Как начать работать электросваркой для чайников — Ручная дуговая сварка — ММA

Последнее время много варю, и стало получаться так, что самому нравится.

В итоге решил собрать все те вопросы на которых спотыкался и не мог найти ответы в интернете, и свои ответы на них в одну подборку. Дабы облегчить жизнь тем, кто так же начнет с ноля. Заодно и проговорить свои мысли, чтобы их упорядочить. Разумеется на истину не претендую. Далее речь идет о ручной дуговой сварке. И для чайников. Основная задача этого опуса — быстрый старт для начинающего. Прошу сильно не пинать. Я не настоящий сварщик. :hi:

Итак

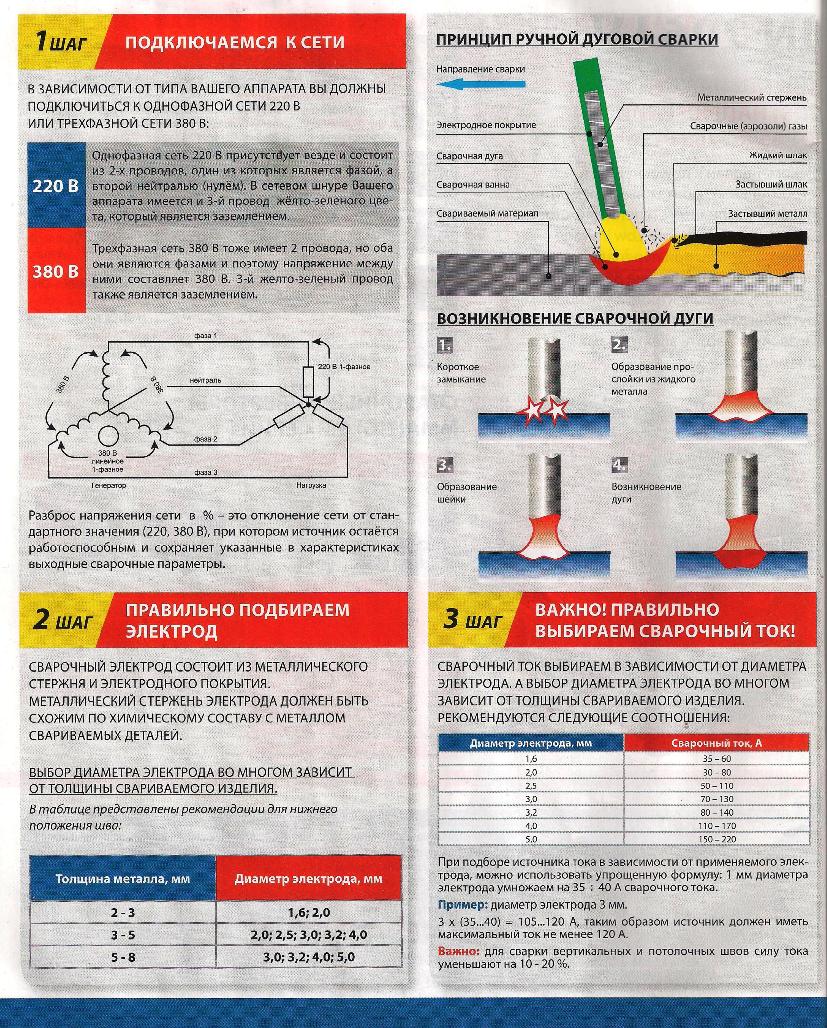

1. Чтобы начать варить вам нужны электроды и источник сварочного тока.

Источники сварочного тока бывают трансформаторные (большой тяжелый трансформатор) и инверторные (небольшая коробка с ручкой сверху). Трансформаторные были раньше, но видимо скоро их не будет, они отмирают. Трансформаторный источник тока отличается тем, что очень тяжел, надежен и вынослив, но при этом он очень сильно просаживает электрическую сеть, что в быту приводит к большим проблемам.

Инверторные источники тока не просаживают сеть так сильно и имеют кучу удобств, которые оказываются важны для начинающего. В случае прилипания электрода сварочный трансформатор просаживает питающую сеть что может привести к большим проблемам, инвертор же просто выключает сварочный ток. В начальный момент сварки, когда дуга только зажигается, на трансформаторном сварочном источнике происходит бросок тока, который приводит к броску тока в питающей сети и сгоранию соседской аппаратуры, инвертор же имеет накопительные конденсаторы и разжигает дугу энергией, запасённой в этих конденсаторах, без бросков в питающей сети.

Инверторные источники различаются по максимальному выдаваемому току и периоду нагрузки.

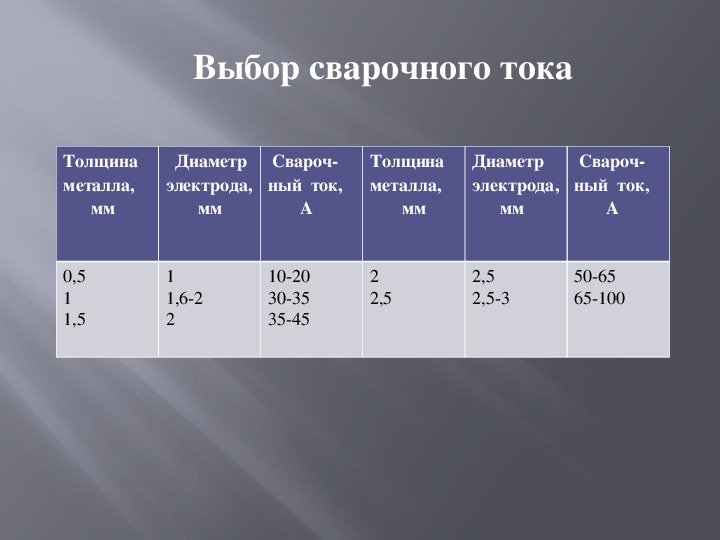

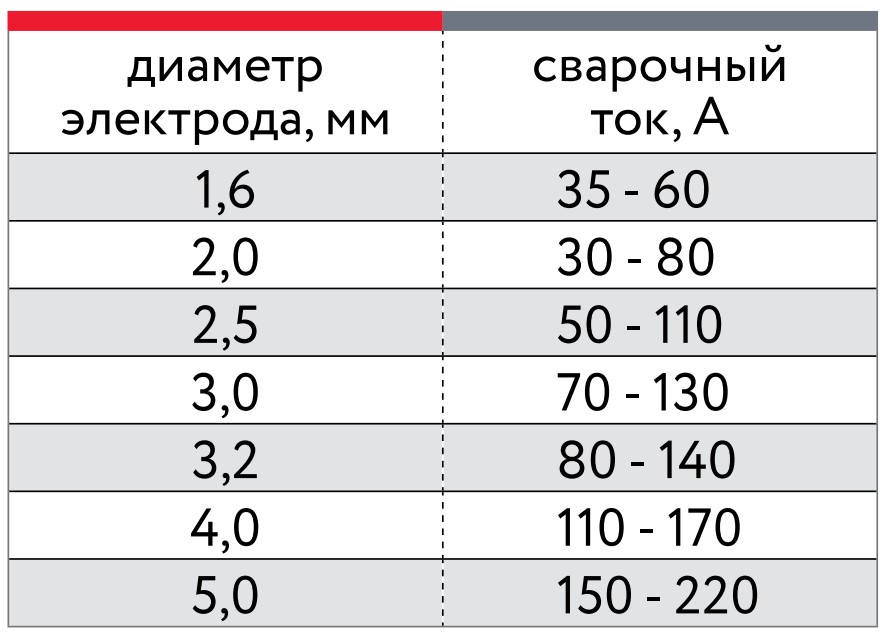

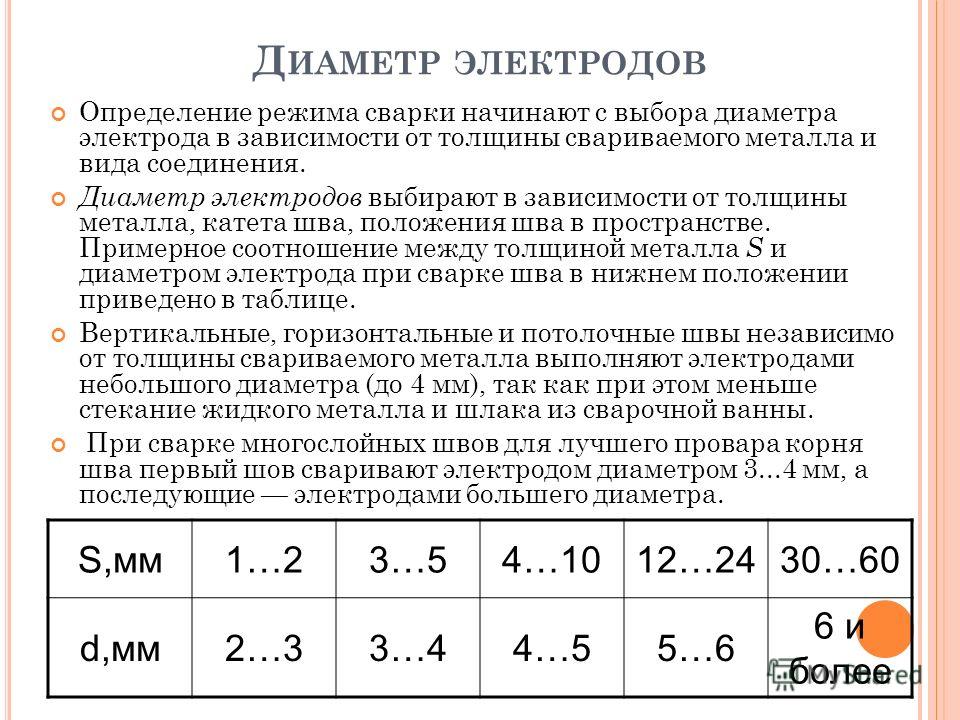

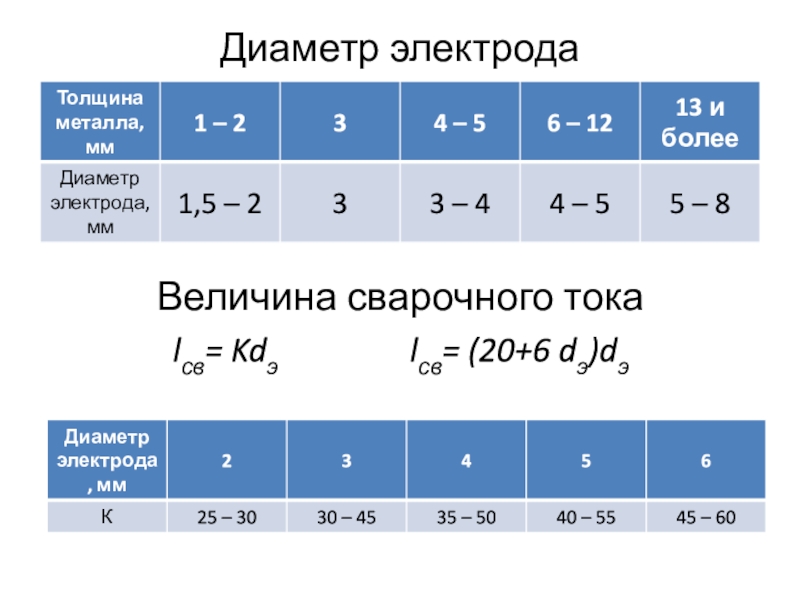

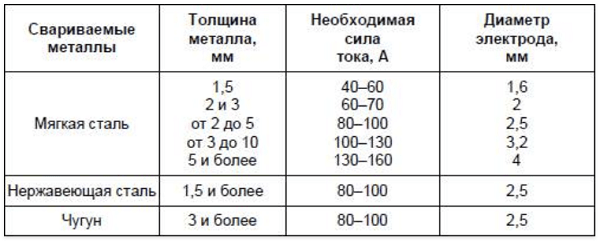

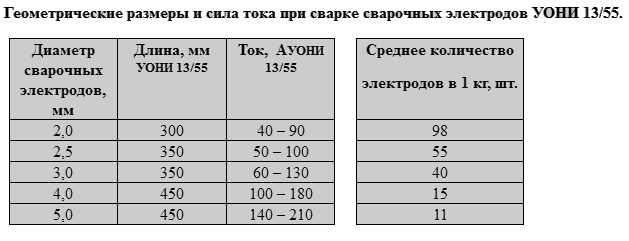

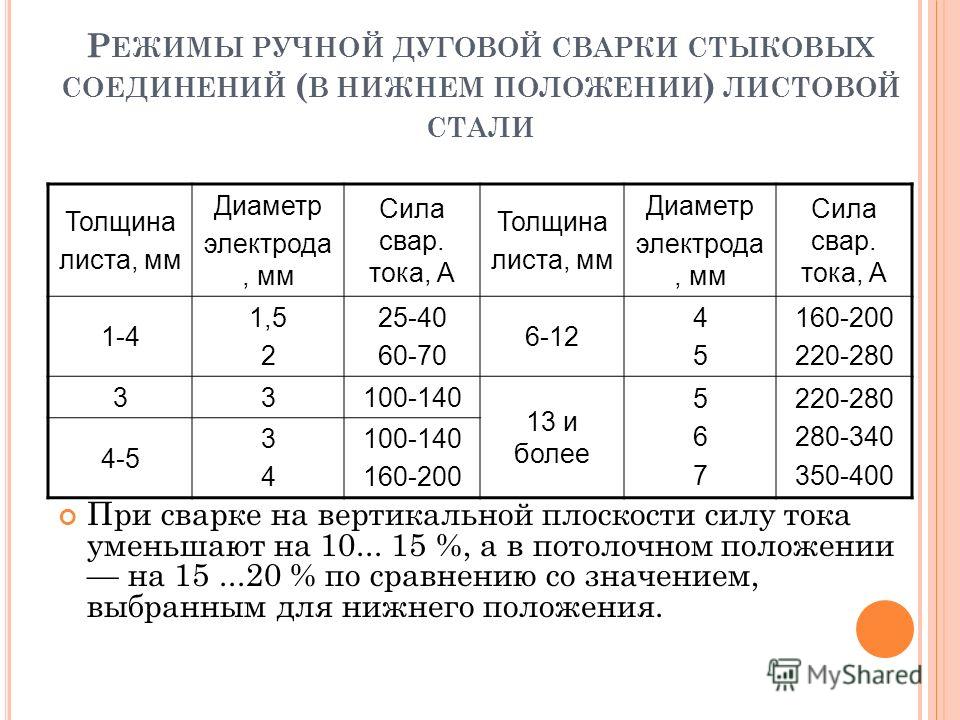

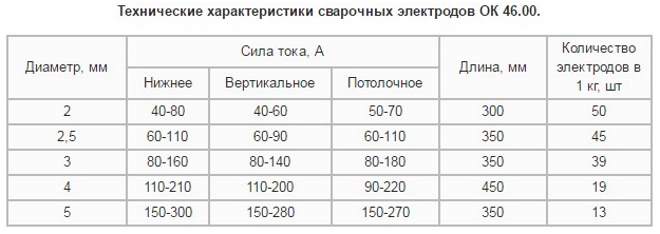

Выдаваемый ток источника прямо зависит от диаметра электродов. Чем толще электрод тем больше должен быть ток источника. Для каждого диаметра электрода есть нижний предел, ниже которого уменьшать ток нельзя. Если уменьшить ток ниже этого предела то сварочного шва вы не получите. Вместо шва будет смесь прожилок металла с прожилками шлака, обмазки с электродов.

Для каждого диаметра электрода есть нижний предел, ниже которого уменьшать ток нельзя. Если уменьшить ток ниже этого предела то сварочного шва вы не получите. Вместо шва будет смесь прожилок металла с прожилками шлака, обмазки с электродов.

Например

Для электрода 2.5 мм диаметром минимальный ток около 80 ампер.

Для электрода 3 мм диаметром минимальный ток 110 ампер.

Так, попытка варить электродами 3мм диаметром на токе 70 ампер сразу и однозначно обречена на провал. Шва не будет. Однако же электрод 2.5 мм на токе 110 ампер и даже выше, варить будет, и шов будет, правда электрод будет очень быстро сгорать и будет неудобно работать.

Большая точность при выставлении сварочного тока не требуется. Требуется подняться выше нижнего предела. Косвенным признаком правильного тока является то, что дуга начнет гореть с сухим треском, без бульканья и гуденья.

Казалось бы, поднимай ток как можно выше, бери электрод потолще и всё будет замечательно. Однако же не будет. Стандартное напряжение сварочной дуги — 25 вольт. При токе например 110 ампер потребляемая мощность будет минимум 2.7 квт. В реальности больше, ибо КПД источника тока не 100%. В большинстве квартир и в обычной бытовой электрической сети стоят предохранительные автоматы на 16 ампер, на 3.5 квт.

Однако же не будет. Стандартное напряжение сварочной дуги — 25 вольт. При токе например 110 ампер потребляемая мощность будет минимум 2.7 квт. В реальности больше, ибо КПД источника тока не 100%. В большинстве квартир и в обычной бытовой электрической сети стоят предохранительные автоматы на 16 ампер, на 3.5 квт.

Таким образом, если мы вдруг решим варить током 140 ампер, что составит 3.5 квт чистой потребляемой мощности, то у нас уже ничего не выйдет. Автоматы отключат электричество.

Таким образом про электрод диаметром 4 мм в бытовой сети можно забыть. Соответственно верхний предел диаметра электродов для начинающего сварщика — 3.2 мм диаметр. Верхний предел тока — 120 ампер. Этого например достаточно чтобы сварить два уголка 60х60мм. Но этого уже недостаточно для приваривания массивных петель для гаражных ворот. Это предел и вы ничего не сможете с этим поделать. Электрод 3 мм диаметром толстое массивное железо не прогреет, металл электрода будет собираться соплями на поверхности свариваемого металла, не проплавляя его.

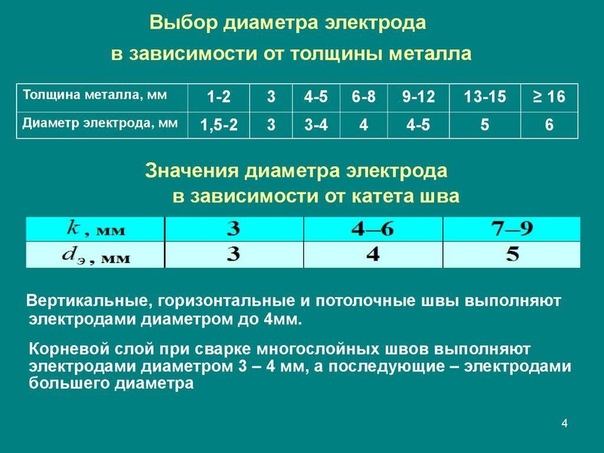

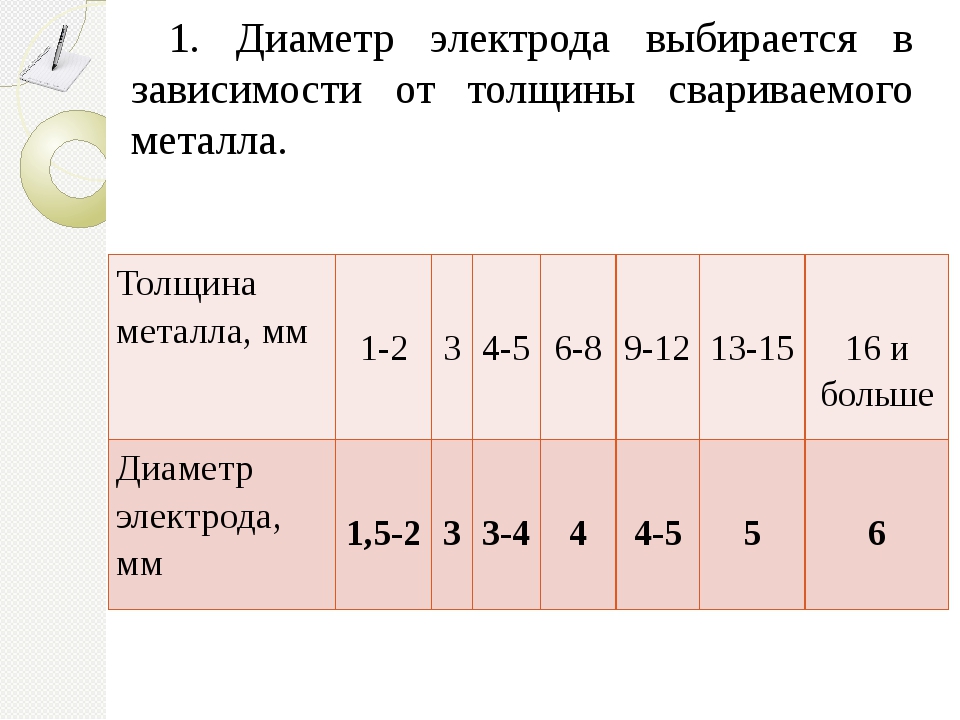

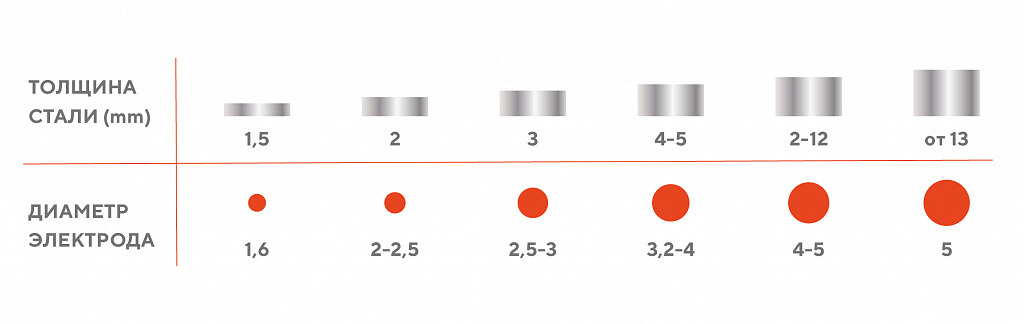

Таким образом, толщина свариваемого металла определяет толщину сварочного электрода.

Толщина сварочного электрода определяет сварочный ток. Если ваш источник и ваша электрическая сеть этот ток выдать не могут, то нормальную сварку вы не сделаете и лучше ищите другие пути решения.

Таким образом, сварочный инвертор с максимальным током 140 ампер достаточен для бытовых нужд в бытовой электрической сети (часто выбором является инвертор на 160 ампер, но это уже скорее из соображений запаса по мощности и надежности). Ограничением будет электрическая сеть. Инвертор с максимальным током 200 ампер будет потреблять от сети 5 кВт мощности. Что приведет или к отключению автоматов или к сгоранию проводки.

Однако, следует понимать, что если на инверторе с максимальным током 200 ампер выставлен ток 100 ампер то и потреблять от сети при сварке он будет 2.5 квт.

Период нагрузки (ПВ) источника тока это величина, показывающая, отношение времени сварки к времени холостого хода источника. Бытовые источники не могут работать непрерывно. Они так спроектированы, что должны периодически остывать. Это плата за дешевизну. Период нагрузки очень важен и покупать источник не зная этот параметр нельзя. Если вы купите источник с ПВ 15%, то после каждых 1.5 минут сварки вам придётся 8.5 минут стоять и ждать, пока источник будет остывать. При попытке варить непрерывно он в лучшем случае выключится, сработает защита, в худшем случае сгорит. Минимальным ПВ, пригодным для бытовой работы можно считать 50-60%. Источник с меньшим ПВ покупать просто не надо. Это пустая трата денег, работать им невозможно. Хотя они и стоят во всех магазинах, но покупать их не надо.

Бытовые источники не могут работать непрерывно. Они так спроектированы, что должны периодически остывать. Это плата за дешевизну. Период нагрузки очень важен и покупать источник не зная этот параметр нельзя. Если вы купите источник с ПВ 15%, то после каждых 1.5 минут сварки вам придётся 8.5 минут стоять и ждать, пока источник будет остывать. При попытке варить непрерывно он в лучшем случае выключится, сработает защита, в худшем случае сгорит. Минимальным ПВ, пригодным для бытовой работы можно считать 50-60%. Источник с меньшим ПВ покупать просто не надо. Это пустая трата денег, работать им невозможно. Хотя они и стоят во всех магазинах, но покупать их не надо.

2. Перед сваркой.

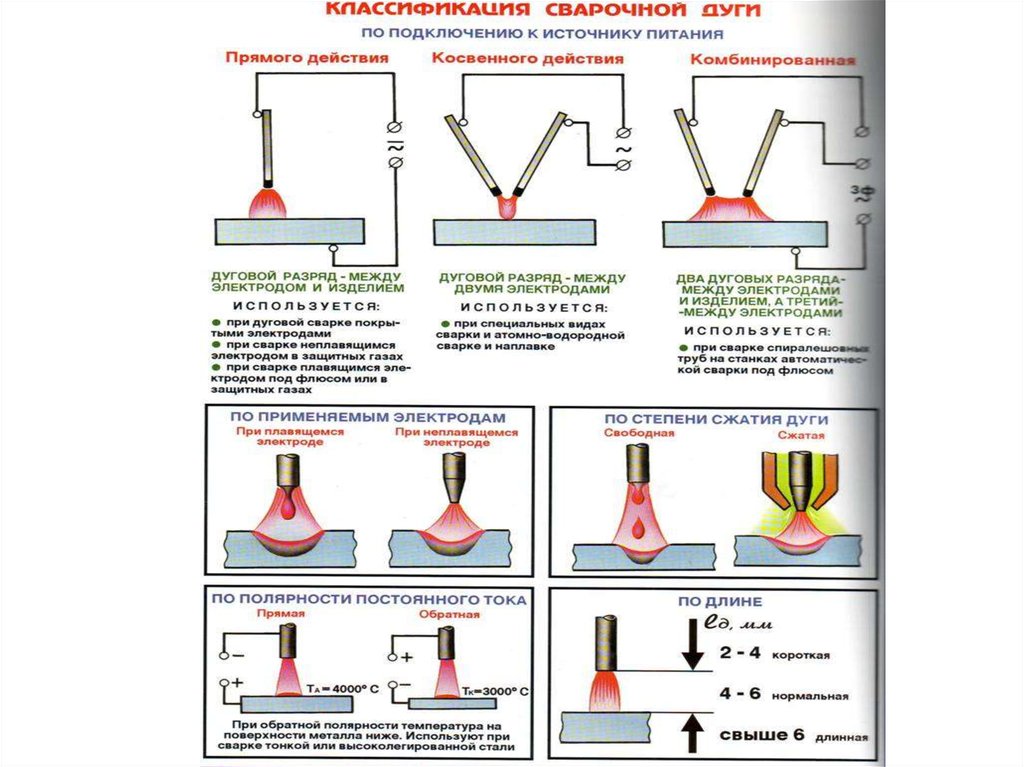

При сварке постоянным током (бытовой инвертор) имеется плюс и минус источника. Полярность, какой провод куда подключать, определяется исходя из используемых электродов. Если же электроды одинаково хорошо работают при любой полярности, то следует понимать следующее -электроны, как известно, отрицательно заряженные частицы и двигаются с минуса на плюс. А сварочная дуга это поток электронов. Соответственно, если плюс источника сварочного тока присоединён к детали, то нагреваться больше будет деталь, ибо в неё ударяет поток электронов. Если плюс источника присоединен к электроду, то и нагреваться (и сгорать соответственно) быстрее будет электрод. Типовой является обратная полярность, при которой больше греется электрод. В принципе это объяснимо тем, что тонкими электродами варится тонкое железо и его легко можно прожечь.

А сварочная дуга это поток электронов. Соответственно, если плюс источника сварочного тока присоединён к детали, то нагреваться больше будет деталь, ибо в неё ударяет поток электронов. Если плюс источника присоединен к электроду, то и нагреваться (и сгорать соответственно) быстрее будет электрод. Типовой является обратная полярность, при которой больше греется электрод. В принципе это объяснимо тем, что тонкими электродами варится тонкое железо и его легко можно прожечь.

3. Сварка.

Все многостраничные описания того, как двигать и как держать электрод, практически никак не влияют на качество шва. Возможно влияют на форму шва, но тут уже каждый себе сам хозяин. В быту, где нет больших нагрузок на сварные конструкции простой прямой качественный шов гораздо лучше, чем все зигзаги с дырами непроварами. От вас только требуется взять электрод так, чтобы было видно место сварки.

Соответственно:

Делай раз: Электрод в руку, Угол наклона градусов 30 от перпендикуляра к детали. чиркнул о деталь, зажглась дуга.

чиркнул о деталь, зажглась дуга.

Делай два: Электрод максимально близко к детали, Обмазка электрода уперлась в деталь. Дуга горит.

Делай три: Стоим и ждем, электрод не шевелим, только не забываем его приближать к детали по мере его сгорания. Электрод так и должен постоянно упираться обмазкой в деталь. Стоим и ждем, пока не начнет появляться красное пятно. Это красное пятно — это расплавившаяся обмазка с электрода, это флюс, это ещё не металл. Металл там потихоньку под слоем флюса собирается в каплю, которая по научному называется сварочная ванна. По простому это капля расплавленного металла. Наша задача сначала эту каплю получить, а потом её перемещать по поверхности детали. Понятно, что в каждый момент в этой капле будет разный металл, в том месте, откуда электрод убрали металл быстро, в течение секунды двух, застывает, а в том месте, куда электрод переместили металл расплавляется. Но капля, ванна остаётся.

Делай четыре: В какой то момент времени, через две три секунды, в центре красного пятна, начнет появляться более яркое, оранжевое, пятнышко с постоянно дрожащей поверхностью с мелкой рябью.

Делай пять: Как перемещать ванну? Если примитивно то метод такой — зажгли дугу, стоим ждем на месте, пока не появится ванна, сдвигаем электрод на миллиметр два три в ту сторону, куда нам нужен сварочный шов, опять стоим ждем пока не появится оранжевая поверхность с рябью. Индикатором того, что можно двигаться дальше, является появление ванны, оранжевого пятна с дрожащей поверхностью с мелкой рябью, в том месте, где электрод находится сейчас. Пока этого оранжевого пятнышка, ванны, нет, двигаться никуда нельзя. Надо создать эту ванну и только потом сдвигаться в сторону.

Следует помнить, что ванна получается из расплавленного металла, а расплавленный металл берётся из электрода. Соответственно надо очень и очень себя приучить к автоматическому движению рукой приближения электрода к детали. Именно приближение электрода к детали наполняет ванну. Если вы забыли приблизить электрод к детали, то металла в том месте, где горит дуга, нет. И ванне формироваться не из чего. И шва в этом месте не будет. Расстояние от кончика электрода до детали должно быть всегда минимальным. Грубо говоря, надо постоянно почти макать электрод в то место, где горит дуга. Если макать совсем, то в инверторе сработает защита от короткого замыкания и он выключится. А нам надо макать почти. За ориентир можно принять расстояние, когда электрод стоит на детали, упираясь в неё краем обмазки.

Соответственно надо очень и очень себя приучить к автоматическому движению рукой приближения электрода к детали. Именно приближение электрода к детали наполняет ванну. Если вы забыли приблизить электрод к детали, то металла в том месте, где горит дуга, нет. И ванне формироваться не из чего. И шва в этом месте не будет. Расстояние от кончика электрода до детали должно быть всегда минимальным. Грубо говоря, надо постоянно почти макать электрод в то место, где горит дуга. Если макать совсем, то в инверторе сработает защита от короткого замыкания и он выключится. А нам надо макать почти. За ориентир можно принять расстояние, когда электрод стоит на детали, упираясь в неё краем обмазки.

Сварка в итоге выглядит так

1. Первые две три секунды формируем первую сварочную ванну. Появилась дрожащее оранжевое пятнышко с мелкой рябью — сдвигаемся в сторону на 1-2 миллиметра.

2. Стоим и ждем пока появится оранжевое дрожащее пятнышко. Если все нормально, то но должно появиться где то за секунду или меньше.

3. Сдвигаемся на 1-2 миллиметра по шву, возвращаемся к пункту 2. И так столько раз, сколько надо.

Если при таком режиме металл проплавляется насквозь, значит надо или взять электрод потоньше, а вместе с электродом уменьшить и сварочный ток и следовательно и количество тепла, или надо периодически останавливаться и ждать, пока металл схватится. То есть сделав два три шага сварки остановиться, прервать дугу, и стоять ждать, пока металл из оранжевого не станет темно красным. Потом опять два три шага сварки и опять ждать.

Несколько замечаний:

Если вы прожгли дыру — не бросайтесь тут же её заваривать, ничего не выйдет, в этом месте металл горячий и при попытке заварить он снова расплавится. Перейдите дальше по шву на сантиметр два и начните варить там. К дыре вернитесь потом, когда металл застынет и можно будет сколотить шлак. Сколотив шлак, на холодную, уже заваривайте дырку.

Если после сварки шлак скалывается большими плоскими чешуйками — значит сварочный ток нормальный и сварка видимо тоже. Если шлак не скалывается чешуйками — сварочного тока не хватает и шва не будет.

Если шлак не скалывается чешуйками — сварочного тока не хватает и шва не будет.

Электроды бывают разные. Бывают китайские МР3. От них очень очень много шлака. Эти электроды дешевые и это единственное их преимущество. Для начинающего они категорически противопоказаны. От них вы только устанете.

Электроды бывают OK.46 фирмы esab. Эти электроды лучше всего для совсем начинающего. От этих электродов шлака мало и весь процесс сварки отлично виден. Шлак от них тонкий и скалывается чешуйками в сантиметр шириной и несколько сантиметров длиной. Бывает, что шлак отстаёт от металла сам. Ещё одно огромное преимущество для начинающего (и удобство при постоянной работе) этих электродов в том, что они зажигаются поверх шлака. То есть ими не надо долбить электродом чтобы зажечь дугу. Их можно просто прикоснуть к детали и дуга загорится. Даже с необбитым шлаком. Что по хорошему говоря — плохо. Шлак надо оббивать. При условии нормально проваренного шва шлак оббивается легко.

Электроды бывают LB52u. Эти электроды дают белый как полированный шов и глазурованный слой шлака сверху. У них практически идеальный шов. Главный их недостаток в том, что если вы прервали дугу, то снова вам её уже не зажечь, ибо шлак как стекло. Придется остановиться, дождаться пока металл остынет, оббить блестящую корку шлака, и только потом снова зажечь дугу. Если варить не останавливаясь (толстое железо), то эти электроды наилучшие. Правда и самые дорогие.

Изменено пользователем ПаниковскийКак настроить сварочный ток начинающему сварщику, чтобы варить металл от 1 до 5 мм | ММА сварка для начинающих

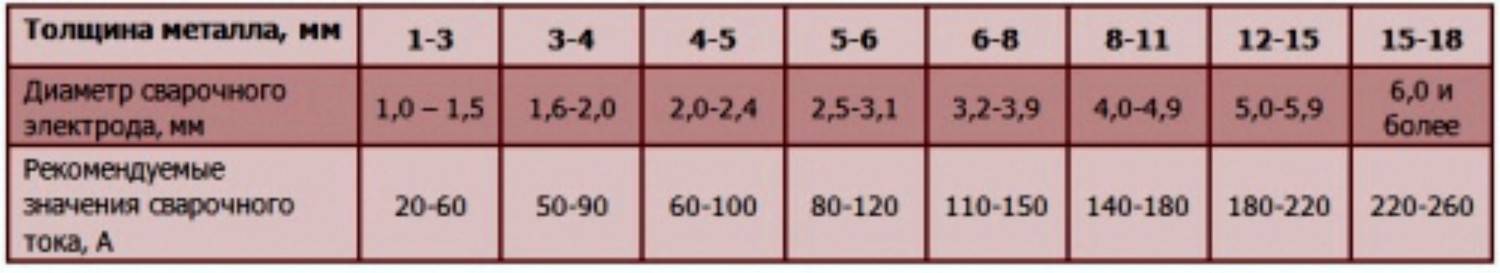

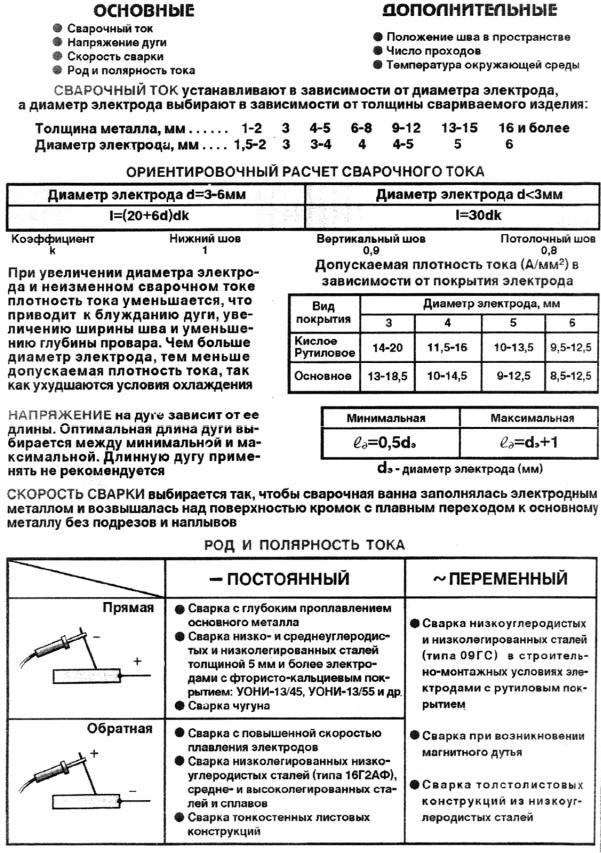

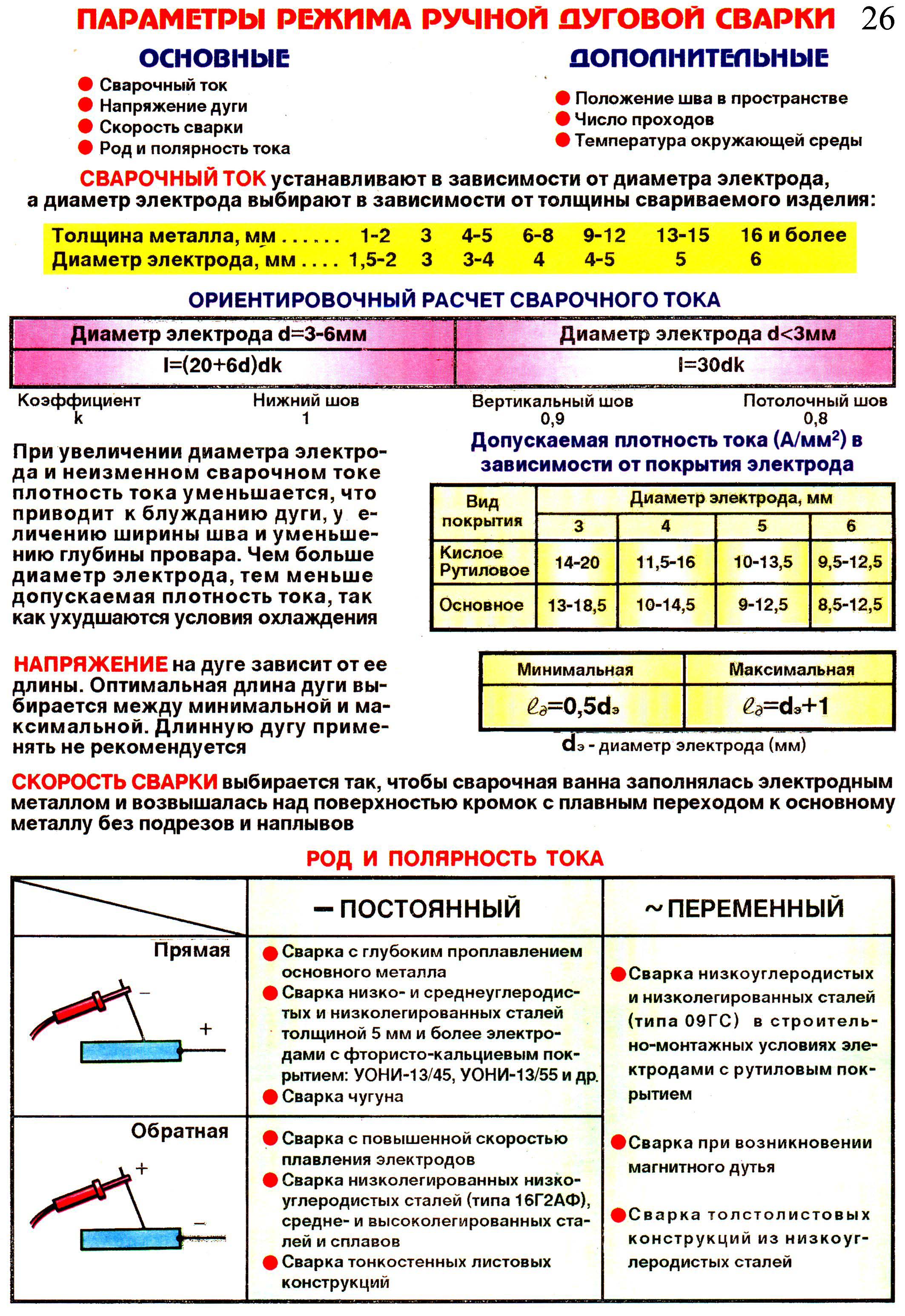

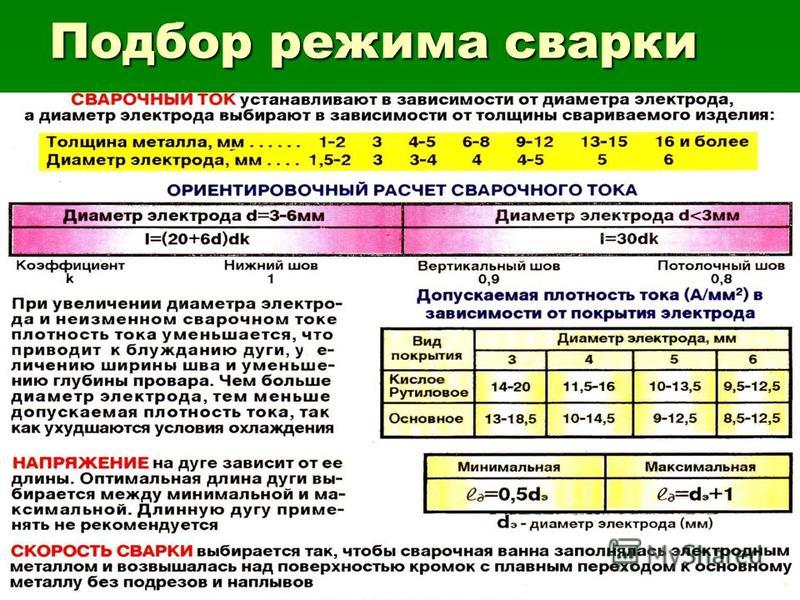

Сварочный ток является одним из основных параметров дуговой электросварки. Если данный параметр будет подобран неправильно, то сваривать металл качественно не получится.

Многие ошибки во время сварки происходят именно по вине неправильно подобранных значений тока. Например, прилипает электрод или разбрызгивается металл, сварка прожигает заготовку и т. д. Всё это из-за неправильных параметров сварочного тока.

Например, прилипает электрод или разбрызгивается металл, сварка прожигает заготовку и т. д. Всё это из-за неправильных параметров сварочного тока.

Начинающему электросварщику трудно определиться и подобрать сварочный ток. Связано это с тем, что ток сварки зависит от многих особенностей, в том числе и от напряжения в сети. Как настроить сварочный ток начинающему сварщику, читайте в этой статье.

Как настроить сварочный ток начинающему сварщику

Правильные настройки сварочного тока не только улучшат качество сварки, но и заметно облегчат работы по свариванию металла. Однако добиться правильных значений тока начинающим сварщикам сложно, поскольку у них нет соответствующего опыта.

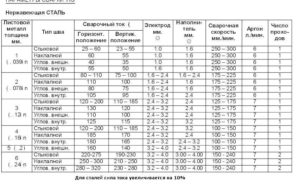

Для этих целей можно воспользоваться уже готовой таблицей со значениями сварочного тока или же прислушаться к нижеприведённым советам.

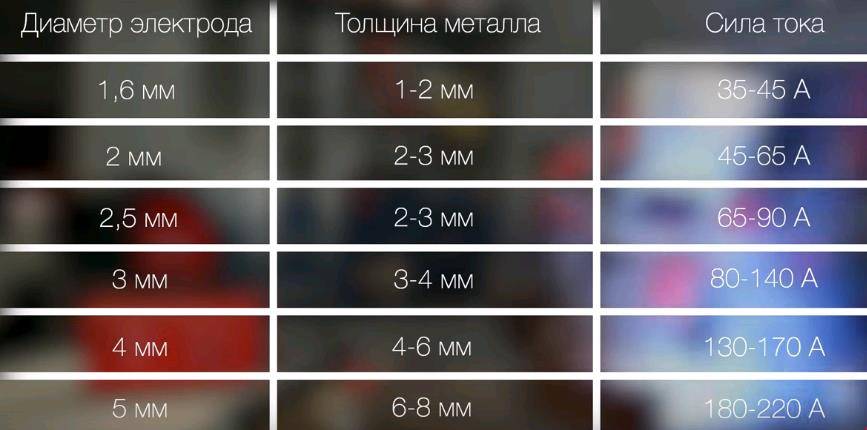

Ток сварки должен быть подобран с учётом толщины свариваемого металла и диаметра используемых электродов. Если при этом инвертор все равно отказывается варить, то значит проблемы с напряжением в сети, оно низкое, и сварочный ток нужно подкорректировать.

Если при этом инвертор все равно отказывается варить, то значит проблемы с напряжением в сети, оно низкое, и сварочный ток нужно подкорректировать.

При выборе оптимального тока для сварки рекомендуется ориентироваться на следующие показатели:

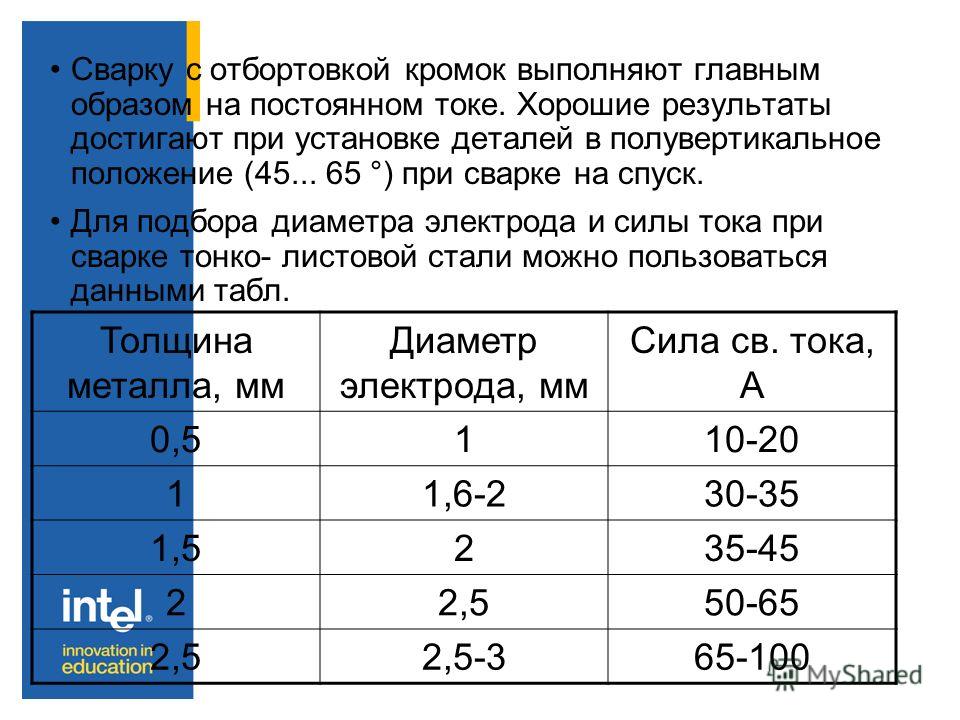

- Электродом 2 мм можно сваривать металл толщиной от 1 до 2 мм. Сварочный ток при этом должен быть от 20 до 50 ампер;

- Электродом 2,5 мм сваривается металл толщиной от 2-3 мм. Значения тока на инверторе выставляются в пределах от 40 до 80 ампер;

- Электродом 3 мм рекомендуется варить металл, толщина которого составляет 3-5 мм. Значения тока при этом должно быть около 100-120 ампер.

Важно знать, что тонкий металл, толщиной до 3 мм, нужно сваривать на обратной полярности, когда держатель электрода подсоединяется к плюсу инвертора, а зажим массы к минусу. В таком случае сварочный шов получается неглубоким и широким, исключаются прожоги металла.

Практическое руководство по подбору сварочного тока

Рассмотрим на конкретном примере, как правильно подобрать значения тока для сварки начинающим сварщикам. Итак, сначала выставляем рекомендуемое значение сварочного тока из таблицы выше. При этом учитываем толщину свариваемого металла и диаметр используемых электродов.

Зажигаем сварочную дугу и пробуем варить, контролируя толщину шва. Если толщина сварочного шва получается гораздо больше толщины электрода, то уменьшаем ток на инверторе, поскольку его слишком много. Пробуем варить дальше.

В идеале, при правильно подобранном сварочном токе, ширина шва должна быть больше, но не более чем в два раза. При этом следует знать, что многое здесь зависит и от положения сварки. Наиболее всего тока необходимо для сварки угловых соединений.

Еще статьи про сварку:Настройка сварочного тока, чтобы не прилипали электроды

Настройка сварочного тока, чтобы не прилипали электродыЧтобы получить качественное соединение и добиться успеха в сварке необходимо уметь настраивать сварочный ток. Если ток сварочного аппарата подобран правильно, то при сварке будет минимальное количество дефектов, а сам шов получится надежным и долговечным.

Если ток сварочного аппарата подобран правильно, то при сварке будет минимальное количество дефектов, а сам шов получится надежным и долговечным.

Именно от сварочного тока зависит, каким будет провар металла, ширина и высота сварного соединения. Если же в процессе настроек аппарата допустить ошибки, то электрод начнёт прилипать к металлу, разбрызгивание которого увеличится в разы.

Для начинающих сварщиков настройка сварочного тока может быть осложнена тем, что далеко не все знают, как подобрать ток под диаметр электрода, что нужно учитывать при этом. Из данной статьи вы сможете узнать о главных нюансах в подборе сварочного тока, а также, на какой полярности лучше варить.

Настройка сварочного тока

Сегодня в интернете не сложно найти специальные таблицы по подбору сварочного тока для разных диаметров электрода и по толщине металла. Однако недостаток у всех таких таблиц один — они рассчитаны на достаточно большой разбег. Простыми словами настроить сварочный ток по ним точно, никак не получится.

И в первую очередь, что необходимо усвоить, так это то, что для каждой толщины металла рекомендуется использовать электроды подходящего диаметра. То есть, не стоит все варить только лишь электродами 3 мм, как наиболее подходящими и универсальными в своём роде. Чем тоньше варится металл, тем меньше диаметр электрода должен быть.

Благо сейчас нет никакого дефицита и можно найти в продаже электроды толщиной 2 мм и даже меньше, 1,6 мм и т.д. Поэтому определившись с толщиной свариваемого металла, остается лишь правильно подобрать диаметр электрода для его сварки, ну а затем уже настроить ток.

Для наглядности рекомендуется ориентироваться на следующие значения:

- Электродами 2 мм и тоньше — следует варить тонкий металл, толщина которого составляет от 1,5 до 2 мм;

- Электродами 2,5 мм — варится металл, толщиной от 2 до 3 мм;

- Электродами 3 мм — варится металл толщиной 3-5 мм.

Таким образом подобрать точно сварочный ток по данным значениям не составит особого труда. При всем этом существует один немаловажный нюанс, варить тонкий металл, толщина которого до 3 мм, лучше всего на обратной полярности.

При всем этом существует один немаловажный нюанс, варить тонкий металл, толщина которого до 3 мм, лучше всего на обратной полярности.

Что нужно знать про полярность в сварке

Если для сварки используется инвертор, то есть, сварка постоянным током, то, подключая электрододержатель к плюсу и минусу инвертора, можно менять полярность. Чтобы варить на обратной полярности и не прожигать тонкий металл, рекомендуется электрододержатель подсоединять к плюсовой клемме.

Следует знать, что больше всего сварочного тока требуется при сварке угловых соединений. При сварке вертикальных или потолочных соединений, сварочный ток следует убавить. В таком случае жидкий металл не будет сильно стекать вниз, хотя к этому также нужно привыкнуть.

Поделиться в соцсетях

|

|

|

Спецодежда и обувь. Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее |

|

|

|

|

| Баллоны, 40 л, «Кислород», «Углекислота», «АЗОТ», «Ацетилен» и др. …Подробнее |

|

|

|

|

| Баллоны (заправленные), 40 л, «Гелий марки (А),(Б)». …Подробнее |

|

|

|

|

Карбид кальция. |

|

|

|

|

Сварочный инвертор «Сварог» ARC 165 (Z119) предназначен для ручной дуговой сварки (MMA) и наплавки покрытым штучным электродом на постоянном токе. .. Подробнее… .. Подробнее… |

|

|

|

|

| Тепловая пушка Ballu 9000 C (обогрев помещения до 90 м2). Подробнее… | |

|

|

|

| Компрессор воздушный Aurora GALE-50 Самый мощный компрессор из коаксиальных. Подробнее… |

|

|

|

|

| Сварочный выпрямитель LINKOR Semali 170И аппарат инверторного типа. Подробнее… | |

|

|

|

|

Сварочный выпрямитель инверторного типа BRIMA ARC 200B. Подробнее… |

|

|

|

|

Сварочный аппарат инверторного типа ТСС САИ-190. Подробнее… Подробнее… |

|

|

|

|

| Сварочный аппарат РЕСАНТА 140 для ручной электродуговой сварки постоянным током. Подробнее… | |

|

|

|

| Сварочный полуавтомат инверторного типа РЕСАНТА 220 (САИПА). Подробнее… | |

|

|

|

| Автоматическая система водоснабжения АСВ-1200/24. Подробнее… | |

|

|

|

| Мойка HUTER W105P. Подробнее… | |

|

|

|

| Кусторез HUTER GНT-60. Подробнее… | |

|

|

|

Что нужно знать при выборе сварочного аппарата?

Виды сварочных аппаратов

Сварочные устройства делятся на трансформаторы, выпрямители и инверторы.

Трансформатор работает с переменным током и применяется для ручной дуговой сварки (MMA). Трансформаторы просты в обращении, надежны, долговечны и доступны по цене. К их минусам можно отнести прямую зависимость качества сварного шва от стабильности напряжения в электросети.

Выпрямитель — это трансформатор, работающий с постоянным током. После понижающего трансформатора используется выпрямитель, который преобразует переменный ток в постоянный. Часть мощности при этом теряется. Конструкция у выпрямителя сложнее, чем у трансформатора, что увеличивает вес, габариты и стоимость устройства. С другой стороны, возрастает качество и стабильность сварочной дуги. Выпрямители подходят для сварки черных и цветных металлов, а также нержавеющей стали. Обратите внимание, что есть модели выпрямителей, которые могут выдавать как постоянный, так и переменный ток. Выпрямитель может использоваться для MMA, MIG/MAG и TIG-сварки.

Инвертор считается самым популярным типом сварочного оборудования для бытовых нужд. Инверторы отличаются небольшой массой (от 3 кг), компактностью и устойчивостью к перебоям в электропитании. Эти устройства обеспечивают стабильно высокое качество сварки.

Инверторы отличаются небольшой массой (от 3 кг), компактностью и устойчивостью к перебоям в электропитании. Эти устройства обеспечивают стабильно высокое качество сварки.

Характеристики и параметры сварочных аппаратов

Тип токаТип сварочного тока.

Основные типы сварочного тока — это постоянный и переменный. Также принято выделять ток высокой частоты (ТВЧ).

Сварку постоянным током принято считать эталонной по качеству шва и предсказуемости результата.

При сварке переменным током часто можно столкнуться с неравномерностью проплавления, пористостью и другими нежелательными дефектами. Стоит отметить, что оборудование для сварки переменным током, как правило, является более доступным и простым по конструкции.

Ток высокой частоты применяется исключительно для сварки полимеров. Этот высокотехнологичный процесс обеспечивает быстрый нагрев соединяемых поверхностей.

Обратите внимание, что электроды выпускаются для конкретного типа сварочного тока. При покупке электрода убедитесь, что он подойдет для выбранного типа сварочного тока.

При покупке электрода убедитесь, что он подойдет для выбранного типа сварочного тока.

Ручная дуговая сварка (MMA)

Ручная дуговая сварка (MMA — Manual Metal Arc) считается самым доступным видом сварки.

При сварке покрытие электрода плавится под действием замкнутой электрической цепи. Тепло от дуги плавит металл и образует сварочную ванну. Как только прекращается пропускание электрического тока, металл остывает, и образуется сварное соединение.

Электрод при этом является расходным материалом. Вместе с плавлением металла расходуется и электрод, переходя в капельном виде в сварочную ванну (капельный перенос).

Электродуговая сварка переменного тока (трансформатор) используется для углеродистых сталей. Для сварки нержавеющей стали нужен постоянный ток (выпрямитель или инвертор).

Сварочный ток (MMA), max

Чем выше максимальный сварочный ток, тем производительнее сварка. Прибор с высоким значением данного параметра позволяет быстро сваривать толстый металл.

В целом, используется примерно 20 А сварочного тока на 1 мм толщины свариваемого металла. Так, для заготовки толщиной 5 мм необходим сварочный ток 100 А (20 А ∗ 5). Чтобы не перегружать устройство, его максимальный сварочный ток должен составлять 130 А (100 А + 30 %) или выше.

Важно оставлять запас мощности и не использовать устройство на грани его возможностей. Рекомендуется не превышать 70 % максимального сварочного тока.

Полуавтоматическая сварка (MIG/MAG)

В любом сварочном полуавтомате имеется устройство автоматической подачи проволоки на сварочный пистолет. Проволока — аналог электрода у аппаратов для ручной дуговой сварки (MMA). Эта проволока плавится от тепла сварочной дуги, а зона сварки надежно защищена потоком газа. В зависимости от используемого газа, различают MIG и MAG сварку.

MIG (Metal Inert Gas) — сварка с помощью гелия или аргона (инертные газы), тогда как для MAG (Metal Active Gas) необходимы азот и углекислый газ.

Важными преимуществами данного типа сварки являются качественный и ровный сварочный шов, большая производительность работы и высокая степень защиты металла с помощью газа.

Сварочный ток (MIG/MAG), max

Чем выше максимальный сварочный ток, тем производительнее сварка. Прибор с высоким значением данного параметра позволяет быстро сваривать толстый металл.

Важно оставлять запас мощности и не использовать устройство на грани его возможностей. Рекомендуется не превышать 70 % максимального сварочного тока.

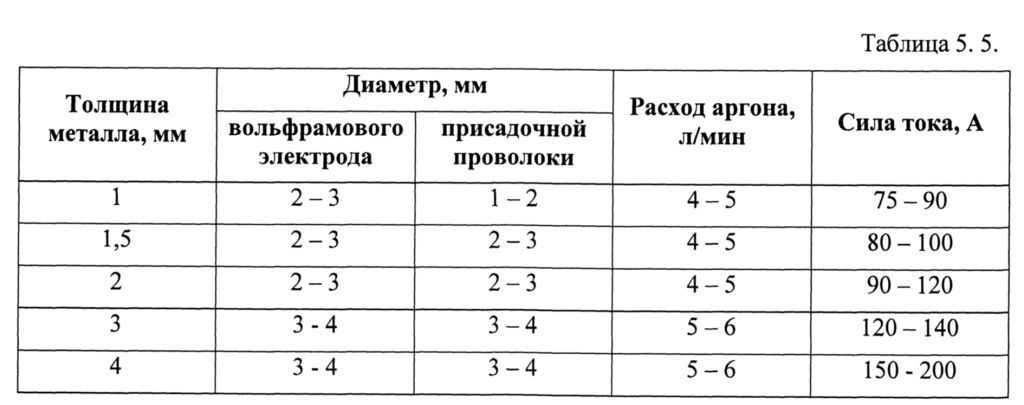

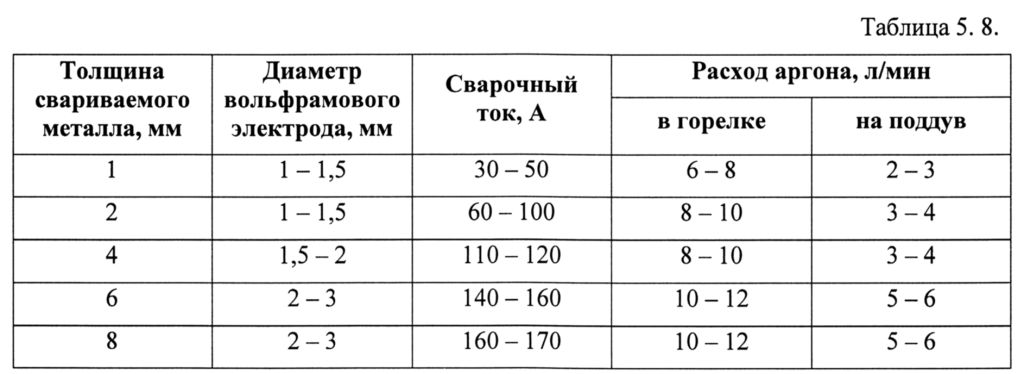

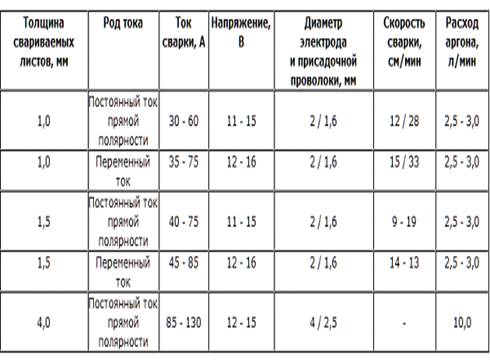

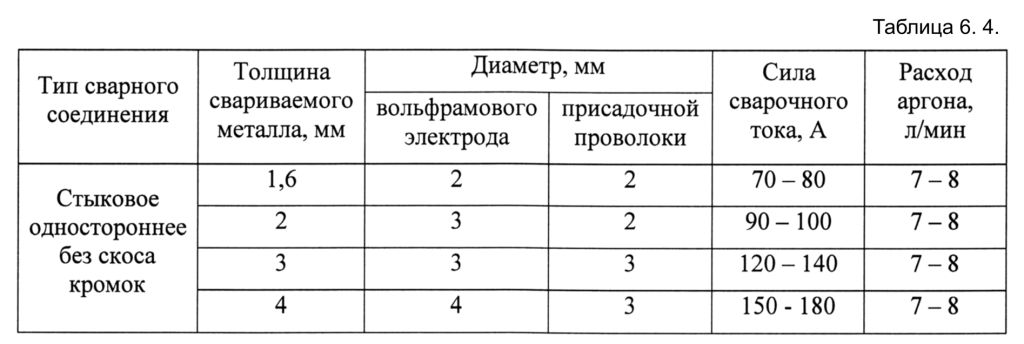

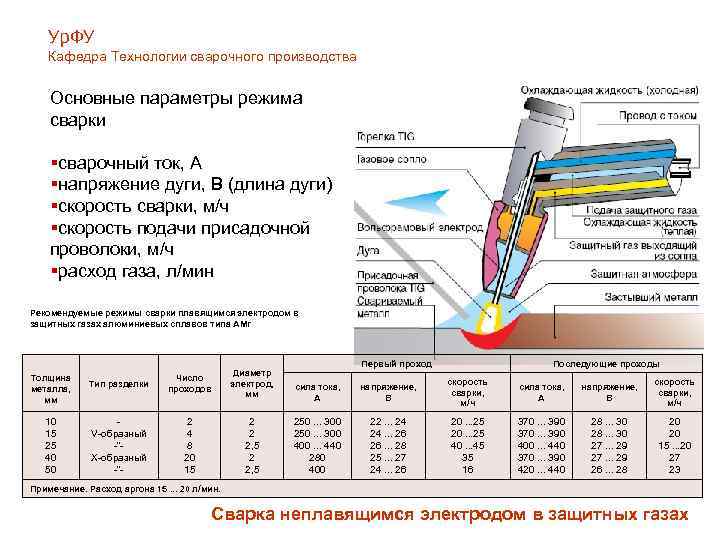

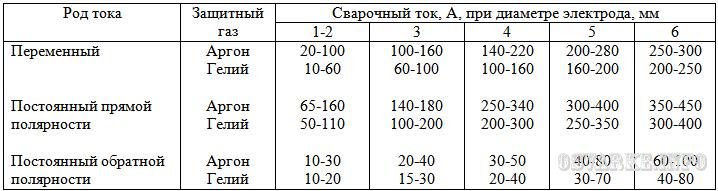

Аргонодуговая сварка (TIG)

Возможность производить аргонодуговую сварку при помощи сварочного устройства (TIG — Tungsten Inert Gas, вольфрам и инертный газ).

Аргонодуговая сварка — это сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, аргона (с подачей присадочной проволоки).

Аргон практически не вступает в химические реакции с расплавленным металлом и другими газами в зоне горения дуги.

Этот тип сварки применяется при изготовлении изделий из легированных и углеродистых сталей, а также сплавов из алюминия и меди. Алюминиевые сплавы свариваются при помощи переменного тока, тогда как сталь и медь — постоянного. Аргонодуговая сварка отличается высоким качеством сварного шва. Оборудование для аргонодуговой сварки, как правило, можно применять и для ручной дуговой сварки (MMA).

Алюминиевые сплавы свариваются при помощи переменного тока, тогда как сталь и медь — постоянного. Аргонодуговая сварка отличается высоким качеством сварного шва. Оборудование для аргонодуговой сварки, как правило, можно применять и для ручной дуговой сварки (MMA).

Производительность ручной аргонодуговой сварки невелика и уступает другим типам сварки.

Сварочный ток (TIG), max

Чем выше максимальный сварочный ток, тем производительнее сварка. Прибор с высоким значением данного параметра позволяет быстро сваривать толстый металл.

Важно оставлять запас мощности и не использовать устройство на грани его возможностей. Рекомендуется не превышать 70 % максимального сварочного тока.

Плазменная резка

Некоторые сварочные устройства способны быстро резать металл с помощью горячего воздуха (плазмы).

Струя плазмы создается за счет взаимодействия газа и электрической дуги. Температура этой дуги способна достигать 30 000 °С, а скорость — 1500 м/с. Толщина разрезаемого металла может доходить до 100 мм. Толщина металла зависит от силы режущего тока»).

Толщина разрезаемого металла может доходить до 100 мм. Толщина металла зависит от силы режущего тока»).

Для охлаждения агрегата используется жидкость или воздух. Жидкостное охлаждение применяется исключительно в промышленных установках. Для воздушного охлаждения используется компрессор, который либо встраивается в плазморез, либо приобретается отдельно.

Режущий ток (CUT), max

Диапазон значений режущего тока у плазменного резака.

Чем выше максимальный режущий ток, тем производительнее резка. Прибор с высоким значением данного параметра позволяет быстро резать толстый металл.

Существует базовая формула, помогающая рассчитывать максимальную толщину разрезаемого металла: для меди и сплавов, латуни и алюминия необходимо 6 А на 1 мм толщины, тогда как для нержавеющий стали и черных металлов требуется 4 А на 1 мм.

Важно оставлять запас мощности и не использовать устройство на грани его возможностей. Рекомендуется не превышать 70 % максимального сварочного тока.

Рекомендуется не превышать 70 % максимального сварочного тока.

К примеру, для резки медной заготовки толщиной 10 мм, согласно формуле, необходим режущий ток 60 А (6 А ∗ 10). Чтобы не перегружать устройство, его максимальный режущий ток должен составлять 78 А (60 А + 30 %) или выше.

Толщина металла, max

Перед покупкой сварочного оборудования крайне важно понимать, с металлом какой толщины предстоит работать. Дело в том, что для сварки или резки заданной толщины металла требуется устройство определенной мощности. Чем больше толщина, тем выше должна быть мощность устройства.

Популярные производители сварочных аппаратов

Aurora, Blueweld, Elitech, EUROLUX, FoxWeld, FUBAG, PATRIOT, Интерскол, Кедр, РЕСАНТА, Сварог, Торус

Для выбора качественного сварочного аппарата с оптимальными параметрами, смотрите видео обзоры и читайте отзывы покупателей на нашем сайте.

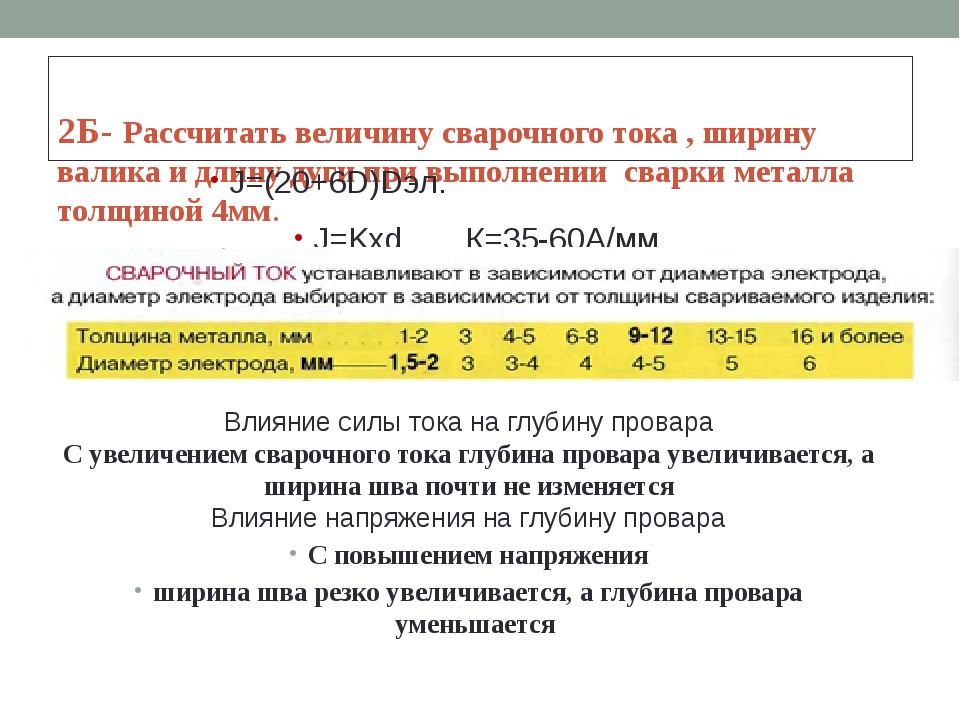

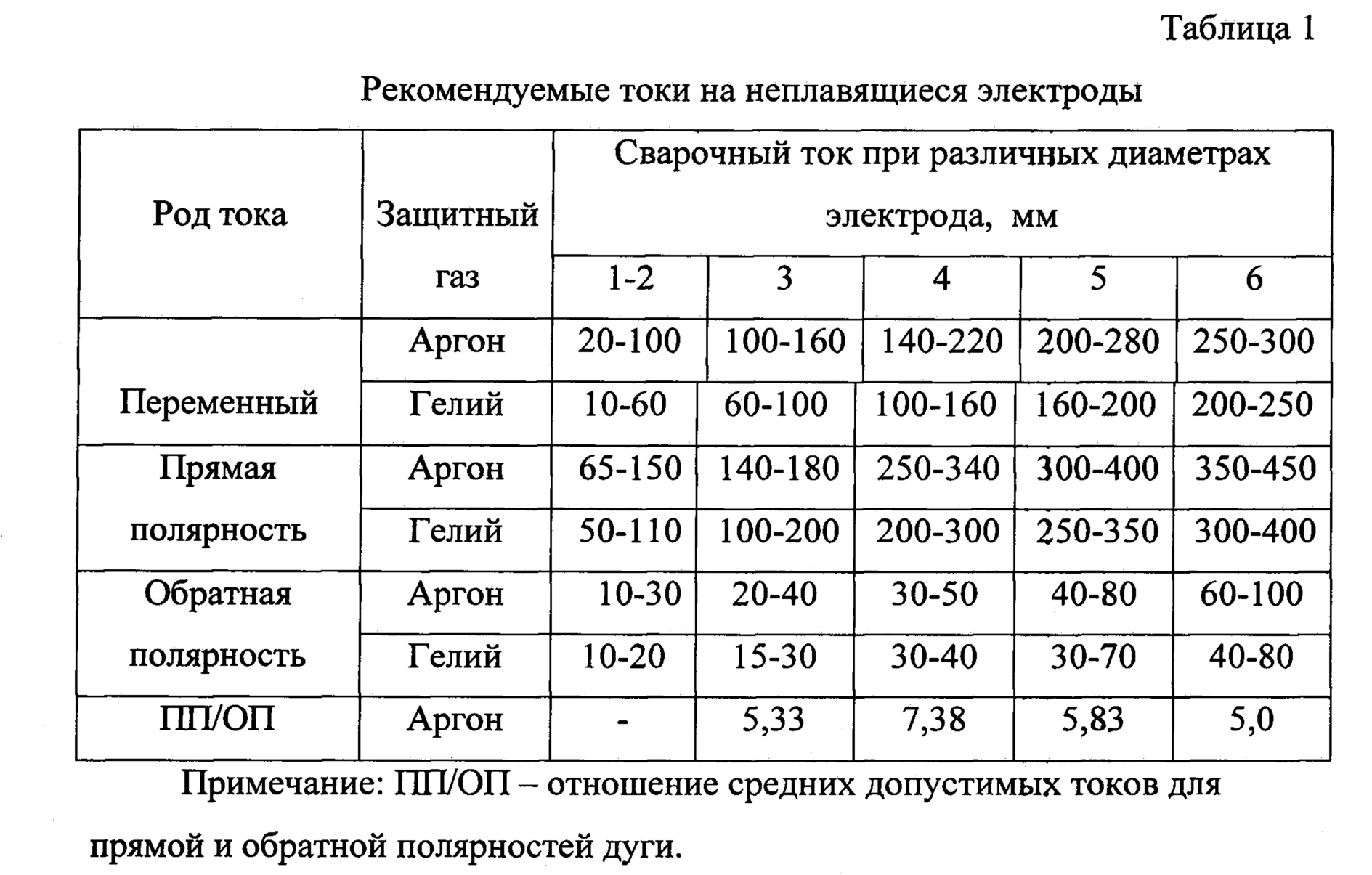

Сила тока при сварке, формула определения силы сварочного тока.

— Инструкции по монтажу и применению строительных материалов

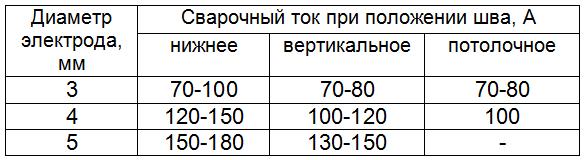

— Инструкции по монтажу и применению строительных материаловСила сварочного тока зависит от диаметра электрода и положения сварки.

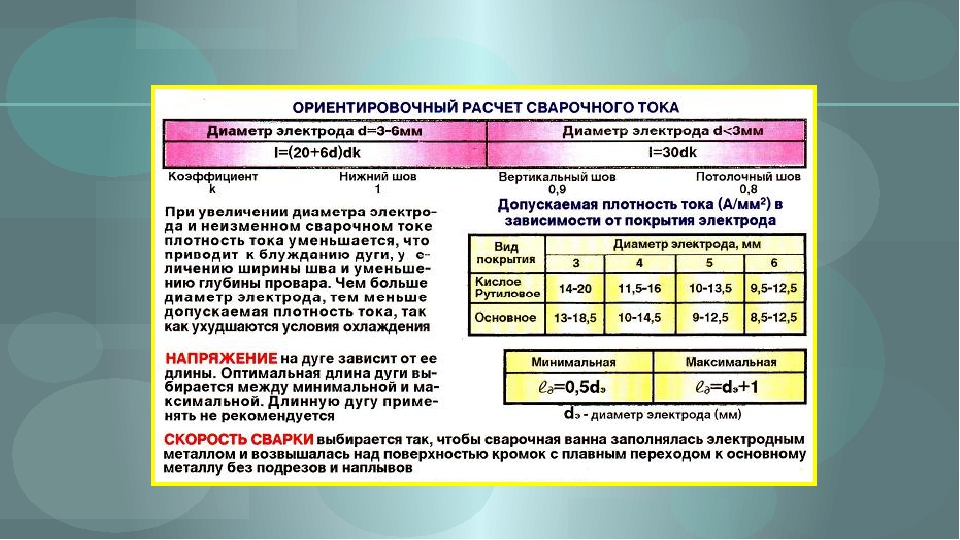

Обычно для каждой марки электродов значение тока указано на заводской упаковке, но можно силу тока определить по следующим формулам:

1. Силу тока при сварке в нижнем положении приблизительно можно определить по формуле:

I=D·K

где:

I — сила тока;

D — диаметр электрода;

K — коэффициент, см таблицу:

|

K А/мм |

25-30 |

30-45 |

45-60 |

|

D мм |

1-2 |

3-4 |

5-6 |

При сварке горизонтальных швов силу тока определяют по следующей формуле: I=K·D·0,85

При сварке в вертикальном положении формула: I=K·D·0,90

При сварке потолочных швов сила тока I=K·D·0,80

2.

Значение сварочного тока можно определить по формуле:

Значение сварочного тока можно определить по формуле:I=(40…50)*D при D=4…6мм

I=(20+6D)*D при D<4мм и D>6мм.

Полученное значение сварочного тока корректируют, учитывая толщину свариваемого металла и положение сварного шва. При толщине кромок менее (1,3…1,6)D, расчетное значение сварочного тока уменьшают на 10…15%, при толщине кромок >3D — увеличивают на 10…15%. Сварку вертикальных и потолочных швов выполняют сварочным током на 10…15% уменьшенным против расчетного.

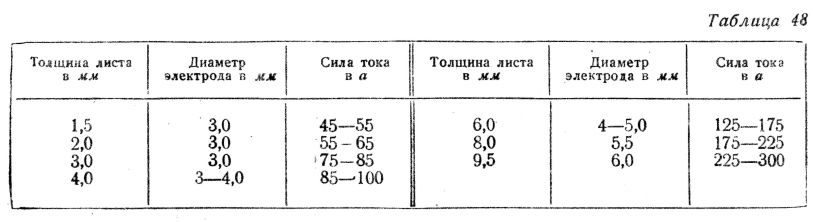

3. Формула побора силы тока по диаметру электрода:

При подборе источника тока (сварочного инвертора), в зависимости от применяемого электрода, можно использовать упрощенную формулу: 1мм диаметра электрода умножаем на 35 ÷ 40 А сварочного тока.

Сварка Влияние толщины металла — Энциклопедия по машиностроению XXL

Форма и размеры металлической ванны оказывают существенное влияние на качество сварного соединения и определяются режимом сварки. Режим электрошлаковой сварки характеризуется величиной тока (или скоростью подачи электрода), напряжением сварки, скоростью сварки и толщиной металла, приходящейся на электрод (частное от деления толщины свариваемого металла на число электродов). На процессе формирования могут сказаться величина зазора, состав флюса, глубина шлаковой ванны, скорость поперечного перемещения электрода, вылет и диаметр сварочной проволоки. Обычно эти параметры режима изменяются мало.

[c.216]

Режим электрошлаковой сварки характеризуется величиной тока (или скоростью подачи электрода), напряжением сварки, скоростью сварки и толщиной металла, приходящейся на электрод (частное от деления толщины свариваемого металла на число электродов). На процессе формирования могут сказаться величина зазора, состав флюса, глубина шлаковой ванны, скорость поперечного перемещения электрода, вылет и диаметр сварочной проволоки. Обычно эти параметры режима изменяются мало.

[c.216]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [c.30]

Для испытания сварного соединения на растяжение применяют плоский образец, рабочая часть которого охватывает всю толщину шва. В образец обязательно должна попасть околошовная зона, в которой под влиянием тепла металла шва в процессе сварки или после нее происходит перекристаллизация металла. Усиление сварного шва и остатки подкладного кольца должны быть сняты заподлицо с основным металлом.

[c.220]

Усиление сварного шва и остатки подкладного кольца должны быть сняты заподлицо с основным металлом.

[c.220]

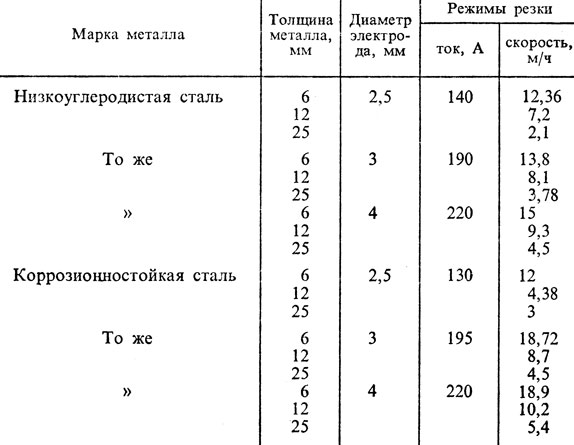

Для дуговой резки металлическим электродом используют толстопокрытые электроды, обычно те же, что и для сварки. Род тока зависит от марки электрода. На скорость разделительной резки основное влияние оказывают толщина металла, диаметр электрода и величина тока (табл. 3.6). С увеличением толщины металла скорость резко уменьшается. Для резки угольными или графитовыми электродами используют постоянный ток прямой полярности, так как в этом случае на изделии выделяется больше теплоты. Науглероживание кромок реза затрудняет их последующую механическую резку. Ширина реза больше, чем при использовании металлического электрода. При воздушно-дуговой резке металл расплавляется угольной дугой и выдувается потоком воздуха, подаваемого параллельно электроду под давлением 0,4. .. 0,6 МПа. [c.160]

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл этого участка при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

[c.262]

Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

[c.262]

Ширина и положение зоны, поражаемой межкристаллитной коррозией в основном металле, в так называемой зоне термического влияния, зависит от химического состава стали, структурного состояния металла, величины зерна, метода сварки и толщины листа. [c.533]

Символы различных элементов означают содержание данного элемента в процентах. Признаком хорошей свариваемости считается величина Сэ оценке влияния состава стали на свариваемость, в ряде работ уточнены коэффициенты, соответствующие различным легирующим элементам.

Однако использование приведенной выше формулы для оценки свариваемости имеет и свои недостатки, связанные с недоучетом ряда факторов, также влияющих на свариваемость (например, толщина металла, способ и условия сварки и др.).

[c.314]

Однако использование приведенной выше формулы для оценки свариваемости имеет и свои недостатки, связанные с недоучетом ряда факторов, также влияющих на свариваемость (например, толщина металла, способ и условия сварки и др.).

[c.314]Ширина характерных участков зоны термического влияния зависит от режима сварки и толщины свариваемого металла. Свариваемость стали тем выше, чем меньше в ней углерода и легируюш их элементов. Влияние углерода является определяющим. С увеличением его концентрации усиливается склонность к образованию горячих и холодных трещин. [c.290]

С увеличением толщины свариваемого металла пластичность сварных соединений уменьшается вследствие неблагоприятных структурных изменений и структурных напряжений в металле шва и околошовной зоны, повышения сварочных напряжений и ухудшения качества основного металла. Эти факторы значительно снижают пластичность сварных соединений при наличии низких температур и резкой концентрации напряжений. Повышение погонной энергии с увеличением толщины свариваемого металла позволяет повысить пластичность металла шва с одновременным снижением его прочности. Влияние скорости охлаждения наиболее резко сказывается при сварке угловых и многослойных стыковых швов, поэтому такие соединения нельзя рекомендовать для ответственных конструкций. Наряду с этим для соединения элементов изделия следует использовать сварные швы, сечение которых находится в определенном соотношении с толщиной металла. При толщине металла 16—24 мм рекомендуется применять шов с сечением не менее 35 мм , при 25—40 и 41—50 мм — соответственно 50 и 60 мм . Скорость охлаждения при этом не должна превышать 30°С в 1 с.

[c.124]

Повышение погонной энергии с увеличением толщины свариваемого металла позволяет повысить пластичность металла шва с одновременным снижением его прочности. Влияние скорости охлаждения наиболее резко сказывается при сварке угловых и многослойных стыковых швов, поэтому такие соединения нельзя рекомендовать для ответственных конструкций. Наряду с этим для соединения элементов изделия следует использовать сварные швы, сечение которых находится в определенном соотношении с толщиной металла. При толщине металла 16—24 мм рекомендуется применять шов с сечением не менее 35 мм , при 25—40 и 41—50 мм — соответственно 50 и 60 мм . Скорость охлаждения при этом не должна превышать 30°С в 1 с.

[c.124]

Коэффициенты 2 и являются переменными величинами, зависящими не только от марки флюса и рода тока, но и от режима сварки. В связи с недостаточной изученностью в настоящее время влияния отдельных составляющих режима на плавление флюса приходится ограничиваться лишь областью наиболее часто применяемых режимов. Как известно, изменение сварочного тока сопровождается соответствующим изменением напряжения дуги. На фиг. 5 представлен график 1 = f (I) для рекомендованных рабочих режимов при сварке в стык металла толщиной до 20 мм, а также при сварке угловых швов тавровых соединений в лодочку при размере катета шва до 12 X 12 мм [1], [22]. Из графика видно, что в интервале изменения тока от 200 до 1600 а наблюдается линейная зависимость между напряжением и током, соответствующая уравнению

[c.43]

Как известно, изменение сварочного тока сопровождается соответствующим изменением напряжения дуги. На фиг. 5 представлен график 1 = f (I) для рекомендованных рабочих режимов при сварке в стык металла толщиной до 20 мм, а также при сварке угловых швов тавровых соединений в лодочку при размере катета шва до 12 X 12 мм [1], [22]. Из графика видно, что в интервале изменения тока от 200 до 1600 а наблюдается линейная зависимость между напряжением и током, соответствующая уравнению

[c.43]

Скорость охлаждения в зоне термического влияния зависит от количества тепла, вводимого в соединение при сварке, суммарной толщины свариваемых элементов, характеризующей интенсивность теплоотвода, и начальной температуры металла перед сваркой. При этом считают, что количество тепла, вводимого в сварное соединение, пропорционально объему наплавленного металла с учетом диаметра применяемого электрода (т. е. пропорционально скорости сварки и величины сварочного тока). Интенсивность теплоотвода характеризуется условной единицей, соответствующей толщине свариваемого элемента в / «(б. Зб мм). Следовательно, интенсивность теплоотвода для любого сварного соединения (в стык, внахлестку, таврового, крестообразного и др.) выражается от-

[c.126]

Зб мм). Следовательно, интенсивность теплоотвода для любого сварного соединения (в стык, внахлестку, таврового, крестообразного и др.) выражается от-

[c.126]

При близко поставленных точках происходит щун-тирование тока, при большом расстоянии между точками снижается прочность соединения. Точечная сварка может быть выполнена на так называемом мягком и жестком режимах. Первый характеризуется большим временем протекания тока и меньшей его плотностью у=80—160 А/мм =0,5—3 с удельное давление Р= = 1,5—4 кгс/мм . При мягком режиме обеспечиваются более плавный нагрев металла с большой зоной термического влияния и сравнительно медленное охлаждение. На этом режиме целесообразно сваривать углеродистые и легированные конструкционные стали, склонные к закалке. Жесткий режим характеризуется весьма малым временем протекания тока и большой его плотностью у=120—360 А/мм /=0,001—0,01 с удельное давление Р=0,5—15 кгс/мм . При жестком режиме обеспечивается кратковременный интенсивный нагрев с малой зоной термического влияния. На этом режиме целесообразно сваривать металлы небольшой толщины, металлы с высокой электро- и теплопроводностью, нержавеющие и жаропрочные сплавы.

[c.647]

На этом режиме целесообразно сваривать металлы небольшой толщины, металлы с высокой электро- и теплопроводностью, нержавеющие и жаропрочные сплавы.

[c.647]

Срок эксплуатации аппаратуры в ряде случаев зависит от конструкции деталей и аппаратов. Наиболее уязвимым местом в аппаратах являются сварные швы. В некоторых случаях коррозию сварных швов и зоны термического влияния шва можно устранить, например, термической обработкой, снимающей напряжения в шве, применением специальных обмазок для сва-речной проволоки и др. Однако при х у////// сварке деталей из металла различной толщины, например тонкой обечайки теплообменника со сравнительно толстой трубной доской, даже при перечисленных мероприятиях трудно получить хороший шов. [c.73]

При низкотемпературной пайке-сварке чугуна вместо ацетилена можно применять газы-заменители. При применении в качестве горючего газа пропан-бутана мощность сварочного пламени выбирается из расчета расхода пропан-бутана 60—70 дм ч на 1 мм толщины свариваемого металла. Пламя берется нормальное. При толщине металла до 6 мм сварку выполняют за один проход, при толщине 9—12 мм — в два прохода. При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900—950° С. При такой температуре не исключено появление структур закалки в зоне тер.мического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс низко-

[c.245]

Пламя берется нормальное. При толщине металла до 6 мм сварку выполняют за один проход, при толщине 9—12 мм — в два прохода. При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900—950° С. При такой температуре не исключено появление структур закалки в зоне тер.мического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс низко-

[c.245]

Общая протяженность околошовной зоны при газовой сварке в зависимости от толщины металла составляет примерно от 8 до 28 мм. Для улучшения структуры и свойств металла шва и зоны термического влияния, выполненных газовой сваркой, применяют горячую проковку металла шва, термообработку нагревом сварочной горелкой и общую термообработку сварного изделия нагревом в печах и медленным охлаждением. [c.218]

Диффузионная сварка в вакууме по сравнению с другими способами имеет следующие преимущества дает возможность соединять разнородные материалы без каких-либо особых трудностей, позволяет выполнять соединения из очень тонких элементов в сочетании с элементами значительной толщины, обеспечивает равнопрочность основного металла и сварного соединения, позволяет соединить любые материалы, изготовленные стандартными методами, в процессе сварки отсутствует плавление металла, что исключает влияние на сварное соединение целого ряда неблагоприятных металлургических явлений, удешевляет конструкцию (в частности, за счет отсутствия флюсов, припоев и т. п.).

[c.296]

п.).

[c.296]

Коэффициент формы металлической ванны находится в обратной зависимости от величины тока и скорости сварки и в прямой зависимости от напряжения на электродах и толщины металла, приходящейся на электрод. Общие данные о характере влияния элементов режима сварки на размеры и форму шва при электрошлаковой сварке приведены в табл. 5-4. [c.218]

Во многих случаях существенное влияние на качество швов оказывает тепловложение при сварке. В связи с этим для каждого изделия в зависимости от типа соединения и толщины металла следует выбирать оптимальные параметры процесса сварки. [c.676]

Свариваемость среднеуглеродистых сталей удовлетворительная, однако в сварном шве и зоне термического влияния могут образоваться закалочные структуры и трещины. Сварку выполняют слегка восстановительным пламенем, так как даже при небольшом избытке в пламени кислорода существенно выгорает углерод. Рекомендуется левый способ сварки. При толщине металла > 3 мм необходим предварительный общий нагрев детали до 250…300 °С или местный нагрев до 650…700 °С. Присадочным материалом служит сварочная проволока марок, указанных для низкоуглеродистых сталей, а также проволока Св-12ГС.

[c.247]

При толщине металла > 3 мм необходим предварительный общий нагрев детали до 250…300 °С или местный нагрев до 650…700 °С. Присадочным материалом служит сварочная проволока марок, указанных для низкоуглеродистых сталей, а также проволока Св-12ГС.

[c.247]

При ручной газовой сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки направлено на свариваемый металл так, чтобы кромки находились в восстановительной зоне пламени на расстоянии 2—4 м м от конца ядра. Нельзя касаться поверхности расплавленного металла концом ядра, так как это вызовет науглероживание металла сварочной ванны. Направление движения горелки и наклон наконечника к свариваемому шву оказывают п5)ямое влияние иа производительность и качество сварки. Изменяя угол наклона наконечника, можно регулировать скорость нагрева свариваемых кромок. Чем больше угол наклона горелки, тем больше тепла будет передаваться от пламени металлу, тем быстрее он будет нагреваться и тем выше производительность процесса сварки. Однако с целью получения качественного сварного соединения необходимо выбирать и сохранять в процессе сварки оптимальную скорость нагрева свариваемых кромок. Практически это определяется углом наклона мундштука горелки к изделию при сварке заданных толщин металла (рис. 37). Регулирование скорости плавления кромок и присадочной проволоки, а также объем жидкой ванны и формирование шва достигают соответствующим перемещением сварочного пламени по шву и выполнением определенных двилсений (рис. 38). Основным движением является перемещение мундштука вдоль шва. Поперечные и круговые движения концом мундштука являются вспомогательными и служат для регулирования скорости нагрева и расплавления кромок, а также способствуют образованию яуж-ной формы шва. Первый способ применяют при сварке

[c.100]

Однако с целью получения качественного сварного соединения необходимо выбирать и сохранять в процессе сварки оптимальную скорость нагрева свариваемых кромок. Практически это определяется углом наклона мундштука горелки к изделию при сварке заданных толщин металла (рис. 37). Регулирование скорости плавления кромок и присадочной проволоки, а также объем жидкой ванны и формирование шва достигают соответствующим перемещением сварочного пламени по шву и выполнением определенных двилсений (рис. 38). Основным движением является перемещение мундштука вдоль шва. Поперечные и круговые движения концом мундштука являются вспомогательными и служат для регулирования скорости нагрева и расплавления кромок, а также способствуют образованию яуж-ной формы шва. Первый способ применяют при сварке

[c.100]

Сварка используется для соединения элементов конструкций, имеющих самую различную толщину. При сварке тонких сечений материала мало, и если он имеет склонность к возникновению остаточных напряжений, то наблюдающиеся дефекты являются в основном дефектами сварки при сварке толстых сечений наиболее серьезными дефектами являются трещины которые непосредственно вызываются напряжением, возникающим при объемных изменениях, в частности, в зоне термического влияния.

В предельном случае сварки за один проход соединение можно получить без использования присадочного металла. В последнее время максимальное сечение, которое могло быть сварено газовой сваркой, было значительно увеличено в результате разработки и внедрения электронно-лучевой сварки, которая позволяет получить локальную зону проплавления глубиной порядка нескольких сантиметров. При соответствующем материале и отсутствии газовыделения электронно-лучевая сварка является прогрессивным процессом, однако для ее осуществления необходимо либо иметь сварочную камеру, которую можно было бы вакууми-ровать, либо обеспечить вакуум в точке сварки. Хотя, в принципе желательно, чтобы сварное соединение обладало такими же свойствами, как основной металл, на практике это не всегда возможно, и поэтому во многих случаях используют сварку с присадочным металлом, который менее склонен к образованию трещин. Примерами применяемых при сварке присадочных металлов, которые отличаются по составу от основного металла, являются сталь с 2,25% Сг и 1% Мо для сварки 0,5% Сг, Мо, V сталей сталь с контролируемым содержанпем феррита для сварки аусте-нитных сталей и специальные электроды типа In o А для никелевых сплавов.

В предельном случае сварки за один проход соединение можно получить без использования присадочного металла. В последнее время максимальное сечение, которое могло быть сварено газовой сваркой, было значительно увеличено в результате разработки и внедрения электронно-лучевой сварки, которая позволяет получить локальную зону проплавления глубиной порядка нескольких сантиметров. При соответствующем материале и отсутствии газовыделения электронно-лучевая сварка является прогрессивным процессом, однако для ее осуществления необходимо либо иметь сварочную камеру, которую можно было бы вакууми-ровать, либо обеспечить вакуум в точке сварки. Хотя, в принципе желательно, чтобы сварное соединение обладало такими же свойствами, как основной металл, на практике это не всегда возможно, и поэтому во многих случаях используют сварку с присадочным металлом, который менее склонен к образованию трещин. Примерами применяемых при сварке присадочных металлов, которые отличаются по составу от основного металла, являются сталь с 2,25% Сг и 1% Мо для сварки 0,5% Сг, Мо, V сталей сталь с контролируемым содержанпем феррита для сварки аусте-нитных сталей и специальные электроды типа In o А для никелевых сплавов. Много попыток было сделано, чтобы разработать электроды для 0,5% Сг, Мо, V сталей, однако наплавленный металл этого состава имел очень низкую пластичность и, кроме того, приобретал высокое сопротивление деформации при выпадении карбида ванадия, повышающего склонность к образованию

[c.72]

Много попыток было сделано, чтобы разработать электроды для 0,5% Сг, Мо, V сталей, однако наплавленный металл этого состава имел очень низкую пластичность и, кроме того, приобретал высокое сопротивление деформации при выпадении карбида ванадия, повышающего склонность к образованию

[c.72]Свариваемость среднеуглеродистой стали удовлетворительная, однако в сварном шве и зоне термического влияния могут образоваться закалочные структуры и трещины. Сварку выполняют слегка науглероживающим пламенем, так как даже при небольшом избытке в пламени кислорода происходит существенное выгорание углерода. Удельная мощность пламени должна быть в пределах 80—100 л/(ч-мм). Рекомендуемый способ сварки — левый, так как в этом случае металл не перегревается. При толщине металла более 3 мм следует проводить предварительный общий подогрев детали до 250—300 °С или местный нагрев до 650—700 °С. Присадочным материалом служит сварочная проволока марок, указанных для малоуглеродистой стали, и проволока Св-12ГС. [c.104]

[c.104]

Таким образом, сила сварочного тока и напряжение дуги оказывают противоположное действие на форму шва. Поэтому для получения шва оптимальной формы увеличение силы сварочного тока при увеличении толш ины свариваемого изделия должно обязательно сопровождаться соответствующим повышением напряжения дуги. С увеличением скорости сварки столб дуги отклоняется в сторону, противоположную направлению сварки, из-под дуги вытесняется больше жидкого металла и толщина его слоя уменьшается. Жидкий металл под дугой имеет высокое термическое сопротивление и препятствует поступлению теплоты от дуги к нерасплавленному металлу. Поэтому при возрастании скорости сварки вначале наблюдается увеличение глубины проплавления, затем при дальнейшем увеличении скорости сварки влияние уменьшения погонной энергии (количество энергии на единицу длины шва) становится преобладающим, в результате глубина провара и площадь сечения шва уменьшаются. С увеличением скорости сварки уменьшаются остальные размеры шва, включая его ширину (рис. 77). Уменьшается также расстояние / от электрода до фронта плавления.

[c.144]

77). Уменьшается также расстояние / от электрода до фронта плавления.

[c.144]

Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нафева диаметром 0,0002. .. 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20 1 и более. Появляется возможность сварки туг оплавких металлов (вольфрама, тантала и др.), керамики и т.д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне. [c.148]

Прочность не зависит от скорости нагрева (0,05. .. 700 °С/с) и скорости охлаждения (0,05. .. 500 °С/с). Значительное разупрочнение происходит при длительных изотермических выдержках (порядка нескольких часов). С повышением погонной энергии сварки увеличивается ширина участка разупрочнения и уменьшается предел прочности сварного соединения. При одинаковой эффективной погонной энергии электроннолучевая сварка по сравнению с аргонодуговой дает более узкий разу-прочненный участок и более высокие значения прочности сварных соединений, так как прочность соединений зависит не от уровня твердости разупрочненного участка, а от его ширины. При этом следует учитывать, что участок разупрочнения имеет плавный переход к более прочным участкам зоны термического влияния. Для каждой толщины металла и способа сварки существует определенная ширина разупрочненного участка, при которой обеспечивается максимально возможное контактное упрочнение и достигается равнопрочность сварного соединения основному металлу.

[c.305]

При одинаковой эффективной погонной энергии электроннолучевая сварка по сравнению с аргонодуговой дает более узкий разу-прочненный участок и более высокие значения прочности сварных соединений, так как прочность соединений зависит не от уровня твердости разупрочненного участка, а от его ширины. При этом следует учитывать, что участок разупрочнения имеет плавный переход к более прочным участкам зоны термического влияния. Для каждой толщины металла и способа сварки существует определенная ширина разупрочненного участка, при которой обеспечивается максимально возможное контактное упрочнение и достигается равнопрочность сварного соединения основному металлу.

[c.305]

Рассмотренный кратко термодеформационный цикл сварки, обусловливая появление уравновешенных упругих деформаций в зоне сварного соединения, приводит к возникновению остаточных сварочных напряжений в сварном соединении. В зонах, где должны происходить деформации сжатия, возникают растягивающие остаточные напряжения, а уравновешивающие их сжимающие напряжения соответственно появляются в зонах с деформацией растяжения. На величину и распределение остаточных напряжений кроме неравномерных деформаций изменения объема металла при охлаждении оказывают влияние и объемные изменения, протекающие ниже температуры распада аустенита. Эти изменения у различных сталей протекают по-разиому и зависят от содержания в стали углерода и легирующих элементов. На рис. 4 представлена схема распределения остаточных напряжений в сварном соединении. Уровень напряжений и размеры растянутых и сжатых зон зависят от условий сварки и состава свариваемой стали. По данным табл. 2 можно судить о роли состава стали в возникновении остаточных напряжений в сварном соединении. Экспериментально определенные величина и распределение остаточных напряжений в сварных соединениях труб с толщиной стеики 30—36 м.м из стали 15ХМ, выполненных ручной дуговой сваркой с получением металла шва близкого состава, приведены на рис. 5.

[c.408]

На величину и распределение остаточных напряжений кроме неравномерных деформаций изменения объема металла при охлаждении оказывают влияние и объемные изменения, протекающие ниже температуры распада аустенита. Эти изменения у различных сталей протекают по-разиому и зависят от содержания в стали углерода и легирующих элементов. На рис. 4 представлена схема распределения остаточных напряжений в сварном соединении. Уровень напряжений и размеры растянутых и сжатых зон зависят от условий сварки и состава свариваемой стали. По данным табл. 2 можно судить о роли состава стали в возникновении остаточных напряжений в сварном соединении. Экспериментально определенные величина и распределение остаточных напряжений в сварных соединениях труб с толщиной стеики 30—36 м.м из стали 15ХМ, выполненных ручной дуговой сваркой с получением металла шва близкого состава, приведены на рис. 5.

[c.408]

Влияние легирования металла сварного шва осушествлялось за счет применения сварочных проволок различного состава. Однако суш,ествен-ных результатов легирование металла шва в пределах допустимых норм на порообразование при сварке простых сталей не дало. Применение высоколегированных сварочных материалов исключает порообразование в швах, однако оно не является приемлемым, так как изменяет механические свойства сварных соединений и не соответствует общепринятым нормам сварочной технологии. Односторонняя сварка заготовок после плазменной резки кислородом на флюсовой подушке с обратным формированием шва обеспечила получение качественных сварных швов. При таком способе можно получить сварные швы без пор, если заготовки вырезаны воздушно-плазменным способом, но только на толщинах не менее 14 мм, когда обеспечивается значительный объем сварочной ванны при меньших толщинах в швах образуются поры.

[c.106]

Однако суш,ествен-ных результатов легирование металла шва в пределах допустимых норм на порообразование при сварке простых сталей не дало. Применение высоколегированных сварочных материалов исключает порообразование в швах, однако оно не является приемлемым, так как изменяет механические свойства сварных соединений и не соответствует общепринятым нормам сварочной технологии. Односторонняя сварка заготовок после плазменной резки кислородом на флюсовой подушке с обратным формированием шва обеспечила получение качественных сварных швов. При таком способе можно получить сварные швы без пор, если заготовки вырезаны воздушно-плазменным способом, но только на толщинах не менее 14 мм, когда обеспечивается значительный объем сварочной ванны при меньших толщинах в швах образуются поры.

[c.106]

Подрезы (рис. 83) представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров.

Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций.

Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций. Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При срарнении этого дефекта с подрезами выясняется, что

[c.229]

Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При срарнении этого дефекта с подрезами выясняется, что

[c.229]Для выполнения этих условий в качестве основного критерия расчета параметров технологии и режимов однопроходной и многослойной сварки длинными участками принимают скорость охлаждения хЮо околошовной зоны. Эту скорость выбирают в зависимости от толщины металла и конструкции соединения внутри интервала скоростей ДаУопт (и соответствующих им длительностей + котором достигается оптимальное сочетание механических свойств. в зоне термического влияния и шве. Чтобы предупредить опасность образования холодных трещин скорость охлаждения Шо следует назначать с учетом допустимой [c.44]

Местное расплавление металла детали (основного и присадочного) вызывает изменение химического состава наплавленного слоя и микроструктуры детали в близлежащих слоях, т. е. в зоне теплового влияния, размеры которой зависят от вида, режима сварки и толщины свариваемого металла. Чем выше скорость сварки, тем меньше зона теплового влияния Так как при газовой аплавке интенсивность нагрева меньше, чем при наплавке в электрической дуге, то и зона теплового влияния будет больше из-за неравномерного нагрева деталей при аплавке возникают внутренние напряжения после сварки, которые очень снижают усталостную прочность и вызывают деформацию детали. Внутренние напряжения снимают при термической обработке детали.

[c.23]

е. в зоне теплового влияния, размеры которой зависят от вида, режима сварки и толщины свариваемого металла. Чем выше скорость сварки, тем меньше зона теплового влияния Так как при газовой аплавке интенсивность нагрева меньше, чем при наплавке в электрической дуге, то и зона теплового влияния будет больше из-за неравномерного нагрева деталей при аплавке возникают внутренние напряжения после сварки, которые очень снижают усталостную прочность и вызывают деформацию детали. Внутренние напряжения снимают при термической обработке детали.

[c.23]

При газовой сварке углеродистых сталей малых толщин зона теплового влияния основного металла располагается на 8—15 лш, а средних толщин — на 20—25 жж в ту и другую сторону от шва. Характер изменения структурьг метала в зоне теплового влияния определяется составом металла (сплава) и его состоянием перед сваркой. Для улучшения структуры и свойств металла шва и околошовной зоны иногда применяют горячую проковку шва и местную термообработку нагревом сварочным пламенем или общую термообработку с нагревом в печи. [c.91]

[c.91]

Ширина зоны термического влияния и ее отдельных участков зависит от конкретных условий сварки — толщины металла, химического состава, способа и peжим i сварки. [c.383]

Сила тока при сварке подбирается в каждом отдельном случае, экспериментально в зависимости от толщины металла я диаметра электродов так, чтобы разогрев стали был минималь ным, а скорость охлаждения шва и зоны термического воздействия — максимальной. Процесс сварки следует вести возможно быстрее, не задерживая электрода, так как при длительнол нагреве сталь ухудшает свои противокоррозийные свойства-Увеличение скорости сварки сопровождается измельчением первичной структуры швов, благоприятно сказывающейся на их коррозионной стойкости. Скорость охлаждения оказывает влияние Нс1 характер первичной кристаллизации и на полноту выделения избыточной фазы по границам зерен аустенита. Чем медленнее остывает сварной шов, тем большее количество избыточной фазы выпадает по границам зерен. При этом сварку необходимо выполнять короткой дугой, так как при длинной дуге образуются поры в сварных швах и сильно выгорают ле,-гируюшие элементы, что может снизить качество швов и также уменьшить сопротивление коррозии.

[c.101]

При этом сварку необходимо выполнять короткой дугой, так как при длинной дуге образуются поры в сварных швах и сильно выгорают ле,-гируюшие элементы, что может снизить качество швов и также уменьшить сопротивление коррозии.

[c.101]

Ж ные фазовые изменения. Термический цикл резки характеризуется большими скоростями нагрева до высоких температур и столь же большими скоростями охлаждения (рис. 8). В этом случае под действием теплового удара узкая зона металла нагревается до температур выше аустенитного превращения и частично до температуры плавления. При этом скорость нагрева при резке более чем в 2—3 раза превышает скорость нагрева, например при электродуговой сварке (380—400 град1сек в интервале 300—900°С). Под действием такого термического цикла в з.т.в. происходят фазовые изменения с образованием структур закалки. Последнее усугубляется наличием на кромке металла с повышенным содер-ж анием углерода и других элементов. Эти структурные изменения зависят не только от состава металла, но и от его толщины и режима резки. Даные, характеризующие влияние толщины и группы разрезаемой стали на глубину зоны температурного влияния, приведены в табл. 7.

[c.28]

Даные, характеризующие влияние толщины и группы разрезаемой стали на глубину зоны температурного влияния, приведены в табл. 7.

[c.28]

Заметное влияние на термические циклы металла шва и околошовной зоны оказывает также и способ сварки, особенно, если сравниваются электрошлаковая и дуговая сварка или же сварка электронным лучом. На рис. 2-20 приведены характерные термические циклы для околошовной зоны с максимальной температурой нагрева 1300° С при сварке стального изделия. Кривая 1 относится к однопроходной электрошлаковой сварке пластин толщиной 100 мм на режиме = 450 к, и = 38ч-40 В, и = 0,7 м/ч [c.64]

Форма и размеры капель металла определяются силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла. /шктрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока мельчайших капель (струйный перенос металла).

[c.15]

Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока мельчайших капель (струйный перенос металла).

[c.15]

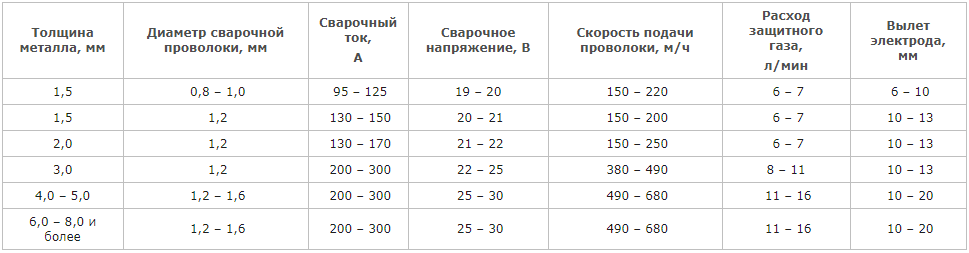

Сварка МИГ: установка правильных параметров

Основные советы по началу работы со сваркой MIG, включая информацию о новом оборудовании и настройках.

Оптимальная производительность сварочного аппарата MIG

Если вы не зарабатываете на жизнь сваркой, часто трудно понять, настроен ли ваш сварочный аппарат MIG для оптимальной производительности. Если вы обнаружите, что задаете такие вопросы, как «Я использую правильное напряжение?» или «у меня слишком много или слишком мало провода?» тогда эта статья для вас!Мы коснемся основ правильной настройки вашего сварочного аппарата, а затем посмотрим, что говорит вам ваш сварной шов.

Если вы обнаружите, что задаете такие вопросы, как «Я использую правильное напряжение?» или «у меня слишком много или слишком мало провода?» тогда эта статья для вас!Мы коснемся основ правильной настройки вашего сварочного аппарата, а затем посмотрим, что говорит вам ваш сварной шов.

Оборудование

Хорошее оборудование облегчает сварку MIG, в то время как плохое оборудование может дорого стоить вам разочарования и качества сварки. Сварочные аппараты MIG, такие как Millermatic® 211 и Millermatic 141, идеально подходят для тех, кто занимается сваркой время от времени. Если вы ищете аппарат с несколькими возможностями сварки, мы рекомендуем многопроцессорные сварочные аппараты, такие как Multimatic® 215 и Multimatic 220 AC/DC.

Некоторые сварочные аппараты включают технологические достижения, такие как технология Auto-Set™, которая автоматически устанавливает оптимальные параметры в зависимости от толщины материала и диаметра проволоки.Это позволяет сосредоточиться на правильной технике.

Чтобы определить, какой сварочный аппарат лучше всего соответствует вашим потребностям, посмотрите фильм «Какой сварочный аппарат подходит для вашего дома или магазина» или загрузите это руководство.

Получите максимум от вашей машиныНезависимо от того, какую машину вы выберете, прочтите руководство пользователя. Он содержит важную информацию о правильной эксплуатации и указаниях по технике безопасности. Большинство компаний предлагают свои руководства онлайн.

Следующие основные рекомендации касаются сварки MIG стали сплошной проволокой.Совместная конструкция, положение и другие факторы влияют на результаты и настройки. Когда будут достигнуты хорошие результаты, запишите параметры.

1. Толщина материала определяет силу тока . Как правило, каждый 0,001 дюйм толщины материала требует 1 ампер на выходе: 0,125 дюйма = 125 ампер.

2. Выберите правильный размер провода в соответствии с силой тока . Поскольку вы не хотите менять проволоку, выберите ту, которая подходит для наиболее часто используемых толщин.

Поскольку вы не хотите менять проволоку, выберите ту, которая подходит для наиболее часто используемых толщин.

- 30–130 А: .023 дюйма

- 40–145 А: 0,030 дюйма

- 50–180 А: 0,035 дюйма

- 75–250 А: 0,045 дюйма

3. Установите напряжение . Напряжение определяет высоту и ширину валика. Если нет диаграммы, руководства или спецификаций для установки правильного напряжения, вы можете попробовать следующее: пока один человек сваривает металлолом, помощник снижает напряжение до тех пор, пока дуга не начнет врезаться в заготовку. Затем снова начните сварку и попросите помощника увеличить напряжение до тех пор, пока дуга не станет нестабильной и неустойчивой.Напряжение посередине между этими двумя точками обеспечивает хорошую отправную точку.

Существует связь между напряжением дуги и длиной дуги. Короткая дуга снижает напряжение и дает узкий, тягучий валик. Более длинная дуга (большее напряжение) дает более плоский и широкий валик. Слишком большая длина дуги приводит к очень плоскому валику и возможности подреза.

Слишком большая длина дуги приводит к очень плоскому валику и возможности подреза.

4. Установите скорость подачи проволоки . Скорость проволоки регулирует силу тока, а также величину проплавления сварного шва. Слишком высокая скорость может привести к прогоранию.Если руководство или лист спецификаций сварки недоступен, используйте множители в следующей таблице, чтобы найти хорошую начальную точку для скорости подачи проволоки. Например, для проволоки диаметром 0,030 дюйма умножьте на 2 дюйма на ампер, чтобы найти скорость подачи проволоки в дюймах в минуту (дюйм/мин).

Для размера провода | Умножить на | Пример.с использованием 1/8 дюйма (125 А) |

0,023 дюйма | 3,5 дюйма на ампер | 3,5 x 125 = 437,5 изображений в минуту |

0,030 дюйма | 2 дюйма на ампер | 2 x 125 = 250 изображений в минуту |

. | 1,6 дюйма на ампер | 1,6 x 125 = 200 изображений в минуту |

0,045 дюйма | 1 дюйм на ампер | 1 x 125 = 125 изображений в минуту |

Изучение бус

Одним из способов проверки параметров является осмотр сварного шва.Его внешний вид указывает на то, что необходимо отрегулировать.

Хороший сварной шов: Обратите внимание на хорошее проникновение в основной материал, плоский профиль валика, соответствующую ширину валика и хорошую врезку на концах сварного шва (кромки, где металл шва соприкасается с основным металлом).

Слишком высокое напряжение: Слишком высокое напряжение характеризуется плохим контролем дуги, непостоянным проплавлением и турбулентной сварочной ванной, которая не может последовательно проникнуть в основной материал.

Слишком низкое напряжение: Слишком низкое напряжение приводит к плохому началу дуги, плохому контролю и провару.Это также вызывает чрезмерное разбрызгивание, выпуклый профиль валика и плохую врезку на концах сварного шва.

Слишком высокая скорость перемещения: Узкий, выпуклый валик с неадекватной врезкой на концах сварного шва, недостаточное проплавление и непостоянный сварной валик возникают из-за слишком быстрого перемещения.

Слишком низкая скорость перемещения: Слишком медленное перемещение приводит к слишком сильному нагреву сварного шва, что приводит к чрезмерно широкому валику сварного шва и плохому проплавлению.На более тонком материале это также может привести к прожогу.

Слишком высокая скорость подачи проволоки/сила тока: Установка слишком высокой скорости подачи проволоки или силы тока (в зависимости от типа используемого аппарата) может привести к плохому запуску дуги и привести к чрезмерно широкому валику сварного шва, прожогу , чрезмерное разбрызгивание и плохое проникновение.

Слишком низкая скорость подачи проволоки/сила тока: Узкий, часто выпуклый валик с плохой врезкой на концах сварного шва свидетельствует о недостаточной силе тока.