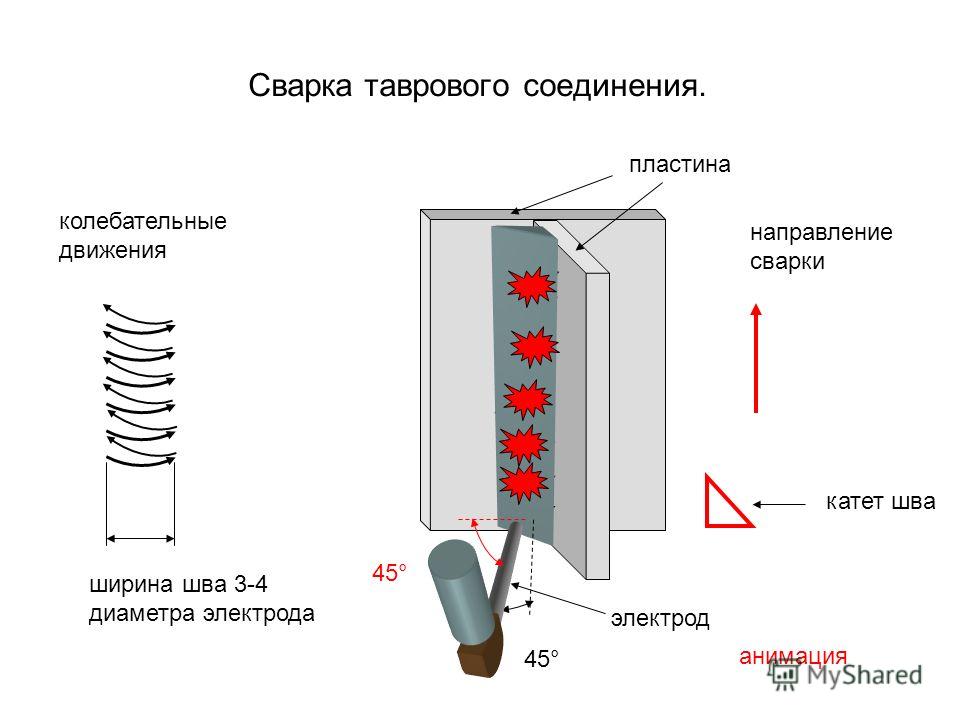

Техника сварки в нижнем положении

Техника сварки в нижнем положении

При этом положении можно получить сварные швы наиболее высокого качества, так как в этом случае значительно облегчаются условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Сечение шва можно заполнить в один проход, многослойно и в несколько проходов.

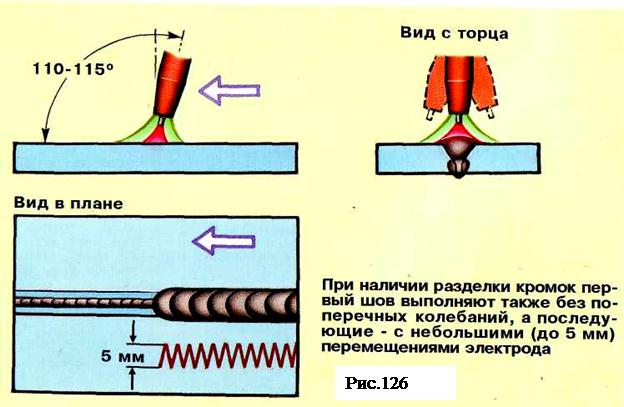

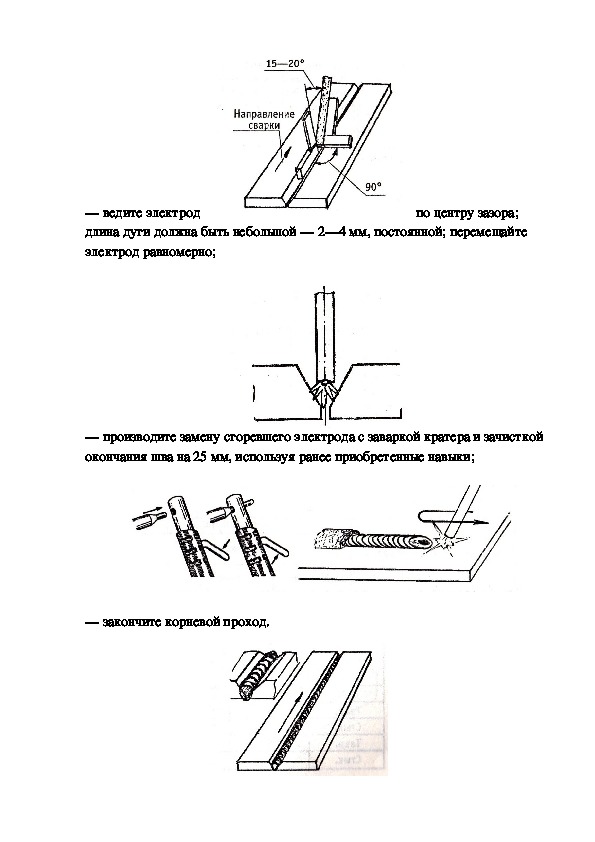

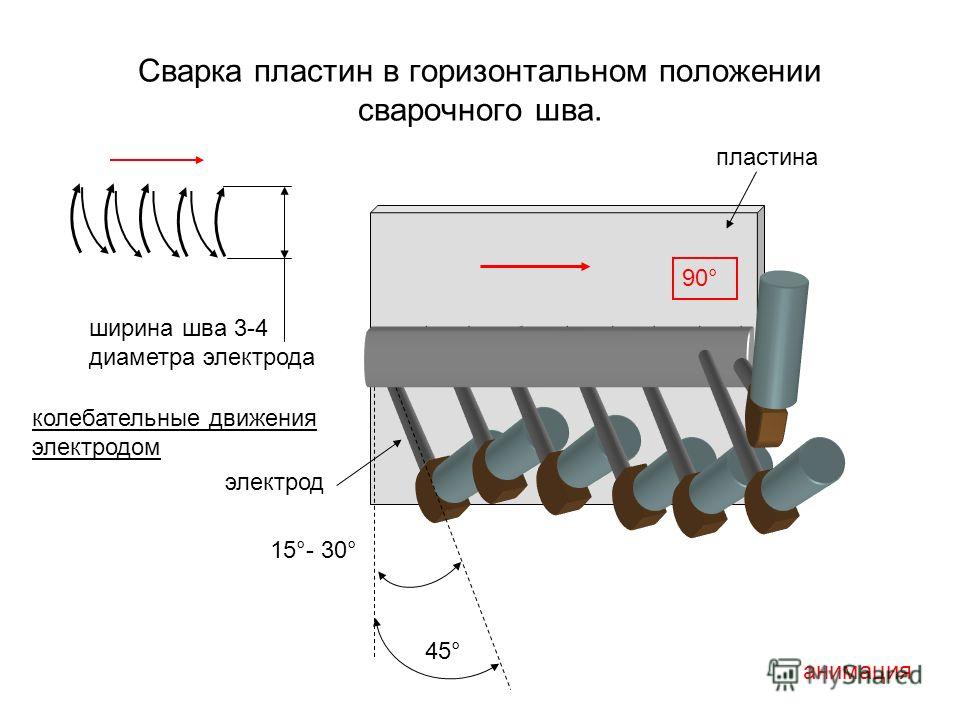

Однопроходная сварка с v-образной разделкой кромок выполняется с поперечными колебаниями электрода на всю ширину, с выходом дуги со скоса кромок на необработанную поверхность (рис. 108).

Если число слоев равно числу проходов дуги, то шов называют многослойным. Если слой выполняется за несколько проходов, шов называют многопроходным.

При сварке шва с v-образной разделкой за несколько проходов можно обеспечить гораздо лучший провар первого слоя в корне разделки (рис. 109).

Сварку ведут без поперечных колебаний с помощью электродов диаметром 3-4 мм.

Разделку кромок можно заполнять швами с шириной на всю разделку или отдельными валиками. В многопроходных швах последний валик можно выполнить на всю ширину разделки (рис. 110).

Вышеперечисленные виды швов нашли свое применение в различных соединениях: многослойные швы в стыковых, многопроходные — в угловых и тавровых соединениях. Протяженность швов варьируется от 300 до 1000 мм. В зависимости от этого все швы подразделяются на три группы: короткие — до 300 мм, средние — 300-1000 мм, длинные — свыше 1000 мм.

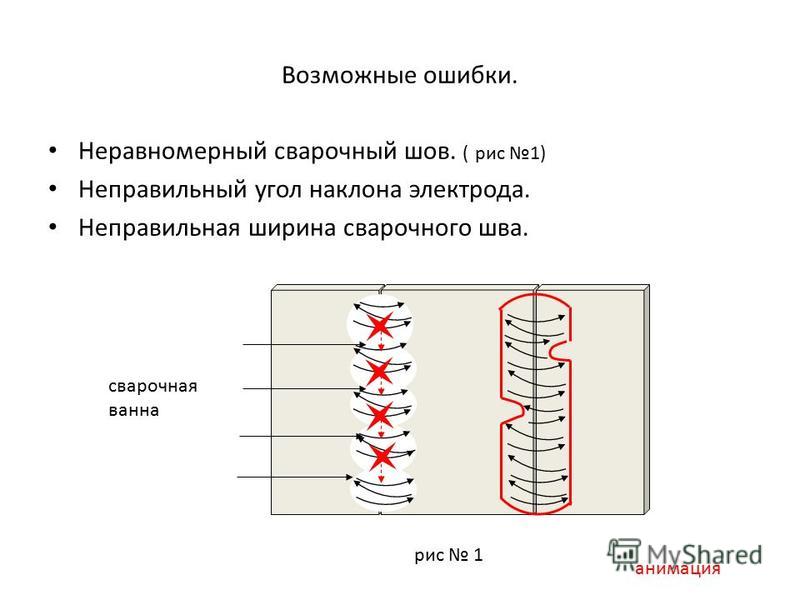

Рис. 107. Виды поперечных движений электрода при различных режимах прогрева: а — при слабом прогреве кромок; при усиленном прогреве кромок; в — при усиленном прогреве одной кромки; г — при хорошем прогреве корня

Рис. сварка ведется от середины к концу (рис. 111, б) или обратнс ступенчатым способом.

сварка ведется от середины к концу (рис. 111, б) или обратнс ступенчатым способом.

Швы, имеющие большую протяженность, можно варит как обратноступенчатым способом, так и вразброс. Направление сварки каждого участка не должно совпадать с общим направлением сварки (рис. 111, в).

Швы конструкций, несущих большую нагрузку и имеющих значительную толщину свариваемых поверхностей, обычно сваривают способом «каскад» (рис. 111, г) или «горка» (рис. 111, д).

Чтобы в зоне сварки не возникали объемные напряжения, ведущие к образованию трещин, необходимо во время работы поддерживать в ней высокую температуру. Величина сварочного тока влияет на толщину шва свариваемых деталей из низкоуглеродистой стали. Она может колебаться от 3 до 5 мм.

При силе тока, равной 100 А, происходит расплавление металла на глубину 1 мм с термической обработкой нижнего слоя на глубину 1-2 мм. Если сила тока достигав ет 200 А, то толщина слоя возрастает до 4 мм. При этощ происходит термическая обработка нижнего слоя на глу, бину 2-3 мм.

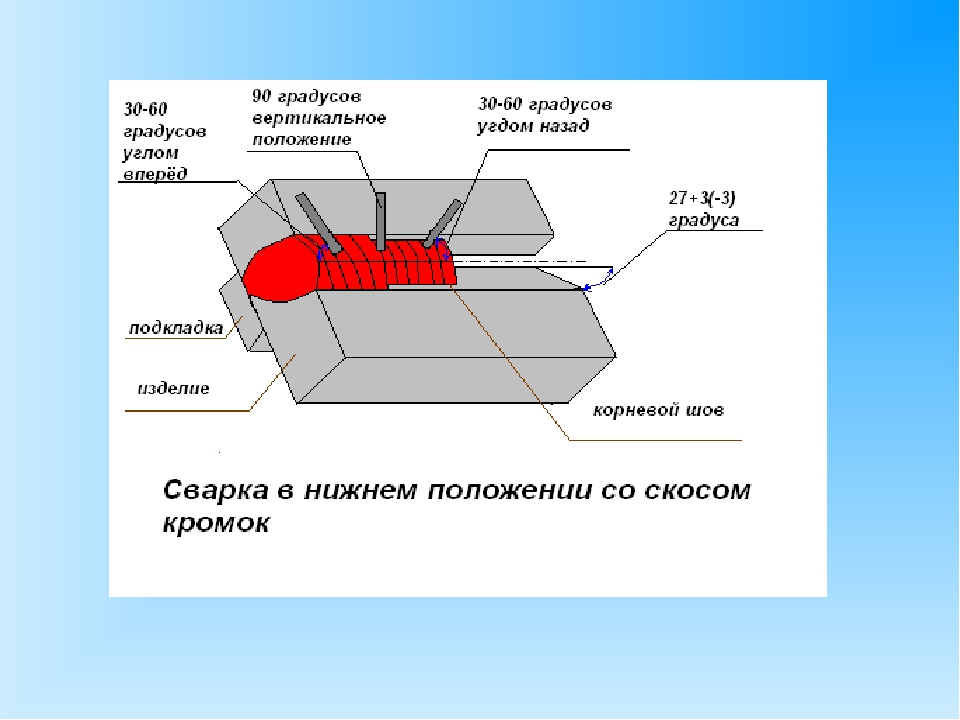

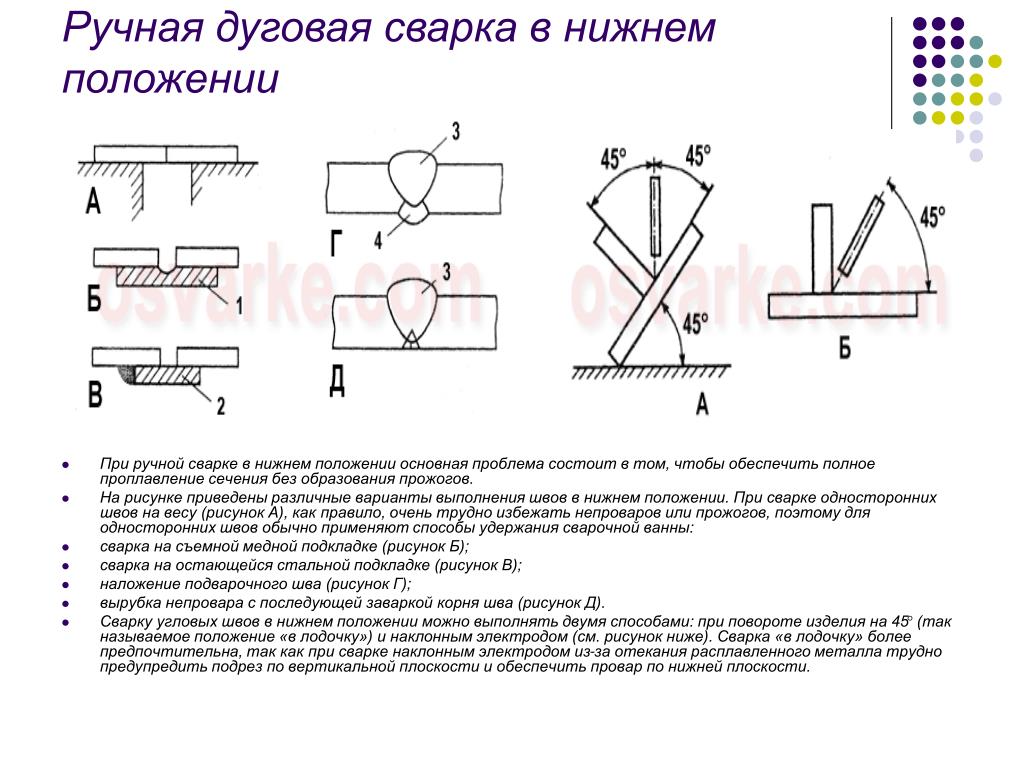

Если сварка ведется на весу (рис. 112), то необходимо обеспечить максимальный провар корня шва и сформиро. вать качественный обратный валик. В этом случае хорошо зарекомендовал себя способ сварки на съемной медной (рис. 113) или остающейся стальной подкладке (рис. 114). При этом в медной подкладке делается формирующая канавка. Чтобы расплавленный металл не вытекал из сварочной ванны, необходимо обеспечить плотное обжатие подкладок к свариваемым кромкам. Остающиеся подкладки не всегда технологичны, так как увеличивают расход металла. Если допустима выпуклость обратной стороны, то допускается подварка корня шва с последующей укладкой основного шва (рис. 115).

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Сварка в нижнем положении — Техника дуговой сварка

Сварка в нижнем положении

Категория:

Техника дуговой сварка

Сварка в нижнем положении

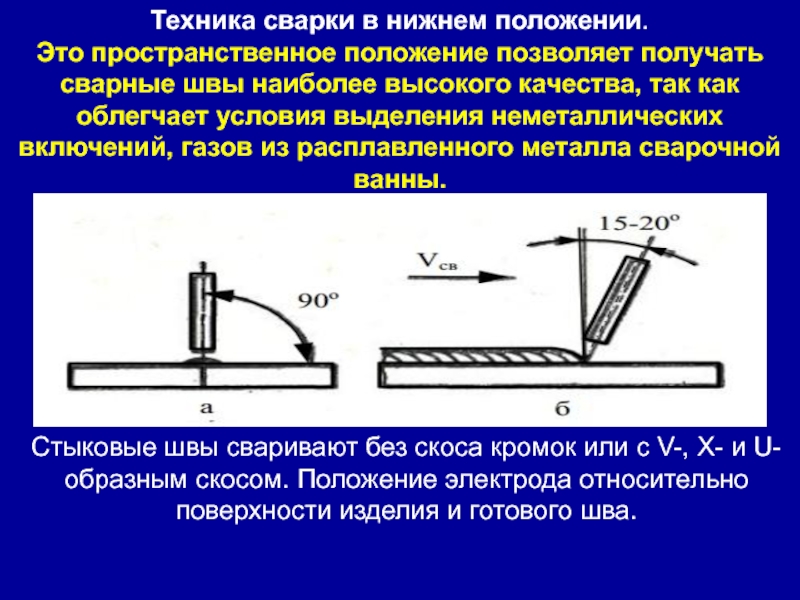

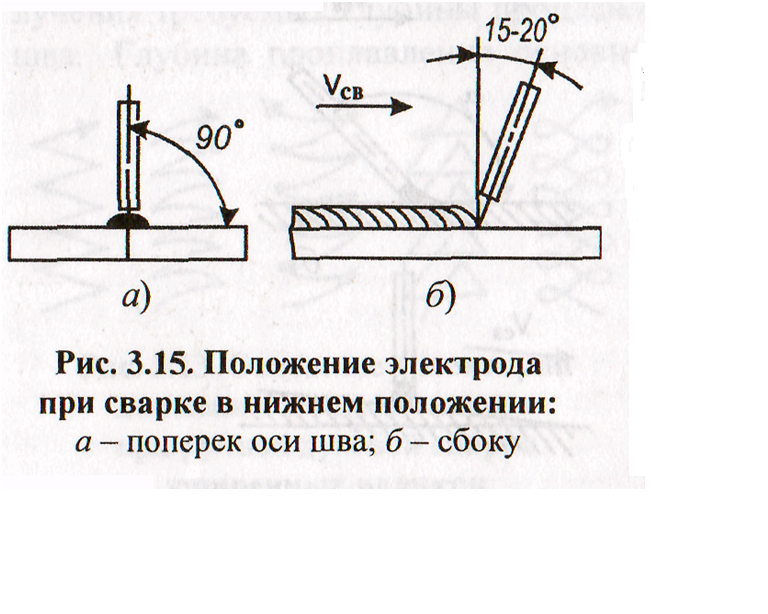

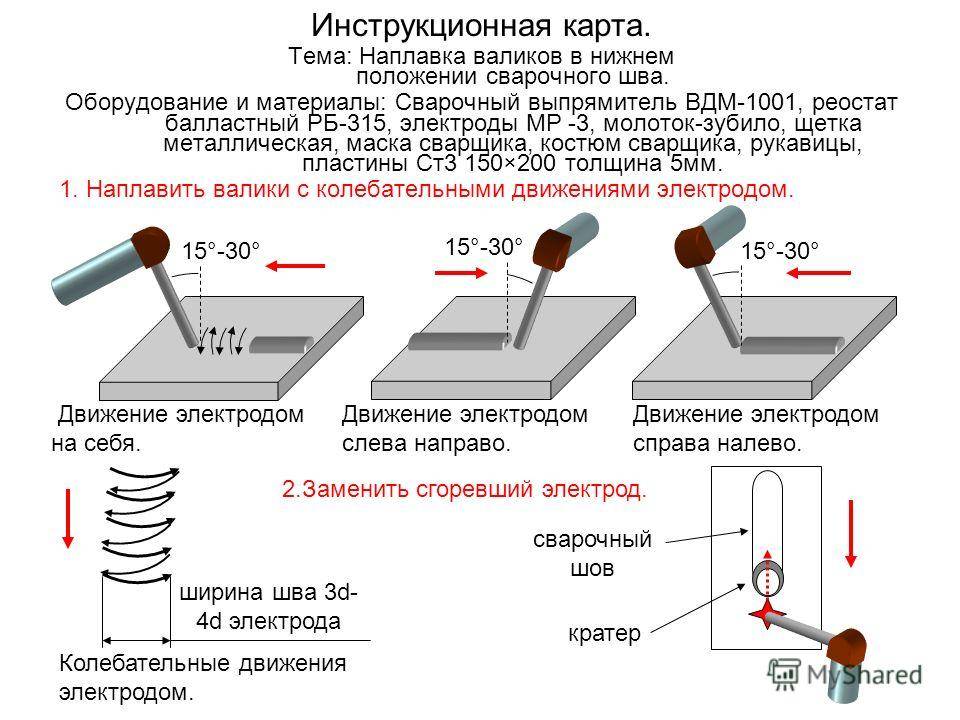

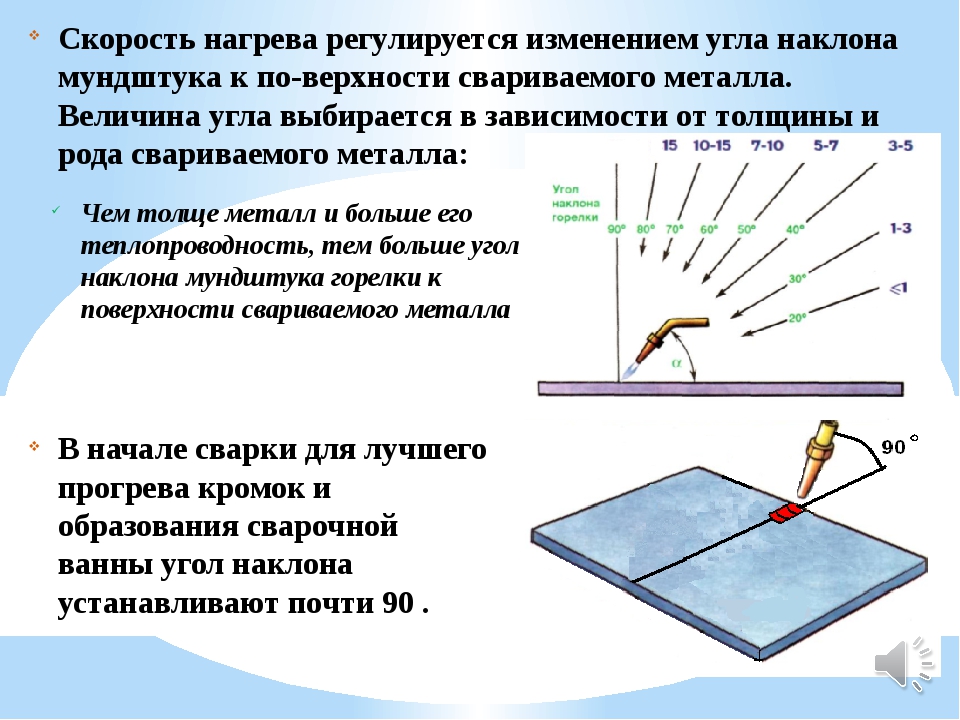

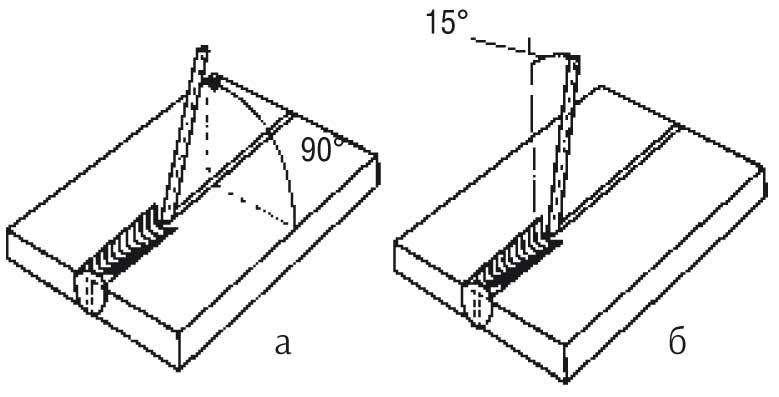

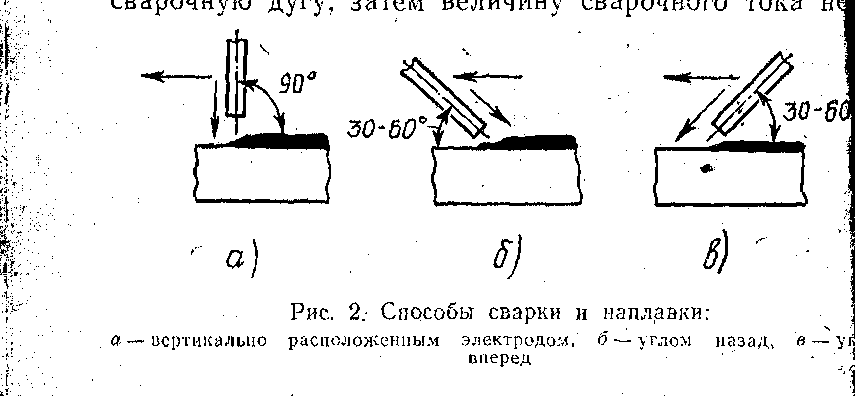

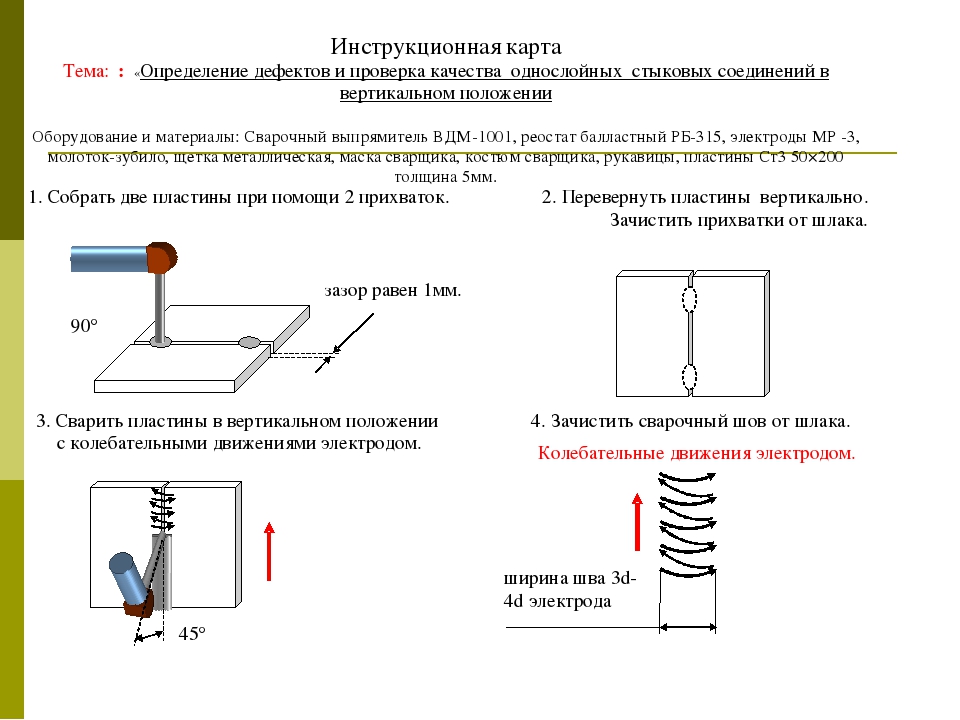

Сварка стыковых швов. Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 10). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 10). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Стыковые соединения со скосом двух кромок (V-образные) в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами .

Рис. 1. Положение (а) и движения электрода (б) при сварке стыковых швов

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80—90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня, но увеличивает объем наплавленного металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки 60°.

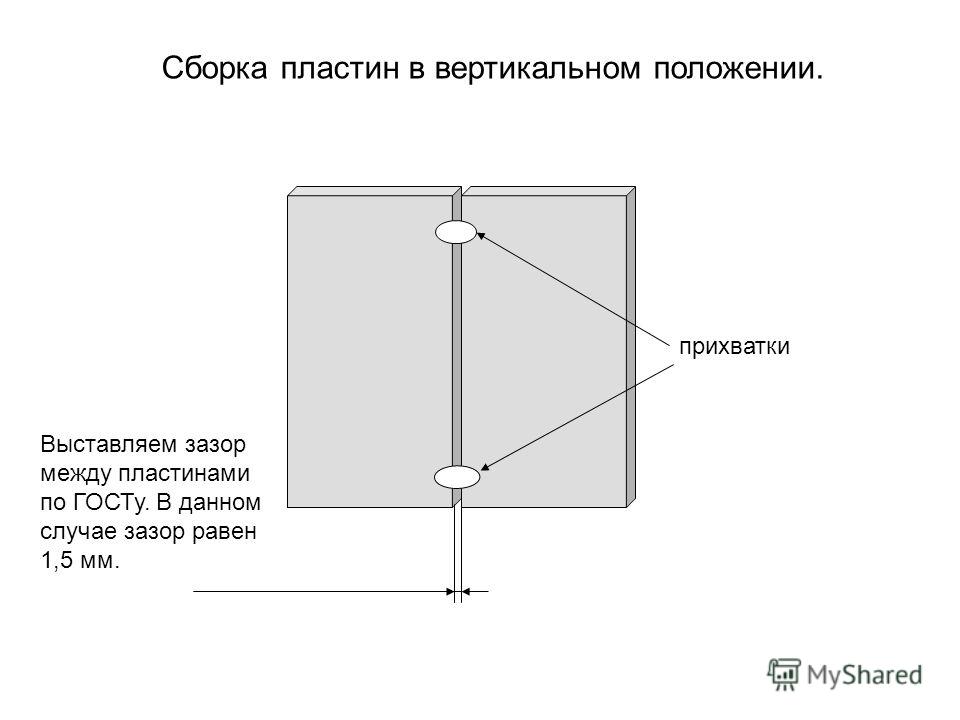

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Поэтому, если это возможно, следует подваривать корень шва с обратной стороны.

Металл толщиной от 4 до 8 мм проваривается однослойным (однопроходным) швом. Однослойные швы с V-образным скосом: кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 1).

Листы толщиной 12 мм и более соединяются встык с двумя-симметричными скосами двух «ромок (с Х-образным скосом кромок) многослойным или многопроходным швом.

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опи-рания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра (см. гл. XX).

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке; поэтому многослойный шов обеспечивает повышенную производительность.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4—6 мм. В этом случае сварочный ток можно повысить на 20—30%, не опасаясь сквозного проплавления. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва с обратной стороны его предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Стыковые Х-образные швы применяют для стали толщиной от 12 до 40 мм. Подготовка кромок, угол скоса, величина зазора и притупления, техника выполнения швов при этом такие же, как и при сварке листов с V-образной разделкой. Чтобы достаточно прогревался и отжигался металл каждого нижележащего слоя, толщина слоев должна быть не более 4—5 мм и не менее 2 мм. Например, для выполнения Х-образных швов при сварке листов толщиной 12 мм нужно положить 4—6 слоев, а для толщины 40 мм—10—16 слоев (отжигающий и декоративный слои не учитываются).

Стыковые швы листов большой толщины (более 20 мм) целесообразно сваривать с криволинейным скосом двух кромок. Такая подготовка позволяет применять электроды повышенного диаметра, обеспечивает надежный провар и равномерную усадку металла шва.

Швы с двусторонним симметричным скосом двух кромок (Х-об-разные) имеют следующие преимущества перед швами с односторонним скосом двух кромок (V-образные):

1. Уменьшение объема наплавленного металла в 1,6—1,7 раза и, следовательно, увеличение производительности сварки.

2. Уменьшение деформаций от сварки.

3. Возможный непровар в корне шва расположен в нейтральном сечении и поэтому менее опасен.

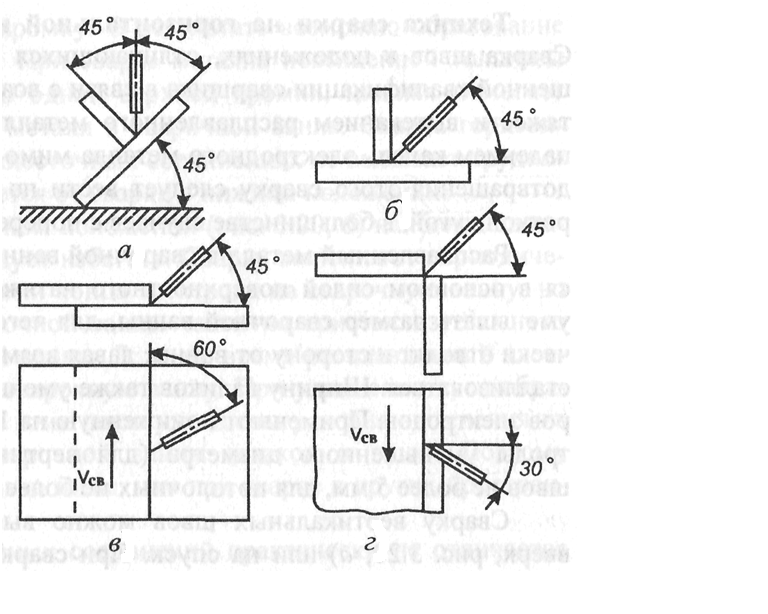

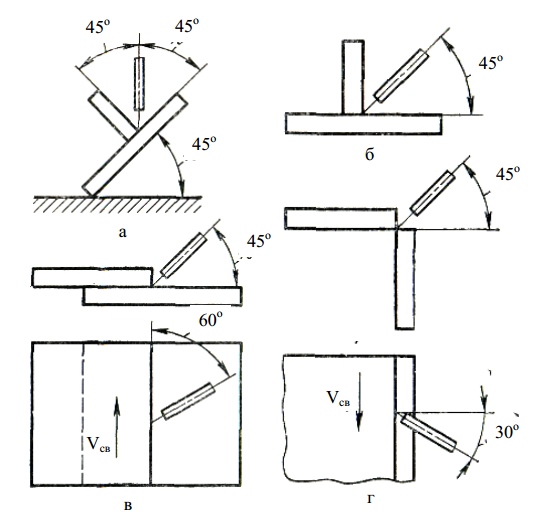

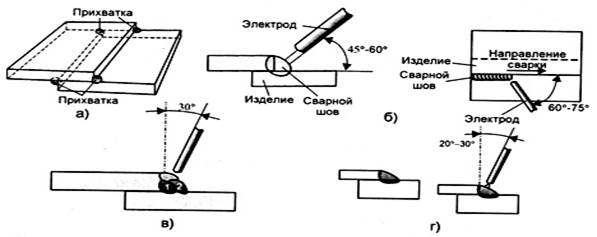

Рис. 2. Положение и движения электрода при сварке угловых швов: а — наклонным электродом, б — «в лодочку»

Для уменьшения коробления сварного изделия рекомендуется выполнять швы попеременно с одной и с другой стороны листа. При сварке в нижнем положении для этого требуется частая кантовка изделия. Поэтому целесообразно устанавливать изделие вертикально и сваривать его одновременно с двух сторон. Работу в этом случае выполняют два сварщика.

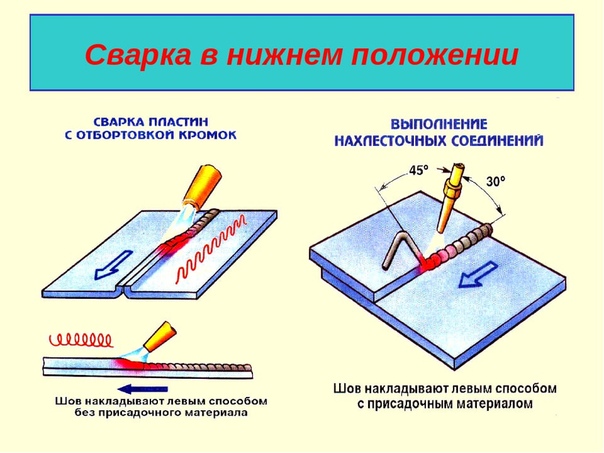

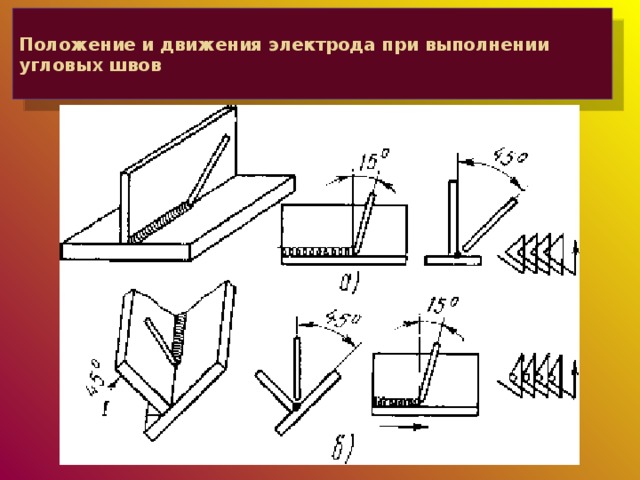

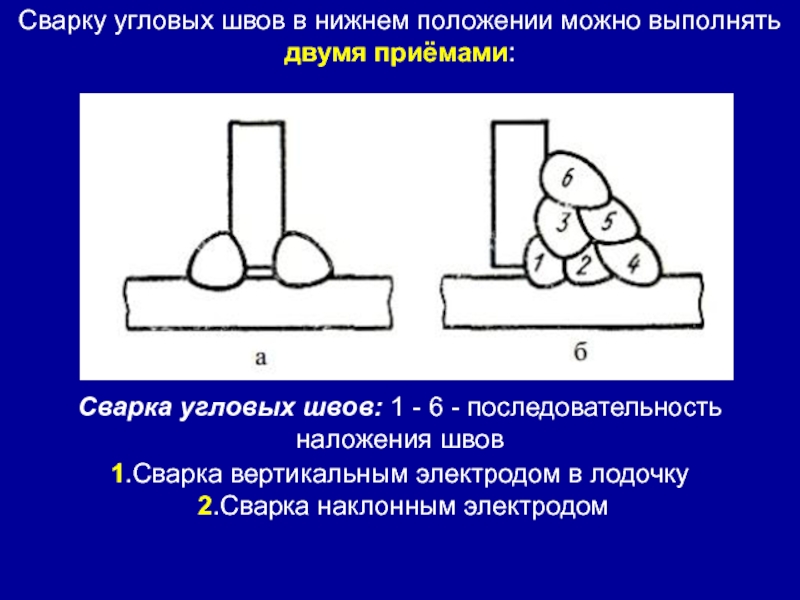

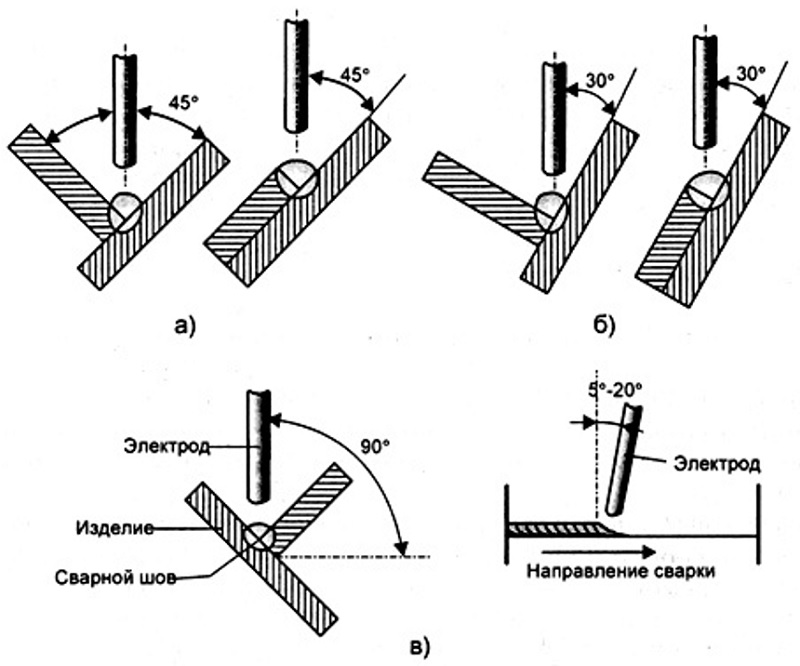

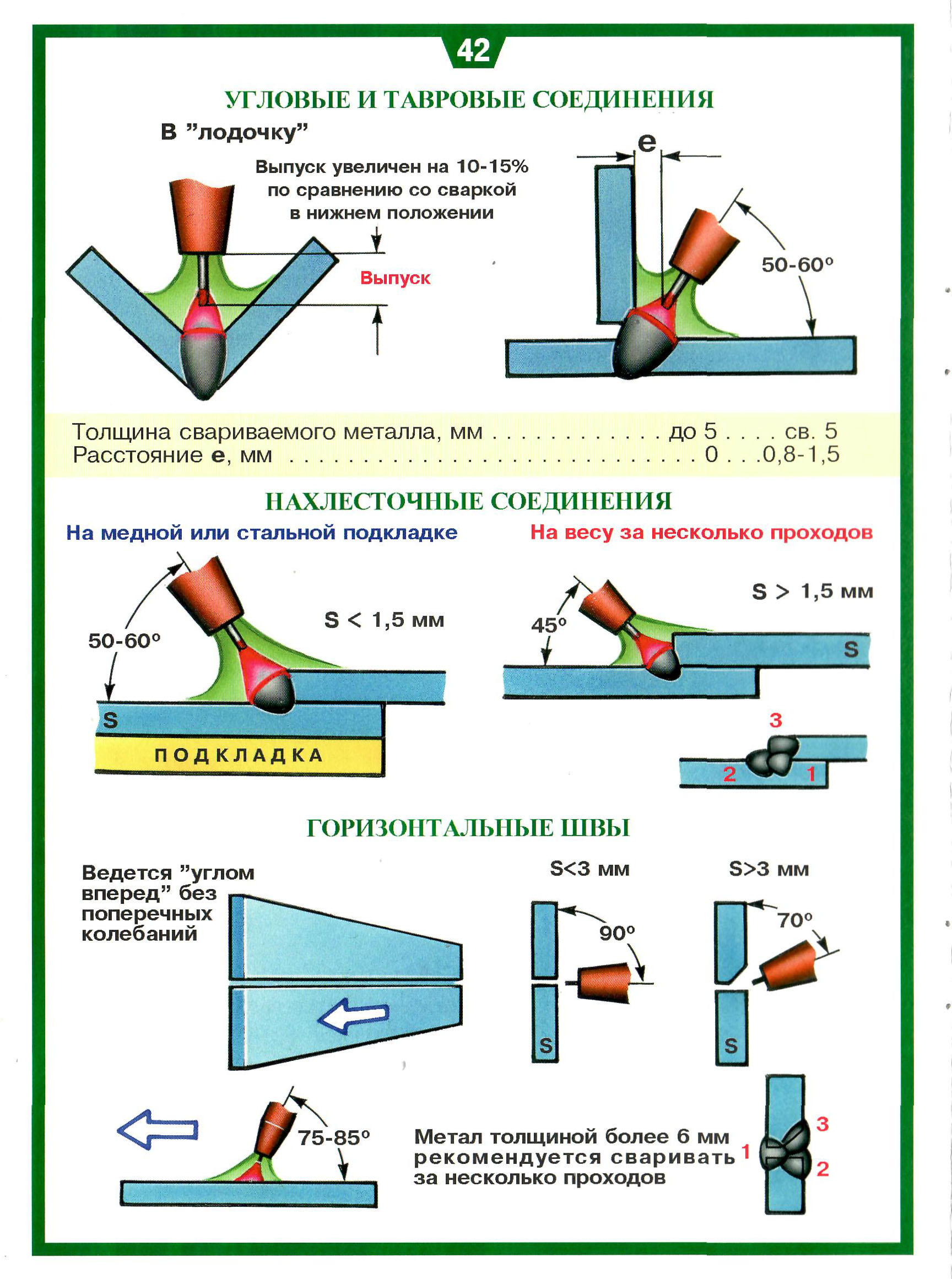

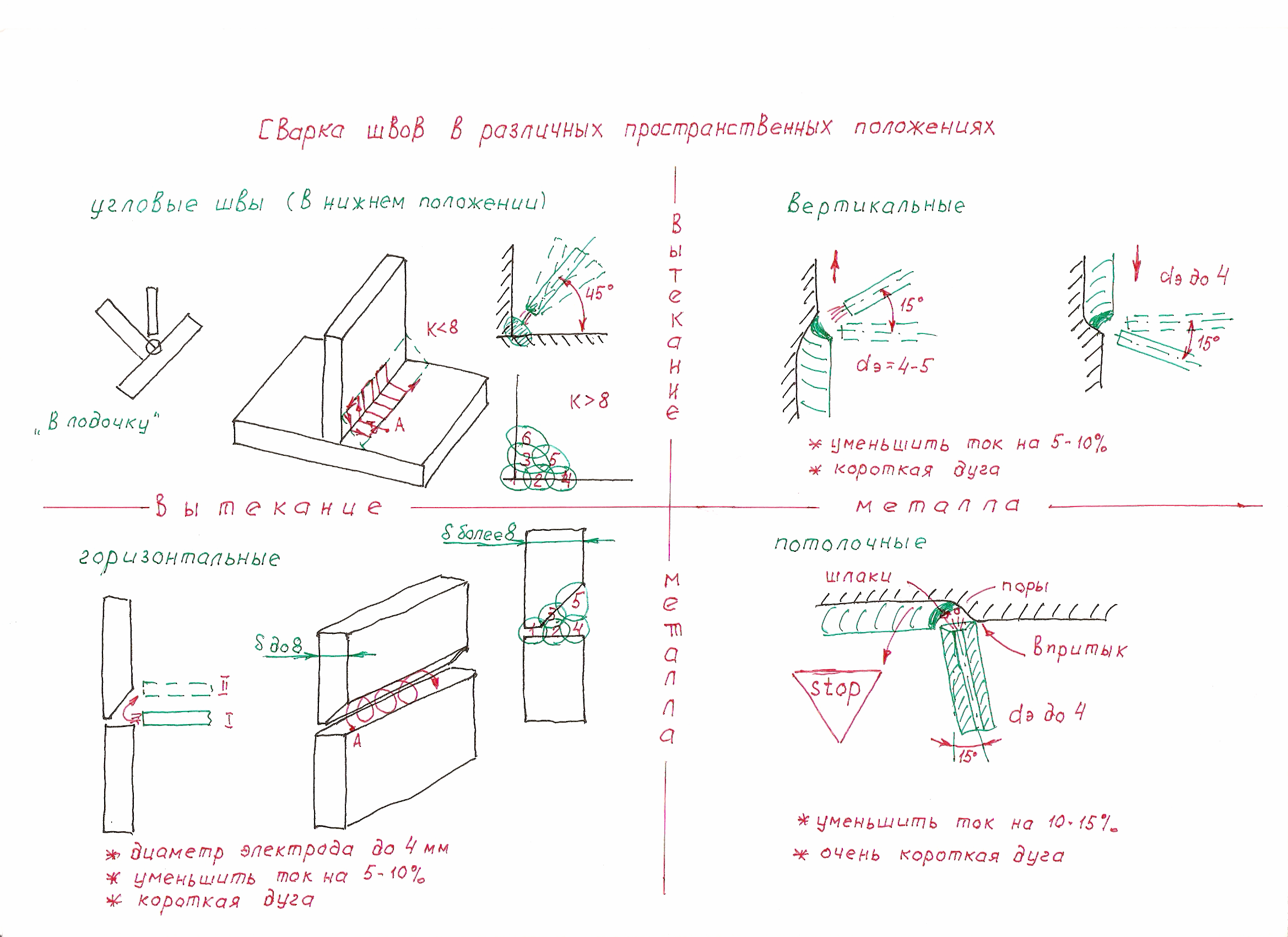

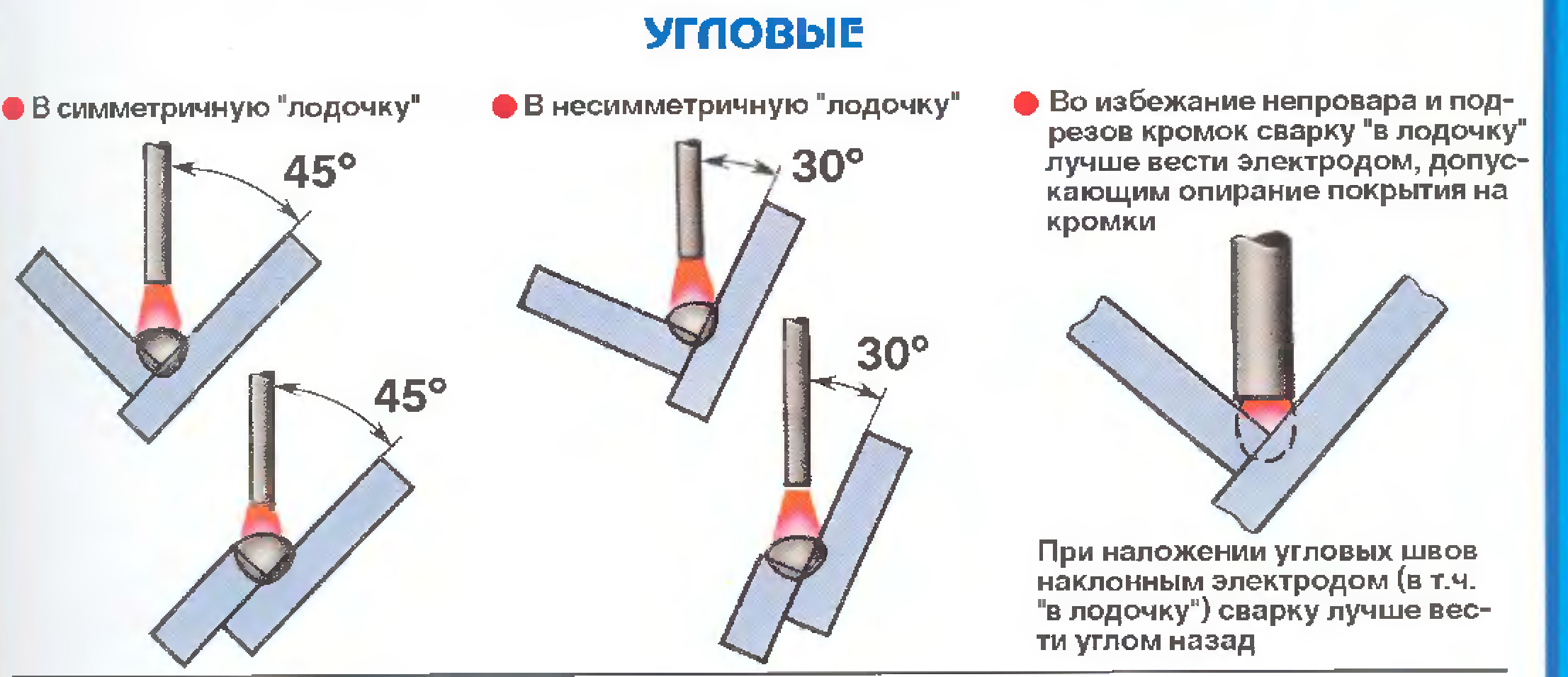

Сварка угловых швов. При выполнении угловых швов наклонным электродом жидкий металл под действием силы тяжести стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку», в частности электродами, которые позволяют вести сварку опи-ранием покрытия на свариваемые кромки изделия.

Поэтому выполнение этих швов лучше производить «в лодочку», в частности электродами, которые позволяют вести сварку опи-ранием покрытия на свариваемые кромки изделия.

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа.

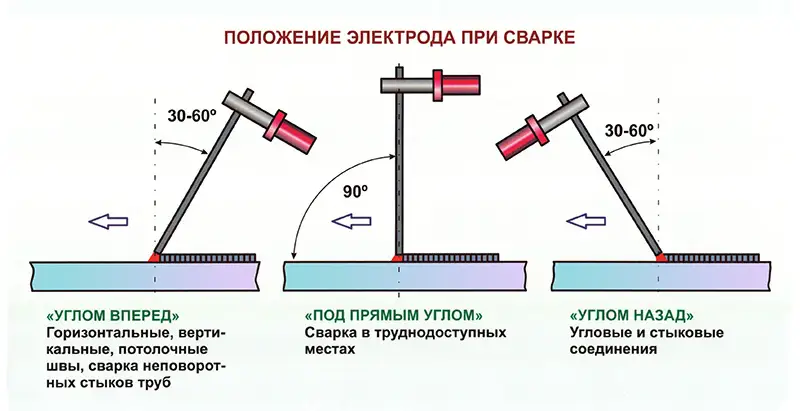

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45° к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается задержкой электрода в корне шва.

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий. В тавровых соединениях без скоса кромок не всегда можно проплавить металл по всей свариваемой толщине и тем самым обеспечить требуемую прочность соединения.

Скос кромок у стенки тавра делают под углом 50±5°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий Допускаются угловые швы с неравными катетами.

Реклама:

Читать далее:

Выполнение вертикальных, горизонтальных и потолочных швов

Статьи по теме:

Выполнение швов в нижнем положении

Выполнение швов в нижнем положении

Категория:

Сварка металлов

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними. В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика. При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика.

При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

Рис. 1. Сварка стыковых швов:

а — без скоса кромок; б — с односторонним скосом обеих кромок; в — с двусторонним скосом обеих кромок

Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога. При значительной толщине металла сварной шов выполняется в несколько слоев. Первый слой (валик) заваривают электродами диаметром 2—3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров (4—6 мм). Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке каждый слой отжигается при наложении последующего. Это улучшает структуру и механические свойства металла сварного шва. Чтобы обеспечить достаточный прогрев и отжиг, толщина слоев не должна превышать 5 мм.

Первый слой (валик) заваривают электродами диаметром 2—3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров (4—6 мм). Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке каждый слой отжигается при наложении последующего. Это улучшает структуру и механические свойства металла сварного шва. Чтобы обеспечить достаточный прогрев и отжиг, толщина слоев не должна превышать 5 мм.

При многослойной сварке в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов).

Формирование шва заканчивают наплавлением выпуклости (усиления) сварного шва для придания ему окончательного вида. Величина усиления в зависимости от толщины основного – металла составляет 2—4 мм. Последний, завершающий слой называют еще декоративным или отжигающим. При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака.

При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака.

При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2—3 мм, т. е. выбирают так называемую контрольную канавку. Полученную канавку заваривают за один проход контрольным подзарочным швом. При невозможности выполнить контрольный подварочный шов применяют подкладки.

При сварке металла повышенной толщины, а также в случае особых требований, предъявляемых к конструкции, применяется двусторонняя разделка кромок. Двустороннюю сварку с такой разделкой кромок выполнять сложнее, т. к. вырубание корня в таких швах — трудоемкая, но обязательная операция для получуния качественного провара в центре шва. Такие швы сваривают поочередно с каждой стороны, или одновременно с двух сторон (рис. 55 в).

55 в).

При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ — одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному кор. ню шва.

Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла.

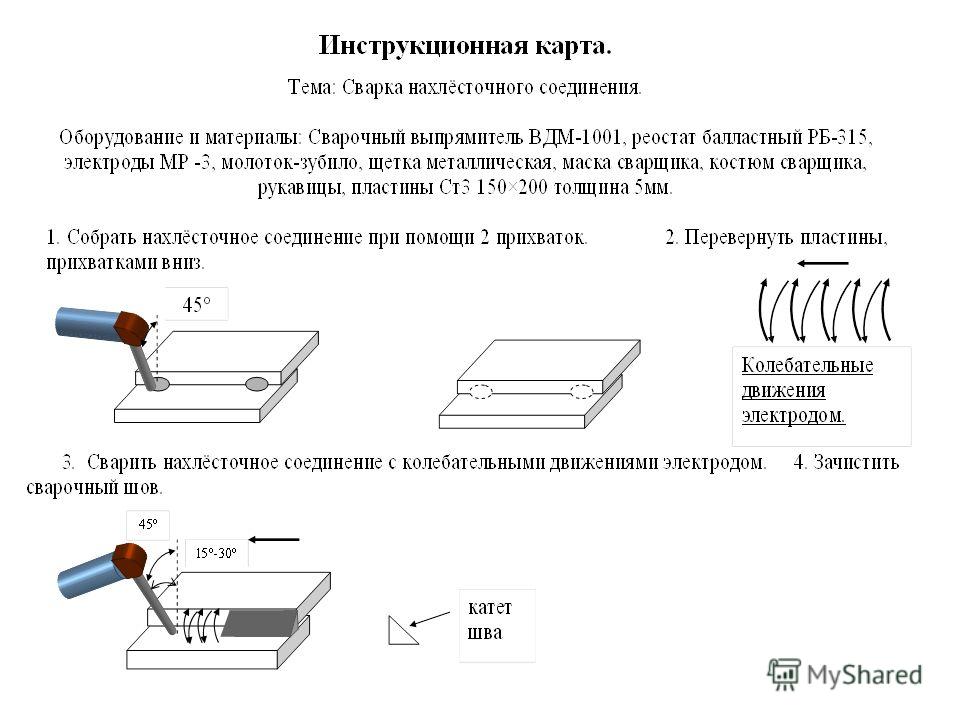

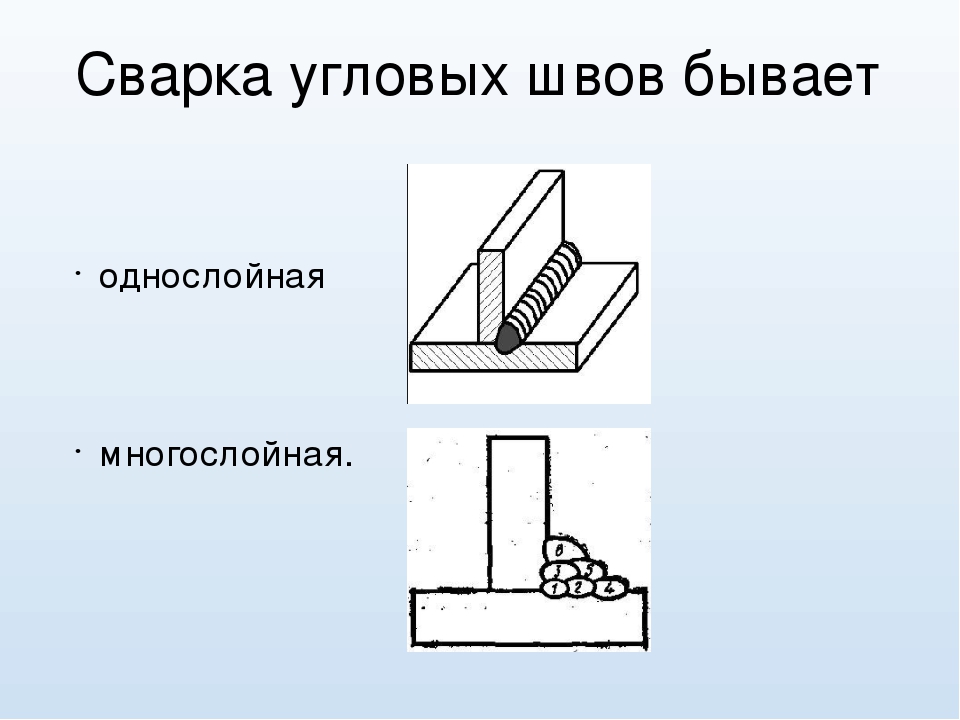

Угловые швы. Сварка угловых швов сопряжена с определенными трудностями. Кромки шва занимают различное положение в пространстве: одна находится в нижнем, другая — в вертикальном положении. Часто кромки углового шва несимметричны в отношении отвода тепла: одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло интенсивнее, чем являющаяся краем листа другая кромка. Условия формирования шва при сварке угловых швов менее благоприятны, чем при сварке стыкоеых швов, манипуляции электродом сложнее. Вероятность получения дефектов в угловом шве выше, чем в стыковом: возможно образование непровара одной из кромок, непровар угла, наплыв металла на горизонтальной кромке, подрез вертикальной кромки.

Часто кромки углового шва несимметричны в отношении отвода тепла: одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло интенсивнее, чем являющаяся краем листа другая кромка. Условия формирования шва при сварке угловых швов менее благоприятны, чем при сварке стыкоеых швов, манипуляции электродом сложнее. Вероятность получения дефектов в угловом шве выше, чем в стыковом: возможно образование непровара одной из кромок, непровар угла, наплыв металла на горизонтальной кромке, подрез вертикальной кромки.

Угловые швы тавровых, угловых и нахлесточных соединений с малым катетом можно сваривать ниточным валиком без колебаний электрода. При наложении швов с большим катетом электроду сообщают колебательные движения. Дуга возбуждается в точке А (положение электрода 1). Затем электрод занимает положение 2,*3. Наибольшую трудность представляет получение полного провара, т. е. расплавление и провар вершины угла. Непровар угла не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем.

Рис. 2. Сварка угловых швов:

а, б — колебательные движения электрода; в — шов, выполненный в несколько проходов отдельными валиками; г — положение «в лодочку»

Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем — в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2—3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый последующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода.

Угловые швы по форме наружной поверхности могут быть выпуклыми, плоскими и вогнутыми. Выпуклые швы рекомендуются для конструкций, работающих при статических нагрузках. При переменных или ударных нагрузках лучше работают вогнутые швы. Плоские швы занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и рекомендуются в практике чаще других.

Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80).

Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму.

Реклама:

Читать далее:

Сварка швов в вертикальном положении

Статьи по теме:

Техника сварки В НИЖНЕМ ПОЛОЖЕНИИ — Инструмент, проверенный временем

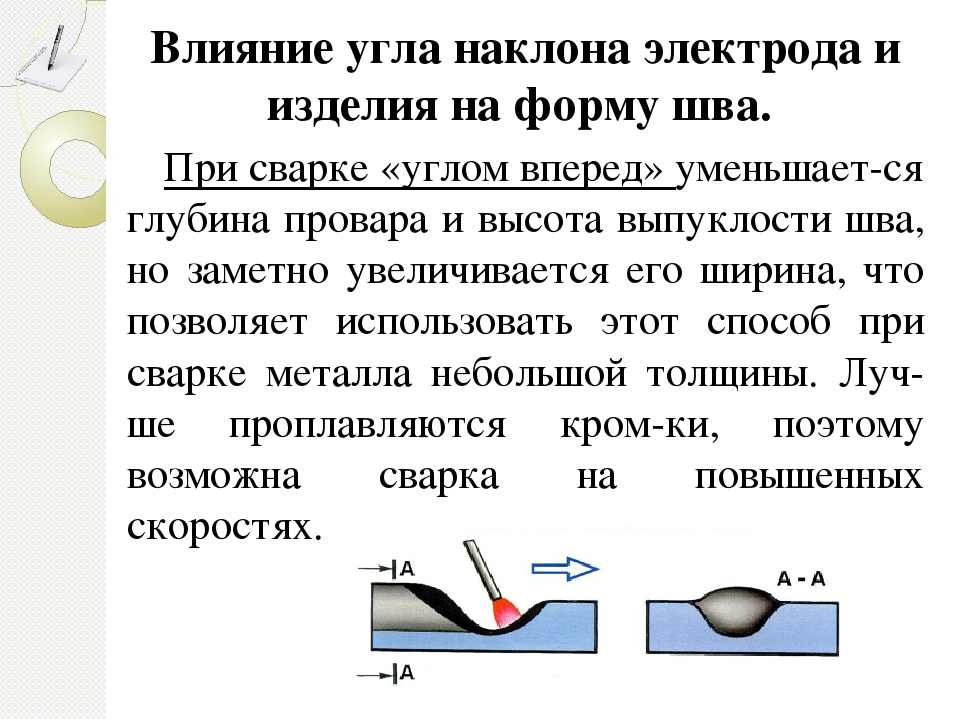

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

Стыковые швы сваривают без разделки кромок или с V=, X — и U-образным скосом. Стыковые швы без разделки кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (рис. 20) с амплитудой, определяемой требуемой шириной шва. Необходимо тщательно следить за равномерным

расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образной разделкой за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3— 4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 21). В многопроходных швах последний валик (11 на рис. 21, в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с X — или U-образной разделкой кромок выполняют в общем так же, как и с V-образной. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с X — или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в

1,6—1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-об — разного скоса кромок — повышенная трудоемкость его получения.

Недостаток U-об — разного скоса кромок — повышенная трудоемкость его получения.

Сварку стыковых швов можно выполнять различными способами (рис. 22).

При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное под — жатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна (рис. 22, г) подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушнодуговой строжкой или механическими ме-

В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушнодуговой строжкой или механическими ме-

Рис. 22. Схема сварки стыковых швов: а — на весу; б — на медной съемной подкладке; в — на остающейся стальной подкладке; г — с предварительным подварочным швом; д — удале нне непровара в корне шва для последующей под — варкн; / — медная подкладка; 2 — остающаяся подкладка; О — основной шов; П — подварочнын шов |

тодами (рис. 22, д) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «влодочку» (рис, 23, а) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образНой разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом (рис. 23, б—г) трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавлен-

ного металла). Поэтому таким способом обычно сваривают швы с катетом до 6— 8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более — двусторонняя разделка кромок. При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки и наплавки в нижнем положении

Это положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Условия формирования металла шва наилучшие, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

Стыковые швы сваривают без разделки кромок или с V-, Х– и U-образным скосом. Стыковые швы без разделки кромок, в зависимости от толщины, сваривают с одной или двух сторон. Необходимо тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корне шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними. Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ? 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними. Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ? 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

При сварке такого шва за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды ? 3–4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Для зачистки шва от шлака удобно применять специальный инструмент – металлическую щетку, оснащенную маленьким молоточком для сбивания шлаковых наслоений.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 29). Однослойный однопроходный шов выполняется за один проход (напроход). При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный). В многопроходных швах последний валик (поз. 11 на рис. 29, д) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Рис. 29. Способы выполнения швов различной длины (а – напроход; б – от середины к краям; в – обратноступенчатый) и поперечные сечения многослойных (г) и многопроходных (д) стыковых швов; нумерация соответствует порядку выполнения швов

Сварка за один проход предпочтительнее при ширине шва не более 14–16 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При сварке блоками шов заполняют отдельными ступенями по всей высоте сечения шва. Этот метод применяют при соединении деталей из сталей, закаливающихся при сварке.

Швы с Х– или U-образным скосом кромок по сравнению с V-образным имеют преимущества: в 1,6–1,7 раза уменьшаются объем наплавленного металла и угловые деформации, улучшается провар корня шва. Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

При сварке на весу (рис. 30, а) наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на плотно прижатой съемной медной или остающейся стальной подкладке (рис. 30, б – в). Последние увеличивают расход металла и не всегда технологичны. В медной подкладке для формирования обратного валика делают формирующую канавку, но могут возникнуть трудности точной установки кромок вдоль формирующей канавки.

Рис. 30. Схема сварки стыковых швов:

а – на весу; б – на медной съемной подкладке; в – на остающейся стальной подкладке; г – с предварительным подварочным швом; д – удаление непровара в корне шва для последующей подварки

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 30, г). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д) с последующим выполнением подварочного шва.

30, г). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «в лодочку» (рис. 31, а) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образной разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

Рис. 31. Положение электрода и изделия при сварке:

а – «в лодочку»; б – таврового соединения; в – внахлестку; г – углового соединения

При наложении угловых швов наклонным электродом, в т. ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

При сварке наклонным электродом (рис. 31, б – г) трудно обеспечить провар шва по нижней плоскости ввиду натекания на нее расплавленного металла и предупредить подрез на вертикальной плоскости из-за стекания расплавленного металла. Поэтому таким способом обычно сваривают швы с катетом до 6–8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который под нагрузкой послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более – двусторонняя разделка кромок.

Тавровые и угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва. Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком.

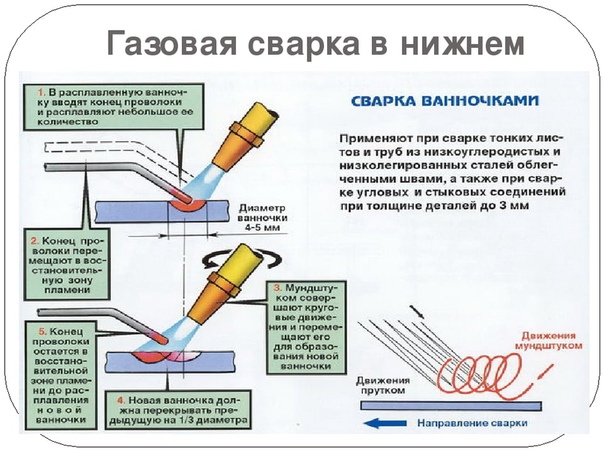

Наплавка. Наплавка на поверхности изделия выполняется одиночными валиками. Каждый последующий валик необходимо выполнять так, чтобы центр сварочной дуги (электрода) проходил по краю предыдущего валика, перекрывая его на половину или на треть ширины (рис. 32, а). Перед сваркой очередного валика предыдущий валик нужно очистить от шлака и крупных брызг зубилом и металлической щеткой от нагара.

Рис. 32. Наплавка:

а – формирование валиков наплавки; б – выравнивание высоты по краям; 1 – наплавленный металл; 2 – дополнительные валики

Наблюдая за центром дуги, одновременно необходимо следить за краем жидкой ванны, который должен доходить (или чуть-чуть не доходить) до вершины предыдущего валика. Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

При наплавке нужно использовать среднюю длину дуги. При сварке с манипулированием электродом перемещение электрода необходимо производить от центра шва на предыдущий валик и на изделие на равное расстояние. Постоянно следует следить за геометрией, высотой и шириной предыдущего и выполняемого валика.

Для выравнивания высоты по краям наплавленного участка необходимо произвести невысокие дополнительные валики (рис. 32, б). Это поможет добиться минимальных перепадов между валиками, что не потребует механической зачистки перед наплавкой последующего слоя.

При многослойной наплавке жидкотекучий шлак «спешит» занять несовершенство предыдущего слоя (углубления), что вносит дополнительные сложности в процесс сварки. В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

Высота наплавки каждого слоя зависит от диаметра электрода и не должна превышать ? его диаметра.

Сварка стыковых соединений в нижнем положении

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сложность сварки стыковых соединений с разделкой кромок и угловых швов заключается в том, что сварка ведется в стесненных условиях.

Отличительная особенность сварки заключается в следующем:

1) жидкому шлаку стекать по краям валика не позволяют кромки разделки;

2) шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

3) из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

4) шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва

Особое требование предъявляется к сварке корня шва, который состоит из первого валика — «сварка в зазор» и второго — «сварка с обратной стороны».

Качество корневого шва зависит:

1. От качества сформированного первого корневого валика.

2. От качественной подготовки обратной стороны корня шва под сварку второго валика.

3. От качественной сварки второго корневого валика (валика с обратной стороны).

I. Сварка первого корневого валика в стыковом соединении

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 31а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 31б) и Х-образной разделке (рис. 31в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ — без манипулирований (рис. 32), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ — с манипулированием электродом — «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

3-й способ — с манипулированием электродом (рис. 33) — «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются — значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 34). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 35).

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II.

Подготовка обратной стороны корня шва

Подготовка обратной стороны корня шваВ зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рис. 36а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 36б — при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

Рис. 36в — выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 36г — Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 36д, очень важно — места 1 и 2 раздать (срезать).

Рис. 36е — если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 37а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, — необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 37б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки

Заполнение разделки — 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 38). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 39) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток — в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои — обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои — обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок — 3 раза:

1) 1/3 разделки с корня шва с одной стороны — 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва — 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны — 3-я кантовка.

4) Окончательное заполнение второй стороны.

Сварка лицевого валика (слоя)

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 40а и 11…13 валики, рис. 40б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

Тудвасев В.А. «Рекомендации сварщикам».

См. также:

Техника сварки вертикальных, горизонтальных и потолочных швов

1. Техника сварки вертикальных, горизонтальных и потолочных швов

План урока:I. Техника сварки вертикальных швов

II. Техника сварки горизонтальных швов

III. Техника сварки потолочных швов

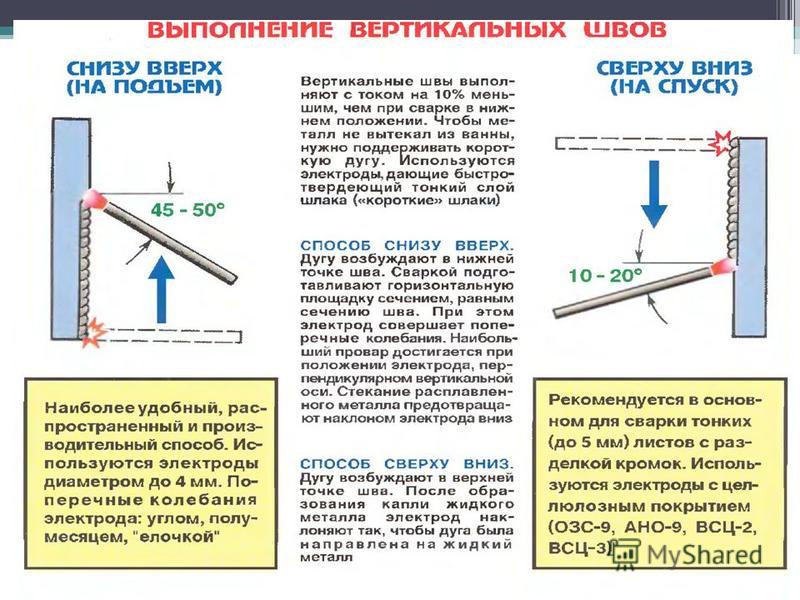

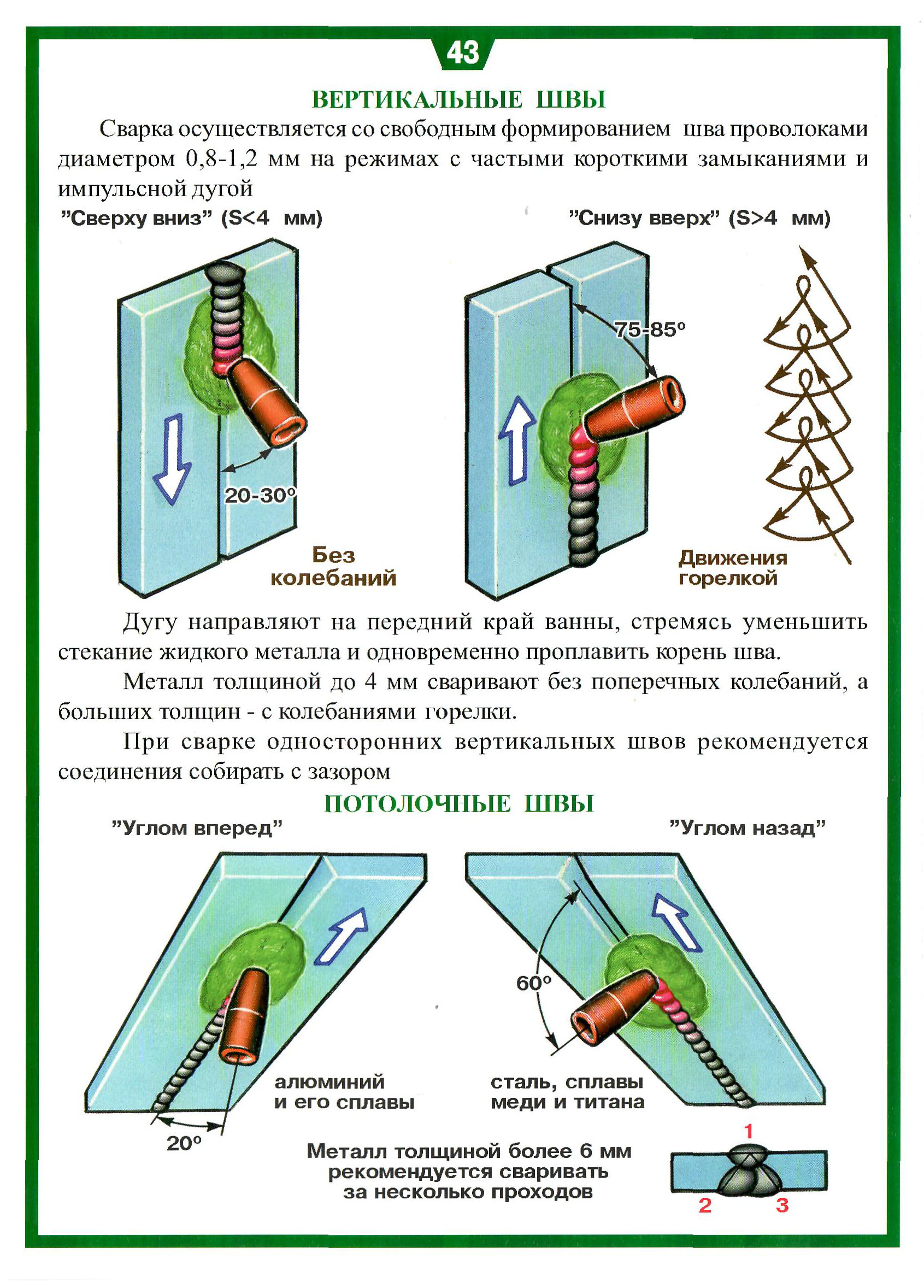

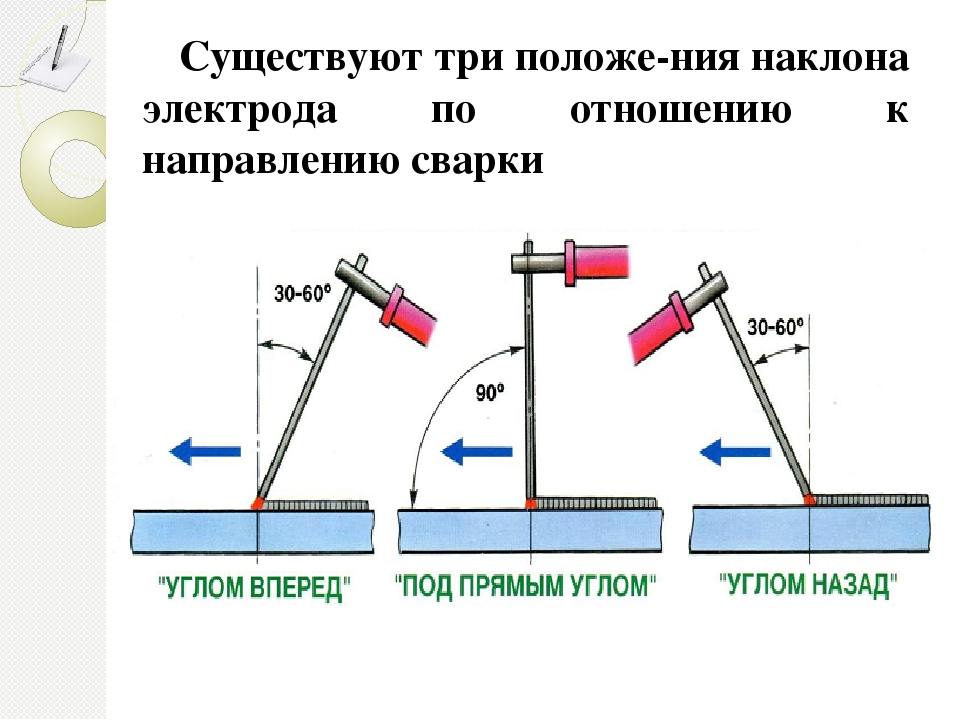

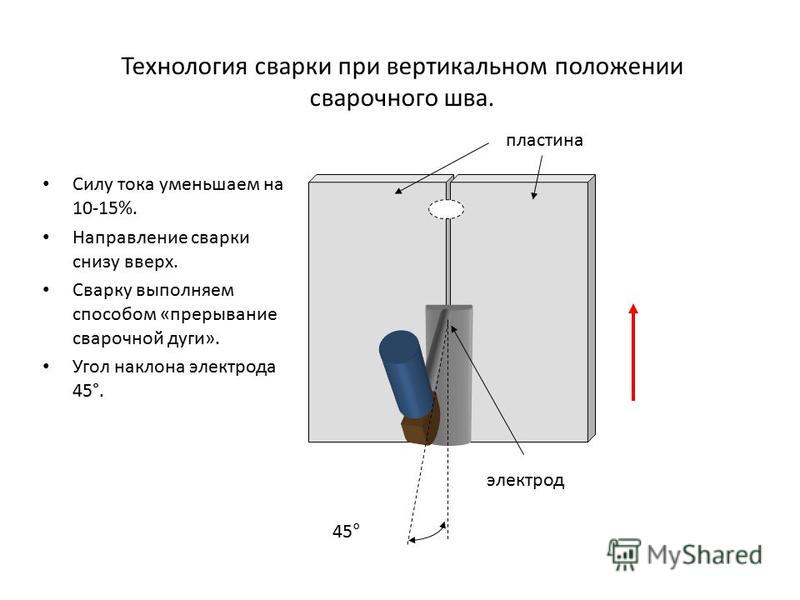

2. (I)Техника сварки вертикальных швов

• При сварке вертикальных швов каплирасплавленного металла стремятся стекать

вниз. Поэтому такие швы выполняют более

короткой дугой, при которой капли,

вследствие действия сил поверхностного

натяжения, легче переходят с электрода в

кратер шва.

• Конец электрода отводят вверх или в

сторону от капли, давая ей возможность

затвердеть.

• Вертикальные швы стыковые и угловые

могут выполнятся:

1. Снизу вверх;

2. Сверху вниз.

(1) Вертикальные швы лучше сваривать снизу

вверх, тогда нижележащий кратер будет

удерживать капли металла. Дугу

возбуждают в нижней точке шва. Сваркой

подготавливают горизонтальную площадку

сечением, равным сечению шва.

• При этом электрод совершает поперечные

колебания. Наибольший провар

достигается при положении электрода,

перпендикулярном вертикальной оси.

Стекание расплавленного металла

предотвращают наклоном электрода вниз

на 45-50°.

• Вертикальные швы выполняют с током на

10% меньшим, чем при сварке в нижнем

положении. При этом уменьшается объем

жидкого металла в кратере шва, что

облегчает сварку.

Используются электроды

диаметром до 4 мм.

Поперечные колебания

электрода: углом,

полумесяцем, «елочкой»

(2) Вертикальная сварка сверху вниз возможна

электродами дающими тонкий

шлак(«короткие» шлаки), металл в

сварочной ванне затвердевает быстрее и

стекания его не происходит.

Например

Напримерэлектроды с целлюлозным покрытием (ОЗС9, АНО-9, ВСЦ-2, ВСЦ-3).

• Дугу возбуждают в верхней точке шва. После

образования капли жидкого металла электрод

наклоняют так, чтобы дуга была направлена

на жидкий металл.

• Рекомендуется в основном для сварки

тонких металлов (до 5 мм).

• Производительность сварки сверху вниз

выше производительности сварки снизу

вверх.

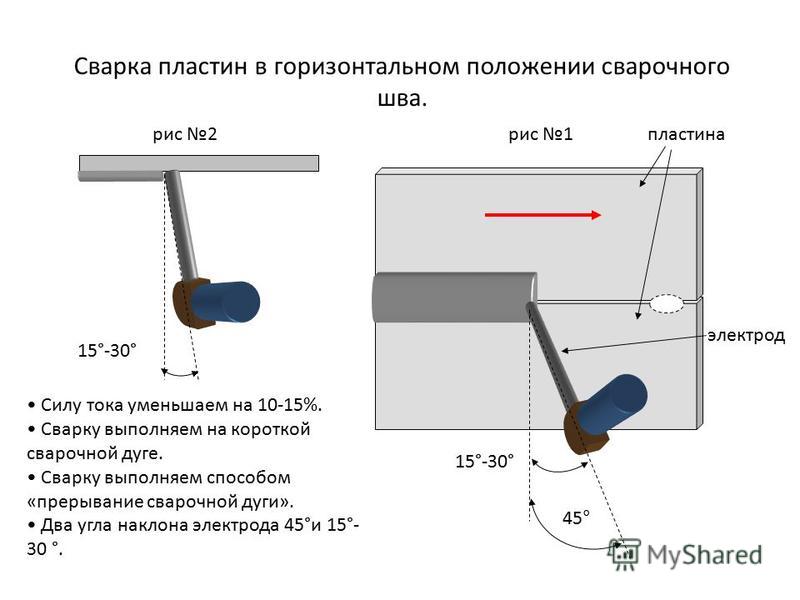

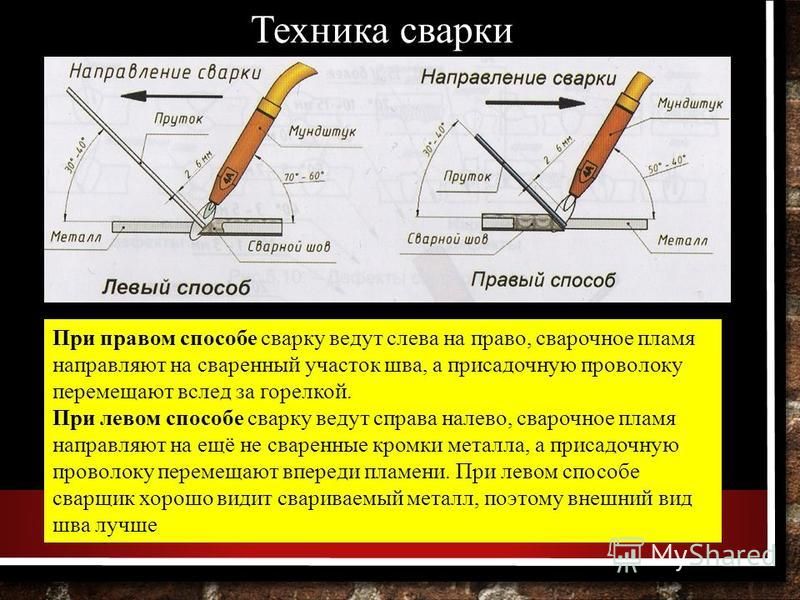

8. (II)Техника сварки горизонтальных швов

• Для уменьшения стекания металла привыполнении горизонтальных швов скос

кромок делают только у верхнего листа.

Дугу возбуждают на нижней кромке, а

затем переводят ее на кромку верхнего

листа, поднимая вверх стекающую каплю

металла.

9. Схема сварки горизонтальных швов

• Горизонтальные швы толщиной более 8ммвыполняют многопроходными

(продольными ниточными валиками),

причем первый валик (корень шва)

выполняют электродом диаметром 4 мм, а

последующие— электродом 5 мм.

• Горизонтальные швы хуже по качеству, чем

вертикальные. При сварке возможно

образование подрезов на верхней кромке,

возможны шлаковые включения и поры в

корне шва.

12. (III)Техника сварки потолочных швов

• Наиболее трудно выполнять потолочные швы,которые свариваются возможно более короткой

дугой и быстрыми колебательными

движениями. Для сварки потолочных швов

применяют электроды с покрытиями более

тугоплавкими, чем металл электрода. В этом

случае покрытие образует на конце электрода

чехольчик, удерживающий капли металла.

• В процессе сварки конец электрода то

удаляют, то приближают к ванне. При

удалении электрода дуга гаснет и металл

шва затвердевает. Для потолочной сварки

используют электроды диаметром 3-4мм.

• При сварке потолочных швов пузырьки газа,

всплывая, попадают в корень шва, что

снижает прочность сварного соединения.

Следовательно, для сварки в потолочном

положении необходимо пользоваться

хорошо просушенными электродами.

• Для сварки в любом пространственном

положении пригодны электроды марок:

ОМА-2, ОММ-5, ОЗЦ-1, ЦМ-7, ОЗС-4, ОЗС-2,

УОНИ-13/45

• Потолочная сварка применяется только при

монтаже крупных конструкций, сварке

неповоротных стыков трубопроводов,

ремонтной сварке и других подобных

работах, когда выполнение шва в нижнем

положении невозможно.

17. Самостоятельно

1.

2.

1 вариант

Самостоятельно

• 2 вариант

Чему д.б. равна длина дуги?

Преимущества Х-образной

разделки кромок.

3. Какие меры применяют для

надeжного провара корня шва?

4. В каких случаях применяют

многослойные швы?

5. Трудности при сварке угловых

швов.

6. В каком случае для угловых швов

делают разделку кромок?

7. Если толщина свариваемых листов

4 и 6мм, то чему равен катет шва?

8. Способы сварки вертикальных

швов.

9. Какие дефекты возможны при

сварке горизонтальных швов.

10. В каких случаях применяют

потолочные швы?

1.

2.

Недостатки сварки длинной дугой.

Недостатки V-образной разделки

кромок.

3. Какие меры применяют для

надежного провара корня шва?

4. Преимущества многослойных

швов.

5. Способы сварки угловых швов.

6. Угол скоса кромки в угловом шве.

7. Если толщина свариваемых листов

10 и 15мм, то чему равен катет?

8. Трудности при сварке

вертикальных швов.

9. Какую разделку кромок выполняют

для горизонтальных швов?

10. Какие трудности возникают при

сварке потолочных швов?

• Выбрать режим

сварки для

низкоуглеродистой

стали толщиной 80

мм, шов

вертикальный, длина

3000мм (указать

разделку кромок и

количество слоев).

• Выбрать режим

сварки для

низкоуглеродистой

стали толщиной 2мм,

шов потолочный,

длина 5000мм

(указать разделку

кромок и количество

слоев).

Нужно ли сваривать вверх или вниз — что лучше всего проникнет — Welders Lab

Одна вещь, которую я усвоил еще будучи сварщиком, заключается в том, что вы почти никогда не выполняете сварку в одном и том же положении. В один момент вы можете сваривать плоско, а в другой — вертикально вниз. Именно эти вертикальные сварные швы могут быть немного сложными, если вы не сделаете их правильно.

В один момент вы можете сваривать плоско, а в другой — вертикально вниз. Именно эти вертикальные сварные швы могут быть немного сложными, если вы не сделаете их правильно.

Итак, при вертикальном шве нужно сваривать вверх или вниз? Вертикальный шов вверх обеспечивает лучшее проплавление, тогда как вертикальный шов вниз может выглядеть более эстетично.Оба сварных шва требуют практики для изучения, но могут быть очень полезными при использовании в определенных ситуациях.

Существует несколько различных способов выполнения вертикального сварного шва. Вы можете сваривать снизу, продвигаясь к верхней части соединения. И наоборот, вы можете начать сверху и двигаться к нижней части соединения со сварным швом.

Изучить технику довольно сложно, а отличий много, поэтому давайте рассмотрим 2 типа вертикальной сварки. К концу этой статьи вы должны знать гораздо больше об этих методах и о том, когда их использовать.

Сварка вертикально вверх или вниз – следует ли сваривать вверх или вниз?

В большинстве случаев ответом на вопрос, следует ли сваривать вертикально вверх или вниз, будет сварка вверх.

Вертикальные швы вверх прочнее, чем вертикальные швы вниз, благодаря проплавлению, которое вы видите. Они очень хорошо показывают себя в стресс-тестах. С другой стороны, вертикальные швы вниз отлично подходят для герметизации.

Если у вас тонкий металл и вам нужно заделать дыру, то спуск — это очень быстро и легко и вряд ли что-то прожжет.

Разница между сваркой вертикально вверх и сваркой вниз Сварка снизу шва называется вертикальной сваркой вверх. Эти техники очень разные.

Сварка вертикально вверх очень прочная и почти такая же эффективная, как и плоский шов. Вертикаль вниз, с другой стороны, носит косметический характер. Это проще и выглядит великолепно, но не будет полезно для структурных сварных швов, потому что сварной шов не прочный.

Если вам интересно, нужно ли сваривать вверх или вниз, то мы можем помочь с этим определением.

Лучше сваривать вверх или вниз?

Оба этих сварных шва полезны. Это просто зависит от того, что вы пытаетесь с ними сделать. Вертикальные сварные швы очень надежны.

Вертикальные сварные швы очень надежны.

Они структурно прочны и очень хорошо работают при испытаниях под давлением. С другой стороны, ручная сварка вниз полезна для быстрого соединения. Хотя они недостаточно прочны, чтобы выдержать стресс-тесты, они быстро и эффективно работают с отверстиями и создают герметичные уплотнения.

Более тонкие металлы также более восприимчивы к сварке под наклоном. Им не нужно столько проникновения для адекватного соединения.

Вертикальная сварка вверх

Это очень прочный и эффективный способ сварки. Фактически, сварка таким способом может оказаться эффективной плоской сваркой.

Эта техника одна из самых сложных для изучения. Обычно для этого метода используется треугольный сварной шов. Вы приварите полку в нижней части соединения, используя треугольное плетение.

Усильте его, двигаясь вверх по одному слою за раз.Не вынимайте электрод из расплавленной ванны и никогда не используйте метод взбивания.

Вам нужно, чтобы ваш электрод был направлен немного вверх, чтобы вы могли контролировать свою ванну с помощью силы дуги.

Сваривать нужно медленно. Вертикальная сварка вверх — это не гонка. Полка не может пролиться, поэтому не торопитесь тщательно ухаживать за полкой. Нижний диапазон ваших токов хорошо подойдет для этой задачи.

Убедитесь, что вы выбрали правильный электрод для работы.Самая большая проблема, когда дело доходит до вертикальной сварки вверх, заключается в том, что вы боретесь с гравитацией.

Ваш сварной шов может упасть и соскользнуть, и вы должны предотвратить это.

Подсказка: Лучше всего выбрать стержневой электрод марки 7018, поскольку в нем низкий уровень железа. Лужа быстро замерзает, поэтому она не будет капать так быстро и легко, когда она жидкая.

Создание полки также будет неотъемлемой частью этого. Низкие скорости позволяют вам проникать глубоко, если вы в состоянии предотвратить расплескивание лужи.Когда вы используете толстый металл, вы хотите сваривать вверх.

Этот вид сварки аналогичен кладке кирпичной кладки. Это потому, что вы формируете основу внизу и медленно продвигаетесь вверх, выполняя одну секцию за раз.

Это потому, что вы формируете основу внизу и медленно продвигаетесь вверх, выполняя одну секцию за раз.

Когда вы укладываете новый слой, нижний сварной шов является для него твердой основой, что упрощает его. Эти бусы известны как полки.

Каждый из этих слоев или полок должен быть примерно в 1,5 или 2 раза шире диаметра электрода, который вы используете. Вы хотите использовать медленное, зигзагообразное движение.

Это позволяет работать последовательно, формируя устойчивые основания без расплескивания луж. Он замерзнет в каждой области, чтобы вы могли двигаться вверх.

Держите электроды под углом, чтобы они были слегка приподняты. Следите за тем, чтобы дуга была короткой, чтобы достичь идеального уровня проникновения и обеспечить правильное срастание суставов.

Когда вы плетете, сосредоточьтесь на боках. Вам нужно дать нижней бусине остыть, чтобы образовалась полочка.

Вы также хотите, чтобы шлак упал с полки.Если шлак попадет в сварной шов, это вызовет проблемы с целостностью. Вы также хотите работать медленно, чтобы не перегреть основной металл.

Вы также хотите работать медленно, чтобы не перегреть основной металл.

Если это произойдет, ваша лужа растечется, и вам придется оттягивать дугу от кратера.

Убедитесь, что вы не подрезаете во время плетения. Если вы раздолбаете свою работу и не наполните ее достаточно, вы уничтожите свою работу.

Гравитация работает против вас, когда дело доходит до этого, потому что она оттягивает присадочный металл от вашей работы.Вы можете избежать этой проблемы, работая медленно и при низком токе.

Низкая мощность необходима для вертикальной сварки вверх. Ваша лужа должна будет быстро замерзнуть, поэтому, если у вас слишком высокая сила тока, вы потеряете контроль и, возможно, даже прожжете свой основной металл.

Сварка порошковой проволокой на самом деле является хорошим выбором для вертикального подъема. Этот метод начал обгонять сварку электродами, потому что в нем непрерывно подается проволока.

Помните, что вам необходимо следовать стандартным процедурам безопасности. При плоской сварке и горизонтальной сварке это важно. При вертикальной сварке это еще более критично, потому что брызги и расплавленный металл падают на вас, а не от вас.

При плоской сварке и горизонтальной сварке это важно. При вертикальной сварке это еще более критично, потому что брызги и расплавленный металл падают на вас, а не от вас.

Вам обязательно понадобится каска, перчатки, защитный шлем и огнестойкая одежда с длинными рукавами и защитной обувью.

Вертикальная сварка вниз

Это косметический шов. Выглядит очень красиво, но использовать его для усиления конструкции вряд ли захочется.

Очень хорошо подходят для уплотнений и рельсов.Поручни уже очень прочные, поэтому с помощью сварки вниз их можно быстро соединить вместе. Они также полезны для масляных баков и печей, которые необходимо герметизировать.

Однако у этой формы сварки есть некоторые преимущества. Подачу проволоки можно контролировать, а также скорость перемещения и напряжение. Обычно сварка вертикальным швом вниз выполняется с помощью GMAW из-за дополнительного контроля, который вы получаете.

Для успешной сварки в вертикальном положении вниз необходимо помнить, что необходим небольшой угол сопротивления.

Должна быть от 10 до 15 градусов. Когда вы сделаете это, вам будет легче удерживать дугу на переднем крае лужи.

Вы должны быть осторожны, когда начинаете этот тип сварки. В противном случае вы останетесь без достаточного количества наполнителя на поверхности сварного шва.

Держите удочку под углом от 60 до 70 градусов и направляйте ее вверх по склону. Убедитесь, что вы идете быстро, но никогда не хлестать или останавливаться. Использование стержня быстрой заморозки может помочь предотвратить капание и образование шлака.

Если вы используете палку для сварки таким образом, вам нужно следить за своей лужей.Несмотря ни на что, вы должны держаться подальше от своего потока. Работайте быстро, чтобы не прогореть.

Еще одна вещь, для которой полезна сварка на спуске, — это некоторые предварительные вещи. Вы можете выполнять корневые проходы, заполняющие проходы и горячие проходы, используя спуск, прежде чем переключиться на подъем.

Одним из преимуществ сварки под наклоном является то, что у вас гораздо меньше шансов прожечь металл. Скорость не позволяет этому быть фактором.

Скорость не позволяет этому быть фактором.

Заключение