Технология гидроабразивной резки | Hardwest

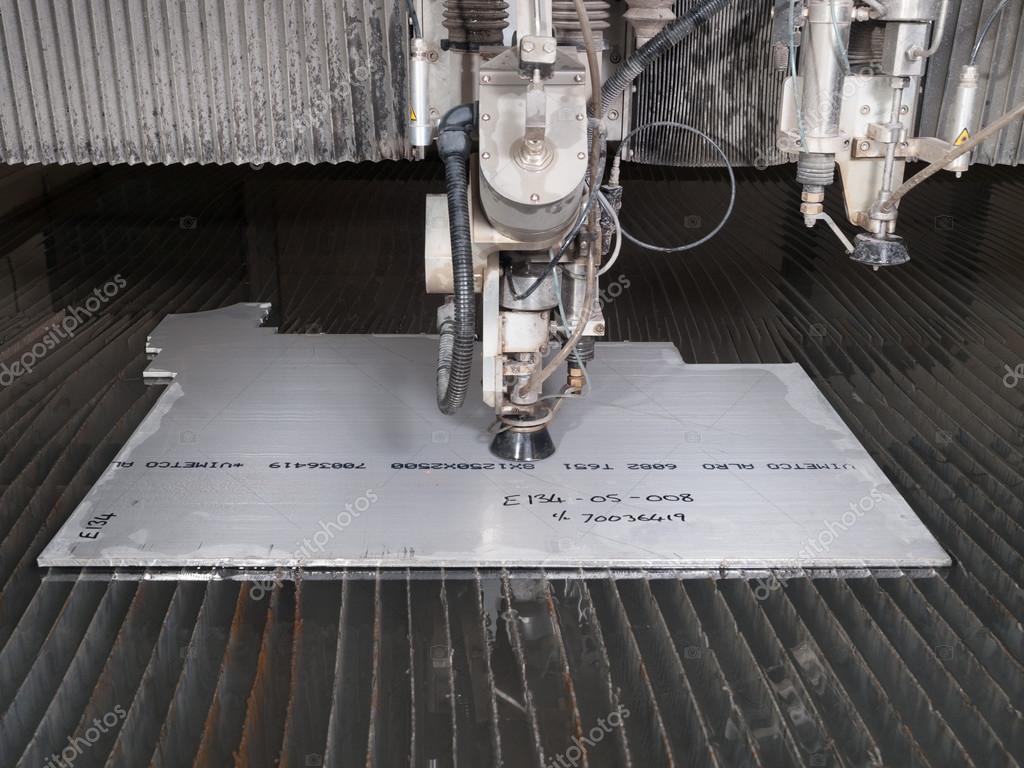

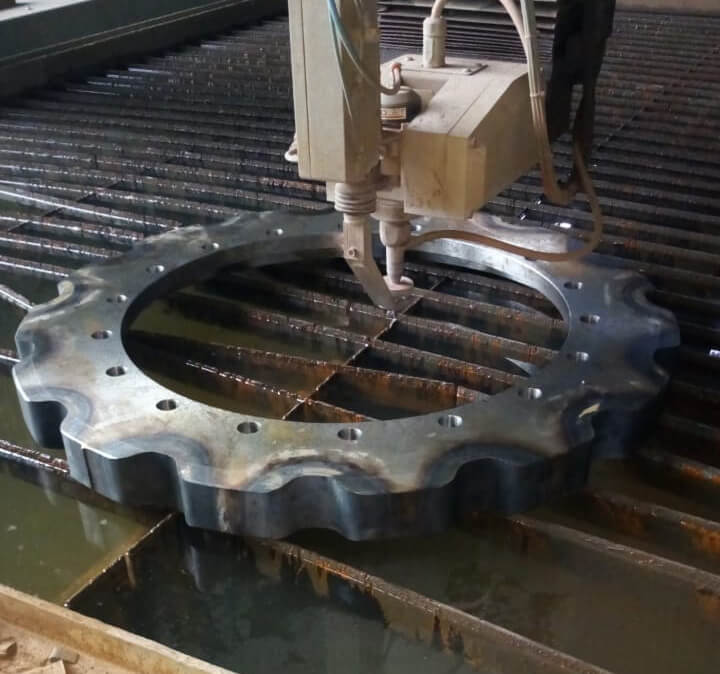

Компания HARDWEST предлагает услуги по гидроабразивной резке различных материалов. Мы используем собственное промышленное оборудование. Площадь рабочего стола 2000х4000 мм. Возможная толщина обрабатываемых изделий – до 200 мм, точность реза – +/- 0,1 мм, максимальная шероховатость 20Rz, допустимая масса изделий – до 5 т.

HARDWEST располагает оборудованием с возможностю гидроабразивной резки под углом. Применяется специально для обработки криволинейных поверхностей и устранения конусности. При выполнении обработки сложных поверхностей, станок имеет возможность работы сразу по 5-ти координатам.

В один приём режем зенковки, фаски, наклонные поверхности, конические отверстия, конусы, наклонные параллелепипеды.

Преимущества работы с нами:

- Удобное расположение производственной площадки – на территории Кировского завода.

- В рамках предприятия работает отдел технического контроля.

Продукция отправляется заказчику только после проверки.

Продукция отправляется заказчику только после проверки. - Для крупногабаритных материалов возможна погрузка и разгрузка с помощью крана, хранение.

- Для листовых материалов длиной более 4 м – газовый полуавтоматический раскрой.

- Собственный склад материалов, в том числе износостойких сталей.

- Гибкая ценовая политика.

Для заказа гидроабразивной резки Вы можете оставить заявку на сайте или просто позвоните по телефону (812) 607-68-67 или (967) 592-59-90, или напишите на почту [email protected]. Наши специалисты ответят на все интересующие Вас вопросы, произведут расчет и согласуют время изготовления.

Требований к макету и чертежу для резки не предъявляем. Достаточно указать точные параметры и наш технический отдел подготовит необходимый файл для согласования.

Сроки резки – от 1 дня.

Технология гидроабразивной резки TM KERANOVA

Технология гидроабразивной резки

Гидроабразивная резка керамогранита – это передовая технология раскроя материала, позволяющая реализовывать самые оригинальные и смелые дизайнерские решения. Мы применяем профессиональное оборудование для достижения лучшего результата и получения качественного, стильного облицовочного материала.

Мы применяем профессиональное оборудование для достижения лучшего результата и получения качественного, стильного облицовочного материала.

Керамогранит – это популярный и практичный материал для отделки фасадов зданий, полов, стен, лестниц. Он отличается приятным внешним видом, разнообразием вариантов декорирования и отменными эксплуатационными свойствами. Но, в силу своей твердости, его обработка – это достаточно трудоемкий процесс, требующий наличия соответствующих знаний, опыта и оборудования.

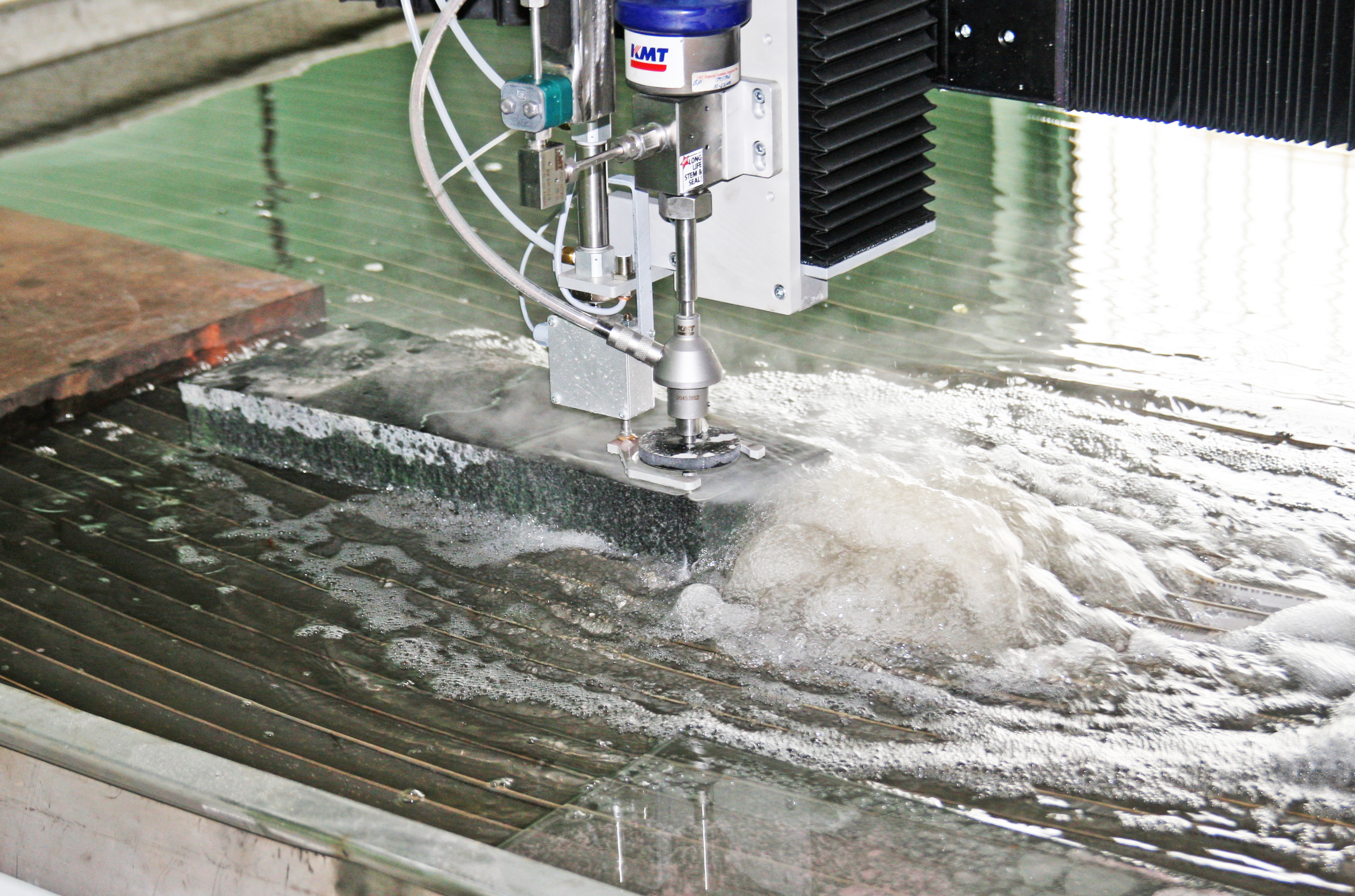

Резка гидроабразивным методом подразумевает использование струи воды высокого давления с примесью специального абразивного материала. Таким образом удается достичь минимальных размеров и высокого качества реза. Тонкая струя с абразивом аккуратно прорезает материал одновременно удаляя из места реза пыль и другие остатки.

Технология гидроабразивной резки применяется не только для обработки керамогранита, но и прочих твердых материалов – гранита, мрамора, природного камня и других.

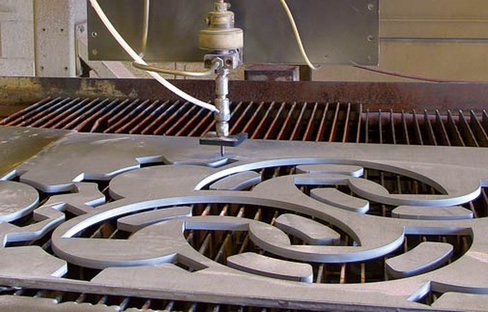

Мы используем данную технологию в процессе производства керамогранитной плитки в различных конфигурациях и со сложными контурами. Узкий пропил позволяет производить самые оригинальные и креативные декоративные изделия.

Гидроабразивная резка применяется для создания мозаичных панно и элегантных керамогранитных орнаментов. Технология отличается практически абсолютной точностью, исключением вероятности образования сколов и деформации плитки.

Преимущества гидроабразивной резки

На протяжении многих лет мы используем технологию гидрорезки для производства керамогранита, который отличается высокими характеристиками качества. Данная технология имеет несколько весомых достоинств:

· Материал можно резать по любой линии;

· Возможность создания элементов минимальной толщины;

· Минимум отходов;

· Высокая точность.

· Материал не подвергается термическому воздействию, что исключает возможность его деформации и повреждения;

· При раскрое образуется минимальное количество пыли;

· Универсальность – можно обрабатывать практически любой материал;

· Высокая эффективность;

· Экономичность;

· Экологичность.

Гидроабразивная резка дает практически неограниченные возможности в производстве керамогранитной плитки любых форм, видов и размеров.

Технология гидроабразивной резки | ЧП «Родень»

Струя жидкости по своим техническим возможностям приближается к идеальному точечному инструменту, что позволяет обрабатывать сложный контур с любым радиусом закругления. Поскольку ширина реза составляет 0,76–2 мм, отход материала в стружку меньше, чем при традиционных методах обработки, рез можно начинать в любой точке заготовки, при этом не нужно предварительно выполнять отверстие. Линия разреза может быть любой кривизны, иметь острые углы и крутые повороты. Небольшие сила (1–100 Н) и температура (+60…+90 °С) в зоне резания исключают деформацию заготовки, оплавление и пригорание материала в прилегающей зоне. Струя не изменяет физико-механические свойства обрабатываемого материала. А это позволяет, в свою очередь, экономить на дополнительной обработке кромок материала, необходимой после воздействий высоких температур, чем не может похвастаться ни одна другая технология.

Поскольку ширина реза составляет 0,76–2 мм, отход материала в стружку меньше, чем при традиционных методах обработки, рез можно начинать в любой точке заготовки, при этом не нужно предварительно выполнять отверстие. Линия разреза может быть любой кривизны, иметь острые углы и крутые повороты. Небольшие сила (1–100 Н) и температура (+60…+90 °С) в зоне резания исключают деформацию заготовки, оплавление и пригорание материала в прилегающей зоне. Струя не изменяет физико-механические свойства обрабатываемого материала. А это позволяет, в свою очередь, экономить на дополнительной обработке кромок материала, необходимой после воздействий высоких температур, чем не может похвастаться ни одна другая технология.

При гидроабразивной резке отсутствует ответная реакция на режущий инструмент, так как между изделием и инструментом нет прямого контакта. Низкое тангенциальное усилие на деталь позволяет в ряде случаев отказаться от зажима этой детали. Плюс ко всему, режущий инструмент не нуждается в заточке.

Немаловажным аспектом является высокая степень экологической безопасности процесса. Гидроабразивная обработка не создает какой-либо пыли или крошки, стружки или химических загрязнителей воздуха, отсутствие термического воздействия на материал исключает стекание шлака или амальгамирование, а также загрязнение такими элементами, как вредные испарения и газы, присущие другим видам резания при обработке пластмасс, композиционных материалов и т. п., нет запыленности.

Используя технологию резки водой, становится возможным обработать с высокой точностью и производительностью самые твердые материалы, а также самые различные их комбинации. Высокая точность реза не уступает технологии лазерной резки.

Важное преимущество метода гидроабразивной резки состоит в том, что он универсален. Как правило, все способы обработки имеют ограниченное применение. Например, применяя технологию лазерной резки, можно резать углеродистую сталь, но лазерный луч «вязнет» в медном листе и проходит насквозь стекло.

Совсем другое дело – гидроабразивная установка – она с одинаковым успехом и безо всякой переналадки режет твердый гранит, прозрачное стекло, хрупкую керамику и мягкую губчатую синтетику типа поролона и пенополиэтилена, все композитные материалы, в том числе особо прочные, вроде кевлара, в любых сочетаниях.

Гидроабразивная резка (резка с добавлением в струю абразива) применяется для разделения таких листовых материалов, как: толстые пластики, твердая и армированная резина; стекло и зеркало, керамогранитная и керамическая плитка, гранит и мрамор, бетон и железобетон; все виды полимерных материалов, в том числе композиционные, фольгированные и металлизированные пластики; все виды металлов и цветных сплавов, включая труднообрабатываемые – нержавеющие и жаропрочные стали, твердые и титановые сплавы.

Гидрорезка – резка чистой водой (без добавления в струю абразива) возможна для таких материалов, как мягкая резина, эластомеры, волокнистые материалы, паронит, влагостойкая древесина, тонкий пластик, текстиль, продукты питания, бумага и прочее.

Технология услуги гидроабразивной резки в Москве

Главная страница » Технология гидроабразивной резки

Как работает установка гидроабразивной резки

Основной принцип данного оборудования заключается в направлении потока воды под большим давлением к режущей головке, которая направляет этот поток через маленькое отверстие (его называют «сопло» или «дюза») на материал для обработки. Резка может осуществляться как только водой (гидрорезка) и используется без добавления гранатового абразива, так и смесью воды с абразивными материалами. Первая применяется для кроя мягких материалов, а вторая для более твердых листовых материалов.

С помощью гидроабразивной резки можно резать практически любой листовой материал.

Наиболее популярные материалы — это металлы, которые являются наиболее распространенным видом материалов, используемых в машиностроении. Гидроабразивная резка материалов позволяет изготавливать детали сложной формы с высокой точностью, что очень важно в авиа и машиностроении.

Преимущества резки водой

- Резка металла водой происходит без всякого термического воздействия, так что не надо после резки ждать остывания материала или охлаждать его искусственно. Потолок температур в таком случае – 60-90 ºС.

- Высокий коэффициент полезного действия гидроабразивной резки при раскрое материалов большой толщины до 180мм.

- При применении гидроабразивной резки материал не выгорает и не плавится по краям среза, кроме того не выгорают легирующие элементы сплавов и сталей.

- Применение гидроабразивной резки позволяет одновременно резать несколько слоев материала без потери качества, за счет чего достигается высокая скорость работы и экономия расходных материалов.

- Широкий перечень материалов, поддающихся гидрорезке – металл, камень, мрамор, керамогранит, плитка, стекло и многое другое.

- Отсутствие вероятности возникновения пожара или взрыва, а также экологичность процесса (никаких вредных выделений газа).

- Низкое тангенциальное усилие резания на деталь.

- Небольшая, порядка 1мм., ширина реза (уменьшение отходов и улучшение экономичности при раскрое материала).

резка различных материалов на станке гидроабразивной резки

Технология гидроабразивной резки (сокр. ГАР), водорезка (резка чистой водой без абразива), waterjet или просто гидрорезка — её называют по разному, но принцип один.

Как Вы считаете, что будет, если обычную воду сжать под давлением 1000—5000 атм, а потом пропустить через отверстие 0,2-0,4мм? Она потечёт, и очень быстро потечёт превышая скорость звука 400-1200 м/с разрезая все на своем пути. А если смешать эту струю воды с абразивом? То тогда мы получаем увеличенную мощь струи в многократно раз, которая позволяет резать любой материал с увеличенной скоростью. Да Вы не ослышались,

Натуральный или искусственный камень — гранит, мрамор, кварцит, керамогранит, агломерат, галька в смоле, даже просто булыжник.

Металлы — любой сплав, даже самый твердый как по маслу. Не нарушив структуры, т.к. рез является холодным.

Стекло — прекрасно режется и этот, казалось бы хрупкий материал. Полное отсутствие микротрещин. Особенно актуальна эта технология при резке триплекса. Единственное наверно, что не возможно резать — это каленое стекло.(взрывается на мелкие осколки).

Ну а остальные материалы перечислять смысла нет — любой художественный вырез.

Любой процесс резки — раскроя материала требует к себе определенное количество энергии. Гидрорезка это уникальный способ резки для разделения материалов. Огромная энергия, которая передается в виде давления (до 6200 бар) через воду, преобразуется в кинетическую энергию, которая концентрируется в пучок при помощи сопла из драгоценного камня, имеющего размер всего лишь несколько десятых миллиметра. При этом, водяная струя достигает скоростей в 3 раза выше скорости звука. Эта струя с высокой энергией состоит из чистой воды или смеси воды с добавлением абразива. Это фактически является инструментом процесса микрорезки. Одним из основных преимуществ этой технологии гидрорезки является то, что это процесс холодной резки. Это важно для резки различных материалов, поскольку этот процесс не оказывает отрицательного воздействия на структуру материала вдоль обрезанной кромки и не приводит к потерям материала.

Это фактически является инструментом процесса микрорезки. Одним из основных преимуществ этой технологии гидрорезки является то, что это процесс холодной резки. Это важно для резки различных материалов, поскольку этот процесс не оказывает отрицательного воздействия на структуру материала вдоль обрезанной кромки и не приводит к потерям материала.

- Поскольку не образуется тепло, которое может отрицательно воздействовать на структуру металла, обычно не возникает необходимости в дорогостоящей доработке

- Чрезвычайно низкая потеря материала благодаря тончайшим зазорам резки

- Материал можно резать во всех направлениях

- Обрезанная кромка имеет постоянно высокое качество, поскольку инструмент не может затупиться или загрязниться

- Обеспечивает легкую интеграцию в гибкие производственные системы

- Существующие режущие инструменты, как правило, могут быть заменены в текущих процессах на гидрорежущие установки без каких-либо трудностей

youtube.com/embed/6-cBai9iP6w» allowfullscreen=»» frameborder=»0″/>В следующей таблице приведено сравнение лазерной, плазменной и гидрорезки и соответствующего материала и характеристик обработки. Каждый метод имеет определенные преимущества и недостатки в зависимости от обрабатываемого материала.

Сравнение методов резки

Лазер | Плазма | Гидрорезка | |

| Коробление / деформация | да | да | нет |

| Отвердение материала | да | да | нет |

| Образование заусенцев | да | да | минимальн. |

| Необходимость доработки | да | да | минимальн. |

| Потеря материала | высокая | да | минимальн. |

| Допуски | 0,1 мм | 0,2–0,5 мм | 0,1–0,3 мм |

| Вредные пары | да | да | нет |

| Многослойная резка | нет | нет | да |

| Толщина материала | < 25 мм | < 80 мм | > 250 мм |

| Неметаллические материалы | нет | нет | да |

| Применение нескольких головок | нет | — | да |

| Композитные материалы | нет | нет | да |

Гидрорезка — часто задаваемые вопросы

- Какие материалы можно резать?

В принципе, водяные струи можно использовать для резки материалов всех типов. Этот метод чаще всего используется для резки металлов, камня и пластмассы. Однако водяными струями можно также резать стекло, пищевые продукты или кожу.

Этот метод чаще всего используется для резки металлов, камня и пластмассы. Однако водяными струями можно также резать стекло, пищевые продукты или кожу. - Как быстро можно резать материал?

Скорость резки определяется следующими факторами: давлением насоса, эффективностью создания высокого давления и конфигурацией режущей головки, толщиной и свойствами материала, требующимся качеством обрезанной кромки, диаметром сопла, количеством и качеством абразивного материала. См. также таблицу скоростей резки ниже. - Какова максимальная толщина материала, которую можно резать водяными струями?

Для металлов, максимальная толщина обычно составляет 150 мм. однако гидрорезка используется также в специальных случаях для материалов толщиной до 400 мм.

Скорость резки:

Скорость резки определяется следующими факторами:

- Давление:

Чем выше давление, тем больше плотность мощности режущей струи и тем лучше результаты резки. - Толщина материала:

Действует следующее эмпирическое правило: уменьшение толщины материала наполовину дает возможность для увеличения вдвое скорости резки.

- Диаметр сопла:

Сопло большего размера концентрирует больше энергии на материале, поэтому скорость резки увеличивается. Если размер сопла увеличивается в два раза, объем воды для резки, подаваемый через него, увеличивается в четыре раза. Это означает, что скорость резки увеличивается на 80% в зависимости от случая применения. Поэтому часто бывает целесообразно использовать малые сопла для разрезания нескольких деталей вместе. - Количество абразивного материала:

Чем выше концентрация абразива в режущей струе, тем выше скорость резки. При увеличении расхода абразивного материала вдвое, скорость резки можно увеличить на 20 — 40% в зависимости от материала. - Качество резки:

Время обработки значительно изменяется в зависимости от того, требуется ли просто разделить материал или получить обрезанную кромку высокого качества.

Скорости резки

| Расход абразива | 350 г/мин | |

| Абразивный материал | #80 | |

| Качество обрезанной кромки | высокое — среднее | |

| Диаметр сопла | 0,25 мм | |

| Диаметр фокусирующей трубки | 0,76 мм | |

| Давление насоса | 4 200 бар | |

| Материал | Толщина | Скорость резки |

| Сталь | 20 мм | 35 мм/мин |

Особые преимущества гидрорезки:

- Многослойная резка

Гидрорезку можно использовать для разрезания нескольких обрабатываемых изделий или слоев разных материалов в одном технологическом процессе. Тем не менее, полости между слоями могут снизить эффект резки, особенно если после твердого слоя идет мягкий слой. Верхний твердый слой материала замедляет скорость струи на ее кромках, тогда как центральная часть струи режет с исходной высокой энергией. В результате, струя оказывается под воздействием кинетической составляющей, которая работает в боковом направлении, что приводит к распылению струи. При входе во второй слой материала, водяная струя становится, таким образом, значительно шире, чем она была на выходе из сопла.

Тем не менее, полости между слоями могут снизить эффект резки, особенно если после твердого слоя идет мягкий слой. Верхний твердый слой материала замедляет скорость струи на ее кромках, тогда как центральная часть струи режет с исходной высокой энергией. В результате, струя оказывается под воздействием кинетической составляющей, которая работает в боковом направлении, что приводит к распылению струи. При входе во второй слой материала, водяная струя становится, таким образом, значительно шире, чем она была на выходе из сопла. - Резка полых изделий:

Для разрезания труб методом гидрорезки потребуется специально оборудованный станок. Это необходимо, поскольку струя расширяется изнутри после прохождения верхнего участка трубы, поэтому водяная струя, воздействующая на противоположную стенку трубы, не будет сконцентрирована в той степени, которая требуется для надлежащей резки. - Угловые погрешности:

В зависимости от требований к качеству обрезанной кромки, можно получить превосходную угловую точность, соответственно регулируя давление насоса, расход абразива и скорость резки. Программное обеспечение помогает оптимизировать угловую точность путем регулирования угла режущей головки.

Программное обеспечение помогает оптимизировать угловую точность путем регулирования угла режущей головки.

Сферы применения гидроабразивной резки

Технология гидроабразивной резки благодаря своим уникальным свойствам и универсальности, находит свое применение в различных отраслях промышленности, в изготовлении художественных изделий, строительстве, производстве рекламной продукции.

Итак, технология гидроабразивной резки активно используется в следующих отраслях:

Машиностроение

Как правило, в машиностроении установки гидроабразивной резки используют на заготовительных операциях при резке листовых заготовок. Однако, в последнее время они находят применение и в области точного машиностроения. Основными преимуществами гидроабразивных установок являются:

- возможность обработки «под размер» достаточно больших деталей без необходимости последующей механообработки;

- обеспечение высокого качества разрезаемой поверхности и высокой точности криволинейных резов;

- возможность резки слоистых композитов и сверхтвердых материалов.

Авиационная и аэрокосмическая промышленность

В авиационной и аэрокосмической промышленности гидроабразивная резка решает многие задачи, заменяет, устаревшие и неэффективные технологии.

Технология находит применение при резке сплавов алюминия, титана, магниево-литиевых сплавов, жаропрочных сплавов на хромо-никель-кобальтовой основе, а также при резке композиционных материалов, используемых для комплектующих самолетов, вертолетов, ракетных и авиационных двигателей.

Жилищное и промышленное строительство

Уникальные свойства гидроабразивной резки делает её незаменимым инструментом в производстве декоративных и отделочных материалов. Сложно себе представить фигурную резку природного камня, гранита, мрамора, керамогранита, керамической плитки каким-либо другим способом; также за счёт узкого пропила с помощью гидроабразивной резки можно создавать инкрустации при изготовлении декора.

Электротехническая промышленность

Сфера применения гидроабразивной технологии — это изготовление печатных плат, резка трансформаторного железа, металлического стекла, стеклотекстолитов, медных сплавов, слюды, неметаллических материалов, прокладок, корпусов и т. д., композитных материалов и целлюлозы.

д., композитных материалов и целлюлозы.

Применение водоструйной резки позволило достичь размера пропила до 0,1 мм и обеспечить отсутствие пыли, что сделало технологию резки водой победителем в этой области. Применение технологии гидрорезки также снизило проблему расслоения материала.

Инструментальное производство.

Установки гидроабразивной резки способны резать самые твердые сплавы, к примеру, карбид вольфрама, инструментальные стали. Эту способность используют при изготовлении инструментов из материалов, плохо поддающихся обработке.

Резинотехническая промышленность.

Скорость резки резины чистой водой очень высока, при этом толщина реза может составлять десятые доли миллиметра. Например, изготовление резиновых прокладок для арматуры в сочетании с программным обеспечением, которое позволяет тут же выполнить и отверстия для болтов, становится быстрым и дешевым. Технология гидроабразивной резки позволяет упростить и повысить безопасность процесса резки асбестовых материалов.

Производство пищевого и торгового оборудования

Резка деталей и заготовки из нержавеющей стали. Установка гидроабразивной резки обеспечивает сохранение легирующих элементов, и свойства материала в зоне реза ничем не отличаются от свойств основного материала.

Стекольная промышленность

Практически невозможно найти альтернативу гидроабразивной резке при сложном фигурном раскрое стекла. При производстве различных витражных изделий, сувенирной продукции, декоративных элементов, незаменимым инструментом является гидроабразивная резка. Композиционное стекло, армированное стекло, оргстекло также режется исключительно на гидроабразивных установках.

Оборонная промышленность.

Водой можно резать любые взрывчатые вещества. С помощью установок гидроабразивной резки можно быстро и эффективно производить раскрой старых снарядов, резать кевлар, углепластик и прочие материалы.

Обувное производство.

Даже самую толстую кожу можно разрезать чистой водой. При этом обеспечивается неограниченное многообразие форм, высокая скорость программирования и перепрограммирования и последующей резки, что особенно удобно при работе с выкройками.

При этом обеспечивается неограниченное многообразие форм, высокая скорость программирования и перепрограммирования и последующей резки, что особенно удобно при работе с выкройками.

Бумажная промышленность

Картон, бумага для печати, гофрированный картон.

Пищевая промышленность

Выпеченные изделия, фрукты, быстрозамороженные продукты и рыба.

Технология гидроабразивной резки материалов — StanokGuru.ru

Гидроабразивная резка, достаточно сложное понятие для легко объясняемого процесса обработки металла водой. Практически каждому известно как образуется овраг или промоина на почве. Струя воды, скатываясь с высоты, увлекает за собой песок и грязь, постепенно вымывает составляющие грунт песчинки и мелкие камни, проделывая себе русло. Отметим что крупные камни, которые вода не может увлечь, гладко отшлифованы песком, содержащимся в потоке. Этот природный процесс называется водной эрозией.

В обработке материалов этот процесс, связанный с большими давлениями и с добавлением абразива носит название гидроабразивной резки. Сущность процесса гидроабразивной обработки состоит в подаче тонкой струёй воды под высоким давлением и введения в поток абразива, который, в совокупности с водой под высоким давлением, и режет материал.

Сущность процесса гидроабразивной обработки состоит в подаче тонкой струёй воды под высоким давлением и введения в поток абразива, который, в совокупности с водой под высоким давлением, и режет материал.

Применяется этот метод обработки материалов для следующих операций:

- Точная резка цветного и чёрного металла;

- Разделки и резки камня и минералов, обладающих высокой твёрдостью;

- Обработка композитных материалов;

- Обработка керамики и стекла, резка плитки из различных материалов, керамогранита, керамической или ПВХ;

- Обработка других материалов, в том числе полимеров и пластмасс различного происхождения.

Общий принцип работы гидроабразивной резки и общее устройство станка для неё

Гидроабразивная станочная резка, это метод обработки металла или камня, посредством воздействия тонкой струи смеси из воды и абразива, подаваемой через сопло станка, при очень высоком давлении, до 4000-5000 атмосфер. При этом давлении струя выходит из сопла со скорость в несколько раз превышающей скорость звука, и уже сама по себе может резать мягкие материалы, при добавлении абразива режущее действие потока становится сильнее. В результате давления и воздействия абразива обрабатываемый материал просто вымывается под этой струёй. Вот так и происходит резка металла водой.

В результате давления и воздействия абразива обрабатываемый материал просто вымывается под этой струёй. Вот так и происходит резка металла водой.

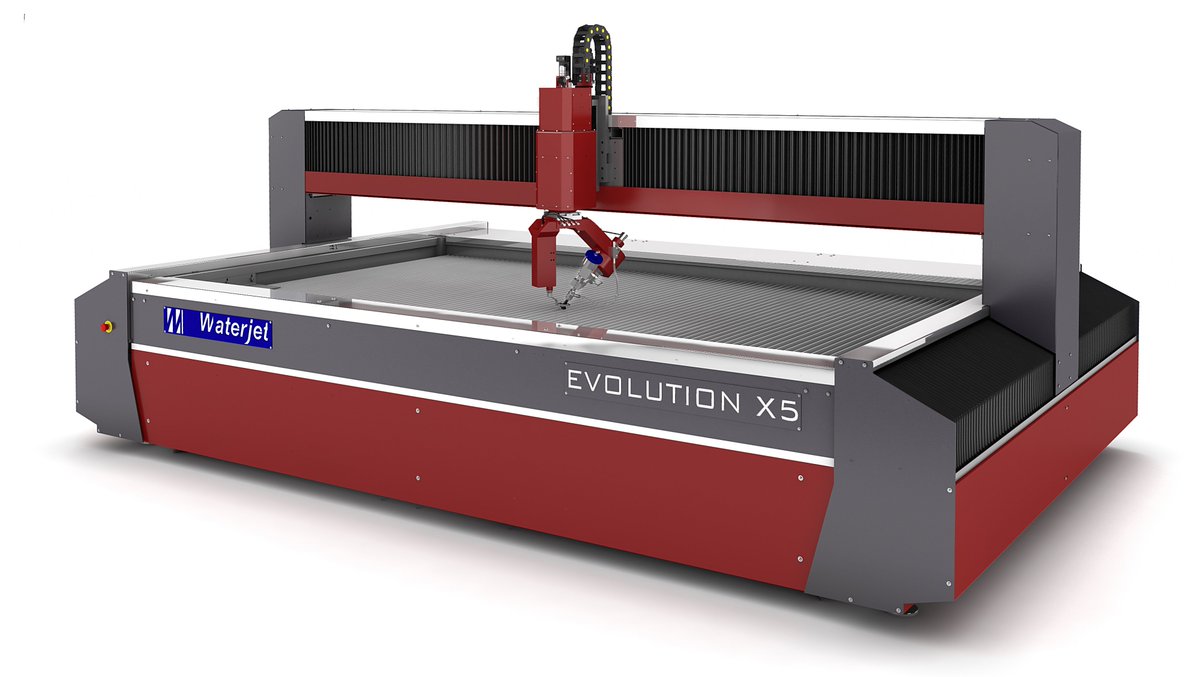

Устроены гидроабразивные станки обычно следующим образом. Вода под давлением от 1000 до 5000 атмосфер, давление определяется исходя из задач и твёрдости обрабатываемого материала, подаётся в смесительную камеру, через сопло диаметром 0,2-0,4 мм, туда же вводится и мелкодисперсный порошок абразива. Смесь выходит через режущую головку диаметром до 1,5 мм, подведённую к заготовке. Рез производится выходящей из сопла смесью, после резки металлов, отработанная смесь попадает в ёмкость для гашения энергии, обычно представляющую собой бассейн с водой, глубиной до одного метра. Там же происходит и подводная абразивная резка металла. Оттуда после очистки вода может использоваться для второго цикла, абразивный порошок в зависимости от возможности восстановления либо используется вновь, либо утилизируется.

Станки для гидроабразивной резки

Гидроабразивный станок состоит из следующих основных элементов:

- Ёмкости для воды, большого объёма, от 2 м3;

- Трубопроводной арматуры, способной работать под высокими нагрузками;

- Насоса высокого давления;

- Гидроаккумулятор, служит для уравновешивания давления воды в системе, обеспечивает непрерывный поток, сглаживает ее пульсации;

- Бункера для порошка абразива;

- Аппаратуры для подачи и смешивания абразива с водой;

- Режущая головка с несколькими степенями свободы;

- Станина для раскрепления заготовки и установки ванны.

Ванна нужна для слива смеси после процесса, в ней происходит резка металла водой.

Ванна нужна для слива смеси после процесса, в ней происходит резка металла водой.

Органы управления станком могут быть как ручными, что достаточно редко встречается, так и на числовом программном управлении – ЧПУ. В этом случае весь процесс обработки происходит под контролем специально разработанной программы, что исключает проблемы связанные с «человеческим фактором». Обычный промышленный гидроабразивный станок с установкой ЧПУ, фактически компьютером, который задаёт необходимые параметры обработки, позволит более точно и эффективно обрабатывать заготовки.

Установка гидроабразивной резки обладает следующими особенностями:

- Наличие достаточно большого объёма воды в системе, что обусловлено её использованием в качестве инструмента. Что, к сожалению, усложняет систему и требует отдельного внимания к герметизации;

- Наличие большого количества дегкосменяемых элементов и систем, из-за того что абразив и нагрузки при работе с высоким давлением ускоряют износ оборудования, что обуславливает его достаточно низкий рабочий ресурс.

Именно по этой причине требуется быстрая замена некоторых узлов в процессе работы;

Именно по этой причине требуется быстрая замена некоторых узлов в процессе работы;

Отдельно необходимо рассмотреть устройство и работу режущей головки водяной резки.

Обычно режущая головка имеет контролируемый зазор между соплом и поверхностью заготовки, это необходимо для высокого качества и эффективности обработки материала. Головка стабилизируется в двух плоскостях, кроме того может изменять угол реза до 60 градусов от нормали, что необходимо для обработки криволинейных поверхностей или деталей сложной формы.

Оборудование для гидроабразивной резки обычно оснащается сложными системами контроля качества заготовки, что обеспечивает высокую точность резки и обработки. Тем не менее, размеры станочного парка для гидроабразивной резки довольно широки, от промышленного многотонного станка с высокой производительностью, до настольного станка гидроабразивной резки с ЧПУ, размещённого в личной мастерской.

Ёмкости для абразивов и системы гидробаков также оборудуются датчиками, которые контролируют скорость подачи, давление и расход смеси, что позволяет добиваться высочайшей точности в изготовлении деталей.

Управление чаще всего посредством ЭВМ, по заранее подготовленной программе обработки деталей. Достаточно редко встречаются станки гидроабразивной резки с ручным управлением, которые отличаются невысокой точностью изготовляемых деталей. Если нужна точная гидроабразивная резка, требуется станок с ЧПУ

Собрать станок для резки камня или металла водой, своими руками, практически невозможно, ввиду использования в процессе гидрорезки высоконагруженных герметичных соединений, высокого давления и деталей с очень высокой точностью изготовления. Кроме этого создать необходимый напор воды, крайне сложно на бытовом уровне. Так что лучшим вариантом будет приобрести уже готовый станок фабричного производства. Например, настольный станок гидроабразивной резки с ЧПУ, невысокая стоимость и хорошие рабочие параметры.

Расходные материалы

Резка водой металла невозможна без абразива, для нормального эксплуатирования оборудования для гидроабразивной резки применяют расходные материалы как искусственного, так и природного происхождения. Необходимо отметить, что твёрдость материала обычно определяется по шкале Мооса.

Необходимо отметить, что твёрдость материала обычно определяется по шкале Мооса.

Шкала Мооса это набор из десяти эталонов, для определения твёрдости исходного материала на царапание. По этой причине именно она применяется для определения твёрдости инструментальных материалов и абразивов. Чем выше твёрдостью по Моосу, тем твёрже материал. Эталоном 10 категории служит алмаз, самый твёрдый материал на Земле в настоящее время.

Стоит отметить, что абразивная обработка материала возможна лишь при применении абразива более высокой твёрдости. Так резка камня водой возможна лишь с использованием абразива превосходящего его по твёрдости.

Основными абразивными материалами для гидрорезки служат:

- Порошок электрокорунда, 9 категория по шкале Мооса, материал крайне высокой твёрдости, искусственного происхождения. Применяется для обработки высокоуглеродистых сталей, титана, некоторых алюминиевых сплавов, армированного бетона;

- Гранатовый песок для гидроабразивной резки, твёрдость 7-7,5 по шкале Мооса, наиболее актуальный на сегодняшний день, материал для гидроабразивной резки.

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов;

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов; - Кварцевый песок, около 7 по Моосу, резка стекла;

- Карбид кремния, 9-9,5 по шкале Мооса, применяется для обработки высокотвёрдых материалов, камень, высокотвёрдые синтетические материалы, металлы.

Основными критериями для выбора гидроабразива служат:

- Твёрдость исходного материала, гранатовый песок, например, имеет твёрдость от 7 по Моосу, что достаточно для резки стали, необходимо учитывать, что от твёрдости абразива зависит и износ деталей и узлов режущей головки;

- Фракция, иначе размер зерна порошка, тут все понятно, мелкое зерно более эффективно в некоторых случаях, хотя восстановить для повторного использования мелкое зерно фактически невозможно, обычным размером зеран считается 10-30% от диаметра сопла режущей головки, хотя зачастую размер зерна стремится к низшему значению;

- При выборе водного абразива необходимо учитывать и требуемую шероховатость полученной линии реза, если технические условия позволяют большую шероховатость, то вполне можно использовать и более крупный абразив и наоборот.

Достоинства и недостатки гидроабразивной резки

Преимуществами гидроабразивной резки считают:

- Отсутствие внутренних температурных напряжений в зоне реза, так как температура в области воздействия водяной струи составляет обычно 80-90 градусов Цельсия;

- Наименьшие потери материала на гидрорезке, ширина реза значительно меньше, чем при классических методах обработки, когда припуск на рез может составлять десятки миллиметров;

- Высокая точность и шероховатость обработки поверхности реза. Если производится гидроабразивная управляемая резка;

- Высокое качество обработанной поверхности, зачастую не требующее дополнительной обработки;

- Возможность получения сложных деталей и криволинейных поверхностей при обработке детали на станке с ЧПУ.

Кроме этого нужно учитывать и то, что в отличие от классического режущего инструмента гидроабразивная резка металла не требует смены режущего инструмента в процессе работы, для обеспечения работы такого станка не нужны дополнительные заточные инструменты или взрыво-пожароопасное оборудование.

- Но тем не менее станки для такой обработки имеют и существенные недостатки что ограничивает их широкое распространение. Так, например:

- Из-за воздействия абразива и высоких нагрузок часть узлов и деталей станков имеют низкий ресурс и периодически требуют замены;

- Невысокая скорость обработки ряда материалов;

- Создание условий для коррозии металла при обработке;

- Высокий расход расходного материала, что ввиду его стоимости несколько удорожает процесс производства и конечного изделия.

Таким образом, гидроабразивная резка металла прочно заняла свою нишу в промышленности, но, в настоящее время заменить классические методы обработки, на резку водой, пока не возможно. Ввиду ряда факторов как производственного, так и финансового плана.

Важным вопросом использования гидроабразивных станков является квалификация персонала. Важно и обеспечение устройства гидроабразивной резки запчастями для ремонта и замены выработавшего ресурс оборудования. Режущая головка, ремонт гидроаккумулятора, контроль над состоянием трубопроводов и насосного оборудования, все это требует квалифицированного обслуживания. Оператор гидроабразивной резки должен обладать знаниями материала, самого станка, знать, как выбрать тот или иной режим. В случае необходимости суметь заменить выработавший ресурс узел или отремонтировать несложные поломки оборудования.

Режущая головка, ремонт гидроаккумулятора, контроль над состоянием трубопроводов и насосного оборудования, все это требует квалифицированного обслуживания. Оператор гидроабразивной резки должен обладать знаниями материала, самого станка, знать, как выбрать тот или иной режим. В случае необходимости суметь заменить выработавший ресурс узел или отремонтировать несложные поломки оборудования.

Но в плане высокоточного производства, обработки деталей с высоким качеством и по эффективности гидроабразивной резке пока равных нет. В этом случае достоинства этого вида технологии с успехом перекрывают все её недостатки.

Гидроабразивная резка / Технологии — MicroStep

Гидроабразивная резка включает пропускание воды под высоким давлением через сопло малого диаметра для получения гидроабразивной резки. Струя движется с очень высокой скоростью и обладает достаточной кинетической энергией для резки широкого спектра материалов. При добавлении песка возникает абразивный эффект, который позволяет гидроабразивной машине резать твердые материалы, такие как металл и камень.

Наши партнеры по гидроабразивной резке:

Что такое гидроабразивная резка?

Процесс гидроабразивной резки работает по тому же принципу, что и водная эрозия, которая наблюдается в природе, только значительно ускоренная и концентрированная.Вода, попадая на поверхность материала, способна отделять от него частицы и впоследствии смывать их. Этот эффект еще больше усиливается добавками в воду, будь то предварительно разрыхленный материал или абразивные зерна. Режущий «инструмент» представляет собой высокоэнергетический пучок воды, тонкую струю воды под высоким давлением (до 400 МПа) и с высокой скоростью (до четырехкратной скорости звука). Эта технология также называется гидро -эрозионная резка; когда используется абразивный материал, это называется гидроабразивной резкой.Смесь воды и абразивов, облегчающая процесс резания, используется при обработке твердых и вязких материалов. Могут использоваться различные типы абразивных материалов: определенные виды песка, природного граната, корунда, оливина; сталь в виде гранул или крошки, стеклянные и керамические шарики, а также абразивные материалы из пластика или оксида алюминия.

Использование гидроабразивной резки

Водоструйная резка часто используется при производстве машин и другого оборудования. Он нашел свое применение во многих сферах, от горнодобывающей промышленности до авиастроения.Поскольку струю воды можно легко регулировать, ее можно использовать для резки различных материалов, от рыбных палочек до титана в широком диапазоне толщины. Есть несколько материалов, которые нельзя разрезать струей воды, один из которых — безопасность закаленное стекло, которое рассыпается при резке независимо от используемой технологии.Станки для гидроабразивной резки

В станках для гидроабразивной резки используется вода из местного распределения; его хорошо обработать, чтобы увеличить эффективность резки и срок службы режущего оборудования.Это предназначение фильтрующего устройства машины, которое может, помимо фильтрации, также обеспечивать умягчение, деионизацию воды или обратный осмос. «Сердцем» системы является насос-усилитель высокого давления, который создает рабочее давление воды. Он включает в себя напорный бак, который служит для выравнивания давления, обеспечивая непрерывную подачу воды под давлением. В завершение находится режущая часть системы. Сюда входит контейнер с абразивным материалом, который смешивается с водой под высоким давлением в смесительной камере в режущей головке.Затем идет режущая головка с насадкой диаметром в десятые доли миллиметра. Из сопла с большой скоростью течет смесь воды и абразива, ударяя по материалу и разрезая его. После резки, как правило, нет необходимости в дальнейшей обработке обрезанной кромки.

Он включает в себя напорный бак, который служит для выравнивания давления, обеспечивая непрерывную подачу воды под давлением. В завершение находится режущая часть системы. Сюда входит контейнер с абразивным материалом, который смешивается с водой под высоким давлением в смесительной камере в режущей головке.Затем идет режущая головка с насадкой диаметром в десятые доли миллиметра. Из сопла с большой скоростью течет смесь воды и абразива, ударяя по материалу и разрезая его. После резки, как правило, нет необходимости в дальнейшей обработке обрезанной кромки.Преимущества гидроабразивной резки

Самым важным преимуществом гидроабразивной резки является то, что она не создает в материале зоны термического влияния, поэтому не влияет на его внутреннюю структуру и связанные с ней свойства.Благодаря холодной резке этот метод можно использовать для резки термочувствительных материалов, таких как дерево, термопласты, ламинаты и тому подобное. Он также может резать многослойные материалы. Приложение минимального усилия к разрезаемому материалу не вызывает микротрещин. Эта технология экологически чистая, не образуются вредные пары. Это также позволяет эффективно использовать материал, так как ширина пропила составляет от 0,1 до 1,5 мм, и между отдельными вырезанными частями должно оставаться всего несколько миллиметров материала.

Приложение минимального усилия к разрезаемому материалу не вызывает микротрещин. Эта технология экологически чистая, не образуются вредные пары. Это также позволяет эффективно использовать материал, так как ширина пропила составляет от 0,1 до 1,5 мм, и между отдельными вырезанными частями должно оставаться всего несколько миллиметров материала.Гидроабразивная резка — Функции, методы и примеры применения

Технология резки Гидроабразивная резка — Функции, методы и примеры применения

Редактор: Steffen Donath

При гидроабразивной резке детали отделяются друг от друга струей воды под высоким давлением. Для этого используется либо специально очищенная вода, либо абразивный агент.

Связанная компания

Водоструйная резка с абразивом.(Источник: Knuth)

История гидроабразивной резки

Гидроабразивная резка возникла в конце 19-го и начале 20-го века. Первоначально этот процесс использовался для удаления отложений глины и гравия. Чуть позже гидроабразивная резка использовалась на американских золотых приисках для удаления камней и земли из золотых жил. В 1930-х годах американские и российские инженеры использовали этот процесс для очистки отливок.Давление, используемое для гидроабразивной резки, в то время составляло всего 100 бар. Норман Франц, профессор Университета Британской Колумбии, получил первый патент на машину, используемую для гидроабразивной резки под давлением 700 бар.

Первоначально этот процесс использовался для удаления отложений глины и гравия. Чуть позже гидроабразивная резка использовалась на американских золотых приисках для удаления камней и земли из золотых жил. В 1930-х годах американские и российские инженеры использовали этот процесс для очистки отливок.Давление, используемое для гидроабразивной резки, в то время составляло всего 100 бар. Норман Франц, профессор Университета Британской Колумбии, получил первый патент на машину, используемую для гидроабразивной резки под давлением 700 бар.

В 1960-х годах производитель самолетов Boeing узнал о гидроабразивной резке, поскольку она обещала оптимальную обработку новых композитных материалов, представленных в то время. McCartney Manufacturing, дочерняя компания Ingersoll-Rand, начала коммерчески использовать гидроабразивную резку в 1971 году для обработки бумажных туб.В то время компания работала исключительно с резкой струей чистой воды, отдавая предпочтение материалам для аэрокосмической промышленности, а также бумажным подгузникам. Насосы высокого давления Ingersoll-Rand смогли создать давление до 3800 бар для гидроабразивной резки. Их дочерняя компания Bestmatik из Швеции разработала специальный разделочный стол для обработки деревянных пазлов с помощью гидроабразивной резки.

Насосы высокого давления Ingersoll-Rand смогли создать давление до 3800 бар для гидроабразивной резки. Их дочерняя компания Bestmatik из Швеции разработала специальный разделочный стол для обработки деревянных пазлов с помощью гидроабразивной резки.

Вскоре выяснилось, что, хотя струйная резка чистой водой идеально подходит для мягких материалов с максимальной средней твердостью, такие материалы, как сталь, керамика, стекло и камень, не учитываются.Попытки улучшить гидроабразивную резку с помощью абразива окончательно увенчались успехом в начале 1980-х годов. В 1984 году компания Ingersoll-Rand добавила абразивно-гидроабразивную резку в свой ассортимент. В конце 1990-х годов производитель Flow снова оптимизировал процесс. Так называемая динамическая водоструйная резка обеспечивает еще более высокую точность и возможность резки даже очень толстых деталей.

Что такое гидроабразивная резка? Гидроабразивная резка — это технология холодной резки, которая позволяет отделять металлы и другие материалы друг от друга с помощью водяной струи под высоким давлением. Для этого используется либо специально очищенная вода, либо абразивное средство с добавлением песка.

Для этого используется либо специально очищенная вода, либо абразивное средство с добавлением песка.

Процесс гидроабразивной резки

1. Какая подготовка или предварительная обработка необходима?

При гидроабразивной резке материал режется либо только струей воды под высоким давлением, либо с добавлением абразива. Для гидроабразивной резки требуется высокое давление, которое может достигать 6200 бар, в результате чего скорость на выходе достигает 1000 м / с. Процесс гидроабразивной резки осуществляется только с помощью струи воды под высоким давлением или с добавлением абразивной среды. Нагревается очень мало. Высокое давление обеспечивает стерильность использованной воды, поэтому она должна соответствовать определенным минимальным требованиям. Для оптимальной работы насоса может потребоваться специальная обработка воды.

Поскольку стандартные процессы очистки воды, такие как умягчение или обратный осмос, работают только в ограниченной степени при таком высоком давлении, эту работу должен выполнять опытный специалист. Также необходимо учитывать звуковое давление до 120 дБ, которое создается во время гидроабразивной резки из-за высокой выходной скорости.Выбросы могут быть значительно сокращены, если гидроабразивная резка выполняется под водой, форсунка закрывается водяным колпаком или уровень воды в уловителе струи повышается.

Также необходимо учитывать звуковое давление до 120 дБ, которое создается во время гидроабразивной резки из-за высокой выходной скорости.Выбросы могут быть значительно сокращены, если гидроабразивная резка выполняется под водой, форсунка закрывается водяным колпаком или уровень воды в уловителе струи повышается.

2. Компоненты для гидроабразивной резки

Станок для гидроабразивной резки состоит из следующих основных компонентов, которые можно комбинировать различными способами:

- Направляющий станок (с ЧПУ)

- Водоподготовка для обессоливание и фильтрация

- Сопло диаметром от 0.1 и 0,5 мм и клапан

Кроме того, машина для гидроабразивной резки имеет следующую конструкцию:

Рама станка: Оси станка поддерживаются стальными трубами. Направляющие фрезерованы, зачищены, отшлифованы или отожжены с низким напряжением. Лазерный интерферометр проверяет правильность совмещения рамы и направляющей и выравнивает их с помощью дюбелей. Для гидроабразивной резки обычно предпочтительнее портальная конструкция, при этом различают плоские доски для обычных работ и высокие портальные системы для особых размеров.Таким образом, можно также проектировать очень большие машины с размахом портала до 5000 мм. Две направляющие оси могут быть связаны посредством ЧПУ, что означает, что обе оси действуют как одна. Также есть варианты в виде опорных кронштейнов с односторонней направляющей поперечины. Это упрощает доступ к зоне резки, а закупочная цена этих машин также ниже. Раньше гидроабразивная резка работала более точно с портальной конструкцией, так как было меньше вибраций. Однако в более новых системах опорных рычагов теперь снижена вибрация, поэтому вы можете достичь той же производительности, что и портальная машина.

Для гидроабразивной резки обычно предпочтительнее портальная конструкция, при этом различают плоские доски для обычных работ и высокие портальные системы для особых размеров.Таким образом, можно также проектировать очень большие машины с размахом портала до 5000 мм. Две направляющие оси могут быть связаны посредством ЧПУ, что означает, что обе оси действуют как одна. Также есть варианты в виде опорных кронштейнов с односторонней направляющей поперечины. Это упрощает доступ к зоне резки, а закупочная цена этих машин также ниже. Раньше гидроабразивная резка работала более точно с портальной конструкцией, так как было меньше вибраций. Однако в более новых системах опорных рычагов теперь снижена вибрация, поэтому вы можете достичь той же производительности, что и портальная машина.

Реактивный эсминец: После того, как водомет выполнил свою задачу, в самой струе все еще сохраняется высокая остаточная энергия. Водные бассейны часто используются в качестве улавливателя струи для уменьшения этой энергии. Рекомендуется толщина водяного столба 600 мм, чтобы остаточная энергия могла быть преобразована в тепло. Этот резервуар для воды должен быть отделен от самой машины, иначе через несколько часов работы вода может нагреться до двузначной температуры. Если бассейн и машина соединены, могут возникать длительные смещения, влияющие на точность резки.Кроме того, есть так называемый уловитель, который при гидроабразивной резке относится к уловителю, адаптированному к движениям оси резания. Уловители излучают очень сильный звук, кроме того, происходит много брызг воды. Остаточная энергия преобразуется встроенными керамическими шариками. В системе циркулирует лишь небольшое количество воды. По этой причине нагрев происходит быстрее, но он не связан с заготовкой.

Рекомендуется толщина водяного столба 600 мм, чтобы остаточная энергия могла быть преобразована в тепло. Этот резервуар для воды должен быть отделен от самой машины, иначе через несколько часов работы вода может нагреться до двузначной температуры. Если бассейн и машина соединены, могут возникать длительные смещения, влияющие на точность резки.Кроме того, есть так называемый уловитель, который при гидроабразивной резке относится к уловителю, адаптированному к движениям оси резания. Уловители излучают очень сильный звук, кроме того, происходит много брызг воды. Остаточная энергия преобразуется встроенными керамическими шариками. В системе циркулирует лишь небольшое количество воды. По этой причине нагрев происходит быстрее, но он не связан с заготовкой.

Насос высокого давления: Насос высокого давления используется для обеспечения максимального отсутствия пульсаций струи воды при резке воды.Простые модели работают только со сжатым воздухом, что может привести к снижению эффективности. Насосы высокого давления, которые создают давление до 200 бар, с использованием гидравлической системы, более распространены для гидроабразивной резки. Пропорциональный клапан позволяет регулировать давление. Сжатое масло сначала закачивается в бустер высокого давления. Там он действует с коэффициентами пропускания 20: 1-40: 1 на поверхности воды. Это позволяет создавать давление от до 6200 бар . Затем вода попадает в демпфер пульсаций, который действует как газовый аккумулятор высокого давления, как своего рода буферный баллон объемом от 1 до 2 л.Это гасит колебания давления при переворачивании гидравлического поршня. Чем больше сконструированы эти буферы, тем выше производительность резки. Современные системы имеют мощность от 11 до 149 кВт при расходе до 15,2 л в минуту. В более новых машинах используются насосы для резки с плунжерными насосами, которые могут непосредственно создавать давление 4100 бар . Это устраняет необходимость в гидравлике и демпфере пульсаций из-за низкой пульсации.

Насосы высокого давления, которые создают давление до 200 бар, с использованием гидравлической системы, более распространены для гидроабразивной резки. Пропорциональный клапан позволяет регулировать давление. Сжатое масло сначала закачивается в бустер высокого давления. Там он действует с коэффициентами пропускания 20: 1-40: 1 на поверхности воды. Это позволяет создавать давление от до 6200 бар . Затем вода попадает в демпфер пульсаций, который действует как газовый аккумулятор высокого давления, как своего рода буферный баллон объемом от 1 до 2 л.Это гасит колебания давления при переворачивании гидравлического поршня. Чем больше сконструированы эти буферы, тем выше производительность резки. Современные системы имеют мощность от 11 до 149 кВт при расходе до 15,2 л в минуту. В более новых машинах используются насосы для резки с плунжерными насосами, которые могут непосредственно создавать давление 4100 бар . Это устраняет необходимость в гидравлике и демпфере пульсаций из-за низкой пульсации. Создаваемый объемный расход составляет до 100 л / м при давлении 3800 бар и мощности привода 7450 кВт.Кроме того, существуют различные концепции привода насосов высокого давления для гидроабразивной резки.

Создаваемый объемный расход составляет до 100 л / м при давлении 3800 бар и мощности привода 7450 кВт.Кроме того, существуют различные концепции привода насосов высокого давления для гидроабразивной резки.

Удаление воды для резки: В процессе абразивной обработки вода для резки смешивается с различными веществами, поэтому воду необходимо удалять из струйного измельчителя. Для этой цели доступны скребковые конвейеры, которые непрерывно удаляют остатки из струйного измельчителя. Также есть модели, в которых вода удаляется вручную. После фильтрации воды ее можно снова использовать для гидроабразивной резки.Переработка абразива может сэкономить средства и ресурсы при гидроабразивной резке.

Элементы управления: гидроабразивная резка выполняется исключительно с ЧПУ . Простые машины имеют управление плоттером . На высококачественных моделях вы найдете элементы управления с адаптированной скоростью подачи, при которой оси также интерполируются. Помимо интерфейса CAD, эти станки также имеют соединение CAM для гидроабразивной резки. Некоторые модели оснащены управлением от ПК, что позволяет даже неопытным пользователям ЧПУ выполнять гидроабразивную резку.

Помимо интерфейса CAD, эти станки также имеют соединение CAM для гидроабразивной резки. Некоторые модели оснащены управлением от ПК, что позволяет даже неопытным пользователям ЧПУ выполнять гидроабразивную резку.

Какие существуют виды гидроабразивной резки?

При гидроабразивной резке материалы разделяются струей воды под высоким давлением. В промышленности используется давление от 1000 до 4000 бар, но возможно — в зависимости от плотности разрезаемого материала — до 6200 бар. Давление, оказываемое на поверхность заготовки, определяет глубину пропила. При давлении 600 бар удаление материала невозможно.Глубина резания линейно увеличивается с давлением. Диаметр используемого сопла необходимо выбирать пропорционально глубине резания, а расстояние между соплами должно быть обратно пропорционально.

В среднем скорость на выходе составляет от 900 до 1000 м / с. Диаметр сопла пропорционален глубине резания. Типичная особенность этого бережного для материала процесса заключается в том, что он выделяет очень мало тепла. . При резке струей чистой воды для резки используется только вода.Конечный результат определяется параметрами давления насоса, расстоянием между соплами, диаметром сопла и скоростью подачи. Выбор этих параметров определяет энергозатраты непосредственно в точке воздействия и, следовательно, также качество поверхности и достигаемую производительность резки. Для более твердых материалов применяется гидроабразивная резка. Сюда также добавляется абразивный агент, который требует дополнительных параметров в процессе, таких как диаметр фокуса, длина фокуса, твердость, размер зерна и массовый расход.В результате стык становится шире, но увеличивается разделимость.

. При резке струей чистой воды для резки используется только вода.Конечный результат определяется параметрами давления насоса, расстоянием между соплами, диаметром сопла и скоростью подачи. Выбор этих параметров определяет энергозатраты непосредственно в точке воздействия и, следовательно, также качество поверхности и достигаемую производительность резки. Для более твердых материалов применяется гидроабразивная резка. Сюда также добавляется абразивный агент, который требует дополнительных параметров в процессе, таких как диаметр фокуса, длина фокуса, твердость, размер зерна и массовый расход.В результате стык становится шире, но увеличивается разделимость.

1. Струйная резка чистой водой

Чистая вода позволяет обрабатывать как мягкие, так и более прочные и вязкие материалы. В этом процессе отдельные части разделяются чистой фильтрованной водой. Поскольку не образуются пыль, стружка или выделяются токсичные газы, этот вариант гидроабразивной резки является экологически чистым. После завершения процесса резки воду можно продолжать использовать и, наконец, подавать в круговорот воды. Диаметр водяной струи относительно небольшой, что предотвращает образование капель. Оно может быть меньше 0,1 мм. Оптимальные и точно подходящие результаты резки могут быть достигнуты, особенно при использовании материалов небольшой толщины. Как правило, используются станки с несколькими форсунками, которые установлены на одной или нескольких траверсах. Если в процессе резки создается давление в 4000 бар, можно точно разделить ткани толщиной до 30 мм.

После завершения процесса резки воду можно продолжать использовать и, наконец, подавать в круговорот воды. Диаметр водяной струи относительно небольшой, что предотвращает образование капель. Оно может быть меньше 0,1 мм. Оптимальные и точно подходящие результаты резки могут быть достигнуты, особенно при использовании материалов небольшой толщины. Как правило, используются станки с несколькими форсунками, которые установлены на одной или нескольких траверсах. Если в процессе резки создается давление в 4000 бар, можно точно разделить ткани толщиной до 30 мм.

Концепция гидроабразивной резки.

(Источник: STM)

2. Абразивная гидроабразивная резка

Абразивная водная струя может быть получена из чистой воды. К режущей головке добавляются три дополнительных компонента:

- Фокусирующая насадка для чистой воды

Также необходимо добавление абразивного вещества. Во-первых, форсунка для чистой воды обеспечивает превращение сильно сжатой воды в струю. Эта струя со скоростью 1000 м / с проходит через камеру смешивания абразива, создавая вакуум в режущей головке.Теперь через минимальное отверстие в режущей головке реальный режущий или абразивный агент может всасываться в смесительную камеру. Там он смешивается с водяной струей и выходит, сфокусированный соплом, для резки. В среднем эта струя на 0,2 мм больше, чем при резке чистой водой. Гранатовый или оливковый песок часто используется в качестве абразива. Чем тверже используемый абразив, тем выше режущая способность. Иногда используется корунд, особенно для более мягких материалов. Сталь можно резать до толщины 50 мм, а других металлов — до 120 мм.

Эта струя со скоростью 1000 м / с проходит через камеру смешивания абразива, создавая вакуум в режущей головке.Теперь через минимальное отверстие в режущей головке реальный режущий или абразивный агент может всасываться в смесительную камеру. Там он смешивается с водяной струей и выходит, сфокусированный соплом, для резки. В среднем эта струя на 0,2 мм больше, чем при резке чистой водой. Гранатовый или оливковый песок часто используется в качестве абразива. Чем тверже используемый абразив, тем выше режущая способность. Иногда используется корунд, особенно для более мягких материалов. Сталь можно резать до толщины 50 мм, а других металлов — до 120 мм.

В этом видео Шмидт продемонстрировал гидроабразивную резку впечатляюще толстых металлических листов.

Прочие процедуры гидроабразивной резки

Микроструйная резка мельчайших конструкций требует сложного управления струей.

(Источник: Omax)

Микро-водоструйная резка обеспечивает значительно уменьшенный диаметр водяной струи, что обеспечивает точность резки +/- 0.01 мм. Это также уменьшает ширину резки для водоструйной резки до 0,08 мм и для гидроабразивной резки до 0,2 мм. Гидроабразивная резка в 3D позволяет выполнять трехмерную резку, что позволяет изготавливать очень сложные детали индивидуально или последовательно. Режущая головка в этом процессе может вращаться.

Возможные альтернативы гидроабразивной резке

Прямой контакт с водой нежелателен для большого количества материалов. В вашем распоряжении следующие альтернативы гидроабразивной резке:

Плазменная резка: В этой системе используется специальный газ, который превращается в плазму при 30 000 ° C.Затем газ используется для резки воды. Сжатый воздух выводит расплавленный материал из пропила. Этот процесс популярен для стали толщиной до 15 мм. Скорость резки — большое преимущество этого процесса.

Лазерная резка: В процессе лазерной резки используется свет для фокусировки энергии на обрабатываемом материале. Таким образом, материал испаряется избирательно. Режущий зазор качественных станков практически незаметен. Таким образом, возможны сложные и остроугольные разрезы. Это один из самых точных процессов.

Плоттер: С помощью тангенциального или скользящего ножа материал режется ножевым плоттером. Режущие пластины взаимозаменяемы, поэтому можно резать самые разные материалы. Стоимость приобретения невысока. Однако фрезерные и новые режущие пластины в долгосрочной перспективе сопряжены с расходами. Плоттер вам интересен только в том случае, если вам нужно резать очень тонкие материалы, такие как пленка и текстиль.

гидроабразивная резка — примеры применения

Водоструйная резка с чистой водой предпочтительна для следующих материалов:

При абразивной гидроабразивной резке можно чисто разделить следующие материалы:

- Ламинат, изготовленный из материалы с разной температурой плавления

- Стекло, а также пуленепробиваемое стекло

Для гидроабразивной резки с чистой водой можно резать материалы следующей толщины:

- Бумага и картон: 0.

От 2 до 5 мм

От 2 до 5 мм

- Пластмассы (также армированные стекловолокном и углеродным волокном пластмассы: 5 мм)

- Изоляционные материалы: 100 мм

При абразивном процессе можно разделить струей воды следующие толщины раскрой:

- Композит фибролит: 5 мм

А теперь ваша очередь!

Оставьте свой отзыв об этой статье. Какие вопросы остаются открытыми, какие аспекты вас интересуют? Ваши комментарии помогут нам стать лучше!

(ID: 45930331)

Гидроабразивная резка: как это работает

Станок гидроабразивной резки для резки металлических деталей.

Изображение © Steve Brown Photography CC-BY-SA-3.0

Водоструйный резак — это инструмент, способный разрезать металл или другие материалы с помощью струи воды с высокой скоростью и давлением или смеси воды и абразивного вещества. Этот процесс по сути тот же, что и водная эрозия, встречающаяся в природе, но ускоряется и концентрируется на порядки. Его часто используют при изготовлении или производстве деталей для машин и других устройств. Он нашел применение в различных отраслях промышленности, от горнодобывающей до аэрокосмической, где он используется для таких операций, как резка, формовка, резьба и развёртывание.

Его часто используют при изготовлении или производстве деталей для машин и других устройств. Он нашел применение в различных отраслях промышленности, от горнодобывающей до аэрокосмической, где он используется для таких операций, как резка, формовка, резьба и развёртывание.

В компании Big Blue Saw мы применяем гидроабразивную резку, чтобы воплотить ваши идеи в реальность. Наши онлайн-услуги по гидроабразивной резке индивидуальны для вас, независимо от того, нужна ли вам одна простая деталь или тысяча сложных деталей. Имея возможность вырезать из множества различных материалов, включая металл, алюминий, сталь, пластик и дерево, вы можете превратить свои проекты в настоящие детали и изделия, которые можно использовать.

Гидроабразивная резка в действии

Если вам интересно, как выглядит этот процесс, взгляните на это видео, в котором гидроабразивная резка выполняется в замедленном темпе.

Преимущества Waterjet

Система гидроабразивной резки Big Blue Saw.

Гидроабразивная резка имеет ряд преимуществ по сравнению с другими технологиями обработки:

Более низкая стоимость. Детали гидроабразивной резки обычно вырезаются из листового или листового материала и не требуют специальных зажимов, приспособлений или смены инструмента. Это означает более быстрое производство и меньшую стоимость.

Поддерживаются самые разные материалы. Гидроабразивная резка может использоваться для большинства металлов, многих пластмасс, дерева и камня.Его можно использовать для резки многих материалов, которые трудно обрабатывать другими методами, например, термически обработанной легированной стали.

Без зоны термического влияния. Методы обработки, такие как лазерная резка и электроэрозионная резка, нагревают материал, и детали необходимо будет снова подвергнуть термообработке после обработки. Детали, вырезанные гидроабразивной резкой, при резке сохраняют свою термическую обработку. Это означает, что вы можете начать с материала, прошедшего предварительную термообработку, и сократить расходы.

Это означает, что вы можете начать с материала, прошедшего предварительную термообработку, и сократить расходы.

См. Примеры деталей для гидроабразивной резки и цены.

Операция гидроабразивной резки

Техник, работающий с гидроабразивным резаком.

Схема гидроабразивного резака

Резак обычно подсоединяется к водяному насосу высокого давления (местная водопроводная сеть не обеспечивает достаточного давления), где вода затем выбрасывается из сопла, прорезая материал, бомбардируя его потоком воды с высокой скоростью. . В этом процессе помогают добавки в виде взвешенного зерна или других абразивов, таких как гранат и оксид алюминия.Поскольку природу режущего потока можно легко изменить, гидроабразивную резку можно использовать для резки таких разнообразных материалов, как полиэтилен, пластик и титан. Есть несколько материалов, которые нельзя эффективно резать гидроабразивным резаком; Одним из них является закаленное стекло, которое разбивается при резке независимо от используемой технологии резки. Наши клиенты используют гидроабразивную резку для изготовления роботов, электронных компонентов и корпусов, научного оборудования и многого другого.

Наши клиенты используют гидроабразивную резку для изготовления роботов, электронных компонентов и корпусов, научного оборудования и многого другого.

Самым важным преимуществом гидроабразивного резака является его способность резать материал без нарушения его внутренней структуры, поскольку отсутствует «зона термического воздействия» или HAZ.Это позволяет резать металлы без повреждения и изменения их внутренних свойств.

История гидрорезки

Фотография гидроабразивного режущего инструмента из стали

В 1950-х годах инженер лесного хозяйства доктор Норман Франц экспериментировал с ранней формой водоструйного резака для резки пиломатериалов. Однако до 1970-х годов технология не продвинулась заметно. Сегодня водная струя не имеет аналогов во многих аспектах резки и изменила способ производства многих продуктов.Сегодня существует множество типов водяных струй, включая простые водяные струи, абразивные водяные струи, ударные водяные струи, кавитационные струи и гибридные струи.

Чтобы заказать детали для гидроабразивной резки онлайн, загрузите свой дизайн, чтобы мгновенно получить расценки и сделать заказ. Для получения дополнительной информации о наших услугах гидроабразивной резки на заказ, свяжитесь с нами.

Что бы вы хотели сделать дальше?

Насадки для гидроабразивной резки в вашем почтовом ящике. Запишитесь на наш БЕСПЛАТНЫЙ курс электронной почты.

Узнать о:

- Как найти затраты на гидроабразивную резку в вашем проекте

- Лучшие цены на гидроабразивную резку

- Самый простой способ заказать детали гидроабразивной резки

- Преимущества гидроабразивной резки для ваших проектов

Еще не готовы зарегистрироваться? Чтобы узнать больше о том, как мы используем гидроабразивную резку для превращения дизайна в настоящие детали, щелкните здесь.

Эта статья находится под лицензией GNU Free Documentation License.Он использует материал из статьи Википедии «Водоструйный резак»

чистая вода и абразивная гидроабразивная резка

ТЕХНОЛОГИИ ВОДЯНОЙ РЕЗКИ

• Высокая точность повторения | Резка почти чистой

• Экологичность

• Малая ширина пропила (пропил)

• Лучшее использование материала

• Режет многослойные материалы

• Высокая скорость обработки большинства материалов

• Легко адаптируется к автоматизации

• Контурные системы

• Простое программирование со стандартным CAD / CAM Systems

• Возможность многоосевого резания

• Позволяет быстрое прототипирование

• Минимальные требования к креплению

• Низкие касательные силы на материале

• Зона без теплового воздействия

• Отсутствие воздействия напряжения

• Отсутствие раздавливания материала

• Отсутствие заточки инструмента

• Отсутствие выбросов пыли, дыма или газов

ТЕХНОЛОГИЯ НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

Водоструйный насос называют сердцем водоструйной системы, он нагнетает воду до тысячи фунтов на квадратный дюйм, а затем проталкивает ее к режущей головке, где она будет выбрасываться с высокой скоростью через крошечное отверстие. Насос, выполняющий такую важную роль по наполнению, должен соответствовать высоким требованиям эксплуатации и точности.

Насос, выполняющий такую важную роль по наполнению, должен соответствовать высоким требованиям эксплуатации и точности.

Есть два варианта насосов для повышения давления воды для резки — с прямым приводом и усилителем.

Насосы с прямым приводом позволяют перекачивать большие объемы воды под высоким давлением. Однако их диапазон давления ограничен 55 000-60 000 фунтов на квадратный дюйм | 3,800–4,100 бар, поэтому насосы с прямым приводом лучше всего использовать там, где требуется мощность резки без точной точности.

Насосы усилителя работают с электродвигателем, приводящим в действие гидравлический насос, который нагнетает давление в контуре жидкости усилителя. Затем давление увеличивается в двадцать раз и передается в водную систему высокого давления для обеспечения постоянного давления до 90 000 фунтов на квадратный дюйм | 6.200 бар. Насосы-усилители используются там, где требуется постоянная и прецизионная резка, например, в авиакосмической, автомобильной и медицинской промышленности, а также для сложной мозаичной плитки и камня.

ТЕХНОЛОГИЯ РЕЗКИ | Только для воды и абразивных материалов

Режущие головки для чистой воды

Вода подается к режущей головке по специально разработанным, устойчивым к давлению гибким трубопроводам.Режущая головка состоит из клапана с пневматическим управлением и сопловой трубки с отверстием из драгоценного камня (обычно из сапфира или алмаза) на выходе. Режущая струя выходит из отверстия со скоростью, в три раза превышающей скорость звука.

Абразивные режущие головки

Специальная абразивная головка установлена на водяном сопле. В этой головке абразив смешивается с водой под давлением. Движение режущей головки обычно управляется ЧПУ через установку гидроабразивной резки.Точки утечки на раннем этапе обнаружения защищают корпус диафрагмы, трубу сопла и гайку сопла от повреждений, поскольку они указывают на необходимость подтяжки соединений или замены уплотнений. Благодаря уникальной конструкции режущей головки, уплотнения можно заменить менее чем за пять минут и без инструментов. Высокоточные характеристики в сочетании с простотой обслуживания абразивных режущих головок KMT Waterjet предлагают непревзойденную ценность. Благодаря простой конструкции отверстия можно заменить за секунды без использования каких-либо инструментов!

Высокоточные характеристики в сочетании с простотой обслуживания абразивных режущих головок KMT Waterjet предлагают непревзойденную ценность. Благодаря простой конструкции отверстия можно заменить за секунды без использования каких-либо инструментов!

ПРИМЕНЕНИЕ ТОЛЬКО ВОДОЙ И АБРАЗИВНОЙ РЕЗКИ

Гидроабразивная резка чистой водойЭтот метод в основном используется для мягких материалов, таких как пластик, текстиль, бумага, уплотнительные материалы, металлическая фольга, фанера, продукты питания и т. Д.Обычная водопроводная вода подается под давлением и проходит через небольшое отверстие для драгоценного камня, так что создается очень мощная режущая струя. Эта струя выходит из отверстия со скоростью, в три раза превышающей скорость звука, и может использоваться для резки материалов на высоких скоростях резания (определяемых свойствами материала).

Абразивная резка

Методы абразивной резки используются для твердых материалов, таких как металл, стекло, минералы, бетон, стеклокомпозиты, керамика, алюминий или оксид кремния. Другими словами, абразив добавляется там, где чистая вода не может правильно разрезать материал. В процессе абразивной резки к гидроабразивной машине добавляется абразив (состоящий из мелких частиц). В режущей головке вода, воздух и абразив смешиваются и проталкиваются через фокусирующую трубку с высокой скоростью. Получающаяся в результате высокоэнергетическая струя способна к микроэрозии, т.е. сверлению и резке, материалов большой толщины и самой различной консистенции, таких как металлы, керамика, горные породы и даже пуленепробиваемое стекло.

Другими словами, абразив добавляется там, где чистая вода не может правильно разрезать материал. В процессе абразивной резки к гидроабразивной машине добавляется абразив (состоящий из мелких частиц). В режущей головке вода, воздух и абразив смешиваются и проталкиваются через фокусирующую трубку с высокой скоростью. Получающаяся в результате высокоэнергетическая струя способна к микроэрозии, т.е. сверлению и резке, материалов большой толщины и самой различной консистенции, таких как металлы, керамика, горные породы и даже пуленепробиваемое стекло.

Как работает технология гидроабразивной резки Precision Waterjet and Laser — обслуживание наших клиентов с ТОЧНОСТЬЮ

Как работает технология гидроабразивной резки

Технология гидроабразивной резки представляет собой одну из самых быстрорастущих областей производства в мире — благодаря своей универсальности, эффективности и точности. Гидроабразивная резка позволяет резать практически любой материал с высочайшей точностью. Это процесс изготовления, который может обеспечить важные решения, когда другие методы, такие как лазерная или традиционная резка, просто не применимы к текущему проекту.

Это процесс изготовления, который может обеспечить важные решения, когда другие методы, такие как лазерная или традиционная резка, просто не применимы к текущему проекту.

На базовом уровне гидроабразивная машина — это режущий инструмент, используемый для формования материалов с помощью струи воды под высоким давлением. Если поток воды содержит абразив, он становится более мощным и может резать более твердые материалы.

На более подробном уровне мы опишем, как работает технология гидроабразивной резки, на более глубокой основе — объясним, как все важные компоненты этих инновационных машин работают вместе для создания сложных и точных разрезов.

Определение режущих возможностей гидроабразивной технологии

Прежде чем мы рассмотрим компоненты гидроабразивной машины, важно отметить, что существует два основных типа гидроабразивной обработки, и различия между этими типами определяют, на что способна каждая машина.

- Технология Pure Waterjet

Чистая гидроабразивная резка позволяет резать более мягкие материалы; такие как поролон, резина, кожа, текстиль и даже торты и овощи. Хотя эти машины содержат многие из тех же компонентов, что и их аналоги, они не включают абразивные материалы в поток воды. В чистой водометной струе поток может двигаться со скоростью, в 2,5 раза превышающей скорость звука.

Хотя эти машины содержат многие из тех же компонентов, что и их аналоги, они не включают абразивные материалы в поток воды. В чистой водометной струе поток может двигаться со скоростью, в 2,5 раза превышающей скорость звука.

2. Абразивная гидроабразивная технология

Абразивные струи воды формируют более твердые материалы, которые нельзя разрезать только водой.В этих машинах инженеры заменяют водяное сопло чистых форсунок на абразивную режущую головку. Высокоскоростной поток втягивает абразив в смесительную камеру, чтобы произвести мощный поток эрозионной воды. Абразивные струи могут резать различные материалы; включая листовой металл, алюминий, нержавеющую сталь и бетон.

Компоненты гидроабразивных машин

Хотя абразивные станки и станки для чистой гидроабразивной резки различаются по возможностям резки, основные компоненты, которые работают вместе внутри станка, остаются в основном одинаковыми.В обоих случаях гидроабразивная резка подразумевает движение воды под чрезвычайно высоким давлением через сопло малого диаметра.

Большинство гидроабразивных систем содержат следующие компоненты:

- Насос высокого давления — Этот насос генерирует поток воды под давлением для резки.

- Шарнирно-сочлененная режущая головка — Эта многоосевая режущая головка позволяет выполнять резку под разными углами и точную вертикальную обработку.

- Абразивная форсунка или форсунка для чистой воды — В зависимости от назначения машины форсунка работает либо как среда для смешивания воды с абразивными веществами, либо просто как точка фокусировки для струи чистой воды.

- Улавливающий резервуар — Улавливающий резервуар, наполненный водой, рассеивает энергию абразивной струи после того, как она прорезает материал.

- Бункер для абразива — Используется только в станках для гидроабразивной резки. Бункер регулирует поток гранулированного абразива в сопло.

- Система перемещения и управления — Эта точная система точно перемещает сопло по правильной траектории.

В некоторых случаях это будет усовершенствованный контроллер движения на базе ПК.

В некоторых случаях это будет усовершенствованный контроллер движения на базе ПК.

Процесс гидроабразивной резки

Благодаря гармонично работающим компонентам, перечисленным выше, гидроабразивные машины режут материалы по тем же принципам, что и естественная водная эрозия, только на более концентрированном и ускоренном уровне. Вода с силой падает на поверхность материала, чтобы разрыхлить и смыть нежелательные частицы.

Стандартная гидроабразивная машина проходит через несколько важных этапов:

Шаг 1. Сбор воды