Наплавка твердых сплавов

Материалы для наплавки

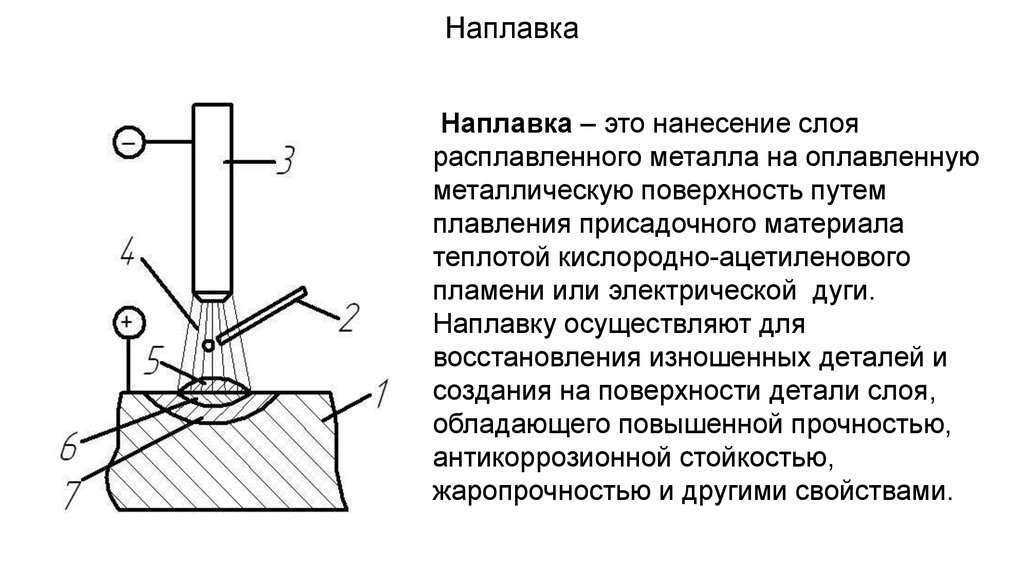

Наплавкой называют процесс наплавления на поверхности изделия слоя металла для изменения размеров или придания специальных свойств (твердости, антикоррозионности, износоустойчивости и т. д.). Наплавка может выполняться металлическими штучными электродами, стальной наплавочной проволокой (лентой) и твердыми сплавами.

Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов — хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми.

К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6—7 мм и длиной 400—450 мм, содержащий 25 — 31% хрома, 3 — 5% никеля, 2,5 — 3,3% углерода, 2,8 — 3,5% кремния, до 1,5% марганца, до 0,07% серы и 0,008% фосфора, остальное — железо, а также другие сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетилено-кислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона.

Наплавку ведут ацетилено-кислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона.

К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24—26 % хрома, 6 — 8,5 % марганца, 7—10 % углерода, до 3% кремния, до 0,5% серы и фосфора, остальное — железо.

Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051 — 75, согласно которому электроды классифицируются в зависимости от химического состава и твердости наплавленного металла.

Виды наплавки

В настоящее время в промышленности используется большое количество различных видов наплавки.

Ручная дуговая наплавка. Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами, трубчатыми электродами, дугой прямого и косвенного действия и трехфазной дугой.

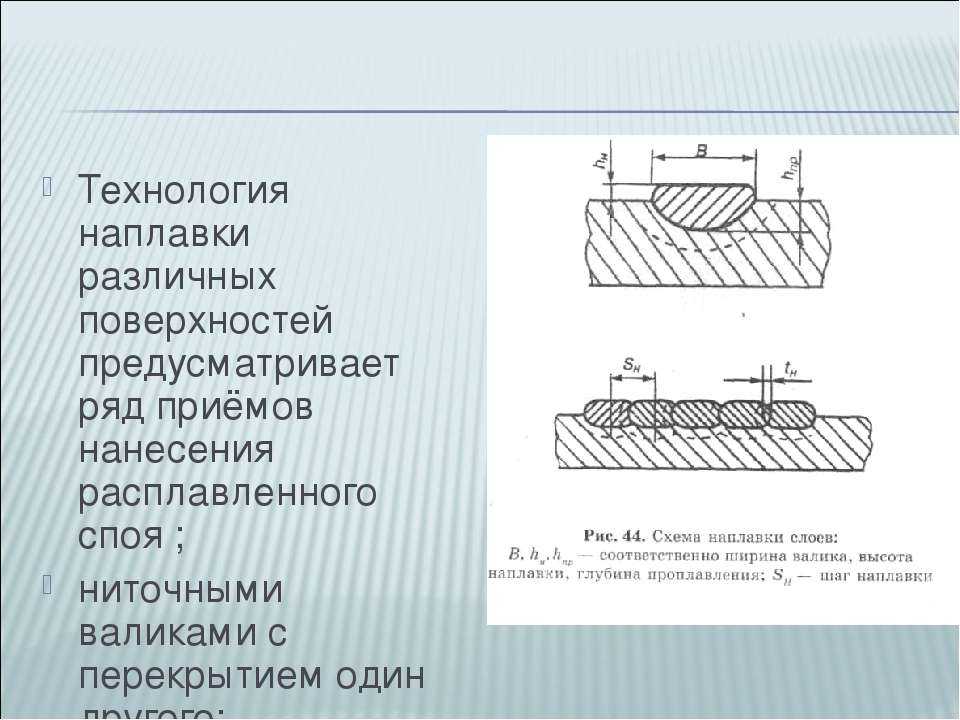

Наплавку электродами можно выполнять во всех пространственных положениях. Она выполняется путем последовательного наложения валиков, наплавляемых при расплавлении электрода, на поверхность изделия. Наплавляемая поверхность при этом должна быть чистой (зачищена до металлического блеска). Поверхность каждого наложенного валика и место для наложения следующего валика также тщательно зачищают от шлака, окалины и брызг.

Наплавляемая поверхность при этом должна быть чистой (зачищена до металлического блеска). Поверхность каждого наложенного валика и место для наложения следующего валика также тщательно зачищают от шлака, окалины и брызг.

Для получения сплошного монолитного слоя наплавленного металла каждый последующий валик должен перекрывать предыдущий на 1/3—1/2 своей ширины.

Толщина однослойной наплавки составляет 3 — 6 мм. Если необходимо наплавить слой толщиной более 6 мм, перпендикулярно первому наплавляют второй слой валиков. При этом первый слой валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений.

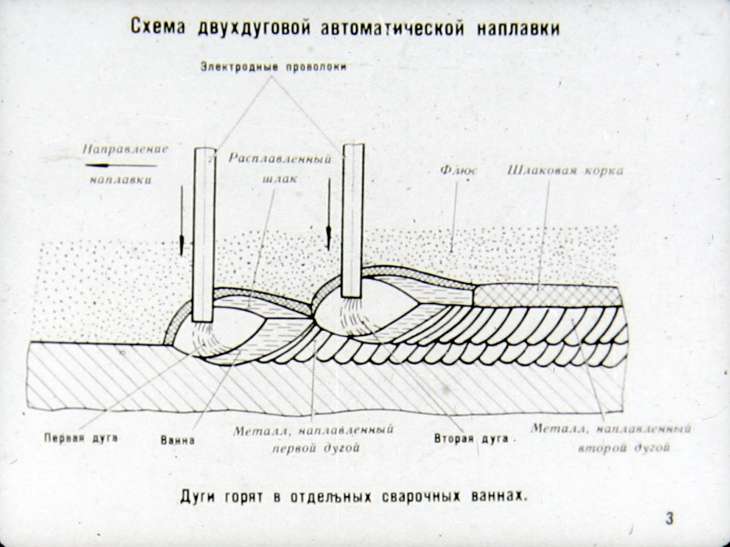

Дуговая наплавка под флюсом. По способу выполнения может быть автоматической или полуавтоматической, а по количеству применяемых проволок — одноэлектродной и многоэлектродной. Применяемые для наплавки под флюсом наплавочные проволоки по конструкции разделяют на сплошные XI порошковые, а по форме — на круглые и ленточные.

Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом. Для защиты дуги используют аргон, азот, водород и углекислый газ.

Для защиты дуги используют аргон, азот, водород и углекислый газ.

Производительность труда при наплавке оценивают массой или площадью (размерами) наплавленного металла.

Вибродуговая наплавка. Эта наплавка является разновидностью электрической дуговой наплавки металлическим электродом и выполняется путем вибрации электрода. Амплитуда вибрации находится в пределах от 0,75 до 1,0 диаметра электродной проволоки.

Электрошлаковая наплавка. Отличительной особенностью этого способа наплавки является высокая производительность, при которой могут быть достигнуты не только десятки, но и сотни килограммов наплавленного металла в час. Наплавка производится с принудительным формированием металла за один проход. Электроды применяются практически любого сечения: прутки, пластины и т. п. Глубину проплавления основного металла можно регулировать в широких пределах.

Наплавка открытой дугой. Для этой цели применяют порошковую проволоку с внутренней защитой, которая позволяет расширить область применения механизированной износостойкой наплавки. При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочения деталей широкой номенклатуры. Расход проволоки составляет 1,15—1,35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочения деталей широкой номенклатуры. Расход проволоки составляет 1,15—1,35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

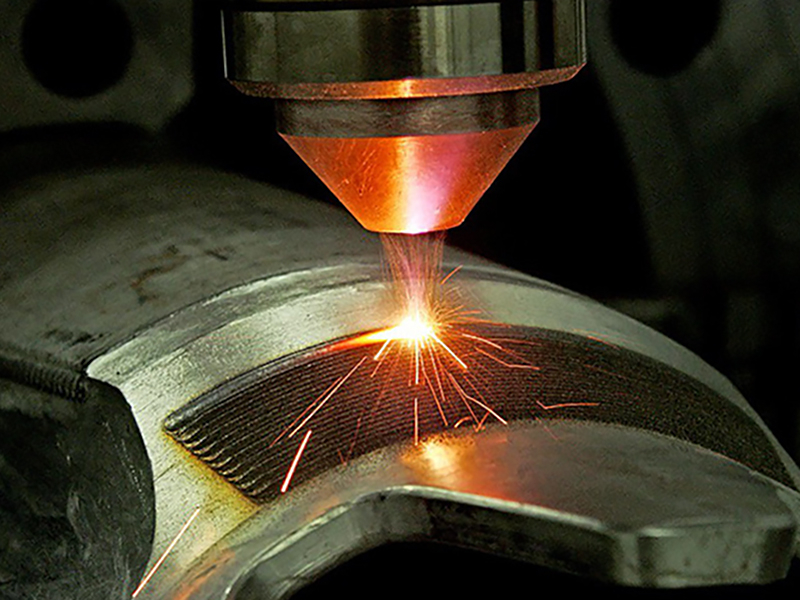

Плазменная наплавка. При плазменной наплавке источником тепла является высокотемпературная сжатая дуга, получаемая в специальных горелках. Большое применение получили плазменные горелки с дугой прямого действия, горящей между неплавящимся вольфрамовым электродом и наплавляемым изделием. Иногда применяют горелки комбинированного типа, в которых от одного Электрода одновременно горят две дуги — прямого и косвенного действия.

Присадочным материалом при этом способе наплавки служит проволока, лента, порошок и пр. Практический интерес представляет прежде всего наплавка с присадкой мелкозернистого порошка. В этом случае применяется плазменная горелка комбинированного типа. Порошок при помощи транспортирующего газа подается из питателя в горелку и там вдувается в дугу. За время пребывания в дуге большая часть порошка успевает расплавиться, так что на наплавляемую поверхность попадают уже капельки жидкого присадочного материала.

Технология наплавки

Перед началом наплавки устанавливают высоту наплавочного слоя. Перед наплавкой, как и перед сваркой, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25 — 30 % его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика, производят наплавку следующего валика, очистив перед наплавкой наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может производиться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным; отсутствие дефектов в наплавленном металле; идентичность свойств наплавленного металла.

Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

Наплавка твердыми сплавами В2К и В3К

- Подробности

- Категория: Генерация

- ТЭС

- ремонт

- энергоблок

- вода

Содержание материала

- Ремонт пароводяной арматуры

- Дефекты и виды повреждений

- Дефекты вентилей

- Импульсно-предохранительное

- Дефекты на повышенные

- Дефекты на сверхвысокие

- Дефекты электроприводов

- Оборудование мастерской

- Ремонт вентиля Dy 10-20 ВАЗ

- Ремонт Dy20 сверхвысокого

- Ремонт вентиля Dy50 ВАЗ

- Ремонт вентиля Dy100

- Задвижка 100 кг/м2, 510°С

- Задвижка 140 кг/м2, 570°С

- Задвижка 225 кг/м2, 565°С

- Задвижка 225 кг/м2, 585°С

- Вентиль регулирующий

- Клапан шиберный

- Клапан питательный

- Регулирующие стаканчатые

- Рычажный предохранительный

- Импульсный клапан Dy 20

- Восстановление корпусов

- Заварка дефектов в отливках

- Приварка к корпусу арматуры

- Наплавка уплотнительных

- Наплавка твердыми сплавами

- Наплавка сплавом сормайт 1

- Наплавка сплавами В2К и В3К

- Наплавка латунью

- Механизация наплавочных

- Ремонт сальниковых

- Ремонт электроприводов

- Ремонт арматуры химических

- Вырезка заготовок

- Притирочные материалы

- Притиры

- Режимы притирки и доводки

- Механизация притирки

- Оборудование термообработки

- Виды термообработки

- Режимы термообработки

- Сульфидирование резьбовых

- Азотирование арматуры

- Химическое никелирование

- Гидравлические испытания

Страница 29 из 46

Химический состав сплава В2К: 28—32% Сг, 48— 53% Со и 14—17% W —и сплава ВЗК: 28—32% Сг, 58— 63% Со, 4—7% W.

На ряде отечественных и зарубежных электростанций (США, Англии, Австрии, ФРГ и др.) наплавка уплотнительных поверхностей арматуры производится не электродуговым способом, а ацетилено-кислородным пламенем под слоем флюса, состоящего из 25% плавикового шпата, 50% прокаленной буры и 25% борной кислоты. По данным ряда отечественных научно-исследовательских институтов и арматурных заводов, а также арматурной промышленности США наплавка стеллита ацетиленово-кислородным пламенем обеспечивает минимальное количество трещин на уплотнительной поверхности. В США газовая наплавка механизирована; при этом время, затрачиваемое на наплавку уплотнительной поверхности клина задвижки диаметром 600 мм, составляет всего 40 мин, а расход твердых сплавов составляет 2,6 кг. При ручной наплавке на такую же операцию тратилось 4,2 кг твердых сплавов при выполнении работы высококвалифицированными сварщиками в течение не менее 2 ч.

Разделка канавок под наплавку должна быть выполнена без прямых и острых углов и глубоких рисок. Такая разделка должна обеспечить открытый доступ для нормального перемещения газовой горелки при выполнении работ. На поверхности канавки, подготовленной под наплавку, не должно быть раковин, пористости и неметаллических включений. Толщину стенки детали в месте наплавки рекомендуется иметь не менее 8 мм.

Наплавляемую поверхность перед нагревом деталей следует очистить от загрязнений и смазки. Непосредственно перед наплавкой детали должны быть подвергнуты равномерному прогреву в муфельной печи до температуры 650—750° С.

Стеллит применяется в виде прутков диаметром 5 мм и длиной 200 мм. Для удобства работы рекомендуется сваривать два прутка вместе под углом 120°.

Для наплавки заготовок должны быть выбраны горелки с наконечниками от № 3 до № 5 в зависимости от размеров заготовки.

Перед наплавкой диффузор горелки следует продуть кислородом для очистки от загрязнения.

Если на диффузоре или в газовом канале наконечника имеются следы копоти, горелку следует промыть специальным растворителем. Давление кислорода в сети (к горелке) в процессе наплавки должно быть 3—4 кПсм2, а давление ацетилена 0,3—1 кг/см2.

Если на диффузоре или в газовом канале наконечника имеются следы копоти, горелку следует промыть специальным растворителем. Давление кислорода в сети (к горелке) в процессе наплавки должно быть 3—4 кПсм2, а давление ацетилена 0,3—1 кг/см2.При наплавке следует обеспечить восстановительное пламя со средним избытком ацетилена. Длина видимого конуса, характерного для пламени горелки, должна быть в 2—3 раза больше, чем внутреннее ядро.

Пламя рекомендуется устанавливать следующим образом. Сначала (при выбранном для наплавки давлении кислорода) нужно установить нейтральное пламя, затем постепенно прибавлять подачу ацетилена до тех пор, пока факел не достигнет нужной длины. Давление кислорода перед наплавкой устанавливается (при открытой горелке) вентилем редуктора на кислородном баллоне, а затем пламя доводится до требуемого кранами горелки.

Подогретую заготовку переносят на поворотный столик, и сварщик сразу начинает осторожно подогревать пламенем наплавляемую поверхность на длине 20— 30 мм (по длине окружности заготовки) до «запотевания» металла, что характеризуется появлением на поверхности блестящей пленки, состоящей из мелких шариков капелек.

Одновременно сварщик подогревает пруток сплава в первой зоне пламени.

При «запотевании» поверхности конец прутка вводят во вторую зону пламени и быстрым прикосновением к нагретой поверхности наносят капли стеллита. Дальнейшая работа сводится к оплавлению конца стеллитового прутка и перенесению капли на заготовку. Промежуток времени между нанесением двух последовательных капель должен быть в пределах 1—2 сек. В процессе работы горячий конец стеллитового прутка необходимо постоянно погружать в коробку с флюсом. Весь цикл подогрева заготовки и ее наплавки производится касанием второй зоны пламени.

Наплавку производят справа налево, причем заготовку поворачивают на специальном столике, имеющем возможность вращаться в горизонтальной плоскости.

Пламя горелки должно быть направлено под углом 30—45° к наплавляемой поверхности справа от точки наплавки, а пруток образовывать угол 30—45° с наплавляемой поверхностью, но слева от точки наплавки (угол между осью пламени и осью прутка около 90—120°).

Шаг между отдельными каплями должен соответствовать заданной толщине наплавляемого слоя. В заготовках крупных размеров заданная толщина обеспечивается наплавкой стеллита в два слоя. Так как стеллит при затвердевании дает значительную усадку, после замыкания наплавки по окружности необходимо перекрыть исходную точку на 15—20 мм и дать еще две-три капли, чтобы образовался бугорок. Когда бугорок затвердевает, его следует снова расплавить и дать окончательно остыть, затем снова расплавить вершину бугорка так, чтобы она осела. Без соблюдений этих операций в месте окончания наплавки получится усадочная раковина.

После устранения дефектов в наплавленном слое следует весь этот слой прогреть до расплавления (проплавить), избегая сильного перегрева. Заканчивать наплавку нужно с перекрытием замка на 15—20 мм. При проплавлении ацетиленовый факел должен быть несколько уменьшен.

Чтобы избежать образования трещин при быстром охлаждении на открытом воздухе, охлаждение заготовок следует производить в ящике с горячим песком.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Архив

- Генерация

- Балаковская АЭС электрооборудование

Еще по теме:

- Обоснование способа ремонта эрозионно-изношенных паротурбинных лопаток

- Гидратный водно-химический режим на электростанциях с барабанными котлами

- Внедрение пароводокислородной очистки и пассивации котлов с естественной циркуляцией

- Возможность эксплуатации котла ТП-170 на пониженных параметрах перегретого пара

- Метод определения параметров тепловой изоляции паротурбинных блоков ТЭС

ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление по профессии начального профессионального образования: 150709.

02 Сварщик | Рабочая программа на тему:

02 Сварщик | Рабочая программа на тему:Государственное бюджетное образовательное учреждение

среднего профессионального образования Республики Хакасия

«Техникум коммунального хозяйства и сервиса»

ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление

по профессии начального профессионального образования:

150709.02 Сварщик (электросварочные и газосварочные работы)

- ПАСПОРТ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление

1.1. Область применения программы

Программа профессионального модуля – является частью основной профессиональной образовательной программы в соответствии с ФГОС по профессии НПО 150709.02 Сварщик (электросварочные и газосварочные работы) в части освоения основного вида профессиональной деятельности (ВПД): Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление и соответствующих профессиональных компетенций (ПК):

- наплавлять детали и узлы простых и средней сложности конструкций твердыми сплавами

- наплавлять сложные детали и узлы сложных инструментов

- наплавлять изношенные простые инструменты, детали из углеродистых и конструкционных сталей

- наплавлять нагретые баллоны и трубы, дефекты деталей машин, механизмов и конструкций

- выполнять наплавку для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- выполнять наплавку для устранения раковин и трещин в деталях и узлах средней сложности

Программа профессионального модуля может быть использована в профессиональном образовании при наличии основного (общего), так и среднего (полного) общего образования. Опыт работы не требуется.

Опыт работы не требуется.

1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

- наплавления деталей и узлов простых и средней сложности конструкций твердыми сплавами

- наплавления сложных деталей и узлов сложных инструментов

- наплавления изношенных простых инструментов, деталей из углеродистых и конструкционных сталей

- наплавления нагретых баллонов и труб, дефектов деталей машин, механизмов и конструкций

- выполнения наплавки для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- выполнения наплавки для устранения раковин и трещин в деталях и узлах средней сложности

уметь:

- выполнять наплавку твердыми сплавами простых деталей

- выполнять наплавление твердыми сплавами с применением керамических флюсов в защитном газе деталей и узлов средней сложности

- устранять дефекты в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- удалять наплавкой дефекты в узлах, механизмах и отливках различной сложности

- выполнять наплавление нагретых баллонов и труб

- наплавлять раковины и трещины в деталях, узлах и отливках различной сложности

знать:

- способы наплавки

- материалы, применяемые для наплавки

- технологию наплавки твердыми сплавами

- технику удаления наплавкой дефектов в деталях, узлах, механизмах и отливках различной сложности

- режимы наплавки и принципы их выбора

- технику газовой наплавки

- технологические приемы автоматического и механизированного наплавления дефектов деталей машин, механизмов и конструкций

- технику устранения дефектов в обрабатываемых деталях и узлах наплавкой газовой горелкой

1. 3. Рекомендуемое количество часов на освоение программы профессионального модуля:

3. Рекомендуемое количество часов на освоение программы профессионального модуля:

всего – 192 часов, в том числе:

максимальной учебной нагрузки обучающегося – 48 часов, включая: обязательной аудиторной учебной нагрузки обучающегося – 32 часа; самостоятельной работы обучающегося – 16 часов;

учебной практики – 144 часов.

2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения профессионального модуля является овладение обучающимися видом профессиональной деятельности Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление в том числе профессиональными (ПК) и общими (ОК) компетенциями:

Код | Наименование результатов обучения |

ПК 1 | Наплавлять детали и узлы простых и средней сложности конструкций твердыми сплавами |

ПК 2 | Наплавлять сложные детали и узлы сложных инструментов |

ПК 3 | Наплавлять изношенные простые инструменты, детали из углеродистых и конструкционных сталей |

ПК 4 | Наплавлять нагретые баллоны и трубы, дефекты деталей машин, механизмов и конструкций |

ПК 5 | Выполнять наплавку для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление |

ПК 6 | Выполнять наплавку для устранения раковин и трещин в деталях и узлах средней сложности |

ОК 1. | Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. |

ОК 2. | Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем. |

ОК 3. | Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. |

ОК 4. | Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач |

ОК 5. | Использовать информационно-коммуникационные технологии |

ОК 6. | Работать в команде, эффективно общаться с коллегами, руководством, клиентами. |

ОК7 | Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей) |

Производственная практика 3 курс. Виды работ | ||||

МДК 03.01 Наплавка дефектов под механическую обработку и пробное давление | Содержание | 21 | ||

26 | Наплавка твердых сплавов на простые детали | 7 | ||

27 | Наплавление сложных деталей и узлов сложных инструментов | 7 | ||

28 | Наплавление деталей и узлов простых и средней сложности конструкций твердыми сплавами | 7 | ||

МДК 03. | Содержание | 29 | ||

29 | Дуговая наплава под флюсом проволоками и лентами | 7 | ||

30 | Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами | 8 | ||

31 | Дуговая наплавка самозащитными порошковыми проволоками | 7 | ||

32 | Плазменная наплавка | 7 | ||

МДК 03. | Содержание | 29 | ||

33 | Газопламенная наплавка поверхностей из низкоуглеродистой стали | 7 | ||

34 | Наплавка твердых сплавов | 7 | ||

35-36 | Наплавка цветных металлов и сплавов | 15 | ||

МДК 03.04 Технология автоматического и механизированного наплавления | Содержание | 57 | ||

37-38 | Механизированная наплавка под слоем флюса | 14 | ||

39-40 | Автоматическая электродуговая наплавка под слоем флюса | 15 | ||

41-42 | Электрошлаковая автоматическая наплавка под флюсом АН-22 | 14 | ||

43-44 | Устранение дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление | 14 | ||

Контрольно-проверочная работа | 45 | Диф. | 8 | |

Наши Технологии | Шнек76

Материалы для наплавки шнеков

Опыт восстановления шнеков экструдеров с 2002 г. твердыми сплавами на основе кобальта и железа (см. их структуру на рис. 1 и 2) выявил ряд существенных их недостатков таких как: для сплавов на основе кобальта — низкую контактную прочность, проявляющуюся в виде пластической деформации наплавки, а для сплавов на основе железа — повышенный износ ответной детали, т.е. зеркала материального цилиндра. Данные получены по результатам анализа износов более 200 шнековых пар. При этом ремонт отверстия цилиндра с приведением его к номинальному диаметру выполнить значительно сложнее, чем ремонт шнека. В качестве примера приведем результаты замеров (см. рис. 5 и 6) восстановленной пары (шнек наплавлялся твердым сплавом на основе железа (рис.

Поэтому подбор и использование наплавочных упрочняющих материалов для ремонтов, обеспечивающих не только износостойкость шнека, но и долговечность работы цилиндра, является для нас приоритетной задачей.

|

Рис.1 Микроструктура твердого сплава на основе кобальта, макро твердость 48HRC (увеличение 400).

|

Рис. |

|

Рис. 3 Микроструктура твердого сплава на основе никеля, макро твердость 58HRC (увеличение 400). |

Рис. 4 Микроструктура модифицированного твердого сплава, макро твердость 55HRC (увеличение 400). |

|

Рис. 5 Износ шнековой пары до ремонта.

|

|

Рис. 6 Износ отремонтированной пары, где шнек наплавлялся твердым сплавом на основе железа (см. рис. 2).

|

В связи с выше сказанным в 2014-2016гг. специалистами нашего предприятия был поставлен трибологический эксперимент, целью которого было выявление наилучшей пары трения «азотированный цилиндр – наплавленный шнек».

специалистами нашего предприятия был поставлен трибологический эксперимент, целью которого было выявление наилучшей пары трения «азотированный цилиндр – наплавленный шнек».

Исследования проводились на машине трения по методу «диск-штырь» в условиях сухого трения при относительных скоростях скольжения 0,6 м/с и макро температуре образцов 280° С. Диск имитировал материальный цилиндр с диаметральным износом 0,4мм, изготовленный из улучшенной азотированной стали 38ХМЮА, а штырь — наплавленный гребень шнека твердыми сплавами на основе кобальта (рис. 1), железа (рис. 2), никеля (рис. 3). Совместимость пар трения оценивалась по потере массы образцов и давлению начала задира.

Результаты эксперимента, обработанные для удобства восприятия, сведены в таблицу.

|

Материал |

Износ |

Износ |

Абразивная |

Коррозионная |

Сумма баллов |

|

Сплав на основе кобальта |

2 |

5 |

3 |

5 |

15 |

|

Сплав на основе железа |

5 |

1 |

4 |

3 |

13 |

|

Сплав на основе никеля |

4 |

3 |

4 |

5 |

16 |

|

Модифицированный сплав |

5 |

4 |

5 |

4 |

18 |

(где: 1 – очень плохо; 5 – отлично)

Эксперимент полностью подтвердил ранее полученные опытные данные, где сплав на основе кобальта при высоких контактных нагрузках имеет не достаточную несущую способность, сплав на основе железа приводит к повышенному износу ответной детали, а сплав на основе никеля занял промежуточное положение между ними.

Дальнейшие поисковые исследования на машине трения в т.ч. с введением в пару трения абразива позволили определить несколько видов материалов, которые хорошо удовлетворяют требованиям износостойкости пары шнек-цилиндр, а именно задиростойкость деталей (в т. ч. с изношенным цилиндром), абразивная и коррозионная стойкость. Одним из таких материалов является модифицированный твердый сплав, микроструктура которого приведена на рис.4. Структура металла (рис.4) в состоянии после наплавки представляет собой тонкую округлую упрочняющую фазу, равномерно распределенную в матрице. Данная структура препятствует селективному износу матрицы и как следствие выкрашиванию упрочняющей фазы, что не приводит к образованию острых, твердых микронеровностей в отличие от сплава рис. 2, где повышенный износ «цилиндра» вызван микрорезанием его поверхности крупными, твердыми карбидами, выступающими из матрицы. Подтверждение вышесказанного можно найти в работах Войнова Б.А., Хрущева М.М., Гаркунова Д.Н.

ч. с изношенным цилиндром), абразивная и коррозионная стойкость. Одним из таких материалов является модифицированный твердый сплав, микроструктура которого приведена на рис.4. Структура металла (рис.4) в состоянии после наплавки представляет собой тонкую округлую упрочняющую фазу, равномерно распределенную в матрице. Данная структура препятствует селективному износу матрицы и как следствие выкрашиванию упрочняющей фазы, что не приводит к образованию острых, твердых микронеровностей в отличие от сплава рис. 2, где повышенный износ «цилиндра» вызван микрорезанием его поверхности крупными, твердыми карбидами, выступающими из матрицы. Подтверждение вышесказанного можно найти в работах Войнова Б.А., Хрущева М.М., Гаркунова Д.Н.

Выбранные в ходе исследования материалы с успехом применяются нами для ремонта и изготовления биметаллических шнеков.

Партии всех получаемых наплавочных материалов проходят контроль качества на соответствие заявленным производителем свойствам по химическому составу на 28 элементов, микроструктуре и твердости.

Технология нанесения

Для нанесения упрочняющих покрытий на поверхности шнеков мы используем наплавку плазменно-порошковым методом, выбранным из-за ряда преимуществ:

— применяемые нами для упрочнения сплавы в связи с высокой степенью легирования производятся только в виде порошковых материалов;

— гибкость процесса, позволяющая в широком диапазоне регулировать глубину проплавления, что при правильном выборе режимов приводит к минимальным перемешиваниям с основой и стабильным характеристикам наплавленного материала, даже при малых его толщинах;

— возможность автоматизации процесса, приводящей к повышению производительности и качества наплавки.

Вид наплавленных швов на гребни шнека твердого сплава плазменно-порошковым методом приведен на рис. 7.

|

Рис. |

|

Нанесения упрочняющих наплавок на шнек в зависимости от характера его износа выполняется по трем схемам (см. рис. 8):

— наплавка гребней шнека по наружному диаметру;

— наплавка гребней шнека по наружному диаметру и напорной стороне;

— наплавка гребней и тела шнека по всем поверхностям.

Толщина наплавленного упрочняющего слоя после окончательной механической обработки составляет не менее 2мм.

|

Рис. 8 Схемы бронирования шнека. |

Расчет прочности

В некоторых особо сложных случаях повышенных износов или разрушения деталей, для выявления причин произошедшего, мы проводим расчет напряженно – деформированного состояния узлов экструдеров и термопластавтоматов по методу конечных элементов, с учетом их контактного взаимодействия.

Ниже приведены примеры расчетов, где анализировалось влияние массы плоско — щелевой головки на деформацию материального цилиндра экструдера (рис. 9) и выявления наиболее опасных сечений шнека термопластавтомата в момент цикла впрыска (рис. 10).

|

Рис. 9 Напряженно – деформированное состояние цилиндро–шнековой пары экструдера. |

|

Рис. 10 Напряженно–деформированное состояние шнека ТПА. |

Презентация по материаловедению для студентов НПО и СПО » Восстановление деталей наплавкой металла»

Восстановление деталей наплавкой металла

Тем, кто эксплуатирует различные механизмы, приходится иногда сталкиваться с необходимостью наплавить металл в том или ином месте детали. Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Наплавленные кулачки

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр. ), упрочнение наплавкой.

), упрочнение наплавкой.

Наплавку можно производить на любые поверхности — плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина — от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

В основных своих моментах технология наплавки сходна с технологией сварки. Перед ней стоят те же задачи, что и перед сваркой — защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. Поэтому важно ознакомиться с общей статьей про сварку, со статьями про сварку соответствующих металлов (сварка меди, сварка чугуна, сварка алюминия, сварка нержавейки) и про покрытия электродов, иначе не будет понимания, например, зачем прокаливать электроды перед наплавкой и какие будут последствия если её не сделать, или почему важна полярность подключения электрода. При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

Необходимо стремиться к минимальному проплавлению основного металла. Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

Должно быть как можно меньшее перемешивание наплавленного металла с основным.

Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

Применяются различные способы наплавки металла — электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Наплавка покрытыми электродами

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается большое количество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму — диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде «плюс») в нижнем положении.

Прямая (слева) и обратная (справа) полярности подключения электрода

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: «Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч.»

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Наплавка металла узкими валиками

Наплавка металла широкими поперечными движениями электрода

Другой способ — укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, «вразброс», а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

Наплавка цилиндрической поверхности выполняется тремя способами — валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Наплавка металла на цилиндр

Цилиндр с наплавленным металлом

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах — до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка ножей

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные — твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка деталей (молотков) мельницы

Наплавка шнека

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами «Комсомолец-100» или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

Наряду с наплавкой покрытыми электродами, в домашних условиях можно осуществлять и наплавку в среде защитных газов — методом MIG/MAG (с автоматизированной подачей проволоки) или TIG (вольфрамовым электродом) с присадочными прутками. Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой — во избежание разбрызгивания металла.

ОГПОБУ «Политехнический техникум», г. Биробиджан

Главная

Версия для слабовидящих

НАШИ КООРДИНАТЫ

г. Биробиджан

ул. Косникова, 1в

тел.: 8 (42622) 48-0-08 — директор

факс: 8 (42622) 48-3-96 -секретарь

8(42622) 48-0-46-зам. директора

директора

Электронная почта:

[email protected]

Режим работы директора, заместителей директора:

с 9.00 до 18.00

Режим работы библиотеки:

понедельник — с 9.00 до 18.00

вторник — с 09.00 до 18.00

среда — с 9.00 до 18.00

четверг — с 09.00 до 18.00

пятница — с 9.00 до 18.00

перерыв — с 12.00 до 13.00

Режим работы бухгалтерии, секретарей:

с 09.00 до 18.00, перерыв – с 12.00 до 13.00

тел. 48-3-28; 48-0-29(бухгалтерия)

Режим работы учебной части:

с 09.00 до 18.00

перерыв – с 12.00 до 13.00

тел.: 8 (42622) 48-0-67

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Наша продукция

Кто на сайте?

Сейчас на сайте находятся:41 гостей на сайте

Наплавка из карбида вольфрама от Hardface Technologies

Наплавка из карбида вольфрама

Наплавка из карбида вольфрама может помочь увеличить срок службы оборудования

на 300–800 %.

Карбид вольфрама POSTALLOY® Проволока для наплавки специально разработана для обеспечения максимального срока службы наплавленных поверхностей. Hardface Technologies предлагает различные сплавы для твердосплавных наплавок для удовлетворения ваших конкретных потребностей. Мы поставляем проволоку из карбида вольфрама для твердосплавной наплавки, легированную различными металлами, такими как никель, хром, кремний и бор, для создания продуктов, обеспечивающих максимальную защиту вашего оборудования практически в любой среде.

Преимущества продуктов для твердосплавной наплавки POSTALLOY® из карбида вольфрама включают:

- Твердость до 70 Rc

- Легко наносится при слабом токе

- Непревзойденная износостойкость и коррозионная стойкость

В дополнение к проволоке для наплавки из карбида вольфрама Postle Industries предлагает полную линейку продуктов для наплавки, разработанных для максимального срока службы вашего оборудования.

Mig Tungsten Carbide — это процесс сварки, при котором чрезвычайно твердые частицы карбида вольфрама (70 Rc) осаждаются в сварочной ванне проволоки для твердосплавного покрытия по мере ее нанесения.

- Использование в условиях экстремального абразивного износа

- Включает неповрежденные частицы карбида вольфрама для максимальной стойкости к истиранию

- Более устойчив к истиранию, чем карбид хрома

- Обеспечивает износостойкость на 300-800 % по сравнению с обычной проволокой для наплавки

- Легко наносится

Mig Carbide обладает непревзойденной стойкостью к истиранию и ударным нагрузкам при нанесении с POSTALLOY PS-98. Это связано с тем, что более мягкая проволока изнашивается, позволяя карбиду вольфрама буквально отваливаться от поверхности износа. ПОСТАЛЛОЙ ПС-98 с твердостью до 60 Rc препятствует этому.

Спеченный карбид вольфрама

MIG Карбид вольфрама для горнодобывающей промышленности и земляных работ

Прикладное оборудование и процедуры

Расчетные затраты и экономия

PS-11W для стабилизаторов

Postalloy® 219HD

Трубчатый электрод с флюсовым покрытием, легированный карбидом вольфрама и хромом

| Описание продукта ТРУБЧАТЫЙ ЭЛЕКТРОД ИЗ КАРБИДА ВОЛЬФРАМА Когда требуется защита карбидом вольфрама, Postalloy® 219HD является идеальным выбором.  Наплавленные наплавки содержат карбид вольфрама в матрице, богатой хромом и кобальтом, что обеспечивает хорошее сочетание стойкости к истиранию и ударной вязкости. Другие характеристики включают в себя: Наплавленные наплавки содержат карбид вольфрама в матрице, богатой хромом и кобальтом, что обеспечивает хорошее сочетание стойкости к истиранию и ударной вязкости. Другие характеристики включают в себя: • Легкая сварка в нерабочем положении благодаря диаметру 1/4 дюйма • Превосходная работа на переменном или постоянном токе, даже на «жужжащем ящике» • Низкая сила тока и высокая степень извлечения металла – отсутствие образования шлака • Высокая скорость наплавки — до 3 раз быстрее, чем у обычных электродов • Влагостойкое покрытие даже в суровых погодных условиях или при высокой влажности. Наплавка Postalloy® 219HD представляет собой уникальную концепцию в технологии наплавки с эффективностью более 90%. Его трубчатая конструкция обеспечивает очень плавные рабочие характеристики и допускает более высокие скорости перемещения и гораздо более высокий процент карбидообразующих элементов, содержащихся в сердечнике, по сравнению с обычными электродами с флюсовым покрытием.  Информация о продукте Postalloy® 219HD Информация о продукте Postalloy® 219HD | Свойства наплавленного металла Твердость: 64-68Rc Толщина наплавленного материала:2 слоя Легко проверяется разгрузку для предотвращения накопления напряжения.:Не может быть отрезан пламенем.: | Области применения Наконечники шнека Наконечники штифтов ковша |

Postalloy® 220HD

Flux-coated Tubular Electrode alloyed with Tungsten Carbide, Cobalt and Chrome

| Product Description TUNGSTEN CARBIDE TUBULAR ELECTRODE Postalloy® 220HD contains increased levels of tungsten carbide compared to Postalloy® 219HD, с дополнительным хромом и кобальтом для прочности.  Уникальная смесь карбида вольфрама и хрома обеспечивает полировку в процессе эксплуатации и снижает коэффициент трения. Когда требуется защита от сильного истирания, Postalloy® 220HD является идеальным выбором. Уникальная смесь карбида вольфрама и хрома обеспечивает полировку в процессе эксплуатации и снижает коэффициент трения. Когда требуется защита от сильного истирания, Postalloy® 220HD является идеальным выбором. • Легкая сварка вне позиции благодаря диаметру 1/4 дюйма. • Превосходная работа на переменном или постоянном токе, даже на «жужжащем ящике». Postalloy® 220HD имеет эффективность более 90%. • Высокая скорость осаждения — до 3 раз быстрее, чем у обычных электродов • Влагостойкое покрытие, даже при неблагоприятных погодных условиях или высокой влажности Информация о продукте Postalloy® 220HD | Свойства наплавленного металла Средняя твердость 2-х слоев: 64-68Rc Карбид вольфрама Твердость:75Rc Толщина наплавки:2 слоя Легко проверяется рельеф для предотвращения накопления напряжения.: | Области применения Шнеки и шнеки конвейера Наконечники штифтов ковша |

Postalloy® 299-MCO

Карбид-вольфрамовая проволока: с металлическим сердечником, дуговая сварка

| Описание продукта карбида для получения «сильно оперенной» микроструктуры, которая является необычайно твердой и более стойкой к истиранию, чем стандартная проволока для твердосплавной наплавки из карбида вольфрама.  Работает при более низких токах, чем обычно, чтобы свести к минимуму растворение и помочь развить его высокую твердость и уникальную микроструктуру в первом слое. Для чрезвычайной стойкости к истиранию землей с небольшим ударом или без него.

Посталлой® 29Подробная информация о продукте 9-MCO Работает при более низких токах, чем обычно, чтобы свести к минимуму растворение и помочь развить его высокую твердость и уникальную микроструктуру в первом слое. Для чрезвычайной стойкости к истиранию землей с небольшим ударом или без него.

Посталлой® 29Подробная информация о продукте 9-MCO | Свойства наплавленного металла Твердость: Карбид вольфрама — 2300 HV Средняя твердость матричного сплава наплавленного металла:60-65Rc | Применение Скребковые ножи Шнеки смесителя |

Postalloy® CP63070 и CP63070-M

Порошок: самофлюсующийся порошок на основе никеля с карбидом вольфрама

Описание продукта специальный высокоуглеродистый карбид вольфрама, обеспечивающий максимально возможную стойкость к истиранию. Матрица, инкапсулирующая карбиды, имеет твердость 55–60 RC. Матрица, инкапсулирующая карбиды, имеет твердость 55–60 RC. Карбид вольфрама в CP63070 имеет очень высокую твердость с очень плотной однородной кристаллической структурой. Остаточные напряжения намного ниже, чем у обычного карбида вольфрама, что обеспечивает лучшую ударную вязкость и ударопрочность. Частицы практически не имеют микродефектов, повышающих характеристики смачиваемости. Низкая температура плавления этого сплава в сочетании с карбидами, не содержащими кобальта, помогает уменьшить легирование раствором и плавление карбидов. Карбид вольфрама, используемый в этом продукте, проходит процесс окислительно-восстановительного восстановления, который снижает окислительный потенциал этого сплава. Это помогает уменьшить нежелательное избыточное распыление и дает оператору больший контроль над лужей. Postalloy® CP63070-M использует тот же самофлюсующийся порошковый сплав на никелевой основе, но с более экономичным, менее стойким к истиранию и менее ударопрочным карбидом вольфрама. | Свойства наплавленного металла Твердость (1 слой): 58-62Rc Твердость Карбид вольфрама:2000-2300 HV Средняя матрица твердости:55-60Rc | Применение Инструменты для обработки почвы Лопасти миксера и лопасти |

Postalloy® PS-11W

Никелевое основание Карбид вольфрама Проволока: с металлическим сердечником, в газовой среде

Описание продукта -растрескивающаяся порошковая проволока на никелевой основе, содержащая специальную смесь карбидов вольфрама для экстремального истирания и коррозии. Матрица устойчива к кислотам, основаниям, щелочам и другим агрессивным средам. Этот сплав можно наносить без трещин при соблюдении надлежащих процедур сварки. Легирующие элементы в проволоке создают наплавленный металл с более высокой твердостью, который инкапсулирует и защищает частицы карбида, уменьшая преждевременный износ, вызванный эрозией частиц карбида. В результате достигается значительное увеличение срока службы в экстремальных условиях по сравнению с PS-10, который он заменил. Сплав имеет низкий диапазон плавления и обладает хорошей свариваемостью с плавной дугой, уменьшает растворение сварного шва и растворение карбида, что позволяет получить действительно выдающуюся износостойкую проволоку. Используется для низкоуглеродистых мягких и низколегированных сталей, нержавеющей стали, никеля и чугуна.

Подробная информация о продукте Postalloy® PS-11W Матрица устойчива к кислотам, основаниям, щелочам и другим агрессивным средам. Этот сплав можно наносить без трещин при соблюдении надлежащих процедур сварки. Легирующие элементы в проволоке создают наплавленный металл с более высокой твердостью, который инкапсулирует и защищает частицы карбида, уменьшая преждевременный износ, вызванный эрозией частиц карбида. В результате достигается значительное увеличение срока службы в экстремальных условиях по сравнению с PS-10, который он заменил. Сплав имеет низкий диапазон плавления и обладает хорошей свариваемостью с плавной дугой, уменьшает растворение сварного шва и растворение карбида, что позволяет получить действительно выдающуюся износостойкую проволоку. Используется для низкоуглеродистых мягких и низколегированных сталей, нержавеющей стали, никеля и чугуна.

Подробная информация о продукте Postalloy® PS-11W | Свойства наплавленного металла Может наноситься без образования трещин при правильном способе сварки: Наплавленный металл нельзя резать пламенем: Толщина наплавленного слоя: Максимум 2 слоя Средняя твердость наплавленного металла:53-57Rc Средняя твердость Карбид вольфрама:2300–2500 HV (70 Rc+) Рабочая температура до 1000°F (538°C): | Применение Ремонт и наплавка инструментов из ферритной и аустенитной нержавеющей стали в химической и пищевой промышленности. Разработаны для применения в забойных инструментах глубокого бурения нефтяных и газовых скважин, таких как стабилизаторы. PS-11W Технический паспорт |

Матрица Postalloy® PS-98

Карбид вольфрама Заливка карбида (Mig Carbide).

| Описание продукта Postalloy® PS-98 Матричная проволока для твердосплавной наплавки, легированная хромом и молибденом, разработана в первую очередь для использования в процессе MIG Carbide Embedded. Матрица PS-98 обеспечивает чистый, расплавленный и жидкий наплавленный валик, который легко принимает карбид вольфрама. В отличие от сварочной проволоки из мягкой стали, которая обычно используется в процессе заливки карбида MIG, микроструктура высокотвердой инструментальной стали Postalloy® PS-98 Matrix предназначена для инкапсуляции и защиты частиц карбида от преждевременной эрозии. Используется для углеродистой, низколегированной и марганцовистой стали. | Свойства наплавленного металла Твердость (1 слой): 55-59Rc: | Applications Грапдерские лезвия PS-98 Matrix Лист технических данных |

Спеченный карбид вольфрама Postalloy®

Спеченный карбид вольфрама

| Описание продукта Карбид вольфрама — один из лучших материалов для защиты оборудования от абразивного износа, особенно в таких отраслях, как строительство, горнодобывающая промышленность и деревообработка. строительный мусор и измельчение древесины в лесном хозяйстве. Наиболее эффективным методом нанесения карбида вольфрама является использование процесса заливки карбида вольфрама с использованием вибрационного питателя Postle в сочетании с нашей спеченной карбидно-вольфрамовой крошкой и сварочной матричной проволокой PS-9.8. Спеченный карбид вольфрама Postle измельчается и тщательно просеивается в соответствии с нашими спецификациями для обеспечения необходимой защиты от износа в областях с высоким абразивным износом. | Применение Большегрузные землеройные и горнодобывающие машины Длинностенные проходческие комбайны и драглайны |

Если у вас есть вопросы или вам нужна дополнительная информация, свяжитесь с Postle Industries по телефону (216) 265-9.000

или обратитесь к местному дистрибьютору.

Powered by:

Грунтовка для твердосплавного металла

Сварщики, которые помогают обслуживать оборудование, используемое в строительстве и горнодобывающей промышленности, вероятно, знакомы с наплавкой, потому что этот процесс помогает продлить срок службы часто используемых компонентов. Getty Images

Getty Images

Наплавка — это экономичный способ минимизировать износ и увеличить срок службы промышленных деталей и оборудования. На первый взгляд, наплавка может быть запутанной и хлопотной, но на самом деле это не так, как только вы узнаете факты.

Следующие ответы на 22 часто задаваемых вопроса могут помочь вам понять основы технологии, чтобы вы могли выбрать продукты для наплавки, наиболее подходящие для вашего применения.

1. Что такое наплавка?

Металлические детали часто не могут использоваться по назначению не потому, что они ломаются, а потому, что они изнашиваются в результате истирания, ударов или контакта металла с металлом, что приводит к потере их размеров и функциональности. Наплавка, также известная как наплавка твердым сплавом, представляет собой нанесение наплавленного или износостойкого металла сварного шва на поверхность детали с помощью сварки для продления срока службы детали. Наплавленный металл может быть нанесен в виде сплошной поверхности или в виде узора, такого как вафля, елочка или точечный узор.

Наплавка приобретает все большее значение во многих отраслях промышленности для защиты оборудования, подверженного износу и истиранию. Продление срока службы изнашиваемых деталей может сэкономить вам тысячи долларов и повысить производительность. Наплавку можно использовать для восстановления деталей, которые уже подвергались износу и утратили свой срок службы, или его можно использовать при изготовлении новых деталей для увеличения срока их службы до того, как они будут введены в эксплуатацию. Существует три основных типа наплавки:

Наращивание или восстановление.

Наплавка или наплавка.

Комбинированное наращивание и наложение.

2. Какие основные металлы можно наплавлять?

Углеродистые и низколегированные стали с содержанием углерода менее 1% могут подвергаться наплавке. Среднеуглеродистые и низколегированные стали очень распространены, так как они обеспечивают более высокую прочность, чем мягкие стали, и лучшую стойкость к истиранию. Для высокоуглеродистых сплавов может потребоваться специальный буферный слой. Наплавке подлежат следующие основные металлы: нержавеющая сталь, марганцевая сталь, углеродистая и легированная сталь, чугун, сплавы на основе никеля и сплавы на основе меди.

Для высокоуглеродистых сплавов может потребоваться специальный буферный слой. Наплавке подлежат следующие основные металлы: нержавеющая сталь, марганцевая сталь, углеродистая и легированная сталь, чугун, сплавы на основе никеля и сплавы на основе меди.

Углеродистые и низколегированные стали обладают сильными магнитными свойствами, и их легко отличить от немагнитной аустенитной марганцовистой стали. Многие низколегированные и высокоуглеродистые стали используются для изготовления оборудования и запасных частей, особенно оборудования, требующего повышенной прочности и стойкости к истиранию. Их нелегко отличить, но их следует идентифицировать, чтобы определить правильную температуру предварительного и последующего нагрева.

По мере увеличения содержания сплава потребность в предварительном и последующем нагреве становится все более важной. Например, сталь, изготовленная из 4130, обычно требует предварительного нагрева до 400 градусов по Фаренгейту. Сталь, используемая для рельсов, обычно содержит больше углерода и требует минимального предварительного нагрева от 600 до 700 градусов по Фаренгейту. Марганцевая сталь не требует предварительного нагрева. На самом деле должны быть предприняты шаги, чтобы температура основного металла не превышала 500 градусов по Фаренгейту.0003

Марганцевая сталь не требует предварительного нагрева. На самом деле должны быть предприняты шаги, чтобы температура основного металла не превышала 500 градусов по Фаренгейту.0003

Рисунок 1

Многие факторы влияют на экономику наплавки, но основным фактором является скорость наплавки, рассчитанная здесь для каждого процесса.

3. Какие сварочные процессы наиболее популярны для нанесения наплавки?

В порядке популярности для нанесения твердосплавного покрытия используются следующие сварочные процессы:

Дуговая сварка флюсом (FCAW) с использованием открытой дуги или проволокой для наплавки в среде защитного газа

Gas metal arc welding (GMAW) with gas-shielded wire

Shielded metal arc welding (SMAW)

Submerged arc welding (SAW)

Gas tungsten arc welding (GTAW)

Газокислородная сварка (OFW) или кислородно-ацетиленовая сварка

Плазменная дуговая сварка, лазерная сварка, термическое напыление, распыление и плавление

В настоящее время наблюдается тенденция к использованию полуавтоматических и автоматических процессов сварки с использованием FCAW и GMAW, популярность которых примерно одинакова. GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, требует газовой защиты, тогда как FCAW использует сварочную проволоку, которая используется с открытой дугой или без газа, а также с газовой защитой. SMAW с электродами с флюсовым покрытием по-прежнему очень популярен, особенно для наплавки на месте в полевых условиях, потому что это оборудование недорогое и портативное.

GMAW, использующая сплошную проволоку или сварочную проволоку с металлическим сердечником, требует газовой защиты, тогда как FCAW использует сварочную проволоку, которая используется с открытой дугой или без газа, а также с газовой защитой. SMAW с электродами с флюсовым покрытием по-прежнему очень популярен, особенно для наплавки на месте в полевых условиях, потому что это оборудование недорогое и портативное.

Рассмотрим следующие коэффициенты при выборе процесса сварки:

Доступность сварочного оборудования, включая размер источника питания

Использование электрода или полуавтоматического провода

- . сварочные материалы

Использование проволоки в среде защитного газа, проволоки для открытой дуги или проволоки под флюсом

Operator skill available

Welding location—indoors or outdoors

Component size and shape, and the area to be hardfaced

Thickness of deposit

Deposition rate

Welding position

Требования к механической обработке

Желаемая отделка

Подготовка компонентов для ранее наплавленных деталей

• Предварительный нагрев и обработка после сварки (отпуск/медленное охлаждение/охлаждение на воздухе)

4.

Какие сварочные процессы являются наиболее экономичными?

Какие сварочные процессы являются наиболее экономичными?Многие факторы влияют на экономику наплавки, но основным фактором является скорость наплавки. На рис. 1 показана расчетная скорость наплавки для каждого процесса сварки.

5. Категории износа?

Ниже приведены три наиболее распространенных типа износа:

Абразивный износ, составляющий от 40 до 50 процентов всех случаев износа, возникает, когда такие материалы, как зерно, почва или песок, уголь или минералы, скользят по металлической поверхности. Абразивный износ можно разделить на истирание при выдалбливании, истирание при шлифовании с высоким напряжением и истирание с царапанием при низком напряжении.

Ударный износ (20 процентов) происходит, когда объект ударяется о другой объект, например, о деталь дробилки или колесо железнодорожного вагона, перекатывающиеся по марганцевому переезду, что приводит к отслаиванию или отслаиванию материала.

Адгезионный износ (металл к металлу) (15 процентов) возникает, когда две металлические поверхности скользят друг относительно друга под давлением, создавая условия микросварки из-за теплоты трения. Обычно это происходит в условиях отсутствия смазки или в сухих условиях.

Обычно это происходит в условиях отсутствия смазки или в сухих условиях.

Нагрев и коррозия являются двумя другими видами износа, каждый из которых составляет около 5 процентов всех случаев.

Большинство изнашиваемых деталей выходят из строя не из-за одного типа износа, такого как удар, а из-за комбинации, такой как истирание и удар. Например, зубья горнодобывающего ковша обычно подвергаются как истиранию, так и ударам, хотя один тип может преобладать над другим. Тип износа определяет, какой продукт для сварки с твердым покрытием используется. Определение режима износа и понимание окружающей среды, которой подвергается деталь, имеют решающее значение для выбора наиболее подходящего сплава для твердосплавной наплавки для конкретного применения.

6. Какие существуют категории сплавов для твердосплавных наплавок?

Сплавы на основе железа можно разделить на четыре основные категории:

Мартенситные. В эту группу входят все закаливаемые стали с твердостью по Роквеллу от 20 до 65 HRC.

Эти сплавы, подобно инструментальной стали, твердеют при охлаждении. Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы с HRC менее 45 обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью, более 50 HRC, используются для сопротивления истиранию.

Эти сплавы, подобно инструментальной стали, твердеют при охлаждении. Они хороши для износа металла по металлу и абразивного износа. Они также могут выдерживать большие нагрузки. Сплавы с HRC менее 45 обычно используются для наплавки перед наплавкой или для восстановления размеров, а после сварки деталь должна подвергаться механической обработке. Мартенситные сплавы с более высокой твердостью, более 50 HRC, используются для сопротивления истиранию.Аустенитная. К аустенитным сплавам относятся упрочняемые марганцевые стали и нержавеющие. Эти сплавы обычно мягкие при сварке и затвердевают только после многократной обработки металла шва. Они обладают хорошими ударными характеристиками и умеренной стойкостью к истиранию. Аустенитная марганцевая сталь обычно встречается вокруг дробилок, крестовин и крестовин железнодорожных путей, а также зубьев лопат.

Карбид металла и мягкая аустенитная матрица. Эти сплавы содержат большое количество карбидов металлов в более мягкой матрице и хорошо подходят для применения в условиях сильного истирания.

Сплавы, содержащие большое количество хрома и углерода, семейство карбида хрома, ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия и ванадия. Их твердость составляет от 40 до 65 HRC. Сплавы, которые содержат большое количество вольфрама и углерода, семейство карбида вольфрама, иногда содержат небольшое количество бора, который образует бориды и хорошо подходит для применения в условиях сильного истирания.

Сплавы, содержащие большое количество хрома и углерода, семейство карбида хрома, ближе к чугуну или белому чугуну. Иногда они содержат дополнительные количества ниобия и ванадия. Их твердость составляет от 40 до 65 HRC. Сплавы, которые содержат большое количество вольфрама и углерода, семейство карбида вольфрама, иногда содержат небольшое количество бора, который образует бориды и хорошо подходит для применения в условиях сильного истирания.Карбид металла в твердой мартенситной матрице. Мартенситная матрица представляет собой инструментальную сталь с твердостью от 45 до 60 HRC. Эти сплавы содержат добавки ниобия, ванадия, молибдена или титана. При надлежащих процедурах их обычно можно наносить без трещин вследствие напряжения.

7. Нормально ли растрескивание сплавов для наплавки?

Многие сплавы карбида хрома дают трещины при охлаждении до умеренных температур, и это нормально. Другие, такие как аустенитные и мартенситные группы, не трескаются при соблюдении правил сварки.

8. Что такое взлом чеков?

Когда происходит растрескивание или растрескивание, трещины образуются перпендикулярно длине борта. Обычно возникающие на расстоянии от 3/8 до 2 дюймов друг от друга, они возникают в результате высоких напряжений, вызванных сокращением металла сварного шва при его охлаждении. Трещины распространяются по толщине наплавленного валика и останавливаются на основном металле, если он не является хрупким. Если основной металл твердый или хрупкий, выберите буферный слой из более мягкого и прочного металла сварного шва, например из аустенитного сплава.

9. Что такое наплавка карбидом хрома?

Как правило, карбиды хрома представляют собой сплавы на основе железа, которые содержат большое количество хрома (более 15 процентов) и углерода (более 3 процентов). Эти элементы образуют твердые карбиды, устойчивые к истиранию. Отложения часто образуют трещины примерно через каждые ½ дюйма, что помогает снять напряжение при сварке. Их низкий коэффициент трения также делает их желательными в тех случаях, когда требуется материал с хорошим скольжением.

Вообще говоря, сопротивление истиранию увеличивается по мере увеличения количества углерода и хрома, хотя углерод оказывает наибольшее влияние. Значения твердости составляют от 40 до 65 HRC. Они также могут содержать другие элементы, которые могут образовывать другие карбиды или бориды, повышающие износостойкость при высоких температурах. Эти сплавы ограничены двумя или тремя слоями.

10. Что такое сложные карбиды?

Сложные карбиды обычно связаны с отложениями карбида хрома, которые имеют добавки колумбия (ниобия), молибдена, вольфрама или ванадия. Эти элементы и углерод образуют свои собственные карбиды или объединяются с существующими карбидами хрома для повышения общей стойкости сплава к истиранию. Они могут иметь все эти элементы или только один или два. Они используются для работы в условиях сильного истирания и высоких температур.

11. Что такое карбиды в мартенсите?

Эти сплавы инструментальной стали содержат многочисленные плотно упакованные карбиды титана, ниобия или ванадия. Твердые сплавы в мартенсите являются отличным выбором для областей применения, требующих образования отложений без трещин с хорошими характеристиками износа. Наплавленные наплавки обычно обладают такими же износостойкими характеристиками, которые ожидаются от продуктов для твердосплавной наплавки из карбида хрома. Поскольку эти сплавы не трескаются, их, как правило, легче наносить повторно.

Твердые сплавы в мартенсите являются отличным выбором для областей применения, требующих образования отложений без трещин с хорошими характеристиками износа. Наплавленные наплавки обычно обладают такими же износостойкими характеристиками, которые ожидаются от продуктов для твердосплавной наплавки из карбида хрома. Поскольку эти сплавы не трескаются, их, как правило, легче наносить повторно.

12. Что такое MIG Carbide?

В этом процессе, также известном как заливка карбида вольфрама, частицы карбида вольфрама подаются из бункера непосредственно в расплавленную сварочную ванну PS9.8. Когда наплавленный валик остывает, образовавшийся наплавленный металл содержит большие объемы частиц карбида вольфрама, внедренных в матрицу из инструментальной стали твердостью от 55 до 60 единиц по шкале Роквелла. Эти чрезвычайно твердые и износостойкие частицы защищают отвалы бульдозеров и грейдеров, ковши драглайнов и погрузчиков, а также многие другие типы молотов от преждевременного износа во многих сложных и высокоабразивных условиях.

13. Что такое рисунок наплавки?

При работе в каменистой почве, руде или шлаке цель состоит в том, чтобы защитить металлическую поверхность от истирания, вызванного движением камней по ней. Это можно сделать, нанеся ряд гребней или сварных швов параллельно потоку материала, например, рельсы, которые предотвращают контакт каменистой почвы с поверхностью.

При работе в грязи или песке нанесите наплавленные валики твердого сплава на расстоянии от ¼ до 11/2 дюйма друг от друга перпендикулярно или против потока абразивного материала. Принуждение материала к уплотнению между валиками сварного шва хорошо работает для мелкозернистых песков и почв. Нанесите точечный рисунок на участки, которые не подвергаются сильному истиранию, но подвержены износу, или на труднодоступные места сварки.

Точечный рисунок также используется на тонких основных металлах, когда деформация и деформация могут быть вызваны перегревом основного металла. Для работы в почве с небольшим содержанием глины цель состоит в том, чтобы использовать схему наплавки, которая захватывает почву на поверхности, образуя слой захваченной почвы, который защитит поверхность под ней. Лучше всего это сделать с помощью штриховки или вафельного рисунка. Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

Лучше всего это сделать с помощью штриховки или вафельного рисунка. Эта схема также хорошо работает, когда есть комбинация мелкой и грубой почвы.

14. Указывают ли значения твердости на сопротивление истиранию?

Нет. Мартенситный сплав и сплав карбида хрома могут иметь одинаковую твердость, скажем, 58 HRC, и вести себя совершенно по-разному в одних и тех же абразивных условиях. Сплав карбида хрома обеспечивает лучшую стойкость к истиранию, чем мартенситный сплав. Металлургическая микроструктура является лучшим мерилом, но он не всегда доступен.

Единственная временная твердость может использоваться для прогнозирования износа, когда оцениваемые сплавы принадлежат к одному и тому же семейству. Например, в мартенситном семействе сплав с твердостью 55HRC будет иметь лучшую стойкость к истиранию, чем сплав с твердостью 35HRC. Это может быть, а может и не быть как в аустенитных, так и в карбидных семействах. Опять же, вы должны учитывать микроструктуру.

15.

Если твердость недостоверна, то как измеряется износ?

Если твердость недостоверна, то как измеряется износ?Это зависит от типа износа, но в случае абразивного износа — наиболее распространенного механизма износа — ASTM Intl. Испытание на сухое песчаное резиновое колесо G65 широко используется. Образец взвешивают до и после испытания, и результат обычно выражается в граммах потери веса или потери объема. Образец прижимают к вращающемуся резиновому колесу с известной силой в течение заданного числа оборотов. Особый тип песка, размер которого тщательно подобран, просачивается между образцом и резиновым колесом. Это имитирует чистое истирание, а цифры используются в качестве ориентира при выборе материала.

16. Какой тип газа используется при наплавке методом GMAW?

Низкое проникновение и разбавление являются основными задачами при наплавке, поэтому чистый аргон и смеси аргона с кислородом или углекислым газом обычно дают желаемый результат. Вы также можете использовать чистый CO2, но вы можете получить больше брызг, чем при использовании аргоновой смеси.

17. Что такое шаровой (глобулярный) перенос и почему он важен?

Сварочная проволока обеспечивает либо струйный, либо шариковый (шаровой) перенос расплавленного металла поперек сварочной дуги.

Аэрозольный перенос представляет собой дисперсию мелких капель расплавленного металла, характеризующуюся плавным переносом. Эти провода желательны для соединений, требующих хорошего проникновения.