Технологии сварки меди различными способами

- Ручная дуговая сварка меди металическими электродами

Медь обладает высокой стойкостью к коррозии. Благодаря этому качеству она широко применяется в производстве электроники и техники, а также в машиностроении. То есть она требуется в областях, в которых требуются металлы с высокой устойчивостью к возникновению коррозии. Это довольно обширные сферы, требующие создание элементов с прочными сварными швами. Высокий спрос формирует постоянное усовершенствование технологии сварки цветных металлов в целом и меди, и её сплавов в частности. Улучшение технологии двигается как в сторону увеличения качества шва, так и уменьшение стоимости способа.

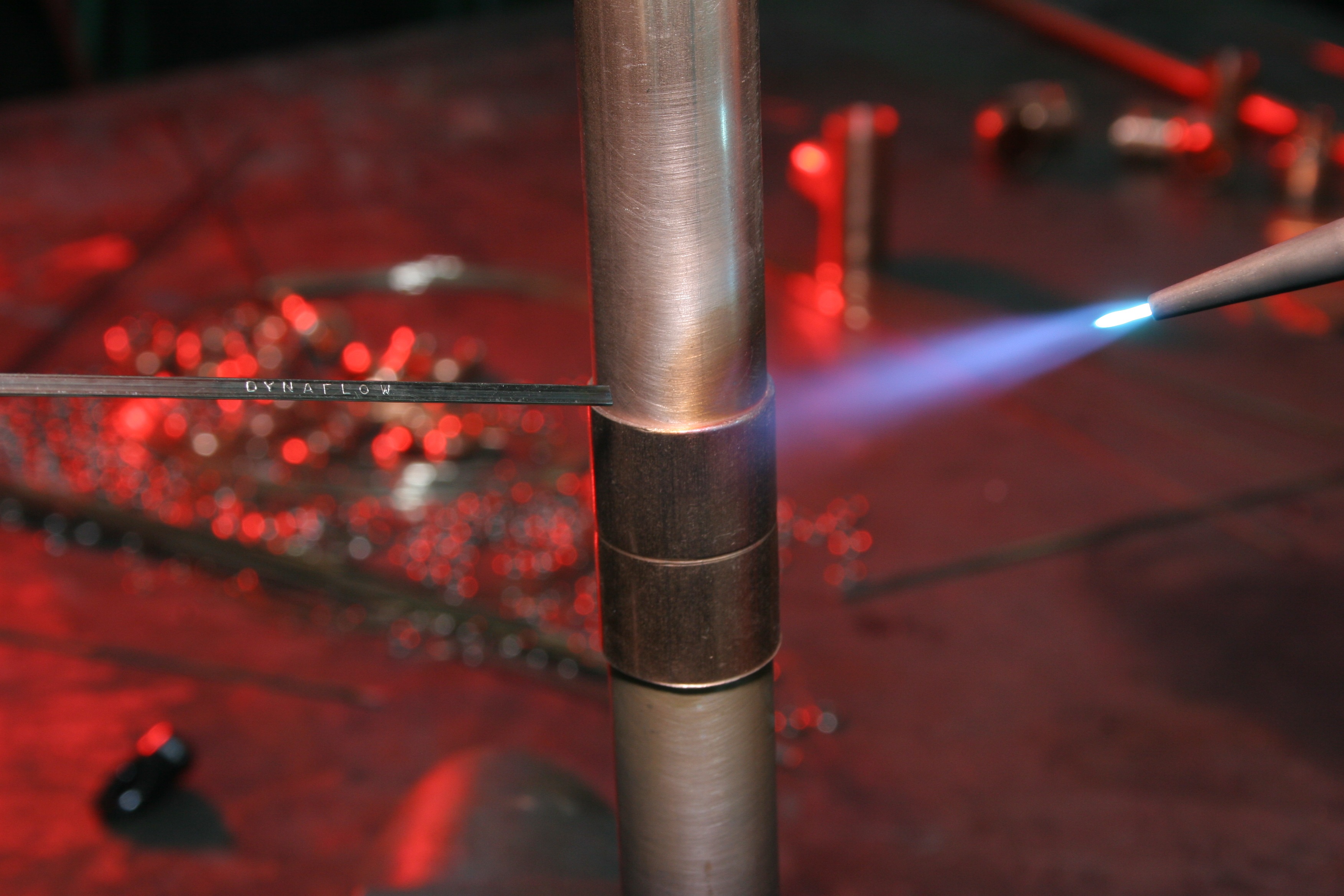

Чаще всего обработке подвергаются листы и трубный прокат из меди.

Ручная дуговая сварка меди металлическими электродами

Этот вариант имеет техническое превосходство над газовой сваркой медных изделий, кроме того, этот способ выгоднее остальных. Это касается не только меди, но и стали и её сплавов. Его можно назвать высокопроизводительным, так как работа электродными стержнями значительно быстрее, чем любой другой вариант.

Дуговая сварка может быть выполнена вручную, в защитной газовой среде или автоматом под флюсом. Сначала рассмотрим первый вариант.

Подготовка места

При толщине металлической детали от 6 до 12 мм рекомендовано делать V-образную разделку под будущий шов. Общий угол раскрытия кромок может быть в пределах от 60 до 70 градусов.

Перед сваркой можно предварительно раздвинуть листы или не раздвигать. В первом случае необходимое расстояние между элементами должно быть в пределах 2-2.5% от глубины будущего шва. Во втором случае рекомендуется электродом меньшего диаметра сделать прихваты. Они не позволят элементам разойтись в стороны и сформировать неправильный зазор. Эти мелкие швы должны быть примерно по 3 см на расстоянии 30 см друг от друга. Зазор между краями должен быть не менее 2-4 мм, без него возникнет перегрев, который в дальнейшем приведет к горячим трещинам.

Не завывайте, что повторное нагревание медных элементов приводит к формированию пор. При приближении к прихватам их нужно удалять, а поверхность металла тщательно зачищать и обезжиривать.

Если толщина меди превышает 12 мм, то используется двусторонняя сварка и разделка кромки в виде буквы «Х». Если возможность выполнить подобную разделку отсутствует, то можно использовать V-образную. Однако последняя значительно увеличит время работы и расход электродов.

Однако последняя значительно увеличит время работы и расход электродов.

В случае использования X-образной раскройки, прихваты формируют на обратной стороне первого шва. Перед навариванием второго шва стежки также удаляют и зачищают.

При обработке медных изделий без формирования кромок вообще, а также с раскройкой в форме буквы «V», требуется использование подкладок. Они помогают отвести лишнее тепло и предотвращают перегрев детали. Они должны быть плотно прижаты к месту стыка. Допускается использование флюсовых подушек. Подкладки могут быть из меди, графита или стали. Ширина допускается от 4 до 5 см.

Непосредственно перед началом сварочных работ нужно подогреть стыки до 300-400 градусов Цельсия. Способ нагревания определяется исходя из размеров самой конструкции и толщины стенки металла. Чем толще кромки, тем выше будет температура подогрева.

Электроды для дуговой сварки меди и покрытия для них

Для использования в этом варианте работ подходят электроды со специальным покрытием. Выполнение сварочных работ обычным видом без покрытия не допускается, так как происходит окисление поверхности, и в шве появляются поры. В качестве стержня должна быть проволока из меди (с легированием или без него) или бронзы.

Выполнение сварочных работ обычным видом без покрытия не допускается, так как происходит окисление поверхности, и в шве появляются поры. В качестве стержня должна быть проволока из меди (с легированием или без него) или бронзы.

Благодаря своему химическому составу такие электроды раскисляют шов и легируют его фосфором, кремнием или марганцем. Вид самого покрытия выбирается так, чтобы при обработке металла была стабильная дуга, образовывались шлаки и происходило раскисление. Правильно подобранный материал значительно улучшает качества самой сварки.

Режим ручной дуговой сварки меди

При работе стоит использовать только постоянный ток обратной полярности. Осуществление сварки переменным током не позволяет добиться стабильной дуги. Такой вид тока может быть применен только при наличии железа в покрытии стержня и увеличении силы тока на 40-50% от первоначального. Однако высока вероятность появления брызг от металла электрода. Эти брызги тяжело счистить при застывании, кроме того они вступают в реакцию с кислородом и покрываются оксидной пленкой, вследствие чего их практически невозможно вплавить в шов. Ниже можно ознакомиться с режимами сварки:

Ниже можно ознакомиться с режимами сварки:

Толщина меди, мм | 2 | 3 | 4 | 5 | 6 | 7-8 | 9-10 |

Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 5-7 | 6-7 | 6-8 |

Сила тока, А | 100-120 | 120-160 | 160-200 | 240-300 | 260-340 | 380-400 | 300-420 |

Рабочее напряжение, В | 25-27 | 25-27 | 25-27 | 25-27 | 26-28 | 26-28 | 28-30 |

Примерная скорость сварочных работ будет равняться 15-18 метров в час. При использовании бронзовых электродов это время сокращается, так как скорость плавления этого металла значительно выше.

При использовании бронзовых электродов это время сокращается, так как скорость плавления этого металла значительно выше.

Если ваши детали имеют толщину более 10-12 мм, то при сечении электрода 6-8 миллиметров увеличивают силу тока до 500 Ампер.

При обработке тавровых соединений применяются те же самые режимы, но само сварное соединение должно быть установлено в «лодочку».

Технология ручной дуговой сварки

При большой толщине листа требуется сварка в несколько слоев. Каждый из них должен быть обязательно зачищен. При меньшей толщине металла такой способ не рекомендуется.

Технология требует формирование одноступенчатых швов на длине в 20-30 см. Исполнение происходит на двух участках: две трети с одной стороны и одна треть с другой. Сначала сваривается наиболее длинный отрезок. Начинается формирование шва от дальнего конца в сторону короткого участка, далее формируется сам маленький отрезок. Такая технология позволяет избежать растрескивания шва.

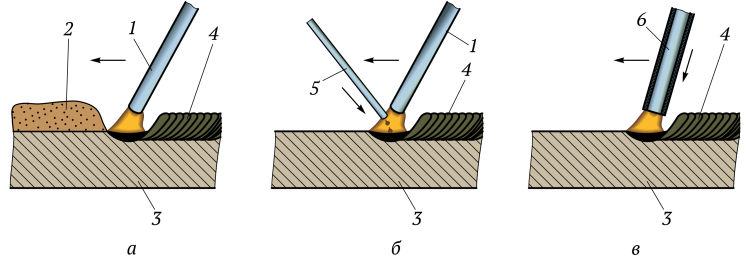

Вся сварка происходит в нижнем положении, при этом плавящийся электрод должен быть наклонен в обратную от хода работы сторону на 15-20 градусов. Если металл вспучивается, то используйте кувалду для правки. Подкладка из графита при этом может расколоться. Оптимальными в этом плане считаются медные и стальные подложки.

Качество ручной сварки меди

Этот способ обеспечивает довольно высокий уровень работ. Для увеличения прочности можно сделать проковку. Она поднимет показатель на 10-15%. Но в результате этого приёма возможно уменьшение пластичности.

Ручная сварка медного трубопровода

Этот способ пришел к нам еще со времен СССР. Для обработки трубного проката со стенками от 3 миллиметров используют постоянный ток обратной полярности. Его плотность должна составлять 50 Ампер на миллиметр. Предварительно деталь требуется подогреть до диапазона от 250 до 300 градусов Цельсия.

Способ подогрева зависит от толщины стенок трубы. При параметре от 5 см требуется полный нагрев. При малой толщине хватит и местного.

При параметре от 5 см требуется полный нагрев. При малой толщине хватит и местного.

Также перед сварочными работами нужно сделать прихватки, которые в дальнейшем нужно вырубить и зачистить. Не рекомендуется выбирать скорость более 15 метров в час. Перегрев изделия более 350 градусов Цельсия не допускается.

Ручная сварка угольными и графитовыми электродами

Этот вид сварки используется в небольшом ряде случаев. Обычно он может использоваться в конструкциях, не отвечающих за большие нагрузки.

Угольные электроды применяются при толщине металла в 15 миллиметров. Если толщина больше, то целесообразно использовать стержни из графита. Оба вида имеют конусообразную заточку на треть своей длины. Как и в прошлых видах ручной сварки, тут тоже применяется постоянный ток прямой полярности. Но отличие есть в длине дуги: эта обработка ведется длинной. Площадь тока на электродах бывает от 200 до 400 Ампер на квадратный сантиметр.

Еще одна особенность состоит в том, что присадочный пруток должен находиться на удалении в 5-6 миллиметров от сварочной ванны. Следует выдерживать угол к обрабатываемому элементу в 30 градусов и ни в коем случае не погружать пруток в ванну. Угол между электродом и свариваемым изделием должен составлять 75-90 градусов.

Следует выдерживать угол к обрабатываемому элементу в 30 градусов и ни в коем случае не погружать пруток в ванну. Угол между электродом и свариваемым изделием должен составлять 75-90 градусов.

Чтобы защитить медь от воздействия воздуха и последующего образования оксидной пленки, используют флюс. В его составе должно быть 4-6% магния и 94-96% плавленой буры. Перед нанесением состава на пруток нужно смочить его в расплавленном стекле.

В случае, если стенки свариваемого элемента более 5 мм, то предварительно необходимо разделать кромки в сумме с углом 70-90 градусов и зазором не более 0.05 миллиметров.

Процедура выполняется на подкладке из асбеста или графита наклоненным вперед на 10-20 градусов электродом.

Медь толщиной до 5 миллиметров не нуждается в предварительном подогреве. Если ваше изделие более 5 миллиметров в толщину, то требуется предварительно нагреть его до 800 градусов Цельсия и быстро охладить. Для получения оптимального качества шва рекомендуется выполнять сварку за один подход.

Ручная аргонодуговая сварка меди

Этот вид обработки осуществляется вольфрамовым электродом. Аргон должен быть хорошо очищен. Используется постоянный ток прямой полярности. Прутки могут быть из меди, бронзы или медно-никелевого сплава

Предварительный подогрев меди требуется при толщине металла от 4 мм. Требуемая температура – 800 градусов Цельсия. При толщине от 6 мм применяют V-образную разделку кромок изделия с суммой углов 60-70 градусов. Обычно при сварке электрод наклоняют на 80-90 градусов от вертикального положения и двигают углом вперед. Присадочный пруток должен быть наклонен на 10-15 градусов. Допустимый вылет электрода – от 5 до 7 мм.

Сварка меди на автоматах или полуавтоматах под флюсом

Этот вид обработки меди используется, когда необходим высосокачественный сварной шов. Работа осуществляется на автоматах или шланговых полуавтоматах. Стенки небольшой толщины обычно обрабатывают под флюсом с использованием неплавящегося электрода.

Подготовка металла под сварку

Перед началом работ обязательным пунктом идет зачистка кромок. Стыковым соединениям со стенкой 6-8 миллиметров оставляют зазор в 1-1.5 миллиметра. При большей толщине требуется V-образная разделка с углами раскрытия в сумме 60 градусов. В таком варианте зазоры не требуются.

При сварке с зазорами в местах стыков необходимы подкладки, так как расплавленный металл вытечет через щель. Флюсовые подкладки считаются оптимальным вариантом, однако следует помнить, что сильное поджатие к металлу может привести к плохому формированию корня шва.

При данном способе обработки следует предварительно подогревать изделие. Если у вас медь небольшой толщины, то хватит местного нагрева. Если же стенки довольно толстые, то необходимо подогревать медь в процессе сварочных работ. Требуемая температура нагрева – 250-300 градусов Цельсия.

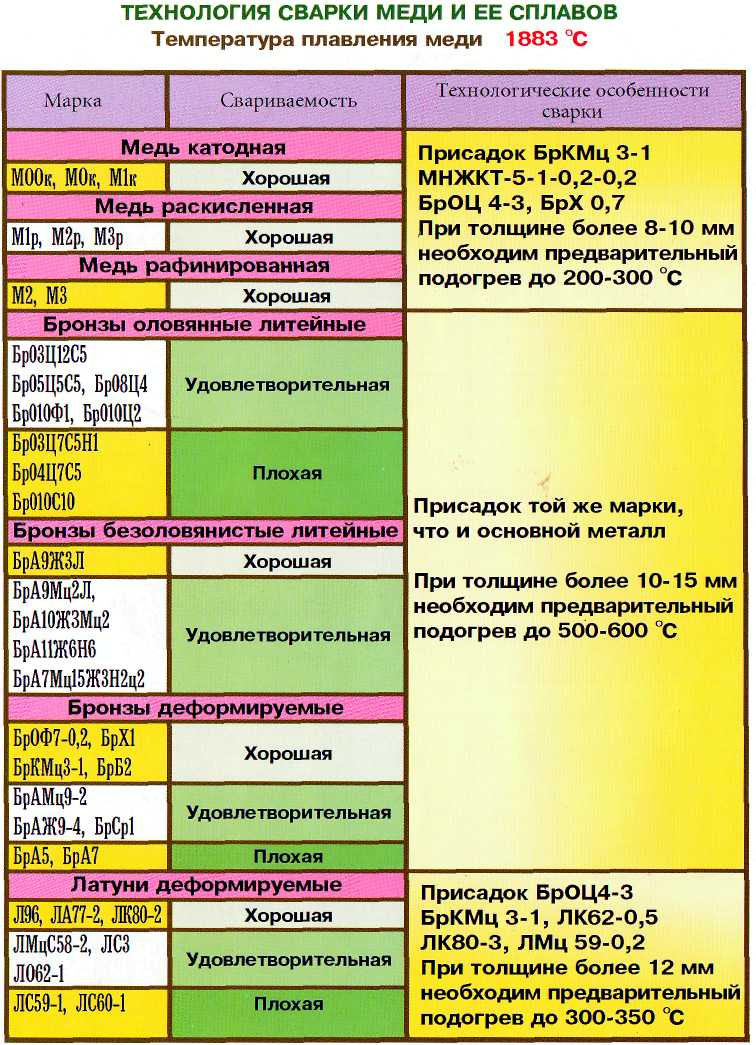

Проволока для автоматической сварки меди

Для работы нужна медная проволока марок M1, M2 и М3. При сечении меньше 3 мм в диаметре требуется нагартовка. Если это сделать по каким-либо причинам невозможно, то следует взять более упругие изделия проволоки БрОФ 4-0.3, Бр.Х-1 и Бр.КМц 3-1. Этот прокат из меди улучшает качество шва, так как понижает риск возникновения таких дефектов, как трещинки.

При сечении меньше 3 мм в диаметре требуется нагартовка. Если это сделать по каким-либо причинам невозможно, то следует взять более упругие изделия проволоки БрОФ 4-0.3, Бр.Х-1 и Бр.КМц 3-1. Этот прокат из меди улучшает качество шва, так как понижает риск возникновения таких дефектов, как трещинки.

При сварке автоматом правильнее будет использовать автоматическую подачу проволоки притяжным механизмом. Толстую проволоку с сечением от 5 миллиметров не применяют, так как для работы с ней необходимы специальные условия.

С помощью проволоки можно легировать сварной шов различными раскислителями. Это может быть флюс, кремний, фосфор и т.д. Оптимальный результат достигается путем использования флюса.

Плавленные и неплавленные флюсы для сварки

Среди плавленых вариантов флюсов можно выделить следующие:

- низкокремнистые безмарганцевые (АН-20) и марганцевые (АН-10, АН-51),

- высококремнистые марганцевые (АН-348, АН-348А и ОСЦ-45).

Эти варианты пользуются наибольшим спросом.

Не меньшую популярность имеют керамические флюсы. Они также помогают легировать шов и вводить раскислители. Состав флюсов ЖМ-1 и К-13:

Компоненты | Марка флюса | |

К-13 | ЖМ-1 | |

Глинозем | 20 | — |

Кварцевый песок | 8-10 | — |

Магнезит | 15 | — |

Мел | 15 | — |

Бура безводная | 20 | — |

Плавиковый шпат | 15-19 | 8 |

Алюминиевый порошок | 3-3,5 | 0,8 |

Борный шпат | — | 3,5 |

Мрамор | — | 28 |

Полевой шпат | — | 57,5 |

Древесный уголь | — | 2,2 |

Основным преимуществом керамических флюсов перед плавлеными является возможность проводить сварочные работы переменным током. Керамические флюсы позволяют стабильно получать качественный шов. Кассов Д.С. в своем исследовании приводит следующие данные по чистоте шва:

Керамические флюсы позволяют стабильно получать качественный шов. Кассов Д.С. в своем исследовании приводит следующие данные по чистоте шва:

Металл | Содержание компонентов, % | |||||

Cu | Fe | Al | Si | Mn | Прочие | |

Основной | 99,76 | 0,016 | 0,008 | Следы | — | 0,2 |

Электродной проволоки М2 | 99,68 | 0,016 | 0,006 | Следы | — | 0,3 |

Шва | 99,92 | 0,048 | 0,004 | 0,009 | Следы | 0,02 |

Режимы автоматической сварки меди

В основном сварочные работы под флюсом выполняются постоянным током с обратной полярностью. Однако с флюсом ЖМ-1 используется ток переменного типа.

Однако с флюсом ЖМ-1 используется ток переменного типа.

Примерные режимы обработки указаны ниже в табличках. При меди большой толщины используются флюсы АН-20 и АН-26. При этом напряжение дуги должно быть 36-40 В. При применении проволоки из бронзы допустимы показатели 32-36 В.

Режимы сварки плавлеными материалами:

Толщина меди, мм | Подготовка кромок | Марка проволоки | Диаметр проволоки, мм | Сила тока, А | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч |

2 | Нет | М1,М2,М3 | 1,4 | 140-160 | 120 | 25 |

3 | Нет | М1,М2,М3 | 2 | 190-210 | 140 | 20 |

4 | Нет | М1,М2,М3 | 2 | 250-280 | 170 | 20 |

5 | Нет | М1,М2,М3 | 2 | 310-320 | 210 | 20 |

6 | Нет | М1,М2,М3 | 2 | 330-340 | 220 | 20 |

4 | Нет | М1,М2,М3 | 3 | 370-390 | 150 | 38-42 |

5 | Нет | М1,М2,М3 | 3 | 380-400 | 160 | 30-35 |

6 | Нет | М1,М2,М3 | 3 | 460-470 | 175 | 30-35 |

81 | V-60°, притупление | М1,М2,М3 | 3 | 360-380 | 150 | 20 |

82 | V-60°, притупление | М1,М2,М3 | 3 | 390-410 | 160 | 20 |

101 | V-60°, притупление | М1,М2,М3 | 3 | 470-490 | 200 | 20 |

102 | V-60°, притупление | М1,М2,М3 | 3 | 540-560 | 220 | 20 |

121 | V-60°, притупление | М1,М2,М3 | 3 | 510-530 | 200 | 20 |

122 | V-60°, притупление | М1,М2,М3 | 3 | 580-600 | 240 | 20 |

122 | V-60°, притупление | М1,М2,М3 | 4 | 500-510 | 120 | 20 |

122 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

14 | V-60°, притупление | М1,М2,М3 | 4 | 530-540 | 130 | 20 |

12 | V-60°, притупление | М1,М2,М3 | 4 | 600-610 | 150 | 20 |

16 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

16 | V-60°, притупление | М1,М2,М3 | 4 | 650 | 160 | 20 |

3 | Нет | Бр. | 2 | 340-350 | 250 | 70-75 |

4 | Нет | Бр.КМц 3-1 | 2 | 350-370 | 260 | 60-70 |

5 | Нет | Бр.КМц 3-1 | 2 | 380-420 | 270 | 45-55 |

6 | Нет | Бр.КМц 3-1 | 2 | 450-470 | 300 | 26-32 |

Примечание. | ||||||

Из этих данных можно сделать вывод, что последующая сварка имеет более жесткие значения, чем для первых слоев.

Режимы работы c керамикой ЖМ-1:

Толщина меди, мм | Диаметр проволоки, мм | Сила тока, А | Рабочее напряжение, В | Скорость сварки, м/ч |

4 | 4 | 490 | 22-24 | 42 |

6 | 4 | 580 | 26-28 | 32 |

8 | 4 | 650 | 30-32 | 26 |

10 | 4 | 710 | 34-36 | 22 |

Режимы работы c керамикой К-13:

Толщина меди, мм | Диаметр проволоки, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч |

2 | 2 | 26-27 | 160-180 | 21 |

5-6 | 2-3 | 28-30 | 400-450 | 21 |

7-8 | 3 | 35-45 | 550 | 18 |

Режимы автоматической сварки под флюсом нахлёсточных соединений меди:

Марка флюса | Толщина листов, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Характер тока |

АН-348А | 3 | 30-35 | 220-240 | 25 | 170 | Постоянный |

АН-348А | 4,5 | 30-35 | 300-340 | 25 | 230 | Постоянный |

ЖМ-1 | 4 | 30 | 400-450 | 32 | 81 | Переменный |

ЖМ-1 | 6 | 30 | 500-525 | 25 | 87 | Переменный |

ЖМ-1 | 8 | 30 | 600-625 | 23 | 95 | Переменный |

ЖМ-1 | 10 | 30 | 775-800 | 18 | 103 | Переменный |

К-13 | 6 | 30 | 400-450 | Постоянный |

Техника сварки меди автоматами и полуавтоматами под флюсом

Обработка меди в этом плане практически не отличается от обработки сталей. Сварка стыков толщиной от 6 до 8 миллиметров происходит за один прогон. При большей толщине допускается повторная обработка, но каждый раз следует очищать обрабатываемую поверхность от шлаков.

Сварка стыков толщиной от 6 до 8 миллиметров происходит за один прогон. При большей толщине допускается повторная обработка, но каждый раз следует очищать обрабатываемую поверхность от шлаков.

Соединение осуществляется с помощью тонкой проволоки. В случае, если толщина кромок превышает 6 миллиметров, то применяют разделку V-образным способом, при этом сумма углов не должна превышать 90 градусов. Чтобы избежать пористости шва, обработка должна происходить без поперечных колебаний.

При сварке медных элементов большой толщины в швах могут оставаться шлаки. Чтобы этого не произошло, нужно придерживаться определенных алгоритмов. После того, как вы наплавили первый валик и проварили корень шва, нужно наплавлять валики по сторонам, чередуя их.

Качество сварки меди на автоматах и полуавтоматах

Помимо режима сварочных работ, на качество шва также влияет и выбор флюса. Ниже мы приводим усредненные показатели прочности соединений на оптимальных режимах:

Марка флюса | Марка электродной проволоки | Механическая прочность | |||

сварного соединения, МПа | металла шва, МПа | Угол загиба, град | относительное удлинение шва | ||

ЖМ-1 | М2 | 177,5 | 180,4 | 180 | 41,4 |

ОСЦ-45 | М2 | 168,7 | 174,5 | 180 | 26,3 |

К-13 | М1 | 258,9 | — | — | 43 (13)* |

АН-26 | М3 | 207,9 | 203,0 | 180 | 33,8 |

АН-348А | М1 | 192,2 | 178,5 | 180 | 41,6 |

АН-348А | Бр. | 234,4 | 307,9 | 180 | 33,0 |

Прмечание. Прочность основного металла 213,8МПа | |||||

По данным хорошо просматривается, что прочность соединения не уступает прочности самого металла.

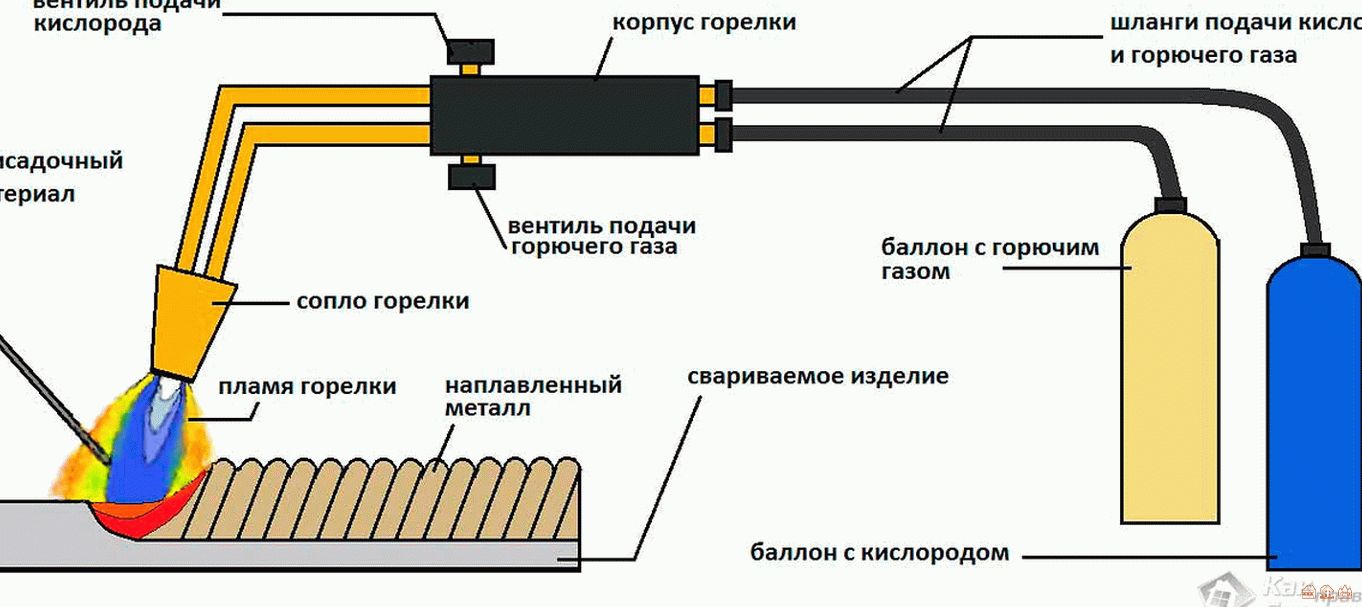

Газовая сварка меди

При сварке медных изделий с толщиной стенок до 10 миллиметров используется мощность пламени до 150 литров в час на 1 миллиметр листа металла. Избыток ацетилена в науглероживающем пламени приводит к дефектам сварного шва. Могут появиться поры и трещины, которые делают конструкцию непрочной. Сварочные действия выполняется в один слой. Наслоение швов на медном изделии обычно приводит к трещинам и прочим дефектам.

В процессе применяются смеси горючих газов с кислородом. Чаще всего применяется ацетилен. остальные варианты могут использоваться при обработке изделий небольшой толщины. Подобные смеси призваны защитить шов от окисления и образования прочной оксидной пленки, а также от растрескивания.

остальные варианты могут использоваться при обработке изделий небольшой толщины. Подобные смеси призваны защитить шов от окисления и образования прочной оксидной пленки, а также от растрескивания.

Перед началом работ металл необходимо подготовить. Его следует очистить от масла и грязи, а также снять оксидную пленку. Дальнейшая очистка происходит непосредственно в процессе сварочных работ путем воздействия на кромки флюсом. В качестве флюса часто выступает бура в чистом виде или с добавками.

Основным видом соединения данного типа обработки является стыковое. Гораздо менее распространены варианты внахлест и тавровые. Первые могут непровариться, а во вторых могут образоваться подрезы.

Контактная сварка меди

В этом виде работ наибольшей популярностью пользуется стыковая. Чаще всего её применяют при обработке прутков, проволоки и трубопроводов из меди. Контактная сварка больше подходит для изделий из медных сплавов, чем из чистого металла. Шовный и точечный варианты применяется довольно редко.

В процессе обработки медных элементов получается значительно меньше искр, чем при аналогичной работе с черными металлами.

Наилучшего качества сварного шва можно добиться путем осадки стыка под током. Соединение в итоге получается достаточно прочным.

Технология сварки меди и ее сплавов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Особенностью сварки Сu и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: O2 — до 0,03, Bi — до 0,003, Sb —до 0,005, Рb —до 0,03% (по массе). Для ответственных конструкций содержание этих примесей должно быть еще ниже: 02≤0,01, Bi≤0,0005, Pb≤0,004 %. Для особо ответственных изделий содержание O2 должно быть значительно ниже — менее 0,003 % (по массе). Содержание S не должно превышать 0,1 % (по массе).

Для ответственных конструкций содержание этих примесей должно быть еще ниже: 02≤0,01, Bi≤0,0005, Pb≤0,004 %. Для особо ответственных изделий содержание O2 должно быть значительно ниже — менее 0,003 % (по массе). Содержание S не должно превышать 0,1 % (по массе).

Склонность к порообразованию

Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Cu и составляет 907 °С. Испарение Zn уменьшает введение Мn или Si.

Испарение Zn уменьшает введение Мn или Si.

При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости.

Подготовка под сварку

Свариваемый металл и электродная проволока перед сваркой тщательно очищаются от окислов механически (шабером, наждаком и пр.) или химически (травлением в растворе, содержащем в 1 л 75 мл HNO3, 100 мл H2,SO4, 1 мл НСl, остальное — дистиллированная вода, с последующей промывкой в воде, затем обезжириваются).

Выбор технического процесса сварки изделия в первую очередь определяется его назначением, сложностью (наличие коротких или криволинейных швов в различных пространственных положениях, труднодоступных мест), а также числом изготавливаемых изделий (серия) и требованиями, предъявляемыми к их качеству.

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Газовая горелка — тепловой источник малой сосредоточенности, поэтому для сварки меди желательно использовать ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки толщин более 10 мм рекомендуется применять две горелки, из которых одна используется для подогрева, а вторая для образования сварочной ванны.

Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

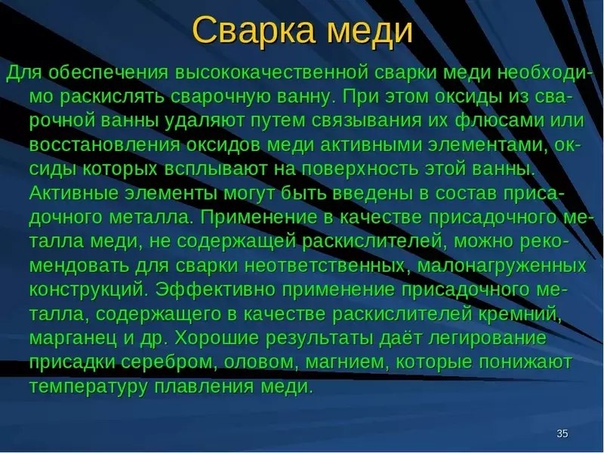

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды (табл. 27.1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля [10—20 % (по массе)]. При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке Сu толщиной до 3 мм разделку кромок не производят, в качестве присадочной проволоки используют медь Ml или М2, так как медь не успевает существенно окислиться. При больших толщинах применяют присадочную проволоку, легированную раскислителями. При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв= 166÷215 МПа и угол загиба 120—180°.

Ручная сварка

Выполняется на постоянном токе обратной полярности. Ориентировочные режимы приведены в табл. 27.2.

Медь толщиной до 4 см сваривают без разделки кромок, до 10 мм — с односторонней разделкой при угле скоса кромок до 60—70° и притуплении 1,5—3 мм. При большей толщине рекомендуется Х-образная разделка.

Для сварки латуней, бронз и медноникелевых сплавов применяются электроды марок ММЗ-2, Бр1/ЛИВТ, ЦБ-1, МН-4 и др. Широкое применение нашли электроды с покрытием «Комсомолец-100», в состав покрытия входят следующие компоненты, % (по массе): плавиковый шпат 10, полевой шпат 12, ферросилиций 8, ферромарганец 50, жидкое стекло 20. Подогрев свариваемых кромок необходим при толщине более 4 мм, при толщине 5—8 мм металл подогревают до 200—300 °С, при толщине 24 мм 750—800 °С.

Подогрев свариваемых кромок необходим при толщине более 4 мм, при толщине 5—8 мм металл подогревают до 200—300 °С, при толщине 24 мм 750—800 °С.

Теплопроводность и электропроводность металла шва при сварке покрытыми электродами значительно снижаются. В процессе плавления электрода с покрытием в металл шва переходит часть легирующих компонентов и электропроводность шва составляет порядка 20 % от электропроводности меди Ml. Механические свойства швов, выполненных дуговой сваркой покрытыми электродами, вполне удовлетворительны: σв= 176÷196 МПа, угол загиба 180°.

Ручная дуговая сварка латуни применяется редко, так как интенсивное испарение Zn затрудняет работу сварщика. При сварке латуни применяют предварительный подогрев, пониженные токи и повышенные скорости. Сварные соединения из латуни Л62 имеют σв 243—340 МПа, угол загиба 126—180°.

Сварку бронз покрытыми электродами выполняют постоянным током обратной полярности как с подогревом, так и без предварительного подогрева, применяемые токи 160—280 А, диаметр электродов 6—8 мм.

Автоматическая сварка под флюсом

Основным преимуществом автоматической сварки Сu под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из Сu больших толщин технологический процесс достаточно прост и почти не отличается от процесса сварки сталей.

Химические составы некоторых флюсов, применяющихся для автоматической сварки меди и ее сплавов плавящимся электродом (ГОСТ 9087—69), приведены в табл. 27.3.

При сварке меди под такими кислыми флюсами в металл шва переходят Si и Мn, в результате ухудшаются тепло- и электрофизические свойства соединений по сравнению с основным металлом. Применение бескислородных фторидных флюсов, например марки АН-M1, который содержит, % (по массе), 55 MgF2, 40 NaF, 5 BaF2, позволяет получать швы, удельное сопротивление которых в 1,5 раза ниже, а теплопроводность в 2 раза выше по сравнению со швами, выполненными под кислым флюсом АН-348А.

Для электродуговой сварки меди используются керамические флюсы: ЖМ-1 для сварки меди и К-13МВТУ для сварки меди со сталью.

Режимы сварки меди под флюсом К-13МВТУ приведены в табл. 27.4.

Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладках из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5—6 мм). Состав флюса К-13МВТУ, % (по массе): глинозем 20, плавиковый шпат 20, кварцевый песок 8—10, магнезит 15, мел 15, бура безводная 15—19, порошок алюминия 3—5. Применение керамического флюса позволяет раскислить и легировать металл шва, электро- и теплопроводность металла шва получаются на уровне исходного металла.

С увеличением толщины металла керамические флюсы становятся ограниченно пригодными, так как не обеспечивают требуемой плотности и необходимой пластичности соединения. Снизить пористость при сварке Cu и хромистой бронзы позволила смесь, состоящая из 80 % (по массе) флюса АН-26С и 20 % флюса АН-20С. Лучшие результаты по плотности швов обеспечивает флюс сухой грануляции АН-М13 (ВТУ ИЭС 56Ф—72).

Для сварки латуни применяют плавленые флюсы (АН-20, ФН-10), а также специально разработанный для латуней флюс МАТИ-53. Ориентировочный режим сварки латуни толщиной 12 мм: ток дуги Iд = 450÷470 А, напряжение Uд = 30÷32В, скорость сварки vсв = 25 м/ч, используется односторонняя сварка без разделки кромок в один проход. Предел прочности сварного соединения из латуни марок Л62, ЛМд58-2, Л062-1, выполненного проволокой БрОЦ4-3 под флюсом АН-20, без усиления шва составляет 245—343 МПа, а с усилием шва 294— 392 МПа, угол загиба 100—180°.

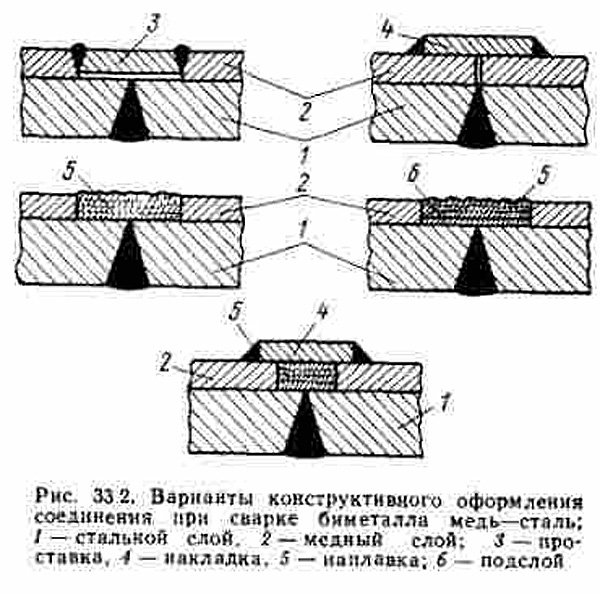

Автоматическую дуговую сварку под флюсом применяют для соединения меди со сталью. Сварка производится со смещением электрода на медь, практически без оплавления стали: расплавленная медь смачивает стальную кромку и соединение образуется за счет диффузии меди в сталь. Применяется специальная разделка кромок: скос только медной кромки под углом 45° с притуплением, равным половине толщины. Стыковое или угловое соединения собираются без зазора, расстояние оси электрода от края медной кромки составляет 0,65—0,70 толщины меди. Режим сварки такой же, как и при сварке медных соединений, но сварочный ток снижают на 15—20%- Сварные соединения медь — низкоуглеродистая сталь обладают хорошими механическими свойствами: σв = 205÷225 МПа, ψ=59÷72%, KCU = 343÷981 кДж/м2.

Режим сварки такой же, как и при сварке медных соединений, но сварочный ток снижают на 15—20%- Сварные соединения медь — низкоуглеродистая сталь обладают хорошими механическими свойствами: σв = 205÷225 МПа, ψ=59÷72%, KCU = 343÷981 кДж/м2.

Электрошлаковая сварка меди и ее сплавов

Применяется для Сu больших толщин 30—55 мм. Легирование шва осуществляют, применяя пластинчатые электроды соответствующего состава. Температура плавления флюса должна быть ниже температуры плавления меди, применяются легкоплавкие флюсы системы NaF—LiF—CaF2, которые обеспечивают устойчивый процесс, подогрев и плавление кромок на требуемую глубину, хорошее формирование шва и легкое удаление шлаковой корки. Особенностью режимов электрошлаковой сварки меди являются повышенные сварочные токи: I = 800÷1000 А, Uд = 40÷50 В, скорость подачи пластинчатого электрода 12— 15 м/ч. Механические свойства металла шва мало отличаются от свойств основного металла: σв=190÷197 МПа, δ=46÷47%, KCU= 1559÷1579 кДж/м2, α=180°.

Дуговая сварка в защитных газах

Ручную, полуавтоматическую и автоматическую сварку Cu и ее сплавов можно производить плавящимся и неплавящимся электродом. Наиболее часто применяют сварку вольфрамовым электродом с подачей присадочного металла в виде проволоки непосредственно в зону дуги, узкой профилированной про-ставки, закладываемой в стык, или с применением технологического бурта на одной из стыкуемых деталей. Реже применяется сварка плавящимся электродом.

В качестве защитных газов используют азот особой чистоты по МРТУ 6-02-375—66, аргон сорта высший по ГОСТ 10157—79, гелий высшей категории качества марок А и Б по ТУ 51-940—80, а также их смеси в соотношении по объему 50—75 % аргона.

При сварке в среде аргона плавящимся электродом процесс неустойчив, с трудом устанавливается стабильный струйный перенос металла в сварочной дуге. При сварке в среде азота эффективный и термический КПД дугового разряда выше, чем для аргона и гелия. Глубина проплавления получается выше, но устойчивость дугового разряда в азоте ниже, чем в аргоне и гелии. Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению и может возникать пористость, что определяет необходимость применения легированных присадочных и электродных проволок.

Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению и может возникать пористость, что определяет необходимость применения легированных присадочных и электродных проволок.

Сварку меди неплавящимся электродом осуществляют на постоянном токе прямой полярности. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80° «углом назад». При сварке Сu толщиной более 4—5 мм рекомендуется подогрев до 300—400 °С.

Присадочные проволоки из чистой меди Ml, М0 при сварке обеспечивают получение металла шва, по составу и физическим свойствам близкого к основному металлу, однако механические свойства сварного соединения понижены, наличие пористости уменьшает плотность металла шва. При введении в состав присадочных проволок раскислителей и легирующих компонентов механические свойства возрастают, но, как правило, снижается тепло- и электропроводность металла шва, что в ряде случаев недопустимо. В таких случаях рекомендуются присадочные проволоки, легированные сильными раскислителями в микроколичествах, которые после сварки не остаются в составе твердых растворов, а переходят в свои соединения и образуют высокодисперсные шлаковые включения и поэтому не влияют на физические свойства металлов.

Составы присадочных проволок приведены в табл. 27.5. Применение присадочных проволок для сварки чистой меди, приведенных в табл. 27.5, позволяет получить металл шва с физическими и механическими свойствами на уровне основного металла Ml, коррозионная стойкость сварных соединений такая же, как и у основного металла.

Другие способы сварки

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

См. также:

Сварка меди и медных сплавов

Медь и медные сплавы предлагают уникальные сочетания свойств материала, что делает их выгодными для многих производственных условий. Они имеют широкое использование из-за их отличных свойств электро- и теплопроводности, низкого коэффициента трения, высокой стойкости к коррозии и хорошими характеристиками прочности и сопротивления усталости.

Металлургия медных сплавов и их свариваемостьМногие распространенные металлы сплавляются с медью для получения различных сплавов меди. Наиболее распространенные легирующие элементы это алюминий, никель, кремний, олово и цинк.

Другие элементы легируют медь в небольших количествах для улучшения некоторых характеристик материала, таких как устойчивость к коррозии и механической обработке.

Медь и ее сплавы делятся на девять основных групп.

Эти основные группы:

- — Чистая медь, содержащая не менее 99,3% Cu

- — Сплавы меди, содержащие до 5% легирующих элементов

- — Медно-цинковые сплавы (латуни), которые содержат до 40% Zn

- — Медно-оловянные сплавы (оловянно фосфористые бронзы), которые содержат до 10% олова и 0,2% P

- — Медно-алюминиевые сплавы (алюминиевые бронзы), которые содержат до 10% Al

- — Медно-кремниевые сплавы (кремниевая бронза), которые содержат до 3% Si

- — Медно-никелевые сплавы, содержащие до 30% Ni

- — Медно-цинково-никелевые сплавы (нейзильберы), которые содержат до 7% цинка и 18% Ni

- — Специальные сплавы, которые содержат легирующие элементы для повышения свойств или характеристик, например, обрабатываемости

Многие медные сплавы имеют свои названия, такие как бескислородная медь (не менее 99,95% Cu), бериллиевая бронза (от 0,02 до 0,2% Be) и морская латунь (Cu40Zn).

В результате добавления в состав медного сплава хрома и циркония получается жаропрочный медный сплав БрХЦр (CuCrZr) применяемый для изготовления электродов для контактной и шовной сварки, а также контактных сварочных наконечников для горелок полуавтоматической MIG MAG сварки. Эти наконечники отличаются высокой износостойкостью.

Многие физические свойства медных сплавов имеют важное значение для сварочных процессов, такие как температура плавления, коэффициент теплового расширения, а также электро-и теплопроводность. Некоторые легирующие элементы значительно уменьшают электрическую и теплопроводность меди.

Влияние легирующих элементов на свариваемость меди

Некоторые легирующие элементы имеют выраженный эффект на свариваемость меди и медных сплавов. Небольшое количество летучих, токсичных легирующих элементов часто присутствуют в меди и ее сплавов. В результате, требования эффективной системы вентиляции для защиты сварщика или оператора сварочного робота или автоматической установки являются очень важными.

Цинк снижает свариваемость всех латуней пропорционально его процентному содержанию в сплаве. Цинк имеет низкую температуру кипения, в результате чего происходит выделение токсичных паров при сварке медно-цинковых сплавов.

Олово повышает вероятность появления горячих трещин при сварке, когда его содержание в сплаве составляет 1-10%. Олово, по сравнению с цинком, значительно менее летуче и токсично. Во время сварки олово может окисляться. В результате могут появляться оксиды, снижающие прочность сварного соединения.

Бериллий, алюминий и никель образуют оксиды, которые необходимо удалить перед сваркой. Образование этих оксидов в процессе сварки должно быть предотвращено защитным газом или флюсом и использованием соответствующего сварочного тока. Оксиды никеля мешают дуговой сварке медных сплавов меньше, чем оксиды бериллия и алюминия. Следовательно, цинково-никелевые и медно-никелевые сплавы менее чувствительны к типу сварочного тока, используемого в процессе. Сплавы, содержащие бериллий также производят токсичные газы во время сварки.

Сплавы, содержащие бериллий также производят токсичные газы во время сварки.

Кремний оказывает благотворное влияние на свариваемость медно-кремниевых сплавов, благодаря раскислению.

Кислород может вызвать пористость и уменьшить прочность сварных швов, содержась в некоторых сплавах меди, которые не содержат достаточного количества фосфора или других раскислителей. Кислород может находиться как свободный газ или закись меди. Чаще всего, чтобы избежать этого, медные сплавы содержат раскислительный элемент, как правило, это фосфор, кремний, алюминий, железо или марганец.

Железо и марганец незначительно влияет на свариваемость сплавов, которые их содержат. Железо, как правило, присутствуют в некоторых специальных латунях, алюминиевых бронзах и медно-никелевых сплавах в количестве от 1,4 до 3,5%. Марганец обычно используется в тех же сплавах, но в более низких концентрациях, чем железо.

Свинец, селен, теллур и серу добавляют в медные сплавы для улучшения их обрабатываемости. Эти легирующие элементы, в то время как улучшают обрабатываемость, и существенно влияют на свариваемость сплавов меди, делают сплавы более восприимчивыми к горячим трещинам. Свинец является самым вредным из легирующих элементов по отношению к восприимчивости к горячим трещинам.

Эти легирующие элементы, в то время как улучшают обрабатываемость, и существенно влияют на свариваемость сплавов меди, делают сплавы более восприимчивыми к горячим трещинам. Свинец является самым вредным из легирующих элементов по отношению к восприимчивости к горячим трещинам.

Другие факторы, влияющие на свариваемость меди и её сплавов

Кроме того, что легирующие элементы, которые входят в состав сплава меди, влияют на его свариваемость, существуют и другие факторы, также на это влияющие. Это такие факторы, как теплопроводность сплава, защитный газ, тип сварочного тока, используемого в процессе сварки, тип сварного соединения, положение сварки и состояние свариваемой поверхности.

Влияние теплопроводности

Поведение меди и медных сплавов при сварке сильно зависит от их теплопроводности. Медь и сплавы меди с низким содержанием легирующих элементов обладают высокой теплопроводностью. Поэтому, для предотвращения диссипации, тип сварочного тока и защитный газ должны быть выбраны, чтобы обеспечить максимальный ввод тепла в сварной шов. В зависимости от толщины свариваемого изделия, может потребоваться предварительный нагрев деталей из медных сплавов с низкой теплопроводностью. Промежуточная температура должна быть такой же, как и для подогрева.

В зависимости от толщины свариваемого изделия, может потребоваться предварительный нагрев деталей из медных сплавов с низкой теплопроводностью. Промежуточная температура должна быть такой же, как и для подогрева.

Положение сварки

В связи с весьма неустойчивыми характеристиками меди и ее сплавов, для сварки преимущественно используется нижние положение. Сварка в горизонтальном положении используется в некоторых случаях тавровых и угловых швов с разделкой кромок.

Горячие трещины

Медные сплавы, такие как медно-оловянные и медно-никелевые, восприимчивы к образованию горячих трещин при температурах затвердевания. Эта особенность проявляется во всех медных сплавах в диапазоне перехода от температур ликвидуса до солидуса. Горячие трещины могут быть минимизированы за счет сокращения свободы перемещения изделия во время сварки. Также их появление минимизируют за счет подогрева, чтобы замедлить скорость охлаждения и снизить величину сварочных напряжений.

Пористость

Некоторые элементы (например, цинк, кадмий и фосфор), имеют низкую температуру кипения. Испарение этих элементов в процессе сварки может привести к пористости. При сварке сплавов меди, содержащих эти элементы, пористость может быть минимизирована за счет более высокой скорости сварки и соответствующих сварных соединений для использования меньшего количества присадочных материалов.

Состояние поверхности

Жиры и окислы на рабочей поверхности должны быть удалены перед сваркой. Для этого может быть использована проволочная щетка. Смазка, краска, грязь и другие подобные загрязнения на медно-никелевых сплавах может привести к охрупчиванию и должны быть удалены перед сваркой.

Дуговые процессы, применяемые при сварке меди

Процессы дуговой сварки имеют первостепенное значение при производстве изделий из меди. Основные применяемые процессы это ручная дуговая сварка покрытым электродом (MMA), аргонодуговая сварка (TIG) неплавящимся вольфрамовым электродом и полуавтоматическая (MIG MAG) сварка плавящимся электродом. Также, но несколько реже используют такие процессы, как плазменная сварка (PAW) и сварка под флюсом (SAW). Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Также, но несколько реже используют такие процессы, как плазменная сварка (PAW) и сварка под флюсом (SAW). Оборудование для этих процессов ничем не отличается от стандартного оборудования для сварки других сталей.

Ручная дуговая сварка может быть использована для сварки широкого диапазона толщин медных сплавов. Покрытые электроды для сварки медных сплавов имеют стандартные размеры от 2 до 5 мм диаметром.

Сварочные процессы, которые используют защитный газ, как правило, предпочтительнее, хотя многие некритические соединения могут быть сварены при помощи электродов и ручной дуговой сварки. Аргон, гелий или их смесь используются в качестве защитных газов для аргонодуговой, плазменной и полуавтоматической сварки.

Аргонодуговая сварка TIG меди и медных сплавов

Сварка TIG вольфрамовым электродом хорошо подходит для меди и медных сплавов благодаря своей интенсивной дуге. Сварочная дуга, которая обладает чрезвычайно высокой температурой, сосредоточенно проникает в сварное соединение.

При сварке меди и теплопроводных сплавов меди, интенсивность дуги играет важную роль, с минимальным нагревом окружающей околошовной зоны. Наименьшая зона термического влияния (ЗТВ) особенно желательна при сварке медных сплавов.

Многие из стандартных вольфрамовых электродов могут быть использованы для TIG сварки меди и медных сплавов. За исключением определенных классов медных сплавов, наиболее предпочтительным является использование торированного вольфрама для высокой производительности, длительного срока службы и большой устойчивости к загрязнению.

Полуавтоматическая сварка MIG

Сварка MIG используется для меди и медных сплавов при толщине менее 3 мм, в то время как она же предпочтительнее для соединения изделий из алюминиевых бронз, кремниевых бронз и медно-никелевых сплавов толщиной свыше 3 мм.

Плазменная сварка PAW

Сварка меди и медных сплавов с использованием плазменной сварки можно сравнить с аргонодуговой сваркой этих сплавов. Аргон, гелий или их смесь используется для сварки всех сплавов. Водород никогда не должен быть использован при сварке меди.

Водород никогда не должен быть использован при сварке меди.

Плазменная сварка имеет два главных преимущества по сравнению с аргонодуговой:

- — вольфрамовый электрод скрыт и полностью экранирован, что значительно снижает его загрязнение. В частности, для сплавов с низкой температурой кипения компонентов, таких как латунь, бронза, фосфористая и алюминиевая бронза

- — плазменная дуга обладает более высокой энергией при минимальной околошовной зоне нагрева

В этой статье мы рассмотрели наиболее часто применяемые процессы для дуговой сварки меди и медных сплавов. Также рассмотрены характеристики и особенности сварки. Надеюсь, эта информация будет полезна для дальнейшего использования. Спасибо за внимание.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварочное оборудование для сварки меди

Особенности сварки меди

Сеть профессиональных контактов специалистов сварки

Медь и сплавы на ее основе широко применяются во многих отраслях современной техники, что объясняется в первую очередь их специфическими физико-механическими свойствами: высокой тепло- и электропроводностью, стойкостью против коррозионных и эрозионных разрушений в ряде агрессивных сред, высоким уровнем механических свойств при низких температурах и др. Особенность сварки меди в том, что при обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH; с углеродом образует взрывоопасную ацетиленистую медь Сu2С2; с азотом практически не реагирует, что позволяет использовать его в качестве защитного газа при сварке чистой меди.

Особенность сварки меди в том, что при обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH; с углеродом образует взрывоопасную ацетиленистую медь Сu2С2; с азотом практически не реагирует, что позволяет использовать его в качестве защитного газа при сварке чистой меди.

Еще по теме Особенности сварки меди:

В промышленности используют медь различных марок в зависимости от чистоты по ГОСТ 859-2001.

Особенности сварки меди

: взаимодействие с кислородом

Кислород, если не при менять соответствующих защитных мер, окисляет медь при высоких температурах. Темп окисления существенно возрастает при температуре меди >900оС и особенно тогда, когда она расплавлена.

Кислород в меди находится в связанном состоянии — в виде закиси меди (Сu20), которая образует с медью эвтектику (Сu + Сu2O) с температурой плавления 1065oС, несколько меньшей температуры плавления меди. Поэтому при охлаждении расплавленной меди, затвердевая, эвтектика располагается по границам кристаллитов меди, тем самым ухудшая ее механические и технологические свойства. В то же время при нагревании до 1065ос твердой меди, содержащей кислород, эвтектика оплавляется на границах кристаллитов меди, охрупчивая металл. Все это может привести к образованию трещин в металле при его нагружении, в том числе вызванном сварочными напряжениями.

Поэтому при охлаждении расплавленной меди, затвердевая, эвтектика располагается по границам кристаллитов меди, тем самым ухудшая ее механические и технологические свойства. В то же время при нагревании до 1065ос твердой меди, содержащей кислород, эвтектика оплавляется на границах кристаллитов меди, охрупчивая металл. Все это может привести к образованию трещин в металле при его нагружении, в том числе вызванном сварочными напряжениями.

Температура плавления закиси меди (не в виде эвтектики) 1235oС, выше температуры плавления меди. При охлаждении закись меди также затвердевает по границам кристаллитов меди, снижая ее механические свойства.

Кислород, содержащийся в меди, ухудшает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Особенности сварки меди: взаимодействие с серой.

Сера хорошо растворима в жидкой меди и практически нерастворима в твердой. Содержание серы в меди регламентирует ГОСТ 859-2001, и ее присутствие в ограниченном количестве [до 0,1 % (мас. )] существенно не отражается на сварке.

)] существенно не отражается на сварке.

Особенности сварки меди: взаимодействие с водородом.

Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образуя трещины. Водород растворяется в меди в соответствии с законом Сивертса, и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди при кристаллизации изменяется почти в 2 раза сильнее, чем в железе. Это приводит к тому, что при высокой скорости кристаллизации сварочной ванны в процессе сварки меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, и создает высокое давление, при котором зарождаются трещины.

При сварке не исключена возможность образования дефектов в результате термической диффузии водорода из основного металла к шву. Накапливаясь вблизи линии сплавления, водород создает пористость в ОШЗ. Поэтому при сварке ответственных изделий из меди, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка медных сплавов в одноименном и разноименном сочетаниях

Отрасли применения:

- Судостроение.

- Машиностроение.

- Атомная энергетика. ТЭК.

Назначение:

Изготовление методом сварки и наплавки конструкций: трубопроводы, арматура, насосы, теплообменные аппараты, гребные винты, поршни, штоки, подшипники, пары трения и др., заварка дефектов и повреждений в изделиях при их изготовлении и ремонте.

Реставрация музейных ценностей.

Описание:

ФГУП «ЦНИИ КМ «Прометей» разработаны технологические процессы аргонодуговой сварки и наплавки плавящимся и неплавящимся электродом с применением стандартных и новых присадочных материалов, обеспечивающие:

- Соединение сплавов на основе меди (медноникелевые и марганцевомедные сплавы,

алюминиевые, оловянные и хромистые бронзы, латуни) в одноименном и разноименном

сочетаниях.

- Заварку дефектов литья и ремонт изделий с эксплуатационными повреждениями.

- Прочность сварных соединений при статическом и циклическом нагружении и их коррозионную стойкость на уровне свойств основного металла.

Свойства сварных соединений

|

Материал |

σв, МПа |

Среда |

δ-1, МПа |

База испытаний, цикл. |

|

Сплавы типа МНЖ 5-1,

МН10, МНЖМц |

250 – 320 |

Морская вода |

110 |

107 |

|

Латунь |

220 – 340 |

— |

— |

— |

|

Мельхиор |

420 – 460 |

Воздух |

110 |

107 |

|

Алюминиевые бронзы |

400 – 630 |

Морская вода |

100 |

2. |

|

Марганцево-медные сплавы |

500 – 600 |

Морская вода Воздух |

50 100 |

2.107 2.107 |

Преимущества

- прочность и коррозионная стойкость сварных соединений на уровне аналогичных свойств медного сплава в отожженном состоянии;

- высокая технологическая прочность (стойкость против трещинообразования) при сварке;

- высокие сварочно-технологические свойства предлагаемых присадочных материалов, надежность технологических процессов сварки и наплавки;

- высокий ресурс работы

изделий, высокая ремонтопригодность.

Правовоя защита: Разработки защищены патентами РФ.

- Флюсы для аргонодуговой сварки изделий из меди и медных сплавов.

- Составы сварочных проволок.

- Способы сварки и наплавки.

Предложения по сотрудничеству:

- Разработка технологических процессов сварки (наплавки) различных изделий или деталей из медных сплавов при их изготовлении и ремонте.

- Техническую и технологическую документацию на сварку и наплавку изделий или деталей.

- Оказание технической помощи в освоении разработанных технологических процессов у Заказчика.

- Выполнение работ по сварке и наплавке изделий и деталей Заказчика.

Форма запроса

Вы можете отправить запрос на данную разработку, заполнив следующую форму:

Технология сварки меди.

Дуговая и электрическая сварка меди.

Дуговая и электрическая сварка меди.

До последнего времени медь относилась к группе плохо сваривающихся металлов, как газовой сваркой, так и электрической дугой. Проведенные в последние годы опытные и исследовательские работы по освоению дуговой сварки меди показали полную возможность получения плотных сварных соединений с высокими механическими свойствами. Электрическая дуговая сварка меди может быть выполнена по способу Бенардоса (угольным электродом) и по способу Славянова (металлическим электродом).

Сварочная дуга — это мощный электрический разряд между электродом и свариваемым (основным) металлом, сопровождающийся большим выделением тепла. Тепло, выделяемое электрической дугой, концентрируется на небольшом участке в зоне горения. Этот фактор приобретает особо важное значение при сварке меди в связи с ее большой теплоемкостью и значительной теплопроводностью. Выполняя электродуговую сварку меди любым из этих способов, нельзя не учитывать некоторой специфики сварочных работ в сравнении со сваркой стали. Большая жидкотекучесть расплавленного металла (основного и электродов) не позволяет выполнять сварку меди во всех пространственных положениях.

Большая жидкотекучесть расплавленного металла (основного и электродов) не позволяет выполнять сварку меди во всех пространственных положениях.

Существующими в настоящее время электродами сварку меди можно осуществлять только в «нижнем» положении или при небольшом угле подъема — до 20 градусов. Без специальных мер предосторожности практически не представляется возможным выполнить навесу одностороннюю стыковую сварку с полным проваром и хорошим формированием шва с обратной стороны. Это обстоятельство выдвигает требование выполнения однопроходных стыковых швов на специальных подкладках. В качестве подкладок применяются флюс, медные полосы, графит, сухой асбест, плотно прилегающие к обратной стороне шва. Высокая теплопроводность меди требует применения тока большой силы и электродов больших диаметров, а также предварительного подогрева начала шва до температуры 250 — 350 градусов.

При сварке меди используется постоянный ток. Качество сварного шва во многом зависит от скорости сварки: чем выше скорость сварки, тем лучше ее качество. Качество сварных соединений при ручной дуговой сварке, выполненной как угольным, так и металлическим электродом, в значительной мере зависит от квалификации сварщика, поэтому к работе по сварке меди должны допускаться квалифицированные (дипломированные) сварщики, прошедшие специальный курс обучения и имеющие опыт.

Качество сварных соединений при ручной дуговой сварке, выполненной как угольным, так и металлическим электродом, в значительной мере зависит от квалификации сварщика, поэтому к работе по сварке меди должны допускаться квалифицированные (дипломированные) сварщики, прошедшие специальный курс обучения и имеющие опыт.

Похожие статьи

Особенности сварки меди и ее сплавов

Сварка меди и ее сплавов. Особенности сварки меди и ее сплавов определяются следующими их теплофизическими свойствами. [c.256]ОСОБЕННОСТИ СВАРКИ МЕДИ И ЕЕ СПЛАВОВ [c.69]

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ Медь и ее сплавы [c.342]

На меди обеспечивается достаточно чистая поверхность реза, но в зависимости от режимов плазменной резки на поверхности реза (особенно в нижней части) могут быть рыхлоты, возможно образование кислородной эвтектики Си — СизО. Причем, если процесс кристаллизации идет в восстановительной среде, содержащей водород, то могут появиться микротрещины в литом слое, т. е. возникает водородная болезнь меди [77]. В связи с этим при сварке меди и ее сплавов необходимо сварочную ванну тщательно раскислять еще в жидком состоянии с тем, чтобы в металле шва и в зоне сплавления не появились трещины и поры.

[c.110]

е. возникает водородная болезнь меди [77]. В связи с этим при сварке меди и ее сплавов необходимо сварочную ванну тщательно раскислять еще в жидком состоянии с тем, чтобы в металле шва и в зоне сплавления не появились трещины и поры.

[c.110]

Сварка меди и ее сплавов. Чистая медь хорошо сваривается сваркой плавлением. Однако получить чистую медь без примесей трудно. Практически в ней всегда содержатся примеси, которые в различной степени влияют на ее свариваемость. Особенно большое влияние оказывают примеси кислорода, водорода, висмута, серы и фосфора. [c.254]

Особенность контактной стыковой сварки меди и ее сплавов состоит в том, что для локализации нагрева таких металлов необходимы большие кратковременные импульсы сварочных токов и малоинерционные, точно работающие электрические и механические устройства. [c.8]

Необходимо учитывать следующие особенности меди и ее сплавов, влияющие па технологию сварки. [c.343]

[c.343]

Сварка меди и медных сплавов благодаря ее физическим свойствам имеет ряд специфических особенностей, отличных от технологии сварки железа и его сплавов. В меди встречаются примеси [c.557]

Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронз) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего ее выполняют в нижнем положении. Для формирования бездефектного корня шва необходимы подкладки. [c.264]

Особенности меди и ее сплавов, влияющие на технологию сварки [c.455]

Развитие авиации, ракетостроения, увеличение мощности и повышение рабочих скоростей машин предъявляют возрастающие требования к металлическим материалам. Путь к повышению прочности металлов лежит в повышении их чистоты, уменьшении содержания примесей, ухудшающих механические свойства металла. Одной из таких вредных примесей является водород, который, проникая в металл уже в процессе его плавки, вызывает появление флокенов в стали, водородной болезни в меди и ее сплавах, пористости алюминия и его сплавов и т. д. Следующими стадиями технологического процесса обработки стали, сопровождающимися поглощением водорода, являются термическая обработка, сварка, травление в растворах кислот и занесение гальванических покрытий. Нанесение гальванопокрытий является, обычно, завершающей технологической операцией, которой подвергается большинство деталей из разных сортов сталей для предохранения их от коррозии, повышения стойкости к истиранию (хромирование) и т. д. Как показывает практика, особенно опасным является наводороживание сталей, прежде всего высокопрочных, в процессе нанесения гальванопокрытий и подготовительных операциях (обезжиривание, травление).

[c.3]

д. Следующими стадиями технологического процесса обработки стали, сопровождающимися поглощением водорода, являются термическая обработка, сварка, травление в растворах кислот и занесение гальванических покрытий. Нанесение гальванопокрытий является, обычно, завершающей технологической операцией, которой подвергается большинство деталей из разных сортов сталей для предохранения их от коррозии, повышения стойкости к истиранию (хромирование) и т. д. Как показывает практика, особенно опасным является наводороживание сталей, прежде всего высокопрочных, в процессе нанесения гальванопокрытий и подготовительных операциях (обезжиривание, травление).

[c.3]

Ряд особенностей меди и ее сплавов создают суще-ственные затруднения при сварке. Легкая окисляемость меди в расплавленном состоянии снижает стойкость металла шва против образования кристаллизационных трещин. В меди, предназначенной для изготовления сварных конструкций, содержание кислорода не должно превышать 0,03%, а для ответственных изделий — 0,01 7о- Высокая теплопроводность меди (почти в 6 раз больше, чем у стали) требует использования концентрированных источников нагрева, а в ряде случаев предварительного и сопутствующего подогрева. Большая растворимость водорода в расплавленной меди и ее падение при кристаллизации вызывают образование пор. Часть растворенного в расплавленном металле водорода, взаимодействуя с окислом меди, образуют водяной пар и углекислый газ, которые при охлаждении металла не успевают выделиться, в результате чего появляются поры. При затвердевании медн пары воды увеличиваются в объеме, образуя в ней трещины. Та-

[c.17]

Большая растворимость водорода в расплавленной меди и ее падение при кристаллизации вызывают образование пор. Часть растворенного в расплавленном металле водорода, взаимодействуя с окислом меди, образуют водяной пар и углекислый газ, которые при охлаждении металла не успевают выделиться, в результате чего появляются поры. При затвердевании медн пары воды увеличиваются в объеме, образуя в ней трещины. Та-

[c.17]

Изложите сущность аргонно-дуговой сварки и ее преимущества. 5. Какие источники питания дуги током применяют при электросварке 6. Каковы особенности сварки и наплавки стальных деталей 7. Чем обусловлены трудности при сварке чугунных деталей 8. Изложите приемы горячей сварки чугунных деталей. 9. Изложите приемы холодной сварки чугунных деталей. 10. Каковы особенности и приемы сварки деталей из меди и ее сплавов II. Каковы особенности и приемы сварки деталей из алюминия и его сплавов 12.

Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16. Перечислите особенности вибродуговой наплавки, ее преимущества и недостатки. 17. В чем заключается сущность плазменно-дуговой сварки и наплавки и каковы

[c.97]

Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16. Перечислите особенности вибродуговой наплавки, ее преимущества и недостатки. 17. В чем заключается сущность плазменно-дуговой сварки и наплавки и каковы

[c.97]По особенностям свойств и методам сварки цветные металлы и их сплавы можно условно разбить на следующие группы медь и ее сплавы, легкие металлы и их сплавы, прочие металлы. [c.552]

Свариваемость меди и ее сплавов. Сварка меди затрудняется ее высокой теплопроводностью, большой жидкотекучестью, способностью сильно окисляться В нагретом и особенно в расплавленном состояниях. Теплопроводность меди почти в 6 раз, а коэффициент линейного расширения в 1,5 раза больше, чем у стали и железа. [c.410]

[c.410]

АЗОТ, N — химический элемент V группы периодической системы элементов Д. И. Менделеева. А.— газ без цвета и запаха. Свободный А. является веществом химически весьма инертным и находит применение в качестве защитного газа при сварке, особенно при изготовлении изделий из меди и ее сплавов. [c.12]

Для сварки металлов третьей группы (кроме драгоценных), например меди и ее сплавов, находят применение почти все современные методы сварки плавлением. В большем объеме, чем для стальных изделий, для изделий из цветных металлов используют механизированные способы сварки, обеспечивающие получение изделий не только с точными размерами, но, что особенно важно, более высокого качества. [c.636]

Наплавка сплавов на медной основе на сталь обычно осуществляется с помощью нормально отрегулированного пламени, однако при наплавке латунью, особенно второго или последующих слоев, пламя регулируется с избытком кислорода. Мощность пламени подбирается в соответствии с размерами наплавляемой детали. Флюсы используются те же, что и для сварки меди и сплавов на ее основе. Наплавка, как правило, выполняется в нижнем положении. Производительность наплавки при мощности пламени около 1200 дм /ч составляет 0,5—0,7 кг/ч.

[c.142]

Мощность пламени подбирается в соответствии с размерами наплавляемой детали. Флюсы используются те же, что и для сварки меди и сплавов на ее основе. Наплавка, как правило, выполняется в нижнем положении. Производительность наплавки при мощности пламени около 1200 дм /ч составляет 0,5—0,7 кг/ч.

[c.142]

В книге рассмотрены физико-химические показатели свариваемости меди и сплавов на ее основе и технологические особенности сварки. Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе. [c.216]

Медь, бронза и латунь обычной дугой и плавящимся электродом свариваются плохо. Это объясняется тем, что в расплавленном состоянии медь и сплавы на ее основе обладают большой жидко-текучестью, хорошо растворяют газы, особенно кислород, легко окисляются. У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

[c.79]

У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

[c.79]

Высокий КЛР меди и сплавов на ее основе приводит к большим деформациям сварных изделий, а при охлаждении металла после сварки может быть причиной образования в них трещин. Особенно опасно то, что влияние высокого КЛР, в частности КЛР меди, сочетается с провалом прочности и пластичности металла в интервале температур 250…350 °С, поэтому прежде всего следует избегать жесткого закрепления конструкций при сварке. [c.116]

Устройство горелок для получения плазменной дуги (рис. 5.12, б) принципиально не отличается от устройства горелок первого типа. Только дуга горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока.

Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается. Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов. Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок.

[c.240]

Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается. Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов. Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок.

[c.240]Особенностью сварки Си и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди Ог — до 0,03, В1 — до 0,003, 5Ь —до 0,005, РЬ —до 0,03% (по массе) [3]. Для ответственных конструкций содержание этих примесей должно быть еще ниже ОгсО. О], В1с0,0005, РЬ 0,004 % [3]. Для особо ответственных изделий содержание Ог должно быть значительно ниже — менее 0,003 % (по массе). Содержание 5 не должно превышать 0,1 % (по массе).

[c.372]

О], В1с0,0005, РЬ 0,004 % [3]. Для особо ответственных изделий содержание Ог должно быть значительно ниже — менее 0,003 % (по массе). Содержание 5 не должно превышать 0,1 % (по массе).

[c.372]

Стыковой сваркой сваривают медь и ее сплавы (бронза — сплав — меди с оловом, латунь — сплав меди с цинком), алюминий и его сплавы. Медь и алюминий обладают значительно больщей теплопроводностью, чем сталь, вследствие чего требуют большего тепла для образования слоя расплавленного металла на торцах. Из-за больщой теплопроводности и низкого электросопротивления оплавление в целях концентрации тепла около торцов проводится с повышенными скоростями при повышенных плотностях тока. Сильное окисление с появлением тугоплавких пленок требует, наряду с интенсивным оплавлением, больших скоростей осадки с приложением значительного усилия, необходимого для удаления окислов из стыка. Перемещение плиты должно проводиться по графику, близкому к полукубической параболе. При оплавлении меди поддерживать на торцах слой расплавленного металла, а также прогреть металл на достаточную гл бину еще труднее, вследствие чего для получения соединения необходимого качества применяются большие усилия осадки (до 40 кг1мя1 ). Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

Применение Автогенная сварка особенно под. одит для сварки стали с содер-жанием углерода ниже 0,15 причем содержание кремния, фосфора или серы должно быть по возможности малым 1). Невредны незначительные примеси хрома, никеля, меди и молибдена. [1омнмо стали и ее сплавов свариваются также алюминий, медь, цинк, никель, металл монель, свинец и латунь.

[c.956]

одит для сварки стали с содер-жанием углерода ниже 0,15 причем содержание кремния, фосфора или серы должно быть по возможности малым 1). Невредны незначительные примеси хрома, никеля, меди и молибдена. [1омнмо стали и ее сплавов свариваются также алюминий, медь, цинк, никель, металл монель, свинец и латунь.

[c.956]

При установке сварочного рборудовавия непосредственно в сварочном отделении или в цехах его ограждают сеткой или барьером. Электропроводка не должна иметь оголенных мест и ее следует предохранять от повреждений и соприкосновения с токопроводящими пред-1 ами особенно опасен контакт проводов с баллонами, наполненными сжатыми газами, и сосудами с жидким горючим. При сварке цветных металлов и сплавов, содержащих цинк, свинец и медь, применяют респиратор с химическим фильтром. [c.22]

Упрочняемые сплавы (дюралюминии) типа А1—Си—Mg и высокопрочные сплавы В-95 типа А1—2п—Mg—Си после термической обработки приобретают высокие механические свойства (предел прочности 40—60 кПмм при относительном удлинении 8—18%). Однако дюралюминии, как правило, плохо свариваются дуговой сваркой, причем прочность сварного соединения составляет менее 40% прочности основного металла. Недостаточна также коррозионная стойкость термически упрочняемых сплавов, особенно легированных медью. С точки зрения сочетания высокой коррозионной стойкости и хорошей свариваемости наибольший интерес представляет группа термически неупрочняемых сплавов. Это в основном однофазные сплавы, т. е. такие, в которых содержание легирующего элемента меньше предка растворимости при комнатной температуре (рис. 5). Исключение составляют сплавы с магнием, содержащие более 2,95% магния. К этой группе относятся сплавы типа А1—Мп и А1—Mg, а также так называемый технический алюминий — сплавы АД и АД1.

[c.22]

Однако дюралюминии, как правило, плохо свариваются дуговой сваркой, причем прочность сварного соединения составляет менее 40% прочности основного металла. Недостаточна также коррозионная стойкость термически упрочняемых сплавов, особенно легированных медью. С точки зрения сочетания высокой коррозионной стойкости и хорошей свариваемости наибольший интерес представляет группа термически неупрочняемых сплавов. Это в основном однофазные сплавы, т. е. такие, в которых содержание легирующего элемента меньше предка растворимости при комнатной температуре (рис. 5). Исключение составляют сплавы с магнием, содержащие более 2,95% магния. К этой группе относятся сплавы типа А1—Мп и А1—Mg, а также так называемый технический алюминий — сплавы АД и АД1.

[c.22]