Технология сборки и дуговой сварки труб из разнородных сталей

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/66391

| Title: | Технология сборки и дуговой сварки труб из разнородных сталей |

| Authors: | Иванов, Александр Георгиевич |

| metadata.dc.contributor.advisor: | Киселев, Алексей Сергеевич |

| Keywords: | ручная дуговая сварка; разнородные стали; трубы; технология сварки; режим сварки; manual arc welding; dissimilar steels; pipes; welding technology; welding mode |

| Issue Date: | 2021 |

| Citation: | Иванов А. Г. Технология сборки и дуговой сварки труб из разнородных сталей : бакалаврская работа / А. Г. Иванов ; Национальный исследовательский Томский политехнический университет (ТПУ), Инженерная школа неразрушающего контроля и безопасности (ИШНКБ), Отделение электронной инженерии (ОЭИ) ; науч. |

| Abstract: | Работа посвящена разработке технологии сборки и ручной дуговой сварки труб диаметром 530 мм с толщиной стенки 12 мм из сталей ВСт3сп и 15Х1М1Ф. Проведен расчет параметров режима ручной дуговой сварки покрытыми электродами с описанием технологии сборки и сварки конструкции. Результатом проведенной работы является комплект технологической документации на изготовление исследуемой конструкции. The work is devoted to the development of the technology of assembly and manual arc welding of pipes with a diameter of 530 mm with a wall thickness of 12 mm made of A570-36 and 15CrMoV5-10 steels. The parameters of the mode of manual arc welding with coated electrodes are calculated with a description of the technology of assembly and welding of the structure. The result of this work is a set of technological documentation for the manufacture of the structure under study. |

| URI: | http://earchive.tpu.ru/handle/11683/66391 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Сварка покрытыми электродами — Энциклопедия по машиностроению XXL

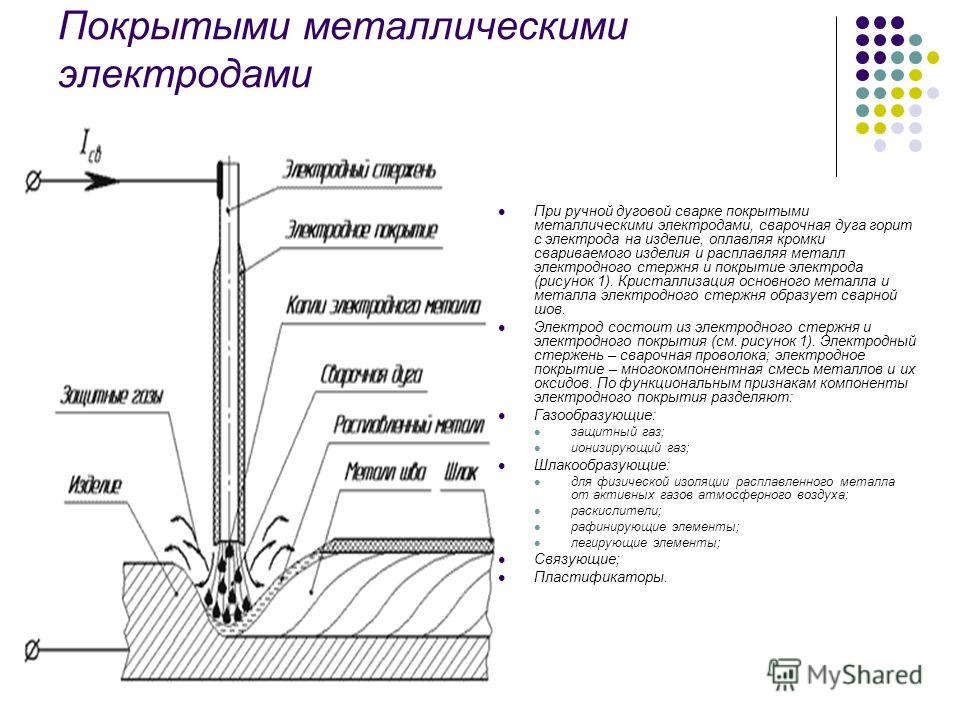

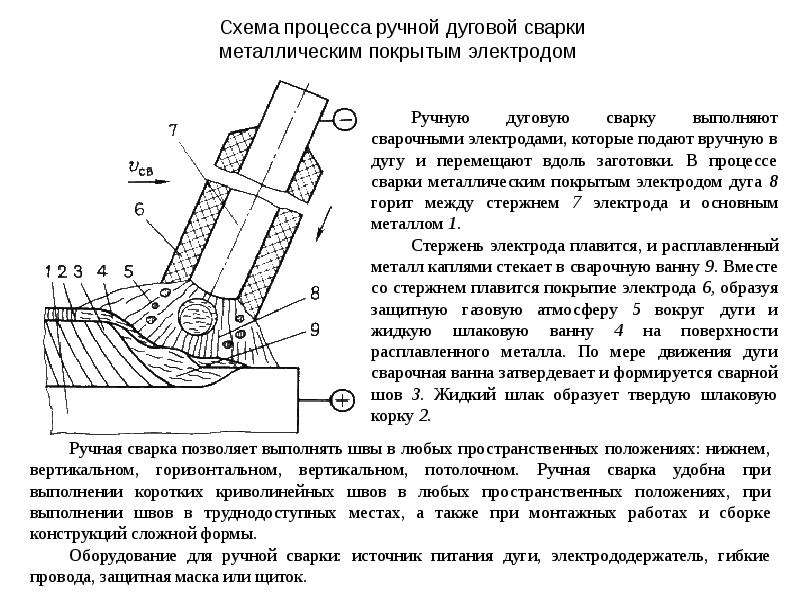

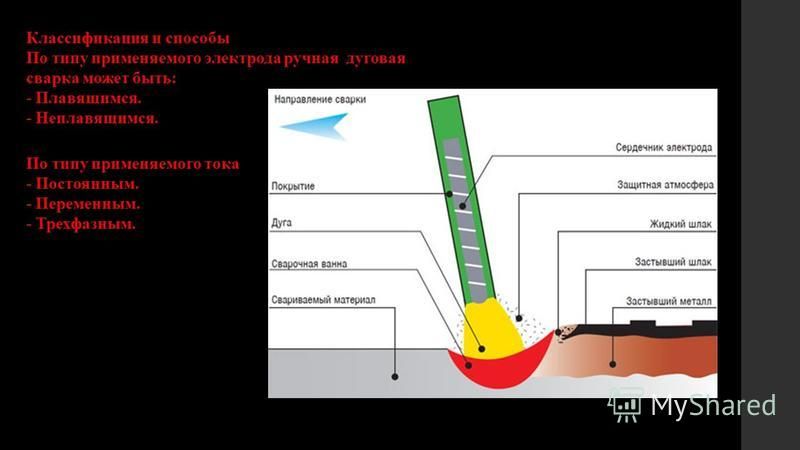

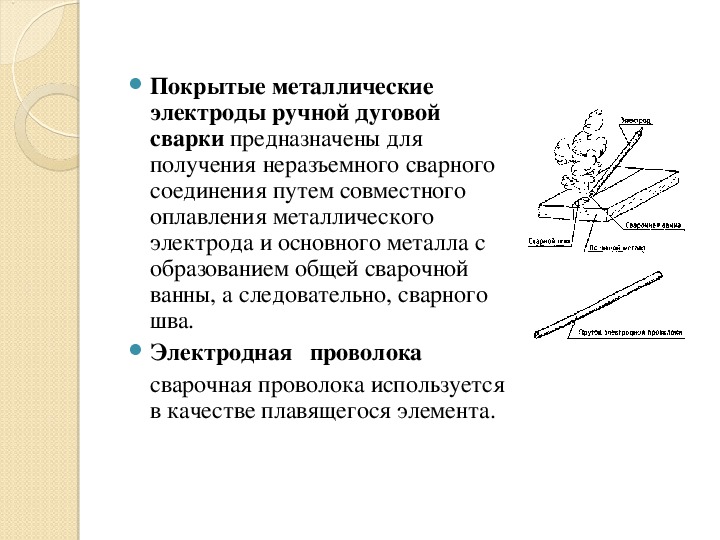

Ручная дуговая сварка покрытыми электродами [c.222]В целях максимального ограничения роста зерен при сварке предпочтительны методы с сосредоточенными источниками теплоты (например, дуговая сварка предпочтительней газовой) и малой погонной энергией. Наиболее распространены ручная дуговая сварка покрытыми электродами и механизированная и углекислом газе и под флюсом. Для малых толп ,ин иногда применяют аргонодуговую сварку неплавящимся электродом.

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

[c.193]

[c.193]В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т. д.). Преимущество полуавтоматической сварки в СОа с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами. [c.198]

При ручной дуговой сварке покрытым электродом доля основного металла в шве составляет 0,15—0,40 — при наплавке валиков, 0,25—0,50 — при сварке корневых швов, 0,25—0,60 — при сварке под флюсом. [c.25]

Преимуществами сварки в защитных газах являются высокая производительность (приблизительно в 2,5 раза выше, чем при ручной дуговой сварке покрытыми электродами) простота механизации и автоматизации [c.79]

Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

[c.86]

Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

[c.86]

Виды сварки высоколегированных сталей. Для сварки высоколегированных сталей используют ручную дуговую сварку покрытыми электродами, механизированную и ручную в защитных газах, сварку под флюсом, электрошлаковую, лучевые виды сварки, контактную и ряд других.

Ручную дуговую сварку покрытыми электродами выполняют на пониженных по сравнению со сваркой углеродистых сталей токах [/постоянном токе обратной полярности, ниточными валиками без поперечных колебаний, короткой дугой. Используют электроды с основным покрытием со стержнем из про- [c.127]

Основными видами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродом, газовая. В связи с высокой теплопроводностью меди сварку ведут на повышенных по сравнению со сталью величинах тока. Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета /диаметр электрода сварка ведется на постоянном токе с подогревом до 200—250°С. Мощность газового пламени по расходу ацетилена выбирают из расчета для толщин бЮ мм Ос.н.=200-6 л/ч е использованием, нормального пламени и флюсов на основе буры.

[c.137]

Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета /диаметр электрода сварка ведется на постоянном токе с подогревом до 200—250°С. Мощность газового пламени по расходу ацетилена выбирают из расчета для толщин бЮ мм Ос.н.=200-6 л/ч е использованием, нормального пламени и флюсов на основе буры.

[c.137]

Наиболее вредной является сварка покрытыми электродами, при автоматических методах сварки количество вредных выделений значительно меньше. [c.156]

Взаимодействие металла сварочной ванны с электролитом, который представляет собой расплавленный шлак, особенно проявляется при сварке под слоем флюса, электрошлаковом процессе и при сварке-покрытыми электродами. [c.294]

МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ ПРИ СВАРКЕ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ [c.389]

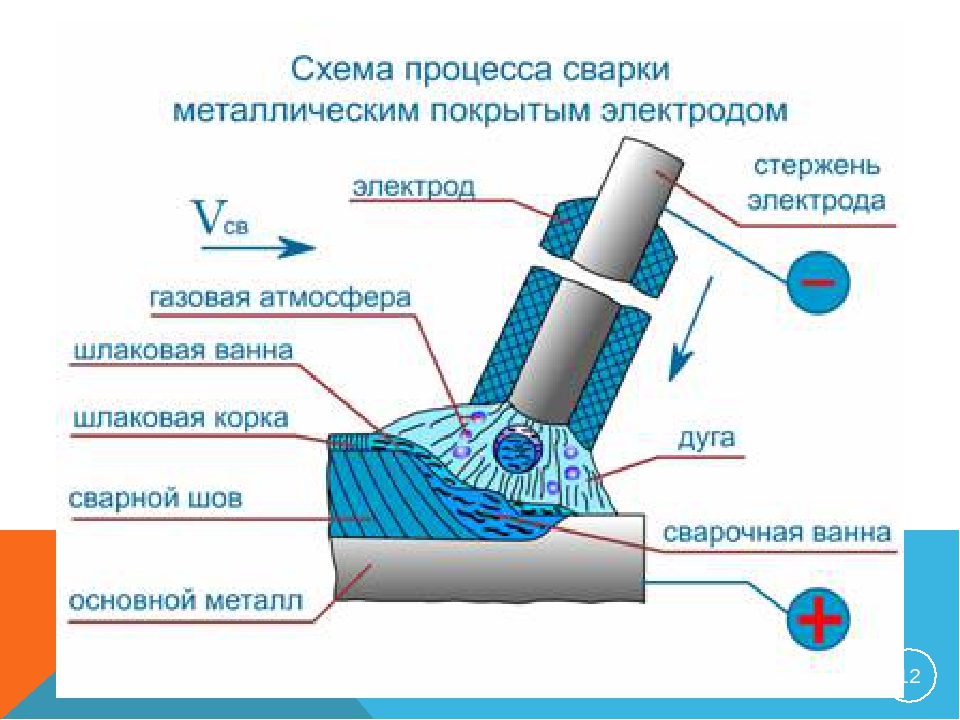

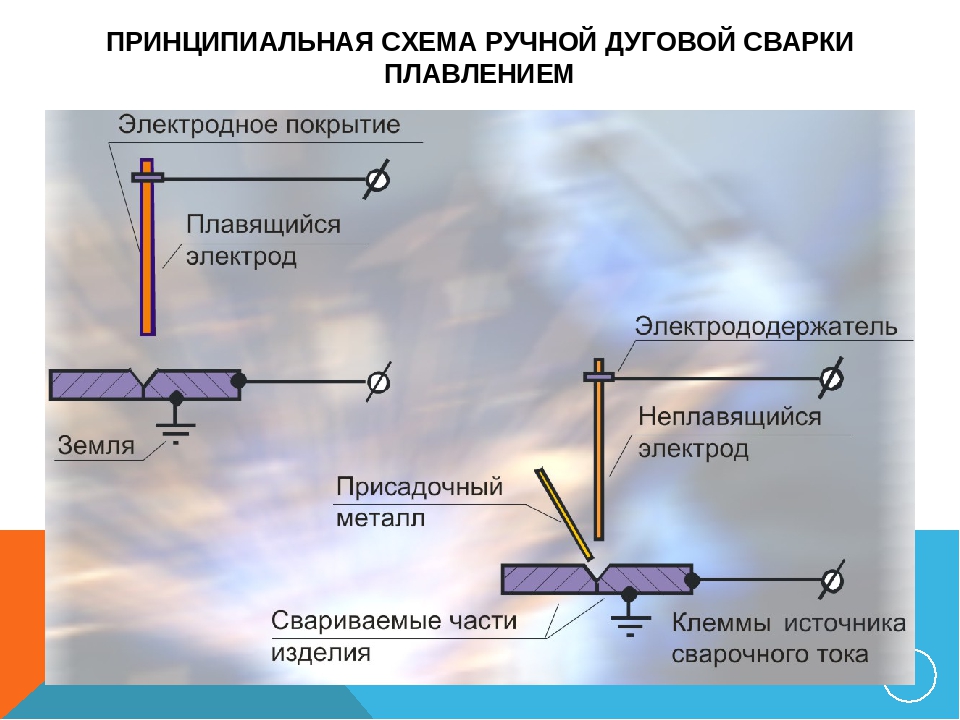

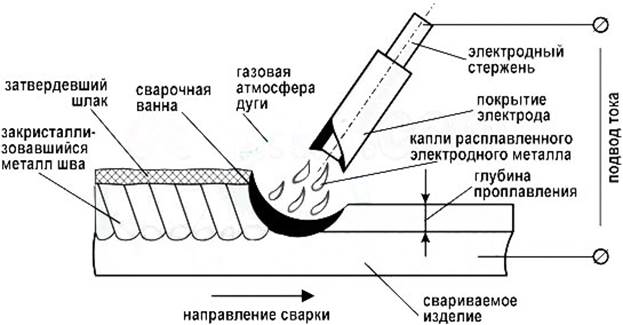

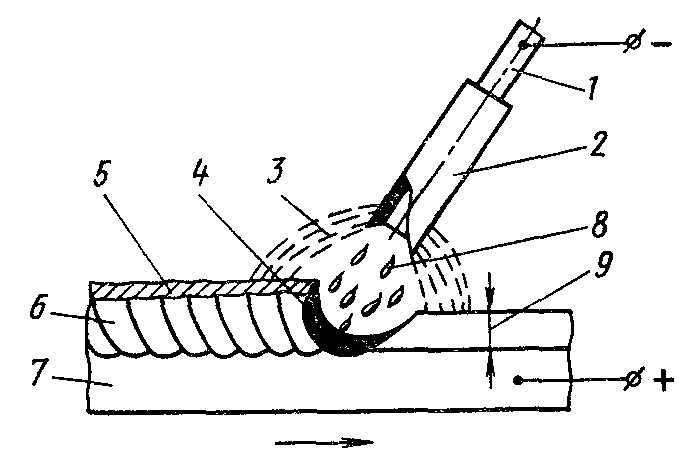

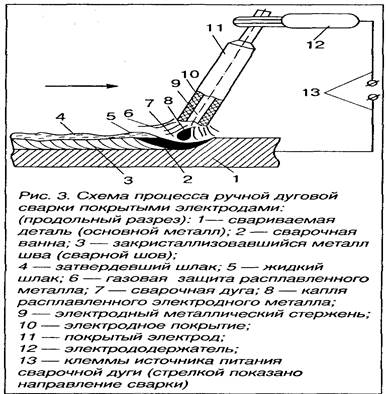

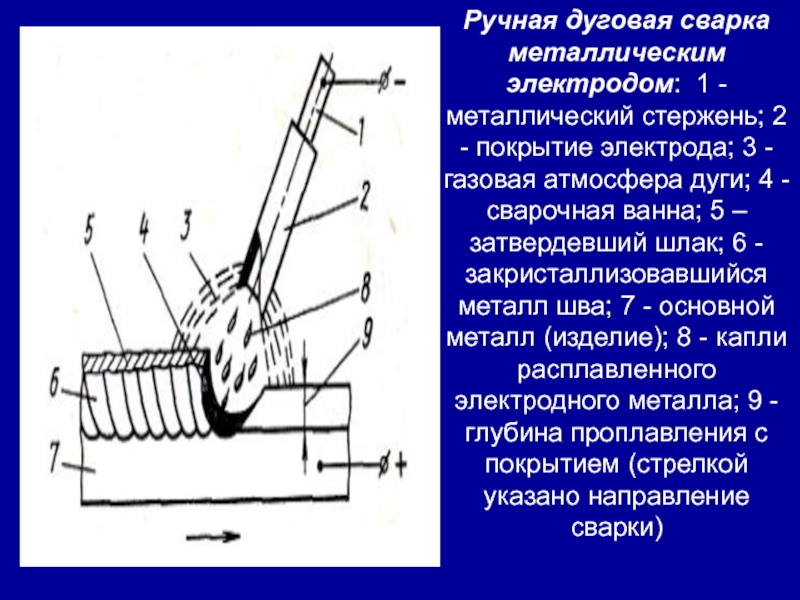

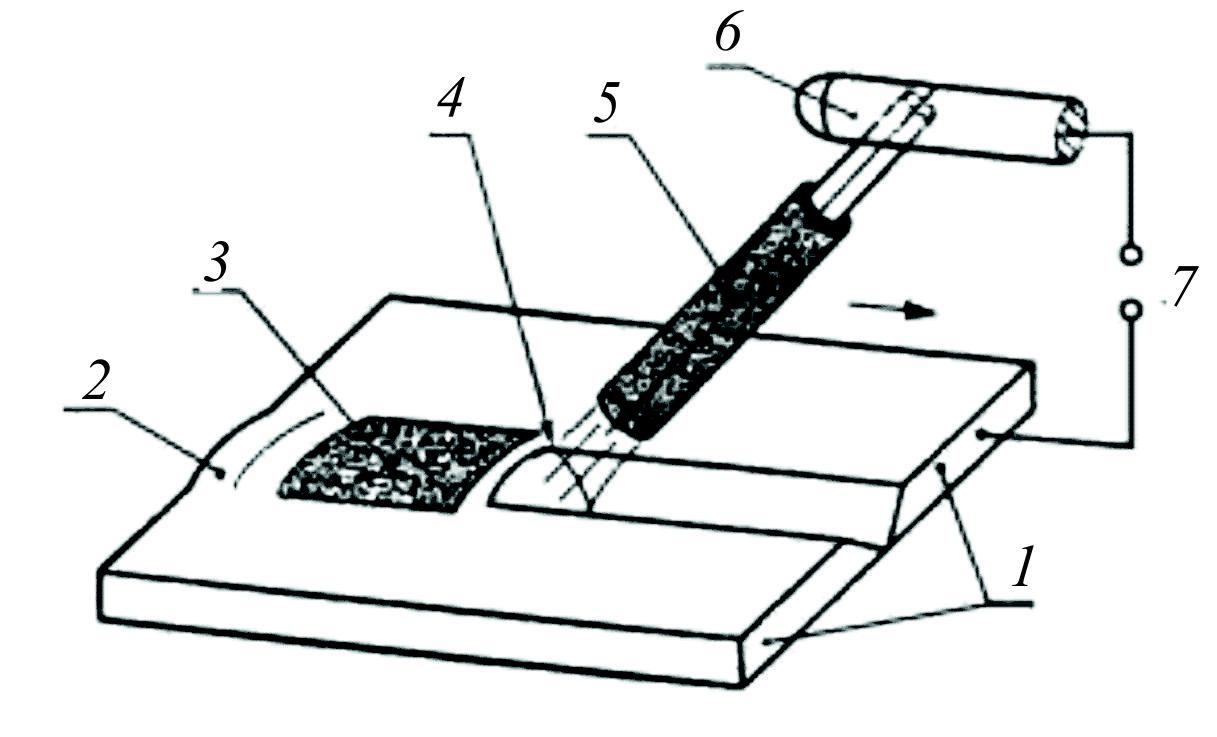

Процесс сварки покрытыми электродами представлен на рис. 10.15. Электрический дуговой разряд возникает при ка- V сании изделия и горит между электродом

10.15. Электрический дуговой разряд возникает при ка- V сании изделия и горит между электродом

Сварка покрытыми электродами Сварка под флюсом Сварка в защитных газах Сварка порошковой проволокой [c.219]

Электроды для ручной дуговой сварки. Покрытия электродов получили наименование по их основным компонентам. По ГОСТу 9467—60 типы покрытия обозначаются рудно-кислое Р, фтористо-кальциевое Ф, рутиловое Т и органическое О. [c.143]

Наплавленный металл. Толщина основного металла 12 мм. Схема распололСварка покрытыми электродами, в защитных газах и газовая сварка. Образец должен располагаться выше пунктирной линии q — не менее пяти слоев. [c.481]

Наплавленный металл.

Наплавленный металл. Наплавка ведется в медную форму. Элементы формы могут охлаждаться водой. Схема расположения образцов см. рис. 5.3, в. Сварка покрытыми электродами, в защитных газах и газовая сварка. Число слоев q не менее шести. Образец располагается вдоль направления сварки. [c.481]

Металл стыкового многопроходного шва. Толщина основного металла 12 мм. Схема расположения образцов см. рис. 5.3,5. Сварка покрытыми электродами, в защитных газах и газовая сварка. [c.482]

Наплавленный металл. Ширина пластины, на которую производят наплавку, не менее 80 мм. Толщина основного металла 5 12. Схема расположения образцов приведена на рис. 5.7, а. Сварка покрытыми электродами, в защитных газах и газовая сварка. Величина q не менее пяти слоев. Образец должен располагаться выше пунктирной линии.

[c.487]

Толщина основного металла 5 12. Схема расположения образцов приведена на рис. 5.7, а. Сварка покрытыми электродами, в защитных газах и газовая сварка. Величина q не менее пяти слоев. Образец должен располагаться выше пунктирной линии.

[c.487]

Металл стыковых многопроходных швов. Перед сваркой производят наплавку кромок не менее чем в три слоя. Для наплавки применяют испытываемые материалы. Толщина основного металла 5 12 мм. Схема расположения образцов см. рис. 5.7, в. Сварка покрытыми электродами, в защитных газах и газовая сварка, С 1,5 мм, [c.487]

Химический состав сварочной ванны в первую очередь определяется составом электродной проволоки и основного металла в зависимости от доли его участия в шве. Доля участия основного металла определяется способом и режимом сварки и может изменяться от 0,15 до 0,6 для ручной сварки покрытыми электродами и автоматической под флюсом соответственно. Конечный состав шва устанавливается

[c. 227]

227]

РД — ручная дуговая сварка покрытыми электродами (111) [c.19]

Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев том больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки лгеталлический стержень имеет температуру окружающего воз/iyxa, а к концу расплавления электрода температура повышается до 500—600° С (при содержании в покрытии органических веществ — не выше 250° С). Это приводит к тому, что скорость расплавлепия электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения ус.иовий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом.

Ручная дуговая сварка покрытыми электродами. Конструктивные элементы подготовки кромок для ручной дуговой сварки штучными электродами такие же, ] ак и для сварки углеродистых сталей, т. е. в соответствии с рекомендациями ГОСТ 5264—69. Для сварки низколегированных сталей повышенной прочности выбирают электроды типов Э50А—Э85 и др, по ГОСТ 9467—75 Д.Т1Я низколегированных теплоустойчивых сталей — электроды типов Э-М—Э-Х5МФ, в зависимости от состава и свойств свариваемой стали. [c.250]

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества высокую степень защиты расплавленного металла от воздействия воздуха отсутствие на поверхности шва при применении аргона оксидов и шлаковых включении возможность ведения процесса во всех гфостранственных положениях возможность визуального наблюдения за процессом формирования шва п его регулирования более высокую производительность процесса, чем при ручной дуговой сварке относительно низкую стоимость сварки в углекислом газе. [c.198]

[c.198]

Ручную дуговую сварку покрытыми электродами низкоуглеродистых сталей выполняют электродами типа Э38 (для неответственных конструкций), Э42, Э42А, Э46 с кислыми, рутиловыми, целлюлозными и основными покрытиями марок СМ-5, АНО-2, ОЗС-3, МР-3, ВСЦ-1, УОНИ-13/45 и др. Низколегированные низкоуглеродистые стали сваривают электродами типов Э42А, Э50А, Э50 с основным покрытием марок УОНИ-13/45, СМ-11, УОНИ-13/55 и др. [c.122]

По оценкам экспертов, для легированных сталей 1едует ожидать резкого снижения объема использова-ая сварки покрытым электродом и сварки под флюсом повышения объема внедрения сварки в защитных 1зах (рис. 35, б), а также внедрения электрошлаковой электрогазовой сварки и незначительного использова-ия сварки порошковой проволокой и плазменной [c.225]

Данные, полученные при оценке тенденций потре( ления сварочных материалов, хорошо согласуются с р( зу ьтатами опроса экспертов при выборе перспективны способов сварки. Например, учитывая внедрение в мг шиностроение сталей повышенной прочности и увелг чение объема применения различных сплавов, сварк в среде защитных газов и главным образом инертных безусловно, будет применяться в более широких обт емах по сравнению с существующим уровнем и в ряд случаев вытеснит ручную сварку покрытым электродо и под флюсом. Поэтому вполне закономерно, что боль щинство экспертов высказалось за увеличение потреб ления защитных газов и, особенно, инертных.

[c.226]

Например, учитывая внедрение в мг шиностроение сталей повышенной прочности и увелг чение объема применения различных сплавов, сварк в среде защитных газов и главным образом инертных безусловно, будет применяться в более широких обт емах по сравнению с существующим уровнем и в ряд случаев вытеснит ручную сварку покрытым электродо и под флюсом. Поэтому вполне закономерно, что боль щинство экспертов высказалось за увеличение потреб ления защитных газов и, особенно, инертных.

[c.226]

Металл стыкового многопроходного шва с предварительной наплавкой кролюк и подкладки не менее чем в три слоя. Для наплавки применяют испытываемые материалы. Ширина подкладки 30 мм. Толщина основного металла 20 мм. Схема расположения образцов см. рис. 5.3,ж. Зазор между стыкуемыми кромками 16 мм. Сварка покрытыми электродами, в защитных газах и газовая сварка. В рабочее сечение образца не должен попадать металл, наплавленный на кромки пластин и на подкладку. [c.483]

В перечне данных по сварке кoн тpyкций [3] упомянуто 45 сварочных процессов. Применительно к сварке суперсплавов наиболее распространенные процессы приведены на рис. 18.1 это электродуговая сварка покрытым электродом, электродуговая сварка вольфрамовым электродом в среде защитного газа, электродуговая сварка расходуемым электродом в среде защитного газа, контактная и электроннолучевая сварка. За общей и более подробной информацией об этих процессах лучше всего обратиться к справочникам по сварке суперсплавов [4-8].

[c.261]

Применительно к сварке суперсплавов наиболее распространенные процессы приведены на рис. 18.1 это электродуговая сварка покрытым электродом, электродуговая сварка вольфрамовым электродом в среде защитного газа, электродуговая сварка расходуемым электродом в среде защитного газа, контактная и электроннолучевая сварка. За общей и более подробной информацией об этих процессах лучше всего обратиться к справочникам по сварке суперсплавов [4-8].

[c.261]

Условные обозначения. РДС — ручная дуговая сварка покрытыми электродами СО2 — сварка дуговая в атмосфере углекислого газа (аргона) АДСФ — автоматическая дуговая сварка под флюсом [c.499]

Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

1. Приложение 4.2.10 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

ПРИЛОЖЕНИЕ 4.2.10МДК 02.01. ТЕХНИКА И

ТЕХНОЛОГИЯ РУЧНОЙ

ДУГОВОЙ СВАРКИ

(НАПЛАВКИ, РЕЗКИ)

ПОКРЫТЫМИ ЭЛЕКТРОДАМИ

ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ

СВАРКИ

ЦЕЛЬ: В РЕЗУЛЬТАТЕ ОБУЧЕНИЯ ПО

ДАННОЙ ТЕМЕ ОБУЧАЮЩИЕСЯ

ПОЛУЧАТ ЗНАНИЯ О ТЕХНИКЕ И

ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ ШВОВ

ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ.

МЕСТО ПРОВЕДЕНИЯ: КАБИНЕТ

ТЕОРЕТИЧЕСКИХ ОСНОВ СВАРКИ И

РЕЗКИ МЕТАЛЛОВ

ФОРМА УРОКА : ЛЕКЦИЯ

3. Цель: В результате обучения по данной теме обучающиеся получат знания о технике и технологии выполнения швов при ручной дуговой

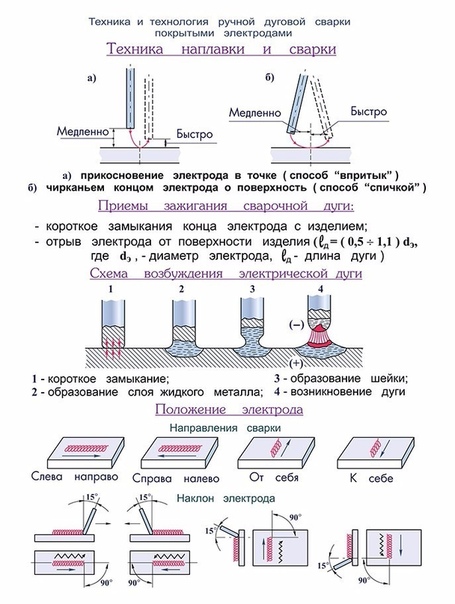

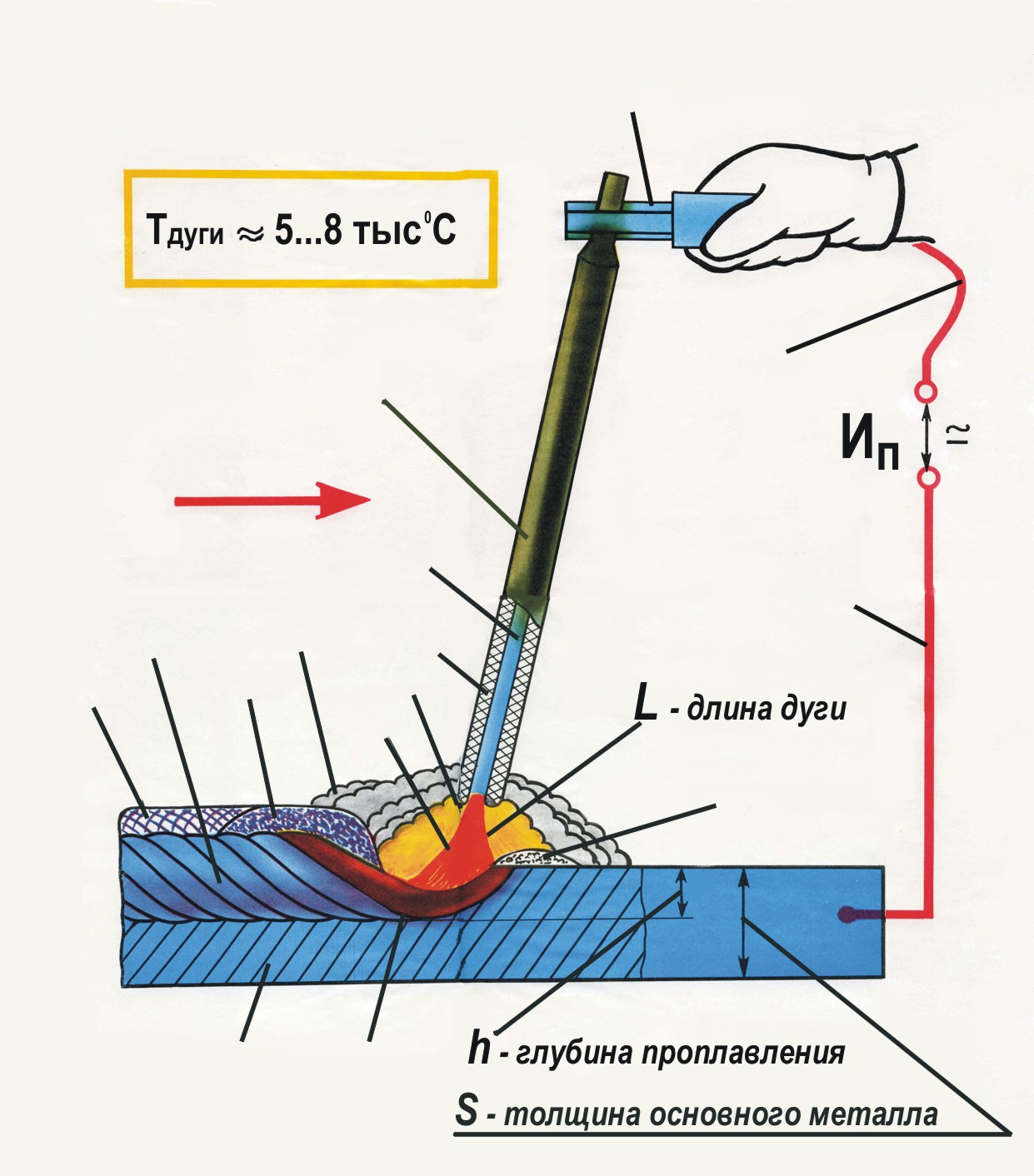

ДЛИНА ДУГИТехнология ручной дуговой сварки

предусматривает выполнение следующих

операций: возбуждение дуги, перемещение

электрода в процессе сварки, порядок наложения

швов в зависимости от особенностей сварных

соединений.

В процессе сварки необходимо поддерживать

постоянную длину дуги, которая зависит от марки

и диаметра электрода.

Ориентировочно нормальная длина дуги, мм: LД

= (0,5 …1,1)d.

где d — диаметр электрода, мм.

4. Длина дуги

• Умение поддерживать дугу постоянной длиныхарактеризует квалификацию сварщика.

• Длина дуги существенно влияет на качество сварного шва

и его геометрическую форму. Длинная дуга способствует

более интенсивному окислению и азотированию

расплавляемого металла, увеличивает разбрызгивание, а

при сварке покрытыми электродами основного типа

приводит к пористости металла.

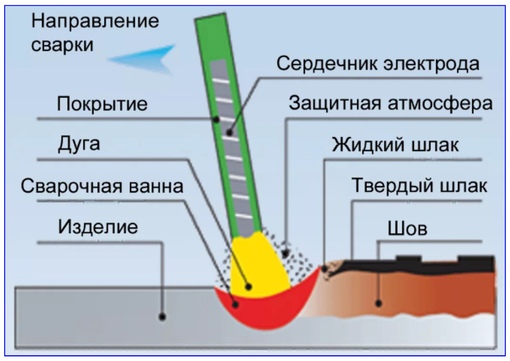

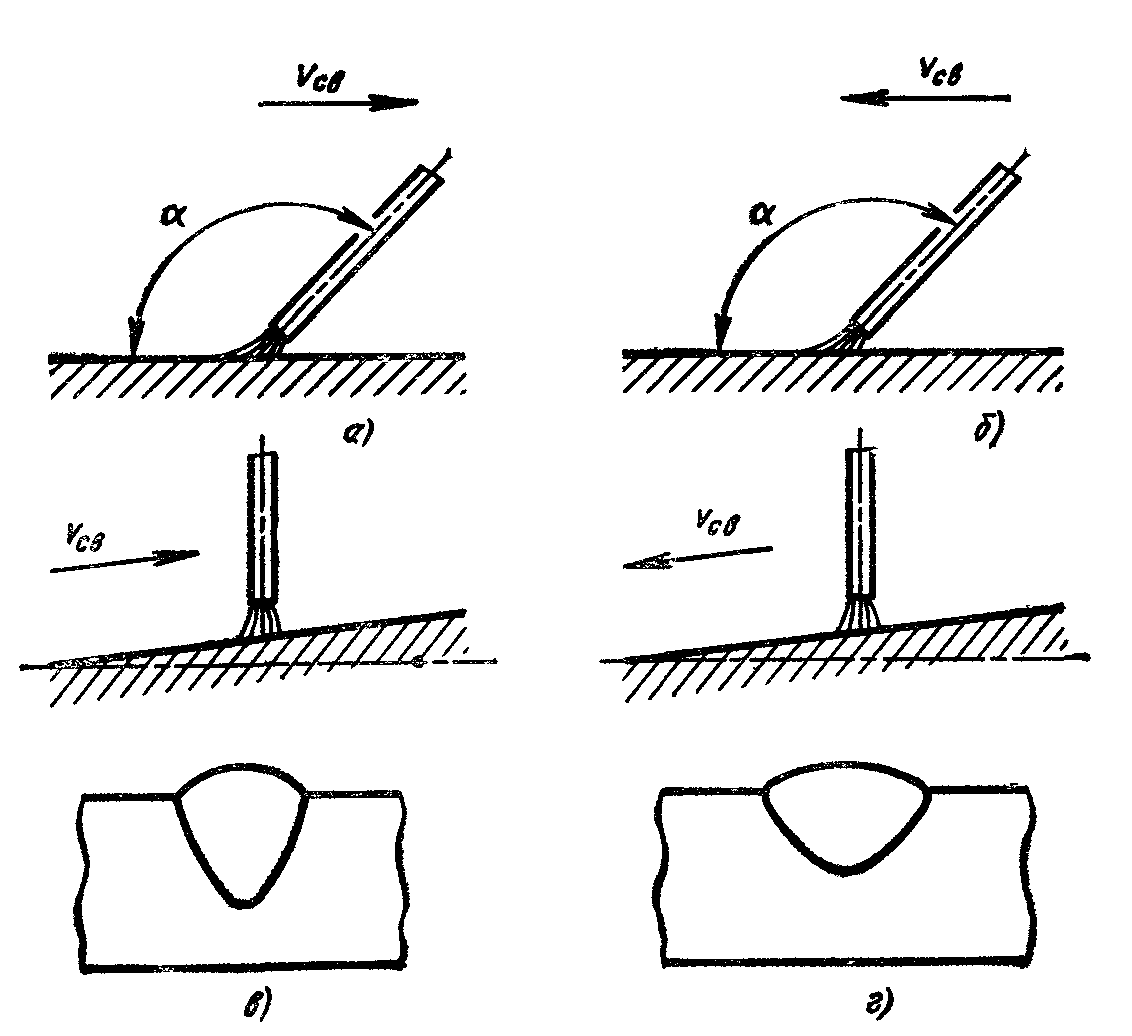

ПОЛОЖЕНИЕ ЭЛЕКТРОДА

Наклон электрода при сварке

зависит от выполнения шва в

пространстве, толщины и состава

основного металла, а также

диаметра электрода, вида и

толщины его покрытия

Сварку можно вести слева

направо, справа налево,

от себя и к себе. Независимо от

направления сварки электрод

должен быть наклонен к оси шва

так, чтобы основной металл

проплавлялся на наибольшую

глубину и правильно

формировался шов

6. Положение электрода

ДВИЖЕНИЯ ЭЛЕКТРОДА• В процессе сварки электроду сообщается движение в трех

направлениях.

• Первое движение — поступательное, направлено по оси

электрода. Этим движением поддерживается постоянная

длина дуги в зависимости от скорости плавления

электрода.

8. Движения электрода

• Второе движение — перемещение электродавдоль оси валика для образования шва

• Скорость этого движения устанавливается в

зависимости от силы тока, диаметра электрода,

скорости его плавления, вида шва и других

факторов

• При отсутствии поперечных движений электрода

получается узкий шов (ниточный валик) шириной

примерно 1,5 диаметра электрода

• Такие швы применяют при сварке тонких листов,

наложении первого (корневого) слоя

многослойного шва, сварке по способу опирания

и в других случаях

Третье движение — перемещение электрода поперек шва

для получения требуемых ширины шва и глубины

проплавления

Поперечные колебательные движения конца электрода

определяются формой разделки, размерами и положением

шва, свойствами свариваемого материала, навыком

сварщика

Ширина швов, получаемых с поперечными колебаниями,

обычно составляет 1,5—5 диаметров электрода

СПОСОБЫ ЗАПОЛНЕНИЯ ШВА ПО

ДЛИНЕ И СЕЧЕНИЮ

• Порядок заполнения швов имеет большое

значение для обеспечения работоспособности

сварной конструкции,

уменьшения внутренних напряжений и

деформаций.

Под порядком заполнения шва понимают как

последовательность заполнения разделки шва по

поперечному сечению, так и последовательность

сварки по длине шва.

• В зависимости от количества слоев (проходов),

необходимых для заполнения сечения шва,

различают однослойные, многослойные и

многослойные многопроходные швы

• Если число слоев равно числу проходов дугой, то

шов называют многослойным.

В случае, если некоторые из слоев выполняются

за несколько проходов, такой шов называют

многопроходным

• Многослойные швы чаще применяют в стыковых

соединениях, многопроходные — в угловых и

тавровых

12. Способы заполнения шва по длине и сечению

• По протяженности все швы условно можно разделить натри группы: короткие — до 300 мм, средние — 300—

1000, длинные — свыше 1000 мм.

• В зависимости от протяженности шва, свойств

свариваемого материала, требований к точности и

качеству сварных соединений сварка швов может

выполняться различными способами.

• Короткие швы выполняют напроход — от начала шва до

его конца

• Швы средней длины сваривают от середины к концам, т.

е. обратноступенчатым способом

• Швы большой длины выполняют двумя способами: от

середины к концам (обратноступенчатым способом) и

вразброс

• При обратноступенчатом способе весь шов

разбивается на небольшие участки длиной 150—

200 мм. На каждом участке сварку ведут в

направлении, обратном общему направлению

сварки

• Горкой или каскадом выполняют швы соединений

ответственных конструкций большой толщины

(свыше 20—25 мм), когда появляются объемные

напряжения и

возрастает опасность образования трещин

• При сварке горкой сначала в разделку кромок

наплавляют первый слой небольшой длины (200

—300 мм), затем второй слой, перекрывающий

первый и имеющий в два раза большую длину.

Третий слой перекрывает второй на 200—300 мм.

Так наплавляют слои до тех пор, пока на

небольшом участке над первым слоем разделка не

будет заполнена.

Затем от этой горки сварку ведут

Затем от этой горки сварку ведутв разные стороны короткими швами тем же

способом. Таким образом, зона сварки все время

находится в горячем состоянии, что

предупреждает появление трещин.

• Сварка каскадом является разновидностью сварки

горкой.

ВЫБОР ЧИСЛА ПРОХОДОВ ПРИ

СВАРКЕ СТЫКОВЫХ И

УГЛОВЫХ СОЕДИНЕНИЙ

Стыковое соединение

Угловое соединение

Толщина

кромок, мм

Число проходов

без подварки

Катет шва, мм

Число проходов

2

4

6

8

10

12

14

16

18

20

1

1

1…2

2…3

2…3

3…4

3…5

4…6

5…6

5…7

2

6

8

10

12

14

16

18

20

22

1

1

1

1…2

3

3…4

4…5

5…6

5…6

6…7

ОКОНЧАНИЕ ШВА

• При окончании сварки — обрыве дуги в конце шва —

следует правильно заваривать кратер.

• Кратер является зоной с наибольшим количеством

вредных примесей, поэтому в нем наиболее вероятно

образование трещин.

• По окончании сварки не следует обрывать дугу, резко

отводя электрод от изделия. Необходимо прекратить все

перемещения электрода и медленно удлинять дугу до

обрыва; расплавляющийся при этом электродный металл

заполнит кратер.

20. Выбор числа проходов при сварке стыковых и угловых соединений

• При сварке низкоуглеродистой стали кратериногда выводят в сторону от шва — на основной

металл

• Если сваривают сталь, склонную к образованию

закалочных структур, вывод кратера в сторону

недопустим ввиду возможности образования

трещин

• При случайных обрывах дуги или смене

электродов дугу возбуждают на еще не

расплавленном основном металле перед кратером

и затем проплавляют металл в кратере

21. Окончание шва

ТЕХНОЛОГИЯ СВАРКИВЫБОР РЕЖИМА РУЧНОЙ

ДУГОВОЙ СВАРКИ

Под режимом сварки понимают группу контролируемых

параметров, определяющих ее условия. Параметры

режима сварки подразделяют на основные и

дополнительные.

К основным параметрам режима ручной сварки

относят величину, род и полярность тока, напряжение на

дуге, скорость сварки и диаметр электрода.

Дополнительными параметрами являются

величина вылета электрода, состав и толщина покрытий

электрода, положение электрода и положение изделия при

сварке.

23. Технология сварки

ДИАМЕТР ЭЛЕКТРОДОВ• Определение режима сварки начинают с выбора диаметра электрода в

зависимости от толщины свариваемого металла и вида соединения.

• Диаметр электродов выбирают в зависимости от толщины металла,

катета шва, положения шва в пространстве. Примерное соотношение

между толщиной металла S и диаметром электрода при сварке шва в

нижнем положении приведено в таблице.

• Вертикальные, горизонтальные и потолочные швы независимо от

толщины свариваемого металла выполняют электродами

небольшого диаметра (до 4 мм), так как при этом меньше стекание

жидкого металла и шлака из сварочной ванны.

• При сварке многослойных швов для лучшего провара корня шва

первый шов сваривают электродом диаметром 3…4 мм, а

последующие — электродами большего диаметра.

S,мм

d,мм

1…2

2…3

3…5

3…4

4…10

4…5

12…24 30…60

5…6

6и

более

24. Выбор режима ручной дуговой сварки

Рекомендуемый

диаметр

электрода,

мм

Угловое и

тавровое

соед.. Катет

шва ,мм

Стыковое

соед..

Толщина

кромок, мм

1,63,0

2,0

—

3,0

4,0

4,0-5,0

5,0

5,0-6,0

6,08,0

4,0-5,0

—

6,0-8,0

—

—

13,015,0

16,020,0

20,0

1,53,0

2,0

4,0-8,0 9,0-12,0

25. Диаметр электродов

СИЛА СВАРОЧНОГО ТОКА• обычно устанавливают в зависимости от

выбранного диаметра электрода. При сварке швов

в нижнем положении силу тока подсчитывают,

пользуясь эмпирическими формулами.

Iсв=Kdэ.

или

I cв = (20 + 6dэ)dЭ,

• где К — коэффициент, зависящий от диаметра

электрода; dэ диаметр электрода, мм.

РЕЖИМЫ РУЧНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ

СОЕДИНЕНИЙ (В НИЖНЕМ ПОЛОЖЕНИИ)

ЛИСТОВОЙ СТАЛИ

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

1-4

1,5

2

25-40

60-70

3

3

100-140

4-5

3

4

100-140

160-200

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

6-12

4

5

160-200

220-280

13 и

более

5

6

7

220-280

280-340

350-400

При сварке на вертикальной плоскости силу тока

уменьшают нa 10… 15 %, а в потолочном положении — на

15 …20 % по сравнению со значением, выбранным для

нижнего положения.

27. Сила сварочного тока

РОД И ПОЛЯРНОСТЬ ТОКАВлияют на форму и размеры шва.

• При сварке постоянным током обратной

полярности глубина провара на 40—50 % больше,

чем постоянным током прямой полярности, что

объясняется различным количеством теплоты,

выделяющейся на аноде и катоде.

• При сварке переменным током глубина

провара на 15—20 % меньше, чем при сварке

постоянным током обратной полярности.

28. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали

НАПРЯЖЕНИЕНапряжение оказывает на глубину провара

незначительное влияние, от него зависит ширина шва.

Напряжение на дуге зависит от характеристик источника

питания, материала электрода и изделия. Изменять его

можно, меняя длину дуги. Обычно напряжение дуги

составляет 20…30 В.

Повышение напряжения дуги за счет увеличения ее длины

приводит к снижению силы тока и глубины провара,

увеличивает ширину шва.

При увеличении напряжения ширина шва увеличивается

независимо от полярности.

С увеличением скорости сварки глубина провара и

ширина шва понижаются.

29. Род и полярность тока

СКОРОСТЬ РУЧНОЙ ДУГОВОЙСВАРКИ

• Скорость ручной дуговой сварки зависит от квалификации

сварщика и обычно выбирается в диапазоне 4.

..8 м/ч.

..8 м/ч.• С увеличением скорости сварки снижаются глубина

провара и ширина шва. Влияние скорости компенсируют

увеличением силы тока.

Дуговая сварка в среде защитного газа (SMAW / -Stick-)

В процессе дуговой сварки в среде защитного газа (SMAW / Stick) возникает дуга между плавящимся электродом с флюсовым покрытием и заготовкой. SMAW хорошо известен своей универсальностью, поскольку его можно использовать во всех положениях сварки, как при производственной, так и при ремонтной сварке. Это один из самых простых сварочных процессов с точки зрения требований к оборудованию, и его можно легко использовать в удаленных местах. Тем не менее, это строго ручной процесс сварки, который обычно требует высокого уровня навыков сварщика.Кроме того, обычно толщина материала ограничивается примерно 0,062 дюйма (1,6 мм).

Электроды с покрытием HASTELLOY® и HAYNES® для SMAW проходят ряд квалификационных испытаний для определения пригодности электрода к использованию, химического состава наплавленного металла, прочности и механических свойств металла шва. Электроды с покрытием обычно изготавливаются для получения наплавленного металла с химическим составом, соответствующим составу соответствующего основного металла.Составы покрытий обычно классифицируются как от слабощелочных до слабокислых в зависимости от конкретного сплава. Для получения дополнительной информации о требованиях к классификации электродов с покрытием на основе никеля читатель может обратиться к: AWS A5.11/A5.11M, Спецификация для электродов для сварки никеля и никелевых сплавов для дуговой сварки в среде защитного металла, Американское общество сварщиков. .

Электроды с покрытием обычно изготавливаются для получения наплавленного металла с химическим составом, соответствующим составу соответствующего основного металла.Составы покрытий обычно классифицируются как от слабощелочных до слабокислых в зависимости от конкретного сплава. Для получения дополнительной информации о требованиях к классификации электродов с покрытием на основе никеля читатель может обратиться к: AWS A5.11/A5.11M, Спецификация для электродов для сварки никеля и никелевых сплавов для дуговой сварки в среде защитного металла, Американское общество сварщиков. .

Перед использованием покрытые электроды должны оставаться запечатанными во влагонепроницаемом контейнере.После вскрытия канистры все покрытые электроды следует хранить в печи для хранения электродов. Рекомендуется, чтобы в печи для хранения электродов поддерживалась температура от 250 до 400ºF (от 121 до 204ºC). Если покрытые электроды подвергаются воздействию неконтролируемой атмосферы, их можно восстановить путем нагревания в печи при температуре от 600 до 700ºF (от 316 до 371ºC) в течение 2–3 часов.

Типичные параметры SMAW представлены в таблице 3 для сварки в плоском положении. Хотя электроды с покрытием классифицируются как электроды переменного/постоянного тока, почти во всех ситуациях электрическая полярность должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»).Для максимальной стабильности дуги и контроля расплавленной ванны важно поддерживать короткую длину дуги. Электрод обычно направляют обратно к расплавленной ванне (сварка наотмашь) с углом сопротивления примерно от 20° до 40°. Несмотря на то, что методы сварки стрингерным валиком обычно предпочтительнее, могут потребоваться некоторые манипуляции с электродом и плетение, чтобы разместить расплавленный металл сварного шва там, где это необходимо. Величина переплетения зависит от геометрии сварного шва, положения сварки и типа электрода с покрытием.Эмпирическое правило заключается в том, что максимальная ширина переплетения должна примерно в три раза превышать диаметр проволоки сердечника электрода. После наплавки наплавленные валики предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в рекомендуемых диапазонах тока электроды должны демонстрировать хорошие характеристики дугообразования с минимальным разбрызгиванием. Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла шва.Чрезмерное разбрызгивание свидетельствует о том, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода поглощает влагу. Рекомендуемая скорость перемещения для SMAW составляет от 3 до 6 дюймов в минуту (дюйм/мин) / от 75 до 150 мм/мин.

После наплавки наплавленные валики предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в рекомендуемых диапазонах тока электроды должны демонстрировать хорошие характеристики дугообразования с минимальным разбрызгиванием. Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла шва.Чрезмерное разбрызгивание свидетельствует о том, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода поглощает влагу. Рекомендуемая скорость перемещения для SMAW составляет от 3 до 6 дюймов в минуту (дюйм/мин) / от 75 до 150 мм/мин.

SMAW сплавов на основе никеля не очень хорошо подходит для сварки в нерабочем положении и, как правило, возможен только с электродами диаметром 0,093 дюйма (2,4 мм) и 0,125 дюйма (3,2 мм). Во время сварки в нерабочем положении силу тока следует уменьшить до нижней границы диапазона, предложенного в Таблице 3. Чтобы профиль валика оставался относительно плоским во время вертикальной сварки, необходима технология плетения валика. Использование электродов диаметром 0,093 дюйма (2,4 мм) уменьшит требуемую ширину переплетения и позволит получить более плоские валики. При вертикальной сварке возможен диапазон положений электрода от переднего (угол подачи до 20°) до сварки слева (угол сопротивления до 20°). При потолочной сварке требуется сварка наотмашь (угол сопротивления от 0° до 20°).

Чтобы профиль валика оставался относительно плоским во время вертикальной сварки, необходима технология плетения валика. Использование электродов диаметром 0,093 дюйма (2,4 мм) уменьшит требуемую ширину переплетения и позволит получить более плоские валики. При вертикальной сварке возможен диапазон положений электрода от переднего (угол подачи до 20°) до сварки слева (угол сопротивления до 20°). При потолочной сварке требуется сварка наотмашь (угол сопротивления от 0° до 20°).

Начальная пористость может возникнуть из-за того, что электроду требуется короткое время, чтобы начать создавать защитную атмосферу.Это особая проблема с некоторыми сплавами, такими как сплав HASTELLOY® B-3®. Эту проблему можно свести к минимуму, используя стартовую пластину из того же сплава, что и заготовка, или путем шлифовки каждого старта до прочного металла сварного шва. Небольшие кратерные трещины могут также возникать в местах сварки. Их можно свести к минимуму, используя небольшое пошаговое движение для заполнения кратера непосредственно перед разрывом дуги. Рекомендуется, чтобы все начало и конец сварки были отшлифованы до прочного металла сварного шва.

Рекомендуется, чтобы все начало и конец сварки были отшлифованы до прочного металла сварного шва.

Шлак, образовавшийся на поверхности сварного шва, должен быть полностью удален.Это можно сделать, сначала зачистив поверхность сварочным/отбойным молотком, а затем зачистив поверхность проволочной щеткой из нержавеющей стали. При многопроходной сварке важно, чтобы весь шлак был удален с последнего наплавленного валика до того, как будет наплавлен следующий валик. Любой оставшийся сварочный шлак может поставить под угрозу коррозионную стойкость сварного соединения.

Ручная дуговая сварка металлическим электродом (MMA) — OpenLearn

Сварка ММА (покрытый флюсом электрод)

Электрическая дуга возникает между металлическим электродом, по которому течет большой ток, и соединяемой деталью.Под интенсивным нагревом дуговой температуры (2700–5500°С) небольшой участок основного металла доводится до точки плавления. При этом конец электрода оплавляется и капли расплавленного металла проходят через дугу к основному металлу. Флюсовое покрытие на электроде обеспечивает газообразную защиту от окисления.

Флюсовое покрытие на электроде обеспечивает газообразную защиту от окисления.

Производство:

- Переменный (переменный ток) или прямой (d.в) ток используется для сварки ММА. Когда переменный ток используется, дуга должна повторно зажигаться в каждом полупериоде, так как полярность меняется на противоположную. Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий.

- Напряжение дуги поддерживается в пределах от 14 до 45 В, а напряжение холостого хода составляет 50–100 В. Источники питания варьируются от 30 до 500 А переменного тока. или д.в.

- Электроды с покрытием содержат шлакообразующие ингредиенты (которые создают жидкое покрытие на сварном шве при его охлаждении) и газообразующие ингредиенты (которые создают атмосферу CO 2 , CO или H 2 вокруг дуги).

Основные материалы, используемые в покрытиях электродов, включают:

Основные материалы, используемые в покрытиях электродов, включают:- Углеродистый материал типа целлюлозы (C6 h20 O5 ) n – производит защитный газ (CO).

- Кремнезем (SiO 2 ) – соединяется с оксидами металлов с образованием шлака.

- Оксид титана (TiO 2 ) – для стабилизации дуги.

- Карбонат кальция (CaCO 3 ) – разлагается с образованием CaO и, следовательно, основного шлака.

- Фторид кальция (CaF 2 ) – повышает текучесть шлака.

- Оксид натрия (Na 2 O) – действует как связующее покрытие и способствует текучести шлака.

- Ферросилиций — действует как раскислитель.

- Железный порошок — увеличивает скорость осаждения.

- Размеры сварочных аппаратов определяются в соответствии с их выходной мощностью, которая может составлять от 150 до 1000 ампер.

- Скорость осаждения в диапазоне 2–5 кг ч -1 .

Материалы:

- Большинство технических металлов и сплавов можно сваривать с помощью процесса сварки ММА (очень универсальный процесс).

- При сварке углеродистых и низколегированных сталей электроды с покрытием обычно изготавливаются из низкоуглеродистой стали.Для легированных сталей, склонных к образованию твердого и хрупкого мартенсита при охлаждении, применяют электроды из низколегированной стали. Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого в покрытие добавляют TiO 2 и CaCO 3 . Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита.

- Чугуны сваривают электродами с высоким содержанием никеля или монеля (Ni-Cu).

- Большинство цветных металлов и сплавов сваривают электродами, состав которых аналогичен свариваемому металлу. Электроды из алюминиевого сплава покрывают флюсами, состоящими из смесей фторидов и хлоридов, для растворения поверхностного слоя оксида алюминия Al 2 O 3 . Дисперсионно-твердеющие сплавы Al-Mg-Si теперь свариваются с помощью процессов TIG и MIG.

Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).Никелевые сплавы можно сваривать подогретыми электродами.

Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).Никелевые сплавы можно сваривать подогретыми электродами.

Дизайн:

- Существует пять основных типов сварных соединений: стыковые, угловые (угловые), кромочные, угловые (или тавровые) и внахлестку.

- Стыковые соединения с квадратными концами могут выполняться из металла толщиной до 5 мм. Одиночные V-образные стыковые сварные швы выполняются на металлическом листе толщиной от 5 до 25 мм. Минимальный прилежащий угол (α) составляет 60° с раскрытием корня 0–3 мм и поверхностью корня 0–3 мм.

- Угловые сварные швы используются для заполнения углов и являются наиболее распространенными сварными швами в строительных конструкциях (тавровые соединения).

См. также: Дуговая сварка в среде защитного газа (TIG/MIG/MAG), плазменно-дуговая сварка, электронно-лучевая сварка и лазерная сварка.

также: Дуговая сварка в среде защитного газа (TIG/MIG/MAG), плазменно-дуговая сварка, электронно-лучевая сварка и лазерная сварка.

Эта статья является частью Manupedia, сборника информации о некоторых процессах, используемых для преобразования материалов в полезные предметы.

Что такое сварка электродами? – Тщательное понимание

0Последнее обновление

SMAW (дуговая сварка защищенным металлом), также называемая дуговой сваркой, является наиболее часто используемым подходом к сварке во всех процедурах дуговой сварки. Для соединения различных металлов используется электрический ток и анод в сварочной ванне.

Его универсальность и простота делают его более популярным. Анод состоит из стержня или цельного металлического стержня (отсюда и название), окруженного покрытием из металлических порошков и композитов с агентом, который их связывает, чтобы они могли прикрепляться к его поверхности.

Помните, что правильным термином для стержня является электрод. Электрический ток (переменный или постоянный) используется для создания электрической дуги между металлами, которые вы прикрепляете, и электродом. Это место известно как сварочная ванна.

Ручная сварка в основном используется при сварке стали и железа и широко используется в ремонтных и ремонтных работах, а также при строительстве тяжелых стальных конструкций.

Как это работает?

SMAW восходит к 1889 году, когда Чарльз Л.Коффин запатентовал эту процедуру. В наши дни это один из наиболее широко используемых методов сварки, поскольку вы можете использовать его как для ремонтной сварки, так и для производства.

Кроме того, вы можете использовать его во всех положениях сварки для всех черных металлов. Его также называют ручным металлом; дуговая сварка под флюсом или дуговая сварка защитным металлом. При сварке электродом электрод, покрытый флюсом (металлический стержень или палочка, удерживаемый на держателе электрода, подключенном к источнику питания), используется для создания сварного шва.

Кредит: Tortoon, Shutterstock

Электрический ток проходит через электрод и касается основного металла.Между тем, флюс создает газ, который защищает электрическую дугу между свариваемым металлом и анодом.

Помогает предотвратить загрязнение атмосферными газами и делает сварку электродом, в отличие от сварки MIG, подходящей для работы на открытом воздухе. Когда анод начинает оттаивать, флюс, покрывающий его, образует облако газов, которое защищает расплавленный металл и останавливает коррозию.

По этой причине она также известна как дуговая сварка защищенным металлом. Облако газа оседает на ванну расплавленного металла при остывании и превращается в шлак.Его нужно срезать после того, как вы закончите сварку.

Процедура SMAW относительно проста и не требует особого оборудования.

Хотя сварка электродами является одним из наиболее широко используемых методов сварки, для получения чистых сварных швов высшего качества требуются опыт и обучение.

Некоторые проблемы, которые могут возникнуть, если качество скомпрометировано, включают:

- Плохой сплав

- Растрескивание

- Брызги

- Слабые сварные швы

- Неглубокое проникновение

- Проницаемость

Эти проблемы вызваны ошибками в процедуре сварки, такими как грязный металл, использование низкого напряжения или большой силы тока.К другим ошибкам относятся использование слишком быстрого времени перемещения, пузырьки газа, использование металлов, не подходящих для этой цели, и недопущение движения в сварном шве.

Такие подводные камни объясняют, почему правильное обучение имеет решающее значение. При сварке электродом также необходимо избавиться от «шлака» (слоя побочного продукта, который необходимо сколоть после сварки).

Оборудование, используемое для сварки электродами

Из всех процедур электродуговой сварки аппарат для дуговой сварки является самым простым. Сварочный аппарат состоит из четырех частей:

Сварочный аппарат состоит из четырех частей:

- Держатель стержня/электрода

- Выходная мощность (непрерывное напряжение) или сварочный аппарат SMAW

- Зажим заземления

- Приклеиваемые сварочные стержни/электроды для сварки с

Кредит: Bannafarsai_Stock, Shutterstock

Основные требования безопасности при сварке электродом

В отличие от многих других профессий, где проповедуется безопасность и где случаются несчастные случаи и травмы, ошибки при сварке неизбежны, если вы не соблюдаете меры предосторожности буквально.

Если вы сварите, не надев правильное защитное снаряжение, вы напортачите, и это может даже привести к летальному исходу! Поэтому отнеситесь к этому серьезно.

Для начала вам нужно надеть правильную одежду и защитное снаряжение. Вам также может потребоваться вентилятор, если вы работаете в замкнутом пространстве.

Сварочный дым ядовит! Базовое снаряжение, которое вам требуется, должно включать:

- Сварочные перчатки из кожи

- Огнеупорная обувь или кожаные сапоги

- Сварочная насадка

- Кожаная куртка сварщика или хлопковая рубашка с длинными рукавами

- Брюки из хлопка или любых негорючих материалов

- Если вентиляция затруднена, используйте респиратор или вентилятор

- Если вокруг есть легковоспламеняющиеся вещества, необходимо иметь огнетушитель

Даже при наличии надлежащего защитного снаряжения (также называемого средствами индивидуальной защиты или СИЗ) ваша одежда может загореться и получить ожоги от расплавленного металла и искр. Наиболее распространенная травма известна как «вспышка». Вспышка исходит от ультрафиолетового света, который излучает сварочная палочка.

Наиболее распространенная травма известна как «вспышка». Вспышка исходит от ультрафиолетового света, который излучает сварочная палочка.

Технически вспышка — это ультрафиолетовое излучение. Это похоже на солнечные ожоги открытых и незащищенных частей тела. Хуже всего то, что свет дуги вспыхнет прямо вам в глаза.

Вам может показаться, что песок попал в глаза. Также могут возникнуть ожоги третьей степени, и если вы слишком промокнете от пота или дождливой погоды, вас может ударить током.

Кроме того, не выполняйте сварку рядом с легковоспламеняющимися предметами, поскольку это может привести к возгоранию или даже взрыву. Относительно часто одежда сварщиков загорается от тепла или искр. Убедитесь, что вы прочитали предупредительные надписи на своем снаряжении и соблюдайте их!

Где используется?

Вы можете использовать электродную сварку на различных типах металла различной толщины. Он часто используется для работы в тяжелых условиях, включая промышленное железо и сталь, такие как чугун и углеродистая сталь, а также при работе с низколегированными и высоколегированными никелевыми и стальными сплавами.

Ручная сварка используется в самых разных отраслях промышленности, включая:

- Корпус

- Строительство судов

- Сварка под водой

- Трубопроводы

- Производство сельскохозяйственных машин

- Производство стали

- Горнодобывающая промышленность

- Сварка конструкций

- Морской

Некоторые из преимуществ сварки электродом по сравнению с другими типами сварки заключаются в том, что шестерню легко транспортировать и ее можно использовать в самых разных условиях, внутри и снаружи, а также в море на судне.

Хотя SMAW является одной из самых древних форм сварки, новые технологии постоянно совершенствуют процедуры сварки электродами и делают их все более эффективными.

Если сварщик электродом знает, как выбрать правильный электрод, длину дуги, скорость сварки (и работает с чистыми материалами), задача сварки электродом обеспечивает надежную сварку в различных отраслях промышленности.

Преимущества сварки электродами

- Сварку электродом можно использовать независимо от краски или окисления в месте сварки.

- Можно установить заземляющий зажим для захвата металла в точке, удаленной от места сварки.

- При сварке электродом образуется большая дуга, на которую не влияют ни температура, ни ветер.

- Сварка стержнями облегчает замену или замену стержней для сварки определенных металлов, таких как нержавеющая сталь, литые металлы и многие другие.

- Обеспечивает эффективную сварку внутри и вне помещений

- Если вы сварщик, использующий альтернативу постоянного тока (DC), вы можете изменить полярность электрода, чтобы уменьшить вероятность прожога более тонких металлов.

- Вы можете использовать его в местах с ограниченным доступом.

- Процедура подходит для многих широко используемых сплавов и металлов.

- Приспособление для стержневой сварки довольно простое, доступное и портативное.

- Вам не нужен гранулированный флюс или дополнительная газовая защита.

Недостатки сварки электродом

- После создания соединения электродная сварка оставляет на металле шлаковые отложения. Перед покраской или последующей сваркой убедитесь, что вы соскоблили или стерли шлак со сварных швов.

- При сварке электродом образуется незначительное количество брызг. При сварке электродом на постоянном токе (постоянном токе) образуется меньше брызг, чем при сварке на переменном токе.

- Время от времени приходится заменять стержень, что прерывает процесс сварки.

- При сварке электродом трудно сваривать металл толщиной менее ⅛ дюйма.

- Вы не можете легко механизировать процедуру сварки электродов, так как она считается ручной.

- Процедура не подходит для химически активных металлов, таких как тантал, ниобий, цирконий и титан.Это связано с тем, что защита не останавливает кислородное загрязнение сварного шва.

Кредит: Tricky_Shark, Shutterstock

SMAW для новичков

Сварка электродом является одним из наиболее распространенных видов дуговой сварки. Однако освоить эту технику сварки сложно. Если вы хотите стать эффективным сварщиком электродуговой сварки, вам необходимо изучить несколько методов и повысить уровень знаний.

Вот важные вещи, на которых вы должны сосредоточиться как новичок:

Выбранный вами анод определяет, требуется ли вашему устройству переменный ток (переменный ток) или постоянный ток (постоянный ток).Используйте правильную настройку для вашего конкретного предприятия. Положительный электрод обеспечивает более глубокое проникновение, а отрицательный анод обеспечивает улучшенные результаты для тонких материалов.

Выберите силу тока в зависимости от положения сварки, электрода и визуального осмотра идеального сварного шва. Для идеальной настройки силы тока следуйте рекомендациям производителя.

При сварке электродом очень важно иметь правильную длину дуги. Для каждого применения и электрода требуется определенная длина дуги, не превышающая диаметр электрода.Например, 0,125-дюймовый анод 6010 удерживается примерно на расстоянии ⅛ дюйма от исходного материала.

Для каждого применения и электрода требуется определенная длина дуги, не превышающая диаметр электрода.Например, 0,125-дюймовый анод 6010 удерживается примерно на расстоянии ⅛ дюйма от исходного материала.

Используйте технику «наотмашь» или «перетаскивание», если вы выполняете сварку в горизонтальном положении, над головой или в положении лежа. Убедитесь, что электрод находится под прямым углом к сварному шву.

Наклоните кончик электрода на 5-15 градусов в направлении его перемещения. Используйте технику «вперед» или «толчок», когда речь идет о вертикальной сварке, которая движется вверх. Наклоните электрод на 15 градусов от направления движения.Это также влияет на скорость движения.

Часто задаваемые вопросы

В: Какой тип сварочного аппарата лучше всего подходит для комплексного использования?

A: Сварочный аппарат переменного/постоянного тока подойдет. Постоянный ток обеспечивает преимущества по сравнению с переменным током при выполнении многочисленных операций дуговой сварки.

Преимущества включают:

- Меньшее количество отключений дуги и залипания.

- Легкий запуск.

- Меньше брызг.

- Легкая потолочная и вертикальная сварка вверх

- Более плавная дуга.

Положительный электрод (постоянный ток обратной полярности) обеспечивает на 10% больше провара, чем переменный ток при определенной силе тока, в то время как отрицательный электрод (постоянный ток прямой полярности) лучше сваривает более тонкие металлы.

В: Есть ли преимущества у выхода переменного тока?

A: Да, это отличный вариант, когда вам требуется сварка материала, намагниченного трением, например, когда сено, корм или вода постоянно трутся о стальную деталь. Из-за дугового разряда выход постоянного тока не будет работать.

Это место, где магнитное поле выдувает расплавленный присадочный металл из сварочной ванны. Вы можете сваривать намагниченные детали, поскольку на выходе переменного тока чередуются полярности.

В: Насколько большая машина вам нужна?

A: Машина с палками от 225 до 300 дюймов справляется почти со всем, с чем может столкнуться обычный человек. Это связано с тем, что для многих процессов дуговой сварки требуется 200 ампер или меньше. Если вы хотите сваривать материал толщиной более ⅜ дюйма, сделайте много проходов — так делают специалисты при сварке низкоуглеродистой стали толщиной 1 дюйм

.В: Вам нужно избавиться от пыли или масла перед началом сварки?

A: В грязных условиях электродуговая сварка более щадящая.Тем не менее, не помешает очистить участки с помощью проволочной щетки или соскоблить лишнюю ржавчину.

Если у вас средние способности к сварке и вы должным образом подготовились, вы можете произвести качественный сварной шов. Тем не менее, отличные навыки сварки не могут преодолеть плохую подготовку, потому что это может привести к шлаковым включениям, растрескиванию и несплавлению.

A Краткое справочное руководство

Когда использовать сварку MIG Когда использовать сварку электродом При работе с хрупким металлом менее ⅛ дюйма Если вы будете работать на открытом воздухе, лучше всего подойдет электродуговая сварка, поскольку вы можете получить мощную дугу, на которую не влияет ветер При наличии стали, алюминия и нержавеющей стали При сварке сплавов или соединений Когда вы работаете в помещении Если вам нужны прочные сварные швы Если у вас есть несколько разных типов металла различной толщины Если у вас более тонкие металлы При ремонте дек косилки, ограждений, гаража своими руками и изготовления малых конструкций Если вы занимаетесь ремонтом трубчатых рам, газонокосилок и мелким ремонтом автомобилей Если у вас есть коммерческие проекты Когда у вас ограниченный бюджет Если вы не будете использовать защитный газ

Заключение

Несмотря на то, что электродуговая сварка является одной из самых ранних форм сварки, она до сих пор широко известна среди всех методов дуговой сварки.

Это простая процедура, не требующая сложного или дорогостоящего оборудования. Это также обеспечивает мобильность. Процедура не чувствительна к сквознякам и ветру и дает отличные результаты в различных условиях.

Процедура работает со многими сплавами и металлами и является отличным вариантом, если вы работаете в местах с ограниченным доступом.

Избранное изображение предоставлено: Christopher PB, Shutterstock

Устойчивые технологии для сварки толстых металлических листов

Сварка играет ключевую и незаменимую роль в современном производстве.Применение применимо почти во всех отраслях промышленности, например, в строительстве, автомобилестроении, производстве турбин и т. д. Однако процессы сварки требуют больших затрат энергии и ресурсов, что, безусловно, имеет решающее значение с точки зрения защиты окружающей среды. Между тем, социальные аспекты сварки в основном связаны с последствиями для здоровья, связанными со сварочным дымом и компенсациями сварщикам.

Распространенные технологии сварки включают газовую дуговую сварку металлическим электродом (GMAW), ручную дуговую сварку металлическим электродом (MMAW) и лазерную дуговую гибридную сварку (LAHW), которые сильно различаются по своим свойствам и возможностям в области устойчивого производства.

MMAW с покрытыми электродами — популярная технология сварки на строительных площадках, поскольку она обеспечивает высокую гибкость и не требует подачи защитного газа. Кроме того, низкая стоимость оборудования и электродов стимулирует частое применение MMAW. С другой стороны, производительность, связанная с MMAW, имеет тенденцию быть низкой из-за ограниченных скоростей сварки, ограничений мощности процесса, а также сопутствующих дополнительных затрат времени на замену электрода и удаление шлака.Кроме того, РДМ выполняется вручную, что влечет за собой значительный риск для здоровья сварщиков.

В то же время GMAW является одной из наиболее широко используемых технологий благодаря тому, что ее легко автоматизировать и она обеспечивает высокий уровень производительности и гибкости. Типичным режимом работы GMAW для достижения высокой скорости наплавки и скорости процесса является автоматическая сварка с переносом струйной дуги. В последнее время производители источников сварочного тока разработали современные дуговые процессы, представленные ранее Дзелницки (2000 г.), а затем Леззи и Коста (2013 г.).Одним из нововведений является высококонцентрированная дуга распыления, которая обеспечивает большую глубину проникновения и уменьшение углов фланцев. Следовательно, современные модифицированные распылительные дуги приводят к снижению расхода материалов, что оказывается многообещающим с точки зрения экологических аспектов.

Типичным режимом работы GMAW для достижения высокой скорости наплавки и скорости процесса является автоматическая сварка с переносом струйной дуги. В последнее время производители источников сварочного тока разработали современные дуговые процессы, представленные ранее Дзелницки (2000 г.), а затем Леззи и Коста (2013 г.).Одним из нововведений является высококонцентрированная дуга распыления, которая обеспечивает большую глубину проникновения и уменьшение углов фланцев. Следовательно, современные модифицированные распылительные дуги приводят к снижению расхода материалов, что оказывается многообещающим с точки зрения экологических аспектов.

Кроме того, есть LAHW, который остается довольно молодой технологией по сравнению с упомянутыми выше, но уже успешно развивается как новая многообещающая область устойчивого производства. По сравнению с GMAW, LAHW обеспечивает более высокие скорости сварки и, следовательно, более высокую производительность, а меньшее количество проходов и меньший объем расплавленного материала приводят к экономии ресурсов, меньшему искажению и меньшему количеству переделок. Тем не менее, когда речь идет о больших конструкциях с высокими геометрическими допусками в несколько миллиметров, перекрытие зазоров может стать критической проблемой, которая в конечном итоге ограничивает применение LAHW в его нынешнем виде.

Тем не менее, когда речь идет о больших конструкциях с высокими геометрическими допусками в несколько миллиметров, перекрытие зазоров может стать критической проблемой, которая в конечном итоге ограничивает применение LAHW в его нынешнем виде.

В отношении производственных процессов и продуктов экологические и социальные вопросы часто недостаточно учитываются и соблюдаются. Однако негативные воздействия на окружающую среду и человека накапливаются, многие из которых также необратимы. Для оценки воздействия процесса или продукта на окружающую среду и на социальную сферу используется Оценка жизненного цикла (LCA) (ISO 2006a; Schau et al.2012 г.) и «Оценка социального жизненного цикла» (SLCA) (ЮНЕП, 2009 г.) являются современными современными методологиями. LCA — это стандартизированный ISO метод, широко используемый для оценки потенциального воздействия продукции на окружающую среду на протяжении всего жизненного цикла (Шау и др., 2012 г.; Клопфер и Грал, 2009 г.; Гинее и др., 2002 г. ). Это самая передовая и проверенная методология оценки нагрузки на окружающую среду на уровне процесса или продукта, а также предотвращения переноса нагрузки с разных фаз жизненного цикла.

). Это самая передовая и проверенная методология оценки нагрузки на окружающую среду на уровне процесса или продукта, а также предотвращения переноса нагрузки с разных фаз жизненного цикла.

В соответствии с рекомендациями по оценке социального жизненного цикла продуктов (ЮНЕП, 2009 г.), SLCA определяется как методология, направленная на оценку потенциальных положительных и отрицательных социальных и социально-экономических последствий, связанных с людьми, на которые воздействуют продукты/услуги на протяжении всей жизненный цикл, например вопросы здоровья и заработной платы рабочих и т. д. Хотя число исследований SLCA значительно увеличилось за последние три года, этот метод все еще считается находящимся в зачаточном состоянии (Neugebauer et al.2015).

На сегодняшний день разработка и сравнение технологий сварки по-прежнему сосредоточены преимущественно на экономических показателях. Экологические и социальные аспекты недостаточно учитываются при оценке и выборе процесса для данной сварочной задачи.

Основные материалы, используемые в покрытиях электродов, включают:

Основные материалы, используемые в покрытиях электродов, включают:

Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).Никелевые сплавы можно сваривать подогретыми электродами.

Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).Никелевые сплавы можно сваривать подогретыми электродами.