Термическая обработка сварных конструкций |

В машиностроении широко применяют сварнолитые и сварнокованые конструкции. Сварнолитые конструкции, состоящие из нескольких отливок, свариваемых между собой или с заготовками из проката и поковок, особенно целесообразно применять в тех случаях, когда невозможно отлить детали целиком, в частности, из-за недостаточной мощности металлургических печей или грузоподъемности кранов литейного цеха.

Применение сварнокованых конструкций упрощает технологический процесс горячей обработки. Сварную конструкцию получают путем сварки отдельных частей из одной или разных сталей.

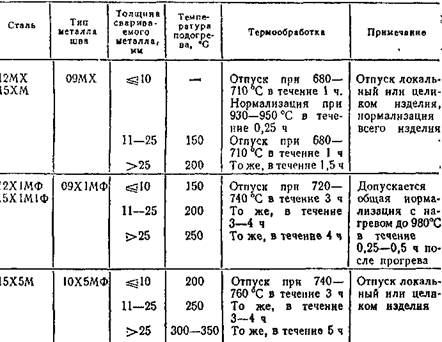

В обоих случаях следует обращать особое внимание на термическую обработку сварных конструкций, четко назначать режим термической обработки. Для этого необходимо знать, какие структурные участки образуются в зоне сварки и чем характеризуется каждый участок. Схема строения сварного шва, когда свариваемые части конструкции изготовлены из низкоуглеродистой стали, приведены на рис.

В связи с неоднородностью структуры неоднородны также и механические свойства различных участков. Участок перегрева обладает пониженными механическими свойствами, а участок нормализации, наоборот, имеет высокие механические свойства, иногда даже превышающие свойства основного металла.

Структуры зоны термического влияния легированных сталей, закаливающихся при быстром охлаждении после сварки, отличаются от структур, образующихся в низкоуглеродистой стали. Вместо участков перегрева и нормализации образуется участок полной закалки со структурой мартенсита, а вместо участка неполной перекристаллизации – участок неполной закалки со структурой мартенсита и феррита.

Для изготовления сварных конструкций применяют многие марки углеродистых и легированных сталей. Из углеродистых сталей обыкновенного качества используют стали Ст2, СтЗ, Ст4 из низколегированных конструкционных сталей 10ХСНД, 15ХСНД, 18Г2С, 25Г2С, 15ГФ, lбГС, 14ХГС, а также углеродистые котельные стали l5K, 20К и 25К. Сталь, предназначенная для сварных конструкций, должна дополнительно раскисляться алюминием, титаном и т. п.; при толщине проката более 25 мм должна поставляться в термически обработанном состоянии (отожженная или нормализованная).

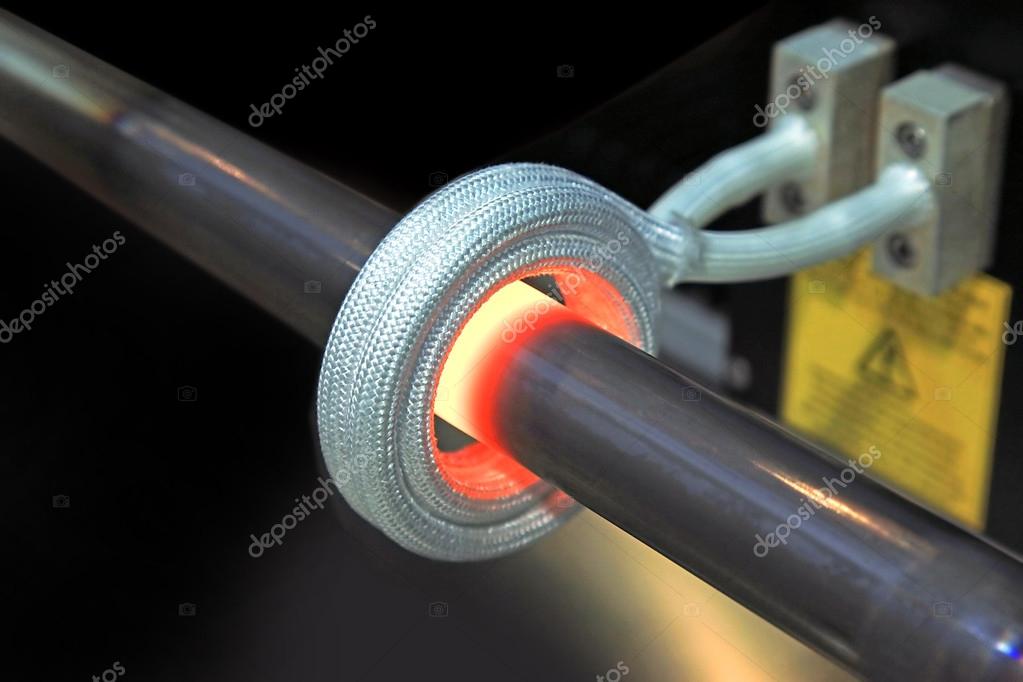

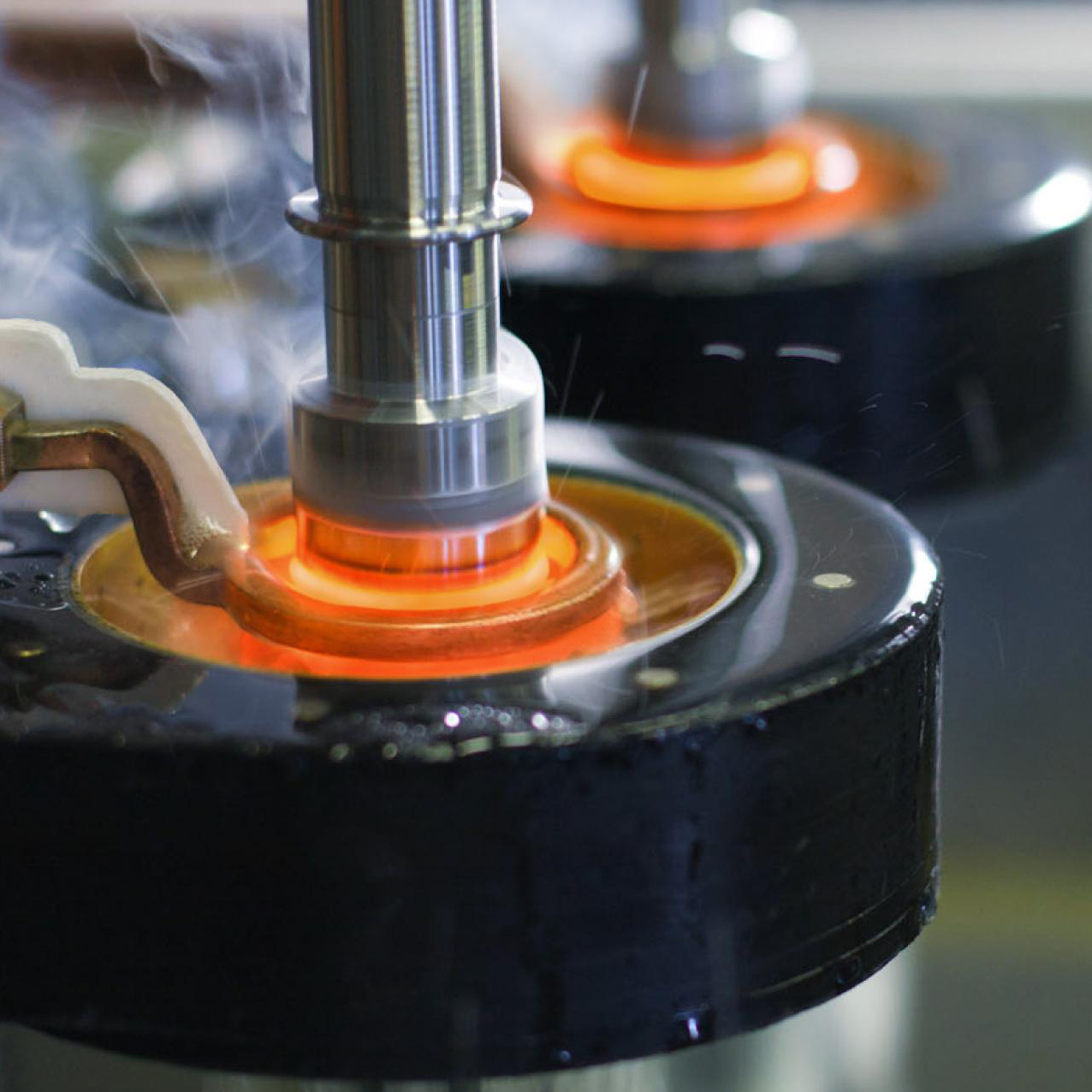

Устранение внутренних напряжений, возникающих при сварке, и изменение структуры и свойств наплавленного и основного металлов в зоне термического влияния достигается последующей после сварки термической обработкой. Внутренние напряжения снимают общим или местным высокотемпературным отпуском при 600-650 °С. Общий отпуск сварных конструкций производят в печи. Нагрев при местном отпуске (например, трубопроводов) осуществляется переносными термическими печами, специальными высокочастотными индукторами. Местный отпуск не устраняет полностью напряжений, вызываемых сваркой.

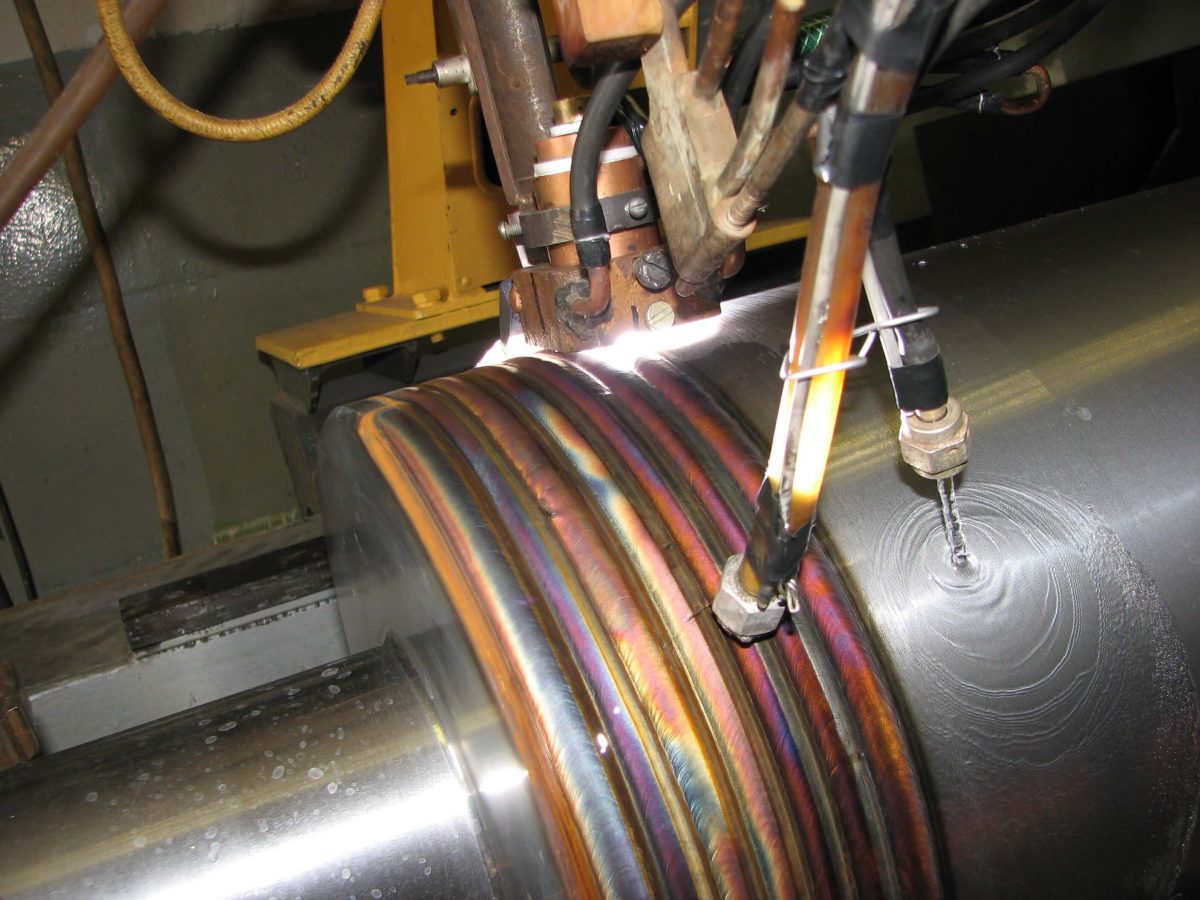

Новым методом термической обработки сварных соединений является локальный импульсный отпуск, при котором сокращается длительность процесса, снижается твердость, понижается температура хладноломкости и получается однородная структура, не отличающаяся от структуры основного металла. При таком методе зона термического влияния сварного соединения помещается в зазоре между медными зажимами сварочной машины, охлаждаемыми водой. На зажимы подается импульс сварочного тока для нагрева зоны термического влияния до температуры Ас3 + (30-40 °С). Далее подаются импульсы тока с таким расчетом, чтобы обеспечивалось медленное равномерное охлаждение зоны термического влияния со скоростью ниже критической при переходе точки Ar3 . При температуре на 30-40 °С ниже точки Ar3 прекращают подачу тока; общая длительность составляет 10- 11 с. В большинстве случаев в сварных конструкциях из низкоуглеродистых сталей внутренние напряжения снимать не требуется, так как они существенно не влияют на прочность конструкций. Повышение прочности при переменных нагрузках сварных конструкций из низкоуглеродистых сталей достигается обкаткой роликами или обдувкой дробью. После такой обработки в поверхностных слоях металла в результате пластической деформации возникают наклеп и напряжения сжатия. Высокий отпуск при 600-650 °С не повышает предела выносливости, а иногда даже понижает его.

При таком методе зона термического влияния сварного соединения помещается в зазоре между медными зажимами сварочной машины, охлаждаемыми водой. На зажимы подается импульс сварочного тока для нагрева зоны термического влияния до температуры Ас3 + (30-40 °С). Далее подаются импульсы тока с таким расчетом, чтобы обеспечивалось медленное равномерное охлаждение зоны термического влияния со скоростью ниже критической при переходе точки Ar3 . При температуре на 30-40 °С ниже точки Ar3 прекращают подачу тока; общая длительность составляет 10- 11 с. В большинстве случаев в сварных конструкциях из низкоуглеродистых сталей внутренние напряжения снимать не требуется, так как они существенно не влияют на прочность конструкций. Повышение прочности при переменных нагрузках сварных конструкций из низкоуглеродистых сталей достигается обкаткой роликами или обдувкой дробью. После такой обработки в поверхностных слоях металла в результате пластической деформации возникают наклеп и напряжения сжатия. Высокий отпуск при 600-650 °С не повышает предела выносливости, а иногда даже понижает его.

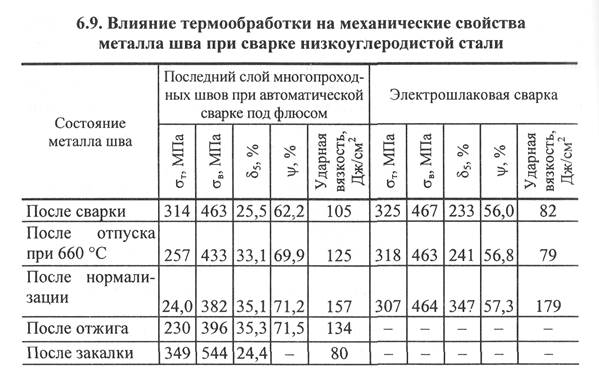

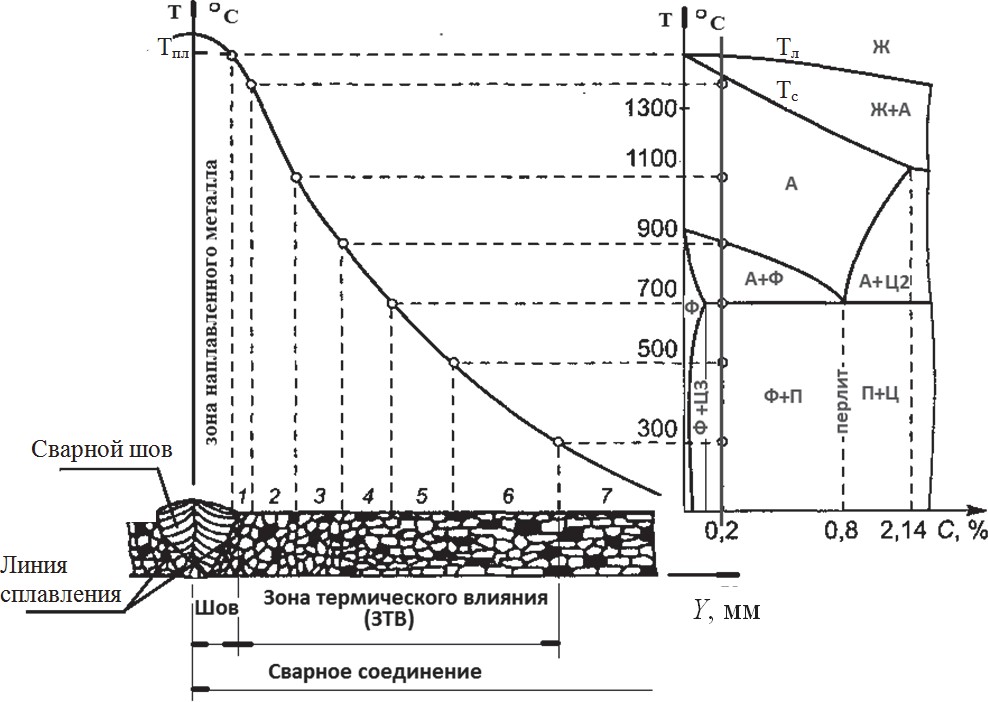

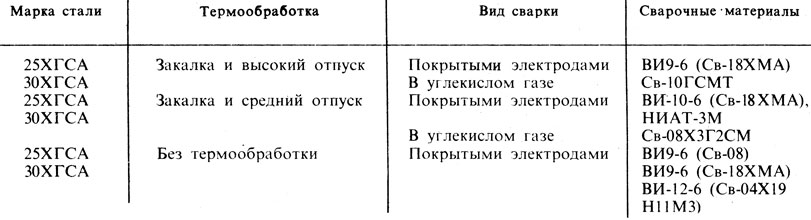

Сварка конструкций из легированных сталей сопровождается структурными изменениями в зоне термического влияния (образование мартенсита), в результате которых резко снижается пластичность, возникают значительные напряжения, в связи с чем как в сварном шве, так и в основном металле могут появиться трещины. Поэтому при сварке конструкций из легированных сталей применяют предварительную термическую обработку, термическую обработку в процессе сварки и последующую после сварки (окончательную) термическую обработку.

Предварительная термическая обработка заключается в отжиге (полном, изотермическом или низкотемпературном – смягчающем) и применяется в том случае, если сварке подвергают неоднородный металл, имеющий внутренние напряжения. Сопутствующая сварке термическая обработка заключается в подогреве, осуществляемом до сварки, во время сварки и после сварки (выравнивающий нагрев) с последующим замедленным охлаждением. Последующая после сварки (окончательная) термическая обработка проводится для улучшения структуры сварного шва и зоны термического влияния и получения необходимых механических свойств.

Для снижения твердости и возможности обработки сварного шва на металлорежущих станках производят высокотемпературный отпуск при 550-650 °С.

Термообработка после сварки — Справочник химика 21

Термообработка после сварки [c.279] Термическую обработку в заводских условиях можно выполнять по следующим режимам закалка с отпуском и термообработка после сварки нормализация с отпуском и термообработка после сварки только термообработка после сварки Очевидно, что риск неполучения желаемых свойств является наибольшим при первом и наименьшим при последнем режиме термообработки.

При термообработке после сварки имеют место следующие проблемы. Так, для получения наилучших характеристик ударной вязкости металла сварного шва температура термообработки должна соответствовать ее верхнему пределу. С другой стороны, слишком высокая температура (или очень длительный нагрев) будет снижать предел текучести и длительную прочность стали

Основной металл Метод сварки Сварочный материал Вид термообработки после сварки Ф. [c.86]

При соединении частей вала требуется его термообработка после сварки и проточка наставки после удлинения. [c. 161]

161]

Наиболее опасны разрывы трубопроводов или их элементов с низкой ударной вязкостью или не прошедших необходимую-термообработку после сварки, так как при этом может произойти полный разрыв трубопровода по окружности, сопровождаемый интенсивным истечением газов. [c.66]

Эти статьи служат примером важности проблемы свариваемости сталей и обеспечением механических свойств, связанных со сварными соединениями, которые не подвергаются термообработке после сварки. [c.281]

Сварной образец поперечный стыковой шов сварка методом Т16 с использованием электрода. Повторная термообработка после сварки до состояния Тб. Образец анодированный Часть одного образца отсутствовала. 5 С образца сошло 80 % плакировки. Сошло 10 % плакировки. Плакировка толщиной 0,078 мм. Сошло 15 % плакировки. Образец после сварки методом Т и старения. Сварной поперечный стыковой шов сварка с использованием проволоки 7039. » Плакировка толщиной 0,061 мм. [c.386]

[c.386]

Значительное влияние на выбор металла оказывает характер агрессивной среды [189]. Для ряда сред выбор соответствующего им металла является совершенно обязательным условием для создания работоспособной конструкции. Нередко необходима термообработка после сварки. [c.18]

Перлитные стали могут подвергаться охрупчиванию около концов сварочных трещин в том случае, когда термообработка после сварки проводилась при слишком низкой температуре. В одном широко известном случае [53] охрупчивание такого вида (главным образом в металле шва) привело к хрупкому разрушению сосуда при гидравлич еском испытании. При уровне наших знаний на сегодняшний день еще нельзя достаточно точно обосновать выбор для сосудов стали из различных имеющихся в нашем распоряжении высокопрочных легированных сталей. Однако стали, требующие более высоких температур отпуска, предпочтительнее, поскольку допускают большую свободу выбора температуры термической обработки после сварки.

Исключение образования трещин в результате релаксации остаточных напряжений для толстостенных сосудов высокого давления стало проблемой возрастающей важности и первейшей необходимости. В сосудах давления из перлитной стали образование трещин обычно происходит в процессе термообработки для снятия остаточных напряжений. Не исключена также возможность образования трещин в толстостенных сосудах во время их эксплуатации при высокой температуре, так как для жестких сварных соединений некоторых легированных сталей температура термообработки после сварки в интервале 600— 650° С недостаточна для полной релаксации напряжений. В случае аустенитных сталей основная проблема связана с исключением образования трещин в стыковых швах толстостенных трубопроводов в результате взаимодействия приложенных и остаточных напряжений в процессе эксплуатации при высокой температуре. [c.221]

В процессе производства сосудов давления опасность возникновения таких чешуйчатых трещин появляется во время приварки к толстостенным обечайкам несквозных штуцеров или других деталей.

Поскольку использование в толстостенных сосудах сквозных штуцеров связано с риском образования трещин в процессе термообработки после сварки, для сосудов этого класса обычно применяют несквозные штуцера. В то же время для предотвращения чешуйчатых трещин необходимо регламентировать нижний допустимый предел пластичности в направлении толщины листа или применять сталь, подвергнутую вакуумной дегазации. [c.223]

Поскольку использование в толстостенных сосудах сквозных штуцеров связано с риском образования трещин в процессе термообработки после сварки, для сосудов этого класса обычно применяют несквозные штуцера. В то же время для предотвращения чешуйчатых трещин необходимо регламентировать нижний допустимый предел пластичности в направлении толщины листа или применять сталь, подвергнутую вакуумной дегазации. [c.223] С одной стороны, термообработка после сварки не только снимает напряжения, но и может уменьшить максимальные значения твердости в зоне термического влияния сварки и неблагоприятное влияние сварки на механические свойства основного материала. С другой стороны, неправильно назначенный режим термообработки может ухудшить свойства стали. В случае аустенитных сталей, где важна коррозионная стойкость, соответствующая термообработка может восстановить способность стали сопротивляться таким видам коррозии, как общая, точечная, и коррозии под напряжением. В то же время выбор неправильной температуры термообработки может привести к выделению карбидов и другим эффектам, снижающим механические свойства, а также коррозионную стойкость. [c.280]

[c.280]

Термообработка до сварки Вид сварки Термообработка после сварки и механические свойства Покрытие Среднее время до разрушения, сутки [c.134]

На коррозионную стойкость хромоникелевых сталей большое влияние оказывают условия термообработки. Наивысшая коррозионная стойкость достигается при закалке на твердый раствор с быстрым переходом зоны температур 500—800° С. При медленном охлаждении или повторном нагреве в интервале указанных температур пересыщенный твердый раствор частично распадается с выделением по границам зерен карбидов хрома. В результате коррозионная стойкость металла резко снижается. Поэтому сварные швы и околошовные зоны аппаратов из нержавеющей стали, не прошедших повторную термообработку после сварки, наиболее подвержены коррозии. [c.171]

Часть испытания по согласованию с заказчиком может быть снята. Технологические вопросы, касающиеся режимов термообработки, свариваемости, термообработки после сварки и др. , решаются в зависимости от выбранной марки стали, условий изготовления трубопровода и режима эксплуатации. В этом случае необходимые рекомендации могут быть получены в специальной литературе 127], [42], [57]. [c.259]

, решаются в зависимости от выбранной марки стали, условий изготовления трубопровода и режима эксплуатации. В этом случае необходимые рекомендации могут быть получены в специальной литературе 127], [42], [57]. [c.259]

Необходимость термообработки после сварки элементов из вновь вводимых марок легированной стали устанавливается при согласовании применения указанных марок сталей. [c.989]

Акустико-эмиссионная (АЭ) диагностика в настоящее время широко применяется при диагностировании и проведении испытаний оболочковых конструкций. АЭ проводится при нагружении объектов со скоростью, при которой не возникают помехи, Нагружение проводится ступенями 50, 65, 85 и 100 % от максимального испытательного давления. Время выдержки на каждом из уровней составляет 10 мин, конечная выдержка -30 мин. При испытании новых сосудов, не прошедших термообработку после сварки, возможна регистрация АЭ, вызванная выравниванием напряжений и не связанная с развитием дефектов. Поэтому при первом нагружении принимают во внимание только сигналы большой амплитуды и сигналы, регистрируемые в течение выдержки. Если при первом нагружении вы- [c.136]

Поэтому при первом нагружении принимают во внимание только сигналы большой амплитуды и сигналы, регистрируемые в течение выдержки. Если при первом нагружении вы- [c.136]

Были проведены теоретические и экспериментальные исследования по вварке штуцеров в рулонированные сосуды, проведен анализ переходных термических напряжений, срока службы в условиях меняющихся давлений и температур, а также методов термообработки после сварки. Таким образом рулонированные сосуды по конструкции и по качеству изготовления пригодны для применения в любых рабочих условиях. [c.23]

Предварительный контроль предусматривает проверку качества сварочных материалов, состояния сварочного оборудования. Пооперационный контроль включает проверку качества подготовки и сборки деталей под сварку, соблюдения режимов предварительного подогрева, режимов сварки и порядка выполнения многослойных швов, проведения термообработки после сварки. Контролю внешним осмотром подвергают сварной шов и прилегающую к нему зону шириной 20 мм по обе стороны от шва по всей протяженности сварного соединения. При внешнем осмотре проверяют качество поверхности сварных соединений. В сварных швах не допускаются следующие виды наружных дефектов трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплав- [c.238]

При внешнем осмотре проверяют качество поверхности сварных соединений. В сварных швах не допускаются следующие виды наружных дефектов трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплав- [c.238]

В деталях сечением более 20 мм, сваренных из аустенитных сталей (за исключением молибденсодержащей стали 316 по стандарту AJSJ и сплава инкаллой с 32% Ni и 22% Сг), существует опасность возникновения трещин в результате релаксации напряжений в процессе термообработки после сварки или в течение эксплуатации при определенном уровне приложенных напряжений [32]. Оптимальным выбором материала для толстостенных изделий была бы сталь типа 316, однако при температурах выше 650° С она подвержена ускоренному окислению [33]. Такое катастрофическое окисление обычно связывают с условиями застойной окружающей среды или с контактом с изоляционными материалами, содержащими силикаты натрия или подобные им легкоплавкие вещества. В данных неблагоприятных условиях рекомендуется применять сплав с 32% Ni и 22% Сг, не подверженный окислению в результате наличия обоих вышеуказанных факторов. Проблемы релаксации напряжений и трещинообразования при повторных нагреваниях будут рассмотрены далее. [c.210]

Проблемы релаксации напряжений и трещинообразования при повторных нагреваниях будут рассмотрены далее. [c.210]

С другой стороны, охрупчивание вследствие деформационного старения может быть устранено или существенно уменьшено термической обработкой после сварки. Это, в свою очередь, значительно снижает риск хрупкого разрушения спокойной раскисленной кремнием и полуспокойной углеродистой и углеродистомарганцевой сталей. Исходя из сказанного, в стандарте В5 1515 для сосудов, подвергающихся после сварки термической обработке, допускаются более низкие рабочие температуры, чем для сосудов, не подвергающихся термообработке после сварки. [c.220]

Поэтому компромиссным решением является использование стали 304 (стандарт ASTM), содержащей 0,08% С (не более). Эта сталь имеет приемлемую коррозионную стойкость во многих окислительных средах. Однако в некоторых европейских стандартах не разрешается применение других материалов, кроме особо низкоуглеродистых и стабилизированных аустенитных сталей. Кроме того, сталь 304 непригодна для использования в плакированных нержавеющей сталью сосудах, подвергающихся термообработке после сварки, так как при этом в нержавеющей стали будет иметь место интенсивное выделение карбидов. [c.224]

Кроме того, сталь 304 непригодна для использования в плакированных нержавеющей сталью сосудах, подвергающихся термообработке после сварки, так как при этом в нержавеющей стали будет иметь место интенсивное выделение карбидов. [c.224]

Однако использование стабилизирован 1ых сталей оказывается необходимым в любом случае, в том числе и для плакированного листа, если сосуд подвергается термообработке после сварки в обычном интервале температур, поскольку при этом в нестаби-лизированной стали с 18% Сг и 8% N1 происходит выделение карбидов. Стабилизированные стали также предпочитают при выборе материала для службы при высокой температуре вследствие более [c.241]

В другой методике используется принцип автофреттажа, применяемый ранее для изготовления стволов пушек. Этот принцип заключается в изготовлении нескольких цилиндров, надеваемых один на другой с натягом. Первый цилиндр (внутренний) имеет точно определенные размеры. Его сваривают, а сварные швы контролируют обычными неразрушающими методами. Затем таким же образом изготавливают эторой цилиндр, причем его внутренний диаметр точно устанавливают равным внешнему диаметру внутреннего цилиндра с соответствующим допуском, гарантирующим расчетный натяг. Второй цилиндр затем нагревают до температуры, не превышающей температуры термообработки после сварки, и насаживают на первый цилиндр. Операция, несомненно, требует тщательности и соблюдения допусков на диаметры. Эту операцию можно повторять до тех пор, пока не будет получена требуемая толщина стенки сосуда. При расчете общая толщина стенки определяется таким же образом, как в случае однослойной стенки. [c.279]

Затем таким же образом изготавливают эторой цилиндр, причем его внутренний диаметр точно устанавливают равным внешнему диаметру внутреннего цилиндра с соответствующим допуском, гарантирующим расчетный натяг. Второй цилиндр затем нагревают до температуры, не превышающей температуры термообработки после сварки, и насаживают на первый цилиндр. Операция, несомненно, требует тщательности и соблюдения допусков на диаметры. Эту операцию можно повторять до тех пор, пока не будет получена требуемая толщина стенки сосуда. При расчете общая толщина стенки определяется таким же образом, как в случае однослойной стенки. [c.279]

Дакворс [15] составил перечень закаленных и отпущенных сталей разных марок, производящихся в 1966 г., и отметил, что многие из них имеют одинаковые свойства. В Японии, в частности, большое внимание уделяют свариваемости этих сталей, так как во многих случаях сварка будет проводиться на месте монтажа без термообработки после сварки. [c.281]

Эффект смягчения можно наглядно наблюдать на образцах, у которьЕК термообработка после сварки выровняла микроструктуру твердого металла. При растяжении таких образцов вслед за мягкой прослойкой в определенный момент в пластическую стадию вступают приконтактные участки твердого металла, в то время, как вдали от прослойки этот металл продолжает работать упруго. При дальнейшем нагружении, если аг основной металл на всей длине образца. Однако, локализация деформаций в прикон-гактной области твердого металла остается хорошо заметной (рис. 3.5). [c.58]

При растяжении таких образцов вслед за мягкой прослойкой в определенный момент в пластическую стадию вступают приконтактные участки твердого металла, в то время, как вдали от прослойки этот металл продолжает работать упруго. При дальнейшем нагружении, если аг основной металл на всей длине образца. Однако, локализация деформаций в прикон-гактной области твердого металла остается хорошо заметной (рис. 3.5). [c.58]

Химический состав и механические свойства термически улучшенной никелевой стали 12NU9, вязкой при низких температурах, приведены в табл. 240. Сталь I2Nil9 сваривается применяется газовая, электродуговая сварка, а также электродуговая сварка в атмосфере защитного газа. При толщине свариваемой стенки более 10 мм сталь предварительно нагревают до 100—130°С. Термообработка после сварки не допускается. При обработке стали применяется ковка и отпуск при температуре от 1100 до 850°С. [c.443]

Термическая обработка после сварки — Энциклопедия по машиностроению XXL

Сплав рекомендуется для изготовления деталей, работающих при повышенных температурах (до 400° С) для изготовления деталей, требующих сварки допускающих по своим габаритам термическую обработку после сварки для изготовления крепежных деталей. [c.380]

[c.380]Определены механические свойства и чувствительность к надрезу при температуре вплоть до 4 К сварных соединений 22 сочетаний деформируемых и литейных алюминиевых сплавов и различных их состояний, разных видов полуфабрикатов, марок присадочной проволоки и термической обработки после сварки. [c.189]

Общий уровень прочности сварных соединений, выполненных ЭЛС и ДЭС, сравним с термообработанным основным металлом. При 297 К пределы текучести и прочности сварных соединений без термообработки после сварки 75 % значений этих характеристик основного материала и возрастают до 90 % при 4,2 К. В случае полной термической обработки после сварки (закалка и двухступенчатое старение) прочность сварных соединений (как для ЭЛС, так и для ДЭС составляет 95—110 % от значений для основного материала в интервале температур от 297 до 4,2 К. [c.318]

Повторная термическая обработка после сварки до состояния Тб. [c.380]

[c.380]

Термическая обработка после сварки — отпуск 600—620° С, но не выше температуры последнего отпуска, предшествующего сварке. Повторные отпуски при сварке (промежуточные и окончательные) не влияют на стабильность свойств сварных соединений. [c.141]

Способ сварки Электроды, проволока Термическая обработка после сварки а а в кГ/мм- а н в кГ/см- нв [c.142]

Сталь хорошо сваривается автоматической и ручной аргонодуговой, точечной и роликовой сваркой как в мягком, так и в упрочненном состоянии, образуя при этом вязкие сварные швы, не требующие обязательной термической обработки после сварки (табл. 12). [c.141]

В последнем случае приходится разрабатывать специальную технологию изготовления деталей при помощи сварки, подбирать оптимальные составы присадочного материала и применять- дополнительные режимы термической обработки после сварки для повышения прочностных свойств сварных соединений. [c.228]

[c.228]

Применение термической обработки после сварки. [c.115]

Длительность цикла естественного старения крупных деталей обыкновенно ограничивается 20 сутками, но иногда этот срок уменьшается или увеличивается в несколько раз в зависимости от конфигурации и назначения детали. При обработке металлоконструкций также возникает необходимость в снятии напряжений сварных швов. Металлоконструкции, изготовленные из сталей, обладающих плохой, ограниченной и удовлетворительной свариваемостью, подвергаются термической обработке по режиму стали до и после сварки. При хорошей свариваемости материала металлоконструкции, работающие в условиях статиче ской нагрузки, термической обработке не подвергаются. При динамической нагрузке проводится термическая обработка после сварки по режиму стали. Борьба с внутренними напряжениями заготовок ведется главным образом путем улучшения технологичности конструкций деталей и введением операций старения.

[c. 398]

398]

Термическая обработка после сварки [c.118]

Термической обработке после сварки должны в обязательном порядке подвергаться сварные соединения труб и фасонные сварные детали, изготовленные из углеродистой стали при толщине стенки более 35 мм. Сварные соединения труб и фасонных литых и кованых частей из перлитных жаропрочных сталей подвергают обязательной термической обработке независимо от толщины стенки. [c.205]

Как правило, возможность появления трещин в сварном соединении и степень изменения свойств отдельных участков зоны термического влияния с увеличением легированности стали повышаются. Поэтому наиболее широко применяемые в энергомашиностроении легированные стали требуют при сварке соблюдения ряда технологических ограничений, связанных с введением подогрева изделия и термической обработки после сварки, жестко регламентированных сварочных режимов и т. д. При этом для каждой марки стали, намеченной к использованию в сварной конструкции, необходимо проведение большого объема исследования, связанного с выбором сварочных материалов и оценкой работоспособности сварных соединений в условиях работы конструкции. [c.20]

[c.20]

Отличительной особенностью изготовления сварных узлов арматуры, и в первую очередь паровой арматуры высокого давления из литых и кованых элементов, является необходимость сварки деталей с большой толщиной стенок. При выполнении последних из перлитных теплоустойчивых сталей необходимо применение высокого подогрева и, в ряде случаев, немедленного отпуска после сварки. При сварке узлов из аустенитных сталей подогрева не требуется, но термическая обработка после сварки является обязательной. [c.183]

Необходимость в термической обработке после сварки сталей I и II групп определяется назначением конструкции [c.24]

Электрошлаковая сварка. . Термическая обработка после сварки. ……….. [c.531]

Разработаны многочисленные способы конструктивного и технологического характера, позволяющие повысить прочность термическая обработка после сварки, искусственное утолщение сечений элементов в зоне сварных соединений, различные виды последующей механической обработки и др. [c.132]

[c.132]

Коэффициент прочности стыковых сварных соединений, выполненных любым допущенным способом автоматической, полуавтоматической или ручной сварки, обеспечивающим полный провар по всей толщине стыкуемых элементов, при условии проведения в необходимых случаях термической обработки после сварки и контроля качества шва по всей его длине неразрушающими методами принимается следующим [c.139]

При изготовлении труб из стали иных марок необходимость термической обработки после сварки и гибки указывается в чертеже. [c.386]

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется сварка на малых погонных энергиях (q/V e, Дж/см) с применением теплоотводящих медных подкладок в целях получения жестких термических циклов и уменьшения времени пребывания металла при высоких температурах термическая обработка после сварки нагрев до температуры 1100 «С и закалка в воду. При нагреве происходит растворение карбидов, и закалка фиксирует чисто аустенитную структуру. [c.277]

[c.277]

При применении в связи с эксплуатационной необходимостью металлов с пониженной свариваемостью проектировать конструкции следует с учетом этого свойства. Для сведения к минимуму неблагоприятных изменений свойств металла сварного соединения и исключения в нем дефектов необходимо применять виды и режимы сварки, оказывающие минимальное термическое и другие воздействия на металл, и проводить технологические мероприятия (подогрев, искусственное охлаждение и др.), снижающие влияние на него сварочных воздействий. Термическая обработка после сварки (нормализация, закалка с отпуском и др.) может в значительной степени устранять неоднородность свойств в сварных заготовках. Прочность зоны сварного соединения может быть повышена механической обработкой после сварки прокаткой, проковкой и др. [c.288]

Таким образом, на стадиях проектирования, изготовления и монтажа сварных конструкций необходимо принимать меры по уменьшению влияния сварочных напряжений и деформаций.

Нужно уменьшать объем наплавленного металла и тепловложение в сварной шов. Сварные швы следует располагать симметрично друг другу, не допускать, по возможности, пересечения швов. Ограничить деформации в сварных конструкциях можно технологическими приемами сваркой с закреплением в стендах или приспособлениях, рациональной последовательностью сварочных (сварка обратноступенчатым швом и др.) и сборочно-сварочных операций (уравновешивание деформаций нагружением элементов детали). Нужно создавать упругие или пластические деформации, обратные по знаку сварочным деформациям (обратный выгиб, предварительное растяжение элементов перед сваркой и др.). Эффективно усиленное охлаждение сварного соединения (медные подкладки, водяное охлаждение и др.), пластическое деформирование металла в зоне шва в процессе сварки (проковка, прокатка роликом, обжатие точек при контактной сварке и др.). Лучше выбирать способы сварки, обеспечивающие высокую концентрацию тепла, применять двустороннюю сварку, Х-образную разделку кромок, уменьшать погонную энергию, площадь поперечного сечения швов, стремиться располагать швы симметрично по отношению к центру тяжести изделия.

Нужно уменьшать объем наплавленного металла и тепловложение в сварной шов. Сварные швы следует располагать симметрично друг другу, не допускать, по возможности, пересечения швов. Ограничить деформации в сварных конструкциях можно технологическими приемами сваркой с закреплением в стендах или приспособлениях, рациональной последовательностью сварочных (сварка обратноступенчатым швом и др.) и сборочно-сварочных операций (уравновешивание деформаций нагружением элементов детали). Нужно создавать упругие или пластические деформации, обратные по знаку сварочным деформациям (обратный выгиб, предварительное растяжение элементов перед сваркой и др.). Эффективно усиленное охлаждение сварного соединения (медные подкладки, водяное охлаждение и др.), пластическое деформирование металла в зоне шва в процессе сварки (проковка, прокатка роликом, обжатие точек при контактной сварке и др.). Лучше выбирать способы сварки, обеспечивающие высокую концентрацию тепла, применять двустороннюю сварку, Х-образную разделку кромок, уменьшать погонную энергию, площадь поперечного сечения швов, стремиться располагать швы симметрично по отношению к центру тяжести изделия. Напряжения можно снимать термической обработкой после сварки. Остаточные деформации можно устранять механической правкой в холодном состоянии (изгибом, вальцовкой, растяжением, прокаткой роликами, проковкой и т.д.) и термической правкой путем местного нагрева конструкции.

[c.42]

Напряжения можно снимать термической обработкой после сварки. Остаточные деформации можно устранять механической правкой в холодном состоянии (изгибом, вальцовкой, растяжением, прокаткой роликами, проковкой и т.д.) и термической правкой путем местного нагрева конструкции.

[c.42]Ко второй группе материалов относятся титан и его сплавы. Если сплавы после изготовления деталей пройти прокопку и отжиг, то термической обработке после сварки они не подвергаются. Если сплавы прошли ранее упрочняющую термическую обработку (закалку и старение), то перед сваркой металл закаливают или отжигают, а после сварки подвергают закалке и старению. К этой группе относятся сплавы с (а + Р)-структурой. [c.244]

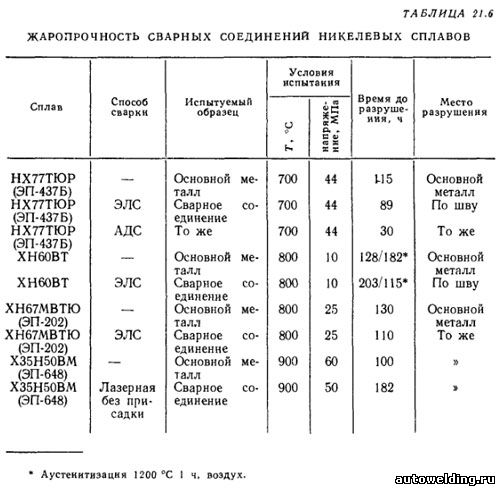

Как показано в п. 6, более высокая прочность сварных щвов по сравнению со сталью аналогичного состава с повышением температуры и длительности испытания становится менее выраженной, а при предельных для того или иного состава их значениях шов может даже стать менее прочным, чем основной металл. Эта зависимость, в наибольшей степени проявляющаяся в швах, не подвергавшихся термической обработке после сварки, связана, очевидно, с развитием процессов разупрочнения. Она может быть прослежена с известной степенью приближения по показанным на рис. 102 кривым изменения твердости металла шва при длительном старении. Для швов типа Э-50А (рис. 102, а), обладающих

[c.181]

Эта зависимость, в наибольшей степени проявляющаяся в швах, не подвергавшихся термической обработке после сварки, связана, очевидно, с развитием процессов разупрочнения. Она может быть прослежена с известной степенью приближения по показанным на рис. 102 кривым изменения твердости металла шва при длительном старении. Для швов типа Э-50А (рис. 102, а), обладающих

[c.181]

Положение шва Термическая обработка после сварки в- кгс/мм- Место разрыва [c.207]

Еще более важное значение имеют эти вопросы при сварке среднелегированных и высоколегированных сталей. Удовлетворительного качества соединений в этом случае можно достигнуть применением специальных электродов при узких пределах режима сварки, предварительным или сопутствующ,им подогревом и термической обработкой после сварки. [c.252]

Термическая обработка Без термической обработки после сварки 1 U 1 и о 3″ ю 5 СМ 1 и о а ГТ X 1 1 S8 Ч ю [c.251]

Для повышения прочности сварных соединений в узлах и конструкциях, которые не могут подвергаться термической обработке после сварки, рекомендуется применять усиливающие накладки, приваренные к основному материалу точечной сваркой. Такой же метод конструктивного упрочнения сварного соединения можно применять и при роликовой сварке.

[c.255]

Такой же метод конструктивного упрочнения сварного соединения можно применять и при роликовой сварке.

[c.255]

Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из сталей 22ХЗМ или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при обязательном приемочном испытании готового сосуда в результате нагружения внутренним давлспн1 м, превышающим рабочее. [c.294]

Таким образом, стабильность иикельхромомолибденового твердого раствора сплава Х15Н55М16В, а-следовательно, и сопротивляемость его МКК, может быть существенно повышена за счет повышения его чистоты по содержанию углерода, железа и особенно кремния. Этот вывод справедлив и для сплава системы № — 15%, Мо — 25% Сг [М. С учетом этих положений создан спл ав ХН65МВ (ЭП-567), содержание углерода, кремния и железа в котором ограничено соответственно 0,03%, 0,15% и 1,0% [135, 123]. Сварные соединения такого сплава (G — 0,03%, Si — 0,11%, Fe — 0,3%) при толщине листа до 10 мм не подвержены МКК и не требуют термической обработки после сварки. При больших толщинах рекомендуется использовать сплав с еще более низким содержанием углерода (0,01%) и кремния (0,06%) [87].

[c.151]

Сварные соединения такого сплава (G — 0,03%, Si — 0,11%, Fe — 0,3%) при толщине листа до 10 мм не подвержены МКК и не требуют термической обработки после сварки. При больших толщинах рекомендуется использовать сплав с еще более низким содержанием углерода (0,01%) и кремния (0,06%) [87].

[c.151]

Расчетный коэффициент прочности цилиндрического элемента ф принимается равным наименьшей из следующих величин фев, фц фа, Фк-Коэффициенты прочности сварных соединений, выполненных любым допущенным способом, обеспечивающим полный провар по толщине, при условии проведения в необходимых случаях термической обработки после сварки и контроля качества шва по всей длине неразрущающими методами принимаются [c.248]

Монтажные стыки трубопроводов нагревают в процессе термической обработки после сварки при помощи переносных муфельных печей сопротивления, индукторов или иропан-бутановых горелок. Наиболее совершенный из всех применяющихся способов нагрева стыков — индукционный. Частота тока низкая, поэтому прогрев получается сплошным. Термическую обработку сварных стыков поверхностей нагрева производят при помощи газовых горелок. На рис. 5-14,г сварной стык обозначен цифрой I. Рядом с ним располагают асбестовый манжет, под который направляют пламя газовой горелк . Манжет обеспечивает более равномерный нагрев сварного стыка.

[c.209]

Частота тока низкая, поэтому прогрев получается сплошным. Термическую обработку сварных стыков поверхностей нагрева производят при помощи газовых горелок. На рис. 5-14,г сварной стык обозначен цифрой I. Рядом с ним располагают асбестовый манжет, под который направляют пламя газовой горелк . Манжет обеспечивает более равномерный нагрев сварного стыка.

[c.209]

В практике изготовления конструкций могут встречаться сварные соединения различных 12-процентных хромистых сталей между собой. В этих случаях целесообразно применять сварочные материалы, предназначенные для менее легированной стали. Так, например, в сварном соединении сталей 1X13 и 15Х12ВМФ между собой могут использоваться электроды типа ЭФ-13, предназначенные для сварки стали 1X13. Режим термической обработки после сварки обычно выбирается по более легированной составляющей. [c.32]

Для сварки изделий, работающих в контакте с агрессивной средой при температуре до + 360°С и пе подвергающихся термической обработке после сварки. Для сварки второго слоя шва облицовки двухслойной стали и наплавки поверхностей фланцев, люков и т. п. для второго и последующих слоев, работающих при температуре до + 360°С при наличии требования по стойкости металла шва к межкристаллитпой коррозии.

[c.359]

Для сварки второго слоя шва облицовки двухслойной стали и наплавки поверхностей фланцев, люков и т. п. для второго и последующих слоев, работающих при температуре до + 360°С при наличии требования по стойкости металла шва к межкристаллитпой коррозии.

[c.359]

Сварки конструкций из сталей 08Х17Н13М2Т, 10Х17Н13МЗТ и др., работающих в агрессивных средах при температуре до 360 °С и не подвергающихся термической обработке после сварки [c.122]

Монтажные стыки трубопроводов нагревают в процессе термической обработки после сварки при помощи переносных муфельных печей сопротивления, индукторов или пропано-бутано-вых горелок. Наиболее совершенный ив всех применяющихся способов нагрева стыков—индукционный. Принцип индукционного нагрева сварных стыков такой же, как и при нагреве стали в случае индукционной поверхностной закалки. Но частота применяемого тока низкая, поэтому лрогрев получается сплошным. На рис. 127, а показан индуктор, применяемый для термической об работки стыков паропроводов. Схема питания индуктора представлена на рис. 127, б.

[c.263]

Схема питания индуктора представлена на рис. 127, б.

[c.263]

Выбор аустенитных сталей для сварных высокотемпературных конструкций определяется условиями их изготовления и эксплуатации. Для изделий, работающих до 500° С, в которых данные стали применяются как нержавеющие (например, в атомных и химических установках, регенераторах газовых турбин и т. д.), ограничений в выборе состава нет. Наиболее целесообразным является для них использование стали марки Х18Н10Т. Изделия указанного типа термической обработке после сварки, как правило, не подвергаются. В целях уменьшения веса конструкции можно использовать для работы до 500° С и более прочные стали на базе 18-8, дополнительно легированные ванадием, азотом и другими элементами, а также феррито-аустенитные стали повышенной прочности. [c.216]

Термообработка при сварке металла | Сварка своими руками

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение.

Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью.

При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае.

Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения.

Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.

Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.

Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг.

Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ АУСТЕНИТНЫХ СТАЛЕЙ

Высоколегированные хромоникелевые стали даже при отсутствии дополнительного легирования малыми количествами карбидообразующих элементов (молибден, титан, ниобий и др.) чаще всего не являются однородными аустенитными, а после горячей или холодной прокатки содержат в различных количествах феррит и карбиды. Эти фазы аустенитной стали могут присутствовать одновременно. Наличие феррита и карбидов в аустенитной стали заметно сказывается на свойствах. Часто эти фазовые составляющие снижают коррозионную стойкость сталей, а также отрицательно сказываются на ее пластичности и ударной вязкости. Для получения однофазного аустенитного состояния стали подвергают аустенитизации.

Изменение фазового состояния аустенитной стали, определяющее изменение ее свойств, может быть проиллюстрировано диаграммой на рис. 8. 9. Линия S—Е на этой диаграмме характеризует условия растворения карбидов в аустените при нагреве или выделение их из аустенита при охлаждении. Для аустенитизации сталей с содержанием углерода до 0,1 % нужен нагрев от 750

9. Линия S—Е на этой диаграмме характеризует условия растворения карбидов в аустените при нагреве или выделение их из аустенита при охлаждении. Для аустенитизации сталей с содержанием углерода до 0,1 % нужен нагрев от 750

до 950 °С в равновесных условиях (длительный нагрев). 11ри наличии в стали карбидообразующих элементов интервал температур будет увеличиваться. Поэтому практически при термической обработке температура аустенитизации составляет 1050—• 1150 °С. С другой стороны, при наличии до 1 % С встали типаХ18Н10, закаленной на аустенит, при нагреве до 650 С будут выделяться карбиды, а при недостаточной устойчивости аустенита — емфаза.

Последующий нагрев закаленной аустенитной стали также приводит к фазовым изменениям. Нагрев до температуры 500 °С приводит к выделению из закаленного аустенита карбидов. Это вызывает повышение прочности стали, понижение ее пластичности (табл. 8.1), ударной вязкости и коррозионной стойкости. При более высоком нагреве (850—900 °С) процесс растворения карбидов идет очень медленно, а в стали с активными карбидообразующими элементами растворения вообще не происходит, наоборот, может начаться медленное их выделение. При таком протекании процессов повышение прочности стали и снижение ее пластичности будет меньшим, чем при нагреве до 750 °С. Коррозионная стойкость стали при нагреве до 900 °С повышается и приближается к коррозионной стойкости закаленной стали.

При таком протекании процессов повышение прочности стали и снижение ее пластичности будет меньшим, чем при нагреве до 750 °С. Коррозионная стойкость стали при нагреве до 900 °С повышается и приближается к коррозионной стойкости закаленной стали.

При сварке аустенитных сталей распределение температур в ЗТВ приводит к тому, что в ней создаются участки различного фазового состава. Если учесть, что продолжительность пребывания металла при высокой температуре в ЗТВ невелика, то рассмотренные выше процессы изменения фазового состояния аустенитных сталей при сварке сдвинутся в сторону более высоких температур. Так, чисто аустенитной зоной будет зона, нагревавшаяся при сварке выше температуры 1100 °С. В зоне, нагревавшейся приблизительно в интервале 900—1000 °С, могут остаться частицы нерастворившихся карбидов. Однако эта зона будет близка к чисго аустенитной и по сравнению с более высоко нагревавшейся зоной будет иметь более мелкие зерна аустенита. По свойствам в состоянии после сварки без дополнительного нагрева эти зоны будут характеризоваться повышенной вязкостью и коррозионной стойкостью. Однако, если при эксплуатации эти участки будут подвергаться дополнительному нагреву в интервале 500—650 °С, то в них начнется процесс выделения карбидов из 166

Однако, если при эксплуатации эти участки будут подвергаться дополнительному нагреву в интервале 500—650 °С, то в них начнется процесс выделения карбидов из 166

раствора, даже в том случае, если в стали содержатся активные карбидообразующие элементы (титан или ниобий). Правда, при наличии этих элементов потребуется больше времени, но если количество этих элементов близко к нижнему’ пределу, процесс выделения карбидов будет заметным.

Причиной понижения кор

Рис. 8.10 Межкристаллитная коррозия в ЗТВ аустенитной стали |

ных соединений аустенитных сталей, эксплуатирующихся в коррозионно-активных средах при повышенных температурах, их следует подвергать термической обработке, заключающейся в продолжительном (3—5 ч) нагреве при 900 °С. Такой нагрев одновременно с выделением карбидов из аустенита приводит к развитию диффузионных процессов внутри аустенитных зерен и к обогащению хромом приграничных участков зерна, откуда хром перешел в карбиды.

Для таких сварных соединений закалка или нормализация с высоких температур (1000—1150 °С) недопустима, поскольку они приводят к аустенитизации, выделению карбидов и понижению стойкости, к межкристаллитной коррозии в околошовной зоне при 500—650 °С.

Например, сварные соединения стали 08Х18Н10Т, склонные после сварки к межкристаллитной коррозии при эксплуатационных нагревах 650 °С, после стабилизирующего отжига при 875 °С в течение 3 ч при последующем эксплуатационном нагреве при 500 °С в течение 10 000 ч склонности к межкристаллитной коррозии не обнаруживают.

Нагрев до 600 °С приводит к снижению стойкости не только к межкристаллитной коррозии, но и стойкости к коррозионному растрескиванию. Как известно, причиной понижения стойкости к коррозионному растрескиванию изделий из аустенитных и неаустенитных сталей, работающих в коррозионно-активных средах при статических нагрузках ниже предела текучести, является сегрегация атомов водорода.

Для сварных соединений, которые эксплуатируются в коррозионно-активных средах без нагрева (температура до 300 °С), закалка или нормализация с высокой температуры является допустимой.

В зоне сварного соединения, нагретой до 900 °С, можно ожидать некоторое повышение прочности и снижение пластичности, а также коррозионной стойкости металла в результате выделения из раствора карбидов. Для этой зоны послесварочная закалка с температуры 1050—1150 °С будет полезна в целях восстановления свойств. В зоне сварного соединения, нагревающейся до 700 °С, процессы карбидообразования также будут протекать достаточно активно и скажутся на изменении свойств, поэтому для этой зоны закалка также будет полезна.

В остальных зонах сварных соединений аустенитных сталей существенных изменений фазового состояния и свойств не происходит, хотя длительная эксплуатация при температуре 400— 500 °С может вызвать выделение карбидной фазы в дисперсном виде, кратковременный нагрев на эту же температуру при сварке к таким изменениям фазового состояния не приводит.

В заключение можно отметить, что закалка сварных соединений высоколегированных аустенитных сталей является рациональной операцией, если сварные соединения не эксплуатируются 168

Работа разрушения ЗТВ сварных соединений аустенитных сталей при низкой температуре

1 Малопроходиая. 8 Многопроходная. |

Условные обозначения видов сварки: РДС — ручная дуговая; АДС — аргонодуговая; АФС — автоматическая под флюсом.

в коррозионно-активных средах при температуре 500—•

650 °С.

Аустенитные стали целесообразно применять для конструкций, работающих при низких температурах, так как они обладают высокой хладостойкостью и сохраняют ударную вязкость. Наиболее высокую вязкость аустенитных сталей при гомогенном состоянии и их сварных соединений можно достичь аустенитизацией — закалкой с 1050—1150 °С. Аустенитизация сварных соединений хладостойких конструкций рациональна и по другой причине. При недостаточной стабильности аустенита в стали, определяемой ее составом, глубокое охлаждение может привести к распаду аустенита с образованием мартенсита и снижением вязкости. Наличие в отдельных участках ЗТВ сварки карбидных выделений приводит к обеднению аустенита в этих участках легирующими элементами и, соответственно, к понижению его устойчивости. Для повышения устойчивости аустенита в этих участках и, соответственно, повышения (восстановления) их хладостойкости следует проводить закалку на аустенит, при которой выделившиеся карбиды растворяются.

Для повышения устойчивости аустенита в этих участках и, соответственно, повышения (восстановления) их хладостойкости следует проводить закалку на аустенит, при которой выделившиеся карбиды растворяются.

Об изменении ударной вязкости в ЗТВ сварных соединений разных аустенитных хромоникелевых сталей можно судить по данным табл. 8.2.

Если принять, что на расстоянии 12,7 мм от линии сплавления ударная вязкость соответствует ударной вязкости основного металла (см. табл. 8.2), то можно отметить, что на расстоянии 1,6 мм уже имеет место нагрев, снижающий ударную вязкость стали.

О роли термической обработки в изменении ударной вязкости в ЗТВ сварных соединений аустенитной стали типа Х16Н6 можно судить по данным табл. 8.3. Термическая обработка заключалась в закалке в воде с 1000 °С, обработка холодом при —70 °С и отпуск при 250 °С в течение 1 ч. Термическая обработка улучшает хладостойкость ЗТВ сварных соединений. Необходимо отметить очень высокую вязкость и хладостойкость участка сплавления. По-видимому, это связано о высокой температурой нагрева около — шовной зоны, в результате нагрева сталь подвергалась аустенитизации и приобрела высокую вязкость.

По-видимому, это связано о высокой температурой нагрева около — шовной зоны, в результате нагрева сталь подвергалась аустенитизации и приобрела высокую вязкость.

Аустенитный металл шва при одинаковом либо отличающемся химическом составе металла шва и основного металла, как правило, имеет более низкую вязкость и хладостойкость, чем свариваемая сталь. Это связано с особенностями кристаллического строения металла шва. В связи с отсутствием перекристаллизации при охлаждении после сварки металл шва имеет сравнительно крупнокристаллическое транскристаллитное строение. Однако аустенитизация, повышая гомогенность металла шва, несколько повышает его ударную вязкость и хладостойкость (табл. 8.4). В то же время высокий отпуск (*~650 °С), проводившийся для

Таблица 8.3 Ударная вязкость, МДж/м®, сварных соединений стали типа Х16Н6

Примечание. |

Таблица 8.4 Работа’разрушения металла шва аустенитных сталей

Примечание. В числителе приведены данные, полученные сразу после сварки, в знаменателе — после термообработки. |

снятия напряжений, а также стабилизирующий отжиг с нагревом до 850 °С ухудшают ударную вязкость и хладостойкость.

Таким образом, для сварных конструкций из аустенитных сталей, работающих при отрицательных температурах, термической обработкой, улучшающей вязкость и хладостойкость, является аустенитизация с нагревом до 1150 °С.

Использование аустенитной стали как жаропрочного материала имеет место в конструкциях, работающих при температурах до 650 °С. В них наряду с хромоникелевой или хромоникелевомарганцевой основой содержится значительное количество элементов (молибдена, ванадия, ниобия и др.), образующих карбидную или интерметаллидную упрочняющую фазу. В целях образования карбидной упрочняющей фазы и для стабилизации аустенита в эти стали иногда вводят повышенное количество углерода (до 0,4 %).

Присутствие в стали карбидов титана, ниобия, циркония, дающих устойчивые труднорастворимые карбиды для гомогенизации аустенита при термической обработке, требуют более высокого нагрева, чем коррозионно-стойкие и хладостойкие аустенитные стали. Чаще всего для аустенитизации жаропрочных аустенитных сталей требуется нагрев до 1200 °С, который может и не обеспечивать полного растворения карбидов. Другой особенностью аустенитных жаропрочных сталей, имеющей значение при термической обработке, является высокая температура (700—800 °С) нагрева — старения, необходимая для выделения упрочняющей фазы. Кроме того, эксплуатация таких сталей при 620—650 °С связана с возможностью выделения упрочняющих фаз из аусте-

Чаще всего для аустенитизации жаропрочных аустенитных сталей требуется нагрев до 1200 °С, который может и не обеспечивать полного растворения карбидов. Другой особенностью аустенитных жаропрочных сталей, имеющей значение при термической обработке, является высокая температура (700—800 °С) нагрева — старения, необходимая для выделения упрочняющей фазы. Кроме того, эксплуатация таких сталей при 620—650 °С связана с возможностью выделения упрочняющих фаз из аусте-

нита и изменения в процессе эксплуатации свойств стали. Для того чтобы при эксплуатации жаропрочные аустенитные стали находились в стабильном состоянии и претерпевали минимальные изменения свойств, предэксплуатационной термической обработкой должен быть продолжительный нагрев до температуры несколько выше (на 100—150 °С) температуры эксплуатации. Эффективным является проведение двойного старения — первого при более низкой температуре, близкой к температуре эксплуатации (650 °С), и второго — при 800 °С.

В закаленном состоянии жаропрочная аустенитная сталь имеет наибольшую ударную вязкость, жаропрочность ее также не низкая, что обусловлено высокой степенью легирования аустенита и наличием нерастворившихся стойких карбидов. Однако при старении имеет место существенное повышение жаропрочности благодаря выпадению дисперсной упрочняющей фазы. Вязкость при этом снижается. Двойное старение позволяет получить более высокую вязкость, чем однократное старение. Проведение старения в две стадии при наличии в стали карбидов различной природы приводит к тому, что в объеме стали создаются локальные неупрочненные карбидами зоны. При нагружении эти зоны становятся зонами релаксации напряжений, что приводит к повышению пластичности и ударной вязкости стали.

Однако при старении имеет место существенное повышение жаропрочности благодаря выпадению дисперсной упрочняющей фазы. Вязкость при этом снижается. Двойное старение позволяет получить более высокую вязкость, чем однократное старение. Проведение старения в две стадии при наличии в стали карбидов различной природы приводит к тому, что в объеме стали создаются локальные неупрочненные карбидами зоны. При нагружении эти зоны становятся зонами релаксации напряжений, что приводит к повышению пластичности и ударной вязкости стали.

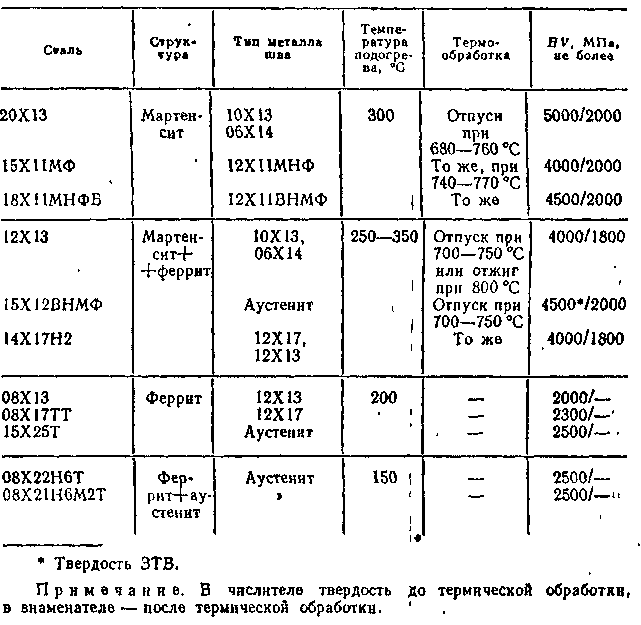

Термическая обработка сварных соединений жаропрочных аустенитных сталей имеет и некоторые особенности. В сварных соединениях жаропрочных сталей металл шва, как правило, по составу заметно отличается от состава свариваемой стали (табл. 8.5). В металле шва часто содержится значительно меньше углерода, чем в свариваемой стали. В ЗТВ имеются участки, где по-разному прошли процессы растворения и выделения карбидных и интерметаллидных фаз. Все это приводит к тому, что при последующем длительном эксплуатационном нагреве процессы

Таблица 8. Свойства сварного соединения стали 4Х14Н14В2М с металлом шва типа 09Х19Н11ГЗМ2Ф

|

фазовых превращений и связанные с этим объемные изменения и изменения свойств разных участков могут протекать по-разному. Описанное выше приводит иногда к локальным разрушениям по одному из участков ЗТВ. Для получения однородных свойств сварного соединения следует прибегать к высокому нагреву (1150—1180 °С) для аустенитизации. Столь высокий нагрев сварной конструкции практически осуществить трудно, поэтому для аустенитизации проводится более низкий нагрев (1050—1100 или 1075—1125 °С). При 1075—1125 °С обеспечивается более полное растворение карбидов, большая стабильность аустенита, высокие пластичность и ударная вязкость, более равномерные свойства зон сварного соединения, а следовательно, и большая устойчивость к локальным разрушениям.

Описанное выше приводит иногда к локальным разрушениям по одному из участков ЗТВ. Для получения однородных свойств сварного соединения следует прибегать к высокому нагреву (1150—1180 °С) для аустенитизации. Столь высокий нагрев сварной конструкции практически осуществить трудно, поэтому для аустенитизации проводится более низкий нагрев (1050—1100 или 1075—1125 °С). При 1075—1125 °С обеспечивается более полное растворение карбидов, большая стабильность аустенита, высокие пластичность и ударная вязкость, более равномерные свойства зон сварного соединения, а следовательно, и большая устойчивость к локальным разрушениям.

Повышение стабильности свойств при длительных эксплуатационных нагревах может быть достигнуто в результате старения при 750—800 °С в течение 3—10 ч, проводимого после стабилизации. Правда, в этом случае наблюдается некоторая потеря пластичности и ударной вязкости (табл. 8.6).

Некоторую стабилизацию свойств может дать старение при 650—950 °С в течение 3—5 ч без предварительной аустенитизации (табл. 8.7 и 8.8). Однако в этом случае сохраняется неоднородность свойств сварного соединения и не гарантируется отсутствие локальных разрушений при эксплуатации.

8.7 и 8.8). Однако в этом случае сохраняется неоднородность свойств сварного соединения и не гарантируется отсутствие локальных разрушений при эксплуатации.

Таблица 8.7 Влияние температуры отжига иа ударную вязкость сварных швов типа 18-8

|

Влияние нагрева на ударную вязкость / аустенитных сварных швов

|

Сварные соединения жаропрочных аустенитных сталей иа неответственных конструкциях и конструкциях с большим запасом прочности можно эксплуатировать без всякой термической обработки после сварки. Естественно, при этом не будут использованы все возможности жаропрочных аустенитных сталей как по уровню свойств, так и по их стабильности при эксплуатации и однородности в зоне сварки.

Естественно, при этом не будут использованы все возможности жаропрочных аустенитных сталей как по уровню свойств, так и по их стабильности при эксплуатации и однородности в зоне сварки.

8.2. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ

Низкоуглеродистые нелегированиые стали термической обработке не подвергаются. В некоторых случаях в целях измельчения зерна, снятия следов наклепа, улучшения обрабатываемости резанием эти стали подвергают нормализации. При нормализации также улучшается их хладостойкость. Вопрос о термической обработке сварных соединений этих сталей является более сложным. Рациональной термической обработкой для них является нормализация и высокий отпуск. Назначение того или иного вида термической обработки или отказ от нее определяются многими условиями — толщиной свариваемых элементов, условиями сварки, назначением и условиями работы изделия.

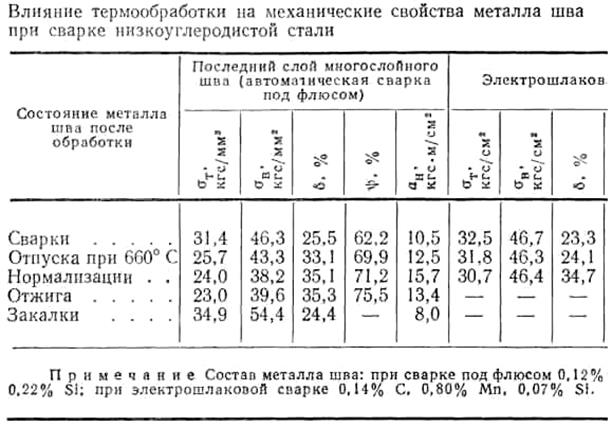

Нормализация сварных соединений может обеспечить некоторое улучшение свойств вследствие перекристаллизации и измельчения зерна, поэтому термообработка рациональна при однослойной сварке под флюсом металла большой толщины, при 174

элекгрошлаковой сварке, при ручной дуговой сварке электродами со стержнем диаметром 5—-6 мм. Нормализация улучшает микроструктуру металла шва и ЗТВ, повышает вязкость металла этих вон и их хладостойкость. Нормализация рациональна при нагреце всего изделия. Локальный нагрев для нормализации толькб зоны сварного соединения может привести к созданию остаточных напряжений растяжения в этой зоне, не меньших остаточных напряжений, возникающих после сварки. Уменьшать скорость охлаждения при нормализации нерационально, так как это не позволяет обеспечивать требуемый эффект — измельчение зерна.

Нормализация улучшает микроструктуру металла шва и ЗТВ, повышает вязкость металла этих вон и их хладостойкость. Нормализация рациональна при нагреце всего изделия. Локальный нагрев для нормализации толькб зоны сварного соединения может привести к созданию остаточных напряжений растяжения в этой зоне, не меньших остаточных напряжений, возникающих после сварки. Уменьшать скорость охлаждения при нормализации нерационально, так как это не позволяет обеспечивать требуемый эффект — измельчение зерна.

Высокий отпуск сварных соединений низкоуглеродистых сталей не изменяет структурного состояния металла. Его назначение состоит в снижении уровня остаточных сварочных напряжений, которые при эксплуатации могут оказать отрицательное влияние на работоспособность конструкции. Высокий отпуск может быть как локальным, так и общим, скорость охлаждения после локального отпуска желательно ограничить, чтобы снизить величину остаточных напряжений, связанных с локальностью нагрева.

Одним из важнейших условий, определяющих необходимость проведения термической обработки сварных соединений из низкоуглеродистых сталей, является контактирование их со средами, способными вызвать коррозионное растрескивание (щелочи, наво — дораживающие среды). Склонность к коррозионному растрескиванию сварных соединений низкоуглеродистых незакаливающихся сталей определяет наличие упругих или пластических деформаций металла, вызванных внешними или внутренними напряжениями, а чаще их суммой. Внешние напряжения можно изменять, регулируя нагрузку на изделие, а внутренние — технологией сварки либо отпуском после сварки.

Склонность к коррозионному растрескиванию сварных соединений низкоуглеродистых незакаливающихся сталей определяет наличие упругих или пластических деформаций металла, вызванных внешними или внутренними напряжениями, а чаще их суммой. Внешние напряжения можно изменять, регулируя нагрузку на изделие, а внутренние — технологией сварки либо отпуском после сварки.

Роль технологии сварки может быть различной. Подогрев перед сваркой или в процессе сварки уменьшает градиент температур между зоной сварного соединения и основным металлом и тем самым понижает величину остаточных сварочных напряжений. Многослойная сварка небольшими валиками будет способствовать снижению уровня остаточных напряжений, потому что при сварке каждого последующего слоя будет происходить нагрев предыдущих и соответственно снижение остаточных напряжений. Важно также, при какой температуре окружающего воздуха осуществлялась сварка — низкая температура будет приводить к увеличению температурного градиента и росту остаточных напряжений. тка

тка

До 25

Любая

Любая

Отсутствует

Не требуетеsj

25—45

Многослойная с валиками высотой до 4 мм

Выше —15

Отсутствует

То же

Ниже —15

Отсутствует

Отпуск при 550 °С

100

Не требуется

Автоматическая под флюсом со слоями более 8 мм, электро — шлаковая

Выше —15

Отсутствует

То же

Ниже —15

Отсутствует

Отпуск при 600 °С

100

Не требуется

Более

45

Многослойная с валиками высотой до 4 мм

Выше —10

Отсутствует

Отпуск при 550 °С

150

Не требуется

Ниже —10

Отсутствует

Отпуск при 650 °С

200

Не требуется

Автоматическая под флюсом со слоями более 8 мм

Выше —10

Отсутствует

Отпуск при 600 °С

150

Не требуется

Ниже —10

Отсутствует:

Отпуск при 600 °С

200

Не требуется

Электрошлаковая

Любая

Отсутствует

Нормализация

Таблица 8. 10

10

Режимы термической обработки сварных соединений из стали 10, работающих в средах, вызывающих коррозионное растрескивание

|

Толщина сварива емого металла, мм | Вид сварки | | Температура, °С | Термообработка | |

| воздуха при сварке | подогрева | |||

Ї4—2б 1 | Автоматическая под флюсом в 1— 2 слоя | Выше —5 | Отсутствует | Отпуск при 550 °С |

100 | Не требуется | |||

Ниже —5 | Отсутствует | Отпуск при 550 °С | ||

100 | Не требуется | |||

26—40 | Многослойная с валиками высотой до 4 мм | Выше —5 | Отсутствует | Отпуск при 550 °С |

100 | Не требуется | |||

Ниже — | Отсутствует | Отпуск при 550 °С | ||

150 | Не требуется | ||||

Автоматическая под флюсом со слоями 8 мм и более | Выше —Б | Отсутствует | Отпуск при 550 °С | ||

150 | Не требуется | ||||

Ниже —5 | Отсутствует) Отпуск при 650 °С | |||

150 | Отпуск при 550 °С | ||||

Более 40 | Многослойная с валиками высотой до 4 мм | Выше 0 | Отсутствует) Отпуск при 550°С | |

200 ) Не требуется | ||||

Ниже 0 | Отсутствует) Отпуск при 650°С | |||

200 | Отпуск при 550 =С | ||||

Автоматическая под флюсом со слоями 8 мм и более | Выше 0 | Отсутствует) | Огоуск при 550 °С | |

200 | Не требуется | ||||

Ниже 0 | Отсутствует! Отпуск при 650 «С | |||

200 | Отпуск при 550° |

Режимы термической обработки сварных соединений

из стали 20 и СтЗсп, работающих вие сред,

вызывающих коррозионное растрескивание

Толщина сварива емого металла, мм | Вид сварки | Температура, °С | Термообработка | |

воздуха при сварке | подогрева | |||

До 20 | Любая | Любая | Отсутствует | Не требуется |

Многослойная с валиками высотой до 4 мм | Выше —10 | Отсутствует | Отпуск при 550 СС | |

150 | Не требуется | |||

—4U | Ниже —10 | Отсутствует | Отпуск при 650 °С | |

200 | Не требуется |

Толщина сварива емого металла, мм | Вид сварки | Температура, °С | ———————— — р ~г | |

воздуха при сварке | подогрева | |||

20—40 | Автоматическая под флюсом со слоями более 8 мм | Выше —10 | Отсутствует | Отпуск при 5$0 °С |

150 | 1 Не требуется 1 | |||

Ниже —10 | Отсутствует | Отпуск при бЬ0°С | ||

200 | Не требуется | |||

Более 40 | Многослойная с валиками высотой до 4 мм | Выше —10 | Отсутствует | Отпуск при 550 «С |

250 | Не требуется | |||

Ниже —10 | Отсутствует | Отпуск при 650 °С | ||

250 | Не требуется | |||

Автоматическая под флюсом со слоями более 8 мм | Выше —10 | Отсутствует | Отпуск при 650 °С | |

250 | Не требуется | ||||

Ниже —10 | Отсутствует] Отпуск при 650 °С | |||

250 | Отпуск при 550 °С |

Режимы термической обработки сварных соединений из стали 20 и СтЗсп, работающих в средах, вызывающих коррозионное растрескивание

|

Толщина сварива емого металла, мм | Вид сварки | Температура, °С | ||

воздуха при сварке | подогрева | Т ермообработка | ||

13—20 | Любая в 1—2 слоя | Выше 0 | Отсутствует | Отпуск при 650 °С |

150 | Не требуется | |||

Ниже 0 | Отсутствует j Отпуск при 600 °С | |||

200 | Не требуется | ||||

21—35 | Многослойная с валиками высотой до 4 мм | Выше 0 | Отсутствует | Отпуск при 600 °С |

200 | Не требуется | |||

Ниже 0 | Отсутствует | Отпуск при 600 °С | ||

200 | Отпуск при 550 °С | |||

Любая в 1—4 слоя | Выше 0 | Отсутствует | Отпуск при 650 °С | |

200 j Отпуск при 550 °С | ||||

Ниже 0 | Отсутствует | Отпуск при 650 °С | |||

250 Отпуск при 550 °С | ||||

Более 35 | Многослойная G валиками высотой до 4 мм. | Выше 5 | Отсутствует | Отпуск при 600 °С | |

250 | Отпуск при 550 °С | ||||

Ниже 5 | Отсутствует | Отпуск при 650 °С | |||

250 | Отпуск при 550 °С | ||||

Слоями более 7 мм | Выше 5 | Отсутствует) Отпуск при 650 °С | ||

300 | Отпуск при 600 °С | ||||

Ниже 5 | Отсутствует | Отпуск при 650 °С | |||

300 | Отпуск при 600 °С |

Определенное значение для назначения термической обработки имеет содержание углерода в свариваемой стали. У более низкоуглеродистых сталей (сталь 10) предел текучести существенно ниже, чем у стали с более высоким содержанием углерода (сталь 20, СтЗ). В первом случае он составляет 180 МПа, во втором — 240 МПа. Такая разница приводит к тому, что и рабочие, и остаточные напряжения в сварной конструкции из стали 10 будут ниже, чем в конструкции из стали 20, и условия, влияющие на проведение термической обработки сварных соединений, будут разными.

Надо учитывать и толщину свариваемого металла, так как с ее увеличением растет величина остаточных напряжений и соответственно увеличивается необходимость проведения отпуска после сварки.

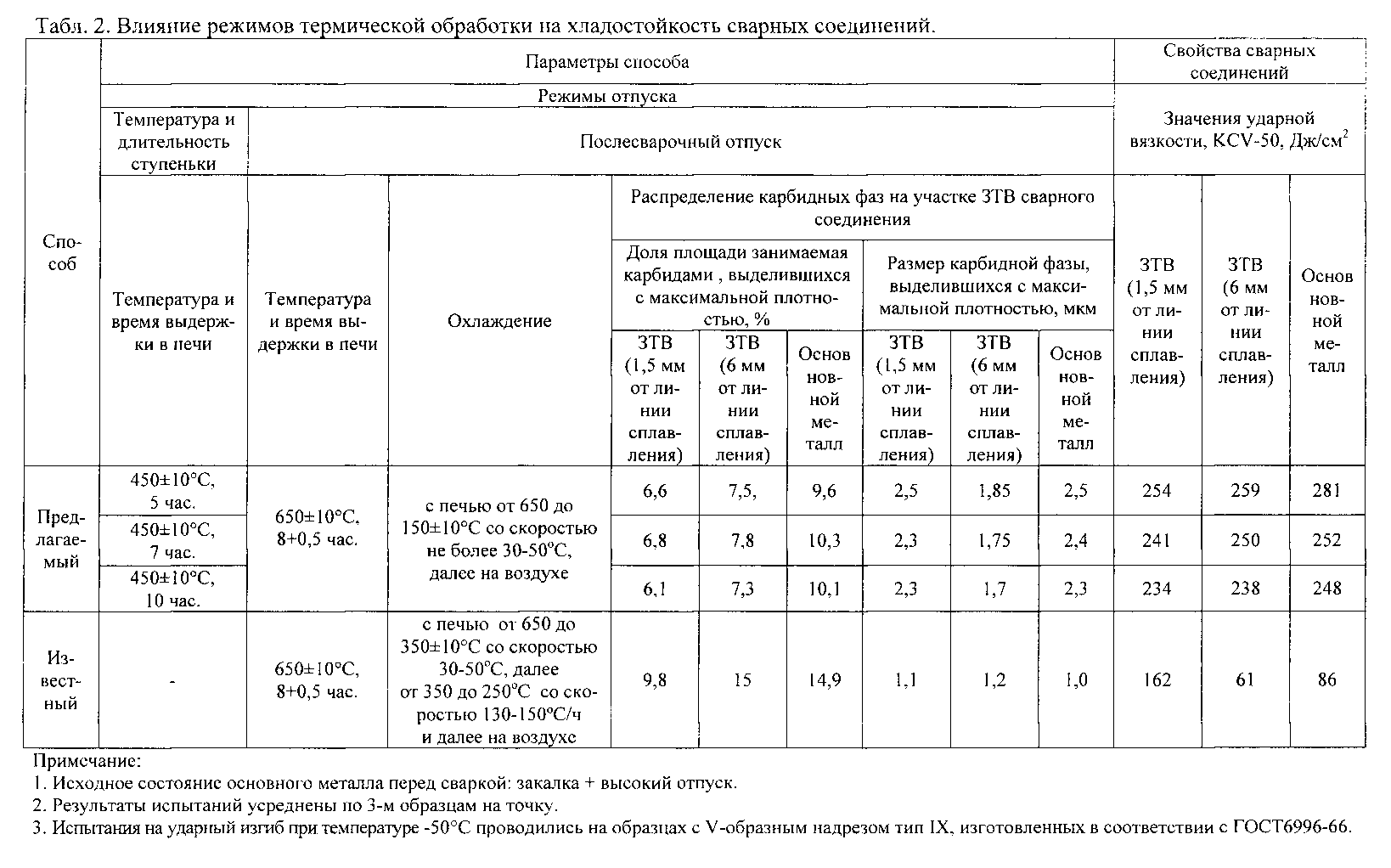

На основании перечисленных факторов, влияющих на величину сварочных остаточных напряжений, в табл. 8.9—8.12 приведены ориентировочные режимы термической обработки сварных соединений сталей 10 и 20.

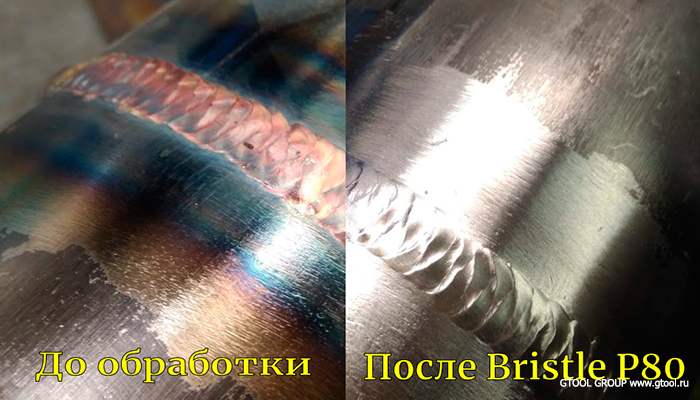

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь.

Почему это происходит? Какие существуют механические и химические способы обработки?

Почему это происходит? Какие существуют механические и химические способы обработки?Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

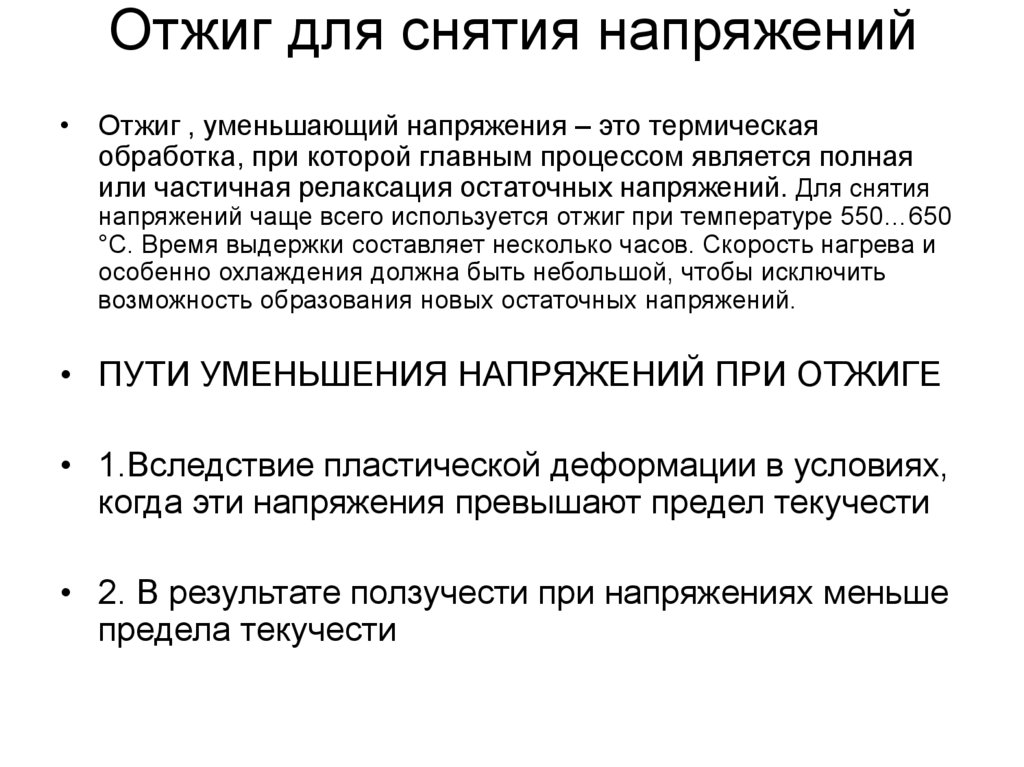

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Термообработка

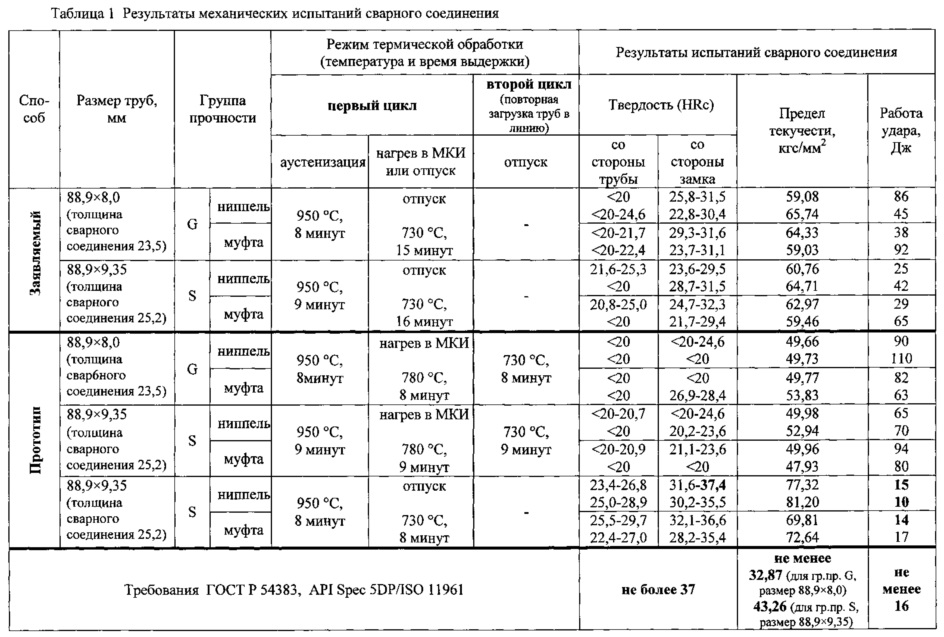

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

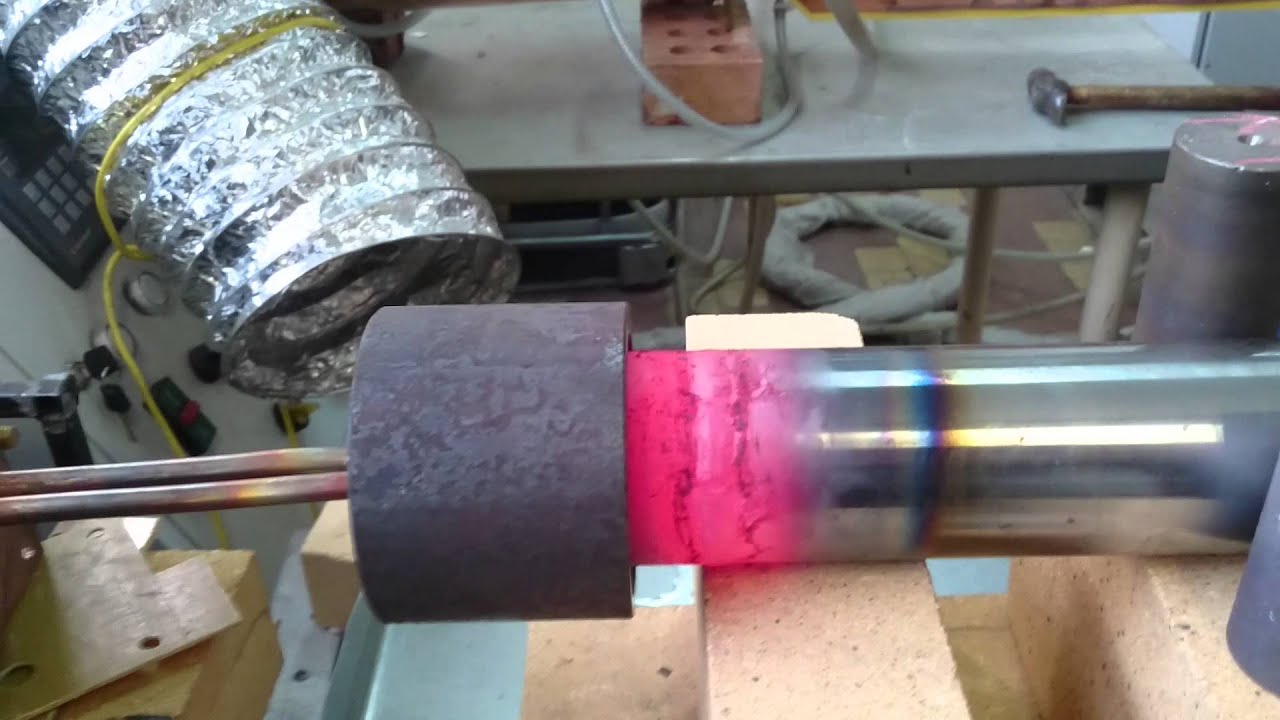

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.