Тест по ПМ.04 МДК Дефекты и способы испытания сварных швов

Контроль качества сварки. Илья Мельников

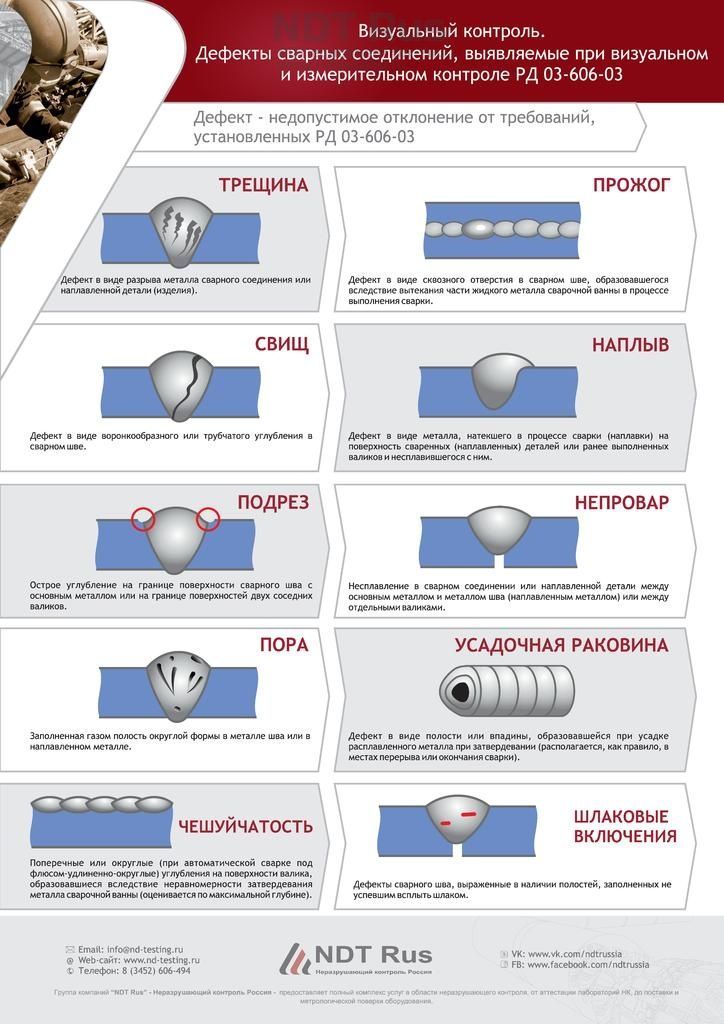

Контроль качества сварки Илья Мельников 2 3 Илья Мельников Контроль качества сварки 4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать

ПодробнееСварочные деформации

Сварочные деформации Ю.А. Дементьев Краевое государственное бюджетное профессиональное образовательное учреждение «Бийский промышленно-технологический колледж» Изменение формы и размеров твердого тела

Подробнее Контроль качества сварных соединений

Министерство образования Республики Башкортостан ГАОУ СПО Туймазинский Индустриальный Техникум Рассмотрено цикловой методической комиссией преподавателей и мастеров сварочного производства протокол от

ПодробнееВизуальный и измерительный контроль ПНАЭ Г

Государственный комитет СССР по надзору за безопасным ведением работ в атомной энергетике (Госатомэнергонадзор СССР) ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ УНИФИЦИРОВАННЫЕ МЕТОДИКИ КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ

ПодробнееПРАКТИЧЕСКИЕ ЗАДАНИЯ

ТАМБОВСКОЕ ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ПРИБОРОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ ПРАКТИЧЕСКИЕ ЗАДАНИЯ ПМ 01 Подготовительно-сварочные работы

ПодробнееРАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ НИЖЕГОРОДСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «СЕМЕНОВСКИЙ ИНДУСТРИАЛЬНО — ХУДОЖЕСТВЕННЫЙ ТЕХНИКУМ» РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

ПодробнееКомпания ООО «КРОН-СПБ»

Компания ООО «КРОН-СПБ» Керамические подкладки для односторонней сварки Керамические подкладки для односторонней сварки являются технологией для быстрой и экономичной сварки крупных металлоконструкций,

ПодробнееПМ.

01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫ

01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫПМ.01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫ 1.1. Область применения программы Рабочая программа профессионального модуля (далее программа) является частью образовательной программы среднего профессионального

3.4. Понятие свариваемости материалов

3.4. Понятие свариваемости материалов 1 При сварке плавлением сварные соединения имеют два ярко выраженных участка: закристаллизовавшийся металл шва и зона термического влияния в основном металле. 2 При

ПодробнееПодготовка и разделка кромок под сварку

Подготовка и разделка кромок под сварку Подготовка кромок Ю.А. Дементьев преподаватель КГБПОУ «Бийский промышленнотехнологический колледж» Цель подготовки (зачистки) кромок под сварку-получение качественного

ПодробнееElectrically welded steel line-weld tubes. Technical requirements

Межгосударственный стандарт ГОСТ 10706-76 «Трубы стальные электросварные прямошовные. Технические требования» (утв. постановлением Госстандарта СССР от апреля 1976 г. N 89) Electrically welded steel line-weld

ПодробнееКлассификация видов сварки

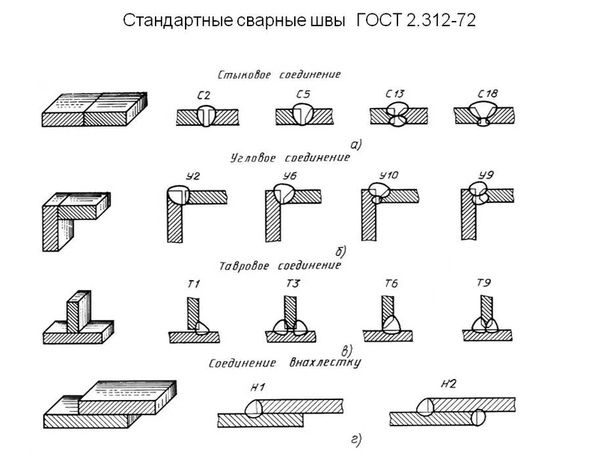

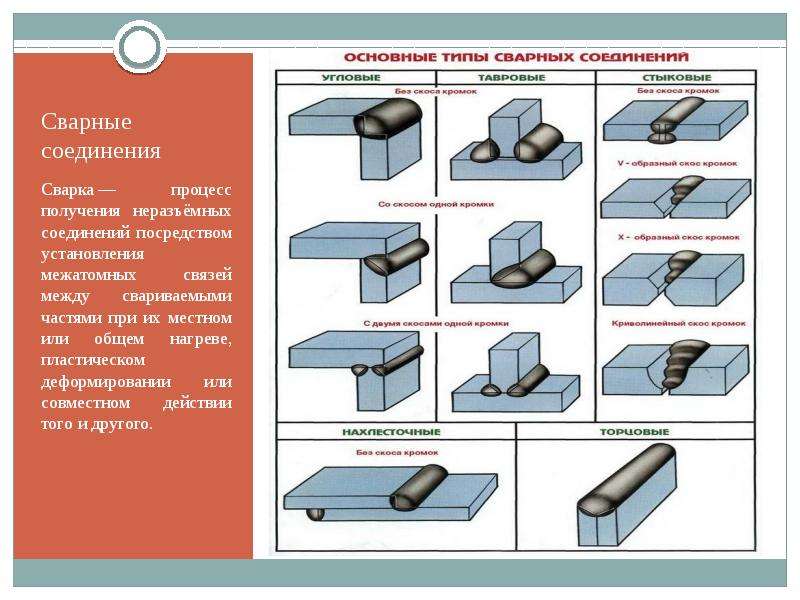

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

ПодробнееПРОГРАММА ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ Государственное бюджетное профессиональное образовательное учреждение города Москвы «Образовательный комплекс градостроительства «Столица» 115419 г. Москва, ул. Академика

ПодробнееОРБИТАЛЬНАЯ СВАРКА ТРУБ ДИАМЕТРОМ 45 ММ

ОРБИТАЛЬНАЯ СВАРКА ТРУБ ДИАМЕТРОМ 45 ММ Голоусенко М.

КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ ПУТЕЙ СООБЩЕНИЯ ИМЕНПИ В.А. ЛАПОЧКИНА» КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА Профессиональный модуль Профессия ПМ.02

ПодробнееСодержание Предисловие… 4 Лабораторная работа 7 Исследование качества сварных соединений. Общие сведения… 5 1. Строение сварного соединения 6 2. Влияние процесса сварки на механические свойства и структуру

ПодробнееЗона газовых включений (пор)

Для заметок Зона газовых включений (пор) Область, содержащая круглые или продолговатые выемки, образованные газом, захваченным металлом сварного шва. Круглые или продолговатые тёмные точки, встречающиеся

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

ПодробнееДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

ООО «Аттестационный научно-технический центр сварочного оборудования и технологий» С.Г. Уварова ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ УЧЕБНОЕ ПОСОБИЕ Казань, 2014 ООО «Аттестационный научно-технический центр сварочного

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ ПУТЕЙ СООБЩЕНИЯ ИМЕНПИ В. А. ЛАПОЧКИНА» КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА Профессиональный ПМ.04. Частично механизированная

А. ЛАПОЧКИНА» КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА Профессиональный ПМ.04. Частично механизированная

VI. СВАРКА РЕЗЕРВУАРОВ Общие требования

VI. СВАРКА РЕЗЕРВУАРОВ 6.1. Общие требования 6.1.1. При разработке конструкции резервуара в рабочей документации КМ должны быть определены требования к механическим свойствам сварных соединений и дифференцированно,

ПодробнееТест по теме «Неразрушающие виды контроля качества сварных соединений»

Просмотр содержимого документа

«Тест по теме «Неразрушающие виды контроля качества сварных соединений»»

«Неразрушающие виды контроля качества сварных соединений»

Необходимо выбрать правильный ответ:

1. С какой целью выполняют осмотр сварного соединения?

а) для устранения дефекта;

б) для проверки своих действий в процессе выполнения сварного соединения;

в) для того и другого;

2. Что включает в себя зона осмотра сварного соединения?

а) шов по всей длине;

б) шов с двух сторон и прилегающие зоны;

в) отдельные части шва;

3. Какое назначение предварительного контроля?

а) предупреждение образования дефектов в сварном соединении;

б) экономия времени на сварку;

в) выявление дефектов в сварном соединении

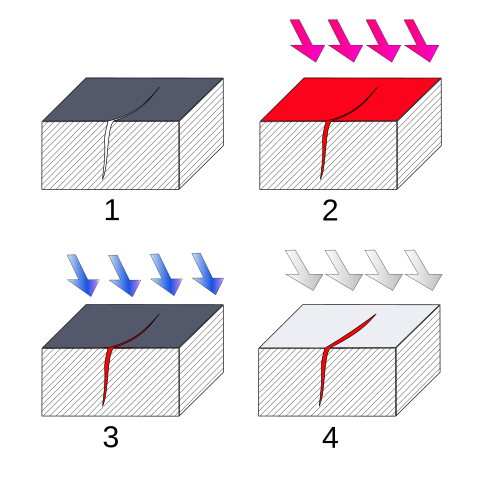

4. Какие методы контроля предназначены для обнаружения поверхностных дефектов?

а) гамма-просвечивание;

б) капиллярные;

в) гидравлические;

5. Контролируемая зона при визуальном контроле включает в себя?

а) сварной шов;

б) сварной шов и околошовную зону;

в) сварной шов и околошовную зону со стороны усиления и со стороны корня;

6. Какой метод контроля наиболее надежно выявляет внутренние дефекты?

Какой метод контроля наиболее надежно выявляет внутренние дефекты?

а) люминисцентный;

б) радиоционный;

в) механические испытания;

7. Какая цель металлографических исследований?

а) выявление дефектов в сечении сварного соединения;

б) определение механических свойств сварного соединения;

в) то и другое

8. От чего зависит выбор метода контроля?

а) от условий эксплуатации;

б) от квалификации сварщика;

в) от размеров конструкции;

9. Могут ли свищи быть обнаружены при гидравлических испытаниях?

а) да;

б) нет;

в) да, если они сквозные;

10. В качестве источника гамма- излучения используют?

а) рентгеновскую трубку;

б) радиоактивные вещества, которые помещены в свинцовые капсулы;

в) инфракрасные лучи.

Механические испытания сварных соединений | Айронкон-Лаб

Механические испытания сварных соединений – это разрушающие методы контроля, которые используют для проверки швов под разноплановыми нагрузками. С их помощью определяют важные эксплуатационные параметры конструкций, а затем, на основании полученных сведений, рассчитывают возможные нагрузки. При проведении проверок используется специализированное контрольное оборудование.

В качестве контрольных отбираются серийные образцы сварных швов. Заключение делают на основании одинаковых исследований устойчивости к разрушениям, пластичности шва.

Суть проведения механических испытаний сварных соединений

Исследования проводятся несколькими способами, а именно:

- Статическим. Подразумевает плавное увеличение нагрузки. Исследования растянуты по времени, чтобы разрушающая нагрузка была постоянной.

- Динамическим. Суть – в мгновенном воздействии за непродолжительный интервал времени.

- Усталостным.

Это многократное воздействие на образец. Число циклов определяет величина, которая исчисляется десятками миллионов. Нагрузку изменяют по значению, знаку.

Это многократное воздействие на образец. Число циклов определяет величина, которая исчисляется десятками миллионов. Нагрузку изменяют по значению, знаку.

Статические методики – это испытания стыковых швов, которые определяют их физических характеристики: ползучесть, твердость, пластичность, растяжимость и пр. В ходе испытания сварных швов их сравнивают с подобными образцами из целостного металла. При этом применяют образцы и с зачищенным, и с незачищенным валиком.

Условный предел текучести – это напряжение, при котором образцы увеличиваются на 0,2% от первоначальных показателей длины. Исследования на изгиб проводят, чтобы выявить пластичность диффузного слоя. Нагрузку на изгиб осуществляют, пока на поперечном и продольном соединении не появится первая трещина. Для проведения тестов применяют трубчатые или плоские образцы.

При динамических испытаниях выявляют склонность швов к усталостной деформации и прочность на изгиб. Тесты проводят при пониженной, нормальной или повышенной температуре. Полученные данные заносят в виде графиков в протокол.

Твердость определяют в зоне термического влияния и диффузного слоя. При этом оценивают структурную прочность металла методами металлографии. Помимо прочего, проверяют необработанный и обработанный шовный валик.

Нормативная документация для испытаний сварных соединений

Методы проведения исследований, используемые формулы регламентируются руководящим документом Минхимпрома РД 26-11-08-86. Отбор образцов, а также определение типа исследований выполняется согласно ГОСТ 6996-66. Толщина образцов регламентируется в соответствии с типом сварки. Также оговаривается способ подготовки сварного шва к испытанию, условия, в которых они будут проводиться. По итогам контроля составляют протокол, где указывают метод, которым были проверены образцы.

Образцы для проведения испытаний

Исследования выполняют на стандартных образцах, форма и размер которых устанавливаются с учетом вида испытания.

Например, для проверки на растяжение применяют стандартные цилиндрические образцы круглого сечения или плоские заготовки прямоугольного сечения. Заготовки должны иметь определенные размеры, установленные стандартами.

Преимущества и недостатки механических испытаний

К достоинствам методов относятся следующие:

- получение данных об эксплуатационных характеристиках сварных соединений;

- изучение механических свойств швов;

- установление расчетных величин, что позволяет определить максимальные нагрузки – сведения, необходимые для проектных работ;

- проверка возможностей зоны термического влияния, диффузного слоя, в которых зачастую обнаруживаются внутренние дефекты;

- небольшие затраты, но при этом получение точных результатов, на основе которых можно определить прочностные характеристики конструкций, выбрать наилучший способ сварки разных сплавов.

Недостатки у испытаний сварных соединений механическими методиками тоже есть. Например, это разрушение образцов, которые невозможно восстановить. Поэтому применять эти методики для приемки готовых соединений нельзя – их используют только для исследований, которые проводятся на этапе запуска в серийное производство.

Свойства, которые определяют механические испытания

Для испытания швов в целях определения механических характеристик диффузного слоя применяют разные методы. Образцы подвергают разнонаправленным усилиям, выявляют, под какой нагрузкой по швам возникает деформация. При этом учитывают надрывы, трещины, изменения размеров, формы. Также определяют технологически важные характеристики, которые влияют на герметичность и несущую способность соединений.

Рассмотрим основные характеристики, которые позволяют определить испытания сварных соединений.

Пластичность

Для определения пластичности проводят тесты на статическое растяжение, в ходе которых выявляется податливость участка термического влияния и диффузного слоя, изменения формы. Пластичность – это характеристика, от которой зависит способность штамповки с вытягиванием. Удлинение определяют посредством измерения образцов до растяжения и после.

Пластичность – это характеристика, от которой зависит способность штамповки с вытягиванием. Удлинение определяют посредством измерения образцов до растяжения и после.

Прочность

Показатели прочности особенно важны для опорных конструкций, которые испытывают разнонаправленные нагрузки. От прочности зависит надежность, безопасность, целостность сооружения. Определяют характеристики несколькими методами. Для этого проводятся исследования на изгиб и на усталость. Испытания сварных соединений на изгиб подразумевают прикладывание усилий до момента критической деформации образцов. Исследования на усталость выполняются с разными нагрузками, пока образец не разрушится.

В ходе экспериментов могут проводиться:

- Искривление заготовки под заданным углом.

- Двухсторонний изгиб, пока стороны заготовки не сплющатся.

- Искривление тонких заготовок, пока стороны не встанут параллельно и образец не примет U-образную форму.

Ударный изгиб

Для определения ударного изгиба выполняются динамические исследования. Они подразумевают высокую скорость изменения нагрузки. Сварные швы проверяют на хрупкость, склонность к растрескиванию и деформации. Для этого применяют образец с надрезанным шовным валиком. В месте, где выполнен надрез, от удара маятниковым копром со специальной шкалой концентрируется напряжение. В результате испытаний рассчитывают ударную вязкость, которая определяется как отношение работы по отталкиванию в месте концентрации к площади сечения целостного образца, т.е. до нанесенного разреза. Если в образце не появятся трещины, изломы, надрывы и расслоения, значит, он выдержал испытание.

Твердость

Для определения твердости заготовки используют три методики:

- Тестирование по методу Роквелла. Во время исследования в металл вдавливают твердый наконечник – индентор, в качестве которого выступают алмазный конус или стальной шарик, прошедший специальную закалку.

- Исследования по Виккерсу.

Способ, имеющий сходство с методом Роквелла. В качестве индентора используется алмазная пирамидка.

Способ, имеющий сходство с методом Роквелла. В качестве индентора используется алмазная пирамидка. - Способ Бринелля. Применяется стальной шар с высокой плотностью и твердостью.

Твердость соединения проверяют по продольной оси, а также от центра стыка по направлению к основному металлу заготовки.

Метод Роквелла используют для контроля соединений на листовой стали или тонком металле, Виккерса – на деталях малой толщины и тонких поверхностных слоях, Бринелля – на других типах заготовок. Твердость напрямую определяет пластичность материала, т.е. чем тверже диффузный слой, тем меньше он будет изгибаться.

Особенности механических исследований

Главная особенность состоит в том, что механические исследования – это разрушающие методы контроля. Т.е. в большинстве случаев исследуемые образцы разрушаются или повреждаются. Но если разрушение – не лучший вариант в определенном случае, приходится выбирать другие методы испытания.

В помещении, где проводятся эксперименты, должен поддерживаться один температурный режим. Данные, полученные в ходе проверки, обязательно фиксируются.

Для получения максимально точных результатов проверяют несколько образцов из одной партии. Вполне вероятно, что результаты будут различаться. Тогда из полученных показателей выводится среднее значение – это и будет самый точный результат.

Механические испытания целесообразно применять при серийном выпуске деталей, когда из каждого тиража берут количество изделий, регламентированное стандартами, и проводят исследования. Только по одному образцу выдать корректное заключение не получится. Если изделие единичное, для него стоит использовать неразрушающие методы контроля.

Результаты испытаний зависят от разных факторов. Это и первоначальное состояние заготовок, и наличие дефектов в металле. Поэтому перед определением технических характеристик нужно провести дефектоскопию сварных соединений, например, ультразвуковой контроль.

виды и методы в лаборатории «ПромМаш Тест»

Неразрушающий контроль (далее 一 НК) 一 это проверка состояния деталей и узлов различных механизмов и технических объектов методами, позволяющими сохранить их целостность.

Виды и методы

Согласно ГОСТ 56542-2015, НК подразделяют на несколько видов. Вид НК 一 это группа методов, объединенных общностью физических явлений, положенных в его основу.

Виды НК:

- Акустический НК. В его основе лежит анализ параметров упругих волн, которые возбуждаются и (или) возникают в объекте контроля. Если в объекте контроля возбуждают упругие волны частоты УЗ-диапазона (выше 20 кГц), то такой вид НК можно называть не акустическим, а ультразвуковым.

- Виброакустический НК. Основывается на регистрации параметров виброакустического сигнала, который возникает при работе объекта контроля.

- Вихретоковый НК. В его основе лежит анализ взаимодействия электромагнитных полей вихретокового датчика и вихревых токов, вызываемых в объекте контроля.

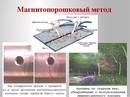

- Магнитный НК. Основывается на взаимодействии объекта контроля и магнитного поля.

- НК проникающими веществами. В его основе 一 проникновение веществ в полости дефектов объекта контроля. При поиске поверхностных дефектов можно говорить о капиллярном контроле, а при выявлении сквозных дефектов 一 о течеискании.

- Оптический НК. Основан на регистрации параметров собственного оптического излучения объекта контроля или оптического излучения после взаимодействия с объектом.

- Радиационный НК. Основан на анализе параметров проникающего ионизирующего излучения после взаимодействия с объектом контроля. Название этого вида НК также может быть уточнено согласно используемому методу ионизирующего излучения (рентгеновский, нейтронный и т.д.).

- Радиоволновой НК. Основан на регистрации изменений параметров электромагнитных волн радиодиапазона, которые взаимодействуют с объектом контроля.

- Тепловой НК. Основан на анализе параметров тепловых полей контролируемых объектов, вызванных дефектами.

- Электрический НК. Основан на анализе параметров электрического поля или электрического тока, которые взаимодействуют с объектом контроля или возникают в нем в результате внешнего воздействия.

Каждый вид НК осуществляется с помощью методов, которые выделяются на основании следующих признаков:

- характеру взаимодействия физических полей или веществ с объектом контроля;

- первичным информативным параметрам;

- способам, с помощью которых получают первичную информацию.

Данные классификационные признаки, свойственные методу НК, присутствуют в его названии. Допускается применение комбинированных методов, которые относятся к одному или нескольким видам НК, классифицируемых по различным признакам.

Применение методов неразрушающего контроля позволяет определить уровень качества, фактическую толщину, плотность и однородность массы, швов или покрытия вышеперечисленных конструкций и изделий в целях устранения выявленных отклонений.

Назначение НК

В ходе эксплуатации объекта (технического устройства, здания или их составляющих) требуется регулярно оценивать его состояние. НК позволяет произвести оценку технического состояния объекта, не нарушая его целостности.

С помощью методов НК можно:

- определить фактические параметры (толщина, плотность, однородность) объекта, его швов или покрытия;

- выявить дефекты различного происхождения, включая коррозию, грибок, растрескивание или расслоение;

- проверить качество сварных швов, а также паяных, сварных, резьбовых, разъемных соединений;

- определить качество лакокрасочных покрытий;

- обнаружить деформации и отклонения в важных узлах и деталях;

- выполнить дефектоскопию оборудования с длительным сроком эксплуатации.

Проведение НК позволяет:

- минимизировать риски аварии и повысить уровень безопасности при эксплуатации оборудования на ОПО;

- проверить соответствие объекта контроля требованиям нормативно-технической документации;

- провести качественную и количественную оценку выявленных отклонений и установить уровень их опасности;

- своевременно выявить различные неисправности на разных этапах строительства капитальных объектов.

ВАЖНО: НК объекта перед его вводом в эксплуатацию, как правило, означает дополнительные расходы, вызванные затратами на его проведение. Однако с помощью методов НК можно обнаружить технологические и эксплуатационные дефекты на ранней стадии. Отказ от НК может привести к аварии, и финансовые потери от нее многократно превысят затраты на проведение профилактических работы.

Объекты НК

НК целесообразно применять для того, чтобы оценить соответствие данных групп объектов требованиям промышленной безопасности:

- Объекты котлонадзора: котлы различных видов; сосуды под давлением свыше 0,07 МПа; барокамеры; трубопроводы с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Системы газоснабжения (газораспределения): газопроводы (наружные и внутренние) и газовое оборудование. Подъемные сооружения: краны различных видов, подъемники, лифты, эскалаторы, фуникулеры, канатные дороги.

- Объекты горнорудной промышленности: здания и сооружения фабрик и рудничных комплексов; подъемное, горно-транспортное и горно-обогатительное оборудование.

- Объекты угольной промышленности: вентиляторы и шахтные подъемные машины.

- Оборудование нефтегазовых отраслей: оборудование для бурения, эксплуатации, ремонта скважин; газонефтепродуктопроводы; оборудование газонефтеперекачивающих станций, резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности: различные металлоконструкции, цапфы различных технических устройств, газопроводы.

- Оборудование, используемое на взрывопожароопасных и химически опасных производствах: печи; центрифуги и сепараторы; оборудование, работающее под давлением и под вакуумом; холодильное оборудование; различные резервуары для хранения опасных веществ.

- Объекты ж/д транспорта: подъездные пути, подвижной состав, контейнеры для транспортировки опасных веществ.

- Объекты, предназначенные для хранения зерна и его переработки: вентиляторы различного вида, воздуходувные машины, дробилки, вальцовые станки и т.д.

Проведение неразрушающего контроля при запуске объекта в эксплуатацию почти всегда гарантирует увеличение расходов, обусловленных устранением выявленных дефектов. Но отказ от процедур может обернуться аварией с гораздо большими финансовыми потерями, в разы превышающими затраты на проведение превентивных мероприятий

Благодарственные письма

Среди наших клиентов

Автоматическая головка для тестирования прочности сварных соединений от F&K Delvotec: шаг на пути к бездефектному производству

Развитие концепции удобной

«микрофабрики» серии 56ХХ: первая в мире

полностью автоматическая тестовая головка

Рис. 1. Внешний вид установки 56ХХ со сменными головками

Принцип многоголовой гидры — «Одна установка — много функций» — уже помог модели серии

56ХХ стать одним из бестселлеров рынка сборочного

оборудования. Эти установки изначально были предложены как тестеры прочности соединений, а затем

Эти установки изначально были предложены как тестеры прочности соединений, а затем

к трем типам тестовых функций добавились 4 типа

сварочных. И всего за 4 года только в Европе было

продано более 200 установок серии 56ХХ (рис. 1). Это

произошло благодаря возможности произвольного

набора заказчиком сварочных и тестовых головок.

По статистике большинство заказчиков выбирают

системы с двумя и более головками (например, для

клиновой сварки толстой и тонкой проволокой).

В результате было поставлено более пятисот головок

для установок серии 56ХХ. На предприятиях во всем

мире, в том числе и в России, по достоинству оценили эффективность комбинированной установки.

В то время, как обычные тестеры прочности соединений при сопоставимой цене простаивают в среднем

более 95% рабочего времени, модель 5600, являясь

полноценной установкой сварки, способна выполнять

самые трудные задачи. На рис. 2 представлен пример

ультразвуковой сварки GaAs кристалла с 512 сварными соединениями в двух уровнях. Сейчас диапазон

сварочных головок для 56ХХ охватывает все промышленные технологии образования проволочных

выводов, включая сварку в глубоком колодце, сварку

тонкой и толстой лентой, традиционные термозвуковую, ультразвуковую, термокомпрессионную и TAB-сварку. Разумеется, речь идет обо всех используемых

типах проволоки — золотой, алюминиевой и медной.

В 2009 году основные узлы сварочных головок серии

56ХХ (привод вертикальной оси и узла поворота)

были существенно модифицированы, и об этом,

возможно, пойдет речь в следующей статье цикла.

Сейчас же мы расскажем о небольшой революции

в тестировании прочности соединений — теме, актуальность которой трудно переоценить.

Рис. 2. Пример сварки сложного изделия,

выполненной на установке 56ХХ

Применение принятых в отрасли методик проверки качества микроэлектронных изделий, в особенности для автомобильной промышленности

и специальных применений, — задача в равной степени важная и трудоемкая. Это касается проверки

Это касается проверки

качества микросварных соединений после операции

ультразвуковой сварки методом подъема крючком

или сдвига лезвием (международные термины, соответственно, Pull-test и Shear-test) (рис. 3). Эту монотонную работу из-за ее длительности и кропотливости операторы не любят. Нередки случаи, когда они

хитрят и подгоняют результаты тестов под желаемые величины подбором положения инструмента,

как будет описано далее. До сих пор на рынке

не было удобного устройства, которое бы проводило тестирование прочности соединений

в автоматическом режиме, независимо от навыков и желаний оператора.

Рис. 3. а) Тест на подъем/обрыв крючком;

б) тест на сдвиг

Новое поколение тестирующей головки

для установки серии 56ХХ (рис. 4) было представлено в этом году австрийским отделением

F&K Delvotec. Новая, полностью автоматическая тестовая головка получила наименование

5600С. Она оснащена цветной ПЗС-камерой

и приводом узла поворота, аналогично сварочным головкам, и позволяет проводить

тестирование в ручном, полуавтоматическом

и в полностью автоматическом режимах.

Выгоды приобретения такой головки очевидны: тестирование приборов становится проще

и дает более достоверные и качественные результаты. Проще — поскольку при работе

с новой тестовой головкой оператор осуществляет гораздо меньше действий, а к его навыкам не предъявляются особые требования.

Качественнее — поскольку оператор не может

вольно или невольно влиять на результат.

Не надо забывать, что тестирование можно

проводить как разрушающим, так и неразрушающим методом, то есть головка 5600С

дает возможность производителям электроники специального назначения проводить достоверный неразрушающий 100%-ный тест

соединений перед герметизацией приборов.

Рис. 4. Внешний вид универсальной тестовой головки 5600C с установленным картриджем для пулл-теста

Аппаратная часть тестовой головки 5600C

представляет собой платформу с моторизованной осью поворота инструмента на 360°

и цветной ПЗС-камерой, которую можно

оснастить объективами различной степени

увеличения. Использование в конструкции головки вертикально-направленной камеры является большим преимуществом при работе.

Использование в конструкции головки вертикально-направленной камеры является большим преимуществом при работе.

Исключены неизбежные при использовании

микроскопа ошибки с позиционированием

инструмента, вызванные параллаксом изображения. (Микроскоп в данном типе установок

всегда дает изображение точки тестирования

под углом к оси инструмента, и только очень

опытный оператор может достаточно точно

взять этот фактор в расчет при наведении инструмента.) При плотном расположении петель точное позиционирование инструмента

является определяющим преимуществом.

Тестовая головка 5600С может быть оснащена любым набором тестовых картриджей. Они

компактны, для их замены не нужно снимать

тестовую головку с установки, диапазон измеряемых величин и точность измерения соответствуют жестким требованиям, предъявляемым

к данному типу оборудования. Преимущество

заказчика состоит в том, что картриджи не дороги и могут быть допоставлены в любое время

после поставки самой головки.

Основное программное обеспечение

установки было дополнено рядом новых

функций и оптимизировано, а программное

обеспечение новой тестовой головки — это

знакомый набор команд для тестирования

с удобным интерфейсом сварочной головки

(рис. 5). Специалистам F&K Delvotec удалось

добиться полной ясности и совместимости

сварочных и тестовых программ. Теперь программы, написанные для любой из сварочных

головок, могут быть загружены и использованы при создании программ тестирования.

Оператор без усилий получает весь массив

координат точек сварки, высот и направления

петель, высот подложек и кристаллов. Такая

совместимость рабочих программ существенно упрощает задачу оператора и исключает

большинство его ошибок.

Рис. 5. Пользовательский интерфейс тестовой головки 5600С:

зелеными отрезками обозначены петли; стрелкой — направление сварки;

желтым прямоугольником — текущее угловое положение крючка для пулл-теста;

справа — таблица параметров тестирования текущей петли;

слева внизу — график нарастания усилия при тесте

Вместе с тем продолжается выпуск и обычных

тестовых головок серий PH, SH и TW (для тестирования на подъем крючком, сдвиг лезвием

и вертикальный обрыв пинцетом). Эти головки

Эти головки

позволяют тестировать соединения в ручном

или полуавтоматическом режиме и без проблем

поддерживаются модифицированным для автоматической головки 5600С основным программным обеспечением установки.

Ручной и автоматический

режимы тестирования

Для примера работы с новой тестовой

головкой рассмотрим пулл-тест (подъем/разрыв крючком), как наиболее часто применяемый в отрасли.

Такое тестирование необходимо при первичной отладке параметров сварки. Как правило, проводится серия сварок на тестовом

материале с использованием разных режимов,

а затем полученные соединения тестируются

для выбора оптимального набора параметров

сварки. Рабочий инструмент (крючок) с помощью джойстика подводится к позиции тестирования и поворачивается под нужным углом

к оси петли. Изображение проекции крючка

с учетом текущего угла поворота при этом

накладывается на «живое» изображение с камеры (рис. 5). Сам тест система выполняет

автоматически следующим образом:

- Головка немного отходит от продольной

оси петли, крючок на определенной высоте

(чтобы не задеть проволоку) поворачивается на 90° и устанавливается параллельно

оси петли. - Затем крючок опускается ниже высоты

петли, поворачивается в заданное оператором положение (перпендикулярно оси

петли) и поднимается либо до достижения

заданного неразрушающего усилия, либо

до обрыва петли. Такие параметры теста,

как высота петли и положение точки тестирования, программируются в удобном

windows-интерфейсе.

При проведении теста система фиксирует

не только величину усилия, но и процесс его

нарастания, который в виде графика выводится

в одно из окон пользовательского интерфейса.

При этом все возможные аномальные режимы

(отскок, касание соседних петель, сползание

проволоки по крючку, пластическая деформация и отслоение контактной площадки) ясно

определяются на этом графике и дают возможность не учитывать некорректные тесты

при анализе результатов сессии.

Однако, несмотря на достигнутое в ручном

тестировании удобство, основная цель создания головки 5600С — ее работа в автоматическом режиме.

Как уже было сказано выше, для работы

в автоматическом режиме оператор импортирует имеющуюся программу сварки или (при

ее отсутствии) задает последовательно расположение петель. После того как массив данных о точках сварки задан, выбираются петли

для тестирования. Для выбора петли достаточно указать на нее курсором и подтвердить

выбор нажатием кнопки мыши.

Одним из ключевых моментов при проведении пулл-теста является подбор точки приложения усилия. В идеальном случае точка

тестирования совпадает с геометрическим

центром петли. Реальные же задачи часто требуют смещения точки приложения усилия.

Координаты первой и второй точек сварки

расположены, как правило, на разных поверхностях, находящихся на различной высоте.

Разновысотность точек сварки играет ключевую роль в правильном определении прочности соединения. Методика расчета координаты

точки тестирования в зависимости от взаимного расположения поверхностей кристалла

и подложки сводится к задаче разложения сил

из школьного курса физики. Важно, что программное обеспечение установки позволяет

задать высоты точек сварки, расположенных

на разных поверхностях. Значение высот

точек сварки для текущей петли всегда выводится на монитор. Коррекция координаты

точки тестирования может быть проведена

как для каждой индивидуальной петли в программе, так и для всех петель, так как эта коррекция введена в качестве глобальной величины. На операторском экране положение петли

и ее номер в программе обозначается зеленым

отрезком, а место ввода крючка — желтым прямоугольником с точкой, обозначающей вертикальную ось инструмента (рис. 5). Помогает

при отработке режима тестирования и функция симуляции теста без касания петли.

После определения координат тестирования оператор должен определить реперные

точки на кристалле и подложке. Как правило,

Как правило,

выбираются две диагональные точки на подложке и кристалле. Это очень важно, поскольку тест должен проводиться в одной и той же

точке петли, независимо от точности монтажа

кристалла на подложке. Неточности позиционирования кристалла на подложке изменяют

взаимное их расположение, а следовательно,

длину и угол подхода петель к контактным

площадкам. Алгоритм компенсации этих неточностей заложен в программное обеспечение

головки 5600С.

Корректное нахождение угла подхода

крючка к петле в режиме ручного тестирования, как было описано выше, является задачей оператора. При неточном подборе этого

угла результаты тестирования будут иметь

малую воспроизводимость. В идеале крючок

при тестировании должен быть перпендикулярен оси петли, и если расходящиеся петли

расположены почти параллельно, например,

в случае многовыводных СБИС или МКМ,

этот угол подобрать особенно трудно.

в автоматическом режиме

По сравнению с ручным, автоматический

режим удобен еще и тем, что, зная координаты начальной и конечной точек петли, система автоматически вычисляет ее направление

и необходимый угол поворота крючка.

Таким образом, для проведения теста в автоматическом режиме оператор лишь помещает изделие на рабочий стол и нажимает

кнопку «Старт». Если изделие содержит много

кристаллов или используется групповой адаптер, реперные точки можно задать для каждого из интересующих объектов. Машинное

зрение в установке 56ХХ может быть либо

активным (тогда система сама распознает реперные точки и начнет тестирование), либо

пассивным (в этом случае оператору придется вручную подтвердить, что реперные точки

найдены правильно).

Для удобства оператора протестированные

и оборванные петли отображаются красными линиями, а та, что тестируется в данный

момент, — синей линией. Если тестирование

носит неразрушающий характер (например,

при тесте толстой алюминиевой проволоки),

петли, протестированные и прошедшие тест,

отображаются зелеными отрезками, а не прошедшие — красными (рис. 6). На экран

6). На экран

во время теста выводится график нарастания

усилия текущей петли, а также таблица результатов последней сессии тестов.

Рис. 6. Визуальное отображение годных (зеленые) и негодных (красные) соединений

при проведении неразрушающего теста с калиброванным усилием подъема:

внизу слева — график нарастания усилия и критерии годности (зеленая линия — тестовое усилие 13 г)

Человеческий фактор

Как уже говорилось выше, от места, в котором крючок цепляет петлю, зависит величина

измеренного разрывного усилия. При перепаде высот между поверхностями кристалла

и подложки (траверсы корпуса) крючок должен быть смещен в сторону точки, находящейся на более высокой поверхности. Углы приложения силы в этом случае выравниваются,

и усилие, прилагаемое к обеим точкам сварки,

получается одинаковым. Опытные операторы иногда пользуются этим правилом таким

образом: зная, что, к примеру, прочность соединения на кристалле высокая, они смещают крючок к этой точке и получают высокое

значение прочности, скрывая, что прочность

сварки на траверсе гораздо более слабая.

Такая практика служит источником забот

службы качества, особенно при использовании в производстве сварки методом «шарикклин». Этот метод применяется, в частности,

в изделиях оптоэлектроники, сложных гибридных и СВЧ-модулях. В таких типах петель вторая точка сварки (иногда ее называют

«рыбий хвост» за характерную форму отпечатка капилляра) всегда расположена на подложке — печатной плате, керамике, полиимиде (рис. 7). Прочность соединения золота

проволоки с тонким слоем золота на подложке

гораздо ниже, чем с более толстым слоем золота на контактной площадке кристалла.

Рис. 7. Метод «шарик–клин», вторая точка сварки

Технологи изобрели множество уловок,

чтобы снизить этот эффект. Три основных приема — это «закрепляющая» вторую

точку сварки петля, иногда расположенная

под углом к основной, «базовый» шарик,

на который потом ставится вторая точка

петли (метод BSB — Ball Stitch on Ball, рис. 8)

8)

или комбинация того и другого. Но даже эти

приемы не спасают от того, что опытный оператор, который заинтересован в максимальном количестве (а не качестве) продукции,

не смог бы обмануть тестер. Все, что нужно

сделать, — это разместить крючок очень близко к первой точке, откуда петля отходит почти

вертикально. При этом сила, приложенная

ко второй точке, во время теста будет в несколько раз меньше, чем сила, приложенная

к первой точке. Формально все параметры

соединения будут отличными, и партия изделий пройдет приемку. Но долговременные

результаты такой практики очень печальны:

дефектные приборы выйдут из строя в эксплуатации, и производитель понесет большие

потери — прямые и косвенные.

Рис. 8. Сварка BSB (Ball Stitch on Ball)

Анализ брака, как правило, не выявляет

истинной причины отказов, поскольку протоколы приемо-сдаточных испытаний документировано показывают отличное качество

сварных соединений. Производитель дефектного прибора теряет имидж, ответственные задачи срываются, клиенты переносят

свой заказ на другие предприятия в России

или Азии, а сама методика измерений прочности подвергается критике из-за своей

невоспроизводимости и субъективности.

Авторы не раз были свидетелями отладки

параметров процесса ультразвуковой сварки

с использованием в качестве измерительного прибора ручного стенда с динамометром.

Конечно, полной профанацией этот стенд

назвать нельзя, и отличить абсолютно негодное соединение от условно-приемлемого

он позволяет. Однако говорить о точности,

воспроизводимости и достоверности измерения, выполненного на таком устройстве,

конечно, нельзя.

Автоматическое тестирование прочности

соединений с помощью головки 5600С ставит крест на субъективности и манипуляциях

с результатами тестирования. Вольно или невольно, оператору остается лишь фиксировать

фактические значения, полученные с точнейшим расчетом положения крючка.

Тестирование на сдвиг — тоже просто

В ряде случаев о качестве соединения

нельзя судить по результатам пулл-теста.

К примеру, это относится к сварке толстой

алюминиевой проволокой, применяемой

в технологии производства силовых приборов. Качество диффузии металла проволоки

в металл контактной площадки в этом случае

можно определить только тестом на сдвиг, пскольку на срезе соединения будет отчетливо

видна площадь взаимодействия двух металлов. Другие методы тестирования соединений

толстой алюминиевой проволокой требуют

гораздо более дорогого и специфического

оборудования, покупка которого не по силам

большинству предприятий. В качестве примера альтернативного метода исследования

на рис. 9 представлен анализ сварных соединений методом ультразвуковой дефектоскопии

на установке Sonix Fusion.

Рис. 9. Исследование сварных соединений с помощью ультразвукового сканера

(продолговатые отпечатки сварных соединений на кристалле (слева) и подложке (справа)

говорят о качестве диффузии металлов в месте сварки; стрелкой показано дефектное соединение)

В отличие от тестирования крючком, тест

на сдвиг дает более полезную информацию

при проведении неразрушающего контроля

с калиброванным усилием, поскольку его значение может быть гораздо ближе к разрушающему порогу. Важно то, что неразрушающий

тест на сдвиг не наносит вреда соединению,

в отличие от неразрушающего теста на подъем крючком, после которого петля оказывается деформированной, а остаточная прочность

соединения уменьшается на 30–40%.

В идеальном случае при производстве особо

ответственных приборов силовой электроники необходим неразрушающий контроль

на сдвиг 100% соединений. Применение такого теста в ручном режиме — технологическое безумие, поскольку риск повреждения

соседних петель перевешивает идею контроля качества. В случае же автоматического

тестирования, напротив, прибор не подвергается риску, а протокол о 100%-ной проверке

качества соединений будет очень полезен при

сдаче ряда изделий заказчикам.

Программирование теста на сдвиг аналогично пулл-тесту, с единственным дополнением: в производстве силовой электроники

зачастую применяются так называемые «шовные» соединения, когда один отрезок проволоки приваривается к кристаллу в нескольких

местах для достижения лучших характеристик

прибора (рис. 10). Но и с этим условием программировать тест довольно просто, поскольку система автоматически вычисляет угол

поворота плоского лезвия инструмента и направление движения стола. Особенно важно

это в случае тестирования так называемых

S-образных петель, у которых направление

осей сварных соединений не совпадает с направлением оси самой петли.

Рис. 10. Пример выполнения «шовных»

и S-образных петель в силовом модуле

Дополнительные удобства —

никогда не лишние

Как правило, при проведении тестирования в ручном режиме оператор после

каждого проведенного теста должен внести

в систему код полученного дефекта. При разрушающем пулл-тесте это пять возможных

вариантов: отсутствие сварки на первой

или второй точке, обрыв по пятке первой

или второй точки и разрыв петли в центре.

Квалификация каждого теста непосредственно после его выполнения вынуждает

оператора подводить микроскоп или камеру

к месту обрыва петли, ввести код в систему,

а потом перемещаться обратно, к следующей

тестируемой петле.

В автоматическом режиме определение

полученного при тестировании результата

может быть сделано после проведения всей

сессии тестов: камера поочередно позиционируется над всеми тестируемыми петлями, причем оператору не нужно вообще знать номер

и направление петли: система требует от него

только ввести один из кодов и скомандовать

«Далее». В случае, если проводилось неразрушающее тестирование, камера последовательно проходит только точки, не прошедшие

тест, избавляя оператора от их рутинного поиска. Разумеется, все те же функции реализованы и для тестирования на сдвиг.

Немаловажен и улучшенный вариант системы

статистического анализа полученных данных.

Данные о каждой сессии тестов записываются

на жесткий диск самой установки. Этого в ряде

случаев недостаточно, и, поскольку формат

данных представляет собой стандарт-ную SQL

базу, результаты тестов и рабочие программы

могут храниться и обрабатываться на удаленном сервере. Программное обеспечение установки включает самые распространенные методы анализа данных: вычисление cPk, средних

и среднеквадратичных отклонений, построение

трендов, гистограмм и пр. Если заказчику потребуется другое представление или более глубокая

обработка данных, это может быть сделано с помощью стандартного программного обеспечения для удаленного анализа на любом ПК, подключенном к SQL базе данных установки. Это

программное обеспечение выпускается в разных версиях, причем дизайн отчета заказчик

может редактировать. Например, в него можно

включить логотип предприятия и контактные

данные и произвольно расположить графики,

схемы и таблицы значений параметров. Отчет

может включать или не включать те или иные

данные, быть полным или кратким, в зависимости от цели составления. Кроме того, программное обеспечение установки содержит функцию

экспорта данных в любой из форматов электронных таблиц, так что заказчик полностью

свободен в подборе собственных инструментов

анализа. Таким образом, база данных установки

легко интегрируется в любой из стандартных

SPC-сервисов для статистического анализа процессов, используемых заказчиками в своих системах обеспечения качества.

Неплохим дополнением к вышеназванным

является функция фотоснимка тестируемого

соединения до и после теста. Эти изображения

могут быть использованы, например, при отработке технологических режимов и для обучения операторов установок сварки и контролеров службы качества. Изображения используются и для документирования результатов

теста, и для составления руководств по качеству и рабочих инструкций, в особенности,

если типичное изображение может служить

«эталоном» того или иного дефекта. В особенности это интересно в случае тестирования толстой проволоки или шариков на сдвиг:

В особенности это интересно в случае тестирования толстой проволоки или шариков на сдвиг:

имея эталонные изображения допустимого

внешнего вида соединения после проведения

теста, контролер может, во-первых, подтвердить, что тест проводился, а во-вторых, выявить ряд основных дефектов, судя по внешнему виду соединения после тестирования.

Дефектами могут быть существенные нарушения симметрии, вырыв полупроводникового материала («кратеринг»), недостаточная

площадь соединения после теста и т. д.

В планах F&K Delvotec — активно развивать

в своей программе направление контроля качества. Такое желание производителя — не маркетинговый прием, а насущная необходимость,

ведь большинство заказчиков F&K Delvotec —

производители вооружения, автомобильной

электроники и приборов аэрокосмического

назначения. В частности, в следующей версии

программного обеспечения серии 56ХХ будет

заложена функция визуального контроля

и измерения высот петель, особенно полезная при выполнении неразрушающего теста

на подъем крючком. Все эти дополнительные

функции позволят существенно упростить

статистический анализ процессов монтажа

кристаллов и ультразвуковой сварки, сделав

его более достоверным и качественным.

Рис. 11. Автоматическая установка

монтажа кристаллов, тестирования и сварки

F&K Delvotec серии WEGA 8000

(новое поколение универсальных микрофабрик)

С выпуском уникальной тестовой головки

компания F&K Delvotec сделала еще один шаг

по пути создания бездефектного производства микроэлектронных приборов. Отрадно,

что фирма не сбавляет оборотов, и в 2009 году

показала столь же впечатляющие новинки,

что и в прошлые годы. Портфель заказов

на 2009 г. не уменьшился, и только в Россию

за 2009 год поставлено больше десятка надежных и удобных установок F&K Delvotec

разных моделей. Следующим шагом развития фирмы станет новое поколение автоматических установок монтажа кристаллов

серии 8ХХ WEGA (рис. 11). Эти машины

11). Эти машины

также содержат ряд любопытных новых

функций, о которых будет рассказано в следующей нашей статье.

ИЦ ТЕСТ | АО ЦНИИС

Руководитель: Пряхин Дмитрий Викторович, к.т.н.

Контакты: +7 (499) 189-27-57,+7 (499) 189-15-01

Электронный адрес: [email protected]

Испытательный центр строительных материалов и продукции строительства «ЦНИИС-ТЕСТ»Проверено временем и ИЦ «ЦНИИС-ТЕСТ»

В Испытательном центре строительных материалов и продукции строительства «ЦНИИС-ТЕСТ» АО ЦНИИС проводятся лабораторные исследования строительных материалов и конструкций на испытательных стендах и машинах мощностью от 5 до 10 000 кН со специально изготовленной оснасткой для каждого испытываемого объекта. Кроме того, возможно проведение неразрушающего контроля качества сварных соединений с выездом на строительные объекты Заказчика.

За десятилетия работы центр провел испытания продукции компаний России, Белоруссии, Литвы, Финляндии, Австрии. Бельгии, Великобритании, Германии, Италии, Канады, США, Швейцарии, Швеции, многих и многих других.

Все испытания подтверждены аккредитацией ИЦ в Федеральной службе по аккредитации РФ, запись в реестре RA.RU.21АБ57 от 25.05.2015 г., свидетельство об аттестации № 71 А010224 от 15.05.2015 г. для лаборатории сварки и контроля качества сварных соединений.

Возглавляет Испытательный центр кандидат технических наук Дмитрий Викторович Пряхин

Ключевой особенностью работы ИЦ «ЦНИИС-ТЕСТ» является высокая оперативность принятия заказов в работу. Это достигается за счет заключения рамочных договоров на обслуживание по всей номенклатуре услуг. Расценки на испытания являются неизменными на протяжении всего срока действия рамочного договора. Рамочный договор является своего рода аналогией скорой профессиональной медицинской помощи для заказчиков.

В некоторых случаях Испытательный центр АО ЦНИИС ставится последней надеждой проектировщиков и строителей при строительстве и эксплуатации уникальных объектов.

Высокоточное физическое моделирование конструкций проведено специалистами испытательного центра для целого ряда подобных объектов, в частности, при строительстве Живописного моста в городе Москве и а также Ледового дворца спорта на Ходынском поле.

Модель Живописного моста

Модель перекрытия Ледового дворца спорта на Ходынском поле.

Испытательный центр «ЦНИИС-ТЕСТ» предлагает:

- испытания на стендах и машинах разной мощности со специально изготовленной оснасткой для каждого испытываемого объекта;

- одновременное проведение испытаний образцов стали, бетона, дерева, кирпичной кладки, каменной наброски, болтов, стальных прядей и канатов, арматуры, пластмассы, резины при положительных и отрицательных температурах на статические и динамические нагрузки;

- изготовление образцов из фрагментов конструкций;

- определение реальных запасов прочности и деформативности конструкций;

- доработку образцов конструкций с использованием нашего станочного и сварочного оборудования;

- проведение сертификационных испытаний в рамках сертификации продукции «ЦНИИСтрансстройсертификация» АО ЦНИИС.

Исследования в масштабе натуры широкого перечня узлов и конструкций, в том числе:

- прочностных и жесткостных характеристик при работе на растяжение, сжатие, изгиб при приложении комплексных нагрузок величиной до 10 000 кН, прочности конструкций и стыков железобетонных блоков различных видов обделок тоннелей и метрополитенов, прочности и деформативности шпунтового ограждения из шпунта различного профиля;

- характера разрушения железобетонных колонн гражданских зданий;

- работы деревометаллических балок.

В структуру ИЦ «ЦНИИС-ТЕСТ» входят:

- Лаборатория моделирования и испытания конструкций;

- Лаборатория сварки и контроля качества сварных соединений;

- Лаборатория технического нормирования, стандартизации и метрологии.

Тест «Наружные дефекты сварного соединения»

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

ТЕСТ

«Наружные дефекты сварного соединения»

МДК.05.01. Техника и технология газовой сварки (наплавки)

ПМ. 05 Газовая сварка (наплавка)

по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2017

Наружные дефекты сварного соединения.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

Что считают дефектом сварного соединения?

а) Каждую трещину.

б) Некоторые поры.

в) То и другое.

В чем причины возникновения грубой чешуйчатости?

а) Малая скорость сварки.

б) Большой угол наклона горелки.

в) Сварка «жестким» пламенем.

3. Как можно устранить подрез?

а) Зачисткой.

б) Подваркой.

в) Зачисткой и подваркой.

Что является причиной пор в шве?

а) Неправильный выбор присадочной проволоки.

б) Недостаточная защита ванны пламенем.

в) Неправильный выбор присадочной проволоки и недостаточная защита ванны пламенем.

Могут ли трещины образовываться в незаплавленном кратере?

а) Да.

б) Нет.

в) В зависимости от места расположения.

В чем опасность чрезмерной ширины шва?

а) Делает хрупким металл.

б) Создает опасность возникновения надрывов.

в) Создает большие поперечные напряжения.

Что является причиной возникновения разности высот катетов сварного углового шва?

а) Большая мощность пламени.

б) Малая скорость сварки.

в) Неправильный угол наклона горелки.

Может ли сварщик подварить трещину, которую он обнаружил при осмотре?

а) Да.

б) Нет.

в) В зависимости от условий.

9. Можно ли не устранять кратер?

а) Да.

б) Нет.

в) Не имеет значения.

10. Как предупредить появления наплывов?

а) Уменьшить мощность пламени.

б) Уменьшить скорость сварки.

в) Изменить наклон горелки.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | в | в | а | а | а | в | а, б | б | б | а |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список литературы

Лаврешин С.А. Производственное обучение газосварщиков : учеб. пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2017.

Гуськова Л.Н. Газосварщик: раб. Тетрадь: учеб. Пособие для нач. проф. Образования – М.: Издательский центр «Академия», 2017.

Юхин Н.А. Газосварщик: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2015.

Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2011.

А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2015.

Маслов В.И. Сварочные работы. Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2014.

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2011.

Испытание сварных швов — TWI

Испытания сварных швов — это в высшей степени специализированная дисциплина, требующая навыков и опыта, при этом методы испытаний являются центральным аспектом процедур сварки для множества процессов строительства и изготовления.

Важность испытаний сварных швов

Ошибки при сварке могут привести к значительному повреждению металлов сварного шва, что может привести к потере прочности и долговечности и даже к дорогостоящим повреждениям конструкции.

Испытательные центры обеспечивают уверенность в том, что продукция соответствует назначению, с помощью различных методов контроля сварки, таких как визуальный осмотр и другие услуги по тестированию, оценивающие качество сварки.

Обеспечение соблюдения определенных стандартов позволяет обеспечить бесперебойную работу активов и избежать ошибок и возможных дополнительных затрат.

Методы испытаний сварных швов

Испытания сварных швов можно разделить на два разных типа; неразрушающий контроль (NDT) и разрушающий контроль.

Разрушающее испытание

Разрушающий контроль измеряет физические свойства основных металлов и компонентов, чтобы лучше понять характеристики материала в определенных условиях.По сравнению с неразрушающим контролем, методы разрушающего контроля, как правило, легче выполнять, а также предоставляют больше информации и более легкую интерпретацию результатов.

Разрушающий контроль включает механические испытания — такие как испытания на растяжение, испытания на изгиб и ударные испытания — испытания на твердость и анализ материалов. Эти методы испытаний наиболее плодотворно используются при испытании продуктов, которые не будут производиться серийно, поскольку уничтожение большого количества образцов противоречит экономическим интересам.

Неразрушающий контроль

Неразрушающий контроль сварных швов включает оценку структурного качества компонентов без их повреждения. Этот тип тестирования позволяет сэкономить время и деньги при оценке и исследовании продукта. Различные типы инженерии используют методы неразрушающего контроля, такие как судебная экспертиза, машиностроение, нефтяная инженерия и электротехника.

Примером метода неразрушающего контроля является контроль магнитных частиц, также известный как контроль магнитных частиц.Этот метод используется для выявления потенциальных дефектов на поверхности ферромагнитных материалов, таких как железо, никель, кобальт и некоторые из их сплавов. Некоторые из преимуществ магнитопорошкового контроля по сравнению с другими методами неразрушающего контроля заключаются в том, что он дешевле в сравнении, очень портативен и не требует тщательной очистки перед использованием. Однако этот метод ограничен другими аспектами, такими как тот факт, что используемый материал должен быть ферромагнитным, а ориентация и сила магнитного поля также важны.

Услуги по испытанию сварных швов в TWI

TWI может помочь вам во всех аспектах тестирования сварных соединений, включая оценку качества, определение процесса и параметров, проверку безопасности и соответствие нормам и стандартам качества.

Напишите нам, чтобы узнать больше:

Аккредитованные испытательные центры: Аккредитация предприятия: Сертификация: Американское общество сварки

На 3-м году непрерывной аккредитации программа ATF требует, чтобы объект прошел аудит на месте для повторной аккредитации.Необходимо будет выполнить следующие шаги:

1. Заполните следующие документы:

- Заявка на аудит 3-го года ATF на месте

- Одна неконтролируемая копия Руководства по качеству вашего предприятия и подтверждающих документов.

- Контрольный список Руководства по качеству *

- Контрольный список для проверки на месте *

- Регистрационный взнос или P.O. Запрос

* ВАЖНО : Убедитесь, что вы внимательно изучили все требования, указанные в контрольных списках.Они содержат более подробную информацию о том, что требуется для вашего аудита.

Отправьте эти заполненные документы по адресу:

Американское общество сварки

Attn: Эмиль Пагоага

Отдел сертификации AWS

Ул. 8669 СЗ, 36, # 130

Майами, Флорида 33166-6672

2. После удовлетворительного рассмотрения заявки объекта, контрольного списка и Руководства по качеству предприятию будет выставлен счет на соответствующие сборы. См. Текущую стоимость программы выше в разделе «Цены»

3. Плата за программу ATF вместе с копией счета должна быть отправлена по адресу:

Американское общество сварки

Attn: отдел сертификации

Ул. 8669 СЗ, 36, # 130

Майами, Флорида 33166-6672

4. После получения платы за программу AWS назначит аудит вашего предприятия сторонним аудитором на месте.

5. После завершения аудита ваше предприятие получит уведомление о результатах, включая любые недостатки, требующие корректирующих действий.Окончательный счет будет выставлен предприятию на покрытие командировочных расходов аудитора.

6. Если результаты вашего аудита удовлетворительны, выдается Сертификат соответствия. Сертификат теперь позволяет вашему предприятию работать в соответствии со стандартом AWS QC4-89, стандартом для аккредитации испытательных центров для программы сертифицированных сварщиков AWS.

Если результаты вашего аудита удовлетворительны, выдается Сертификат соответствия. Сертификат теперь позволяет вашему предприятию работать в соответствии со стандартом AWS QC4-89, стандартом для аккредитации испытательных центров для программы сертифицированных сварщиков AWS.

| Boilermakers Lodge 146

Давление B (P1) — F3-F4 (P1 — P1)

УГЛЕРОДНАЯ TIG И ХРОМ * (P1 / P5) — F6-F4 (P1 — P1)

TIG полная цена

180 долларов. 00 *

00 *

TIG полная цена

210 долларов.00 *

TIG полная цена

220 долларов.00 *

TIG полная цена

240 долларов. 00 *

00 *

TIG полная цена

360 долларов.00 *

TIG полная цена

* добавить 20 долларов.00 за тест на хром.

НЕРЖАВЕЮЩИЙ (P8) — F6-F5 (P1 до P1)

TIG полная цена

200 долларов. 00

00

TIG полная цена

260 долларов.00

TIG полная цена

285 долларов.00

TIG полная цена

360 долларов. 00

00

АРЕНДА ОБЪЕКТА — на человека

АРЕНДА ОБЪЕКТА (В ЧАС)

ПРОВЕРКА БИЛЕТОВ ABSA C (ПЛАТА ABSA НЕ ВКЛЮЧАЕТСЯ)

ЭКСПЕРТ ПО СВАРКЕ (ВЕЧЕРНЕЕ И ВЫХОДНОЕ ИСПЫТАНИЕ)

Что такое производственные испытания сварных швов?

Что такое производственные испытания сварных швов?Испытание сварного шва

Испытания сварных швов — это испытания сварных швов, проводимые на производстве /

производственная площадка подрядчиком-изготовителем. Все аспекты

представлены сварные детали и идентичная сварочная система.

применительно к производственной сварке.

Все аспекты

представлены сварные детали и идентичная сварочная система.

применительно к производственной сварке.

Образцы производственного сварного шва проверяются, чтобы определить, легко выполняется в практическом смысле сварки, визуально осмотр и дополнительно неразрушающим осмотром, где нужно). Затем образцы сварного шва отбираются и проверяются. (обычно с помощью разрушающего тестирования). Готовность к выполнению прочный сварной шов и технические характеристики этого шва, как правило, оба были определены в ходе производственного испытания сварного шва.

Каковы основные различия между производственными испытаниями сварных швов? подход и преобладающая в настоящее время квалификация сварных швов ISO15614 подход?

Семейство стандартов квалификации металлургических сварных швов ISO15614 предоставить «диапазон квалификации» переменных сварного шва по отношению к испытанные условия, при которых считается, что сварной шов квалификация будет действительной (что является проблематичным понятием)

Производственные испытания всегда должны точно повторять или очень точно воспроизводить производственный сварной шов, что нет разницы между производственными испытательный шов и производственный шов.

Следовательно, нет понятия «диапазон квалификации». связаны с производственными испытаниями сварных швов и, следовательно, без проблем вытекающих из проблемных предположений, лежащих в основе «диапазона квалификация »понятие.

Стандарты типа Norsok M-601, «Сварка и контроль трубопроводов».

в первую очередь полагаться на производственные испытания сварных швов для аттестации

сварные швы. Norsok M-601 имеет интересную структуру, которую он накладывает

ASME B31.3, прагматичный североамериканский стандарт (код) для процессов

трубка.ASME B31.3 имеет «квалификационный диапазон» для параметров сварки.

но Norsok M-601 требует, чтобы эта «Процедура сварки

Технические характеристики »доказали свою применимость к точным условиям сварки. для использования в производстве при проведении производственных испытаний сварных швов. Любой ASME B31.3

квалификация сварного шва, «унаследованная» от работы, в действительности является

«вторичная» аттестация сварного шва, которая предлагает условия сварки, которые

может быть применимо, но требует первичного подтверждения сварного шва

производственная проверка фактического достижения желаемого результата сварки.

для использования в производстве при проведении производственных испытаний сварных швов. Любой ASME B31.3

квалификация сварного шва, «унаследованная» от работы, в действительности является

«вторичная» аттестация сварного шва, которая предлагает условия сварки, которые

может быть применимо, но требует первичного подтверждения сварного шва

производственная проверка фактического достижения желаемого результата сварки.

(Р. Смит, 06 октября 2015 г.)

Запрос соответствующего уровня испытаний сварных швов для присадочных материалов специального заказа

Сертификация сварочного присадочного металла, документация и отчетность часто являются этапом процесса изготовления корпуса ядерного реактора и военного судостроения. Вот как выбрать соответствующие требования к испытаниям сварных швов для проверки качества и подтверждения того, что поставляемая продукция соответствует составляющим требуемой спецификации.

Сертификация сварочного присадочного металла, документация и отчетность часто требуются компаниям, работающим над критически важными приложениями в таких секторах, как производство ядерных сосудов под давлением и военное судостроение. Для многих из этих применений производителю присадочного металла предлагается провести сварочные испытания на репрезентативном образце партии продукции для проверки качества и подтверждения того, что поставляемая продукция соответствует компонентам требуемой спецификации.

В этой части колонки Welding Tips я расскажу о процессе выбора соответствующих требований к испытаниям сварных швов на языке Американского сварочного общества (AWS; Майами, Флорида) A5.01 Руководство по закупке присадочного металла.

Прежде чем приступить к обсуждению соответствующего уровня испытаний сварных швов при закупке расходных материалов для сварки по специальному заказу, первым делом необходимо прояснить распространенное заблуждение относительно сертификатов или «сертификатов» на присадочный металл. Нельзя не подчеркнуть, что на самом деле изготовителям нужен сертифицированный отчет об испытаниях материалов (CMTR) от производителя присадочного металла, а не «заводской сертификат» при заказе испытанных сварочных материалов.

Нельзя не подчеркнуть, что на самом деле изготовителям нужен сертифицированный отчет об испытаниях материалов (CMTR) от производителя присадочного металла, а не «заводской сертификат» при заказе испытанных сварочных материалов.

Сертификат прокатного стана — это не что иное, как анализ нагрева стали, проведенный на заводе, где производился «сырой пруток» (или рулон полосы для некоторых изделий из присадочного металла). Хотя это дает нам приблизительное представление о химическом составе того, что в конечном итоге будет в наплавленном металле, оно не дает полной картины.

Первая причина того, что заводской сертификат не раскрывает полную картину, заключается в том, что он сообщает только среднее значение химического состава, измеренного всего несколько раз при заливке в ковш весом приблизительно 300 000 фунтов. оба конца каждой стальной катушки от 1000 до 5000 фунтов перед вытяжкой или формованием сварочного электрода. Цель такой высокой степени тестирования сырья состоит в том, чтобы гарантировать тесный диапазон химического состава и иметь возможность отделить продукт, который отклоняется от этого контрольного окна.Даже небольшое отклонение за пределами этого диапазона химического состава может оказать существенное влияние на характеристики сварки — несмотря на то, что химический состав может по-прежнему соответствовать классификации AWS (например, не все сплошные проволоки GMAW ER70S-6 работают одинаково).

Вторая причина того, что «прокатный сертификат» не дает полностью точного представления о химическом составе электрода или наплавленного металла, заключается в том, что почти всегда в проволоку в процессе производства добавляются химические компоненты.Например, трубчатая проволока с флюсовым сердечником имеет защитные ингредиенты в середине проволоки, в то время как на стержневых электродах флюс выдавлен снаружи стального сердечника. Даже сплошные проволоки для сварки GMAW и SAW обычно имеют слой меди, приклеенный к поверхности проволоки.

Теперь, когда мы установили, что заводской сертификат не является CMTR, что именно содержит CMTR?

Во-первых, CMTR показывает, что эмитент (производитель или дистрибьютор) принимает на себя ответственность за содержание документа и имеет систему качества для обеспечения достоверности информации, такую как соответствие ISO 9001 или соответствие ASME NCA-3800. .Как только это установлено, упоминаются организации, которые предоставили стороннюю проверку системы качества эмитента. Эти сторонние организации включают Американское общество инженеров-механиков (ASME; Нью-Йорк, Нью-Йорк), Американское бюро судоходства (ABS; Хьюстон, Техас), Det Norske Veritas (DNV; Бэрум, Норвегия) и / или другие организации.

Конечно, сертифицируемый продукт указан в списке, и информация о номере заказа на поставку также может быть раскрыта.Не менее важно заявление, недвусмысленно заявляющее, что продукт соответствует всем требованиям применимой спецификации. И, наконец, должны присутствовать подписи ответственного персонала за содержание CMTR в выпускающей корпорации, подтверждающие, что заявления точны и что продукт был протестирован в соответствии с заявленными требованиями.

Теперь, когда состав CMTR определен, по каким критериям следует тестировать продукт?

AWS A5.01 Руководство по закупкам присадочного металла Документ содержит «графики» испытаний сварочных электродов. Они перечислены в Таблице 1 этого документа и определены следующим образом:

F — Стандартный график испытаний производителя.

G — Испытания серийного производства продукта в течение 12 месяцев до даты заказа на поставку.

H — Только химический анализ для каждой отгруженной партии.

I — Испытания, указанные в [A5.01] Таблице 2, для каждой отгруженной партии.

J — Все испытания, требуемые в соответствии с классификацией в соответствующем стандарте AWS, ISO или другом стандарте сварочных материалов для каждой отгруженной партии.

K — Все тесты, указанные покупателем, для каждой отгруженной партии.

Результаты испытаний, проведенных в соответствии с таблицами F и G, обычно не появляются на CMTR, а скорее в серии базовых «сертификатов соответствия» (COC). Эти результаты, указанные в COC, получены при тестировании образца готового продукта, который был изготовлен в соответствии со стандартными производственными процессами и процессами обеспечения качества поставщика.Однако информация о тестировании в COC является результатом тестов, которые проводятся, как показано выше в определениях приложений F и G, либо один раз в год, либо с интервалами, установленными в графике тестирования производителя.

Эти КОК принципиально отличаются друг от друга и дают «типичные» результаты; тогда как CMTR включает «фактические» результаты испытаний, проведенных с использованием образца, который является репрезентативным для конкретной партии поставляемого продукта, а не «готового» продукта.Результаты испытаний по графикам H, I, J и K для каждой партии будут отображаться в CMTR, как указано фразой «для каждой отгруженной партии» в определениях графика.

Общие сведения об использовании вихретокового контроля для контроля сварных швов

Использование вихревых токов для контроля сварных швов

Вихретоковый контроль сварных швов может обнаруживать поверхностные дефекты, которые возникают из-за усталости под напряжением в сварных швах в процессе эксплуатации. Сварные швы являются критически важным элементом в слишком многих крупных инфраструктурных, производственных и транспортных проектах, чтобы их можно было легко перечислить.Корпуса морских судов, стальные опоры зданий, резервуары для хранения нефти и паровые турбины, вырабатывающие электроэнергию как на ископаемых, так и на атомных электростанциях, — это лишь некоторые из областей, где можно найти сварные швы, и они должны продемонстрировать, насколько важно качество сварных швов для безопасность и повседневное функционирование современного общества. Контроль сварных швов имеет решающее значение при выполнении всех этих и многих других задач.

Контроль сварных швов имеет решающее значение при выполнении всех этих и многих других задач.

Неразрушающий контроль (NDT) сварных швов позволяет с большей степенью уверенности в том, что сварка соответствует установленным стандартам качества, необходимым для безопасности этих проектов.Одной из наиболее полезных форм неразрушающего контроля является вихретоковый контроль (ВТК), при котором магнитное поле от катушки индуцируется в проводящий материал, такой как металлы, где аномалии в материале создают изменения в «вихревых токах». То, как поток тока нарушается, может выявить наличие дефектов, которые в противном случае были бы слишком малы, чтобы их можно было обнаружить.

Усовершенствованная технология ECT для контроля сварных швов, вихретоковая матрица (ECA) для контроля сварных швов, позволяет обнаруживать небольшие трещины, включения и другие дефекты, которые вряд ли будут обнаружены другими способами.Это обеспечивает более высокий уровень гарантии качества и надежности сварных швов, которые буквально скрепляют мир.

Методики контроля неразрушающего контроля при сварке

Учитывая, насколько важна целостность сварных швов для столь многих крупномасштабных проектов, неудивительно, что существует несколько различных типов неразрушающего контроля, которые используются при контроле сварных швов.

Помимо ECT, некоторые распространенные типы неразрушающего контроля сварки:

- Испытание на проницаемость жидкости (LPT): использование красителя для проверки поверхностных дефектов, таких как трещины и точечные отверстия

- Испытание магнитными частицами (MPT): преднамеренное намагничивание проводящего материала, чтобы дефекты материала были рисовать магнитные частицы

- Ультразвуковой контроль (UT): использование высокочастотных звуковых волн для создания изображений сварного шва и визуализации любых неоднородностей и дефектов в сварном шве

- Радиологические испытания (RT): использование радиоактивных материалы — обычно рентгеновские лучи — для проникновения через поверхность сварного шва и создания изображения основы и любых несоответствий на ней

Каждый из этих методов тестирования имеет свои сильные и слабые стороны. LPT стоит недорого и может использоваться практически где угодно. Его недостаток в том, что он работает только на чистых и сухих поверхностях без покрытия. MPT работает быстро, но имеет тот же недостаток, что и LPT. Оба типа неразрушающего контроля способны обнаруживать только дефекты, разрушающие поверхность сварного шва, и любые более глубокие потенциальные дефекты часто остаются незамеченными. UT и RT способны обнаруживать подземные трещины или дефекты. Однако ультразвуковой контроль сварных швов может занять много времени, поскольку из-за углов звуковых волн требуется несколько проходов для покрытия всей ширины и поверхности.Радиологическое тестирование может занять еще больше времени, поскольку радиационная опасность означает, что при тестировании необходимо использовать экранирование и дополнительную осторожность. Ни один из них не может быть легко адаптирован для работы со сложной геометрией, и это зависит от навыков оператора, чтобы покрыть необычные углы или поверхности.

LPT стоит недорого и может использоваться практически где угодно. Его недостаток в том, что он работает только на чистых и сухих поверхностях без покрытия. MPT работает быстро, но имеет тот же недостаток, что и LPT. Оба типа неразрушающего контроля способны обнаруживать только дефекты, разрушающие поверхность сварного шва, и любые более глубокие потенциальные дефекты часто остаются незамеченными. UT и RT способны обнаруживать подземные трещины или дефекты. Однако ультразвуковой контроль сварных швов может занять много времени, поскольку из-за углов звуковых волн требуется несколько проходов для покрытия всей ширины и поверхности.Радиологическое тестирование может занять еще больше времени, поскольку радиационная опасность означает, что при тестировании необходимо использовать экранирование и дополнительную осторожность. Ни один из них не может быть легко адаптирован для работы со сложной геометрией, и это зависит от навыков оператора, чтобы покрыть необычные углы или поверхности.