Технология сварки под флюсом. Сварка

Технология сварки под флюсом

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

Таблица 25

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

Таблица 26

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

Таблица 27

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничке Следующая глава >соединения по стандарту, технология, особенности процесса, оборудование

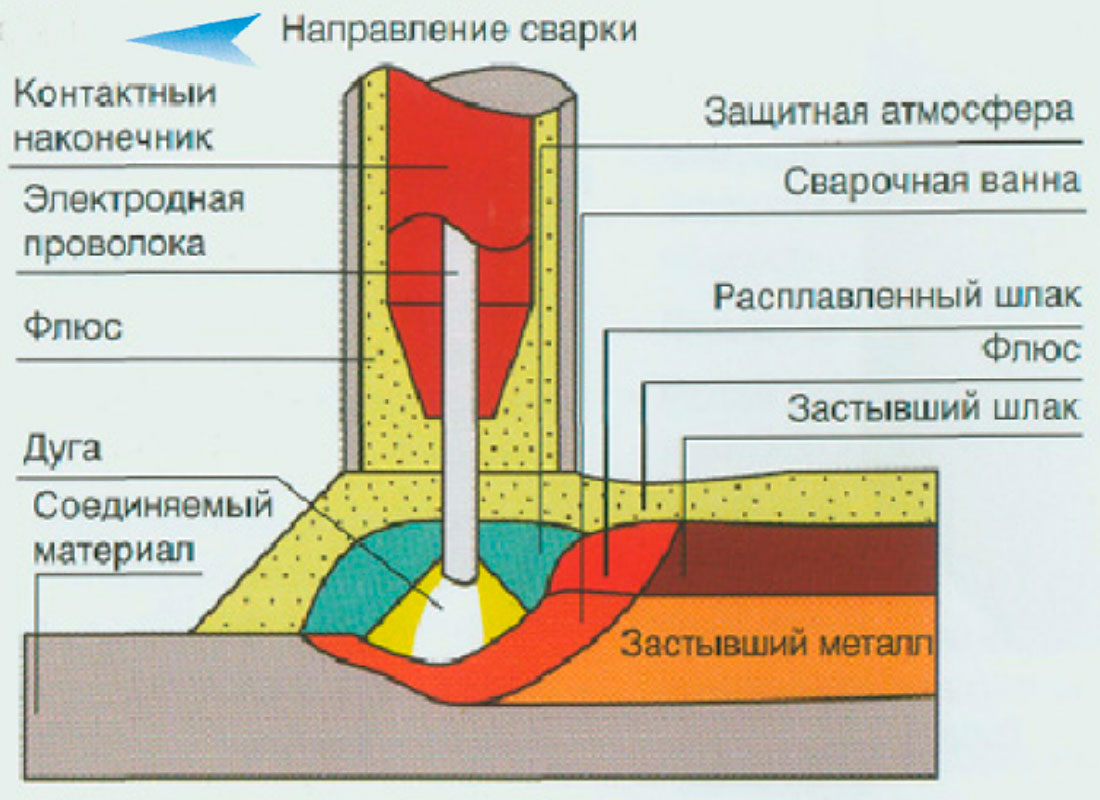

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс. Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода. Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш – с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркетОсобенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Примерная стоимость сварочных аппаратов на Яндекс.маркетНастройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Технология автоматической сварки под флюсом

Каждому опытному сварщику понятен тот факт, что атмосферный воздух, попадая в зону сварки, негативно влияет на качество шва. Своей химической реакцией он вызывает окисление стыка, из-за чего происходит образование трещин. Чтобы избежать таких осложнений, применяются защитные вещества, направленные в область сваривания.

Самым популярным методом получения надежного и крепкого соединения двух металлических поверхностей является автоматическая сварка с применением флюса. Благодаря такому методу даже трудные металлы поддаются скреплению, такие как медь, алюминий или нержавейка. Автоматическая сварка занимает меньше времени и значительно облегчает работу, а флюс обеспечивает качество шва.

Технология сварки под слоем флюса

Принцип работы с флюсом ничем не выделяется от обычной электродуговой сварки. Также плавится металл под воздействием большого нагрева сварочной дуги. Но именно автоматическая сварка отличается от всех остальных своим удобством и быстротой. Большинство работ выполняет не человек, а машина, которая равномерно подает проволоку и продвигает источник тепла. Мы рассматриваем вариант под слоем флюса, который покрывает проволоку.

Что такое флюс

Флюс – это специальный состав, оберегающий металл от окисления воздухом. Его производят порошкообразным, гранулированным, пастообразным и жидким. Флюсы подаются в большом количестве в сварную ванну. Вытесняя кислород, они создают невидимое покрытие для надежного соединения шва. Кроме этого флюсы помогают стабильному горению дуги, не создают обильного количества брызг и могут улучшить химические показатели металла.

Виды флюсов

Перед приобретением флюса стоит поинтересоваться его назначением. Они применяются для разных типов металла:

- для углеродосодержащих и легированных сталей;

- для высоколегированных составов;

- для цветных сплавов.

По составу флюсы делятся на:

- плавленые, такие флюсы недорогие и широко применяются у сварщиков. Плавленый флюс является глобальным компонентом в защите сварочного шва, но не более;

- керамические, если вам необходимо расширенные свойства шва, то выбирайте этот вид флюса.

И наконец, флюсы по химическим свойствам бывают:

- активными, в смеси присутствуют кислоты, которые впоследствии могут привести к ржавчине, поэтому тщательно сбивайте образовавшийся шлак;

- пассивными, в автоматическом режиме такие флюсы не используют, в их характеристиках нет необходимых свойств. Единственное применение пассивных флюсов в пайке, известных как канифоль или воск.

Какую марку флюса выбрать, решает каждый для себя сам. Российские производители выпускают недорогой и хороший флюс, а зарубежные изготовители могут похвастаться стабильным качеством. Но и в том и в другом случае, защитные свойства веществ действительно работают. Главное, правильно соблюдать технологию сварки.

Плюсы и минусы сварки под флюсом

Недостатки автоматической сварки:

- возможность сварки ограничена только нижними швами;

- требуется более тщательно подготовить кромки свариваемых изделий. Существует определенный гост, согласно которому совершается зачистка изделий аппаратным способом. Ведь автоматический режим – это машина, которая не может поправить и передвинуть край поверхности;

- высокая цена оборудования и составляющих. Но такая цена обоснована, ведь в основном, автоматическая сварка применяется в промышленных масштабах.

Большой и жирный плюс состоит в отсутствии человеческого фактора. Мастеру не нужно стоять в неудобных позах, вдыхать вредные пары, контролировать дугу, и в принципе, даже не нужно уметь варить. Все процессы происходят автоматически. Единственное, в чем необходимо хорошо разбираться, это в выставлении правильных настроек автомата. Остальную работу машина возьмет на себя, выполнив соединение на высшем уровне, как в единичном экземпляре, так и для миллионной серии.

Суть процесса

Как уже говорилось выше, автоматическая сварка подразумевает более основательную подготовку поверхности. Пыль, грязь, жировые разводы, остатки лакокрасочных материалов, ржавчина и прочий сор недопустимы в технологическом процессе. Сварочный процесс можно начинать только на чистый и обезжиренный металл.

Автоматический процесс с использованием флюса можно начинать после выставления настроек, которые задает оператор. Чтобы выставить правильные настройки, человек должен обладать теоретическими знаниями сварочного автомата. Чем толще металл, тем больший диаметр электрода используется. Вместе с тем увеличивается сила сварочного тока и напряжение дуги. А вот скорость работ снижается при большой толщине металла.

В интернете можно найти массу расчетов при работе с разными соединениями. Эта тема масштабна и мы не будем ее касаться в данной статье. Рекомендуем ее изучить самостоятельно.

В сварке принимает участие присадочная проволока, использующаяся для флюсового состава. Будет хорошим вариантом подобрать пруток из того же материала, из которого сделан сам элемент сваривания. Присадка подается в автоматическом режиме, от специалиста требуется лишь заправить ее в механизм.

Флюс засыпают с специально отведенный отсек на сварочном аппарате. Соответственно, расход флюса будет больше при сварке толстых металлов. Любой флюс расплавляется от температурного нагрева, а попадая на область шва, не вредит его свойствам, а зачастую, и улучшает их. Во время сварочного процесса флюс вспенивается и образует на поверхности стыка металлический шлак. Его необходимо убирать.

Сварка автоматическим режимом с помощью флюса ускоряет работу, но на качество шва быстрота не отражается.

Выводы

Мы рассказали вам об автоматизированной сварке во флюсовой среде, но существуют и полуавтоматическая, и ручная сварка с использованием этого состава. Но об этих технологиях поговорим в следующий раз. Просим опытных мастеров поделиться своими советами и рекомендациями, относительно автоматической сварки под слоем флюса.

что это такое, где и как применяется, особенности

Каждый мастер сварочных работ знает, как кислородная среда воздействует на шов — не самым положительным образом. Попадая в область основного металла, достигшую точки плавления, он окисляет сплошной металл и различные сплавы.

Способы избавиться от этой проблемы есть. Можно обработать металл антиокислительными веществами, а можно использовать вспомогательные материалы, например, флюсы.

Использование флюса в сочетании с автоматическим оборудованием — основной метод сварщиков. Благодаря «этой паре» швы получаются ровными и устойчивыми к окислительной коррозии.

Флюс помогает в сварке даже «сложных» металлов, например, цветных или нержавейки. Автоматическое оборудование не требует от мастера больших усилий, а сам флюс обеспечивает защиту соединения.

В этой статье мы поделимся техникой автоматической сварки под флюсом, опишем, что он из себя представляет, а также расскажем о плюсах и минусах этого метода.

Содержание статьиПоказать

Общая информация

Использование вспомогательного материала не сильно изменяет процесс автоматической дуговой сварки. Аппарат создаёт электрическую дугу. Дуга создаёт условия высокого термического напряжения.

Под действием высоких температур металл плавится, так детали соединяются между собой.

Использование автоматических сварочных аппаратов хорошо тем, что большинство процессов не требуют ручных усилий от мастера. Для них есть отдельные станки, каждый из которых рассчитан на своё действие.

Такие машинки могут без вмешательства сварщика подавать электродный материал в зону действия дуги, даже останавливаться при перегреве или завершении шва.

В нашем случае все эти процессы остаются нетронутыми, добавляется только флюс на поверхность свариваемого металла.

Где используется?

Автоматика применяется для разных целей. «Самодостаточное» оборудование сейчас имеет своё место на каждом крупном производстве, где детали изготавливаются большими партиями на конвейерах.

Сборка автомобилей, производство трубопроводных конструкций, балок, кораблестроение и прочие отрасли тяжёлой промышленности процветают благодаря работе автоматических сварочных аппаратов и станков.

Они способны делать плотные и надёжные соединения путем автоматической сварки с флюсом, которые высоко ценятся в данных сферах.

Роль

Мы узнали об автоматической сварке. А что представляет из себя сварочный флюс?

Это материал, который защищает как готовое изделие, так и сам металл. Благодаря флюсу нагрев дуги становится устойчивее, а соединение защищается от «вредного» влияния атмосферных газов, особенно кислорода.

Основой это вещества обычно выступают фториды, хлориды или борная кислота в виде гранул, порошка или даже жидкостей. Вещества в составе обязательно должны пропускать электрический ток, и это правило — основа его производства.

Виды

Чтобы не испортить процесс и результат сварки, нужно учитывать виды флюсов. Прежде всего, вид, который вы выберете, должен зависеть от свойств свариваемого металла.

Материал, подходящий для сварки нержавейки, может испортить высокоуглеродистую сталь и наоборот. Поэтому перед покупкой лучше посоветуйтесь с мастером или найдите таблицы совместимости.

Чаще всего для автоматической сварки используют плавленый флюс. Он продаётся в виде небольших гранул, считается универсальным для всех типов работ и металлов. Однако, применять его стоит тогда, когда особых требований к качеству и свойствам шва нет.

Если же нужно не просто защитить зону сварки от кислорода, но и получить в итоге правильное соединение, используйте керамический. Он имеет разновидности, среди которых можно найти ту, которая нужна именно для вашего металла.

Также флюсы могут быть активными или пассивными. Сразу отметим, что для автоматической сварки пассивные разновидности не применяются, так как не могут полноценно защитить метал и укрепить соединение.

Активные флюсы кислотные, поэтому их обязательно нужно полностью удалить с поверхности металла по окончании работы, чтобы не было коррозий.

Насчет производителей сварщики часто спорят на форумах и строительных рынках. Некоторые мастера убеждены, что нет лучше, чем у зарубежных компаний. Другие наоборот отстаивают качество отечественных производителей.

На практике же оба варианта имеют место, а их продукция хорошо проявляет себя в работе.

«За» и «Против»

Процесс сваривания деталей под флюсом

Основной плюс автоматической сварки под флюсом кроется в её названии. Мастеру не обязательно изучать тонкости сварки, чтобы применять этот метод, важно только знать, как подобрать материалы, настроить аппарат.

А отсутствие «человеческих» погрешностей, неправильных движений в процессе гарантирует ровный правильный шов на любом металле.

Но применять такую наплавку всегда не получится. Её использование не даёт возможности сделать верхние швы — только нижние.

Кроме того, детали, которые вы «загружаете» в установку, нужно подогнать с большой точностью, потому что машина настроена наплавлять металл в одной указанной зоне.

Если упустить что-то при стыковке элементов — на выходе будет брак. Перед фиксацией элемента нужно проплавить основу конструкции, зафиксировав ее на горизонтальной плоскости. Соединить металлические детали на весу невозможно.

Основной недостаток автоматической сварки под флюсом — её стоимость. Для применения только в быту покупать её не выгодно. К тому же, эти аппараты часто занимают много места и используют большое количество электроэнергии.

Технология сварки

Как и для любой другой техники, перед автоматической дуговой сваркой под флюсом детали нужно обработать и подготовить. Обработка каждого металла — отдельная история, но для всех существуют и общие правила.

Сначала элементы очищают от остатков пыли и грязи, рассматривают на предмет коррозий, деформаций и неровностей. Потом поверхность металла обрабатывают шлифовальной машиной или простой металлической щеткой с грубыми зубцами.

И лишь после этих этапов можно начинать сам процесс.

Так как сварка будет выполняться автоматически, вам не нужно нагревать дугу, следить за направлением электрода, контролировать, с какой скоростью будет подаваться проволока.

Нужно только подобрать настройки и режим сварки и правильно загрузить флюсовый материал и детали.

Для подобных установок существуют свои типы присадочной проволоки. Её материал обычно должен соответствовать материалу, из которого сделаны обрабатываемые элементы. Бобина с проволокой загружается в углубление механизма, который будет её подавать.

То же касается флюса. Его засыпают (или заливают) в резервуар, из которого он будет подаваться на соединение. Его количество прямо пропорционально толщине металла: если детали широкие, то и флюса нужно много.

Заключение

При высоких температурах флюс плавится, как и металл. Однако, его плавление не скажется на характеристиках шва. Единственное, что он может — улучшить их, обеспечив устойчивость к кислороду и, как следствие, окислению.

Однако, важно удалить остатки вещества, чтобы его кислота не разъедала металл. Остатки загруженного вещества вы сможете использовать еще раз.

Теперь вы знаете больше о дуговой сварке с флюсом. Он применяется не только в автоматических производственных установках, а еще для ручной или полуавтоматической сварки.

Однако, у каждой из них есть свои особенности, правила и меры предосторожности. Мы расскажем об этом в других статьях на нашем сайте. А в комментариях ниже вы можете поделиться своими знаниями по этой теме. Желаем удачи!

Особенности автоматической сварки под флюсом

- Содержимое:

- Что такое сварка под флюсом

- Сварочный флюс – что это

- Режимы сварки под флюсом

- Где применяется сварка флюсом

- Преимущества и недостатки сварки

Для улучшения качества шва, во время проведения сварочных работ используется флюс. Дуга в этом случае горит под слоем порошка, что ограничивает доступ воздуха во время плавления проволоки. Автоматическая сварка под флюсом предназначена для обработки низколегированных, низкоуглеродистых, активных, средне и высоколегированных сталей.

Что такое сварка под флюсом

Сущность сварки под флюсом сводится к тому, что дуга между сварной проволокой и обрабатываемым материалом горит под слоем гранулированного порошка. Под воздействием температуры электрод и гранулы расплавляются. В результате, вокруг сварной ванны создается эластичная пленка, полностью перекрывающая доступ воздуха и защищающая от негативного воздействия дугу и расплавленный металл.

Компоненты флюса по мере остывания превращаются в шлак покрывающий шов. После окончания работ, наплавленная корка легко отстает от металла и удаляется механическим методом. Оставшийся флюс собирается и используется в дальнейшем.

Оборудование для сварки под флюсом можно разделить на две категории:

- Роботизированная автоматическая сварка под слоем флюса угловых швов и ровных поверхностей. Направление, скорость движения электрода задает машина. Роботизированный способ отличается максимальным качеством наложения сварного шва, прочностью соединения и скоростью работы.

В последнее время широко используется так называемая тандемная сварка — когда два электрода располагаются в одной плоскости параллельно друг другу. Технология автоматической сварки под флюсом в тандеме, существенно увеличивает качество сварного шва и скорость выполняемых работ.

Еще одним преимуществом тандемного метода является быстрое возбуждение дуги, а также минимальный размер сварочной ванны. - Полуавтоматическая сварка. Сварную проволоку направляет сварщик, он же контролирует вылет электрода. Подача проволоки осуществляется автоматически. От мастера требуется выбрать скорость и угол наклона электрода, а также подобрать наиболее подходящую мощность напряжения дуги.

Техника автоматической сварки под слоем флюса подробно описана в ГОСТ 8713 79. В нормах прописаны виды сварных соединений, обеспечивающие максимальную прочность конструкции. Санитарные нормы и требования к технике безопасности указываются в ГОСТ 9087 81.

Сварочный флюс – что это

По сути, флюс, это гранулированный порошок с диаметром от 0,2 до 4 мм, используемый для защиты дуги, сварной ванны и наплавляемого металла, от вредного внешнего воздействия.

Во время проведения работ создается флюсовая подушка, основным предназначением которой является:

- Создать надежную защиту сварочной ванны, в виде газового облака и шлака, от воздействия негативных факторов: сырости, пыли, низкой температуры воздуха и т.д.

- Обеспечить стабильную дугу, во время которой будет осуществляться непрерывный процесс формирования шва в сварочной ванне.

- Улучшить качество соединения и обеспечить сварной шов необходимыми свойствами.

- Вывести примеси из металла в зону шлакообразования.

Флюсовые сварочные материалы принято классифицировать на несколько категорий, в зависимости от технологии производства, составу и прямому назначению.

- Способ производства. Существуют плавленые и неплавленые разновидности флюса. Первые, рудоминеральные, предварительно плавятся в печи, после подвергаются дополнительному прокаливанию и формированию в гранулы. Неплавленые или керамические флюсы производят путем смешивания минералов и ферросплавов с добавлением жидкого стекла.

- Химический состав сварочного флюса. Существуют оксидные, солеоксидные и солевые материалы. Каждый из видов порошка используется для определенной цели.

- Область применения сварки под флюсом. Для сварки низколегированных сталей применяют оксидные материалы. Во время работ по переплавке шлака, обработки высоколегированных или углеродистых сталей, а также цветных металлов применяют солевые флюсы. Так как в составе электрода отсутствуют оксиды, обеспечивается чистота шва и сохраняется пластичность соединения. Солевые материалы используют для работ с титаном.

Расход флюса зависит от химического состава и способа производства материала. Также на количество затрат влияет мощность сварочного тока, напряжение дуги и скорость проведения работ.

Наиболее экономичным считается сварочное оборудование для автоматической сварки под флюсом. Блок управления станка рассчитывает оптимальную скорость движения электрода, а также мощность и силу тока. Дефекты сварки под флюсом, в частности, по причине человеческого фактора, сведены к нулю.

При ручной работе с полуавтоматом вносят дополнительные коэффициенты нормирования сварки, связанные с пространственным положением шва и его длиной. Если длина соединения не более 20 см, учитывают коэффициент изменений равный 1,2; от 20-50 см 1,1; свыше полуметра поправка равна 1. Полученный результат помогает точно рассчитать время, необходимое для проведения работ, а также высчитать расход флюсового материала.

Основными причинами образования пор при сварке является водород и азот. При использовании флюса создается защитное облако, не дающее этим веществам вступить в реакцию с расплавленным металлом.

Режимы сварки под флюсом

Особенностью процесса сварки под флюсом является необходимость точного расчета нескольких важных параметров, оказывающих влияние на затраты флюса:

- Род и полярность тока. Источники питания для сварки под флюсом могут быть трансформаторного и инверторного типа. Инвертор использует принцип двойного преобразования электрического тока, в результате давая на выходе стабильные высокочастотные показатели, что приводит к уменьшению расхода порошка.

- Напряжение сварной дуги.

- Диаметр используемой проволоки. Во время сварки флюсовый порошок расходуется на создание шлакового слоя вокруг шва. Соответственно, чем толще используемая проволока и стыки соединения, тем больше нужно будет гранул для защиты. Плавленые сварочные флюсы, как правило, расходуются быстрее, чем керамические. Работы с разделкой кромок также требуют больших затрат флюсового порошка.

- Скорость ведения электрода. Механизированная сварка экономнее, так как обеспечивается стабильная скорость движения электрода, отсутствуют рывки.

- Толщина обрабатываемого материала.

- Отходы сварочного флюса. В результате проведения работ, на шве образуется определенное количество защитного шлакового слоя. Расход гранулированного флюсового порошка в определенной мере зависит от того, какое количество отходов получается на выходе.

При расчете режима сварки также учитывается вылет электрода, состав и строение флюсового порошка, положение изделия при выполнении работ.

Режимы автоматической сварки под флюсом, а также параметры необходимые для выполнения работ полуавтоматом, можно рассчитать по существующим таблицам, находящимся в инструкции по эксплуатации сварного оборудования.

Где применяется сварка флюсом

В свое время характеристики процесса сварки с использованием флюса произвели настоящую революцию в промышленности. Первоначально, способ сварочных работ предназначался только для обработки низкоуглеродистой стали. Сегодня производители флюсов заявляют о возможности применения порошка практически для любых, в том числе тугоплавких сталей и металлов, тяжело поддающихся обработке.

Металлургические процессы при сварке позволили использовать полностью механизированные установки и полуавтоматы для следующих целей:

- Сварка кольцевых швов. Основной сложностью процесса является необходимость удержать сварную ванну и избежать растекания металла. Для выполнения работ используют станки ЧПУ. Может потребоваться ручная подварка.

- Сварка вертикальных швов. Выполняется с принудительным или свободным формированием шва. Лучшие характеристики прочности соединения были достигнуты при работе с металлами 20-30 мм.

- Сварка труб малого и большого диаметра. Первоначально с помощью полностью автоматических станков научились варить трубы небольшого диаметра, но впоследствии с развитием технологии обработки, получилось освоить метод позволяющий проводить работы с материалом большого диаметра. Характеристики используемого оборудования обеспечили необходимую прочность соединения и позволили ускорить процесс сборки труб для нефте- и газопроводов.

Проведение всех производственных работ строго регламентируется в соответствии с существующей технологической картой сварки. Любые нарушения приводят к серьезным штрафным санкциям.

Преимущества и недостатки сварки

Можно выделить некоторые преимущества сварки под флюсом:

Производительность. По сравнению с обычной ручной сваркой, скорость работ увеличена в 5-10 раз.- Качество шва. Флюс предотвращает разбрызгивание стали, обеспечивает защиту от появления пор в шве. Особенностью сварки высоколегированных сталей является необходимость защиты от попадания на поверхность шлака и капель расплавленного металла. Работы с помощью флюсового порошка создают оптимальные условия для обработки деталей.

- Экономия. Расход электроэнергии по сравнению с обычной электродной сваркой меньше приблизительно на 30%.

- Универсальность. Флюсовый порошок позволяет варить металлы разной плотности и структуры. Метод сварки подойдет для цветных металлов, низкоуглеродистый сталей, титана и т.д.

Можно выделить несколько недостатков флюсовой сварки:

- Ограниченная маневренность автоматов.

- Возможность проведения работ с максимальным отклонением от плоскости не более 10-15°.

- Влияние характеристик флюса на качество проводимых работ. Остатки порошка механизированным образом убираются в хранилище и используются повторно. Сухой порошок быстро впитывает влагу. Чтобы обеспечить высокие характеристики шва, потребуется контроль влажности флюса.

Проверку делают с помощью забора порошка, высушивания при температуре 105°С. После контрольный образец взвешивают. Если разница составляет более 0.1% от массы невысушенного состава, весь порошок отправляют на сушку.

Некоторые виды сварочных работ рекомендовано проводить только с использованием флюса. Применение гранулированного порошка позволяет сократить расходы электроэнергии и улучшить качество и прочность сварочного шва в несколько раз.

Технологии сварки под флюсом

Разновидность электродуговой сварки, при которой горение дуги осуществляется под действием слоя флюса, способствующего защите сварочной зоны от негативного атмосферного влияния, называется сваркой под флюсом. Помимо выполнения защитной функции флюс обеспечивает стабильное горение дуги, оказывает металлургическое действие на металл, обеспечивая легирование, рафинирование и раскисление металлического расплава ванны, а также препятствует его разбрызгиванию.

Обладающий низкой проводимостью тепла расплавленный флюс в режиме автоматической сварки способен замедлять остывание шва, это позволяет растворенным в ванне газам со шлаковыми образованиями подниматься на ее поверхность. Таким образом шовный металл очищается от загрязнений. Затвердевшая после расплавления часть флюса покрывает площадь шва толстой коркой из шлака, которая без труда удаляется по завершении дуговой сварки. Оставшийся нерасплавленным флюс собирают со шва по окончании работы с помощью пневматического приспособления для вторичного применения.

Технологии сварки под флюсом

Исходя из степени механизации такого сварочного процесса, выделяют дуговую автоматическую сварку под флюсом и механизированную. Во втором случае флюс подается в ходе ручного передвижения сварочной головки полуавтомата на свариваемый участок, покрывая слоем в 4-5 см поверхность изделия с электродной проволокой. Его подача ведется с помощью пневматики по шлангу либо из особого бункера, размещаемого на сварочной головке оборудования полуавтоматической сварки.

Чаще всего используют для сварки под флюсом автоматы, у которых подача сварочной проволоки в место сваривания полностью автоматизирована специальным устройством. Горение дуги, зажигаемой между деталью и краем электродной проволоки, осуществляется под слоем флюса, подающегося из особого бункера. Теплота, производимая дугой, расплавляет металл электрода с основным и ту часть флюса, которая попадает в зону ее действия. В ходе электродуговой сварки в месте горения дуги формируется полость, которую сверху ограничивает купол из расплава флюса. Он в ходе производства работы наполняется парами флюса с металлом и газами с давлением, поддерживаемым образовавшимся над сварочной зоной флюсовой оболочкой.

Горение дуги в ходе сварки под слоем флюса приходится на передний край сварочной ванны, немного отстраняясь от вертикали в направлении, противоположном продвижению сварки. От действия давления дуги расплав металла вытесняется в том же направлении, формируя сварочную ванну. Около электрода при автоматической сварке образуется кратер, наполненный небольшим слоем расплавленного металла, а большая часть расплава помещается в зоне между кратером и плоскостью шва.

Флюс в состоянии жидкости, имеющий меньшую плотность, оказывается в верхнем слое расплава и плотно покрывает шов. Технология автоматической сварки предполагает ведение процесса на подкладке либо с помощью флюсовой подушки. Металл полученного шва, сваренного под слоем флюса, на треть составляется из присадочного материала и на две трети из переплавленного основного металла.

Преимущества сварки под флюсом

К особенностям сварки под флюсом, обеспечивающим ее преимущества перед другими способами, относят довольно высокую производительность со стабильным процессом и хорошее качество получаемых сварных соединений. Первое обусловлено использованием значительных токов, хорошей глубиной расплавления. Второе достигается надежностью защиты металлического расплава от окружающего воздуха и механизацией операций с расчетом режимов сварки. Помимо этого данный способ практически полностью исключает металлические потери в разбрызгивании и угаре. Недостатком этой технологии является возможность ее использования лишь в нижнем расположении шва с наклоном около 15º в основном на коротких швах, что создает сложности в проведении монтажных работ.

В автоматической сварке под слоем флюса производительность работ в несколько раз больше, чем в ручном процессе. А использование в изготовлении широкополых балок с двумя таврами и трубопроводов значительного диаметра особых форсирующих режимов сварки под флюсом позволяет увеличить производительность в 15-20 раз. Это возможно благодаря большой плотности токов в электродном металле, достигаемой за счет окружения зоны сварки флюсовым слоем. Получаемая величина тока позволяет даже вести сварку кольцевых швов со значительными толщинами материалов. В монтажных работах и заводских производствах применяют оборудование для сварки под флюсом, позволяющее соединять заготовки с толщинами от 2 до 100 мм из сталей с разным составом, медные, алюминиевые, титановые детали и изготовленные из их сплавов.

В промышленности чаще всего применяют электродную проволоку для сварки под флюсом. Однако отдельные виды работ, особенно наплавку, эффективнее выполнять с помощью ленточных электродов. При этом перемещаемая от одного конца ленты к другому сварочная дуга, оплавляя ее края, расплавляет основной металл. Изменением формы электродной ленты возможна корректировка размера поперечного сечения шва. Достигается это большей равномерностью, а также глубиной расплавления металла шва как по оси, так и вдоль его сечения. Для достижения большей производительности при сварке угловых швов и стыковых соединений с разделыванием кромок применяют порошковые присадочные материалы. Они позволяют при одновременном увеличении вылета электрода получать больший объем наплавляемого металла. Хотя в данном случае существенно уменьшается глубина расплавления металла.

Увеличить производительность сварочных операций с качеством получаемого шва можно с использованием технологии сварки под флюсом при помощи двух или более электродов, а также применяя многодуговую автоматическую сварку. Это целесообразно при массовом производстве одинаковых изделий (резервуаров, балок, труб). Многоэлектродная сварка характеризуется присоединением всех электродов к одному полюсу питающего источника. При многодуговой сварке каждый изолированный от других электрод соединяется со своим источником питания.

Автоматическая дуговая сварка под слоем флюса:технология, режимы

В современной промышленности используется много видов сварочного оборудования. Автоматы относятся к одним из наиболее сложных и в то же время востребованных разновидностей. Автоматическая сварка под флюсом использует для расплавления металла электрическую дугу. Он зажигается между основным металлом и сварочной проволокой, которая подается на сварочную ванну. Все это происходит под слоем флюса.

Автоматическая сварка под флюсом

Данная технология была придумана Славяновым, который изначально применял в качестве флюса дробленое стекло. Ввел данную методику в промышленность, а также изменил ее для серийного применения Патон. С этого момента началась разработка и усовершенствование флюсов, которые применяются именно для автоматических систем соединения. На основе этой технологии созданы многие современные автоматы.

Область применения

Автоматическая дуговая сварка под флюсом используется практически для всех металлов и их сплавов. Это осуществляется благодаря наличию флюса, который призван улучшить свойства свариваемости металла, а также убрать те факторы, которые будут мешать нормальному формированию валика. Флюс является защитой от всех внешних элементов, которые могут проникнуть в шов. Благодаря надежной защите, автоматическая сварка под слоем флюса может работать не только со сталями, как это происходит в обыкновенной ручной дуговой сварке. Здесь можно сварить также нержавейку, алюминий, медь и прочие виды металлов. Сюда же относятся их сплавы, а также разнородные соединения. Толщина изделий может составлять 1,5-150 мм. В данном диапазоне оборудование нормально справляется с автоматическим форматированием качественного валика без непосредственного участия человека.

Основной сферой применения является промышленность. Создание крупных сооружений, таких как мосты, здания и прочие металлоконструкции нередко требуют производства большого количества сварных изделий. Автоматическая сварка под флюсом может обеспечить требуемый результат. Выпуск моторизированной техники также нередко использует данную технологию. Универсальность соединения различных видов металла обеспечивает широкую сферу использования оборудования.

Преимущества

За все время существования электродуговая сварка под флюсом не утратила своей востребованности и популярности, что обусловлено рядом ее преимуществ:

- Во время соединения деталей практически отсутствует эффект разбрызгивания металла;

- Потери электродного металла сводятся к минимальному количеству;

- Высокий уровень производительности;

- Защита зоны сваривания отлично защищена от внешних негативных факторов;

- Металл охлаждается с низкой скоростью, что способствует получению высоких показателей механических свойств получаемого шва;

- Не нужно использовать дополнительные приспособления, которые защищают от светового излучения, так как горение дуги происходит под слоем флюса;

- Сварочная ванна становится практически не чувствительной к воздействию оксидов.

Недостатки

Хоть преимущества для своей сферы применения и оказываются более весомыми, здесь есть свои недостатки, которые мешают применению данного метода в других сферах:

- Вредное воздействие газов, под влияние которых попадает оператор автоматической машины;

- Расплавленный флюс и металл обладают повышенной жидко текучестью;

- Флюс обладает высокой ценой, что повышает себестоимость создания шва;

- Очень трудно скорректировать положение дуги относительно кромок основного металла;

- У аппарата есть ограниченные возможности, так что не все из них могут выполнять сварку во всех пространственных положениях;

- Место сварки располагается под толстым слоем флюса, что не позволяет его разглядеть при обыкновенном обозрении результатов без специальных приборов;

- Здесь нужно особое внимание уделить сборке кромок под сварку, так как если делается увеличенный зазор, то расплавленный металл может вытечь между кромками, что приведет к образованию дефектов.

Схема

Здесь продемонстрирована основная структурная схема технологии автоматической сварки под флюсом.

Схема автоматической сварки под флюсом

Технология сварки

В данной схеме показано, что дуга горит между проволокой и основным металлом. Ролики соответствующего устройства подачи передвигают присадочный материал в зону, где горит электрическая дуга. Ток передается на проволоку через скользящий контакт, а к заготовке он подается при помощи постоянного. Плавление флюса создает газовый пузырь, который является защитной оболочкой для сварочной ванны от всех внешних элементов, которые могут попасть внутрь и помешать.

Технология автоматической сварки слоем флюса

Уже расплавленный флюс создает защиту от всех внешних воздействий. Когда дуга удаляется от зоны сварки, то расплавленный флюс со временем застывает, так как на него не производится температурное воздействие, и образует корку. После полного остывания корку можно легко отбить от поверхности.

«Важно!

Нужно всегда следить, чтобы моток проволоки имел достаточную длину.»

Здесь многое зависит от того, какой тип оборудования применяется. Дело в том, что есть масса узкоспециализированных моделей, основанных на этом же принципе действия. Они определяют технологию, какие требуются режимы для проведения процесса, максимальная мощность дуги и прочие параметры.

Оборудование

Сварка под флюсом производится при помощи автоматического аппарата, который может иметь совершенно различные размеры, в зависимости от цели своего применения. К примеру, для сварки больших толщин под флюсом, таких как двутавровые балки, для строительства и прочее, применяются массивные автоматы длиной в несколько метров и высотой около 2,5 метров. Также могут быть более мелкие варианты, которые помещаются в обыкновенной мастерской по несколько штук. Такие аппараты являются ос6новным оборудованием, которое применяется для соединения металла.

Оборудование для автоматической сварки под флюсом

Материалы

Основными расходными материалами в данном случае являются флюсы и сварочная проволока. Флюс для сварки подбирается под конкретный тип металла. С учетом того, что здесь работа ведется с большим количеством разнообразных сплавов, то и флюсы представлены в очень широком ассортименте. Специалисты предварительно подбирают нужные варианты. Со сварочной проволокой дело обстоит проще, так как ее состав должен быть максимально схожим с тем металлом, который поддается сварки. Исходя из этого, различают определенные марки проволоки.

Стандарты

Автоматическая сварка под флюсом производится согласно ГОСТ 8713-79. Данный стандарт касается всех сварных соединений, которые производятся под флюсом. В нем перечислены основные типы, конструкционные элементы, а также размеры, которые используются в этом деле.

Заключение

Использование флюса в автоматической сварке дает отличный результат, так как стандартная дуговая сварка не позволяет работать с нержавейкой, алюминием, не говоря уже о соединении разнородных деталей. Высокая стоимость флюса, используемого в больших количествах, окупает сам процесс благодаря высокому качеству. Это делает затруднительным для бюджетных сегментов, но в остальном полностью соответствует требованиям качества.