Сварка цветных металлов: особенности технологии

Вопросы, рассмотренные в материале:

- Каковы особенности сварки цветных металлов и сплавов

- Как сваривается медь и ее сплавы

- Как осуществляется сварка алюминия

- Что необходимо учитывать при сварке бронзы и латуни

- Каковы особенности сварки титана

На первый взгляд может показаться, что сварка цветных металлов и их сплавов – дело несложное, так как расплавить их не составит особого труда. Но дело в том, что когда цветные металлы вступают в контакт с кислородом, они проявляют повышенную химическую активность. Кроме того, их поверхность покрыта оксидной пленкой, которая препятствует надежному соединению частей конструкции. Обычное нагревание в воздухе приводит к росту химической активности, из-за чего вы получите не ожидаемый ровный шов, а лишь оплавленный участок, покрытый плотным слоем оксида.

С какими сложностями связан процесс сварки цветных металлов и сплавов

Для работы с цветными металлами и сплавами необходимо принять специальные защитные меры. В противном случае негативные процессы усилятся и образуют в месте шва оплавленный оксидный нарост.

Очень важно создать надлежащие условия для выполнения сварки – ограничить доступ кислорода в рабочую зону либо четко регулировать его поступление.

Разновидности цветных металлов, которые востребованы больше всего, трудно отыскать в их естественном виде. Поэтому для того, чтобы получить вещество с нужными химическими свойствами, на производствах обычно используют сплавы – сложные комбинации и сочетания цветных металлов.

Чаще всего мастера сваривают изделия из алюминия, бронзы, дюралюминия (сплав алюминия, меди, магния и марганца), меди, латуни (комбинация цинка и меди), силумина (сочетание кремния и алюминия). Сегодня также изготавливают множество сварных изделий из алюминиево-магниевых и алюминиево-марганцевых сплавов.

Но самые популярные цветные металлы, которые используют в промышленности и на производстве, – это комбинации меди и алюминия с другими металлами (свинцом, цинком, магнием, кремнием и пр.). К таким соединениям относятся:

- Алюминиевые сочетания (дюралюминий, авиаль, силумин).

- Обычная латунь – сплав цинка и меди, в котором последний элемент занимает до 70 % общей массы. В некоторых случаях для достижения нужной кондиции изделия долю цинка увеличивают до 50 %.

- Бронза – классическая комбинация олова и меди (пропорции: 15:85).

- Сложные латуни – наряду с цинком и медью в них также содержатся различные наполнители и добавки.

Выбирать подходящую технологию сварки цветных металлов и сплавов нужно с учетом типа материала, с которым вам придется работать.

Известно, что магний, медь и алюминий остывают довольно быстро. Значит, для работы с ними понадобится источник энергии очень высокой мощности и дополнительный прогрев. Со сплавами дело обстоит сложнее. Дело в том, что входящие в их состав элементы могут иметь разную температуру плавления. Поэтому в процессе работы с ними есть риск того, что более легкие вещества испарятся. Но, проведя сварку быстро, вы сможете этого избежать.

Особенности сварки цветных металлов и сплавов также обусловлены их высоким сродством к кислороду. Некоторые из них даже могут выступать в роли раскислителей. Окислы, которые образуются при их плавке – это более тугоплавкие соединения, засоряющие сварочный шов. Если снизить температуру плавления, то на поверхности могут появиться трещины. Очевидно, что это отрицательно скажется на механических свойствах соединения. Вот почему сваривание цветных металлов нередко выполняют под слоем флюса, уменьшающего влияние на них кислорода.

Из-за своей непрочности и хрупкости, некоторые сплавы могут разрушиться при легком ударе или вообще без какого бы то ни было внешнего воздействия. В то же время слишком тяжелые материалы способны своим весом провалить сварочные ванны. Поэтому, работая с ними, нужно быть очень аккуратным.

Технология сварки цветных металлов на примере меди

К положительным характеристикам меди относятся: высокая пластичность, теплопроводность, теплоемкость, электропроводность и коррозийная стойкость. К этому перечню следует добавить нечувствительность к холоду и сохранение высоких пластических свойств после отжига. Все эти уникальные качества позволяют широко применять медь и ее сочетания в разных отраслях производства.

Отличительные свойства меди: плотность – 8,96 г/см3, относительное удлинение – 50 %, временное сопротивление при отсутствии нагартовки – 20 кгс/мм2 (200 МПа), плавится при температуре 1083 °С.

Чистота меди оказывает непосредственное влияние на ее свариваемость. Лучше свариваются те изделия, в составе которых содержится минимальное количество вредных примесей. Содержание кислорода в раскисленной меди не превышает 0,01 %. Это значит, что она сваривается лучше всего. Примеси, ухудшающие свариваемость меди и понижающие ее механические качества, – свинец, висмут, сера.

Рекомендовано к прочтению

Когда в расплавленной меди присутствует водород, он тоже негативно влияет на сваривание. Шов кристаллизуется и происходит объединение водорода с кислородом закиси меди, в результате чего образуются водяные пары. Из-за этих паров и возникает водородная болезнь. Дело в том, что когда сварной шов кристаллизуется, водяной пар пытается вырваться наружу и в результате этих усилий образует множество трещин и пор. Данный процесс отражается в формуле Сu 2O+H2=2Cu+H2O↑.

Ручная сварка деталей из цветных металлов выполняется посредством металлических либо угольных электродов с использованием покрытий и флюсов. Кроме того, ее осуществляют в среде защитных газов.

Сварка угольным электродом. Соединять детали из меди следует постоянным током прямой полярности, графитовым или угольным электродом.

Соблюдайте длину дуги 35–40 мм, а в качестве присадочного материала используйте прямоугольные или круглые прутки из меди («M1», «М2») и прутки с присадкой фосфора (раскислитель). Лучше всего, чтобы сечение присадочного прутка было 20–25 мм2. Тогда он не слишком окислится и перегреется в процессе расплавления цветного металла.

В роли флюса здесь выступает смесь из 5%-ного металлического порошкообразного магния и 95%-ной прокаленной буры или плавления бура. Прежде чем приступить к сварке цветных металлов, порошкообразные флюсы следует нанести на свариваемые кромки или поверхность присадочного прутка, смоченную жидким стеклом. А затем просушить их на воздухе.

Перед нанесением флюса промойте кромки свариваемого изделия и присадочный пруток 10%-ным раствором каустической соды или зачистите их металлической щеткой.

Сваривая медные детали угольным электродом, используйте в роли присадочного металла прутки, содержащие не более 1 % серебра, до 0,2 % фосфора, остальное – медь.

Примените предварительный подогрев, чтобы обеспечить хорошее проплавление основного материала и следующего с присадочным. В ходе сварки простых небольших узлов (шин, наконечников) можете выполнять подогрев самой угольной дугой.

Крупногабаритные изделия необходимо предварительно подогреть в электрических печах с защитной атмосферой до температуры +500 °С. В роли защитного газа может выступать азот.Учтите, что при нагреве выше +400 °С медь начинает интенсивно окисляться. При этом образуется оксид меди (I) (Cu2О), который растворяется в цветном металле. В результате медь становится хрупкой. Поэтому ее обязательно следует нагревать в защитной атмосфере.

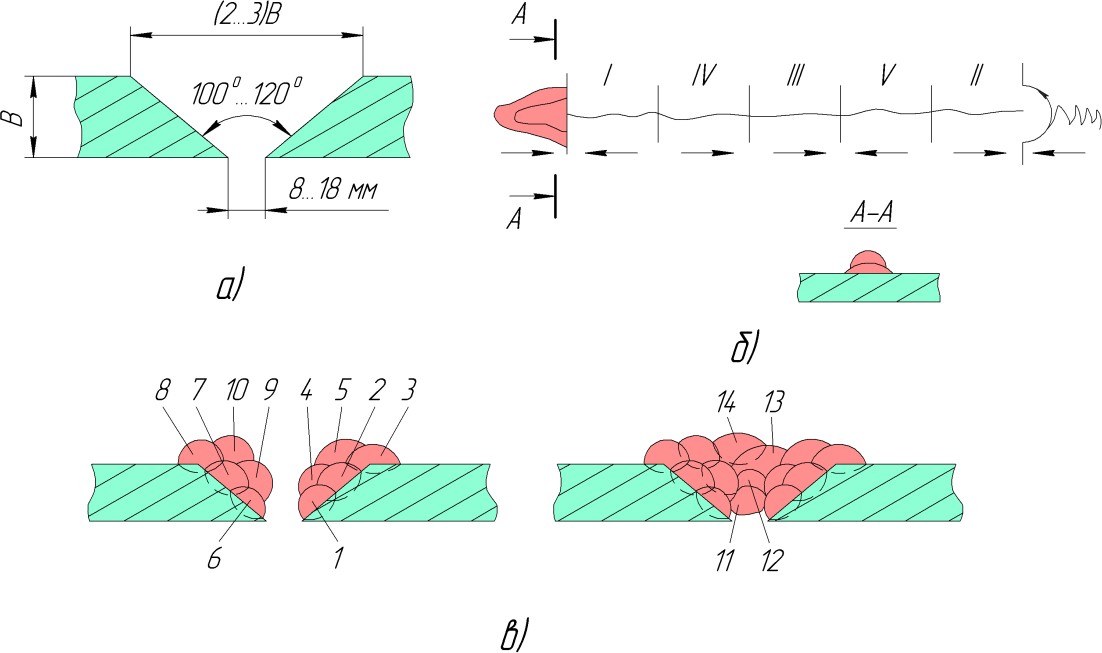

Сваривание медных изделий толщиной до 4 мм угольным электродом выполняют «левым» методом, не скашивая кромки. В этом случае электрод следует разместить между присадочным и наплавленным цветным металлом. А детали толщиной более 4 мм сваривают со скосом кромок, «правым» методом. Тогда угол разделки составляет 70–90°, а присадочные прутки помещают между электродом и наплавленным цветным металлом.

Таблица режимов ручной дуговой сварки меди графитовым и угольным электродами:

При сборке медных изделий и узлов зазоры в местах наложения швов должны быть минимальными и не превышать 0,5 мм. Это позволит избежать сквозных прожогов и протекания швов.

Сварку цветных металлов в данном случае выполняют в нижнем положении, соблюдая строгую последовательность: сначала рабочая поверхность подогревается, затем осыпается флюсом и прогревается до оплавления электрической дугой, после чего подается цветной металл.

Когда шов заполняется концом присадочного прутка, в сварочную ванну следует дополнительно внести флюс. При этом важно, чтобы присадочный металл после расплавления его теплом дуги хорошо сплавлялся с основным цветным металлом. Если температура прогрева участка будет недостаточной, то присадочный металл свернется в шарики. А это приведет к непроварам. Старайтесь заполнить шов за один проход, так как при многослойном сваривании в его наружных слоях могут образоваться поры.

По окончании сварки прокуйте наплавленный цветной металл и подвергните его отжигу, нагревая до +500…+550 °С и охлаждая в воде. Это делается для того, что повысить его вязкость.

Сварка металлическим электродом. Данный метод подходит для работы с медными изделиями толщиной более 2 мм, используемыми в виде проката.

Если присадкой служит проволока из обычной электролитической меди, применяйте флюс следующего состава (в % по весу):

- обезвоженная бура;

- борная кислота;

- фосфорнокислый натрий.

Благодаря последнему элементу в составе флюса кислоты более полно удалятся из расплавленного цветного металла.

Подготовка, подогрев изделия и последующая обработка сварного соединения осуществляются одинаково при использовании угольного и металлического электродов.

Цветной металл, наплавленный электродами, отличается хорошей пластичностью и большей прочностью.

Если нужно получить наплавленный цветной металл, близкий по своему составу с основным, то его сваривают электродами другого типа. Это делается на постоянном токе обратной полярности короткой дугой. Электрод перемещается без колебаний, только поступательно. При этом сила тока должна быть достаточной, чтобы обеспечить сваривание.

Питание постов осуществляется от многопостовых генераторов либо от генераторов «ПС-500». А чтобы повысить качество, в роли флюса следует использовать борный шлак. Последний получают в результате сплавления без доступа воздуха 95 % прокаленной буры и 5 % магния. В среде азота и аргона сварку необходимо выполнять угольным либо вольфрамовым электродом при помощи специального электродного держателя, который обеспечивает подачу защитного газа в зону горения дуги.

Ручная аргонодуговая сварка. Этот метод требует наличия в составе защитных газов таких инертных веществ, как аргон и гелий.

Сварка цветных металлов аргоном осуществляется вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры +350…+400 °С. В качестве присадочного материала используют бронзовую проволоку («КМцЗ-1» и др.).

Работа может выполняться как «левым», так и «правым» методом. Прежде чем к ней приступить, дугу возбуждают на угольной или графитовой пластине. После чего ее переносят на изделие. Не рекомендуется зажигать ее на самом изделии, потому что вольфрамовый электрод при этом оплавляется и загрязняется. Сварка выполняется в потолочном, нижнем или вертикальном положении.

Можете сваривать медь в среде аргона и переменным током. Тогда скорость существенно снизится, но шов будет внешне выглядеть лучше, чем при использовании постоянного тока. При работе переменным током проволокой «Бр КМцЗ-1» не требуется бура для раскисления. В этом случае на расплавленном цветном металле не будет поверхностной пленки. Она удалится из-за катодного распыления, которое основывается на движении с большой скоростью положительно заряженных ионов к катоду и его бомбардировке. Сварка цветных металлов описанным методом происходит устойчиво и может осуществляться в любых пространственных положениях.

Технология сварки алюминия

Алюминий – это один из самых распространенных природных элементов. Он отличается стойкостью против перехода в хрупкое состояние при низких температурах, высокой коррозионной стойкостью в окислительных средах, высокой тепло- и электропроводностью, а также малой плотностью.

Температура его плавления составляет +660 °С, а плотность – 2,7 г/см3. Алюминий всегда покрыт пленкой окиси алюминия (Аl2O3) из-за большого сродства к кислороду. Температура плавления этой пленки – +2050 °С. Основные трудности, возникающие при работе с алюминием, обусловлены тугоплавкостью пленки и риском появления кристаллизационных трещин и пор в шве.

Вышеупомянутая пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом. Поэтому ее удаляют металлическими электродами для сварки цветных металлов, воздействуя покрытием электрода или составляющими флюса. При аргонодуговом сваривании пленку разрушают посредством катодного распыления. Если использовать постоянный ток обратной полярности, то он оказывает «очищающее» воздействие на протяжении всего времени горения дуги. А переменный ток действует таким образом только в те полупериоды, когда изделие является катодом.

Поры в сварных швах образовываются из-за водорода, усиленно стремящегося выйти в атмосферу в связи с резким изменением растворимости при переходе алюминия из жидкого состояния в твердое. А кристаллизационные трещины появляются из-за повышенного содержания кремния. Чтобы их уменьшить, в алюминий вводятся добавки железа.

Ручная сварка угольным электродом. Выполняется в тех случаях, когда толщина цветного металла составляет от 1,5 мм до 20 мм, а также при заварке дефектов литья из алюминия и его сплавов. Если толщина цветного металла не превышает 2 мм, то его сваривают, не разделывая кромку и присадочную проволоку.

Ручная дуговая сварка металлическим электродом. Для работы с изделиями из чистого алюминия («АД», «АД1», «АДО», «А6») используются электроды «АФ-4аКр» и «ОЗА-1».

Ручная дуговая сварка цветных металлов осуществляется постоянным током обратной полярности после предварительного подогрева свариваемых листов: толщиной 6–8 мм – при температуре до +200 °С, 8–16 мм – до +350…+400 °С.

Прежде чем приступить к работе, электроды следует просушить в течение двух часов при температуре +150…+200 °С. Если толщина цветного металла – более 20 мм, то кромки необходимо разделать. Сварка выполняется с двух сторон при зазоре между листами 0,5–1 мм.

Электроды «А-2» применяются для устранения дефектных мест в литье сплава «АЛ-9» и сваривании алюминиево-марганцевого сплава типа «АМц». Изделие следует предварительно подогреть («АЛ-9» до +280…+300 °С, «АМц» – до +300…+400 °С) короткой дугой постоянным током обратной полярности.

Электроды «ОЗА-2» используются для сваривания сплавов «АЛ-11», «АЛ-9», «АЛ-5», «АЛ-4», «АЛ-2», которое выполняется после предварительного подогрева участка до +250…+400 °С короткой дугой и постоянным током обратной полярности.

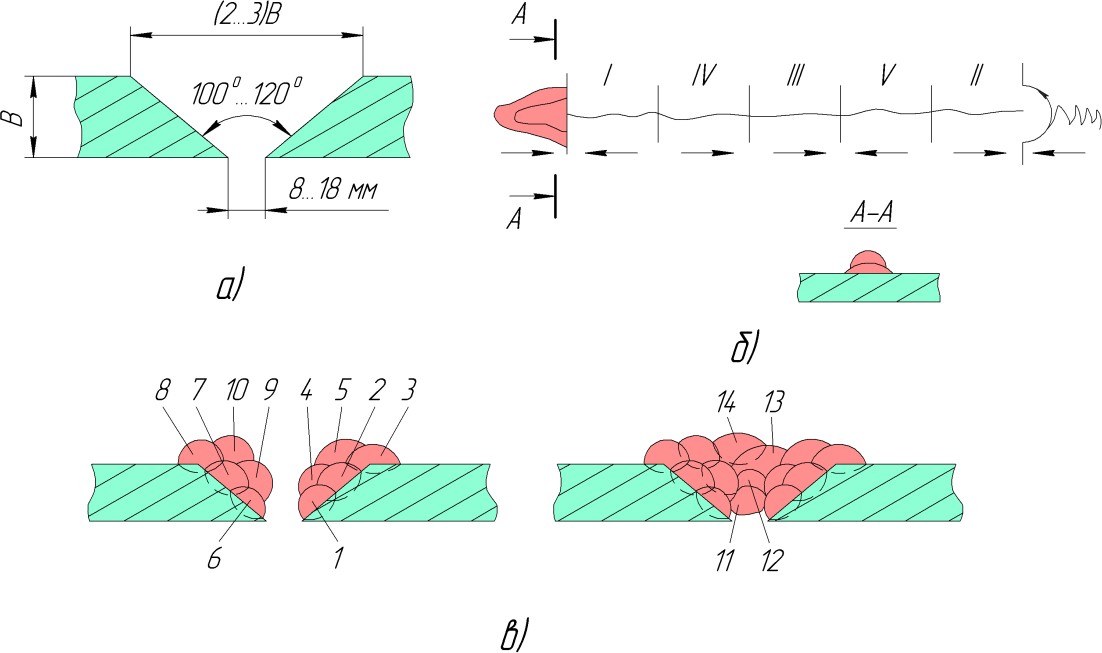

Автоматическую и полуавтоматическую сварку по флюсу используют для изделий, толщина кромок которых превышает 8 мм. При этом дуга горит над флюсом, а не в его слое. Для удаления оксидной пленки и защиты сварочной ванны достаточно тонкого слоя флюса. Если толщина слоя флюса большая, то дуга шунтируется через шлак, который обладает высокой электропроводностью, и горит по слою флюса.

При сварке цветных металлов полуавтоматом используют электродную проволоку марки «СвАМц» либо «СвА97» диаметром 2-3 мм. Флюс «АН-А1» (на 20 % состоит из хлористого натрия, на 30 % – из криолита, на 50 % – из хлористого калия) наносится на свариваемый шов слоем толщиной 10–35 мм. Работа выполняется постоянным током обратной полярности. Ее скорость составит примерно 12–20 м/ч при следующих параметрах: сварочный ток – 300–450 А, вылет электрода – 25–40 мм, напряжение дуги в пределах 38–44 В.

Аргонодуговая сварка алюминия и его сплавов получила наибольшее распространение. При ее использовании нет необходимости применять относительно сложные флюсы и покрытия, остатки которых могут вызвать коррозию шва. В этом случае работают с постоянным током обратной полярности или переменным током, но обязательно с осциллятором и балластным реостатом.

Автоматическую и полуавтоматическую сварку цветного металла в среде аргона плавящимся электродом выполняют специальными шланговыми полуавтоматами и автоматами. В работе используют постоянный ток, подбирают подходящий режим сварки и применяют обратную полярность. В данном случае подойдет сварочная проволока «СвА97», «СвАМц», «СвАК» или того же состава, что и свариваемый цветной металл.

Участок детали толщиной до 10 мм сваривают без разделки кромок, при больших толщинах кромок применяют V- и Х-образные разделки шва. Сила тока при электродной проволоке диаметром 2 мм составляет 250–300 А, скорость работы достигает 30–40 м/ч.

Газовая сварка алюминиевых изделий даст отличные результаты, если правильно применить флюсы и выбрать подходящий режим. Листы толщиной не более 3 мм следует сваривать с отбортовкой кромок на высоту, равную их утроенной толщине. А листы толщиной не более 5 мм сваривают, не скашивая кромки, с зазором до 0,5 мм.

Листы толщиной 5–15 мм сваривают с односторонним скосом кромок, при большей толщине – с двусторонним. Угол разделки составляет 60–70°. Не рекомендуется сваривать нахлесточные соединения, потому что флюс затекает в зазор между листами и вызывает коррозию, из-за которой разрушается шов. Присадочную проволоку и кромки соединения необходимо хорошо очистить от оксидной пленки химическим или механическим способом.

Механическая очистка представляет собой обезжиривание в щелочном растворе и последующую очистку металлической щеткой. В этом случае газовую сварку цветных металлов и сплавов нужно начинать не позднее чем через 2 часа.

Выполняя химическую очистку, строго соблюдайте последовательность: сначала обезжирьте кромки и протравите их в 5%-ном растворе каустической соды, после чего промойте водой, протрите насухо тряпкой и просушите. Приступайте к работе не позднее чем через 8 часов после такой очистки.

Если вы используете флюс в виде пасты, то наносите его на присадочную проволоку и свариваемые кромки. А порошкообразный флюс следует насыпать в разделку шва. Обязательно храните флюсы в герметичных сосудах, чтобы предотвратить поглощение влаги из воздуха. Сваривайте деталь «левым» способом нормальным пламенем или с небольшим избытком ацетилена. Но учтите, что слишком большой избыток ацетилена приводит к появлению пор в сварном шве. Опаснее всего – избыток кислорода. Он интенсивно окисляет алюминий, существенно затрудняя работу. В первое время сваривания наклоните мундштук горелки под углом 70–80°, а затем уменьшите его до 30–45°.

В зависимости от того, какой толщины цветной металл, подбирается подходящая мощность сварочного пламени:

Перед свариванием силуминов предварительно подогрейте деталь до +200…+250 °C. После этого произведите отжиг при температуре +300…+350 °C и медленно охладите ее. Швы сварных соединений из проката прокуйте в холодном состоянии легкими ударами. Остатки флюса и шлака основательно удалите металлической щеткой и промойте горячей водой.

Особенности сварки цветных металлов: латуни и бронзы

- Сварка латуни.

Латунь – это сплав, состоящий из 75 % цинка и 55 % меди. Особые сорта латуни также содержат немного олова, кремния и других элементов.

Основная трудность при работе с латунью – это выгорание цинка, начинающего кипеть и интенсивно испаряться при температуре выше +905 °С. Попадая в воздух, пары цинка быстро окисляются и опадают на окружающие предметы в виде белого осадка. Эти окислы являются ядовитыми, поэтому при работе с латунью обязательно соблюдайте необходимые меры безопасности.

Сваривание латунных деталей можно осуществлять методами, которые применимы к меди. При работе угольным электродом используйте литые или прессованные прутки из латуни, содержащие в своем составе кремний (помимо цинка и меди). В присадочных прутках должно содержаться примерно столько же меди, сколько и в основном материале, а кремния – не более 3 %. Этот метод требует применения флюсов.

При газовой сварке цветных металлов некоторых типов обычным пламенем выделяются пары, из-за которых шов оказывается пористым. Это происходит при работе с латунью. Предупредить такой негативный процесс можно пламенем с избыточным содержанием кислорода (30–40 %). Тогда кислород частично окислит цинк и на поверхности расплавленного участка образуется пленка оксида, которая предотвратит последующее окисление цветного металла.

Кромки, которые необходимо сварить, тщательно зачистите (до появления блеска). Чтобы избавиться от оксидов, используйте 10%-ный водный раствор азотной кислоты, затем промойте изделие горячей водой и насухо его протрите. Убедитесь, что удельная мощность пламени составляет 100–150 л/ч. Мундштук горелки зафиксируйте под наклоном 80–90°, а присадочный пруток – под углом 80° к нему.

Старайтесь выполнить сваривание как можно быстрее и за один раз, без перерывов. Это позволит предотвратить интенсивное окисление. Проследите, чтобы ядро пламени находилось на расстоянии 7–10 мм от ванны. Если толщина изделия превышает 15 мм, то его лучше сначала подогреть до +500…+550 °C. По окончании сварки прокуйте шов. При содержании в латуни свыше 60 % меди проковывать нужно холодный шов. В ином случае делайте это при нагреве до +700 °C. После чего выполните отжиг швов при температуре +600…+650 °C, а затем медленно охладите их.

Дефекты на латунных изделиях можно заварить без подогрева. Только прежде чем это делать, их нужно тщательно подготовить. Газовая сварка цветных металлов выполняется на постоянном токе обратной полярности, для электрода диаметром 6 мм – при силе тока 200–225, в полувертикальном или нижнем положении.

- Сварка бронзы.

Бронза представляет собой сплав меди и цинка, марганца, кремния, алюминия, олова. С учетом объема содержащихся в их составе добавок бронзы сплавы бывают оловянными (8–10 % олова, 2–4 % цинка, остальное – медь) и специальными (кремнистые, марганцевые, железомарганцевые, алюминиевые и пр.).

Бронзовые изделия заваривают металлическими и угольными электродами, а перед этим подогревают до +200…+550 °С. Для деталей сложной конфигурации устанавливается более высокая температура подогрева.

Простые детали (втулки) можно подогревать при меньшей температуре. Сварка бронзовых изделий выполняется для соединения частей сложных конструкций (сварнолитые изделия), ремонта изношенных и поломанных деталей, исправления дефектов отливок.

В данном случае сварку цветных металлов осуществляют в полувертикальном или нижнем положении. Если необходимо состыковать швы и заварить сквозные дефекты, то для предупреждения протекания материала используются подкладки. Их изготавливают из огнеупорной глины, стальных листов, асбеста. Форма подкладки должна повторять конфигурацию внутренней стороны изделия в свариваемом участке.

Для сваривания оловянных бронз угольным электродом применяйте присадочные прутки, отлитые в кокиль, и содержащие: 0,25 % фосфора, 3-4 % кремния, 95-96 % меди. Флюсом здесь будет выступать борный шлак или прокаленная бура.

По окончании сваривания укройте изделие асбестом, чтобы оно медленно охлаждалось. Таким образом вы сможете снизить остаточные напряжения и предотвратить появление трещин.

Для сварки специальных бронз угольным электродом обычно используют присадочные прутки того же состава, что и основной материал.

В качестве флюса при сваривании кремнистых бронз лучше всего применять прокаленную буру, а фосфористых – бронборный шлак.

Для сварки алюминиевых бронз используйте тот же флюс, что и для работы с алюминием и его сплавами.

Если нужно сварить специальные бронзы металлическим электродом, то подбирайте содержание электродного стержня с учетом состава основного материала. Например, для фосфористой бронзы подойдут стержни, содержащие 0,5–1 % фосфора или 9 – 11 % олова, до 0,75 % примесей, остальное – медь.

Сваривать алюминиевую бронзу рекомендуется прутками, в состав которых входит: столько же алюминия, сколько его содержится в основе, 1,5–2,5 % марганца, остальное – медь и железо.

Сваривание бронз металлическим электродом выполняется на постоянном токе обратной полярности, при этом сила тока рассчитывается по схеме: 40 А на 1 мм диаметра электрода.

Технология сварки титана

Титановые сплавы – это относительно новые конструкционные материалы. Благодаря своим ценным свойствам они получили широкое применение в химическом машиностроении, судостроении, ракетостроении, авиационной промышленности и прочих отраслях производства. Основное преимущество таких сплавов заключается в уникальном сочетании коррозионной стойкости с малой плотностью (4,5 г/см3) и высокими механическими характеристиками.

К уникальным свойствам титана относятся: высокая прочность, высокая устойчивость к коррозии в различных агрессивных средах, высокая температура плавления (+1665 °C), малая плотность.

Низкая теплопроводность и высокое электрическое сопротивление этого материала позволяют затрачивать на его сварку гораздо меньше электроэнергии, чем на сварку цветных металлов другого типа. К тому же, титан маломагнитен. А значит, в работе с ним влияние магнитного дутья снижается.

Главная трудность при работе с титаном и его сплавами заключается в повышенной химической активности материала к водороду, азоту и кислороду при больших температурах. Чтобы получить качественные соединения, следует обеспечить хорошую защиту от взаимодействия с атмосферой как сварочной ванны, так и всего участка цветного металла, нагретого до более +500 °C.

Кромки необходимо подготовить к свариванию посредством травления специальным раствором, содержащим 600 см3 воды, 350 см3 соляной кислоты и 50 см3 плавиковой кислоты. Можно также обработать их механическим способом до металлического блеска, а затем обезжирить.

Сварка всегда выполняется под флюсом, ручным и механизированным методами, в защитных газах, титановой проволокой и неплавящимся электродом.

Ручную аргонодуговую сварку цветного металла вольфрамовым электродом следует осуществлять постоянным током прямой полярности. При толщине участка детали 0,5–4 мм сила сварочного тока должна достигать 40–170 А, дуга – 1-2 мм, вылет вольфрамового электрода – 6–8 мм. При этом расход аргона составит примерно 20–25 л/мин. Для автоматического сваривания в аргоне используется титановая проволока диаметром 1,5–3 мм.

Выполняя сварку под флюсом, следует обеспечить защиту обратной стороны шва с помощью хорошо подогнанных медных или стальных подкладок. Также допускается применение оставшихся титановых подкладок.

Для работы с титаном подходят бескислородные фторидно-хлоридные флюсы марки «АН-Т» разного назначения. При этом высота слоя флюса должна быть не меньше вылета электрода, а вылет электродной проволоки не должен превышать 20–25 мм. После охлаждения цветного металла ниже +400 °C удаляется шлаковая корка.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка цветных металлов: особенности технологии

Вопросы, рассмотренные в материале:

- Каковы особенности сварки цветных металлов и сплавов

- Как сваривается медь и ее сплавы

- Как осуществляется сварка алюминия

- Что необходимо учитывать при сварке бронзы и латуни

- Каковы особенности сварки титана

На первый взгляд может показаться, что сварка цветных металлов и их сплавов – дело несложное, так как расплавить их не составит особого труда. Но дело в том, что когда цветные металлы вступают в контакт с кислородом, они проявляют повышенную химическую активность. Кроме того, их поверхность покрыта оксидной пленкой, которая препятствует надежному соединению частей конструкции. Обычное нагревание в воздухе приводит к росту химической активности, из-за чего вы получите не ожидаемый ровный шов, а лишь оплавленный участок, покрытый плотным слоем оксида.

С какими сложностями связан процесс сварки цветных металлов и сплавов

Для работы с цветными металлами и сплавами необходимо принять специальные защитные меры. В противном случае негативные процессы усилятся и образуют в месте шва оплавленный оксидный нарост.

Очень важно создать надлежащие условия для выполнения сварки – ограничить доступ кислорода в рабочую зону либо четко регулировать его поступление.

Разновидности цветных металлов, которые востребованы больше всего, трудно отыскать в их естественном виде. Поэтому для того, чтобы получить вещество с нужными химическими свойствами, на производствах обычно используют сплавы – сложные комбинации и сочетания цветных металлов.

Чаще всего мастера сваривают изделия из алюминия, бронзы, дюралюминия (сплав алюминия, меди, магния и марганца), меди, латуни (комбинация цинка и меди), силумина (сочетание кремния и алюминия). Сегодня также изготавливают множество сварных изделий из алюминиево-магниевых и алюминиево-марганцевых сплавов.

Но самые популярные цветные металлы, которые используют в промышленности и на производстве, – это комбинации меди и алюминия с другими металлами (свинцом, цинком, магнием, кремнием и пр.). К таким соединениям относятся:

- Алюминиевые сочетания (дюралюминий, авиаль, силумин).

- Обычная латунь – сплав цинка и меди, в котором последний элемент занимает до 70 % общей массы. В некоторых случаях для достижения нужной кондиции изделия долю цинка увеличивают до 50 %.

- Бронза – классическая комбинация олова и меди (пропорции: 15:85).

- Сложные латуни – наряду с цинком и медью в них также содержатся различные наполнители и добавки.

Выбирать подходящую технологию сварки цветных металлов и сплавов нужно с учетом типа материала, с которым вам придется работать.

Известно, что магний, медь и алюминий остывают довольно быстро. Значит, для работы с ними понадобится источник энергии очень высокой мощности и дополнительный прогрев. Со сплавами дело обстоит сложнее. Дело в том, что входящие в их состав элементы могут иметь разную температуру плавления. Поэтому в процессе работы с ними есть риск того, что более легкие вещества испарятся. Но, проведя сварку быстро, вы сможете этого избежать.

Особенности сварки цветных металлов и сплавов также обусловлены их высоким сродством к кислороду. Некоторые из них даже могут выступать в роли раскислителей. Окислы, которые образуются при их плавке – это более тугоплавкие соединения, засоряющие сварочный шов. Если снизить температуру плавления, то на поверхности могут появиться трещины. Очевидно, что это отрицательно скажется на механических свойствах соединения. Вот почему сваривание цветных металлов нередко выполняют под слоем флюса, уменьшающего влияние на них кислорода.

Из-за своей непрочности и хрупкости, некоторые сплавы могут разрушиться при легком ударе или вообще без какого бы то ни было внешнего воздействия. В то же время слишком тяжелые материалы способны своим весом провалить сварочные ванны. Поэтому, работая с ними, нужно быть очень аккуратным.

Технология сварки цветных металлов на примере меди

К положительным характеристикам меди относятся: высокая пластичность, теплопроводность, теплоемкость, электропроводность и коррозийная стойкость. К этому перечню следует добавить нечувствительность к холоду и сохранение высоких пластических свойств после отжига. Все эти уникальные качества позволяют широко применять медь и ее сочетания в разных отраслях производства.

Отличительные свойства меди: плотность – 8,96 г/см3, относительное удлинение – 50 %, временное сопротивление при отсутствии нагартовки – 20 кгс/мм2 (200 МПа), плавится при температуре 1083 °С.

Чистота меди оказывает непосредственное влияние на ее свариваемость. Лучше свариваются те изделия, в составе которых содержится минимальное количество вредных примесей. Содержание кислорода в раскисленной меди не превышает 0,01 %. Это значит, что она сваривается лучше всего. Примеси, ухудшающие свариваемость меди и понижающие ее механические качества, – свинец, висмут, сера.

Рекомендовано к прочтению

Когда в расплавленной меди присутствует водород, он тоже негативно влияет на сваривание. Шов кристаллизуется и происходит объединение водорода с кислородом закиси меди, в результате чего образуются водяные пары. Из-за этих паров и возникает водородная болезнь. Дело в том, что когда сварной шов кристаллизуется, водяной пар пытается вырваться наружу и в результате этих усилий образует множество трещин и пор. Данный процесс отражается в формуле Сu2O+H2=2Cu+H2O↑.

Ручная сварка деталей из цветных металлов выполняется посредством металлических либо угольных электродов с использованием покрытий и флюсов. Кроме того, ее осуществляют в среде защитных газов.

Сварка угольным электродом. Соединять детали из меди следует постоянным током прямой полярности, графитовым или угольным электродом.

Соблюдайте длину дуги 35–40 мм, а в качестве присадочного материала используйте прямоугольные или круглые прутки из меди («M1», «М2») и прутки с присадкой фосфора (раскислитель). Лучше всего, чтобы сечение присадочного прутка было 20–25 мм2. Тогда он не слишком окислится и перегреется в процессе расплавления цветного металла.

В роли флюса здесь выступает смесь из 5%-ного металлического порошкообразного магния и 95%-ной прокаленной буры или плавления бура. Прежде чем приступить к сварке цветных металлов, порошкообразные флюсы следует нанести на свариваемые кромки или поверхность присадочного прутка, смоченную жидким стеклом. А затем просушить их на воздухе.

Перед нанесением флюса промойте кромки свариваемого изделия и присадочный пруток 10%-ным раствором каустической соды или зачистите их металлической щеткой.

Сваривая медные детали угольным электродом, используйте в роли присадочного металла прутки, содержащие не более 1 % серебра, до 0,2 % фосфора, остальное – медь.

Примените предварительный подогрев, чтобы обеспечить хорошее проплавление основного материала и следующего с присадочным. В ходе сварки простых небольших узлов (шин, наконечников) можете выполнять подогрев самой угольной дугой.

Крупногабаритные изделия необходимо предварительно подогреть в электрических печах с защитной атмосферой до температуры +500 °С. В роли защитного газа может выступать азот.

Учтите, что при нагреве выше +400 °С медь начинает интенсивно окисляться. При этом образуется оксид меди (I) (Cu2О), который растворяется в цветном металле. В результате медь становится хрупкой. Поэтому ее обязательно следует нагревать в защитной атмосфере.

Сваривание медных изделий толщиной до 4 мм угольным электродом выполняют «левым» методом, не скашивая кромки. В этом случае электрод следует разместить между присадочным и наплавленным цветным металлом. А детали толщиной более 4 мм сваривают со скосом кромок, «правым» методом. Тогда угол разделки составляет 70–90°, а присадочные прутки помещают между электродом и наплавленным цветным металлом.

Таблица режимов ручной дуговой сварки меди графитовым и угольным электродами:

При сборке медных изделий и узлов зазоры в местах наложения швов должны быть минимальными и не превышать 0,5 мм. Это позволит избежать сквозных прожогов и протекания швов.

Сварку цветных металлов в данном случае выполняют в нижнем положении, соблюдая строгую последовательность: сначала рабочая поверхность подогревается, затем осыпается флюсом и прогревается до оплавления электрической дугой, после чего подается цветной металл.

Когда шов заполняется концом присадочного прутка, в сварочную ванну следует дополнительно внести флюс. При этом важно, чтобы присадочный металл после расплавления его теплом дуги хорошо сплавлялся с основным цветным металлом. Если температура прогрева участка будет недостаточной, то присадочный металл свернется в шарики. А это приведет к непроварам. Старайтесь заполнить шов за один проход, так как при многослойном сваривании в его наружных слоях могут образоваться поры.

По окончании сварки прокуйте наплавленный цветной металл и подвергните его отжигу, нагревая до +500…+550 °С и охлаждая в воде. Это делается для того, что повысить его вязкость.

Сварка металлическим электродом. Данный метод подходит для работы с медными изделиями толщиной более 2 мм, используемыми в виде проката.

Если присадкой служит проволока из обычной электролитической меди, применяйте флюс следующего состава (в % по весу):

- обезвоженная бура;

- борная кислота;

- фосфорнокислый натрий.

Благодаря последнему элементу в составе флюса кислоты более полно удалятся из расплавленного цветного металла.

Подготовка, подогрев изделия и последующая обработка сварного соединения осуществляются одинаково при использовании угольного и металлического электродов.

Цветной металл, наплавленный электродами, отличается хорошей пластичностью и большей прочностью.

Если нужно получить наплавленный цветной металл, близкий по своему составу с основным, то его сваривают электродами другого типа. Это делается на постоянном токе обратной полярности короткой дугой. Электрод перемещается без колебаний, только поступательно. При этом сила тока должна быть достаточной, чтобы обеспечить сваривание.

Питание постов осуществляется от многопостовых генераторов либо от генераторов «ПС-500». А чтобы повысить качество, в роли флюса следует использовать борный шлак. Последний получают в результате сплавления без доступа воздуха 95 % прокаленной буры и 5 % магния. В среде азота и аргона сварку необходимо выполнять угольным либо вольфрамовым электродом при помощи специального электродного держателя, который обеспечивает подачу защитного газа в зону горения дуги.

Ручная аргонодуговая сварка. Этот метод требует наличия в составе защитных газов таких инертных веществ, как аргон и гелий.

Сварка цветных металлов аргоном осуществляется вольфрамовым электродом постоянным током прямой полярности при общем подогреве изделия до температуры +350…+400 °С. В качестве присадочного материала используют бронзовую проволоку («КМцЗ-1» и др.).

Работа может выполняться как «левым», так и «правым» методом. Прежде чем к ней приступить, дугу возбуждают на угольной или графитовой пластине. После чего ее переносят на изделие. Не рекомендуется зажигать ее на самом изделии, потому что вольфрамовый электрод при этом оплавляется и загрязняется. Сварка выполняется в потолочном, нижнем или вертикальном положении.

Можете сваривать медь в среде аргона и переменным током. Тогда скорость существенно снизится, но шов будет внешне выглядеть лучше, чем при использовании постоянного тока. При работе переменным током проволокой «Бр КМцЗ-1» не требуется бура для раскисления. В этом случае на расплавленном цветном металле не будет поверхностной пленки. Она удалится из-за катодного распыления, которое основывается на движении с большой скоростью положительно заряженных ионов к катоду и его бомбардировке. Сварка цветных металлов описанным методом происходит устойчиво и может осуществляться в любых пространственных положениях.

Технология сварки алюминия

Алюминий – это один из самых распространенных природных элементов. Он отличается стойкостью против перехода в хрупкое состояние при низких температурах, высокой коррозионной стойкостью в окислительных средах, высокой тепло- и электропроводностью, а также малой плотностью.

Температура его плавления составляет +660 °С, а плотность – 2,7 г/см3. Алюминий всегда покрыт пленкой окиси алюминия (Аl2O3) из-за большого сродства к кислороду. Температура плавления этой пленки – +2050 °С. Основные трудности, возникающие при работе с алюминием, обусловлены тугоплавкостью пленки и риском появления кристаллизационных трещин и пор в шве.

Вышеупомянутая пленка окиси алюминия препятствует сплавлению металла сварочной ванны с основным металлом. Поэтому ее удаляют металлическими электродами для сварки цветных металлов, воздействуя покрытием электрода или составляющими флюса. При аргонодуговом сваривании пленку разрушают посредством катодного распыления. Если использовать постоянный ток обратной полярности, то он оказывает «очищающее» воздействие на протяжении всего времени горения дуги. А переменный ток действует таким образом только в те полупериоды, когда изделие является катодом.

Поры в сварных швах образовываются из-за водорода, усиленно стремящегося выйти в атмосферу в связи с резким изменением растворимости при переходе алюминия из жидкого состояния в твердое. А кристаллизационные трещины появляются из-за повышенного содержания кремния. Чтобы их уменьшить, в алюминий вводятся добавки железа.

Ручная сварка угольным электродом. Выполняется в тех случаях, когда толщина цветного металла составляет от 1,5 мм до 20 мм, а также при заварке дефектов литья из алюминия и его сплавов. Если толщина цветного металла не превышает 2 мм, то его сваривают, не разделывая кромку и присадочную проволоку.

Ручная дуговая сварка металлическим электродом. Для работы с изделиями из чистого алюминия («АД», «АД1», «АДО», «А6») используются электроды «АФ-4аКр» и «ОЗА-1».

Ручная дуговая сварка цветных металлов осуществляется постоянным током обратной полярности после предварительного подогрева свариваемых листов: толщиной 6–8 мм – при температуре до +200 °С, 8–16 мм – до +350…+400 °С.

Прежде чем приступить к работе, электроды следует просушить в течение двух часов при температуре +150…+200 °С. Если толщина цветного металла – более 20 мм, то кромки необходимо разделать. Сварка выполняется с двух сторон при зазоре между листами 0,5–1 мм.

Электроды «А-2» применяются для устранения дефектных мест в литье сплава «АЛ-9» и сваривании алюминиево-марганцевого сплава типа «АМц». Изделие следует предварительно подогреть («АЛ-9» до +280…+300 °С, «АМц» – до +300…+400 °С) короткой дугой постоянным током обратной полярности.

Электроды «ОЗА-2» используются для сваривания сплавов «АЛ-11», «АЛ-9», «АЛ-5», «АЛ-4», «АЛ-2», которое выполняется после предварительного подогрева участка до +250…+400 °С короткой дугой и постоянным током обратной полярности.

Автоматическую и полуавтоматическую сварку по флюсу используют для изделий, толщина кромок которых превышает 8 мм. При этом дуга горит над флюсом, а не в его слое. Для удаления оксидной пленки и защиты сварочной ванны достаточно тонкого слоя флюса. Если толщина слоя флюса большая, то дуга шунтируется через шлак, который обладает высокой электропроводностью, и горит по слою флюса.

При сварке цветных металлов полуавтоматом используют электродную проволоку марки «СвАМц» либо «СвА97» диаметром 2-3 мм. Флюс «АН-А1» (на 20 % состоит из хлористого натрия, на 30 % – из криолита, на 50 % – из хлористого калия) наносится на свариваемый шов слоем толщиной 10–35 мм. Работа выполняется постоянным током обратной полярности. Ее скорость составит примерно 12–20 м/ч при следующих параметрах: сварочный ток – 300–450 А, вылет электрода – 25–40 мм, напряжение дуги в пределах 38–44 В.

Аргонодуговая сварка алюминия и его сплавов получила наибольшее распространение. При ее использовании нет необходимости применять относительно сложные флюсы и покрытия, остатки которых могут вызвать коррозию шва. В этом случае работают с постоянным током обратной полярности или переменным током, но обязательно с осциллятором и балластным реостатом.

Автоматическую и полуавтоматическую сварку цветного металла в среде аргона плавящимся электродом выполняют специальными шланговыми полуавтоматами и автоматами. В работе используют постоянный ток, подбирают подходящий режим сварки и применяют обратную полярность. В данном случае подойдет сварочная проволока «СвА97», «СвАМц», «СвАК» или того же состава, что и свариваемый цветной металл.

Участок детали толщиной до 10 мм сваривают без разделки кромок, при больших толщинах кромок применяют V- и Х-образные разделки шва. Сила тока при электродной проволоке диаметром 2 мм составляет 250–300 А, скорость работы достигает 30–40 м/ч.

Газовая сварка алюминиевых изделий даст отличные результаты, если правильно применить флюсы и выбрать подходящий режим. Листы толщиной не более 3 мм следует сваривать с отбортовкой кромок на высоту, равную их утроенной толщине. А листы толщиной не более 5 мм сваривают, не скашивая кромки, с зазором до 0,5 мм.

Листы толщиной 5–15 мм сваривают с односторонним скосом кромок, при большей толщине – с двусторонним. Угол разделки составляет 60–70°. Не рекомендуется сваривать нахлесточные соединения, потому что флюс затекает в зазор между листами и вызывает коррозию, из-за которой разрушается шов. Присадочную проволоку и кромки соединения необходимо хорошо очистить от оксидной пленки химическим или механическим способом.

Механическая очистка представляет собой обезжиривание в щелочном растворе и последующую очистку металлической щеткой. В этом случае газовую сварку цветных металлов и сплавов нужно начинать не позднее чем через 2 часа.

Выполняя химическую очистку, строго соблюдайте последовательность: сначала обезжирьте кромки и протравите их в 5%-ном растворе каустической соды, после чего промойте водой, протрите насухо тряпкой и просушите. Приступайте к работе не позднее чем через 8 часов после такой очистки.

Если вы используете флюс в виде пасты, то наносите его на присадочную проволоку и свариваемые кромки. А порошкообразный флюс следует насыпать в разделку шва. Обязательно храните флюсы в герметичных сосудах, чтобы предотвратить поглощение влаги из воздуха. Сваривайте деталь «левым» способом нормальным пламенем или с небольшим избытком ацетилена. Но учтите, что слишком большой избыток ацетилена приводит к появлению пор в сварном шве. Опаснее всего – избыток кислорода. Он интенсивно окисляет алюминий, существенно затрудняя работу. В первое время сваривания наклоните мундштук горелки под углом 70–80°, а затем уменьшите его до 30–45°.

В зависимости от того, какой толщины цветной металл, подбирается подходящая мощность сварочного пламени:

Перед свариванием силуминов предварительно подогрейте деталь до +200…+250 °C. После этого произведите отжиг при температуре +300…+350 °C и медленно охладите ее. Швы сварных соединений из проката прокуйте в холодном состоянии легкими ударами. Остатки флюса и шлака основательно удалите металлической щеткой и промойте горячей водой.

Особенности сварки цветных металлов: латуни и бронзы

- Сварка латуни.

Латунь – это сплав, состоящий из 75 % цинка и 55 % меди. Особые сорта латуни также содержат немного олова, кремния и других элементов.

Основная трудность при работе с латунью – это выгорание цинка, начинающего кипеть и интенсивно испаряться при температуре выше +905 °С. Попадая в воздух, пары цинка быстро окисляются и опадают на окружающие предметы в виде белого осадка. Эти окислы являются ядовитыми, поэтому при работе с латунью обязательно соблюдайте необходимые меры безопасности.

Сваривание латунных деталей можно осуществлять методами, которые применимы к меди. При работе угольным электродом используйте литые или прессованные прутки из латуни, содержащие в своем составе кремний (помимо цинка и меди). В присадочных прутках должно содержаться примерно столько же меди, сколько и в основном материале, а кремния – не более 3 %. Этот метод требует применения флюсов.

При газовой сварке цветных металлов некоторых типов обычным пламенем выделяются пары, из-за которых шов оказывается пористым. Это происходит при работе с латунью. Предупредить такой негативный процесс можно пламенем с избыточным содержанием кислорода (30–40 %). Тогда кислород частично окислит цинк и на поверхности расплавленного участка образуется пленка оксида, которая предотвратит последующее окисление цветного металла.

Кромки, которые необходимо сварить, тщательно зачистите (до появления блеска). Чтобы избавиться от оксидов, используйте 10%-ный водный раствор азотной кислоты, затем промойте изделие горячей водой и насухо его протрите. Убедитесь, что удельная мощность пламени составляет 100–150 л/ч. Мундштук горелки зафиксируйте под наклоном 80–90°, а присадочный пруток – под углом 80° к нему.

Старайтесь выполнить сваривание как можно быстрее и за один раз, без перерывов. Это позволит предотвратить интенсивное окисление. Проследите, чтобы ядро пламени находилось на расстоянии 7–10 мм от ванны. Если толщина изделия превышает 15 мм, то его лучше сначала подогреть до +500…+550 °C. По окончании сварки прокуйте шов. При содержании в латуни свыше 60 % меди проковывать нужно холодный шов. В ином случае делайте это при нагреве до +700 °C. После чего выполните отжиг швов при температуре +600…+650 °C, а затем медленно охладите их.

Дефекты на латунных изделиях можно заварить без подогрева. Только прежде чем это делать, их нужно тщательно подготовить. Газовая сварка цветных металлов выполняется на постоянном токе обратной полярности, для электрода диаметром 6 мм – при силе тока 200–225, в полувертикальном или нижнем положении.

- Сварка бронзы.

Бронза представляет собой сплав меди и цинка, марганца, кремния, алюминия, олова. С учетом объема содержащихся в их составе добавок бронзы сплавы бывают оловянными (8–10 % олова, 2–4 % цинка, остальное – медь) и специальными (кремнистые, марганцевые, железомарганцевые, алюминиевые и пр.).

Бронзовые изделия заваривают металлическими и угольными электродами, а перед этим подогревают до +200…+550 °С. Для деталей сложной конфигурации устанавливается более высокая температура подогрева.

Простые детали (втулки) можно подогревать при меньшей температуре. Сварка бронзовых изделий выполняется для соединения частей сложных конструкций (сварнолитые изделия), ремонта изношенных и поломанных деталей, исправления дефектов отливок.

В данном случае сварку цветных металлов осуществляют в полувертикальном или нижнем положении. Если необходимо состыковать швы и заварить сквозные дефекты, то для предупреждения протекания материала используются подкладки. Их изготавливают из огнеупорной глины, стальных листов, асбеста. Форма подкладки должна повторять конфигурацию внутренней стороны изделия в свариваемом участке.

Для сваривания оловянных бронз угольным электродом применяйте присадочные прутки, отлитые в кокиль, и содержащие: 0,25 % фосфора, 3-4 % кремния, 95-96 % меди. Флюсом здесь будет выступать борный шлак или прокаленная бура.

По окончании сваривания укройте изделие асбестом, чтобы оно медленно охлаждалось. Таким образом вы сможете снизить остаточные напряжения и предотвратить появление трещин.

Для сварки специальных бронз угольным электродом обычно используют присадочные прутки того же состава, что и основной материал.

В качестве флюса при сваривании кремнистых бронз лучше всего применять прокаленную буру, а фосфористых – бронборный шлак.

Для сварки алюминиевых бронз используйте тот же флюс, что и для работы с алюминием и его сплавами.

Если нужно сварить специальные бронзы металлическим электродом, то подбирайте содержание электродного стержня с учетом состава основного материала. Например, для фосфористой бронзы подойдут стержни, содержащие 0,5–1 % фосфора или 9 – 11 % олова, до 0,75 % примесей, остальное – медь.

Сваривать алюминиевую бронзу рекомендуется прутками, в состав которых входит: столько же алюминия, сколько его содержится в основе, 1,5–2,5 % марганца, остальное – медь и железо.

Сваривание бронз металлическим электродом выполняется на постоянном токе обратной полярности, при этом сила тока рассчитывается по схеме: 40 А на 1 мм диаметра электрода.

Технология сварки титана

Титановые сплавы – это относительно новые конструкционные материалы. Благодаря своим ценным свойствам они получили широкое применение в химическом машиностроении, судостроении, ракетостроении, авиационной промышленности и прочих отраслях производства. Основное преимущество таких сплавов заключается в уникальном сочетании коррозионной стойкости с малой плотностью (4,5 г/см3) и высокими механическими характеристиками.

К уникальным свойствам титана относятся: высокая прочность, высокая устойчивость к коррозии в различных агрессивных средах, высокая температура плавления (+1665 °C), малая плотность.

Низкая теплопроводность и высокое электрическое сопротивление этого материала позволяют затрачивать на его сварку гораздо меньше электроэнергии, чем на сварку цветных металлов другого типа. К тому же, титан маломагнитен. А значит, в работе с ним влияние магнитного дутья снижается.

Главная трудность при работе с титаном и его сплавами заключается в повышенной химической активности материала к водороду, азоту и кислороду при больших температурах. Чтобы получить качественные соединения, следует обеспечить хорошую защиту от взаимодействия с атмосферой как сварочной ванны, так и всего участка цветного металла, нагретого до более +500 °C.

Кромки необходимо подготовить к свариванию посредством травления специальным раствором, содержащим 600 см3 воды, 350 см3 соляной кислоты и 50 см3 плавиковой кислоты. Можно также обработать их механическим способом до металлического блеска, а затем обезжирить.

Сварка всегда выполняется под флюсом, ручным и механизированным методами, в защитных газах, титановой проволокой и неплавящимся электродом.

Ручную аргонодуговую сварку цветного металла вольфрамовым электродом следует осуществлять постоянным током прямой полярности. При толщине участка детали 0,5–4 мм сила сварочного тока должна достигать 40–170 А, дуга – 1-2 мм, вылет вольфрамового электрода – 6–8 мм. При этом расход аргона составит примерно 20–25 л/мин. Для автоматического сваривания в аргоне используется титановая проволока диаметром 1,5–3 мм.

Выполняя сварку под флюсом, следует обеспечить защиту обратной стороны шва с помощью хорошо подогнанных медных или стальных подкладок. Также допускается применение оставшихся титановых подкладок.

Для работы с титаном подходят бескислородные фторидно-хлоридные флюсы марки «АН-Т» разного назначения. При этом высота слоя флюса должна быть не меньше вылета электрода, а вылет электродной проволоки не должен превышать 20–25 мм. После охлаждения цветного металла ниже +400 °C удаляется шлаковая корка.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка цветных металлов и их сплавов: новые технологии

Несмотря на кажущуюся простоту, сварка цветных металлов не является простым процессом, осуществляемым по отношению к преобразованию имеющихся элементов. В ходе процесса сварки цветные металлы и сплавы подвергаются воздействию низких температур. Подобная особенность сварки обусловлена повышенным уровнем химической активности цветных металлов в случае контакта с кислородным элементом.

Данная категория металлов характеризуется покрытием пленкой оксидной природы возникновения, чье существование отмечается направленностью на препятствие детальному соединению высокого уровня качества. Посредством обычного нагревания химическая активность задействованных элементов значительно увеличивается, что имеет результатом образование оплавленных краев с одномоментным формированием пленок оксидной природы возникновения.

Следует отметить, что сварку цветных металлов и их сплавов рекомендуется осуществлять в специально созданной среде, для которой характерен почти отсутствующий доступ кислородного элемента.

Подготовительный этап

Перед тем, как приступить к осуществлению сварки, необходимо провести подготовительные работы. В частности, рекомендуется предварительную зачистку места будущей сварки специальной металлической щеткой. Возможно задействование шабера, который обеспечит устранение пленки оксидного происхождения. Затем следует провести очищение поверхности бензином или растворителем, рассчитанным на устранение жирового слоя.

Обязательным условием достижения правильной технологии сварки цветных металлов является размещение процесса в нижней области, а также предварительная фиксация детали, подвергающейся видоизменению. Это поможет достичь выполнение ровного и незаметного шва. Также считается возможным применение дополнительных фиксирующих соединений для осуществления последующей комплексной обварки.

Проводить сварку следует в инертной газовой среде, что будет служить защите сварочной ванны от возможного контакта со средой воздуха. Оптимальным вариантом для достижения поставленной цели является применение азота. Кроме того, возможно вовлечение аргона, гелия или их смеси. Для обеспечения формирования дуги считается целесообразным использование вольфрамовых, угольных и графитовых электродов для сварки цветных металлов.

В случае сварки элементов незначительных размеров, которые не отвечают за выполнение несущей роли конструкции, рекомендуется акцентирование внимания на применении угольных электродов. Для прочих сварочных ситуаций можно обойтись использованием графитовых или вольфрамовых электродов.

Осуществление сварки

Сварочный процесс может осуществляться только в специально организованной среде газов инертной природы возникновения. Обеспечение сварки проводится посредством задействования проволоки.

Детали, подвергающиеся сварки, нужно разместить в специально предназначенных подкладках с предусмотренными канавками. По данным выемкам обеспечивается прохождение инертного газа с целью создания защитного средства для стороны шва, находящейся с обратной стороны по отношению к области воздействия. Подобная мера формируется для нивелирования возможного контактирования с воздушным пространством.

Осуществление сварочного процесса должно сопровождаться нанесением аппаратом сварки цветных металлов тонких сварочных слоев с гарантированием определенной длительности, необходимой для остывания конструкций и отдельных элементов. В результате завершения сварочных работ рекомендуется обеспечить отпуск термического действия по отношению к изготавливаемому изделию с целью устранения остаточного напряжения.

Следует отметить, что такой конструкционный материал, как цинк, в исключительно чистом варианте не задействуется. Основным полем деятельности, в которое он может быть вовлечен, является формирование сплавов и покрытий антикоррозионного характера для деталей из стали и железа.

Также отмечается прямая зависимость между степенью свариваемости элементов с покрытием из цинка и применяемым его количеством. Для гарантирования успешности сварочного процесса рекомендуется формировать газовую среду защитного свойства для нивелирования нежелательных последствий по отношению к области, подвергаемой сварке, и стороне шва, находящейся с обратной стороны изменяемой поверхности. В данном случае предполагается применение исключительно вольфрамовых неплавящихся электродов.

Такой металл, как титан, также отмечается довольно редким применением в сварочном процессе в чистом виде. Чаще всего задействуются сплавы, которые включают в своем составе легирующие элементы. Данный аспект обосновывается высоким уровнем прочности, который достигается посредством такого соединение, что имеет результатом улучшение первоначальных характеристик металла.

Сварочный процесс начинается с непосредственной зачистки необходимого участка с применением механического воздействия или помещения в кислотную среду для устранения сторонних слоев. В качестве очистки механического характера предусматривается использование наждачной бумаги, а также металлических щеток со вспомогательным автоматическим вращательным элементом. Следует отметить, что для достижения стабильности сварочного процесса рекомендуется применение проволоки, которая соответствует марке имеющегося сплава.

Для того, чтобы сварочный процесс был успешен и в дальнейшем не потребовалось совершение сторонних модификаций, следует акцентировать внимание на плотном сжатии деталей, подвергающихся сварке. Подобное условие будет гарантировать отсутствие сторонних веществ, что может сказываться на качестве сварки и отобразиться на прочности сварочного шва.

Сварочный процесс требует использования специально предназначенного оборудования, а также комплекса защитных устройств и средств с целью формирования высокого качества проводимых работ. В частности, для газовой сварки цветных металлов и сплавов необходимо применение баллонов с конкретным газом на основании осуществленного выбора технологического метода.

Кроме того, газовая сварка цветных металлов предусматривается вовлечение в рабочий процесс редукторов понижающего принципа действия, специальных горелок и шлангов. Предполагается обеспечение принудительной вентиляции большой мощности рабочей зоны. Также обязательно следованию правилам личной безопасности.

Интересное видео

Сварка цветных металлов и особенности ее выполнения

Цветные металлы сейчас очень широко используются в быту, а также в различных отраслях промышленности. Постоянно растут объемы их применения, однако данные материалы не просто обрабатывать и плавить. Сварка цветных металлов и их сплавов требует особых методов и технологий, защищающих поверхности от избыточного нагрева и негативного влияния веществ окружающей среды.

При выполнении работ следует обращать внимание на качество обработки сварного шва, поскольку оксидная пленка и шлаки повышают риск возникновения коррозии в будущем. Выбирая способ сварки и сопутствующее оборудование, необходимо также учитывать ряд отличий, характерных для каждого металла.

Отличительные особенности

Медь, алюминий и магний очень быстро остывают, по этой причине для выполнения сварки необходим источник энергии повышенной мощности, а также дополнительный прогрев изделий. У сплавов различные компоненты могут иметь разную температуру плавления, вследствие чего появляется опасность испарения более легких веществ. Этого можно избежать, если сварка проводится быстро.

Цветные металлы отличаются высоким сродством к кислороду, часть из них даже используется в качестве раскислителей. Образовавшиеся в результате плавки окислы являются более тугоплавкими соединениями, они засоряют сварочный шов, а при уменьшении температуры плавления на обработанной поверхности могут появляться трещины. Это негативно сказывается на механических свойствах соединения, поэтому сварка цветных металлов, часто проводится под слоем флюса, который снижает влияние кислорода воздуха.

Хрупкость и непрочность ряда сплавов приводит к тому, что они начинают разрушаться при легком ударе или даже без какого-либо внешнего воздействия, а тяжелые металлы иногда проваливают собственным весом сварочные ванны. Проводя работы с ними, следует действовать очень аккуратно.

к меню ↑Сварка алюминия

Для сварки алюминия и его сплавов используют угольные электроды, если толщина образца не превышает 20 мм. Пристальное внимание следует уделять технике выполнения шва — угол между присадочной проволокой и электродом должен составлять около 90°, а подачу присадки необходимо делать быстрыми возвратно-поступательными движениями. Работы проводят справа налево, это помогает избежать перегрева металла. Такой же метод обработки применяют для заварки дефектов, причем для изделий менее 2 мм в разрезе проволока не нужна.

Дуговая сварка проводится в среде защитных инертных газов и подразумевает использование плавящихся или неплавящихся электродов. Работы проводятся под постоянным током обратной полярности. Если поперечный размер листа составляет не более 6-8 мм, его предварительно разогревают до 200°С, при 8-16 мм — до 400°С. Производительность процесса повышается, если применяется трехфазная дуга.

Сварка алюминия аргоном осуществляется только с газом первого или высшего сорта, при этом материалом электрода служит вольфрам. Разделение кромок проводят при толщине металла более 4 мм. Силу тока устанавливают амперах в 50 раз больше, чем толщина листа (менее 4 мм) и в 35-40 раз больше (более 4 мм).

к меню ↑Обработка титана и его сплавов

Главные особенности титана и его сплавов — высокое сродство с кислородом и появление трещин при остывании металла до 100°С. На пластичности этого материала влияет не только присутствие кислорода воздуха, но и азота. Для получения качественного сварного шва работы проводятся в герметичных камерах, причем только с аргоном высшего сорта. При этом используют постоянный ток прямой полярности.

к меню ↑Технология сварки меди

Для обработки меди и медных сплавов обычно применяют дуговую, газовую или электронно-лучевую сварку. При ручной сварке изделий небольшой толщины (не более 2 мм) используются постоянные токи обратной полярности. В качестве инертного газа можно выбирать аргон или гелий, причем только высшего качества. Иногда используют азот особой чистоты, а также его смеси с гелием и аргоном. Азот в этом отношении считается более эффективным, поскольку тепловой КПД дуги будет выше, однако ниже ее устойчивость горения.

Роль присадочного материала может выполнять проволока из меди и сплавов, близких по своему составу к основному металлу, но с повышенным содержанием элементов, которые являются раскислителями. Работы проводят с использованием короткой дуги, ее удлинение может ухудшить образование шва и увеличить разбрызгивание. Рекомендуют делать возвратно-поступательные движения электродов, избегая поперечных колебаний. Следует учитывать, что электро- и теплопроводность шва снижаются при сохранении его прочности.

к меню ↑Никель и особенности его обработки

Сварка никеля также может сопровождаться появлением пор и трещин в области шва. Для того чтобы предотвратить их образование, в металл вводятся магний или марганец. Как правило, для работ используется постоянный ток обратной полярности и металлические электроды. Если возникает необходимость в проведении аргонодуговой сварки, в состав свариваемого образца включают такие элементы как ниобий, кремний и алюминий.

к меню ↑Работы с магнием

Сварка магния и его сплавов проводится с аргоном или гелием, при этом используют переменный ток, который разрушает оксидную пленку благодаря катодному распылению в периоды обратной полярности. Защитный инертный газ снижает негативное влияние окружающей атмосферы. Работы проводят с полным плавлением кромок, используя прокладки из металлов с небольшой теплопроводностью. При обработке изделий толщиной более 10 мм целесообразнее выбирать трехфазную сварку.

к меню ↑Сочетания разнородных металлов

Такие сочетания материалов, как алюминий и нержавеющая сталь, медь и алюминий, титан и нержавеющая сталь, характеризуются ограниченной взаимной растворимостью и образованием в зоне их контакта хрупких соединений. Сварка разнородных металлов часто сопровождается диффузными процессами, снижающими качество шва. В некоторых случаях различные материалы сваривают плавлением, используя промежуточный металл, который также является барьерным слоем.

Для создания ряда конструкций применяют формирование сварного шва методом его оплавления импульсным электронным лучом, а также используют концентрированные источники тепловой энергии. В процессе сварки давлением происходит пластическая деформация изделий в зоне контакта. Необходимо следить за тем, чтобы образование соединения завершалось схватыванием контактных поверхностей. Это происходит при малой длительности сварки или при невысокой температуре, когда диффузные процессы прекращаются.

Сварка черных металлов c нержавеющей сталью проводится в аргоновой среде. Инертный газ помогает избежать окисления и азотирования, в противном случае зона контакта разнородных материалов становится ненадежной и хрупкой, по этой причине сварной шов может разрушаться. Работы с аргоном можно проводить даже при очень высокой температуре, он не участвует в химических реакциях и хорошо вытесняет воздух. Его применяют не только для ручной сварки, но и для автоматической и полуавтоматической. Вольфрамовый электрод размещают под углом около 90° относительно рабочей поверхности, что позволяет получить наиболее качественный шов.

Похожие статьиТехнология и особенности газовой сварки цветных металлов

Главные особенности сварки цветных металлов? Газовая сварка цветных металлов широко применяется в быту при выполнении различных ремонтных работ. Но многие люди, пытаясь самостоятельно сварить изделие из цветного металла, сталкиваются с трудностями. Это связано с тем, что цветные металлы по своим физико-химическим свойствам отличаются от стали и чугуна, и технологии соединения металла, применяемые для черных металлов не подходят для изделий из цветного металла.Газовой сварке, при желании, может научиться каждый

Какие же есть особенности у цветных металлов?

- Во-первых, это температура плавления. У меди, олова, латуни, бронзы, алюминия она гораздо ниже, чем у стали и чугуна. При чрезмерно высокой температуре металл не только растекается, но и начинает испаряться.

- Во-вторых, теплоемкость цветных металлов очень высока. Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим.

- В-третьих, цветные металлы при нагревании активно окисляются и впитывают газы. Это приводит к загрязнению сварочной ванны, расплескиванию металла и образованию пор. Механические свойства шва, его прочность и внешний вид значительно ухудшаются.

- В-четвертых, цветные металлы сильно расширяются при нагревании и дают большую литейную усадку. Результат – внутренние деформации, трещины в швах, большие остаточные напряжения.

Принцип работы газовой сварки и необходимое оборудование.

Газовая сварка – сварка, при которой нагрев и плавление металла происходят с помощью пламени от сгорания газов. Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

Для производства сварочных работ необходимо специальное оборудование: ацетиленовый генератор (аппарат для получения ацетилена путем взаимодействия карбида кальция с водой) или баллоны с горючим газом, редукторы для кислорода и рабочего газа, горелка с набором наконечников, шланги для подачи газа в горелку, сменные сопла для газовой сварки, флюсы и присадочные прутки.

Так же на сварочном посту есть и общее оборудование – сварочный стол, сборочные и удерживающие приспособления, набор инструментов. И, конечно же, мощная вентиляционная установка. Испарения цветных металлов и газов очень вредны для здоровья, так что на этом пункте экономить не следует. Так же, как и при выполнении любых других сварочных работ, не стоит забывать о средствах индивидуальной защиты: одежда, закрывающая все тело, рукавицы, очки с черными стеклами или маска, респираторы.

При газовой сварке, используется большой ассортимент смесей

Подготавливаем детали к сварке.

Правила подготовки деталей к газовой сварке почти не отличаются от ручной дуговой или полуавтоматической сварки. Детали должны быть чистыми, без следов масла, копоти, грязи, формовочной смеси. Поверхность под работу – ровная, без зазубрин, ям, бугров. Рекомендуем следующий порядок действий:

- Зачистка кромок и сопряженных поверхностей (можно использовать и механический, и химический способ).

- Сборка деталей и их закрепление (лучше всего это делать в кондукторе – специальном приспособлении, которое обеспечит ровную установку и не позволит деталям разойтись в процессе соединения).

- Сделать прихватки (если металл тонкий, то не больше 5 мм, с интервалом в 70-100 мм; если металл толстый, то не более 20 мм с интервалом 400 мм.)

- Установить угол детали. Лучше всего располагать детали под углом 7-10 градусов к поверхности стола. Это обеспечит равномерное заполнение кромок расплавленным металлом.

Свариваем детали.

Для сварки различных металлов используются разные технологии. Газовая сварка меди, например, производится под флюсом, который нужно добавлять в процессе работы на присадочный пруток и в сварочную ванну.

Технология сварки латуни схожа со сваркой меди. Разница лишь в проковке шва: она зависит не от температуры, а от содержания цинка. Если цинка меньше 46%, то делают холодную проковку, если от 40, то используется проковка при температуре 650 градусов. Газовая сварка латуни дает огромное количество испарений цинка, крайне вредных для здоровья. Необходимо защищать органы дыхания респираторами, а еще лучше – сделать бездымный процесс (мощная вентиляция в столе, над столом, или помещение детали в спец. камеру).

Бронзу можно так же сваривать с помощью газа, но не всю. Главным образом так сваривают оловянную бронзу. Кремнистые и алюминиевые бронзы варят аргоном и ручным дуговым способом.

Газовая сварка применяется и при работе с алюминием. Он сваривается в среде аргона с использованием присадочных прутков. Аргоновая сварка – один из самых дорогих видов сварки. Это обусловлено высокой стоимостью и значительным потреблением аргона.

Каждый газосварщик должен, знать принцип работы своего оборудования

Варить цветные металлы лучше всего встык. Тавровые швы и сварку внахлест лучше не делать, так как в этом случае сложнее удалять шлаки и окислившиеся оксиды. Убрать оксидные прослойки можно проковкой шва. Так же нужно обеспечить плавное остывание изделия. Для этого можно накрыть изделие изоляционным материалом, либо поместить его в специальную печь. Не допускайте сквозняков и резких скачков температуры.

Контролируем качество.

Качественными считаются швы, которые:

- Удовлетворяют требованиям стандартов и технологической документации

- Не имеют видимых изъянов (пор, трещин, окалины, посторонних включений).

Проверка качества шва может осуществляться разными способами. Самый простой – это визуальный осмотр. Крупные дефекты: поры, трещины, оксидные пленки будут видны.

Для более точного контроля можно использовать специальные приборы: рентген, дефектоскоп. Они покажут, если ли внутренние трещины шва и непровары, которые могут ослабить шов.

Во многих деталях очень важна герметичность. Проверить швы на непроницаемость можно с помощью керосина. Швы проливаются керосином с одной стороны и выдерживаются некоторое время (от 20 минут до часа). Керосин очень гигроскопичен. И если в шве есть хотя бы мельчайшие поры, непровары, трещинки, он пройдет сквозь шов и на обратной стороне детали образуются видимые пятна.

Сваривать цветные металлы несложно, если соблюдать технологию и учитывать их особенные свойства. А применение газовой сварки цветных металлов почти безгранично, так что этот способ может стать хорошим выбором для проведения ремонтных работ, либо изготовления изделий.

Технологические особенности сварки сталей, чугунов и цветных металлов

Содержание страницы

1. Сварка углеродистых и легированных сталей

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали, с содержанием углерода более 0,3% при типовых режимах сварки, претерпевают закалку в з. т. в. (вероятность образования трещин).

Для обеспечения хорошей свариваемости при дуговой сварке этих сталей рекомендуются следующие технологические мероприятия:

- предварительный и последующий подогрев заготовок до температуры 100 – 300оС в целях замедленного охлаждения и исключения закалки з. т. в.

- прокалка электродов, флюсов при температуре 400 – 450оС в течение 3 часов и осушение защитных для предупреждения попадания водорода в металл сварного соединения;

- низкий или высокий отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и выделения водорода.

2. Сварка высоколегированных коррозионностойких сталей

Коррозионная стойкость стали обеспечивается содержанием более 12% Сr, а содержание 8% Ni стабилизирует аустенитную структуру и сохраняет её при нормальных температурах (сталь 10Х18Н9Т и др.). при сварке этих сталей на режимах, обуславливающих продолжительное пребывание металла в области температур 500 – 800о С, возможна потеря коррозионной стойкости металлом и з. т. в. Причиной этого является образования карбидов хрома на границах зёрен и обеднение приграничных участков зёрен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии рис. 1.

Рис. 1. Межкристаллитная коррозия стали

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется:

- сварка на малых погонных энергиях (q/v, Дж/см) с применением теплоотводящих медных подкладок;

- термическая обработка после сварки – нагрев до Т = 1100оС и закалка в воде.

При нагреве происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.