Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Список типов сварных швов | Tekla User Assistance

Эта страница написана не для той версии программного обеспечения, которую вы в настоящее время выбрали.

Воспользуйтесь поиском, чтобы найти аналогичный контент для выбранной вами версии.

Добавлено April 8, 2018 by Tekla User Assistance [email protected]

Версия программы:

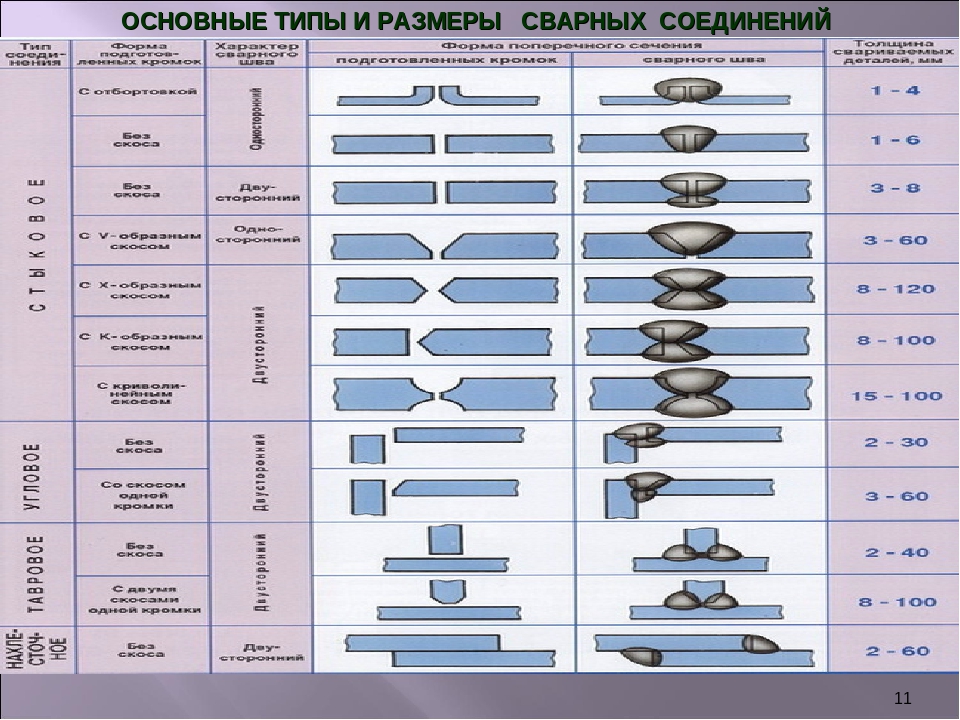

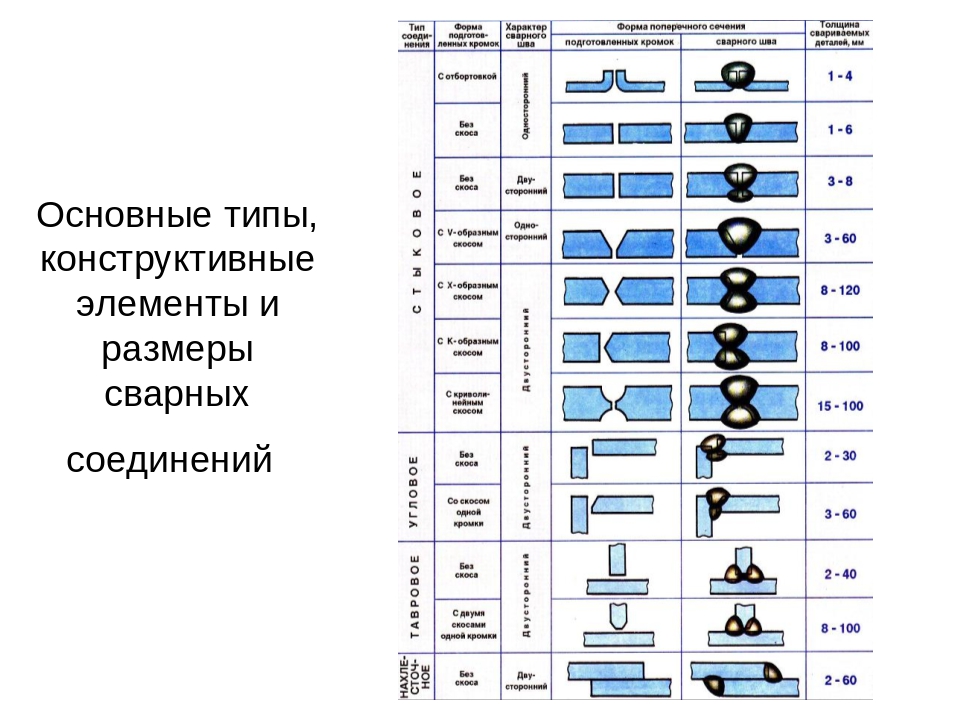

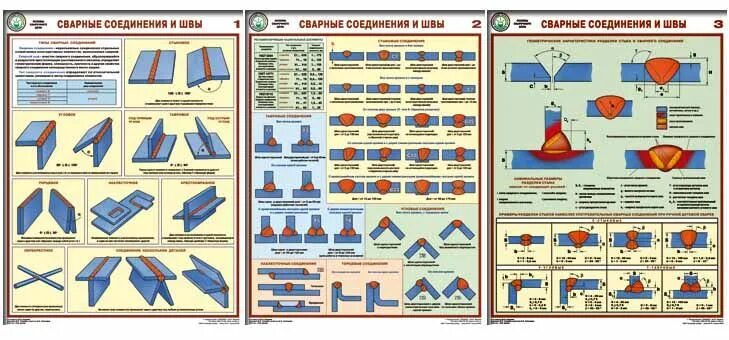

Тип сварного шва задается в свойствах сварного шва. Некоторые типы сварных швов автоматически подготавливают детали к сварке. В таблице ниже приведены доступные типы сварных швов:

Номер | Тип | Название | Автоматическая подготовка под сварку (необязательно) | Поддерживает твердотельный объект сварки |

|---|---|---|---|---|

0 | Нет | Нет | Нет | |

10 | Угловой сварной шов | Нет | Да | |

3 | Прямолинейный скос кромок (стыковой сварной шов «одиночное V») | Да | Да | |

4 | Прямолинейный скос кромок (стыковой сварной шов со скосом одной кромки) | Да | Да | |

2 | Квадратный скос кромок (стыковой сварной шов без скоса кромок) | Да | Да | |

5 | Стыковой сварной шов «одиночное V» с обширной поверхностью притупления | Да | Да | |

6 | Стыковой сварной шов со скосом одной кромки с обширной поверхностью притупления | Да | Да | |

7 | шов с U-образной разделкой кромок (стыковой шов с одним криволинейным скосом двух кромок) | Да | Да | |

8 | шов с J-образной разделкой кромок (стыковой шов с криволинейным скосом одной кромки) | Да | Да | |

16 | V–образный шов между закругленными элементами | Нет | Нет | |

15 | Сварной шов со скосом кромок между закругленными элементами | Нет | Нет | |

1 | Торцовый шов стыкового соединения с отбортовкой двух кромок | Нет | Нет | |

17 | Торцовый шов стыкового соединения с отбортовкой одной кромки | Нет | Нет | |

11 | Пробочный сварной шов | Нет | Нет | |

9 | Подварочный шов со скосом кромок | Нет | Нет | |

12 | Шов точечной сварки | Нет | Нет | |

13 | Сварной шов роликовой сварки | Нет | Нет | |

14 | Прорезной сварной шов | Нет | Нет | |

18 | Сварной шов с частичным проплавлением основного металла (стыковой со скосом одной кромки + угловой) | Нет | Да | |

19 | Сварной шов с частичным проплавлением основного металла (квадратный скос кромок + угловой) | Нет | Да | |

20 | Сварной шов со сквозным проплавлением | Нет | Нет | |

21 | Стыковой шов с V-образной разделкой кромок с крутым скосом | Да | Да | |

22 | Стыковой шов с крутым скосом одной кромки | Да | Да | |

23 | Торцовый шов | Нет | Нет | |

24 | Наплавка | Нет | Нет | |

25 | Фальцевое соединение | Нет | Нет | |

26 | Наклонное соединение | Нет | Нет |

Обратная связь

Типы сварных швов — Справочник химика 21

Наименование детали или сборочной единицы с указанием номера (обозначения) сварного шва должно соответствовать схеме контроля сварных швов, входящей в состав проекта сосуда, или эскизу, прилагаемому изготовителем сосуда к настоящему разделу паспорта, на котором указаны тип сварных швов, их число и расположение. Эскиз может быть выполнен по примеру эскиза № 2. [c.251]

Эскиз может быть выполнен по примеру эскиза № 2. [c.251]Типы сварных швов, сварочные материалы и характер сварки приведены на рис. бив табл. 4 (применительно к реактору типа ВВЭР-ЮОО). [c.20]

Сварка является основным способом неразъемных соединений элементов оборудования и во многом определяет его качество и надежность Конструктор назначает способ сварки, тип сварного шва, его конструкцию, характер обработки кромок, а в некоторых случаях оговаривает и сварочные материалы. Типы сварных швов, их конструкции и обозначе- [c.75]

В приводимых ниже таблицах сообщаются данные о конструктивных элементах подготовки кромок свариваемых деталей из листовой стали, размерах выполненных швов, рекомендуемых диаметрах сварочной проволоки или электродов и массе наплавленного металла на 1 м шва для различных типов сварных швов и методов сварки, применяемых в химическом аппаратостроении. [c.122]

[c.122]

В табл. 10.1 приведены рекомендуемые типы сварных швов и способы их выполнения для аппаратов, изготовляемых из углеродистой и низколегированной сталей. [c.346]

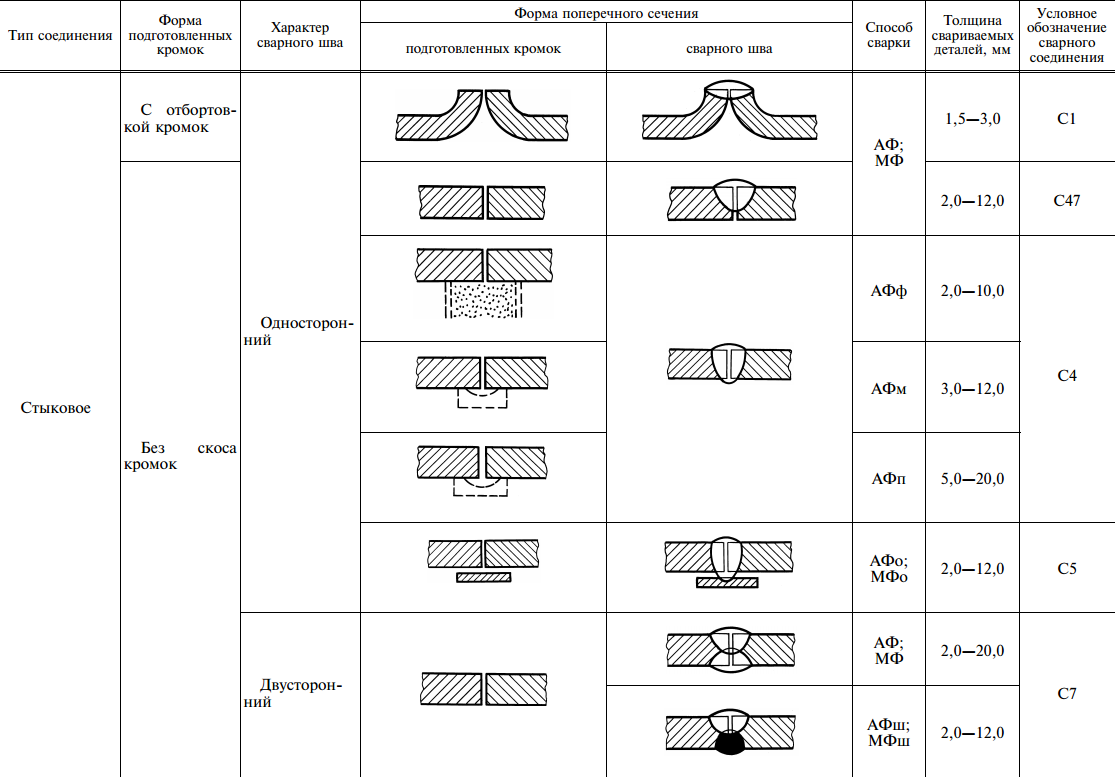

Нормалью ОН 26-01-71—68 рекомендуются следующие типы сварных швов, выполняемых при автоматической сварке стыковых соединений под слоем флюса [c. 352]

352]

Рекомендуемые типы сварных швов и способы их выполнения для аппаратов, [c.361]

Значения коэффициентов прочности для различных типов сварных швов (рис. 4.1) принимаются в соответствии с правилами Гостехнадзора, согласно которым [c.148]

По ОСТ, а также инструкциям по сварке трубопроводов в зависимости от материала труб, параметров среды, пространственного выполнения сварки, способов выполнения сварочных работ установлены классификации основных типов сварных швов, их форма и размеры, а также конструктивные элементы кромок под сварку труб, фланцев, фасонных частей и арматуры (рис. 5-16). [c.156]

Аппараты, изготовляемые на машиностроительных заводах, в основном сваривают автоматической сваркой под слоем флюса места, недоступные для автоматической сварки, сваривают ручной газовой или электросваркой. На монтажной площадке металлические конструкции, стыки узлов трубопроводов, стыки негабаритных аппаратов сваривают в основном ручной сваркой. Заготовка узлов трубопроводов на монтажной площадке организуется с расчетом изготовления крупных узлов трубопроводов в специальных цехах при помощи сварочных автоматов, полуавтоматов, специальных приспособлений. На типы сварных швов, подготовку кромок под сварку разработаны стандарты. [c.95]

Заготовка узлов трубопроводов на монтажной площадке организуется с расчетом изготовления крупных узлов трубопроводов в специальных цехах при помощи сварочных автоматов, полуавтоматов, специальных приспособлений. На типы сварных швов, подготовку кромок под сварку разработаны стандарты. [c.95]

Типы сварных швов [c.138]

Как видно из таблицы, оптимальной температурой горячего воздуха следует считать 230—270″ С. Основными типами сварных швов для труб являются—стыковой (см. фиг. 17) и внахлестку (см. фиг. 18). При одной и той же толщине листов шов внахлестку обладает механической прочностью почти в 6 раз меньшей, чем шов в стык. Поэтому шов внахлестку допускается лишь в отдельных случаях. В частности, шов внахлестку широко применяется при раструбном соединении труб. В этом случае, однако, назначение шва заключается главным образом в создании дополнительной плотности, а не дополнительной прочности клеевого соединения. [c.87]

ТИПЫ СВАРНЫХ ШВОВ [c. 318]

318]Типы сварных швов, применяемых при заготовке и монтаже трубопроводов из винипласта, изображены на рис. 10. [c.283]

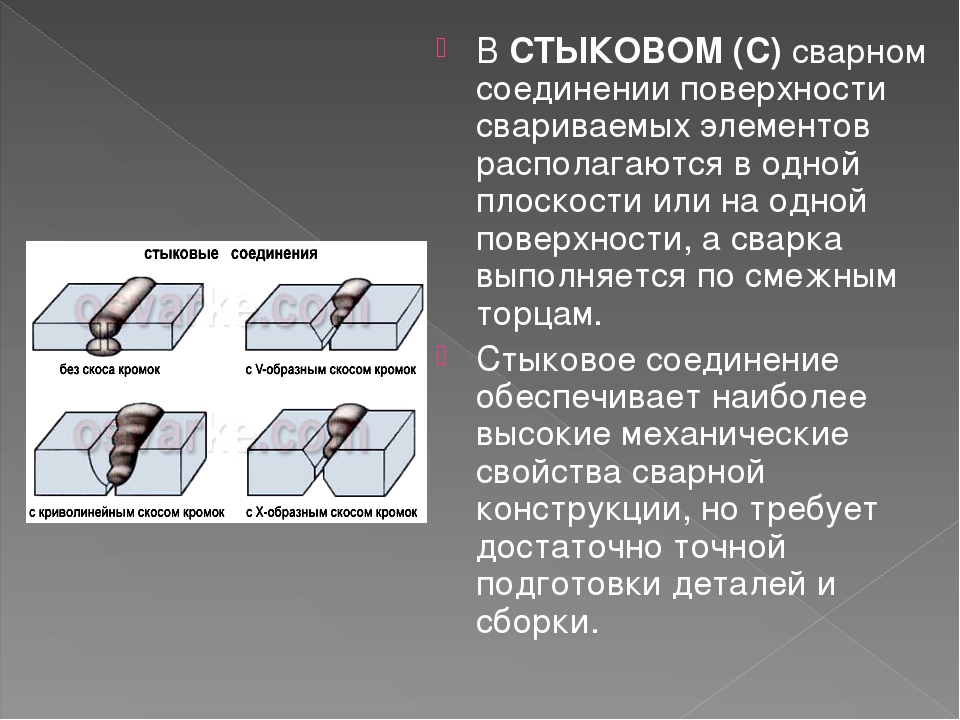

Технология сварки. Основным типом сварных швов в емкостных аппаратах являются стыковые швы. [c.200]

Идентификация при экскавации дефектных труб производится путем обследования визуальным и измерительным контролем, ультразвуковым и вихретоковым методами, а при необходимости используется рентгенография. Применяемые методы неразрушающего контроля без специальных идентификационных методик не всегда дают 100 %-ную гарантию распознания дефекта. Это относится к внутренним потерям металла и трещинам, в том числе несплошностям плоскостного типа сварных швов. [c.338]

Выбрав способ сварки, конструктор должен согласно ГОСТ 5263-58 проставить условные обозначения сварных швов в тех случаях, когда на чертежах не даны размеры всех конструктивных элементов этих швов. Классификацию основных типов сварных швов ручной электродуговой сварки, форму и размеры, а также конструктивные элементы подготовки кромок свариваемого металла устанавливает ГОСТ 5264-58. [c.597]

[c.597]

Метод суперэлементов требует большого объема вычислений и в обш ем случае не дает экономии по сравнению с разбиением всех фрагментов на мелкИе элементы и решением задачи за один этап. Область рационального применения суперэлементов — задачи с большим количеством одинаковых фрагментов, например стержневая конструкция с большим количеством стержней одинакового профиля. Для сварной конструкции таким однотипным фрагментом является участок-сварного шва с прилегаюшими частяки деталей. Как правило, в конструкции присутствует всего несколько отличающихся по поперечному сечению типов сварных швов. Податливость швов обычно больше, чем у соединяемых деталей, поэтому замена их в расчете жестким или шарнирным соединением элементов существенно снижает точность решения на соответствующем этапе. Создание специального элемента, правшшно передающего все характеристики жесткости углового шва, но не содержащего внутренней сложной структуры, является мощным средством обеспечения максимальной точности решения сложных задач при минимальных затратах ресурсов ЭВМ. В этом случае суперэлемент создается один раз и затем включается многократно в матрицу жесткости конструкции. При типовых расчетах дополнитещ.ная экономия может быть получена путем создания библиотеки наиболее часто встречающихся суперэлементов шва и хранения ее в одном из файлов. [c.102]

В этом случае суперэлемент создается один раз и затем включается многократно в матрицу жесткости конструкции. При типовых расчетах дополнитещ.ная экономия может быть получена путем создания библиотеки наиболее часто встречающихся суперэлементов шва и хранения ее в одном из файлов. [c.102]

Каждая отрасль промышленности, в которой поставлена задача оптимальной организации НКЭ, должна иметь собственный независимый аттестационный центр. Центр должен быть укомплектован достаточным количеством полномасштабных тест-образцов со скрытыми дефектами, отражающими конструктивные особенности объекта контроля, а также основные типы сварных швов и наплавок. Аттестационый центр должен решать следующие задачи [c.260]

Ультразвуковой метод контроля является дополнительным к радиографическому он позволяет определить и идентифицировать дефекты в виде трещин. За исключением швов, полученных сплавлением аустенитных сталей, в которых может наблюдаться сильное затухание ультразвуков, возможность контроля не ограничивается толщиной сечения, хотя меньше определенной величины она не должна быть тонкой, так как возникают трудности из-за слишком короткого промежутка времени прохождения импульса. Большинство типов сварных швов можно исследовать искателями, установленными наклонно, но интерпретация результатов контроля может быть иногда затруднена и неопределенна, если опасный дефект связан или находится рядом с допустимой несплошностью, например епровар и утяжина в корне сварного шва. Влияние дефектов на поверхности сварного шва [34] может быть более, существенным, чем влияние некоторых внутренних дефектов [80], поэтому визуальный контроль является существенным подготовительным мероприятием для других методов контроля. После тщательной шлифовки профиля сварного шва контроль с помощью магнитно-порошкового метода или проникающей жидкостью облегчает визуальное исследование и может в некоторых случаях являться единственным дополнительным методом контроля. [c.315]

Большинство типов сварных швов можно исследовать искателями, установленными наклонно, но интерпретация результатов контроля может быть иногда затруднена и неопределенна, если опасный дефект связан или находится рядом с допустимой несплошностью, например епровар и утяжина в корне сварного шва. Влияние дефектов на поверхности сварного шва [34] может быть более, существенным, чем влияние некоторых внутренних дефектов [80], поэтому визуальный контроль является существенным подготовительным мероприятием для других методов контроля. После тщательной шлифовки профиля сварного шва контроль с помощью магнитно-порошкового метода или проникающей жидкостью облегчает визуальное исследование и может в некоторых случаях являться единственным дополнительным методом контроля. [c.315]

Наибольшее значение коэффициента ср для различных типов сварных швов принимается в соответствии с ОСТ 26-291—71 ф=1 для стыковых и тавровых соединений с двусторонним сплошным проваром, выполняемых автоматической сваркой ф = 0,95 для стыковых сварных соединений с лодваркой корпя шва и тавровых сое- [c. 145]

145]

Качество сварочных работ в значительной степени зависит от правильно выбранной формы и профиля сварного шва. Последние определяются назначением изготовляемого аппарата, конструктивными особенностями его деталей, толщиной винипластовых заготовок и т. п. Различают следующие четыре типа сварных швов в стык (Х-образные и Ш-образные), внахлестку, угловые и валиковые (рис. 67). При выборе необ.ходимого тина сварного Н1ва исходят из следующих полол еннй [c. 255]

255]

Порядок раскладки листов для сборки полотнищ определяется. принятым типом сварных швов между продольнымхг кромками — встык или внахлестку. Сборка листов внахлестку по длинной стороне создает хорошие условия для сварки первого шва (который будет внутри резервуара), однако нахле-сточным швам следует предпочесть швы стыковые. При изготовлении резервуаров методом сворачивания к ранее отмечен-11ым недостаткам. нахлесточных швов следует добавить такой технологический недостаток, как трудность образования замы-. 30 [c.30]

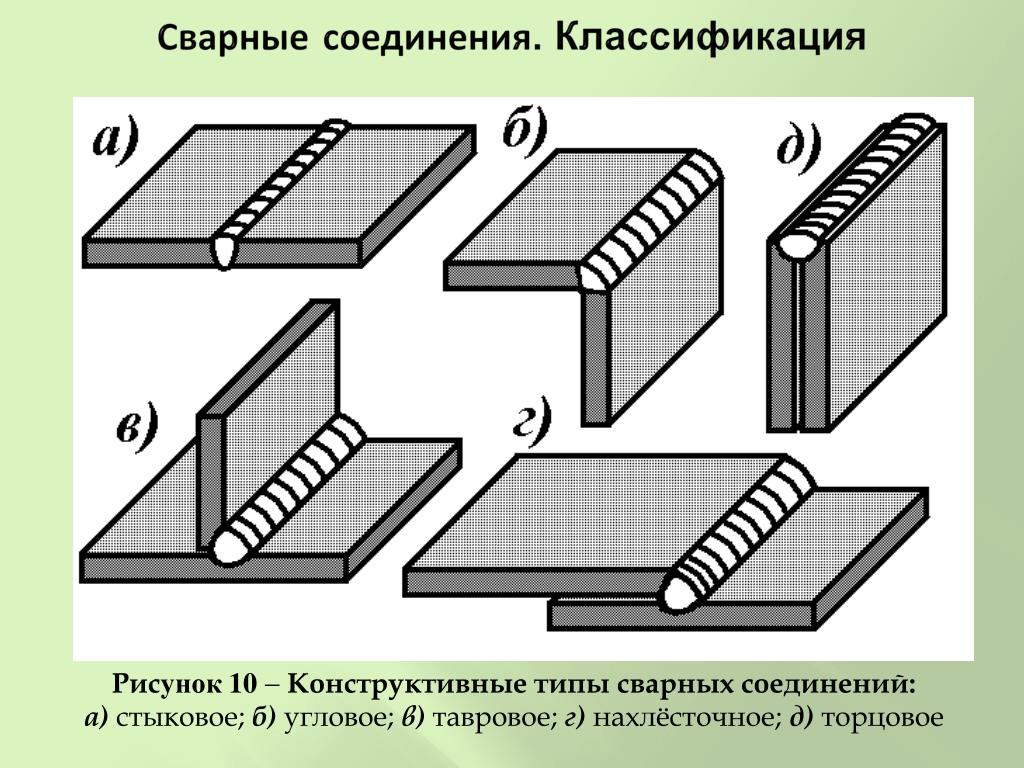

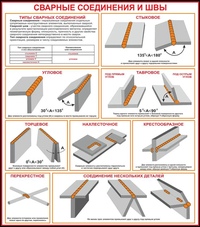

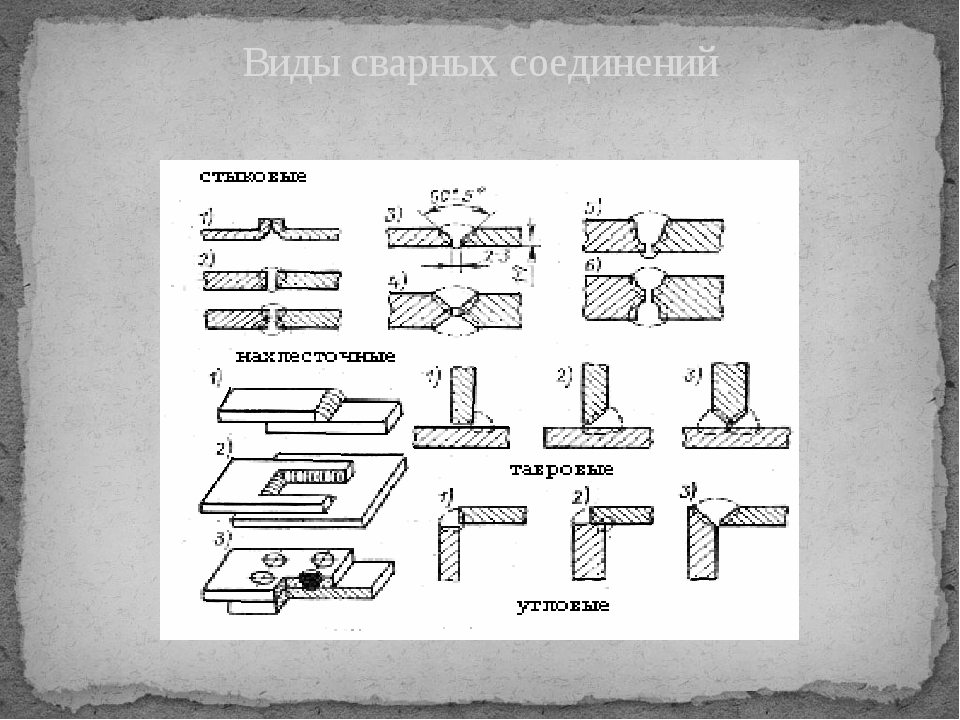

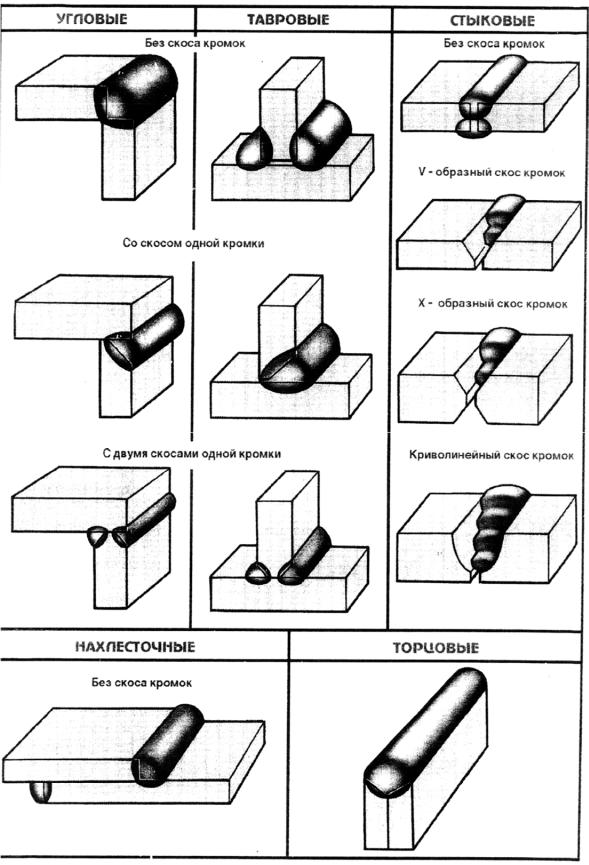

Виды сварных соединений и типы сварных швов

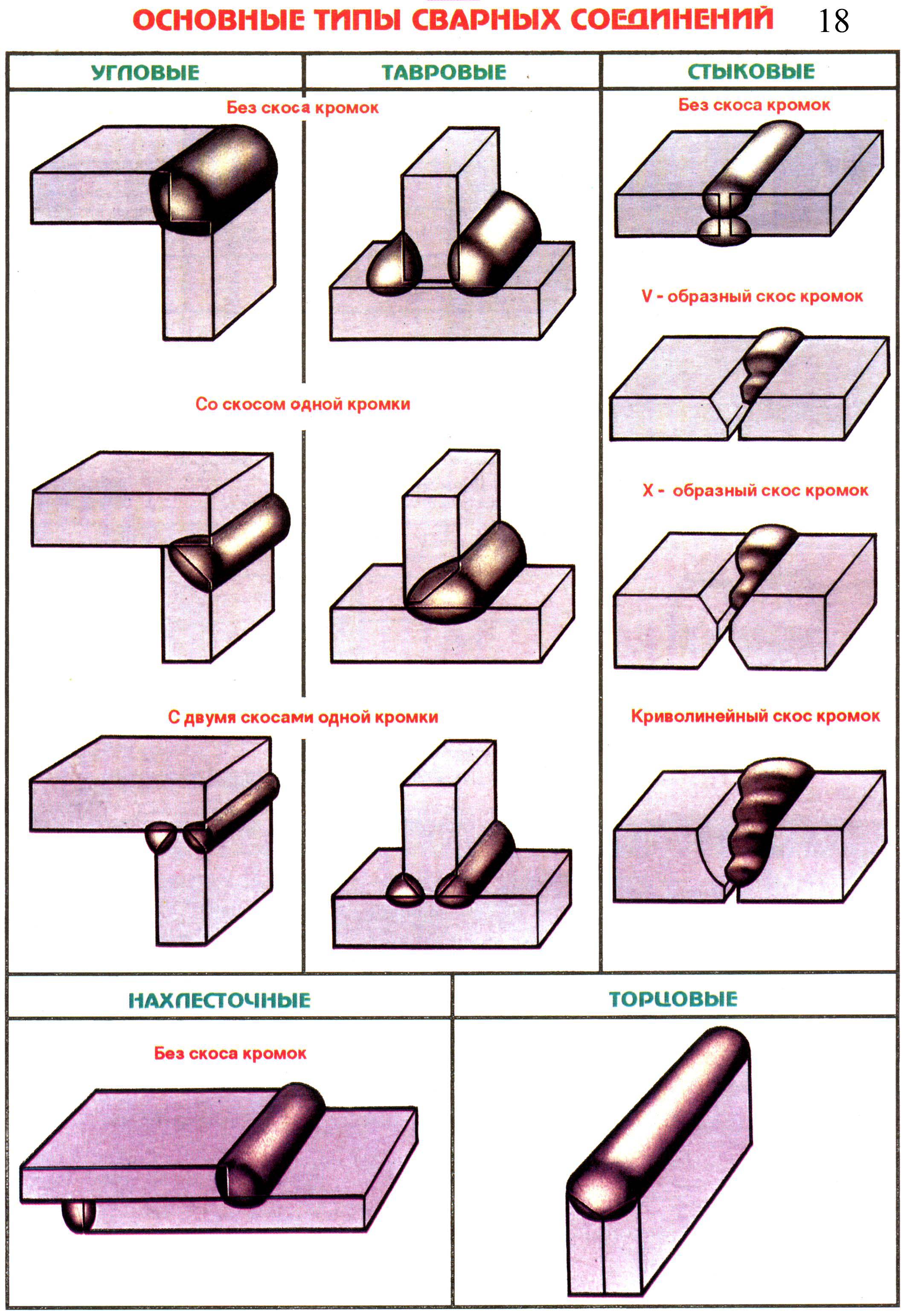

Основные виды сварных соединений и типы сварных швов [c.60]При выполнении чертежа сварной сборочной единицы необходимо определить виды сварных соединений, выбрать типы сварных швов и обозначить их. При этом следует учитывать, что в курсе черчения выбор типа сварного шва определяют исходя из конструкции свариваемых деталей, а форму и размер скоса кромок под сварку — только в зависимости от толщины свариваемых деталей, без технически обоснованного расчета сварных швов на прочность. [c.404]

[c.404]

И. Какие виды сварных швов и типы сварных соединений применяются при газовой сварке [c.133]

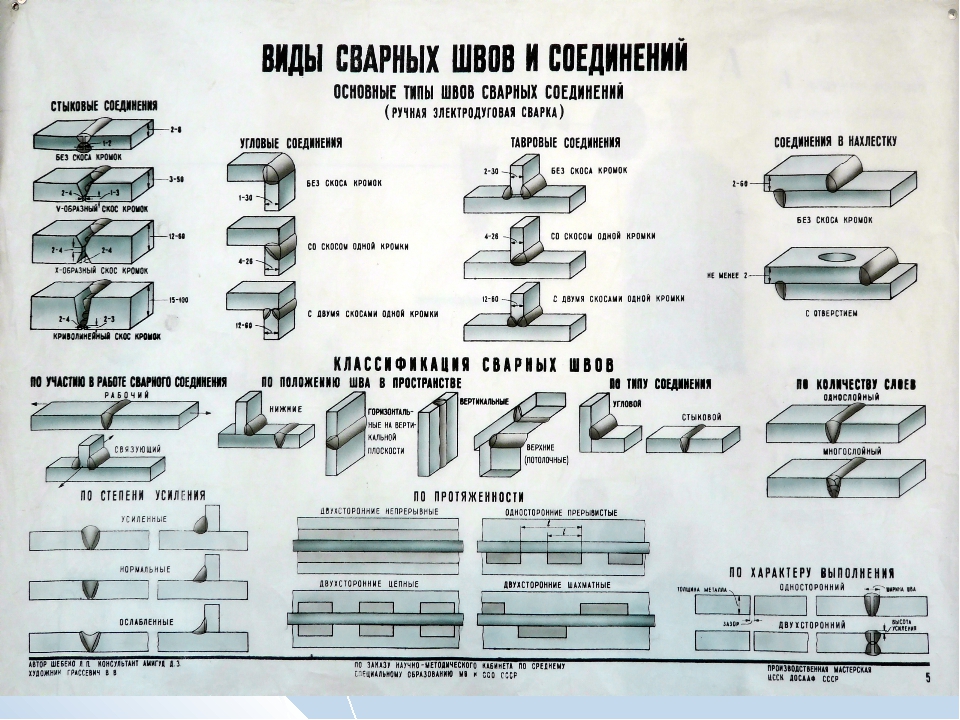

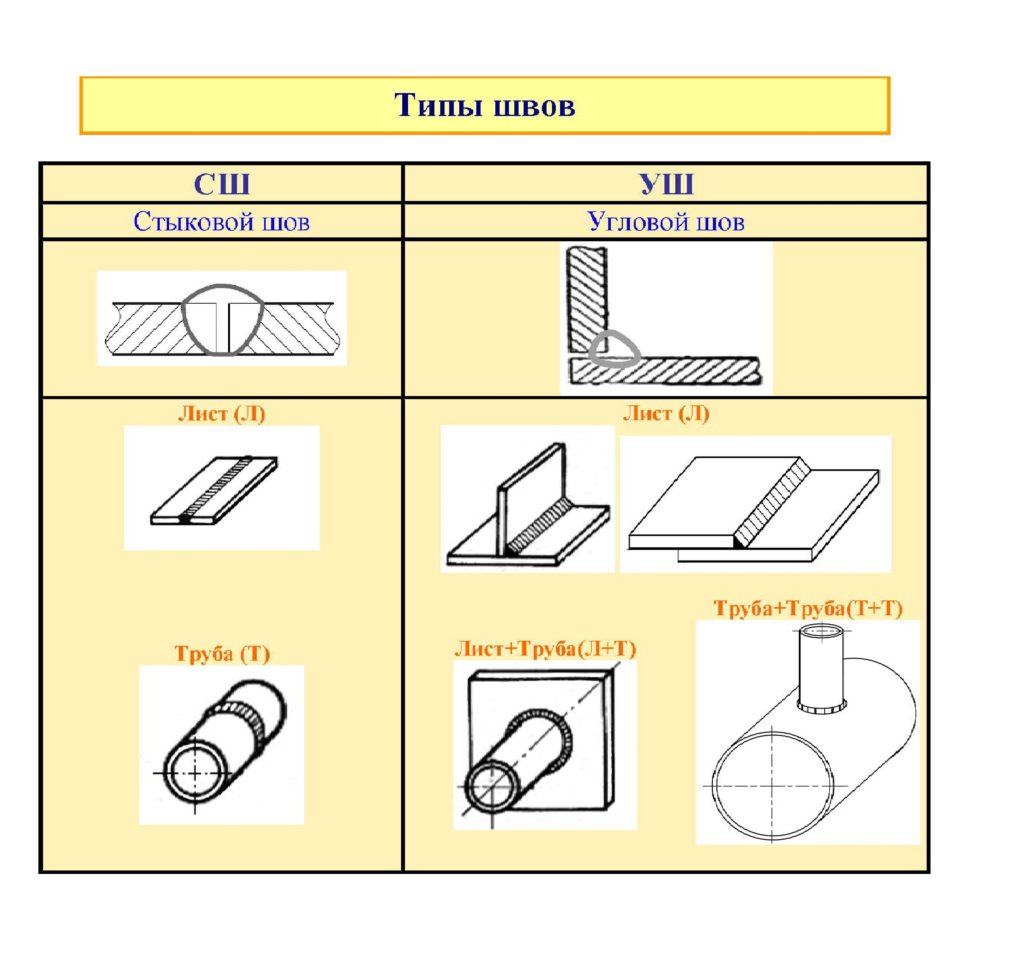

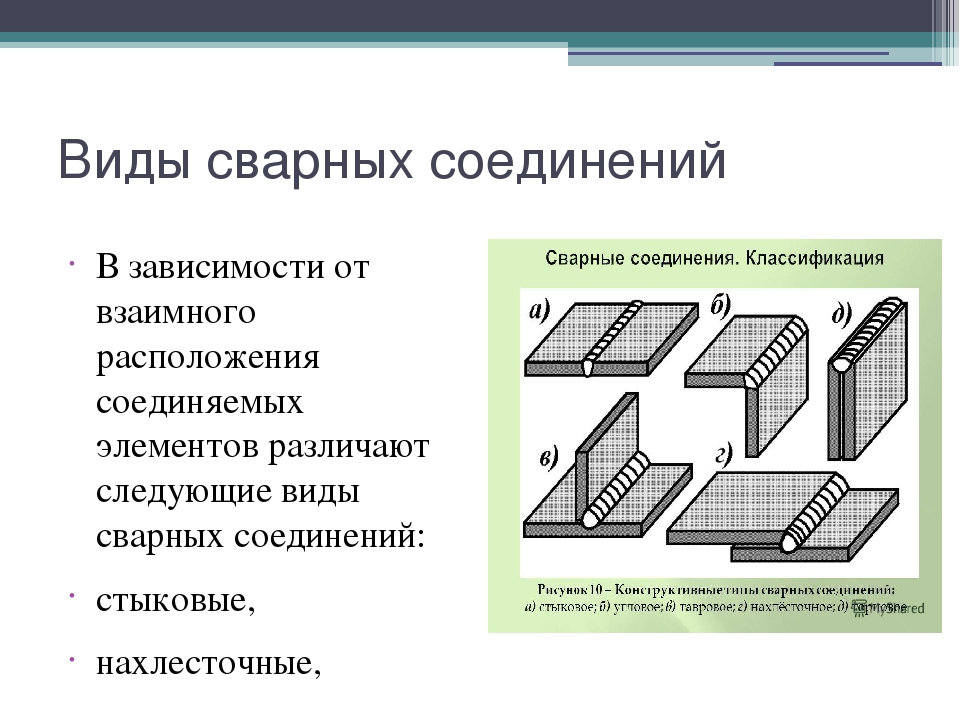

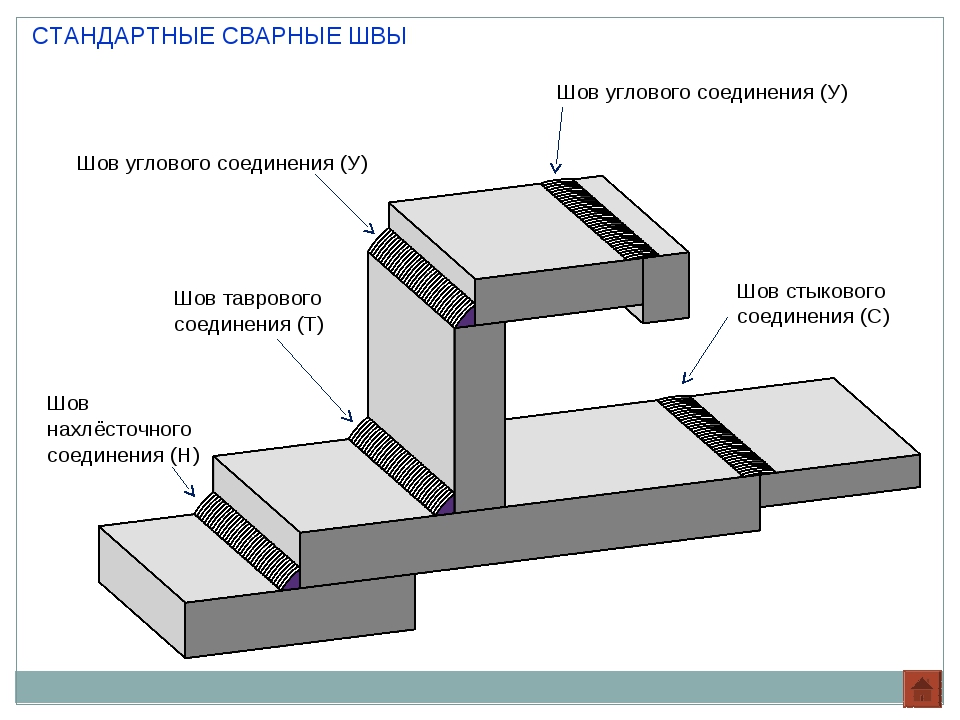

Виды сварных соединений. В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений стыковые, нахлесточные, тавровые и угловые. Основные типы швов сварных соединений, выполненных ручной электродуговой сваркой, даны в табл. 3.1 (ГОСТ 5264—69). [c.269]

Сказанное выше о видах сварных соединений, типах сварных швов, их параметрах и расчетных формулах относится также к сварным соединениям из алюминия, алюминиевых сплавов, винипласта, полиэтилена и других материалов. [c.24]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

[c.164]

Применяемые типы сварных швов зависят от конструкции деталей, толщины стенки и способа сварки. Большинство сварных соединений в передвижных паровых котлах выполняют в виде односторонних швов встык, получаемых в результате расплавления двух примыкающих кромок с прибавкой наплавляемого металла с одной стороны. Допускаемое напряжение при расчете сварных швов устанавливают в зависимости от предела прочности наплавленного металла шва. Коэффициент прочности принимают согласно указаниям, сделанным выше.

[c.259]

Допускаемое напряжение при расчете сварных швов устанавливают в зависимости от предела прочности наплавленного металла шва. Коэффициент прочности принимают согласно указаниям, сделанным выше.

[c.259]

Поверхностное упрочнение пластическим деформированием исследовали на сварных соединениях и элементах конструкций самого разнообразного вида с различными типами швов и из различных материалов в зависимости от степени концентрации напряжений, остаточной напряженности, вида и характеристики переменных напряжений, а также температурных условий. [c.237] Дефекты в сварных соединениях возникают прежде всего из-за нарушения режима сварки [18, 120]. Сварочные дефекты наряду с конструктивными концентраторами образуют один из видов присущей сварным соединениям неоднородности — геометрическую неоднородность. Неоднородность в целом зависит от теплофизического и химико-металлургического воздействия сварки.

Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед». Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка. При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]

Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед». Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка. При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]Стандарт устанавливает основные типы сварных швов в зависимости от вида соединения, в котором эти швы применены, размеры и форму полученного шва, а также конструктивные элементы подготовки кромок свариваемых деталей

[c. 538]

538]

Различают следующие виды сварных соединений встык, внахлестку или с накладками, тавровые и угловые. Классификация основных типов швов, применяемых в различных соединениях, приведена на рис. 9.2, а — х здесь же дано условное обозначение швов графическое и буквенно-цифровое. [c.102]

Типы и конструктивные элементы сварных соединений и швов. В табл ХП.1 приведены основные типы сварных соединений, выполняемые ЭШС (ГОСТ 15164—69), типы и виды швов, конструктивные элементы кромок на заготовках, нх размеры. [c.320]

По этому стандарту основные виды сварных соединений аналогичны приведенным выше для РДС и автоматической сварки под флюсом, поэтому графическое представление различных типов сварных соединений для данного способа сварки нами не рассматривается. Здесь используются 28 типов стыковых соединений, 9 угловых, 6 тавровых и 2 нахлесточных. В ГОСТ 14771-76 указаны основные конструктивные размеры и предельные отклонения всех типов сварных соединений. В приложениях к нему даны рекомендуемые значения катетов угловых швов в зависимости от толщины более толстого из свариваемых элементов и предела текучести свариваемой стали.

[c.86]

В приложениях к нему даны рекомендуемые значения катетов угловых швов в зависимости от толщины более толстого из свариваемых элементов и предела текучести свариваемой стали.

[c.86]

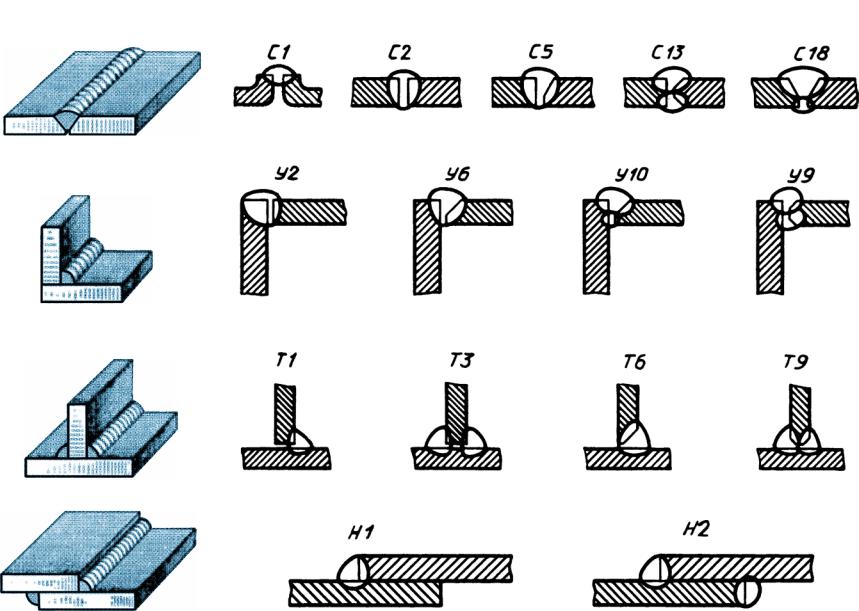

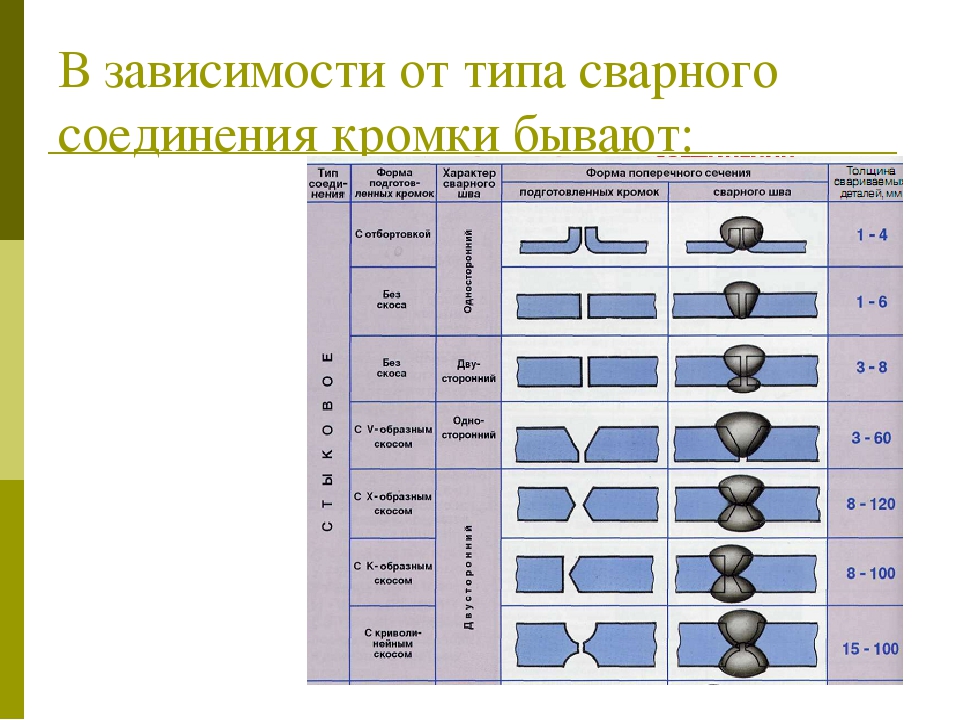

Типы сварных швов в зависимости от вида соединения, формы подготовленных кромок и характера выполнения приведены в ГОСТ 5264—69. Согласно этому ГОСТу, швы стыковых соединений раз-деля отся на 25 типов, условно обозначенных от С1 до С25. Характерные из них показаны на рис. 60. [c.102]

Сварное соединение является элементом сварной конструкции. К сварному соединению относят участки деталей или отдельные детали, соединенные сварным швом. Под сварным швом понимают затвердевший после расплавления металл, соединяющий кромки деталей. При выполнении сварного соединения эти кромки подвергаются определенной подготовке. Взаимное расположение свариваемых частей, форма и размеры кромок после подготовки определяют вид сварного соединения и тип шва. Основные типы сварных швов в зависимости от вида соединений, в которых эти швы применены, размеры и форма швов, а также конструктивные элементы подготовки кромок деталей под сварку регламентируются ГОСТ 5264—58 Швы сварных соединений. Ручная дуговая сварка. Основные типы и конструктивные элементы . ГОСТ устанавливает также условные знаки различных швов при их графическом или буквенно-цифровом обозначении (табл. 39).

[c.97]

Ручная дуговая сварка. Основные типы и конструктивные элементы . ГОСТ устанавливает также условные знаки различных швов при их графическом или буквенно-цифровом обозначении (табл. 39).

[c.97]

При наложении швов важно правильно выбрать режим сварки. Выбор режима ручной сварки обычно сводится к определению диаметра электрода для конкретных условий сварки и изделия и силы тока для этих условий. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. Силу сварочного тока обычно выбирают в зависимости от диаметра электрода. Для выбора силы тока можно пользоваться упрощенной зависимостью I = К(1, где / Г = 30…50, с — диаметр электрода. Относительно малый сварочный ток ведет к неустойчивому горению дуги, проблемам с зажиганием и неглубокому провару. Чрезмерно большой ток приведет к сильному нагреву электрода при сварке, риску прожига изделия, повышенному разбрызгиванию электродного металла. При обычных условиях К принимается 35. ..40.

[c.137]

..40.

[c.137]

Конструкция сварных соединений и расчет их на прочность. Ограничимся рассмотрением основных видов сварных соединений и типов швов, выполненных электродуговой сваркой. [c.309]

В зависимости от способа сварки все виды сварных соединений стандартизованы. Перечень некоторых стандартов приводится в табл. 1. Типы швов сварных соединений и их обозначения даются в табл. 2. [c.14]

Унификации в первую очередь подлежат посадочные со едино-, ния (по номинальным размерам, типу посадок щ классу точности), резьбы (по диаметру, шагу и классу точности), шлице в ы е и ш гоночные соединения, крепежные Детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др. [c.543]

В зависимости от вида соединения, способа сварки и толщины свариваемых элементов применяют различные типы швов сварных соединений в соответствии с ГОСТ 8713—58 и ГОСТ 5264—58. В табл. 13 приведены основные виды швов сварных соединений конструкций из нержавеющих аустенитных сталей.

[c.147]

В табл. 13 приведены основные виды швов сварных соединений конструкций из нержавеющих аустенитных сталей.

[c.147]

Основным видом образцов сварных соединений для испытания на длительную прочность, как и при кратковременных испытаниях, являются образцы с поперечным швом. При этом, в зависимости от типа свариваемых изделий, форма образцов может изменяться. В большинстве случаев испытания ведутся на круглых десяти- или пятикратных образцах диаметром 8 или 10 мм. В случае сварки тонколистового материала используются плоские образцы, а для оценки свойств сварных стыков труб малого диаметра—трубчатые образцы. В пп. 2, 3 и 4 приведены значения пределов длительной прочности большинства используемых в сварных конструкциях энергоустановок сталей там же приведены указанные характеристики для металла швов и сварных соединений. [c.22]

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке I. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке I. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66.

[c.158]

I. С прорезным отверстием и проплавлением 1) буквенное обозначение вида сварки 2) графический знак типа шва сварного соединения (табл. 26) 3) диаметр отверстия d для швов с круглым прорезным отверстием катет шва К Для швов с удлиненным прорезным отверстием ширина проплавления Ъ для швов с проплавлением (табл. 28). [c.303]

В книге рассмотрены физико-химические показатели свариваемости меди и сплавов на ее основе и технологические особенности сварки. Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе.

[c.216]

Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе.

[c.216]

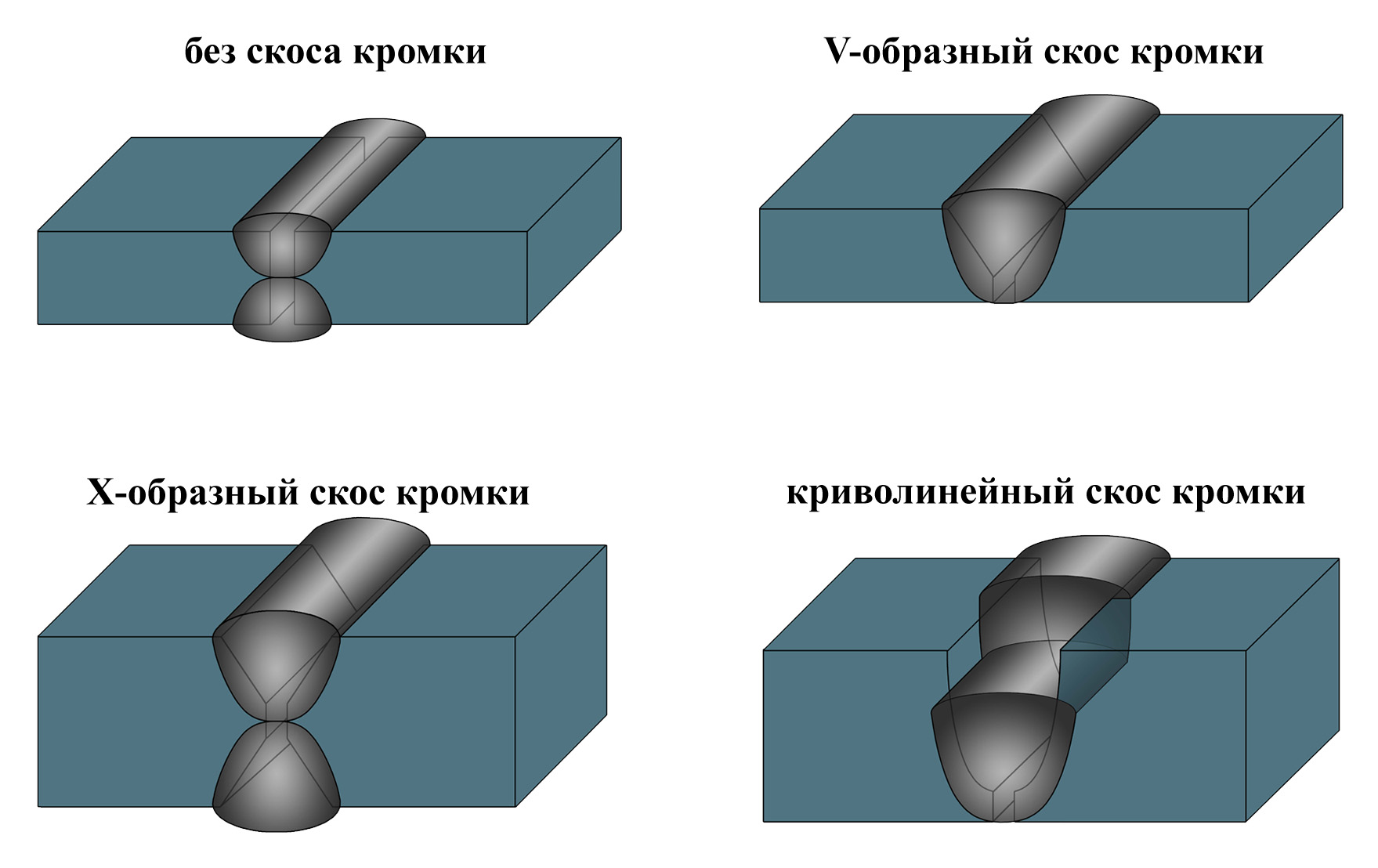

Торцы или кромки соединяемых элементов перед сваркой соответственным образом обрабатываются. Форма обработки зависит главным образом от толщины соединяемых элементов. Обработка кромок должна способствовать полному сплавлению их между собой — получению прочного соединения. Основные виды обработки кромок при стыковых соединениях под ручную сварку показаны на рис. 55. Форма обработки кромок для стыковых сварных соединений регламентируется ГОСТ 5264—58, определяющим виды сварных соединений, форму подготовки кромок и типы сварных швов. [c.108]

II. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов, содержащее буквенное обозначение вида сварного соединения и цифровое обозначение типа шва. Например, для ручной электродуговой сварки по ГОСТ 5264—69 стыковые соединения имеют обозначения С1.. . С25 угловые — У1. . . У10 тавровые — Т1.. . Т11 нахлесточные — Н1. . . НЗ.

[c.399]

Например, для ручной электродуговой сварки по ГОСТ 5264—69 стыковые соединения имеют обозначения С1.. . С25 угловые — У1. . . У10 тавровые — Т1.. . Т11 нахлесточные — Н1. . . НЗ.

[c.399]

Испытания позволяют выяснить работоспособность швов в различных типах сварных соединений. Определяется предел прочности на срез или отрыв (в зависимости от вида образца и характера его разрушения) [c.696]

Весьма показательным является изменение длительной прочности швов после нормализации и последующего отпуска. Этот вид термической обработки перспективен, как указывалось ранее, по условиям устранения неоднородности сварных соединений и снижения их склонности к локальным разрушениям. При сравни-иителыю невысоких температурах и длительности до разрушения прочность шва в этом термическом состоянии заметно меньше, чем в отпущенном или исходном. Связано это, очевидно, с эффектом упрочнения швов двух последних состояний за счет наклепа при сварке, снимаемого при нормализации. Однако, когда при более высоких температурах и большой длительности испытания (550° С—10 ч) упрочняющее влияние наклепа устраняется, прочность нормализованного и отпущенного состояния сближается. В этом случае полностью сохраняется преимущество нормализованного и отпущенного состояния шва в смысле наиболее высокой длительной пластичности и меньшей вероятности межзеренного разрушения. Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

Однако, когда при более высоких температурах и большой длительности испытания (550° С—10 ч) упрочняющее влияние наклепа устраняется, прочность нормализованного и отпущенного состояния сближается. В этом случае полностью сохраняется преимущество нормализованного и отпущенного состояния шва в смысле наиболее высокой длительной пластичности и меньшей вероятности межзеренного разрушения. Аналогичное влияние нормализации выявлено и в швах типа Э-ХМФ (см. рис. 34).

[c.178]

В табл. 2 приведены рекомендуемые виды и размеры подготовки к омок, а также размеры швов для различных толщин и типов сварных соединений. [c.556]

Основпые типы сварных швов в зависимости от вида соединения, в котором они применяются, а также конструктивные элементы подготовки кромок при сварке углеродистых и низколегированных сталей устанавливаются ГОСТом 5264-58. [c.164]

Швы сварных соединений из двухслойных коррозионно-стойких сталей. Конструкция этих сварных соединений отличается большей сложностью, чем указанные выше. Как правило, эти соединения относятся к категории высокоответственных. Основные типы и КЭ швов сварных соединений из двухслойной коррози-онно-стойкой стали по ГОСТ 10885-85, выполняемых дуговой и электрошлаковой сваркой, указаны в ГОСТ 16098-80, не распространяющемся на швы сварных соединений из трехслойной стали, других видов двухслойной стали (износостойкой и др.), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

Как правило, эти соединения относятся к категории высокоответственных. Основные типы и КЭ швов сварных соединений из двухслойной коррози-онно-стойкой стали по ГОСТ 10885-85, выполняемых дуговой и электрошлаковой сваркой, указаны в ГОСТ 16098-80, не распространяющемся на швы сварных соединений из трехслойной стали, других видов двухслойной стали (износостойкой и др.), а также соединений двухслойной коррозионно-стойкой стали с углеродистой, низко- или высоколегированной сталью.

[c.89]

Поэтому здесь основное внимание уделяется изучению видов сварных соединений, типу и конструкциям сварных швов, их условному изображению и обозначению, общему правилу оформления ч ттежей и спецификации свгфного изделия. [c.3]

На рис. 215 показан чертеж кронштейна как пример более сложного чертежа сварной сборочной единицы. Кронштейн образован из деталей плоских и штампованных, изготовляемых гибкой, а соединения вьшол-нены с помощью различных видов сварки, содержит различные типы швов, а поэтому и изображения, и обозначения их различаются. [c.255]

[c.255]

Сварку без скоса кромок применяют только в том случае, когда требуется соединить относительно тонкие листы материала — до 3 мм. Для того чтобы обеспечить провар, оставляют зазор шириной 0,5 мм. Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс.

Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выборе меди помимо коррозионной стойкости были приняты во внимание и другие технологические и эксплуатационные ее свойства. Медь МЗр, в отличие, например, от многокомпонентных сплавов типа Х17Н13М2Т, представляет собой практически однородный металл высокой чистоты (99,5%). Благодаря этому можно предвидеть физическую однородность и высокую коррозионную стойкость сварных соединений. Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки. [c.223]

[c.223]

Сварные соединения и швы, типы

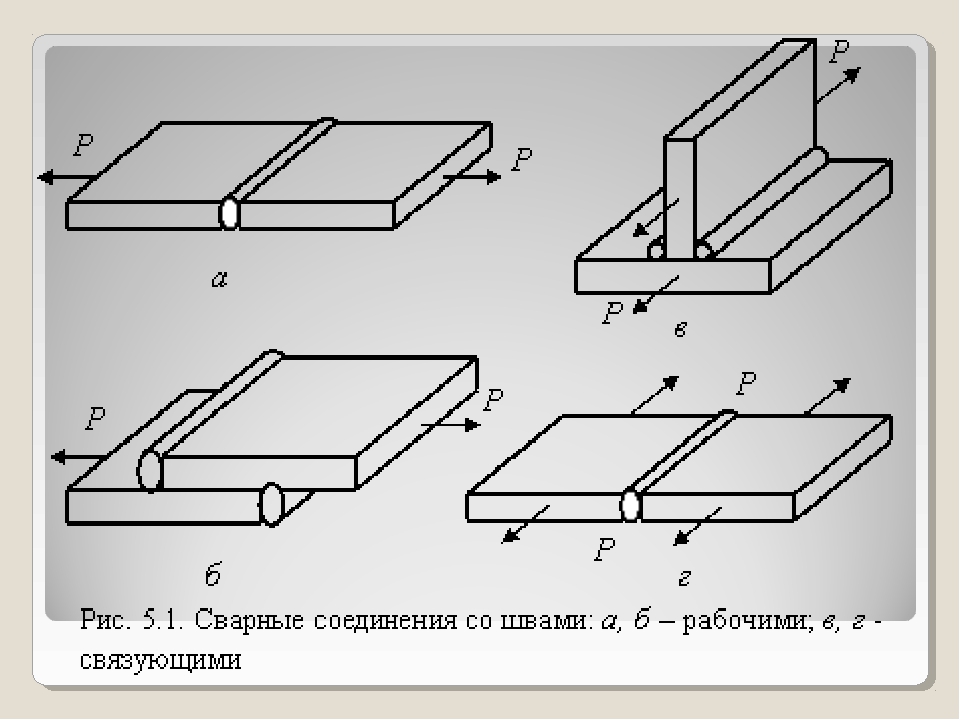

Соединение встык, при котором части изделий соединяются по своим торцовым поверхностям (рис. 1, 1). Это наиболее рациональная форма сварного соединения. При сварке встык листовых элементов шов может быть расположен перпендикулярно к действующим силам (прямой шов) или под углом к ним (косой шов). Косой стык более прочен, чем прямой.

Стыковые соединения различают в зависимости от толщины листов и подготовки кромок:

- бесскосное соединение, при котором свариваемые кромки частей не скашиваются. При односторонней сварке бесскосное соединение делают в том случае, если толщина листов не превышает шести мм.

При двусторонней сварке возможно бесскосное соединение и листов большей толщины. - У-образное соединение, при котором свариваемые кромки скашиваются для образования шва с одной стороны. Это соединение применяется при толщине листов от 6 до 25 мм (рис. 1, 1а).

- Х-образное соединение, при котором свариваемые кромки для образования шва скашиваются с обеих сторон.

К этому соединению прибегают в том случае, когда возможна двусторонняя сварка (обычно для листов толщиной более 20 мм) (рис. 1, 1б).

К этому соединению прибегают в том случае, когда возможна двусторонняя сварка (обычно для листов толщиной более 20 мм) (рис. 1, 1б).

Сварные швы, как правило, имеют с обеих сторон утолщение, компенсирующее неровности наружной поверхности шва и возможные ослабления из-за внутренних пороков.

Соединение внахлестку, при котором боковые поверхности соединяемых изделий частично перекрывают друг друга (рис. 1, 2).

Рис.1. Типы сварных соединений 1- встык, 2- внахлестку, 3- впритык

Для соединения внахлестку применяются валиковые швы. Валиковый шов, направленный перпендикулярно к действующему усилию, называется лобовым (рис. 1, 2а). Валиковый шов, направленный параллельно действующему усилию, называется фланговым (рис. 1,2б) Соединение впритык (в тавр), при котором торец одного из изделий соединяется с боковой поверхностью другого (рис. 1, 3).

Положение шва в пространстве может оказать влияние на качество сварки.

Сварка, при которой электрическая дуга находится над свариваемыми частями, называется нижней; она наиболее легкая и обычно обеспечивает лучшее качество шва.

Сварка вертикальная, при которой сварной шов располагается вертикально на вертикальной поверхности изделия, значительно сложнее.

Труднее горизонтальная сварка, при которой сварной шов располагается горизонтально на вертикальной поверхности. Наиболее трудной является верхняя (потолочная) сварка, когда электрическая дуга находится под свариваемыми частями. Такая сварка обычно поручается только высококвалифицированному сварщику.

При проектировании сварной конструкции нужно предусмотреть возможность нижней сварки для наибольшего количества швов.

Техника сварочных швов

Виды сварных швов.

Контекст 1

. .. сварные швы, сформированные аппаратами для сварки швов, бывают трех типов, как показано на рис. 2. В сварном стыке с точечной сваркой, как показано на рис. 2 (а), график сварки обжиг с постоянной частотой повторения для формирования сварных швов с четким разделением. Если сохраняется линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то пятна сварного шва становятся ближе друг к другу…

.. сварные швы, сформированные аппаратами для сварки швов, бывают трех типов, как показано на рис. 2. В сварном стыке с точечной сваркой, как показано на рис. 2 (а), график сварки обжиг с постоянной частотой повторения для формирования сварных швов с четким разделением. Если сохраняется линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то пятна сварного шва становятся ближе друг к другу…

Context 2

… сварные швы, образованные аппаратами для шовной сварки, бывают трех типов, как показано на рис. 2. В сварном стыке с точечной сваркой, как показано на рис. 2 (а), сварной шов график выжигается с постоянной частотой повторения для формирования сварных швов с четким разделением. Если сохраняется линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то точки сварного шва становятся ближе друг к другу до тех пор, пока они не накладываются друг на друга, образуя соединение внахлест как.. .

.

Контекст 3

… 2 (a), график сварки запускается с постоянной частотой повторения для формирования сварных швов с четким разделением. Если сохраняется линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то точки сварного шва становятся ближе друг к другу, пока они не перекрываются, образуя соединение внахлест, как показано на рис. 2 (b). Перекрытие самородка может варьироваться от 10% до 50%. Для газонепроницаемых соединений перекрытие составляет от 40% до 50%, а для герметичных соединений — от 10% до 40%.Когда перекрытие составляет более 50%, возникает непрерывный сварной шов, как показано на рис. 2 (c), и для которого к сварке прилагается непрерывный поток энергии …

Контекст 4

. … сварные швы станут ближе друг к другу, пока они не будут перекрывать друг друга, образуя соединение внахлест, как показано на Рис. 2 (b). Перекрытие самородка может варьироваться от 10% до 50%. Для газонепроницаемых соединений перекрытие составляет от 40% до 50%, а для герметичных соединений — от 10% до 40%. Когда перекрытие составляет более 50%, тогда получается непрерывный сварной шов, как показано на рис.2 (c), и для которого на сварочные электроды подается непрерывный поток энергии. Скорость циркуляции электродов в шовном сварочном аппарате зависит от свариваемого материала, толщины листа, а также от режима подачи тока. В промышленности принято устанавливать количество соединяемых пластин и …

Когда перекрытие составляет более 50%, тогда получается непрерывный сварной шов, как показано на рис.2 (c), и для которого на сварочные электроды подается непрерывный поток энергии. Скорость циркуляции электродов в шовном сварочном аппарате зависит от свариваемого материала, толщины листа, а также от режима подачи тока. В промышленности принято устанавливать количество соединяемых пластин и …

Типы сварных швов: Maine Welding Company

Виды сварных швов

Виды сварных швов . Важно различать стык и сварной шов.Каждый должен быть описан, чтобы полностью описать сварное соединение. Существует много различных типов сварных швов, которые лучше всего можно описать по их форме, когда они показаны в поперечном сечении. Самый популярный сварной шов — угловой шов, названный в честь формы его поперечного сечения. Угловые швы показаны на рис. 6-24. Второй по популярности шов с разделкой кромок. Существует семь основных типов сварных швов с разделкой кромок, которые показаны на рисунке 6-25. Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные.Стыки совмещаются со сварными швами для образования сварных швов. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Другие ** типы сварных швов ** включают фланцевые, электрозаклепочные, щелевые, шовные, наплавочные и подкладочные.Стыки совмещаются со сварными швами для образования сварных швов. Примеры показаны на рисунке 6-26. Тип используемого сварного шва определяет способ подготовки шва, стыка или поверхности.

Сварка с разделкой кромок. Это валики, размещенные в канавке между двумя соединяемыми элементами. См. Рисунок 6-27, где показаны стандартные типы сварных швов с разделкой кромок.

Наплавочный шов (рис. 6-28). Это сварные швы, состоящие из одной или нескольких ниток или валиков плетения, нанесенных на непрерывную поверхность для получения желаемых свойств или размеров.Этот тип сварного шва используется для наращивания поверхностей или замены металла на изношенных поверхностях. Также применяется при стыковых соединениях квадратного сечения.

Сварной шов (рис. 6-28). Электрозаклепка — это кольцевые сварные швы, выполненные через один элемент внахлестку или тройник, соединяющий этот элемент с другим. Сварка может быть выполнена или не выполнена через отверстие в первом элементе; если используется отверстие, стенки могут быть или не быть параллельными, а отверстие может быть частично или полностью заполнено металлом сварного шва. Такие сварные швы часто используют вместо заклепок.

Сварка может быть выполнена или не выполнена через отверстие в первом элементе; если используется отверстие, стенки могут быть или не быть параллельными, а отверстие может быть частично или полностью заполнено металлом сварного шва. Такие сварные швы часто используют вместо заклепок.

ПРИМЕЧАНИЕ

Отверстие под угловую сварку или точечную сварку не соответствует этому определению.

Сварка с пазом (рис. 6-28). Это сварной шов, выполненный в удлиненном отверстии в одном элементе соединения внахлестку или тройник, соединяющий этот элемент с поверхностью другого элемента, который выходит через отверстие. Это отверстие может быть открытым с одного конца и может быть частично или полностью заполнено металлом сварного шва.

ПРИМЕЧАНИЕ

Паз, сваренный угловым сварным швом, не соответствует этому определению.

Угловой шов (вверху, рис. 6-28). Это сварной шов с приблизительно треугольным поперечным сечением, соединяющий две поверхности примерно под прямым углом друг к другу, как в случае соединения внахлестку или тройника.

Сварка оплавлением (рис. 6-29). Сварка оплавлением (пункты 6-5 г).

Сварной шов (рис. 6-29). Сварка, выполненная дуговой сваркой или контактной сваркой. Если процесс сварки не указан, этот термин означает сварку контактным швом.

Точечная сварка (рис.6-29). Сварка, выполненная точечной дуговой или контактной точечной сваркой. Если процесс сварки не указан, этот термин означает контактную точечную сварку.

Осадочный сварной шов (рис. 6-29). Сварной шов, выполненный сваркой с осадкой.

Шовная сварка | Сварка давлением | Основы автоматизированной сварки

Шовная сварка — это метод, используемый в случаях, когда требуется высокая герметичность и водонепроницаемость. На этой странице представлены принципы и преимущества / недостатки метода сварки швом, также известного как сварка внахлест.На этой странице также представлена стыковая сварка и сварка заторным швом — два метода, в которых используются схожие принципы сварки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания о сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей. Скачать

Скачать Сварочные материалы удерживаются сверху и снизу круглыми электродами. При вращении электродов пропускается ток, и тепло, генерируемое электрическим сопротивлением, непрерывно соединяет сварочные материалы.Метод также называют сваркой швом внахлест.

Выполнение линии точечной сварки внахлест обеспечивает герметичность. Это экономически выгодно, потому что скорость сварки высокая и газ не используется. Поскольку во время сварки не образуются искры, нет проблем с безопасностью и нет необходимости в защитных средствах.

Практическое применение включает сварку деталей или секций, требующих герметичности или водонепроницаемости, таких как топливные баки. В дополнение к сварке швом внахлест, шовная сварка имеет различные вариации, такие как сварка стыковым швом, при которой продолжается нагрев стыковых поверхностей за счет приложения давления и пропускания сварочного тока для сварки шва, и сварка швом внахлест, при которой используются роликовые электроды для сглаживания слегка перекрывающихся краев основания. материалы, пропуская электрический ток и прикладывая давление для непрерывной сварки шва.

материалы, пропуская электрический ток и прикладывая давление для непрерывной сварки шва.

- Роликовый электрод

- Сварной шов

- Источник сварочного тока

При производстве небольших кварцевых генераторов и датчиков гироскопа необходимо сваривать их крышки в вакууме, чтобы улучшить характеристики продукта и предотвратить ухудшение характеристик с течением времени. Это делается с помощью вакуумного сварочного аппарата, который может обеспечить герметичное уплотнение с помощью роликовых электродов в вакууме.

Дом

Сваркастежком vs.Сварка швов для вашего изделия из металла

Невозможно приготовить омлет, не разбив яйца, и точно так же нельзя сделать сварной шов, не расплавив металл. Проблема с плавлением металла в том, что ему нужно тепло. Это вызывает расширение и изменяет свойства материала. Сварка стежком — это способ уменьшить нагрев детали, но он требует определенных затрат.

Термические эффекты сварки

Расширение может быть самой большой проблемой, с которой сталкивается сварщик. Свариваемые компоненты растут по мере их сплавления. Затем, когда они остывают, они сжимаются, но поскольку теперь они соединяются, изготовление искажается.

Свариваемые компоненты растут по мере их сплавления. Затем, когда они остывают, они сжимаются, но поскольку теперь они соединяются, изготовление искажается.

Сварка также создает зону термического влияния (ЗТВ), в которой изменяются свойства материала. В случае алюминия, например, высокая температура сварки полностью устраняет состояние и возвращает материалу более или менее первоначальные свойства. При сварке стали существует риск образования менее пластичной области, более склонной к растрескиванию.

Сварка тонких листов — еще одна ситуация, когда возникает проблема с чрезмерным нагревом.В этом случае существует опасность прожечь и образовать дыру в материале.

Сварка стежком

Это короткий сварной шов, за которым следует зазор. Например, вдоль стыка рисунок может состоять из 2 дюймов сварного шва, за которым следует 2 дюйма зазора, повторяющийся на всей длине стыка. Это можно сделать как для филейных (угловых), так и для стыковых (плоских) швов. Иногда ее называют прерывистой сваркой, реже — пропуска.

Основным преимуществом такой сварки стежком является то, что она нагревает изделие вдвое меньше.Это уменьшает искажения и уменьшает ЗТВ. Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Некоторые специалисты также утверждают, что сварка стежком предотвращает распространение трещины по стыку.

Шовная сварка

Альтернативой прошивке является непрерывная сварка или сварка швом. Здесь сварщик зажигает дугу на одном конце стыка и поддерживает сварочную ванну, когда он проходит по всей длине.Шовная сварка может выполняться для филей плоских стыков и часто встречается там, где сваривается труба или труба.

Шовная сварка вызывает большую деформацию просто потому, что в изделие попадает больше тепла. По той же причине HAZ будет больше. Он также потребляет больше наполнителя и обычно занимает больше времени, чем сшивание. Однако сварное шовное соединение по своей природе прочнее, чем сварное соединение одним стежком, просто потому, что большая часть металла расплавляется. Это также приводит к более жесткому изготовлению. Возможно, самый большой аргумент в пользу шовной сварки — это изготовление резервуаров.Сварите их, и они потекут!

Это также приводит к более жесткому изготовлению. Возможно, самый большой аргумент в пользу шовной сварки — это изготовление резервуаров.Сварите их, и они потекут!

Дизайнерское решение

Стандартной практикой является нанесение инструкций по сварке на производственный чертеж. Это, помимо прочего, указывает сварщику, следует ли ему выполнять сварку швом или стежком. Дизайнер основывает это на прочности, необходимой для соединения, а также на других аспектах конструкции, таких как необходимость удерживать жидкости. Строчная сварка — это выбор по умолчанию в большинстве приложений, поскольку она сводит к минимуму искажения и экономит немного денег. Однако каждая работа по изготовлению металла индивидуальна, и поэтому лучшие дизайнеры имеют опыт сварки или консультируются со сварщиками по поводу наилучшего маршрута.

Для конкретного приложения

Сварка обеспечивает самые прочные и долговечные соединения в металлических изделиях, но это невозможно сделать, не нагревая соединяемые металлические детали. Это тепло вызывает деформацию и изменяет свойства материала в ЗТВ. Дизайнеры-изготовители понимают эти проблемы и соответственно определяют соединения. Если сварка швом возможна, это обычно правильный путь, но бывают случаи, когда шовная сварка дает лучший результат.

Это тепло вызывает деформацию и изменяет свойства материала в ЗТВ. Дизайнеры-изготовители понимают эти проблемы и соответственно определяют соединения. Если сварка швом возможна, это обычно правильный путь, но бывают случаи, когда шовная сварка дает лучший результат.

стежком vs.Сварка швов

Пусть вас не смущает вопрос о стыковой сварке и сварке швов. Это важная концепция как для инженеров и сварщиков, работающих на производстве, так и для предприятий и профессионалов, которые зависят от контрактного производства при поставке продукции. И сварка швом, и сварка швом имеют свои преимущества и недостатки. Чтобы помочь вам уладить спор между сваркой швов и сваркой швов в вашем магазине или на предприятии, вот краткое изложение различий, когда вы могли бы использовать каждую из них, и преимущества.

Что такое сварной шов?

Сварка стежками также известна как прерывистая сварка. Причина этого названия в том, что сварной шов не является непрерывным вдоль стыка. Вы обнаружите зазоры при сварке стежками, которые делают ее похожей на сшивание. Из-за этих зазоров сварной шов не такой прочный, как шовный. Сварочный шов чаще всего используется, когда прочность шва не требуется, или когда необходимо предотвратить тепловую деформацию.

Вы обнаружите зазоры при сварке стежками, которые делают ее похожей на сшивание. Из-за этих зазоров сварной шов не такой прочный, как шовный. Сварочный шов чаще всего используется, когда прочность шва не требуется, или когда необходимо предотвратить тепловую деформацию.

Среди сварных швов есть два распространенных типа: угловые швы и стыковые швы.Угловые швы имеют треугольную форму и используются для соединения двух поверхностей под прямым углом. Стыковые сварные швы часто используются при соединении сварных труб с другими поверхностями с использованием соединения внахлест, тройника или углового соединения.

Когда вы видите обозначение сварного шва, вы увидите два числа. Первый — это длина каждого стежка в сварном шве, а второй — это шаг, то есть расстояние от центров двух стежков до сварного шва.

Что такое сварной шов?

То, что мы называем шовной сваркой, также известно как непрерывная сварка.Шовные сварные швы, как и сварные швы, можно использовать для образования угловых и стыковых сварных швов, с той лишь разницей, что отсутствуют зазоры или промежутки. Сварные швы намного прочнее, чем сварка стежками, из-за целостности непрерывного шва.

Сварные швы намного прочнее, чем сварка стежками, из-за целостности непрерывного шва.

Учитывая долговечность сварного шва, почему кто-то выбирает сварной шов? Как упоминалось выше, сварка швом требует меньших затрат времени и денег. Если вам не требуется долговечность сварного шва, то сварной шов будет лучше всего за меньшее время.Это главное преимущество шовной сварки.

О Fairlawn Tool

Если вам нужны сварочные работы и комплексные услуги контрактного производства, положитесь на команду Fairlawn Tool. Мы предлагаем штамповку револьверных головок, штамповку, сварку, роботизированную сварку, изготовление, гибку труб и другие услуги, чтобы мы могли быть вашим универсальным поставщиком услуг для контрактного производства. Наша сертификация ISO 9001: 2008 означает, что качество лежит в основе всего, что мы делаем. При оказании услуг в Вирджинии, Нью-Йорке, Нью-Джерси, Пенсильвании, Мэриленде и прилегающих районах доверяйте нашему опыту, знаниям и приверженности потребностям клиентов.

Свяжитесь с нами сегодня, чтобы узнать о ваших потребностях в контрактном производстве.

Свяжитесь с нами

| Сварка сопротивлением — это процесс плавления, который происходит между двумя металлами при определенной нагрузке и нагревании без каких-либо дополнительных материалов. Тепло, необходимое во время процесса сварки, генерируется за счет электрического сопротивления материалов. В контактной сварке есть четыре типа сварки: Точечная сварка , Рельефная сварка , Шовная сварка и стыковая сварка оплавлением или Стыковая сварка . Стыковая или стыковая сварка оплавлением не требует перекрытия соединяемых металлов между собой. Существует четыре типа решений для выходного тока. Конденсаторный разряд постоянного тока неприменим в методах шовной сварки и стыковой / стыковой сварки оплавлением из-за присущей ему мгновенности времени протекания тока. |

|

Закаточная машина для дуговой сварки — MITUSA, Inc.

Закаточная машина для продольной сварки, Системы наружной, внутренней, линейной, комбинированной, листовой шовной сварки.

MITUSA Inc разрабатывает большие индивидуальные сварочные закаточные машины из материалов деталей варианты инструментов для обработки. Стандартные длинномерные сварочные закаточные системы. Мощность фасонные машины, внешние, внутренние, комбинированные, прямошовные машины типы. Машины для сварки швов от малого до большого длиной от 1 до 30 футов. Диаметр детали от 1 дюйма до 20 футов, сварка продольным швом машины.

В наших машинах для продольной сварки используются прочные линейные рельсы с подшипником.

блоки для ровного шва сварного шва изготавливают по закрепляемому стыку. Наш дизайн

надежно удерживает гусеницу и обеспечивает свободный ход боковой балки

Управляющая каретка скользит вниз по машине для сварки продольных швов.

Применения для линейных сварочных закаточных машин включают цилиндры, конусы, листы конструкции пластинчатых закаточных машин. Сварочный шов для дуговой сварки резервуара или трубы в продольном направлении часть.Закаточные машины MITUSA предназначены для линейной сварки швов цилиндрических части. Мы специализируемся на закаточных машинах для тонких сильфонов малого диаметра.

Некоторые краевые соединения формованной коробки можно сваривать швом с правильной подгонкой деталей. Квадратные или прямоугольные детали можно сваривать продольным швом по точному нарезать стыковой шов сварного шва по толщине металла.

Закаточные машины MITUSAпостроены со встроенными функциями MIG (SMAW), TIG (GTAW), плазменной резки. (PAW) или (SAW) Оборудование для дуговой сварки.Процесс сварки продольным швом соединяет стыковые стыки со 100% проплавлением. Все основные производители оборудование может быть интегрировано со сварочной машиной.

Наши органы управления сваркой работают вместе с кареткой закаточной машины, поскольку она

проезжает по боковым балкам линейными направляющими. Использование двух контроллеров двигателей 24 В постоянного тока

один для каретки, а другой для механизма подачи проволоки. Эти

устройства обеспечивают точную обратную связь с энкодером для точного плавного перемещения

Контроль скорости движения на линейном рельсе с прецизионной боковой балкой.

Использование двух контроллеров двигателей 24 В постоянного тока

один для каретки, а другой для механизма подачи проволоки. Эти

устройства обеспечивают точную обратную связь с энкодером для точного плавного перемещения

Контроль скорости движения на линейном рельсе с прецизионной боковой балкой.

обеспечивают прочность и точность во время процесс сварки продольным швом. Возможность установки всего необходимого сварочного оборудования. монтироваться на каретке боковой балки линейного рельса. В результате меньше запутывается Провода уменьшают потребность в использовании более длинных кабелей управления. Сохранение сварного шва управление и источник питания вместе с легким доступом для оператора. Полный эргономичный доступ к контроллерам сварки на всех наших линейных оборудование для сварки швов.

Линейный ходовой путь обработан с допуском прямолинейности 0,005 дюйма

чтобы шов был как можно более прямым на стыке

подготовка. Закаточные машины прецизионные предназначены для продольной сварки

все виды стыковых металлов со 100% проплавлением.

Закаточные машины прецизионные предназначены для продольной сварки

все виды стыковых металлов со 100% проплавлением.

Основание сварочной машины MITUSA очень широкое для размещения гидравлического ножничный подъемник. Детали загружаются и выгружаются без каких-либо препятствий в путь.Для плавного ввода детали внутрь не требуются краны или цепи. положение для шовной сварки зажимного соединения.

Мы хотели, чтобы наша сварочная машина была спроектирована с эргономичным поддержание. Замена мешка с воздушным пузырем, требующая много времени, теперь занимает всего минуты, а не часы. Оригинальный дизайнер MITUSA поворотного отверстия для закаточной машины концы станины и сменный инструмент. Закаточные машины MITUSA начали использовать линейную линейку с двумя направляющими боковые балки для удобства обслуживания. Сварочные аппараты MITUSA созданы для простого операция.

Сварочные закаточные машины MITUSA, стандартные размеры

- MLSW-24 Модель системы шовной сварки 2 фута 24 дюйма

- MLSW-36 Модель системы шовной сварки 3 фута, 36 дюймов.

- MLSW-48 Модель системы шовной сварки, 4 фута, 48 дюймов.

- MLSW-60 Модель системы шовной сварки 5 футов 60 дюймов.

- MLSW-72 6-футовая модель системы шовной сварки 72 дюйма

- MLSW-84 7-футовая модель системы шовной сварки 84 дюйма

- MLSW-96 Модель системы шовной сварки 8 футов 96 дюймов.

- MLSW-120 Модель системы шовной сварки 10 футов 120 дюймов

- MLSW-144 Модель системы шовной сварки 12 футов 144 дюйма

- MLSW-168 Модель системы шовной сварки 14 футов 168 дюймов

- MLSW-192 Модель системы шовной сварки 16 футов 192 дюйма

- MLSW-216 18-футовая модель системы шовной сварки 216 дюймов

- MLSW-240 Модель системы шовной сварки 20 футов 240 дюймов

- MLSW-264 Модель системы шовной сварки 22 футов 264 дюйма

- MLSW-288 Модель системы шовной сварки 24 фута 288 дюймов

- MLSW-312 Система шовной сварки модели 26 футов 312 дюймов

- MLSW-336 Система шовной сварки модели 28 футов 336 дюймов

- MLSW-360 30-футовая система для сварки швов Leo 360 дюймов,

- Доступны индивидуальные системы сварки швов MITUSA большего размера

MITUSA Engineering индивидуальные сварочные закаточные системы.

Обновите систему сварочных закаточных машин MITUSA до специально разработанной для вашей части требования к изготовлению сварного шва.Стандартные сварочные машины в наличии.

Наша компания имеет полный комплекс инженерных и производственных мощностей. команда отдела в одном месте. Производим сварку швов по индивидуальному заказу машины для сварки швов продольной дугой. От с нуля мы производим всю продукцию на нашем предприятии в Хантингтон-парке, Калифорния, США.

Закаточные машины MITUSA для швов из нержавеющей стали, алюминия, бронзы, инконеля и углеродистая сталь и др.Требуется консультация по шовной сварке Требования к кандидатам.

Многим людям нужен контроллер последовательности сварки, чтобы заменить устаревшие Jetline 9500 без дорогостоящей модернизации? Взгляните на нашу цифровую сварку MAGA-2 PLC контролирует.

Позвоните нам для получения подробной информации о нашем ассортименте линейных сварочных закаточных систем в

Хантингтон-Парк Калифорния.

К этому соединению прибегают в том случае, когда возможна двусторонняя сварка (обычно для листов толщиной более 20 мм) (рис. 1, 1б).

К этому соединению прибегают в том случае, когда возможна двусторонняя сварка (обычно для листов толщиной более 20 мм) (рис. 1, 1б). Точечная сварка может быть в виде стационарного аппарата для точечной сварки, настольного сварочного аппарата, переносного пистолета для точечной сварки, роботизированного пистолета для точечной сварки, многоголовочного аппарата для точечной сварки, предназначенного для специальных применений..

Максимальная свариваемая толщина составляет 4 мм при контактной точечной сварке. Свариваемый материал включает низкоуглеродистую сталь; нержавеющая сталь; оцинкованная сталь, алюминиевый сплав, медный сплав, титановый сплав, высокопрочная сталь, углеродистая сталь и т. д.

Стационарная точечная сварка может выполнять только точечную сварку по одному, а для выполнения нескольких точек удобно использовать тиснение на листовом металле.

Точечная сварка может быть в виде стационарного аппарата для точечной сварки, настольного сварочного аппарата, переносного пистолета для точечной сварки, роботизированного пистолета для точечной сварки, многоголовочного аппарата для точечной сварки, предназначенного для специальных применений..

Максимальная свариваемая толщина составляет 4 мм при контактной точечной сварке. Свариваемый материал включает низкоуглеродистую сталь; нержавеющая сталь; оцинкованная сталь, алюминиевый сплав, медный сплав, титановый сплав, высокопрочная сталь, углеродистая сталь и т. д.

Стационарная точечная сварка может выполнять только точечную сварку по одному, а для выполнения нескольких точек удобно использовать тиснение на листовом металле. То есть для теплового баланса толстый лист имеет тиснение с выступами для сварки. Благодаря выступам путь прохождения тока ограничен, поэтому плотность тока выше, и сварка возможна с меньшим током. Кроме того, при точечной сварке колпачок электрода требует зачистки после 3000 точечных сварок, но в случае сварки с выступом электрод плоский, а ток, необходимый при сварке с выступом, ниже, срок службы электрода высок.

Размеры выступов меняются по мере изменения толщины листа, однако по мере того, как лист становится толще, выполнение тиснения может стать затруднительным.В этом случае также можно сделать тиснение на более тонком листе.

Выступы на листовом металле позволяют одновременно сваривать несколько выступов. Он широко применяется при сварке детали на автоматическом сварочном аппарате.

Выступы на листовом металле — это один из видов применения сварки выступами, но не все. Есть выступы на гайках, болтах, кромке листа, поперечной проволоке, проволоке к листу, тройниковому соединению или даже перекрытию материала и т.

То есть для теплового баланса толстый лист имеет тиснение с выступами для сварки. Благодаря выступам путь прохождения тока ограничен, поэтому плотность тока выше, и сварка возможна с меньшим током. Кроме того, при точечной сварке колпачок электрода требует зачистки после 3000 точечных сварок, но в случае сварки с выступом электрод плоский, а ток, необходимый при сварке с выступом, ниже, срок службы электрода высок.

Размеры выступов меняются по мере изменения толщины листа, однако по мере того, как лист становится толще, выполнение тиснения может стать затруднительным.В этом случае также можно сделать тиснение на более тонком листе.

Выступы на листовом металле позволяют одновременно сваривать несколько выступов. Он широко применяется при сварке детали на автоматическом сварочном аппарате.

Выступы на листовом металле — это один из видов применения сварки выступами, но не все. Есть выступы на гайках, болтах, кромке листа, поперечной проволоке, проволоке к листу, тройниковому соединению или даже перекрытию материала и т. Д. Применения, такие как решетчатые панели, колпачковые гайки, тормозные колодки, корпус компрессора, масляные фильтры, концевые фитинги газовой пружины и Т. Д.Рельефная сварка — очень полезный метод контактной сварки для соединения листового металла.

Д. Применения, такие как решетчатые панели, колпачковые гайки, тормозные колодки, корпус компрессора, масляные фильтры, концевые фитинги газовой пружины и Т. Д.Рельефная сварка — очень полезный метод контактной сварки для соединения листового металла. Обычный сварочный аппарат использует корпус активного типа и корпус пассивного типа вместе, чтобы приводить в движение один диск колеса для сварки швов, в то время как другой диск колеса для сварки швов приводится в движение.

Есть 4 корпуса активного типа; Корпус с накатанной головкой, корпус с червячным приводом, корпус с приводом от дифференциала и цепной привод.Dahching порекомендует подходящую основу корпуса на основе предоставленных деталей.

Во время процесса шовной сварки диск колеса для шовной сварки может охлаждаться либо внешним, либо внутренним охлаждением.

В процессе внешнего охлаждения вода разбрызгивается на диск колеса для сварного шва и сварную часть для охлаждения во время сварки, в то время как процесс внутреннего охлаждения предотвращает попадание воды на свариваемую деталь. Процесс внутреннего охлаждения обеспечивает чистую рабочую среду и предотвращает появление ржавчины на сварной части.

Обычный сварочный аппарат использует корпус активного типа и корпус пассивного типа вместе, чтобы приводить в движение один диск колеса для сварки швов, в то время как другой диск колеса для сварки швов приводится в движение.

Есть 4 корпуса активного типа; Корпус с накатанной головкой, корпус с червячным приводом, корпус с приводом от дифференциала и цепной привод.Dahching порекомендует подходящую основу корпуса на основе предоставленных деталей.

Во время процесса шовной сварки диск колеса для шовной сварки может охлаждаться либо внешним, либо внутренним охлаждением.

В процессе внешнего охлаждения вода разбрызгивается на диск колеса для сварного шва и сварную часть для охлаждения во время сварки, в то время как процесс внутреннего охлаждения предотвращает попадание воды на свариваемую деталь. Процесс внутреннего охлаждения обеспечивает чистую рабочую среду и предотвращает появление ржавчины на сварной части. Обычно он используется для соединения труб, стержней, стержней, листов или пластин с одинаковым поперечным сечением.

Стыковой шов также называется швом с осаждением. Затем приложите давление, чтобы нагреть поперечное сечение сварной детали.

Обычно он используется для соединения труб, стержней, стержней, листов или пластин с одинаковым поперечным сечением.

Стыковой шов также называется швом с осаждением. Затем приложите давление, чтобы нагреть поперечное сечение сварной детали.