вакуумное, центробежное, по выплавляемым моделям

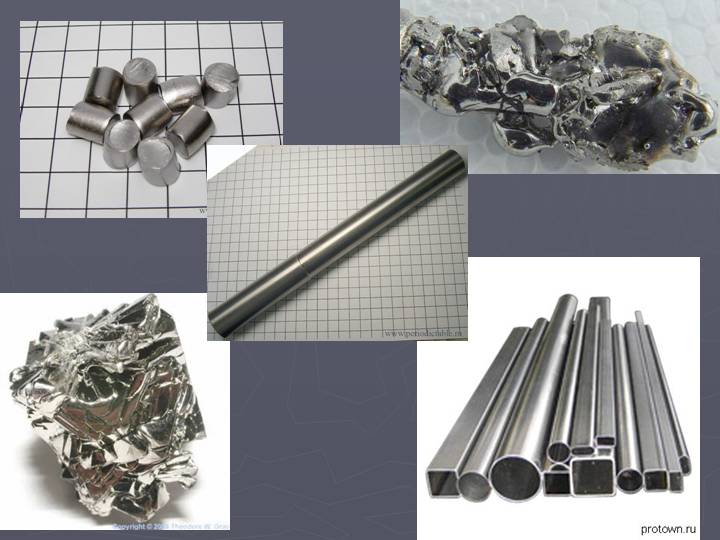

Титан — молодой металл. Он был открыт в конце 18 века. Титан обладает высокой температурой плавления (1670 °C), малым удельным весом (4.5 г/см3) и высокой прочностью и коррозионной стойкостью.

ТитанВысокая цена и сложность обработки металла обуславливают его относительно узкое применение в промышленности — только для самых ответственных деталей. Из легкого и прочного металла делают высоконагруженные детали и узлы в аэрокосмической, оборонной и нефтяной отраслях.

Технология литья из титана

Сложность технологии титанового литья обуславливается высокой температурой плавления и очень высокой химической активностью жидкого титана. Он пытается вступить в реакцию со всеми газами, содержащимися в воздухе. Поэтому литье титана традиционно проводили в атмосфере инертных газов. Для этого плавильные печи изолировали от атмосферы, нагнетая в них специальные газы и создавая избыточное давление.

Технология литья из титана

Впоследствии были разработаны вакуумные плавильни-литейные установки. Они объединяют в одном вакуумированном объеме, процессы расплавления металла, его литья и остывания отливки. Литье производится в графитовые формы. Наравне с этой технологией применяется и метод вакуумного литья по выплавляемым моделям. Используется также и технология оболочечного литья.

Они объединяют в одном вакуумированном объеме, процессы расплавления металла, его литья и остывания отливки. Литье производится в графитовые формы. Наравне с этой технологией применяется и метод вакуумного литья по выплавляемым моделям. Используется также и технология оболочечного литья.

Современные методы литья позволяют получать прочные и однородные отливки, удовлетворяющие самым придирчивым конструктивным требованиям. Метод литья также обладает преимуществом перед механической обработкой на станках и сваркой лучшим коэффициентом использования металла. Многие производители стали шире применять литые детали вместо фрезерованных.

В художественном литье металл широкого применения не нашел из-за сложности производства. Широкую известность в мире искусства получила первая отлитая из титана статуя Юрия Гагарина в Москве.

Область применения титановых сплавов

Титан обладает прекрасными конструкционными свойствами: он прочен (вдвое прочнее алюминия), легок (почти вдвое легче стали), упруг, не ржавеет, хорошо выдерживает напряжения растяжения, сжатия и скручивания. От широкого применения легкого и прочного металла сдерживает его высокая стоимость и сложность обработки. Из титана делают самые ответственные высоконагруженные детали в аэрокосмической отрасли — там, где малый вес важнее высокой цены. Это как детали планера самолета, так и детали двигателя — крыльчатки нагнетателей и воздухозаборники.

От широкого применения легкого и прочного металла сдерживает его высокая стоимость и сложность обработки. Из титана делают самые ответственные высоконагруженные детали в аэрокосмической отрасли — там, где малый вес важнее высокой цены. Это как детали планера самолета, так и детали двигателя — крыльчатки нагнетателей и воздухозаборники.

Область применения титановых сплавов

Титан также широко применяется в производстве вооружений — от деталей стрелкового оружия и бронежилетов до корпусов подводных лодок, выдерживающих погружение на рекордные глубины в 1000 метров.

В нефтегазовой отрасли литье титановых сплавов применяется для изготовления труб и запорной арматуры для установок нефтегазодобычи, нефтепроводов и нефтегазоперерабатывающих заводов.

Прокат и литье из титана применяется также для производства деталей элитных и гоночных автомобилей и мотоциклов, велосипедов и часов.

Благодаря физиологической инертности из титановых сплавов делают также зубные и костные протезы.

Основные характеристики титановых сплавов

Высокая реакционная способность титана позволяет производить его сплавы со многими металлами, получая материалы со значительно улучшенными и даже уникальными свойствами.

Формы титана

Сплав с никелем Нитинол обладает эффектом «памяти формы» и широко используется в медицине и аэрокосмической отрасли

- Нитинол

- Суть эффекта памяти

Сплавы с алюминием отличаются стойкостью к продолжительному нагреву и коррозионной устойчивостью, что позволяет применять их в авиации и автостроении.

Сплав с барием используется как газопоглотитель в электронно-лучевых трубках и высоковакуумных насосах.

Широко применяется сплав с алюминием. Ti-6Al-4V (или ВТ6), примерно 6% алюминия и около 4% ванадия. На него уходит почти половина производимого титана.

Ферротитан

Ферротитан (сплав с железом, содержащий 18—25% титана) используют при производстве стали для ее раскисления и для связывания неметаллических примесей

Титан используется и как присадка для легирования специальных сталей: высокопрочных, жаростойких и для особо тяжелых условий эксплуатации

Литье титана по выплавляемым моделям

Этот метод чаще применяется при литье отливки небольшого размера со сложной конфигурацией или тонкими стенками.

Литье титана по выплавляемым моделям

Модели изготавливаются из воска или полистирола. Модель полностью повторяет конфигурацию готового изделия, но имеет увеличенные на величину литейной усадки размеры. Модель также включает в себя небольшие вертикальные стержни до уровня засыпки формы, применяемые для формирования литьевых отверстий. Через литники в форму поступает расплавленный металл. Модели объединяют в блоки, которые помещают в опоку, которую заполняют высокодисперсным графитовым порошком. Уплотнение производится вибрационным методом. Для достижения лучшего уплотнения порошка уплотнение производят послойно. По готовности форму с блоком моделей помешают в вакуумированную камеру и заливают в нее расплав.

Раскаленный жидкий металл расплавляет материал модели и вытесняет его в виде газов прямо через стенки формы. Расплав заполняет форму, в точности повторяя все детали ее рельефа. Остывание отливок проводится по специальному графику, чтобы снизить вероятность возникновения остаточных напряжений в металле.

Расплав заполняет форму, в точности повторяя все детали ее рельефа. Остывание отливок проводится по специальному графику, чтобы снизить вероятность возникновения остаточных напряжений в металле.

Материалы и оборудование для литья титана

Вследствие высокой активности нагретого титана для его литья приходится применять специфическое оборудование.

Плавильный агрегат и машина литья литейных форм размещаются в герметичной вакуумированной камере. Высокопроизводительные насосы откачивают как воздух на начальном этапе, так и удаляют газы, образующиеся при плавлении и отливке.

Машина для литья литейных форм

Обычные керамические тигли для плавки не подходят, вместо них используют графитовые. В электродуговых печах, где нагрев идет изнутри, используют охлаждаемые емкости, покрытые тонким слоем металлического титана — так называемые гарнисажи. Сверху в тигель опускается расходуемый электрод. Автоматическая подача поддерживает постоянное расстояние от электрода до поверхности расплава по мере его расходования.

Ниже тигля находится блок литейных установок, в который расплав подается под действием своего веса. Для улучшения распределения расплава по форме блок с формами может вращаться.

Время опрокидывания тигля определяется исходя из постоянно контролируемых параметров — температуры тиглей, давления, химического состава расплава.

Пресс-формы из графита

Пресс-формы делают из графита. В последнее время вместо дорогостоящих графитовых форм начинают применять формы из обычных огнеупорных материалов со специальным тонким защитным покрытием, препятствующим вступлению титана в реакцию.

Сложность технологических процессов, высокая цена оборудования и расходных материалов, высокая квалификация персонала делают процесс отливки титана доступным лишь для специализированных промышленных производств.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

%PDF-1.6 % 937 0 obj >]/Pages 898 0 R/QITE_DocInfo 934 0 R/Type/Catalog>> endobj 654 0 obj >stream 2015-01-14T13:32:09+06:00Microsoft® Word 20102015-01-15T10:17:22+06:002015-01-15T10:17:22+06:00application/pdf

adobe.com/pdf/1.3/pdfAdobe PDF Schema

adobe.com/pdf/1.3/pdfAdobe PDF Schemack20TFfv%P=»5zE~74Yj-`(e@?

Фазовые превращения в титановых сплавах — «Тиком-М»

a -Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения a « b и расширяют область твердых растворов на основе a -титана (рис. 17.1, а). Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой a -структурой термической обработкой не упрочняются.

17.1, а). Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой a -структурой термической обработкой не упрочняются.

Изоморфные b -стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру a « b -пре-вращения и расширяют область твердых растворов на основе b -титана (рис. 17.1,

Эвтектоидообразующие b -стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении b -фаза претерпевает эвтектоидное превращение b ® a + TiХ (рис. 17.1, в). Большинство

b -стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность (рис. 17.2.). Кроме того, сплавы с (a + b ) и псевдо-b -структурой могут упрочняться термообработкой (закалка + старение).

Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов (рис. 17.1, г).

Полиморфное b ® a -превращение может происходить двумя путями. При медленном охлаждении и высокой подвижности атомов оно происходит по обычному диффузионному механизму с образованием полиэдрической структуры твердого a -раствора. При быстром охлаждении — по бездиффузионному мартенситному механизму с образованием игольчатой мартенситной структуры, обозначаемой a ¢ или при большей степени легированности — a ¢ ¢ . Кристаллическая структура a , a ¢ , a ¢ ¢ практически однотипная (ГПУ), однако решетка a ¢ и a ¢ ¢ более искажена, причем степень искаженности возрастает с увеличением концентрации легирующих элементов. Есть сведения [ 1] , что решетка a ¢ ¢ -фазы скорее ромбическая, чем гексагональная. При старении из фаз a¢ и a ¢ ¢ выделяется b -фаза или интерметаллидная фаза.

Рис. 17.1. Диаграммы состояний систем «Тi-легирующий элемент» (схемы):

17.1. Диаграммы состояний систем «Тi-легирующий элемент» (схемы):

б) «Тi-изоморфные b -стабилизаторы»;

в) «Тi-эвтектоидообразующие b -стабилизаторы»;

г) «Тi-нейтральные элементы»

Рис. 17.2. Влияние легирующих элементов на механические свойства титана

В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит a ¢ приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Фазовые превращения, происходящие при медленном и быстром охлаждении титановых сплавов с различным содержанием b -стабилизаторов, а также получаемые структуры отражены на обобщенной диаграмме (рис.

Рис. 17.3. Схема изменения фазового состава сплавов «Ti-b -стабилизатор» в зависимости от скорости

охлаждения и закалки из b -области

При медленном охлаждении в титановых сплавах, в зависимости от концентрации b -стабилизаторов, могут быть получены структуры: a , a + b или b соответственно.

При закалке в результате мартенситного превращения в интервале температур Мн–Мк

В первую группу входят сплавы с концентрацией b -стабилизирующих элементов до С1, т. е. сплавы, которые при закалке из b -области имеют исключительно a ¢ (a¢ ¢ )-структуру. После закалки этих сплавов с температур (a + b )-области в интервале от полиморфного превращения до Т1, их структура представляет собой смесь фаз a ¢ (a ¢ ¢ ), a и b , а после закалки с температур ниже Ткр они имеют (a + b )-структуру.

е. сплавы, которые при закалке из b -области имеют исключительно a ¢ (a¢ ¢ )-структуру. После закалки этих сплавов с температур (a + b )-области в интервале от полиморфного превращения до Т1, их структура представляет собой смесь фаз a ¢ (a ¢ ¢ ), a и b , а после закалки с температур ниже Ткр они имеют (a + b )-структуру.

Вторую группу составляют сплавы с концентрацией легирующих элементов от С1 до Скр, у которых при закалке из b -области мартенситное превращение не происходит до конца и они имеют структуру a ¢ (a ¢ ¢ ) и b . Сплавы этой группы после закалки с температур от полиморфного превращения до Ткр имеют структуру a ¢ (a ¢ ¢ ), a и b , а с температур ниже Ткр — структуру (a + b ).

Закалка сплавов третьей группы с концентрацией b -стабилизирующих элементов от Скр до С2 с температур b -области или с температур от полиморфного превращения до Т2 сопровождается превращением части b -фазы в w -фазу, и сплавы этого типа после закалки имеют структуру (b + w ). Сплавы третьей группы после закалки с температур ниже Т2 имеют структуру (b + a ).

Сплавы третьей группы после закалки с температур ниже Т2 имеют структуру (b + a ).

Сплавы четвертой группы после закалки с температур выше полиморфного превращения имеют исключительно b -структуру, а с температур ниже полиморфного превращения — (b + a ).

Необходимо отметить, что превращения b ® b + w может происходить как при закалке сплавов с концентрацией (Скр–С2), так и при старении сплавов с концентрацией более С

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекрисаллизации, но ниже температуры перехода в b -состояние (Тпп) во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Температура отжига должна быть выше температуры рекрисаллизации, но ниже температуры перехода в b -состояние (Тпп) во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (a + b )-структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз b , a ¢ , a ¢ ¢ и последующем их распаде с выделением дисперсных частиц a — и b -фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц a — и b -фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Титановые сплавы и их применение в машиностроении :: Книги по металлургии

ПРИМЕНЕНИЕ И ТЕХНОЛОГИЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ

Титан и его сплавы имеют сравнительно короткую историю применения в качестве конструкционных материалов. Несколько лет назад титан был известен лишь как легирующий элемент, с успехом применяемый в сталях и в других сплавах. Титан применялся также в виде карбида при производстве твердых сплавов и в виде окисла — в лакокрасочной промышленности для изготовления титановых белил и эмалей.

Применение титана в качестве основы новых материалов — титановых сплавов — относится к периоду последних 10—15 лет. Тем не менее в этом новом качестве титан получил уже известное распространение. Можно сказать, что по темпам роста применения титан и его сплавы не имеют равных. Конструкционные материалы на основе титана с успехом применяются в различных отраслях машиностроения, в судостроении, а также в производстве самолетов и двигателей для них.

Вместе с тем, несмотря на хорошие свойства при различных условиях эксплуатации, титан еще не получил широкого распространения в качестве конструкционного материала в общем машиностроении. Это объясняется его высокой стоимостью. Использование титановых сплавов ограничивается пока главным образом различными областями специального машиностроения, например химическим машино- и аппаратостроением, авиационным машиностроением, судостроением и т. д. В этих областях при оценке целесообразности применения нового материала на первый план выступают свойства титана и лишь затем ·— его стоимость. Безусловно, что в дальнейшем, с развитием и совершенствованием способов получения и обработки титана-и его сплавов, а также вследствие повышения требований к материалу деталей машин, сплавы на основе титана будут находить все более широкое применение не только в специальном, но и в общем машиностроении.

23. Преимущества титановых сплавов по сравнению с другими конструкционными материалами

Широкое и быстрое распространение титановых сплавов в качестве конструкционных материалов различного назначения объясняется теми преимуществами, которыми обладают титан и его сплавы по сравнению с другими материалами. Как уже отмечалось, к этим преимуществам относятся:

Как уже отмечалось, к этим преимуществам относятся:

- высокая температура плавления, являющаяся необходимым условием повышенной жаропрочности;

- высокая прочность, низкий удельный вес и, как следствие этих двух качеств, высокая удельная прочность;

- низкий коэффициент теплового расширения, обусловливающий хорошую сопротивляемость материала термической усталости;

- высокая химическая стойкость, обеспечивающая применение титана и его сплавов в различных агрессивных средах;

- высокая стойкость против эрозии и кавитации.

По величине предела прочности и модуля упругости, отнесенным к удельному весу, титановые сплавы намного превосходят другие конструкционные материалы. На фиг. 104 приведены графики изменения удельной прочности различных материалов в зависимости от температуры. Как видно из этих графиков, титановый сплав ВТ8 имеет самое высокое отношение — во всем рассматриваемом интервале температур. То же относится и к удельному модулю упругости — (фиг. 105).

105).

По величине этой характеристики сплав ВТ8 в сравнении с другими конструкционными материалами также является наилучшим. Таким образом, невысокое абсолютное значение модуля упругости Титана, отмечаемой как недостаток, нивелируется пониженным удельным весом этого металла.

Если вспомнить то, что уже говорилось о других преимуществах титана по механическим и физическим свойствам, а также по коррозионной стойкости, то станет ясно, что титановые сплавы имеют значительное превосходство перед другими конструкционными материалами.

В обзоре А. А. Гольденберга [91] приводится интересный пример, иллюстрирующий преимущества титана перед нержавеющей сталью. В этом примере сравнивается стоимость титана и нержавеющей стали на разных этапах производства и эксплуатации изделий.

Титан в 18 раз дороже нержавеющей — стали. Однако поскольку вес титана, необходимого для изготовления конкретного изделия (название изделия не приводится), меньше веса стали, то титан, идущий на изготовление детали, будет стоить дороже, чем сталь, уже не в 18, а в 10 раз. Далее, поскольку разница в стоимости готовых изделий из титана и исходного материала (титана) ниже, чем для стали, то готовые титановые изделия будут стоить больше, чем изделия из стали, уже только в три раза. Наконец, если учесть, что в ряде случаев срок службы изделий из титана во много раз выше срока службы стальных деталей, то применение титана в этих случаях оказывается более выгодным, чем применение стали.

Далее, поскольку разница в стоимости готовых изделий из титана и исходного материала (титана) ниже, чем для стали, то готовые титановые изделия будут стоить больше, чем изделия из стали, уже только в три раза. Наконец, если учесть, что в ряде случаев срок службы изделий из титана во много раз выше срока службы стальных деталей, то применение титана в этих случаях оказывается более выгодным, чем применение стали.

24. Применение титана в специальном и общем машиностроении

Применение титана и его сплавов в качестве конструкционных материалов для изготовления деталей оборудования, приборов и аппаратов в специальном и общем машиностроении является значительным завоеванием научно-технической мысли и существенным шагом по пути прогресса машиностроения. Поэтому расширение использования титана в машиностроении как непосредственно — путем изыскания новых конкретных применений его для деталей машин, так и косвенно — путем совершенствования методов производства и обработки этого металла, имеет очень большое практическое и научное значение.

В настоящее время материалы на основе титана применяются или в форме листов, или в виде поковок. В качестве отливок титан и его сплавы применяются еще весьма ограниченно, чтб объясняется трудностью подбора материала для литейных форм. Листы изготовляются из технического титана или из однофазных а-спла- вов, легированных алюминием и оловом.

Техническим называется титан, в котором содержится некоторое количество примесей (около одного процента), причем эти примеси введены не специально, с целью легирования, а практически неизбежно присутствуют в металле в результате особенностей металлургического процесса. Как уже отмечалось, количество примесей в техническом титане зависит от способа его получения, причем нередко содержание кислорода преднамеренно допускается несколько завышенное с целью некоторого увеличения прочности металла.

Технический титан часто называют малолегированным многокомпонентным титановым сплавом. Однако этот сплав в ряде случаев является недостаточно прочным, а повышение прочности за счет увеличения количества примесей вызывает значительное понижение пластичности. Вследствие этого приходится переходить к сплавам, легированным алюминием и оловом. Эти элементы, каждый в отдельности и оба вместе, растворяясь в α-титане, повышают его прочность без существенного снижения пластичности, благодаря чему получаемые сплавы могут быть прокатаны в лист, как и технический титан, но имеют значительно более высокую прочность.

Вследствие этого приходится переходить к сплавам, легированным алюминием и оловом. Эти элементы, каждый в отдельности и оба вместе, растворяясь в α-титане, повышают его прочность без существенного снижения пластичности, благодаря чему получаемые сплавы могут быть прокатаны в лист, как и технический титан, но имеют значительно более высокую прочность.

Для поковок применяют главным образом двухфазные сплавы, имеющие структуру α + β. Эти сплавы сравнительно легко обрабатываются и могут упрочняться путем термической обработки. Они имеют значительно более высокие свойства прочности при меньшей пластичности по сравнению с однофазными а-сплавами.

Применяемые в настоящее время титановые сплавы по своим технологическим свойствам являются деформируемыми. Вместе с тем в случае необходимости они могут применяться и в качестве литейных.

Деформируемые титановые сплавы подразделяются на две группы:

- ковочно-штамповочные и прокатываемые, имеющие достаточную технологическую пластичность в горячем состоянии; к этой группе относятся сплавы ВТЗ, ВТЗ-1, ВТ6, ВТ8 и др.

;

; - прокатываемые в листы и ленты, имеющие превосходную пластичность в горячем состоянии и способные деформироваться при обычной температуре; к этой группе относятся сплавы ВТ4, ОТ4, ВТ5, ВТ5-1, ВТ6 и др.

Все листовые сплавы(ВТ4, ОТ4, ВТ5, ВТ5-1, ВТ6 и др.) хорошо свариваются аргоно-дуговой сваркой, а сплавы ВТБ и ВТ6 — еще и контактной (точечной, роликовой, стыковой). Ковочноштамповочные титановые сплавы сварке не подвергаются.

Титан и его сплавы применяют после тщательного учета всех положительных и отрицательных качеств этих материалов. При этом обращают внимание как на эксплуатационные свойства, так и на технологические особенности. Учитывается также и экономический фактор.

Принимая во внимание пока еще высокую стоимость титана, его применяют главным образом в тех случаях, когда первостепенную роль играет не экономический фактор, а комплекс технических и эксплуатационных характеристик материалов на основе титана. Тем не менее перечень областей, где применение титана в той или иной мере уже развернулось или, по крайней мере, достаточно четко обозначилось, является весьма обширным.

В первую очередь титан и его сплавы были применены и в настоящее время получили довольно широкое распространение в конструкциях самолетов и двигателей для них. Они интенсивно внедряются в конструкции кораблей и оборудования морского флота, применяются для различных деталей в химическом машиностроении и аппаратострсении, для изготовления транспортного оборудования, медицинских инструментов и фармацевтического оборудования. Намечается использование титана и его сплавов в общем машиностроении, в автомобилестроении, при производстве спортивного инвентаря, в пищевой, нефтяной и электротехнической промышленности, а также во многих других специальных областях. Ниже по литературным источникам [2; 45; 108; 109; 81—90; 60] приводятся краткие сведения о применении титана и его сплавов в некоторых из указанных областей, причем рассматривается использование этих материалов в таких отраслях промышленности, которые на первый взгляд не имеют непосредственного отношения к машиностроению. Это сделано с целью более наглядного показа преимуществ титана перед другими конструкционными материалами, а также для облегчения правильной оценки возможностей титановых сплавов как машиностроительных материалов.

Самолеты и двигатели. Основными качествами титановых сплавов, привлекающими внимание конструкторов самолетов и двигателей для них, являются малый удельный вес и высокая прочность, особенно при повышенных температурах. Конечно, титан и его сплавы не решают всех проблем, возникающих при конструировании самолетов и двигателей. Каждая группа материалов, будь то стали или алюминиевые сплавы, находит свое специфическое применение, соответствующее свойствам этих материалов. Тем не менее по величине удельной прочности в интервале температур 300—500° титановые сплавы превосходят многие стали и алюминиевые сплавы, а по удельному напряжению потери устойчивости панелей конструкций они уступают лишь высокопрочному алюминиевому сплаву типа В95, причем только до температуры 15Э°, а при более высоких температурах превосходят его [60].

Поэтому в конструкциях самолетов, предназначенных для полетов со сверхзвуковыми скоростями и испытывающих аэродинамический нагрев, а также в конструкциях реактивных двигателей титановые сплавы находят все более широкое применение. При этом достигается снижение веса без потери прочности, что позволяет увеличить полезную нагрузку и дальность полета самолета.

При этом достигается снижение веса без потери прочности, что позволяет увеличить полезную нагрузку и дальность полета самолета.

Многочисленные исследования и эксперименты, проведенные в последние годы, говорят о целесообразности использования титановых сплавов для обшивки самолетов, скорости которых соответствуют числу Ма = 3 — 3,5 [88]. Кроме того, титановые сплавы используются Для швеллеров, рам, угольников, поясов шпангоутов, противопожарных перегородок и других деталей внутреннего набора самолета, работающих при температуре до 420°.

На фиг. 106 по данным фирмы Рем-Крю Тайтениум [21 представлена схема реактивного самолета F-2 с отмеченными на ней деталями, изготовленными из титана. Этими деталями являются шпангоуты, кожухи, ленты, балки, коробки, каркас и выходное сопло. Из листовых титановых сплавов изготовляют шпангоуты фюзеляжа, нервюры, элементы жесткости и другие детали каркаса фюзеляжа.

Масштабы использования титана в конструкциях тяжелых самолетов иллюстрируются данными о количестве и общем весе деталей из титана на самолетах Дуглас и на других [83]. Количество деталей из титана на самолетах Комета, Дуглас DC-7 и Дуглас DC 7-С составляет 554 шт., а общий вес их — 363 кГ. У самолета Дуглас ДС-8 вес титановых деталей 428 кГ, а у самолета Бристоль Британия 100 — до 1225 кГ. Для реактивных двигателей титан применяется как в виде листов, так и, главным образом, в виде поковок. На фиг. 107 по данным фирмы Вестингауз [2] представлена схема реактивного двигателя с осевым компрессором, на которой отмечены детали, изготовляемые из титановых сплавов, а именно: диски и лопатки компрессора, листовые детали наружного кожуха двигателя, болты, валы и др.

Количество деталей из титана на самолетах Комета, Дуглас DC-7 и Дуглас DC 7-С составляет 554 шт., а общий вес их — 363 кГ. У самолета Дуглас ДС-8 вес титановых деталей 428 кГ, а у самолета Бристоль Британия 100 — до 1225 кГ. Для реактивных двигателей титан применяется как в виде листов, так и, главным образом, в виде поковок. На фиг. 107 по данным фирмы Вестингауз [2] представлена схема реактивного двигателя с осевым компрессором, на которой отмечены детали, изготовляемые из титановых сплавов, а именно: диски и лопатки компрессора, листовые детали наружного кожуха двигателя, болты, валы и др.

Для производства поковок, листов и проволоки используется сплав B120VCA, содержащий 13% V, 11 % Сг и 3% А1 и имеющий структуру β. Он обладает хорошей деформируемостью, легко сваривается, подвергается упрочнению закалкой и старением и может быть использован для изготовления сотовых панелей. В течение 2—3 мин. этот сплав может быть использован при температурах до 815° [85].

Для авиационных деталей, изготовляемых штамповкой, и в частности для сотовых панелей, может применяться сплав C105VA, содержащий 16% V и 2,5% А1. Он выпускается в виде листов, полос и проволоки и обладает настолько хорошей пластичностью, что может быть прокатан в фольгу [84]. Для изготовления сотовых панелей может применяться также сплав MST-185, содержащий 1 % А1, 8% V и 5% Fe и являющийся достаточно прочным в отожженном состоянии [86].

Он выпускается в виде листов, полос и проволоки и обладает настолько хорошей пластичностью, что может быть прокатан в фольгу [84]. Для изготовления сотовых панелей может применяться также сплав MST-185, содержащий 1 % А1, 8% V и 5% Fe и являющийся достаточно прочным в отожженном состоянии [86].

Для деталей реактивных двигателей и самолетов при скоростях, соответствующих 3 Ма, рекомендуется сплав MST-881, содержащий 8% А1, 8% Zr и 1 % Та и Nb [87]. Этот сплав имеет высокую длительную прочность до 590° и высокую кратковременную прочность до 815°. По своим механическим свойствам он превосходит многие стали.

Сплав марки 821, содержащий 8% А1, 2% Nb и 1 % Та, обладает повышенной жаропрочностью, хорошо сваривается и может применяться для обшивки самолетов, а также для дисков и лопаток компрессоров газовых турбин. Изготовление из титана деталей ротора компрессора способствует уменьшению напряжений от центробежных сил. Поэтому титановые сплавы в большом количестве идут для изготовления лопаток компрессора.

Титан, примененный в авиационном производстве Англии в 1956 г., был использован для следующих целей: 40% — прутки для лопаток компрессора, 20%—листы для противопожарных перегородок, 20% — листы для капотов двигателей, 5% — поковки для дисков компрессора и распорных колец, 5% — поковки для самолетных деталей и 10%—для других назначений. По сообщению представителя фирмы Imperial Chemical Industries [45], около 90% всего производства титана в Англии потребляется авиационной промышленностью. Это говорит о том, что в настоящее время главным потребителем титана и его сплавов является авиация.

Титановый сплав — Titanium alloy

Титановые сплавы — это сплавы , содержащие смесь титана и других химических элементов . Такие сплавы обладают очень высокой прочностью на разрыв и ударной вязкостью (даже при экстремальных температурах). Они легкие, обладают исключительной коррозионной стойкостью и способны выдерживать экстремальные температуры. Однако высокая стоимость как сырья, так и обработки ограничивает их использование в военных целях, самолетах , космических кораблях , велосипедах , медицинских устройствах, ювелирных изделиях, сильно нагруженных компонентах, таких как шатуны на дорогих спортивных автомобилях, а также в некотором спортивном оборудовании премиум- класса и бытовой электронике .

Хотя «коммерчески чистый» титан имеет приемлемые механические свойства и использовался для ортопедических и дентальных имплантатов , для большинства применений титан легируют небольшими количествами алюминия и ванадия , обычно 6% и 4% соответственно по весу. Эта смесь имеет растворимость в твердом веществе, которая резко меняется с температурой, что позволяет ей претерпевать осаждение . Этот процесс термообработки выполняется после того, как сплаву придана его окончательная форма, но до того, как он будет использован, что значительно упрощает изготовление высокопрочного продукта.

Категории

Титановые сплавы обычно делятся на четыре основные категории:

- Альфа-сплавы, содержащие только нейтральные легирующие элементы (например, олово ) и / или альфа-стабилизаторы (например, алюминий или кислород ). Они не подлежат термической обработке. Примеры включают: Ti-5Al-2Sn-ELI, Ti-8Al-1Mo-1V.

- Сплавы, близкие к альфа, содержат небольшое количество пластичной бета-фазы.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазам, легированы 1–2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий. Примеры включают: Ti-6Al-2Sn-4Zr-2Mo , Ti-5Al-5Sn-2Zr-2Mo, IMI 685, Ti 1100.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазам, легированы 1–2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий. Примеры включают: Ti-6Al-2Sn-4Zr-2Mo , Ti-5Al-5Sn-2Zr-2Mo, IMI 685, Ti 1100. - Альфа- и бета-сплавы, которые являются метастабильными и обычно включают некоторую комбинацию как альфа-, так и бета-стабилизаторов, и которые можно подвергать термообработке. Примеры включают: Ti-6Al-4V , Ti-6Al-4V-ELI, Ti-6Al-6V-2Sn, Ti-6Al-7Nb .

- Бета- и близкие к бета-сплавам, которые являются метастабильными и которые содержат достаточно бета-стабилизаторов (таких как молибден, кремний и ванадий), чтобы позволить им сохранять бета-фазу при закалке, и которые также можно обрабатывать в растворе и выдерживать для повышения прочности. Примеры включают: Ti-10V-2Fe-3Al , Ti-29Nb-13Ta-4.6Zr, Ti-13V-11Cr-3Al, Ti-8Mo-8V-2Fe-3Al, Beta C, Ti-15-3.

Бета-титан

Бета-титановые сплавы демонстрируют ОЦК аллотропную форму титана (называемую бета). Элементы, используемые в этом сплаве, представляют собой один или несколько из следующих элементов, кроме титана в различных количествах. Это молибден , ванадий , ниобий , тантал , цирконий , марганец , железо , хром , кобальт , никель и медь .

Элементы, используемые в этом сплаве, представляют собой один или несколько из следующих элементов, кроме титана в различных количествах. Это молибден , ванадий , ниобий , тантал , цирконий , марганец , железо , хром , кобальт , никель и медь .

Титановые сплавы обладают отличной формуемостью и легко поддаются сварке.

Бета-титан в настоящее время широко используется в ортодонтии и был принят в ортодонтии в 1980-х годах. Этот тип сплава заменил нержавеющую сталь в некоторых случаях, поскольку нержавеющая сталь преобладала в ортодонтии с 1960-х годов. Он имеет отношение прочности / модуля упругости почти в два раза по сравнению с аустенитной нержавеющей сталью 18-8, большие упругие прогибы пружин и уменьшенное усилие на единицу смещения в 2,2 раза ниже, чем у приборов из нержавеющей стали.

Некоторые из бета-титановых сплавов могут превращаться в твердый и хрупкий гексагональный омега-титан при криогенных температурах или под воздействием ионизирующего излучения.

Температура перехода

Кристаллическая структура титана при температуре и давлении окружающей среды представляет собой плотноупакованную гексагональную α-фазу с отношением ас / а 1,587. При температуре около 890 ° C титан подвергается аллотропному превращению в объемноцентрированную кубическую β-фазу, которая остается стабильной до температуры плавления.

При температуре около 890 ° C титан подвергается аллотропному превращению в объемноцентрированную кубическую β-фазу, которая остается стабильной до температуры плавления.

Некоторые легирующие элементы, называемые альфа-стабилизаторами, повышают температуру перехода из альфа в бета , в то время как другие (бета-стабилизаторы) понижают температуру перехода. Алюминий, галлий , германий , углерод , кислород и азот являются альфа-стабилизаторами. Бета-стабилизаторами являются молибден , ванадий , тантал , ниобий , марганец , железо , хром , кобальт , никель , медь и кремний .

Свойства

Как правило, титан с бета-фазой является более пластичной фазой, а альфа-фаза сильнее, но менее пластична из-за большего количества плоскостей скольжения в ОЦК- структуре бета-фазы по сравнению с альфа-фазой ГПУ . Титан с альфа-бета-фазой имеет промежуточные механические свойства.

Диоксид титана растворяется в металле при высоких температурах, и его образование происходит очень энергично. Эти два фактора означают, что весь титан, за исключением наиболее тщательно очищенного, имеет значительное количество растворенного кислорода и поэтому может считаться сплавом Ti – O. Оксидные выделения обладают некоторой прочностью (как обсуждалось выше), но не очень чувствительны к термической обработке и могут существенно снизить ударную вязкость сплава.

Эти два фактора означают, что весь титан, за исключением наиболее тщательно очищенного, имеет значительное количество растворенного кислорода и поэтому может считаться сплавом Ti – O. Оксидные выделения обладают некоторой прочностью (как обсуждалось выше), но не очень чувствительны к термической обработке и могут существенно снизить ударную вязкость сплава.

Многие сплавы также содержат титан в качестве незначительной добавки, но поскольку сплавы обычно классифицируются в зависимости от того, какой элемент составляет большую часть материала, они обычно не считаются «титановыми сплавами» как таковыми. См. Подраздел, посвященный применению титана . Коммерческие сорта титана (чистота 99,2%) имеют предел прочности на разрыв около 434 МПа, что соответствует пределу прочности обычных низкосортных стальных сплавов, но они менее плотны. Титан на 60% плотнее алюминия, но более чем в два раза прочнее наиболее часто используемого алюминиевого сплава 6061-T6. Титаном, используемым для поверхностного легирования нержавеющей стали AISI304, был лист CP-Ti, сорт 2, толщиной 300 мкм.

Сам по себе титан — прочный и легкий металл. Он прочнее обычных низкоуглеродистых сталей, но на 45% легче. Он вдвое прочнее слабых алюминиевых сплавов, но только на 60% тяжелее. Титан обладает исключительной коррозионной стойкостью к морской воде, поэтому он используется в гребных валах, такелажном оборудовании и других частях лодок, которые подвергаются воздействию морской воды. Титан и его сплавы используются в самолетах, ракетах и ракетах, где важны прочность, малый вес и устойчивость к высоким температурам. Кроме того, поскольку титан не вступает в реакцию в организме человека, он и его сплавы используются в искусственных суставах, винтах и пластинах для переломов, а также для других биологических имплантатов. См. Титан # Ортопедические имплантаты .

Марки титана

ASTM International стандарт на ссылках трубы титана и титанового сплава бесшовных следующие сплавов, требующих следующее лечение:

«Сплавы могут поставляться в следующих условиях: марки 5, 23, 24, 25, 29, 35 или 36 — отожженные или состаренные; марки 9, 18, 28 или 38 — холоднодеформированные и подвергнутые снятию напряжений или отожженные; марки 9 , 18, 23, 28 или 29 состояние с трансформированным бета-бета и классы 19, 20 или 21, обработанные раствором или обработанные раствором и состарившиеся «.

«Примечание 1 — материал класса H идентичен соответствующему числовому классу (то есть сорт 2H = сорт 2), за исключением более высокого гарантированного минимального UTS , и всегда может быть сертифицирован как отвечающий требованиям его соответствующего числового класса. Классы 2H, 7H, 16H и 26H предназначены в первую очередь для использования в сосудах высокого давления ».

«Уровни H были добавлены в ответ на запрос ассоциации пользователей, основанный на исследовании более 5200 коммерческих отчетов об испытаниях уровней 2, 7, 16 и 26, из которых более 99% соответствовали минимальному UTS 58 тысяч фунтов на квадратный дюйм».

- 1-й класс

- это самый пластичный и самый мягкий титановый сплав. Это хорошее решение для холодной штамповки и агрессивных сред. ASTM / ASME SB-265 обеспечивает стандарты для технически чистого титанового листа и листа.

- 2 класс

- Нелегированный титан, стандартный кислород.

- Оценка 2H

- Нелегированный титан (класс 2 с UTS минимум 58 тыс. Фунтов на кв. Дюйм).

- 3-й степени

- Титан нелегированный, средний кислород.

- Сорта 1-4 являются нелегированными и считаются коммерчески чистыми или «CP». Обычно предел прочности на растяжение и предел текучести увеличивается с номером для этих «чистых» марок. Различие в их физических свойствах в первую очередь связано с количеством межузельных элементов . Они используются для обеспечения устойчивости к коррозии, когда важны стоимость, простота изготовления и сварки.

- Сорт 5 также известен как Ti6Al4V , Ti-6Al-4V или Ti 6-4

- не путать с Ti-6Al-4V-ELI (класс 23), это наиболее часто используемый сплав. Он имеет химический состав: 6% алюминия, 4% ванадия, 0,25% (максимум) железа , 0,2% (максимум) кислорода и остальное титан. Он значительно прочнее, чем технически чистый титан (сорта 1-4), но при этом имеет такую же жесткость и термические свойства (за исключением теплопроводности, которая примерно на 60% ниже у титана сорта 5, чем у CP Ti).

Среди его многих преимуществ, он поддается термической обработке. Этот сорт представляет собой отличное сочетание прочности, коррозионной стойкости, свариваемости и технологичности.

Среди его многих преимуществ, он поддается термической обработке. Этот сорт представляет собой отличное сочетание прочности, коррозионной стойкости, свариваемости и технологичности.

«Этот альфа-бета сплав является основным сплавом титановой промышленности. Сплав полностью поддается термообработке с размерами сечения до 15 мм и используется при температуре примерно до 400 ° C (750 ° F). Поскольку он является наиболее часто используемым сплав — более 70% всех сплавов являются субсортным Ti6Al4V, его использование охватывает многие виды использования в аэрокосмических конструкциях и компонентах двигателей, а также в основных неавиационно-космических приложениях, в частности, в морской, морской и энергетической отраслях «.

« Применение : лопасти, диски, кольца, планеры, крепежные детали, компоненты. Сосуды, корпуса, ступицы, поковки. Биомедицинские имплантаты».

- Обычно Ti-6Al-4V используется при температурах до 400 градусов Цельсия.

Он имеет плотность примерно 4420 кг / м 3 , модуль Юнга 120 ГПа и предел прочности при растяжении 1000 МПа. Для сравнения, отожженная нержавеющая сталь типа 316 имеет плотность 8000 кг / м 3 , модуль 193 ГПа и предел прочности при растяжении 570 МПа. Закаленный алюминиевый сплав 6061 имеет плотность 2700 кг / м 3 , модуль упругости 69 ГПа и предел прочности на разрыв 310 МПа соответственно.

Он имеет плотность примерно 4420 кг / м 3 , модуль Юнга 120 ГПа и предел прочности при растяжении 1000 МПа. Для сравнения, отожженная нержавеющая сталь типа 316 имеет плотность 8000 кг / м 3 , модуль 193 ГПа и предел прочности при растяжении 570 МПа. Закаленный алюминиевый сплав 6061 имеет плотность 2700 кг / м 3 , модуль упругости 69 ГПа и предел прочности на разрыв 310 МПа соответственно.

- Стандартные технические характеристики Ti-6Al-4V включают:

- АМС: 4911, 4928, 4965, 4967, 6930, 6931, Т-9046, Т9047

- ASTM: B265, B348, F1472

- MIL: T9046 T9047

- ДМС: 1592, 1570

- Уровень 6

- содержит 5% алюминия и 2,5% олова. Он также известен как Ti-5Al-2.5Sn. Этот сплав используется в планерах и реактивных двигателях благодаря хорошей свариваемости, стабильности и прочности при повышенных температурах.

- 7 класс

- содержит от 0,12 до 0,25% палладия . Этот сорт аналогичен сорт 2.

Небольшое количество добавленного палладия придает ему повышенную стойкость к щелевой коррозии при низких температурах и высоком pH .

Небольшое количество добавленного палладия придает ему повышенную стойкость к щелевой коррозии при низких температурах и высоком pH . - Оценка 7H

- идентичен Grade 7 с повышенной коррозионной стойкостью.

- 9 класс

- содержит 3,0% алюминия и 2,5% ванадия. Этот сорт представляет собой компромисс между простотой сварки и производства «чистых» марок и высокой прочностью класса 5. Он обычно используется в трубопроводах для гидравлики самолетов и в спортивном оборудовании.

- 11 класс

- содержит от 0,12 до 0,25% палладия. Этот сорт обладает повышенной устойчивостью к коррозии.

- 12 класс

- содержит 0,3% молибдена и 0,8% никеля.

- 13 , 14 и 15 классы

- все содержат 0,5% никеля и 0,05% рутения .

- 16 класс

- содержит от 0,04 до 0,08% палладия. Этот сорт обладает повышенной устойчивостью к коррозии.

- Класс 16H

- содержит от 0,04 до 0,08% палладия.

- 17 класс

- содержит от 0,04 до 0,08% палладия.

Этот сорт обладает повышенной устойчивостью к коррозии.

Этот сорт обладает повышенной устойчивостью к коррозии. - 18 класс

- содержит 3% алюминия, 2,5% ванадия и 0,04-0,08% палладия. Этот сорт идентичен 9-му по механическим характеристикам. Добавленный палладий придает ему повышенную коррозионную стойкость.

- 19 класс

- содержит 3% алюминия, 8% ванадия, 6% хрома, 4% циркония и 4% молибдена.

- 20 класс

- содержит 3% алюминия, 8% ванадия, 6% хрома, 4% циркония, 4% молибдена и от 0,04% до 0,08% палладия.

- 21 класс

- содержит 15% молибдена, 3% алюминия, 2,7% ниобия и 0,25% кремния.

- Сорт 23 также известен как Ti-6Al-4V-ELI или TAV-ELI.

- содержит 6% алюминия, 4% ванадия, 0,13% (максимум) кислорода. ELI расшифровывается как Extra Low Interstitial. Уменьшение количества примесных элементов, кислорода и железа, улучшает пластичность и вязкость разрушения при некотором снижении прочности. TAV-ELI — это наиболее часто используемый титановый сплав для медицинских имплантатов .

- Стандартные спецификации Ti-6Al-4V-ELI включают:

- AMS: 4907, 4930, 6932, T9046, T9047

- ASTM: B265, B348, F136

- MIL: T9046 T9047

- 24 класс

- содержит 6% алюминия, 4% ванадия и от 0,04% до 0,08% палладия.

- 25 класс

- содержит 6% алюминия, 4% ванадия и от 0,3% до 0,8% никеля и от 0,04% до 0,08% палладия.

- Сорта 26 , 26H и 27

- все содержат от 0,08 до 0,14% рутения.

- 28 класс

- содержит 3% алюминия, 2,5% ванадия и 0,08–0,14% рутения.

- 29 класс

- содержит 6% алюминия, 4% ванадия и от 0,08 до 0,14% рутения.

- 30 и 31 классы

- содержат 0,3% кобальта и 0,05% палладия.

- 32 класс

- содержит 5% алюминия, 1% олова, 1% циркония, 1% ванадия и 0,8% молибдена.

- 33 и 34 классы

- содержат 0,4% никеля, 0,015% палладия, 0,025% рутения и 0,15% хрома.

- 35 класс

- содержит 4,5% алюминия, 2% молибдена, 1,6% ванадия, 0,5% железа и 0,3% кремния.

- 36 класс

- содержит 45% ниобия.

- 37 класс

- содержит 1,5% алюминия.

- 38 класс

- содержит 4% алюминия, 2,5% ванадия и 1,5% железа. Этот сорт был разработан в 1990-х годах для использования в качестве брони. Железо снижает количество ванадия, необходимого в качестве бета-стабилизатора. Его механические свойства очень похожи на сорт 5, но обладают хорошей обрабатываемостью в холодном состоянии, как с сорт 9.

Термическая обработка

Титановые сплавы подвергаются термообработке по ряду причин, главными из которых являются повышение прочности за счет обработки на твердый раствор и старение, а также оптимизация специальных свойств, таких как вязкость разрушения, усталостная прочность и сопротивление ползучести при высоких температурах.

Альфа- и почти-альфа-сплавы нельзя кардинально изменить термической обработкой. Снятие напряжений и отжиг — это процессы, которые можно использовать для этого класса титановых сплавов. Циклы термообработки для бета-сплавов значительно отличаются от циклов для альфа- и альфа-бета-сплавов. Бета-сплавы можно не только снимать напряжения или отжигать, но также можно обрабатывать на твердый раствор и состаривать. Альфа-бета-сплавы представляют собой двухфазные сплавы, содержащие как альфа-, так и бета-фазы при комнатной температуре. Фазовый состав, размеры и распределение фаз в альфа-бета-сплавах можно изменять в определенных пределах с помощью термообработки, что позволяет изменять свойства.

- Альфа и почти альфа сплавы

- На микроструктуру альфа-сплавов нельзя сильно повлиять термической обработкой, так как альфа-сплавы не претерпевают значительных фазовых изменений. В результате альфа-сплавы термообработкой не получают высокой прочности. Тем не менее, альфа- и почти альфа-титановые сплавы можно снимать напряжения и отжигать.

- Альфа-бета сплавы

- Путем обработки альфа-бета сплавов, а также термической обработки ниже или выше температуры альфа-бета перехода могут быть достигнуты большие микроструктурные изменения. Это может привести к значительному затвердеванию материала. Обработка раствором плюс старение используется для получения максимальной прочности альфа-бета-сплавов. Кроме того, для этой группы титановых сплавов практикуются и другие термические обработки, включая термообработку для снятия напряжений.

- Бета-сплавы

- В коммерческих бета-сплавах можно комбинировать процедуры снятия напряжений и старения.

Титановые сплавы по применению или использованию

Аэрокосмические конструкции

Титан регулярно используется в авиации из-за его устойчивости к коррозии, его отличных жаропрочных свойств, а также чрезвычайно высокой прочности, при этом он легкий по сравнению со сталью или более слабый и уступающий во многих отношениях алюминию.

Архитектурная облицовка

Титановые сплавы, используемые в биомедицине

Титановая пластина на запястьеТитановые сплавы широко используются для изготовления металлических ортопедических суставов и операций на костных пластинах. Обычно они производятся из кованого или литого прутка с помощью ЧПУ , автоматизированной обработки или порошковой металлургии . У каждого из этих методов есть свои преимущества и недостатки. Кованые изделия сопровождаются значительными потерями материала во время механической обработки для придания окончательной формы изделия, а для литых образцов получение изделия в его окончательной форме несколько ограничивает дальнейшую обработку и обработку (например, дисперсионное твердение ), но литье более эффективно для материала. Традиционные методы порошковой металлургии также более эффективны в отношении материалов, но получение полностью плотных продуктов может быть обычной проблемой.

С появлением технологии изготовления твердых тел произвольной формы ( 3D-печать ) появилась возможность изготавливать биомедицинские имплантаты индивидуальной конструкции (например, тазобедренные суставы). Хотя в настоящее время он не применяется в более крупных масштабах, методы изготовления произвольной формы предлагают возможность рециркуляции отработанного порошка (из производственного процесса) и позволяют избирательно настраивать желаемые свойства и, следовательно, рабочие характеристики имплантата. Электронно-лучевая плавка (EBM) и селективная лазерная плавка (SLM) — это два метода, применимых для изготовления сплавов Ti произвольной формы. Производственные параметры сильно влияют на микроструктуру продукта, где, например, высокая скорость охлаждения в сочетании с низкой степенью плавления в SLM приводит к преимущественному образованию мартенситной альфа-первичной фазы, что дает очень твердый продукт.

- Ti-6Al-4V / Ti-6Al-4V-ELI

- Этот сплав обладает хорошей биосовместимостью, не является ни цитотоксичным, ни генотоксичным. Ti-6Al-4V имеет низкую прочность на сдвиг и плохие свойства поверхностного износа в определенных условиях нагружения:

Биосовместимость : отличная, особенно когда требуется прямой контакт с тканью или костью. Низкая прочность на сдвиг Ti-6Al-4V делает его нежелательным для костных винтов или пластин. Он также имеет плохие свойства поверхностного износа и имеет тенденцию к заеданию при скользящем контакте с собой и другими металлами. Обработка поверхности, такая как азотирование и окисление, может улучшить износостойкость поверхности.

- Ti-6Al-7Nb

- Этот сплав был разработан как биомедицинская замена Ti-6Al-4V, потому что Ti-6Al-4V содержит ванадий, элемент, который продемонстрировал цитотоксические эффекты при выделении. Ti-6Al-7Nb содержит 6% алюминия и 7% ниобия.

Ti6Al7Nb — это специальный высокопрочный титановый сплав с превосходной биосовместимостью для хирургических имплантатов. Используется для замены тазобедренных суставов, в клинической практике применяется с начала 1986 года.

Ссылки

- Примечания

- Источники

внешние ссылки

Технический титан и его сплавы

18.12.14 г.

В сегодняшней статье речь пойдет о достоинствах и недостатках технического титана и его смесей с некоторыми другими материалами.

Техническим обычно называют титан, полученный не природным, а промышленным способом. Большинство его физических свойств совпадает с обычным титаном, а главное отличие состоит в наличии минимального количества примесей (железа, углерода, водорода и т.д.).

Технический титан представляет собой достаточно легкий (почти вдвое легче железа) металл серо-стального цвета. Плавиться он начинает при температуре 1700 градусов Цельсия, а по прочности превосходит высококачественную сталь в полтора раза. Металл характеризуется такой высокой пластичностью, что его несложно раскатать на листы (в частности, производят даже специальную фольгу из этого материала).

Технический титан отлично выдерживает механическую нагрузку, но при этом остается весьма ковким. Он практически не подвержен коррозийным процессам и не растворяется даже в смеси азотной и соляной кислот (т.н. «царской водке»).

Главный недостаток технического титана – высокая цена, превышающая стоимость высококачественной стали, по крайне мере, в три раза.

Взаимодействие с алюминием и железом

Всего существует около полусотни химических элементов, которые хорошо взаимодействуют с титаном. Однако наиболее часто для сплавов применяются алюминий и железо.

Сплав технического титана с алюминием (даже в пропорции 9:1) позволяет получить весьма жаростойкий материал с высоким модулем упругости. Такие смеси начинают плавиться при температуре чуть ниже, чем чистый титан, однако магнитные свойства вещества заметно улучшаются.

Ферротитан (такое название получила смесь технического титана с железом) активно применяется на промышленном производстве для раскисления стали. С его помощью из ее состава стали выводят азот и добиваются образования мелкозернистой структуры, характерной для высококачественного стального проката.

Смеси с медью, марганцем и другими металлами

Как и в случае с железом, купро-титан (сплав с медью) чаще всего используется для «облагораживания» медных расплавов путем выведения из них кислорода и азота. В составе этого сплава содержится всего 5-12% технического титана. Смесь с содержанием менее 5% этого прочного материала используется для легирования стали.

А марганец добавляется в формулу для легирования уже самого технического титана (концентрация марганца при этом не должна превышать 1,5%). Для получения т.н. мангантитана в сплаве должно содержаться около 30% Mn.

Также технический титан нередко смешивают с хромом, молибденом и некоторыми другими материалами для повышения жаропрочности при сохраненной высокой пластичности материала.

Свойства титанового сплава(подробное руководство)

Описание

Титан используется во многих отраслях промышленности, особенно в авиации, военном деле и космосе. Титановые сплавы почти так же прочны, как нержавеющая сталь, но намного легче (примерно на 45%). При этом они немного тяжелее алюминия, но почти вдвое прочнее. Ti-6Al-4V (содержит 6% алюминия и около 4% ванадия) — один из наиболее распространенных титановых сплавов благодаря коррозионной стойкости, высокой прочности и легкому весу.Его можно использовать как в аэрокосмической, так и в медицинской сфере. Кроме того, такой сплав обладает исключительной термостойкостью и химической стойкостью, а также является биосовместимым, что означает, что он может использоваться в здравоохранении (точнее говоря, Ti-6Al-4V Eli версия этого сплава, поскольку он имеет E xtra L ow I nterstitials) идеально подходит для имплантатов и протезирования.

3D-печать с титаном

Для процессов 3D-печати на металле, таких как DMLS, SLM и EBS, используется порошок сплава Ti6Al4V.Он имеет размер частиц от 45 до 100 микрон. Благодаря широким возможностям аддитивного производства этот материал используется для создания сложных деталей и индивидуальных имплантатов.

Обработка с ЧПУ Титановые детали

Титановые сплавы, в том числе 6Al4V, довольно трудно обрабатывать. Однако при соблюдении надлежащих процедур титан можно производить, используя методы не более сложные, чем те, которые используются для обработки нержавеющей стали.

Общее применение

- Имплантаты

- Протезы

- Аэрокосмическая промышленность

- Военное оборудование

- Морское применение

- Химическая промышленность

- Газовые турбины

Преимущества

- Малый вес

- Термостойкость

- Химическая стойкость

- Коррозионная стойкость

- Биосовместимость

Недостатки

- Высокая стоимость

- Трудно обрабатывается

- Трудно литье

Часто задаваемые вопросы о титане

Титан прочнее стали?

Сталь прочнее титана и является предпочтительным вариантом, когда важна прочность, а вес не имеет значения.Титан предпочтителен там, где требуется легкий и прочный материал. Он может выдерживать очень высокие и очень низкие температуры.

Титан пуленепробиваемый?

По данным DemolitionRanch, титановая пластина может выдерживать пули с маленькими дробовиками вплоть до бронебойных пуль с черным наконечником 50 калибра.

Титан проводящий?

Титан — слабый проводник электричества и тепла.

Титан легче алюминия?

Титан примерно на 60% тяжелее алюминия, но почти вдвое прочнее.

Что такое титановый сплав? (с иллюстрациями)

Титановый сплав — это металлический материал, состоящий из титана, смешанного с другими металлами, обычно небольшими количествами палладия, ванадия, алюминия и / или олова. Эти металлы обладают улучшенными свойствами по сравнению с чистым титаном, такими как коррозионная стойкость, хорошая свариваемость (технологичность), стабильность и прочность при повышенных температурах. Чистый титан очень твердый, поэтому его сложно сваривать и формировать.

Титановые сплавы часто используются в высокопроизводительных самолетах, таких как Lockheed Martin F-22 Raptor.Единственное типичное применение чистого титана — ортопедические и дентальные имплантаты, в то время как множество других применений титана, включая аэрокосмическую технику, высокотемпературные двигатели, медицинскую и морскую обработку, а также спортивное оборудование, используют титановый сплав. Многие сплавы других металлов также содержат небольшое количество титана, но они не считаются титановыми сплавами, если титан не составляет большую часть вещества.

Титановые сплавы могут использоваться в медицинских имплантатах.Титан часто считают чудо-металлом из-за его высокой прочности и легкости. Примерно такой же прочный, как сталь, и вдвое прочнее алюминия, титан на 45% легче стали и только на 60% тяжелее алюминия. Он также имеет то преимущество, что не вступает в реакцию с человеческим телом, что делает его идеальным для медицинских имплантатов, таких как шпильки, для удержания сломанных костей.Однако его высокая стоимость ограничила его использование.

Титан относительно часто встречается в земной коре, составляя около 0,57% (9-й по частоте элемент), но извлекается из его руд — минералов рутил (TiO 2 ), ильменита (FeTiO 3 ) и сфена. (CaTiSiO 5 ) — может быть дорогим из-за необходимости большого количества тепла.Элементарный титан был впервые выделен в чистом виде только в 1910 году, когда Мэтью А. Хантер нагрел TiCl 4 с натрием при 800 ° C (1472 ° F).

Существует 38 распространенных типов титановых сплавов, но типичная смесь состоит из 90% титана, 6% алюминия и 4% ванадия.Эта смесь называется Grade 5. Есть титан марок с 1 по 38, причем 38 из них были изобретены совсем недавно. Марки не указывают на прочность или что-то еще, они просто используются для удобства, хотя более ранние марки были первыми, которые обычно производились. Титан Grade 5 также известен как Titanium 6AL-4V , который считается подходящим для использования в военных целях. Этот сорт титанового сплава стабилен при температурах до 400 ° C (752 ° F), при этом обычно используются турбины самолетов, которые очень быстро вращаются и сильно нагреваются.

Помимо того, что титановый сплав широко используется в военной технике, его можно найти в шатунах в высококлассных автомобилях, таких как Porsche и Ferrari. Наличие этих металлов является частью того, что делает эти автомобили такими дорогими, но при этом надежными и способными развивать высокие скорости. Аналогичным высококачественным материалом, используемым в продуктах премиум-класса, является углеродное волокно.

Титановые сплавы могут использоваться для восстановления костей или суставов после перелома или другой травмы.Титан и титановые сплавы как биоматериалы

Элементарный металлический титан был впервые обнаружен в Англии Уильямом Грегором в 1790 году, но в 1795 году Клапрот дал ему название титана.Сочетание низкой плотности, высокого отношения прочности к весу, хорошей биосовместимости и повышенной коррозионной стойкости с хорошей пластичностью и механическими свойствами определяет применение титана и его сплавов в таких отраслях, как авиация, автомобилестроение, энергетика и судостроение, архитектура, медицина и спортивный инвентарь.

Более широкое использование титана и его сплавов в качестве биоматериалов обусловлено их превосходной биосовместимостью и отличной коррозионной стойкостью из-за тонкого поверхностного оксидного слоя, а также хорошими механическими свойствами, такими как определенный модуль упругости и низкая плотность, которые обеспечивают механическое поведение этих металлов. близки к костям.Легкий, прочный и полностью биосовместимый, титан — один из немногих материалов, которые естественным образом соответствуют требованиям для имплантации в человеческий организм. Среди всего титана и его сплавов в биомедицине в основном используются материалы технически чистый титан (cp Ti, сорт 2) и сплав Ti-6Al-4V (сорт 5). Они широко используются в качестве заменителей твердых тканей в искусственных костях, суставах и зубных имплантатах. В качестве замены твердой ткани низкий модуль упругости титана и его сплавов обычно рассматривается как биомеханическое преимущество, поскольку меньший модуль упругости может привести к меньшей защите от напряжения.

Другое свойство, которое делает титан и его сплавы наиболее многообещающими биоматериалами для имплантатов, заключается в том, что материалы на основе титана, как правило, основываются на образовании чрезвычайно тонкой, прилегающей защитной пленки оксида титана. Присутствие этой оксидной пленки, которая спонтанно образуется в процессе пассивации или репассивации, является основным критерием превосходной биосовместимости и коррозионной стойкости титана и его сплавов.

Что касается медицинских применений этих материалов, то использование титана (коммерчески чистого) ограничено зубными имплантатами из-за его ограниченных механических свойств.В случаях, когда требуются хорошие механические характеристики, такие как имплантаты бедра, коленные имплантаты, костные винты и пластины, используется сплав Ti-6Al-4V [27] [28]. Одно из наиболее распространенных применений титановых сплавов — это искусственные тазобедренные суставы, которые состоят из шарнирной опоры (головки бедренной кости и чашки) и ножки [24], где металлические компоненты чашки и бедренной ножки изготавливаются из титана. Кроме того, они также часто используются при замене коленного сустава, который состоит из бедренного и большеберцового компонентов, изготовленных из титана, и суставной поверхности из полиэтилена.

3.1. Проблемы износа титана и титановых сплавов

Основным недостатком титана и его сплавов, ограничивающим более широкое использование этих материалов, является их низкая сопротивляемость фреттинг-усталости и плохие трибологические свойства [30] [31] из-за его низкой твердости [32]. Их плохие трибологические свойства характеризуются высоким коэффициентом трения, сильным адгезионным износом с сильной тенденцией к заеданию и низким сопротивлением истиранию [33]. Титан имеет тенденцию подвергаться сильному износу при трении между собой или между другими материалами.Титан имеет тенденцию к истиранию и, в конечном итоге, заеданию движущихся или скользящих деталей. Это вызывает более интенсивный износ в результате создания адгезионных муфт и механической нестабильности пассивного слоя оксидов, особенно в присутствии третьих тел (рис. 4). Вследствие этого в случаях полной замены суставов, выполненных из титановой головки и полимерной чашки, 10-20% суставов необходимо заменить в течение 15-20 лет, а асептическое расшатывание составляет примерно 80% ревизий [34 ].Причина выхода из строя имплантатов связана с высоким коэффициентом трения этих материалов, который может привести к выбросу остатков износа из имплантата в кровоток, что приводит к воспалению окружающей ткани и вызывает резорбцию кости ( остеолиз) [35] [36], что в конечном итоге приводит к расшатыванию имплантата, и, следовательно, имплант должен быть заменен новым.

Рис. 4.

Схематическое изображение скользящего трибологического покрытия с наличием третьих тел [37]

3.2. Коррозионное поведение титана и титановых сплавов

Все металлы и сплавы подвергаются коррозии при контакте с биологическими жидкостями, поскольку окружающая среда тела очень агрессивна из-за присутствия ионов хлора и белков. На поверхности хирургически имплантированного сплава происходят различные химические реакции. Металлические компоненты сплава окисляются до ионных форм, а растворенный кислород восстанавливается до гидроксид-ионов.

Большинство металлов и сплавов, хорошо сопротивляющихся коррозии, находятся в пассивном состоянии.Металлы в пассивном состоянии (пассивные металлы) имеют на своей поверхности тонкий оксидный слой (TiO 2 в случае титана), пассивную пленку, отделяющую металл от окружающей его среды [38]. Обычно толщина пассивных пленок, формируемых на этих металлах, составляет около 3-10 нм [39], и они состоят из оксидов металлов (керамических пленок). Природный оксид аморфен и имеет дефекты стехиометрии. Известно, что защитные и стабильные оксиды на титановых поверхностях (TiO 2 ) способны обеспечить благоприятную остеоинтеграцию.Стабильность оксида сильно зависит от структуры состава и толщины пленки [40].

Из-за наличия оксидной пленки скорость растворения пассивного металла при заданном потенциале намного ниже, чем у активного металла. Это в основном зависит от свойств пассивной пленки и ее растворимости в окружающей среде. Эти пленки, которые самопроизвольно образуются на поверхности металла, предотвращают дальнейший перенос металлических ионов и / или электронов через пленку.Чтобы быть эффективными барьерами, пленки должны быть компактными и полностью покрывать поверхность металла; они должны иметь атомную структуру, которая ограничивает миграцию ионов и / или электронов через границу раздела оксид металла — раствор; и они должны иметь возможность оставаться на поверхности этих сплавов даже при механических нагрузках или истирании, ожидаемых при использовании ортопедических устройств [25].

Относительно плохие трибологические свойства и возможные проблемы с коррозией привели к разработке методов обработки поверхности для эффективного увеличения приповерхностной прочности, повышения твердости и абразивной износостойкости, тем самым снижая коэффициент трения, а также предотвращая или уменьшая перенос ионов. от поверхностного или объемного материала к окружающим тканям.

3.3. Остеоинтеграция титана и титановых сплавов

Когда имплант хирургическим путем помещается в кость, действуют многочисленные биологические, физические, химические, термические и другие факторы, которые определяют, произойдет ли остеоинтеграция.

Титан и его сплавы широко используются для зубных и ортопедических имплантатов в условиях нагрузки из-за их хорошей биосовместимости в сочетании с высокой прочностью и вязкостью разрушения. Несмотря на сообщения о прямом соединении с костью, они не образуют химической связи с костной тканью.За последнее десятилетие были предприняты попытки создания различных покрытий для придания титану и его сплавам способности связывания, которая спонтанно соединяется с живой костью. Покрытия с плазменным напылением гидроксиапатита широко используются в хирургии безцементной замены тазобедренного сустава, но покрытие из гидроксиапатита, хотя и демонстрирует очень хорошую биосовместимость, имеет некоторые недостатки, включая отслоение слоя покрытия от субстрата, трудности в контроле состава слоя покрытия и разрушение сам слой покрытия, который может выделять мусор, который становится источником износа третьего тела [41].

Прочное и прочное соединение кости и имплантата может быть достигнуто путем формирования стабильной костной ткани на границе раздела кость-имплантат с помощью надлежащей обработки поверхности имплантата, а также методов электрохимического осаждения, погружения и физического осаждения из паровой фазы [42].

3.4. Обработка поверхности титана и титановых сплавов

Обработка поверхности может сыграть значительную роль в расширении характеристик ортопедических устройств из титана в несколько раз сверх их естественных возможностей.

Основные цели обработки поверхности состоят в основном в улучшении трибологических свойств, коррозионной стойкости и остеоинтеграции имплантата. Существуют покрытия для повышения износостойкости и коррозионной стойкости за счет повышения твердости поверхности материала, которые можно наносить с помощью различных методов модификации поверхности, таких как окисление поверхности, методы физического осаждения, такие как ионная имплантация и покрытия плазменным напылением, а также термохимическая обработка поверхности. такие как азотирование, науглероживание и борирование [43] [44].

Большие усилия были посвящены сгущению и стабилизации поверхностных оксидов титана для достижения желаемых биологических реакций. Биологическая реакция на титан зависит от химического состава поверхности и способности оксидов титана поглощать молекулы и включать элементы. Топография поверхности играет фундаментальную роль в регулировании поведения клеток, например форма, ориентация и адгезия клеток.

Одна из возможных альтернатив для решения трибологических проблем, которая объясняет более подробно, состоит в защите поверхности сплава с помощью биосовместимых покрытий из алмазоподобного углерода (DLC).«Алмазоподобный углерод» — это общий термин, относящийся к пленкам из аморфного углерода, осажденным либо методом физического осаждения из паровой фазы (PVD), либо путем плазменного химического осаждения из паровой фазы (PECVD). Покрытия DLC в основном состоят из смеси алмаза (sp 3 ) и графита (sp 2 ). Относительные количества этих двух фаз будут во многом определять свойства покрытия. Таким образом, они являются метастабильными и в основном аморфными, «кристаллические» кластеры слишком малы или слишком дефектны, чтобы достичь структур графита или алмаза.Как механические, так и трибологические свойства DLC-покрытий изучаются около 30 лет, и в настоящее время можно найти несколько различных типов DLC-покрытий. Пленки DLC являются привлекательными биомедицинскими материалами благодаря их относительно высокой твердости, низкому коэффициенту трения, благодаря твердой смазке из-за содержания в ней графита и аморфного углерода [31], хорошей химической стабильности и превосходной био- и гемосовместимости [45] [44] [46] ] [47]. Видно, что на этих пленках, покрытых титаном и другими материалами, клетки хорошо растут без какой-либо цитотоксичности и воспаления.

Окисление остается самым популярным методом модификации поверхности титановых сплавов; Эти оксидные слои на титане обычно производятся либо термообработкой [48] [49] [50], либо электролитическим анодированием [51]. Термическое окисление приводит к образованию слоя диоксида титана рутильной фазы толщиной 15-30 мкм. Однако из-за их длительного действия при высоких температурах процессы термодиффузии могут также привести к образованию диффузионного подслоя, состоящего из твердого раствора кислорода в α-Ti, и развитию фазовой сегрегации и коалесценции, которые могут вызвать охрупчивание подложки. и ухудшенные механические и / или коррозионные характеристики.

Традиционное анодное окисление, которое проводится в различных растворах, обеспечивающих пассивирование поверхности титана, дает тонкие пленки аморфного гидратированного оксида или кристаллического TiO 2 в форме анатаза [52]. Эти пленки проявляют плохую коррозионную стойкость в некоторых восстанавливающих кислотах и растворах галогенидов, в то время как рутил обычно обладает гораздо лучшими защитными свойствами. Однако последние разработки в области анодирования под высоким напряжением позволяют получать кристаллические пленки рутил / анатаз при температуре, близкой к температуре окружающей среды [53].Путем анодного окисления элементы, такие как Ca и P, могут быть импортированы в поверхностный оксид титана, а микротопография может быть изменена путем регулирования электролита и электрохимических условий. Сообщалось, что присутствие ионов Са благоприятно для роста клеток, и данные in vivo показывают, что поверхности имплантатов, содержащие как Са, так и Р, усиливают наложение кости на поверхности имплантата.

Кроме того, существуют альтернативные методы улучшения биосовместимости, такие как биосовместимые химические вещества [54] и такие материалы, как керамика для покрытия.В некоторых исследованиях титановые поверхности были модифицированы с использованием фосфорной кислоты в исследовании «in vitro» для улучшения биосовместимости зубных имплантатов. Результаты показали, что предварительная обработка имплантата фосфорной кислотой не вызывала цитотоксичности для остеобластов [55]. Метод микродугового окисления в фосфорной кислоте на титановых имплантатах обеспечил места химической связи для ионов кальция во время минерализации [56].

Кроме того, разработаны покрытия с высокой остеоинтеграцией. Покрытие из гидроксиапатита (ГА) — это проверенный метод улучшения механического сцепления имплантатов [57] [58], биосовместимости и улучшения остеоинтеграции.Чем выше степень остеоинтеграции, тем выше механическая стабильность и меньше вероятность расшатывания имплантата. Процесс остеоинтеграции зависит от свойств поверхности, таких как химический состав поверхности, топография поверхности, шероховатость поверхности и, главным образом, поверхностная энергия. TiO 2 , фосфат кальция, композит диоксид титана / гидроксиапатита и покрытие из диоксида кремния золь-гель методом могут быть нанесены на поверхность титана и титановых сплавов. Плазменное электролитическое окисление (ПЭО) или микродуговое окисление (МДО) используется для синтеза слоя TiO 2 .Этот метод основан на модификации растущей анодной пленки дуговыми микроразрядами, которые инициируются при потенциалах, превышающих напряжение пробоя растущей оксидной пленки, и быстро перемещаются по поверхности анода. Эта технология обеспечивает решение, превращая поверхность в плотный керамический слой, который не только предотвращает истирание, но и обеспечивает отличную диэлектрическую изоляцию для контактных металлов, помогая защитить их от агрессивной гальванической коррозии. Процесс PEO преобразует поверхность титановых сплавов в сложную керамическую матрицу путем пропускания импульсного биполярного электрического тока в форме определенной волны через ванну с водным раствором низкой концентрации.Плазменный разряд образуется на поверхности подложки, превращая ее в тонкий защитный слой оксида титана, не подвергая саму подложку разрушительному тепловому воздействию.

Среди всех вышеупомянутых обработок поверхности, алмазоподобное углеродное покрытие и плазменное электролитическое окисление являются наиболее перспективными, применяемыми на титановых поверхностях. Эти два метода лечения более подробно описаны в следующих разделах.

3.4.1. Алмазоподобные углеродные покрытия

В некоторых биомедицинских приложениях требуется постоянный скользящий контакт, что подвергает имплантат агрессивным ситуациям.Для достижения и поддержания более высокой эффективности и долговечности в таких все более жестких условиях скольжения преобладают защитные и / или твердые покрытия.

Эти покрытия обычно можно разделить на две широкие категории [59]: «мягкие покрытия», которые обычно хороши для твердой смазки и демонстрируют низкие коэффициенты трения, и «твердые покрытия», которые обычно хороши для защиты от износа, и демонстрируют низкий уровень износа и, следовательно, большую долговечность (рис. 5).

Рисунок 5.

Классификация покрытий по твердости и коэффициенту трения с выделением особого случая покрытий на углеродной основе