технология максимальной точности и качества

Вопросы, рассмотренные в материале:

- Что понимается под раскроем металла

- Какие плюсы имеет лазерный раскрой листового металла

- В чем суть технологии лазерного раскроя листового металла

- Какое оборудование применяют для лазерной резки листового металла

- Что нужно учитывать в работе с лазером при раскрое листового металла

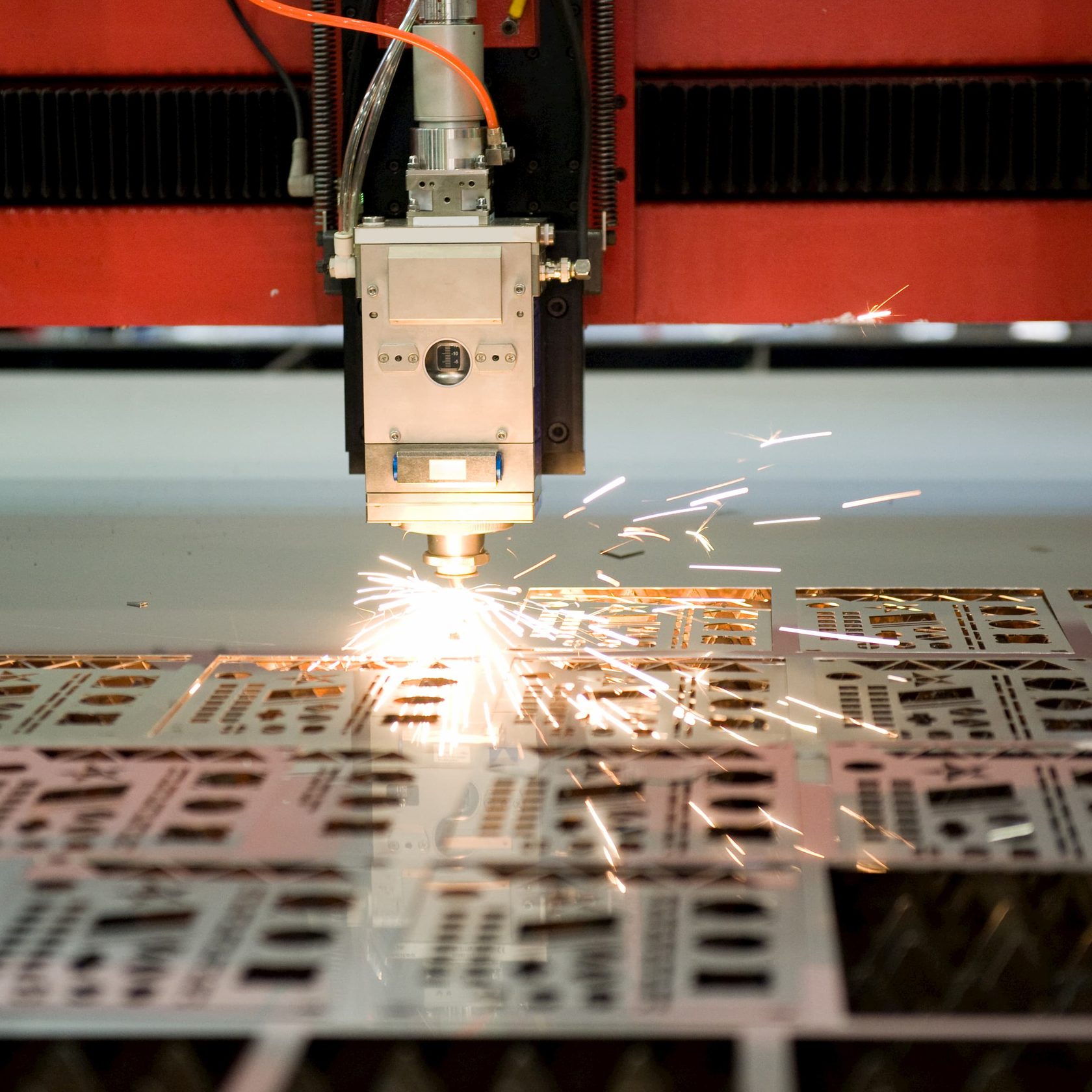

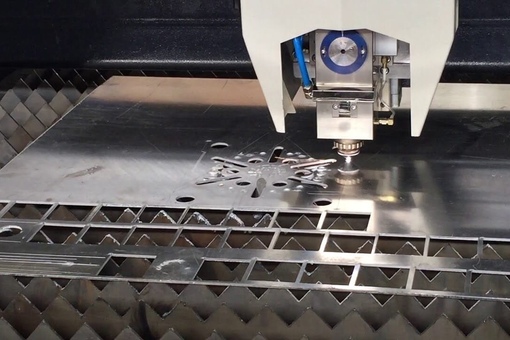

Производство металлоконструкций не обходится без раскроя плоского и профильного проката. От этой операции во многом зависит качество и стоимость готовой продукции. Сегодня в мастерских и на предприятиях успешно применяются несколько различных технологий резки, мы расскажем об одной из них. Итак, тема нашей статьи – лазерный раскрой листового металла.

Что понимается под раскроем металла

Раскрой листового металла относится к заготовительным операциям. Они выполняются с целью сформировать детали, пригодные для сварки и монтажа.

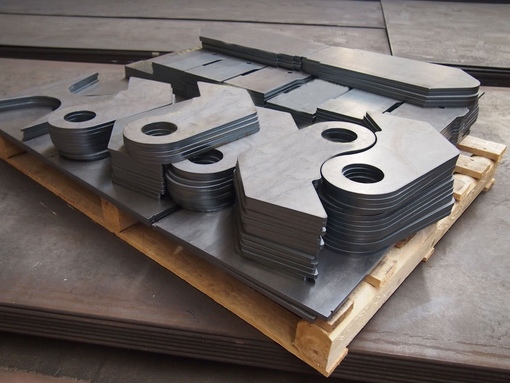

Перед началом раскроя нужно рационально разместить «выкройки» на листе. Заготовка может быть любой формы, но проще всего, конечно, работать с прямоугольными. В ходе резки листового металлопроката образуются отходы – возвратные и невозвратные. Количество этих остатков непосредственно связано с используемой технологией.

Рекомендовано к прочтению

Раскрой листового металла – непростая и очень ответственная операция. От нее зависит качество и себестоимость деталей и всей конструкции в целом. На современных предприятиях отдают предпочтение эффективным высокотехнологичным методам резки.

Принципы лазерной технологии раскроя листового металла

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

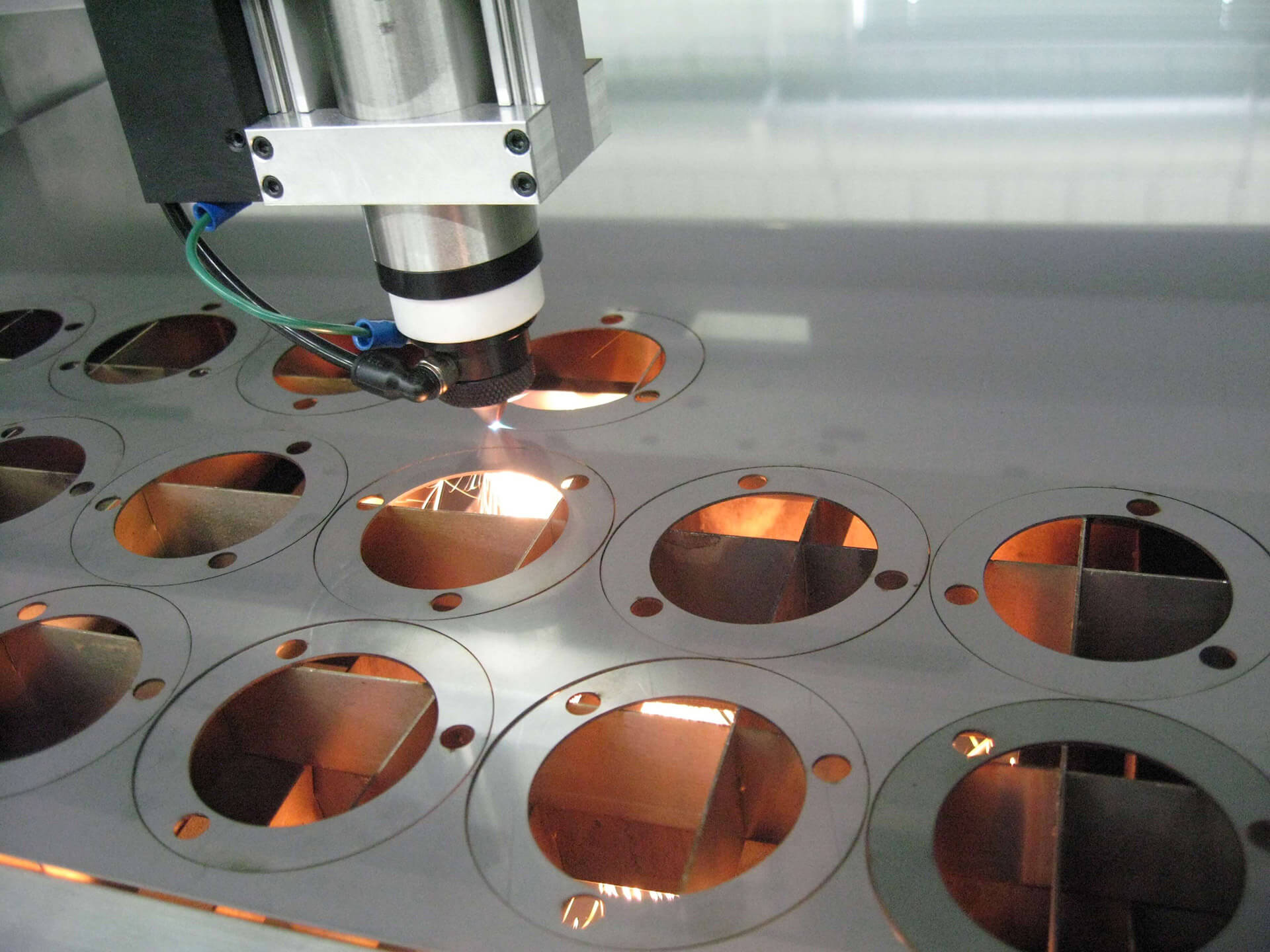

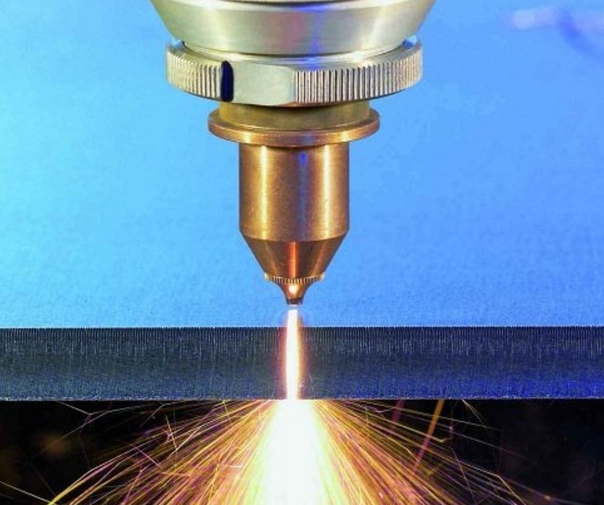

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

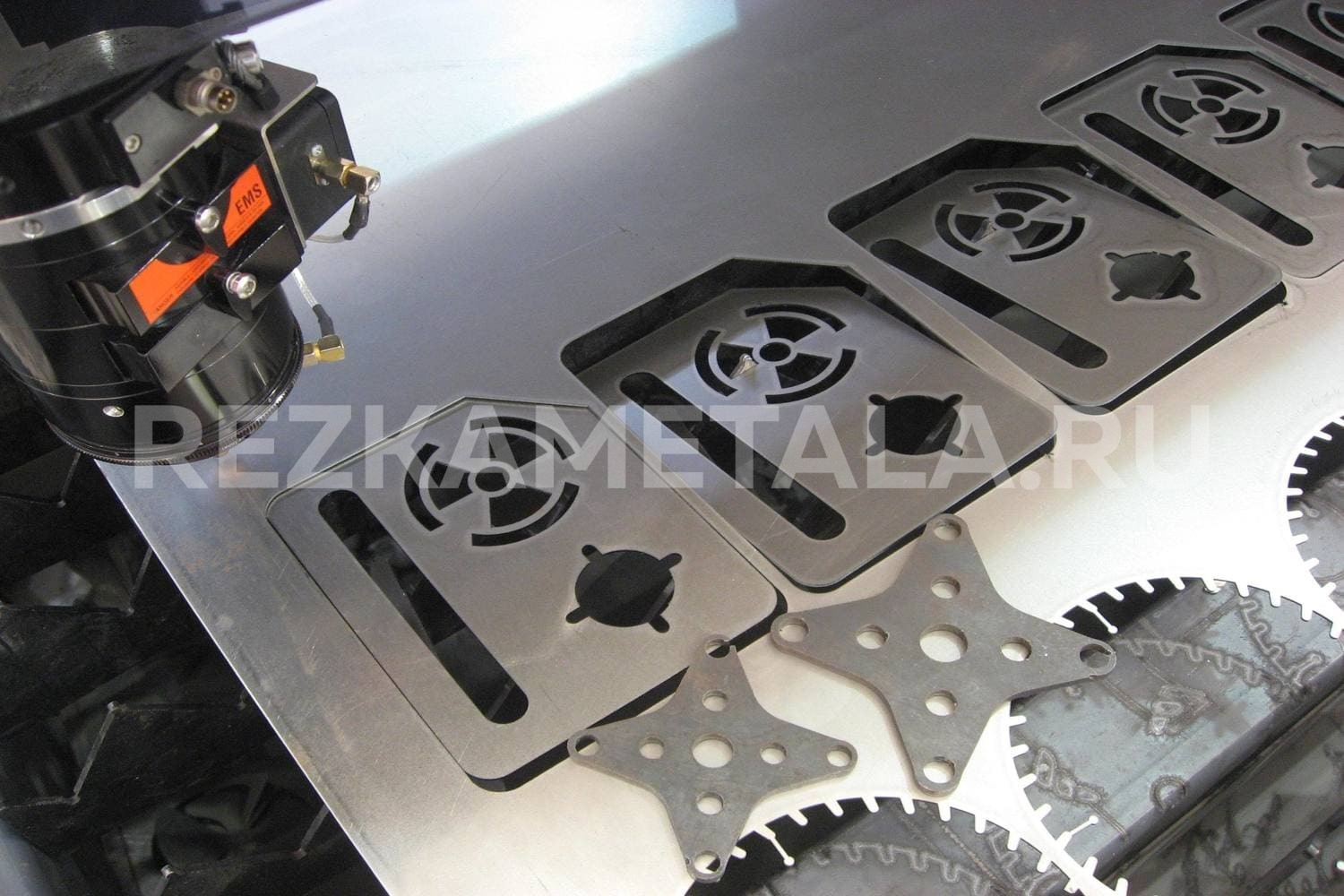

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Лазер способен резать любые металлы и сплавы. Поскольку мощный нагрев в точке реза происходит быстро, вся поверхность не успевает нагреться, поэтому лист не деформируется. Непосредственного контакта инструмента с обрабатываемым материалом нет, поэтому можно разрезать даже тонкие или хрупкие материалы. Правда, лазерный раскрой листового металла толщиной более 20 мм обычно не производится, так как для этого нужна установка очень большой мощности, а это экономически неоправданно.

Мощность лазерного излучения можно регулировать – выполнять не только резку, но и гравировку листа.

При раскрое происходит мгновенное расплавление и испарение металла. Струя вспомогательного газа выдувает остатки расплава и продукты окисления материала. Для раскроя относительно толстых листов в рабочую зону дополнительно подают кислород под давлением, чтобы поверхность материала в точке реза нагревалась еще сильнее.

Перечислим основные преимущества лазерной резки:

- доступна обработка даже самых твердых металлов и сплавов;

- высокая скорость раскроя;

- при высокой производительности станка сохраняется отличное качество работы;

- можно резать хрупкий металл, для которого другие способы обработки не годятся;

- подходит для производства фигурных заготовок и деталей, форма может быть любой;

- малые потери металла благодаря достаточно плотному размещению заготовок на листе, за счет этого себестоимость продукции снижается;

- вырезанные лазерным лучом детали не нуждаются в дополнительной обработке;

- процессом лазерного раскроя листового металла на станках с ЧПУ легко управлять;

- метод экономически эффективен, если правильно выбрать область применения и подобрать соответствующее поставленным задачам оборудование.

Недостатки данной технологии:

- не подходит для резки металла толщиной более 20 мм;

- при работе с металлом, обладающим выраженными отражающими свойствами (полированная нержавейка и др.), мощность и производительность станка снижается.

Лазерный раскрой листового металлопроката особенно востребован в случае изготовления больших партий идентичных деталей с абсолютно точным соблюдением их формы и размеров. Это актуально, например, при производстве судов, самолетов, автомобилей, станков, радиоэлектроники и точных приборов, для создания декоративных решеток и др.

Какое оборудование сегодня используют для лазерного раскроя листового металла

С появлением лазерных режущих станков производство металлоконструкций стало значительно дешевле и быстрее. Лазерный раскрой обеспечивает высочайшую точность и скорость работы. Эта технология оптимальна для обработки металлических листов малой и средней толщины.

Резка бронзы, латуни, алюминия на лазерном станке

В данной статье рассмотрим особенности резки плоских листов бронзы, латуни и алюминия на лазерном оптоволоконном станке. Для начала немного слов о преимуществе лазерной резки листовых металлических материалов. Уже давно ни для кого не секрет, что резка на лазерном оборудовании ЧПУ не имеет себе равных. Этот вывод базируется на следующих преимуществах:

- Отсутствие механического воздействия на материал

- Высокое качество поверхности реза

- Серьезная экономия материала

- Высокая скорость процесса

- Автоматизация процесса

- Возможность вырезания изделий любой фигурной сложности

- Тонкая линия реза

- Высокая точность

Но также наряду с явными преимуществами лазерная резка имеет и некоторые недостатки. Хотелось бы выделить два из них:

- Ограниченная толщина листа

- Необходимость использования подачи газа

В этой статье разберемся в какой газовой среде необходимо резать бронзу, латунь и алюминий, какие толщины поддаются лазерной резке.

Газ в зону резки лазерным лучом подается исходя из нескольких соображений:

- Удаления расплава из зоны резки

- Препятствие образованию плазмы

- Охлаждение краев разреза

- Препятствие окислению краев реза

Обычно при резке лазером используют несколько видов газа: кислород, азот, аргон, гелий и другие. Принципиально газы между собой делятся на активные и инертные. К активным относится кислород, к инертным азот, аргон и гелий. При выборе газа часто встает вопрос экономики, и здесь всегда выигрывает кислород, он дешевле остальных газов. Но при выборе кислорода нужно учитывать один факт: он способствует окислению металла в зоне реза. Отсюда следует вывод:

В следствии высокой склонности к окислению таких металлов, как бронза, латунь и алюминий резка на лазерном оборудовании должна производиться с подачей инертных газов.

Инертные газы создают среду в зоне работы лазера, препятствующую попаданию кислорода, что исключает возможность быстрого окисления этих металлов. Если лазерную резку алюминия, меди или бронзы производить в кислородной среде, то из за окислительного процесса кромка реза будет получатся неровной и с заусенцами, что вызовет необходимость механической обработки края реза.

Если лазерную резку алюминия, меди или бронзы производить в кислородной среде, то из за окислительного процесса кромка реза будет получатся неровной и с заусенцами, что вызовет необходимость механической обработки края реза.

На практике на производствах чаще всего используют газ азот. Он лучше всего подходит по экономическим соображениям. Как правило его использование позволяет достичь необходимого качества реза.

Перейдем к рассмотрению следующего момента. Выбор мощности лазерного излучения. При подборе мощности лазерного излучения для резки латуни, бронзы и алюминия необходимо учитывать один немаловажный факт:

Эти металлы обладают высокой теплопроводностью, то есть тепло быстрее распространяется по металлу от зоны резки, что усложняет нагрев металла в рабочей зоне лазерного луча.

Исходя из этого при резке этих металлов приходится подбирать излучение повышенной мощности по сравнению со сталями. Минимальная мощность должна быть не менее 500 Ватт. С резкой данных металлов позволяют справиться современные оптоволоконные лазерные станки, ярчайшим представителем которых является производитель BODOR. Эти современные станки позволяют генерировать мощность излучения в несколько тысяч киловатт, что дает возможность качественной резки бронзы, латуни и алюминия на хороших скоростях.

С резкой данных металлов позволяют справиться современные оптоволоконные лазерные станки, ярчайшим представителем которых является производитель BODOR. Эти современные станки позволяют генерировать мощность излучения в несколько тысяч киловатт, что дает возможность качественной резки бронзы, латуни и алюминия на хороших скоростях.

И вот встает ещё один существенный вопрос: как правильно выбрать скорость резки данных металлов при заданной мощности оптоволоконного лазера и толщине разрезаемого металла. Для этого мы свели скоростные параметры в табличный вид. В таблице 1 можно увидеть параметры для латуни и бронзы, в таблице 2 для алюминия в зависимости от мощности лазера и толщины листа.

Таблица 1. Скорость резки латуни и бронзы.

Таблица 2. Скорость резки алюминия.

Измерения скоростей реза производились на оптоволоконных лазерных станках BODOR с диаметром сопла 1,5 мм.

Часто задаваемые вопросы о лазерной резке с Oree Laser

ou может найти нормальное решение о лазерной резке и процессе лазерной резки.

Принцип работы

Лазерная резка — это технология, которая использует лазер для резки материалов и обычно используется для промышленного производства, но также начинает использоваться школами, малыми предприятиями и любителями. Лазерная резка работает, направляя выход мощного лазера чаще всего через оптику. Лазерная оптика и ЧПУ (компьютерное числовое управление) используются для направления материала или генерируемого лазерного луча. Типичный коммерческий лазер для материалов для резки должен включать систему управления движением, чтобы следовать CNC или G-образцу рисунка, который должен быть разрезан на материал. Сфокусированный лазерный луч направлен на материал, который затем либо плавится, горит, испаряется, либо сдувается струей газа, оставляя край с высококачественной поверхностью. Промышленные лазерные фрезы используются для резки листового материала, а также конструкционных и трубопроводных материалов.

Факторы, влияющие на точность измерений при лазерной резке

Мы подтверждаем, что производитель лазерной резки отлично, точность резания является первым стандартом. Поэтому, как подтвердить точность резания, будет ли квалифицировано быть из следующих четырех рассмотренных факторов

Поэтому, как подтвердить точность резания, будет ли квалифицировано быть из следующих четырех рассмотренных факторов

1. размер лазерной коагуляции лазерного генератора. Если пятно очень мало, точность резания очень высока, и если после резки зазор очень мал. Это показывает, что точность лазерной резки очень высока, а качество очень высокое.

2. точность рабочего стола. Если точность рабочего стола очень высока, точность резки будет улучшена. Поэтому точность рабочего стола также является очень важным фактором для измерения точности лазерного генератора.

3. лазерный луч, конденсированный в конус. При резке лазерный луч должен опускаться вниз, когда толщина резки детали очень велика, точность резания будет уменьшена, вырезание зазора будет очень большим.

4. резка материала отличается, также будет влиять на точность лазерной резки. В этом же случае резка нержавеющей стали и алюминия будет отличаться от точности, точность резания из нержавеющей стали будет выше, и секция будет гладкой.

Как сфокусировать лазер

Лазерный луч фокусируется через фокусную линзу. Фокусная линза действует как увеличительное стекло и солнечный свет. Для 55-миллиметрового объектива лазерный луч проходит через линзу и сходится к самой маленькой точке примерно на 55 мм от края линзы. Лазерный луч концентрируется до наименьшего размера на этом «пятне». Учитывая, что объектив установлен в фокальной трубке, вопрос заключается в том, как разместить материал в оптимальном месте, чтобы выгравировать или вырезать.

Во-первых, подумайте, какие результаты желательны. Всякий раз, когда мы хотим выгравировать, мы хотим, чтобы лазерный луч фокусировался до самого маленького пятна и этого пятна, расположенного на верхней поверхности материала. Наличие наименьшего размера пятна даст нам лучшее разрешение. лучший DPI (точек на дюйм). Лазерная машина должна иметь ручной инструмент измерения высоты. На некоторых машинах есть квадратный кусок или акрил, соответствующий маркеру на боковой поверхности фокальной трубки. Другие машины оснащены щупом, который плотно прилегает между соплом фокальной трубки и верхней поверхностью материала.

Другие машины оснащены щупом, который плотно прилегает между соплом фокальной трубки и верхней поверхностью материала.

Обычный способ регулировки заключается в том, чтобы поместить материал на рабочий стол, а затем перемещать высоту рабочего стола таким образом, чтобы верхняя поверхность материала находилась в точке фокусировки лазерного луча. Используйте инструмент измерения, перемещая таблицу на нужную высоту. Не задвигайте стол слишком далеко. Вы не захотите повредить поверхность стола, материал или фокальный узел.

Большинство лазерных машин имеют подвижную высоту стола. Если таблица не будет перемещаться или уже перемещена в верхнюю часть, то фокусная трубка имеет некоторую регулировку для перемещения / скольжения вверх и вниз примерно на 1,5 дюйма. Сначала ослабьте гайку фокусной трубки (или винт). Во-вторых, переместите фокальную трубку на желаемую высоту над поверхностью материала. Наконец, затяните гайку фокусной трубки (или винт).

Вы можете быть обеспокоены тем, что вы используете предоставленный инструмент для размещения фокуса на заданном расстоянии, но фокус просто не кажется правильным. Пожалуйста, помните, что китайская оптика не самая лучшая. Оптимальное фокусное расстояние может быть немного ближе или дальше от объектива. Поместите кусок плоского лома (дерева) под фокальный узел. Отрегулируйте фокусировку таким образом, чтобы материал был немного слишком близок к фокусному объективу. Используйте кнопку «лазер», чтобы сделать тестовое пятно на дереве. Размер пятна будет больше, чем желание гравировки. Отодвиньте стол от объектива на небольшом расстоянии. Переместите дерево в чистое место цели. Сделайте еще одно тестовое пятно, используя кнопку «лазер». Размер пятна должен был уменьшиться. Продолжайте перемещать стол и делать тестовые пятна на поверхности дерева. Когда пятно начинает увеличиваться, вы только что прошли фокус. Это самый простой способ найти истинное фокусное расстояние вашего объектива.

Пожалуйста, помните, что китайская оптика не самая лучшая. Оптимальное фокусное расстояние может быть немного ближе или дальше от объектива. Поместите кусок плоского лома (дерева) под фокальный узел. Отрегулируйте фокусировку таким образом, чтобы материал был немного слишком близок к фокусному объективу. Используйте кнопку «лазер», чтобы сделать тестовое пятно на дереве. Размер пятна будет больше, чем желание гравировки. Отодвиньте стол от объектива на небольшом расстоянии. Переместите дерево в чистое место цели. Сделайте еще одно тестовое пятно, используя кнопку «лазер». Размер пятна должен был уменьшиться. Продолжайте перемещать стол и делать тестовые пятна на поверхности дерева. Когда пятно начинает увеличиваться, вы только что прошли фокус. Это самый простой способ найти истинное фокусное расстояние вашего объектива.

Чтобы получить лучшую гравюру …

1. Убедитесь, что ваш лазер фокусируется на материале.

2. Если ваш целевой материал является неровной поверхностью, тогда он может найти некоторые области, где лазер находится вне фокуса.

3. Если ваш материал-мишень представляет собой штыревой штифт, и вы не используете поворотную насадку. Лазер будет не в фокусе на некоторых участках изображения.

4. Если ваше изображение кажется нечетким по краям лазерной резки, но оно сфокусировано, вы можете попытаться выгравировать слишком высокую скорость. Установите скорость гравировки на более медленную скорость. Вам также необходимо уменьшить процент мощности лазера, чтобы не перегореть материал.

5. Если ваш материал показывает (сканировать) линии в выгравированных областях, может потребоваться уменьшить «пробел сканирования». «Зазор сканирования» — это объем пространства, который рельс перемещается в направлении Y между проходами сканирования гравера. Установка «промежутка сканирования» на меньшее число даст лучшее разрешение. С некоторыми материалами (анодированный алюминий, твердые пластмассы и твердая древесина) разрыв сканирования 0,05 может дать отличные результаты. Хорошая настройка для стекла — 0,07. В мягких пластмассах необходим сканирующий зазор 0,1, чтобы гарантировать, что пластик не будет скользить. Для мягких лесов хорошая настройка 0,1.

Для мягких лесов хорошая настройка 0,1.

Если вы регулярно занимаетесь гравировкой материалов, которые различаются на расстоянии от фокальной точки, то может быть хорошей идеей приобрести фокусный объектив с более длинным фокусным расстоянием. Более длинное фокусное расстояние будет оставаться более напряженным, чтобы фокусироваться на большее расстояние.

Типы

В лазерной резке используются три основных типа лазеров. Лазер CO2 подходит для резки, растачивания и гравировки. Лазеры неодима (ND) и неодима иттрий-алюминий-гранат (ND-YAG) идентичны по стилю и отличаются только применением. ND используется для растачивания и где требуется высокая энергия, но требуется небольшое повторение. Лазер ND-YAG используется там, где требуется очень высокая мощность, а также для сверления и гравировки. Для сварки могут использоваться лазеры CO2 и ND / ND-YAG.

Обычные варианты CO2-лазеров включают быстрый осевой поток, медленный осевой поток, поперечный поток и сляб.

Лазеры CO2 обычно «накачиваются» путем пропускания тока через газовую смесь (возбуждение с помощью постоянного тока) или с использованием радиочастотной энергии (RF-возбуждение). Метод РФ более новый и стал более популярным. Так как конструкции DC требуют электродов внутри полости, они могут столкнуться с эрозией электрода и покрытием материала электрода на стеклянной посуде и оптике. Поскольку РЧ резонаторы имеют внешние электроды, они не подвержены этим проблемам.

Лазеры CO2 используются для промышленной резки многих материалов, включая мягкую сталь, алюминий, нержавеющую сталь, титан, панель задач, бумагу, воск, пластмассы, дерево и ткани. Лазеры YAG в основном используются для резки и резки металлов и керамики.

В дополнение к источнику питания, тип потока газа также может влиять на производительность. В быстром осевом поточном резонаторе смесь двуокиси углерода, гелия и азота циркулирует с высокой скоростью турбиной или воздуходувкой. Лазеры с поперечным потоком циркулируют в газовой смеси с меньшей скоростью, требуя более простого нагнетателя. Резонаторы с плоским или диффузионным охлаждением имеют статическое газовое поле, которое не требует повышения давления или стеклянной посуды, что приводит к экономии на заменяемых турбинах и стеклянной посуде.

Резонаторы с плоским или диффузионным охлаждением имеют статическое газовое поле, которое не требует повышения давления или стеклянной посуды, что приводит к экономии на заменяемых турбинах и стеклянной посуде.

Для лазерного генератора и внешней оптики (включая объектив фокусировки) требуется охлаждение. В зависимости от размера и конфигурации системы отработанное тепло может переноситься хладагентом или непосредственно в воздух. Вода — обычно используемый хладагент, обычно циркулирующий через чиллер или систему теплопередачи.

Лазерный микроструйный лазер представляет собой водно-струйный лазер, в котором импульсный лазерный луч соединен с струей воды низкого давления. Это используется для выполнения функций лазерной резки при использовании струи воды для направления лазерного луча, подобно оптическому волокну, посредством полного внутреннего отражения. Преимущества этого в том, что вода также удаляет мусор и охлаждает материал. Дополнительными преимуществами перед традиционной «сухой» лазерной резкой являются высокая скорость обработки, параллельный керф и всенаправленная резка.

Волоконные лазеры представляют собой тип твердотельного лазера, который быстро растет в отрасли резки металла. В отличие от CO2, технология Fiber использует твердую среду усиления, в отличие от газа или жидкости. «Семенный лазер» создает лазерный луч и затем усиливается внутри стекловолокна. При длине волны только 1,064 мкм волоконные лазеры создают чрезвычайно небольшой размер пятна (в 100 раз меньше по сравнению с CO2), что делает его идеальным для резки отражающего металлического материала. Это одно из главных преимуществ волокна по сравнению с CO2

Производительность и скорость резки

заявка

Лазерная резка и лазерная тонкая резка применяются для различных видов материалов, где сложные контуры требуют точной, быстрой и беспроблемной обработки. Лазеры создают узкие прорези и, таким образом, достигают высокоточных разрезов. Этот метод не показывает никаких искажений, и во многих случаях пост-обработка не требуется, поскольку компонент подвергается воздействию только небольшого количества тепла и в основном может быть разрезан без шлака.

Почти все виды металлов могут быть подвергнуты лазерной резке: наиболее распространенными являются мягкая сталь, нержавеющая сталь и алюминий. Другие части лазерной резки сделаны из дерева, пластмассы, стекла и керамики. По сравнению с альтернативными методами, такими как высечка, лазерная резка является экономически эффективной уже для мелкосерийного производства. Большим преимуществом лазерной резки является локализованная входная энергия лазера, обеспечивающая малые фокальные диаметры, малые ширины заготовки, высокую подачу и минимальную тепловую нагрузку.

Мягкая сталь

Резка в двух измерениях является областью CO2-лазера. Типичные скорости резания для мягкой стали, например, составляют 18 м / мин для 1 мм, 4,5 м / мин для 3 мм и 1,5 м / мин для прочности материала 8 мм. В основном, резка металлов с помощью лазеров происходит через локальный нагрев материала выше его температуры плавления в фокусе фокусированного лазера. Полученный расплавленный материал выбрасывается потоком газа, ориентированным коаксиально к лазерному лучу, так что образуется керф.

Полученный расплавленный материал выбрасывается потоком газа, ориентированным коаксиально к лазерному лучу, так что образуется керф.

В частности, для низколегированных сталей кислород обычно используется в качестве режущего газа. В настоящее время максимальная обрабатываемая толщина счетчика для лазерной резки стали составляет примерно 25 мм.

Нержавеющая сталь

Нержавеющая сталь обрабатывается лазерной сваркой. CO2, а также твердотельные лазеры подходят для такого рода применений, причем для разрезания более толстых материалов предпочтительными являются CO2-лазеров. Лазеры CO2 вырезают нержавеющую сталь и конструкционную сталь со скоростью резания 18 м / мин при прочности материала 1 мм.

При обработке микроматериалов твердотельные лазеры (волоконный лазер, импульсный ND: YAG) обычно применяются для лазерной резки нержавеющей стали, обеспечивая ширину разреза до 20 мкм в зависимости от толщины стали

Цветной тяжелый металл (обработка сильно отражающих материалов)

Алюминий, магний, латунь, медь, бронза, титан, цирконий, никель, серебро, золото, платина, тантал, цинк или олово являются примерами цветных металлов, которые можно разрезать лазером.

В зависимости от требований к толщине заготовки и материала вы можете использовать либо процессы удаления реза с импульсными лазерами, либо процессы слияния с использованием CW-лазеров.

Микро или макро?

Тонкие заготовки могут быть разрезаны либо импульсными лазерами, либо лазерами непрерывной волны. При этих процессах вспомогательный газ используется для выталкивания расплавленного материала из керфа, что приводит к образованию безрезьбовой режущей кромки. Ширина пропила будет составлять 50-300 мкм в зависимости от материала и типа лазера. Мощность лазера определяет скорость резания, которая может составлять от 0,5 м / мин до более 100 м / мин. Используя эти процессы резания на тонком материале, импульсные лазеры достигают высокой точности, высокого качества, а тепловой удар является низким. Непрерывные волновые лазеры (макрос), использующие тот же процесс, смогут достичь очень высоких скоростей резания.

Сублимационная резка выполняется без режущего газа. Материал испаряется непосредственно, а керф создается путем постепенной абляции. Это может быть реализовано с использованием одномодовых волоконных лазеров (макро) или коротких импульсных лазеров с высокой пиковой мощностью (микро). В обоих процессах зеркальные отклоняющие системы являются предпочтительным вариантом для движения луча.

Материал испаряется непосредственно, а керф создается путем постепенной абляции. Это может быть реализовано с использованием одномодовых волоконных лазеров (макро) или коротких импульсных лазеров с высокой пиковой мощностью (микро). В обоих процессах зеркальные отклоняющие системы являются предпочтительным вариантом для движения луча.

Макро: это правильный лазер?

Оба CO2 и волоконные лазеры могут использоваться для резки большинства цветных металлов. Некоторые цветные металлы так сильно отражают луч CO2-лазера, что предпочтительнее использовать лазерную резку. Это относится к меди (cu), золоту (au) и серебру (ag). Для всех других цветных металлов вы можете сказать: волоконные лазеры в основном имеют свои преимущества в тонком листе, но лазеры CO2 в основном имеют более высокое качество для более толстого материала.

Благородные металлы

Идеальные результаты резки металлов с высокой теплопроводностью Драгоценные металлы, такие как золото, серебро и платиновые металлы, могут быть лазерными. Платиновые металлы разрезаются лазером CO2, а также твердотельными лазерами, тогда как для золота и серебра импульсные или q-переключаемые YAG-лазеры являются инструментом первого выбора, поскольку длины волн твердотельных лазеров лучше поглощаются.

Платиновые металлы разрезаются лазером CO2, а также твердотельными лазерами, тогда как для золота и серебра импульсные или q-переключаемые YAG-лазеры являются инструментом первого выбора, поскольку длины волн твердотельных лазеров лучше поглощаются.

Как правильно выбрать фокусировку при лазерной резке

Перед резкой какого-либо материала необходимо отрегулировать расстояние между лазерным фокусом и режущим материалом. Разные фокусные положения часто приводят к разным степеням тонкости в секции режущего материала, разному шлаку, висящему на дне, и даже материал не может быть разрезан, положение резки на станке для лазерной резки будет другим, когда обрабатываемая деталь отличается и материал отличается.

Определение положения фокуса

Расстояние от фокальной точки до верхней поверхности режущей заготовки. Положение фокальной точки над заготовкой обычно называется положительной, а положение фокальной точки под заготовкой обычно называется отрицательной.

Значение положения фокуса

Изменение фокального положения означает изменение размера пятна на поверхности и внутри доски: фокусное расстояние увеличивается, пятно становится толще, а щель становится все шире и шире, что, в свою очередь, влияет на площадь нагрева, размер щели и емкость разгрузки шлака.

Позитивная фокусировка

То есть фокус резания находится на заготовке, а фокус располагается над режущим материалом.

Для кислородной резки из углеродистой стали целесообразно использовать положительный фокус: нижняя часть заготовки больше верхней поверхности, что способствует разгрузке шлака и помогает кислороду достигать нижней части заготовки для участия в полной реакции окисления. В пределах определенного диапазона фокусировки, чем больше положительный фокус, тем больше размер пятна на поверхности листа, тем больше нагрев и добавление тепла вокруг щели, и тем более гладкой и яркой режущей поверхности из углеродистой стали.

Для лазерной импульсной резки мощностью 10000 Вт из толстых пластин из нержавеющей стали используется положительный фокус, и резка стабильна, что способствует разгрузке шлака и не позволяет легко отражать синий свет.

Отрицательный фокус резки

То есть фокус резания находится в заготовке. В этом режиме, поскольку фокус находится далеко от режущей поверхности, ширина резания является относительно большей, чем точка резания на поверхности заготовки. В то же время поток режущего воздуха велик, и температура является достаточной.

При резке нержавеющей стали целесообразно использовать резку с отрицательным фокусом, поверхность реза имеет однородную текстуру и хорошее поперечное сечение.

Перфорация пластины перед резкой. Поскольку перфорация имеет определенную высоту, перфорация использует отрицательный фокус, который может гарантировать, что размер пятна в позиции перфорации является наименьшим, а плотность энергии — наибольшей.

Нулевой фокус резки

То есть фокус резания находится на поверхности заготовки. Как правило, режущая поверхность, близкая к фокусу, является относительно гладкой, в то время как нижняя поверхность вдали от режущего фокуса является шероховатой. Этот случай в основном используется для непрерывной лазерной резки тонких пластин и импульсного лазерного испарения с высокой пиковой мощностью для резки слоев металлической фольги.

Выбор фокусировки для лазерной резки определяется не материалом режущей пластины (нержавеющая сталь, углеродистая сталь), а методом резки (окислительная резка, расплавленная резка).

Метод резки | Разделочная доска | фокус |

Расплавленный срез | Азот / воздушная резка нержавеющей стали | Отрицательный фокус |

Углеродистая сталь азотная / воздушная резка | Отрицательный фокус | |

Алюминий и латунь азотно-воздушная резка | Отрицательный фокус | |

Окислительная резка | Кислородная резка углеродистой стали | Позитивный фокус |

| Негативный фокус перед резкой | ||

В станке лазерной резки необходимо использовать разные режимы фокусировки для обработки разных заготовок. Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Чтобы выбрать подходящий метод фокусировки, мы можем в полной мере оценить преимущества станков для лазерной резки!

Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Чтобы выбрать подходящий метод фокусировки, мы можем в полной мере оценить преимущества станков для лазерной резки!

Виды лазерной резки металла

Лазерная резка металла применяется при работе со многими материалами, но чаще всего — с металлами. Ее популярность объясняется возможностью получения сложных контуров деталей.

Метод основывается на тепловом воздействии лазерного луча на металл. Металл, который обрабатывается, сначала нагревается до температуры плавления, а после — до температуры кипения. В этот момент материал начинает испаряться. Такая резка подразумевает большие энергозатраты, поэтому подходит только для тонкого металла.

Более толстые материалы разрезают при температуре плавления. Для облегчения процесса в зону обработки добавляется газ, задачей которого является удаление из зоны обработки остатков металла и продуктов его сгорания. Также газ необходим для поддержания оптимальной температуры плавления и охлаждения прилегающих участков. Самыми эффективным газом является кислород, он значительно увеличивает скорость работы и глубину обработки.

Назначение и критерии выбора

Такой способ работы применяется также для обработки фанеры, линолеума, полипропилена, резины. Такой обработке можно подвергать даже искусственный камень и стекло. Этот вид резки применяется при построении автомобилей, судов, многочисленных электроприборов, а также машин сельскохозяйственного назначения. Также вариант обработки подходит для изготовления табличек, указателей, жетонов, элементов декора интерьера.

Станок лазерной резки GCC LaserPro FMC280 200 W

- Размеры, мм 1125 x 720 x 1800 мм

- Максимальная потребляемая мощность 1800 Вт

- Дисплей 4-строчная ЖК-панель

- Количество осей 3

- Макс.

скорость двигателей

500 мм/с

скорость двигателей

500 мм/с - Максимальный размер загружаемого материала 786 x 542 x 120 мм

- Мощность лазерной трубки 200 Вт

- Объем памяти 32 МБ

- Производитель излучателя Германия

- Размер рабочего поля станка 712 мм x 370 мм

- Разрешение, DPI 3000

- Тип лазера оптоволокно 1070 нм

- Тип охлаждения лазерной трубки воздушное

При выборе типа обработки нужно опираться на обрабатываемый материал. Например, углекислотные лазеры больше подходят для сварки, гравировки и резки металла, стекла, резины и пластика.

Например, углекислотные лазеры больше подходят для сварки, гравировки и резки металла, стекла, резины и пластика.

А вот твердотельные установки прекрасно обрабатывают металл, но совсем не подходят для неметаллов.

Лазерно-кислородная резка

Мы уже говорили, что для работы с лазером необходимо использование какого-либо газа. Самый простой способ решения — запустить атмосферный воздух в компрессор, а затем выпустить его под луч. Чтобы изменить параметры резки, можно изменить воздух на другой вид газа. Например, чистый кислород. Он принимает участие в окислительных процессах. Если кислород попадает в реакцию с металлом, такие реакции становятся в разы быстрее. А при процессах окисления выделяется большое количество тепла.

СПРАВКА! При лазерно-кислородной резке выделяется примерно в 5 раз больше тепла, чем при использовании только одного лазера.

Такое свойство кислорода дает возможность проводить резку в разы быстрее и экономнее. Почему реакция происходит быстрее, мы уже сказали. А вот удешевление процесса происходит потому, что на работу затрачивается меньше электроэнергии.

Почему реакция происходит быстрее, мы уже сказали. А вот удешевление процесса происходит потому, что на работу затрачивается меньше электроэнергии.

Кислородная резка с поддержкой лазерным лучом

Если в предыдущем случае главную роль выполнял лазер, а кислород был лишь помощником, то при таком способе основную функцию выполняет огромная струя кислорода. Луч лазера только готовит материал, разогревая его до 1000 градусов, а кислородной струей происходит сама резка.

Основное преимущество данного способа — возможность резать более плотные металлы (до 50 мм толщиной). Однако и сам процесс идет медленнее по сравнению с предыдущим методом. Также такой вариант не подойдет, если понадобится сделать отверстие меньше 3 мм (в других способах можно получить отверстия диметром 0,1 мм).

СПРАВКА! Обычно такой вариант обработки материала применяется в судостроении или там, где не нужна высокая точность.

Лазерная резка в инертном газе

Окисление кислорода не подходит для некоторых видов металла, от такой обработки материал может испортиться. Использование воздуха тоже не спасет ситуацию, поскольку в нем присутствуют частицы кислорода. В этом случае и работа будет идти медленнее, и ее результаты будут не на высшем уровне.

Использование воздуха тоже не спасет ситуацию, поскольку в нем присутствуют частицы кислорода. В этом случае и работа будет идти медленнее, и ее результаты будут не на высшем уровне.

На помощь приходят инертные газы. На участок обработки попадает струя инертного газа, она не вступает в окислительную реакцию, но при этом охлаждает места срезов и выдувает лишнее из места обработки.

Для «нержавеек» и сплавов алюминия часто применяют азот. Этот газ условно-инертный, поскольку он вступает в реакции, но не окисляет материал. Этого свойства хватит для обработки «капризных» металлов.

Но, например, для работы с титаном азот ни в коем случае не используется. Здесь лучше применить аргон.

Гравировальный лазерный станок GCC LaserPro Gaia 200

- Размеры, мм 1820 х 1250 х 1330

- Макс.

скорость двигателей

750 мм/с

скорость двигателей

750 мм/с - Максимальный размер загружаемого материала 1300 х 924 х 60 мм

- Мощность лазерной трубки 200 Вт

- Производитель излучателя Synrad FireStar, США

- Размер рабочего поля станка 1300 х 916 мм

- Разрешение, DPI 200, 250, 300, 500, 600, 1000

- Тип лазера отпаянный СО2 лазер

- Тип охлаждения лазерной трубки воздушное, водяное

- Тип двигателя серводвигатель

Лазерное термораскалывание

Все описанные выше способы подходят только для работы с металлическими материалами. Такой вид подойдет и для работы со стеклом. При этом появляется не разрез, а трещина, только она направленная лучом и гладкая. Луч лазера проделывает трещину, а струя газа отвечает за охлаждение участка.

Такой вид подойдет и для работы со стеклом. При этом появляется не разрез, а трещина, только она направленная лучом и гладкая. Луч лазера проделывает трещину, а струя газа отвечает за охлаждение участка.

Лазерная испарительная резка (сублимационная)

При такой обработке металл не плавится, а испаряется. Это одна из последних разработок в области разрезания материалов. Сам процесс разрезания происходит не цельными лучами, а мельчайшими вспышками (длительность одной намного меньше 1 секунды).

Особенности испарительной обработки:

- применяется в микротехнологиях, когда нужно уберечь материал от термического воздействия;

- длина одной волны составляет меньше 1 мкм.

Преимущества и недостатки

Лазерное разрезание металла характеризуется рядом преимуществ:

- Механический контакт с поверхностью обрабатываемого материала отсутствует. Это дает возможность обрабатывать даже хрупкие материалы, а также те, которые легко деформируются.

- Подходит для резки материалов с разной толщиной.

- Процесс происходит быстро.

- Можно изготавливать детали с любой конфигурацией.

- Минимальное количество отходов, а кромки получаются чистые и аккуратные.

- Точность работы достигает 0,1 мм.

- Листовой материал расходуется экономно благодаря плотному распределению деталей на листе.

СПРАВКА! Главными минусами лазерной резки являются дорогостоящее оборудование и высокое потребление электроэнергии.

Лазер — один из современных способов обработки материалов. Существует несколько вариантов, которые подбираются по нескольким критериям. Самый главный критерий выбора — обрабатываемый материал и его свойства.

Режимы резки на лазерном станке фанеры

Во время эксплуатации лазерного станка необходимо учитывать, какой материал обрабатывается. От этого зависит выбор режима резки. Правильный подбор режима обеспечивает быструю работу и долгую службу оборудования.

От этого зависит выбор режима резки. Правильный подбор режима обеспечивает быструю работу и долгую службу оборудования.

- Режимы резки на лазерном станке

- На что обращать внимание при выборе режима лазерной резки?

Режимы резки на лазерном станке

Перед началом резки заготовки важно правильно отрегулировать расстояние между обрабатываемым материалом и лазерным фокусом.

Разные положения лазерной головки влияют на толщину реза. При неправильной регулировке может появляться шлак, висящий на нижней части заготовки. Также материал может быть просто не разрезан.

При работе нужно учитывать такие параметры:

- Выбор правильного положения фокуса. Данный показатель является расстоянием от поверхности материала, с которым ведется работа, до фокальной точки. Когда точка находится над материалом, ее положение называют положительным, а в случае если под заготовкой, то отрицательной.

- Показатель расположения фокуса.

При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.

При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.

- Позитивная фокусировка. Фокус находится над разрезаемой заготовкой. Для резки углеродистой и нержавеющей стали обычно используют именно положительную фокусировку. Это способствует разгрузке шлака

- Отрицательный фокус. Фокус расположен в заготовке. В этом случае ширина разреза становится сравнительно большой по отношению к точке резания. Чаще всего отрицательный фокус применяется для обработки перфорированных материалов. Он гарантирует, что плотность энергии в позиции перфорации будет самой большой, а размер пятна – наименьшим.

- Нулевой фокус. Расположен непосредственно на поверхности обрабатываемого материала. Его применяют в основном при непрерывной резке тонколистовых заготовок, а также для импульсного испарения.

Выбор режима резки зависит от материала и типа лазерной трубки. Подробная информация приведена в таблице.

|

Трубка CO2 60 W 1250/55 мм |

Трубка CO2 Reci W2 90 W 1200/80 мм |

Трубка CO2 Reci W4 100 W 1400/80 мм |

||||

|

Материал |

Мощность излучения, % |

Скорость, мм/сек |

Мощность, % |

Скорость реза |

Мощность, % |

Скорость, мм/сек |

|

Акрил 3 мм |

90 % |

20–25 |

80 % |

50–55 |

80 % |

55–60 |

|

Акрил 5 мм |

80 % |

8–10 |

90 % |

15–20 |

90 % |

20–25 |

|

Акрил 10 мм |

85 % |

3–4 |

85 % |

6–8 |

90 % |

6–9 |

|

Акрил 30 мм |

недостаточно мощности |

95 % |

0,7–0,9 |

95 % |

0,8–1,0 |

|

|

Фанера 5 мм |

90 % |

20 |

85 % |

60 |

85 % |

70 |

|

Фанера 12 мм |

недостаточно мощности |

70 % |

2 |

70 % |

5 |

|

На что обращать внимание при выборе режима лазерной резки?

Основные показатели качества обработки металлических заготовок:

- грат на кромках;

- глубина воздействия температуры;

- уровень неоднородности поверхности;

- точность результата;

- ширина реза;

- неперпендикулярность краев.

На это влияет вспомогательный газ, тип обрабатываемого материала, скорость резки. Скорость зависит от толщины заготовки. Она должна быть максимально возможной, но при этом хорошее качество должно быть сохранено.

Нужно помнить, что качество резки становится значительно хуже, когда диаметр фокусного пятна увеличивается. Из-за этого передняя поверхность материала расплавляется сильнее.

Также качество обработки во многом зависит от положения фокальной плоскости устройства. Чаще всего ее или размещают непосредственно на поверхности или углубляют на треть толщины заготовки. Максимальное отклонение не должно превышать 0,5 мм. Для тонкого металла желательно держать этот показатель в пределах 0,1–0,3 мм.

Во время работы можно заменить кислород воздухом. Если толщина металла более 3 мм, то это уменьшит ширину реза примерно на 30 %. Недостатком замены будет увеличение количества грата в нижней части заготовки и снижение скорости резки.

Качество обработки неметаллических материалов зависит от тех же показателей, что и в случае с металлическими. Но есть одно отличие – они намного меньше подвержены воздействию лазерного излучения. К примеру, при работе с разлагающимися материалами (стеклотекстолит, дерево, кожа, резина, винипласт и др.) оборудование должно излучать меньшую плотность. При этом кромки покрываются обугленным слоем. Его толщина может варьироваться от 0,5 до 1 мм. Если заготовка будет использоваться в качестве электроизолятора, то этот слой убирают.

Для улучшения качества резки необходимо:

- Выполнить проверку фокусировки сопла.

- Очистить линзу и защитное стекло. При этом нужно соблюдать все правила проведения процедуры.

- Регулярно проводить контроль фокуса.

При работе на станке, предназначенном для лазерного реза, необходимо использовать разные режимы для различных материалов. Это позволит максимально эффективно использовать оборудование и делать качественные заготовки.

Прецизионная лазерная резка | Услуги промышленной лазерной резки

Лазерная резка — это процесс термической резки панелей и корпусов, изготовленных из самых разных материалов. С помощью лазерной резки можно точно и быстро изготавливать даже сложные трехмерные геометрические формы и контуры. Лазерная резка отличается от традиционных процессов, таких как штамповка, тем, что небольшие серии, и отдельные детали могут быть произведены экономично и рентабельно, если используются правильные технологии промышленной лазерной резки.

Системы CAD / CAM поддерживают спецификации для поперечного сечения, что позволяет эффективно использовать материал при прецизионной лазерной резке. Высокая точность резки — еще одно преимущество лазерной резки по сравнению с другими процессами и системами резки. При выборе подходящего лазера можно реализовать все: от стыка в несколько микрометров медицинских компонентов до чистого разреза толстой листовой стали. Это позволяет использовать услуги лазерной резки в большом количестве различных производственных приложений и для множества различных продуктов и объектов по индивидуальному заказу.

Это позволяет использовать услуги лазерной резки в большом количестве различных производственных приложений и для множества различных продуктов и объектов по индивидуальному заказу.

Поскольку работа с лазерной резкой осуществляется бесконтактно и без усилий, любое тепловое напряжение вызывается только энергией лазера. Как правило, получаемые кромки получаются чистыми и не требуют отделки, когда прецизионная лазерная резка используется для профессиональных целей.

Обзор преимуществ

- Резка материалов различного типа и толщины

- Высочайшая точность, точный подвод энергии

- Бесконтактная обработка без усилий

- Минимальное тепловое воздействие материала

- Пазы в несколько микрометров возможно

- Более короткое время, необходимое для доработки

- Высокая автоматизация и скорость сварки

На этом рисунке вы можете увидеть процесс лазерной резки в процессе работы

1: Лазерный луч 2: Режущий газ 3: Заготовка 4: Расплав

Лазерная резка разделена на три различных процесса

- Резка плавлением

- Кислородная резка

- Сублимационная резка

Оборудование и системы для высокоточной лазерной резки

У нас есть доступен ряд специализированных систем лазерной резки, которые хорошо подходит для промышленной лазерной резки любых форм и размеров.

Ознакомьтесь с нашим большим каталогом продаваемого оборудования и не стесняйтесь обращаться к нам с любыми вопросами об услугах лазерной резки, которые наилучшим образом соответствуют вашим потребностям. Квалифицированные специалисты по обслуживанию клиентов готовы помочь вам выбрать профессиональное оборудование, которое подходит именно вам.

Лазерная резка

Наши решения для лазерной резки позволят вам получить обработанный металл более эффективно, чем когда-либо прежде. Независимо от того, выберете ли вы волоконный лазер или традиционный CO2-лазер, UPM предлагает различные услуги по лазерной резке, чтобы сэкономить ваше время и деньги.Снижение потребности в управлении несколькими источниками для деталей, вырезанных лазером. UPM предлагает 3 автоматических устройства для снятия заусенцев, устройство для правки деталей и комплексную отделочную ячейку, а также новейшие технологии в программном обеспечении для раскроя, обратное проектирование Virtek, КИМ Fara и визуально-измерительную машину (VMM). Свяжитесь с нами сегодня по телефону 888.282.3292 и узнайте, как наша технология лазерной резки может работать на вас.

Свяжитесь с нами сегодня по телефону 888.282.3292 и узнайте, как наша технология лазерной резки может работать на вас.

Решения для резки с волоконным лазером

United Performance Metals — это лазер, ориентированный на точность исполнения.Мы предлагаем ультрасовременные волоконные лазеры мощностью 8 и 6 кВт, обеспечивающие более эффективную работу с металлом, чем когда-либо прежде. Обработка волоконным лазером означает более жесткие допуски и превосходное качество отделки.

- Передовая технология без зажима для лучшего использования листа

- Быстрое время настройки и низкие эксплуатационные расходы равны повторяемости и надежности

Нажмите здесь, чтобы посмотреть наш новый лазерный видеоролик.

Щелкните здесь, чтобы загрузить нашу линейную карту волоконного лазера.

Решения для лазерной резки CO2

Мы доставляем материалы, специально вырезанные в соответствии с вашими конкретными требованиями. Оптимизируйте производственный процесс, получив продукт, готовый к сварке, формованию или гибке. UPM предлагает материалы для лазерной резки различной толщины и допусков.

Оптимизируйте производственный процесс, получив продукт, готовый к сварке, формованию или гибке. UPM предлагает материалы для лазерной резки различной толщины и допусков.

- Уменьшите количество брака, платя только за металл, который вы используете

- Увеличьте прибыль за счет снижения административной нагрузки на управление несколькими источниками

- Оборудование для обратного инжиниринга и контроля гарантирует доставку вырезанных деталей в точном соответствии с вашими техническими условиями

Правка и удаление заусенцев

- Наш Arku EcoMaster выравнивает детали и подготавливает их для последующей обработки

- Равномерно удаляйте заусенцы и чистите кромки деталей, обработанных лазером, с помощью Timesaver

Сертификаты на лазерную резку

- Наш CO2-лазер Mazak прошел аудит и сертифицирован в соответствии с требованиями Национальной программы аккредитации подрядчиков авиакосмической обороны AC7116 для нетрадиционной обработки. Посмотреть сертификат

- United Performance Metals получила сертификат GE Transportation Aviation Special Process Certification for Laser Machining / Cutting (EE02, S-422). Посмотреть сертификат

| Ножорез с ЧПУ AOL

Цифровой автомат для резкитакже называется ножевым резаком с ЧПУ, также называемым автоматическим резаком, и является основным продуктом AOL. AOL CNC — это высокотехнологичное предприятие, специализирующееся на исследованиях и разработках, производстве, продаже и обслуживании станков цифровой резки.Основная продукция: станок для резки с осциллирующим ножом с ЧПУ, планшетный плоттер, режущий стол с ЧПУ, нож для резки с ЧПУ, автомат для резки. Цифровой автомат для резки широко используется в производстве одежды, багажа, салонов автомобилей, тканевых диванов, обуви, текстиля, рекламы, упаковки, металла и других отраслях промышленности. Для разных отраслей промышленности существуют продукты для цифровой резки разных серий. Например: станок для резки кожи с ЧПУ, станок для резки кожи, станок для резки картонной коробки, цифровой станок для резки ткани, станок для резки композитных материалов, станок для резки прокладок, станок для лазерной резки, станок для лазерной гравировки и т. Д.Конкретная конфигурация цифровой резки и прайс-лист, обращайтесь к нам.

Цифровая машина для резки прокладок с осциллирующим ножом и ножом с V-образным вырезом Цифровая машина для резки прокладок Aol предназначена в основном для автоматической и интеллектуальной резки гибких уплотнительных материалов. Разумная и усовершенствованная конструкция механической конструкции со специальным программным обеспечением CAM, разработанным для уплотняющей промышленности. Предоставляет пользователям решения, отвечающие требованиям двухточечного позиционирования, четырехточечного позиционирования, а также автоматического обнаружения и резки кромок.БОЛЬШЕ +

Автоматическая машина для резки пенопласта EPE с виниловыми наклейками Автоматическая машина для резки листов из пенопласта с виниловыми наклейками — это многофункциональная машина, которая может разрезать различные материалы, обычно используемые в сталелитейной промышленности, такие как бумага, наклейки, пена, винил, доска KT и т. Д. А машина для резки листов пенопласта с виниловыми наклейками может автоматически загружаться и загружаться. Установлена камера CCD, не требуется пресс-формы и траектории резки, возможен автоматический поиск кромок и резка.БОЛЬШЕ +

Автоматический станок для резки досок kt | Резак для плит из ПВХ с камерой Автоматическая широкоформатная машина для резки картона KT с камерой AOL может вырезать и фрезеровать практически любой рекламный материал, например, картон KT, ПВХ, пенопласт. Автоматический резак для картона из ПВХ имеет высокоточную функцию позиционирования камеры CCD, которая делает резку материала быстрее, стабильнее и точнее, максимально снижает затраты на резку, повышает эффективность резки и помогает клиентам поддерживать высокий уровень конкуренции.БОЛЬШЕ +

Плоттер для резки этикеток с лезвием Комбинация передовой производственной системы CAD и полностью совместимой системы управления позволяет осуществлять быструю и точную резку рекламных материалов. завершить высокоточную резку на высокой скорости резания и повысить эффективность резки более чем на 10%. Быстрая окупаемость инвестиций.БОЛЬШЕ +

Автоматическая машина для резки гофрокоробов AOL по индивидуальному заказу Автоматическая машина для резки гофрированных коробок AOL предназначена для создания коробок из различных материалов, таких как гофрированный картон, сотовый картон, серая картонная бумага, картон и т. Д., а также может разрезать пену, жемчужный хлопок и другие наполнители. И одна машина является многоцелевой, объединяющей резку, биговку и скрайбирование.БОЛЬШЕ +

Автоматическая машина для резки ковриков для автомобильных сидений AOL Станок для резки ковриков для автомобильных сидений Aol — это новый тип режущего оборудования, разработанный Aolai. Используется для резки материалов в автомобильной промышленности. Эта машина также называется оборудованием для резки напольных ковриков автомобиля, машиной для резки ножей для автомобильных сидений, может разрезать большинство материалов интерьера автомобиля, таких как кожа, искусственная кожа, ковер с рисунком, коврик для ног с рисунком, диван с рисунком, белье и т. Д.БОЛЬШЕ +

Цифровая машина для резки гофрированного картона | Машина для резки гофрокартона AOL Цифровая машина для резки гофрированного картона AOL. Интеграция интеллектуальной резки / вдавливания / рисования — все в вашем творческом процессе: резка гофрокартона любой толщины, резка и вдавливание картонной коробки любой формы. Цифровые станки для резки гофрированного картона имеют инновационный дизайн и высокое качество. Обеспечиваем своевременную доставку.Возврат товара без объяснения причин в течении 7 дней после получения машины. Станок для резки гофрокоробов AOL — ваш лучший выбор для упаковки.БОЛЬШЕ +

.

скорость двигателей

500 мм/с

скорость двигателей

500 мм/с скорость двигателей

750 мм/с

скорость двигателей

750 мм/с При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.

При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.