ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

ГОСТ 5264–80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

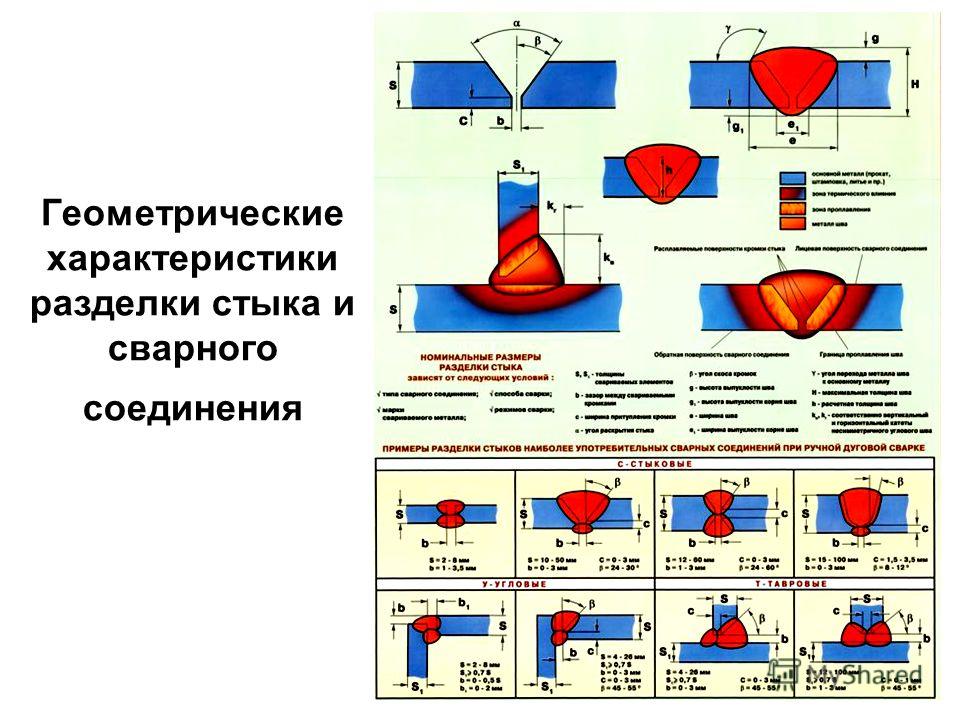

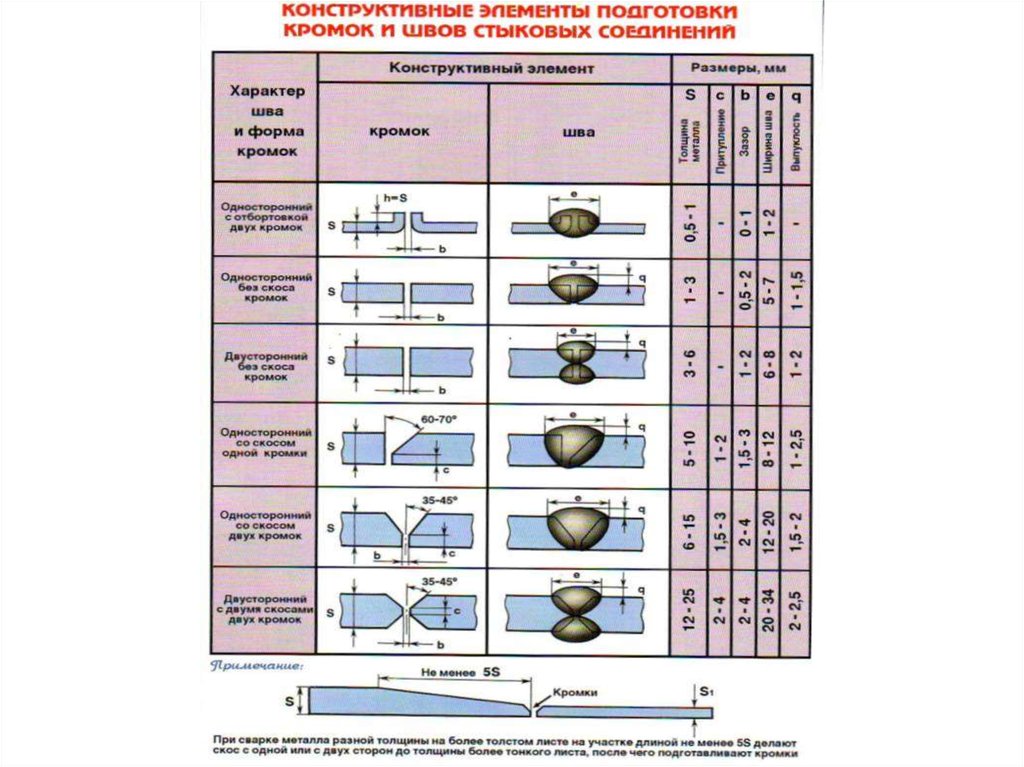

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов ГОСТ 16037–80.

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 54.

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение соединения | |

| подготовленных кромок | сварного шва | |||||

| Стыковое | Односторонний | 1 — 4 | С1 | |||

| 1 — 12 | С28 | |||||

| С отбортовкой одной кромки | 1 — 4 | С3 | ||||

| Без скоса кромок | С2 | |||||

| Односторонний на съемной подкладке | 1 — 4 | С4 | ||||

| Односторонний на остающейся подкладке | С5 | |||||

| Односторонний замковый | 1 — 4 | С6 | ||||

| Двусторонний | 2 — 5 | С7 | ||||

| Без скоса кромок с последующей строжкой | 6 — 12 | С42 | ||||

| Со скосом одной кромки | Односторонний | 3 — 60 | С8 | |||

| Односторонний на съемной подкладке | С9 | |||||

| Односторонний на остающейся подкладке | С10 | |||||

| Односторонний замковый | С11 | |||||

| Двусторонний | С12 | |||||

| С криволинейным скосом одной кромки | 15 — 100 | С13 | ||||

| С ломаным скосом одной кромки | С14 | |||||

| С двумя симметричными скосами одной кромки | 8 — 100 | С15 | ||||

| С двумя симметричными криволинейными скосами одной кромки | 30 — 120 | С16 | ||||

| С двумя несимметричными скосами одной кромки | 12 — 100 | С43 | ||||

| Со скосом кромок | Односторонний | 3 — 60 | С17 | |||

| Односторонний на съемной подкладке | С18 | |||||

| Односторонний на остающейся подкладке | 6 — 100 | С19 | ||||

| Односторонний замковый | 3 — 60 | С20 | ||||

| Двусторонний | С21 | |||||

| Со скосом кромок с последующей строжкой | 8 — 40 | С45 | ||||

| С криволинейным скосом кромок | 15 — 100 | С23 | ||||

| С ломаным скосом кромок | С24 | |||||

| С двумя симметричными скосами кромок | 8 — 120 | С25 | ||||

| С двумя симметричными криволинейными скосами кромок | 30 — 175 | С26 | ||||

| С двумя симметричными ломаными скосами кромок | 30 — 175 | С27 | ||||

| С двумя несимметричными скосами кромок | Двусторонний | С39 | ||||

| С40 | ||||||

| Угловое | С отбортовкой одной кромки | Односторонний | 1 — 4 | У1 | ||

| 1 — 12 | У2 | |||||

| Без скоса кромок | 1 — 6 | У4 | ||||

| 1 — 30 | ||||||

| Двусторонний | 2 — 8 | У5 | ||||

| 2 — 30 | ||||||

| Со скосом одной кромки | Односторонний | 3 — 60 | У6 | |||

| Двусторонний | У7 | |||||

| С двумя симметричными скосами одной кромки | Двусторонний | 8 — 100 | У8 | |||

| Со скосом кромок | Односторонний | 3 — 60 | У9 | |||

| Двусторонний | У10 | |||||

| Тавровое | Без скоса кромок | Односторонний | 2 — 40 | Т1 | ||

| Двусторонний | Т3 | |||||

| Со скосом одной кромки | Односторонний | 3 — 60 | Т6 | |||

| Двусторонний | Т7 | |||||

| С криволинейным скосом одной кромки | 15 — 100 | Т2 | ||||

| С двумя симметричными скосами одной кромки | 8 — 100 | Т8 | ||||

| 12 — 100 | Т9 | |||||

| С двумя симметричными криволинейными скосами одной кромки | 30 — 120 | Т5 | ||||

| Нахлесточное | Без скоса кромок | Односторонний | 2 — 60 | h2 | ||

| Двусторонний | Н2 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | |||||

| С1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

| Св. 2 до 4 | +1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | R | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| С28 | От 1 до 2 | От s до 2s | 3s + 2 | 0 | +1 | ||

Св. 2 до 6 2 до 6 |

2s + 3 | ||||||

| Св. 6 до 9 | +2 | ||||||

| Св. 9 до 12 | 2s + 4 | +3 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

| С3 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 2 до 4 |

+1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | е1, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 1 | ±1 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | е, не более | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 |

8 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b | е, не более | g ±1 |

||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | ||||

| С7 | 2 | 2 | ±1,0 | 8 | 1,5 | ||

| Св. 2 до 4 | 9 | ||||||

| Св. 4 до 5 | +1,5 -1,0 |

10 | 2,0 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

f ±1 |

е, не более | е1, не более | |

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| С42 | От 6 до 8 | 4 | 7 | 10 | 12 | ||

Св. 8 до 10 8 до 10 |

6 | 9 | 12 | 14 | |||

| Св. 10 до 12 | 8 | 11 | 14 | 16 | |||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 8 до 11 |

16 | ||||||

| Св. 11 до 14 | 20 | ||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | e1 ±2 |

g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| С9 | От 3 до 5 | 3 | 10 | +2 | 4 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 14 | ||||||||

| Св. 8 до 11 | 4 | 18 | |||||||

| Св. 11 до 14 | 22 | 6 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 30 | ||||||||

| Св. 20 до 24 | 34 | 8 | |||||||

| Св. 24 до 28 | 38 | ||||||||

Св. 28 до 32 28 до 32 |

41 | ||||||||

| Св. 32 до 36 | 44 | ||||||||

| Св. 36 до 40 | 49 | ||||||||

| Св. 40 до 44 | 53 | ±4 | |||||||

| Св. 44 до 48 | 56 | ||||||||

| Св. 48 до 52 | 60 | ||||||||

| Св. 52 до 56 | 64 | ||||||||

| Св. 56 до 60 | 68 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. откл. |

|||

| С10 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 14 | |||||||

| Св. 8 до 11 | 4 | 18 | ||||||

| Св. 11 до 14 | 22 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 30 | |||||||

| Св. 20 до 24 | 34 | |||||||

| Св. 24 до 28 | 38 | |||||||

| Св. 28 до 32 | 41 | |||||||

| Св. 32 до 36 | 44 | |||||||

| Св. 36 до 40 | 49 | |||||||

Св. 40 до 44 40 до 44 |

53 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 64 | |||||||

| Св. 56 до 60 | 68 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 |

e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С11 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

14 | |||||||

| Св. 8 до 11 | 4 | 18 | ||||||

| Св. 11 до 14 | 22 | |||||||

| Св. 14 до 17 | 5 | 26 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 30 | |||||||

| Св. 20 до 24 | 34 | |||||||

| Св. 24 до 28 | 38 | |||||||

| Св. 28 до 32 | 41 | |||||||

| Св. 32 до 36 | 44 | |||||||

| Св. 36 до 40 | 49 | |||||||

| Св. 40 до 44 | 53 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 64 | |||||||

| Св. 56 до 60 | 68 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С12 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | |||||||

| Св. 8 до 11 | 16 | 10 | ||||||

| Св. 11 до 14 | 20 | |||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 28 | |||||||

| Св. 20 до 24 | 32 | |||||||

| Св. 24 до 28 | 35 | |||||||

| Св. 28 до 32 | 38 | |||||||

| Св. 32 до 36 | 41 | 12 | ||||||

Св. 36 до 40 36 до 40 |

44 | |||||||

| Св. 40 до 44 | 49 | ±4 | ||||||

| Св. 44 до 48 | 53 | |||||||

| Св. 48 до 52 | 56 | |||||||

| Св. 52 до 56 | 60 | |||||||

| Св. 56 до 60 | 64 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 |

е | e1 ±2 |

s =s1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| С13 | От 15 до 17 | 8 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

17 | ||||||||

| Св. 20 до 24 | 18 | ||||||||

| Св. 24 до 28 | 19 | ||||||||

| Св. 28 до 32 | 20 | ||||||||

| Св. 32 до 36 | 22 | 12 | |||||||

| Св. 36 до 40 | 24 | ||||||||

| Св. 40 до 44 | 26 | ±4 | |||||||

| Св. 44 до 48 | 28 | ||||||||

| Св. 48 до 52 | 30 | ||||||||

| Св. 52 до 56 | 32 | ||||||||

| Св. 56 до 60 | 34 | ||||||||

| Св. 60 до 64 | 10 | 36 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 38 | ||||||||

| Св. 70 до 76 | 40 | ||||||||

| Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 82 до 88 |

44 | ||||||||

| Св. 88 до 94 | 46 | ||||||||

| Св. 94 до 100 | 48 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

е | е1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| С14 | От 15 до 17 | 10 | 16 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

17 | ||||||||

| Св. 20 до 24 | 18 | ||||||||

| Св. 24 до 28 | 19 | ||||||||

| Св. 28 до 32 | 20 | ||||||||

| Св. 32 до 36 | 12 | 22 | 12 | ||||||

| Св. 36 до 40 | 24 | ||||||||

| Св. 40 до 44 | 26 | ±4 | |||||||

| Св. 44 до 48 | 28 | ||||||||

| Св. 48 до 52 | 30 | ||||||||

| Св. 52 до 56 | 32 | ||||||||

| Св. 56 до 60 | 34 | ||||||||

| Св. 60 до 64 | 36 | ±5 | 14 | +3,0 -0,5 |

|||||

| Св. 64 до 70 | 38 | ||||||||

| Св. 70 до 76 | 40 | ||||||||

| Св. 76 до 82 | 42 | ||||||||

Св. 82 до 88 82 до 88 |

44 | ||||||||

| Св. 88 до 94 | 46 | ||||||||

| Св. 94 до 100 | 48 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С15 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 12 | ||||||

Св. 14 до 17 14 до 17 |

14 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 16 | ||||||

| Св. 20 до 24 | 18 | ||||||

| Св. 24 до 28 | 20 | ||||||

| Св. 28 до 32 | 22 | ||||||

| Св. 32 до 36 | 24 | ||||||

| Св. 36 до 40 | 26 | ||||||

| Св. 40 до 44 | 28 | ||||||

| Св. 44 до 48 | 30 | ||||||

| Св. 48 до 52 | 32 | ||||||

| Св. 52 до 56 | 34 | ||||||

| Св. 56 до 60 | 36 | ||||||

| Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | ||||||

| Св. 70 до 76 | 45 | ||||||

| Св. 76 до 82 | 48 | ||||||

Св. 82 до 88 82 до 88 |

51 | ||||||

| Св. 88 до 94 | 54 | ||||||

| Св. 94 до 100 | 58 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | R ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С16 | От 30 до 32 | 8 | 16 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 32 до 36 32 до 36 |

17 | |||||||

| Св. 36 до 40 | 18 | |||||||

| Св. 40 до 44 | 19 | |||||||

| Св. 44 до 48 | 20 | |||||||

| Св. 48 до 52 | 21 | |||||||

| Св. 52 до 56 | 22 | |||||||

| Св. 56 до 60 | 23 | |||||||

| Св. 60 до 64 | 10 | 24 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 25 | |||||||

| Св. 70 до 76 | 26 | |||||||

| Св. 76 до 82 | 27 | |||||||

| Св. 82 до 88 | 28 | |||||||

| Св. 88 до 94 | 29 | |||||||

| Св. 94 до 100 | 30 | |||||||

| Св. 100 до 106 | 32 | |||||||

| Св. 106 до 112 | 34 | |||||||

| Св. 112 до 118 | 36 | |||||||

Св. 118 до 120 118 до 120 |

38 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С43 | От 12 до 14 | 18 | ±2 | 15 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 14 до 17 | 19 | ±3 | 16 | +2,0 -0,5 |

|||||

Св. 17 до 20 17 до 20 |

20 | 17 | |||||||

| Св. 20 до 24 | 22 | 18 | |||||||

| Св. 24 до 28 | 24 | 19 | |||||||

| Св. 28 до 32 | 27 | 20 | |||||||

| Св. 32 до 36 | 30 | 21 | |||||||

| Св. 36 до 40 | 33 | 22 | |||||||

| Св. 40 до 44 | 36 | 23 | |||||||

| Св. 44 до 48 | 39 | 25 | |||||||

| Св. 48 до 52 | 42 | 27 | |||||||

| Св. 52 до 56 | 45 | 29 | |||||||

| Св. 56 до 60 | 48 | 31 | |||||||

| Св. 60 до 64 | 51 | ±4 | 33 | ±3 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 54 | 35 | |||||||

Св. 70 до 76 70 до 76 |

57 | 37 | |||||||

| Св. 76 до 82 | 60 | 39 | |||||||

| Св. 82 до 88 | 63 | 41 | |||||||

| Св. 88 до 94 | 66 | 43 | |||||||

| Св. 94 до 100 | 69 | 45 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С17 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

| Св. 44 до 48 | 54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | e1 ±1 |

g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||

| С18 | От 3 до 5 | 3 | 10 | ±2 | 4 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 16 | ||||||||

| Св. 8 до 11 | 4 | 20 | |||||||

| Св. 11 до 14 | 24 | 6 | |||||||

| Св. 14 до 17 | 5 | 28 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 32 | ||||||||

| Св. 20 до 24 | 36 | 8 | |||||||

| Св. 24 до 28 | 40 | ||||||||

Св. 28 до 32 28 до 32 |

44 | ||||||||

| Св. 32 до 36 | 48 | ||||||||

| Св. 36 до 40 | 50 | ||||||||

| Св. 40 до 44 | 54 | ±4 | |||||||

| Св. 44 до 48 | 56 | ||||||||

| Св. 48 до 52 | 60 | ||||||||

| Св. 52 до 56 | 63 | ||||||||

| Св. 56 до 60 | 68 | ||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | b ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. откл. |

|||

| С19 | От 6 до 10 | 8 | 17 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 10 до 14 | 19 | |||||||

| Св. 14 до 18 | 22 | ±3 | +2,0 -0,5 |

|||||

| Св. 18 до 22 | 24 | |||||||

| Св. 22 до 26 | 12 | 26 | ||||||

| Св. 26 до 30 | 28 | |||||||

| Св. 30 до 35 | 30 | |||||||

| Св. 35 до 40 | 32 | |||||||

| Св. 40 до 47 | 34 | ±4 | ||||||

| Св. 47 до 54 | 36 | |||||||

| Св. 54 до 60 | 38 | |||||||

Св. 60 до 66 60 до 66 |

40 | ±5 | +3,0 -0,5 |

|||||

| Св. 66 до 72 | 44 | |||||||

| Св. 72 до 78 | 48 | |||||||

| Св. 78 до 85 | 52 | |||||||

| Св. 85 до 92 | 56 | |||||||

| Св. 92 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С20 | От 3 до 5 | 3 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 5 до 8 5 до 8 |

16 | |||||||

| Св. 8 до 11 | 4 | 20 | ||||||

| Св. 11 до 14 | 24 | |||||||

| Св. 14 до 17 | 5 | 28 | +3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 32 | |||||||

| Св. 20 до 24 | 36 | |||||||

| Св. 24 до 28 | 40 | |||||||

| Св. 28 до 32 | 44 | |||||||

| Св. 32 до 36 | 48 | |||||||

| Св. 36 до 40 | 50 | |||||||

| Св. 40 до 44 | 54 | ±4 | ||||||

| Св. 44 до 48 | 56 | |||||||

| Св. 48 до 52 | 60 | |||||||

| Св. 52 до 56 | 63 | |||||||

| Св. 56 до 60 | 68 | |||||||

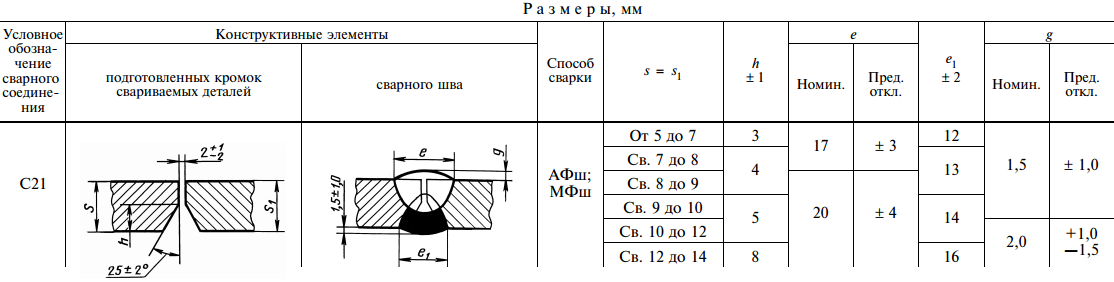

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | |||

| С21 | От 3 до 5 | 8 | ±2 | 8 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | |||||||

| Св. 8 до 11 | 16 | 10 | ||||||

| Св. 11 до 14 | 19 | |||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 26 | |||||||

| Св. 20 до 24 | 30 | |||||||

| Св. 24 до 28 | 34 | |||||||

| Св. 28 до 32 | 38 | |||||||

| Св. 32 до 36 | 42 | 12 | ||||||

Св. 36 до 40 36 до 40 |

47 | |||||||

| Св. 40 до 44 | 52 | ±4 | ||||||

| Св. 44 до 48 | 54 | |||||||

| Св. 48 до 52 | 56 | |||||||

| Св. 52 до 56 | 60 | |||||||

| Св. 56 до 60 | 65 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | с +2 -1 |

h +2 -1 |

f +2 -1 |

е | e1 ±2 |

g =g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||||||

| С45 | От 8 до 11 | 4 | 6 | 12 | 14 | ±2 | 18 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 16 | ||||||||||

| Св. 14 до 17 | 20 | ±3 | +2,0 -0,5 |

||||||||

| Св. 17 до 20 | 7 | 9 | 14 | 24 | 20 | ||||||

| Св. 20 до 24 | 27 | ||||||||||

| Св. 24 до 28 | 30 | ||||||||||

| Св. 28 до 32 | 10 | 12 | 16 | 34 | 22 | ||||||

Св. 32 до 36 32 до 36 |

36 | ||||||||||

| Св. 36 до 40 | 38 | ||||||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С23 | От 15 до 17 | 26 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

28 | |||||||

| Св. 20 до 24 | 30 | |||||||

| Св. 24 до 28 | 32 | |||||||

| Св. 28 до 32 | 33 | |||||||

| Св. 32 до 36 | 34 | 12 | ||||||

| Св. 36 до 40 | 35 | |||||||

| Св. 40 до 44 | 36 | ±4 | ||||||

| Св. 44 до 48 | 38 | |||||||

| Св. 48 до 52 | 40 | |||||||

| Св. 52 до 56 | 42 | |||||||

| Св. 56 до 60 | 44 | |||||||

| Св. 60 до 64 | 46 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 48 | |||||||

| Св. 70 до 76 | 50 | |||||||

| Св. 76 до 82 | 52 | |||||||

| Св. 82 до 88 | 54 | |||||||

Св. 88 до 94 88 до 94 |

56 | |||||||

| Св. 94 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | e1 ±2 |

g = g1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С24 | От 15 до 17 | 24 | ±3 | 10 | 0,5 | +2,0 -0,5 |

||

Св. 17 до 20 17 до 20 |

26 | |||||||

| Св. 20 до 24 | 28 | |||||||

| Св. 24 до 28 | 30 | |||||||

| Св. 28 до 32 | 32 | |||||||

| Св. 32 до 36 | 34 | 12 | ||||||

| Св. 36 до 40 | 36 | |||||||

| Св. 40 до 44 | 38 | ±4 | ||||||

| Св. 44 до 48 | 40 | |||||||

| Св. 48 до 52 | 42 | |||||||

| Св. 52 до 56 | 44 | |||||||

| Св. 56 до 60 | 46 | |||||||

| Св. 60 до 64 | 48 | ±5 | 14 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 50 | |||||||

| Св. 70 до 76 | 52 | |||||||

| Св. 76 до 82 | 54 | |||||||

| Св. 82 до 88 | 56 | |||||||

Св. 88 до 94 88 до 94 |

58 | |||||||

| Св. 94 до 100 | 60 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С25 | От 8 до 11 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 11 до 14 | 12 | ||||||

| Св. 14 до 17 | 14 | ±3 | +2,0 -0,5 |

||||

Св. 17 до 20 17 до 20 |

16 | ||||||

| Св. 20 до 24 | 18 | ||||||

| Св. 24 до 28 | 20 | ||||||

| Св. 28 до 32 | 22 | ||||||

| Св. 32 до 36 | 24 | ||||||

| Св. 36 до 40 | 26 | ||||||

| Св. 40 до 44 | 28 | ||||||

| Св. 44 до 48 | 30 | ||||||

| Св. 48 до 52 | 32 | ||||||

| Св. 52 до 56 | 34 | ||||||

| Св. 56 до 60 | 36 | ||||||

| Св. 60 до 64 | 39 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | ||||||

| Св. 70 до 76 | 45 | ||||||

| Св. 76 до 82 | 48 | ||||||

| Св. 82 до 88 | 51 | ||||||

| Св. 88 до 94 | 54 | ||||||

Св. 94 до 100 94 до 100 |

57 | ||||||

| Св. 100 до 106 | 60 | ||||||

| Св. 106 до 112 | 63 | ||||||

| Св. 112 до 118 | 66 | ||||||

| Св. 118 до 120 | 68 | ||||||

| z | Конструктивные элементы | s = s1 | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С26 | От 30 до 34 | 23 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 34 до 38 34 до 38 |

24 | ||||||

| Св. 38 до 42 | 25 | ||||||

| Св. 42 до 46 | 26 | ||||||

| Св. 46 до 50 | 27 | ||||||

| Св. 50 до 54 | 28 | ||||||

| Св. 54 до 60 | 29 | ||||||

| Св. 60 до 66 | 31 | ±4 | +3,0 -0,5 |

||||

| Св. 66 до 72 | 33 | ||||||

| Св. 72 до 78 | 34 | ||||||

| Св. 78 до 84 | 36 | ||||||

| Св. 84 до 90 | 38 | ||||||

| Св. 90 до 96 | 40 | ||||||

| Св. 96 до 100 | 42 | ||||||

| Св. 100 до 108 | 44 | ||||||

| Св. 108 до 116 | 46 | ||||||

| Св. 116 до 124 | 48 | ||||||

| Св. 124 до 132 | 50 | ±5 | |||||

Св. 132 до 140 132 до 140 |

52 | ||||||

| Св. 140 до 148 | 54 | ||||||

| Св. 148 до 156 | 56 | ||||||

| Св. 156 до 164 | 60 | ||||||

| Св. 164 до 170 | 64 | ||||||

| Св. 170 до 175 | 68 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h ±1 |

е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С27 | От 30 до 34 | 8 | 17 | ±3 | 0,5 | +2,0 -0,5 |

||

Св. 34 до 38 34 до 38 |

18 | |||||||

| Св. 38 до 42 | 20 | |||||||

| Св. 42 до 46 | 21 | |||||||

| Св. 46 до 50 | 22 | |||||||

| Св. 50 до 54 | 23 | |||||||

| Св. 54 до 60 | 25 | |||||||

| Св. 60 до 66 | 12 | 28 | ±4 | +3,0 -0,5 |

||||

| Св. 66 до 72 | 30 | |||||||

| Св. 72 до 78 | 32 | |||||||

| Св. 78 до 84 | 34 | |||||||

| Св. 84 до 90 | 36 | |||||||

| Св. 90 до 96 | 38 | |||||||

| Св. 96 до 100 | 40 | |||||||

| Св. 100 до 108 | 20 | 42 | ||||||

| Св. 108 до 116 | 44 | |||||||

| Св. 116 до 124 | 46 | |||||||

Св. 124 до 132 124 до 132 |

50 | ±5 | ||||||

| Св. 132 до 140 | 54 | |||||||

| Св. 140 до 148 | 57 | |||||||

| Св. 148 до 156 | 60 | |||||||

| Св. 156 до 164 | 64 | |||||||

| Св. 164 до 170 | 68 | |||||||

| Св. 170 до 175 | 72 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | e | Е1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. |

Пред. откл. | ||

| С39 | От 12 до 14 | 16 | ±2 | 11 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 14 до 17 | 18 | ±3 | 12 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 20 | 13 | |||||||

| Св. 20 до 24 | 22 | 14 | |||||||

| Св. 24 до 28 | 25 | 16 | |||||||

| Св. 28 до 32 | 28 | 18 | |||||||

| Св. 32 до 36 | 30 | 20 | |||||||

| Св. 36 до 40 | 32 | 22 | |||||||

| Св. 40 до 44 | 35 | 24 | |||||||

Св. 44 до 48 44 до 48 |

38 | 25 | |||||||

| Св. 48 до 52 | 41 | 26 | |||||||

| Св. 52 до 56 | 44 | 77 | |||||||

| Св. 56 до 60 | 47 | 28 | |||||||

| Св. 60 до 64 | 49 | ±4 | 29 | ±3 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 51 | 30 | |||||||

| Св. 70 до 76 | 53 | 31 | |||||||

| Св. 76 до 82 | 55 | 32 | |||||||

| Св. 82 до 88 | 57 | 33 | |||||||

| Св. 88 до 94 | 60 | 34 | |||||||

| Св. 94 до 100 | 63 | 35 | |||||||

| Св. 100 до 106 | 66 | 36 | |||||||

| Св. 106 до 112 | 69 | 38 | |||||||

Св. 112 до 118 112 до 118 |

72 | 40 | |||||||

| Св. 118 до 120 | 75 | 42 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | E1 | g = g1 | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С40 | От 12 до 14 | 20 | ±2 | 10 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 14 до 17 14 до 17 |

22 | ±3 | 11 | +2,0 -0,5 |

|||||

| Св. 17 до 20 | 23 | 12 | |||||||

| Св. 20 до 24 | 24 | 13 | |||||||

| Св. 24 до 28 | 25 | 14 | |||||||

| Св. 28 до 32 | 26 | 15 | |||||||

| Св. 32 до 36 | 27 | 16 | |||||||

| Св. 36 до 40 | 28 | 18 | |||||||

| Св. 40 до 44 | 29 | 20 | |||||||

| Св. 44 до 48 | 30 | 21 | |||||||

| Св. 48 до 52 | 31 | 23 | |||||||

| Св. 52 до 56 | 32 | 25 | |||||||

| Св. 56 до 60 | 33 | 27 | |||||||

| Св. 60 до 64 | 34 | ±4 | 29 | ±3 | +3,0 -0,5 |

||||

Св. 64 до 70 64 до 70 |

36 | 30 | |||||||

| Св. 70 до 76 | 38 | 31 | |||||||

| Св. 76 до 82 | 40 | 32 | |||||||

| Св. 82 до 88 | 42 | 34 | |||||||

| Св. 88 до 94 | 44 | 36 | |||||||

| Св. 94 до 100 | 47 | 38 | |||||||

| Св. 100 до 106 | 50 | 40 | |||||||

| Св. 106 до 112 | 52 | 42 | |||||||

| Св. 112 до 118 | 54 | 44 | |||||||

| Св. 118 до 120 | 56 | 46 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | |||||

| У1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

| Св. 2 до 4 | + 1,0 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R | е, не более | g | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У2 | От 1 до 2 | От s до 2s | 5 | 0 | +1 | ||

Св. 2 до 6 2 до 6 |

7 | +2 | |||||

| Св. 6 до 9 | 13 | ||||||

| Св. 9 до 12 | 17 | ||||||

| Условное обозначение сварного соединения | Конструктивные | элементы | s | n | b | е, не более | |

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||||

| У4 | От 1,0 до 1,5 | От 0 до 0,5 | 0 | +0,5 | 6 | ||

| Св. 1,5 до 3,0 | +1,0 | 8 | |||||

Св. 3,0 до 5,0 3,0 до 5,0 |

+2,0 | 10 | |||||

| Св. 5,0 до 6,0 | 12 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| У4 | От 1,0 до 1,5 | Св. 0,5s до s | 0 | +0,5 | ||

| Св. 1,5 до 3,0 | +1,0 | |||||

| Св. 3,0 до 30,0 | +2,0 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | е, не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | ||||

| У5 | От 2 до 3 | От 0 до 0,5s | 0 | +1 | 8 | ||

| Св. 3 до 5 | +2 | 10 | |||||

| Св. 5 до 6 | 12 | ||||||

| Св. 6 до 8 | 14 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | n | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| У5 | От 2 до 3 | Св. 0,5s до s 0,5s до s |

0 | +1 | ||

| Св. 3 до 30 | +2 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У6 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

Св. 11 до 14 11 до 14 |

20 | ||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||

| У7 | От 3 до 5 | 8 | ±2 | 0,5 | + 1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 20 | ||||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | ±4 | |||||

Св. 44 до 48 44 до 48 |

53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | e1 | g | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У8 | От 8 до 11 | 10 | ±2 | 9 | ±2 | 0,5 | +1,5 -0,5 |

||

Св. 11 до 14 11 до 14 |

12 | 11 | |||||||

| Св. 14 до 17 | 14 | ±3 | 12 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 16 | 14 | |||||||

| Св. 20 до 24 | 18 | 16 | |||||||

| Св. 24 до 28 | 20 | 18 | |||||||

| Св. 28 до 32 | 22 | 20 | |||||||

| Св. 32 до 36 | 24 | 22 | |||||||

| Св. 36 до 40 | 26 | 24 | |||||||

| Св. 40 до 44 | 28 | 26 | |||||||

| Св. 44 до 48 | 30 | 28 | |||||||

| Св. 48 до 52 | 32 | 30 | |||||||

| Св. 52 до 56 | 34 | 32 | |||||||

| Св. 56 до 60 | 36 | 34 | |||||||

Св. 60 до 64 60 до 64 |

39 | ±4 | 37 | ±4 | +3,0 -0,5 |

||||

| Св. 64 до 70 | 42 | 40 | |||||||

| Св. 70 до 76 | 45 | 43 | |||||||

| Св. 76 до 82 | 48 | 46 | |||||||

| Св. 82 до 88 | 51 | 48 | |||||||

| Св. 88 до 94 | 54 | 52 | |||||||

| Св. 94 до 100 | 58 | 56 | |||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | Номин. | Пред. откл. | ||

| У9 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

Св. 44 до 48 44 до 48 |

54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| У10 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 |

||

| Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 8 до 11 |

16 | ||||||

| Св. 11 до 14 | 19 | ||||||

| Св. 14 до 17 | 22 | ±3 | +2,0 -0,5 |

||||

| Св. 17 до 20 | 26 | ||||||

| Св. 20 до 24 | 30 | ||||||

| Св. 24 до 28 | 34 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 42 | ||||||

| Св. 36 до 40 | 47 | ||||||

| Св. 40 до 44 | 52 | ±4 | |||||

| Св. 44 до 48 | 54 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 65 | ||||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. |

||

| Т1 | От 2 до 3 | 0 | +1 | ||

| Св. 3 до 15 | +2 | ||||

| Св. 15 до 40 | +3 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т3 | От 2 до 3 | 0 | +1 | ||

| Св. 3 до 15 | +2 | ||||

Св. 15 до 40 15 до 40 |

+3 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т6 | От 3 до 5 | 7 | ±2 | ||

| Св. 5 до 8 | 10 | ||||

| Св. 8 до 11 | 14 | ||||

| Св. 11 до 14 | 18 | ||||

| Св. 14 до 17 | 22 | ±3 | |||

| Св. 17 до 20 | 26 | ||||

| Св. 20 до 24 | 30 | ||||

Св. 24 до 28 24 до 28 |

33 | ||||

| Св. 28 до 32 | 36 | ||||

| Св. 32 до 36 | 40 | ||||

| Св. 36 до 40 | 44 | ||||

| Св. 40 до 44 | 47 | ±4 | |||

| Св. 44 до 48 | 50 | ||||

| Св. 48 до 52 | 54 | ||||

| Св. 52 до 56 | 58 | ||||

| Св. 56 до 60 | 62 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т7 | От 3 до 5 | 7 | ±2 | ||

Св. 5 до 8 5 до 8 |

10 | ||||

| Св. 8 до 11 | 14 | ||||

| Св. 11 до 14 | 18 | ||||

| Св. 14 до 17 | 22 | ±3 | |||

| Св. 17 до 20 | 26 | ||||

| Св. 20 до 24 | 30 | ||||

| Св. 24 до 28 | 33 | ||||

| Св. 28 до 32 | 36 | ||||

| Св. 32 до 36 | 40 | ||||

| Св. 36 до 40 | 44 | ||||

| Св. 40 до 44 | 47 | ±4 | |||

| Св. 44 до 48 | 50 | ||||

| Св. 48 до 52 | 54 | ||||

| Св. 52 до 56 | 58 | ||||

| Св. 56 до 60 | 62 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R ±1 |

е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | |||

| Т2 | От 15 до 17 | 8 | 14 | ±3 | ||

| Св. 17 до 20 | 15 | |||||

| Св. 20 до 24 | 16 | |||||

| Св. 24 до 28 | 17 | |||||

| Св. 28 до 32 | 18 | |||||

| Св. 32 до 36 | 20 | |||||

| Св. 36 до 40 | 22 | |||||

| Св. 40 до 44 | 24 | ±4 | ||||

| Св. 44 до 48 | 26 | |||||

| Св. 48 до 52 | 28 | |||||

| Св. 52 до 56 | 30 | |||||

| Св. 56 до 60 | 32 | |||||

| Св. 60 до 64 | 10 | 34 | ±5 | |||

Св. 64 до 70 64 до 70 |

36 | |||||

| Св. 70 до 76 | 38 | |||||

| Св. 76 до 82 | 40 | |||||

| Св. 82 до 88 | 42 | |||||

| Св. 88 до 94 | 44 | |||||

| Св. 94 до 100 | 46 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| Т8 | От 8 до 11 | 9 | ±2 | ||

| Св. 11 до 14 | 11 | ||||

| Св. 14 до 17 | 12 | ±3 | |||

Св. 17 до 20 17 до 20 |

14 | ||||

| Св. 20 до 24 | 16 | ||||

| Св. 24 до 28 | 18 | ||||

| Св. 28 до 32 | 20 | ||||

| Св. 32 до 36 | 22 | ||||

| Св. 36 до 40 | 24 | ||||

| Св. 40 до 44 | 26 | ||||

| Св. 44 до 48 | 28 | ||||

| Св. 48 до 52 | 30 | ||||

| Св. 52 до 56 | 32 | ||||

| Св. 56 до 60 | 34 | ||||

| Св. 60 до 64 | 37 | ±4 | |||

| Св. 64 до 70 | 40 | ||||

| Св. 70 до 76 | 43 | ||||

| Св. 76 до 82 | 46 | ||||

| Св. 82 до 88 | 48 | ||||

| Св. 88 до 94 | 52 | ||||

| Св. 94 до 100 | 56 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | ||

| Т9 | От 12 до 14 | 8 | ±2 | ||

| Св. 14 до 17 | 10 | ±3 | |||

| Св. 17 до 20 | 12 | ||||

| Св. 20 до 24 | 14 | ||||

| Св. 24 до 28 | 16 | ||||

| Св. 28 до 32 | 17 | ||||

| Св. 32 до 36 | 18 | ||||

| Св. 36 до 40 | 19 | ||||

| Св. 40 до 44 | 20 | ||||

| Св. 44 до 48 | 21 | ||||

| Св. 48 до 52 | 22 | ||||

| Св. 52 до 56 | 24 | ||||

| Св. 56 до 60 | 26 | ||||

| Св. 60 до 64 | 28 | ±4 | |||

| Св. 64 до 70 | 30 | ||||

Св. 70 до 76 70 до 76 |

32 | ||||

| Св. 76 до 82 | 34 | ||||

| Св. 82 до 88 | 36 | ||||

| Св. 88 до 94 | 38 | ||||

| Св. 94 до 100 | 40 | ||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | R ±1 |

е | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| Т5 | От 30 до 32 | 8 | 14 | ±3 | ||

| Св. 32 до 36 | 15 | |||||

Св. 36 до 40 36 до 40 |

16 | |||||

| Св. 40 до 44 | 17 | |||||

| Св. 44 до 48 | 18 | |||||

| Св. 48 до 52 | 19 | |||||

| Св. 52 до 56 | 20 | |||||

| Св. 56 до 60 | 21 | |||||

| Св. 60 до 64 | 10 | 22 | ±4 | |||

| Св. 64 до 70 | 23 | |||||

| Св. 70 до 76 | 24 | |||||

| Св. 76 до 82 | 25 | |||||

| Св. 82 до 88 | 26 | |||||

| Св. 88 до 94 | 27 | |||||

| Св. 94 до 100 | 28 | |||||

| Св. 100 до 106 | 30 | |||||

| Св. 106 до 112 | 32 | |||||

| Св. 112 до 118 | 34 | |||||

| Св. 118 до 120 | 36 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | В | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. |

Пред. откл. | |||

| h2 | От 2 до 5 | 3 — 20 | 0 | +1,0 | ||

| Св. 5 до 10 | 8 — 40 | +1,5 | ||||

| Св. 10 до 29 | 12 — 100 | +2,0 | ||||

| Св. 29 до 60 | 30 — 240 | |||||

| Условное обозначение сварного соединения | Конструктивные элементы | s | В | b | ||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| Н2 | От 2 до 5 | 3 — 20 | 0 | +1,0 | ||

Св. 5 до 10 5 до 10 |

8 — 40 | +1,5 | ||||

| Св. 10 до 29 | 12 — 100 | +2,0 | ||||

| Св. 29 до 60 | 30 — 240 | |||||

4. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 55, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

| Толщина тонкой детали | Разность толщин деталей |

| От 1 до 4 | 1 |

| Св. 4 до 20 | 2 |

| Св. 20 до 30 | 3 |

| Св. 30 | 4 |

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

1).

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 55, на детали, имеющей большую толщину s1, должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

5. Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4 — 10 мм;

0,1s, но не более 3 мм — для деталей толщиной 10 — 100 мм;

0,01s + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

6. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно сможет быть увеличена ширина шва е, e1.

(Измененная редакция, Изм. № 1).

№ 1).

7. При сварке в положениях, отличных от нижнего, допускается увеличение размера g и g1не более:

1,0 мм — для деталей толщиной до 60 мм;

2,0 мм — для деталей толщиной свыше 60 мм.

8. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла. Для несимметричных соединений с двусторонним швом в случае строжки корня первого шва допускается увеличение размеров подварочного шва до размеров первого шва.

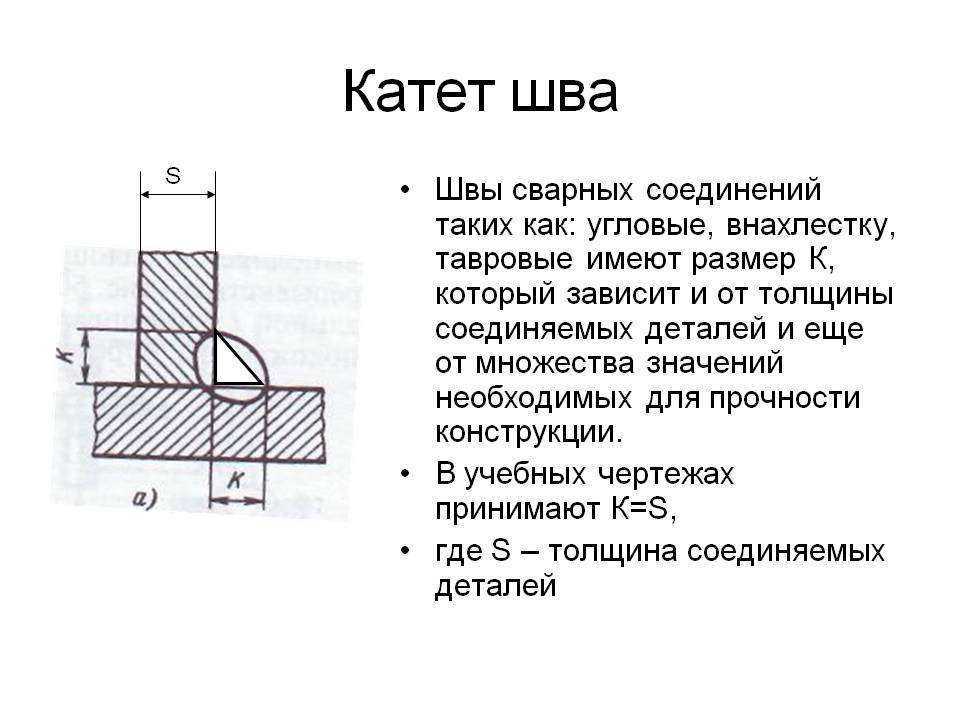

9. Размер и предельные отклонения катета углового шва K, K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1, 2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 3.

8, 9. (Измененная редакция, Изм. № 1).

10. (Исключен, Изм. № 1).

(Исключен, Изм. № 1).

11. Минимальные значения катетов угловых швов приведены в приложении 1.

12. При применении электродов с более высоким временным сопротивлением разрыву, чем у основного металла, катет углового шва в расчетном соединении может быть уменьшен до значений, приведенных в приложении 2.

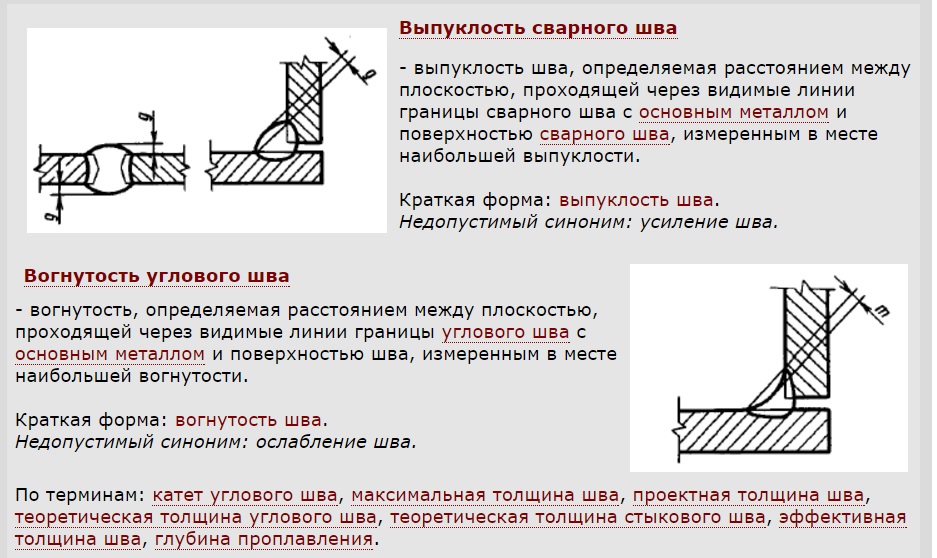

13. Допускается выпуклость и вогнутость углового шва до 30% его катета. При этом вогнутость не должна приводить к уменьшению значения катета Kп (черт. 5), установленного при проектировании.

Примечание. Катетом Kп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Kп принимается любой из равных катетов, при несимметричном шве — меньший.

(Измененная редакция, Изм. № 1).

14. Допускается применять установленные настоящим стандартом основные типы сварных соединений, конструктивные элементы и размеры сварных соединений при сварке в двуокиси углерода электродной проволокой диаметром 0,8 — 1,4 мм (УП).

15. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

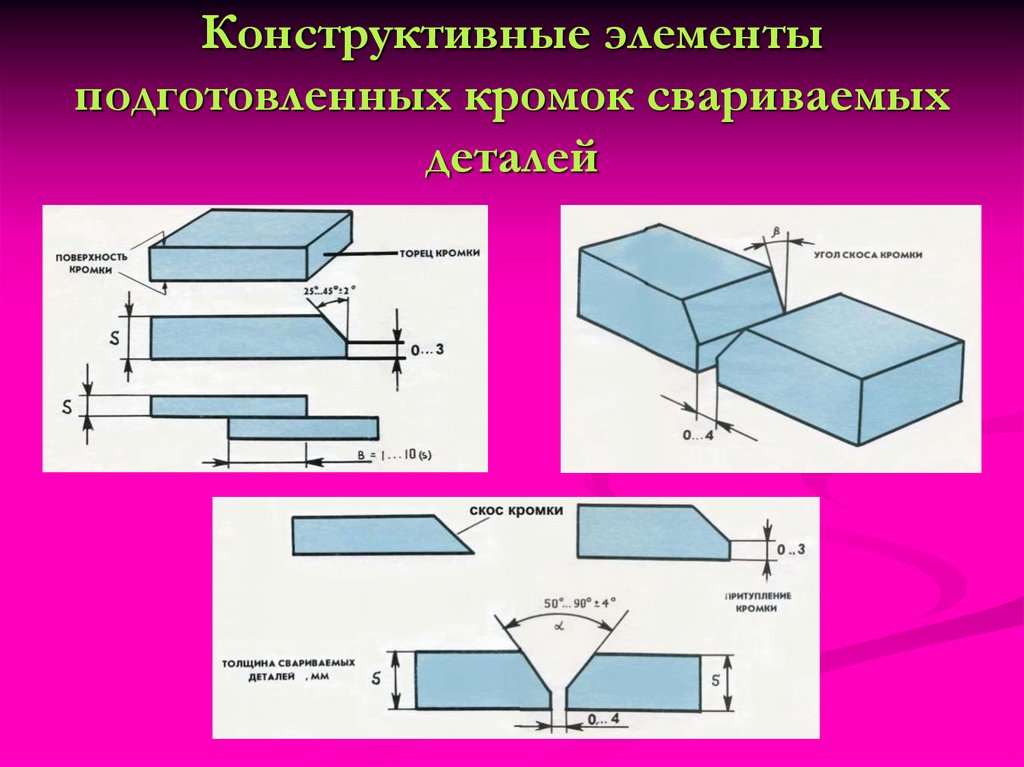

16. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ±5°.

При этом соответственно может быть изменена ширина шва е, е1.

15, 16. (Введены дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

| Предел текучести свариваемой стали, МПа | Минимальный катет углового шва для толщины более толстого из свариваемых элементов | |||||||

| От 3 до 4 | Св. 4 до 5 | Св. 5 до 10 | Св. 10 до 16 | Св. 16 до 22 | Св. 22 до 32 | Св. 32 до 40 | Св. 40 до 80 | |

| До 400 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Св. 400 до 450 400 до 450 |

4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

Примечание. Минимальное значение катета не должно превышать 1,2 толщины более тонкого элемента.

ПРИЛОЖЕНИЕ 2

| Катет углового шва для отношения временного сопротивления разрыву металла шва к временному сопротивлению разрыву основного металла | ||||

| 1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

| 4 | 4 | 4 | 3 | 3 |

| 5 | 5 | 4 | 4 | 4 |

| 6 | 6 | 5 | 5 | 4 |

| 7 | 7 | 6 | 6 | 5 |

| 8 | 7 | 7 | 6 | 6 |

| 9 | 8 | 8 | 7 | 7 |

| 10 | 9 | 9 | 8 | 7 |

| 11 | 10 | 9 | 9 | 8 |

| 12 | 11 | 10 | 9 | 9 |

| 13 | 12 | 11 | 10 | 9 |

| 14 | 13 | 12 | 11 | 10 |

| 15 | 14 | 13 | 12 | 11 |

| 16 | 15 | 14 | 13 | 12 |

| 17 | 16 | 14 | 13 | 12 |

| 18 | 17 | 15 | 14 | 13 |

| 19 | 17 | 16 | 15 | 14 |

| 20 | 18 | 17 | 16 | 14 |

ПРИЛОЖЕНИЕ 3

| Номинальный размер катета углового шва | Предельное отклонение размера катета углового шва |

| От 3 до 5 | +1,0 |

| -0,5 | |

Св. 5 до 8 5 до 8 |

+2,0 |

| -1,0 | |

| Св. 8 до 12 | +2,5 |

| -1,5 | |

| Св. 12 | +3,0 |

| -2,0 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 1).

Данный документ представлен для ознакомления и не является точной копией нормативного документа (ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»).

Электрошлаковая сварка

Электрошлаковая сварка

Электрошлаковая сварка (ЭШС) масштабно применяется в промышленности для неразъёмного соединения деталей большой толщины из: сталей, чугунов, меди, алюминия, титана и их сплавов. ЭШС возможно сваривать за один проход детали практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. Для сварки можно использовать один или несколько проволочных электродов или электродов увеличенного сечения. При ЭШС достигается высокая производительность и экономичность процесса, которые тем выше, чем толще свариваемые элементы.

Для сварки можно использовать один или несколько проволочных электродов или электродов увеличенного сечения. При ЭШС достигается высокая производительность и экономичность процесса, которые тем выше, чем толще свариваемые элементы.

У ЭШС есть и недостатки, ЭШС экономически невыгодна при изготовлении конструкций из элементов толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке конструкций из некоторых металлов образование неблагоприятных структур в металле шва и околошовной зоны требует последующей термообработки, обеспечивающей необходимые свойства сварного соединения.

Технология сварки

Расплавленные электрической дугой флюсы образуют шлаки, которые являются проводниками электрического тока. Если конец электрода опустить в шлаковую ванну, то через шлак пойдет ток и будет выделяться теплота, нагревающая свариваемые кромки. На этом и основана электрошлаковая сварка (рис. 1). Электрод 1 и основной металл 2 связаны электрически через шлаковую ванну 7. Выделяющаяся в шлаковой ванне теплота перегревает ее выше температуры плавления металла.

Выделяющаяся в шлаковой ванне теплота перегревает ее выше температуры плавления металла.

Рис. 1. Типовая схема электрошлаковой сварки:

1 — электрод; 2 — основной металл; 3 — медные водоохлаждаемые формирующие устройства;

4 — сварочная ванна; 5 — металл; 6 — сварной шов; 7 – шлаковая ванна;

В — ширина шва; hм, hв — глубина металлической и шлаковой ванн;

В результате металл электрода и кромки основного металла оплавляются. Жидкий металл, имеющий более высокую плотность, чем шлак, стекает вниз и образует жидкую металлическую сварочную ванну 4. Шлаковая и металлическая ванны удерживаются от вытекания специальными медными водоохлаждаемыми формирующими устройствами 3. Кристаллизующийся в нижней части металлической ванны 5 металл образует сварной шов 6, поверхность которого покрыта тонкой шлаковой коркой, являющейся разделительным слоем между металлической ванной и поверхностью водоохлаждающего формирующего устройства. Это позволяет избежать контакта жидкого металла ванны с поверхностью формирующего устройства и металл шва не насыщается медью. Шлаковая ванна защищает расплавленный металл от прямого взаимодействия с воздухом, обеспечивая окислительно-восстановительные реакции и рафинирование металла шва от неметаллических и газовых включений. Расход флюса при этом обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака наплавленный металл легируется за счет присадочного материала. Шов образуется непрерывно благодаря постоянной подаче электрода со скоростью Vэ, его расплавления и заполнения зазора между деталями жидким металлом, вытесняющим шлаковую ванну вверх со скоростью сварки Vсв. На образование шва влияют такие факторы, как тепловложение и связанный с ним термический цикл, определяемые параметрами режима сварки.

Шлаковая ванна защищает расплавленный металл от прямого взаимодействия с воздухом, обеспечивая окислительно-восстановительные реакции и рафинирование металла шва от неметаллических и газовых включений. Расход флюса при этом обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака наплавленный металл легируется за счет присадочного материала. Шов образуется непрерывно благодаря постоянной подаче электрода со скоростью Vэ, его расплавления и заполнения зазора между деталями жидким металлом, вытесняющим шлаковую ванну вверх со скоростью сварки Vсв. На образование шва влияют такие факторы, как тепловложение и связанный с ним термический цикл, определяемые параметрами режима сварки.

До 20% выделившейся теплоты расходуется на плавление электрода, до 60% — на плавление основного металла и до 5% — на плавление флюса. Утечка теплоты на излучение, отвод в формирующие устройства и в основной металл составляют до 10%. Если выделяемая теплота равна отдаваемой, то процесс будет протекать устойчиво. При избытке выделяемой теплоты шлаковая ванна перегревается, начинает кипеть и стабильность процесса нарушается. При недостатке теплоты ванна охлаждается, шлак теряет электропроводность и процесс сварки прекращается.

При избытке выделяемой теплоты шлаковая ванна перегревается, начинает кипеть и стабильность процесса нарушается. При недостатке теплоты ванна охлаждается, шлак теряет электропроводность и процесс сварки прекращается.

При установившемся тепловом балансе источник теплоты образует в свариваемой детали не изменяющееся, движущееся вместе с зоной сварки температурное поле, параметры которого зависят от мощности источника нагрева, скорости его перемещения и теплофизических свойств основного металла. Это поле создает при ЭШС довольно широкую зону термического влияния, ширина которой растет с увеличением мощности источника теплоты, а также с уменьшением скорости сварки.

Термический цикл ЭШС характеризуется медленным нагревом и охлаждением основного металла, что приводит к перегреву околошовной зоны и росту зерна металла шва, а это в конечном итоге определяет качество сварного соединения в целом.

При ЭШС нужно стремиться к уменьшению перегрева околошовной зоны и снижению роста зерна металла в ней. Этого можно добиться с помощью многослойной ЭШС, позволяющей снизить рост зерна металла в околошовной зоне за счет нагрева и охлаждения при наложении последующих слоев. Отрицательное влияние перегрева не проявляется при сварке конструкций из сталей, малочувствительных к термическому влиянию при ЭШС.

Этого можно добиться с помощью многослойной ЭШС, позволяющей снизить рост зерна металла в околошовной зоне за счет нагрева и охлаждения при наложении последующих слоев. Отрицательное влияние перегрева не проявляется при сварке конструкций из сталей, малочувствительных к термическому влиянию при ЭШС.

ЭШС можно выполнить тремя способами: проволочными электродами, пластинчатыми электродами и плавящимся мундштуком (рис. 2). Каждый из методов имеет свои особенности.

Первый способ — сварка проволочными электродами диаметром 3…5 мм, подаваемыми в сварочный зазор специальными мундштуками с медными токосъемными наконечниками. Одновременно в шлаковую ванну подается до трех электродных проволок, что позволяет применять трехфазные источники питания. Так как выделение теплоты в шлаковой ванне происходит в основном в области электрода, максимальная толщина свариваемых элементов при использовании одной электродной проволоки обычно составляет 60 мм, трех — до 200 мм. Если мундштукам в зазоре сообщается возвратно-поступательное движение со скоростью Vк, то толщина свариваемых кромок может быть в 2,5 раза больше.

Рис. 2. Схемы электрошлаковой сварки проволочными (а) и пластинчатыми (б) электродами и плавящимся мундштуком (в):

Vэ — скорость подачи электрода; Vк — скорость колебаний мундштука;

Vсв — скорость сварки

Второй способ — сварка пластинчатыми электродами большого сечения, подаваемыми в сварочный зазор. Электродами могут быть ленты толщиной 1…1,2 мм или пластины толщиной 10…12 мм и длиной, равной утроенной длине шва. Для сварки могут применяться одновременно не более трех электродов при использовании трехфазных источников тока. Одним пластинчатым электродом свариваются детали толщиной до 200 мм, а тремя — до 800 мм. Скорость подачи электродов составляет 1,2…3,5 м/ч.

Эти два способа успешно применяются при сварке деталей относительно небольшой толщины. При толщине свариваемых кромок более 800 мм сильно сказываются недостатки таких способов сварки. Наличие подвижных мундштуков или пластин в сварочном зазоре может привести к коротким замыканиям их на свариваемые кромки, что нарушает стабильность процесса. Быстрый износ токосъемных трубок мундштуков усложняет и удорожает обслуживание сварочной установки и отрицательно влияет на стабильность процесса. Небольшая длина пластинчатых электродов ограничивает длину сварных швов.

Быстрый износ токосъемных трубок мундштуков усложняет и удорожает обслуживание сварочной установки и отрицательно влияет на стабильность процесса. Небольшая длина пластинчатых электродов ограничивает длину сварных швов.

Третий способ — сварка плавящимся мундштуком при неподвижном положении его в сварочном зазоре. Нехватка присадочного материала, необходимого для формирования шва, восполняется за счет подачи электродных проволок диаметром 3 мм через каналы, изготовленные из тонкостенных трубок или из сварочной проволоки, плотно навитой спиралью. Одновременно через один мундштук могут подаваться до шести электродных проволок. Одним мундштуком свариваются детали толщиной до 500 мм, двумя мундштуками — детали толщиной до 1000 мм, тремя — до 1500 мм. При использовании ЭШС плавящимися мундштуками можно соединять детали сложной формы сечения при любой их толщине.

Подготовка деталей к сварке. Кромки под ЭШС разделываются, как правило, под прямым углом. При сварке конструкций из металлопроката подготовка торцовых поверхностей кромок выполняется термическими способами разделительной резки. При сварке конструкций из литья, легированных сталей — механической обработкой (токарной обработкой или фрезерованием). Иногда при ЭШС литых деталей кромки можно вообще не обрабатывать. Величина зазора под ЭШС, образующейся между двумя свариваемыми кромками, является одним из важнейших технологических параметров. Различают расчетные и сборочные зазоры. Расчетный зазор регламентируется чертежом сварной конструкции, а сборочный зазор устанавливается технологическим процессом с учетом деформации при сварке. За любой графической помощью в выполнении чертежей вы можете обращаться сюда.

При сварке конструкций из литья, легированных сталей — механической обработкой (токарной обработкой или фрезерованием). Иногда при ЭШС литых деталей кромки можно вообще не обрабатывать. Величина зазора под ЭШС, образующейся между двумя свариваемыми кромками, является одним из важнейших технологических параметров. Различают расчетные и сборочные зазоры. Расчетный зазор регламентируется чертежом сварной конструкции, а сборочный зазор устанавливается технологическим процессом с учетом деформации при сварке. За любой графической помощью в выполнении чертежей вы можете обращаться сюда.

Для компенсации деформации, связанной с угловым поворотом деталей при сварке, сборочный зазор делают клиновидным, расширяющимся кверху. Прямолинейные швы применяются в сочетании со сварными соединениями всех типов, причем качественное сварное соединение может быть получено при отклонении оси шва от вертикали не более чем на 15…20℃. Кольцевые швы выполняются обычно стыковыми. Техника ЭШС кольцевых швов более сложная, поэтому допуски на смещение кромок более жесткие. Наибольшая разность диаметров соединяемых деталей должна быть не более 1 мм, а смещение кромок 0,5…1 мм. При сварке кольцевых швов цилиндрических конструкций большого диаметра с малой толщиной стенки, изготовляемых из проката без механической обработки кромок, смещение последних допускается до 3 мм. Самая трудная сварка швов сложной формы выполняется по профилю проектного сечения. В ряде случаев сечение необходимо дополнять до прямоугольной формы пластинами из проката.

Наибольшая разность диаметров соединяемых деталей должна быть не более 1 мм, а смещение кромок 0,5…1 мм. При сварке кольцевых швов цилиндрических конструкций большого диаметра с малой толщиной стенки, изготовляемых из проката без механической обработки кромок, смещение последних допускается до 3 мм. Самая трудная сварка швов сложной формы выполняется по профилю проектного сечения. В ряде случаев сечение необходимо дополнять до прямоугольной формы пластинами из проката.

Параметры режима сварки и их влияние на размеры металлической ванны и шва. Основные параметры режима ЭШС — сила сварочного тока, напряжение на электродах и скорость сварки. Изменением этих параметров можно влиять на размеры металлической ванны и шва. Размеры шва определяются размерами формирующих устройств. Сварные соединения, выполняемые электрошлаковой сваркой (рис.3).

Рис. 3. Виды сварных соединений, выполняемых эшс

Сила сварочного тока является главным параметром, за счет которого можно изменять глубину ванны в заданных пределах. С увеличением силы тока глубина металлической ванны возрастает. На ширину ванны изменение силы тока влияет незначительно. Изменение напряжения на электроде заметно влияет на ширину металлической ванны. Зависимость имеет прямолинейный характер.

С увеличением силы тока глубина металлической ванны возрастает. На ширину ванны изменение силы тока влияет незначительно. Изменение напряжения на электроде заметно влияет на ширину металлической ванны. Зависимость имеет прямолинейный характер.

В действительности ширину ванны и выпуклость шва в заданных пределах изменяют регулированием напряжения на электродах, с увеличением которого несколько возрастает также и глубина металлической ванны.

К дополнительным параметрам режима ЭШС относятся величина зазора, скорость подачи электрода, число электродов и площадь их поперечного сечения, глубина шлаковой ванны, состав флюса. Их влияние на размеры металлической ванны и шва проявляются слабее. С увеличением скорости подачи электрода увеличивается и глубина металлической ванны. При недостаточной глубине металлической ванны возрастает вероятность образования дугового разряда внутри ванны либо на ее поверхности. Глубина шлаковой ванны поддерживается в пределах 30…90 мм.

При ЭШС должно соблюдаться равенство мощности, выделяемой в шлаковой ванне, и мощности, необходимой для образования металлической ванны и шва. Стабильность процесса возрастает при применении источников переменного тока с малым внутренним сопротивлением.

Стабильность процесса возрастает при применении источников переменного тока с малым внутренним сопротивлением.

Используемые материалы

При ЭШС используется электродная проволока диаметром 3…5 мм (ГОСТ 2346-70) и флюсы (ГОСТ 9087-69), также применяются плавленые флюсы, причем при сварке протяженных стыков конструкций из углеродистых и низколегированных сталей электродными проволоками Св-08А, Св-08ГА, Св-08Г2С следует применять флюсы АН-8, АН-8М с лучшими технологическими свойствами, а при сварке конструкций из легированных сталей — флюс АН-22.

Флюсы для ЭШС обеспечивают быстрое и легкое начало процесса и поддерживают устойчивое его течение даже при небольшой глубине сварочной ванны, не отжимают ползуны от кромок свариваемой детали, обеспечивают хорошее качество поверхности шва и образуют легко отделяемый шлак. Все флюсы для ЭШС имеют высокую температуру кипения.

Оборудование для ЭШС

При эшс с помощью сварочных аппаратов выполняют следующие действия:

- подачу электродной проволоки или плавящегося электрода в зону сварки со скоростью их плавления;

- перемещение сварочного аппарата вверх вдоль шва со скоростью сварки по мере заполнения зазора электродным металлом;

- принудительное формирование наружных поверхностей сварных швов с помощью водоохлаждаемых кристаллизаторов-ползунов;

- осуществление возвратно-поступательного движения электродов между торцами свариваемых кромок;

- автоматическое регулирование уровня сварочной ванны.

В зависимости от способа крепления и передвижения аппараты могут быть рельсового, безрельсового и подвесного типов (рис. 4)

Рис. 4. Аппараты для электрошлаковой сварки:

рельсовые аппараты для сварки проволочным (а) или пластинчатым (б) электродами;

в — безрельсовый аппарат, г — подвесной аппарат для сварки плавящимся мундштуком

Аппараты рельсового типа перемещаются вдоль шва по вертикально установленному рельсу или направляющим, укрепленным на свариваемом изделии параллельно шву. Рельсы или специальные направляющие снабжаются зубчатой рейкой, по которой движется зубчатое колесо ходового механизма. Рельсовый путь может быть жестким или гибким. Максимальная длина сварных швов сравнительно небольшая и определяется длиной рельса и зубчатой рейки. В процессе сварки скорость перемещения аппарата регулируется автоматически в зависимости от уровня металлической ванны относительно медных ползунов. С этой целью в один из ползунов вмонтирован щуп для контроля уровня ванны, электрически связанный с устройством для автоматического регулирования скорости сварки.

Аппараты безрельсового типа применяют при сварке деталей сравнительно небольшой толщины. Аппараты безрельсового типа применяют при большой длине шва, когда затруднено крепление рельса на изделии с необходимой точностью. В этой группе различают аппараты двух видов: с механическим прижимом и магнитошагающие.

Аппараты с механическим прижимом перемещаются непосредственно по изделию и копируют поверхность при сварке. Движение аппарата осуществляется за счет сил трения между ходовым механизмом и кромками детали. Для этого используют две тележки, расположенные по обе стороны свариваемого стыка и связанные между собой тягами, которые пропущены через зазор собранных деталей и стянуты пружинами.

Магнитошагающие подвесные аппараты удерживаются и перемещаются по вертикальной плоскости с помощью нескольких электромагнитов, связанных между собой кривошипным или эксцентриковым валом. При вращении вала электромагниты поочередно отрываются от изделия и передвигаются по направлению сварки. Сварка может производиться одним или двумя электродами. Электродная проволока подается по гибкому шлангу с помощью отдельного механизма подачи.

Сварка может производиться одним или двумя электродами. Электродная проволока подается по гибкому шлангу с помощью отдельного механизма подачи.

Аппараты подвесного типа не имеют ходового механизма, что делает их достаточно простыми и портативными. В состав таких аппаратов входят механизм подачи электродов и устройство для подвода сварочного тока к мундштуку.

Надеюсь теперь вы разобрались с электронно-лучевой сваркой, как это устроено, достоинства и недостатки этого процесса. Рекомендую вам зайти на наш YouTube канал.

Поделиться статьёй:

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5264-80

УДК 621.791.75.052:006.354

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА.

СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Manual arc welding. Welding joints.

Welding joints.

Main types, design elements and dimensions

МКС 25.160.40

ОКП 06 0200 0000

Постановлением Государственного комитета СССр по стандартам от 03.05.90 № 1079 дата введения установлена

01.07.81

Ограничение срока действия снято по протоколу №5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ВЗАМЕН ГОСТ 5264-69

ИЗДАНИЕ (Октябрь 2003 г.) с Изменением № 1, утвержденным в январе 1989 г. (ИУС 4-89)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводовпо ГОСТ 16037-80.

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 54.

Таблица 1

Тип соединения | Форма подготовлен ных кромок | Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение соединения | |

подготовленных кромок | сварного шва | |||||

Стыко вое | С отбортовкой кромок | Односторонний | 1-4 | С1 | ||

1-12 | С28 | |||||

С отбортовкой одной кромки | 1-4 | С3 | ||||

С2 | ||||||

Односторонний на съемной подкладке | 1-4 | С4 | ||||

Без скоса кромок | Односторонний на остающейся подкладке | С5 | ||||

Односторонний замковый | 1-4 | С6 | ||||

Двухсторонний | 2-5 | С7 | ||||

Без скоса кромок с | 6-12 | С42 | ||||

последующей строжкой | ||||||

Односторонний | С8 | |||||

Стыко вое | Односторонний на съемной подкладке | С9 | ||||

Со скосом одной кромки | Односторонний на остающейся подкладке | 3-60 | C10 | |||

Односторонний замковый | C11 | |||||

C12 | ||||||

С криволиней ным скосом одной кромки | 15-100 | C13 | ||||

С ломаным скосом одной кромки | Двухсторонний | C14 | ||||

С двумя симметричными скосами одной кромки | 8-100 | C15 | ||||

С двумя симметричными криволиней ными скосами одной кромки | 30-120 | C16 | ||||

С двумя симметричны ми скосами одной кромки | 12-100 | C43 | ||||

Со скосом кромок | Односторонний | 3-60 | С17 | |||

Односторонний на съемной подкладке | С18 | |||||

Стыко вое | Со скосом кромок | Односторонний на остающейся подкладке | 6-100 | С19 | ||

Односторонний замковый | 3-60 | С20 | ||||

С21 | ||||||

Со скосом кромок | 8-40 | С45 | ||||

с последующей строжкой | ||||||

С криволиней ным скосом кромок | Двусторонний | 15-100 | С23 | |||

С ломаным скосом кромок | С24 | |||||

С двумя симметричны ми скосами кромок | 8-120 | С25 | ||||

Стыко вое | С двумя симметричны ми криволиней ными скосами кромок | 30-175 | С26 | |||

С двумя симметричными ломаными скосами кромок | Двусторонний | 30-75 | С27 | |||

С двумя несимметрич ными скосами кромок | 12-120 | С39 | ||||

С40 | ||||||

Угловое | С отбортовкой одной кромки | 1-4 | У1 | |||

Односторонний | 1-12 | У2 | ||||

Без скоса кромок | 1-6 | У4 | ||||

1-30 | ||||||

Угловое | Двусторонний | 2-8 | У5 | |||

2-30 | ||||||

Со скосом одной кромки | Односторонний | 3-60 | У6 | |||

Двусторонний | У7 | |||||

Угловое | С двумя симметричными скосами одной кромки | Двусторонний | 8-100 | У8 | ||

Со скосом кромок | Односторонний | 3-60 | У9 | |||

Двусторонний | У10 | |||||

Без скоса кромок | Односторонний | 2-40 | Т1 | |||

Двусторонний | Т3 | |||||

Тавровое | Со скосом одной кромки | Односторонний | 3-60 | Т6 | ||

Т7 | ||||||

С криволиней ным скосом одной кромки | 15-100 | Т2 | ||||

С двумя симметричны ми скосами одной кромки | Двусторонний | 8-100 | Т8 | |||

12-100 | Т9 | |||||

С двумя симметричны ми криволинейными скосами одной кромки | 30-120 | Т5 | ||||

Нахлес точное | Без скоса кромок | Односторонний | 2-60 | Н1 | ||

Двусторонний | Н2 | |||||

Таблица 2

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | e, не более | ||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

С1 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 | +1,0 | |||||||

__________

* Размер для справок

Таблица 3

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | R | e, не более | g | ||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин | Пред. | ||||

С28 | От 1 до 2 | От s до 2s | 3s +2 | +1 | |||

Св. 2 до 6 | 2s + 3 | 0 | |||||

Св. 6 до 9 | +2 | ||||||

Св. 9 до 12 | 2s + 4 | +3 | |||||

Таблица 4

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b | R | i | e, не более | ||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||||

С3 | От 1 до 2 | 0 | +0,5 | От s до 2s | От s до 3s | 2s + 3 | ||

Св. 2 до 4 | +1,0 | |||||||

__________

* размер для справок

Таблица 5

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b | e,не более | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 6

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b | e, не более | e1,не более | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред откл. | Номин. | Пред откл. | ||||

С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||||

Таблица 7

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b | e, не более | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

Св.3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 8

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b | e, не более | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | ||

Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | |||

Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 9

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b | e, не более | g | ||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | |||

С7 | 2 | ±1,0 | 8 | 1,5 | |||

Св. 2 до 4 | 2 | 9 | |||||

Св. 4 до 5 | +1,5 -1,6 | 10 | 2,0 | ||||

Таблица 10

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | h±1 | f±1 | e, не более | e1,не более | |

подготавливаемых кромок свариваемых деталей | сварного шва | ||||||

С42 | От 6 до 8 | 4 | 7 | 10 | 12 | ||

Св. | 6 | 9 | 12 | 14 | |||

Св. 10 до 12 | 8 | 11 | 14 | 16 | |||

Таблица 11

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | e | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 | ||

Св. 5 до 8 | 12 | ||||||

Св. 8 до 11 | 16 | ||||||

Св. 1 до 14 | 20 | ||||||

Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | ||||

Св. | 28 | ||||||

Св. 20 до 24 | 32 | ||||||

Св. 24 до 28 | 35 | ||||||

Св. 28 до 32 | 38 | ||||||

Св. 32 до 36 | 41 | ||||||

Св. 36 до 40 | 44 | ||||||

Св. 40 до 44 | 49 | ±4 | |||||

Св. 44 до 48 | 53 | ||||||

Св. 48 до 52 | 56 | ||||||

Св. 52 до 56 | 60 | ||||||

Св. 56 до 60 | 64 | ||||||

Таблица 12

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s=s1 | b±1 | e | e1±2 | g | |||

подготавливаемых кромок свариваемых деталей | сварного шва | Номин. | Пред откл. | Номин | Пред откл. | ||||

С9 | От 3 до 5 | 3 | 10 | ±2 | 4 | 0,5 | +1,5 ±0,5 | ||

Св. 5 до 8 | 14 | ||||||||

Св. 8 до 11 | 4 | 18 | |||||||

Св. 11 до 14 | 22 | 6 | |||||||

Св. | 5 | 26 | ±3 | +2,0 -0,5 | |||||

Св. 17 до 20 | 30 | ||||||||

Св. 20 до 24 | 34 | 8 | |||||||

Св. 24 до 28 | 38 | ||||||||

Св. 28 до 32 | 41 | ||||||||

Св. 32 до 36 | 44 | ||||||||

Св. 36 до 40 | 49 | ||||||||

Св. 40 до 44 | 53 | ±4 | |||||||

Св. | 56 | ||||||||

Св. 48 до 52 | 60 | ||||||||

Св. 52 до 56 | 64 | ||||||||

Св. 56 до 60 | 68 | ||||||||

Таблица 13

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | е | g | ||||

подготовленных кромок свариваемых деталей | сварного шва | b±1 | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

С10 | От 3 до 5 | 3 | 10 | 0,5 | ||||

Св. 5 до 8 | 14 | ±2 | ±1,5 | |||||

Св. 8до11 | 18 | -0,5 | ||||||

Св. 11 до14 | 4 | 22 | ||||||

Св. | 5 | 26 | ±3 | +2,0 -0,5 | ||||

Св. 17 до 20 | 30 | |||||||

Св. 20 до 24 | 34 | |||||||

Св. 24 до 28 | 38 | |||||||

Св. 28 до 32 | 41 | |||||||

Св. 32 до 36 | 44 | |||||||

Св. 36 до 40 | 49 | |||||||

Св. 40 до 44 | 53 | |||||||

Св. 44 до 48 | 56 | |||||||

Св. | 60 | ±4 | ||||||

Св. 52 до 56 | 64 | |||||||

Св. 56 до 60 | 68 | |||||||

Таблица 14

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | s | b±1 | e | g | |||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. | Номин. | Пред. откл. | |||

С11 | От 3 до 5 | 3 | 10 | 0,5 | ||||

Св. 5 до 8 | 14 | +1,5 | ||||||

Св. 8 до 11 | 18 | ±2 | -0,5 | |||||

Св. 11 до 14 | 4 | 22 | ||||||

Св. 14 до 17 | 26 | |||||||

Св. | 30 | |||||||

Св. 20 до 24 | 34 | ±3 | ||||||

Св. 24 до 28 | 38 | |||||||

Св. 28 до 32 | 41 | |||||||

Св. 32 до 36 | 44 | |||||||

Св. 36 до 40 | 5 | 49 | +2,0 | |||||

Св. 40 до 44 | 53 | -0,5 | ||||||

Св. 44 до 48 | 56 | |||||||

Св. 48 до 52 | 60 | ±4 | ||||||

Св. | 64 | |||||||

Св. 56 до 60 | 68 | |||||||

Таблица 15

Размеры, мм

Условное обозначение сварногосоединения | Конструктивные элементы | s = s1 | e | g = g1 | ||||

подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | e1±2 | Номин. | Пред. откл. | ||

С12 | От 3 до 5 | 8 | 8 | |||||

Св. 5 до 8 | 12 | ±2 | +1,5 | |||||

Св. 8 до 11 | 16 | -0,5 | ||||||

Св. 11 до 14 | 20 | |||||||