Конструктивные требования к сварным соединениям.

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований, диктуемых возможностью и удобством производства сварки, возможным уменьшением сварочных напряжений и деформаций, полноценной работой сварных швов в различных видах соединений и т. д. Все эти требования должны учитываться при проектировании металлических конструкций.

Швы должны иметь наименьший катет и выполняться строго по расчету. Катет стыковых швов диктуется толщиной соединяемых, элементов и принимается равной меньшей из них (при разных их толщинах).

Наименьший катет угловых швов 4 мм, дальнейшая градация 5, 6, 7, 8, 10 мм и далее через 2 мм. Угловые швы толщиной свыше 20 мм имеют большие внутренние напряжения, и применять их не рекомендуется.

Катет угловых швов определяется расчетом.

Наибольший катет углового шва в зависимости от толщины соединяемых элементов может быть принята = 1,2t (t — наименьшая из толщин свариваемых элементов).

При ручной сварке за один проход может быть выполнен шов катетом до 8 мм. В поперечном сечении угловые швы должны иметь соотношение катетов шва 1:1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С , а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1:1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением.

Наименьшая расчетная длина углового шва должна быть не менее и не менее 40 мм из-за наличия непровара в начале и в конце шва. Наибольшая расчетная длина фланговых угловых швов должна быть не более , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Наибольшая расчетная длина фланговых угловых швов должна быть не более , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва, например на поясные швы сварных балок.

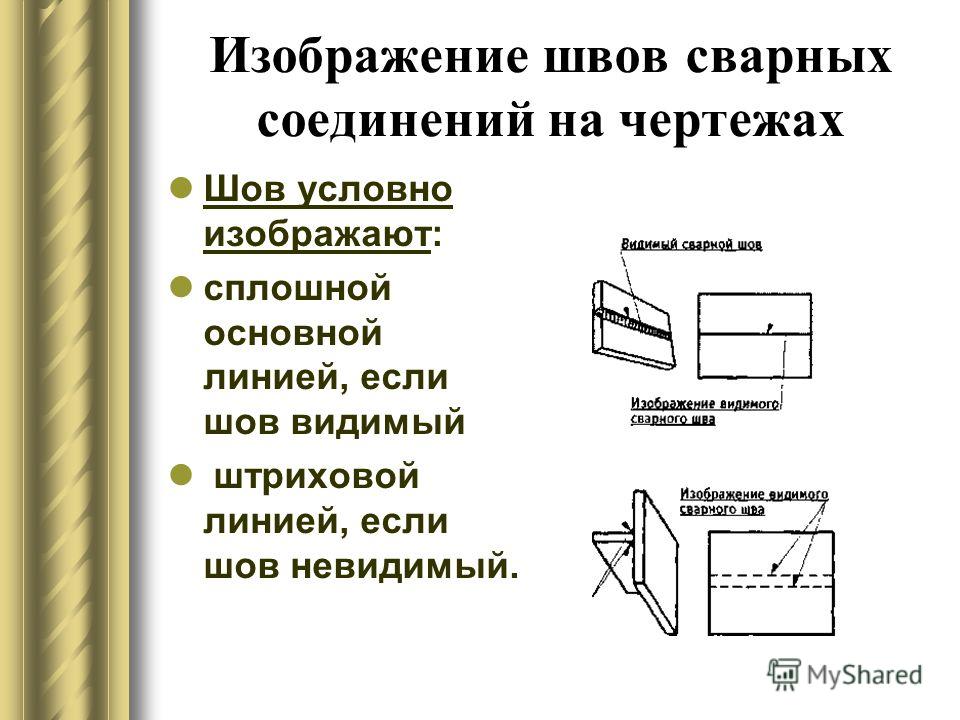

Конструктивная длина шва, т.е. та длина, которая указывается на чертежах, принимается примерно на 10 мм больше расчетной длины (определенной по расчету), так как начало и конец шва могут иметь непровар и кратер, поэтому участки по 5 мм у концов шва в расчете учитывать не следует.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

Напуск в соединениях внахлестку должен быть не менее 5t наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями.

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромокдля сталей (для более прочных соответственно 2 мм и 1/12).

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

Следует избегать пересечений сварных швов, близкого их расположения друг к другу и образования швами замкнутых контуров.

Узнать еще:

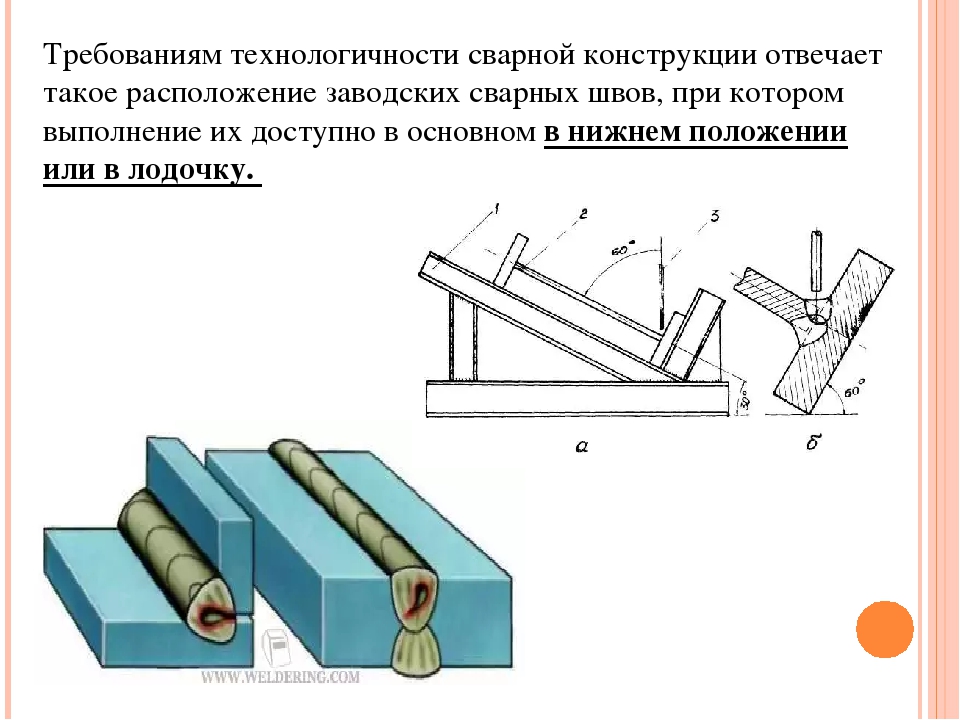

Технологические требования к сварным соединениям

Свариваемость, являющаяся комплексной технологической характеристикой металла, определялась различными показателями, в зависимости от класса стали, ее назначения и требований к сварным соединениям. [c.4]

[c.4]При изготовлении приборов приходится сваривать самые разнообразные материалы и их сочетания при толщине элементов от нескольких десятков ангстрем до нескольких миллиметров. Специфику требований к сварным соединениям и своеобразие технологических приемов сварки и применяемого оборудования проследим на некоторых характерных примерах.

Подготовка концов труб для сварки арматуры может выполняться любыми способами, обеспечивающими необходимую форму, размеры и качество кромок, а также структуру металла обрабатываемых. концов. Окончательная обработка концов труб из средне- и высоколегированной стали допускается только механическим способом. Кромки концов труб и арматуры должны быть перед сваркой очищены от ржавчины, окислов и других загрязнений с внутренней и наружной сторон на ширину 15—20 мм. Технологический процесс сварки и порядок контроля, режимы и способы термической обработки сварных стыков установлены соответствующими инструкциями.

Требования, предъявляемые к сварным соединениям, методы их выполнения и контроля регламентируются основными положениями ОП 1513—72 [7].

[c.207] Технологические требования к конструкции сварных заготовок деталей машин определяются конструкцией их элементов, способом сварки, конструкцией соединений и их расположением.

[c.35]

Требования, предъявляемые к сварным соединениям, методы их выполнения и контроля регламентируются основными положениями ОП 1513—72 [7].

[c.207] Технологические требования к конструкции сварных заготовок деталей машин определяются конструкцией их элементов, способом сварки, конструкцией соединений и их расположением.

[c.35]Сварка — процесс кратковременный, длящийся, как правило, доли секунды. Важнейшим технологическим требованием к свариваемому изделию является постоянство механической прочности сварных соединений, которое может быть обеспечено только при условии стабильности мощности, выделяющейся в зоне сварки. В этом отношении, например, требования к генераторам, изложенные в ГОСТе 13952—68, явно недостаточны. [c.97]

Сталь ограниченно свариваемая. Для этой группы сталей назначается предварительный и сопутствующий подогрев, проковка швов, промежуточная и последующая термообработка. Однако эти технологические операции назначаются в зависимости от толщины свариваемых элементов, возможности коробления. и требований, предъявляемых к сварным соединениям

и требований, предъявляемых к сварным соединениям

Техника сварки плавящимся электродом, В зависимости от свариваемого материала, его толщины и требований, предъявляемых к сварному соединению, в качестве защитных газов используют инертные, активные газы или смеси защитных газов (см. табл. Х1.1). Ввиду более высокой стабильности дуги применяется преимущественно постоянный ток обратной полярности от источников с жесткой внешней характеристикой. Помимо параметров режима на стабильность горения дуги, форму и размеры шва большое влияние оказывает характер расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла зависит от материала и диаметра электрода, состава защитного газа и ряда других факторов. Рассматривая процесс сварки в углекислом газе, можно отметить, что при малых диаметрах электродных проволок (до 1,6 мм) и небольших сварочных токах при короткой дуге с напряжением до 22 В процесс идет с периодическими короткими замыканиями, во время которых электродный металл переходит в сварочную ванну.

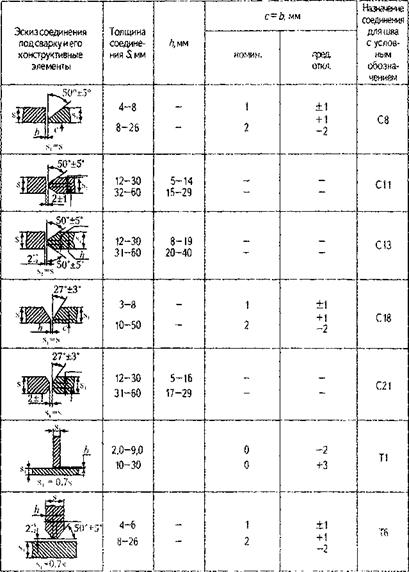

К качеству подготовки кромок для стыковых соединений предъявляются более жесткие требования, чем к качеству подготовки кромок для других видов соединений. Те или иные типы сварных соединений и размеры КЭ для подготовки кромок должны выбираться в зависимости от условий, в которых будут работать сварная конструкция и отдельные сварные соединения в ней, и от технологических возможностей выполнения требований к сварным швам, выдвигаемых при изготовлении конструкции.

Стыковая сварка труб является очень ответственной технологической операцией, так как к сварным соединениям труб, как правило, предъявляются высокие технические требования. [c.42]

Для того, чтобы в результате сварки получить швы, удовлетворяющие требованиям, предъявляемым к сварным соединениям (высокой технологической и эксплуатационной прочностью), необходимо применять как электродную проволоку, так и флюсы определенного химического состава. Тогда в результате металлургических процессов, протекающих при сварке (см. гл. IV, п. 12 и 13), швы будут иметь требуемые химический состав и свойства. [c.184]

[c.184]

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодными трещинам и хрупкому разрущению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями в стали при сварке. На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационные требования к сварной конструкции.

Контроль качества сварного соединения с помощью образцов-свидетелей. Для контроля качества сварных соединений применяют периодические испытания контрольных технологических образцов-свидетелей. Эти образцы удобны для проведения испытаний и измерений, и их легко изготовить. При обеспечении одинаковых условий сварки образцов и сварных изделий (однородность материала, подготовка свариваемых поверхностей, режим сварки и др.) можно по измеренным характеристикам сварного соединения образцов судить о качестве сварного соединения готовых изделий. Качество сварки на контрольных образцах оценивают по результатам испытаний и измерений, проводимых соответственно требованиям, предъявляемым к сварным соединениям. Кроме механической прочности, нередко предъявляются требования особых свойств. Например, сохранение электрических свойств одного из металлов без изменения их в зоне сварного соединения или сохранение оптических свойств в сварной зоне и геометрических размеров изделий, получаемых способом ДС кварцевых элементов, и т. д. В ряде случаев к сварным соединениям не предъявляются повышенные требования по прочности. Например, для элементов электродов электролизеров, изготовленных способом ДС из пористых и сетчатых материалов, основной является электрохимическая характеристика, полученная при различных плотностях тока. Имея указанные выше данные, необходимо провести статистическую обработку результатов испытаний и измерений, используя математические методы. Основной задачей такой обработки является оценка среднего значения характеристики того или иного свойства и ошибки в определении этого среднего, а также выбор минимально необходимого количества образцов (или замеров) для оценки среднего с требуемой точностью.

Качество сварки на контрольных образцах оценивают по результатам испытаний и измерений, проводимых соответственно требованиям, предъявляемым к сварным соединениям. Кроме механической прочности, нередко предъявляются требования особых свойств. Например, сохранение электрических свойств одного из металлов без изменения их в зоне сварного соединения или сохранение оптических свойств в сварной зоне и геометрических размеров изделий, получаемых способом ДС кварцевых элементов, и т. д. В ряде случаев к сварным соединениям не предъявляются повышенные требования по прочности. Например, для элементов электродов электролизеров, изготовленных способом ДС из пористых и сетчатых материалов, основной является электрохимическая характеристика, полученная при различных плотностях тока. Имея указанные выше данные, необходимо провести статистическую обработку результатов испытаний и измерений, используя математические методы. Основной задачей такой обработки является оценка среднего значения характеристики того или иного свойства и ошибки в определении этого среднего, а также выбор минимально необходимого количества образцов (или замеров) для оценки среднего с требуемой точностью. Эта задача является стандартной для любых измерений и подробно рассматривается во многих руководствах [8]. Следует иметь в виду, что, несмотря на одинаковые условия сварки образцов и изделий, качество соединения может быть различным по следующим причинам. При сварке деталей, имеющих значительно большие размеры по сравнению с контрольными образцами, возможны неравномерность нагрева вдоль поверхности соединения, а также неравномерность передачи давления. Образцы и изделия вообще имеют различную кривизну свариваемых поверхностей, что не обеспечивает идентичности условий формирования соединения. В ряде случаев, особенно для соединений ответственного назначения, перед разрушающими испытаниями образцов и изделий целесообразно, если это возможно, проводить неразрушающий контроль качества сварного соединения, а также другие возможные исследования для установления корреляции между различными измеряемыми характеристиками. Основные методы определения механических свойств сварного соединения и его отдельных зон устанавливает ГОСТ 6996—66.

Эта задача является стандартной для любых измерений и подробно рассматривается во многих руководствах [8]. Следует иметь в виду, что, несмотря на одинаковые условия сварки образцов и изделий, качество соединения может быть различным по следующим причинам. При сварке деталей, имеющих значительно большие размеры по сравнению с контрольными образцами, возможны неравномерность нагрева вдоль поверхности соединения, а также неравномерность передачи давления. Образцы и изделия вообще имеют различную кривизну свариваемых поверхностей, что не обеспечивает идентичности условий формирования соединения. В ряде случаев, особенно для соединений ответственного назначения, перед разрушающими испытаниями образцов и изделий целесообразно, если это возможно, проводить неразрушающий контроль качества сварного соединения, а также другие возможные исследования для установления корреляции между различными измеряемыми характеристиками. Основные методы определения механических свойств сварного соединения и его отдельных зон устанавливает ГОСТ 6996—66. Имеются стандарты для испытаний на растяжение, ударную вязкость, коррозионную стойкость и т. д. [18]. В этих ГОСТах даны определения характеристик, оцениваемых в результате испытания, типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

[c.249]

Имеются стандарты для испытаний на растяжение, ударную вязкость, коррозионную стойкость и т. д. [18]. В этих ГОСТах даны определения характеристик, оцениваемых в результате испытания, типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

[c.249]

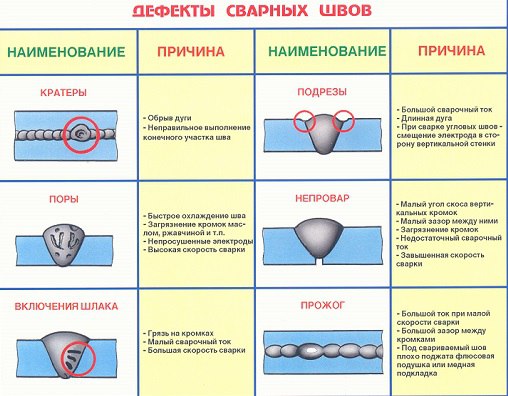

В зависимости от требований, предъявляемых к сварному соединению, оценку свариваемости проводят по различным показателям по изменению структуры металла, механических свойств или по склонности к образованию определенных дефектов. В этих целях используют специальные технологические пробы, например валиковую пробу. [c.25]

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено п основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные и соединения с натягом (прессовые) . [c.15]

[c.15]

Основные представления о работоспособности сварных соединении оболочковых конструкций. Существующие методы оценки их несущей способности и требования к конструктивно-технологическому проектированию [c.79]

При выборе сварочных материалов в данном случае не может быть использовано обычное требование близости химического состава наплавленного металла основному в сварных соединениях разнородных сталей металл шва будет всегда отличен хотя бы от одной стали. По своей прочности металл шва должен удовлетворять требованиям, предъявляемым к менее прочной составляющей сварного соединения. Металл шва должен сохранять также высокую технологическую прочность и уровень свойств в условиях перемешивания при сварке с отличающимся по составу основным металлом. [c.45]

При изготовлении рабочих колес необходимо учитывать высокие требования к качеству сварного соединения. Как показал опыт их эксплуатации, непровары, шлаковые включения и другие дефекты размываются потоком, что приводит в конечном счете к образованию сквозных свищей, больших промывов, ухудшению гидравлических показателей колеса и выходу его из строя. Затрудненный доступ к швам при сварке вместе с необходимостью введения высокого подогрева затрудняют получение качественных швов и требуют использования высококвалифицированных сварщиков. В то же время имеющийся опыт изготовления высоконапряженных колес на ЛМЗ показал, что при соблюдении заданного технологического режима сварки и тщательном контроле могут быть получены рабочие колеса, обладающие высокой эксплуатационной надежностью.

[c.137]

Затрудненный доступ к швам при сварке вместе с необходимостью введения высокого подогрева затрудняют получение качественных швов и требуют использования высококвалифицированных сварщиков. В то же время имеющийся опыт изготовления высоконапряженных колес на ЛМЗ показал, что при соблюдении заданного технологического режима сварки и тщательном контроле могут быть получены рабочие колеса, обладающие высокой эксплуатационной надежностью.

[c.137]

В случае, когда к сварному шву не предъявляется требование химической однородности с основным металлом, для толщины металла порядка 6—10 мм сварка меди практически разрешена общепринятыми методами, широко применяемыми в машиностроении при изготовлении различных емкостей. Сварка меди толщиной порядка 20 мм и более при условии обязательной химической однородности сварного соединения оставалась длительное время нерешенной. В свете изложенного значительный интерес представляет технологический процесс изготовления сварных медных головок барабанов охлаждения карбида кальция, изготовляемых из листовой меди толщиной 20 мм. [c.558]

[c.558]

Требования к конструкции сварных соединений и технологическому процессу 107 [c.107]

ТРЕБОВАНИЯ К КОНСТРУКЦИИ СВАРНЫХ СОЕДИНЕНИИ И ТЕХНОЛОГИЧЕСКОМУ ПРОЦЕССУ [c.107]

Одно из важных технологических свойств металлов — это их свариваемость, под которой понимают способность данного металла или сочетания разнородных металлов образовывать сварное соединение, удовлетворяющее эксплуатационным требованиям к изделию. Для разных видов сварки свариваемость одного и того же металла может быть различной. [c.35]

Флюсы при газопламенной сварке применяют для разрушения окислов на поверхности свариваемого металла, для его защиты от окисления и для удаления из металла сварочной ванны окислов и других химических элементов, отрицательно влияющих на свойства сварного шва. Флюсы применяют в виде порошков или паст, подавая их на свариваемые кромки в процессе сварки или нанося заранее. К сварочным флюсам предъявляется ряд технологических и металлургических требований. Флюс должен быть более легкоплавким, чем основной и присадочный металл. Расплавляемый флюс должен хорошо растекаться по нагретой поверхности металла, обладать высокой жидкотекучестью. Он не должен выделять в процессе сварки ядовитые газы и не должен способствовать коррозии сварного соединения. Флюс должен иметь высокую реакционную способность, активно раскислять окислы, переводить их в легкоплавкие соединения или растворять их так, чтобы процесс удаления окислов из металла заканчивался до затвердевания сварочной ванны. Образующийся во время сварки шлак должен хорошо защищать металл от окисления и от взаимодействия с газами окружающей атмосферы, а также хорошо отделяться от металла после остывания. Плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва.

[c.58]

Флюс должен быть более легкоплавким, чем основной и присадочный металл. Расплавляемый флюс должен хорошо растекаться по нагретой поверхности металла, обладать высокой жидкотекучестью. Он не должен выделять в процессе сварки ядовитые газы и не должен способствовать коррозии сварного соединения. Флюс должен иметь высокую реакционную способность, активно раскислять окислы, переводить их в легкоплавкие соединения или растворять их так, чтобы процесс удаления окислов из металла заканчивался до затвердевания сварочной ванны. Образующийся во время сварки шлак должен хорошо защищать металл от окисления и от взаимодействия с газами окружающей атмосферы, а также хорошо отделяться от металла после остывания. Плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва.

[c.58]

Контроль качества продукции — проверка соответствия показателей качества установленным требованиям. С одной стороны, работы по контролю качества трудоемки (при сварке изделий ответственного назначения их трудоемкость может составлять 5 % и более) и существенно влияют на стоимость продукции, затраты на контроль достигают 30…40 % общих технологических затрат, в то время как затраты на собственно сварочные операции составляют 15…20 %. С другой стороны, снижение требований к контролю или применение неэффективных в данном случае методов контроля снижает качество. Так, отмена ультразвукового контроля сварных соединений магистральных трубопроводов привела к увеличению отказов при последующих гидравлических испытаниях с 10 до 31 %. Затраты на исправление дефектов еще более велики. По американским данным, стоимость ремонта 1 м сварного шва подводного трубопровода может достигать 5 млн дол. Исправление дефектов не всегда обеспечивает требуемое качество, может приводить к появлению новых, иногда более опасных дефектов. Требования к качеству должны быть разумными, соответствующими назначению и ответственности изделия.

С одной стороны, работы по контролю качества трудоемки (при сварке изделий ответственного назначения их трудоемкость может составлять 5 % и более) и существенно влияют на стоимость продукции, затраты на контроль достигают 30…40 % общих технологических затрат, в то время как затраты на собственно сварочные операции составляют 15…20 %. С другой стороны, снижение требований к контролю или применение неэффективных в данном случае методов контроля снижает качество. Так, отмена ультразвукового контроля сварных соединений магистральных трубопроводов привела к увеличению отказов при последующих гидравлических испытаниях с 10 до 31 %. Затраты на исправление дефектов еще более велики. По американским данным, стоимость ремонта 1 м сварного шва подводного трубопровода может достигать 5 млн дол. Исправление дефектов не всегда обеспечивает требуемое качество, может приводить к появлению новых, иногда более опасных дефектов. Требования к качеству должны быть разумными, соответствующими назначению и ответственности изделия. Поэтому основная задача контроля — не только обнаружение уже имеющихся дефектов, но и предупреждение возникновения новых. Появляется проблема управления качеством. Управление качеством продукции — это обеспечение необходимого уровня качества. При управлении качеством, особенно в массовом производстве, обычно используют методы математической статистики.

[c.334]

Поэтому основная задача контроля — не только обнаружение уже имеющихся дефектов, но и предупреждение возникновения новых. Появляется проблема управления качеством. Управление качеством продукции — это обеспечение необходимого уровня качества. При управлении качеством, особенно в массовом производстве, обычно используют методы математической статистики.

[c.334]

Чертежи и технические условия (ТУ) содержат данные о материалах заготовок, их конфигурации, размерах, типах сварных соединений, требованиях, предъявляемых к материалам и оборудованию, а также к выполнению технологических и контрольных операций, и критерии качества сварных соединений. Требования к качеству сварных соединений зависят от особенностей эксплуатационных нагрузок и возможных последствий аварии. По этим требованиям все сварные изделия условно делят на три группы. Первая группа — это особо ответственные изделия, разрушение которых приводит к человеческим жертвам.

К ним относят сосуды, работающие под давлением, грузоподъемные машины, транспортные устройства и т.п. Вторая

[c.366]

К ним относят сосуды, работающие под давлением, грузоподъемные машины, транспортные устройства и т.п. Вторая

[c.366]Источники питания для дуговой сварки являются основным элементом сварочного оборудования, обеспечивающим зажигание и гашение дуги, ее стабильное горение, управление ее физическими параметрами и технологическими свойствами. Выбор источника питания для дуговой сварки, требования к его проектированию и производству зависят от ряда факторов физических характеристик самой дуги (выступающей в качестве нагрузки в электрической цепи), особенностей конкретного способа сварки и свариваемого материала, требований к качеству сварного соединения и условий выполнения сварки. Первым и определяющим условием функционирования любого источника питания являются электрические характеристики дуги. [c.110]

Ручная дуговая сварка покрытыми электродами. Учитывая требования к свойствам сварного соединения, выбирается тип электрода, затем (см. гл. 2) по справочным данным или паспорту на электроды, где приводятся их технологические и другие показатели, с учетом условий выполнения сварки и имеющихся источников сварочного тока выбирается марка электрода. Часто выбор марки электродов производится сразу по их паспортным данным. В паспорте на электроды приводятся сведения о их назначении, типичные химический состав и механические свойства металла шва, технологические особенности сварки, рекомендуемые род и сила сварочного тока, производительность наплавки, расход электродов и др. Следует помнить, что химический состав металла шва по его длине изменяется. Это связано с нагревом электрода по мере его расплавления, а значит с изменением скорости его расплавления, т.е. изменяется уо. Геометрические размеры швов задаются по соответствующим ГОСТ или ТУ. Точность их исполнения зависит от квалификации сварщика и проверяется специальным шаблоном. При сварке многопроходных швов стыковых соединений первые проход (корневой) должен выполняться электродами диаметром 3.

2) по справочным данным или паспорту на электроды, где приводятся их технологические и другие показатели, с учетом условий выполнения сварки и имеющихся источников сварочного тока выбирается марка электрода. Часто выбор марки электродов производится сразу по их паспортным данным. В паспорте на электроды приводятся сведения о их назначении, типичные химический состав и механические свойства металла шва, технологические особенности сварки, рекомендуемые род и сила сварочного тока, производительность наплавки, расход электродов и др. Следует помнить, что химический состав металла шва по его длине изменяется. Это связано с нагревом электрода по мере его расплавления, а значит с изменением скорости его расплавления, т.е. изменяется уо. Геометрические размеры швов задаются по соответствующим ГОСТ или ТУ. Точность их исполнения зависит от квалификации сварщика и проверяется специальным шаблоном. При сварке многопроходных швов стыковых соединений первые проход (корневой) должен выполняться электродами диаметром 3. .. 4 мм для удобства провара корня шва. Следует иметь ввиду, что максимальная площадь поперечного сечения металла шва, наплавленного за один проход 30. .. 40 мм . При сварке угловых швов, за один проход, рекомендуется выполнять швы с катетом 8. .. 9 мм. При необходимости выполнения швов с большим катетом применяется сварка за два прохода и более.

[c.242]

.. 4 мм для удобства провара корня шва. Следует иметь ввиду, что максимальная площадь поперечного сечения металла шва, наплавленного за один проход 30. .. 40 мм . При сварке угловых швов, за один проход, рекомендуется выполнять швы с катетом 8. .. 9 мм. При необходимости выполнения швов с большим катетом применяется сварка за два прохода и более.

[c.242]

Развитие сварки плавлением двухслойных сталей привело к разработке общих принципиальных положений, касающихся особенностей подготовки кромок, выбора присадочных материалов, методов контроля качества сварки. Наиболее разработаны способы сварки сталей, плакированных нержавеющими хромистыми и хромоникелевыми сталями [И, 12]. Технологические процессы сварки двухслойных сталей ориентированы на обеспечение сплошности поверхности плакирующего слоя и достаточной прочности основного несущего слоя. Сплошность плакировки должна гарантировать необходимую коррозионную стойкость сварного соединения. Конструкционная прочность сварного соединения, оцениваемая, как правило, по основному слою, должна быть не ниже прочности основного металла. Главным требованием к сварке двухслойных сталей является недопустимость разбавления металла шва высоколегированным металлом плакирующего слоя или наплавки, которое может приводить к образованию хрупких участков и появлению зародышевых трещин.

[c.109]

Главным требованием к сварке двухслойных сталей является недопустимость разбавления металла шва высоколегированным металлом плакирующего слоя или наплавки, которое может приводить к образованию хрупких участков и появлению зародышевых трещин.

[c.109]

Контроль сварных соединений металлических трубопроводов будет рассмотрен на примере технологических. В зависимости от транспортируемых веществ, их рабочих параметров технологические трубопроводы могут быть отнесены к одной из пяти категорий (табл. 32), определяемых совокупностью технических требований, предъявляемых к его сварным соединениям, объемом контроля, видом механических испытаний, квалификацией сварщиков и др. Категория трубопровода устанавливается проектом. [c.191]

Горячая сварка чугуна позволяет получать сварные соединения, равиоп,ениые свариваемому металлу (но механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев п])актпчески к сварным соединениям чугуна не предъявляется таких требований. Часто, нанример, достаточно обеспечить только равиопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с темн или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е, с помощью полугорячей или холодной сварки). [c.330]

К сварным соединениям этих труб, как известно, предъявляются высокие требования в отношении их герметичности, прочности, пластичности и хладостойкости. Уровень этих характеристик зависит от способа сварки. При этом последовательность выполнения технологических операций сборки и сварки должна сочетаться с высокой производительностью процесса — обязательным условием поточномассового производства труб. Удовлетворить эти требования может только такая технология сварки, которая предусматривает использование сравнительно простой аппаратуры и приемов, доступных сварщикам средней квалификации. [c.177]

Отличие среднеуглеродистых сталей от низкоуглеродистых в основном состоит в различном содержании углерода. Среднез глеродистые стали содержат 0,26 — 0,45 % углерода. Повышенное содержание углерода создает дополнительные трудности при сварке конструкций из этих сталей. К ним относится низкая стойкость против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом. Повышение стойкости металла шва против кристаллизационных трещин достигается снижением количества углерода в металле шва путем применения электродных стержней и присадочной проволоки с пониженным содержанием углерода, а также уменьшения доли основного металла в металле шва, что достигается сваркой с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Этому же способствуют электроды с большим коэффициентом наплавки. Для преодоления трудностей, возникающих при сварке изделий из среднеуглеродистых сталей, выполняют предварительный и сопутствующий подогрев, модифицирование металла шва и двухдуговую сварку в раздельные ванны. Ручную сварку среднеуглеродистых сталей ведут электродами с фтористо-кальциевым покрытием марок УОНИ-13/55 и УОНИ-13/45, которые обеспечивают достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Если к сварному соединению предъявляются требования высокой пластичности, необходимо подвергнуть его последующей термообработке. При сварке следует избегать наложения широких валиков, сварку выполняют короткой дугой, небольшими валиками. Поперечные движения электрода нужно заменять продольными, кратеры заваривать или выводить на технологические пластины, так как в них могут образовываться трещины. [c.104]

Если по каким-либо условиям в наплавленном металле не допустимо содержание первичного феррита, то прибегают к целому ряду других средств снижают в металле шва содержание фосфора, кремния и серы, повышают содержание углерода, титана и ниобия применяют различные технологические меры, обеспечивающие уменьшение доли участия основного металла в шве и уменьшение коэффициента формы проплавления применяют фторидные флюсы и др. Основной особенностью требований, предъявляемых к сварным соединениям из стали Х18Н9Т, является высокая стойкость против межкристаллитной коррозии. При воздействии на сталь критических температур (650—850° С) на границах зерен выпадают комплексные карбиды хрома и железа. Вследствие этого пограничные слои зерен обедняются хромом (ниже 10—12%), что приводит к снижению коррозионной стойкости металла. Такое явление наблюдается в зоне тер.мического влияния сварного соединения. Для борьбы с межкристаллитной коррозией в околошовной зоне применяют снижение содержания углерода в основном металле до 0,02—0,03% легирование стали титаном или ниобием, которые имеют большее сродство к углероду, чем хром некоторые виды термообработки (закалка,. стабилизирующий отжиг) и др. [c.176]

Упругие чувствительные элементы давления (мембраны, сильфоны) изготавливают обычно из бронзы (бериллиевой или фосфористой) или из нержавеющей стали толщиной 0,3—0,0Ъмм, подвергнутой нагартовке для создания определенных упругих характеристик. К сварным соединениям этих элементов предъявляют требования прочности и плотности. Сваривают эти элементы аргонодуговой или контактной сваркой, принимая меры по ограничению сварочного разогрева. Аргонодуговая сварка обеспечивает получение более плотных швов и требует менее сложной технологической оснастки интенсивность разогрева всего изделия при этом оказывается несколько выше, чем при контактной сварке. [c.710]

Обычно состав сварочного флюса и формы введения его со-ставляюш,их в зону сварки выбираются в зависимости от состава основного металла и требований, предъявляемых к сварному соединению. Главным при этом являются металлургические и сварочно-технологические свойства флюса. В связи с этим настоящая глава посвящена рассмотрению металлургических свойств сварочных флюсов-шлаков, применяемых в отечественной промышленности и за рубежом, а также их характеристик, на базе которых можно выбирать сварочный флюс в каждом конкретном случае. [c.91]

В определенной мере технологический характер имеет требование равнопрочности сварного соединения основному металлу. Оно ркяючает в себя не только требование не уступать основному металлу по прочности. В широком смысле этого понятия речь идет о полной равноценности сварного соединения и основного металла. Требование равно-прочносга может служить своеобразной целью или эталоном качества технологического процесса, даже если в этом нет особой необходимости, являться стимулом к разработке новых методов сварки, сварочных материалов, технологий и сварочного оборудования. Под влиянием этого требования проводятся различные мероприятия, направленные на устранение недостатков, свойственных сварочному процессу, например применение термической обработки для снижения остаточных нахфяжений или устранения механической неоднородности. [c.10]

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления п около-пювной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, облада-10ш,им плохой технологической свариваемостью. Тем не менее сварка чугуна нмеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкций. Качественно выполненное сварное соединение должно по меньп1ей мере обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться реягущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость н др.). [c.324]

Рассмотрены основные технологические операции при изготовлении и ремонте котлов, сосудов и трубопроводов обработка металла в заготовительных цехах, изготовление обечаек путем вальцовки п штамповки, изготовление днищ с помощью штамповки и фланжировки, гибка труб, штамповка отводов, переходов и тройников, вальцовка труб в барабаны котлов. Подробно освещены требования к сварке изделий котлонадзора, а также требования к термической обработке сварных соединений. Приведены данные о материалах, применяемых для изготовления п ремонта объектов котлонадзора. Описаны механические свойства, химический состав и области применения сталей, чугунов и цветных металлов, используемых для котлов, трубопроводов и сосудов. [c.2]

Конструктивные требования к сварным соединениям — Мегаобучалка

Для обеспечения высокого качества и надежной работы сварных соединений они должны отвечать ряду требований, диктуемых возможностью и удобством производства сварки, возможным уменьшением сварочных напряжений и деформаций, полноценной работой сварных швов в различных видах соединений и т. д. Все эти требования должны учитываться при проектировании металлических конструкций.

Швы должны иметь наименьший катет и выполняться строго по расчету. Катет стыковых швов диктуется толщиной соединяемых, элементов и принимается равной меньшей из них (при разных их толщинах).

Наименьший катет угловых швов 4 мм, дальнейшая градация 5, 6, 7, 8, 10 мм и далее через 2 мм. Угловые швы толщиной свыше 20 мм имеют большие внутренние напряжения, и применять их не рекомендуется.

Катет угловых швов определяется расчетом.

Наибольший катет углового шва в зависимости от толщины соединяемых элементов может быть принята = 1,2t (t — наименьшая из толщин свариваемых элементов).

Кромки прокатных профилей имеют с одной стороны закругления, поэтому наибольшая катет углового шва вдоль этих кромок принимается несколько меньшей, чем толщина пера или полки профиля. Наибольший катет углового шва вдоль обушка уголка может достигать 1,2 t (t— толщина полки уголка).

При ручной сварке за один проход может быть выполнен шов катетом до 8 мм. В поперечном сечении угловые швы должны иметь соотношение катетов шва 1:1. Чтобы уменьшить концентрации напряжений в конструкциях, воспринимающих динамические и вибрационные нагрузки или при статической нагрузке, ноэксплуатируемых с расчетной температурой ниже –40°С , а также в любых конструкциях из высокопрочных сталей в лобовых угловых швах соотношение катетов принимают 1:1.5, при этом больший катет должен быть направлен вдоль усилия, воспринимаемого соединением.

Наименьшая расчетная длина углового шва должна быть не менее и не менее 40 мм из-за наличия непровара в начале и в конце шва.

Наибольшая расчетная длина фланговых угловых швов должна быть не более , так как фактически напряжение в шве по длине распределяется неравномерно, то при очень длинных швах его крайние точки могут быть перенапряжены, а средняя часть не полностью включена в работу.

Это ограничение не распространяется на те фланговые швы, в которых усилия передаются по всей длине шва, например на поясные швы сварных балок.

Конструктивная длина шва, т.е. та длина, которая указывается на чертежах, принимается примерно на 10 мм больше расчетной длины (определенной по расчету), так как начало и конец шва могут иметь непровар и кратер, поэтому участки по 5 мм у концов шва в расчете учитывать не следует.

Если в конструкции применяются прерывистые швы, то для обеспечения надежной совместной работы соединяемых элементов расстояние между участками швов в свету должно быть не более 15t в сжатых элементах и не более 30t в растянутых и нерабочих элементах (t – наименьшая толщина соединяемых элементов).

Напуск в соединениях внахлестку должен быть не менее 5t наиболее тонкого из соединяемых элементов, иначе в швах могут образоваться трещины, вызванные сварочными деформациями.

При соединении встык листов различной толщины, если разница в толщинах не сталей превышает 4 мм и величина уступа не превышает 1/8 толщины более тонкого листа, стык может быть выполнен без скоса кромокдля сталей (для более прочных соответственно 2 мм и 1/12).

В противном случае для плавного перехода усилий в стыке необходим односторонний или двусторонний скоскромок с уклоном не более 1/5.

Следует избегать пересечений сварных швов, близкого их расположения друг к другу и образования швами замкнутых контуров.

ТРЕБОВАНИЯ К СВАРНЫМ ШВАМ СОЕДИНЕНИЙ СТАЛЬНЫХ КОНСТРУКЦИЙ

При строительстве стальных корпусов судов применяются три основных процесса дуговой сварки плавящимся электродом: ручная покрытыми электродами, механизированная под флюсом и механизированная в защитном газе. В небольшом объеме применяется контактная точная сварка, в том числе в сочетании с клеем холодного отверждения в конструкциях быстроходных судов с корпусами из алюминиевых сплавов п сталей небольшой толщины. Дуговые процессы сварки применяют на участках предварительной сборки и сварки узлов, секций и блоков, на построечном месте при формировании корпуса, в цехах, на открытых площадках, на плаву и т. п. Основные виды сварных соединений (стыковые и тавровые) сваривают в нижнем, вертикальном, горизонтальном, потолочном и других промежуточных положениях. Области применения дуговых процессов сварки приведены на рис. 6.1.

Высокая ответственность корпусов судов в условиях эксплуатации предъявляет соответствующие требования к качеству как швов сварных соединений, так и сварных конструкций в целом. В условиях эксплуатации сварные соединения испытывают статические, динамические и вибрационные нагрузки. Они могут работать в условиях агрессивных сред (морская вода) и др. Требования к сварным соединениям зависят от многих условий и конкретизируются только применительно к конкретным условиям их работы. Поэтому сформулировать их в общем виде можно лишь приближенно.

Сварные соединения должны обеспечивать достаточную работоспособность конструкции в заданных условиях эксплуатации при минимальных затратах труда и ресурсов на их изготовление, т. е. сварное соединение должно сохранять в течение всего срока эксплуатации изделия необходимую и достаточную прочность,

Рис. 6.1. Области применения дуговых способов сварки при изготовлении судовых корпусных конструкций |

выносливость и устойчивость в реальных условиях эксплуатации. Прочность сварного соединения зависит от механических свойств металла шва н околошовной зоны; от конфигурации шва и его размеров; от наличия и характера дефектов в сварном шве; от стойкости к хрупким разрушениям, коррозионным разрушениям в морской воде и других средах.

Требования к прочностным и пластическим свойствам металла шва и сварного соединения зависят от свойств электродного (присадочного) основного металла конструкции, типа соединения и условий его работы. Чаше всего эти требования устанавливаются в зависимости от характеристик основного металла. Этот же подход применяется и в отношении других требований; величины ударной вязкости при заданной температуре испытаний, значения критической температуры перехода в хрупкое состояние, стойкости к коррозии и др. Выполнение всех требований для литого металла шва и металла ЗТВ достаточно сложно и во многих случаях достигается за счет применения специальных (усложненных) техник н технологий сварки и сварочных материалов.

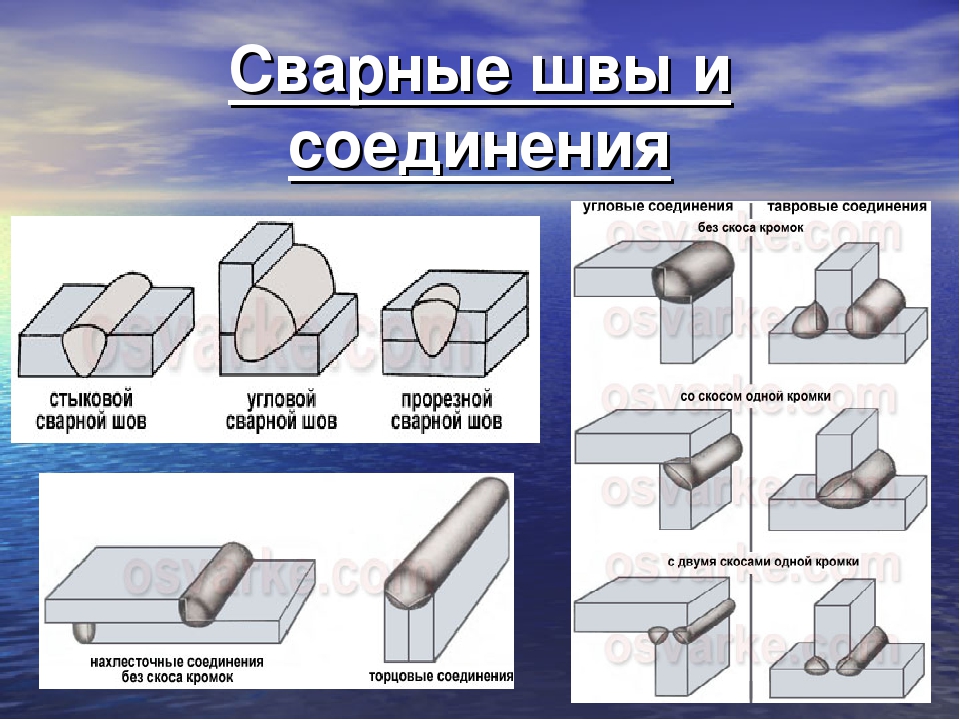

К сварным швам стыковых соединений предъявляется требование обеспечения полного (на всю толщину) провара соединяемых элементов и плавного перехода от металла шва к основному металлу, чем достигается повышение работоспособности соединения при динамических, вибрационных и других нагрузках. Для угловых швов задаются требования к их размерам, установленным расчетным путем или по технологическим соображениям, при этом важно выдерживать плавное очертание (не выпуклое) поверхности шва с целью снижения геометрической концентрации напряжений и повышения работоспособности шва при вибрационных нагрузках. В тавровых соединениях, которые в эксплуатационных условиях не испытывают нагрузок, к угловым швам не предъявляются требования полного провара. А в соединениях, испытывающих постоянные нагрузки, полный провар обязателен и обеспечивается за счет одностороннего скоса кромок при толщине свариваемого металла более 8,0 мм и двухстороннего при толщине металла более 16,0 мм.

Полный провар швов угловых соединений достигается в соединениях с односторонним скосом кромок при толщине металла 8,0 мм и более и с двухсторонним скосом при сварке металла толщиной

20,0 мм и более. Качество сварных швов (их размеры, форма и глубина проплавленим металла) зависят от точности соблюдения заданных размеров конструктивных элементов, подготовки кромок в собранном соединении под сварку.

Окончание табл. 6.1

|

Требования к раїмерам сое. ишемий при сборке соединений подстарку а двуокиси углерода но ГОСТ 14771-76

|

Окончание габд. 6.2 |

В табл. 6.1-6.3 б качество примера показаны предусмотренные государственными стандаріамп требования к некоторым соединениям іюд сварку. Как следует на таблиц, значення конструктивных элементов соединений под сварку (с колебаниями зазоров, углов разделки кромок п др.) предопределяют различный объем наплавленного металла на единицу длины шва для заданного режима г вар ки и, с нотво[ел вечно, возможное і ь формирования каждого сварного шва ( изменяющимися размерами по /рійні-.

Таблица 6 З

Требования к размерам соединении при сборке иод рупією еи. ірку по Г()(‘То’>(> !-80

Заданный нормативными документами режим сварки в реальных условиях не будет строго постоянным но всей длине шва и не остается неизменным при сварке даже в пределах выполнения каждого шва. Колебания напряжения во внешней сети, изменении скорости подами сварочной проволоки и т. п. вызывают неуправляемое изменение режима сварки (сварочного тока, напряжения душ и др.). Это вызывает соответствующие изменения размеров швов и параметров проплавлення. На качество формирования размеров швов оказывает влияние также положение невидимого иод флюсом копна электрода относительно кромок соединения. В результате итого возможно образование иепроваров и других дефектов. По указанным причинам размеры сварных швов, приведенные в государственных стандартах для основных дуговых процессов сварки, установлены по технологическим возможностям и с запасом, обеспечивающим их достаточную работоспособность (табл. 6.4-6.6). Значи тельные колебания размеров швов приводят к повышенным расходам сварочных материалов, электроэнергии, сварочным деформациям, необходимости ремонта сварных швов и т. д. Поэтому при разработке технологического процесса снарки уделяется большое внимание выбору способов п режимов сварки. Они сводят к минимуму образование дефектов в сварных швах (иепроваров, грегцнп, пор, шлаковых включений и др.), включая резкие колебания в размерах швов и их плавное сопряжение с основным металлом.

Ус-сз — ! ное j обоз — Эскиз сварного „а-іе — і соединения и ну 0 I конструктивные свар — • элементы что і шаасзарного соеди — | соединения неЬлЯ j | Тол щина £мм | е, мм, не более | е,,мм, неболее | q, мм, | q,, мм | ||

иомин. | пред. отел. | комин. | пред. отел. | номин. | Пред. ОТЮ1. | номин. | пред. 1 откл. | 1 ! ! |

| І ±ilei s-s, | 2-3 | 12 | ±1,5 | См. ГОСТ | 1,5 | £1,0 | I 1,0 і ±1,0 1 1 |

с 4 і ‘p=s—si | 5-6 7-14 16-20 | 23 28 36 | — | 12 І ±4 14 ±4 16 j ±4 | 1.скиз сварного соединения и конструктивные элементы ива сварного соединения |

+ 1,0 -2,0 + 1,5 -2,0 + 1,5 -2,0 |

Требования к катетам угловых швов см. ГОСТ 8713-79

1 ! 8-14 | 15-22 | +3 | _ | 1 СП | ±2 | |

| 14-26 | 30-39 | +4 | — | 6-8 | £2 | |

j 26-30 і | 39-45 | £5 | — | 9-10 | ±2 |

** |

Услсз-1 НЗЄ ‘ обсз — ; свар — і Hj»G • соеди — ! — ібНиЯ ’ | Эсклз зварного СОЄДИгЄНкЯ и конструктивные элементы шзасзарного соединения | е, мм неболее | <=, ММ, не более | мм | Я; | мм | ||||

Толщина 5 мм | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | ||

1 і | 16-18 | 25 | +4 -7 | — | — | 4 | ±2 | |||

s(>G,5s | 18-22 22-26 26-30 | 30 36 40 | +4 -8 т4 -10 +4 -11 | — | 5 5 7 | ±2 *2 •7 12 | — | |||

30-36 | 50 | + 1 | — | — | 8 | ±2 | ||||

……………….. …………… …. | 36-40 | Ю …. .. | +4 -16 | — | — | 9 | ±2 | …………………… |

Услов — : нее і обоз — j ьаче — j ние сварного соединения |

е, мм, не более |

е,, мм, неболее |

Эскизсварного соединения и конструктивные элементы шва сварного соединения |

±1 j + 1 I -2 ! + 1 | -2 і |

Услов ное обоз наче ние свар ного соеди нения | Эскиз сварного соединения и конструктивные элементы шва сварного соединения | Толщина 5 мм | e, MM, неболее | е,, мм, неболее | Ц, | мм | мм | |||||

номин. | пред. откл. | номин. | пред аткл | номин. | пред ОГЮ1. | номин. | пред откл. | |||||

1 | 3-11 | 6-10 | ±2 | 8 | ±2 | 1 | +1 | Л | ±1 | |||

С21 | S | 12-18 | 13-16 | ±3 | 8 | ±2 | 2 | +1 -2 | 2 | ±1 | ||

[If q Ss*S1 | 1 | 22-60 | 20-48 | ±4 | 10 | ±2 | 2 | + 1 -2 | 2 | ±1 | ||

6-20 | 6-12 | І2 | — | — | 1 | ±1 | — | — | ||||

4l | 22-45 | 15-20 | ±3 | — | — | 2 | + 1 | і ! | ||||

1 | -2 | 1 | ||||||||||

С25 | S | HNE | 48-80 | 24-36 | ±4 | — | — | 2 | + 1 -2 | — | і | |

S“Sj | 85-100 | 40-44 | ±5 | — | — | 2 | +1 | _ | ||||

-2 | ||||||||||||

105-120 | 48-52 | +6 | _ | — | 2 | +1 | ||||||

-2 |

Окончание табл. 6.5

е, мм, не более |

е,, мм, неболее |

Услов ное обоз | Эскиз сварного | |

наче | соединения и | Тол |

ние | конструктивные | щина |

свар | элементы | 5 мм |

ного | шва сварного | |

соеди | соединения | |

нения |

0,15s-0.5.s

|

aO. Ss |

Требования к размерам швов сварных (ое. іинонші при ручной сварке но ГОСТ5264-80

|

Конструктивные требования к сварным соединениям.

В конструкциях со сварными соединениями следует:

-предусматривать применение высокопроизводительных механизированных способов сварки;

-обеспечивать свободный доступ к местам выполнения сварных соединений с учетом выбранного способа и технологии сварки.

Разделку кромок под сварку следует принимать по стандарту.

Размеры и форму сварных угловых швов следует принимать с учетом следующих условий:

-катеты угловых швов k f должны быть не более 1,2 t, где t – наименьшая толщина соединяемых элементов;

-катеты угловых швов k f следует принимать по расчету

-расчетная длина углового сварного шва ограничивается условием

4*kf *lw*85 Bf *k f (за исключением швов, в которых усилие действует

на всем протяжении шва), но не менее 40 мм;

-размер нахлестки должен быть не менее 5 tmin , где tmin – минимальная толщина наиболее тонкого из свариваемых элементов;

-соотношения размеров катетов угловых швов следует принимать,как правило 1:1. Допускается принимать швы с неравными катетами при разных толщинах свариваемых элементов при соблюдении.

Расчет стального настила на прочность.

Расчет стального настила на жесткость.

Определение оптимальной высоты стенки сварной двутавровой балки.

34.Определение минимальной высоты стенки сварной двутавровой балки.

Определение толщины и ширины пояса (полки) сварной двутавровой балки.

38.Расчет поясных швов сварной двутавровой балки.

Проверка прочности сварной двутавровой балки.

Расчет на прочность центрально сжатых элементов (ТКП 45-5.04-274-2012)

54. Расчет на устойчивость центрально сжатых элементов (ТКП 45-5.04-274-2012).

Определение условной гибкости центрально сжатого стержня по ТКП 45-5.04-274-2012

Расч. знач. несущей способности по устойчивости: Проверка устойчивости:

137. Определение кольцевых напряжений резервуара со стационарной крышей

Кольцевые напряжения в i-ом поясе стенки следует определять по формулам:

а) для резервуаров со стационарной крышей:

σ2 = (0,95·1,2pv + 0,9·0,5kpw) δ

k — коэффициент учета изменения ветрового давления по высоте стенки z, определяемый по табл. 6 СНиП 2.01.07-85*, либо, если 5 м ≤ z ≤ 40 м, по формуле:

k = 0,365 ln (z) + 0,157

138. Определение проектной толщины стенки РВС

Проектная толщина стенки t=tcal+ +c

Коррозия за 20 лет С=0,1*20,0=20мм

Толщина стенки tcal=max

te-эксплуатационная толщина стенки

tg-из расчета гидравлического испытания водой

tk- конструктивная толщина

дельта — минусовой допуск на прокатный лист(по сорт.)= -0,45

Необходимая толщина стенки при эксплуатации (из условия прочности основного металла)

tc=

p- плотность жидкости кг/cм3

hi-расстояние между поясами резервуара с учетом фиксированного расстояния от каждого пояса -30см

r-радиус резервуара

Требуемая толщина стенки при гидравлических испытаниях

ts=

t=tcal(большее из t)+ +c

Окончательно по сортаменту принимаем толщину листа

Основы расчета каркаса.

Работа под нагрузкой и расчет элементов конструкций. Каркас рассчитывают на прочность и жесткость. При расчете на прочность несущую способность каркаса проверяют на действие постоянных вертикальных нагрузок от веса конструкций, временных вертикальных нагрузок на перекрытиях и горизонтальных сил от ветра (СНИП). Проверка первая состоит в определении отклонения верха каркаса от вертикали (горизонтальный прогиб каркаса) под влияниям горизонтальных сил от действия ветра, вторая заключается в определении перекоса каркаса в отдельных панелях и производится, если жесткость стеновых ограждений не учитывается при расчете каркаса.

Конструктивные требования, предъявляемые к сварным соединениям

В зависимости от назначения и конструктивных особенностей винипластового изделия применяют различные сварные швы (рис. 2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний У-образ-ный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний У-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты. [c.153]В химической промышленности условия работы аппаратов характеризуются широким диапазоном температур — примерно от —254 до +2500°С при давлениях от 0,015 Па до 600 МПа при агрессивном воздействии среды. Основными требованиями, которым должны отвечать химические аппараты, являются механическая надежность, долговечность, конструктивное совершенство, простота изготовления, удобство транспортирования, монтажа и эксплуатации. Поэтому к конструкционным материалам проектируемой аппаратуры предъявляют следующие требования 1) высокая коррозионная стойкость материалов в агрессивных средах при рабочих параметрах процесса 2) высокая механическая прочность при заданных рабочих давлениях, температуре и дополнительных нагрузках, возникающих при гидравлических испытаниях и эксплуатации аппаратов 3) хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений 4) низкая стоимость и доступность материалов. Кроме того, при выборе конструкционных материалов необходимо учитывать физические свойства материалов (теплопроводность, линейное расширение и т. д.). [c.7]

Схема постановки такого расчета представлена на рис. 14.5.1. При реализации этой схемы высокие требования должны предъявляться к подготовке исходных данных (поз. 2). Сведения о конструктивном оформлении узла и схеме его нагружения должны обеспечить построение расчетной модели, а также конкретизировать расположение и конструктивное оформление сварных соединений (поз. 3). Для модели - [c.534]

В этой связи к конструированию и изготовлению оборудования в условиях опасности коррозионного растрескивания предъявляются особые требования [291, 243]. Все они сводятся к тому, чтобы максимально снизить уровень номинальной и локальной напряженности материала, остаточные напряжения в сварных соединениях, концентрацию водорода в них и др. Это обеспечивается созданием плавных сопряжений различных конструктивных элементов, отверстий для выхода сероводорода в них, применением рациональной технологии сварки, термической обработки и др. Кроме того, регламентируются более жесткие требования к контролю качества, в частности, продольные и кольцевые сварные швы подлежат 100%-ному УЗД контролю до и после проведения термической обработки. РТМ 26-02-63-83 регламентирует также проведение коррозионно-механических испытаний круглых образцов в насыщенном растворе НгЗ (pH около 4) при напряжении 0,8 в течение 480ч. За критерий оценки качества стали принимается относительное удлинение, которое после та- [c.14]

Требования к сварным соединениям и материалам для изготовления опор

Соединение стволов из листовой стали производится продольными швами.

При изготовлении осветительных опор производители соблюдают строгие требования государственных стандартов и внутренних правил. Этим обеспечивается высокое качество и надежность изделий. При покупке осветительных конструкций у надежных компаний можно быть уверенным в том, что изделия соответствуют указанным в технической документации характеристикам и не представляют опасности для окружающих в процессе эксплуатации.

Рассмотрим, какие требования соблюдают производители при изготовлении опор.

Сварные соединения

Сборка стволов осветительных опор из листовой стали и трубного проката производится с помощью сварочного оборудования. Технологический процесс сваривания организован на производстве с учетом требований ГОСТ 23118. Для увеличения качества сварного соединения сваривание производится в среде защитных газов. Возможна замена этой технологии на ручную дуговую сварку.

Соединение стволов из листовой стали производится продольными швами. Для сварки используется автоматизированное оборудование, благодаря которому повышается качество соединения. После окончания сваривания швы очищаются от шлака, брызг и натеков материала.

Для контроля качества продукции возле сварного шва ставится идентификатор, который помогает определить специалиста, выполнявшего шов. Место, на котором размещается маркировка, определяется технической документацией.

Болтовые соединения

Размер, количество и место расположения отверстий под болты различного назначения определяется типовой технической документацией или проектом, которые предварительно согласовывается с покупателем опор. Для проделывания отверстий используются различные способы, при этом тщательно контролируется размер и соблюдение предельных отклонений от эталонных параметров.

В процессе производства для контроля правильности размещения отверстий производится контрольная сборка осветительных конструкций. В некоторых случаях сборка является обязательной, если это оговорено в проектной документации или соглашении с заказчиком.

Предельные отклонения размеров

Ствол большой длины может иметь секционное строение. Корпус собирается на месте из нескольких деталей. Каждая из секций может иметь предельные отклонения. Чтобы изделие соответствовало требованиям действующих нормативных документов отклонения должны находиться в таком промежутке:

- При длине секции до 1 метра предельное отклонение не должно превышать 2 мм.

- При длине секции до 2 метров погрешность в размере должна быть не более 4 мм.

- При длине более 2 метров отклонение может составлять до 1 см.

Предъявляются особые требования и к прямолинейности стволов или их секций. Прогиб опоры в собранном состоянии не должен быть больше 0,001 длины одной секции. Это значение не должно быть большим 1 см. Прогиб местного искривления зависит от типа опор:

- Из листовой стали — 1 мм на 1 метр конструкции.

- Из трубчатого проката — 1,5 мм на 1 м конструкции.

Где приобрести?

Хотите купить осветительные опоры? Обращайтесь за помощью в нашу компанию. Мы гарантируем 100% соблюдение действующих государственных стандартов и правил эксплуатации электросетей при изготовлении конструкций.

На складе компании имеется большой запас опор разного типа со стандартными параметрами. При необходимости мы в минимальные сроки согласуем и изготовим опоры, адаптированные под конкретные климатические условия эксплуатации.

Для связи с менеджерами воспользуйтесь удобным для вас способом.

Welding — SteelConstruction.info

Сварка — это основная деятельность на заводе-изготовителе, которую осуществляют квалифицированные специалисты, работающие в системе управления качеством сварки под контролем ответственного координатора сварки. Он используется для подготовки стыков к подключению в магазине и на месте, а также для крепления других приспособлений и фурнитуры. На заводе-изготовителе для разных видов деятельности используются разные методы сварки.

По сути, в процессе сварки используется электрическая дуга для выработки тепла для плавления основного материала в соединении.Отдельный присадочный материал, поставляемый в качестве расходуемого электрода, также плавится и соединяется с основным материалом, образуя расплавленную сварочную ванну. По мере продвижения сварки вдоль стыка сварочная ванна затвердевает, сплавляя основной металл и металл сварного шва. Для заполнения стыка или нарастания сварного шва до проектного размера может потребоваться несколько проходов или проходов.

Сварка

(Изображение любезно предоставлено William Haley Engineering Ltd.)

[вверх] Принципы дуговой сварки металлом

Терминология области сварного шва

Сварка — это сложное взаимодействие физических и химических наук. Правильное определение металлургических требований и разумное практическое применение являются предпосылкой для успешной сварки плавлением.

В процессе дуговой сварки металлическим электродом используется электрическая дуга для выработки тепла для плавления основного материала в соединении.Отдельный присадочный материал, поставляемый в качестве расходуемого электрода, также плавится и соединяется с основным материалом, образуя расплавленную сварочную ванну. Сварочная ванна подвержена атмосферному загрязнению и, следовательно, нуждается в защите во время критической фазы замерзания жидкости и твердого тела. Защита достигается либо за счет использования защитного газа, за счет покрытия бассейна инертным шлаком, либо за счет комбинации обоих действий.

В процессах с защитным газом от удаленного источника поступает газ, который подается на сварочную дугу через горелку или горелку.Газ окружает дугу и эффективно исключает атмосферу. Точный контроль необходим для поддержания подачи газа с соответствующей скоростью потока, так как слишком большое количество может вызвать турбулентность и всасывание воздуха, а может быть настолько же вредным, насколько и слишком маленьким.

В некоторых процессах используется флюс, который плавится в дуге для образования шлакового покрытия, которое, в свою очередь, покрывает сварочную ванну и защищает ее во время замерзания. Шлак также затвердевает и самораспускается или легко удаляется легким сколом. Действие плавления флюса также создает газовый экран для защиты.

По мере того, как сварка продолжается вдоль стыка, сварочная ванна затвердевает, сплавляя основной металл и металл сварного шва. Для заполнения стыка или нарастания сварного шва до проектного размера может потребоваться несколько проходов или проходов.

Тепло от сварки вызывает металлургические изменения в основном материале, непосредственно примыкающем к границе или линии плавления. Эта область изменения известна как зона термического влияния (HAZ). Общая терминология, используемая в области сварного шва, проиллюстрирована справа вверху.

Сварочные операции требуют надлежащего технологического контроля со стороны компетентных сварщиков, чтобы гарантировать достижение проектных характеристик, минимизировать риск дефектных соединений, вызванных низким качеством сварки, и предотвратить образование склонных к образованию трещин микроструктур в ЗТВ.

[вверх] Виды сварных соединений

Большинство конструкционных сварных соединений выполняется на заводе-изготовителе и описывается как стыковые или угловые швы. Сварка на месте также возможна, и руководство по вопросам сварки на месте доступно в GN 7.01.

[вверх] Стыковые сварные швы

Макрос клиновидного стыкового шва

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Стыковые сварные швы обычно представляют собой стыковые соединения в прокатных профилях или стыковые соединения листов на стенках и фланцах, чтобы приспособиться к изменению толщины или восполнить доступный материал по длине. Положения этих стыковых швов допускаются при проектировании, хотя ограничения доступности материалов или схемы монтажа могут потребовать согласования различных или дополнительных сварных швов.Тройники, приваренные встык, могут потребоваться, если при поперечных соединениях возникают значительные нагрузки или усталость.

Стыковые швы — это сварные швы с полным или частичным проплавлением, выполняемые между материалами со скосом или фаской. Стыковые швы с полным проплавлением предназначены для передачи всей прочности сечения. Как правило, эти соединения можно сваривать с одной стороны, но по мере увеличения толщины материала желательна сварка с обеих сторон, чтобы уравновесить эффекты деформации, с операцией обратной строжки и / или обратной шлифовки в процессе для обеспечения целостности корень шва.Односторонние стыковые сварные швы с подкладными полосами из керамической или прочной стали обычно используются для соединения больших площадей пластин (например, стальных пластин настила) и там, где есть закрытые коробчатые секции, трубы или ребра жесткости, к которым можно получить доступ для сварки только с одного боковая сторона. Расчетная толщина горловины определяет глубину проплавления, необходимую для швов с частичным проплавлением. Обратите внимание, что соображения усталости могут ограничивать использование сварных швов с частичным проплавлением, особенно на мостах. Руководство по подготовке к сварке доступно в GN 5.01.

Необходимо приложить все усилия, чтобы избежать стыковой сварки приспособлений из-за затрат, связанных с подготовкой, временем сварки, более высоким уровнем квалификации сварщика и более строгими и трудоемкими требованиями к испытаниям. Кроме того, стыковые швы имеют тенденцию иметь большие объемы наплавленного металла шва; это увеличивает эффект усадки сварного шва и приводит к более высокому уровню остаточных напряжений в соединении. Чтобы уравновесить усадку и распределить остаточное напряжение, минимизируя таким образом деформацию, необходима тщательная последовательность сварочных операций.

Иногда бывает необходимо обработать стыковые сварные швы заподлицо по причинам усталости, или для улучшения дренажа стальных балок, устойчивых к атмосферным воздействиям, или для улучшения режима испытаний. Следует избегать зачистки заподлицо только по эстетическим соображениям, потому что трудно обработать поверхность, чтобы она соответствовала смежной поверхности после прокатки, и результат часто более визуально заметен, чем исходный сварной шов. Кроме того, шлифование представляет собой дополнительную опасность для здоровья и безопасности, которую лучше избегать по мере возможности.Правка стыковых сварных швов до заподлицо обычно не требуется для строительных стальных конструкций, поскольку обычно они не подвержены усталости.

- Пример обработанного стыкового шва с гладкой поверхностью и сливными пластинами

(изображения любезно предоставлены Mabey Bridge Ltd.)

[вверх] Угловые швы

Макрос однопроходного углового сварного шва

(Изображение любезно предоставлено Mabey Bridge Ltd.)

В большинстве сварных соединений в зданиях и мостах используются угловые швы, обычно в форме тройника. Обычно они включают концевую пластину, ребра жесткости, опорные и распорные соединения с катаными профилями или пластинчатыми балками, а также соединения стенки с фланцами на самих пластинчатых балках. Их относительно просто подготовить, сварить и испытать в обычных конфигурациях, при этом главным соображением является сборка стыков.

В S275 полная прочность сталей также развивается в угловых сварных швах и сварных швах с частичным проплавлением с вышележащими угловыми швами при условии, что такие сварные швы симметричны, выполнены с использованием правильных расходных материалов и сумма сварных швов равна толщине элемента, который сварные швы стыкуются.

Размеры сварных швов должны быть указаны на чертежах проекта вместе с любыми специальными требованиями классификации усталости. BS EN ISO 22553 [1] предписывает правила использования символов для детализации сварных соединений на чертежах.

Обращается внимание на тот факт, что в традиционной практике Великобритании для определения размера углового сварного шва обычно используется длина ветви, но это не универсально: в европейской практике используется толщина горловины и BS EN 1993-1-8 [2] дает требования относительно размера горла, а не длины ноги.Проектировщик должен быть осторожен, чтобы убедиться, что ясно, какой размер указан, и что все стороны должны знать, что было указано.

[вверх] Процессы

Важными факторами, которые подрядчик по изготовлению металлоконструкций следует учитывать при выборе процесса сварки, являются способность выполнять проектные требования и, с точки зрения производительности, скорость наплавки, которая может быть достигнута, а также рабочий цикл или эффективность процесса. (Эффективность — это отношение фактического времени сварки или дуги к общему времени, в течение которого сварщик или оператор занят выполнением сварочного задания.Общее время включает настройку оборудования, очистку и проверку выполненного шва.)

Ниже описаны четыре основных процесса сварки, которые регулярно используются при производстве стальных конструкций в Великобритании. Номера процессов определены в BS EN ISO 4063 [3] . Различные варианты этих процессов были разработаны для соответствия методикам и возможностям отдельных производителей, и другие процессы также имеют место для конкретных приложений, но выходят за рамки данной статьи.

[вверх] Металлоактивная газовая сварка (MAG), процесс 135

Сварка MAG

(Изображение любезно предоставлено Kiernan Structural Steel Ltd.)

MAG-сварка сплошным проволочным электродом — это наиболее широко используемый процесс с ручным управлением для заводских производственных работ; иногда это называют полуавтоматической сваркой или сваркой CO 2 . Сплошной проволочный электрод из сплошной проволоки пропускается через устройство подачи проволоки к «пистолету», который обычно удерживает и управляет оператором. Питание подается от источника выпрямителя или инвертора по соединительным кабелям к устройству подачи проволоки и кабелю горелки; электрическое подключение к проводу осуществляется через контактный наконечник на конце пистолета.Дуга защищена защитным газом, который направляется в зону сварки через кожух или сопло, окружающее контактный наконечник. Защитные газы обычно представляют собой смесь аргона, диоксида углерода и, возможно, кислорода или гелия.

Хорошая производительность наплавки и рабочий цикл можно ожидать от процесса, который также можно механизировать с помощью простых моторизованных кареток. Газовая защита может быть сдувана сквозняками, что может вызвать пористость и возможные вредные металлургические изменения в металле сварного шва.Таким образом, этот процесс лучше подходит для заводского производства, хотя он используется на месте, где могут быть предусмотрены эффективные укрытия. Он также более эффективен в плоском и горизонтальном положениях; Сварные швы в других положениях наплавляются с более низкими параметрами напряжения и силы тока и более подвержены дефектам плавления.

Металлоактивная газовая сварка (МАГ), процесс 135

Металлоактивная газовая сварка (MAG), процесс 135

MAG-сварка электродом с флюсовой сердцевиной, процесс 136 представляет собой разновидность, в которой используется то же оборудование, что и MAG-сварка, за исключением того, что плавящийся проволочный электрод имеет форму трубки малого диаметра, заполненной флюсом.Преимущество использования этих проволок состоит в том, что можно использовать более высокие скорости наплавки, особенно при сварке в вертикальном положении (между двумя вертикальными поверхностями) или в верхнем положении. Наличие тонкого шлака помогает преодолевать силу тяжести и позволяет наносить сварные швы в местах с относительно высокими током и напряжением, тем самым снижая вероятность дефектов плавления. Добавки флюса также влияют на химию сварного шва и, таким образом, улучшают механические свойства соединения.

[вверх] Ручная дуговая сварка металлом (MMA), процесс 111

Этот процесс остается наиболее универсальным из всех сварочных процессов, но его использование в современной мастерской ограничено.Трансформаторы переменного тока, выпрямители постоянного тока или инверторы подают электроэнергию по кабелю на электрододержатель или клещи. Проволочный электрод с флюсовым покрытием (или «стержень») вставляется в держатель, и сварочная дуга возникает на кончике электрода, когда он ударяется о заготовку. На острие электрода плавится, образуя ванну расплава, которая сплавляется с основным материалом, образуя сварной шов. Флюс также плавится, образуя защитный шлак и создавая газовый экран, предотвращающий загрязнение сварочной ванны по мере ее затвердевания.Добавки флюса и сердечник электрода используются для влияния на химический состав и механические свойства сварного шва.

Обычно используются электроды с основным покрытием, контролируемым водородом. Эти электроды необходимо хранить и обращаться с ними в соответствии с рекомендациями производителя расходных материалов, чтобы сохранить их низкие водородные характеристики. Это достигается либо путем использования сушильных шкафов и подогреваемых колчанов для хранения и обработки продукта, либо путем приобретения электродов в герметичных упаковках, специально разработанных для поддержания низкого уровня водорода.

Недостатками процесса являются относительно низкая скорость осаждения и высокий уровень отходов, связанных с непригодными для использования концевыми штырями электродов. Тем не менее, он остается основным процессом для сварки на стройплощадке и для труднодоступных мест, где громоздкое оборудование не подходит.

Ручная дуговая сварка металлом (MMA), процесс 111

Ручная дуговая сварка металлом (MMA), процесс 111

[вверх] Дуговая сварка под флюсом (SAW), процесс 121

Оперативная сварка под флюсом

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Это, вероятно, наиболее широко используемый процесс для сварки угловых швов перемычки между стенкой и фланцем и стыковых стыковых швов на толстой пластине для получения отрезков фланца и стенки. В процессе процесса непрерывный провод подается через контактный наконечник, где он обеспечивает электрический контакт с мощностью от выпрямителя, в зону сварки, где он изгибается и образует ванну расплава. Сварочная ванна заполняется флюсом, подаваемым из бункера. Флюс, непосредственно покрывающий расплавленную сварочную ванну, плавится, образуя шлак и защищая сварной шов во время затвердевания; излишки флюса собираются и повторно используются.Когда сварной шов охлаждается, шлак замерзает и отслаивается, оставляя высококачественные профильные сварные швы.

Этот процесс по своей природе более безопасен, чем другие процессы, так как дуга полностью покрывается во время сварки, отсюда и термин дуга под флюсом. Это также означает, что требования к личной защите меньше. Высокая производительность наплавки — особенность процесса, поскольку он обычно механизируется на портальных установках, тракторах или другом специализированном оборудовании. Это позволяет контролировать параметры и дает рекомендации по точному размещению сварных швов.

Сварка под флюсом (SAW), процесс 121

Сварка под флюсом (SAW), процесс 121

[вверх] Приварка шпилек методом вытяжной дуги 783

Композитные мосты требуют приваривания соединителей со срезными шпильками к верхнему фланцу пластинчатых или коробчатых балок и в других местах, где требуется композитное воздействие стали на бетон, например.грамм. на интегральных абатментах. В зданиях композитные балки требуют приваривания соединителей срезных шпилек к элементам либо непосредственно к верхнему фланцу, либо чаще через постоянный настил из оцинкованной стали на композитных полах, где верхний фланец балки остается неокрашенным.

Сварка шпильки на балке моста

(Изображение любезно предоставлено Mabey Bridge Ltd.)Сварка сквозных шпилек

(Изображение любезно предоставлено Structural Metal Decks Ltd.)

Метод приварки шпилек известен как процесс с натянутой дугой, и требуется специальное оборудование в виде мощного выпрямителя и специального пистолета. Шпильки загружаются в пистолет, и при электрическом контакте с изделием концы с наконечниками изгибаются и плавятся. Продолжительность дуги рассчитывается так, чтобы между концом шпильки и основным материалом установилось расплавленное состояние. В нужный момент пистолет погружает шпильку в сварочную ванну.Керамическая манжета окружает шпильку для защиты и поддержки сварочной ванны, стабилизации дуги и формовки смещенной сварочной ванны для формирования сварной манжеты. Когда сварной шов затвердевает, обойма отслаивается. У удовлетворительных сварных швов обычно есть ровная, яркая и чистая буртика, полностью окружающая шпильку.

Приварка шпилек методом вытяжной дуги 783

[вверху] Технические требования к процедуре сварки

Чертежи детализируют конструктивную форму, выбор материала и указывают сварные соединения.Подрядчик по изготовлению металлоконструкций выбирает методы сварки каждой конфигурации стыка, обеспечивающие требуемые характеристики. Прочность, вязкость разрушения, пластичность и усталость являются важными металлургическими и механическими свойствами, которые необходимо учитывать. Тип соединения, положение сварки, производительность и требования к ресурсам влияют на выбор подходящего процесса сварки.