Титан – самый прочный металл

Металл, который в итоге назвали «титан», открыли в конце 18 века независимо друг от друга Уильям Грегор (Англия) и Мартин Клапрот (Германия). Грегор новый элемент назвал «менакин», а Клапрот – «титан». Позже выяснилось, что в обоих случаях это был не чистый металл, а его диоксид — минерал рутил. В 1805 году французский учёный Луи Воклен обнаружил титан в минерале анатазе, доказав, что рутил и анатаз — полиморфные разновидности диоксида титана с одинаковой химической формулой ТіО2.

Анатаз (ТіО2), кристалл 2,7 х 2,1 х 2 см. Провинция Хордаланн (Норвегия).

Относительно чистый титан из-за сложности очистки был получен только в 1825 году шведским химиком Якобом Берцелиусом. Предложенное Клапротом название «титан» в честь титанов, персонажей древнегреческой мифологии, позже и утвердилось за этим элементом.

Титановый кристаллический пруток высокой чистоты (99,99 %), масса 283 г.

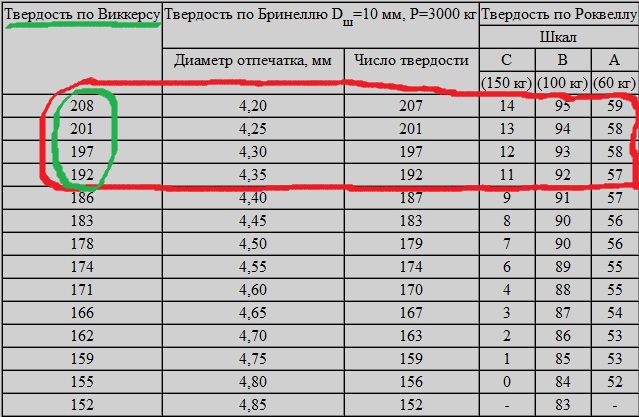

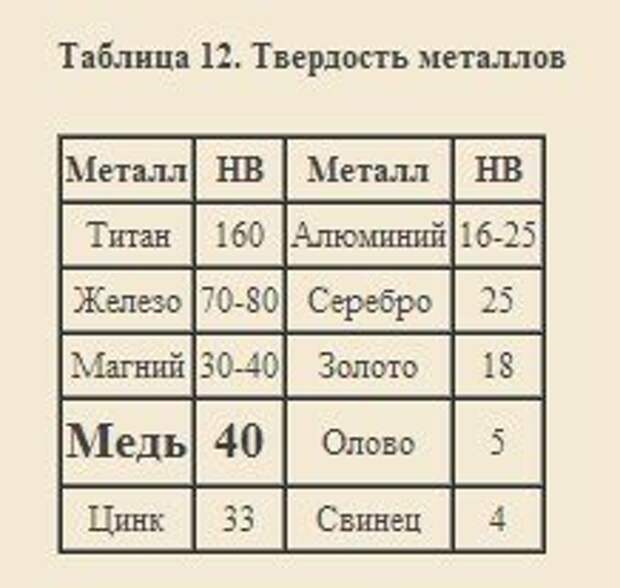

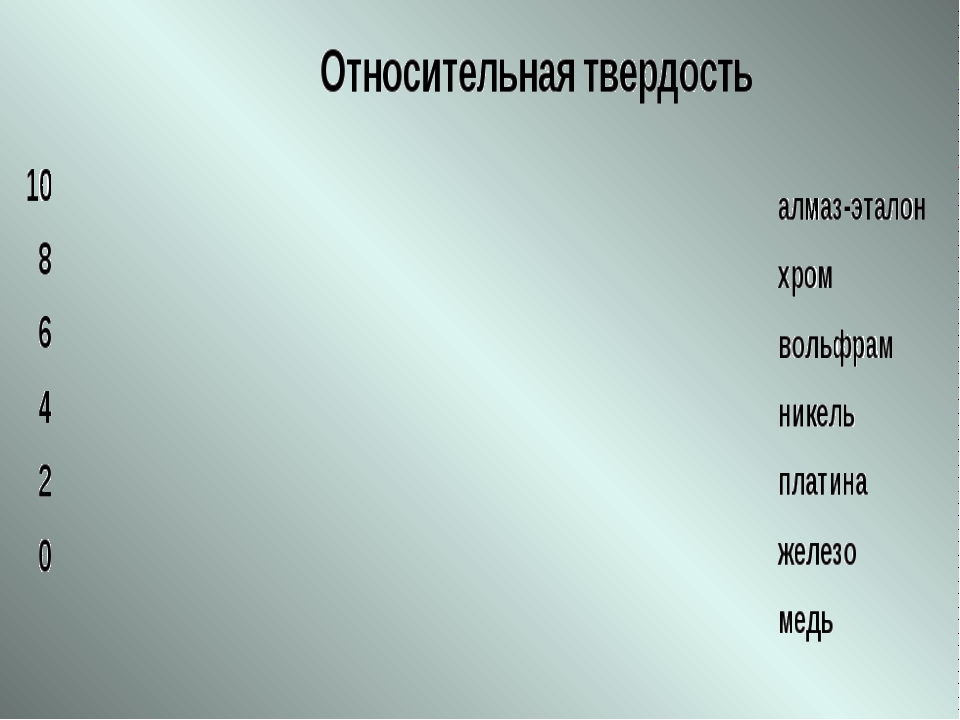

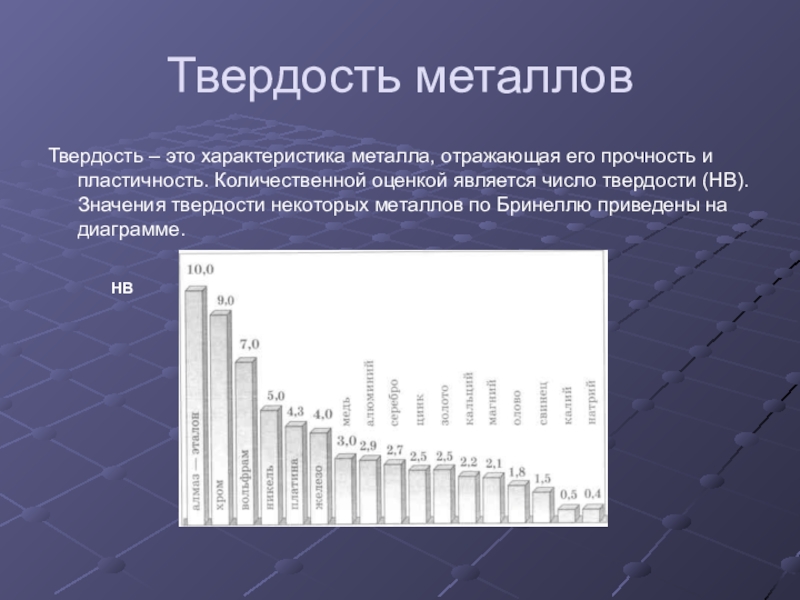

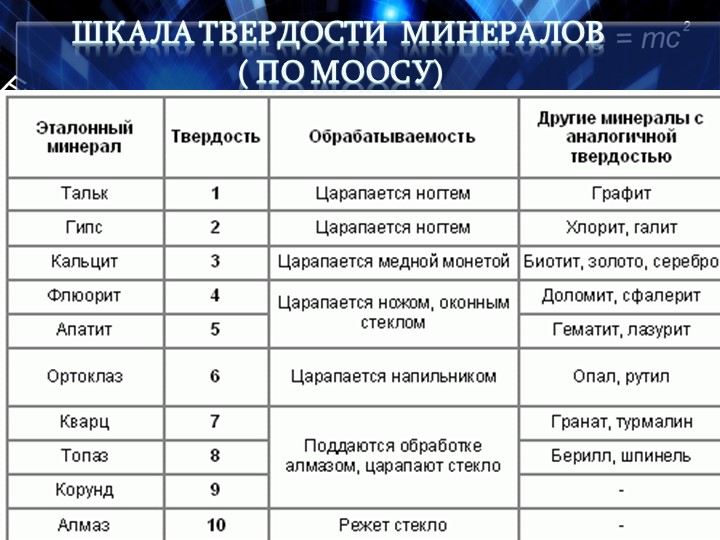

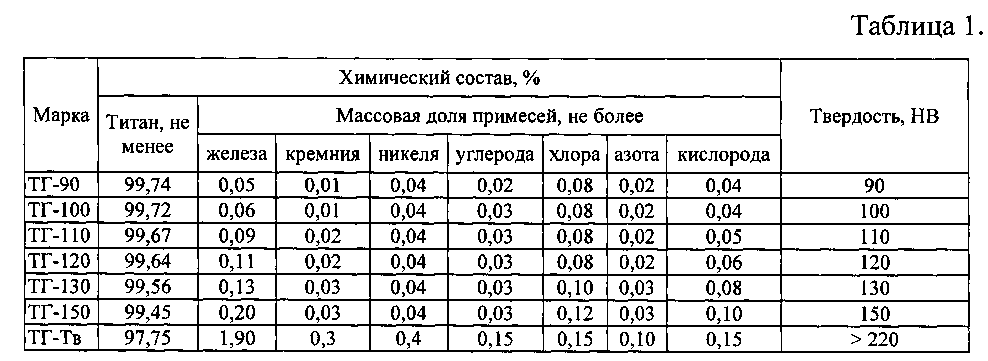

После получения титана высокой степени чистоты выяснилось, что его свойства напрямую зависят от степени очистки от примесей. Чистый титан обладает значительной твердостью: в 12 раз тверже алюминия и в 4 раза твёрже железа и меди. В чистом виде титан (Ti) – серебристо-серый лёгкий металл № 22 в Таблице Менделеева с атомной массой 47,86. Он отличается самым большим отношением прочности к массе из всех элементов таблицы.

По распространённости в земной коре титан находится на 10-м месте, где его среднее содержание (кларк) составляет 5,7 кг/т. Известно более 100 титановых минералов, важнейшими из которых являются: рутил(анатаз) TiO2, ильменит FeTiO3, титаномагнетит FeTiO3 + Fe3O4, перовскит CaTiO3, титанит (сфен) CaTiSiO5.

Ильменит (титанистый железняк, FeTiO3) – весьма распространённый минерал лунных горных пород. Эти данные были получены после изучения образцов пород, доставленных на Землю по программе «Аполлон» (НАСА) в 1969-72 годах.

Ильменит (FeTiO3), кристалл 10 см, Ильменские горы, Ю. Урал.

Анализ данных, полученных с лунных орбитальных станций последних лет, позволяет утверждать, что концентрации титана в отдельных областях Луны соизмеримы с концентрациями этого элемента на земных месторождениях. Так как титан в виде сплавов является важнейшим конструкционным материалом в авиа- ,ракето — и кораблестроении, потребности промышленности в этом металле с каждым годом будут расти.

Так как титан в виде сплавов является важнейшим конструкционным материалом в авиа- ,ракето — и кораблестроении, потребности промышленности в этом металле с каждым годом будут расти.

Россия обладает вторыми в мире, после Китая, запасами этого элемента. Минерально-сырьевую базу титана России составляют 20 месторождений, равномерно рассредоточенных по территории страны. Самое крупное из разведанных месторождений – Ярегское, находится в 25 км от города Ухта (Республика Коми). Запасы месторождения оцениваются в 2 миллиарда тонн руды со средним содержанием диоксида титана около 10 %.

Топ 10 самых прочных металлов в мире

Использование металлов в повседневной жизни началось на заре развития человечества. В первую очередь была освоена медь, которая доступна в природе и легко поддается обработке. До сих пор археологи при раскопках находят различные медные изделия и домашнюю утварь. В процессе эволюции люди постепенно учились соединять различные металлы, получая все более прочные сплавы, пригодные для изготовления орудий труда, а позже и оружия. В наше время продолжаются эксперименты, благодаря которым можно выявить самые прочные металлы в мире.

В наше время продолжаются эксперименты, благодаря которым можно выявить самые прочные металлы в мире.10 Титан

Титан – высокопрочный твердый металл, который сразу же привлек к себе внимание. Свойствами титана являются: высокая удельная прочность; стойкость к высоким температурам; низкая плотность; коррозийная стойкость; механическая и химическая стойкость. Титан применяется в военной промышленности, медицине авиации, кораблестроении, и других сферах производства.

9 Уран

Самый известный элемент, который считается одним из самых прочных металлов в мире, и в нормальных условиях представляет собой слабый радиоактивный металл. В природе находится как в свободном состоянии, так и в кислых осадочных породах. Он достаточно тяжел, широко распространен повсеместно и обладает парамагнитными свойствами, гибкостью, ковкостью, и относительной пластичностью. Уран применяется во многих сферах производства.

8 Вольфрам

Представляет собой твердый переходный элемент блестящего серебристо-серого цвета. Обладает высокой прочностью, отличной тугоплавкостью, стойкостью к химическим воздействиям. Благодаря своим свойствам поддается ковке, и вытягивается в тонкую нить. Известен в качестве вольфрамовой нити накаливания.

Представляет собой твердый переходный элемент блестящего серебристо-серого цвета. Обладает высокой прочностью, отличной тугоплавкостью, стойкостью к химическим воздействиям. Благодаря своим свойствам поддается ковке, и вытягивается в тонкую нить. Известен в качестве вольфрамовой нити накаливания.7 Рений

Среди представителей данной группы считается переходным металлом высокой плотности серебристо-белого цвета. В природе встречается в чистом виде, однако встречается в молибденовом и медном сырье. Отличается высокой твердостью и плотностью, и имеет отличную тугоплавкость. Обладает повышенной прочностью, которая не теряется при многократных перепадах температур. Рений относится к дорогим металлам и имеет высокую стоимость. Используется в современной технике и электронике.

6 Осмий

Блестящий серебристо-белый металл со слегка голубоватым отливом, относится к платиновой группе и считается одним из самых прочных металлов в мире. Аналогично иридию имеет высокую атомную плотность высокую прочность и твердость. Поскольку осмий относится к платиновым металлам, имеет схожие с иридием свойства: тугоплавкость, твердость, хрупкость, стойкость к механическим воздействиям, а также к влиянию агрессивных сред. Нашел широкое применение в хирургии, электронной микроскопии, химической промышленности, ракетной технике, электронной аппаратуре.

Поскольку осмий относится к платиновым металлам, имеет схожие с иридием свойства: тугоплавкость, твердость, хрупкость, стойкость к механическим воздействиям, а также к влиянию агрессивных сред. Нашел широкое применение в хирургии, электронной микроскопии, химической промышленности, ракетной технике, электронной аппаратуре.

5 Бериллий

Относится к группе металлов, и представляет собой элемент светло-серого цвета, обладающий относительной твердостью и высокой токсичностью. Благодаря своим уникальным свойствам бериллий применяется в самых различных сферах производства: ядерной энергетике; аэрокосмической технике; металлургии; лазерной технике; атомной энергетике. Из-за высокой твердости бериллий используется при производстве легирующих сплавов, огнеупорных материалов.

4 Хром

Следующим среди самых прочных металлов в мире является хром – твердый, высокопрочный металл голубовато-белого цвета, стойкий к воздействию щелочей и кислот. В природе встречается в чистом виде и широко применяется в различных отраслях науки, техники и производства. Хром используется для создания различных сплавов, которые используются при изготовлении медицинского, а также химического технологического оборудования. В соединении с железом образует сплав феррохром, который используется при изготовлении металлорежущих инструментов.

Хром используется для создания различных сплавов, которые используются при изготовлении медицинского, а также химического технологического оборудования. В соединении с железом образует сплав феррохром, который используется при изготовлении металлорежущих инструментов.

3 Тантал

Тантал является одним из самых прочных металлов в мире. Он представляет собой серебристый металл с высокой твердостью и атомной плотностью. Благодаря образованию на его поверхности оксидной пленки, имеет свинцовый оттенок. Отличительными свойствами тантала являются высокая прочность, тугоплавкость, стойкость к коррозии, воздействию агрессивных сред. Металл является достаточно пластичным металлом и легко поддается механической обработке. Сегодня тантал успешно используется: в химической промышленности; при сооружении ядерных реакторов; в металлургическом производстве; при создании жаропрочных сплавов.

2 Рутений

Рутений – серебристый металл, принадлежащий к платиновой группе. Его особенностью является наличие в составе мышечной ткани живых организмов. Ценными свойствами рутения являются высокая прочность, твердость, тугоплавкость, химическая стойкость, способность образовывать комплексные соединения. Рутений считается катализатором многих химических реакций, выступает в роли материала для изготовления электродов, контактов, острых наконечников.

Его особенностью является наличие в составе мышечной ткани живых организмов. Ценными свойствами рутения являются высокая прочность, твердость, тугоплавкость, химическая стойкость, способность образовывать комплексные соединения. Рутений считается катализатором многих химических реакций, выступает в роли материала для изготовления электродов, контактов, острых наконечников.

1 Иридий

Самый прочный металл – иридий – серебристо-белый, твердый и тугоплавкий, который относится к платиновой группе. В природе высокопрочный элемент встречается крайне редко, и часто входит в соединение с осмием. Из-за своей природной твердости он плохо поддается механической обработке и обладает высокой стойкостью к воздействию химический веществ. Иридий с большим трудом реагирует на воздействие галогенов и перекиси натрия. Этот металл играет важную роль в повседневной жизни. Его добавляют к титану, хрому и вольфраму для улучшения стойкости к кислым средам, применяют при изготовлении канцелярских принадлежностей, используют в ювелирном деле для создания ювелирных изделий. Стоимость иридия остается высокой из-за ограниченного присутствия в природе.

Стоимость иридия остается высокой из-за ограниченного присутствия в природе.

Источник

Материалы для корпуса часов: титан

Титан не так давно стал популярным материалом в высокотехнологичных часах, и на это есть свои причины. Это один из лучших изобретенных инженерами материалов всех времен, а также один из самых лучших материалов для изготовления часов.

Материалы для изготовления часов должны обладать следующими качествами: твердость, крепость, легкость.

Существует очень много сплавов титана – как и всех инженерных материалов. Наиболее широко известный Ti-6Al-4V, который называется титаном с уровнем прочности, равным 5. Это также сплав, о котором речь идет в данной статье. Он используется для изготовления деталей в самолетостроении.

Примерно два последних века эксперименты с тиатном проводились в лабораториях. В прошлом веке были разрботаны методы использования титана в промышленных целях. До недавна он использовался эксклюзивно как материал для постройки космичеких кораблей, а затем медленно проник во многие отрасли, включая часовую промышленность. Титан в 50 раз дороже карбона, но все же остается более дешевым материалом по отношению к драгоценным металлам.

До недавна он использовался эксклюзивно как материал для постройки космичеких кораблей, а затем медленно проник во многие отрасли, включая часовую промышленность. Титан в 50 раз дороже карбона, но все же остается более дешевым материалом по отношению к драгоценным металлам.

Титан считается одним из самых прочных и долговечных материалов. Кроме корпуса часов, его еще можно использовать внутри механизма, для изготовления коронки или кнопок. Титан выдерживает давление до 1000 Мпа, что в 5 раз больше обыкновенной стали. Даже титан без примесей (Grade 2) обладает прочностью до 350 Мпа. Тем не менее, существуют сплавы стали, которые даже прочнее титана, например, сталь для изготовления инструментов или запчастей для космических кораблей (достигает 2000 МПа).

Сталь – отличный материал, но титан обходит его по части легкости (веса). При одном и том же объеме вес титана меньше в два раза. Так же и в корпусе часов: если твердость титана и стали будет одинаковой, то вес часов будет отличаться. Известно, что в производтсве часов не используются очень твердая сталь. Твердые сплавы стали – удел самолетостроения. Нержавеющая сталь, которая широко используется в производстве часов, обладает низкой твердостью. Поэтому титановый корпус почти вдвое легче стального корпуса с такими же характеристиками твердости.

Известно, что в производтсве часов не используются очень твердая сталь. Твердые сплавы стали – удел самолетостроения. Нержавеющая сталь, которая широко используется в производстве часов, обладает низкой твердостью. Поэтому титановый корпус почти вдвое легче стального корпуса с такими же характеристиками твердости.

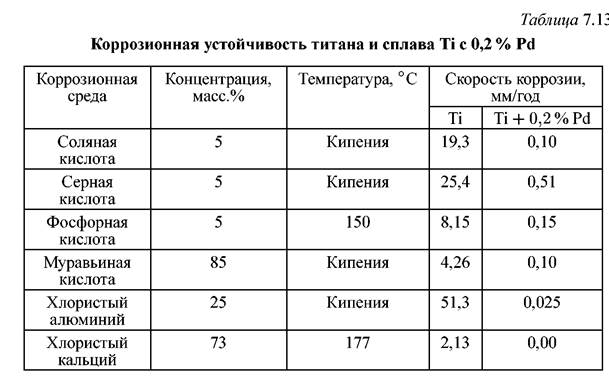

Другим исключительным свойством титана является его устойчивость к коррозии. Он настолько хорошо, что практически невозможно подвергнуть титан коррозии. Он не вступает в реакцию со всеми кислотами, кроме азотной. Но азотная кислота не так часто встречается в повседневной жизни. По устойчивости к коррозии титан напоминает платину, а из инженерных металлов только цирконий превосходит титан по устойчивости к ржавению. Высокая устойчивость к коррозии – ключ к гипоаллергенным свойствам титана. Он настолько инертен из-за окисного слоя, что не реагирует с человеческим телом, поэтому титан широко используют в медицине.

Есть определенные области, где сталь опережает титан. Например, жесткость, которая обозначает насколько материал меняется под воздействием давления. Сталь обладает более высокой жесткостью, нежели титан. Для корпуса часов это не имеет большого значения, разве что в часах для дайвинга.

Например, жесткость, которая обозначает насколько материал меняется под воздействием давления. Сталь обладает более высокой жесткостью, нежели титан. Для корпуса часов это не имеет большого значения, разве что в часах для дайвинга.

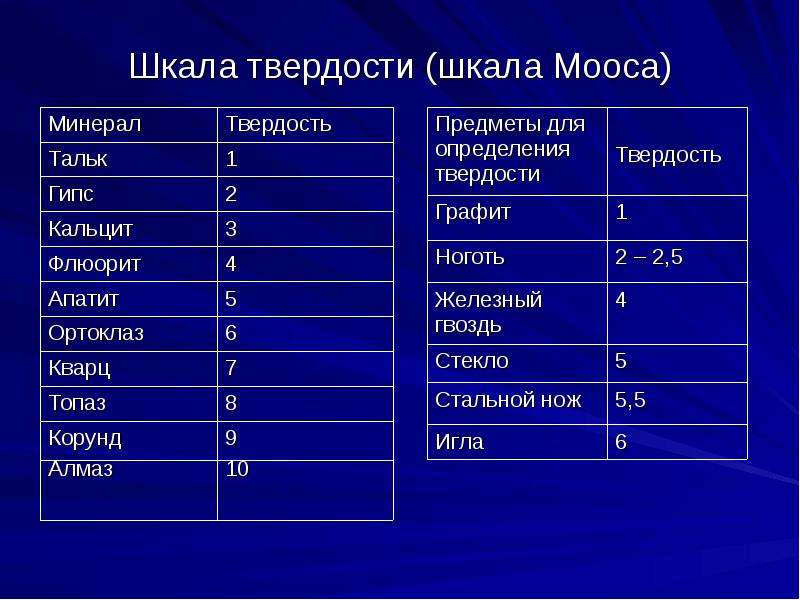

Твердость титана ниже, чем у некоторых видов стали. Поэтому его легче поцарапать, чем сталь. Но титан намного тверже, чем золото, платина и алюминий. Различные покрытия могут увеличить твердость титана. Обработка титана трудоемкая. Множество операций по обработке титана увеличивают его стоимость.

Титан – очень хороший материал, поэтому его продолжают использовать при постройке самолетов-истребителей. Одним из главных конкурентов титана является карбоновое волокно. Если приобрести титановые часы с хорошим покрытием, они будут долго радоваьт своего владельца.

Ссылка на статью:

https://luxwatch.ua/watch-news/view/1703

iPhone 14 из титана — что известно о новом дизайне Apple

Согласно инвесторскому отчету американского финансового холдинга JP Morgan Chase, в 2022 году представят iPhone 14 с новым дизайном корпуса из титанового сплава. Это станет одним из самых больших изменений для высококлассных моделей.

Это станет одним из самых больших изменений для высококлассных моделей.

Apple будет впервые изготавливать титановые рамы для своих смартфонов. Их авторским производством займётся компания Foxconn.

Последние рамы IPhone выполнены из двух металлов — алюминия и нержавеющей стали. “Яблочная” корпорация уже использует титан в некоторых моделях Apple Watch Series 6 и Apple Card, которая полностью сделана из прочного материала.

Титан легче стали, но не уступает ей по прочности. По сравнению с алюминием и сталью, титан имеет высокую твердость, поэтому устойчив к ударам и царапинам, а также не поддается коррозии. Благодаря своей жесткости, металл выдерживает любые нагрузки на изгибы.

Благодаря своей жесткости, металл выдерживает любые нагрузки на изгибы.

Однако у материала есть недостаток — маркость. На поверхности титанового сплава сильно заметны отпечатки пальцев, которые пачкают устройство, оставляя некрасивые следы.

Apple активно занимается решением этой проблемы. Недавние патентные заявки показали, что компания собирается использовать тонкие оксидные покрытия для металлических поверхностей, предотвращающие маркость телефонов.

Также документ подтвердил инсайдерские слухи, что у новинок будет больше изменений, чем у предстоящих моделей iPhone 13.

Компания отметит следующий год как «суперцикл iPhone» и с появлением высококлассных моделей планирует привлечь как можно больше новых пользователей.

Источник: macrumos

Титановый клинок: маркетинговый трюк или технологический прорыв?

Титановый клинок: маркетинговый трюк или технологический прорыв?О ножах из титановых сплавов впервые заговорили флотские саперы – боевые пловцы, работающие с противокорабельными морскими минами. Немагнитность, практически абсолютная коррозионная стойкость, небольшой вес (на 40% меньше чем у стальных габаритных аналогов) делали этот металл практически идеальным в узкой области трудовой деятельности водолазов, которым был нужен прочный и не подверженный коррозии инструмент.

Немагнитность, практически абсолютная коррозионная стойкость, небольшой вес (на 40% меньше чем у стальных габаритных аналогов) делали этот металл практически идеальным в узкой области трудовой деятельности водолазов, которым был нужен прочный и не подверженный коррозии инструмент.

Во многом своему коммерческому успеху дайверские ножи из титановых сплавов обязаны и репутации американских боевых пловцов – «котиков» или Navy Seals. Именно эта элита ВМФ США первыми получила на снабжения новые ножи, обладание которыми в настоящее время весьма желанно и для дайвера-любителя, и для коллекционера. Кроме того крупнейшим потребителями титановых сплавов до настоящего времени остаются наиболее инновационные отрасли промышленности – авиакосмическая, военная и медицинская. Все это создало вокруг титана и его сплава некий ареол загадочности, заставляя приписывать этим материал полумагические свойства, которыми они, естественно, не обладают. И если появление на прилавках магазинов для любителей водных видов спорта титановых ножей в ассортименте оправдано наличием у них комплекса требуемых свойств, первым из которых является нечувствительность к агресcивной морской воде, то к чему титановый клинок, к примеру, на поварской модели? Попробуем внести ясность в этот вопрос.

И вновь о нанотехнологиях.

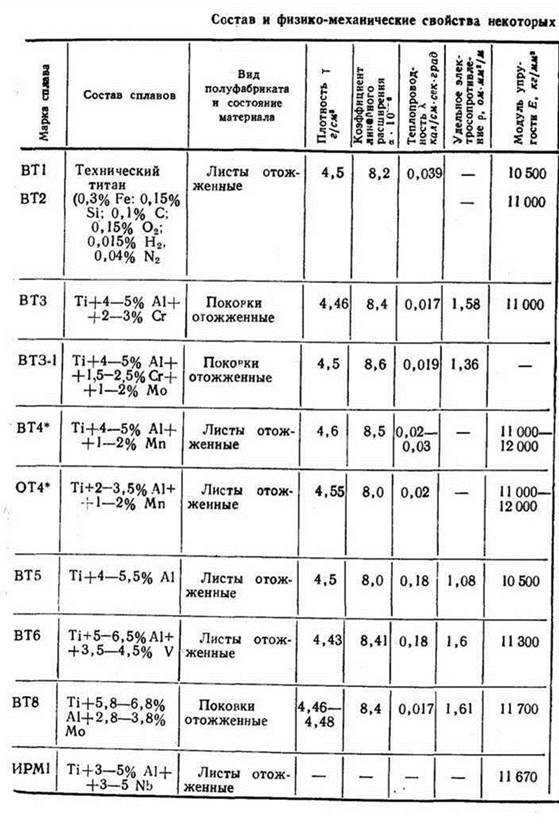

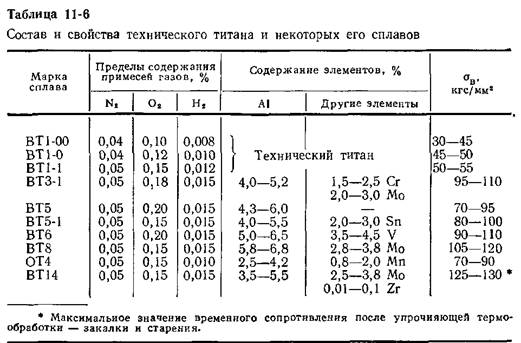

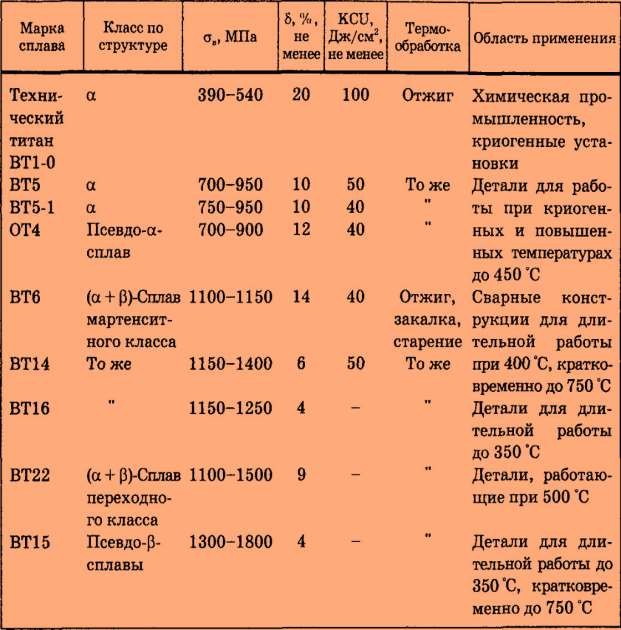

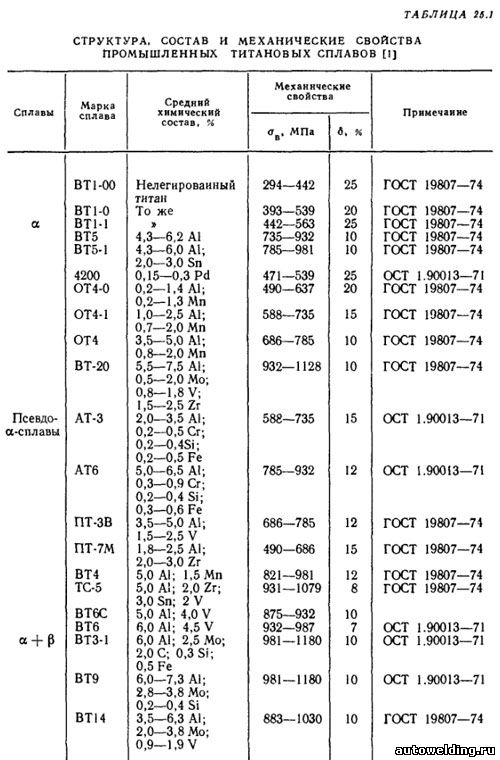

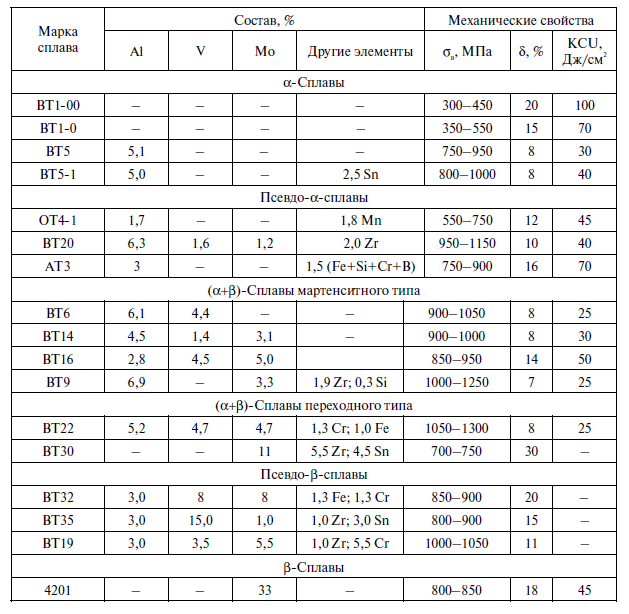

Широкое применение сплавов титана в аэрокосмической отрасли повлекло массовое заблуждение о его феноменальной прочности. На самом деле главные его достоинства – коррозионная стойкость при меньшем весе: в сравнении со сталью на 40%. В авиации за титаном даже закрепилось прозвище «летучий металл»: злые языки утверждают, что оно «прикипело» не в последнюю очередь благодаря поломкам ответственных высоконагруженных деталей в самое неподходящее время. Механические свойства титана определяются присутствующими в нем фазами. Титан имеет две аллотропические формы: альфа-титан с гексагональной решеткой и бета-титан с объемно-центрированной решеткой. Общепринято деление промышленных титановых сплавов на 3 группы по типу структуры: альфа-фаза, бета-фаза и смешанная альфа-бета фаза. Изменяя относительное содержание этих фаз в сплаве титана, можно управлять и механическими свойства сплава.

Так альфа-фаза титана сравнительно мягка, вязка и пластична, поэтому ни для силовых элементов, ни для клинков ножей не подходит. Наиболее широкое применение в промышленности нашли двухфазные альфа-бета-сплавы, которые могут быть термически обработаны до достаточно высокой прочности. Такие сплавы как Ti-6Al-4V (отечественный аналог ВТ-6) нашли широкое применение в промышленности, обладая целым комплексом полезных свойств: прочностью, коррозионной стойкостью, небольшим весом. Эти же полезные свойства стимулировали массовое использование титановых спав на поварской утвари для туристов-походников и альпинистов, у которых на учете каждый грамм снаряжения. Однако ножами из этого материала резать что-то более твердое, чем продукты питания было невозможно. При удовлетворительной прочности и отличной коррозионной стойкости режущие свойства дайверских ножей из альфа-бета сплава оставались весьма скромными и серьезно уступали даже моделям из популярной коррозионной стали 420 типа, не смотря на всевозможные ухищрения производителей с износостойкими покрытиями и нанесением зубчатых режущих кромок. Впрочем, на дайверских ножах высокие режущие свойства зачастую не востребованы вовсе, а с задачами по резке сетей и лесок, выполнению спасательных и самоспасательных операций, а также работой с затопленной древесиной или грунтом легко справляется и нож из альфа-бета сплава.

Наиболее широкое применение в промышленности нашли двухфазные альфа-бета-сплавы, которые могут быть термически обработаны до достаточно высокой прочности. Такие сплавы как Ti-6Al-4V (отечественный аналог ВТ-6) нашли широкое применение в промышленности, обладая целым комплексом полезных свойств: прочностью, коррозионной стойкостью, небольшим весом. Эти же полезные свойства стимулировали массовое использование титановых спав на поварской утвари для туристов-походников и альпинистов, у которых на учете каждый грамм снаряжения. Однако ножами из этого материала резать что-то более твердое, чем продукты питания было невозможно. При удовлетворительной прочности и отличной коррозионной стойкости режущие свойства дайверских ножей из альфа-бета сплава оставались весьма скромными и серьезно уступали даже моделям из популярной коррозионной стали 420 типа, не смотря на всевозможные ухищрения производителей с износостойкими покрытиями и нанесением зубчатых режущих кромок. Впрочем, на дайверских ножах высокие режущие свойства зачастую не востребованы вовсе, а с задачами по резке сетей и лесок, выполнению спасательных и самоспасательных операций, а также работой с затопленной древесиной или грунтом легко справляется и нож из альфа-бета сплава.

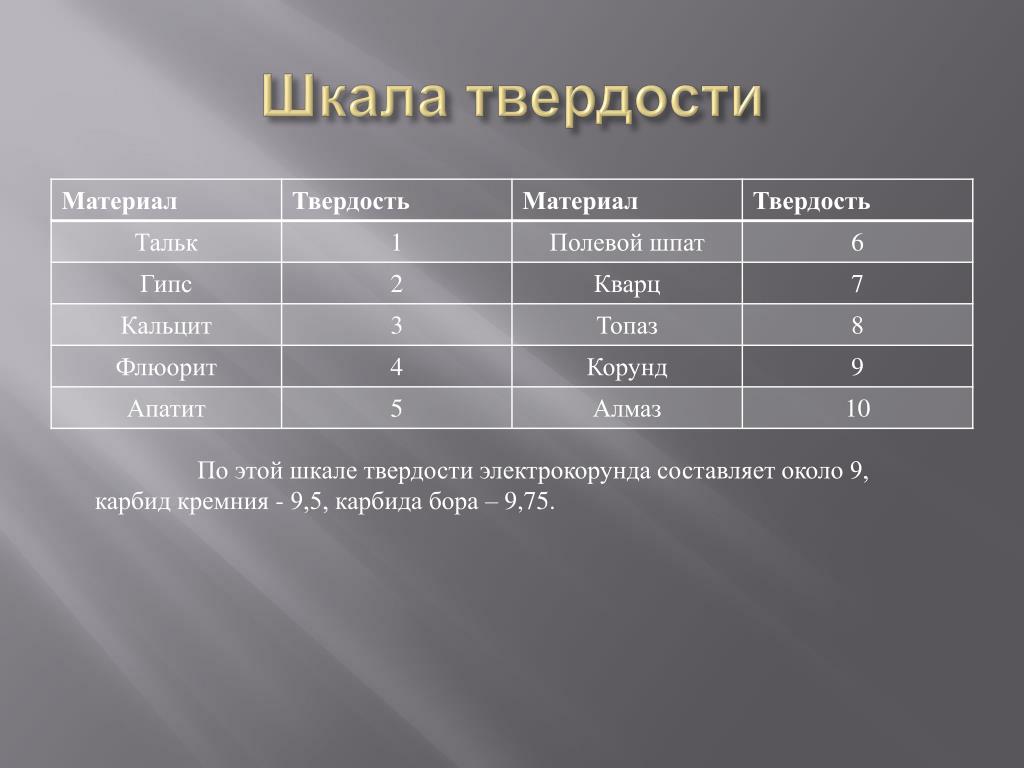

Применение на клинках бета-сплава титана, обладающего большей твердостью и прочностью, а также удовлетворительной износостойкостью режущих кромок, до сих пор сдерживается экономическими факторами. Свойства этой группы титановых сплавов наиболее критичны к содержанию примесей, что определяет большую технологическую сложность их производства и, как следствие, большую стоимость этих материалов, достаточно долго находивших применение, в основном, в аэрокосмической отрасли. В термообработанном состоянии твердость бета сплава титана невелика, всего 45 – 48 HRC, что даже ниже чем у мягковатых традиционных «нержавеек». Поэтому режущие свойства таких клинков остаются достаточно скромными – на уровне стали типа 440А.

Как же заставить клинок из титанового сплава резать хорошо и долго при сохранении прочих полезных свойств? И надо ли это делать – разнообразие марок коррозионностойких сталей поражает воображение. Надо! – решили японские ученые. Найденное ими решение заключается в использовании дисперсно-упрочненных титановых композитов. Композиты с металлической матрицей принято разделять на армированные волокнами (т.н. волокнистые композиты) и наполненные тонкодисперсными частицами, не растворяющимися в основном металле (дисперсно-упрочненные композиты). В теории, можно создать даже клинки из волокнистых композитов с титановой матрицей в которых взаимодействие волокна и матрицы существенно повышает эффективную прочность волокна, — т.е. самые настоящие титановые булаты! Но это дело будущего. На первых порах под коммерческими названиями Titan 21 и Cera-Titan в серию пошли дисперсно-упрочненные диоксдом циркония титановые композиты. В них титановая матрица является основной несущей нагрузку составляющей, а внедренные в неё дисперсные частицы металлокерамики повышают износостойкость и прочность материала.

Композиты с металлической матрицей принято разделять на армированные волокнами (т.н. волокнистые композиты) и наполненные тонкодисперсными частицами, не растворяющимися в основном металле (дисперсно-упрочненные композиты). В теории, можно создать даже клинки из волокнистых композитов с титановой матрицей в которых взаимодействие волокна и матрицы существенно повышает эффективную прочность волокна, — т.е. самые настоящие титановые булаты! Но это дело будущего. На первых порах под коммерческими названиями Titan 21 и Cera-Titan в серию пошли дисперсно-упрочненные диоксдом циркония титановые композиты. В них титановая матрица является основной несущей нагрузку составляющей, а внедренные в неё дисперсные частицы металлокерамики повышают износостойкость и прочность материала.

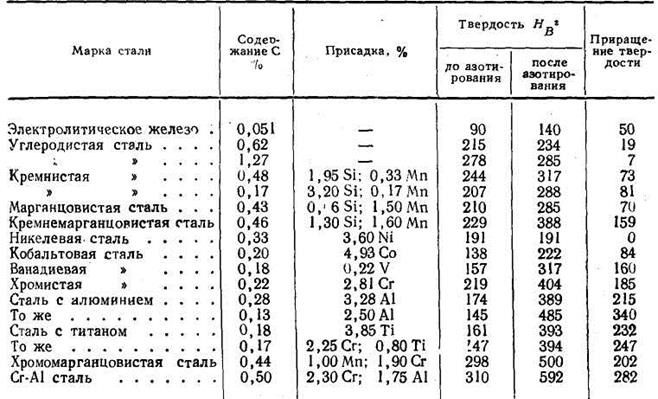

Производятся такие структуры методом порошковой металлургии: путем механического легирования. Высокая прочность и износостойкость клинка достигается при размере частиц 10–500 нм при среднем расстоянии между ними 100–500 нм и равномерном их распределении в прочной и вязкой титановой матрице. Сперва в титановую матрицу внедрялись частицы металлокерамики на основе диоксида циркония,. В дальнейшем, для повышения износостойкости режущей кромки, вместе в диоксидом циркония стали добавлять алмазоподобные карбиды. В результат был отмечен резкий рост износостойкости клинка, превосходящий большинство известных ножевых сталей и вплотную приближающийся к металлокерамике.

Сперва в титановую матрицу внедрялись частицы металлокерамики на основе диоксида циркония,. В дальнейшем, для повышения износостойкости режущей кромки, вместе в диоксидом циркония стали добавлять алмазоподобные карбиды. В результат был отмечен резкий рост износостойкости клинка, превосходящий большинство известных ножевых сталей и вплотную приближающийся к металлокерамике.

При этом клинки из титанового композита в полном объеме сохранили очень неплохие прочностные и великолепные антикоррозионные свойства. В результате подобный нож практически не нуждается в уходе. Для повышения износостойкости и задиростойкости, а также придания антибактериальных свойств, поверхности клинков из титановых композитов дополнительно подвергают упрочнению путем нанесения покрытий на основе сплава серебра. Зачастую пользователи недооценивают силу коррозии, способную повредить даже нож из «нержавеющей стали». Все используемые на ножах стали являются коррозионностойкими, в большей или меньшей степени, в зависимости от химического состава и способа закалки клинка. И лишь титановый композиты обладают практически полной нечувствительностью к коррозии, что будет высоко востребовано при приготовлении пищи в поле и на рыбалке, в походе и на «шашлыках». Скромный вес также будет большим подспорьем для «походного кухонника». С заточной и правкой титанового клинка легко справится и алмазный мусат, и керамический камень, хотя керамические точилки имеют склонность забиваться продуктами заточки титана.

И лишь титановый композиты обладают практически полной нечувствительностью к коррозии, что будет высоко востребовано при приготовлении пищи в поле и на рыбалке, в походе и на «шашлыках». Скромный вес также будет большим подспорьем для «походного кухонника». С заточной и правкой титанового клинка легко справится и алмазный мусат, и керамический камень, хотя керамические точилки имеют склонность забиваться продуктами заточки титана.

Каковы же негативные черты этого материала? Прежде всего, это невысокая твердость — 46 – 48 HRC. Она определяет сравнительную мягкость клинка и возможность «замятий» режущей кромки при неаккуратной работе или рубке костей и хрящей. Титановый композит не требователен в уходе, но, одновременно, требует к себе аккуратного обращения в работе. Несколько отличатся динамика реза: у титанового композита на режущей кромке постоянно формируется микроскопическая пилка из внедренных частиц. Поэтому рез по динамике ближе к пилению. Хотя клинок легко режет стекло, но пытаться бриться им не стоит. Сравнительная мягкость клинка диктует необходимость более «толстого» сведения режущей кромки: привыкшим к тончайшим спускам клинков престижных моделей из высокоуглеродистых сталей будет не просто привыкнуть с более толстому, хотя и в разы более долговечному лезвию титанового клинка.

Сравнительная мягкость клинка диктует необходимость более «толстого» сведения режущей кромки: привыкшим к тончайшим спускам клинков престижных моделей из высокоуглеродистых сталей будет не просто привыкнуть с более толстому, хотя и в разы более долговечному лезвию титанового клинка.

С учетом всех «плюсов» и «минусов» нового материала его можно уверено рекомендовать на любительские кухни, где он с лихвой покроет все задачи, связанные с нарезкой продуктов и полуфабрикатов. Для работы с замороженными продуктами, костями и хрящами лучше вместо него брать топорик или специальную пилу. Но зато при условии аккуратного целевого использования клинок из титанового сплава послужит не одному поколению домашних кулинаров, радуя их легкостью работы, простотой заточки и минимальным уходом!

Титан — все статьи и новости

Титан — спутник Сатурна, второй по величине среди спутников Солнечной системы после Ганимеда, спутника Юпитера. По диаметру (1552 км) Титан превосходит Луну на 50%, а по массе — на 80%. Обращается вокруг Юпитера примерно за 16 земных суток при среднем удалении от планеты около 611 тыс. км.

Обращается вокруг Юпитера примерно за 16 земных суток при среднем удалении от планеты около 611 тыс. км.

В первую очередь Титан интересен для астрономов тем, что это единственное, кроме Земли, космическое тело Солнечной системы, на поверхности которого доказано существование жидкости. При этом, как и вода на Земле, эта жидкость осуществляет круговорот в природе Титана. Также он является единственным спутником Сатурна, имеющим плотную атмосферу.

Поверхность Титана в основном состоит из водяного льда, из-за низких температур имеющего скальную твердость, и органических осадочных веществ. Толщина атмосферы составляет более 400 км, состоит она преимущественно из азота. Содержащиеся в ней метан и этан собираются в облака, являющиеся источником жидких и, возможно, твердых осадков. Попадая на поверхность Титана, имеющую среднюю температуру -179,5°C, эти осадки существуют там в жидком виде, после чего испаряются вновь. Вследствие круговорота метана-этана на поверхности Титана существуют озера, моря и реки. Три крупнейших «водоема» спутника: моря Лигейи, Кракена и Пурги — наполнены чистым метаном и окружены множеством углеводородных озер и рек.

Три крупнейших «водоема» спутника: моря Лигейи, Кракена и Пурги — наполнены чистым метаном и окружены множеством углеводородных озер и рек.

Астрономы высказывают осторожные предположения о существовании на Титане жизни в виде микроорганизмов, потребляющих ацетилен и «выдыхающих» метан. Иным образом они не могут объяснить дефицит ацетилена на поверхности Титана.

Титан был открыт 25 марта 1655 года голландским физиком, математиком и астрономом Христианом Гюйгенсом. Орбита спутника с тех пор была хорошо изучена, однако, поскольку поверхность скрывалась под густой атмосферой, до конца прошлого века о ней ничего не было известно. Первые снимки Титана были получены пролетавшими мимо спутника космическими аппаратами Pioneer (в 1979 году сделал пять снимков Титана) и Voyager 1 (в 1980 году). Основная информация о спутнике начала поступать с июня 2004 года, когда к Сатурну прибыл зонд Cassini–Huygens. 14 декабря 2005 года спускаемый аппарат Huygens, ранее отделившийся от Cassini, опустился на поверхность Титана, по пути проведя анализ атмосферы Титана и впервые сделав снимки его поверхности.

Изображение: Courtesy NASA/JPL-Caltech

Самые интересные металлы / Хабр

Кто не слушает металл — тому бог ума не дал!

— Народное творчество

Привет, %username%.

gjf снова на связи. Сегодня буду совсем краток, потому что через шесть часов вставать и ехать.

А рассказать я сегодня хочу о металле. Но не о том, который музыка, — о том мы можем поговорить как-нибудь за кружечкой пива, а не на Хабре. И даже не о металле — а о металлах! И рассказать я хочу о тех металлах, которые меня в жизни так или иначе поразили своими свойствами.

Поскольку все участники хит-парада отличаются какими-то своими суперспособностями, то мест и победителей не будет. Будет — металлическая десятка! Так что порядковый номер ничего не означает.

Поехали.

Ртуть — самый жидкий металл: температура её плавления составляет -39 °C. О том, что она токсична — и даже очень —

я уже писал, а потому повторяться не буду.

С древних времён на ртуть разве что не молились — ещё бы, «жидкое серебро»! Алхимики считали, что именно во ртути где-то прячется знаменитый философский камень, например Джабир ибн Хайян считал, что раз ртуть — это жидкий металл, то она — «абсолютна»: она свободна от любых примесей, присущих твёрдым металлам. Сера — другой предмет восхищения Хайяна — элемент огня, он способен давать чистое «абсолютное» пламя, а потому все остальные металлы (а поскольку это был VIII век — их было негусто: семь) образованы из ртути и серы.

Что в VIII веке, что сейчас — если смешать ртуть и серу, то получится чёрный сульфид ртути (и это, кстати, один из способов дезактивации пролитой ртути) — но уж никак не металл. Эту досадную неудачу Хайян объяснял тем, что все тупые не хватает некоего «созревателя», который из чёрной ерунды приведёт к получению металла. И конечно все бросились искать «созреватель», чтобы получить золото. История поиска философского камня официально объявлена открытой.

%username%, ты вот сейчас смеёшься над алхимиками — но ведь они-таки добились своего! В 1947 году американскими физиками при бета-распаде изотопа Hg-197 получен единственный устойчивый изотоп золота Au-197. Из 100 мг ртути добыли целых 35 мкг золота — и они сейчас красуются в Чикагском музее науки и промышленности. Так что алхимики были правы — ведь можно! Только, блин, дорого…

Кстати, единственным алхимиком, который не верил в возможность получения золота из других металлов был Абу Али Хусейн ибн Абдуллах ибн аль-Хасан ибн Али ибн Сина — а для тёмных неверных — просто Авиценна.

Между прочим, со ртутью по своему виду очень соперничает другой металл — галлий. Его температура плавления 29 °C, в школе мне показывали эффектный фокус: на руку кладётся кусок какого-то металла…

.. и вот что получаетсяКстати, галлий сейчас можно купить на алике, чтобы показывать такой фокус. Не знаю, правда, проедет ли он таможню.

2. Титан Суровый титан — это тебе не ртутные сопли! Это — самый твёрдый металл! Ну в моём детстве и юношестве титаном писали на всех этих стёклах в общественном транспорте. Потому что царапал — и мелкой металлической пылью окрашивал.

Потому что царапал — и мелкой металлической пылью окрашивал.

Все знают, что титан благодаря твёрдости и лёгкости используют в авиации. Расскажу о некоторых интересных применениях.

Будучи нагретым, титан начинает поглощать разные газы — кислород, хлор и даже азот. Это используют в установках очистки инертных газов (аргона, например) — его продувают через трубки, заполненные титановой губкой и нагретые до 500-600 °C. Кстати, при этой температуре титановая губка взаимодействует с водой — кислород поглощается, водород отдаётся, но обычно водород в инертных газах никого не беспокоит, в отличие от воды.

Белый диоксид титана TiO2 используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Пищевая добавка E171. Кстати, при производстве диоксида титана обязательно контролируют его элементный состав — но вовсе не для того, чтобы снизить примеси, а чтобы добавить «белизны»: нужно, чтобы окрашивающих элементов — железа, хрома, меди и т. д. — было поменьше.

д. — было поменьше.

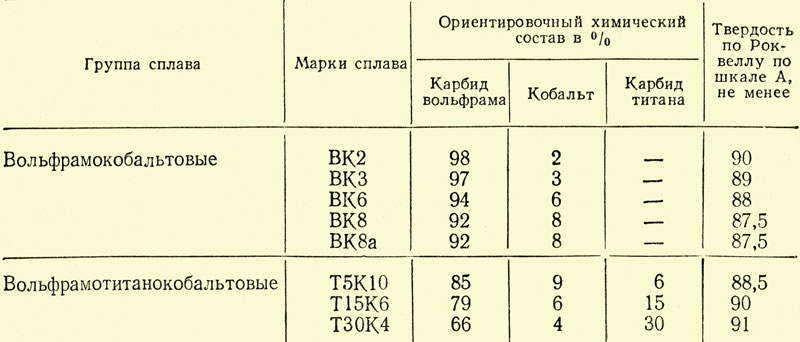

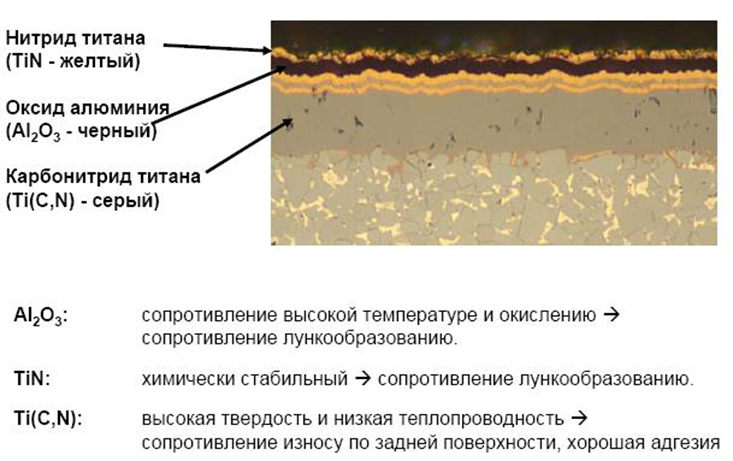

Карбид титана, диборид титана, карбонитрид титана — конкуренты карбида вольфрама по твёрдости. Недостаток — они его легче.

Нитрид титана применяется для покрытия инструментов, куполов церквей и при производстве бижутерии, так как имеет цвет, похожий на золото. Все эти «медицинские сплавы», похожие на золото — это покрытие нитридом титана.

Кстати, упорные учёные недавно сделали всё-таки сплав, который твёрже титана! Только чтобы этого добиться — пришлось смешать палладий, кремний, фосфор, германий и серебро. Штука получилась недешёвая, а потому опять победил титан.

3. Вольфрам Вольфрам — тоже противоположность ртути: самый тугоплавкий металл с температурой плавления 3422 °C. Он известен ещё с XVI века, правда, известен не сам металл, а минерал вольфрамит, в котором содержится вольфрам. Кстати, название Wolf Rahm на языке суровых немцев означает «волчьи сливки»: немцы, которые плавили олово, очень не любили примеси вольфрамита, который мешал плавке, переводя олово в пену шлаков («пожирал олово как волк овцу»). Сам металл уже выделили позже, примерно через 200 лет.

Сам металл уже выделили позже, примерно через 200 лет.

То, что на фото — не вольфрам на самом деле, а карбид вольфрама, так что если у тебя на руке такое кольцо, %username%, то не сильно задавайся. Карбид вольфрама — тяжёлое и крайне твёрдое соединение — а потому используется во всяких деталях, которыми бьют, кстати «победит» — это 90% карбида вольфрама. А ещё карбид вольфрама добрые люди добавляют в качестве наконечника бронебойных снарядов и пуль. Но не только его, позже расскажу про другой металл.

Кстати, хоть вольфрам и тяжёлый — но несмотря на бо́льшую плотность по сравнению с традиционным и более дешёвым свинцом, радиационная защита из вольфрама оказывается менее тяжёлой при равных защитных свойствах или более эффективной при равном весе. Из-за тугоплавкости и твёрдости вольфрама, затрудняющих его обработку, в таких случаях используются более пластичные сплавы вольфрама с добавлением других металлов либо взвесь порошкообразного вольфрама (или его соединений) в полимерной основе. Выходит легче, эффективнее — но только дороже. Так что в случае фолаута, %username%, бери себе вольфрамовую броню!

Выходит легче, эффективнее — но только дороже. Так что в случае фолаута, %username%, бери себе вольфрамовую броню!

Кстати, на своём «вечном кольце» я умудрился какой-то химией поставить пятно — и даже не знаю, чем. Так что «вечное» оно только у обычных людей )))

4. УранЕдинственный природный металл, который используют, как топливо, и при этом используется без остатка, буквально на атомном уровне.

Когда я был ещё школьником, но был вхож в университет (не скажу почему!), то меня всегда смешила реакция иностранных студентов, когда им в микроскоп показывали кристаллы уранил-ацетата натрия. Ну есть такая качественная реакция. Когда иностранцам говорили слово «уранил» — их сдувало с этажа. Все смеялись.

Мне смешно и грустно, что теперь и большая часть наших людей тоже считают, что уран- страшен, опасен и ужасен. Падение образования налицо.

На самом деле ещё в древнейшие времена природная окись урана использовалась для изготовления жёлтой посуды. Так, возле Неаполя найден осколок жёлтого стекла, содержащий 1 % оксида урана и датируемый 79 годом н. э. Он не светится в темноте и не фонит. Я был в Жёлтых Водах на Украине, где добывают урановый концентрат. Никто там не светится и не фонит. А разгадка проста: природный уран слаборадиоактивен — не более, чем граниты и базальты, а также терриконы и метрополитен. Тот уран, который УРАН — это изотоп U-235, которого в природе всего 0,7204%. Его так мало, что для ядерщиков нужно выделять и концентрировать этот изотоп («обогащать») — так просто работать реактор не будет.

э. Он не светится в темноте и не фонит. Я был в Жёлтых Водах на Украине, где добывают урановый концентрат. Никто там не светится и не фонит. А разгадка проста: природный уран слаборадиоактивен — не более, чем граниты и базальты, а также терриконы и метрополитен. Тот уран, который УРАН — это изотоп U-235, которого в природе всего 0,7204%. Его так мало, что для ядерщиков нужно выделять и концентрировать этот изотоп («обогащать») — так просто работать реактор не будет.

Кстати, раньше в природе U-235 было больше — просто со временем он распался. И поскольку его было больше — ядерный реактор сделать можно было прямо на коленке. В прямом смысле. Так и произошло в Габоне на месторождении Окло примерно 2 миллиарда лет назад: через руду бежала вода, вода — естественный замедлитель нейтронов, которые вылетают при распаде урана-235 — в итоге энергии нейтронов было как раз столько, сколько нужно для захвата ядром урана-235 — и пошла-поехала цепная реакция. И уранчик горел себе несколько сотен лет, пока не выгорел…

Обнаружили это значительно позже, в 1972 году, когда на урановой обогатительной фабрике в Пьерлате (Франция) во время анализа урана из Окло было найдено отклонение от нормы изотопного состава урана. Содержание изотопа U-235 составило 0,717% вместо обычных 0,720%. Уран — не колбаса, тут недовес строго карается: все ядерные объекты подвергаются жёсткому контролю с целью недопущения незаконного использования расщепляющихся материалов в военных целях. А потому учёные стали исследовать, нашли ещё пару элементов, типа неодима и рутения, и поняли — U-235

Содержание изотопа U-235 составило 0,717% вместо обычных 0,720%. Уран — не колбаса, тут недовес строго карается: все ядерные объекты подвергаются жёсткому контролю с целью недопущения незаконного использования расщепляющихся материалов в военных целях. А потому учёные стали исследовать, нашли ещё пару элементов, типа неодима и рутения, и поняли — U-235 украли до нас просто выгорел, как в реакторе. То есть ядерный реактор природа изобрела задолго до нас. Впрочем, как и всё.

Обеднённый уран (это когда 235-й забрали и отдали атомщикам, а остался U-238) — тяжёлый и твёрдый, напоминает чем-то по свойствам вольфрам, а потому — точно так же используется там, где надо бить. Об этом есть история из бывшей Югославии: там использовали бронебойные снаряды с бойком, содержащим уран. Проблемы у населения были, но вовсе не из-за радиации: мелкая урановая пыль попадала в лёгкие, усваивалась — и давала плоды: уран токсичен для почек. Вот так-то — и нечего бояться уранил-ацетата! Правда, законам РФ это не указ — а потому вечные проблемы с заездом химических реактивов, содержащих уран — потому как для чиновника уран бывает только один.

А ещё есть урановое стекло: небольшая добавка урана придаёт красивую жёлто-зелёную флуоресценцию.

И это, блин, красиво!Кстати, очень полезно предложить гостям яблоки или салатик, а потом включить немножко ультрафиолета и показать, как красиво. Когда все закончат восторгаться — небрежно так бросить: «Ну да, ещё бы, это же урановое стекло…» И откусить кусочек яблочка с вазы…

5. ОсмийНу раз уж поговорили о тяжёлых уранах-вольфрамах, то настало время назвать самый тяжёлый металл вообще — это осмий. Его плотность составляет 22,62 г/см

3!

Однако осмию, будучи самым тяжёлым, ничего не мешает быть ещё и летучим: на воздухе он постепенно окисляется до OsO4, который летучий — и кстати, очень ядовитый. Да — это элемент платиновой группы, но он вполне себе окисляется. Название «осмий» происходит от древнегреческого ὀσμή — «запах» — именно благодаря этому: химические реакции растворения щелочного сплава осмиридия (нерастворимого остатка платины в царской водке) в воде или кислоте сопровождаются выделением неприятного, стойкого запаха OsO4, раздражающего горло, похожего на запах хлора или гнилой редьки. Этот запах почувствовал Смитсон Теннант (о нём позже), работавший с осмиридием — и так и назвал металл. И знаю я, что осмий должен быть в порошке и его нужно греть, чтобы процесс пошёл интенсивно — но в любом случае я не стремлюсь долго находиться рядом с этим металлом.

Этот запах почувствовал Смитсон Теннант (о нём позже), работавший с осмиридием — и так и назвал металл. И знаю я, что осмий должен быть в порошке и его нужно греть, чтобы процесс пошёл интенсивно — но в любом случае я не стремлюсь долго находиться рядом с этим металлом.

Кстати, есть ещё такой изотоп Os-187. В природе его очень мало, а потому из осмия его выделяют на центрифугах путем масс-сепарации — прямо как уран. Разделения ждут 9 месяцев — да-да, вполне уже можно родить. А потому Os-187 — один из самых дорогих металлов, именно его содержание обуславливает рыночную цену природного осмия. Но он не самый дорогой, о самом расскажу ниже.

6. ИридийРаз уж заговорили о платиновой группе, то стоит ещё вспомнить об иридии. Осмий отнял у иридия звание самого тяжёлого металла — но разошлись в копейках: плотность иридия 22,53 г/см

3. Осмий с иридием даже открыты были вместе в 1803 году английским химиком С. Теннантом — оба в качестве примесей присутствовали в природной платине, доставленной из Южной Америки. Теннант был первым среди нескольких учёных, кому удалось получить в достаточном количестве нерастворимый остаток после воздействия на платину царской водки и определить в нём ранее неизвестные металлы.

Теннант был первым среди нескольких учёных, кому удалось получить в достаточном количестве нерастворимый остаток после воздействия на платину царской водки и определить в нём ранее неизвестные металлы.

Но в отличие от осмия, иридий — самый, блин, стойкий металл: в виде слитка он не растворяется ни в каких кислотах и их смесях! Вообще! Даже грозный фтор берёт его только при 400-450 °C. Чтобы всё-таки растворить иридий, приходится его сплавлять с щелочами — да ещё желательно в токе кислорода.

Механическая и химическая прочность иридия используется в Палате мер и весов — из платиноиридиевого сплава изготовлен эталон килограмма.

В настоящий момент иридий не является банковским металлом, но и в этом уже есть сдвиги: в 2013 году иридий впервые в мире был применён в изготовлении официальных монет Национальным банком Руанды, который выпустил монету из чистого металла 999-й пробы. Иридиевая монета была выпущена номиналом 10 руандийских франков. И чёрт — я бы хотел такую монету!

Кстати, я в глубокой молодости в «Юном технике» как-то прочитал какой-то фантастический рассказ, когда паренёк к успеху шёл смог наменять песок на иридий по курсу 1:1 с какими-то там инопланетянами в подвале. Ну им видите ли кремний был нужен!

Ну им видите ли кремний был нужен! Название и автора рассказа уже и не вспомню. спасибо Wesha — напомнил: В.Шибаев. Кабель «оттуда».

Да ну его — все видели

В жизни часто бывает, что есть чемпион фактический и формальный. Если иридий — фактический чемпион по химической стойкости, то золото — формальный: это самый электроотрицательный металл, 2,54 по шкале Полинга. Но это не мешает золоту растворяться в смесях кислот, так что как обычно — лавры достались тому, кто побогаче.

И действительно, в настоящий момент, благодаря тому, что Китай и РФ уходят от политики накопления золотовалютного запаса в долларах США к политике накопления собственно золота, золото — самый дорогой банковский металл: по цене он давно обогнал платину — да и вообще всю платиновую группу. Так что храни деньги в сберегательной кассе золоте, %username%!

Поскольку алхимический способ добычи золота показал свою дороговизну, получают этот металл на аффинажных заводах. А монетки делают уже на монетных дворах. Так вот, как человек, побывавший и там и там, могу сказать: работники подобных предприятий при посещении зоны, где есть драгметалл, либо переодеваются — и на рабочей одежде нет ни единой булавки или скрепки — рамки на проходной совсем не такие, как в аэропортах, там всё жёстче. Или действует так называемый «голый режим» — да-да, ты понял правильно: проходная для мальчиков и проходная для девочек — оденетесь уже внутри. Если у тебя имплант из металла — куча справок, куча разрешений, каждый раз индивидуально проверяют, что имплант на месте, где должен быть.

А монетки делают уже на монетных дворах. Так вот, как человек, побывавший и там и там, могу сказать: работники подобных предприятий при посещении зоны, где есть драгметалл, либо переодеваются — и на рабочей одежде нет ни единой булавки или скрепки — рамки на проходной совсем не такие, как в аэропортах, там всё жёстче. Или действует так называемый «голый режим» — да-да, ты понял правильно: проходная для мальчиков и проходная для девочек — оденетесь уже внутри. Если у тебя имплант из металла — куча справок, куча разрешений, каждый раз индивидуально проверяют, что имплант на месте, где должен быть.

Кстати, а как ты думаешь — как организованы проходные на банкнотном дворе? Бумажки же не звенят на рамках!

Ответ тут, но подумай чуток самПосле работы не выпускают никого, включая руководство, пока не посчитают всю продукцию. Да — всё строго. Зато никто не против, когда в трудные времена зарплату выдавали продукцией.

8. Литий

В отличие от тяжёлых осмиев-иридиев литий — самый лёгкий металл, его плотность всего 0,534 г/см

3. Это — щелочной металл, но самый неактивный из всей группы: в воде не взрывается, а спокойно взаимодействует, на воздухе тоже не сильно окисляется, да и поджечь его непросто: после 100 °C так хорошо покрывается оксидом, что дальше и не окисляется. Поэтому литий — единственный щелочной металл, который не хранят в керосине — зачем, если он достаточно инертный? И это к счастью — из-за своей низкой плотности литий бы в керосине плавал.

Это — щелочной металл, но самый неактивный из всей группы: в воде не взрывается, а спокойно взаимодействует, на воздухе тоже не сильно окисляется, да и поджечь его непросто: после 100 °C так хорошо покрывается оксидом, что дальше и не окисляется. Поэтому литий — единственный щелочной металл, который не хранят в керосине — зачем, если он достаточно инертный? И это к счастью — из-за своей низкой плотности литий бы в керосине плавал.

Природный литий состоит из двух изотопов: Li-6 и Li-7. Поскольку сам атом так мал, то лишний нейтрон значимо влияет на радиус орбитали и энергию возбуждения электрона, а потому обычный атомный спектр этих двух изотопов отличается — следовательно, возможно определять их даже без всяких масс-спектрометров — и это единственное исключение в природе! Оба изотопа очень важны в ядерной энергетике, кстати, дейтерид Li-6 используется как термоядерный порох в термоядерном оружии — и больше я не скажу ни слова на эту тему!

Литий также используют психиатры в качестве нормометика для лечения и профилактики маний. Когда я студентом подрабатывал на кафедре, к нам приходила тётенька с плазмой крови, в которой надо было определять литий. С какого-то раза я взял и полез в литературу (интернета ещё не было), чтобы понять, зачем там вообще литий определять? И узнал… Со следующего визита я так невзначай спросил тётю, а чья кровь вообще была? Когда она ответила, что её, я больше старался с ней лично не встречаться.

Когда я студентом подрабатывал на кафедре, к нам приходила тётенька с плазмой крови, в которой надо было определять литий. С какого-то раза я взял и полез в литературу (интернета ещё не было), чтобы понять, зачем там вообще литий определять? И узнал… Со следующего визита я так невзначай спросил тётю, а чья кровь вообще была? Когда она ответила, что её, я больше старался с ней лично не встречаться.

Ну то так — литий и литий, он даже в воде иногда определяется. Кстати, во Львове в воде его довольно много.

Да и кстати — с ростом популярности электромобилей, портативных девайсов и всего, что работает на литий-содержащих аккумуляторах, есть мнение, что цена на литий довольно быстро вырастет. Так что может деньги лучше хранить не в золоте, а в литии. Но это неточно, особенно после того, как на рынок лития вышла ещё и Австралия.

9. Франций У франция целый набор титулов. Ну во-первых, франций — самый редкий металл. Всё его содержание — полностью радиогенное: он существует как промежуточный продукт распада урана-235 и тория-232. Общее содержание франция в земной коре оценивается в 340 граммов. Так что пятно на картинке выше — это не фото чёрной дыры в анфас, а около 200 000 атомов франция в магнитно-оптической ловушке. Все изотопы франция радиоактивны, самый долгоживущий из изотопов — Fr-223 — имеет период полураспада 22,3 минуты. Потому франция так и мало.

Общее содержание франция в земной коре оценивается в 340 граммов. Так что пятно на картинке выше — это не фото чёрной дыры в анфас, а около 200 000 атомов франция в магнитно-оптической ловушке. Все изотопы франция радиоактивны, самый долгоживущий из изотопов — Fr-223 — имеет период полураспада 22,3 минуты. Потому франция так и мало.

Тем не менее, франций имеет самую низкую электроотрицательность из всех элементов, известных в настоящее время, — 0,7 по шкале Полинга. Соответственно, франций является и самым химически активным щелочным металлом и образует самую сильную щёлочь — гидроксид франция FrOH. И не спрашивай, %username%, как это всё определяли с элементом, которого пшик — да маленько, и которого каждые 22,3 минуты становится ещё в два раза меньше, а исследователь светится сам всё ярче. А потому всё это интересно и занимательно, но франций практически нигде не используется.

/>

Калифорния в этом мире нет совсем, а производят его в двух местах: Димитровграде в РФ и Окриджской национальной лаборатории в США. Для производства одного грамма калифорния плутоний или кюрий подвергают длительному нейтронному облучению в ядерном реакторе — от 8 месяцев до 1,5 лет. Вся линейка распадов выглядит следующим образом: Плутоний-Америций-Кюрий-Берклий-Калифорний. Калифорний-252 является конечным результатом цепочки — этот элемент невозможно превратить в более тяжелый изотоп, так как его ядро

Для производства одного грамма калифорния плутоний или кюрий подвергают длительному нейтронному облучению в ядерном реакторе — от 8 месяцев до 1,5 лет. Вся линейка распадов выглядит следующим образом: Плутоний-Америций-Кюрий-Берклий-Калифорний. Калифорний-252 является конечным результатом цепочки — этот элемент невозможно превратить в более тяжелый изотоп, так как его ядро

слабо откликается на воздействие нейтронами.

На пути преобразования плутония в калифорний из 100% ядер распадается 99,7%. Лишь 0,3% ядер удерживается от распада и проходит до конца весь этап. А ещё продукт нужно выделить! Выделение изотопа происходит методом экстракции, экстракционной хроматографии либо вследствие ионного обмена. Чтобы придать ему металлический вид, производится восстановительная реакция.

На получение одного грамма калифорния-252 затрачивается 10 килограммов плутония-239.

Ежегодное количество добываемого калифорния-252 составляет 40-80 микрограмм, а по оценкам специалистов мировой запас калифорния составляет не более 8 граммов. Поэтому калифорний, а точнее — калифорний-252 – самый дорогой в мире промышленный металл, стоимость его одного грамма в разные годы варьировала от 6,5 до 27 миллионов долларов.

Поэтому калифорний, а точнее — калифорний-252 – самый дорогой в мире промышленный металл, стоимость его одного грамма в разные годы варьировала от 6,5 до 27 миллионов долларов.

Логичный вопрос: а кому он вообще нужен? Цепь из него на шею не сделаешь, любимой в виде кольца не подаришь. Дело в том, что Cf-252 имеет высокий коэффициент размножения нейтронов (выше 3). Грамм Cf-252 испускает около 3⋅1012 нейтронов в секунду. Да, потенциально можно сделать атомную бомбу, но из урана и того же плутония дешевле, поэтому сам калифорний используется как источник нейтронов в различных исследованиях, в том числе в промышленных поточных нейтронно-активационных анализаторах на конвейерной ленте. Кстати, %username%, я лично видел этот калифорний в виде маленькой ампулки, которую вытащили из здоровенной бочки радиационной защиты и быстренько засунули в нужное место анализатора.

Понятно, что за такие деньги калифорний просто обязан быть ядом, пусть и не таким крутым, как полоний, который лупит альфа-частицами, но нейтроны — тоже ничего. Но выходит дороговато, конечно.

Но выходит дороговато, конечно.

Ну вроде всё — осталось поспать примерно четыре часа перед дорогой. Надеюсь, что вышло интересно, и я всё это корябал не зря.

Желаю тебе, %username%, быть твёрдым, как титан, лёгким на подъём, как литий, непреклонным, как иридий и ценным, как калифорний! Ну и побольше золота в кармане, само собой.

(можешь блеснуть этим тостом на следующем празднике — не благодари)

P.S. Поскольку с титаном к твёрдости придрались (почему-то больше ни к чему не придрались???) — достану туз из рукава.

11. Радий Радий — это металл обмана и разочарования. И я поясню. Сам металл довольно редок и полностью радиогенен — возникает при распаде урана-238, урана-235 или тория-232; из четырёх найденных в природе наиболее распространённым и долгоживущим изотопом (период полураспада 1602 года) является радий-226, входящий в радиоактивный ряд урана-238. За время, прошедшее с момента его открытия супругами Кюри, — более столетия — во всём мире удалось добыть всего только 1,5 кг чистого радия. Одна тонна урановой смолки, из которой супруги Кюри получили радий, содержала лишь около 0,1 г радия-226.

Одна тонна урановой смолки, из которой супруги Кюри получили радий, содержала лишь около 0,1 г радия-226.

Радий в буквальном смысле слова испаряется: все изотопы радия (за исключением радия-228) распадаются до газа радона — кстати, тоже радиоактивного. Тип распада — α, однако гамма-кванты тоже выделяются.

Мария Кюри трудилась 12 лет, чтобы получить крупинку чистого радия. Чтобы получить всего 1 г чистого радия, нужно было несколько вагонов урановой руды, 100 вагонов угля, 100 цистерн воды и 5 вагонов разных химических веществ. Поэтому на начало XX века в мире не было более дорогого металла. За 1 г радия нужно было заплатить больше 200 кг золота.

А ещё этот металл красиво светится в темноте. Понятно, что при таком наборе свойств и цене только ленивый не стал добавлять радий в свою продукцию и рассказывать, как она чудодейственна. Появилась масса «докторов», докторами не являющихся (и что мне это напоминает) — тот же Вилльям Дж. А. Бейли. Во Франции 1930-х изготовители наиболее популярных кремов для лица, «ThoRadia», похвалялись обогащением своих мазей торием и радием. В Германии производили зубную пасту с радием. Видимо именно оттуда возникло выражение «Ваше лицо сияет» и «Ваши зубы ослепительны». Ну не знаю.

В Германии производили зубную пасту с радием. Видимо именно оттуда возникло выражение «Ваше лицо сияет» и «Ваши зубы ослепительны». Ну не знаю.

Имелись содержащие радий крекеры, а добавление бромида радия к шоколаду было запатентовано в Германии в 1936 г. Шоколадки и крекеры можно было запить радиоактивной минеральной водой. Эта вода продавалась по высоким ценам, а в рекламах гордо именовалась как «имеющая высокое содержание радиоактивных элементов». Наиболее известным брендом такой минералки был Radithor в 60-ти мл бутылках, содержащих по 2 микрокюри радия (именно его всем предлагал уже упомянутый «доктор» Бейли якобы как стимулятор эндокринной системы).

Примеры суперпродукцииРадий — щелочноземельный металл, а значит по химизму очень сходен с кальцием и магнием. И очень неплохо заменяет их в костях — а оттуда начинает прямой наводкой бомбардировать костный мозг, лёгкие и прочие нежные органы. Немного утешает то, что доступна радиевая продукция была только действительно богатым людям…

11 апреля 1932 года журнал Time сообщил, что известный богач, спортсмен и светский лев, любитель гольфа и водички Radithor (после того как повредил руку в 1927 году) Эбен Байер умер от отравления радием.

В 1965 его тело было эксгумировано. Обнаружено, что Байер суммарно принял порядка 500 микрокюри радия. Неудивительно, что причина смерти — множественные новообразования, абсцессы в мозгу и в прямом смысле слова дыры в черепе — проще говоря, рак.

Если ты думаешь, %username%, что это кого-то чему-то научило — то ошибаешься: вплоть до 1970-х радий вместе с люминофором — обычно, сульфидом цинка — наносили на стрелки различных приборов, в том числе часов. Это называлось «светомасса постоянного действия» — или СПД. В СССР СПД обычно была горчично-жёлтая, а в Америке — зеленовато-белая или голубоватая.

Так вот, СПД со временем начинается иссыхаться и превращаться в пыль, ты эту пыль вдыхаешь — и куда попадает радий? Правильно! Пять! В смысле — пять лет жизни тебе осталось. Наверное. Ну в любом случае — немного.

Кстати, даже есть группа в ВК, где выкладывают фото с СПД.

Кстати, с именем радий исторически связаны и другие изотопы, никакого отношения к радию не имеющие. А именно:

А именно:Радий A 218Po

Радий B 214Pb

Радий C 214Bi

Радий C1214Po

Радий C2210Tl

Радий D 210Pb

Радий E 210Bi

Радий F 210Po

На самом деле эти изотопы были открыты как продукты в цепочке дальнейшего распада радия, но до их идентификации как элементов — их называли радием А, В и так далее. Ну а потом имена прижились.

Вот так вот бывает, когда ты к элементу со всей душой — а он тебе… Жизнь — боль.

Я оправдался за титан? 😉

Сталь и титан: прочность, свойства и применение

Когда дизайнерам требуются прочные и прочные материалы для своих проектов, первыми на ум приходят сталь и титан. Эти металлы входят в широкий ассортимент сплавов — неблагородные металлы, пропитанные другими металлическими элементами, которые в сумме производят больше, чем его части. Существуют десятки титановых сплавов и еще сотни стальных сплавов, поэтому часто бывает сложно решить, с чего начать при рассмотрении этих двух металлов. Эта статья, посредством изучения физических, механических и рабочих свойств стали и титана, может помочь разработчикам выбрать, какой материал подходит для их работы. Каждый металл будет кратко изучен, а затем последует сравнение их различий, чтобы показать, когда лучше выбрать один, а не другой.

Эта статья, посредством изучения физических, механических и рабочих свойств стали и титана, может помочь разработчикам выбрать, какой материал подходит для их работы. Каждый металл будет кратко изучен, а затем последует сравнение их различий, чтобы показать, когда лучше выбрать один, а не другой.

Сталь

Усовершенствованная в начале 20-го века сталь быстро стала самым полезным и разнообразным металлом на Земле. Он создается путем обогащения элементарного железа углеродом, что увеличивает его твердость, прочность и сопротивление.Во многих так называемых легированных сталях также используются такие элементы, как цинк, хром, марганец, молибден, кремний и даже титан, для повышения их устойчивости к коррозии, деформации, высоким температурам и многому другому. Например, сталь с высоким содержанием хрома относится к нержавеющим сталям или тем, которые менее подвержены коррозии, чем другие сплавы. Поскольку существует много видов стали, трудно обобщить ее конкретные свойства, но наша статья о типах стали дает хорошее представление о различных классах.

Вообще говоря, сталь — это плотный, твердый, но пригодный для обработки металл. Он реагирует на процесс упрочнения термической обработкой, который позволяет даже самым простым сталям иметь переменные свойства в зависимости от того, как они были нагреты/охлаждены. Он магнитен и может легко проводить как тепло, так и электричество. Большинство сталей подвержены коррозии из-за своего состава железа, хотя нержавеющие стали в некоторой степени успешно устраняют эту слабость. Сталь имеет высокий уровень прочности, но эта прочность обратно пропорциональна ее ударной вязкости, или мере устойчивости к деформации без разрушения.Несмотря на то, что доступны стали для механической обработки, есть и другие стали, которые трудно, если вообще возможно, обрабатывать из-за их рабочих свойств.

Должно быть ясно, что сталь может выполнять множество различных задач: она может быть твердой, жесткой, прочной, термостойкой или коррозионностойкой; беда в том, что это не может быть все это сразу, без жертвы одним свойством над другим. Однако это не является большой проблемой, так как большинство марок стали недороги и позволяют разработчикам комбинировать различные стали в своих проектах, чтобы получить преимущества смешивания.В результате сталь находит применение практически во всех отраслях промышленности: в автомобильной, аэрокосмической, конструкционной, архитектурной, производственной, электронной, инфраструктурной и десятках других применений.

Однако это не является большой проблемой, так как большинство марок стали недороги и позволяют разработчикам комбинировать различные стали в своих проектах, чтобы получить преимущества смешивания.В результате сталь находит применение практически во всех отраслях промышленности: в автомобильной, аэрокосмической, конструкционной, архитектурной, производственной, электронной, инфраструктурной и десятках других применений.

Титан

Титан был впервые очищен до металлической формы в начале 1900-х годов и не так редок, как думает большинство людей. На самом деле это четвертый по распространенности металл на Земле, но его трудно найти в высоких концентрациях или в элементарной форме. Его также трудно очистить, что делает его более дорогим в производстве, чем в источнике.

Элементарный титан представляет собой серебристо-серый немагнитный металл с плотностью 4,51 г/см 3 , что делает его почти вдвое менее плотным, чем сталь, и относит его к категории «легкий металл». Современный титан поставляется либо в виде элементарного титана, либо в виде различных титановых сплавов, и все они сделаны для повышения как прочности, так и коррозионной стойкости базового титана. Эти сплавы обладают необходимой прочностью, чтобы работать в качестве аэрокосмических, конструкционных, биомедицинских и высокотемпературных материалов, в то время как элементарный титан обычно используется в качестве легирующего агента для других металлов.

Современный титан поставляется либо в виде элементарного титана, либо в виде различных титановых сплавов, и все они сделаны для повышения как прочности, так и коррозионной стойкости базового титана. Эти сплавы обладают необходимой прочностью, чтобы работать в качестве аэрокосмических, конструкционных, биомедицинских и высокотемпературных материалов, в то время как элементарный титан обычно используется в качестве легирующего агента для других металлов.

Титан трудно сваривать, обрабатывать или формовать, но его можно подвергнуть термической обработке для повышения прочности. Его уникальное преимущество заключается в том, что он биосовместим, а это означает, что титан внутри тела останется инертным, что делает его незаменимым для технологии медицинских имплантатов. Он имеет отличное соотношение прочности к весу, обеспечивая такую же прочность, как сталь при 40% его веса, и устойчив к коррозии благодаря тонкому оксидному слою, образующемуся на его поверхности в присутствии воздуха или воды. Он также устойчив к кавитации и эрозии, что предрасполагает его к применению в условиях высоких нагрузок, таких как авиация и военные технологии. Титан жизненно важен для проектов, в которых вес минимален, но прочность максимальна, а его отличная коррозионная стойкость и биосовместимость позволяют использовать его в некоторых уникальных отраслях, не охватываемых более традиционными металлами.

Он также устойчив к кавитации и эрозии, что предрасполагает его к применению в условиях высоких нагрузок, таких как авиация и военные технологии. Титан жизненно важен для проектов, в которых вес минимален, но прочность максимальна, а его отличная коррозионная стойкость и биосовместимость позволяют использовать его в некоторых уникальных отраслях, не охватываемых более традиционными металлами.

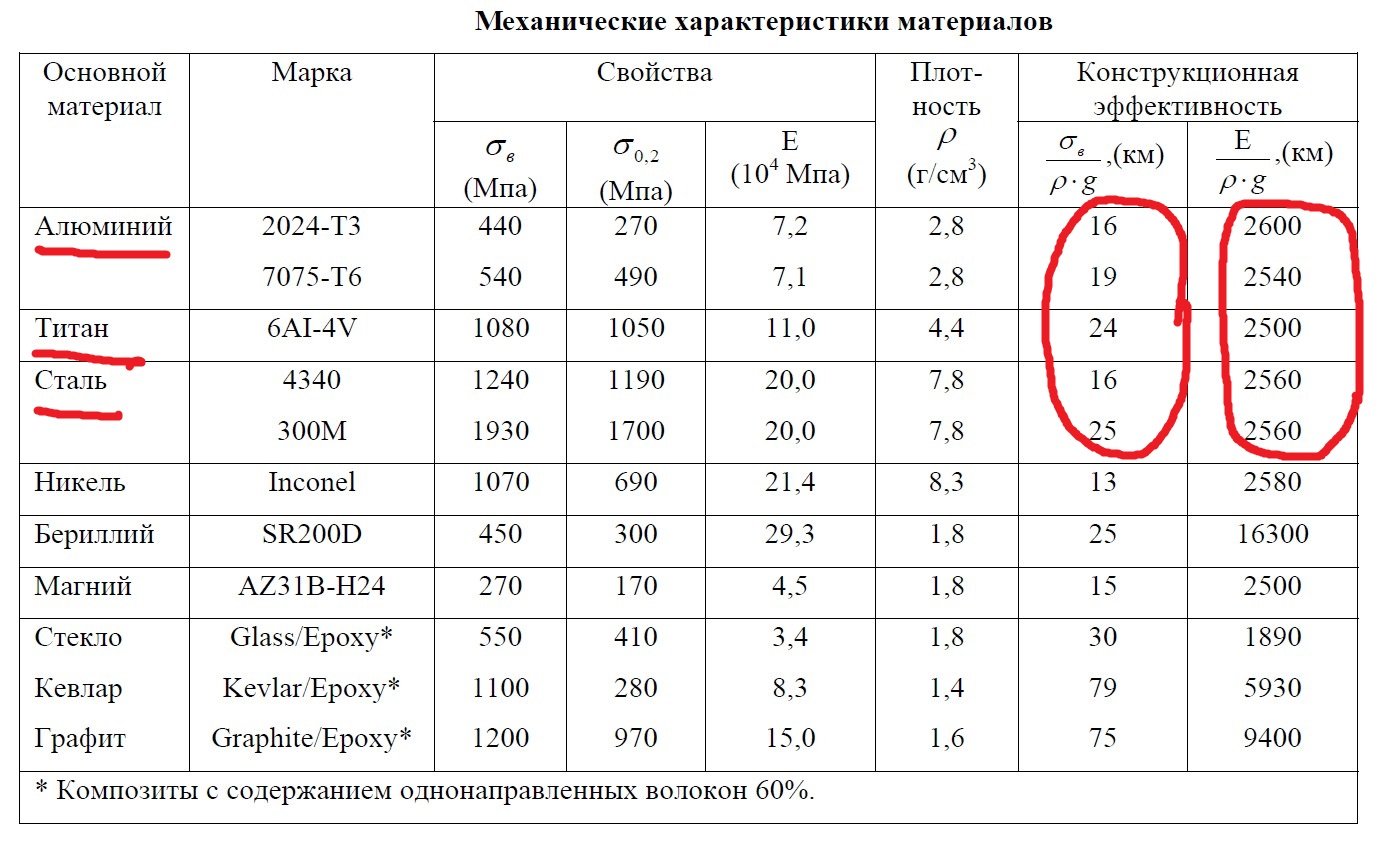

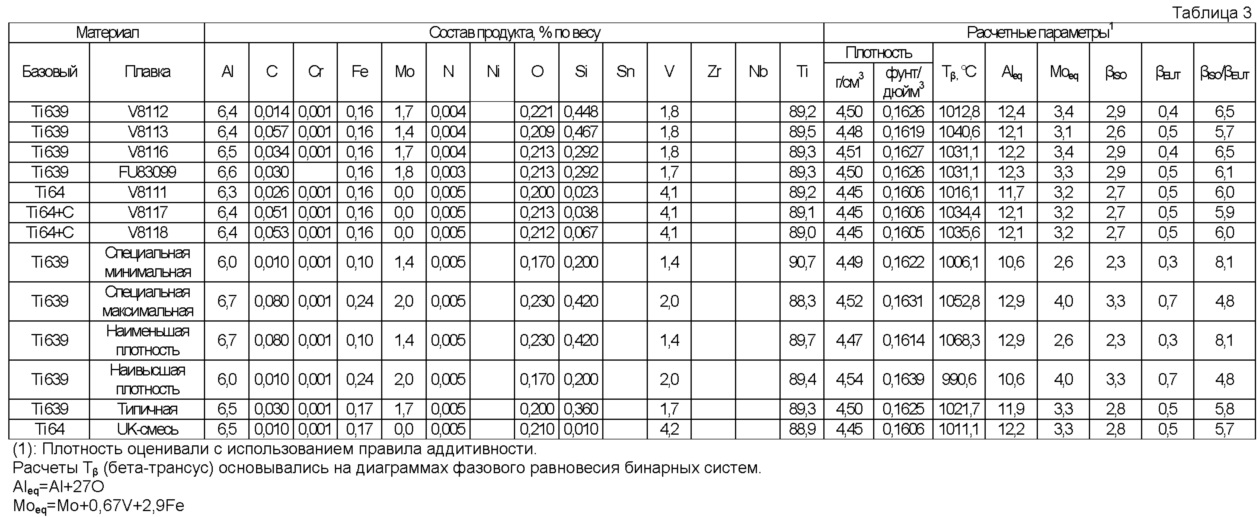

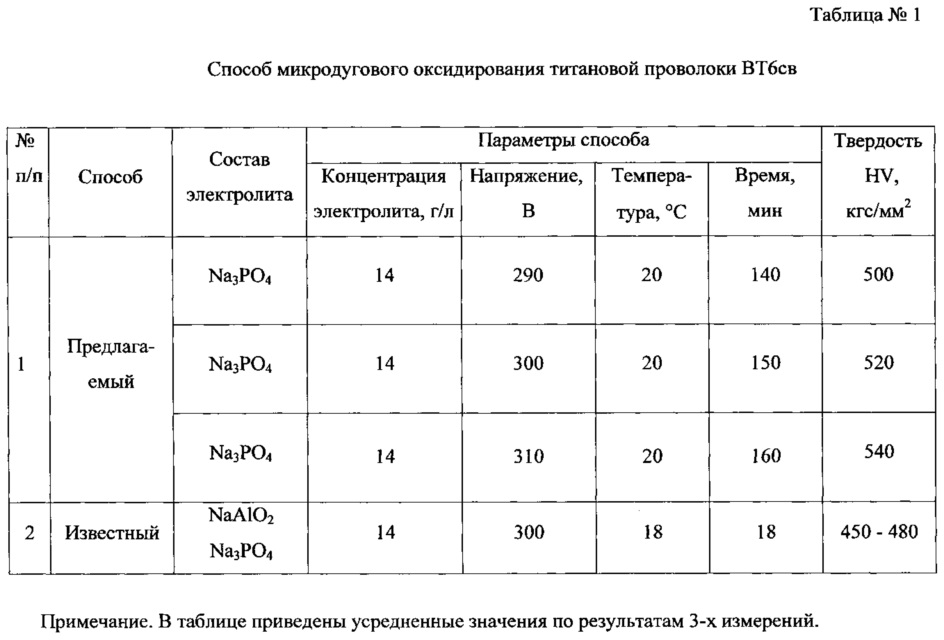

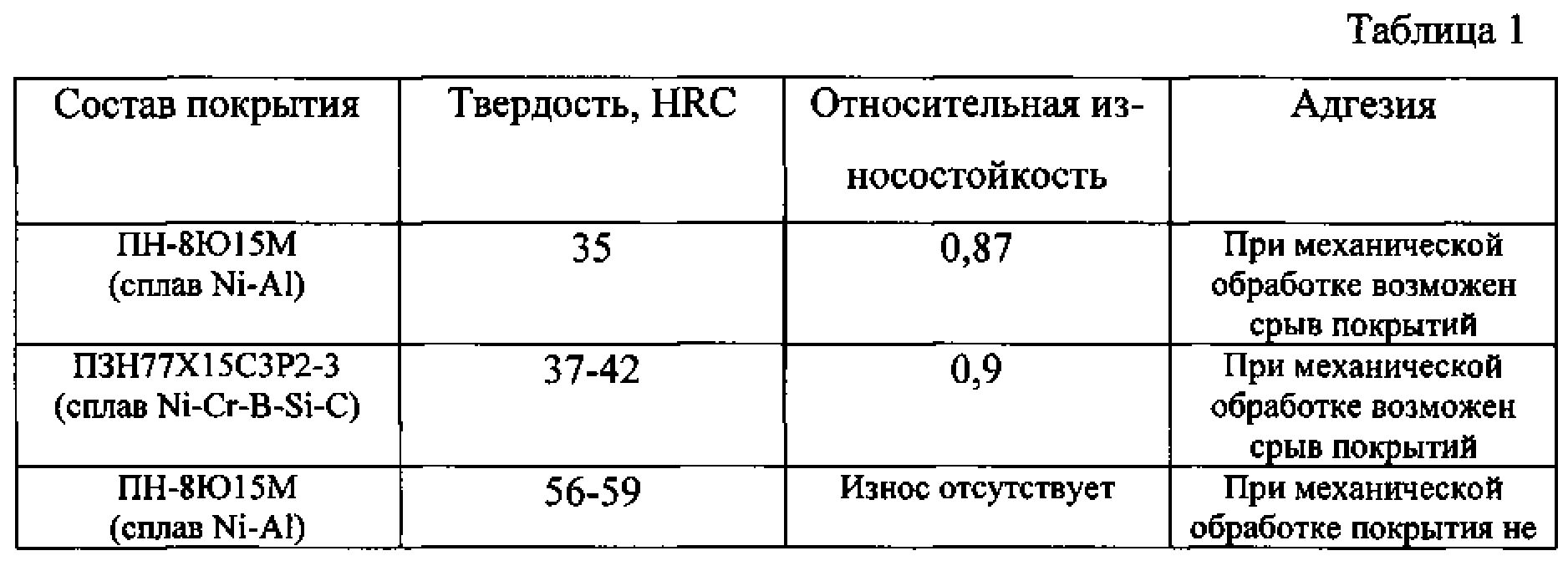

Сравнение стали и титана

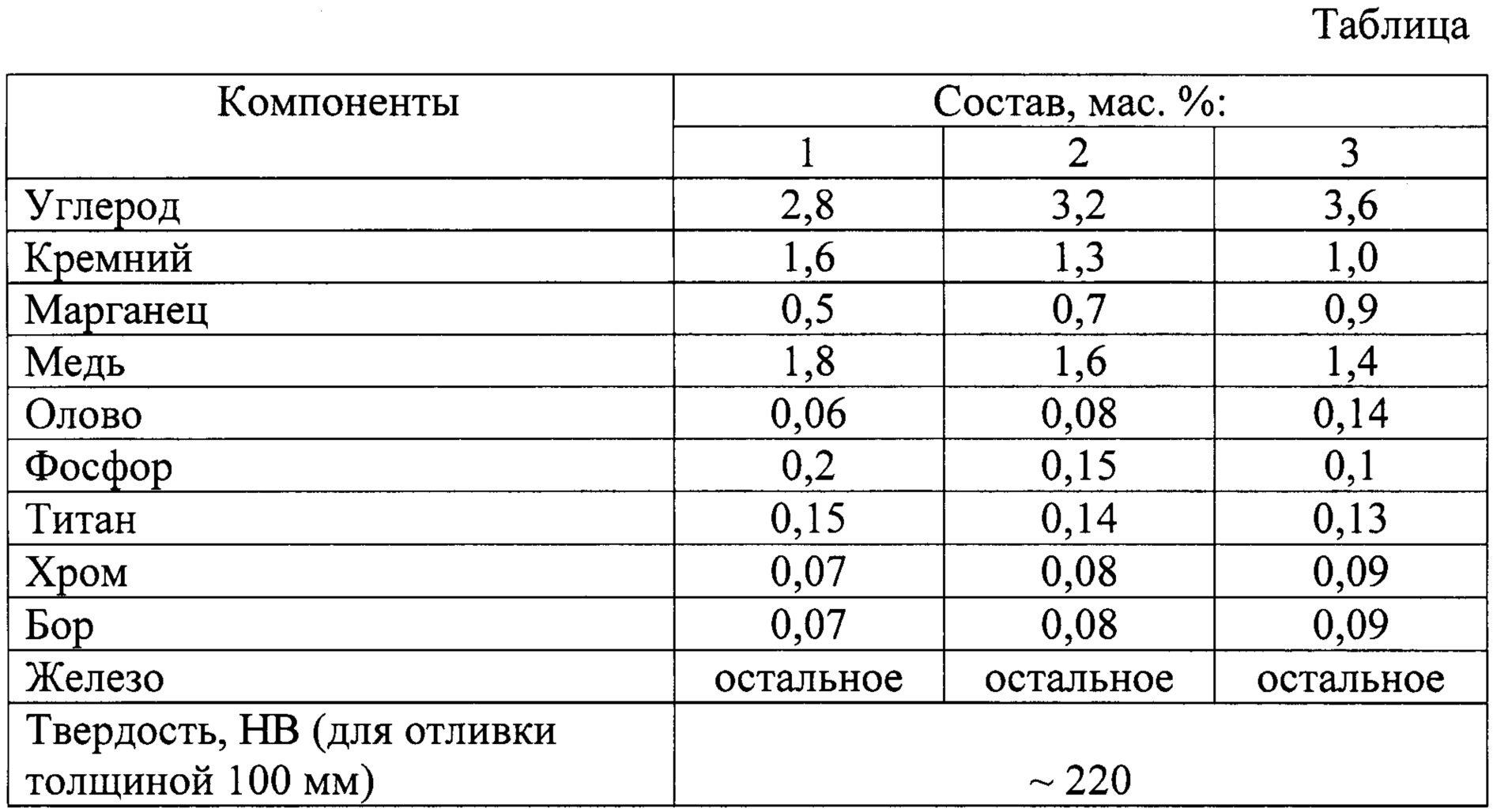

Выбор одного из этих металлов над другим зависит от конкретного применения. В этом разделе сравниваются некоторые механические свойства, общие для стали и титана, чтобы показать, где следует указать каждый металл (представлены в таблице 1 ниже).Обратите внимание, что значения как для стали, так и для титана в таблице 1 взяты из обобщенных таблиц, поскольку каждый металл сильно различается по характеристикам в зависимости от типа сплава, процесса термообработки и состава.

Таблица 1: Сравнение свойств материалов стали и титана

Свойства материалов | Сталь | Титан | |||

Единицы | Метрическая система | Английский | Метрическая система | Английский | |

Плотность | 7. | 0,282–0,289 фунт/дюйм 3 | 4,51 г/см 3 | 0,163 фунта/дюйм 3 | |

Модуль упругости | 200 ГПа | 29000 тысяч фунтов на квадратный дюйм | 116 ГПа | 16800 тысяч фунтов на квадратный дюйм | |

Предел текучести при растяжении | 350 МПа* | 50800 фунтов на кв. дюйм* | 140 МПа* | 20300 фунтов на кв. | |

Удлинение при разрыве | 15%* | 54% | |||

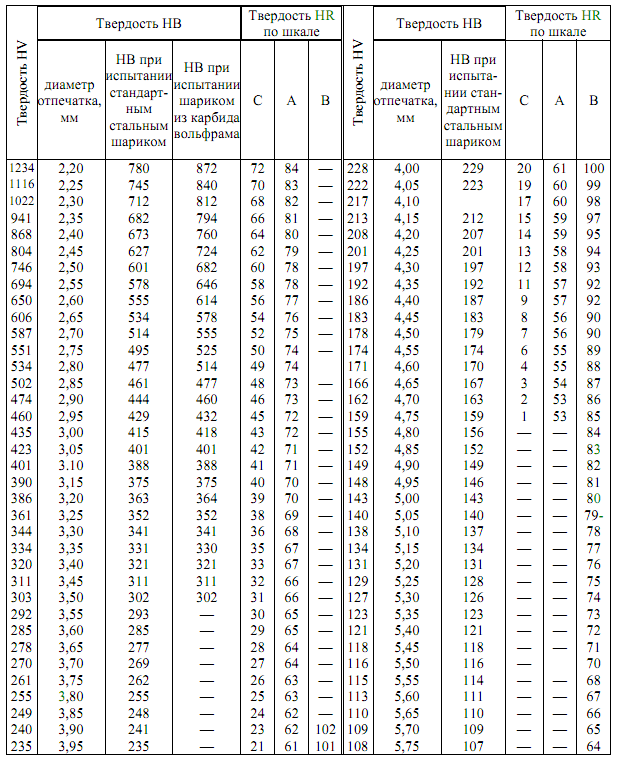

Твердость (по Бринеллю) | 121* | 70 | |||

Первое бросающееся в глаза различие между титаном и сталью заключается в их плотности; как обсуждалось ранее, плотность титана примерно вдвое меньше плотности стали, что делает его значительно легче.Это подходит для применения титана в приложениях, где требуется прочность стали в более легком корпусе, и позволяет использовать титан в деталях самолетов и других приложениях, зависящих от веса. Плотность стали может быть преимуществом в определенных областях применения, например, в шасси автомобиля, но в большинстве случаев снижение веса часто вызывает беспокойство.

Модуль упругости, иногда называемый модулем Юнга, является мерой гибкости материала. Он описывает, насколько легко согнуть или деформировать материал без пластической деформации, и часто является хорошей мерой общей упругой реакции материала.Модуль упругости титана довольно низкий, что говорит о том, что он легко изгибается и деформируется. Отчасти поэтому титан трудно поддается механической обработке, так как он склеивает фрезы и предпочитает возвращаться к своей первоначальной форме. С другой стороны, сталь имеет гораздо более высокий модуль упругости, что позволяет легко обрабатывать ее и использовать в таких приложениях, как лезвия ножей, поскольку она ломается и не изгибается под нагрузкой.

При сравнении пределов текучести при растяжении титана и стали обнаруживается интересный факт; сталь в целом прочнее титана.Это противоречит распространенному заблуждению о том, что титан прочнее большинства других металлов, и показывает преимущество стали перед титаном. В то время как титан только на одном уровне со сталью с точки зрения прочности, он весит вдвое меньше, что делает его одним из самых прочных металлов на единицу массы. Тем не менее, сталь является предпочтительным материалом, когда речь идет об общей прочности, поскольку некоторые из ее сплавов превосходят все другие металлы с точки зрения пределов текучести. Конструкторы, стремящиеся исключительно к прочности, должны выбирать сталь, а дизайнеры, заинтересованные в прочности на единицу массы, должны выбирать титан.

Тем не менее, сталь является предпочтительным материалом, когда речь идет об общей прочности, поскольку некоторые из ее сплавов превосходят все другие металлы с точки зрения пределов текучести. Конструкторы, стремящиеся исключительно к прочности, должны выбирать сталь, а дизайнеры, заинтересованные в прочности на единицу массы, должны выбирать титан.

Удлинение при разрыве — это мера начальной длины образца для испытаний, деленная на его длину непосредственно перед разрушением при испытании на растяжение, умноженная на 100 для получения процента. Большое удлинение при разрыве говорит о том, что материал больше «растягивается»; другими словами, он более склонен к повышенной пластичности перед разрушением. Титан — это такой материал, что он растягивается почти на половину своей длины, прежде чем сломаться. Это еще одна причина, по которой титан так трудно обрабатывать, поскольку он растягивается и деформируется, а не откалывается.Сталь бывает разных видов, но, как правило, имеет низкое удлинение при разрыве, что делает ее более твердой и более склонной к хрупкому разрушению при растяжении.

Твердость — это сравнительная величина, которая описывает реакцию материала на царапание, травление, вдавливание или деформацию его поверхности. Он измеряется с помощью инденторных машин, которые бывают разных видов в зависимости от материала. Для высокопрочных металлов часто указывается критерий твердости по Бринеллю, который приведен в таблице 1. Несмотря на то, что твердость стали по Бринеллю сильно различается в зависимости от термической обработки и состава сплава, в большинстве случаев она всегда тверже, чем титан.Это не означает, что титан легко деформируется при царапинах или вмятинах; напротив, слой диоксида титана, образующийся на поверхности, исключительно твердый и противостоит большинству проникающих сил. Они оба являются стойкими материалами, которые отлично работают в суровых условиях, исключая любые дополнительные химические воздействия.

Резюме

В этой статье представлено краткое сравнение свойств, прочности и областей применения стали и титана. Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Для получения информации о других продуктах обратитесь к нашим дополнительным руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://books.google.com/books?hl=en&lr=&id=68mQLz7yJ8UC&oi=fnd&pg=PR5&dq=introduction+to+titanium+alloys&ots=lhsHnla-iW&sig=iwc5SZXiHIpScg7X5sjjHGOFi5E#v=onepage&q=introduction%200 20 сплавов&f=false

- https://crosstraxx.com/pages/a-look-at-the-differences-between-titanium-and-stainless-steel

- http://www.matweb.com/search/datasheet.aspx?bassnum=MS0001&ckck=1

- http://www.matweb.com/search/DataSheet.aspx?MatGUID=66a15d609a3f4c829cb6ad08f0dafc01

- http://web.mit.edu/ruddman/www/iap/materialsselection.pdf

Прочие стальные изделия

- Типы профилей из конструкционной стали

- Ведущие производители и поставщики арматуры

- Типы арматуры

- Типы стали

- Типы нержавеющей стали

- Ведущие сталелитейные компании США и производители стали в мире

- Все о стали 5160 (свойства, прочность, применение)

- Все о стали 440 (свойства, прочность, применение)

- Все о стали 430 (свойства, прочность, применение)

- Все о стали 304 (свойства, прочность, применение)

- Все о 52100 Сталь

- Свойства, составы и применение стандартных сталей

- Поверхностная закалка стали (цементация)

- Все о стали 9260 (свойства, прочность, применение)

- Все о стали 4130 (свойства, прочность, применение)

Больше из Металлы и изделия из металла

границ | Углерододефицитный карбид титана с повышенной твердостью

Введение

Разработка многофункциональных сверхтвердых материалов для замены существующих сверхтвердых материалов на основе B-C-N остается сложной задачей и требует учета научных, технологических и инфраструктурных аспектов [1-5]. Карбиды, бориды и нитриды переходных металлов обладают высокой твердостью, что связано с прочной ковалентной связью между углеродом и переходным металлом, а также связями легких элементов [1, 5–7]. Кроме того, соединения легких элементов переходных металлов (TMLE) обладают электропроводностью, сверхпроводимостью и ферромагнитными, а также каталитическими свойствами, которые полезны в областях, где очень желательны многофункциональные свойства. Согласно последним сообщениям, существует много общих подходов к разработке материалов с более высокой твердостью, таких как (а) наличие высокой плотности валентных электронов, (б) использование высокого содержания легкого элемента и (в) использование изоляционных или полупроводниковых материалов. 8, 9].Обычно считается, что более высокое содержание легких элементов приведет к получению сверхтвердых материалов из-за высокого процента ковалентных связей. Используя упомянутые выше подходы к проектированию, были разработаны и синтезированы многие ТМЛЭ высокой твердости, в том числе FeB 4 , WB 4 , MnB 4 , MoB 4 , ZrB 12 [10–14].

Карбиды, бориды и нитриды переходных металлов обладают высокой твердостью, что связано с прочной ковалентной связью между углеродом и переходным металлом, а также связями легких элементов [1, 5–7]. Кроме того, соединения легких элементов переходных металлов (TMLE) обладают электропроводностью, сверхпроводимостью и ферромагнитными, а также каталитическими свойствами, которые полезны в областях, где очень желательны многофункциональные свойства. Согласно последним сообщениям, существует много общих подходов к разработке материалов с более высокой твердостью, таких как (а) наличие высокой плотности валентных электронов, (б) использование высокого содержания легкого элемента и (в) использование изоляционных или полупроводниковых материалов. 8, 9].Обычно считается, что более высокое содержание легких элементов приведет к получению сверхтвердых материалов из-за высокого процента ковалентных связей. Используя упомянутые выше подходы к проектированию, были разработаны и синтезированы многие ТМЛЭ высокой твердости, в том числе FeB 4 , WB 4 , MnB 4 , MoB 4 , ZrB 12 [10–14]. Хотя эти синтезированные соединения обладают очень высокой твердостью, их значения твердости все же ниже порога сверхтвердости. Следовательно, есть некоторые сомнения в том, могут ли соединения переходных металлов с легкими элементами быть кандидатами на сверхтвердость, или имеет место гибридизация между ТМ и ЛЭ [15].Однако недавние исследования показывают, что некоторые аналоги с высоким содержанием переходных металлов, такие как W 0,5 Ta 0,5 B, обладают чрезвычайно высокой твердостью [16]. Это говорит о том, что между переходными металлами и легкими элементами p-блока может иметь место сильная гибридизация, и будут другие новые механизмы повышения твердости.

Хотя эти синтезированные соединения обладают очень высокой твердостью, их значения твердости все же ниже порога сверхтвердости. Следовательно, есть некоторые сомнения в том, могут ли соединения переходных металлов с легкими элементами быть кандидатами на сверхтвердость, или имеет место гибридизация между ТМ и ЛЭ [15].Однако недавние исследования показывают, что некоторые аналоги с высоким содержанием переходных металлов, такие как W 0,5 Ta 0,5 B, обладают чрезвычайно высокой твердостью [16]. Это говорит о том, что между переходными металлами и легкими элементами p-блока может иметь место сильная гибридизация, и будут другие новые механизмы повышения твердости.

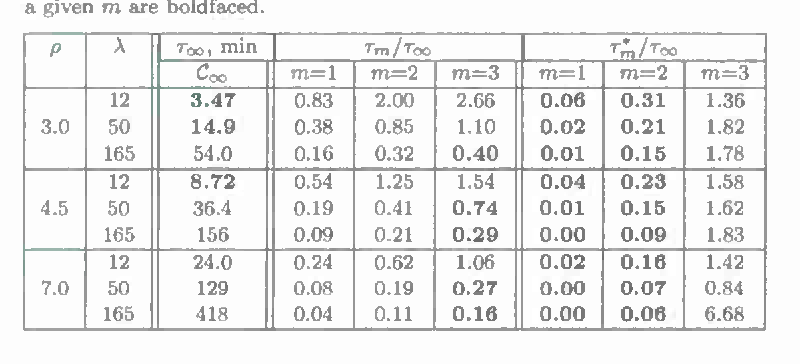

В большинстве соединений переходных металлов с легкими элементами в кристаллической структуре сосуществуют связи TM-TM, TM-LE и LEs-LEs [9, 17]. Трудно определить влияние связей TM-LE на твердость.К счастью, структура каменной соли, характерная для монокарбидов, боридов и нитридов переходных металлов, содержит только связи TM-LE. Это идеальная система для исследования гибридизации связей TM-LE в TMLE. Если в этих структурах можно реализовать более высокую твердость, можно продемонстрировать существование сильной гибридизации. Бинарные карбиды переходных металлов склонны к кубической кристаллической структуре, если выполняется правило Хэгга (R C / R TM < 0,59), где R C относится к атомному радиусу углерода, а R TM обозначает атомный радиус углерода. атомный радиус атома переходного металла.Отношение атомного радиуса углерода к атомному радиусу титана составляет 0,38. Согласно предыдущему отчету [18, 19], карбид титана обычно обладает превосходными механическими свойствами и широко используется для резки и защиты. Таким образом, структура каменной соли TiC является идеальной системой для исследования гибридизации между орбиталями переходного металла-d и C-2p-орбиталями. Кроме того, использование других внешних упрочняющих эффектов может дополнительно повысить твердость карбида титана.