| Главная / Справочники / Статьи / Углекислотная сварка

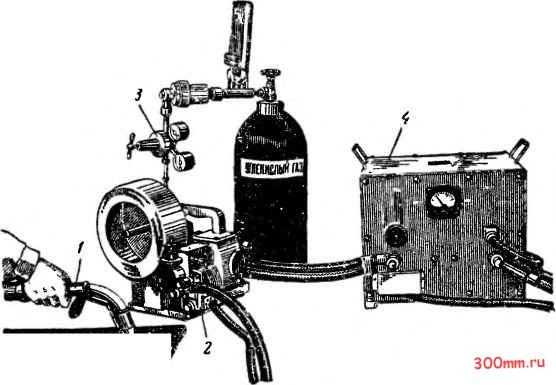

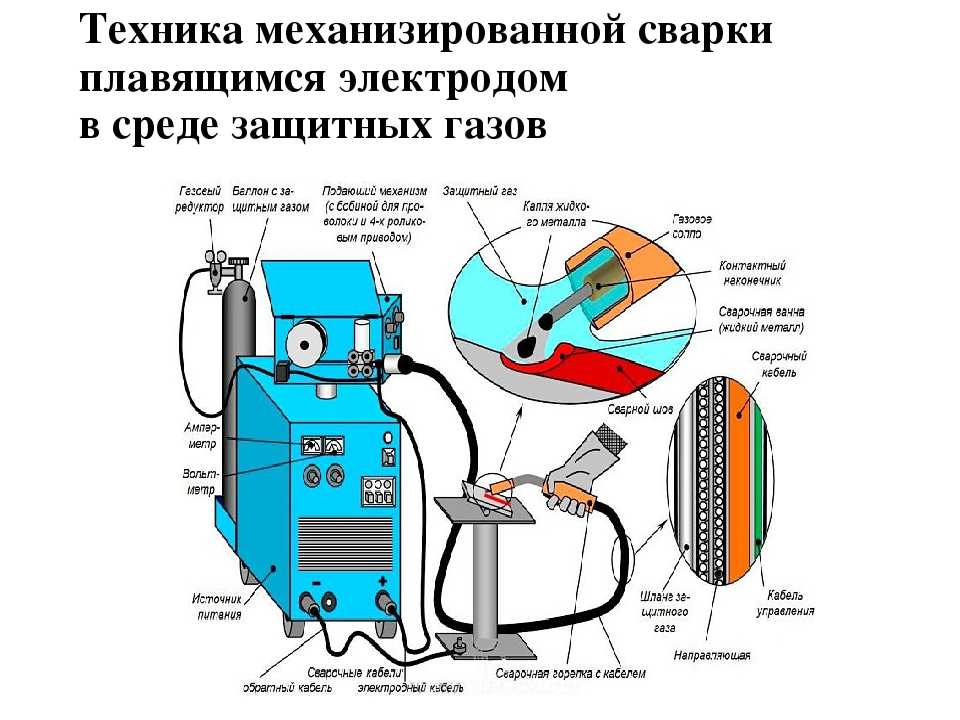

В последнее время в сварочном производстве получила широкое распространение полуавтоматическая сварка в среде углекислого газа, при которой: При этом виде сварки в зону дуги подают углекислый газ, выполняющий роль защитного газа, струя которого обтекая электрическую дугу в зоне сварки, предохраняет металл от воздействия атмосферного воздуха, окисления и азотирования. Распространенное мнение о возможности выполнения качественной сварки с применением порошковой проволоки без СО2 ошибочно, лучшее качество шва получается при этом виде сварки в среде СО2, а сварка без СО2 применяется в основном при его дефицитности, с наличием присущих ей недостатков при производстве сварочных работ без защитного газа. Полуавтоматическая сварка в среде углекислого газа исключительно эффективна при сварке тонколистовых углеродистых сталей, где газовая сварка и электродуговая сварка широкого применения не находят, так как получить качественный сварной шов при соединении стальных листов толщиной менее 1,0 мм не представляется возможным. а).  процесс подачи плавящегося электрода механизируется; процесс подачи плавящегося электрода механизируется; б). в 5 раз возрастает скорость сварки тонколистовой стали; в). увеличивается скорость проведения сварочных работ на стали с толщиной стенки более 1,0мм, благодаря быстрому плавлению электрода; г). в 4 раза снижается зона термического влияния на свариваемые детали; е). карбид кальция и кислород заменяются более дешевым углекислым газом, снижается расход материалов; ж). деформация металла сведится к минимуму и поэтому упрошается обработка сварочного шва; з). снижаются вредные выделения газов при сварке. По сравнению с ручной электродуговой сваркой, сварка в среде СО2 имеет следующие преимущества: з). техника полуавтоматической сварки проста. Кроме того, что полуавтоматическая сварка обеспечивает высокое качество шва, значительно облегчается поджиг дуги, резко возрастает удобство и скорость работы — сварщик избавлен от необходимости частой смены электродов и зачистки швов от шлака. В стационарных условиях этому виду сварки составить конкуренцию ни один другой вид сварки не может, с ее помощью сваривают сталь толщиной до 25 —30 мм. При переходе от сварки штучным электродом к полуавтоматической сварке производительность повышается в 2—4 раза, стоимость 1 кг наплавленного металла в среде углекислого газа ниже в 2 с лишним раза по сравнению с ручной дуговой сваркой. Преимущество полуавтоматической сварки в СО2 с точки зрения ее качества, производительности и стоимости приводит к замене ею ручной сварки во всех отраслях промышленности и сельского хозяйства. |

Полуавтоматическая сварка в среде углекислого газа: режимы, ГОСТ

Существует много различных способов сварки металла. Использование полуавтомата для этого является одним из лучших вариантов получить действительно качественный шов с минимальной вероятностью появления брака. Полуавтоматическая сварка в среде углекислого газа является не только качественным, но и относительно дешевым процессом. Использование профессионального оборудования позволяет добиться надежной защиты для сварочной ванны, и как следствие, получить отличный шов. Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Процесс полуавтоматической сварки в среде углекислого газа

Сварка полуавтоматом в среде углекислого газа производится на постоянном токе, полярность которого является обратной, так как при прямой полярности дуга оказывается излишне нестабильной. При наплавке металла лучше использовать как раз прямую полярность, так как коэффициент наплавки при этом будет значительно больше, чем при других параметрах.

Область применения

Применяется такой тип сварки преимущественно для простых соединений. Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он отлично подходит. Это как бюджетная замена другим газам, обладающая более безопасными свойствами хранения и использования. Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Данная технология находит применение в строительстве, когда делаются каркасы для металлоконструкций. Заводы по производству металлических изделий, а также предприятия, где возникает потребность в ремонте, часто используют полуавтоматы с углекислым газом. Это легкодоступный и освоенный в газ, который может применяться практически везде, где возникает необходимость в соединении металлических изделий

Преимущества

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

- Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

- Защитный газ обладает относительно низкой стоимостью;

- Сварочный процесс можно проводить даже на весу без подкладки;

- Здесь не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

- Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

- Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

Недостатки

Помимо преимуществ, здесь присутствуют и недостатки:

- Сварка металлов, которые трудно поддаются соединению, здесь может происходить с проблемами, одной из которых является пористость шва;

- Здесь не рекомендуется проводить многослойную сварку, так как специалисты в большинстве случаев проводят полуавтоматом только первый корневой слой;

- При использовании в плохо проветриваемом помещении углекислота может вызывать удушье;

- Не совсем удобно применять данный способ, если нужно сварить что-либо по-быстрому, так как процесс подготовки самого оборудования занимает много места.

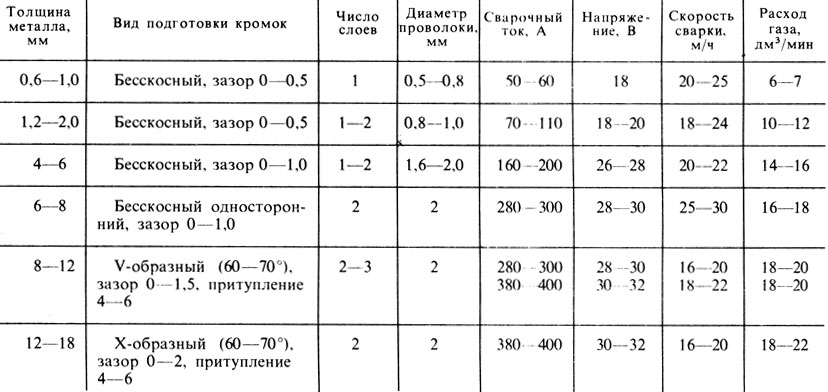

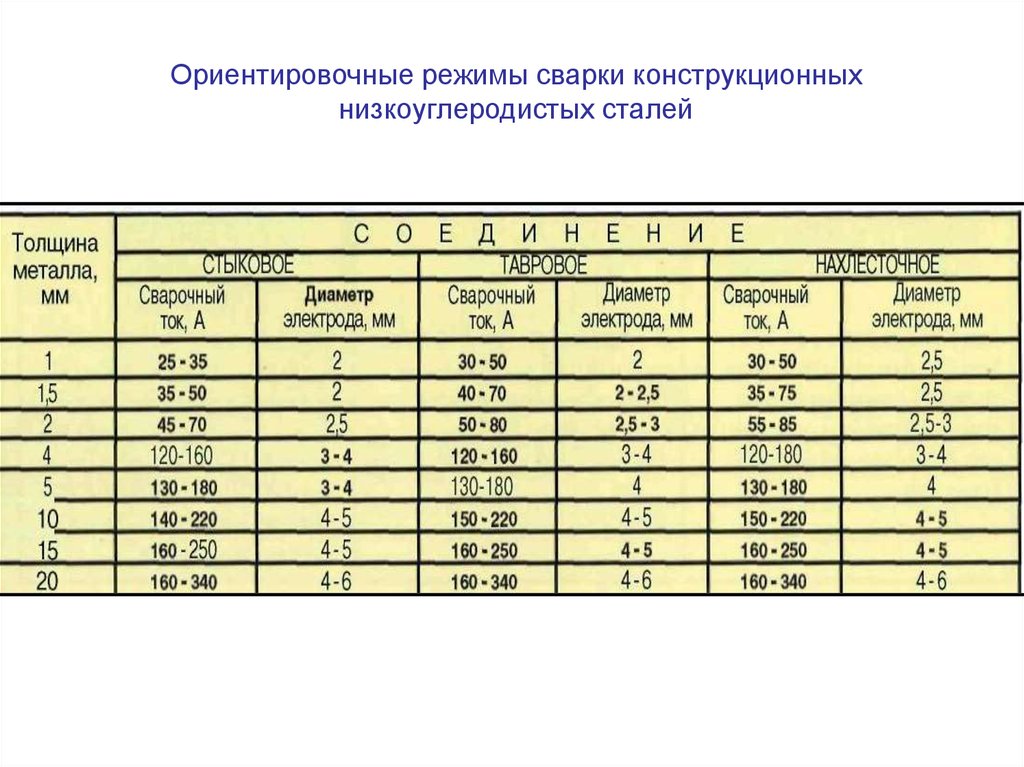

Режимы сварки

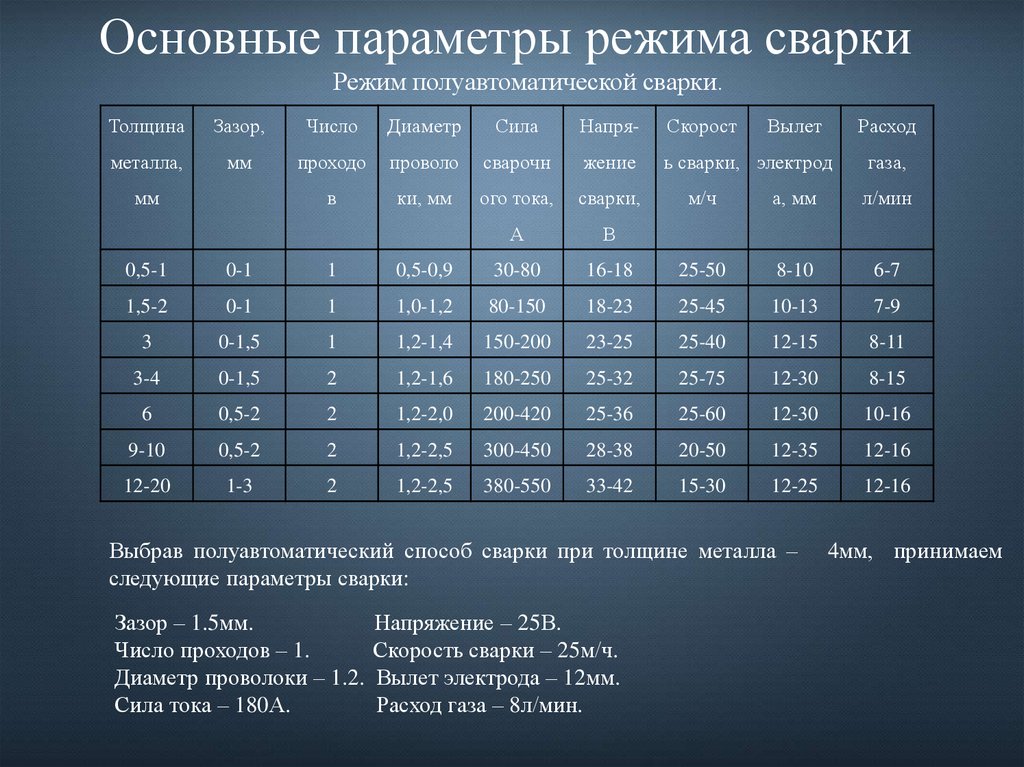

Режимы полуавтоматической сварки в среде защитных газов определяются тем, какова толщина металла заготовки. Здесь можно проводит соединение как самых тонких деталей, данный параметр которых составляет 1-2 мм, так и более толстых, более 6 мм. В среднем же толщина основного металла колеблется в пределах от 3 до 5 мм, если речь идет о стандартных заготовках. От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

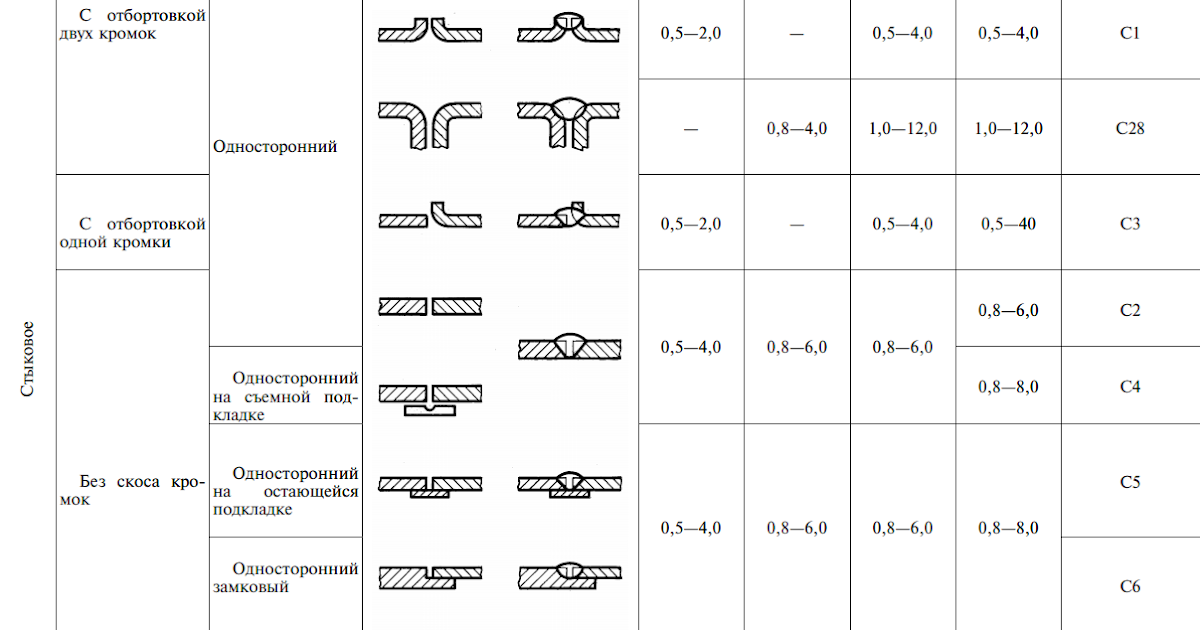

Размеры зазоров в зависимости от положения детали

Принцип работы

В основе принципа работы данной методики лежит электродуговая сварка. Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Сварочная проволока подается отдельно, так как она не участвует в процессе передачи тока и служит просто для наплавки. Она подается через специальное устройство подачи. Естественно, что в проволоке нет защитной обмазки, которая существует в стандартных сварочных электродах. Чтобы обеспечить достаточный уровень защиты, требуется использовать защитный газ, которым здесь выступает углекислота. Она обволакивает сварочную ванну, что дает надежную защиту от проникновения посторонних элементов.

youtube.com/embed/ppR1Ze2v744″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Технология

Сам процесс сваривания в среде углекислого газа является относительно простым и не требует от сварщика каких-то особых усилий. От мастера требуется всего лишь выдержать вылет проволоки, который определяется режимом сварки. Также требуется равномерно с одинаковой скоростью перемещать горелку. Существует ряд рекомендаций, которые относятся к работе с углекислотой на полуавтомате. Для данного процесса следует выполнять следующие правила:

- Перед тем как начать сам процесс, нужно убедиться, что углекислота выходит из горелки и сам инструмент является исправным. Давление газа во время сваривания должно составлять 0,02 кПа. Это не постоянный показатель, так как при сквозняке и ветре, которые сдувают часть расходного материала, расход становится больше, а соответственно и подачу нужно осуществлять при большем давлении.

- Горелка должна работать под особым углом. В среднем, данный параметр лежит в пределах от 65 до 75 градусов.

Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок.

Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок. - Если шов получается не соответствующим требуемому качеству, то следует сразу поменять режимы сварки, отрегулировав ток, скорость подачи проволоки, напряжение дуги или прочие значения.

Схема полуавтоматической сварки в среде углекислого газа

Используемые материалы

Здесь применяется два основных вида расходных материалов. Первым является сама углекислота. Она не горючая, так что не вызывает опасности взрыва, но обеспечивает достаточный уровень защиты. Вторым является сварочная проволока, которая подбирается в соответствии с металлом, который будет свариваться. Дополнительно может использоваться флюс, но это зависит от требований сварки.

Заключение

Сварка полуавтоматом с использованием углекислоты является бюджетным вариантом профессионального соединения, уровень которого значительно превосходит газовый и электрический методы соединения.

Сварочные смеси из аргона, углекислоты и других газов

Сварочные смеси применяются в сварочном производстве относительно недавно и связано это в первую очередь с высокой стоимостью отдельных компонентов: аргона и гелия. До середины 90-х годов повсеместно в странах СНГ для сварки полуавтоматом углеродистых сталей применяли углекислый газ, поскольку он тяжелее воздуха и хорошо обеспечивает защиту сварочной ванны, а для сварки алюминия и нержавеющих сталей — аргон, так как он, являясь инертным газом препятствует окислению и выгоранию легирующих элементов. Но по ряду отрицательных характеристик, однокомпонентные газы заменяются двух-, трех- и даже четырехкомпонентными сварочными смесями, чтобы полностью использовать все положительные качества каждого отдельно взятого газа.

До середины 90-х годов повсеместно в странах СНГ для сварки полуавтоматом углеродистых сталей применяли углекислый газ, поскольку он тяжелее воздуха и хорошо обеспечивает защиту сварочной ванны, а для сварки алюминия и нержавеющих сталей — аргон, так как он, являясь инертным газом препятствует окислению и выгоранию легирующих элементов. Но по ряду отрицательных характеристик, однокомпонентные газы заменяются двух-, трех- и даже четырехкомпонентными сварочными смесями, чтобы полностью использовать все положительные качества каждого отдельно взятого газа.

Содержание

- Сварочные смеси из аргона и углекислого газа

- Смесь аргона с 3-10% углекислого газа

- Смесь аргона с 11-20% углекислоты

- Смесь аргона с 21-25% углекислого газа

- Смесь аргона с содержанием углекислого газа более 25%

- Сварочные смеси из аргона и кислорода

- Сварочные смеси из аргона, углекислого газа и кислорода

- Газовая смесь из углекислого газа и кислорода

- Смесь из аргона, углекислого газа и водорода

- Смесь из аргона, углекислого газа и гелия

- Смесь углекислого газа с 10-30% аргона и 5-15% гелия

- Смесь углекислого газа с 20-30% аргона и 60-70% гелия

- Смесь углекислого газа с 7-8% аргона и 90% гелия

- Смесь аргона и гелия

- Смесь аргона с гелием и кислородом

- Смесь аргона с азотом

- Что лучше углекислота или сварочная смесь?

- Преимущества сварочных смесей при полуавтоматической сварке

- Недостатки однокомпонентных защитных газов при сварке полуавтоматом

- Газы и сварочные смеси по ГОСТ Р ИСО 14175

- Обозначение газов и газовой смеси согласно ГОСТ Р ИСО 14175

- Как выбрать газ для сварки?

- Газовая смесь для сварки полуавтоматом (GMAW, MIG, MAG)

- Газовая смесь для сварки порошковой проволокой (FCAW)

- Смеси защитных газов для сварки неплавящимся электродом (TIG, GTAW)

Сварочная смесь — это простонародный термин, в нормативных документах на сварку, а точнее в ISO 14175 и ГОСТ Р ИСО 14175 используют термин «газовая смесь» поэтому в тексте будем применять оба этих наименования.

- Газовая смесь

- газ, состоящий из основного газа и одного или более компонентов

- Основной газ

- газ, составляющий большую часть объема газовой смеси, или единственный компонент чистого газа

Стоимость защитных газов и сварочных смесей составляет менее 10% от общей стоимости всех затрат на сварку, но это не означает, что их выбору не стоит уделять должного внимание. Правильный выбор защитного газа или сварочной смеси позволяет снизить затраты на ручной труд, а также на исправление дефектов сварных швов. Выбор защитного газа является критичным для снижения стоимости сварки углеродистых сталей, нержавеющих сталей и цветных металлов.

В настоящее время сварка в среде защитных газов является достаточно востребованным технологическим процессом. Для газопитания оборудования используют газовые баллоны с заранее приготовленной смесью, специальные смесители, а в редких случаях — специальные двойные сопла.

В качестве компонентов газовой смеси используют инертные и активные газы. Напоминаем, что к инертным газам, применяемым в сварке, относятся:

Напоминаем, что к инертным газам, применяемым в сварке, относятся:

- гелий

- аргон

Активными газами являются:

- кислород

- углекислый газ

- водород

- азот

Защитные газы и газовые смеси применяют в следующих процессах:

- сварка вольфрамовым электродом TIG

- полуавтоматическая сварка в активных газах MAG

- полуавтоматическая сварка в инертных газах MIG

- плазменная сварка

- плазменная резка

- лазерная сварка

- лазерная резка

- дуговой пайкосварки

- защиты корня шва или других вспомогательных целей

Сварочные смеси из аргона и углекислого газа

Двойные сварочные смеси аргона и углекислого газа оптимальны при полуавтоматической сварке большинства марок углеродистых и нержавеющих сталей, когда используют обычный или импульсно-струйный перенос металла.

Благодаря добавке углекислоты в аргон наблюдается снижение поверхностного натяжения жидкого металла расплавляемой сварочной проволоки, уменьшается размер, образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе.

Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе.

При использовании сочетания с углекислотой достигается лучшее проплавление с меньшей пористостью по сравнению со смесями с кислородом. В тоже время для обеспечения смачивания валика сварного шва требуется примерно в два раза больше углекислого газа, чем при использовании в комбинации с кислородом.

Применение газовых смесей легко позволяет реализовать режим струйного переноса металла через дугу и достичь практически идеальной формы сварного шва. Благодаря снижению значения плотности сварочного тока и, как результат, падение давления электрической дуги на сварочную ванну уменьшается вероятность образования прожога тонкостенных деталей даже при большой силе тока и скорости сварки.

При выборе оптимального состава необходимо учитывать, что при наличии углекислого газа до 35-40% интенсивно выгорает марганец (Mn), кремний (Si), титан (Ti) и некоторое уменьшение потерь углерода. Снижение потерь углерода объясняется тем, что из-за роста доли углекислоты в смеси увеличивается парциальное давление СО в газовой фазе и, как следствие, тормозится реакция окисления углерода в жидкой фазе. Повышение доли углекислоты более 40% не вызывает дальнейшего роста потерь элементов, и они становятся аналогичными сварке в чистом углекислом газе.

Снижение потерь углерода объясняется тем, что из-за роста доли углекислоты в смеси увеличивается парциальное давление СО в газовой фазе и, как следствие, тормозится реакция окисления углерода в жидкой фазе. Повышение доли углекислоты более 40% не вызывает дальнейшего роста потерь элементов, и они становятся аналогичными сварке в чистом углекислом газе.

Сварочная смесь из аргона с 3-10% углекислого газа

Данное сочетание газов применяется для струйного переноса металла дуги или короткими замыканиями углеродистых сталей различной толщины. Она является универсальной и довольно популярной из-за того, что может успешно использоваться оба типа переноса металла. Смесь с 5% углекислоты часто применяется для импульсной сварки полуавтоматом толстостенных конструкций из низколегированных сталей во всех пространственных положениях. При наличии от 5% до 10% углекислого газа столб дуги становится жестким и имеет четкий контур. Возникающее сильное давление дуги делает ее устойчивой к окалине и позволяет хорошо контролировать ванну расплавленного металла.

Сварочная смесь из аргона с 11-20% углекислоты

На данный момент — это самая популярная комбинация газов, которую применяют для сварки углеродистых и низколегированных сталей во всех пространственных положениях. Применение данного сочетания позволяет достичь максимальной производительности при сварке тонкостенных деталей в т.ч. и за счет минимального разбрызгивания.

Оптимальный считается состав 75-82% аргона (Ar) и 18-25% углекислоты (CO2). При содержании менее 15% углекислого газа и отклонении параметров режима сварки от оптимальных в швах возможно появление пор. В общем случае одного баллона стандартной сварочной смеси (18% углекислоты и 82% аргона) достаточно, чтобы уложить в шов 22-24 кг сварочной проволоки диаметром 1,2 мм.

Сварочная смесь из аргона с 21-25% углекислого газа

Данное сочетание газов применяют при необходимости сварки полуавтоматом низкоуглеродистых и низколегированных сталей с короткозамкнутым переносом металла. Первоначально ее применяли для полуавтоматической сварки сплошной проволокой диаметром 0,8 — 1,0 мм и сейчас чаще используется при сварке порошковой проволокой.

Первоначально ее применяли для полуавтоматической сварки сплошной проволокой диаметром 0,8 — 1,0 мм и сейчас чаще используется при сварке порошковой проволокой.

Сварочная смесь аргона с содержанием углекислого газа более 25%

Данное сочетание имеет ограниченное применение поскольку при содержании углекислоты выше 30% процесс сварки протекает практически так же, как в чистом углекислом газе. При этом не обеспечивается надлежащее формирование сварного шва и проявляется усиленное разбрызгивание электродного металла, а проплавление узкое и глубокое. В швах с такой формой провара столбчатые кристаллиты встречаются в осевой зоне под углами, близкими к 180°. В данных местах значительно возрастает вероятность появление трещин.

Присутствие большого количества углекислоты в смеси оказывает существенное влияние на геометрические размеры швов. Например, при сварке током 100 А, напряжении дуги 25 В и введении 40% углекислоты в аргон высота усиления шва снижается с 2 до 1,6 мм, ширина шва увеличивается с 8,6 до 9,5 мм, а глубина проплавления — от 1,6 до 1,9 мм. Более заметное влияние на форму проплавления наблюдается при сварке большими токами. Снижение высоты усиления и увеличение ширины шва свидетельствует о рассредоточенном вводе тепла в основной металл. Этому способствуют процессы рекомбинации оксида углерода и кислорода, а также блуждание активного пятна дуги по поверхности сварочной ванны. В связи с присутствием в зоне дуги и сварочной ванне окиси углерода, которая рафинирует жидкий металл при своем выделении, в шве отсутствуют поры. Кроме того, на формирование шва влияет также напряжение дуги, вид переноса металла и интенсивность блуждания активного пятна дуги по поверхности сварочной ванны. Увеличение напряжения не только вызывает рост тепловой мощности сварочной дуги, но и способствует блужданию дуги (за счет удлинения дугового промежутка), а это, в свою очередь, увеличивает ширину проплавления. Вид переноса металла в основном сказывается на неравномерности проплавления дугой основного металла. При снижении диаметра капель стабилизируются размеры зоны проплавления.

Более заметное влияние на форму проплавления наблюдается при сварке большими токами. Снижение высоты усиления и увеличение ширины шва свидетельствует о рассредоточенном вводе тепла в основной металл. Этому способствуют процессы рекомбинации оксида углерода и кислорода, а также блуждание активного пятна дуги по поверхности сварочной ванны. В связи с присутствием в зоне дуги и сварочной ванне окиси углерода, которая рафинирует жидкий металл при своем выделении, в шве отсутствуют поры. Кроме того, на формирование шва влияет также напряжение дуги, вид переноса металла и интенсивность блуждания активного пятна дуги по поверхности сварочной ванны. Увеличение напряжения не только вызывает рост тепловой мощности сварочной дуги, но и способствует блужданию дуги (за счет удлинения дугового промежутка), а это, в свою очередь, увеличивает ширину проплавления. Вид переноса металла в основном сказывается на неравномерности проплавления дугой основного металла. При снижении диаметра капель стабилизируются размеры зоны проплавления.

Сварочные смеси из аргона и кислорода

При полуавтоматической сварке в смеси аргона и кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный, а также значительно стабилизируется сварочная дуга. Сварочная ванна остается в жидком состоянии более продолжительное время, что уменьшает вероятность образования подрезов сварного шва и улучшается форма усиления сварного шва.

Добавка небольшого количества кислорода к аргону обеспечивает такие же характеристики струйного переноса металла дуги, как и при добавлении небольшого количества аргона. Отличие в основном заключается в том, что для струйного переноса металла дуги в среде аргона с углекислотой необходим больший ток, по сравнению со смесью с кислородом.

Добавка кислорода к аргону значительно повышает стойкость шва против образования кристаллизационных трещин. При концентрации 3-14% кислорода стойкость шва против образования трещин практически одинакова, а при содержании более 14% кислорода она значительно снижается.

Кислород при определенных концентрациях улучшает стабильность дугового разряда и в тоже время способствует большему выгоранию углерода из металла сварочной ванны. Избыток кислорода в защитном газе вызывает образование пористости в металле шва, а при недостаточном содержании раскислителей в проволоке снижение прочностных показателей сварных соединений. Поэтому к аргону обычно добавляют небольшого количества кислорода от 1 до 5%.

Сварочная смесь с 1% кислорода применяется для сварки нержавеющих сталей. Данного количества кислорода обычно достаточно для стабилизации дуги, улучшение струйного переноса металла дуги и сплавления металла шва с основным металлом и как следствие улучшение внешнего вида валика сварного шва.

Газовые смеси с 2% кислорода применяют для сварки углеродистых, низколегированных и нержавеющих сталей. Механические свойства и коррозионная стойкость сварного шва при данном составе такие же, как и с 1% кислорода, а смачиваемость расплавленного металла шва намного лучше. Поверхность сварного шва после сварки нержавейки полуавтоматом в данной комбинации газов темнее и более окисленная.

Поверхность сварного шва после сварки нержавейки полуавтоматом в данной комбинации газов темнее и более окисленная.

Сварочная смесь с 5% кислорода применяется для полуавтоматической сварки углеродистых сталей. При этом, из-за повышенного содержания кислорода необходимо увеличивать скорость сварки.

Смесь аргона с 8-12% кислорода применяется довольно редко в основном для сварки углеродистых и низколегированных сталей больших толщин за один проход. При этом ухудшается формирование шва и необходимо применять сварочную проволоку с повышенным содержанием легирующих элементов, поскольку присутствие кислорода увеличивает окислительный потенциал и усиливает выгорание раскислителей.

Сочетание аргона с 12-25% кислорода имеет специальное предназначение. При её использовании ванна расплавленного металла имеет большую текучесть, а на поверхности сварного шва образуется плотная, плохо удаляемая шлаковая корка. Количество кислорода в шве при этом значительно возрастает.

Если двойная смесь содержит более 25% кислорода, то в швах появляются поры.

Сочетание аргона с кислородом, в котором содержится 3-11% О2, оптимальны как с точки зрения стойкости против образования трещин, так и по другим сварочно-технологическим характеристикам.

Сварочные смеси из аргона, углекислого газа и кислорода

Сварка полуавтоматом в смеси аргона с кислородом и углекислым газом обеспечивает более благоприятные условия кристаллизации металла шва. Форма провара в этом случае близка к треугольной, что способствует повышению стойкости швов против образования трещин. Её еще называют «универсальной» поскольку она позволяет производить сварку с короткими замыканиями, капельным, струйным и импульсными переносом металла.

Стоимость тройной газовой смеси, состоящей из аргона, углекислого газа и кислорода будет больше, чем стоимость двойной из аргона и углекислого газа. Количество ее в баллоне примерно равно количеству двойной комбинации Ar + CO2, и колеблется в зависимости от объема углекислого газа.

Тройные сварочные смеси более чувствительны к изменениям вылета сварочной проволоки и качеству подготовки поверхности. Сварочные смеси с кислородом обычно требуют более низкого напряжения дуги. Дуга менее стабильна при сварке и наплавке с высокой скоростью.

По всей совокупности сварочно-технологических характеристик оптимальным считается следующий состав тройной сварочной смеси:

- 70% (основа) — аргон (Ar)

- 25% — углекислый газ (CO2)

- 5% — кислород (O2)

При этом в производственных условиях незначительное колебание содержание газов в данном сочетании практически не влияет на стойкость шва против образования трещин.

Газовая смесь из углекислого газа и кислорода

Углекислый газ является основным компонентом данной смеси активных газов, а в качестве дополнительного компонента применяется кислород. Кислород повышает степень окисления защитного газа и увеличивает температуру жидкотекучести металла сварочной ванны. При его применении необходимо применять проволоку с повышенным содержанием раскислителей.

При его применении необходимо применять проволоку с повышенным содержанием раскислителей.

При применении сочетания из углекислого газа и кислорода для сварки с повышением содержания кислорода коэффициент перехода элементов значительно снижается. Особенно сильно уменьшается коэффициент перехода марганца, меньше других — углерода и хрома. При наплавке проволокой Св-18ХГСА добавка к углекислому газу 30% кислорода приводит к снижению коэффициентов перехода хрома с 0,79 до 0,64 и марганца с 0,72 до 0,45. Значительно снижаются коэффициенты перехода с увеличением расхода сварочной смеси и чистого углекислого газа.

Коэффициент перехода углерода с повышением содержания кислорода снижается в большей степени, чем с повышением расхода смеси. Это объясняется тем, что с увеличением расхода углекислоты (отдельно или в смеси) увеличивается количество диссоциирующейся окиси углерода и усиливается растворение образующегося при этом углерода.

Коэффициенты перехода отдельных элементов зависят от химического состава проволоки и увеличиваются с повышением сварочного тока и уменьшением напряжения дуги. Например, при наплавке проволокой Св-08Г2С коэффициенты перехода углерода значительно выше, а марганца ниже, чем при использовании проволоки Св-18ХГСА.

Например, при наплавке проволокой Св-08Г2С коэффициенты перехода углерода значительно выше, а марганца ниже, чем при использовании проволоки Св-18ХГСА.

Добавка кислорода к углекислому газу оказывает ряд положительных эффектов:

- уменьшает разбрызгивание

- снижает прилипание брызг к изделию

- повышает стабильность горения дуги

- улучшает формирование шва

- уменьшает высоту усиления и чешуйчатость сварного шва

- швы имеют более плавный переход к основному металлу по сравнению со швами, выполненными в углекислом газе без кислорода

- связывает водород и уменьшает его влияние на образование пор

- снижает поверхностное натяжение сварочной ванны

- увеличивает время пребывания ванны в жидком состоянии из-за чего происходит более полное удаление неметаллических включений и лучшая дегазация металла ванны

Смесь углекислого газа с кислородом широко применяется для сварки углеродистых и низколегированных сталей.

Оптимальным считается состав 70-80 % углекислого газа и 20-30 % кислорода. При данном соотношении получается ровный сварной шов без грубой чешуйчатости, обеспечивается глубокое проплавление, увеличивается плотность шва. Наряду с этим на поверхности шва образуется тонкий слой шлаковой корки, после удаления которой шов имеет серебристый цвет. При дальнейшем увеличении содержания кислорода в смеси более 30 % поверхность сварного шва имеет грубую чешуйчатость. Сварка в смеси углекислоты с кислородом возможна во всех пространственных положениях.

Основными преимуществами сварки в комбинации углекислого газа с кислородом с увеличенным вылетом электрода по сравнению со сваркой в углекислом газе и обычным вылетом являются повышение производительности процесса на 20-25 %, сокращение затрат на зачистку швов от брызг, улучшение внешнего вида и качества швов.

Сварочная смесь из аргона, углекислого газа и водорода

Установлено, что небольшая добавка водорода (1-2%) улучшает стабильность дуги и смачиваемость расплавленного металла сварного шва при сварке нержавеющих сталей полуавтоматом в импульсном режиме. В данных смесях количество углекислоты должно быть в пределах 1-3% во избежание науглераживания металла и шва, и обеспечения стабильности дуги. Применение данной смеси не рекомендуется для сварки низколегированных сталей, поскольку наличие водорода в металле шва способствует образованию трещин и ухудшению механических свойств.

В данных смесях количество углекислоты должно быть в пределах 1-3% во избежание науглераживания металла и шва, и обеспечения стабильности дуги. Применение данной смеси не рекомендуется для сварки низколегированных сталей, поскольку наличие водорода в металле шва способствует образованию трещин и ухудшению механических свойств.

Сварочная смесь из аргона, углекислого газа и гелия

Добавление гелия и углекислого газа к аргону увеличивает тепловую мощность и стабильность сварочной дуги, улучшается профиль усиления сварного шва. При сварке углеродистых и низколегированных сталей применение гелия оказывает почти такое же влияние на увеличение тепловложение и улучшение текучести сварочной ванны, как и кислород, но гелий является инертным и не способствует выгоранию легирующих элементов.

Газовая смесь из углекислого газа с 10-30% аргона и 5-15% гелия

Данное сочетание чаще всего применяют для полуавтоматической сварки углеродистых и низколегированных сталей в нижнем положении, когда необходима большая скорость сварки с максимальным проплавлением.

Газовая смесь из углекислого газа с 20-30% аргона и 60-70% гелия

Применяется для сварки с короткозамкнутым переносом металла высокопрочных сталей во всех пространственных положениях. Небольшое количество углекислоты позволяет гарантировать хорошие показатели ударной вязкости металла шва.

Газовая смесь из углекислого газа с 7-8% аргона и 90% гелия

Применяется для сварки полуавтоматом короткой дугой нержавеющих сталей во всех пространственных положениях. Минимальное количество углекислого газа необходимо для предотвращения науглераживания и обеспечения коррозионной стойкости сварного шва. Аргон с углекислотой обеспечивают стабильность горения дуги, а высокое содержание гелия — подвод тепла и более глубокое проплавление.

Сварочная смесь аргона и гелия

Сварочные смеси гелия с аргоном применяются для сварки полуавтоматом (MIG) и сварки вольфрамовым электродом (TIG) в основном цветных металлов:

- алюминий

- медь

- никелевые сплавы

- магниевые сплавы

- химически активные металлы

Данная комбинация в полной мере реализуются преимущества обоих газов:

- аргон обеспечивает стабильность дуги

- гелий — высокую глубину проплавления

Как правило, чем толще свариваемые детали, тем больше необходим процент гелия в смеси. Малое содержание гелия, меньше 20%, не оказывает существенного влияние на сварочную дугу. С увеличением содержания гелия, напряжение дуги и отношение ширины сварного шва к глубине поправления, увеличивается. При сварке алюминия в среде аргона с 20% гелия, уменьшается пористость сварного шва. Стабильное горения и струйный перенос метала сварочной дуги происходит при условии наличия более 20% аргона.

Малое содержание гелия, меньше 20%, не оказывает существенного влияние на сварочную дугу. С увеличением содержания гелия, напряжение дуги и отношение ширины сварного шва к глубине поправления, увеличивается. При сварке алюминия в среде аргона с 20% гелия, уменьшается пористость сварного шва. Стабильное горения и струйный перенос метала сварочной дуги происходит при условии наличия более 20% аргона.

Добавление 25% гелия в аргон необходимо если требуется увеличить тепловложение и улучшить внешний вид сварного шва при сваре цветных металлов.

При необходимости увеличения скорости сварки цветных металлов толщиной менее 20 мм механизированными способами, процент гелия повышают до 50%.

Добавление 75% гелия к аргону позволяет производить сварку алюминия толщиной более 25 мм в нижнем положении.

Сочетание аргона с 90% гелия используются для сварки меди толщиной более 12 мм и алюминия толщиной более 40 мм.

Оптимальным является соотношение 35-40% аргона и 60-65% гелия.

Для сварки цветных металлов и специальных сплавов наиболее эффективна двойная смесь, состоящая из аргона и гелия, которая обеспечивает хорошее формирование швов и глубокое проплавление основного металла. При ее использовании снижается разбрызгивание и улучшается стабильность дугового процесса.

Общая стоимость комбинации газов аргона с гелием значительно ниже, чем при использовании чистого гелия.

Газовая смесь аргона с гелием и кислородом

Добавка гелия к смеси аргона с кислородом увеличивает энергию дуги при сварке цветных металлов. Довольно редко данную комбинацию применяют при сварке низколегированных или нержавеющих сталей с целью уменьшения пористости и улучшения формы сварного шва.

Газовая смесь аргона с азотом

Смеси аргона с добавление азота имеют ограниченное применение, но об этом мы писали в статье об азоте и поэтому не будем здесь повторяться.

Что лучше углекислота или сварочная смесь?

Пришло время ответить на интересующий многих вопрос: «Углекислота или сварочная смесь, что лучше?» Для тех, кому лень читать дальше, сразу ответим — сварочная смесь лучше! А ниже более подробно рассмотрим, чем же лучше газовые смеси и узнаем все недостатки углекислого газа при сварке полуавтоматом.

Преимущества сварочных смесей при полуавтоматической сварке

Использование газовой смеси для сварки полуавтоматом вместо однокомпонентных газов позволяет без существенного изменения технологии и оборудования увеличить производительность сварки. При этом повышается стабильность электрической дуги, улучшается текучесть расплавленного металла и перенос электродного металла в сварочную ванну.

При сварке в сварочных смесях легко реализовать все виды переноса электродного металла:

- короткозамкнутого

- струйного

- импульсно-струйного

При этом улучшается стабильность дуги, уменьшается разбрызгивание и достигается лучшее смачивание верхней части шва.

К основным преимуществам сварки полуавтоматом в смеси из аргона и углекислого газа по сравнению со сваркой в углекислоте:

- увеличение объема наплавленного металла за единицу времени

- производительность сварки по сравнению со сваркой в углекислом газе больше в два раза

- повышение производительности труда сварщиков на 15-20% благодаря возможности корректировки режимов сварки и уменьшению потерь сварочной проволоки на разбрызгивание

- уменьшение на 70-80% потерь сварочного металла на разбрызгивание

- улучшение качества сварного шва за счет уменьшения вероятности образования пор и неметаллических включений

- отличное формирование швов, с плавным переходом от усиления к основному металлу

- уменьшение коробления конструкции за счет уменьшение зоны термического влияния

- снижение потребления электроэнергии и сварочных материалов на 10-15%

- экономия относительно дорогих газов

- стабильность процесса даже при неравномерной подаче сварочной проволоки, а также при наличии на ее поверхности следов ржавчины и смазки

- возможность сварки на прямой полярности и удлиненном вылете

- уменьшение количества прилипания брызг и следовательно сокращение трудоемкости по их удалению

- получение сварных швов с высокой плотностью и усталостной прочностью

- хорошие механические свойства швов, особенно ударная вязкость при различных температурах, вплоть до -60°С, что недостижимо при сварке в углекислом газе

- улучшение гигиенических условий труда на рабочем месте сварщика за счет значительного уменьшения выделений твердой фракции сварочного аэрозоля, а в ней снижения токсичных выделений марганца и хрома

- отсутствие необходимости применение подогревателя газа

Уменьшения расхода электроэнергии происходит за счет обеспечения оптимальных режимов сварки. Практические испытания показали, что напряжение дуги на 2-3 В меньше при использовании сочетания аргона с углекислым газом и на 3-5 В — при использовании комбинации аргона с кислородом, чем при сварке в чистом углекислом газе.

Практические испытания показали, что напряжение дуги на 2-3 В меньше при использовании сочетания аргона с углекислым газом и на 3-5 В — при использовании комбинации аргона с кислородом, чем при сварке в чистом углекислом газе.

Повышение механических свойств металла шва при сварке в газовых смесях, объясняется меньшим содержанием неметаллических включений в шве и более благоприятным формированием его первичной структуры. Сварка в сварочных смесях позволяет также получать швы без трещин, с хорошим формированием структуры при практически полном отсутствии разбрызгивания электродного металла.

Результаты практических исследований позволяют заключить, что газовые смеси могут быть использованы для многослойной сварки высокопрочных сталей без последующей термообработки, когда необходимо обеспечить высокую ударную вязкость литого металла шва при хорошем его формировании и отсутствии разбрызгивания электродного металла.

Применение газовой смеси взамен углекислого газа приводит к сокращению времени сварки и очистки, экономии потребления электроэнергии, уменьшение удельного износа оборудования, но возрастает стоимость газа.Зато в результате замены углекислого газа на сварочные смеси на основе аргона экономия составляет 10-40% в зависимости от объемов производства.

Таким образом, эффективность замены углекислоты защитными газовыми смесями при полуавтоматической сварке сталей для промышленного производства несомненна.

Но если сварочная смесь лучше, почему же до сих пор используют углекислоту в качестве защитного газа? У всех есть свои недостатки, и у сварочной смеси — это высокая стоимость. Даже недостаток в виде повышенного светового и теплового излучения сварочной дуги не оказывает особого влияния при выборе между смесью и углекислым газом. Многие делают свой выбор в пользу более дешевых защитных газов, но в результате тратят больше средств.

Недостатки однокомпонентных защитных газов при сварке полуавтоматом

Сварке полуавтоматом в углекислом газе присущи серьёзные недостатки, в первую очередь, потери электродного металла (10-12%) на разбрызгивание, значительные трудозатраты на зачистку поверхности основного металла от брызг. Кроме того, сварные швы, выполненные в углекислом газе, имеют грубую чешуйчатость, большую высоту усиления, с резким переходом к основному металлу. При использовании чистого углекислого газа мундштук загрязняется брызгами металла, а скорость подачи сварочной проволоки меньше, чем при использовании смеси газов. Все это резко снижает эффективность процесса.

Кроме того, сварные швы, выполненные в углекислом газе, имеют грубую чешуйчатость, большую высоту усиления, с резким переходом к основному металлу. При использовании чистого углекислого газа мундштук загрязняется брызгами металла, а скорость подачи сварочной проволоки меньше, чем при использовании смеси газов. Все это резко снижает эффективность процесса.

Разбрызгивание электродного металла можно устранить, если добиться струйного переноса электродных капель. При сварке в углекислом газе это возможно только при значительных плотностях тока, что затрудняет проведение сварочных работ и не обеспечивает надежного управления процессом. Снизить потери электродного металла возможно следующими способами:

- использование источников питания инверторного типа

- применение активированных сварочных проволок и с дополнительным легированием редкоземельными элементами

- использования в качестве защитной среды смеси газов на основе аргона.

Сварку полуавтоматом в инертном газе аргоне целесообразно применять при сварке нержавейки. Применение аргона в качестве защиты зоны дуги от окружающего воздуха в данном случае вызвано стремлением сократить окисление легирующих элементов, входящих в состав жидкого металла, и тем самым сохранить эксплуатационные свойства сварного соединения. Однако использование для защиты зоны сварки чистого аргона затруднено не только по экономическим соображениям (высокая стоимость газа), но и по некоторым технологическим недостаткам, проявляющимся при сварке (блужданием дуги и возможностью появления пор в корне шва). При сварке дуга издает громкий звук и имеет голубой цвет. Подвижность дуги при сварке в аргоне особенно заметна при малых скоростях плавления сварочной проволоки. Причиной считают особенности ионизации аргона. Появление пор в корне шва является следствием недостаточно интенсивного выделения газов из жидкого металла сварочной ванны.

Применение аргона в качестве защиты зоны дуги от окружающего воздуха в данном случае вызвано стремлением сократить окисление легирующих элементов, входящих в состав жидкого металла, и тем самым сохранить эксплуатационные свойства сварного соединения. Однако использование для защиты зоны сварки чистого аргона затруднено не только по экономическим соображениям (высокая стоимость газа), но и по некоторым технологическим недостаткам, проявляющимся при сварке (блужданием дуги и возможностью появления пор в корне шва). При сварке дуга издает громкий звук и имеет голубой цвет. Подвижность дуги при сварке в аргоне особенно заметна при малых скоростях плавления сварочной проволоки. Причиной считают особенности ионизации аргона. Появление пор в корне шва является следствием недостаточно интенсивного выделения газов из жидкого металла сварочной ванны.

Дополнительные трудности при сварке в чистом аргоне и в чистом углекислом газе заключаются в предотвращении прожогов в стыковых соединениях. Для исключения прожога более предпочтительно нахлёсточное соединение, так как имеется больше металла для теплоотвода.

Для исключения прожога более предпочтительно нахлёсточное соединение, так как имеется больше металла для теплоотвода.

Газы и сварочные смеси по ГОСТ Р ИСО 14175

Смеси газовые, указанные в ГОСТ Р ИСО 14175 имеют собственную классификацию и обозначение. Рекомендуем обратить внимание на то, что газы и их комбинации, указанные в данном стандарте предназначены не только для сварки, а еще для резки и пайкосварки.

Газы и газовые смеси, в зависимости от реакционной способности, имеют следующую классификацию по группам:

- I — инертные газы и их смеси

- M — окислительные смеси, с кислородом (М1) или диоксидом углерода (М2) или оба газа вместе (М3)

- C — сильный окислительный газ или сильные окислительные смеси

- R — восстановительные газовые смеси

- F — химически пассивный газ или восстановительные газовые смеси

- N — малоактивный газ азот или восстановительные газовые смеси на основе азота

- O — кислород

- Z — газовые смеси, которые содержат компоненты, не указанные в стандарте или имеющие химический состав, выходящий за пределы диапазонов

Каждая группа газов, кроме группы Z, в зависимости от процентного содержания дополнительных газов, входящих в состав, имеет собственные подгруппы, которые обозначаются цифрами.

Классификационное обозначение газов и газовой смеси согласно ГОСТ Р ИСО 14175

ГОСТ Р ISO 14175 устанавливает требования о наличии в обозначении не только указание групп, но и дополнительное определение объемной доли компонентов (в процентах), входящих в сварочную смесь.

Компоненты имеют следующее обозначение:

- He — гелий

- Ar — аргон

- C — двуокись углерода

- H — водород

- N — азот

- O — кислород

Теперь, когда все более или менее понятно, можно приступить непосредственно к примерам обозначений.

Пример 1. Газовую смесь, содержащую 15% гелия (He), остальное — аргон (Ar), обозначают следующим образом:

ISO 14175-I3-ArHe-15

Пример 2. Смесь в составе которой 3% углекислого газа (C), 0,5% водорода (H) и остальное аргон (Ar) имеет обозначение:

ISO 14175-M11-ArCH-3/0,5

Пример 3. Газовая смесь, состоящая из 10% углекислого газа (C) и 3% кислорода (O), а остальное аргон (Ar) обозначается:

Газовая смесь, состоящая из 10% углекислого газа (C) и 3% кислорода (O), а остальное аргон (Ar) обозначается:

ISO 14175-М24-ArCO-10/3

Пример 4. Сочетание 40% углекислоты (C), 5% кислорода (O) и аргона (Ar) обозначают:

ISO 14175-M33 — ArCO-40/5

Пример 5. Смесь из углекислого газа (C) 2% кислорода (O) обозначают:

ISO 14175-C2-CO-2

Пример 6. Сочетание аргона и 5% водорода имеет обозначение:

ISO 14175-R1-ArH-5

Пример 7. Смесь из аргона (Ar) и 3% азота (N) обозначают:

ISO 14175-N2-ArN-3

Пример 8. Кислород имеет обозначение:

ISO 14175-O1

Прежде чем перейти к следующему примеру, необходимо дать более подробное пояснение — при наличии в смеси компонентов, не указанных в стандарте или при процентном содержании не позволяющих отнести их к какой-либо группе — такие сочетания газов обозначают буквой Z. При этом если компонент не указан в таблице перед ним в обозначении ставят знак «+». Немного сумбурно, но из примеров ниже все должно стать понятным.

При этом если компонент не указан в таблице перед ним в обозначении ставят знак «+». Немного сумбурно, но из примеров ниже все должно стать понятным.

Пример 9. Газовая смесь из аргона (Ar) и 0,35% гелия (He) обозначается:

ISO 14175-Z-ArHe-0,35

Пример 10. Газовая смесь из аргона (Ar), 1% кислорода (O2) и 5% азота (N) обозначается:

ISO 14175-Z-ArNO-5/1

Пример 11. Сочетание гелия (He) и 0,04% ксенона (Xe) согласно ГОСТ Р ИСО 14175 имеет обозначение:

ISO 14175-Z-He+Xe-0,04

Понятное дело в стандарте есть требования к чистоте газов и допустимые отклонения по процентному содержанию компонентов в газе, но мы не будем останавливаться на этом детально, а лучше напишем о том, что должно быть на маркировке газового баллона.

Как выбрать газ для сварки?

Сварочные смеси с активными газами применяют для сварки полуавтоматом (MAG). Cмеси инертных газов применяются как для полуавтоматической сварки (MIG), так и для сварки неплавящимся электродом (TIG). В очень редких случаях смеси с азотом применяют для сварки неплавящимся электродом.

В очень редких случаях смеси с азотом применяют для сварки неплавящимся электродом.

Применение двух- или трехкомпонентной сварочной смеси определяется толщиной свариваемого изделия, его химическим составом и требованиями к качеству сварного шва. Выбор оптимального сочетания газов зависит от требуемого характера переноса металла, вида сварки и оптимизации характеристик электрической дуги. Трехкомпонентные сварочные смеси применяют очень редко.

При выборе защитного газа необходимо учитывать толщину и тип свариваемого металла, положение при сварке, разряд сварщика и требования к качеству сварного шва.

Оптимальным считается вариант, когда при требуемом качестве сварного соединения необходимы минимальные затраты. Некоторые защитные газы, подобно аргону и гелию, достаточно дорогие, что ограничивает их широкое применение. К дополнительным затратам необходимо отнести и стоимость баллонов и их заправки. При выполнении сварки на открытом воздухе ветер и атмосферные осадки будут вынуждать увеличивать расход газа. Поэтому к выбору защитного газа необходимо подходить комплексно и учитывать множество факторов.

Поэтому к выбору защитного газа необходимо подходить комплексно и учитывать множество факторов.

Для того, чтобы помочь правильно выбрать газ для сварки, в таблице ниже приводятся основные характеристики газовых смесей для сварки полуавтоматом (MIG, MAG, GMAW) и неплавящимся вольфрамовым электродом (TIG, GTAW).

Газовая смесь для сварки полуавтоматом (GMAW, MIG, MAG)

В таблице ниже представлены смеси для сварки полуавтоматом в зависимости от типа материала его толщины и состояния поверхности.

По данной ссылке можно скачать таблицу выбора смеси для полуавтоматической сварки в формате PDF

Газовая смесь для сварки порошковой проволокой (FCAW)

Сварка порошковой проволокой может осуществляться без газа, но данный способ рекомендуется использовать только в исключительных случаях и только на открытом воздухе т.к. газы выделяемые в процессе сварки очень вредны для здоровья сварщиков. При наличии выбора, предпочтение необходимо отдавать только сварке порошковой проволокой полуавтоматом в защитном газе. Ну а какой состав газов выбрать поможет таблица ниже.

Ну а какой состав газов выбрать поможет таблица ниже.

Перейдя по данной ссылке, можно скачать таблицу выбора газовых смесей для сварки порошковой проволокой в формате PDF

Смеси защитных газов для сварки неплавящимся электродом (TIG, GTAW)

Для сварки неплавящимся электродом применяются только инертные газы, поскольку вольфрамовый электрод вступая в химическую реакцию с активными газами окисляется и разрушается. Для сварки нержавейки, в редких случаях, в составе газов используют водород.

Для удобства печати, таблицу выбора смеси защитных газов для сварки неплавящимся электродом можно скачать в формате PDF по данной ссылке.

В качестве небольшого заключения хочется сказать, что однозначно сварочные смеси имеют значительные преимущества и современное производство немыслимо без их использования. В данной статье предоставлено предостаточно информации, чтобы подобрать оптимальное сочетание газов как для сварки полуавтоматом, так и для сварки вольфрамовым электродом. А благодаря пониманию того, что от процентного содержания того или иного газа зависит не только поведение дуги во время сварки, но и химический состав и механические свойства сварного шва, инженеры и сварщики смогут более аргументированно подойти к выбору оптимального соотношения состава газов.

А благодаря пониманию того, что от процентного содержания того или иного газа зависит не только поведение дуги во время сварки, но и химический состав и механические свойства сварного шва, инженеры и сварщики смогут более аргументированно подойти к выбору оптимального соотношения состава газов.

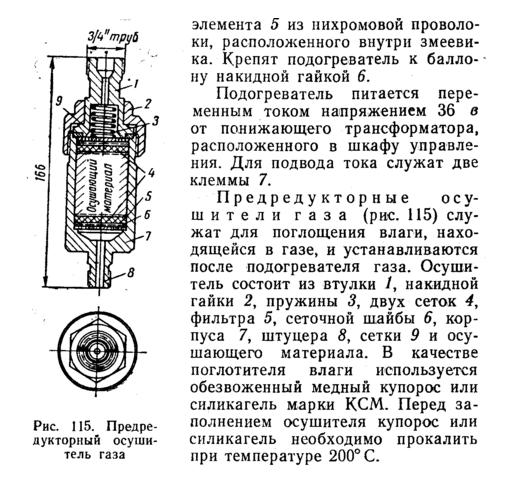

Углекислый газ, применяемый для сварки в защитных газах

Для получения плотных швов применяемый для сварки углекислый газ по ГОСТ 8050 не должен содержать влаги в свободном виде, окиси углерода, минеральных масел и глицерина, соляной кислоты, сернистой и азотистой кислот, органических соединений, сероводорода и аммиака, азота и воздуха, он не должен иметь запаха и вкуса. Допускается наличие водяных паров в углекислом газе I сорта не более 0,178% и II сорта — не более 0,515% по весу.

Наличие даже небольших количеств влаги в баллоне приводит к резкому увеличению влажности углекислого газа по мере снижения его давления (рис. 107), что в свою очередь может вызвать пористость металла шва.

Рис. 107. Кривые влажности углекислого газа, содержащегося в баллоне, в зависимости от давления:1 — вода в баллоне не слита, сварка без влагоотделителя, 2 — вода из баллона слита, сварка без влагоотделителя, 3 — вода из баллона не слита, сварка с влагоотделителем, 4 — вода из баллона слита, сварка с влагоотделителем.

Если баллон с углекислым газом поставить вентилем вниз и дважды через небольшие промежутки времени открыть вентиль, то вместе с небольшим количеством газа будет удалена вода и влажность углекислого газа при больших давлениях значительно снизится; однако при давлении газа не менее 10ат влажность будет повышаться так же, как в баллоне, из которого вода не удалялась.

Для снижения влажности углекислого газа баллоны после промывки необходимо тщательно просушить (например, продувая горячим воздухом). Чтобы уменьшить возможность попадания влаги в зону сварки, углекислый газ следует пропускать через специальный влагоотделитель (рис. 108), наполненный силикагелем, медным купоросом или другим осушающим реагентом.

Влагоотделяющий порошок предварительно прокаливается при температуре 200— 250°С в течение 1—2 ч. Бывший в употреблении порошок заменяют или прокаливают один раз в 10—15 дней в зависимости от интенсивности загрузки сварочного автомата или полуавтомата.

Рис. 108. Устройство влагоотделителей газа, применяемых:а — при автоматической и полуавтоматической сварке проволокой диаметром 1,6—2 мм, б — то же, проволокой диаметром 0,5—1,2 мм; 1 — корпус влагоотделителя, 2 — опорная решетка, 3 — уплотняющие прокладки, 4 — влагоотделитель, 5 — крышка влагоотделителя.

Обычно для сварки используют сжиженный углекислый газ, поставляемый в стальных баллонах. В связи с возрастающим применением сварки в углекислом газе в последнее время ощущается недостаток в баллонах. Кроме того, транспортирование и использование углекислоты в баллонах в сварочном производстве неудобно и дорого стоит.

Транспортировать жидкую углекислоту, хранить и использовать ее в крупных сварочных цехах целесообразно в контейнерах. Предусмотрено изготовлять контейнеры емкостью 500, 1300, 1800 и 3000 кг жидкой углекислоты (при заполнении на 3/4 объема). Контейнеры состоят из двух или трех труб диаметрами от 600 до 800 мм, сообщающихся между собой.

Предусмотрено изготовлять контейнеры емкостью 500, 1300, 1800 и 3000 кг жидкой углекислоты (при заполнении на 3/4 объема). Контейнеры состоят из двух или трех труб диаметрами от 600 до 800 мм, сообщающихся между собой.

Для снижения непроизводительных потерь углекислоты трубы помещены в кожух с теплоизоляцией. Контейнер подключается к цеховой углекислотной сети, по которой углекислый газ подается к сварочным постам под небольшим давлением. Подогреватель газа устанавливается на контейнере, а расходомеры (ротаметры) — на каждом сварочном посту. Контейнер может транспортироваться на грузовой автомашине.

Для сварки можно использовать углекислый газ, поставляемый в виде сухого льда и обладающий высокой чистотой. Сухой лед легче транспортировать, и его стоимость ниже стоимости осушенной жидкой углекислоты.

Транспортировать брикеты сухого льда на заводы-потребители и хранить их до использования можно в специальном изотермическом контейнере, представляющем собой два стальных короба, вставленных один в другой и изолированных между собой теплоизоляцией.

Для интенсификации испарения углекислого газа при сварке необходимо пользоваться специальными газификаторами — герметическими стальными сосудами, обогреваемыми электронагревателями, водой, отходящей от газоэлектрических сварочных мундштуков, или проточной водопроводной водой.

Газификаторы могут быть высокого (до 60ат внутри аппарата) и низкого (от 1 до 10ат) давления. Применение газификатора и вида подогрева определяется необходимой интенсивностью газификации, которая зависит от расхода потребляемого углекислого газа.

Рис. 109. устройство расходомеров газа: а — плавкового типа, б — дроссельного типа; 1 — стеклянная трубка, 2 — штуцер, 3 — поплавок, 4 — камера, 5 — дроссельная шайба с градуированным отверстием, 6 — манометр.

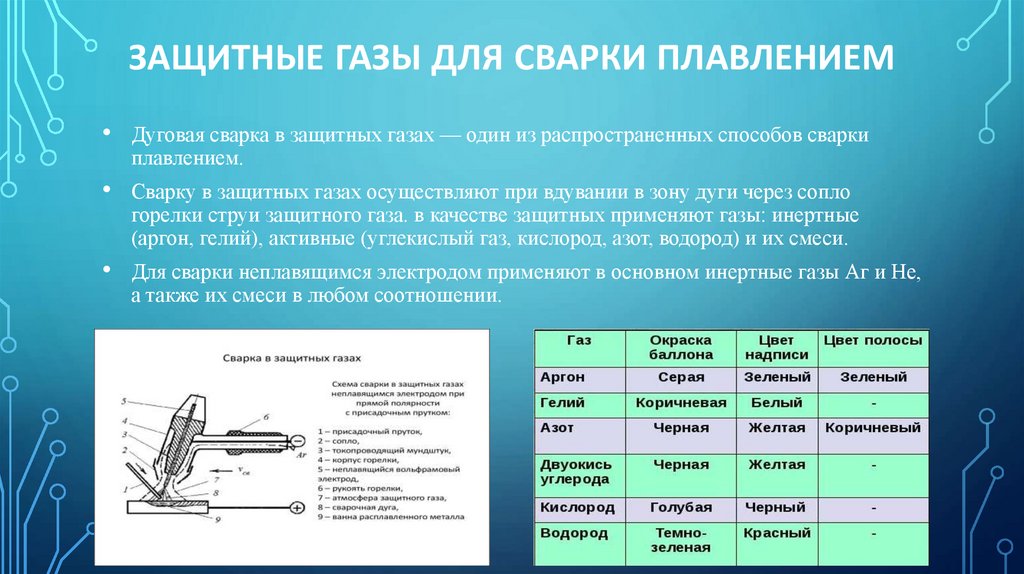

Таблица 64. Рекомендуемые защитные газы для дуговой сварки различных металлов.

Металл | Толщина металла, мм | Защитный газ при сварке | |

вольфрамовым электродом | плавящимся электродом | ||

Малоуглеродистые и легированные, конструкционные стали | ≤3 | Комбинированная защита Аг + СО2 Аr марки Б | СО2, 75÷90% Аг + 10÷25% СО2, Аг марки Б |

>3 | — | СО2 Аг | |

Теплоустойчивые перлитные стали | ≤з | Аг марки Б | СО2; Аг марки Б |

>3 | — | 75÷80% Аг+20÷25% С02 | |

Высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали | ≤3 | Аг; Не комбинированная защита Аг + С02 | Аг марки В; Не; Аг марки Г; С02; 75÷90% Аг + 104÷25% С02 |

>3 | — | То же | |

Жаропрочные хромоникелевые сплавы | Любая | Аг Не | Аг марки Б; Не |

Алюминий и его сплавы | ≤6 | Аг марки Б | Аг марки Б (35% Аг+ 65% Не) |

>6 | — | То же | |

Титан и его сплавы | Любая | Аг марки А | Аг марки А |

Медь и ее сплавы | Любая | Аг; Не комбинированная защита Aг+N2 | Аг; Не; N2; 70÷80% Аг + 20 ÷ 30% N2 |

Магниевые сплавы | Любая | Аг марки Б; Не | Аг марки Б |

Цирконий, молибден, тантал и другие активные металлы | Любая | Аг марки А | Аг марки А |

Для снижения давления газа до рабочего и поддержания его постоянным в процессе сварки применяют кислородные редукторы. Редукторы, используемые для снижения давления аргона и других негорючих газов (гелия, углекислого газа, азота и др.), окрашены в черный цвет.

Редукторы, используемые для снижения давления аргона и других негорючих газов (гелия, углекислого газа, азота и др.), окрашены в черный цвет.

Расход газа определяется расходомерами или ротаметрами. При сварке в защитных газах применяют расходомеры поплавкового (рис. 109, а) и дроссельного (рис. 109, б) типов.

Расходомер состоит из стеклянной трубки с коническим отверстием. Трубка располагается всегда вертикально широким концом отверстия кверху. Внутри трубки помещен легкий поплавок, свободно в ней вращающийся. Газ подводят к нижнему концу трубки.

В табл. 64 приведены рекомендации по применению защитных газов для дуговой сварки различных металлов.

- Назад

- Вперед

Пищевая углекислота 40 л, баллон для углекислоты 40 л

Новинки

- Обмен газовых баллонов

Главная » Заправка Аренда баллонов » Углекислота » Углекислота пищевая 40 л

Углекислота пищевая 40 л

Описание:

Характеристики баллона:

| Диаметр цилиндрической части | 219 мм. |

| Длина корпуса баллона | 1370 мм. |

| Вес пустого баллона | 65 кг. |

Купить и заправить газовые углекислотные (под углекислый газ для пива) баллоны в компании «diar-gas» с доставкой по Москве Вы можете уже сегодня. Оперативная заправка и доставка по Москве и Московской области баллонов с углекислотой для пива , лимонадов и сварки полуавтоматом!

Заказ по телефону 8 (495) 664-65-83 или на сайте нашего магазина в Москве. Закончилась на производстве или в магазине углекислота, звоните 8-925-123-33-99.

Новая услуга: Аренда баллонов и Ответственное хранение углекислотных баллонов у нас на складе в Москве.

Углекислота пищевая, высший сорт как для разливных напитков, пива, так и для сварки полуавтоматом.

ГОСТ 8050-85, сорт высший.

Информация по приемке баллонов с углекислотой:

Углекислота техническая или пищевая, в отличии от Аргона, Кислорода, Сварочной смеси имеет особенность, она закачивается (переливается) в баллоны в жидком виде в килограммах, остальные газы, (кроме Ацетилена), закачиваются в баллоны из жидкого состояния в газообразное!!!

Рабочее Давление в углекислотных баллонах заполненных газом от 30 атм. до 80 атм. (кислород, аргон, азот, смесь сварочная, гелий 140-150 атм в газообразном виде, в зависимости от температуры окружающего воздуха), поэтому разница между баллонами хранящимися на улице в данный момент и в помещении может разница, низкое давление углекислого газа (по манометру на редукторе) не означает что баллон заправлен не полностью. В технических характеристиках баллонов указывается рабочее давление самого сосуда (147 атм. как правило, и оно не имеет отношения к давлению самого газа — углекислого!!! Все баллоны высого давления, кроме Ацетиленовых, одинаковые и предназначены для разных видов газа, разница может быть лишь в вентиле и покраске. Ну и естественно нельзя заправлять баллоны изначально приготовленные и уже заправленные кислородом или аргоном, другими газами, например азотом или гелием, т.к. разные газы могут быть не совместимы и в баллоне постоянно есть остатки предыдущего газа и остаточное его давление).

до 80 атм. (кислород, аргон, азот, смесь сварочная, гелий 140-150 атм в газообразном виде, в зависимости от температуры окружающего воздуха), поэтому разница между баллонами хранящимися на улице в данный момент и в помещении может разница, низкое давление углекислого газа (по манометру на редукторе) не означает что баллон заправлен не полностью. В технических характеристиках баллонов указывается рабочее давление самого сосуда (147 атм. как правило, и оно не имеет отношения к давлению самого газа — углекислого!!! Все баллоны высого давления, кроме Ацетиленовых, одинаковые и предназначены для разных видов газа, разница может быть лишь в вентиле и покраске. Ну и естественно нельзя заправлять баллоны изначально приготовленные и уже заправленные кислородом или аргоном, другими газами, например азотом или гелием, т.к. разные газы могут быть не совместимы и в баллоне постоянно есть остатки предыдущего газа и остаточное его давление).

Приемка заправленного углекислотного баллона должна происходить по массе!!!

Углекислота Имеет различные названия: оксид углерода, угольный ангидрид, диоксид углерода, СО2, двуокись углерода. Все они означают слегка кисловатый газ, который в нормальных условиях не имеет ни цвета, ни запаха, но при нагревании до высоких температур углекислый газ приобретает жидкую форму, удобную для длительного хранения запасов.

Существует два основных вида применения углекислого газа — технический и пищевой ГОСТ 8050-85, высший сорт! Между собой они различаются требованием к содержанию водяных паров и наличием (отсутствием) тех или иных примесей.

Пищевая форма жидкой углекислоты применяется при производстве газированных напитков (лимонадов и воды), выполняя роль консерванта. Технический Углекислый газ широко применяется в промышленности: при выполнении сварочных работ полуавтоматом стальной проволокой он выполняет функцию защитной среды. Так же Техническая углекислота используется для проведения заправки различных огнетушителей.

Специфика обслуживания в нашей компании предполагает продажу пищевой углекислоты путем обмена пустых пяти-, десяти- и сорока литровых баллонов на соответствующие наполненные, либо заправку Ваших баллонов с предварительным их осмотром и проведением переатестации. Принимаются баллонные емкости, соответствующие ГОСТ 949-73. Перед заполнением каждая емкость для пищевой углекислоты проходит тщательную очистку от нежелательного запаха и посторонних, вредных для организма примесей.

У нас Вы можете приобрести с доставкой углекислоту (углекислый газ), пивной газ оптом в любых колличества.

Углекислый газ является мало опасным веществом. Опасность составляет его повышенная концентрация в воздухе помещения (более чем на 7%). В баллонах под давлением выделения углекислоты в воздух, при плотно закрытом вентиле не происходит, поэтому главное требование к хранению баллонов — не размещать их вблизи источников нагрева во избежание увеличения давления в баллоне.

Характеристики:

| ГОСТ | Баллон — 949-73 |

Сварка в среде защитных газов : режимы, технология, применение, способы

Активные газы

Углекислый газ (двуокись углерода) – бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота – бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота – бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м3) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно – кремний, марганец, хром, ванадий и др.

Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно – кремний, марганец, хром, ванадий и др.

Кислород – это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором – не менее 99,5 об. % и в третьем – не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот – бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород – не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

| Газ | Плотность кг/м3 | Теплоемкость, Дж/г oС | Теплопроводность, вт/м oС | Энергия диссоциации, эВ | Потенциал ионизации, В | Сечение столкновения, м2 |

|---|---|---|---|---|---|---|

| Ar | 1,783 | 0,524 | 0,19 | не диссоц. | 15,76 | 2,5∙10-20 |

| He | 0,178 | 5,242 | 1,66 | не диссоц. | 24,58 | 10∙10-20 |

| CO2 | 1,977 | 0,821 | 0,19 | 5,5 | 14,3 | 25∙10-20 |

| H2 | 0,090 | 14,246 | 2,36 | 4,48 | 15,4 | 130∙10-20 |

| O2 | 1,429 | 0,916 | – | 5,08 | 12,5 | 20∙10-20 |

| N2 | 1,251 | 1,039 | 0,29 | 7,37 | 15,5 | 20∙10-20 |

| Воздух | 1,293 | 1,006 | – | – | – | – |

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др. ).

).

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Способы сварки

- Сварка в защитных газах неплавящимся электродом

- Сварка в защитных газах плавящимся электродом

- Импульсно-дуговая сварка в защитных газах

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

- Сварка в защитных газах трехфазной дугой

- Сварка в защитных газах вольфрамовым электродом с подогреваемой присадочной проволокой

- Многодуговая сварка в защитных газах вольфрамовым электродом

- Сварка в защитных газах вольфрамовым электродом погруженной дугой

- Дуговая сварка в защитных газах в контролируемой атмосфере

- Дуговая сварка в защитных газах неплавящимся полым катодом в вакууме

- Сварка в защитных газах дугой, управляемой магнитным полем

- Сварка в защитных газах с принудительным формированием шва

Сварочные сертификаты: Проволока сварочная

Основные виды сварочной проволоки — проволока сплошная, порошковая, активированная.

Проволока сварочная сплошного сечения

Проволока сварочная GMAW применяется для полуавтоматической и автоматической сварки, а также для изготовления электродов и присадочных прутков.

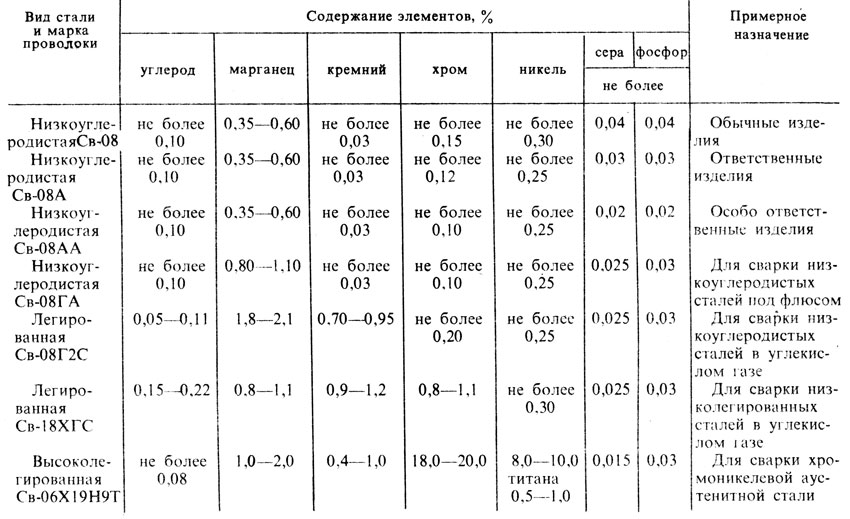

Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70. Проволока сварочная изготовляется по ГОСТ 10543-75, проволоки из меди и сплавов — по ГОСТ 16130-72, проволоки и алюминиевых сплавов — по ГОСТ 7871-75. Наиболее распространена стальная проволока. Она выпускалась следующих диаметров (мм): 0,3, 0,5, 0,8, 1,0, 1,2, 1,4, 1,6, 2,0, 2,5, 3,0, 4, 0, 5,0, 6,0, 8,0, 10,0, 12,0.

Сварочная проволока обозначается следующим образом (см. рисунок ниже).

| Обозначение провода |

- Диаметр.

- Марка провода:

- назначение ( Ст — Сварка, Н — Наплавка).

- содержание углерода в сотых долях процента.

Например, Св08 — проволока содержит 0,08% углерода;

Например, Св08 — проволока содержит 0,08% углерода; - может указываться содержание легирующих элементов, обозначаемых следующими буквами: Х – хром, Н – Ni, С – Si, М – Mo, Т – марганец, Т – Ti: F – ванадий, D – медь, C – Zr, В — алюминий. За буквой, обозначающей легирующий элемент, следует цифра, обозначающая его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, номер не присваивается. Например, Св08х31Н5Т трактуется следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%, никеля 5%, титана 1%;

- может свидетельствовать о повышенных требованиях к чистоте проволоки от вредных примесей — серы и фосфора. Они встречаются в фирменных буквах А и АА. Например, в проволоке Св08 допускается до 0,04 % серы и фосфора, для СВ08А — до 0,03 % примесей, СВ08А — до 0,02 %.

Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70.

Проволока может поставляться в бухтах, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB.

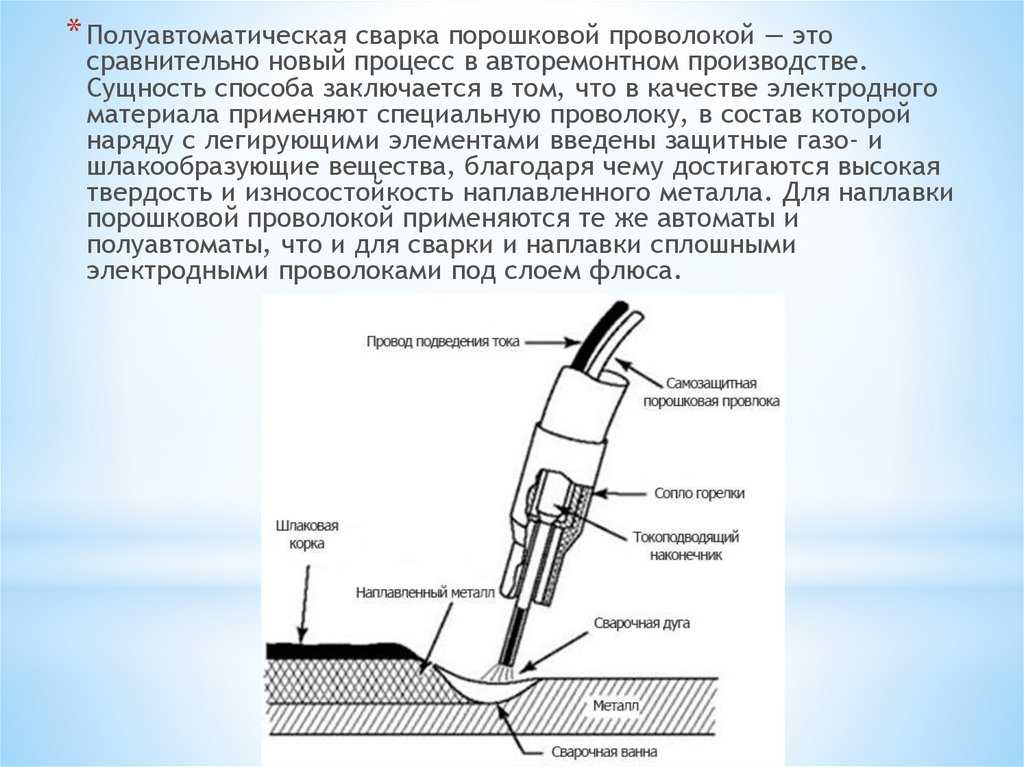

Порошковая сварочная проволока