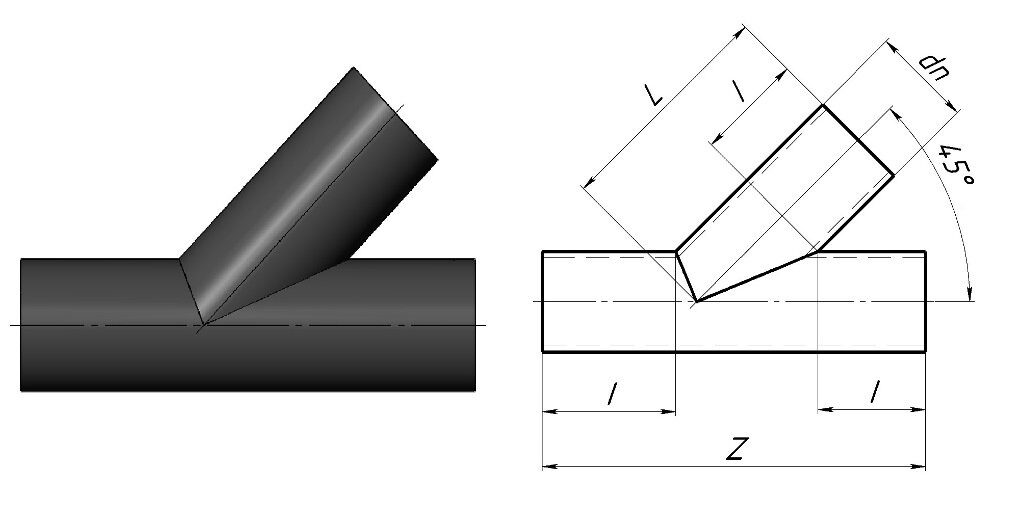

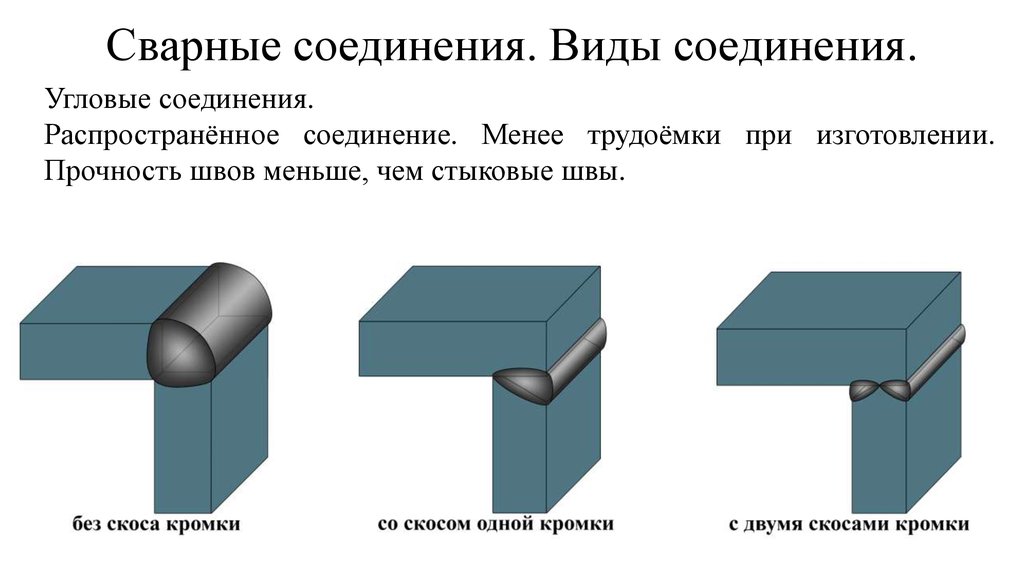

Расчет сварного соединения с угловыми швами при одновременном действии продольной и поперечной сил

l1=30 см; l2=20 см; l3=81см

Цель: Проверка режима расчета сварных соединений

Задача: Выполнить проверку сварного соединения на угловых швах. Соединение нагружено продольной и поперечной силами.

Ссылки: Пособие к главе СНиП II-23-81. Сварные соединения. 1984. С. 30 – 33.

Соответствие нормативным документам: СНиП II-23-81*, СП 16.13330.2011, СП 16.13330.2017, ДБН В.2.6-163:2010, ДБН В.2.6-198:2014.

Имя файла с исходными данными:

Исходные данные:

| N = 100 кН | Продольная сила |

| Q = 38 кН | Поперечная сила |

| Run = 370 МПа | Сталь ВСт3 |

| Rwf = 200 МПа, β | Сварка покрытыми электродами типа Э46 |

| γwf = γc = 1 | Коэффициенты условий работы |

Исходные данные КРИСТАЛЛ при катете 10 мм:

Сталь: C255

Коэффициент надежности по ответственности | 1 |

Коэффициент условий работы | 1 |

Группа конструкций по таблице 50* СНиП II-23-81* | 1 |

Свойства материалов сварки | |

|---|---|

Нормативное сопротивление металла шва по временному сопротивлению, Rwun | 45871. |

Расчетное сопротивление угловых швов срезу по металлу шва, Rwf | 20387.36 Т/м2 |

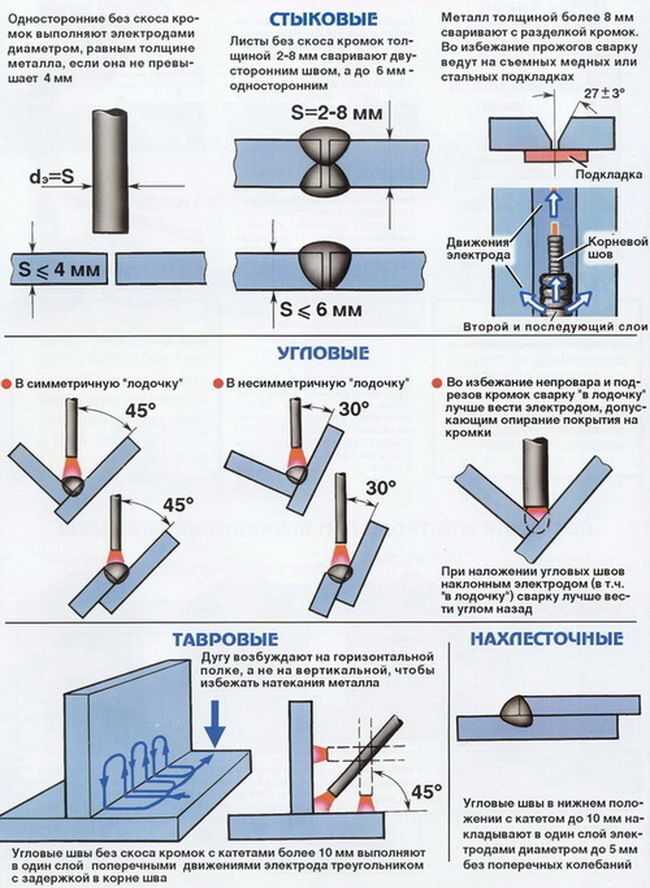

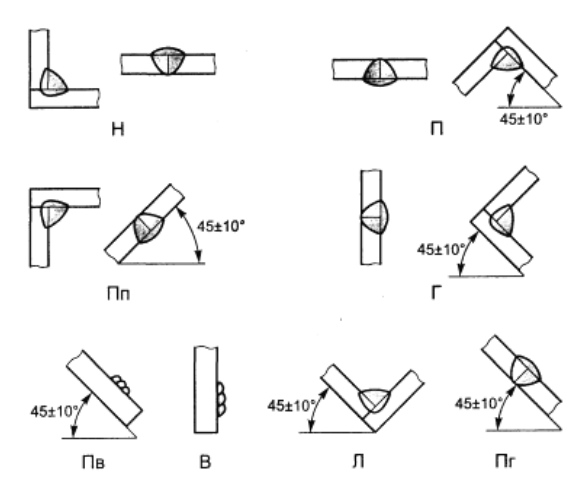

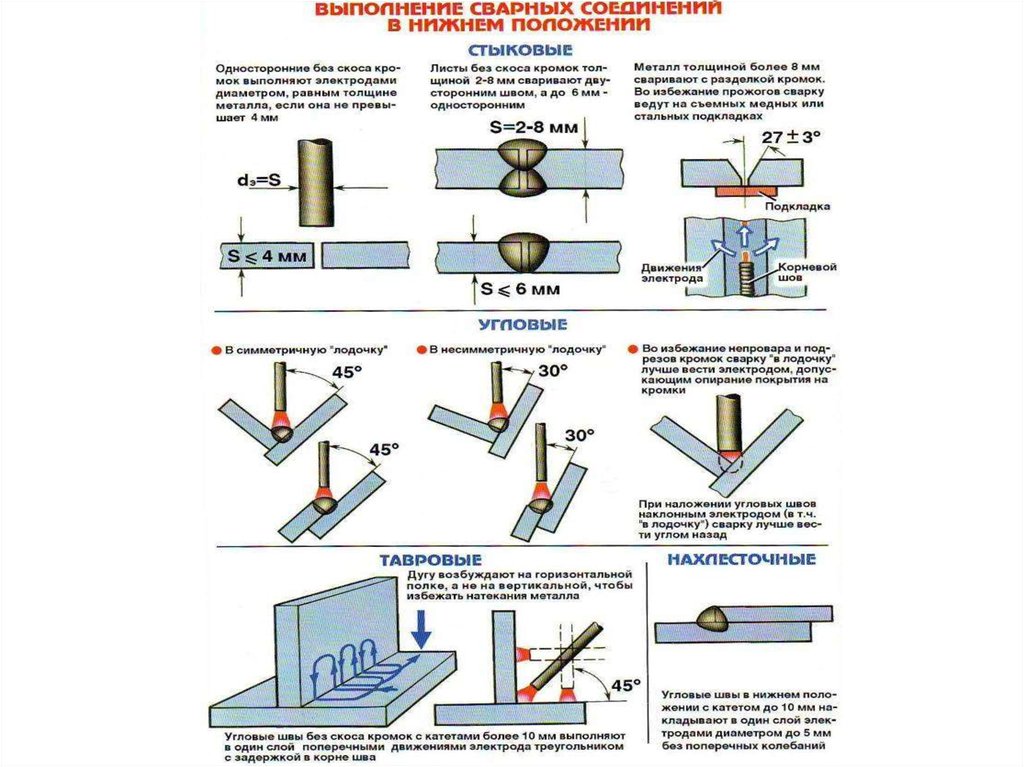

Вид сварки | Ручная |

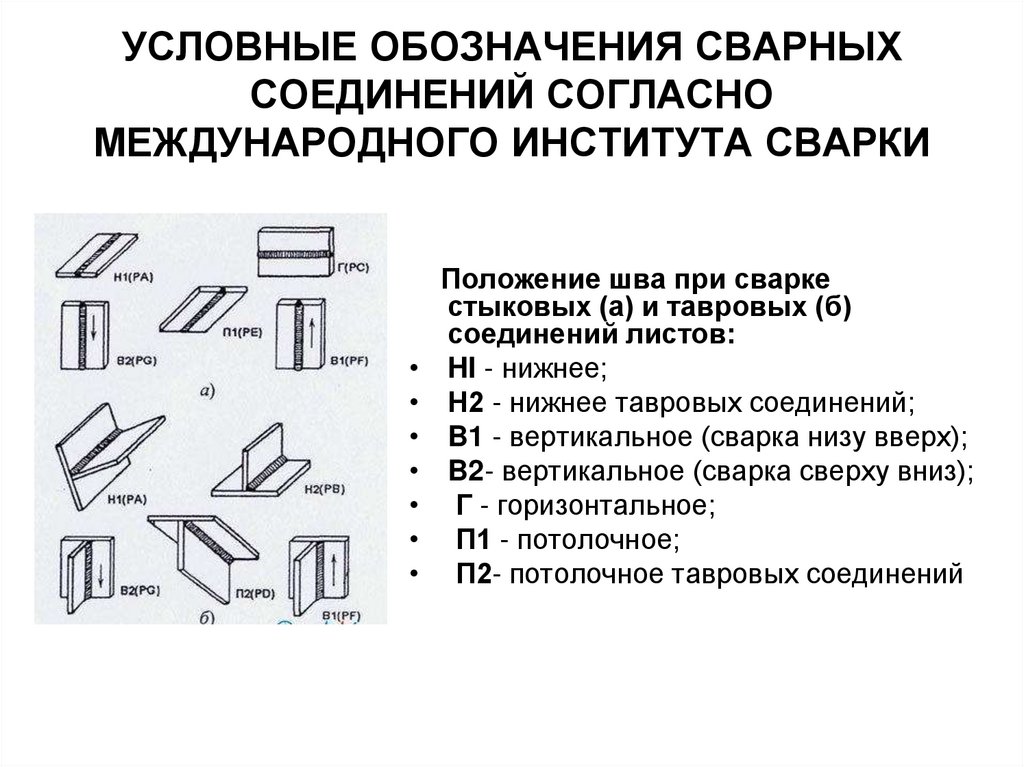

Положение шва | Нижнее |

Климатический район | с температурой t > -40°C |

Тип | Параметры |

|---|---|

| Катет шва = 10 мм b = 300 мм h = 200 мм t = 10 мм tf = 10 мм

|

Усилия

N = 100 кН

My = 30.78 кНм

Qz = -38 кН

Исходные данные КРИСТАЛЛ при катете 5 мм:

Сталь: C255

Коэффициент надежности по ответственности | 1 |

Коэффициент условий работы | 1 |

Группа конструкций по таблице 50* СНиП II-23-81* | 1 |

Свойства материалов сварки | |

|---|---|

Нормативное сопротивление металла шва по временному сопротивлению, Rwun | 45871. |

Расчетное сопротивление угловых швов срезу по металлу шва, Rwf | 20387.36 Т/м 2 |

Вид сварки | Ручная |

Положение шва | Нижнее |

Климатический район | с температурой t > -40°C |

Тип | Параметры |

|---|---|

| Катет шва = 5 мм b = 300 мм h = 200 мм t = 10 мм tf = 10 мм

|

Усилия

N = 100 кН

My = 30.78 кНм

Qz = -38 кН

Сравнение решений

Катет шва, мм | 10 | 5 |

Проверка | по металлу шва | по металлу шва |

Источник | 96,2/200 = 0,48 | 198/200 = 0,99 |

КРИСТАЛЛ | 0,461 | 0,941 |

Отклонение, % | 3,95 | 4,9 |

Комментарии:

Разница результатов объясняется неточностями, допущенными авторами примера при построении расчетного сечения шва. Необходимо также отметить, что в задаче сила Q передается через консоль в 81 см, поэтому в КРИСТАЛЛ дополнительно задается момент М = 38 кН *0,81 м = 30,78 кНм.

Необходимо также отметить, что в задаче сила Q передается через консоль в 81 см, поэтому в КРИСТАЛЛ дополнительно задается момент М = 38 кН *0,81 м = 30,78 кНм.

И. В. Гоголина, М. С. Сорочкин детали машин

| Скачать 2,19 Mb.

|

1 2 3 4 5 6 7 8 9 10

- Навигация по данной странице:

- Кемерово 2004

И.В. Гоголина, М.С. СорочкинДЕТАЛИ МАШИНКемерово 2004Министерство образования Российской федерации Кемеровский технологический институт пищевой промышленности Кафедра прикладной механики И.  В. ГОГОЛИНА, М.С. СОРОЧКИН В. ГОГОЛИНА, М.С. СОРОЧКИН ДЕТАЛИ МАШИН Конспект лекций Технологические специальности Кемерово 2004 УДК 621. 81 профессор кафедры «Прикладная механика» Томского политехнического университета д.т.н., проф. Саруев Л.А. Гоголина И.В., Сорочкин М.С. Детали машин. Конспект лекций. Учебное пособие. — 2-е изд., испр. и доп. — Кемерово: — Кемеровский технологический институт пищевой промышленности, 2004.- 164 c.: ил. ISBN 5- 89289 – 190 — 9 Учебное пособие разработано в соответствии с Государственным образовательным стандартом и рабочей программой по дисциплине «Детали машин» и предназначено для студентов технологических специальностей по направлениям подготовки «Технология сырья и продуктов животного происхождения», «Технология сырья и продуктов растительного происхождения», «Технология продуктов специального назначения и общественного питания» и для преподавателей.  Может быть рекомендовано для студентов дистанционной формы обучения. Может быть рекомендовано для студентов дистанционной формы обучения. Д ISBN 5- 89289 – 190 – 9 © Кемеровский технологический институт пищевой промышленности 2004 ОГЛАВЛЕНИЕ

Каталог: uploads Скачать 2,19 Mb. Поделитесь с Вашими друзьями: |

1 2 3 4 5 6 7 8 9 10

База данных защищена авторским правом ©psihdocs.ru 2022

обратиться к администрации

|

⇐ ПредыдущаяСтр 3 из 8Следующая ⇒ Задание: Решить задачи по вариантам.

Задача Определить продольную силу N, которую может выдержать тяга. Размер поперечного сечения тяги b х s, мм. Материал – сталь. Сварка двусторонняя ручная дуговая с полным проваром, контроль качества сварки – визуальный.

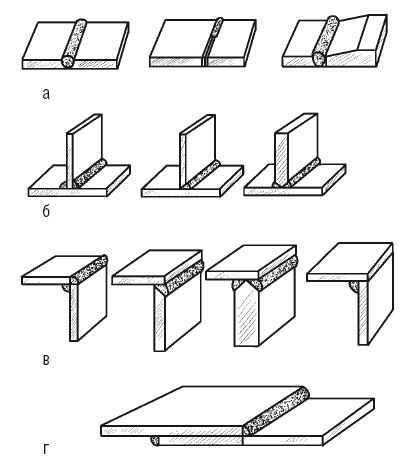

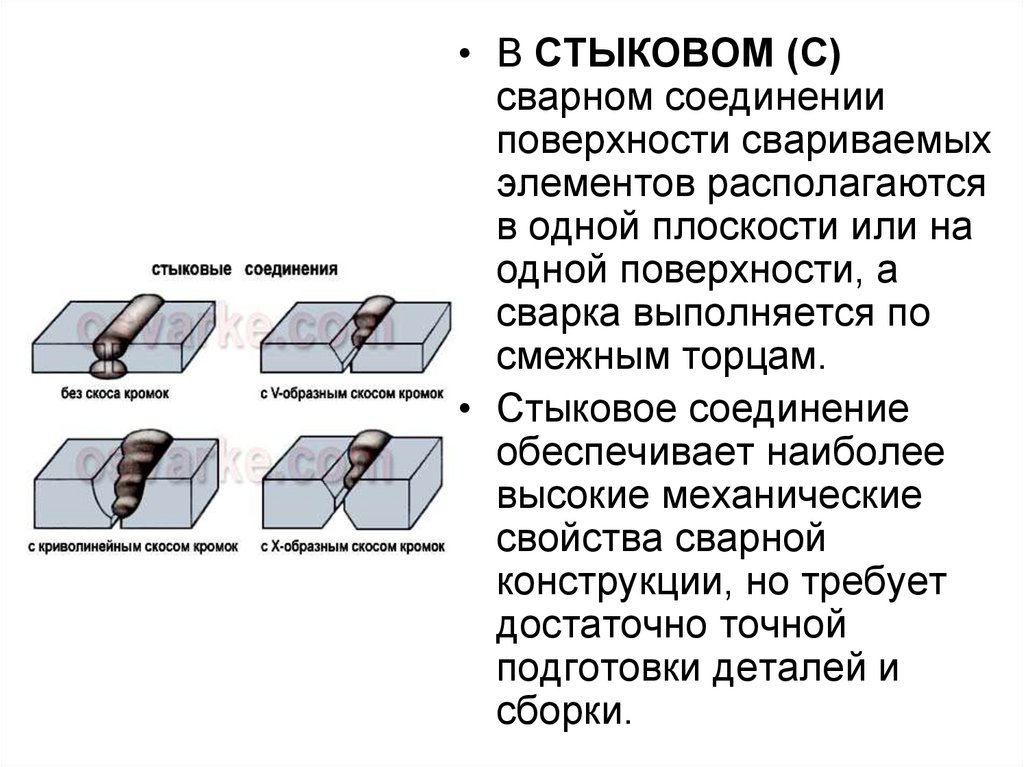

Рисунок 1 – Стыковой сварочный шов Таблица 1 — Варианты заданий для задач 1.1 и 1.2

Методические указания по решению задачи №1

1.

Для листовой стали заданной марки ______; толщиной – S; расчетное сопротивление Rу = ___ МПа; для сварного стыкового соединения Rwу = ___ Мпа; Для определения расчетного сопротивления используем Приложение Д.

2. Расчетную длину сварного шва Lw, мм, определяют по формуле Lw = b – s

3. Продольную силу N, кН, определяют по формуле

, где — коэффициент надежности по назначению (найти из Приложения А) Smin – толщина наиболее тонкого из соединяемых элементов.

Практическое задание .2 На стыковое соединение листов, с разметами поперечного сечения b х s, мм действует момент – М, кНм. Материал- сталь. Сварка механизированная в углекислом газе, контроль качества сварки – рентгеновский. Рисунок 2 – Действие момента на стыковое соединение Методические указания для решения задачи 2 Для листовой стали заданной марки используя Приложение Д, определяют расчетное сопротивление растяжению на изгиб Rу__ МПа, при заданных условиях расчетное сопротивление для сварного соединения Rwу______МПа. Коэффициент условий работы определяют из Приложения А. Расчетную длина шва Lw, мм, определяют по формуле

Lw = b – s Нормальное напряжение s, МПа , определяют по формуле

Практическое задание 3

Рассчитать сварное соединение уголка с косынкой при действии силы F . Проверить прочность Соединение следует сконструировать равнопрочным основному элементу.. Рисунок 3 – Уголок, приваренный к косынке Таблица 2 — Варианты заданий для задачи 1.

⇐ Предыдущая12345678Следующая ⇒ |

Прогнозирование провара в односторонних угловых швах путем контроля зазора в процессе производства — экспериментальное исследование

Прогнозирование провара в односторонних угловых швах путем контроля зазора в процессе производства — экспериментальное исследование

Скачать PDF

- Исследовательская работа

- Открытый доступ

- Опубликовано:

- Фредрик Сикстрём ORCID: orcid.org/0000-0001-5734-294X 1 и

- Анна Эриксон Оберг 2

Сварка в мире том 61 , страницы 529–537 (2017)Процитировать эту статью

4309 Доступ

8 цитирований

Сведения о показателях

Abstract

Проблема прогнозирования изменений глубины провара в односторонних угловых швах при роботизированной дуговой сварке в среде защитного газа была решена путем пилотного исследования технических возможностей и ограничений. Основной причиной изменения глубины проникновения считается изменение размера зазора в стыке. Особое внимание было уделено тому, чтобы условия эксперимента соответствовали промышленным условиям сварки. Используемый метод использует мониторинг размера зазора в процессе работы вместе с эмпирической моделью, связывающей глубину проникновения с размером зазора, чтобы предсказать эту глубину. Оценки размера зазора основаны на информации об изображении с двух камер, одной визуальной и одной инфракрасной. Результаты, которые оцениваются в автономном режиме, подтверждают разработку метода в реальном времени, обеспечивающего технические решения, пригодные для промышленного применения. Результаты также указывают области дальнейших улучшений в сторону повышения надежности и снижения неопределенностей оценки.

Основной причиной изменения глубины проникновения считается изменение размера зазора в стыке. Особое внимание было уделено тому, чтобы условия эксперимента соответствовали промышленным условиям сварки. Используемый метод использует мониторинг размера зазора в процессе работы вместе с эмпирической моделью, связывающей глубину проникновения с размером зазора, чтобы предсказать эту глубину. Оценки размера зазора основаны на информации об изображении с двух камер, одной визуальной и одной инфракрасной. Результаты, которые оцениваются в автономном режиме, подтверждают разработку метода в реальном времени, обеспечивающего технические решения, пригодные для промышленного применения. Результаты также указывают области дальнейших улучшений в сторону повышения надежности и снижения неопределенностей оценки.

Введение

В данной статье рассматривается проблема прогнозирования глубины проплавления односторонних угловых швов при роботизированной сварке металлов в активном газе (MAG) [22]. Глубина провара в угловых швах соответствует протяженности границы в корне между пластинами (см. рис. 1), где расстояние и — глубина провара, и — толщина шва, г — зазор размер между пластинами. Причина обращения к этому вопросу заключается в том, что дефекты в корне шва влияют на усталостную долговечность и структурную целостность [9].]. Это, в свою очередь, оказывает прямое негативное влияние на качество и срок службы сварных конструкций. Важными механизмами изменения глубины проникновения являются, например, неточность движений роботизированного манипулятора, состояние поверхности пластины (подготовка шва) и изменения зазора шва. Последний механизм считается основным источником отклонений и вызван широкими допусками на посадку включенных пластинчатых элементов. Эта ситуация очень распространена в сварочном производстве, например. индустрия тяжелых автомобилей.

Глубина провара в угловых швах соответствует протяженности границы в корне между пластинами (см. рис. 1), где расстояние и — глубина провара, и — толщина шва, г — зазор размер между пластинами. Причина обращения к этому вопросу заключается в том, что дефекты в корне шва влияют на усталостную долговечность и структурную целостность [9].]. Это, в свою очередь, оказывает прямое негативное влияние на качество и срок службы сварных конструкций. Важными механизмами изменения глубины проникновения являются, например, неточность движений роботизированного манипулятора, состояние поверхности пластины (подготовка шва) и изменения зазора шва. Последний механизм считается основным источником отклонений и вызван широкими допусками на посадку включенных пластинчатых элементов. Эта ситуация очень распространена в сварочном производстве, например. индустрия тяжелых автомобилей.

Геометрические особенности односторонних угловых швов

Изображение в полный размер

Влияние глубины проплавления на усталостную долговечность объясняется тем, что односторонний шов подвергается усталостной нагрузке F , as Как показано на рис. 1, уровень напряжения из-за концентрации напряжений обычно достигает пика в корне [9]. Эта проблема смягчается за счет увеличения глубины проплавления, поскольку уменьшается оставшаяся несваренная зона между пластинами. Это приводит к более плавному протеканию напряжений в сварном соединении [15].

1, уровень напряжения из-за концентрации напряжений обычно достигает пика в корне [9]. Эта проблема смягчается за счет увеличения глубины проплавления, поскольку уменьшается оставшаяся несваренная зона между пластинами. Это приводит к более плавному протеканию напряжений в сварном соединении [15].

Существует ряд эмпирических исследований, показывающих важность глубины провара в отношении относительной усталостной прочности угловых швов (см., например, [7, 8]). Одним из примеров является эмпирическое правило, принятое при проектировании сварных конструкций, где для оценки усталостной прочности используется эквивалентная толщина шва ρ . В [7] предложено следующее численное выражение для эквивалентной толщины стыка шва: ρ = a +2 i . Глубина проникновения и , таким образом, оказывает двойное влияние на усталостную прочность по сравнению с толщиной сварного шва и . Как правило, при визуальном контроле качества производства контролируется только ширина сварного шва, поскольку во многих случаях глубина проплавления является скрытой величиной.

Другое соответствующее исследование показывает, что изменение усталостной долговечности соответствует изменению проникновения в сварной шов [8]. В [8] было замечено, что отсутствие проникновения допускает естественный концентратор напряжения, от которого может распространяться трещина.

Поскольку обычно ужесточение диапазона допусков при производстве обходится очень дорого, желательно найти экономически эффективные средства для решения этой проблемы другими способами. Здесь предлагается и оценивается один из таких способов, использующий мониторинг в процессе для прогнозирования глубины проплавления сварного шва. Достаточная производительность прогнозирования системы реального времени для этой цели позволит адаптивному управлению свести к минимуму вклад в дисперсию глубины проникновения, вызванную вариациями размера зазора. Эта система также может быть полезна для контроля качества после обработки, когда данные в процессе могут направлять действия по контролю только на подозрительные участки сварного шва.

Типичные угловые сварные швы показаны на рис. 2, чтобы подчеркнуть проблему. Показаны два вытравленных поперечных изображения сварных швов: правое изображение с техническим нулевым зазором (здесь технический нулевой зазор относится к г ≤ 0,1 мм) и левое со значительным зазором. Оба шва выполнены с одинаковыми номинальными параметрами; тем не менее, четко видно, что проникновение (обозначенное пунктирными горизонтальными линиями) гораздо глубже (в данном случае >2 мм) при наличии зазора.

Рис. 2Поперечные изображения угловых швов с разным размером зазора г

Изображение в полный размер

Глубину провара в большинстве угловых швов трудно проверить и контролировать, поскольку она не видна после сварки. Неразрушающий контроль, такой как ультразвуковой контроль, например, из-за ограниченной геометрической доступности не является обычной практикой в современной промышленности для этого типа сварных швов.

Распространенной процедурой, однако, является использование разрушающего тестирования, несмотря на то, что этот подход имеет много недостатков. Метод, как правило, дорог и требует много времени, и дает только ограниченное количество образцов вдоль сварного шва, не показывая всей картины.

Предпочтительным решением для сварочной промышленности было бы иметь возможность прогнозировать глубину провара до или во время сварки, в последнем случае путем мониторинга в процессе. Такая возможность прогнозировать и использовать эту информацию для управления глубиной проплавления сильно повлияет на проектирование и производство сварных конструкций. На производительность в целом очень сильно влияет наличие неопределенностей в результате. Если разница в глубине проплавления слишком велика, это обычно устраняется путем увеличения запаса прочности, например, путем добавления дополнительного свариваемого материала, замедления скорости перемещения сварки или выполнения дополнительного ремонта и т. д. Это традиционный способ для различных функций. в обрабатывающей промышленности, чтобы справиться с неопределенностью. Эти запасы прочности на каждом этапе производства, конечно, приводят к увеличению затрат из-за дополнительных трудозатрат и расходных материалов. Еще более серьезным эффектом является влияние, которое это оказывает на долгосрочное развитие. Когда дизайнер не уверен в качестве, маловероятно, что он или она уменьшит запас прочности или попробует новые дизайнерские решения. Во многих случаях использование старых решений дает ощущение безопасности, поскольку они проверены. Это может значительно снизить скорость внедрения производственных изобретений.

д. Это традиционный способ для различных функций. в обрабатывающей промышленности, чтобы справиться с неопределенностью. Эти запасы прочности на каждом этапе производства, конечно, приводят к увеличению затрат из-за дополнительных трудозатрат и расходных материалов. Еще более серьезным эффектом является влияние, которое это оказывает на долгосрочное развитие. Когда дизайнер не уверен в качестве, маловероятно, что он или она уменьшит запас прочности или попробует новые дизайнерские решения. Во многих случаях использование старых решений дает ощущение безопасности, поскольку они проверены. Это может значительно снизить скорость внедрения производственных изобретений.

Мониторинг в процессе сварки MAG использовался многими исследователями и для многих целей в течение нескольких десятилетий. Одно из основных направлений направлено на системы отслеживания суставов, направленные на компенсацию допусков в движениях крепления и манипулятора. Эти системы основаны на идентификации геометрических деталей стыковой кромки в стратегии управления [3, 21, 26, 29, 32]. Интересный подход предложен в [10], где ток дуги измеряется датчиком вращения дуги для определения отклонения и наклона сварочной горелки. Еще одной важной областью мониторинга является извлечение признаков с помощью камеры, например, форма и размер сварочной ванны (см. [18, 25, 31] для некоторых примеров и систем на основе технического зрения для контроля длины сварочной дуги [13]). Несколько оценок спектрометрических измерений дуговой плазмы для контроля стабильности процесса приведены, например, в [1, 17, 33]. Симпсон опубликовал результаты по изображениям-сигнатурам для обнаружения неисправностей, таких как загрязнение, неправильное положение и плохая подгонка. Сигнатуры основаны на полученных сигналах сварочного тока и напряжения дуги [27, 28]. Некоторые примеры методов, использующих акустические сигналы для контроля непровара, прожога и длины сварочной дуги, можно найти в [5, 6, 30]. Другими интересными примерами являются использование наблюдения температурного поля инфракрасными камерами для контроля тепловложения [11, 12].

Интересный подход предложен в [10], где ток дуги измеряется датчиком вращения дуги для определения отклонения и наклона сварочной горелки. Еще одной важной областью мониторинга является извлечение признаков с помощью камеры, например, форма и размер сварочной ванны (см. [18, 25, 31] для некоторых примеров и систем на основе технического зрения для контроля длины сварочной дуги [13]). Несколько оценок спектрометрических измерений дуговой плазмы для контроля стабильности процесса приведены, например, в [1, 17, 33]. Симпсон опубликовал результаты по изображениям-сигнатурам для обнаружения неисправностей, таких как загрязнение, неправильное положение и плохая подгонка. Сигнатуры основаны на полученных сигналах сварочного тока и напряжения дуги [27, 28]. Некоторые примеры методов, использующих акустические сигналы для контроля непровара, прожога и длины сварочной дуги, можно найти в [5, 6, 30]. Другими интересными примерами являются использование наблюдения температурного поля инфракрасными камерами для контроля тепловложения [11, 12]. Насколько известно автору, нет опубликованных результатов, показывающих мониторинг в процессе для предсказания глубины провара в односторонних угловых швах.

Насколько известно автору, нет опубликованных результатов, показывающих мониторинг в процессе для предсказания глубины провара в односторонних угловых швах.

Хотя все эти примеры научно-исследовательских работ имеют промышленное значение, их объединяет тот общий фактор, что большинство результатов заканчиваются в лабораториях. Одной из причин, по которой они не используются в промышленности, является, скорее всего, жесткий характер процесса MAG. Различные физические явления взаимодействуют и испытывают возмущения, которые затрудняют выполнение точных измерений или оценок. Враждебность в процессах сварки, т.е. из-за чрезмерного теплового потока и испарения материала сложно использовать чувствительное сенсорное оборудование в непосредственной близости. Другой причиной ограниченного использования внешних датчиков является промышленная потребность в механической прочности и гибкости сварочных инструментов. Внешние устройства, такие как датчики и камеры, могут накладывать ограничения на использование системы в реальном производстве. сварка в узких местах, ограничивающих размер оборудования. Это является узким местом в попытках промышленного внедрения автоматического мониторинга в процессе и адаптивного управления.

сварка в узких местах, ограничивающих размер оборудования. Это является узким местом в попытках промышленного внедрения автоматического мониторинга в процессе и адаптивного управления.

В этой статье оцениваются новые экспериментальные методы прогнозирования глубины провара во время сварки с использованием расчетного размера зазора, полученного по изображениям с камеры. Измеренные данные глубины проплавления сварных швов с известным изменением зазора вдоль соединения показывают линейную зависимость между проплавлением и зазором, которая используется для прогнозирования. Мониторинг разрыва ограничивается последовательностями изображений с видеокамер и инфракрасных камер. Слияние изображений также оценивается, потому что в целом оно может повысить надежность извлечения признаков за счет избыточной информации и улучшить возможности за счет дополнительной информации.

Целью этой оценки является проведение пилотного исследования технических возможностей и ограничений с контролем в процессе для прогнозирования проплавления сварного шва. Особое внимание было уделено тому, чтобы условия эксперимента соответствовали промышленным условиям сварки. Некоторое используемое оборудование (камера и оптика) не обладает механической прочностью и гибкостью, необходимыми в промышленности. Однако используемое оборудование не рассматривается авторами как технический барьер, поскольку дальнейшая робастизация рассматривается как вопрос технического развития уже существующих решений. Другие аспекты, такие как финансовые последствия и организационные вопросы, здесь не рассматриваются.

Особое внимание было уделено тому, чтобы условия эксперимента соответствовали промышленным условиям сварки. Некоторое используемое оборудование (камера и оптика) не обладает механической прочностью и гибкостью, необходимыми в промышленности. Однако используемое оборудование не рассматривается авторами как технический барьер, поскольку дальнейшая робастизация рассматривается как вопрос технического развития уже существующих решений. Другие аспекты, такие как финансовые последствия и организационные вопросы, здесь не рассматриваются.

Экспериментальная установка

Крестообразный образец сварного шва был изготовлен из металлических пластин длиной 590 мм из стандартной конструкционной стали S355 толщиной 12 мм, выровненных для образования двух односторонних угловых соединений. См. рис. 3, на котором показан несваренный образец. Геометрия имеет участки с нулевым зазором вдоль стыков, чередующиеся с тремя равноотстоящими участками длиной по 150 мм каждый, с четко выраженным зазором в виде арок с максимальной высотой 1 мм. Такая геометрия зазора стыка была получена с помощью гидроабразивной резки. Кроме того, пластины были прихвачены прихватками в секциях с нулевым зазором. Всего было оценено шесть сегментов с известной изменчивостью размера промежутка.

Такая геометрия зазора стыка была получена с помощью гидроабразивной резки. Кроме того, пластины были прихвачены прихватками в секциях с нулевым зазором. Всего было оценено шесть сегментов с известной изменчивостью размера промежутка.

Угловое соединение прихватками с переменным зазором вдоль стыка

Увеличенное изображение

Исследуемый образец сварного шва был сварен с использованием типичного промышленного роботизированного модуля с источником сварочного тока (Fronius VR7000CMT) с заданными параметрами для достижения толщина шва a = 5 мм. Используемый режим процесса МАГ представлял собой струйную дугу. В качестве присадочного металла использовалась омедненная проволока из мягкой стали диаметром 1,2 мм типа Г3СИ1, а в качестве защиты использовался газ Мизон-18 (20 л/мин). Сварочный робот был запрограммирован на выполнение сварки горелкой с частотой колебаний 2,67 Гц и амплитудой 2,3 мм. Совместная система слежения не применялась. Номинальные параметры сварки указаны в таблице 1.

Номинальные параметры сварки указаны в таблице 1.

Полноразмерная таблица

Для оценки размера зазора за процессом наблюдали два типа CMOS-камер: одна камера технического зрения от Photonfocus, MV1-D1312 (IE)-G2, и одна инфракрасная камера от Xenics, Bobcat-640.

Камера технического зрения оснащена датчиком с высоким динамическим диапазоном (HDR) с диапазоном 120 дБ. Изображения из сцен HDR охватывают очень широкий диапазон интенсивностей освещения с минимальной потерей информации. Обычно это происходит при сварке MAG, когда необходимо зафиксировать геометрические особенности, окружающие расплавленную область сварки, в присутствии света очень высокой интенсивности от дуговой плазмы. По этой причине важно в полной мере использовать уровни количественного определения, предоставляемые датчиком изображения. Датчик Lin-Log CMOS в используемой камере удовлетворяет этому требованию за счет регулируемой кривой отклика интенсивности, которая сочетает в себе линейные и логарифмические отклики [4]. Спектральный отклик этой камеры находится в диапазоне от 200 до 1000 нм (см. рис. 4). На рисунке 4 также показаны спектральные характеристики обеих камер вместе со спектральными линиями от Fe-I, Fe-II, Ar-I и Ar-II (наиболее доминирующие пики в интересующем диапазоне) в излучении дуговой плазмы [16]. . Инфракрасная камера имеет детектор InGaAs со спектральной характеристикой в диапазоне 9от 00 до 1700 нм (см. рис. 4). Обе камеры имеют датчик с активными пикселями и технологии глобального затвора, обеспечивающие высокую скорость съемки.

Спектральный отклик этой камеры находится в диапазоне от 200 до 1000 нм (см. рис. 4). На рисунке 4 также показаны спектральные характеристики обеих камер вместе со спектральными линиями от Fe-I, Fe-II, Ar-I и Ar-II (наиболее доминирующие пики в интересующем диапазоне) в излучении дуговой плазмы [16]. . Инфракрасная камера имеет детектор InGaAs со спектральной характеристикой в диапазоне 9от 00 до 1700 нм (см. рис. 4). Обе камеры имеют датчик с активными пикселями и технологии глобального затвора, обеспечивающие высокую скорость съемки.

Нормированный спектр излучения дуги при сварке. Штрихпунктирная кривая показывает коэффициент пропускания оптических фильтров/зеркала. Пунктирные линии и пунктирные линии представляют собой нормализованные спектральные характеристики двух камер

Полноразмерное изображение

В зеркальной установке две камеры смотрят через короткопроходный дихроичный светоделитель, расположенный на оптическом пути под углом 45°. Он имеет длину волны отсечки 1000 нм для разделения спектральных диапазонов камер. Камера vison видит прямо через зеркало. Инфракрасная камера расположена в 90° и фиксирует отраженное изображение (см. рис. 5).

Он имеет длину волны отсечки 1000 нм для разделения спектральных диапазонов камер. Камера vison видит прямо через зеркало. Инфракрасная камера расположена в 90° и фиксирует отраженное изображение (см. рис. 5).

Измерительная установка в сварочной ячейке

Изображение в полный размер

Дополнительные оптические фильтры использовались для подавления излучения высокоинтенсивной дуговой плазмы. Эти выбросы вызваны ионизированным аргоном и элементами в основном и присадочном металле (главным образом, железом). Диэлектрический фильтр с центральной длиной волны 550 нм и полосой пропускания 40 нм размещается на оптическом пути камеры технического зрения. Другой фильтр с центральной длиной волны 1550 нм и полосой пропускания 40 нм размещается на оптическом пути инфракрасной камеры. См. рис. 4, на котором показаны узкие области полосы пропускания фильтров в диапазонах без интерферирующих спектральных линий плазмы.

Частота кадров обеих синхронизированных камер составляла 200 кадров в секунду, чтобы можно было сгладить данные извлечения признаков с помощью временной фильтрации последовательности изображений.

Регистрация изображений использовалась для преобразования последовательностей изображений камер в один координатный кадр для выравнивания изображений. Регистрация была выполнена вручную, когда обе камеры захватили шахматную доску подходящего размера. Эти изображения, в свою очередь, использовались для ручного определения некоторых соответствующих контрольных точек на обоих изображениях, чтобы соответствовать геометрическому преобразованию.

Слияние изображений использовалось после регистрации изображений для объединения информации из двух изображений в одно составное изображение. Причина в том, что слитное изображение в целом может быть более информативным и пригодным как для зрительного восприятия, так и для компьютерной обработки. Основная цель слияния изображений состоит в том, чтобы уменьшить неопределенность и свести к минимуму избыточность в выходных данных, одновременно максимизируя релевантную информацию, относящуюся к приложению или задаче. Использование слияния изображений имеет несколько преимуществ, в том числе более широкий пространственный и временной охват, снижение неопределенности, повышенную надежность и повышенную надежность работы системы [20]. Для оценки в этой работе было выбрано слияние изображений на основе анализа главных компонент [19].].

Для оценки в этой работе было выбрано слияние изображений на основе анализа главных компонент [19].].

Устройства от National Instruments использовались для получения изображений и управлялись программой LabVIEW для захвата синхронизированных по времени изображений с камер. Синхронизация времени необходима для слияния изображений и при сравнении оценок из последовательностей изображений с двух камер.

Результаты и обсуждение

Результаты содержат как экспериментальную процедуру для соотнесения глубины проникновения с измеренным размером зазора, так и процедуру определения оценки размера зазора на основе информации с камеры.

Связь между измеренным размером зазора и глубиной проникновения

Первым результатом является установление и количественная оценка зависимости между измеренным размером зазора г м и глубина проникновения и м по сварному шву. Размер зазора и глубина проникновения измеряются по изображениям шлифованного и протравленного поперечного надреза вдоль сварного шва, показывающего зону оплавления (типичный пример такого рода данных см. на рис. 2). На рис. 6 показаны измеренный размер зазора и глубина проплавления в точках, распределенных вдоль сварного шва, вместе с номинальной геометрией зазора. Измеренные данные и м и г м получают из 37 срезов и затем используют в регрессионном анализе.

Размер зазора и глубина проникновения измеряются по изображениям шлифованного и протравленного поперечного надреза вдоль сварного шва, показывающего зону оплавления (типичный пример такого рода данных см. на рис. 2). На рис. 6 показаны измеренный размер зазора и глубина проплавления в точках, распределенных вдоль сварного шва, вместе с номинальной геометрией зазора. Измеренные данные и м и г м получают из 37 срезов и затем используют в регрессионном анализе.

Размер зазора г и глубина провара i вдоль сварного шва. o – размер зазора г м . + — измерения глубины проникновения i м . Сплошная линия – номинальная геометрия стыкового зазора г

Сплошная линия – номинальная геометрия стыкового зазора г

Полноразмерное изображение

Соотношение между измеренным размером зазора г м и глубина проникновения и м показано на рис. 7, а также представлено как линейная аппроксимация робота вместе с доверительными границами 95 %. Биквадратные веса использовались в алгоритме наименьших квадратов с итеративным повторным взвешиванием [14]. Причина использования надежного метода регрессии заключается в том, что он разработан таким образом, чтобы не подвергаться чрезмерному влиянию нарушений допущений лежащим в основе процесса генерации данных. В этой работе основное статистическое распределение данных не исследуется.

Рис. 7Измерение глубины проникновения i м против измерение размера зазора г м вместе с линейной аппроксимацией

Полноразмерное изображение

Расчетный размер промежутка на основе выделения признаков последовательности изображений

Оценка размера промежутка на основе последовательностей изображений представляет собой задачу извлечения признаков на основе бинаризации изображения с последующим преобразованием проекций и временной фильтрацией.

Бинаризация изображения инициирована медианной фильтрацией для удаления шума. Медианная фильтрация обычно используется при обработке изображений, поскольку она сохраняет края при удалении шума [2]. Далее применялся многопороговый метод Оцу [24]. Это непараметрический и неконтролируемый метод автоматического выбора порога на изображениях. Оптимальный порог выбирается дискриминантным критерием, чтобы максимизировать дизъюнкцию результирующих классов в уровнях серого. Наконец, точка, ближайшая к верхней части изображения среди результирующих бинаризованных классов, была выбрана для использования для оценки размера промежутка 9.0053 г и .

На рис. 8 показаны изображения ванны расплава и ее окружения, включая сопло защитного газа, электрод и угол соединения, ориентированный в вертикальном направлении. На этих изображениях самая высокая точка проекции расплавленной ванны, то есть точка, ближайшая к верхней части изображения и принадлежащая набору высокоинтенсивных компонентов изображения на изображении, дает информацию, используемую для оценки размера зазора г и . Причина такого выбора заключается в том, что больший зазор приводит к тому, что проекция световых отражений приближается к верхней части изображения. Изображения на рис. 8 показывают результаты с камеры технического зрения, инфракрасной камеры и объединенных изображений в два последовательных момента времени и четко отображают различия в производительности оценки. Верхнее левое изображение демонстрирует ошибочно выбранную точку, где отражение сварочной дуги от фланцевой пластины составляет самую высокую точку.

Причина такого выбора заключается в том, что больший зазор приводит к тому, что проекция световых отражений приближается к верхней части изображения. Изображения на рис. 8 показывают результаты с камеры технического зрения, инфракрасной камеры и объединенных изображений в два последовательных момента времени и четко отображают различия в производительности оценки. Верхнее левое изображение демонстрирует ошибочно выбранную точку, где отражение сварочной дуги от фланцевой пластины составляет самую высокую точку.

Два набора изображений сварочной ванны в двух моментах времени ( верхнее нижнее ). Левые изображения получены с видеокамеры, средние изображения объединены, а правые изображения получены с инфракрасной камеры. Это необходимо для масштабирования и смещения (калибровки) сигнала зазора на основе изображения в соответствии с известным физическим размером зазора вдоль сварного соединения. Преобразование подгоняет предполагаемый зазор к номинальной геометрии соединения путем решения нормальных уравнений для наименьших квадратов. Рисунок 9показывает оценку из объединенной последовательности изображений. Даже если сигнал очень зашумлен, содержание низких частот четко следует за фактическими изменениями зазора вдоль сварного соединения.

Рисунок 9показывает оценку из объединенной последовательности изображений. Даже если сигнал очень зашумлен, содержание низких частот четко следует за фактическими изменениями зазора вдоль сварного соединения.

Размер зазора г вдоль сварного шва. Черная кривая показывает предполагаемый размер разрыва из последовательности объединенных изображений. Красная кривая показывает номинальный размер зазора

Полноразмерное изображение

Шум в сигнале, извлеченном из двух предыдущих шагов, включает значительные помехи от вращения робота-резака. Временное частотное содержание сигнала (вычтенного среднего) представлено периодограммой на рис. 10. Оценка спектральной плотности ясно показывает периодическое возмущение, соответствующее колебанию факела с основной частотой 2,67 Гц. Он также показывает область низкочастотных составляющих в доли герца, несущих информацию о медленно меняющемся зазоре вдоль сварного соединения. Цифровой фильтр нижних частот Баттерворта четвертого порядка использовался для фильтрации нулевой фазы [23] для подавления периодических возмущений и раскрытия оценки размера зазора г и . Фильтр имеет частоту среза, выбранную для ослабления периодических искажений факела.

Цифровой фильтр нижних частот Баттерворта четвертого порядка использовался для фильтрации нулевой фазы [23] для подавления периодических возмущений и раскрытия оценки размера зазора г и . Фильтр имеет частоту среза, выбранную для ослабления периодических искажений факела.

Содержание временной частоты в сигнале оцененного размера промежутка g и из последовательности изображений с видеокамеры

Полноразмерное изображение

Результатом пространственной фильтрации изображения, бинаризации изображения, извлечения признаков, проекционного преобразования и, наконец, временной фильтрации сигнала является скалярный сигнал, который оценивает размер разрыва. Алгоритм, используемый для этой оценки, приведен на рис. 11.

Рис. 11

11 Алгоритм оценки размера промежутка на основе изображения

Полноразмерное изображение

Кривые на рис. 12 представляют собой окончательные оценки для трех различных наборов последовательностей изображений (видимое, инфракрасное и объединенное).

Рис. 12Номинальный размер зазора г и расчетный размер зазора г и по сварному шву. Пунктирная кривая получена с инфракрасной камеры, пунктирная кривая с камеры технического зрения и штрихпунктирная кривая из последовательности совмещенных изображений

Изображение в полный размер и м и соответствующее предсказание i и на основе оценки размера зазора г и и линейная подгонка из дерегрессионного анализа в разделе 3. 1.

1.

Глубина провара вдоль сварного шва. Сплошная кривая представляет оценки глубины проникновения i . и . Красные кружки показывают измеренную глубину проникновения i м

Полноразмерное изображение

Качество оценок

Соотношение между измеренным размером зазора и глубиной проникновения, г м и и м , показывает значительную изменчивость. Это объясняется двумя причинами. Первой причиной является естественная изменчивость, которая не зависит от величины разрыва. Эта изменчивость вызвана, например. неточность движений робота-манипулятора или состояние поверхности пластины. Другая причина связана с неопределенностью измерений. Одна погрешность измерения связана с точным расположением поперечного надреза вдоль сварного шва. Эта неопределенность возникает из-за используемой процедуры ручной резки (см. рис. 6, где видно распределение вдоль сварного соединения). Величина этой неопределенности оценивается порядка ±0,05 мм. Другая неопределенность связана с измерением размера зазора г м и в основном вызван дефектами металлографической подготовки, когда на кромках присутствуют заусенцы из-за грубой шлифовки. Величина этой неопределенности оценивается порядка ±0,05 мм. Неопределенность измерения глубины проникновения i м в основном из-за разрешения используемого микроскопа и ручной оценки расстояний на изображениях. Величина этой неопределенности оценивается порядка ±0,01 мм. Однако все эти погрешности в измерениях малы по сравнению с погрешностями в изменчивости естественного процесса, а также погрешностями в оценках размера разрыва г и из последовательности изображений камеры.

Другая причина связана с неопределенностью измерений. Одна погрешность измерения связана с точным расположением поперечного надреза вдоль сварного шва. Эта неопределенность возникает из-за используемой процедуры ручной резки (см. рис. 6, где видно распределение вдоль сварного соединения). Величина этой неопределенности оценивается порядка ±0,05 мм. Другая неопределенность связана с измерением размера зазора г м и в основном вызван дефектами металлографической подготовки, когда на кромках присутствуют заусенцы из-за грубой шлифовки. Величина этой неопределенности оценивается порядка ±0,05 мм. Неопределенность измерения глубины проникновения i м в основном из-за разрешения используемого микроскопа и ручной оценки расстояний на изображениях. Величина этой неопределенности оценивается порядка ±0,01 мм. Однако все эти погрешности в измерениях малы по сравнению с погрешностями в изменчивости естественного процесса, а также погрешностями в оценках размера разрыва г и из последовательности изображений камеры.

Ожидается, что эмпирическая модель (линейная аппроксимация), связывающая глубину проникновения с размером зазора, будет работать достаточно хорошо при использовании для прогнозирования. Среднеквадратичное отклонение между данными и линейной подгонкой составляет 0,42 мм.

Эффективность различных оценок размера зазора с использованием видеокамеры оценивается путем сравнения среднеквадратичного отклонения между оценками и номинальной геометрией соединения. Соответствующие данные приведены в таблице 2.

Таблица 2 Среднеквадратичное отклонение в мм между оценками размера зазора г и и номинальной геометрией размера зазора гПолноразмерная таблица

Это сравнение показывает, что нет больших различий в эффективности различных оценок.

Заключение и будущая работа

Можно сделать вывод, что предложенный метод, оцененный в автономном режиме, обещает действительно обеспечить контроль в процессе для прогнозирования глубины проплавления шва при односторонней угловой сварке с использованием процесса MAG.

Первый вывод может заключаться в том, что результаты довольно пессимистичны (см. рис. 13), особенно если целью метода является использование для онлайн-контроля. Однако считается, что дальнейшее развитие используемых методов приведет к повышению эффективности прогнозирования. Эмпирическое моделирование привело к линейной зависимости между размером зазора в стыке и глубиной проплавления в диапазоне размеров зазора от 0 до 1 мм. Даже при наличии неопределенности в данных считается разумным предположить линейную зависимость в этом диапазоне.

Сравнивая результаты настройки камеры, можно сделать вывод, что инфракрасная камера работает лучше всего и что объединение изображений, требующее двух камер, не дает значительного улучшения производительности. Принимая во внимание дополнительную сложность и стоимость, связанные с установкой с двумя камерами, делается вывод, что дальнейшие усилия по повышению эффективности прогнозирования должны включать только одну камеру. Ожидается, что улучшения могут быть сделаны при извлечении числовых признаков, но основные улучшения будут связаны с оптимизацией физического положения камеры и оптической настройки.

Будущая работа должна быть направлена на дальнейшие разработки метода для повышения надежности как в прогнозировании, так и в промышленно управляемой физической настройке оборудования для мониторинга. Метод также должен быть оценен в системе реального времени. Еще одним интересным вариантом является оценка эффективности управления с обратной связью с использованием контроля проникновения, чтобы согласовать сварочный ток с изменениями размера зазора.

Для реализации предлагаемого метода в промышленном производстве необходимо рассмотреть некоторые дополнительные шаги. Для мониторинга в процессе требуется специальное оборудование (вычисления в реальном времени) для синхронизированной обработки изображений, выделения признаков и рекурсивной фильтрации данных. Камера и оптическая система также должны быть встроены и интегрированы в сварочный инструмент с достаточной защитой от технологических выбросов, брызг и тепла. Эта интеграция также должна быть выполнена таким образом, чтобы она не накладывала серьезных ограничений на гибкость сварочного инструмента. Оценка размера промежутка, используемая для предсказания, также требует калибровки используемой оптической установки. Использование других основных металлов, толщины листа и процессов МАГ, скорее всего, потребует отдельных экспериментов для каждой комбинации, чтобы установить связь между проникновением и зазором для реальной ситуации.

Оценка размера промежутка, используемая для предсказания, также требует калибровки используемой оптической установки. Использование других основных металлов, толщины листа и процессов МАГ, скорее всего, потребует отдельных экспериментов для каждой комбинации, чтобы установить связь между проникновением и зазором для реальной ситуации.

Наконец, в отрасли должна быть стратегия использования дополнительной информации для контроля качества.

Ссылки

Alfaro SCA, de S. Mendonça D, Matos MS (2006) Оценка эмиссионной спектрометрии в системе мониторинга дуговой сварки. J Mater Process Technol 179(1–3):219–224

Ариас-Кастро Э., Донохо Д.Л. (2009) Действительно ли медианная фильтрация сохраняет края лучше, чем линейная фильтрация? Ann Stat 37(3):1172–1206

Статья Google ученый

Bae KY, Lee TH, Ahn KC (2002) Система оптических датчиков для отслеживания шва и контроля сварочной ванны при дуговой сварке металлическим электродом стальных труб.

J Mater Process Technol 120(1–3):458–465

J Mater Process Technol 120(1–3):458–465Статья Google ученый

Bandoh Y, Qiu G, Okuda M, Daly S, Aach T, Au O (2010) Последние достижения в технологии визуализации с расширенным динамическим диапазоном. В: 17-я международная конференция IEEE по обработке изображений (ICIP), 2010 г., стр. 3125–3128 9.0003

Cayo E, Alfaro SCA (2008) Идентификация режимов переноса сварки по уровню звукового давления в процессе GMAW. J Achiev Mater Manuf Eng 29(1):57–62

Google ученый

Cayo E, Alfaro SCA (2009 г.) Система неинтрузивного контроля качества сварочного процесса GMA с использованием акустических датчиков. Датчики 9(9):7150–7166

Артикул Google ученый

Дале Т., Олссон К.Е., Самуэльссон Дж. (1999) Оптимизация расчета усталостной прочности сварных коробчатых балок, подвергающихся комбинированному изгибу и кручению.

В: Solin GMAJ (редактор) Европейское общество структурной целостности, расчет на усталость и надежность, т. 23. Elsevier, стр. 103–116

В: Solin GMAJ (редактор) Европейское общество структурной целостности, расчет на усталость и надежность, т. 23. Elsevier, стр. 103–116Дешмукх А.Р., Венкатачалам Г. (2014) Влияние проплавления сварного шва на усталостную долговечность. Procedia Eng 97:783–789

Статья Google ученый

Fricke W (2013) Руководство IIW по оценке усталости корня шва. Сварка в мире 57 (6): 753–791

Артикул Google ученый

Gao Y, Zhang H, Mao Z (2009) Определение наклона сварочной горелки и отслеживание изогнутого углового сварного шва. Сварной шов J 88(3):45с–53с

Google ученый

Goecke SF (2014) Визуализация и контроль подвода тепла при сварке MAG сверхвысокопрочных марганцево-бористых сталей. JWRI, Osaka

«>Hillers B, Graeser A (2009) Система видеонаблюдения за дуговой сваркой в режиме реального времени. В кн.: 62-я международная конференция МИС. Сингапур

Holland PW, Welsch RE (1977) Надежная регрессия с использованием многократно перевзвешенных методов наименьших квадратов. Commun Stat: Theory and Methods 6(9):813–827

Статья Google ученый

Кайнума С., Мори Т. (2006) Метод оценки усталостной прочности несущих крестообразных угловых сварных соединений. Int J Усталость 28 (8): 864–872

Артикул Google ученый

Крамида А., Ральченко Ю., Ридер Дж., Команда NISTASD (2015) База данных атомных спектров NIST (версия 5.

3), [онлайн]. Доступно: http://physics.nist.gov/asd [2016, 22 марта]. Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд

3), [онлайн]. Доступно: http://physics.nist.gov/asd [2016, 22 марта]. Национальный институт стандартов и технологий, Гейтерсбург, МэрилендЛенеф А.Л., Гарднер К.С. (1985) Оптические излучения сварочных дуг и их влияние на работу систем технического зрения сварочных роботов. Заявка Опция 24(16):2587

Артикул Google ученый

Liu J, Fan Z, Olsen SI, Christensen KH, Kristensen JK (2011) Визуальное обнаружение сварочной ванны без внешнего освещения. В: Конференция IEEE 2011 г. по науке и технике автоматизации (CASE), стр. 145–150

Метвалли М.Р., Наср А.Х., Аллах OSF, Эль-Рабайе С. (2009) Слияние изображений на основе анализа основных компонентов и фильтра верхних частот. . В: Международная конференция по компьютерным инженерным системам, 2009 г.. ICCES 2009, стр. 63–70. Каир

Митчелл Х (2010) Слияние изображений — теории, методы и приложения.

Springer, Berlin

Springer, BerlinMota CP, Machado MVR, Neto RMF, Vilarinho LO (2015) Система технического зрения в ближнем инфракрасном диапазоне для мониторинга процессов дуговой сварки. Weld Int 29(3):187–196

Статья Google ученый

O’Brien RL (ed) (1991) Справочник по сварке, Процессы сварки, Справочник по сварке, 8edn, том 2. Американское общество сварщиков, Майами

Оппенгейм А.В., Шафер Р.В., Бак Дж.Р. (1999) Дискретная обработка сигналов, 2-е изд. Prentice Hall, Upper Saddle River, NJ

Otsu N (1979) Метод порогового выбора из гистограмм уровней серого. IEEE Trans Syst Man Cybern 9 (1):62–66

Статья Google ученый

Romero E, Chapuis J, Bordreuil C, Soulié F, Fras G (2013) Обработка изображений и геометрический анализ для определения профиля во время импульсной газовой дуговой сварки.

Proc Inst Mech Eng B J Eng Manuf 227 (3): 396–406

Proc Inst Mech Eng B J Eng Manuf 227 (3): 396–406Артикул Google ученый

Schreiber D, Cambrini L, Biber J, Sardy B (2008) Визуальный контроль качества сварных швов в режиме онлайн. Int J Adv Manuf Technol 42(5-6):497–504

Статья Google ученый

Simpson SW (2007) Сигнатурные изображения для обнаружения дефектов дуговой сварки. Sci Technol Weld Join 12(6):481–486

Статья Google ученый

Симпсон С.В. (2008 г.) Идентификация неисправностей при дуговой сварке металлическим электродом в среде защитного газа с помощью изображений подписей. Sci Technol Weld Join 13(1):87–96

Статья Google ученый

Steele JPH, Mnich C, Debrunner C, Vincent T, Liu S (2005) Разработка замкнутого цикла управления процессами роботизированной сварки.

Ind Robot 32(4):350–355

Ind Robot 32(4):350–355Артикул Google ученый

Сумеш А., Рамешкумар К., Мохандас К., Бабу Р.С. (2015) Использование алгоритмов машинного обучения для контроля качества сварки с использованием акустической сигнатуры. Procedia Comput Sci 50:316–322

Статья Google ученый

Wang Z (2014) Мониторинг сварочной ванны GMAW по отраженным лазерным лучам для контроля в реальном времени. IEEE Trans Ind Inf 10(4):2073–2083

Статья Google ученый

Xu Y, Fang G, Lv N, Chen S, Jia Zou J (2015) Технология компьютерного зрения для отслеживания швов в роботизированных GTAW и GMAW. Robot Comput Integr Manuf 32:25–36

Статья Google ученый

Зелинска С., Мусио К., Дзирга К.

, Пеллерин С., Валенси Ф., Изарра К.д., Бриан Ф. (2007) Исследования плазмы GMAW методом оптической эмиссионной спектроскопии. Источники плазмы Sci Technol 16(4):832

, Пеллерин С., Валенси Ф., Изарра К.д., Бриан Ф. (2007) Исследования плазмы GMAW методом оптической эмиссионной спектроскопии. Источники плазмы Sci Technol 16(4):832Статья Google ученый

Goecke SF, Ogino Y, Hirata Y (2015) Определение температуры сварки MAG на месте и ее применение для контроля тепловложения. стр. 35–36. IIW, Хельсинки, Финляндия

Ссылки на скачивание

Благодарности

Исследовательская работа, стоящая за этой статьей, частично финансировалась Фондом знаний. Большой вклад внесли сотрудники завода Volvo CE в Арвике. Особая благодарность Сяо Сяо Чжану за подготовку тестовых образцов и Анне-Карин Кристианссон за корректуру и вклад в текст.

Информация об авторе

Авторы и организации

University West, SE-461 86, Trollhättan, Sweden

Fredrik Sikström

Volvo Construction Equipment, Box 303, SE-671 27, Arvika, Sweden

Anna Ericson öberg

. автор в PubMed Google Scholar

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Академия

Автор, ответственный за переписку

Фредрик Сикстрём.

Дополнительная информация

Рекомендовано для публикации Комиссией XII – Процессы и производственные системы дуговой сварки

Права и разрешения

Открытый доступ Эта статья распространяется в соответствии с условиями международной лицензии Creative Commons Attribution 4.0 (http://creativecommons.org/licenses/by/4.0/), которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии вы должным образом указываете автора (авторов) и источник, предоставляете ссылку на лицензию Creative Commons и указываете, были ли внесены изменения.

Перепечатка и разрешения

Об этой статье

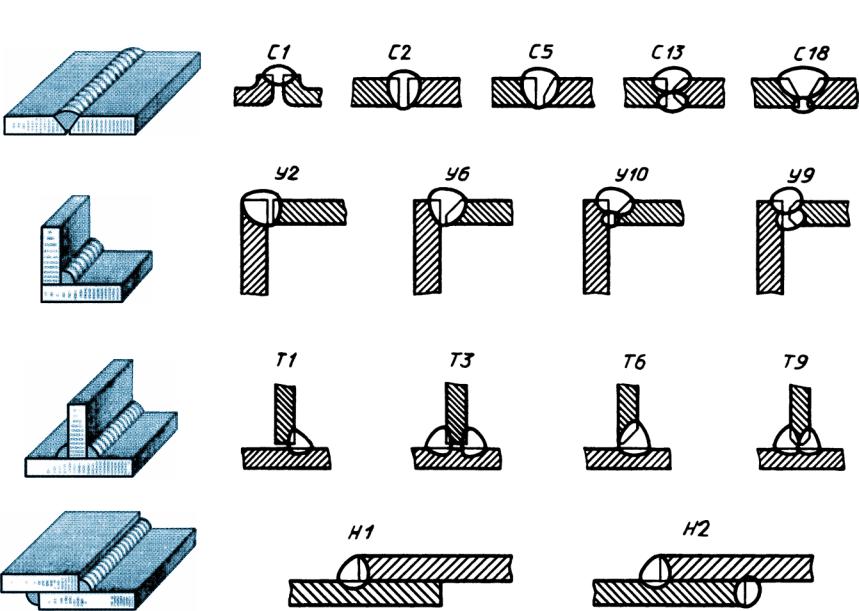

Main Types of Welds Used in Welding

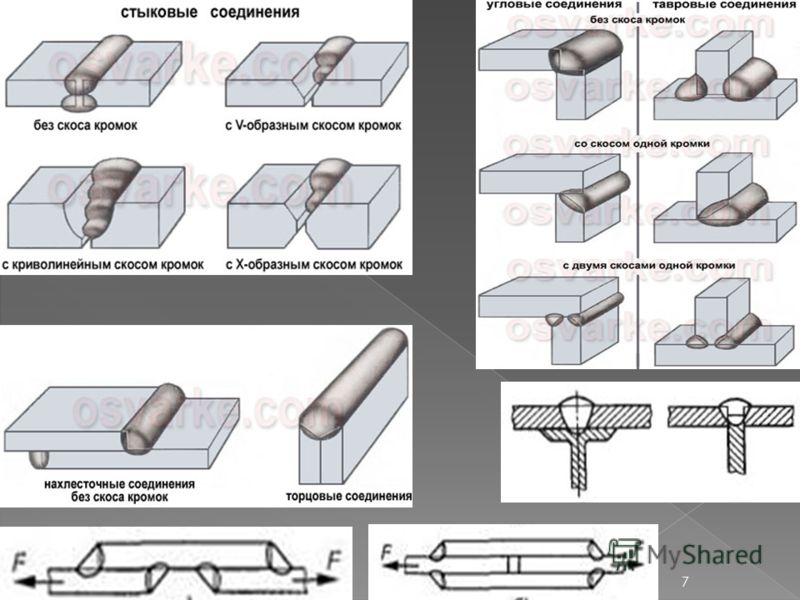

While there are many weld types, the most commonly used types of welds are:

- Bead

- Fillet

- Groove

- Surfacing

- Прихватка

- Заглушка

- Слот

- Сопротивление

В этой статье: Типы сварки | Сварные детали

Связанное чтение: Руководство по типам и деталям сварных соединений

Типы сварных швов

Сварной валик

Рисунок 13 — Пример сварного валика.

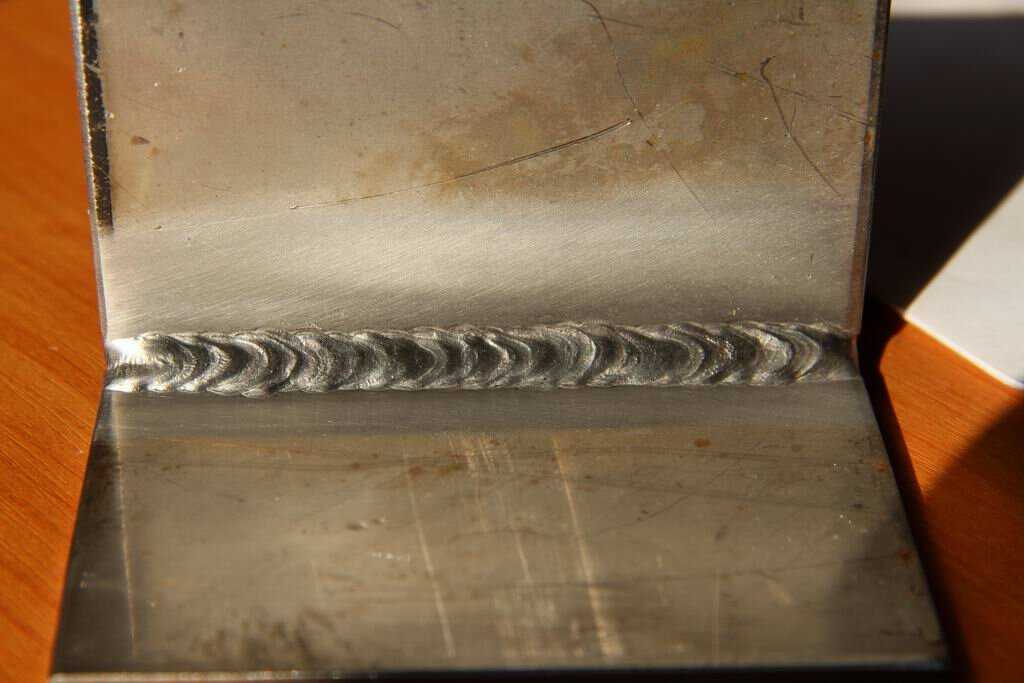

Большинство из нас начинают с изучения базового сварного шва . Также известный как валик , это простой однопроходный тип сварки основного металла (рис. 13) .

Сделайте узкую бусину стрингера , практически не используя качательных движений из стороны в сторону. Вы создаете более широкую бусину плетения с большим движением из стороны в сторону.

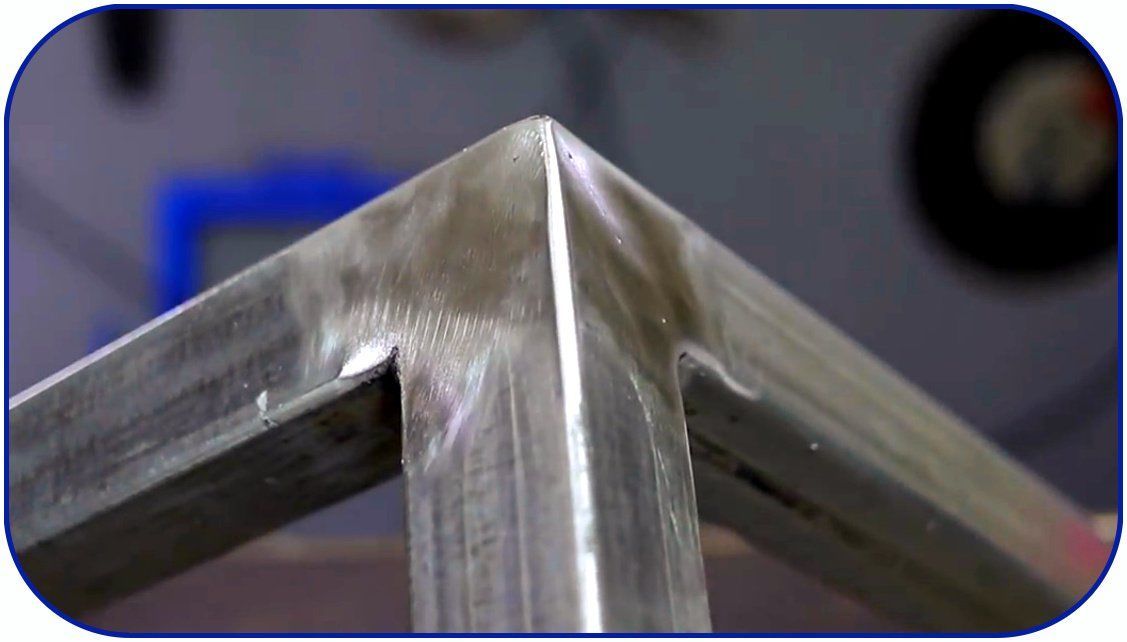

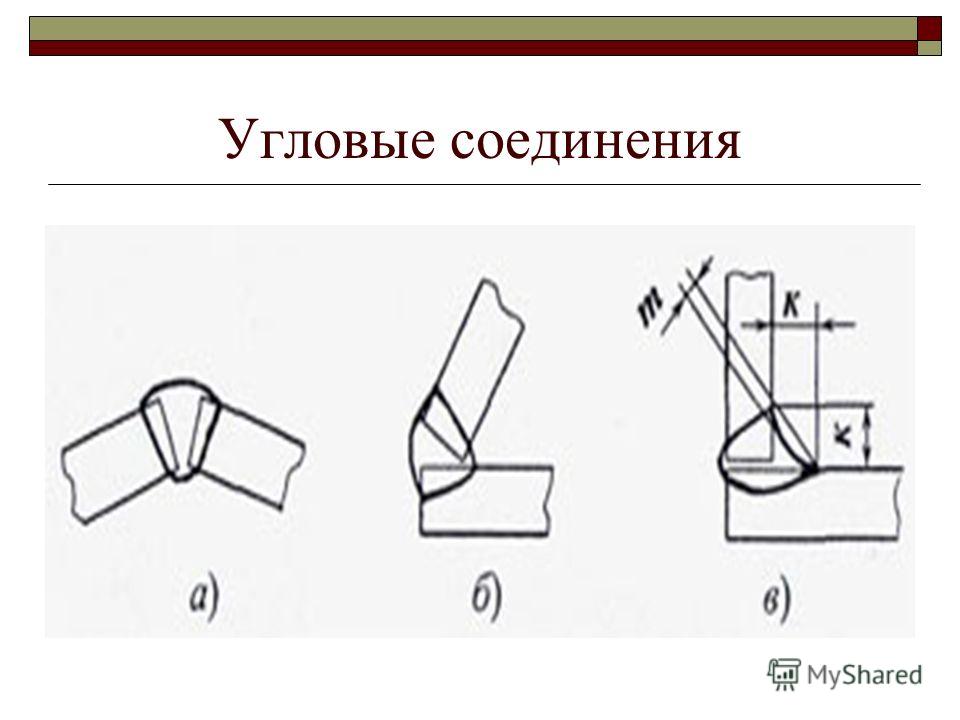

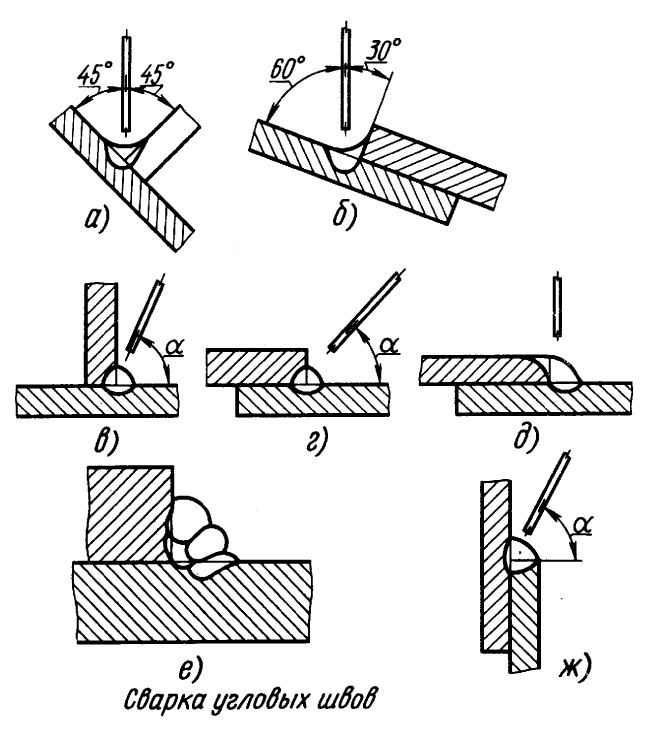

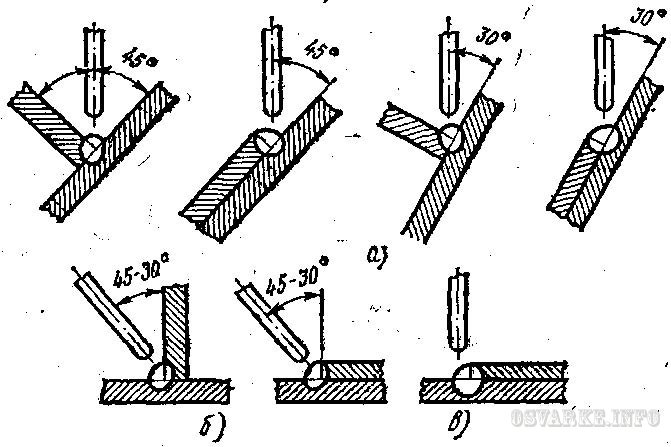

Угловые швы

Рисунок 17 — Типы угловых швов.Используется для соединения двух поверхностей приблизительно под прямым углом (90 градусов). Угловой сварной шов образует треугольник, если смотреть в поперечном сечении. Нахлесточные, тавровые и угловые соединения представляют собой типы угловых сварных швов (Рисунок 17) .

Реклама

Сварные швы с разделкой кромок

Рисунок 14 — Стандартные типы сварных швов с разделкой кромок различной толщины. Сварные швы с разделкой кромок (рис. 14) , выполненные в пазу между двумя элементами заготовки, подходят для многих стыковых соединений различной толщины.

14) , выполненные в пазу между двумя элементами заготовки, подходят для многих стыковых соединений различной толщины.

Многопроходная сварка

Если для заполнения канавки требуется два или более валиков, это многопроходная сварка. Многопроходные слои (Рисунок 15) обычно изготавливаются вручную с использованием узких стрингеров.

Рисунок 15 — Пример слоев с несколькими проходами.При выполнении этого типа сварки последовательность наплавки определяет порядок укладки каждого валика (рис. 16) .

Рисунок 16 — Пример последовательности слоев сварки.Для контроля воздействия аккумулированного тепла на металлические материалы в инструкциях по многопроходной сварке может быть указана межпроходная температура . Это минимальная или максимальная температура, которую должен достичь наплавленный металл перед началом следующего прохода.

Наплавка сварного шва

Рисунок 18 — Пример наплавки сварных швов.

Наплавочный шов добавляет присадочный материал к основному металлу для получения желаемых свойств или размеров (Рисунок 18) .

Наплавка, или износостойкая наплавка — это разновидность наплавки для нанесения материала на деталь с целью уменьшения износа или потери материала в результате истирания, ударов, эрозии, истирания и кавитации.

Этот тип сварного шва состоит из одного или нескольких стрингеров или плетеных валиков.

Наплавочный шов — это экономичный метод продления срока службы машин, инструментов и оборудования, который особенно полезен в строительной отрасли.

Пробковая сварка и пазовая сварка

Рисунок 19 — Примеры пробочной и щелевой сварки.Сварка, выполненная через отверстия в одном элементе соединения внахлестку, представляет собой сварку пробкой. Когда отверстия имеют удлиненную форму, это называется шовным швом (рис. 19) .

В зависимости от работы отверстия могут быть полностью или не полностью заполнены наполнителем. Часто этот тип сварки прикрепляет пластины с лицевой закалкой к более мягкому материалу подложки или устанавливает металлические вкладыши внутри резервуаров.

Часто этот тип сварки прикрепляет пластины с лицевой закалкой к более мягкому материалу подложки или устанавливает металлические вкладыши внутри резервуаров.

Реклама

Сварка сопротивлением

Когда температура плавления создается в соединении сопротивлением потоку электрического тока через заготовку, это сварка сопротивлением .

Рисунок 20 — Пример процесса контактной сварки.Это происходит при пропускании электрического тока через два или более листа металла, зажатых между медными электродами. Как только температура достигает точки плавления, приложенное давление сваривает детали вместе (Рисунок 20) .

Рисунок 21 — Примеры контактной точечной сварки и шовной сварки.Одним из распространенных вариантов является контактная точечная сварка (RSW), при которой вдоль соединения (рис. 21) выполняется ряд точечных сварных швов.

Другой тип, контактная шовная сварка (RSEW), используемый в коммерческом производстве, предполагает выполнение ряда плотных сварных швов при подаче материалов через электродные диски.

Точечная сварка

На соединениях внахлест тонкого листового металла дуговые сварщики могут выполнять точечную сварку (Рисунок 22) . Короткая дуга на одной поверхности прожигает другую, сплавляя части вместе.

Не такой аккуратный, как RSW, потому что этот тип сварки оставляет на поверхности металла небольшой самородок.

Прихваточный шов

Прихваточный шов — это слабый временный шов, используемый для удержания металла на месте до его сварки (Рисунок 22). Размер зависит от толщины металла, но прихваточные швы должны быть небольшими и равномерными, чтобы свести к минимуму их влияние на окончательный шов.

Вот хорошее видео, показывающее распространенные сварные швы:

Реклама

Детали сварных швов

Некоторые термины для описания сварного шва могут применяться к нескольким узлам соединения, в то время как другие являются уникальными.

Торец — открытая поверхность основного металла, на которой выполнен сварной шов.

Носок — место примыкания поверхности сварного шва к основному металлу.

Корень — точки, в которых тыльная сторона шва пересекает поверхности основного металла.

Полка — участок шва от носка до корня, если смотреть на треугольное сечение углового шва.

Горловина — расстояние от корня до точки на лицевой стороне шва по линии, перпендикулярной лицевой стороне шва. Теоретически лицо образует прямую линию между пальцами ног.

ПРИМЕЧАНИЕ. Термины «угол» и «горловина» применяются только к угловым сварным швам.

Рисунок 23 — Части разделочного сварного шва.Детали разделочного сварного шва

- Корневое отверстие : Разделение между элементами, которые должны быть соединены в корне соединения.

- Корневая поверхность : Поверхность канавки рядом с корнем соединения.

- Поверхность канавки : Поверхность элемента, включенная в канавку.

- Угол скоса : Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной поверхности элемента.

- Угол паза : Общий угол паза между соединяемыми деталями.

- Размер сварного шва : Провар стыка (глубина скоса плюс проплавление корня, если указано). Размер сварного шва с разделкой кромок и его эффективное сечение одинаковы.

- Толщина листа : Толщина свариваемого листа.

Части углового сварного шва

Рисунок 24 — Части углового сварного шва .- Фактический шов углового сварного шва : Кратчайшее расстояние от корня углового шва до его поверхности.

- Угловой сварной шов : Расстояние от корня стыка до носка углового сварного шва.

- Корень сварного шва : Точки, в которых задняя часть сварного шва пересекает поверхности основного металла.

- Носок сварного шва : Соединение между поверхностью сварного шва и основным металлом.

- Поверхность сварного шва : Открытая поверхность сварного шва на свариваемой стороне.

- Глубина плавления : Расстояние, на которое плавление проникает в основной металл или предыдущий проход от поверхности, расплавленной во время сварки.

- Размер сварных швов : Длина стороны галтели.

При определении размера разделки (рис. 23) необходимо учитывать глубину разделки, раскрытие корня и угол разделки.

Размер углового шва (рис. 24) — длина катетов сварного шва. Предположим, что стороны равны, если не указано иное.

Существует множество стилей и типов сварочных калибров для подготовки материала к сварке и проверки завершенного сварного шва. Вот пример комплекта сварочного манометра.

Рисунок 25 — Примеры терминологии зоныв сварном шве.

Сварщики используют еще несколько терминов для описания участков сварного шва.

Зона термического влияния (ЗТВ) (рис. 25) — это часть основного металла, которая не расплавилась, но изменилась из-за теплоты сварки. Зона термического влияния находится между наплавленным металлом и неповрежденным основным металлом. Физический состав или механические свойства этой зоны отличаются после сварки.

Плавка описывает сплавление основного металла и/или присадочного металла. зона сплавления — это область основного металла, которая расплавилась во время сварки (рисунок 25) .

Поскольку нагрев при сварке влияет на структурные свойства основного металла, для качественного сварного шва необходимо контролировать нагрев.

Позиции приварки пластин

Рисунок 26 — Примеры позиций приварки пластин. Американское общество сварщиков (AWS) разделяет сварку пластин на четыре основных положения: (1) плоская, (2) горизонтальная, (3) вертикальная и (4) потолочная.

Вы можете идентифицировать сварной шов по номеру, показывающему положение сварки, за которым следует буква «G» для сварного шва с разделкой кромок или «F» для углового шва (Рисунок 26) . Например, сварной шов с разделкой кромок — это сварной шов «3G».

View Идентификация частей углового сварного шва

Определите часть «A» изображения углового сварного шва.

- Совместный корень

- Лицо

- Ступня

- Нога

Вопрос 1 из 10

Правильно!

Определите часть «A» изображения углового сварного шва.

Правильный ответ

Нога

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «A» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Нога

Следующий вопрос

Вопрос 1 из 10

Определите часть «B» изображения углового сварного шва.

- Палец

- Лицо

- Сварной корень

- Горло

Вопрос 1 из 10

Правильно!

Определите часть «B» изображения углового сварного шва.

Правильный ответ

Лицо

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «B» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Лицо

Следующий вопрос

Вопрос 1 из 10

Определите часть «C» изображения углового сварного шва.

- Фактическое горло

- Эффективное горло

- Теоретическое горло

- Глубина шва

Вопрос 1 из 10

Правильно!

Определите часть «C» изображения углового сварного шва.

Правильный ответ

Фактическое горло

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «C» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Фактическое горло

Следующий вопрос

Вопрос 1 из 10

Определите часть «D» изображения углового сварного шва.

- Лицо

- Палец

- Нога

- Сварной корень

Вопрос 1 из 10

Правильно!

Определите часть «D» изображения углового сварного шва.

Правильный ответ

Палец

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «D» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Палец

Следующий вопрос

Вопрос 1 из 10

Определите часть «E» изображения углового сварного шва.

- Палец

- Совместный корень

- Сварной корень

- Горло

Вопрос 1 из 10

Правильно!

Определите часть «E» изображения углового сварного шва.

Правильный ответ

Сварной корень

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «E» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Сварной корень

Следующий вопрос

Вопрос 1 из 10

Определите часть «F» изображения углового сварного шва.

- Зона термического влияния

- Неразбавленный металл шва

- примесь

- Основной металл

Вопрос 1 из 10

Правильно!

Определите часть «F» изображения углового сварного шва.

Правильный ответ

примесь

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «F» изображения углового сварного шва.

Ваш ответ

Правильный ответ

примесь

Следующий вопрос

Вопрос 1 из 10

Определите часть «G» изображения углового сварного шва.

- Эффективное горло

- Нога

- Теоретическое горло

- Фактическое горло

Вопрос 1 из 10

Правильно!

Определите часть «G» изображения углового сварного шва.

Правильный ответ

Теоретическое горло

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «G» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Теоретическое горло

Следующий вопрос

Вопрос 1 из 10

Определите часть «H» изображения углового сварного шва.

- Глубина шва

- Эффективное горло

- Фактическое горло

- Теоретическое горло

Вопрос 1 из 10

Правильно!

Определите часть «H» изображения углового сварного шва.

Правильный ответ

Эффективное горло

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «H» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Эффективное горло

Следующий вопрос

Вопрос 1 из 10

Определите часть «I» изображения углового сварного шва.

- Нога

- Палец

- Неразбавленный металл шва

- Основной металл

Вопрос 1 из 10

Правильно!

Определите часть «I» изображения углового сварного шва.

Правильный ответ

Основной металл

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «I» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Основной металл

Следующий вопрос

Вопрос 1 из 10

Определите часть «J» изображения углового сварного шва.

- Неразбавленный металл шва

- Зона термического влияния (ЗТВ)

- примесь

- Основной металл

Вопрос 1 из 10

Правильно!

Определите часть «J» изображения углового сварного шва.

Правильный ответ

Неразбавленный металл шва

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «J» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Неразбавленный металл шва

Следующий вопрос

Вопрос 1 из 10

Определите часть «K» изображения углового сварного шва.

- примесь

- Зона термического влияния (ЗТВ)

- Основной металл

- Неразбавленный металл шва

Вопрос 1 из 10

Правильно!

Определите часть «K» изображения углового сварного шва.

Правильный ответ

Зона термического влияния (ЗТВ)

Следующий вопрос

Вопрос 1 из 10

Неверно

Определите часть «K» изображения углового сварного шва.

Ваш ответ

Правильный ответ

Зона термического влияния (ЗТВ)

Следующий вопрос

Вопрос 1 из 10

Определите часть «L» изображения углового сварного шва.

- Совместный корень

- Горло

- Палец

- Сварной корень

Вопрос 1 из 10

Правильно!

Определите часть «L» изображения углового сварного шва.

56 Т/м2

56 Т/м2 56 Т/м2

56 Т/м2 4 Основы взаимозаменяемости. Допуски и посадки. Шероховатость……

4 Основы взаимозаменяемости. Допуски и посадки. Шероховатость……  8 Цепные передачи…………………………………………………………..

8 Цепные передачи…………………………………………………………..  4 Резьбовые соединения……………………………………………………..

4 Резьбовые соединения……………………………………………………..  М

М Сделать вывод по условию задачи. Ответить на контрольные вопросы. Написать отчет.

Сделать вывод по условию задачи. Ответить на контрольные вопросы. Написать отчет. Определить расчетные сопротивления стали и сварного соединения, используя данные Приложения Д.

Определить расчетные сопротивления стали и сварного соединения, используя данные Приложения Д. Произвести проверочный расчет соединения.

Произвести проверочный расчет соединения. 3

3 3*0.5

3*0.5

J Mater Process Technol 120(1–3):458–465

J Mater Process Technol 120(1–3):458–465 В: Solin GMAJ (редактор) Европейское общество структурной целостности, расчет на усталость и надежность, т. 23. Elsevier, стр. 103–116

В: Solin GMAJ (редактор) Европейское общество структурной целостности, расчет на усталость и надежность, т. 23. Elsevier, стр. 103–116 3), [онлайн]. Доступно: http://physics.nist.gov/asd [2016, 22 марта]. Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд

3), [онлайн]. Доступно: http://physics.nist.gov/asd [2016, 22 марта]. Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд Springer, Berlin

Springer, Berlin Proc Inst Mech Eng B J Eng Manuf 227 (3): 396–406

Proc Inst Mech Eng B J Eng Manuf 227 (3): 396–406 Ind Robot 32(4):350–355

Ind Robot 32(4):350–355 , Пеллерин С., Валенси Ф., Изарра К.д., Бриан Ф. (2007) Исследования плазмы GMAW методом оптической эмиссионной спектроскопии. Источники плазмы Sci Technol 16(4):832

, Пеллерин С., Валенси Ф., Изарра К.д., Бриан Ф. (2007) Исследования плазмы GMAW методом оптической эмиссионной спектроскопии. Источники плазмы Sci Technol 16(4):832