Ультразвуковая дефектоскопия

Что такое ультразвуковая дефектоскопия и для чего она нужна. Эхо-импульсный, эхо-зеркальный и теневой методы. Достоинства и недостатки ультразвуковой дефектоскопии.

Содержание статьи

Что такое ультразвуковая дефектоскопия?

Ультразвуковая дефектоскопия представляет собой совокупность методов неразрушающего контроля, использующих для нахождения дефектов в изделиях ультразвуковые волны. Полученные данные затем анализируются, выясняется форма дефектов, размер, глубина залегания и другие характеристики.

Позволяет надёжно и эффективно проверять качество стального литья, сварных соединений, литых заготовок. Применяется при изготовлении и эксплуатации железнодорожных рельс, частей авиационных двигателей, трубопроводов в атомных реакторах и контроля иных ответственных изделий. Самый совершенный инструмент диагностики — дефектоскоп на фазированных решетках.

Ультразвуковые преобразователи к содержанию

В промышленности металлы, как правило, проверяют ультразвуком с частотой в диапазоне от 0,5 МГц до 10 МГц. В определённых случаях сварные швы обследуют волнами, имеющими частоту до 20 МГц. Благодаря этому можно выявлять дефекты весьма небольшого размера. Объекты значительной толщины, в частности отливки, поковки, сварные соединения, сделанные электрошлаковой сваркой, а также металлы крупнозернистого строения, например, чугун и некоторые виды стали проверяют ультразвуком с низкими частотами.

Пьезоэлектрическими преобразователями называются приборы, которые возбуждают и принимают ультразвуковые волны.

Совмещённые преобразователи имеют в своём составе пьезоэлемент, который может в один момент времени испускать ультразвук, а в следующий принимать.

В раздельно-совмещенных аппаратах один пьезоэлемент является источником ультразвуковых волн, а другой их улавливает.

В контактных преобразователях ультразвуковые волны излучаются в исследуемый объект через тонкую прослойку жидкости.

В иммерсионном устройстве его поверхность и изделие разделены слоем жидкости, во много раз превышающим длину волны. Для этого образец помещают в иммерсионную ванну, применяют струю воды и т.д.

В контактно-иммерсионном преобразователе имеется специальная ванна с эластичной мембраной, контактирующей с проверяемым изделием.

В бесконтактных установках ультразвуковые колебания возбуждаются с помощью различных физических эффектов через воздушный промежуток. Их чувствительность уступает преобразователям других типов в десятки тысяч раз.

Способы контроля с помощью ультразвука к содержанию

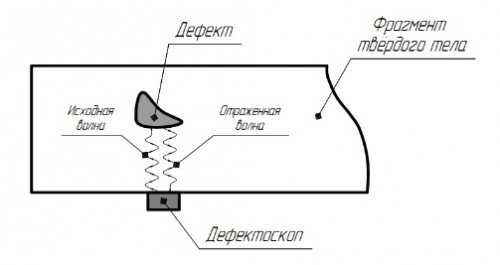

Эхо-импульсный способ самый широко распространённый и простой. Преобразователь излучает зондирующие сигналы и сам же регистрирует отражённые дефектами эхо-сигналы.

По временному интервалу между посылаемыми сигналами и эхо можно узнать, где и на какой глубине находится дефект, а по амплитуде сигнала – каковы его размеры. К достоинствам данного способа следует отнести:

К достоинствам данного способа следует отнести:

- Возможность провести проверку с использованием только одного преобразователя;

- Хорошо находит внутренние дефекты;

- Очень точно определяет местонахождение дефекта.

Основные его недостатки это:

- К поверхностным отражателям помехоустойчивость оставляет желать лучшего;

- Отражённый сигнал слишком сильно зависит от того, как ориентирован дефект;

- Нельзя контролировать акустический контакт, когда преобразователь перемещается по проверяемому объекту, потому что эхо на участках без дефектов отсутствует.

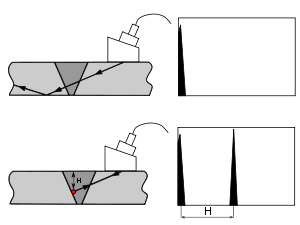

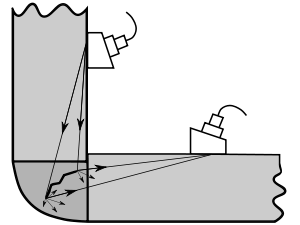

Эхо-зеркальный метод нуждается в двух преобразователях. Их располагают по одну сторону проверяемого изделия так, чтобы один прибор мог улавливать сигнал излучаемый другим. В приёмник поступает ультразвук, отражённый от дефекта и от донной поверхности.

К недостаткам следует отнести необходимость менять через определённые промежутки времени расстояние между преобразователями.

Теневой метод требует доступа преобразователей к проверяемому изделию с двух сторон, причём устройства обязаны находиться на одной акустической оси. О присутствии в объекте дефекта судят по серьёзному снижению амплитуды принимаемого сигнала либо его полному исчезновению. Основные достоинства подобного метода это: хорошая помехоустойчивость и низкая зависимость амплитуды сигнала от ориентации дефекта.

Преимущества и недостатки ультразвуковой дефектоскопии к содержанию

Ультразвуковой контроль в промышленности используется с 50 годов прошлого века. В то время инструментами для диагностики сварных соединений и обнаружения других дефектов на трубопроводах служили ламповые дефектоскопы и УЗК преобразователи на основе пьезокерамических элементов. За прошедшие более чем 60 лет накоплен богатый опыт применения ультразвукового контроля, появились новые цифровые дефектоскопы и новые методы неразрушающего контроля.

Плюсы ультразвуковой дефектоскопии

| Недостатки ультразвукового контроля

|

Ультразвуковая дефектоскопия

21.06.2017Ультразвуковая дефектоскопия – один из методов неразрушающего контроля. Свойство ультразвука распространяться в однородной среде направленно и без существенных затуханий, а на границе раздела двух сред (например, металл – воздух) почти полностью отражаться, позволило применить ультразвуковые колебания для выявления дефектов (раковины, трещины, расслоения и т.п.) в металлических деталях без их разрушения.

Ультразвуковая дефектоскопия — метод, позволяющий осуществлять поиск дефектов в материале ОК (объекта контроля) путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа времени их прихода, амплитуды, формы и других характеристик с помощью специального оборудования — ультразвуковых дефектоскопов. Сейчас УЗ дефектоскопия, наряду с радиографическим контролем, является одним из самых распространенных методов неразрушающего контроля.

Первые попытки осуществить неразрушающий контроль ультразвуковой волной предпринимались с 1930 года. А уже спустя 20 лет ультразвуковой контроль качества сварных соединений приобрел наибольшую популярность по сравнению с другими методами контроля качества сварки. Кроме того, для некоторых изделий он стал обязательным.

Наиболее распространенным способом возбуждения ультразвуковых волн в контролируемом объекте и приема волн, прошедших через объект, является использование пьезоэлектрических преобразователей. Для возбуждения волн используется обратный пьезоэлектрический эффект, а для их приема – прямой пьезоэлектрический эффект. Для возбуждения и приема волн могут использоваться два раздельных преобразователя, либо может использоваться совмещенный преобразователь, выполняющий функции излучателя и приемника. Между объектом и преобразователем обычно необходимо создание прослойки контактной жидкости, так как при наличии между ними слоя воздуха эффективность излучения и приема волн будет резко снижаться из-за существенного различия акустического сопротивления воздуха и контролируемого материала (материала преобразователя).

Ультразвуковая дефектоскопия сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, то есть поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т. п.).Ультразвуковой контроль сварных соединений и материалов основывается на возможности ультразвука распространяться в контролируемом изделии, отражаясь от границ материалов и внутренних дефектов. Звуковые волны в однородном материале при ультразвуковом контроле не изменяют траектории движения. Дефекты в металле, возникающие при сварке и литье, как правило, представляют собой газовые включения. Так как газ имеет акустическое сопротивление на 5 порядков меньше, чем металл, то ультразвуковая волна практически полностью отражается от дефекта (при условии, что размер дефекта больше половины длины волны). При размерах дефекта меньше половины длины волны ультразвуковая волна огибает дефект, то есть наблюдается дифракция. Разрешающая способность ультразвуковой дефектоскопии, то есть минимальный размер дефекта, который может быть выявлен с помощью этого метода, определяется длиной волны. Для повышения разрешающей способности стараются увеличить частоту используемых при контроле колебаний. Недостатком является то, что с увеличением частоты снижается проникающая способность ультразвука. В связи с этим выбор частоты колебаний требует нахождения определенного компромисса между разрешающей способностью и проникающей способностью.

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Методы ультразвуковой дефектоскопии

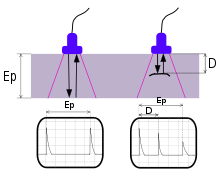

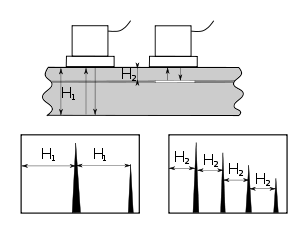

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них.1. Эхо-импульсный метод. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке.

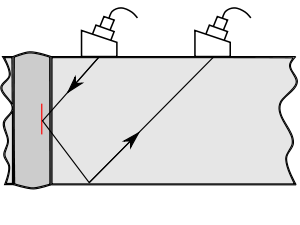

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается глухая область , это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке.

4. Зеркально-теневой метод. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке.

Принцип ультразвукового контроля

Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.Направляя ультразвуковые волны на сварное соединение с помощью специальных приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной. Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно направлению прозвучивания, а также боковые отверстия или зарубки.Разрешающая способность эхо-метода определяется минимальным расстоянием между двумя дефектами, при котором их можно определить, как раздельные дефекты, а не как один.

При ультразвуковом контроле выявленный дефект оценивают, исходя из следующих параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта. Таким же образом, при перемещении излучателя по нормали к сварному соединению, можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Ультразвуковая дефектоскопия — это… Что такое Ультразвуковая дефектоскопия?

Ультразвукова́я дефектоскопи́я — метод основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков большее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Возбуждение и прием ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические с помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в электрические, которые и регистрируются измерительными цепями.

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Классификация методов исследования

Существующие акустические методы неразрушающего контроля подразделяют на две большие группы — активные и пассивные.

Активные

Активные методы контроля подразумевают под собой излучение и приём акустических волн.

Отражения

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).- Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (т.е. выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, т.к. для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальный приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

- Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например трещин.

- Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

- Дельта-метод — разновидность зеркального метода — отличаются механизм отражения волны от дефекта и способ принятия. На практике не используется.

Ревербационный метод контроля двухслойной конструкции.

Ревербационный метод контроля двухслойной конструкции.- Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

- Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра.

- Когерентный метод — помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно, позволяет получить изображение дефекта, близкое к реальному. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог — преобразователь с фазированной решёткой, метод позволяет значительно уменьшить время, затрачиваемое на контроль изделия.

Прохождения

Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется through transmission technique или through transmission method, что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется.

- Теневой — используются два преобразователя, которые находятся по две стороны от исследуемой детали на одной акустической оси. В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает акустическую тень).

- Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

Вертикально ориентированная трещина, выявляемая зеркальным методом.

Вертикально ориентированная трещина, выявляемая зеркальным методом.- Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

- Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

- При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

- Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило с одной стороны изделия, устанавливают два преобразователя — передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн — изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

- Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Собственных колебаний

Вынужденных колебаний

- Интегральный

- Локальный

- Акустико-топографический

Свободных колебаний

- Интегральный

- Локальный

Импендансные

- Изгибных волн

- Продольных волн

- Контактного импенданса

Пассивные

Пассивные методы контроля заключаются в приёме волн, источником которых является сам объект контроля.

Современные дефектоскопы точно замеряют время, прошедшее от момента излучения до приёма эхо-сигнала, тем самым измеряя расстояние до отражателя. Это позволяет добиться высокого лучевого разрешения исследования. Компьютеризированные системы позволяют провести анализ большого числа импульсов и получить трёхмерную визуализацию отражателей в металле.

Преимущества

Ультразвуковой контроль изделий в ГДР, 1977 годУльтразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Недостатки

Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать неодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей — по одному для каждого из направлений.

Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм)[1][2] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой.

Применение

Ультразвуковой дефектоскоп для контроля железнодорожных рельс

Ультразвуковой дефектоскоп для контроля железнодорожных рельсПрименяется для поиска дефектов материала (поры, волосовины, различные включения, неоднородная структура и пр.) и контроля качества проведения работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

Ультразвуковой контроль сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, т.е. поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т.п.).

Многие ведомственные документы подразумевают обязательный ультразвуковой контроль сварных швов, либо альтернативный выбор ультразвукового или радиационного контроля, либо контроль обоими методами.

Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ 14782-86, в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны стандартные образцы (эталоны) СО-1, СО-2 (СО-2А), СО-3 и СО-4 и стандартные образцы предприятия, необходимые для настройки дефектоскопа, а также их параметры для их изготовления.

Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. На предприятиях, изготавливающих особо ответственные изделия, а также различными надзорными органами могут выпускаться собственные методические материалы для оценки качества сварных швов. Примером может служить РД РОСЭК-001-96, разработанный Ростехнадзором для оценки качества сварных соединений для грузоподъёмных машин.

Литература и нормативно-техническая документация

Литература

- Клюев В.В. Неразрушающий контроль. Том 3.: Справочник. В 7-и книгах / Под ред. Клюева В.В. — М. Машиностроение 2004

- Гурвич А. К., Ермолов И. Н. Ультразвуковая дефектоскопия сварных швов — Киев: Техшка, 1972

- Выборнов Б. И. Ультразвуковая дефектоскопия — М.: Металлургия, 1985

Нормативно-техническая документация

- ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля.

- ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.

- РД РОСЭК-001-96 Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

- ОП 501 ЦД-97 Энергетическое оборудование. Сосуды давления. Трубопроводы пара, воды.

- ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля.

- ПНАЭ Г-10-032-92 Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций.

- ПНАЭ Г-7-032-91 Унифицированные методики контроля основных материалов полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса.

См. также

Примечания

- ↑ ПНАЭ Г-7-032-91 Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса. П.1.4.

- ↑ Клюев В.В. Неразрушающий контроль. Том 3. П.5.1.3.1.

Ультразвуковая дефектоскопия металлов — Справочник химика 21

Наиболее распространенный ультразвуковой метод. Он достаточно хорошо разработан, освоен и оснащен приборами. В основе ультразвукового метода лежит способность ультразвука распространяться в физических телах (н в первую очередь в металлах) с определенной скоростью и при возникновении каких-либо несплошностей больше длины волны ультразвука отражаться от их границы. По отраженному сигналу можно судить о наличии дефектов в металле и их величине (ультразвуковая дефектоскопия) или в отсутствие таковых о толщине металла, т. е. о развитии общей коррозии (ультразвуковая толщинометрия). Разработанные ультразвуковые приборы позволяют анализировать состояние металла толщиной до 100 мм с точностью около 0,1 мм. [c.99]Ультразвуковая дефектоскопия металлов. Под ред. Л. М, Хинчина, ЦБНТИ, [c.619]

Авторами были выполнены сравнительные исследования величины погрешностей при контроле резонансным толщиномером ТУК-3 (УРТ-6) и импульсным ультразвуковым дефектоскопом-толщиномером УДМ-Ш. На эталонных образцах исследовали влияние на показания приборов таких геометрических факторов, как толщины металла, непараллельности стенок, кривизны поверхности, а также изучали возможность контроля коррозии при различной степени ее развития. Данные ультразвуковых измерений сопоставляли с результатами определения толщины образцов на одних и тех же участках металла микрометром или специальным индикатором-толщиномером и оценивали относительную ошибку измерений. [c.54]

Внутритрубную дефектоскопию проводят, как правило, в сложных нестационарных условиях, осуществляя дискретные по времени многоканальные измерения. Поскольку настроить чувствительность дефектоскопа на каждый встречающийся вид дефектов одновременно практически невозможно, измерения проводят в оптимальных режимах, то есть устанавливают один уровень настройки для всех видов дефектов. Естественной при этом является настройка прибора по наиболее жесткому уровню измеряемых параметров, который принят для поверхностных дефектов. Такую настройку проводят по искусственному дефекту глубиной 1-1,5 мм и регистрацию сигнала от него ведут на уровне полной амплитуды. Этот уровень по чувствительности на 15-25 с1В выще, чем средний уровень чувствительности, принимаемый для выявления несплошностей типа расслоений. Стандартная настройка ультразвукового дефектоскопа (УЗД) на выявление наиболее опасных видов поверхностных дефектов приводит к завышению нормативной чувствительности к несплошностям металла типа расслоений или скоплений включений. В результате данные, получаемые путем проведения обычного неразрушающего контроля и внутритрубной дефектоскопии, существенно отличаются. [c.95]

На фиг. 4 приведена схема прозвучивания изделий импульсным методом, получившим наибольшее применение в ультразвуковой дефектоскопии металлов. [c.35]

Необходимо предусмотреть звуковую и световую сигнализацию,, срабатывающую при уменьщении pH среды ниже восьми. Через каждые 450 ч работы нужно проверять целостность трубопроводов от тройника до аппаратов с тем, чтобы своевременно выявить износ металла, вызванный коррозией. В случае обнаружения коррозии на одном участке необходимо проверить и другие линии, а также аппараты. Проверку нужно проводить методом ультразвуковой дефектоскопии. При проверке необходимо замерять толщину стенок трубопровода перед и после запорной арматуры, диафрагм, колен трубопроводов и др. [c.87]

Для контроля толщины стенок аппаратов, находящихся в рабочем состоянии, осуществляется настройка дефектоскопа по образцу с параллельными поверхностями из этого же металла известной толщины. Ультразвуковые дефектоскопы позволяют определять размеры дефекта и глубину его залегания. Толщина контролируемых деталей может составлять 1—2000 мм, минимальный размер определяемого дефекта — 1 мм». [c.140]

При наличии повреждений наружной поверхности (вмятин, коррозионных разрушений и др.) необходимо удалить дефектный металл шлифованием. Надежность ликвидации поверхностных дефектов контролируют магнитной или ультразвуковой дефектоскопией. Допускается глубина повреждения в пределах 10— 20 % толщины стенки в зависимости от размеров повреждения. [c.354]

УЛЬТРАЗВУКОВЫЕ ДЕФЕКТОСКОПЫ (общего назначения и специализированные) для контроля качества сварных соединений и основного металла [c.285]

Обнаружение трещин с помощью дефектоскопа, движущегося внутри трубы, связано с определенными трудностями. Дефектоскопы указанного типа были разработаны для обнаружения дефектов и расслоений металла, общей и язвенной коррозии [119,120]. Применительно к КР сложно отличить трещины от других дефектов. Кроме того, не все трещины могут быть зарегистрированы в связи с малой чувствительностью диагностических комплексов указанного типа к продольным трещинам. Специально разработанный ультразвуковой дефектоскоп для поиска продольных трещин прошел проверку в США на магистральном нефтепроводе (КР проявляется только на магистральных газопроводах) [219]. Последнее, по-видимому, связано с трудностью обеспечения акустического контакта между стенкой трубы и приемниками-излучателями. По данным национального совещания по безопасности магистраль- [c.90]

Трещины в образцах могут быть обнаружены также рентгеновской, гамма-лучевой и ультразвуковой дефектоскопией. Применяется также трибоэлектрический способ, при котором либо поверхностный потенциал появляется в результате трения одного металла о другой, либо тонкий металлический порошок электрически заряжается при продувании его через сопло из эбонита. В результате в трещинах образуются скопления порошка. [c.185]

Когда плакирующий слой состоит из цветного или благородного металла, например серебра, то может оказаться, что Н — — к между слоями путем ввода ультразвуковых колебаний со стороны стали. Однако расслоения, соизмеримые с площадью пьезоэлемента искателя, можно обнаружить, так как на участке с расслоением путь, пройденный ультразвуковым импульсом, становится меньше, чем на участке без расслоения. И в этом случае на экране трубки дефектоскопа можно наблюдать как бы смещение донного сигнала в сторону начального (рис. 7, в). Процесс контроля сводится к измерению толщины. Предположим, что указанным способом необходимо проверить биметалл сталь—серебро, толщина которого Я = 16 мм, а Н — к = 2,5 мм. Длительность импульса ультразвукового дефектоскопа УДМ-1М на частоте 2,5 Мгц составляет 1,5 МКС. Теоретическая разрешающая способность в этом случае равна 2,7 мм, т. е. сигнал от расслоения не будет разрешаться . Однако толщина плакирующего слоя соста

Дефектоскопия металлов — 4 основных метода !

Дефектоскопия металлов – 4 основных метода

Капиллярный контроль, магнитные частицы, ультразвуковой и вихретоковый контроль.

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

Фот методов и найденных дефектов

капиллярный метод контроля

Изображение 1 из 17

капиллярный метод контроля

Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль. Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания – часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

Ультразвуковой контроль – Дефектоскопия металлов

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

Вихретоковый контроль

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием. ведущая шестерня – трещина обнаружена вихревыми токами через смазку

Поскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Заключение по дефектоскопии металлов

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Методы ультразвуковой дефектоскопии | интернет-журнал

Теория и практика метода ультразвуковой дифектоскопии, его потенциальные возможности в производственных процессах многочисленны и разнообразны.

Методы ультразвуковой дефектоскопии

Некоторые современные технологии имеют древние корни. Сотни лет назад работники литейного производства использовали звуковые волны для проверки целостности металлических отливок, постукивая по ним молотком и прислушиваясь к тону звука.

Но за последние шестьдесят лет этот процесс стал гораздо более сложным. Современные цифровые инструменты оборудованы маленькими датчиками и используют ультразвуковые звуковые волны для обнаружения скрытых трещин, пустот. Ими ищутся пористости, внутренние неоднородности в металлах, композитах, пластмассах и керамике. Ультразвуковой контроль, как и 100 лет назад, является абсолютно неразрушающим и безопасным. Этот хорошо зарекомендовавший себя метод используются во многих отраслях промышленности, производства и обслуживания.

В этой статье представлен краткий обзор дефектоскопии с помощью обычного ультразвука.

Работа с ультразвуковым дифектоскопом

Изображение 1 из 5

Теория ультразвуковой дефектоскопии

Звуковые волны – это просто организованные колебания, проходящие через твердое тело, жидкость или газ. Это относится как к повседневным звукам, которые мы слышим, так и к ультразвуку, используемому для обнаружения дефектов. Звуковые волны проходят через данный материал с определенной скоростью или скоростью в предсказуемом направлении. А когда они сталкиваются с границей материала или с другим материалом, они отражаются или преломляются в соответствии с простыми физическими правилами. Этот принцип лежит в основе ультразвуковой дефектоскопии.

Ультразвуковые волны будут отражаться от трещин или других неоднородностей в испытательном образце. Анализируя схему эхо-сигналов, обученный оператор может определить и обнаружить скрытые внутренние дефекты.

Все звуковые волны колеблются с определенной частотой или числом циклов в секунду, которое мы воспринимаем как частоту в привычном диапазоне слышимого звука. Слух человека не превышает примерно 20 000 циклов в секунду (20 кГц), в то время как большинство ультразвуковых дефектоскопов используют частоты от 500 000 до 10 000 000 циклов в секунду (от 500 кГц до 10 МГц). Более низкие частоты проникают глубже в материал, в то время как более высокие частоты могут устранять меньшие недостатки из-за их более короткой длины волны. Ультразвуковые волны всегда направлены и сфокусированы.

Звуковые волны в твердых телах существуют в различных режимах, определяемых типом движения. Продольные волны и поперечные волны являются наиболее распространенными модами, используемыми при ультразвуковой дефектоскопии. Продольная волна характеризуется движением частиц в том же направлении, что и распространение волны, от источника. Поперечная волна характеризуется движением частиц, перпендикулярным направлению распространения волны. Поперечные волны используются во многих проверках сварных швов. Продольные волныПоперечные волны

Оборудование ультразвуковой дефектоскопии

Современные ультразвуковые дефектоскопы и ультразвуковые толщиномеры – это небольшие портативные микропроцессорные устройства, позволяющие работать в полевых условиях. Они генерируют и отображают ультразвуковую форму волны, которая используется обученным оператором, для определения местоположения и классификации дефектов в испытательных образцах.

Такие устройства обычно включают в себя ультразвуковой генератор импульсов / приемник, который генерирует звуковые импульсы и прослушивает эхо-сигналы, аппаратное и программное обеспечение для захвата и анализа сигнала, отображение формы сигнала и модуль регистрации данных. Большинство современных инструментов используют цифровую обработку сигналов для оптимальной стабильности и точности выводя данные на экран. Ультразвуковой контрольУльтразвуковой контроль поиск дефектов рельс

Дефектоскопы фиксируют сигнал в цифровом виде и затем выполняют различные функции измерения и анализа. Жидкокристаллический или электролюминесцентный дисплей имеет экран, откалиброванный в единицах глубины или расстояния. Многоцветные дисплеи могут быть использованы для оказания помощи в интерпретации. Внутренние часы синхронизируют импульсы преобразователя и обеспечивают калибровку расстояния. Обработка сигнала может быть такой же простой, как создание отображения формы сигнала, который показывает амплитуду сигнала в зависимости от времени в калиброванном масштабе, или такой сложной, как сложные алгоритмы цифровой обработки, которые включают в себя коррекцию расстояния / амплитуды и тригонометрические вычисления для наклонных звуковых трактов.

Дефектоскопы с фазированной решеткой представляют собой усовершенствованные приборы, в которых используются многоэлементные зонды со стреловидными лучами для создания поперечных и плоских изображений дефектов в объеме детали.

В преобразователях для ультразвуковой дефектоскопии используется активный элемент, изготовленный из пьезоэлектрической керамики, композита или полимера. Когда этот элемент возбуждается электрическим импульсом высокого напряжения, он вибрирует и генерирует появление звуковых волн. Когда он вибрирует поступающей звуковой волной, он генерирует электрические импульсы, соответствующие эхо-сигналам.

Пять видов ультразвуковых преобразователей, используемых в дефектоскопах:

Контактные преобразователи вводят звуковую энергию перпендикулярно поверхности и обычно используются для определения пустот, пористости и трещин или расслоение параллельно внешней поверхности детали, а также для измерения толщины.

Угловые преобразователи луча используются в сочетании с пластиковыми или эпоксидными клиньями (угловые пучки) для введения поперечных или продольных волн в испытательный образец под определенным углом по отношению к поверхности. Они обычно используются при проверке сварных швов.

Преобразователи линии задержки содержат короткий пластиковый волновод или линию задержки между активным элементом и образцом для испытаний. Они используются для улучшения разрешения вблизи поверхности, а также при испытаниях при высоких температурах, где линия задержки защищает активный элемент от теплового повреждения.

Погружные преобразователи подают звуковую энергию в испытательный образец через водяную колонну или водяную ванну. Они используются в автоматизированных линиях и в ситуациях, когда требуется резко сфокусированный луч для улучшения разрешения дефектов.

Двухэлементные преобразователи – используются отдельные элементы передатчика и приемника в одной сборке. Они часто используются для анализа шероховатых поверхностей, крупнозернистых материалов для обнаружение точечной коррозии или пористости, и они также предлагают хорошую устойчивость к высоким температурам.

Процедура ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия является сравнительным методом.

Используя соответствующие эталонные стандарты и знания о распространении звуковой волны, обученный оператор идентифицирует конкретные схемы эхо-сигналов, соответствующие эхо-отклику от хороших деталей и от типичных дефектов.

Испытание прямым лучом обычно используется для обнаружения трещин или расслоений, параллельных поверхности испытательного образца, а также пустот и пористости. В этом типе теста оператор подключает преобразователь к испытательному образцу и обнаруживает эхо-сигнал, возвращающийся с дальней стенки испытательного образца, а затем ищет любые эхо-сигналы, которые поступают перед этим отраженным сигналом задней стенки. При этом оператор не учитывает шум рассеяния зерна.

Обнаруженное эхо перед задней стенкой показывает – наличие трещины или пустоты. Посредством дальнейшего анализа могут быть определены глубина, размер и форма структуры дефекта.

Общие приложения

Потенциальные возможности использования ультразвуковой дефектоскопии в производственных процессах разнообразны. Вот некоторые из наиболее распространенных.

- Базовый материал – Металлические и пластиковые стержни, пластины и трубы могут быть проверены на наличие внутренних трещин, пустот или пористости.

- Сварные швы, проверяются небольшим высокочастотным датчиком, диаметр которого приблизительно соответствует диаметру сварного шва.

- Соединительные линии и паяные соединения. Адгезивные или металлические соединения пайки, могут быть проверены, если доступна одна поверхность.

- Формованные пластиковые детали – можно обнаружить пустоты, также возможно измерение толщины стенок.

- Подшипники – с внешней оболочкой при производстве и восстановлении.

- Отливки – пустоты, пористость, включения и трещины дают ультразвуковые показания, которые могут быть идентифицированы обученным оператором.

- Стекловолокно и композиты. Можно обнаружить отслоения и повреждения полученные при ударе.

Методы ультразвуковой дефектоскопии – могут быть очень ценным инструментами в самых разных областях применения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Услуга ультразвукового контроля металла по Москве, области и всей РФ

Одним из методов неразрушающего контроля является проверка волнами ультразвука. Технология подтвердила свою эффективность еще в 30-е годы XX века, и уже в 50-х она стала наиболее распространенной. Ультразвуковой контроль металла и соединительных элементов наглядно показывает изъяны и недочеты соединений и поверхностей.

Принцип действия

В теле однородной структуры акустическая волна сохраняет свои показатели. Если она отражается, это означает присутствие среды, имеющей отличающееся удельное звуковое сопротивление. В методике ультразвукового контроля (УЗК) на исследуемый образец направляются акустические колебания, а отражаясь, они фиксируются дефектоскопом с пьезоэлектрическим преобразователем. Анализируя полученную информацию, по амплитуде отражения выявляют дефекты и отмечают их основные характеристики — конфигурацию, углубленность, конкретные размерные параметры.

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Как оцениваются полученные данные

Качество сканирования, расшифровки информации, точное определение количества изъянов напрямую зависит от степени чувствительности устройства. Нарушения оцениваются по следующим показателям:

- Величина колебания и условная длина волны;

- Геометрические параметры отклонения.

Сам по себе метод УЗК не показывает максимально четкие характеристики изъянов, так что необходим эталонный образец для подробного сопоставления. На практике действительная площадь отклонения, как правило, оказывается больше, чем параметры, определенные расчетами.

Систематика методов УЗК

Широкое разнообразие технологий ультразвукового контроля деталей привело к их разграничению на активные и пассивные.

Активные методы

Суть технологии в направлении и собирании упругих звуковых колебаний. Сюда относятся:

- Методы прохождения — наиболее объемная подгруппа способов отслеживать, как изменяются волны, насквозь проходящие через исследуемый участок. Это может быть:

- Теневой способ, задействующий два датчика, по одному для генерации и приемки сигнала.

- Зеркально-теневой, помогает исследовать соединения с двумя параллельными участками.

- Временной теневой — применяется для проверки бетонов, работает по принципу запаздывания импульса.

- Велосимметрический, определяющий отклонения скорости волны.

- Эхо-сквозной, работающий за счет установки преобразователей по одному с двух сторон исследуемого образца.

- Различные сочетания этих способов.

- Метод свободных колебаний, вызываемых при направленном ударе проверяемого образца.

- Метод собственных частот, фиксирующий колебания тестируемого участка.

Пассивные методы

Суть технологии этого ручного ультразвукового контроля — в захватывании и сравнении колебаний, которые испускает испытываемый образец:

- Шумодиагностический — исследует радиоспектр шумов работающего устройства с подключением микрофонного оборудования и других приборов для спектрального анализа.

- Акустико-эмиссионный — подходит для изучения объектов, который сам излучает колебания.

- Вибрационно-диагностический — для анализа характеристик шума, проявляющегося в ходе работы механизма.

Четкость получаемой информации и результативное проведение исследования зависит от правильного выбора способа и грамотного его применения в конкретном случае.

Измерительные средства, оборудование и приборы для УЗК

При ультразвуковом контроле определение дефектных областей и участков производится за счет подключения специфических установок, к которым чаще всего относятся дефектоскопы, толщиномеры и преобразователи. У каждого своя отрасль применения и технические особенности.

Дефектоскопы для УЗК

Высокоточные приборы такого плана востребованы для проверки надежности сварных швов и металлических конструкций и обладают широким функционалом, который включает документирование данных.

Принцип действия базируется на зависимости механического сопротивления (импеданса) исследуемого образца от качественных характеристик скрепления отдельных его деталей.

Импедансный ультразвуковой контроль деталей показывает изъяны в соединениях клеевого или паяного типа, между обшивочным материалом и жесткими элементами или заполняющими материалами в многослойных образцах. Дефектоскопы такого типа востребованы в авиастроительной сфере, в машиностроении и ракетостроении. Они наглядно показывают расслоения, некачественно склеенные или скрепленные участки, пустоты, повреждения оборудования, устройств и конструкций. Этим контактным способом также замеряется твердость и прочность металлических или сплавных конструкций, например:

- Сосуды давления — барабаны стационарных котлов, парогенерирующие устройства, реакторные установки.

- Промышленные полуфабрикатные изделия — листы, прокат, трубы, отливки, поковки.

- Трубопроводы;

- Турбинные и генераторные роторные устройства и т.д.

Преобразователь для ультразвукового контроля металла, обычно выглядящий как стержень, соприкасается с испытываемым образцом, происходит постоянное генерирование волн и оценивается их изменение. По этим данным эксперты оценивают твердость, податливость и другие характеристики изделия.

Преобразователи с пьезоэлектрическим эффектом

Из множества методик формата «прохождение и отражение» сегодня в дефектоскопической сфере востребованы теневой, зеркально-теневой и эхо-метод. Последний подходит для случаев, когда доступ к испытываемому изделию возможен только с одной стороны, и даже в такой сложной ситуации получается выявить размеры изъяна, его характер и точное местоположение.

Суть всех этих техник похожа: в образец направляются ультразвуковые волны, а дефектоскоп и пьезоэлектрический преобразователь считывают эти колебания. Анализируя полученную при ультразвуковом контроле металла информацию, специалисты определяют наличие изъянов, глубину их расположения, вид, форму и другие характеристики. Для того чтобы чувствительность приборов была высокой и выявлялись самые мелкие дефекты, их обязательно подготавливают с использованием настроечного образца или отражателя-эталона. Как отражатель-эталон обычно выбирается плоскодонное высверленное отверстие, сориентированное под прямым углом к линии прозвучивания, как вариант — зарубки и боковые высверливания.

Ультразвуковая дефектоскопия наиболее востребована для проверки сварных швов. Технические особенности и требования в этой области описаны в ГОСТ Р 55724-2013, там же указаны образцы, по которым выполняется калибрование и настраивание, а также все особенности их изготовки. Отдельно для ультразвукового контроля и определения швов сварки и наплавок на энергоустановках атомного действия существует стандарт ПНАЭ Г-7-030-91.

Компактные толщиномеры

Это простые приборы, которые применяются для определения толщин металлических и неметаллических объектов, износ рельсового полотна и т.д. Применимы для изделий с доступом только с одной стороны. Прибор фиксирует наличие изъянов и их глубину.

Положительные и отрицательные особенности УЗК

Кроме очевидной сохранности проверяемого объекта, акустические исследования обладают сразу несколькими важными плюсами:

- Экономичность выполнения работ;

- Мобильность за счет использования портативного оборудования;

- Безопасность для сотрудников;

- Точность результатов;

- Оперативность проверки;

- Ручной ультразвуковой контроль возможен без отключения или приостановки работающего механизма или его части.

Из минусов следует отметить:

- Сложность проверки мелких элементов, швов сварки стальных разнородных конструкций и крупнозернистых металлических изделий, так как акустические волны могут быстро рассеиваться или затухать.

- Вынужденное создание шероховатостей как минимум пятого класса и больше на металлических поверхностях, чтобы можно было ввести в конструкцию звук пьезоэлектрическим преобразователем.

- Иногда неполная информация о дефектах и нарушениях.

В целом, УЗК — это достаточно надежный и эффективный способ выявления разноплановых дефектов, в том числе — на швах и стальных стыках. Закажите услугу ультразвукового контроля металла и сварки в нашем центре строительных испытаний «Архибилд», и вы получите подробный отчет о состоянии деталей и элементов конструкции. Звоните, чтобы узнать подробности работ и расценки для конкретного объекта.