Устранение дефектов кожи — Косметология и пластическая хирургия клиника Европа

Стремление женщины к красоте и сохранению молодости абсолютно естественное. И благодаря достижениям в области аппаратной косметологии сегодня многим представительницам прекрасного пола вполне под силу сохранить молодость, красоту и упругость своей кожи как можно дольше.

В клинике косметологии и пластической хирургии «Европа» применяются современные, наиболее безопасные методики омоложения кожи лица и коррекции ее возможных дефектов. В основе наших услуг лежит использование инновационного лазерного оборудования, позволяющего проводить фракционные пилинги и лазерное лечение многих заболеваний кожи.

Что это такое – лазерное лечение?

Устранение дефектов кожи путем лазерного воздействия на проблемные участки – это одна из наиболее прогрессивных технологий, позволяющая получить быстрый омолаживающий эффект. Суть лазерного воздействия состоит в своеобразном «испарении» клеток верхнего слоя эпидермиса.

В зависимости от дефекта, воздействие лазером может быть проведено на трех основных уровнях:

- Глубокое – лучи лазера проникают в структуру дермы вплоть до ретикулярных волокон.

- Срединное – лучи лазера «работают» в слое эпидермиса, достигая капилляров.

- Поверхностное – лазерное воздействие осуществляется в роговом слое.

Исходя из того, какая проблема с кожей выявлена у пациента, врач нашей клиники принимает решение об использовании подходящего аппарата, это может быть:

- Эрбиевый лазер (методика фракционного фототермолиза) – применяется для устранения дефектов кожи в верхнем слое, подходит для обработки «нежных» участков вокруг губ и в области век.

- Карбондиоксидный (работает по технологии СО2) – данный тип лазерного воздействия рекомендован для устранения кожных дефектов на уровне средних и глубинных слоев кожи, таких как морщины, стрии, рубцы и т.п.

В клинике «Европа» применяются новейшие аппараты для лазерного лечения, это американская установка Fraxel SR1500 и итальянская SmartXide DOT CO2 фирмы DEKA.

Рекомендации к лазерному лечению и особенности процедуры

В нашей клинике лазерное лечение для устранения дефектов кожи рекомендовано пациентам в возрасте от 25 лет, которые хотят избавиться от стрий, рубцов, шрамов, морщин и неровностей кожи. Также лазерное воздействие эффективно для проблемной кожи (акне, расширенные поры, повышенная сальность), с помощью данной методики мы достигаем хороших результатов в лечении пигментных пятен, гемангиом, сосудистых звездочек.

Курс лазерного лечения в каждом конкретном случае подбирается индивидуально, длительность одной процедуры составляет от 15 минут, для смягчения болевых ощущений применяется местная анестезия. Реабилитационный период практически отсутствует. Повторное воздействие лазером можно проводить через 10-14 дней.

Реабилитационный период практически отсутствует. Повторное воздействие лазером можно проводить через 10-14 дней.

Прежде чем записаться на лазерное лечение, необходима консультация нашего специалиста, он ознакомит вас с имеющимися противопоказаниями и составит оптимальный курс процедур.

Устранение дефектов — Справочник химика 21

Расконсервация оборудования, освидетельствование и устранение дефектов. В процессе подготовки к монтажу оборудование очищают от консервационных смазочных материалов и защитных покрытий, которые наносят на заводах-изготовителях для исключения коррозии при транспортировании и хранении. [c.322] При раскрое листов должен соблюдаться ряд требований. Расположение сварных продольных и поперечных швов в обечайках и трубах, а также швов приварки днищ, штуцеров, люков и т. д. должно позволять проведение визуального осмотра швов, контроля их качества и устранения дефектов. В конструкции аппарата допускается не более одного шва (замыкающего), доступного визуальному контролю только с одной стороны. Сварные швы, как правило, не должны перекрываться опорами, кроме отдельных случаев перекрытия опорами кольцевых (поперечных) швов горизонтально устанавливаемых аппаратов при условии, что перекрываемые участки шва по всей длине проверены дефектоскопическим методом (рентгенографическим или ультразвуковым). Методы разметки заготовок деталей из стали аустенитного класса

Сварные швы, как правило, не должны перекрываться опорами, кроме отдельных случаев перекрытия опорами кольцевых (поперечных) швов горизонтально устанавливаемых аппаратов при условии, что перекрываемые участки шва по всей длине проверены дефектоскопическим методом (рентгенографическим или ультразвуковым). Методы разметки заготовок деталей из стали аустенитного класса

Возможности выбора способов устранения дефектов на действующем трубопроводе были весьма ограничены. Как правило, приходилось применять временное накладывание хомутов или делать чеканку с последующей ликвидацией дефекта при капитальном ремонте. [c.29]

Максимальная надежность и безопасность эксплуатации резервуаров возможны только при полном устранении дефектов. Определить все дефекты резервуара можно только лишь после тщательной очистки его и осмотра. При внешнем осмотре резервуара определяют состояние поверхности основного металла листов и сварных швов. Осмотр позволяет выявить такие дефекты, как трещины, плены, коррозионные повреждения, волосовины, царапины (риски), расслоения, следы усадочной раковины, вмятины, неметаллические включения, заусеницы, оспины, рваные кромки, закаты и пр. Для внешнего осмотра используют лупы. [c.232]

Осмотр позволяет выявить такие дефекты, как трещины, плены, коррозионные повреждения, волосовины, царапины (риски), расслоения, следы усадочной раковины, вмятины, неметаллические включения, заусеницы, оспины, рваные кромки, закаты и пр. Для внешнего осмотра используют лупы. [c.232]

Способ устранения дефекта [c.196]

Солнечная радиация — это энергия и свет, которые нам нужны и приятны, но ультрафиолетовая часть солнечного света при попадании на кожу может нанести вред. УФ-излучение обладает высокой энергией. Оно способно выбивать электроны из молекул, вызывая их распад. Этот распад особенно опасен в случае ДНК — молекулы, содержащей генетическую программу. Хотя у клетки есть механизмы для устранения дефектов, тем не менее последние навсегда устраняются и возникают мутации (изменения генетической программы). [c.470]

Отмечается ли в паспорте газопровода устранение дефектов, обнаруженных при наружном осмотре ( 9. 17 ПУГ—69). [c.282]

17 ПУГ—69). [c.282]

Устранение дефекта простейший, очевидный способ — использовать пробку (рис. 21).

Перед опрессовкой необходимо тщательно проверить крепление ретурбентов. Для устранения возможных пропусков в вальцовке и пробках ретурбентов и проверки труб рекомендуется предварительно опрессовать змеевик печи водяным паром. По устранении обнаруженных пропусков и дефектов приступают к опрессовке змеевика печи нефтепродуктом нли водой при давлении, превышающем рабочее в 1,5 раза. Давление пресса поддерживается не более 5 минут, после чего оно снижается до рабочего, при котором производится осмотр ретурбентов и проверка герметичности змеевика снаружи и вну,-три печи. Обнаруженные дефекты устраняются после спуска давления. Проверка устранения дефектов производится повтор- [c.133]

Осмотр деталей паровой части насоса, устранение дефектов, регулировка парораспределения. [c.42]

Опрессовка, устранение дефектов [c.

22]

22]Ремонт подшипников скольжения сводится,. как правило, к устранению дефектов, появившихся в ходе эксплуатации, т. е. к восстановлению их правильной цилиндрической формы и размеров. [c.218]

После обкатки под нагрузкой вскрывают коренные, выносной и шатунные подшипники и снимают клапаны цилиндров для проверки приработки трущихся поверхностей. После устранения дефектов и сборки выполняют заключительную обкатку под номинальной нагрузкой в течение 8 ч и сдают компрессор в эксплуатацию. [c.152]

По данным проверки комиссия выносит решение о возможности производства приемочных испытаний и последующем пуске установки в эксплуатацию. При обнаружении невыполненных работ и дефектов составляется перечень их и устанавливается срок устранения последних. По выполнении всех работ и устранении дефектов комиссией составляется акт на пуск установки после строительства.

При определении и устранении дефектов подогревателей и холодильников-конденсаторов вначале визуально проверяют состояние крепления концов труб в трубных решетках. В случае сварного крепления труб обращают внимание на равномерность сварного шва, который более всего подвержен кор- [c.255]

В случае сварного крепления труб обращают внимание на равномерность сварного шва, который более всего подвержен кор- [c.255]

Ремонт рам в основном сводится к устранению дефектов, появившихся во время эксплуатации. Основные дефекты — прогиб по длине и ширине изломы и трещины на отдельных участках наклеп или выработка на опорных поверхностях рамы. [c.213]

Ремонт теплообменных аппаратов, печей, сушилок. Ремонт теплообменных аппаратов включает подготовительные работы разборку выявление и устранение дефектов чистку труб и корпуса частичную замену труб смену уплотнений разборных со- [c.355]

При сборке узлов, в состав которых входят детали с напрессованными подшипниками качения, постоянно контролируют правильность расположения свободных колец, входящих в отверстие корпусной детали. Перекос колец выправляют легкими ударами выколотки. При заедании или торможении колец сопряжение разбирают для устранения дефектов. [c. 249]

249]

Изменения пористой структуры и поверхности обусловливаются двумя процессами кристаллизацией и спеканием. При кристаллизации катализаторов имеет место рост кристаллов и упорядочение всей структуры с устранением дефектов и других искажений в решетке кристаллов. В результате исчезают наиболее мелкие частицы, увеличивается размер пор, сокращается удельная поверхность. Однако общий объем пор при этом изменяется незначительно. В процессе кристаллизации формируется относительно стабильная и более однородная структура.

Пропуски в вальцованных соединениях секционных змеевиков устраняют подвальцовкой. После устранения дефектов испытание повторяют. Окончательное гидравлическое испытание змеевика производят после установки секций в ящике конденсатора-холодильника. [c.286]

При испытании сварных швов на плотность поверхность их изнутри опрыскивают керосином, а снаружи окрашивают меловым раствором. После проверки плотности сварных швов и устранения дефектов приступают к гидравлическому испытанию резервуара. Резервуар постепенно заполняют водой и выдерживают не менее трех суток. Затем в газовое пространство резервуара подкачивают воздух, создавая в резервуаре избыточное [c.314]

Резервуар постепенно заполняют водой и выдерживают не менее трех суток. Затем в газовое пространство резервуара подкачивают воздух, создавая в резервуаре избыточное [c.314]

Рекомендуемые меры устранения дефекта [c.229]

Корпус аппарата допускается к монтажу после устранения всех дефектов и проведения тензометрического контроля, 1юд-тверждающего, что напряжения в местах устранения дефектов не превышают допускаемых значений. [c.323]

Испытания под нагрузкой состоят из следующих операций пробные испытания с постепенным увеличением давления и остановками для осмотра проверка работы всех узлов и устранение неполадок непрерывное испытание под нагрузкой устранение дефектов, обнаруженных в процессе испытания заключительное контрольное испытание под нагрузкой. [c.344]

В сменном журнале должны фиксироваться результаты осмотров закрепленного оборудования все дефекты, неполадки и неисправности, нарушающие нормальную работу оборудования либо безопасность условий труда меры, принятые для устранения дефектов и неисправностей нарушения правил технической эксплуатации оборудования технологическим персоналом и фамилии нарушителей отметки об устранении дефектов и неисправностей подпись лица, устранившего дефект. [c.87]

[c.87]

Основное назначение периодического ТО — устранение дефектов, которые нельзя обнаружить или устранить в период работы оборудования. Основным методом ТО является осмотр, во время которого определяют техническое состояние наиболее ответственных узлов и деталей оборудования, а также уточняют объем предстоящего ремонта. [c.87]

Регулировка зазора с помощью прокладок Устранение дефектов на рабочей поверхности [c.219]

Все нарушения правил технической эксплуатации, обнаруженные и устраненные дефекты действующего оборудования должны фиксироваться в сменном журнале. [c.118]

Специальные требования предъявляются к качеству материала в зависимости от условий работы сосуда (в частности, О » давления, температуры, агрессивности среды) к методам механической и термической обработки металла и особенно сиарки дефектоскопии, механическим и металлографическим исследованиям нормам оценки качества изготовления и спо-сс бам устранения дефектов, выявленных при испытаниях. Так, например, к сварке допускаются сварщики, прошедшие спе- [c.300]

Так, например, к сварке допускаются сварщики, прошедшие спе- [c.300]

Устранение дефектов и ремонт резервуаров являются весьма ответственными операциями, определяюшими во многом их дальнейшую безопасную и бесперебойную эксплуатацию. [c.232]

Большинство щ нтробежиых иасосов нефтеперерабатывающих заводов работает на машинном масле марок С и СУ а насос КВН-55 X 180 — на масле марки турбинное Л . Во всех случаях, когда для устранения дефектов при эксплуатации системы смазки иуи-на хотя бы частичная разборка насоса или мас, 1яных трубо-нроаддов, насос должен быть выключен. [c.185]

Коллектор быстрого слива был предназначен для слива жидких кислорода, воздуха и азота из всех блоков разделения воздуха при пусках, плановых и аварийных установках и нарушениях технологического режима. В период эксплуатации на коллекторе быстрого слива и отводах от него к блокам появились трещины. Однако после устранения дефектов коллектор и отводы испытаниям Не подвергались. Об утечке жидкого кислорода свидетельствовало обмерзание грунта и фундаментов блсжа разделения. Органическими составляющими оксиликвитной смеси являлись куски дерева, битума, строительный мусор и др. [c.376]

Однако после устранения дефектов коллектор и отводы испытаниям Не подвергались. Об утечке жидкого кислорода свидетельствовало обмерзание грунта и фундаментов блсжа разделения. Органическими составляющими оксиликвитной смеси являлись куски дерева, битума, строительный мусор и др. [c.376]

Для устранения дефектов слитков большая часть всей выплавляемой стали (около 90%) обрабатывается давлением. При )том структура стали делается значительно более однородной, в результате чего ее механнческне свойства улучшаются. [c.682]

Шлифовальная шкурка водостойкая на бумажной основе 64СМ28 ГОСТ 10054-82 Местная подшлифовка для устранения дефектов эмалевого покрытия 0,32…0,25 [c.36]

По окончании ремонта трубчатый змеевик печи опрессовы-вается. Давление при испытаниях в 1,5—2 раза больше рабочего, время выдержки не более 5 мин. Если при опрессовке обнаруживается течь или развальцовка, устранение дефектов допускается лишь после снятия давления. Ремонт змеевика считается законченным в отсутствие течи во время опрессовки. [c.291]

Ремонт змеевика считается законченным в отсутствие течи во время опрессовки. [c.291]

Коррозионное растрескивание возникает внезапно без предшествующих изменений структуры и свойств металла. Поэтому коррозионные трещины обычно обнаруживаются после того, как они разовьются насквозь. Появление сквозной трещины вызывает необходимость внеплановой остановки оборудования для устранения дефекта. Наряду с глубокой основной трещиной развивается сетка расположенных рядом микротрещин. Попытка заварить сквозную трещину приводит к раскрытию соседних микротрещин. Поэтому успен1ный ремонт оборудования при коррозионном растрескивании возможен только путем полного удаления всего дефектного участка. [c.48]

Холодная циркуляция. Колонна К-Ю заполняется мазутом через змеевики вакуумной печи П-3. Для этого к трубопроводу выхода мазута с установки после концевого холодильника Т-24 подключают линию диаметром 150 мм к выкидному трубопроводу насоса Н-21 линии печи П-3. Во избежание вскипания и выбросов при наличии воды в колонне или трубопроводе наполнение колонны К-Ю и змеевиков печи П-3 ведут мазутом с температурой не выше 100 С. После появления нормального уровня в колонне К-Ю мазутом заполняют змеевики печи П-3. Заполнение проводят с помощью насоса Н-27 (Н-21а) по схеме К-10— Н-27 (Н-21а)—>-Линия циркуляции блока вакуумной перегонки— >-П-3—>К-10. После опрессовки системы и устранения дефектов налажи- [c.76]

Во избежание вскипания и выбросов при наличии воды в колонне или трубопроводе наполнение колонны К-Ю и змеевиков печи П-3 ведут мазутом с температурой не выше 100 С. После появления нормального уровня в колонне К-Ю мазутом заполняют змеевики печи П-3. Заполнение проводят с помощью насоса Н-27 (Н-21а) по схеме К-10— Н-27 (Н-21а)—>-Линия циркуляции блока вакуумной перегонки— >-П-3—>К-10. После опрессовки системы и устранения дефектов налажи- [c.76]

После обнаружения мест утечки давление должно быть полностью нято и причины пропусков устранены. Устранение дефектов, иодтяжка крепежных соединений, а также обстукивание корпуса сосуда под давлением не допускаются. После устранения дефектов испытание на герметичность проводят повторно. [c.297]

После окончания работ по монтажу змеевиков печи и подводящих технологических трубопроводов змеевик печи отсоединяют от аппаратов заглушками и подключают водяные трубопроводы, насос для испытания и дренажный трубопровод. Перед испытанием через систему прокачивают воду с целью удаления остатков грязи и окалины. При нспытан1ш трубопровод заполняют водой и постепенно давление в змеевике поднимают до рабочего. При рабочем давлении осматривают все вальцованные соединения и двойники. Обнаруженные дефекты отмечают и, если они не препятствуют дальнейшему проведению испытания, давление в змеевике постепенно увеличивают до испытательной величины, равной (1,5—2,0)рраб в зависимости от рабочих условий и назначения печи. Выдержав систему иод испытательным давлением в течение не менее 5 мин, постепенно снижают давление до рабочего и тщательно осматривают все трубы и соединения. Поскольку трубы конвекциоино1 1 части иечи недоступны для осмотра, их следует особенно тщательно отбирать ири отбраковке. Забракованные детали змеевика должны быть заменены, а отмеченные дефекты устранены. Все работы по устранению дефектов должны проводиться при отсутствии в змеевике давления. Спуск воды из змеевика производят ири открытом верхнем штуцере.

Перед испытанием через систему прокачивают воду с целью удаления остатков грязи и окалины. При нспытан1ш трубопровод заполняют водой и постепенно давление в змеевике поднимают до рабочего. При рабочем давлении осматривают все вальцованные соединения и двойники. Обнаруженные дефекты отмечают и, если они не препятствуют дальнейшему проведению испытания, давление в змеевике постепенно увеличивают до испытательной величины, равной (1,5—2,0)рраб в зависимости от рабочих условий и назначения печи. Выдержав систему иод испытательным давлением в течение не менее 5 мин, постепенно снижают давление до рабочего и тщательно осматривают все трубы и соединения. Поскольку трубы конвекциоино1 1 части иечи недоступны для осмотра, их следует особенно тщательно отбирать ири отбраковке. Забракованные детали змеевика должны быть заменены, а отмеченные дефекты устранены. Все работы по устранению дефектов должны проводиться при отсутствии в змеевике давления. Спуск воды из змеевика производят ири открытом верхнем штуцере. Недостаточная вальцовка труб может быть устранена дополнительной подвальцовкой. В случае неплотности между пробкой и корпусом двойника следует сильнее затянуть нажимные болты. Если при этом не удается утечку устранить, то следует вынуть пробку из гнезда и вновь покрыть [c.262]

Недостаточная вальцовка труб может быть устранена дополнительной подвальцовкой. В случае неплотности между пробкой и корпусом двойника следует сильнее затянуть нажимные болты. Если при этом не удается утечку устранить, то следует вынуть пробку из гнезда и вновь покрыть [c.262]

Бездефектная работа аппаратов составляет 10 лет от начала пуска установок. Дефекты после пятилетнего срока эксплуатации незначительны, легко устранимы и не снижают надежность аппарата. Своевременное обнаружение и устранение дефектов позволяет нормально эксплуатировать реакционные камеры в течение 15-20 лет работы установки. По истечении 15-20 лет число дефектов возрастает, износ приближается к предельному, нарушается целостность, что требует детального обследования шпаратов с целью определения возможности дальнейшей его эксплуатации или замены. [c.128]

Устранение дефектов челюстей | Микрохирургия в клинике ЧЛХ БИЭМ

В организме существуют более 400 донорских участков с осевым типом кровоснабжения, забрав ткань откуда, мы не вредим дальнейшему кровоснабжению всего органа.

В реконструкции челюстей основное место играет свойство лоскута с наличием такого количества и качества кости, которое позволит воссоздать анатомическую целостность твердых тканей и в дальнейшем возможность применения для дентальной имплантации и протезирования.

Для тотальных и субтотальных дефектов нижней челюсти предпочтителен малоберцовый кожно-костный лоскут. Малоберцовая кость обладает достаточно большими опорными свойствами, имея в наличие достаточное количество кортикального компонента, и легко поддается моделированию для воссоздания анатомических контуров.

Подвздошный (паховый) кожно-костный лоскут оптимален для реконструкции небольших дефектов нижней челюсти, в последних случаях возможно иногда применение свободной подвздошной кости.

Для тотальных и субтотальных дефектов верхней челюсти оптимальны лучевой кожно-костный и малоберцовый кожно-костный лоскуты. В тех случаях, когда дефект охватывает скуло-верхнечелюстной контрфорс в сочетании с дефектом альвеолярного отростка, возможно выполнить восполнение костного дефекта кортикально-губчатыми теменными трансплантатами и нижнечелюстными, взятыми с ветви и подбородочной области свободными трансплантатами, обладающими мезенхимальным происхождением, что оптимально для реконструкции средней зоны лица.

Безусловно, доминантной остается алгоритм, направленный на приживление лоскута на сосудистой ножке. Если приходится выбирать между удобством для последующей дентальной имплантации в виде наличия кортикальной пластинки костного компонента аутотрансплантата в области воссозданного альвеолярного отростка для последующей имплантации и от этого коим или иным образом снижается надежность работы сосудистого анастомоза, необходимо выбирать надежность приживления.

Часто возникают споры между хирургами-имплантологами и реконструктивными хирургами о том, как должна располагаться в области дефекта подвздошная кость, однако опыт показывает, что компромиссов не может быть, поскольку при тромбозе сосудистого анастомоза, теряется весь лоскут.

Необходимо также понимать, что расположение губчатого компонента в области альвеолярного отростка не мешает последующей имплантации, поскольку в течение 6 месяцев происходит образование новой. Для возвращения и нормализации функции жевания и способности питаться необходимо наличие:

- губ и комплекса органов глотания, наличие челюстей, наличие зубов и прикус, обеспечивающий адекватное жевание;

- наличие контрфорсов и стабилизация ВНЧС;

- синхронность работы жевательных мышц;

- психическое равновесие пациента.

В литературе мы не нашли определенного алгоритма или подходов, направленных на возвращение таких жизненно важных способностей как сосание и глотание, жевание и нормализация речевой функции. Для нормализации питания пациента необходимо наличие губ, в противном случае происходит слюнотечение с последующей мацерацией кожи и невозможность приема и отправления пищи в пищевод.

Пациенты с дефектами мягких тканей приротовой области постоянно страдают гастритами, воспалительными явлениями ротоглотки, поскольку вакуумное свойство эвакуации пищи в пищевод снижено, многие адаптируются глотать с открытым ртом, запрокидывая голову назад, у последних усвоение углеводов нарушено, поскольку слюна принимает участие в очищении полости рта от остатков пищи, налета и бактерий, благодаря буферным свойствам, она нейтрализует отрицательное действие сильных кислот и щелочей в пределах емкости буфера, обеспечивает поступление ионов, необходимых для реминерализации зубов, обладает противобактериальными, противогрибковыми и противовирусными свойствами.

Клод Бернар доказал, что мы распознаем функции органа, выявляя последствия его отсутствия. С точки зрения функционального возвращения способности питаться второе место нашего алгоритма занимает наличие челюстей.

Сколько времени уходит на устранение дефектов – Digital Enterprise

На прошедшей неделе компания Rollbar (поставщик платформы постоянного совершенствования кода) опубликовала результаты исследования, которое провела независимая исследовательская компания Propeller Insight в конце декабря 2020.

Исследование проводилось методом опроса репрезентативной (для США) выборки 950 разработчиков.

Поскольку инициатива проведения исследования исходит от компании, бизнес которой – автоматизация работ по повышению качества кода, предсказуемым лейтмотивом отчёта видится значимость проблемы – борьба с дефектами ведёт к существенным потерям бизнеса, а ручной формат этой борьбы крайне неэффективен. Однако, если отбросить классическое «Я не верю в микробов. Их придумали продавцы мыла», любопытными кажутся цифры, полученные в результате опроса.

Их придумали продавцы мыла», любопытными кажутся цифры, полученные в результате опроса.

- 38% респондентов сказали, что тратят до 25% своего времени на устранение багов

- 26% респондентов — до 50% времени

- 8% респондентов — до 75%

Кроме огромных прямых потерь, возникающих из ошибок кода, исследователи обращают внимание на сильное негативное влияние на моральный дух разработчиков.

Помимо статистики об увольнениях приводится любопытная «шкала боли». Работа по устранению дефектов не только отнимает заметную долю времени, но и создаёт такой дискомфорт, что люди готовы заниматься вместо неё чем угодно. Что же это за страшное наказание, которое готовы терпеть разработчики, лишь бы только не заниматься исправлением дефектов? Как видно на выдержке из отчёта, пятая часть в качестве такового рассматривает то, что у нас называется «поехать к родителям [тёще/свекрови]» 🙂 Посещение дантиста, разумеется, в списке тоже присутствует.

Возможно, читателю будут небезынтересны дополнительные детали отчёта. В том числе, чтобы сравнить состояние дел в своей организации с описываемой усреднённой картиной. И в части вышеописанных цифр, и в части подходов к организации работы по устранению ошибок.

В том числе, чтобы сравнить состояние дел в своей организации с описываемой усреднённой картиной. И в части вышеописанных цифр, и в части подходов к организации работы по устранению ошибок.

Рентабельность инвестиций: устранение дефектов | Cognex

Введение

Производство дефектной продукции является неприемлемым вариантом для мировых производителей. Используя машинное зрение с целью устранения дефектов по всей линии производства, наши клиенты смогли снизить объем брака, сократить капитальные затраты и повысить уровень удовлетворенности клиентов путем сведения к минимуму отзывов продукции. Все факторы, оказывающие положительное влияние на итоги их деятельности.Снижение количества отходов

Бутилирование. Устранение дефектной продукции, прежде чем это может стоить денег В случае недостаточного заполнения упаковки либо заполнения ее с избытком допуски уровня заполнения становятся достаточно узкими. Крупный производитель напитков в США осуществляет проверку бутылок со скоростью 375 единиц в минуту. Бутылки, которые заполнены неправильно или плохо запечатаны, должны быть забракованы. При использовании технологии In-Sight 2000 на линии дефектные бутылки немедленно бракуются. Поддержка темпов производства и достижение экономической эффективности осуществляются путем устранения дефектных продуктов до того, как они попадут к клиенту.

Крупный производитель напитков в США осуществляет проверку бутылок со скоростью 375 единиц в минуту. Бутылки, которые заполнены неправильно или плохо запечатаны, должны быть забракованы. При использовании технологии In-Sight 2000 на линии дефектные бутылки немедленно бракуются. Поддержка темпов производства и достижение экономической эффективности осуществляются путем устранения дефектных продуктов до того, как они попадут к клиенту.Экономия средств в течение года, которая достигается за счет устранения недостаточного заполнения бутылок, оценивается в несколько сотен долларов в день, составляя при этом более 100 000 долларов США в год. Наряду с экономией средств от снижения количества дорогостоящих возвратов продукции и работой с жалобами клиентов компании удалось сэкономить более 175 000 долларов США, обеспечивая положительное влияние инвестиций в продукты машинного зрения на итоги деятельности.

Оценка общей суммы экономии средств составляет: 175 000 долларов США

Рассчитать возможности экономии средств >

Экономьте деньги путем снижения количества ложного брака

Поиск неисправных продуктов, прежде чем они попадут в цепочку поставок В пищевой промышленности проверка оптически распознаваемых символов (OCV) с использованием машинного зрения стала важным инструментом для проверки правильности применения удобочитаемого номера партии и сроков годности. С помощью OCR/OCV неисправные продукты идентифицируются и снимаются с производства до того, как попадут в цепочку розничных поставок. Крупный азиатский производитель, обслуживающий пищевую промышленность, использует считыватели штрихкодов In-Sight для проверки оптически распознаваемых символов на продуктах питания и обеспечения их правильного распределения. Обеспечивая полное отслеживание продукции в рамках производственного процесса, компания может избежать дорогостоящих отзывов продуктов и ложного брака, имеющих важное значение при осуществлении поставок для пищевой промышленности в государственном секторе.

С помощью OCR/OCV неисправные продукты идентифицируются и снимаются с производства до того, как попадут в цепочку розничных поставок. Крупный азиатский производитель, обслуживающий пищевую промышленность, использует считыватели штрихкодов In-Sight для проверки оптически распознаваемых символов на продуктах питания и обеспечения их правильного распределения. Обеспечивая полное отслеживание продукции в рамках производственного процесса, компания может избежать дорогостоящих отзывов продуктов и ложного брака, имеющих важное значение при осуществлении поставок для пищевой промышленности в государственном секторе.В прошлом затраты в связи с отзывами продукции составляли несколько сотен долларов в день. Устраняя неисправные продукты, компания смогла сэкономить тысячи долларов в год и получить первые результаты от инвестиций в продукты машинного зрения в считанные месяцы.

Оценка общей суммы экономии средств составляет: 50 000 долларов США

Рассчитать возможности экономии средств >

Дефектное производство стоит немалых денег

Изделия из шоколада должны попадать к потребителям, сохраняя идеальную форму Производителю бисквита необходимо устранять дефекты упаковывания при скорости производства до 400 изделий в минуту. При такой скорости даже несколько секунд дефектного производства означает несколько десятков бракованных упаковок. Это оказывает негативное влияние на производственный поток.

При такой скорости даже несколько секунд дефектного производства означает несколько десятков бракованных упаковок. Это оказывает негативное влияние на производственный поток.Такой вид отходов может увеличить затраты до нескольких сотен долларов в день, что составляет значительную сумму в год. Компания получила первые результаты от инвестиций в продукты машинного зрения в течение 3 месяцев.

Оценка общей суммы экономии средств составляет: 20 000 долларов США

Рассчитать возможности экономии средств >

Защита от ошибок для быстрой окупаемости

Для экономичного производства Технология датчиков In-Sight 2000 используется для проверки точного количества бутылок, содержащихся в ящике. Вместо использования несколько негибких датчиков на устройстве розлива может применяться всего лишь один датчик In-Sight 2000, чтобы надлежащим образом проверить всю партию. Замена фотоэлектрических датчиков всего лишь одним датчиком In-Sight 2000 гарантированно позволит компании сэкономить средства. Это имеет важнейшее значение для малых или средних компаний, которым необходимо защитить от ошибок свою продукцию и поддерживать экономичный производственный процесс.

Это имеет важнейшее значение для малых или средних компаний, которым необходимо защитить от ошибок свою продукцию и поддерживать экономичный производственный процесс.

Общая сумма экономии средств составляет: 6 000 долларов США

Рассчитать возможности экономии средств >

Методы устранения дефектов — Энциклопедия по машиностроению XXL

Наименование де тали, тип оборудования Возможный дефект Метод контроля, (испытаний) Технические требования Рекомендуемый метод устранения Дефектов [c.356]Выбор методов устранения дефектов. На этом этапе выбираются методы устранения дефектов, определяются их техникоэкономические показатели. [c.228]

Методы устранения дефектов. При обнаружении трещин на сварном шве, соединяющем трубы, или на самой трубе их заваривают. Если труба протекает во многих местах, ее заменяют. Соединение новой трубы с трубопроводом, куда ее надо поставить, может быть произведено сваркой. Сварка начинается после предварительной подготовки трубы, так как прочность сварного шва в значительной степени зависит от того, насколько тщательно осуществлена подготовка трубы для сварки.

[c.184]

Сварка начинается после предварительной подготовки трубы, так как прочность сварного шва в значительной степени зависит от того, насколько тщательно осуществлена подготовка трубы для сварки.

[c.184]

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ ГЕНЕРАТОРОВ ПОСТОЯННОГО ТОКА 427 [c.427]

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ ГЕНЕРАТОРОВ ПОСТОЯННОГО ТОКА ПРИ КАПИТАЛЬНОМ РЕМОНТЕ [c.427]

После осмотра барабанов производят осмотр коллекторов, камер, грязевиков и сухопарников. Если при осмотре котла будут обнаружены дефекты, вызывающие снижение прочности его элементов, то работа котла должна быть запрещена. Иногда котел может быть оставлен в эксплуатации при сниженном рабочем давлении. Дефекты сварки, обнаруженные в процессе осмотра, должны быть устранены с последующим контролем исправленных участков. Метод устранения дефектов и порядок контроля исправленных участков устанавливаются ремонтной организацией. При контроле участков сварных соединений и ремонтных участков основного металла, выполненных при помощи подварки, должны применяться методы не-

[c.275]

При контроле участков сварных соединений и ремонтных участков основного металла, выполненных при помощи подварки, должны применяться методы не-

[c.275]

Название дефекта Эскиз шва с дефектом Главные причины появления дефекта Основные методы контроля Методы устранения дефекта [c.666]

Методы устранения дефекта [c.667]

ВЫБОР МЕТОДОВ УСТРАНЕНИЯ ДЕФЕКТОВ ДЕТАЛЕЙ [c.202]

Перечень лифтового оборудования Краткое описание дефектов Методы устранения дефектов Потребность в материалах [c.116]

Методы устранения дефектов, указанных в пунктах 1, 2, 3, 4, аналогичны методам, описанным в разделе Ремонт гладких микрометров . [c.270]

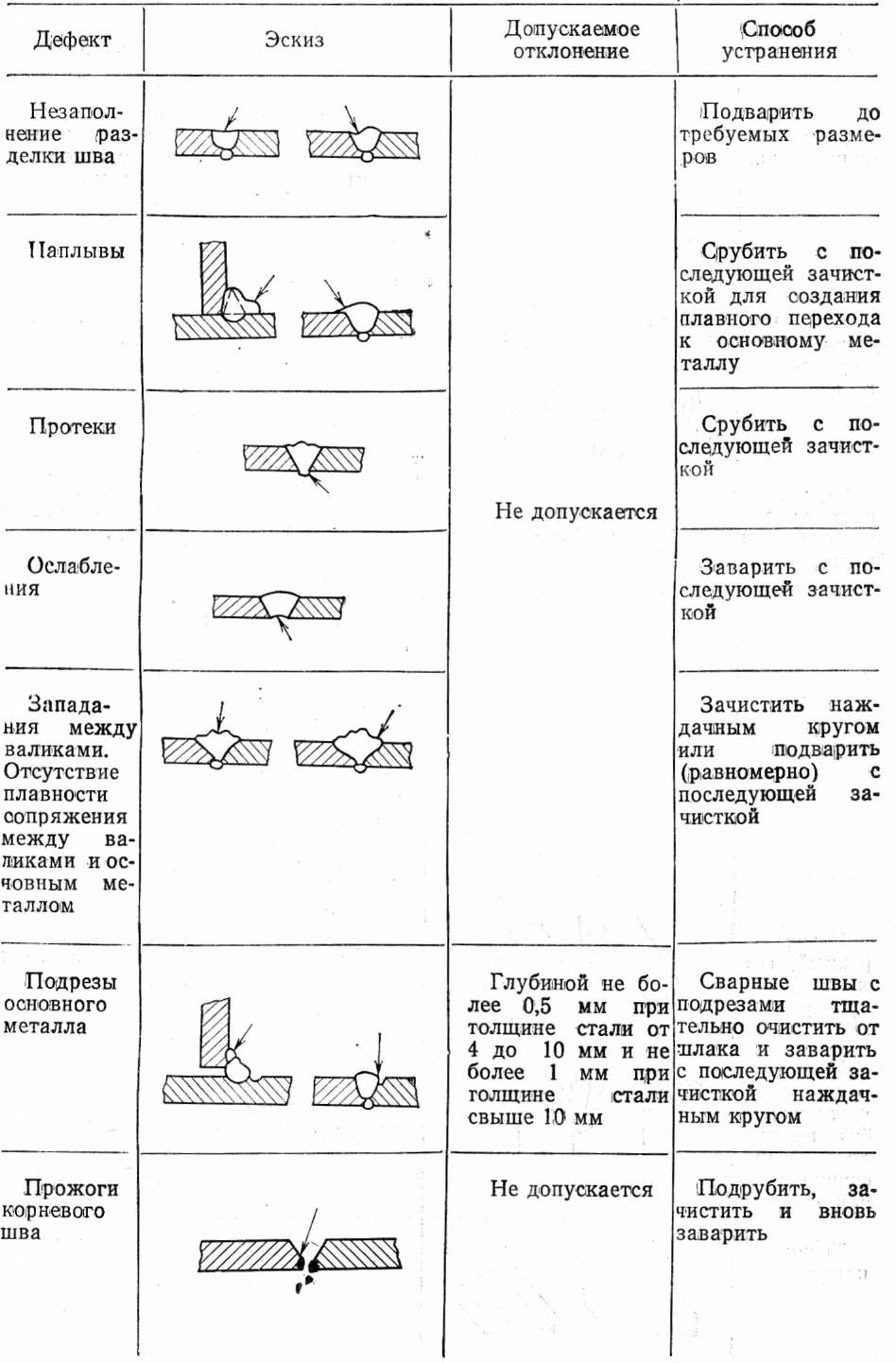

Методы устранения дефектов сварных швов [c.355]

МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ [c.13]

Наряду с балльным методом эффективен стоимостной метод, при котором коэффициенты весомости дефекта определяются суммой затрат на его устранение. Эти затраты слагаются из заработной платы за устранение дефекта, стоимости материалов, расходуемых при устранении дефектов, и косвенных расходов, принимаемых в процентах к заработной плате и установленных на данном предприятии.

[c.41]

Эти затраты слагаются из заработной платы за устранение дефекта, стоимости материалов, расходуемых при устранении дефектов, и косвенных расходов, принимаемых в процентах к заработной плате и установленных на данном предприятии.

[c.41]

Основными направлениями развития технологических процессов с устранением дефектов структуры и поверхностного слоя являются применение вакуумных методов плавки и сварки при металлургических процессах, применение упрочняющей технологии, выбор режимов и применение специальных инструментов и методов при механической обработке, широкое применение методов дефектоскопии и интроскопии. [c.49]

После устранения дефекта система вновь подвергается проверке. Указанный метод применим для определения утечки не только в абонентских системах, но также в подогревателях и тепловых магистралях. [c.286]

Наименование детали, тип оборудования Возможный дефект Метод контроля и испытания Технические требования Рекомендуемый способ устранения дефектов

[c. 120]

120]

По форме и размерам поковки должны соответствовать чертежу готового изделия с припусками на механическую обработку, технологическими напусками и допусками на точность изготовления в соответствии с ГОСТ 7062—54, ГОСТ 7829—55 и ГОСТ 7505—55 Качество поверхности поковок, допускаемые дефекты и методы устранения их долл[c.323]

Предложены модели процессов удельного газовыделения, которые дают возможность прогнозирования процессов газовы-деления в зависимости от изменения температуры во времени и времени затвердевания отливки, что позволяет установить технологические методы устранения дефектов отливки (газовой пористости и Т.Д.), например, покраску стержня и/или формы. [c.174]

Методы устранения дефектов сварных швов. Неполномерность швов устраняется наплавкой дополнительного слоя металла. При этом наплав- [c.156]

Развитие и совершенствование основных положений системы привело к введению более действенных факторов, определяющих бездефектность труда и высокое качество изготовляемой продукции. Так, кроме оценки суммарных экономических показателей работы в систему целесообразно вводить и показатели, оценивающие уровень организации (организованности), качество выполненной работы (труда) и экономическую эффективность. Большую )0ль играет разработка показателей для оценки качества труда. Лри внедрении Саратовской системы применялся безразмерный коэффициент эффективности, который показывал, во сколько раз уменьшается число дефектов в данном изделии или при внедрении системы. Однако данный показатель не содержит непосредственных параметров качества изделий и лишь констатирует, а не вскрывает причины возникновения или устранения дефектов про изводства. Он наиболее показателен на стадии внедрения системы. В современных системах бездефектного труда (Львовской, Минской и др.) для оценки труда применяется коэффи-циенпг качества, максимальное значение которого равно единице, что соответствует оптимальному уровню качества труда. В зависимости от нарушений этого уровня его значение снижается на некоторую величину в соответствии с разработанными показателями качества труда отдельных категорий исполнителей.

Так, кроме оценки суммарных экономических показателей работы в систему целесообразно вводить и показатели, оценивающие уровень организации (организованности), качество выполненной работы (труда) и экономическую эффективность. Большую )0ль играет разработка показателей для оценки качества труда. Лри внедрении Саратовской системы применялся безразмерный коэффициент эффективности, который показывал, во сколько раз уменьшается число дефектов в данном изделии или при внедрении системы. Однако данный показатель не содержит непосредственных параметров качества изделий и лишь констатирует, а не вскрывает причины возникновения или устранения дефектов про изводства. Он наиболее показателен на стадии внедрения системы. В современных системах бездефектного труда (Львовской, Минской и др.) для оценки труда применяется коэффи-циенпг качества, максимальное значение которого равно единице, что соответствует оптимальному уровню качества труда. В зависимости от нарушений этого уровня его значение снижается на некоторую величину в соответствии с разработанными показателями качества труда отдельных категорий исполнителей. Например для отделов главного механика — в зависимости от простоя оборудования сверх установленного времени, для ОТК — наличие межцехового возврата из-за низкого качества контроля, для отдела главного технолога — невыполнение плана подготовки производства и т, д. Достижение высокого уровня качества связывается с методами морального и материального стимулирования. Большое значение имеет соревнование за достижение лучших показателей качества как коллективами, так и отдельными исполнителями. Соревнование идет за достижение наивысшего коэффициента качества, за повышение удельного веса продукции со знаком качества, за разработку и освоение новых изделий на уровне мировых образцов, за право получения рабочим личного клейма 3si звание лучший по профессии или отличник качества и др. Система управления качеством включает обычно комплекс орга-

[c.429]

Например для отделов главного механика — в зависимости от простоя оборудования сверх установленного времени, для ОТК — наличие межцехового возврата из-за низкого качества контроля, для отдела главного технолога — невыполнение плана подготовки производства и т, д. Достижение высокого уровня качества связывается с методами морального и материального стимулирования. Большое значение имеет соревнование за достижение лучших показателей качества как коллективами, так и отдельными исполнителями. Соревнование идет за достижение наивысшего коэффициента качества, за повышение удельного веса продукции со знаком качества, за разработку и освоение новых изделий на уровне мировых образцов, за право получения рабочим личного клейма 3si звание лучший по профессии или отличник качества и др. Система управления качеством включает обычно комплекс орга-

[c.429]

Отличительной особенностью всех методов, упрочняющих металл путем уве.пичения числа дефектов, является то, что, после их использования, при повышении температуры восстанавливается регулярность строения металла внутри зерен и прочность падает. Для предотвраш,ения этого падения прочности в самолетных и ракетных конструкциях, а также в газовых турбинах, где температура доходит до 1200—1500° С, ведется большой научно-технический поиск в направлении получения весьма высокой прочности металла за счет устранения из него дефектов. Высокая прочность идеальных по структуре (бездефектных) монокристаллов позволяет использовать весьма высокопрочные так называемые усы в композитных материалах. Устранение одной из категорий дефектов достигается за счет получения чистого (без примесей) металла путем применения вакуумной дистилляции, зонной плавки и разложения летучих соединений металлов. Устранение других дефектов, таких, как дислокации и их источники, не связанных с наличием примесей, достигается воздействием на металл высоких давлений, измеряемых тысячами и десятками тысяч атмосфер. По-видимому, устранение дефектов позволит получить металлы, прочность которых подойдет вплотную к теоретической.

[c.297]

Для предотвраш,ения этого падения прочности в самолетных и ракетных конструкциях, а также в газовых турбинах, где температура доходит до 1200—1500° С, ведется большой научно-технический поиск в направлении получения весьма высокой прочности металла за счет устранения из него дефектов. Высокая прочность идеальных по структуре (бездефектных) монокристаллов позволяет использовать весьма высокопрочные так называемые усы в композитных материалах. Устранение одной из категорий дефектов достигается за счет получения чистого (без примесей) металла путем применения вакуумной дистилляции, зонной плавки и разложения летучих соединений металлов. Устранение других дефектов, таких, как дислокации и их источники, не связанных с наличием примесей, достигается воздействием на металл высоких давлений, измеряемых тысячами и десятками тысяч атмосфер. По-видимому, устранение дефектов позволит получить металлы, прочность которых подойдет вплотную к теоретической.

[c.297]

Применение методов ТД эффективно на стадии разработки новых моделей автоматов или нормализованных узлов.

При правильном сочетании экспериментальных и расчетных методов и приемов ТД, различая погрешности проектирования, изготовления и регулировки, можно существенно уменьшить длительность цикла разработки и внедрения новых моделей автоматов и улучшить их технические характеристики. Чем более совершенна новая модель автомата, тем больше экономический эффект от ее внедрения, и тем большее влияние на этот эффект оказывает уменьшение длительности цикла внедрения новой модели. Большую экономию времени и средств может дать быстрое устранение дефектов конструкции при испытаниях первого опытного образца, что часто исключает необходимость в изготовлении нескольких опытных образцов, дорогостоящих переделках серийных моделей, в замене отдельных узлов в условиях действующего производства и в изменении режимов его работы, часто приводящих к потере производительности [58]. Трудно численно оценить потери от уменьшения технических возможностей и сужения области применения данной модели автомата. Однако во многих случаях потери эти возникают из-за Гнедостат-

[c.

При правильном сочетании экспериментальных и расчетных методов и приемов ТД, различая погрешности проектирования, изготовления и регулировки, можно существенно уменьшить длительность цикла разработки и внедрения новых моделей автоматов и улучшить их технические характеристики. Чем более совершенна новая модель автомата, тем больше экономический эффект от ее внедрения, и тем большее влияние на этот эффект оказывает уменьшение длительности цикла внедрения новой модели. Большую экономию времени и средств может дать быстрое устранение дефектов конструкции при испытаниях первого опытного образца, что часто исключает необходимость в изготовлении нескольких опытных образцов, дорогостоящих переделках серийных моделей, в замене отдельных узлов в условиях действующего производства и в изменении режимов его работы, часто приводящих к потере производительности [58]. Трудно численно оценить потери от уменьшения технических возможностей и сужения области применения данной модели автомата. Однако во многих случаях потери эти возникают из-за Гнедостат-

[c. 125]

125]Внедрение динамических методов испытаний и квалиметрических методов оценки качества [6] проектируемых и выпускаемых промышленных роботов позволит существенно сократить время устранения дефектов и наладки как при сборке, так и в эксплуатационньк условиях, проводить ремонтные работы лишь по фактической потребности и, уменьшив их объем, обеспечить высокую надежность роботизированных участков. [c.225]

Правильная оценка качества тормозных накладок при выпуске их заводами асботехнической промышленности, а также при разработке новых материалов для производства тормозных накладок не только в значительной степени обеспечивает безопасность движения автомобильного транспорта и эффективность его использования, но и способствует рентабельному применению материалов для работы в качестве тормозных накладок в реальных тормозных узлах с учетом условий эксплуатации автомобилей. Поскольку качества тормозных накладок оцениваются на основании эксперимента, вопрос о выборе методов испытаний, критериев оценки качества накладок и последовательности проведения испытаний приобретает важное значение тем более, что существующая в настоящее время трехстадийная (лабораторная, стендовая и эксплуатационная) проверка тормозных накладок не всегда оказывается эффективной и не всегда обеспечивает своевременное выявление и устранение дефектов тормозных накладок. Последнее объясняется тем, что испытания, проводимые на каждой из указанных стадий, преследуют различные цели, что определяет и выбор соответствующих целевому назначению критериев оценки качества. Кроме того, малая эффективность испытаний тормозных накладок на различных стадиях объясняется не столько конструктивными особенностями оборудования, сколько несовершенством ме-тодик испытаний, отсутствием тесной связи и обоснованного перехода от одного вида испытаний к другому, несопоставимостью условий реальной работы накладок при эксплуатации с условиями стендовых и лаборатор-ных испытаний. На каждой стадии проверка производится при различных условиях, определяющих и различное физическое состояние материала тормозных накладок при испытаниях, что, естественно, затрудняет, а подчас и исключает возможность сопоставления отдельных критериев между собой. В соответствии с этим целесообразно кратко изложить сущность лабораторных, стендовых и эксплуатационных испытаний при оценке качества тормозных накладок.

Последнее объясняется тем, что испытания, проводимые на каждой из указанных стадий, преследуют различные цели, что определяет и выбор соответствующих целевому назначению критериев оценки качества. Кроме того, малая эффективность испытаний тормозных накладок на различных стадиях объясняется не столько конструктивными особенностями оборудования, сколько несовершенством ме-тодик испытаний, отсутствием тесной связи и обоснованного перехода от одного вида испытаний к другому, несопоставимостью условий реальной работы накладок при эксплуатации с условиями стендовых и лаборатор-ных испытаний. На каждой стадии проверка производится при различных условиях, определяющих и различное физическое состояние материала тормозных накладок при испытаниях, что, естественно, затрудняет, а подчас и исключает возможность сопоставления отдельных критериев между собой. В соответствии с этим целесообразно кратко изложить сущность лабораторных, стендовых и эксплуатационных испытаний при оценке качества тормозных накладок. [c.125]

[c.125]

В предлагаемой читателю книге приведены проверенные рекомендации, технологические операции и приемы, рассмотрены методы определения технического состояния ГЦН и его систем, причины возникновения неисправностей, способы устранення дефектов, особенности монтажа, ремонта и используемые при этом приспособления и инструменты. [c.3]

Метод не исключает возможности появления следующих дефектов 1) складок или местных утолщений 2) неравномерности распределения армирующих волокон (при толщине изделия менее 1 мм затрудняется перераспределение связующего в наполненной волокнами композищ1И, вследствие чего может возникать локальная неоднородность в структуре материала, что приводит к ухудшению внешнего вида изделия) 3) трещин, пор, вздутий и других дефектов. Методы устранения перечисленных дефектов здесь не рассматриваются. [c.98]

Пластическое устранение комбинированных дефектов лица и шеи реваскуляризированными аутотрансплантатами

После ряда врожденных и приобретенных заболеваний, травматических повреждений, ожогов, огнестрельных ранений на лице и шеи образуются обширные дефекты, вследствие чего нарушаются ряд жизненно-важных функций: жевания, глотания, артикуляции, носового дыхания. Данные функциональные нарушения сопровождаются значительными эстетическими утратами в восприятии человеческого облика. Сложность восстановительного лечения у данной категории больных заключается в необходимости получения блока жизнеспособных тканей с других участков тела человека и их адаптации к изгибам лицевого скелета.

Данные функциональные нарушения сопровождаются значительными эстетическими утратами в восприятии человеческого облика. Сложность восстановительного лечения у данной категории больных заключается в необходимости получения блока жизнеспособных тканей с других участков тела человека и их адаптации к изгибам лицевого скелета. В отделении реконструктивной хирургии лица и шеи с микрохирургией ФГУ ЦНИИС разработаны и внедрены в клиническую практику ряд уникальных методик по восстановлению лица и шеи у больных перенесших онкологические заболевания, травмы, ожоги, огнестрельные ранения. Данные методы лечения заключаются в использовании кровоснабжаемого блока тканей с участками малоберцовой кости, подвздошного гребня либо ребра с последующим переносом их в область лица и моделированием донорской кости в соответствии с утраченным изгибом лицевого скелета. Проводимые операции приводят к получению оптимального, эстетического и функционального результата лечения вследствие достижения полного антропометрического соответствия восстанавливаемой зоны с другими участками лицевого скелета. Пациентам проводится подробное изучение особенностей костного дефекта лицевого скелета и донорской кости с помощью применения трехмерного компьютерного моделирования, изготовливаются индивидуальные стереолитографические модели, которые применяются в операционной при моделировании трансплантата, что позволяет получить оптимальный результат.

Пациентам проводится подробное изучение особенностей костного дефекта лицевого скелета и донорской кости с помощью применения трехмерного компьютерного моделирования, изготовливаются индивидуальные стереолитографические модели, которые применяются в операционной при моделировании трансплантата, что позволяет получить оптимальный результат.

Использование методики компьютерного моделирования позволяет достичь оптимальных эстетических и функциональных результатов лечения.

Консультации больных с комбинированными дефектами лица после огнестрельных ранений, травматических поражений, ожогов, онкологических заболеваний проводятся по средам с 10.30 до 13.00 часов врачом отделения реконструктивной челюстно-лицевой хирургии, микрохирургии и эктопротезирования, доктором медицинских наук Вербо Еленой Викторовной.

Назад

Устранение дефектов | АРМС Надежность

Найдите первопричины. Реализуйте лучшие решения. Устранение повторяющихся дефектов.

Реальность такова, что любая система или производственный процесс будет иметь дефекты по широкому диапазону причин. Важно то, что дефекты анализируются, причины выявляются и понимаются, а эффективные решения применяются так, чтобы дефект был устранен из системы.

Испытываете ли вы какие-либо из этих проблем?

- Кажется, что некоторые дефекты повторяются снова

- Существуют различные дефекты, которые, по всей видимости, вызваны некоторыми системными причинами.

- Вы проводите анализ первопричин (RCA), но не доверяете внедряемым решениям или получаемым преимуществам.

- В RCA отсутствует последовательность, люди зацикливаются на мнении, а не на фактах

ARMS Reliability обладает глубоким опытом как в облегчении крупных или сложных инцидентов и дефектов, так и в реализации программ устранения дефектов с использованием надежных принципов RCA в качестве основы для расследований.Наш подход заключается в предоставлении обучения, в то же время в качестве квалифицированных фасилитаторов, и в разработке программы устранения дефектов, которая поддерживает организацию. Результатом является формальная программа устранения дефектов, которая является эффективной и самодостаточной.

Результатом является формальная программа устранения дефектов, которая является эффективной и самодостаточной.

Как надежность ARMS помогает

Решение повторяющихся проблем

Наш подход и выбранная методология RCA гарантирует, что в каждом расследовании мы устанавливаем причинно-следственные связи, собираем доказательства и генерируем эффективные решения, которые предотвратят повторение проблем.

Внедрить эффективную программу устранения дефектов

Использование нашего структурированного стимулирующего подхода к разработке программы обеспечивает эффективное внедрение, принятие и согласование программы устранения дефектов с вашей организацией.

Реализация и сопровождение программы

Мы можем добиться быстрых результатов с помощью программы устранения дефектов за счет помощи при первоначальном внедрении и постоянной поддержки, включая технические решения по мере необходимости, обучение и ознакомительные занятия и поддержку при первоначальном расследовании.

Фасилитационная поддержка

Наши внешние координаторы могут повысить эффективность и ценность особенно крупных или сложных расследований. Наша опытная рука позволяет проводить структурированный, основанный на фактах анализ, ведущий к лучшим решениям.

Аудит программы

Регулярные проверки успешности программы являются ключом к тому, чтобы ваша программа оставалась работоспособной, продолжала решать соответствующие проблемы, генерировались и внедрялись эффективные решения, а производительность улучшалась.

Устранение дефектов, Стратегия предотвращения отказов оборудования, Предотвращение ошибок оборудования, Предотвращение проблем при техническом обслуживании

Если вы хотите резко сократить расходы на техническое обслуживание, остановить производственные потери, исключить незапланированные простои и поломки оборудования, вам необходимо прекратить постоянное появление дефектов и ошибок в вашей работе.

Вы делаете это, используя методы управления качеством для непрерывного улучшения ваших систем управления и, таким образом, постоянного улучшения бизнес-процессов и знаний ваших сотрудников.

Реферат:

Стратегия устранения дефектов. Для снижения затрат на техническое обслуживание и сокращения времени простоя производства необходимо уменьшить причины технического обслуживания и время простоя. И техническое обслуживание, и простои — это следствие, а не причина. Причины могут быть связаны с дефектами и ошибками из самых разных источников. Зная, что дефекты в конечном итоге приводят к сбоям оборудования в будущем, простою производства и упущенной прибыли, необходимо разработать стратегии, чтобы целенаправленно предотвращать их появление и устранять, если они есть.

Ключевые слова: устранение дефектов, анализ причин неисправности, анализ первопричин неисправностей

Все оборудование начинает жизнь заново. Он идет от производителя оригинального оборудования в свежем виде. Если вы ничего не сделаете для их контроля, это также приведет к будущим сбоям, встроенным в него OEM.

Эти будущие отказы — это ошибки проектирования, ошибки выбора материалов, ошибки изготовления, ошибки сборки и любые повреждения при транспортировке. При установке дальнейшие причины отказов в будущем возникают из-за неправильной установки, неправильной сборки на месте, неправильных методов монтажа, недостаточной защиты окружающей среды и дефектных фундаментов / опор.

При установке дальнейшие причины отказов в будущем возникают из-за неправильной установки, неправильной сборки на месте, неправильных методов монтажа, недостаточной защиты окружающей среды и дефектных фундаментов / опор.

Некоторые из этих ошибок, наряду с ошибками при вводе в эксплуатацию и ошибками эксплуатации, вызывают отказы на ранних этапах эксплуатации оборудования и объясняют отказы в раннем возрасте или «младенческую смертность». Те дефекты и ошибки, которые не проявляются во время младенческой эксплуатации оборудования, в конечном итоге обнаружатся и вызовут сбои где-то позже, в течение срока его эксплуатации.

Предпочтительная терминология — называть ошибки «дефектами», потому что это то, что вы получаете в результате ошибки. Но правда в том, что в какой-то момент было предпринято неправильное действие (или бездействие), и, как следствие, был создан дефект.У каждого дефекта есть причина, а часто и несколько.

Другая правда заключается в том, что в большинстве случаев оборудование выходит из строя. Остановка из-за сбоя — не обычная ситуация. Проблемы с неудачами — это не просто неудачи. Это масштаб возможных последствий. Один и тот же отказ может быть совершенно неважным или катастрофическим, в зависимости от того, где он произойдет. Когда последствия неудачи плохи, вы хотите сделать все возможное, чтобы они никогда не произошли!

Остановка из-за сбоя — не обычная ситуация. Проблемы с неудачами — это не просто неудачи. Это масштаб возможных последствий. Один и тот же отказ может быть совершенно неважным или катастрофическим, в зависимости от того, где он произойдет. Когда последствия неудачи плохи, вы хотите сделать все возможное, чтобы они никогда не произошли!

Устранение дефекта — ответ

Начиная с новой, правильно собранная и установленная деталь без ошибок будет работать с определенным уровнем производительности.При правильном уходе в идеале он должен соответствовать требованиям конструкции на протяжении всего срока службы.

По мере того, как срок службы увеличивается, любые из ранее скрытых ошибок производителя и установщика, упомянутые выше, начинают проявлять свои последствия. Почему-то оборудование начинает выходить из строя. Причины отказа могут быть указаны в любое время. Они могут появиться во время работы из-за ошибок управленческих решений, ошибок в работе, ошибок ремонта, злоупотреблений и даже действий матери-природы.

Если вам нужно сверхнадежное оборудование, вы должны предотвратить появление дефектов и ошибок на всех этапах жизненного цикла оборудования, а также принять меры по устранению уже имеющихся в нем дефектов и ошибок. Избавившись от дефектов, которые приводят к сбоям в будущем, вы значительно снизите свои будущие потребности в техническом обслуживании и, следовательно, обеспечите отличную производительность.

Средняя единица оборудования имеет несколько десятков встроенных режимов прямого и косвенного отказа.

Лучшая стратегия жизненного цикла актива, которую следует принять, — не допускать причин отказов оборудования с самого начала. Такие стратегии требуют, чтобы вы установили управленческий контроль и стандарты качества, которым необходимо следовать для обнаружения, контроля и предотвращения появления ошибок и дефектов в вашем оборудовании.На протяжении всего жизненного цикла актива — от концепции до проектирования, производства, установки, эксплуатации и вывода из эксплуатации — все причины отказов устраняются, поэтому дефектов быть не может.

Например, мудрая стратегия на этапе проектирования — найти все возможные режимы отказа и удалить их, пока они находятся на чертежной доске. Вы берете каждую часть оборудования, сборку за сборкой, компонент за компонентом, и перечисляете ее возможные дефекты и ошибки, а затем вводите стратегии и планы по устранению каждого из этих путей отказа в конструкции.

Для всех видов отказов компонентов и узлов может быть разработана таблица, которая становится контрольным листом для оценки всех будущих закупок и проектирования оборудования. Он также определяет, где следует использовать стратегии профилактического и планового технического обслуживания с заменой. Некоторые называют это RCM (обслуживание, ориентированное на надежность). Мне не нравится RCM, потому что RCM принимает неудачи как нормальное явление. Если вам нужна надежность мирового класса, у вас не должно быть сбоев. Это просто здравый смысл — понимать, что техническое обслуживание не влияет на надежность.Вы проводите техническое обслуживание, потому что актив ненадежен!

На рис. 1 показано, откуда происходит большинство дефектов и ошибок в корпусе, и объясняется , что в конечном итоге у вас будет так много проблем в вашей работе, что ваш ковш переполняется, и вы тонете в раздоре! Я впервые столкнулся с этой моделью создания дефектов на семинаре, который проводил менеджер DuPont Chemicals, совершивший поездку по Австралии в начале 2000-х годов.

1 показано, откуда происходит большинство дефектов и ошибок в корпусе, и объясняется , что в конечном итоге у вас будет так много проблем в вашей работе, что ваш ковш переполняется, и вы тонете в раздоре! Я впервые столкнулся с этой моделью создания дефектов на семинаре, который проводил менеджер DuPont Chemicals, совершивший поездку по Австралии в начале 2000-х годов.

Техническое обслуживание используется для устранения последствий постоянно растущего числа дефектов.Вы часто слышите, как люди говорят «ну, добавьте еще один PM в систему», надеясь, что техническое обслуживание предотвратит проблему в будущем. Но все, что они сделали, это добавили дополнительные затраты и ресурсы к производственным затратам! Больше обслуживания — это не ответ — это только увеличивает расходы, но не устраняет дефекты.

Техническое обслуживание может действовать только для «ослабления» воздействия дефектов. Он скрывает и маскирует их действие. Но он не может их удалить, потому что техническое обслуживание заменяет только аналогичные.Первоначальный дефект остается.

Но он не может их удалить, потому что техническое обслуживание заменяет только аналогичные.Первоначальный дефект остается.

Теперь у вас есть модель дефекта оборудования, которая объясняет, почему бригады технического обслуживания проводят столько кризисов и «тушат пожар». Техническое обслуживание не устраняет проблем, оно может только омолодить оборудование. Если причина проблемы не устранена… она может появиться снова в будущем.

На рис. 2 показано, как техническое обслуживание может действовать только для того, чтобы «держать голову над водой», только устраняя влияние дефектов. По мере того, как вы вносите больше дефектов в бизнес, вы должны увеличивать численность обслуживающей бригады и ресурсы для их устранения.

Простой процесс устранения дефекта

Только намеренно уменьшив размер и количество дефектов, попадающих в вашу производственную деятельность, вы сможете сократить объем технического обслуживания, которое вам сейчас необходимо выполнять, чтобы предотвратить наводнение дефектов и выведение вас из бизнеса.

Каждую из категорий дефектов необходимо устранять систематически. Вы должны внедрить эффективные механизмы для борьбы и устранения причины дефектов. Если причины не устранены и не устранены, вы будете постоянно бороться с неудачами.

Дефекты никогда не прекратятся, если вы не примете меры для их устранения! Они постоянно вводятся и закрепляются из-за плохих процедур и практики, плохого контроля качества и плохих систем управления. Если вы не предпримете целенаправленных действий, чтобы остановить появление дефектов, каждая новая единица оборудования, каждая новая деталь, каждый новый человек, который присоединяется к вашей компании, приносит с собой дефекты и ошибки, которые однажды станут причиной будущих отказов. Насколько катастрофичными будут эти сбои, будет зависеть от внутренних средств контроля, которые вы используете в своей организации для их предотвращения и контроля.

Вы должны намеренно, проактивно, имея в виду будущее благополучие вашего бизнеса… внедрить стратегию по устранению и искоренению ваших дефектов навсегда!

Эта логика разумна и разумна — избавьтесь от дефектов, вызывающих проблемы, чтобы вы могли сократить объем необходимого обслуживания, потому что теперь у вас меньше дефектов, которые нужно устранять. Таким образом, вы получаете меньше затрат на техническое обслуживание и больше продукции! .

Таким образом, вы получаете меньше затрат на техническое обслуживание и больше продукции! .

Рисунок 3 показывает вам, что, уменьшив количество дефектов, возникающих в вашей работе, вы также можете уменьшить объем технического обслуживания, которое вам необходимо выполнить.

Вот простая, простая и мощная модель, которая поможет вам устранить дефекты оборудования, которые возникают в вашей работе.

- Выберите один сбой и определите, где дефекты и ошибки были впервые обнаружены, с помощью анализа основных причин сбоя.

- Используйте ресурсы, квалифицированные для устранения первопричины, и действуйте, чтобы разработать план навсегда. (Я умоляю вас не использовать рабочие процедуры для управления инженерными сбоями.Если вы сделаете это, у вас скоро закончатся люди в компании, которые будут отвечать за контроль причин, которые вы обнаружите. Они также сочтут это наложением на их работу и подсознательно снизят ее важность, чтобы ничего не предпринимать, и неудача повторится.

Используйте рабочие процедуры для привлечения внимания людей, а не для компенсации дефектов оборудования.)

Используйте рабочие процедуры для привлечения внимания людей, а не для компенсации дефектов оборудования.) - Внедрить четкие письменные стандарты качества производства и проектирования на соответствующих уровнях и в местах организации, которые содержат проверки и тесты, чтобы предотвратить повторное попадание дефектов в вашу компанию.

- Обучайте и переобучайте своих сотрудников в соответствии с новыми стандартами.

- Оцените их эффективность в соответствии с новыми стандартами.

- Повторяйте вышеуказанное до тех пор, пока количество дефектов не станет настолько небольшим, что ваша компания станет лидером мирового класса в вашей отрасли.

Необходимо использовать систему качества, потому что система качества является самосовершенствующейся, самокорректирующейся и саморазвивающейся. При правильном применении системы качества ваша компания будет постоянно совершенствоваться, потому что постоянное совершенствование является неотъемлемой частью вашего бизнеса. Без работающей системы качества вы требуете, чтобы люди не забывали каждый раз делать правильные вещи. Такой подход означает, что вы рассчитываете на большую удачу, если все пойдет хорошо!

Без работающей системы качества вы требуете, чтобы люди не забывали каждый раз делать правильные вещи. Такой подход означает, что вы рассчитываете на большую удачу, если все пойдет хорошо!

Вы можете устранить дефекты и остановить сбои, заняв личную позицию и начав внедрять правильные методы управления качеством в свою деятельность, особенно в своей личной работе. Только приняв более совершенные системы и методы и обеспечив внедрение лучших практик и стандартов на каждом этапе производства, проектирования и технического обслуживания, вы когда-либо уменьшите количество отказов оборудования в своей работе.

Если вы хотите освоить техобслуживание оборудования и иметь исключительно надежное производство, вы должны прекратить внесение дефектов и ошибок в вашу работу! Если вы хотите серьезно снизить затраты на техническое обслуживание, уменьшите количество случайных отказов оборудования.

Мои наилучшие пожелания,

Майк Сондалини

Управляющий директор

Lifetime Reliability Solutions HQ

Программы устранения дефектов меняют культуру, решая сначала множество мелких проблем — Accelix

Программа устранения дефектов нацелена на самые маленькие и самые раздражающие проблемы на предприятии. Это достигается за счет того, что каждый заинтересован в улучшении повседневной трудовой жизни путем устранения ошибок и сбоев. При этом укрепляется культура непрерывного совершенствования, создавая более широкую поддержку инициатив по обеспечению надежности на всех уровнях.

Это достигается за счет того, что каждый заинтересован в улучшении повседневной трудовой жизни путем устранения ошибок и сбоев. При этом укрепляется культура непрерывного совершенствования, создавая более широкую поддержку инициатив по обеспечению надежности на всех уровнях.

Мишель Ледет Хенли, президент TMG Frontline Solutions, описывает, как работает этот процесс, в своем вебинаре по Fluke Reliability в марте 2021 года: «Как работает программа устранения дефектов и почему она может работать на вас».

«Использование процесса устранения дефектов может завоевать сердца и умы тех, кто ближе всего к оборудованию», — говорит Хенли.«Их энтузиазм на борту дает вам не только больше шансов на успех, но и его закрепление».

Что мы подразумеваем под «дефектом»?Хенли определяет дефект как все, что снижает стоимость, снижает производство, ставит под угрозу безопасность для здоровья или окружающую среду и / или создает отходы. Вот наиболее распространенные источники дефектов:

- Сырье: Сюда входит любое сырье в организации, которое может повредить надежность оборудования, например песок и вода, которые попадают в воду с проблемами сырой нефти или минеральных отложений.

.

. - Операционная дисциплина: Это дефекты, возникшие в машинах из-за того, как мы их эксплуатируем. Это включает в себя нормальный износ и чрезмерное использование, такое как кавитация насоса, слишком быстрая работа оборудования или неправильный запуск.

- Качество изготовления: Эти дефекты возникают из-за того, как механики обслуживают и ремонтируют оборудование, например из-за недостаточной центровки насосов, использования неподходящего инструмента или неправильного затягивания ремней.

- Качественные материалы: Сюда входят любые проблемы с запасными частями, от исходного качества и соответствия назначению до того, как они транспортируются, хранятся или становятся доступными.

- Дизайн: Рассматривайте это как ситуации, когда проектирование машин, установка или вспомогательные процессы не соответствуют текущим потребностям бизнеса. Типичные примеры включают активы, эксплуатируемые не так, как предполагалось, и оборудование, доступ к которому затруднен для успешного обслуживания.

Как эксплуатационная дисциплина, так и дефекты качества могут быть вызваны неподходящим уровнем квалификации, недостаточной подготовкой, отсутствием процедур, процессами, которым слишком сложно следовать, или культурой, которая ставит во главу угла скорость ремонта, а не качество.

Хенли дает такой совет: «Для мастерства важно то, что регулярно использовала . Дело не в том, что они умеют делать, а в том, что на самом деле делают большую часть времени ». Хотя обычно ремонтные бригады должны устранять дефекты, они не единственные, кто их исправляет, отмечает она.

Объем работ: выявленные дефектыЗнание того, какие дефекты следует искать, является одной из составляющих уравнения. Более важная задача — переобучить глаз, чтобы выявлять мелкие проблемы, которые небольшая команда может решить за относительно короткое время.

Для того, чтобы культура устранения дефектов закрепилась, члены команды должны добиваться устойчивого прогресса и чувствовать, что их усилия достижимы и оценены. У большинства предприятий уже есть процессы и цели для выявления и устранения «критических» дефектов в крупнейших и наиболее критических системах и оборудовании. Как показано на рисунках 1a и 1b, программа устранения дефектов использует противоположный подход.

У большинства предприятий уже есть процессы и цели для выявления и устранения «критических» дефектов в крупнейших и наиболее критических системах и оборудовании. Как показано на рисунках 1a и 1b, программа устранения дефектов использует противоположный подход.

«На каждый крупный инцидент приходится тысячи мелких дефектов, таких как отказы избыточного оборудования, ложные сигналы тревоги и короткие простои», — говорит Хенли.«Бюджеты надежности обычно сосредоточены на предотвращении крупных событий, вызывающих остановку, но при этом игнорируется влияние мелких дефектов на людей, которым приходится с ними сталкиваться».

На рисунке 1а используется перспектива пирамиды для сравнения основных инцидентов с дефектами. Вместо того, чтобы расставлять приоритеты только по основным проблемам, коучинг Хенли добавляет дополнительный восходящий подход к устранению дефектов, который вовлекает более значительный процент ваших сотрудников в процесс обеспечения надежности.

Рисунок 1а. В то время как специалисты по надежности предприятий должны расставить приоритеты вокруг вершины пирамиды — наиболее критических дефектов, угрожающих работе завода, — нижний слой мелких недостатков представляет собой значительную возможность привлечь другую команду к параллельным усилиям по повышению производительности.

В то время как специалисты по надежности предприятий должны расставить приоритеты вокруг вершины пирамиды — наиболее критических дефектов, угрожающих работе завода, — нижний слой мелких недостатков представляет собой значительную возможность привлечь другую команду к параллельным усилиям по повышению производительности.

Рисунок 1б. Относительное влияние крупных единичных дефектов по сравнению с несколькими более мелкими дефектами

Рисунок 1b помогает группе визуализировать относительное влияние мелких дефектов по сравнению с наиболее значительными дефектами.Влияние мелких дефектов на продуктивность команды и удовлетворенность работой сводится к столь же серьезным недостаткам. Тем не менее, небольшие недостатки можно устранять один за другим, как это указано в столбце «Устранение дефектов».

Устранение дефектов Устранение дефекта требует поиска первопричины: обнаружения источника дефекта и предотвращения его повторного появления. Выполнение технического обслуживания, которое временно решает проблему, только для того, чтобы она повторилась, является устранением дефекта, а не устранением дефекта.

Выполнение технического обслуживания, которое временно решает проблему, только для того, чтобы она повторилась, является устранением дефекта, а не устранением дефекта.

«Повышение надежности требует большего, чем просто наличие инструментов и методов, — говорит Хенли, — на самом деле вы должны использовать их на регулярной основе и передавать их рядовым работникам на оборудовании. Вот где я видел, как большинство попыток терпят неудачу ».

Вот восьмиэтапный процесс устранения дефектов Хенли:

- Найдите дефект

Поощряйте команды устранять наиболее раздражающие дефекты. Их решение будет настолько приятным, что команда будет мотивирована на устранение большего количества дефектов. - Убедитесь, что он соответствует границам

Установите ограничения для проекта устранения дефектов, такие как бюджет или продолжительность, чтобы помочь командам сузить рамки применимого и достижимого. - Сформируйте функциональную группу

Команды должны включать от трех до шести многофункциональных членов, включая людей, которые могут как исправить проблему, так и предотвратить появление новых дефектов в системе.

- Ищите источники дефектов

Вернитесь к списку источников. - Устранение дефекта

Для наиболее удовлетворительной и устойчивой программы члены группы должны сами реализовывать решение, а не передавать его. - Задокументируйте улучшение

Используйте простой для создания и публикации формат с большим количеством изображений, чтобы помочь сообщить о достижении. - Отслеживайте экономию

Определите способ измерения улучшения как оправдания для продолжения усилий.Но убедитесь, что объем работы не выходит за рамки дефекта. - Расскажите истории

Создание рассказа о каждом успехе повысит устойчивость программы. Хенли предлагает выйти за рамки фактов и цифр и выделить аспекты, которые сделали проект интересным. Она также предлагает использовать имена людей, чтобы доверять им и обеспечивать правдоподобность рассказов.

«Вам нужно будет заставить большую часть организации, особенно ближайшую к оборудованию, с энтузиазмом участвовать в работе», — говорит она, — «до такой степени, что они будут мотивированы на поиск и устранение дефектов. без движения сверху вниз.”

без движения сверху вниз.”

Чтобы проиллюстрировать это, Хенли опросил аудиторию веб-семинаров по основным проблемам, связанным с внедрением улучшений надежности. Чуть более 31% назвали отсутствие поддержки со стороны руководства или финансирования своим самым большим препятствием, а 28% заявили, что были слишком заняты реактивной работой. «Устранение дефектов не столько решает эти проблемы, сколько позволяет их обойти», — говорит она.