Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

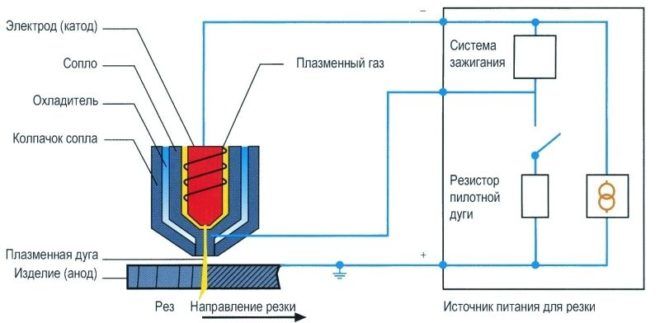

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Поделись с друзьями

0

0

0

0

105 фото конструкции и примеров работы устройством

Плазмотрон или как его еще называют плазморез – это неотъемлемый атрибут любого производства или строительства. В быту он почти не используется, поскольку есть другие более доступные по цене устройства для резки металла, например, болгарка. А в машиностроении, при обработке профиля и стальных конструкций без плазмотрона не обойтись.

Краткое содержимое статьи:

Достоинства плазмотрона

Плазматрон обладает следующими достоинствами:

- Эффективность работы.

- Универсальность. Может работать с любыми металлами.

- Отсутствие необходимости в предварительной подготовке заготовки. Очистка от загрязнения, снятие старой краски – всего этого не нужно делать.

- Высококачественный срез. Для среза, выполненного плазморезом, характерны точность, ровность, отсутствие окалины. Также почти не нужна последующая обработка.

- Минимум тепловых деформаций металлических заготовок.

- Безопасность эксплуатации. В процессе работы не применяются газовые баллоны.

- Возможность создания криволинейных срезов.

- Экологическая безопасность.

Благодаря многочисленным достоинствам плазмотрона, он широко применяется в промышленности, будь то изготовление кронштейнов, дверных блоков, вентиляции или отопления.

Отрицательные стороны применения плазменного резака

Ограничение в толщине металлических деталей, предназначенных для резки. 10 см – это максимально допустимое значение для самых современных устройств подобного типа.

Строгое требование к размещению плазмотрона относительно обрабатываемого листа металла. Оборудование должно размещаться строго перпендикулярно.

Отсутствие возможности применения двух аппаратов для резки, подключённых к одному устройству.

Разновидности плазморезов

Выбор плазмореза зависит от планируемой области его применения. Это объясняется тем, что различные виды имеют различную конструкцию. Оборудование по плазменной резке делится на устройства, работающие:

- в среде защитных газов;

- в среде окислительных газов;

- со смесями;

- в газожидкостных стабилизаторах;

- с магнитной и водной стабилизацией.

Помимо этого, существуют следующие виды плазмотронов:

Инверторные. Основная их особенность – экономичность и возможность резки металла толщиной до 3 см. Также их преимуществами являются небольшие размеры и стабильность горения электрической дуги.

Трансформаторные. Ими можно резать металлические листы толщиной до 8 см. Они менее экономичны и КПД у них ниже.

Также в зависимости от типа контакта, выделяют контактные и бесконтактные плазменные резаки.

Есть ещё классификация по области применения и требуемому напряжению. Здесь, как показано на фото плазмотронов, они могут быть:

- Бытовыми. Их работа происходит от сети напряжением 220 В.

- Промышленные. Требуют подключения к трёхфазной сети с напряжением 380 В.

Какой плазмотрон лучше зависит от его назначения и конкретных задач, которые вы планируете с его помощью решать.

Принцип действия плазменных резаков и их конструкция

Принцип работы плазмотрона заключается в расплавлении металла и выдувания его из места среза.

Устройство плазмотрона следующее:

- Источник питания.

- Система шлангов.

- Компрессор.

- Плазменный резак (плазмотрон), внутри него находится электрод из бериллия, циркония или гафния.

Рекомендации по выбору плазмореза

Покупая плазморез, нужно учитывать следующие моменты:

- Универсальность.

- Вид устройства.

- Сила тока.

- Максимально возможная толщина металла, резку которого можно провести данным агрегатом.

- Наибольшее время беспрерывной работы и частота необходимых перерывов.

- Тип компрессора (встроенный или внешний).

- Частота, с которой потребуется заменять расходные материалы.

- Удобство эксплуатации.

Также немаловажным нюансом является название фирмы-изготовителя. Лучше выбирать плазмотрон от проверенных производителей. Известный бренд послужит гарантией качества оборудования.

Помните, что у плазмореза довольно большая мощность. Ваша сеть может не справиться с подобной нагрузкой. Поэтому заранее проверьте ее устойчивость.

Работая с плазмотрезом, обязательно соблюдайте требования безопасности – вовремя заменяйте расходники, не работайте с прибором в мороз.

Фото плазмотрона

Также рекомендуем посетить:

Аппарат плазменной резки металла – плазматрон

На сегодняшний день ручная плазменная резка металла используется все чаще. При помощи направленного электрического потока можно значительно расширить возможности аппаратов для обработки металла. Простые сварочные устройства неудобны во время резки толстых металлов, да и расход электродов в это время сильно увеличивается.

Во время резки требуются особые навыки, практика по раскрою металла. Без определенных знаний, например, у новичков, сразу может и не получиться. Но стоит знать, что именно устройства, в которых используется резка плазмой, экономят время и простоту во время эксплуатации.

Во время первых разработок плазменных аппаратов, они предназначались исключительно для резаков в машиностроении и морской промышленности. Сегодня плазморезы встречаются намного чаще, чем раньше, при этом данные устройства являются более доступными, чем ранее.

Это приспособление способно выполнять раскрой более качественно. При этом шов получается более качественным, а не рваным, как при резке обычным сварочным устройством.

Особенности технологии резки металла при помощи плазмы

Резка с использованием плазмы представляет собой процесс обработки металла, который происходит в связи с плавлением. Основной режущего инструмента является струя плазмы, которая относится к низкотемпературной.

Преимущества технологии плазменной сварки

Особенность процесса в том, что происходит создание электрической дуги между заготовкой и соплом. Средняя температура плазмы, создаваемая электрической дугой, считается значение 5000 °С.

Особенностью процесса является то, что в само сопло подается газ, это приводит к повышению показателей температуры дуги к 20000°С, как результат – это ионизация газа и преобразование его в плазму. Во время резки, в зависимости от применяемого тока, температура плазмы может подняться к 30–40 тыс., бывает и выше.

Во время работы плазменный поток будет ярко светиться, он обладает высокими показателями электропроводности. Скорость выхода его из сопла равна 500–1500 м/с, при попадании его на металлические заготовки – происходит плавление и «выдувание» молекул.

Для того чтобы получилась плазма используются такие газы:

- водяной пар;

- аргон;

- азот;

- кислород;

- воздух;

- водород.

В зависимости от конструктивных особенностей, сопло может охлаждаться как воздухом, так и жидкостью. Что касается толщины разрезаемых заготовок, то она бывает разной, в зависимости от мощности. Среднее значение – это 20 см.

При помощи плазменного аппарата можно с высоким качеством разрезать любые металлы. А также преимуществом плазмореза является то, что им можно разрезать и другие материалы, такие, как камень или пластик.

Основные отличия оборудования для плазменной резки

Современный рынок предлагает аппараты плазменной резки металлов, камня и пластмассы.

Основные типы плазморезов:

- устройства прямого функционирования — резка происходит при помощи контактного способа;

- устройства косвенного функционирования – резка происходит при помощи бесконтактного способа.

В устройствах первого типа зажигание электрической дуги происходит при соприкосновении электрода и детали. Недостатком является то, что резать таким устройством можно исключительно металл, но не камень и не пластмассу.

При помощи оборудования, которое принадлежит второму типу, можно обрабатывать как металл, так и камень (пластмассу, керамику).

Дуга зажигается в промежутке, между соплом и электродом. Такие установки применяются для разных целей и имеют популярность намного выше от предыдущих, у которых дуга зажигается при соприкосновении.

Плазморезы, используемые для резки металла и работающие методом контакта, имеют стандартные комплектации:

- источник питания;

- плазмотрон;

- силовая часть, состоящая с кабелей;

- шланги для подачи газа;

- баллон с газом или компрессорное оборудование, обеспечивающее требуемую струю потока воздуха.

Принцип работы плазмореза

Главный элемент рассматриваемого оборудования – это конструкция плазмотрона, который отличается от простого сварочного аппарата.

Комплектация самого плазмотрона:

- рабочее сопло;

- электрод;

- изолирующий элемент, у которого высокие показатели термостойкости.

Главные назначения плазмотронов в том, чтоб осуществлять преобразование энергии дуги в плазму. Газ, который применяется во время резки металла, или соответствующий газ, должны пройти через камеру цилиндрической формы. В ней есть электрод, который жестко зафиксирован.

Устройство плазмотрона

Сопло от плазменного резака способно обеспечить нужную скорость потока и его перемещения. Все манипуляционные процессы с такими резаками выполняются:

- при помощи ручного способа;

- операторами дополнительного оборудования.

Часто происходит ситуация, когда оператор по резке должен удерживать резак на одном уровне, но это сделать не так просто и качество резки получается невысоким. Для этого используются специальные приспособления, в зависимости от формы заготовки и других факторов.

Во время плазменной резки края заготовки бывают неровными и имеют наплывы. Этого можно избежать, используя соответствующие: насадки, упоры или подставки. Для вырезания круговых отверстий при ручной резке – используются специальные дополнительные инструменты с держателями в виде циркуля.

Характеристика и классификация оборудования

Оборудование, которое применяется при плазменной резке металла, отличается по мощности, принципу работы и размерами. Как уже известно, что для бесконтактного способа резки используются аппараты косвенного и прямого действия.

Газ, выходящий из сопла – это ионизирующий поток, который прогревает определенный участок. При работе с рассматриваемым оборудованием требуется одевать специальные очки или маску, а также перчатки.

Для собственной безопасности необходимо надевать перчатки

Плазменные устройства получают питание от сети, чаще используется 3-фазная сеть, но есть устройства, которые также работают и от одной фазы (220 В) электрической сети. На сегодняшний день резка при помощи плазмы – это уже, как традиционный способ обработки.

На сегодня устройства для резки металла создаются с компактными размерами и удобной панелью управления. А также такие устройства имеют привлекательный вид, напоминая обычный сварочный аппарата. Приспособления для удобного перемещения имеют специальные ручки. Устройства, в зависимости от мощности, используются по назначению.

Преимущества ручной воздушно-плазменной резки

Выполнение ручной плазменной резки

Первым, что нужно сделать для начала резки – это прикрутить шланги, подсоединить баллон или компрессор, то есть собрать устройство, чтоб оно было готово к использованию. Далее, потребуется сделать подсоединение инвертора или трансформатора к сети и к массе (то есть самой заготовке).

Дальше, по технологии резки, рекомендуется провести приближение сопла к поверхности заготовки. Зажигание дежурной дуги происходит на расстоянии 3–4 см, за счет этого будет происходить процесс ионизации рабочего газа. После зажигания дуги в сопло подается поток рабочего газа. Так происходит формирование воздушно-газового потока, который является главной составляющей плазменной струи.

Если плазменная струя сформировалась, то она обладает высокими показателями электропроводности. Между поверхностью металла и концом электрода появляется рабочая дуга. Что касается дежурной дуги, то она отключается автоматически после зажигания рабочей.

Задача, поставленная на такую дугу – это поддержание требуемого уровня ионизации струи плазмы.

Иногда, во время работы, происходит так, что дуга по каким-то причинам тухнет. В таком случае рекомендуется остановить подачу рабочего газа или воздуха и произвести включение дежурной дуги. После подведения плазменной горелки к поверхности металла – плазма, в том числе и рабочая дуга, вспыхнет заново.

Выбор аппаратов по скорости резки, мощности и времени резки

Подобрать номинальную рабочую мощность аппарата рекомендовано проводить, учитывая толщину и вид металла, который будет поддаваться обработке. Газ выбирается в зависимости от предстоящего обрабатыванию металла. Это может быть как азот, так и простой воздух.

Важно обратить внимание на величину сопла, которое имеет разные размеры, точнее диаметр выходящего отверстия. При выборе аппарата с мощностью около 100 А, можно эффективно резать металл с толщиной около 3 см. Такие типы установок приносят пользу во многих сферах промышленности.

Если плазменная резка предназначена для резки более толстого металла, то ток выбирается соответственно большей величины (в пределах 100–200 А). Такой аппарат для резки будет обрабатывать металл толщиной 5–6 см.

Сегодня выпускаются плазмотроны комбинированного типа, которые можно подключать как к сети 220В, так и к 380 В.

Плазматрон комбинированный

А также настраивается величина тока для резки металла, в зависимости от его толщины.

Что касается показателей скорости разрезания металла, то эта величина измеряется в см/мин. Плазмотроном можно разрезать металл толщиной в 40 мм, за 3 минуты. Есть более мощные аппараты, которые выполняют работу за 1 минуту.

Во время выбора устройства, предназначенного для плазменного раскроя, важно обратить внимание на время непрерывной работы. Например, если уровень непрерывной работы 50% (ПВ), то время будет около 5 минут. Для охлаждения понадобится также 5 минут.

Рекомендации во время эксплуатации

Если во время длительной резки сопло износилось, то его можно заменить новым. Не исключается возможность заменить насадку и поставить ее длиннее. Так можно улучшить характеристики резки.

Важно осуществить проверку подключения устройства к подаче газа и электрики. Важно, чтоб все коммуникационные соединения были исправны. Не должно быть утечки газа, особенно когда при резке используется азот.

Внимательно проверяйте исправность всех коммуникационных соединений

Не рекомендовано перегружать систему во время резки, так как это ведет к поломке и выходу из строя насадки, силовых элементов и других частей.

Независимо от того, что на сегодняшний день показатели цены на такие аппараты довольно высокие – устройства являются доступными для каждого человека, в зависимости от его финансовых возможностей.

Видео по теме: Плазмотрон

Принципы работы и конструкция плазматрона в блоге

Плазмотрон – это устройство, которое подключается к источнику тока, и служит для образования потока плазмы, т.е. режущей плазменной дуги. Часто плазмотрон называют резаком — это стандартизированный термин. Плазменный резак – высокоточное устройство, поэтому для получения максимального качества кромки, резаки производятся на прецизионном оборудовании с очень жесткими допусками.Конструкция плазменного резака

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают защитный экран, который необходимо время от времени снимать, очищать от загрязнений или вовсе менять. В резаках известных мировых производителей, как правило, реализована технология быстрого отключения, которая позволяет легко отсоединять резак для транспортировки или переключения с одного устройства на другое, если в этом возникнет необходимость. Охлаждение таких резаков производится при помощи окружающего воздуха и не требует выполнения специальных действий, регламентирующих порядок охлаждения.

Правила эксплуатации резаков

Особо следует остановиться на общих правилах эксплуатации резаков.

Следует регулярно проверять расходные детали резака на износ, желательно ежедневно. Износ расходных деталей приводит к изменениям качества резки, которое будет выражаться в изменениях характеристик угла скоса и ширины реза (и, как следствие, размер детали будет неверный) и образованием окалины. Обращайте внимание на износ эмиттера – центральной поверхности электрода. Замену электрода следует производить при глубине изъязвления от 1 мм. И помните, что сопло и электрод всегда следует менять в комплекте. В случае если одна деталь изнашивается раньше, чем вторая — необходимо проверить завихритель и/или защитный экран на предмет износа. Так же не рекомендуется наносить на уплотнительные кольца излишнее количество смазки.

Регулярно очищайте защитный экран от загрязнений, а перед началом работы всегда продувайте шланги подачи газа. Помните, что отказ от использования защитного экрана приводит к риску негативного влияния брызг расплавленного металла и металлической пыли на качество работы плазмотрона и даже к его поломке. Кроме очистки защитного экрана, время от времени стоит чистить и сам плазмотрон.

Резы должны начинаться и заканчиваться на разрезаемой заготовке. Если начало и конец резки выполняются за пределами поверхности листа, то срок службы расходных деталей резака значительно сокращается. При этом дуга отводится в сторону, вследствие чего повреждается сопло или защитный экран. Для достижения длительного срока службы расходных деталей резку следует начинать и заканчивать только на поверхности листа. Также рекомендуется программировать траекторию реза таким образом, чтобы дуга шла от одной вырезаемой детали к другой без остановки и зажигания дуги.

Во время резки резак не должен соприкасаться с разрезаемой заготовкой. Соприкосновение может привести к повреждению защитного экрана и сопла, и негативно повлиять на качество резки. Если данные простые правила не соблюдаются, то в результате Вы получаете резы низкого качества и существенное сокращение срока службы расходных деталей. В некоторых случаях резак может быть разрушен или поврежден.

Срок жизни плазмотронов

Доступные сегодня на рынке самые технологичные резаки обеспечивают в разы более продолжительный срок службы расходных деталей по сравнению с теми, которые использовались несколько десятилетий назад. Но оператор, выполняющий резку и обслуживающий резак все равно должен следить за состоянием расходных деталей и за параметрами резки.

У производителей с мировым именем, таких как Hypertherm, в системах плазменной резки встроена функция определения окончания срока службы электрода. Данная функция позволяет предотвратить повреждение резака и заготовки, которое может возникнуть в результате автоматического прекращения подачи питания при износе электрода.

Стоит также обратить внимание на резаки DurаmaxTMHyamp, производства Hypertherm. Резаки данного производителя характеризуются высокой ударопрочностью и термостойкостью. К тому же за счет простоты конструкции, точности изготовления и высокого качества расходных деталей сокращается время на обслуживание, что в свою очередь повышает время бесперебойной работы. При резке с использованием электродов LongLife® от Hypertherm производится автоматическое повышение потока газа и протекание тока в начале резки и сокращение потока газа и протекания тока в конце, при этом эрозия эмиттера сводится к минимуму. Повышение срока службы комплектующих и резака в целом, в итоге приводит к сокращению затрат на производство вырезаемых деталей и заготовок.

Оригинальные или поддельные комплектующие?

Будьте бдительны и не подвергайте риску свое оборудование и здоровье своих работников.

О том как правильно выбрать источник питания для плазменной резки, можно прочитать в предыдущем материале в нашем блоге!Плазмотрон

Плазмотрон.

Плазмотрон, именуемый также генератором плазмы – электротехническая конструкция, создающая плазму, используя высоковольтную дугу в разреженной газовой среде.

Краткая характеристика плазмотрона

Достоинства и преимущества плазмотронов

Конструкция плазмотрона

Виды и классификация моделей плазмотронов

Применение плазмотронов

Перспективы использования плазмотронов

Краткая характеристика плазмотрона:

Плазмотрон, именуемый также генератором плазмы – электротехническая конструкция, создающая плазму, используя высоковольтную дугу в разреженной газовой среде.

Практически любое вещество может находиться в твердом, жидком и газообразном агрегатном состоянии, в зависимости от воздействующей на него температуры. Даже твердые, в обычных условиях, предметы при сильном нагреве становятся жидкостью. Далее – газом, из атомов которого, при еще большем повышении температуры, начинают выпадать электроны, преобразуясь потом в ионы. Этой высокотемпературной газовой смеси дали название плазмы (четвертого состояния).

Первый опытный образец плазмотрона был создан в 50-х годах ХХ века, когда научились добывать тугоплавкие металлы. Для их обработки нужны были высокие температуры в ограниченных стесненных условиях, которые и смогли впоследствии воссоздать плазменные генераторы. А уменьшенным в разы вариантом разрядной камеры стала газовая горелка.

Полученным высокотемпературным потоком плазмы (15 000-30 000 0С и более) стали в основном обрабатывать и раскраивать материалы. Но у технологии появились и другие варианты применения. Например, плазмотроны начали выполнять функции мощных тепловых источников, помогающих получать ценные химические материалы.

Достоинства и преимущества плазмотронов:

– возможность создать сверхвысокие температуры, недостижимые при сгорании иного сырья,

– доступность регулировки мощности, запуска и завершения процесса,

– небольшие размеры и огромный КПД оборудования.

Конструкция плазмотрона:

Конструктивно плазмотрон представляет собой закрытую камеру. Ее внутренние токопроводящие стенки, выполняющие и роль анода, имеют внешнее водяное охлаждение на случай перегрева. Также роль анода может выполнять и сам материал, подлежащий обработке, но в этом случае он должен хорошо проводить электричество. Внутри камеры монтируется узел для подачи плазмообразующего газа (аргона, азота, водорода, метана, кислорода и др.). Катодом служит электрод из вольфрама или графита, устанавливаемый по ее центру.

Газ подается под давлением по спиральному каналу, чтобы подожженная струя на выходе оказалась максимально сжатой. Еще больше уплотняет горящий поток воздействующее на него индуктивное поле, создаваемое расположенным там же соленоидом или индуктивной катушкой.

Само сопло и катодный электрод относят к расходным материалам плазмотрона. Они отрабатывают одну рабочую смену (7-8 часов) и подлежат единовременной замене. Увы, существуют ограничения и по толщине раскраиваемого материала. Обычно это до 10 мм (у самых мощных моделей – до 20 мм).

Виды и классификация моделей плазмотронов:

Все серийно выпускаемые плазмотроны могут быть:

– электродуговыми,

– высокочастотными,

– комбинированными.

Также их разделяют в зависимости от следующих факторов:

– от воспроизводимой дуги – с прямым и косвенным воздействием;

– от подводимого тока – на переменные и постоянные;

– от охлаждения – с воздушным или водяным;

– от используемого электрода – с графитовым или вольфрамовым;

– от стабилизационной технологии потока плазмы – с газовой, водяной или магнитной стабилизацией.

Плазмотроны могут работать от инвертора или трансформатора (вторые более мощные), быть контактными и бесконтактными, бытовыми (220 V) и промышленными (380 V).

В электродуговых плазмотронах с прямым воздействием газовая дуга зажигается от электрода к детали, в устройствах с косвенным воздействием – от электрода к выходной части сопла. За счет большого давления в камере и узкого отверстия сопла горящая плазма истекает из него со скоростью, в разы превосходящей скорость звука. Как правило, горелки дуговых плазмотронов оснащаются хоть одним катодом и одним анодом, запитываемых от источника постоянного тока.

В некоторых из них могут вращаться электроды либо образуемая ими дуга. Изредка применяются электролитические катоды, бериллиевые, циркониевые и гафниевые электроды. Для хорошей циркуляции охлаждающей жидкости в горелке создаются специальные каналы. Плазморезы могут работать как со средой защитных и окислительных газов, так и со специальными смесями. В зависимости от используемого топлива у них есть небольшие конструктивные отличия.

Высокочастотные плазмотроны работают на индуктивно-емкостном принципе, поэтому им не нужны аноды и катоды, им не нужен обязательный контакт электрической дуги с газом. Тут горелка становится своеобразным резонатором. Газ в ней поджигают непосредственно токи высокой частоты (ТВЧ), проходящие сквозь стенки камеры, созданные из непроводящих материалов. Производители горелок пользуются для этого закаленным кварцевым стеклом или керамикой, а их необходимую защиту от перегрева обеспечивает газодинамическая изоляция и воздушное охлаждение. Внутреннее строение такой горелки проще, она компактнее и легче, но может использоваться лишь для разрезания тонких материалов (до 3 мм).

Существуют сверхвысокочастотные (СВЧ) плазмотроны, использующие сверхвысокочастотный разряд в, проходящем через резонатор, газе.

В комбинированных плазмотронах нагнетаемый газ поджигается как токами высокой частоты, так и горящим дуговым межэлектродным разрядом. Кроме этого, выталкиваемая струя в них сжимается параллельным воздействием магнитного поля. У приборов очень большой спектр регулировки мощности, что существенно расширяет основной функционал данных моделей.

Для нормальной работы в любой из описанных горелок важно стабилизировать процесс истечения плазмы, максимально сжать ее и зафиксировать по оси отверстия сопла. Этого добиваются воздействием газа, воды либо магнитного поля. В первом случае горящий дуговой столб сжимается нагнетаемым внешним газом более холодной температуры, также участвующим в плазмообразовании. Во втором можно еще больше сжать плазменный столб, одновременно разогрев его до 50 000 0С и выше. Но водяные пары сжигают электрод намного быстрее. Магнитная стабилизация менее эффективна, но позволяет регулировать интенсивность плазменной струи и экономить используемый газ.

Применение плазмотронов:

Плазмотроны могут применяться:

– при сварке, резке и обработке металлов, а также различных твердотельных материалов,

– для расплавления и рафинирования (очистки) металлических сплавов,

– при нанесении защитных покрытий на металлические поверхности (керамики, электроизоляции и т.д.),

– для упрочнения дешевых материалов металлическим наплавом,

– для подогрева металлического расплава в мартеновских и плавильных печах,

– для термического обезвреживания высокотоксичной органики,

– для получения нанодисперсных порошков и соединений,

– при плазменной горной и шахтной проходке,

– при безмазутной растопке угольных котельных на электростанциях,

– и пр.

Перспективы использования плазмотронов:

Растущий интерес к оборудованию проявляют химики и авиастроители. В плазмохимии устройство может использоваться как для ускорения протекания многих реакций с увеличением их эффективности, так и для синтеза соединений различной сложности, получить которые раньше не удавалось. К примеру, при взаимодействии водородной плазмы с метаном легко получить ацетиленовое сырье, а введя в плазменный поток пары нефти, можно разложить их на органические производные.

Прибор, создающий плазменную струю, выбрасывает ее через сопло с огромной скоростью, а это может обеспечивать механическое движение. По аналогии строятся реактивные двигатели, но там выбрасываемую струю составляют горячие газы, скорость которых способна достигать нескольких км/сек. У плазмы она в десятки раз больше (от 10 до 100 км/сек). Значит и тягу можно получить во столько же раз мощнее, затратив на это значительно меньше топливной смеси. Первые испытания космических спутников с такой системой успешно завершились, проводятся дальнейшие работы.

Примечание: © Фото //www.pexels.com, //pixabay.com

карта сайта

плазмотроны для резки металла цены

купить ручной плазмотрон а141 гта 5 онлайн stm 120 td 300 дуговой металлургический

головка сопло электрод катод плазмотрона cs 141

плазмотрон или плазмотрон как правильно

Коэффициент востребованности 117

Плазменная система ПЛАЗАРИУМ TPS:

Плазмотроны в составе плазменной системы TPS:

Примечания: 1 — Источники питания и другие энергетические системы обеспечивают автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 2 — Возможно изготовление плазмотронов мощностью до 2500 кВт включительно по индивидуальному ТЗ заказчика. 3 — Срок службы расходных элементов зависит от технологии изготовления и типа электрода, типа стабилизации дуги, типа плазмообразующей среды и параметров источника питания. 4 — Плазмотроны разрабатываются под конкретный газ согласно параметрам ТЗ заказчика. 5 — Все параметры плазмотронов и плазменной системы изготавливаются в соответствии с ТЗ заказчика. Конструктивное исполнение Плазмотрона и всей плазменной системы определяется Исполнителем с согласованием габаритных и присоединительных размеров с Заказчиком. | ||||||||||||||||||||||||||||||||||||||||||

вид и устройство плазмотрона, принцип работы резака и советы по выбору

Первые плазменные станки были изобретены в 50-х годах XX века. Оборудование было громоздким и дорогостоящим, использовалось оно только в некоторых отраслях промышленности. Но уже к концу двадцатого столетия плазменная резка металла стала доступной, и спрос на неё вырос.

Сегодня этот вид резки занимает одно из лидирующих мест в металлообрабатывающей отрасли. Оборудование, применяемое в технологии плазменной резки металла, постоянно модернизируется, становясь всё более практичным и удобным.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

- разделительная;

- поверхностная.

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Устройство аппарата для резки плазмой

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

Плазмотрон состоит из конструктивных элементов:

Кожух.

Кожух.- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.- Сжатый воздух начинает поступать в камеру устройства. Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

- Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Типы плазмотронов

На предприятиях широко применяется автоматическая и ручная резка плазмой.

Резать металл можно различными типами приборов.

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.- Индукционный резак. Это высокочастотное устройство, работающее по принципу индуктивно-связанной плазмы с температурой до 6000 К и высокой плотностью электронов.

- Комбинированные аппараты. Представлены симбиозом токов высокой частоты и электрической дуги. Электрический разряд сжимается под воздействием магнитного поля.

- Газовые устройства, работающее за счёт сжатия столба дуги плазмообразующим газом.

- Водяные устройства, рабочим телом которых является паровой газ. Высокотемпературный водяной пар способствует ускоренному сгоранию углерода.

- Магнитные резаки. Такие приборы малоэффективны и не пользуются популярностью. Их основное преимущество в том, что регулировка сжатия электрической дуги осуществляется без потери газа.

В зависимости от типа плазмотрона можно без труда обрабатывать сталь любых видов, в том числе металлы с высоким тепловым расширением, а также материалы, которые электрический ток не проводят.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

Высокая производительность, лёгкость освоения.

Высокая производительность, лёгкость освоения.- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Выбор плазмотрона

Чтобы правильно выбрать аппарат для плазменной резки металла, нужно определиться, какими характеристиками должен обладать прибор. Исходными данными могут быть:

автоматизированный или ручной способ резки;

автоматизированный или ручной способ резки;- продолжительность работы;

- расход электрической энергии;

- толщина металла;

- тип металла;

- с какой частотой осуществляется замена расходных материалов;

- отзывы пользователей об оборудовании и производителях.

Хорошим вариантом оптимальной цены и мощности является модель Сварог CUN 40 B (R 34). Это лёгкий и компактный прибор, который применяется в раскрое тонколистовых металлов менее 0,12 см. Он прост в управлении, неприхотлив в эксплуатации, расход сжатого воздуха минимальный.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

Для резки толстого металла подойдёт модель BRIMA CUT 120. Устройство используется при резке цветного, углеродистого, нержавеющего металла и меди. Толщина металла может доходить до 35 мм. Он имеет встроенную регулировку дуги и плавно изменяет рабочие параметры устройства.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 .3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

Кожух.

Кожух. От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги. Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот. Высокая производительность, лёгкость освоения.

Высокая производительность, лёгкость освоения. автоматизированный или ручной способ резки;

автоматизированный или ручной способ резки; Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.