Плазмотрон: принцип работы и конструкция

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

- Получение сверхвысоких температур, недостижимых при использовании химического топлива

- Лёгкость регулирования мощности, пуска и остановки рабочего режима

- Компактность и надёжность устройства

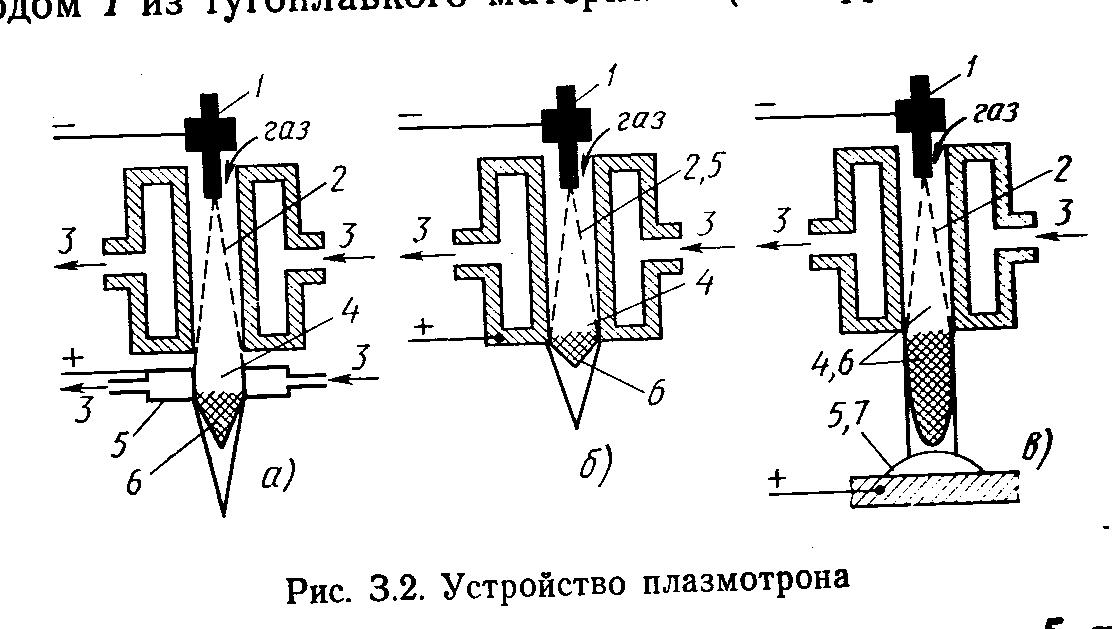

Устройство плазмотрона

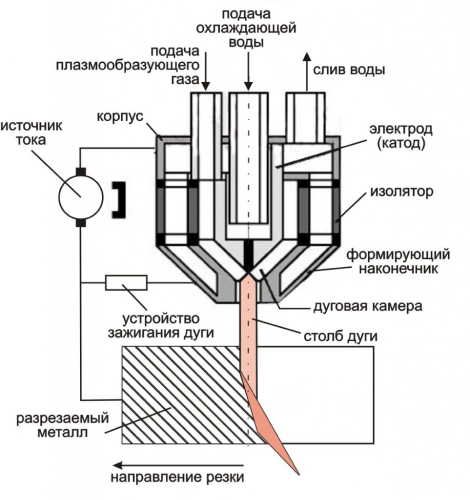

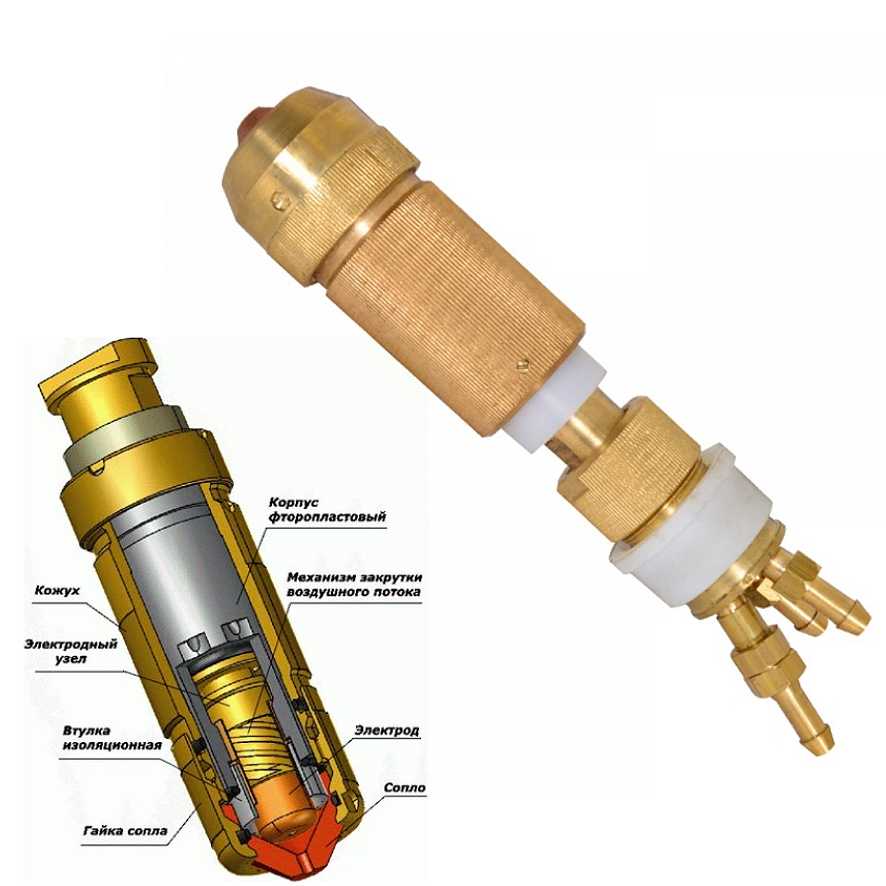

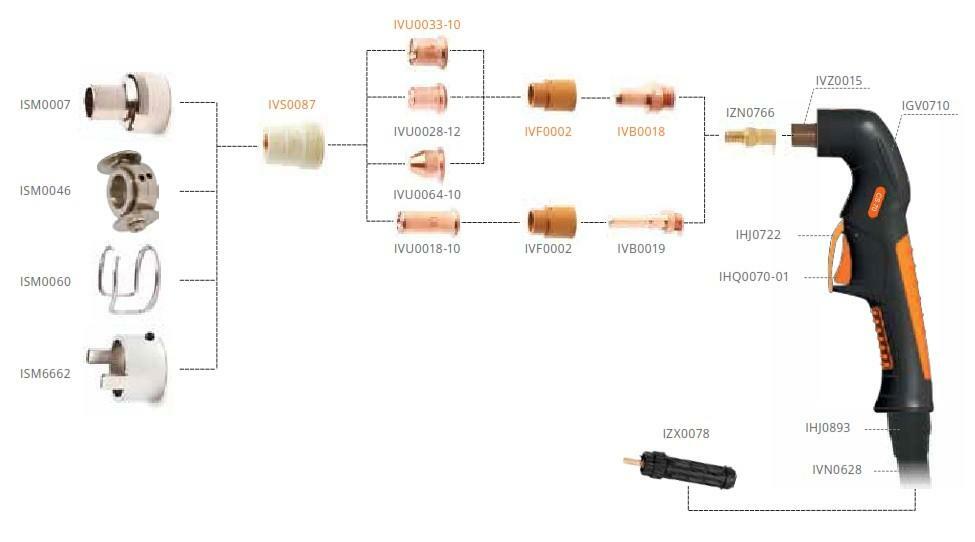

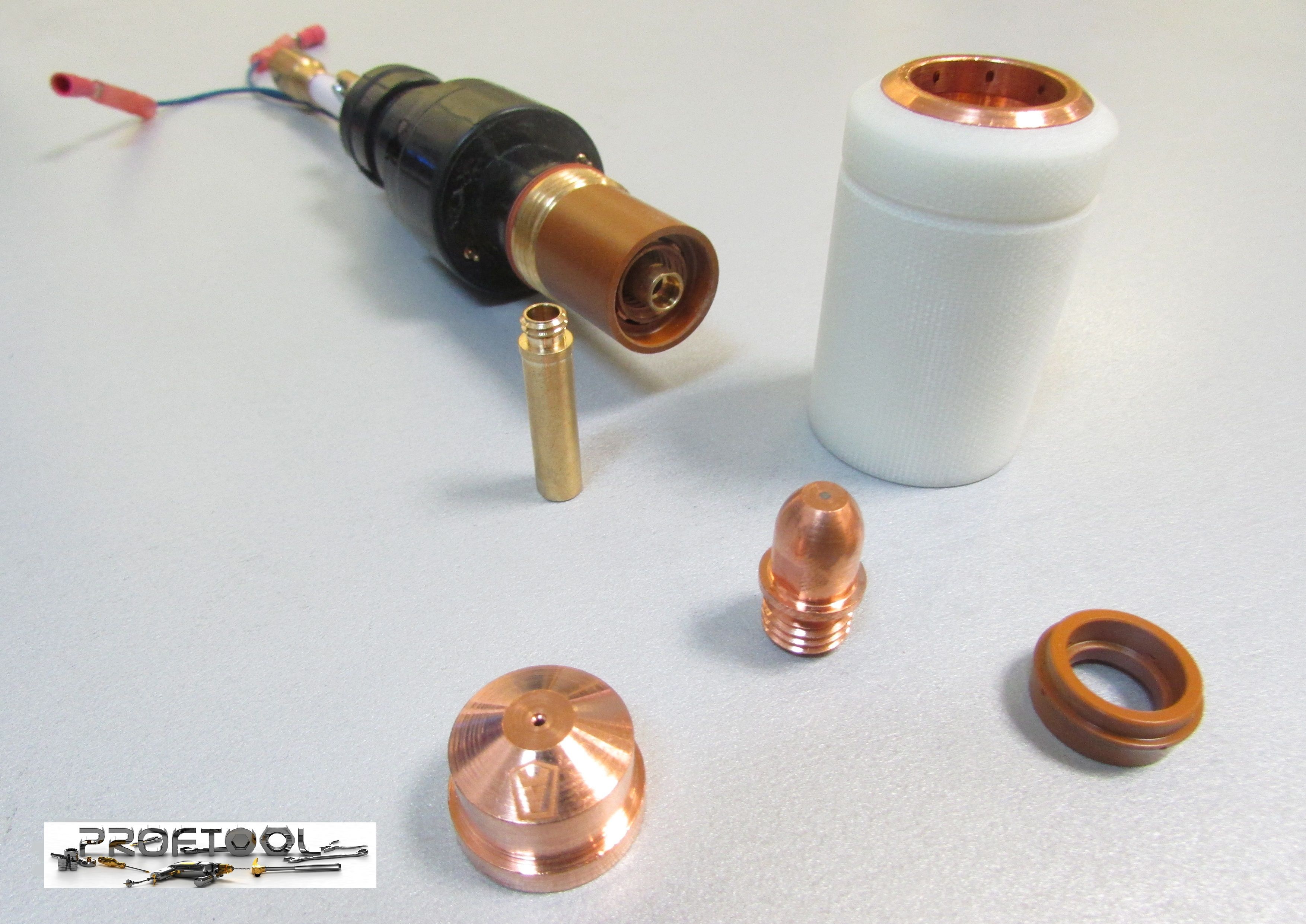

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

I. Электродуговые

II. Высокочастотные

III. Комбинированные

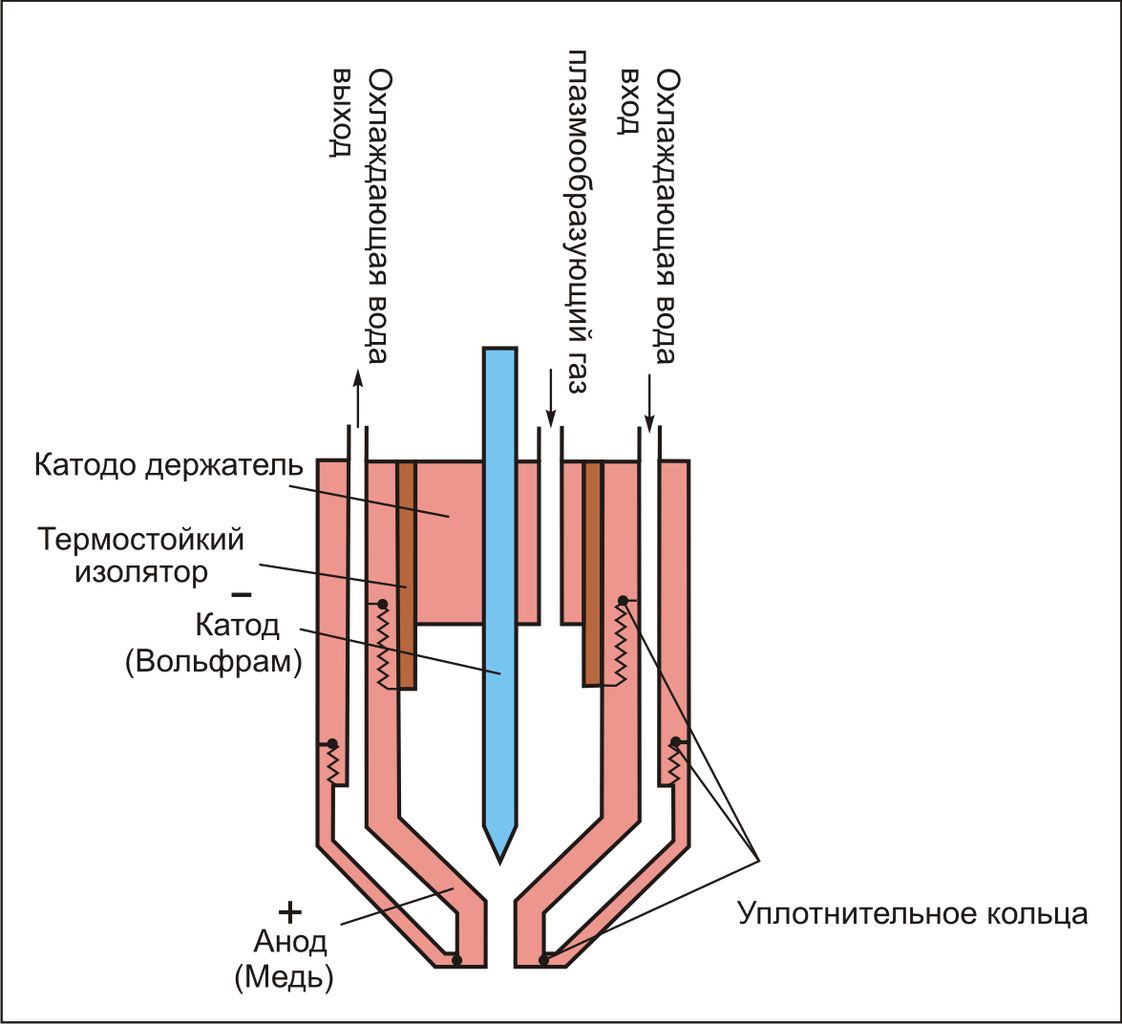

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Плазмотрон и принцип его работы

Плазмотрон (или еще его называют плазморез) — это устройство, назначение которого образовать из электрического тока и сжатого воздуха поток плазмы, применяемый для резки электропроводящих материалов.

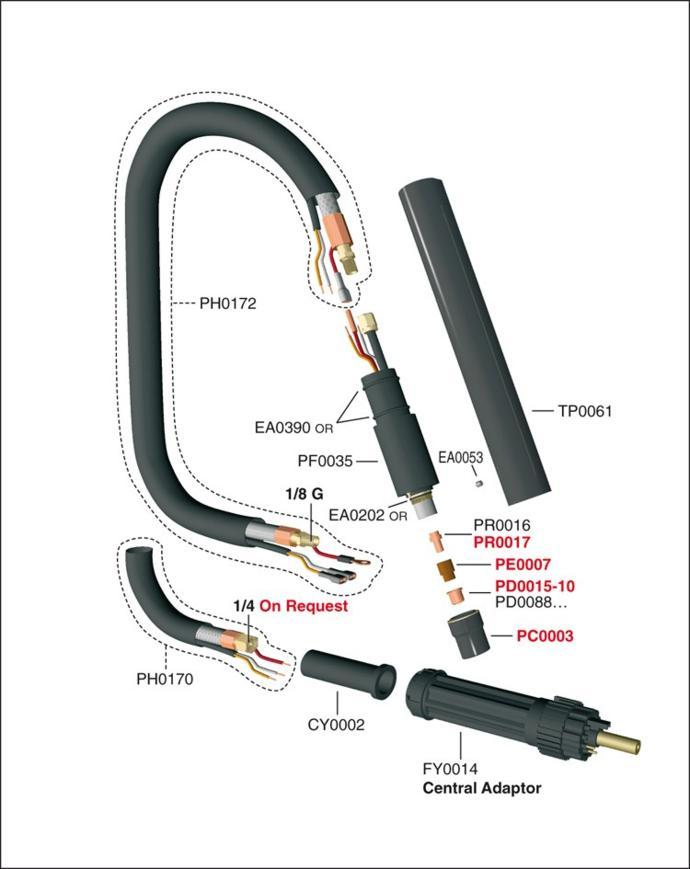

В комбинации с источником питания и источником подачи воздуха, плазмотрон образует мощную систему плазменной резки для качественного раскроя различных металлов. Системы плазменной резки могут быть как ручными, так и работать совместно на машинах портального резки с ЧПУ в автоматическом режиме.

К преимуществам систем плазменной резки относят:

- высокую эффективность работы;

- универсальность (может работать с любыми металлами)

- высококачественный срез любой конфигурации;

- минимальные тепловые деформации деталей;

- безопасность эксплуатации.

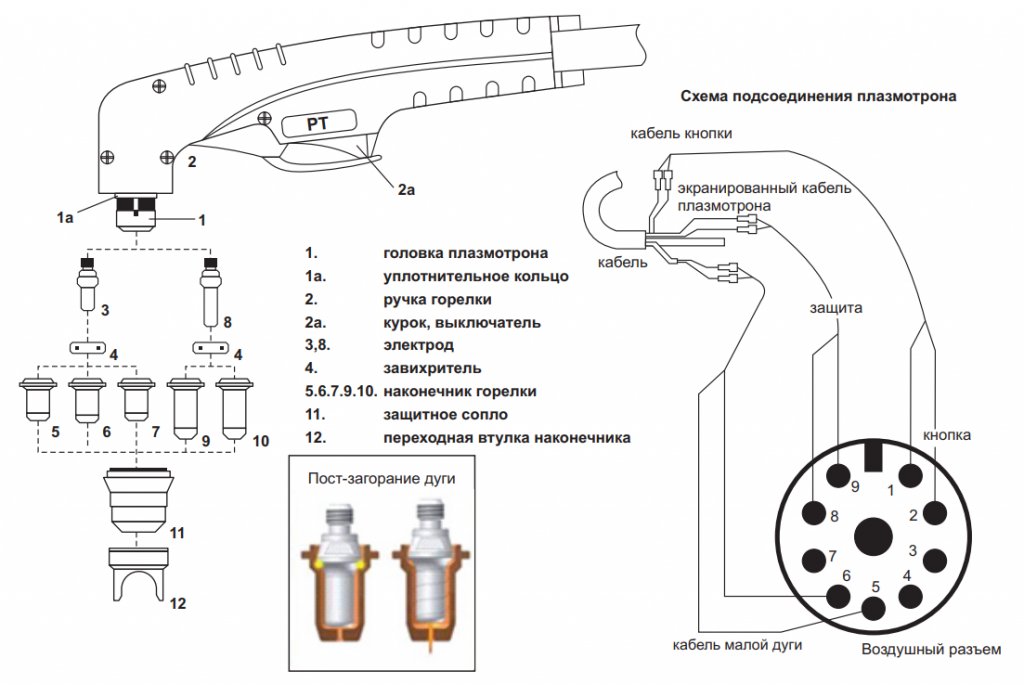

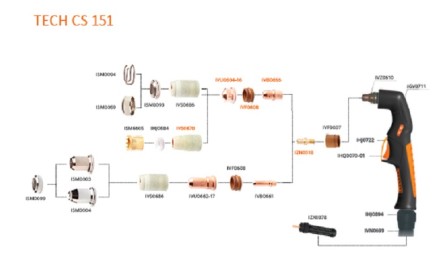

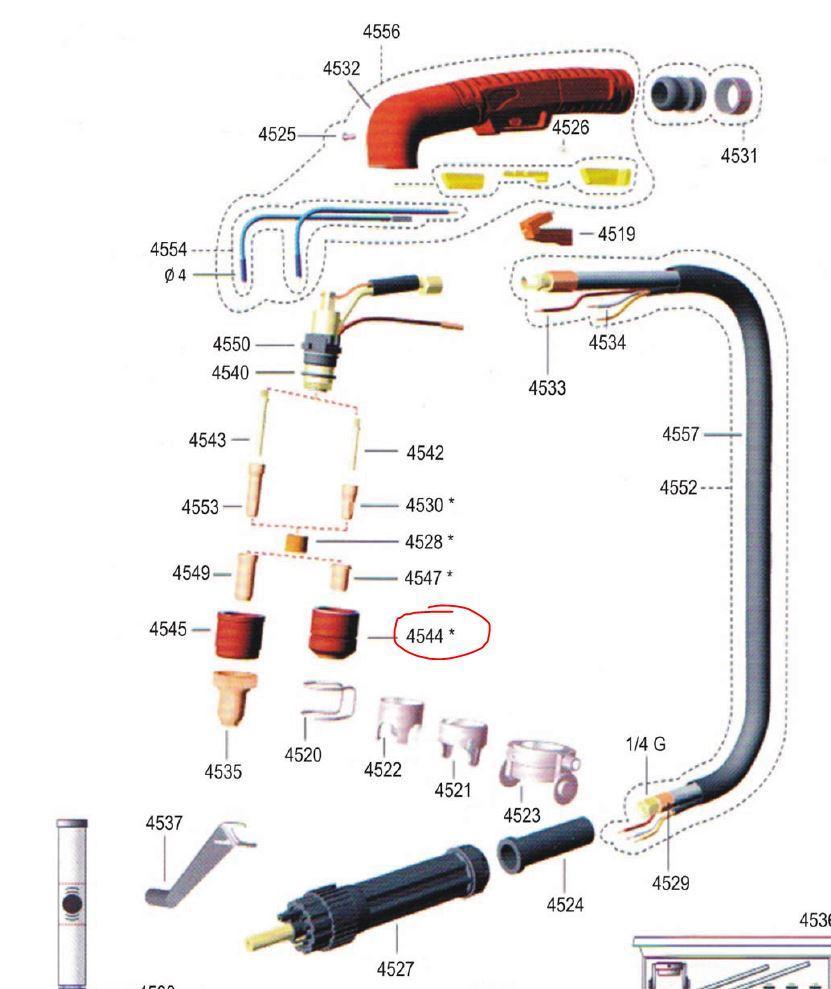

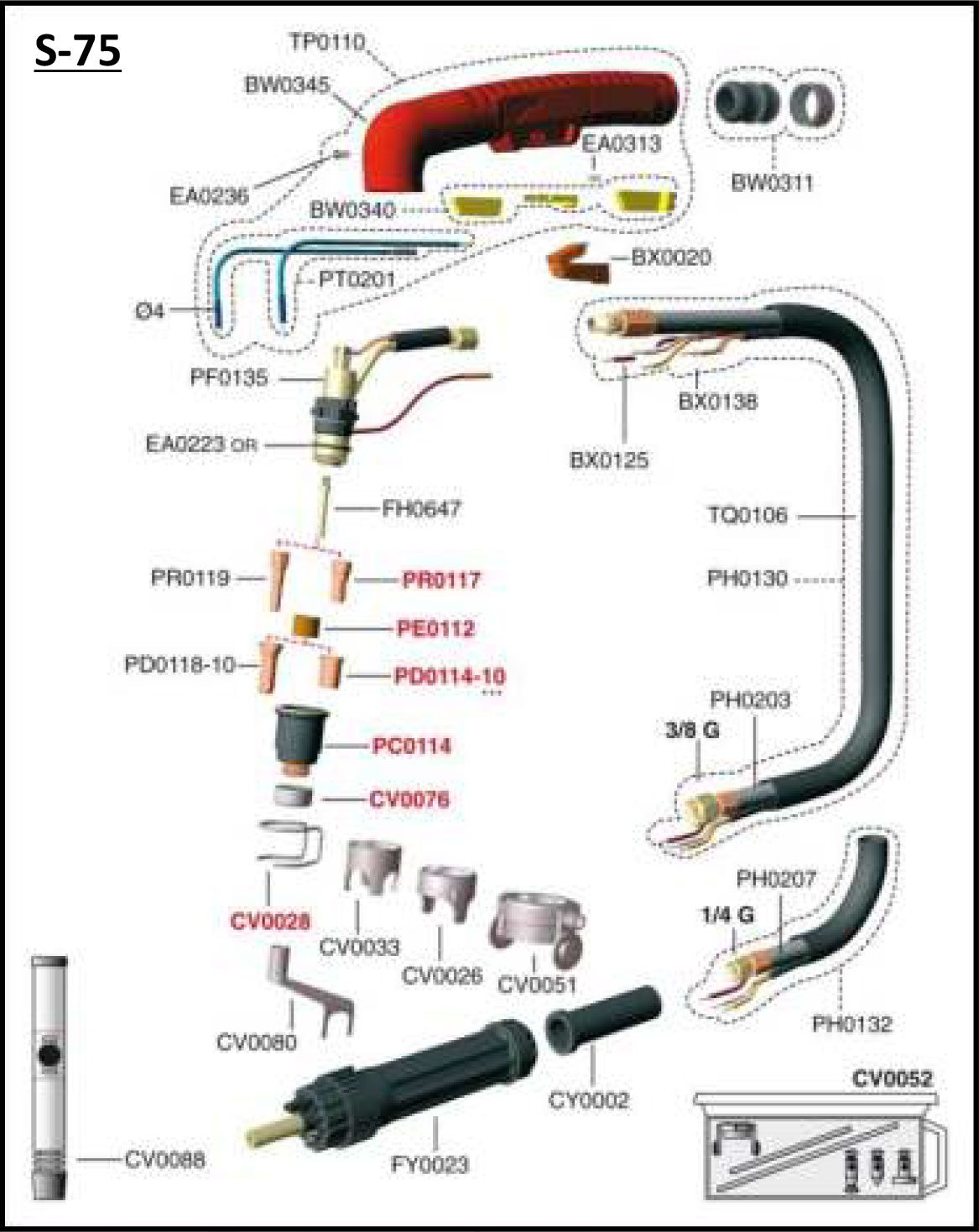

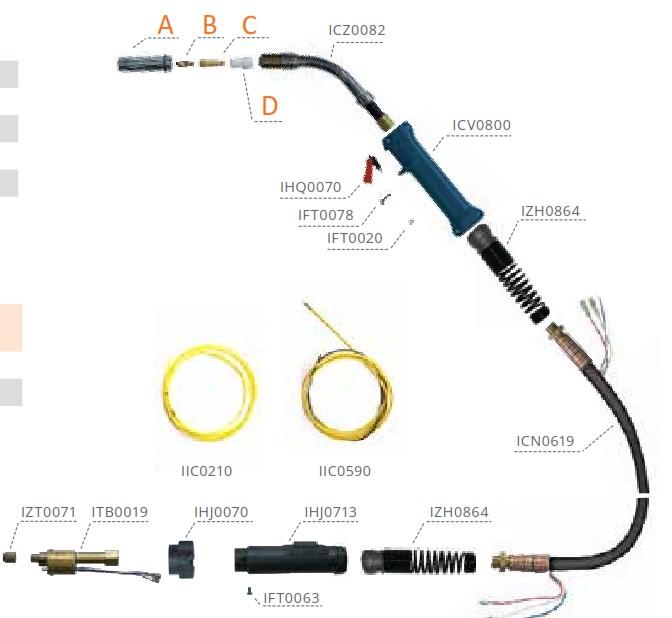

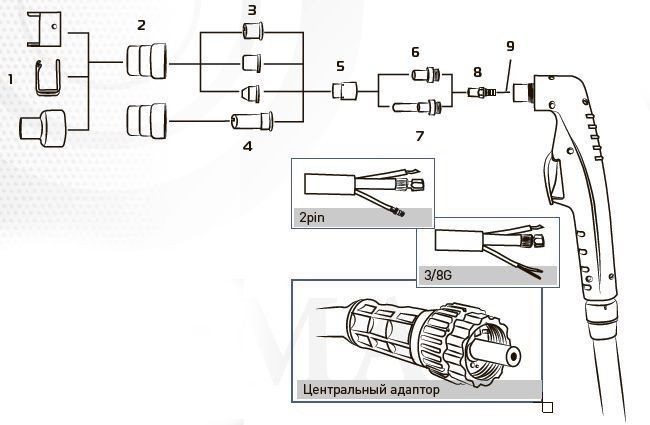

Рассмотрим конструкцию и принцип работы плазмотрона JS-T1300 с воздушным охлаждением, который предназначен для работы на машинах портальной резки с ЧПУ.

1 — фиксирующая гайка

2 — защитный колпачок

3 — фиксатор сопла

4 — сопло

5 — электрод

6 — головка плазмотрона

При включении системы плазменной резки, между электродом (5) и соплом (4) загорается дежурная электрическая дуга, которая постепенно заполняет весь канал. Одновременно начинается подача сжатого воздуха под давлением 0.5 МПа. Когда воздух движется сквозь электрическую дугу, он нагревается и в 50-100 раз увеличивает свой объем. При этом происходит ионизация и воздух получает свойство проводить электрический ток. Нагретый и ионизированный воздух превращается в плазму с температурой 25000 — 30000 °С. Благодаря конструкции сопла, столб плазмы приобретает высокую скорость на выходе. В момент касания столба плазмы поверхности обрабатываемой детали, зажигается режущая дуга, а дежурная гаснет. Благодаря режущей дуге, металл локально расплавляется, начинает испарятся и продукты горения выдувается сжатым воздухом, образуя качественный и чистый рез.

Принцип работы плазменной резки история плазменной резки

Принцип работы плазменной резки

Чтобы понять принцип работы всей установки, необходимо изучить, как работает плазмотрон. Именно в нем происходит процесс преобразования обычного газа в высокотемпературную плазму, способную с легкостью разрезать любые металлы.

{xtypo_rounded2} Плазмотрон состоит из трех основных компонентов: электрода; сопла; устройства закручивающего поток газа.{/xtypo_rounded2}Компрессор качает сжатый воздух, или газ по шлангу в плазмотрон. В плазмотроне воздух попадает в специальный канал с закручивающим устройством. При этом поток воздуха закручивается вихревым методом.

В это время специальное устройство осциллятор подает ток высокого напряжения для создания дежурной дуги. Эта дуга возникает между электродом и соплом. Она заполняет собой все пространство канала, по которому движется закрученный воздух. Температура дуги достигает восьми тысяч градусов.

Эта дуга возникает между электродом и соплом. Она заполняет собой все пространство канала, по которому движется закрученный воздух. Температура дуги достигает восьми тысяч градусов.

При прохождении через канал заполненный дугой воздух ионизируется и нагревается. Благодаря ионизации он становится способным проводить электрический ток. Благодаря разогреву он увеличивается в объеме до 50-100 раз.

Затем поток ионизированного прогретого воздуха проходит через обжимающее сопло. Благодаря большому расширению при нагреве и узкому каналу сопла, скорость потока воздуха становится очень большой на выходе, и может достигать до трех км. в секунду. При этом температура такого потока может доходить до тридцати тысяч градусов.

{xtypo_sticky} На выходе из сопла вылетает тончайшей струей раскаленная плазма, с огромной скоростью и высочайшей температурой. {/xtypo_sticky} Такой поток, созданный из обычного воздуха способен мгновенно резать металл, с высокой скоростью и качеством реза.

Поток плазмы очень узок, благодаря этому получается узкий рез. Кроме того, расплавленные частицы металла моментально выдуваются этим потоком. Кромки реза после этого нет необходимости обрабатывать, они получаются гладкими.

{xtypo_rounded1} Если вы заинтересованы в приобретении подобного оборудования, то наша компания как раз специализируется на продаже аппаратов для плазменной резки. Мы можем предложить самое разное оборудование для этих целей, и расходные материалы. Благодаря прямым договорам с ключевыми производителями, наши специалисты предложат Вам оптимальные варианты цены и качества.{/xtypo_rounded1}Просмотров: 4048 | Дата публикации: Понедельник, 17 апреля 2017 14:18

Плазменная резка. Обзор установок для плазменной резки. Технические советы

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ РЕЗКИ

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

ОБЛАСТЬ ПРИМЕНЕНИЯ ПЛАЗМЕННОЙ РЕЗКИ

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

ПОДГОТОВКА ПЛАЗМЕННОЙ РЕЗКИ К РАБОТЕ

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза. Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

СТРОЖКА ПЛАЗМЕННОЙ ДУГОЙ

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

ПРОПЛАВЛЕНИЕ ОТВЕРСТИЙ ПЛАЗМЕННОЙ ДУГОЙ

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

НА ЧТО ОБРАТИТЬ ВНИМАНИЕ ПРИ ВЫБОРЕ АППАРАТА ПЛАЗМЕННОЙ РЕЗКИ

Выходная мощность

Номинальная мощность аппарата плазменной резки подбирается в зависимости от типа и толщины разрезаемого металла. Толщину разрезаемого металла также определяет диаметр сопла, тип применяемого газового потока (воздух, азот).

Определите, какой металл вы собираетесь резать, и проверьте мощность аппарата, который вы собираетесь купить. Например, аппарат плазменной резки имеет номинальную мощность 60 А или 90 А. Используя этот аппарат, можно резать металл толщиной до 30 мм. Аппарат такого типа превосходно служит в различных отраслях промышленности, в автомобильных ремонтных мастерских, в домашних мастерских. Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Если планируете резать более толстый металл, вам понадобится аппарат плазменной резки который имеет номинальную мощность 90 А или 170 А. Используя этот аппарат, можно резать металл толщиной до 50 мм.

Скорость резки

Проверьте скорость резки аппарата. Обычно она измеряется сантиметрами в минуту. Некоторыми аппаратами металл толщиной 30 мм можно перерезать в течение 5 минут, другим — достаточно одной минуты. Скорость резки — очень важная характеристика, особенно при массовом производстве, когда необходимо уменьшать затраты времени.

Входная мощность

Проверьте первичное напряжение и необходимую для источника питания силу тока. Также определитесь, необходим ли вам универсальный аппарат, который мог бы работать с различным напряжением и током. Некоторые аппараты могут использовать только напряжение 220 В или 380 В, однофазный или трехфазный ток питания.

Продолжительность работы

Это очень важная характеристика, на которую необходимо обратить внимание при покупке аппарата. Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

Продолжительность работы — это время, в течение которого аппарат, не перегреваясь, может резать. Например: если продолжительность работы (ПН) аппарата 60 %, то аппарат без перерыва может работать 6 минут, а затем в течение оставшихся 4-х минут ему необходимо охлаждаться. Большая продолжительность работы очень важна, если требуется выполнять длинные разрезы, если требуется высокая производительность или если аппарат используется в обстановке при повышенной температуре. Соответствующая продолжительность работы обычно указывается для максимальной мощности аппарата в данном случае. Если аппарат будет использоваться с меньшей мощностью, то соответственно увеличится его продолжительность работы. Температура среды (в которой будет эксплуатироваться аппарат плазменной резки) также может иметь влияние на продолжительность работы. Некоторые производители определяют продолжительность работы своих аппаратов при температуре 40°С. Если продолжительность работы источника питания определена при температуре 25°С, то при температуре 40°С его нельзя будет длительно использовать.

ПЛАЗМАТРОН (ПЛАЗМЕННАЯ ГОРЕЛКА)

Выбор плазматрона зависит от особенностей материалов или продуктов, которые требуется резать. Плазматрон всегда должен быть достаточной мощности, должен обеспечивать качественную резку в тяжелых рабочих условиях и при интенсивной эксплуатации быть стойким к ударам. Можно использовать плазматроны разной конструкции. Плазматрон с медным соплом, которое более прочно, чем керамическое, практически не бьется, имеет воздушное охлаждение. Рукоятка может быть укомплектована крепящимся к плазматрону дополнительным элементом, который будет поддерживать наконечник на расстоянии от 1,6 мм до 3 мм от рабочей поверхности. Это облегчает работу оператора, так как можно двигать плазматрон на постоянном требуемом расстоянии от рабочей поверхности. Длина дополнительного элемента (фиксированное расстояние между рабочей поверхностью и плазматроном) зависит от толщины разрезаемого металла и требуемой силы тока. Используя при резке малые токи, можно соплом прикоснуться к поверхности металла или провести по металлу. При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При использовании для резки большого тока (выше 60 А) расстояние между горелкой и поверхностью металла должно быть 1,6-4,5 мм.

При выборе плазматрона для плазменной резки необходимо определиться, для каких целей он будет использоваться, так как возможны различные конструкционные решения. Например, если он используется исключительно в диапазоне малых токов и может разрезать только тонкие листы металла, тогда для охлаждения плазматрона защитный газ не требуется, поэтому в этом случае в плазматрон подается только необходимый для резки воздух. Если плазматрон используется для резки толстых листов металла, то требуется больший ток, поэтому в плазматрон желательно подавать не воздух, а защитный газ (азот) для охлаждения плазматрона. При этом качество резки улучшается.

Материалы

Для плазменной резки требуется не только сжатый воздух, но и другие комплектующие части и материалы. Это сопло горелки и электрод для резки. Изношенные или поврежденные сопла или электроды оказывают влияние на качество резки. Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Низкая квалификация оператора, влажность воздуха, резка толстых листов металла с использованием интенсивных режимов ускоряют износ данных комплектующих частей. Оптимальное качество резки достигается только при одновременной замене сопла и электрода.

Вес и размеры

Если требуется переносной аппарат плазменной резки, его вес и размеры являются очень важными факторами. Можно приобрести небольшие переносные аппараты, весящие менее 40 кг. Также существуют мощные аппараты плазменной резки, которые весят намного больше, они являются стационарными постами резки и позволяют выполнять качественную резку металлов толщиной до 50 мм.

КАК БЕЗОПАСНО РАБОТАТЬ С ОБОРУДОВАНИЕМ ПЛАЗМЕННОЙ РЕЗКИ

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

ОСНОВНЫЕ ПАРАМЕТРЫ ПЛАЗМЕННОЙ РЕЗКИ

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

ЧАСТО ВСТРЕЧАЕМЫЕ ОШИБКИ ПРИ ПЛАЗМЕННОЙ РЕЗКЕ

Во время выполнения плазморезательных работ специалистами может допускаться ряд характерных ошибок, которые влияют на качество резки и повышают стоимость работ. Первая ошибка – слишком поздно или наоборот слишком рано осуществляется замена комплектующих плазматрона: сопел, электродов и пр. Использование изношенных комплектующих снижает качество резки и сокращает службу самого плазматрона. Если заменит детали ранее, то это приведет росту стоимости плазменной резки.

Вторая ошибка – использование неправильных режимов резки, которые также сокращают срок службы комплектующих плазматрона. Способствует раннему сбою в работе плазматрона небрежное к нему отношение. На плазматрон следует одевать защитный чехол, чистить от пыли и грязи, вовремя менять сопла и электроды, а также прочие комплектующие.

Третья — часто встречаемая ошибка при работе с плазматроном – отсутствие контроля расхода газа и охладителя. Несоответствие влажности, давления и замасленности этих веществ нормам приводит к электрическому пробою в плазматроне, а также к увеличению диаметра дуги, что изнашивает сопла, электроды и прочие комплектующие и ухудшает результат резки.

В режиме непрореза расплавленный металл попадает на плазматрон, к тому же плазматрон работает на повышенном токе, что сокращает срок службы его комплектующих.

Механическое повреждение плазмотрона – самая неприятная ошибка, допускаемая мастером. Могут повредиться сопло, электрод, сам механизм. Во избежание случайных контактов с листом используются стабилизаторы высоты.

УСТРОЙСТВО ПЛАЗМЕННЫХ РЕЗАКОВ

Плазменный резак, называемый также плазмотроном или плазменной горелки предназначается для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

ПЛАЗМЕННАЯ РЕЗКА ЗИМОЙ

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

МАШИНЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

ПЛАЗМОТРОН С МЕДНЫМ ПОЛЫМ ЭЛЕКТРОДОМ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

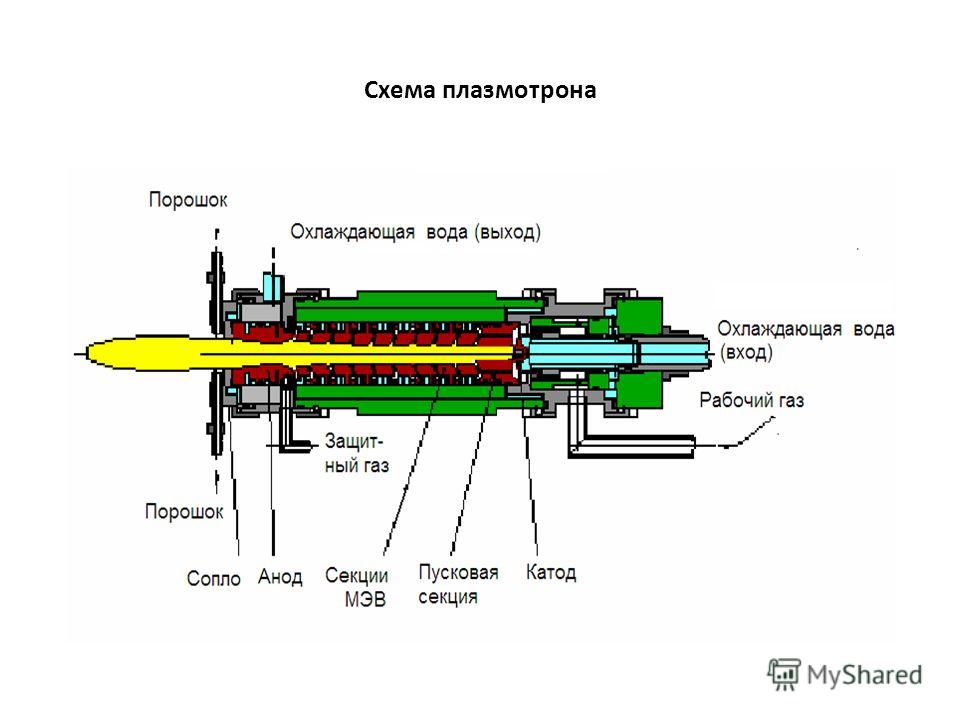

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ КАЧЕСТВО ПЛАЗМЕННОЙ РЕЗКИ

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

ПЛАЗМЕННАЯ РЕЗКА: ТЕХНОЛОГИЯ, ТИПЫ, КОМПЛЕКТУЮЩИЕ

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

УСТАНОВКИ ПЛАЗМЕННОЙ РЕЗКИ

Чтобы укомплектовать машины плазменной резки всем необходимым используются плазмотроны, электроды, сопла, системы и аппараты различных производителей.

Конструкции плазмотронов — Энциклопедия по машиностроению XXL

| Рис. 4.17. Конструкция плазмотронов с аксиальной (а) (прямого действия) и тангенциальной (б) (косвенного действия) подачей газа |

Плазмотроны.

Основным рабочим (режущим) инструментом при плазменной резке является плазмотрон. Существует большое разнообразие типов и конструкций плазмотронов. Наибольшее распространение получили плазмотроны постоянного тока с газовой стабилизацией дуги и со стержневыми электродами-катодами, преимущественно неплавящимися. Наиболее важными элементами плазмотронов являются катодный узел, формирующее сопло и узел стабилизации столба дуги. В качестве катодной вставки обычно используется вольфрам. Только в плазмотронах с водяной стабилизацией, получивших ограниченное распространение, применяется расходуемый графитовый электрод.

[c.220]

Основным рабочим (режущим) инструментом при плазменной резке является плазмотрон. Существует большое разнообразие типов и конструкций плазмотронов. Наибольшее распространение получили плазмотроны постоянного тока с газовой стабилизацией дуги и со стержневыми электродами-катодами, преимущественно неплавящимися. Наиболее важными элементами плазмотронов являются катодный узел, формирующее сопло и узел стабилизации столба дуги. В качестве катодной вставки обычно используется вольфрам. Только в плазмотронах с водяной стабилизацией, получивших ограниченное распространение, применяется расходуемый графитовый электрод.

[c.220]Процесс выращивания монокристаллов с помощью плазменной дуги предъявляет к конструкции плазмотрона специфические требования. С одной стороны, нужно обеспечить аксиальную устойчивость плазменной дуги, что достигается ее газодинамическим сжатием. [c.450]

КОНСТРУКЦИИ ПЛАЗМОТРОНОВ И ИХ ОСНОВНЫХ УЗЛОВ [c.41]

ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ПЛАЗМОТРОНА

[c. 41]

41]

Конструкция плазмотрона с дугой, стабилизированной в канале жидкого азота, приведена на рис. 2.15 (плазмотрон расположен вертикально). Жидкий азот (или воздух) подается в цилиндрическую стальную камеру по двум тангенциальным каналам внутренним диаметром 2…4 мм. Снизу камера закрывается текстолитовой крышкой- [c.58]

На ширину реза и величину скоса влияют не только диаметр канала сопла, но также конструкция плазмотрона, плазменная установка, способные обеспечить самые благоприятные условия для возбуждения и под- [c.58]

В СССР и некоторыми зарубежными фирмами разработаны специальные конструкции плазмотронов, которые позволяют более полно использовать ценные свойства воды. Поскольку воду нельзя подать вместе с плазмообразующим газом в катодное пространство, так как это приводит к разрушению электрода и сопла, то ее подают отдельно газ в полость сопла, а воду в канал сопла. В канале сопла под воздействием высоких температур происходит ее интенсивное испарение, т. е. диссоциация на водород и кислород. При испарении 1 см воды образуется около 1700 см водяного пара. Плазменная дуга уплотняется, удлиняется и стабилизируется. Кроме того, увеличивается движущая масса, которая обеспечивает лучший перенос энергии и служит для удаления расплавленного металла и шлака из полости реза.

[c.70]

е. диссоциация на водород и кислород. При испарении 1 см воды образуется около 1700 см водяного пара. Плазменная дуга уплотняется, удлиняется и стабилизируется. Кроме того, увеличивается движущая масса, которая обеспечивает лучший перенос энергии и служит для удаления расплавленного металла и шлака из полости реза.

[c.70]

Плазменные покрытия. Предпосылкой применения дуговой плазмы в качестве источника нагрева явилась возможность выделения из разрядного промежутка потока ионизированных частиц с высокими температурами, скоростью и энтальпией. В настоящее время разработано много конструкций плазмотронов, обеспечивающих получение потока термической плазмы в непрерывном режиме, с принудительным движением плазмообразующего газа через электрическую дугу. Получаемый таким образом поток плазмы характеризуется следующими энергетическими показателями температура в ядре потока 5000—10 000° К, скорость струи 300—600 м/сек, коэффициент теплопередачи 5000 ккал/см . С учетом этих параметров, а также возможности поддержания при напылении безокислительной среды плазменный метод дает возможность напыления любых кислородных и бескислородных тугоплавких соединений. [c.9]

[c.9]

Существующие работы по электроплазменным процессам и установкам разрозненны (отдельные данные опубликованы в периодической и патентной литературе, в тезисах докладов различных конференций и симпозиумов, выпущенных малыми тиражами) по многим вопросам отсутствуют необходимые обобщения и рекомендации. Так, нет подробного анализа существующих конструкций плазмотронов и их характеристик. Нет систематизированных сведений о практическом применении высокочастотной плазмы и электродуговой плазмы переменного тока и их эффективности по сравнению с плазмой постоянного тока. Слабо и бессистемно освещены различные способы ведения технологических процессов, особенно современных. Все это существенно сдерживает развитие и применение электроплазменных процессов в народном хозяйстве. [c.3]

Недостатками данного способа являются сложность конструкции плазмотрона, трудность распределения массового расхода газа по сечению разрядного канала, низкое теплосодержание потока плазмы в связи с большим расходом газа. [c.25]

[c.25]

К перечисленным параметрам можно добавить диаметр и материал катода, размеры катодной вставки, число секций межэлектродной вставки, расстояние между ними и их ширину. Однако эти параметры оказывают меньшее влияние на технологический процесс. Кроме того, конструкция плазмотрона может быть иной, например плазмотроны для резки металлов имеют, как правило, одно сопло, в плазмохимических процессах используются плаз.мо-троны одно- и двухкамерные с вихревой подачей газа и т. д. Для их характеристики могут быть приняты некоторые другие параметры, учитывающие специфику конструкции плазмотрона и установки, например конструктивные параметры реактора и закалочного устройства. [c.36]

Бурное развитие электроплазменных процессов предъявляет к плазмотронам новые и более высокие требования. В связи с тем, что для каждого технологического процесса применима одна вполне определенная конструкция плазмотрона, дающая высокий технико-экономический эффект, число требований, предъявляемых к плазмотронам, растет пропорционально количеству разработанных технологических процессов. Можно выделить основные требования, присущие наиболее широко распространенным плазмотронам

[c.83]

Можно выделить основные требования, присущие наиболее широко распространенным плазмотронам

[c.83]

В настоящее время имеется множество различных конструкций плазмотронов или, как их иногда называют, генераторов плазмы, подогревателей плазмы. Существующие плазмотроны можно разделить на группы. Это плазмотроны на постоянном и переменном токе, высокочастотные и сверхвысокочастотные плазмотроны, а также комбинированные. Такое разнообразие схем плазмотронов обусловлено в первую очередь различными требованиями технологических процессов и возможностями создания плазменных потоков с необходимыми параметрами. [c.85]

Конструктивные схемы построения плазмотронов уже рассматривались ранее под тем или иным углом зрения, например, как нагреватели газа [30, 31, 961, как плазмотроны для сварки, резки, напыления, наплавки, плавки и переплава металлов [27, 55, 95] или для плазмохимических процессов [82]. Однако до сих пор нет комплексного рассмотрения существующих схем и конструкций плазмотронов. [c.85]

[c.85]

Характерным для вышерассмотренных конструкций плазмотронов является поперечный обдув электрической дуги. В этом случае, особенно для дуг, сбалансированных магнитным полем [67 ], встречно с потоком плазмообразующего газа возникает течение [c.90]

Характерная конструкция плазмотрона с распределенной дугой (ПРД-9) представлена на рис. 49. Стержневые аноды, выполненные из меди, расположены равномерно вокруг оси плазмотрона и обдуваются, как и катод, небольшим расходом аргона. В качестве основного плазмообразующего газа используется воздух или другой агрессивный или химически активный газ. Максимальный ток на один электрод не должен превышать 150 А. Для обеспечения устойчивой работы распределенной дуги последовательно с каждым стержневым анодом включается балластное сопротивление. Как было показано ранее [81 ], критерий статической устойчивости для п параллельно включенных дуг имеет следующий вид [c.93]

Конструкции комбинированных плазмотронов во многом аналогичны конструкциям плазмотронов постоянного тока, а схемы подачи переменного тока в дуговой промен уток такие же, как и у рассмотренных выше плазмотронов.

Основная особенность комбинированных плазмотронов заключается в том, что плазмотроны постоянного тока являются, как правило, вспомогательными и служат для создания плазмообразующей среды, обеспечивающей,

[c.100]

Основная особенность комбинированных плазмотронов заключается в том, что плазмотроны постоянного тока являются, как правило, вспомогательными и служат для создания плазмообразующей среды, обеспечивающей,

[c.100]Рассмотренные конструкции плазмотронов несомненно не исчерпывают все варианты этих устройств. Некоторые конструкции находятся в стадии разработок и исследований и проходят стадию доработок, другие — в ближайшее время будут созданы и заменят ныне существующие. Описанные принципиальные схемы плазмотронов являются основой для построения новых специфических технологических конструкций. [c.108]

В отличие от дуговых, ВЧ-плазмотроны исследованы намного меньше. Так, обобщений их электрических характеристик практически не проведено. Это создает определенные трудности по анализу их работы и выбору оптимальных параметров плазмотрона. В существующих теоретических и экспериментальных трудах рассматриваются в основном определенные конструкции плазмотронов и режимы их работы. Некоторые результаты исследова-

[c.127]

Некоторые результаты исследова-

[c.127]

Применимость данной зависимости была проверена на различных конструкциях плазмотронов и в широких пределах изменения параметров их работы. Так, к. п. д. двухкамерного плазмотрона можно рассчитать по следующей критериальной зависимости [c.143]

К. п. д. ВЧИ-плазмотронов. В зависимости от конструкции плазмотрона, диаметра разрядной камеры и расхода газа к. п. д. таких плазмотронов меняются в широких пределах. В качестве примера в табл. 10 представлены данные по к. п. д. ВЧИ-плазмотронов различной конструкции. [c.146]

Использование этих данных для других плазмотронов требует большой осторожности, так как они получены для одной определенной конструкции плазмотрона, имеющей свою специфику формирования плазменного потока. Кроме того, в этих таблицах приведены не все данные, характерные для технологического процесса. Так, например, для плазменного напыления не указываются дистанция обработки материала, атмосфера, в которой производится технологический процесс, способ подготовки напыляемого материала (сушка, отжиг и т. п.), число напыляемых слоев при формировании покрытия, условия на подложке, угол напыления и др. Это затрудняет отладку технологического процесса.

[c.194]

п.), число напыляемых слоев при формировании покрытия, условия на подложке, угол напыления и др. Это затрудняет отладку технологического процесса.

[c.194]

Создание оптимальной конструкции плазмотрона для данного процесса. [c.200]

Покрытия наносились на малоуглеродистую и среднеуглеродистую сталь. Предварительно были проведены эксперименты по выбору оптимальных расхода плазмообразующего газа, расхода газа для подачи напыляемого материала, диаметра ппазмообразующего канала плазмогенератора, расстояния от плазмогенератора до образца и других параметров процесса, а также деталей конструкции плазмотрона. [c.206]

Приведенные в книге сведения позволяют выбрать оптимальные для конкретной задачи схему и конструкцию плазмотрона, а также рассчитать параметры системы его электропита 1ия. [c.3]

Возмонаюсть получения необходимш текущей информации о протекании рабочего процессе в плазмотроне, включая возможность проведения диагностики состояния газового потока в частности, в конструкцию плазмотрона должны быть включены места для установки термопар, окна для спектрального и фотографического анализа, места для установки датчиков давления, места для отбора проб газа с целью проведения физико-химического экспресс-анализа. [c.42]

[c.42]

Одна из конструкций плазмотронов этой схемы, рассчитанная на мощность в дуговом разряде до 300 кВт, приведена на [жс. 2.1. Для подачи рабочего тела разрядная камера имеет тангенциальные отвф-стия, позволяющие создавать вращательное движение газового потока. Газ подается в отверстия со скоростью, близкой к звуковой. [c.42]

Конструкция плазмотрона комбинированной схемы имеет много общего с конструкцией плазмотрсжа с вихревой стабилизацией разряда (аналогичны электроды, ра дные камеры, системы ввода рабочего тела), а отличие состоит в тс , что электроды снабжены соленоидами. Истечение высокотемпературного рабочего тела может быть двусторонним (через оба электрода) или односторонним (через один [c.53]

Требования, предъявляемые к конструкции плазмотрона, достаточно высоки. Он должен обеспечивать стабильное горение дежурной и основной дуги в рабочем диапазоне токов диэлектрическую прочность при высокочастотном поджиге дежурной дуги надежную защиту металла сварочной ванны от воздействия атмосферы безотказную работу наиболее теплонагруженных элементов — электрода и плазмообразующего сопла, а в случае необходимости простоту их замены возможность точной центровки электрода относительно канала плазмообразующего сопла и регулировки его продольного перемещения удобство и маневренность при сварке. [c.377]

[c.377]

Аргоно-плазменная резка приводит к появлению повышенной литой зоны и зоны термического влияния (ЗТВ) на кромках вырезанных деталей [14]. Форма реза характеризуется большим скосом кромок и наличием на их нижней грани трудноотделимого грата. Это обусловлено тем, что тепло плазменной дуги реализуется в основном в верхней части полости реза, вследствие чего стекающие по стенкам продукты резки в нижней части реза почти не раскисляются они недостаточно жидкотекучи и поэтому плохо удаляются газовой струей. Характерной особенностью резки с применением аргона является то, что эта плазмообразующая среда не требует высокого напряжения для возбуждения дуги и обеспечивает надежный устойчивый процесс. При этом применяется наиболее простой по конструкции плазмотрон с акисиальной подачей газа. Кроме того, аргоновая плазма по сравнению с другими средами заметно снижает образование вредных газов и аэрозолей. В связи с этим аргон чаще всего используется при ручной плазменной резке. [c.48]

[c.48]

При всем разнообразии конструкций все плазмотроны имеют три основных элемента электрод (при прямой полярности катод), сопло и изолятор. Последний разделяет электрод и сопло, находящиеся под разными электрическими потенциалами. Конструкция и материал этих элементов определяют основные эксплуатационные характеристики плазмотрона стойкость изнашивающихся деталей, стабильность работы и проплавляющую способность режущей дуги, т. е. в конечном итоге призводительность процесса резки и качество кромок вырезаемых деталей. Сказанное справедливо лишь в случае, если параметры перечисленных элементов взаимосвязаны, образуя систему, называемую дуговой камерой. Для каждой конструкции плазмотрона существует вполне определенная геометрия дуговой камеры, позволяющая получить наилучшие показатели, т. е. наибольшую скорость при высоком качестве поверхности резки. Схематичное изображение дуговой камеры и ее параметры, которые учитываются при оптимизации, приведены на рис. 5.2. Различают технологические и конструктивные параметры плазмотронов [42]. К первым относятся ток дуги /д, расход Q или давление р воздуха, а также других плазмообразующих газов. К конструктивным параметрам, в первую очередь, относятся параметры, характеризующие геометрию дуговой камеры плазмотрона это высота канала сОпл -Яе, радиус сопряжения канала

[c.154]

5.2. Различают технологические и конструктивные параметры плазмотронов [42]. К первым относятся ток дуги /д, расход Q или давление р воздуха, а также других плазмообразующих газов. К конструктивным параметрам, в первую очередь, относятся параметры, характеризующие геометрию дуговой камеры плазмотрона это высота канала сОпл -Яе, радиус сопряжения канала

[c.154]

Конструкция плазмотрона может быть установлена на любую плазморезательную машину, обеспечивающую его равномерное перемещение с заданной скоростью над разрезаемым металлом. Для его питания используется выпрямитель с напряжением холостого хода 500 Вис крутопадающей внешней характеристикой. [c.162]

По данным американских исследователей, при содержании кислорода в плазмообразующей азотнокислородной смеси 20—100% скорость резки стали повышается всего на 10—15%,. Применение улучшенного способа подачи кислорода для стабилизации плазменной струи при соответствующей конструкции плазмотрона, по данным ВПИИавтогенмаша, повышает скорость резки более существенно. Однако экономическая эффективность процесса азотнокислородной плазменной резки сталей может все же оказаться неконкурентоспособной в сравнении с газокислородной, поскольку необходимость применения газов в баллонах, в том числе кислоро 1,а, остается.

[c.8]

Однако экономическая эффективность процесса азотнокислородной плазменной резки сталей может все же оказаться неконкурентоспособной в сравнении с газокислородной, поскольку необходимость применения газов в баллонах, в том числе кислоро 1,а, остается.

[c.8]

СВЧ-разряд по своей физической природе мало отличается от ВЧЕ- и ВЧИ-разрядов, причем в СВЧ-диапазоне в зависимости от конструкции плазмотрона могут возбуждаться Е- и Н-разряды. Основным преимуществом СВЧ-разряда перед другими является то, что плазма в СВЧ-диапазоне поглощает более 95% подводимой мощности [49], при этод создаются благоприятные условия для получения термически неравновесной плазмы. К недостаткам относятся невысокие ресурс и к. п. д. установки, а также сложность оборудования. [c.23]

Конструктивные параметры плазмотрона. В ряде случаев конструкция плазмотрона для ведения какого-либо технологического процесса выбирается произвольно, без глубокого анализа процессов, протекающих в разрядном канале дугового, индукционного или других плазмотронов. Например, для плазменного напыления, сферондизации, дисперсизации порошков и других процессов обработки дисперсных материалов используются плазмотроны с самоустанавливающейся длиной дуги, в которых длина канала невелика и составляет, как правило, 5—6 калибров [/ = == (5- 6) I], а диаметр канала составляет 5—8 мм.

[c.38]

Например, для плазменного напыления, сферондизации, дисперсизации порошков и других процессов обработки дисперсных материалов используются плазмотроны с самоустанавливающейся длиной дуги, в которых длина канала невелика и составляет, как правило, 5—6 калибров [/ = == (5- 6) I], а диаметр канала составляет 5—8 мм.

[c.38]

Надежность конструкции плазмотрона. Она оппелеляется многими факторами простотой конструкции плазмотрона, широким распространением использованных в нем материалов, удобством монтажа и надежностью его сборки и разборки, исключающими возникновение нестабильностей формирования электрического разряда и т. д. [c.84]

Рассмотрение требований, предъявляемых к плазмотронам, можно было бы продолжить, в б0льп1ннстве случаев они являются специфическими для данной конструкции плазмотрона и требуют индивидуального анализа. [c.85]

Для повышения ресурса работы электродов в некоторых конструкциях плазмотронов используются расщепленные электроды, состоящие из двух коак-сиально расположенных и изолированных частей. Обычно наружная и внутренняя части этого электрода подключены к одному и тому же выводу трансформатора через вентиль, причем наружная часть электрода соединена с катодом, а внутренняя — с анодом вентиля. Отсюда внутренняя часть электрода всегда является катодом, а наружная — анодом, при этом дуга перебрасывается с одной части электрода на другую. Электроды данной конструкции можно изготовлять из определенных материалов. Например, внутреннюю часть электрода — из вольфрама с добавками тория или лантана, а наружную — из меди, так как она хорошо работает в качестве анода.

[c.98]

Обычно наружная и внутренняя части этого электрода подключены к одному и тому же выводу трансформатора через вентиль, причем наружная часть электрода соединена с катодом, а внутренняя — с анодом вентиля. Отсюда внутренняя часть электрода всегда является катодом, а наружная — анодом, при этом дуга перебрасывается с одной части электрода на другую. Электроды данной конструкции можно изготовлять из определенных материалов. Например, внутреннюю часть электрода — из вольфрама с добавками тория или лантана, а наружную — из меди, так как она хорошо работает в качестве анода.

[c.98]

II. Требования безопасной организации работ к производственным процессам / КонсультантПлюс

II. Требования безопасной организации работ

к производственным процессам

2.1. Требования к оборудованию при газоплазменной обработке материалов

2.1.1. Управление оборудованием и процессами необходимо максимально механизировать и автоматизировать, для чего установки оснащаются пускорегулирующей, контрольной и защитной аппаратурой. Конструктивное исполнение пультов управления должно исключать возможность случайного пуска оборудования.

Конструктивное исполнение пультов управления должно исключать возможность случайного пуска оборудования.

2.1.2. Установки оснащаются световой сигнализацией, извещающей о пуске оборудования.

2.1.3. Рукоятки и кнопки управления, которые могут оказаться под напряжением, выполняются из диэлектрических материалов.

2.1.4. Оборудование оснащается аварийными кнопками «Стоп».

2.1.5. Подача напряжения холостого хода на головки плазмотрона до появления «дежурной» дуги производится кнопкой «Пуск» контактора без самоблокировки. Блокирование кнопки «Пуск» должно осуществляться автоматически после возбуждения «дежурной» дуги.

2.1.6. В установках с водяным охлаждением головки предусматривается автоматическое отключение электропитания при случайном прекращении подачи воды.

2.1.7. Ручные плазмотроны не должны иметь открытых токоведущих частей, а рукоятки их покрываются диэлектрическим и теплоизолирующим материалом и снабжены щитком для защиты рук от ожогов. Металлические части должны быть заземлены.

2.1.8. Для возбуждения дуги применяется осциллятор, который должен автоматически отключиться после зажигания дуги. Электрические цепи источника питания плазмотрона должны иметь специальную защиту от высоковольтного разряда осциллятора.

2.1.9. Токоведущие части осциллятора закрываются кожухом, снабженным блокировкой, отключающей питание при снятии кожуха.

2.2. Требования к электробезопасности

2.2.1. Электробезопасность конструкции электрооборудования для плазменной обработки материалов должна соответствовать установленным нормативным требованиям.

2.2.2. При эксплуатации электроустановок для плазменной обработки материалов должны соблюдаться правила технической эксплуатации электроустановок потребителей и правила устройства электроустановок.

2.2.3. Все виды оборудования: пульт управления, распределительные щиты, электродвигатели, ограждения и др. надежно заземляются в соответствии с установленными требованиями.

Помимо заземления основного оборудования следует заземлять непосредственно и зажимы источника питания, к которому присоединяется обратный провод, идущий к заземлению.

2.2.4. Для наружного контакта заземляющий провод присоединяют к шине болтом или приваривают, а к оборудованию — болтом, расположенным в доступном месте. На оборудование наносится четкая надпись «Земля».

2.2.5. Значение сопротивления между заземляющим болтом и каждой доступной прикосновению металлической нетоковедущей частью изделия, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

2.2.6. На всех агрегатах установок для плазменной обработки и в схеме электропитания предусматриваются устройства, закрывающие доступ к токоведущим частям (ограждения, кожухи, закрывающиеся шкафы, рубильники закрытого типа и т.п.).

2.2.7. Все двери, люки для доступа к токоведущим частям открываются с помощью ключей, инструмента или имеют блокировку и сигнализацию для того, чтобы при открывании их обеспечивалось полное снятие напряжения.

2.2.8. Напряжение холостого хода источника тока для плазменной обработки при номинальном напряжении сети не должно превышать:

500 В — для устройств автоматической резки;

300 В — для устройств полуавтоматической резки;

180 В — для устройств ручной резки и сварки или наплавки.

2.2.9. Напряжение питания электродвигателей не должно превышать напряжения холостого хода источника тока для плазменной обработки.

2.2.10. Конструкция защитных устройств исключает возможность прикосновения к токоведущим частям плазмотрона.

2.2.11. Управление автоматической или полуавтоматической плазменной обработкой должно производиться дистанционно. Подача напряжения холостого хода на плазмотрон до появления «дежурной» дуги должна производиться кнопкой «Пуск» контактора без самоблокировки. Блокирование кнопки «Пуск» должно осуществляться после возбуждения «дежурной» дуги.

2.2.12. В схемах управления процессами обеспечивается автоматическое снятие напряжения с плазмотрона при отключении или обрыве дуги.

2.2.13. Ремонт электрооборудования и механизмов установок производится только после отключения их от сети электропитания.

2.2.14. Подключение и отключение электроустановок может производиться только дежурным электромонтером, имеющим квалификацию по электробезопасности не ниже группы III.

2.3. Противопожарные требования

2.3.1. Производственные и вспомогательные помещения, а также рабочие места работников, занятых плазменной обработкой материалов, должны соответствовать требованиям действующих нормативных правовых актов по пожарной безопасности, утвержденных в установленном порядке.

2.4. Режим труда и отдыха

2.4.1. Режимы труда и отдыха устанавливаются в организациях в соответствии с правилами внутреннего трудового распорядка и действующим законодательством.

2.4.2. Для поддержания работоспособности персонала в организации на протяжении всей рабочей смены устанавливается рациональное чередование периодов труда и отдыха, определяющихся производственными условиями, характером выполняемой работы, ее тяжестью и протяженностью.

2.4.3. Для отдыха работников рекомендуется предусматривать специальные помещения и комнаты для психофизиологической разгрузки.

2.5. Требования к выбору и применению средств индивидуальной защиты

2. 5.1. При работе с плазменным оборудованием следует применять средства индивидуальной защиты в соответствии с установленными нормативными требованиями.

5.1. При работе с плазменным оборудованием следует применять средства индивидуальной защиты в соответствии с установленными нормативными требованиями.

2.5.2. Спецодежда должна быть удобной, не стеснять движений, защищать от искр и брызг расплавленного металла, механических повреждений. Костюм сварщика, спецобувь, рукавицы должны соответствовать установленным нормативным требованиям.

2.5.3. Для защиты от высокочастотного шума следует применять противошумные наушники или наушники с креплением на защитной каске, которые должны соответствовать установленным нормативным требованиям.

2.5.4. Для защиты глаз оператора рекомендуется применять щитки с защитными стеклами или очки со светофильтрами. Выбор защитных щитков должен производиться в соответствии с установленными нормативными требованиями.

2.5.5. Персонал, находящийся в помещении, где производятся плазменные работы, обеспечивается защитными очками со светофильтрами малой плотности.

2.5.6. Средства индивидуальной защиты органов дыхания (респираторы) применяются в тех случаях, когда средствами вентиляции не обеспечивается требуемая чистота воздуха.

2.5.7. Операторы плазменных процессов обеспечиваются средствами индивидуальной защиты: диэлектрическими перчатками, обувью, диэлектрическими ковриками.

«Роскосмос» испытает аналог космических плазмотронов для сжигания мусора — РБК

Исследовательский центр им. М. В. Келдыша (входит в «Роскосмос») к концу года испытает установку с плазмотроном для сжигания твердых бытовых отходов (ТБО). Об этом сообщил генеральный директор Центра Владимир Кошлаков, передает ТАСС.

«Сейчас проводим работы по созданию небольшой установки, которая позволит обезвреживать и утилизировать опасные отходы коммунального сектора и отходы производств. К концу года мы планируем показать наши возможности», — сказал Кошлаков.

Он отметил, что когда завершатся работы, разработчик начнет активно взаимодействовать с властями Нижнего Новгорода по вопросам сжигания отходов.

«Роскосмос» предложил сжигать мусор с помощью космических плазмотроновО разработке комплекса по сжиганию ТБО с помощью плазмотрона стало известно в сентябре 2020 года. До этого с таким предложением о новой технологии по сжиганию остатков сложного мусора, которые сейчас только захораниваются, выступил глава «Роскосмоса» Дмитрий Рогозин.

До этого с таким предложением о новой технологии по сжиганию остатков сложного мусора, которые сейчас только захораниваются, выступил глава «Роскосмоса» Дмитрий Рогозин.

| ||||||||||||||||||||||||||

Плазмотрон — обзор | Темы ScienceDirect

3.3 Плазменно-химическая обработка

Плазменно-химическое осаждение и обработка поверхности — еще один хорошо разработанный метод [96] для модификации полимерных и неорганических мембран. Один из недостатков прямого газофазного фторирования связан с чрезвычайной активностью молекулярного фтора, что приводит к созданию целых 3 материалов специального назначения для экспериментальных установок и точной настройки условий фторирования. Этих трудностей не возникает при плазмохимической обработке, поскольку источниками ионов плазмотрона являются стабильные фторсодержащие газы и пары, такие как CF 4 [97,98], SF 6 [99], C 2 F 6 [100], хлорфторуглероды, гидрохлорфторуглероды, гидрофторуглероды [101], пентафтортолуол [102] и другие.Так, большое количество композитных мембран было изготовлено на основе различных органических полимеров (мембранных материалов): полидиметилсилоксана [103], нейлона 6 [104], поливинилтриметилсилана и политриметилсилпропена [99], полиолефинов [104,105], полиметилметакрилата [106] и другие полимеры. Применение спектральных методов (ИК-, 19 F ЯМР и рентгеновская спектроскопия поверхности) показывают, что состав полимеров относительно слабо варьируется в зависимости от природы газа плазмотрона [99 100].Большинство обработанных в плазме полимеров содержат CF-, дифторметилен-, трифторметил- группы [100], в то время как в случае Si-содержащих полимеров набор фрагментов становится универсальным: -C = CF-; —CFCF 2 ; —CCF 2 ; —CF 2 —CH 2 — [99].

Этих трудностей не возникает при плазмохимической обработке, поскольку источниками ионов плазмотрона являются стабильные фторсодержащие газы и пары, такие как CF 4 [97,98], SF 6 [99], C 2 F 6 [100], хлорфторуглероды, гидрохлорфторуглероды, гидрофторуглероды [101], пентафтортолуол [102] и другие.Так, большое количество композитных мембран было изготовлено на основе различных органических полимеров (мембранных материалов): полидиметилсилоксана [103], нейлона 6 [104], поливинилтриметилсилана и политриметилсилпропена [99], полиолефинов [104,105], полиметилметакрилата [106] и другие полимеры. Применение спектральных методов (ИК-, 19 F ЯМР и рентгеновская спектроскопия поверхности) показывают, что состав полимеров относительно слабо варьируется в зависимости от природы газа плазмотрона [99 100].Большинство обработанных в плазме полимеров содержат CF-, дифторметилен-, трифторметил- группы [100], в то время как в случае Si-содержащих полимеров набор фрагментов становится универсальным: -C = CF-; —CFCF 2 ; —CCF 2 ; —CF 2 —CH 2 — [99]. Кроме того, разрыв связей C — Si обнаруживается под действием плазменных радикалов и ионов, что означает, что обработка приводит к удалению SiMe 3 -группы.

Кроме того, разрыв связей C — Si обнаруживается под действием плазменных радикалов и ионов, что означает, что обработка приводит к удалению SiMe 3 -группы.

Полимеры, подвергавшиеся наибольшей плазменной обработке, были исследованы на проницаемость для кислорода и азота.Так, кислородопроницаемость полимеров на основе плазменно-полимеризованной смеси C 3 F 6 / CH 4 увеличилась с 10 (чистый C 3 F 6 ) до 120 (для смеси с 65 % C 3 F 6 ). При этом авторам удалось добиться селективности O 2 –N 2 до 2,5 для полимеризованной смеси с 75% C 3 F 6 . Фторирование поверхности SF 6 проводили для пленок ПТМСП [99].Показано, что увеличение продолжительности обработки снижает проницаемость для всех газов (He, H 2 , O 2 , N 2 , CH 4 , CO 2 ) и одновременно повышает селективность He – CH 4 , H 2 –CH 4 , CO 2 –CH 4 . Плазменные полимеры, полученные микроволновым разрядом фторсодержащих мономеров (гексафторбензол, монофторбензол, пентафтортолуол, пентафторпиридин и т. Д.) С высоким отношением F / C ■ 1, имели более высокую проницаемость для постоянных газов, а также более высокую селективность по He – CH 4 , N 2 –CH 4 [108], что может быть сопоставимо с таковыми для других перфторированных полимеров.Было отмечено, что более высокая растворимость диоксида углерода в таких плазменных полимерах является причиной высокой селективности CO 2 –CH 4 . Однако более высокая селективность не всегда может быть достигнута, например, плазменная полимеризация перфтор-н-гексана, гексафторэтана и тетрафторметана на поверхности цеолитной мембраны привела к образованию дефектных полимерных слоев с селективностью по Кнудсену [109].

Плазменные полимеры, полученные микроволновым разрядом фторсодержащих мономеров (гексафторбензол, монофторбензол, пентафтортолуол, пентафторпиридин и т. Д.) С высоким отношением F / C ■ 1, имели более высокую проницаемость для постоянных газов, а также более высокую селективность по He – CH 4 , N 2 –CH 4 [108], что может быть сопоставимо с таковыми для других перфторированных полимеров.Было отмечено, что более высокая растворимость диоксида углерода в таких плазменных полимерах является причиной высокой селективности CO 2 –CH 4 . Однако более высокая селективность не всегда может быть достигнута, например, плазменная полимеризация перфтор-н-гексана, гексафторэтана и тетрафторметана на поверхности цеолитной мембраны привела к образованию дефектных полимерных слоев с селективностью по Кнудсену [109].

В целом плазмохимический подход имеет некоторое сходство с подходом прямого фторирования из-за образования слоистой структуры на поверхности подложки, где новый градиентный фторированный слой полимера покрывает неизмененный исходный полимер. Химический состав нового слоя сильно зависит от условий плазмохимической обработки (давление, интенсивность разряда, продолжительность и т. Д.). Более того, параметры газоразделения плазменных полимерных мембран часто зависят от времени, то есть реакции с образованием нового фторированного слоя (например, сшивание) протекают после плазменной процедуры.

Химический состав нового слоя сильно зависит от условий плазмохимической обработки (давление, интенсивность разряда, продолжительность и т. Д.). Более того, параметры газоразделения плазменных полимерных мембран часто зависят от времени, то есть реакции с образованием нового фторированного слоя (например, сшивание) протекают после плазменной процедуры.

Второе и гораздо более широкое применение плазменной техники связано с обработкой пористых подложек (Al 2 O 3 , трековых мембран, цеолитов и т. Д.) с целью улучшения их гидрофобных свойств, которые имеют решающее значение для мембран, используемых в энергоэффективных процессах мембранной перегонки опреснения морской воды. Для реализации процессов поровая поверхность мембран должна быть максимально гидрофобной. Это может быть достигнуто путем покрытия поверхностей тонкими слоями фторсодержащих плазменных полимеров [111–113]. А удобным инструментом для контроля гидрофобности новых слоев могут быть испытания поверхностей на угол смачивания. Однако эти вопросы выходят за рамки рассмотрения мембран для разделения газов.

Однако эти вопросы выходят за рамки рассмотрения мембран для разделения газов.

Что случилось с водородным топливом через плазмотрон?

Нет, это не отвергнутый реквизит из Galaxy Quest . Плазмотрон — это устройство для преобразования нефтяного топлива в газ, богатый водородом. Около десяти лет назад концепция плазмотрона была в моде, и исследователи пытались придумать, как создать компактный плазмотрон, который мог бы впрыскивать водородное топливо в двигатель внутреннего сгорания.

Итак, что случилось?

Изображение (обрезано), сделанное Дженни Даунинг с flickr.com, лицензия cc.

Обещание плазмотрона