принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

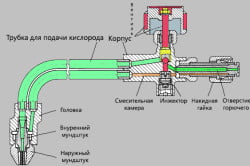

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров.- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно — пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием.- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Резак кислородно-пропановый: как правильно резать

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Резак кислородно-пропановый

Резак кислородно-пропановыйПринцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Инжекторный резак-горелка

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

габариты, устройство, изготовление своими руками

На производстве и в частных мастерских часто возникают ситуации, когда нужно быстро разрезать металлические детали. Для этого может использоваться сварочный аппарат, болгарка, ножовка по металлу. Одним из популярных видов оборудования является газовый резак по металлу.

Газовый резак по металлу

Газовый резак по металлуУстройство и параметры

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Ацетиленовый резак по металлуПропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

Газовый резак

Газовый резакПравила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Резак ( пропан) — правильно настроить (пошагово).Cutter — set up correctly (step by step).

Watch this video on YouTube

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Подготовка к работе газовым резакомИнструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

РЗП, Р1П, Р3П, РС 3П, мундштук, трехтрубный, рычажный – Расходники и комплектующие на Svarka.guru

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.

Резак пропановый — это мощный и экономичный инструмент для раскроя листовых заготовок и разборки металлоконструкций. Простота конструкции и надежность, высокая мобильность, отсутствие необходимости в электропитании сделали пропановый резак популярным не только среди профессионалов, но и в среде домашних мастеров. Невысокие цены на оборудование и расходные материалы позволяют экономить значительные суммы по сравнению с другими способами резки металла. Под пропан также можно переоборудовать ацетиленовый резак.Принцип действия и виды

Принцип разделения металла газовым резаком основан на нагреве его до температуры, несколько меньшей температуры плавления. Для повышения энергетического потенциала горелки в сопло подается смесь из горючего газа и окислителя — кислорода. Атомы поверхностного слоя вступают в реакцию с кислородом захватываются и выносятся струей пламени за пределы рабочей зоны, формируя разрез.

При разрезе очень важно не достигнуть температуры плавления. В этом случае материал заготовки начнет плавиться и стекать, и разрез получится неровный, с неаккуратной поверхностью.

Газовой резке хорошо поддается черный металл. Чугуны, легированные стали, нержавейка газом не режутся. Они плохо окисляются.

Технологический процесс резания состоит из двух этапов:

- Нагревание области разреза до температуры начала активного окисления металла. Разогревающий факел получают с помощью формирования смеси кислорода и пропана.

- Интенсивное окисление (горение) материала заготовки в кислородной струе, выносящей продукты сгорания из рабочей зоны.

Ручные газовые устройства для резки металла классифицируют по следующим признакам:

- тип топлива;

- тепловая мощность горелки;

- по методу образования горючей смеси.

По виду горючего различают:

- ацетиленовые;

- пропановые;

- универсальные.

Приняты следующие градации мощности:

- малая: предназначены для заготовок толщиной до 10 см;

- средняя: до 20 см;

- большая: до 30 см;

- увеличенная: до 50 см.

По методу создания горючей смеси резаки могут быть инжекторные и обычные.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Конструкция

Устройство инжекторного и безинжекторного резаков несколько отличается.

С инжектором

Конструкция с инжектором более популярна среди резчиков. Наиболее распространенной моделью этого типа является резак РЗП. Струя кислорода, поступающая из баллона через редуктор по шлангу, разделяется надвое.

Схема работы инжектора.

Схема работы инжектора.Часть кислорода поступает по верхнему патрубку в сопло внутреннего мундштука, выходя из него с высокой скоростью. Это так называемый «режущий кислород». Подача регулируется вентилем, а включается или выключается рычажным клапаном.

Меньшая часть кислорода попадает в инжектор – камеру для создания рабочей смеси. Проходящий через камеру с большой скоростью O2 создает в ней относительное разрежение. Разрежение затягивает в камеру из подводящего канала поступающий из баллона по отдельному шлангу горючий газ, в данном случае — пропан.

Завихрения, образующиеся в потоке в ходе выравнивания скоростей истечения газов, способствуют их качественному и полному перемешиванию. При этом создается рабочая горючая смесь с заданными параметрами. По нижнему патрубку рабочая смесь поступает в зазор между внутренним и наружным мундштуками, и при поджигании образует направленный пучок разогревающего пламени.

На корпусе резака модели РЗП 02М размещены три вентиля, регулирующие:

- подачу кислорода на подогрев;

- подачу кислорода на резку;

- подачу пропана.

Еще один орган управления — рычажный клапан включения и выключения режущего пламени.

Без

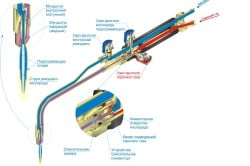

Такие резаки называют трехтрубными, по числу патрубков, идущих от корпуса горелки к соплу.

Схема работы безинжекторных моделей.

Схема работы безинжекторных моделей.В таких моделях смешение компонентов рабочей смеси для подогрева проводится непосредственно в головке. Это существенно повышает требования к точности изготовления деталей и классу обработки поверхностей.

Безинжекторная схема обеспечивает большую безопасность. При случайном срыве факела не происходит обратного удара, пламя не затягивается в горелку и далее в баллон.

Такая схема требует более высокого давления газов для поддержания устойчивого горения.

Размеры и вес

ГОСТ 5191-79 регламентирует массогабаритные показатели газовых резаков в зависимости от из мощности.

Резак пропановый Р1П имеет длину до 500 мм. Вес Р1П составляет 1000 г.

Резак РС 3П (и Р2П) удлинен до 580мм. Их вес достигает 1300г.

Вставные резаки маркируются как РВ. Они представляют собой наконечники для сварочной горелки и устанавливаются взамен сварочного наконечника. Функционально они соответствуют резакам модели р1п. Их вес составляет для РВ-1 – 600г, для РВ 2/3- 700г.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.

Фактически снижения веса не происходит, потому что их вес добавляется к весу самой горелки. Не произойдет и снижения габаритов, установка наконечника удлинит горелку. Такие устройства имеет смысл приобретать, если операция резки выполняется сравнительно редко, а в основном идет сварка. Хранить сменный наконечник можно в том же ящике, что и основную горелку, и присоединять его по мере необходимости. В любом случае, не нужно будет покупать две горелки.Портативные

Для небольших объемов раскроя заготовок или разборки небольших металлоконструкций были разработаны портативные газовые резаки. Они имеют цанговое крепление и устанавливаются на стандартный баллон с пропаном малой емкости.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.

Такие устройства лишь условно можно считать резаками. Они не могут конкурировать с такими профессиональными устройствами, как, например, резаки серии Р3П. В них нет основного компонента настоящего устройства — струи режущего кислорода. Именно благодаря ей и происходит интенсивное окисление материала заготовки. Фактически происходит не резание, а плавление.Тем не менее портативными устройствами можно раскроить материалы с низкой температурой плавления, такие, как алюминий, латунь, медь.

Расходные элементы

Основным расходным материалом для пропановых резаков являются мундштуки и форсунки. Именно они подвержены максимальному износу и нуждаются в замене. Остальные детали устройства, работающие в более спокойных температурных режимах, изнашиваются намного медленнее.

Для того, чтобы эти детали прослужили дольше, за ними следует периодически ухаживать. После работы сопло прочищают мягкой проволокой от нагара. Помогает продлить срок службы также правильный выбор давления компонентов горючей смеси в зависимости от толщины металлической заготовки.

На что обратить внимание при выборе?

Какой резак лучше выбрать? Чтобы он служил долго и исправно, при покупке необходимо уделить внимание следующим моментам:

- лучше выбрать латунные ниппели;

- накладки на рукоятке из алюминия намного долговечнее пластмассовых;

- вентили должны прокручиваться с некоторым усилием, сохраняя свое положение при тряске;

- рукоятка диаметром от 4 см удобно и надежно лежит в руке;

- рычаг подачи кислорода не должен ни болтаться, ни заедать;

- маховики вентилей из нержавеющей стали прослужат в 10-30 раз дольше, чем латунные;

- содержание меди в материале подводящих патрубков не должно превышать 65%;

- инжектор должен быть разборным, это позволит своевременно ухаживать за его деталями;

- в комплект поставки должен входить прочный металлический чемоданчик для хранения и переноски;

- наружный мундштук должен быть медным, внутренний- латунным.

Завод-изготовитель должен иметь хорошую репутацию на рынке. Развитая дилерская сеть производителя позволит не испытывать проблем с комплектующими и расходными материалами.

Как пользоваться правильно?

До начала работы требуется подготовить все оборудование, расходные материалы и рабочее место. Кроме самого резака понадобится:

- система пожаротушения;

- рабочая одежда и обувь с огнезащитной пропиткой;

- спилковые краги;

- маска сварщика с адаптивным светофильтром или защитные очки сварщика;

- респиратор;

- измерительный и разметочный инструмент: линейка, угольник, лекала, термостойкий маркер;

- специальная зажигалка газосварщика, использование спичек, сигарет, бытовых зажигалок недопустимо, поскольку может привести к пожару или травме.

Рабочее место не должно быть захламлено, шланги должны свободно перемещаться по полу. Кроме того, существует ряд правил оборудования рабочего места резчика:

- обеспечить приточно-вытяжную вентиляцию либо работать на открытом пространстве;

- обеспечить яркое бестеневое освещение;

- убрать все легковоспламеняемые материалы в радиусе 5 метров;

- газовые баллоны должны располагаться не ближе 5 метров от рабочего места;

- при возможности заготовки размещать на стальном рабочем столе;

- не направлять пламя на газовые шланги;

- при работе на бетонном полу следует избегать длительного контакта факела с полом, это может разрушить его.

Перед началом работы следует аккуратно и точно разметить места будущих разрезов.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении;

- снять пропановый подводящий шланг с ниппеля;

- открыть вентиль на кислородном баллоне, выставив рабочее давление;

- отрыть кислородный вентиль на резаке;

- приложить палец к входному ниппелю для пропана;

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха;

- закрыть вентиль на баллоне с кислородом и на резаке;

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты;

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности;

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление;

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1;

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана;

- специальной зажигалкой поджечь рабочую смесь;

- отрегулировать факел по цвету, интенсивности и форме;

- прогреть начало разреза, контролируя температуру визуально или пирометром;

- открыть вентиль режущего кислорода;

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени. После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг;

- закрутить вентиль режущего кислорода;

- перекрыть подачу пропана;

- закрутить разогревающий кислородный вентиль;

- закрутить баллонные вентили;

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Как переделать из ацетиленового?

На форумах, посвященных сварке и резке металла, можно найти заявления о том, что горе-мастера использовали ацетиленовые резаки на пропане без всякой переделки, и ничего страшного не произошло. Не стоит испытывать судьбу и повторять их опыт. Для того, чтобы ацетиленовый резак переделать на пропан и безопасно использовать, необходимо соблюсти ряд требований:

- заменить мундштук инжектора на мундштук, предназначенный для пропанового резака;

- допустимо установить на единицу больший номер мундштука;

- установить обратный клапан на подающий шланг.

В противном случае при срыве пламени оно может уйти в шланги и в баллон, произойдет так называемый «обратный удар».

Однако самым безопасным способом переделки будет приобретение отдельного резака под пропан.

Заключение

Пропановый резак – это надежный и недорогой инструмент для резки металла. Он прост в устройстве и обслуживании. Устройство пользуется заслуженной популярностью как на производствах, так и в домашних мастерских.

Газовый резак: виды, назначение и особенности

Основным назначением аппаратов для газового раскроя металла является смешивание горючих веществ (жидкостей или газов) с кислородом для получения струи высокотемпературного пламени. В отличие от сварочной горелки, газовый резак снабжен трубкой и запорно-регулирующей арматурой для подачи кислорода режущей струи, а также имеет особое устройство головки.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая (< 10 см разрезаемого металла), средняя (< 20 см) и высокая (> 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Газовый резак инжекторного типа

Инжекторные устройства позволяют использовать горючий газ низкого, среднего и высокого давления. Проходя через инжектор, подогревающий кислород, реализует в смесительной камере эффект разрежения, вследствие чего осуществляется подсос газа. Далее смесь поступает в головку, а из нее подается в шлицевые каналы внутреннего мундштука.

Комплектация аппарата может состоять из 6 внутренних мундштуков (№№ 0-5), которые обеспечивают раскрой металла толщиной до 20 см при работе с ацетиленом, и 7 внутренних мундштуков (№№ 0-6) для толщин 0,3-30 см при работе с пропаном-бутаном. Данное оборудование также может комплектоваться разными модификациями наружных мундштуков (№1 для диапазона толщин 0,3-10 см; №2 для 10-30 см).

На рисунке представлены внутренние мундштуки

Для обработки углеродистых и низкоуглеродистых сталей толщиной до 10 см применяется инжекторный газовый резак Р3П-100 «Krass», который выпускается как для работы с ацетиленом, так и с пропаном-бутаном. Для более толстой стали (до 30 см) используется P3П-300 «Krass», работающий с ацетиленом, пропаном и метаном. Кстати, статьи о технических газах Вы можете прочитать в этом разделе.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В компании «Промтехгаз» можно приобрести качественные резаки фирмы «Krass», которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Газовый резак — виды, назначение и правила использования

Резка металла газовым резаком – самый легкий и удобный способ разделить цельную металлическую поверхность на необходимые части. Но для такого вида деятельности потребуется специальное оборудование, о выборе которого мы поговорим в этой статье. Помимо баллона с топливом и самого резака стоит обратить внимание на дополнительные советы по уходу за запасными частями и о принципах работы.

Главные комплектующие газовых резаков практически одинаковы, они варьируются в зависимости от назначения резки. Устройство различается лишь у эжекторных газовых аппаратов, но с ним можно ознакомиться лишь внимательно изучив инструкцию по эксплуатации:

- система подачи топлива, бывает инжекторная и эжекторная;

- входы и соединительные трубки;

- камера смешивания компонентов;

- регулировочные вентили для подачи смешанных элементов;

- сопло – наконечник для подачи жидкости и газа.

Работа резчика не столь сложна, сколько опасна. Она требует тщательного соблюдения техники безопасности. Сначала нужно подсоединить баллон с газом, и накачать давление до нужного уровня. В это время все компоненты образовывают единую смесь. Струя газов под давление прожигает металл и не позволяет окислиться изделию.

Какие бывают виды газовых резаков

Важным критерием выбора оборудования является вид топлива, на котором будет работать агрегат. Специалисты выделяют следующие группы изделий:

- Пропановый. Пользуется наибольшей популярностью среди профессионалов и аматеров. Безопасен и имеет высокий коэффициент полезного действия. Способен прорезать толщину металла от 3 до 500 мм, а его вес составляет 900 гр.

- Кислородный. Инжекторная подача топлива. Работает на кислороде, который создает вспышку огня из-за большого давления. Способен прорезать металлические поверхности до 300 мм.

- Ацетиленовый. Хорошо зарекомендовал себя в работе с изделиями, имеющими большую толщину. Регулируемая подача горючего влияет на скорость подачи ацетилена. Представлен в виде переносного аппарата и конкурирует со стационарными аналогами.

- Керосиновый. Применяется в узких областях промышленности – горной и угольной. Можно использовать под землей. Режет углеродистый материал не более 200 мм в толщину.

- Бензиновый. Работает на 80,92 и 95 бензине. Вариант ручного инструмента, выполняет функции керосинового резака.

- Водородный. Смесь водорода и кислорода имеет самую большую рабочую температуру. А чем выше нагрев, тем быстрее получается резка. Обслуживать такой вид резака легко: необходимо просто доливать воду в резервуар. Часто используется в ювелирных работах.

- Комбинированный.

Назначение газовых резаков

По комплектации газовые инструменты для резки различаются по количеству трубок, величине, методу розжига.

- промышленные машины для резки металла используются при постоянно больших объемах;

- переносные резаки, размер которых невелик, предназначены для домашнего применения;

- туристические товары способны работать при разных уровнях наклона;

- изделия с пьезоподжигом запускаются от нажатия кнопки.

Выделяют две группы резаков по металлу:

- Воздушно-дуговые. Их применяют в производстве для работы с цветными и черными металлами. Они имеют высокий показатель КПД, но требуют постоянного контакта с электрической сетью и компрессором. Расходные материалы нужно постоянно докупать. В домашних условиях не используются.

- Трехтрубная система. Отличается от большинства резаков тем, что имеет третью трубку, по которой подается кислород. Считается самым безопасным инструментом. Требуется увеличенное давление газа.

Расходные материалы для работы

Наконечники или сопла резаков часто выходят из строя, поэтому нужно запастись необходимым количеством мундштуков или регулярно ухаживать за деталями. После каждого процесса работы необходимо чистить отверстие сопла медной или алюминиевой спицей, а также следить за уровнем давления газа при работе с разной толщиной материала.

Правила эксплуатации резака по металлу

Предварительно убедитесь, что все трубки подключены правильно, смажьте краны глицерином и плотно закрутите. Обезжирьте поверхность, иначе произойдет взрыв от соприкосновения жира и кислорода. Теперь приступайте к основному этапу резки:

- сначала откройте кран с кислородом, потом с горючим газом;

- подожгите выходящий состав смеси;

- отрегулируйте струю до необходимого размера и скорости;

- пройдитесь по металлической поверхности в месте разреза с целью прогрева;

- открыть вентиль с кислородом, выполнить разрез;

- сначала закройте подачу горючего газа, следом закройте трубу с кислородом;

- остудите наконечник.

Стоит напомнить про средства индивидуальной защиты. Перчатки, маска и натуральная рабочая одежда должна присутствовать на мастере. Подберите удобную обувь.

Советы и рекомендации

Опытные специалисты дают ряд полезных советов, как по условиям резки, так и по общим наработанным моментам:

- чтобы начал плавиться металл и получился ровный разрез, температура пламени ниже, чем температура плавления металла, поэтому регулируйте поток;

- чтобы резка прошла успешно, стружка от разреза не может быть холоднее металла;

- подбирайте резаки соответствующие составу металла;

- окислившиеся брызги необходимо тут же удалять;

- выбирайте подходящий материал для сопла резака, на каждом наконечнике стоит маркировка, для каких газов предназначен мундштук;

- обращайте внимание на маркировку вентилей. О – открыть, З – закрыть;

- Патрубки производятся с правой и левой резьбой, для кислорода и для газа соответственно;

- Шланги не должны мешать работе, уложите их сбоку от изделия.

В этой статье мы рассмотрели все виды газовых резаков по металлу, дали рекомендации и осветили принцип действия работы. Для приобретения газосварочного оборудования, покупателю нужно понять объем работ и выбрать подходящее изделие.

пропанового, универсального – классификация, принцип работы

Газовая резка металла предусматривает использование высоких температур для его нагревания, стимулируя процесс плавления или возгорания. Обширный диапазон применения газового резака позволяет использовать его для работы в ручном режиме. Устройство газового резака применяется для создания из металлических листов сложных конструктивных форм.

Устройство газового резака используется для создания сложных конструктивных форм из металлических листов.

Зачем нужен газовый резак?

Благодаря достоинствам газовая резка металла используется очень часто. Она проводится без применения сложного оборудования, не требует большого количества источников энергии, простая в исполнении. Наиболее часто она применяется в сельском хозяйстве, при проведении ремонтных работ в промышленности.

Резак используют при работе с изделиями из алюминия, чугуна, латуни, бронзы. В процессе эксплуатации применяют 2 вида газа – кислород и пропан. Резка пропаном используется для стальных листов с содержанием углерода выше 0,8%.

Использование смеси пропана и кислорода для работы газового ножа

Схема газового резака.

В процессе разрезания металла формируется газовое облако с высокой температурой. Наблюдается окисление продуктов сгорания за счет влияния кислорода.

Для работы с применением пропана используют несколько видов горелок:

- индукторные;

- модели с камерами;

- камерно-вихревые.

При кислородной резке металла применяют горючие жидкости, образующие температуру смеси до 1800°C. Чистота кислорода для работы составляет 98,5-99,5%.

В процессе осуществления мероприятий под водой используют резак с бензиново-кислородным горением, а легированные стали разрезают кислородно-флюсовой резкой.

Газовый нож для ручной резки с применением ацетилена разъединяет металл толщиной 60 мм, образуя шов шириной от 2,0 до 4,5 м.

Подготовленный материал обрабатывается при помощи смеси, находящейся в корпусе ножа, предназначенного для разрезания вручную. Устройства для разъединения материалов подразделяют на следующие виды:

Схема кислородного резака.

- по характеру используемой смеси;

- по функциональным признакам.

Инжекторные ножи изготавливают по ГОСТ 5191-796. Они имеют несколько мощностей, зависящих от толщины металла.

Конструкция газового ножа обязана удовлетворять такому требованию, как наличие ствола, состоящего из специальных запорных вентилей, способных подогревать пламя. Обязательно присутствие крепления из двух ниппелей и гаек согласно ГОСТ 9356-75.

К газовому ножу прилагается наконечник с трубкой и сменные мундштуки. Дозирующее устройство оснащено удлинительной трубкой. Работа газового ножа осуществляется с применением газов, имеющих величину сгорания 16,9 МДж/м³.

Следует использовать для работы детали ножей, изготовленные из латуни. Для создания ствола резака используют алюминиевые материалы, не влияющие на работу газового ножа.

Для изготовления мундштуков используют бронзу марки БрХ1. Особое внимание уделяют созданию деталей смесительной емкости. Они изготавливаются из сплавов, содержащих медь не более 70%. Общая длина газового ножа составляет 700 мм.

Устройство ручного газового ножа

Основная задача устройства для резки состоит в подаче режущей струи в центральное отверстие мундштука. Нож имеет ствол, соединенный резинотканными рукавами с ниппелем, а через него с правой резьбой для подачи кислорода. Соединение через штуцер с левой резьбой обеспечивает подачу ацетилена и других газов.

Устройство ручного газового ножа.

Небольшое количество кислорода попадает в инжектор, а затем в емкость перед смесительной камерой. В ней горючий газ смешивается с кислородом из-за создания разреженного пространства.

Смесь транспортируется в промежуток между гильзой и соплом, а часть кислорода поступает в центральный канал. С помощью вентилей происходит регулировка интенсивности подогревающего пламени.

Основное устройство состоит из инжектора и смесительной емкости. От ее функционирования зависит работа газового ножа. Сбой в работе происходит при изменении размеров зазора между концом инжектора и самой камерой.

Ствол содержит маркировку вида ножа, на смесителе обозначают вид используемого топлива.

Схема инжекторного газового резака.

Ножи средней мощности пригодны для разъединения листов металла толщиной до 200 мм. Устройства, обладающие большей мощностью, работают на смеси сжиженного или природного газа. Комплектующие ножи к аналогичным модификациям горелок отличаются между собой наличием соединительных деталей. Ножи включают в свой состав корпус, несколько мундштуков, рычаг пуска, вентили. Используется рабочее давление газа не ниже 0,8-1,2 Мпа при общем его расходе-74 м³/г. Масса ножа составляет 2 кг.

Резка металлов осуществляется не только с применением газового ножа, но и с использованием плазменных аппаратов. Современный плазморез вместо рабочего газа использует сжатый воздух. Универсальность аппарата позволяет производить не только резку, но и создание дуги между электродами.

Условия эксплуатации газовых ножей

Работа с устройством для разъединения материалов требует от газорезчика собранности и внимания. Прежде всего, мастеру нужно проверить нож, найти видимые повреждения. Он проверяет соединение между рукавами и резаком. Рукав продувают с помощью газа. Осматривают механизм взаимодействия рукава и штуцера.

До подключения левого рукава устанавливают наличие давления в ноже. Используя данные инструкции, крепят два мундштука. При слабом подсосе требуется прочистить инжектор.

Устанавливают герметичность в соединениях ножа. Одновременно подтягивают крепления сальника до упора или полностью заменяют кольца уплотнителя смесительной камеры. Контролируют уровень жидкости в водяном затворе.

После проведения процедуры проверки необходимо отрегулировать пламя в газовом ноже. До начала процесса устанавливают запас ацетилена. При возникшей необходимости ликвидации пламени закрывают вентиль емкости с ацетиленом, а затем – кислородный кран.

Ручной газовый резак имеет эргономичный дизайн, удобен при обслуживании, пригоден для использования горючих газов.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен. У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров. Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием. Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).