ручная, электроды, швы, аппараты, источники питания. способы

Дуговая сварка – это процесс плавления, в ходе которого под воздействием тепла электрической дуги свариваемые кромки начинают нагреваться. Температура при таком нагреве достигает 5000°С. Виды сварки дуговой классифицируют по нескольким аспектам: виду электрода и дуги, а также характеру влияния дуги на поверхность металлического изделия. Электроды могут быть плавящиеся и неплавящиеся. Плавящиеся разделяют на ленточные, штучные и проволочные, а неплавящиеся – на графитовые, вольфрамовые и угольные. Следует отметить, что выбор технологии зависит от определенного случая, ведь только так можно создать надежные соединения металла.

Процесс дуговой сварки заключается в нагреве и плавлении металлов под действием дугового разряда, который также называют вольтовой или электрической дугой.

Процесс дуговой сварки осуществляется посредством тока: постоянного (с полярностью прямой и обратной), пульсирующего или переменного (повышенной и промышленной частоты). Технология сваривания допускает использование как 1-2 дуги, так и большее количество, но при этом каждая должна иметь свой источник питания. Это позволит увеличить эффективность работы и улучшит ее качество. Что касается электродной сварки, то дуг тоже может быть много, но в таком случае необходимо обеспечить подвод сварочного тока общего типа.

Разновидности дугового сваривания

Во многих сферах требуется применение сварочного аппарата, чтобы соединить различные виды металлов между собой. Это могут быть коммуникационные системы, мебель, предметы быта и т.д.

В строительной и промышленной сфере применяют несколько видов сварки дуговой:

- ручная;

- электродная;

- автоматическая под флюсом;

- сваривание в защитном газе.

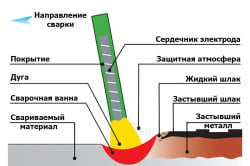

Схема ручной дуговой сварки металлическим электродом.

Ручную дуговую сварку можно выполнить несколькими способами – плавящимся и неплавящимся электродом. Технологический процесс подбирается индивидуально для каждого металла и, исходя из его особенностей и свойств. Довольно часто применяется сварка, выполняемая при помощи плавящегося элемента посредством постоянного и переменного тока. Его процесс заключается в следующем:

- Между кромками, которые поддаются свариванию и плавящимся стержневым элементом возникает процесс возбуждения электрической дуги.

- Под воздействием тепла дуги начинают плавиться кромки металлического изделия и электрод.

- В итоге образуется расплавленный участок железа, который при охлаждении формирует шов.

Следующим, не менее популярным способом является дуговое сваривание неплавящимися электродами. Для данной технологии применяются вольфрамовые, угольные и графитовые электроды. Технология с неплавящимися стержневыми элементами имеет некоторые отличия, а именно:

- Высокая температура плавления, т.е. для соединения элементов потребуется гораздо больше энергии, но такие швы будут очень надежными.

- Неплавящиеся электроды не принимают никакого участия в формировании шва.

Автоматический и ручной процесс

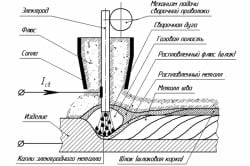

Схема автоматической сварки под флюсом.

Сваривание автоматическое под флюсом – это технологический процесс с проволочным сварным элементом под слоем флюса. При дуговом сваривании, выполняемом вручную, все движения сварщика механизированы, подача электродов поступает в зону дуги, а также вдоль кромок изделия, которые подвергаются свариванию. Кроме того, нередко применяется полуавтоматическая сварка. Процесс полуавтоматического сваривания отличается тем, что сварщик должен вручную перемещать стержневой элемент по длине соединяемого металлического изделия. При сварке “полуавтомат” нужно избегать попадания углекислого газа или инертного газа на расплавленный металл. После того как металл остывает, образуется шов. Благодаря автоматической и полуавтоматической сварке получают надежные швы, которые с течением времени не разойдутся.

При выполнении дуговой сварки при помощи защитного газа можно соединять металлы без применения электродных покрытий и флюсов. Такой способ сваривания выполняется как с плавящимися, так и неплавящимися электродами. С плавящимися шов образуется за счет кромок металлического изделия, которые поддаются плавлению, а с неплавящимися электродами – за счет электродной проволоки, которая попадает в зону дуги и расплавляется. Расплавленный металл необходимо защитить от азотирования и окисления посредством обработки его поверхности газом. Только так металлическое изделие будет надежно защищено от внешнего негативного воздействия и швы смогут прослужить долгое время.

Вне зависимости от того, каким способом выполняются сварные швы металла, их необходимо производить профессиональным оборудованием. К тому же мастер должен обладать соответствующими знаниями, иначе вся работа будет выполнена напрасно. Приступая к работе, следует в первую очередь позаботиться о своей безопасности, а именно одеть спецодежду, щиток, защитные перчатки и обувь.

Виды дуговой сварки и их классификация

- Дуговая сварка

- — это процесс, при котором для расплавления кромок соединяемых деталей используют теплоту, выделяющуюся при горении электрической дуги, питаемой постоянным или переменным током.

Классификация видов дуговой электросварки

Одним из них является способ воздействия дуги на металл.

В этом случае различают сварку зависимой и независимой дугами.

К первому виду относится сварка, осуществляемая дугой, горящей между электродом и изделием.

Сварка независимой дугой характеризуется тем, что свариваемый металл не включен в цепь тока и нагревается за счет косвенного действия дуги.

Возможно выполнение сварки при одновременном использовании обоих видов дуг, как, например, при сварке трехфазным током, предложенной академиком В. Ф. Миткевичем

Рис. Схема электросварки трехфазной дугой.

1,2,3 — сварочные дуги

Другим классификационным признаком является характер участия электрода в образовании сварного соединения.

В практике сварки применяются не плавящиеся (угольные или вольфрамовые) и плавящиеся (металлические) электроды.

В первом — случае электрод служит только для поддержания горения дуги, а во втором материал электрода является еще и дополнительным металлом для образования сварного соединения.

Наконец, существенным технологическим признаком является способ защиты зоны сварки от воздействия воздуха.

Сварочные дуги можно разделить на

- открытые,

- защищенные и

- закрытые.

При сварке открытой дуги процесс образования соединения происходит без защиты от окружающей среды.

Защищенные сварочные дуги получают, окружая зону сварки активными или инертными газами.

Другим широко распространенном вариантом сварки защищенной дугой является сварка с применением качественных электродов.

Наиболее эффективная защита достигается при погружении дуги в порошкообразные и стекловидные флюсы.

Рис. 2. Схема сварки по способу . Н. Г. Славянова:

1 — металлический электрод; 2- свариваемое изделие

Различными вариантами сочетаний описанных выше признаков обусловлено многообразие известных в настоящее время видов электродуговой сварки.

Наибольшее производственное значение имеет сварка по способу Н. Г. Славянова — сварка дугой прямого действия плавящимся электродом (рис. 2).

Менее распространенным является способ Н. Н. Бенардоса — сварка дугой прямого действия не плавящимся угольным электродом. Этот вид сварки, носящий название сварка угольным электродом, осуществляется по схеме, приведенной на рис. 3.

Рис. 3. Схема сварки по способу. Н. Н. Бенардоса:

1 — угольный электрод, 2- свариваемое изделие, 3 — присадочный металл

Стальные электроды для дуговой сварки изготовляются из специальной сварочной проволоки. Стандарт распространяется на холоднотянутую стальную проволоку для дуговой и газовой сварки, поставляемую в мотках, и предусматривает сортамент, технические условия, правила приемки, методы испытания, упаковку и маркировку проволоки.

Стандартом предусмотрено 30 марок сварочной проволоки, отличающихся но своему химическому составу, из них наиболее широко применяются в строительстве семь марок проволоки из углеродистой стали — Св-08, Св-08А, Св-08Г, Св-08ГА, Св-10ГА, Св-15, Св-15Г.

Стальные электроды должны удовлетворять требованиям ГОСТ. Классификация электродов производится не по составу покрытий, а по механическим свойствам металла сварного шва.

Основные группы электродов

В первую группу входит 13 типов электродов для сварки конструкционных низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Эти электроды имеют обозначение: Э-34; Э-38; Э-42; Э-42А- Э-50; Э-50А и т. д. Цифры 34, 38 и т. д. соответствуют гарантированной величине предела прочности. Индекс «А» обозначает повышенные пластические свойства металла шва.

Во вторую и третью группы входят электроды для сварки сталей с особыми свойствами (нержавеющие и др.) для наплавки износостойких поверхностей.

Применяются главным образом электроды с толстым покрытием, дающие высокие механические качества сварного соединения.

Применение электродуговой сварки при изготовлении и монтаже стальных конструкций регламентируется «Техническими условиями на производство и приемку строительных и монтажных работ»

Высокопроизводительные методы ручной дуговой сварки

Сварка пучком электродов производится двумя, тремя и более электродами, соединенными в один пучок при помощи трех перевязок по длине электродов.

При сварке дуга возбуждается и поддерживается на том электроде, который в момент зажигания дуги находится ближе к свариваемому изделию.

В процессе сварки дуга блуждает, автоматически переходя с электрода на электрод, при этом общий нагрев стержней электродов происходит в меньшей степени, что позволяет увеличить сварочный ток.

Тепловая энергия дуги используется более эффективно, так как во время плавления одного электрода концы других электродов подогреваются.

Вспомогательное время, нужное для смены электродов, снижается

Коэффициент наплавки увеличивается, благодаря чему при одинаковом сварочном токе производительность сварки пучком по сравнению с производительностью при работе с одним электродом возрастает на 50—140%

Сварка с глубоким проплавлением производится при плотном опирании конца электрода обмазкой на свариваемый металл, что достигается непрерывным легким нажимом сварщика на электрод. При этом на конце электрода из обмазки образуется чехольчик, внутри которого горит дуга длиной не более 1,5 — 2 мм.

Рациональное использование мощности дуги и глубокое проплавление свариваемого металла приводят к увеличению в шве содержания основного металла и уменьшению наплавленного.

Стыковой шов, выполненный без скоса кромок, состоит примерно на 80% из расплавленного основного металла.

При сварке с глубоким проплавлением применяют электроды марок ЦМ-7, ЦМ-7с, ЦНИЛСС-УКД.

Производительность сварки в 1,5—2 раза выше по сравнению с обычным методом.

Сварка трехфазной дугой осуществляется от трехфазного сварочного трансформатора.

Две фазы присоединяют к двум изолированным друг от друга электродам, третью — к свариваемому изделию.

Техника выполнения шва аналогична применяемой при сварке пучком электродов.

виды аппаратов, как выбрать, лучшие модели

Обновлено: 14 ноября 2019

2182

Для желающих научиться сваривать между собой детали из металла, лучше всего начинать с ручной дуговой сварки (РДС). Такой метод имеет международное обозначение ММА. Сперва стоит разобраться, какой аппарат купить (тип оборудования) и с какими характеристиками. Советы на эту тему, а также рейтинг лучших бытовых и полупрофессиональных моделей, составленный с учетом параметров и отзывов, поможет вам сделать грамотный выбор. Тогда Ваш аппарат справится с предстоящими задачами, а процесс обучения сварке пройдет быстрее.

Подборка товаров осуществлена на основе отзывов, мнений и оценок пользователей, размещенных на различных ресурсах в сети интернет. Вся информация взята из открытых источников. Мы не сотрудничаем с производителями и торговыми марками и не призываем к покупке тех или иных изделий. Статья носит информационный характер.

Читайте также:

Что такое ручная дуговая сварка ММА

Ручная дуговая сварка называется так, поскольку процесс распаливания электрода и ведение дуги для формирования шва выполняются полностью в ручном режиме. Электрическая дуга была открыта уже давно, но для соединения металлов впервые была применена в 1882 году. В 1907 г процесс был усовершенствован обмазкой для электродов и получил международное обозначение Manual Metal Arc (ММА).

Суть процесса ручной дуговой сварки заключается в подключении источника тока к сети. От аппарата исходят два провода (+ и -). Один присоединяется к изделию, а второй оснащается электрододержателем. В него вставляется электрод — металлический стержень с диаметром от 1.6 до 6 мм, покрытый обмазкой. Постукивание о поверхность приводит к замыканию цепи и возбуждению электрической дуги.

Температура дуги составляет 5000 градусов, поэтому за счет тепловой энергии плавятся кромки соединяемого металла и стержень самого электрода. Расплавленный металл называется сварочной ванной. Чтобы защитить ее от воздействия окружающего воздуха, необходимо газовое облако. Эту роль выполняет обмазка электрода, которая плавится и создает защитную среду. Благодаря этому металл застывает без пор. После кристаллизации, на поверхности шва образуется шлаковая корка, удаляемая легким постукиванием молотка.

Если поменять местами провода (минус присоединить к изделию, а плюс к держателю), то получится обратная полярность. В этом случае ток будет двигаться от изделия к электроду, что уменьшает тепловложение и востребовано при сварке тонких изделий. При прямой полярности (плюс к массе, а минус к держателю) напряжение движется от электрода к заготовке, что ускоряет расплавление кромок и повышает скорость сварки.

Чтобы контролировать процесс визуально, сварщик должен быть в защитной маске со светофильтром. Она предотвращает поражение сетчатки УФ- и ИК-лучами, предохраняет от яркого света и препятствует попаданию на лицо вылетающих окалин. Обязательными средствами индивидуальной защиты являются краги, плотная одежда и ботинки. Должен быть головной убор без козырька.

Подробный видео урок о ручной дуговой сварке

Достоинства и недостатки ручной дуговой сварки

Технология сваривания металла ММА имеет ряд преимуществ и недостатков, которые следует учитывать при выборе метода под конкретные задачи.

+ Плюсы ручной дуговой сварки

- Сравнительно невысокая стоимость оборудования для РДС

- Возможность сваривания металлов в любом пространственном положении

- Сваривает обычную и высокоуглеродистую сталь, нержавеющие металлы

- Можно осуществлять резку на повышенном токе

- Можно работать практически в любых температурных условиях

- Коротким электродом удобно подлезть в неудобном месте

— Минусы ручной дуговой сварки

- РДС значительно проигрывает по скорости сваривания полуавтоматической сварке

- Вдыхание дыма опасно для

Технология дуговой сварки. Виды электродуговой сварки.

Технология дуговой сварки. Виды электродуговой сварки. 4.29/5 (85.71%) проголосовало 7

Самый распространенный способ электродуговой сварки является способ сварки с помощью металлических электродов.

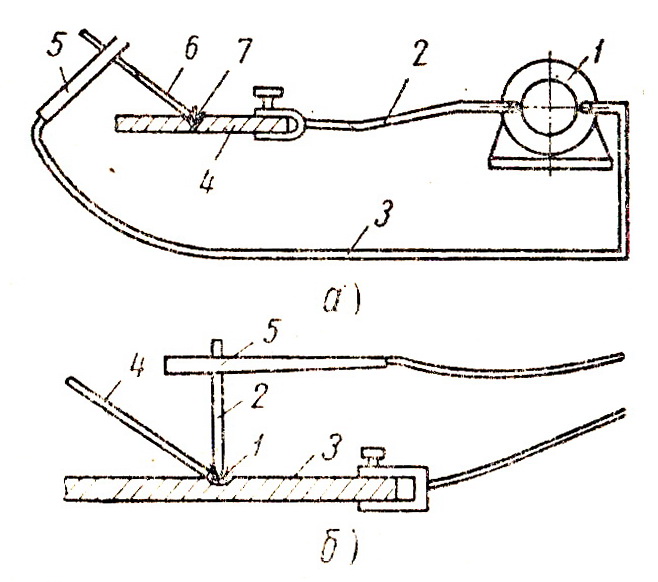

Схематический процесс электродуговой сварки и её виды изображены на рис. 1.

Виды электродуговой сварки.

Рис. 1. Виды дуговой электросварки:

а – сварка металлическим электродом:

1 – генератор; 2,3 – провод; 4 – металл; 5 – электрододержатель; 6 – электрод; 7 электрическая дуга.

б – сварка угольным электродом:

1 – электрическая дуга; 2 – электрод угольный; 3 – металл; 4 – присадочный пруток; 5 – держатель.

Технология ручной дуговой сварки.

Ток от генератора или трансформатора 1 по проводу 2 подводится к свариваемому металлу 4, а по проводу 3—к электрододержателю 5, в который зажимается электрод 6. Сварщик, приближая электрод к свариваемому металлу, замыкает цепь, возникает электрическая дуга 7. От тепла электрической дуги металл нагревается до температуры плавления и происходит слияние двух металлов. Расплавленный металл электрода служит присадочным материалом. Оказывать механические усилия на свариваемые детали при этом способе электросварки не требуется.

Преимущества и недостатки сварки постоянным и переменным током.

Электродуговая сварка выполняется как при переменном, так и постоянном токе.

Преимущества и недостатки постоянного тока.

Постоянный ток дает более устойчивую электрическую дугу и, благодаря неодинаковому выделению тепла на положительном и отрицательном полюсах, допускает более гибкую регулировку распределения тепла, применяя прямую (отрицательный полюс на электроде) или обратную (отрицательный полюс на детали) полярности. Это имеет большое значение при сварке цветных металлов, тонких листов металлов и некоторых марок специальных сталей. Оборудование для сварки на постоянном токе в 1,5 раза дороже оборудования для сварки на переменном токе.

Преимущества переменного тока.

Преимуществом сварки на переменном токе служат небольшие габариты, малый вес и сравнительно невысокая стоимость электросварочных трансформаторов, а также простота их эксплуатации и значительная экономичность.

Недостатки переменного тока.

К недостаткам сварки на переменном токе относятся трудность выполнения потолочной и вертикальной сварки и необходимость употребления более дорогих обмазных электродов. Качество сварки при использовании переменного и постоянного тока равноценно.

Сварка угольным электродом.

Другим способом электросварки является сварка угольным электродом.

Процесс сварки угольным электродом.

Процесс электросварки угольными электродами следующий (см. рис. 1, б). При сварке электрическая дуга 1 возникает между угольным или графитовым электродом 2 и свариваемой деталью 3. Шов получается при плавлении прутка 4, который называется присадочным прутком, он вводится со стороны в электрическую дугу. Для начала сварки электроды графитовые или угольные зажимаются в держатель 5. Одновременно происходит плавление электрической дугой кромок свариваемого металла. Такой способ сварки в промышленности применяется очень редко.

Значит, для угольного электрода присадочным материалом для заполнения шва будет пруток, который вводится со стороны в электрическую дугу, а при сварке металлическим электродом присадочным материалом будет металл самого электрода.

Преимущества электродуговой сварки перед газовой заключаются в том, что она в три-четыре раза дешевле газовой и безопасна от взрыва горючих газов.

Электродуговая сварка

Содержание страницы

Одним из первых ученых, познакомившихся с явлением электрической дуги, в 1802 г. был профессор В. В. Петров. Первое практическое применение электрической дуги для целей сварки принадлежит русскому инженеру, изобретателю Н. Н. Бенардосу. Он в 1882 г. предложил способ соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием. Русский инженер Н. Г. Славянов усовершенствовал процесс сварки, предложенный Н. Н. Бенардосом, заменив в 1888 г. неплавящийся угольный электрод плавящимся, металлическим.

Усовершенствование этих способов дуговой сварки шло по двум направлениям: изысканию средств защиты и металлургической обработки металла сварочной ванны и автоматизации процесса. В итоге были созданы покрытые электроды, а позднее – способ дуговой сварки под слоем гранулированного флюса.

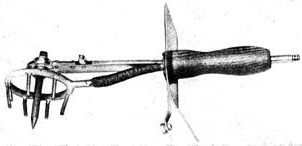

Н. Н. Бенардос впервые применил защиту сварочной ванны газом и изготовил для этого горелку (рис. 2), положив начало развитию дуговой сварки в защитных газах. В 1940 г. советский ученый Е. О. Патон начал применять автоматическую сварку металлов под слоем флюса. Наша страна является родиной многих других открытий в области сварочного производства.

Рис. 2. Горелка Н. Н. Бенардоса для сварки угольной дугой в атмосфере защитных газов

Электрическая дуговая сварка в настоящее время – важнейший промышленный вид сварки плавлением, занимает по числу действующих установок, занятых рабочих и стоимости выпускаемой продукции первое место среди других способов сварки.

1. Электрическая дуга и ее свойства

Электрическая дуга является источником теплоты и горит между электродами, одним из которых часто является заготовка.

Электрическая дуга – одна из форм электрического разряда в ионизированном газе.

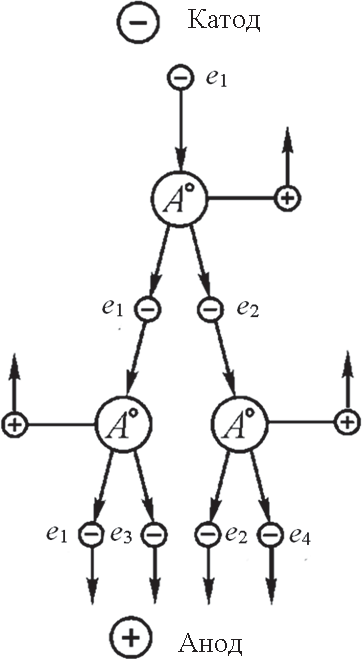

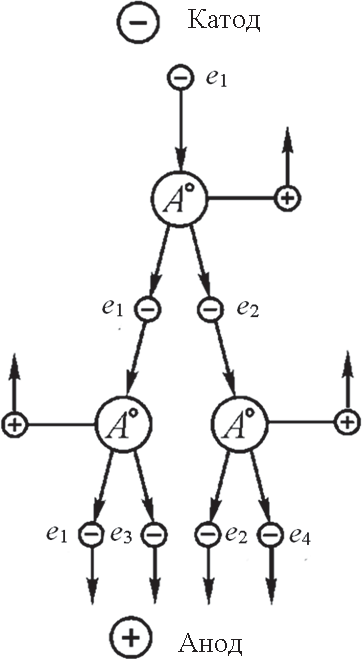

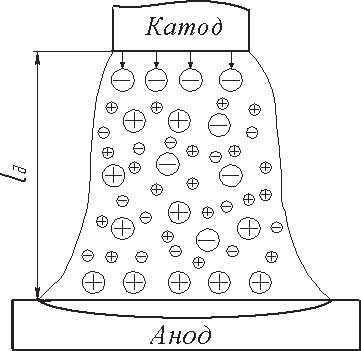

Устойчивый разряд образуется в газовой среде между электродами, если в этой среде имеются заряженные частицы – электроны и ионы. В обычных условиях газы являются изоляторами, поскольку атомы газов электрически нейтральны. Заряженные частицы в дуговом промежутке возникают за счет процесса ионизации, при котором атомы расщепляются на положительно заряженные ионы (+) и отрицательно заряженные электроны (–), е2, е3 (рис. 3) и т.д. Они обеспечивают перенос зарядов при своем движении к электродам и протекание электрического тока через дуговой промежуток.

Зажечь дугу можно кратковременным касанием заготовки сварочным электродом, подключенным к источнику тока.

В момент короткого замыкания при соприкосновении электрода и заготовки по цепи, в которую они входят, протекает электрический ток, нагревающий торец электрода. Процесс ионизации ускоренно развивается при отводе электродов после их соприкосновения. После отвода электрода от его нагретой поверхности (рис. 3) начинается эмиссия электронов (е1), они отрываются и за счет своей кинетической энергии преодолевают силы электростатического притяжения. Под действием электрического поля – разности потенциалов, созданной источником питания между электродами, электроны устремляются к аноду. Электрическое поле сообщает электронам скорости 1,5–2 км/с. Летящие с такой скоростью электроны, благодаря большой кинетической энергии, сталкиваются с молекулами газов А°, ионизируя их. В результате вместо одной заряженной частицы е1 получаются три заряженные частицы е2, е3, е4, которые движутся в электрическом поле, что примерно представлено на рис. 3.

Электрическую дугу можно питать постоянным или переменным током. Дуга постоянного тока более устойчива. При питании дуги переменным током промышленной частоты полярность на электродах меняется 100 раз в секунду. Столько же раз дуга гаснет и возбуждается снова. Для большей устойчивости дуги переменного тока в дуговой промежуток вводят легкоионизируемые элементы.

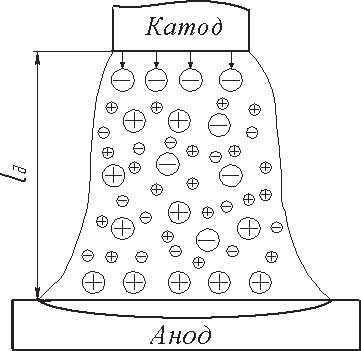

Электрический разряд не является однородным по длине дуги. В дуговом разряде различают три зоны: катодную, примыкающую к отрицательно заряженному электроду – катоду; анодную, примыкающую к положительно заряженному электроду – аноду; столб дуги, расположенный между катодной и анодной зонами (рис. 4).

Протяженность катодной и анодной зон мала и составляет 10–7–10–5 м, однако в этих зонах наблюдается значительное падение напряжения, вызванное образованием около электродов пространственных зарядов за счет скопления заряженных частиц. Значения катодного UK и анодного UА падений напряжения не зависят от длины дуги (столба дуги).

Длина дуги оказывает влияние на падение напряжения только в столбе дуги UС.Д. Общее напряжение сварочной дуги складывается из суммы падений напряжения в отдельных областях дуги:

UD = UK +UА + UC.Д.

Температура в дуге также распределена неравномерно. Сопротивление электрической дуги больше, чем сопротивление электродов, поэтому большая часть тепловой энергии при прохождении электрического тока выделяется в плазму электрической дуги. Температура в столбе дуги 6 000–7 000 °С, это выше, чем в катодной и анодной зонах. Для дуги, горящей в парах железа, температура катодной и анодной зон составляет 2 400–2 600 °С.

Рис. 3. Процесс ионизации дугового промежутка

Рис. 4. Схема электрической дуги при питании постоянным током прямой полярности

Для газового разряда сопротивление не является постоянным, так как количество заряженных частиц зависит от интенсивности ионизации, в частности от силы тока. Поэтому электрическая дуга не подчиняется закону Ома.

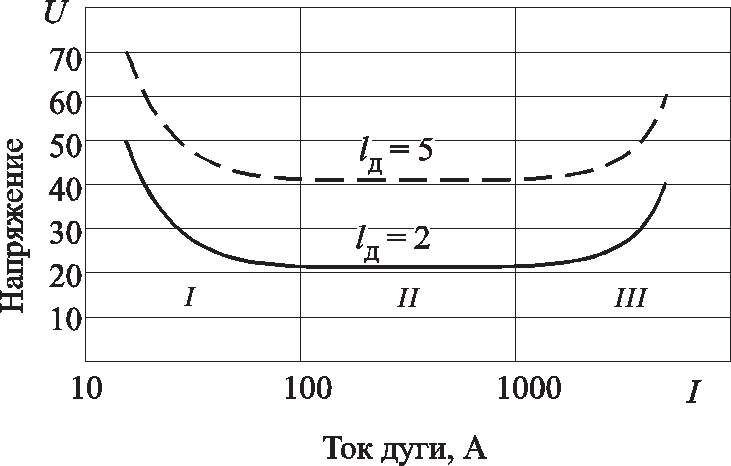

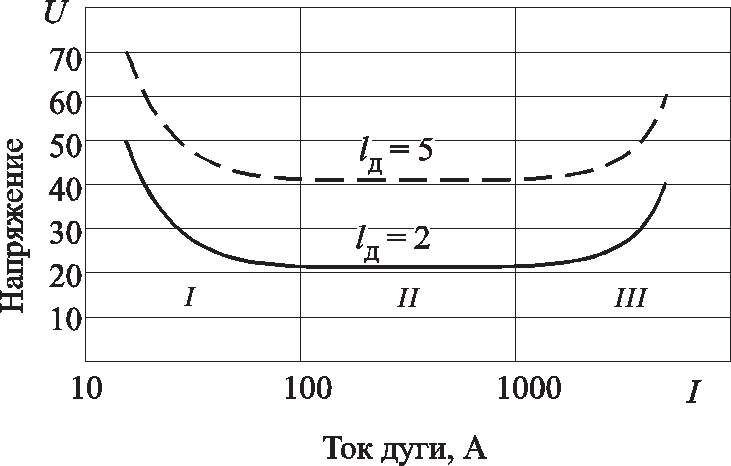

Зависимость напряжения на электродах от силы протекающего через дугу тока носит название статической характеристики дуги. Графическое изображение такой зависимости, полученной для постоянной длины дуги, показано на рис. 5. Форма кривой является характерной для всех сварочных дуг. Эта кривая – вольт-амперная характеристика дуги, представляющая собой зависимость между ее напряжением и током в состоянии устойчивого горения.

Рис. 5. Вольт-амперная характеристика сварочной дуги в зависимости от ее длины

Кривая состоит из трех областей: I – падающей; II – жесткой; III – возрастающей.

Она показывает, что при малых силах тока (область I) с увеличением силы тока быстро растет число заряженных частиц, поэтому электрическое сопротивление уменьшается и снижается напряжение, необходимое для под