Основные виды дефектов — Лаборатория неразрушающего контроля ТПЭ АТОМ

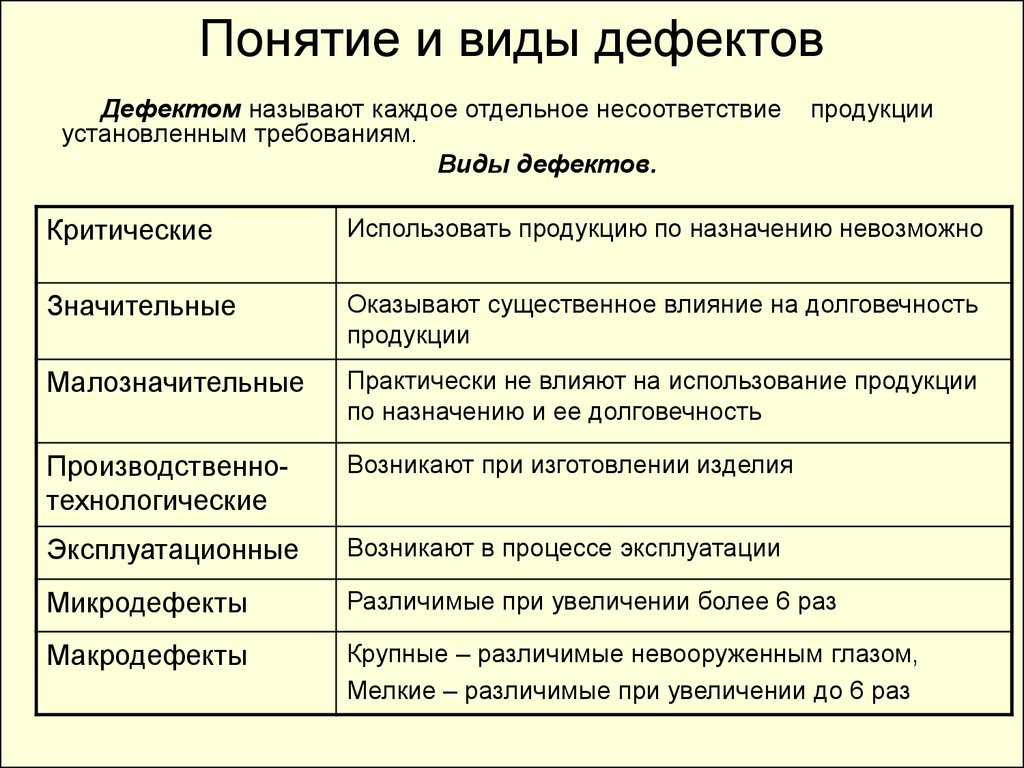

Зачастую в нашей работе или в беседе с представителем заказчика мы сталкиваемся с такой проблемой, как элементарное техническое непонимание терминов, связанных с неразрушающим контролем. Это вызвано тем, что во многих компаниях и на предприятиях переговорами и заключениями договоров с подрядчиками , в нашем случае с лабораторией неразрушающего контроля, занимаются люди далекие от этой сферы деятельности: снабженцы, сметчики, коммерсанты и др.

Ниже размещенная статья, как раз и призвана устранить пробелы в знаниях основных дефектов, которые выявляются при проведении неразрушающего контроля, и причин их возникновения. Так же нижеизложенная информация поможет при выборе метода контроля.

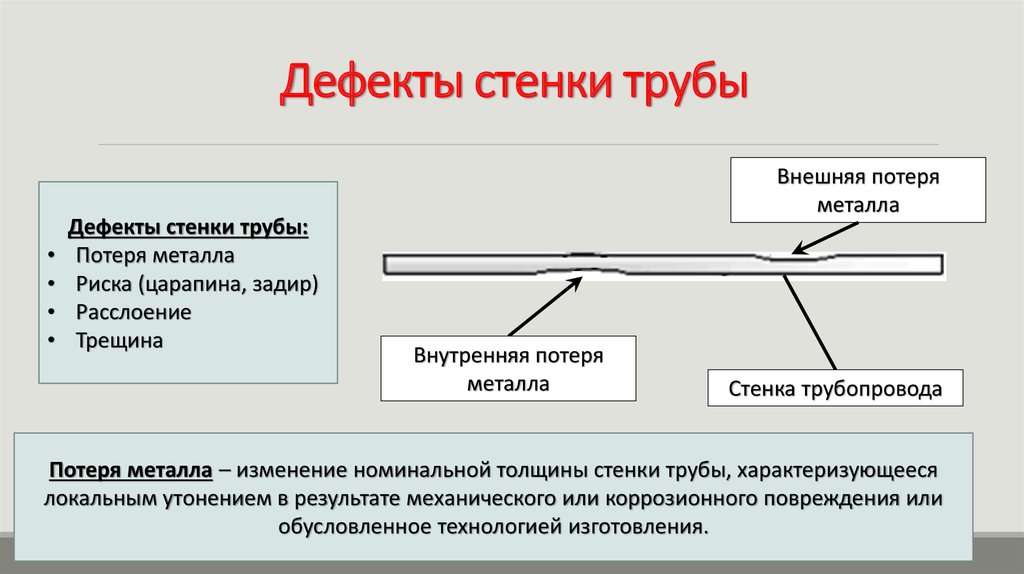

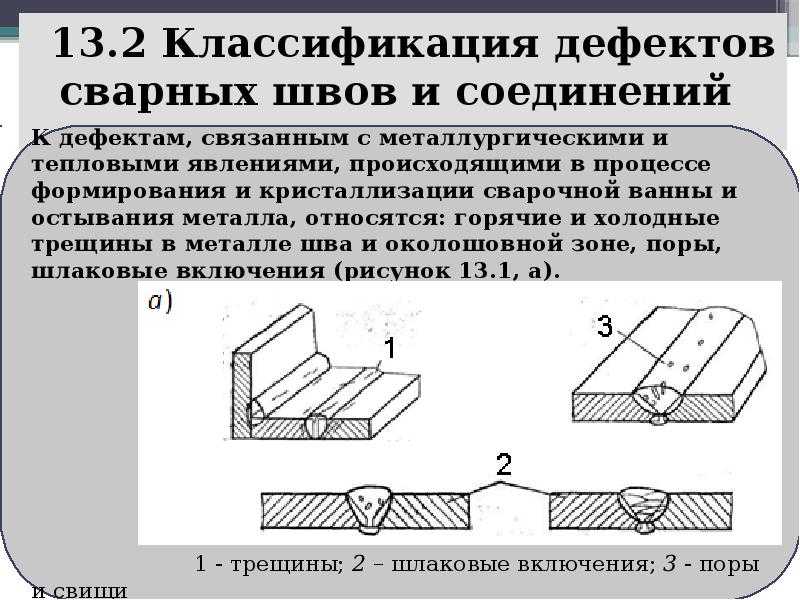

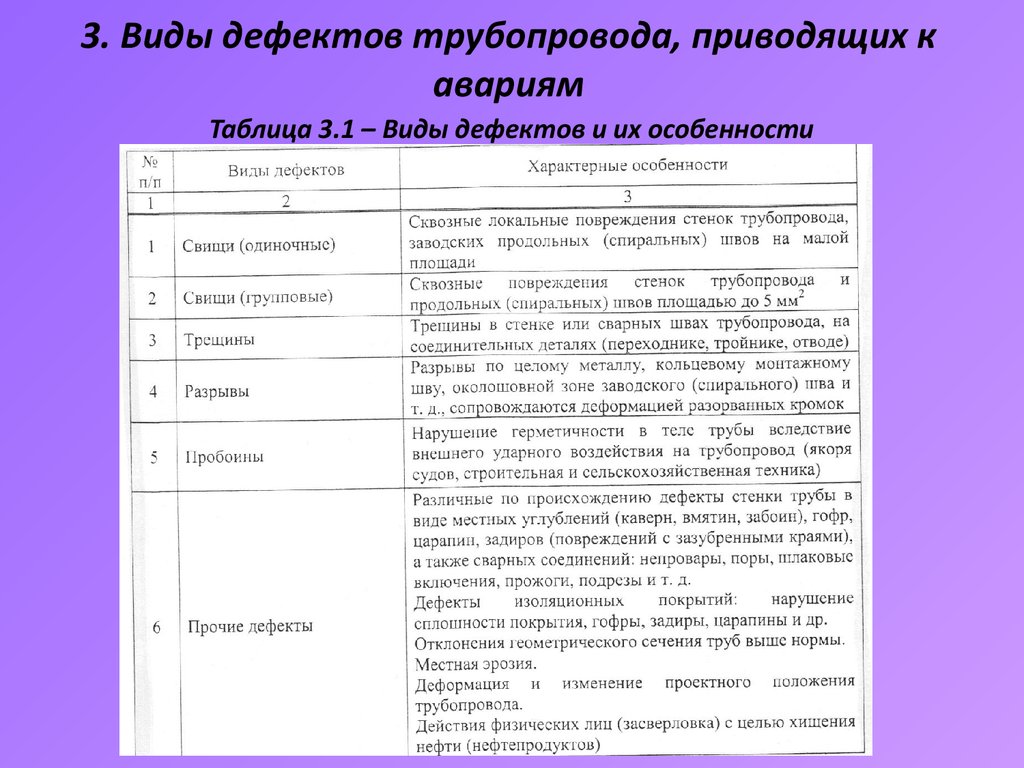

Трещина — дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия).

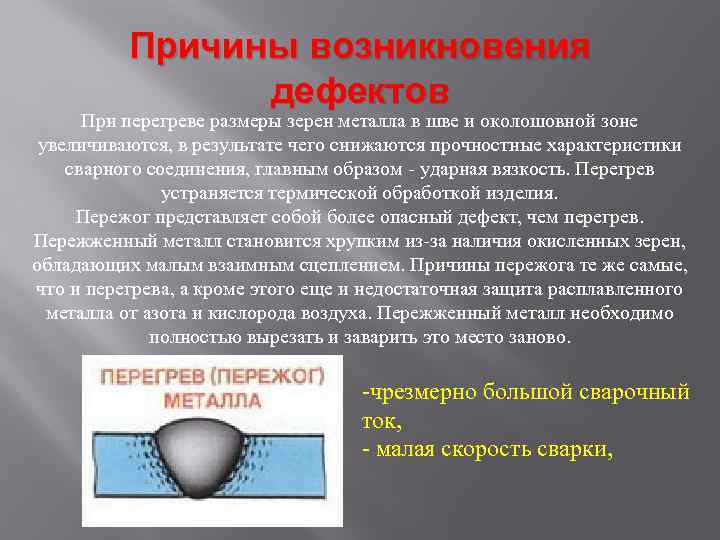

Основными причинами возникновения трещин при сварке являются сварочные напряжения, резкое охлаждение шва, перегрев шва, высокое содержание углерода и кремния в основном металле, неподходящий и/или влажный присадочный и вспомогательный материал.

Оба метода имеют свои слабые стороны при выявлении трещин. Так как трещина является самым опасным дефектом, то предпочтительно применять эти методы совместно.

Радиографический контроль может пропустить трещину в случае ее малого раскрытия и расположения перпендикулярно излучению рентгеновских лучей. Ультразвуковой контроль может не «увидеть» трещину, если она распространяется параллельно направлению распространения ультразвуковой волны. Поверхностные трещины хорошо выявляются с помощью капиллярного, магнитного, вихретокового, а также визуального и измерительного контроля.

Пора — заполненная газом полость округлой формы в металле шва или в наплавленном металле.

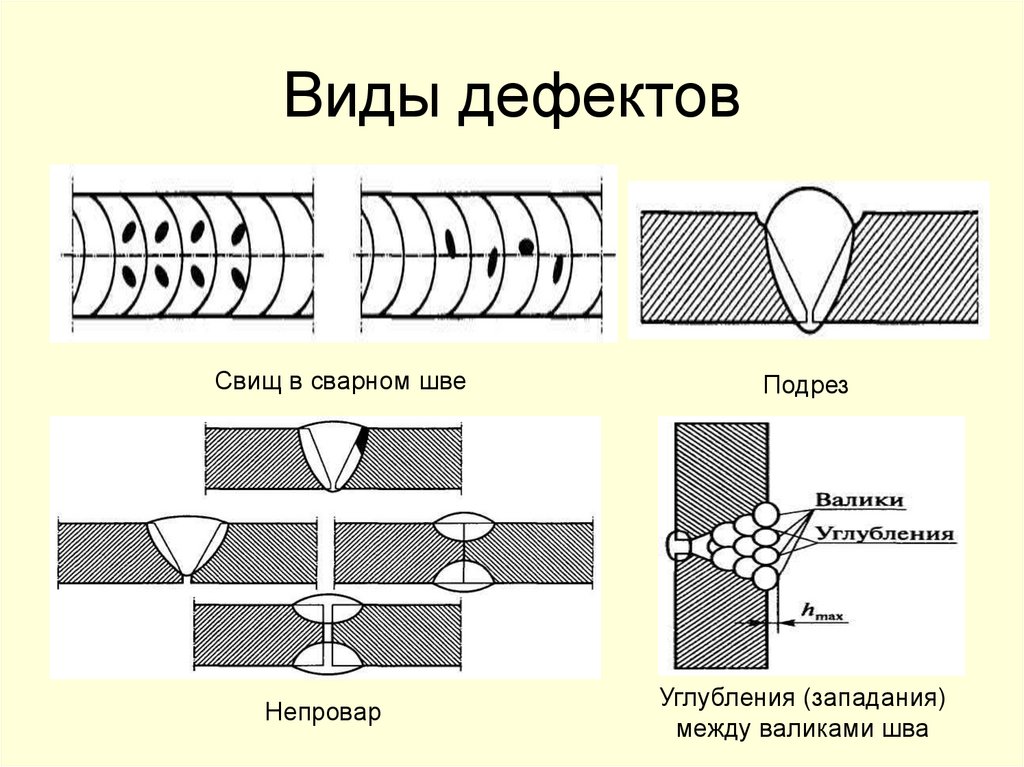

Свищ — дефект в виде воронкообразного или трубчатого углубления в сварном шве.

Основными причинами образования пор и свищей являются загрязнения в зоне сварки, повышенная влажность окружающей среды и/или сварочных материалов, высокое содержание углерода в основном металле и/или присадочном материале, большая скорость сварки и/или быстрое охлаждение шва, нарушение защиты сварочной ванны (сквозняки, неравномерная подача защитного газа и т. д.).

д.).

Выявляются поры и свищи с помощью радиографического и ультразвукового контроля. При выявлении пор, радиографический контроль имеет ряд преимуществ по отношению к ультразвуковому. При ультразвуковом контроле имеет значение форма, размер, расположение и ориентация поры, что для радиографического контроля несущественно. Выходящие на поверхность поры и свищи зачастую выявляются с помощью капиллярного, магнитного, визуального и измерительного контроля. Подповехностные поры могут быть выявлены также с помощью магнитного и вихретокового контроля.

Непровар — несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками.

Основные причины возникновения непроваров — это неправильная подготовка разделки шва (скос кромок, притупление), отсутствие необходимого зазора при сборке, недостаточная сила сварочного тока, превышение скорости сварки. Выявляется непровар как с помощью ультразвукового, так и с помощью радиографического контроля. В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий. В случае с рентгеном такого ограничения нет.

В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий. В случае с рентгеном такого ограничения нет.

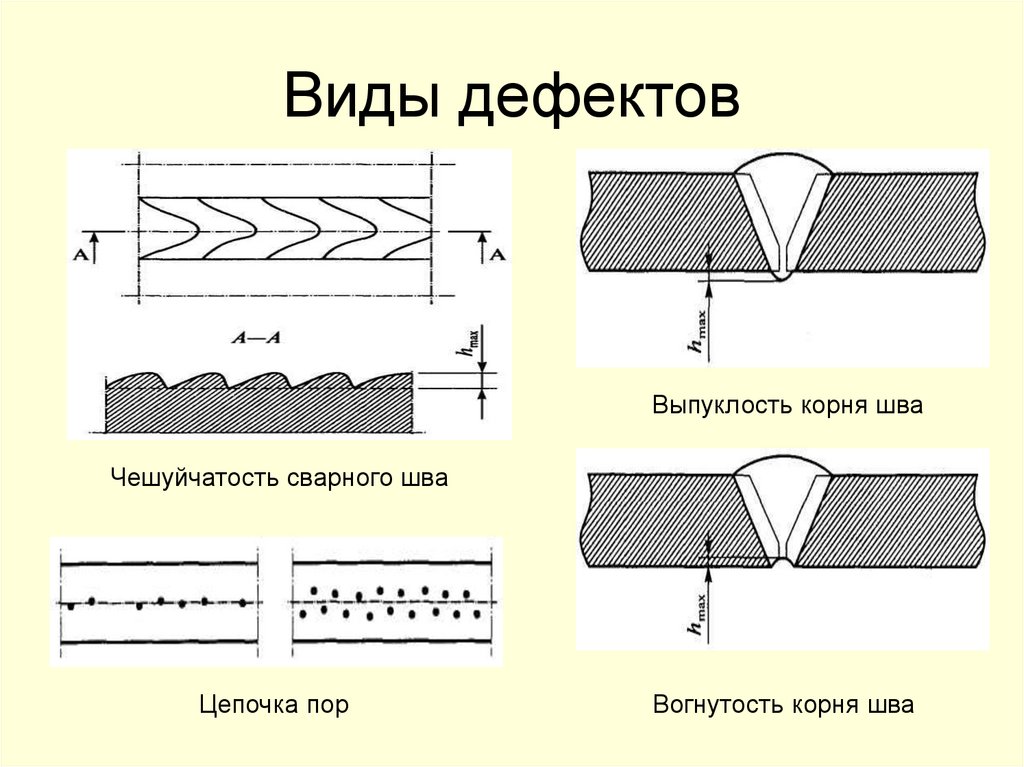

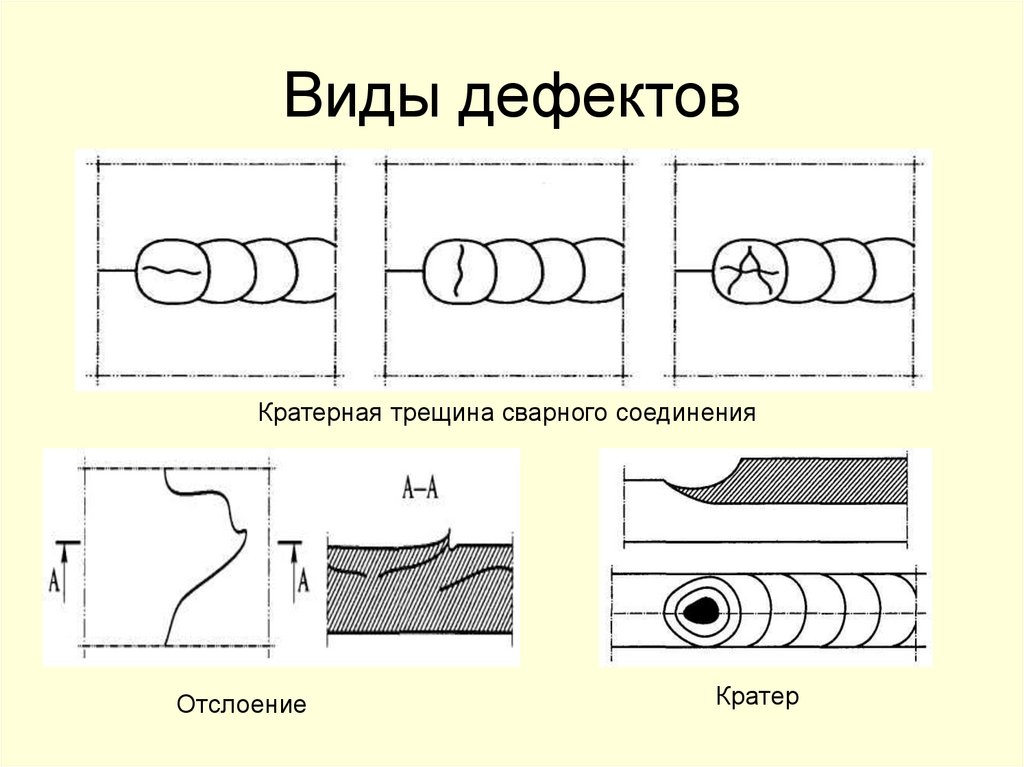

Выпуклость корня шва — часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем).

Причиной возникновения выпуклости в корне шва могут послужить большой зазор между кромками при сборке под сварку, неправильная подготовка кромок, высокая сила тока, неправильная скорость сварки, длинная сварочная дуга.

Вогнутость корня шва — углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей). Образуется вогнутость корня шва при высокой скорости сварки, неправильной подготовке шва при сборке под сварку, при перегреве первого слоя, а также в местах прихваток.

Выявляются выпуклости и вогнутости корня шва радиографическим и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Смещение кромок — несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях. Смещение кромок в сварном соединении образуется при неправильной сборке под сварку, а также при недостаточном количестве и качестве прихваток.

Выявляются как радиографическим так и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

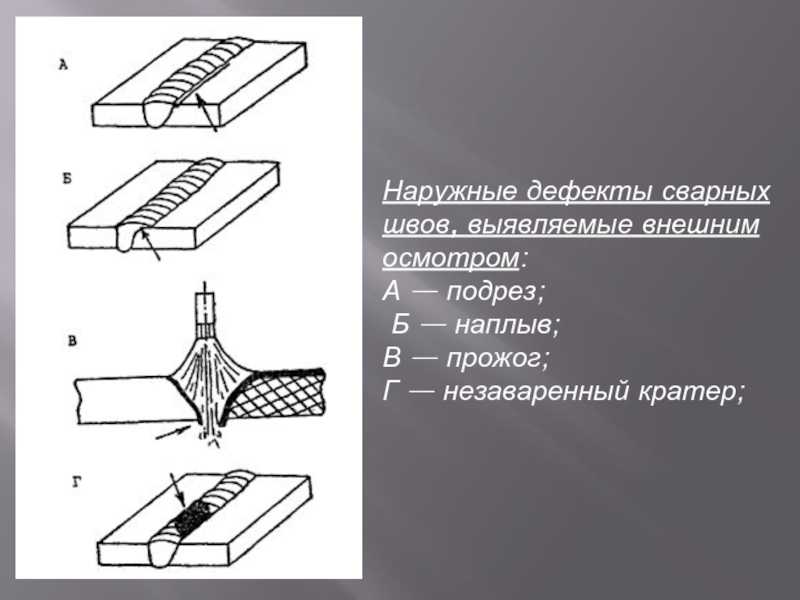

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки.

Образуется при большом токе и малой скорости сварки, при неправильной сборке изделий под сварку (большой зазор между кромок)

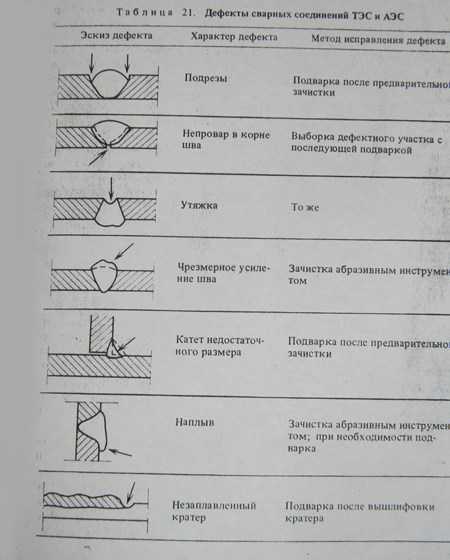

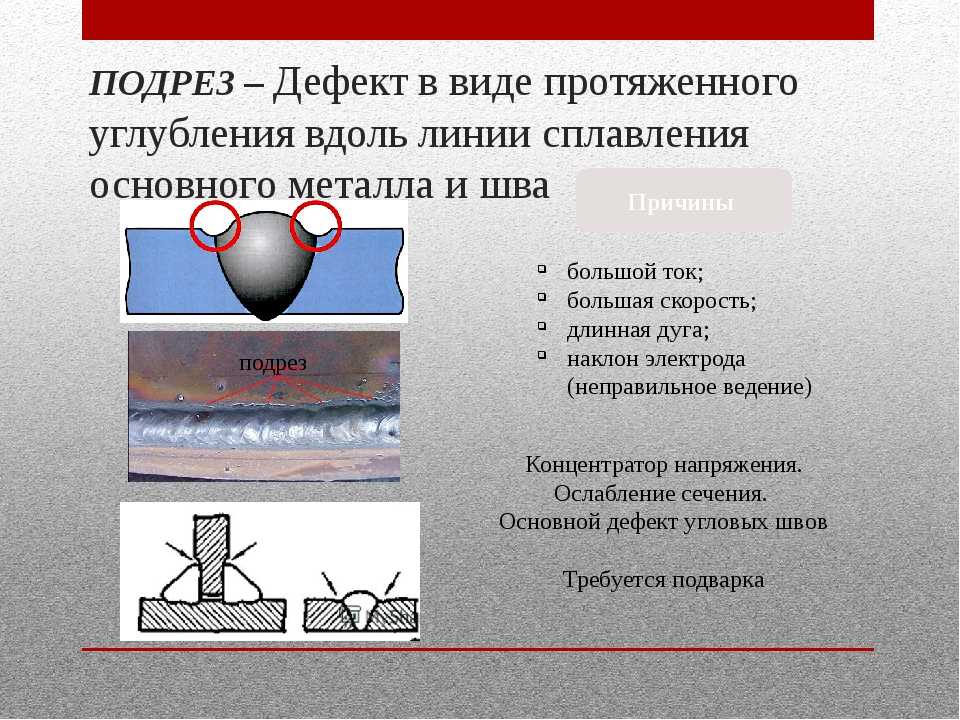

Подрез — острое углубление на границе поверхности сварного шва с основным металлом или на границе поверхностей двух соседних валиков.

Образуются при неправильной скорости сварки, при неточном ведении электрода по разделке и неправильной длине дуги.

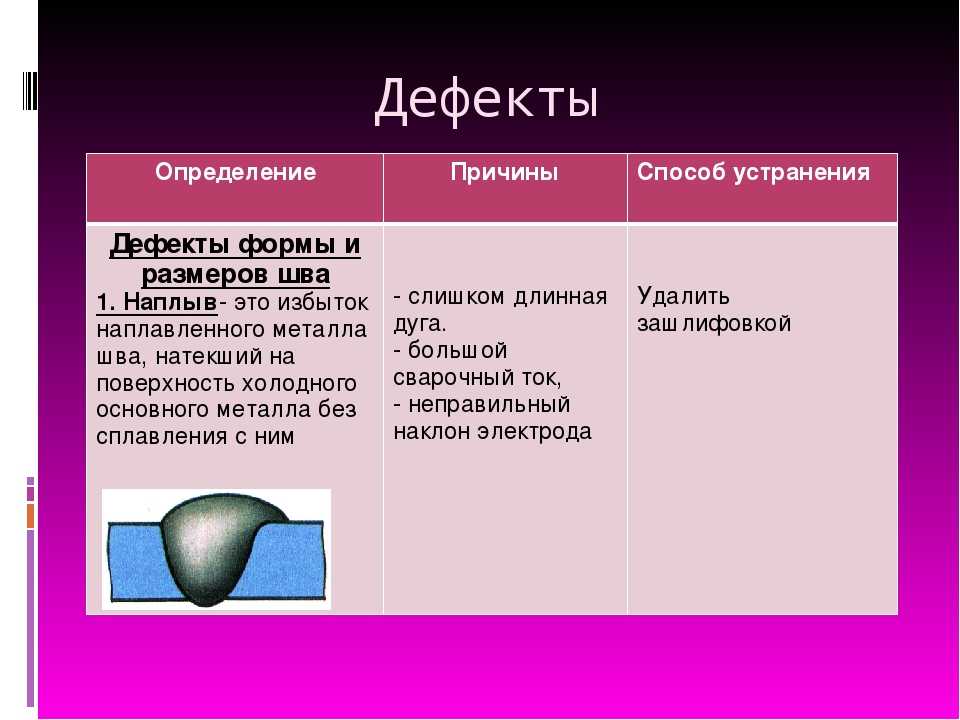

Наплыв — дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность сваренных (наплавленных) деталей или ранее выполненных валиков и несплавившегося с ним.

Образуется при излишне большом сварочном токе, при неправильном расположении электрода и длинной дуге.

Усадочная раковина — дефект в виде полости или впадины, образовавшейся при усадке расплавленного металла при затвердевании.

Образуется при резком окончании сварки (обрыве дуги).

Брызги металла — дефект в виде затвердевших капель металла на поверхности сваренных или наплавленных деталей. Образуются при большом сварочном токе и неправильном выборе длины сварочной дуги.

Прожоги, подрезы, наплывы, усадочные раковины и брызги металла выявляются с помощью визуального и измерительного контроля.

Надеюсь, что данная информация поможет вам заполнить пробелы в знаниях или ознакомиться с типичными дефектами и методами их выявления. Или поможет найти понимание с дефектоскопистами.

С уважением, ком директор ООО «ТПЭ-Атом»

Степанская Татьяна Юрьевна

Виды дефектов и износа автомобильных деталей

Главная

» Информация

» Статьи

» Интересное для водителя

» Виды дефектов и износа автомобильных деталей

- 7324 просмотра

Посмотреть запчасти в каталоге «Интерком»

Статья подробно расскажет о том, что такое коррозия, усталостный износ, абразивный износ, пластическая деформация автозапчастей.

Из-за износа или то, что существуют дефекты, разные детали автомобиля работают плохо или требуют замены.

Дефекты автомобильных запчастей бывают трех видов: производственные, конструктивные и эксплуатационные.

К производственным дефектам относятся те детали, которые были произведены с ошибками или в случаях, когда вы ремонтировали автомобиль.

Конструктивные дефекты – это дефекты, которые были допущены когда конструировали автомобиль.

А эксплуатационные поломки возникают во время использования автомобиля.

Естественный износ деталей, как правило, возникает при регулярном трении соприкасающихся друг к другу поверхностей или же некачественной или уставшей поверхности деталей. В свою очередь естественный износ можно разделить на механический, молекулярно-механический и коррозийно-механический.

Механическим износом можно назвать хрупкое разрушение, пластическую деформацию, абразивный и усталостный износы.

Что такое хрупкое разрушение?

Тем запчастям, которые во время использования автомобиля подвержены ударным нагрузкам, свойственно хрупкое разрушение. Такой тип разрушения может появиться на рабочих поверхностях головок клапанов, которые подвержены ударам со значительной силой и довольно часто.

Такой тип разрушения может появиться на рабочих поверхностях головок клапанов, которые подвержены ударам со значительной силой и довольно часто.

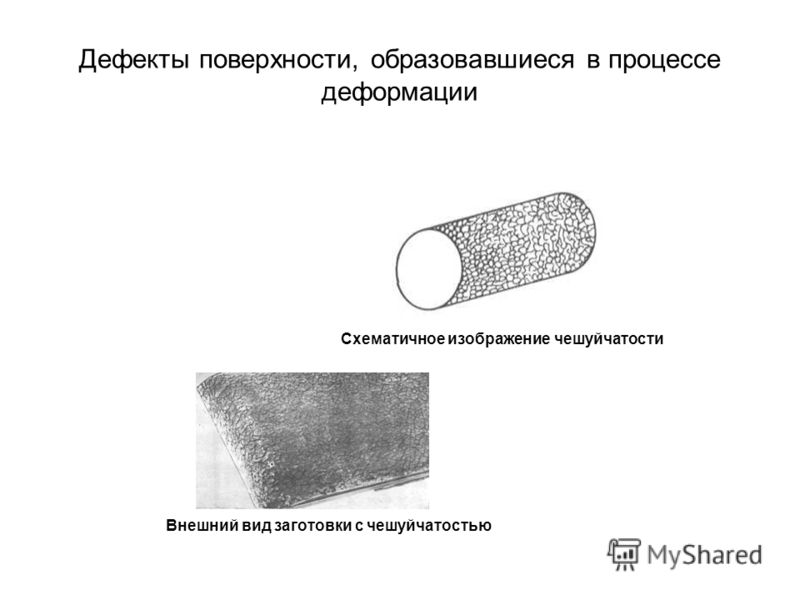

Что такое пластическая деформация?

Из-за действия различных нагрузок на запчасти может возникнуть пластическая деформация. При этом изменяются размеры деталей при сохранении веса. Такого рода пластическая деформация похожа на детский пластилин, который при комке сминается, изменяя размер, но при такой деформации пытается сохранить свой прежний вес. В машине же пластическая деформация будет происходить в антифрикционном слое в подшипниках скольжения.

Что такое абразивный износ?

Абразивный износ формируется из-за воздействий твердых частиц типа грязи или пыли, а также стружки или опилок. Наиболее часто абразивному износу подвержены цилиндр, поршни и детали поршневой системы.

Что такое усталостный износ?

Усталость металла возникает при значительной нагрузке на металл. Или же по-другому его обозначают усталостным износом. Можно привести пример усталостного металла на примере железной дороги. ЖД пути постоянно подвержены трению металлов, так же и в автомобиле. Это явление чаще всего можно встретить при трении качения, потертости зубьев шестеренок и разных рабочих поверхностей подшипников качения.

Или же по-другому его обозначают усталостным износом. Можно привести пример усталостного металла на примере железной дороги. ЖД пути постоянно подвержены трению металлов, так же и в автомобиле. Это явление чаще всего можно встретить при трении качения, потертости зубьев шестеренок и разных рабочих поверхностей подшипников качения.

При молекулярном сцеплении материалов, которые можно считать основой для трущихся поверхностей соприкасающихся деталей, возникает молекулярно-механический износ. К примеру, сначала относительное перемещение деталей будет приводить к пластическому износу их поверхностей, а затем при трении поверхностей приводятся в действие местные контакты . В результате налипание частиц металла на трущиеся поверхности или же отделение каких-то частиц металла ведет к разрушению запчастей и их строений. Признаки молекулярно-механического износа можно увидеть при обкатке машины с нуля. Такой вид износа может повлечь за собой заедание механизмов и деталей.

Под понятием «коррозийно-механический износ» имеется ввиду взаимодействие коррозии металла и механического износа.

Что такое коррозия?

Коррозия — это разрушение металла, вызванное протекающим во внешней среде воздействием электрохимических и химических процессов. Одним из самых часто встречающихся видов коррозии является ржавчина.

Химическая коррозия образуется в результате взаимодействия металла с водой, в итоге получается ржавчина. Но, возможно не все знают что такое электрохимическая коррозия. Атмосферная электрохимическая коррозия оказывает плохое воздействие на металлические детали, дно вашей машины, внутренние поверхности крыльев, пороги и другие детали.

Если отслаивается поверхность металла, появляются следы окисления – это признаки коррозийно-механического износа.

Как только вы купили автомобиль, его запчасти подвергаются износу. Таким образом, после небольшого пробега уже можно увидеть какой-то износ. Но нет необходимости тут же менять детали, так как регламент завода-изготовителя предусматривает определенную степень износа и периодичность, когда стоит заменять детали.

Совет для водителей

Замену деталей лучше проводить немного раньше того времени, когда они полностью изношены.

Предельно изношенной деталь считается тогда, когда нарушены оптимальные условия работы механизмов, агрегатов, узлов автомобиля. Не используйте автомобиль до замены деталей. Если же не прислушиваться к этому правилу, то это может повлечь за собой потерю мощности двигателя, значительный расход бензина и других расходных материалов, а основное – повышается опасность во время езды. К примеру, встречаются случаи поломки авто прямо на дороге — отвалившееся колесо, к примеру.

Будьте осторожны на дороге и берегите свой автомобиль!

+7 (351) 240-85-85 Многоканальный

+7 (351) 220-18-88 Интернет-магазин

Дефекты сварных швов — виды, причины появления, устранение

1 / 1

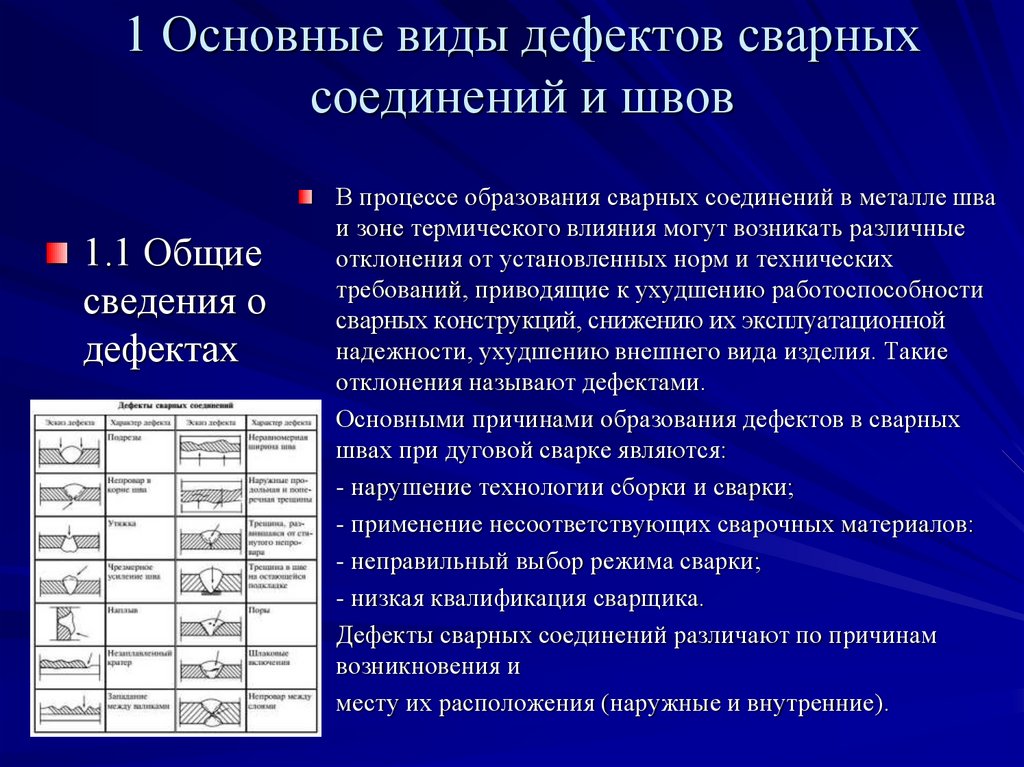

По мере совершенствования, сварка становится основным способом соединения металлических деталей в большинстве отраслей производства. В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Для того, чтобы разработать методы борьбы с дефектами, их нужно тщательно изучить, классифицировать и описать.

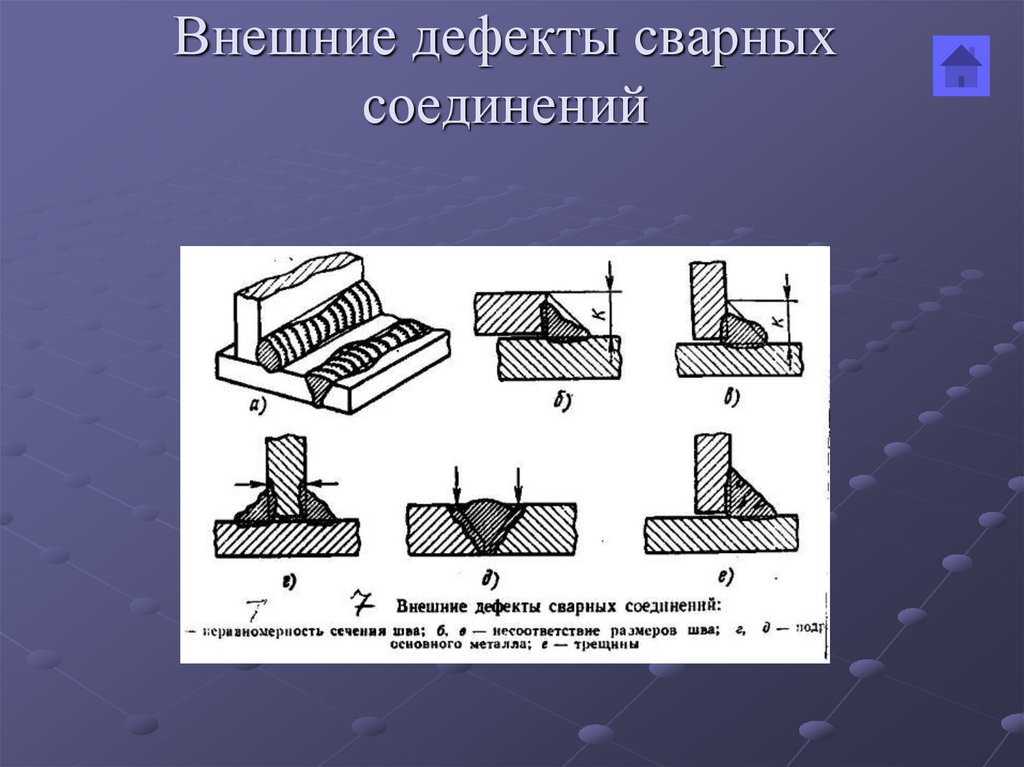

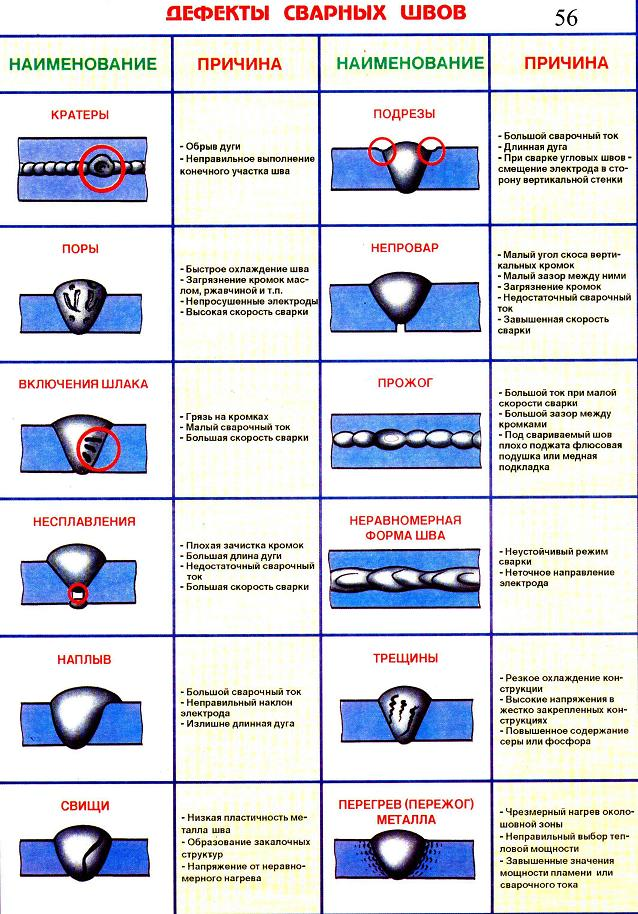

Дефекты сварных швов

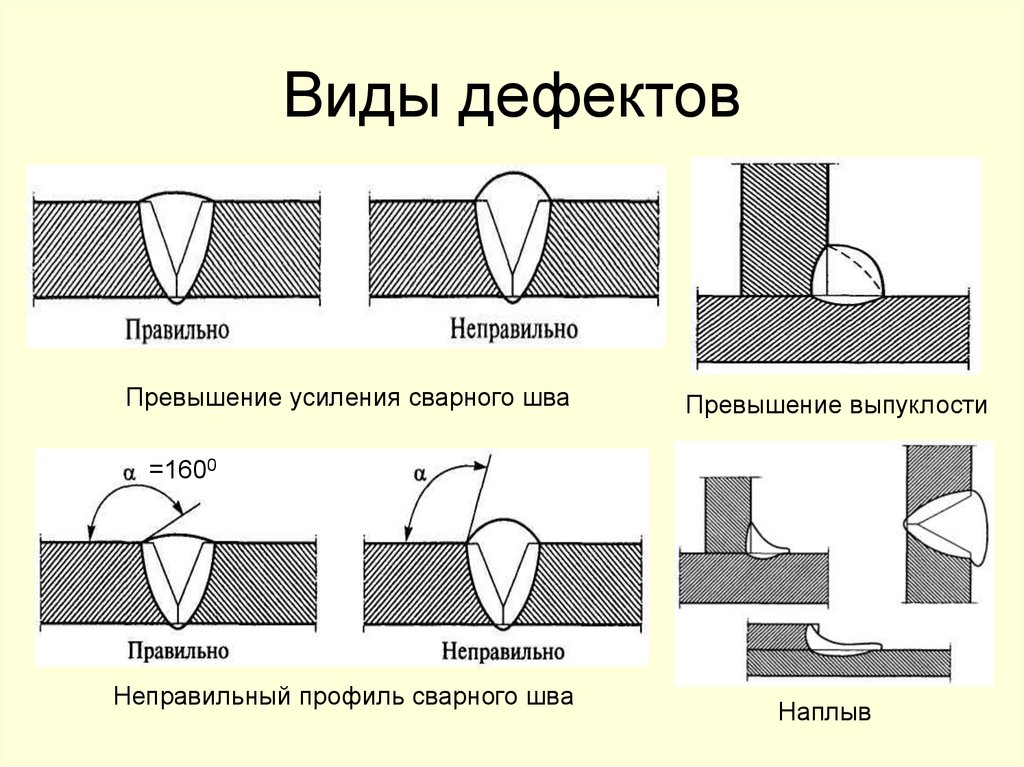

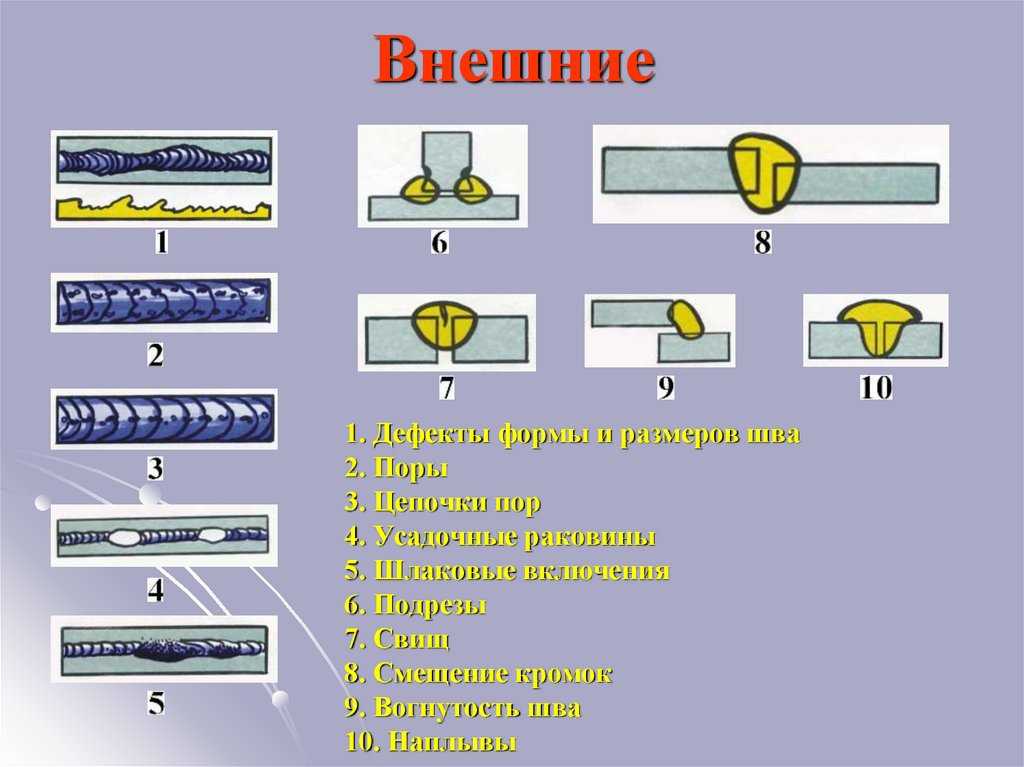

Все многообразие дефектов уже хорошо изучено и описано. Для удобства рассмотрения вопроса их делят на три группы:

-

наружные (внешние) – наплывы, подрезы, трещины, кратеры;

-

внутренние – непровары, пористость, посторонние включения;

-

сквозные – прожоги, трещины.

При сваривании могут образовываться трещины. Различают горячие и холодные трещины. Причины появления горячих трещин – усадка металла при охлаждении сварочной ванны или изменение состава металла в процессе сваривания. У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин. Во многом она определяется наличием в их составе хрома и углерода. Чем меньше углерода и легирующих добавок в стали – тем лучше ее свариваемость вообще и меньше вероятность возникновения горячих трещин.

У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин. Во многом она определяется наличием в их составе хрома и углерода. Чем меньше углерода и легирующих добавок в стали – тем лучше ее свариваемость вообще и меньше вероятность возникновения горячих трещин.

Холодные трещины имеют другую природу образования. Они могут возникать при остывании шва в диапазоне 500 – 700 С0. Возможно их появление и после остывания изделия до комнатной температуры. Механизмом для их образования служат остаточные напряжения, а причиной является упрочнение остывающего шва и околошовной зоны.

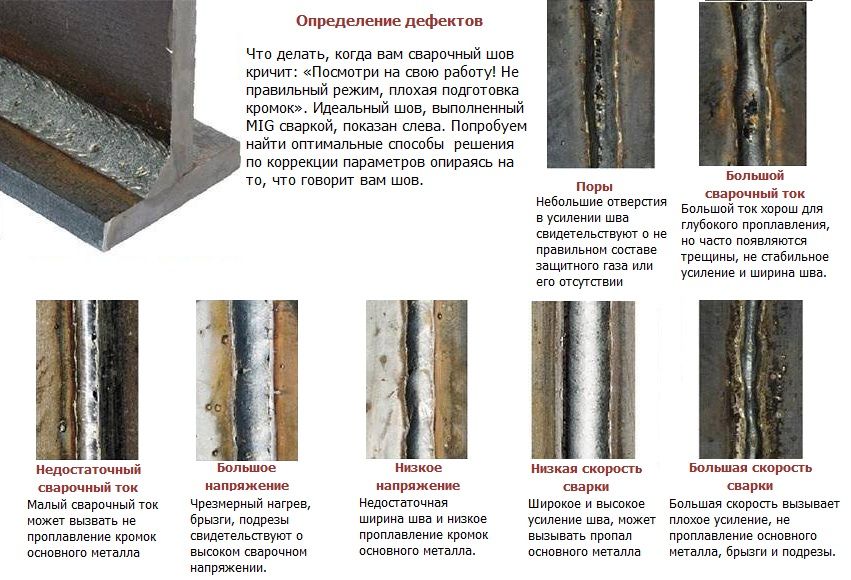

Несоблюдение основных параметров сварки приводит к такому явлению, как наплыв. В этом случае, излишний расплавленный металл натекает на холодную кромку, но не соединяется с ней. Этот недостаток не является критичным и допускается на неответственных конструкциях. На ответственных конструкциях его убирают шлифовальным инструментом, добиваясь плавного перехода от шва к основному металлу.

Непрерывные или перемежающиеся углубления вдоль сварного шва называются подрезами. Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Причиной возникновения являются высокая скорость кристаллизации и плохая смачиваемость основного металла. Наиболее вероятными причинами возникновения считаются:

-

завышенное напряжение дуги;

-

чрезмерная скорость ведения электрода;

-

неточное ведение электрода;

-

завышенная сила тока.

Кроме точного соблюдения режима сварки, рекомендуется подогрев основного металла непосредственно перед сваркой, что улучшает смачиваемость.

Следующий наружный дефект – кратер. Различают два основных подвида кратеров. Первый образуется при резком обрыве дуги, чаще всего в конце шва. Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием. Второй вид кратеров образуется в произвольном месте в результате усадки металла при остывании. Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием. Второй вид кратеров образуется в произвольном месте в результате усадки металла при остывании. Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

Непровары являются визитной карточкой начинающих сварщиков, это, так называемые, внутренние дефекты сварных соединений, которые могут быть обнаружены только радиационным или ультразвуковым контролем. Опасность непровара проявляется в значительном снижении прочности шва, что делает его недопустимым ни для каких конструкций.

Причиной непровара может стать слабый ток или быстрое ведение электрода. И то и другое не доносит к месту сварки достаточной энергии, необходимой для полного расплавления металла. Сопутствующими факторами непровара может послужить попадание в сварочную ванну окислов или шлака или неправильная разделка кромок. Последствия устраняются удалением дефектного участка и новым завариванием.

Пористость можно назвать самым частым и самым сложным дефектом сварных швов. Физика его не сложна – это образование воздушных пузырьков в зоне сварочной ванны и фиксация их в металле после его остывания и кристаллизации. Причины этого явления очень разнообразны, что усложняет борьбу с ним:

-

электроды, изготовленные с нарушением технологии;

-

вредное влияние некоторых шлаков, выраженное в доставке газов в зону сварки;

-

остановки кристаллизации металла;

-

наличие сильных раскислителей в обмазке электродов.

Для борьбы с непроварами существует такое же большое количество способов, как и количество причин их возникновения. В первую очередь следят за строжайшим соблюдением технологии, как сварки, так и изготовления электродов. Непосредственно перед началом работ рекомендуется прокалить электроды при температуре 150 – 350 С0

в зависимости от типа покрытия электродов. Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Сокращению количества растворенных газов способствует сваривание «на короткой дуге».

Посторонние включения снижают прочность шва. В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

Прожог образуется при малой скорости движения электрода или завышенном сварочном токе. В сварочную ванну подается чрезмерное количество энергии. Происходит расплавление большого количества металла на всю глубину, и он просто выливается в образовавшееся отверстие. Увеличенный зазор между свариваемыми деталями послужит дополнительным условием для образования прожога. Способ устранения этого дефекта очевиден – заваривание отверстия.

Методы контроля качества

Сваривание металла сопровождается разнообразными дефектами сварного шва, что в большинстве случаев недопустимо и подлежит устранению. Но для того, чтобы устранить дефект, его нужно сначала обнаружить. Существует множество методов обнаружения дефектов. Вот некоторые из них:

Вот некоторые из них:

Самый старый и наиболее доступный метод контроля называется визуально-измерительным. Набор инструментов состоит из нескольких десятков элементарных измерительных инструментов (линейки, лупы, микроскопы и т.п.). Метод имеет свои преимущества: простота, дешевизна и возможность перепроверок. К существенным недостаткам можно отнести невысокую достоверность и невозможность обнаруживать внутренние дефекты. В случае необходимости контроля внутренних дефектов прибегают к более точным методам.

Одним из широко распространенных методов контроля внутренних дефектов является радиационная дефектоскопия, основанная на свойствах ионизирующих излучений. Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Ультразвуковой контроль основан на прохождении через исследуемый объект звуковых колебаний с частотой выше 20кГц. При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

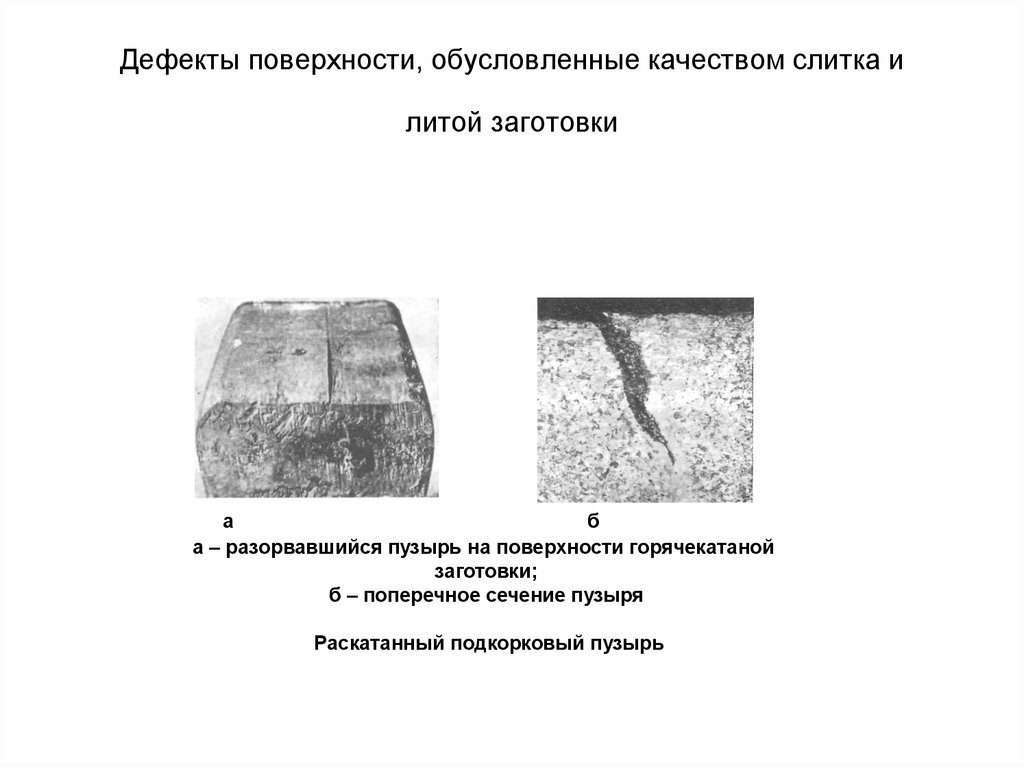

11. Основные виды дефектов отливок и причины их образования

Для успешной борьбы с браком нужно хорошо знать причины возникновения и способы предупреждения образования дефектов. На рис. 12.1 приведена классификация поверхностных дефектов, а на рис. 12.2 — их схематическое изображение.

Пригар

Пригар — это слой формовочных материалов, сцементированных металлом, его оксидами и различными силикатными фазами, прочно сцепленный с поверхностью отливки.

Механический пригар образуется в результате проникновения жидкого металла в поры поверхности формы.

Химический пригар — это пригоревшая корка на поверхности отливки, образовавшаяся в результате физико-химического взаимодействия оксидов железа с материалами формы и ее атмосферой.

Термический пригар образуется в результате расплавления легкоплавких примесей формовочной смеси и приваривания их вместе с зернами песка к поверхности отливки.

В большинстве случаев наблюдается комплексный пригар, т. е. химико-механический.

Основными направлениями борьбы с пригаром являются: применение формовочных смесей, обеспечивающих восстановительную атмосферу в форме, уменьшение размеров пор, препятствующее проникновению металла и уменьшающее площадь контакта продуктов химических реакций с формовочным материалом.

Приливы

Приливами называют различные утолщения тела отливок, не соответствующие чертежу заготовки.

Заливы — это утолщения, образованные по плоскости разъема формы. Они обусловлены отклонениями размеров модельного комплекта и/или опочной оснастки, а также неудовлетворительным скреплением опок между собой. Предупредить появление этого дефекта позволяет обеспечение высокой точности используемой литейной оснастки и надежное скрепления опок.

Они обусловлены отклонениями размеров модельного комплекта и/или опочной оснастки, а также неудовлетворительным скреплением опок между собой. Предупредить появление этого дефекта позволяет обеспечение высокой точности используемой литейной оснастки и надежное скрепления опок.

Подутость появляется в результате статического давления жидкого металла на стенки недостаточно уплотненной формы. Такой дефект называют также распором. Его можно предотвратить, добиваясь необходимой степени уплотнения формовочной смеси.

Наростами называют утолщения, возникающие в результате разрушения поверхности формы струей жидкого металла размытого участка. Исключить размывы поможет правильный подвод металла и повышение поверхностной прочности формовочных смесей.

Просечки (или гребешки, заусенцы) появляются в результате затекания металла в трещины формы или стержня. Трещины образуются, главным образом, в результате теплового расширения форм и стержней. Устранение дефекта: использование различных средств, ускоряющих затвердевание метала, в том числе – за счет повышения теплоаккумулирующей способности формы. Например, при изготовлении стальных отливок в смесь вводят пылевидные фракции оксидов железа.

Например, при изготовлении стальных отливок в смесь вводят пылевидные фракции оксидов железа.

Обвалы образуются из-за разрушения части формы вследствие недостаточной прочности смеси.

Задиры, обжимы появляются в результате неудовлетворительного состояния модельно-опочной оснастки. Задиры возникают при соприкосновении между собой при сборке верхней и нижней полуформ с частичным их разрушением. Обжимы — это результат чрезмерного обжатия некоторых частей формы.

Дефекты поверхности

Песчаными засорами называют дефекты, обусловленные частичным разрушением форм и стержней.

Засоры представляют собой локализованные скопления частиц формовочных материалов, реже — частиц материалов футеровки плавильных агрегатов и шлаковых включений. Их появление чаще всего бывает вызвано несовершенством технологии либо отступлением от нее.

Небрежное хранение и транспортировка форм, в том числе керамических оболочек, приводит к засорению поверхности отливок частицами, занесенными извне. Поэтому перед окончательной сборкой формы обычно продувают сжатым воздухом или используют эжектор, работающий по принципу пульверизатора.

Поэтому перед окончательной сборкой формы обычно продувают сжатым воздухом или используют эжектор, работающий по принципу пульверизатора.

Причиной появления песчаных засоров может быть, кроме того, неудачная конструкция литниковой системы. Так, если струя металла направлена не по касательной к стенкам, а перпендикулярно, форма может разрушаться.

Появление шлаковых включений бывает вызвано тем, что канал литниковой системы не выполняет одну из своих функций — удерживать вкрапления шлака. Сравнительно редко встречаются засоры, обусловленные разрушением футеровки плавильных агрегатов, в частности разрушением при загрузке шихты. Чтобы свести до минимума вероятность появления засоров такого происхождения, надо внимательно осматривать футеровку перед плавкой.

Таким образом, мерами профилактики песчаных засоров являются: строгое соблюдение технологической дисциплины, аккуратная сборка форм, осмотр и очистка форм перед заливкой, рациональное конструирование литниковых систем, тщательный осмотр футеровки плавильных агрегатов.

Ужимины появляются при сырой формовке вследствие разрыва слоя формовочной смеси в зоне конденсации влаги и затекания металла в полость разрыва. Как правило, это происходит при использовании смесей повышенной влажности и на тех участках формы, которые при ее заполнении металлом находятся продолжительное время под воздействием теплового излучения зеркала жидкого металла. Избежать появления ужимин позволяют применение смесей с минимальной влажностью; прошпиливание участков формы, предрасположенных к образованию ужимин; заливка металла в сухие формы.

Спаи (иногда их называют неслитинами) — результат соприкосновения двух потоков охлажденного металла. Поверхности этих потоков из-за низкой температуры не могут слиться. К тому же эти поверхности, как правило, покрыты слоем оксидов, также мешающих слиянию потоков. Основными мерами борьбы со спаями являются: повышение температуры металла; применение формовочных материалов с относительно низкой теплоаккумулирующей способностью; сокращение времени заливки металла, в том числе за счет использования центробежного метода.

Пленами называют дефекты, образующиеся в результате окисления легко окисляющихся легирующих добавок сплава. Окисленный металл в виде плен попадает как внутрь тела отливки, так и на ее поверхность. Предупредить образование плен позволяют плавка и заливка металла в вакууме или в среде нейтральных газов, повышение температуры металла и создание в полости формы восстановительной атмосферы.

Морщинистость (складчатость) — это формирование на поверхности отливки множества беспорядочно расположенных морщин или складок. Причину возникновения дефекта усматривают в скоплении на поверхности формы большого количества углерода, выделяемого при температурном разложении углеводородов, которые входят в состав связующих материалов. Предотвратить морщинистость можно путем уменьшения органических составляющих смеси и улучшением вентиляции формы. Этому способствует также повышение температуры заливаемого металла.

Выпот на чугунных отливках образуется при затвердевании, которое сопровождается увеличением объема при выделении графита. Внутри жидкого металла, заключенного в затвердевшей корочке, возникает повышенное давление, которое «стравливается» прорывом оболочки и образованием поверхностных шарообразных включений. Этот дефект может образоваться за счет повышенного давления газов, интенсивно выделяющихся из сплава при понижении температуры.

Внутри жидкого металла, заключенного в затвердевшей корочке, возникает повышенное давление, которое «стравливается» прорывом оболочки и образованием поверхностных шарообразных включений. Этот дефект может образоваться за счет повышенного давления газов, интенсивно выделяющихся из сплава при понижении температуры.

Апельсиновая корка — дефект поверхности отливки, вид которого в определенной степени оправдывает его название. Образование дефекта связывают с отделением стенки формы отливки во время затвердевания и повторным расплавлением первоначально затвердевшей корки металла. Меры борьбы с этим дефектом аналогичны применяемым для борьбы с просечками — повышение теплоаккумулирующей способности формы.

Корольками называют дефекты отливок, образованные брызгами металла при заливке в форму. Причин разбрызгивания металла может быть несколько: неправильная конструкция литников системы, неправильное заполнение формы, чрезмерное увлажнение смеси. Образовавшийся из брызг шарик металла затвердевает и попадает на еще не заполненную металлом поверхность формы. Металл шарика может не слиться с металлом отливки.

Металл шарика может не слиться с металлом отливки.

Коробление отливки, т. е. искажение ее конфигурации, в том числе и геометрии поверхности, происходит из-за возникновения напряжений в отливке и развития необратимых деформационных изменений. Коробление предупреждается равномерным охлаждением отливки до полного остывания.

Трещины

Горячие трещины возникают в отливках в процессе затвердевания при температурах, близких к температуре солидуса, вследствие достижения усадочными напряжениями предела прочности металла. Линейная усадка металла начинает проявляться с момента образования сплошного скелета из сросшихся дендритов поверхностной корки отливки. В этот момент металл обладает очень низкими прочностными и пластическими свойствами. Напряжения, возникающие вследствие торможения линейной усадки, быстро достигают предела прочности, что и приводит к разрушению образовавшегося кристаллического скелета. Трещины носят междендритный характер, поэтому имеют неровный, рваный профиль. Поверхность горячих трещин сильно окислена. Снизить вероятность появления горячих трещин позволяют создание максимально податливой литейной формы; применение сплавов, имеющих более высокий предел прочности при температурах образования трещин; отработка конструкции отливки с точки зрения ее технологичности.

Поверхность горячих трещин сильно окислена. Снизить вероятность появления горячих трещин позволяют создание максимально податливой литейной формы; применение сплавов, имеющих более высокий предел прочности при температурах образования трещин; отработка конструкции отливки с точки зрения ее технологичности.

Холодные трещины образуются при температурах, лежащих ниже температуры перехода металла из области пластических деформаций в область упругих (для стали – ниже 620–650 °С, для чугуна – ниже 400–650 °С). В отличие от горячих трещин холодные трещины имеют прямолинейный профиль. В процессе их образования разрушаются как границы зерен, так и сами зерна металла. В зависимости от температуры образования поверхность холодных трещин может иметь цвета побежалости или оставаться совсем неокисленной. Холодные трещины возникают под воздействием внутренних напряжений – термических или фазовых, когда структурные превращения протекают с изменением объема. С холодными трещинами борются путем конструктивного или технологического упрочнения отливки в местах возможного возникновения трещин, а также создания условий равномерного охлаждения всех узлов отливки.

Межкристаллические (межзеренные или сеточные) трещины характерны для отливок из легированных сталей. Они возникают в стальных отливках в результате развития внутренних усадочных напряжений на границах первичных зерен аустенита. На этих границах могут выделяться фазы, достигшие предельной растворимости в аустените. Чаще всего это неметаллические включения сульфидов и нитридов алюминия. Межкристаллические трещины, как правило, образуются внутри отливки, но иногда они могут выходить и на поверхность. При изготовлении стальных отливок для предупреждения этого дефекта снижают содержание в стали серы и азота. Желательно при заливке создать восстановительную атмосферу в форме.

Газовые дефекты

Ситовидная пористость – дефект в виде множества мелких газовых включений, которые могут выходить на поверхность или располагаться в подповерхностных слоях.

Появление ситовидной пористости предупреждают путем уменьшения содержания влаги в форме, применения связующих, не содержащих азот, и создания восстановительной атмосферы в форме.

Газовые раковины – это полости в металле отливки, образованные пузырьками газа. Они возникают вследствие выделения газа из металла или материала формы. Во втором случае обычно образуются открытые газовые раковины, появление которых связано с высокой газотворной способностью формовочного материала и плохой вентиляцией формы (низкая газопроницаемость, недостаточное число вентиляционных каналов).

Вскип – местное поражение отливки газовыми раковинами в результате соприкосновения жидкого металла с участком форм, обладающим повышенной газотворностью. Предотвратить появления вскипания можно, устранив причины, способствующие образованию очагов газотворности в материале формы, и улучшив ее вентиляцию.

Изменение структуры металла

На поверхности отливок из серого чугуна может формировать структуру белого чугуна – отбел. Это явление бывает обусловлено повышенной скоростью охлаждения и пониженным содержанием углерода и кремния в чугуне.

В белом чугуне, наоборот, можно встретить поверхностный слой, имеющий структуру серого чугуна – половинчатость, которая связана с повышенным содержанием углерода и кремния.

Поверхностные слои отливок из высокопрочного чугуна содержат пластинчатые графитовые включения вместо шаровидных. Это явление связывают с насыщением поверхностной пленки металла водородом и кислородом, поступающими из формы. Образующийся при этом оксид магния снижает модифицирующее воздействие магния.

Изменение химического состава

При формировании отливки в поверхностном слое происходят процессы, в результате которых изменяется химический состав этого слоя: окисление, обезуглероживание, науглероживание, обезлегирование, насыщение газами и продуктами взаимодействия с формой.

При изготовлении стальных отливок окислительная атмосфера формы за счет диоксида углерода и воды является обезуглероживающей, восстановительная атмосфера, создаваемая оксидом углерода и метаном, – науглероживающей.

Атмосфера, образующаяся при термодеструкции синтетических смол, которые используются в качестве связующих материалов, является сугубо науглероживающей. В отличие от нее газовая фаза, возникающая при заливке металла в жидкостекольные формы, является окислительной, т. е. обезуглероживающей.

Если при охлаждении поверхность отливки отходит от стенки формы вследствие усадки, то наряду с науглероживанием поверхности в первые моменты затвердевания возможно обезуглероживание за счет кислорода воздуха, попадающего в зазор между отливкой и формой.

Обезлегирование при литье по выплавляемым моделям происходит за счет взаимодействия легирующих элементов с оксидами кремния материала формы. Глубина обезлегированного слоя зависит от материала формы, толщины стенок отливки и температуры заливаемого металла.

Обезлегирование можно в значительной степени подавить снижением содержания силикатного связующего в оболочке, использованием в качестве огнеупорной основы материалов, не содержащих диоксида кремния, ускоренным охлаждением в период взаимодействия отливки с формой, понижением температуры формы и металла, а также поверхностным легированием путем ввода в огнеупорную суспензию солей соответствующих элементов.

Внутренние дефекты

Усадочные раковины и усадочная пористость образуются в отливках в результате сокращения объема металла при переходе из жидкого состояния в твердое.

Эффективных средств борьбы с рассеянной усадочной пористостью практически нет. Этот вид внутренней несплошности металла можно заметно сократить, уменьшая размеры области затвердевания путем повышения скорости затвердевания за счет использования формовочных материалов с повышенной теплоаккумулирующей способностью.

При литье под давлением рассеянная пористость значительно меньше по сравнению с литьем тех же сплавов в песчаные формы.

Если по каким-либо причинам усадочная пористость недопустима, подыскивают другой сплав, обладающий аналогичными эксплуатационными свойствами, но имеющий меньший температурный интервал кристаллизации.

Причиной развития внутренних газовых дефектов, как правило, является нарушение технологии выплавки и, гораздо реже, взаимодействие расплава с материалом формы. При стационарной заливке титановых сплавов взаимодействие между металлом и формой является основной причиной газовой пористости.

При стационарной заливке титановых сплавов взаимодействие между металлом и формой является основной причиной газовой пористости.

Ликвация – это явление химической неоднородной в различных точках отливки, обусловленное процессом кристализации.

Виды дефектов сварных швов и методы их устранения

Главная » Статьи » Статьи по сварке » Полуавтоматическая сварка MIG-MAG » Виды дефектов сварных швов и методы их устранения

09.09.2020

Полуавтоматическая сварка MIG-MAG

Просмотров: 493

Что такое дефекты сварных швов?

Внутренние дефекты, наоборот, находятся внутри сварочных соединений и их можно увидеть лишь после дефектоскопии, включая рентген и механическую обработку.

Дефекты бывают допустимыми и не допустимыми, в зависимости от требований, предъявляемых к сварочным соединениям и конструкции в целом.

Однако, исходя из самого определения, любые дефекты являются дефектами и требуют их полного устранения либо сведения к минимуму их количества и размеров.

Так как дефекты сварных швов являются причиной, в результате которой есть риск поставить под угрозу стабильность соединения и функциональность сварной конструкции, есть ряд операций, чтобы их устранить. Чтобы свести к минимуму вероятность появления дефектов следует обязательно учитывать:

- Технологию сварки и квалификацию сварщика

- Присадочный материал и свариваемый металл

- Подготовку поверхности под сварку и защитный газ

- Режимы и применяемое сварочное оборудование

Наружные дефекты

К наружным дефектам относятся нарушения геометрических размеров (подрезы, наплывы), непровары и прожоги, незаваренные кратеры.

- Непровар

Основной причиной непроваров является недостаточный сварочный ток, так как он в большей степени влияет на проникновение в металл.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики.

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

Непровары могут быть нескольких видов:

- когда сварочный шов проникает не на всю толщину металла при односторонней сварке (см. верхнюю часть на рисунке)

- при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой (см. нижнюю часть на рисунке)

- при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

- Подрез

Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва.

Это наиболее распространенный дефект при сварке тавровых или нахлесточных соединений, но может также возникнуть и при сварке стыковых соединений. Этот вид дефекта обычно вызван неправильно подобранными параметрами, особенно скоростью сварки и напряжением на дуге.

При угловой сварке (например при сварке длинных швов при сварке балок) подрезы часто возникают из за того, что сварочная дуга направлена больше на вертикальную поверхность.

Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки.

При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление и устраняет такие дефекты, как непровар.

- Наплыв

Данный дефект появляется в результате натекания присадочного материала на основной металл без образования сплавления с ним. Обычно причиной этого дефекта является неправильно подобранные режимы сварки и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплывов.

- Прожог

Данный дефект – отверстие насквозь в сварочном шве. В основном причинами прожога являются большой ток, медленная скорость сварки или большой зазор между кромками сварного соединения. В результате происходит прожог металла и утечка сварочной ванны.

Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги. Прожоги являются очень частым дефектом при сварке алюминия, из его низкой температуры плавления и высокой теплопроводности.

- Кратер

Кратер появляется в конце сварочного шва в результате резкого обрыва дуги. Выглядит он в виде воронки в середине сварочного шва при его окончании. Современное сварочное оборудование имеет специальные программы для заварки кратера. Они позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается.

Внутренние дефекты

К внутренним основным дефектам сварных швов относят трещины (холодные и горячие) и поры.

- Горячие трещины

Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (в частности, алюминиевых и CrNi сплавов) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.)

Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

- Холодные трещины

Трещины, которые возникают после того, как сварочный шов полностью остывает и затвердевает, называются холодными трещины. Эти дефекты также появляются тогда, когда сварочный шов не соответствует действующим на него нагрузкам и разрушается.

- Поры

Пористость является одним из основных дефектов сварки, с которыми сталкиваются все сварщики при всех сварочных процессах. Пористость может быть вызвана загрязнением, плохой защитой ванны потоком сварочного газа, маслом, краской, сваркой несовместимых сплавов или даже ржавчиной и окислением металла.

Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности.

Основные причины появления пористости:

- Недостаточный поток защитного сварочного газа

- Чрезмерный поток защитного газа. Это может вызвать подсос воздуха в поток газа.

- Сквозняк в зоне сварки.

Он может сдувать защитный газ.

Он может сдувать защитный газ. - Засорение сварочного сопла или повреждение системы подачи газа (утечка в шлангах, соединениях и т.д.)

Надеемся, что описанные в этой статье основные виды дефектов сварных швов и соединений, а так же методы их устранения сделают вашу сварку качественной и высокопроизводительной. Помните, что правильный выбор сварочного оборудования и технологии сварки имеет большое влияние как на весь процесс сварки в целом, так и в отдельности на каждые его составляющие.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Инверторные полуавтоматы Fubag и их особенности

16.09.2020

Просмотров: 1031

Содержание:

- Несколько слов о Fubag

- Инверторные полуавтоматы Fubag и особенности моделей IRMIG и INMIG

- Сварка – это просто, если есть IRMIG

- INMIG – это умная сварка в компактном корпусе

Полуавтоматическая сварка MIG-MAG

Правильный выбор сварочной проволоки спасает от простоев в сварке.

Результат …

Результат …08.09.2020

Просмотров: 280

Автоматическое сварочное оборудование является хорошей инвестицией, если результатом является действительно отличная сварка. Если сварочная дуга начинает «гулять», слишком много сварочных брызг, слишком часто кабель канал в горелке нуждается в очистке, тем самым вы начинаете терять деньги от простоев. Это заставляет Вас взглянуть на ваш выбор сварочной проволоки.

Полуавтоматическая сварка MIG-MAG

Сварка нержавеющей стали — технологии и особенности. Почему нержавеющая сталь…

08.09.2020

Просмотров: 407

В 1913 году английский металлург Гарри Бреарли, работая над проектом по улучшению оружейных стволов, случайно обнаружили, что добавление хрома в низкоуглеродистую сталь придает ей способность сопротивляться кислотной коррозии.

Полуавтоматическая сварка MIG-MAG

Дефекты стальных металлических конструкций — виды

Металлоконструкции, созданные на сварных и/или резьбовых соединениях, широко применяются в строительстве. Их использование позволяет упростить и ускорить сооружение несущих каркасов зданий, устройство кровель и фасадов, возведение мостов, создание малых архитектурных форм.

Их использование позволяет упростить и ускорить сооружение несущих каркасов зданий, устройство кровель и фасадов, возведение мостов, создание малых архитектурных форм.

Металлоконструкции разделяют на стальные, предназначенные для восприятия серьезных нагрузок, и легкие из алюминиевых сплавов, применяемые в ограждающих элементах и при проведении отделочных работ. Качество создания и монтажа стальных несущих металлоконструкций регламентируют ГОСТы, ОСТы, СНиПы, СП.

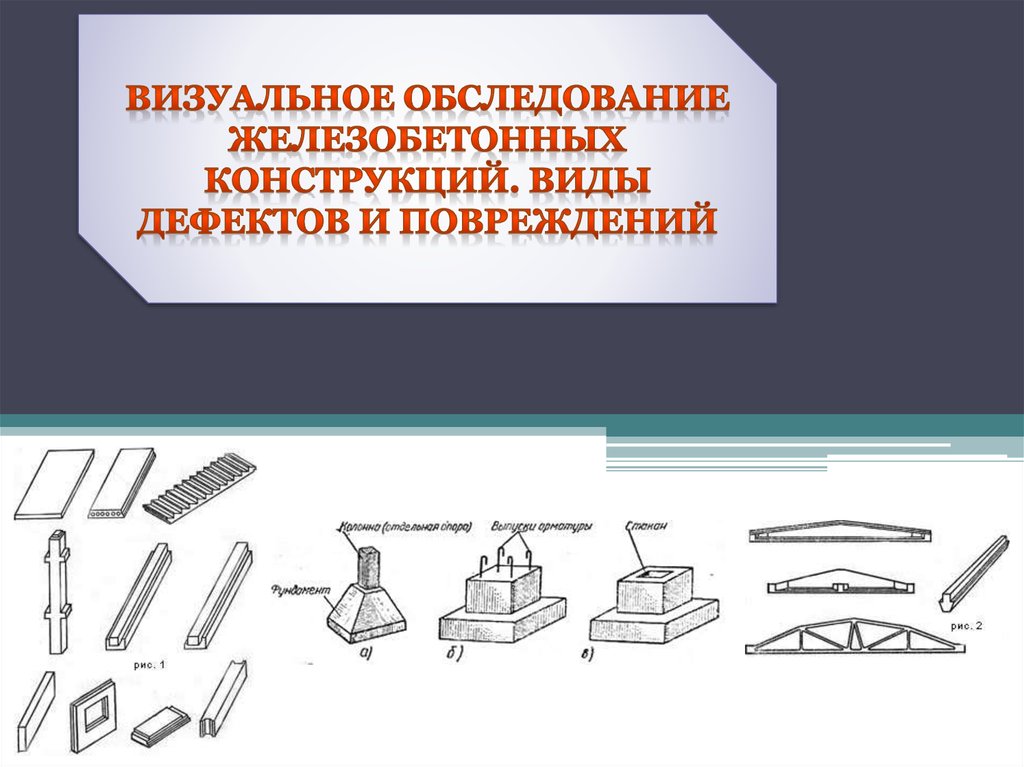

Дефекты и повреждения стальных конструкций

Несоблюдение норм проектирования, нарушение правил создания и монтажа металлоконструкций приводят к отклонениям от проектных геометрических характеристик и нормативных параметров качества. Такие несовершенства, определяющие начальное состояние конструкции, называют дефектами.

В процессе эксплуатации металлоконструкции могут получить повреждения. Причины их появления: дефекты создания и монтажа, нарушение стандартных правил эксплуатации или оба этих фактора одновременно. Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Выявить дефекты и повреждения металлических конструкций позволяет экспертиза, правила проведения которой регламентирует СП 13-102-2003.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках.

Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента. - Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Разновидности основных дефектов и повреждений металлических конструкций по характеру и причинам возникновения

По характеру и причинам появления дефекты и повреждения металлоконструкций, находящихся в эксплуатации, разделяют на несколько групп.

КонструктивныеЭти дефекты возникают из-за ошибок в проектировании в случаях, если не были учтены все вероятные нагрузки, возможность изменения их величины, характера и/или направления во время эксплуатационного периода, вероятность колебаний температурного режима и влияния агрессивных сред. На эксплуатационные характеристики металлоконструкций негативно влияют недолговечные конструктивные и защитные материалы, заложенные в смете.

Изготовление металлоконструкций осуществляется в заводских условиях или непосредственно на строительной площадке. В первом случае качество подготовительных, сварочных работ и мероприятий по нанесению антикоррозионных покрытий значительно выше.

Причинами дефектов и поврежденийна стадиях производства и монтажа металлоконструкций могут стать использование низкокачественных материалов, отклонение от допустимых проектных значений в ходе монтажа, проведение сварочных работ с нарушением технологических правил.

Производственно-строительные несовершенства металлоконструкций могут быть связаны снизким качеством антикоррозионного покрытия, частые дефекты лакокрасочного слоя:

- Кратеры – маленькие отверстия в окрашенном слое. Возникают из-за плохой подготовки поверхности, несоответствия типов растворителя и краски, слишком толстого окрашивающего слоя, присутствия в ЛКМ частиц или масел.

- Распространенный вид брака, при котором поверхность напоминает апельсиновую кору.

Причина этого дефекта – нарушение технологических правил покраски металлоконструкций.

Причина этого дефекта – нарушение технологических правил покраски металлоконструкций. - Возникает из-за плохой подготовки поверхности и лакокрасочного материала, загрязнения сжатого воздуха при пневмораспылении.

- Появляется из-за неправильно подобранных вязкости ЛКМ и растворителя, нарушения технологических режимов нанесения и отверждения покрытия.

- Возникают на вертикальных и наклонных участках из-за некачественной подготовки поверхности, слишком высокой или низкой вязкости ЛКМ, неправильно выбранного давления воздуха при пневмораспылении, слишком маленького расстояния между краскораспылителем и поверхностью.

Эксплуатационные повреждения возникают из-за ряда факторов, к которым относятся:

- Изменения во время эксплуатации условий окружающей среды. На целостность и долговечность конструкции отрицательно влияет длительное или периодическое воздействие высокотемпературных сред (воды, пара), агрессивных кислых или щелочных сред.

- Активное протекание коррозионных процессов из-за отсутствия своевременных антикоррозионных мероприятий.

- Приложение нагрузок, не предусмотренных проектом и приводящих к деформациям и утрате устойчивости металлоконструкций.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

ТемпературныеВысокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимическиеВ результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

3 Типы дефектов качества для классификации дефектов

Классификация дефектов является жизненно важным шагом для определения того, должны ли товары пройти проверку или не пройти ее. Проверьте эти 3 типа дефектов качества для различных типов продуктов.

Проверьте эти 3 типа дефектов качества для различных типов продуктов.

Почему важно четко определять и классифицировать дефекты качества вашей продукции?

Представьте, что вы производите женские блузки в Индонезии. Отчет об инспекции продукции от вашего партнера по контролю качества показывает, что около трети блузок имеют необрезанные нити.

Вы бы классифицировали этот дефект качества как «незначительный» или «значительный»? Можно сказать, что необрезанные нитки — это «мелкий» дефект, не влияющий на товарный вид продукта. Или вы можете считать их «серьезным» дефектом, если вы продаете свой продукт высококлассному розничному продавцу с более низкой терпимостью к проблемам с качеством.

Классификация дефектов является жизненно важным шагом для определения того, должны ли товары пройти проверку или нет. А учет количества и серьезности различных типов обнаруженных дефектов поможет вам принять обоснованное решение о доставке.

Профессиональная инспекционная компания часто устанавливает стандарты для классификации различных типов дефектов для определенного типа продукции. Но, в конечном счете, вы как покупатель несете ответственность за принятие решения о допустимости различных дефектов, часто используя такую систему, как AQL (, связанная с : Руководство импортера по управлению качеством продукции с помощью AQL [электронная книга] ).

Но, в конечном счете, вы как покупатель несете ответственность за принятие решения о допустимости различных дефектов, часто используя такую систему, как AQL (, связанная с : Руководство импортера по управлению качеством продукции с помощью AQL [электронная книга] ).

Здесь мы поможем вам начать работу, объяснив наиболее распространенные способы классификации дефектов в различных продуктах.

3 Типы дефектов, которые должен знать каждый импортер

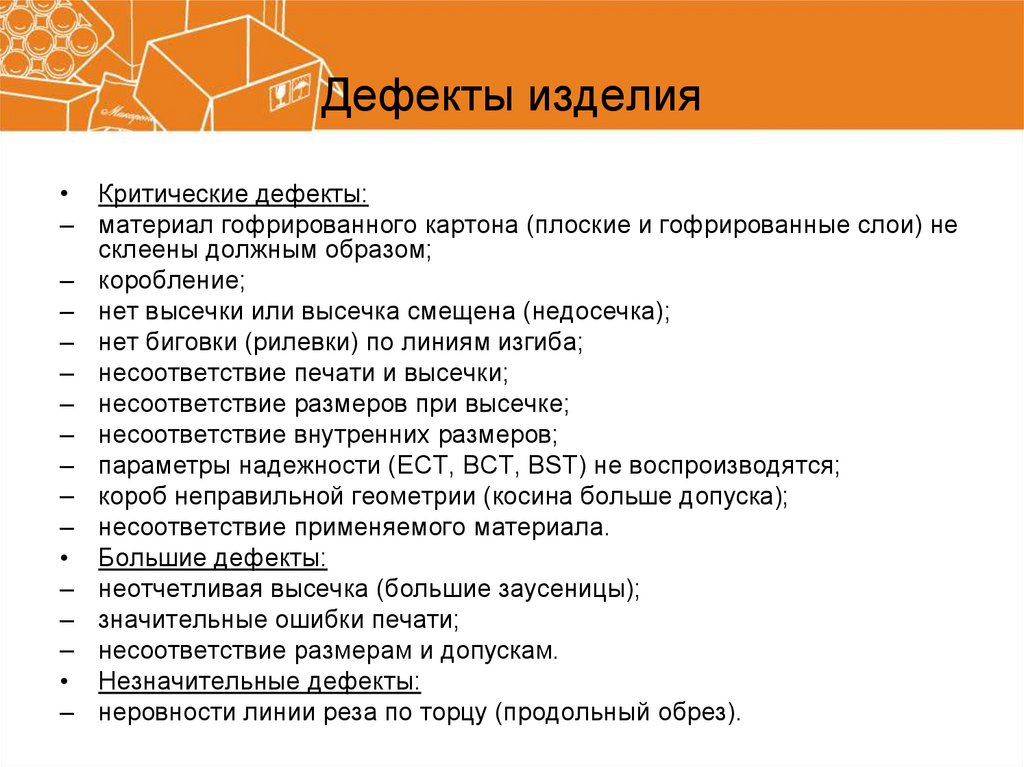

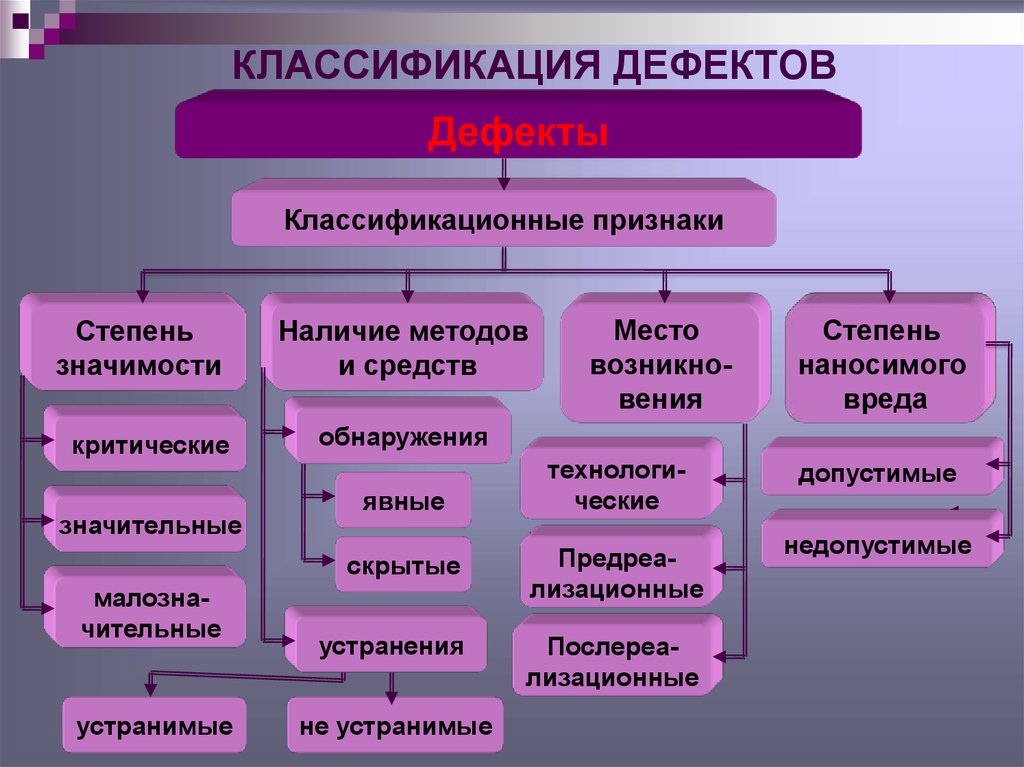

Специалисты по контролю качества обычно классифицируют дефекты качества по трем основным категориям: незначительные , серьезные и критические. Характер и серьезность дефекта определяют, к какой из трех категорий он относится.

Импортеры имеют право указать, сколько дефектов каждого типа они готовы принять в своей готовой продукции. Этот допуск, в свою очередь, влияет на то, сколько единиц товара в одной SKU инспектор проверит во время проверки, т. е. на размер выборки.

е. на размер выборки.

Импортеры обычно устанавливают эти допуски по качеству, используя статистически достоверный метод приемочной выборки, известный как допустимые пределы качества или приемлемые уровни качества (AQL) (, связанный с : 10 терминов AQL, которые импортеры должны знать, чтобы добиться успеха с AQL для инспекции ).

Допуск импортера к незначительным дефектам, как правило, выше, чем к крупным или критическим дефектам, учитывая их относительную серьезность. Рассмотрим подробно каждый из этих типов дефектов.

Незначительные дефекты

Незначительные дефекты, как правило, небольшие, незначительные проблемы, которые не влияют на функцию или форму предмета . В большинстве случаев покупатель даже не заметит незначительный дефект товара. И покупатель вряд ли вернет товар только из-за незначительного дефекта.

Импортеры часто устанавливают самый высокий допуск — или AQL, если применяется этот стандарт — для незначительных дефектов в размере их проверяемой выборки. Но изделие все равно может не пройти проверку, если количество обнаруженных незначительных дефектов превышает предел, установленный их допуском (9).0013, связанный с : Как выборка AQL влияет на результаты проверки ).

Но изделие все равно может не пройти проверку, если количество обнаруженных незначительных дефектов превышает предел, установленный их допуском (9).0013, связанный с : Как выборка AQL влияет на результаты проверки ).

Крупные дефекты

Крупные дефекты более серьезны, чем мелкие дефекты. Товар с серьезным дефектом значительно отличается от технических характеристик товара, заявленных покупателем. Крупные дефекты — это дефекты, которые могут неблагоприятно повлиять на функционирование, рабочие характеристики или внешний вид продукта.

Эти дефекты хорошо видны покупателю. И эти дефекты, вероятно, заставят покупателя вернуть товар, подать жалобу или запросить возврат денег в ответ.

Большинство импортеров устанавливают для крупных дефектов более низкий предел, чем для незначительных дефектов в размере проверяемой выборки. Они часто принимают заказы с относительно небольшим количеством серьезных дефектов. Но они, скорее всего, отклонят заказ или попросят своего поставщика приостановить или переработать его, если товар не пройдет проверку из-за большого количества обнаруженных крупных дефектов.

Критические дефекты

Критические дефекты являются наиболее серьезными из трех типов дефектов. Критические дефекты делают изделие полностью непригодным для использования и/или могут причинить вред пользователю или кому-либо, находящемуся рядом с изделием.

Эти дефекты подвергают предприятия серьезному риску проблем с ответственностью за качество продукции, судебных исков и отзывов продукции.

Многие импортеры придерживаются политики «нулевой терпимости» в отношении критических дефектов в своих заказах, соизмеримых с этим риском. Товар часто не проходит проверку , если в заказе обнаружен единственный критический дефект .

Примеры дефектов качества в различных продуктах

Различные дефекты качества могут проявляться в различных продуктах в зависимости от используемых материалов, производственных процессов и стандартов. Ниже приведены некоторые распространенные примеры незначительных, крупных и критических дефектов в различных типах продуктов.

Softlines

Продукция Softline включает необработанные ткани, домашний текстиль, одежду и другие тканые или трикотажные изделия и обувь. Одежда, в частности, имеет тенденцию быть более уязвимой к дефектам качества из-за трудоемких производственных процессов, связанных с ее изготовлением.

Человеческие руки, занятые, например, шитьем и шитьем, повышают изменчивость производства. В то время как более автоматизированные производственные процессы, такие как использование литья под давлением в производстве товаров жесткой линии или робототехника при сборке электроники, имеют тенденцию к меньшей изменчивости. Обычно это приводит к более стабильному качеству продукции на протяжении всего производственного цикла.

Некоторые распространенные дефекты мягкой линии включают:

- Незначительный дефект: Необрезанная нить – это распространенная проблема качества при производстве одежды. Фабрики могут легко исправить этот дефект, просто обрезав лишние нитки.

Вы также можете классифицировать необрезанные нити как серьезный дефект в зависимости от ваших клиентов.

Вы также можете классифицировать необрезанные нити как серьезный дефект в зависимости от ваших клиентов. - Серьезный дефект: Отсутствующие стежки – обычно появляются из-за неисправности швейной машины или ошибки оператора. Отсутствие стежков влияет на внешний вид изделия и даже может сказаться на прочности шва, что делает это более серьезной проблемой качества.

- Критический дефект: Игла, обнаруженная в изделии – иглы могут представлять опасность для конечного пользователя, если они попадают в готовую продукцию. Эта проблема качества почти всегда классифицируется как критический дефект. И наличие одного такого дефекта обычно приводит к тому, что товар не проходит проверку.

Hardlines

Продукция Hardline включает широкий ассортимент товаров, обычно изготовленных из металла, дерева или пластика. В эту категорию входит большая часть мебели, спортивного инвентаря, посуды, строительных материалов и инструментов.

Некоторые распространенные дефекты жесткой линии включают:

- Незначительный дефект: Легкая потертость на поверхности – потертость на поверхности жесткой детали может быть связана с производственным процессом или просто с небрежным обращением. Потертости и другие повреждения поверхности предмета, как правило, не влияют на его пригодность для продажи, что делает этот дефект незначительным.

- Крупный дефект: Глубокая царапина на логотипе товара — повреждение логотипа товара часто считается серьезным дефектом. Царапины на логотипе трудно восстановить. И они, как правило, недопустимы в большом количестве, поскольку они могут повлиять на продаваемость продукта и восприятие бренда потребителем.

- Критический дефект: Острие или заусенцы на изделии — острые концы могут причинить вред конечному пользователю и часто являются причиной невыполнения проверки. Эти опасности часто приводят к отзыву продукции, отчасти поэтому импортеры обычно классифицируют их как критические дефекты.

Электрические и электронные изделия

Электрические и электронные изделия (ЭиЭ) включают бытовую электронику, многие бытовые приборы, некоторые игрушки, электроинструменты и другие изделия, для работы которых требуется электричество.

Некоторые распространенные дефекты электроники включают:

- Незначительный дефект: Съемная метка на изделии – метки на поверхности изделия могут содержать грязь или излишки клея. Они часто считаются незначительными, если их можно легко стереть или удалить иным образом.

- Серьезный дефект: неработоспособность или неисправность — проблемы со сбоями в работе электронного продукта могут включать невозможность включения, проблемы с отображением или проблемы с подключением. В зависимости от сложности продукта для устранения проблемы может потребоваться доработка программного или аппаратного обеспечения.

- Критический дефект: Поврежденная проводка – поврежденная проводка с оголенной медью может представлять опасность для конечного пользователя изделия.

Такой критический дефект представляет риск возгорания, поражения электрическим током или, в тяжелых случаях, поражения электрическим током (связанный с : 5 Электронный продукт отзывает, что контроль качества мог бы предотвратить ).

Такой критический дефект представляет риск возгорания, поражения электрическим током или, в тяжелых случаях, поражения электрическим током (связанный с : 5 Электронный продукт отзывает, что контроль качества мог бы предотвратить ).

Промышленные компоненты

Промышленные компоненты — это широкий термин, который может включать готовые стальные конструкции, трубопроводы, газовые клапаны, ветряные турбины, морское оборудование и другое оборудование или материалы, предназначенные для промышленного использования.

Некоторые распространенные дефекты промышленных изделий включают:

- Незначительные дефекты: дефекты поверхности — дефекты поверхности, такие как сварочный выступ на стальной трубе, обычно не влияют на использование или функциональность промышленного продукта. Но рассмотрите как тип дефекта, так и предполагаемое использование продукта, прежде чем классифицировать такой дефект как незначительный.

- Серьезный дефект: некритические размеры вне допуска – незначительные отклонения в размерах нежелательны в готовых изделиях, но часто не влияют на общее функционирование промышленного изделия. Вы можете считать отклонения в размерах более серьезными, если они влияют на функцию продукта, производительность или последующие производственные процессы.

- Критический дефект: ржавчина – коррозия перед транспортировкой может быть признаком ускоренной деградации и отказа продукта. Ржавчина должна быть для вас серьезной проблемой, например, если вы импортируете газовые или водопроводные трубы.

Классификация дефектов в контрольных списках контроля качества

Специалист по контролю качества часто может предложить соответствующие допуски для известных дефектов вашего продукта. Но в конечном счете именно вы, как покупатель, должны указать свою терпимость к каждому виду дефекта качества.

Импортеры часто перечисляют свои классификации дефектов и допуски в документе, известном как контрольный список контроля качества или контрольный список контроля качества (, связанный с : 5 Essentials of a QC Checklist [электронная книга] ). Контрольный список контроля качества также обычно включает другую информацию, такую как требования к упаковке, процедуры тестирования на месте и необходимое контрольное оборудование.

Контрольный список контроля качества также обычно включает другую информацию, такую как требования к упаковке, процедуры тестирования на месте и необходимое контрольное оборудование.

Этот документ должен включать исчерпывающий список распространенных и известных дефектов качества вашего типа продукции.

Учет каждого отдельного дефекта качества может оказаться невозможным. Но чем более полный список потенциальных дефектов вы предоставите, тем больше вероятность того, что ваш поставщик учтет ваши допуски. Ваш инспектор по контролю качества также с гораздо большей вероятностью будет применять тот же стандарт при проверке вашей продукции по полному контрольному списку контроля качества.

Список классификации дефектов может выглядеть примерно так, как показано ниже для обуви:

Эта информация о классификации дефектов может помочь:

- Повысить способность вашего поставщика самостоятельно выявлять и исправлять дефекты качества перед внешней проверкой

- Обеспечение более точных результатов контроля, соответствующих вашим допускам и ожиданиям по качеству

- Сократить количество случаев «ожидающих» результатов, о которых сообщает инспектор из-за неясных допусков по качеству

Этот список классификации дефектов может включать 20 или даже 30 различных типов дефектов в зависимости от типа вашего продукта. Чем больше информации вы предоставите, тем лучше будут подготовлены ваша группа контроля качества и поставщик.

Чем больше информации вы предоставите, тем лучше будут подготовлены ваша группа контроля качества и поставщик.

Как устранять дефекты качества вашей продукции

Выявление дефектов качества в вашем заказе перед отправкой имеет важное значение для обеспечения того, чтобы ваши товары соответствовали ожиданиям ваших клиентов.

Сторонние инспекционные компании могут проверить ваш заказ и сообщить вам о количестве и типах дефектов, обнаруженных в проверенном размере образца. Их отчет, как правило, покажет вам общее количество обнаруженных дефектов по сравнению с количеством дефектов, разрешенных на основе ваших допусков.

Заказ не пройдет проверку, если количество обнаруженных дефектов превысит допустимое. Как видно из приведенного ниже отрывка, этот заказ не пройдет проверку из-за того, что количество незначительных дефектов превышает допустимое количество:

Хотя этот заказ не пройдет проверку на основе стандартов AQL, вы, как импортер, должны решить, следует ли отправьте заказ (, связанный с : Что результаты проверки значат и не значат для вашего груза ).

Возможно, вы захотите устранить любые дефекты качества, прежде чем одобрять отправку. Для устранения дефектов товара, обнаруженных в вашем заказе во время проверки, вы можете:

- Попросите вашего поставщика исправить проблемы с качеством путем доработки продукта или производства товаров-заменителей

- Повторная проверка , чтобы убедиться, что дефекты продукта устранены или исправлены

- Возврат платежа вашему поставщику за любые повторные проверки и проблемы с качеством, если вы ранее установили это условие в рамках своего соглашения с ним

- Уничтожить любые непродаваемые товары , чтобы предотвратить попадание дефектных товаров к покупателям через серый рынок

И не забывайте постоянно обновлять классификацию дефектов, чтобы добавлять новые дефекты качества или корректировать допуски для новых заказов. Обновление контрольного списка контроля качества может помочь предотвратить повторение известных дефектов качества в полученных вами отправлениях.

Заключение

Это приблизительные рекомендации, которым специалисты по контролю качества обычно следуют при классификации дефектов ( , связанный с : Почему специалисты по контролю качества используют выборку AQL для проверки продукции ). Но как покупатель всегда учитывайте серьезность различных типов дефектов и их влияние на ваших клиентов и бренд при установке допусков.

Сообщите своему инспектору, если он классифицировал дефект в другой категории, чем вы считаете уместной. Эта обратная связь позволяет им корректировать отчетность для будущих проверок. Аналогичным образом, если инспектор обнаружит «дефекты», которые вы вообще не считаете дефектами, сообщите инспектору, чтобы он не учитывал их в будущих отчетах.

Эти изменения помогут вам получать максимально точные отчеты, чтобы вы могли принять соответствующие меры для устранения проблем до того, как они затронут ваших клиентов.

Если вы предпочитаете послушать эту тему, посмотрите этот производственный подкаст!

Примечание редактора: этот пост был первоначально опубликован в ноябре 2015 года и был обновлен для обеспечения свежести, точности и полноты.

Какие другие дефекты качества особенно проблематичны в продуктах, которые вы импортируете? Поделитесь в комментариях ниже!

Какие существуют три типа дефектов продукции?

Дефектные продукты могут привести к серьезным травмам, когда ничего не подозревающие потребители используют их по назначению. Это никогда не должно происходить; на самом деле разработчики продуктов, производители и дистрибьюторы несут юридическую ответственность за то, чтобы их продукты были достаточно безопасными для нормального типичного использования. Однако бракованные продукты попадают на рынок и в руки простых людей с пугающей частотой.

Но что именно делает продукт дефектным? Как определить, что несчастный случай и, следовательно, ваши травмы произошли из-за неисправного продукта? Делает ли небезопасный дизайн продукт дефектным? Для большинства людей ответы на эти вопросы не сразу очевидны.

Мы приглашаем вас продолжить чтение, чтобы узнать больше о том, что делает продукты дефектными, а также о трех типах дефектов продуктов. Если вы подозреваете, что ваши травмы или смерть близкого человека стали результатом дефектного или неоправданно опасного продукта, свяжитесь с Metzger Wickersham для бесплатной и конфиденциальной консультации с одним из наших юристов по ответственности за качество продукции в Пенсильвании. Мы можем рассказать вам о ваших юридических возможностях и сообщить вам о ваших правах в соответствии с законами штата об ответственности за качество продукции.

Если вы подозреваете, что ваши травмы или смерть близкого человека стали результатом дефектного или неоправданно опасного продукта, свяжитесь с Metzger Wickersham для бесплатной и конфиденциальной консультации с одним из наших юристов по ответственности за качество продукции в Пенсильвании. Мы можем рассказать вам о ваших юридических возможностях и сообщить вам о ваших правах в соответствии с законами штата об ответственности за качество продукции.

Что делает продукты дефектными?

Проще говоря, продукт является дефектным, если он представляет необоснованный риск для тех, кто использует продукт по назначению. Это не следует путать с продуктом, который по своей сути опасен; бензопила не обязательно неисправна только потому, что может причинить кому-то вред, но она может быть неисправна, если на ней отсутствует защитное ограждение или предупреждающие этикетки.

Существует три основных типа дефектов продукции; широкий спектр дефектных продуктов может подпадать под одну или несколько из этих категорий. Три типа дефектов продукта описаны ниже.

Три типа дефектов продукта описаны ниже.

Дефекты конструкции

Дефект конструкции возникает, когда фактическая конструкция продукта ошибочна. Конструктивные дефекты затрагивают целые линейки продуктов, а не отдельные единицы или партии. Довольно распространенным примером конструктивного дефекта является внедорожник, склонный к опрокидыванию из-за высокого центра тяжести. Другие примеры включают автомобильные шины, которые «выдуваются» или рвутся на определенных скоростях, бытовые сушилки для белья, которые перегреваются и вызывают возгорание, или подушки безопасности, которые не раскрываются при ударе.

Производственные дефекты

В отличие от конструктивных дефектов, производственные дефекты затрагивают только определенные единицы или партии продукта, а не все продукты в линии. Это связано с тем, что производственные дефекты связаны с ошибками или загрязнениями, возникающими на этапе производства. Типичные примеры включают производственную ошибку, которая приводит к тому, что в автомобильном ремне безопасности отсутствует критический компонент, который позволяет ремню безопасности «фиксироваться» на месте, или партия фармацевтических препаратов, которая загрязняется во время производства, когда куски металла из машинного оборудования попадают в бутылки с лекарствами до их использования. их опечатывают.

их опечатывают.

Дефекты маркировки

Дефект маркировки несколько отличается от конструктивных и производственных дефектов тем, что сам продукт не обязательно является дефектным, но на нем отсутствуют важные предупреждающие этикетки и/или инструкции, что делает его необоснованно небезопасным для нормального использования. Пример дефекта маркировки включает в себя фармацевтические препараты, в которых отсутствуют предупреждения о взаимодействии с лекарственными средствами или не перечислены все возможные побочные эффекты. Другие довольно распространенные примеры включают электроинструменты и другие механизмы/оборудование, на которые не распространяются инструкции по технике безопасности, детские игрушки, на которых отсутствуют предупреждения об опасности удушья, и электронные устройства, которые не предупреждают потребителей о возможном риске поражения электрическим током.

Что делать, если вы получили травму из-за дефектного продукта