Дефекты кристалла — Википедия

У этого термина существуют и другие значения, см. Дефект.Дефектами кристалла называют всякое устойчивое нарушение трансляционной симметрии кристалла — идеальной периодичности кристаллической решётки. По числу измерений, в которых размеры дефекта существенно превышают межатомное расстояние, дефекты делят на нульмерные (точечные), одномерные (линейные), двумерные (плоские) и трёхмерные (объёмные) дефекты[1].

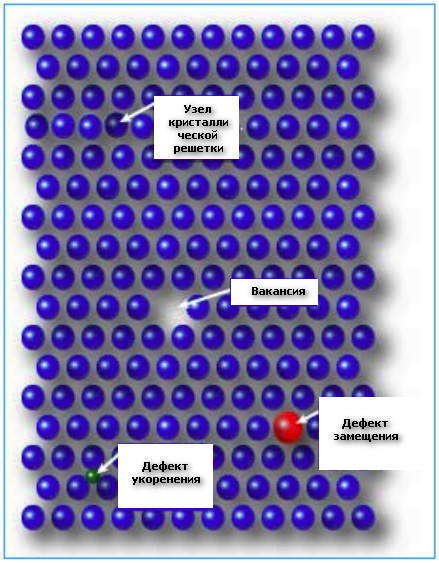

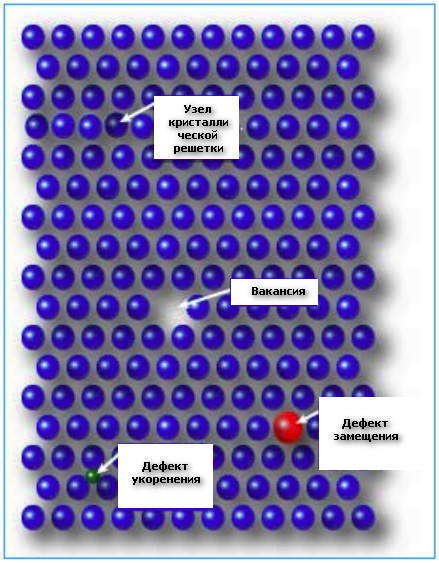

К нульмерным (или точечным) дефектам кристалла относят все дефекты, которые связаны со смещением или заменой небольшой группы атомов (собственные точечные дефекты), а также с примесями. Они возникают при нагреве, легировании, в процессе роста кристалла и в результате радиационного облучения. Могут вноситься также в результате имплантации. Свойства таких дефектов и механизмы их образования наиболее изучены, включая движение, взаимодействие, аннигиляцию, испарение.

- Вакансия — свободный, незанятый атомом, узел кристаллической решетки.

- Собственный межузельный атом — атом основного элемента, находящийся в междоузельном положении элементарной ячейки.

- Примесный атом замещения — замена атома одного типа атомом другого типа в узле кристаллической решетки. В позициях замещения могут находиться атомы, которые по своим размерам и электронным свойствам относительно слабо отличаются от атомов основы.

- Примесный атом внедрения — атом примеси располагается в междоузлии кристаллической решетки. В металлах примесями внедрения обычно являются водород, углерод, азот и кислород. В полупроводниках — это примеси, создающие глубокие энергетические уровни в запрещенной зоне, например, медь и золото в кремнии.

В кристаллах часто наблюдаются также комплексы, состоящие из нескольких точечных дефектов, например: дефект по Френкелю (вакансия + собственный междоузельный атом), бивакансия (вакансия + вакансия), А-центр (вакансия + атом кислорода в кремнии и германии) и др.

Термодинамика точечных дефектов[править | править код]

Точечные дефекты повышают энергию кристалла, так как на образование каждого дефекта была затрачена определённая энергия. Упругая деформация обусловливает очень малую долю энергии образования вакансии, так как смещения ионов не превышают 1 % и соответствующая им энергия деформации составляет десятые доли эВ. При образовании межузельного атома смещения соседних ионов могут достигать 20 % от межатомного расстояния, а соответствующая им энергия упругой деформации решётки — нескольких эВ. Основная доля энергии, идущей на образование точечного дефекта, связана с нарушением периодичности атомной структуры и сил связи между атомами. Точечный дефект в металле взаимодействует со всем электронным газом. Удаление положительного иона из узла равносильно внесению точечного отрицательного заряда; от этого заряда отталкиваются электроны проводимости, что вызывает повышение их энергии. Теоретические расчёты показывают, что энергия образования вакансии в ГЦК решётке меди составляет около 1 эВ, а межузельного атома — от 2,5 до 3,5 эВ.

Несмотря на увеличение энергии кристалла при образовании собственных точечных дефектов, они могут находиться в термодинамическом равновесии в решётке, так как их образование приводит к росту энтропии. При повышенных температурах рост энтропийного члена TS свободной энергии F=U−TS{\displaystyle F=U-TS} из-за образования точечных дефектов компенсирует рост полной энергии кристалла U, и свободная энергия оказывается минимальной.

Равновесная концентрация вакансий:

nN=exp(−E0kT),{\displaystyle {\frac {n}{N}}=\exp \left(-{\frac {E_{0}}{kT}}\right),}где E0 — энергия образования одной вакансии, k — постоянная Больцмана, T — абсолютная температура. Эта же формула справедлива для межузельных атомов. Формула показывает, что концентрация вакансий должна сильно зависеть от температуры. Формула для расчёта проста, но точные количественные значения можно получить, только зная величину энергии образования дефекта. Рассчитать же теоретически эту величину весьма трудно, поэтому приходится довольствоваться лишь приближёнными оценками.

Так как энергия образования дефекта входит в показатель степени, то это различие обусловливает громадную разницу в концентрации вакансий и межузельных атомов. Так, при 1000 °C в меди концентрация межузельных атомов составляет всего лишь 10−39, что на 35 порядков меньше концентрации вакансий при этой температуре. В плотных упаковках, какие характерны для большинства металлов, очень трудно образовываться межузельным атомам, и вакансии в таких кристаллах являются основными точечными дефектами (не считая примесных атомов).

Миграция точечных дефектов[править | править код]

Перемещение атома на вакантное место в слое плотнейшей упаковки

Атомы, совершающие колебательное движение, непрерывно обмениваются энергией. Из-за хаотичности теплового движения энергия неравномерно распределена между разными атомами. В какой-то момент атом может получить от соседей такой избыток энергии, что он займёт соседнее положение в решётке. Так осуществляется миграция (перемещение) точечных дефектов в объёме кристаллов.

Изменение энергии атома при перемещении его в вакантный узел

Если один из атомов, окружающих вакансию, переместится в вакантный узел, то вакансия соответственно переместится на его место. Последовательные элементарные акты перемещения определённой вакансии осуществляются разными атомами. На рисунке показано, что в слое плотноупакованных шаров (атомов) для перемещения одного из шаров в вакантное место он должен раздвинуть шары 1 и 2. Следовательно, для перехода из положения в узле, где энергия атома минимальна, в соседний вакантный узел, где энергия также минимальна, атом должен пройти через состояние с повышенной потенциальной энергией, преодолеть энергетический барьер. Для этого и необходимо атому получить от соседей избыток энергии, который он теряет, «протискиваясь» в новое положение. Высота энергетического барьера Em называется энергией активации миграции вакансии

.Источники и стоки точечных дефектов[править | править код]

Основным источником и стоком точечных дефектов являются линейные и поверхностные дефекты — см. ниже. В крупных совершенных монокристаллах возможен распад пересыщенного твёрдого раствора собственных точечных дефектов с образованием т.н. микродефектов.

Комплексы точечных дефектов[править | править код]

Простейший комплекс точечных дефектов — бивакансия (дивакансия): две вакансии, расположенные в соседних узлах решетки. Другим известным комплексом является так называемая френкелевская пара — атом в междоузлии и расположенная поблизости его вакансия. Большую роль в металлах и полупроводниках играют комплексы, состоящие из двух и более примесных атомов, а также из примесных атомов и собственных точечных дефектов. В частности, такие комплексы могут существенно влиять на прочностные, электрические и оптические свойства твёрдых тел.

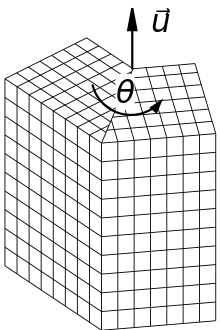

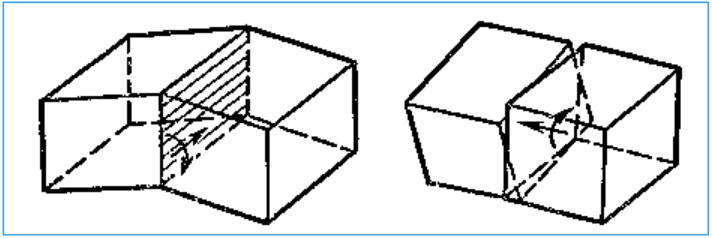

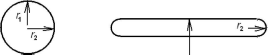

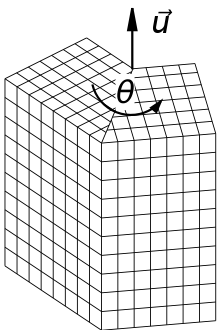

Одномерные (линейные) дефекты представляют собой дефекты кристалла, размер которых по одному направлению много больше параметра решётки, а по двум другим — соизмерим с ним. К линейным дефектам относят дислокации и дисклинации. Общее определение: дислокация — граница области незавершённого сдвига в кристалле. Дислокации характеризуются вектором сдвига (вектором Бюргерса) и углом φ между ним и линией дислокации. При φ=0 дислокация называется винтовой; при φ=90° — краевой; при других углах — смешанной и тогда может быть разложена на винтовую и краевую компоненты. Дислокации возникают в процессе роста кристалла; при его пластической деформации и во многих других случаях. Их распределение и поведение при внешних воздействиях определяют важнейшие механические свойства, в частности такие как прочность, пластичность, а также электропроводность и др. Дисклинация — граница области незавершённого поворота в кристалле. Характеризуется вектором поворота.

Граница наклона

Граница наклонаОсновной дефект-представитель этого класса — поверхность кристалла. Другие случаи — границы зёрен материала, в том числе малоугловые границы (представляют собой ассоциации дислокаций), плоскости двойникования, поверхности раздела фаз.

Объёмные дефекты. К ним относятся скопления вакансий, образующие поры и каналы; частицы, оседающие на различных дефектах (декорирующие), например пузырьки газов, пузырьки маточного раствора; скопления примесей в виде секторов (песочных часов) и зон роста. Как правило, это поры или включения примесных фаз. Представляют собой конгломерат из многих дефектов. Происхождение — нарушение режимов роста кристалла, распад пересыщенного твердого раствора, загрязнение образцов. В некоторых случаях (например, при дисперсионном твердении) объемные дефекты специально вводят в материал, для модификации его физических свойств.

Основной метод, который помогает избавляться от дефектов в кристалле — метод зонной плавки. Этот метод хорошо применим для кремния. Плавят малую часть кристалла, чтобы впоследствии перекристаллизовать расплав. Используют также просто отжиг. Дефекты при повышенной температуре обладают высоким коэффициентом диффузии. Вакансии могут выходить на поверхность, и поэтому говорят об испарении дефектов.

При пластической деформации металлов (например, ковке, прокатке), генерируются многочисленные дислокации, по-разному ориентированные в пространстве, что затрудняет разрушение кристалла по сетке дислокаций. Таким образом увеличивается прочность металла, но в то же время снижается пластичность.

В искусственно выращенных рубинах, сапфирах для лазеров добавляют примеси (Cr, Fe, Ti) элементов — окрашивающие центры, которые участвуют в генерации когерентного света.

- Границы зерен и свойства металлов. Кайбышев О. А., Валиев Р. З. М.:Металлургия, 1987. 214 с.

- Штремель М. А. Прочность сплавов. Ч. I. Дефекты решетки. М., 1982.

Дефекты кристаллической решетки

Кристаллическое состояние вещества характеризуется жестко закономерным порядком размещением частиц в кристаллической решетке, который периодически повторяется и соответствует минимальному значению энергии системы, что согласуется с наличием ближнего и дальнего порядков. Кристаллическая структура с таким размещением частиц называется идеальным кристаллом. Однако реальные кристаллы обычно имеют несовершенное строение, что объясняется наличием дефектов кристаллической решетки.Дефекты кристаллической решетки — это нарушение симметрии и идеальной периодичности в строении кристалла, а также отклонения строения от совершенной структуры.

Дефекты кристаллической решетки возникают в процессе роста кристалла вследствие неравновесности условий роста и наличия примесей, а также под влиянием механических и тепловых воздействий, электрических и магнитных полей или под действием ионизирующего излучения.

Дефекты в кристаллах классифицируются по различным признакам.

По происхождению дефекты кристаллической решетки делятся на микродефекты (нарушения в периодичности размещения частиц в кристаллической структуре) и макродефекты (трещины, укоренение молекул газа или маточного раствора).

По природе дефекты кристаллической структуры делятся на электронные и атомные.

- Электронные дефекты. К ним относятся избыточные электроны проводимости в кристалле и незаполненные валентные связи или вакантные орбитали — так называемые положительные дырки. Для кристалла, который находится в состоянии равновесия, количества электронов проводимости и положительных дырок одинаковы. Именно электроны и дырки обусловливают электропроводность твердых веществ. При определенных условиях (например, при наличии в кристалле химических примесей, входящих в его структуру) количество электронов и дырок может не совпадать — такое состояние наблюдается в полупроводниках.

- Атомные дефекты. В зависимости от размеров различают несколько разновидностей атомных дефектов: точечные, линейные (или дислокации), поверхностные и объемные.

Точечные дефекты связаны с отсутствием атома в узле кристаллической решетки или, наоборот, с появлением лишнего атома в узле или в междоузлие. Итак, точечные дефекты существуют в виде вакантных узлов (вакансий), в виде смещения частицы из узла кристаллической решетки в пространство между узлами (дефект укоренение) или в виде проникновения чужеродных атомов или ионов в кристаллическую решетку (дефект замещения — твердые растворы).

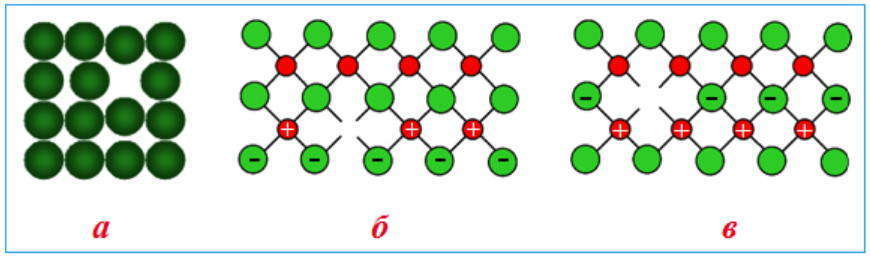

Виды точечных дефектов

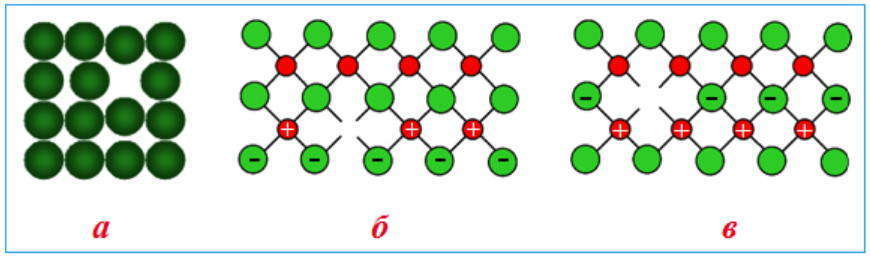

Виды точечных дефектовВ ионных кристаллах вакансии должны быть скомпенсированы таким образом, чтобы кристалл в целом был электронейтральным, поэтому точечные дефекты в кристалле возникают парами и бывают разноименно заряжены.

Вакансии в кристаллической решетке: а) в атомном кристалле; б) в ионном кристалле вакансия катиона; в) в ионном кристалле вакансия аниона

Вакансии в кристаллической решетке: а) в атомном кристалле; б) в ионном кристалле вакансия катиона; в) в ионном кристалле вакансия анионаВ реальных условиях формирования кристаллов происходит в разных условиях, в разных окружающих средах, что сказывается на характере и особенностях дефектов кристаллической решетки, которые возникают при росте кристалла. Рассматривают два основных механизма образования точечных дефектов:

- механизм по Шоттки — возникновение системы вакансий, которая сохраняет стехиометрический состав ионного кристалла благодаря комбинации одинаковых количеств катионных и анионных вакансий.

- механизм по Френкелю — одновременное возникновение вакансии и укоренение постороннего катиона.

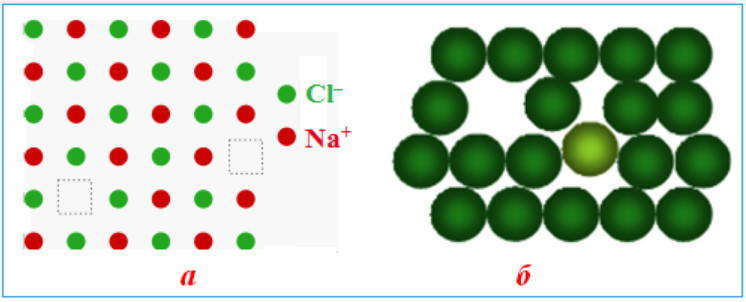

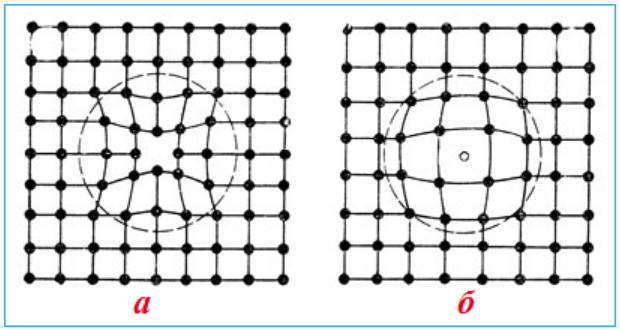

Механизмы образования точечных дефектов: а) по Шоттки; б) по Френкелю

Механизмы образования точечных дефектов: а) по Шоттки; б) по ФренкелюОтносительное содержание вакансий в кристаллах сравнительно небольше (~10-12 % при н.у.), но оно может быстро увеличиваться при повышении температуры (до 10-5 % при 600 К). Несмотря на это, дефекты по Шоттки и Френкелю существенно влияют на стехиометрию твердых веществ, вызывая существование соединений переменного состава и изменяя электропроводность, механическую прочность, оптические и другие физические свойства кристаллических веществ.

Точечные дефекты являются очень малыми во всех трех измерениях, их размеры по всем направлениям не превышают нескольких атомных диаметров — именно по этой причине их называют нульмерными.

Точечные дефекты повышают энергию кристалла, поскольку на образование дефекта была потрачена определенная энергия. Вокруг вакансии или лишнего атома в междоузлии решетка искажена, поэтому такой дефект в первом приближении можно рассматривать как центр сжатия или расширения кристалла.

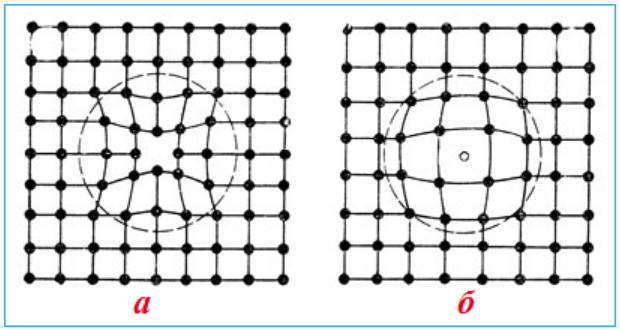

Дефекты кристаллической решетки: а) вакансия, который является центром сжатия; б) укоренение — центр расширения

Дефекты кристаллической решетки: а) вакансия, который является центром сжатия; б) укоренение — центр расширенияВажной особенностью точечных дефектов является их подвижность. Перемещение дефектов связано с преодолением потенциальных барьеров, высота которых определяется природой дефекта, структурой решетки и направлением движения дефекта. Перескоки вакансий приводят к перемещению атомов, то есть к самодиффузии примесных атомов замещения.

Линейные (одномерные) дефекты, или дислокации (смещения) возникают в местах обрыва плоскостей кристаллической решетки (краевые дислокации), при закручивании этих плоскостей (винтовые дислокации), а также при последовательном соединении точечных дефектов (цепочке дислокаций). Дислокации могут перемещаться в теле кристалла, скапливаться на участках крупнейших напряжений, а также выходить на поверхность и нарушать поверхностный слой. Линейные дефекты имеют атомные размеры в двух измерениях и только в третьем их размер сопоставим с длиной кристалла.

Наличие дислокаций и их подвижность вызывают изменение пластичности кристаллов, обусловливают напряжения и могут приводить к полному разрушению структуры.

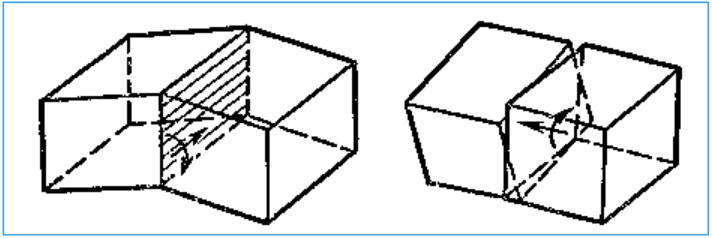

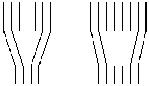

При краевой дислокации образуется одна «лишняя» атомная полуплоскость, которая называется экстраплоскостью, а ее нижний край — линией дислокации .

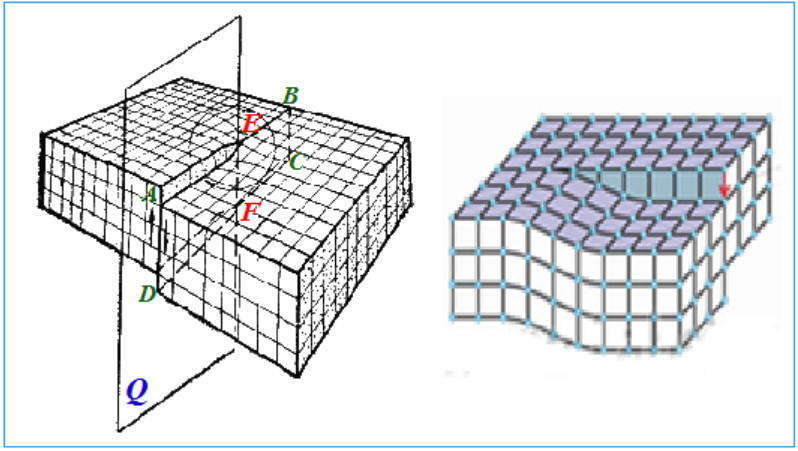

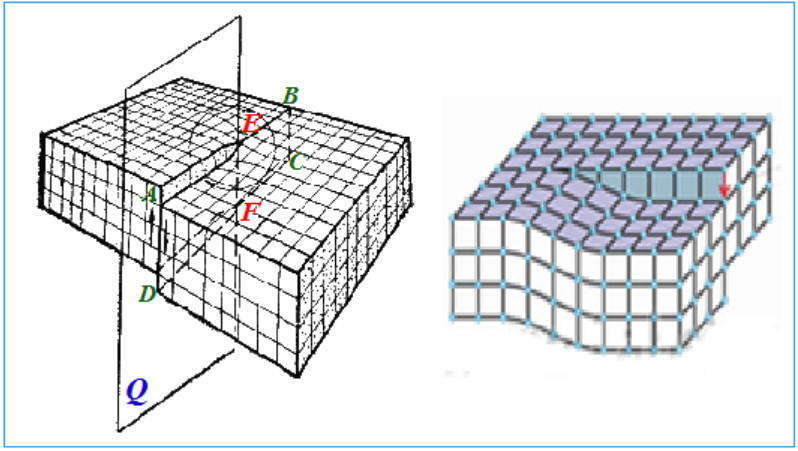

Винтовые дислокации возникают при частичном смещении атомных слоев по некоторой плоскости Q, в результате чего нарушается их параллельность. Кристалл как бы закручивается винтом в виде полого геликоида вокруг линии ЕF, которая является линией дислокации, своеобразной границы, которая отделяет ту часть скольжения, где сдвиг уже завершился, от части, где он не происходил. На поверхности кристалла образуется ступенька, которая проходит через точку Е к краю кристалла. Такое смещение нарушает параллельность атомных слоев и кристалл превращается в одну атомную плоскость, закрученную спиралью вокруг линии дислокации. Вблизи нее атомы смещаются из своих узлов и кристаллическая решетка нарушается, что вызывает образование поля напряжения: выше линии дислокации решетка сжата, а ниже — растянута.

Винтовые дислокации

Винтовые дислокацииПоверхностные, или плоские (двумерные) дефекты имеют малые размеры только в одном измерении. Они образуются между двумя кристаллическими поверхностями, повернуты и смещены друг относительно друга, или при неправильной упаковке частиц в слое, или на грани укоренившихся другой фазы в виде сети дислокаций. Кроме того, поверхностные дефекты возникают по границам зерен кристалла.

Двумерные поверхностные дефекты

Двумерные поверхностные дефектыОбъемные (трехмерные) дефекты — это нагромождение вакансий, пустот, пор, каналов внутри кристалла; частицы, которые укоренились в кристалл во время его роста (растворитель, пузырьки газа), зародыши новой кристаллической фазы, возникающие при равновесных условий существования кристалла. Трехмерные дефекты имеют относительно большие размеры во всех трех измерениях. Они представляют собой конгломераты из многих точечных и линейных дефектов, образуется при нарушении режима кристаллизации.

Дефекты любого типа влияют на свойства кристаллов, в частности на механическую прочность. Вместе с тем для проведения многих гетерогенных процессов бывает нужно иметь твердое тело с очень развитой внутренней поверхностью вследствие существования сети каналов, пор, трещин, поэтому для получения таких кристаллических веществ используются специальные методы созидания объемных дефектов. Регулировка количества дефектов кристаллической решетки позволяет модифицировать химические и физические свойства веществ в желаемом направлении, что, в свою очередь, дает возможность получать новые типы материалов с заранее заданными признаками.

причина возникновения и методика поиска

Вопросы, рассмотренные в материале:

- Какие бывают типы дефектов металлических изделий

- Как можно обнаружить дефекты металлических изделий

- Какие бывают дефекты металлических изделий при литье

- Какие дефекты вызывает пластическая деформация

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендовано к прочтению

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c — d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

2.6. Объемные дефекты

В отличие от рассмотренных ранее точечных, линейных и поверхностных несовершенств кристаллического строения понятие трехмерного дефекта представляется менее определенным. Согласно принятой классификации, объемными дефектами являются такие, которые имеют размеры одного порядка величин во всех трех измерениях. Обычно к ним относят нарушения сплошности кристалла (трещины, поры). Иногда к ним причисляют включения с другой кристаллической структурой (выделения избыточных фаз) или микрообъемы аморфных фаз, хотя принимать их за объемные дефекты вряд ли оправданно.

Классификация объемных дефектов. Наиболее распространенным видом трехмерных несовершенств являются нарушения сплошности материала, существующие в виде пор и трещин. Нарушением сплошности называется дефект (полость) в кристалле, наименьший размер r которого превышает радиус действия межатомных сил сцепления. Фактически это означает, что размер r превосходит 2-3 межатомных расстояния, и противоположные берега полости можно рассматривать в качестве свободных поверхностей.

По происхождению полости подразделяются на структурные и

технологические. К структурным относятся такие, которые возникают в

результате эволюционного развития других дефектов, уже существующих в

решетке, — точечных или линейных. Указанное развитие дефектной

структуры может происходить вследствие внешнего воздействия (например,

механического, теплового) или же из-за внутренних возмущений решетки

(полиморфные реакции, фазовые превращения). Технологическими

считаются несплошности, появление которых целиком обусловлено

80

особенностями осуществления технологических операций — например, прессование порошковых материалов, образование усадочных рыхлостей при кристаллизации.

Деление несплошностей на структурные и технологические в известной мере нужно считать условным, поскольку, например, и структурные полости тоже могут стимулироваться непосредственным осуществлением конкретных технологических обработок.

В ненагруженном кристалле различают два типа нарушений сплошности — трещины и поры. Их можно разделить следующим образом.

Рис.46. Схематическое изображение геометрии поры (а) и трещины (б)

а 6 г

Ч

По энергетическому (силовому) признаку. Особенность трещин состоит в том, что они обладают собственным полем напряжений. В то же время вокруг поры кристалл свободен от напряжений.

По эволюционному признаку. Обе полости можно рассматривать как результат постепенного преобразования (эволюции) дефектов более низкого ранга — точечных либо линейных. Так, допустимо считать, что пора формируется за счет трансформации в ансамбли конденсированных

вакансий, а трещина — вследствие последовательного преобразования дислокационных скоплений.

Простейшим примером трещины является полость, полученная в результате слияния нескольких краевых дислокаций в одну с общим вектором Бюргерса b* =nb (рис.47а), где n — число слившихся единичных дислокаций. Ядро такой объединенной дислокации (её называют сверхдислокацией) становится фактически зародышем клиновидной трещины.

В отличие от трещины пора возникает в результате скопления дефектов, не имеющих дальнодействующих полей напряжения. Такой механизм может проявляться, например, вследствие конденсации ансамбля вакансий. Другой известный способ — это преобразование трещины в пору путем вхождения дислокаций обратного знака в дислокационную микротрещину и её затупления (рис.47б).

а б

Рис. 47. Образование дислокационной трещины (а) и ее затупление с превращением в пору (б)

Если к кристаллу приложено напряжение, то любое нарушение сплошности, в том числе и пора, становится носителем поля напряжений и рассматривается как концентратор напряжений.

Как отмечалось, понятие объемного дефекта является менее определенным, чем понятие других несовершенств — точечных, линейных, поверхностных. Это связано не только с тем, что объемные дефекты часто возникают как результат постепенной эволюции точечных или линейных несовершенств. В своем развитии они проходят последовательные стадии преобразования от весьма малых (формально микроскопических) размеров, соизмеримых с атомными масштабами, до очень больших

(макроскопических). По этой причине дается следующая условная градация объемных дефектов, основанная на их размерном соотношении и существующих способах обнаружения:

Макроскопические несплошности — это трехмерные полости размером примерно в 1 мм и более, которые доступно обнаруживаются методами макроскопического наблюдения (визуально, с помощью рентгеновской или магнитной дефектоскопии).

Микроскопические несплошности — это полости меньшего размера (несколько микрометров), они наблюдаются на шлифах с помощью метода световой микроскопии (увеличение 100-1000 раз).

Граница между этими видами объемных дефектов довольно условная, поскольку их размерная принадлежность устанавливается, исходя из возможностей экспериментального обнаружения.

Субмикронесплошности — отличаются очень малыми размерами (измеряются в нанометрах), следовательно, это дефекты атомного масштаба и по этому признаку их следовало бы причислить к микроскопическим. Из- за малости размеров такие дефекты очень сложно непосредственно наблюдать и поэтому об их присутствии удается судить косвенным образом — на основе измерения какой-нибудь чувствительной физической характеристики, например, плотности.

Образование структурных неспошностей. Как отмечалось, структурные объемные дефекты формируются в результате последовательной трансформации имеющихся дефектов более простых геометрических форм.

Образование трещин. Отличительная особенность трещины состоит в том, что она является комплексом дислокаций, точнее, полым ядром сверхдислокации. Известны различные механизмы образования дислокационных трещин, один из которых (модель Стро) основан на концентрации напряжений в вершине плоского скопления дислокаций у барьера (граница зерна, частица выделения), где и возможно объединение нескольких головных дислокаций, приводящее к образованию клиновидной трещины.

Образование пор. Распространенный механизм возникновения пор — путем формирования локальных скоплений вакансий с последующей конденсацией их в поры. Поэтому пору можно рассматривать как комплекс вакансий. При этом полагают, что если пора ничем не заполнена, то её называют вакансионной. В объеме вакансионной поры фактически реализуется идеальный вакуум. Но чем больше этот объем, тем выше вероятность того, что в него просочатся (за счет диффузии) атомы или молекулы растворенного в металле газа.

Механизм зарождения пор требует высокой концентрации вакансий. Поэтому обработки, связанные с внешним воздействием и приводящие к получению вакансионного пересыщения кристаллической решетки (в результате закалки, сильной пластической деформации, радиационного облучения), объективно создают благоприятные условия для порообразования за счет точечных дефектов.

Специфические особенности эксплуатации металлических материалов могут привести к возникновению в их объеме газовых пор (газовых пузырьков), причем с давлением газа, существенно превышающим атмосферное. В таких случаях поры становятся источниками значительных напряжений, что не наблюдается для пор вакансионных.

Геометрия пор определяется механизмом их образования и особенностями последующего существования в изменяющихся условиях эксплуатации материала. Весьма часто возникают сферические поры, однако возможны и другие формы — правильные и неправильные многогранники, эллипсоиды.

Образование технологических несплошностей. Формирование таких дефектов можно отнести на счет тех технологических операций, которые материал претерпевает по мере осуществления необходимых процедур его изготовления. Так, поры могут возникать вследствие эффекта усадки металла в ходе кристаллизации (при получении отливки, проведении сварки оплавлением и т.д.). Их присутствие обнаруживается в межосевых и междендритных участках и приводит к образованию рассредоточенной усадочной рыхлости.

Другая распространенная схема образования технологических пустот — их появление в процессе прессования и спекания порошковых материалов. Здесь поры возникают вследствие неплотного прилегания отдельных порошковых фракций (частиц) друг к другу, хотя осуществление давления (в ходе прессования) и последующего высокотемпературного нагрева (спекания) существенно снижают пористость материала и увеличивают его плотность.

Дефекты кристалла — это… Что такое Дефекты кристалла?

Дефектами кристалла называют всякое нарушение трансляционной симметрии кристалла — идеальной периодичности кристаллической решётки. Различают несколько видов дефектов по размерности. А именно, бывают нульмерные (точечные), одномерные (линейные), двумерные (плоские) и трёхмерные (объемные) дефекты.

Нульмерные дефекты

К нульмерным (или точечным) дефектам кристалла относят все дефекты, которые связаны со смещением или заменой небольшой группы атомов (собственные точечные дефекты), а также с примесями. Они возникают при нагреве, легировании, в процессе роста кристалла и в результате радиационного облучения. Могут вноситься также в результате имплантации. Свойства таких дефектов и механизмы их образования наиболее изучены, включая движение, взаимодействие, аннигиляцию, испарение.

- Вакансия — свободный, незанятый атомом, узел кристаллической решетки.

- Собственный межузельный атом — атом основного элемента, находящийся в междоузельном положении элементарной ячейки.

- Примесный атом замещения — замена атома одного типа, атомом другого типа в узле кристаллической решетки. В позициях замещения могут находиться атомы, которые по своим размерам и электронным свойствам относительно слабо отличаются от атомов основы.

- Примесный атом внедрения — атом примеси располагается в междоузлии кристаллической решетки. В металлах примесями внедрения обычно являются водород, углерод, азот и кислород. В полупроводниках — это примеси, создающие глубокие энергетические уровни в запрещенной зоне, например, медь и золото в кремнии.

В кристаллах часто наблюдаются также комплексы, состоящие из нескольких точечных дефектов, например: пара Френкеля (вакансия + собственный междоузельный атом), дивакансия (вакансия + вакансия), А-центр (вакансия + атом кислорода в кремнии и германии) и др.

Термодинамика точечных дефектов

Точечные дефекты повышают энергию кристалла, так как на образование каждого дефекта была затрачена определенная энергия. Упругая деформация обуславливает очень малую долю энергии образования вакансии, так как смещения ионов не превышают 1 % и соответствующая им энергия деформации составляет десятые доли эВ. При образовании межузельного атома смещения соседних ионов могут достигать 20 % от межатомного расстояния, а соответствующая им энергия упругой деформации решетки — нескольких эВ. Основная доля образования точечного дефекта связана с нарушением периодичности атомной структуры и сил связи между атомами. Точечный дефект в металле взаимодействует со всем электронным газом. Удаление положительного иона из узла равносильно внесению точечного отрицательного заряда; от этого заряда отталкиваются электроны проводимости, что вызывает повышение их энергии. Теоретические расчеты показывают, что энергия образования вакансии в ГЦК решетке меди составляет около 1 эВ, а межузельного атома — от 2.5 до 3.5 эВ.

Несмотря на увеличение энергии кристалла при образовании собственных точечных дефектов, они могут находиться в термодинамическом равновесии в решетке, так как их образование приводит к росту энтропии. При повышенных температурах рост энтропийного члена TS свободной энергии из-за образования точечных дефектов компенсирует рост полной энергии кристалла U, и свободная энергия оказывается минимальной.

Равновесная концентрация вакансий:

где E0 — энергия образования одной вакансии, k — постоянная Больцмана, T — абсолютная температура. Эта же формула справедлива для межузельных атомов. Формула показывает, что концентрация вакансий должна сильно зависеть от температуры. Формула для расчета проста, но точные количественные значения можно получить, только зная величину энергии образования дефекта. Рассчитать же теоретически эту величину весьма трудно, поэтому приходится довольствоваться лишь приближенными оценками.

Так как энергия образования дефекта входит в показатель степени, то это различие обусловливает громадную разницу в концентрации вакансий и межузельных атомов. Так, при 1000 °C в меди концентрация межузельных атомов составляет всего лишь 10−39, что на 35 порядков меньше концентрации вакансий при этой температуре. В плотных упаковках, какие характерны для большинства металлов, очень трудно образовываться межузельным атомам, и вакансии в таких кристаллах являются основными точечными дефектами (не считая примесных атомов).

Миграция точечных дефектов

Перемещение атома на вакантное место в слое плотнейшей упаковки

Атомы, совершающие колебательное движение, непрерывно обмениваются энергией. Из-за хаотичности теплового движения энергия неравномерно распределена между разными атомами. В какой-то момент атом может получить от соседей такой избыток энергии, что он займет соседнее положение в решетке. Так осуществляется миграция (перемещение) точечных дефектов в объеме кристаллов.

Изменение энергии атома при перемещении его в вакантный узел

Если один из атомов, окружающих вакансию, переместится в вакантный узел, то вакансия соответственно переместится на его место. Последовательные элементарные акты перемещения определенной вакансии осуществляются разными атомами. На рисунке показано, что в слое плотноупакованных шаров (атомов) для перемещения одного из шаров в вакантное место он должен раздвинуть шары 1 и 2. Следовательно, для перехода из положения в узле, где энергия атома минимальна, в соседний вакантный узел, где энергия также минимальна, атом должен пройти через состояние с повышенной потенциальной энергией, преодолеть энергетический барьер. Для этого и необходимо атому получить от соседей избыток энергии, который он теряет, «протискиваясь» в новое положение. Высота энергетического барьера Em называется энергией активации миграции вакансии.

Источники и стоки точечных дефектов

Основным источником и стоком точечных дефектов являются линейные и поверхностные дефекты — см. ниже. В крупных совершенных монокристаллах возможен распад пересыщенного твердого раствора собственных точечных дефектов с образованием т. н. микродефектов.

Комплексы точечных дефектов

Простейший комплекс точечных дефектов — бивакансия (дивакансия): две вакансии, расположенные в соседних узлах решетки. Большую роль в металлах и полупроводниках играют комплексы, состоящие из двух и более примесных атомов, а также из примесных атомов и собственных точечных дефектов. В частности, такие комплексы могут существенно влиять на прочностные, электрические и оптические свойства твердых тел.

Одномерные дефекты

Одномерные (линейные) дефекты представляют собой дефекты кристалла, размер которых по одному направлению много больше параметра решетки, а по двум другим — соизмерим с ним. К линейным дефектам относят дислокации и дисклинации. Общее определение: дислокация — граница области незавершенного сдвига в кристалле. Дислокации характеризуются вектором сдвига (вектором Бюргерса) и углом φ между ним и линией дислокации. При φ=0 дислокация называется винтовой; при φ=90° — краевой; при других углах — смешанной и тогда может быть разложена на винтовую и краевую компоненты. Дислокации возникают в процессе роста кристалла; при его пластической деформации и во многих других случаях. Их распределение и поведение при внешних воздействиях определяют важнейшие механические свойства, в частности такие как прочность, пластичность и др. Дисклинация — граница области незавершенного поворота в кристалле. Характеризуется вектором поворота.

Двумерные дефекты

Граница наклона

Граница наклонаОсновной дефект-представитель этого класса — поверхность кристалла. Другие случаи — границы зёрен материала, в том числе малоугловые границы (представляют собой ассоциации дислокаций), плоскости двойникования, поверхности раздела фаз и др.

Трёхмерные дефекты

Объёмные дефекты. К ним относятся скопления вакансий, образующие поры и каналы; частицы, оседающие на различных дефектах (декорирующие), например пузырьки газов, пузырьки маточного раствора; скопления примесей в виде секторов (песочных часов) и зон роста. Как правило, это поры или включения примесных фаз. Представляют собой конгломерат из многих дефектов. Происхождение — нарушение режимов роста кристалла, распад пересыщенного твердого раствора, загрязнение образцов. В некоторых случаях (например, при дисперсионном твердении) объемные дефекты специально вводят в материал, для модификации его физических свойств.

Методы избавления от дефектов

Основной метод, который помогает избавляться от дефектов в кристалле — метод зонной плавки. Этот метод хорошо применим для кремния. Плавят малую часть кристалла, чтобы впоследствии перекристаллизовать расплав. Используют также просто отжиг. Дефекты при повышенной температуре обладают высоким коэффициентом диффузии. Вакансии могут выходить на поверхность, и поэтому говорят об испарении дефектов.

Полезные дефекты

При пластической деформации металлов (например, ковке, прокатке), генерируются многочисленные дислокации, по-разному ориентированные в пространстве, что затрудняет разрушение кристалла по сетке дислокаций. Таким образом увеличивается прочность металла, но в то же время снижается пластичность.

В искусственно выращенных рубинах, сапфирах для лазеров добавляют примеси (Cr, Fe, Ti) элементов — окрашивающие центры, которые участвуют в генерации когерентного света.

См. также

Литература

- Границы зерен и свойства металлов. Кайбышев О. А., Валиев Р. З. М.:Металлургия, 1987. 214 с.

- Штремель М. А. Прочность сплавов. Ч. I. Дефекты решетки. М., 1982.

16. Опишите объемные дефекты и условия их образования.

Дефектами кристалла называют всякое нарушение трансляционной симметрии кристалла— идеальной периодичности кристаллической решётки. Различают несколько видов дефектов по размерности. А именно,бывают нульмерные (точечные), одномерные (линейные), двумерные (плоские) и трёхмерные (объемные) дефекты. Объемные дефекты представляют собой искажения решетки, вызванные наличием пор, трещин, раковин и других макронарушений непрерывности кристаллической решетки. Происхождение — нарушение режимов роста кристалла, распад пересыщенного твердого раствора, загрязнение образцов. В некоторых случаях (например, при дисперсионном твердении) объемные дефекты специально вводят в материал, для модификации его физических свойств. Объемные дефекты имеют относительно большие размеры, несоизмеримые с атомным диаметром, во всех трех измерениях. В случаеобъемных дефектов область кристалла с нарушенным периодическим расположением атомов имеет форму некоторого тела, например эллипсоида, все размеры которого соответствуют нескольким межатомным расстояниям. Как межузельные атомы, так и вакансии (т. е. узлы решетки, в которых отсутствуют атомы) являются термодинамически равновесными дефектами: при каждой температуре в кристаллическом теле имеется вполне определенное количество дефектов. Примеси в решетках имеются всегда, поскольку современные методы очистки кристаллов не позволяют еще получать кристаллы с содержанием примесных атомов менее 10й см-3. Если атом примеси замещает атом основного вещества в узле решетки, он называется примесью замещения. Если примесный атом внедряется в междоузлие, его называют примесью внедрения. Объемные дефекты кристаллической решетки включают трещины и поры. Наличие данных дефектов, уменьшая плотность металла, снижает его прочность. Кроме того, трещины являются сильными концентраторами напряжений, в десятки и более раз повышающими напряжения создаваемые в металле рабочими нагрузками. Последнее обстоятельство наиболее существенно влияет на прочность металла.

17. Укажите основные этапы технологии получения сварных заготовок.

Заготовки машиностроительного производства, имеющие форму и размеры близкие к форме деталей машин, получают методами обработки давлением, порошковой металлургии, литья и сварки. Для получения заготовок из стали и цветных металлов с деформированной макроструктурой применяют методы обработки давлением: ковку, объемную и листовую штамповку. Ковку применяют для изготовления заготовок в единичном производстве путем пластической деформации профилей или слитков. Заготовки, полученные объемной штамповкой, отличаются более высокой точностью размеров и качеством поверхностного слоя по сравнению с коваными поковками. Листовой штамповкой изготавливают самые разнообразные плоские и пространственные изделия минимальной массой (от долей граммов до десятков килограммов) с высокой точностью размеров и качеством поверхности. Методами порошковой металлургии получают заготовки, которые по размерам и форме близки к размерам и форме деталей, поэтому при изготовлении изделий требуется небольшой объем механической обработки. Методом литья получают заготовки практически любых размеров, как простой, так и очень сложной конфигурации. Сварные заготовки изготавливают различными видами сварки. Далее заготовки подвергают механической, электрофизической, электрохимической обработке с целью получения деталей с требуемыми параметрами качества. Затем cледует сборка деталей для изготовления машин с требуемыми эксплуатационными характеристиками.

18.Раскройте основные положения теории сплавов. Сплав – это вещество, получаемое в результате затвердевания жидкого расплава, состоящего из двух и более элементов, или спеканием порошков методом порошковой металлургии. Металлический сплав – это вещество, обладающее металлическими свойствами, полученное путем сплавления металла с металлом или металла с неметаллом.Согласно теории сплавов, сплавы делятся на:1Механические смеси 2 Твердые растворы (внедрения, замещения, вычитания)3 Химические соединения. При образовании сплавов в виде м е х а н и ч е с к о й с м е с и атомы каждого компонента формируют свои кристаллические решетки и образуют смесь кристаллов двух или нескольких чистых компонентов. Свойства механических смесей – средние между свойствами элементов, которые их образуют. Т в е р д ы е р а с т в о р ы являются системами однородными, имеют кристаллическую решетку элемента растворителя, т. е. компонента, на основе которого формируется сплав, а атомы компонента растворимого или внедряются в решетку растворителя, или частично замещают его места. В первом случае образуется твердый раствор внедрения, а во втором – твердый раствор замещения. Х и м и ч е с к о е с о е д и н е н и е – это однородная система, у которой кристаллическая решетка отличается от решеток формирующих ее компонентов.При образовании химического соединения соотношение атомов элементов его составляющих соответствует стехиометрическпропорции, В общем виде химическое соединение двух элементов можно обозначить простой формулой АnВm.Химическое соединение имеет определенную температуру плавления. Его свойства (изменяющиеся скачкообразно) резко отличаются от свойств входящих в него элементов.В случае образования химического соединения только металлическими элементами образуется металлическая связь, а при образовании соединения металла с неметаллом – ионная.

Дефекты в кристаллах

Основная статья: Дефекты кристалла.

Дефектом кристалла называют любое нарушение идеальной периодичности структуры кристалла.

Идеальный и реальный кристаллы

Теоретическая модель структуры кристалла подразумевает идеальную периодичность во всем теле кристалла и присутствие частиц только его вещества.

Однако, в реальном кристалле это совершенно не так, всегда находятся различные нарушения периодичности и симметрии, появляются примесные частицы, осуществляется перенос частиц вещества в пространство между узлами решетки и многое другое.

Любые попытки создать идеальный кристалл обречены на провал, и не последнюю роль здесь играет второй закон термодинамики. Согласно ему, в замкнутой равновесной системе свободные хаотически движущиеся частицы <=> кристаллическая структура, энтропия (мера беспорядка) не может понижаться, а так как образование структуры по определению является процессом уменьшения беспорядка системы, то структура может образоваться только с дефектами. Если же попробовать обойти этот закон, найдя способ вручную перемещать частицы на требуемые места, то из-за даже небольших различий в температуре различных его частей, частицы со временем начнут случайно менять свое положение в решетке, неизбежно приводя к образованию дефектов.

Именно поэтому такая математическая абстракция как идеальный кристалл не может существовать в реальности.

Типы дефектов

Ниже приведена классификация дефектов в зависимости от их размерности и типа.

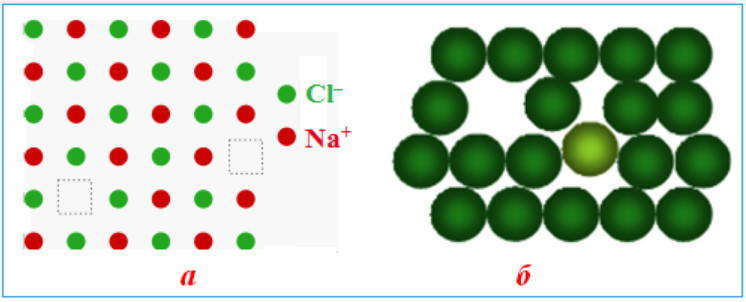

| Размерность | Дефект | Описание | Изображение |

|---|---|---|---|

| 0-мерные (уровень отдельных частиц, влияние оказывается на отдельные ряды или плоскости) | Вакансия | Отсутствие частицы на положенном месте решетки |  |

| Междоузельная частица | Присутствие частицы собственного вещества в пустом пространстве между узлами |  | |

| Дефект по Френкелю | Перемещение собственной частицы из узла в междоузельное пространство решетки |  | |

| Дефект по Шоттки | Перемещение пары разноименно заряженных собственных частиц из узлов без образования междоузельной дислокации (в ионных соединениях) |  | |

| Примесь замещения | Частица примесного вещества заменила частицу собственного вещества в узле решетки |  | |

| Примесь внедрения | Частица примесного вещества попала в пространство между узлами решетки |  | |

| 1-мерные (линейные дефекты, влияние оказывается на отдельные плоскости или границы объемов всего кристалла) | Продольная дислокация | Отсутствие части плоскости, ее место огибается соседними плоскостями |  |

| Винтовая дислокация | Частичный сдвиг плоскостей в продольном направлении при сохранении связи между ними |  | |

| Дисклинация | Вклинивание дополнительной части решетки, приводит к скручиванию плоскостей в конусы |  | |

| 2-мерные (плоскостные дефекты, границы объемов с разными свойствами) | Границы зерен | Поверхность столкновения множества зон роста с различным взаимным положением решеток, решетки не соединены |  |

| Перегиб | Множество продольных дислокаций в пределах нескольких соседних плоскостей |  | |

| Кручение | Множество винтовых дислокаций в пределах нескольких соседних плоскостей |  | |

| Дефект упаковки | Множество вакансий в одной плоскости, приводит к нарушению порядка следования слоев, иногда частичному |  | |

| Двойниковая граница | Поверхность столкновения зон роста с зеркально-симметричным положением решеток, решетки объединены перешейком или общими частицами |  | |

| Межфазная граница | Поверхность столкновения зон роста с обратным порядком расположения частиц или слоев, решетки не соединены |  | |

| «Ступеньки» | Появление над ровным поверхностным слоем кристалла дополнительного, имеющего меньшую площадь |  | |

| 3-мерные (отдельные макроскопические дефекты объема) | Трещины | Разрыв решетки в больших масштабах |  |

| Поры | Локальный разрыв решетки |  | |

| Включения | Внедрение пузырьков и макроскопических примесей |  |

Преобразование и взаимодействие дефектов

Так как узлы решетки никогда не находятся в статичном положении, а совершают постоянные тепловые колебания, то они часто перемещаются между узлами решетки. А это означает, что вслед за ними перемещаются и дефекты.

Благодаря этому, дефекты не только могут менять свое положение во всей структуре, но и сложным образом взаимодействовать.

Например, вакансии могут как переместиться ближе к поверхности кристалла, что приведет к их «испарению», либо объединиться в нескольких соседних областях и создать перегиб решетки, либо осуществить оба варианта одновременно, образовав трещину.

Взаимодействие некоторых видов дефектов может приводить к их самоустранению, например, междоузловая частица и вакансия при слиянии вновь дадут идеальную решетку, как и слияние множества винтовых дислокаций и деформации кручения с обратным относительно них направлением вращения.

Влияние дефектов

Присутствие любых дефектов приводит к увеличению энергии решетки по сравнению с идеальной. На макроуровне такие изменения могут иметь совершенно необычные последствия.

Дисклокации и дисклинации увеличивают хрупкость материала при кратковременном сильном воздействии, но в то же время придают ему твердость и способность выдерживать длительные нагрузки. Присутствие макропримесей дает обратный эффект.

Примеси внедрения и вакансии сильно влияют на электрическую и магнитную проницаемости вещества, поляризационные свойства, вызывают появление окраски, явления сегнето-, пьезо- и пироэлектричества. Например, примеси некоторых веществ превращают кремний в полупроводник, а кристаллы прозрачного корунда — в рубины и сапфиры.

Избавление от дефектов

Для получения протяженных приближенных к идеальным кристаллических структур используют различные методы избавления от дефектов.

Большинство из них основаны на увеличении скорости передвижения дефектов при нагреве. Наиболее часто используемый метод — зонная плавка — образец кристалла с дефектами точечно нагревают до плавления, медленно перемещая центр нагрева во всему объему кристалла. Это позволяет избавится от множества дефектов различного типа, при этом дополнительно очистив материал.

Для металлических изделий используют отжиг — нагрев материала до точки близкой к его температуре плавления, с медленным остыванием (до градуса за несколько часов). Это позволяет практически избавить изделие от вакансий, междоузельных дефектов и дислокаций, увеличив его пластичность.

Добавление дефектов

Для многих отраслей наоборот требуется присутствие некоторых видов дефектов.

В металлургии проводят механическую обработку изделий ковкой или прокаткой, резко увеличивая количество дислокаций и дисклинаций. Это придает материалам прочность в требуемых направлениях, но одновременно снижает их пластичность.

Для добавления примесных атомов и ионов используют множество методов, такие как непосредственное введение примесей в расплав вещества, напыление, воздействие ионизирующего излучения.