Сварка плавлением: технология, способы, виды, оборудование

Не всегда удаётся целиком изготовить разнообразные железные конструкции. В каких-то случаях нет целесообразности их изготовления из одной заготовки ввиду большого количества нежелательных отходов, в других случаях габариты деталей не позволят провести нормальную механическую обработку. Поэтому были изобретены разнообразные способы соединения заготовок между собой. Это всевозможные резьбовые соединения, склеивание деталей, пайка, а также, известная всем, сварка. Она применима не только к деталям и заготовкам, изготовленным из разнообразных металлов и их сплавов, но и вообще к любым материалам, которые можно расплавить. Различают несколько видов сварки: та, где требуется только нагрев для плавления материала, где требуется только давление и комбинированные. Ниже будет рассмотрен вариант сварки методом плавления.

Сварка плавлением

Содержание

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

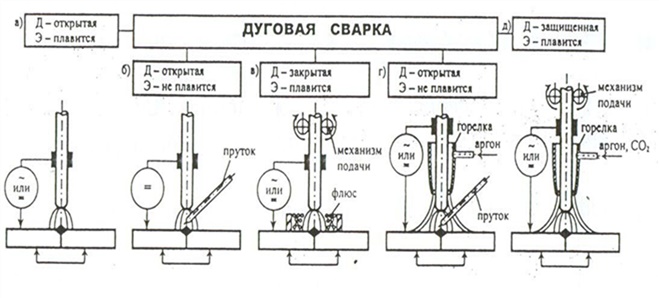

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей.

Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов. - С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Специфические черты

Спецификой процесса сваривания металлов является то, что в результате образуется единая целая деталь, даже если в процессе применялись различные разнородные металлы. Для такого типа соединения требуется только нагрев, который способен вызвать плавление материала из которого состоят соединяемые детали. Исходя из того, какие металлы (или их сплавы) соединяются, необходимо правильно выбрать присадочную проволоку или электрод.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Классификация способов сварки

Подробности

- Подробности

- Опубликовано 25.05.2012 15:54

- Просмотров: 28862

Страница 1 из 13

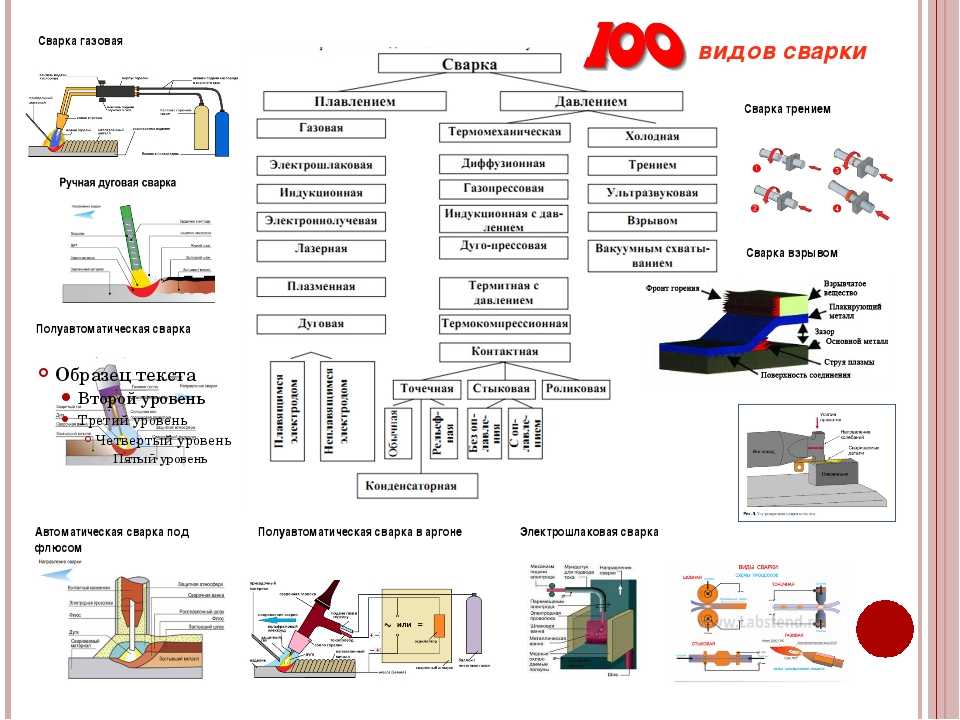

В зависимости от вида энергии активации и по состоянию металла в зоне соединения все способы сварки можно разделить на две группы: сварка давлением и сварка плавлением. К сварке давлением относят способы, при которых применяют только механическую или тепловую и механическую энергию совместно. В последнем случае сварка может происходить с оплавлением металла или без его оплавления. К сварке давлением без нагрева относится холодная сварка, сварка взрывом, магнитно-импульсная сварка. Для этих способов характерно высокое давление на детали в зоне соединения, в несколько раз превышающее предел текучести и даже предел прочности свариваемого металла при комнатной температуре, что обеспечивает совместное пластическое деформирование соединяемых поверхностей.

Под действием прилагаемого давления жидкий металл при некоторых способах сварки может выдавливаться из зоны соединения, например при сварке трением, контактной стыковой, сварке оплавлением.

Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал. Способы сварки плавлением отличаются друг от друга источниками тепла и защитой зоны сварки от окружающей атмосферы. При газопламенной (газовой) сварке источник тепла И это пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа. Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. При дуговой сварке штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Эти способы дуговой сварки называют сваркой в защитных газах, или газоэлектрической сваркой. Она может выполняться плавящимся или неплавящимся электродом.

Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал. Способы сварки плавлением отличаются друг от друга источниками тепла и защитой зоны сварки от окружающей атмосферы. При газопламенной (газовой) сварке источник тепла И это пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа. Наиболее распространена дуговая сварка, при которой нагрев производят электрической сварочной дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки. При дуговой сварке штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Эти способы дуговой сварки называют сваркой в защитных газах, или газоэлектрической сваркой. Она может выполняться плавящимся или неплавящимся электродом.

Электроннолучевая сварка основана на использовании теплоты, выделяющейся при торможении острофокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону. Лазерная сварка происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами. Особенности этих способов сварки плавлением и технология сварки с их применением описаны ниже в соответствующих главах. Выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду, используют при термитной сварке. Термит — это смесь порошков окиси-закиси железа Без04 и алюминия или магния. Если ее подогреть до температуры воспламенения (800 °С), произойдет реакция 3Fe304 +8А1->4А1203 +9Ре+850ккал(3559кДж) (на1 кг/смеси). В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак.

Электроннолучевая сварка основана на использовании теплоты, выделяющейся при торможении острофокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону. Лазерная сварка происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами. Особенности этих способов сварки плавлением и технология сварки с их применением описаны ниже в соответствующих главах. Выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду, используют при термитной сварке. Термит — это смесь порошков окиси-закиси железа Без04 и алюминия или магния. Если ее подогреть до температуры воспламенения (800 °С), произойдет реакция 3Fe304 +8А1->4А1203 +9Ре+850ккал(3559кДж) (на1 кг/смеси). В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак.

Добавить комментарий

Сварка плавлением: технология, способы, виды, оборудование

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

- в процессе выделяется большое количество веществ, вредных как для самого сварщика, так и для окружающих;

- качество сварного шва во многом зависит от опыта и квалификации сварщика;

- скорость выполнения работ зачастую ниже, чем при иных методах;

- при выполнении сварки на постоянном токе магнитные поля сильно влияют на отклонение дуги, что затрудняет процесс.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов. - С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

svarnoy.info

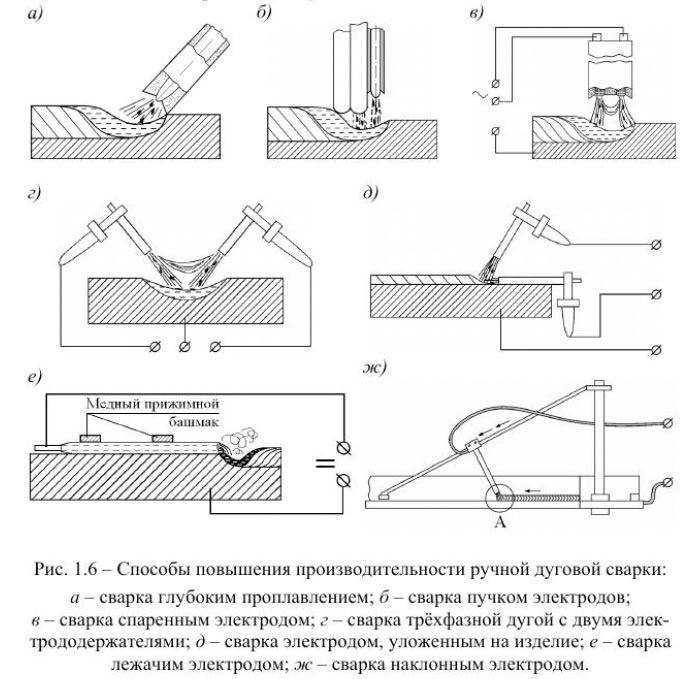

Ручная дуговая сварка штучным электродом. Теплота, необходимая для расплавления основного металла и электродного стержня, образуется в результате горения электрической (сварочной) дуги, обладающей высокой температурой (до 4000—6000°С). Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают, шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают, шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Ручная дуговая сварка штучным электродом

1 — основной металл, 2 — сварочная ванна. 3 — электрическая дуга, 4 — проплавленный металл. 5 — наплавленный металл, 6 — шлаковая корка, 7 — жидкий шлак, 8 — электродное покрытие, 9 — металлический стержень электрода, 10 — электрододержатель.

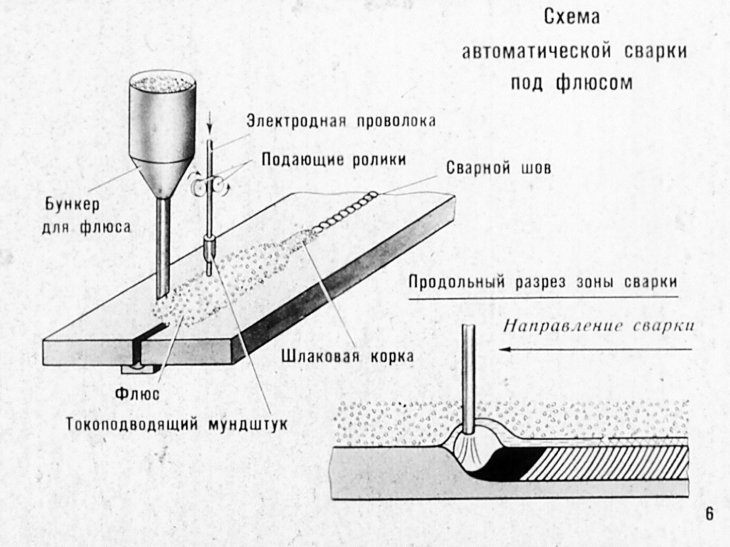

Автоматическая дуговая сварка под флюсом. Электрическая дуга горит под слоем зернистого флюса, который предохраняет расплавленный металл от воздуха и при необходимости легирует его. Электродная проволока подается в дугу автоматически с помощью сварочной головки, снабженной электродвигателем. Флюс ссыпается в зону сварки под действием собственного веса. Одновременно с этим вся установка передвигается вдоль свариваемого шва. При этом виде сварки обеспечиваются высокая производительность и хорошее качество шва.

Одновременно с этим вся установка передвигается вдоль свариваемого шва. При этом виде сварки обеспечиваются высокая производительность и хорошее качество шва.

Автоматическая дуговая сварка под флюсом

1 — бункер с флюсом, 2 — электродная проволока. 3 — сварочная головка. 4 — основной металл. 5 — сварной шов. 6 — шлаковая корка. 7 — не расплавленный флюс. 8 — ограничители флюса. 9 — медная пластина-подкладка

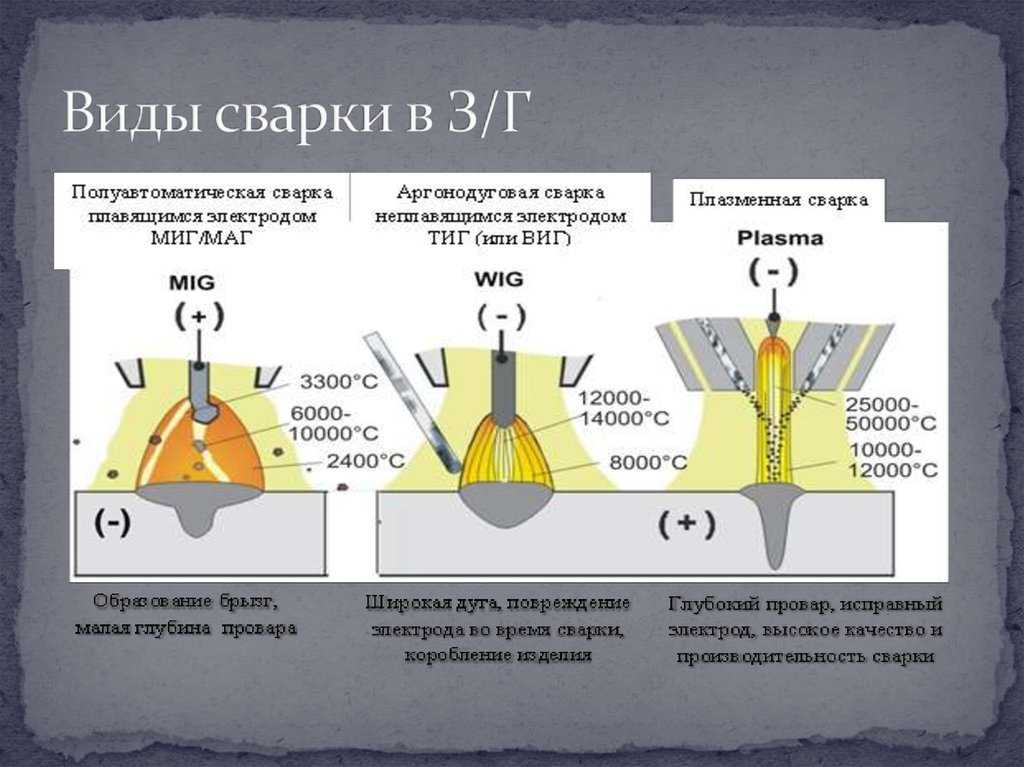

Дуговая сварка в защитном газе неплавяшимся электродом. Электрическая дуга горит между вольфрамовым электродом и основным металлом. Сварочная ванна защищается от окисления инертным защитным газом (аргоном, гелием), который оттесняет воздух от места сварки. Для заполнения шва в сварочную ванну вводится присадочный материал. Сварка может производиться ручным, механизированным и автоматическим способами. Этот метод широко применяют при сварке высоколегированных сталей, цветных металлов и их сплавов, а также активных и редких металлов.

Дуговая сварка в защитном газе неплавяшимся электродом

1 — электрическая дуга, 2 — газовое сопло, 3 — вольфрамовый электрод, 4 — присадочная проволока.

Дуговая сварка в защитном газе плавящимся электродом. Электродная проволока с помощью подающих роликов непрерывно подается в зону сварки со скоростью ее плавления. Сварочную ванну от воздуха защищают как инертным, так и активным газом (например, углекислым). Углекислый газ применяют при сварке углеродистых и легированных сталей, инертные газы — при сварке высоколегированных сталей и цветных металлов. Сварку можно выполнять механизированным и автоматическим способами.

Дуговая сварка в защитном газе плавящимся электродом

1 — электрическая дуга, 2 — газовое сопло, 3 — подающие ролики, 4 — электродная проволока, 5 — токоподводяший мундштук, 6 — защитный газ.

Сварка трехфазной дугой. К двум электродам и изделию подводят переменный ток от трехфазного сварочного трансформатора. При этом возникают три дуги, горящие в одном сварочном фокусе: по одной между каждым электродом и изделием и одна между самими электродами. При горении дуг выделяется большое количество теплоты, что увеличивает производительность процесса сварки. Сварку можно выполнять как ручным, так и автоматическим способом.

Сварку можно выполнять как ручным, так и автоматическим способом.

Сварка трехфазной дугой

1, 2 — плавящиеся электроды, 3, 5, 6 — сварочные дуги, 4 — основной металл.

Электрошлаковая сварка отличие от дуговой сварки для плавления основного и электродного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания основного и электродного металлов образуется сварной шов. Сварку выполняют при вертикальном расположении свариваемых деталей с большим зазором между ‘ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны, охлаждаемые водой. Для свободного перемещения ползунов вверх сборка под сварку производится с помощью специальных (сборочных) скоб. Электрошлаковую сварку применяют при соединении деталей большой толщины (от 30 до 1000 мм и более).

Электрошлаковая сварка

1 — начальная скоба для возбуждения процесса сварки, 2 — металлическая (сварочная) ванна, 3 — токоподводящий мундштук, 4 — подающие ролики, 5 — электродная проволока, 6 — шлаковая ванна, 7 — медные формующие ползуны, 3 — сварной шов, 9 — сборочная скоба, 10 — свариваемые детали.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха. В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Харламова Е.В. Технологические основы сварки плавлением

- формат pdf

- размер 889.39 КБ

- добавлен 20 мая 2011 г.

Новосибирск: Изд-во НГТУ, 2006. – 44 с.

В работе описаны основные способы сварки плавлением, процессы,

протекающие при формировании сварных соединений. Рассмотрены

сущность и техника при различных способах сварки плавлением.

Оглавление:

Введение

Основные понятия и определения

— Классификация видов дуговой сварки плавлением

— Схемы процессов

Классификация сварных соединений и швов

— Конструктивные элементы сварных соединений при дуговой и

электрошлаковой сварке

— Конструктивные элементы сварных соединений при плазменной,

электронно-лучевой и лазерной сварке

Сварочная дуга и ее свойства

— Столб дуги

— Анодная область

— Общие характеристики сварочной дуги

— Виды сварочных дуг

— Зажигание и развитие сварочной дуги

Сварочные материалы

Список литературы

Смотрите также

- формат djvu

- размер 14.24 МБ

- добавлен 25 февраля 2010 г.

Акулов А. И., Бельчук Г. А. и Демянцевич В. П. Технология и оборудование сварки плавлением. Учебник для студентов вузов. М., «Машиностроение», 1977. 432 с. с ил. В учебнике описаны сущность и техника различных видов электрической сварки плавлением. Приведены сведения о сварочных материалах и оборудовании. Рассмотрены некоторые вопросы расчетного выбора и обоснование технологических параметров процессов сварки плавлением. Даны сведения об основах…

А. и Демянцевич В. П. Технология и оборудование сварки плавлением. Учебник для студентов вузов. М., «Машиностроение», 1977. 432 с. с ил. В учебнике описаны сущность и техника различных видов электрической сварки плавлением. Приведены сведения о сварочных материалах и оборудовании. Рассмотрены некоторые вопросы расчетного выбора и обоснование технологических параметров процессов сварки плавлением. Даны сведения об основах…

- формат djvu

- размер 39.17 КБ

- добавлен 15 февраля 2010 г.

В учебнике описаны сущность и техника различных видов электрической сварки плавлением. Приведены сведения о сварочных материалах и оборудовании. Рассмотрены некоторые вопросы расчетного выбора и обоснования технологических параметров процессов сварки плавлением. Даны сведения об основах выбора технологии сварки и наплавки различных cталей, чугуна и цветных металлов и сплавов.

Контрольная работа

- формат doc

- размер 183.96 КБ

- добавлен 19 января 2012 г.

ТГУ:.Тольятти. преп. Ельцов В,В, 4 курс. Дисциплина: Технология и оборудование электрической сварки плавлением и термической резки Расчеты параметров режима сварки и расхода сварочных материалов при различных способах сварки. Назначение и обозначение сварочных электродов. Расчет количества наплавленного металла. Расчет времени плавления электродного металла. Определение времени процесса сварки. Расчёт режимов ручной дуговой сварки покрытыми эле…

Курсовая работа

- формат docx

- размер 90.42 КБ

- добавлен

07 января 2010 г.

ГК и ВО России НГТУ, Преп. Куроедов В. Б., г. Новосибирск — 1997 год. Содержание курсовой работы: Сварка. Понятие, сущность процесса. Сварка плавлением. Классификация электрической дуговой сварки. Ручная дуговая сварка и оборудование для неё. Технология ручной дуговой сварки. Технология газовой сварки. Приложение. Литература.rn

Курсовая работа

- формат jpg, docx, doc, xls, ppt, flv, pdf, rtf

- размер 66.21 МБ

- добавлен 15 апреля 2011 г.

УГАТУ, г. Уфа/Россия, Бычков В. М., вариант Б4Б (Б-сварная конструкция барабан, 4-геометрические параметры конструкции, Б — материал Сталь 12Х18Н9), ФАТС, специальность Оборудования и технологии сварочного производства, курс 4, семестр 2, 23 страниц, 2011 год. Дисциплина — Технологические основы сварки плалением и давлением (ТОСПД) Содержание: Введение Описание изделия Описание материала Выбор способов сварки Дуговая сварка неплавящимся электрод…

Дисциплина — Технологические основы сварки плалением и давлением (ТОСПД) Содержание: Введение Описание изделия Описание материала Выбор способов сварки Дуговая сварка неплавящимся электрод…

Курсовая работа

- формат gif, htm, html

- размер 202.3 КБ

- добавлен 22 декабря 2010 г.

Сварка. Понятие, сущность процесса Сварка плавлением Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование для неё Технология ручной дуговой сварки Технология газовой сварки Приложение Литератураrn

- формат pdf

- размер 5.47 МБ

- добавлен 02 августа 2011 г.

Учебное пособие. — Томск, ТПУ, 2011. – 247 с. В пособии изложены теоретические основы сварки, раскрыта сущность технологических процессов, описаны оборудование, сварочные материалы для сварки плавлением, давлением, а также для газовой сварки. Рассмотрены различные виды дефектов и способы их устранения, вопросы нормирования сварочных работ. предназначено для студентов, обучающихся по специальности 150202 «Оборудование и технология сварочного про…

— Томск, ТПУ, 2011. – 247 с. В пособии изложены теоретические основы сварки, раскрыта сущность технологических процессов, описаны оборудование, сварочные материалы для сварки плавлением, давлением, а также для газовой сварки. Рассмотрены различные виды дефектов и способы их устранения, вопросы нормирования сварочных работ. предназначено для студентов, обучающихся по специальности 150202 «Оборудование и технология сварочного про…

- формат pdf

- размер 3.31 МБ

- добавлен 27 июля 2011 г.

Учебное пособие. — Томск, ТПУ, 2011. — 144 с. Пособие содержит сведения о наиболее распространенных способах сварки плавлением. Ручная дуговая сварка покрытыми электродами, газовая сварка, кислородная резка, сварка в защитных газах плавящимся и неплавящимся электродом. В пособии рассмотрены вопросы особенности формирования сварных соединений при различных способах сварки. Показаны режимы и техника сварки, их влияние на геометрические размеры шва…

Показаны режимы и техника сварки, их влияние на геометрические размеры шва…

- формат rtf

- размер 21.01 МБ

- добавлен 20 мая 2011 г.

Новосибирск: Изд-во НГТУ, 2006. – 44 с. В работе описаны основные способы сварки плавлением, процессы, протекающие при формировании сварных соединений. Рассмотрены сущность и техника при различных способах сварки плавлением. Описаны сварочные материалы, их область применения, приведена маркировка. Даны рекомендации по выбору режимов сварки. Оглавление: Введение Основные понятия и определения — Классификация видов дуговой сварки плавлением — С…

- формат pdf

- размер 7.99 МБ

- добавлен 07 августа 2011 г.

Монография. ? Томск, ТПУ, 2010. ? 114 с. В монографии рассмотрены вопросы сварки плавлением легированных сталей. Представлены результаты исследований влияния разных способов и режимов дуговой сварки плавлением в защитных газах на механические свойства, химический состав, микроструктуру, твердость и микротвердость сварных соединений из легированных сталей. Описан разработанный ресурсосберегающий способ сварки легированных сталей. Показаны разрабо…

? 114 с. В монографии рассмотрены вопросы сварки плавлением легированных сталей. Представлены результаты исследований влияния разных способов и режимов дуговой сварки плавлением в защитных газах на механические свойства, химический состав, микроструктуру, твердость и микротвердость сварных соединений из легированных сталей. Описан разработанный ресурсосберегающий способ сварки легированных сталей. Показаны разрабо…

Виды сварки плавлением » Все о металлургии

18.01.2016

Для сварки плавлением используется энергия электродугового разряда, электронного луча, квантовых генераторов, джоулево тепло, выделяемое протекающим током по твердому или жидкому проводнику; химическая энергия горения, энергия ультразвука и других источников.

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления комков свариваемых деталей сфокусированных пучком электронов, имеющим высокую удельную мощность q2.

Диапазон удельной мощности электронного пучка, применяемого для нагрева, плавления (сварки), испарения составляет -10в4-5*10в8 Вт/см2.

Для фокусировки и управления положением пучка относительно кромок свариваемого металла применяют электромагнитные линзы.

При электронно-лучевой сварке используют электронные пучки мощностью от 2 до 60 кВт и выше, позволяющие выполнять сварку различных металлов и сплавов толщиной до 200—400 мм.

Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляется при достижении критической удельной мощности электронного луча, которая для большинства металлов составляет q2 ~ 10в5-10в6 Вт/см2. Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2 ≤ 10в9 Вт/см2, выше которого процесс обработки материала сопровождается взрывным разлетом образующейся плазмы.

Высокая концентрация энергии в электронном пучке позволяет получать при больших скоростях ЭЛС узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами металла шва и околошовной зоны.

Процесс электронно-лучевой сварки определяется параметрами электронного пучка: ток пучка I, ускоряющее напряжение U, ток фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемого изделия) I, угол сходимости луча «, скорость перемещения луча v.

Энергетическими показателями ЭЛС являются: погонная энергия Q1 = q/vсв Дж/см — затраты энергии на единицу длины сварного шва; Q1 = q/(vсв*Н) Дж/см2 — затраты энергии на формирование единицы площади стыка; q/H*Вт/см — затраты мощности на единицу глубины сварного шва.

ЭЛС осуществляется в камере с электронной пушкой и системой, формирующей электронный луч, которая откачивается до высокого (-10в-3 Па) или до низкого (-1—10 Па) вакуума, при условии независимой откачки объема электронной пушки до 10в-3 Па.

Следует отметить, что даже в условиях низкого вакуума — 1 Па содержание кислорода в — 20 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла более эффективная, чем при аргонодуговой сварке.

Экспериментальная зависимость изменения глубины проникновения электронов в железо от ускоряющего напряжения представлена на рис. 19.5. Для других металлов соотношение δ/δFe, определяется в основном плотностью металла и имеет следующие значения: Ni—0,85; Al—2,8; W—0,48; Cr—1,1; Сu—0,88; Ta—0,54; Pb—0,81.

Установлено, что максимум энерговыделения электронного пучка находится на некоторой глубине от поверхности. Повышение ускоряющего напряжения сопровождается увеличением глубины проникновения электронов и перемещением максимума температуры в глубь металла.

При воздействии электронного пучка (или лазерного луча) на поверхность твердого тела существует некоторое характерное время т*, в течение которого тепло из объема, ограниченного диаметром луча d и глубиной пробега электронов δ, не успевает отводиться механизмом теплопроводности.

Критическая удельная мощность электронного луча q*2, поглощаемая в течение характерного времени т* в слое рδ и приводящая к его испарению (вскипанию), составляет

q*2 = Sкипрδ/(ηн т*)

где Sкип — удельное теплосодержание (удельная энтальпия) кипящего металла, Дж/г; рδ — массовая толщина слоя, г/см2; ηн — эффективный КПД электронно-лучевого нагрева поверхности.

Таким образом, величина q*2 определяет начало глубинного проплавления металла при ЭЛС.

Например, при U=30 кВ для титана т*=124 мкс, q*2=2*10в5 Вт/см2; для алюминия т*=14 мкс, q*2=2*10в6 Вт/см2; для нержавеющей стали q2=1,3*10в5 Вт/см2.

Процесс глубинного проплавления при ЭЛС имеет автоколебательный характер. Воздействие непрерывных во времени концентрированных потоков энергии (электронный луч, лазер) на твердое тело при достижении удельной мощности выше критической имеет общую закономерность, заключающуюся в автоколебательном характере передачи энергии нагреваемому телу и физических параметров процесса сварки, а именно: потока пара, интенсивности светового излучения, эмиссии электронов и т.п.

При q2≥q*2 за время т слой металла толщиной S и диаметром d нагревается до кипения, переводится в пар и начинает разлетаться.

В результате того что на пути луча оказывается слой пара, концентрация частиц в котором достигает значений 10в20 см-3, происходит рассеяние электронного луча за пределы зоны воздействия. Критическое значение потока энергии, амплитуда, частота колебаний зависят от параметров потока энергии, теплофизических свойств материала, газодинамических характеристик пара и характеристик взаимодействия потока энергии с паром.

В процессе ЭЛС электронный пучок движется относительно изделия и перемешается в зону металла перед передней стенкой канала, проплавляет ее на глубину H за время, определяемое удельной мощностью, диаметром пучка и скоростью его перемещения. Снижение скорости перемещения лучка может сопровождаться образованием замкнутой полости согласно схеме, приведенной на рис. 19.6.

Лазерная сварка осуществляется с использованием лазерных пучков, обладающих высокой концентрацией энергии. Она заключается в быстром нагреве малых объемов вещества в стыке свариваемых деталей до их оплавления с малым тепловыделением в свариваемых материалах. Это способствует малой деформации свариваемых элементов, высокой скорости охлаждения расплава и формированию дисперсной структуры шва.

Применение лазеров значительно расширяет возможности технологической операции сварки, позволяет сваривать конструкционные стали, титановые, медные, алюминиевые и другие сплавы.

К преимуществам лазерной сварки (как и электронно-лучевой) относится возможность глубинного проплавления; высокие скорости сварки; возможность проведения процесса на воздухе.

Основные параметры, которые определяют условия образования сварного шва, — удельная мощность лазерного излучения и время воздействия на данном участке.

При лазерной сварке удельная мощность потока излучения превышает критическое значение, при котором за время импульса на поверхности достигается температура плавления, но она ниже значения критической удельной мощности потока, при котором наблюдается интенсивное испарение расплава.

При импульсных методах сварки снижается тепловыделение в свариваемых материалах и околошовной зоне, появляется возможность уменьшить размеры сварочной ванны, повышается скорость охлаждения расплавленного металла и формируется дисперсная структура сварного шва.

Формирование сварного соединения при использовании лазерного, электронно-лучевого нагрева толстых заготовок с глубинным проплавлен нем характеризуется образованием паровой струи с высокими плотностью и давлением паров в канале. Вследствие поглощения и рассеяния лазерного излучения в паровой фазе наблюдаются автоколебания процессов появления и релаксации пароплазменной смеси над поверхностью сварочной ванны, которые приводят к колебаниям проплавляющего действия лазерного и электронно-лучевого излучения и образованию характерной полосчатой структуры шва.

Для лазерной сварки необходимы точная подгонка свариваемых деталей и тщательная подготовка поверхностей. Правильный подбор защитного газа оказывает большое влияние на качество и структуру шва. Качество сварки повышают различными модификациями режима работы лазера (двойные импульсы, регулировка длительности, профилирование амплитуды импульсов и т.п.).

При лазерной сварке применяют газовые СО2-лазеры непрерывного действия, в которых рабочим телом служат смеси газов в соотношении ICO2 : 20N2: 20He.

Достоинство лазерной сварки — возможность проведения се как в вакууме, так и в защитных газах, что позволяет получать высококачественные сварные соединения не только на обычных углеродистых и низколегированных сталях, но и на легированных сталях, а также цветных металлах и специальных сплавах.

Плазменная сварка является разновидностью аргонодуговой сварки. При плазменной сварке в отличие от аргонодуговой дуга обжимается потоком газа, проходящим через сопло в горелке, называемой плазмотроном.

Обжатие дуги приводит к повышению ее температуры от -6000 °С при аргонодуговон сварке до температур порядка 15000—25000 °С при плазменной сварке. Вследствие этого возрастает степень ионизации газа, что повышает эффективность локального нагрева свариваемого металла. Через горелку подастся также защитный газ, обеспечивающий надежную изоляцию зоны сварки от контакта с воздухом.

- Основы металловедения сварных соединений

- Быстрая закалка расплава при сварке

- Новые направления применения пайки с использованием быстрозакаленных припоев

- Быстрозакаленные припои

- Электроды в электролизных процессах

- Коррозионно-стойкие аморфные материалы

- Влияние металлоидных составляющих на коррозионные свойства аморфных сплавов Со-Сr

- Факторы, обусловливающие высокую коррозионную стойкость аморфных сплавов

- Аморфные сплавы на основе железа и никеля

- Материалы с особыми коррозионными свойствами

Сущность процесса сварки | Сварка металлов

Сообщение об ошибке

Deprecated function: The each() function is deprecated. This message will be suppressed on further calls в функции menu_set_active_trail() (строка 2396 в файле /home/nhlstar/domains/svarkametallov.ru/public_html/includes/menu.inc).

This message will be suppressed on further calls в функции menu_set_active_trail() (строка 2396 в файле /home/nhlstar/domains/svarkametallov.ru/public_html/includes/menu.inc).Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601—84).

Определение сварки относится к металлам, неметаллическим материалам (пластмассы, стекло и т. д.) и к их сочетаниям.

Рисунок — Процесс сварки

Энергия активации

Для образования неразъемного соединения одного соприкосновения частей с зачищенными поверхностями недостаточно. Межатомные связи могут установиться между частями (деталями) только тогда, когда соединяемые атомы получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Соприкосновение свариваемых частей и применение при сварке энергии активации являются необходимыми условиями для образования неразъемных сварных соединений из однородных частей. Эти условия совмещаются при выполнении процесса сварки.

По признаку применяемого вида активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки: сварку плавлением и сварку давлением.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 — сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Зона сплавления

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В ней содержатся прежде всего образовавшиеся межатомные связи. В поперечном сечении сварного соединения она измеряется микрометрами, но роль ее в прочности металла очень велика.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а — детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

Смотрите также:

Металлургия сварки | Условия зажигания и горения дуги | Газовая и дуговая сварка | Условия свариваемости металлов |

Классификация сварки |

Типы сварки плавлением: кислородно-ацетиленовая, электрическая и лазерная

Поиск

Статьи по теме

Категории блога

по Texfire

Сварка металлов и ее общие процессы.

Как мы писали в сентябрьском посте ЗНАЕТЕ ЛИ ВЫ РАЗНИЦУ МЕЖДУ ГЕТЕРОГЕННОЙ, ОДНОРОДНОЙ И/ИЛИ АВТОГЕННОЙ СВАРКОЙ? Сварка плавлением или просто сварка металлов — это классификация гомогенной сварки, , которая объединяет множество процессов, определяемых как метод нагревания двух металлов при более высоких температурах до тех пор, пока они не расплавятся, не соединятся или не сплавятся друг с другом. или без апортации металла, по общему правилу без приложения давления и при более высоких температурах, чем те, которые применяются при работе в обычных сварках.

В целом существует несколько методов сварки плавлением.

ПЛАВКА – ОКСИАЦЕТИЛЕНОВАЯ (с газом или горелкой, вольтовой дугой или сопротивлением) Источником тепла, добавляемым для такой сварки, является сжигание двух газов (кислорода и ацетилена), температура которых достигает примерно 3200°C. Тепло, выделяемое пламенем, доводится до температуры плавления краев соединяемой детали. Можно сваривать практически любой металл промышленного назначения. Поскольку его не нужно подключать к электрическому току, его очень часто используют.

Поскольку его не нужно подключать к электрическому току, его очень часто используют.

FUSION – ELECTRIC (электрическая дуга). Это одна из наиболее часто используемых сварок для сварки стали, требуется электрический ток для создания электрической дуги между одним или несколькими электродами, поэтому будет генерироваться достаточное количество тепла для расплавления металла и создания соединения. Генерируемые температуры составляют порядка 3500°C. Этот тип сварки выполняется металлическими или угольными электродами, и пользователь должен быть очень опытным, чтобы удерживать дугу на достаточном расстоянии, чтобы получить хороший результат.

FUSION – LASER Внешний материал не требуется. Этот процесс осуществляется путем нагрева зоны сварки и приложения давления между точками. В качестве защитного газа используется гелий или аргон. Энергия добавляется через лазерный луч.

В этой таблице приведены преимущества, ограничения и области применения данного процесса сварки.

| СПОРНАЯ ТЕХНИКА | ПРЕИМУЩЕСТВА | ОГРАНИЧЕНИЯ | ПРИЛОЖЕНИЯ |

| ОКСИАЦЕТИЛЕНОВЫЙ ПЛАВ | — Можно управлять источником тепла и температурой. — Небольшая стоимость, очень универсальное оборудование. — Сварка черных и цветных металлов. — Более высокая температура пламени. | — Большие деформации и большие внутренние напряжения из-за высоких температур и малой скорости сварки. — При большой толщине имеет высокую стоимость. | — Мелкие производства. — Тонкие стальные пластины. — Другие металлы, нержавеющая сталь, медь, латунь и никель. |

| ЭЛЕКТРИЧЕСКАЯ ПЛОТКА | — Надежная сварка, небольшая деформация. — Высокоскоростной. — Совместим со всеми металлами, кроме алюминия. — Применение в помещении и на открытом воздухе. — Низкая стоимость оборудования. — Легко использовать. Использование — Портативное. — Тихий шум. — Минимум оборудования. | — Какой-то шлак. — Умеренная скорость. — Ограничено черными материалами. — Ограничено длинными шнурами, прядильными трубками и балками. — Вызывает облучение световыми, инфракрасными и ультрафиолетовыми лучами — Умеренная скорость. — Ограничено черными материалами. — Ограничено длинными шнурами, прядильными трубками и балками. — Вызывает облучение световыми, инфракрасными и ультрафиолетовыми лучами | — Процессы окрашивания. — Сложные трубы. — Тяжелые конструкции. Бывший. Военно-морская промышленность — Производство комплектующих. |

| ЛАЗЕР | — Более точная и меньшая теплоотдача. — Более высокая глубина проникновения. — Без пористости. — Более высокая эффективность. | — Высокая стоимость. — Высокая потребляемая мощность. — Не подходит для сварки очень широкими шнурами. — Перфорация материала при плохом контроле. — Вреден для зрения. | — Промышленные роботы. — Автомобилестроение, автозапчасти. — Производители и производство труб. — Фиксация деталей толщиной менее 1 мм. |

Можно сделать вывод, что кислородно-ацетиленовая сварка представляет собой простой метод сварки, который позволяет вмешиваться в труднодоступные места сварки. Дуговая сварка очень эффективна для черных металлов, в то время как лазерная сварка найдет очень важное применение в секторах, где сварка может быть автоматизирована, а стоимость инверсии может быть быстро окуплена.

Дуговая сварка очень эффективна для черных металлов, в то время как лазерная сварка найдет очень важное применение в секторах, где сварка может быть автоматизирована, а стоимость инверсии может быть быстро окуплена.

Тег: сварочное покрывало, сварочная защита, покрывало для сварки, сварочные изделия, фартук сварщика, куртка сварщика

Связанные продукты

СВАРОЧНОЕ ПОКРЫТИЕ WELD SX

61,16 €

ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ПРОЧНОЙ СВАРКИ, ТЕПЛОИЗОЛЯТОР 1300ºC. Сварочное покрывало WELD SX было разработано и изготовлено исключительно компанией Texfire. Изготовленное из ткани WELD SX, это единственное сварочное одеяло, которое…

СВАРОЧНОЕ ПОКРЫТИЕ WELD S2

47,11 €

ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ 900ºC, ЛЕГКОЕ И ДВУСТОРОННЕЕ. Одеяло WELD S2 для сварки является огнестойким и изготовлено из ткани WELS2 компании Texfire. Он предназначен для использования с обеих сторон, обеспечивая наилучшее. ..

..

СВАРОЧНОЕ ПОКРЫТИЕ WELD S1

40,50 €

СВАРОЧНОЕ ПОКРЫТИЕ ОТ ИСКРЫ ЗАЩИТА ДО 600 ºC. Огнезащитное одеяло Texfire Weld S1 было разработано и изготовлено Texfire из ткани WelS1. Это одеяло из стекловолокна, одна сторона которого покрыта…

ПОКРЫТИЕ ДЛЯ СВАРОЧНОЙ СВАРКИ 3 ШТ. В УПАКОВКЕ

15,70 €

ЭКОНОМИЧНАЯ НАБОР ИЗ 3 ПОЖАРНЫХ ПОКРЫТИЙ ДЛЯ СВАРОЧНОЙ СВАРКИ. Экономичные противопожарные покрывала для сварки медных труб паяльной лампой изготовлены из ткани NT Preox 500AL. Эта ткань производства Texfire состоит из…

Предыдущая статья Следующая статьяЧто такое сварка плавлением и как она работает?

Последнее обновление

Вы сталкивались с термином сварка плавлением и задавались вопросом, что он означает? Как и любой другой процесс сварки, сварка плавлением используется для соединения двух или более объектов с использованием тепла. Однако этот процесс сварки уникален, так как вы можете использовать присадочные материалы или нет, и он не требует приложения внешнего давления. Предполагая, что два свариваемых материала сделаны из одинаковых материалов, тепло от сварочной установки плавит их поверхности, позволяя объектам сплавляться.

Однако этот процесс сварки уникален, так как вы можете использовать присадочные материалы или нет, и он не требует приложения внешнего давления. Предполагая, что два свариваемых материала сделаны из одинаковых материалов, тепло от сварочной установки плавит их поверхности, позволяя объектам сплавляться.

Как работает сварка плавлением

Согласно определению, сварка плавлением соединяет кромки различных материалов путем их нагревания до точки плавления. Иногда требуется наполнитель, если в шве, который вы делаете, есть зазоры. Материалы будут претерпевать множество фазовых переходов, потому что процесс нагревания создает зону термического влияния (ЗТВ) на материале (материалах).

Сварка плавлением происходит, когда расплавленные основные материалы соединяются с расплавленными наполнителями. Тепло, которое плавит материалы, может подаваться в зону соединения или выделяться извне в предполагаемой точке сварки. Например, вы можете пропускать ток через электрическое контактное сопротивление между краями материалов, которые вы свариваете вместе, чтобы выделять необходимое вам тепло.

Разница между сваркой плавлением и сваркой неплавлением

В то время как сварка плавлением должна включать нагрев до точки плавления, сварка неплавлением может происходить при низкой интенсивности нагрева, поскольку она не включает плавление исходных материалов. Кроме того, при сварке плавлением не требуются присадочные материалы. Примеры сварки не плавлением включают пайку, пайку твердым припоем и сварку давлением.

Основные типы сварки плавлением

Понимание различных типов процессов сварки плавлением имеет решающее значение при обсуждении сварки плавлением. В зависимости от источника тепла процессы сварки плавлением можно разделить на следующие категории:

1. Процесс дуговой сварки

Дуговая сварка является одним из предпочтительных способов сварки плавлением. В соответствии с шумихой, дуговая сварка соединяет две детали (или более) с помощью электрической дуги. Причина в том, что электрические дуги генерируют уровни тепла, достигающие 6000 градусов по Фаренгейту, что делает их идеальными для сплавления твердых металлов и материалов. Кроме того, дуговая сварка также подходит для оффшорных применений, где вы можете выполнять подводную сварку плавлением. Обычно процессы дуговой сварки включают:

Кроме того, дуговая сварка также подходит для оффшорных применений, где вы можете выполнять подводную сварку плавлением. Обычно процессы дуговой сварки включают:

- Дуговая сварка в среде защитного металла (SMAW): Обычно используется для сварки цветных и черных металлов практически во всех положениях.

- Газовая дуговая сварка металла: Между материалом и расходуемым проволочным электродом образуется электрическая дуга, которая позволяет им плавиться и сплавляться. Защитный газ используется для предотвращения переносимых по воздуху загрязняющих веществ и окисления при сварке MIG.

- Вольфрам Сварка в среде инертного газа: Неплавящийся вольфрам используется для создания дуги между базовой пластиной и электродом. Во избежание окисления и атмосферных загрязнений используется инертный защитный газ.

- Плазменно-дуговая сварка (PAW): В этой дуге между соплом горелки и электродом образуется электрическая дуга.

Газ аргон (плазма), обычно находящийся в камере, ионизируется электрической дугой.

Газ аргон (плазма), обычно находящийся в камере, ионизируется электрической дугой. - Дуговая сварка под флюсом (SAW): Используется плавящийся электрод с непрерывной подачей вместе с флюсом. Флюс предотвращает разбрызгивание и искры и становится проводящим в расплавленном состоянии, таким образом обеспечивая ток электрода и путь материала.

- Дуговая сварка с флюсовой проволокой (FCAW): В процессе также непрерывно подаются плавящиеся электроды с флюсом; следовательно, он служит альтернативой SMAW.

Изображение предоставлено: Мати Нусерм, Shutterstock

2. Сварка лазерным лучом (LBW)

Как следует из названия, это процесс сварки плавлением, в котором в качестве источника энергии используется сфокусированный лазерный луч. Высокие уровни нагрева имеют высокую точность, необходимую для соединения металлов и полимеров. Это быстрый и автоматизированный процесс, в котором для выработки тепла используется свет.

Вы можете выполнять LBW на воздухе вместо вакуума, в отличие от процессов электронно-лучевой сварки плавлением.

3. Высокоэнергетические сварочные процессы

Это процесс сварки плавлением, при котором тепло выделяется за счет светового излучения. Чтобы сплавить различные материалы, вы направляете луч света на поверхность материалов, заставляя их нагреваться и начинать плавиться. Заготовки позже сольются по мере их постепенного остывания.

Это типичные примеры процессов сварки плавлением с высокой энергией.

4. Электронно-лучевая сварка (ЭЛС)

В процессе электронно-лучевой сварки используются высокоскоростные электроны для соединения заготовок. Электроны производят интенсивное тепло, которое проникает в материалы, превращая их из твердого состояния в расплавленное. Сварные швы EBW глубокие и тонкие, и их можно получить только при определенных атмосферных условиях.

Изображение предоставлено: Nordroden, Shutterstock

5.

Сварка трением

Сварка трениемПри применении метода сварки трением различные материалы соединяются вместе с помощью механического трения. Существуют различные способы выполнения механического трения по алюминию, стали, а иногда и по дереву.

Процесс механического трения труден. Однако выделяемое вами тепло размягчит оба материала, создав связь после смешивания и последующего охлаждения.

Существуют различные способы сварки трением, от которых зависит тип соединения. Эти процессы включают:

- Сварка трением с перемешиванием

- Вращательная сварка трением

- Точечная сварка трением с перемешиванием

- Линейная сварка трением

При сварке трением нет необходимости в защитном газе, флюсе или присадочных металлах. Этот процесс идеально подходит для приложений, которые считаются легкими, и для несвариваемых материалов, таких как некоторые формы алюминиевых сплавов.

6. Процессы сварки сопротивлением

Это один из самых быстрых вариантов сварки плавлением, который вы можете применить, что делает его предпочтительным выбором для автомобильной промышленности. Сегодня существует два процесса контактной сварки. К ним относятся:

Сегодня существует два процесса контактной сварки. К ним относятся:

Точечная сварка сопротивлением

Он работает, производя тепло на двух электродах. Однако процесс склеивания зависит от свойств и толщины материалов. Этот процесс ограничивает сварочное напряжение одной точкой при сплавлении различных заготовок.

Сварка контактным швом

Это форма точечной сварки, которая включает последовательность чередующихся сварных швов. В нем используются подвижные диски вместо электродов для точечной сварки для соединения материалов.

Изображение предоставлено Дмитрием Калиновским, Shutterstock

Где используется сварка плавлением?

В настоящее время сварка плавлением используется во многих областях, в том числе при производстве мегаконструкций, таких как корабли, самолеты, сварные трубы, мосты, автомобили и сосуды под давлением. Помимо других функций, сварка плавлением также по своей сути используется для герметизации взрывчатых веществ.

Поскольку при сварке плавлением используется хороший источник тепла, вы можете относительно легко сплавить толстый участок заготовки. Основные области применения сварки плавлением включают:

Плавление металлов

Основное различие между сваркой плавлением и пайкой или пайкой заключается в высокой температуре процесса. При пайке и пайке основной металл не плавится, тогда как сварка плавлением иногда должна включать присадочный материал.

Когда различные основные металлы подвергаются высокой интенсивности нагрева, повышенные температуры создают расплавленное состояние, в котором они соединяются и образуют сварной шов при его охлаждении. В результате соединение может быть более прочным, чем исходные материалы.

В некоторых случаях можно использовать давление для выполнения сварных швов как самостоятельно, так и вместе с источником тепла. При сплавлении металлов вы можете использовать защитный газ, чтобы предотвратить окисление или загрязнение присадочных металлов или расплавленного соединения.

Соединение полимеров (пластиков)

Нагрев является важным требованием при соединении пластиковых материалов или других материалов. Однако это не относится к сварке растворителем, поскольку применяется клей. Процесс проходит в три жизненно важных этапа.

- Подготовка поверхностей. Включает в себя очистку и сушку.

- Применение тепла и давления. Он отмечает процесс склеивания, который формирует полное слияние.

- Охлаждение материалов для создания сплава. В зависимости от исходных материалов может быть определенная комната для охлаждения. Однако, поскольку охлаждение также быстрое, этот процесс просто применим.

При соединении пластиков можно использовать методы внутреннего или внешнего нагрева. Полимеры обычно слабее металлов. Следовательно, требуется меньше тепла.

- См. также: Что такое упрочнение при сварке?

Сварка плавлением для соединения древесных материалов

Сварка древесины также использует тепло, выделяемое при механическом трении, для соединения различных материалов. Материалы подвергаются огромному давлению, за которым следует линейное движение трения, чтобы создать тепло, которое прочно скрепляет заготовки.

Материалы подвергаются огромному давлению, за которым следует линейное движение трения, чтобы создать тепло, которое прочно скрепляет заготовки.

Этот процесс выполняется быстро и позволяет соединять деревянные материалы без использования гвоздей или клея за считанные секунды. Кроме того, это лучший способ сохранить рисунок дерева при одновременном укреплении конечной заготовки.

Преимущества сварки плавлением

- Простота использования присадочного материала при заполнении больших зазоров при соединении различных деталей.

- Исходная форма материалов не имеет значения. Следовательно, нет необходимости во внешнем давлении.

- Нет необходимости в подготовке кромок или дизайне, так как они влияют на проникновение тепла.

- Сварка плавлением позволяет прочно соединять более двух основных материалов.

- Процесс сварки плавлением быстрый и простой, что делает его лучшим решением для промышленного использования.

Недостатки сварки плавлением

- Трудно соединить металлы с разными температурами плавления.

- На сварных деталях видны зоны глубокого термического влияния (ЗТВ). ЗТВ – самая слабая часть свариваемой детали.

- Бывают случаи, когда механические свойства материалов заготовки ухудшаются из-за интенсивного нагрева. Такие случаи возникают при использовании присадочных материалов и различных металлов.

Изображение предоставлено: Kimtaro, Shutterstock

Часто задаваемые вопросы: что такое сварка плавлением?

Чем сварка плавлением отличается от сварки в твердом состоянии?

Сварка в твердом состоянии требует тесного контакта двух чистых металлических поверхностей для образования металлической связи. Преимущество сварки в твердой фазе по сравнению со сваркой плавлением заключается в том, что ее можно проводить при температурах вплоть до комнатной температуры.

Процесс склеивания происходит либо путем деформации, либо ограниченной деформации путем диффузии. Диффузия (движение атомов) создаст новые связи между атомами двух исходных материалов.

Что такое электродуговая сварка?

Электродуговая сварка включает соединение двух или более различных металлов. Этот процесс может осуществляться с применением наполнителя и внешнего давления или без него.

Каковы основные принципы сварки плавлением?

Сварка плавлением в основном использует источник тепла для получения достаточного количества тепла, необходимого для поддержания расплавленной ванны. Вы можете найти различные источники тепла, в том числе газовое пламя или электричество. Однако не все формы сварки плавлением требуют тепла. Например, сварка давлением может создавать постоянные соединения при более низкой или комнатной температуре.

Что такое зона сварки плавлением?

Зона сплавления — это часть основного материала, оставшаяся после сварки. Зона сплавления отмечается началом и концами свариваемой заготовки. Все зоны сплавления имеют химический состав смешанных материалов, которые вы свариваете вместе. В случаях, когда вы используете наполнитель или газовую защиту, зона сплавления будет иметь в своем составе все эти элементы, что отличает ее от исходных материалов.

Заключение

Обладая всей информацией о том, что такое сварка плавлением, можно понять, когда применять идеальные процессы для того вида сварки, который у вас есть. Сварка плавлением выполняется быстро и подходит для сплавления двух или более разнородных материалов любого веса. Различные методы сварки плавлением могут применяться под водой, на воздухе и в вакууме. Он разнообразен и адаптирован для коммерческого использования во многих отраслях.

Сварка плавлением обеспечивает более прочное соединение, поскольку различные материалы соединяются в однородную заготовку. В некоторых случаях участок склеивания приводит к более прочному соединению, чем другие участки исходных материалов. Сварка плавлением пригодна для создания прочных соединений, что позволяет создавать прочные и надежные мегаструктуры.

Авторы избранных изображений: Мохамед Адель, Shutterstock

- Как работает сварка плавлением

- Разница между сваркой плавлением и сваркой неплавлением

- Каковы основные типы сварки плавлением Дуговая сварка

- 2.

Лазерная сварка (LBW)

Лазерная сварка (LBW) - 3. Процессы высокоэнергетической сварки

- 4. Электронно-лучевая сварка (EBW)

- 5. Сварка трением

- 6. Процессы контактной сварки

- Точечная контактная сварка

- Контактная шовная сварка

- Где используется сварка плавлением?

- Плавление металлов

- Соединение полимеров (пластиков)

- Сварка плавлением для соединения деревянных материалов

- Преимущества сварки плавлением

- Недостатки сварки плавлением

- Часто задаваемые вопросы: что такое сварка плавлением?

- Чем сварка плавлением отличается от сварки в твердом состоянии?

- Что такое электродуговая сварка?

- Каковы основные принципы сварки плавлением?

- Что такое зона сварки плавлением?

- Заключение

Что такое сварка плавлением? — Welding Headquarters

Сварка плавлением — это метод, в котором используется тепло для соединения или сплавления двух или более материалов до точки плавления путем их нагревания. Метод может включать использование наполнителя, а может и не включать.

Метод может включать использование наполнителя, а может и не включать.

Применение внешнего давления не требуется для процессов сварки плавлением, за исключением контактной сварки, где для прочного соединения во время сварки необходимо значительное контактное давление. Вот подробнее о том, что такое сварка плавлением.

Что такое сварка?

Прежде чем мы начнем обсуждать, что такое сварка плавлением, важно быстро понять сварку и ее два основных типа. Сварку можно описать как производственный процесс, с помощью которого два или более одинаковых или разных материала могут быть надежно соединены путем образования коалесценций с использованием или без применения наполнителя, тепла или внешнего давления.

Сварочные процессы можно условно разделить на две категории – сварка плавлением и сварка в твердом состоянии – в зависимости от отсутствия или наличия плавких предохранителей основного материала. Если обесцвеченные поверхности исходных компонентов плавятся вместе с присадочным материалом, образуя сварные швы, это называется сваркой плавлением.

С другой стороны, если во время сварки не происходит плавления, то сварка считается сваркой в твердом состоянии. Однако исходные компоненты могут быть нагреты до экстремальных температур при сварке в твердом состоянии (но ниже точки кипения).

Что такое сварка плавлением?

Методы сварки плавлением включают методы сварки, при которых соприкасающиеся исходные поверхности, а также присадочный материал разжижаются во время сварки для создания сварных швов. Поэтому тепло часто связано с этими процессами.

Для этих процессов не требуется приложение внешнего давления, за исключением группы контактной сварки, где необходимо поддерживать значительное контактное давление во время сварки для обеспечения прочного соединения. Его можно добавлять или не добавлять в наполнитель.

Какие существуют процессы сварки плавлением?

При обсуждении сварки плавлением наиболее важно понимать различные процессы сварки плавлением. Процессы сварки плавлением можно классифицировать по источнику тепла, например. высокая энергия, электрическое сопротивление, газ и электрическая дуга.

высокая энергия, электрическое сопротивление, газ и электрическая дуга.

Исходя из этого, различают следующие процессы сварки плавлением:

Процессы дуговой сварки

Дуговая сварка является наиболее распространенным методом сварки плавлением. Дуговая сварка оправдывает шумиху; он использует электрическую дугу для соединения двух или более частей.

С электрическими дугами, достигающими шести тысяч градусов по Фаренгейту, этот метод сварки плавлением чрезвычайно подходит для сплавления даже самых твердых металлов.

Кроме того, можно выполнять подводную дуговую сварку, что делает ее идеальным решением для морских предприятий. Наиболее распространенные процессы сварки плавлением, используемые сегодня, включают следующие процессы дуговой сварки.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Часто называемая электродуговой сваркой, дуговой сваркой под флюсом или ручной дуговой сваркой (MMAW), SMAW используется для сварки во всех местах компонентов из черных и цветных металлов.

Сварка МИГ и МАГ