Основные виды сварки плавлением | svarnoy.info

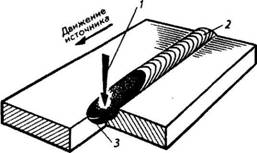

Ручная дуговая сварка штучным электродом. Теплота, необходимая для расплавления основного металла и электродного стержня, образуется в результате горения электрической (сварочной) дуги, обладающей высокой температурой (до 4000—6000°С). Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают, шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Ручная дуговая сварка штучным электродом

1 — основной металл,

2 — сварочная ванна.

3 — электрическая дуга,

4 — проплавленный металл.

5 — наплавленный металл,

6 — шлаковая корка,

7 — жидкий шлак,

8 — электродное покрытие,

9 — металлический стержень электрода,

10 — электрододержатель.

Автоматическая дуговая сварка под флюсом

1 — бункер с флюсом,

2 — электродная проволока.

3 — сварочная головка.

4 — основной металл.

5 — сварной шов.

6 — шлаковая корка.

7 — не расплавленный флюс.

8 — ограничители флюса.

9 — медная пластина-подкладка

Дуговая сварка в защитном газе неплавяшимся электродом. Электрическая дуга горит между вольфрамовым электродом и основным металлом. Сварочная ванна защищается от окисления инертным защитным газом (аргоном, гелием), который оттесняет воздух от места сварки. Для заполнения шва в сварочную ванну вводится присадочный материал. Сварка может производиться ручным, механизированным и автоматическим способами. Этот метод широко применяют при сварке высоколегированных сталей, цветных металлов и их сплавов, а также активных и редких металлов.

Дуговая сварка в защитном газе неплавяшимся электродом

1 — электрическая дуга,

2 — газовое сопло,

3 — вольфрамовый электрод,

4 — присадочная проволока.

Дуговая сварка в защитном газе плавящимся электродом. Электродная проволока с помощью подающих роликов непрерывно подается в зону сварки со скоростью ее плавления. Сварочную ванну от воздуха защищают как инертным, так и активным газом (например, углекислым). Углекислый газ применяют при сварке углеродистых и легированных сталей, инертные газы — при сварке высоколегированных сталей и цветных металлов. Сварку можно выполнять механизированным и автоматическим способами.

Дуговая сварка в защитном газе плавящимся электродом

1 — электрическая дуга,

2 — газовое сопло,

3 — подающие ролики,

4 — электродная проволока,

5 — токоподводяший мундштук,

6 — защитный газ.

Сварка трехфазной дугой. К двум электродам и изделию подводят переменный ток от трехфазного сварочного трансформатора. При этом возникают три дуги, горящие в одном сварочном фокусе: по одной между каждым электродом и изделием и одна между самими электродами. При горении дуг выделяется большое количество теплоты, что увеличивает производительность процесса сварки. Сварку можно выполнять как ручным, так и автоматическим способом.

Сварка трехфазной дугой

1, 2 — плавящиеся электроды,

3, 5, 6 — сварочные дуги,

4 — основной металл.

Электрошлаковая сварка отличие от дуговой сварки для плавления основного и электродного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания основного и электродного металлов образуется сварной шов. Сварку выполняют при вертикальном расположении свариваемых деталей с большим зазором между ‘ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны, охлаждаемые водой. Для свободного перемещения ползунов вверх сборка под сварку производится с помощью специальных (сборочных) скоб. Электрошлаковую сварку применяют при соединении деталей большой толщины (от 30 до 1000 мм и более).

Электрошлаковая сварка

1 — начальная скоба для возбуждения процесса сварки,

2 — металлическая (сварочная) ванна,

3 — токоподводящий мундштук,

4 — подающие ролики,

5 — электродная проволока,

6 — шлаковая ванна,

7 — медные формующие ползуны,

3 — сварной шов,

9 — сборочная скоба,

10 — свариваемые детали.

Классификация видов сварки плавлением. Сварка

Классификация видов сварки плавлением

Термический класс сварки включает все виды сварки с использованием тепловой энергии.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• газовая сварка;

• электрическая дуговая сварка;

• электрошлаковая сварка;

• электронно-лучевая сварка;

• плазменная сварка;

• лазерная сварка;

• термитная сварка.

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

• твердое;

• жидкое;

• газообразное;

• плазму.

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

Таблица 1

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла

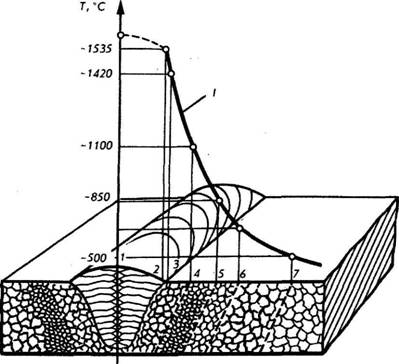

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть образованием физического контакта;

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Классификация сварки плавлением | Рудетранс

Все существующие способы сварки можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Все существующие способы сварки можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рисунке.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединёнными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700-3000°C . Пламя с меньшей температурой или совсем не образует ванны или образует её слишком медленно, что даёт низкую производительность сварки и делает её экономически не выгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности, значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие от сварки давлением.

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электрическая дуговая, где источником тепла является электрическая дуга;

- электрошлаковая , где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- электронно-лучевая , при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

- лазерная , при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

Виды сварки плавлением

Классификация видов сварки

Ни один ремонтный или строительный процесс не может обойтись без сварочных работ. Сейчас рассмотрим самые популярные и востребованные виды сварки металла, их особенности, преимущества и недостатки.

Определение сварки

Сварка – это особая технология, применяемая для неразъемного соединения металлов методом установления между ними межатомных связей с помощью специального оборудования, работающего под высоким температурным режимом. Таким способом можно создавать монолитные скрепления, как между однородными металлами, так и сплавами. На сегодняшний день сварочные работы применяются во многих промышленных отраслях, включая машиностроение, строительство и ремонтные работы. Далее перечислим, какие виды сварки существуют.

Кроме этого, благодаря разнообразию агрегатов и материалов для процесса соединения деталей, данная технология используется в домашнем хозяйстве для ремонта многих деталей и предметов (посуда, мебель, техника, трубопроводы). Данная методика металообработки столь популярна благодаря своей надежности. Начинающий сварщик, который желает обучиться этому процессу изначально интересуется, какие бывают виды сварки. По основной классификации их три, но при этом каждый делиться еще на несколько:

- механическая производится, благодаря энергии и давления, которые деформируют изделие и позволяют им плотно соединиться. К механическому виду относятся: магнитно-импульсная, холодная и ультразвуковая сварки.

- термическая, которая характеризуется использованием дополнительного материала, расплавляющимся под действием высокой температуры. Благодаря этому жидким материалом заполняется пространство между двумя деталями, а при застывании (кристаллизации) создается надежное крепкое соединение. Данный тип, в свою очередь, делится еще на подвиды – электролучевая, светло-лазерная, термитная литьем, газовая, дуговая, плазменная и электрошлаковая сварка.

- комбинированная (термомеханическая) отличается тем, что процесс сварки происходит под воздействие давления и тепла одновременно. Перед соединением детали нагревают, чтобы они были более гибкими и пластичными. Благодаря этому соединение получается более прочным. Существует определенное количество типов комбинированной обработки – конденсаторная, газопрессовая, контактная, индукционно-прессовая и диффузионная.

Это самая основная классификация видов сварки, так как их принято разделять еще на несколько, по типу управления, используемого материала и т.д.

Классификация сварочного процесса

Сварочный процесс может реализовываться по нескольким классификациям способов сварки:

- Методом плавления — это определенное количество технологий сварочных работ, которые осуществляются способом плавления металлов, благодаря чему они плотно соединяются между собой.

- Способом давления реализуется за счет деформации металлических поверхностей и их атомному соединению. В результате качество зависит от многих аспектов: материал свариваемых деталей и качество их подготовки, уровень давления, способность металла к деформации.

- Пайка – это определенная технология для создания неразъемного соединения между двумя деталями, методом вплавления между ними дополнительного материала (припоя), который имеет гораздо меньшую температуру плавления, чем детали, требуемые спайки.

Сварка плавлением

Основная особенность сваривания плавлением заключается в образовании сварочной ванны, в которой формируется соединительный шов, когда металл кристаллизуется. В различных промышленностях этот способ считается самым востребованным, распространенным и популярным. Его технология заключается в нагревании краев соединительных деталей, которые при остывании становятся одним целым. Основное условие такой сварки – это высокая мощность аппарата, так как необходимо обеспечить высокий уровень нагревания. Все дело в том, что не вся энергия направляется на сплавление. Часть ее излучается в окружающую среду, а еще часть тратится на нагревание холодного изделия, прежде чем оно начнет плавиться.

Среди всех источников, которые могут использоваться для нагревания при термической обработке, самым надежным и качественным считается электронный луч. Но, несмотря на это, чаще всего используется метод электрической дуговой сварки с использованием электрода. Это связано с тем, что для использования луча нужно специальное оборудование, помещение и обученный персонал, а варить электродом может научиться каждый желающий.

В подведении итога можно сделать вывод, что сваривание плавлением реализуется через источник энергии. Для его осуществления необходимы определенные навыки, для образования качественного шва. Это самая распространенная классификация способов сварки.

Сварка плавлением делится на определенные виды сварки металла:

- Электродуговой метод для реализации требует электрическую дугу, которая образуется между рабочим материалом и электродом, применяемый для данного типа металлообработки. Она может быть выполнена в трех разных способах:

- ручная, где электрод держит мастер и полностью контролирует процесс сваривания изделий;

- полуавтоматическая, при которой проволока подается с помощью специального механизма, встроенного в аппарат;

- механическая сварка или автоматическая, которая выполняется полноценно сварочной машиной.

При таком виде термообработки материалов самая главная задача мастера удержать дугу, иначе придется заново совершать поджог и устанавливать электросоединение, которое расплавляет железо.

- Электрошлаковая обработка происходит за счет тепловой энергии, выделяемой агрегатом. При этом образуется ванна плавления, в которой металл защищается от окисления из внешней среды газами. Такая методика не требует дуги, так как тепло исходит от сварочного тока, проходящего через проводной шлак;

- Электроннолучевой тип выполняется в специальных камерах, где тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50 кВт. Анодом является изделие, подлежащее свариванию, а катодом — спираль или вольфрамовая нить, нагретая до температуры 2300° С.

- Газовое сплавление происходит посредством высокой температуры, которая образуется за счет горения газовой среды в аппарате;

- Импульсно-дуговой метод заключается в том, что сварочный ток не сохраняет постоянную величину, а поступает в дежурную сварочную дугу определенными кратковременными импульсами.

- Лазерная методика основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить железо. Для его образования используют специальные устройства — лазеры.

- Плазменный способ термосваривания материалов. Плавление металлов осуществляется плазменно-дуговой струей, имеющей температуру выше десяти тысяч градусов.

Основные виды сварки способом плавления часто применяются в промышленных и домашних условиях.

Сварка давлением

Сваривание давлением знакома издавна. Еще кузнецы использовали такой метод, когда нагревали на костре две части детали до белого каления и с помощью сильного удара соединяли их в одно целое. Такой метод используется и в современном мире, например в радиоэлектронике, потому что сваренные детали не имеют остаточного заряда, который может помешать при работе техники.

Все виды сварки давлением рассмотрим далее:

- ультразвуковой способ осуществляется за счет превращения при помощи специального преобразователя ультразвуковых колебаний в механические частоты и применения небольшого сдавливающего усилия;

- термитный процесс сварки заключается в том, что рабочие изделия закладываются в огнеупорную форму, а в установленный сверху тигель засыпается специальный термит — порошок из алюминия и окиси железа. При его горении окись железа восстанавливается, а образующийся при этом жидкий металл при заполнении формы оплавл

Глава 1 Термический класс сварки. Сварка

Классификация видов сварки плавлением

Термический класс сварки включает все виды сварки с использованием тепловой энергии.

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно разделить на следующие основные виды:

• газовая сварка;

• электрическая дуговая сварка;

• электрошлаковая сварка;

• электронно-лучевая сварка;

• плазменная сварка;

• лазерная сварка;

• термитная сварка.

Этот класс характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. После отвода источника нагрева металл сварочной ванны кристаллизуется и образуется сварной шов, соединяющий свариваемые части. Сварка – сложный и быстропротекающий физико-химический процесс образования соединения материалов. Подготовка заготовок и продуманная технология делают сварку легкой, быстрой.

Из курса физики нам известно, что состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают четыре основные состояния материи:

• твердое;

• жидкое;

• газообразное;

• плазму.

Твердое тело представляет собой «агрегат» атомов, находящихся во взаимодействии, а его физические характеристики определяются их взаимным расположением (кристаллической решеткой) и химическими связями, действующими между ними.

Соединение сваркой твердых тел можно представить как образование прочных и устойчивых химических связей между атомами соединяемых элементов. Для получения прочного соединения твердых тел необходимо их сблизить до возникновения межатомных связей.

В твердом и жидком состоянии расстояние между молекулами и атомами очень мало. Этим объясняется малая сжимаемость этих веществ и их общее название – «конденсированное состояние».

В газах расстояние между молекулами значительно больше, поэтому газы сравнительно легко сжимать под воздействием внешнего давления.

Различие в электропроводности твердых, жидких и газообразных веществ также объясняется различием расстояний между атомами и молекулами. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядер своих атомов, легко теряют связь с ядром. Благодаря этому появляются свободные электроны, легко перемещающиеся по объему вещества. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводниках. В газах электроны притягиваются только к своим ядрам, поэтому при нормальных условиях газы электрический ток не проводят.

Вся история человечества связана с освоением энергии, в частности тепловой энергии. От древнего пламени костра до управления потоками света в лазерном луче – вот история технологии. В таблице 1 приведены данные о плотности потоков тепловой энергии и минимально достижимых площадях нагрева материалов, т. е. фокусировке потоков энергии в пятно нагрева.

Таблица 1

Энергетические свойства источников тепла

Классификацию сварки можно провести по степени механизации процессов. Тогда выделяют сварку: ручную, механизированную (полуавтоматическую), автоматическую.

Ручная сварка производится оператором (сварщиком) с помощью инструмента вручную, без применения механизмов.

Механизированная сварка выполняется оператором при помощи устройства (машины или механизма), подающего электродную проволоку в зону сварки.

Автоматическая сварка осуществляется без участия человека. При этом механизируются операции по получению сварного шва по заданной программе.

По способу защиты металла различают: сварку в воздухе, в вакууме, в среде защитных газов, под слоем флюса, в пене и т. п.

Общая схема методов сварки плавления (рис. 1) может быть представлена рядом последовательных стадий состояния металла в зоне сварки:

1 – элементы собраны под сварку и закреплены в необходимом положении относительно друг друга. Между элементами остается зазор. В зоне стыка полностью отсутствуют химические связи;

2 – на поверхность металла в зоне стыка воздействуют мощным концентрированным потоком тепловой энергии Q. Подведенный тепловой поток нагревает кромки материала выше температуры плавления. Расплавленный металл обеих кромок сливается, образуется общая ванночка из жидкого металла (сварочная ванна). Ванночка удерживается на частично оплавленных кромках. Зазор между заготовками исчезает. Химические связи в жидком металле близки к химическим связям твердого тела, поэтому эту стадию принято называть образованием физического контакта;

3 – при прекращении теплового воздействия на кромки свариваемых элементов (выключение источника тепла или перемещение его вдоль кромок) зона сварки охлаждается за счет передачи теплоты вглубь свариваемых элементов и в окружающую среду. Происходит кристаллизация сварочной ванны с образованием литой структуры шва, т. е. создание химических связей по сечению свариваемого соединения. Частично оплавленные зерна основного металла на границе сварочной ванны являются основанием для «пристройки» атомов из жидкости для кристаллизации шва.

Рис. 1. Схема стадий образования соединения сваркой плавлением:

1 – сборка под сварку;

2 – образование сварочной ванны под воздействием теплоты;

3 – кристаллизация ванны с образованием сварного соединения;

4 – макроструктура зерен на границе шва.

Рассмотрим основные виды сварки плавлением.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Чем принципиально отличаются сварка плавлением и сварка давлением?

Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса.

Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

Рис. 97

В сварном соединении принято различать три области (рис. 98): основной металл — соединяемые части будущего изделия, предназначенного для эксплуатации;зона термического влияния (околошовная зона) — участки металла, в которых он находится некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла;сварной шов — металл шва, представляющий литую структуру с характерными особенностями.

Рис. 98

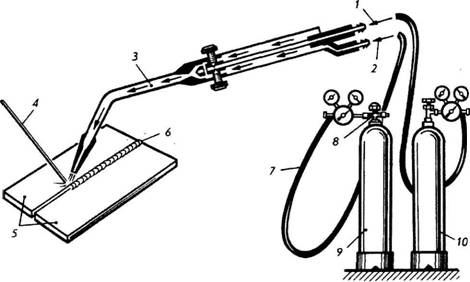

Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки.

При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 подаются по шлангам 7 в газовую горелку, где образуется горючая смесь 3. На выходе из сопла горелки возникает пламя. Когда нагреваемое место свариваемых деталей доводится до расплавленного состояния, к пламени подводят присадочный материал 4, который, расплавляясь вместе с кромками детали 5, образует сварочный шов 6.

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов.

В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются.

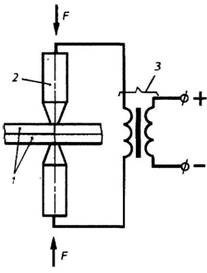

Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями.

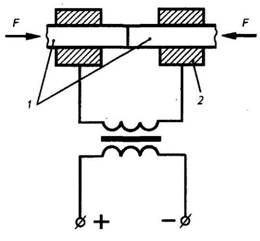

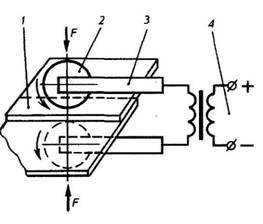

Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

Рис. 105

Рис. 106

Рис. 107

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

Вопрос 3.