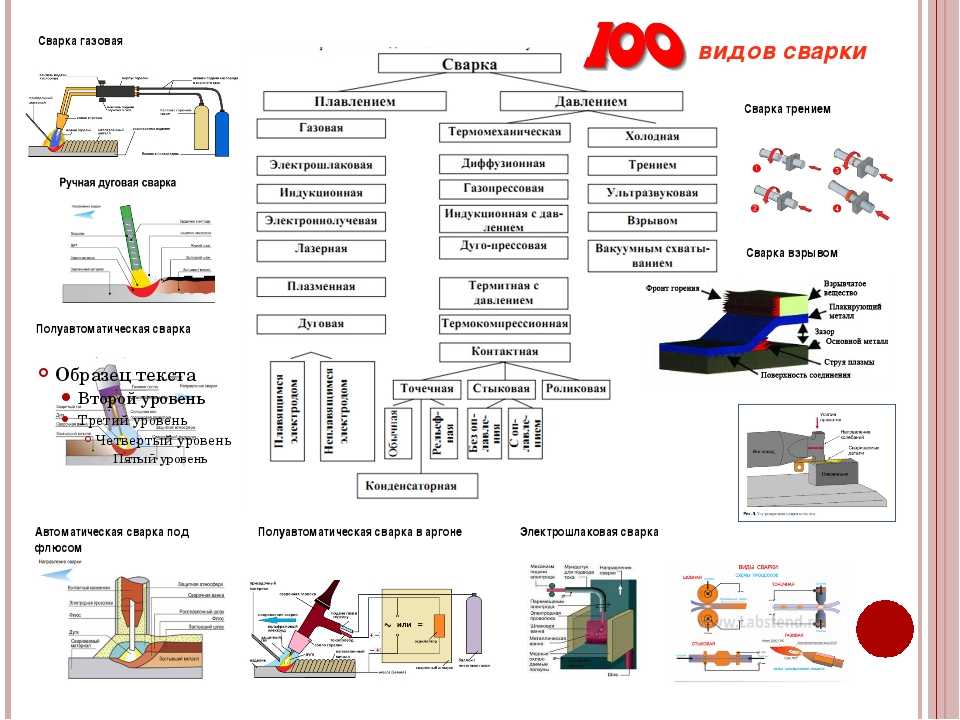

Виды сварки. Классификация основных видос сварки металлов

Содержание

- Понятие процесса сварки

- Физические признаки сварки

- Технологичность – главное свойство сварных работ

- Важность технологических свойств

- Термическая сварка

- Электродуговая контактная сварка

- ММА – ручная дуговая сварка

- Аргоновая сварка TIG

- MIG/MAG – сварка полуавтоматом

- Сварка под флюсом

- Газоплазменная сварка

- Плазменная

- Термомеханическая сварка

- Кузнечная сварка

- Контактная сварка

- Диффузионная сварка

- Механическая сварка

- Сварка трением

- Холодная сварка

- Сварка взрывом

- Ультразвуковая сварка

Под сваркой подразумевается создание несъемных соединений между металлическими конструкциями. В XXI веке существует больше десятка разновидностей сварных работ, каждая из которых имеет свои особенности, преимущества и недостатки. Мы рассмотрим все виды контактной, механической, термомеханической сварки по металлу, а также уделим внимание самому понятию и физическим признакам данного явления. В статье будут рассмотрены как бытовые, так и профессиональные способы сварки.

В XXI веке существует больше десятка разновидностей сварных работ, каждая из которых имеет свои особенности, преимущества и недостатки. Мы рассмотрим все виды контактной, механической, термомеханической сварки по металлу, а также уделим внимание самому понятию и физическим признакам данного явления. В статье будут рассмотрены как бытовые, так и профессиональные способы сварки.

Понятие процесса сварки

Основной принцип сварки заключается в том, что металлические поверхности соединяются посредством оплавления вещества под воздействием высокой температуры. Достижение нужных показателей обеспечивается за счет инверторного аппарата, через который энергия проходит от электросети к сварочному электроду. Когда последний оплавляется, на месте соединения металла образуется сварочная ванна. В ней металлические конструкции оплавляются вместе с электродом, а в то же время, шлаковая оболочка защищает от внешнего воздействия. Когда сварочные работы оканчиваются и соединения остывают, место нагрева кристаллизуется.

Изучая виды аппаратов для сварки металла, можно выделить следующие по типу тока:

- Переменные (AC). Недорогие аппараты, которые используются зачастую в бытовых целях. Работают в условиях постоянно меняющегося напряжения дуги (сотню раз за секунду), из-за чего состояние сварной ванны тоже крайне нестабильно. Это приводит к ряду негативных последствий: разбрызгиванию металла, уходу сварного шва от намеченной траектории, нестабильному провару конструкции. Тем не менее, в некоторых случаях использование переменного тока необходимо. Он применяется, чтобы сваривать намагниченные поверхности, ведь постоянный в этом случае бесполезен. Также им часто сваривают толстолистовые заготовки.

- Постоянные (DC). Чтобы получить постоянный сварочный ток, используются трансформаторы с силовым выпрямителем, задействованным в линии, или, что гораздо более вероятно, инверторы.

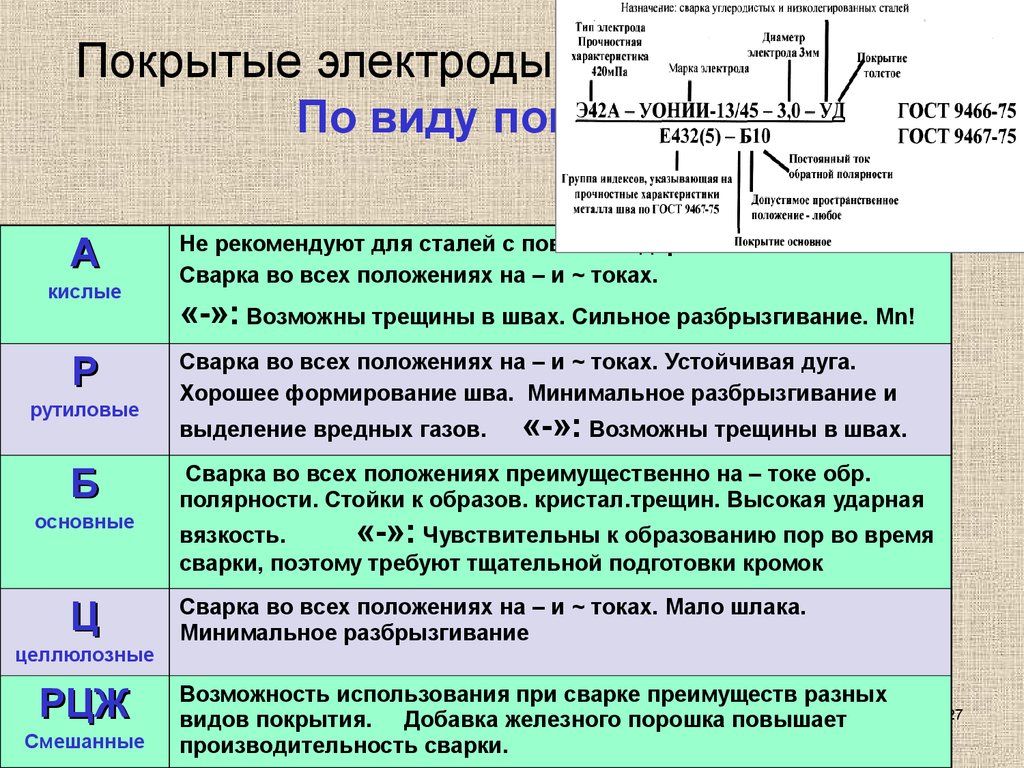

Также следует уделить внимание рабочей оснастки – электродам. От того, какой вид вы используете, зависят условия сварных работ, так что о них необходимо знать. Они подразделяются на:

- Плавящиеся. Под воздействием высокой температуры они оплавляются, за счет чего и используются, чтобы образовывать сварочный шов. Пока горит головка, высвобождается газ. Его функция заключается в том, чтобы препятствовать процессу окисления. За счет газового сгустка поддерживается сварная ванна. Плавящиеся электроды хороши тем, что при их использовании не требуется отдельно подавать присадочную проволоку – скрепление происходит без нее.

- Неплавящиеся. Такие электроды выполнены из неметаллов – вольфрама, угля, графита.

Они создают дугу, достаточно устойчивую даже при нестабильном токе. Также их использование позволяет дополнительно контролировать марку проволоки и скорость, с которой она подается в сварную ванну. Использование неплавящихся электродов позволяет делать надежные швы высокого качества, однако ими сложно работать на улице и в проветриваемых условиях.

Они создают дугу, достаточно устойчивую даже при нестабильном токе. Также их использование позволяет дополнительно контролировать марку проволоки и скорость, с которой она подается в сварную ванну. Использование неплавящихся электродов позволяет делать надежные швы высокого качества, однако ими сложно работать на улице и в проветриваемых условиях.

Физические признаки сварки

Ввиду своей структуры металлические поверхности не взаимодействуют между собой, поэтому для осуществления сварки требуется воздействие на межатомном уровне. Последнее возможно при включении электронных соединений или реализации при сдавливании под большим давлением.

В целом виды сварочных работы по металлу классифицируются по следующим признакам:

- Воздействие температуры. Происходит без внешнего механического влияния, исключительно за счет повышения температуры в сварочной ванне до необходимых параметров. В зависимости от разновидности сварных работ возможно несколько способов достижения температурного уровня – сварными дужками или газом.

- Работы под давлением. Из-за сильного сжатия происходит деформация металлических заготовок, за счет чего возможна текучесть мест стыковки.

- Стыковка. Осуществляется за счет того, что металлические пласты наплывают друг на друга.

Вне зависимости от того, какие виды швов сварки электродами вы используете, наличие грязи негативно сказывается на финальном результате. Загрязнения представлены, как правило, жировыми пятнами и окисью.

Технологичность – главное свойство сварных работ

Ни одну разновидность сварочных работ по металлу нельзя назвать полностью заменяющей все остальные, потому как в каждом типе имеются свои ограничения и технологические трудности. В то же время, существующие способы сварки разделяются по обрабатываемому металлу и используемым инструментам. Мы разберем подробнее, как классифицируют все существующие виды и способы сварки:

- электрошлаковая сварка (ЭШС),

- электрическая дуговая сварка (электросварка, ЭДС),

- сварка плазмой,

- электронно-лучевая сварка,

- сварка при помощи света и газа,

- сварка с применением ультразвука,

- термомеханические разновидности сварных работ (контактные, холодные, печные).

Важность технологических свойств

Важным аспектом сварочных работ по металлу является защищенность сварной ванны от воздействия внешней среды. Именно благодаря ей удается добиться одинаковости провара и стабильности дуги. Существует несколько способов защиты нагретого металла в процессе сварных работ. Приводим классификацию типов сварки металла по виду защищенности шва. Она осуществляется при помощи:

- вакуума,

- воздуха,

- флюса,

- пены,

- защитно-газовой среды.

При этом то, насколько автоматизирован сварочный процесс, создает вариативность: существуют процессы и оборудование, обеспечивающие работы вручную, механизацию и полную автоматизацию. Сварщик также может регулировать, какой газ использовать – выделяются вещества с разной степенью активности.

Термическая сварка

Данный вид сварки выполняется с применением таких компонентов, как:

- плазменный поток,

- огонь горелки с газом,

- электродуга.

Сам процесс осуществляется следующим образом: металлические заготовки стыкуются друг с другом, после чего места контакта оплавляются из-за влияния высоких температур. Когда сварочные соединения начинают остывать, происходит кристаллизация. Это создает несъемное соединение с прочностью исходного металла.

Электродуговая контактная сварка

Эта разновидность сварочных работ по металлу заслуживает особого внимания, потому как применяется в большинстве сфер – причем как в домашних условиях, так на производстве и в строительстве.

Для осуществления сварки электродугового типа используются сварочные аппараты, чаще всего в качестве них выступают инверторы. Они предназначены для генерации и поддержания электродуги, представляющей собой результат взаимодействия катода и анода.

- Анод – это электрод, на котором происходит окисление.

- Катод – это электрод, на котором происходит восстановление.

Между ними происходит процесс, результатом которого служит выработка большого объема тепловой энергии, достаточного для плавки металлов. Под воздействием высоких температур создается сварная ванна, которая и способствует скреплению нужных заготовок. Когда температура падает, провар кристаллизуется, что окончательно упрочняет металлический шов.

Мы рассмотрим, какая бывает контактная сварка электрической дугой – виды сварных работ по металлу.

ММА – ручная дуговая сварка

Сильной стороной ручной дуговой сварки является ее доступность: MMA – самый распространенный тип, причем это касается как легкости освоения, так цены оборудования и расходного снаряжения. Используя ручную дуговую сварку, можно в домашних условиях произвести ремонт бытового оборудования или автомобиля, собрать несложную конструкцию, починить каркас из металла. А сколько мангалов было сварено таким образом?..

Перечисляя самые распространенные виды сварки в профессиональной сфере, ручную дуговую также не получится обделить вниманием. MMA позволяет создавать сварочные соединения, применимые в строительстве, машиностроении, тяжелой промышленности; найдет применение как в небольших СТО и мастерских, так и на крупных полномасштабных производствах.

MMA позволяет создавать сварочные соединения, применимые в строительстве, машиностроении, тяжелой промышленности; найдет применение как в небольших СТО и мастерских, так и на крупных полномасштабных производствах.

В качестве оборудования применяются сварочные аппараты или инверторы, которые необходимы для создания тока с переменным или постоянным напряжением (как мы выяснили раньше, последний вариант является оптимальным для большинства ситуаций).

В качестве расходников представлены электроды – стержни из металла, имеющие обмазку из определенного состава. В процессе сварки создается высокая температура, из-за которой электроды постепенно оплавляются. Нагретая до состояния плавления проволока упрочняет соединение, когда оболочка электрода выделяет в сварочную ванну газовый состав. Последний выполняет особые функции:

- Предотвращает преждевременное окисление сварной ванны.

- Поддерживает стабильность электродуги.

- Позитивно сказывается на свойствах сварного шва.

Перейдем к преимуществам ручной дуговой сварки:

- Компактность. Электрододержатели достаточно компактны, чтобы предоставить сварщику возможность создавать соединения в труднодоступных местах. Ручная дуговая сварка позволит делать провары в различных позициях.

- Универсальность. При правильном выборе электродов вы сможете эффективно сваривать разные типы металлических конструкций.

- Простота освоения. Начать использовать сварочный инвертор для MMA можно с минимальными компетенциями, при этом вам практически не встретятся какие-либо виды наружных дефектов сварки.

Аргоновая сварка TIG

Данная разновидность сварки применяется, когда требуется создавать ответственные сварочные соединения, рассчитанные на высокую нагрузку. В отличие от ручной дуговой, она требует от сварщика обладания значительно большими компетенциями. В то же время, производительность сварных работ остается заметно ниже даже при высокой квалификации специалиста.

В то же время, производительность сварных работ остается заметно ниже даже при высокой квалификации специалиста.

Без аргоновой сварки не обойтись, когда требуется обеспечить герметичность соединений: к примеру, на нефте- или газоперерабатывающей промышленности, на производстве продуктов питания, при создании технически сложных товаров. Применяя TIG-сварку, удастся наиболее качественно скреплять металлические заготовки с тонкими стенками. Широкая сфера эксплуатации позволит работать с многими разновидностями металлов:

- нержавейкой,

- углеродистой,

- легированной,

- магниевыми, титановыми, медными заготовками.

Рассматривая все виды электрической сварки металлов, можно сделать вывод, что аргоновая позволит добиться наиболее эстетичного результата – финальный шов не только отличается высокой прочностью, но и выглядит крайне аккуратно. Из-за качества TIG-сварки получившаяся конструкция сможет выдерживать ощутимые нагрузки.

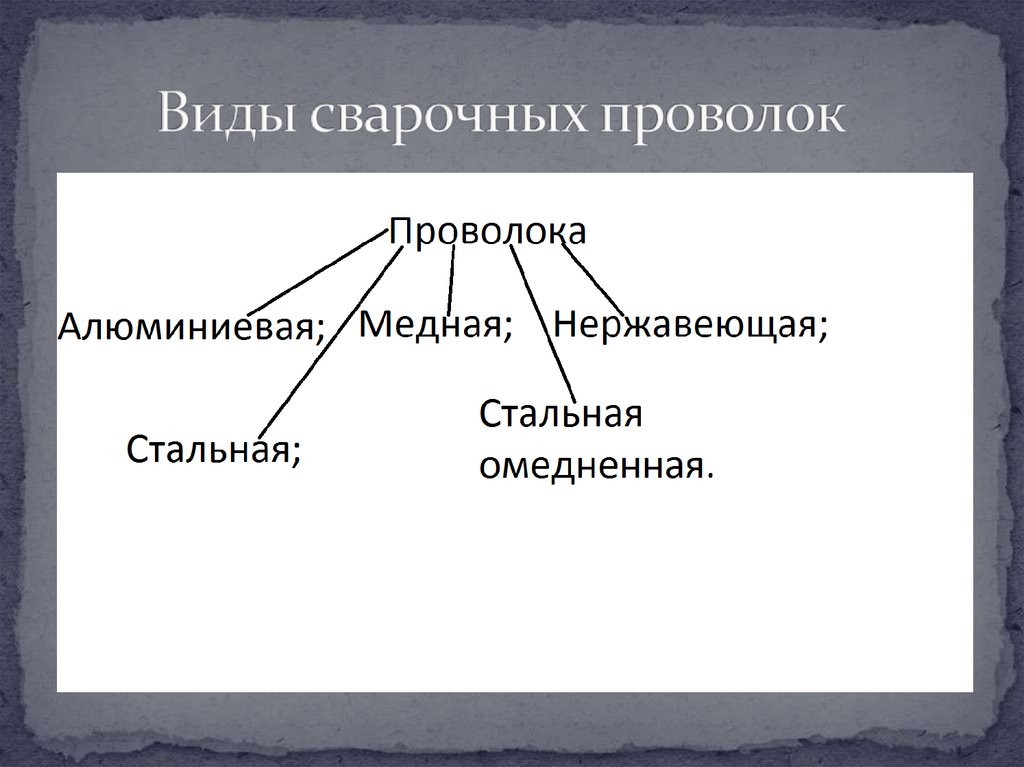

При реализации аргоновой сварки в качестве расходных материалов применяются неплавящиеся электроды, состоящие из угля, графита или вольфрама. Помимо них, используется подаваемая отдельно проволока – она должна иметь состав, идентичный тому, из которого сделаны свариваемые заготовки. Оболочка электродов образует инертный газ, который предотвращает попадание в сварную ванну кислорода из атмосферы.

MIG/MAG – сварка полуавтоматом

MIG/MAG сварка — разновидность сварки характерна тем, что не использует плавящиеся или неплавящиеся электроды – вместо них оборудование отдельно подает проволоку и газ. Присадочный материал поступает через горелку в автоматическом режиме, что позволит минимально отвлекаться от сварных работ.

На горелку также поступает газ, состав которого отличается в зависимости от обрабатываемого материала. К примеру, если газ имеет повышенную активность, в процессе создания провара металл брызгается, из-за чего сварочные соединения выглядят неэстетично. Но есть области применения различных видов сварки, в которых это не так важно, как высокая производительность.

Но есть области применения различных видов сварки, в которых это не так важно, как высокая производительность.

Особенность полуавтоматической сварки заключается в том, что ее получится осуществлять только с постоянным током. Несмотря на это, она популярна не только среди профессиональных мастеров, но и некоторых энтузиастов. Разберем преимущества MIG/MAG:

- Работа со стальными, чугунными, марганцевыми, медными, алюминиевыми, никелевыми заготовками.

- Автоматизация подачи присадочного материала.

- Тонкая настройка рабочего процесса за счет электроники.

- Создание соединений высокой сложности.

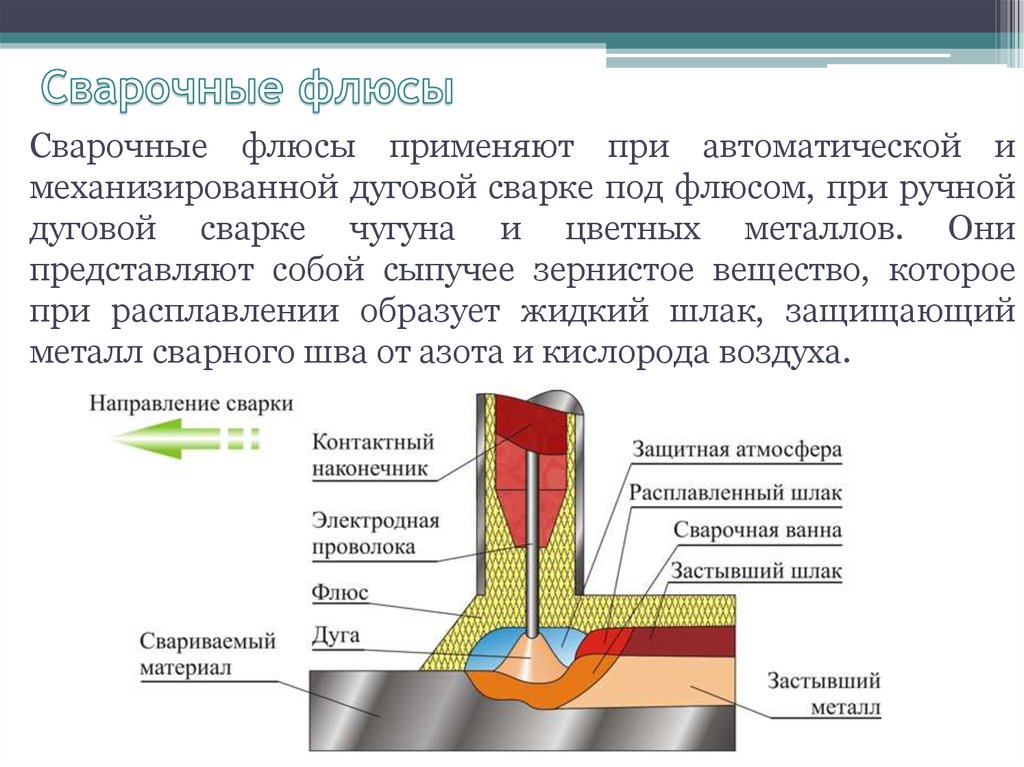

Сварка под флюсом

Следующий вид применяется исключительно в промышленных условиях. Флюсовые сварные работы позволяют добиться высочайшего качества шва: он будет способен выдерживать давление, экстремально низкие и высокие температуры, механические удары. При помощи данного метода производятся мореходные судна, космические спутники и шаттлы, поезда и другие технически сложные конструкции, рассчитанные на суровые условиях эксплуатации.

Флюс – это порошок, который при повышенной температуре выделяет газ, защищающий сварную ванну от окислений. Также с его помощью электродуга горит стабильно, а сварочные соединения упрочняются. Состав флюсового порошка зависит от типа металла. Сварные работы под флюсом нельзя выполнить в бытовых условиях: они создаются с помощью запрограммированных устройств, подающих расходник и сваривающих автономно.

Газоплазменная сварка

Рассматривая, какие есть виды профессиональной сварки по металлу, ранее мы упоминали только зависимые от электроэнергии. Они наиболее распространены и позволяют добиться высокого качества сварочных соединений, но неприменимы «в поле». Газопламенная сварка хороша именно тем, что подходит для выездных работ, где нет доступа к стабильному источнику электричества.

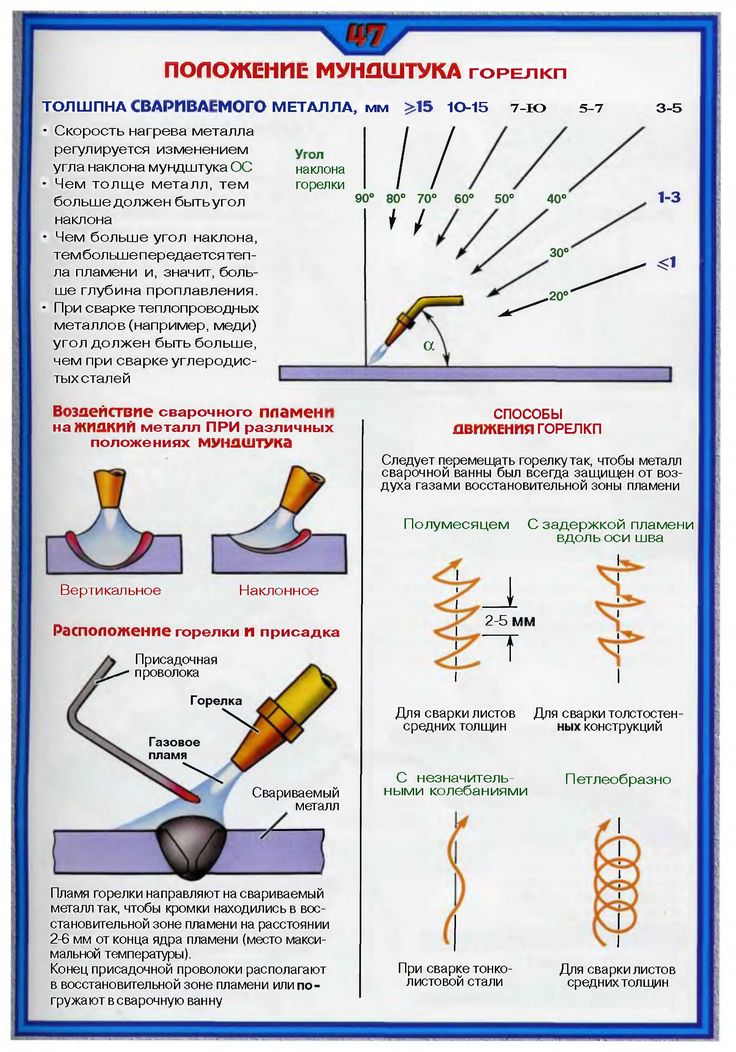

Принцип данной разновидности заключается в том, что сварная ванна образуется под высокой температурой от открытого огня. Он, в свою очередь, является следствием воспламенения кислородного потока и горючих газов – водородных, пропановых, бутановых, ацетиленовых, МАФ. Последний хорош тем, что позволяет добиться температурных условий почти в 3 000 °C. В то же время, данное вещество менее токсично и взрывоопасно, чем аналоги с более высокой теплоотдачей.

Он, в свою очередь, является следствием воспламенения кислородного потока и горючих газов – водородных, пропановых, бутановых, ацетиленовых, МАФ. Последний хорош тем, что позволяет добиться температурных условий почти в 3 000 °C. В то же время, данное вещество менее токсично и взрывоопасно, чем аналоги с более высокой теплоотдачей.

Газоплазменная сварка хорошо показывает себя в условиях отсутствия источников энергии. Открытое пламя позволяет повышать температуру металлических листов, что способствует эффективности. В то же время, в промышленных условиях сварка данным методом невозможна – всю работу придется выполнять вручную, и это будет медленнее по сравнению с аналогичными решениями. Освоить газоплазменные работы весьма непросто.

Плазменная

Еще один метод сварки, который возможен исключительно в производственных условиях. Обработка металла осуществляется за счет плазменного потока, создаваемого специальным устройством – плазмотроном. Как и в случае со сваркой под флюсом, работы сильно автоматизированы, что позволяет добиться высокого класса точности.

Как и в случае со сваркой под флюсом, работы сильно автоматизированы, что позволяет добиться высокого класса точности.

Сфера эксплуатации плазмотронов для сварных работ широка, потому как они наилучшим образом показывают себя с любыми металлическими заготовками. Сварочные соединения имеют глубокие провары, благодаря чему финальные конструкции обладают высокой степенью прочности.

Разновидность подходит как для деталей с малой толщиной стенок, так и для толстостенных промышленных изделий.

Термомеханическая сварка

Классификация различных видов сварки термомеханического типа представлена как методами, имеющими скорее историческую ценность, так и применимыми в современной промышленности.

Кузнечная сварка

Метод скрепления металлических конструкций, который применялся до стандартных для нашего времени способов сварки. Сильной стороной является энергонезависимость: используя кузнечный метод, вы не будете нуждаться в электричестве, газе или бензине.

Главным минусом можно назвать зависимость от навыков исполнителя: кузнечному делу обучаются годами, и качество сварочных соединений новичка разительно отличается от работы профессионала. Но это еще не всё, ведь в кузнях получится использовать только ограниченное число металлов – они должны обладать высокой гибкостью.

Вкратце рассмотрим, как работают кузнецы: для начала детали изделия нагреваются докрасна в раскаленной печи. Далее они соединяются; по частям бьют молотом для наилучшей стыковки. Данный метод является прародителем сварки, а сейчас используется для создания декоративных изделий. В промышленных и даже бытовых условиях он не востребован из-за высокой сложности и низкой производительности.

Контактная сварка

Вид сварки, который получил широкое распространение на крупных фабриках, работающих по конвейерному принципу. Сильной стороной является то, что ее легко автоматизировать – запрограммированные механизмы сваривают заготовки почти без участия человека.

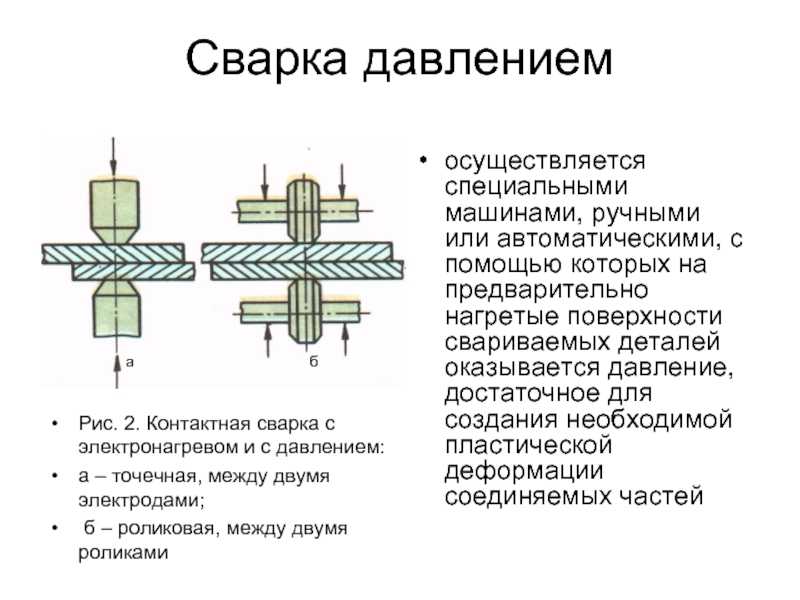

Принцип заключается в следующем: две металлические заготовки плотно соединяются в потенциальной сварной плоскости, после чего при помощи сварочного трансформатора нагреваются до температуры плавления и прижимаются.

Диффузионная сварка

Принцип сварочных работ такого рода заключается в том, что при очень высокой силе сжатия атомные частицы даже твердых материалов будут смешиваться. Чтобы реализовать данный вид, используется специальная установка диффузионной сварки. В ней создается вакуум либо среда инертного газа. Заготовки сдавливают друг с другом с силой более 20 мегапаскалей.

Чтобы повысить эффективность, металл подогревается электрической энергией почти до состояния плавки. Для повышения качества установка продолжает работать какое-то время даже после окончания скрепления.

Механическая сварка

Следующая классификация видов сварки металла собрала виды, направленные на достижение температуры плавления путем механических воздействий.

Сварка трением

Общий принцип данного способа соединения металлов заключается в следующем: первая заготовка фиксируется в недвижимом состоянии, пока вторая, будучи прижатой вплотную, крутится с высокой скоростью. Трение образует сварочные соединения металлических конструкций.

Существуют следующие разновидности сварки трением:

- Между элементами трубопровода, расположенными статично, помещается подвижное кольцо.

- Метод закупоривания повреждений подразумевает, что вместо деформированного участка просверливается отверстие, а уже в него помещается крутящийся штифт. Важно, чтобы его материал соответствовал материалу конструкции.

- Линейная механическая сварка осуществляется путем трения двух изделий до температуры плавления стенок стыковки. Когда необходимый нагрев достигнут, элементы конструкции прижимаются друг к другу.

- Движение изделий методом предварительной раскрутки маховика.

Холодная сварка

При данном методе механической сварки задействованы пуансоны – элементы, применяющиеся в процессе прессования материалов. Метод прост: два изделия стыкуются между собой, после чего прессуются на месте шва. Если сварка требуется в одной точке, применяются стержни; если нужно создание шва, используются ролики.

За счет большого усилия происходит связь между атомами двух заготовок, скрепляющая их. При этом чем больше усилие и чем лучше подготовлены места соединения, тем качественнее получится результат сварочной работы.

Рассмотрим, заготовки из каких видов металлов бывают применимы для холодной сварки:

- алюминиевые,

- медные,

- цинковые,

- серебряные.

Сварка взрывом

Самый специфический вид сварочных работ, который, тем не менее, получил распространение в промышленных условиях, когда требуется состыковать две заготовки из разных типов металла. При помощи сварки взрывом производят конструкции из биметалла, в том числе имеющие крупные габариты.

При помощи сварки взрывом производят конструкции из биметалла, в том числе имеющие крупные габариты.

Разберем, как работает данный вид сварных работ:

- На устойчивую поверхность помещается статичная пластина.

- Над ней располагается второй элемент конструкции, который разворачивается под углом 3°.

- Поверх второго элемента конструкции равномерно помещается взрывчатое вещество вместе с детонирующим механизмом.

- Когда подвижный элемент подрывается, он с большим усилием соприкасается со статичной пластиной.

- В точке, где элементы касаются друг друга, появляется высокое давление. Из-за него обе детали конструкции подвергаются деформации, образуя связи на межатомном уровне.

Метод хорош тем, что не требует предварительно зачищать место стыковки. Кроме того, он сравнительно быстр в реализации. Недостатком является то, что из-за скорости реакции соединение получается не слишком глубоким.

Ультразвуковая сварка

Способ сварки, позволяющий скреплять металлические, пластиковые, кожаные, тканевые, стеклянные, керамические заготовки при помощи механических колебаний. Если долго воздействовать на материал, сначала пропадет оксидное покрытие – сильной стороной метода является то, что металл не нужно зачищать в месте потенциальных сварочных соединений. Возможно использование с небольшим подогревом – это повысит скорость обработки.

Основные виды сварки металлов | Полезные статьи о металлопрокате

- Главная

- Статьи

Задать вопрос

Наши специалисты ответят на любой интересующий вопрос по услуге

- Термическая сварка

- Термомеханические методы

- Механические методы

- Основные методы сварки

Сварка – процесс обработки металлов, обеспечивающий их плотное физическое соединение путем нагрева и плавления в месте стыковки, с добавлением связующего или без него. На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

- Термический

- Термомеханический

- Механический

На нашем сайте можно заказать следующие услуги:

- Газовая резка

- Плазменная резка

- Лазерная резка

- Гидроабразивная резка

- Рубка на гильотины

- Гибка

- Оцинковка

- Резка листового проката на станке с ЧПУ

- Резка на ленто-пильном станке

- Размотка арматуры

Термическая сварка

В основе термических способов сварки используется нагрев:

- Электродуговая – один из основных видов сварки металлов. Благодаря производству высокой температуры (не менее 3000 градусов) между электродом и свариваемой поверхностью, получается сваривать большие металлические детали.

Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы.

Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы. - Электрошлаковая – сварка, проходящая в вертикальном или близком к нему положении, при котором выделяемое электрическим током тепло проходит через слой жидкого шлака. Чаще всего применяется для соединения материалов большой толщины, отличается высокой эффективностью и минимальным риском трещинообразования, отсутствием деформации стыковых соединений.

- Электронно-лучевая – техника соединения металлов, при которой нагрев осуществляется благодаря энергии ускоренных электронов. Нагрев сфокусированным пучком высокоэнергетических электронов осуществляется локально, поэтому большая часть сборки остается холодной и стабильной. В результате получается очень узкий стык с минимальной зоной термического влияния.

- Плазменная – тип сварки металла, в котором для нагрева используется сжатая дуга, а в качестве источника энергии выступает плазменный ток.

- Термитная – вид сварки по металлу, название которого пошло от применяемых в процессе соединения термитов. Термит – смесь оксида железа и порошкового алюминия. При его нагревании до 1000 градусов происходит бурная экзотермическая реакция восстановления оксида железа. Термин выгорает с огромным тепловыделением (порядка 3000 градусов по Цельсию) и способствует образованию жидкого железа, которое заполняет правильно подготовленные формы, создавая прочный шов. Применяется для:

- соединения стальных и чугунных изделий большого сечения;

- ремонта железнодорожных рельсов и дефектов отливки;

- ремонт валов с трещинами.

Суть метода газовой сварки заключается в оплавлении кромок свариваемого материала с помощью горелки. Пламя горелки возникает в результате сгорания горючих газов и кислорода. В качестве топливного газа используется ацетилен, в редких случаях – водород или пропан.

Суть метода газовой сварки заключается в оплавлении кромок свариваемого материала с помощью горелки. Пламя горелки возникает в результате сгорания горючих газов и кислорода. В качестве топливного газа используется ацетилен, в редких случаях – водород или пропан.Термомеханические методы

К термомеханическому или комбинированному виду сварки относят способы соединения металлов путем их нагрева и давления:

- Прессовая – элементы соединяются благодаря равномерному нагреву и последующему штамповому сжатию.

- Контактная – нагрев производится электрическим током, после чего места соединения подвергаются пластической деформации.

- Диффузионная – соединение получают благодаря взаимной диффузии атомов. Диффузия происходит в верхних слоях металла за счет нагрева и сжатия с длительной выдержкой.

- Сварка ТВЧ – сварные швы нагреваются токами высокой частоты.

- Печная – металл нагревают в горне либо печи, соединяя его ударами молота.

- Термитная с давлением – нагрев производится за счет использования термита (смеси оксида железа и порошкового алюминия либо магния), после чего элементы соединяются под давлением.

Механические методы

Какие еще есть виды сварки металлов? Существует несколько типов сварки с использованием механической энергии и давления. К ним относят:

- Ультразвуковая сварка – разновидность сварки, в которой металлы соединяются под действием ультразвуковых колебаний.

- Холодная – сварка элементов благодаря пластической деформации зоны скрепления, без нагрева от внешнего источника тепла. Различают стесненный и свободный способы.

- Сварка взрывом – метод соединения металлов, при котором происходит процесс динамического давления соединяемых поверхностей за счет энергии, выделяющейся в результате детонации взрывчатого вещества.

- Магнитно-импульсное соединение – это процесс сварки двух элементов с использованием магнитных сил.

Самым большим преимуществом использования магнитно-импульсной сварки является предотвращение образования хрупких интерметаллических фаз, следовательно, можно сваривать разные металлы, которые нельзя соединить термической сваркой.

Самым большим преимуществом использования магнитно-импульсной сварки является предотвращение образования хрупких интерметаллических фаз, следовательно, можно сваривать разные металлы, которые нельзя соединить термической сваркой.

Основные методы сварки

К основным (наиболее распространенным) методам сварки относят электро- и газовую сварку.

Электросварка – получение надежных и долговечных соединений с использованием электрической дуги. Сварочные работы могут производиться как на воздухе, так и в помещении. Различают автоматическую, полуавтоматическую и ручную типы сварки. Последнюю можно назвать самой распространенной. При проведении ручной сварки, сварщик имеет возможность сам определять нужный для него в данной ситуации режим подачи электрода. Полуавтоматический способ предполагает подачу электродной проволоки в зону создания шва специальным устройством.

В процессе сварки металлов применяется специальное сварочное оборудование: компактные инверторы, трансформаторы, выпрямители электрического тока.

Газосварка – метод, позволяющий получать высокопрочные соединения деталей из стали, латуни, бронзы и чугуна.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Поделиться ссылкой:

Вернуться к списку

Сварка, виды сварки, история сварки

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава.

На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Историческая справка

Простейшие приёмы сварки были известны в 8-7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом.

Изделия из железа и его сплавов получали их нагревом до «сварочного жара» в кузнечных горнах с последующей проковкой. Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для сварки стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др. Во 2-й половине 20 в. для сварки стали использовать др. виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

Классификация

Современные способы сварки. металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др. В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Сварка плавлением

Простейший способ сварки — ручная дуговая сварки — основан на использовании электрической дуги. К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде). Для питания дуги используют ток силой 100-350 а, напряжением 25-40 в от специальных источников.

К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде). Для питания дуги используют ток силой 100-350 а, напряжением 25-40 в от специальных источников.

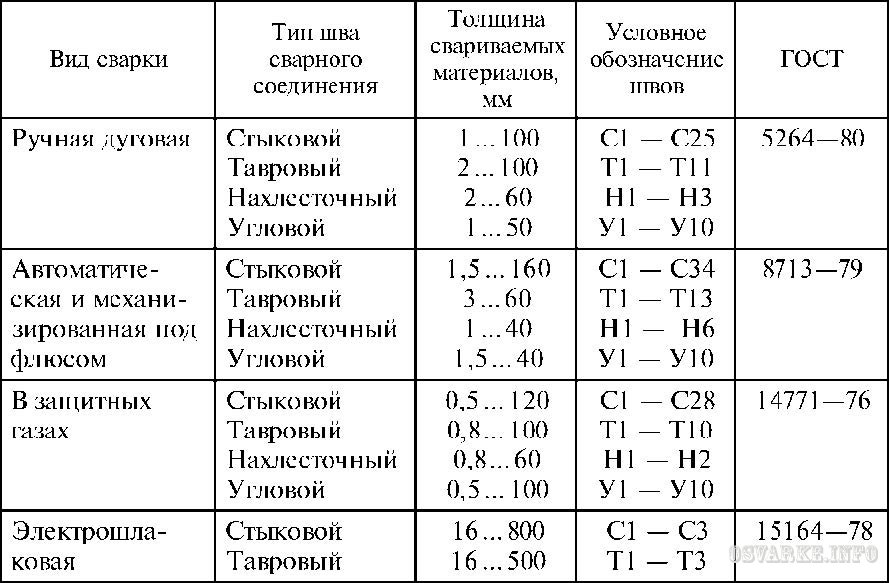

При дуговой сварке кислород и азот атмосферного воздуха активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, снижающие прочность и пластичность сварного соединения. Существуют внутренние и внешние способы защиты места сварки введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом. Идея этого способа, получившего название сварки под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т.

При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата. Защиту дуги осуществляют также сварочным флюсом. Идея этого способа, получившего название сварки под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), применившему в качестве флюса дроблёное стекло. Промышленный способ разработан и внедрён в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

к. позволяет автоматизировать процесс, является достаточно производительной, пригодна для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва. В процессе С. дуга находится под слоем флюса, который защищает глаза работающих от излучений, но затрудняет наблюдение за формированием шва.

При механизированных способах сварки применяют газовую защиту — сварка в защитных газах, или газоэлектрическая сварка. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). Сварка осуществляется сварочной горелкой или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения. Используют инертные и активные газы. Наилучшие результаты даёт применение гелия и аргона. Гелий из-за высокой стоимости его получения используют только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая сварка в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

Этот способ применим для соединения деталей обычно небольших толщин из алюминия, магния и их сплавов, всевозможных сталей, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др. Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологии и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

К электрическим способам сварки плавлением относится электрошлаковая сварка, при которой процесс начинается, как при дуговой сварке плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ сварки под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Один из перспективных способов сварки — плазменная сварка — производится плазменной горелкой. Сущность этого способа сварки состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Газовая сварка

Газовая сварка относится к способам сварка плавлением с использованием энергии газового пламени, применяется для соединения различных металлов обычно небольшой толщины — до 10 мм. Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др. ).

).

Промышленное применение получила ацетилено-кислородная газовая сварка. Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т. д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

Перспективными являются появившиеся в 60-е гг. способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка.

Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ сварки , называется гелиосваркой, применяется в условиях значительной солнечной радиации, Для сварки используется также излучение оптических квантовых генераторов — лазеров, Лазерная сварка занимает видное место в лазерной технологии.

Сварка давлением

Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок. Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация.

Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки , оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная сварка по методу осадки относится к способам сварки давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Наплавка

От наиболее распространённой соединительной сварки отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка

Резка технологически отлична от сварки и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения. Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования сварки и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов). Актуальной является проблема улучшения контроля качества С. , в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Классификация сварки плавлением | Рудетранс

Все существующие способы сварки можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рисунке.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединёнными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700-3000°C . Пламя с меньшей температурой или совсем не образует ванны или образует её слишком медленно, что даёт низкую производительность сварки и делает её экономически не выгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700-3000°C . Пламя с меньшей температурой или совсем не образует ванны или образует её слишком медленно, что даёт низкую производительность сварки и делает её экономически не выгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности, значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие от сварки давлением.

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электрическая дуговая, где источником тепла является электрическая дуга;

- электрошлаковая , где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- электронно-лучевая , при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

- лазерная , при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

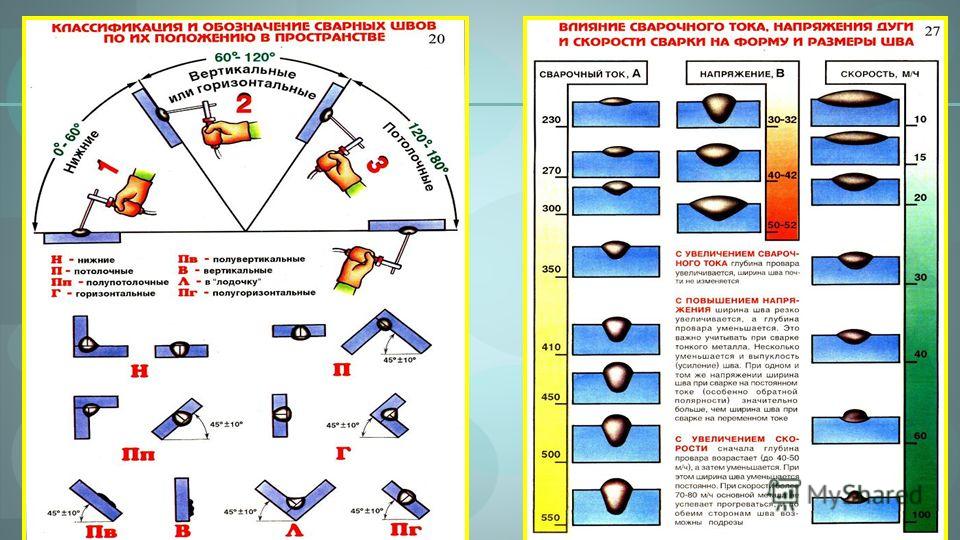

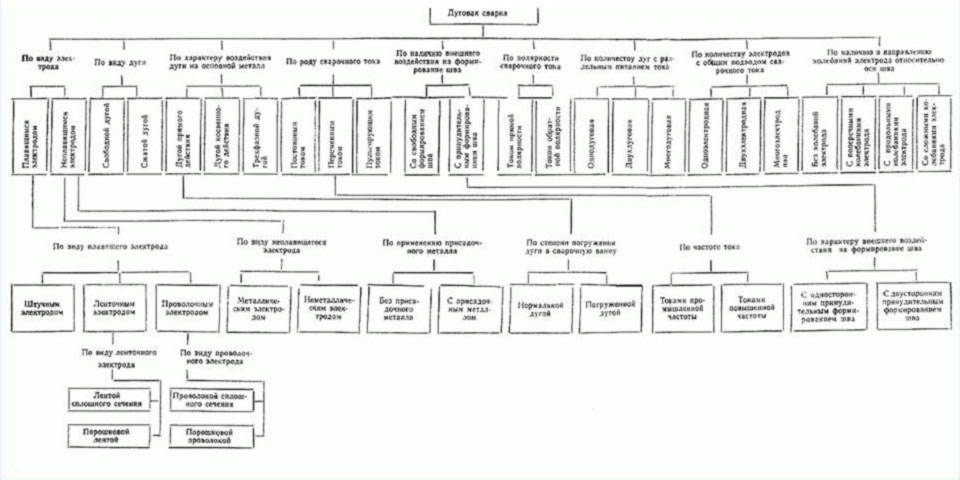

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

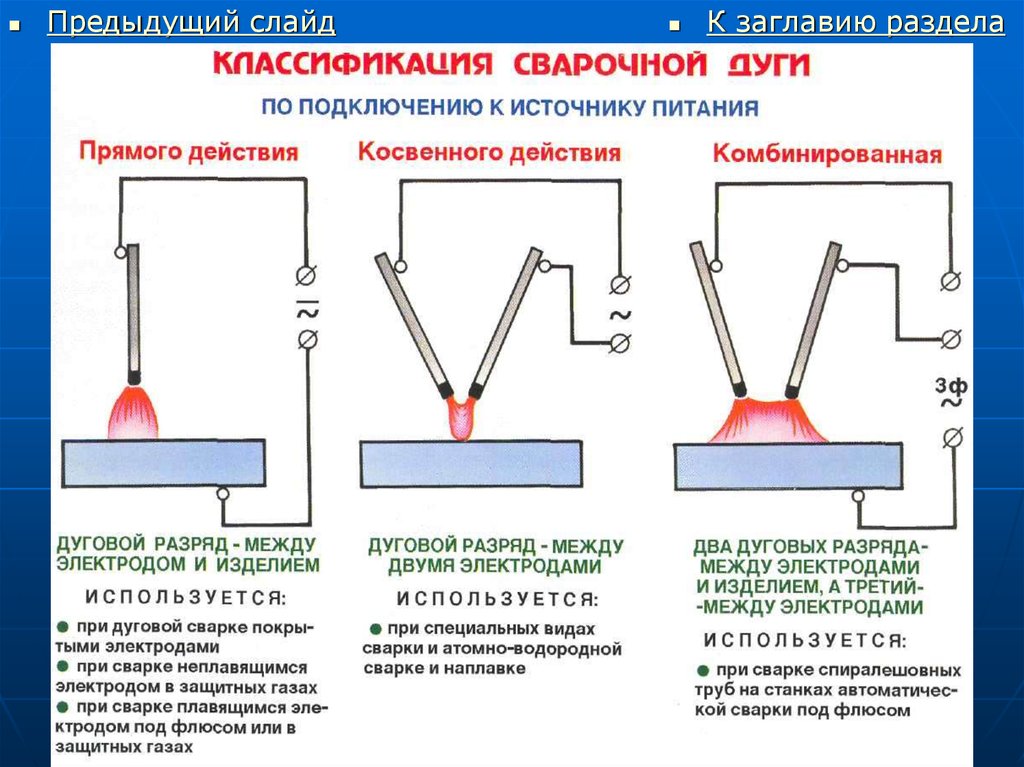

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

что такое сварка, классификация способов сварки

Сваркой называют соединение металлов путем их плавления. Этот процесс широко применяется во многих отраслях машиностроения и строительства. Его физическая сущность заключается в создании связей между атомами и молекулами двух поверхностей, соединяемых между собой. Чтобы они имели высокую прочность нужно соблюдать следующие условия:

Его физическая сущность заключается в создании связей между атомами и молекулами двух поверхностей, соединяемых между собой. Чтобы они имели высокую прочность нужно соблюдать следующие условия:

- очистка заготовок от грязи;

- энергетическая активация атомов;

- размещение свариваемых деталей на таком расстоянии, равным с межатомным расстоянием.

Благодаря развитию технологий сварку можно осуществлять не только в условиях промышленных предприятий, но и в монтажных и полевых и даже в космосе. Для обработки используют различные источники энергии, поэтому данный процесс требует предельного внимания и соблюдения норм работы.

Содержание

Разновидности сварки

На сегодняшний день существует не менее 10 видов, которые применяются в деле. Наибольшую популярность получили виды сварки, с помощью которых скрепляют не только металлы, но и стекло керамику и пластик. В настоящее время выделяют сварки, отличающихся между собой типом энергии, используемым для выполнения работ.

Термическая сварка

При термической сварке происходит соединение деталей на молекулярном уровне, с применением металла расплавленного от воздействия источника энергии. Прочный монолитный шов образовывается за счет жидкого металла, который заполняет промежуток между деталями.

прочность соединения

небольшой расход металла

низкая себестоимость

термическую обработку можно осуществлять только на тугоплавких металлах

наличие оксидной пленки на поверхности изделия существенно ухудшает качество соединения

Электродуговая контактная сварка

Этот универсальный вид сварки является самым распространенным способом и применяется как в производстве, так и в бытовых условиях. При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

Схема электродуговой ручной сварки плавящимся электродом.Принцип работы такого метода подразумевает расплавление прилегающих друг к другу областей свариваемых деталей при помощи тепла, поступающего от электрической дуги. Дуга расплавляет электрод и основной металл, образуя сварочную ванну. При остывании сварочного шва происходит затвердевание жидкого металла, благодаря чему происходит прочное соединение изделий.

Дуга расплавляет электрод и основной металл, образуя сварочную ванну. При остывании сварочного шва происходит затвердевание жидкого металла, благодаря чему происходит прочное соединение изделий.

ММА – ручная дуговая сварка

Данный вид обработки осуществляется исключительно одним электродом с использованием дуги, горящей между сварочной ванной и металлическим стержнем, на который нанесено покрытие. В результате замыкания электрической цепи вырабатывается тепловая энергия и передается на элементы, вследствие чего металл начинает плавиться. Когда подача электричества прекращается, получается сварное соединение.

MMA сваркаВнимание: Для ручной сварки используются электроды, покрытые специальной обмазкой, их состав зависит от предназначения и обеспечивает правильное формирование при кристаллизации.

ММА — наиболее простой способ соединения, для выполнения которого достаточно иметь сварочный аппарат и подходящие электроды. Они выпускаются определенного типа и имеют ограниченную длину, поэтому необходимо постоянно прерывать процесс сварки для смены данного элемента. Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

возможность соединения практически всех видов металлов

стоимость оборудования позволяет приобрести аппарат для применения в быту

сварочные работы можно проводить в условиях ограниченного пространства

атмосферные условия не являются преградой к применению оборудования (за исключением осадков)

низкая продуктивность

покрытие быстро испаряется

сложный технологический процесс: нередко происходит залипание электрода

На фоне преимуществ, минусы незначительные и не являются основанием для отказа от использования ручной сварки. Это универсальное оборудование доступно по стоимости, а также неприхотлив в эксплуатации.

Аргоновая сварка TIG

Тиг сварка — способ соединения металлов с использованием вольфрамового электрода с защитным газом. Стержень в процессе не плавится, чтобы получить ровный шов сварщику необходимо затачивать его перед применением. Среди других методов сваривания технология Тиг позволяет получать высокое качество шва.