свыше 25 до 50 — стык

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

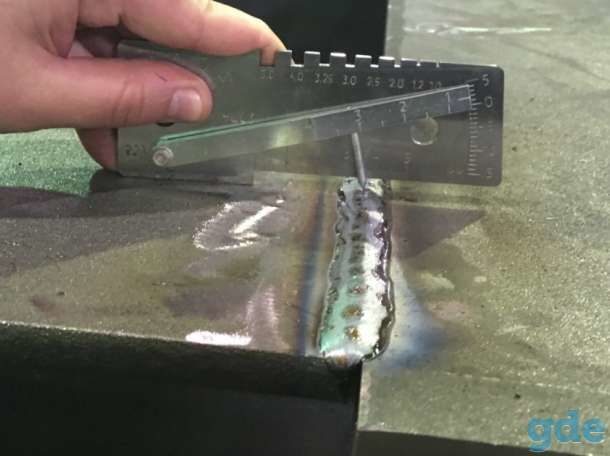

Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 25 до 50 — стык

Состав работ:

| 1. | Клеймение сварного соединения. |

| 2. | Осмотр и измерения сварного соединения. |

| 3. | Оформление документации и выдача задания на последующие виды контроля. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-50 | Затраты труда рабочих (Средний разряд — 5) | 0.1 | чел.-ч |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы.

Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 39-02-001. Визуальный и измерительный контроль сварных соединений

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕРм39-02-001-01 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: до 25 — стык | 0.08 | |

| ФЕРм39-02-001-02 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 25 до 50 — стык | 0.1 | |

| ФЕРм39-02-001-03 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 50 до 100 — стык | 0.12 | |

| ФЕРм39-02-001-04 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 100 до 200 — стык | 0.16 | |

| ФЕРм39-02-001-05 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 250 — стык | 0. 2 2 | |

| ФЕРм39-02-001-06 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 250 до 350 — стык | 0.25 | |

| ФЕРм39-02-001-07 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 350 до 450 — стык | 0.28 | |

| ФЕРм39-02-001-08 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 500 — стык | 0.32 | |

| ФЕРм39-02-001-09 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 600 — стык | 0.37 | |

| ФЕРм39-02-001-10 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 700 — стык | 0.42 | |

| ФЕРм39-02-001-11 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 800 — стык | 0. 47 47 | |

| ФЕРм39-02-001-12 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 900 — стык | 0.53 | |

| ФЕРм39-02-001-13 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1000 — стык | 0.58 | |

| ФЕРм39-02-001-14 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1200 — стык | 0.7 | |

| ФЕРм39-02-001-15 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 1200 до 1300 — стык | 0.8 | |

| ФЕРм39-02-001-16 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: свыше 1300 до 1500 — стык | 0.9 | |

| ФЕРм39-02-001-17 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1600 — стык | 0. 95 95 | |

| ФЕРм39-02-001-18 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 1800 — стык | 1.1 | |

| ФЕРм39-02-001-19 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 2000 — стык | 1.2 | |

| ФЕРм39-02-001-20 | Визуальный и измерительный контроль сварных соединений трубопроводов, номинальный диаметр: 2200 — стык | 1.3 | |

| ФЕРм39-02-001-21 | Визуальный и измерительный контроль сварных соединений оборудования, конструкций и облицовок: с одной стороны — м | 0.15 | |

| ФЕРм39-02-001-22 | Визуальный и измерительный контроль сварных соединений оборудования, конструкций и облицовок: с двух сторон — м | 0.24 | |

| ФЕРм39-02-001-23 | Визуальный и измерительный контроль сварных соединений арматурных стержней и закладных деталей — стык | 0. 1 1 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20. 12.2021 № 961/пр, 962/пр) действует с 01.02.2022

12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Государственный

комитет СССР по надзору за безопасным ведением работ Утверждены

Постановлением УНИФИЦИРОВАННЫЕ

МЕТОДИКИ КОНТРОЛЯ ОСНОВНЫХ Визуальный и измерительный контроль ПНАЭ Г-7-016-89 Дата введения Москва 1990

СОДЕРЖАНИЕ

1.1. Визуальный контроль основных материалов проводится с целью выявления поверхностных трещин, расслоений, закатов, недопустимых забоин, раковин, плен, шлаковых включений и других несплошностей. 1.2. Визуальный

контроль сварных соединений проводится с целью выявления поверхностных трещин,

непроваров, отслоений, прожогов, свищей, наплывов, усадочных раковин и брызг

металла, недопустимых

подрезов, поверхностных включений и скоплений. 1.3. Измерительный контроль полуфабрикатов проводится с целью проверки соответствия их геометрических размеров (сортамента) требованиям стандартов или технических условий на конкретные полуфабрикаты, а также допустимости размеров выявленных при визуальном контроле поверхностных забоин, раковин, шлаковых включений и других несплошностей соответственно нормам стандартов или технических условий. 1.4. Измерительный контроль деталей и сборочных единиц проводится с целью проверки соответствия их геометрических размеров, а также допустимости размеров выявленных при визуальном контроле поверхностных несплошностей основного металла соответственно требованиям конструкторской документации. 1.5. Измерительный

контроль деталей, подготовленных под сварку (наплавку), проводится с целью

проверки соответствия формы и размеров конструкционных элементов подготовленных

под сварку (наплавку) кромок и поверхностей требованиям «Оборудование и

трубопроводы атомных энергетических установок. 1.6. Измерительный контроль при сборке деталей под сварку проводится с целью проверки соответствия величины зазоров, смещения притуплений и кромок и геометрического положения осей или поверхностей собранных деталей (излома или перпендикулярности) требованиям ПНАЭ Г-7-009-89 и конструкторской документации. 1.7. Измерительный

контроль выполненных сварных соединений (наплавок) проводится с целью проверки

соответствия размеров, расположения и количества выявленных при визуальном

контроле поверхностных включений и скоплений, а также размеров подрезов,

углублений между валиками и чешуйчатости их поверхности, ширины и выпуклости

(вогнутости) поверхности шва, выпуклости и вогнутости корня шва, смещения

кромок сваренных деталей, минимального расстояния от края выпуклости шва до

зоны сплавления предварительной наплавки с основным металлом, толщины первого

слоя и общей толщины наплавленного антикоррозионного покрытия и других

наплавок, а также геометрического положения осей или поверхностей сваренных

деталей требованиям ПНАЭ Г-7-009-89, «Оборудование

и трубопроводы атомных энергетических установок. 1.8. Визуальный и измерительный контроль полуфабрикатов проводится при входном контроле основных материалов в объеме, установленном производственно-контрольной документацией (ПКД). Контроль деталей и сборочных единиц проводится в объеме, установленном конструкторской документацией и ПКД. 1.9. Визуальный и измерительный контроль сварных соединений и наплавок проводится в объеме, установленном ПНАЭ Г-7-010-89 и конструкторской документацией. Размеры зон, в пределах которых следует проводить визуальный контроль сварных соединений, должны соответствовать установленным ПНАЭ Г-7-010-89. 1.10. Поверхности

основных материалов и сварных соединений (наплавок) перед контролем должны быть

очищены от шлака, брызг металла, окалины, продуктов коррозии и других загрязнений,

препятствующих проведению контроля (на контролируемых поверхностях допускается

наличие цветов побежалости). 1.11. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов и соответствовать требованиям ГОСТ 23479-79, но в любом случае должна быть не менее 300 лк. 1.12. Все измерения должны проводиться после визуального контроля либо параллельно с ним. Измерения деталей, подготовленных под сварку, следует проводить до их сборки. 1.13. При доступности основных материалов и сварных соединений для визуального контроля с двух сторон контроль следует проводить как с наружной, так и с внутренней стороны. 1.14. Визуальный контроль основных материалов и сварных соединений (наплавок), подлежащих термической обработке, проводится как до, так и после указанной обработки. 1.15. Если основной

материал или сварное соединение (наплавка) подлежат механической обработке (в

том числе с удалением части шва или наплавки) или деформированию, визуальный

контроль должен быть проведен после выполнения указанных операций. 1.16. Выявленные при визуальном и измерительном контроле дефекты должны быть исправлены до проведения контроля другими методами. После исправления дефектов с помощью сварки поверхность основного материала и сварного соединения (наплавки) в зоне заварки выборки должна быть подвергнута визуальному и измерительному контролю. Контролируемая зона должна включать всю поверхность заваренной выборки, а также примыкающую к ней поверхность основного металла шириной не менее 20 мм при исправлении дефектов в основном материале и не менее предусмотренной ПНАЭ Г-7-010-89 при исправлении дефектов в сварных соединениях (наплавках). 1.17. В случаях, предусмотренных ПКД, на проконтролированные основные материалы и сварные соединения (наплавки) ставится клеймо (штамп), удостоверяющее положительные результаты контроля. 2.1. Визуальный и

измерительный контроль полуфабрикатов проводится в соответствии с требованиями

и указаниями стандартов или технических условий на контролируемые полуфабрикаты

и ПКД, а деталей и сборочных единиц — в соответствии с требованиями и

указаниями конструкторской документации и ПКД. 2.2. Визуальный и измерительный контроль сварных соединений и наплавок проводится в соответствии с требованиями и указаниями ПН АЭ Г-7-010-89, конструкторской документации и ПКД. 2.3. Измерительный контроль конструкционных элементов подготовленных под сварку деталей и сборочных единиц (см. п. 1.5), величины зазоров, смещения притуплений и кромок, собранных под сварку деталей, а также размеров углублений между валиками и чешуйчатости их поверхности, ширины и выпуклости (вогнутости) поверхности шва, выпуклости и вогнутости корня шва, смещения кромок сваренных деталей и минимального расстояния от края выпуклости шва до зоны сплавления предварительной наплавки с основным металлом на выполненных сварных соединениях следует проводить в соответствии с ПНАЭ Г-7-010-89. 2.4. При

измерительном контроле толщины наплавленного антикоррозионного покрытия (и

других наплавок) измерения на цилиндрических поверхностях в осевом направлении

проводятся не реже чем через 0,5 м, а в тангенциальном направлении — через

каждые 600 при ручной наплавке и через каждые 900 при автоматической наплавке. На плоских и сферических поверхностях проводят не менее одного измерения на каждом участке размером 0,5×0,5 м при ручной наплавке и на каждом участке длиной 1 м (в направлении наплавки) и шириной 0,5 м — при автоматической наплавке. 2.5. Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения поверхности сваренных деталей. 2.6. Выпуклость (вогнутость) углового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении. 2.7. Выпуклость (вогнутость) корня шва оценивается по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей. 2.8. Характеристики

геометрического положения осей или поверхностей сваренных деталей (излома,

перпендикулярности) должны измеряться в соответствии с указаниями

конструкторской документации. 3.1. Визуальный контроль основных материалов и сварных соединений (наплавок) проводится невооруженным глазом. Допускается применение луп с увеличением до семикратного. 3.2. Погрешность измерений при измерительном контроле не должна превышать указанную в таблице, если в конструкторской документации не предусмотрены более жесткие требования. Допустимая погрешность измерения при измерительном контроле

3. 3.4. Измерительные инструменты и приборы должны периодически (а также после ремонта) проходить поверку в метрологических службах в сроки, установленные нормативно-технической документацией на соответствующие приборы и инструменты. Измерительные инструменты, изготовленные предприятием-изготовителем (монтажной организацией) оборудования и трубопроводов для собственных нужд, должны быть аттестованы метрологической службой и подлежат указанной выше периодической проверке. 3.5. При измерениях следует использовать: · линейки измерительные металлические по ГОСТ 427-75; · штангенциркули по ГОСТ 166-80; · микрометры по ГОСТ 6507-78; · рулетки измерительные металлические по ГОСТ 7502-80; · индикаторы по ГОСТ 577-68 и ГОСТ 5584-75; · лупы измерительные по ГОСТ 25706-83; ·

другие

приборы и инструменты, предусмотренные конструкторской документацией или ПКД, в

том числе наборы шаблонов и щупов соответствующей конструкции для контроля

формы и размеров разделки кромок и выполненных швов, а также зазоров в

собранных под сварку соединениях. Допускается применение зеркал, перископов, волоконных световодов и телекамер при условии обеспечения выявления дефектов согласно требованиям ПНАЭ Г-7-010-89. 3.6. Для измерения толщин стенок деталей, сборочных единиц или изделий допускается применять физические методы контроля с использованием ультразвуковых дефектоскопов, толщиномеров и др. 3.7. Глубину и высоту углублений (выпуклостей) в основном металле, чешуйчатости сварного шва и углублений между валиками допускается определять по слепку, снятому с контролируемого участка. Слепок разрезают (не допуская его деформации) так, чтобы искомый размер располагался в плоскости разреза. Материалом для слепка могут служить пластилин, воск и другие пластичные материалы. 4.1. К проведению

визуального и измерительного контроля сварных соединений и наплавки

оборудования и трубопроводов АЭУ допускаются контролеры, аттестованные в

соответствии с требованиями ПНАЭ Г-7-010-89. 4.2. К проведению визуального и измерительного контроля основных материалов допускаются контролеры, аттестованные в порядке, аналогичном изложенному в ПНАЭ Г-7-010-89. 5.1. Оценка результатов контроля полуфабрикатов проводится в соответствии с требованиями стандартов или технических условий на контролируемые полуфабрикаты. 5.2. Оценка результатов контроля деталей и сборочных единиц проводится в соответствии с требованиями конструкторской документации. 5.3. Оформление отчетной документации по контролю основных материалов проводится в соответствии с требованиями ГОСТ 23479-79. При этом в протоколе или регистрационном журнале дополнительно должны быть указаны марка и номер партии материала, обозначение стандарта или технических условий на материал и номер чертежа (последнее только для деталей и сборочных единиц). 5.4. Оценка результатов

контроля и оформление отчетной документации по контролю сварных соединений и

наплавок (включая контроль подготовки и сборки под сварку) проводится в соответствии с

требованиями ПНАЭ Г-7-010-89.

|

||||||||||||||||||||||||

Требования к сварке трубопроводов — HL Welding Inc

Перейти к содержимому Требования к сварке трубопроводов- Увеличить

Все инструкции, инструменты для измерения, испытания используются, инструменты, испытательные инструменты должны быть квалифицированы и аккредитованы в течение периода, используемого в период, такой как амперметр, температура и влажность, измеритель скорости ветра, вольтметр, проверка сварных швов и ног, инфракрасный термометр и т. д. и так далее.

Закупка стальных труб, фланцев, сварки, фитингов, клапанов и других компонентов напорного трубопровода, составляющих трубопровод дальнего следования, должна быть изготовлена из компонентов напорного трубопровода. Лицензия на производство продукции, материалов или расходных материалов. Знак должен быть полным, четким, твердый, содержание сертификата качества является полным и соответствует стандартным требованиям, сертификат качества строго запрещается расшифровывать, как правило, должен быть проштампован после оригинала или копии действительной копии распределительных единиц красных клейм и менеджеров главы о сорте и сертификате качества спецификации, партия и другое содержимое должны соответствовать физ. После того, как компоненты напорного трубопровода и вспомогательные материалы, такие как катодная защита, устранение коррозии, ремонтные материалы и другие материалы должны быть проверены инженерами по контролю качества, проверены и подписаны предполагаемыми видами. Мы проверим, что материал настроен на «точку остановки», предназначенную для контроля непроверенных компонентов напорного трубопровода, неаварийного выпуска; неквалифицированными материалами, введенными в использование, строго запрещено. Хранение материала, хранение, погрузка, транспортировка и т. д. должны гарантировать, что материал не будет поврежден.

После того, как компоненты напорного трубопровода и вспомогательные материалы, такие как катодная защита, устранение коррозии, ремонтные материалы и другие материалы должны быть проверены инженерами по контролю качества, проверены и подписаны предполагаемыми видами. Мы проверим, что материал настроен на «точку остановки», предназначенную для контроля непроверенных компонентов напорного трубопровода, неаварийного выпуска; неквалифицированными материалами, введенными в использование, строго запрещено. Хранение материала, хранение, погрузка, транспортировка и т. д. должны гарантировать, что материал не будет поврежден.

Бригадир Для группы форсунок, ответственных за качество, убедитесь, что качество поверхности форсунки, размеры канавки ответного зазора, изнанка регулятора объема в указанном диапазоне. Кроме того, дефекты с неполным проплавлением на изнаночной стороне более сложны. Инспектор по сварке должен перед сваркой проверить состояние поверхности канавки под сварку, угол наклона, тупую кромку, установить зазор, изнаночная сторона процесса должна соответствовать количеству данных, таких как документы. После каждого сварного шва сварщик должен удалить брызги, шлак и видимые дефекты, очистить их, после самоаттестации, в соответствии с положениями сварки, определить и сделать запись, после чего инспектор по сварке и точечной сварке подтвердил проверку. Инспектор по сварке самостоятельно аттестовал сварщиков для сварки после визуального осмотра. Неразрушающий контроль сварных швов, необходимых дефектоскопу инспектора по сварке, пропорционально положениям положений о внешнем виде условий сварки и инструкций по проверке сварки, был заказан неразрушающим контролем, сварка назначена в ожидании до исследования не сварного шва. Контролируйте весь процесс сварки, проверяйте выполнение сварочных процессов, выявляйте проблемы и своевременное лечение или обратная связь с соответствующим персоналом. Должен быть обеспечен подрез под сварку. Подрезка сварного шва вызовет концентрацию напряжений и станет источником усталостных трещин, поэтому трубопровод выйдет из строя из-за раннего усталостного разрушения.

После каждого сварного шва сварщик должен удалить брызги, шлак и видимые дефекты, очистить их, после самоаттестации, в соответствии с положениями сварки, определить и сделать запись, после чего инспектор по сварке и точечной сварке подтвердил проверку. Инспектор по сварке самостоятельно аттестовал сварщиков для сварки после визуального осмотра. Неразрушающий контроль сварных швов, необходимых дефектоскопу инспектора по сварке, пропорционально положениям положений о внешнем виде условий сварки и инструкций по проверке сварки, был заказан неразрушающим контролем, сварка назначена в ожидании до исследования не сварного шва. Контролируйте весь процесс сварки, проверяйте выполнение сварочных процессов, выявляйте проблемы и своевременное лечение или обратная связь с соответствующим персоналом. Должен быть обеспечен подрез под сварку. Подрезка сварного шва вызовет концентрацию напряжений и станет источником усталостных трещин, поэтому трубопровод выйдет из строя из-за раннего усталостного разрушения. Измерение визуальной глубины поднутрения может быть выполнено только эмпирически испытуемыми, в отношении внутренней глубины поднутрения, с помощью рентгеновского просвечивающего метода измерения. При определении глубины подреза имеется некоторая погрешность. Подрезка сварного шва стальных труб должна иметь возможность сварки, шлифовки, плавного перехода шва и основного металла, исключающего неблагоприятное влияние подрезки на свойства сварных соединений.

Измерение визуальной глубины поднутрения может быть выполнено только эмпирически испытуемыми, в отношении внутренней глубины поднутрения, с помощью рентгеновского просвечивающего метода измерения. При определении глубины подреза имеется некоторая погрешность. Подрезка сварного шва стальных труб должна иметь возможность сварки, шлифовки, плавного перехода шва и основного металла, исключающего неблагоприятное влияние подрезки на свойства сварных соединений.

Поиск для:

Контактная информация

2434 Southport Way Suite L,

National City, CA 91950

Телефон: (619) 336-9231

Факс: (619) 336-9241

. Э. @hlweldinginc.com

Веб: HL Welding

В начало

07.1990 г.

07.1990 г.