| Лидеры продажКомплект ВИК «Сварщик» Комплект ВИК «Энергетик» Учебные плакаты по неразрушающему контролю Фотоальбом дефектов основного металла Комплект ВИК «Поверенный» Гель для УЗК «Сигнал-1» Универсальный шаблон сварщика УШС-3 Альбом радиографических снимков Магнитный прижим П-образный Документы

|

Визуально-измерительный контроль сварных швов и соединений по ГОСТ

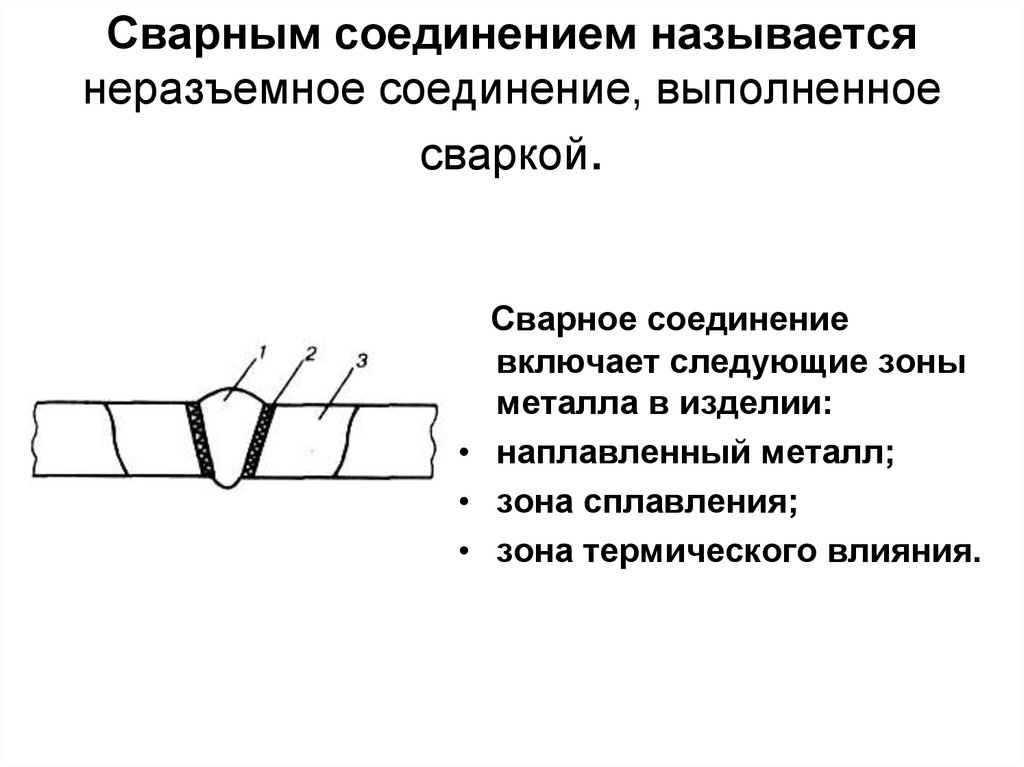

Когда производятся сварные соединения, то именно от их качества зависит надежность всей металлоконструкции. Ведь сварной шов является неоднородным и претерпевает температурную обработку, что делает его наиболее слабым местом в конструкции. В производственной и строительной сфере все ответственные соединения подвергаются контролю качества, чтобы во время эксплуатации не возникло проблем. Визуально измерительный контроль сварных швов относится к одним из самых простых и безопасных способов определения надежности соединения. В основе метода лежит получение первичной информации об исследуемом объекте. Для этого применяется как простое визуальное наблюдение, так и различные оптические приборы, помогающие в этом. Данная процедура проводится по ГОСТ 23479-79.

Визуально-измерительный контроль сварных швов

Визуально измерительный контроль сварных соединений помогает определить качество сборки заготовок. Это самый распространенный метод, с которого начинается практически любой другой контроль. Его редко используют, как основной способ в профессиональной сфере, но им никогда не пренебрегают. Он весьма информативен и помогает сразу определить, имеются ли явные дефекты в исследуемом месте. Невооруженный глаз специалиста способен обнаружить оплошность размером около 0,1 мм. При использовании оптических приборов точность контроля становится намного выше. Как правило, максимальное увеличение приборов составляет 20 крат.

Во время исследования осмотру подвергается не только сам шов, но и область основного металла возле него, так как температурное воздействие, которое на нее оказывалось, может вызвать различные виды брака. Некоторые из разновидностей обнаруженных дефектов могут быть исправлены и тогда заготовка подвергается другим видам неразрушимого контроля сварных соединений. Иногда требуется переделывать все заново.

Иногда требуется переделывать все заново.

Преимущества визуально-измерительного контроля

- Визуальный контроль сварных швов является самым дешевым методом;

- Здесь не требуются реактивы и прочие расходные материалы;

- Возможно определить основную массу бракованных соединений;

- Стал отличным предварительным методом, предшествующим практически любому другому;

- Скорость проведения является достаточно высокой;

- Здесь не требуется обладать специальными навыками.

Недостатки

- Визуальный контроль сварных соединений помогает обнаружить только наружные дефекты, тогда как внутренние могут оставаться скрытыми;

- Результаты фиксируются исключительно вручную, и то при условии использования измерительных приборов.

Нормативные документы

Существует ряд нормативных документов, по которым проводится визуальный контроль качества сварных швов. Это не только ГОСТ 23479-79, в которым указаны требования к методам оптического неразрушающего контроля. Это может быть еще РД 34.10.130-96 и инструкция по измерительному и визуальному контролю, РБ 089-14 – руководство безопасности во время проведения контроля сварных соединений и так далее.

Это может быть еще РД 34.10.130-96 и инструкция по измерительному и визуальному контролю, РБ 089-14 – руководство безопасности во время проведения контроля сварных соединений и так далее.

Инструменты для проведения проверки

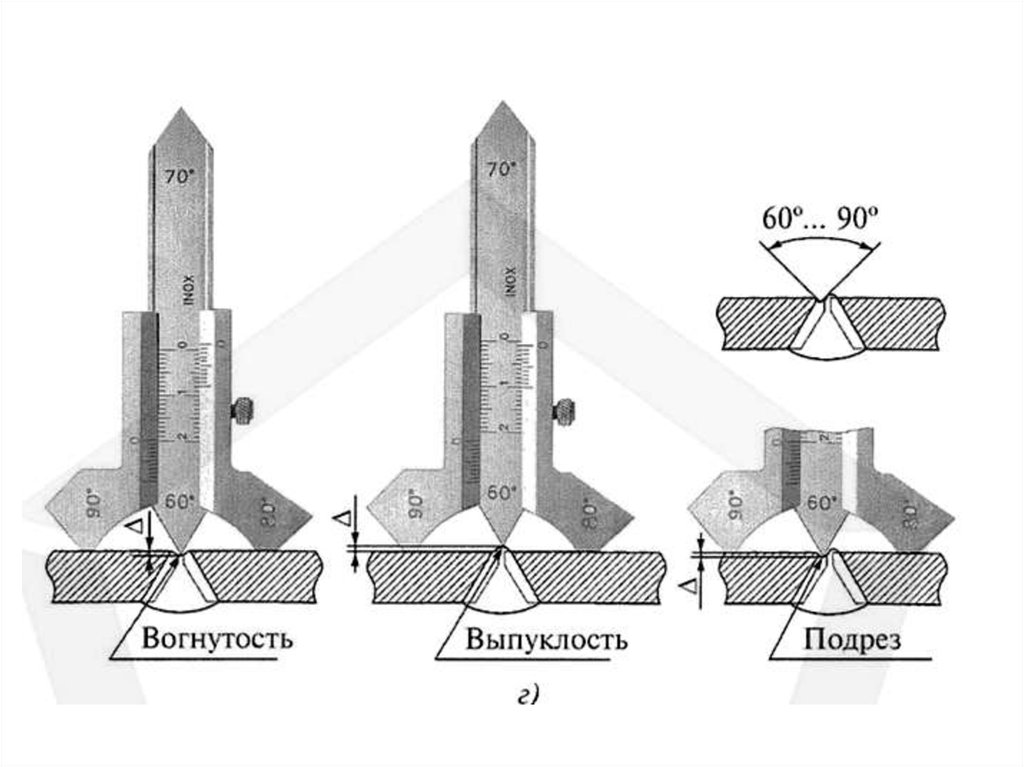

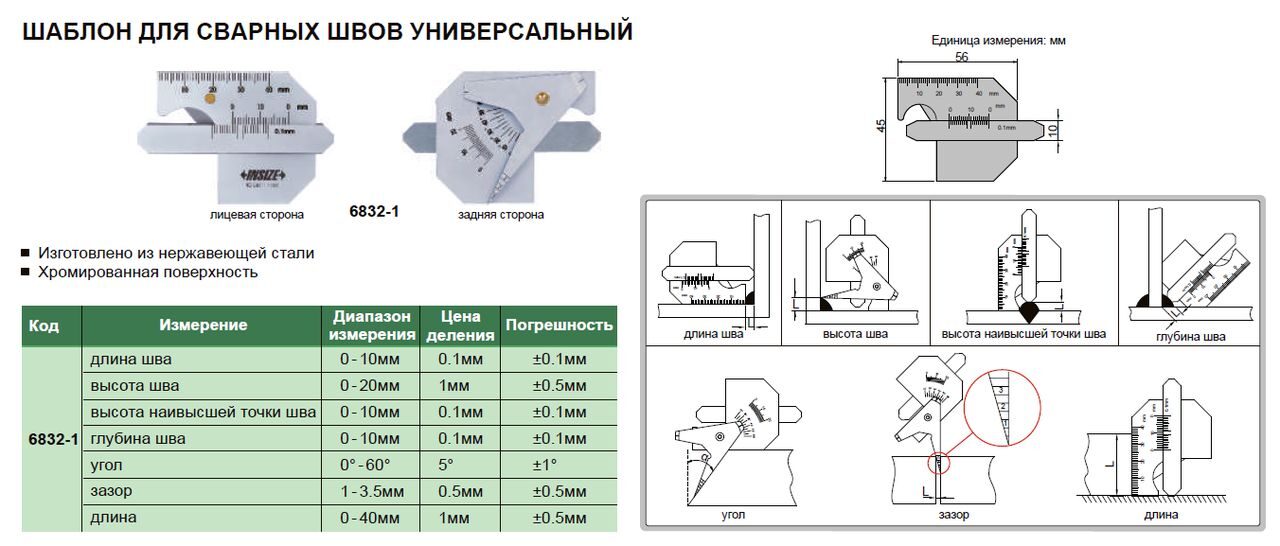

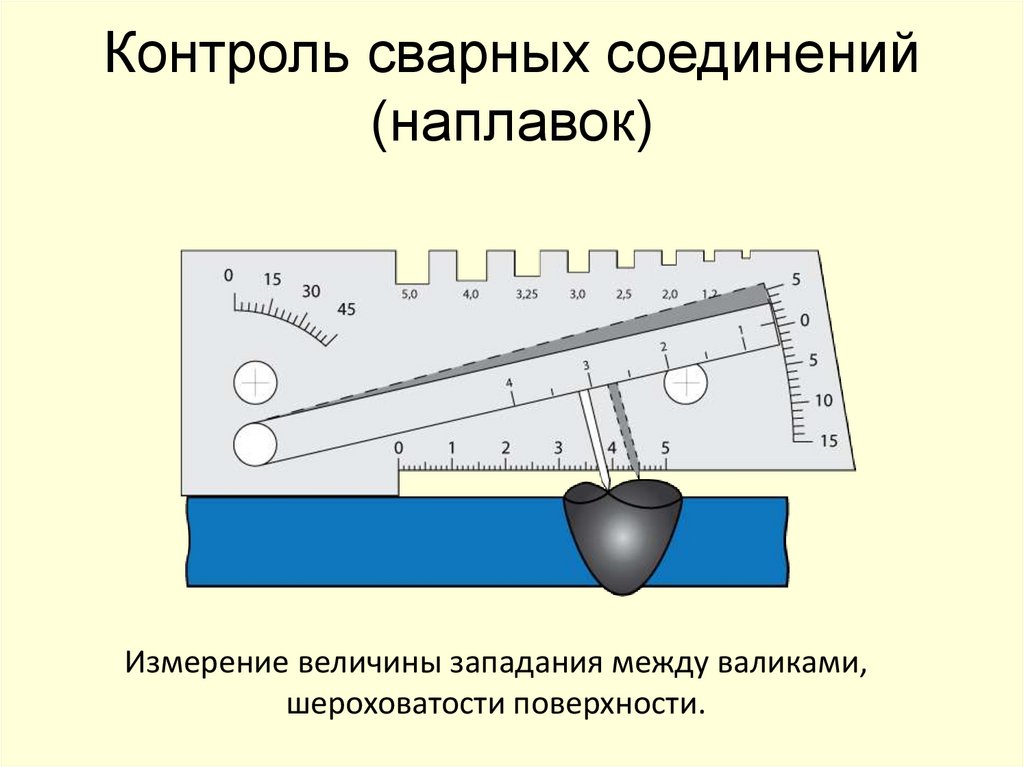

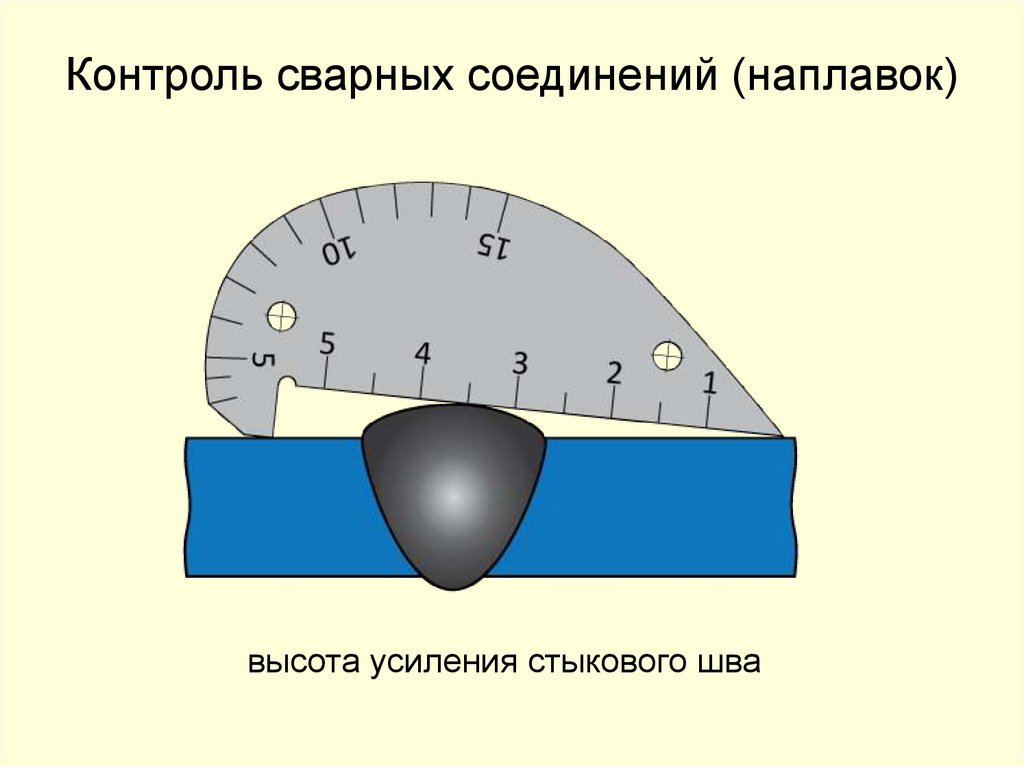

Когда проводится визуальный и измерительный контроль сварных соединений, то для этого могут использоваться дополнительные инструменты, которые помогут зафиксировать точное положение и размеры обнаруженных дефектов, а также определить параметры шва. Ведь неровность его поверхности, а также слишком большая или малая высота также могут относиться к дефектам. Среди используемых инструментов можно отметить:

- Щуп – бесшкальный измерительный инструмент, который имеет ряд пластин определенного размера, по которым и можно определить соответствие заготовки заданным параметрам;

- Штангенциркуль – инструмент с тремя видами измерения, который может помочь измерить внешние и внутренние размеры, в том числе и диаметр, а также глубину пор и трещин;

- Лупа – оптический инструмент, которая обладает определенной величиной кратности и помогает увеличить внешние дефекты для их лучшего обнаружения;

- Металлические линейки – один из самых простых и часто используемых инструментов измерения, который используется в данной области;

- Угломер – позволяет определить угол соединения и относительное расположение свариваемых деталей.

Инструменты для визуального контроля сварных швов

Суть проведения внешнего осмотра

Физические основы визуально оптического метода контроля обеспечивают определение первичной информации о том, какими качествами может обладать соединение. Если изделия надежно сварены и не имеют дефектов, то они обладают примерно такими же качествами, как и основной металл. Чем больше дефектов, тем ниже надежность соединения. Благодаря своей простоте и отсутствию какой-либо стоимости на расходные материалы, метод позволяет определиться с явными дефектами, которые можно исправить еще до проведения других способов.

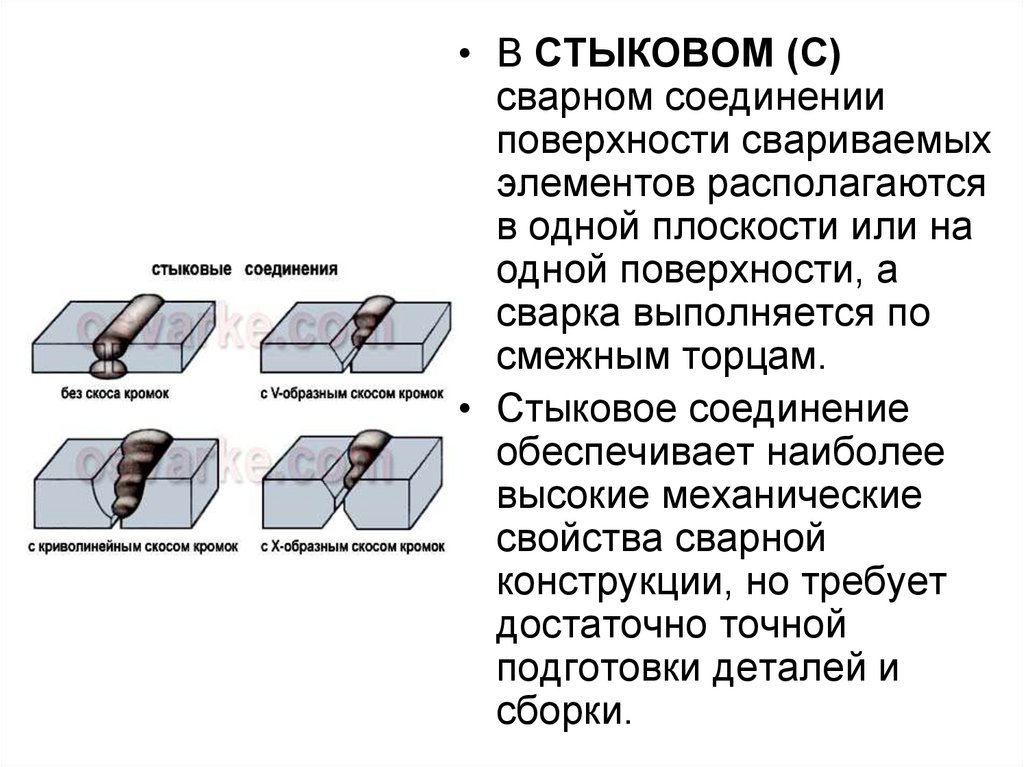

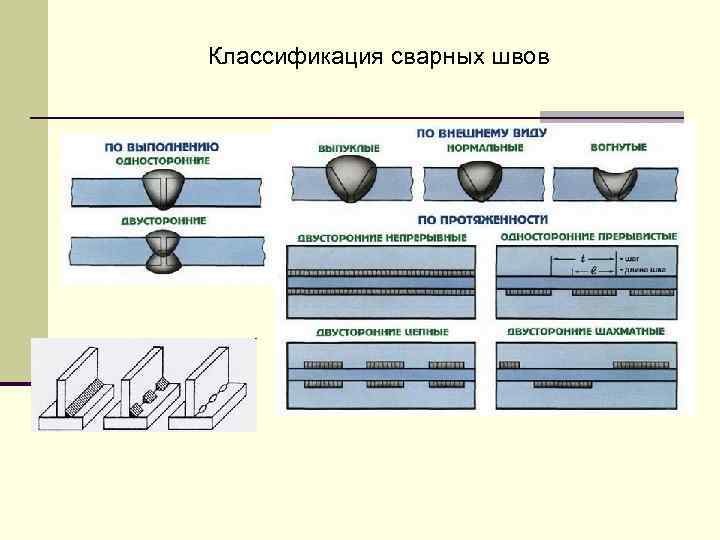

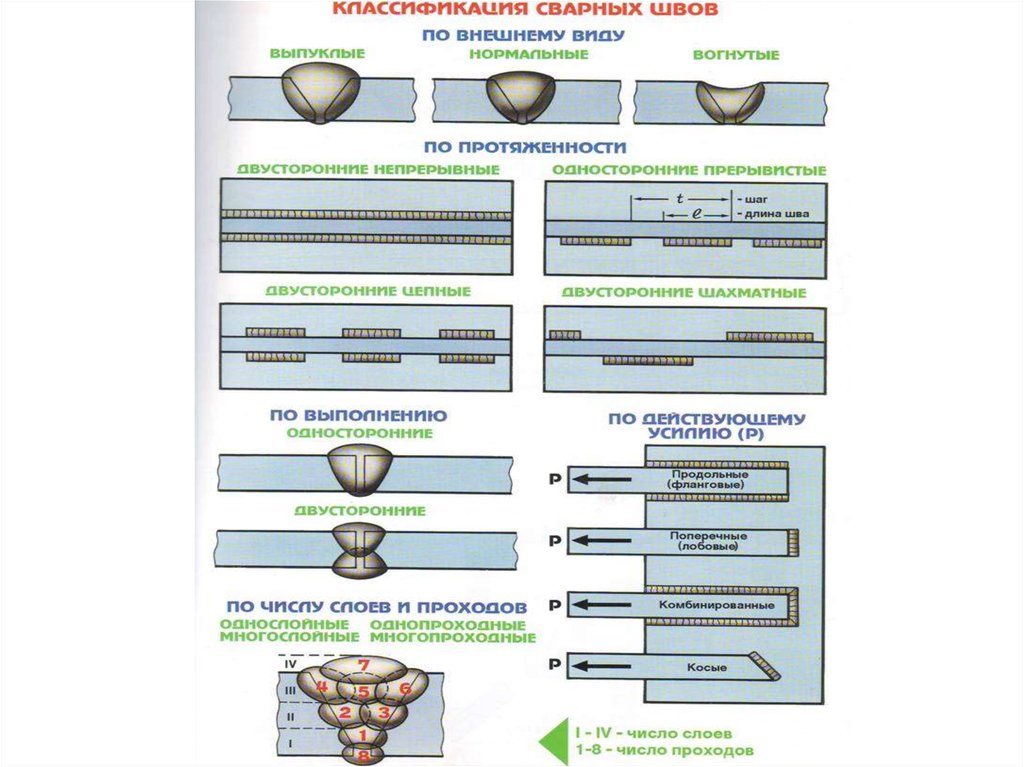

Существуют различные виды сварных швов и соединений, но практически ко всем из них применяется визуальный осмотр. В профессиональной сфере он не используется как основной, за счет невозможности определить внутреннее состояние шва, но все равно всегда используется, чтобы не подвергать дорогостоящим методам контроля явно бракованные изделия. После того, как будет пройдена профессиональная проверка, составляется акт визуального контроля сварных швов.

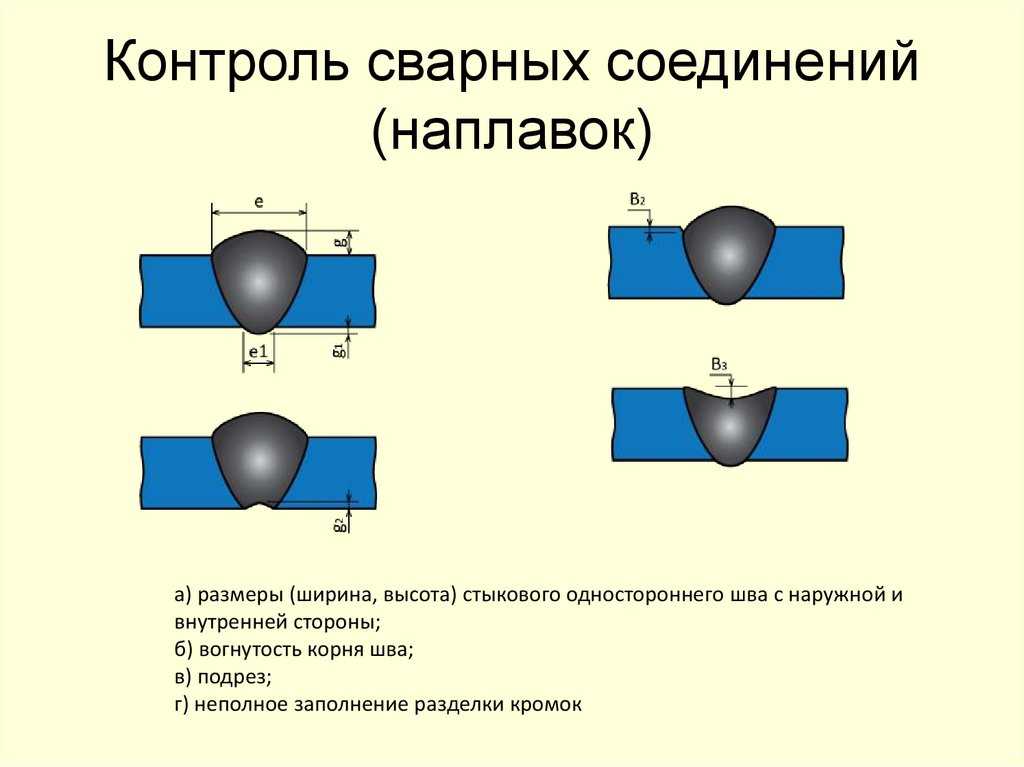

Требования к сварным швам

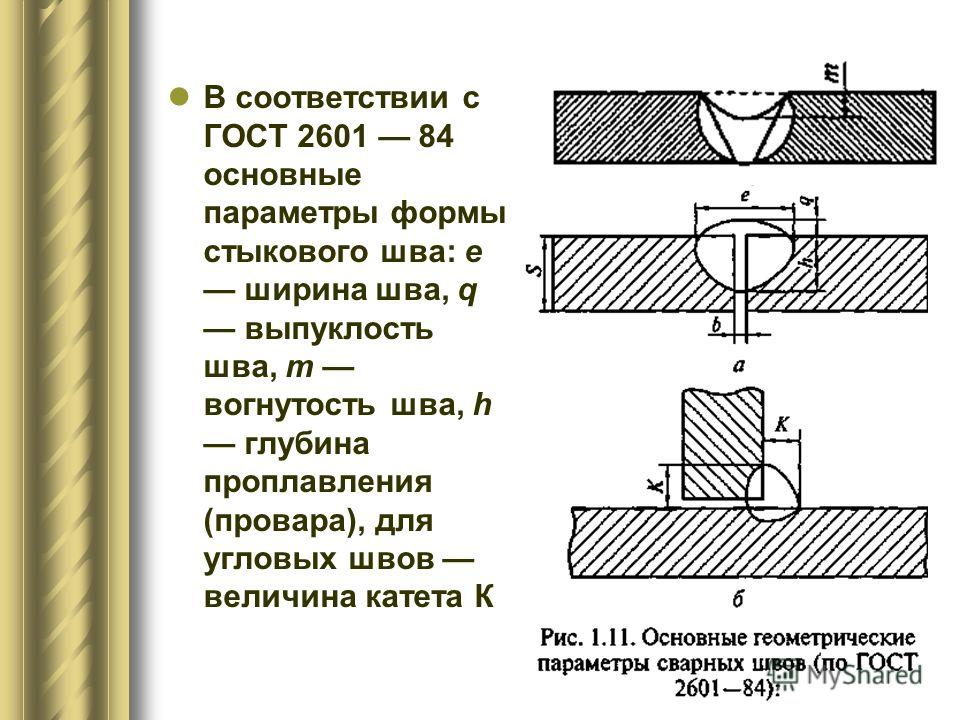

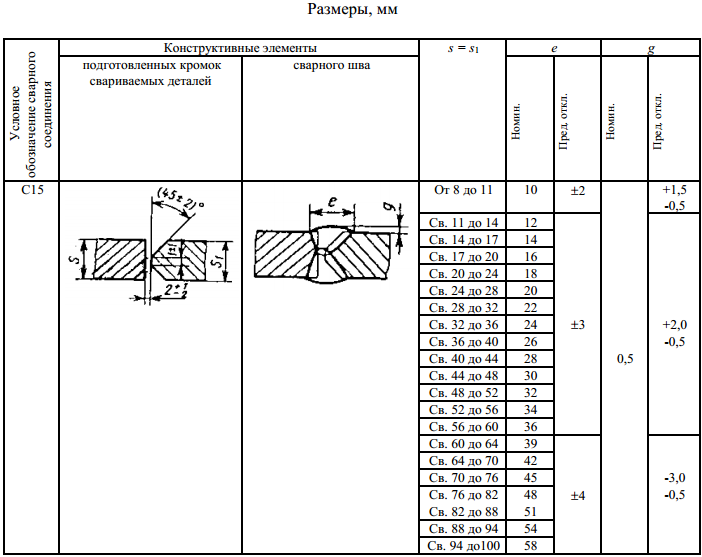

Акт визуального осмотра сварных швов, образец которого выдается специалисту проводящему данный осмотр, должен содержать все важные данные о конкретном исследуемом объекте. Это очень важно, когда контролю поддается один или несколько образцов из серии. Он должен соответствовать основным требованиям, выдвигаемым к такому типу соединений. Высота валика и ширина должна быть в заданных предела, он должен быть равномерным, без различных впадин и выпирающих частей. Структура шва должна выглядеть однородной, а в зависимости от типа определяется наличие или отсутствие чешуек. Должны отсутствовать поры, раковины, трещины, сколы, не проваренные места и так далее.

Поэтапный порядок

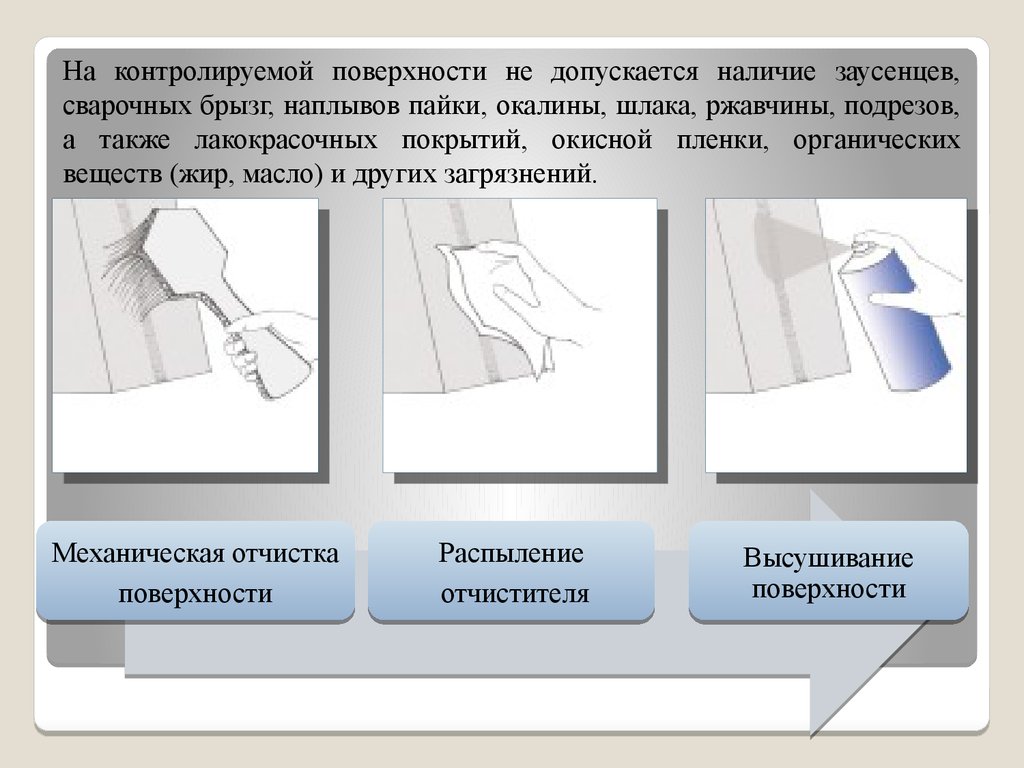

- Первым делом, шов подготавливается к осмотру. С него очищается шлак, стираются брызги металла, а также зачищается поверхность.

- Далее следует осмотр невооруженным взглядом, который помогает бегло проверить качество соединения. В таком случае можно обнаружить только наиболее явные дефекты.

- Далее проводится осмотр при помощи дополнительных инструментов, которые могут дать точные данные о полученном соединении.

- Если параметры соответствуют требованиям, то изделие допускается к работе, если нет, то обнаруженные дефекты фиксируются и вносятся в акт.

Возможности метода

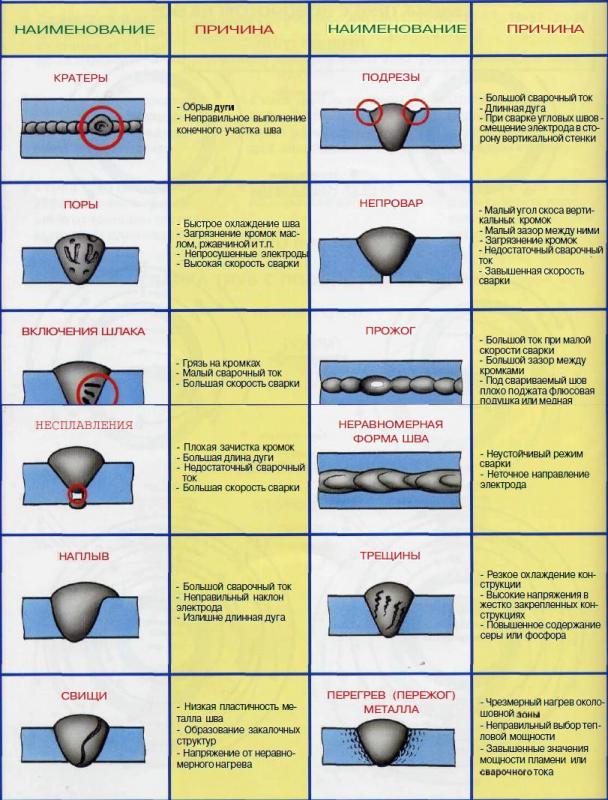

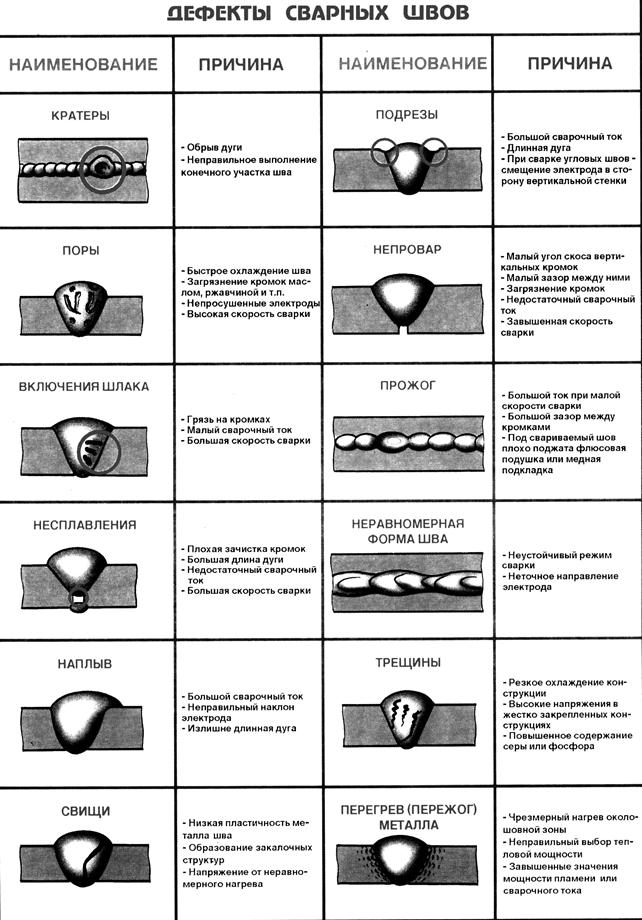

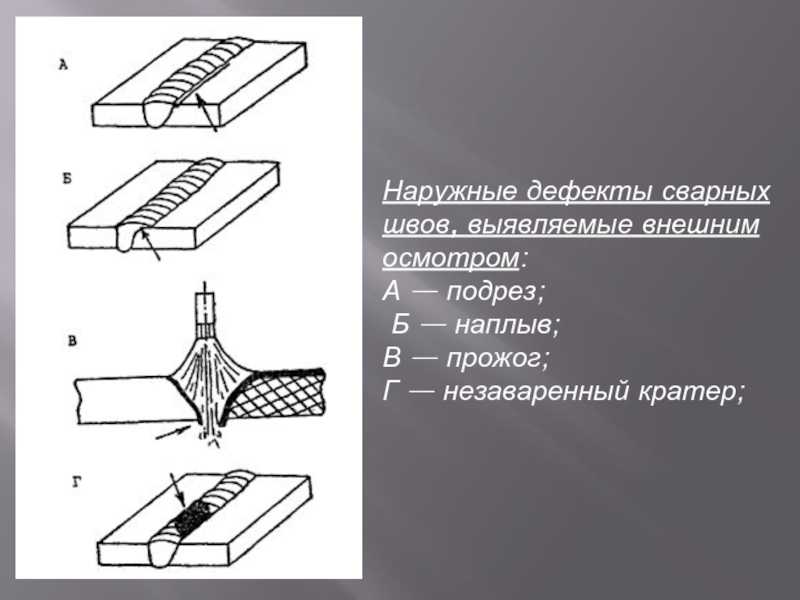

Естественно, что это не идеальный способ и прежде всего нужно разобраться, что определяет выбор визуального метода контроля. Сразу следует отметить, что это исключительно поверхностные недостатки. Среди них:

- Поры;

- Трещины и микротрещины;

Схема измерения зазора сварного шва

- Раковины;

- Сколы;

- Недостаточный уровень проварки.

Схема измерения смещений при сварке швов

Вывод

Несмотря на свою простоту и ограниченность в определении дефектов этот метод стал самым распространенным и часто используемым во всей области. Его, с различной степенью сложности, применяют как на производстве, так и в частной сфере. Благодаря ему можно выявить недостатки соединений намного раньше, чем другими способами.

Благодаря ему можно выявить недостатки соединений намного раньше, чем другими способами.

Услуги — Строительная лаборатория ЮРГПУ (НПИ)

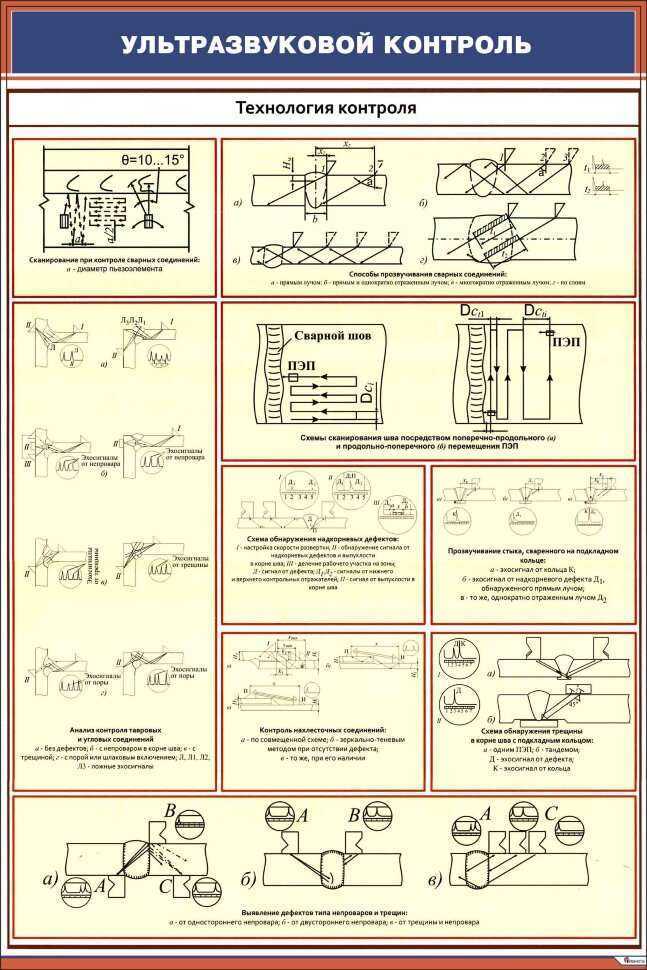

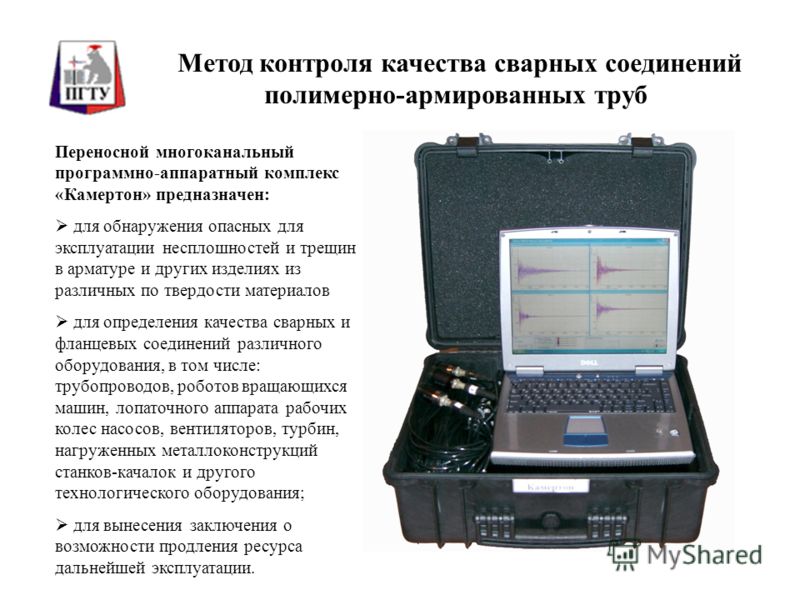

Специалистами лаборатории производятся ультразвуковой контроль сварных соединений листовых элементов, арматурных стержней, труб, котлов и других конструкций, измерения толщины изделий из металла и других материалов.

Визуальный осмотр сварных соединений ручной дуговой сварки производится в соответствии с:

- РД 03-606-03 «Инструкции по визуальному и измерительному контролю»;

- ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменением N 1)»;

- СТО 02494680-0046-2005 «Соединения сварные стальных строительных конструкций. Общие требования при проектировании, изготовлении и монтаже».

При ультразвуковом контроле по СТО 024955307-002-2008 стыковых соединений стержней арматуры в протоколе испытаний указывается:

Наименование объекта: ___________

Организация, выполняющая сварку: ___________

Ф. И.О. сварщика: ______________

И.О. сварщика: ______________

Шифр клейма: ________

Ф.И.О. сварщика: _______

Шифр клейма: _________

Обследуемые конструкции: _____________

Проектный диаметр арматуры: _________

Способ сварки по ГОСТ 14098-2014/ГОСТ Р 52544-2006/др.

Дата испытания: _______

Перечень используемого оборудования:

— Дефектоскоп ультразвуковой А1211 Mini

— Ультразвуковой преобразователь S5182-2,5-65 для дефектоскопа ультразвукового А1211 Mini

— Ультразвуковой преобразователь S5096-5,0-70 для дефектоскопа ультразвукового А1211 Mini

Перечень используемых нормативных документов:

— РТМ 393-94 «Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций»;

— ГОСТ 23858-79 «Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки»;

Ультразвуковые методы контроля качества. Правила приемки»;

— ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций.Типы, конструкции и размеры»;

— ГОСТ Р 52544-2006 «Прокат арматурный свариваемый периодического профиля классов а500с и в500с для армирования железобетонных конструкций».

Метод контроля: зеркально-теневой.

Результаты проведенных испытаний сводятся в таблицу 1.

Таблица 1

|

Дата проведения контроля |

Координаты соединения |

Диаметры стержней, мм |

Амплитуда сигнала |

Оценка годности |

||||||

|

Испыт. обр. |

Сварных соединений |

|||||||||

|

А0 |

А1 |

А2 |

А3 |

А0-Амин |

||||||

|

1 |

2 |

3 |

||||||||

Виды выполняемых работ

|

№ п/п |

Наименование работ |

Ед. |

|

1 |

2 |

3 |

|

Металлические конструкции, арматурные и закладные изделия |

||

|

7.1 |

Визуально-измерительный контроль сварных швов (с одной стороны) трубопроводов диаметром до 60 мм по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7.2 |

Визуально-измерительный контроль сварных швов (с одной стороны) трубопроводов диаметром до 219 мм по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7.3 |

Визуально-измерительный контроль сварных швов (с одной стороны) трубопроводов диаметром до 377 мм по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7. |

Визуально-измерительный контроль сварных швов (с одной стороны) трубопроводов диаметром до 530 мм по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7.5 |

Визуально-измерительный контроль сварных швов (с одной стороны) трубопроводов диаметром до 1020 мм по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7.6 |

Визуально-измерительный контроль сварных швов (с одной стороны) оборудования и конструкций по ГОСТ Р ИСО 17637-2014 |

п.м. шва |

|

7.7 |

Визуально-измерительный контроль сварных швов арматурных и закладных изделий по ГОСТ Р ИСО 17637-2014 |

1 стык |

|

7.8 |

Ультразвуковой контроль сварных швов трубопроводов диаметром от 50 до 114 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7. |

Ультразвуковой контроль сварных швов трубопроводов диаметром до 219 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7.10 |

Ультразвуковой контроль сварных швов трубопроводов диаметром до 377 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7.11 |

Ультразвуковой контроль сварных швов трубопроводов диаметром до 530 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7.12 |

Ультразвуковой контроль сварных швов трубопроводов диаметром до 730 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7.13 |

Ультразвуковой контроль сварных швов трубопроводов диаметром до 1020 мм и толщиной стенки от 4 до 12 мм по ГОСТ 55724-2013 |

1 стык |

|

7. |

Ультразвуковой контроль сварных швов оборудования и конструкций толщиной стенки до 40 мм по ГОСТ 55724-2013 |

п.м. шва |

|

7.15 |

Ультразвуковой контроль сварных соединений арматурных стержней диаметром от 20 до 40 мм по ГОСТ 23858-2019 |

1 стык |

|

7.16 |

Ультразвуковой контроль качества металла толщиной до 60 мм по ГОСТ 22727-88 |

м2 |

|

7.17 |

Измерение толщины металла ультразвуковым методом по ГОСТ Р ИСО 16809-2015 |

точка |

|

7.18 |

Определение толщины покрытия металла магнитным методом по ГОСТ 31993-2013 |

точка |

|

7. |

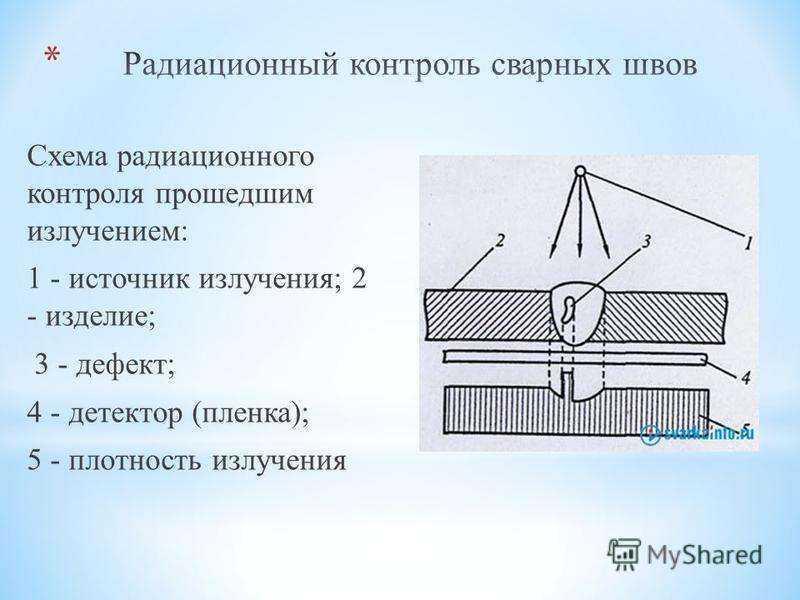

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром до 36 мм и толщиной стенки до 3 мм (просвечивание на эллипс, 2 снимка) по ГОСТ 7512-82 |

1 стык |

|

7.20 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром до 159 мм и толщиной стенки до 10 мм (3 снимка) по ГОСТ 7512-82 |

1 стык |

|

7.21 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 219 мм и толщиной стенки до 10 мм (4 снимка) по ГОСТ 7512-82 |

1 стык |

|

7.22 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 273 мм и толщиной стенки до 10 мм (5 снимков) по ГОСТ 7512-82 |

1 стык |

|

7. |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 377 мм и толщиной стенки до 10 мм (6 снимков) по ГОСТ 7512-82 |

1 стык |

|

7.24 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 426 мм и толщиной стенки до 10 мм (7 снимков) по ГОСТ 7512-82 |

1 стык |

|

7.25 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 530 мм и толщиной стенки до 10 мм (9 снимков) по ГОСТ 7512-82 |

1 стык |

|

7.26 |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) трубопроводов диаметром 630 мм и толщиной стенки до 10 мм (10 снимков) по ГОСТ 7512-82 |

1 стык |

|

7. |

Радиографический контроль стыковых сварных швов (на пленку AGFA или аналоги размером 240х60 мм) оборудования и конструкций толщиной стенки до 40 мм по ГОСТ 7512-82 |

1 снимок |

|

7.28 |

Механические испытания образцов сварных соединений арматуры диаметром до 40 мм на растяжение по ГОСТ 57997-2017 |

1 образец |

|

Прочее |

||

|

9.1 |

Выезд специалиста в пределах г. Новочеркасск |

— |

|

9.2 |

Выезд специалиста в пределах до 50 км от г. Новочеркасск |

— |

|

9.3 |

Выезд специалиста в пределах от 50 до 100 км от г. Новочеркасск |

— |

|

9. |

Выезд специалиста в пределах от 100 до 150 км от г. Новочеркасск |

— |

|

9.5 |

Выезд специалиста в пределах от 150 до 200 км от г. Новочеркасск |

— |

|

9.6 |

Выезд специалиста в пределах от 200 до 250 км от г. Новочеркасск |

— |

|

9.7 |

Выезд специалиста в пределах от 250 до 300 км от г. Новочеркасск |

— |

|

9.8 |

Выезд специалиста в пределах от 300 до 350 км от г. Новочеркасск |

— |

|

9.9 |

Выезд специалиста в пределах от 350 до 400 км от г. Новочеркасск |

— |

|

9. |

Выезд специалиста в пределах от 400 до 450 км от г. Новочеркасск |

— |

|

9.11 |

Выезд специалиста в пределах от 450 до 500 км от г. Новочеркасск |

— |

|

9.12 |

Выезд специалиста в пределах от 500 до 1000 км от г. Новочеркасск |

— |

|

9.13 |

Постоянное пребывание специалиста на объекте строительства в дневное время (1 смена — 8 часов) |

— |

|

9.14 |

Постоянное пребывание специалиста на объекте строительства в ночное время (1 смена — 8 часов) |

— |

|

9.15 |

Повторная выдача утерянных протоколов |

1 лист |

Также лаборатория предоставляет услуги технического обследования металлических конструкций по результатам которого оформляется отчет. По результатам испытаний заказчику выдаются протоколы, срок изготовления которых составляет 1-3 дня.Визуальный осмотр сварных соединений. Ультразвуковой контроль сварных соединений. Визуальных контроль сварных соединений. Визуальный контроль сварных швов. Визуальный осмотр сварных соединений Ростов. Ультразвуковой контроль сварных соединений Ростов. Визуальных контроль сварных соединений Ростов. Визуальный контроль сварных швов Ростов. Визуальный осмотр сварных соединений Краснодар. Ультразвуковой контроль сварных соединений Краснодар. Визуальных контроль сварных соединений Краснодар. Визуальный контроль сварных швов Краснодар. Визуальный осмотр сварных соединений Сочи. Ультразвуковой контроль сварных соединений Сочи. Визуальных контроль сварных соединений Сочи. Визуальный контроль сварных швов Сочи.

По результатам испытаний заказчику выдаются протоколы, срок изготовления которых составляет 1-3 дня.Визуальный осмотр сварных соединений. Ультразвуковой контроль сварных соединений. Визуальных контроль сварных соединений. Визуальный контроль сварных швов. Визуальный осмотр сварных соединений Ростов. Ультразвуковой контроль сварных соединений Ростов. Визуальных контроль сварных соединений Ростов. Визуальный контроль сварных швов Ростов. Визуальный осмотр сварных соединений Краснодар. Ультразвуковой контроль сварных соединений Краснодар. Визуальных контроль сварных соединений Краснодар. Визуальный контроль сварных швов Краснодар. Визуальный осмотр сварных соединений Сочи. Ультразвуковой контроль сварных соединений Сочи. Визуальных контроль сварных соединений Сочи. Визуальный контроль сварных швов Сочи.

Контроль сварных швов с помощью искусственного интеллекта

Меню

Будущий блог Люди Машинного Зрения

Контроль сварных швов с помощью искусственного интеллекта

Интеллектуальный контроль качества для максимальной безопасности

Читать статью

Компания VITRONIC более подробно рассмотрела тему искусственного интеллекта (ИИ) в машинном зрении в статье блога «Машинное зрение становится интеллектуальным». В этой статье я расскажу об интеграции ИИ в системы машинного зрения и рассмотрю ее на конкретном примере из контроля сварных швов — обнаружения и классификации сварочных брызг.

В этой статье я расскажу об интеграции ИИ в системы машинного зрения и рассмотрю ее на конкретном примере из контроля сварных швов — обнаружения и классификации сварочных брызг.

Брызги сварки ухудшают качество видимых поверхностей или поверхностей, важных для сборки. Поэтому очень важно иметь чрезвычайно надежное обнаружение.

Каковы преимущества интеграции ИИ?Классическое машинное зрение (MV) имеет свои ограничения при работе с очень разнородным фоном и большим разнообразием признаков дефекта. Поэтому результат классического обнаружения краев не всегда является окончательным в случае брызг. ИИ устраняет этот недостаток, потому что ИИ автономно обнаруживает закономерности, которые сами люди не воспринимают или не могут количественно оценить. Таким образом, ИИ делает MV более гибким, а система учится на новых условиях.

Обнаружение разбрызгивания с помощью нейронной сети Но как можно выразить оценку «недопустимого» разбрызгивания при сварке с точки зрения допуска системы контроля? Для этого эксперты оценивают, какие неровности ИИ должен классифицировать как сварочные брызги. С помощью этих предварительно оцененных данных обучаются сверточные нейронные сети (CNN). Такая обученная сеть может лучше классифицировать другие брызги после очень короткой фазы обучения по сравнению с классическим подходом.

С помощью этих предварительно оцененных данных обучаются сверточные нейронные сети (CNN). Такая обученная сеть может лучше классифицировать другие брызги после очень короткой фазы обучения по сравнению с классическим подходом.

Когда клиент покупает нашу систему VIRO WSI, он уже знает 50 000 вариантов сварочных брызг. Таким образом, заказчику не нужно сначала его обучать, VITRONIC уже сделал всю работу за него.

Флориан Штайнер Руководитель отдела автоматизации управления продуктами

Важно иметь большое количество различных наборов данных для типа дефекта, чтобы впоследствии можно было надежно распознать широкий спектр различных всплесков. Чем больше входных данных доступно, тем лучше сеть может быть обучена.

Набору обучающих данных, а точнее каждой аномалии присваивается метка. Эти метки формируют целевые значения для обучения.

Следует учитывать, что нейронные сети не являются детерминированными. Существует высокая вероятность обнаружения ошибок, но нет уникальности. Затем для этих вероятностей можно установить пороговое значение, при котором происходит классификация брызг. Чем ниже установленное пороговое значение, тем больше неопределенность (100 % минус пороговое значение). Это, в свою очередь, означает, что даже при использовании нейронных сетей в классификации могут быть псевдоошибки.

Существует высокая вероятность обнаружения ошибок, но нет уникальности. Затем для этих вероятностей можно установить пороговое значение, при котором происходит классификация брызг. Чем ниже установленное пороговое значение, тем больше неопределенность (100 % минус пороговое значение). Это, в свою очередь, означает, что даже при использовании нейронных сетей в классификации могут быть псевдоошибки.

Использование AI должно быть взвешено.

Встроенная проверка требует соблюдения заданного времени цикла производственной линии. Поэтому на практике время, необходимое для осмотра, также имеет существенное значение.

В целях оценки мы сравнили общее время проверки классического MV и MV с поддержкой ИИ. Некоторые алгоритмы ИИ (такие как SSD, Single Shot Detection) достигли почти таких же скоростей, как классическое машинное зрение.

Принимая во внимание более высокую точность метода SSD, он является лучшей альтернативой для контроля сварных швов.

Мы постоянно работаем над оптимизацией наших решений, включая SSD для защиты от брызг при сварке.

Даниэль Хайнце Разработчик VIRO WSIЯ сосредоточен на дальнейшем сокращении псевдодефектов при сохранении по крайней мере той же скорости обработки.

Outlook

Конечно, ИИ можно использовать не только для классификации сварочных брызг. В будущем VITRONIC также будет использовать ИИ для обнаружения других дефектов, таких как поры и вмятины. Существует большой потенциал для обучения ИИ другим критериям.

Заключение:

Коротко

- Хорошо обученная сеть дает хорошие результаты

- Высокая скорость оценки подходит для встроенного тестирования

- Повышение удовлетворенности клиентов благодаря расширению контроля и повышению качества продукции

Резюме

Использование искусственного интеллекта открывает возможности, на которых классическое машинное зрение достигает своих пределов.

Каан Фидан

Менеджер по продажам

- Телефон

- +49 611 71527381

- Электронная почта

- kaan.

[email protected]

[email protected]

Каан Фидан — менеджер по продажам и работе с партнерами в VITRONIC. С 2018 года он является контактным лицом Automotive Solutions. Благодаря своему образованию и опыту работы в автомобильной промышленности, он хорошо понимает требования к качеству и эффективности при контроле сварных швов. Он консультирует и помогает производственным компаниям в достижении их целей посредством соответствующей автоматизации.

Следуй за мной

Подписаться на рассылку новостей

Адрес электронной почты

люди машинного зрения

Будь то автоматизация или организация дорожного движения: с нашими системами наши клиенты видят больше. Сочетание аппаратного обеспечения, данных и интеллектуальной оценки делает возможными приложения и анализы, которые до недавнего времени были немыслимы. Ранее скрытый мир становится видимым и доступным для использования.

Ранее скрытый мир становится видимым и доступным для использования.

Предложения по

- Кандидаты

- Журналисты

- Поставщики

Промышленность

- 3D сканирование тела

- Автомобильный

- Здравоохранение

- Логистика

- Фотовольтаика

- Технология трафика

Сервис и поддержка

- +49 611 7152 7777

- Запрос запасных частей

- Тренинги

Актуальные темы

- 35 лет ВИТРОНИК

- Визионер — Блог о будущем

Эндоскопический контроль сварных швов

- Дом

- Медицинская эндоскопия

- Визуальный осмотр

- О Шёлли

- Нажимать

- Новости

- Карьера

Schölly Worldwide

Производство и технологии

- ШОЛЛИ ОПТИКС — Болгария

- Английский

Международный

- ШОЛЛИ США

- Английский

- ШОЛЛИ ЛАТИНСКАЯ АМЕРИКА

- Португальский

- Испанский

- Английский

- ШОЛЛИ КИТАЙ

- 中文

- Английский

- ШОЛЛИ ЯПОНИЯ

- 日本語

- Английский

При сварке компоненты соединяются друг с другом таким образом, чтобы они соответствовали требованиям в течение ожидаемого срока службы. В процессе сварки могут возникать различные дефекты, нарушающие целостность сварного соединения.

В процессе сварки могут возникать различные дефекты, нарушающие целостность сварного соединения.

Эндоскопический контроль особенно подходит для дефектов сварки, перечисленных ниже.

Тепловое тонирование

Цвета отжига на сварном шве актуальны при сварке высоколегированных нержавеющих сталей.

Изменение цвета указывает на изменения материала, вызванные сильным нагревом в процессе, что может серьезно ухудшить коррозионную стойкость высоколегированных материалов.

Оценка цвета отжига сварного шва труб и фланцев применяется для оценки качества сварного соединения.

Однородность сварного шва

Равномерный сварной шов одинаковой толщины и высоты свидетельствует о высокой прочности соединения.

Неровные валики сварного шва с перетяжками или неполные сварные швы могут разрушить или, по крайней мере, значительно снизить прочность соединяемых деталей.

При эндоскопическом исследовании проверяются, в частности, фланцы труб.

Неполное проплавление корня

Для получения оптимальной прочности и герметичности сварного соединения сварной шов должен быть проварен насквозь. Если процесс сварки неисправен, на противоположной стороне все еще можно увидеть зазор.

Сварочные изделия, подвергающиеся воздействию высокого давления, непригодны к использованию, если сварной шов не проварен. Сварной шов можно осмотреть изнутри с помощью эндоскопа. Явно видно недостаточное проплавление сварного шва.

Благодаря избирательному улучшению цвета FlexiVision 100 сварной шов может быть выделен цветом на фоне окружающей среды. Это позволяет легко обнаружить даже самые мелкие ошибки.

Визуальный осмотр в формате Full HD с помощью FlexiVision 100

Система контроля Full HD FlexiVision 100 обеспечивает блестящие результаты контроля при производстве и обслуживании. Он предлагает высокую степень гибкости за счет выбора различных устройств подключения.

Он предлагает высокую степень гибкости за счет выбора различных устройств подключения.

Полезные программные функции помогают лучше выявлять дефекты и анализировать их более точно, чем с предыдущими камерами для эндоскопов.

Запрос

VIROwsi — Полностью автоматизированный контроль паяных и сварных швов — Машинное зрение Vitronic — Каталоги в формате PDF | Техническая документация

Добавить в избранное

{{requestButtons}}

Выдержки из каталога

Virowsi Оптический 3D контроль швов Полностью автоматизированный контроль паяных и сварных швов

3D контроль паяных и сварных швов Полностью автоматизированный, экономящий время и экономичный контроль швов – это это то, что характеризует VIROwsi от VITRONIC. Уникальная система оптического контроля явно превосходит ручной визуальный контроль. Он надежно и объективно проверяет 100 процентов компонентов, произведенных в соответствии с различными критериями качества, и поэтому вносит значительный вклад в качественные улучшения. VIROwsi является гибким и может быть интегрирован в существующие производственные линии. Это создает замкнутую цепочку автоматизации – от процесса сборки до автоматической доводки…

VIROwsi является гибким и может быть интегрирован в существующие производственные линии. Это создает замкнутую цепочку автоматизации – от процесса сборки до автоматической доводки…

Материал с высокой отражающей способностью? Паяные и сварные швы? Плоские и сложные швы? VIrOwsi обеспечивает надежную проверку Новейший датчик может записывать как 2D-, так и 3D-изображения. VIROwsi надежно проверяет даже чрезвычайно плоские паяные и сварные швы и материалы с высокой отражающей способностью, такие как алюминий. Несколько геометрий шва? Контроль быстрее, чем трехмерный контроль сварки Высокая скорость сканирования позволяет VIROwsi проводить контроль с использованием тех же критериев значительно быстрее, чем сварка, как визуальный контроль рабочих – точно так же. Обычно только одна инспекционная станция…

Компьютер и программное обеспечение четвертого поколения Система контроля VIROwsi четвертого поколения дополнена датчиком, высокопроизводительным компьютерным блоком и программным обеспечением для контроля и установки. Опыт, полученный во время наших многочисленных проектов по контролю швов, был использован при разработке более компактного датчика, энергосберегающего и компактного компьютерного блока, а также интуитивно понятного и удобного программного обеспечения. Компьютер и программное обеспечение – энергосберегающие, эффективные процессы Компьютерный блок использует пассивное охлаждение. Новый компактный шкаф отводит тепло только через поверхность и два охлаждающих элемента…

Опыт, полученный во время наших многочисленных проектов по контролю швов, был использован при разработке более компактного датчика, энергосберегающего и компактного компьютерного блока, а также интуитивно понятного и удобного программного обеспечения. Компьютер и программное обеспечение – энергосберегающие, эффективные процессы Компьютерный блок использует пассивное охлаждение. Новый компактный шкаф отводит тепло только через поверхность и два охлаждающих элемента…

Высокая универсальность и гибкость VIROwsi — это гибкое системное решение, которое можно адаптировать для самых разных производственных задач. При настройке программного обеспечения все соответствующие параметры, такие как процесс проверки, пределы проверки и критерии проверки, устанавливаются на основе индивидуальных производственных требований. Графический, наглядный и интуитивно понятный — концепция управления VIROwsi Графический пользовательский интерфейс системы контроля прост и интуитивно понятен в управлении и обеспечивает быстрый доступ к ключевой информации. Процесс контроля и пределы контроля можно легко настроить…

Процесс контроля и пределы контроля можно легко настроить…

записанное качество VIROwsi определяет размер и положение всех соответствующих дефектов. Эта информация немедленно записывается в отчет и сохраняется для последующего контроля. Таким образом, качество продукта всегда полностью документируется и может быть опционально визуализировано для каждого компонента с помощью 3D-изображений. Полый сварной шов с порами Пористый шов: 3D-вид В статистике выделяются такие критерии, как толщина шва и такие дефекты, как поры, а также документируется количество дефектных компонентов во время производства в целом.

VIROwsi проводит трехмерный контроль сварных швов и обеспечивает полностью автоматизированную доработку быстрое вмешательство в производственный процесс Автоматическая доработка Установка индивидуальных предупредительных пределов и ручная доработка требуют много времени и средств. рекомендации по контролю паяных и сварных швов Система контроля швов VITRONIC Transmission позволяет вмешиваться в производственный процесс на раннем этапе.

Методы оптические. Термины и определения

Методы оптические. Термины и определения Дефектоскопы ультразвуковые. Методы измерений основных параметров

Дефектоскопы ультразвуковые. Методы измерений основных параметров 495-83 Толщиномеры ультразвуковые контактные. Методы и средства поверки

495-83 Толщиномеры ультразвуковые контактные. Методы и средства поверки Методы ультразвуковой дефектоскопии.

Методы ультразвуковой дефектоскопии. Методы ультразвуковой дефектоскопии.

Методы ультразвуковой дефектоскопии. Дефектоскопы ультразвуковые. Методы определения основных параметров. (утратил силу с 01 июля 2015)

Дефектоскопы ультразвуковые. Методы определения основных параметров. (утратил силу с 01 июля 2015)

Термины и определения

Термины и определения Методы дефектоскопии радиационные. Область применения

Методы дефектоскопии радиационные. Область применения УФ-облучатели. Общие технологические требования.

УФ-облучатели. Общие технологические требования.

150-2000 Вихретоковый метод неразрушающего контроля деталей вагонов

150-2000 Вихретоковый метод неразрушающего контроля деталей вагонов Термины и определения

Термины и определения Масс-спектрометрический метод течеискания. Общие требования

Масс-спектрометрический метод течеискания. Общие требования Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) Никель. Методы химико-атомно-эмиссионного спектрального анализа.

Никель. Методы химико-атомно-эмиссионного спектрального анализа.  Алюминий литейный деформируемый. Методы спектрального анализа.

Алюминий литейный деформируемый. Методы спектрального анализа.

Эталоны микроструктуры

Эталоны микроструктуры Несплошности в образцах, используемых в квалификационных экзаменах

Несплошности в образцах, используемых в квалификационных экзаменах Методы контроля качества

Методы контроля качества Технические условия.

Технические условия. 01.36 Дефектоскопист

01.36 Дефектоскопист диагностика

диагностика

изм.

изм. 4

4 9

9 14

14 19

19 23

23 27

27 4

4 10

10 Я сосредоточен на дальнейшем сокращении псевдодефектов при сохранении по крайней мере той же скорости обработки.

Я сосредоточен на дальнейшем сокращении псевдодефектов при сохранении по крайней мере той же скорости обработки.