особенности, плюсы и минусы, цена

В современном мире поиск технологий, не несущих вред экологии окружающей среды, стал модной особенностью этого времени. Не обошла эта тенденция и сварочные работы. Несмотря на то, что сварка применяется уже более ста лет, основным рабочим газом остается ацетилен, но в последнее время все более популярной становится водородная сварка. Что это за метод? Есть ли отличия от обычной дуговой? Об этом, а также об особенностях этого типа сварки и об используемом оборудовании расскажем подробнее.

Содержание

Особенности

Водородное пламя — прекрасная альтернатива сварке ацетиленом. При этом данная технология практически безвредна, так как во время горения дуги задействован только водород, а именно водяной пар. Но при всей безопасности, шов в результате может получиться тонким и пористым, а в сварочной зоне образоваться много шлака. Во избежание тонких и слабых швов в процессе сварочных работ к водороду добавляют другие газы. Основные 5 наименований:

Основные 5 наименований:

- Толуол.

- Бензин.

- Бензол.

- Гексан

- Гептан.

Эти кислородные соединения облегчают процесс сварки. Их добавляют по чуть-чуть, поэтому стоимость работ весьма низкая, по сравнению с другими видами сварки.

Водородное пламя при горении абсолютно не видно, особенно при дневном освещении. Для его контроля применяются специальные датчики.

Использование баллонов с газом, в данном случае водородом, невозможно, так как высок риск утечки. Высокая концентрация водорода в помещении может вызвать приступ удушья и головокружение, а также спровоцировать взрыв.

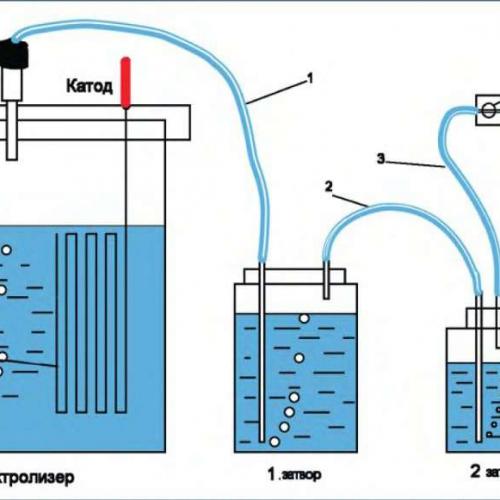

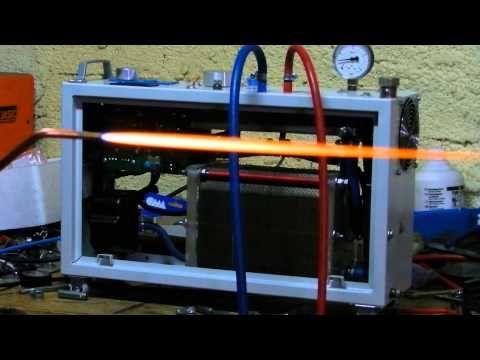

По причине невозможного использования сжиженного газа в баллонах, его стали извлекать из воды. Для этого потребовались специальные аппараты, заполненные водой. При прохождении электрического тока через воду, она распадается на кислород и водород, количество последнего вполне хватает для сварочных работ.

Для выработки водорода посредством электролиза стали производить специальные сварочные аппараты — электролизеры, в которых дистиллят вырабатывает оптимальное количество как кислорода, так и водорода. Изначально электролизеры были довольно громоздкими, но впоследствии стали более компактными и мобильными, что совсем не повлияло на качество сварных соединений.

Изначально электролизеры были довольно громоздкими, но впоследствии стали более компактными и мобильными, что совсем не повлияло на качество сварных соединений.

Преимущества и недостатки

Сварка в водородной среде пока не так известная как аргонодуговая, или же ручная. Однако, у этого метода имеется ряд положительных моментов, о которых необходимо знать:

- максимальное время входа в рабочий режим всего 5 минут;

- сварочный аппарат не требует частой перезарядки, а это экономия времени;

- компактность оборудования не влияет на мощность;

- обеспечение высоких рабочих температур позволяет работать с тугоплавкими металлами, стеклом и даже керамикой;

- готовые соединения не подвергаются окислению;

- работа аппарата от обычной бытовой сети;

- оборудование на основе воды абсолютно пожаробезопасно;

- для работы без сбоев достаточно наличие воды (по возможности, дистиллированной) и источника электрического тока;

- возможность сварки мелких довольно мелких деталей.

К достоинствам водородной сварки можно отнести то, что высокая рабочая температура горелки позволяет не только сваривать металл аккуратными и прочными швами, но и осуществлять его резку.

Перечисленные положительные свойства сварки водородом позволяют осуществлять работы при плохой вентиляции, в закрытых помещениях, туннелях, шахтах, подвалах, а также в замкнутых пространствах.

При многообразии положительных моментов, недостатком данного метода можно считать только зависимость сварочного аппарата от электрической сети.

О процессе

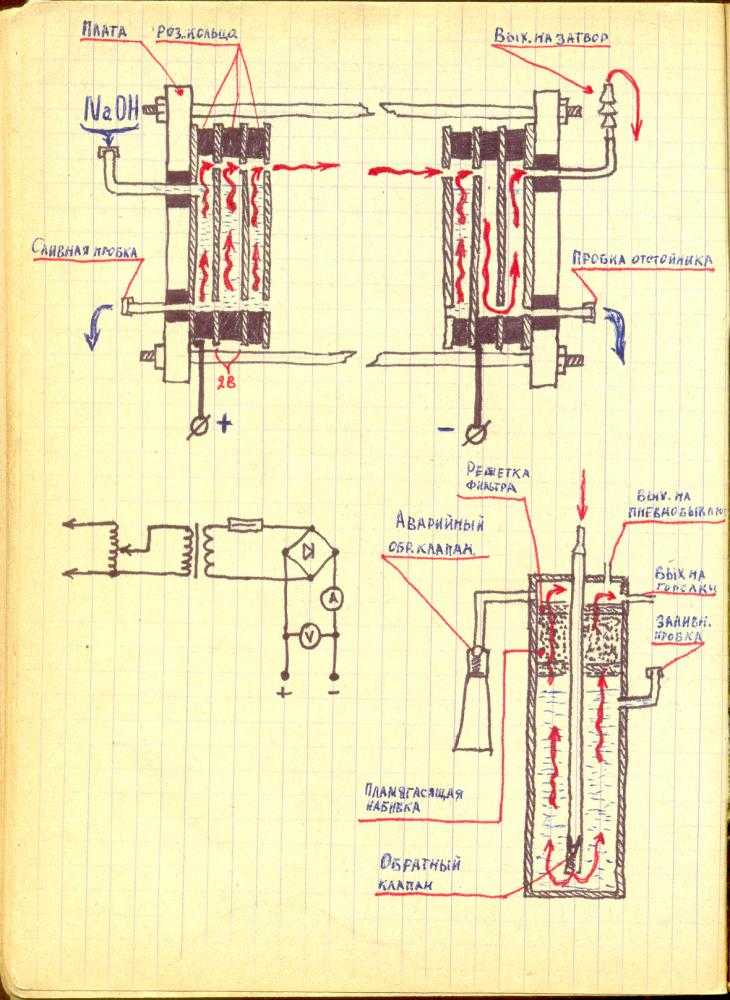

Для осуществления сварочных работ в водородной среде необходимо использовать качественное оборудование. Сварочный аппарат — электролизер играет далеко не последнюю роль в получении аккуратного соединения. Его основными составляющими являются:

- горелка для подачи газа к заготовкам;

- шланг для соединения элементов;

- охладитель — обогатитель, в котором скапливается лишняя влага;

- регулятор мощности тока;

- регулятор уровня пламени (гаситель).

Процесс сварки водородом проходит намного быстрее, чем у других типов. Началом служит распад дистиллята на составляющие. После этого водород из одноатомного становится двухатомным, высвобождая энергию, ускоряющую процесс соединения. Благодаря такому водороду сварные швы получаются не только аккуратными, но и герметичными.

Водородная сварка подходит практически для соединения любых металлов, даже для вольфрама. При работе с изделиями из нержавеющей стали водород растворяется в расплавленном никеле, а при взаимодействии с медью швы получаются рыхлыми и слабыми, но не окисляются.

При работе со сваркой водородом обязательным условием является направление струи пламени в противоположную от электролизера сторону, так как рабочая температура в водородной среде варьируется от 250°С до 3000°С. По этой же причине не стоит пренебрегать защитной амуницией и использовать при работе специальную одежду, обувь и очки для сварочных работ.

Аппарат своими руками

Приобрести сварочный электролизер можно в любой точке мира без особых усилий, но такая покупка нанесет сильный удар по бюджету.

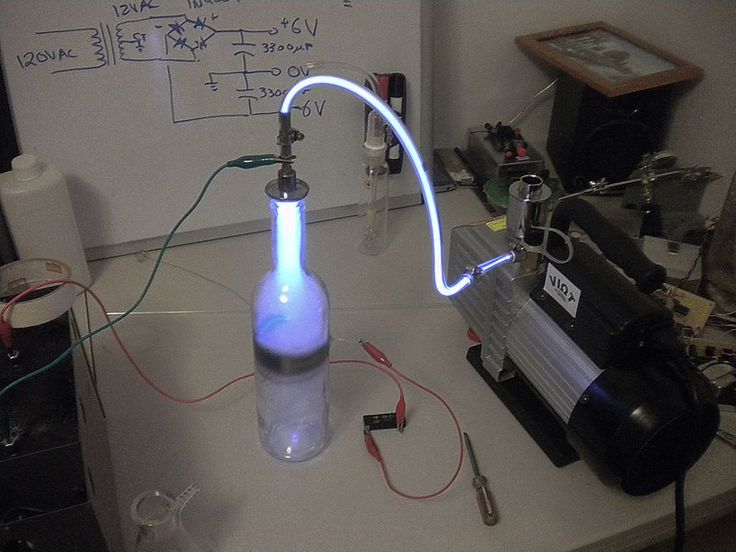

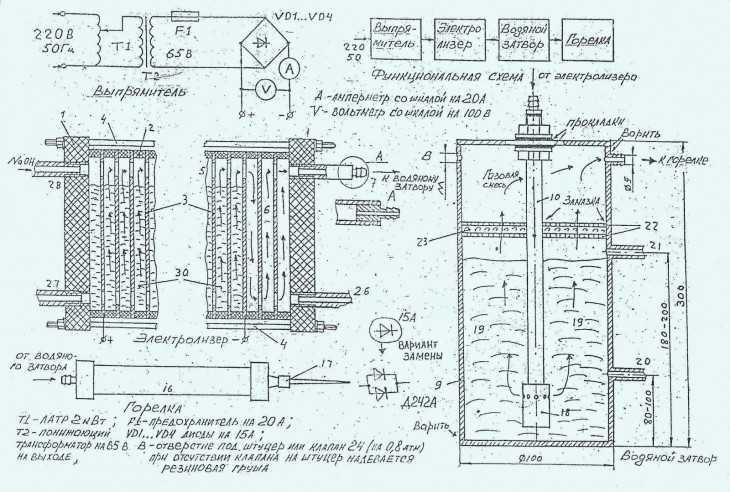

Так как цена на водородные резаки довольно высока, намного экономичнее сделать своими руками. Для самостоятельного создания электролизера потребуется:

- Основная емкость. В домашних условиях для этого подойдет обычная стеклянная банка с полиэтиленовой крышкой. Минимальный объем банки пол литра. В крышке необходимо прорезать отверстия для выводов проводов, электродных контактов и газоотводной трубки. Отверстия герметизируют хорошим клеем или герметиком. Банка заполняется электролитом.

- Электроды. В качестве электродов могут выступать полоски из нержавейки.

- Гидродозатор. Это второй сосуд в схеме, в котором газы насыщаются парами горючих веществ.

- Емкость с водой. Это третий сосуд, в который отправляются насыщенные газы, он осуществляет функцию блокировки выхода газов.

- Игла от шприца. Она будет обеспечивать выход газов.

- Трансформатор. Для него подойдет аналогичный прибор из телевизора старого образца.

Надо только снять вторичную обмотку и самостоятельно намотать новую медную.

Надо только снять вторичную обмотку и самостоятельно намотать новую медную. - Горелка. Для этой функции прекрасно подходит игла от капельницы, так как она толще, чем игла от обычного шприца.

После закрепления всех элементов и соединения их между собой необходимо проверить герметичность всех выходов. От качества сборки зависит длительность службы аппарата.

Сварочные работы с применением водорода набирают популярность. Этот способ сваривания металлов (и не только) является самым экологически безопасным по сравнению с другими. Наиболее востребован такой метод среди непрофессионалов и в домашних условиях.

Соблюдение техники безопасности и правил индивидуальной защиты предотвратит возникновение пожароопасных и чрезвычайных ситуаций. Не стоит работать водородом вблизи от легковоспламеняющихся веществ.

Доступность схем и материалов для создания сварочного электролизера своими руками позволит изготовить его достаточно быстро и без особых затрат. Кроме того собственноручно сделанный резак лучше подходит для сварки мелких деталей.

Кроме того собственноручно сделанный резак лучше подходит для сварки мелких деталей.

Атомно-водородная сварка | Сварка и сварщик

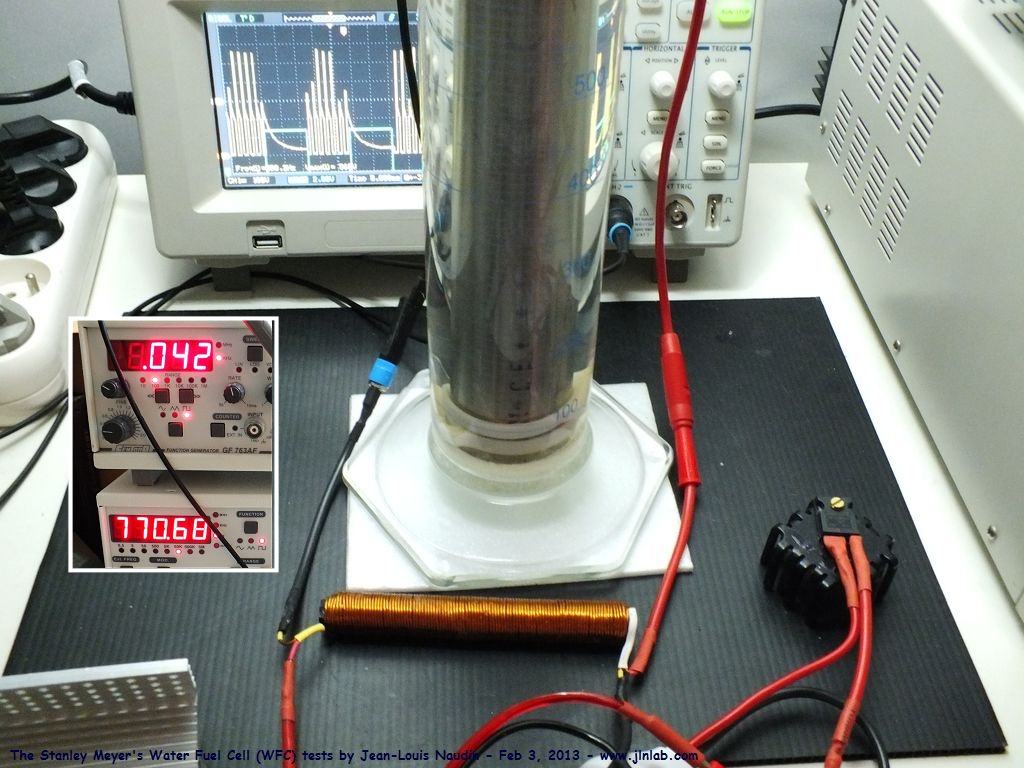

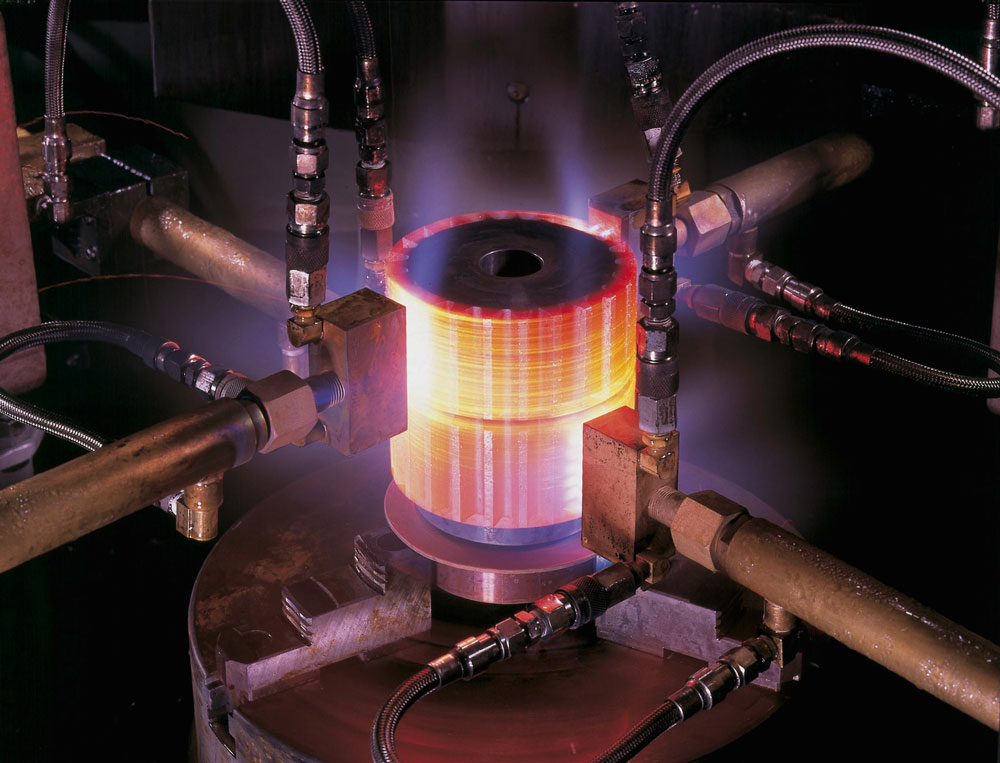

Атомно-водородная сварка. Плавление металла происходит за счет тепла, выделяемого при превращении атомарного водорода в молекулярный водород, и за счет тепла независимой дуги, горящей между двумя вольфрамовыми электродами.

1 — электроды; 2 — мундштуки горелки; 3 — зона превращения атомарного водорода в молекулярный; 4 — молекулярный водород, поступающий из мундштуков; 5 — зона диссоциации водорода на атомарный

Атомно-водородная сварка была изобретена в 1925 г. американцем Лангмюром.

Во время нагревания водорода при соприкосновении его с раскаленной вольфрамовой нитью лампочки, как это имело место в первых исследованиях Лангмюра, происходит диссоциация молекул водорода на атомы.

Особенно интенсивную диссоциацию (61-62% всего нагретого водорода) Лангмюру удалось получить в вольтовой дуге, образованной в атмосфере водорода между двумя вольфрамовыми электродами. Атомное состояние водорода неустойчивое, оно длится доли секунды. Воссоединение атомов в молекулы сопровождается выделением тепла, которое было поглощено при диссоциации.>

Атомное состояние водорода неустойчивое, оно длится доли секунды. Воссоединение атомов в молекулы сопровождается выделением тепла, которое было поглощено при диссоциации.>

Тепловой эффект от излучения дуги и от сгорания молекулярного водорода в наружной зоне пламени незначителен по сравнению с эффектом рекомбинации атомов водорода.

Температура атомно-водородного пламени составляет ~ 3700° С, что по концентрации тепла приближает этот способ сварки к сварке в среде защитных газов. Водород при этом способе сварки передает тепло от дуги к изделию вначале за счет поглощения его при реакции диссоциации, а затем путем выделения при рекомбинации атомов водорода. Высокая активность водорода обеспечивает хорошую защиту металла шва от вредного воздействия кислорода и азота воздуха.

При атомно-водородной сварке дуга горит между двумя вольфрамовыми электродами, расположенными под углом. В зону дуги можно подавать чистый водород или азотно-водородные смеси, получаемые при диссоциации аммиака. Питание дуги осуществляется от источников переменного тока. Из-за высокого охлаждающего действия реакции диссоциации водорода и высокого потенциала ионизации водорода напряжение источника питания дуги, требуемое для ее зажигания, должно быть 250-300 В. Напряжение горения дуги 60-120 В. Сила тока дуги 10-80 А.

Питание дуги осуществляется от источников переменного тока. Из-за высокого охлаждающего действия реакции диссоциации водорода и высокого потенциала ионизации водорода напряжение источника питания дуги, требуемое для ее зажигания, должно быть 250-300 В. Напряжение горения дуги 60-120 В. Сила тока дуги 10-80 А.

Широкий диапазон изменения напряжения горения дуги мало сказывается на величине изменения силы тока. Напряжение горения дуги зависит от расхода водорода и расстояния между вольфрамовыми электродами.

Зажигание дуги осуществляется коротким замыканием вольфрамовых электродов, обдуваемых водородом, или, лучше, замыканием электродов на угольную (или графитовую) пластинку при обдувании струей газа, так как в этом случае обеспечивается легкое зажигание дуги и не требуется повышенного напряжения холостого хода источника питания. После зажигания дуги расстояние от концов электродов до поверхности изделия устанавливают в пределах 4-10 мм. Это зависит от мощности атомно-водородного пламени и толщины свариваемого металла.

а — спокойной; б — звенящей

Формы дуги

Дуга может быть спокойной (рис. а), когда нет в дуге характерного веера, и звенящей (рис. б), когда веер пламени касается поверхности свариваемого изделия и дуга издает резкий звук. Для спокойной дуги напряжение не превышает 20-50 В и расход водорода 500-800 л/ч, для звенящей дуги — 60-120 В и 900-1800 л/ч соответственно.

При атомно-водородной сварке выполняют следующие виды сварных соединений: стыковые с отбортовкой и без отбортовки кромок, угловые, тавровые и нахлесточные.

Высоту отбортовки принимают равной двойной толщине свариваемого листа. Угловые соединения выполняют с применением присадочной проволоки или без нее. При сварке толщин более 3 мм на стыковых и тавровых соединениях рекомендуется выполнять скос кромок под углом ≥45°.

Обычно атомно-водородную сварку рекомендуется применять для сварки металлов и сплавов толщиной 0,5-5-10 мм. Этим способом хорошо свариваются малоуглеродистая и легированная сталь, чугун, алюминиевые, магниевые сплавы. Хуже свариваются медь, латунь из-за склонности к насыщению водородом и испарению цинка. При сварке алюминия и сплавов на его основе необходимо применить флюсы, состоящие из солей щелочных металлов. Металлы с высокой химической активностью к водороду, например Ti, Zr, Та и др., нецелесообразно сваривать атомно-водородной сваркой.

Хуже свариваются медь, латунь из-за склонности к насыщению водородом и испарению цинка. При сварке алюминия и сплавов на его основе необходимо применить флюсы, состоящие из солей щелочных металлов. Металлы с высокой химической активностью к водороду, например Ti, Zr, Та и др., нецелесообразно сваривать атомно-водородной сваркой.

Атомно-водородная сварка обеспечивает получение сварных соединений со свойствами, близкими к свойствам основного металла.

Техника выполнения швов при атомно-водородной сварке подобна технике газовой сварки, т. е. может быть осуществлена как правым, так и левым методами.

Атомно-водородную сварку можно осуществлять в нижнем и вертикальном положениях, по режимам приведенным в таблице

Режимы (ориентировочные) атомно-водородной сварки

| Толщина листа, мм | Диаметр электрода, мм | Сила тока, А | Средний расход водорода, л/ч | Рабочее давление водорода, кгс/см2 |

| до 1 | 2 | 30 | 1200 | 0,055 |

| до 3 | 40 | 1400 | 0,064 | |

| до 5 | 3 | 50 | 1500 | 0,068 |

| до 6-8 | 60 | 1600 | 0,073 | |

| до 8-10 | 4 | 70 | 1750 | 0,080 |

св. 10 10 | 80 | 1850 | 0,085 |

Установка для атомно-водородной сварки состоит из атомно-водородного аппарата, баллона с водородом, водородного редуктора, горелки и пускорегулирующей аппаратуры.

1 — атомно-водородный аппарат; 2 — баллон с водородом; 3 — горелка; 4 — токоподвод; 5 — шланг для подачи водорода

Схема установки для атомно-водородной сварки

При горении дуги в смеси водорода и азота в состав установки входит еще баллон с аммиаком, крекер для получения азотно-водородной смеси из аммиака, аммиачный вентиль, водоотделитель и осушитель для газа. Водород с воздухом образует взрывные смеси, поэтому все соединения трубопроводов, вентилей, шлангов должны быть надежными, а помещения, где производится работа, хорошо вентилируемые.

1 — корпус; 2 — сосуд, питающий пост азотно-водородной смесью; 3 — нагреватель; 4 — труба с катализатором; 5 — катализатор; 6 — электродвигатель; I — баллон с аммиаком; II — крекер; III — водоотделитель; IV — азотно-водородный аппарат

Схемы крекера (а) и установки (б) для сварки азотно-водородной смесью

При соединении водорода с углеродом в условиях сварочной дуги происходит обезуглероживание металла. Поэтому в производственных условиях вместо чистого водорода применяют смеси водорода с азотом. Для расщепления аммиака на водород и азот используют аппараты-крекеры (см. рис. а), в которых расщепление происходит при 600 °С в присутствии катализатора — железной стружки. Из крекера смесь газов поступает в очиститель (см. рис. б) и далее в осушитель, где азотно-водородная смесь, пройдя слой хлористого кальция, поступает по резиновому шлангу в сварочную горелку.

Поэтому в производственных условиях вместо чистого водорода применяют смеси водорода с азотом. Для расщепления аммиака на водород и азот используют аппараты-крекеры (см. рис. а), в которых расщепление происходит при 600 °С в присутствии катализатора — железной стружки. Из крекера смесь газов поступает в очиститель (см. рис. б) и далее в осушитель, где азотно-водородная смесь, пройдя слой хлористого кальция, поступает по резиновому шлангу в сварочную горелку.

Технические характеристики аппаратов для атомно-водородной сварки

| Тип аппарата | Тип горелки | Номинальное напряжение, В | Пределы регулирования силы тока, А | Номинальная мощность, кВт |

| ГЭ-1-2 | ГЭГ-2-2 | 220 | 30-83 | 18,3 |

| ГЭ-2-2 | ГЭГ-1-1 | 260 | 20-75 | 15,6 |

| АВ-40 | Г12-1 | 220 | 15-49 | 10,7 |

| АГЭС-75 | ГЭГ-1-1 | 300 | 20-100 | 22,6 |

Известны аппараты для атомно-водородной сварки типа ГЭ-1-2, ГЭ-2-2, АВ-40, АГЭС-75, техническая характеристика которых приведена в таблице.

Атомно-водородная сварка широко применялась в самолетостроении, химическом машиностроении и других отраслях промышленности. В настоящее время из-за значительного прогресса других способов сварки атомно-водородная сварка применяется редко.

как работает, преимущества и недостатки, каким оборудованием выполняется

Время на чтение: 2 мин

343

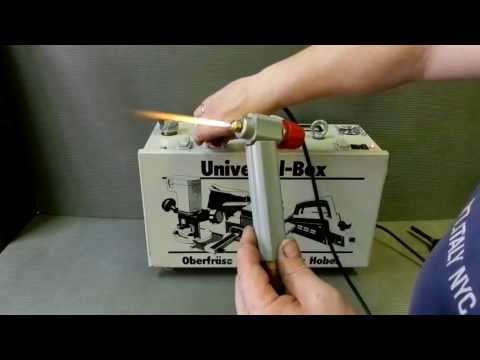

Сварка, резка, пайка осуществляется не только с использованием ацетиленового огня. Всё больше мастеров отдают предпочтение водородной сварке.

Причиной тому экологическая польза и полная безопасность. Рабочий процесс не занимает много времени, сохраняя при этом высокую эффективность.

Мы детальнее расскажем о том, как сделать водородную сварку у себя дома.

Содержание статьиПоказать

- Характеристика

- Режимы работы, области применения водородной сварки

- Плюсы и минусы

- Техника безопасности

Характеристика

youtube.com/embed/6cKeL1gBtcA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Отметим, что сварка водородом — это один из видов газопламенной. Этот метод уже многие годы используется в самых разных сферах. В качестве газа здесь используется ацетилен.

В процессе водородной вместо ацетилена используют водород, смешанный с кислородом. Это позволило достичь большей эффективности, создавая узкие и высококачественные швы.

Но и такого метода существует свой недостаток — в процессе сварки в ванне возникает большое количество шлака. Чтобы избежать этого, газовую смесь смешивают с органическими веществами, чтобы гасить кислород.

Подобными веществами выступают чаще всего углеводороды с температурой кипения от 30 до 80°С: бензин, гексан, гептан и прочие.

Другой преградой во время рабочего процесса стала необходимость выбора мощного источника подачи газа. Баллоны с водородом использовать слишком небезопасно.

При работе со сжиженным водородом в больших объемах человек рискует получить удушье или головокружение!

Небольшим недостатком также является, огонь водорода, который невозможно увидеть при дневном свете, поэтому в аппарате применяют специальные датчики.

Водородная сварка не подходит для работы с нержавеющей сталью. Только для сварки железных изделий или элементов из малоуглеродистых сталей.

Режимы работы, области применения водородной сварки

Источником питания для аппарата водородной сварки может служить как электрическая трёхфазная сеть, так и домашняя. Аппарат может работать в двух режимах: ручном и автоматическом. Температура огня в горелке может достигать 600-2500°С.

Использовать аппарат атомно-водной сварки намного проще, чем может показаться. Необходимый режим работы можно задать за несколько минут, определив потребности газа и нагрева прямо на месте.

Преимущество водорода в том, что он не загрязняет воздух отходами производства. Это связано с тем, оборудование, работающее на углеводороде, выделяют чистый пар.

Это связано с тем, оборудование, работающее на углеводороде, выделяют чистый пар.

Водород образовывается внутри аппарата. Сварщик заливает воду внутрь, а там она расщепляется на атомы O2 и Н.

Таким образом получается энергетически мощная газовая смесь для сварочных работ. Работоспособность техники поддерживается 1,5 литрами дистиллированной воды и электрическим током.

Всегда нужно носить специальную одежду и защитные очки.

С помощью этого аппарата вы можете паять, сваривать, напылять порошком, наплавлять, проводить кислородную резку. Правильный режим работы позволит делать самые разные задачи: как соединять тонкие элементы, так и резать крепкие листы стали большой толщины.

Интересно, что эти аппараты используются не только в промышленности, но в стоматологии, ювелирном деле, ремонте холодильных машин и радиаторов и т.д.

Высокий уровень безопасности во время сварки достигается специальной системой автоматического отключения. Если давление в аппарате достигнет критической точки, он выключается.

Плюсы и минусы

Водородная сварка имеет ряд положительных качеств:

- высокий уровень эффективности,

- высокая безопасность во время рабочего процесса,

- экологическая польза — отсутствие загрязнения,

- портативность и удобство,

- можно работать с разными материалами: металлы, стекло, сплавы,

- может работать только на воде и его не нужно перезаряжать.

Но даже при таких преимуществ, способ имеет свои негативные стороны:

- обычные аппараты подойдут только для деталей небольшой толщины, а для больших элементов понадобиться более мощная техника,

- сварочные швы в медных деталях будут пористыми.

Огонь сжиженного водорода не виден при дневном свете.

Техника безопасности

Мы не раз говорили о безопасности водородной сварки. Однако некоторая опасность все равно существует. Кислородные редукторы при неосторожном обращении могут загореться и взорваться.

Однако некоторая опасность все равно существует. Кислородные редукторы при неосторожном обращении могут загореться и взорваться.

Представляем вам основные правила безопасности:

- Внимательно следите за расстоянием между горелкой и взрывоопасными веществами.

- Не забывайте дышать свежим воздухом в перерывах между работой.

- Всегда носите специальные защитные очки, чтобы избежать воздействия яркого света. Иначе вы рискуете повредить сетчатку, а также кровеносные сосуды глаз разлетающимся шлаком или металлическими частичками.

- Баллоны с газом следует транспортировать на тележке и в защитном колпаке. Ни в коем случае не роняйте и не сталкивайте баллоны. Также не ставьте их рядом с местом сварки или резки.

- Удерживайте горелку строго в другом направлении от источника питания. Если нет такой возможности, защитите источник стальным щитом.

- Во время каждого перерыва отключайте аппарат, и гасите огонь горелки.

Может показаться, что водородная сварка металлов практически не отличается от газовой. Но она смогла открыть новые возможности и сферы применения.

Но она смогла открыть новые возможности и сферы применения.

При грамотном отношении к технике безопасности можно в итоге сделать высококачественный и надежный сварочный шов. При этом не пострадает ни окружающая среда, ни люди, выполняющие сварку.

Что собой представляет сварка водородная?

Сегодня среди всех видов газопламенных обработок все большую популярность получает сварка водородная. Такая газосварочная технология основана прежде всего на процессе электрохимического распада воды на два химических элемента: водород и кислород.

Схемы водородной сварки.

Процедура сварки отличается наибольшей эффективностью и обладает большими преимуществами перед сваркой, где главным элементом выступает соединение кислорода с ацетиленом.

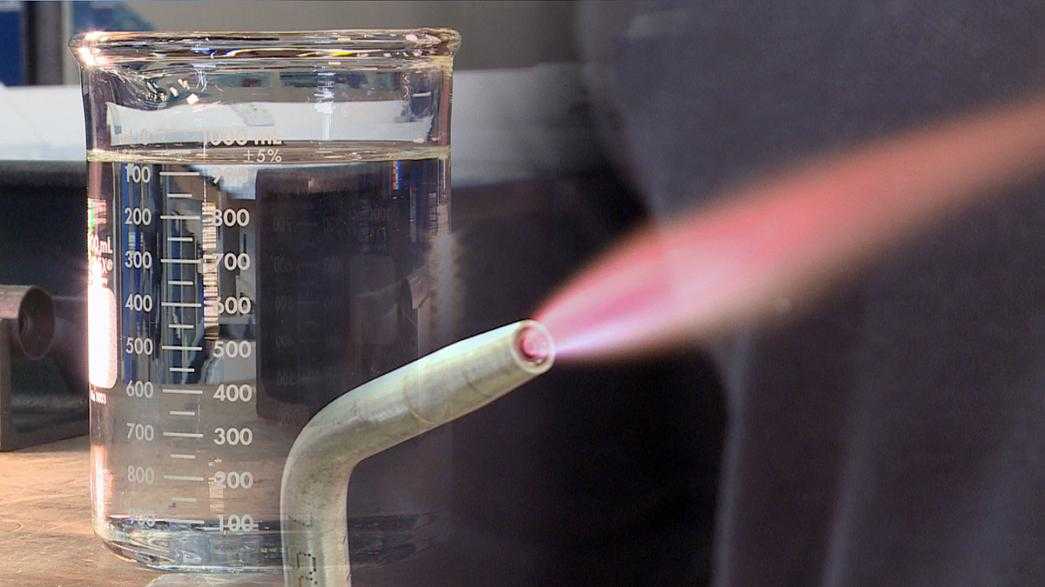

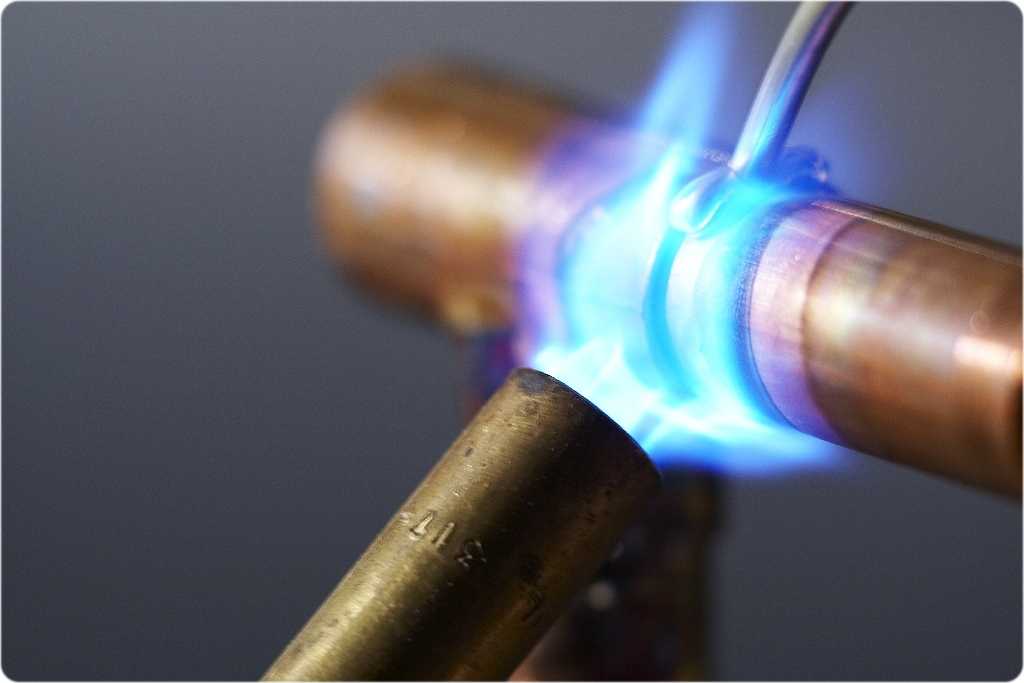

Водородную сварку можно отнести к категории безвредных технологий, так как весь процесс горения основан на единственном элементе – водяном паре. В ходе работы температура горелки может повыситься до 2600°С, а это значит, что данная технология позволит осуществить любую сварку, спаивание или поможет прорезать различные виды черных металлов.

Читайте также:

Как применяется холодная сварка для пластика.

Технология процесса водородной сварки

Так как водородное пламя имеет ряд преимуществ перед ацетиленовым, его чаще используют для прорезания и спайки изделий из металла. Из-за того что в результате горения выделяется водяной пар, такая сварка считается самой безопасной. При использовании в ходе сварки водорода как топливного элемента, на покрытии металла может возникнуть слой шлака большой толщины. Выполняемый при этом сварочный шов будет иметь тонкую толщину и рыхлость. Чтобы избежать этого, в основном используют органические соединения, которые, наоборот, связывают кислород. Для этого лучше применять различные углеводороды (бензин, толуол и др.) и подогревать их до достижения температуры 80% от температуры кипения. При сварке понадобится минимальное количество углеводородов для максимального результата, поэтому она и намного дешевле, чем другая газопламенная обработка.

Устройство водородной горелки.

При использовании водородной сварки не нужно применять газовые баллоны, являющиеся эффективными источниками смеси водорода с кислородом. Дело в том, что они очень опасны при эксплуатации. Когда происходит сварка, водородное пламя совсем не видно при дневном свете. Поэтому для облегчения работы необходимо использовать специальные датчики. Надежность источников газа зависит прежде всего от аппаратов, работа которых возможна при наполненности водой, где с помощью воздействия электроэнергии она распадается на кислород и водород. При помощи таких электролизеров очень просто выполняется электролизная сварка, где в качестве основного элемента соединения деталей используется водородно-кислородная смесь.

В некоторых случаях используется атомно-водородная сварка, представляющая собой электрохимический процесс плавления. Действие достигается в результате нагревания электрической дуги расщепления водорода. По уровню содержания тепла атомно-водородная сварка несколько отличается от ацетиленово-кислородной сварки и других видов сварок. В основном данный вид используется при сварке чугуна или стали. В промышленных предприятиях атомно-водородная сварка применяется в редких случаях по причине высокого напряжения, которое опасно для любого человека.

В основном данный вид используется при сварке чугуна или стали. В промышленных предприятиях атомно-водородная сварка применяется в редких случаях по причине высокого напряжения, которое опасно для любого человека.

Вернуться к оглавлению

Виды сварочных аппаратов

Для осуществления любого вида сварочных работ необходимо применять аппарат для сварки, отсутствие которого на любом строительном объекте или в бытовых условиях недопустимо. Ведь он является единственным аппаратом с возможностью скрепления изделий из металла.

Электросхема водородной горелки.

При водородной сварке использованию подлежит водородно-сварочное оборудование. Водородный аппарат используется не только для резки и спайки разных видов металлов, но и для отделки различного пластика, стекла или кварца.

Этот вид оборудования подлежит использованию в отраслевых областях, где для работы нужен нагрев до максимальных температур.

Сварочный аппарат работает за счет водорода, который вырабатывается в самом аппарате. Вследствие распада молекул воды на два важных элемента, кислород и водород, удается получить водород. После этого образуется газовая смесь, имеющая максимальную энергию. При помощи нее можно осуществлять работы по соединению различных металлических конструкций.

Вследствие распада молекул воды на два важных элемента, кислород и водород, удается получить водород. После этого образуется газовая смесь, имеющая максимальную энергию. При помощи нее можно осуществлять работы по соединению различных металлических конструкций.

Для того чтобы это устройство работало правильно, нужно подготовить 1,5 л дистиллированной воды и освободить доступ к сети электропитания.

Это оборудование очень легко эксплуатируется, не требует частого перезаряжания и имеет небольшую трудоемкость. Работа начинается уже через несколько минут после включения в сеть электропитания. При помощи аппаратов водородной сварки можно осуществлять сварку деталей толщиной до трех миллиметров, а это значит, что он может использоваться ювелирами, стоматологами, специалистами по ремонту бытовой техники.

Водородно-кислородные электролизеры отличаются мощностью, в зависимости от которой допускается выполнение различных сварочных работ.

Схема электролизера для водородной сварки.

К ним относится спайка, сварочные работы, кислородная резка и другие. При сварке водородом можно выполнить огромный перечень работ, начиная с микросварки и заканчивая резкой стальных листов. Эти аппараты малогабаритные и могут применяться для сварки листов размером до 2 мм при мощности 1,8 кВт.

В некоторых случаях применяются ацетиленовые генераторы и баллоны. Их целесообразно применять только в полевых условиях, где нет возможности использовать электричество. Если имеется разъем электропитания, то лучше использовать громоздкое сварочное оборудование.

Атомно-водородная сварка немного отличается своим технологическим процессом от обычного вида таких работ. В процессе происходит подача водорода в сварочную область. При помощи сварочной горелки можно с легкостью определить направление и объем смеси.

В ходе выполнения сварки с элементами кислорода и водорода, происходит оплавление краев горелки из-за слишком высокого уровня температуры. Поэтому она подлежит немедленному очищению. Такой процесс газосварки можно выполнить как в ручном, так и в автоматическом режиме.

Такой процесс газосварки можно выполнить как в ручном, так и в автоматическом режиме.

Специалисты, имеющие навыки в этой области, способны делать эти необходимые работы без чьей-либо помощи.

Нужно просто купить аппарат для сварки с эффектом 210, где в упаковке имеется еще одна горелка. Этот аппарат начинает работу после включения его в сеть электропитания 220 Вт. Им можно легко достичь результата при резке металлических пластин небольшой толщины либо пластин из легированных сталей.

Вернуться к оглавлению

Создание водородно-сварочного оборудования в домашних условиях

Водородный прибор для сварки может пригодиться каждому и в домашних условиях. Если покупать такой прибор в магазине, это обойдется очень дорого.

Тем более каждый может самостоятельно изготовить его дома. Для того чтобы смастерить сварочный аппарат дома, понадобятся следующие инструменты и материалы:

Для выполнения водородной сварки потребуется полтора литра дистиллированной воды.

- гладкий лист, состоящий из нержавеющего металла;

- металлические болты и гайки;

- поликарбонат;

- материал резины или пластика;

- полимерный компонент – герметик;

- соединительные детали, называемые штуцеры.

В процессе сборки сварочного водородного прибора очень важно придерживаться технологии выполнения работ. Это все можно узнать, прочитав инструкцию.

Весь процесс сварки и резки с помощью водорода, по сравнению с ацетиленовым или пропановым, допускает получение среза без дополнительной обработки шлифовальными инструментами. Также при использовании этой технологии исключено выбрасывание опасной окиси азота, в то время как металл не может поглотить углерод, в связи с чем закаляется.

Водородные сварочные аппараты необходимо эксплуатировать при работах, выполняемых в труднодоступных местах, где невозможно разместить баллон, наполненный нужным веществом.

Другие разновидности водородного оборудования допускают производить сварку и при минусовой температуре.

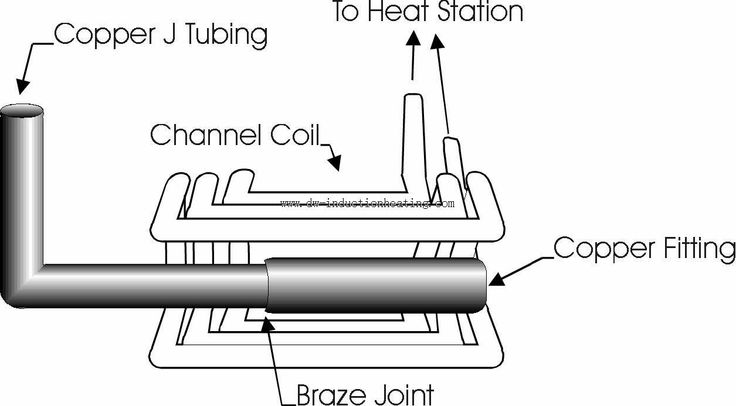

Водородная пайка — определение термина

Термин и определение

термин, иногда используемый, чтобы обозначить пайку твердым припоем в содержащей водород атмосфере, обычно в печи; использование соответствующего названия процесса является предпочтительным.

Еще термины по предмету «Металлургия»

Абразивная обдувка

обработка пескоструйным аппаратом. Процесс, применяемый для чистки или финишной операции посредством струи абразива, направленного на заготовку с высокой скоростью.

Абразивный диск

шлифовальный круг, который установлен на стальной плите, с открытой плоской стороной, используемой для шлифовки. (2) Дискообразное изделие, покрытое абразивом.

Бракета

устройство для изгиба жести до желательного угла.

Похожие

- Пайка

- Водородное охрупчивание, водородная хрупкость

- Водородный автомобиль

- Водородная деполяризация

- Водородное изнашивание

- Водородный показатель

- Водородный электрод

- Водородное охрупчивание

- Водородное перенапряжение

- Водородное повреждение

- Водородные потери

- Водородная связь

- Водородная энергетика

- Капиллярная пайка

- Глубокая пайка

- Дуговая пайка

- Индукционная пайка

- Пайка в печи

- Поточная пайка

- Высокотемпературная пайка

Смотреть больше терминов

Научные статьи на тему «Водородная пайка»

Традиционные технологии газопламенных работ имеют ряд недостатков, например таких, как высокая цена перезарядки баллонов, сложность их хранения и транспортировки, взрывоопасность, высокий уровень загрязнения воздуха в месте проведения работ, запрет на использование баллонов в помещениях [4]. Для устранения подобных недостатков предложено использовать мобильные электролизно-водные генераторы. Применение данных генераторов разрешено в помещениях, продуктами сгорания являются перегретый пар, а т…

Для устранения подобных недостатков предложено использовать мобильные электролизно-водные генераторы. Применение данных генераторов разрешено в помещениях, продуктами сгорания являются перегретый пар, а т…

Научный журнал

Creative Commons

В данной работе даны понятия о газопламенной обработке металлов и области её применения в ремонтном производстве. Даны рекомендации по применению электролизно-водных генераторов при восстановлении радиаторов системы охлаждения ДВС пайкой. Приведены основные технические характеристики современных электролизно-водных генераторов. Продукты сгорания водородно-кислородного пламени являются практически экологически чистыми это пары воды, водорода и некоторого количества СО. Применение водородно-кис…

Научный журнал

Creative Commons

Повышай знания с онлайн-тренажером от Автор24!

- 📝 Напиши термин

- ✍️ Выбери определение из предложенных или загрузи свое

- 🤝 Тренажер от Автор24 поможет тебе выучить термины, с помощью удобных и приятных карточек

Возможность создать свои термины в разработке

Еще чуть-чуть и ты сможешь писать определения на платформе Автор24. Укажи почту и мы пришлем уведомление с обновлением ☺️

Укажи почту и мы пришлем уведомление с обновлением ☺️

3.2.5Атомно-водородная сварка

Атомно-водородная сварка разработана

в США в 1925 году. При этом способе сварки

применяется дуга косвенного действия,

которая горит между двумя вольфрамовыми

электродами, установленными в специальной

сварочной горелке. В горелку подается

чистый водород, который в столбе дуги

нагревается до высокой температуры и

диссоциирует на атомарный водород с

поглощением энергии дуги. У поверхности

свариваемого металла происходит обратная

реакция соединения атомарного водорода

в молекулярный с выделением тепловой

энергии. Зона сварки нагревается пламенем

водорода, поэтому нагрев здесь более

мягкий, чем при дуговой сварке, температура

пламени – 3700…4000С.

по характеру нагрева зоны сварки этот

способ сварки занимает промежуточное

положение между дуговой и газовой

сваркой. В горелке применяется дуга

значительной длины, для ее питания

требуется напряжение 250…300 В, используется

переменный ток.

Водород не только защищает зону сварки от воздуха, но и восстанавливает окислы некоторых металлов, что повышает качество сварки. Сварка в основном ведется без присадочного материала соединений встык без зазора и встык с отбортовкой. Этот способ сварки не рекомендуется применять для металлов, интенсивно растворяющих водород (меди, никеля и др.).

В настоящее время атомно-водородная почти не применяется, ее вытеснила более безопасная и универсальная аргонодуговая сварка.

При плазменной сварке источником нагрева служит высокотемпературная дуговая плазма, которую получают с использованием дуговых плазмотронов. Плазмотроны могут быть косвенного и прямого действия (рис. 6.4).

Если используется

только источник питания дугового

разряда, подключенный к токоподводящему

мундштуку (катод) и корпусу плазмотрона

(анод), то это будет плазмотрон косвенного

действия. В полость плазмотрона подается

плазмообразующий газ (аргон, гелий,

азот, пары воды). Между вольфрамовым

электродом и корпусом плазмотрона 3 в

выходном канале плазмотрона с помощью

искрового разряда (от осциллятора)

зажигается дуга. Образуется дуговая

плазма плазмообразующего газа, которая

выдувается через выходное отверстие

плазмотрона и используется для нагрева

материала.

Образуется дуговая

плазма плазмообразующего газа, которая

выдувается через выходное отверстие

плазмотрона и используется для нагрева

материала.

Рис. 6.4. Схема плазмотрона:

1 — токоподводящий мундштук; 2 — изоляционная втулка; 3 — медный корпус; 4 — защитное сопло; 5- подача плазмообразующего газа; 6 — подача защитного газа; 7 — охлаждающая вода; W — вольфрамовый электрод

Плазмотрон

косвенного действия может быть использован

для пайки, сварки термической резки,

напыления как металлов, так и неметаллов

(пластмассы, стекла, керамики, гранита,

бетона). Плазмотрон прямого действия

наряду с плазмообразующим источником

питания небольшой мощности подключается

к источнику питания большей мощности.

Напряжение этого источника подключается

к токоподводящему мундштуку и изделию

из электропроводного материала для

получения основного дугового разряда

прямой или обратной полярности, или

дуги переменного тока частотой 50 Гц,

или импульсной дуги. В этом случае

плазмообразующая дуга небольшой мощности

(дежурная дуга) используется для

стабилизации и поддержания основного

дугового разряда.

В этом случае

плазмообразующая дуга небольшой мощности

(дежурная дуга) используется для

стабилизации и поддержания основного

дугового разряда.

Если источник плазмообразующей дуги (дежурной дуги) отсутствует и используется только основной источник питания дугового разряда, то такие устройства называются дуготронами.

Дуговая плазма плазмотронов и дуготронов имеет существенные отличия от дуговой плазмы свободно горящей дуги. Если температура свободно горящей дуги Т6000С, то температура дуговой плазмы на выходе плазмотрона может достигать 50000С.

Температура дуговой

плазмы зависит от состава плазмообразующего

газа, давления плазмообразующего газа,

условий дугового разряда в выходном

канале плазмотрона. Стенки этого канала,

охлаждаемые проточной водой, понижают

температуру периферийных слоев потока

плазмы, повышая их электрическое

сопротивление. Дуговой разряд стягивается

к оси выходного отверстия плазмотрона

(дуга отшнуровывается), плотность тока

повышается, температура плазмы существенно

увеличивается. С повышением давления

плазмообразующего газа температура

плазмы также повышается.

С повышением давления

плазмообразующего газа температура

плазмы также повышается.

Зависимость максимальной температуры плазмы от состава плазмообразующего газа показана в таблице.

Газ | Азот | Аргон | Гелий | Пары воды |

Тплазмы, С | 80000 | 15000 | 2000 | 50000 |

Таким образом, дуговая плазма плазмотронов является высокотемпературным источником нагрева, позволяющим не только расплавить, но испарить самые тугоплавкие металлы и материалы.

Коэффициент

полезного действия

зависит от типа плазмотрона. Для

плазмотронов косвенного действия

=30…50%,

для плазмотронов прямого действия

=70…90%.

Для

плазмотронов косвенного действия

=30…50%,

для плазмотронов прямого действия

=70…90%.

Плотность теплового потока плазмы qFпл существенно выше плотности теплового потока свободно горящей дуги qFд, (qFпл=3…10 qFд), qFпл зависит от типа плазмотрона, мощности дугового разряда, устройства плазмотрона и от других факторов.

Диапазон мощности

оборудования для плазменной сварки,

термической резки, напыления очень

широк: от плазмотронов для микроплазменной

сварки деталей толщиной 0.1…2 мм до мощных

плазмотронов, позволяющих плавить или

резать материалы толщиной до 500 мм. Так

мощные плазмотроны могут иметь

сверхзвуковое истечение плазмы. В мощных

плазмотронах вместо вольфрамового

стержня используется медный водоохлаждаемый

катод с металлокерамической вставкой,

состоящей из материалов с большой

термоэлектронной эмиссией (гексоборид

лантана, гафний+лантан).

Пайка водородом — Обсуждение ювелирных изделий

Дорогой Джим:

Спасибо за ваши комментарии относительно водорода. Я думаю, что

они могут ввести в заблуждение.

«Водород имеет серьезные проблемы с безопасностью».

Точнее было бы сказать «водород в баллонах». Произведенный водород

чрезвычайно безопасен, часто используется в боеприпасах и химических объектах

, где пожары и взрывы являются серьезной проблемой. Все факельные газы в баллонах

, даже инертные газы могут быть опасны, если не

должным образом обработаны. Бутилированный водород, являющийся более легким газом,

меньшая молекула намного безопаснее, чем пропан и многие другие обычно используемые

газы. Это означает, что он не тонет и не накапливается, а поднимается, и

быстро рассеивается. Таким образом, зажечь

аварию гораздо труднее. Быстрый обзор случаев, даже с учетом частоты использования

, для каждого обычного газа для горелки ясно показывает, что

тяжелее газ, тем выше вероятность опасности.

Хотя такой газ, как пропан, нередко вызывает

взрыв от запальника, электрического выключателя или короткого замыкания,

чрезвычайно труднее, что также означает значительно менее вероятный

от водородного бака. Поскольку в вашем посте упоминаются водяные сварщики, я думаю,

важно отметить, что абсолютно невозможно произвести

комнатный взрыв из любой формы водяных сварщиков или более продвинутого генератора водорода/кислорода

, который производит еще больше газа (множественно) .

Невозможно сгенерировать взрыв даже в очень маленьком 9номер 0005. У нас есть много конкретных данных именно по этому типу сценария

, которые я был бы рад отправить вам отдельно.

«Он будет буквально вытекать через стальной цилиндр, в который он входит,

скорость утечки из стенки цилиндра слишком мала, чтобы быть проблемой, но

любой фитинг, шланг, клапан также подвержен утечке, и они могут быть

опасными . Вы не чувствуете запаха водорода, поэтому вашим первым признаком утечки

может быть детонация, когда вы нажимаете выключатель при входе в 9. 0005 студия».

0005 студия».

У меня есть полноразмерный баллон с водородом, которому около 4 лет, никогда не использованный

, который имеет то же давление в баке, что и новый. Я согласен, что

молекул сбежали. Я использовал большинство баллонных газов в течение многих

лет. На практике водород в баллонах не более подвержен утечке при фактическом использовании или практике, чем другие газы. Регуляторы, фитинги и шланги

требуют такой же проверки на утечку, как и другие газы

в баллонах, но не требуют ничего особенного для безопасной эксплуатации и технического обслуживания

им. Все системы горелок должны иметь соответствующие разрядники обратного воспламенения

для конкретных используемых газов. Можете ли вы привести конкретный пример

взрыва водорода в любой студии в Северной Америке, вызванного

включением выключателя света. Где вы, люди, придумали этот материал

? Я могу привести несколько примеров того, как это происходит с пропаном

(см. JCK 02.04.02 Взрыв пропана потряс ювелирный район Чикаго), так что

JCK 02.04.02 Взрыв пропана потряс ювелирный район Чикаго), так что

я не знаю, как вы могли отказаться от водорода, рекомендуя

пропан из соображений безопасности. Плотность газа для воздуха составляет 1,2929, плотность газа

для водорода составляет 0,089 (плавает/рассеивается), плотность газа для пропана

составляет 2,0096 (стоки/бассейны). Если бы у вас был выбор между возможной утечкой

, любой хорошо обученный директор по технике безопасности выбрал бы водород

, а не пропан.

«Вторая проблема, которая может или не может быть проблемой в зависимости от вашей работы

, некоторые металлы улавливают кислород в металле в виде оксидов, и когда

нагревается в атмосфере водорода, оксид превращается в чистый металл и

молекула кислорода соединяется с водородом, образуя водяной пар

, когда оксиды находятся внутри кристаллической матрицы металлов, водяной пар

создает паровые пузыри, которые разрушают поверхность металлов. Этой проблеме подвержены серебро, медь

и палладий. Особенно палладий

Особенно палладий

, но медные сплавы также будут поглощать водород при расплавлении

и выделять его при охлаждении, что приводит к газопористости».

На практике это возможно только в том случае, если смесь, соотношение

водород-кислород — это не совсем смесь два к одному, идеально сгорает

. Для баллонных газов это хорошая возможность, поскольку точность регулятора и точное измерение баллонных газов могут быть проблемой. Чем выше используемое давление, тем больше возможная ошибка

. С многоячеечным генератором водорода/кислорода это невозможно, поскольку газ только преобразуется из жидкости (дистиллированной или

деионизированной воды) в газ. Газ — это такая же идеальная смесь двух

частей водорода, одна часть кислорода, жидкость была. Также доступны бустерные жидкости

, которые могут изменять профиль пламени и температуру

.

«Кроме того, водород горит при более низкой температуре, чем большинство других топливных газов, верьте

или нет (см. сноску ниже), ацетилен является самым горячим при 5678 F,

сноску ниже), ацетилен является самым горячим при 5678 F,

пропан — 5111 F, а водород — 5030 F, так что не переключайтесь на более тепло

. Сноска: есть некоторые данные, показывающие, что пламя водяной горелки

имеет температуру пламени, превышающую 6000 F

http://www.keelynet.com/energy/oxyhyd2.htm

Этот номер заявлен производителями водяных горелок. Испытание

было проведено в камере, заполненной аргоном, и пламя

было направлено на углеродное волокно, которое расплавилось. Утверждение состоит в том, что

это указывает на температуру, превышающую температуру плавления углерода

6422 F утверждение состоит в том, что эта температура выше из-за

атомарного (H), а не молекулярного водорода (h3), присутствующего в газе

от электролиза воды. Очень возможно, что это правда, но мы не

в камере, заполненной арго, и если вы говорите о водороде

в резервуаре, то вы используете h3, а не H, поэтому общие данные для водородного пламени

в воздухе с добавлением кислорода в стехиометрическом соотношении составляют

5030F. »

»

Для более высоких температур к газу обычно добавляли кислород.

лет назад было трудно измерить высокую температуру, маленькое пламя, смешанные температуры газообразного водорода и кислорода

. И ряд дистрибьюторов для

старых устройств для сварки водой, таких как L & R, и меньший водяной сварщик 9Производители 0005 просто «лучше всего угадали» температуру своего пламени. И

тоже было много необычных, скажем менее научных

методов «предполагать и определять» температуры. Одна треть из

нашей фирмы

(Spirig, Швейцария) занимается измерением температуры

, при этом значительная часть этой работы напрямую связана с

водородно-кислородным пламенем, которое мы производим. У нас есть многолетний опыт

в этой конкретной области. А за счет ряда запатентованных систем в течение

наше Spirflame[tm], наше пламя внутри, должно быть в пределах плюс или

минус один градус температуры. Многим нашим промышленным потребителям

требуется такая точность, и всего два-три градуса отклонения температуры

могут остановить их производство. Таким образом, фактическая температура пламени

Таким образом, фактическая температура пламени

нашего генератора водорода/кислорода Spirflame[tm] «в поле

», который имеет фактическую смесь двух частей водорода и одной части кислорода

, составляет:

Spirflame[tm] Gas = 3300 градусов C или 5972 градуса по Фаренгейту

Газ Spirflame[tm] + метанол = 2700 градусов C или 4892 градуса F

Газ Spirflame[tm] + изопропанол = 2500 градусов C или 4532 градуса F

Газ Spirflame[tm] + МЭК (метилэтилкетон) = 1700 градусов C или

3092 градуса F

Spirflame[tm] Газ + ацетон = 1500 градусов C или 1500 градусов F

Если мы можем оказать дополнительную помощь или предоставить дополнительные

в этой области, пожалуйста, свяжитесь со мной напрямую.

С уважением,

Гэри

Гэри В. Миллер

Старший технический консультант

Spirig Advanced Technologies, Inc. @aol.com Веб-сайт: www.spirig.com

Сухая пайка с использованием атомарного водорода, полученного горячей нитью (патент)

Сухая пайка с использованием атомарного водорода, полученного горячей нитью (патент) | ОСТИ. GOV

GOVперейти к основному содержанию

- Полная запись

- Другие родственные исследования

Раскрыта система для химического превращения оксидов поверхности металла в металл, которая особенно, но не исключительно, подходит для подготовки металлических поверхностей к процессам сухой пайки и оплавлением припоя. В системе используется одна или несколько горячих тугоплавких металлических нитей, сеток или поверхностей для термической диссоциации молекулярных частиц при низком давлении рабочего газа, такого как водородсодержащий газ, для получения реактивных частиц в реактивной плазме, которая может химически восстанавливать оксиды металлов и образовывать летучие соединения, которые удаляются в потоке рабочего газа. Процессы сухой пайки и оплавления припоя особенно применимы для изготовления печатных плат, крепления выводов полупроводниковых микросхем и упаковки многокристальных модулей. Система может быть дооснащена существующими печами для обработки металлов, печами, сварочными установками и установками для пайки волной припоя. 1 рис.

Процессы сухой пайки и оплавления припоя особенно применимы для изготовления печатных плат, крепления выводов полупроводниковых микросхем и упаковки многокристальных модулей. Система может быть дооснащена существующими печами для обработки металлов, печами, сварочными установками и установками для пайки волной припоя. 1 рис.

- Изобретатели:

- Паниц, Дж. К.Г.; Джеллисон, Дж. Л.; Стейли, ди-джей

- Дата публикации:

- Исследовательская организация:

- АТ&Т

- Идентификатор ОСТИ:

- 46320

- Номер(а) патента:

- США 5,409,543/А/

- Номер заявки:

- Номер телефона: 7-994,793

- Правопреемник:

- Sandia Corp.

, Альбукерке, Нью-Мексико (США)

, Альбукерке, Нью-Мексико (США)

- Номер контракта Министерства энергетики США:

- AC04-76DP00789

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Прочая информация: PBD: 25 апреля 1995 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 36 МАТЕРИАЛОВЕДЕНИЕ; 42 ИНЖИНИРИНГ, НЕ ВХОДЯЩИЙ В ДРУГИЕ КАТЕГОРИИ; МЕТАЛЛЫ; ОБРАБОТКА ПОВЕРХНОСТИ; ПАЯКА; ЭЛЕКТРОННЫЕ ЦЕПИ; ПРОИЗВОДСТВО; ОБОРУДОВАНИЕ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Паниц, Дж. К. Г., Джеллисон, Дж. Л., и Стейли, Д. Дж. Сухая пайка горячим волокном на атомарном водороде . США: Н. П., 1995.

Веб.

К. Г., Джеллисон, Дж. Л., и Стейли, Д. Дж. Сухая пайка горячим волокном на атомарном водороде . США: Н. П., 1995.

Веб.

Копировать в буфер обмена

Панитц, Дж. К.Г., Джеллисон, Дж. Л., и Стейли, Д. Дж. . Сухая пайка горячей нитью накала с получением атомарного водорода . Соединенные Штаты.

Копировать в буфер обмена

Паниц, Дж. К. Г., Джеллисон, Дж. Л., и Стейли, Д. Дж. 1995.

«Сухая пайка с горячей нитью накаливания произвела атомарный водород». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_46320,

title = {Сухая пайка горячей нитью накаливания, произведенной атомарным водородом},

автор = {Паниц, Дж. К.Г. и Джеллисон, Дж. Л., и Стейли, Д. Дж.},

Л., и Стейли, Д. Дж.},

.

abstractNote = {Раскрыта система для химического превращения оксидов поверхности металла в металл, которая особенно, но не исключительно, подходит для подготовки металлических поверхностей к процессам сухой пайки и оплавления припоя. В системе используется одна или несколько горячих тугоплавких металлических нитей, сеток или поверхностей для термической диссоциации молекулярных частиц при низком давлении рабочего газа, такого как водородсодержащий газ, для получения реактивных частиц в реактивной плазме, которая может химически восстанавливать оксиды металлов и образовывать летучие соединения, которые удаляются в потоке рабочего газа. Процессы сухой пайки и оплавления припоя особенно применимы для изготовления печатных плат, крепления выводов полупроводниковых микросхем и упаковки многокристальных модулей. Система может быть дооснащена существующими печами для обработки металлов, печами, сварочными установками и установками для пайки волной припоя. 1 рис. },

},

дои = {},

URL-адрес = {https://www.osti.gov/biblio/46320},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1995},

месяц = {4}

}

Копировать в буфер обмена

Полный текст можно найти в Ведомстве США по патентам и товарным знакам.

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Производитель машин для водородной пайки в Китае, Машина для очистки двигателей на чистом водороде, Поставщик машин для вдыхания водорода

Популярные продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Рекомендуется для вас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Основные продукты: | Водородная паяльная машина

,

Машина для очистки двигателя на чистом водороде

,

Ингаляция водородом. .. .. | |

| Количество работников: | 25 | |

| Год основания: | 2011-05-06 | |

| Сертификация системы менеджмента: | ИСО9001:2015 | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: в течение 15 рабочих дней Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

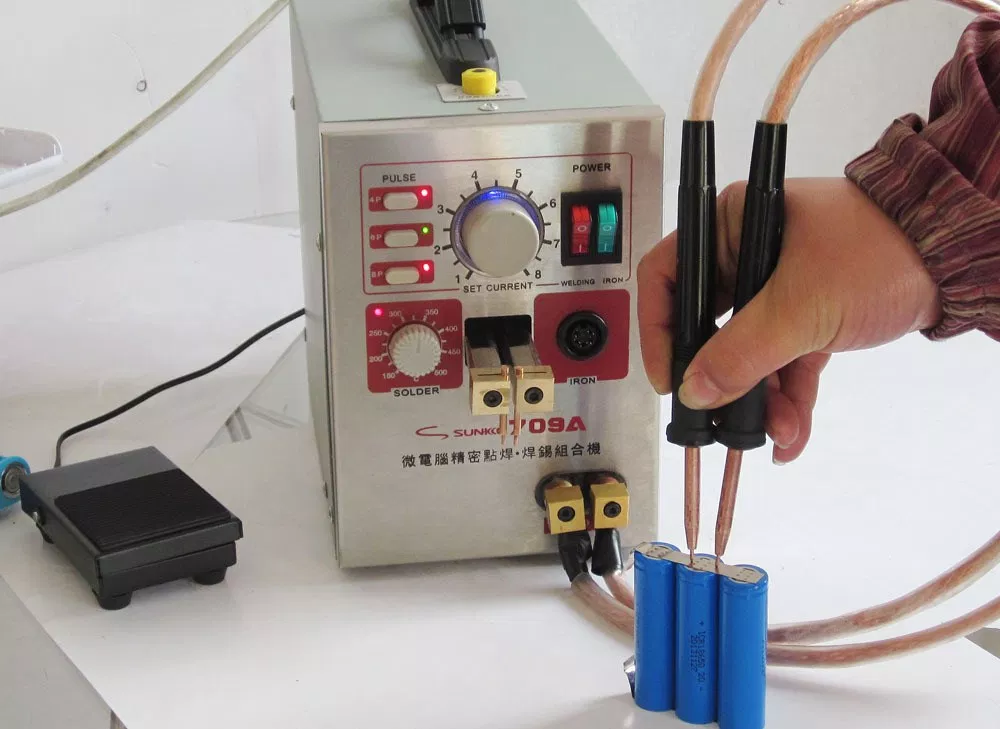

В ответ на требования клиентов и потребности рынка машина для кислородно-водородной пайки была совместно разработана, спроектирована и произведена Jinan Green Lab Instrument Co. , Ltd. и Safeflame (UK) Limited в 2016 году и запущена на рынок. в 2019 году.

, Ltd. и Safeflame (UK) Limited в 2016 году и запущена на рынок. в 2019 году.

Основной частью машины для кислородно-водородной пайки является водородный элемент PEM (протонообменная мембрана), а мембрана импортируется из DuPont, США. Продукты, относящиеся к водороду, здесь у нас есть, в том числе машина для пайки кислородом и водородом, …

Посмотреть все

Пошлите Ваше сообщение этому продавцу

* От:

* Кому:

Мисс Анхель Фу

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

Aquaflame Systems — Микро -пабар

Aquaflame в промышленности

Ювелирные изделия

Acrylics

Отливы

Automotive

Aerospace

Medical

Dental

Приложения и решения, выпуска.

Полировка кромки, вырезанной лазером

Сглаживание грубых кромок, вырезанных лазером.

Воск для литья по выплавляемым моделям

Используется для ряда операций по соединению и очистке.

Пайка легких цепей

Aquaflame демонстрирует свою универсальность, легко паяя небольшие легкие цепи. Прецизионные наконечники позволяют получить доступ к деликатным частям, не повреждая другие области. Можно изменить наконечники, чтобы создать крошечное точное пламя.

Пламенная полировка акриловых кромок

Используется для полировки прямых, изогнутых и внутренних кромок и форм.

Стоматологическая пайка

Используется в зуботехнических лабораториях для изготовления стоматологических приспособлений, а также для соединения проводов, ленточных пружин и зубных протезов.

Медицинские инструменты

Используется для пайки медицинских инструментов и приспособлений.

Отжиг

Aquaflame можно использовать для отжига металла. Наконечник № 18 будет производить большое пламя, достаточное, чтобы покрыть стержень, чтобы можно было достичь правильного процесса отжига.

Наконечник № 18 будет производить большое пламя, достаточное, чтобы покрыть стержень, чтобы можно было достичь правильного процесса отжига.

Инструменты для пайки оптики

Инструменты для пайки оптики, используемые для соединения проводов и оптических рамок.

Пайка платины

Мощность Aquaflame достаточна для пайки платины. Аквапламя генерирует пламя при температуре 1850°C, поэтому его температура недостаточна для плавления платины. Тем не менее, кислородно-водородное пламя будет легко плавить платиновый припой среднего размера, что позволит припою проникнуть в соединение.

Тонкая проволока для пайки

Меньшие размеры наконечника позволяют получить небольшое точное пламя, что делает машины Aquaflame идеальными для этого случая использования.

Пайка тяжелых цепей

Aquaflame достаточно мощный, чтобы паять тяжелые цепи. Модель 800 является самой продаваемой машиной для ювелирных изделий и производит 120 литров газа в час. С помощью жала №18 можно выполнять большие паяльные работы.

С помощью жала №18 можно выполнять большие паяльные работы.

Припой из белого металла

Белый металл имеет очень низкую температуру плавления, поэтому при пайке требуется точность, чтобы не повредить другие детали. Aquaflame производит чрезвычайно точное пламя, особенно с наконечником № 24, позволяющим легко паять детали из белого металла.

Кольцо с камнями для изменения размера

Aquaflame — идеальный инструмент для ювелиров и ремонтных мастерских. Машина используется во всем мире для изменения размера колец всех размеров. Прецизионное пламя дает ювелиру полный контроль над жаром, потому что различные наконечники контролируют размер пламени.

Пайка мелких компонентов

Благодаря небольшому и прямому пламени, AQF можно использовать для любой микропайки.

Припайка штифта к серьге

Из-за высокой точности машин Aqauflame такая задача, как припаивание штифта к серьгам, является легкой работой.

Компоненты браслета для пайки

С помощью наконечника № 18 можно припаивать большие компоненты браслета. Водородное пламя чистое и точное, что снижает окисление и облегчает полировку. Единственным побочным продуктом Aquaflame является вода.

Водородное пламя чистое и точное, что снижает окисление и облегчает полировку. Единственным побочным продуктом Aquaflame является вода.

Полировка внутренней кромки

Aquaflame идеально подходит для полировки прямых или изогнутых кромок, внутренних секций и органических форм.

Ювелирная пайка

Используется для пайки и плавки всех видов драгоценных металлов.

Плавление металла в тигле

Aquaflame можно использовать для переработки металлолома. Здесь мы видим плавление металла в тигле.

Ремонт каменной оправы

Aquaflame можно использовать для повторной заделки каменной оправы. Точное пламя может быть направлено на когти, не повреждая другие части установки.

Пайка медицинских инструментов

Благодаря своей точности и чистоте пламени Aquaflame идеально подходит для пайки медицинских инструментов.

Сборка тонкой филигранной работы

Доступны различные насадки, позволяющие ювелиру выбрать небольшое точное пламя с насадкой № 24 или более мощное пламя с насадкой № 18. Наша модель 1200, которую могут использовать до 4 пользователей, может использовать до № 17 наконечника, что также позволяет выполнять работы по плавлению и отжигу.

Наша модель 1200, которую могут использовать до 4 пользователей, может использовать до № 17 наконечника, что также позволяет выполнять работы по плавлению и отжигу.

Сравнение моделей

Модель 500

Пользователи

Ассортимент наконечников горелок

20 — 24

Размер отверстия наконечников горелок

0,60 — 0,31 Толщина, полируемая за один проход930588

5mm

Durabillity hours

4000h

Max temp

1850°C *

Water consumption (per day)

30ml

Electrical usage

0.50 kW

Gas production

75 lt/h

Гарантийный срок

2 года

Подробнее

Подробнее

Модель 800

Пользователи

Ассортимент наконечников резака

5ch Размер отверстия

0002 0,90 — 0,31Толщина, которая может быть отполирована в одном проходе

10 мм

часы Durabillity

4000H

MAX Temp

1850 ° C *

Water Conspress Conspress (For Day)

8888787878788 гг.

0,80 кВт

Производство газа

120 LT/H

Гарантийный период

2 года

Узнайте больше

Подробнее

Модель 1200

Диапазон для фат.

Модель 1200

0002 17 — 24

Torch tips bore size

1.00 — 0.31

Thickness that can be polished in one pass

15mm

Durabillity hours

4000h

Max temp

1850°C *

Water consumption ( в день)

100 мл

Использование электричества

1,20 кВт

Производство газа

240 LT/H

Гарантийный период

2 Годы

Учить больше

Дополнительная информация

2 года

0003

Новая модель

Модель 1200 плюс

Диапазон кончиков горелки

15 — 25

Советы по факелам.

MAX TEMP

1850 ° C *

Потребление воды (в день)

150 мл

Использование электрического.

0588

05882 года

Подробнее

Подробнее

* Хотя Aquaflame обеспечивает пламя до 3300°C, мы не рекомендуем использовать его без MEK. МЭК дает наиболее стабильное пламя при температуре около 1850°C

Добро пожаловать в Aquaflame Systems

Aquaflame Systems предлагает решения для микропайки и полировки акриловым пламенем с помощью ряда продуктов. Серия Aquaflame представляет собой высокопроизводительные газогенераторные установки, производящие высокотемпературное пламя – в диапазоне 1200-3300°C*. Кроме того, каждый продукт Aquaflame является надежным, недорогим и безопасным рабочим решением для микросварки и полировки кромок.

Продукция Aquaflame, широко используемая в ювелирной, стоматологической и других отраслях промышленного производства, предлагает решения как для индивидуальных торговцев, так и для мелких розничных продавцов, а также для крупных производителей. Наши меньшие машины подходят для одного пользователя, тогда как наши более крупные машины могут одновременно работать от 2 до 4 пользователей. Для более обширного списка применений щелкните здесь.

Для более обширного списка применений щелкните здесь.

Машины Aquaflame также идеально подходят для полировки кромок акрила, так как этот метод полировки не требует других материалов или компаундов и позволяет обрабатывать сложные формы за одну быструю и простую операцию. Узнайте больше о полировке Flame.

В целом чистое пламя и точное управление машинами Aquaflame Systems делают их идеальным выбором для точной пайки, микросварки и полировки кромок акрила, а также для многих других применений. Они также очень выгодны, просты в использовании и настройке, что идеально подходит как для малого бизнеса, так и для крупных производителей.

AquaFlame In Industry

Medical

Чистое пламя позволяет паять инструменты

Acrylics

Используется для полировки пластика.

Стоматология

Используется для пайки проводов и ленточных пружин.

Отливки

Используется для соединения и очистки.

Ювелирные изделия

Используется как для производства, так и для ремонта.

Автомобильная промышленность

Используется для микропайки и ремонта.

Аэрокосмическая промышленность

Используется для микропайки и ремонта.

Акриловые краски

Оборудование Aquaflame широко используется в производстве пластмасс для полировки пламенем прозрачного термопластичного акрила. Акрил также известен как плексиглас, плексиглас, поли(метилметакрилат) ПММА, а также под торговыми названиями плексиглас, акрилит, люцит, ороглас, альтуглас, криолит Optix и плексиглас. После резки акрила, лазерной обработки или фрезерования на станке с ЧПУ часто возникает необходимость добавить окончательную полировку края. Aquaflame идеально подходит для этого.

Посмотреть

Стоматология

Аппараты Aquaflame часто используются в стоматологических/медицинских лабораториях и ортодонтами при изготовлении зубных протезов. Большие частичные протезы часто отливают из частей, которые спаивают друг с другом после тщательной подгонки к мастер-модели. В ортодонтии пайка используется для соединения проводов, ленточных пружин и т. д. Процесс пайки включает в себя соединяемые подложку или основной металл, припой (обычно называемый припоем), флюс и источник тепла — в данном случае аппарат Aquaflame. . Все они одинаково важны, и роль каждого из них необходимо учитывать для успешной пайки металлических компонентов.

В ортодонтии пайка используется для соединения проводов, ленточных пружин и т. д. Процесс пайки включает в себя соединяемые подложку или основной металл, припой (обычно называемый припоем), флюс и источник тепла — в данном случае аппарат Aquaflame. . Все они одинаково важны, и роль каждого из них необходимо учитывать для успешной пайки металлических компонентов.

Посмотреть

Отливки

Оборудование Aquaflame широко используется в производстве пластмасс для полировки пламенем прозрачного термопластичного акрила. Акрил также известен как плексиглас, плексиглас, поли(метилметакрилат) ПММА, а также под торговыми названиями плексиглас, акрилит, люцит, ороглас, альтуглас, криолит Optix и плексиглас. После резки акрила, лазерной обработки или фрезерования на станке с ЧПУ часто возникает необходимость добавить окончательную полировку края. Aquaflame идеально подходит для этого.

Посмотреть

Ювелирные изделия

Машины Aquaflame идеально подходят как для изготовления ювелирных изделий, так и для их ремонта. Они широко используются независимыми ювелирами, ювелирами-производителями и ремонтными отделами розничных ювелиров. Aquaflame — это универсальная и мощная машина, которая позволяет оператору выполнять все паяльные работы в мастерской. Он также может быть использован для плавки лома для переработки и отжига. Кроме того, Aquaflame — идеальный инструмент для пайки всех типов драгоценных металлов.

Они широко используются независимыми ювелирами, ювелирами-производителями и ремонтными отделами розничных ювелиров. Aquaflame — это универсальная и мощная машина, которая позволяет оператору выполнять все паяльные работы в мастерской. Он также может быть использован для плавки лома для переработки и отжига. Кроме того, Aquaflame — идеальный инструмент для пайки всех типов драгоценных металлов.

Посмотреть

Автомобильная промышленность

Машины Aquaflame идеально подходят для автомобильной промышленности. Их широко используют независимые производители автомобилей и ремонтные мастерские. Способность машины изменять размер наконечника позволяет быстро и эффективно выполнять большие и малые операции пайки, такие как соединение медных и латунных трубок от 6 мм до 67 мм; Его также можно использовать для пайки стержней в сочетании с серебряными и бессвинцовыми соединительными припоями.

Посмотреть

Аэрокосмическая промышленность

Машины Aquaflame идеально подходят для аэрокосмической промышленности. Их широко используют независимые авиакосмические производители и ремонтные мастерские. Способность машины изменять размер наконечника позволяет быстро и эффективно выполнять большие и малые операции пайки, такие как соединение медных и латунных трубок от 6 мм до 67 мм; Его также можно использовать для пайки стержней в сочетании с серебряными и бессвинцовыми соединительными припоями.

Их широко используют независимые авиакосмические производители и ремонтные мастерские. Способность машины изменять размер наконечника позволяет быстро и эффективно выполнять большие и малые операции пайки, такие как соединение медных и латунных трубок от 6 мм до 67 мм; Его также можно использовать для пайки стержней в сочетании с серебряными и бессвинцовыми соединительными припоями.

Вид

Промышленность

Модель 1200

Модель 500

Модель 800

Размер

Оборудование для пламенной полировки и микропайки

Мы поставляем машины для микропайки и пламенной полировки. От компактных однопользовательских моделей до многопользовательских машин, которые будут и впредь обеспечивать работу вашей команды и мастерской.

Сравнить

Пламя

Как работает кислородно-водородное пламя

Кислородно-водородное пламя состоит из различных конусов; Окислительный конус, редукционный конус, конус горения и смесительный конус. Температура пламени может колебаться от 1000С до 1850С.

Температура пламени может колебаться от 1000С до 1850С.

Узнать больше

Размер

Наконечники горелки

Пламя, создаваемое Aquaflame, подается с помощью набора сменных наконечников горелки, позволяющих получать большое и точное пламя. Узнайте больше о том, какие машины совместимы с какими наконечниками горелки для получения пламени разного размера.

Подробнее

Более безопасная

альтернатива газу. Подробнее

Aquaflame считается более безопасной альтернативой своим конкурентам, поскольку производит газ по требованию, то есть не использует газ в баллонах.

Кроме того, он легкий и портативный – в нем нет необходимости поднимать тяжелые предметы, как в случае с газовыми баллонами, и нет внутренних проблем по охране труда и технике безопасности, кроме проведения оценки рисков.

Факты об AQF

1985

AQF был впервые представлен на рынке

в 1985 году.

35 лет

35 лет опыта в микропайке

.

О >

Требуется обслуживание вашей машины?

Мы можем обслуживать большинство паяльных горелок Micro, водяных горелок и оборудования для пламенной полировки.

Ознакомьтесь с нашими ресурсами в нашем справочном центре

>

Присоединяйтесь к сотням компаний

«Я горжусь тем, что являюсь официальным британским дистрибьютором Aquaflame. Aquaflame предлагает отличное британское качество с высокими техническими знаниями и обслуживанием. Я работаю с Aquaflame уже более 5 лет и с нетерпением жду будущих разработок и удовлетворения потребностей британских ювелиров»

Усман Хан, менеджер по продукции, Cookson UK

«Могу ли я просто поблагодарить вас за отличную помощь, когда я делал покупку, это действительно помогло при общении с продавцом, я был очень впечатлен сервис, который я получил от вас в Aquaflame, и я не могу дождаться, чтобы опробовать свою машину прямо сейчас!»

Анджела Эванс, Ювелир из Великобритании

«Мы используем Aquaflame уже более 15 лет, и за это время мы получили превосходный сервис. Будь то обслуживание нашего оборудования, новые современные продукты или просто наверстывание упущенного в бизнесе, наша компания всегда высоко ценила Aquaflame и предоставляет нам именно то, что нам нужно для развития нашего бизнеса. ”

Будь то обслуживание нашего оборудования, новые современные продукты или просто наверстывание упущенного в бизнесе, наша компания всегда высоко ценила Aquaflame и предоставляет нам именно то, что нам нужно для развития нашего бизнеса. ”

Крейг Роджерс, менеджер по производству, Curteis Ltd, Шропшир, Великобритания

Что я могу сказать об Aquaflame? Я индивидуальный предприниматель с 35-летним стажем работы в ювелирной торговле, я работаю в нескольких независимых ювелирных магазинах, которые зависят от меня. делать их ремонт, переделку и производственные работы, так как магазины зависят от меня, я завишу от моего Aquaflame, работая 6 или 7 дней в неделю, 10 часов в день, какая это замечательная машина, я использую 800 Aquaflame , которых у меня два, поэтому у меня всегда есть резервная копия, когда они обслуживаются каждые 2 года! Я не знаю, что бы я делал без моей машины Aquaflame, отличного инструмента для любого ювелира, работающего и производящего ювелирные изделия, с которым очень легко работать и обслуживать.

Марк Уильямс, ювелир, Великобритания

С Aquaflame было очень приятно работать. Оборудование, которое они поставляют, а также обслуживание клиентов, которое они предлагают, не имеют себе равных.

Том Хьюз, Mid West Graphics, Шрусбери, Великобритания

Мой фонарь Aquaflame у меня уже больше года, и я не знаю, что я когда-либо делал без него. Это мой любимый инструмент в мастерской, и он превращает пайку в мечту — мне это нравится. Очень дружелюбная компания, которая дала мне отличную демонстрацию перед покупкой резака и всегда быстро отвечала на мои вопросы — спасибо.

Энн Адкинс, Ювелир из Великобритании

Фантастические машины. Кислород почти не используется, за исключением больших расплавов. Быстрый, а также очень управляемый и точный, мне нравится мой

Ян Дэй, ювелир, Великобритания

К счастью, именно здесь вы пришли и оказали практическую и своевременную помощь в получении или изготовлении моего собственного MEK. С тех пор Aquaflame работает безупречно. Я должен сказать, что последующее обслуживание было первоклассным, быстрым и практичным, учитывая, что вы не так хорошо знаете Сингапур. Я, безусловно, рекомендовал бы вас и ваш продукт всем, кто спрашивал.

Я должен сказать, что последующее обслуживание было первоклассным, быстрым и практичным, учитывая, что вы не так хорошо знаете Сингапур. Я, безусловно, рекомендовал бы вас и ваш продукт всем, кто спрашивал.

Кит Ричардсон Партнер HFW, Сингапур

Наша система Aquaflame является неотъемлемым элементом активной программы обучения и участия. У нас есть учащиеся всех способностей, регулярно использующие это оборудование в нашей Ювелирной Студии. Он очень подходит для наших нужд, поскольку изделия, которые мы производим, как правило, имеют небольшой размер, точный характер этого инструмента делает его чрезвычайно популярным среди всех наших наставников и учеников. Он также популярен среди техников, так как очень надежен и прост в обслуживании.

Graham Handley

Откройте для себя наш ассортимент продукции

Купить сейчас

Размеры Flame

Модель 500

Модель 800

Модель 1200 и Plus 30

8000 Помощь?

Найдите всю необходимую информацию в нашем Справочном центре…

Служба поддержки

Практические примеры

Центр искусств Мидлендса

Система Aquaflame является неотъемлемым элементом интенсивной программы обучения и участия.

Читать далее

Avanti Jewellers

Компания Avanti Jewellers из Эшборна недавно обратилась к компании Aquaflame Systems с просьбой об обслуживании их машины для микросварки.

Подробнее

Практическое руководство по флюсу для пайки

Уже более 40 лет я учу, что идеальная пайка — это просто — припой сделает всю работу. Тем не менее, большинство людей, которые не посещали один из моих курсов Наука пайки © , не находят пайку такой уж легкой задачей и сомневаются в моем здравомыслии. Поэтому позвольте мне добавить следующее уточнение: идеальная пайка — это просто при условии, что мы упростим задачу . Трудная часть — это узнать, что делает пайку легкой. И, возможно, нет ничего более важного, чем понимание выбора флюса для пайки и его правильного использования.

B журнал написан:

Джеймс А. (Джим) Смит, доктор философии ABD, президент Electronics Manufacturing Sciences, Inc. в Интернете. К сожалению, большинство (не все, но большинство) бесплатных советов стоят ровно столько, сколько они стоят. Каждый из десятков производителей продает десятки составов флюсов, почти все составы являются секретами собственности, о которых потребитель не узнает, и все они представляют собой постмаркетинговые материалы с утверждениями, которые могут вводить в заблуждение, а в некоторых случаях и быть мошенническими. (Остерегайтесь потока с «нейтральным pH».) Любой, кто знает достаточно, чтобы отличить действительное от ненужного, вероятно, не нуждается в исследованиях. По-настоящему осмысленная литература о флюсе (некоторая ее часть находится в Интернете бесплатно, но часто за платным доступом) написана химиками для химиков и совершенно непонятна тем, кто на самом деле использует флюс. Даже терминология может быть непонятна. Ниже, на простом английском языке, изложена суть того, что пользователи должны знать о том, зачем нужен поток, о компонентах потока и о том, что они делают, а также об общих проблемах.

в Интернете. К сожалению, большинство (не все, но большинство) бесплатных советов стоят ровно столько, сколько они стоят. Каждый из десятков производителей продает десятки составов флюсов, почти все составы являются секретами собственности, о которых потребитель не узнает, и все они представляют собой постмаркетинговые материалы с утверждениями, которые могут вводить в заблуждение, а в некоторых случаях и быть мошенническими. (Остерегайтесь потока с «нейтральным pH».) Любой, кто знает достаточно, чтобы отличить действительное от ненужного, вероятно, не нуждается в исследованиях. По-настоящему осмысленная литература о флюсе (некоторая ее часть находится в Интернете бесплатно, но часто за платным доступом) написана химиками для химиков и совершенно непонятна тем, кто на самом деле использует флюс. Даже терминология может быть непонятна. Ниже, на простом английском языке, изложена суть того, что пользователи должны знать о том, зачем нужен поток, о компонентах потока и о том, что они делают, а также об общих проблемах. Во второй части объясняются категории флюсов, как читать технические данные производителя флюса и как определить лучший флюс для различных ситуаций.

Во второй части объясняются категории флюсов, как читать технические данные производителя флюса и как определить лучший флюс для различных ситуаций.