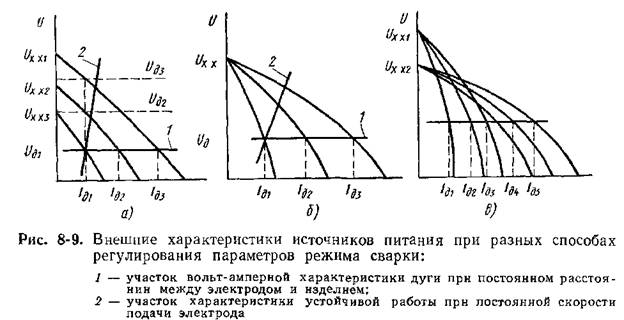

Внешние вольт-амперные характеристики источников питания сварочной дуги

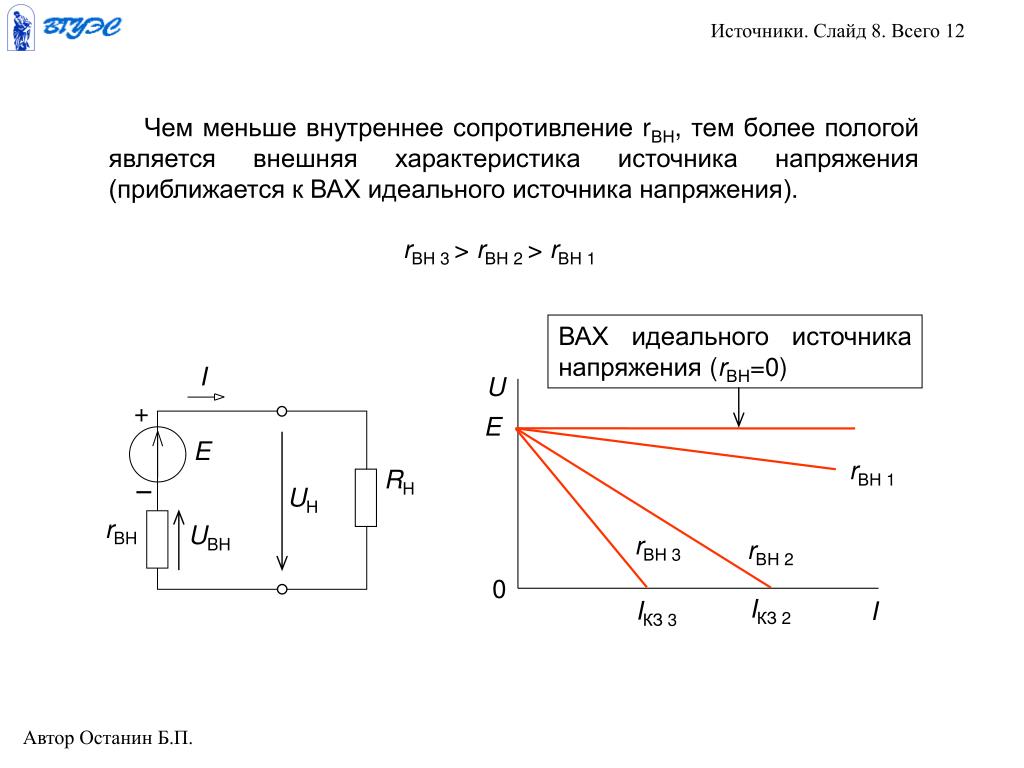

Внешняя

характеристика источников питания

(сварочного трансформатора, выпрямителя

и генератора) — это зависимость напряжения

на выходных зажимах от величины тока

нагрузки. Зависимость между

напряжением

и током дуги в установившемся (статическом)

режиме называется вольт-амперной

характеристикой дуги.

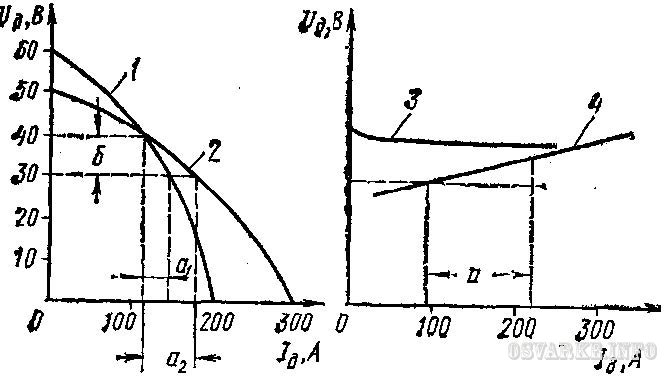

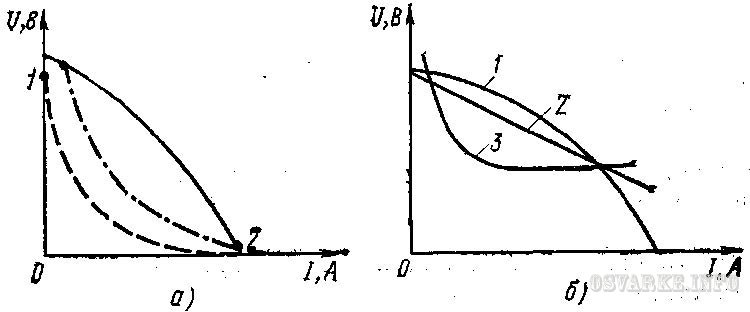

Длина

дуги связана с ее напряжением: чем

длиннее сварочная дуга, тем выше

напряжение. Чем

круче

характеристика, тем меньше влияет длина

сварочной дуги на сварочный ток. При

изменении напряжения на величину δ при

крутопадающей характеристике изменение

тока равно а1 при

пологопадающей — а2.

Для

обеспечения стабильного горения дуги

необходимо, чтобы характеристика

сварочной дуги пересекалась с

характеристикой источника питания.Обычно

ток короткого замыкания превышает

рабочий ток, но не более чем в 1,5 раза.

Время восстановления напряжения после

короткого замыкания до напряжения дуги

не должно превышать 0,05 с. Напряжение

холостого хода (без нагрузки в сварочной

цепи) при падающих внешних характеристиках

всегда больше рабочего напряжения дуги,

что способствует значительному облегчению

первоначального и повторного зажигания

дуги. Напряжение холостого хода не

должно превышать 75 В при номинальном

рабочем напряжении 30 В. Для постоянного

тока напряжение зажигания должно быть

не менее 30-35 В, а для переменного тока

50-55 В. для трансформаторов, рассчитанных

на сварочный ток 2000 А, напряжение

холостого хода не должно превышать 80

В.

Повышение напряжения холостого

хода источника переменного тока приводит

к снижению косинуса «фи». Иначе говоря,

увеличение напряжения холостого хода

снижает коэффициент полезного действия

источника питания.

Источник питания

для ручной дуговой сварки плавящимся

электродом и автоматической сварки под

флюсом должен иметь падающую внешнюю

характеристику. Жесткая характеристика

источников питаний необходима при

выполнении сварки в защитных газах

(аргоне, углекислом газе, гелии) и

некоторыми видами порошковых проволок,

например СП-2.

Напряжение

холостого хода (без нагрузки в сварочной

цепи) при падающих внешних характеристиках

всегда больше рабочего напряжения дуги,

что способствует значительному облегчению

первоначального и повторного зажигания

дуги. Напряжение холостого хода не

должно превышать 75 В при номинальном

рабочем напряжении 30 В. Для постоянного

тока напряжение зажигания должно быть

не менее 30-35 В, а для переменного тока

50-55 В. для трансформаторов, рассчитанных

на сварочный ток 2000 А, напряжение

холостого хода не должно превышать 80

В.

Повышение напряжения холостого

хода источника переменного тока приводит

к снижению косинуса «фи». Иначе говоря,

увеличение напряжения холостого хода

снижает коэффициент полезного действия

источника питания.

Источник питания

для ручной дуговой сварки плавящимся

электродом и автоматической сварки под

флюсом должен иметь падающую внешнюю

характеристику. Жесткая характеристика

источников питаний необходима при

выполнении сварки в защитных газах

(аргоне, углекислом газе, гелии) и

некоторыми видами порошковых проволок,

например СП-2.

Требования к источникам питания для дуговой сварки

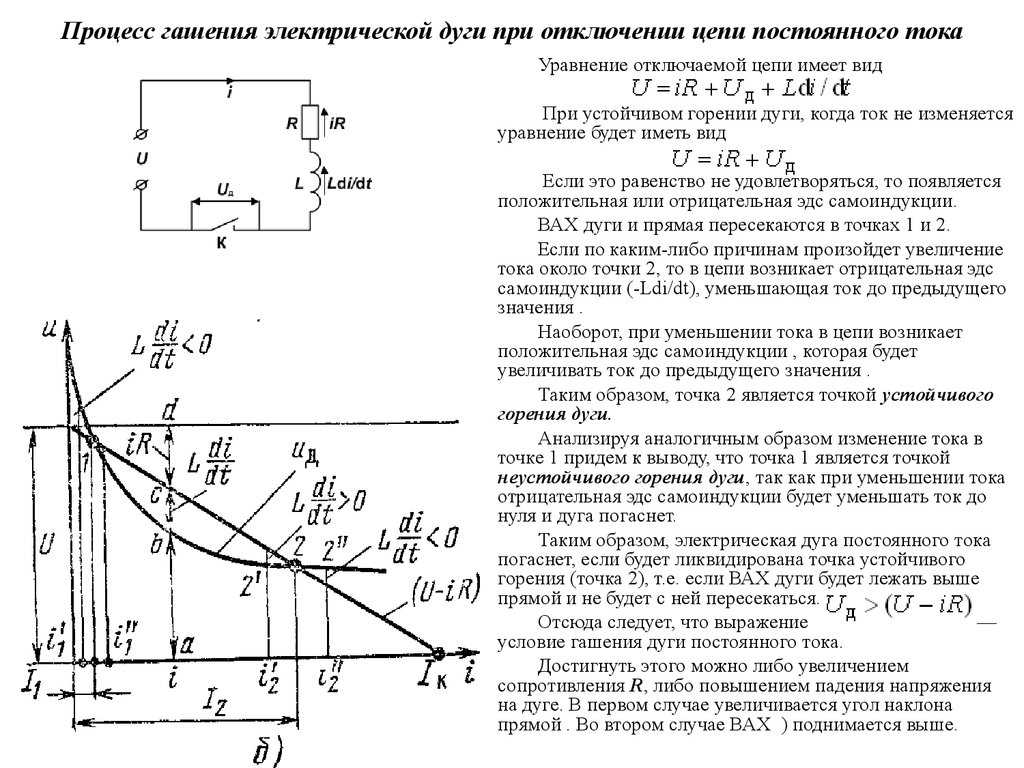

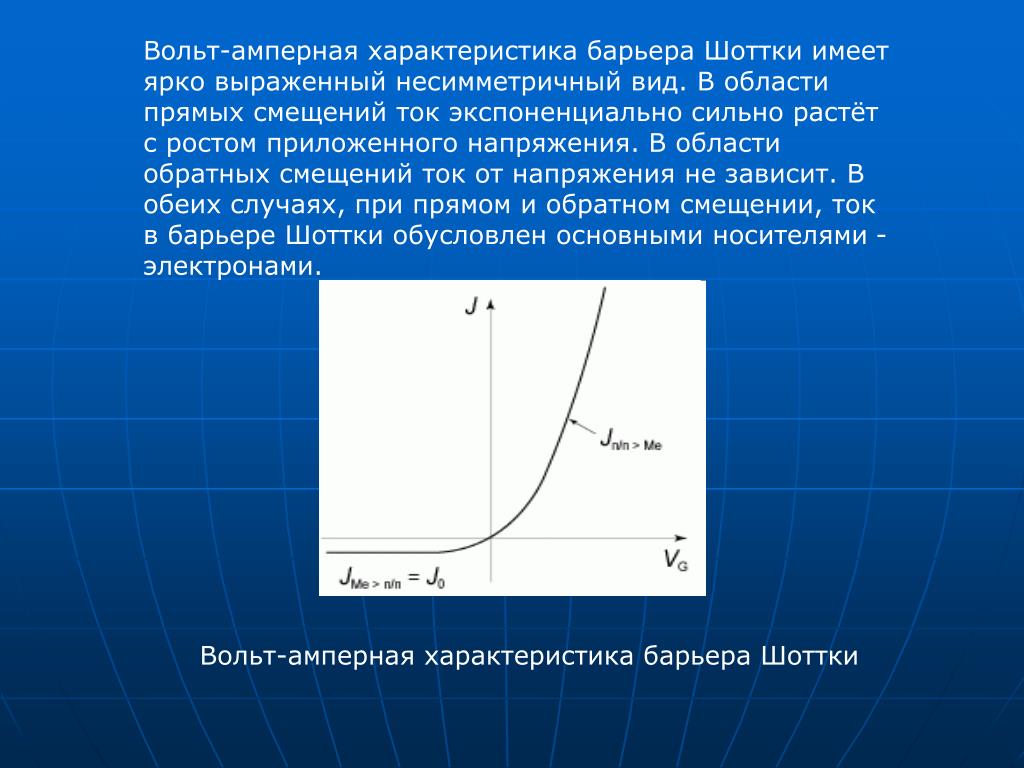

Важными параметрами процесса сварки являются вольт-амперная характеристика сварочной дуги и внешняя характеристика источника питания. От их согласования во многом зависят устойчивость горения дуги и стабильность протекания процесса сварки.

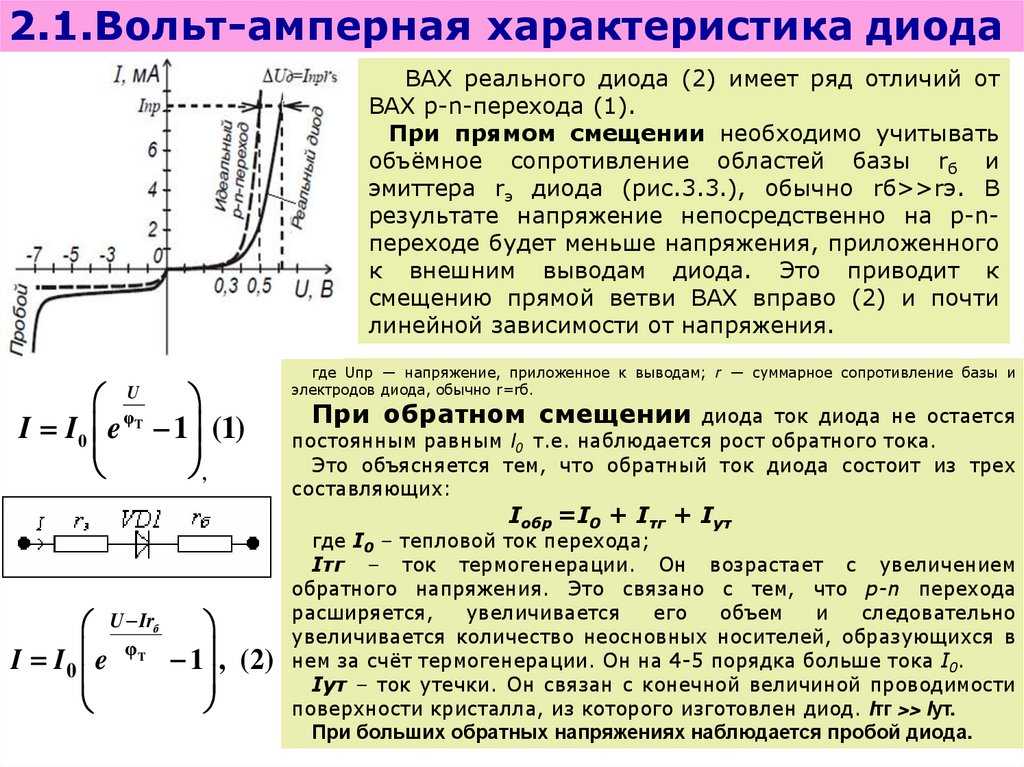

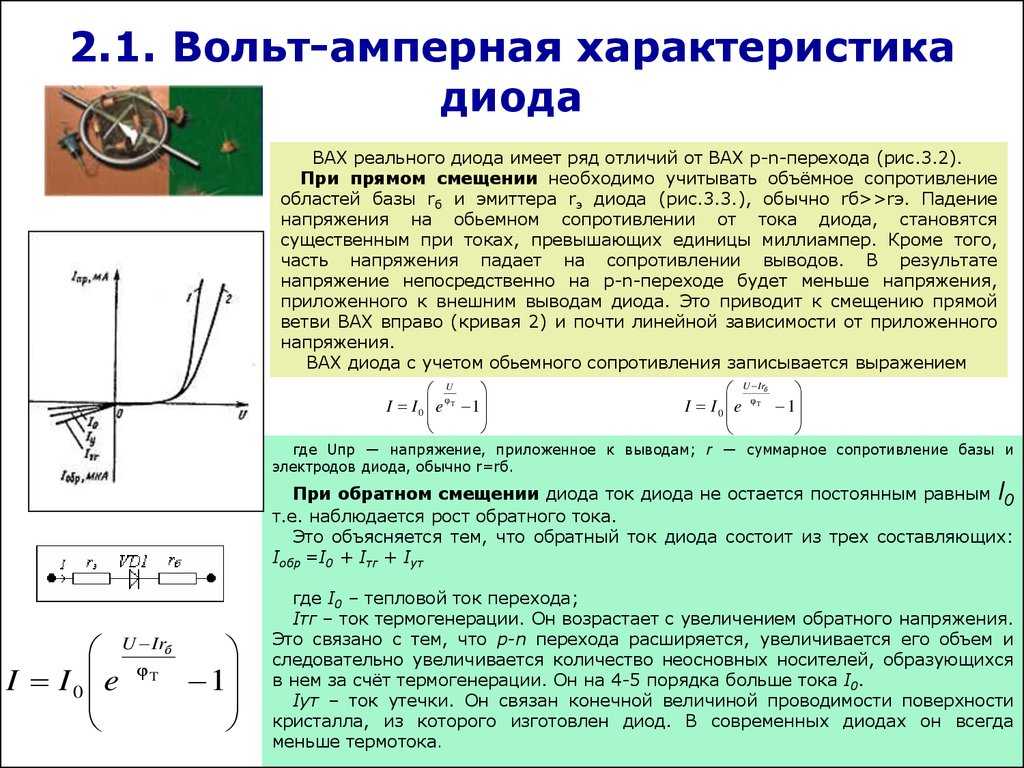

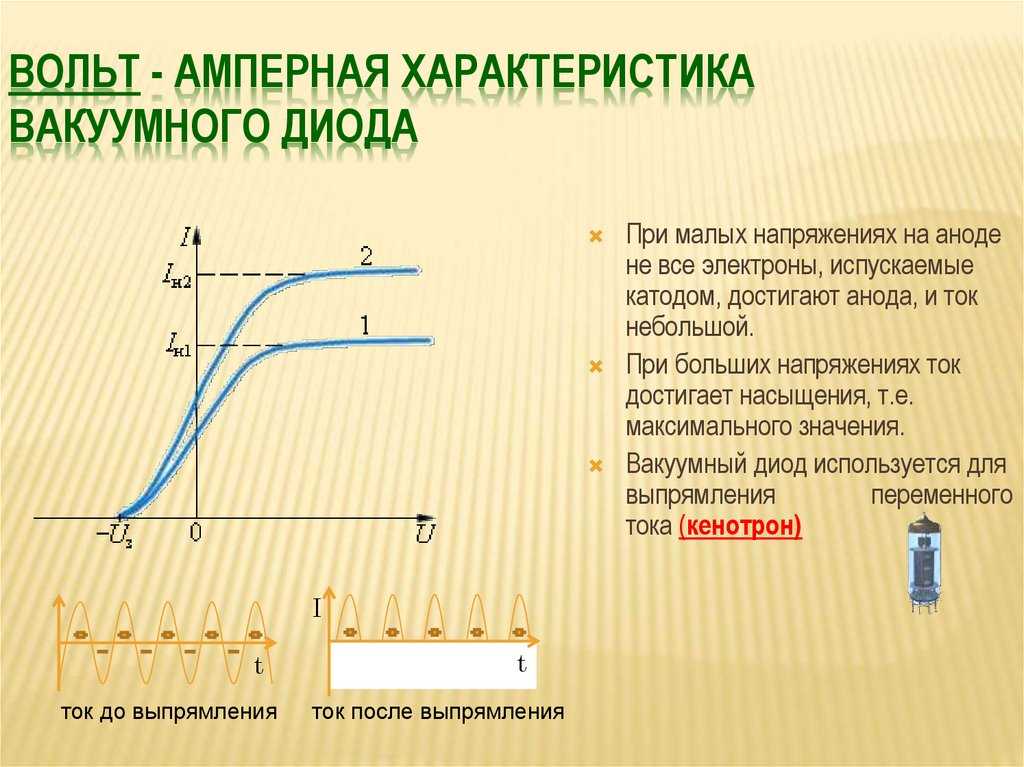

Вольт-амперная характеристика дуги нелинейна, поскольку в общем случае электрический ток в газах не подчиняется закону Ома (дуга является электрическим разрядом в газе, и ее сопротивление не равняется постоянной величине).

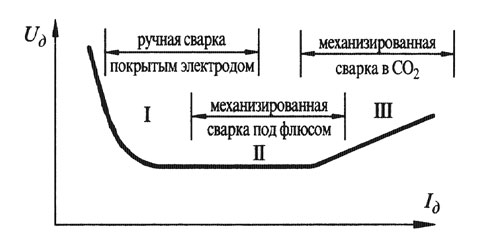

При малых токах (примерно до 100А) с его увеличением интенсивно возрастают степень ионизации и число заряженных частиц. Сопротивление столба дуги уменьшается, и для поддержания тока необходимо меньшее напряжение.

При

возрастании тока увеличение степени

ионизации происходит медленнее, рост

количества носителей заряда уменьшается,

и напряжение дуги становится мало

зависящим от тока.

При больших плотностях тока степень ионизации высокая, дуга не расширяется, так как ограничена диаметром электрода, и ее сопротивление становится постоянным. На этом участке она подчиняется закону Ома — ток и напряжение прямо пропорциональны.

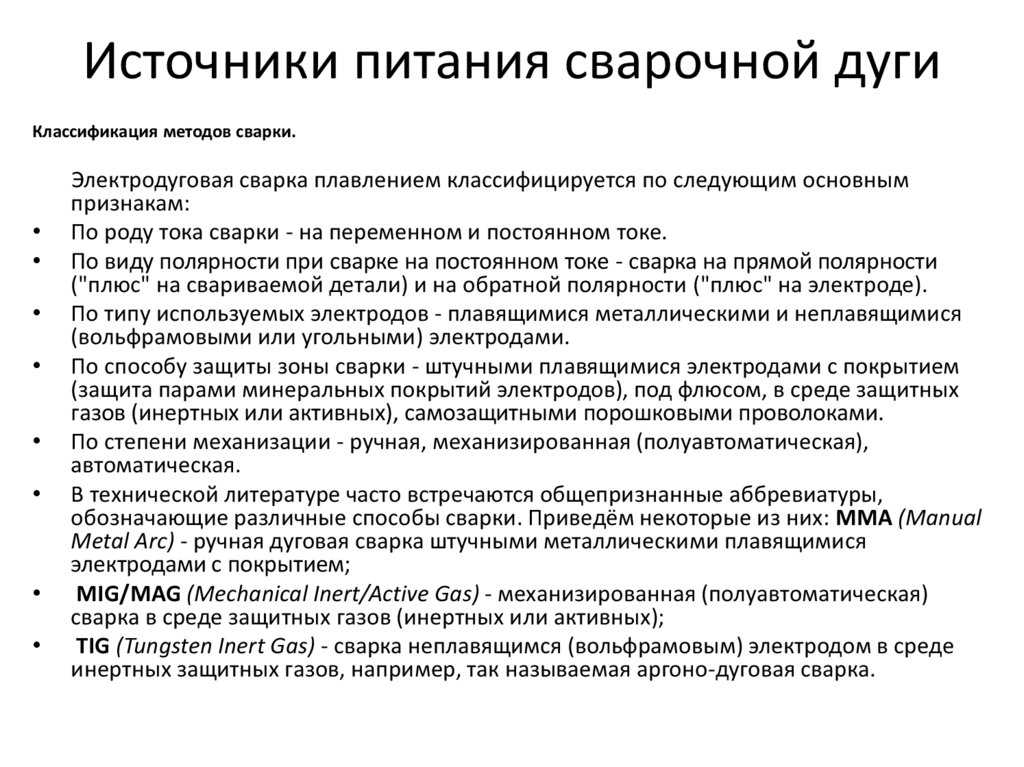

Для каждого способа сварки наиболее характерен свой участок характеристики дуги. Например, при ручной сварке покрытыми электродами и неплавящимся электродом в среде аргона сила тока относительно невелика, а диаметр электрода значителен. Эти условия соответствуют подающему участку характеристики дуги. При сварке под флюсом сила тока больше, чем при ручной сварке, поэтому характеристика переходит на пологий и частично на возрастающий участок. Сварка в углегислом газе характеризуется применением проволок малого диаметра, что пропорционально квадрату диаметра увеличивает плотность тока. Характеристика дуги становится возрастающей.

Ручная дуговая сварка

Одна

из основных особенностей ручной сварки

— частое изменение длины дуги. Оно связано

с манипуляцией сварщиком электродом,

его плавлением и необходимостью подачи

электрода вниз, а также выполнением

швов в неудобных и труднодоступных

местах. Особенно частые колебания длины

дуги возникают при недостаточной

квалификации сварщика. Для обеспечения

стабильности процесса сварки, требуемой

глубины проплавления и хорошего качества

шва необходимо, чтобы сила тока при

колебаниях длины дуги изменялась

минимально.

Оно связано

с манипуляцией сварщиком электродом,

его плавлением и необходимостью подачи

электрода вниз, а также выполнением

швов в неудобных и труднодоступных

местах. Особенно частые колебания длины

дуги возникают при недостаточной

квалификации сварщика. Для обеспечения

стабильности процесса сварки, требуемой

глубины проплавления и хорошего качества

шва необходимо, чтобы сила тока при

колебаниях длины дуги изменялась

минимально.

Если при ручной дуговой сварке использовать источник питания с пологопадающей характеристикой, то при удлинении дуги возможен ее обрыв из-за малого тока, а при укорочении дуги возможен прожог из-за чрезмерно большой силы тока. Поэтому при ручной сварке применяются источники питания с крутопадающей характеристикой, обеспечивающей максимальную стабильность процесса сварки.

Газовая сварка, оборудование для газовой сварки, контроль качества соединения

Газовоя сварка происходит по средствам газа. С помощью кислорода ацицелена и стальной проволоки

Сварочные инверторы, сварочные полуавтоматы

Визуальный осмотр и просвет ренгеном все это применимо и для электро дуговой сварки

Контроль

качества сварных швов. Основные методы

Основные методы

Для

контроля качества сварного шва могут

применяться различные методы, основанные

на использовании разных материалов,

приспособлений и устройств.

Государственными

стандартами определены следующие

способы, с помощью которых можно оценить,

насколько качественно была проведена

сварка и последующая зачистка

сварных швов. Визуальный

осмотр Самый

простой и очевидный метод, призванный

определить явные дефекты шва. Он может

производиться без сторонних приспособлений

либо с применением лупы.

В рамках

подготовки к осмотру производится

специальная обработка

сварных швов:

поверхность очищают от загрязнений и

шлаков, некоторые виды сталей дополнительно

подвергают химической обработке.

При

осмотре оценивают размер сварного шва,

замеряют обнаруженные дефектные участки.

Если были обнаружены трещины, их границы

определяют засверливанием, подрубкой,

шлифовкой и завершающим травлением.

Трещины обнаруживаются при нагреве

металла, выявляясь зигзагообразными

линиями. Если должна быть произведена

термическая обработка сварных швов,

то внешний осмотр проводится и до

процедуры, и после нее.

Если должна быть произведена

термическая обработка сварных швов,

то внешний осмотр проводится и до

процедуры, и после нее.

Рассеиваемые поля фиксируются

на магнитной ленте, прижатой к поверхности

швов. Запись проводится на дефектоскоп,

а потом считывается. Если сварка и

обработка сварных швов были проведены

недостаточно качественно, то этот метод

выявит трещины, поры, непровары, шлаковые

включения.

С меньшей точностью таким

образом можно обнаружить поперечные

трещины, широкие непровары, округлые

поры.

Метод подходит для работы с

металлом толщиной в 0,4–1,2 сантиметра. Проверка

ультразвуком Этот

способ основан на отражении направленных

пучков звуковых колебаний от металлов

и несплошностей в нем. Он используется

для контроля качества сварного шва в

цветных металлах и стали.

Для того

чтобы получить ультразвуковые волны,

применяют пьезоэлектрические кварцевые

пластины, вставленные в щуп. Отраженные

колебания улавливаются искателями,

преобразуются в электрический импульс,

подаются на усилитель, воспроизводятся

индикатором. Чтобы обеспечить акустический

контакт, поверхность изделия покрывается

автолом или компрессорным маслом.

Рассеиваемые поля фиксируются

на магнитной ленте, прижатой к поверхности

швов. Запись проводится на дефектоскоп,

а потом считывается. Если сварка и

обработка сварных швов были проведены

недостаточно качественно, то этот метод

выявит трещины, поры, непровары, шлаковые

включения.

С меньшей точностью таким

образом можно обнаружить поперечные

трещины, широкие непровары, округлые

поры.

Метод подходит для работы с

металлом толщиной в 0,4–1,2 сантиметра. Проверка

ультразвуком Этот

способ основан на отражении направленных

пучков звуковых колебаний от металлов

и несплошностей в нем. Он используется

для контроля качества сварного шва в

цветных металлах и стали.

Для того

чтобы получить ультразвуковые волны,

применяют пьезоэлектрические кварцевые

пластины, вставленные в щуп. Отраженные

колебания улавливаются искателями,

преобразуются в электрический импульс,

подаются на усилитель, воспроизводятся

индикатором. Чтобы обеспечить акустический

контакт, поверхность изделия покрывается

автолом или компрессорным маслом.

Этот способ используется при необходимости определить дефекты, которые подозреваются, но не были выявлены при использовании других методов. В этом случае применяется оборудование для сварных швов, которым вскрывается подозрительный участок соединения. В этом случае просверливается углубление диаметром несколько больше ширины шва, а потом поверхность шлифуется и протравливается раствором азотной кислоты. Границы шва при этом проявляются очень отчетливо. Химический метод

До начала испытания необходима тщательная зачистка сварных швов от шлаков и загрязнений. В этом случае наружный слой металла обрабатывается четырехпроцентным раствором фенолфталеина либо накрывается тканью, пропитанной пятипроцентным раствором азотнокислого серебра. Изделие нагнетается смешанным с аммиаком воздухом, и в местах, где имеются локальные течи, азотнокислое серебро становится серебристо-черным, а фенолфталеин – красным. Цветная дефектоскопия (ГОСТ 3242-79)

Полость

дефекта наполняется флуоресцентным

раствором, которая светится под действием

ультрафиолетового луча. Цветная

дефектоскопия дает возможность выявлять

дефекты при помощи проявляющей белой

краски. В этом случае проявляется

рисунок, повторяющий форму дефекта.

Такими

методами можно выделить поверхностный

дефект сварного шва – в основном это

трещины, которые образуются в сварных

соединениях. Проба

керосином Этот

метод может использоваться при

необходимости определения плотности

сварного шва на металлическом соединении

толщиной до одного сантиметра. Он

позволяет выявить дефекты, размер

которых составляет от 0,1 миллиметра.

В

этом случае шов покрывается суспензией

из каолина либо мела и подсушивается,

а другая сторона два или три раза

смачивается керосином. Если шов проницаем,

на поверхности, смазанной суспензией,

проступят желтые жирные пятна.

Срок

испытания составляет порядка четырех

часов.

Цветная

дефектоскопия дает возможность выявлять

дефекты при помощи проявляющей белой

краски. В этом случае проявляется

рисунок, повторяющий форму дефекта.

Такими

методами можно выделить поверхностный

дефект сварного шва – в основном это

трещины, которые образуются в сварных

соединениях. Проба

керосином Этот

метод может использоваться при

необходимости определения плотности

сварного шва на металлическом соединении

толщиной до одного сантиметра. Он

позволяет выявить дефекты, размер

которых составляет от 0,1 миллиметра.

В

этом случае шов покрывается суспензией

из каолина либо мела и подсушивается,

а другая сторона два или три раза

смачивается керосином. Если шов проницаем,

на поверхности, смазанной суспензией,

проступят желтые жирные пятна.

Срок

испытания составляет порядка четырех

часов.

В

этом случае с одной стороны шва создается

избыточное воздушное давление, а другая

промазывается мыльной пеной, на которой

под воздействием воздуха, проникающего

через неплотности, будут образовываться

пузыри. Вакуумный

метод

Вакуумный

метод

Такие испытание предназначены для определения плотности днища резервуаров и прочих подобных конструкций. Они способны выявить сквозную неплотность размером от 0,1 миллиметра на металлических заготовках толщиной до 1,5 сантиметров. Пенным индикатором в этом случае выступает мыльный раствор, а для создания вакуума применяют сегментные, плоские и кольцевые камеры. Технологические пробы

Способ позволяет определить сплавление металла, характер излома (по металлу или шву), качество зачистки сварных швов, внутренние дефекты и непровары. Место соединения изучают при помощи лупы с десятикратным увеличением. В основном этот метод применяют при испытании сварочных материалов и новых технологий, а также при аттестации сварщиков.

Газовая или газоплавильная

сварка,

также газосварка —

процесс, при котором плавление основного

и присадочного материала происходит в

пламени открытой горелки. Поддержание

пламени горелки осуществляют подачей

одного или нескольких горючих газов

или жидкостей в смеси с кислородом. 3, цвет

белый надпись красная , вентиль стальной

под спец. Ключ , имеет войлочный фильтр,

(при использовании латунного вентиля

образуется ацетиленистая медь она

взрывоопасна) газ ацетилен находится

в баллоне в растворенном состоянии в

ацетоне .Полость баллона заполнена

пористой массой, древесный уголь,

пористая масса используется для

увеличения объема растворенного газа

ацетилена , ацетиленовый баллон

запрещается использовать в лежачем

положении (приводит к вытеканию ацетона

из баллона и уменьшение заправочного

объема)

3, цвет

белый надпись красная , вентиль стальной

под спец. Ключ , имеет войлочный фильтр,

(при использовании латунного вентиля

образуется ацетиленистая медь она

взрывоопасна) газ ацетилен находится

в баллоне в растворенном состоянии в

ацетоне .Полость баллона заполнена

пористой массой, древесный уголь,

пористая масса используется для

увеличения объема растворенного газа

ацетилена , ацетиленовый баллон

запрещается использовать в лежачем

положении (приводит к вытеканию ацетона

из баллона и уменьшение заправочного

объема)

Сварочные рукава, кислородный шланг имеет двойную оплетку либо с синей полосой либо синего цвета, можно использовать на ацетилене но не на оборот .

ацетиленовый рукав с одиночной оплеткой либо с красной полосой либо красного цвета

Газовые редукторы служат для понижения до раб давл и поддержания постоянного рабочего давления в системе.

понижающий редуктор кислородный имеет два манометра , первый показывает давление в баллоне второй рабочее давление

Штуцер подсоединения сварочного шланга , уплотнение полусфера

Регулировочный винт

Штуцер накидную гайку с правой резьбой для крепления к вентилю газового баллона ,Уплотнение через прокладку

Газовые горелки бывают инжекторные(давление кислорода больше, ацетилена меньше) и без инжекторные(одинаковое примерно)

Вольт амперная характеристика сварочной дуги

Главная » Статьи » Вольт амперная характеристика сварочной дуги

Вольт-амперная характеристика сварочной дуги

Темы: Технология сварки.

Электрическая дуга как элемент цепи тока обладает ярко выраженной нелинейностью, т. е. между ее током I и напряжением U нет пропорциональной связи. Зависимости U = f (I) при прочих неизменных условиях для таких элементов чаще всего изображаются в виде кривых, называемых вольт-амперными характеристиками. Если величины U измерены в состояниях устойчивого равновесия разряда при разных токах, то характеристики называются статическими. Построение вольт-амперных характеристик связано с большими трудностями не только из-за сложности измерения длины дуги между плавящимися электродами, но и поддержания неизменными прочих условий.

Обычно с изменением тока меняются скорости струй паров, истекающих из активных пятен электродов, расположение пятен на поверхности последних, размеры областей столба, затененных электродами от воздействия струй защитных газов, давление газа в полости закрытых дуг и т. д. Поэтому в чистом виде зависимости Ud = f (Id) Для сварочных дуг построить практически не удается. Пока приходится довольствоваться измерениями Ud в условиях изменения всего комплекса параметров, связанных с током. Поскольку в различных сварочных дугах с током связаны различные параметры, то можно говорить о вольт-амперных характеристиках дуг с неплавящимися или плавящимися, обмазанными или голыми электродами, дуг под флюсом или в защитных газах, дуг в плазмотронах и т. д.

Пока приходится довольствоваться измерениями Ud в условиях изменения всего комплекса параметров, связанных с током. Поскольку в различных сварочных дугах с током связаны различные параметры, то можно говорить о вольт-амперных характеристиках дуг с неплавящимися или плавящимися, обмазанными или голыми электродами, дуг под флюсом или в защитных газах, дуг в плазмотронах и т. д.

Рисунок 1. Прибор для возбуждения дуги с заданным расстоянием между электродами.

Наиболее простой зависимостью Ud от Id должны характеризоваться свободные дуги с неплавящимися электродами. Как показывают многочисленные измерения, эти зависимости являются падающими. Получение достоверных характеристик дуг с плавящимися электродами связано, прежде всего, с трудностями измерения длин дуг.

Однако метод регистрации параметров дуги в начальной стадии ее существования после возбуждения прибором, изображенным на рис. 4, позволяет свести их к минимуму.

Для построения характеристик достаточно иметь осциллограммы Ud и Id при Ido = δ = const и различных токах. Чтобы повысить стабильность маломощных дуг, применялись источники питания с Uxx = 100 в. Дуги большой мощности питались от многопостового генератора ПСМ-1000.

Чтобы повысить стабильность маломощных дуг, применялись источники питания с Uxx = 100 в. Дуги большой мощности питались от многопостового генератора ПСМ-1000.

Характеристики открытых дуг в воздухе между стальными электродами различных диаметров и пластиной приведены на рис 8. Длина дуги ld = 5 мм, полярность тока прямая. При токах до 220 а все характеристики, несмотря на различие диаметров электродов, практически совпадают и являются сначала падающими, потом независимыми. При больших токах дуге с большим диаметром электрода d1 = 10 мм по-прежнему свойственна независимая или даже пологопадающая характеристика.

В дугах с катодами d2 = 4 мм и d3 = 2 мм происходит рост напряжения. Чем меньше диаметр электрода, тем при меньших токах наблюдается этот рост. К сожалению, построить характеристики Ud=f (Id) для тонких электродов во всем диапазоне применяемых токов не удается: при плотности тока j ≥ 6000 а/см2 уже во время подъема электрода 6 прибором (рис.4) он начинает заметно оплавляться, поэтому длина дуги в момент регистрации установившегося Ud не может быть установлена с необходимой точностью.

Рис. 2. Вольт-амперные характеристики открытой сварочной дуги.

Однако и полученные данные позволяют утверждать, что причиной увеличения Ud с ростом Id является малый диаметр катода. По-видимому, после перекрытия катодным пятном всего торца электрода дальнейшее расширение пятна в пространстве становится невозможным и дуга переходит в режим «сжатой дуги» у катода с возрастающей вольт-амперной характеристикой. Изменение длины дуги приводит к изменению абсолютных значений Ud, но его зависимость от тока остается прежней.воль

В исследованном диапазоне токов и диаметров электродов не обнаружено принципиальных изменений вольт-амперных характеристик дуг под флюсом за исключением абсолютных значений Uk + Ua и Е (см. табл. 1). По-видимому, образующаяся под флюсом газовая полость достаточна по размеру, чтобы не ограничивать свободное развитие дуги, а ее сжатие происходит только в связи с недостатком места для развития пятна на тонком электроде.

weldzone.info

Внешние вольт-амперные характеристики источников питания сварочной дуги

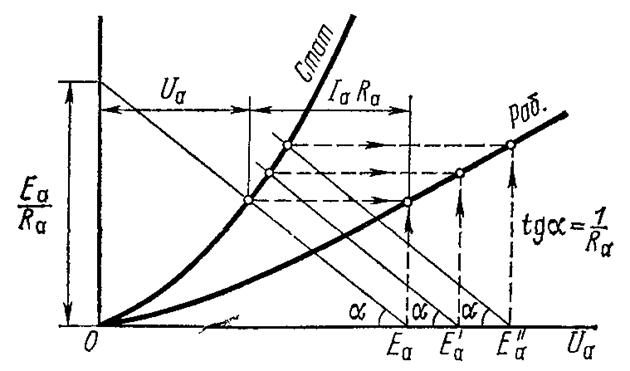

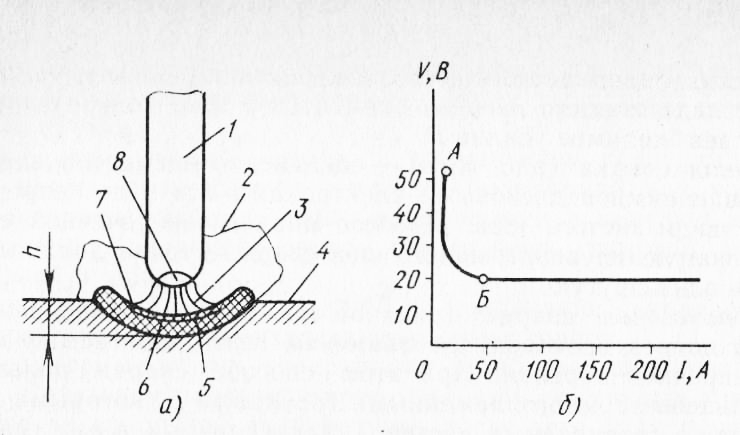

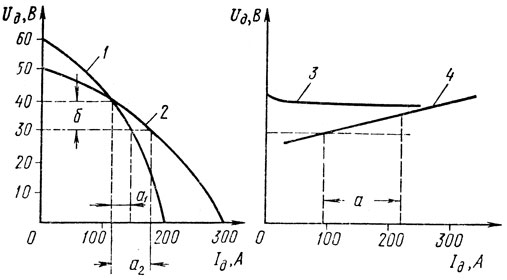

Внешняя характеристика источников питания (сварочного трансформатора, выпрямителя и генератора) — это зависимость напряжения на выходных зажимах от величины тока нагрузки. Зависимость между напряжением и током дуги в установившемся (статическом) режиме называется вольт-амперной характеристикой дуги. Длина дуги связана с ее напряжением: чем длиннее сварочная дуга, тем выше напряжение. Чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток. При изменении напряжения на величину δ при крутопадающей характеристике изменение тока равно а1 при пологопадающей — а2. Для обеспечения стабильного горения дуги необходимо, чтобы характеристика сварочной дуги пересекалась с характеристикой источника питания.Обычно ток короткого замыкания превышает рабочий ток, но не более чем в 1,5 раза. Время восстановления напряжения после короткого замыкания до напряжения дуги не должно превышать 0,05 с. Напряжение холостого хода (без нагрузки в сварочной цепи) при падающих внешних характеристиках всегда больше рабочего напряжения дуги, что способствует значительному облегчению первоначального и повторного зажигания дуги. Напряжение холостого хода не должно превышать 75 В при номинальном рабочем напряжении 30 В.

Зависимость между напряжением и током дуги в установившемся (статическом) режиме называется вольт-амперной характеристикой дуги. Длина дуги связана с ее напряжением: чем длиннее сварочная дуга, тем выше напряжение. Чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток. При изменении напряжения на величину δ при крутопадающей характеристике изменение тока равно а1 при пологопадающей — а2. Для обеспечения стабильного горения дуги необходимо, чтобы характеристика сварочной дуги пересекалась с характеристикой источника питания.Обычно ток короткого замыкания превышает рабочий ток, но не более чем в 1,5 раза. Время восстановления напряжения после короткого замыкания до напряжения дуги не должно превышать 0,05 с. Напряжение холостого хода (без нагрузки в сварочной цепи) при падающих внешних характеристиках всегда больше рабочего напряжения дуги, что способствует значительному облегчению первоначального и повторного зажигания дуги. Напряжение холостого хода не должно превышать 75 В при номинальном рабочем напряжении 30 В. Для постоянного тока напряжение зажигания должно быть не менее 30-35 В, а для переменного тока 50-55 В. для трансформаторов, рассчитанных на сварочный ток 2000 А, напряжение холостого хода не должно превышать 80 В. Повышение напряжения холостого хода источника переменного тока приводит к снижению косинуса «фи». Иначе говоря, увеличение напряжения холостого хода снижает коэффициент полезного действия источника питания. Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питаний необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами порошковых проволок, например СП-2. Для сварки в защитных газах применяются также источники питания с пологовозрастающими внешними характеристиками

Для постоянного тока напряжение зажигания должно быть не менее 30-35 В, а для переменного тока 50-55 В. для трансформаторов, рассчитанных на сварочный ток 2000 А, напряжение холостого хода не должно превышать 80 В. Повышение напряжения холостого хода источника переменного тока приводит к снижению косинуса «фи». Иначе говоря, увеличение напряжения холостого хода снижает коэффициент полезного действия источника питания. Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питаний необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами порошковых проволок, например СП-2. Для сварки в защитных газах применяются также источники питания с пологовозрастающими внешними характеристиками

Требования к источникам питания для дуговой сварки

Важными параметрами процесса сварки являются вольт-амперная характеристика сварочной дуги и внешняя характеристика источника питания. От их согласования во многом зависят устойчивость горения дуги и стабильность протекания процесса сварки.

От их согласования во многом зависят устойчивость горения дуги и стабильность протекания процесса сварки.

Вольт-амперная характеристика дуги нелинейна, поскольку в общем случае электрический ток в газах не подчиняется закону Ома (дуга является электрическим разрядом в газе, и ее сопротивление не равняется постоянной величине).

При малых токах (примерно до 100А) с его увеличением интенсивно возрастают степень ионизации и число заряженных частиц. Сопротивление столба дуги уменьшается, и для поддержания тока необходимо меньшее напряжение.

При возрастании тока увеличение степени ионизации происходит медленнее, рост количества носителей заряда уменьшается, и напряжение дуги становится мало зависящим от тока.

При больших плотностях тока степень ионизации высокая, дуга не расширяется, так как ограничена диаметром электрода, и ее сопротивление становится постоянным. На этом участке она подчиняется закону Ома — ток и напряжение прямо пропорциональны.

Для каждого способа сварки наиболее характерен свой участок характеристики дуги. Например, при ручной сварке покрытыми электродами и неплавящимся электродом в среде аргона сила тока относительно невелика, а диаметр электрода значителен. Эти условия соответствуют подающему участку характеристики дуги. При сварке под флюсом сила тока больше, чем при ручной сварке, поэтому характеристика переходит на пологий и частично на возрастающий участок. Сварка в углегислом газе характеризуется применением проволок малого диаметра, что пропорционально квадрату диаметра увеличивает плотность тока. Характеристика дуги становится возрастающей.

Например, при ручной сварке покрытыми электродами и неплавящимся электродом в среде аргона сила тока относительно невелика, а диаметр электрода значителен. Эти условия соответствуют подающему участку характеристики дуги. При сварке под флюсом сила тока больше, чем при ручной сварке, поэтому характеристика переходит на пологий и частично на возрастающий участок. Сварка в углегислом газе характеризуется применением проволок малого диаметра, что пропорционально квадрату диаметра увеличивает плотность тока. Характеристика дуги становится возрастающей.

Ручная дуговая сварка

Одна из основных особенностей ручной сварки — частое изменение длины дуги. Оно связано с манипуляцией сварщиком электродом, его плавлением и необходимостью подачи электрода вниз, а также выполнением швов в неудобных и труднодоступных местах. Особенно частые колебания длины дуги возникают при недостаточной квалификации сварщика. Для обеспечения стабильности процесса сварки, требуемой глубины проплавления и хорошего качества шва необходимо, чтобы сила тока при колебаниях длины дуги изменялась минимально.

Если при ручной дуговой сварке использовать источник питания с пологопадающей характеристикой, то при удлинении дуги возможен ее обрыв из-за малого тока, а при укорочении дуги возможен прожог из-за чрезмерно большой силы тока. Поэтому при ручной сварке применяются источники питания с крутопадающей характеристикой, обеспечивающей максимальную стабильность процесса сварки.

Газовая сварка, оборудование для газовой сварки, контроль качества соединения

Газовоя сварка происходит по средствам газа. С помощью кислорода ацицелена и стальной проволоки

Сварочные инверторы, сварочные полуавтоматы

Визуальный осмотр и просвет ренгеном все это применимо и для электро дуговой сварки

Контроль качества сварных швов. Основные методы

Для контроля качества сварного шва могут применяться различные методы, основанные на использовании разных материалов, приспособлений и устройств. Государственными стандартами определены следующие способы, с помощью которых можно оценить, насколько качественно была проведена сварка и последующая зачистка сварных швов. Визуальный осмотр Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы. В рамках подготовки к осмотру производится специальная обработка сварных швов: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке. При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями. Если должна быть произведена термическая обработка сварных швов, то внешний осмотр проводится и до процедуры, и после нее. Просвечивание сварного шва В этом случае используют гамма-лучи или рентген (пленку прикладывают с обратной стороны металлической заготовки). Если оборудование для сварных швов подвело, то в местах, где имеются дефекты, на пленке будут видны пятна более темного оттенка.

Визуальный осмотр Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы. В рамках подготовки к осмотру производится специальная обработка сварных швов: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке. При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями. Если должна быть произведена термическая обработка сварных швов, то внешний осмотр проводится и до процедуры, и после нее. Просвечивание сварного шва В этом случае используют гамма-лучи или рентген (пленку прикладывают с обратной стороны металлической заготовки). Если оборудование для сварных швов подвело, то в местах, где имеются дефекты, на пленке будут видны пятна более темного оттенка. Именно так можно выявить шлаковые включения, непровар и поры. Метод не дает возможности выявить трещины, расположенные под углом менее пяти градусов относительно центрального луча и слипания металлов без шлаковой или газовой прослойки. Этот метод позволяет определять дефекты в металлических заготовках толщиной до 6 сантиметров. Если в швах обнаруживаются дефекты, просвечивают удвоенное число стыков. Если дефекты снова обнаружены, то проверяют швы всех заготовок, выполненные этим сварщиком, а после удаления дефектов швы проверяют вновь. Магнитографический метод В его основе лежит обнаружение поля рассеивания, которое образуется на месте наличия дефектов при намагничивании заготовки. Рассеиваемые поля фиксируются на магнитной ленте, прижатой к поверхности швов. Запись проводится на дефектоскоп, а потом считывается. Если сварка и обработка сварных швов были проведены недостаточно качественно, то этот метод выявит трещины, поры, непровары, шлаковые включения. С меньшей точностью таким образом можно обнаружить поперечные трещины, широкие непровары, округлые поры.

Именно так можно выявить шлаковые включения, непровар и поры. Метод не дает возможности выявить трещины, расположенные под углом менее пяти градусов относительно центрального луча и слипания металлов без шлаковой или газовой прослойки. Этот метод позволяет определять дефекты в металлических заготовках толщиной до 6 сантиметров. Если в швах обнаруживаются дефекты, просвечивают удвоенное число стыков. Если дефекты снова обнаружены, то проверяют швы всех заготовок, выполненные этим сварщиком, а после удаления дефектов швы проверяют вновь. Магнитографический метод В его основе лежит обнаружение поля рассеивания, которое образуется на месте наличия дефектов при намагничивании заготовки. Рассеиваемые поля фиксируются на магнитной ленте, прижатой к поверхности швов. Запись проводится на дефектоскоп, а потом считывается. Если сварка и обработка сварных швов были проведены недостаточно качественно, то этот метод выявит трещины, поры, непровары, шлаковые включения. С меньшей точностью таким образом можно обнаружить поперечные трещины, широкие непровары, округлые поры. Метод подходит для работы с металлом толщиной в 0,4–1,2 сантиметра. Проверка ультразвуком Этот способ основан на отражении направленных пучков звуковых колебаний от металлов и несплошностей в нем. Он используется для контроля качества сварного шва в цветных металлах и стали. Для того чтобы получить ультразвуковые волны, применяют пьезоэлектрические кварцевые пластины, вставленные в щуп. Отраженные колебания улавливаются искателями, преобразуются в электрический импульс, подаются на усилитель, воспроизводятся индикатором. Чтобы обеспечить акустический контакт, поверхность изделия покрывается автолом или компрессорным маслом. Вскрытие шва

Метод подходит для работы с металлом толщиной в 0,4–1,2 сантиметра. Проверка ультразвуком Этот способ основан на отражении направленных пучков звуковых колебаний от металлов и несплошностей в нем. Он используется для контроля качества сварного шва в цветных металлах и стали. Для того чтобы получить ультразвуковые волны, применяют пьезоэлектрические кварцевые пластины, вставленные в щуп. Отраженные колебания улавливаются искателями, преобразуются в электрический импульс, подаются на усилитель, воспроизводятся индикатором. Чтобы обеспечить акустический контакт, поверхность изделия покрывается автолом или компрессорным маслом. Вскрытие шва

Этот способ используется при необходимости определить дефекты, которые подозреваются, но не были выявлены при использовании других методов. В этом случае применяется оборудование для сварных швов, которым вскрывается подозрительный участок соединения. В этом случае просверливается углубление диаметром несколько больше ширины шва, а потом поверхность шлифуется и протравливается раствором азотной кислоты. Границы шва при этом проявляются очень отчетливо. Химический метод

Границы шва при этом проявляются очень отчетливо. Химический метод

До начала испытания необходима тщательная зачистка сварных швов от шлаков и загрязнений. В этом случае наружный слой металла обрабатывается четырехпроцентным раствором фенолфталеина либо накрывается тканью, пропитанной пятипроцентным раствором азотнокислого серебра. Изделие нагнетается смешанным с аммиаком воздухом, и в местах, где имеются локальные течи, азотнокислое серебро становится серебристо-черным, а фенолфталеин – красным. Цветная дефектоскопия (ГОСТ 3242-79)

Полость дефекта наполняется флуоресцентным раствором, которая светится под действием ультрафиолетового луча. Цветная дефектоскопия дает возможность выявлять дефекты при помощи проявляющей белой краски. В этом случае проявляется рисунок, повторяющий форму дефекта. Такими методами можно выделить поверхностный дефект сварного шва – в основном это трещины, которые образуются в сварных соединениях. Проба керосином Этот метод может использоваться при необходимости определения плотности сварного шва на металлическом соединении толщиной до одного сантиметра. Он позволяет выявить дефекты, размер которых составляет от 0,1 миллиметра. В этом случае шов покрывается суспензией из каолина либо мела и подсушивается, а другая сторона два или три раза смачивается керосином. Если шов проницаем, на поверхности, смазанной суспензией, проступят желтые жирные пятна. Срок испытания составляет порядка четырех часов. Испытание пневматикой

Он позволяет выявить дефекты, размер которых составляет от 0,1 миллиметра. В этом случае шов покрывается суспензией из каолина либо мела и подсушивается, а другая сторона два или три раза смачивается керосином. Если шов проницаем, на поверхности, смазанной суспензией, проступят желтые жирные пятна. Срок испытания составляет порядка четырех часов. Испытание пневматикой

В этом случае с одной стороны шва создается избыточное воздушное давление, а другая промазывается мыльной пеной, на которой под воздействием воздуха, проникающего через неплотности, будут образовываться пузыри. Вакуумный метод

Такие испытание предназначены для определения плотности днища резервуаров и прочих подобных конструкций. Они способны выявить сквозную неплотность размером от 0,1 миллиметра на металлических заготовках толщиной до 1,5 сантиметров. Пенным индикатором в этом случае выступает мыльный раствор, а для создания вакуума применяют сегментные, плоские и кольцевые камеры. Технологические пробы

Способ позволяет определить сплавление металла, характер излома (по металлу или шву), качество зачистки сварных швов, внутренние дефекты и непровары. 3, цвет белый надпись красная , вентиль стальной под спец. Ключ , имеет войлочный фильтр, (при использовании латунного вентиля образуется ацетиленистая медь она взрывоопасна) газ ацетилен находится в баллоне в растворенном состоянии в ацетоне .Полость баллона заполнена пористой массой, древесный уголь, пористая масса используется для увеличения объема растворенного газа ацетилена , ацетиленовый баллон запрещается использовать в лежачем положении (приводит к вытеканию ацетона из баллона и уменьшение заправочного объема)

3, цвет белый надпись красная , вентиль стальной под спец. Ключ , имеет войлочный фильтр, (при использовании латунного вентиля образуется ацетиленистая медь она взрывоопасна) газ ацетилен находится в баллоне в растворенном состоянии в ацетоне .Полость баллона заполнена пористой массой, древесный уголь, пористая масса используется для увеличения объема растворенного газа ацетилена , ацетиленовый баллон запрещается использовать в лежачем положении (приводит к вытеканию ацетона из баллона и уменьшение заправочного объема)

Сварочные рукава, кислородный шланг имеет двойную оплетку либо с синей полосой либо синего цвета, можно использовать на ацетилене но не на оборот .

ацетиленовый рукав с одиночной оплеткой либо с красной полосой либо красного цвета

Газовые редукторы служат для понижения до раб давл и поддержания постоянного рабочего давления в системе.

понижающий редуктор кислородный имеет два манометра , первый показывает давление в баллоне второй рабочее давление

Штуцер подсоединения сварочного шланга , уплотнение полусфера

Регулировочный винт

Штуцер накидную гайку с правой резьбой для крепления к вентилю газового баллона ,Уплотнение через прокладку

Газовые горелки бывают инжекторные(давление кислорода больше, ацетилена меньше) и без инжекторные(одинаковое примерно)

studfiles. net

net

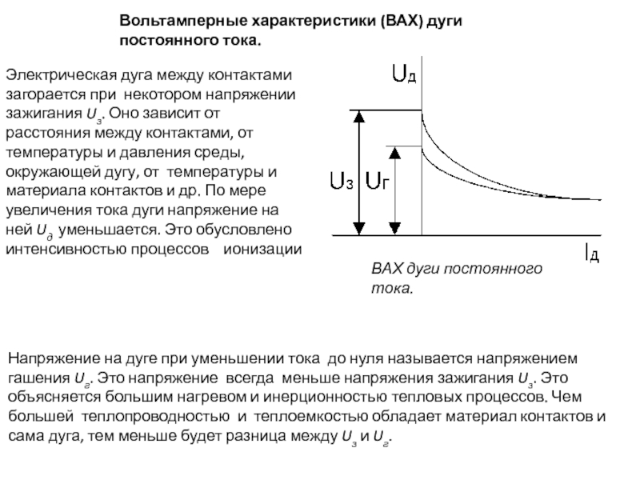

Вольтамперная характеристика сварочной дуги

Статической вольтамперной характеристикой сварочной дуги называют зависимость между напряжением дуги UД и сварочным током Iд. Обычно она выражается графически (рис. 3.6). По графику видно, что в диапазоне сварочных токов от 0 до 80 А по мере увеличения сварочного тока Iд напряжение дуги Uд резко падает. Такую статическую характеристику дуги называют падающей. С дальнейшим увеличением сварочного тока до 800 А напряжение дуги практически остается постоянным, такую характеристику называют жесткой.

Рис. 3. 6 Статическая вольт-амперная характеристика сварочной дуги Б1, Б2 и Б3 — дуги различной длины

При увеличении сварочного тока от 800 А и более напряжение дуги также увеличивается, такую характеристику называют возрастающей. Как видно из графика, сварочная дуга, имеющая падающую статическую характеристику, мало устойчива, так как незначительное изменение тока резко сказывается на напряжении дуги, что приводит к ее обрыву. Начало графика, соответствующее моменту зажигания дуги, характеризует величину напряжения, необходимого для ионизации междугового пространства и зажигания дуги и равного 50-60 В. В дальнейшем процесс ручной дуговой сварки идет на токах 100-500 А и переходит в более устойчивую область с жесткой статической характеристикой дуги.

Начало графика, соответствующее моменту зажигания дуги, характеризует величину напряжения, необходимого для ионизации междугового пространства и зажигания дуги и равного 50-60 В. В дальнейшем процесс ручной дуговой сварки идет на токах 100-500 А и переходит в более устойчивую область с жесткой статической характеристикой дуги.

Изменение напряжения дуги происходит только в зависимости от ее длины и не зависит от величины сварочного тока. Чем длинее дуга, тем больше ее напряжение за счет увеличения падения напряжения столба дуги. Использование жесткой характеристики, обеспечивающей наибольшую устойчивость процесса, широко практикуется для ручной, механизированной, автоматизированной и автоматической сварки. Для облегчения возбуждения дуги с падающей характеристикой и стабилизации ее горения на переменном токе применяют включение в сварочную цепь дополнительного стабилизатора (осциллятора).

www.metalcutting.ru

Основные требования к сварочным инверторам

Для того чтобы разобраться в работе сварочного инвертора затронем немного тему возникновения сварочной дуги. Рассмотрим вольт – амперную характеристику электрической дуги, возникающей при сварке (далее ВАХ).

Рассмотрим вольт – амперную характеристику электрической дуги, возникающей при сварке (далее ВАХ).

Ниже показана вольт – амперная характеристика дуги в общем виде:

Как мы можем наблюдать из графика при малых токах, до 80 А, характеристика имеет падающий характер. Этим свойством необходимо пользоваться, потому что, если посмотреть на график, чем выше напряжение, прикладываемое к искровому промежутку, тем легче будет возникать электрическая дуга. Это значит, что дуга загорится от меньшего значения тока, чем на прямолинейном участке ВАХ. Как раз с целью облегчения зажигания дуги в сварочных инверторах применяют осцилляторы и прочие устройства, повышающие напряжения сварочных аппаратов. Для сварочных аппаратов инверторного типа стандартное напряжение колеблется, как правило, в промежутке от 70 В до 95 В и зависят от вольтдобавочной конструкции.

Приблизительный график ВАХ инвертора должен выглядеть примерно так:

Стабильный поджиг, а также поддерживание стабильного горение электрической дуги обеспечивает высокое напряжение холостого хода (ХХ). При обеспечении такой ВАХ легко поджигаются и хорошо горят электроды всех марок, также электроды для сварки цветных металлов, нержавейки и чугуна. Конечно выше показанная идеализированная ВАХ, но нужно стремится к получению именно такой характеристики. Мы рассмотрели участок только до 100 А, но главное на этом участке добиться значения ВАХ похожей на характеристику сварочной дуги, так как от этого зависит устойчивость дуги и качество сварочного шва. В итоге можно сформулировать первое требование к работе сварочного инвертора – это крутопадающая ВАХ. Если это условие не выполнено, то сварочный аппарат с достойными параметрами не получится.

При обеспечении такой ВАХ легко поджигаются и хорошо горят электроды всех марок, также электроды для сварки цветных металлов, нержавейки и чугуна. Конечно выше показанная идеализированная ВАХ, но нужно стремится к получению именно такой характеристики. Мы рассмотрели участок только до 100 А, но главное на этом участке добиться значения ВАХ похожей на характеристику сварочной дуги, так как от этого зависит устойчивость дуги и качество сварочного шва. В итоге можно сформулировать первое требование к работе сварочного инвертора – это крутопадающая ВАХ. Если это условие не выполнено, то сварочный аппарат с достойными параметрами не получится.

Теперь рассмотрим участок от 80 А до 800 А. На этом участке дуга будет являться стабилизатором напряжения. Этот участок является наиболее подходящем для переноса расплавленного металла к свариваемому изделию. На данном участке напряжение дуги не зависит от тока, а зависит от ее длины.

Величину данного напряжения можно вычислить по формуле:

Где: UД – напряжение, В;

а – коэффициент, он постоянен и выражает сумму падений напряжений на катоде и аноде и не зависим от длины дуги, В;

b –напряжение среднее на единицу длины, В/мм;

L – длина дуги, мм;

Для стальных электродов коэффициенты а и b можно принять а=10 В, b=2 В/мм, соответственно напряжение для дуги длиной L=4 мм будет равно:

U=10+2*4=18 В

При атмосферном давлении и при сварке металлическим электродом будет гореть устойчиво при напряжении 18 – 28 В. Это и будет вторым требованием к нормальной работе сварочного инвертора. Итак, во всем рабочем диапазоне от 80 А до максимального значения тока, рабочее напряжение не должно уменьшатся менее 18 В, а чтоб поддержать гарантированно стабильную работу не ниже чем 22 – 24 В.

Это и будет вторым требованием к нормальной работе сварочного инвертора. Итак, во всем рабочем диапазоне от 80 А до максимального значения тока, рабочее напряжение не должно уменьшатся менее 18 В, а чтоб поддержать гарантированно стабильную работу не ниже чем 22 – 24 В.

Рассмотрим третий участок кривой работы сварочного инвертора. Этот отрезок очень важен для обеспечения бесперебойной работы инвертора, ограничения тока КЗ, безопасной работы силовых ключей и так далее. В разных конструкциях преобразовательных устройств он может формироваться по разному. В инверторах с ШИМ модуляцией, ограничения тока силовой цепи реализовывают через обратную связь (ОС). В качестве датчика ОС применяют трансформатор тока. При достижении максимального тока импульс с трансформатора тока поступает на вход блока ограничения тока (БОТ), который выдает команду на прерывание импульсов силовых ключей.

На осциллограмме это будет выглядеть как уменьшение скважности импульсов (длительность импульса в открытом состоянии уменьшится), что приведет к уменьшению напряжения, но ток будет расти. Крутизна такого участка будет зависеть от быстроты реакции контроллера на изменения в нагрузке. Для резонансных инверторов этот участок ВАХ имеет более пологий наклон. Это зависит от добротности L – C цепочки – чем она выше, тем более крутой угол наклона кривой. Поэтому при правильной настройке сварочного аппарата можно обойтись без токовой ОС. Как видим резонансные преобразователи не боятся режима КЗ. И это будет третье требование к сварочным инверторам.

Крутизна такого участка будет зависеть от быстроты реакции контроллера на изменения в нагрузке. Для резонансных инверторов этот участок ВАХ имеет более пологий наклон. Это зависит от добротности L – C цепочки – чем она выше, тем более крутой угол наклона кривой. Поэтому при правильной настройке сварочного аппарата можно обойтись без токовой ОС. Как видим резонансные преобразователи не боятся режима КЗ. И это будет третье требование к сварочным инверторам.

Также нужно обратить внимание на такие виды защит как:

- Безопасность сварщика. Он не должен попасть под опасное для жизни напряжение;

- Защита от длительного КЗ и перегрева силовых частей инвертора;

- Защиту от попадания влаги и пыли в устройство;

- Система стабилизации горения дуги и поджига;

elenergi.ru

Внешние вольт-амперные характеристики источников питания — Мегаобучалка

Введение

Явление прохождения электрического тока через газы получило название газовых разрядов. В физике известны многие виды таких разрядов, которые отличаются друг от друга, главным образом, величиной разрядного тока, напряжением, температурой и давлением газа (плазмы) между электродами. В технике различают и используют тёмный, тлеющий, искровой, коронный разряды. Строгих количественных границ провести между ними не удается, так как один вид разряда, часто переходит в другой без заметного внешнего воздействия. Однако,дуговой разряд существенно отличается от других сравнительно большим током не ниже нескольких ампер, низким напряжением порядка десятка вольт и высокой температурой газа в разрядной области.

В физике известны многие виды таких разрядов, которые отличаются друг от друга, главным образом, величиной разрядного тока, напряжением, температурой и давлением газа (плазмы) между электродами. В технике различают и используют тёмный, тлеющий, искровой, коронный разряды. Строгих количественных границ провести между ними не удается, так как один вид разряда, часто переходит в другой без заметного внешнего воздействия. Однако,дуговой разряд существенно отличается от других сравнительно большим током не ниже нескольких ампер, низким напряжением порядка десятка вольт и высокой температурой газа в разрядной области.

Впервые дуговой разряд наблюдался и был описан академиком Петровым в 1802 году. Дуговой разряд широко используется в технике. Обширное применение в технике электрическая дуга получила в металлургии и применяется для нагрева и плавления металлов.

Электрическаясварочная дуга.

I. Виды сварочных дуг.

Виды сварочных дуг.

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

| Дуги прямого действия | Дуги с плавящимся электродом | Дуги в парах металла | Свободные дуги | Установившиеся дуги | Открытые дуги | Дуги постоянного тока |

| Дуги косвенного действия | Дуги с неплавящимся электродом | Дуги в газах | Сжатые дуги | Неустановившиеся дуги | Закрытые дуги | Дуги переменного тока |

1. В дугах прямого действия металлы, подлежащие нагреву или плавлению являются электродами разряда, и передается кинетическая и потенциальная энергия заряженных частиц. Поэтому оба электрода интенсивно нагреваются и плавятся.

Поэтому оба электрода интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стрежни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В дугах с плавящимся электродом оба электрода в процессе осуществления сварочного процессарасплавляются, поставляя металл в общую сварочную ванну. Если одни электроды являются тугоплавкими (например, вольфрамовый) и не поставляет металл в общую сварочную ванну, такая дуга будет называться дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения.

3. Большинство плавящихся электродов сильно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому пары электродов определяют основные свойства таких дуг. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется её атмосферой. Последнюю образуют либо защитные газы – аргон, гелий, углекислый газ, водород и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока, слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом.

4. Дуга считается свободной, если её развитие в пространстве неограниченно до пределов определяемых естественными свойствами дуги. При наличии таких ограничений дуга считается сжатой. Дуги сжимают, помещая их в узкие каналы, ограничивая размеры электродов, обдувая дуги струями газов или жидкостей.

Дуги сжимают, помещая их в узкие каналы, ограничивая размеры электродов, обдувая дуги струями газов или жидкостей.

5. Дуга считается установившейся, если длительность её существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменение силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т.д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом, разделение дуг анализируемой группы на два вида требует их тщательного изучения.

6. Дуга считается открытой, если вокруг неё отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Её атмосфера состоит только из паров электродов и ограждения – флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги т.д.

В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Её атмосфера состоит только из паров электродов и ограждения – флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги т.д.

7. Для дуг постоянного тока характерна неизменность направления тока и, как правило, небольшие колебания его силы, обуславливаемые процессами в дуге. В дугах переменного тока происходят непрерывные изменения направления тока и, как правило, частое изменение его величины за счёт постоянной смены анодных и катодных пятен.

II. Строение дуги. Составные части дугового разряда. Распределение потенциала в дуге.

Сварочная дуга представляет собой мощный электрический разряд в ионизированной смеси газов, паров металлов и веществ, входящих в состав электродных покрытий, флюсов и других защитных средств.

Дуговой промежуток разделяют на три области:

— анодную

— катодную

— столб дуги

Указанные области (слои) обнаружены экспериментально, и они называютсяприэлектродными областями дуги.

В данном случае на электроде отмечена катодная область, а на изделии анодная и между ними столб дуги.

Длина катодной, как и анодной области составляет . Длина столба дуги десятые доли сантиметра, поэтому принято за длину дуги принимать длину столба, при этом нельзя забывать о существовании приэлектродных областей.

Рисунок 1. Модель сварочной дуги и распределение потенциала по ее длине.

На рисунке 2 показан график нарастания напряжения по длине дуги разрядного промежутка. Как видно из графика в приэлектродных областях, несмотря на малую протяженность напряжения и значительны.

Рисунок 2. График нарастания напряжения по длине дуги разрядного промежутка.

Общее напряжение дуги определяется как сумма

III. Ионизация дугового промежутка. Потенциал ионизации.

Электрическая дуга – один из видов электрического разряда между двумя электродами в газообразной среде. Это мощный концентрированный источник света и тепла, используемый для расплавления металла. В обычных условиях газы не проводят электрический ток. Для дугового разряда необходимо, чтобы в промежутке между электродами образовывались электрические заряженные частицы, перемещение которых и будет создавать электрический ток. Процесс образования таких частиц называется процессом ионизации газов. Это процесс происходит под действием электрического тока, проходящего через газ.

Это мощный концентрированный источник света и тепла, используемый для расплавления металла. В обычных условиях газы не проводят электрический ток. Для дугового разряда необходимо, чтобы в промежутке между электродами образовывались электрические заряженные частицы, перемещение которых и будет создавать электрический ток. Процесс образования таких частиц называется процессом ионизации газов. Это процесс происходит под действием электрического тока, проходящего через газ.

Рисунок 3.

Основной причиной ионизации является высокая температура газа, при которой электроны приобретают энергию, преодолевающую силу притяжения положительных ионов и способствующую их удалению с поверхности электрода. Встречая на своем пути молекулы и атомы газа электроны ионизируют их, обуславливая электропроводность газа.

Электроны и отрицательные ионы под действием электрического тока направляются к положительному электроду, а положительные ионы – к отрицательному и ударяются о них. Кинетическая энергия от удара переходит в тепловую, создавая в зоне анода и катода высокую температуру.

Кинетическая энергия от удара переходит в тепловую, создавая в зоне анода и катода высокую температуру.

При зажигании дуги, когда электроды и газовый промежуток недостаточно нагреты, необходимо повышать напряжение источника тока, чтобы придать электронам большую кинетическую энергию и интенсифицировать ионизацию газа между электродами.

Для отрыва электрона от атома с превращением последнего в положительный ион нужно затратить определенную энергию, характеризуемую потенциалом ионизации. Количество энергии, необходимой для возбуждения атома или молекулы, называется потенциалом возбуждения. Чем ниже потенциал ионизации металла и газа, тем слабее связь электрона с атомом ядра. В этом случае на возбуждение и работу ионизации требуется меньше энергии, в результате чего дуга возбуждается быстрее и горит устойчивее.

Вещества с наименьшим потенциалом ионизации называются стабилизаторами дуги. На стабильность горения дуги можно влиять введением в металл элементов с низким потенциалом выхода. Одним из методов оценки стабильности горения дуги является определение её длины, при которой происходит естественный обрыв.

Одним из методов оценки стабильности горения дуги является определение её длины, при которой происходит естественный обрыв.

Отмечаются лучшие стабилизирующие вещества, например щелочноземельные и щелочные металлы: калий, натрий, барий, кальций (мел, поташ, сода).Наибольшими потенциалами ионизации обладают инертные газы (аргон, гелий, неон), а также азот и кислород.

В столбе дуги в зависимости от режима температура газа может достигать .

IV. Вольтамперная характеристика сварочной дуги.

Электрическая дуга как элемент сварочной цепи обладает ярко выраженной нелинейностью. Это означает, что между ее током и напряжением нет прямой зависимости. Зависимость напряжения как функция от тока

при прочих неизменных условиях для таких элементов изображается в виде кривых, называемых вольтамперными характеристиками. Если величины напряжения измерены в состоянии устойчивого равновесия при разных токах, такие характеристики будут называться статическими. Построение вольт-амперных характеристик связано с большими трудностями не только из-за сложности измерения длины дуги между плавящимися электродами, но и поддержания неизменных прочих условий.

Построение вольт-амперных характеристик связано с большими трудностями не только из-за сложности измерения длины дуги между плавящимися электродами, но и поддержания неизменных прочих условий.

Рисунок 4. Вольт-амперные характеристики дуги:

а – падающие; б – жесткие; в – возрастающие; 1 — ; 2 — ; для 1 и 2 и

Падающая — с ростом сварочного тока уменьшается.

Жесткая – с ростом остается практически неизменным.

Возрастающая – рост вызывает увеличение .

Падающие вольт – амперные характеристики имеют свободные малоамперные дуги, горящие в атмосфере воздуха и в среде аргона при токах от нескольких ампер до 70-80А. Причиной снижения напряжения на дуге является уменьшение напряжения столба дуги. С ростом тока более интенсивно протекает ионизация газа столба дуги, проводимость столба дуги увеличивается, площадь поперечного сечения столба возрастает. Разности потенциалов в анодной и катодной областях практически не зависят от величины тока, а только от физических условий, в которых существует дуга. При неизменной длине дуги с ростом тока уменьшается напряжение столба дуги и напряжение на дуге; при этом дифференциальное сопротивление <0, так как угол тупой (рис.4,а).

При неизменной длине дуги с ростом тока уменьшается напряжение столба дуги и напряжение на дуге; при этом дифференциальное сопротивление <0, так как угол тупой (рис.4,а).

Жесткую ВАХ имеют сварочные дуги с токами от 80А и выше при ручной дуговой и механизированной сварке под флюсом (рис.4,б). С ростом сварочного тока увеличивается площадь столба дуги, в результате чего проводимость разрядного промежутка практически не изменяется. Увеличение тока с одновременным увеличение площади столба дуги приводит к тому, что плотность тока в столбе дуги и напряженность электрического поля остаются постоянными. Этим объясняется то, что при постоянстве и напряжение практически не зависит от величины тока. При постоянной длине дуги напряжение с ростом тока не изменяется, при этом .

При механизированной сварке под флюсом, когда диаметр электродной проволоки невелик, плотность тока в электроде несколько больше таковой при свободной малоамперной дуге, горящей в воздухе или в аргоне. Начиная примерно с 300-400А и выше ВАХ дуги, горящей под флюсом, становится пологовозрастающей.

Начиная примерно с 300-400А и выше ВАХ дуги, горящей под флюсом, становится пологовозрастающей.

При сварке плавящимся электродом в среде углекислого газа и сжатой дугой в среде аргона неплавящимся электродом ВАХ сварочной дуги крутовозрастающая. С ростом сварочного тока напряжение на дуге возрастает.

V. Статическая вольтамперная характеристика сварочной дуги.

Вольтамперная характеристика нелинейного участка сварочного контура, которая строится по данным эксперимента, представляет собой зависимость напряжения на дуге от тока при данных длине дуги, проводимости разрядного промежутка G и постоянстве остальных физических факторов, влияющих на горение дуги. .При проведение эксперимента питание дуги осуществляется от отдельного источника. Получение опытных данных для построения вольт-амперных характеристик сварочной дуги с неплавящимся электродом хотя и представляет определенные трудности, но возможно. Длину дуги в этом случае можно установить и поддерживать во время опыта постоянной при практической неизменности амперной характеристики для дуги с плавящимся электродом, строго говоря, является несостоятельным, так как реальных условиях при горении дуги происходит непрерывное изменение в связи с переносом через разрядный промежуток капель жидкого металла в ванну на изделии.

В зависимости от условий существования сварочной дуги ей соответствует тот или иной участок статической характеристики. При ручной дуговой сварке характеристика дуги будет падающей с переходом в жесткую. При сварке под флюсом или в среде характеристика дуги будет жесткой с переходом в возрастающую.

Графическое изображение зависимости напряжения дуги от тока называют статической вольт-амперной характеристикой, или статической характеристикой дуги. Как видно из рисунка 5 статическая характеристика сварочной дуги при постоянных диаметре электрода и длине дуги состоит из трех участков.

Рисунок 5. Статическая характеристика сварочной дуги.

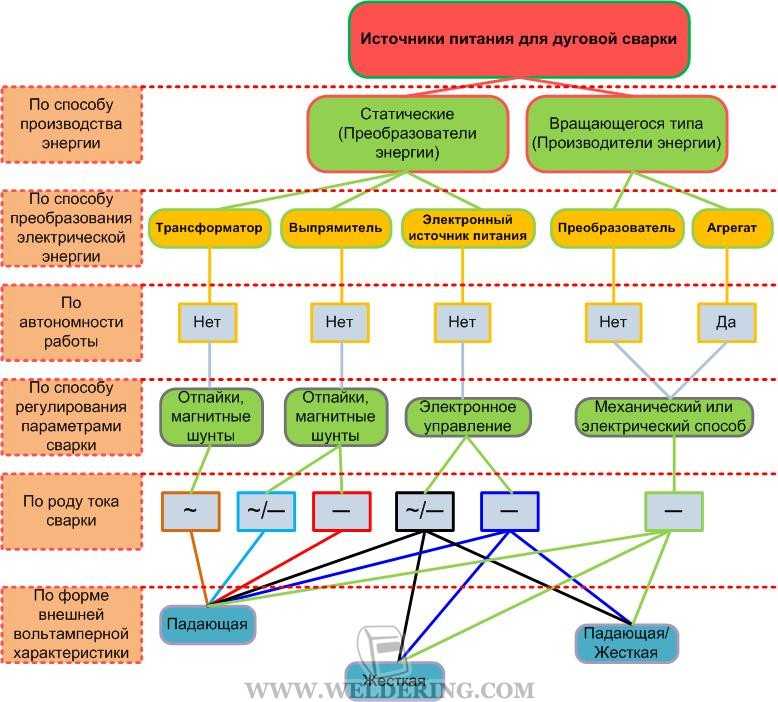

Внешние вольт-амперные характеристики источников питания.

I. Понятие внешней характеристики. Формы внешних характеристик.

Внешние вольтамперные характеристики (ВАХ) бывают:

Рисунок 6. Внешние вольтамперные характеристики.

а — крутопадающая

б- пологопадающая

в — жесткая

г- возрастающая

Электрические свойства источника при работе в статическом режиме выражаются его внешней характеристикой. Внешняя характеристика источника – это зависимость между напряжением на его зажимах и током, протекающим через сварочную цепь при нагрузках.

Внешняя характеристика источника – это зависимость между напряжением на его зажимах и током, протекающим через сварочную цепь при нагрузках.

Первоначальное возбуждение дуги чаще всего происходит при касании электродом изделия. Это процесс называют коротким замыканием. При последующем отрыве электрода в пространстве, заполненном ионизированным газом, возникает горение сварочной дуги. Возбуждение дуги происходит тем легче, чем выше напряжение холостого хода. Для обеспечения надежного возбуждения, напряжение холостого хода должно быть не ниже 40В. Верхняя грань напряжения холостого хода ограничивается требованиями пожарной безопасности. Переменный ток – 80В, постоянный – 90В.

При сварке неплавящимся электродом зажигание зачастую производится с помощью специального устройства – осциллятора. В данном случае зажигание осуществляется без касания.

Источник питания должен удовлетворять следующим требованиям:

— обеспечивать надежное зажигание

— поддерживать стабильное горение

— способствовать благоприятному переносу металла

— обеспечивать регулирование режима в заданном диапазоне.

II. Выбор внешней характеристики источников питания на примере ручной дуговой сварки.

Рисунок 7. Внешняя характеристика источника питания для РДС.

А – равенство подаваемой и потребляемой энергии.

1 – статическая вольтамперная характеристика дуги.

2 – внешняя вольтамперная характеристика источника питания.

В ручной дуговой сварке изменение длины дуги приводит к изменению напряжения дуги, что в свою очередь изменяет режим по току.

При использовании источника с крутопадающей характеристикой, изменения по току, вызванные изменением напряжения малозначительны. В случае применения более пологопадающего источника изменение тока возрастает. Поэтому для РДС необходимо применять источники с крутопадающей характеристикой.

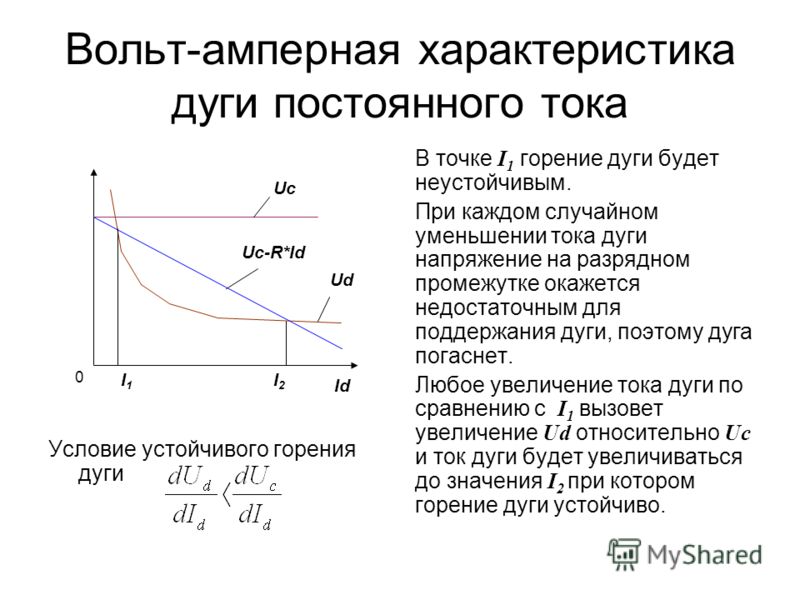

III. Условие статической устойчивости энергетической системы «источник питания – сварочная дуга». Коэффициент устойчивости системы.

Дуговой разряд называется устойчивым, если существует непрерывно, в течение длительного времени, без обрывов и коротких замыканий, поэтому в качестве непосредственного критерия для оценки устойчивости можно принять отрыв дуги или количество обрывов при полном расплавлении электрода. Устойчивость зависит от технологических и от электрических характеристик процесса.

Устойчивость зависит от технологических и от электрических характеристик процесса.

Понятие принципиальной устойчивости.

Рисунок 8. Малое возмущение по длине дуги.

Рассмотрим малое возмущение по длине дуги .

Рисунок 9. К оценке устойчивости при малом возмущении по длине дуги:

В точках А и В наблюдается равенство токов и напряжений дуги и источника, а,следовательно, равенство энергии, выделяемой источником и потребляемой дугой.

Выясним, устойчиво ли равновесие в точке В.

При резком, но малом удлинении дуги также резко, скачком, увеличивается напряжение дуги. Поэтому в данный момент времени характеристика дуги сместится вверх, а состояние дуги будет отражаться точкой .

Однако состояние источника по-прежнему отражается точкой В. Значит, равновесие нарушилось. Увеличение напряжения дуги вызвано увеличением её сопротивления . Увеличение должно привести к снижению сварочного тока. Поэтому точка соответствующая параметрам дуги ( ) будет перемещаться в точку .

Точка, соответствующая параметрам источника , будет перемещаться в точку . В результате система в целом переходит в новое равновесное состояние в точке .

Малое удлинение дуги было успешно отработано системой и привело лишь к малым отклонениям напряжения и тока. Значит, система в точке устойчива.

Рассмотрим точку . После увеличения длины дуги состояние дуги будет отражаться точкой , состояние источника точкой .

Как и в случае с точкой , увеличение длины дуги привело к увеличению , поэтому уменьшается. В результате мы двигаемся по характеристике дуги влево, но в данном случае источник питания не может обеспечить требуемое значение тока и напряжения. Характеристики дуги и источника не пересекутся, следовательно, точка является неустойчивой.

Коэффициент устойчивости системы.

Система «источник-дуга» принципиально устойчива, если в результате отработки малых возмущений она приходит в установившееся состояние, характеризующееся равенством подаваемой и потребляемой энергии и малыми отклонениями тока и напряжения от исходного состояния.

Рисунок 10. Определение коэффициента устойчивости системы «источник – дуга».

Выясним причину наличия устойчивости в точке и её отсутствие в точке . Очевидно, что движение системы при отработке возмущений вблизи точки всегда приводит её в новое равновесное состояние и не приводит вблизи точки .

Заметим, что в отличие от точки наклон характеристики источника в точке круче, чем дуги.

Наклон характеристик источника и дуги принято выражать или оценивать величиной дифференциальных сопротивлений.

Приведем примеры типичных численных соотношений и в точках и . Рассмотрим точку

.

Дуга горит.

Рассмотрим точку .

.

Дуга не горит.

В любых сочетаниях характеристик источника и дуги, устойчивость обеспечивается только при выполнении неравенства . Поэтому в качестве критерия принципиальной устойчивости системы принята разность дифференциальных сопротивлений, которая выражается в виде коэффициента устойчивости.

Для устойчивого горения дуги необходимо чтобы ВАХ источника падала круче, чем ВАХ дуги.

Пример оценки принципиальной устойчивости.

Рисунок 11.

IV. Экспериментальное определение внешней характеристики источника питания.

Рисунок 12.

ü Определить напряжение холостого хода

ü Установить максимального сопротивления на балластном реостате.

ü Снизить сопротивление балластного реостата.

ü Повторить предыдущий пункт

ü Произвести короткое замыкание, если видим, что характеристика источника падающая.

ü Соединить точки и получить характеристику.

5.2 Источники питания постоянного тока

Источники питания для дуговой сварки предназначены для получения на выходе почти постоянного тока или почти постоянного напряжения. Дополнительную информацию об источниках постоянного напряжения см. в главе 7. На рис. 5-2 показана типичная вольт-амперная кривая для источника питания постоянного тока. Обратите внимание на относительно крутой наклон или «провисание» этой кривой. Сварочные аппараты с крутой кривой вольт-ампер известны как аппараты с кривой спада или спада.

Обратите внимание на относительно крутой наклон или «провисание» этой кривой. Сварочные аппараты с крутой кривой вольт-ампер известны как аппараты с кривой спада или спада.

Напряжение дуги зависит от размера или длины дугового промежутка. Изучая Рисунок 5-2, вы видите круто наклонную кривую вольт-ампер A на виде слева. Напряжение холостого хода или напряжение без сварки установлено на 80 В.

Когда сварщик зажигает дугу и удерживает ее на определенной длине дуги, сварочное напряжение или напряжение замкнутой цепи отображается как 20 В. Эта длина дуги дает 135А. См. кривую A на Рисунке 5-2. Если сварщик отодвигает электрод от основного металла, длина дуги увеличивается, а напряжение возрастает с 20 до 25 В. Это увеличение напряжения на 25%. Это изменение напряжения вызывает уменьшение сварочного тока. Сварочный ток снижается со 135А до 126А. Это снижение всего на 6,7%. При большом изменении напряжения происходит лишь небольшое изменение тока, и качество сварки сохраняется. Ток в этой машине, хотя и несколько меняется, считается постоянным.

Ток в этой машине, хотя и несколько меняется, считается постоянным.

При ручной дуговой сварке необходим источник постоянного тока. Двумя процессами ручной дуговой сварки являются дуговая сварка защитным металлом (SMAW) и дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW). Информация о GTAW будет рассмотрена в Главе 7.

Другой источник питания имеет напряжение холостого хода 50 В. Вольт-амперная кривая для этой машины показана как кривая B на рисунке 5-2 справа. Такое же изменение сварочного напряжения на 20–25 В приведет к падению тока со 143 А до 124 А или на 13,3 %. Эта более медленная кривая вольт-ампер на выходе вызывает большее изменение силы тока при таком же небольшом изменении напряжения. Сварщик может захотеть иметь эту более медленную (более пологую) выходную вольт-амперную кривую.

При более плоском наклоне выходного сигнала сварщик может контролировать расплавленную сварочную ванну и скорость плавления электрода, внося небольшие изменения в длину дуги. Контроль расплавленной сварочной ванны и скорости плавления электрода наиболее важен при сварке в горизонтальном, вертикальном и потолочном положениях.

Контроль расплавленной сварочной ванны и скорости плавления электрода наиболее важен при сварке в горизонтальном, вертикальном и потолочном положениях.

Когда сварщик меняет диапазон тока для аппарата, меняется и вольт-амперная кривая. Напряжение холостого хода не меняется, но изменяется максимальный ток. По мере уменьшения максимального тока, как показано на кривых C и D, регулирование сварочного тока еще меньше зависит от изменения длины дуги.

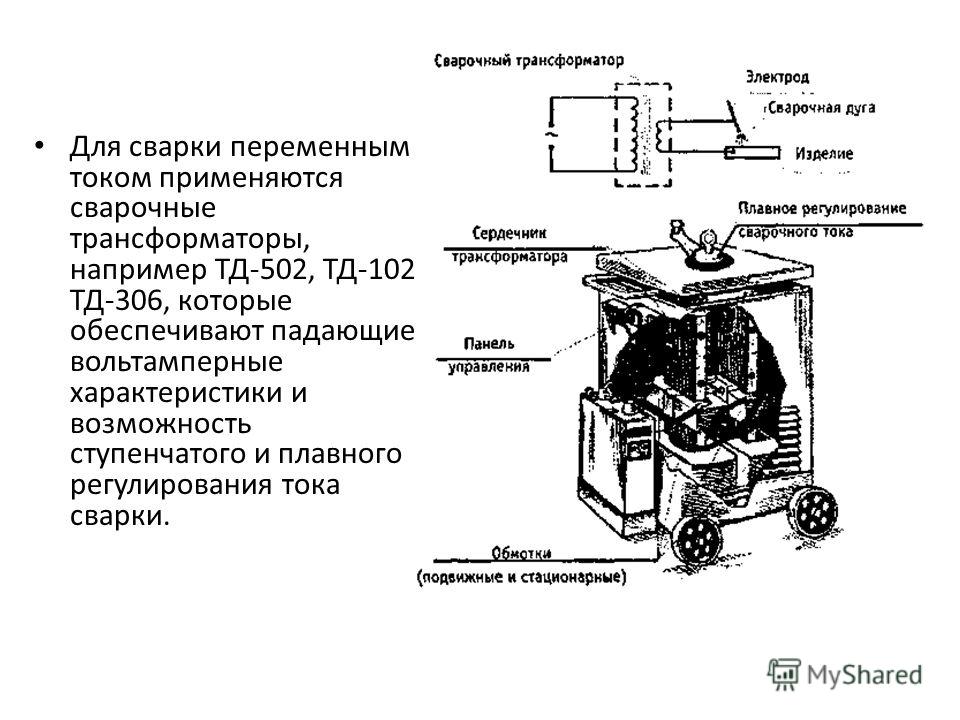

5.2.1 Источники питания переменного тока

Источники питания переменного тока (переменного тока) бывают трансформаторного или генераторного типа.

Источники питания трансформаторного типаЦелью трансформатора, используемого в сварочном аппарате, является преобразование высоковольтного слаботочного электричества, подаваемого на выходе, в более низкое напряжение и более высокий ток, необходимые для сварки. Трансформаторы состоят из трех основных электрических компонентов. Это первичная обмотка, вторичная обмотка и железный сердечник. См. Рисунок 5-3.

Это первичная обмотка, вторичная обмотка и железный сердечник. См. Рисунок 5-3.

Когда по проводу течет ток, вокруг провода создается магнитное поле. Когда ток в проводе перестает течь, магнитное поле разрушается. В сварочном трансформаторе этот проводник с током намотан на многовитковую катушку. Чем больше витков, тем сильнее магнитное поле. Эта катушка провода называется первичной обмоткой или первичной обмоткой . Вторая катушка из более крупного провода с меньшим количеством витков размещается рядом с первичной катушкой. Это называется 9Вторичная обмотка 0024 или вторичная обмотка . Первичная обмотка и вторичная обмотка никак не связаны. Они представляют собой независимые витки проволоки, но расположены близко друг к другу.

В первичной обмотке используется более тонкий провод, чем во вторичной обмотке, поскольку первичная обмотка пропускает меньший ток. В первичной обмотке витков намного больше, чем во вторичной. Когда трансформатор имеет больше витков в первичной обмотке, чем во вторичной, он снижает напряжение и увеличивает силу тока от первичной к вторичной цепи. Этот тип трансформатора называется понижающий трансформатор . Понижающий трансформатор снижает (понижает) напряжение, а увеличивает ток.

Когда трансформатор имеет больше витков в первичной обмотке, чем во вторичной, он снижает напряжение и увеличивает силу тока от первичной к вторичной цепи. Этот тип трансформатора называется понижающий трансформатор . Понижающий трансформатор снижает (понижает) напряжение, а увеличивает ток.

Чтобы вызвать протекание тока во вторичной обмотке, в первичной обмотке пропускается переменный ток. По мере прохождения тока создается магнитное поле. Ток мгновенно прекращается, когда переменный ток меняет направление в первичной цепи. Когда ток прекращается, магнитное поле схлопывается и проходит через вторичную обмотку. Этот обвал поля индуцирует (создает) ток во вторичной обмотке в одном направлении. Ток в первичной обмотке начинает течь в обратном направлении. Он создает магнитное поле и разрушается, когда ток снова перестает менять направление. Разрушающееся магнитное поле первичной обмотки снова проходит через вторичную обмотку. Индуцируется ток в обратном направлении. Процесс наведения тока во вторичной обмотке происходит со скоростью 120 раз в секунду, создавая переменный ток.

Процесс наведения тока во вторичной обмотке происходит со скоростью 120 раз в секунду, создавая переменный ток.

Многослойный железный сердечник используется в качестве центра как для первичной, так и для вторичной обмоток. Его цель состоит в том, чтобы удерживать магнитное поле от блуждания слишком далеко от обмоток. Если первичная и вторичная обмотки отодвинуты друг от друга, величина тока, наведенного во вторичную обмотку, уменьшится, поскольку вторичную обмотку пересекает меньшая часть магнитного поля.

Анализ электрических характеристик межпроводной дуги в дуге с перекрестной связью | Китайский журнал машиностроения

- Оригинальный артикул

- Открытый доступ

- Опубликовано:

- Zhenyang Lu 1 ,

- Shanwen Dong 1 ,

- Fan Jiang 1 &

- …

- Cheng Li 1

Китайский журнал машиностроения том 32 , Номер статьи: 22 (2019) Процитировать эту статью

1258 доступов

4 Цитаты

Сведения о показателях

Abstract