Восстановление деталей сваркой и наплавкой

Строительные машины и оборудование, справочник

Восстановление деталей сваркой и наплавкой

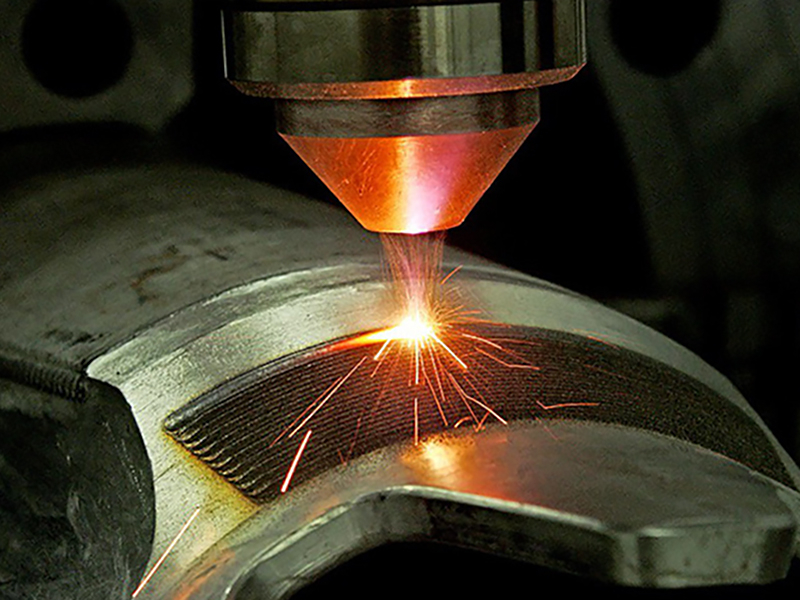

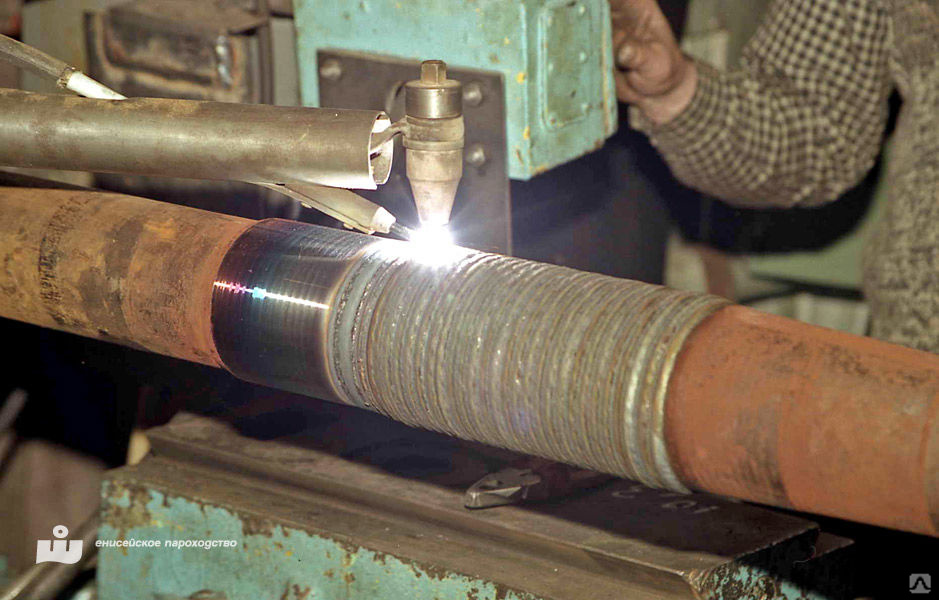

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

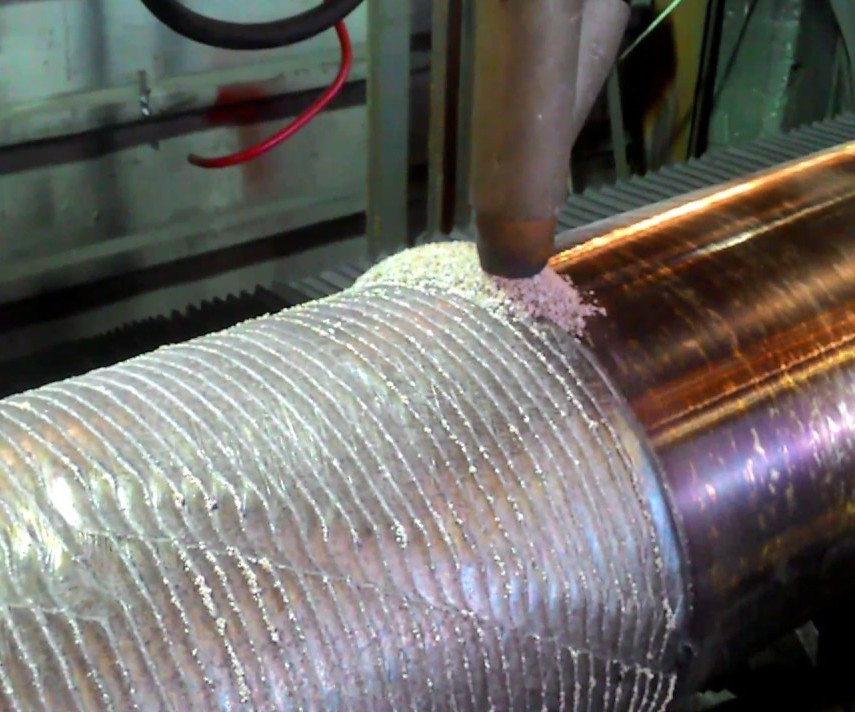

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

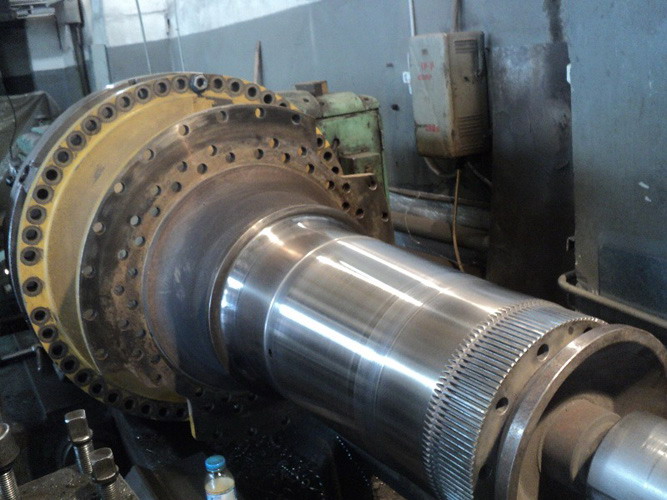

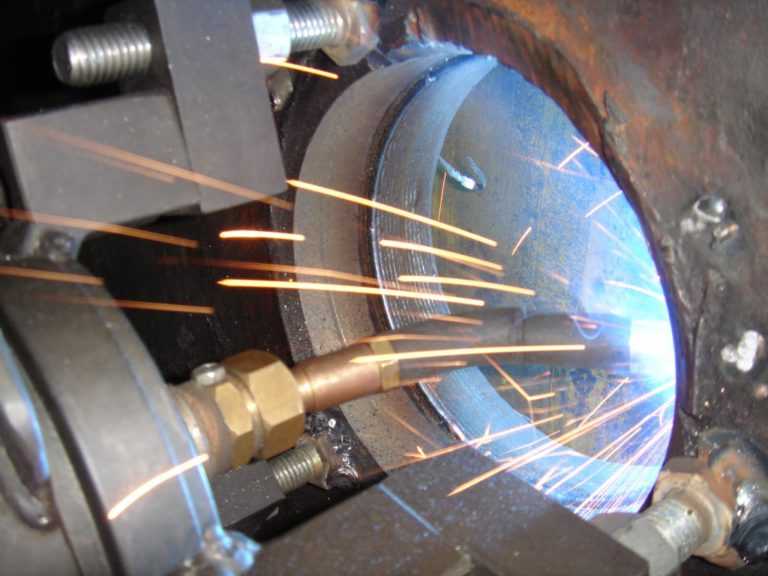

Наплавку цилиндрических поверхностей деталей осуществляют на-токарных станках. Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой..jpg?1429168978113)

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Рекламные предложения:

Читать далее: Восстановление деталей гальваническим покрытием

Категория: — Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

|

Восстановление деталей сваркой и наплавкой Категория: Ремонт промышленного оборудования Восстановление деталей сваркой и наплавкой Сварка и наплавка широко применяются при ремонтных работах. Сваркой исправляют детали с изломами, трещинами и отколами. Наплавка является разновидностью сварки и заключается в том, что этим способом не соединяют металлические детали или части в одно целое, а наращивают, наплавляя на основной металл присадочный материал. Наплавкой восстанавливают изношенные поверхности деталей, посадочные размеры которых затем получают механической обработкой на станках. В ремонтном деле применяют главным образом два вида сварки: дуговую и газовую. Дуговая сварка может осуществляться металлическим и угольным электродами. Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками. Газовая сварка также широко используется в ремонтном производстве. Сущность газовой сварки стальных и чугунных деталей заключается в плавлении металла при горении ацетилена в избыточной среде кислорода, при этом развивается температура 3300 °С и выше. Решая вопросы восстановления деталей сваркой и наплавкой, необходимо учитывать недостатки данного метода. При этом происходит нагрев, вызывающий деформация и возникновение внутренних напряжений. Для ликвидации последних приходится осуществлять термическую обработку, которая также может быть причиной деформации деталей. Сварка и наплавка стальных деталей. Свариваемость стали зависит от ее химического состава, главным образом от содержания углерода. Большое влияние оказывают и легирующие элементы — хром, марганец, никель и др. С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается. Хорошо сваривающиеся стали можно сваривать или наплавлять в оГычных производственных условиях без предварительного нагрева и баз последующей термической обработки. Это же относится и к удовлетворительно сваривающимся сталям. Однако детали из этих сталей большой толщины и большого диаметра нужно перед сваркой назреть, чтобы предотвратить образование трещин. В ремонтной практике применяют главным образом дуговую сварку металлическими электродами. Наплавкой восстанавливают многие детали, в том числе и вращающиеся в подшипниках скольжения цапфы валов и осей. Прежде чем приступить к наплавке, поверхность детали очищают до металлического блеска. Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины. Сварка и наплавка деталей из чугуна. При восстановлении чугунных деталей (а также деталей из углеродистых сталей толщиной менее мм) применяют главным образом газовую сварку. Детали из серого чугуна можно сварить с предварительным общим нагревом, с местным подогревом или без подогрева. Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах. В ремонтной практике широко распространен способ восстановления корпусных деталей из чугуна методом сварка-пайка латунной проволокой и прутками, отлитыми из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя. Ковкий чугун плохо поддается сварке. Наиболее простым способом восстановления деталей из ковкого чугуна является сварка с применением латунных электродов или электродов из монель-металла. Для высококачественной сварки необходима соответствующая подготовка поверхности для сварки и режим охлаждения соединения деталей. Сварное соединение охлаждают медленно. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой горячий песок или золу. При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин. Наплавка цветных металлов Изношенные детали, изготовленные из меди, бронзы, латуни, алюминия и его сплавов, восстанавливают газовой наплавкой. В качестве присадочных материалов применяют стержни, близкие по составу к основному металлу. При восстановлении размеров деталей из бронзы в качестве присадочного материала могут служить латуни Л62, Л К-62-03, ЛСЖ-1-03, которые дают плотный наплавленный металл, хорошо сопротивляющийся изнашиванию. Детали из меди наплавляют медной проволокой. Большие детали наплавляют двумя горелками, одной из которых осуществляют подогрев, а другой ведут наплавку. Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии. Алюминиевые детали восстанавливают газовой наплавкой с применением флюса АФ-4А. В качестве присадки выбирают металл, близкий по составу к основному металлу. Детали из черных металлов можно наплавлять медью, латунью, бронзой при помощи ацетилено-кислородной горелки с применением газообразных флюсов БМ-1 или БМ-2. При этом получается плотный слой цветного металла, хорошо сплавленного с основным. Поверхность детали, подлежащую наплавке, тщательно очищают и обезжиривают, затем нагревают газовой горелкой до температуры, близкой к температуре плавления присадочного металла. В ряде случаев целесообразно выполнять наплавку двумя горелками, одну из которых располагают впереди (по ходу процесса наплавки) и подогревают ею металл, а второй с флюсом БМ-1 ведут наплавку. Флюс БМ-1 обеспечивает полную защиту от окисления расплавленного слоя цветного металла, что не достигается в присутствии порошковых флюсов. Поверхность металла после остывания получается ровной, блестящей и неокисленной. Для наплавки рекомендуются латуни различных марок (например, Л62), не содержащие кремния, свинца, олова, бронзы, в частности БрКМЦЗ-0,5, дающие плотный слой при наплавке на чугун и сталь. Прочность соединения с чугуном и сталью соответствует прочности литой латуни. Наплавка поверхностей твердыми сплавами Для восстановления деталей и Повышения их износостойкости применяют наплавку легированными сплавами, обладающими высоким сопротивлением износу (повышение срока службы в 2—6 раз и более). Сормайт № применяют в виде прутка диаметром от до мм. Этими сплавами ремонтируют кулачковые муфты, фиксаторы, различные упоры и др. После охлаждения наплавленную деталь обрабатывают шлифованием. Реклама:Читать далее:Восстановление и упрочнение изношенных деталей электролитическими и химико-термическими способами

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Восстановление деталей наплавкой

Сеть профессиональных контактов специалистов сварки

Практика эксплуатации и учет причин выхода из строя подавляющего большинства (90 %) машин показали, что причиной этого является поломка, повреждение поверхности или износ одной или нескольких пар сопрягаемых деталей. Их замена или восстановление деталей наплавкой продлевает ресурс всей установки иногда в несколько раз.

Их замена или восстановление деталей наплавкой продлевает ресурс всей установки иногда в несколько раз.

Ремонт, особенно капитальный, — понятие, гораздо более широкое, чем восстановление деталей наплавкой. Он включает в себя: дефектацию каждого узла машины, замену изношенных частей запасными, очистку, определение частей, подлежащих восстановлению, сборку, окраску, испытания, выдачу гарантийного талона.

Однако что касается машин, про изводимых мелкими сериями или единично, то в этом случае вышедшие из строя части рентабельнее восстанавливать.

Иногда это относится и к машинам, производимым серийно и даже массово. Имеет смысл восстанавливать головки блока цилиндров, шатуны, коленчатые и распределительные валы и др.

Одним из основных технологических процессов восстановления является наплавка.

Выше были рассмотрены основные способы наплавки и даны материалы, с помощью которых можно получить необходимые свойства наплавленных поверхностей. При работах по наплавке следует иметь в виду, что в поверхностных слоях наплавленного металла возникают остаточные, как правило, растягивающие напряжения, которые могут привести не только к искажению формы и размеров наплавляемых деталей, но и к появлению трещин в самой наплавке.

При работах по наплавке следует иметь в виду, что в поверхностных слоях наплавленного металла возникают остаточные, как правило, растягивающие напряжения, которые могут привести не только к искажению формы и размеров наплавляемых деталей, но и к появлению трещин в самой наплавке.

Наплавку низколегированных и низкоуглеродистых сталей (до 0,4 % С) часто используют для восстановления размеров детали или создания подслоя. Особых проблем при наплавке таких сталей не возникает. Однако, если в наплавке количество углерода повышается до значений, более высоких, чем 0,4 %, то следует предусматривать подогрев, особенно при наплавке на массивные детали. Температура подогрева должна быть тем выше, чем массивнее деталь и больше углерода в ее составе.

При восстановлении деталей из хромовольфрамовых, хромомолибденовых и других теплостойких инструментальных сталей, особенно если наплавляемая деталь предназначена для работы в условиях сменных температур, чтобы исключить вероятность появления трещин, необходим предварительный подогрев до 300оС. Часто рекомендуют последующее медленное охлаждение вместе с печью или последующий высокотемпературный отпуск.

Часто рекомендуют последующее медленное охлаждение вместе с печью или последующий высокотемпературный отпуск.

Особенностью наплавки штамповых инструментальных сталей является протекание перлитного превращения в широких диапазонах скоростей охлаждения. Иногда после охлаждения образуется мартен ситная структура с некоторым количеством остаточного аустенита — структура весьма твердая и износостойкая, затрудняющая дальнейшую механическую обработку.

Для восстановления наплавкой изделий из быстрорежущих сталей следует учитывать повышенную склонность металла к образованию горячих трещин и холодных трещин. Наплавленный металл, как правило, не должен подвергаться пластической деформации ковкой или прокаткой.

Низко- и высокоуглеродистые хромистые стали в наплавке в зависимости от количества хрома и углерода имеют ферритную или полуферритную, аустенитно-мартенситную структуру. Увеличение содержания углерода приводит к возникновению ледебуритной структуры.

Наплавка ледебуритных сталей X12, X12M, Х12ВФ трудна из-за склонности наплавленного металла к образованию холодных трещин и горячих трещин, возникающих по границам зерен легкоплавких карбидных эвтектик. С увеличением в наплавке углерода до 1,2 … 1,5 % возрастает количество легкоплавкой эвтектики и трещины исчезают.

С увеличением в наплавке углерода до 1,2 … 1,5 % возрастает количество легкоплавкой эвтектики и трещины исчезают.

При наплавке ледебуритных хромистых сталей на малоуглеродистую в первом слое из-за относительно малого количества углерода возможно образование трещин. Из первого слоя трещины могут распространиться и в последующие слои. Следует выбирать такой режим наплавки, чтобы в первом слое перемешивание основного и присадочного металлов было минимальным. Твердость ледебуритной хромистой наплавки может быть чрезвычайно высокой; при температуре отпуска -550оС она может достигать60 HRC.

Высокомарганцовистые аустенитные стали (110Г13Л) рекомендуют при менять для деталей, работающих при абразивном изнашивании, сочетающемся с сильными ударами. Структура стали аустенитная, пластичность высокая наряду с хорошей прочностью. Твердость такой стали после закалки (950оС) 180 НВ. В результате последующей деформации твердость возрастает до 500 НВ.

Наплавку таких сталей проводят с минимальным тепловложением (минимальные ток и напряжение). Для наплавки обычно используют проволоку Нп-Г13А или самозащитную порошковую проволоку ПП-Нп-90Г13Н4, а иногда подслой из наплавки типа Св-08Х10Н10ГБ.

Для наплавки обычно используют проволоку Нп-Г13А или самозащитную порошковую проволоку ПП-Нп-90Г13Н4, а иногда подслой из наплавки типа Св-08Х10Н10ГБ.

Хромоникелевые и хромоникельмарганцовистые наплавки (коррозионно-стойкие стали) особо чувствительны к образованию горячих трещин и потере коррозионной стойкости в процессе эксплуатации. Поэтому при их наплавке стремятся к получению двухфазной структуры с минимальным содержанием вредных примесей.

Иногда при наплавке рекомендуют промежуточные слои. Хорошие результаты дает применение проволоки типов Св-X18h20T и Св-Х17Н13Н2Т. При использовании других проволок также стремятся иметь в наплавке запас феррита 2′:2 … 3 %.

Одним из самых распространенных типов наплавочного металла с максимальной твердостью и хорошей износостойкостью является наплавка из высокохромистого чугуна, особенно чугуна, имеющего в составе первичные карбиды хрома типа Ме7СЗ.

Наплавки такого типа склонны к образованию холодных трещин, особенно при наплавке на крупногабаритные детали. Существует мнение, что эти трещины практически не переходят в основной металл детали и не влияют на износостойкость. С целью снижения вероятности их появления применяют подогрев и предварительно наплавляют подслой.

Существует мнение, что эти трещины практически не переходят в основной металл детали и не влияют на износостойкость. С целью снижения вероятности их появления применяют подогрев и предварительно наплавляют подслой.

Коррозионно-стойкие и жаростойкие никелевые сплавы, дополнительно легированные молибденом и хромом (хастелой или инконель), наплавляют в основном в виде порошков и реже — проволоки.

Обычно сложностей при наплавке этих материалов не возникает. Если наплавка проводится на закаливающиеся стали, требуется предварительный подогрев.

Никелевые сплавы с хромом, бором, кремнием характеризуются большой стойкостью в агрессивных средах одновременно с высокой износостойкостью. Особой сложности при наплавке они не представляют, так как имеют относительно невысокую температуру плавления (1000 … 1100оС). Тем не менее, с целью лучшего сплавления подложку рекомендуется подогревать до температуры 300…500оС.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Восстановление и упрочняющая наплавка деталей штампового оборудования

Е.А. СОЛОМКА

1 , А.И. ЛОБАНОВ 1 , Л.Н. ОРЛОВ 2 , А.А. ГОЛЯКЕВИЧ 2 и А.В. ХИЛКО 2- 1 ООО «Энергомашспецсталь» ул. Совхозная, 15, 84306, г. Краматорск, Донецкая область, Украина

- 2 ТМ.ВЕЛТЕК ООО ул. Боженко, 15, 03690, г. Киев, Украина. Электронная почта: [email protected]

Опубликовано в «Журнале Патона по сварке» 2014 №6-7

В кузнечно-прессовом цехе ООО «Энергомашспецсталь» ремонт и изготовление

приспособление для различных видов кузнечно-прессовых операций

в том числе страйкеров постоянно возят

вне. Для увеличения срока службы и минимизации сроков

ремонт инструментов, анализ применения существующих

наплавочных материалов при наплавке бойков было

осуществляется при условии предоставления

сочетание цены и стойкости инструмента [1—7]. Ремонт инструментов кузнечно-прессового оборудования

использование наплавки эффективно за счет более низкой цены

по сравнению с покупкой новой детали. умирает

и бойки для горячей штамповки и ковки, прессформы

и литье под давлением подвергаются тепловым ударам,

высокие удельные давления, абразивный износ, в результате

при образовании трещин, заусенцев и волосяных покровов,

потеря геометрии рабочих поверхностей деталей.

При выборе материала покрытия в зависимости от применения

ремонту штампов головок молотков и

скоростных прессов, металл должен иметь сложную

свойств в зависимости от условий

контакта с горячим металлом. В условиях

быстрой деформации пластичность, стойкость к

Определяющими являются пламенная эрозия и пластическая деформация.

В условиях медленной деформации

повышенные требования к теплу и окислению

сопротивления уточняются дополнительно [8].

В настоящей работе особенности технологии

ремонтной наплавки ударника и

плоская вставка из стали 5ХНМ (рис.

1).

Ремонт инструментов кузнечно-прессового оборудования

использование наплавки эффективно за счет более низкой цены

по сравнению с покупкой новой детали. умирает

и бойки для горячей штамповки и ковки, прессформы

и литье под давлением подвергаются тепловым ударам,

высокие удельные давления, абразивный износ, в результате

при образовании трещин, заусенцев и волосяных покровов,

потеря геометрии рабочих поверхностей деталей.

При выборе материала покрытия в зависимости от применения

ремонту штампов головок молотков и

скоростных прессов, металл должен иметь сложную

свойств в зависимости от условий

контакта с горячим металлом. В условиях

быстрой деформации пластичность, стойкость к

Определяющими являются пламенная эрозия и пластическая деформация.

В условиях медленной деформации

повышенные требования к теплу и окислению

сопротивления уточняются дополнительно [8].

В настоящей работе особенности технологии

ремонтной наплавки ударника и

плоская вставка из стали 5ХНМ (рис.

1).

Этот тип крепления довольно интенсивно используется

в прессе усилием 31,5 МН для изготовления

часто разнообразная номенклатура продуктов,

что приводит к его быстрому локальному износу. После износа

рабочей поверхности и формированием перекрытий

металл, бойки и вкладыши подвергаются переточке

рабочей части толщиной около 70 мм

в среднем.

После износа

рабочей поверхности и формированием перекрытий

металл, бойки и вкладыши подвергаются переточке

рабочей части толщиной около 70 мм

в среднем.

Для ремонта инструментов применение трех

варианты наплавки электродами разных

тип легирования (ХН65МВ; Стеллой С-О, Стеллой

Ni520-G и ОЗШ-1, ОЗШ-6).

После предварительного изучения характеристик и

особенности применения этих расходных материалов

предпочтение было отдано электродам ОЗШ-

1 и ОЗШ-6, поскольку не требуют применения

спецтехники и их стоимость ниже. Наплавка производилась с предварительным подогревом. Рис. 2. Схема расположения наплавленных слоев: 1 – подслой; 2 – прослойка; 3 – рабочий слой

бойков до 300—400 °С одновременно

двумя газовоздушными горелками. Наплавка бойка и

вставку выполняли в три слоя (рис. 2):

подслой – из проволоки Св-08Г2С; прослойка –

электроды ОЗШ-1; рабочий слой – электроды

ОЗШ-6.

После каждого прохода проклевка наплавленного слоя

проведено. После завершения наплавки

бойцов отправили в печь для закалки

при 580 °С. Температура разогретой печи

400 °С, время выдержки 3 ч, скорость

скорость нагрева и охлаждения печи составляла 50 °С/ч.

Наплавленный боек и вставка прошли проверку

в прессе усилием 31,5 МН в

кузнечно-прессовый цех. Сравнение жизни

недепонированного инструмента и депонированного показали

следующее:

После завершения наплавки

бойцов отправили в печь для закалки

при 580 °С. Температура разогретой печи

400 °С, время выдержки 3 ч, скорость

скорость нагрева и охлаждения печи составляла 50 °С/ч.

Наплавленный боек и вставка прошли проверку

в прессе усилием 31,5 МН в

кузнечно-прессовый цех. Сравнение жизни

недепонированного инструмента и депонированного показали

следующее:

- ненаплавленный боек использовался в работе с 23.11.2011 г. по 25.01.2012 г. и позволил поковку массой 781,7 тн при норме расхода 5,7 кг/тн, а рабочая зона бойка требовала переточки;

- наплавленный бойок эксплуатировался с 25.01.2012 г. по 07.05.2012 г. и позволил поковку массой 2201,13 т при норме расхода 2,1 кг/т, что позволило увеличить стойкость инструмента в 2,8 раза (рис. 3).

В обоих случаях в рабочей зоне бойка

появился износ (рис. 4), который устранили

путем наплавки этого участка и дальнейшей обработки

нападающего.

Экономический эффект при средней производительности 21 000 т/год

чистовая штамповка на прессе усилием 31,5 МН

составила 98 700 грн.

Для восстановления и укрепления поверхностей

как изношенных частей штампов (пуансоны,

пресс-формы из инструментальной стали 5ХГМ,

5ХНВ, 5ХНМ, 7Х4, У10А и др.), а также

новые, изготовленные из инструментальных и конструкционных

марок сталей (45, Ст5 и др.), предприятие

ООО «ТМ.ВЕЛТЕК» разработало порошковые проволоки ВЕЛТЕК-х560-01 , ВЕЛТЕК-х560-04 , WELTEC-h560-05 вместо электродов ЦШ-1

(30В8Х4), Ш-1, Ш-16, ЦН-4 (35Г6), ЦН-5,

НЖ-2, НЖ-3 (ГОСТ 10051—62).

Система легирования порошковых проволок

на основе оптимизации легирования наплавленного металла

с углеродом, кремнием, марганцем, никелем,

хром, молибден, ванадий, вольфрам

и титана, за счет чего получение низкоуглеродистой

мартенситная матрица, упрочненная дисперсной

карбиды и интерметаллиды, в осажденных

предоставляется металл..jpg?1429168978113)

Металл, наплавленный порошковыми проволоками WELTEC-h560-01 (HRC 38—45) и WELTEC-h560-05 (HRC 48—54), отличается высокой

износостойкость в условиях эксплуатации

штампов для холодной и горячей деформации металлов

и удовлетворительно противостоит высокому давлению и

потрясения. Для наплавки пятен в канавках

штамп, требующий высокой твердости и износостойкости

бойков кузнечно-прессового оборудования, рекомендуется

использовать провод WELTEC-h560-05 .

Применительно к упрочнению и ремонту деталей

штампов из сталей 5ХНМ, 5ХНВ, 38ХН3М-БА

для прессования заготовок из меди, латуни Л63, сплавов

ШВ15-1, предпочтительнее применить провод WELTEC-h560-04 В (HRC 48—54). депонированный

металл обладает повышенной устойчивостью к «прилипанию»

заготовки с рабочей поверхностью штампа. Наплавка

выполняется на постоянном токе обратного

полярность с защитой в смеси газов Ar +

+ 18% СО 2 .

Провод WELTEC-h560-01 также успешно

применяется для ремонта штампов производства

коленчатые валы и шатуны двигателей

автомобили «КамАЗ» (Набережные Челны,

РФ) (рис. 5).

5).

Штампы, подвергнутые наплавке, подвергались экспонированию

отжигу, зачищены дефектные места, трещины

были устранены с помощью фрезерования и снятия фасок в

канавки были удалены для наплавки. Дефектный

пятна были фрезерованы, а в некоторых случаях были

просто очищается абразивным инструментом, но без

резкие переходы. Все фаски и канавки

после лечения любым методом имели округления

радиусом не менее 3 мм. Угол

канавка удаления трещин не менее 40°, а

ширина днища была не менее 9мм.

При ремонте мест с трещинами, после

подготовка трещины для наплавки дна паза

заполнялся проволокой WELTEC-N252-M с

очередная наплавка проволокой WELTEC-h560-01 или WELTEC-h560-05 . Матрицы, подготовленные к наплавке

предварительно нагревали до 350—400 °С для предотвращения инициирования

трещин при наплавке. Кратеры

плавились короткой дугой с минимальным проплавлением

и резкое прерывание дуги. умирает,

требующие обработки рабочих поверхностей резанием

инструмента, сразу после наплавки подвергались

к отжигу (900 °C в течение 2 ч, печь

охлаждение). Отжиг после медленного охлаждения

части допускаются. После отжига механического

обработка штампов и последующая их закалка и

проводилась закалка.

Кратеры

плавились короткой дугой с минимальным проплавлением

и резкое прерывание дуги. умирает,

требующие обработки рабочих поверхностей резанием

инструмента, сразу после наплавки подвергались

к отжигу (900 °C в течение 2 ч, печь

охлаждение). Отжиг после медленного охлаждения

части допускаются. После отжига механического

обработка штампов и последующая их закалка и

проводилась закалка.

Опыт применения порошковых

проволоки WELTEC-h560-01 и WELTEC-h560-05 показали, что повышение эффективности бойка, вкладышей

и штампов достигается повышением эффективности

процесса наплавки, снижение затрат на доп.

времени и особенно за счет снижения потребления

наплавочного материала. Потребление

электродов на 1 кг наплавленного металла

до 1,8 кг, а для порошковой проволоки 1,17 кг,

при почти равной цене облицовочного материала.

Заключение

1. Применение полуавтоматической электрической дуги

наплавка снижает трудозатраты при ремонте арматуры

для кузнечно-прессового оборудования и увеличения

продолжительность межремонтного цикла..jpg?1429168978113)

2. Применение порошковой проволоки позволяет

повышение эффективности наплавочных работ подробнее

чем в 1,5 раза.

Полное руководство по ремонту стеклопластика

Хотите проверить свои знания по ремонту стеклопластика?

Стекловолокно и композиты Обзор

Композиты обладают многочисленными преимуществами по сравнению с обычными строительными материалами. Одним из преимуществ, которое может быть неочевидным, является простота и долговечность ремонта. Поскольку многим не хватает знаний для ремонта композитных деталей и пресс-форм, поврежденные детали часто заменяются; для тех, у кого есть понимание новичка, процесс может сначала показаться пугающим. Не бойтесь, композитные детали часто легче ремонтировать, чем детали из традиционных материалов. В этой статье мы дадим базовое понимание композитного ремонта, а также подробные шаги и соображения, которые необходимо соблюдать как для структурного, так и для косметического ремонта.

Купите сейчас и начните ремонт!

Если вы наткнулись на эту статью и не имеете предварительных знаний о композитных материалах или типичных процессах производства композитов, вы можете прочитать дополнительные статьи в нашем учебном центре. У нас есть и другие статьи, которые могут помочь с некоторыми базовыми знаниями, включая начало работы с композитами, основы стекловолокна, смолы, армирование и формование стекловолокна. Более широкое понимание композитных материалов и методов производства, а также небольшая практика могут иметь большое значение для более успешного ремонта.

Прежде чем перейти к сути статьи, мы будем использовать термины «композитный ремонт» и «ремонт стекловолокна» как синонимы. Это связано с тем, что описанные методы будут работать для любой конструкции из стекловолокна, а также для многих «продвинутых» композитов, изготовленных из углеродного волокна и KEVLAR®. Общие концепции могут быть применены к большинству композиционных материалов. Это означает, что мы предоставим вам основы для широкого спектра ремонтных работ — от косметического ремонта гелькоутом до промежуточного ремонта лодок и кузовов автомобилей — вплоть до ремонта структурных композитных материалов. Одна оговорка, однако, заключается в том, что для некоторых частей могут потребоваться специальные процедуры, помимо описанных в этой статье. Производители высокотехнологичных или конструкционных деталей часто публикуют подробную информацию о ремонте своих деталей. Наша позиция заключается в том, что инструкции производителя заменяют собой всю другую предоставляемую нами информацию и должны полностью соблюдаться. Как правило, инструкции производителя более конкретны и не противоречат изложенным здесь стандартным процедурам ремонта. Предостережение в стороне, когда инструкции по ремонту стеклопластика, приведенные в этой статье, выполнены правильно, в результате получится надежный ремонт, независимо от того, выполняете ли вы профессиональный ремонт композитных материалов или ремонт стеклопластика своими руками.

Это означает, что мы предоставим вам основы для широкого спектра ремонтных работ — от косметического ремонта гелькоутом до промежуточного ремонта лодок и кузовов автомобилей — вплоть до ремонта структурных композитных материалов. Одна оговорка, однако, заключается в том, что для некоторых частей могут потребоваться специальные процедуры, помимо описанных в этой статье. Производители высокотехнологичных или конструкционных деталей часто публикуют подробную информацию о ремонте своих деталей. Наша позиция заключается в том, что инструкции производителя заменяют собой всю другую предоставляемую нами информацию и должны полностью соблюдаться. Как правило, инструкции производителя более конкретны и не противоречат изложенным здесь стандартным процедурам ремонта. Предостережение в стороне, когда инструкции по ремонту стеклопластика, приведенные в этой статье, выполнены правильно, в результате получится надежный ремонт, независимо от того, выполняете ли вы профессиональный ремонт композитных материалов или ремонт стеклопластика своими руками.

Легкие ножницы

Легкие, прочные и чрезвычайно острые. Gingher® Featherweights достаточно универсальны, чтобы выполнять большинство работ в мастерской.

Купить сейчас

Набор для смешивания Quarter

Упростите свой проект и позвольте нам подобрать для вас расходные материалы. Этот набор содержит все необходимое для смешивания одной кварты смолы и соответствующего отвердителя.

Купить сейчас

Пластиковые валики

Эти пластиковые валики имеют прямую форму по всей ширине головки и обеспечивают отличный сброс воздуха практически для всех применений.

Купить сейчас

Полная библиотека стекловолокна и композитов [DVD]

Полное руководство по композитам

Купить сейчас

Что нужно знать о ремонте стеклопластика?

Существует несколько фундаментальных принципов, понимание которых позволяет успешно выполнить большинство ремонтных работ из стеклопластика. Успешный ремонт позволяет продлить срок службы детали или пресс-формы и сэкономить на замене композитной детали. Начните с рассмотрения этих трех основных принципов композитного ремонта:

Успешный ремонт позволяет продлить срок службы детали или пресс-формы и сэкономить на замене композитной детали. Начните с рассмотрения этих трех основных принципов композитного ремонта:

Ремонт отличается от оригинальной детали — Первый принцип, который вы должны понимать, заключается в том, что структурный ремонт производится с использованием другого процесса, чем оригинальная деталь. При первоначальном изготовлении композитной детали ее смола отверждается, связываясь как химически, так и физически с армирующей тканью, в результате чего получается единое целое, независимо от количества или ориентации слоев ткани. Это называется первичной структурой или связью, и это самый прочный тип связи, который может существовать в композитной детали.

После повреждения детали все ремонтные работы становятся вторичными соединениями, прикрепленными к исходной первичной конструкции. Это означает, что весь ремонт зависит от физического соединения с поверхностью исходной первичной конструкции (подробнее об этом позже).

По этой причине ремонт стекловолокна зависит от адгезионных свойств их смолы для их прочности — прочности физического соединения с первичной структурой. Из-за этого смола, используемая для ремонта, должна быть такой же прочной, как смола, используемая для изготовления детали. Фактически, для ремонта иногда используются смолы с сильными адгезионными свойствами.

По этой причине ремонт стекловолокна зависит от адгезионных свойств их смолы для их прочности — прочности физического соединения с первичной структурой. Из-за этого смола, используемая для ремонта, должна быть такой же прочной, как смола, используемая для изготовления детали. Фактически, для ремонта иногда используются смолы с сильными адгезионными свойствами.Увеличенная площадь поверхности повысит прочность композитного ремонта — Поскольку ремонт стекловолокном зависит от поверхностной адгезии (физического сцепления) ремонта с основной конструкцией, увеличение площади поверхности линии скрепления повысит прочность и долговечность соединения — и, соответственно, деталь или ремонт.

Как правило, метод, используемый для увеличения площади поверхности, представляет собой шлифование конусом или шарфом. Этот тип шлифования означает, что область рядом с повреждением постепенно зашлифовывается, что обычно приводит к площади примерно ½–¾ дюйма на слой композитного ламината.

Шлифование шарфа обычно выполняется с помощью высокоскоростной шлифовальной машины со сжатым воздухом. Поскольку большинство композитных структур довольно тонкие, это щадящий процесс. Размер конусности по отношению к толщине ламината выражается в виде отношения. Как правило, чем сильнее или критичнее должен быть ремонт, тем выше коэффициент. Структурный ремонт обычно требует более мягкого конуса с соотношением от 20:1 до 100:1.

Шлифование шарфа обычно выполняется с помощью высокоскоростной шлифовальной машины со сжатым воздухом. Поскольку большинство композитных структур довольно тонкие, это щадящий процесс. Размер конусности по отношению к толщине ламината выражается в виде отношения. Как правило, чем сильнее или критичнее должен быть ремонт, тем выше коэффициент. Структурный ремонт обычно требует более мягкого конуса с соотношением от 20:1 до 100:1.Альтернативным методом увеличения площади поверхности является ступенчатая шлифовка. Эта процедура определяет размер внутреннего ремонта, затем удаляется окружающий материал на ширине 1/2 дюйма на слой детали, работая по направлению к поверхности детали. Это приводит к значительному увеличению ремонтируемой поверхности и позволяет определить ориентацию волокон. на каждом этапе

Оба метода приемлемы для большинства композитных ремонтов, хотя большинство считает зачистку более легкой и, как правило, лучшей. Ступенчатость приводит к резким краям и стыковым соединениям в каждом отремонтированном слое.

Также трудно наступать на песок, не прорезая его, что может привести к повреждению нижележащих слоев.

Также трудно наступать на песок, не прорезая его, что может привести к повреждению нижележащих слоев.При ремонте из стекловолокна следует по возможности подгонять оригинальную деталь. — Несмотря на то, что ремонт композита отличается от исходной детали, при ремонте рекомендуется дублировать толщину, плотность и ориентацию слоев исходного ламината. Это поможет сохранить функциональность детали. Больше не всегда лучше — в этом случае, если ваш ремонт толще оригинальной детали, он почти наверняка будет жестче, независимо от используемого материала. Применение различных сил внутри детали может вызвать непреднамеренные точки напряжения, что в конечном итоге приведет к усталости материала или отказу. Лучше осторожно заменить каждый слой, который был удален в поврежденной области, идентичным материалом, по возможности размещенным в той же ориентации. Этот подход к замене слоя за слоем гарантирует, что отремонтированная конструкция может выдерживать те же нагрузки, что и исходная, и что она будет распределять нагрузки, как предполагалось.

При соблюдении следующих трех основных принципов: ремонт отличается от оригинальной детали, увеличенная площадь поверхности повышает прочность, ремонт должен соответствовать оригинальной детали; у вас есть основа для понимания последовательности ремонта. Как указывалось ранее, мы собираемся предоставить подробные инструкции как по ремонту структурного стекловолокна, так и по общему косметическому ремонту композитных материалов. Имейте в виду, что это общие шаги, и для некоторых приложений могут потребоваться дополнительные шаги или небольшие различия в подходе.

Этапы ремонта структурных композитных материалов и стекловолокна

Поскольку за конструкционным композитным ремонтом обычно следует косметический ремонт, мы начнем с инструкций для более серьезных повреждений. В этом разделе мы ответим на часто задаваемые вопросы «Как ремонтировать стеклопластик?» и «Что мне нужно для ремонта стеклопластика». Это будет разбито на 4 этапа:

- Проверка и измерение, идентификация и определение

- Удаление поврежденного материала и подготовка поверхности

- Ламинирование ремонтной заплаты

- Проверить ремонт

Как осматривать поврежденные композитные материалы

Существует четыре основных категории повреждений композитных материалов, ваш ремонт может включать одну или все эти категории в зависимости от серьезности удара или поломки. Категории следующие:

Категории следующие:

- Разрыв — Это повреждение возникает, когда предел прочности композитной детали превышается и ламинат разрушается. Обычно это приводит к трещине, которая полностью проходит через подложку.

- Отверстие или прокол — это повреждение обычно возникает в результате удара или пореза. Отверстия и проколы иногда ограничиваются поверхностными слоями или оболочками.

- Измельченный сердечник — это повреждение относится только к композитным деталям, содержащим материалы многослойного сердечника. Как правило, это результат удара, который заставляет композитную оболочку ламината прогибаться, но не разрушаться, вызывая разрушение многослойного материала сердцевины.

- Расслоение — Это повреждение приводит к отделению слоев материала друг от друга. Обычно это вызвано ударом или напряжением между слоями или между ними.

Как измерить объем вашего композитного ремонта

Как только вы поймете, какой тип повреждения у вас есть, мы рекомендуем вам использовать контрастный маркер, чтобы очертить границу повреждения. Это поможет вам понять масштабы и величину ущерба, а также даст вам возможность полностью осмотреть вашу деталь. Обратите внимание, однако, что вы должны внимательно осмотреть повреждение, поскольку проблемная область часто простирается дальше, чем можно легко обнаружить визуально. Один из советов по проверке, который мы можем предложить, — это тест на постукивание монет. Постукивая монетой по окружающему пространству, вы можете быстро и легко определить слышимую разницу между сплошным ламинатом, дробленым материалом и потенциально расслоившимся участком.

Это поможет вам понять масштабы и величину ущерба, а также даст вам возможность полностью осмотреть вашу деталь. Обратите внимание, однако, что вы должны внимательно осмотреть повреждение, поскольку проблемная область часто простирается дальше, чем можно легко обнаружить визуально. Один из советов по проверке, который мы можем предложить, — это тест на постукивание монет. Постукивая монетой по окружающему пространству, вы можете быстро и легко определить слышимую разницу между сплошным ламинатом, дробленым материалом и потенциально расслоившимся участком.

Стоит ли этот ремонт затраченных усилий?

После того, как степень повреждения и тип материала станут известны, вы должны решить, следует ли отремонтировать данную деталь или лучше заменить ее. Если вы обнаружили спецификации производителя, когда выбирали необходимые материалы, проверьте, не слишком ли велик поврежденный участок, чтобы его можно было отремонтировать. Если никакая информация не может быть просмотрена, мы рекомендуем вам сделать быструю оценку материалов и рабочего времени, необходимых для ремонта. Сравните эту цифру с ценой новой детали. Как правило, если вы можете добиться экономии не менее 50 процентов, вы выполнили отсечку, чтобы гарантировать продолжение ремонта.

Сравните эту цифру с ценой новой детали. Как правило, если вы можете добиться экономии не менее 50 процентов, вы выполнили отсечку, чтобы гарантировать продолжение ремонта.

Удаление поврежденного материала

Предполагая, что вы уже осмотрели поврежденный участок и отметили его контрастным маркером, вы готовы приступить к удалению поврежденного материала. Когда деталь сломана или раздавлена, может быть трудно выровнять части, потому что изношенные волокна имеют тенденцию «зависать» друг на друге. Чтобы максимизировать прочность вашего ремонта из стекловолокна, вам нужно будет определить последовательность и ориентацию материала, когда он удаляется слой за слоем. Чтобы помочь с этим, используйте пильное полотно, чтобы вырезать по длине трещины или разрывы. Это уменьшит нагрузку на твердые ламинаты, часто позволяя им вернуться к своей первоначальной форме с небольшим усилием или вообще без него. Детали, изготовленные из сэндвич-основы, склонны к образованию блинов и грибовидной формы, что еще больше усложняет повторную регулировку. Маршрутизатор отлично подходит для удаления поврежденного материала сердцевины, не нарушая неповрежденной кожи лица.

Маршрутизатор отлично подходит для удаления поврежденного материала сердцевины, не нарушая неповрежденной кожи лица.

При удалении поврежденного материала старайтесь удалять как можно меньше материала, чтобы объем ремонта не превышал необходимого. Однако убедитесь, что вы сняли достаточно материала, чтобы у вас остался прочный ламинат, необходимый для хорошего ремонта. Когда вы удаляете поврежденный материал, периодически останавливайтесь и проводите еще один тест на постукивание монеты. Это позволит вам убедиться, что вы удалили весь поврежденный материал, и вам следует продолжать шлифовать или резать до тех пор, пока весь поврежденный материал не будет удален.

Поддержите деталь и подготовьте поверхность

После удаления поврежденного материала поддержите деталь, чтобы в процессе ремонта ничего не деформировалось. Иногда это так же просто, как приклеить несколько полосок малярной ленты шириной 2 дюйма, в других случаях это так же сложно, как изготовление зажимной конструкции на заказ. Вообще говоря, высокопроизводительные детали имеют более жесткие допуски и требуют более точной системы поддержки. После того, как вы зафиксировали деталь, приступайте к подготовке поверхности для склеивания. Как упоминалось выше, это обычно включает в себя шлифовку или шлифовку конуса или ступенек в материале вокруг повреждения. Это критический шаг для функционального ремонта, но им также часто пренебрегают или им злоупотребляют. Не торопитесь и убедитесь, что ваш ремонт выполнен правильно.

Вообще говоря, высокопроизводительные детали имеют более жесткие допуски и требуют более точной системы поддержки. После того, как вы зафиксировали деталь, приступайте к подготовке поверхности для склеивания. Как упоминалось выше, это обычно включает в себя шлифовку или шлифовку конуса или ступенек в материале вокруг повреждения. Это критический шаг для функционального ремонта, но им также часто пренебрегают или им злоупотребляют. Не торопитесь и убедитесь, что ваш ремонт выполнен правильно.

Если необходимо использовать конус, измерьте глубину впадины и рассчитайте, насколько далеко должна простираться шлифовка для достижения желаемого соотношения. Используйте свой контрастный маркер, чтобы отметить внешний край вашего конуса и начните шлифовать внутрь по направлению к впадине. Обязательно удаляйте материал медленно, чтобы конусность продвигалась равномерно. Когда вы выставляете каждый слой, записывайте тип и ориентацию ткани, чтобы вы могли заменить ее таким же образом.

При ступенчатом шлифовании первоначальный расчет становится еще более точным. Например, если предположить, что повреждение круглое, два дюйма в диаметре и в ламинате пять слоев, отметьте концентрические круги, расширяющиеся на полдюйма на каждый слой от края самого внутреннего круга. Окончательный диаметр подготовленного участка составит семь дюймов. Начинайте шлифовать в центре, пока не обнажится самый глубокий слой. Отойдите на полдюйма и отшлифуйте до второго самого глубокого слоя и так далее, пока не будут готовы все пять шагов. Угловая шлифовальная машина обеспечивает наилучшие ощущения и контроль при выполнении этой деликатной процедуры.

Например, если предположить, что повреждение круглое, два дюйма в диаметре и в ламинате пять слоев, отметьте концентрические круги, расширяющиеся на полдюйма на каждый слой от края самого внутреннего круга. Окончательный диаметр подготовленного участка составит семь дюймов. Начинайте шлифовать в центре, пока не обнажится самый глубокий слой. Отойдите на полдюйма и отшлифуйте до второго самого глубокого слоя и так далее, пока не будут готовы все пять шагов. Угловая шлифовальная машина обеспечивает наилучшие ощущения и контроль при выполнении этой деликатной процедуры.

При любом методе в целях личной безопасности и чистоты мы рекомендуем прикрепить шланг промышленного пылесоса к рабочей поверхности скотчем, чтобы можно было удалить пыль во время шлифовки. Кроме того, убедитесь, что вы носите респиратор и, если возможно, защитную одежду, так как это очень грязный процесс, и вы хотите быть максимально защищены. После завершения шлифовки всю поверхность необходимо тщательно очистить. Удалите оставшуюся пыль пылесосом, а затем тщательно протрите поверхность тряпкой с растворителем. Ацетона обычно достаточно для удаления масла, жира, пыли, воска или других загрязнений поверхности, которые потенциально могут помешать прилипанию вашего ремонта.

Удалите оставшуюся пыль пылесосом, а затем тщательно протрите поверхность тряпкой с растворителем. Ацетона обычно достаточно для удаления масла, жира, пыли, воска или других загрязнений поверхности, которые потенциально могут помешать прилипанию вашего ремонта.

Полезные продукты

| Товар | Описание | |

|---|---|---|

| Полотно для электролобзика Perma-Grit | При удалении поврежденной части детали лобзиковые полотна Perma-Grit помогают предотвратить дальнейшее повреждение | |

| Насадка для фрезы с твердосплавными насадками | Фрезер поможет удалить поврежденный материал сердечника, не нарушая неповрежденную кожу лица | |

| Ацетон | Нанесение ацетона на поверхность детали удалит загрязнения, которые могут повлиять на адгезию при ремонте | |

| Контрастный маркер | Использование контрастной метки позволяет быстро распознать области, над которыми они работают, чтобы избежать ненужной работы | |

| Респиратор | При резке и шлифовании важно защитить себя от переносимых по воздуху частиц |

Подготовка композитных материалов для заплат

Первый шаг к ламинированию ремонтной заплаты — это предварительная резка материалов для заплаты в соответствии с ремонтом. Это включает в себя предварительную резку основного материала и всех армирующих слоев, чтобы они соответствовали конусу, который вы подготовили при подготовке поверхности. Если ваша деталь имеет сердцевину из многослойного материала, сначала вырежьте сердцевину, чтобы заполнить самое глубокое отверстие. Обратите внимание, что некоторые материалы сердцевины, такие как Nomex® Honeycomb, имеют собственную ориентацию, которую необходимо выровнять в детали. Обязательно проверьте это как для сэндвич-панелей, так и для армирующих тканей, обратившись к списку, который был составлен в процессе подготовки, чтобы каждый армирующий слой был обрезан в соответствии с правильной ориентацией. Вырежьте каждый слой так, чтобы он точно входил в зону конуса или в подготовленную для него ступеньку. Современный ремонт делается слой за слоем, так что самая маленькая деталь предназначена для того, чтобы идти первой, на дно долины. Сложите арматуру рядом с тем местом, где она будет использоваться, при этом первый слой должен быть помещен в зону склеивания поверх сваи.

Это включает в себя предварительную резку основного материала и всех армирующих слоев, чтобы они соответствовали конусу, который вы подготовили при подготовке поверхности. Если ваша деталь имеет сердцевину из многослойного материала, сначала вырежьте сердцевину, чтобы заполнить самое глубокое отверстие. Обратите внимание, что некоторые материалы сердцевины, такие как Nomex® Honeycomb, имеют собственную ориентацию, которую необходимо выровнять в детали. Обязательно проверьте это как для сэндвич-панелей, так и для армирующих тканей, обратившись к списку, который был составлен в процессе подготовки, чтобы каждый армирующий слой был обрезан в соответствии с правильной ориентацией. Вырежьте каждый слой так, чтобы он точно входил в зону конуса или в подготовленную для него ступеньку. Современный ремонт делается слой за слоем, так что самая маленькая деталь предназначена для того, чтобы идти первой, на дно долины. Сложите арматуру рядом с тем местом, где она будет использоваться, при этом первый слой должен быть помещен в зону склеивания поверх сваи.

Отмерьте, смешайте и нанесите смолу.

После того, как материалы для заплат будут подготовлены, предварительно взвесьте график армирования. Вы должны ориентироваться на соотношение волокна и смолы 50:50 для вашего ремонта, поэтому, как только вы взвесили арматуру, отмерьте такой же вес смолы. Добавьте катализатор или отвердитель и перемешайте смолу в соответствии с инструкциями.

После того, как вы отмерили и смешали смолу, начните с предварительного смачивания всей области склеивания смолой. Это позволит вам создать пленку смолы по всей площади склеивания, максимизируя физическую связь. Затем вы можете начать пропитывать каждый слой армирования, прежде чем он будет помещен на деталь. Работайте на листе пластика, чтобы ткань можно было легко снять со стола, когда она будет готова. Гибкий резиновый скребок — лучший инструмент для равномерного распределения смолы по ткани и удаления излишков смолы, которые могут присутствовать. Поместите каждый слой армирования на место ремонта, соблюдая правильную ориентацию.

Фото предоставлено IStock Photo.

Останавливайте каждые несколько слоев, чтобы максимально уплотнить и уменьшить объем заплаты. Количество слоев, которые вы можете нанести между удалением объема, зависит от веса ткани и плетения, которое вы используете, но обычно вы должны уменьшать объем каждые 3–5 слоев. Для этого хорошо подойдет скребок или валик из стекловолокна. Продолжайте укладывать ремонтные слои, пока вся удаленная ткань не будет заменена. Затем можно добавить последний поверхностный слой, чтобы покрыть всю площадь. Планируйте как можно плотнее уплотнить последнюю ремонтную заплату, пока смола затвердевает. Техника вакуумного мешка является наиболее универсальным методом, но скребки, ролики или другие зажимные приспособления будут работать адекватно. Следуйте рекомендациям производителя по отверждению смолы. Если запланирован двусторонний ремонт, подготовку к противоположной стороне можно начинать после полного отверждения первого пластыря, обычно через 48 часов.

Полезные продукты

| Товар | Описание | |

|---|---|---|

| Усиление | Ваша заплата для ремонта должна соответствовать оригинальной ткани, из которой изготовлена деталь. Использование несоответствующей ткани может вызвать осложнения | |

| Смолы | Убедитесь, что выбранная вами смола соответствует потребностям вашего проекта. Учитывайте прочность, цену и использование каждой смолы | |

| Расходные материалы | Помните, что для вашего патча необходимо соотношение волокна и смолы 50:50. Измерительные расходные материалы и инструменты могут помочь в этом | |

| МЭКП | Большинство смол необходимо смешивать с катализатором или отвердителем, таким как МЭКП. Соотношения смешивания см. в документации по конкретному продукту | |

| Ракели и ролики | Ракели и валикиобеспечивают равномерное распределение смолы по ткани и легко удаляют излишки с детали | .

Как проверить составной ремонт

Перед тем, как снова ввести отремонтированную деталь в эксплуатацию, необходимо проверить ремонт. Используйте метод стука монеты, чтобы проверить ремонт после того, как он полностью затвердеет. Вся конструкция должна резонировать с одним и тем же цельным звуком. Для большего спокойствия или более важных деталей на этом этапе также может быть реализовано неразрушающее нагрузочное тестирование. Это состоит в нагружении детали до ожидаемого предела службы, но не выше. Если деталь выйдет из строя преждевременно, даже если неисправность произойдет вне вашего ремонта, ее следует выбросить. Для более ответственных конструкций может потребоваться испытательная лаборатория или специализированное оборудование перед сдачей в эксплуатацию.

Если ваша деталь прошла проверку, вы готовы приступить к косметическому ремонту.

Ступени для косметического ремонта

Внешняя косметическая отделка детали предназначена для того, чтобы скрыть и защитить расположенную ниже структурную арматуру, а также обеспечить эстетический вид. Именно на эту поверхность будет смотреть большинство людей и судить о всей конструкции. Даже незначительные повреждения, такие как царапины и выбоины, портят внешний вид. Хуже того, они часто создают прямой путь к структурным слоям, вызывая еще большие проблемы. Косметические волдыри — это проблема, которая, если ее не лечить, может превратить целые корпуса лодок в губки.

Именно на эту поверхность будет смотреть большинство людей и судить о всей конструкции. Даже незначительные повреждения, такие как царапины и выбоины, портят внешний вид. Хуже того, они часто создают прямой путь к структурным слоям, вызывая еще большие проблемы. Косметические волдыри — это проблема, которая, если ее не лечить, может превратить целые корпуса лодок в губки.

Последовательность косметического композитного ремонта аналогична структурной последовательности, но армирующий материал заменяется выравнивающим и заполняющим составом и/или гелевым покрытием. Подготовка поверхности по-прежнему является наиболее важным аспектом долгосрочного ремонта. Финишная шлифовка и полировка представляют собой дополнительный этап, но время, затраченное на этот этап, может привести к действительно профессиональному композитному ремонту. Многие люди боятся браться за косметические работы, потому что считают, что для получения удовлетворительных результатов требуется дорогостоящее распылительное оборудование. Хотя оборудование важно, правильный выбор материала является ключом к положительным результатам.

Хотя оборудование важно, правильный выбор материала является ключом к положительным результатам.

В этом разделе мы предоставим рекомендации по косметическому ремонту композитных материалов, включая ремонт трещин стекловолокна, ремонт гелькоута стекловолокна и финишную отделку композитного ремонта. Это будет разбито на 5 шагов, которые аналогичны тем, которые необходимы для структурного ремонта:

- Проверка, измерение и идентификация.

- Удаление поврежденного материала и подготовка поверхности

- Смешайте и нанесите наполнитель

- Полировка зоны ремонта

Теперь давайте рассмотрим каждый из них более подробно.

Как осматривать косметические повреждения

Осмотр косметических повреждений так же важен, как и структурных повреждений. Существует четыре основных категории косметических сложных повреждений, и вы можете найти один или все эти типы повреждений в зависимости от того, через что прошла ваша деталь. Категории следующие:

• Выемка Выемка представляет собой длинную глубокую впадину на поверхности, достаточно серьезную, чтобы для ее ремонта потребовалась шпатлевка и покрытие поверхности. Выемки обычно возникают из-за грубого обращения, скользящих ударов или неправильной набивки.

Выемки обычно возникают из-за грубого обращения, скользящих ударов или неправильной набивки.

• Пузыри Пузыри — это выпуклости, появляющиеся на поверхности детали. Обычно это вызвано попаданием жидкости или газа в подложку, что приводит к отрыву кожи от стекла.

• Царапины Царапины подобны выбоинам, но недостаточно глубокими, чтобы их можно было заполнить шпатлевкой. Царапины, как правило, можно устранить без использования шпатлевки.

• Растрескивание Трещины растрескивания представляют собой микротрещины, которые не проходят через толщину детали, иногда они даже не проходят через толщину поверхностного покрытия. Трещины обычно вызваны перенапряжением детали, тепловыми проблемами или напряжением между слоями или поперек них.

Как измерить объем вашего композитного ремонта

Как только вы поймете, какой тип повреждения у вас есть, мы рекомендуем вам использовать контрастный маркер , чтобы очертить границу повреждения. Обратите внимание, что выемки часто оставляют подрезанные участки гелькоута без поддержки, которые на первый взгляд кажутся в порядке. Однако если на них надавить тупым предметом, они легко треснут. Крайне важно, чтобы все поврежденные участки были полностью идентифицированы, чтобы их можно было правильно подготовить к следующей процедуре. После того, как вы определите и пометите свои области, определите приблизительную площадь поверхности, которая требует ремонта.

Обратите внимание, что выемки часто оставляют подрезанные участки гелькоута без поддержки, которые на первый взгляд кажутся в порядке. Однако если на них надавить тупым предметом, они легко треснут. Крайне важно, чтобы все поврежденные участки были полностью идентифицированы, чтобы их можно было правильно подготовить к следующей процедуре. После того, как вы определите и пометите свои области, определите приблизительную площадь поверхности, которая требует ремонта.

Как идентифицировать композитные ремонтные материалы

После того, как вы успешно определили размер и масштаб косметического повреждения, вы сможете примерно определить, сколько ремонтного материала требуется. Выемки и волдыри потребуют как наполнителя, так и гелькоута, в то время как царапины и трещины, как правило, можно исправить с помощью гелькоута. Если ваша деталь изначально была изготовлена из полиэфирной смолы, для ремонта подходят полиэфирные наполнители и гелькоут. Если вы не уверены, мы также предлагаем эпоксидные наполнители, а также грунтовку Duratec® Surfacing Primer, которая обеспечит поверхность, с которой можно склеить эпоксидную или полиэфирную смолу.

Полезные продукты

| Товар | Описание | |

|---|---|---|

| Обтекатель и наполнитель | Используются для заполнения более глубоких царапин и повреждений. Убедитесь, что ваш компаунд соответствует смоле, которую вы использовали для ремонта | .|

| Гелькоуты | Гелевые покрытиябывают разных цветов, чтобы они соответствовали исходному цвету ремонтируемой детали. | |

| Грунтовка для поверхностей Duratec | Duratec Surfacing Primer позволяет создать поверхность, на которую эпоксидная или полиэфирная смола лучше сцепится с | .

Удаление поврежденного материала

Как в случае выемок, так и пузырей необходимо убедиться, что неподдерживаемый поверхностный материал удален. Как упоминалось ранее, это можно сделать, нажав на них тупым предметом..jpg?1429168978113) После удаления неподдерживаемого материала протрите поверхность ацетоном и тряпкой, чтобы удалить воск, масло или жир, которые могут загрязнить ремонт.

После удаления неподдерживаемого материала протрите поверхность ацетоном и тряпкой, чтобы удалить воск, масло или жир, которые могут загрязнить ремонт.

Когда поверхность высохнет, заклейте лентой область вокруг повреждения. Это сведет к минимуму появление царапин на неповрежденных участках. Срежьте весь свободный материал канцелярским ножом, а затем используйте наждачную бумагу с зернистостью 40, чтобы скосить края до конусности. Даже тонкие трещины должны быть «открыты», прежде чем можно будет добавить материал для их заполнения. В это время волдыри должны быть полностью обнажены. Пока вы расширяете поврежденную область, убедитесь, что оставшийся ламинат твердый и сухой. Если ламинат не является твердым и сухим, вам может потребоваться дополнительный структурный ремонт, прежде чем закончить косметический ремонт.

Подготовка поверхности

После того, как вы удалили поврежденный материал и раскрыли трещины, используйте наждачную бумагу средней зернистости, чтобы слегка отшлифовать окружающие области. Это даст вам возможность нанести ремонт на неповрежденную поверхность. После того, как вы закончили шлифовку поверхности, в последний раз протрите поверхность ацетоном, чтобы удалить пыль и все, что может нарушить адгезию.

Это даст вам возможность нанести ремонт на неповрежденную поверхность. После того, как вы закончили шлифовку поверхности, в последний раз протрите поверхность ацетоном, чтобы удалить пыль и все, что может нарушить адгезию.

Полезные продукты

| Товар | Описание | |

|---|---|---|

| Наполнители | При устранении более глубоких выбоин в детали измельченные волокна смешиваются со смолой для получения структурной шпаклевки для ремонта. | |

| Ацетон | Ацетон — популярный растворитель, который используется для удаления загрязнений из области ремонта, предотвращая возможные осложнения | |

| ПВА | ПВА или поливиниловый спирт можно распылить на поверхность ремонтируемого участка, чтобы получить отверждение без отлипа, которое можно шлифовать | |

| Наждачная бумага | Шлифование области ремонта позволяет скосить края области ремонта до конусности, что упрощает процесс ремонта |

Заполнение неглубоких царапин и трещин на гелькоуте

Неглубокие царапины могут быть непосредственно заполнены гелькоутом соответствующего цвета, а не заполняющим составом. Убедитесь, что ваш гелькоут соответствует отшлифованной и полированной части оригинала, а не общему выцветшему цвету. Сначала ваш ремонт может выделяться, но примерно через месяц все выцветет до прежнего цвета. При использовании гелькоута для заполнения царапины используйте маленькую кисточку, чтобы нанести гелькоут. Убедитесь, что он выше окружающей поверхности, чтобы его можно было отшлифовать заподлицо. Нанесите тонкий слой ПВА на отремонтированный участок для отверждения без отлипа, поддающегося шлифованию.

Убедитесь, что ваш гелькоут соответствует отшлифованной и полированной части оригинала, а не общему выцветшему цвету. Сначала ваш ремонт может выделяться, но примерно через месяц все выцветет до прежнего цвета. При использовании гелькоута для заполнения царапины используйте маленькую кисточку, чтобы нанести гелькоут. Убедитесь, что он выше окружающей поверхности, чтобы его можно было отшлифовать заподлицо. Нанесите тонкий слой ПВА на отремонтированный участок для отверждения без отлипа, поддающегося шлифованию.

Заполняющий состав для более глубоких царапин, выбоин и пузырей

Для более глубоких выбоин потребуется замазка для структурного ремонта, чтобы заменить отсутствующий материал перед нанесением финишного слоя гелькоута. Смола, смешанная с размолотыми стеклянными волокнами размером 1/32 дюйма, является отличной конструкционной замазкой. Мы также предлагаем различные обтекатели и наполнители на основе полиэстера и эпоксидной смолы. Используйте ракель, чтобы распределить выбранный наполнитель по дну выемки. Держите этот наполнитель немного ниже окружающей поверхности, если предполагаемым верхним слоем является гелькоут. При покраске шпаклевка может быть вровень с поверхностью, так как краска немного увеличивает толщину. При заполнении пузырей, например, при ремонте корпуса лодки из стекловолокна, обязательно используйте винилэфирную смолу с размолотыми стекловолокнами для приготовления шпаклевки. Это добавит дополнительную защиту от коррозии на эти ослабленные участки.

Держите этот наполнитель немного ниже окружающей поверхности, если предполагаемым верхним слоем является гелькоут. При покраске шпаклевка может быть вровень с поверхностью, так как краска немного увеличивает толщину. При заполнении пузырей, например, при ремонте корпуса лодки из стекловолокна, обязательно используйте винилэфирную смолу с размолотыми стекловолокнами для приготовления шпаклевки. Это добавит дополнительную защиту от коррозии на эти ослабленные участки.

Если косметический ремонт следует за структурным ремонтом, может потребоваться выровнять структурную заплату с помощью твердого ламината. Для этого может потребоваться как измельчение, так и наполнение. Отшлифуйте все выступы до тех пор, пока они не станут вровень с остальной поверхностью, если только это не повлияет на структурную прочность заплаты. Используйте наполнитель, чтобы выровнять любые углубления. Если шлифовка невозможна по структурным причинам, можно слегка добавить наполнители, чтобы сгладить неровности, и отшлифовать до гладкого пера, но тогда заплата всегда будет видна. Для морского ремонта используйте шпаклевку из измельченного стекла размером 1/32 дюйма, как описано выше. Другие структуры обычно могут быть заполнены стандартными наполнителями или путем смешивания талька и смолы, если не указано иное. Продолжайте добавлять наполнитель и шлифовать, пока поверхность не станет идеально ровной.

Для морского ремонта используйте шпаклевку из измельченного стекла размером 1/32 дюйма, как описано выше. Другие структуры обычно могут быть заполнены стандартными наполнителями или путем смешивания талька и смолы, если не указано иное. Продолжайте добавлять наполнитель и шлифовать, пока поверхность не станет идеально ровной.

Ремонтные работы на основе эпоксидной смолы достаточно стабильны после отверждения, но перед окончательной отделкой ремонтные работы на основе полиэстера следует слегка нагреть. Полиэфирная смола в ремонтной заплате и в стандартном наполнителе кузова часто продолжает некоторое время усаживаться под воздействием тепла. Этого можно избежать, если вы используете один из наших безусадочных полиэфирных наполнителей, но в противном случае просто поместите объект на солнце на несколько дней или установите обогревательную лампу. Однако, если используется лампа, не размещайте деталь слишком близко и не оставляйте ее слишком долго. Вы пытаетесь «заставить» наполнитель дать усадку перед окончательной шлифовкой и не хотите деформировать свою деталь. После того, как вы отшлифовали до идеального контура, ваша деталь стабилизируется от будущих проблем с нагревом.

После того, как вы отшлифовали до идеального контура, ваша деталь стабилизируется от будущих проблем с нагревом.

Для гелькоута

Если гелевое покрытие является предполагаемым верхним слоем, мы всегда рекомендуем нанесение распылением. Мы продаем различные пистолеты-распылители различных размеров, с которыми вы можете столкнуться при ремонте, от полноразмерного пистолета-распылителя для гелькоута до нашего распылителя Preval, который можно использовать для самого мелкого ремонта. Все гелькоуты, которые мы продаем, разработаны для нанесения с помощью пистолета-распылителя, и этот метод нанесения обеспечивает наилучшее качество поверхности. Специально для ремонта мы рекомендуем смешать гелькоут с добавкой Duratec® Hi-Gloss Additive. Эта добавка обеспечит отверждение на открытом воздухе, утончит гелькоут и уменьшит апельсиновую корку. Это означает, что вам не нужно добавлять воск, что потребует дополнительных усилий, гелькоут будет легче наносить распылением, и вам потребуется меньше шлифовки и полировки для завершения ремонта. Для ремонта ниже ватерлинии на морских проектах рекомендуется использовать поверхностный агент, такой как ПВА или стироловый воск, чтобы обеспечить полное отверждение. Воск отлично подходит для больших, труднодоступных участков, но он может замутнить прозрачные гелькоуты. ПВА лучше всего использовать для точечного ремонта или в тех случаях, когда гелькоут еще влажный, и к нему легко добраться.

Для ремонта ниже ватерлинии на морских проектах рекомендуется использовать поверхностный агент, такой как ПВА или стироловый воск, чтобы обеспечить полное отверждение. Воск отлично подходит для больших, труднодоступных участков, но он может замутнить прозрачные гелькоуты. ПВА лучше всего использовать для точечного ремонта или в тех случаях, когда гелькоут еще влажный, и к нему легко добраться.

Перед окончательной полировкой необходимо отшлифовать гелькоут. Используйте шлифовальный блок из твердой резины и начните с влажной/сухой бумаги с зернистостью 400, чтобы выровнять гелькоут. Сосредоточьте усилия на шлифовании только на выступающих точках, пока все не станет заподлицо. Затем переключитесь на поролоновый шлифовальный круг и более мелкую наждачную бумагу для идеальной отделки. Обязательно меняйте воду каждый раз, когда вы переходите на более мелкую наждачную бумагу, чтобы частицы пыли с более грубой бумаги не продолжали резать поверхность.

Для окраски

Если краска является вашим верхним слоем, под него следует нанести поверхностную грунтовку. Грунтовка скроет мелкие неровности, которые все еще могут существовать, а также загерметизирует заплату. Для большинства ремонтных работ лучше всего подходит Duratec® Surfacing Primer. Обладает высокой температурой тепловой деформации, что дополнительно защищает уже стабилизированные заплатки от усадки. Большинство лакокрасочных систем прилипают к отвержденной эпоксидной смоле, поэтому перед использованием обязательно ознакомьтесь с рекомендациями по грунтовке для вашей краски.

Грунтовка скроет мелкие неровности, которые все еще могут существовать, а также загерметизирует заплату. Для большинства ремонтных работ лучше всего подходит Duratec® Surfacing Primer. Обладает высокой температурой тепловой деформации, что дополнительно защищает уже стабилизированные заплатки от усадки. Большинство лакокрасочных систем прилипают к отвержденной эпоксидной смоле, поэтому перед использованием обязательно ознакомьтесь с рекомендациями по грунтовке для вашей краски.

Полезные продукты

| Артикул | Описание | |

|---|---|---|

| Пистолеты-распылители | Пистолеты-распылители обеспечивают наиболее равномерное нанесение гелькоута в процессе нанесения | |

| Добавка Duratec High Color | С правильной добавкой ваш гелькоут будет наноситься более равномерно, и для окончательной отделки потребуется меньше шлифовки и полировки | |

| Грунтовка для поверхностей | При работе с верхним слоем краски рекомендуется нанести грунтовку под | .|

| МЭКП | Большинство смол необходимо смешивать с катализатором или отвердителем, таким как МЭКП. Соотношения смешивания см. в документации по конкретному продукту | |

| ПВА | PVA отлично подходит для точечного ремонта морских судов или участков, труднодоступных для других средств |

Как закончить композитный ремонт

Последним этапом профессионального композитного ремонта является полировка и полировка. Наши полироли для форм № 1102 и № 1103 идеально подходят для использования с полиэфирными и эпоксидными заплатами или гелькоутами. Для полировки лакокрасочного покрытия вам понадобится только #1103, наш состав для Шага 2. Эти составы быстро удалят мелкие царапины, оставленные наждачной бумагой с зернистостью 600–1000, а также удалят избыточное распыление и некоторый эффект ореола, обычно остающийся после точечного ремонта. Полировка Step 2 придаст вашему ремонту высокий блеск, который вы хотите для своего окончательного блеска.

Полировка Step 2 придаст вашему ремонту высокий блеск, который вы хотите для своего окончательного блеска.

Что насчет SMC? Как отремонтировать SMC?

Листовой формованный компаунд (SMC) — это композитный материал, который часто используется в автомобильной, промышленной и гидроциклотехнике. SMC создает уникальные проблемы с ремонтом, поэтому мы кратко обсудим его.

Во-первых, важно признать, что SMC отличается от других типов композитов FRP, чтобы можно было выполнить надлежащий ремонт. Детали, изготовленные из SMC, обычно изготавливаются в пресс-формах, что делает их гладкими как внутри, так и снаружи, что обычно является первым признаком их идентификации. Кроме того, детали SMC не имеют внешнего гелькоута, они обычно отлиты в цвет и иногда окрашены. Наконец, когда краска из SMC шлифуется, обнажаются короткие грубые волокна, а образующаяся пыль более сухая и более порошкообразная, чем другие композиты. Эти подсказки облегчат идентификацию SMC.

Далее вам нужно выбрать правильную смолу. Хотя SMC представляет собой материал на основе полиэстера, его нельзя ремонтировать с помощью полиэфирной смолы. Это связано с тем, что во всей детали SMC присутствует разделительный состав для пресс-формы. В отличие от обычных формованных деталей, где на поверхность пресс-формы наносятся разделительные составы, SMC смешивается с разделительным составом, диспергированным в смеси смолы для более быстрой обработки. Это означает, что при шлифовании повреждения для подготовки хорошей поверхности склеивания обнажается свежая смазка. Изделия из полиэфирной смолы не обладают достаточно прочной физической связью, чтобы прилипать к этой поверхности. По этой причине SMC следует ремонтировать только с использованием эпоксидных смол, наполнителей и клеев.