Ремонт выпускного коллектора своими руками

И так излазив просторы интернета, нашел в днепропетровске химию похожую на двухкомпонентный герметик или на эпоксидную смолу производства компании DoneDeal.

По утверждению завода изготовителя предназначен для ремонта чугунных и металлических коллекторов, ГБЦ и выхлопных систем. Не восприимчев к ударным нагрузкам и вибрациям, выдерживает температуру до 1400 градусов и после полного застывания его можно сверлить, нарезать резьбу и обрабатывать болгаркой)

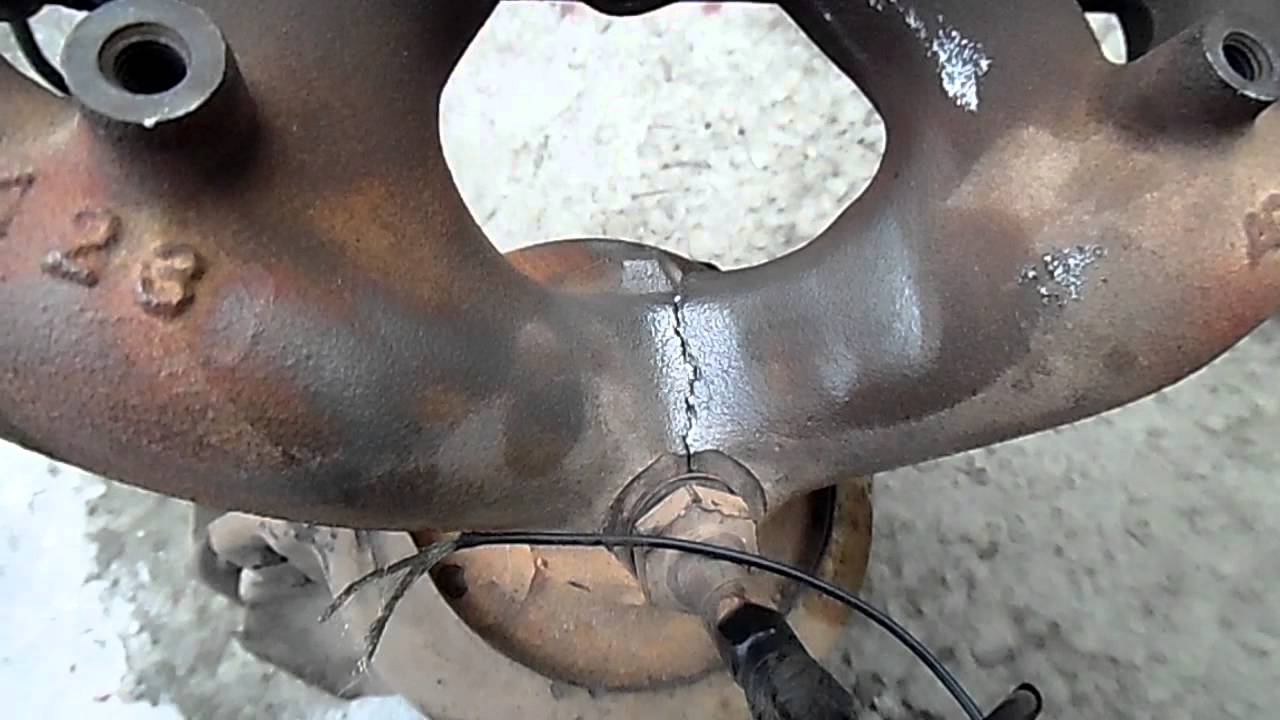

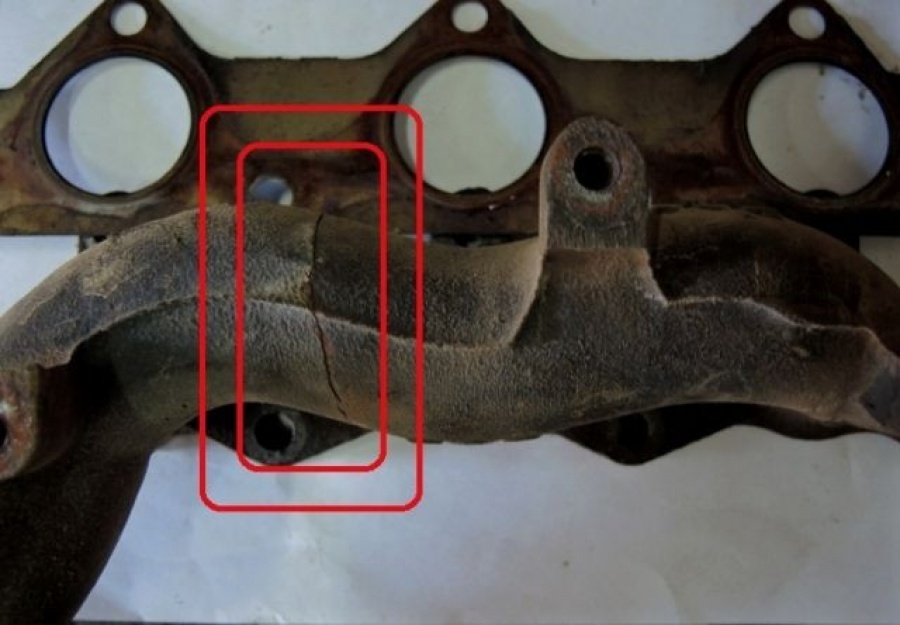

Проверим на сколько это правда. Так как коллектор у меня уже был заварен какой то стремной сваркой то остается только 2 выхода: новый коллектор и стремная химия) -берем вариант №2, он дешевле, а к первому всегда можно вернутся)))

И так вот оно

По технологии зачистил место нанесения «Серой жижи» обезжирил, размешал ее до однородной массы и наляпал на трещину. По инструкции 5-6мм вокруг трещины, взял с запасом на все 10-12мм. Получилась коровья лепешка)))

Оставил эту лепешку сохнуть на ночь.

Продолжение следует…

Первые полевые испытания показали что этот «Кизяк» держится молодцом.Пробовал ковырять его отверткой — не берет, довольно крепкая шняга, ну и выхлопными газами перестало вонять в салоне.

И так взялся я все таки за ремонт коллектора. Еще летом выяснилось что у меня в коллекторе трещина, рядом с первым лямбда датчиком. Как утверждал мой знакомый диагност это и являлось причиной увеличенного расхода и периодического подтраивания мотора. Хотя мозги ошибок не показали но показания с лябда датчиков говорили о том что они постоянно вносят корректировку в подачу топлива из за этой самой трещины. Вобщем проблем надо было решать.

Решения было два, точнее три, но третье отлетело сразу по причине невозможности его реализовать. Вариант первый это покупка нового коллектора, цена вопроса в районе 35000, как сами понимаете вариант не самый приемлемый. Вариант второй это заварить трещину, но тут возникла проблема, коллектор чугунный а варить чугунину я не умею и надо было искать сварщика.

И вот я нашел спеца. Через знакомых договорился пронести его на один завод где мне его и должны были заварить.

Перейдем к самому интересному. Процесс скажу я вам очень трудоемкий, ну по крайней мере мне так показалось. Вобщем приехал я на работу пораньше, загнал машину в бокс и принялся разбирать. Места в моторном отсеке не особо много и подлезть куда либо очень пролематично. Для удобства сначала снял вентилятор с радиатора чтобы освободить побольше места. Делается это очень просто:

2 в правой нижней части оцепляем разъем питания вентилятора

3 откручиваем два болта по бокам в верхней части

4 отцепляем в левой нижней части клипсу с проводом

5 вытаскиваем вентилятор вверх

Вентилятор снят и места стало чуточку больше =) Теперь откручиваем тепловой экран с коллектора, крепиться он на 3х болтах, два по краям и один посредине чуть ниже лямбда датчика.

На одном из болтов крепиться щуп.

На одном из болтов крепиться щуп.По уму перед снятием экрана надо открутить лямбду, но у меня она отворачиваться отказалась и это добавило гемороя. Вобщем из за того что лямбда не снялась я не мог вытащить экран, чтобы его вытащить мне пришлось открутить кронштейн для снятия движка. Потом методом дерганья во все стороны я снял экран и мягко говоря был в шоке.

В лажбинке возле датчика было 3 трещины сантиметра по 3-5 длинной, одна из них уходила чуть ниже датчика. Зрелище было не особо приятное. Обратная сторона тепловой защиты вся была в копоти.

Продолжаем разборку, коллектор крепиться на 11и шпильках к головке и 3х шпильках к приемной трубе снизу, так же есть еще два кронштейна снизу возле приемной трубы, дальше на фотках их будет видно.

Все гайки отвернулись на удивление легко, с небольшим усилием но легко, за 150 000 ничего особо не закисло и не прикипело. После того как все открутил сначала сдернул приемную трубу, а потом начал отковыривать коллектор от ГБЦ, чуть приложился монтировочкой и он оказался у меня в руках.

Первая часть данного процесса позади, я сложил все в сторонку, закрыл бокс с разобранной машиной и пошел работать работу, к слову процесс разборки занял около часа.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций.

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Трещина на выпускном коллекторе на что влияет

Считали ошибки в автосервисе: лямбда-зонд и датчик положения дроссельной заслонки

при запуске мотор троит первые секунд 10, далее все стабилизируется. При движении, отпуская педаль газа обороты останавливаются на 1500, а потом медленно падают до 900, но не всегда

При движении, отпуская педаль газа обороты останавливаются на 1500, а потом медленно падают до 900, но не всегда

по этому вопросу — ещё раз проверять ДЗ, если нужно — мыть и адаптировать. и если ошибка не пропадает — менять ДЗ . 😳

трещины выпускного коллектора нужно заваривать. или менять коллектор.

трещины выпускного коллектора нужно заваривать

Прежде чем варить обязательно засверлить начало трешины и конец,

если этого не сделать . эффект будет равен 0 vosmilie: 😳

Добавлено спустя 48 секунд:

трещина поползёт дальше

имеется пара небольших трещин в выпускном коллекторе

Кроме звука — ни на что не влияет. Дыра может повлиять на мощность.

Добавлено спустя 2 минуты 23 секунды:

режде чем варить обязательно засверлить начало трешины и конец,

Смотря как заваривать. А то можно и рукав наварить. Или просто побольше заплатку. Я думаю, что нужно смотреть где трещина и причину возникновения. Если трещина до катализатора, то нужно смотреть его — засорен скорее всего.

Прежде чем варить обязательно засверлить начало трешины и конец,

трещины выпускного коллектора нужно заваривать. или менять коллектор.

Господа заварить конечно можно,но в 90% случае это выброшенные на ветер деньги!чтобы более менее нормально заварить чугун его надо нагреть до 800 градусов!иначе ты можешь ловить трещины в разные стороны при сварке!у чугуна очень плохой теплообмен поэтому место сварки нагревается сильнее чем края,и он трескается!а при нагреве скорее всего поведет прилегающие плоскости их тоже обработать придется а это денег стоит!при цене хорошего б/у думаю гдето 3000р в москве думаю это неактуально ,а вот в архангельске незнаю!Знаю пару человек кто пытается безуспешно найти выход герметично варить,или запаять некоторые чугунные ГБЦ,сами оч хор химики и тд запаивают трещину,а через некоторое время она все равно вырывается !причем орывает кусочек чугуна а он остается в припое!

#1 airborne

Добрый день . При заводке на холодную рычала, но при прогреве звук уходил, думал прокладка умирает, но вчера сняв кожух обнаружил трещину на выпускном коллекторе ,к стати уже варили, во сварке трещина . Суть вопроса влияет ли она на работу двигателя.

Суть вопроса влияет ли она на работу двигателя.

#2 VladTr

Добрый день . При заводке на холодную рычала, но при прогреве звук уходил, думал прокладка умирает, но вчера сняв кожух обнаружил трещину на выпускном коллекторе ,к стати уже варили, во сварке трещина .Суть вопроса влияет ли она на работу двигателя.

а в поиск не судьба обратиться? я лично ответов двадцать давал по поводу треснутого коллектора!

самый простой и надежный способ просто засверлить трещину и закрыть ее асбестом.

У меня асбест был просто прижат медной пластиной, в засверленных отверстиях нарезана резьба, туда вкручены болты, прижимающие пластину. Отъездил так сам больше 150 тык, продал машину, так дальше и катается

#3 airborne

Как лечится понятно, но меня интересует влияет ли это на роботу, т.к последние время иногда тупит обороты плавают, есть ли связь ?.

#4 КРЫМСКИЙ

влияет, причем в худшую сторону. через эту трещину не только выхлоп идет, но и подсос воздуха. я свой заменил на новый, трещина была тонкая как волосинка, но длинная.

я свой заменил на новый, трещина была тонкая как волосинка, но длинная.

#5 Вехомечтатель

Для устранения нужен квалифицированный и грамотный сварщик. Руки, мозг, материал при сварке.

При сварке этой железяки есть много нюансов и особенностей, которые нужно учитывать во избежании непрочного и негерметичного соединения после ремонта, а также последующей возможной деформации чугунины

#6 VladTr

Как лечится понятно, но меня интересует влияет ли это на роботу, т.к последние время иногда тупит обороты плавают, есть ли связь ?.

#7 benladen

Для устранения нужен квалифицированный и грамотный сварщик. Руки, мозг, материал при сварке.

При сварке этой железяки есть много нюансов и особенностей, которые нужно учитывать во избежании непрочного и негерметичного соединения после ремонта, а также последующей возможной деформации чугунины

#8 lapa1976

Нужна электродина и кусок толстой медной проволоки

Нет. Нужен специальный электрод. OK 92.60 (ESAB). И еще. На форуме вебсварка забить в поиск «сварка чугуна». Если в двух словах, то:

Нужен специальный электрод. OK 92.60 (ESAB). И еще. На форуме вебсварка забить в поиск «сварка чугуна». Если в двух словах, то:

1) Снять коллектор. Зачистить. Если непонятно где кончается трещина — каким нибудь красителем капнуть по краям, жидкость растпространится по трещине, все станет видно.

2) Засверлить концы трещины насквозь. засверлить НЕ НАСКВОЗЬ по всей трещине отверстий с перемычками между отверстиями примерно 2-3 мм. Болгаркой разделываем всю трещину U образно. концы засверленные тоже выбираем с плавным естественным переходом в «0».

3) Несмотря, на то что способ сварки называется холодным, все равно желательно погреть градусов до 250.

4) Варим короткими участками с проковкой. Ниже форумные вырезки (вроде бы с вебсварки)

Для уменьшения нагрева чугун варят на малых токах участками 15-30 мм с проковкой шва. Концы трещин засверливают сверлом Ф5-6 мм. По фото можно предположить, что засверловка Ф3, это мало, будет непровар. Разделка трещины широковата. Я такого типа трещины обычно разделываю засверловкой почти на всю толщину стенки или болгаркой кругом толщиной 4-5 мм. А электрод с медью — это позавчерашний день. Есть хорошие электроды, ESAB ОК 92.58, ОК 92.60. И желательно подогреть свариваемый участок до 200-300 С.

Я такого типа трещины обычно разделываю засверловкой почти на всю толщину стенки или болгаркой кругом толщиной 4-5 мм. А электрод с медью — это позавчерашний день. Есть хорошие электроды, ESAB ОК 92.58, ОК 92.60. И желательно подогреть свариваемый участок до 200-300 С.

1. Сверлишь отверстия Ф5-6 мм практически насквозь. Когда сверло будет на выходе — чувствуется. Перемычка между отверстиями 1-2 мм.

2. фланец разделываешь болгаркой. Горизонтальный рез — по трещине. Второй рез наклонный сверху. при сварке расплавленный металл ложится «на полочку». ширина разделки минимально достаточная, чтобы проварить корень.

3. С двух сторон зачищаешь зону сварки (15-20 мм от разделки).

Подогрев. Конечно, можно и без него обойтись, но лучше подогреть. 250-300С. Горючий газ горелки значения не имеет. Чугун промаслен, при 250-300 С масло выгорает. К тому же подогретую детали легче проварить при малых токах сварки. Это полугорячий способ (нагрев части детали). Если варить без подогрева, то последующие участки можно варить, когда рука «терпит» температуру детали в зоне предыдущего шва.

Сварка. Режимы обычно даются на упаковках электродов. Схема сварки – на эскизе.

Проковка. Проковку проводят в процессе остывания металла при температурах 450 °С и выше либо от 150 °С и ниже.. Удары наносят вручную молотком массой 0,6-1,2 кг с закругленным бойком с небольшим усилием до изменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.

Основной принцип сварщиков, который высказал Патон – отец. «Самая лучшая сварка – когда нет сварки». Но совсем без сварки не обойтись, поэтому надо стремиться к необходимому и достаточному минимуму. И еще. С точки зрения напряжений очень неблагоприятны пересекающиеся швы, по возможности их следует избегать.

На подогрев вид горючего газа не влияет. Лучше всего пропан-кислородный резак без включения режущего кислорода. Ацетилен+кислород можно, это уже пижонство.Греть желательно с двух сторон, дистанция от среза сопла до детали около 150мм и постоянно перемещать резак чтобы не перегреть небольшой участок. Температурное поле должно быть равномерным.

Подписаться на тему

Уведомление на e-mail об ответах в тему, во время Вашего отсутствия на форуме.

Подписка на этот форум

Уведомление на e-mail о новых темах на форуме, во время Вашего отсутствия на форуме.

Скачать/Распечатать тему

Скачивание темы в различных форматах или просмотр версии для печати этой темы.

Коллектор: Восстановлению подлежит — Автоцентр.ua

Украинский парк легковых автомобилей насчитывает огромное количество подержанных иномарок, которые периодически приходится ремонтировать.

В числе проблемных деталей этих машин – чугунный коллектор, в котором появляются трещины от температурных перегрузок и повышенных вибраций на наших дорогах. Что делать в такой ситуации?

| Украинский парк легковых автомобилей насчитывает огромное количество подержанных иномарок, которые периодически приходится ремонтировать. В числе проблемных деталей этих машин – чугунный коллектор, в котором появляются трещины от температурных перегрузок и повышенных вибраций на наших дорогах. Что делать в такой ситуации? |

Качественно отремонтировать чугунный выпускной коллектор можно сваркой с применением специальных никелевых электродов, например, фирмы Castolin (Швейцария), а также отечественной самозащитной проволоки из сплава на основе никеля марки ПАНЧ-11. Такой метод позволяет получить прочные сварные швы в чугуне практически всех марок. С помощью сварки можно устранять дефекты литья, сложные разрушения, трещины в рубашках охлаждения и перемычках между цилиндрами и клапанными гнездами, пробоины в блоке цилиндров, отколотые проушины и т. д.

Такой метод позволяет получить прочные сварные швы в чугуне практически всех марок. С помощью сварки можно устранять дефекты литья, сложные разрушения, трещины в рубашках охлаждения и перемычках между цилиндрами и клапанными гнездами, пробоины в блоке цилиндров, отколотые проушины и т. д.

Существует два способа сварки никелевыми электродами: открытой дугой без подачи защитного газа, с применением стандартных установок (например, источника питания ВС-ЗООБ или полуавтомата А-547УМ), а также неплавящимся электродом в среде защитного газа аргона – в этом случае никелевая проволока подается в зону дуги как присадочный металл. При наличии этих материалов и соответствующего оборудования ремонт коллектора можно проводить как на СТО, так и в гараже.

Дефектное место чугунной детали нужно подготовить к сварке, тщательно очистив от загрязнений и удалив механическим способом часть металла из зоны повреждений, а также высверлив отверстия на краях трещин. Это необходимо для получения канавки под объем навариваемого материала и доступа для манипулирования электродом.

Это необходимо для получения канавки под объем навариваемого материала и доступа для манипулирования электродом.

Деталь предварительно нагревают до температуры 60 – 70°С. Чтобы шов не растрескался, в нем необходимо вовремя устранить остаточные напряжения. Для этого при сварке через каждые 20 – 30 мм шов проковывают ударами молотка, а после – обеспечивают медленное охлаждение детали (ни в коем случае не применяя воду!). Ее засыпают золой, мелким древесным углем (сухим песком) или накрывают асбестовым полотном. «Утепленная» таким образом деталь может остывать до нескольких часов – в зависимости от массы.

При сварке импортными электродами важно точно следовать инструкции по их использованию. Отклонения от нее, даже по совету «народных умельцев», не допускаются.

Стоимость ремонта зависит от сложности повреждения, его размеров, количества затраченного присадочного материала (1 кг электродов Castolin стоит 1360 грн. , 1кг проволоки ПАНЧ-11 – 240 грн.) и т. д. Устранение трещин коллектора легкового автомобиля может обойтись в 50 – 200 грн.

, 1кг проволоки ПАНЧ-11 – 240 грн.) и т. д. Устранение трещин коллектора легкового автомобиля может обойтись в 50 – 200 грн.

Цена исправной «бэушной» запчасти, приобретенной на разборке, может быть соизмерима со стоимостью ремонта сваркой. Поэтому нужно заранее просчитать, что выгоднее.

Сварочные работы по чугуну требуют значительного опыта, поэтому их лучше поручить профессионалам. Так, может оказаться, что коллектор вашей машины (или приобретенный на «разборке») в процессе эксплуатации потерял свариваемость и ремонту не подлежит. Происходит это из-за образования окислов железа, которыми кристаллическая решетка металла детали за годы эксплуатации при высоких температурах способна «пропитаться» насквозь. От поверхности такого коллектора расплавленный присадочный материал отпадает. Чтобы этого избежать, перед началом ремонта детали следует проконсультироваться у опытного сварщика.

Существуют коллекторы, которые не стареют и их можно ремонтировать сваркой в течение всего срока службы авто – на них нанесено защитное покрытие, предотвращающее доступ кислорода к чугуну. К сожалению, определить его наличие или отсутствие на глаз нельзя.

К сожалению, определить его наличие или отсутствие на глаз нельзя.

Отметим, что любая металлическая деталь, в том числе и из чугуна, при сварке может покоробиться. По этой причине после ремонта коллектора следует обязательно проверить параллельность привалочных плоскостей фланцев впускных отверстий и при необходимости устранить отклонения на плоско-шлифовальном станке.

Владимир Корницкий

Фото Владислава Бойко и из архива редакции

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как удалить сломанный болт двигателя: сварка и сверление

Мы разберем плюсы и минусы каждой стратегии, уровень опыта, который требуется для каждого метода, и среднюю вероятность успеха для каждого метода ремонта.

В ProMAXX Tool мы не конкурируем с техникой, используемой для приваривания сломанного болта крепления выпускного коллектора, мы фактически дополняем ее. Вы можете найти это удивительным, но, как и каждый день, вы диагностируете проблемы и определяете правильный подход и применение инструмента или инструментов, которые у вас есть, для наиболее эффективного и действенного ремонта.В конце концов, фиксированная ставка не оплачивает счета, в отличие от вашего опыта и эффективности.

Вы можете найти это удивительным, но, как и каждый день, вы диагностируете проблемы и определяете правильный подход и применение инструмента или инструментов, которые у вас есть, для наиболее эффективного и действенного ремонта.В конце концов, фиксированная ставка не оплачивает счета, в отличие от вашего опыта и эффективности.

В случае поломки болта выпускного коллектора сварка — это вариант, а не единственный вариант … и некоторые техники полагаются на этот единственный подход. Все мы знаем, что один подход не подходит для всех приложений, поэтому приложение является драйвером для этого ремонта. Завершение ремонта за минуты или часы зависит от того, какой процесс вы используете для определения приложения.

Мы кое-что знаем о сломанных болтах, потому что мы ежедневно работаем с техническими специалистами, разрабатывая инструменты, которые повысят их производительность.Более того, наш основатель удалял и продолжает удалять сломанные болты в дилерских центрах и магазинах США. Он перестал считать при своем 500-м удалении чуть более трех лет назад. Сломанный болт — одна из самых неприятных вещей, с которыми может столкнуться технический специалист; на самом деле этого часто избегают. Когда технический специалист обнаруживает свой первый сломанный болт, быстрый поиск в Google, скорее всего, предложит два варианта:

Он перестал считать при своем 500-м удалении чуть более трех лет назад. Сломанный болт — одна из самых неприятных вещей, с которыми может столкнуться технический специалист; на самом деле этого часто избегают. Когда технический специалист обнаруживает свой первый сломанный болт, быстрый поиск в Google, скорее всего, предложит два варианта:

КУПИТЬ НАШИ КОМПЛЕКТЫ

Вариант 1: Сварка сломанной шпильки Сварщик MiG — предпочтительный инструмент для этой работы, но сварочный аппарат, в зависимости от того, где произошел разрыв (в зависимости от применения: сверху, снизу или заподлицо с цилиндром), также может помочь.Для начала выберите гайку или плоскую шайбу с внутренним диаметром, примерно равным размеру застрявшего болта с резьбой. Установите плоскую шайбу и / или гайку на болт и приварите внутреннюю часть гайки к сломанной верхней части болта. Затем с помощью гаечного ключа снимите гайку и болт вместе. Некоторые техники вообще избегают комбинации шайба / гайка и просто «строят» сварной шов, создавая специально подогнанный болт, который, когда он находился над поверхностью головки, можно было удалить позже. Процесс сварки может быть длительным; Остаток должен быть очищен, чтобы сварной шов держался, температура должна быть правильной, чтобы избежать ожога головки, а сталь, которую вы свариваете, должна быть понятна.Например, болты из титанового сплава, используемые в большинстве двигателей с турбонаддувом, требуют гораздо больше тепла для плавления и гораздо большей осторожности. Кроме того, установка сварочной головки в зоны с ограниченным доступом и плохим зрением представляет собой еще один набор проблем. Наконец, не во всех ситуациях сварка эффективна на 100%. Как и другие виды ремонта, ни одно решение не работает универсально во всех ситуациях — опять же, в применении.

Процесс сварки может быть длительным; Остаток должен быть очищен, чтобы сварной шов держался, температура должна быть правильной, чтобы избежать ожога головки, а сталь, которую вы свариваете, должна быть понятна.Например, болты из титанового сплава, используемые в большинстве двигателей с турбонаддувом, требуют гораздо больше тепла для плавления и гораздо большей осторожности. Кроме того, установка сварочной головки в зоны с ограниченным доступом и плохим зрением представляет собой еще один набор проблем. Наконец, не во всех ситуациях сварка эффективна на 100%. Как и другие виды ремонта, ни одно решение не работает универсально во всех ситуациях — опять же, в применении.

Требуются глубокие знания в области сварки и теплопередачи

Эффективно не на 100%

Может потребоваться много времени на установку оборудования, нагрев и охлаждение и несколько попыток

Современные двигатели содержат много разнородных металлов, что может затруднить слипание сварных швов

Умеренный — сварка, металлообработка MiG

Вариант 2 : Высверливание шпильки Высверливание сломанной шпильки или болта может быть пугающей задачей для некоторых технических специалистов, особенно если болт имеет меньший диаметр, например, болт выпускного коллектора (8 мм) и холодное напоминание о том, что водяной рубашкой и болтом коллектора отделяют всего несколько тысяч дюймов литой алюминиевой перемычки. Традиционный метод включает в себя перфорацию и создание углубления (или центральной точки) на поверхности сломанного болта, просверливание пилотного отверстия от руки, забивание легко извлекаемого экстрактора и затем попытку вывернуть болт. Даже самый экологичный специалист может справиться с этой задачей, однако она может иметь ряд вещей, которые могут пойти не так или создать еще больший беспорядок, чем когда вы начинали.

Традиционный метод включает в себя перфорацию и создание углубления (или центральной точки) на поверхности сломанного болта, просверливание пилотного отверстия от руки, забивание легко извлекаемого экстрактора и затем попытку вывернуть болт. Даже самый экологичный специалист может справиться с этой задачей, однако она может иметь ряд вещей, которые могут пойти не так или создать еще больший беспорядок, чем когда вы начинали.

Наиболее частая проблема возникает из-за использования дешевых материалов и готовых сверл, которые могут привести к смещению центра сверления. Шагающие буровые коронки и съемники могут прервать и увеличить цикл ремонта и снизить вашу производительность и прибыльность. Наконец, сверление свободной рукой и не по центру создает крутящий момент в центре болта, который увеличивает энергию, необходимую для удаления сломанного остатка, часто превышая характеристики крутящего момента экстрактора.

Плюсы:Это гораздо более последовательный и предсказуемый ремонт

При наличии подходящего инструмента его может выполнить техник с любым уровнем опыта

Когда пространство ограничено, это может быть лучшим вариантом, прежде чем снимать всю головку двигателя

Без соответствующего инструмента вы можете превратить сложную работу в настоящий кошмар

Использование дешевых сверл и съемников поможет почти всегда приводят к неудачной работе

Низкий уровень — базовое сверление

Вариант 3: Специальная оснастка Разберитесь в применении.![]() Используйте правильный инструмент для правильного применения, один размер не подходит всем. В ProMAXX мы думаем, что эти два подхода можно использовать вместе, а не конкурировать и, в зависимости от приложения, превосходить ожидания.

Используйте правильный инструмент для правильного применения, один размер не подходит всем. В ProMAXX мы думаем, что эти два подхода можно использовать вместе, а не конкурировать и, в зависимости от приложения, превосходить ожидания.

Для сломанных болтов над головкой приварить. Сломанные болты заподлицо или ниже головки, просверлите.

Специальный инструмент, который мы рекомендуем для сверления: ProCutter — Инструмент для снятия заусенцев

Когда болты коллектора нагреваются до высоких температур под воздействием воды с дороги или конденсата, они могут сломаться при малейшем натяжении.Когда эти болты ломаются, это происходит потому, что они фактически растягиваются, что приводит к удлинению резьбы. Эта среда часто приводит к тому, что за шпилькой остается частичная резьба, фиксирующая шпильку в более мягком алюминиевом корпусе головки. Вы должны войти и очистить от мусора, коррозии и частичных остатков резьбы, которые остались позади, и вот где и почему сварка не удастся. Представляем ProMAXX® ProCutter ™. ProCutter ™ уникален; Инструмент, который состоит из агрессивной режущей кромки с четырьмя лезвиями, навинченной на оправку и прикрепляемой к сверлу ¼ ”, который может выбить заусенец сломанного остатка всего за пять секунд, делая его готовым к извлечению.

Представляем ProMAXX® ProCutter ™. ProCutter ™ уникален; Инструмент, который состоит из агрессивной режущей кромки с четырьмя лезвиями, навинченной на оправку и прикрепляемой к сверлу ¼ ”, который может выбить заусенец сломанного остатка всего за пять секунд, делая его готовым к извлечению.

Помните, что вы пытаетесь произвести критический ремонт, требующий точности и возможностей механического цеха на момент ремонта. Используйте правильные инструменты для правильного применения и от правильного производителя.

● Выберите подходящий инструмент для выполнения работы: высококачественный инструмент с центральной точкой уклона станка, прецизионный токарный и шлифованный инструмент (без точки разделения).

● Используйте резьбовые втулки для сверл и прецизионные направляющие пластины, чтобы инструмент находился в центре и перпендикулярно поверхности головки блока цилиндров.

● Обязательно используйте инструмент, который может просверлить закаленный болт с твердостью, превышающей по шкале Роквелла «c» более 35, Rc35.

● Если вы собираетесь использовать экстрактор, избегайте левостороннего конического стиля. Все, что они делают, это удлиняют ремонт, деформируя сломанный болт, зажимая его в головке. Они также поворачиваются только влево, против заусенцев, образовавшихся при поломке шпильки. Выберите шлицевой прямой экстрактор, который в первую очередь не расширяет и не деформирует шпильку или болт в головке.Во-вторых, сначала поверните его по часовой стрелке, чтобы разблокировать шпильку, а затем против часовой стрелки, чтобы удалить ее.

● Другой вариант, который мы в ProMAXX зарегистрировали как товарный знак — Без экстрактора, например, полное исключение экстрактора: просто просверлить, постучать, готово.

Подход к ремонту выпускного коллектора зависит от типа применения; не один инструмент или подход, но пусть приложение вместе с вашим диагностическим мышлением определит лучший путь к успешному и эффективному ремонту. О, еще один инструмент, необходимый для этого ремонта, терпение. Умный подход, выбор правильного приложения и правильных инструментов для работы, которую вы выполняете в течение многих лет своей карьеры, — это разница между фиксированным успехом и полным провалом.

Умный подход, выбор правильного приложения и правильных инструментов для работы, которую вы выполняете в течение многих лет своей карьеры, — это разница между фиксированным успехом и полным провалом.

МАГАЗИН НАШИ НАБОРЫ

ВОПРОСЫ? Свяжитесь с ProMaxx сегодня

Как всегда, проконсультируйтесь с местным авторизованным магазином, прежде чем принимать какие-либо решения о ремонте. Если у вас есть какие-либо вопросы, звоните по телефону 724-302-3938 по электронной почте info @ promaxxtool.com, и мы поможем вам решить проблемы с выпускным коллектором!

Добро пожаловать в журнал комбинированного цикла

В рамках действительно международного собрания ученых и инженеров энергетической отрасли компания European Technology Development Limited (ETD) организовала и провела виртуальную конференцию по высокотемпературным растительным материалам, инспекциям, мониторингу и оценке (MIMA) 27-28 октября. , 2020, собрав участников из 22 стран.

, 2020, собрав участников из 22 стран.

Д-р Ахмед Шибли, управляющий директор ETD Consulting, Лезерхед, Англия, сказал: «Хотя в прошлом ETD организовывала множество конференций и учебных курсов по всему миру, это уникальный опыт для нас.

«Из-за Covid-19 такой обмен стал запретительным в течение 2020 года, что привело к отмене многих международных конференций, что ограничило доступ и обмен знаниями, данными и обсуждения многих новых и интересных событий.

«Эта конференция предназначена для разработчиков материалов и систем, проектировщиков установок, производителей, владельцев / операторов и поставщиков услуг, а также исследователей и инспекционных компаний», — продолжил он.

MIMA 2020 было организовано в этих шести сессиях:

1.Материалы, включая сталь MarBN для высокотемпературных применений.

2. Осмотр.

3. Растрескивание / отказы растительных материалов, а также гибкость и эффективность эксплуатации.

4. Сварные детали и контроль.

5. Оценка деградации, повреждений и срока службы материалов.

6. Инспекция на основе рисков (RBI), техническое обслуживание, ориентированное на надежность (RCM), и анализ стресса.

7. Предварительно записанные презентации (не обсуждаемые вживую) по мониторингу, основанному на оценке рисков (RBM), взлому и моделированию.

По мере того, как вы читаете основные моменты конференции, представленные ниже, и у вас есть вопросы или вы хотите углубиться в детали, свяжитесь напрямую с Шибли и его командой экспертов @ [email protected]. Резюме презентации были составлены редактором-консультантом Стивом Стульцем, который участвовал в совещании, и сделал свой выбор на основе их применимости к установкам с комбинированным циклом.

MarBN в Великобритании, Японии, Германии, Австрии. Шибли открыл встречу так: «Я хотел бы особенно поблагодарить своих японских коллег, которые убедили ETD организовать эту конференцию.Они сказали, что в этом году в Японии не проводилось ни одного мероприятия по производству высокотемпературных заводов или материалов, и, возможно, ETD сможет собрать международное сообщество, работающее в этой области ».

Таким образом, Сессия 1 была посвящена текущим работам по разработке сталей MarBN, которые набирают обороты в Японии и Европе. В начале 2020 года правительство и промышленность Великобритании начали трехлетнее изучение этих материалов в рамках проекта под названием «Имплант», который координируется ETD. Общая цель состоит в том, чтобы в будущем разработать более эффективные и менее загрязняющие электростанции.

MarBN, мартенситная сталь 9Cr с добавлением бора и азота, зависит от чрезвычайно чувствительного процесса термообработки.

Следующие шесть презентаций были посвящены материалам, связанным с MarBN:

Конструкция сплава MarBN для котлов и турбин при 650C / 1200F (Национальный институт материаловедения, Япония).

Разработка британской стали MarBN IBN1 для современных силовых установок (ETD, Великобритания).

Литье, сварка и ковка компонентов MarBN (Voestalpine Bohler Welding, et al, Австрия и Германия).

Производство крупногабаритных стальных отливок MarBN (Goodwin Group, Великобритания).

Разработка подходящего присадочного металла для стойкого к ползучести MarBN (Lincoln Electric Europe).

Межкристаллитный разрыв зоны термического влияния (HAZ) сварных швов после кратковременного разрыва при ползучести (Университет Лафборо, Великобритания).

Материалы и контроль. Сессия 2 собрала последнюю информацию о методах контроля материалов с упором на инновационные методы. Игнасио Марселлес, Tecnatom SA, Испания, представил обзор инженерной инспекции и оценки срока службы с прямым и автономным доступом через Интернет в сочетании с инструментами бизнес-аналитики. Его предпосылка: как скорость, так и возможности компьютеров будут постепенно расти, а цены будут продолжать падать (закон Мура).

Marcelles охватил инструменты для проверки и анализа, включая беспилотные летательные аппараты, а также аппараты дистанционного управления и гусеничные тележки для подземных трубопроводов и небольших труб, а также полов, стен и потолков резервуаров. К ним относятся устройства как для ручного, так и для автоматического сбора данных. Новое программное обеспечение для интегрированных и трехмерных результатов, ориентированных на структурные элементы, клапаны и трансформаторы.

К ним относятся устройства как для ручного, так и для автоматического сбора данных. Новое программное обеспечение для интегрированных и трехмерных результатов, ориентированных на структурные элементы, клапаны и трансформаторы.

Подобные решения по долгосрочным инспекциям станут более распространенными как во время, так и после пандемии, поскольку на месте должны находиться только системные операторы.Мониторинг и анализ в настоящее время являются удаленными и могут остаться таковыми.

Несмотря на то, что проблемы безопасности остаются в связи с данными, передаваемыми с завода, преимуществами являются снижение затрат, качество данных и анализа, а также возможности централизованного сравнения предприятий.

Фазированная антенная решетка. Джон Трелони, руководитель группы Uniper Technologies (ранее E.ON) в Великобритании, обсудил метод полной фокусировки с ультразвуковой фазированной решеткой (TFM) для проверки, предположив, что это, возможно, может быть решением на будущее. «Точность определения размеров дефектов имеет первостепенное значение», — подчеркнул он.

«Точность определения размеров дефектов имеет первостепенное значение», — подчеркнул он.

Trelawny предложил пример фазированной решетки с управлением лучом, в которой используется пробник с несколькими элементами, каждый из которых принимает все сигналы. Эта технология, протестированная как на макете, так и в режиме реального времени на месте, позволяет проводить осмотр под углом. Весь сварной шов можно контролировать из одного фиксированного положения (рис. 1).

Он объяснил TFM в трех режимах (2T, 3T и 4T). Четкость TFM превосходит стандартное управление лучом. «Отсутствие такой ясности может вызвать путаницу», — пояснил он.

В презентации, среди прочего, были представлены подробные сравнения угловой фазированной решетки и полной фокусировки со смещением. Визуальные материалы включали макеты с методами и вариантами тестирования, за которыми следовало тестирование и проверка на месте.

Некоторые выводы:

1. TFM — это прогресс в ультразвуковой технологии.

2. Для простых стыковых швов TFM превосходит существующие методы.

3. Для сложных геометрий TFM может быть преимуществом, но не во всех ситуациях.

По оценке Трелони, фазированные антенные решетки в настоящее время используются примерно в 20% соответствующих исследований; остальное — условное UT. Фазированная антенная решетка / TFM также является очень повторяемым методом.

Методы электромагнитных (ЭМ) датчиков для обнаружения и оценки повреждений полости ползучести были предложены Манчестерским университетом, ETD и Nippon Steel Technology Corp, Япония.

Ферромагнитные материалы состоят из поляризованных магнитных доменов, которые растут и сжимаются под действием внешнего магнитного поля.Изменения микроструктуры основаны на так называемом закреплении этих стенок такими элементами, как полости, включения и дислокации. Магнитные свойства проявляют микроструктурные свойства.

Манчестерский университет имени Джона Уилсона объяснил использование ЭМ на ненормальных, неправильно прошедших термообработку материалах для тестирования, особенно на компонентах класса 91. Первоначально работа была разработана путем испытаний цилиндрических образцов, изготовленных из труб Р91. Он представил результаты петель BH и магнитного шума Баркгаузена (MBN) на некоторых лабораторных образцах и испытаниях действующих труб, а также конфигурации испытательного оборудования.

Первоначально работа была разработана путем испытаний цилиндрических образцов, изготовленных из труб Р91. Он представил результаты петель BH и магнитного шума Баркгаузена (MBN) на некоторых лабораторных образцах и испытаниях действующих труб, а также конфигурации испытательного оборудования.

Предыстория: петля BH измеряет плотность потока петли гистерезиса (B) в зависимости от напряженности поля (H) образца тонкой магнитной пленки путем приложения поля к образцу и измерения магнитного поля, создаваемого намагничиванием образца. Эффект Баркгаузена — это название шума на выходе магнитного поля ферромагнетика при изменении приложенного к нему намагничивания.

Планируемым продолжением этой работы станет проект, спонсируемый ETD Group, «Ранняя проверка повреждений, ремонт и продление срока службы компонентов P91 с отклонениями».«Цель состоит в улучшении микроструктурных исследований.

Проблемы промышленного развертывания, пояснил Уилсон, включают:

Неправильная геометрия поверхности (тройники и т.

Д.) В компонентах на месте (проблематично для контактной техники).

Д.) В компонентах на месте (проблематично для контактной техники).Некоторые трудности с поиском образцов после службы с различными уровнями ползучести.

Дальнейшее выявление эффектов подготовки поверхности (шлифовка, декарбоновый слой).

Корреляция между материалом (ползучесть, аберрация) и магнитными свойствами для стали марки 91 была установлена с использованием лабораторных измерительных систем, но необходимы дальнейшие работы по развертываемым в полевых условиях устройствам.В конечном итоге это приложение должно поддерживать, а позже заменять традиционную репликацию и сокращать как затраты на тестирование, так и влияние на график, поскольку, в отличие от репликации, оно не требует подготовки поверхности. Кроме того, ЭМ может обнаруживать повреждения на несколько миллиметров ниже поверхности, что является явным преимуществом перед репликацией.

TesTex. Фрэнк Нил из TesTex, Питтсбург, штат Пенсильвания, представил три новых метода: низкочастотное электромагнитное излучение для проверки ребристых труб HRSG снаружи, инновационный зажим Claw для проверки сварных швов между трубами и коллектором с помощью электромагнитной техники сбалансированного поля и электромагнитное поле удаленного поля для проверки труб HRSG изнутри. Все ищут коррозионные ячейки и трещины в материалах.

Все ищут коррозионные ячейки и трещины в материалах.

В сотрудничестве с EPRI различные новые методы применяются в сложных областях электростанции с комбинированным циклом. Методы TesTex используются для проверки труб конденсатора и вспомогательного котла, проверки толщины труб и трубопроводов, проверки нагревателя деаэратора и резервуара для хранения, оценки коррозии под изоляцией и растущего числа проверок теплообменников на балансе станции.

Результаты конкретных методов сухой инспекции, заявил он, не уступают рентгенографии при меньшей стоимости, повышении безопасности персонала и меньшем влиянии на график.

Оценка жизни. Д-р Дэвид Робертсон, ведущий металлург в ETD, остановился на инструментах оценки ресурса и анализе основных причин отказов для компонентов котла / HRSG, подчеркнув недавний опыт в различных регионах мира.

Для оценки оставшегося срока службы ETD использует организованный поэтапный подход. Первоначальные оценки на основе инспекций сочетают в себе множество методов, часто совместно с международными партнерами по неразрушающему контролю.

Робертсон объяснил некоторые из новых методов, включая низкочастотные электромагнитные методы для труб с водяными стенками (см. TesTex выше) и импульсные вихревые токи для трубопроводов питательной воды.

Его конкретные примеры включали импульсный вихревой ток в качестве средства проверки для выявления коррозии под изоляцией (CUI) и коррозии, ускоренной потоком (FAC), без удаления изоляции; бороскопы для труб и изгибов, которые сложно проверить снаружи; и металлургическая оценка ответвлений P91 (например, выходных коллекторов подогревателя).

В одном примере на выпускном коллекторе подогревателя P91 было обнаружено преждевременное повреждение вследствие ползучести типа IV. В этом положении ориентация HAZ на боковой поверхности сварного шва перпендикулярна кольцевому напряжению на стороне коллектора соединения.Это привело к более высокому риску повреждения типа IV в результате ползучести (рис. 2), аналогичного тому, что наблюдается на трубах, сваренных продольным швом. Это было полностью проанализировано, и заказчик посоветовал отшлифовать кавитационную зону, после чего компонент будет пригоден для эксплуатации в течение следующих нескольких лет.

Это было полностью проанализировано, и заказчик посоветовал отшлифовать кавитационную зону, после чего компонент будет пригоден для эксплуатации в течение следующих нескольких лет.

Во время RCA Робертсон рассмотрел типовой объем работ, выделив ПГРТ с вертикальной траекторией и, в частности, термомеханическое усталостное растрескивание в сварных швах между трубами и коллекторами.

DMW. Стюарт Холдсворт, Швейцарские федеральные лаборатории материаловедения и технологий (EMPA), проанализировал развитие микроструктурных повреждений, прилегающих к линиям сплавления сварных швов разнородных металлов (DMW).Он начал с высокотемпературного повреждения DMW из сплава никель / сталь 10Cr в современной сверхкритической (A-USC) паровой турбине (рис. 3).

Он сопровождался DMW снижением прочности на разрыв и усталостью при циклической / удерживающей ползучести; некоторые заключительные замечания:

1. Коэффициенты прочности сварного шва на ползучесть для ДМС A617 / 1Cr при 550C / 1020F показывают, что растрескивание по линии плавления становится все более доминирующим при более низких напряжениях.

2. Для A617 / 10Cr растрескивание по линии плавления преобладает даже при более высоких напряжениях.

3. При температуре 575C / 1065F в исходных материалах, подвергнутых чрезмерному отпуску, сначала возникает управляемое деформацией разрушение при ползучести-усталости, причем влияние повреждений увеличивается при меньшем деформировании.

Стоимость и производительность. Шибли из ETD сосредоточился на анализе затрат и производительности при работе как в базовом, так и в циклическом режимах. Методы включали в себя сравнительный анализ производительности, нисходящий и восходящий анализ затрат, а также негативное влияние езды на велосипеде как на производительность, так и на стоимость.

Представляя подробное и всестороннее исследование, Шибли заявил, что «недавно коммунальное предприятие с 11 комбинированными циклами, расположенное в Северной Америке, стремилось к увеличению прибыльности.Головной офис обратился в ETD с просьбой оценить стратегию технического обслуживания для каждого из его 11 заводов ».

Некоторые блоки имели относительно низкие коэффициенты готовности из-за большого количества вынужденных отключений и чрезмерных плановых отключений. Эти данные были сопоставлены с общими затратами на техническое обслуживание в среднем за пять лет, что показало сравнение производительности и рейтинги предприятий. Сравнение производительности было проведено среди 11 изученных растений, а также с базой данных ETD примерно 150 других растений. Затем каждому предприятию были предоставлены рекомендации сравнительного исследования, основанные на результатах работы и типах отказов.

К ним относятся следующие:

Создание интегрированной базы данных истории обслуживания и ремонта.

Реализация стратегии технического обслуживания на основе состояния.

Разработка программы предотвращения отказов котельных труб с учетом рисков.

Внедрение регионального подхода к техническому обслуживанию, ориентированного на надежность.

Нисходящие факторы включали влияние рыночных циклических операций.Как объяснил Шибли, «оценка увеличения затрат и основных причин жизненно важна, чтобы коммунальные предприятия могли лучше понять истинные экономические последствия циклических операций».

Также учитывался фактор, о котором часто забывают: высокий расход топлива при запуске и останове из-за неэффективной теплопередачи и неоптимального расхода тепла.

Шибли идентифицировал эти общие проблемы сбора данных для точного анализа затрат на велосипедную езду для конкретных единиц:

Общий проект завода.

История эксплуатации.

Конструкция отдельных основных компонентов, включая материал, толщину и связанные факторы.

Качество воды и химические процедуры.

Размер и возраст растения. Примечание: Шибли предположил, что размер часто важнее возраста.

Предыдущий подход к техническому обслуживанию (во время работы в режиме базовой нагрузки, перед переходом в циклическое обслуживание).

Сравнение производственной практики и бухгалтерского учета.

Затем Шибли предложил подробную матрицу методологии для оценки воздействия цикличности: «При оценке начальных затрат используются элементы восходящего подхода, а именно инженерия и оценка рисков для определения критических компонентов для конкретных заводов. Статистический анализ используется для оценки влияния увеличения числа запусков на производительность, надежность и единовременные затраты на техническое обслуживание и капитальную замену, что позволяет получить текущий и прогнозируемый диапазон затрат на цикл за определенный период и рабочую среду.”

Результатыпомогают понять, «как можно снизить затраты, внося изменения в конструкцию и работу предприятия, чтобы уменьшить повреждение компонентов», — сказал он.

Коррозия. Сезар Буке, Группа компаний TUV SUD, Испания / Германия, остановился на стоимости коррозии, объяснил существующие методы контроля и их ограничения. Его вводная графика показывала зачастую катастрофические последствия отсутствия обнаружения между периодами проверки. Затем он предложил решение для мониторинга состояния активов с использованием датчиков для контроля толщины стенок и возможность обнаружения коррозии в изолированных трубах, коленах и труднодоступных местах.

Его вводная графика показывала зачастую катастрофические последствия отсутствия обнаружения между периодами проверки. Затем он предложил решение для мониторинга состояния активов с использованием датчиков для контроля толщины стенок и возможность обнаружения коррозии в изолированных трубах, коленах и труднодоступных местах.

Современные методы и технологии могут привести к точечным измерениям с большой полосой погрешностей и невозможностью определения долгосрочных тенденций коррозии. Увеличение традиционной частоты проверок может привести к увеличению затрат из-за случайной информации о тенденциях.

Он предложил одно решение: непрерывные (ультразвуковые) датчики для контроля толщины стенок. Заявленная цель — проинформировать операторов до возникновения серьезных негативных последствий. «Отправлять ранние предупреждения операторам предприятий в соответствии с установленными пороговыми значениями и находить первопричины с помощью распознавания образов», — предложил он.Анализ поможет определить передовые методы эксплуатации для долговечности активов и со временем добиться более высокой готовности оборудования.

Это также может уменьшить ненужный досрочное снятие компонентов с эксплуатации.

Датчикитакже контролируют друг друга на предмет неисправностей. Ожидаемые механизмы деградации и типы изученного оборудования определяют количество используемых датчиков.

Измерение деформации ползучести. Christian Ullrich, VGB PowerTech, Германия, после чего было выполнено измерение деформации ползучести с использованием высокотемпературных тензодатчиков.Предпосылка: поскольку компоненты рассчитаны на определенный срок службы при заданных параметрах, их состояние необходимо контролировать для выявления угроз целостности компонентов. Это особенно важно для P91 и P92.

Примеры из практики, поясняющие стадии ползучести графически на рис. 4:

Высокая скорость ползучести на первой стадии.

Скорость ползучести на вторичной ступени линейна.

На третьей стадии ползучести наблюдается экспоненциальное поведение деформации ползучести.

Причина — образование цепочек микропор.

Причина — образование цепочек микропор.

Прямоточные охладители GT. Александрос Антонатос, Public Power Corp, Греция, обсудил прямоточные охладители для двигателей Alstom GT24 и GT26. Теплообменники с водяным охлаждением снижают температуру воздуха, отбираемого компрессором, для охлаждения критических частей газовой турбины; при этом образуется пар (рис. 5). Выпуск пара выполнен из нержавеющей стали типа 316, переходящей на P91, поэтому требуются сварные швы разнородных металлов или комбинация сварных швов смешанного типа.

Рабочие напряжения, включая высокие параметры пара, способствуют возникновению высоких напряжений в сварных соединениях. «В этой переходной зоне были зарегистрированы инциденты с трещинами сварных швов на различных объектах по всему миру», — заявил он.

Антонатос представил различные сварные швы из разнородных металлов, которые используются во избежание образования этих трещин. В исходной конфигурации переход включал буфер In625 (рис. 6). Но после нескольких лет эксплуатации о трещинах не поступало.

6). Но после нескольких лет эксплуатации о трещинах не поступало.

Было предложено выбрать место с более низкими напряжениями в системе (вертикальный участок трубы) и обеспечить постепенный переход с 6 дюймов. перемычки (рис. 7). Однако в этой «новой» конструкции на одном из сварных швов появились трещины.

Последняя конструкция включает сплав 800 между сегментами In625 и TP321H, соединенный тремя сварными швами из разнородных металлов, чтобы сформировать так называемое «усовершенствованное фланцевое решение», которое теперь предлагается OEM (рис. 8). Спикер сказал, что фланец еще не установлен в полевых условиях.

Прогноз техобслуживания. Мартина Томала, Силезский технологический университет, Польша, представила обзор угольных энергоблоков мощностью 200 МВт в Польше и влияние операционных изменений на их адаптацию к возобновляемым источникам энергии. Она сосредоточилась на паровых турбинах. Преобладающими проблемами являются эрозия лопаток турбины, коррозия, связанная с остановками, повышенное распространение трещин (первый сценарий отказа ротора) и малоцикловая усталость (второй сценарий отказа ротора).

«Распространение трещин — один из самых опасных процессов в роторе турбины», — пояснила она.«Самым уязвимым местом является центральное отверстие турбины. Анализ методом конечных элементов (FEM) позволяет определять напряжения, возникающие в роторе во время пуска и установившейся работы (в условиях ползучести) ».

Она объяснила компоненты стресса при нагревании и релаксации ползучести. Расчеты были представлены для трех рабочих сценариев с этими предположениями:

Срок службы ротора 20 лет.

Время работы, 6000 ч / год.

Количество запусков в год, 200.

Время непрерывной работы между пусками, 30 часов.

Скорость распространения трещин была показана на основе метода Монте-Карло (повторная случайная выборка для получения численных результатов). Вязкость разрушения определяли с помощью неразрушающих испытаний на малый удар. Это привело к планированию превентивных мероприятий на основе критериев избежания риска.

Основным моментом было подробное объяснение анализа чувствительности чистой приведенной стоимости (NPV), которое привело к оптимизации профилактических мероприятий и интервалов, а также к влиянию на затраты.

Также в Сессии 5 были следующие:

Коррозионное растрескивание под напряжением в T24, VGB PowerTech, Германия.

Методология определения твердости для деформации ползучести и остаточного ресурса, Toshiba и Токийский технологический институт, Япония.

Снижение ползучести в трубе риформинга после 17000 часов при 980 ° C, TNB Research et al., Малайзия.

Оценка продолжительности ползучести по частотному распределению разориентации кристаллов, Nippon Steel, Япония.

Разработка оксидных отложений на внутренней и внешней поверхностях труб риформинга, TND и Petronas Berhad, Малайзия.

На Сессии 6 различных докладчиков сосредоточили внимание на методах расследования, основанных на оценке рисков, и анализе стресса. Это включало анализ полей напряжений в компонентах паропровода с помощью метода конечных элементов (КЭ), разработанный школой машиностроения и проектирования при Портсмутском университете, Великобритания.

Это включало анализ полей напряжений в компонентах паропровода с помощью метода конечных элементов (КЭ), разработанный школой машиностроения и проектирования при Портсмутском университете, Великобритания.

Эта конкретная презентация включала анализ остаточных напряжений при изгибе трубы с помощью КЭ-модели для моделирования изгиба, подтвержденный опубликованными данными.Было показано взаимодействие полевой структуры (FSI) с использованием ABAQUS.

Представленные модели смоделировали изгиб трубы и взаимодействие конструкции жидкости на колене трубы. Для правильного определения точных полей напряжений в трубе при высоких температурах требуется дополнительная работа.

В другой презентации Фероза Актер из ETD обсудила техническое обслуживание с учетом рисков и оптимизацию производительности силовых установок. Примеры были взяты из недавнего исследования клиента из Канады. Плановое обслуживание предлагалось по трем категориям: профилактическое, прогнозирующее и упреждающее.

Раздел, посвященный последним разработкам в области интеллектуального анализа характеристик оборудования, включал SmartCET, метод мониторинга коррозии, разработанный InterCorr International (Хьюстон), который теперь является частью Honeywell Inc., а также были представлены методы интеллектуального теплового сканирования и цифровой радиографии.

Эта подробная презентация завершилась следующим списком общих аспектов передовой процедуры управления рисками:

Оценка вероятных опасностей для угроз оборудованию на основе производственного опыта и знаний об оборудовании.

Определите виды отказов и возможные причины.

Определите вероятности и результирующие воздействия.

Установить меры по обработке рисков или смягчению их последствий.

Присвойте каждому элементу меру риска.

Определите приемлемые или допустимые риски.

Объедините риски с историей проверок, чтобы определить интервалы и методы проверки в будущем.

Также были представлены компании Best Material Co и IMC Co из Японии, которые обсуждали новое программное обеспечение для проведения расследования рисков котлов; моделирование зернограничной кавитации и разрыва школой вычислительной техники и инженерии Университета Хаддерсфилда, Великобритания; и преимущества внедрения RCM в производство электроэнергии компанией ETD.

Подведение итогов. Предварительно записанных сессий также были интегрированы в собрание. Они касались разрушения типа IV в сварных деталях из 9Cr; оценка дефектов с помощью технологии Crackfit от ETD; моделирование ползучести P92 с помощью зернограничной кавитации; калибровка моделирования кавитации ползучести для стали 316H; ползучесть кавитации по гистограмме каверн; и основные уравнения повреждений при ползучести.

Онлайн-сессии проходили под председательством Холдсворта из EMPA и Шибли, Актера, Робертсона и доктора Дэвида Аллена из ETD.

Конференция завершилась часовой дискуссией, на которой все участники могли включить свои видеоролики и принять участие. Это было очень положительным моментом, так как участники могли видеть других участников и задавать больше вопросов.

Это было очень положительным моментом, так как участники могли видеть других участников и задавать больше вопросов.

Основываясь на успехе двухдневной виртуальной конференции, ETD в начале 2021 года организует следующие три онлайн-мероприятия:

1. Двухдневный тренинг по оценке срока службы котла в феврале.

2. Трехдневное мероприятие, посвященное оценке высокотемпературных дефектов в апреле.Это будет восьмая из серии проводимых раз в три года конференций HIDA, посвященных отказу компонентов высокотемпературного оборудования, растрескиванию, повреждению и оценке состояния / срока службы.

3. Четырехдневный курс по газовым турбинам.

Подробности доступны на сайте ETD.

Устранение утечки выхлопных газов из-за сломанных болтов коллектора

Если вы используете пикап или внедорожник с бензиновым двигателем V-8 для буксировки прицепа, есть вероятность, что в конечном итоге у вас будет утечка выхлопных газов, вызванная сломанными болтами или шпильками коллектора. У нас есть Dodge Durango 2004 года выпуска с алюминиевой головкой Hemi 5,7 л, который мы купили совершенно новым. В дополнение к регулярным поездкам на работу мы часто используем небольшой внедорожник для буксировки вейкборда весом 6500 фунтов или джипа с прицепом аналогичного веса. Болты выпускного коллектора пассажира и водителя отпускают примерно на 70 000 миль, и мы заменили их в дилерском центре по гарантии. Затем, примерно на 188 000 миль, глушители со стороны водителя сломались. Нам действительно повезло, и именно эти шпильки отломились, и из головки блока цилиндров торчал примерно 1 дюйм открытой шпильки.Кроме того, сломанные шпильки затягивались только вручную, поэтому мы смогли просто открутить их и заменить прокладку и болты с небольшим драматизмом. Совсем недавно на отметке 262 000 миль пассажирская сторона начала показывать «тик-тик-тик», когда двигатель был холодным. Как только автомобиль проехал на небольшое расстояние, коллекторы вздулись, и клещ уменьшился, но мы решили, что выделим исправление, прежде чем оно станет слишком серьезным.

У нас есть Dodge Durango 2004 года выпуска с алюминиевой головкой Hemi 5,7 л, который мы купили совершенно новым. В дополнение к регулярным поездкам на работу мы часто используем небольшой внедорожник для буксировки вейкборда весом 6500 фунтов или джипа с прицепом аналогичного веса. Болты выпускного коллектора пассажира и водителя отпускают примерно на 70 000 миль, и мы заменили их в дилерском центре по гарантии. Затем, примерно на 188 000 миль, глушители со стороны водителя сломались. Нам действительно повезло, и именно эти шпильки отломились, и из головки блока цилиндров торчал примерно 1 дюйм открытой шпильки.Кроме того, сломанные шпильки затягивались только вручную, поэтому мы смогли просто открутить их и заменить прокладку и болты с небольшим драматизмом. Совсем недавно на отметке 262 000 миль пассажирская сторона начала показывать «тик-тик-тик», когда двигатель был холодным. Как только автомобиль проехал на небольшое расстояние, коллекторы вздулись, и клещ уменьшился, но мы решили, что выделим исправление, прежде чем оно станет слишком серьезным.

Почему следует устранять утечку выхлопных газов

При экстремальном использовании, таком как буксировка тяжелых грузов, выпускные коллекторы могут перейти от нормальной рабочей температуры до вишнево-красного цвета за считанные секунды.Этот быстрый нагрев приводит к расширению материала выпускного коллектора, что вызывает огромную нагрузку на болты и / или шпильки, крепящие коллекторы к головкам цилиндров. После сотен циклов расширения и сжатия шпильки или болты наконец выходят из строя. Это не слишком отличается от сгибания канцелярской скрепки вперед и назад. В конце концов, он развалится в ваших руках. Когда только часть коллектора будет плотно прижата к головке блока цилиндров двигателя, выхлопная прокладка выйдет из строя, не только позволив выхлопным газам выйти, но и, возможно, позволив воздуху попасть в поток выхлопных газов, что приведет к нарушению показаний датчика O2.Если датчик O2 считает, что двигатель работает беднее, чем следовало бы, это вызовет попадание большего количества топлива в двигатель, что может нанести вред каталитическому нейтрализатору (-ам). Кроме того, выпускные коллекторы могут неравномерно расширяться и сжиматься, что может привести к растрескиванию чугуна, что усугубит неверные показания датчика O2, не говоря уже об ухудшении раздражающего звука утечки выхлопных газов.

Кроме того, выпускные коллекторы могут неравномерно расширяться и сжиматься, что может привести к растрескиванию чугуна, что усугубит неверные показания датчика O2, не говоря уже об ухудшении раздражающего звука утечки выхлопных газов.

Получение доступа к двигателю

Все автомобили разные, но на этом Dodge Durango проще всего получить доступ к выпускным коллекторам, подняв автомобиль домкратом, сняв переднюю шину, а затем вынув внутреннюю облицовку крыла.Надежно поставили опору под каркас и принялись за работу. Как только у нас появился доступ к коллектору, мы пропитали болты проникающим маслом, чтобы они не ломались. Если вы живете в районе, где используется дорожная соль, или вы столкнулись с сильным дождем, снегом или брызгами океана, вы, вероятно, захотите посвятить пару дней тому, чтобы несколько раз пропитать болты проникающей смазкой. Этот автомобиль был в SoCal всю свою жизнь, поэтому мы просто даем им впитаться в течение пары часов, прежде чем продолжить.

Снятие коллектора

В нашем случае выпускные коллекторы Hemi используют четыре шпильки и пять болтов. Шпильки удерживают тепловой экран на месте. Все наши болты вышли целыми, но два из наших шпилек сломались. Кроме того, две гайки, удерживающие тепловой экран, зацепились за шпильки и не вращались. Обычно вы не можете просто выкрутить шпильки с установленным теплозащитным экраном, но в нашем случае одна из заклинивших гаек шпильки была на одной из защелкнутых шпилек, а другая ослабла ровно настолько, чтобы не сдвинуться с места, чтобы создать достаточную слабину чтобы шпилька могла вращаться, не разрушая тепловой экран. Мы смогли вытащить теплозащитный экран, а затем удалить шпильки с земли, ничего не повредив. Все болты выпускного коллектора вышли без проблем, но сгнившие гайки коллектора были проблемой. Чудом мы смогли достать пару плоскогубцев для зажима тисков на гайке и удержать ее достаточно крепко, чтобы снять болты коллектора коллектора. После снятия всех болтов коллектор и прокладка были сняты, обнажив сломанные шпильки в головке блока цилиндров.

Мы смогли вытащить теплозащитный экран, а затем удалить шпильки с земли, ничего не повредив. Все болты выпускного коллектора вышли без проблем, но сгнившие гайки коллектора были проблемой. Чудом мы смогли достать пару плоскогубцев для зажима тисков на гайке и удержать ее достаточно крепко, чтобы снять болты коллектора коллектора. После снятия всех болтов коллектор и прокладка были сняты, обнажив сломанные шпильки в головке блока цилиндров.

Пара плоскогубцев с острыми губами вставляется между коллектором и блоком цилиндров на внутренний болт. При сборке использовали обычные гайки.

Пара плоскогубцев с острыми губами вставляется между коллектором и блоком цилиндров на внутренний болт. При сборке использовали обычные гайки.Извлечение сломанного болта из головки блока цилиндров

В зависимости от того, где ломается шпилька или гайка, зависит, насколько вам повезет. В идеале шпилька или болт сломается, если будет обнажена связка вала, на которую можно надеть плоскогубцы, чтобы освободить ее. Если нет, и он сломан заподлицо, в некоторых случаях нам удавалось осторожно использовать острый перфоратор или долото, чтобы осторожно вывернуть шип.Однако велика вероятность того, что болт или шпилька либо отломятся глубоко в резьбе, либо заедут и не захотят выскочить. В таких случаях у вас есть два варианта: просверлить ее или приварить гайку к сломанной части и раскрутить ее.

Фото 9/21 | Эта шпилька отломилась примерно на дюйм ниже поверхности головки цилиндров и не могла вращаться при резком ударе. Бурение может быть опасным и безуспешным занятием. Идея состоит в том, что вы начинаете сверление в прямом центре болта, а затем увеличиваете размер сверла все большими шагами, пока не достигнете резьбы.Затем вы можете использовать экстрактор, чтобы выкрутить оставшийся болт. Мы делали это в прошлом, но это утомляет, потому что, если вы сломаете сверло или затвердевший экстрактор внутри головки, вытащить его практически невозможно. Мы думали просверлить шпильку, но из-за того, что у нас есть алюминиевые головки цилиндров и у этого автомобиля был шлепок рычага управления на пути сверла, мы выбрали маршрут сварки.

Идея состоит в том, что вы начинаете сверление в прямом центре болта, а затем увеличиваете размер сверла все большими шагами, пока не достигнете резьбы.Затем вы можете использовать экстрактор, чтобы выкрутить оставшийся болт. Мы делали это в прошлом, но это утомляет, потому что, если вы сломаете сверло или затвердевший экстрактор внутри головки, вытащить его практически невозможно. Мы думали просверлить шпильку, но из-за того, что у нас есть алюминиевые головки цилиндров и у этого автомобиля был шлепок рычага управления на пути сверла, мы выбрали маршрут сварки.

Другой вариант, когда ничего не помогает, — приварить гайку к концу сломанного болта или шпильки и выкрутить ее. Сварка не только обеспечит вам надежную покупку, с помощью которой можно вывернуть или вывинтить сломанный стержень, но и тепло от сварки поможет ослабить ржавчину, антизагар или другой материал, который помогает предотвратить выпадение сломанного стержня. Если вы работаете с железными головками цилиндров, вам нужно быть предельно осторожным, чтобы не приваривать гайку к головке цилиндров и не повредить резьбу.По этой причине обычно лучше использовать сварочный аппарат TIG. Сварка TIG намного точнее, чем сварка MIG, но не все могут сделать или имеют установку для сварки TIG. В худшем случае вы снимаете головки блока цилиндров и отвозите их в механический цех для извлечения шпильки. Однако большинство современных двигателей, таких как Hemi 5,7 л, с которыми мы имеем дело, имеют алюминиевые головки блока цилиндров. При стандартной сварке MIG или TIG стальная сварочная проволока не прилипнет и даже не повредит алюминий головки цилиндров, что обеспечивает относительную безопасность при попытке приварить гайку.Мы использовали плоскогубцы, чтобы зажать гайку 3/8 дюйма над отверстием, в котором находится сломанная шпилька. Поскольку хвостовик был примерно на дюйм вниз в отверстии, мы использовали относительно высокую скорость подачи проволоки, чтобы заполнить зазор и позволить разрыву.

Если вы работаете с железными головками цилиндров, вам нужно быть предельно осторожным, чтобы не приваривать гайку к головке цилиндров и не повредить резьбу.По этой причине обычно лучше использовать сварочный аппарат TIG. Сварка TIG намного точнее, чем сварка MIG, но не все могут сделать или имеют установку для сварки TIG. В худшем случае вы снимаете головки блока цилиндров и отвозите их в механический цех для извлечения шпильки. Однако большинство современных двигателей, таких как Hemi 5,7 л, с которыми мы имеем дело, имеют алюминиевые головки блока цилиндров. При стандартной сварке MIG или TIG стальная сварочная проволока не прилипнет и даже не повредит алюминий головки цилиндров, что обеспечивает относительную безопасность при попытке приварить гайку.Мы использовали плоскогубцы, чтобы зажать гайку 3/8 дюйма над отверстием, в котором находится сломанная шпилька. Поскольку хвостовик был примерно на дюйм вниз в отверстии, мы использовали относительно высокую скорость подачи проволоки, чтобы заполнить зазор и позволить разрыву. Когда гайка была надежно приварена к сломанной шпильке, оставшаяся часть выкрутилась без повреждений.

Когда гайка была надежно приварена к сломанной шпильке, оставшаяся часть выкрутилась без повреждений.

Новые прокладки и шпильки выхлопной системы и повторная сборка

К счастью, после тщательного осмотра мы не обнаружили трещин в заводском выпускном коллекторе.Вы не хотите удешевлять и приобретать детали более низкого качества, когда пришло время собирать заново. Для нашего Hemi 2004 года мы выбрали заводскую прокладку выпускного коллектора Mopar и набор новых шпилек FelPro, которые мы купили у Summit Racing. Шпильки FelPro поставлялись с синим покрытием для защиты от коррозии и имели фиксатор резьбы на резьбе. Похоже, что конструкция прокладки со временем изменилась, поэтому, убедившись, что размеры портов на прокладке такие же, как у оригинала, мы нанесли антизадирный состав на резьбу болтов и приготовились переустановить коллектор.В двух отверстиях под болты коллектора имеются выемки, позволяющие надевать коллектор. Это позволяет удерживать прокладку коллектора на головке, пока вы перемещаете тяжелый коллектор на место. В нашем случае у нас было достаточно доступа, где это не было проблемой, поэтому мы собрали и прокладку, и коллектор вместе, убедившись, что вставили шпильки в правильные отверстия, чтобы принять тепловой экран. После затяжки болтов вручную мы выломали динамометрический ключ и за три прохода затянули болты и шпильки коллектора в правильном порядке (мы нашли наш в Интернете) до правильного значения 18 фунт-фут для нашего двигателя.После того, как коллектор был прикручен к головке, мы установили несколько новых болтов Grade 8, стопорных шайб и гаек и затянули коллекторы нижней трубы к коллектору.

Шпильки FelPro поставлялись с синим покрытием для защиты от коррозии и имели фиксатор резьбы на резьбе. Похоже, что конструкция прокладки со временем изменилась, поэтому, убедившись, что размеры портов на прокладке такие же, как у оригинала, мы нанесли антизадирный состав на резьбу болтов и приготовились переустановить коллектор.В двух отверстиях под болты коллектора имеются выемки, позволяющие надевать коллектор. Это позволяет удерживать прокладку коллектора на головке, пока вы перемещаете тяжелый коллектор на место. В нашем случае у нас было достаточно доступа, где это не было проблемой, поэтому мы собрали и прокладку, и коллектор вместе, убедившись, что вставили шпильки в правильные отверстия, чтобы принять тепловой экран. После затяжки болтов вручную мы выломали динамометрический ключ и за три прохода затянули болты и шпильки коллектора в правильном порядке (мы нашли наш в Интернете) до правильного значения 18 фунт-фут для нашего двигателя.После того, как коллектор был прикручен к головке, мы установили несколько новых болтов Grade 8, стопорных шайб и гаек и затянули коллекторы нижней трубы к коллектору. После пробного пожара, чтобы убедиться в отсутствии утечек, мы застегнули внутреннюю гильзу, переустановили колесо и наслаждались относительной тишиной при запуске этого двигателя в холодном состоянии.

После пробного пожара, чтобы убедиться в отсутствии утечек, мы застегнули внутреннюю гильзу, переустановили колесо и наслаждались относительной тишиной при запуске этого двигателя в холодном состоянии.