Зачистка сварных швов после сварки по ГОСТ: способы

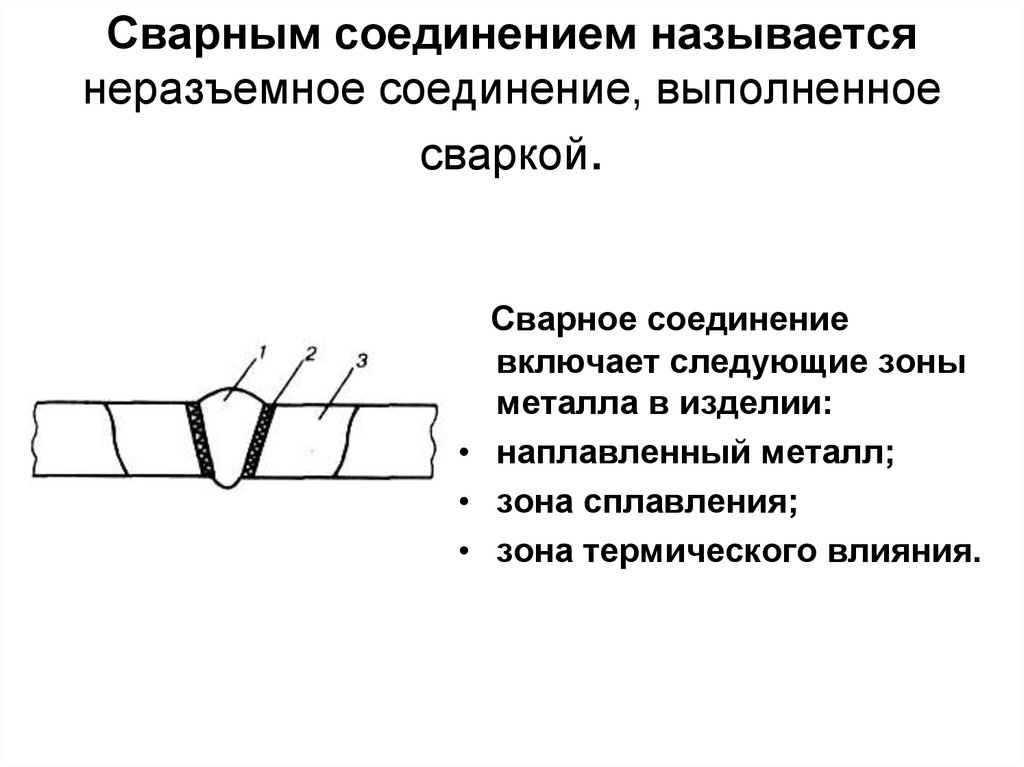

В скреплении металлических конструкций и разнообразных деталей сварка наиболее распространённый и приемлемый в экономическом плане метод.

Соединяя поверхности в итоге можно добиться однородного соединения, которое обеспечивает прочное скрепление отдельно взятых элементов.

Соединение – это слабое звено любого метода сварки. Поэтому зачистка сварных швов является необходимостью.

Не зачищенный сварной шов после сварки

Не зря зачистку сварных швов после сварки регламентируют ГОСТом 9.402-80.

Для очистки используется различный инструмент, задействуют определённые технологии. Это может быть:

- Очистка сварного шва механической шлифовкой.

- Протравливание с использованием химических материалов.

- Метод нейтрализации.

Понятно, что отдельно взятая технология имеет свои нюансы и рекомендации к применению в той или иной ситуации.

Оборудования для зачистки

К выбору техники нужно подходить взвешенно. Нужно правильно подбирать расходные материалы и рабочее оборудование.

Нужно правильно подбирать расходные материалы и рабочее оборудование.

Это может быть металлическая щётка, угловая шлиф/машинка с абразивными кругами или шлифовальный станок.

«Важно!

Выбирая шлифовальную технику, следует ориентироваться в первую очередь на отдаваемую мощность. И только потом смотреть на показатели потребления.»

К примеру, в судостроительной отрасли успешно используются передвижные шлифовальные машинки. Проще подъехать к заготовке больших размеров, нежели пытаться перемещать её на новое место.

Передвижная шлифовальная машина

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9. 402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

- Лунки.

- Кратеры.

- Свищи.

- Трещины в швах.

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов. Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Зачистка сварного шва болгаркой

Многие отмечают экономичность данного метода, и это подтверждённый факт.

«К сведению!

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.

»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

- Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

Метод травления заготовки

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

- Пассивация.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

Использование метода пассивации

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности. Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне.

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Зачистка сварных швов после сварки: ГОСТ, нормы (видео)

» Разное

(Last Updated On: 03.10.2017)

Зачистка сварного шва после сварки

Сварка является на сегодняшний день одной из наиболее распространенных технологий скрепления металлических деталей, потому что именно при сваривании поверхностей удается получить однородное соединение, не пропускающее влагу и обеспечивающее прочное скрепление элементов. Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Механическая чистка сварного шва

Наиболее простой вариант механической чистки является ручная зачистка проволочной щеткой. Однако намного проще и эффективнее такая обработка выполняется портативным шлифовальным станком или обыкновенной болгаркой, оснащенной лепестковой шлифовальной насадкой или абразивным кругом. С помощью этого метода можно избавиться от многих дефектов сварного шва:

- окалины;

- окислов и заусенцев;

- следов побежалости.

Данная технология любима многими мастерами сварочных работ также за то, что по соотношению «цена – качество» она едва ли не самая выгодная.

Однако очень важно правильно выбрать шлифовальный круг, иначе рассчитывать на отличный результат не приходится.

Наилучшим материалом для обработки сварных швов на нержавеющих сталях является цирконат алюминия, потому что он не оказывает коррозирующего воздействия на металл и значительно превосходит по прочности оксид алюминия, также используемый для производства лепестковых абразивных насадок.

Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов. Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее. Кроме того, использование таких насадок минимизирует возможность образования очага коррозии в месте шлифовки, что очень важно для качественного выполнения ответственной работы.

В зависимости от масштабов и тонкости выполняемой работы следует использовать насадки с разным размером абразивного зерна – в продуктовой линейке основных производителей представлены разнообразные размеры зерна, поэтому нужно иметь в арсенале несколько размеров. Тем более, что для выполнения работы высокого качества потребуется последовательная обработка разными насадками с уменьшением размера зерна.

Так, например, для грубого снятия основного слоя окалины или наплыва металла нужно использовать насадки с самым большим зерном, затем более тонкая обработка выполняется насадкой с более мелким зерном, финишная обработка производится самым мелким абразивным зерном.

При этом размер нужно менять последовательно, пропускать можно не более одного размера. А если же нужно добиться зеркальной ровности и блеска сварного шва, то запрещается пропускать даже 1 размер. Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

Сложным и в то же время ответственным является шлифование сварных швов в труднодоступных местах – полостях, отверстиях, на тонких кромках, здесь применяются специальные инструменты – борфрезы, которые монтируются в прямую шлифмашину. Борфрезы имеют множество различных форм и размеров, поэтому выбрать подходящий инструмент для работы не составляет никакого труда.

Химическая обработка сварных швов

Как показывает практика, наилучших результатов при обработке сварных швов удается достичь при сочетании механической обработки с химическим воздействием на шов. Такое воздействие может быть различным – это травление и пассивация.

Травление – это стадия обработки шва, предваряющая механическую шлифовку.

Выполняется травление с помощью специальных составов, которые позволяют создать однородное антикоррозионное покрытие на поверхности детали. Также с помощью травления удаляются участки с побежалостью – в таких местах скапливаются окисленные хром и никель, поэтому эти участки быстрее поражаются коррозией.

Травление сварных швов (видео):

Для небольших участков сварных швов травление лучше выполнять простым нанесением состава для травления на шов, в отдельных же случаях выполняется полное погружение детали в емкость с травильным раствором. Необходимое время его воздействия на металл в каждом случае определяется индивидуально.

После травления для придания сварному шву дополнительной прочности выполняется его пассивация.

Пассивация – это обработка металлической поверхности специальным составом, который образует на обработанной детали защитную пленку, пассивную к образованию коррозии – отсюда и название технологии.

Химическая сущность данного процесса заключается в следующем – оксиданты мягкого действия при взаимодействии с нержавеющей сталью удаляют с ее поверхности свободный металл и активизируют образование защитной пленки на поверхности.

Пассивация нержавеющей стали (видео):

После того, как выполнена химическая зачистка сварных швов после сварки, необходимо смыть реагенты водой. При этом нужно позаботиться о правильной утилизации сточной воды после такой смывки – в ней содержится большое количество кислот и тяжелых металлов, поэтому такие стоки имеют высокий уровень опасности для окружающей среды. В первую очередь необходимо нейтрализовать кислоты с помощью щелочных соединений, затем ее рекомендуется профильтровать и утилизировать в соответствии с нормами природного законодательства.

Поделиться:

Зачистка сварных швов после сварки гост

Зачистка сварного шва после сварки

Сварка является на сегодняшний день одной из наиболее распространенных технологий скрепления металлических деталей, потому что именно при сваривании поверхностей удается получить однородное соединение, не пропускающее влагу и обеспечивающее прочное скрепление элементов. Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Механическая чистка сварного шва

Наиболее простой вариант механической чистки является ручная зачистка проволочной щеткой. Однако намного проще и эффективнее такая обработка выполняется портативным шлифовальным станком или обыкновенной болгаркой, оснащенной лепестковой шлифовальной насадкой или абразивным кругом.

- окалины;

- окислов и заусенцев;

- следов побежалости.

Данная технология любима многими мастерами сварочных работ также за то, что по соотношению «цена – качество» она едва ли не самая выгодная.

Однако очень важно правильно выбрать шлифовальный круг, иначе рассчитывать на отличный результат не приходится.

Наилучшим материалом для обработки сварных швов на нержавеющих сталях является цирконат алюминия, потому что он не оказывает коррозирующего воздействия на металл и значительно превосходит по прочности оксид алюминия, также используемый для производства лепестковых абразивных насадок.

Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов. Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее.

В зависимости от масштабов и тонкости выполняемой работы следует использовать насадки с разным размером абразивного зерна – в продуктовой линейке основных производителей представлены разнообразные размеры зерна, поэтому нужно иметь в арсенале несколько размеров. Тем более, что для выполнения работы высокого качества потребуется последовательная обработка разными насадками с уменьшением размера зерна.

Так, например, для грубого снятия основного слоя окалины или наплыва металла нужно использовать насадки с самым большим зерном, затем более тонкая обработка выполняется насадкой с более мелким зерном, финишная обработка производится самым мелким абразивным зерном.

При этом размер нужно менять последовательно, пропускать можно не более одного размера. А если же нужно добиться зеркальной ровности и блеска сварного шва, то запрещается пропускать даже 1 размер. Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

Сложным и в то же время ответственным является шлифование сварных швов в труднодоступных местах – полостях, отверстиях, на тонких кромках, здесь применяются специальные инструменты – борфрезы, которые монтируются в прямую шлифмашину. Борфрезы имеют множество различных форм и размеров, поэтому выбрать подходящий инструмент для работы не составляет никакого труда.

Химическая обработка сварных швов

Как показывает практика, наилучших результатов при обработке сварных швов удается достичь при сочетании механической обработки с химическим воздействием на шов. Такое воздействие может быть различным – это травление и пассивация.

Травление – это стадия обработки шва, предваряющая механическую шлифовку.

Выполняется травление с помощью специальных составов, которые позволяют создать однородное антикоррозионное покрытие на поверхности детали. Также с помощью травления удаляются участки с побежалостью – в таких местах скапливаются окисленные хром и никель, поэтому эти участки быстрее поражаются коррозией.

Также с помощью травления удаляются участки с побежалостью – в таких местах скапливаются окисленные хром и никель, поэтому эти участки быстрее поражаются коррозией.

Травление сварных швов (видео):

Для небольших участков сварных швов травление лучше выполнять простым нанесением состава для травления на шов, в отдельных же случаях выполняется полное погружение детали в емкость с травильным раствором. Необходимое время его воздействия на металл в каждом случае определяется индивидуально.

После травления для придания сварному шву дополнительной прочности выполняется его пассивация.

Пассивация – это обработка металлической поверхности специальным составом, который образует на обработанной детали защитную пленку, пассивную к образованию коррозии – отсюда и название технологии.

Химическая сущность данного процесса заключается в следующем – оксиданты мягкого действия при взаимодействии с нержавеющей сталью удаляют с ее поверхности свободный металл и активизируют образование защитной пленки на поверхности.

Пассивация нержавеющей стали (видео):

После того, как выполнена химическая зачистка сварных швов после сварки, необходимо смыть реагенты водой. При этом нужно позаботиться о правильной утилизации сточной воды после такой смывки – в ней содержится большое количество кислот и тяжелых металлов, поэтому такие стоки имеют высокий уровень опасности для окружающей среды. В первую очередь необходимо нейтрализовать кислоты с помощью щелочных соединений, затем ее рекомендуется профильтровать и утилизировать в соответствии с нормами природного законодательства.

Сварка – один из самых распространенных методов, применяемых для соединения металлических деталей. Это обусловлено тем, что она позволяет качественно и надежно скреплять части изделия, формируя однородный шов, не пропускающий влагу.

Тем не менее именно шов является слабым местом любой конструкции, особенно если не была правильно выполнена подготовка кромок под сварку. Поэтому очень важно соблюдать все технологические процессы, чтобы получить надежное соединение деталей.

Поэтому очень важно соблюдать все технологические процессы, чтобы получить надежное соединение деталей.

Особенности зачистки изделий после сварки

Завершающим этапом сварочных работ является очистка места соединения от шлака и окалины.

Данная процедура выполняется в несколько этапов:

- обработка шва;

- полировка антиоксидантом;

- лужение соединения.

Первый этап выполняется с целью устранения дефектов. К ним относятся лунки, кратеры, свищи, трещины в швах.

Существует три основных метода, позволяющих обработать сварочный шов:

Первый метод позволяет существенно снизить или полностью убрать остаточные напряжения в металле после сварки. Термообработка может осуществляться в соответствии с двумя технологиями: местной – нагревается только область соединения, и общей – нагреву подвергается вся деталь.

Кроме снижения напряжений, термический отжиг позволяет сделать структуру шва и область вокруг него более устойчивой к воздействию внешних факторов. Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Суть термообработки заключается в нагреве соединения или детали до определенной температуры. Затем изделие охлаждается с необходимой скоростью, зависящей от типа детали.

Термообработку проводят с помощью специализированного оборудования.

Выделяют четыре типа устройств для выполнения данной процедуры:

- Индукционные агрегаты используются для трубопроводов.

Принцип работы подобных устройств заключается в применении медных многожильных проводов с воздушным охлаждением, составляющими индуктор. Индуктор устанавливается на трубопровод на определенном расстоянии от него. Чем больше зазор, тем хуже используется мощность аппарата, поэтому его следует устанавливать заподлицо к сварному шву. - Гибкие нагреватели сопротивления – одни из самых распространенных устройств.

- Муфельные печи.

Данный тип устройств требует особого внимания к контролю равномерности нагрева изделия. Нецентрированная установка детали в печь может привести к нарушению технологии термообработки.

Нецентрированная установка детали в печь может привести к нарушению технологии термообработки. - Обработка с применением газопламенного оборудования.

В таком методе используются газопламенные горелки.

Инструменты, позволяющие осуществлять термообработку, выбираются исходя из монтажных условий, доступности и других факторов. Главные критерии, которым должны удовлетворять такие агрегаты – это соответствие поставленным требованиям, четкая стыковка со швами, равномерный прогрев соединений, невысокая масса.

Достаточно часто, чтобы избежать потерь при нагреве, используют разнообразные теплоизоляторы.

Существует несколько технологий обработки металла. Предварительный нагрев применяется как до выполнения сварки, так и во время нее, при работе с низкоуглеродистыми сталями.

Высокий отпуск заключается в нагреве материала до 650-750 °С. Точное значение температуры определяется маркой стали. Такая обработка длится до пяти часов и позволяет снизить напряжения на 80%, а также повышает эластичность и стойкость металла к механическим нагрузками.

К углеродистым и низколегированным маркам стали применяется нормализация. Процесс осуществляется при 950 °С. По завершению обработки деталь выдерживается и охлаждается при нормальных условиях. В результате снижается зернистость, напряжения и увеличивается прочность соединения.

Механическая чистка

Важным этапом сварки является не только выполнение подготовительных работ, но и правильная зачистка сварных швов. Данный процесс обязателен и закреплен в соответствующем ГОСТе.

Итак, как зачистить сварное соединение? Самым простым способом очистки сварочного шва является простая чистка с помощью металлической щетки. Тем не менее использование портативного шлифовального станка или простой болгарки с шлифовальным кругом для зачистки будет более эффективным.

Такой простой способ обработки позволит избавиться от самых распространенных дефектов, к которым относятся окалины, окислы, следы побежалости, заусенцы. В результате стык обрабатываемой детали получится более качественным.

В результате стык обрабатываемой детали получится более качественным.

По соотношению «цена – качество» эта технология относится к наиболее выгодным способам подготовки кромок перед сваркой и после нее. В связи с этим нет ничего удивительного в том, что большинство мастеров используют именно этот метод.

Выбирая шлифовальный круг, чтобы зачистить шов после сварки, важно учитывать некоторые нюансы, в противном случае не стоит ожидать хорошего результата обработки. Следует отдавать предпочтение насадкам с лепестками на тканевой основе.

Она отличается более высокой износостойкостью по сравнению с бумажными вариантами, что необходимо в таком агрессивном виде работ, как шлифование сварочных соединений.

Следует иметь в виду, что насадки на тканевой основе с данным покрытием отличаются высокой стоимостью. Тем не менее в данном случае лучше не экономить, ведь с правильным инструментом работа будет выполняться легче, а конечный результат будет качественнее.

youtube.com/embed/mZnkrJ7_W_U?feature=oembed»>Химическая очистка соединения

Как уже было описано выше, механическая обработка позволяет достичь приемлемых результатов, однако наилучшее качество зачистки сварного шва после сварки достигается при сочетании данного метода с химической очисткой. К нему относится травление и пассивация.

Травление осуществляется с использованием специализированных составов. Они позволяют получать однородное антикоррозионное покрытие на поверхности изделия. Кроме того удаляются области с побежалостью – места скопления окислов хрома и никеля, отличающиеся низкой устойчивостью к коррозии.

Небольшие области обрабатываемых швов травятся посредством простого нанесения состава на необходимый участок. В некоторых случаях изделие полностью окунается в емкость со специальным раствором. Время взаимодействия детали со смесью в каждом конкретном случае различно и выбирается индивидуально.

Пассивация – процесс обработки металлического изделия специальным раствором. В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

Суть данной технологии зачистки кромок под сварку заключается в применении оксидантов мягкого действия. В результате взаимодействия с нержавейкой с ее поверхности удаляется свободный металл и активизируется формирование защитного покрытия на поверхности изделия.

Осуществить пассивацию можно с помощью спреев для обработки нержавейки или специальной пасты.

Дело в том, что в такой воде содержится повышенное количество кислот и тяжелых металлов, поэтому подобные стоки характеризуются повышенной опасностью для окружающей среды. Вначале следует нейтрализовать кислоты с помощью щелочных растворов, а после необходимо отфильтровать воду. Полученные отходы должны быть утилизированы.

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.

В скреплении металлических конструкций и разнообразных деталей сварка наиболее распространённый и приемлемый в экономическом плане метод.

Соединяя поверхности в итоге можно добиться однородного соединения, которое обеспечивает прочное скрепление отдельно взятых элементов.

Соединение – это слабое звено любого метода сварки. Поэтому зачистка сварных швов является необходимостью.

Не зря зачистку сварных швов после сварки регламентируют ГОСТом 9.402-80.

Для очистки используется различный инструмент, задействуют определённые технологии. Это может быть:

Это может быть:

- Очистка сварного шва механической шлифовкой.

- Протравливание с использованием химических материалов.

- Метод нейтрализации.

Понятно, что отдельно взятая технология имеет свои нюансы и рекомендации к применению в той или иной ситуации.

Оборудования для зачистки

К выбору техники нужно подходить взвешенно. Нужно правильно подбирать расходные материалы и рабочее оборудование.

Это может быть металлическая щётка, угловая шлиф/машинка с абразивными кругами или шлифовальный станок.

Выбирая шлифовальную технику, следует ориентироваться в первую очередь на отдаваемую мощность. И только потом смотреть на показатели потребления.»

К примеру, в судостроительной отрасли успешно используются передвижные шлифовальные машинки. Проще подъехать к заготовке больших размеров, нежели пытаться перемещать её на новое место.

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов. Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

- Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности. Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне.

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

5 основных методов очистки и пассивации сварных швов для нержавеющей стали

Нержавеющая сталь | Очистка сварных швов | Среда, 18 мая 2022 г.

Не совсем уверены, какой метод очистки и пассивации сварных швов использовать?

Существует несколько методов очистки и повторной пассивации сварных швов из нержавеющей стали.

В зависимости от размера , структуры и типа сварного шва , а также множества других факторов, связанных с производством, вы заметите, что каждый метод имеет свои преимущества и недостатки.

Здесь, в Cougartron, мы любим делиться своими знаниями об очистке сварных швов и помогать вам выбрать правильное решение для ваших сварных швов из нержавеющей стали, даже если оно не является нашим.

Когда вы закончите читать эту статью, вы, надеюсь, сможете выбрать раствор для очистки сварных швов, который наилучшим образом соответствует вашим требованиям.

Травильная паста

Плюсы:

- Низкая стоимость

Минусы:

- Чрезвычайно опасны для вас и окружающей среды

- Требуется разрешение

- Сточные воды от ополаскивания должны быть собраны

Химическое травление является широко используемым и дешевым способом удаления оксидов из сварных швов.

Из-за содержащихся в них опасных химических веществ (серная кислота, фтористоводородная кислота и азотная кислота) пасты для травления и пассивации чаще всего требуют разрешения на покупку.

ПОДРОБНЕЕ ОБ ОПАСНОСТИ ТРАВИЛЬНОЙ ПАСТЫ ЗДЕСЬ

За прошедшие годы вредное воздействие травильной пасты привлекло повышенное внимание органов по охране труда, а правовые нормы, касающиеся использования травильной пасты, стали еще более строгими.

Паста для травления и пассивации представляет собой вязкую жидкость (гель), которая наносится на сварной шов и смывается примерно через 30–60 минут.

Однако смыть пасту — дело непростое.

Образовавшиеся сточные воды чрезвычайно загрязняют окружающую среду, и нельзя просто смыть в канализацию.

Вместо этого вы должны собирать воду и утилизировать ее в местном пункте утилизации. Конечным результатом является коррозионностойкий сварной шов.

Тем не менее, все области, где когда-то была нанесена паста, сохраняют неприглядный матовый вид. Профессионалы часто полируют эти области такими продуктами, как диски Scotchbrite, что, очевидно, требует больше времени.

Хотя травильная паста широко используется, мы прогнозируем, что современные и более безопасные альтернативы, такие как электрохимическая очистка сварных швов, приобретают все большее значение, что является предпочтительным как для здоровья человека, так и для окружающей среды.

Травление погружением и распылением

Плюсы:

- Однородный вид на всей поверхности

- Высокая коррозионная стойкость по всей поверхности

- Экономия времени при работе с большим количеством мелких деталей (протравка окунанием)

Минусы:

- При использовании услуг субподрядчика по травлению: нежелательное время выполнения заказов и транспортные расходы

- При использовании собственной травильной установки: дорогостоящая утилизация отходов и риск для здоровья и безопасности

com

comТравление погружением и пассивация включают погружение всей детали (отсюда и название) в ванну с травильной жидкостью.

Изделия приобретут красивую равномерно протравленную поверхность как на внутренней, так и на внешней поверхности.

Поскольку изделия полностью погружаются в воду, этот метод очень эффективен для труб и заготовок с узкими участками и углами, до которых трудно добраться вручную.

Создание собственной установки для травления погружением и пассивации обходится дорого, поэтому довольно часто за эту работу платят субподрядчикам. Недостатки этого подхода в основном связаны с транспортными расходами и увеличением времени выполнения заказа, что в значительной степени способствует неэффективности рабочего процесса.

Как правило, установки для травления погружением также предлагают травление распылением и пассивирование. Распылительное травление выгодно для очень больших предметов , так как травильная жидкость распыляется на поверхность и смывается, обычно через 30-60 минут. В соответствии с природоохранным законодательством и требованиями безопасности травление распылением выполняется профессионалами, которые занимаются сбором и утилизацией кислот и сточных вод.

В соответствии с природоохранным законодательством и требованиями безопасности травление распылением выполняется профессионалами, которые занимаются сбором и утилизацией кислот и сточных вод.

Травление распылением часто используется, если изделие слишком велико для травления окунанием, а также может быть выполнено с помощью мобильной травильной установки, где профессионал протравит распылением предмет на месте, если его слишком сложно переместить.

Механическая шлифовка/полировка

Плюсы:

- Дешево и относительно быстро

Минусы:

- Не коррозионностойкий

Механическое шлифование — это дешевый и относительно быстрый способ удаления оксидов со сварных швов из нержавеющей стали с помощью электроинструментов, таких как угловые шлифовальные машины.

Однако шлифовка разрушает пассивный слой на поверхности стали, делая ее менее коррозионностойкой, особенно на открытом воздухе. Слой может появиться или не появиться через несколько дней после лечения.

Слой может появиться или не появиться через несколько дней после лечения.

Поверхность также остается неровной (волнистой) после шлифовки, что ухудшает внешний вид стали.

В некоторых случаях требуется матовая полировка или матовая поверхность, включая сварной шов. Однако этот процесс требует специального полировального оборудования и высококвалифицированного персонала, и его следует выбирать только в случае крайней необходимости.

5 НЕДОСТАТКОВ МЕХАНИЧЕСКОЙ ШЛИФОВКИ СМОТРИТЕ ЗДЕСЬ

Пескоструйная обработка стекла

Плюсы:

- Без химикатов

Минусы:

- Не полностью коррозионностойкий

- Существует риск попадания металлических частиц на поверхность

- Медленный и дорогой процесс

Дробеструйная очистка стекла используется как для мелких, так и для крупных предметов и работает путем струйной обработки поверхности тысячами стеклянных частиц с помощью сжатого воздуха.

Этот метод полностью не содержит химикатов и обеспечивает однородную матовую поверхность. Однако какое-то время изделие не будет устойчивым к коррозии – пока пассивный слой не восстановится.

Существует также риск перекрестного загрязнения частицами железа, что может привести к серьезным проблемам с коррозией.

Электрохимическая очистка сварных швов

Плюсы:

- Эффективно и быстро

- Нет опасных кислот

Минусы:

- Обрабатывается только сварной шов

Электрохимическая очистка и пассивация сварных швов — высокоэффективный способ удаления оксидов из сварных швов из нержавеющей стали.

Этот метод объединяет кислоты на основе фосфора и электричество в процессе, который приводит к мгновенной очистке и пассивации .

Фосфорная кислота нетоксична , ее можно найти в газированных напитках и обычных бытовых чистящих средствах, и она даже отдаленно не так вредна, как травильная паста.

Нет необходимости мыть поверхность водой, что значительно упрощает процесс – вы избежите всех хлопот с отведением сточных вод. Поверхность просто обрабатывается нейтрализующей жидкостью и сушится промышленной бумагой.

Электрохимическое травление — это экологически чистый выбор — в нормальных условиях не наносит вреда вашему телу или окружающей среде.

Благодаря этому, а также портативному и легкому оборудованию, электрохимическую очистку сварных швов можно выполнять практически в любом месте. Мы, конечно же, рекомендуем использовать основные меры предосторожности (системы вытяжки, оборудование для подачи свежего воздуха), если вы работаете в помещении в течение длительного времени.

ПРОЧИТАЙТЕ О ПРЕИМУЩЕСТВАХ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СВАРНЫХ СВАРОК ЗДЕСЬ

Заключение

Когда вы решаете, какой метод травления выбрать для вашей нержавеющей стали, вы должны в первую очередь решить, травить ли всю поверхность изделия или только сварной шов.

В Cougartron мы предоставляем вам все необходимое оборудование для электрохимической очистки сварных швов, и у нас есть несколько машин, которые выполнят эту работу.

Заполните нашу контактную форму ниже, и мы будем рады помочь вам в выборе правильной машины для очистки сварных швов.

Свяжитесь с нами

Идет загрузка…

Подождите, пока загрузится форма. Как очистить алюминий после сварки Тонировка снижает эстетический вид алюминия в готовом проекте и придает ему дилетантский вид. Это причина, по которой большинство сварщиков всегда ищут, как лучше всего очистить алюминий после сварки.

В этой статье мы объясним, как очищать алюминий после сварки, различные виды очистки и основное оборудование, необходимое для обеспечения эффективной очистки.

Что нужно и чего нельзя делать при очистке алюминиевых сварных швов Очистка алюминиевых сварных швов — это процесс, требующий особого внимания и осторожности. Неправильная очистка сварного шва может привести к бракованному алюминиевому изделию. При зачистке сварных швов алюминия необходимо соблюдать несколько правил. Каждый шаг в процессе очистки должен быть сделан тщательно. Вот список того, что можно и чего нельзя делать при очистке алюминиевых сварных швов.

Неправильная очистка сварного шва может привести к бракованному алюминиевому изделию. При зачистке сварных швов алюминия необходимо соблюдать несколько правил. Каждый шаг в процессе очистки должен быть сделан тщательно. Вот список того, что можно и чего нельзя делать при очистке алюминиевых сварных швов.

- Методы резки, которые оставляют отшлифованную или смазанную поверхность, не должны использоваться ни при каких обстоятельствах. Например, распиленная лентой поверхность может стать причиной появления пятен. Для резки алюминия следует использовать высокоскоростную циркулярную пилу. Точно так же следует держать подальше шлифовальные машины, чтобы получить чистый алюминиевый сварной шов. При необходимости можно использовать грубые шлифовальные машины с круговой шлифовальной машиной. Смысл резки должен быть острым и быстрым, без размазывания или смазывания. Перед сваркой алюминия пятна на поверхности необходимо очистить, чтобы избежать непровара.

- Следует избегать использования газокислородной резки, резки угольной дугой, калибровочных процессов или кислородно-топливного пламени для предварительного нагрева.

Они вызывают повреждение участков, подверженных тепловому воздействию, и способствуют росту и гидратации оксидной пленки, присутствующей на поверхности. Плазменная резка и строжка в большей степени способствуют получению более чистых алюминиевых сварных швов. Это связано с тем, что эти процессы обычно не позволяют водороду и влаге смешиваться с оксидным слоем.

Они вызывают повреждение участков, подверженных тепловому воздействию, и способствуют росту и гидратации оксидной пленки, присутствующей на поверхности. Плазменная резка и строжка в большей степени способствуют получению более чистых алюминиевых сварных швов. Это связано с тем, что эти процессы обычно не позволяют водороду и влаге смешиваться с оксидным слоем. - Запрещается использовать смазочные материалы при сварке алюминия. Смазочные материалы на нефтяной основе состоят из углеводородов, которые растворяются в процессе сварки и, таким образом, позволяют добавлять водород в соединение. Это вызывает пористость и растрескивание — два процесса, которые снижают качество готового алюминиевого изделия ниже нормы.

- Масло и смазка поставляются с алюминием на заводе. Перед сборкой соединение должно быть очищено. Это можно сделать с помощью обезжиривающих растворителей. После этого можно использовать марлю или бумажное полотенце, чтобы очистить и высушить точку сварки. Марля и бумажные полотенца обеспечивают эффективную очистку, потому что они пористые и, следовательно, впитывают больше масла и влаги.

Противоположная сторона соединения также должна быть протерта начисто, чтобы предотвратить проникновение загрязнений через алюминий в сварочную ванну.

Противоположная сторона соединения также должна быть протерта начисто, чтобы предотвратить проникновение загрязнений через алюминий в сварочную ванну. - Никогда не используйте ветошь для очистки сварного соединения. Масло и грязь могут переноситься с этих тряпок на поверхность сварки.

- Проволочную щетку можно использовать для очистки соединения только после завершения очистки растворителем, в противном случае углеводороды и другие загрязняющие вещества осядут на поверхности сварного соединения.

- Никогда не продувайте соединение сжатым воздухом. В сжатом воздухе часто присутствуют влага и масляные загрязнения.

Типы очистки сварных швов алюминия

Существует три разных типа, которые всегда можно использовать для очистки алюминия после сварки. Ниже приводится обзор методов очистки:

1. Механическая очистка сварных швов

Это распространенный и недорогой метод очистки алюминия. Он включает в себя шлифовальные станки и абразивы для обеспечения надлежащей очистки верхнего слоя алюминиевой поверхности, где образуются частицы ржавчины и других шлаков.

Однако известно, что этот процесс занимает много времени, и редко удается достичь 100% результата очистки с правильным эстетическим значением. Это идеальный метод для использования в местах, которые легко доступны.

2. Химическая очистка сварных швов

Это самый популярный метод очистки алюминия после сварки. Он включает использование химической травильной пасты, которую обычно наносят на пораженные участки с помощью распылителя или кисти и оставляют на поверхности на некоторое время для взаимодействия с металлическим алюминием. Через несколько часов его удаляют и нейтрализуют поверхность с помощью нейтрализующего средства.

Химическая очистка сварных швов считается очень эффективным процессом очистки после производственного процесса, хотя некоторые сварщики избегают его использования по ряду причин.

Известно, что химическая травильная паста содержит различные токсичные кислоты, такие как серная, азотная и плавиковая кислоты. Известно, что эти химические вещества весьма опасны для человеческого организма и способны вызывать долгосрочные и серьезные повреждения внутренних органов и кожи человека при вдыхании или употреблении внутрь.

Рекомендуется, чтобы с травильной пастой для химикатов работал только сертифицированный оператор. Оператор должен будет убедиться, что его тело полностью покрыто, чтобы его тело было полностью закрыто, поэтому кислота не может попасть в его тело. По этой причине травильная паста обычно используется в коммерческих целях или только на автоматизированных площадках.

3. Электрохимическая очистка сварных швов

Электрохимическая, также известная как электрополировка, является наиболее эффективной, когда речь идет о очистке алюминия после сварки. Это безопаснее и быстрее, поэтому большинство сварщиков предпочитают использовать его по сравнению с другими методами. Нет никаких серьезных рисков для здоровья, связанных с использованием этого метода.

Помимо очистки алюминия после сварки, этот метод также эффективен для удаления ржавчины, перекрестного загрязнения и других видов загрязнений с алюминиевых поверхностей.

Основное оборудование для очистки алюминия после сварки

1.

Чистые и свежие тряпки из микрофибры

Чистые и свежие тряпки из микрофибрыРекомендуется приобрести новые тряпки, которые помогут протирать влажные алюминиевые поверхности после удаления смазки. Убедитесь, что ветошь чистая и сухая, прежде чем начинать протирать алюминиевые поверхности после завершения процесса раскисления.

2. Спрей для удаления окислов и уксус

Распылители для удаления окислов обычно выпускаются в виде веществ в бутылках или аэрозольных спреев. Белый уксус также является важным средством для удаления оксидов, особенно при использовании на алюминиевых поверхностях.

3. Проволочная щетка

Настоятельно рекомендуется использовать проволочную щетку с мягкой щетиной, чтобы удалить следы окисления с поверхности алюминия.

4. Горячая вода

Для обеспечения оптимального эффекта обязательно погрузите алюминий в горячую воду, прежде чем приступать к процессу очистки.

5. Коричневая крафт-бумага

Коричневая крафт-бумага очень важна, когда речь идет о хранении алюминия после очистки. Если вы не планируете в ближайшее время выполнять еще одну сварку и не хотите снова чистить, убедитесь, что вы обернули алюминий коричневой крафт-бумагой, чтобы предотвратить повторное окисление и загрязнение.

Если вы не планируете в ближайшее время выполнять еще одну сварку и не хотите снова чистить, убедитесь, что вы обернули алюминий коричневой крафт-бумагой, чтобы предотвратить повторное окисление и загрязнение.

6. Упаковочная лента

Упаковочная лента не является частью чистящего оборудования, но очень важна при очистке алюминия. Когда вы закончите оборачивать алюминий коричневой крафт-бумагой, вам понадобится упаковочная лента, чтобы удерживать его на месте.

Убедитесь, что упаковочная лента не соприкасается напрямую с алюминием во избежание любого загрязнения.

Процедура очистки

Грязь и любые другие загрязнения всегда влияют на качество сварки алюминия. Всякий раз, когда вы закончите сварку алюминия, рекомендуется выполнить два шага, описанных ниже.

Обезжирить алюминий, чтобы избавиться от влаги или остаточных загрязнений

Загрязнения, такие как жир и масло, всегда влияют на качество сварки. Хотя можно использовать тряпку, чтобы вытереть масло или жир, это ненадежный и эффективный метод, так как вы рискуете распространить жир или масло на другие части алюминия.

Чтобы убедиться, что вы удалили все загрязнения, рекомендуется использовать жидкие обезжиривающие средства, такие как органические растворители и щелочные растворы. Некоторые прекрасные примеры включают ацетон, толуол, растворитель лака и метилэтилкетон.

Удалите все оксидные слои

После того, как вы удалили жир, теперь вы можете избавиться от присутствующих оксидов на алюминии. Это процесс, который включает ручное удаление материала с поверхности алюминия. Вы всегда можете использовать химический раствор или проволочную щетку.

Всякий раз, когда вы используете проволочную щетку, выбирайте щетку с мягкой щетиной, а не с жесткой щетиной. Убедитесь, что вы выбрали сильный щелочной химический раствор в качестве агента для удаления оксидов.

Заключение

Очистка алюминия после сварки очень важна, так как помогает обеспечить прочность сварного шва. Обезжиривание и раскисление — отличные варианты очистки, на которые вы всегда можете положиться. Однако, прежде чем приступать к процессу очистки, рекомендуется убедиться, что у вас есть все оборудование, которое вы собираетесь использовать, на месте.

Однако, прежде чем приступать к процессу очистки, рекомендуется убедиться, что у вас есть все оборудование, которое вы собираетесь использовать, на месте.

Надеемся, теперь вы знаете, как очистить алюминий после сварки. В случае возникновения каких-либо вопросов или разъяснений, не стесняйтесь обращаться к нам.

Категории Производство Метки СваркаКак получить более прочный сварной шов с помощью очистки

Несмотря на то, что мы оглядываемся вокруг и видим пластик повсюду, во всех формах и вообразимых применениях, металлы по-прежнему являются наиболее часто используемым сырьем для изделий механической обработки. Металлы являются устаревшим предпочтительным материалом из-за их прочности и относительной легкости соединения, но достижения в области полимеров делают их полезными альтернативами для всего, от автомобильных запчастей до спортивного инвентаря. Но более высокие затраты и иногда летучие вещества, выделяющиеся при обработке полимеров, означают, что металлы по-прежнему являются предпочтительным выбором производителей для многих применений.

Соединение металлов — это суть создания сборок из стали, алюминия, железа или любых сплавов, которые необходимо собрать вместе для образования чего-то большего, чем сумма его частей.

Цель общеизвестного соединения (или интерфейса) между материалами состоит в передаче приложенной нагрузки от одного компонента к другому. Давно проверенный способ соединения металлов, обеспечивающий равномерное распределение напряжения по всему соединению, — это их сварка.

Механические крепления (болты или заклепки) все еще часто используются, но использование креплений может значительно увеличить вес конструкции. Все передаваемое напряжение концентрируется в крепежных элементах и отверстиях, через которые они проходят. Чтобы противостоять разрушению, материал должен быть толще и тяжелее, чтобы выдерживать эти концентрации напряжений.

Несмотря на то, что сварка — это отличный способ получить аккуратное соединение, а не сборку с креплением, не обошлось без проблем.

Технологии сварки делятся на две основные категории, каждая из которых имеет свои сильные и слабые стороны.

Металл Сварка в среде инертного газа (или сварка MIG) наиболее распространена в производстве, поскольку считается «полуавтоматическим» процессом сварки и может довольно легко включать робототехнику. Сварка MIG работает путем непрерывной подачи катушки с металлической проволокой через горелку, которая расплавляет проволоку и приваривает ее к соединяемой металлической поверхности. MIG — это более метод «наведи и снимай», чем более утонченный и точный способ его двоюродного брата, сварки вольфрамовым электродом в среде инертного газа.

Чтобы узнать больше о том, как оптимизировать процесс сварки, пайки, очистки или склеивания для создания самых надежных продуктов, загрузите нашу бесплатную электронную книгу сегодня: Дорожная карта производителя по устранению проблем с адгезией в производстве

Сварка вольфрамовым электродом в среде инертного газа (или сварка TIG) требует высококвалифицированного специалиста для обеспечения высокого качества работы, поскольку это операция двумя руками, а также использование педали для подачи нужного количества газа через горелку. Это может быть медленная и дотошная художественная форма сама по себе, а не просто средство для достижения цели. Это не самый практичный метод соединения, но с его помощью можно получить чистые, эстетически приятные стыки и декоративные элементы, если это то, что вам нужно.

Это может быть медленная и дотошная художественная форма сама по себе, а не просто средство для достижения цели. Это не самый практичный метод соединения, но с его помощью можно получить чистые, эстетически приятные стыки и декоративные элементы, если это то, что вам нужно.

Независимо от метода, используемого производителями, существует множество аспектов сварки, которые необходимо контролировать, чтобы создать прочное соединение, отвечающее ожиданиям по производительности. Защитный газ должен иметь адекватное покрытие, температура и сила тока должны соответствовать типу свариваемых материалов, полярность выбрана, присадочный металл нанесен правильно и так далее.

Одной из проблем, которая часто может быть связана с другими вещами, на которые нужно обратить пристальное внимание, является чистота материалов основы и наполнителя. Когда на поверхности металлов присутствуют загрязняющие вещества, такие как масла, жиры и оксиды, практически невозможно создать прочную связь между расплавленным металлом и основным металлом.

Зачем чистить перед сваркой?

Существует два основных вида отказа, которые возникают, когда загрязняющие вещества остаются на поверхности свариваемых металлов.

Когда загрязняющие вещества, такие как жир с кожи, масла от процедур резки или другие пленки, нагреваются пламенем сварочной горелки, они могут испаряться (кипеть) и мешать правильному течению расплавленных металлов. Если металл не течет полностью или с контролируемой скоростью, внутри сварочного валика могут образоваться пустоты.

Пустоты – это небольшие пузырьки воздуха, застрявшие внутри валика, которые усиливают нагрузку на швы соединений. Это называется пористостью и обычно вызвано попаданием кислорода, азота и/или водорода внутрь сварного шва. Выделение водорода чаще всего происходит из-за неправильно очищенной поверхности.

Грунтовки также могут быть причиной образования нежелательных паров, которые могут попасть в сварной шов и нанести ущерб прочности соединения.

Пустоты и пористость визуально проявляются в сварном шве по-разному, но каждый из них является разрушительным.

Аналогичным образом, еще одним разрушительным последствием загрязнения металлических поверхностей является незавершенный сварной шов. Некоторые загрязняющие вещества нейтрализуются теплом сварочной горелки, но если для удаления загрязняющих веществ требуется больше тепла, чем применяется, тогда металл может не полностью растекаться по поверхности или проплавляться только на небольшую глубину. Это создает соединение, которое является хрупким и недостаточным.

Наиболее распространенным способом проверки обоих этих видов отказа является проверка после сварки, что делает процесс проверки дорогостоящим и разрушительным. Зашлифовать сварной шов и переделать работу сложно, а материалы уже скомпрометированы, что затрудняет создание прочного соединения со второй или третьей попытки. Радиографический и ультразвуковой контроль, а также другие виды неразрушающего контроля могут использоваться для обнаружения пустот или слабых сварных швов после завершения работ, но они являются реакционными методами и не дают указания на то, что привело к некачественному сварному шву. Невозможно узнать, была ли поверхность недостаточно чистой или не полностью контролировался другой фактор с помощью горелки и металлов.

Невозможно узнать, была ли поверхность недостаточно чистой или не полностью контролировался другой фактор с помощью горелки и металлов.

Как спрогнозировать прочный сварной шов

Измерение контактного угла является полезным методом проверки чистоты металла перед попыткой сварки. Этот метод измеряет поведение капли жидкости на поверхности для измерения поверхностной энергии рассматриваемого материала. Поверхностная энергия — это, по сути, то, насколько химически чистая поверхность, и если металл имеет высокую поверхностную энергию, то жидкая капля будет смачиваться на поверхности. Жидкость чувствительна к тем же микроскопическим загрязнениям, что и расплавленный металл. Это отличный тест для сварки, потому что то, как капля течет по поверхности, дает четкое представление о том, как металлы будут реагировать друг на друга и будет ли их поток беспрепятственным.

Одним из самых больших преимуществ испытаний на контактный угол является то, что они неразрушающие и могут проводиться непосредственно на реальных деталях на реальной производственной линии.

»

» Нецентрированная установка детали в печь может привести к нарушению технологии термообработки.

Нецентрированная установка детали в печь может привести к нарушению технологии термообработки.