Закалочная трещина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Закалочная трещина

Cтраница 1

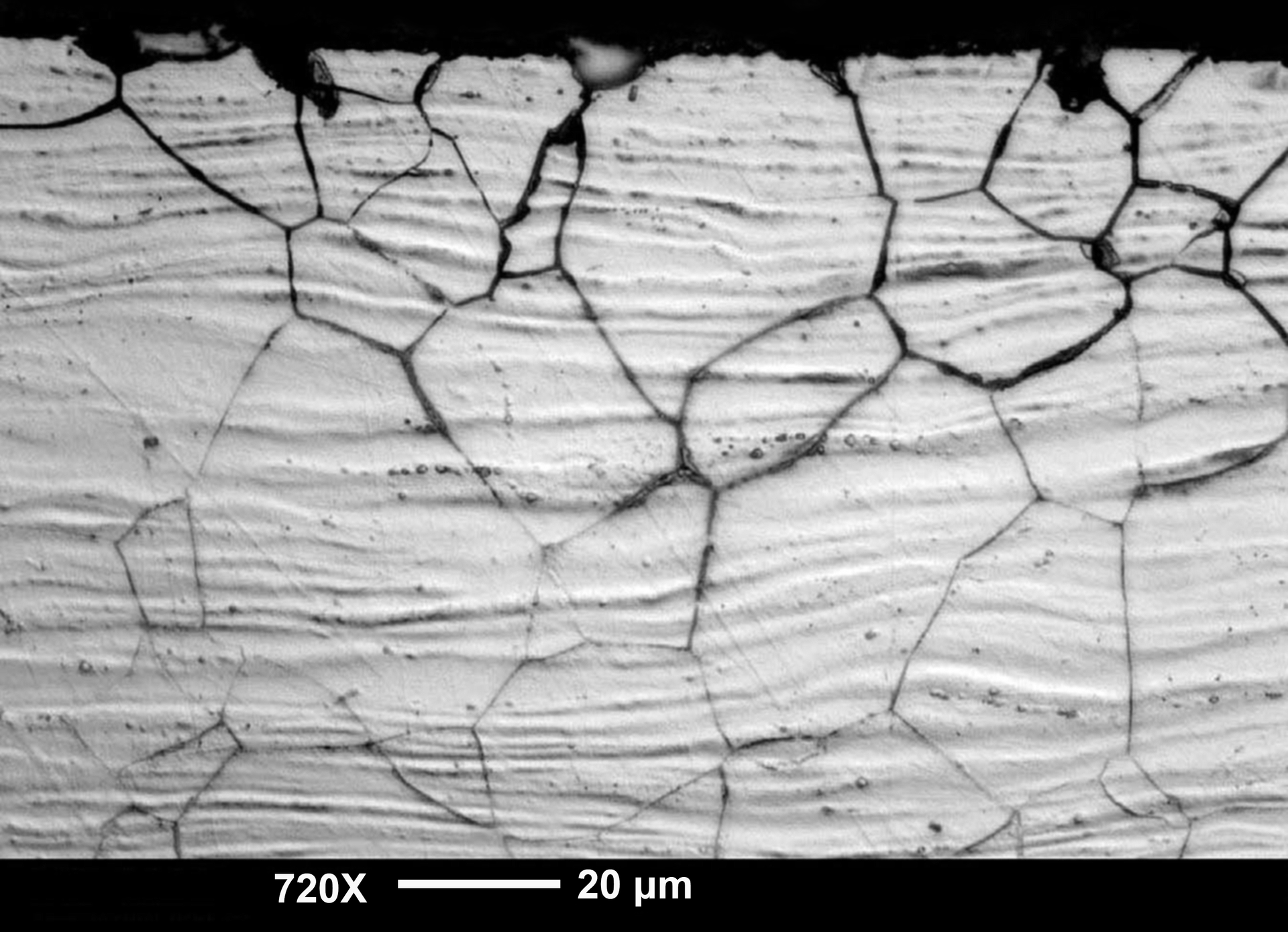

Закалочные трещины, вызванные слишком высоким содержанием углерода в стали вследствие перемешивания с консервирующим лаком. [1]

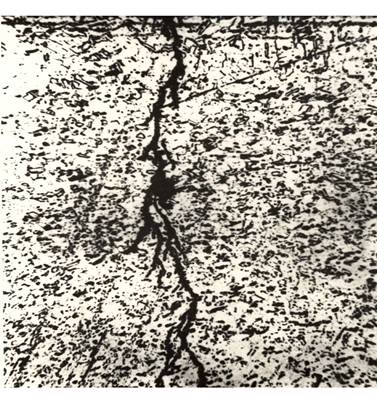

Закалочные трещины обычно располагаются на тех участках, где резко изменяется жесткость детали, и чаще всего проходят в продольном направлении вдоль по беговым дорожкам. Отличительной особенностью закалочных трещин может быть их зигзагообразная форма и крупнозернистое строение излома. Они также располагаются в зоне наибольших напряжений перпендикулярно к полю нормальных растягивающих напряжений. [2]

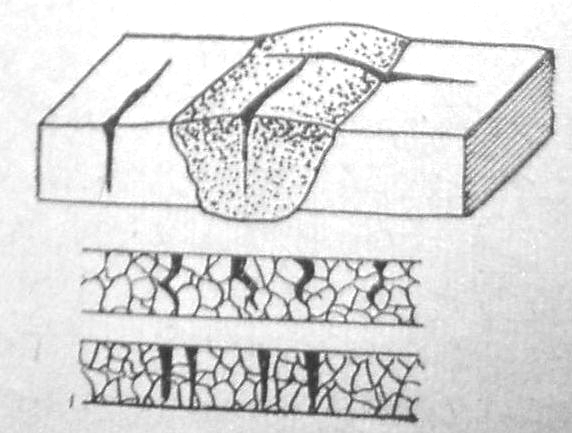

Закалочные трещины — тонкие разветвляющиеся трещины, глубоко проникающие в тело поковки. В случаях резкой закалки закалочные трещины представляют собой криволинейные разрывы в местах перехода от тонких сечений к толстым или на тонких ребрах и кромках. [4]

Закалочные трещины возникают вследствие слишком высоких температур нагрева под закалку ( перегрев) или слишком длительных выдержек при этих температурах. [6]

Закалочные трещины ( рис. 52) возникают в результате концентрации внутренних напряжений при термообработке стали. Трещины могут являться началом усталостного разрушения. Обычно они имеют вид волосных трещин, пересекающих головку зуба или идущих по радиусу в зоне скруглений на ножке. Если тре-щины достаточно большие, через сравнительно короткое время может произойти разрушение зуба, аналогичное разрушениям от перегрузки. В обоих случаях места, подвергшиеся разрушению, на начальной стадии меняют свой цвет вследствие ржавления или окисления. [8]

Закалочные трещины возникают в результате резкого охлаждения при закалке в изделиях преимущественно сложной формы из-за высокого уровня напряжений.

Закалочные трещины могут быть различной величины и ориентировки. Они чаще встречаются группами, но общее их число в изделии невелико. [10]

Закалочные трещины, коробление появляются вследствие возникновения внутренних напряжений. Способ предотвращения — медленное охлаждение деталей в области мартенситного превращения. [12]

Закалочные трещины — криволинейные разрывы металла в тонких сечениях глубоко проходят в тело поковки. Причины: нарушение технологической скорости охлаждения, несоответствие химического состава стали, велики остаточные напряжения, возникшие в сложных поковках при штамповке. [13]

Закалочные трещины и сколы закаленного слоя непосредственно связаны с остаточными напряжениями, но основной причиной здесь является неравномерность структуры, местный перегрев с образованием крупно-игольчатого мартенсита, дефекты охлаждения, особенно при сложной геометрии детали. [14]

Закалочные трещины — прямые или извилистые, имеют либо произвольное направление, либо располагаются у отверстий, галтелей, вдоль токарных и шлифовальных рисок и других концентраторов напряжений. [15]

Страницы: 1 2 3 4

Дефекты термической обработки стали, подробная информация

Нарушение в проведении термической обработки металлических изделий приводят к возникновению разнообразных дефектов.

Давайте остановимся на основных дефектах, которые могут возникать в результате термической обработки стали.

Недогрев. Недогрев стали возникает в том случае, когда сталь во время обработки нагревается до температуры ниже критической. В результате этого, к примеру, часть феррита может не превратиться в аустенит.

В результате этого, к примеру, часть феррита может не превратиться в аустенит.

После охлаждения аустенит остаётся в закалённой стали, в результате этого образуется особая структура.

Перегрев. Перегрев возникает, когда сталь перегревается до температуры намного выше критической, или же в случае, когда температура находилось в норме, но была слишком долгая выдержка.

Перегрев приводит к росту зерен, а при очень сильном перегреве образуется видманштеттова структура, где пластинчатая форма ферритных участков расположены под углом друг другу, в результате чего образуются треугольники. Механические свойства стали находятся на крайне низком уровне.

Перегрев можно исправить путём повторного уже нормального отжига с соблюдением всех норм процесса.

Пережог. Пережог возникает в случае, когда сталь была нагрета до температуры, которая близка к температуре плавления, в результате чего по границам зерна происходит окисление, что делает сталь достаточно хрупкой. Данный вид дефектов исправить нельзя.

Окисление и обезуглероживание. Обезуглероживание и окисление стали во время нагрева является результатом взаимодействия с газами, которые находятся в печах. В результате данного взаимодействия на поверхности стали образуется окалина (при окислении), а в результате обезуглероживания происходит выгорание углерода, что приводит к образованию структуры феррита.

Образование окалины приводят к неравномерности твёрдости металла, вызывает необходимость дополнительной его обработки, а так же дополнительной потери металла.

Результатом действия обезуглероживания является резкое снижение твёрдости и выносливости на поверхностях металла. Для предотвращения данных неблагоприятных последствий, необходимо использовать печи с контролируемой атмосферой.

Закалочные трещины. Закалочные трещины возникают при резком нагреве или охлаждении метала. Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Коробление. Коробление возникает в результате неравномерного охлаждения отдельных частей детали (мест), в результате этого процесса происходит изменение внешней формы.

На данный процесс большое значение оказывает, как форма детали, так и способ погружения для охлаждения.

Предотвратить образование данного дефекта возможно путём правильного режима закалки.

Пятнистая закалка. Пятнистая закалка является дефектом, который возникает при неравномерном охлаждении поверхности детали, которое осуществляется в процессе проведения закалки.

Способствовать возникновения пятнистой закалки может наличие на поверхности окалины, грязи или в соприкосновение деталей между собой.

Результатом пятнистой закалки является неравномерная твёрдость. Средством профилактики пятнистой закалки является защита поверхности детали от окалины, её очистка и правильный способ охлаждения.

Читайте так же:

Металлические балки в строительстве, особенности

Входной контроль качества поступающего металлопроката

Некоторые виды брака поверхностной закалки

Некоторые виды брака поверхностной закалки

Категория:

Термическая обработка

Некоторые виды брака поверхностной закалки

При высокочастотной закалке, как и при любом виде термообработки, возможен брак. Так как результаты закалки зависят от многих факторов, обнаружение причины брака зачастую представляет трудности.

При установлении технологии высокочастотной закалки необходимо принимать во внимание условия работы детали, ее конфигурацию, наличие отверстий и острых кромок, сочетание на одной детали участков, закаливаемых поочередно, и другие специфические требования. Если эти условия не учитываются, то это приводит к браку закаливаемых изделий.

Встречаются следующие виды брака:

1. Продавливание закаленного слоя. Оно может произойти в процессе работы детали; вызывается чрезмерно малой толщиной закаленного слоя, который не выдерживает даже статического давления от приложенной нагрузки. Этот простейший вид брака предотвращается путем увеличения глубины закаленного слоя.

2. Откол кромок. Если на простой цилиндрической детали имеется острая, без фаски, кромка, а требуется закалить всю поверхность до самой кромки, то при неправильном ведении процесса последовательной закалки возможен ее перегрев, особенно в конце процесса, при сходе индуктора с детали. При этом в кромке возникают большие механические напряжения, и она, как правило, откалывается. С этим же видом брака приходится встречаться в деталях сложной конфигурации, имеющих острые кромки. Для предотвращения подобного брака рекомендуется, там где это возможно, предварительно снимать фаску с кромок

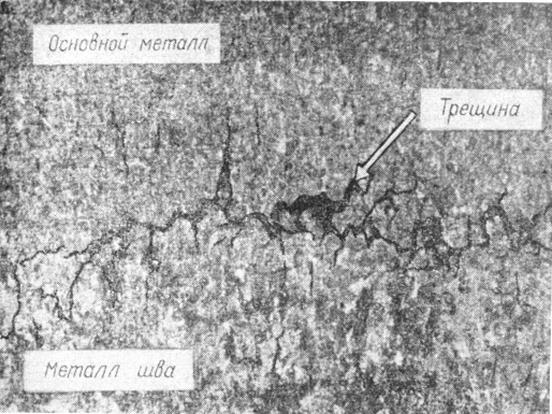

3. Трещины и микротрещины. Трещины бывают различны по величине и по характеру. Особенностью мелких трещин является то, что они иногда возникают уже при окончательной обработке детали. Если имеется опасность появления таких мелких трещин, то обязателен выборочный контроль посредством дефектоскопии 2 или травления.

Чтобы бороться с возникновением трещин, в каждом отдельном случае нужно установить их причины. Причины эти могут быть самого разнообразного характера.

Наиболее часто трещины являются следствием перегрева стали. Если при налаженном технологическом процессе в структуре деталей неожиданно начинают обнаруживаться признаки перегрева, вызывающего трещины, хотя электрический режим и температура нагрева остались неизменными, то это свидетельствует о том, что попала партия деталей из стали с завышенным содержанием углерода, для которой установленная температура оказалась слишком высокой. В этом случае приходится изменить режим закалки. Для предотвращения этого явления следует тщательно следить за постоянством состава стали.

Рис. 1. Кольцо, отколовшееся вследствие перегрева острой кромки цилиндрической детали.

Другой причиной появления трещин могут быть конструктивные особенности закаливаемого изделия.

Рис. 2. Трещины и сколы, связанные с перегревом:

С этой точки зрения особенного внимания заслуживают масло-подводящие отверстия на деталях. Возможность возникновения трещин около них при высокочастотной закалке установлена еще при разработке технологии закалки для коленчатых валов в 1936 г. Тогда же было предусмотрено применение заглушек, например, в виде медных пробок, которые выравнивают распределение тока в районе отверстия и этим помогают избежать местных перегревов. Такой перегрев с увеличением глубины слоя продемонстрирован макрошлифом, изображенным на рис. 9.

Иногда причиной трещин может оказаться местный отпуск, происходящий при повторном нагреве индуктором до температуры 400—600 °С ранее закаленной зоны. Особенно опасен нагрев края закаленной зоны, являющегося местом выхода на поверхность растягивающих напряжений. Такой нагрев возможен, когда по технологии термической обработки предусмотрена поочередная закалка двух или нескольких соседних участков на одной детали. Плохо отлаженное оборудование или неудачная конструкция индуктора способствуют такому «наложению» нагревов друг на друга.

Рис. 3. Бочка закаленного прокатного валка, в которой произошел откол по переходной зоне.

Микротрещины, возникающие при одновременной закалке без вращения, уже упоминались выше в связи с исследованием поверхности.

Наконец, возможно образование трещин в деталях из некоторых марок легированных сталей, не терпящих охлаждения водой. В этих случаях для закалки следует применять подогретую воду или масло.

Следует упомянуть о закалке чугунных изделий, которые больше, чем стальные, склонны к трещинообразованию, особенно при повышенном содержании кремния и углерода.

Резкое падение температуры закалочной воды в системе водоснабжения, особенно частое в зимнее время, также может вызвать трещины. Поэтому за температурой воды нужно регулярно следить.

Поэтому за температурой воды нужно регулярно следить.

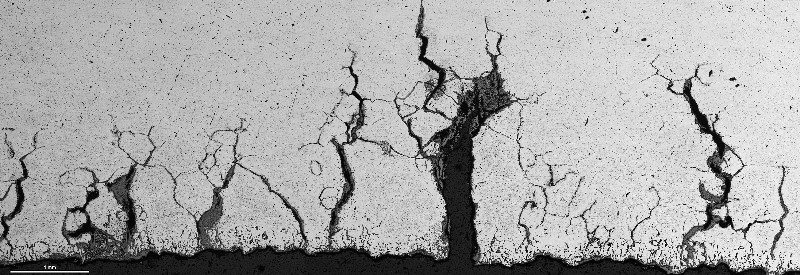

4. Отслаивание закаленного слоя. Возможно как на полную глубину закаленного слоя, до границы с исходным материалом, так и на меньшую глубину. Этот вид брака встречается редко и свидетельствует о наличии больших напряжений, которых можно избежать путем правильного выбора глубины закаленного слоя. Кроме того, после закалки нужно обязательно проводить низкотемпературный отпуск или самоотпуск.

Здесь необходимо упомянуть о случаях, частых на производстве, когда дефекты незакалочного происхождения принимаются за закалочные. Подробно проведенные исследования деталей, забракованных, например, по отслаиванию, дают возможность установить истинную причину этого дефекта.

Протравленная на макроструктуру поверхность шейки коленчатого вала демонстрирует длинный участок прижога вдоль по образующей в области отслаивания корки металла. Очевидно, в этой области произошел отпуск закаленной поверхности, вызвавший появление растягивающих напряжений, которые превысили предел прочности металла.

Рис. 4. Отслаивание на поверхности закаленной шейки коленчатого вала в области прижога, образовавшегося в процессе неправильно произведенного шлифования: а — протравленная с поверхности шейка; б — диаграмма, демонстрирующая провал в твердости замеренной по окружности на поверхности той же шейки.

Диаграмма распределения поверхностной твердости по окружности шейки, помещенная на том же рисунке, подтверждает это предположение: в районе прижога с отслаиванием наблюдается резкое снижение твердости.

Указанное снижение твердости обычно наблюдается на небольшую глубину, меньшую 1,0 мм, что следует из графика рис. 23, где изображены кривые распределения твердости по глубине закаленного слоя как в районе отслаивания, так и вне его.

5. «Шелушение». Проявляется в том, что на поверхности детали появляется сетка трещин, по которым в конце концов скалываются тонкие пластинки металла; поверхность как бы шелушится. Чаще всего шелушение происходит не непосредственно после закалки, а после шлифования на станке, особенно при больших подачах.

Чаще всего шелушение происходит не непосредственно после закалки, а после шлифования на станке, особенно при больших подачах.

Этот вид брака, также как и предыдущий, часто является результатом неправильного режима шлифования, а не процесса закалки. Следует учитывать, что образованию такого рода сетки трещин

И Сколов способствуют перегрей стали при закалке, а также отсутствие последующего отпуска или самоотпуска.

6. Отклонение глубины и конфигурации закаленного слоя от установленной нормы. На глубине и структуре закаленного слоя

сильно сказывается нарушение электрического режима, так как оно вызывает изменение условий нагрева детали. Не менее сильно на состояние закаленного слоя влияет нестабильность условий охлаждения. Нарушение электрического режима обычно связано с неисправностями электрической системы, автоматики и с колебаниями напряжения сети. Условия охлаждения зависят от изменения давления и температуры закалочной воды.

Рис. 5. Распределение твердости по глубине закаленного слоя на шейке коленчатого вала, на которой произошло отслаивание металла вследствие прижога при шлифовании. Справа — макрошлиф продольного разреза по месту отслаивания.

Рис. 6. Бочка закаленного прокатного валка после неправильно проведенного шлифования. На поверхности произошло «шелушение».

Подводя итог, можно сделать заключение, что большинство видов брака вызывается простыми причинами, которые нетрудно устранить.

Правильное использование и рациональное совмещение методов контроля при высокочастотной закалке позволяют не только обнаружить брак, но и предупредить его появление. Тщательный металлографический анализ помогает обеспечить требуемое качество закалки изделий, в особенности при серийном производстве.

Реклама:

Читать далее:

Назначение и сущность токарной обработки

Статьи по теме:

Actual Problems in Machine Building 2020 Vol.7 N1-2

Актуальные проблемы в машиностроении. Том 7. № 1-2. 2020 Материаловедение в машиностроении ____________________________________________________________________ 117 Для практики термической обработки важно решение вопроса о применении охлаждающей среды при закалке. Чугун с ледебуритной структурой, как и быстрорежущая сталь, имеет низкую теплопроводность. Естественно, что при охлаждении БНЧ с высоких температур возможно образование закалочных трещин. В табл. 3 приведены результаты исследования твердости и склонности к трещинообразованию токарных резцов после закалки с 900 °С (τ=1 ч) в различных средах. Установлено, что резцы из БНЧ даже при охлаждении на воздухе твердеют. Твердость после закалки на воздухе увеличивается с 50 HRC до 54–55 HRC. Почти такую же твердость быстрорежущая сталь имеет после нагрева в соляной ванне и охлаждении через воду в масло. Охлаждение в холодной воде с 900°С при той же выдержке 1 ч повышает твердость до 60–69 HRC, но появляются закалочные трещины. Установлено, что резцы из БНЧ приобретают высокую твердость (64–66 HRC) при охлаждении с 900 °С в подогретое трансформаторное масло, причем без образования закалочных трещин (табл. 3). Закалка в кипящий 1,5 %-ный водный раствор CH 3 COOH также дает высокую твердость без образования трещин. Таким образом, во избежание образования закалочных трещин необходимо проводить закалку БНЧ в горячую воду или в подогретое масло. Таблица 3 Влияние закалочной среды на твердость токарных резцов из доменного чугуна без выделений графита (T зак = 900 °С, τ = 1 ч) Среда охлаждения Твердость HRC Наличие трещин Литой, без т/о 50 – Воздух 54–55 нет Холодная вода 66–69 есть Кипящая вода 64–66 нет Кипящий 1,5 %-ный водный раствор CH 3 COOH 64–66 нет Трансформаторное масло (80-100 °С) 64–66 нет Повышение температуры термической обработки показало, что нагрев при 1000 °С даже в виде термоциклической обработки с короткой выдержкой 20 мин стабильно снижает твердость закаленных резцов до 61–63 HRC вместо получаемых при закалке с 900 °С 64–66 HRC. Основной опасностью нагревов под закалку выше 900 °С является разложение цементита с соответствующим образованием графита.

Том 7. № 1-2. 2020 Материаловедение в машиностроении ____________________________________________________________________ 117 Для практики термической обработки важно решение вопроса о применении охлаждающей среды при закалке. Чугун с ледебуритной структурой, как и быстрорежущая сталь, имеет низкую теплопроводность. Естественно, что при охлаждении БНЧ с высоких температур возможно образование закалочных трещин. В табл. 3 приведены результаты исследования твердости и склонности к трещинообразованию токарных резцов после закалки с 900 °С (τ=1 ч) в различных средах. Установлено, что резцы из БНЧ даже при охлаждении на воздухе твердеют. Твердость после закалки на воздухе увеличивается с 50 HRC до 54–55 HRC. Почти такую же твердость быстрорежущая сталь имеет после нагрева в соляной ванне и охлаждении через воду в масло. Охлаждение в холодной воде с 900°С при той же выдержке 1 ч повышает твердость до 60–69 HRC, но появляются закалочные трещины. Установлено, что резцы из БНЧ приобретают высокую твердость (64–66 HRC) при охлаждении с 900 °С в подогретое трансформаторное масло, причем без образования закалочных трещин (табл. 3). Закалка в кипящий 1,5 %-ный водный раствор CH 3 COOH также дает высокую твердость без образования трещин. Таким образом, во избежание образования закалочных трещин необходимо проводить закалку БНЧ в горячую воду или в подогретое масло. Таблица 3 Влияние закалочной среды на твердость токарных резцов из доменного чугуна без выделений графита (T зак = 900 °С, τ = 1 ч) Среда охлаждения Твердость HRC Наличие трещин Литой, без т/о 50 – Воздух 54–55 нет Холодная вода 66–69 есть Кипящая вода 64–66 нет Кипящий 1,5 %-ный водный раствор CH 3 COOH 64–66 нет Трансформаторное масло (80-100 °С) 64–66 нет Повышение температуры термической обработки показало, что нагрев при 1000 °С даже в виде термоциклической обработки с короткой выдержкой 20 мин стабильно снижает твердость закаленных резцов до 61–63 HRC вместо получаемых при закалке с 900 °С 64–66 HRC. Основной опасностью нагревов под закалку выше 900 °С является разложение цементита с соответствующим образованием графита. На рис. 2 хорошо видно, что циклирование с нагревом до 1000 °С в наибольшей мере увеличивает объемную долю сильно травящихся темных участков, в результате уменьшается объемная доля цементита и снижается твердость БНЧ.

На рис. 2 хорошо видно, что циклирование с нагревом до 1000 °С в наибольшей мере увеличивает объемную долю сильно травящихся темных участков, в результате уменьшается объемная доля цементита и снижается твердость БНЧ.

RkJQdWJsaXNoZXIy MTk0ODM1

При термической обработке стали правильный выбор закалочных сред оказывает решающее влияние на качество изделий. Вода и среды на водной основе отличаются высокой охлаждающей способностью, но им свойственно слишком быстрое охлаждение поверхности изделий в области низких температур и резкая зависимость охлаждающей способности от температуры. Изучению закалочных сред посвящено много работ. Особенности охлаждения в различных средах Охлаждение при закалке стали должно обеспечивать получение определенных структур по сечению изделий, т. е. определенную их прокаливаемостъ, и вместе с тем не должно вызывать закалочных дефектов — трещин, коробления, деформации и повышенного уровня остаточных напряжений.При закалке стали на мартенсит охлаждение ее в интервалах пониженной устойчивости аустенита ниже критической точки А1 должно производиться со скоростью, превышающей критическую скорость закалки, значения которой для легированных сталей колеблются от десятых долей до 100 град/сек. Несмотря на то, что в соответствии с данными термокинетических и С-кривых ускоренное охлаждение необходимо только в сравнительно узких интервалах При закалке изделий на мартенсит применяется форсированное охлаждение поверхности, скорость снижения температуры которой часто значительно превышает критическую скорость закалки стали. С точки зрения образования закалочных дефектов скорость охлаждения выше мартенситной точки Мн играет различную роль. При повышении скорости резко увеличивается коробление и повышается уровень тепловых напряжений.

Особенно опасными оказываются растягивающие напряжения, которые в условиях временного снижения прочности стали в период превращения и неблагоприятного физико-химического воздействия горячей воды могут вызывать образование трещин. Таким образом, требования к режиму охлаждения с точки зрения обеспечения необходимых закалочных структур и предотвращения закалочных дефектов часто противоречивы и должны быть согласованы. В большинстве случаев наиболее удовлетворительным является умеренное охлаждение при высоких температурах, ускоренное между точками A1 и Мн, и медленное — в интервале мартенситного превращения. Многообразие форм и размеров обрабатываемых изделий, а также огромное различие в значениях критических скоростей закалки стали указывают на потребность в закалочных средах с охлаждающей способностью, плавно изменяющейся в возможно более широких пределах. В зависимости от свойств стали, характера требуемых структур, а также формы и размеров изделий, для их охлаждения при закалке применяются среды, значительно отличающиеся по своим физическим свойствам: воздух, мегалличесюие плиты, расплавленные металлы, соли и щелочи, вода, водные растворы различных веществ, масла и пр. Отличие между перечисленными средами не исчерпывается только тем, что они охлаждают изделия быстрее или медленнее. Расплавленные соли и металлы, применяемые при закалке, обычно имеют температуры кипения, значительно превышающие температуры охлаждаемых изделий. Такие среды, как вода, водные растворы различных веществ, масла и др. кипят при температуре значительно более низкой, чем температура охлаждаемых в них изделий. Охлаждение с изменением агрегатного состояния охлаждающей среды Принципиально иной характер охлаждения имеет место в таких средах, как вода, водные растворы солей, щелочей и кислот, температуры кипения которых ниже температуры охлаждаемых в них изделий, и которые, следовательно, кипят. Охлаждение изделий в этих средах носит неравномерный характер, с резко выраженными максимумами скорости охлаждения в начальном, среднем или конечном периодах охлаждения. Поэтому усреднение коэффициента теплоотдачи производится в этом случае не для всего процесса охлаждения, а только для отдельных периодов, характеризующихся более однородными условиями теплоотвода. В соответствии с современной терминологией стадии охлаждения в средах, изменяющих свое агрегатное состояние, получили следующие названия:

Стадия пленочного кипения Если низкокипящую жидкость разлить на очень горячей металлической поверхности, то она совершенно не смачивает поверхностъ и принимает форму шаров-сфер, быстро перемещающихся по поверхности, как шарики ртути на стекле. На это явление, известное под названием сфероидального состояния жидкости еще в 1746 г. обратил внимание Л. Эйлер. Сфероидальное состояние при закалке изделий обусловливает пленочное кипение большого объема жидкости находящегося в контакте с раскаленной металлической поверхностью. Как пар, так и жидкость в пленке находятся в непрерывном движении. Смена одного режима кипения другим наступает при вполне определенных для каждой жидкости критических значениях перегрева охлаждаемой поверхности выше температуры кипения жидкости. Величина критического перегрева охлаждаемой поверхности по сравнению с температурой кипения жидкости зависит от материала охлаждаемого образца. При высоких температурах охлаждаемой поверхности устойчивым является пленочное кипение. Повышенное давление внутри пленки обусловливает перегрев пара в ней выше температуры кипения жидкости. Это более четко выясняется при закалке длинных изделий в глубоких баках, а также при закалке в условиях повышенного давления. Следует отметить, что повышение давления не является единственной причиной более интенсивного охлаждения нижней части изделий. Нижние части омываются обычно более холодной жидкостью, а верхние — жидкостью, уже нагретой от нижних слоев. То же самое имеет место при взаимном перемещении охлаждаемого изделия и жидкости, при котором происходит снятие пароводяной пленки. Толщина пленки при прочих равных условиях определяется относительной величиной скоростей образования и конденсации пара. При охлаждении изделия в холодной жидкости толщина пленки, а также ее устойчивость снижаются, она периодически разрушается, снова появляется и, наконец, полностью становится неустойчивой и исчезает, при этом жидкость вступает в прямой контакт с нагретой поверхностью, и начинается пузырчатое кипение. Стадия пузырчатого (ядерного) кипения Пузырчатое кипение наступает при условии полного разрушения паровой пленки, которое наблюдается при охлаждении поверхности до критической температуры. При этом режиме кипения, характеризующемся наиболее быстрым отводом тепла, жидкость смачивает металлическую поверхность и непосредственно с ней соприкасается. В процессе кипения возникают многочисленвые пузырьки пара, на образование которых затрачивается тепло испарения. На скорость образовании и удаления пузырьков влияют величина поверхностного натяжения и удельный вес жидкости, удельный вес пара, величина внешнего давления, а также температура и свойства охлаждаемой поверхности. В условиях закалки, когда нагретые изделия охлаждаются в больших объемах холодной жидкости, образуется множество мелких легко отрывающихся пузырьков пара, которые всплывают, и, образуя вместе с восходящими потоками жидкости эмульсию, конденсируются и отдают ей свое тепло. Происходящее при закалке изделий интенсивное перемешивание охлаждающей жидкости способствует омыванию ею нагретой поверхности изделий, вследствие чего отвод тепла осуществляется не только паром, но и частицами перегретой жидкости, непосредственно соприкасающейся с поверхностью. Стадия конвективного теплообмена Основным условием такого теплообмена является падение температуры охлаждаемой поверхности ниже температуры кипения жидкости.

Большое влияниие на скорость теплоотвода при этом оказывает скорость циркуляции жидкости. Непосредственное наблюдение охлаждения в жидкостях небольшой вязкости подтверждает наличие многочисленных турбулентных потоков, направленных от охлаждаемой поверхности в глубь жидкости. При еще более высокой вязкости около охлаждаемой поверхности образуется тонкий трубчатой формы ламинарный поток, который поднимается вверх, и горячая жидкость, поднимающаяся внутри него, разливается по поверхности. Теплоотвод в последнем случае происходит с наименьшей скоростью. Закалочная среда для термообработки металлов Водополимерная закалочная среда «Термат», является улучшенной модификацией известной среды ПК-2, имеющей многолетнюю практику применения на предприятиях — представителях практически всех машиностроительных министерств СССР. Среда»Термат» более термостабильная и коррозионно неагрессивная жидкость в отличие от среды ПК-2. Среда «Термат» — нетоксичная, негорючая (пожаробезопасная), неагрессивная в коррозионном отношении жидкость, её эксплуатация не требует специальных средств защиты. Полностью экологически безопасная. Среда «Термат» превосходит минеральные масла и другие среды на основе водорастворимых полимеров по продолжительности эксплуатации.  Среда «Термат» — в отличие от масла — не требует периодически полной замены и утилизации, производится только корректировка раствора добавлением воды или концентрата. Значительно упрощён контроль концентрации среды в процессе её эксплуатации по сравнению с контролем ПК-2 (методики контроля и приготовления рабочего раствора описаны в ТУ-2219-003-15017294-2004). При использовании среды «Термат» не требуются специальные системы вентиляции, пожаротушения, аварийного слива. Среда «Термат» может применяться на всех типах термического оборудования (включая тамбурные агрегаты ХТО) — кроме закалки из расплавов солей! Использование продукта на вашем предприятии позволит существенно улучшить санитарно-гигиенические условия труда на термических участках, снизит уровень заболеваний органов дыхания, оздоровит общую экологическую обстановку, а также даст возможность экономить значительные средства, сопутствующие технологии термообработки. Для приготовления рабочего раствора закалочной среды концентрат разбавляется водопроводной водой в 8-10 раз (одна часть концентрата и семь-девять частей воды) — в зависимости от требуемой охлаждающей способности. Оценка закалочных сред Сравнительные данные по охлаждающей способности закалочных сред нередко являются противоречивыми.  Это в значительной мере объясняется различием оценочных характеристик, а также недостаточно удачным их выбором. Оценка по твердости Одной из наиболее старых и часто применяемых оценочных характеристик закалочных сред является твердость, измеряемая на поверхности закаленной стали или по глубине изделия. Эта характеристика, кроме охлаждающей способности среды, зависит от закаливаемости и прокаливаемости стали, которые определяются индивидуальными свойствами стали. Например, при охлаждении в воздухе, «закаливаюшая способность» которого при постоянных условиях охлаждения является совершенно неизменной, в разных сталях, различающихся по химическому составу, могут быть получены разнообразные структуры, начиная от перлита и кончая мартенситом. Основной оценочной характеристикой закалочных сред, поэтому, должна служить не закаливающая, а охлаждающая способность, определение которой может совершенно исключать влияние индивидуальных свойств стали. Оценка по кривым охлаждения Охлаждающая способность сред изучалась многими исследователями. При этом выяснилось, что скорость охлаждения в различных областях температурного интервала охлаждения неодинаково влияет на успех закалки. Большинство исследователей в качестве характеристики закалочных сред использовали не всю кривую охлаждения, а только отдельные ее участки, которые считались наиболее важными. Такой критерий недостаточно четко выявлял некоторые особенности процесса охлаждения в различных средах, так как температура больших объемов жидкости при охлаждении в них образцов небольших размеров изменялась незначительно. Исследовали закалочные среды так называемым калориметрическим способом и в качестве оценочного критерия использовали скорость отдачи тепла охлаждаемыми образцами исследуемой среде в различные периоды охлаждения. Оценка по скорости охлаждения при 7200С Значительное распространение в работе многих исследователей получила оценочная характеристика закалочных сред, введенная г. Френчем, который нспользовал скорость охлаждения центра стального образца при 7200С. По мнению автора, эта скорость определяет скорость охлаждения изделия при низких температурах, если при этом отсутствуют фазовые превращения. г. Френч, кроме того, считая, что эта скорость «создает стремление к закалке», в то время как последующее охлаждение определяет степень происходящей закалки. Следовательно, рассматриваемый критерий в известной степени должен определять «закаливаюшую» способность сред. Эти основные положения автор подтвреждает результатами закалки образцов преимущественно из углеродистой и частично из хромистой стали. Кроме прямого экспериментального подтверждения, эти положения базируются еще и на следующем: скорость охлаждения центров изделий при температуре 7200С определяется мгновенным значением температурного поля, возникающего в изделии, которое, в свою очередь, определяется характером охлаждающей способности закалочной среды, а также размером, формой и тепловыми характеристиками материала изделий. Совершенно очевидно, что характер этого поля в момент, когда температура центра равна 7200С, неизбежно должен предопределять ход дальнейшего охлаждения в интервале температур значительной ширины. Оценка по скорости охлаждения в перлитном и мартенситном интервалах температур Н. Энгель, Ф. Вефер, А. В. Смирнов, А. А. Бабошин и другие исследователи использовали в качестве критерия при оценке закалочных сред величины скоростей охлаждения в перлитном и мартенситном интервалах температур 650-5500С и 300-2000С.  Такие критерии значительно более точно характеризуют не только способность сред закаливать сталь, но и их способность вызывать образование закалочных трещин, и поэтому позволяют более обоснованно выбирать среды для закалки сталей, обладающих различной прокаливаемостью. В результате работ Ф. Вефера и Н. Энгеля определены для указанных интервалов скорости охлаждения 7-миллиметрового сферического серебряного образца, представленные в табл. 4 данные -таблицы, характеризующие наиболее часто применяемые для закалки среды, хорошо согласуются с данными практики. Оценка по кривым зависимости скорости охлаждения от температуры образца Более полно охлаждающую способность закалочных сред характеризует зависимость скоростей охлаждения от температуры охлаждаемого образца, т. е. зависимость: v = f(t), где v — скорость охлаждения образца в град/сек.; t — его температура в град. Основной особенностью таких кривых является то, что в них скорости охлаждения определяются не в функции времени, как это делал Ле-Шателье в 1904 г. и многие исследователи после него, а в функции температуры образца. Для того чтобы в этом случае фиксируемые процессы наиболее точно отражали характер охлаждения поверхности, экспериментальные образцы делаются по возможности небольших размеров, из металлов, которые в процессе экспериментов не имеют фазовых превращений и обеспечивают постоянство состояния поверхности. Желательно, чтобы температуропроводностъ металла была высокой, так как при этом резко снижаются искажения, вносимые вследствие тепловой инерции образца. Из всех скоростей охлаждения, представляемых этими кривыми в интервале 800-1000С, наиболее важными для характеристики сред, используемых на практике, являются скорости охлаждения в интервале 450 — 1500С. Оценка по кривым зависимости коэффициентов теплоотдачи от температур охлаждаемой поверхности На основании опытов по определению скоростей охлаждения центра 20-миллиметрового серебряного образца могут быть рассчитаны коэффициенты теплоотдачи для различных периодов охлаждения.  Возможность такого расчета обосновывается наличием настолько малых температурных перепадов между поверхностью и центром, что ими можно пренебречь. Расчет коэффициента теплоотдачи производится по формуле: v — скорость охлаждения в град/сек.; G — вес образца в г; с — теплоемкость в кал/г · град; ∆t — разность температур охлаждаемой поверхности и среды; F — охлаждаемая поверхность в см2. В этом случае охлаждающая способность характеризуется кривыми а = f(t), которые являются наиболее объективной характеристикой, мало зависящей от образца. В качестве дополнительной характеристики закалочных сред крайне желательно всегда иметь данные по закаливающей способности в виде кривых распределения твердости по сечению образцов различной толщины из двух-трех марок стали, резко отличающихся одна от другой по прокаливаемости. Охлаждение в средах на водной основе Вода является самой старой из числа жидких закалочных сред. Выбор ее в качестве первой закалочной среды еще в древние времена объясняется большой распространенностью на земной поверхности. Однако длительное и успешное применение воды в качестве закалочной среды связано также с ее химическими и физическими свойствами. Вода отличается высокой устойчивостью химического состава при нагревах и охлаждениях, поэтому она имеет такое широкое распространение. С повышением температуры воды теплота испарения ее снижается и при 1000С составляет 539 ккал/кг, при 140°С — 512 ккал/кг, при 1800С — 481 ккал/кг и при 3740С (критическая точка) достигает нуля.  Температура кипения воды сравнительно низка и при давлении в 1 ата равна 1000С. Охлаждение в спокойной воде Кривые, характеризующие охлаждающую способность мягкой воды. Вода при температуре 200С в интервале температуры стального образца 800-4000С ввиду наличия паровой пленки охлаждает сравнительно медленно; скорость охлаждения при этом не превышает 200 град/сек. По сравнению со скоростью охлаждения в масле эта скорость все же достаточно велика и близка к максимальной для масел. Наблюдаемая неоднородность скоростей охлаждения указывает на неравномерность процесса охлаждения в стадии пленочного кипения. Переход к пузырчатому кипению начинается приблизительно при температуре 3800С, при которой наблюдается резкий подъем кривой. После достижения максимума в 770 град/сек. скорости охлаждения быстро снижаются, что обусловлено уменьшением температурного напора. Таким образом, для холодной воды характерны:

Влияние нагрева воды Чаще всего для закалки истюльзуется вода, имеющая температуру 15-300С. Однако на практике приходится пользоваться как более теплой, так и более холодной водой. Нередки случаи, когда вследствие недостаточного объема воды в закалочных баках средняя температура ее в начале охлаждения невысока, а в конце повышается до 60-700С и более.

В тех случаях, когда не производится перемешивание воды или если отводу перегретой воды от охлаждаемой поверхности препятствуют неровности на охлаждаемой поверхности (следы механической обработки, рифление, накатка, нарезка и пр.), то, несмотря на низкую среднюю температуру воды в закалочном баке, охлаждение изделия или отдельных его частей происходит, как в подогретой воде. Этому сильно способствует также наличие на изделии сквозных и особенно глухих отверстий, внутренних углов, больших плоских горизонтальных поверхностей и т. д.. Кратковременная прочность резко закаленной стали, как показало исследование А. Л. Немчинского, оказывается сильно пониженной. При закалке изделий в небольшом объеме воды, как и при закалке изделий со сложным рельефом поверхности, ввиду изменения температуры воды могут иметь место оба фактора, способствующие снижению кратковременной прочности. Влияние циркуляции воды Работа образования сплошной паровой пленки на охлаждаемом изделии, как показал Кутателадзе, имеет тем большее значение, чем выше скорость течения жидкости.

Перемещение жидкости до некоторой степени аналогично слабому повышению давления, которое также повышает значение критических температур кипения воды, если оно не превышает 1/3 критического давления, т. е. если оно меньше 75,2 ата. _____ Существуют две примерно равные друг другу единицы с таким названием: Стандартная, нормальная или физическая атмосфера (атм, atm, ата) — в точности равна 101 325 Па или 760 миллиметрам ртутного столба. Давление, уравновешиваемое столбом ртути высотой 760 мм при 0 °C, плотность ртути 13595,1 кг/м³ и нормальное ускорение свободного падения 9,80665 м/с². Техническая атмосфера (ат, at, кгс/см², ати) — равна давлению, производимому силой от массы в 1 кг при действии на неё ускорения g (1 кгс), направленной перпендикулярно и равномерно распределённой по плоской поверхности площадью 1 см² (98 066,5 Па). _____ Относительное перемещение образца и воды повышает равномерность охлаждения за счет значительного увеличения скоростей охлаждения в интервале пленочного кипения. При этом максимальные скорости охлаждения в интервале пузырчатого кипения остаются неизменными. В воде, нагретой до 40, 50 и 600С, наряду с увеличением скорости охлаждения в интервале высоких температур, получено значительное возрастание максимумов скоростей охлаждения. Относительное перемешение образца и воды с более высокими скоростями, достигающими 300 см/сек, как показали опыты с тонкими платиновыми проволоками, приводят к повышению скоростей охлаждения при пленочном и пузырчатом режимах кипения более чем в 10 раз. Как известно из практики, циркуляция жидкости оказывает значительное влияние не только на скорость охлаждения, но влияет также и на равномерность охлаждения всей поверхности изделия, уровень получаемой твердости закаливаемого изделия, наличие мягких пятен, коробление, образование трещин и пр.. Влияние примесей Из практики, а также результатов исследований известно, что даже незначительные добавки к воде любых веществ, отличающихся от нее по химическому составу, существенно влияют на охлаждаюшую способность. Только кипяченая мягкая речная, а также дождевая вода обладают такою же охлаждающей способностью, как дистиллированная. Водопроводная вода, а также грунтовые воды, содержащие незначительное количество растворенных солей, газов и взвешенных частиц, могут существенно отличаться по охлаждающей способности от дистиллированной воды и друг от друга. Влияние добавок к воде на ее охлаждающую способность проявляется главным образом в изменении режима кипения и, следовательно, в изменении положения областей пленочного и пузырчатого кипения. По характеру влияния на устойчивость паровой пленки воды примеси могут быть разделены на две группы:

Охлаждение в растворах солей Наиболее часто для закалки применяются растворы поваренной соли. Растворимость ее в воде при 200С невелика и составляет 26,4 %. Снижение, а также повышение температуры на растворимость соли в воде влияют слабо: при 00С в воде растворяется 26,3 % соли, а при 1000С — 28,2 %. Влияние соли на охлаждающую способность воды сказывается не прямо, а косвенно, через посредство ее воздействия на устойчивость паровой пленки и изменение температурных границ пузырчатого кипения. Скорость перемещения образца v = 25 см/сек, приводит к существенному повышению скорости охлаждения образца при температурах выше 250°С. Повышение концентрации до 17,5-20 %, по всей вероятности, за счет резкого увеличения вязкости приводит к снижению скорости охлаждения и некоторому сужению интервала быстрого охлаждения. Таким образом, главным отличием охлаждающей способности растворов соли по сравнению с водой являются резко повышенные скорости охлаждения при высоких температурах образца, возникающие в связи с разрушением паровой пленки. Охлаждение в растворах кислот Введение кислот в воду приводит к значительно меньшему изменению охлаждающей способности воды, чем введение добавок солей и щелочей, что, по всей вероятности, объясняется неодинаковыми в этих случаях способами образования на охлаждающей поверхности теплоизоляционных соляных покровов, обусловливающих изменение режима кипения жидкости. Растворы кислот редко применяются при закалке. Охлаждение в растворах глицерина Глицерин относится к углеводородам группы спиртов и представляет собой вязкую бесцветную жидкость состава С3Н5 (ОН)3. Он плавится при 200С, кипит (с частичным разложением) при 2900С, с водой смешивается в любых соотношениях. Добавки в холодную воду 60 % глицерина повышают ее вязкость с 1,006 до 10,5 сантипуаз и температуру кипения до 114,5°С. Теплота испарения при этом снижается с 584 до 552 кал/г, а теплоемкость — с 0,982 до 0,746 кал/г • град. Даже небольшие добавки в 10-25 % глицерина к воде наряду со слабым повышением температур кипения и небольшим снижением скорости охлаждения при низких температурах, вызывают резкое снижение скорости теплоотвода в период пленочного кипения. В растворах, содержащих 50 % и более глицерина, обнаруживается тенденция к образованию двух максимумов скоростей охлаждения. Охлаждение в растворах жидкого стекла Использование растворов жидкого стекла для закалки было предложено в 1931 г. Лукиным и Гамилем. Добавки в воду жидкого стекла принципиального изменения в характер кривых зависимости скорости охлаждения от температуры не вносят. При достаточных концентрациях скорости охлаждения во всем интервале охлаждения снижаются. Наиболее существенное снижение отмечается при высоких температурах охлаждаемой поверхности, слабее — при низких. Изменением концентрации растворов жидкого стекла можно в области высоких и средних температур изменять скорость охлаждения в довольно широких пределах. Однако, как и в растворах глицерина, получить при этом охлаждающую способность, полностью отвечающую охлаждающей способности масла, невозможно. Охлаждение в растворах мыла Мыло в воде не образует молекулярных растворов. Частицы его в растворе имеют большие размеры, вследствие чего раствор теряет прозрачность. Небольшие добавки мыла практически не изменяют ни температуры кипения, ни теплоты испарения воды. Однако влияние даже небольших добавок мыла на охлаждающую способность воды, вследствие резкого повышения стойкости паровой пленки, огромно. Так же, как в горячей воде, охлаждение в них характеризуется крайней неравномерностью. При высоких температурах охлаждаемой поверхности они охлаждают медленно; при низких, наоборот, быстро. Эта неравномерность охлаждения при нагревании растворов возрастет. Поэтому закалка в растворах мыла часто сопровождается образованием закалочных трещин, значительным короблением и обычно характеризуется получением на поверхности неоднородной твердости, а также появлением мягких пятен. Охлаждение в эмульсиях и суспензиях Охлаждающая способность воды в несколько раз превышает охлаждающую способность масла. К числу множества сред, которыми пытались заполнить разрыв между ними, относятся смеси воды и масла — водно-масляные эмульсии. Вследствие нерастворимости масла в воде, смешение их обычно достигается длительным перемешиванием. Так как стойкость таких эмульсий против paсслаивания невелика для ее увеличения в эмульсии вводят небольшие добавки поляризованного растительного масла или других стабилизаторов. Охлаждающая способность водно-масляных эмульсий изучалась многими исследователями, и результаты их работ в основном согласуются. При низких температурах эмульсии, подобно чистой воде, охлаждают быстро. » Л.В.Петраш, «Закалочные среды», Машгиз .pdf |

Закалочные среды

Сейчас одно из классических направлений в металлообработке – термическая обработка, переживает миниатюрную революцию. Массовый переход термистов (специалистов по термообработке) на полимерные закалочные среды обусловлен несколькими причинами, в основном они касаются экологии и охраны труда. Недостатки традиционных масляных закалочных сред в их пожароопасности, необходимости последующей очистки и обезжиривания деталей, плохих условиях для работы персонала. Кроме того, масло в процессе использования окисляется, густеет и его охлаждающее действие ослабевает. Это может приводить к браку в термообработке, получение структуры материала, отличной от заданной, с другими показателями твердости и вязкости.

Закалочные среды Petrofer

Компания Petrofer является мировым лидером в разработке синтетических закалочных сред, сочетающих в себе достоинства процессов закалки на воду и на масло. Закалка на воду характерна наивысшей скоростью охлаждения, провоцирующей хрупкость и деформацию деталей. Закалка на масло предлагает более низкую скорость охлаждения, за время которого успевает сформироваться необходимая структура материала. Синтетические полимерные водорастворимые среды позволяют регулировать процесс охлаждения как при помощи правильного подбора состава, так и его концентрацией.

Полимерные закалочные среды

Первый вид полимерной закалочной среды представляет собой водорастворимые полимеры, способные претерпевать физико-химические превращения при высоких температурах и контакте с охлаждаемым металлом. Таким образом, при протекании экзо- или эндотермических реакций возможно регулирование степени охлаждения металла в зонах перлитного или мартенситного превращений, получения структуры с заранее заданными свойствами.

Второй тип водорастворимых полимерных закалочных сред основан на свойствах некоторых полимеров уменьшать свою растворимость при повышении температуры. Такие полимеры покрывают поверхность горячего металла теплоизолирующим слоем, что уменьшает тепловой поток и скорость охлаждения в определенном диапазоне температур. При дальнейшем охлаждении слой вновь растворяется в воде. В малых концентрациях охлаждающая способность будет близка к воде, в больших концентрациях к маслу. Наилучшим образом полимерные закалочные среды подходят для углеродистых и малоуглеродистых сталей, склонных к образованию закалочных трещин и деформациям.

Синтетические закалочные среды

Особенности применениясинтетических закалочных сред в их склонности к пенообразованию, которая нивелируется соответствующими присадками и/или соответствующей подготовкой воды, необходимостью частого контроля состава по фактору рефрактометра, необходимости перемешивания и контроля температуры ванны. Преимущества – в огромном, по сравнению с маслом, сроком службы, пожарной безопасностью, отсутствием необходимости в очищающих процедурах для деталей и безопасности для персонала. Кроме того, технология позволяет в определенной степени регулировать скорость охлаждения, что повышает качество готовой продукции.

Компания Petrofer оказывает своим клиентам услуги по подбору и поставке необходимого материала, выездному и лабораторному контролю закалочных ванн, корректировке их состава. Доступные в России полимерные закалочные среды от Petrofer Aquacool VSL – для закалки улучшенных сталей в погружных ваннах, а также в индукционных и газопламенных закалочных машинах. Feroquench 2001 – для закалки легированных и цементируемых сталей, в том числе и для крупногабаритных деталей, массой до 100 тонн.

Закалочные масла

Компания Petrofer, помимо полимерных закалочных специальных жидкостей, производит и поставляет традиционные закалочные масла с различной эффективностью охлаждения, минеральные масла, полностью синтетические и, в том числе и закалочные масла на основе GTL-технологии. GTL-технология – технология прямого синтеза базового масла из природного газа. К её достоинствам относится отличная стабильность масла к окислению, малое дымообразование и малый вынос закалочной среды из ванны. Закалочные масла, полученные по GTL-технологии, при тех же достоинствах, несколько дешевле, чем полностью синтетические масла на базе полиальфаолефинов (ПАО). Применение полностью синтетических и GTL – закалочных масел позволяют повысить производительность и качество закалки. Больший ресурс синтетических закалочных масел обеспечивает экономию производственных расходов, несмотря на более высокую цену продукта.

В России доступно низковязкое закалочное масло с высокой интенсивностью охлаждения Isomax 169 – для закалки низколегированных и нелегированных сталей для достижения максимальной твердости и глубины закалки. Характеризуется крайне высоким сроком службы и малым выносом из закалочной ванны, что делает процесс закалки максимально экономичным. Для закалки в вакуумных печах или под газовой защитой, Petrofer предлагает специальное масло Vacuquench B 244, оптимально приспособленное для легированной, цементируемой и термически улучшенной стали, и обеспечивающее чистоту поверхности готовых изделий.

До последнего времени топовый продукт Petrofer Isorapid 277 HM был недоступен на Российском рынке, сейчас ситуация исправлена. Isorapid 277 HM – низковязкое высококачественное масло для открытых ванн и загрузочной закалки в закрытых печах, характеризующееся высокой стойкостью к испарению

Соли для закалки

Составы для специальных соляных закалочных ванн так же присутствуют в ассортименте компании Petrofer. Солевые расплавы используются для закалки и отпуска сталей, включая инструментальные, а также для защиты от обезуглероживания поверхности. Есть и уникальная формула, позволившая достичь минимальной температуры в расплаве в 155°С.

В настоящее время основной ассортимент закалочных сред Petrofer доступен в России, в том числе в Центральном и Северо-Западном регионах.

Тест по теме «Дефекты и брак при термической обработке»

Тест «Дефекты и брак при термообработке» Вариант 1

Какой из ниже перечисленных дефектов является неисправимым браком?

А) обезуглероживание

В) перегрев

С) пережог

Как называется выгорание углерода с поверхности стали?

А) обезуглероживание

В) перегрев

С) пережог

Для удаления чего применяют операции: травление в растворе серной кислоты, очисткой в дробеструйных установках или галтовочных барабанах?

А) перегрева

В) трещины

С) коррозии

Какой дефект образуется в процессе закалки?

А) деформация

В) перегрев

С) пережог

Какой дефект изображен на картинке?

А) мягкие пятна

В) закалочные трещины

С) коробление

Какой дефект образуется в местах, где имелись окалина, загрязнения, участки с обезуглероженной поверхностью, а также при недостаточно быстром движении деталей в закалочной среде?

А) мягкие пятна

В) закалочные трещины

С) коробление

Какой дефект влечет за собой образование крупнозернистой структуры стали при нагреве выше определенных температур и длительной выдержке?

А) обезуглероживание

В) перегрев

С) пережог

Какой дефект влечет несимметричное деформирование изделия?

А) перегрев

В) деформация

С) коробление

Какой дефект влечет изменение формы и размеров изделия, происходящее в результате внутренних напряжений, вызванных неравномерным охлаждением?

А) перегрев

В) деформация

С) коробление

Какой дефект изображен на картинке?

А) перегрев

В) пережог

С) недогрев

В следствии чего происходит образование крупнозернистой структуры стали при нагреве выше определенных температур и длительной выдержке?

А) перегрева

В) пережога

С) недогрева

Какой дефект исправляется повторным отжигом или нормализацией?

А) обезуглероживание

В) пережог

С) перегрев

Что образуется вследствие высоких внутренних напряжений и является неисправимым браком?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Как называются участки на поверхности с пониженной твердостью?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Следствием чего является низкая твердость при закалке стали?

А) пережога, недостаточной выдержки или недостаточно медленного охлаждения в закалочной среде

В) перегрева, достаточной выдержки или медленного охлаждения в закалочной среде

С) недогрева, недостаточной выдержки или недостаточно быстрого охлаждения в закалочной среде

Какой дефект может появится вследствие причин, вызывающих деформацию, а также при неправильном положении детали при погружении ее в закалочную среду?

А) перегрев

В) деформация

С) коробление

Какой дефект может появится в местах, где имелись окалина, загрязнения, участки с обезуглероженной поверхностью, а также при недостаточно быстром движении деталей в закалочной среде?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Какой дефект изображен на картинке?

А) обезуглероживание

В) закалочные трещины

С) пережог

Для исправления какого дефекта деталь подвергают высокому отпуску и повторной закалке?

А) обезуглероживание

В) низкая твердость

С) мягкие пятна

Какой дефект поверхности изделия при закалке предупреждается строгим соблюдением режима термической обработки и нагревом в среде нейтральных газов (азот, аргон)?

А) обезуглероживание и окисление

В) перегрев и пережог

С) перегрев и недогрев

Тест «Дефекты и брак при термообработке» Вариант 2

Какой дефект может появится вследствие причин, вызывающих деформацию, а также при неправильном положении детали при погружении ее в закалочную среду?

А) перегрев

В) деформация

С) коробление

Какой дефект может появится в местах, где имелись окалина, загрязнения, участки с обезуглероженной поверхностью, а также при недостаточно быстром движении деталей в закалочной среде?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Какой дефект изображен на картинке?

А) деформация

В) закалочные трещины

С) пережог

Для исправления какого дефекта деталь подвергают высокому отпуску и повторной закалке?

А) обезуглероживание

В) низкая твердость

С) мягкие пятна

Какой дефект поверхности изделия при закалке предупреждается строгим соблюдением режима термической обработки и нагревом в среде нейтральных газов (азот, аргон)?

А) обезуглероживание и окисление

В) перегрев и пережог

С) перегрев и недогрев

Какой дефект образуется в местах, где имелись окалина, загрязнения, участки с обезуглероженной поверхностью, а также при недостаточно быстром движении деталей в закалочной среде?

А) мягкие пятна

В) закалочные трещины

С) коробление

Какой дефект влечет за собой образование крупнозернистой структуры стали при нагреве выше определенных температур и длительной выдержке?

А) обезуглероживание

В) перегрев

С) пережог

Какой дефект влечет несимметричное деформирование изделия?

А) перегрев

В) деформация

С) коробление

Какой дефект влечет изменение формы и размеров изделия, происходящее в результате внутренних напряжений, вызванных неравномерным охлаждением?

А) перегрев

В) деформация

С) коробление

Какой дефект изображен на картинке?

А) перегрев

В) пережог

С) недогрев

В следствии чего происходит образование крупнозернистой структуры стали при нагреве выше определенных температур и длительной выдержке?

А) перегрева

В) пережога

С) недогрева

Какой дефект исправляется повторным отжигом или нормализацией?

А) обезуглероживание

В) пережог

С) перегрев

Что образуется вследствие высоких внутренних напряжений и является неисправимым браком?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Как называются участки на поверхности с пониженной твердостью?

А) мягкие пятна

В) закалочные трещины

С) изменение структуры стали

Следствием чего является низкая твердость при закалке стали?

А) пережога, недостаточной выдержки или недостаточно медленного охлаждения в закалочной среде

В) перегрева, достаточной выдержки или медленного охлаждения в закалочной среде

С) недогрева, недостаточной выдержки или недостаточно быстрого охлаждения в закалочной среде

Какой из ниже перечисленных дефектов является неисправимым браком?

А) обезуглероживание

В) перегрев

С) пережог

Как называется выгорание углерода с поверхности стали?

А) обезуглероживание

В) перегрев

С) пережог

Для удаления чего применяют операции: травление в растворе серной кислоты, очисткой в дробеструйных установках или галтовочных барабанах?

А) перегрева

В) трещины

С) коррозии

Какой дефект образуется в процессе закалки?

А) деформация

В) перегрев

С) пережог

Какой дефект изображен на картинке?

А) мягкие пятна

В) закалочные трещины

С) коробление

Ключ к тесту «Дефекты и брак при термообработке»:

7 причин образования трещин в стали при закалке

Эта развертка из быстрорежущей стали диаметром 1 1/2 дюйма треснула из-за слишком высокой температуры закалки.

Отказы стальных деталей в процессе эксплуатации или производства случаются нечасто. Однако, когда стальные детали выходят из строя, последствия ужасны. Вот семь причин, по которым сталь может выйти из строя в результате закалочного растрескивания при термообработке.

Перегрев во время аустенитизации цикла термообработки может привести к укрупнению обычно мелкозернистых сталей.Крупнозернистые стали увеличивают глубину закалки и более склонны к закалочному растрескиванию, чем мелкозернистые стали. Избегайте перегрева и слишком долгого времени выдержки при аустенизации.

- Неправильная закалка. Да, вода, рассол или щелочь делают сталь тверже. Если сталь закалочная в масле, использование этих слишком агрессивных закалочных присадок приведет к растрескиванию.

- Неправильный подбор стали для процесса.

- Слишком много времени между закалкой и отпуском термообработанных деталей. Распространенное заблуждение состоит в том, что трещины при закалке могут возникать только во время закалки детали. Это неправда. Если сразу не закалять работу, могут (и будут) возникать трещины закалки.

- Неправильная конструкция. Это включает резкие изменения сечения, отсутствие радиусов, отверстий, острых шпоночных пазов, несбалансированную массу сечения и другие факторы, повышающие напряжение.

- Неправильный ввод детали / поставка закалки в деталь. Различия в скорости охлаждения могут возникнуть, например, если детали собраны вместе в корзине.Это может привести к тому, что детали по краям охлаждаются быстрее, чем детали в массе в центре. Геометрия детали также может влиять на доставку и эффективность закалки, особенно на индукционных линиях.

- Несоблюдение достаточного снятия припуска с исходной детали во время обработки. При этом могут оставаться остатки швов или другие дефекты поверхности, которые могут выступать в качестве места зарождения закалочной трещины.

- Наконец, материалы, подвергнутые термообработке до высоких уровней прочности, даже если они не закаливают трещины, могут содержать локализованные концентрации высоких остаточных напряжений. Если эти напряжения действуют в том же направлении, что и нагрузка, приложенная в процессе эксплуатации, может произойти мгновенный отказ. Это будет практически неотличимо от трещины закалки во время осмотра из-за ее режима хрупкого разрушения, отсутствия обезуглероживания на поверхности трещины или других свидетельств судебно-медицинской экспертизы отказа процесса.

Если смотреть под микроскопом на отказы от закалочного растрескивания, трещины и притоки трещин, которые следуют за границами предшествующих аустенитных зерен, являются довольно хорошим признаком того, что укрупнение зерна и / или его причины, такие как перегрев или слишком долгое время при определенной температуре, имеют произошел.Шкала отпуска на поверхности излома помогает металлургу понять, что трещина существовала до отпуска. Обезуглероживание может показать, что трещина была открыта до закалки.

Поиск и устранение неисправностей и предотвращение растрескивания при индукционной закалке сталей: извлеченные уроки — Часть 1

Новым инженерам, проектировщикам и практикам в области термообработки может потребоваться значительное время, чтобы получить необходимые знания и опыт в понимании тонкостей индукционной закалки.Недооценка новичками конкретных геометрических характеристик деталей и моделей твердости, а также пренебрежение пониманием влияния различных технологических факторов на результат термообработки могут привести к ошибочным результатам. Обнаружение того, что ваши готовые детали потрескались после термообработки, расстраивает, расточительно и дорого. Цель этой статьи, состоящей из двух частей, — свести к минимуму влияние разрыва производства на рабочем месте, помогая новым специалистам в области индукционной термообработки лучше понять факторы, связанные с растрескиванием стали, и действия, которые необходимо предпринять, чтобы этого избежать.

Важно знать, что на возникновение трещин в термообработанных компонентах, их рост и распространение влияет ряд факторов. Это включает в себя особенности геометрии компонента, его химический состав и микроструктуру, температуры обработки, тонкости закалки, структуру твердости, конструкцию индуктора, величину и распределение начальных, переходных и остаточных напряжений, конструкцию инструментов / приспособлений и т. Д. Трещины могут быть вызваны один фактор или нежелательное сочетание нескольких факторов.

Существует практически бесконечное множество компонентов, которые обычно подвергаются индукционной закалке (IH). Определенная геометрия может быть связана со склонностью к возникновению трещин, требующей тщательного выбора технологических рецептов и конструкции оборудования. В качестве примера на рисунке 1 показано несколько примеров типичных трещин, вызванных неправильными технологическими рецептами или конструкцией индуктора или недооценкой специалистами по термообработке конкретных геометрических характеристик термообработанных компонентов.

Рисунок 1: Примеры типичных трещин, вызванных неправильной технологией или конструкцией индуктора.Трещины и изломы можно классифицировать по-разному, включая пластические и хрупкие изломы, возникновение трещин, вызванных воздействием окружающей среды, усталостные изломы, отсроченное зарождение трещин и другие. На этом этапе было бы уместно рассмотреть конкретный пример.

Пример использования

У термообработчика была остановка индукционной закалочной машины в пятницу вечером. Все компоненты, прошедшие индукционную закалку, были проверены, и никаких проблем не было обнаружено.Вихретоковый неразрушающий контроль, а также магнитопорошковый контроль (MPI) не выявили наличия трещин. Однако после выходных было обнаружено, что у определенного процента термообработанных деталей образовывались трещины, просто сидя на поддоне. Это типичный пример отсроченного зарождения трещин, и необходимо принять меры для предотвращения таких отказов. Другие примеры замедленного растрескивания могут быть связаны с трещинами, которые возникают во время сборки термообработанных деталей.

Некоторые практикующие врачи также могут различать поперечные, продольные или окружные трещины, а также поверхностные трещины и трещины.подповерхностные или внутренние трещины. В качестве примера на рисунке 2 показаны подземные трещины, которые часто не видны невооруженным глазом, и только соответствующий неразрушающий контроль (например, ультразвуковой / акустический контроль) или разрушающее исследование может выявить их присутствие, чтобы предотвратить преждевременный выход из строя компонента. в течение срока службы.

Рисунок 2: Примеры типичных подповерхностных трещин, которые часто не видны невооруженным глазом.В последние годы инициативы по облегчению конструкции стали обычным явлением в автомобилях, внедорожниках и сельскохозяйственных транспортных средствах, а также в аэрокосмической и других отраслях промышленности.Чтобы свести к минимуму вес и стоимость стальных компонентов, конструкторы могут просверлить отверстия, уменьшить поперечное сечение, сделать канавки, вырезы и входящие углы, а также использовать нестандартные формы и сплавы для достижения этих целей [1]. В некоторых случаях, пытаясь снизить затраты, дизайнеры создают компоненты, геометрия которых может быть подвержена растрескиванию во время термообработки.

Аналитики отказов также имеют дело с деталями, которые преждевременно вышли из строя. Почему? Возможно, что-то не было выполнено должным образом во время термообработки, или, возможно, для конкретного компонента использовалось неадекватное оборудование и / или технологический рецепт без надлежащего учета его геометрических характеристик или требований к структуре твердости, что привело к скомпрометированному результату термообработки, который может быть нелегким. обнаружить.

Коэффициент геометрии детали

Индукционная закалка со сканированием — один из самых популярных методов упрочнения стальных деталей. Повышенная популярность закалки при сканировании связана с несколькими выдающимися преимуществами этой технологии, включая, помимо прочего, более низкие капитальные затраты по сравнению с альтернативными процессами. Закалка сканированием демонстрирует впечатляющую гибкость процесса в отношении длины заготовки и, в некоторой степени, изменений диаметра детали.При сканирующем упрочнении индуктор или заготовка (или и то, и другое) могут линейно перемещаться относительно друг друга в течение цикла закалки [2]. В зависимости от рабочего процесса система может быть построена вертикально, горизонтально и под углом, хотя закалка с вертикальной разверткой является наиболее популярной конструкцией по ряду причин, включая уменьшение занимаемой площади оборудования и естественный поток закалки за счет силы тяжести.

Преимущество закалки при сканировании заключается в том, что только небольшая часть необходимой закаленной длины компонента нагревается в заданное время, что позволяет закаливать удлиненные детали с использованием относительно небольших (и, как правило, менее дорогих) источников питания.Обычные системы сканирования предлагают возможность изменять скорость и мощность сканирования во время процесса, что позволяет контролировать количество тепла, прикладываемого к различным областям детали. Индукционные сканеры включают в себя ряд различных элементов с конструкцией индуктора, условиями закалки и источником питания, которые оказывают наиболее значительное влияние на результаты упрочнения.

Геометрические неровности и неоднородности (которые очень типичны для подавляющего большинства современных компонентов) могут искажать электромагнитное поле, создаваемое индуктором, потенциально вызывая несколько нежелательных явлений, связанных с достижением чрезмерных температур и температурных градиентов.

Перегрев — одна из наиболее частых причин появления трещин. Экстремальные температуры приводят к ликвации границ зерен (начальному плавлению), связанной с ликвацией легкоплавких фаз, и примеси стали концентрируются на границах зерен, что приводит к деградации этих границ. Ослабленная зернистая структура значительно увеличивает хрупкость стали, чувствительность к развитию межкристаллитного растрескивания и отрицательно влияет на общий металлургический результат IH [2].

Явление ликвации границ зерен может быть усилено сегрегацией марганца, серы, меди и некоторых других элементов на границах аустенитных зерен.И фосфор, и сера заметно влияют на температуру перегрева стали, увеличивая склонность стали к образованию трещин.

В качестве примера на рисунке 3 (слева) показаны микроструктуры стали, демонстрирующие ликвацию границ зерен. Хорошо видна сеть (цепочки) жидких участков, расположенных на границах зерен. Для сравнения, изображение на Рисунке 3 (справа) показывает так называемую «чистую» структуру.

Рисунок 3: Параллельное сравнение двух СЭМ-изображений закаленных структур.На левом изображении показаны границы зерен стали с умеренной жидкостью, а на правом изображении — так называемая «чистая» структура [2].Различные величины перегрева вызывают разную степень ликвации границ зерен и обычно обозначаются как легкие, умеренные или сильные. Это обозначение относительно субъективно и может отличаться для разных корпоративных стандартов.

Некоторые геометрические особенности могут сделать деталь склонной к локализованным излишкам тепла во время аустенизации, что может вызвать возникновение трещин во время последующей закалки распылением.Продольные или поперечные отверстия, шпоночные пазы, фланцы, поднутрения, шлицы, острые кромки, выступы и углы являются типичными примерами таких геометрических неровностей и неоднородностей.

Тем не менее, такие особенности не уникальны, поскольку они обычно встречаются во многих компонентах трансмиссии и двигателя [1,2]. Следовательно, при индукционной закалке сложной геометрии может быть неизбежно возникновение определенной степени зарождающегося плавления на границах зерен. В подобных случаях некоторые корпоративные стандарты могут допускать небольшое сглаживание границ зерен.Присутствия сжимающих остаточных напряжений значительной величины, которые весьма типичны при индукционной поверхностной закалке, часто бывает достаточно для предотвращения «раскрытия» слегка жидких границ зерен. Следует избегать сильной ликвации границ зерен, поскольку она связана с чрезвычайной хрупкостью, чувствительностью к надрезам и низкой вязкостью разрушения, что приводит к разрушению, вызванному межкристаллитным растрескиванием (рис. 4).

Рис. 4: Следует избегать сильной ликвации границ зерен, поскольку она связана с чрезвычайной хрупкостью и чувствительностью к надрезам, приводящей к межкристаллитному растрескиванию.Фактор неправильного выбора оборудования

и / или параметров процесса

Другим примером влияния очень распространенных геометрических неровностей на результаты термообработки может быть сканирующая закалка ступенчатых валов, состоящая из нескольких изменений диаметра, острых выступов, а также комбинации сплошных и полых секций и изменений толщины стенок. Пользователь также может указать существенно разную глубину корпуса твердости по длине заготовки для многофункциональных компонентов со сложной геометрией.

Все эти геометрические особенности довольно типичны и могут вызывать нежелательные отклонения в структуре твердости, металлургической структуре, величине и распределении напряжений, что, к сожалению, может создавать благоприятные условия для ликвации границ зерен и развития трещин. Следовательно, возможность контролировать не только интенсивность нагрева, но и глубину тепловыделения во время сканирующей закалки является обязательной для подавляющего большинства современных приложений IH.

Распределение температуры по радиусу / толщине заготовки в первую очередь зависит от приложенной частоты, плотности мощности и времени нагрева / скорости сканирования.Частота — это единственный наиболее важный фактор, который влияет на глубину тепловыделения при индукционном нагреве, потому что частота определяет глубину проникновения вихревых токов. Кроме того, частота оказывает сильное влияние на снижение излишков тепла при работе с большинством геометрических неровностей и неоднородностей.

В большинстве случаев оптимальной частоты, которая соответствовала бы всем геометрическим характеристикам и требованиям к глубине твердости современных компонентов, просто не существует.Вот почему обычное оборудование для сканирующей закалки, использующее фиксированную частоту, всегда должно идти на компромисс между достижением желаемого металлургического качества, производительностью процесса, производительностью, распределением и величиной переходных и остаточных напряжений, а также разработкой структур без трещин и чрезмерных искажений.

Кроме того, глобальная конкурентоспособность требует от специалистов по термообработке максимальной гибкости. Долгосрочные клиенты могут перенести производство в любой момент, а предприятия по термообработке должны гибко реагировать на рыночный спрос [1].Например, сегодня вам может потребоваться поверхностная закалка штифтов диаметром 12 мм (∼0,5 дюйма) с эффективной глубиной твердости 1,6 мм (0,0625 дюйма). Обычно для этого требуется частота в диапазоне 50-60 кГц. Завтра продукт может измениться, и вам потребуется использовать вал диаметром 30 мм (1,2 дюйма) с номинальной глубиной корпуса твердостью 5 мм (0,2 дюйма), требующей диапазона частот от 5 до 7 кГц для обеспечения большей глубины. тепловыделение. Однако на следующий день вам может потребоваться сквозная закалка: штифты диаметром 8 мм и 25 мм.

Этот пример подчеркивает важность того, чтобы современные системы индукционной закалки имели возможность эффективно контролировать не только плотность мощности во время сканирования, но и глубину тепловыделения. К сожалению, большинство имеющихся в продаже источников питания средней и высокой частоты предназначены для выдачи определенной частоты, которая не может быть мгновенно (практически говоря) и намеренно изменена в значительной степени во время сканирующего упрочнения [1].

Инверторы нового поколения (Statipower® IFP ™), разработанные Inductoheat, устраняют этот недостаток и упрощают получение требуемого профиля твердости без ущерба для металлургического качества [1-3].Эта инновационная технология позволяет мгновенно и независимо регулировать мощность и частоту (5-60 кГц) заранее запрограммированным образом во время цикла нагрева, оптимизируя электромагнитные, тепловые и металлургические условия вашей продукции и предлагая многочисленные значительные преимущества (Рисунок 5).

Рисунок 5: Инверторы нового поколения (Statipower-IFP), разработанные Inductoheat, обеспечивают мгновенную независимую регулировку мощности и частоты (5-60 кГц) заранее запрограммированным образом во время цикла нагрева, оптимизируя электромагнитные, тепловые и металлургические условия и значительно расширяя возможности возможности индукционного оборудования.ТехнологияIFP (независимое управление частотой и мощностью) эффективно удовлетворяет потребности отрасли в рентабельности и превосходной гибкости процесса, значительно расширяя возможности индукционного оборудования, упрощая разработку процессов и повышая качество металлургии.

Следовательно, если одна автомобильная компания приходит в перерабатывающую компанию, а затем, послезавтра, другая с совершенно другими требованиями требует обработки; поставщик компонентов сможет обрабатывать эти детали, используя то же оборудование, что и в их цехах.

При индукционной термообработке катушка обычно предназначена для определенной геометрии компонента, но ее стоимость относительно невелика по сравнению со стоимостью всей системы и, в частности, инвертора. Таким образом, если источник питания будет обеспечивать большую гибкость, тогда это будет значительная экономия средств в нашем высококонкурентном мире. Объем проектов, которые могут быть реализованы с использованием запатентованной технологии Inductoheat, расширяется, поскольку компания работает над внедрением новых моделей, которые расширяют охват различных диапазонов частот и максимальных мощностей.

Напряжения, их внешний вид и влияние

на возникновение и распространение трещин

Напряжения являются первопричиной растрескивания. Крайне важно иметь четкое представление о природе и причинах напряжений при обсуждении темы растрескивания при термообработке.

Напряжения можно классифицировать несколькими способами. В зависимости от расстояния, на которое они распространяются, напряжения могут быть «макроскопическими» или «микроскопическими». Макроскопические напряжения обычно возникают на расстоянии, превышающем несколько зерен.Напротив, микроскопические напряжения возникают внутри зерна и включают напряжения, возникающие на атомном уровне. Исследования остаточных напряжений при термообработке стали обычно сосредоточены на распределении и величине макроскопических напряжений [1,4].

В зависимости от их причины в IH встречаются несколько типов напряжений, включая термические напряжения, напряжения фазового превращения и приложенные напряжения. Термические напряжения вызываются разной величиной температурных и тепловых градиентов, а также неравномерным расширением / сжатием металла.

Напряжения фазового превращения в основном возникают из-за объемных изменений, сопровождающих образование различных фаз, таких как аустенит, бейнит, мартенсит и другие.