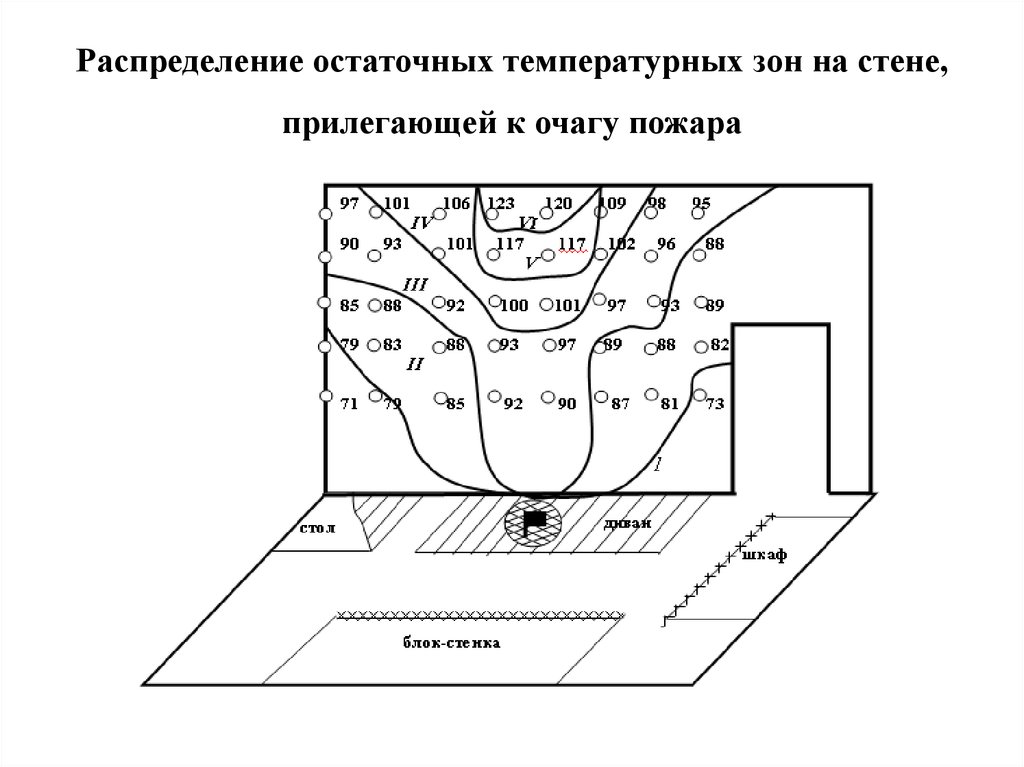

Безопасная температура в зоне теплового воздействия. Развития пожара и его зоны. Раздел «прогноз развития пожара»

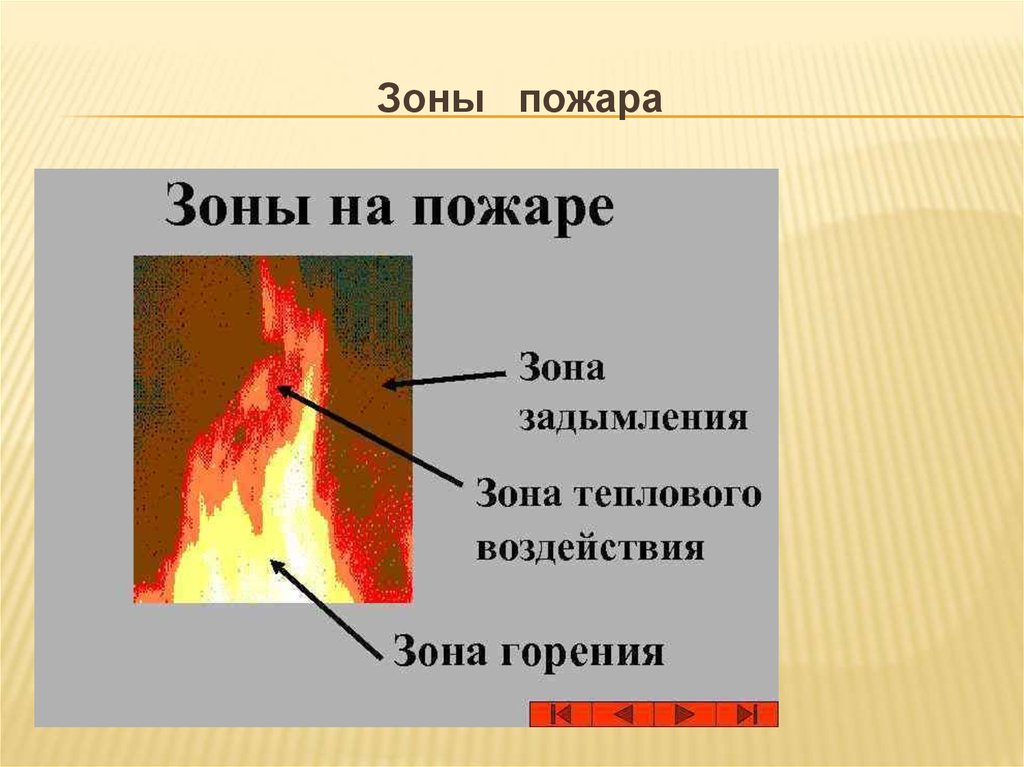

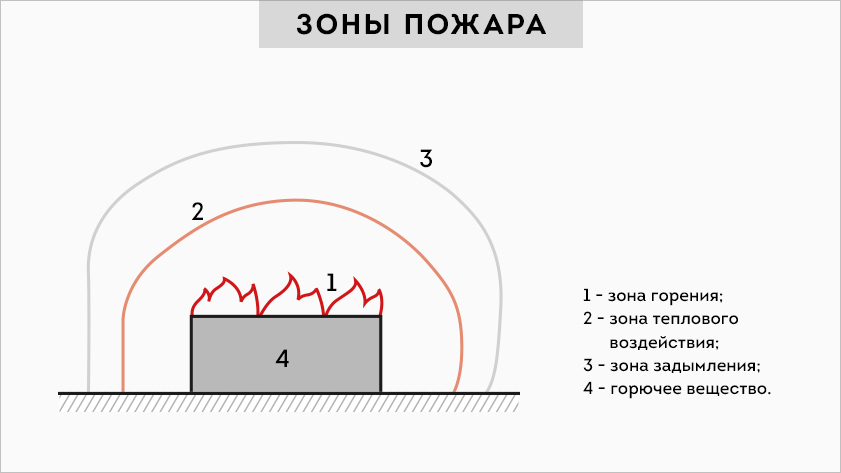

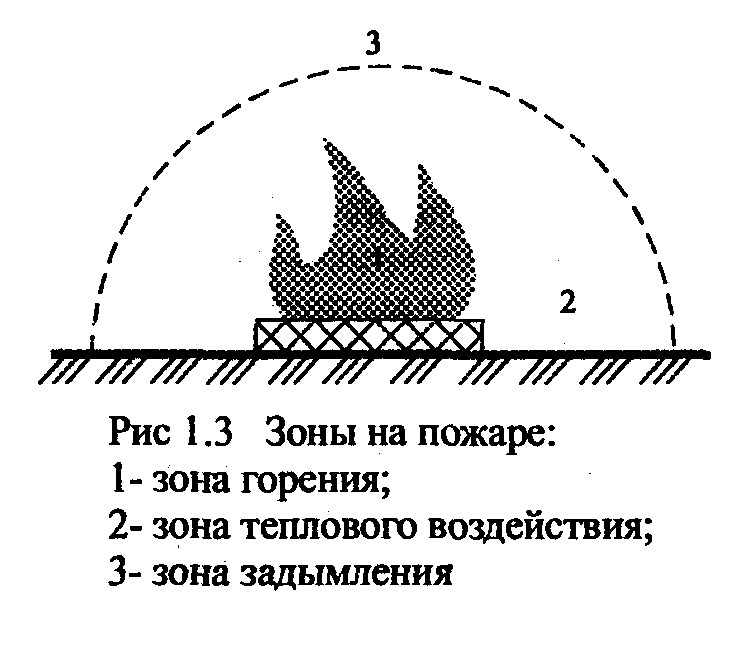

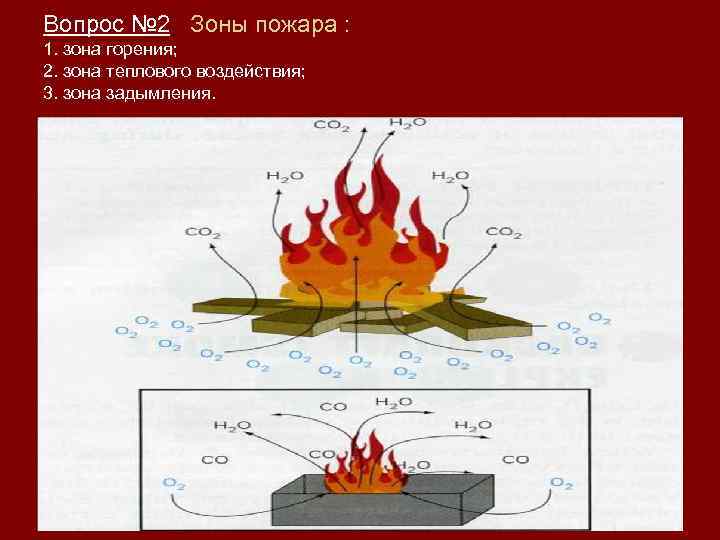

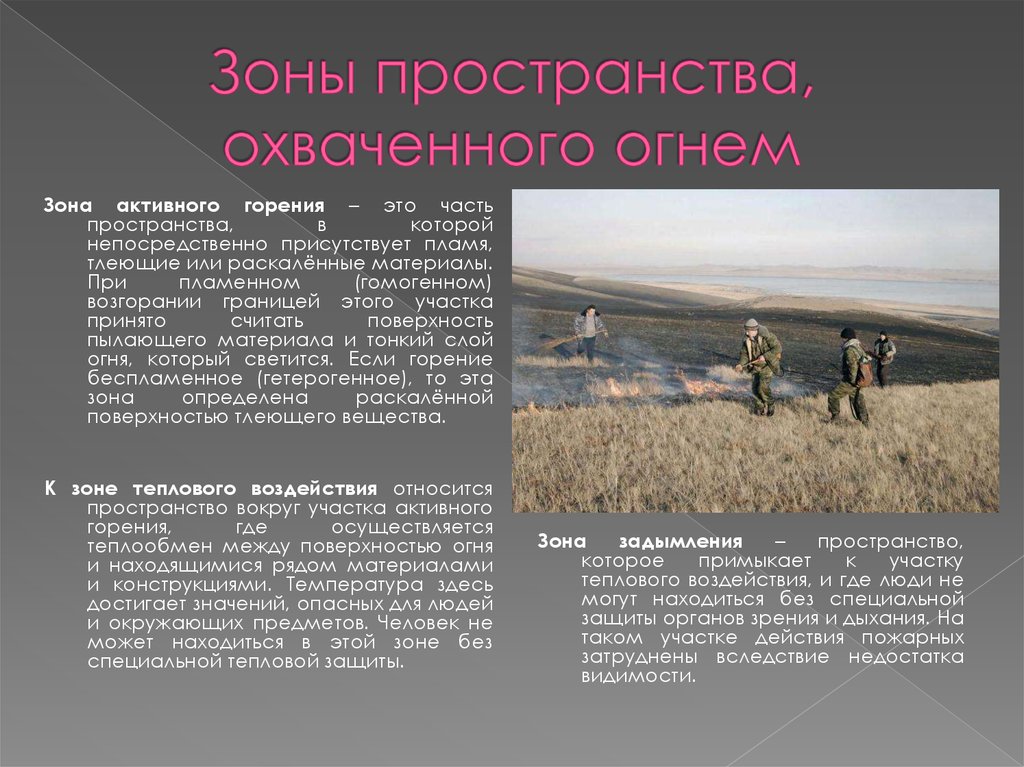

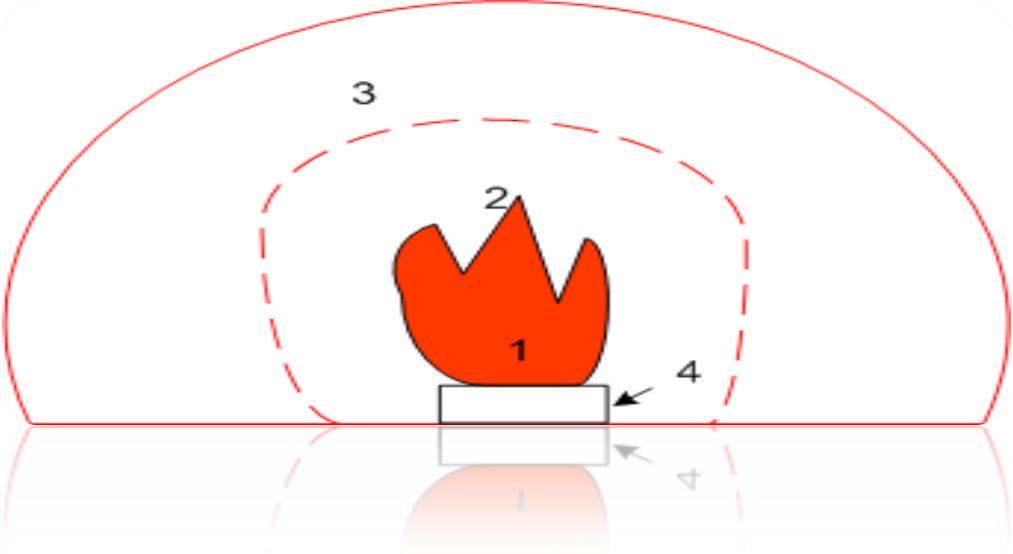

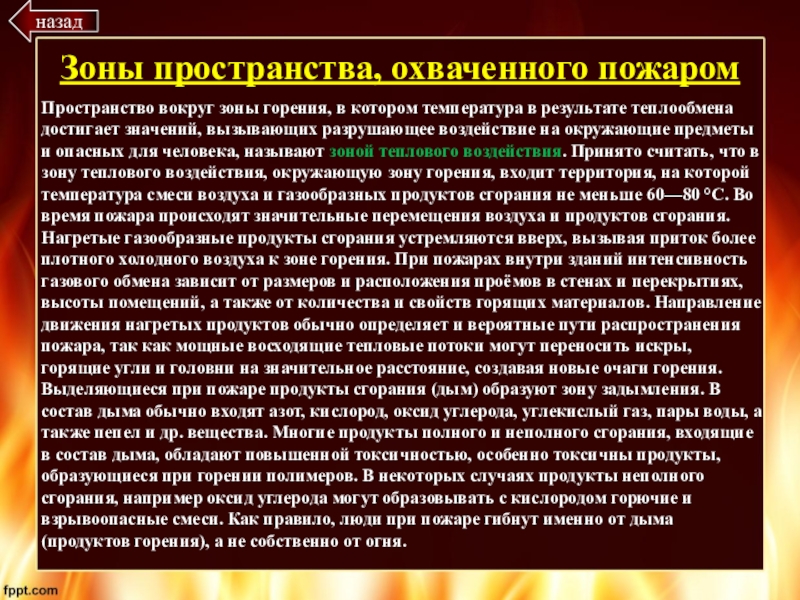

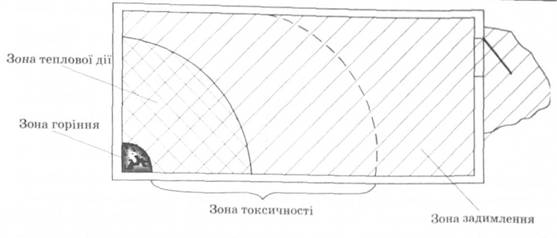

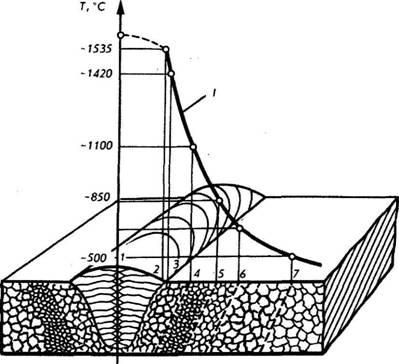

Пространство, в котором развивается пожар, можно условно разделить на три зоны:

зону горения;

зону теплового воздействия;

зону задымления.

Зона горения – та часть пространства, в которой протекают процессы термического разложения или испарения горючих веществ и материалов (твердых, жидких, газов, паров) и сгорания образовавшихся продуктов. Данная зона ограничивается размером языка пламени, но в некоторых случаях может ограничиваться ограждениями здания (сооружения) стенками технологических установок, аппаратов.

Горение

может быть пламенным (гомогенным) и

беспламенным (гетерогенным). При

пламенном горении границами зоны горения

являются поверхность горящего материала

и тонкий светящийся слой пламени (зона

реакции окисления). При беспламенном

горении (войлок, торф, кокс) зона горения

представляет собой горящий объем твердых

веществ, ограниченный не горящим

веществом.

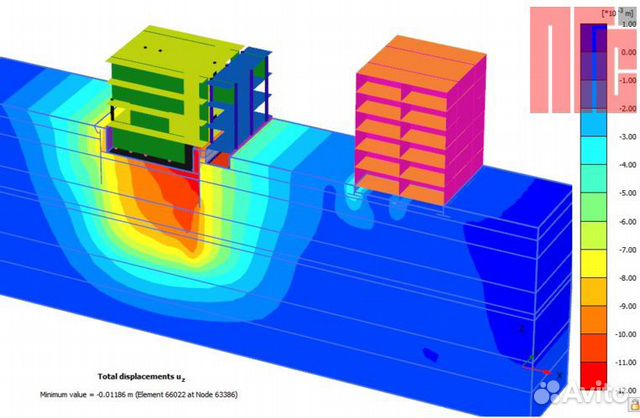

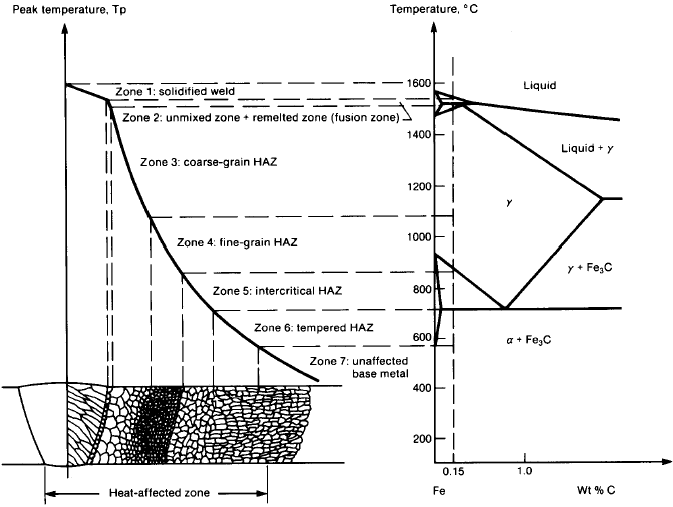

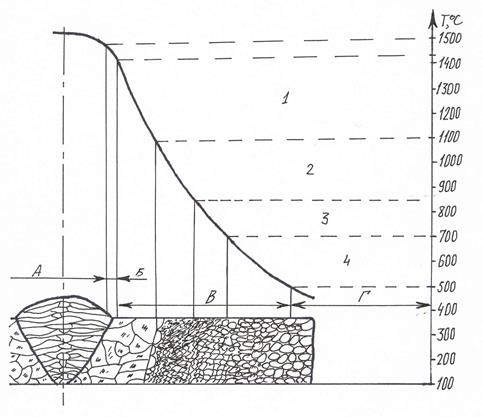

Рис. 2. Зоны пожара.

1 – зона горения; 2 – зона теплового воздействия; 3 – зона задымления; 4 – горючее вещество.

Зона горения характеризуется геометрическими и физическими параметрами: площадью, объемом, высотой, горючей загрузкой, скоростью выгорания веществ (линейная, массовая, объемная) и др.

Тепло, выделяющееся при горении, является основной причиной развития пожара. Оно вызывает нагрев окружающих зону горения горючих и негорючих веществ и материалов. Горючие материалы подготавливаются к горению и затем воспламеняются, а негорючие материалы разлагаются, плавятся, строительные конструкции деформируются и теряют прочность.

Выделение тепла происходит не во всем объеме зоны горения, а только в светящемся ее слое, где происходит химическая реакция. Выделившееся тепло воспринимается продуктами горения (дымом), в результате чего они нагреваются до температуры горения.

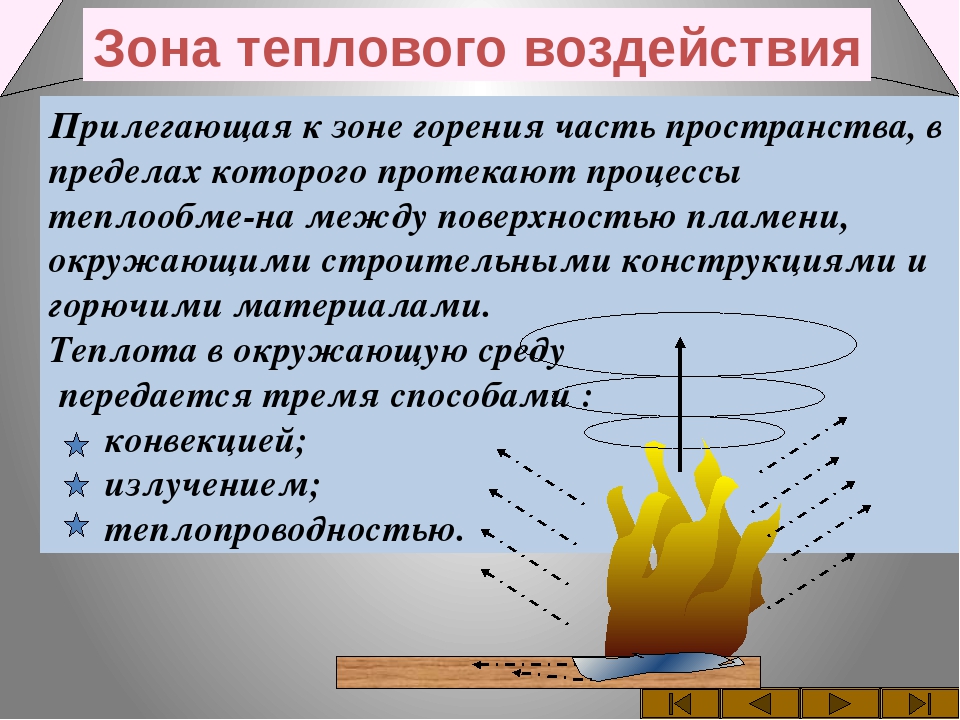

Зона

теплового воздействия – часть, примыкающая к зоне горения. В

этой части происходит процесс теплообмена

между поверхностью пламени и окружающими

строительными конструкциями, материалами.

Передача тепла осуществляется конвекцией,

излучением, теплопроводностью. Границы

зоны проходят там, где тепловое

воздействие приводит к заметному

изменению состояния материалов,

конструкций и создает невозможные

условия для пребывания людей без средств

тепловой защиты.

В

этой части происходит процесс теплообмена

между поверхностью пламени и окружающими

строительными конструкциями, материалами.

Передача тепла осуществляется конвекцией,

излучением, теплопроводностью. Границы

зоны проходят там, где тепловое

воздействие приводит к заметному

изменению состояния материалов,

конструкций и создает невозможные

условия для пребывания людей без средств

тепловой защиты.

Проекция зоны теплового воздействия на поверхность земли или пола помещения называется площадью теплового воздействия. При пожарах в зданиях эта площадь состоит из двух участков: внутри здания и вне его. На внутреннем участке передача тепла осуществляется преимущественно конвекцией, а на внешнем — излучением от пламени в окнах и других проемах.

Размеры зоны теплового воздействия зависят от удельной теплоты пожара, размеров и температуры зоны горения и др.

Зона

задымления — пространство, которое заполняется

продуктами сгорания (дымовыми газами)

в концентрациях, создающих угрозу для

жизни и здоровья людей, затрудняющих

действия пожарных подразделений при

работе на пожарах.

Внешними границами зоны задымления считаются места, где плотность дыма составляет 0,0001 — 0,0006 кг/м 3 , видимость в пределах 6-12 м, концентрация кислорода в дыме не менее 16% и токсичность газов не представляет опасности для людей, находящихся без средств индивидуальной защиты органов дыхания.

Нужно всегда помнить, что задымление на любом пожаре всегда представляет наибольшую опасность для жизни людей. Так, например объемная доля оксида углерода в дыме в количестве 0,05% опасна для жизни людей.

В некоторых случаях дымовые газы содержат сернистый газ, синильную кислоту, оксиды азота, галогенводороды и др., наличие которых даже в незначительных концентрациях приводят к смертельным исходам.

В

1972 году в Ленинграде в ломбарде на

Владимирском проспекте произошел пожар,

к моменту прибытия караула в помещении

практически не было задымления и личный

состав проводил разведку без средств

защиты органов дыхания, но через

некоторое время личный состав стал

терять сознание, в бессознательном

состоянии было эвакуировано 6 пожарных,

которые были госпитализированы.

В процессе расследования было установлено, что произошло отравление личного состава токсичными продуктами, выделявшимися в процессе горения нафталина.

Анализ пожаров показывает, что подавляющее большинство людей погибает от отравления продуктами неполного сгорания, вдыхания воздуха с пониженной концентрацией кислорода (менее 16 %). При уменьшении объемной доли кислорода до 10 % человек теряет сознание, а при 6% у него появляются судороги, и если ему не оказать немедленную помощь, то через несколько минут наступает смерть.

При пожаре в гостинице «Россия» в Москве из 42 человек только 2 человека погибли в огне, остальные погибли от отравления продуктами сгорания.

В

чем заключается коварство задымления

помещений на пожаре, даже при незначительных

размерах горения? Если человек находится

непосредственно в зоне горения или

теплового воздействия, то естественно

он сразу ощущает приближающуюся

опасность и принимает соответствующие

меры для обеспечения своей безопасности. При проявлении задымления очень часто

люди, находящиеся в помещениях (а это

наиболее характерно для зданий повышенной

этажности) в верхнерасположенных

этажах, не придают этому серьезного

значения, а между тем по лестничной

клетке образуется, так называемая,

дымовая пробка, которая препятствует

выходу людей из верхней зоны. Попытки

людей пробиться через дым без индивидуальных

средств защиты органов дыхания, как

правило, заканчиваются трагически.

При проявлении задымления очень часто

люди, находящиеся в помещениях (а это

наиболее характерно для зданий повышенной

этажности) в верхнерасположенных

этажах, не придают этому серьезного

значения, а между тем по лестничной

клетке образуется, так называемая,

дымовая пробка, которая препятствует

выходу людей из верхней зоны. Попытки

людей пробиться через дым без индивидуальных

средств защиты органов дыхания, как

правило, заканчиваются трагически.

Так в 1997 году в Санкт-Петербурге, при тушении пожара на 3 этаже жилого дома на лестничной площадке 7 этажа были обнаружены трое погибших жильцов 5 этажа, которые, как показало расследование, пытались спастись от задымления в своей квартире, у знакомых, проживавших на 8 этаже.

Практически установить границы зон при пожаре не представляется возможным, т.к. происходит их непрерывное изменение, и можно говорить лишь об условном их расположении.

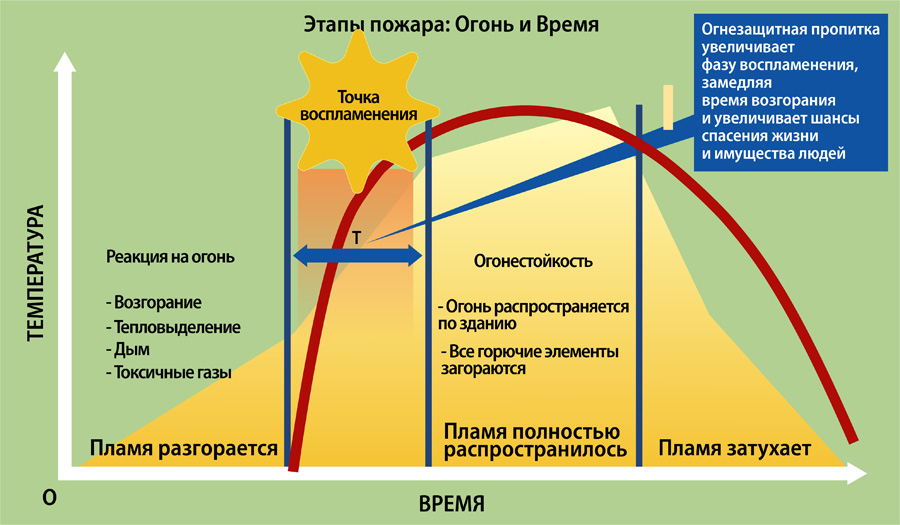

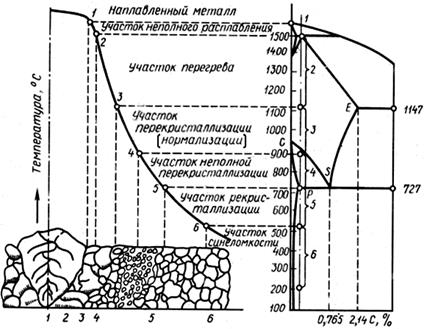

В

процессе развития пожара различают три

стадии: начальную, основную (развитую)

и конечную. Эти стадии существуют для

всех пожаров не зависимо от их видов.

Эти стадии существуют для

всех пожаров не зависимо от их видов.

Начальной стадии соответствует развитие пожара от источника зажигания до момента, когда помещение будет полностью охвачено пламенем. На этой стадии происходит нарастание температуры в помещении и снижение плотности газов в нем. Эта стадия продолжается 5 – 40 мин, а иногда и несколько часов. Она не оказывает, как правило, влияния на огнестойкость строительных конструкций, поскольку температуры пока сравнительно невелики. Количество удаляемых газов через проемы больше, чем количество поступающего воздуха. Вот почему линейная скорость в закрытых помещениях принимается с коэффициентом 0,5.

Основной стадии развития пожара в помещении соответствует повышение среднеобъемной температуры до максимума. На этой стадии сгорает 80-90% объемной массы горючих веществ и материалов. При этом расход удаляемых газов из помещения приблизительно равен притоку поступающего воздуха и продуктов пиролиза.

На

конечной стадии пожара завершается

процесс горения и постепенно снижается

температура. Количество уходящих газов

становится меньше, чем количество

поступающего воздуха и продуктов

горения.

Количество уходящих газов

становится меньше, чем количество

поступающего воздуха и продуктов

горения.

Вывод по 2 вопросу:

При оценке обстановки на пожаре РТП должен учесть опасные факторы, которые угрожают личному составу при нахождении в:

Зоне теплового воздействия;

Зоне задымления.

Преподаватель отвечает на вопросы обучаемых.

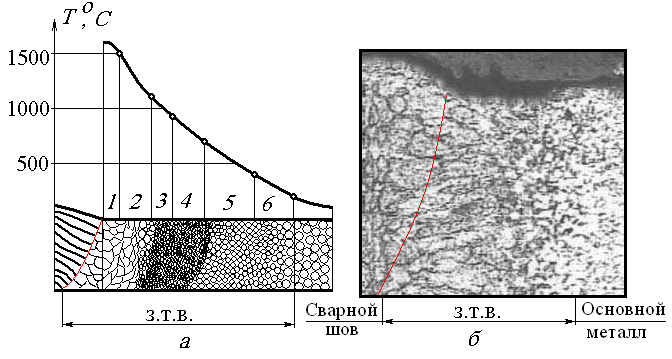

Зона теплового воздействия примыкает к границам зоны горения. В этой части пространства протекают процессы теплообмена между поверхностью пламени, окружающими ограждающими конструкциями и горючими материалами. Передача теплоты в окружающую среду осуществляется: конвекцией, излучением, теплопроводностью. Границы зоны проходят там, где тепловое воздействие приводит к заметному изменению состояния материалов, конструкций и создает невозможные условия для пребывания людей без тепловой защиты.Безопасная температура не более 60-70 0 С или лучистый тепловой поток не более 3500Вт/м 2 .

Зона задымления

Зона задымления — часть пространства, примыкающего к зоне горения, в котором невозможно пребывание людей без защиты органов дыхания и в котором затрудняются действия подразделений противопожарной службы из-за низкой видимости.

При пожарах в зданиях и сооружениях опасные факторы пожара являются основным препятствием для успешного выполнения действий по тушению пожара личным составом, создают опасность для жизни и здоровья людей, оказавшихся в зоне задымления. Особый отпечаток зона задымления накладывает на обстановку пожара в зданиях повышенной этажности и на объектах с массовым пребыванием людей. Кроме того, работа личного состава в задымленных помещениях требует определенных умений и навыков, высокой физической, морально-волевой и психологической подготовки.

Зона задымления может включать в себя всю зону теплового воздействия и значительно превышать ее.

Границами зоны задымления считаются места, где плотность дыма, видимость предметов, концентрация кислорода в дыме и токсичность газов не представляет опасности для людей, находящихся без средств защиты органов дыхания.

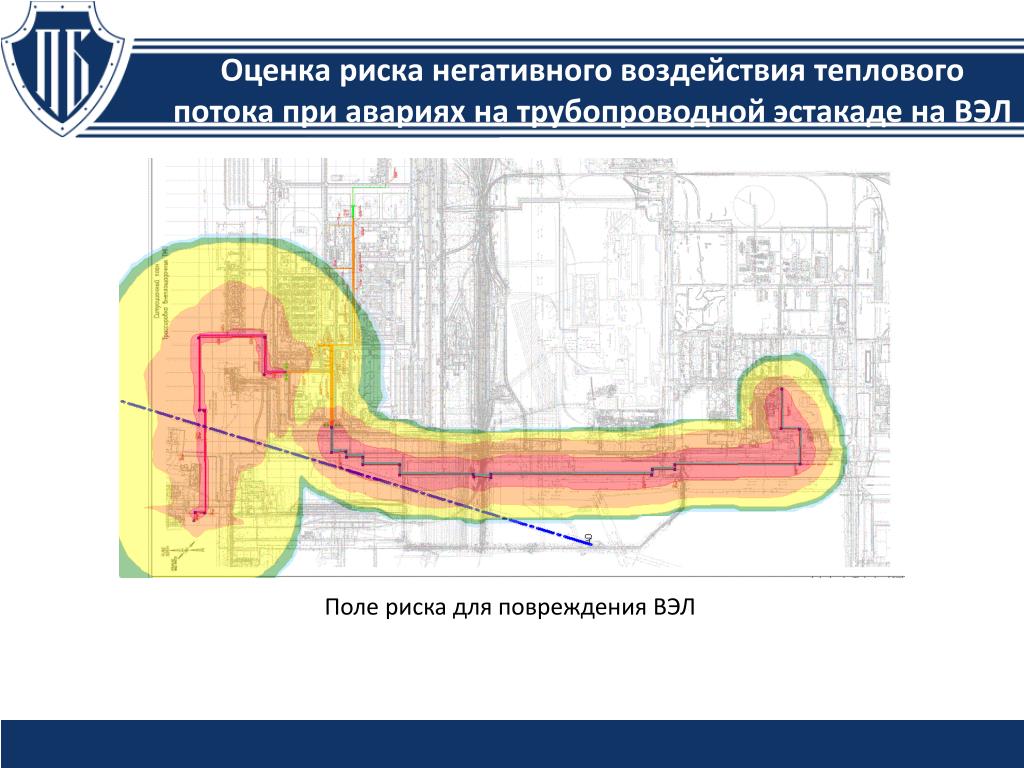

Соотношение (3.12) используется как для определения интенсивности облучения J * на различных расстояниях от горящего объекта, так и для нахождения безопасных в противопожарном отношении расстояний между зданиями, сооружениями (противопожарных разрывов) и определения зоны теплового воздействия.

Безопасные расстояния между зданиями, сооружениями r кр , м , определяют, разрешая соотношение (3.12) относительно r и заменяя величину J * на J min

В этом соотношении J min – минимальная интенсивность облучения, превышение которой приводит к возгоранию рассматриваемого объекта, Дж/м 2 ·c ; c 0 – коэффициент, численное значение которого в условиях обычных пожаров допускается принимать равным 3,4

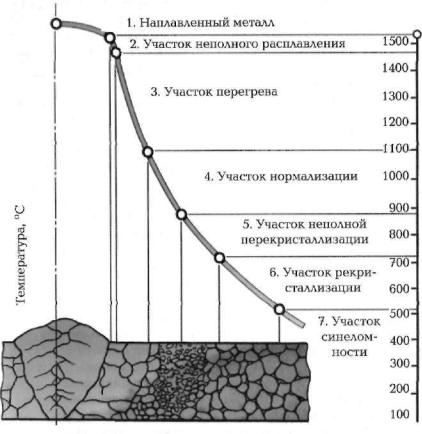

Расчёт температуры T п опирается на решение задачи о распространении тепла по нагреваемой конструкции, которое замыкается экспериментальными данными.

Как известно, процесс передачи тепла в твёрдом теле описывается уравнением теплопроводности Фурье. Применительно к одномерной задаче уравнение имеет вид

где T – температура, t –время, x – координата, – коэффициент температуропроводности, l — коэффициент теплопроводности, c p — теплоёмкость материала при постоянном давлении, r — плотность материала.

Уравнение (3.14) – уравнение параболического типа. Решению этого уравнения при начальных и граничных условиях, определяемых притоком тепла к облучаемой поверхности применительно к условиям реальных пожаров, посвящён ряд исследований .

Экспериментальные данные по распределению температуры получены на специальных тепловых установках с помощью датчиков, установленных в различных точках тела конструкции.

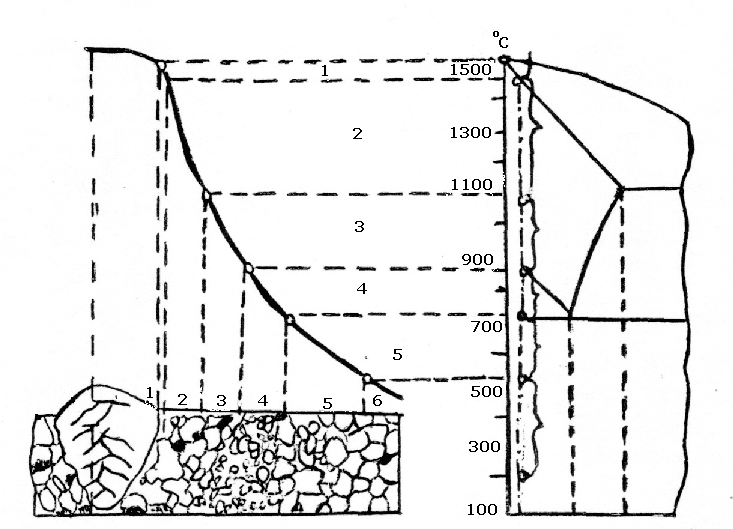

В качестве примера на рис.12 показано распределение температуры при облучении тепловым потоком конструкции типа вертикальной стенки.

Рис.12. Распределение температуры в теле конструкции при облучении

тепловым потоком

Видно, что максимальная температура имеет место на лицевой поверхности облучаемой конструкции.

Как отмечалось ранее, при определении величины J min под температурой T п в соотношении (3.13) подразумевают максимально допустимую температуру облучаемой поверхности, при превышении которой возможно возгорание конструкции. Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

В приближенных расчетах при облучении сосновой древесины, фанеры, бумаги, плит ДВП, ДСП, хлопка, резины, бензина, керосина, мазута, нефти допускается принимать T п =513K .

Значения J min для твердых материалов в зависимости от продолжительности пожара, т.е. продолжительности облучения, приведены в табл.13, для легковоспламеняющихся и горючих жидкостей – в табл.14.

Развитие пожара зависит от физико-химических свойств горящего материала; пожарной нагрузки, под которой понимается масса всех горючих и трудногорючих материалов, находящихся в горящем помещении; скорости выгорания пожарной нагрузки; газообмена очага пожара с окружающей средой и с внешней атмосферой и т.п.

Общие схемы развития пожара включают несколько основных фаз (экспериментальные данные для помещения размером 5x4x3 м, отношением площади оконного проема и площади пола 25%, пожарной нагрузкой 50 кг/м 2 – древесные бруски):

I фаза — начальная стадия, включающая переход возгорания в пожар (1-3 мин) и рост зоны горения (5-6 мин).

В течение первой фазы происходит преимущественно линейное распространение огня вдоль горючего вещества или материала. Горение сопровождается обильным дымовыделением, что затрудняет определение места очага пожара. Среднеобъемная температура повышается в помещении до 200 °С (темп увеличения средне-объемной температуры в помещении около 15°С в 1 мин). Приток воздуха в помещение увеличивается. Поэтому очень важно в это время обеспечить изоляцию помещения от наружного воздуха (не рекомендуется открывать или вскрывать окна и двери в горящее помещение. В некоторых случаях, при достаточном обеспечении герметичности помещения, наступает самозатухание пожара) и вызвать пожарные подразделения. Если очаг пожара виден, необходимо по возможности принять меры к тушению пожара первичными средствами пожаротушения.

Продолжительность I фазы составляет 2-30% продолжительности пожара.

II фаза – стадия объемного развития пожара.

Температура внутри помещения поднимается до 250-300 °С, начинается объемное развитие пожара, когда пламя заполняет весь объем помещения, и процесс распространения пламени происходит уже не поверхностно, а дистанционно, через воздушные разрывы. Разрушение остекления через 15-20 мин от начала пожара. Из-за разрушения остекления приток свежего воздуха резко увеличивает развитие пожара. Темп увеличения среднеобъемной температуры – до 50 °С в 1 мин. Температура внутри помещения повышается до 800-900 °С.

Разрушение остекления через 15-20 мин от начала пожара. Из-за разрушения остекления приток свежего воздуха резко увеличивает развитие пожара. Темп увеличения среднеобъемной температуры – до 50 °С в 1 мин. Температура внутри помещения повышается до 800-900 °С.

Стабилизация пожара происходит на 20-25 минуте от начала пожара и продолжается 20-30 мин.

III фаза – затухающая стадия пожара.

Пространство, в котором происходят пожар и сопровождающие его явления, можно разделить на три отдельные, но взаимосвязанные зоны: горения, теплового воздействия и задымления.

Зона горения представляет собой часть пространства, в котором происходит подготовка горючих веществ к горению (испарение, разложение) и их горение. Она включает в себя объем паров и газов, ограниченный топким слоем пламени и поверхностью горящих веществ, с которой пары и газы поступают в объем зоны. Иногда зона горения, кроме указанного, ограничивается также конструктивными элементами здания, стенками резервуара, аппарата и т. д. Хотя реакция горения паров и газов протекает в топком светящемся слое пламени, представляющем поверхность горения, будем в дальнейшем для удобства расчетов под поверхностями горения понимать поверхность жидких и твердых горящих веществ, с которых в результате испарения или разложения выделяются в зону горения пары и газы.

д. Хотя реакция горения паров и газов протекает в топком светящемся слое пламени, представляющем поверхность горения, будем в дальнейшем для удобства расчетов под поверхностями горения понимать поверхность жидких и твердых горящих веществ, с которых в результате испарения или разложения выделяются в зону горения пары и газы.

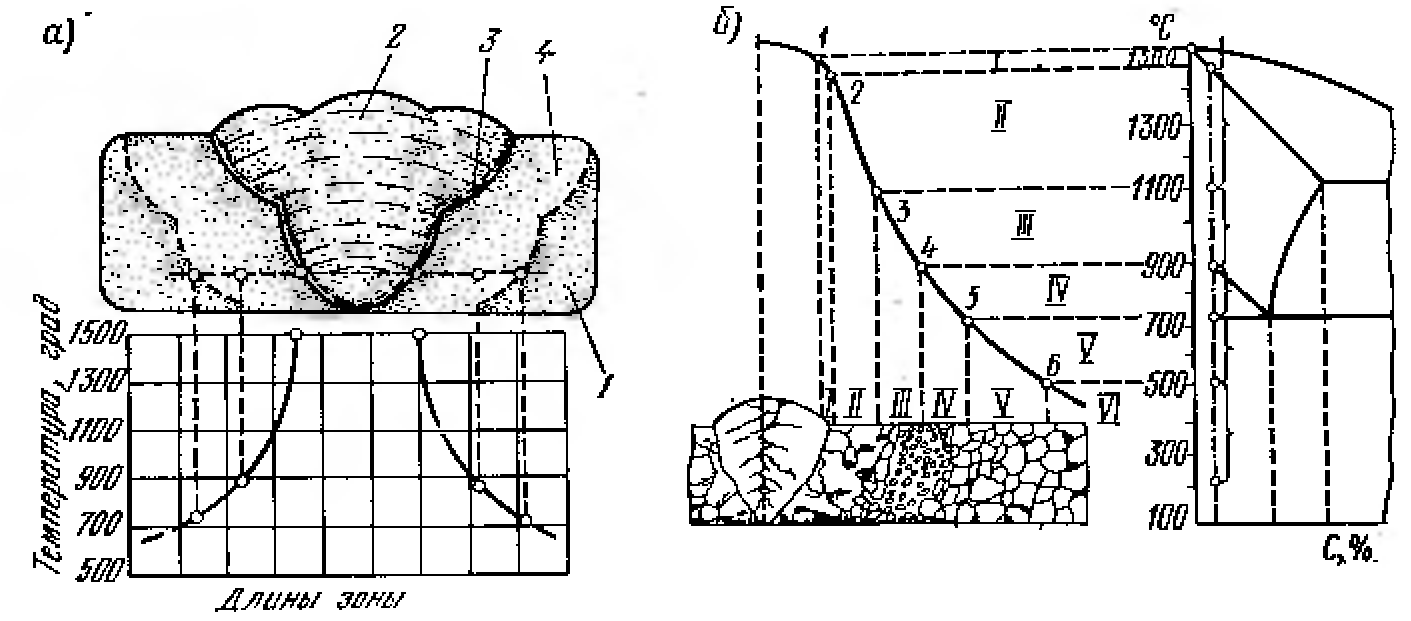

На рис. 8.1а показана зона горения, когда часть ее располагается за пределами здания. Здесь объем зоны горения ограничен поверхностью горения дров, расположенных на полу помещения, несгораемыми степами и перекрытием помещения и поверхностью пламени за окном помещения и у окна в нижней его части. Находящиеся внутри помещения пары и газы, выделившиеся при разложении дров, также входят в объем зоны горения. Такое положение зоны горения бывает, когда скорость выделения продуктов разложения большая, а подвод воздуха ограничен и продукты разложения имеют возможность соприкасаться с ним за пределами здания и частично около оконного проема в нижней части помещения. На рис. 8.1б показана зона горения жидкости в резервуаре. Здесь также объем золы горения ограничен поверхностью горения жидкости, стенками резервуара и поверхностью пламени. Так как в резервуарах горение паров жидкости происходит в турбулентном потоке и пламя не имеет постоянной формы, то поверхность его принимается, как и у пламени в ламинарном потоке.

8.1б показана зона горения жидкости в резервуаре. Здесь также объем золы горения ограничен поверхностью горения жидкости, стенками резервуара и поверхностью пламени. Так как в резервуарах горение паров жидкости происходит в турбулентном потоке и пламя не имеет постоянной формы, то поверхность его принимается, как и у пламени в ламинарном потоке.

Рис. 8.1. Зона горения при гомогенном (пламенном) горении

а – открытый пожар в здании; б – горение жидкости в резервуаре

При горении фонтанов жидкости или газа объем зоны горения ограничен поверхностью пламени.

Зона горения твердых веществ, горящих без пламени (тлеющих), например хлопка, кокса, войлока и торфа, представляет горящий объем их, ограниченный еще не горящим веществом.

Площадь проекции поверхности горения твердых и жидких веществ и материалов на поверхность земли или пола помещения называется площадью пожара (рис. 8.2)

При горении одиночной конструкции небольшой толщины, расположенной вертикально (перегородка), за площадь пожара можно принимать площадь проекции поверхности горения на вертикальную плоскость. При внутренних пожарах в многоэтажных зданиях общая площадь пожара находится как сумма площадей пожара всех этажей.

При внутренних пожарах в многоэтажных зданиях общая площадь пожара находится как сумма площадей пожара всех этажей.

Рис. 8.2. Зона горения и площадь пожара

а – при пожаре жидкости в резервуаре; б – при пожаре штабеля пиломатериалов;

Зоной теплового воздействия называется часть пространства, примыкающая к зоне горения, в которой тепловое воздействие приводит к заметному изменению состояния материалов и конструкций и делает невозможным пребывание людей без тепловой защиты (теплозащитные костюмы, щиты, водяные завесы и др.).

Выделяющееся при горении тепло является основной причиной развития пожара и возникновения многих сопровождающих его явлений. Оно вызывает нагрев окружающих зону горения горючих и негорючих материалов. При этом горючие материалы подготавливаются к горению и затем воспламеняются, а негорючие разлагаются, плавятся, строительные конструкции деформируются и теряют прочность.

Выделение тепла на пожарах и нагрев продуктов сгорания вызывают также движение газовых потоков и задымление территорий и помещений, расположенных около зоны горения.

Возникновение и скорость протекания этих тепловых процессов зависит от интенсивности выделения тепла в зоне горения, что характеризуется удельной теплотой пожара.

Выделение тепла происходит не во всем объеме зоны горения, а только в светящемся се слое, где совершается химическая реакция. Выделившееся тепло воспринимается продуктами сгорания (дымом), в результате чего они нагреваются до температуры горения. Нагретые продукты сгорания передают тепло путем излучения, теплопроводности и конвекции, как в зону горения, так и в зову теплового воздействия. Так как большинство горючих материалов образуют газообразные продукты сгорания, то наибольшее количество тепла из зоны горения передается ими.

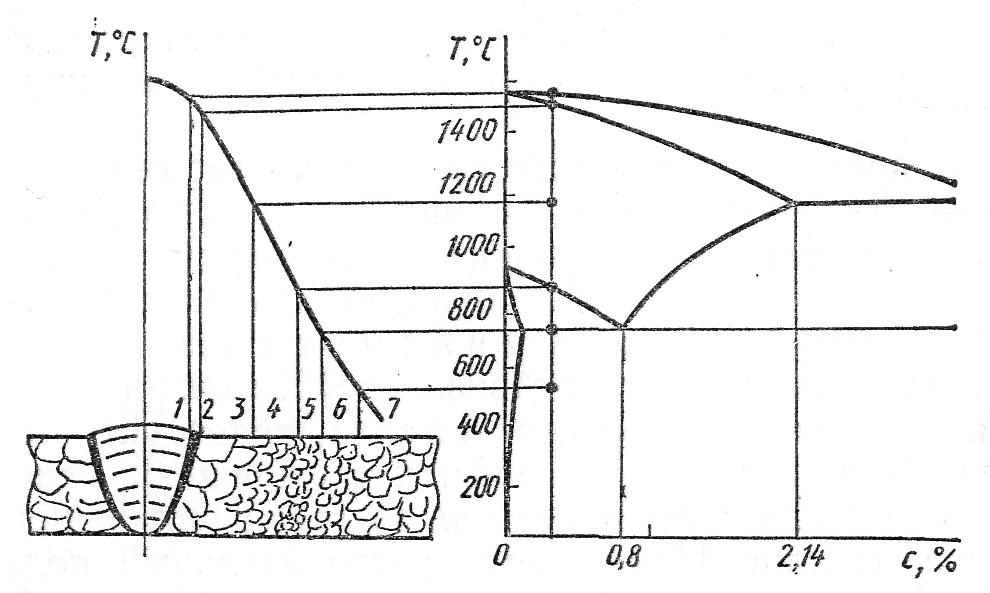

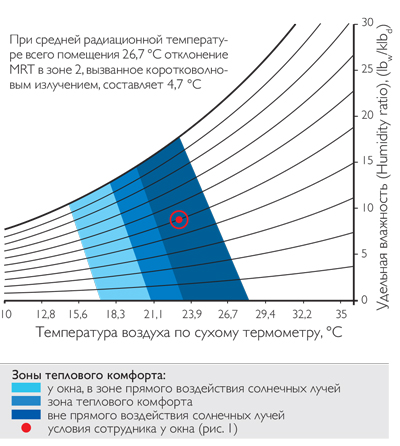

На пожарах в зданиях нагретые до 1100-1300 °С продукты сгорания (дым), поступая в зону теплового воздействия, смешиваются с воздухом и нагревают его. Процесс смешивания происходит на всем пути движения продуктов сгорания, поэтому температура в зоне теплового воздействия понижается по мере удаления от зоны горения – от температуры горения до температуры, которая является безопасной не только для конструкций и горючих материалов, но и для подразделении, действующих в этой зоне. Температуру 50-60 °С можно принять как предельную для зоны теплового воздействия.

Температуру 50-60 °С можно принять как предельную для зоны теплового воздействия.

Продукты сгорания оказывают наибольшее воздействие на материалы и конструкции около зоны горения, где температура их превышает 300-400 °С. В этом пространстве возможно воспламенение твердых горючих материалов и деформация незащищенных металлических конструкций.

В начальной стадии развития внутреннего пожара зона теплового воздействия имеет низкую среднюю температуру, так как большое количество тепла идет на нагревание воздуха, строительных конструкций, оборудования и материалов.

На открытых пожарах при отсутствии ветра продукты сгорания (дым.) располагаются над зоной горения и в большинстве случаев (пожары резервуаров, штабелей пиленого и круглого леса, караванов торфа, хлопка и т.д.) их теплосодержание не влияет на находящиеся вблизи горючие материалы и не мешает действиям подразделений пожарной охраны. При наличии ветра продукты сгорания располагаются ближе к земле, что способствует распространению пожара.

Тепло, воспринимаемое строительными конструкциями вызывает их нагрев, что в свою очередь может привести к обрушению конструкций, а также к воспламенению сгораемых материалов в смежных помещениях. Эти явления характерны для внутренних пожаров в помещениях с большой горючей загрузкой, малой площадью проемов или наличием металлических конструкций.

Аккумулированное, строительными конструкциями на внутренних пожарах тепло составляет не более 8% тепла, выделенного за все время развития пожара.

При горении твердых и жидких материалов некоторое количество тепла, выделяющегося в зоне горения, воспринимается горящими материалами. Часть этого тепла затрачивается на испарение и разложение материалов и с парами и газами поступает обратно в зону горения.

Другая часть тепла затрачивается на нагревание горящих материалов и содержится в них. Таким образом, тепло поддерживает непрерывный процесс горения и определяет его скорость. Если это тепло отнять от горящих материалов, то горение прекратится. На этом принципе основано прекращение горения водой.

На этом принципе основано прекращение горения водой.

Из зоны горения передача тепла осуществляется не только конвекцией, но и излучением.

При горении бензина в резервуарах доля тепла, передаваемого из зоны горения конвекцией, составляет 57-62% всего выделившегося в ней тепла, а.при горении штабелей пиломатериалов 60-70%. Остальное тепло (30-40%) передается из зоны горения, излучением. Так как это тепло вызывает распространение пожара на значительных расстояниях от зоны горения и препятствует действиям подразделений по тушению, то все защитные мероприятия на открытых пожарах сводятся в основном к экранированию материалов и ствольщиков.

На внутренних пожарах тепло передающееся излучением, обычно составляет небольшую величину, так как площадь проемов в здании, через которые возможно излучение, и интенсивность излучения пламени через дым невелики. Направление передачи тепла излучением может не совпадать с направлением передачи тепла конвекцией, поэтому зона теплового воздействия на пожарах часто состоит из участков, где воздействует только тепло излучения или только тепло продуктов сгорания, и участков, где оба вида тепла воздействуют совместно.

С учетом величины интенсивности излучения, причиняющей боль в незащищенных частях тела, выведена зависимость для определения минимального безопасного расстояния l от ствольщика до пламени

где H П – усредненная высота факела пламени, м.

Тепло, воспринятое горящими материалами определяет расход огнегасительных веществ на тушение.

С учетом значения каждой входящей в тепловой баланс пожара величины проводятся мероприятия, препятствующие развитию пожара и способствующие его тушению (вскрытие конструкций ближе к зоне горения и выпуск нагретого дыма, охлаждение горючих материалов, металлических конструкций и технологических аппаратов, защита ствольщиков от лучистой теплоты и т. д.).

Зоной задымления называется часть пространства, примыкающая к зоне горения и заполненная дымовыми газами в концентрациях, создающих угрозу жизни и здоровью людей или затрудняющих действия пожарных подразделений.

Зона задымления на некоторых пожарах включает в себя всю или часть зоны теплового воздействия.

Одним из явлений, характеризующих развитие пожара, является выделение продуктов сгорания. При горении подавляющего большинства веществ продукты сгорания содержат твердые частицы полного и неполного сгорания, диаметр которых измеряется от 10 -3 до 10 -6 мм. Продукты сгорания с имеющимися в них твердыми частицами называются дымом. Поскольку в условиях пожара дым в чистом виде, т.е. без примеси воздуха, не бывает, то под понятием дым в широком смысле понимается смесь воздуха с продуктами сгорания и имеющимися в них твердыми частицами.

На пожарах чаще всего горят органические материалы, состоящие из углерода, водорода и кислорода (древесина, бумаги, ткани; бензин, керосин и т.д.). Поэтому основными компонентами дыма являются азот, кислород, углекислый газ, пары воды, окись углерода и свободный углерод в виде мельчайших частичек (сажи). При горении и разложении материалов, которые, кроме углерода, водорода и кислорода, содержат еще азот, серу, хлор к фтор, в составе дыма могут находиться окислы азота, хлористым водород, сернистый газ, сероводород, а также фосген, синильная кислота и другие токсические вещества.

Чаше всего происходит отравление окисью углерода, так как она образуется на всех пожарах. Основные симптомы отравления окисью углерода – боль в области лба и висках, головокружение и шум в ушах. Отравление окислами азота вызывает кашель, раздражение дыхательных путей, иногда головную боль, рвоту. При отравлении синильной кислотой в начальной стадии ощущаются царапанье в горле и жгучий горький вкус во рту, возникают слюнотечение, головокружение, острая головная боль, тошнота.

Токсические продукты образуются главным образом при термическом разложении и горении пластмасс, каучуков, синтетических волокон, смол и т.д.

Концентрация токсических продуктов в дыме на пожаре зависит от интенсивности газообмена и количества этих продуктов, выделяющихся с 1 м 2 площади горения.

Однако не только токсические продукты характеризуют отрицательные свойства дыма. Например, высокая температура дыма является не менее опасным фактором для человека. При температуре среды 60° и большой влажности воздуха создаются тяжелые условия для организма человека, особенно при физической работе.

Большим препятствием при тушении пожаров являются твердые частицы полного или неполного сгорания, которые не редко настолько снижают видимость в зоне задымления, что даже при наличии мощных источников света не возможно различать довольно крупные предметы на расстоянии нескольких десятков сантиметров. Особенно плотное задымление бывает при горении веществ с большим коэффициентом химического недожога, таких как нефтепродукты, резина, каучуки, шерсть, хлопок, большинство пластиков и пластмасс. Большое количество твердых частиц выделяется при горении щелочных, щелочноземельных металлов и их сплавов. Плотность дыма определяется по количеству твердых частиц, содержащихся в единице его объема, и измеряется в г/м 3 . При отсутствии приборов о плотности дыма можно судить по видимости в нем предметов, освещаемых групповым фонарем с лампой в 21 свечу.

Плотность дыма на пожарах в основном зависит от интенсивности газообмена и весового количества твердых частиц в единице объема продуктов сгорания, образующихся при сгорании единицы массы вещества.

О степени задымления можно судить не только по плотности дыма, но и по процентному содержанию продуктов сгорания в объеме помещения, т.е. по концентрации дыма. Большая концентрация продуктов сгорания и малый процент кислорода в помещении является одним из существенных факторов, характеризующих задымление и представляющих серьезную опасность для человека. Известно, что при содержании в воздухе кислорода 14-16% по объему у человека наступает кислородное голодание, которое может привести к потере сознания, а снижение содержания кислорода до 9% опасно для жизни. На пожарах же концентрация кислорода в дыме может быть менее 9%.

Дым, двигаясь от зоны горения, смешивается с воздухом и образует зону задымления. Граница зоны задымления определяется по одному из трех показателей: по наименьшим опасным концентрациям токсических компонентов, по дыму слабой плотности или по концентрации кислорода в дыме, которая не должна быть ниже 16% по объему. При горении веществ опасной зоной следует считать все пространство, где наблюдается видимое присутствие дыма.

Объем и положение зоны задымления на открытых пожарах зависят в основном от скорости роста площади пожара и метеорологических условий. Как показала практика и экспериментальные данные, наибольшие объемы и плотность зоны задымления на открытых пожарах бывают при скорости ветра 2-8 м/сек.

Процесс задымления зданий связан еще с конструктивно-планировочными решениями зданий и сооружений.

Под временем образования зоны задымления понимается период, за который в задымленном объеме концентрация дыма достигнет величины, опасной для пребывания в нем человека без защиты органов дыхания.

Большое значение на задымление помещений как горящих, так и соседних оказывает положение нейтральной зоны в объеме помещения и в целом здании. Так, при низком расположении нейтральной зоны увеличиваются объем зоны задымления и число помещений, находящихся в зоне избыточных давлений (следовательно, подвергающихся опасности задымления), возрастают концентрация и плотность дыма.

Зависимость положения нейтральной зоны от отношения площади приточных и вытяжных отверстий используют для уменьшения влияния дыма и роста зоны задымления, для чего в верхней части помещения проемы вскрывают, а в нижней его части проемы закрывают или устанавливают дымососы.

Помещения, смежные с горящим, находящиеся выше уровня нейтральной зоны, но с наветренной стороны, при достаточной силе ветра и закрытых дверных проемах не задымляются или задымляются незначительно.

При пожарах в зданиях большое значение на задымление смежных помещений оказывает инфильтрация дыма через щели в дверных, оконных и прочих проемах. Экспериментальные данные по задымлению многоэтажных зданий и практика тушения пожаров показывают, что существующая защита проемов (дверные полотна, остекление окон и др.) не обеспечивает защиту помещений от задымления даже на минимальный промежуток времени.

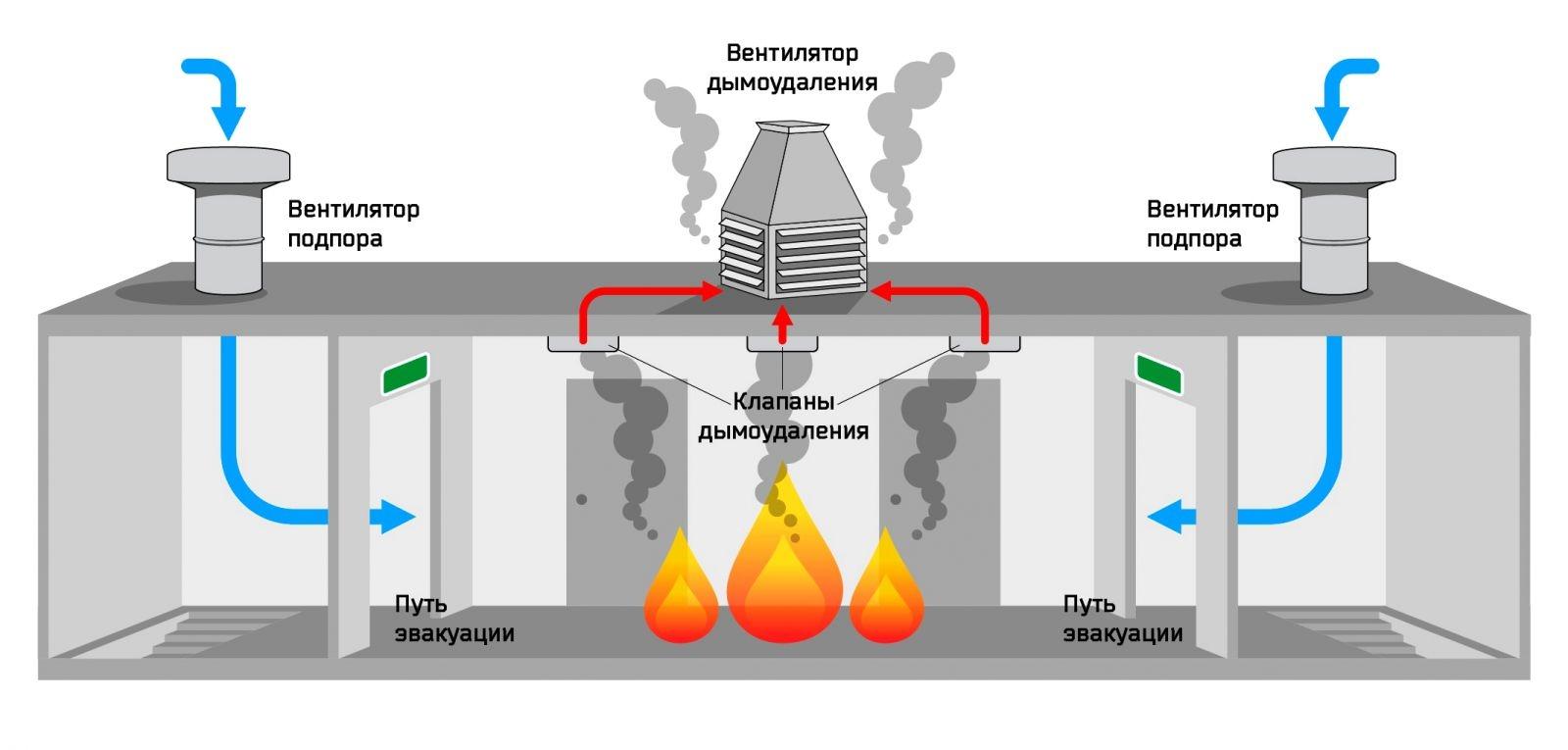

Большое значение на процесс задымления зданий и сооружений оказывает работа вентиляционных установок. Различный вид вентиляции по-разному оказывает влияние на процесс задымления объемов. Так подача воздуха приточной вентиляцией в помещение, где происходит горение, значительно ускоряет его задымление, увеличивает скорость распространения горения и опасность задымления соседних помещений. Работа приточной вентиляции по подаче воздуха в смежные с горящим помещения препятствует их задымлению, а в некоторых случаях и совершенно исключает проникновение дыма в эти помещения.

Работа приточной вентиляции по подаче воздуха в смежные с горящим помещения препятствует их задымлению, а в некоторых случаях и совершенно исключает проникновение дыма в эти помещения.

Забор воздуха вытяжной вентиляцией из горящего помещения снижает скорость задымления, увеличивает время образования зоны задымления, снижает плотность дыма в помещении, но способствует развитию пожара. Забор воздуха вытяжной вентиляцией из соседнего с горящим помещения способствует задымлению соседних помещений.

Зона горения, а также зоны теплового воздействия и задымления на каждом пожаре различны как по своим размерам, форме, так и по характеру протекания одних и тех же явлений. Параметров, характеризующих величину различных зон и интенсивность протекающих в них явлений очень много. В пожарной тактике наибольшее значение имеют те параметры пожара, которые определяют количество сил и средств, необходимых для тушения, и действия подразделений по тушению пожара.

Параметры пожара не постоянны и изменяются. во времени. Изменение их от начала возникновения пожара до ликвидации его называется развитием пожара.

во времени. Изменение их от начала возникновения пожара до ликвидации его называется развитием пожара.

К основным параметрам, характеризующим развитие пожара, относятся: площадь пожара, периметр пожара, высота пламени (пожары, газовых и нефтяных фонтанов), линейная скорость распространения пожара, скорость выгорания, температура пожара, интенсивность газообмена, интенсивность излучения, плотность задымления. Зная основные параметры пожара, можно найти другие величины, необходимые для расчета сил и средств на тушение, например скорость роста площади и периметра пожара, удельную теплоту пожара и т. д.

Если пожар не тушить, то его развитие происходит чаще всего следующим образом.

Пожар, возникший в какой-либо точке участка сгораемых материалов, начинает распространяться по территории участка. В начальный период распространение происходит сравнительно медленно, но по мере увеличения площади пожара возрастает тепловое излучение, усиливаются потоки газов, распространение пожара ускоряется. Когда весь участок сгораемых материалов, ограниченный более или менее значительными разрывами, оказывается охваченным огнем, распространение пожара приостанавливается. В дальнейшем, если огонь не в состоянии преодолеть разрывы, происходит выгорание материалов при неизменной площади пожара.

Когда весь участок сгораемых материалов, ограниченный более или менее значительными разрывами, оказывается охваченным огнем, распространение пожара приостанавливается. В дальнейшем, если огонь не в состоянии преодолеть разрывы, происходит выгорание материалов при неизменной площади пожара.

Подобный ход развития пожара наблюдается не всегда. Так, при пожаре жидкостей в резервуарах пожар почти мгновенно принимает определенные размеры и дальнейшее развитие его выражается не в росте площади, а в ряде других явлений, например в изменении скорости выгорания и интенсивности теплового излучения, в возникновении явлений вскипания и выброса. При пожарах газовых фонтанов зона горения мгновенно принимает максимальные размеры. Развитие пожара в этом случае выражается в нагревании и деформации прилегающих к фонтану конструкций, в разрушении устья скважины и связанным с этим изменением формы и размеров факела пламени, а также в других явлениях.

«Тепловое загрязнение» — Сброс тепловых отходов в окружающую среду, в результате чего происходит техногенное изменение температурного режима компонентов геосфер: Тепловое загрязнение водоемов Тепловое загрязнение атмосферы Тепловое загрязнение верхних слоев литосферы. Последствия вибрации: Изменение рельефа поверхности Снижение механической прочности пород Уплотнение пород Оползни и обвалы Проседание поверхности, образование полостей Разрушение фундаментов зданий и инженерных сооружений, коммуникаций Физиологическое действие: нарушение сердечной деятельности, расстройство нервной системы, спазмы сосудов, уменьшение подвижности суставов; при явлении резонанса – механическое повреждение органов вплоть до разрыва Беспокоящее и отпугивающее воздействие на животных.

Последствия вибрации: Изменение рельефа поверхности Снижение механической прочности пород Уплотнение пород Оползни и обвалы Проседание поверхности, образование полостей Разрушение фундаментов зданий и инженерных сооружений, коммуникаций Физиологическое действие: нарушение сердечной деятельности, расстройство нервной системы, спазмы сосудов, уменьшение подвижности суставов; при явлении резонанса – механическое повреждение органов вплоть до разрыва Беспокоящее и отпугивающее воздействие на животных.

«Тепловая машина» — Развитие энергетики является одной из важнейших предпосылок научно-технического прогресса. Шотландский инженер, механик и изобретатель, интересовался паром и конденсацией воды. Первый паровоз был сконструирован в 1803 г. английским изобретателем Ричардом Тревитиком. Машина Уатта. Реактивный двигатель.

«Тепловые двигатели КПД тепловых двигателей» — Модель теплового двигателя. Открой листок самоконтроля на рабочем столе. Потребляет часть полученного количества теплоты Q2. Реактивный двигатель. T1 – температура нагревания Т2 – температура холодильника. Тепловые двигатели. Воспитать чувство коллективизма при работе в группах. Воздушный транспорт.

Реактивный двигатель. T1 – температура нагревания Т2 – температура холодильника. Тепловые двигатели. Воспитать чувство коллективизма при работе в группах. Воздушный транспорт.

«Тепловые пояса Земли» — А условное изображение поверхности Земли на плоскости называют … . 3. Половина земного шара. Леса. Северная Америка. Раз – подняться, потянуться. Отгадайте кроссворд. Два – согнуться, разогнуться. Почему Солнце неодинаково «любит» Землю? 6. Условная линия, идущая по поверхности Земли от одного полюса к другому.

«Тепловые явления» — Цели и задачи обучения физике. Ожидаемые результаты. Формы организации учебной деятельности. Репродуктивный Наглядно-иллюстративный Объяснительно-иллюстративный Частично-поисковый. Учебно- методический комплекс. Методическая разработка раздела «Тепловые явления» 8 класс. Образовательные технологии. Методы познания.

«Тепловые машины» — Домашнее задание. «Младший брат» — паровоз. Первый паровой автомобиль. Первые тепловые двигатели. Решающая роль. Какой вариант покупки экономически будет более выгодным? Разрушение озонового слоя при полетах самолетов и запусках ракет. Так, если за время t сожжено топливо массой m и удельной теплотой сгорания q, то.

Какой вариант покупки экономически будет более выгодным? Разрушение озонового слоя при полетах самолетов и запусках ракет. Так, если за время t сожжено топливо массой m и удельной теплотой сгорания q, то.

Тематические материалы:

Обновлено: 30.04.2020

103583

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

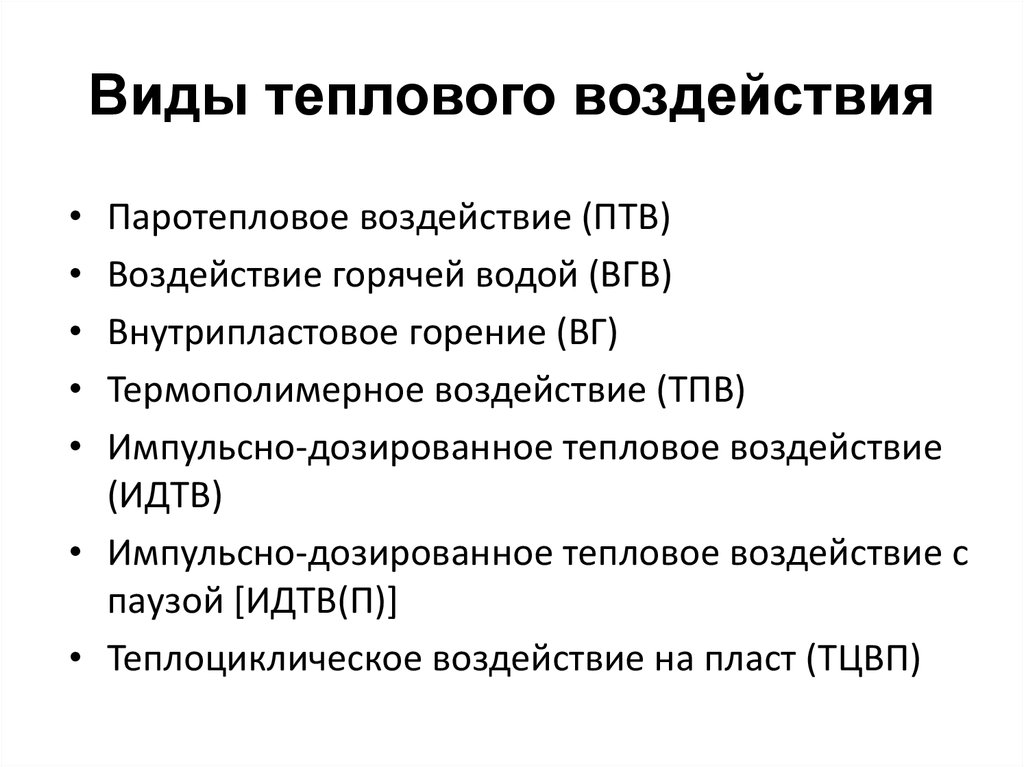

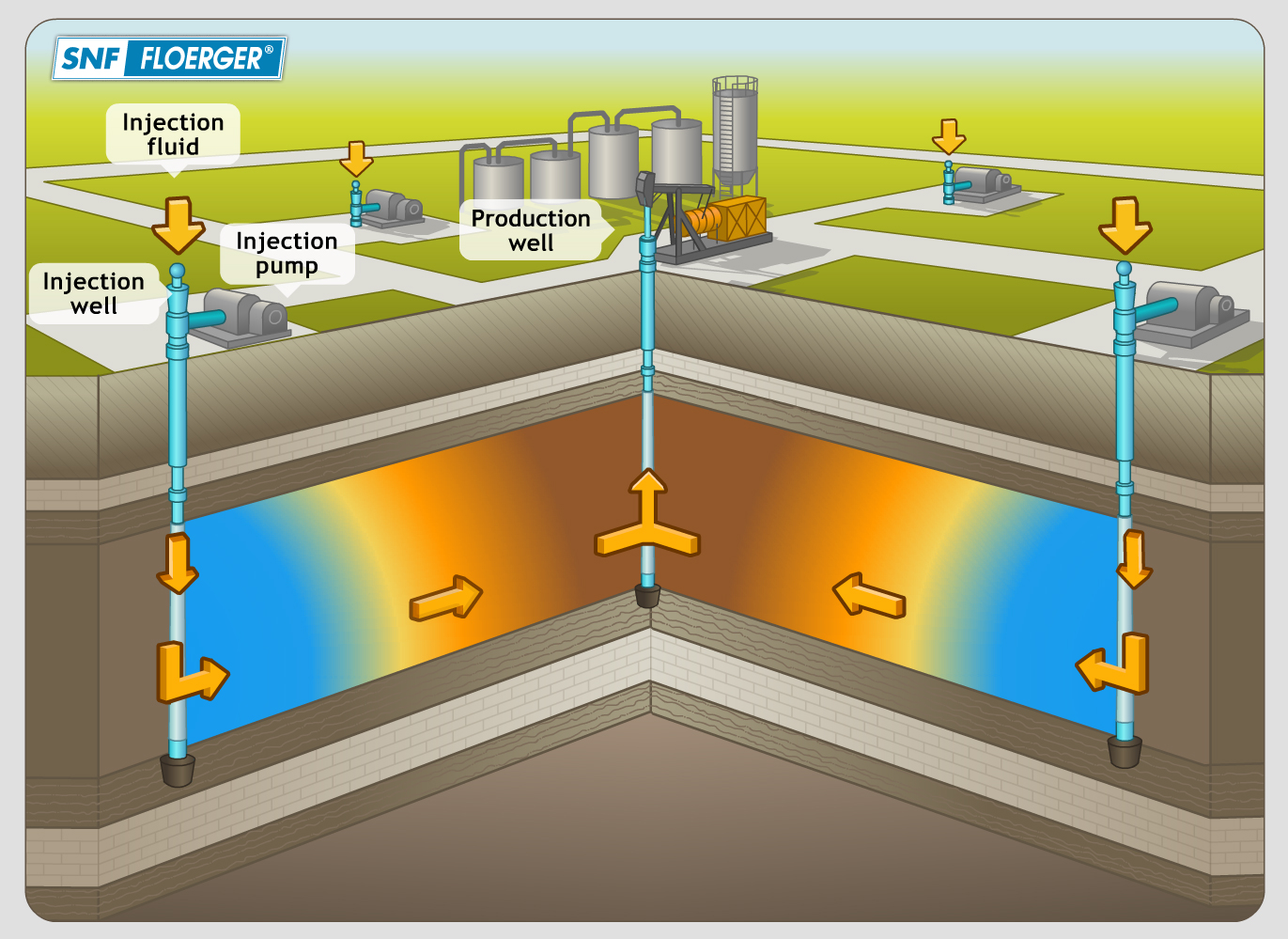

Анализ методов теплового воздействия на призабойную зону скважин на месторождениях Жыланкабак и Жолдыбай Текст научной статьи по специальности «Энергетика и рациональное природопользование»

12 БУРЕНИЕ

6/Н (78) ноябрь 2008 г. ЭКСПОЗИЦИЯ

Нефть месторождений Жыланкабак и Жолдыбай является высоковязкой и при 20°С вязкость нефти составляет соответственно 381.62 мПа*с и 203.0 мПа*с. Плотность нефти в поверхностных условиях для месторождений Жыланкабак и Жолдыбай составляет соответственно 0. 913 т/м3 и 0.8933 т/м3.

913 т/м3 и 0.8933 т/м3.

АНАЛИЗ МЕТОДОВ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ

ЗОНУ СКВАЖИН

НА МЕСТОРОЖДЕНИЯХ ЖЫЛАНКАБАК И ЖОЛДЫБАЙ

М.А. ШАГЕЕВ А.Ф. ШАГЕЕВ Б.Я. МАРГУЛИС О.В. ЛУКЬЯНОВ А.И. ПАГУБА С.И. НАЗЫМОВ

ОАО «НИИнефтепромхим»

г. Казань

ТОО «Независимая экспертно-консалтинговая фирма Optimum» г. Актау, РК ТОО «Тандай Петролеум» г. Атырау, РК

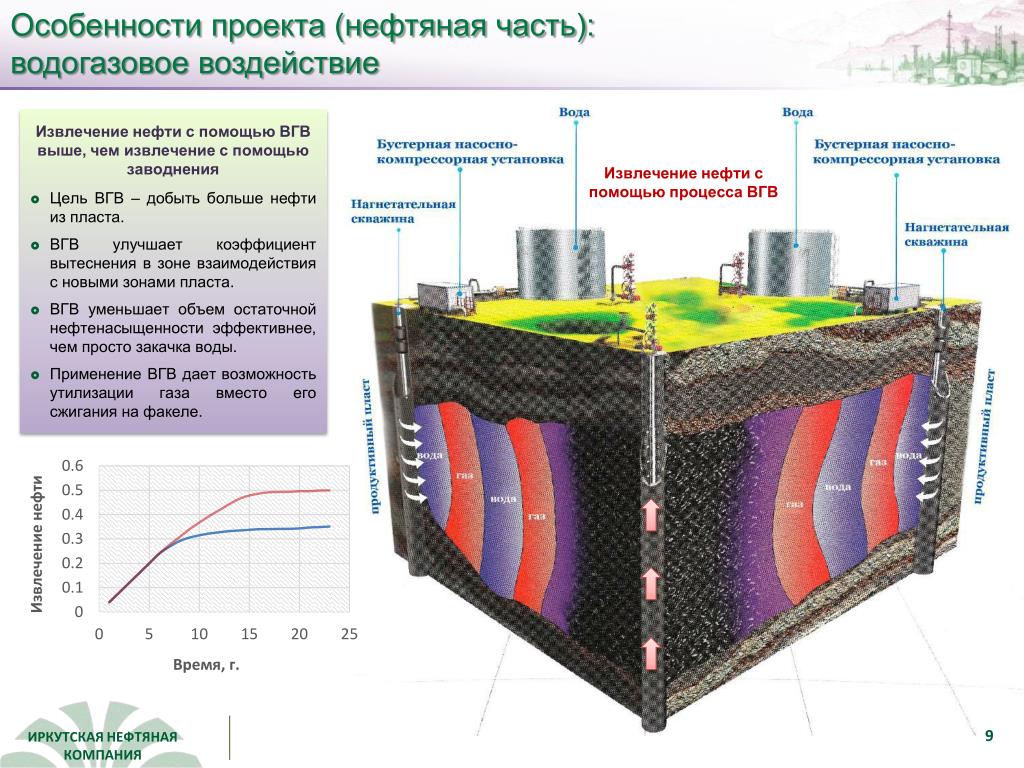

Проблема разработки месторождений с высоковязкими тяжёлыми нефтями заключается в том, что естественные изотермические условия практически не обеспечивают необходимой подвижности этой нефти во время фильтрации по пласту и притока в скважины. Применение различных вытеснителей (холодная вода, воздух, газ и др.) в таком случае не даёт желаемого эффекта, т.к. вследствие высоких вязкостных соотношений происходит прорыв вытесняющих агентов и резко снижается эффективность разработки месторождений. Иногда при сверхвязких нефтях (100 мПа*с и более) затруднительно нагнетать рабочие агенты в пласт [1].

Применение различных вытеснителей (холодная вода, воздух, газ и др.) в таком случае не даёт желаемого эффекта, т.к. вследствие высоких вязкостных соотношений происходит прорыв вытесняющих агентов и резко снижается эффективность разработки месторождений. Иногда при сверхвязких нефтях (100 мПа*с и более) затруднительно нагнетать рабочие агенты в пласт [1].

Месторождения Жыланкабак и Жол-дыбай были введены в разработку на режиме истощения с очень низким коэффициентом нефтеотдачи. Данные залежи можно рассматривать как потенциальные объекты для применения на них тепловых методов разработки. Так как на графиках зависимости видно, что при увеличении температуры нефти до 400С ее вязкость уменьшается до состоянии подвижности в пласте. Рассмотрим несколько способов тепловых методов обработки пласта.

ЭЛЕКТРОТЕПЛОВАЯ ОБРАБОТКА ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА

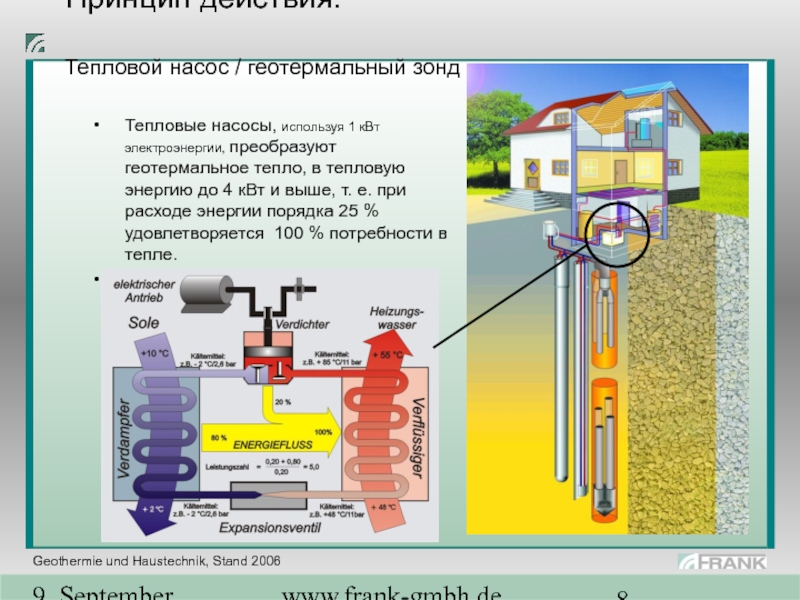

Наиболее простым и доступным способом создания повышенной температуры в призабойной зоне пласта является электропрогрев, который может осуществляться как циклически, так и стационарно.

Электропрогрев ПЗС не сопровождается внесением в пласт теплоносителя — воды или пара, конденсата, которые могут взаимодействовать с глинистыми компонентами пласта. Однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть более или менее значительную зону, и радиус изотермы с избыточной температурой 400С,

как показывают расчеты и исследования, едва достигает 1 м.

ПАРОТЕПЛОВАЯ ОБРАБОТКА СКВАЖИН (ПТОС)

Одним из наиболее эффективных методов теплового воздействия на приза-бойную зону пласта является прогрев ее паром. Технология ПТОС — это периодическая закачка пара в ПЗС. Циклическая обработка состоит из чередования периодов подготовительных работ, закачки агента, пропитки и добычи нефти, ставшей более подвижной за счёт снижения вязкости.

• остаточная нефтенасыщенность пласта не менее 50%;

• плотность нефти в пластовых условиях не менее 900-930 кг/м ;

• не рекомендуется проведение ПТОС на заводненных участках залежи, если обводнённость добываемой продукции превышает 40-50%.

Известны портативные передвижные парогенераторные установки: ППГУ-4/120М, «Такума», KSK, работающие на дизельном топливе или баллонном газе. Номинальная производительность данных установок составляет соответственно

Наиболее простым и доступным способом создания повышенной температуры в призабойной зоне пласта является электропрогрев, который может осуществляться как циклически, так и стационарно

Данная технология нашла широкое распространение на месторождениях высоковязкой нефти США, используется она на месторождении Каражанбас на скважинах с обводнённостью до 30%.

Период обработки паром продолжается от нескольких дней до 10 недель. Для процесса требуется от 16,6 до 41,3 ккал на 1 м мощности пласта [4]. Количество циклов определяется типом коллектора, обычно на скважине проводится до 10-ти циклов, причём каждый последующий цикл требует большего количества пара для поддержания добычи на начальном уровне.

Условия получения благоприятных результатов при ПТОС [2]:

• глубина продуктивного пласта не более 1200 м;

• толщина пласта, сложенного песчаниками и глинами, не менее 15 м;

• вязкость нефти в пластовых условиях выше 50 мПа*с;

4 т/час, 8 т/час и 10 т/час при сухости пара 80-85%; давление на выходе из установки составляет 12 МПа, 10 МПа и 12 МПа [3].

Кроме того, существует стационарный парогенератор модели УПГ-50/60, работающий на попутном газе, имеющий номинальную паропроизводительность 50т/час при сухости пара 80%. Номинальные значения температуры и давления при выходе из котла составляют соответственно 2740С и 6 МПа.

Для осуществления ПТОС разработана устьевая арматура АП60-150, термостойкие пакеры, предназначенные для разобщения затрубного пространства, — ШТГМ-148-120-325 и ШТГМ-168-120-325, скважинные компенсаторы для компенсации температурного удлинения колонны НКТ — УТО-2000 и УТО-3500.

Паротепловое воздействие на пласт или призабойную зону скважин наиболее эффективно осуществлять в случае ►

ЭКСПОЗИЦИЯ 6/Н (78) ноябрь 2008 г.

БУРЕНИЕ 13

обводнённости пласта, не превышающей 40-50%. При этом высокая эффективность достигается, когда температура составляет 125-1500С. При более высокой обводнённости пласта призабойную зону скважины необходимо прогревать до более высокой температуры, чтобы резко уменьшить вязкость нефти в пласте и повысить её фазовую подвижность [1].

Согласно анализу текущих результатов разработки обводнённость добывающих скважин месторождений Жыланкабак и Жол-дыбай по состояниюна 01.01.08 г. составила соответственно 72,8% и 81,7%. В связи с чем метод ПТОС для месторождений Жыланка-бак и Жолдыбай не рекомендуется.

ИСПОЛЬЗОВАНИЕ ВНУТРИСКВАЖИННОГО ТВЕРДОТОПЛИВНОГО НАГРЕВАТЕЛЯ

Одним из наиболее перспективных методов извлечения высоковязких битуминозных нефтей является глубокий прогрев призабойной зоны скважины с возможной последующей организацией внутрипласто-вого горения. Известно, что при высокотемпературном прогреве участков пласта протекают процессы крекинга, пиролиза и газификации тяжёлых нефтей.

Возможность интенсивного разогрева пласта с выделением большого количества тепла с одновременным образованием из продуктов горения газообразного СО2, а также деформирования битуминозных пород может быть обеспечено при использовании твердотопливного теплогазогенера-тора в качестве мощнейшего нагревателя.

В настоящее время «НИИнефтепром-хим» проводит работы по созданию устройства для теплового воздействия на пласт непосредственно внутри скважины. Это достигается использованием специального устройства, так называемого «твердотопливного нагревателя», который позволяет без особых энергозатрат и дополнительного оборудования воздействовать на пласт локально. В результате происходит снижение вязкости добываемой продукции и улучшение гидродинамических характеристик разработки залежей высоковязких нефтей.

Это достигается использованием специального устройства, так называемого «твердотопливного нагревателя», который позволяет без особых энергозатрат и дополнительного оборудования воздействовать на пласт локально. В результате происходит снижение вязкости добываемой продукции и улучшение гидродинамических характеристик разработки залежей высоковязких нефтей.

Принцип действия «твердотопливного нагревателя» (ТТН) основан на сгорании специальных горючих смесей в контейнере, спущенном на забой скважины. В отличие от аккумуляторов давления для скважины (АДС), применяемых при осуществлении термогазохимического воздействия на пласт, скорость горения топлива в ТТН является регулируемой и протекает в течение длительного времени, что позволяет осуществлять равномерный прогрев ПЗС с заданной температурой. ■

СПИСОК ЛИТЕРАТУРЫ:

1. Н.К. Байбаков, А. Р. Гарушев «Тепловые методы разработки нефтяных месторождений». М: «Недра», 1988 г.

Р. Гарушев «Тепловые методы разработки нефтяных месторождений». М: «Недра», 1988 г.

2. «Технология и техника методов повышения нефтнотдачи», Томский политехнический университет, Томск: 2003

3. «Эксплуатация нефтяных и газовых скважин»,-Учебник Томского политехнического Университета, Томск: 2002

4. Г.Л. Говорова «Разработка нефтяных месторождений США», М: «Недра», 1970 г

Температура, °С

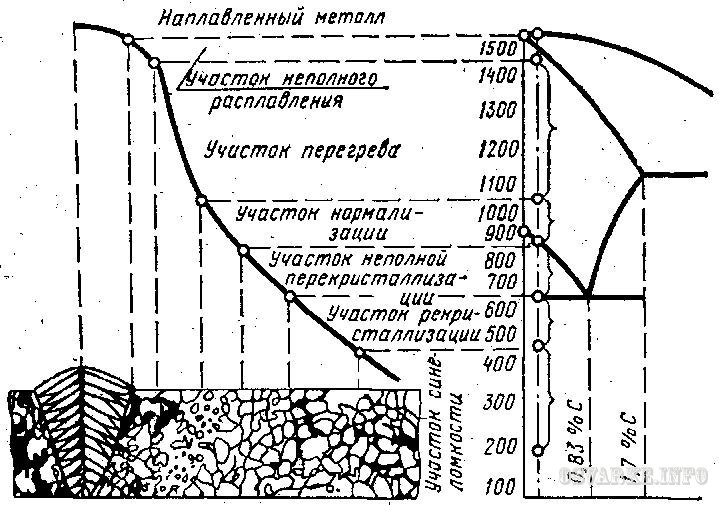

Рис. 1 График зависимости вязкости нефти от температуры для месторождения Жолдыбай

Температура, 0С

Рис. 2 График зависимости вязкости нефти от температуры для месторождения Жыланкабак

Что такое зона теплового воздействия.

Зоны пожара. Параметры возможной зоны теплового воздействия

Зоны пожара. Параметры возможной зоны теплового воздействияДостигает значений, вызывающих разрушающее воздействие на окружающие предметы и опасна для человека.

По определению, в зону теплового воздействия входит то расстояние, на котором температура воздуха и продуктов горения достигает отметки более 60-80 °С. Воздухообмен во время пожара активнее, нежели в спокойное время. Холодный и горячий воздух смешивается с продуктами горения. Этот процесс и заставляет его двигаться. Как уже было упомянуто выше, продукты горения, вместе с горячим воздухом поднимаются вверх, давая дорогу, более плотному, холодному воздуху. Который, в свою очередь, попадая в очаг возгорания, раздувает его ещё сильнее. Когда пожар происходит внутри здания, важным фактором его интенсивности является пространство, на котором распространяется пожар. Здесь важными вещами является расположение проёмов в стенах, межкомнатных перекрытий (в том числе и материалы, из которых они изготовлены). Высота помещения тоже играет важную роль, так же как состав и количество потенциально горящих предметов в этом помещении.

Понять в какую сторону будет распространяться пожар не так сложно, главное определить направление воздушних путей, вызванных пожаром. Горячий воздух может разносить искры , которые, в свою очередь образуют новый очаг возгорания, например, в зоне задымления . Так как остаются продукты неполного сгорания, они являются причинами газовых взрывов (во время взаимодействия с кислородом).

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое «Зона теплового воздействия» в других словарях:

зона теплового воздействия — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN thermally affected zoneTAZ …

Наивысшая из разрешённых энергетических зон электронов твердого тела, в которой при температуре 0 К все энергетические состояния заняты (см. Зонная теория). При Т>0 К образующиеся в валентной зоне дырки участвуют в электропроводности. Понятие… … Энциклопедический словарь

Агардакская офиолитовая зона, расположенная в южной Туве, в структурном отношении представляет собой шовную зону восток северо восточного простирания, разделяющую Таннуольскую островодужную систему ордовикского возраста (на северо западе) и… … Википедия

У этого термина существуют и другие значения, см. Пространство (значения). Пространство, в котором развивается неконтролируемый процесс горения (пожар), вследствие которого причиняется материальный ущерб, вред жизни и здоровью людей, интересам… … Википедия

Пространство (значения). Пространство, в котором развивается неконтролируемый процесс горения (пожар), вследствие которого причиняется материальный ущерб, вред жизни и здоровью людей, интересам… … Википедия

У этого термина существуют и другие значения, см. Пожар (значения). Борьба с пожаром … Википедия

Heat-affected zone — Зона термического [теплового] воздействия … Краткий толковый словарь по полиграфии

термического влияния (в электроэрозионной обработке) — зона термического влияния Поверхностный слой металла электрода заготовки или электрода инструмента с измененными в результате теплового воздействия при электроэрозионной обработке структурой и свойствами [ГОСТ 25331 82] Тематики обработка… … Справочник технического переводчика

— (a. interbedding combustion; н. in situ Verbrennung, Flozbrand; ф. combustion in situ; и. combustion in situ, combustion en el interior de la capa) способ разработки нефт. м ний, основанный на экзотермич. окислит. реакциях углеводородов,… … Геологическая энциклопедия

реакциях углеводородов,… … Геологическая энциклопедия

Ов; мн. (ед. полупроводник, а; м.). Физ. Вещества, которые по электропроводности занимают промежуточное место между проводниками и изоляторами. Свойства полупроводников. Производство полупроводников. // Электрические приборы и устройства,… … Энциклопедический словарь

ГОСТ Р ЕН 12957-2007: Безопасность металлообрабатывающих станков. Станки электроэрозионные — Терминология ГОСТ Р ЕН 12957 2007: Безопасность металлообрабатывающих станков. Станки электроэрозионные: 3.3. автоматический режим (automatic mode): Использование системы числового программного управления (ЧПУ) для автоматического управления… … Словарь-справочник терминов нормативно-технической документации

Соотношение (3.12) используется как для определения интенсивности облучения J * на различных расстояниях от горящего объекта, так и для нахождения безопасных в противопожарном отношении расстояний между зданиями, сооружениями (противопожарных разрывов) и определения зоны теплового воздействия.

Безопасные расстояния между зданиями, сооружениями r кр , м , определяют, разрешая соотношение (3.12) относительно r и заменяя величину J * на J min

В этом соотношении J min – минимальная интенсивность облучения, превышение которой приводит к возгоранию рассматриваемого объекта, Дж/м 2 ·c ; c 0 – коэффициент, численное значение которого в условиях обычных пожаров допускается принимать равным 3,4 ккал/м· 2 ·ч 4 или 3,96Дж/м 2 ·с· 4 ; T ф – температура факела пламени, K (см. табл. 12), величины y 1 , y 2 , F ф находятся согласно рекомендациям предыдущего параграфа.

Расчёт температуры T п опирается на решение задачи о распространении тепла по нагреваемой конструкции, которое замыкается экспериментальными данными.

Как известно, процесс передачи тепла в твёрдом теле описывается уравнением теплопроводности Фурье. Применительно к одномерной задаче уравнение имеет вид

где T – температура, t –время, x – координата, – коэффициент температуропроводности, l — коэффициент теплопроводности, c p — теплоёмкость материала при постоянном давлении, r — плотность материала.

Уравнение (3.14) – уравнение параболического типа. Решению этого уравнения при начальных и граничных условиях, определяемых притоком тепла к облучаемой поверхности применительно к условиям реальных пожаров, посвящён ряд исследований .

Экспериментальные данные по распределению температуры получены на специальных тепловых установках с помощью датчиков, установленных в различных точках тела конструкции.

В качестве примера на рис.12 показано распределение температуры при облучении тепловым потоком конструкции типа вертикальной стенки.

Рис.12. Распределение температуры в теле конструкции при облучении

тепловым потоком

Видно, что максимальная температура имеет место на лицевой поверхности облучаемой конструкции.

Как отмечалось ранее, при определении величины J min под температурой T п в соотношении (3.13) подразумевают максимально допустимую температуру облучаемой поверхности, при превышении которой возможно возгорание конструкции. Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

В приближенных расчетах при облучении сосновой древесины, фанеры, бумаги, плит ДВП, ДСП, хлопка, резины, бензина, керосина, мазута, нефти допускается принимать T п =513K .

Значения J min для твердых материалов в зависимости от продолжительности пожара, т.е. продолжительности облучения, приведены в табл.13, для легковоспламеняющихся и горючих жидкостей – в табл.14.

Определение возможных мест возникновения пожара, которые определяются исходя из реальной обстановки на объекте и (или) требуется привлечение наибольшего количества сил и средств для его ликвидации

Возникновение пожара возможно:

На кухне, в обеденном зале.

В актовом зале, в спортивном зале и складе.

В кабинетах и комнатах.

Вследствие перегрузок, коротких замыканий электропроводки, неосторожное обращение с огнем и других причин.

Пути возможного распространения огня

Преобладающим направлением распространения пожара можно считать горизонтальное направление. По коридорам и внутри конструкций с воздушными прослойками, а также через различные отверстия в стенах и перекрытиях, по вентиляционным каналам.

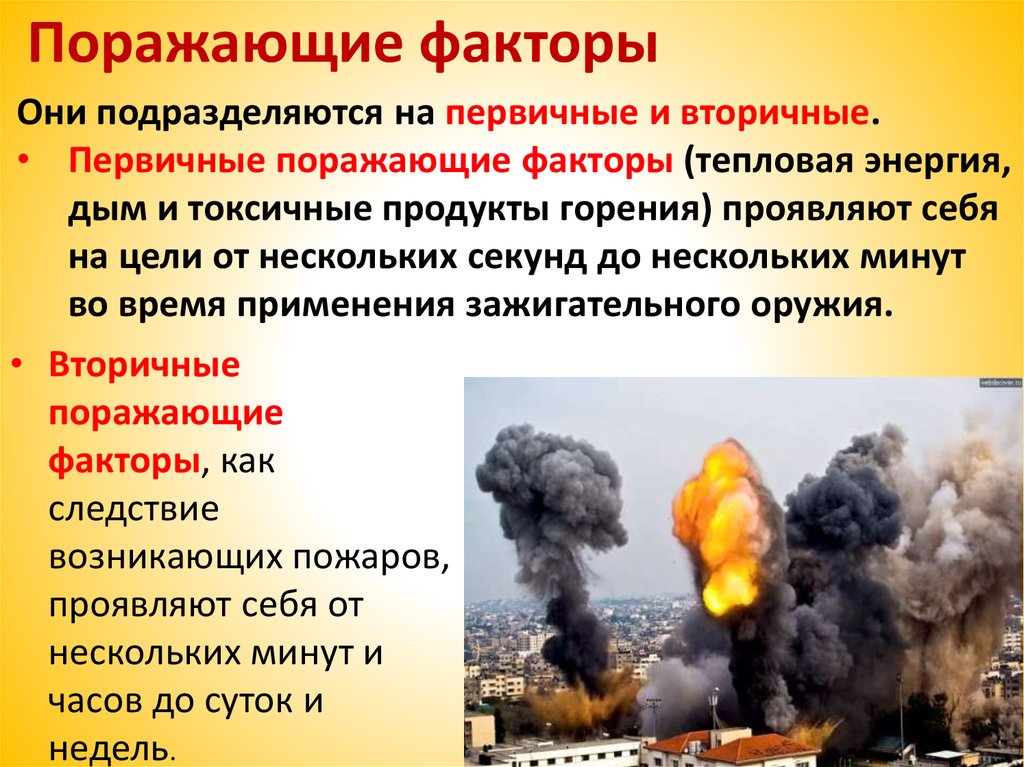

Степень угрозы жизни и здоровью людям

В реальных условиях пожара основными факторами, вызывающими потерю сознания или смерть людей, являются: прямой контакт с пламенем, высокая температура, недостаток кислорода, наличие в дыму окиси углерода и других токсичных веществ, механические воздействия. Наиболее опасны недостаток кислорода и наличие токсичных веществ, т.к. около 50 — 60% смертей при пожарах происходит от отравления и удушья.

Опыт показывает, что в закрытых помещениях снижение концентрации кислорода в отдельных случаях возможно по истечении 1 — 2 мин. с начала возникновения пожара.

Особую опасность для жизни людей на пожарах представляет воздействие на их организм дымовых газов, содержащих токсичные продукты горения и разложения различных веществ и материалов. Так, концентрация окиси углерода в дыме в количестве 0,05% является опасной для жизни людей.

В некоторых случаях дымовые газы содержат сернистый газ, окислы азота, синильную кислоту и другие токсичные вещества, кратковременное воздействие которых на организм человека даже в небольших концентрациях (сернистый газ 0,05; окислы азота 0,025%; синильная кислота 0,2%) приводит к смертельному исходу.

Чрезвычайно высока потенциальная опасность для жизни человека продуктов горения синтетических полимерных материалов.

Опасные концентрации могут образоваться даже при термическом окислении и разрушении небольших количеств синтетических полимерных материалов.

С учетом того, что синтетические полимерные материалы составляют в современных помещениях более 50% всех материалов, нетрудно заметить, какую опасность они представляют для людей в условиях пожара.

Опасно для жизни людей также воздействие на них высокой температуры продуктов горения не только в горящем, но и в смежных с горящим помещениях. Превышение температуры нагретых газов над температурой человеческого тела в таких условиях приводит к тепловому удару. Уже при повышении температуры кожи человека до 42 — 46 °С появляются болевые ощущения (жжение). Температура же окружающей среды 60 — 70 °С является опасной для жизни человека, особенно при значительной влажности и вдыхании горячих газов, а при температуре выше 100°С происходит потеря сознания и через несколько минут наступает смерть.

Не менее опасной, чем высокая температура, является воздействие теплового излучения на открытые поверхности тела человека.

Так тепловое облучение интенсивностью 1,1 — 1,4 кВт/м 2 вызывает у человека те же ощущения, что и температура 42 — 46 °С.

Критической же интенсивностью облучения считают интенсивность, равную 4,2 кВт/м 2 .

Еще большей опасности подвергаются люди при непосредственном воздействии пламени, например, когда огнем отрезаны пути спасения. В некоторых случаях скорость распространения пожара может оказаться настолько высокой, что застигнутого пожаром человека спасти очень трудно или невозможно без специальной защиты (орошение водой, защитная одежда). К серьезным последствия приводит и загорание одежды на человеке. Если своевременно не сбить пламя с одежды, то человек может получить ожоги, которые обычно вызывают смерть.

В некоторых случаях скорость распространения пожара может оказаться настолько высокой, что застигнутого пожаром человека спасти очень трудно или невозможно без специальной защиты (орошение водой, защитная одежда). К серьезным последствия приводит и загорание одежды на человеке. Если своевременно не сбить пламя с одежды, то человек может получить ожоги, которые обычно вызывают смерть.

Наконец, большой опасностью при пожаре является паника, представляющая собой внезапный, безотчетный, неудержимый страх, овладевающий массой людей. Она возникает от неожиданно появившейся опасности. Люди сразу ставятся перед лицом грозной стихии, сознание и воля подавляются впечатлением от пожара, невозможностью сразу же найти выход из создавшегося положения.

Места возможных обрушений строительных

конструкций и оборудования

Обрушения строительных конструкций возможно в случаи длительного воздействия на них прямого источника огня, учитывая минимальный предел огнестойкости строительных конструкций, расположенных в зданиях степени огнестойкости. Для перекрытий составляет 35 минут, а время подачи стволов, для осуществления охлаждающих и защитных действий составит более 10 минут, в случаи возникновения возгорания на данном объекте тем самым можно избежать обрушения перекрытий устроенных в данном здании.

Для перекрытий составляет 35 минут, а время подачи стволов, для осуществления охлаждающих и защитных действий составит более 10 минут, в случаи возникновения возгорания на данном объекте тем самым можно избежать обрушения перекрытий устроенных в данном здании.

Возможные зоны задымления и прогнозируемая

концентрация продуктов горения

Из-за возникновения мощных конвективных потоков в зону задымления попадут помещения, смежные с тем, в котором произошел пожар. Вероятна плотная концентрация продуктов горения.

Параметры возможной зоны теплового воздействия

Зона теплового воздействия будет примыкать к зоне горения, а также проходить на путях движения разогретых газовых потоков продуктов горения.

Возможные параметры пожара

При возникновении пожара в одном из помещений, к моменту прибытия первых пожарных подразделений они частично или полностью будут охвачены огнем с угрозой распространения на смежные помещения.

Соотношение (3.12) используется как для определения интенсивности облучения J * на различных расстояниях от горящего объекта͵ так и для нахождения безопасных в противопожарном отношении расстояний между зданиями, сооружениями (противопожарных разрывов) и определения зоны теплового воздействия.

Безопасные расстояния между зданиями, сооружениями r кр , м , определяют, разрешая соотношение (3.12) относительно r и заменяя величину J * на J min

В этом соотношении J min – минимальная интенсивность облучения, превышение которой приводит к возгоранию рассматриваемого объекта͵ Дж/м 2 ·c ; c 0 – коэффициент, численное значение которого в условиях обычных пожаров допускается принимать равным 3,4 ккал/м· 2 ·ч 4 или 3,96Дж/м 2 ·с· 4 ; T ф – температура факела пламени, K (см. табл. 12), величины y 1 , y 2 , F ф находятся согласно рекомендациям предыдущего параграфа.

Расчёт температуры T п опирается на решение задачи о распространении тепла по нагреваемой конструкции, ĸᴏᴛᴏᴩᴏᴇ замыкается экспериментальными данными.

Как известно, процесс передачи тепла в твёрдом теле описывается уравнением теплопроводности Фурье. Применительно к одномерной задаче уравнение имеет вид

где T – температура, t –время, x – координата͵ – коэффициент температуропроводности, l — коэффициент теплопроводности, c p — теплоёмкость материала при постоянном давлении, r — плотность материала.

Уравнение (3.14) – уравнение параболического типа. Решению этого уравнения при начальных и граничных условиях, определяемых притоком тепла к облучаемой поверхности применительно к условиям реальных пожаров, посвящён ряд исследований .

Экспериментальные данные по распределению температуры получены на специальных тепловых установках с помощью датчиков, установленных в различных точках тела конструкции.

В качестве примера на рис.12 показано распределение температуры при облучении тепловым потоком конструкции типа вертикальной стенки.

Рис.12. Распределение температуры в теле конструкции при облучении

тепловым потоком

Видно, что максимальная температура имеет место на лицевой поверхности облучаемой конструкции.

Как отмечалось ранее, при определении величины J min под температурой T п в соотношении (3.13) подразумевают максимально допустимую температуру облучаемой поверхности, при превышении которой возможно возгорание конструкции. Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

Критерием оценки T п и J min для дерева, картона, торфа, хлопка принято считать появление искр на обогреваемой поверхности. Значения T п и J min для легковоспламеняющихся и горючих жидкостей находятся по температуре самовоспламенения.

В приближенных расчетах при облучении сосновой древесины, фанеры, бумаги, плит ДВП, ДСП, хлопка, резины, бензина, керосина, мазута͵ нефти допускается принимать T п =513K .

Значения J min для твердых материалов в зависимости от продолжительности пожара, ᴛ.ᴇ. продолжительности облучения, приведены в табл.13, для легковоспламеняющихся и горючих жидкостей – в табл.14.

«Тепловое загрязнение» — Сброс тепловых отходов в окружающую среду, в результате чего происходит техногенное изменение температурного режима компонентов геосфер: Тепловое загрязнение водоемов Тепловое загрязнение атмосферы Тепловое загрязнение верхних слоев литосферы. Последствия вибрации: Изменение рельефа поверхности Снижение механической прочности пород Уплотнение пород Оползни и обвалы Проседание поверхности, образование полостей Разрушение фундаментов зданий и инженерных сооружений, коммуникаций Физиологическое действие: нарушение сердечной деятельности, расстройство нервной системы, спазмы сосудов, уменьшение подвижности суставов; при явлении резонанса – механическое повреждение органов вплоть до разрыва Беспокоящее и отпугивающее воздействие на животных.

«Тепловая машина» — Развитие энергетики является одной из важнейших предпосылок научно-технического прогресса. Шотландский инженер, механик и изобретатель, интересовался паром и конденсацией воды. Первый паровоз был сконструирован в 1803 г. английским изобретателем Ричардом Тревитиком. Машина Уатта. Реактивный двигатель.

«Тепловые двигатели КПД тепловых двигателей» — Модель теплового двигателя. Открой листок самоконтроля на рабочем столе. Потребляет часть полученного количества теплоты Q2. Реактивный двигатель. T1 – температура нагревания Т2 – температура холодильника. Тепловые двигатели. Воспитать чувство коллективизма при работе в группах. Воздушный транспорт.

«Тепловые пояса Земли» — А условное изображение поверхности Земли на плоскости называют … . 3. Половина земного шара. Леса. Северная Америка. Раз – подняться, потянуться. Отгадайте кроссворд. Два – согнуться, разогнуться. Почему Солнце неодинаково «любит» Землю? 6. Условная линия, идущая по поверхности Земли от одного полюса к другому.

«Тепловые явления» — Цели и задачи обучения физике. Ожидаемые результаты. Формы организации учебной деятельности. Репродуктивный Наглядно-иллюстративный Объяснительно-иллюстративный Частично-поисковый. Учебно- методический комплекс. Методическая разработка раздела «Тепловые явления» 8 класс. Образовательные технологии. Методы познания.

«Тепловые машины» — Домашнее задание. «Младший брат» — паровоз. Первый паровой автомобиль. Первые тепловые двигатели. Решающая роль. Какой вариант покупки экономически будет более выгодным? Разрушение озонового слоя при полетах самолетов и запусках ракет. Так, если за время t сожжено топливо массой m и удельной теплотой сгорания q, то.

Математическое моделирование силового и теплового воздействия на призабойную зону нефтеносного пласта твердотопливными газогенераторами.

Please use this identifier to cite or link to this item: http://earchive. tpu.ru/handle/11683/28184

tpu.ru/handle/11683/28184

| Title: | Математическое моделирование силового и теплового воздействия на призабойную зону нефтеносного пласта твердотопливными газогенераторами. |

| Authors: | Матузов, Данил Евгеньевич |

| metadata.dc.contributor.advisor: | Голдаев, Сергей Васильевич |

| Keywords: | скважина; силовое и тепловое воздействие; призабойная зона; математическое моделирование; газогенераторы; math modeling; gas producer; well; power and thermal influence; bottomhole zone |

| Issue Date: | 2016 |

| Citation: | Матузов Д. Е. Математическое моделирование силового и теплового воздействия на призабойную зону нефтеносного пласта твердотопливными газогенераторами. : дипломный проект / Д. Е. Матузов ; Национальный исследовательский Томский политехнический университет (ТПУ), Энергетический институт (ЭНИН), Кафедра теоретической и промышленной теплотехники (ТПТ) ; науч. рук. С. В. Голдаев. — Томск, 2016. рук. С. В. Голдаев. — Томск, 2016. |

| Abstract: | Объектом исследования является призабойная зона нефтеносного пласта скважины.

Цель работы – выявление преимуществ газогенераторов различного конструктивного исполнения и определение безопасной глубины проведения обработки скважины путем моделирования процессов силового и теплового воздействия на призабойную зону нефтеносного пласта.

Проведено математическое моделирование процессов горения топлива в скважине, заполненной водой при различных глубинах погружения и конструктивных особенностях генераторов.

В результате исследования были получены зависимости давления и температуры, создаваемых в скважине от глубины погружения и конструктивных свойств газогенераторов.

Степень внедрения: результаты внедрены в учебный процесс.

Область применения: различные месторождения и объекты добычи нефти The object of the research is bottom-hole zone of oil-bearing reservoir wells. Purpose — to identify the advantages of gas generators of various design and definition of a safe depth of the well treatment by simulation of the power and thermal effect on the bottom zone of oil-bearing formation.  Mathematical modeling of processes of burning fuel in a well filled with water at different depths of immersion and structural features of the generators.

The study was prepared according to the pressure and temperature generated in the well of the depth of immersion and the structural properties of the gas generators.

Degree of implementation: the results implemented in the educational process.

Scope: Various fields and oil production facilities Mathematical modeling of processes of burning fuel in a well filled with water at different depths of immersion and structural features of the generators.

The study was prepared according to the pressure and temperature generated in the well of the depth of immersion and the structural properties of the gas generators.

Degree of implementation: the results implemented in the educational process.

Scope: Various fields and oil production facilities |

| URI: | http://earchive.tpu.ru/handle/11683/28184 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Что такое зона теплового воздействия. Развития пожара и его зоны. Возможные зоны задымления и прогнозируемая

Достигает значений, вызывающих разрушающее воздействие на окружающие предметы и опасна для человека.

По определению, в зону теплового воздействия входит то расстояние, на котором температура воздуха и продуктов горения достигает отметки более 60-80 °С. Воздухообмен во время пожара активнее, нежели в спокойное время. Холодный и горячий воздух смешивается с продуктами горения. Этот процесс и заставляет его двигаться. Как уже было упомянуто выше, продукты горения, вместе с горячим воздухом поднимаются вверх, давая дорогу, более плотному, холодному воздуху. Который, в свою очередь, попадая в очаг возгорания, раздувает его ещё сильнее. Когда пожар происходит внутри здания, важным фактором его интенсивности является пространство, на котором распространяется пожар. Здесь важными вещами является расположение проёмов в стенах, межкомнатных перекрытий (в том числе и материалы, из которых они изготовлены). Высота помещения тоже играет важную роль, так же как состав и количество потенциально горящих предметов в этом помещении.

Воздухообмен во время пожара активнее, нежели в спокойное время. Холодный и горячий воздух смешивается с продуктами горения. Этот процесс и заставляет его двигаться. Как уже было упомянуто выше, продукты горения, вместе с горячим воздухом поднимаются вверх, давая дорогу, более плотному, холодному воздуху. Который, в свою очередь, попадая в очаг возгорания, раздувает его ещё сильнее. Когда пожар происходит внутри здания, важным фактором его интенсивности является пространство, на котором распространяется пожар. Здесь важными вещами является расположение проёмов в стенах, межкомнатных перекрытий (в том числе и материалы, из которых они изготовлены). Высота помещения тоже играет важную роль, так же как состав и количество потенциально горящих предметов в этом помещении.

Понять в какую сторону будет распространяться пожар не так сложно, главное определить направление воздушних путей, вызванных пожаром. Горячий воздух может разносить искры , которые, в свою очередь образуют новый очаг возгорания, например, в зоне задымления . Так как остаются продукты неполного сгорания, они являются причинами газовых взрывов (во время взаимодействия с кислородом).

Так как остаются продукты неполного сгорания, они являются причинами газовых взрывов (во время взаимодействия с кислородом).

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое «Зона теплового воздействия» в других словарях:

зона теплового воздействия — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN thermally affected zoneTAZ …

Наивысшая из разрешённых энергетических зон электронов твердого тела, в которой при температуре 0 К все энергетические состояния заняты (см. Зонная теория). При Т>0 К образующиеся в валентной зоне дырки участвуют в электропроводности. Понятие… … Энциклопедический словарь

Агардакская офиолитовая зона, расположенная в южной Туве, в структурном отношении представляет собой шовную зону восток северо восточного простирания, разделяющую Таннуольскую островодужную систему ордовикского возраста (на северо западе) и… … Википедия

У этого термина существуют и другие значения, см. Пространство (значения). Пространство, в котором развивается неконтролируемый процесс горения (пожар), вследствие которого причиняется материальный ущерб, вред жизни и здоровью людей, интересам… … Википедия

Пространство (значения). Пространство, в котором развивается неконтролируемый процесс горения (пожар), вследствие которого причиняется материальный ущерб, вред жизни и здоровью людей, интересам… … Википедия

У этого термина существуют и другие значения, см. Пожар (значения). Борьба с пожаром … Википедия

Heat-affected zone — Зона термического [теплового] воздействия … Краткий толковый словарь по полиграфии

термического влияния (в электроэрозионной обработке) — зона термического влияния Поверхностный слой металла электрода заготовки или электрода инструмента с измененными в результате теплового воздействия при электроэрозионной обработке структурой и свойствами [ГОСТ 25331 82] Тематики обработка… … Справочник технического переводчика

— (a. interbedding combustion; н. in situ Verbrennung, Flozbrand; ф. combustion in situ; и. combustion in situ, combustion en el interior de la capa) способ разработки нефт. м ний, основанный на экзотермич. окислит. реакциях углеводородов,… … Геологическая энциклопедия

реакциях углеводородов,… … Геологическая энциклопедия

Ов; мн. (ед. полупроводник, а; м.). Физ. Вещества, которые по электропроводности занимают промежуточное место между проводниками и изоляторами. Свойства полупроводников. Производство полупроводников. // Электрические приборы и устройства,… … Энциклопедический словарь

ГОСТ Р ЕН 12957-2007: Безопасность металлообрабатывающих станков. Станки электроэрозионные — Терминология ГОСТ Р ЕН 12957 2007: Безопасность металлообрабатывающих станков. Станки электроэрозионные: 3.3. автоматический режим (automatic mode): Использование системы числового программного управления (ЧПУ) для автоматического управления… … Словарь-справочник терминов нормативно-технической документации

«Тепловое загрязнение» — Сброс тепловых отходов в окружающую среду, в результате чего происходит техногенное изменение температурного режима компонентов геосфер: Тепловое загрязнение водоемов Тепловое загрязнение атмосферы Тепловое загрязнение верхних слоев литосферы. Последствия вибрации: Изменение рельефа поверхности Снижение механической прочности пород Уплотнение пород Оползни и обвалы Проседание поверхности, образование полостей Разрушение фундаментов зданий и инженерных сооружений, коммуникаций Физиологическое действие: нарушение сердечной деятельности, расстройство нервной системы, спазмы сосудов, уменьшение подвижности суставов; при явлении резонанса – механическое повреждение органов вплоть до разрыва Беспокоящее и отпугивающее воздействие на животных.

Последствия вибрации: Изменение рельефа поверхности Снижение механической прочности пород Уплотнение пород Оползни и обвалы Проседание поверхности, образование полостей Разрушение фундаментов зданий и инженерных сооружений, коммуникаций Физиологическое действие: нарушение сердечной деятельности, расстройство нервной системы, спазмы сосудов, уменьшение подвижности суставов; при явлении резонанса – механическое повреждение органов вплоть до разрыва Беспокоящее и отпугивающее воздействие на животных.

«Тепловая машина» — Развитие энергетики является одной из важнейших предпосылок научно-технического прогресса. Шотландский инженер, механик и изобретатель, интересовался паром и конденсацией воды. Первый паровоз был сконструирован в 1803 г. английским изобретателем Ричардом Тревитиком. Машина Уатта. Реактивный двигатель.