Как предсказать усталостную долговечность сварных швов

Сварка — один из наиболее распространенных методов соединения металлических конструкций. Этот метод широко используется в таких областях, как строительство, нефтегазовая промышленность и судостроение. Сварка — это сложный процесс, в ходе которого меняются механические, химические и структурные характеристики соединяемых компонентов. В этом блоге мы уделим большое внимание различным способам моделирования сварных швов методом конечных элементов и вычислению напряжения в сварных швах для оценки усталостной долговечности.

Общие сведения о сварке

Сваркой называют группу процессов, в ходе которых надежное соединение между двумя компонентами создается с помощью плавления основного материала при высоких температурах. Для достижения температур, необходимых в процессе сварки, могут быть использованы различные источники энергии, такие как горение, электрические токи, электронные лучи, трение или ультразвук. Сварка может быть применена к металлам или термопластам, но в этом посте мы будем говорить в основном о сварке металлов.

Процесс сварки вызывает изменения в материале, что усложняет задачу оценки напряжений в сварных швах. Некоторые сложности, которые могут возникнуть:

- Изменение химического состава

- Основные металлы конструкции и присадочный сплав (если он присутствует) могут менять свой химический состав в процессе сварки, так как прямое смешивание сплавов в сварочной ванне или высокотемпературная диффузия меняют концентрацию компонентов сплава.

- Высокая температура с большой долей вероятности повлияет на микроструктуру прилегающих к сварочной ванне областей. Сплав с одним и тем же химическим составом может иметь различную микроструктуру из-за неоднородного распределения температур при охлаждении. Это изменение также может повлиять на механические свойства материала, такие как предел текучести, пластичность или твердость. Для анализа этих явлений в металлических сплавах можно использовать модуль Металлургия.

- Термомеханические эффекты

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

- Изменение геометрии

- Из-за пульсирующего характера некоторых используемых источников тепла или изменчивости самого процесса, вероятно, геометрическая форма сварного шва будет отличаться от идеального профиля. Эти отклонения могут стать дополнительными концентраторами напряжений.

Хотя в программном обеспечении COMSOL Multiphysics® можно смоделировать полный процесс сварки, как описано в этом блоге о лазерной сварке или как показано в этом примере оптимизации лазерной сварки, большинство промышленных применений требуют упрощенной оценки напряжений в сварном шве для определения усталостной долговечности.

В этом блоге мы проанализируем некоторые из упомянутых методов для оценки распределения напряжений в сварных швах и областях вокруг них и покажем, как промоделировать это в COMSOL Multiphysics.

Сварные швы и усталость

Появление постепенно увеличивающихся трещин, приводящих к разрушению материала при его циклическом нагружении в случае, когда прикладываемые нагрузки значительно ниже предела прочности неповрежденного материала, называется усталостью материала. Количество циклов до разрушения зависит не только от упругих свойств материала и нагрузки, но и от различных факторов, таких как остаточные напряжения, вязкость разрушения материала, неоднородности в структуре, размер зерна, температура, геометрия, обработка поверхности или наличие коррозии. Поскольку наличие сварных швов локально влияет практически на все эти факторы, неудивительно, что оценка усталостной долговечности в сварных швах и вокруг вызывает большой интерес и является предметом многих исследований.

Существуют различные методы прогнозирования усталостной долговечности, основанные на характере нагружения и типе материала, подверженного циклической нагрузке. Для большого числа циклов многие из этих методов используют S-N кривые материала. Эти кривые представляют собой отношение между значением напряжения и числом циклов до обнаружения трещины.

На графике показана типичная S-N кривая для двух групп сплавов. Стальные сплавы обычно имеют предел выносливости, ниже которого усталостное разрушение не появится. Другие сплавы могут не иметь такого предела выносливости, и любой уровень напряжения в конечном итоге приведет к разрушению.

Как показано на рисунке выше, изменение напряжения на 10% может привести к разнице более чем в два раза в количестве циклов до разрушения (или даже больше в стальных сплавах). Таким образом, точность, с которой определены напряжения в сварном шве, имеет решающее значение для прогнозирования усталостной долговечности сварного шва.

Узнайте больше о методах и подходах при определении усталости, доступных в модуле Усталость материала, дополнении к модулю Механика конструкций.

Рассмотрим геометрию сварного шва

Сварные швы обычно классифицируются по расположению соединяемых деталей относительно друг друга. В этом примере мы проанализируем угловой сварной шов, который представляет собой сварочное соединение двух деталей под углом. Угловые сварные швы — это распространенное решение, используемое при соединении труб, перпендикулярных или накладывающихся друг на друга пластин. Угловой сварной шов должен обеспечивать полное соединение с корнем и иметь минимальный приемлемый размер (с точки зрения толщины горла или высоты шва) по всей своей длине.

Схематическое представление процесса сварки углового шва. Сварной шов (светло-серый), в зависимости от параметров и материалов, представляет собой вогнутую или выпуклую поверхность. Зона термического влияния или ЗТВ (хаки) имеет свойства материала, отличающиеся от свойств основного материала (темно-серый).

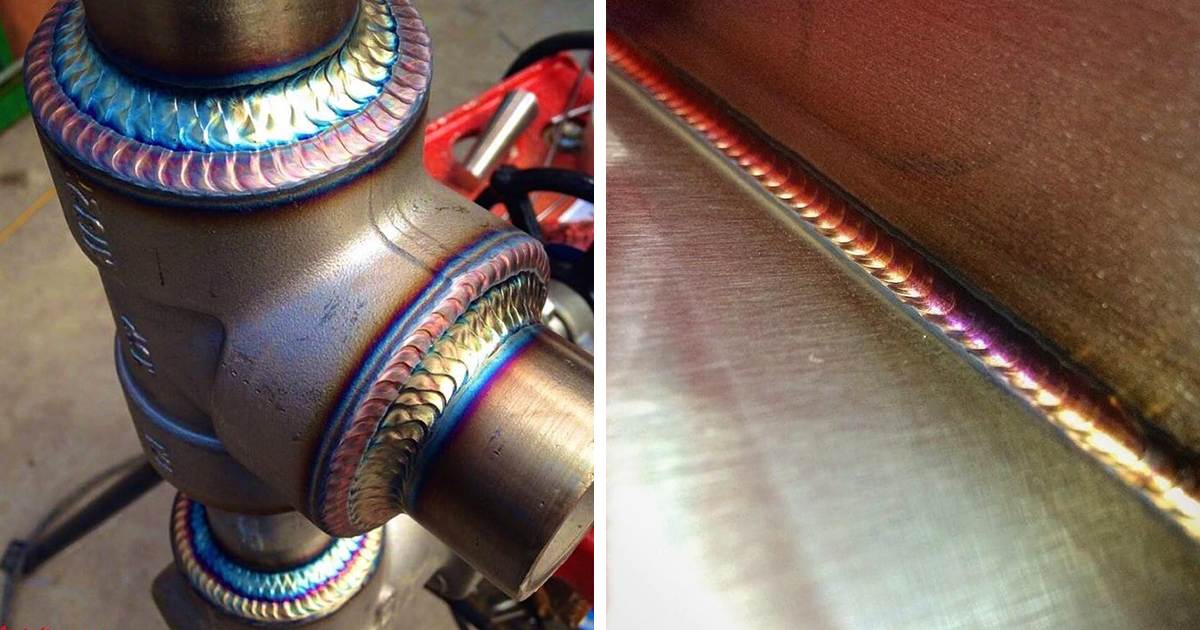

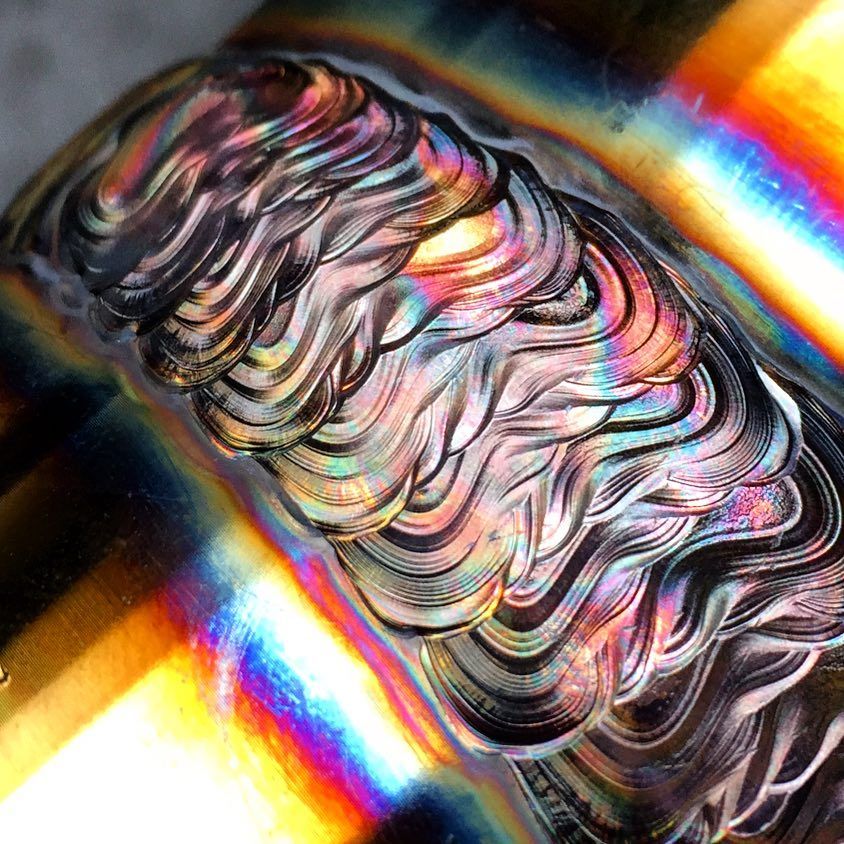

Поскольку качество сварного шва довольно чувствительно к параметрам сварки (скорость сварки, предварительный нагрев компонентов, относительное положение сварочного инструмента, сварочный ток и т. д.), обычно проводится некоторый контроль качества сварного шва после его завершения. Существуют различные методы оценки качества сварного шва, начиная от визуального контроля до ультразвукового контроля и цветной дефектоскопии, и заканчивая флуоресцентным контролем пенетранта.

Качество большинства сварных швов, произведенных в полевых условиях, не будет проконтролировано должным образом и не может гарантировать полное проникновение сварного шва через толщину соединяемой пластины. Это одна из причин, почему распределение нагрузки рассматривается на горле сварного шва, и предполагается, что основной материал не вносит вклад в жесткость сварного соединения при анализе напряжений сварного шва.

Метод условных напряжений

Стандарты, такие как Еврокоды (Eurocodes, EC) или стандарты Международного института сварки (International Institute of Welding, IIW), позволяют инженерам использовать метод условных напряжений. Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Компоненты напряжений, используемые для расчета эквивалентных напряжений, и сварной шов двух видов.

Преимуществом этого метода является его простота, однако он имеет ряд ограничений. Он не применим к материалам и конструкционным деталям, не перечисленным в стандарте, и даже в упомянутых случаях может быть трудно оценить класс сварного соединения. Кроме того, в сварных соединениях усталостные трещины могут образовываться в областях, отличных от перечисленных в стандарте. Несмотря на все недостатки этого метода, благодаря своей простоте он по-прежнему используется чаще всех.

Стандарт IIW допускает использование методов конечных элементов (МКЭ) для определения условных напряжений в случаях сложного нагружения. В этом случае для определения условного напряжения может быть использована относительно простая и грубая модель. В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

Простейший подход на основе МКЭ к определению распределения нагрузки заключается в рассмотрении сварных швов как непрерывной части между свариваемыми компонентами. Этот подход не учитывает гибкость горла сварного шва, и поэтому недопустим, когда существует более одного сварного шва или когда определение глобальной жесткости конструкции имеет решающее значение. При рассмотрении в узлах усилий, вычисленных с использованием этого подхода, следует обратить внимание на то, что могут потребоваться некоторые дополнительные операции для пересчета напряжений в сварных швах через усилия.

Пример упрощенного анализа сварного шва. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности.

Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности.

В контексте расчетов в COMSOL Multiphysics «узловые силы» можно интерпретировать как силы реакции. Поскольку силы реакции доступны только там, где заданы ограничения, можно использовать сборку, соединенную условием непрерывности.

Более точный метод представления сварного соединения состоит в том, чтобы фактически смоделировать каждое горло сварного шва отдельно оболочками. Этот метод требует создания поверхностей в срединной плоскости горла сварного шва. Соединение между различными пластинами будет зависеть от количества угловых швов и от того, имеют они частичное или полное проникновение. Этот метод учитывает гибкость горловины и поэтому больше подходит для анализа перераспределений нагрузки и жесткости глобальной конструкции.

Четыре типа сварных швов слева и эквивалентные представления с помощью оболочек справа. Толщина оболочки представлена через высоту прозрачных прямоугольников.

Толщина оболочки представлена через высоту прозрачных прямоугольников.

Ниже приведен пример сварного соединения, представляющего собой два угловых сварных шва с частичным проплавлением. Как видно из приведенных ниже рисунков, при таком представлении напряжение сварного шва распределяется по большей площади, тем самым уменьшая податливость и напряжение вокруг сварного шва. Еще одним преимуществом конкретного представления горловины сварного шва является то, что узловые силы могут быть использованы непосредственно для получения условного напряжения сварного шва.

Пример анализа сварного шва, где горло сварного шва тоже представлено в сеточном разбиении. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности. Цветовая шкала и размеры векторов такие же, как и на предыдущем изображении.

Метод условных напряжений является относительно простым и не затратным методом расчета усталостной долговечности сварного шва. Он довольно хорошо адаптирован для применения в COMSOL Multiphysics при расчете распределения нагрузок и напряжений.

Он довольно хорошо адаптирован для применения в COMSOL Multiphysics при расчете распределения нагрузок и напряжений.

Метод эффективных напряжений в закругленной выемке

Другим методом расчета усталостной долговечности сварного соединения является анализ конечной геометрии сварного шва. Он называется методом фиктивного закругления очага концентрации. Этот метод требует, чтобы конструкция моделировалась как твердое тело, поэтому использование оболочек для аппроксимации структуры невозможно. Напряжение, рассчитанное с помощью этой подробной модели можно непосредственно сравнивать с S-N кривой, которая не привязана к конкретному типу соединения. По причинам, описанным ранее, форма сварных швов может сильно варьироваться, поэтому в этом методе используют эффективный профиль сварного шва, основанный на толщине горловины и определенном радиусе выемки.

Модель двухстороннего сварного шва с полным проплавлением. На детали справа продемонстрировано, как максимальное напряжение тесно связано с предполагаемым радиусом выемки, равным 1 мм.

Как видно из изображений, представленных выше, распределение напряжений демонстрирует локальный максимум, который можно заметить только в случае подробной сетки. На следующем графике показана зависимость значения максимального напряжения от минимального размера сетки.

Максимальное главное напряжение в выемке, рассчитанное для различных размеров сетки.

Как показано выше, для верного учета максимального напряжения в этом примере требуется сетка, размеры которой меньше 0,25 мм, соединяющая пластину толщиной 20 мм и пластину толщиной 10 мм. Метод фиктивного закругления очага концентрации требует очень подробной сетки, из-за этого его применение на практике может быть ограничено. В подобных случаях субмоделирование предоставляет эффективный способ определения локальных концентраций напряжений в больших геометриях.

Метод напряжений в «горячей» точке

Еще одной альтернативой для расчета усталостной долговечности сварных соединений является метод напряжений в «горячей» точке. Этот метод основан на репрезентативном напряжении, полученном из идеализированного распределения напряжений вокруг сварного шва. Это репрезентативное напряжение иногда называют конструктивным напряжением, геометрическим напряжением или напряжением «горячей» точки, которое используется ниже. Как правило, напряжение, перпендикулярное сварному шву в непосредственной близости от кромки сварного шва, имеет нелинейное распределение по толщине:

Этот метод основан на репрезентативном напряжении, полученном из идеализированного распределения напряжений вокруг сварного шва. Это репрезентативное напряжение иногда называют конструктивным напряжением, геометрическим напряжением или напряжением «горячей» точки, которое используется ниже. Как правило, напряжение, перпендикулярное сварному шву в непосредственной близости от кромки сварного шва, имеет нелинейное распределение по толщине:

Полное напряжение через толщину и его разложение на мембранные, изгибные и нелинейные напряжения

Распределение напряжений по толщине можно разделить на три составляющих:

- Мембранное напряжение, постоянное по толщине

- Изгибное напряжение, линейно распределенное по толщине и самокомпенсированное

- Нелинейное напряжение, которое также самокомпенсировано

Метод напряжений в «горячей» точке позволяет получить поверхностное напряжение при объединении мембранного и изгибного напряжения. Используя предыдущую модель и опцию Stress Linearization, доступную в COMSOL Multiphysics, мы можем построить график распределения напряжений по толщине.

Линия вдоль которой мы оцениваем распределение напряжений по толщине (слева). Распределение напряжений по толщине и изменение этого распределения в зависимости от размера сетки (справа).

Как видно из изображений выше, распределение напряжений по толщине сильно меняется в зависимости от размера сетки, но сочетание мембранного и изгибного напряжений остается более или менее постоянным даже на грубых сетках. Этот подход по-прежнему требует моделирования конструкции как твердотельного объекта для получения распределения напряжений по толщине. Другой метод вычисления того же напряжения «горячей» точки — экстраполяция поверхностного напряжения из соседних областей:

Путь, используемый для оценки распределения напряжений на поверхности (зеленый). График поверхностных напряжений и то, как это распределение меняется в зависимости от размера сетки (справа). Линеаризованное напряжение, основанное на напряжениях на расстоянии 10 мм и 20 мм от кромки сварного шва в этом примере.

Мы снова видим, что напряжение в закругленной выемке сильно зависит от размера сетки, но на определенном расстоянии от сварного шва распределение напряжений становится одинаковым для всех размеров сетки. Это означает, что при таком подходе можно использовать грубую сетку или даже моделирование с помощью оболочек, и полученное напряжение «горячей» точки будет таким же точным, как и значение для твердотельной модели сварного шва и очень подробной сетки. Этот метод требует наличия регулярной сетки с узлами и элементами, расположенными на определенных расстояниях от сварного шва, что может потребовать некоторого дополнительного времени при настройке модели. Расстояния, на которых должно быть получено напряжение для экстраполяции напряжения «горячей» точки, обычно определяются в стандартах и зависят от размеров сварных деталей и размера сетки.

Заключительные комментарии по усталостной долговечности сварного шва

Как обсуждалось выше, существует несколько методов оценки усталости сварных соединений.

| Метод | Плюсы | Минусы |

|---|---|---|

| Условные напряжения |

|

|

| Напряжения в закругленных выемках |

|

|

| Напряжения в «горячих» точках |

|

|

Дальнейшие шаги

Узнайте больше о возможностях COMSOL Multiphysics в области моделирования процесса сварки и анализе усталости. Свяжитесь с нами для получения пробной версии программного обеспечения.

Свяжитесь с нами для получения пробной версии программного обеспечения.

Связаться с представительством COMSOL

Выполнение ответственных сварочных швов – это мастерство сварщика и качество контроля этой важной работы

03 Октября 2017

Ответственный сварочный шов

Сварочные технологии – одно из основных направлений совершенствования многих видов производственной деятельности. Сборка конструкций из стали и некоторых других металлов, выполняемая с помощью сварки, обладает важными преимуществами по сравнению с другими технологиями. Многие качества сварных соединений получить другим способом невозможно по сей день.

Сварочные технологии в простейшем виде зародились на определённом этапе развития кузнечного дела. Главная идея такого способа соединения деталей воедино заключается в том, что совмещаемые части разогреваются до начала плавления или заметного размягчения.

Кузнечная сварка предполагала сильный нагрев и сжатие таких разогретых частей будущего единого объекта. Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Интересно, что даже в таком примитивном виде этот процесс выполнялся с применением флюсов, сдерживающих окисление металла и повышающих качество кузнечной сварки.

Трудности нагрева в горне и другие проблемы кузнечной сварки вынуждали искать другие, более простые и надёжные способы соединять детали из металлов. Реальные результаты появились только тогда, когда удалось решить проблему мощного интенсивного, а главное – регулируемого нагрева определённого места. Вот несколько технологий, способных обеспечить такой нагрев:

- Электромагнитное и другое воздействие волнового характера

- Работа пламени газовой горелки

- Воздействие электрической дуги

- Плазменные технологии

- Нагрев сжиганием химического заряда.

Каждое из этих технологических направлений имеет свои достоинства, применяемые для подходящих случаев. Так, к примеру, сварку рельсов осуществляют сжиганием химического заряда. Наиболее распространена технология нагрева деталей электрической дугой – это и есть электросварка.

СВАРОЧНЫЕ ШВЫ

Основной метод применения электросварки – выполнение сварочных швов, соединяющих детали в узел или конструкцию. Главный фактор электросварки – феномен образования сварочной дуги, стабильного и устойчивого электрического разряда.

Электрическая дуга разогревает и оплавляет части деталей и объектов, подлежащих соединению сваркой. Используемая для этого аппаратура и расходные материалы формируют условия такого воздействия

Кроме выполнения швов есть и другие способы применения такой технологии, например – наплавка, при которой на детали наращивается необходимых параметров массив металла.

Ручные швы

Развитие электросварки началось с ручного выполнения соединений (швов). Практический опыт использования такой технологии создал основу не только для совершенствования работ, выполняемых вручную, но и способствовал развитию других, более прогрессивных методов и приёмов.

Идея ручной электросварки реализуется так:

- Сварщик вручную управляет электродом или другим инструментом, непосредственно образующим дугу

- Манипулируя электродом, сварщик может выполнять сварку самыми разными приёмами и технологиями, обеспечит требуемые параметры шва

- Выполненный сварочный шов подвергается проверке, после чего он может быть введён в эксплуатацию.

Исполнение сварочных операций вручную – единственный способ обработки труднодоступных мест, а также – многих операций, выполняемых в полевых условиях. Это – высококвалифицированная работа, требующая мастерства и опыта. При её выполнении всегда имеется определённый риск брака.

Выполнение качественных швов вручную зависит также от других обстоятельств и факторов – погоды, состояния и качества электродов, освещения и особенностей места сварки. Вместе с тем, мастер — сварщик может осознанно управлять качеством процесса, в частности, компенсировать недостатки подготовки деталей (разделку шва).

Проверку качества сварного шва выполняется многоступенчатым образом. Первый этап проверки выполняет сварщик, после этого в зависимости от вида шва или операции возможны такие виды проверки:

- Оценка шва руководством организации или подразделения, выполняющего сварочные работы

- Проверка, осуществляемая специализированным подразделением организации – исполнителя

- Оценка качества, заказанная независимой лаборатории неразрушающего контроля, например – научно-производственной лаборатории «Проконтроль» (http://prokontrol.

ru/)

ru/)

Автоматическая сварка

Выполнение больших объёмов однотипных сварочных швов уже давно реализуется различными автоматизированными системами и оборудованием. Такие работы выполняются в условиях производства, но есть и портативная техника, применяемая в полевых условиях.

Вот основные преимущества разных видов автоматической сварки:

- Наиболее точно подобранная технология

- Максимально возможное качество

- Скорость выполнения работы.

Всем известные примеры автоматических сварочных работ – изготовление строительных конструкций, труб, кузовов автомобилей и бесчисленное множество образцов промышленного производства.

В технологический цикл автоматической сварки включают необходимые операции контроля качества. Проверка осуществляется стационарной аппаратурой на стенде или производственном участке. Есть и переносная аппаратура, которую можно применять в полевых условиях, например – при сварке трубопроводов.

ОТВЕТСТВЕННЫЕ СВАРОЧНЫЕ ШВЫ ВРУЧНУЮ

Сварщик – распространённая профессия. Многие сталкивались с работой такого специалиста, занятого на самых разных операциях. Установка заборов и оград, совместный с сантехником монтаж водопроводных сетей, многие строительные работы – везде требуется труд сварщика.

Большинство таких работ и операций, выполняемых на глазах у публики, требуют определённого уровня мастерства. Но самые сложные и ответственные работы, связанные с электросваркой, не попадают в поле зрения случайной публике. Вот несколько видов таких сварочных работ, имеющих ключевое значение для работоспособности крупных и сложных объектов:

- Монтажные узлы строительных конструкций, работающие под большими нагрузками

- Многие операции в судостроении

- Работы и операции на производстве, автоматизированное выполнение которых затруднено или невозможно.

Такие важные операции выполняются в самой серьёзной обстановке, а подготовка к ним нередко осложняется неповторимыми особенностями объекта и обстоятельствами работ.

Ответственные сварочные швы строительных конструкций

Во многих конструкциях, в том числе – строительных есть узлы и детали, играющие ключевую роль в работоспособности всей системы, в которую они интегрированы. Вот несколько примеров таких узлов:

- Конструкции, приваренные к закладным деталям железобетона

- Стыки колонн

- Узлы стальных каркасов

- Стыки балок

- Стыки панелей ферм.

Нормативная документация в строительстве отчетливо определяет важные элементы строительных стальных конструкций, собираемых на сварке. Регламентируется не только их качество, но и порядок выполнения сварочных работ, а также – подготовка, проверка качества и документирование (контроль всех важных сварных соединений актируется).

Очень показательные, выразительные и понятные неспециалистам ответственные сварочные швы выполняются в построечных условиях при сборке стальных балок. Довольно часто доставка и подъем на место балок большой длины дороже и сложнее их сборки на месте монтажа из заготовленных заранее частей. Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Обычно такие балки составляют из отрезков швеллера или двутавра. Прочность соединения обеспечивают рассчитанные накладки на стенках прокатного профиля в месте стыка.

Важные сварочные работы на стройке

Приближение работ по ответственным сварочным узлам очень часто стан становится событием на стройке. Сварщики, у которых есть право на выполнение таких операций, становятся объектами внимания – их работой интересуется начальство, младшие коллеги, другие заинтересованные люди.

Бывает и так, что сварщик, понимая свою исключительную роль в такие моменты, может решать какие-то производственные или даже личные проблемы – руководители строительного подразделения или организации стараются сформировать у такого специалиста соответствующее важной работе настроение.

Со стороны заметно даже явное усиление общей дисциплины на объекте, где выполняются сварочные работы большой важности – все стараются обходить места, где выполняется сварка, чтобы не беспокоить сварщика.

В общем, выполнение ответственных сварочных швов в обстановке строительной площадки ощущается даже посторонним человеком.

Контроль качества сварочных швов

Ответственные сварочные работы завершаются проверкой качества этих важных монтажных операций. Выполненные вручную, иногда – в труднодоступных местах, сварочные швы проверяют полностью, от начала до конца, без пропусков.

Для контроля качества сварного шва используется многоступенчатая методика, обычная для тщательной проверки объектов такого рода:

- Зачистка мест сварки. Такая подготовительная работа при необходимости также может быть выполнена вручную

- Визуальный контроль – на этой стадии проверки выявляются крупные и грубые ошибки и дефекты. Сварщик выполняет такой контроль самостоятельно, а при обнаружении дефектов исправляет их

- Замеры швов. Эта операция необходима для подтверждения соответствия швов требованиям проекта, а также – действующим нормативам.

Кроме оценки длины проверяющий устанавливает соответствие профиля шва проектным требованиям. Это делается с помощью традиционных шаблонов.

Кроме оценки длины проверяющий устанавливает соответствие профиля шва проектным требованиям. Это делается с помощью традиционных шаблонов. - Инструментальный контроль. Этот этап завершает цикл операций проверки. Неспроста к инструментальному неразрушающему контролю допускаются только те швы, которые прошли все необходимые и возможные проверки. Позитивный результат контроля открывает возможность ввода конструкции в эксплуатацию

Из аппаратуры, которая применяется для оценки качества, наиболее распространены ультразвуковые дефектоскопы разных видов. Востребована и другая аппаратура – для электромагнитной и радиационной дефектоскопии. Применяются и другие методы и технологии.

К примеру, некоторые конструкции требуют обеспечения герметичности, которая оценивается независимо от проверки качества сварочных швов. Для проверки герметичности используют даже старинный способ керосиновой пробы – традиционную версию капиллярной дефектоскопии.

Таким образом, мастерство и ответственность сварщика в сочетании с широкими возможностями оперативной оценки качества – главные условия эффективного выполнения важных сварочных работ на строительной площадке.

Сварочный шов: обозначение, правила и виды

Со временем любой материал теряет свои свойства и разрушается. При этом проблемы могут возникнуть в самый неожиданный момент, когда под рукой нет подходящего оборудования для ремонта. В этом случае пригодится сварочный карандаш. Он поможет сделать временный ремонт даже в экстремальных условиях.

Высокотехнологичная современная сварка выполняется в соответствии с общепринятыми критериями качества. Итоговым продуктом работы становятся сварочные швы, виды и обозначения которых классифицированы, описаны и разделяются по качеству и способам выполнения.

Что такое сварочный шов

Понятия «сварочный шов» и «сварочное соединение» часто подразумевают под собой одно и то же, но некоторые источники разделяют обе формулировки.

Согласно наиболее простому обозначению, сварочный шов — неразъемное соединение деталей сваркой.

Более сложное определение связано с физикой процесса: сварочный шов — участок кристаллизированного или деформированного вещества, объединяющий несколько деталей. Сварочные соединения и швы, так или иначе, воспринимаются как одно и то же определение.

Сварочные соединения и швы, так или иначе, воспринимаются как одно и то же определение.

Классификация

Виды и обозначения сварочных швов определяются их признаками. Классификация швов основывается на спектре их применения. По внешнему параметру швы подразделяют на:

- Выпуклые, с усилением.

- Вогнутые, с прослабленной конструкцией.

- Плоские.

В зависимости от типа исполнения швы делят на односторонние и двухсторонние, по числу проходов электродом — на однопроходные и двухпроходные. Также выделяют однослойные и двухслойные способы провара.

По протяженности швы классифицируют на:

- Односторонние сплошные.

- Односторонние прерывистые.

- Точечные. Характерны для контактной электроварки.

- Двусторонние цепные.

- Двусторонние шахматного порядка.

По пространственному расположению делятся на:

- Нижние горизонтальные.

- Потолочные вертикальные.

- В лодочку.

- Полупотолочные.

- Полугоризонтальные.

- Полувертикальные.

По вектору силового воздействия классифицируются на:

- Фланговый, или продольный. Усилие прикладывается параллельно к провару.

- Поперечный. Усилие прикладывается перпендикулярно.

- Комбинированный. Сочетает все разновидности.

- Косой. Взаимодействие осуществляется под углом.

Обозначение сварочных швов по ГОСТу в зависимости от функций и назначения делится на прочные, герметичные и прочноплотные. По ширине различают ниточный шов, величина которого не превышает диаметр электродного стержня, и уширенный, который выполняется посредством колебаний в поперечном направлении во время сварки.

По ГОСТ описано строгое обозначение типов сварочных швов и соединений. Информация о типе крепления и способе его выполнения отражается в специальных значках, используемых при составлении чертежей.

Виды сварных швов

Используемый тип сварного шва зависит от материалов, их толщины и конструктивных особенностей. Понять специфику сварки деталей и избежать брака в работе можно только при наличии соответствующей теоретической подготовки. Причиной слабого механического сопротивления стыков в большинстве случаев становится недостаточная проварка участков соединений. Должные качество и прочность швов достигаются при условии выбора правильных видов и режимов сварки. Подготовка сварщиков включает в себя не только практическую, но и теоретическую часть — изучение норм и правил, условных обозначений сварочных швов, особенностей используемого оборудования. Знание основных принципов использования тех или иных креплений и сварочных работ позволяет получать долговечное и крепкое соединение.

Понять специфику сварки деталей и избежать брака в работе можно только при наличии соответствующей теоретической подготовки. Причиной слабого механического сопротивления стыков в большинстве случаев становится недостаточная проварка участков соединений. Должные качество и прочность швов достигаются при условии выбора правильных видов и режимов сварки. Подготовка сварщиков включает в себя не только практическую, но и теоретическую часть — изучение норм и правил, условных обозначений сварочных швов, особенностей используемого оборудования. Знание основных принципов использования тех или иных креплений и сварочных работ позволяет получать долговечное и крепкое соединение.

Стыковые швы

Вид сварочных соединений, чаще остальных используемых на трубах, листовых конструкциях и торцевых участках. Формируется с минимальными затратами времени, сил и материалов. Для подобных стыковых креплений характерны свои особенности: тонкие листы металла свариваются без скоса кромок.

Стыки изделий с большей толщиной требуют предварительной обработки, заключающейся в скашивании для большей глубины проваривания. Такая предварительная подготовка проводится для металлических изделий, чья толщина находится в пределах 8-12 миллиметров. Более толстые металлы объединяются двусторонней сваркой со скосом краев. Стыковые швы чаще всего выполняются в горизонтальной плоскости.

Такая предварительная подготовка проводится для металлических изделий, чья толщина находится в пределах 8-12 миллиметров. Более толстые металлы объединяются двусторонней сваркой со скосом краев. Стыковые швы чаще всего выполняются в горизонтальной плоскости.

Тавровые швы

Обозначение сварочных швов таврового типа выполнено в виде буквы «Т». Ширина сварочного шва зависит от толщины объединяемых предметов, особенности скрепления влияют на то, каким будет соединение — односторонним либо двусторонним.

Электрод при работе с металлическими деталями разной толщины удерживается под углом 60 градусов. Процесс сварки упрощается, если используются прихватки либо метод «в лодочку» — он сокращает количество подрезов. Наложение таврового шва осуществляется за один проход. Для такого типа широко применяются автоматические электросварочные аппараты.

Нахлесточные швы

Швы, применяемые для сварки листовых металлов толщиной до 12 миллиметров. Соединяемые материалы располагаются внахлест и провариваются с обеих сторон вдоль стыков. Внутренняя часть свариваемой конструкции должна быть изолирована от влаги. Дополнительная проварка по периметру осуществляется с целью усиления скрепления.

Внутренняя часть свариваемой конструкции должна быть изолирована от влаги. Дополнительная проварка по периметру осуществляется с целью усиления скрепления.

Формирование соединительного стыка посредством нахлесточного шва осуществляется между поверхностью одного изделия и торцом другого. Такой метод сварки значительно увеличивает расход материалов, что учитывается заранее. Перед началом работ листы металла выравниваются и тщательно прижимаются друг к другу.

Угловые

Обозначение сварочных швов, выполняемых под определенным углом друг к другу. Характерной особенностью считается обеспечение лучшего провара за счет использования предварительных скосов. Это не только увеличивает глубину сварочного шва, но и повышает надежность всей конструкции. Прочность усиливается в том числе благодаря двустороннему свариванию металлических изделий без зазоров в кромках. Подобные электросварные швы отличаются большим количеством наплавленного металла.

Потолочные швы

Одна из наиболее сложных в выполнении электросварных работ ввиду расположения шва над сварщиком. Создается минимальной силой электротока прерывистым сварочным швом. Обозначение потолочных и вертикальных соединений в инструкциях содержит предупреждения о сложности работ и необходимости наличия у сварщика определенных навыков для достижения максимального качества. К потолочным швам прибегают в условиях, где нет возможности сместить свариваемые конструкции: работа с трубами, потолочными швеллерами и балками на строительных площадках, всевозможные металлические сооружения. Специфика и нюансы выполнения потолочных швов осваиваются только на практике.

Создается минимальной силой электротока прерывистым сварочным швом. Обозначение потолочных и вертикальных соединений в инструкциях содержит предупреждения о сложности работ и необходимости наличия у сварщика определенных навыков для достижения максимального качества. К потолочным швам прибегают в условиях, где нет возможности сместить свариваемые конструкции: работа с трубами, потолочными швеллерами и балками на строительных площадках, всевозможные металлические сооружения. Специфика и нюансы выполнения потолочных швов осваиваются только на практике.

Зачистка выполненных швов

Сваренные швы после окончания работ обладают неровной текстурой, выступая над поверхностью и оставляя после себя капли металла, следы шлака и окалины. Все это удаляется, а сам процесс именуется зачисткой швов.

Осуществляется в несколько этапов:

- Зубилом или молотком сбивается окалина.

- Участок со швом обрабатывается болгаркой.

- Иногда проводится лужение — наносится тонкий слой расплавленного олова.

Брак и возможные дефекты

Наиболее часто в работе сварщиков встречается кривой шов с неровным заполнением. Подобный дефект возможен из-за неравномерного ведения электрода. Устраняется он только с набором сварщиком опыта.

Второй по частоте встречаемости дефект — неправильный выбор длины дуги либо силы тока, что приводит к появлению неровного заполнения или «подрезов». В зависимости от типа дефекта может пострадать либо эстетика швов, либо их прочность.

Непровар

Под непроваром в правилах обозначения сварочных швов и прочих инструкциях понимают недостаточное заполнение стыка деталей металлом. Появляется в следующих случаях:

- Отсутствие либо низкокачественная обработка кромок материалов.

- Низкая сила тока.

- Слишком высокая скорость работы электродом.

Подрез и прожог

Подрез — расположенная вдоль шва ненужная канавка. Дефект возникает из-за дуги большой длины. Предотвращается посредством сокращения длины дуги или установки большей силы тока.

Прожог — дыра в шве — возникает по нескольким причинам:

- Большой зазор между краями металла.

- Высокая сила тока.

- Медленное движение электрода.

Наплывы и поры — небольшие отверстия, появляющиеся в большом количестве и отрицательно влияющие на прочность готового шва. Причин их появления может быть несколько:

- Следы ржавчины и грязи на металле.

- Попадание на расплавленный металл кислорода при осуществлении работ на сквозняке.

- Низкое качество обработки кромок металла.

- Низкокачественные электроды.

- Применение присадочной проволоки.

При нарушении целостности швов возникают трещины. Возникают после остывания расплавленного металла и предвещают разрушение соединения. Спасти положение можно только перевариванием шва либо его полным удалением с последующим наложением нового.

Советы по варке разных типов соединений

Самостоятельно обучиться наложению качественных и прочных швов несложно: с этой целью предлагается большое количество профессиональной литературы, в которых указаны не только советы по варке, но и соотношение российских и международных обозначений сварочных швов с прочими нюансами. Каждый из типов швов обладает своими тонкостями, которые необходимо освоить.

Каждый из типов швов обладает своими тонкостями, которые необходимо освоить.

Новичкам советуют начинать работу с электрической дуговой сварки и грамотной подготовки необходимых инструментов.

Для электрической дуговой сварки подготавливается следующее оборудование:

- Приборы для сварки.

- Электроды правильного диаметра.

- Молоток либо зубило для очистки швов.

- Металлическая щетка для зачистки сварного участка.

- Специальный световой фильтр и маска.

К одежде сварщика предъявляются особые и в то же время простые требования: она должна быть плотной, обязательно — с перчатками и длинными рукавами. При работе со старым сварочным оборудованием желательно использовать выпрямитель и трансформатор.

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

- ГЛАВНАЯ >

- ЦЕНТР ОБРАЗОВАНИЯ >

- Справочная информация о сварке >

- Терминология сварки >

Справочная информация о сварке

1-4.

Терминология сварки

Терминология сваркиТерминология сварки определяется стандартом JIS (Z 3001−1999). Ниже приведены типичные термины. (См. A3.0 для стандарта AWS.)

| Технический термин | Определение |

|---|---|

| сварочное соединение | Соединение, на котором выполнена сварка. |

| сварочное соединение с накладкой | Вид сварочного соединения, в котором торцевые поверхности стыковых пластин свариваются угловыми швами с поверхностью соединяемых компонентов. |

| соединение внахлестку | Вид сварочного соединения, в котором два элемента частично нахлестываются друг на друга, и лицевая поверхность одного сваривается угловым швом с торцевой поверхностью другого. |

| V-образный шов | Вид сварочного соединения, в котором V-образная разделка кромки выполнена на односторонней поверхности соединяемых элементов, основные формы кромок приведены ниже. |

| К-образная с двумя прямолинейными скосами одной кромки | Вид сварочного соединения, в котором двойная разделка кромки выполнена на двух сторонах соединяемых элементов, основные формы кромок приведены ниже. |

| совмещенное сварочное соединение (соединение внахлестку с уступом) | Вид соединения внахлестку, в котором край одного элемента отгибается, чтобы совместить два элемента в одной плоскости, также называется соединением внахлестку с уступом. |

| торцовое соединение | Сварочное соединение между краями двух или более параллельных или почти параллельных друг другу элементов. |

| стыковое соединение | Сварочное соединение между двумя элементами, лежащими приблизительно в одной плоскости. |

| угловой стык | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в L-образной форме, где сварной шов выполнен в вершине угла. |

| тавровое соединение | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в Т-образной форме, в котором кромка одного соединяется с лицевой поверхностью другого. |

| разделка кромок под сварку | Разделка, подготовленная между двумя элементами перед их сваркой, типичные формы представлены ниже. |

| угол разделки кромки | Общий угол раскрытия кромок между двумя элементами, соединяемыми угловым швом. |

| угол скоса кромки | Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной его поверхности. |

| длина катета | Расстояние от корня соединения до границы наружной поверхности углового шва. |

| размер углового шва | Размер углового шва (S1, S2, S3) указывается для разработки сварочного соединения. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. |

| действительная толщина шва (действительная толщина углового шва), (действительная толщина стыкового шва) | Для углового шва — кратчайшее расстояние, измеренное в поперечном срезе от корня до поверхности шва. Для стыкового соединения — наименьшая толщина, измеренная через корень шва в его поперечном сечении. |

| толщина шва | См. расчетную и действительную толщину шва. |

| расчетная толщина шва (расчетная толщина углового шва), (расчетная толщина стыкового шва) | Для углового шва — расстояние от корня соединения по линии, перпендикулярной гипотенузе прямого угла, образованного сторонами шва. Для стыкового шва — толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. Для стыкового шва — толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. |

| корень шва | В поперечном сечении сварного шва, нижние точки пересечения сварочного металла и основного металла. |

| зазор между свариваемыми кромками (корень стыкового шва), (корень углового шва) | Для стыковых швов — часть соединения, в которой элементы находятся на самом близком расстоянии друг от друга. Для угловых швов — часть соединения, в которой элементы пересекаются друг с другом. |

| корневой зазор (зазор в вершине разделки) | Расстояние между соединяемыми элементами в нижней части разделки кромок. |

| радиус корня разделки | Радиус в нижней части J-образной, U-образной и H-образной разделки. |

| притупление корня разделки шва | Вертикальная поверхность в нижней части разделки сварного шва. |

| граница наружной поверхности сварного шва | Пересечение между поверхностью сварочного соединения и основного металла. |

| сварочный символ | Символическое обозначение сварочных соединений на чертежах. |

| угловое сварочное соединение | Соединение, выполненное угловым швом. |

| крестовое (крестообразное) соединение | Сварочное соединение, в котором элементы свариваются между собой угловыми швами в крестообразную форму, как показано на иллюстрации ниже. |

| глубина разделки | Расстояние от поверхности основного металла до дна кромки, разделанной между двумя элементами, подготовленными к сварке. |

| поверхность разделки | Поверхность свариваемого элемента, входящая в кромку для сварки. |

| соединение в косой накладной замок | Вид сварочного соединения, в котором края элементов, подлежащих сварке, обрабатываются с односторонним скосом и параллельными поверхностями кромок для создания широкой контактной поверхности, что применяется, главным образом, для пайки и проковки шва. |

| Технический термин | Определение |

|---|---|

| поперечное колебание электрода | Вид сварочной операции, в которой электрод колеблется в поперечном направлении в ходе работы. |

| подкладывание | Технология поддержки сварочного металла путем помещения металла или огнеупорного материала с обратной стороны шва. |

| подкладка | Металлическая полоска, используемая для подкладывания. |

| вырубка корня шва | Удаление сварочного металла и основного металла с обратной стороны стыкового сварного соединения для устранения неполного проплавления или корневого прохода для обеспечения полного проплавления при последующей сварке с этой стороны. |

| магнитное дутье (Дутье дуги) | Отклонение электрической дуги от нормальной траектории под воздействием электромагнитной силы. |

| слой | Слой наплавленного металла, состоящий из одного или нескольких проходов. |

| проход | Одиночная сварочная операция в последовательном направлении вдоль соединения. |

| верхняя позиция | Позиция, в которой сварка проводится от низа соединения, чья ось шва и лицевая сторона остаются почти горизонтальными. |

| горизонтальная позиция | Позиция, в которой сварка выполняется от боковой стороны соединения, чья ось шва остается почти горизонтальной, а в случае стыковых соединений, лицевая сторона остается почти вертикальной. |

| вертикальная позиция | Позиция, в которой сварка выполняется от лицевой поверхности соединения, чья ось шва которого остается почти вертикальной. |

| нижняя позиция | Позиция, в которой сварка выполняется от верха соединения, чья ось шва и лицевая поверхность остаются почти горизонтальными. |

| линия сварки | Линия, указывающая направление валика шва, углового шва или стыкового шва. |

| сварочный ток | Электрический ток, вырабатывающий тепло, необходимое для сварки. |

| длина шва | Продолжительность непрерывного сварного шва, не включающая его начальную часть и кратер. |

| эффективная длина шва | Полная длина сварного шва, вдоль которой имеется поперечная секция нужного размера. |

| проплавление (проплавление сварного шва) | Самое большое расстояние, на которое сварочный металл проникает вглубь от поверхности основного металла или поверхности кромки. |

| усиление шва | Излишек сварочного металла в размере, требуемом для стыкового шва с разделкой кромок или углового шва. |

| подрез | Кромка, расплавившаяся в основной металл рядом с наружной поверхностью или корнем сварного шва и оставшаяся незаполненной сварочным металлом. |

| нахлестка | Проникновение сварочного металла за пределы наружной поверхности или корня сварного шва, не соединенное с основным металлом. |

| флокен | Подобный рыбьему глазу участок серебристо-серого цвета, который может возникнуть на поверхности слома сварочного металла. |

| шлак | Неметаллический продукт процесса сварки. |

| шлаковой включение | Дефект, состоящий из шлака, заключенного в сварочном металле или на поверхности соединения. |

| разбрызгивание | Частицы металла или шлака, выбрасываемые в процессе дуговой сварки или кислородно-газовой сварки. |

| потери на разбрызгивание | Потери металла, вызванные разбрызгиванием. |

| свищ | Дефект в виде пустоты, образовавшийся за счет включения пузырьков газа в сварочном металле во время застывания. |

| трещина в корне шва | Трещина, образовавшаяся, как правило, в околошовной зоне возле шовного валика, которая обычно не доходит до поверхности основного металла. |

| производительность наплавки | Масса наплавленного металла за единицу времени. |

| Эффективность наплавки | Соотношение массы наплавленного металла к массе нетто израсходованных сварочных материалов, без учета концевых отрезков. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. |

| валик сварного шва | Валик шва, образующийся в результате сварочного прохода. |

| производительность расплавления электрода | Масса или длина электрода, проволоки или прутка, расплавляющаяся за единицу времени. |

| сварочная ванна (ванна расплавленного металла) | Углубленный участок металла, расплавленного температурой сварочной дуги. |

| предварительный подогрев | Подогрев основного металла перед сваркой или кислородно-газовой резкой. |

| послесварочный нагрев (немедленная, послесварочная термообработка) | Воздействие высокой температурой на соединение после сварки или кислородно-газовой резки. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется «немедленным послесварочным нагревом». Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется «послесварочной термообработкой». |

| Зона сварочного металла | Расплавившаяся и отвердевшая часть сварочного металла. |

| наплавленный металл | Металл, наплавленный на основной металл в ходе сварки. |

| зона сварного шва (шов) | Общий термин для совокупного обозначения сварочного металла и околошовной зоны. |

| сварочный металл | Расплавившийся и затвердевший в ходе сварочного процесса металл в составе сварного шва. |

| околошовная зона | Часть основного металла, не подвергшаяся расплавлению, но изменившая механические свойства и микроструктуру под воздействием высокой температуры в ходе сварки или кислородно-газовой резки. |

| усиленный угловой шов | Угловой шов с выпуклой поверхностью. |

| вогнутый угловой шов | Угловой шов с вогнутой поверхностью. |

| непрерывный угловой шов | Угловой шов с непрерывной поверхностью. |

| проплавной шов | Сварной шов, выполненный в продольном отверстии в одном или двух наложенных элементах соединения. |

| заклепочный шов | Сварной шов, выполненный путем заполнения круглого отверстия наплавным металлом в одном элементе соединения, для сплавления его с другим элементом. |

| шов с конусной кромкой | Сварной шов, выполненный по конусной кромке между двумя элементами соединения. |

| стыковой шов | Сварной шов, выполненный встык. |

| уплотняющий шов | Любой сварной шов выполненный исключительно с целью достичь определенной герметичности для предотвращения просачивания жидкости. |

| упрочняющий шов | Поверхностный шов, в котором металл наплавляется на поверхность для достижения желаемого измерения на изношенную или недостаточную по размеру основу. |

| стыковая наплавка | Поверхностный шов, в котором разнородный металл наплавляется на поверхность кромки основного металла для предотвращения химического воздействия основного металла на сварочный металл, который будет наплавлен впоследствии путем стыковой сварки. |

| подкладочный шов | Поверхностный шов, в котором не склонный к образованию трещин металл наплавляется для предотвращения растрескивания или разъединения перед выполнением упрочняющего шва на основном металле. |

| прорезь | Отверстие полукруглой формы в одном из элементов соединения, выполненное с целью избежать пересечения линий сварки на этом элементе и на другом, присоединенном к нему. |

| подварка | Сварочный шов, выполненный с обратной стороны V-образного шва после сварки с лицевой стороны. |

| подварочный шов | Вид подварки, предварительно выполняемый с обратной стороны V-образного шва с целью предотвратить излишнее проплавление при дуговой сварке с лицевой стороны. |

| угловой шов | Сварочный шов с угловой разделкой кромок. Типичные угловые швы приведены ниже.  I−образный, V−образный, V-образный с прямым скосом одной кромки, U−образный, J−образный, X−образный, H−образный, K−образный, Двойной J-образный с криволинейнымскосом одной кромки. |

| правая сварка | Техника сварки, при которой направление сварочной горелки противоположно ходу сварки. |

| прямая (левая) сварка | Техника сварки, при которой направление сварочной горелки совпадает с ходом сварки. |

| прихваточный шов | Сварка, при которой шов выполняется с целью удержать элементы сварочного соединения в нужном положении до завершения основных швов. |

| сварка короткими участками вразброс | Техника сварки, при которой сначала выполняются прерывистые сварные швы, а после их достаточного остывания свариваются пропущенные участки. Главная цель этого — свести к минимуму искажения при сварке. Главная цель этого — свести к минимуму искажения при сварке. |

| угловой шов | Сварочный шов с поперечным сечением приблизительно треугольной формы, соединяющий две поверхности приблизительно под прямым углом друг к другу в соединении внахлестку, Т-образном соединении или угловом стыке. |

| передний угловой шов | Вид углового шва, в котором ось шва почти перпендикулярна направлению прилагаемого касательного напряжения. |

| фланговый угловой шов | Вид углового шва, в котором ось шва почти параллельна направлению прилагаемого касательного напряжения. |

| прерывистый угловой шов | Сварной шов, прерываемый несваренными промежутками. |

| шахматный прерывистый угловой шов | Прерывистый угловой шов, выполненный по обеим сторонам Т-образного соединения, в котором отрезки сварки чередуются на двух сторонах. |

| обратноступенчатая сварка | Техника сварки, при которой направление маневрирования электрода при каждом проходе противоположно общему направлению сварки. |

| блочный цикл (сварка блоками) | Вариант цикла наплавки для многопроходной сварки, в котором отдельные участки свариваются несколькими слоями до сварки промежуточных участков. |

| обварка по периметру | Продолжительный угловой шов вокруг углов элемента в качестве продолжения основного углового шва. |

| планка, конечная планка (выводная планка), начальная планка (вводная планка) | Дополнительный материал, выходящий за пределы обоих концов сварного соединения, на котором начинается (вводная планка) или завершается (выводная планка) сварной шов. |

| прожог (излишнее проплавление) | Протекание расплавленного металла с противоположной стороны кромки через корень шва. |

| заданное искажение | Искусственное угловое искажение основного металла перед началом работ, направленное против хода сварки, приложенное в пределах искажения, предполагаемого при сварке с лицевой стороны. |

| сварка наклонным электродом | Вариант дуговой сварки в среде защитного газа, при которой покрытый электрод удерживается специальным приспособлением и сварка проходит автоматически по мере того, как держатель спускается под воздействием силы тяжести, в то время как электрод продолжает входить в контакт с линией сварки под определенным углом по отношению к основному металлу. |

| зажигание дуги | Начало или мгновенное образование дуги на основном металле с последующим угасанием. |

Верх страницы

ЦЕНТР ОБРАЗОВАНИЯ

Что такое сварка? Определение, процессы и типы сварных швов. О сварке и сварочном оборудовании.

Сварка — это производственный процесс, при котором две или более детали соединяются вместе с помощью тепла, давления или обоих, образуя соединение по мере охлаждения деталей.

Сварка обычно применяется к металлам и термопластам, но также может применяться к дереву. Готовое сварное соединение может называться сварной конструкцией.

Соединяемые детали называются исходным материалом. Материал, добавленный для формирования соединения, называется наполнителем или расходным материалом. По форме эти материалы могут быть названы основной пластиной или трубой, присадочной проволокой, плавящимся электродом (для дуговой сварки) и т. Д.

Д.

Расходные материалы обычно выбираются подобными по составу основному материалу, таким образом формируя однородный сварной шов, но бывают случаи, например, при сварке хрупких чугунов, когда используется наполнитель с совершенно другим составом и, следовательно, свойствами. Такие сварные швы называют неоднородными.

Готовое сварное соединение может называться сварной конструкцией.

Содержание данной статьи:

- Как работает сварка?

- Общие конфигурации сварных соединений

- Виды сварных соединений

- Характеристики готовых сварных швов

- Типы сварки

Как работает сварка?

Соединение металлов

В отличие от пайки и пайки, при которых не плавится основной металл, сварка представляет собой процесс с высокой температурой плавления основного материала. Обычно с добавлением наполнителя.

Нагрев при высокой температуре вызывает сварочную ванну из расплавленного материала, которая остывает, образуя соединение, которое может быть прочнее, чем основной металл. Давление также можно использовать для создания сварного шва, наряду с нагревом или отдельно.

Давление также можно использовать для создания сварного шва, наряду с нагревом или отдельно.

Он также может использовать защитный газ для защиты расплавленного металла и присадочного металла от загрязнения или окисления.

Соединение пластмасс

Сварка пластмасс также использует тепло для соединения материалов (хотя и не в случае сварки растворителем) и выполняется в три этапа.

Во-первых, поверхности подготавливаются перед приложением тепла и давления и, наконец, материалам дают остыть для плавления. Способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева, в зависимости от конкретного используемого процесса.

Соединение дерева

При сварке древесины для соединения материалов используется тепло, выделяемое трением. Соединяемые материалы подвергаются большому давлению, прежде чем линейное движение трения создает тепло для соединения деталей друг с другом.

Это быстрый процесс, который позволяет соединить древесину без клея и гвоздей за считанные секунды.

Общие совместные конфигурации

Стыковое соединение

Соединение концов или краев двух частей под углом друг к другу 135-180 ° включительно в области соединения.

Тавровое соединение

Соединение между концом или краем одной части и лицевой стороной другой части, при этом части составляют угол друг к другу от более 5 до 90 ° включительно в области соединения.

Угловое соединение

Соединение между концами или краями двух частей, составляющих угол друг к другу более 30, но менее 135 ° в области соединения.

Краевое соединение

Соединение краев двух частей под углом друг к другу от 0 до 30 ° включительно в области стыка.

Крестообразное соединение

Соединение, в котором две плоские пластины или два стержня приварены к другой плоской пластине под прямым углом и на одной оси.

Соединение внахлест

Соединение между двумя перекрывающимися частями, образующими угол между собой 0-5 ° включительно в области сварного шва или сварных швов.

Типы сварных соединений

1. Сварные швы в зависимости от конфигурации

Стыковой и угловой швы

Стыковые швы

Щелевой сварной шов

Соединение между двумя перекрывающимися компонентами, выполненное путем наложения углового сварного шва по периферии отверстия в одном компоненте таким образом, чтобы соединить его с поверхностью другого компонента, открытой через отверстие.

Выбор способа сварки и применяемой технологии:

1-е решение: способ сварки-сварка в щелевую разделку: 1 слой за 1 проход-сварка в щелевую разделку: 1 слой за 2 прохода-сварка в щелевую разделку: 1 слой с колебаниями (спецгорелка с колебаниями электрода)

2-е решение: применяемая технология-орбитальная сварка, полный оборот 360°-орбитальная сварка, два полуоборота на спуск-орбитальная сварка, два полуоборота на подъём

Варианты сварки в щелевую разделку:

Электрозаклёпка

Сварка выполняется путем заполнения отверстия в одном компоненте заготовки присадочным металлом так, чтобы соединить его с поверхностью перекрывающегося компонента, открытого через отверстие (отверстие может быть круглым или овальным).

2. Сварные швы на основе проникновения

Шов с полным проплавлением

Сварное соединение, при котором металл шва полностью проникает в соединение с полным проплавлением корня. В США предпочтительным термином является шов с полным проплавлением (CJP, см. AWS D1.1).

Сварной шов с частичным проплавлением

Сварной шов, в котором проплавление намеренно меньше полного проплавления. В США предпочтительным термином является шов с частичным проплавлением (PJP).

3. Сварные швы с учетом доступности:

односторонний шов / двусторонний шов

Характеристики готовых сварных швов

схема стыкового шва / схема углового шва

Какие существуют типы сварки и для чего они используются?

Существует множество различных процессов со своими собственными технологиями и приложениями для промышленности.

Вот некоторые из них:

Дуговая сварка

В категорию дуговой сварки входит ряд общих ручных, полуавтоматических и автоматических процессов.

К ним относятся:

- сварка в среде инертного газа (MIG),

- сварка штучной сваркой,

- сварка вольфрамовым электродом в среде инертного газа (TIG),

- дуговая сварка вольфрамовым электродом (GTAW),

- газовая сварка, сварка в среде активного газа (MAG),

- дуговая сварка порошковой проволокой (FCAW),

- газовая дуговая сварка металлическим электродом (GMAW),

- дуговая сварка под флюсом (SAW),

- дуговая сварка в среде защитного металла (SMAW)

- плазменная сварка.

В этих технологиях обычно используется присадочный материал, и они в основном используются для соединения металлов, включая нержавеющую сталь, алюминий, никель и медные сплавы, кобальт и титан. Процессы дуговой сварки широко используются в таких отраслях, как нефтегазовая, энергетическая, аэрокосмическая, автомобильная и др.

Лазерная сварка

Используемый для соединения термопластов или металлических деталей, в этом процессе используется лазер для создания концентрированного тепла, идеально подходящего для сварки бугров, глубоких сварных швов и высокой скорости соединения. Благодаря простоте автоматизации, высокая скорость сварки, с которой может выполняться этот процесс, делает его идеальным для применения в больших объемах, например, в автомобильной промышленности. Сварка лазерным лучом может выполняться на воздухе, а не в вакууме, например, при соединении электронным лучом.

Благодаря простоте автоматизации, высокая скорость сварки, с которой может выполняться этот процесс, делает его идеальным для применения в больших объемах, например, в автомобильной промышленности. Сварка лазерным лучом может выполняться на воздухе, а не в вакууме, например, при соединении электронным лучом.

Контактная сварка

Это быстрый процесс, который обычно используется в автомобильной промышленности. Этот процесс можно разделить на два типа: контактная точечная сварка и контактная сварка швом. При точечной сварке используется тепло, передаваемое между двумя электродами, которое прикладывается к небольшой площади, когда детали зажимаются вместе. Шовная сварка похожа на точечную сварку, за исключением того, что электроды заменяются вращающимися колесами, что обеспечивает непрерывный сварной шов без утечек.

Сварка трением

Методы сварки трением соединяют материалы с использованием механического трения. Это можно сделать различными способами на различных сварочных материалах, включая сталь, алюминий или даже дерево.

Механическое трение генерирует тепло, которое смягчает смешанные материалы, создавая связь по мере их охлаждения. Способ, которым происходит соединение, зависит от точного используемого процесса, например, сварка трением с перемешиванием (FSW), точечная сварка трением с перемешиванием (FSSW), линейная сварка трением (LFW) и ротационная сварка трением (RFW).

Сварка трением не требует использования присадочных металлов, флюса или защитного газа.

Трение часто используется в аэрокосмической промышленности, поскольку оно идеально подходит для соединения легких алюминиевых сплавов, которые иначе не поддаются сварке.

Процессы трения используются в промышленности, а также изучаются как метод склеивания древесины без использования клея или гвоздей.

Центр Сварки 21 предлагает один из самых обширных наборов услуг.

Влияние термической обработки на качество сварных соединений

Сварные соединения после сварки имеют неоднородную структуру металла, что является следствием неравномерного нагрева различных зон сварного соединения. Поэтому механические (прочность, твердость, пластичность) и специальные (коррозионная стойкость, жаропрочность, хладостойкость) свойства различных зон сварного соединения становятся неодинаковыми. Такое положение усугубляется наличием остаточных сварочных напряжений, которые образуются при кристаллизации металла сварного шва. Эти напряжения могут вызвать нежелательные изменения формы и размеров сварных соединений и появление в них трещин, что приводит иногда к разрушению сварных соединений. Остаточные сварочные напряжения снижают также механические и специальные свойства сварных соединений. Поэтому для ответственных сварных соединений необходимы такие технологические операции, которые улучшают структуру и свойства сварных соединений.

Поэтому механические (прочность, твердость, пластичность) и специальные (коррозионная стойкость, жаропрочность, хладостойкость) свойства различных зон сварного соединения становятся неодинаковыми. Такое положение усугубляется наличием остаточных сварочных напряжений, которые образуются при кристаллизации металла сварного шва. Эти напряжения могут вызвать нежелательные изменения формы и размеров сварных соединений и появление в них трещин, что приводит иногда к разрушению сварных соединений. Остаточные сварочные напряжения снижают также механические и специальные свойства сварных соединений. Поэтому для ответственных сварных соединений необходимы такие технологические операции, которые улучшают структуру и свойства сварных соединений.

Одной из основных операций, направленных на повышение надежности сварных соединений, является термическая обработка. Этот вид обработки сварных соединений трубопроводов и корпусных конструкций широко применяют при монтаже предприятий нефтехимической, нефтеперерабатывающей, энергетической, химической и других отраслей народного хозяйства. На заводах термическую обработку выполняют в стационарных термических печах, а в монтажных условиях обычно осуществляют местную термическую обработку сварных соединений трубопроводов и корпусных конструкций, когда нагреву подвергается сварной шов и прилегающие к нему участки основного металла на ограниченной ширине. В некоторых случаях корпусные конструкции или участки трубопроводов подвергают полной термической обработке, заключающейся в нагреве всей конструкции или участка трубопровода вместе со сварными соединениями.

На заводах термическую обработку выполняют в стационарных термических печах, а в монтажных условиях обычно осуществляют местную термическую обработку сварных соединений трубопроводов и корпусных конструкций, когда нагреву подвергается сварной шов и прилегающие к нему участки основного металла на ограниченной ширине. В некоторых случаях корпусные конструкции или участки трубопроводов подвергают полной термической обработке, заключающейся в нагреве всей конструкции или участка трубопровода вместе со сварными соединениями.

Местная и полная термическая обработка всех видов состоит из трех последовательных этапов — нагрева сварного соединения до определенной температуры с заданной скоростью, выдержки при этой температуре в течение определенного времени и последующего охлаждения с заданной скоростью. Для сварных соединений, кроме таких широко известных видов термической обработки, как высокий отпуск и нормализация, применяется также термический отдых, аустенизация, стабилизирующий отжиг и «улучшение» (нормализация с последующим высоким отпуском).

Высокий отпуск является основным видом термической обработки в монтажных условиях, он позволяет на 70—90 % снизить уровень остаточных сварочных напряжений. При высоком отпуске применяют медленную скорость охлаждения после окончания выдержки (300— 400 °С/ч) до 300 °С, что достигается охлаждением сварных соединений под слоем теплоизоляции, после чего допускается охлаждение на воздухе. Основным отличием нормализации сварных соединений от этого вида термической обработки является охлаждение под слоем теплоизоляции после окончания выдержки, что гарантирует высокую пластичность металла сварных соединений. Термический отдых применяют для сварных соединений, металл которых имеет повышенную склонность к образованию трещин. Сварные соединения для этого нагревают до 250—300 СС и затем подвергают выдержке в течение нескольких часов. При термическом отдыхе в сварных

соединениях уменьшается содержание водорода и несколько снижается уровень остаточных сварочных напряжений.

Аустенизацию и стабилизирующий отжиг используют для термической обработки сварных соединений из хромоникелевых и нержавеющих сталей. При аустенизации сварное соединение нагревают до 1050—1100°С, выдерживают в течение 1—2 ч и охлаждают на воздухе. В результате удается получить однородную структуру аустенита, улучшить механические свойства металла (особенно пластичность) и на 70—80 % снизить уровень остаточных сварочных напряжений. При стабилизирующем отжиге сварное соединение нагревают до 950—970 °С, выдерживают в течение 2—3 ч и охлаждают на

При аустенизации сварное соединение нагревают до 1050—1100°С, выдерживают в течение 1—2 ч и охлаждают на воздухе. В результате удается получить однородную структуру аустенита, улучшить механические свойства металла (особенно пластичность) и на 70—80 % снизить уровень остаточных сварочных напряжений. При стабилизирующем отжиге сварное соединение нагревают до 950—970 °С, выдерживают в течение 2—3 ч и охлаждают на

воздухе. Это на 70—80 % снижает уровень остаточных сварочных напряжений и обеспечивает стабильную структуру металла сварного соединения, хорошо противодействующую появлению коррозионных трещин в металле сварного соединения. Вид термической обработки «улучшение» рекомендуется для сварных узлов из легированных сталей и узлов сложной конструкции из низкоуглеродистых сталей и выполняют ее в стационарных термических печах. «Улучшение» снижает уровень остаточных сварочных напряжений, а также способствует полному восстановлению структуры и свойств металла, изменившихся в процессе сварки.

При местной термической обработке сварных соединений применяют несколько способов нагрева обрабатываемых изделий — радиационный (электрический метод сопротивления и газопламенный), индукционный, комбинированный и термохимический. При выборе способа нагрева следует учитывать необходимость получения минимального перепада температуры по толщине конструкции и обеспечения равномерного нагрева по всей длине сварного соединения.

Сущность радиационного метода нагрева заключается в передаче тепла от источника нагрева к нагреваемому изделию через теплоноситель, которым является нагретый воздух. В электронагревателях сопротивления тепло выделяется в нагревательном элементе (нихромовой проволоке, ленте) в момент прохождения по нему электрического тока. Газопламенный способ заключается в подводе тепла, выделяющегося при сгорании, с внешней стороны изделия. Горючими газами являются ацетилен, пропанобутановая смесь, природный газ в смеси с кислородом или воздухом. При индукционном способе сварное соединение нагревается электрическим током, индуктируемым в металле переменным электромагнитным полем. Индукционный нагрев при местной термической обработке выполняется токами промышленной и повышенной (2500—8000 Гц) частоты. Комбинированный способ нагрева заключается в применении электронагревателей комбинированного действия, когда используются способы сопротивления, и индукционный — токами промышленной частоты. При этом нагрев осуществляется, главным образом, за счет метода сопротивления, индукционная составляющая оказывает меньшее тепловое воздействие. При термохимическом способе нагрева необходимое тепло образуется при сгорании пакетов из экзотермических смесей, устанавливаемых на сварное соединение. Эти смеси, в состав которых входят окислы алюминия, соединения серы и фосфора, при сгорании выделяют большое количество тепла. Основным преимуществом этого способа является возможность проведения термической обработки/без электроэнергии.

Индукционный нагрев при местной термической обработке выполняется токами промышленной и повышенной (2500—8000 Гц) частоты. Комбинированный способ нагрева заключается в применении электронагревателей комбинированного действия, когда используются способы сопротивления, и индукционный — токами промышленной частоты. При этом нагрев осуществляется, главным образом, за счет метода сопротивления, индукционная составляющая оказывает меньшее тепловое воздействие. При термохимическом способе нагрева необходимое тепло образуется при сгорании пакетов из экзотермических смесей, устанавливаемых на сварное соединение. Эти смеси, в состав которых входят окислы алюминия, соединения серы и фосфора, при сгорании выделяют большое количество тепла. Основным преимуществом этого способа является возможность проведения термической обработки/без электроэнергии.

При полной термической обработке корпусных конструкций главным образом используется газопламенный нагрев с помощью специального передвижного оборудования, которое легко перемещается от одного объекта термической обработки к другому. Полную термическую обработку отдельных узлов трубопроводов выполняют в стационарных термических печах или с помощью индукционного нагрева перемещающимися индукторами.

Полную термическую обработку отдельных узлов трубопроводов выполняют в стационарных термических печах или с помощью индукционного нагрева перемещающимися индукторами.

Что такое сварка? — Полное руководство

Люди обычно используют слово «сварка», не понимая, что оно означает. Да, основное значение этого слова относится к соединению металлических частей вместе, но это гораздо больше.

Итак, что такое сварка?

Сварка — это важная деятельность, связанная со строительством, которая обычно используется для соединения материалов друг с другом посредством применения тепла. Это производственный процесс, который включает использование тепла, давления или того и другого для сплавления двух частей.

Содержание

Основы сварки

- Подайте заявку на получение степени сварщика в NEIT!

Загрузка…

Хотя приведенное выше определение может показаться простым, сварка — это далеко не просто. Взгляните на некоторые из основных принципов сварки:

Взгляните на некоторые из основных принципов сварки:

- Сварка предполагает высокий уровень квалификации и практические знания таких предметов, как физика, химия и металлургия.

- Сварка обычно выполняется на металлах, но также используется для сплавления деревянных или термопластичных деталей.

- Готовое соединение представляет собой сварное соединение или сварное соединение.

- Сплавленные детали являются основным материалом, а материал, используемый для формирования этого сварного соединения, является присадочным материалом.