Как варить вертикальный шов электросваркой, видео — сварка треугольником

Содержание

- Как варить вертикальный шов электросваркой: правильная сварка инвертором для начинающих

- Сваривание вертикала

- Общие определения

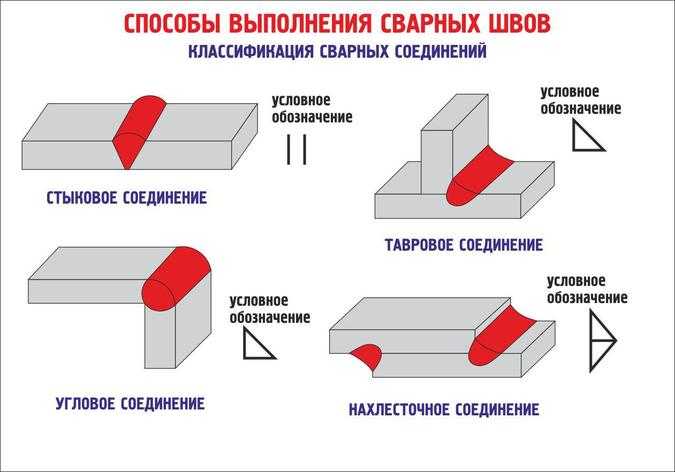

- Виды соединений

- Встык

- Внахлест

- Как сваривать вертикальный шов при тавровом или угловом соединении

- Сварка угловых швов

- Положение в пространстве

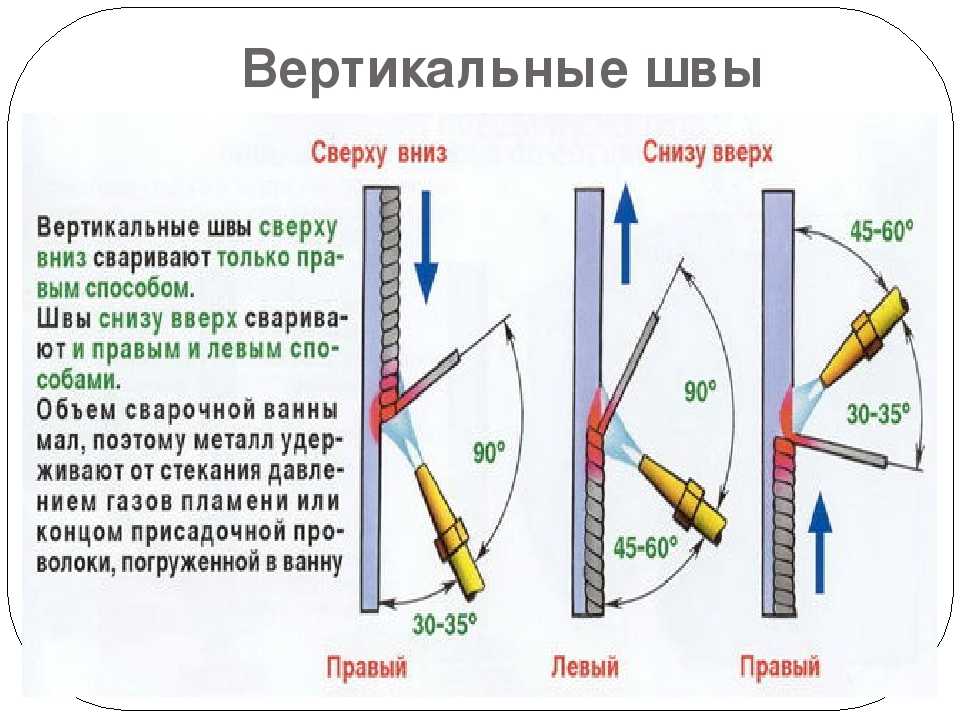

- Как правильно варить вертикальный шов электросваркой

- Как варить вертикальный шов дуговой сваркой по технике снизу вверх

- Как правильно сварить вертикальный шов электросваркой по технологии сверху вниз

- Горизонтальное соединение

- Как правильно варить потолочный вертикал

- Управление положением проводника

- Параметры для вертикального сварочного шва

- Инструкция для начинающего сварщика

- Зачистка швов

- Дефекты

- Непровар

- Подрез

- Прожог

- Поры и наплывы

- Трещины

- Как варить вертикальный сварочный шов

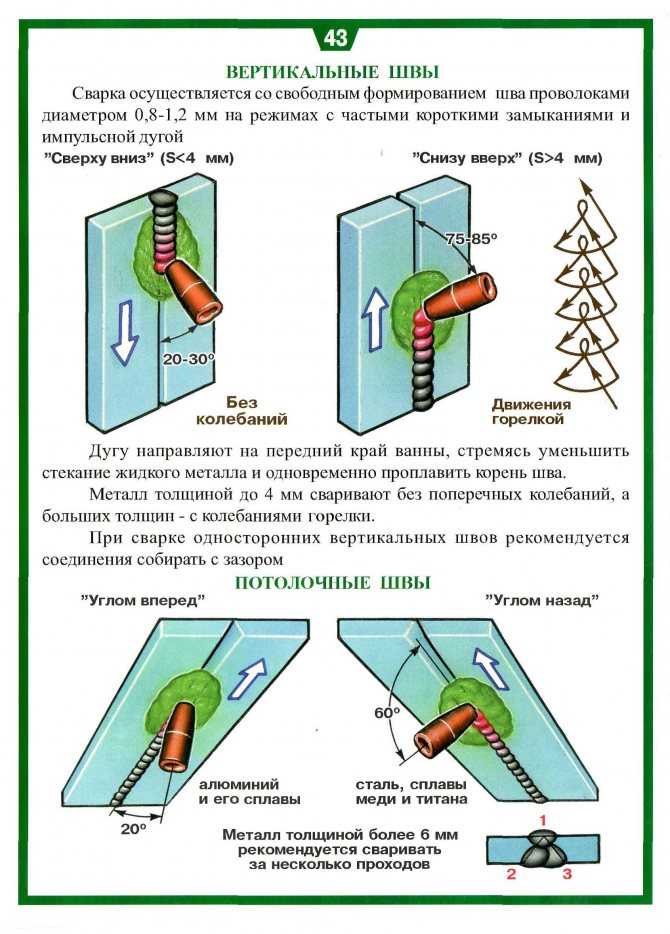

- Особенности вертикальной сварки

- Как варить вертикальный шов?

- Вертикальный шов полуавтоматом

- Создание шва электродом

- Техника сверху вниз

- Техника снизу вверх

- Принципы вертикальной сварки

- Условия для качественного вертикального шва

- Подготовительные работы

- Возбуждение сварочной дуги

- Первые шаги

- Как делаются валики

- Техника получения хорошего сварного соединения

- Как продолжить сварку после её остановки?

- Как получаются вертикальные швы

- Как электросваркой сварить потолочный шов

- Как варятся угловые швы

- Как варятся стыковые швы

- Подбор сварочных электродов

- Зачем прокаливают электроды

- Заключение

- Обозначение сварных швов

- Условное изображение сварных швов на чертежах согласно ГОСТ 2.

312-72 «Условные изображения и обозначения швов сварных соединений»

312-72 «Условные изображения и обозначения швов сварных соединений» - Примеры обозначения сварных швов.

- Пример 1.

- Пример 2.

- Пример 3.

- Пример 4.

- Пример 5.

- Пример 6.

- Как варить вертикальный и горизонтальные швы электросваркой

- Общие определения сварных швов

- Как варить вертикальный шов

- Техника сварки снизу вверх

- Техника сварки сверху вниз

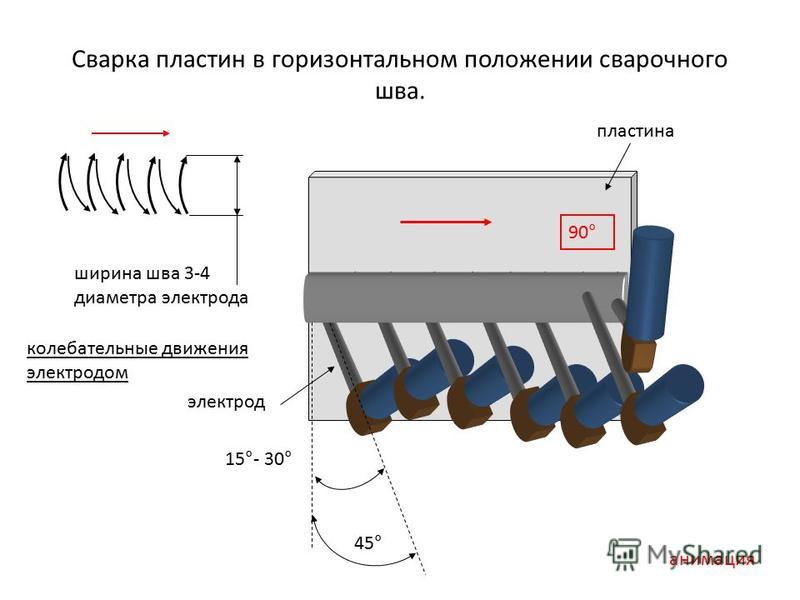

- Технология сварки горизонтального шва

- Контроль длины электрической дуги

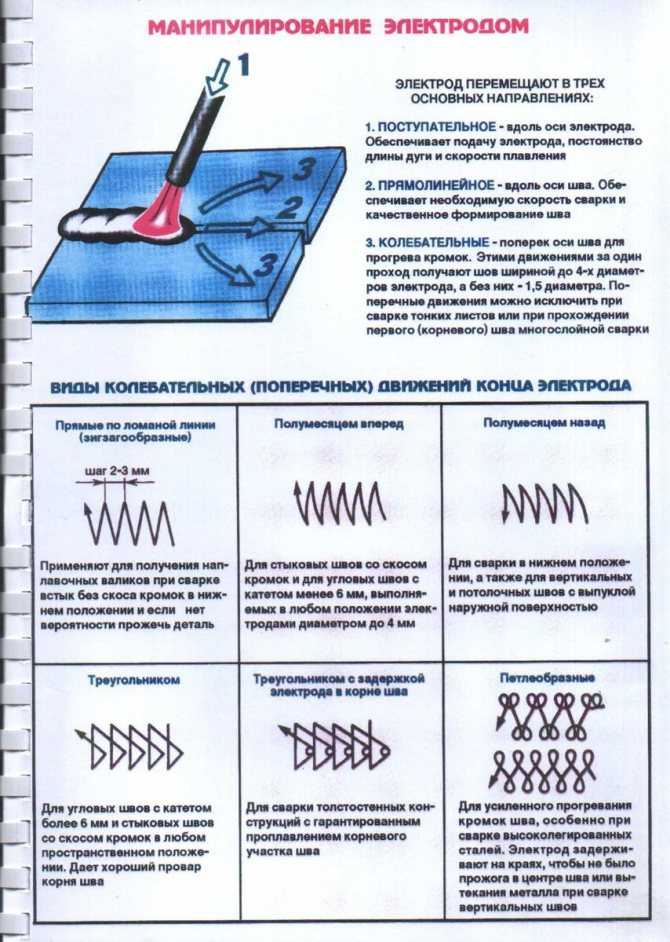

- Управление электродом

- Перемещение электрода и сила тока

- Таблица соответствия тока, электрода, толщины металла

- Инструкция начинающего сварщика

- Выводы

Как варить вертикальный шов электросваркой: правильная сварка инвертором для начинающих

06Дек

- By: Семантика

- Без рубрики

- Comment: 0

В статье расскажем о том, как правильно варить вертикальный сварочный шов электродом и электродуговой сваркой, какие проблемы встречаются в работе и как с ними справляться.

Сваривание вертикала

Сварщики часто сталкиваются с ситуацией, когда сварное соединение нужно проводить в разных плоскостях, это случается с потолочными конструкциями и боковыми. Иногда это детали, расположенные под углом, в остальных случаях они прямые, но имеют неудобный доступ – на потолке. Основная сложность в том, что на расплавленный металл действует сила притяжения, поэтому может получиться некрасивый, а главное, нефункциональный подтек.

Общие определения

Есть несколько типов шва в зависимости от того, где они располагаются. По направлению:

- вертикальный;

- горизонтальный.

По плоскости:

- нижний;

- верхний;.

- боковой.

Самый простой проходит по горизонту и находится внизу, на рабочем столе. Тогда очень просто следить за образуемой сварной ванной, а само наплавление ложиться аккуратно и последовательно, вне зависимости от того, как движется электрод.

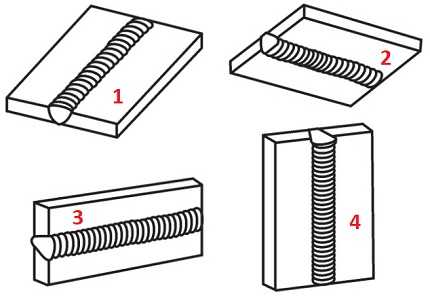

Виды соединений

Сварщик может накладывать шов с одной стороны или с двух, в последнем случае это увеличивает надежность, но бывает иногда затруднительным. Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

- встык – заготовки находятся двумя краями близко друг к другу, без зазоров;

- тавровое – перевернутая буква «Т», то есть на горизонтальную плоскость прикладывается вертикальная;

- внахлест – одна металлическая плашка накладывается на другую;

- угловое – наиболее трудное, потому что надо добиться правильного угла при соединении.

Расскажем подробнее. Или можно посмотреть этот видеоурок:

Встык

В основном применяется при работе с листами или трубами. Зазор должен составлять не более 1-2 мм (здесь будет находиться расплавленный металл). Сами элементы должны быть жестко зафиксированы. Иногда требуется предварительный задел кромок (их скос, чтобы получилось углубление для наплавления) – при толщине стали более 4 мм. Учтите, что чем глубже полость, чем лучше соединение, но сам процесс затрачивает больше электродов (присадочной проволоки на полуавтомате) и длиться дольше.

Внахлест

Подходит для листов, имеющих не более 8 мм в толщину. Они накладываются один на второй и провариваются с двух сторон, в обратном случае образуется зазор, в котором может возникнуть очаг коррозии.

Здесь основная особенность – в угле наклона электрода. Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Как сваривать вертикальный шов при тавровом или угловом соединении

Технология в обоих случаях остается прежней, визуально изделия напоминают букву «Т» в первой ситуации, и «Г» – во второй. Иногда требуется обработка заранее, это зависит от того, насколько толстые заготовки. Рассмотрим в таблице:

Толщина металла | Количество проходов | Обработка кромок |

До 4 мм | 1, с одной стороны | Не требуется |

От 4 до 8 мм | 2, двусторонний | Не требуется |

От 8 до 12 мм | 1, со стороны разделки | Предварительный скос под 45 градусов |

От 12 мм | 2, двусторонний | Два скоса вертикальной плоскости |

При угловом соединении сваривание можно проводить изнутри или снаружи, от этого зависит то, с какой кромочной части будет сниматься излишек. Также можно делать двойной проход. Для наглядности посмотрим на схему:

Также можно делать двойной проход. Для наглядности посмотрим на схему:

Если угол проваривается внутри, то важно расположить электрод по направлению биссектрисы, то есть ровно посередине. Сварщики называют этот метод «в лодочку», потому что две заготовки образуют подобие плавсредства. Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Сварка угловых швов

При работе появляется несколько трудностей. Первая заключается в том, что с вертикально расположенной заготовки расплавленный металл стекает вниз. Вторая появляется в случаях, когда для работы взял неподходящий, слишком большой в диаметре электрод. Его кончик просто не помещается в углу.

Избежать этого просто. Изначально при розжиге электродуги и при заполнении всего пространства следует делать вращательные движения. Первое прикосновение – к вертикали и под большим наклоном, затем проводник следует постепенно выравнивать под 45 градусов и выше, а кончик – опускать на горизонталь, затем повторять по кругу. Техника отлично изображена на рисунке:

Техника отлично изображена на рисунке:

Положение в пространстве

Здесь все очень просто в теории, и нелегко – при исполнении. Проще всего представить это так: пройдитесь глазами по комнате, сколько там есть прямых линий, столько и возможностей для соединения у сварщика. Как на этой картинке:

Как правильно варить вертикальный шов электросваркой

Чтобы преодолеть силу притяжения, необходимо придерживаться двух основных принципов:

- Кристаллизация металла должна проходить быстрее, чем при обычной работе. Этого можно добиться, если количество расплавленного сплава будет меньше. То есть нужно поддерживать минимальную длину электродуги – перемещать электрод прерывистыми движениями, похожими на постукивание.

- Лучшее движение – снизу вверх. Так, внизу будет образовываться затвердевшая масса, которая не даст металлическому составу сливаться вниз.

Но не всегда второй принцип может быть реализован. Бывают ситуации, когда нужно изменить направление. Ниже расскажем, что для этого требуется сделать.

Ниже расскажем, что для этого требуется сделать.

Как варить вертикальный шов дуговой сваркой по технике снизу вверх

Сперва следует по всей линии сделать короткие, до 2 см, прихваты. Они соединяют два листа и препятствуют дальнейшему смещению или деформации в связи с нагревом.

Угол наклона проводника не должен быть меньше 45 градусов, больше – допустимо вплоть до 90. Сам электрод должен быть направлен вверх. Начало работы происходит в самой нижней точке. Скорость передвижения – небольшая. Необходимо следить за ванной, чтобы она не была слишком большой.

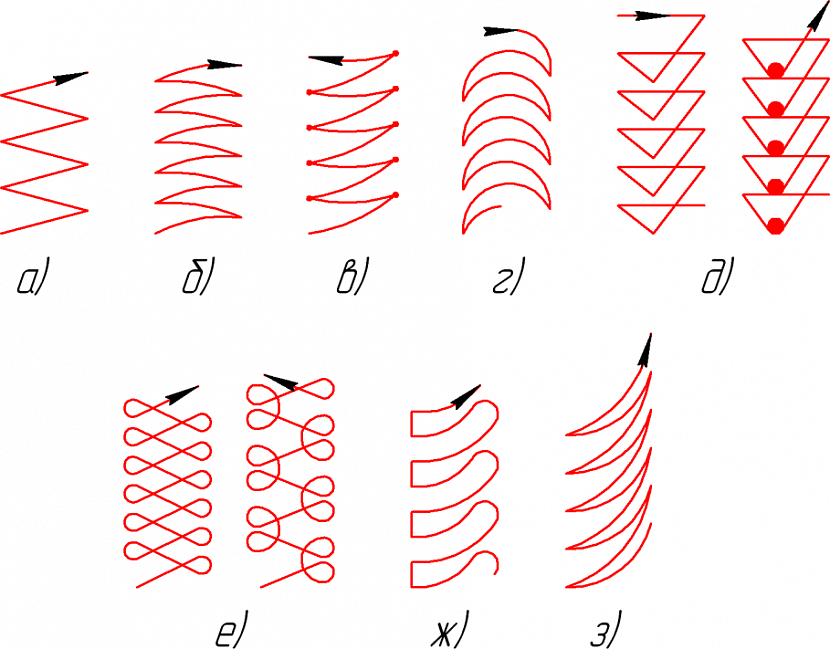

Если сварщик производит соединение конструкции со стенками, превышающими 4 мм, то допустимо производить поперечные движения, например, елочкой. Они увеличивают прочность. Посмотрим варианты на изображении:

Как правильно сварить вертикальный шов электросваркой по технологии сверху вниз

Чтобы добиться хорошего контроля за движением расплава, следует изменять угол электрода. Сперва он должен располагаться под 90 градусов. Когда первый наплав произойдет, нужно подвинуть проводник ближе – на 70-75.

Когда первый наплав произойдет, нужно подвинуть проводник ближе – на 70-75.

Остальные хитрости остаются прежними. Опытные сварщики считают, что хоть в таком направлении варить труднее, но результат – намного лучше по прочности и внешнему виду.

Горизонтальное соединение

Это более простая наука, но сила притяжения продолжает работать, если сами свариваемые поверхности располагаются вертикально. Справа налево или наоборот – зависит от техники специалиста и его удобства.

Считается нормой постоянное поддерживание дуги, но если не получается держать под контролем сварочную ванну, можно несколько раз гасить и зажигать электродугу.

Ширина провара зависит от выбранного рисунка (См. выше), а отсутствие подтеком – от силы тока. Она должна быть минимальной, но достаточной для работы. Выбирается опытным путем. Второй вариант – увеличить скорость передвижения проводника, чтобы снизить количество расплавленного металла.

Как правильно варить потолочный вертикал

Это наиболее трудная задача, выполнить ее помогут рекомендации:

- Положение электрода – 90 градусов к поверхности.

- Дуга – короткая.

- Скорость перемещения – постоянная, высокая.

- Рисунок – круговой, чтобы сделать шире свариваемую область.

Важно применять средства защиты.

Управление положением проводника

Есть три возможные расположения электрода:

Углом вперед | Горизонтальные, вертикальные, потолочные конструкции, трубы, тонкостенные заготовки, так как получается широкий расплав и небольшая глубина |

Назад | Угловые стыки и толстые образцы, которые нужно глубоко проваривать |

Прямой | Труднодоступные места |

Параметры для вертикального сварочного шва

Есть стандартные рекомендуемые значения, но мы советуем испытать опытным путем выставляемый режим.

| Диаметр электрода, мм | Сварочный ток при положении шва, А | ||

|---|---|---|---|

| нижнее | вертикальное | потолочное | |

| 3 | 70 — 100 | 70 — 80 | |

| 4 | 120 — 150 | 100 — 120 | 100 |

| 5 | 150 — 180 | 130 — 150 | — |

Инструкция для начинающего сварщика

Новичкам рекомендуем проверить рабочее место на соответствие техники безопасности:

- Прочная одежда с закрытыми руками и ногами.

Обувь – из твердой кожи. Обязательно наличие специальных очков или маски.

Обувь – из твердой кожи. Обязательно наличие специальных очков или маски. - Аппарат должен быть исправным. Познакомьтесь с ним, проверьте различные режимы.

- Подготовьте пространство: уберите легковоспламеняющиеся предметы.

Зачистка швов

Сперва следует с помощью молотка и зубила сбить брызги – окалину. Если выпуклое соединение вам не подходит, и вы уверены в глубине и прочности провара, то можно воспользоваться специальной шлифовкой по металлу.

Посмотрим на видео, как это делают опытные сварщики:

Дефекты

Расскажем, с чем может столкнуться каждый при неправильном выполнении работ.

Непровар

В стыке остаются полости воздуха или несоединенной стали.

Результат – непрочное соединение. Причина – малая сила тока или слишком быстрое перемещение электрода.

Подрез

По сути, это канавка, которая образуется так – сварная ванна очень широкая, поэтому заготовка прогревается на большое расстояние. Капля расплава сходит вниз, а на месте образуется полость. Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Прожог

С этим сталкивается каждый новичок, желающий усилить подачу электричества. Образуется полость. Здесь посоветовать можно одно – нужно плавно вести электрод, подолгу не оставлять его на одном месте. Подробнее о дефектах и причинах на видео:

Поры и наплывы

По сути это неровности – в одном месте кристаллизация прошла быстрее, а в другом – медленнее. Обычно виной этому неправильно подобранные электроды (просто некачественные) или сквозняк. Выглядит это так:

Трещины

Они означают, что соединение недостаточно прочное для оказанных нагрузок. Необходимо повторно провести процедуру.

В статье мы рассказали, как правильно варить вертикальный шов инвертором или электродуговой сваркой для начинающих. Для закрепления материала посмотрим видеоролик:

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Как варить вертикальный шов

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части.

Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Сварка полуавтоматом

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону.

Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

- Ржавчины;

- Масла;

- Окалины.

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Важно! Чтобы получить качественный шов, необходимо все время поддерживать одинаковую длину дуги. Если изменить эту величину, дуга может прерваться, шов будет иметь много дефектов.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

- Зигзагообразная;

- Петлевидная;

- Елочкой;

- Серпом.

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

- Тавровые;

- Стыковые;

- Угловые;

- Внахлест.

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

- Толщину заготовки;

- Марку стали.

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

- Горизонтальная;

- Тавровая.

Сварка вертикального типа может быть:

- Снизу вверх;

- Потолочная;

- Тавровая,

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Обозначение сварных швов

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения;

двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения.

* — обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

| Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | |||

| Шов прерывистый с цепным расположением. | |||

| Шов прерывистый с шахматным расположением. | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. | |||

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва

t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (Δ5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (Δ5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки — напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное — в одном направлении, плоское — в двух, объемное — в трех.

Как варить вертикальный и горизонтальные швы электросваркой

Электросварка является одним из технологических решений по объединению различных частей металлов. Предусматривается нагрев заготовок до температуры плавления при помощи электрической дуги. Аппараты электрической дуговой сварки нашли свое применение в самых разных областях производства и в частном секторе.

Аппараты электрической дуговой сварки нашли свое применение в самых разных областях производства и в частном секторе.

Изменяя температуру электрической дуги, пользователь может сваривать между собой практически любые идентичные металлы. Но перед тем, как начать воплощать свои идеи в реальность, будущий сварщик должен внимательно изучить технику формирования сварочных швов. Ниже детально рассматриваются вопросы, как правильно варить вертикальный шов электросваркой и приемы, позволяющие правильно положить горизонтальный шов.

Общие определения сварных швов

Технологические операции по соединению металлов посредством электрической сварки тесно связаны с понятием сварного шва. Он образуется по завершению плавления металла электродуговой сваркой в процессе остывания. В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают боковое, верхнее или нижнее пространственное расположение стыков.

Самой простой в исполнении справедливо считается нижнее горизонтальное расположение сварного соединения. Именно в этом положении сварщику проще всего контролировать расплав. Остальные варианты, а именно – боковой и верхний, расположения сварного шва являются сложными. Чтобы выполнить их сварщику требуется потратить немало времени на изучение техники и основных приемов сварки. Потребуется немало времени, чтобы наработать практические навыки.

Именно в этом положении сварщику проще всего контролировать расплав. Остальные варианты, а именно – боковой и верхний, расположения сварного шва являются сложными. Чтобы выполнить их сварщику требуется потратить немало времени на изучение техники и основных приемов сварки. Потребуется немало времени, чтобы наработать практические навыки.

Читайте также: Обозначение сварных швов на чертежах по ГОСТу

Как варить вертикальный шов

Из-за того, что шов располагается вертикально, а сила тяжести действует постоянно, расплавленный металл устремляется вниз. Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Все действия специалиста в этом случае (помимо основной работы) направлены на удержании расплавленной массы в пределах рабочей области стыка. Решить задачу помогает стабильность в работе: электрическая дуга должна быть постоянной. Ее следует удерживать на минимально возможном расстоянии между сварочной ванной и электродом.

Техника сварки снизу вверх

Самый распространенный способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. Именно при таком способе сварки удается положить качественный шов и создать надежное соединение.

Естественно, перед началом процесса сварки, нужно подготовить кромки свариваемых деталей. Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

На первом этапе сварщик делает насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Согласно разработанной инструкции действия сварщика состоят из четырех пунктов:

- Законтачить электрод к металлу, чтобы разжечь дугу.

- Сделать несколько прихваток по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка.

- Формировать шов по направлению от нижней точки к верхней.

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке.

Вместе с поступательным движением снизу-вверх сварщик должен позаботиться и о поперечных движениях электрода полумесяцем, елочкой либо иным приемом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

При вертикальной сварке важно проходить стык в один заход без остановок. Именно это является основной сложностью для начинающих сварщиков. С опытом приобретаются нужные навыки, и вертикальная сварка перестает быть проблемой.

Техника сварки сверху вниз

Со временем сварщики так само без труда формируют вертикальные швы с перемещением электрода по направлению сверху-вниз. Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Выбор способа – на усмотрение сварщика. Важно, чтобы расплат равномерно распределялся в ванночке и не вытекал из нее. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Технология сварки горизонтального шва

Техника формирования горизонтального шва мало чем отличается от укладки вертикального. Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Тем не менее, и здесь нужно придерживаться определенных правил. В противном случае, вытекание расплава из ванночки тоже вероятно. Необходимо выбрать такое расположение электрода, при котором сила горения электрической дуги была бы равна силе тяжести капель металла и направлена в другую сторону. Вполне вероятно, что потребуется опытным путем выбрать наиболее подходящую силу тока и скорость движения по стыку.

Как правило, горизонтальный шов проваривается непрерывным способом. Но в случаях, когда удержать расплав в ванночке сложно, рационально прибегнуть к другой методике. К примеру, в некоторых случаях периодическое гашение сварной дуги помогает получить более качественный результат. Все тонкости становятся более понятными с опытом. Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Формирование сварочного шва с нужной глубиной проварки и шириной достигается, благодаря аккуратному перемещению электрода от кромки одной заготовки к другой в поперечном направлении. При сваривании деталей с толщиной стенок до 4 мм используются различные приемы поперечного хода: форма рисунков сильно варьируется. Каких-то рекомендаций нет, и сварщик сам определяется с методом. Основное требование – добиться нужной глубины провара и оптимальной ширины шва.

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

- 1-1,5 мм – короткий;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинный.

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0. 5*1,1 Dэ, где:

5*1,1 Dэ, где:

- Ld – длина сварной дуги;

- Dэ – диаметр используемого электрода.

Управление электродом

При выполнении сварочных работ угол наклона электрода определяется сварщиком и может быть прямым, вперед или назад по отношению к поверхности металла. Эти технологические приемы являются базовыми для того, чтобы позволить сварщику сформировать сварочный шов в различных производственных условиях.

К примеру, метод «углом вперед» часто применяется при потолочной сварке и для формирования вертикального шва. Помимо этого, техника успешно применяется при сваривании стыков труб, которые невозможно провернуть. Под прямым углом выполняются работы в труднодоступных для сварки местах. А вот техника с «углом назад» незаменима при соединении угловых стыков.

Передний угол расположения электрода востребован при работе с тонкостенными металлами. В этом случае формируется широкий прочный шов с малой глубиной проваривания. Когда же заготовки имеют толстые стенки, то целесообразней прибегнуть к методике «угла назад». Это обеспечивает глубокий прогрев металла.

Это обеспечивает глубокий прогрев металла.

Перемещение электрода и сила тока

Большое влияние на качество сварного шва оказывают два значимых фактора – сила тока и скорость перемещения электрода. Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Выбирая скорость для перемещения дуги, следует учитывать ее мощность. Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину. Получается, что шов просто «ляжет» на поверхность стыка, едва прихватив кромки. И, наоборот, при медленном перемещении в сочетании с достаточно мощным электрическим разрядом высока вероятность перегрева и деформации металла по линии сваривания. Если заготовки имеют тонкие стенки, то они могут прогореть насквозь.

Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину. Получается, что шов просто «ляжет» на поверхность стыка, едва прихватив кромки. И, наоборот, при медленном перемещении в сочетании с достаточно мощным электрическим разрядом высока вероятность перегрева и деформации металла по линии сваривания. Если заготовки имеют тонкие стенки, то они могут прогореть насквозь.

Инструкция начинающего сварщика

Для выполнения сварочных работ помимо соответствующего оборудования необходимо иметь и защитную экипировку. Стандартный набор состоит из таких элементов:

- Обувь, брюки, куртка и перчатки из прочного несгораемого материала.

- Головной убор из плотной ткани.

- Профессиональную защитную маску.

В работе следует использовать только исправный инвертор с надежно защищенной электрической частью. Кабель, который идет от сварочного аппарата к сети и рабочему месту, долен быть надежно изолирован с большим запасом мощности, чтобы выдерживать рабочие нагрузки.

Рабочее место сварщика в обязательном порядке комплектуется специальным столом, заземлением, противопожарными средствами и мощными осветительными приборами. Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Выводы

Чтобы приступить к выполнению сварочных работ вовсе не обязательно иметь соответствующее образование, но без соответствующих навыков и, хотя бы, минимального опыта не стоит рассчитывать на приемлемый результат. Со временем навыки будут совершенствоваться и появится реальная возможность выполнения более сложных задач. Теоретическую часть изучать никогда не поздно, а практика поможет лучше понять суть определенных производственных процессов.

Видео как варить вертикальный шов инвертором

Видео как варить вертикальный шов инверторомСтатьи

Главная › Новости

Опубликовано: 18. 05.2016

05.2016

Сварка вертикального шва или как варить вертикал

Специалисты и профессионалы своего дела всегда понимают, что качественная работа и поставленные задачи достигают высокого уровня только при наличии надежного оборудования. Для того, чтобы его приобрести можно просмотреть множество предложений в интернете, но делать это вовсе необязательно. Различные модели самых необходимых инструментов различной направленности, испытательное оборудование www.signaltest.ru, электроизмерительные приборы и многое другое находится на сайте компании «Восток». Кроме каталога с обширным ассортиментом существует возможность воспользоваться услугами и выбрать самые удобные способы взаимодействия.

Как начинающим сварщикам варить тонкий металл (вертикальный шов)

Учимся варить вертикальный шов.

Учимся варить вертикальный шов.

(пособие по сварке)

(пособие по сварке)- Изготовление резервуаров

- Лист нержавейка Алматы

- Производство изделий из пластмасс, силиконов и резин

- Изделия из мрамора в современном интерьере

- Интернет-магазин бытовой техники Б/У

- Бани водяные

- Кронциркули

- Где купить аппарат конденсаторной приварки

- Сварка оптических волокон

- Оборудование для обработки металла

- Производство и продажа трубы ППУ

- Каппер кто это

- Компания 3М в Казахстане: Защита при сварке

- Строительная компания

- Разработка интернет магазина

- 3

- EMBOSS Изготовление пластиковых карт в Киеве

- 4

- Производство и продажа трубы ППУ

- интернет-магазин бытовой техники Б/У

Как правильно варить сваркой: инструкция и видео урок

Безусловно, наилучший способ решить вопрос, как правильно варить сваркой, это обратиться за помощью к профессиональному сварщику или хотя бы посмотреть видео урок для начинающих. Здесь действует золотое правило, и оно звучит так – лучше раз увидеть, чем сто услышать. Нужно, чтобы начинающий сварщик посмотрел через сварочную маску на свариваемый металл, и ему показали, где, что и каким образом надо делать.

Здесь действует золотое правило, и оно звучит так – лучше раз увидеть, чем сто услышать. Нужно, чтобы начинающий сварщик посмотрел через сварочную маску на свариваемый металл, и ему показали, где, что и каким образом надо делать.

Это проходят почти все сварщики, так как невозможно узнать принцип сварки, не познав этот процесс на вид. Лишь после этого, зная, каким образом происходит сама работа, можно начинать практическое освоение этого процесса – именно из практики и тысячи сваренных швов и состоит профессионализм. В этой статье мы расскажем, как научиться правильно варить электросваркой, дадим несколько уроков и полезных советов.

Меры безопасности

Для начала начнем с того, что расскажем немного о культуре этого процесса и чистоте. Сварка – это грязный процесс и, невзирая на то, что увлекательное, довольно опасное. Все опасности относятся с тремя вещами – возможность ожога, ослабление зрения и легкие, где скапливается со временем осадок, который ведет к неприятным болезням. От этого нужно защищаться и беречь себя максимально возможными способами – то есть, соблюдать правила безопасности, а именно:

От этого нужно защищаться и беречь себя максимально возможными способами – то есть, соблюдать правила безопасности, а именно:

- Органы дыхания. Увы, защитить легкие почти не получится – естественно, можно пользоваться респиратором, но это определенные неудобства в работе, тем более для начинающих. В общем-то, если речь идет о 5-10 минутах работы, это еще не так страшно, но если рассматривать полный рабочий день, то тут, к сожалению, респиратор не станет лучшим помощником.

- Защита глаз – эту фразу надо говорить очень громко. Ее необходимо запомнить как два плюс два. Без этого вопрос, как научиться правильно варить сваркой, просто не решается. Крик (или предупреждение) «Глаза!!!» необходим, чтобы работающие рядом люди смогли успеть защитить органы зрения от действия яркой дуги.

- Спецодежда – именно одежда в основном защищает от ожогов, которые появляются от попадания на кожу расплавленного металла, а также от большой дозы ультрафиолета. Сварщику нужно работать одетым, так сказать, с ног до головы, и эта одежда не является отнюдь легкой и тоненькой футболкой или шортами – это плотный брезент, одевающийся поверх нательного белья.

Естественно, понятно, что летом эта экипировка вызывает некоторые сложности – сказать, что жарко работать, это просто промолчать. Безусловно, потихоньку привыкаешь, но вначале это очень неприятно.

Естественно, понятно, что летом эта экипировка вызывает некоторые сложности – сказать, что жарко работать, это просто промолчать. Безусловно, потихоньку привыкаешь, но вначале это очень неприятно.

И, конечно же, голова на плечах. Бездумное обращение со сваркой может быть чревато печальными последствиями, как для работы, так и для вас лично.

Как зажигать и удерживать дугу

Освоить, как правильно держать дугу это – скорей всего, основной момент. Но, не умея этого, решать вопрос, как научиться варить сваркой, можно и не начинать. Во время работы со сварочным аппаратом дугу нужно удерживать в любом положении тела. Это все приходит с практикой, и теория, и видео уроки, тут помочь почти ничем не смогут. Если все же попробовать описать весь процесс в теории, то будет выглядеть таким образом:

- Берем металл потолще (какую-то обычную болванку), выставляем на сварочном аппарате максимальный ток (хотя бы, на половину возможностей), подсоединяем к болванке массу, устанавливаем электрод, одеваем сварочную маску и пробуем прикоснуться кончиком стержня болванки.

Начнет искрить, но ваша цель состоит в том, чтобы закрепить эту дугу и держать ее в течение долгого времени.

Начнет искрить, но ваша цель состоит в том, чтобы закрепить эту дугу и держать ее в течение долгого времени. - Когда поймете и почувствуете, каким образом это происходит, можно попытаться передвигать электрод в каком-то направлении, смотря за происходящим. На этом этапе можно не уделять большого внимания непосредственно процессу сварки металлов – самое главное, это дуга, а точней, ее удержание.