Как вести шов в аргонодуговой сварке?

- АО Поликор

- Блог

- Как вести шов в аргонодуговой сварке?

Аргонодуговая сварка довольно удобная и при правильном подходе обеспечивает отличное качество соединения. Чтобы получить хороший результат, нужно знать методику выполнения работ, а главное – подобрать фирменный аппарат.

Если техника уже есть, следует правильно ее обслуживать, заказав керамические сопла для аргонодуговых горелок по доступной цене. Приобретая их у производителя, можно получить надежные комплектующие, отвечающие всем требованиям ГОСТ.

Основное правило при сваривании – грамотно вести шов, проваривая материалы. Если отступить от технологии, можно получить серьезный брак.

Подготовка

Перед тем, как начинать варить, следует правильно подготовиться – для этого соблюдайте несколько простых правил:

- Горелка – один из основных инструментов, служит для подачи газа. При ее выборе обязательно обратите внимание на тип подключения, а также на кнопку, она может находиться вверху или внизу. Все это влияет на удобство управления.

- Баллон – его необходимо заранее заправить газом. Подключение осуществляется через специальный шланг с редуктором.

- Электрод – подбирают по цвету для конкретного типа материалов, это требование указывается в инструкции. Наиболее распространенными являются красные с маркировкой WT-20.

- Средства индивидуальной защиты – маска и перчатки. Если будете работать в закрытом помещении, потребуется еще и респиратор.

Расчет силы тока

Важный параметр, ведь от него зависит качество провара.

Примеры расчета силы тока в зависимости от толщины металла:

- 1 мм – 30-40А;

- 1,5-2 мм – 45-70А;

- 3 мм – 75-90А.

Расход газа увеличивается на 6, 7 и 8 литров в минуту соответственно. Это нужно обязательно помнить, заправляя баллон. Если планируете варить долго и стационарно, лучше взять литраж больше.

Когда у Вас уже все готово, можно приступать непосредственно к работе. Ниже мы представили данный алгоритм с подробными описаниями.

Алгоритм работ

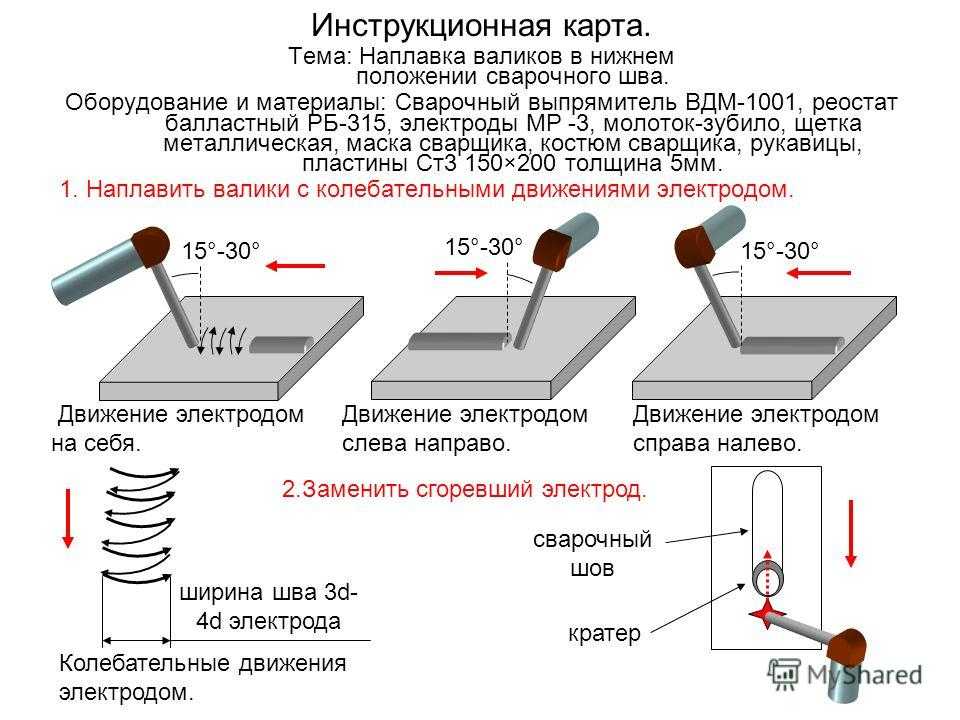

Рассмотрим методику сваривания аргоном, чтобы получить хороший и крепкий шов:

- Подключите аппарат к сети и включите его, дайте ему немного прогреться.

- Подключите массу на деталь, чтобы обеспечить хороший контакт. В горелку вставьте вольфрамовый электрод, предварительного его заточив.

- Наденьте защитную маску, проверьте ее фиксаторы перед началом работ.

- Отверните вентиль баллона с газом, чтобы обеспечить его подачу. Поднесите горелку к детали на расстоянии 3-5 мм.

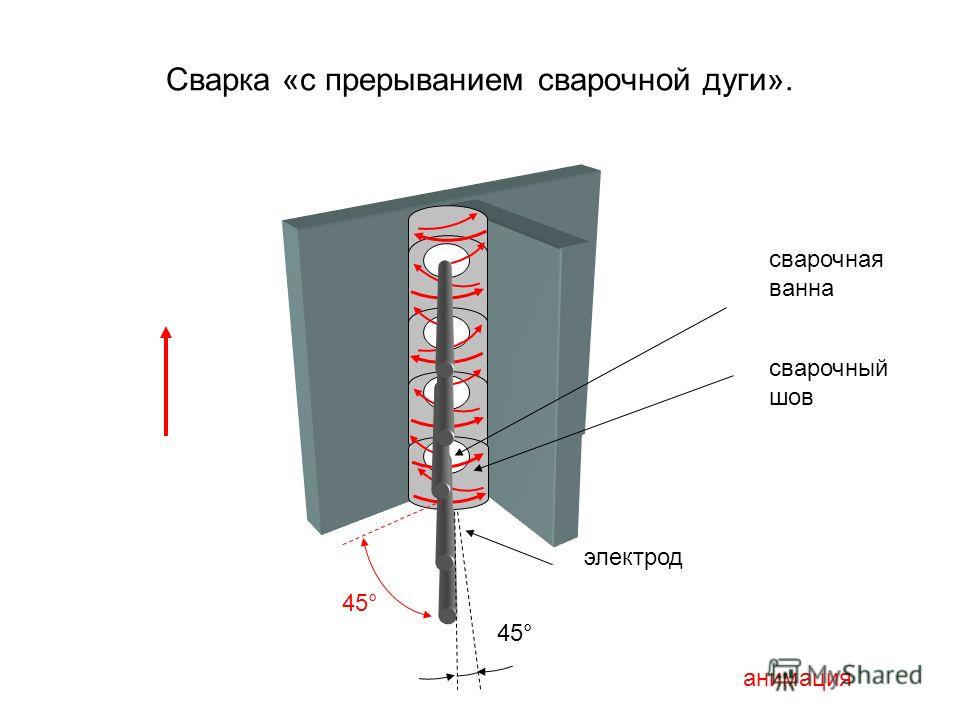

- Постепенно разожгите электрическую дугу, дождитесь накала. Лучше держать горелку под углом в 45 градусов. Как только она разожжется, остановитесь на стыке материалов и дождитесь, чтобы образовалась лужица металла.

- Варить нужно круговыми движениями, поочередно захватывая каждый край металла. Не спешите, ведь материалы должны расплавиться. Проволоку подают второй рукой перед электродом.

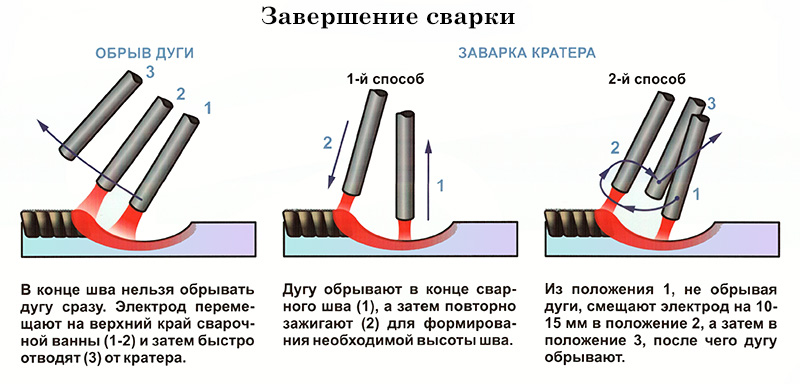

- В конце, чтобы не образовалось свища, выключите аппарат на кнопке, но не отпускайте ее. Необходимо дождаться снижения сварочного тока.

Это основной алгоритм, как правильно варить аргонодуговой сваркой – так Вы не прожжете металл и равномерно его проплавите. На выходе удастся получить ровный и качественный шов без примесей. Помните, что нужно не забывать заказывать только брендовые комплектующие для аппарата, работать с хорошими электродами и проволокой.

Поделиться:

Возможно вам будет интересно

Как делают огнеупорное стекло?

Классификация кварцевых огнеупоров

Керамическое волокно: области применения и свойства огнеупорного материала

Огнеупорные связующие: разнообразие видов и описание

Как согнуть листовой асбест вокруг трубы?

Что можно производить из глины?

Чем заменить буру при плавке золота и серебра?

В чём заключается подготовка металла к плавке?

Производство и применение вспученного вермикулита в строительстве

Вреден или нет асбокартон для здоровья: характеристики теплопроводности

Совелитовые плиты для обмуровки котлов: технология производства и характеристики

Как вести шов в аргонодуговой сварке?

Как выбрать аппарат аргонодуговой сварки?

Как выбрать вольфрамовые электроды для аргонодуговой сварки?

Как сделать огнеупорный цемент из золы?

Сварочные швы как правильно варить. Техника правильной сварки электродом

Прошло уже несколько сот лет, как люди впервые соединили две металлические поверхности воедино, используя для этого процесс расплавления металлического стержня при помощи электрического тока. Этот стержень и есть электрод.

Этот стержень и есть электрод.

Состав электрода и его значение

Обмазка, или его поверхность, состоит из смеси металлов — никеля, марганца, железа и минералов — глинозема, магнезии, известняка, которые находятся в порошкообразном состоянии. Металлы плавятся, а минералы являются своеобразной защитой от действия кислорода. Такая защита необходима для усиления соединения. В данную смесь дополнительно добавляют краситель, который облегчает их распознавание по видам.

Основой для обмазки служит тонкая металлическая проволока. Вид которой, зависит от того, для каких работ предназначается использовать данное изделие. В основном для этого используют проволоку изготовленную из нержавеющей стали или углеродную проволоку.

По изделию идет передача электрического тока, предназначенного для нагрева и плавления поверхности металла.

Каждый человек рано или поздно в жизни сталкивается с такой ситуацией, когда нужно в быту что- то сварить при помощи электрической сварки и аппарата. Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Принцип процесса электрической сварки

Если варить электросваркой в домашних условиях, используют любой аппарат для сварки, максимальная мощность которого составляет 160 Амп. Во время работ происходит возбуждение дуги между плоскостью детали и электродом. Для успешного работы необходимо соблюдение некоторых правил:

- К плоскости деталей, которые нуждаются в сварке необходимо прикрепить один провод, который отходит от трансформатора — масса, а другой провод, к которому прикреплен электрод в держатель, нужно поднести к плоскости места приварки и по нему вести торцом изделия. При этом будет возникать дуга.

- Для того чтобы правильно провести сварку, необходимо правильно варить при помощи электродов. Это достигается в результате выбора нужного удаления от поверхности соединения. Оптимальным считается расстояние от 2 до 6 мм.

- Большое значение для эффективного и качественного результата имеет выбор самих элетродов. Для проведения работ используют такие его виды: стальной, медный, чугунный, биметаллический, латунный. Также их подразделяют на марки, например, 332, 350 и другие. Для обозначения их маркировки, применяют своеобразный индекс, обозначающий параметр вязкости сварочного шва, а числа на индексе указывают на уровень твердости металла. Главное правило, которым необходимо пользоваться при их подборе — расчет на толщину металла.

- Для того, чтобы сварка прошла удачно, необходимо уметь правильно удерживать сварочный электрод. Должен быть наклон приблизительно 80 градусов, по направлению к дуге.

Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

горизонтальный шов

Важно не только правильно держать сварочный электрод, но и подобрать необходимую силу тока. Если она будет слишком маленькой, дуга будет постоянно тухнуть.

Умение держать электрод во время сварки, дает возможность набить руку и варить на более высоком уровне и с большей скоростью.

движение торцом электрода при сварке

Выбор нужного количества

Важной операцией при подготовке к работе является подсчет необходимого количества электродов. При этом нужно учитывать такие факторы: толщина и масса металла, длина шва. Эта процедура позволяет вести работы эффективно и экономно, если при этом вести электрод равномерно. Для подсчета их количества используется несколько способов. Наиболее популярным является подсчет по весу выплавленного металла.

Можно также использовать автоматический или полуавтоматический вид сварочного процесса. Эти способы заключаются в том, что необходимо водить электродом по кругу, они дают возможность намного уменьшить их количество, необходимое для того, чтобы варить плоскости деталей и металлов.

Инструкция

Прихватите листы друг к другу.

Прихват осуществляется короткими перемычками шва (около 5-10 мм) с расстоянием между ними 50-100 мм на всем протяжении стыка. Ведите сварку с периодическим прерыванием – гася дугу (отдергиванием электрода) и быстро зажигая ее снова, чтобы металл не успел остыть. Время непрерывного горения дуги зависит от толщины листа и силы тока. Для листа толщиной 1 мм и тоньше оно должно составлять 1-3 секунд.

Сварите листы полностью

Варите стык прерывистым швом, время от времени перемещая электрод в новую (холодную) зону стыка. Это позволит избежать сильного коробления металла – особенно в том случае, если длина стыка сравнительно велика (больше 200-250 мм). Чем меньше длина непрерывного шва, тем меньше коробление. Начните варить с одного края стыка, затем перейдите на другой край, потом переместитесь в центр и т.д.

Это позволит избежать сильного коробления металла – особенно в том случае, если длина стыка сравнительно велика (больше 200-250 мм). Чем меньше длина непрерывного шва, тем меньше коробление. Начните варить с одного края стыка, затем перейдите на другой край, потом переместитесь в центр и т.д.

Сварка тонкого металла встык

Добейтесь минимального зазора между кромками стали по всей длине стыка. Идеальным случаем является полное отсутствие зазора. Для сварки тонкого металла встык воспользуйтесь вспомогательной подкладкой, которая укладывается под стык. Варить тонкую (1 мм и тоньше) сталь встык без подкладки довольно сложно, хотя при наличие сварочного инвертора и хороших (импортных) электродов вполне возможно. Технология самой сварки (подбор сварочного тока, использование прихватов, прерывистость и пошаговость сварки) остается точно такой же, как и при сварке внахлест.

Сварка со стальной неубирающейся подкладкой

Если конструкция детали допускает наличие неубирающейся подкладки, подложите под стык полоску стали такой же толщины, как и основной лист шириной 13-15 мм. Обеспечьте плотное прилегание к ней свариваемого металла. Такая подкладка позволит сварить деталь, даже если в стыке будет зазор несколько миллиметров. Подкладка в этом случае приваривается к детали.

Обеспечьте плотное прилегание к ней свариваемого металла. Такая подкладка позволит сварить деталь, даже если в стыке будет зазор несколько миллиметров. Подкладка в этом случае приваривается к детали.

Сварка с медной подкладкой

Если наличие неудаляющейся подкладки недопустимо, подложите под стык полоску из меди (чем толще, тем лучше). Медь будет отводить тепло и предотвратит прожигание листов. После окончания сварки удалите подкладку.

Сварка со стальной убирающейся подкладкой

Если неудаляющаяся подкладка недопустима, а медной полосы нет, сварите деталь со стальной подкладкой и аккуратно удалите ее углошлифовальной машиной .

Сварка – это процесс образования неразъемных соединений вследствие возникновения между свариваемыми материалами межатомных связей при их нагреве или деформировании. Свариваться могут не только металл ы, но и пластики. Чаще всего приходится сталкиваться с электросваркой сталей и термосваркой пластиков.

Вам понадобится

- — сварочный аппарат для дуговой электросварки;

- — газосварка;

- — сварочные электроды;

- — сварочный аппарат для пластиковых труб;

- — нагревательный прибор (утюг, электроплита и пр.

).

).

Инструкция

Нужно знать, что разрешается применять лишь те принадлежности, которые предназначены для механической обработки проката из нержавеющей стали. Это шлифовальные круги и ленты, щетки из «нержавейки», дроби при дробеструйной обработке. Обратите внимание, что иногда нельзя обрабатывать с помощью стальных и стеклянных дробей другие материалы , например, углеродистую сталь.

Одним из наиболее эффективных способов последующей обработки сварных швов считается травление. При правильном применении травление способно устранить вредный оксидный слой, а также зону со сниженным содержанием хрома.

В зависимости от конкретных условий выполняется травление путем погружения, нанесения на поверхность или же покрытия изделий пастой. Чаще всего применяется смешанная кислота в сочетании с водой. Время травления нержавеющего проката зависит от концентрации кислот, толщины окалины, температурного режима и сорта нержавеющего проката.

Последний этап обработки при сварке «нержавейки» — доведение степени шероховатости сварного шва до соответствующего показателя основного листа. Достигается это путем шлифования и полирования уже после выполнения травления. Такая обработка обычно усиливает стойкость конструкции к коррозии.

Достигается это путем шлифования и полирования уже после выполнения травления. Такая обработка обычно усиливает стойкость конструкции к коррозии.

Источники:

- Сварка нержавеющей стали, особенности сварки.

Для того чтобы разобраться как правильно сварить металл электросваркой, надо понять, что речь идет о сварке, а не о металлургическом процессе выплавки и для чего необходимы такие знания. Освоить сварочное производство с нынешним количеством обучающих материалов можно и в домашних условиях, но и только для собственных бытовых нужд. Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Сварка предметов, находящихся в твердом состоянии, путем нагрева и расплавления с применением эклектической энергии называется электросваркой.

Процесс происходит под непосредственным воздействием электрической дуги, температура которой превосходит температуру плавления любого из известных металлов и их сплавов и составляет 7000 0 С.

Сваривание нержавейки электросваркой требует специальных электродов

Дуга образуется от подачи электрической энергии постоянного или переменного напряжения от сварочного трансформатора к электроду и свариваемому предмету. Под воздействием возникающей высокой температуры металлы плавятся и образуют сварочную ванну, в которой перемешиваются, а входящие в них примеси в виде шлаков всплывают на поверхность и создают защитную пленку. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

По степени механизации сварку разделяют на:

Электрическая дуга может оставить ожоги на теле и глазах- ручную;

- полуавтоматическую;

- автоматическую.

Электрическая дуга может образовываться при помощи постоянного тока прямой полярности, когда отрицательный полюс подводиться на электрод, и обратной полярности – на электроде положительный полюс. Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Уделять внимание защите от окружающего воздуха надо и зоне сварки. Защитой может быть шлак, выделяющийся при плавлении, газ и флюс.

Флюс – это специальное вещество или смесь из различных материалов, которым защищают от атмосферного воздействия, для стабилизации горения дуги и придаче сварочному шву дополнительных свойств. Как правило, эту смесь наносят на электрод.

Технология и обучение

Спецодежда для сварщиков

Процесс варки металла как электросваркой, так и другими способами, начинается с подбора рабочей одежды и оборудования. Для электросварки необходимы:

Для электросварки необходимы:

- маска или очки для защиты глаз со специальным светофильтром;

- перчатки, предпочтительнее из замши;

- одежда с длинными рукавами;

- закрытая обувь.

Из оборудования:

- сварочный аппарат;

- трансформатор для преобразования переменного тока в постоянный;

- электроды в комплекте;

- молоток и другой инструмент для сбивания шлака и зачистки шва.

Набор сварщика: защитная маска, аппарат и электроды

Научиться и правильно сваривать металл электросваркой как раз зависит от подбора оборудования, и, в первую очередь, электродов. От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Опыт сварочных работ лучше получать под руководством профессионального наставника, потому что часто выбор оборудования, режима его работы, расходных материалов, размещение соединяемых элементов, скорость перемещения дуги и так далее происходит эмпирическим, то есть пробным путем. С опытом придут навыки, равномерность движения, качество кромки и шва.

С опытом придут навыки, равномерность движения, качество кромки и шва.

Особенности работы с тонким металлом

Сварка тонкого металла требует опыта работы

Металл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Если нужно сварить электросваркой тонкий металл, то к выбору оборудования, его мощности, вида электрода и сварного шва требуется подход со знанием дела и опытом.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина. При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется.

Для работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

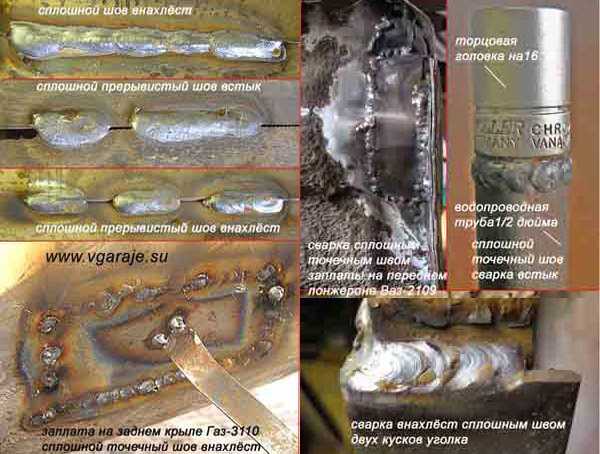

Сварочный аппарат полуавтомат

При наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металламиОднако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки

Свои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую стальУ «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Времена, когда обладателей сварочного оборудования в домашних мастерских можно было по пальцам пересчитать, прошли. Сегодня производители предлагают потребителям аппараты для сварки самых различных типов. Эти устройства существенно облегчают жизнь мастерам-любителям. Многие из них методом проб и ошибок уже освоили науку сварки электродами, но некоторым еще предстоит пройти этот путь. Конечно, чтобы сварка велась на высоком профессиональном уровне, нужно учиться не один месяц и годами нарабатывать практический опыт. Но знание, как правильно варить электродами, поможет выполнять дома, в гараже или на даче большую часть сварочных работ, не прибегая к услугам дипломированного специалиста. Соорудить мангал, ворота, забор, беседку и многое другое вы точно сможете самостоятельно уже через несколько недель практики.

Рисунок 1. Схема устройства сварочного электрода.

Типы электродов, их строение и состав

Большинство домашних сварщиков строение электрода и состав веществ в нем совершенно не волнуют. Они делят электроды на «чернуху» и «нержавейку». Что же, производители маркируют свои изделия, а на коробках с электродами подробно написано, для каких металлов они предназначены. Даже существует колерование их обмазки, чтобы отличать электроды по назначению. Тем не менее, чтобы в дальнейшем в достаточной мере овладеть мастерством работы с электродом, необходимо ознакомиться и с их типами:

Они делят электроды на «чернуху» и «нержавейку». Что же, производители маркируют свои изделия, а на коробках с электродами подробно написано, для каких металлов они предназначены. Даже существует колерование их обмазки, чтобы отличать электроды по назначению. Тем не менее, чтобы в дальнейшем в достаточной мере овладеть мастерством работы с электродом, необходимо ознакомиться и с их типами:

- для сварки углеродистых и низколегированных сталей;

- для сварки высоколегированных сталей;

- для сварки теплоустойчивых легированных сталей;

- для сварки чугуна;

- для сварки цветных металлов;

- для сварки сплавов и неоднородных сталей;

- для наплавки;

- для резки металла.

Рисунок 2. Схема расположения электрода при сварке.

Вне зависимости от предназначения, электроды имеют общее строение. Они состоят из стержня и защитного покрытия (обмазки), которое обеспечивает горение дуги и защиту свариваемого шва от воздействия атмосферы. С одной стороны стержень оголен на 2-5 см для подключения к держателю, с противоположного торца электрод очищен от обмазки для создания контакта со свариваемой поверхностью (рис. 1).

С одной стороны стержень оголен на 2-5 см для подключения к держателю, с противоположного торца электрод очищен от обмазки для создания контакта со свариваемой поверхностью (рис. 1).

Стержневая проволока изготавливается из углеродистых, легированных или высоколегированных сталей, а обмазка делается из 3-х типов покрытий:

- руднокислых;

- рутиловых;

- фтористо-кальциевых.

Материалы, применяемые при производстве электродов, определяют и область их применения.

Как правильно подобрать электродный стержень и силу тока?

Чтобы правильно варить электродами, нужно уметь их выбирать в зависимости от толщины свариваемых изделий, ведь тонкий металл может быть прожжен, если будет применяться толстый сварочный стержень. Выбор его сечения выглядит так:

- если толщина металла составляет от 1,1 до 2 мм, то диаметр проволоки – 1,5-2 мм;

- 3-миллиметровый металл – 2,5- и 3-миллиметровый стержень;

- толщина в 4-5 мм проваривается электродами в 3 и 4 мм;

- стали толщиной от 6 до 8 мм варятся «четверками»;

- от 9 до 12 мм – электродами 4 и 5 мм;

- с толщиной от 13 до 15 мм должны справляться уже 5-миллиметровые стержни.

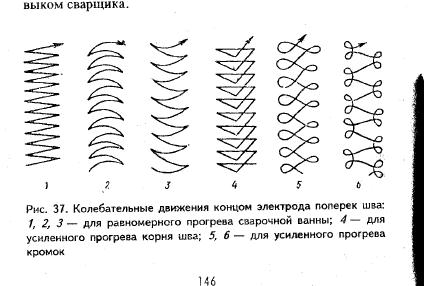

Рисунок 3. Схемы движения электрода при сварке.

Здесь уместен вопрос о том, почему же нельзя для сварки тонких листов использовать, к примеру, «четверку» или «пятерку»? Дело в том, что надежное горение дуги при работе стержней различного сечения может быть обеспечено разной силой тока. 2-миллиметровый электрод при токе 50-60 А прекрасно справится с задачей, а 5-миллиметровый, если не залипнет, просто будет «высекать искры». С другой стороны, «пятерка» отлично работает на 160 А, но из-за слишком сильной дуги тонкий металл просто превратится в капли. Далее показаны диапазоны силы тока для работы с электродами разных диаметров сечения:

- 1,6 мм – 35-60 А;

- 2 мм – 30-80 А;

- 2,5 мм – 50-110 А;

- 3 мм – 70-130 А;

- 4 мм – 110-170 А;

- 5 мм – 150-220 А.

Они несколько приблизительны, так как каждый сварочный аппарат «уникален». Кроме того, они зависят от напряжения в сети. А разброс значений связан с тем, что при наименьшем токе металл сваривается, а при наибольшем – режется. Стоит отметить, что большинство сварочных работ в быту проводится 2- и 3-миллиметровыми электродами, а «пятерки» на непрофессиональном уровне применяются крайне редко. Поэтому не стоит переплачивать при покупке сварочного аппарата за лишнюю силу тока, которую выставлять вряд ли когда придется. Оборудования, поддерживающего 160 А, для домашних условий будет вполне достаточно.

Стоит отметить, что большинство сварочных работ в быту проводится 2- и 3-миллиметровыми электродами, а «пятерки» на непрофессиональном уровне применяются крайне редко. Поэтому не стоит переплачивать при покупке сварочного аппарата за лишнюю силу тока, которую выставлять вряд ли когда придется. Оборудования, поддерживающего 160 А, для домашних условий будет вполне достаточно.

Как держать электрод?

Правильный выбор электрода и регулирование силы тока в аппарате еще не значат, что вы сможете качественно сварить вместе 2 уголка или стальных листа. Конечно же, вы не забыли подсоединить к одному из них массу, но нужно еще и уметь держать электрод под необходимым углом к свариваемым поверхностям и верно вести его, чтобы не допускать перегрева, прожига или непроварки кромок.

Во-первых, начальное прикосновение электродного стержня к металлу должно напоминать легкое прикосновение спички к обмазке спичечного коробка. Во-вторых, можно замкнуть цепь постукиванием электрода. Выбор способа остается за вами, но как только дуга образовалась, не нужно прижимать проволоку к месту сварки, если, конечно, вы не хотите растопить электрод или прокатную сталь. Слегка поупражнявшись, вы научитесь после появления дуги держать конец стержня в 2-5 мм от шва. Сам электрод надо располагать перпендикулярно плоскости шва (рис. 2 а), но с наклоном в 105 градусов к уже проваренному участку (рис. 2 б). Не нужно вести электрод вдоль сварного шва, как карандаш вдоль линейки. Расслабьте кисть и делайте так, чтобы кончик стержня выполнял челночные движения (рис 3.).

Выбор способа остается за вами, но как только дуга образовалась, не нужно прижимать проволоку к месту сварки, если, конечно, вы не хотите растопить электрод или прокатную сталь. Слегка поупражнявшись, вы научитесь после появления дуги держать конец стержня в 2-5 мм от шва. Сам электрод надо располагать перпендикулярно плоскости шва (рис. 2 а), но с наклоном в 105 градусов к уже проваренному участку (рис. 2 б). Не нужно вести электрод вдоль сварного шва, как карандаш вдоль линейки. Расслабьте кисть и делайте так, чтобы кончик стержня выполнял челночные движения (рис 3.).

При таком движении тело проволоки, расплавляясь, будет качественнее соединять кромки свариваемых заготовок. На первых порах вы сможете освоить наиболее простое зигзагоподобное движение электрода, а в дальнейшем вам под силу уже будет применять и более сложные, но надежные швы. Они будут ложиться более красиво, а скорость сварки заметно увеличится.

Прокалка в духовке

Тем не менее следует упомянуть о факторе, из-за которого вы не сможете начать как следует варить, даже набив руку, правильно подобрав электроды и отрегулировав необходимую силу тока. Этот фактор – отсыревание обмазки. Выпуская электроды, изготовители их тщательно просушивают, но не всегда условия дальнейшего хранения соответствуют требованиям. Это касается и оптовых складов, и магазинов, и домашних мастерских. Иногда производители упаковывают свою продукцию в полиэтиленовую упаковку, но после вскрытия она уже не может обеспечить защиту от влаги гигроскопичной обмазки. Используя отсыревшие электроды, вы сталкиваетесь со следующими проблемами:

Этот фактор – отсыревание обмазки. Выпуская электроды, изготовители их тщательно просушивают, но не всегда условия дальнейшего хранения соответствуют требованиям. Это касается и оптовых складов, и магазинов, и домашних мастерских. Иногда производители упаковывают свою продукцию в полиэтиленовую упаковку, но после вскрытия она уже не может обеспечить защиту от влаги гигроскопичной обмазки. Используя отсыревшие электроды, вы сталкиваетесь со следующими проблемами:

- залипанием стержня и увеличением времени сварки;

- образованием свищей в свариваемом металле;

- образованием пор (раковин) в самом шве.

Все же способы борьбы с излишней влагой в защитном покрытии электродов есть. Их нужно прокалить в течение некоторого времени в духовке. Зачастую производители пишут на пачках со своей продукцией о времени и температуре прокалки. В зависимости от типа изделий, просушка может занимать от 1 до 5 часов при температуре от 250 до 350 градусов.

После прокалки обмазка теряет влагу, но остается такой же гигроскопичной, поэтому хранение оставшихся после работы электродов лучше организовать в сухом месте, а еще лучше поместить их в полиэтилен.

Пожалуй, сведений для начала освоения увлекательного дела, которым является сварка электродами, достаточно.

Правильное положение электрода в процессе сварки

Положение и угол электрода при сварке

Многие люди, независимо от того кто они: новички или уже некоторое время производят сваривание, задаются вопросом: «В каком положении нужно держать электрод для того, чтобы делать качественное сваривание и в то же время, чтобы все было аккуратно?».

Для начала Вам нужно определить, в каком положении Вы собираетесь производить сваривание или в каком положении Вам приходится сваривать.

Разумеется, что предпочтение отдается горизонтальному положению, которое гарантирует высокое качество сварного шва и простоту самого процесса сваривания.

Обратите внимание

Однако у Вас может так сложиться ситуация, что Вы никак не сможете изменить положение сварного шва. В такой ситуации Вам нужно обязательно придерживаться правильного угла держания электрода при сваривании.

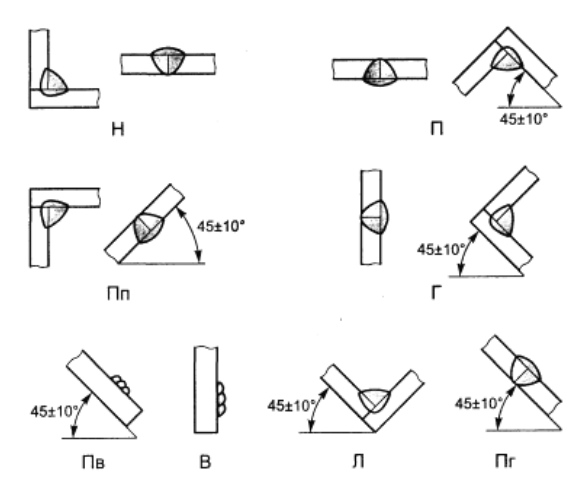

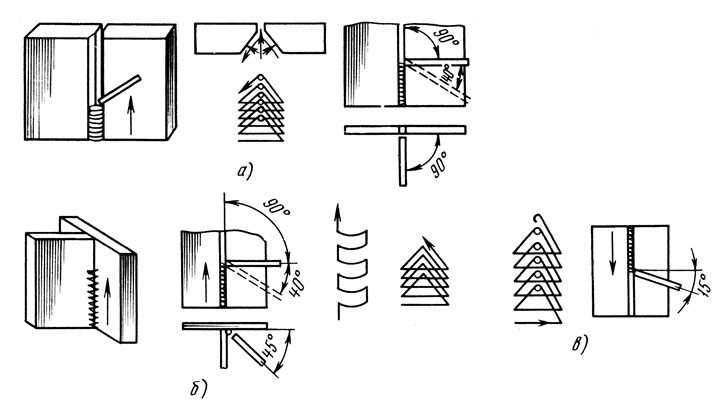

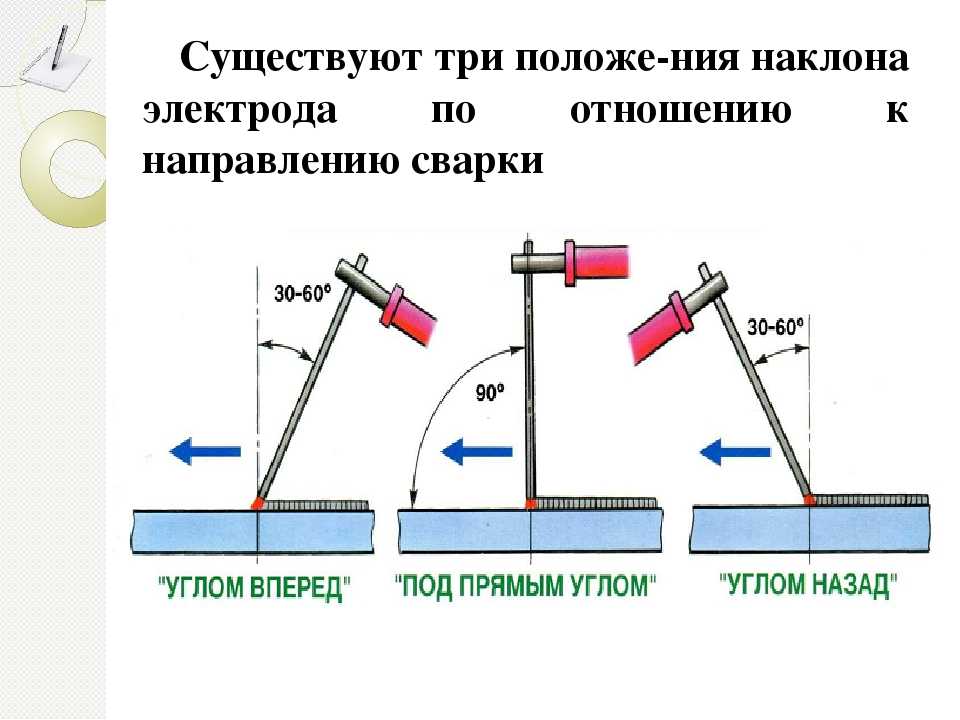

В основном существует три положения электрода:

углом вперед (30 — 60 градусов). Идеально подходит для произведения сварочных швов на потолке, неповоротных стыках, а также на вертикальных швах; под прямым углом (90 градусов). Придерживаться такого угла держания электрода лучше всего только в случае сваривания в труднодоступном месте; углом назад (30 — 60 градусов). Подходит для сваривания угловых и стыковых соединений;

Также угол держания электроды зависит от длины дуги. Длина дуги — это расстояние точки активности электрода до точки активности на самом электроде.

При плавлении электрода во время сваривания происходит и плавление покрытия. При горении и плавлении покрытия происходит выделение газов, которое позволяет создать защиту.

Такая газовая стена поможет Вам быстрее и качественней завершить свою работу.

При плавлении и горении покрытия выделяются газы, а части покрытия, которые не сгорели, становятся шлаками.

Шлак покрывает сварочную ванну и создает слабое покрытие, которое только мешает дальнейшей работе с металлическим изделием. При дуговой сварке дуга зажигается кратким касанием электрода к металлу.

В результате того, что по металлу и электрода протекает электрический ток, и таким образом возникает короткое замыкание. Торец электрода и свариваемого изделия очень быстро нагревается и происходит процесс сваривания.

Для надежного и долгого сваривания с большой продолжительностью одной дуги сварщик должен отводить электрод на 4 — 5 миллиметра от свариваемого изделия.

При сварке электрод должен перемещаться медленно, но не с помощью обычного движения «вперед» или «назад», а с помощью поступательных движений по оси электрода. Это первое движение электрода при сваривании.

Важно

Второе движение — это перемещение электрода вдоль, относительно оси валика. Таким образом у Вас будет получаться высококачественный шов.

Помимо высокого качества сварного шва у Вас также возрастет и скорость сваривания. Третье движение электрода во время сваривания — это его перемещение поперек шва.

Третье движение электрода во время сваривания — это его перемещение поперек шва.

Этот позволит Вам иметь полный контроль над шириной шва и глубиной проплавления металлического изделия.

Используя самые современные методики сваривания, Вы сможете варить изделия из самых разных видов электродов в самых разных пространственных положениях.

Как сварить алюминий алюминиевым электродом?

Электроды Castolin

Источник: http://elektrod-3g.ru/polozhenie-elektroda.php

Способы движения электрода при сварке

Существует множество движений электрода при сварке. Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые движения, для других медленно и без колебательных движений.

Для сварки обычной рядовой стали, применяют различные способы движения электрода. Часто это зависит от положения в пространстве, поворотный это стык или нет. Учитывается толщина свариваемого материала. Какой вид соединения, тавровый стыковой, нахлесточный, угловой. Удобное положение рукояти при сварке.

Учитывается толщина свариваемого материала. Какой вид соединения, тавровый стыковой, нахлесточный, угловой. Удобное положение рукояти при сварке.

- Движением электрода углом вперед. Угол атаки направлен вдоль свариваемого шва, кончик электрода смотрит вперед. В этом случае основной металл меньше греется. Дуга электрическая плавит кромки, сам электрод перемешивается с основным металлом.

- Движение электрода углом назад. Таким способом сваривают толстый материал. Сварочная дуга заходит на основной материал и плавит в основании с кромками.

Сварка в нижнем положении цветного металла меди и алюминия проводят в нижнем положении. Электрод находится в вертикальном положении относительно плоскости. Ведут вдоль шва без колебательных движений на короткой дуге.

Что касается сталей легированных и углеродистых в нижнем положении угол наклона может меняться. Как относительно движения вперед и назад так от одного края кромки к другой. Примечание по использованию электродов.

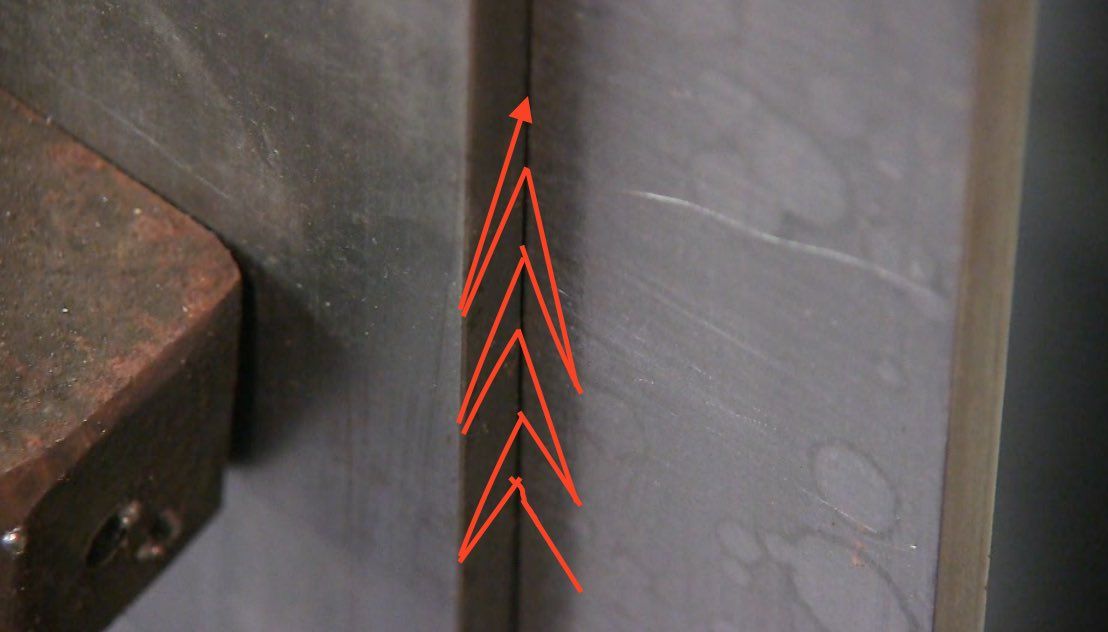

Они могут работать как на короткой дуге так и на относительном удлинении ее. Движением электрода обводят контур кромок. Описывают круговые движения, знак бесконечности, елочку, обратно поступательные движения.

На фото изображено как надо вести электрод.

При выполнении горизонтального шва электрод чиркаю о кромку, ведут углом назад. Электрод держат слегка вниз. Таким образом, расплавленную ванну дугой электрода толкают наверх и смачивают верхний край кромки для сцепления. Если шов имеет много проходов, то следующий валик накладывается на предыдущий.

Вертикальный шов проходят электродом Сверху вниз углом назад. Снизу вверх как углом вперед, так и углом назад. В данной ситуации шлак стекает со сварочной ванны вниз и не остается там. Выполнять можно как точечным касанием.

В этом случае металл успевает остыть. Так и не прерывно. Если имеются кромки, то обводим и повторяем контур при оплавлении. Стараться нужно выдерживать дугу на одинаковом расстоянии. Иначе будут подрезы и не проваренные места.

С потолочным швом больно не разгуляешься. Строго вертикально вниз электрод, кончиком вверх. Без лишних колебательных движений из стороны в сторону. На короткой дуге и малом токе. Расплавленный металл удерживается за счет силы потолочного натяжения и не как иначе. На рисунке все описано.

Тавровые угловые швы в нижнем положении электрод держат между двух плоскостей по центру приблизительно. Угол по направлению шва как вам угодно.

После как сформировали ванночку, расплавленную массу пытаемся подталкивать наверх и смачивать верхнюю кромку. Если дугу направить наверх и плавить кромку, то сварочная ванна стечет в нижнее положение.

Произойдет утонение металла основного. На фото изображено направление движения электрода.

Совет

Есть красивый шов. Простая методика движения электрода при сварке трубы. Выполняется углом назад в полу нижнем состоянии. Так электродом легче управлять.

Простая методика движения электрода при сварке трубы. Выполняется углом назад в полу нижнем состоянии. Так электродом легче управлять.

Осуществляется прикосновениями коротко временными. Образуются тонкие валики, ложатся друг на друга лепестками и формируют шов. Если честно то катет шва толстый. Свариваемость металла хорошая.

На фото наблюдаете движение электрода при сварке трубы.

Источник: http://weldingmedia.ru/sposobyi-dvizheniya-elektroda-pri-svarke/

Как правильно держать электрод при сварке

Перед тем как только человек начинает обучаться сваривать металлические части, он наверняка сталкивался с проблемой, что не знал, как правильно нужно держать электрод при сварке, ведь от правильного подбора угла электрода зависит скорость и качество сварки. Поэтому этим вопросом наверняка задавался каждый сварщик, независимо от того кто он сейчас: профессионал или до сих пор ученик.

Для начала давайте рассмотрим как возникает дуга и как правильно ее возбуждать. Возникновение дуги происходит благодаря прикосновению торца электрода к металлической части и дальнейшим отдалением его от свариваемой части. При возбуждении дуги нужно быть внимательным, потому что если прикосновение будет не кратковременным, то электрод приваривается к металлу.

Возникновение дуги происходит благодаря прикосновению торца электрода к металлической части и дальнейшим отдалением его от свариваемой части. При возбуждении дуги нужно быть внимательным, потому что если прикосновение будет не кратковременным, то электрод приваривается к металлу.

Также длина дуги влияет на качество сварки. Если дуга коротка и устойчиво горит, то она обеспечивает получение сварного шва высокого качества.

Для того, чтобы правильно формировать шов Вам необходимо держать правильно электрод. Электрод должен находиться под углом 15 — 20 градусов от вертикали.

Если же Вы изменяете угол держания электрода, то глубина проплавления сильно изменяется. Это влияет на скорость проплавления, сварки и охлаждения металла.

Если же Вы производите сваривание тонкого металла, то электрод должен накладываться в виде узенького валика 0,8 — 1,5 миллиметра диаметром. Однако если Вы собираетесь производить сваривание толстых листов, то лучше всего применяйте расширенные валики, который увеличивает скорость разогрева металла, тем самым ускоряя процесс сваривания металлических частей.

Иногда у Вас может возникнуть потребность увеличения сварочного тока, то в таком случае Вам нужно будет держать электрод под углом 45 градусов, потому что именно в таком положении электрода можно будет регулировать глубину проплавления и сваривания металлических частей. На данный момент существует всего 3 основных варианта держания электрода при сварке. Эти методы называются так: «углом вперед», «под прямым углом» и «углом назад».

Обратите внимание

Для начала давайте рассмотрим метод «углом вперед». В таком положении сварщик обеспечивает угол электрода 30 — 60 градусов относительно вертикального положения сварочного электрода. В таком случае движение электрода происходит вперед.

Такое положение электрод применяется при сварке стыков труб и других неповоротных изделий. Для данного типа держания электродов подходит потолочное, вертикальное и горизонтальное положение сварного шва. Сваривание «под прямым углом» говорит само за себя.

Такое положение часто применяется при сваривании в труднодоступных местах, то есть в тех ситуациях, когда просто невозможно наклонить электрод.

Положение сварочного элкетрода «углом назад» — это положение, при котором соблюдается угол 30 — 60 градусов от вертикальной оси. Сваривание происходит назад, то есть на сварщика. Чаще всего такое положение используется на коротких участках при сваривании стыковых швов.Как правильно держать электрод при сварке?

Перед тем как только человек начинает обучаться сваривать металлические части, он наверняка сталкивался с проблемой, что не знал, как правильно нужно держать электрод при сварке, ведь от правильного подбора угла электрода зависит скорость и качество сварки. Поэтому этим вопросом наверняка задавался каждый сварщик, независимо от того кто он сейчас: профессионал или до сих пор ученик.

Источник: http://welding-gear.ru/polozhenie-elektroda-2.php

Как правильно варить сваркой: технология, сила тока

Хороший обобщающий материал способен сэкономить начинающему сварщику много времени, поможет обойтись без специальных курсов. Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Без знания теории овладеть сваркой невозможно, так как:

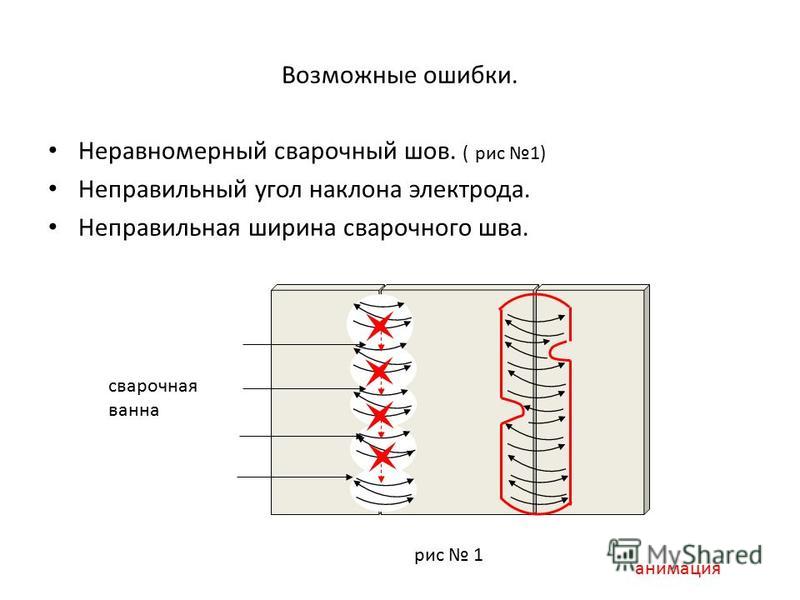

- Качественного шва не получится.

- Можно получить повреждения или травмировать других людей.

- Можно вывести оборудование из строя.

Электросварка — соединение металлических деталей сплавлением электрической дугой. Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Электросварка популярна. Небольшой по габаритам аппарат способен герметично соединить детали в любых пространственных положениях, сварка идет быстро и управляемо. При работе следует помнить о рисках для здоровья:

При работе следует помнить о рисках для здоровья:

- Травма глаз. Сварочная дуга излучает световую энергию, которая может обжечь роговицу глаза, отпечататься на сетчатке. Ощущение песка под веками, сложно моргнуть, припухлости — эти симптомы проходят довольно долго. Защитить глаза поможет маска со специальным стеклом, перед зажжением дуги предупреждайте окружающих возгласом: «Глаза!»

- Поражение электрическим током. Электрическая дуга — пропуск электрического тока через зазор между электродом и металлом. Чем больше сила тока, тем ярче дуга. Но если этот ток пройдет через тело человека, он умрет. Чтобы избежать поражения электрическим током, нужно:

- Следить за целостностью оплетки кабелей, изоляцией держака.

- Использовать качественные изолированные держаки, не хватать голыми руками держак за оголенные части.

- При постоянной работе обувать спецобувь с прорезиненной подошвой.

- Ожоги кожи. Ультрафиолет дуги и летящая во все стороны окалина травмируют кожу.

Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно.

Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно. - Отравление газами. Все работы должны проводиться в проветриваемом помещении, под вытяжкой или на свежем воздухе. Полезным будет применение фильтрующих полумасок или респираторов.

Виды электросварки

Выделяют несколько основных направлений:

- MMA. Сварка электродом в защитной обмазке. Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха.

- MIG. Сварка в среде защитного газа. В качестве электрода используется проволока, подаваемая в сварочную ванну с постоянной скоростью. В зону сварки через шланг подается углекислый газ или смесь газов. Они вытесняют кислород и защищают сварочный шов. Преимущества такого вида сварки — отсутствие шлака, высокое качество шва, возможность варить тонкий металл.

- TIG. Сварка цветных металлов в среде защитного газа при помощи неплавящегося электрода. Широко применяется для соединения цветных металлов и сплавов.

Есть несколько видов различных технологий, применяемых в автомобилестроении или судостроении. Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

Признаки качественного шва:

- Провар.

Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным. - Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

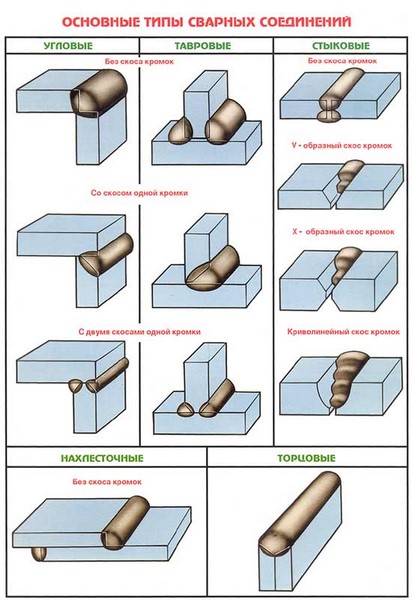

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения. Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

- Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Учимся варить электросваркой

Подготовив детали к свариванию, выставив примерно силу тока и надев спецодежду, можно готовиться к проведению непосредственно сварки.

Подключаем аппарат.

- Подключаем провода к сварочному аппарату. Обычно пользуются «обратным» подключением — минус (масса) присоединяется к свариваемой поверхности, плюс — к держаку.

Прямое подключение используется при рекомендациях производителей электродов.

Прямое подключение используется при рекомендациях производителей электродов. - Проверяем держак. Он может быть самодельным или заводского изготовления. Главные требования — прочность фиксации электрода, возможность быстрой замены, отсутствие частей под напряжением, теплоизолированность рукояти. Плохой контакт держака и кабеля вызывает повышенное сопротивление и нагрев, отгорание изоляции.

- Подключаем массу. Простейший способ — приварить ее к металлу, но лучше использовать зажимные клещи или магнитную массу.

- В зависимости от пространственного положения, важно выбрать угол подключения электрода к держаку. Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Выбираем электроды

Есть технология самостоятельного изготовления: проволока окунается в жидкое стекло и обваливается в песке с добавлением присадок — буры, соды, солей. Сегодня в продаже есть различные виды электродов.

Разделяют электроды:

- С основным покрытием. Они тяжело поджигаются, но дают мало шлака. Их легко контролировать, качество шва высокое. Требуют хорошей подготовки сварщика.

- С рутиловым или кислотным покрытием. Дают больше шлака, требуют навыков. Легко поджигаются, шов лучше защищен. Плюс этого покрытия — меньшее образование газов при сварке, что хорошо сказывается на здоровье. При учебе лучше использовать именно этот вид.

Диаметр выбирается, исходя из толщины свариваемых деталей. Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Зажигаем дугу

Начинающие сварщики сталкиваются со сложностью в начале. Зажечь дугу правильно можно несколькими способами:

- Чиркание. Простой способ, движение напоминает поджигание спички. Возникшая дуга удерживается и переводится в начало шва. Минус способа — наплывы и брызги металла вне дуги.

- Удар.

На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

Зажженная дуга образует сварочную ванну. При начале сварки делаем небольшое круговое движение — размешиваем ванну.

Чтобы следов от зажигания дуги на детали не осталось, пользуемся следующими лайфхаками:

- Чиркаем по шву, зажигаем дугу и переводим ее в начало шва. Движения не выходят за пределы шва, а следы поджига дуги завариваются.

- Используем стартовую пластину. Поджигать электрод и начинать сварку можно на куске металла, пристыкованном к началу шва. После стартовая пластина отламывается или срезается.

Выбираем силу тока

Чтобы получить управляемую сварочную ванну, нужно правильно определить силу тока. Она зависит от:

Она зависит от:

- Соотношения диаметра электрода к толщине свариваемого металла.

- Пространственного положения.

- Скорости движений сварщика.

Перед началом работы проваривается тренировочный шов. Правильно выбранная сила тока определяется по характеру ванны.

| Если дуга не поддерживается, гаснет, ванна получается узкая | Жидкая, неконтролируемая ванна, вытекающий металл, брызги вокруг шва, прожог |

Опытные сварщики ставят максимальные значения — это помогает варить быстрее.

Горизонтальные швы варятся при высокой силе тока, на вертикальных швах сила тока уменьшается на 10 — 15 %, потолочные швы требуют снижения на 20 — 30 % относительно горизонтальных.

Держим электрод правильно

На качество шва большое влияние оказывает длина дуги, траектория движения, скорость сварки и угол ведения электрода.

Движения электрода

- Возвратно-поступательные движения вдоль шва.

Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором.

Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором. - Поперечные колебательные. У каждого сварщика есть свои «фирменные» предпочтения и привычки — кто-то ведет полумесяцем, кто-то «восьмеркой», Z-образное, многовитковое колебание. Применяется, если нужно получить широкий шов, при большом зазоре или заварке фасок. Правило — чем толще деталь, тем дольше нужно задерживаться на ее краях, чтобы хорошо прогреть.

Длина дуги

Частая ошибка начинающих сварщиков — несоблюдение длины дуги. «Короткая» дуга не прогреет металл, шов может получиться пористым и неравномерным. «Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

Скорость ведения сварки

Если варить слишком медленно, есть риск перегрева металла, прожига. Шов получится полукруглым, выпуклым.

youtube.com/embed/tsBy6FoE_Fs?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Быстрое движение электрода приведет к непровару, прерывистому шву. Шов получится узкий, с включениями шлака и раковинами.

Положение электрода

Классическая рекомендация начинающим сварщикам — держать электрод на протяжении всего шва под одинаковым углом.

Если держать перпендикулярно, будет излишний прогрев детали, что может привести к прожогу.

Малый угол наклона приведет к образованию раковин, контролировать при этом шов сложнее.

Лучше всего держать под углом 45 градусов.

Важно

Электрод не должен «толкать» шов, а «тащить» его. Это обеспечивает оптимальный прогрев, равномерность шва, контролируемость сварной ванны.

Сваривание металла имеет много особенностей и сложностей. Главное при ведении шва — не прожигать металл, при этом проплавлять кромки.

Тонкий металл, корень шва деталей с зазором можно сваривать методом «в отрыв». Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Сварка толстого металла, наплавка тела шва производится без отрыва. Зажигается дуга, сварочная ванна постепенно ведется вдоль шва. При необходимости совершаются колебательные движения.

Если электрод закончился, очищаем шлак. В месте завершения ванны образуется впадина — кратер. Новая дуга размешивается в кратере предыдущей, и сварка идет дальше.

Дефектуем шов

После проведения сварки, шов обязательно очищается от шлака. Если сварка проведена хорошо, шлак отделяется одним ударом, легко. Плохой шов долго чистится, шлак хорошо держится за поры.

На какие дефекты нужно обратить внимание:

- Сплавление кромок. Оба края должны быть равномерно сплавлены.

- Подрезы. Края деталей при высокой силе тока расплавляются, получаются впадины. Это ослабляет металл.

- Раковины и шлаковые включения.

- Высота и ширина валика.

- Чешуйчатость валика.

Заключение

Чтобы научиться хорошо сваривать металл, нужно знать теорию и много практиковаться. Хорошо, если есть человек, способный указать начинающему сварщику на недочеты и способы их устранения.

Это сформирует у сварщика правильные привычки, и швы будут всегда ровными, качественными.

Немаловажным фактором является отношение сварщика к своему делу, желание получить более качественный шов, желание любоваться «маленьким солнцем» на кончике электрода.

Источник: http://RemBoo.ru/instrumentyi-i-materialyi/kak-pravelno-varit-svarkoy.html

Режимы ручной дуговой сварки

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

Совет

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Обратите внимание

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.

Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

Важно

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов.

Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Совет

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

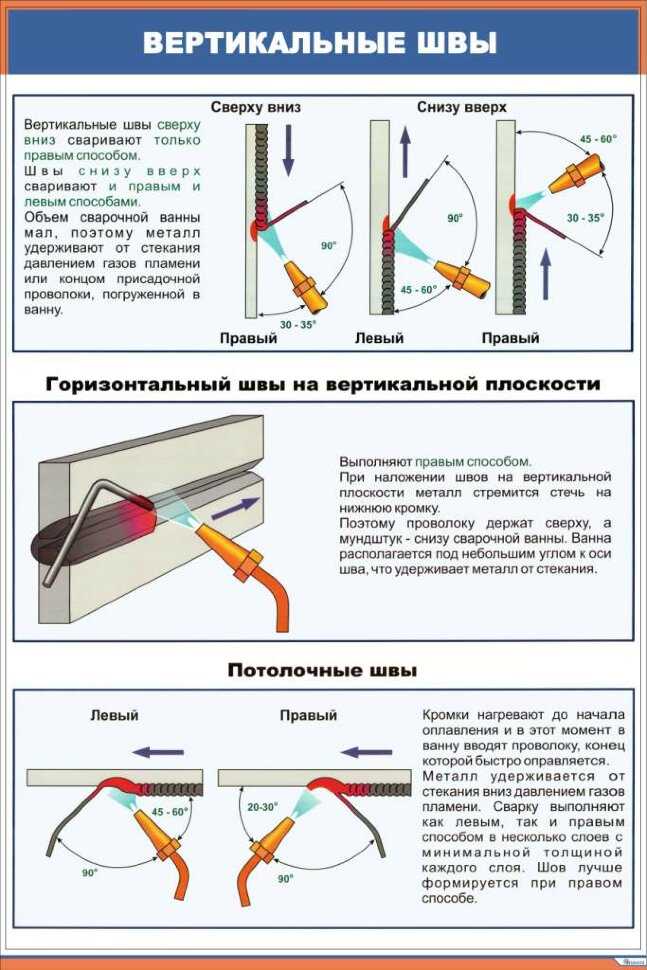

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.

Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Обратите внимание

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

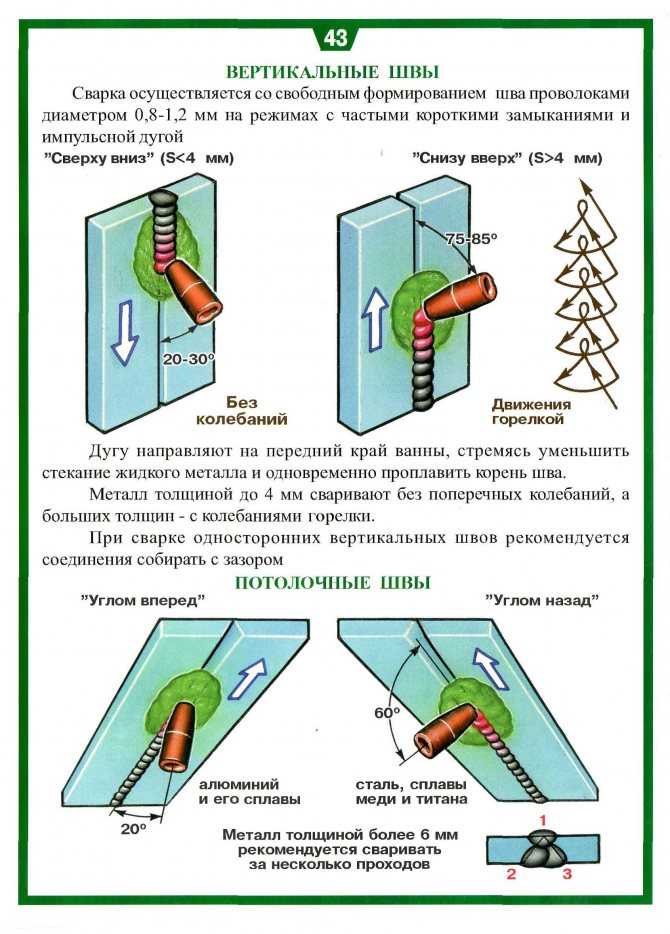

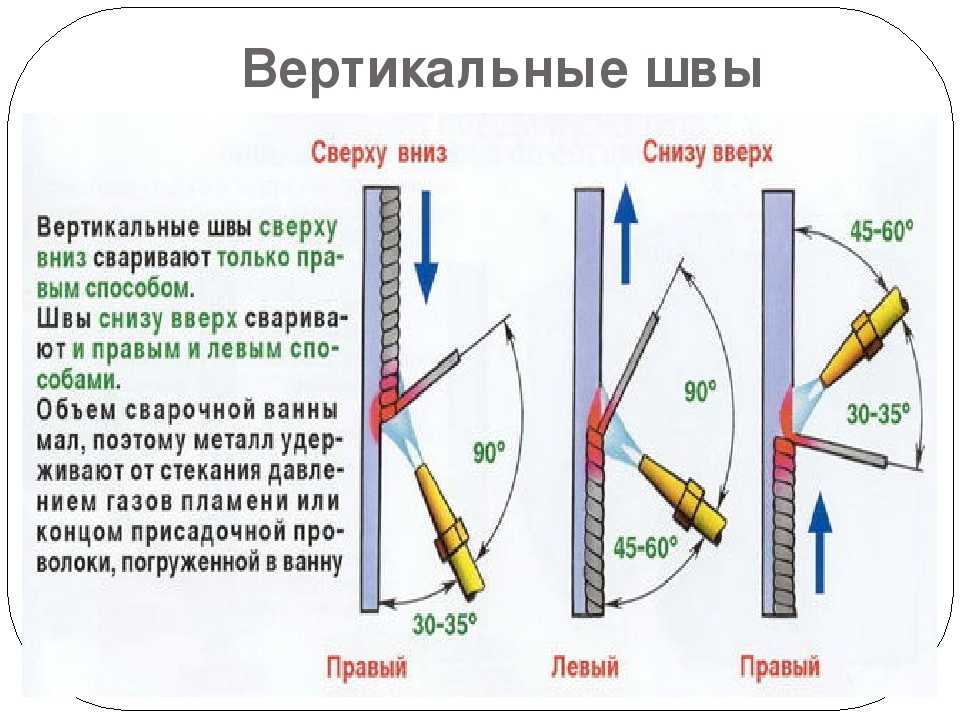

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Важно

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

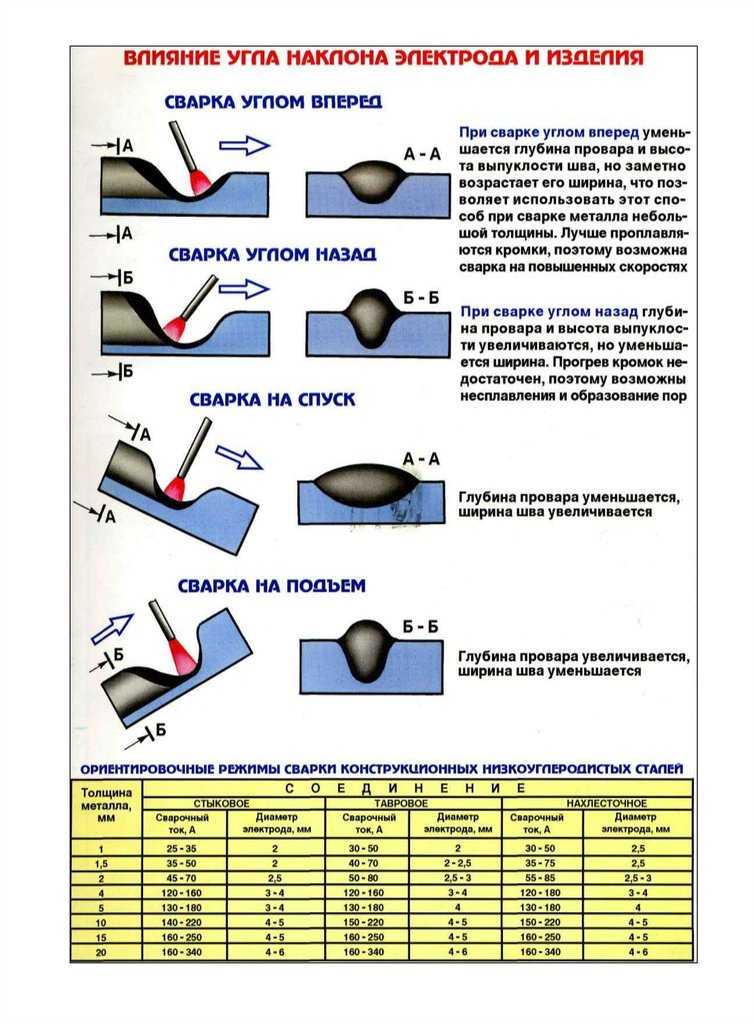

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Источник: http://build.novosibdom.ru/book/export/html/308

Советы начинающим по сварке покрытыми электродами – Осварке.Нет

Базовые принципы, которые помогут новичкам стать хорошими сварщиками, включают в себя выбор правильного электрода, правильная настройка источника питания, удержание правильного наклона электрода и поддержание постоянной скорости сварки.

Основные принципы сварки, такие как скорость движения и угол наклона электрода являются основой получения качественного шва.

Дуговая сварка покрытым электродом, также известна как ручная дуговая сварка, уже давно широко используется в сварочном производстве и не только. Это универсальный и относительно безотказный процесс, который терпит погрешности в подготовке поверхностей под сварку. Недорогое оборудование для сварки покрытыми электродами делает его доступным каждому.

Несмотря на рост использования сварки с применением проволоки и новых технологий, которые предлагают повышения производительности процесса, сварка покрытым электродом остается очень важной для понимания сварщиком.

Основные принципы сварки, такие как скорость движения, угол наклона электрода, размер сварочной дуги являются решающими для достижения успеха и вы увидите значительные различия регулируя эти параметры. В основе ручной сварки лежат принципы, которые помогут вам стать лучшим сварщиком.

Если вы только начинаете учиться сварке покрытым электродом, следуя нескольким простым советам и лучшим практикам, вы сможете добиться успеха гораздо быстрей.

Выбор правильного оборудования

Наличие правильно подобранного оборудования является отправной точкой для успеха. Основным фактором, который следует учитывать при выборе сварочного аппарата можно считать вид выдаваемого тока.

Это может быть источник переменного или постоянного тока. Мы рекомендуем выбирать последний в силу большей стабильности процесса сварки и возможности применения для большего вида свариваемых материалов.

Также важно учитывать требования к потребляемой энергии, размеру и мобильности оборудования. На рынке сварочного оборудования представлено оборудование для сети питания 220 и 380 вольт.

Есть и комбинированные варианты. С габаритными размерами и мобильностью оборудования я думаю все понятно.

Совет

Надо просто ответить на вопрос, будут ли сварочные работы вестись стационарно или требуется постоянно возить оборудование с собой?

Номинальная сила тока очень важный показатель и зависит от диаметра электрода которыми вы будете варить. Как правило это электроды 2,5-4 мм, для которых достаточно силы тока 250 ампер.

Как правило это электроды 2,5-4 мм, для которых достаточно силы тока 250 ампер.

Если денег у вас достаточно для покупки более дорогого оборудования, следует присмотреться к мультипроцессорным аппаратам с возможностью выполнения сварки в защитных газах и вольфрамовым электродом в дополнение к ручной. К тому же покупка такого оборудования обойдется дешевле, чем покупка отдельного оборудования под каждый процесс. Это отличный способ для новичка попробовать работать с несколькими процессами.

Выбор сварочного электрода

Правильно выбрать сварочный электрод достаточно сложно даже опытным сварщикам, а что уж говорить о новичках.

Это объясняется большим количеством выпускаемых марок электродов предназначенных для сварки разных материалов, в разных положениях, разных источников питания и т. д.

С вопросом выбора сварочного электрода следует основательно разобраться в будущем, если вы действительно хотите стать высоко квалифицированным специалистом. Здесь же мы предложим короткий путь выбора электрода который подойдет в 90% случаев.

Для начала нужно осмотреть свариваемые детали на предмет ржавчины, масла или других загрязнений, поскольку некоторые марки электродов могут лучше справляться с этим лучше, чем другие. Определите пространственное положение сварочного шва. Например, для сварки вертикальных швов, вероятно, потребуется другой электрод, чем при сварке в нижнем положении.

Давайте рассмотрим несколько марок сварочных электродов, которые пользуются особым спросом:

- АНО-6 — этими электродами можно варить во всех пространственных положениях, вертикальные шва вести только снизу вверх. Для сварки низкоуглеродистых сталей, можно по не зачищенным кромкам. Электроды дают достаточно качественное соединение и устойчивы к образованию пор и горячих трещин. Такие электроды хорошо подойдут для тренировки. Дугу следует держать короткую или среднюю (привыкать лучше к короткой дуге). Варить можно любым видом тока на любой полярности.

- УОНИ-13/45 — подойдут для сварки более ответственных конструкций на которые уже возможно будут действовать нагрузки.

Варить такими электродами тяжелее, но уметь необходимо. Сварка во всех пространственных положениях. Кромки перед сваркой должны быть тщательно зачищены. Сварка только короткой дугой, постоянным током обратной полярности.