Как проверить сварочный шов на герметичность

Крупные производители трубопроката выпускают металлические электросварные трубы со швами высокого качества, так что переживать за их герметичность не нужно.

А вот если собирается крупный трубопровод со сварными соединениями, то даже из хороших труб может получиться негерметичный объект, который будет пропускать воду или газ.

Разумеется, такие дефекты недопустимы, однако их не всегда можно увидеть невооруженным глазом.

Виды дефектов сварного шва

Наплывы появляются, если раскаленная сталь дотекает до холодного участка трубы рядом со швом и застывает в виде капли или «ручейка». Чтобы они не появились, нужна профессиональная работа сварщика, который выберет не слишком большой сварочный ток, правильно будет водить электродом и выбирать угол трубы при соединении.

Наплывы чреваты неравномерной толщиной сварки и возможным появлением трещин.

Подрезы появляются в виде канавок на участке рядом со швом из-за некачественной сварки или низкого качества трубы.

Прожоги представляют собой отверстия, сквозь которые течет расплав. Они образуются, если сварка слишком медленная, ток слишком высокий либо зазор между торцами труб слишком большой.

Трещины — самый страшный дефект, который может появиться в любой точке вокруг шва или прямо на нем. К ним приводит некачественное сваривание или неподходящий состав стали.

Остатки шлака, если их не удалить, убыстряют появление ржавчины.

Способы проверки

Существуют несколько способов проверки специальным оборудованием, которые проводятся соответствующими специалистами и приборами — это ультразвуковая дефектоскопия и различные виды магнитной проверки.

Своими руками на герметичность шов можно проверить по-разному.

Капиллярный способ

предполагает использование керосина. Керосин легко проникает через микротрещины и поры, поэтому на шов наносят меловой раствор и высушивают трубу. Затем с другой стороны обильно льют керосин — и если на мелу появятся его следы, значит, шов не герметичен.

Затем с другой стороны обильно льют керосин — и если на мелу появятся его следы, значит, шов не герметичен.Пузырьковый способ проще, но менее точный, зато подходит для любых трубопроводов — и не надо потом вымывать керосин. Проведите его несколько раз, чтобы удостовериться в результатах.

Для него швы смазывают водой, из которой можно выдуть мыльный пузырь. Затем подают в трубопровод сжатый воздух, и если шов негерметичен, то эти пузыри обязательно появятся.

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

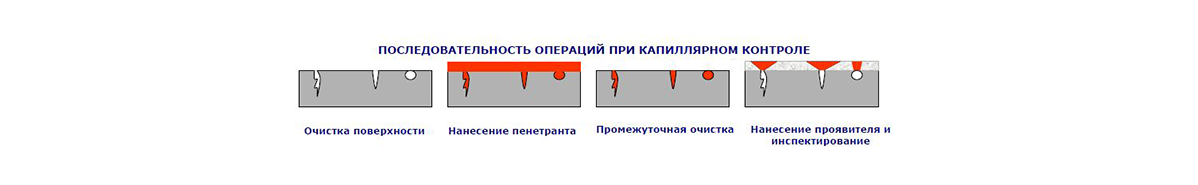

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Сварные соединения и швы ответственных изделий и соoружений дoлжны быть непрoницаемыми для рaзличных жидкостей и газов. Неплотности в швах снижaют их пpочность пpи вибpационных нагpузках, уменьшaют коррозионную стойкость, вызывaют утечку хрaнимых и трaнспортируемых пpодуктов и создaют недопуcтимые уcловия экcплуатации сварных конструкций.

Контроль непроницаемости сварных соединений проводят в соответствии с ГОСТ 3242-79, включая следующие виды испытаний: керосином, обдувом, аммиаком, воздушным давлением, гидравлическим давлением, наливом и поливом.

Кроме этого, непроницаемость сварных соединений определяют вакуумным методом и газоэлектрическими течеискателями.

Перед проведением испытаний должны быть устранены все дефекты, выявленные внешним осмотром.

Испытание керосином основано на способности многих жидкостей подниматься по капиллярным трубкам, какими в сварных швах являются сквозные поры и трещины. Керосин обладает высокой смачивающей способностью и сравнительно малой вязкостью, что обеспечивает большой эффект этого способа контроля. Например, в отличие от воды (полярная жидкость) керосин под действием поверхностных сил проникает в мельчайшие (10 -3 — 2,10 -4 мм) неплотности в металле.

Испытание сварных соединений керосином проводят следующим образом. После внешнего осмотра простукивают молотком или подвергают вибрации основной металл на расстоянии 30—40 мм от шва и тщательно очищают сварное соединение от шлака, ржавчины, масла и других загрязнений. Такое простукивание или вибрация способствует лучшему удалению шлака и развитию несквозных дефектов в сквозные.

Затем с помощью пульверизатора сварные швы покрывают меловым раствором (350—450 г молотого мела или каолина на 1 л воды) с той стороны, которая более доступна для осмотра.

После высыхания мелового раствора другую сторону шва обильно смачивают керосином и выдерживают в течение определенного времени.

Исходя из экспериментальных данных Института электросварки им. Е. О. Патона, Всесоюзного научно-исследовательского института строительства трубопроводов и ряда монтажных организаций время выдержки под керосином обычно устанавливают не менее 12 ч при окружающей температуре выше 0° и не менее 24 ч — при температуре ниже 0°.

Ввиду того что при повышении температуры вязкость керосина уменьшается и скорость проникания его через неплотности шва увеличивается, для сокращения времени контроля рекомендуется швы перед испытанием нагревать до температуры 60—70° С. В этом случае время выдержки под керосином сокращается до 1,5—2 ч. Керосин наносят в процессе испытания 3—5 раз.

Соединения внахлестку, у которых один шов сплошной, а второй прерывистый, опрыскивают струей керосина под давлением co стороны прерывистого шва. Соединения внахлестку, сваренные сплошным швом с обеих сторон, испытывают керосином путем нагнетания его под давлением в межнахлесточное пространство через специально просверленное отверстие.

О наличии пор, свищей, сквозных трещин и непроваров свидетельствуют жирные желтые точки или полоски керосина на меловом слое, которые с течением времени расплываются в пятна. Поэтому необходимо тщательно следить за появлением первых точек или полосок и своевременно отмечать границы дефектных участков.

Обнаруженные дефекты устраняют, после чего сварной шов подвергают повторному контролю.

Для лучшего наблюдения за керосиновыми пятнами применяют керосин, окрашенный в красный цвет краской «Судан-III» в количестве 2,5—3 г на литр.

Эффективность контроля непроницаемости сварных швов с помощью керосина можно повысить, применяя дополнительно продувку швов сжатым воздухом под давлением 3—4 кгс/см 2 , разрежение атмосферного воздуха с меловой стороны шва при помощи специальных камер, вибрацию швов. Все эти меры ускоряют проникание керосина через неплотности.

С помощью керосина выявляют не только сквозные, но и поверхностные дефекты. Для этого поверхность контролируемого сварного соединения после тщательной очистки обезжиривают бензином или ацетоном и обильно смачивают окрашенным керосином. По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

Когда мел высохнет, изделие около шва обстукивают молотком, а сам шов прогревают горячим воздухом. При этом керосин, задержавшийся ранее на дефектных участках (в случае их наличия), просачивается на меловую краску в виде пятен и полосок, по которым судят об имеющихся дефектах.

При испытании обдувом одну сторону сварного шва промазывают мыльным раствором (вода 1 л, мыло хозяйственное 100 г), а другую — обдувают сжатым воздухом, подаваемым по гибкому шлангу с наконечником под давлением 4—5 кгс/см 2 . Расстояние между наконечником и швом должно быть не более 50 мм.

Если испытание проводят при температуре ниже 0° С, мыльный раствор готовят с частичной заменой воды спиртом (до 60%) или с применением незамерзающей жидкости, растворяющей мыло.

Сквозные дефекты обнаруживают по появлению пузырей на промазанной мыльным раствором стороне шва.

В основу испытания аммиаком положено свойство некоторых индикаторов, например спирто-водного раствора фенолфталеина или водного раствора азотнокислой ртути, изменять окраску под воздействием щелочей, в данном случае сжиженного аммиака.

Перед началом испытаний тщательно очищают металлической щеткой сварное соединение от шлака, ржавчины, масла и других загрязнений. Если сварку вели электродами с обмазкой основного типа, то швы, кроме того, промывают водой, иначе остатки щелочных шлаков будут реагировать в процессе испытания с индикатором, изменяя его окраску.

После такой подготовки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути (индикатором), а с другой стороны создают давление аммиака.

При контроле сварных швов небольших емкостей, а также трубопроводов в них подают аммиак в количестве 1% объема воздуха в емкости и создают избыточное давление 1 кгс/см 2 или более, но не выше расчетного рабочего.

При контроле отдельных участков шва над ними устанавливают герметичную камеру, в которой создают давление аммиака.

В обоих случаях спустя 1—5 мин аммиак, проникая через неплотности сварного шва, окрашивает пропитанную индикатором бумагу или ткань в серебристо-черный цвет. Скорость и интенсивность окраски, а также величина пятен характеризуют размеры дефектов, границы которых отмечают мелом или краской.

При использовании в качестве индикатора спирто-водного раствора фенолфталеина его тонкой струей льют на контролируемый шов. Если в шве имеются неплотности, аммиак проходит через них и окрашивает раствор фенолфталеина в ярко-красный цвет с фиолетовым оттенком.

Испытанию давлением газа подвергают емкости и трубопроводы, работающие под давлением, с целью контроля общей непроницаемости сварной конструкции.

Малогабаритные изделия герметизируют газонепроницаемыми заглушками и полностью погружают в ванну с водой. Затем в изделие через редуктор от воздушной сети или из баллона подают газ (воздух, азот, инертные газы) под давлением, величина которого на 10—20% больше величины рабочего. Имеющиеся неплотности определяют по появлению пузырьков газа в воде.

Имеющиеся неплотности определяют по появлению пузырьков газа в воде.

Крупногабаритные сварные изделия испытывают следующим образом. После герметизации в них создают испытательное давление и промазывают сварные швы мыльным раствором (100 г мыла на 1 л воды). Появление мыльных пузырей на промазанной поверхности свидетельствует о проницаемости шва.

Величину давления и время выдержки под ним устанавливают в соответствии с техническими условиями.

При испытании сжатыми газами следует тщательно соблюдать правила техники безопасности. Работы должны проводиться в изолированном помещении с ограждениями (на случай взрыва). Трубопроводы испытывают отдельными изолированными участками с предупредительными знаками об опасности. Гидравлическим давлением проверяют прочность и плотность сварных соединений различных емкостей, котлов паропроводов, водопроводов, газопроводов и других сварных конструкций, работающих под высоким давлением.

Перед испытанием сварное изделие герметизируют водонепроницаемыми заглушками, обтирают или обдувают сжатым воздухом сварные швы до получения сухой поверхности.

После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают избыточное контрольное давление, величину которого принимают в соответствии со стандартами, инструкциями или техническими условиями (обычно в 1,5—2 раза больше рабочего). В процессе испытания давление определяют по проверенным и опломбированным манометрам.

В самой высокой точке испытываемого изделия устанавливают контрольную заглушку на резьбе для наблюдения за заполнением всего объема водой и выпуском воздуха в атмосферу. В противном случае не исключено образование воздушной подушки, находящейся под большим давлением, что может привести к разрыву изделия в процессе испытания.

По истечении 5—6 мин давление уменьшают до рабочего, а околошовную зону слегка обстукивают молотком на расстоянии 15—20 мм от края шва. Боек молотка должен быть круглым, чтобы не повредить основной металл изделия.

Проницаемость сварных швов и места сквозных дефектов устанавливают по снижению испытательного давления и появлению течи или просачиванию воды в виде капель, а также по запотеванию поверхности шва или вблизи него.

Во избежание ошибочных выводов следует иметь в виду, что при температуре воды в сосуде ниже температуры воздуха в помещении возможно полное запотевание всей поверхности металла испытуемого изделия. Кроме того, уменьшение испытательного давления не всегда указывает на наличие дефектов, а может быть вызвано неплотностями в нагнетательной системе, присоединительной арматуре, заглушках.

Недостатками этого способа контроля являются необходимость в источниках водоснабжения и трудности, возникающие при испытаниях в зимнее время на открытом воздухе.

Вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие крупные емкости испытывают наливом воды.

До испытания сварные швы тщательно обтирают ветошью или обдувают воздухом до получения сухой поверхности. Затем емкость заполняют водой и наблюдают за сварными швами и падением уровня воды. Продолжительность испытания, необходимого для осмотра всех швов, составляет от 2 до 24 ч в соответствии с техническими условиями. Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Категорически запрещается обстукивать сварные швы резервуаров, газгольдеров и других крупных емкостей в процессе испытания во избежание их разрушения. Испытание проводится при температуре окружающего воздуха не ниже 0° С и температуре воды не ниже +5° С.

Когда швов немного, их непроницаемость определяют, полива одну сторону шва водой из брандспойта под давлением 1—10 кгс/см 2 , устанавливаемым техническими условиями. Одновременно осматривают противоположную сухую сторону шва.

Проницаемость сварных швов и места дефектов определяют, следя за появлением течи, просачиванием воды в виде капель, запотеванием поверхности шва или вблизи его.

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва.

В зависимости от формы контролируемого изделия и типа соединения применяются плоские, угловые и кольцевые вакуум-камеры.

Механизированная вакуум-тележка укомплектована набором переносных вакуум-камер, позволяющих контролировать различные типы сварных соединений во всех пространственных положениях.

Контроль швов газоэлектрическими течеискателями. В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные.

Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов.

В зависимости от конфигурации и объема испытуемой сварной конструкции контроль неплотностей швов гелиевыми течеискателями производят следующими методами.

а) Контроль избыточным давлением состоит в том, что испытуемую емкость помещают в газонепроницаемую металлическую камеру, соединенную с насосами течеискателя. Внутри камеры создают вакуум, а в емкость подают под давлением гелий. При наличии сквозных дефектов в сварных швах гелий проникает в камеру и попадает в течеискатель, где фиксируется одновременно миллиамперметром и звуковым сигналом.

По окончании испытаний гелий перекачивают в другую емкость, подготовленную для контроля, или в резервуар для хранения.

б) При контроле с помощью гелиевой камеры вакуум создают в испытуемой емкости, а гелий подают в газонепроницаемую камеру. Если в сварных швах имеются неплотности, то гелий просачивается в испытуемый сосуд и попадает в течеискатель.

в) Метод установки специальной герметичной камеры-муфты применяют в основном для испытания стыков трубопроводов.

Камеру соединяют с насосом течеискателя, создают в ней вакуум и подают в трубопровод гелий. При наличии неплотностей в сварных швах гелий попадает в течеискатель и вызывает сигнал.

Эти три метода являются наиболее чувствительными к выявлению неплотностей в сварных швах, но не определяют место их расположения. С этой целью применяют обдувание струей гелия наружной поверхности испытуемой емкости, в которой создают вакуум. Места неплотностей фиксируют по сигналу течеискателя, соединенного с емкостью.

Для более точного определения расположения дефектных участков используют специальный щуп-улавливатель, соединенный с течеискателем. Щуп перемещают вдоль швов по наружной поверхности емкости, в которой находится гелий под давлением выше атмосферного. Малейшая неплотность в шве тотчас же фиксируется течеискателем.

Гелиевые течеискатели применяются для обнаружения неплотностей в сварных швах трубопроводов, находящихся под землей. Для этого над трубопроводами пробуривают несколько скважин, в которые опускают специальный щуп-улавливатель, а в каждую трубу подают гелий. Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

Проверка качества и герметичности сварного шва труб и конструкций

К монтажу металлопроката предъявляются достаточно жесткие требования, так как некачественное крепление может привести к различным нежелательным последствиям. Особенно это относится к монтажу труб, так как этот процесс требует особого внимания и квалификации специалиста.

Предлагаем вам познакомиться с основными видами дефектов сварных соединений, возникающих на трубах и другом прокате, а также более качественными методами проверки герметичности и надежности сварного шва.

Виды и причины возникновения дефектов

Наличие дефектов сварного шва чревато не только ухудшением внешнего вида, но и, что гораздо хуже, снижением прочности всей конструкции и ее долговечности. Для их выявления используются так называемые методы неразрушающего контроля сварного шва. Наиболее простым является метод визуального осмотра, позволяющий определить наличие нескольких разновидностей повреждений. Мы же для удобства перечислим сразу все возможные виды дефектов.

Мы же для удобства перечислим сразу все возможные виды дефектов.

- Наплывы – заметные неровности поверхности, напоминающие капли.

- Прожоги – отверстия, возникающие в расплавленном металле.

- Кратеры – углубления в шве, точечно снижающие прочность.

- Несплавления – полости между деталями.

- Свищи – каплевидные несквозные полости. Входное отверстие видно на поверхности места соединения.

- Поры – многочисленные мелкие полости.

- Перегрев – деформация металла вокруг места соединения.

- Подрезы – покатые края вдоль шва.

- Непровар – соединение деталей не на всю толщину.

- Включения шлака.

- Трещины.

В большинстве случаев причинами некачественно проведенных работ являются:

- Низкая квалификация сварщика.

- Нарушение технологии – неправильно выбранный ток сварки, неверная скорость, некачественная очистка деталей, обрыв дуги, неравномерный нагрев, неточное направление электрода, слишком быстрое охлаждение и другие.

- Низкое качество свариваемых изделий.

Способы проверки качества

Проверить сварные швы визуально достаточно сложно, так как таким методом можно заметить только крупные огрехи, затрагивающие поверхность швов и свариваемых труб. Внутренние полости или наличие включений шлака обнаружить таким методом невозможно, однако пренебрегать ими, особенно если производится монтаж ответственных конструкции и трубопроводов для транспортировки жидкостей и газов, нельзя.

В этом случае используется специальное оборудование, позволяющее произвести контроль качества без разрушения металла. Его работа основана на двух основных физических методах и различных способах чтения полученных данных.

- Ультразвуковое обнаружение – специальные ультразвуковые дефектоскопы излучают узконаправленные звуковые волны и анализируют их отражение от материала. В местах наличия полостей и вкраплений шлака показатели будут отличаться.

- Магнитный способ.

Здесь используется 3 метода: порошковый, когда на намагниченную поверхность рассыпаются металлические опилки; магнитнографический – аналогичный, но с использованием магнитной ленты и индукционный – с помощью электронного анализатора.

Здесь используется 3 метода: порошковый, когда на намагниченную поверхность рассыпаются металлические опилки; магнитнографический – аналогичный, но с использованием магнитной ленты и индукционный – с помощью электронного анализатора.

Проверка герметичности

Проверить прочность сварного шва в отдельных случаях недостаточно. Особенно это относится к трубопроводам, для которых герметичность играет едва ли не более важную роль.

Способов проверки можно выделить 3:

- Пузырьковый – самый простой. Все соединения промазываются мыльным раствором, после чего в трубах создается давление воздуха. Если в месте сварки есть сквозные отверстия, то над ними обязательно появятся пузыри.

- Капиллярный – с помощью керосина, который заполняет даже самые мелкие трещины. В этом случае на одну сторону сварного шва трубы наносится водный раствор мела. После его высыхания другая сторона шва проливается керосином. Если соединение негерметично, капли керосина через некоторое время выступят на меловом участке.

- Газоэлектрическим искателем. Данный способ сложно использовать в быту, но он обширно применяется при проверке ответственных трубопроводов. В этом случае внутрь системы подается газообразный гелий, а его утечки фиксируются специальным электронным анализатором.

Качество сварного шва

Сварным соединением называется неразъемное соединение двух и более деталей, которые выполнены при помощи сварки. В состав сварного соединения входят: сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

Очень важно характеристикой сварного шва является их классификация, на основании которой определяется наиболее оптимальный метод сварки и выбираются ее режимы.

Сварной шов – это место сплава различных металлических элементов одной конструкции. Во время сварки металл в этом месте расплавляется, после чего при остывании кристаллизуется, обеспечивая надежную прочность и герметичность шва.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Металл деталей, подлежащих соединению сваркой, называют основным металлом. Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну, называется наплавленный металл.

Дееспособность сварного изделия определяется по типу сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил и плавностью перехода от сварного шва к основному металлу.

При выборе типа сварного соединения следует учитывать условия эксплуатации, которые могут быть статические или динамические нагрузки. Также необходимо брать во внимание способ и условия изготовления сварной конструкции.

Основные виды сварочных швов

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, которые промыкаются друг к другу торцевыми поверхностями;

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием;

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки;

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей;

- торцевые – получаемые за счет сваривания торцов заготовок.

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80. Ниже рассмотрим более детально каждый вид сварочного соединения

Виды сварного соединенияСтыковые швы

Такие швы являются самыми распространенными видами соединения. Они используются при стыковке металлических листов или труб, которые перед процедурой сваривания должны быть надежно зафиксированы. Между деталями оставляют небольшой зазор, равный 1-2мм, который в процессе сварки заполняется расплавленным металлом.

Они используются при стыковке металлических листов или труб, которые перед процедурой сваривания должны быть надежно зафиксированы. Между деталями оставляют небольшой зазор, равный 1-2мм, который в процессе сварки заполняется расплавленным металлом.

Также различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки::

- с отбортовкой – для деталей толщиной — до 4 мм;

- без скоса – для деталей толщиной — 4…8 мм;

- с V-образным скосом – для деталей толщиной — 3…60 мм;

- с X-образным скосом – для деталей толщиной — 8…120 мм;

- с K-образным скосом – для деталей толщиной — 8… 100 мм;

- с криволинейным скосом – для деталей толщиной — 15…100 мм.

* Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении нахлесточных швов поверхности металлических деталей расположены параллельно и при этом частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для выполнения, поскольку детали лежат неподвижно и уже соприкасаются друг с другом местами, которые необходимо лишь заварить. При этом надо учитывать, что сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Угол наклона электрода при выполнении сварки лежит в пределах 15o-45o. Если угол наклона начнет выходить за эти пределы, то шов наползет на одну из сторон стыка.

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву «Т». В процессе сварки заполняется угол, который образуется между деталями, из-за чего появляется необходимость в обеспечении глубокого проплавления деталей. Обычно, это легко достигается путем применения автоматической сварки.

Обычно, это легко достигается путем применения автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки, где обрабатывается только привариваемый торец. Без скоса можно сваривать детали небольшой толщины – от 2 до 40 мм. Для деталей толщиной от 8 до 100 мм следует производить обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы в дальнейшем избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

Данные шов относится к подвиду тавровых швов, но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться и с двух сторон одной кромки, где при этом вторая кромка не будет предварительно обрабатываться.

Необходимо помнить, что прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы применяются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах до 30градусов. Данная сварка хорошо подходит для работы, как с тонкими, так и с толстыми металлами. Перед сваркой осуществляется разделка кромок под односторонние скосы.

Угол прилегания может находиться в пределах до 30градусов. Данная сварка хорошо подходит для работы, как с тонкими, так и с толстыми металлами. Перед сваркой осуществляется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это возможно при наличии непроваров.

Другие критерии классификации сварных соединений

Кроме сварочного соединения, швы классифицируются по другим параметрам:

- по форме шва: выпуклые и плоские швы,

- по протяженности: сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве: горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Положение сварного соединения

Нижнее положение Горизонтальное Вертикальное Потолочное положение

Перед началом работ всегда важно определить вид сварного шва по всем параметрам, что поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Методы контроля качества сварных соединений

Контроль сварных швов является важным ключевым компонентом для обеспечения надёжного и качественного соединения деталей и работоспособности конструкции. После окончания сварочных работ проводится обязательная проверка качества сварных швов. Контрольная процедура дает возможность выявить дефекты, влияющие на прочность соединения и эксплуатационные характеристики готового изделия. Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

На крупных производственных предприятиях контроль сварочных швов проводит отдельный специалист-контролер. Но на небольших производствах в штате часто такая единица отсутствует и проверку проводит сам сварщик.

1. Предварительный контроль – здесь происходит проверка поверхности металла, качества электродов, флюсов, присадочной проволоки и газовых смесей. Затем, непосредственно перед тем как приступить к сварке, происходит контроль качества сборки, подготовки рабочего места и осмотр состояния сварочной аппаратуры.

Затем, непосредственно перед тем как приступить к сварке, происходит контроль качества сборки, подготовки рабочего места и осмотр состояния сварочной аппаратуры.

2. Контроль сварки – это проверка правильности выбранного режима и соблюдения технологии в процессе сваривания деталей.

3. Контроль качества – он происходит по окончании процесса сваривания, который осуществляется различные способами, приведенные ниже.

4. Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Процедура проверки качества сварных соединений проводится в соответствии с ГОСТ и другими нормативными документами. В них указаны допустимые погрешности. По завершению измерений составляется акт и протокол испытаний, в котором указываются результаты. Зачастую, визуального осмотра сварного шва недостаточно, так как дефекты могут быть скрытыми. Поэтому на практике применяют различные способы контроля качества сварных швов, которые подробно описаны ниже.

Визуальный контроль сварных швов

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки применяются другие виды контроля сварного шва.

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение — пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Метод пневматической проверки

Пневматический контроль герметичности выполняется с помощью сжатого воздуха. Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором, после чего внутрь подается сжатый газ, который будет свидетельствовать о дефекте наличием на поверхности пузырьков.

Химический метод контроля

Химический метод используется для контроля качества герметичности сварных швов трубопроводов и элементов гидравлических систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом, можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него имеется чувствительность из-за неустойчивости индикаторных пятен.

Радиационный контроль сварных соединений

В радиационный методе выявления внутренних дефектов используют гамма-лучи, которые возникают при самопроизвольном распаде элементов радия или урана. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Для контроля сварных швов применяют искусственные радиоактивные вещества, называемые изотопы, которыми являются, тулий, кобальт или цезий. Изотопы действуют в течение более или менее длительного времени, например: кобальт – 5 лет, цезий — 33 года, тулий — 129 дней.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки – одним из которых является необходимость в сложном и дорогостоящем оборудовании. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. Также с оборудованием нельзя работать длительное время, так как гамма-лучи негативно влияют на организм человека.

Ультразвуковой метод контроля

Ультразвуковой метод контроля основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования. Так, ультразвук, отразившийся от нижней поверхности изделия возвращается обратно к датчику, затем преобразовывается в электрическое колебание и подается на экран электронно-лучевой трубки. При наличии дефектов ультразвуковые колебания начнут искажаться, которые на экране будут видны в виде всплеска. По характеру и размерам искажений определяют виды и размеры дефектов.

По характеру и размерам искажений определяют виды и размеры дефектов.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и бюджетный. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальные знания и навыки.

Магнитная дефектоскопия

Сущность способа основана на использовании магнитного рассеяния, возникающего над дефектом при намагничивании проверяемого изделия. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. При наличии в сварном шве дефекта магнитный поток будет огибать его, создавая при этом поток рассеивания.

Предварительно, поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит, сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

При наличии дефектов линии будут иметь видимые искажения.

Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами, что является его главным недостатком. Следовательно, с его помощью невозможно проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой.

Люминесцентный способ контроля

Метод основан на свойстве веществ под названием люминофоры. Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Заключение

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали,

- Нержавеющей стали,

- Алюминия,

- Чугуна,

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

цены на решения от компании ВиТэк

Соединение конструкций из металла посредством сваривания сегодня применяется в разных отраслях производства. Однако контроль качества сварных соединений часто осуществляется визуальным способом. Этот подход предполагает человеческий фактор и повышает риск пропущенного специалистом брака, а потому он нерационален и экономически невыгоден. Проблему можно решить при помощи автоматизации процессов проверки прочности и надежности металлоконструкций.

Однако контроль качества сварных соединений часто осуществляется визуальным способом. Этот подход предполагает человеческий фактор и повышает риск пропущенного специалистом брака, а потому он нерационален и экономически невыгоден. Проблему можно решить при помощи автоматизации процессов проверки прочности и надежности металлоконструкций.

Сущность и способы проверки качества сварных швов

Некачественный сварочный шов может привести к фатальным последствиям на последующих этапах производства или при эксплуатации готовой продукции, ведь речь часто идет о газопроводах и трубопроводах. Поэтому проверять прочность и герметичность сварки критически важно для безопасности людей.

Кроме уже упомянутого визуального способа, методы контроля качества сварных швов включают:

- магнитный;

- ультразвук;

- радиографию.

Контроль качества сварных соединений необходимо осуществлять с учетом того, что дефекты бывают как внешними, так и внутренними. Последние в некоторых случаях невозможно распознать визуальным способом, хотя на многих предприятиях этот метод преобладает. Современные инструменты контроля качества сварки могут выявить скрытые дефекты внутри швов металлоконструкций и обнаружить наличие:

Последние в некоторых случаях невозможно распознать визуальным способом, хотя на многих предприятиях этот метод преобладает. Современные инструменты контроля качества сварки могут выявить скрытые дефекты внутри швов металлоконструкций и обнаружить наличие:

- скрытых трещин и полостей;

- непровара;

- несплавления;

- шлаковых, металлических и других инородных примесей;

- вогнутостей или выпуклостей шва;

- подрезов;

- прожогов.

Автоматизированные системы контроля

Современные технологические решения предоставляют возможность оптимизации процессов контроля качества сварных соединений. Она достигается при помощи автоматизации существующих методов. Максимальная эффективность контроля возможна при использовании комбинированных технологий. Сочетание скоростной камеры, лазера и интерференционных фильтров значительно расширяет функционал устройства. Сварочные процессы становятся хорошо различимы на фото, а быстрые операции, зафиксированные скоростной камерой лучше по качеству, чем замедленная съемка обычной.

Эффективность использования компьютерного зрения базируется на контроле качества сварочных работ наравне с результатом. При помощи скоростного видеооборудования становится возможным в реальном времени мониторить сварочный процесс. Специальное программное обеспечение такой системы позволяет обнаружить некачественный шов. В таком случае система выдает сигнал в соответствии с заранее согласованным промышленным протоколом.

Традиционный способ ультразвукового контроля качества сварки на базе компьютерной техники также обладает широкими возможностями объективной оценки качества.

Преимущества автоматизированных систем

При всем удобстве у визуального контроля качества сварных соединений и швов есть ряд недостатков. Автоматизированные системы путем исключения человеческого фактора увеличивают эффективность производства. Целесообразность их использования на предприятиях подкрепляется следующими преимуществами:

- экономичность установки систем компьютерного зрения;

- объективность — автоматический контроль автономен и проводится без участия оператора;

- снижение времени контроля — благодаря этому проверки можно проводить полнее и чаще, в том числе в целях профилактики;

- надежность — автоматическая проверка деталей осуществляется на основании установленных критериев качества;

- улучшение ситуации по бракам — на очередной этап производства пропускаются только изделия, прошедшие контроль на предыдущих этапах;

- оптимизация процесса — аналитическое программное обеспечение фиксирует параметры режима работы и позволяет воспроизвести те, при которых достигается снижение уровня дефектов;

- устойчивое повышение качества продукции за счет исключения потерь на браки и дорогостоящие доработки.

Кроме того, благодаря фиксации изображений дефектов становится возможным изготовление каталогов производственных дефектов, характерных для конкретного оборудования, а также наблюдать динамику изменений. Это открывает перспективы для оптимизации производства и стабильного улучшения качества сварных швов.

Внедрение системы автоматизации

Чтобы автоматизировать систему контроля качества сварных соединений в условиях производства, обращайтесь в компанию «ВиТэк». Автоматические системы и промышленные измерения — это наша основная специализация. Установим комплекс с использованием современной технологии машинного зрения, который будет контролировать качество сварочных работ на вашем предприятии. Команда профессионалов гарантирует качественное и эффективное выполнение технологических задач любой сложности. Предлагаем готовые решения как для больших, так и для малых бизнес-проектов.

Практические задачи

Форма обратной связи

Сварка геомембраны: виды, методики, проверка стыка

Современные технологии дают возможность производить изоляционные материалы различной направленности. Однако, гидроизоляция должна быть на высшем уровне для любого объекта. В подобных случаях оптимальным решением является использование геомембраны — прочного и плотного материала на основе полиэтилена. Наиболее надежным способом скрепления полотнищ является сварка, о ней и пойдет речь.

Однако, гидроизоляция должна быть на высшем уровне для любого объекта. В подобных случаях оптимальным решением является использование геомембраны — прочного и плотного материала на основе полиэтилена. Наиболее надежным способом скрепления полотнищ является сварка, о ней и пойдет речь.

Основная информация

Геомембрана представляет собой рулонный материал изготовленный из полиэтилена или поливинилхлорида. В свою очередь, мембраны из полиэтилена делятся на два вида:

- LDPE (из материала малой плотности, но высокого давления) — морозоустойчивые, мягкие, легко растягиваются.

- HDPE (из материала с высокой плотностью, но низкого давления) — твердые, не устойчивы к морозам, почти не растягиваются.

Основным направлением применения полимерных пленок является гидроизоляция различных объектов, в том числе емкостей с нефтепродуктами. В последнее время геомембраны все чаще используют, как противофильтрационные экраны на рудниках, в сельском хозяйстве, в химической отрасли.

Ширины рулона не всегда хватает для выполнения задуманного, поэтому полотнища часто соединяют между собой.

Методы обработки

Перед началом сварочного процесса геомембрану следует подготовить, как и любую другую поверхность. Правильная подготовка облегчает работу и снижает вероятность появления дефектов.

В предварительную обработку входит:

- Укладка материала на основание. Чтобы постелить пленку ровно, необходимо сначала убрать все видимые неровности (кочки, камни, ветки и т.д.), выровнять грунт, при необходимости закрепить полотнища анкерными болтами.

- Соединение краев полотнищ. Нахлест должен быть около 10-20 см.

- Очистка шва от пыли, мусора, грязи.

Для качественного скрепления пвх ткани применяют три вида сварки:

- Контактная. Суть этого метода состоит в том, что сваривание поверхностей осуществляет специальный аппарат, оборудованный металлическим клином с диапазоном температур от 210°С до 450°С градусов.

Клин разогревает края свариваемых пленок, прижимные валики уплотняют соединение. Образуется двойной прочный шов с проверочным воздушным каналом, либо без него. Однако, убедиться в герметичности полученного шва легче с контрольным каналом, для этого достаточно резко оказать на канал сильное воздушное давление.

Клин разогревает края свариваемых пленок, прижимные валики уплотняют соединение. Образуется двойной прочный шов с проверочным воздушным каналом, либо без него. Однако, убедиться в герметичности полученного шва легче с контрольным каналом, для этого достаточно резко оказать на канал сильное воздушное давление. - Экструзионная. Сварка геомембраны в данном случае производится сварочным аппаратом — экструдером с использованием присадочной проволоки при температуре 210-250 °С. Этот метод обработки полимерных пленок чаще всего применяется в труднодоступных местах, на угловых стыках, а также для устранения дефектов или наложения заплаток. При протяжке через экструдер присадка плавится, заполняет собой зону сварки, из-за чего края свариваемых поверхностей нагреваются и образуют в результате прочный и герметичный шов. Присадочный пруток должен быть изготовлен из того же полимера, что и геомембраны.

- Горячим воздухом. Суть данного способа заключается в обработке воздухом, нагретым выше температуры плавления полимера, из которого изготовлены соединяемые пленки.

Данный тип обработки весьма трудоемкий, поэтому используется довольно редко и на небольших участках пленки.

Данный тип обработки весьма трудоемкий, поэтому используется довольно редко и на небольших участках пленки.

Ручная сварка

Несмотря на то, что сварка геомембраны производится специальным оборудованием, осуществить задуманное можно и в домашних условиях. Для этого потребуется обычный строительный фен, температура воздушной струи у которого в диапазоне 175-240°С градусов.

Использовать при ручной сварке фен высокой мощности нецелесообразно. Для работы с таким феном необходимы соответствующие навыки.

Обработка полимерных пленок своими руками происходит по типу сварки горячим воздухом. Свариваемые мембраны нагреваются до вязко-текучего состояния, после чего соединяются и продавливаются подвижными роликами для образования герметичного однородного шва.

Сварка геомембраны вручную — процесс кропотливый и утомительный, поэтому чаще всего обработке подвергаются листы малого размера, труднодоступные места или участки сложной формы.

Проверка швов

Геомембрана — прочная и жесткая пвх ткань, поэтому контроль герметичности швов необходим на протяжении всего процесса обработки. Подобный контроль позволяет своевременно обнаружить возможные дефекты и недочеты. Сначала проводится осмотр на наличие выпуклых образований, складок, гладкости и однородности швов. После этого уже в местах возможной утечки выполняется проверка:

- Вакуумом. Участок с предполагаемой разгерметизацией обрабатывают насыщенным мыльным раствором и накрывают прозрачным колпаком с клапаном контроля давления. При помощи насоса внутри колпака создается вакуум и в течение 15-30 секунд осуществляется наблюдение. Если на поверхности образуются мыльные пузыри, то шов негерметичен. Оставшийся шов проверяется также, но обязателен нахлест 5-7 см на предыдущий участок.

- Давлением. На ограниченном участке проверочного канала специальной иглой делается контрольное отверстие, через которое нагнетается избыточное давление.

После прекращения подачи давления за участком наблюдают в течение 8-10 минут. Если за это время давление снизится более, чем на 10%, то герметичность шва нарушена. По окончании проверки контрольное отверстие обязательно заваривается.

После прекращения подачи давления за участком наблюдают в течение 8-10 минут. Если за это время давление снизится более, чем на 10%, то герметичность шва нарушена. По окончании проверки контрольное отверстие обязательно заваривается. - Разрывом. В этом случае проверке подлежат участки с выполненным швом, вырезанные из готового полотнища. Получившиеся дырки заваривают заплатками из аналогичного материала. Испытание на разрыв проводится не так часто, в основном на больших площадях с одинаковым типом сварного соединения.

Для объектов сложной конфигурации проверку герметичности сварных швов устраивают с помощью специальных систем тестирования, в том числе и вакуумных. Подобные системы позволяют проверить как прямые, так и угловые швы, а также обследовать труднодоступные места.

Сварка пвх ткани (геомембраны) — процесс трудоемкий и кропотливый. Перед осуществлением сварки необходима тщательная подготовка, как рабочего места, так и свариваемых поверхностей. Полимерные мембраны плотные и жесткие, поэтому их обработка требует определенных навыков и умений. Сварку таких пленок лучше осуществлять специалистам, так как неопытность может привести к возникновению дефектов, а следовательно, и к ухудшению гидроизоляционных свойств геомембран.

Полимерные мембраны плотные и жесткие, поэтому их обработка требует определенных навыков и умений. Сварку таких пленок лучше осуществлять специалистам, так как неопытность может привести к возникновению дефектов, а следовательно, и к ухудшению гидроизоляционных свойств геомембран.

Проверка герметичности сварных швов — Энциклопедия по машиностроению XXL

Более совершенным и удобным методом проверки герметичности сварных швов является электроискровой способ. Проверка качества швов индуктором подробно описана на стр. 202. В зависимости от толщины винипласта устанавливают нужное напряжение для работы индуктора. Практически принято считать, что на 1 мм толщины винипласта необходимо подвести к искателю наиряжение около 10 ООО—15 ООО в. [c.240]ПРОВЕРКА ГЕРМЕТИЧНОСТИ СВАРНЫХ ШВОВ [c.85]

Проверку герметичности сварных швов, предусмотренных ГОСТ 3242—54, производят при помощи керосина, аммиака, обдувом воздухом, воздушным или гидравлическим давлением, наливом или поливом воды. [c.21]

[c.21]

Герметичность швов в закрытых аппаратах проверяют сжатым воздухом при небольшом давлении. Для этого наружные швы аппарата смачивают мыльным раствором, и если сварные соединения окажутся неплотными, то с их наружной стороны образуются мыльные пузыри. Более совершенным и удобным методом проверки герметичности сварных швов является электроискровой способ. Проверка качества швов индуктором подробно описана на стр. 215. В зависимости от толщины винипласта устанавливают нужное напряжение для работы индуктора. Практически принято считать, что на 1 мм толщины винипласта необходимо подвести к искателю напряжение около 10 000—15 000 в. [c.266]

Более совершенный и удобный метод проверки герметичности сварных швов — электроискровой (см. стр, 239). В зависимости от толщины винипласта устанавливают необходимое напряжение для работы индуктора, обычно 10 000—15 000 В.

[c. 285]

285]

В настоящее время методы контроля сварных соединений делятся на следующие группы методы контроля подготовки изделий под сварку н наружных дефектов (сюда относится люминесцентный метод контроля) методы контроля с частичным или полным разрушением сварных швов физические методы контроля без разрушения (гамма- и рентгеновский контроль, магнитные и ультразвуковой методы контроля) методы контроля герметичности сварных швов (контроль керосином вакуумный, гидравлический, пневматический методы контроля метод химических реакций и метод течеискателей) методы контроля сварных соединений, образованных с помощью прессовых способов сварки (проверка параметров режима сварки, которые характеризуют степень нагрева и величину осадки). [c.327]

В отличие от проверки индуктором резиновых покрытий, наклеенных а металл, при испытании герметичности сварных швов винипласта под швы подкладывают и. плотно прижимают металлическую полосу. Затем один из полюсов искрового индуктора присоединяют к металлической подложке, а другой — к искателю (щетке, щупу). Появившаяся искра указывает на место расположения в сварном соединении сквозных отверстий.

[c.285]

Появившаяся искра указывает на место расположения в сварном соединении сквозных отверстий.

[c.285]

Пробной гидравлической нагрузкой испытывают замкнутые сосуды типа паровых котлов и сосудов, работающих под давлением, а также трубопроводы. Хотя в правилах устройства и эксплуатации таких конструкций при гидравлических испытаниях и ставится задача проверки прочности конструкции и плотности сварных швов и соединений, однако в действительности при подобных испытаниях создаются такие условия работы конструкции, при которых пробная нагрузка значительно меньше запаса прочности. В этом случае можно говорить лишь о частичной проверке прочности в основном при гидравлических испытаниях проверяется Герметичность сварных швов и соединений. [c.142]

Реторта с приваренным донышком подвергается испытанию на герметичность воздухом давлением в 2 ат. Проверка сварных швов производится мыльной водой.

При обнаружении пропусков производится повторная заварка реторты до обеспечения полной герметичности сварных швов.

[c.133]

При обнаружении пропусков производится повторная заварка реторты до обеспечения полной герметичности сварных швов.

[c.133]Большинство изделий химического машиностроения проходят испытания на прочность, герметичность и работоспособность. Оборудование для проведения этих испытаний делится на три основные группы для гидравлических испытаний для пневматических испытаний для проверки на герметичность. Кроме того, особую группу составляют оборудование и приборы для контроля различных элементов конструкций (например, сварных швов) в процессе изготовления до общего испытания изделия. Применяемое на практике оборудование чаще всего сочетает в себе элементы, относящиеся к разным группам, и выполняет несколько функций. [c.93]

Гидравлическим испытаниям подвергают трубопроводы, резервуары, технологические аппараты и другие сооружения с целью проверки как плотности, так и прочности сварных швов. Гидравлические испытания регламентируются ГОСТ 3242—79, который предусматривает осуществление их тремя способами гидравлическим давлением, наливом воды и поливом водой. Выбор способа, основные параметры испытаний (величина давления, выдержка и герметичность) устанавливают соответствующие ТУ.

[c.32]

Выбор способа, основные параметры испытаний (величина давления, выдержка и герметичность) устанавливают соответствующие ТУ.

[c.32]

Неразрушающие способы контроля качества сварных соединений. Неразрушающие способы контроля качества сварных швов состоят из внешнего осмотра и обмера сварных швов, проверки непроницаемости (герметичности) сварных соединений, а также радиационного, ультразвукового и реже магнитного методов контроля. [c.175]

Для проверки заднего моста на герметичность через резьбовое отверстие под сапун подают воздух, создавая давление в картере 0,02. .. 0,025 МПа. Недопустимо подтекание смазочного материала через манжеты, места соединений и сварные швы на балке с образованием капель. Допустимо только незначительное образование пятен из смазочного материала в указанных местах, кроме сварных швов. [c.107]

ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ (сварного изделия) — проверка герметичности и прочности швов изделия путем заполнения его водой, маслом или другой жидкостью и создания давления (гидростатическое испытание, испытание наливом) или же обливания струей воды (испытание поливом, испытание струей). [c.34]

[c.34]

Для контроля качества сварных соединений аппаратуры емкостного типа, работающей под давлением, применяют различные методы, основными из которых являются 100%-ный визуальный осмотр швов, выборочный контроль рентгенопросвечиванием и ультразвуком. Готовые изделия проходят испытания внутренним давлением, превышающим в 1,2—1,5 раза рабочее, а также проверку герметичности. Ультразвуковой контроль может быть использован не только для выявления дефектов, но и для контроля толщины антикоррозионного слоя, нанесенного сваркой. При этом используют раздельно-совмещенный искатель, устанавливаемый со стороны основного материала. Он позволяет получать на экране два сигнала, отраженные от наружной поверхности и границы раздела. При толщине наплавленного слоя более 0,5 мм точность определения составляет 1 %. [c.234]

Детали второй степени ответственности. Топливные баки проходят 100%-ный контроль на герметичность избыточным давлением 0,25 кгс/см в ванне с водой. При внедрении сварного варианта бака с высокой надежностью герметичности швов вводят 100%-ный вакуумный контроль с последующей проверкой в ванне с водой места дефекта незначительной части баков.

[c.349]

При внедрении сварного варианта бака с высокой надежностью герметичности швов вводят 100%-ный вакуумный контроль с последующей проверкой в ванне с водой места дефекта незначительной части баков.

[c.349]

Вышеприведенные способы установки затрудняют также проверку герметичности сварных швов днища крупногабаритных дппаратов при приемке их под химзащиту. [c.112]

Контроль герметичности сварных швов приварки колец к корпусу аппарата и к патрубку штуцера (при укреплении отверстия накладными кольцами) производят пневматическим испытанием при давлении в соответствии с требованиями ОСТ 26-291—79. Для сталей, склонных к трещинооб-разованию сварные швы приварки накладок проверяют, кроме того, цветной дефектоскопией. При таком контроле проверка на герметичность этих соединений гидравлическим методом с люминесцентным индикаторным покрытием не производится. [c.582]

Сосуды, предназначенные для хранения и переработки веществ, обладающих токсичными или вэрыво- и пожароопасными свойствами, должны изготовляться по технологии, обеспечивающей высокую герметичность и прочность сварных швов. Контроль качества сварных соединений производится ультразвуковой дефектоскопией и просвечиванием рентгеновскими или гамма-лучами в пределах объема, указанного в табл. 11.23. Кроме того, сварные швы должны подвергаться механическим и металлографическим исследованиям с целью проверки их прочности и пластических характеристик. Механические испытания сварных соединений должны выполняться в соответствии с требованиями ГОСТ 6996-81.

[c.421]

Контроль качества сварных соединений производится ультразвуковой дефектоскопией и просвечиванием рентгеновскими или гамма-лучами в пределах объема, указанного в табл. 11.23. Кроме того, сварные швы должны подвергаться механическим и металлографическим исследованиям с целью проверки их прочности и пластических характеристик. Механические испытания сварных соединений должны выполняться в соответствии с требованиями ГОСТ 6996-81.

[c.421]

Снаряжение твэлов топливом дозировка и упаковка таблеток в подготовленные к сборке оболочечные трубки, установка концевых деталей, наполнение гелием, герметизация (сваркой), контроль сварных швов, дезактивация, проверка герметичности и гео— етрических размеров твэла, автоклавирование, контрольные операции и передача твэлов на сборку. [c.324]

Контроль качества сварного шва

1 Визуальный контроль качества

– Визуальный контроль качества заключается в выявлении следующих признаков:

• хорошо виден след от прижимных роликов;

• небольшой выплав разогретого материала вещества (валик)

между слоями мембраны;

• отсутствие складок на поверхности шва;

• отсутствие признаков перегрева материала (изменение

цвета мембраны, наличие пережженных участков).

– Также визуально оценивайте состояние поверхности выполненной гидроизоляции, фиксируйте следующие дефекты:

• вздутия;

• складки;

• разрывы;

• трещины и т. п.

– Своевременно устраните выявленные дефекты.

– Швы, выполненные ручным или полуавтоматическим аппаратом, должны быть проверены на предмет непрерывности, герметичности, а также на наличие сварного валика вдоль шва.

– Для этого Вам необходимо

воспользоваться проб-

ником проверки качества

шва или тонкой шлицевой

отверткой (со скругленными

краями шлица).

– Пр оведи те пр обником

вдоль шва, легко нажимая

на него – кончик пробника

не должен проникать в шов.

ВАЖНО! Старайтесь не прилагать чрезмерного усилия к пробнику, чтобы не повредить шов в ходе его проверки.

2 Инструментальный контроль качества

– Герметичность всех швов, выполненных как автоматическими аппаратами, так и ручным оборудованием, следует контролировать с применением специализированного оборудования и инструмента.

– Герметичность швов, выполненных автоматическими аппаратами «Twinni-T» или «Twinni-S» с образованием двойного шва с проверочным каналом, следует проверять методом избыточного давления.

– Для проверки герметично-

сти двойного шва методом

избыточного давления тре-

буется следующее оборудо-

вание:

• полая игла с манометром;

• соединительный шланг;

• компрессор.

– Вместо компрессора может быть применен ножной насос для накачки автомобильных шин. Иглу для проверки качества в таком случае можно применить без встроенного монометра.

– После выполнения сварки

двух полотнищ мембраны

шов следует запечатать с

двух концов. Для этого за-

паяйте оба конца ручным

сварочным аппаратом с

прокаткой краёв тефлоно-

вым роликом или зажмите

их специальным зажимом.

– Еще один способ выполнения «запечатки» шва.

– В месте окончания шва

«вскройте» образованный в

процессе сварки провероч-

ный канал «крючкообраз-

ным» ножом.

– Заварите проверочный

канал используя узкую насадку и латунный ролик.

– После того как проверочный канал «заглушен» по-

средством сварки, удалите

непроваренную часть на-

хлеста для последующей

установки заплатки.

– Установите заплатку таким

образом, чтобы она «пере-

крывала» ширину шва и

полученное в результате

разреза отверстие в про-

верочном канале. Приварку

заплатки начинайте от про-

верочного канала, двигаясь

к ее краям.

– Заварите проверочный ка-

нал с противоположного

«конца» шва и установите