Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 62533

[~ID] => 62533

[NAME] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[~NAME] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы.

Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

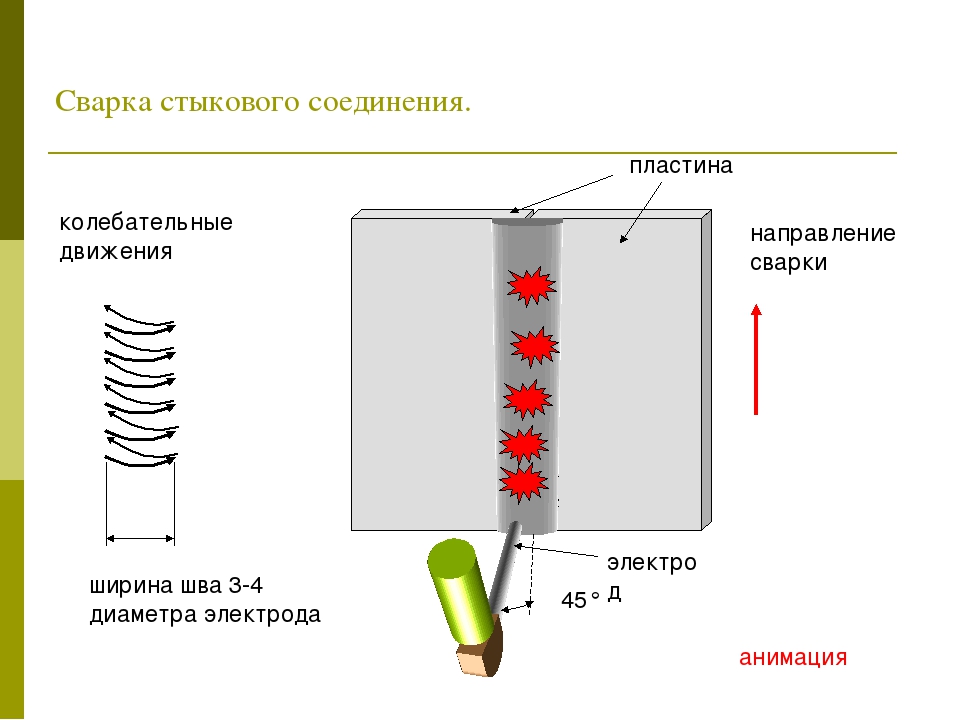

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

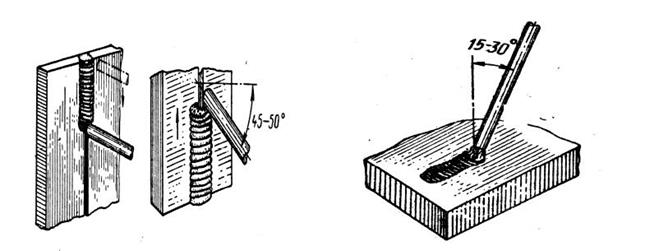

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

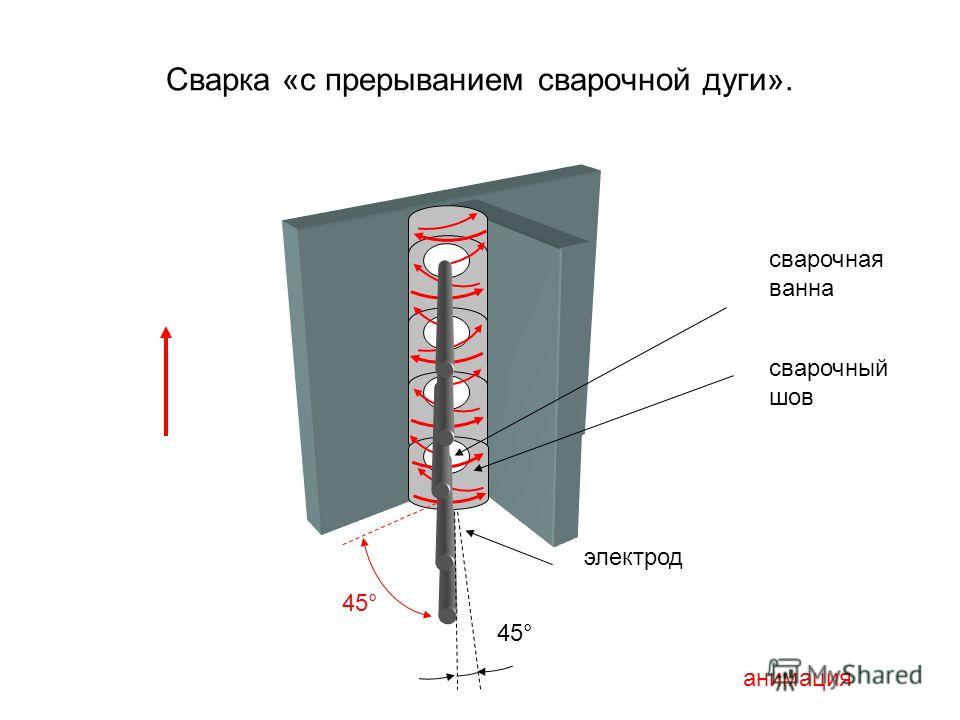

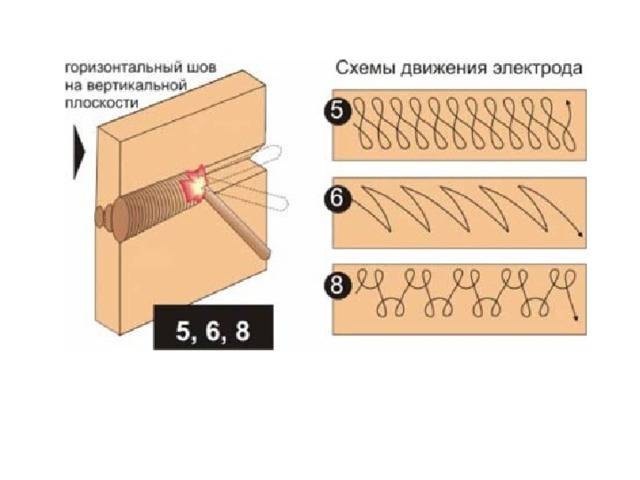

Как сделать вертикальный шов

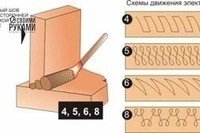

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

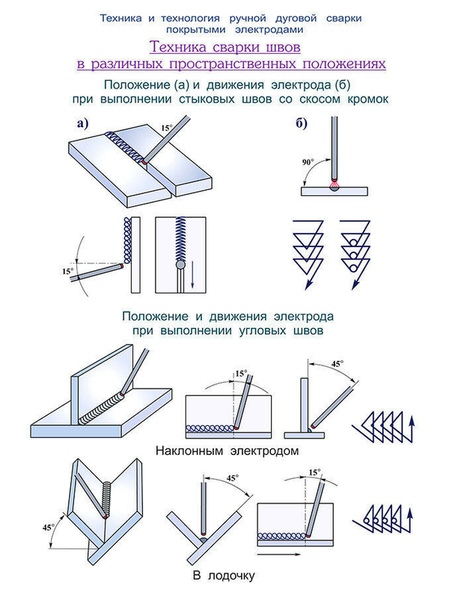

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник:

fb.ru

[~DETAIL_TEXT] =>

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как сделать вертикальный шов

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[~PREVIEW_TEXT] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 21. 03.2019 08:32:55

[~TIMESTAMP_X] => 21.03.2019 08:32:55

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62533/

[~DETAIL_PAGE_URL] => /news/115/62533/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[~CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[EXTERNAL_ID] => 62533

[~EXTERNAL_ID] => 62533

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой.

03.2019 08:32:55

[~TIMESTAMP_X] => 21.03.2019 08:32:55

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62533/

[~DETAIL_PAGE_URL] => /news/115/62533/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[~CODE] => kak_pravilno_varit_elektrosvarkoy_kak_varit_vertikalnyy_shov_elektrosvarkoy_kak_varit_metall_elektro

[EXTERNAL_ID] => 62533

[~EXTERNAL_ID] => 62533

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[SECTION_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[SECTION_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[ELEMENT_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей.

Как варить металл электросваркой

[SECTION_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[SECTION_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[SECTION_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_META_KEYWORDS] => как правильно варить электросваркой? как варить вертикальный шов электросваркой. как варить металл электросваркой

[ELEMENT_META_DESCRIPTION] => Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[ELEMENT_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой.

Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

[ELEMENT_PAGE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

Как варить металл электросваркой

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Как правильно варить электросваркой? Как варить вертикальный шов электросваркой. Как варить металл электросваркой

Как варить металл электросваркой30.06.2017

Довольно часто требуется соединить металлические части или фрагменты деталей. Есть несколько способов для получения нужного результата. Чаще всего для соединения железных и стальных деталей применяют метод электросварки.

На чем он основан?

Как правильно варить электросваркой? Для того чтобы понять принцип, нужно вспомнить физику из школьной программы. Один из проводов сварочного аппарата подсоединяют к рабочей детали. При соприкосновении электрода с этой поверхностью возникает электрическая дуга. В месте соприкосновения образуется углубление, которое заливается расплавленным металлом по мере перемещения электрода. Края металлических частей тают под действием огромной температуры и превращаются в единое целое.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа: В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла. Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Важность силы тока для сварки

Расчет силы тока, соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

При пользовании сварочным инвертором электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

стальные;

биметаллические;

чугунные;

медные;

латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Сварка плоских листов металла

Тонкий металл (от 1 до 3 мм) соединяют встык без зазоров и присадок, добиваясь хорошего совпадения выровненных краев. Для лучшего прилегания стыков более толстых листов (от 3 до 8 мм) края должны быть обрезаны под прямым углом. Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

Между листами оставляют зазор до 2 мм. Материал толщиной 8 мм соединяется двухсторонней сваркой. Для соединения более толстых плоскостей кромки обрезают со скосом.

С чего начинать учиться варить железо

Обучение тому, как правильно варить электросваркой, начинается с самых простых процессов. Приготовленные детали фиксируют на горизонтальной поверхности (на столе для сварки). Прихватками скрепляют их по краям и в центре. Нужно вставить в держатель новую присадку и прикрепить к детали зажим от массы. Вначале отрабатывают правильный наклон электрода (около 75 градусов) в направлении дуги. При этом нужно производить движения, которые как бы сгребают расплавленный металл в место стыка. Конец электрода должен приходиться на центр шва. Благодаря соблюдению угла наклона капли равномернее стекают с раскаленного электрода и ровным качественным валиком образуют сварочный шов. После остывания заготовки нужно отбить шлак с поверхности детали.

Раз за разом, по мере приобретения опыта, швы будут получаться все ровнее и аккуратнее.

Как сделать вертикальный шов

Как варить вертикальный шов электросваркой? Главное – начать, соблюдая все рекомендации. Сварка вертикальных швов похожа на работу по горизонтали, только немного сложнее. Заготовки прихватывают в двух-трех местах. Затем сварку ведут только снизу вверх, прилепляя каплю за каплей. Постепенно весь зазор заливают горячим металлом. Как научиться варить электросваркой? Задача состоит в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Так что, если интересно знать, как научиться варить вертикальный шов электросваркой, сначала рекомендуется посмотреть на работу опытного сварщика, послушать советы мастеров. А только потом самостоятельно приступать к процессу.

Как сделать красивый и крепкий угловой шов

Правильно сделать так называемый «тавровый» шов не так легко, как научиться варить электросваркой. Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Этим швом пользуются, если требуется скрепить детали под разными углами. Металлические части устанавливаются так, чтобы сварка стекала в самый угол. Зафиксированные «лодочкой» свариваемые части прихватываются с противоположных сторон. Кроме того, один край заготовки приподнимается чуть выше. Процесс сварки начинать нужно с нижнего края. В этом случае, тщательно следуя инструкции, как правильно варить электросваркой, качество сварочного шва можно заметно улучшить.

Каким сварочным аппаратом лучше пользоваться

Старинные сварочные аппараты, имеющие регулируемый магнитный зазор, позволяющий настраивать силу тока, – трансформаторные. Есть множество вариантов и моделей, имеющих реостаты и добавочные дроссели на первичных или вторичных сторонах трансформаторов. Инверторные аппараты – более современные сварочные устройства. Работая от повышенной частоты, трансформатор таких агрегатов имеет меньшие габариты и маленький вес. В таких устройствах плавно можно отрегулировать режимы сварки. Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Настройку последних нужно проводить тщательно, иначе аппарат может быстро выйти из строя.

Способы сварки труб

При отсутствии опыта учиться тому, как варить трубу электросваркой, лучше на толстом металле. В зависимости от толщины стенки трубы делают несколько проходов. Многослойная сварка улучшает механические свойства полученного шва, соединение становится прочнее.

Вначале сваривают полукольцо в одну сторону, затем – во вторую. При способе ведения шва «сверху вниз» пользуются 4-мм электродами, имеющими органическое напыление. При короткой дуге, опираясь на образующийся «козырек», приставок ведут небольшими поперечными колебаниями.

При работе по способу «снизу вверх» резко снижают скорость. Ведения поперечных колебаний электрода делают в 3-5 мм. При сварке конструкций из труб предварительно нужно подготовить и разложить весь материал на сварочном столе или стенде. Затем их отцентровывают и стягивают для получения нужного для сварки зазора. Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

Собранные стыки прихватывают между собой. Трубы с маленьким диаметром соединяют непрерывной сваркой, с большим диаметром – прерывистым способом. После завершения всех сварочных процессов рабочая поверхность металла очищается от окалины, застывших брызг, шлака. Проводится контрольный осмотр на предмет обнаружения трещин или прожогов, выходящих кратеров или пор.

При наличии некачественно сваренных мест производится реставрация шва.

Для собственной безопасности нужно работать во время сварки в замшевых перчатках и рукавицах, в маске сварщика, в кирзовых или плотных кожаных ботинках и в хлопчатобумажной робе. Обязательно рядом должен находиться огнетушитель или емкость с водой.

Источник: fb.ru

Просмотров: 1940

Как варить вертикальный шов? Инструкция

Как варить вертикальный шов?

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки. Но трудности и созданы для того, чтобы их преодолевать. Рассказываем, как варить вертикальный шов.

Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки. Но трудности и созданы для того, чтобы их преодолевать. Рассказываем, как варить вертикальный шов.

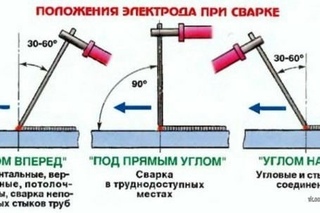

Поэтому существует два важных принципа сварки вертикальных швов:

- Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции. А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.

- Сварка вертикального шва переменным током производится снизу вверх. Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

- Дуга должна быть короткой.

- Электрод в начале пождига должен располагаться перпендикулярно плоскости соединения двух заготовок.

- При сварке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

- Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз.

Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

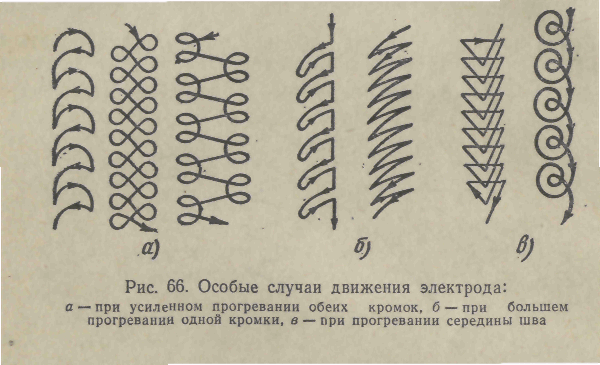

- Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм. При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего.

Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.

Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер. - Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм. Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки.

Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла. - Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх. При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Зажигание дугиНо даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

+Плюс к карме за репост:

Как правильно сварить шов электросваркой уроки. Потолочный шов

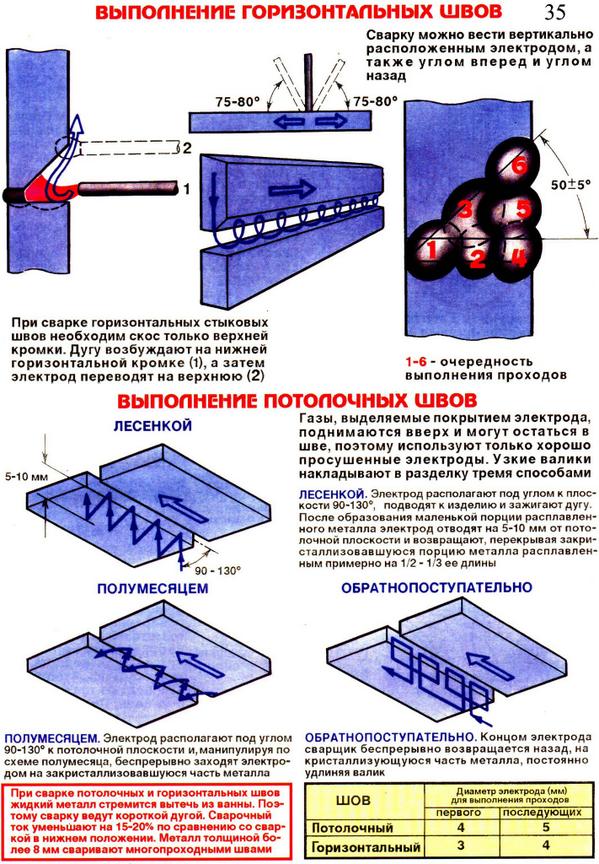

Для того чтобы ответить на вопрос, как варить потолочный шов электросваркой, необходимо иметь представление о том, что такое потолочный шов, его особенности и способы варения.

Схема сварки потолочного шва.

Далее можно получить всю необходимую информацию о том, как выполнять этот вид работ.

Некоторые характеристики

Потолочный шов самый сложный в исполнении.

Это легко объяснить. Ведь во время процесса сварки металл, достигший температуры плавления, может подтекать.

Опытный мастер сварочных работ должен обладать навыками варения этого вида шва.

Его редко применяют в промышленной сфере. Но что касается ремонта и монтажа трубопровода или судостроительного производства, то там этот вид шва очень востребован.

Необходимо соблюдать технику безопасности при работе с расплавленным металлом. Им можно обжечь открытые участки тела, например, лицо или руки.

У наложения потолочного шва при помощи сварки есть ряд особенностей:

Виды сварных соединений: а, б – стыковое, в – стыковое отбортовочное, г – нахлесточное, д – угловое, е – тавровое, ж – прорезное, з – торцевое, и – нахлесточное с проплавлением.

- сварочная ванна должна быть самого маленького размера;

- при наложении шва металл удерживается на потолке благодаря силе притяжения по отношению к поверхности;

- чтобы избежать растекания металла, шов накладывают таким образом, чтобы электрод был отведен в сторону;

- размер электрода около 0,4 см;

- изготавливаемые валики должны быть меньше электрода в 2 раза;

- электроды должны быть сухими, чтобы избежать выделения газов, которые повреждают швы;

- варить следует в свою сторону, благодаря этому можно подобрать оптимальный темп работы, и это позволит вам отслеживать процесс до мелочей;

- для придания шву наибольшей прочности все края деталей следует тщательно обработать и со сваренных валиков удалить загрязнения.

Для сварки деталей толщиной около 1 см работу выполняют в несколько этапов:

- Используют электрод диаметром 0,3 см.

- Последующую сварку выполняют электродом в 0,4 см.

Сварка углового шва — как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

youtube.com/embed/N1Q5pQpXDmI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Варианты рабочего процесса

Сварка потолочного шва бывает нескольких видов.

Дуговая электросварка: а – способ Бернадоса; б – способ Славянова; в – способ подвога дуги извне; 1 – электроды; 2 – дуга; 3 – электромагнит; 4,5 – присадочный пруток.

- Сварка полумесяцем. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Профессионал, выполняющий этот вид работ, делает зигзагообразные движения. Они же напоминают изображение полумесяца. Этот метод осуществляется в несколько подходов. Он достаточно легкий. С ним может справиться даже непрофессионал. Главное — постоянно контролировать скорость сварки, иначе можно испортить шов. Чтобы избежать подтекания металла, не стоит вываривать валики с большой шириной.

- Обратно-поступательный. Этот вид сварки также выполняется не за один подход.

Сначала варят корневой шов с использованием электрода 0,3 см, уровень подачи тока не должен быть выше среднего.

Сначала варят корневой шов с использованием электрода 0,3 см, уровень подачи тока не должен быть выше среднего. - Лесенка. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Этот способ отличается от других тем, что электрод следует отводить в сторону, чтобы избежать растекания расплавленного металла. Когда он застывает, электрод возвращают на место и продолжают сварку. При этом способе шов становится длиннее. Несмотря на трудность и сложность выполнения, конечный результат работ самый высокий по показателям прочности и надежности.

Как правильно делать сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую -вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина -больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка -начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как варить правильно электросваркой

В этом уроке мы расскажем вам, как правильно пользоваться сварочным аппаратом и варить электросваркой. На самом деле в этом нет абсолютно ничего сложно, как может показаться на первый взгляд, а следуя нашим четким советами и рекомендациям вы быстро овладеете этим не хитрым занятием.

Итак, первым делом давайте узнаем с чем же нам придется иметь дело и какие виды сварочных аппаратов бывают.

Исходя из самого названия можно легко догадаться, что служит он для преобразования переменного тока электросети в постоянный сварочный ток. Состоит данное устройство из двух основных частей: выпрямительного блока и трансформатора. Основными преимуществами является то что они имеют более высокий коэффициент полезного действия, а так же обладают хорошими энергетическими показателями

С помощью этого устройства переменный ток от сети с помощью специальных транзисторов опять же преобразуется в постоянный, его основным достоинством является не большой вес и возможность регулировки тока.

Вводный видео урок о том как варить электродом

Важно заметить. что если аппарат подключается к бытовой электросети, то во избежании возникновения короткого замыкания и перегрева электропроводки, необходимо знать её основные параметры и характеристики. Перед выполнением работ в частном, загородном доме или квартире проверьте работоспособность всех электроавтоматов и лишь после этого приступайте к сварке.

Только выполнение этих простых правил убережет вас от повторной прокладки проводки в квартире своими руками

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

Особенности процесса варки потолочного шва

Потолочные швы подразделяются на:

Классификация сварных швов: а – по расположению относительно действующего усилия, б – по положению в пространстве, в – по усилению, г – по ширине, д – по количеству слоев, е – по длине.

- переходящие в вертикальные;

- сплошные;

- нижние.

Техника безопасности при варке потолочных швов:

- работы должны проводиться в сухом помещении или в закрытом пространстве. Не допускается выполнения сварочных работ на открытом воздухе во время грозы или снегопада;

- на тело следует надеть специализированную одежду с верхним защитным покрытием;

- используйте маску;

- отключите неиспользуемое оборудование от электросети;

- проведите работы по изоляции проводов.

youtube.com/embed/oDksM4kiDUQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Технология исполнения сварных швов

После сваривания металлических деталей на них остается сварной рубец. Получается он в процессе застывания металла, расплавленного электрической дугой.

Также рекомендуем прочитать:

Принцип работы и проверка симистора мультиметром на исправность Самоделки из бензопил «Урал» и «Дружба» Как сделать подставку для паяльника своими руками Как выбрать сварочные электроды для инвертора: электросварка

Сварщику приходится делать различные швы в зависимости от их расположения на металлической конструкции: вертикальные и горизонтальные. Рубцы к тому же могут различаться по расположению в пространстве. Они могут быть:

- Верхними.

- Нижними.

- Боковыми.

При изучении сварочной технологии лучше начинать работы с укладки сварного шва в нижней горизонтальной плоскости. Как показывает практика, в этих условиях достаточно легко контролировать расплавленный металл.

Как показывает практика, в этих условиях достаточно легко контролировать расплавленный металл.

Сварить качественные швы в верхнем и боковом пространстве получится только после изучения техники сварочных работ и приобретения соответствующего практического опыта.

Как приобрести «правильное» оборудование

Для тех, кто мечтает стать профессионалом в сфере выполнения сварочных работ, покупка профессионального оборудования — важный и неотъемлемый этап. Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

- Трансформатор. Этот прибор преобразовывает ток бытового типа в тот, который требуется аппарату для работы. При покупке трансформатора не стоит экономить, так как они быстро выходят из строя и достаточно тяжелые.

- Инвертор. Этот прибор также преобразовывает ток из бытового в электрический. Но у него отличные технические свойства и повышенная производимость.

Также применяется и выпрямитель. В отличие от трансформатора, этот прибор гарантирует более стабильную подачу преобразованного электричества, что влияет на качество создаваемого шва.

Вертикальная сварка электродом

Многие новички часто задаются вопросом при изучении сварочной технологии о том, как правильно варить вертикальный шов электросваркой. На самом деле вся сложность этой техники заключается в силе тяжести. Она оказывает непосредственное воздействие на массу расплавленного металла, который, пребывая в жидком виде, устремляется вниз.

Она оказывает непосредственное воздействие на массу расплавленного металла, который, пребывая в жидком виде, устремляется вниз.

Для качественного осуществления работ сварщик должен удержать расплавленный металл на месте сваривания. Получить качественный вертикальный рубец можно, если держать стабильно горящую электрическую дугу на минимально допустимом расстоянии от конца электрода до сварочной ванны.

Технология сваривания снизу вверх

Для обеспечения полного контроля над качеством проводимых работ вертикальный рубец часто проваривают с использованием техники снизу вверх. При движении электрода снизу вверх электрическая дуга стабильно удерживает ванну с расплавом и не дает металлу растекаться. Благодаря этой технологии удается получить качественный вертикальный шов.

При движении электрода снизу вверх электрическая дуга стабильно удерживает ванну с расплавом и не дает металлу растекаться. Благодаря этой технологии удается получить качественный вертикальный шов.

Чтобы обеспечить качественное сваривание металлической конструкции, перед работой подготавливают границы стыка и сварочный аппарат с расходными материалами. Границы стыка обрабатывают с учетом технических требований.

Для устранения смещения границ свариваемых поверхностей в процессе нагревания необходимо осуществить сварку коротким швом, то есть сделать несколько точечных прихваток в 1−2 см.

При выполнении вертикального стыка следует располагать электрод относительно свариваемой плоскости под углом в 45−90°. Для проведения работ по технологии сварщик должен выполнять действия по инструкции:

- Зажигать дугу контактом электрода о металл.

- Осуществлять сварку коротким швом от середины к краям по линии стыка в 3−4 местах.

- Начинать сварочные работы с нижней точки линии стыка.

- Направлять движение электрода снизу вверх, удерживая в рабочей зоне сварочную ванну.

Правила работы

Как и другие виды сварочных работ, горизонтальные швы нужно производить с внимательностью. Вы не должны забывать о правилах техники безопасности, чтобы оградить себя от травм.

Вы не должны забывать о правилах техники безопасности, чтобы оградить себя от травм.

Выберите специальную одежду, которая изготовлена из огнеупорных материалов. Обувь возьмите прочную, а голову покройте грубой каской. Не забывайте и о защите рук: на них всегда должны быть рабочие перчатки.

Защитная маска на лице – ещё один атрибут сварщика. Перед началом всех работ проверяйте свой аппарат на исправность и корректность. Кабели должны быть изолированы и отвечать всем техническим требованиям.

Лицевой слой

Лицевой слой варится вглубь 0.5-2 мм. Он может вариться за несколько проходов или за один проход.

- Сварка в 1 проход с углублением на 0.5-1 мм варится методом «вперед дугой». Шаг нужно выбирать в зависимости от валика.

- Если углубление 1 — 2 мм, нужно применять метод «лесенкой».

- Если необходимо несколько проходов, околокромочные боковые валики варятся разными способами: лесенкой, дугой вперед, с манипулированием. Последний валик в центре варится, соединяя 2 боковых.

Сварка потолочного шва — довольно сложная работа, приступать к которой без необходимого опыта не рекомендуется. В крайнем случае, если необходимо сделать шов на своем дачном участке нужно предварительно потренироваться на обрезках металла.

Как варить потолочный шов

Выбираем потолочный карниз

Как обрезать потолочный плинтус

Как повесить шторы на потолочный карниз

Потолочный сварочный шов считается одним из наиболее сложных соединений. Это можно объяснить тем, что в процессе работы перевернута, в результате чего существует огромная вероятность подтекания расплавленного металла. Как же варить правильно потолочный шов? При соединении потолочных конструкций необходимо особенно соблюдать правила техники безопасности выполнения сварочных работ, так как не исключается возможность попадания раскаленного металла на руки, лицо сварщика.

Любой профессионал сварного дела обязан знать, уметь правильно выполнять шовные соединения данного типа. Если на обычном производстве подобная методика используется достаточно редко благодаря возможности перевернуть свариваемую конструкцию, то в судостроительной индустрии в процессе выполнения монтажных работ, при соединении трубопроводных коммуникаций эта технология применяется часто.

Если на обычном производстве подобная методика используется достаточно редко благодаря возможности перевернуть свариваемую конструкцию, то в судостроительной индустрии в процессе выполнения монтажных работ, при соединении трубопроводных коммуникаций эта технология применяется часто.

Полумесяцем