Как правильно варить электросваркой — делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Содержание

- 1 Подготовка

- 2 Технология процесса электросварки

- 2.1 Тренировка с зажиганием дуги

- 2.2 Правильные движения электродом

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Технология процесса электросваркиСварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

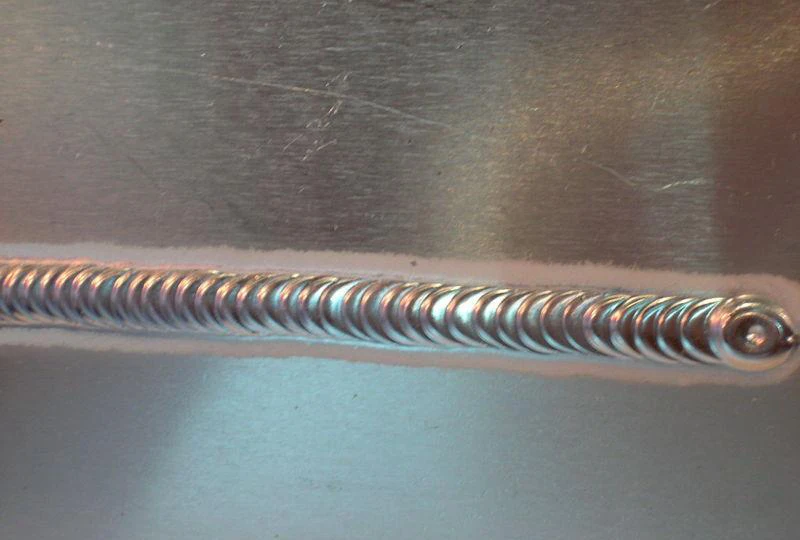

Сварные швы в зависимости от скорости сварки

Правильные движения электродомПосле тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Идеальный сварочный шов — какой он? Как варить швы?

Содержание статьи:

Идеальный сварочный шов — какой он? Как варить швы?Сегодня мы рассмотрим процесс получения идеального сварочного шва, качеству которого позавидует даже опытный сварщик. Однако статья была написана специально с тем учётом, чтобы помочь новичкам в электросварке.

В отличие от прошлых статей, эта написана немного в другом стиле. Здесь я старался избегать длинных предисловий и долгого расписывания самих процессов сварки. Надеюсь, что статье будет полезна всем начинающим сварщикам, и они смогут узнать из неё что-то новое для себя.

Идеальный сварочный шов — какой он?

Если вам нужно получить красивый и качественный шов, купите современные электроды. Да, да, оставьте «дедовскую» проволоку, на которой уже почти не осталось обмазки. Используйте новые и сухие электроды согласно инструкции производителя. Найдите на упаковке с электродами ток, при котором надо варить, а также полярность, то есть + и — подключения.

Если на электродах указана обратная полярность, то подключаем к держателю электрода плюс от инвертора. Если нужно варить на прямой полярности, то плюс должен идти в качестве массы, то есть, подсоединяться к свариваемому металлу.

Итак, подсоединяем кабеля к инвертору и вставляем электрод в электрододержатель. Выставляем на инверторе требуемый сварочный ток и включаем аппарат в работу. Электрод должен держаться в держателе строго под углом в 90 градусов и никак иначе.

Поджог дуги электродом

Для того чтобы зажечь дугу необходимо поднести электрод к металлу и легонько стукнуть о поверхность, сразу же отведя его вверх. Слишком далеко отводить электрод не нужно, поскольку дуга непременно погаснет. Достаточно отвести на 2-3 мм.

Слишком далеко отводить электрод не нужно, поскольку дуга непременно погаснет. Достаточно отвести на 2-3 мм.

Также можно зажечь электрод чирканьем его конца о поверхность металла. Просто берём, и как бы ведём электрод коротким движением по металлу, пока не загорится сварочная дуга.

Как вести электрод во время сварки

Существует много схем ведения электрода при сварке. Ниже я нарисовал самый простой способ, который позволяет добиться идеального сварочного шва.

Итак, наиболее простой способ для новичка, это ведение электрода небольшими круговыми движениями, а если быть точнее, то точечными. Ставим первую каплю металла электродом, затем вторую, которая должна слегка заходить на первую, и т. д. Электрод по отношению к свариваемой заготовке держим под углом в 30 градусов.

Электрод ведём на себя, строго соблюдая указанный угол наклона. Почему это важно? Просто, таким образом, весь шлак, образуемый при сварке, будет выходить наружу, и выбрасываться из сварочной ванны.

В итоге, капли должны как бы пересекаться друг с другом, что и образует сплошной сварочный шов. В данном случае начинающему сварщику нет необходимости выполнять сложные движения электродом, типа «ёлочкой», «зигзагом», «треугольником» и т. д.

Сам процесс выглядит так:

- Нажали электродом, поставили точку и отпустили;

- Затем немного зайдя на первую точку, нажали электродом и отпустили;

- Процесс повторяется до тех пор, пока не будет заварено всё соединение.

На первых порах это позволит получить достаточно качественный и ровный сварочный шов, а также хорошо углубить корень шва. Существуют и другие способы вести электрод во время сварки, о которых я обязательно расскажу в следующих статьях.

Поделиться в соцсетях

Как выбрать правильный сварной шов для вашей трубы

Компания Timeless формирует нашу металлическую трубу из готовой круглой трубы. Но сначала нужно изготовить саму круглую трубку. То, как эта труба была сварена по шву, влияет на качество наших трубок и, следовательно, на качество вашего применения. Поэтому важно выбирать его с умом.

Поэтому важно выбирать его с умом.

Существует несколько способов сварки круглых труб из нержавеющей стали (нержавеющей стали) в процессе производства.

Трубы, сваренные высокочастотной сваркой – лучше избегать! Самый дешевый способ сварки круглых труб по шву – это высокочастотная сварка. Этот метод позволяет производителю создавать длину и длину этой трубы в течение нескольких минут (точнее, 100 метров в минуту). Тепло быстро передается по всей трубе, когда оно проходит через машину. Проблема в том, что тепло может не проникать так глубоко в толщину стенки трубы, как это необходимо. Если нагрев слишком поверхностный, возможно, трубка не склеилась должным образом по шву. Если эту трубку затем согнуть или придать ей форму во время дальнейшего изготовления, она может расколоться. Мы видели, как это происходило во время формовки, когда клиент указал, что мы используем трубу, сваренную высокочастотной сваркой; мы не будем использовать этот тип трубки снова. Может и дешевле, но качество хуже.

Может и дешевле, но качество хуже.

Это наша любимая трубка. Лазерная сварка круглой трубы в месте ее шва направляет тепло точно в ту область, которая нуждается в сварке, уменьшая зону термического влияния (ЗТВ). Эта точная изоляция тепла позволяет ему проникать достаточно глубоко, чтобы обеспечить надлежащее соединение. В результате получается трубка отличного качества. Меньшее количество тепла в трубе означает меньшую активность горения — легирующие элементы не разделяются так, как при высокочастотной сварке (которая затрагивает всю трубу). Это означает, что трубка сохраняет те же характеристики исходного материала, поскольку тепло воздействует лишь на небольшую площадь.

Это занимает больше времени, чем высокочастотная трубка (около 10/15 метров в минуту). Но это быстрее, чем сварка TIG, поэтому дешевле. В отличие от сварки TIG, она не требует «отжига» после сварки, что также снижает стоимость.

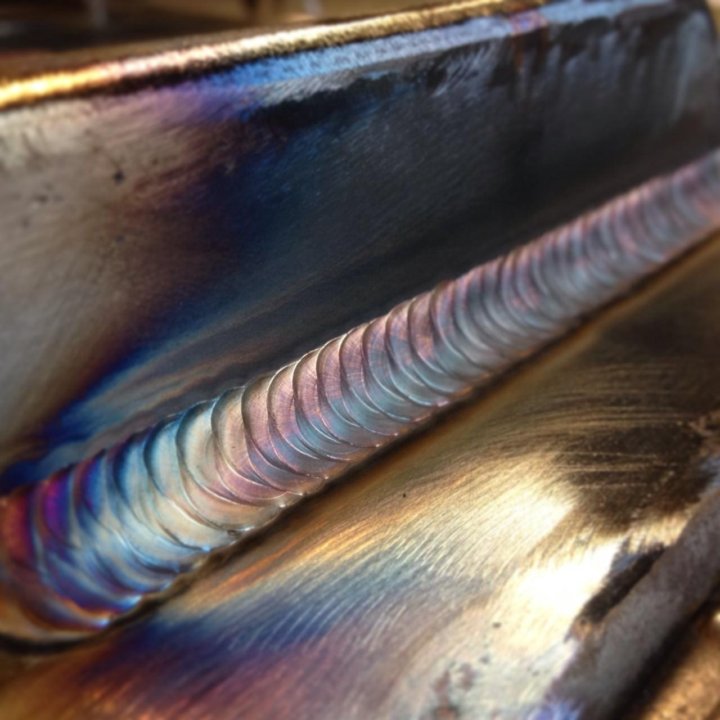

Труба, сваренная методом ВИГ – прочная, но дорогая Этот традиционный производственный процесс широко известен как сварка вольфрамовым электродом в среде инертного газа (TIG), но иногда его называют дуговой сваркой вольфрамовым электродом (GTAW). Присадочные стержни расплавляются и добавляются в шов, чтобы соединить металл. Затем следует термическая обработка для отжига сварного шва. Сварка TIG дает действительно качественный результат, но это более трудоемкий процесс, поэтому покупать его дороже. Фармацевтическая и аэрокосмическая промышленность могут предпочесть этот тип трубок.

Присадочные стержни расплавляются и добавляются в шов, чтобы соединить металл. Затем следует термическая обработка для отжига сварного шва. Сварка TIG дает действительно качественный результат, но это более трудоемкий процесс, поэтому покупать его дороже. Фармацевтическая и аэрокосмическая промышленность могут предпочесть этот тип трубок.

Это самый дорогой тип круглых труб, так как их изготовление занимает больше времени. Не имеет сварного шва. Когда мы формируем трубы из мельхиора, алюминия и латуни — практически все металлы не из нержавеющей стали — круглые трубы получаются бесшовными. Для его изготовления необходим механизм для продавливания отверстия в заготовке (наиболее распространенным способом его изготовления является ротационная прошивка и прокатка).

Нам не часто требуются бесшовные трубы из нержавеющей стали для применений, которые мы производим в Timeless, хотя мы использовали их раньше для некоторого лабораторного оборудования, через которое жидкость проходила под давлением. Это отлично подходит для критически важных приложений, таких как это.

Это отлично подходит для критически важных приложений, таких как это.

Если вы сомневаетесь, какую трубку указать, просто позвоните по телефону нашей команде , и мы с удовольствием обсудим вашу заявку, чтобы выбрать наиболее подходящий тип для вас.

Timeless Tube крайне требовательны к качеству трубы, которую мы используем при формовке труб. Мы используем материалы только от поставщиков премиум-класса. Узнайте больше о металлах , из которых мы производим.

Хороший шов – производительность сварки

Эта статья была первоначально опубликована в последнем выпуске Laser Community, публикации Trumpf.

Все счастливы, когда не на что смотреть: швы на двери багажника, водосточном желобе и крыше автомобиля должны быть прочными, но в остальном незаметными. Именно этого хотят производители автомобилей и их клиенты. Рифленые и потрепанные швы полностью запрещены, а идеальные переходы идеальны.

Хотя сварка обычно имеет преимущество в конструкции кузова автомобиля, она не годится для деталей, которые будут видны после завершения сборки автомобиля. Процесс не соответствует оптическим требованиям – сварные швы слишком толстые, гофрированные и потрепанные.

Процесс не соответствует оптическим требованиям – сварные швы слишком толстые, гофрированные и потрепанные.

Лазерная пайка, с другой стороны, зарекомендовала себя в этой области автомобилестроения, потому что она может делать то, чего не может лазерная сварка: а именно, создавать прочные швы, которые впоследствии никто не увидит.

Склеивание на микроуровнеПри лазерной пайке твердотельный лазер нагревает присадочный материал — обычно проволоку на основе меди — до более чем 900 градусов по Цельсию или 1652 градусов по Фаренгейту и, следовательно, выше его температура плавления. Мягкий материал равномерно распределяется в зазоре стыка, смачивает основной материал и после остывания скрепляет две сопрягаемые детали. Благодаря равномерному отливу медной проволоки шов потом практически не виден.

Лазерная пайка отличается от лазерной сварки тем, что основной материал не расплавляется лазерным лучом, а просто смачивается присадочным материалом, который обеспечивает связь на микроуровне между двумя сопрягаемыми частями. Это ключевой фактор, поскольку расплавление двух материалов увеличивает коррозионную стойкость, а также ухудшает оптическое качество швов, делая их заметными.

Это ключевой фактор, поскольку расплавление двух материалов увеличивает коррозионную стойкость, а также ухудшает оптическое качество швов, делая их заметными.

Автопроизводители всего мира предпочитают лазерную пайку не только из-за привлекательных швов. Другие преимущества включают хорошее перекрытие зазоров, низкое тепловложение и высокую прочность шва.

При испытаниях на растяжение швов, созданных с помощью лазерной пайки, вероятность разрыва основного материала выше, чем шва. Это связано с материалом наполнителя — обычно это проволока CuSi3. Эта проволока имеет температуру плавления ниже температуры плавления стали и поддается заполнению зазора в стыке, а также очень прочна. Кроме того, лазерная пайка — это быстрый процесс: в настоящее время OEM-производители работают со скоростью процесса от 1,8 до 4 м в минуту. в стандартных приложениях.

При лазерной пайке две сопрягаемые детали соединяются на микроуровне. Проверенный метод, новая задача Лазерная пайка прочно зарекомендовала себя в автомобильной промышленности. Но новые материалы в настоящее время влекут за собой новые вызовы: горячеоцинкованные металлические листы в настоящее время очень популярны в производстве кузовов автомобилей. В обозримом будущем они, несомненно, заменят электрооцинкованные листы, используемые до сих пор, потому что они более устойчивы к коррозии, а также дешевле и доступнее во всем мире.

Но новые материалы в настоящее время влекут за собой новые вызовы: горячеоцинкованные металлические листы в настоящее время очень популярны в производстве кузовов автомобилей. В обозримом будущем они, несомненно, заменят электрооцинкованные листы, используемые до сих пор, потому что они более устойчивы к коррозии, а также дешевле и доступнее во всем мире.

Однако тот факт, что горячее цинкование менее однородно как покрытие, затрудняет достижение заявленной цели лазерной пайки, а именно получение непористого шва без брызг, который больше не виден после покраски. Перед командой проекта в Trumpf была поставлена задача найти решение. Для тестирования они использовали дисковый лазер мощностью 6 кВт и адаптивную лазерную оптику со встроенным отслеживанием шва.

Особая хитрость открыла дверь к решению – формированию лазерного луча. Разработчики разделили его на три парциальных луча разного диаметра и мощности. Небольшие координационные центры играют важную роль в этом контексте.