Швы сварных соединений — Сварка металлов

Швы сварных соединений

Категория:

Сварка металлов

Швы сварных соединений

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

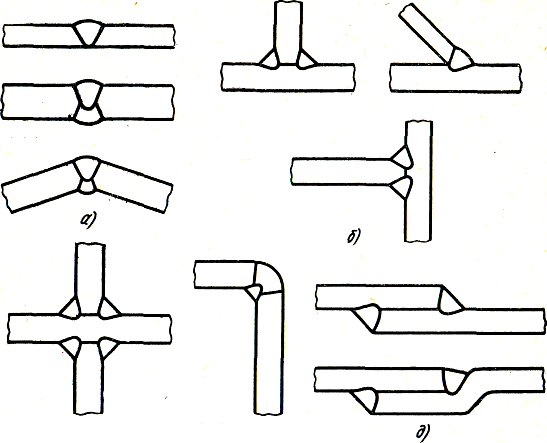

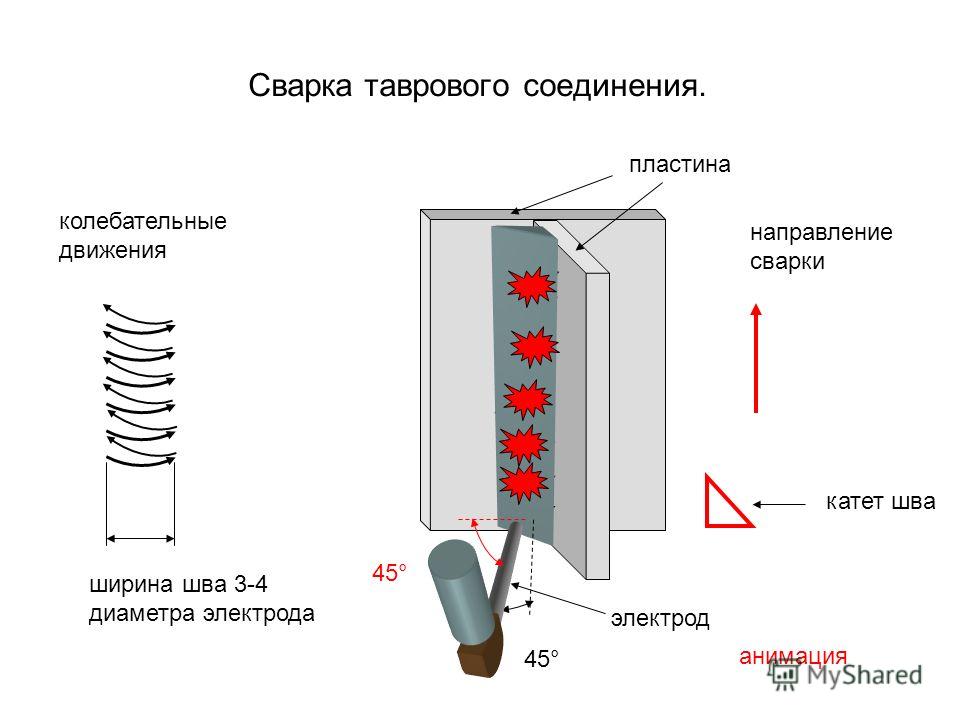

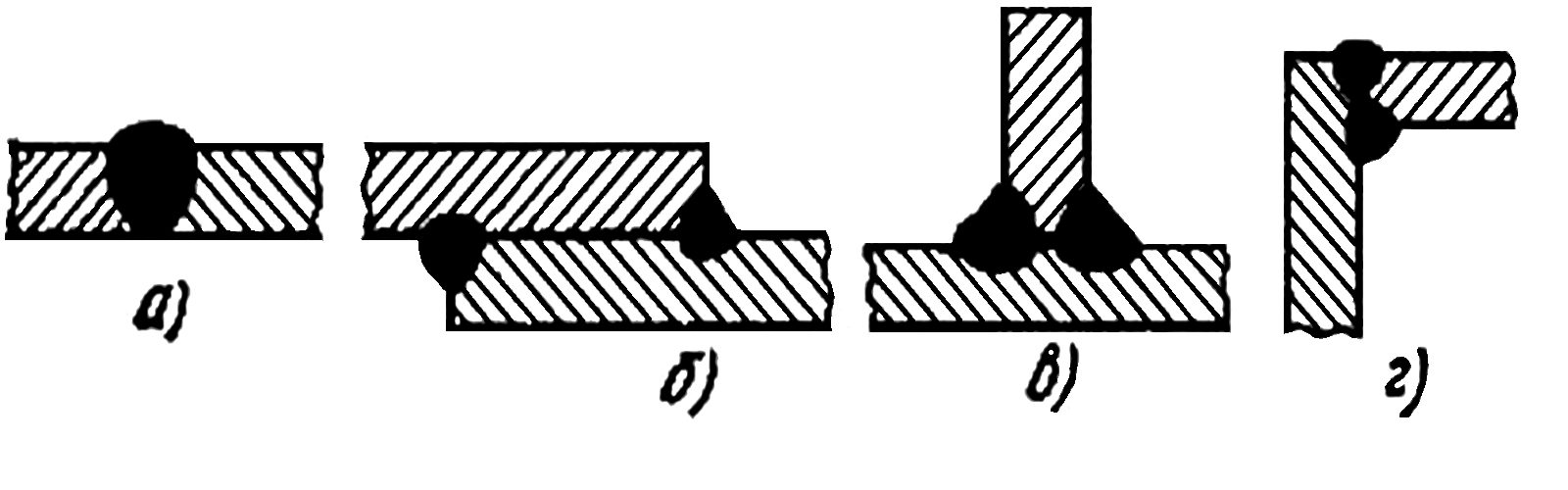

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

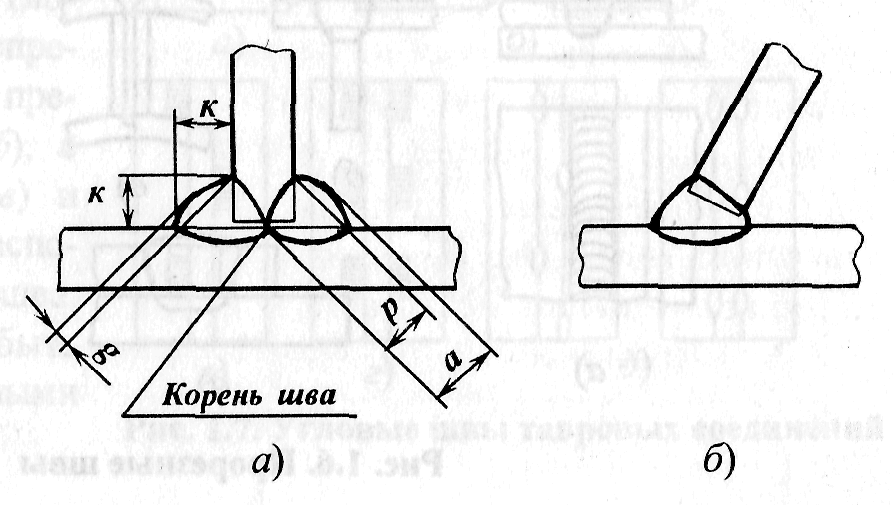

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой:

е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам:

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

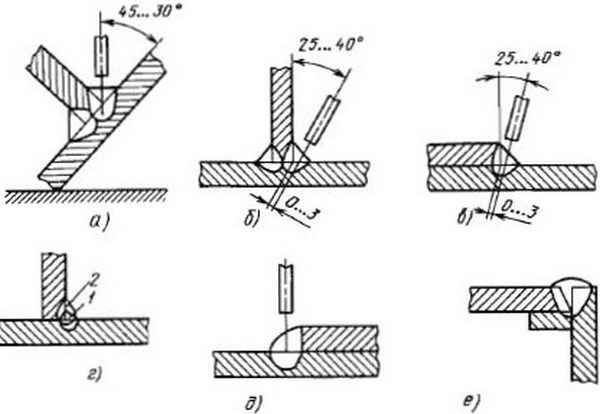

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве:

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы:

а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва:

а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

Реклама:

Читать далее:

Типы сварных соединений

Статьи по теме:

%d1%81%d0%b2%d0%b0%d1%80%d0%bd%d0%be%d0%b9%20%d1%88%d0%be%d0%b2 — со всех языков на все языки

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАканАлтайскийАрагонскийАрабскийАстурийскийАймараАзербайджанскийБашкирскийБагобоБелорусскийБолгарскийТибетскийБурятскийКаталанскийЧеченскийШорскийЧерокиШайенскогоКриЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийВаллийскийДатскийНемецкийДолганскийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГэльскийГуараниКлингонскийЭльзасскийИвритХиндиХорватскийВерхнелужицкийГаитянскийВенгерскийАрмянскийИндонезийскийИнупиакИнгушскийИсландскийИтальянскийЯпонскийГрузинскийКарачаевскийЧеркесскийКазахскийКхмерскийКорейскийКумыкскийКурдскийКомиКиргизскийЛатинскийЛюксембургскийСефардскийЛингалаЛитовскийЛатышскийМаньчжурскийМикенскийМокшанскийМаориМарийскийМакедонскийКомиМонгольскийМалайскийМайяЭрзянскийНидерландскийНорвежскийНауатльОрокскийНогайскийОсетинскийОсманскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПортугальскийКечуаКвеньяРумынский, МолдавскийАрумынскийРусскийСанскритСеверносаамскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиШумерскийСилезскийТофаларскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийТувинскийТвиУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВьетнамскийВепсскийВарайскийЮпийскийИдишЙорубаКитайский

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАлтайскийАрабскийАварскийАймараАзербайджанскийБашкирскийБелорусскийБолгарскийКаталанскийЧеченскийЧаморроШорскийЧерокиЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийДатскийНемецкийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГалисийскийКлингонскийЭльзасскийИвритХиндиХорватскийГаитянскийВенгерскийАрмянскийИндонезийскийИнгушскийИсландскийИтальянскийИжорскийЯпонскийЛожбанГрузинскийКарачаевскийКазахскийКхмерскийКорейскийКумыкскийКурдскийЛатинскийЛингалаЛитовскийЛатышскийМокшанскийМаориМарийскийМакедонскийМонгольскийМалайскийМальтийскийМайяЭрзянскийНидерландскийНорвежскийОсетинскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПуштуПортугальскийКечуаКвеньяРумынский, МолдавскийРусскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиТамильскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВодскийВьетнамскийВепсскийИдишЙорубаКитайский

Типы сварных соединений | Сварочные работы

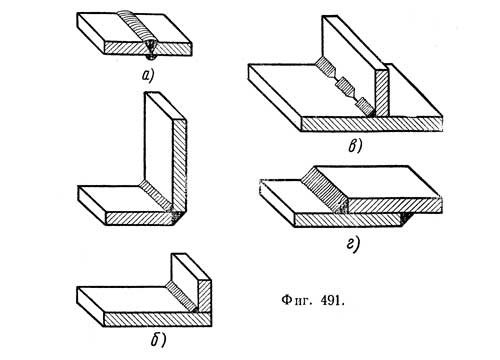

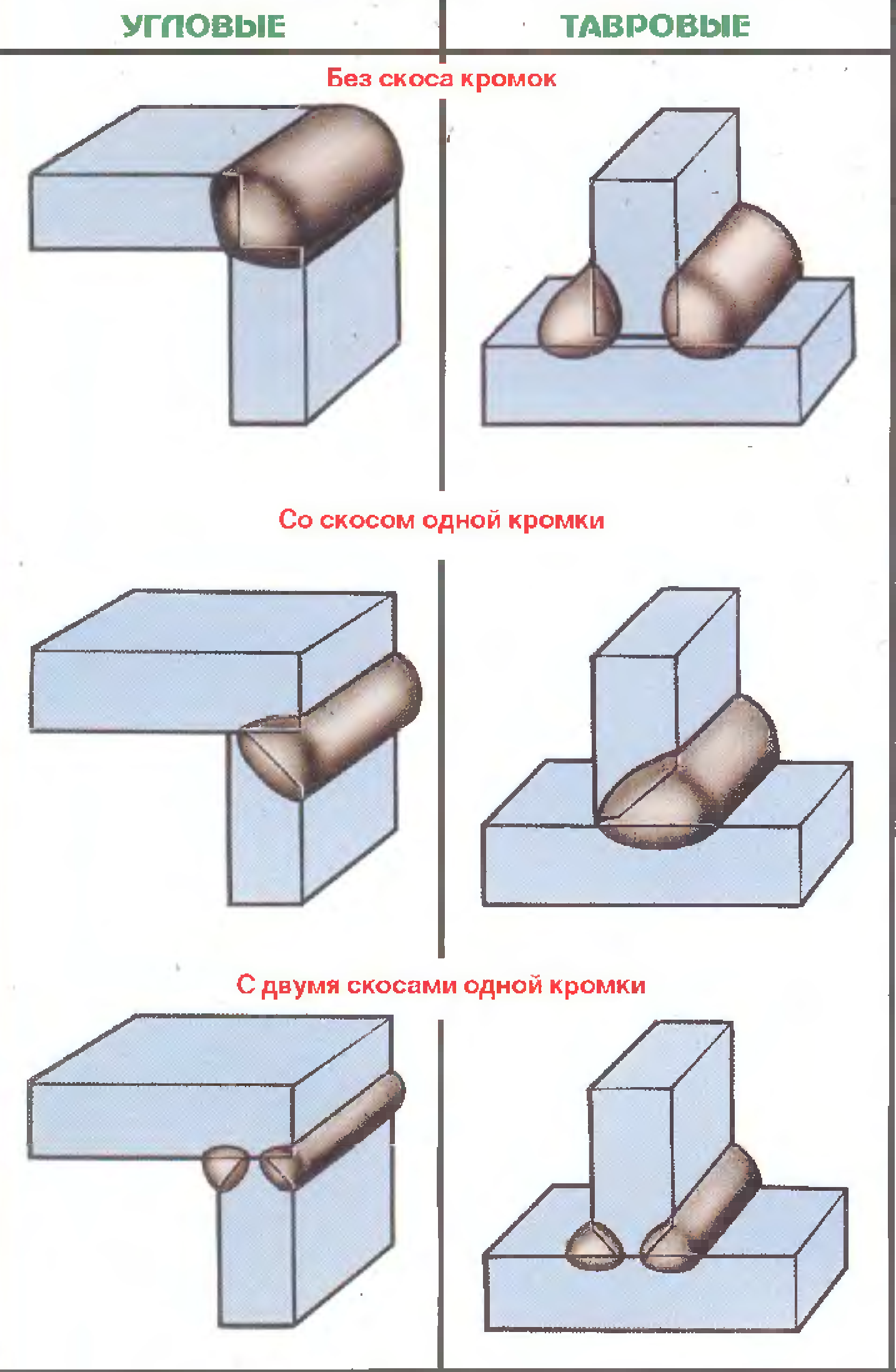

Сварные соединения по своей конструкции делятся на стыковке, угловые, тавровые и нахлесточные.

Наиболее целесообразная форма сварного соединения с точки зрения технологичности и прочности — стыковое соединение. При всех видах нагрузок это соединение обладает наибольшей работоспособностью.

Широко распространены при изготовлении строительных конструкций угловые и тавровые соединения.

Нахлесточные соединения в строительных конструкциях применяют крайне редко — для второстепенных сопряжений или для выполнения некоторых монтажных соединений.

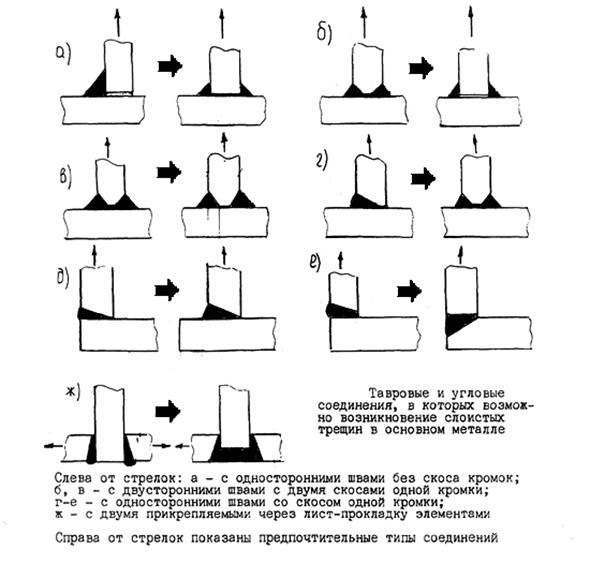

Двусторонние соединения прочнее односторонних и обычно имеют меньшие остаточные сварочные напряжения и деформации.

Основные типы сварных соединений, применяемые при изготовлении сварных строительных конструкций, приведены на рис. 9.

Рис. 9. Типы сварных соединений, свариваемых в среде защитных газов при изготовлении строительных конструкций: а — стыковые; б — нахлесточные; в — угловые; е — тавровые

Вид сварки обозначается буквами: С — швы стыковых соединений; У — швы угловых соединений; Т — швы тавровых соединений; Н — швы нахлесточных соединений.

Тип шва сварного соединения обозначается цифрами.

Метод сварки обозначается буквами: Э — электрическая дуговая; Ф — электродуговая под флюсом; 3 — электродуговая в защитных газах; Г — газовая; Кт — контактная и т. д.

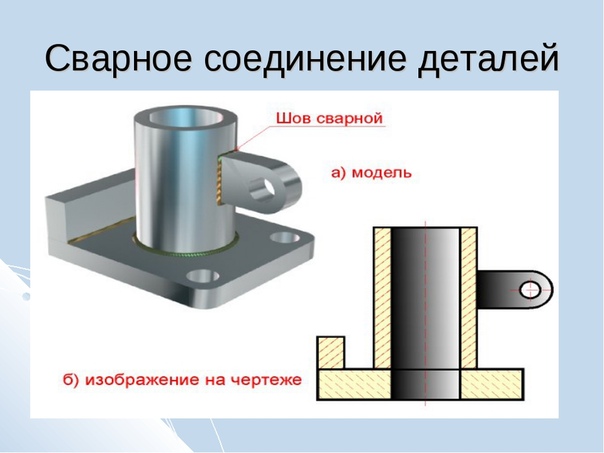

Кроме этого, на чертежах ставится условный графический знак соединения, размеры сечения и длины сварного шва, вспомогательные знаки (табл. 2).

Независимо от способа сварки видимый шов на чертеже изображается сплошной линией, а невидимый — штриховой.

От изображения шва проводят линию-выноску с односторонней стрелкой, указывающей место расположения шва.

Условное обозначение шва сварного соединения проставляется под полкой (для видимого шва) или под полкой (для невидимого) выноски. Полка должна располагаться параллельно основной надписи чертежа.

При выполнении швов электродуговой сваркой буквенное обозначение вида сварки можно не ставить.

В некоторых случаях на выноске перед буквенным обозначением вида сварки проставляются буквенные обозначения способа сварки: Р — ручная; П — полуавтоматическая; А — автоматическая.

Основные типы и конструктивные элементы швов сварных соединений, выполненных сваркой под флюсом, регламентируются ГОСТ 8713—79.

Швы сварных соединений, выполненных сваркой в защитных газах, регламентируются ГОСТ 14771—76, а швов, выполненных ручной дуговой сваркой,— ГОСТ 5264—80 и ГОСТ 11534—75.

виды и типы сварных соединений

Сварка представляет собой способ соединения деталей в неразъемную конструкцию. При этом остается след — сварной шов. Он выглядит по-разному в зависимости от многих факторов — материала деталей, способа сварки, примененного оборудования. Соединение деталей, осуществленное сваркой, называется сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия. Соединение — это неразъемная конструкция из двух металлических деталей, а сварочный шов — это след, оставленный после соединения.

Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия. Соединение — это неразъемная конструкция из двух металлических деталей, а сварочный шов — это след, оставленный после соединения.

К шву и соединению предъявляются конкретные требования, закрепленные в нормативных документах. Сварщик и руководитель сварочных работ обязаны иметь четкое представление, что такое сварной шов, как он должен выглядеть и каким требованиям удовлетворять.

Элементы конструкции шва

Конструктивные элементы сварного шва определены ГОСТом 2601. Нормативные документы дают определение, что такое сварочный шов, его геометрические параметры, перечисляют имеющиеся типы сварочных швов.

К таким элементам относятся форма и размер кромок после их подготовки.

Классификация сварочных швов

Имеются многочисленные типы и виды сварных соединений и сварных швов. Это вызвало потребность в их четкой классификации. Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Существует много различных позиций, по которым имеется классификация, включающая существующие виды сварки и типы сварных соединений.

Положение шва в пространстве

Немаловажную роль играет расположение шва в пространстве.

Нижнее положение является самым выигрышным. Шов при этом получается прочным и надежным. При верхнем, который иначе называют потолочном, положении, сварщику приходится принимать неестественную позу. Долго сохранять ее весьма трудно. А ведь одним из условий получения качественного шва является непрерывность процесса.

Для повышения точности следует использовать короткую дугу, а ширину шва делать не превышающей диаметр электрода. Для выполнения потолочного шва требуется не только получение профильного образования, но и приобретение практических навыков при более благоприятных условиях.

При выполнении швов во всех положениях существует проблема стекания вниз расплавленного металла. Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Вертикальный шов часто встречается в конструкциях, но самым простым вариантом не является. Если шов расположен вертикально, то вниз устремляться будет не сварочная ванна целиком, а только отдельные капельки. Если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. Свариваемые детали при вертикальном положении должны быть надежно зафиксированы.

Протяженность шва

Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Такая градация отражается на обозначении шва в чертежах. При этом вводится такое понятие, как шаг шва.

Форма поверхности

Виды сварных швов разделяются по форме, которая имеет их наружная поверхность.

Каждый вид имеет свои преимущества. Играет роль, какую нагрузку выдерживает сварной шов. Когда предстоят статические нагрузки, то целесообразно применять выпуклый шов. Он имеет несколько слоев, что ведет к дополнительному расходу электродов и удорожанию сварочного процесса.

Если предстоит сварка тонких металлических листов, то лучше применять вогнутую форму. Если сварное изделие при эксплуатации будет подвергаться динамическим нагрузкам, то следует выполнять плоские швы или вогнутой формы. Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

В зависимости от условий эксплуатации типы сварных швов разделяются на рабочие и нерабочие. Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Когда предстоит сварка тонких металлических листов, то лучше выполнять ее ниточным швом. При наплавочном способе больше подойдет уширенный вариант.

Количество слоев

Виды швов в сварке зависят от количества выполняемых слоев. Однослойные швы выполняются за один проход, а многослойные являются многопроходными. Многослойный вариант используют для соединений, имеющих определенную конфигурацию.

Выполнение многопроходного шва является более сложным. Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Соединения

Сварные соединения разделяются на различные виды.

Виды сварных соединений:

- Стыковые. Детали располагаются в одной и той же плоскости.

- Угловые. Детали, подлежащие соединению, располагают под необходимым углом. Наиболее распространенным является прямой угол.

- Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по отношению к основной поверхности второй детали.

- Нахлесточные. Положение деталей в пространстве — параллельное. При этом одна деталь частично налегает на другую.

- Торцевые. Воедино сваривают два торца элементов.

Сварной стыковой шов применяется для сварки трубопроводов, различных труб и металлических листов. Сварке подлежат торцовые поверхности. Сварка встык требует проведение подготовительных работ, которые заключаются в тщательной подгонке торцевых поверхностей друг к другу. Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

К преимуществам такого способа относится уменьшенный расход вспомогательного материала, в частности, электродов. Одинаковая толщина элементов не является обязательным требованием. Но при этом электрод следует направлять к более толстой детали. Это обеспечит ее более сильный нагрев, а тонкую деталь убережет от прожогов.

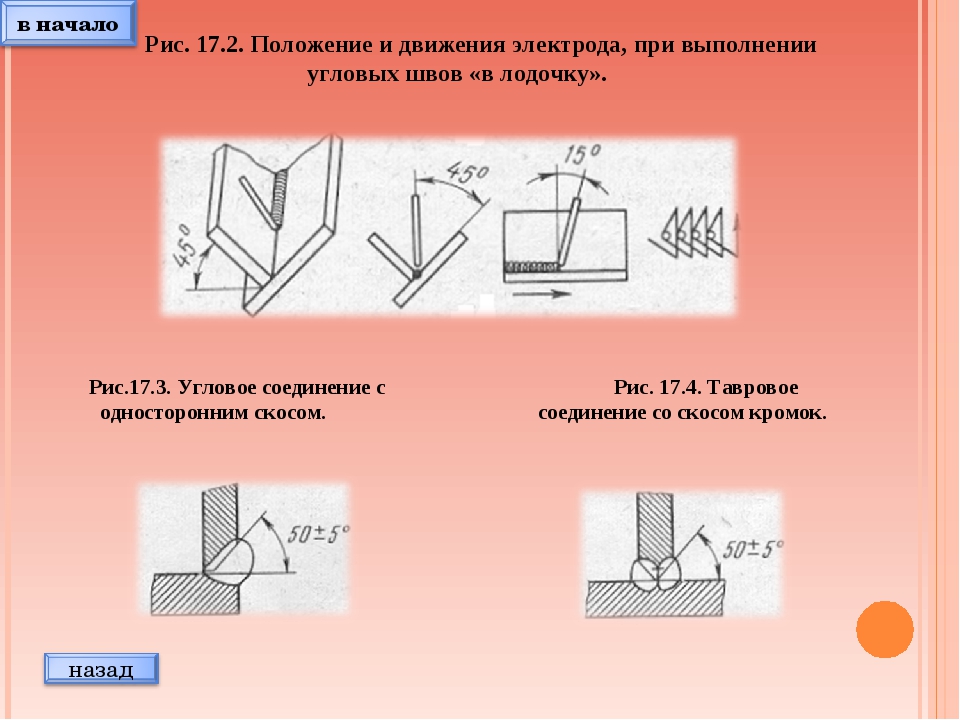

Угловые швы находят применение для соединения частей различных емкостей и резервуаров. Для получения качественного углового соединения рекомендуется установка деталей «лодочкой».

Сварной шов тавровый применяют при сварке несущих конструкций. Поверхности деталей требуют тщательной подготовки. Такой вид сварки относится к наиболее прочным. Достоинством таврового соединения является то, что его можно применять в труднодоступных местах. Такой вид сварного шва помогает выдерживать повышенные нагрузки.

Соединение нахлесточным способом находит применение при необходимости сварки металлических листов толщиной не более 12 мм. Необходимостью является отсутствие зазоров между поверхностями деталей. Плотность прилегания необходима для качественного соединения. Выполнение нахлесточного соединения не является сложным и может осуществляться сварщиками, имеющими невысокий разряд.

При нахлесточном способе два шва находятся на расстоянии друг от друга. Это придает соединению дополнительную прочность. Если при эксплуатации возможны нагрузки на излом, то применять его не стоит.

Торцевые виды сварочных соединений предусматривают сварку торцов деталей. Таким способом возможно соединение деталей любой толщины. К достоинству относится минимальная деформация свариваемых элементов.

К достоинству относится минимальная деформация свариваемых элементов.

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом «углом вперед» имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать «блуждать». Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ «углом назад» находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ «назад углом».

Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ «назад углом».

Движения электрода

Виды сварочных швов и способы их нанесения, в частности, зависят от того, каким способом перемещается электрод. Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Если электрод перемещается вдоль шва, то получается тонкий валик. Такой нитевидный шов можно использовать как первый слой при многоходовом способе.

Когда электрод совершает поперечные колебания, то соединение становится более прочным. Колебательные движения обеспечивают хороший прогрев корня шва и его кромок. Амплитуда колебания позволяет получить шов заданного размера. Характер движения электрода при этом — возвратно-поступательный. Конец электрода может описывать разные фигуры — «лестницы», «треугольники», «елочки», «полумесяц», «петлю».

Конец электрода может описывать разные фигуры — «лестницы», «треугольники», «елочки», «полумесяц», «петлю».

Выбор зависит от типов сварочных соединений. Например, для стыковых и угловых швов будет уместен «полумесяц», а «петля» обеспечит соединение тонких листов металла.

Подготовка к свариванию

Немаловажным фактором, чем определяются свойства сварного соединения, являются подготовительные действия. Они включают в себя несколько этапов.

Правка

Она является восстановительной операцией и проводится в случае, когда во время транспортировки деталей к месту сварки произошла их деформация. Также необходимо вернуть частям изделия первоначальную форму, если время хранения произошли искажения в виде вмятин, выпучиваний, волнистости, коробления поверхности, различного рода искривлений.

Ее могут осуществлять при нагревании или холодном виде, что зависит от сложности полученного дефекта и его размера. Правку можно выполнять как вручную, так и машинным способом при промышленном производстве.

Для ручной правки используют такие инструменты, как молоток, кувалду или ручной пресс. Если повреждение носит более серьезный характер, то могут использоваться прессы, оснащенные электродвигателями. Удобно использование наковальни. Также подойдут стальная или чугунная плиты.

Молоток для правки изготавливается из мягкого материала. В зависимости от дефекта может подойти резиновый. Не стоит применять молоток, форма бойка которого имеет квадратную форму, поскольку на металле могут остаться вмятины. Предпочтительной является круглая форма. Следует проверить, чтобы поверхность бойка была отполирована. Если металл закаленный, то надо применять рихтованный молоток.

В качестве альтернативы можно воспользоваться деревянной или металлической гладилкой.

Различные дефекты исправляют по-разному. Волнообразность и выпуклость можно исправить ударами по поверхности. Двигаться при этом надо от краев к центральной части. При приближении к центру увеличивают частоту ударов, но уменьшают их силу. Брусками-гладилками исправляют тонкие детали.

Брусками-гладилками исправляют тонкие детали.

Разметка

Размеры детали должны быть приведены в соответствие с указанными в чертежах на них. Чтобы можно было обрезать лишние куски, требуемые размеры можно задать с помощью разметки.

Разметку можно наносить карандашом, ручкой, мелом, тонким фломастером, а также любым острым предметом. Из инструментов потребуются линейка или рулетка, штангенциркуль, угольник. Когда выпускается партия однотипных деталей, то можно применить шаблон. Помимо контуров детали с помощью разметки можно отмечать предполагаемые места сгибов.

Резка

Резку заготовок производят с целью получения нужного размера. Резку производят по нанесенным ранее разметкам. Следует проявлять особую внимательность — неправильно отрезанную деталь относят к браку или используют для иных целей.

Эту операцию проводят не только механически ножницами по металлу или болгаркой, но и с помощью плавления металла. Для термической резки можно применять дуговую сварку. Еще одним инструментом является кислородный рюкзак.

Еще одним инструментом является кислородный рюкзак.

Зачистка

Она является важной подготовительной операцией. На поверхности не должны оставаться грязь, пятна краски и жира, посторонние вкрапления, оксидная пленка, что может привести к возникновению дефектов в виде трещин, пор, инородных вкраплений.

Из инструментов применяются металлические щетки и болгарка. При использовании химического способа очистить некрупную деталь можно погружением ее в емкость с химикатами. С помощью такого метода хорошо происходит очищение от ржавчины и оксидных пленок. Перед сваркой детали необходимо высушить.

Подготовка кромок

Залог получения хорошего шва — грамотная подготовка кромок. Это правило применимо ко всем видам сварочных швов. Результат этой операции — получение формы, которая подходит для лучшего сварного соединения. Особую актуальность подготовка приобретает в случае, когда сварке подлежат трубы и детали большой толщины. При правильном скосе с изделия снимается напряжение во время его эксплуатации. Разделка кромок позволяет получить широкий, а значит более надежный шов.

Разделка кромок позволяет получить широкий, а значит более надежный шов.

Основные параметры — угол скоса, ширина зазора, величина притупления. Для разделки используют напильник, ножницы по металлу, болгарку, зубило. В промышленном производстве находят применение фрезерные и специальные кромкострогальные станки. Возможно использование пламенной резки.

Скос начинает играть важную роль, когда предстоит сварка деталей разной толщины. К притуплению кромок прибегают, когда на конце они имеют острую форму, поскольку это может вызвать образование прожогов, созданию напряжения в этих местах и деформацию шва, что уменьшит прочность соединения.

Для разных типов сварных соединений и швов выполняют различные виды скосов:

- Букву «V» имеет скос с одной стороны одной или обеих кромок. Является наиболее востребованным и может применяться при разных толщинах деталей. Когда разделываются обе кромки, то угол составляет 60 градусов, а при одной — 50.

- Букву «X» имеет скос обеих кромок с двух сторон.

Его применяют для изделий толщиной 10-60 мм. Угол разделки — 60 градусов.

Его применяют для изделий толщиной 10-60 мм. Угол разделки — 60 градусов. - Скос, имеющий форму буквы «U» выполняют с одной стороны. Такая криволинейная форма подходит для металлов толщиной 20-60 мм.

- Скос, имеющий форму буквы «К», применяют редко. Суть состоит в том, что для одной кромки делают двухсторонний скос, а для второй — односторонний.

Кромкам необходимо придать необходимую геометрическую форму. Если соединению подлежат тонкие детали, то кромку делают плоской. Для деталей, имеющих значительную толщину, кромки выполняются в форме букв «V» или «X». Глубина снимаемого слоя зависит от марки металла.

На чертежах скос обозначается буквой «β», а угол его раскрытия — «α». Необходимо отсутствие не кромках перепадов. Для контроля правильности разделки находят применение шаблоны.

Гибка

При необходимости в подготовительные операции включают гибку металла. Листогибочные машины используют для придания нужной формы металлическим листам или полосам. Специальные прессы применят для профильных деталей.

Специальные прессы применят для профильных деталей.

Предварительный нагрев сделает металл более податливым и на гибку потребуется меньше усилий.

Фиксация

Перед началом сварки необходимо осуществить надежную фиксацию свариваемого соединения. Это гарантирует отсутствие сдвига во время сварочного процесса. Фиксацию можно осуществить с помощью прихваток. Под этим термином понимают небольшие швы, выполненные поперек направления основного шва. Их сечение не должно быть более половины ширины шва.

Длина каждой прихватки не должна составлять более 2 см. Более длинные прихватки допускаются только при сварке трубопроводов. В зависимости от длины шва расстояние между прихватками находится в диапазоне от 10 до 80 см. Для коротких швов допустимо точечное соединение на краях.

Прихватки выполняют за один проход. Наличие прихваток придает конструкции сварного соединения дополнительную жесткость, что особенно важно для крупных изделий.

Временные прихватки после сварки удаляют, а постоянные остаются. Выполнение прихваток происходит на обратной стороне изделия. Перед началом их выполнения необходимо произвести зачистку поверхностей.

Выполнение прихваток происходит на обратной стороне изделия. Перед началом их выполнения необходимо произвести зачистку поверхностей.

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные — ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления — чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения.

Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления — посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты — это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Методы контроля

Все виды сварочных швов в обязательном порядке после окончания процесса обязаны проходить контроль. Особо жесткие требования предъявляются к конструкциям с повышенной ответственностью. Помимо визуального осмотра имеются и другие методы контроля.

Капиллярный

К наиболее часто применяемым относится капиллярный метод. Для его использования необходимо наличие специальных жидкостей, называемых пенетрантами или индикаторами. Эти жидкости обладают способностью проникать в трещинки любого размера, даже самые мельчайшие. Пенетранты имеют яркую окраску, поэтому наличие трещин становится заметным при визуальном наблюдении.

Нанесение индикаторов осуществляется после очистки поверхностей и их осушения. Жидкость наносится путем смачивания или нанесением из баллончика. При небольшом размере изделие можно погружать в емкость с пенетрантом. При вакуумном способе жидкость втягивается в пустоту, а при компрессионном — загоняется внутрь давлением воздуха. Ультразвуковой способ состоит в заполнении пустот индикаторами ультразвуком, а деформационный загоняет проникающую жидкость колебаниями звуковой волны.

При вакуумном способе жидкость втягивается в пустоту, а при компрессионном — загоняется внутрь давлением воздуха. Ультразвуковой способ состоит в заполнении пустот индикаторами ультразвуком, а деформационный загоняет проникающую жидкость колебаниями звуковой волны.

Магнитная дефектоскопия

Этот метод можно использовать только для ферромагнитных соединений. С его помощью выявляются трещины, находящиеся внутри и включения инородных тел. Для создания магнитного поля требуется наличие прибора, называемого дефектоскопом. С его помощью можно обнаружить микроскопические трещинки.

Имеется несколько способов контроля с помощью магнитной дефектоскопии:

- Магнитопорошковый. Используется ферримагнитный порошок, состоящий, как правило, из частиц железа. Он может быть сухим, или представленным в виде водной эмульсии или суспензии. Когда порошок перемещается по поверхности равномерно, то, натыкаясь на дефект, он образует скопление. Его размер и форма соответствуют параметрам дефекта.

- Магнитографический. Исследование поверхности осуществляется совместно с лентой-магнитоносителем. Запись информации с ленты осуществляется особыми устройствами дефектоскопов.

Индукционный способ

Контроль происходит с помощью индукционных катушек. Их соединяют с регистраторами. Во время перемещения индукционной катушки при встрече ее с местом нахождения дефекта происходит изменение магнитного потока и возникновение электродвижущей силы. Специальный прибор регистрирует индукционный ток.

Ультразвуковой способ

Ультразвук, натыкаясь дефектную область, изменяет свое направление, что регистрируется специальным прибором. Ультразвуковой метод имеет несколько разновидностей. Способ позволяет выявлять большое количество разных дефектов. Им можно контролировать все основные типы сварных соединений. Метод является безопасным и может использоваться при выездных работах.

Радиационный способ

Позволяет обнаруживать поры, область непроваров, инородные включения, трещины. Осуществляется просветка рентгеновскими и гамма-лучами. Прохождение лучей регистрируется специальным прибором. Выявление дефектов происходит при изучении полученной рентгенограммы.

Осуществляется просветка рентгеновскими и гамма-лучами. Прохождение лучей регистрируется специальным прибором. Выявление дефектов происходит при изучении полученной рентгенограммы.

Расчет нормативов

Нормативные документы определяют существующие виды сварки типы сварных швов и соединений и их расчет. В первую очередь к такому документу относится СНиП. Он содержит правила и нормативы, которые должны соблюдаться при осуществлении сварочного процесса. В СНиПе указаны требования к следующим нормам:

- времени;

- выработки;

- расхода электроэнергии;

- комплектующим.

В понятие расхода времени входит не только то время, которое затрачивается на непосредственно производственный процесс, но и вспомогательное, необходимое для доставки на место сварки деталей изделия, оборудования, инструментов, газовых баллонов.

Учитывается время, необходимое для того, чтобы сварщик успел переодеться в защитный костюм, а также время перерывов на отдых и на обед. Сюда же входит время на подготовительные работы перед сваркой и уборку после ее окончания.

Сюда же входит время на подготовительные работы перед сваркой и уборку после ее окончания.

Дополнительное время дается на выставление необходимых параметров на оборудовании, проверку его работоспособности, розжиг дуги, нанесение флюса. При расчетах учитывают квалификацию исполнителя и его опыт, которые влияют на скорость выполнения всех операций. Для расчета времени используются таблицы и формулы.

К нормам выработки относятся работа, которая должна быть выполнена за определенное время. За единицу измерения могут быть приняты значение метров сварного шва, выполненного за один час, или количество соединений, осуществленных за это время.

Расход электроэнергии является важной составляющей планирования. За единицу измерения принимаются киловатт-часы. Помимо электроэнергии, необходимой для работы оборудования, учитываются затраты на освещение рабочего места сварщика.

К необходимым расходам относятся затраты на комплектующие изделия. В их число входят инструменты и принадлежности, в том числе необходимые для проведения подготовительных работ. В затраты на комплектующие входят расходы на приобретение электродов, флюса, газа.

В затраты на комплектующие входят расходы на приобретение электродов, флюса, газа.

В нормативные составляющие по расходам входит износ оборудования и отдельных комплектующих элементов типа роликовых направляющих. Чтобы не было разных толкований, все нормативные документы дают четкое определение, какие бывают типы сварных соединений и какие бывают типы сварных швов.

Методы сварки

Наиболее распространенным методом является ручная дуговая сварка. Она применима практически ко всем типам соединений сварных швов. При соприкосновении электрода с основным металлом образуется электрическая дуга, которую необходимо поддерживать во время всего сварочного процесса.

Сколько будет выдерживать сварной шов, зависит, в частности, от правильно выбранного электрода. В продаже имеется большое разнообразие электродов различных диаметров и покрытий. Для ответственных конструкций следует приобретать хотя и более дорогой, но надежный инструмент. Виды швов, выполненные дуговой сваркой, практически не имеют ограничений. В зависимости от электродов таким способом можно сваривать изделия из различных металлов, в том числе высоколегированную сталь. Наиболее частое применение дуговая сварка находит при соединении изделий из конструкционной стали небольшой толщины.

В зависимости от электродов таким способом можно сваривать изделия из различных металлов, в том числе высоколегированную сталь. Наиболее частое применение дуговая сварка находит при соединении изделий из конструкционной стали небольшой толщины.

Имеются разные типы покрытий электродов, каждое из которых решает свою задачу. Широко применяются электроды с основным и рутиловым покрытиями. Целлюлозная обмазка используется при сварке постоянным током. Достоинством кислого покрытия является нетрудный поджиг и сведенное к минимуму разбрызгивание горячего металла.

Выбор диаметра электродов зависит от толщины деталей, подлежащих сварке.

Одним из важных обстоятельств при дуговой сварке является правильный выбор тока, а также установка нужного расстояния между концом электрода и металлической поверхностью.

К прогрессивным методам относится получение сварочных швов полуавтоматом. Производительность проведения работ при таком способе является высокой. Источники питания для полуавтоматов — инверторы или выпрямители. Стоимость инверторов выше, но их применение более предпочтительно.

Стоимость инверторов выше, но их применение более предпочтительно.

Вместо электродов при сварке полуавтоматом используется проволока нужного диаметра. Она подается автоматически с помощью специального устройства на место проведения работ. Через сварочный рукав кроме проволоки осуществляется подача газа и охлаждающей жидкости.

Проволока наматывается на катушки различных диаметров. Натяжение проволоки можно регулировать вручную. Диаметр проволоки выбирают в зависимости от толщины деталей. Деформации шва при таком способе являются незначительными, а сами сварочные швы — качественными. Такой способ удобно применять для всех основных видов сварных соединений.

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.

Интересное видео

Виды сварных соединений и сварных швов

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

Возможны, следующие виды сварных соединений.

Стыковые соединения — сварные соединения двух заготовок, примыкающих друг к другу торцовыми поверхностями. Соединения встык — наиболее распространенны. Они имеют высокую прочность

при статических и динамических нагрузках. Их применяют при сварке листовых материалов, уголковых профилей, швеллеров, тавровых или двутавровых балок.

Нахлесточные соединения — сварные соединения, в которых сваренные заготовки расположены параллельно и частично перекрывают друг друга Соединения внахлестку применяют при сварке листовых материалов. Эти соединения хуже переносят ударные и знакопеременные нагрузки и не экономичны. Их достоинством является простая подготовка и сборка под сварку.

Эти соединения хуже переносят ударные и знакопеременные нагрузки и не экономичны. Их достоинством является простая подготовка и сборка под сварку.

Прорезные соединения, соединения с накладками и заклепочные соединения. Их применяют в случаях, когда изделие передает большие нагрузки.

Торцовые соединения — сварные соединения, в котором боковые поверхности сваренных заготовок примыкают друг к другу.

Угловые соединения — сварные соединения двух заготовок, расположенных под углом друг к другу и сваренных в месте примыкания их краев. Их, как правило, применяют в качестве связующих элементов.

Тавровые соединения — сварные соединения, в котором торец одной заготовки примыкает под углом и приварен к боковой поверхности другой заготовки. Их применяют при производстве пространственных конструкций. В соединениях без подготовки кромок возможен непровар корня шва. Поэтому эти соединения плохо работают при переменных и ударных нагрузках. Подготовка кромок (одно или двух сторонний скос кромок) обеспечивает полный провар соединяемых заготовок, что обеспечивает хорошую прочность при любых нагрузках.

Соединяя заготовки (элементы) сварным швом получают сварную конструкцию. Сварной шов (СШ) — участок сварного соединения, образовавшийся в результате кристаллизации или в результате пла-

стической деформации при сварке давлением или сочетанием кристаллизации и деформации.

В зависимости от вида сварного соединения различают следующие виды сварных швов: Стыковой шов — СШ стыкового соединения. Угловой шов — СШ углового, нахлесточного или таврового соединения. Точечный шов — СШ, в котором связь между сваренными частями осуществляется сварными точками. Сварная точка — элемент точечного шва, представляющий собой в плане круг или эллипс. По расположению в пространстве различают горизонтальные, вертикальные, потолочные и нижние сварные швы. Сочетание потолочного шва с вертикальным называется полупотолочным швом. По конфигурации различают прямолинейные, кольцевые, замкнутые и разомкнутые швы.

По протяженности различают сплошные и прерывистые швы. Прерывистые швы делятся на: короткие, средние, длинные, цепные и шахматные. По характеру выполнения различают односторонние и многосторонние швы.

По характеру выполнения различают односторонние и многосторонние швы.

В зависимости от направления действия внешнего усилия различают (рис. 1.9) швы: фланговые, лобовые, комбинированные и косые. Во фланговом шве внешнее усилие действует параллельно оси шва; в лобовом — перпендикулярно; в косом — под углом.

По форме наружной поверхности шва различают нормальные (плоская поверхность), выпуклые и вогнутые швы. Сварные соединения с выпуклыми швами лучше работают при статических нагрузках, но они металлоемки. Сварные соединения с нормальными и вогнутыми швами лучше работают при динамических и знакопеременных нагрузках.

Для повышения точности сварки, свариваемые заготовки часто предварительно собирают с помощью прихваток. Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

Г азовая сварка выполняется ацетиленокислородным, нормальным пламенем с использованием флюса АФ-4А. Пламя должно быть «мягким» и не оказывать сильного давления на металл. Величину расхода газа устанавливают в зависимости от толщины …

Величину расхода газа устанавливают в зависимости от толщины …

Наиболее высокое качество сварных соединений получают при аргонно-дуговой сварке с использованием неплавящегося вольфрамового электрода марки ВА-1А. Диаметр электрода выбирают в зависимости от силы сварочного тока (для автомобильных деталей применяют электроды …

Газовая сварка чугуна является одним из старейших способов восстановления деталей (наращивание обломанных частей ушков, за — плавки изношенных отверстий в некорпусных деталях и пр.) При за- варке трещин газовую сварку …

Виды сварных швов и соединений

| на главную | к оглавлению |

Организационные, контрольно-распорядительные и инженерно-технические услуги

в сфере жилой, коммерческой и иной недвижимости. Московский регион. Официально.

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного

соединения на линии перемещения источника сварочного нагрева (дуги),

образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению,

положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию

напряжений, но требуют дополнительной разделки кромок швы бывают V-, U-, X- и

K-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна

подварка корня шва с другой стороны для устранения возможных не проваров,

являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. таблицу). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

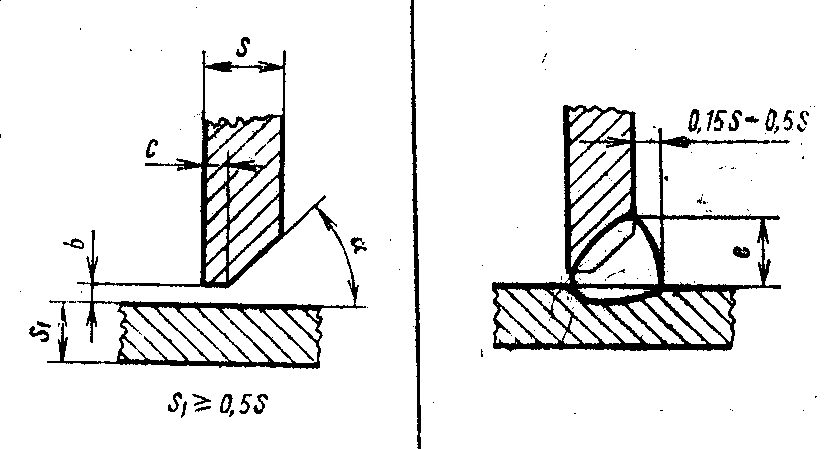

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные

швы в балках и колоннах. Такими швами привариваются элементы конструктивного

оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и

т.п. Угловые (валиковые) швы наваривают в угол, образованный элементами,

расположенными в разных плоскостях. Применяющаяся при этом разделка кромок

изделий показана на схеме:

Такими швами привариваются элементы конструктивного

оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и

т.п. Угловые (валиковые) швы наваривают в угол, образованный элементами,

расположенными в разных плоскостях. Применяющаяся при этом разделка кромок

изделий показана на схеме:

Виды швов

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с

подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы

в нахлесточном соединении; г – угловые швы в тавровом соединении; д –

прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2

– лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 — прерывистые или шпоночные

швы

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно – лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или

прерывистыми (шпоночными). По положению в пространстве во время их выполнения

они бывают нижними, вертикальными, горизонтальными и потолочными.

По положению в пространстве во время их выполнения

они бывают нижними, вертикальными, горизонтальными и потолочными.

Положение швов в пространстве

I – нижнее; II –

вертикальное; III – потолочное; IV

– горизонтальное на вертикальной поверхности

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые.

Виды сварных соединений

а – стыковые; б – внахлестку; в – комбинированные; г –угловые; д – тавровые; 1 –

лобовые; 2 – фланцевые швы; 3 – косой шов

Стыковыми называются соединения, в которых элементы соединяются торцами и

один элемент является продолжением другого. Такие соединения наиболее

рациональны, так как имеет наименьшую концентрацию напряжений при передаче

усилий, экономичны и удобны для контроля.

Такие соединения наиболее

рациональны, так как имеет наименьшую концентрацию напряжений при передаче

усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Соединения внахлестку называют такие, в которых свариваемые элементы, частично находят друг на друга (схема выше, б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыми называются соединения, в которых свариваемые элементы расположены под углом (схема выше, г).

Тавровые соединения отличаются от угловых тем, что в них торец одного

элемента приваривается к поверхности другого (схема выше, д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только

стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального

числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы, представляющие собой углубления (канавки) в металле, идущими

вдоль границы шва;

б) непровары — отсутствие оплавления между металлом шва и основным металлом. При

этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые

включения;

в) шлаковые (неметаллические) включения – частицы шлака, не успевшие всплыть на

поверхность шва до затвердения металла шва;

г) поры – области, заполненные газом, выделяющимся в процессе сварки;

д) горячие трещины – разрушение металла шва при температурах близких

к температурам солидуса. Горячие трещины представляют собой

межкристаллитное или межзеренное разрушение. При попадании в трещину воздуха,

поверхность ее покрывается темными оксидами коричнево-синеватого цвета. Горячие

трещины появляются тогда, когда металл шва не набрал еще способности

сопротивляться развитию деформаций.

Горячие

трещины появляются тогда, когда металл шва не набрал еще способности

сопротивляться развитию деформаций.

е) холодные трещины наблюдаются после охлаждения сварного соединения.

Характерной особенностью этих трещин является блестящий кристаллический излом

без следов высокотемпературного окисления. Образованию холодных трещин

способствует изменение структуры металла в результате сварки, насыщения металла

шва водородом из атмосферы сварочной дуги, а в некоторых случаях, основного

металла в результате процесса термодиффузии, а также наличие напряжений, включая

сварочные напряжения. Сварочные напряжения приводят к образованию холодных

трещин после сварки до нагружения конструкции эксплуатационными нагрузками и

даже до монтажа.

Таблица. Виды сварки в зависимости от толщины шва (двусторонняя или с подваркой корня)

Соединение

|

| Эскиз

| Значение , мм, для сварки | ||

автомати-ческой и полуавто- матической под флюсом

| электроду-говой в за-щитных газах

| ручной электроду- говой

| |||

Стыковое

Тавровое | Х-образный

Без разделки со сплошным проплавлением | 2 – 20

14 – 34 20 – 60

3 – 40 16 — 40 | 3 – 12

8 – 60 12 – 120

2 — 40 12 — 80 | 2 — 8

10 — 50 12 — 60

2 — 30 12 — 60 | |

5 видов сварных швов

Для разных работ требуются разные типы сварных швов. Сварные соединения создаются с учетом потребностей и сил каждого отдельного применения. Давайте рассмотрим 5 типов сварных швов ниже.

Сварные соединения создаются с учетом потребностей и сил каждого отдельного применения. Давайте рассмотрим 5 типов сварных швов ниже.

Угловые сварные швы

Угловые сварные швы — это еще одна терминология для угловых, нахлесточных и тройниковых соединений. Угловые сварные швы являются наиболее распространенным типом сварных соединений и составляют почти 75% соединений, выполненных с помощью дуговой сварки.Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые швы дороже угловых. Угловые швы в основном используются в системах трубопроводов для соединения труб с раструбными соединениями.

Cliffswelding утверждает, что сварные швы можно приготовить различными способами, в том числе:

- Отливка

- Стрижка

- Механическая обработка

- Ковка

- Подача

- Штамповка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Маршрут

- Шлифовальный

- Плазменная резка (процесс термической резки)

Угловые внешние швы

Угловые наружные швы — один из самых популярных сварных швов в производстве листового металла. Угловое сварное соединение используется на внешнем крае детали.Этот сварной шов представляет собой тип соединения, которое соединяется под прямым углом между двумя металлическими частями, образуя L. Они распространены в конструкции коробок, рам коробов и подобных конструкций.

Угловое сварное соединение используется на внешнем крае детали.Этот сварной шов представляет собой тип соединения, которое соединяется под прямым углом между двумя металлическими частями, образуя L. Они распространены в конструкции коробок, рам коробов и подобных конструкций.

Стили сварки, используемые для создания угловых соединений:

- Точечная сварка

- Угловой шов

- Сварной шов с V-образной канавкой

- Сварка под квадратные кромки или стык

- Сварной шов с U-образной канавкой

- Сварка под фаску

- Сварка под развальцовку с V-образной канавкой

- Сварка с J-образной канавкой

- Уголок приварной.

- Торцевой сварной шов

X-образные швы

Двойной V-образный шов также известен как X-образный шов и двойной V-образный шов. Это тип стыковой сварки, состоящий из комбинации двух V-образных швов на каждой из двух сторон

соединяемых компонентов.

Одиночные стыковые сварные швы аналогичны скошенным стыкам, но вместо того, чтобы иметь скошенную кромку только на одной стороне, скошены обе стороны сварного шва. В толстых металлах, когда сварка может выполняться с обеих сторон детали, используется соединение с двойным V-образным вырезом.При сварке более толстых металлов для двойного V-образного соединения требуется меньше присадочного материала, поскольку есть два более узких V-образных соединения по сравнению с более широким одинарным V-образным соединением. Также двойной V-образный шарнир помогает компенсировать деформационные силы. В случае соединения с одним V-образным вырезом напряжение имеет тенденцию к деформации детали в одном направлении, когда V-образный шов заполнен, но с двойным V-образным соединением с обеих сторон материала имеются сварные швы, имеющие противоположные напряжения, выпрямляющие материал. .

В толстых металлах, когда сварка может выполняться с обеих сторон детали, используется соединение с двойным V-образным вырезом.При сварке более толстых металлов для двойного V-образного соединения требуется меньше присадочного материала, поскольку есть два более узких V-образных соединения по сравнению с более широким одинарным V-образным соединением. Также двойной V-образный шарнир помогает компенсировать деформационные силы. В случае соединения с одним V-образным вырезом напряжение имеет тенденцию к деформации детали в одном направлении, когда V-образный шов заполнен, но с двойным V-образным соединением с обеих сторон материала имеются сварные швы, имеющие противоположные напряжения, выпрямляющие материал. .

V-образный шов

Для получения V-образного угла, типичного для V-образного шва, заготовки либо скошены, либо расположены под соответствующим углом к

друг другу.

Швы внахлест

Шов внахлест — это когда один шов перекрывает другой, образуя сплошной и герметичный шов. Этот шов выглядит чистым и собранным. Идеально подходят для сварки полов и крыш.

Этот шов выглядит чистым и собранным. Идеально подходят для сварки полов и крыш.

Возникла проблема с утечкой? Вот видео, как исправить протекающий шов. Мы надеемся, что эти 5 сварных швов дадут вам лучшее понимание и помогут в вашем следующем проекте.

Комплекты и инструменты для мастерской сварки:

Если у вас есть инструмент и вам необходимо обслуживание инструментов с горячим воздухом Leister, позвоните нам по телефону 800.694.1472!

Chelsea Huber

Chelsea Huber — эксперт по цифровому маркетингу, создатель контента, любитель социальных сетей и разбирается в моде и стиле. Когда ее нет за компьютером, вы можете найти ее на пляже, которая играет со своим догом Хенли.

Бесшовные стальные отводы VS Сварные стальные отводы

Бесшовные стальные отводы VS Сварные стальные отводы

Наиболее распространенным сырьем для изготовления бесшовных колен являются бесшовные стальные трубы. Заготовка трубы колена вырезается гидроабразивной резкой, горячей резкой и т. Д. И проталкивается толкающей машиной промежуточной частоты, затем прессуется и обрабатывается горячим прессом, а затем подвергается последующей обработке, такой как обработка канавок и не разрушающее испытание. После выпуска с завода сырьем для прокатки бесшовных колен является заготовка из круглой трубы, которая разрезается на отрезном станке на заготовку длиной около одного метра и отправляется в печь для нагрева через конвейерную ленту.Заготовку подают в печь и нагревают до температуры примерно 1200 градусов Цельсия. Топливо — водород или ацетилен. Контроль температуры печи — критическая проблема. После выпуска круглой трубной заготовки ее подвергают пробивке сквозных отверстий. Наиболее распространенной перфорационной машиной является перфорационная машина с коническими роликами. Этот перфорационный станок отличается высокой производительностью, хорошим качеством продукции, большим расширением перфорации и может работать с различными фитингами для труб.

Заготовка трубы колена вырезается гидроабразивной резкой, горячей резкой и т. Д. И проталкивается толкающей машиной промежуточной частоты, затем прессуется и обрабатывается горячим прессом, а затем подвергается последующей обработке, такой как обработка канавок и не разрушающее испытание. После выпуска с завода сырьем для прокатки бесшовных колен является заготовка из круглой трубы, которая разрезается на отрезном станке на заготовку длиной около одного метра и отправляется в печь для нагрева через конвейерную ленту.Заготовку подают в печь и нагревают до температуры примерно 1200 градусов Цельсия. Топливо — водород или ацетилен. Контроль температуры печи — критическая проблема. После выпуска круглой трубной заготовки ее подвергают пробивке сквозных отверстий. Наиболее распространенной перфорационной машиной является перфорационная машина с коническими роликами. Этот перфорационный станок отличается высокой производительностью, хорошим качеством продукции, большим расширением перфорации и может работать с различными фитингами для труб. После перфорации круглую заготовку последовательно прокатывают, прокатывают или экструдируют с помощью трех валков. После экструзии трубка должна пройти калибровку. Калибровочная машина вращается с высокой скоростью коническим сверлом в стальной сердечник, образуя бесшовное колено.

После перфорации круглую заготовку последовательно прокатывают, прокатывают или экструдируют с помощью трех валков. После экструзии трубка должна пройти калибровку. Калибровочная машина вращается с высокой скоростью коническим сверлом в стальной сердечник, образуя бесшовное колено.

Бесшовные отводы подразделяются на бесшовные горячекатаные (экструзионные) отводы и бесшовные холоднотянутые (катаные) отводы из-за различных производственных процессов.

Процесс производства бесшовных колен обычно включает гибку с нагревом и гибку комков.Один из наиболее распространенных методов — гибка прямых стальных труб на горячей оправке. Применение горячей гибки на оправке позволяет изготавливать бесшовные отводы широкого диапазона размеров. После нагрева стальной трубы до повышенной температуры труба постепенно выталкивается, расширяется, изгибается внутренними инструментами оправки.

По сравнению с другими методами гибки, преимущества отводов для горячей гибки включают меньшее отклонение по толщине и больший радиус изгиба. Между тем, использование гибки вместо готовых изгибов существенно сокращает количество необходимых сварных швов.Это сокращает объем необходимых работ и повышает качество и удобство использования труб.

Между тем, использование гибки вместо готовых изгибов существенно сокращает количество необходимых сварных швов.Это сокращает объем необходимых работ и повышает качество и удобство использования труб.

Холодная гибка — это быстрый и недорогой метод гибки. Это конкурентоспособный вариант для изготовления трубопроводов и деталей машин. Холодная гибка — это процесс гибки прямой стальной трубы при нормальной температуре на гибочной машине. Холодная гибка подходит для труб с внешним диаметром от 17,0 до 219,1 мм и толщиной стенки от 2,0 до 28,0 мм. Рекомендуемый радиус изгиба — 2,5 x Do. Обычно с радиусом изгиба 40D.Используя холодную гибку, мы можем получить отводы с небольшим радиусом, но нам нужно засыпать внутренние части песком, чтобы предотвратить образование складок.

- Метод ковки: конец или часть трубы вырубается обжимной машиной для уменьшения внешнего диаметра.

Обычная кузнечно-прессовая машина бывает роторного, рычажного и роликового типа.

Обычная кузнечно-прессовая машина бывает роторного, рычажного и роликового типа. - Метод прокатки: Обычно оправка не используется, и она подходит для внутренней кромки толстостенной трубы.Сердечник помещается в трубку, а внешняя окружность прижимается роликом для обработки круглых кромок.

- Метод штамповки: конец трубы расширяется до необходимого размера и формы с помощью конического стержня на прессе.

- Метод гибки: чаще всего используются три метода. Один метод называется методом растяжения, другой метод называется методом прессования, третий метод — методом ролика, есть 3-4 ролика, два фиксированных ролика, один регулировочный ролик и регулировка.При фиксированном расстоянии между валками готовая труба изгибается.

- Метод накачивания: в трубку помещается резина, а верхняя часть сжимается пуансоном, чтобы трубка стала выпуклой и выпуклой; Другой метод состоит в том, чтобы сформировать гидравлическую выпуклость, заполнить середину трубы жидкостью, и давление жидкости вальцует трубу в требуемую форму.

Изготовление сильфонов в основном используется таким способом.

Изготовление сильфонов в основном используется таким способом.

Бесшовные отводы имеют следующие преимущества: гигиеничность, нетоксичность, легкий вес, хорошая термостойкость, хорошая коррозионная стойкость, хорошая сохранность тепла, хорошая ударопрочность и длительный срок службы.

- Гигиеничен и нетоксичен: материал полностью состоит из углерода и водорода. Не добавлен стабилизатор на основе токсичных солей тяжелых металлов. Гигиенические свойства материала проверены национальными властями.

- Легкий вес: плотность штамповки изгиба 0,89-0,91 г / см, всего одна десятая часть стальной трубы. Благодаря небольшому весу он может значительно снизить стоимость транспортировки и прочность конструкции.

- Хорошая термостойкость: при температуре рабочей воды 70 градусов температура размягчения составляет 140 градусов.

- Хорошая коррозионная стойкость: в дополнение к нескольким гидрирующим агентам, может противостоять эрозии различными химическими средами, имеет отличную кислотную, щелочную, коррозионную стойкость, не ржавеет, не корродирует, не размножает бактерии, нет электричества.

Химическая коррозия.

Химическая коррозия. - Высокая ударная вязкость: поскольку уникальные характеристики ударной вязкости значительно улучшены по сравнению с другими трубами с твердыми стенками, кольцевая жесткость эквивалентна 1,3-кратной реальной стенке.

- Длительный срок службы: труба при номинальной температуре и давлении, срок службы более 50 лет, с защитой от УФ и излучения, чтобы продукт не выцветал.

Сварное колено — это «колено для креветок», которое можно приварить после резки и резки трубы или стального листа, и спецификация может быть очень большой. Количество изгибов и радиус изгиба произвольно определяет производитель. Сварочный изгиб не очень круглый, а радиус изгиба у обоих небольшой, обычно примерно в 1 раз больше диаметра трубы.

Колено внутреннее приварное

Сварные отводы изготавливаются из стальных листов, поэтому на них есть сварной шов. Воспользуйтесь формой и прижмите стальную пластину к форме колена, затем сварите шов, чтобы получился стальной колено. Это старый метод изготовления локтей. В последние годы отводы малогабаритных размеров теперь практически производятся из стальных труб. Например, для колен большого размера очень сложно изготавливать колена с внешним диаметром более 36 дюймов из стальных труб. Таким образом, его обычно делают из стальных пластин, прижимая пластину к форме полукруга и сваривая две половины вместе. Поскольку отводы приварены к его корпусу, необходим осмотр сварного шва.Обычно мы используем рентгеновский контроль в качестве неразрушающего контроля.

Воспользуйтесь формой и прижмите стальную пластину к форме колена, затем сварите шов, чтобы получился стальной колено. Это старый метод изготовления локтей. В последние годы отводы малогабаритных размеров теперь практически производятся из стальных труб. Например, для колен большого размера очень сложно изготавливать колена с внешним диаметром более 36 дюймов из стальных труб. Таким образом, его обычно делают из стальных пластин, прижимая пластину к форме полукруга и сваривая две половины вместе. Поскольку отводы приварены к его корпусу, необходим осмотр сварного шва.Обычно мы используем рентгеновский контроль в качестве неразрушающего контроля.

- Процесс штамповки сварного отвода отличается высокой производительностью, простотой в эксплуатации и простой механизацией и автоматизацией. Это связано с тем, что штамповка полагается на штамп и штамповочное оборудование для завершения обработки. Количество ударов обычного пресса — до нескольких ударов в минуту.

Десять раз высокоскоростное давление может достигать сотен или даже тысяч раз в минуту, и каждый ход штамповки может привести к штамповке.

Десять раз высокоскоростное давление может достигать сотен или даже тысяч раз в минуту, и каждый ход штамповки может привести к штамповке. - Штамповка, как правило, не требует обрезков стружки, требует меньшего расхода материала и другого нагревательного оборудования. Следовательно, это экономичный материал и энергосберегающий метод обработки, а стоимость штамповки деталей невысока.

- Штамповка позволяет обрабатывать детали с большим диапазоном размеров и сложной формы, такие как секундомеры с маленькими часами, большие автомобильные продольные балки, покрывающие детали и т. Д., Плюс эффект упрочнения материалов холодной деформацией во время штамповки, прочность и жесткость штамповки.Оба выше.

- При штамповке гарантируется точность размера и формы штамповочной части, качество поверхности штамповочной части обычно не нарушается, а срок службы пресс-формы обычно длительный, поэтому качество штамповки стабильно, взаимозаменяемость хорошо, и в нем есть «такая же» особенность.

- Нет необходимости в заготовках для труб в качестве сырья, что позволяет сэкономить на стоимости оборудования для изготовления труб и форм, а также позволяет получать толкающие колена любого большого диаметра и относительно тонкой толщины стенок.Материал штамповочного колена особенный, нет необходимости добавлять сырье для заготовки трубы, и его легко контролировать во время обработки.

- Заготовка для обработки штамповочного колена имеет плоскую или расширяемую поверхность, поэтому материал легко резать, точность легко гарантировать, сборка и сварка удобны, сырье легко контролировать во время обработки, операция относительно проста, нет сложного процесса, а сварка и сборка удобны.

Стандарты

Некоторые широко используемые стандарты трубопроводной арматуры следующие:

ASME:Американское общество инженеров-механиков

Это одна из известных в мире организаций, разрабатывающих кодексы и стандарты.

Номер спецификации для трубного фитинга начинается с ASME / ANSI B16. Различные классификации стандартов ASME / ANSI B16 для различных фитингов следующие:

- ASME / ANSI B16.1-1998 — Фланцы для труб и фланцевые фитинги из чугуна

- ASME / ANSI B16.3 — 1998 — Резьбовые фитинги из ковкого чугуна

- ASME / ANSI B16.4 — 1998 — Чугунные резьбовые фитинги

- ASME / ANSI B16.5 — 1996 — Трубные фланцы и фланцевые фитинги

- ASME / ANSI B16.11 — 2001 — Фитинги из кованой стали, сварные внахлест и резьбовые соединения

- ASME / ANSI B16.14 — 1991 — Заглушки, втулки и контргайки из черных металлов для труб с трубной резьбой

- ASME / ANSI B16.15 — 1985 (R1994) — Резьбовые соединения из литой бронзы

- ASME / ANSI B16.25 — 1997 — Концы для стыковой сварки

- ASME / ANSI B16.36 — 1996 — Фланцы с отверстиями и т. Д.

Американское общество испытаний и материалов

Это одна из крупнейших добровольных организаций по разработке стандартов в мире. Первоначально он был известен как Американское общество испытаний и материалов (ASTM).

Первоначально он был известен как Американское общество испытаний и материалов (ASTM).

- ASTM A105 / A105M — Спецификация поковок из углеродистой стали для трубопроводов

- ASTM A234 / A234M — Спецификация трубопроводных фитингов из кованой углеродистой и легированной стали для работы при умеренных и высоких температурах

- ASTM A403 / A403M — Спецификация для фитингов труб из кованой аустенитной нержавеющей стали

- ASTM A420 / A420M — Стандартные спецификации для трубопроводных фитингов из кованой углеродистой и легированной стали для работы при низких температурах

Американская ассоциация водопроводных сооружений

О AWWA — Американская ассоциация водопроводных сооружений, основанная в 1881 году, является крупнейшей некоммерческой, научной и образовательной ассоциацией, занимающейся управлением и очисткой воды, самого важного ресурса в мире.

- AWWA C110 — Фитинги из высокопрочного и серого чугуна, от 3 до 48 дюймов (от 75 до 1200 мм), для воды и других жидкостей

- AWWA C208 — Размеры сборных стальных фитингов для водопроводных труб

Американский национальный институт стандартов

ANSI — это частная некоммерческая организация. Его основная функция заключается в администрировании и координации системы добровольной стандартизации и оценки соответствия в США.Он обеспечивает форум для разработки американских национальных стандартов. ANSI присваивает «номера расписания». Эти числа классифицируют толщину стенок для различных применений давления.

Его основная функция заключается в администрировании и координации системы добровольной стандартизации и оценки соответствия в США.Он обеспечивает форум для разработки американских национальных стандартов. ANSI присваивает «номера расписания». Эти числа классифицируют толщину стенок для различных применений давления.

Общество стандартизации производителей

Общество по стандартизации производителей (MSS) индустрии клапанов и фитингов — это некоммерческая техническая ассоциация, созданная для развития и совершенствования отраслевых, национальных и международных кодексов и стандартов для: клапанов, приводов клапанов, модификации клапанов, трубопроводной арматуры, держателей труб, Опоры труб, фланцы и соответствующие уплотнения

- MSS SP-43 — Арматура из нержавеющей стали для стыковой сварки, включая ссылки на другие коррозионно-стойкие материалы

- MSS SP-75 — Технические условия на сварные фитинги для стыковой сварки, прошедшие высокие испытания

- MSS SP-73 — Соединения для пайки фитингов под давлением из меди и медных сплавов

- MSS SP-83 — Стальные соединения для стальных труб класса 3000, сварные внахлест и резьбовые соединения

- MSS SP-97 — Цельнолитые армированные кованые выпускные фитинги ответвления — Концы для сварки внахлест, резьбовые и стыковые сварные части

- MSS SP-106 — Фланцы и фланцевые фитинги из литого медного сплава, классы 125, 150 и 300

- MSS SP-119 — Фитинги для сварки раструбами заводского изготовления

Нормы трубопроводов подразумевают требования к проектированию, изготовлению, использованию материалов, испытаниям и проверке различных труб и систем трубопроводов. Он имеет ограниченную юрисдикцию, определенную кодексом. С другой стороны, стандарты трубопроводов подразумевают правила проектирования и строительства, а также требования к трубопроводной арматуре, такой как переходники, фланцы, рукава, колена, соединения, тройники, клапаны и т. Д. Как и кодекс, он также имеет ограниченную область применения, определенную стандартом.

Он имеет ограниченную юрисдикцию, определенную кодексом. С другой стороны, стандарты трубопроводов подразумевают правила проектирования и строительства, а также требования к трубопроводной арматуре, такой как переходники, фланцы, рукава, колена, соединения, тройники, клапаны и т. Д. Как и кодекс, он также имеет ограниченную область применения, определенную стандартом.

Факторы, влияющие на стандарты:

«Стандарты» на фитинги основаны на определенных факторах, например:- Номинальное давление-температура

- Размер

- Дизайн

- Покрытия

- Материалы

- Маркировка

- Конечные соединения

- Размеры и допуски

- Резьба

- Конус рисунка и т. Д.

Труба британского стандарта