Сварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными.

Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

Корпус установлен на специальную консоль либо иное основание и жестко закреплен; - переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла. При соединении трудносвариваемых частей в качестве присадки применяется алюминиевая или медная проволока. Это дает возможность получить прочный с равномерным распределением наплава шов.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки. В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности. Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров. Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

- Елочка. Техника используется для сваривания стыков 2-3 мм в глубину. Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

- Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки. В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с. Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки. В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

- Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

youtube.com/embed/vATrv1MqmUU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Сварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла. При соединении трудносвариваемых частей в качестве присадки применяется алюминиевая или медная проволока. Это дает возможность получить прочный с равномерным распределением наплава шов.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки. В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности. Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров. Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

- Елочка. Техника используется для сваривания стыков 2-3 мм в глубину. Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

- Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки. В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с. Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки. В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

- Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

Сварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла. При соединении трудносвариваемых частей в качестве присадки применяется алюминиевая или медная проволока. Это дает возможность получить прочный с равномерным распределением наплава шов.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки. В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности. Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров. Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

- Елочка. Техника используется для сваривания стыков 2-3 мм в глубину. Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

- Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки. В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с. Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки. В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

- Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

Шов с крупной чешуёй | Как сварить и где применяется | Euro Welder

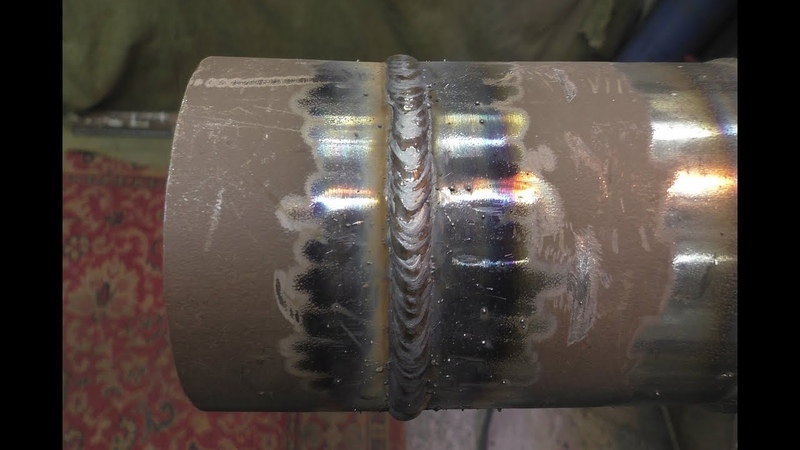

Не пропускайте интересный контент!Давайте коротко разберёмся для чего нужен шов с крупной чешуёй? В некоторых нормативных регламентах, в списке дефектов сварных соединений значится пункт — излишняя чешуйчатость шва. Она может быть описана и в технологической карте сварочного процесса, однако ГОСТом такой дефект не регламентируется вовсе. Шов с крупной чешуёй, если он выполнен правильно, имеет достаточно хорошие свойства прочности. Такие швы применяются на неответственных сварных конструкция (как правило машиностроение и металлоконструкций) , там где требуется красивый внешний вид (на любителя). Так же такой шов применяют в местах, где создаётся вероятность перегрева и деформации метала, поскольку он выполняется на малых токах.

Пример шва с крупной чешуёй, выполненного полуавтоматом.Ток нужно выбрать таким образом, чтобы расплавленный метал в ванне был по консистенции как густое масло. Движением вперёд разогревается сварная ванна и метал, а движением назад создаются волна/наплыв, которая и формирует чешую. Так же такой шов можно красиво выполнить применяя импульсный режим с заниженной частотой сварки.

Угловой сварной шов, выполненный на импульсном режиме с малым сварочным током.Многие ошибочно полагают, что такой шов можно выполнить только с отрывом дуги. В действительности это не так. Стоить запомнить, что шов, выполняемый с отрывом дуги не является профессиональным. Ниже представим видео как выполняется такой шов без отрыва дуги.

Если видео по каким либо причинам не воспроизводится — его можно посмотреть по этой ссылке Вконтакте.

Спасибо, что прочитали до конца! Не забываем делать репосты, оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

А также другие статьи нашего канала:

- Сварщик в Чехии | Обзор идеального завода

- Как проверить шов сварщика кислотой

Сварочные полуавтоматы, MIG сварка

Несомненно, у полуавтоматической сварки плюсов больше, чем минусов. Такой вывод можно сделать хотя бы из того, что MIG сварка – это более высокая ступень эволюции (после MMA сварки), которая прочно закрепилась в своём производственном сегменте. А активное развитие MIG сварки указывает на её действительную состоятельность и перспективность.

И всё же, есть небольшая «ложка дёгтя» и в столь популярной технологии. Ниже мы подробно рассмотрим сильные и слабые стороны сварки полуавтоматами.

Преимущества «+»

1. Автоматизированная подача сварочной проволоки

Первое и самое главное, за что ценится MIG сварка — подающий механизм, требующий грамотной настройки, в зависимости от материала сварочной проволоки.

При изменении скорости доставки проволоки, пропорционально изменяется и сварочный ток. На долю человека остаётся только верно установить нужные параметры и направить горелку.

Такие совершенствования, значительно увеличили не только скорость и производительность сварки, но и значительно повысили её качество.

2. Чистый шов

При сварке полуавтоматом мы, в противовес MMA сварке, сразу получаем чистый и безшлаковый шов, который не требует удаления окалины.

3. Хорошая видимость

При полуавтоматической сварке почти полностью отсутствует дым. Это делает работу значительно удобнее, благодаря отличной видимости сварочного шва.

Недостатки «-«

1. Нужен защитный газ

К сожалению, за чистый сварочный шов необходимо платить своим удобством, мобильностью и решением логистических проблем по доставке такого жизненно необходимого элемента для полуавтоматической сварки как защитный газ.

Вся плюсы работы полуавтоматом теряются при попадании атмосферных газов в предел сварочной ванны. Это отрицательное влияние компенсируется защитным газом, который «обволакивает» сварочную ванную.

Как следствие – при работе «в поле», действие защитного газа легко может быть нейтрализовано банальным сильным порывом ветра, что накладывает определённое вето на сварку на открытых участках.

Примечание: Как альтернатива, имеется порошковая сварочная проволока (самозащитная) – она позволяет варить с хорошей производительностью на открытом пространстве. Однако, её цена в разы больше стоимости любой другой сварочной проволоки, а при её использовании возвращается проблема шлакования шва.

Тем не менее, выбор той или иной технологии сварки целиком зависит от Ваших возможностей и предполагаемого фронта работ. Но все из них имеют одну общую черту – прогресс порождает всё новое и новое сварочного оборудования и подходы к решению проблем, которые предъявляют всё более строгие требования к настройке и материалам. Взамен же мы получаем бОльшую производительность, лучшее качестве, повышенное удобство и простоту работы.

Инструкция по сварке стальных конструкций порошковой проволокой ППВ-5

Министерство

монтажных и специальных

строительных работ СССР

ИНСТРУКЦИЯ

ПО СВАРКЕ СТАЛЬНЫХ КОНСТРУКЦИЙ

ПОРОШКОВОЙ ПРОВОЛОКОЙ ППВ-5

ВСН 427-81

ММСС СССР

УТВЕРЖДЕНЫ

Министерством монтажных

и специальных строительных

работ СССР.

17 июля 1981 г.

Заместитель министра

К.К. Липодат

Центральное бюро

научно-технической информации

Москва — 1982

СОДЕРЖАНИЕ

Настоящая инструкция, предназначенная для инженерно-технических работников и рабочих-специалистов, содержит указания по полуавтоматической сварке стальных конструкций порошковой проволокой ППВ-5 (тип Э50А в нижнем, горизонтальном, вертикальном и наклонном положениях: по подготовке строительных конструкций из углеродистой и низколегированных сталей под сварку, режиму сварки, выбору сварочного оборудования и комплектации поста, контролю качества сварных швов и устранению дефектов. Приведены требования к квалификации сварщиков. Большое внимание уделено технике выполнения многослойных швов в разных пространственных положениях.

Приведенные в инструкции режимы и технология сварки рекомендуются также для проволоки ППВ-4 типа Э46 по ТУ 36-1905-76.

Инструкция разработана Краснодарским филиалом ВНИИмонтажспецстроя и Днепропетровским экспериментально-исследовательским заводом сварочных материалов на основании своих исследований и опыта использования проволоки ППВ-5 при монтаже трестами Спецстальконструкция Главстальконструкции Минмонтажспецстроя СССР, Севкавтехмонтаж, Юговостоктехмонтаж, Южстальконструкция, Юговостокстальконструкция и Коксохимтепломонтаж Минмонтажспецстроя УССР.

Составители: В.Г. Лозовой, канд. техн. наук В.Г. Хохлов, В.Д. Курмаз.

Научный редактор И.С. Иоффе.

|

Министерство монтажных и специальных строительных работ СССР (Минмонтажспецстрой) |

Ведомственные строительные нормы |

ВСН 427-81 ММСС СССР |

|

Инструкция по сварке стальных конструкций порошковой проволокой ППВ-5 |

Впервые |

1.1. Инструкция распространяется на полуавтоматическую сварку открытой дугой порошковой проволокой ППВ-5* конструкций из углеродистых и низколегированных сталей в вертикальном, горизонтальном, нижнем и наклонном положениях.

* А.с. 512888 — Б.И., 1976, № 17.

1.2. Металл шва и сварное соединение, выполненное проволокой ППВ-5, должны соответствовать требованиям ГОСТ 9467-75, предъявляемым к электродам Э50А. Механические свойства должны иметь значения, не менее:

предел прочности sв, МПа…………………………………………………………….. 500

относительное удлинение d5, %…………………………………………………….. 20

ударная вязкость aн при + 20°С, Дж/см2………………………………………… 130

угол загиба, град……………………………………………………………………………. 150

1.3. Химический состав наплавленного металла должен быть следующим, %:

углерод………………………………………………………………………………………….. 0,09-0,14

марганец……………………………………………………………………………………….. 0,55-1,3

кремний………………………………………………………………………………………… 0,19-0,40

алюминий……………………………………………………………………………………… 0,1-0,32

сера, не более………………………………………………………………………………… 0,03

фосфор, не более……………………………………………………………………………. 0,03

1.4. При сварке порошковой проволокой ППВ-5 мероприятия по технике безопасности должны соответствовать требованием главы СНиП по технике безопасности в строительстве и ГОСТ 12.3.003-75.

|

Внесены Краснодарским филиалом ВНИИмонтажспецстроя |

Утверждены Минмонтажспецстроем СССР 17 июля 1981 г. |

Срок введения в действие 1 январи 1982 г. |

2.1. Проволока ППВ-5 диаметром 2,35 мм предназначена для сварки со свободным формированием без дополнительной защиты соединений конструкций из углеродистых и низколегированных сталей толщиной 8 мм и более в вертикальном положении, 3 мм и более в наклонном, горизонтальном и нижнем положениях.