Монтажный шов сварка

Главная » Статьи » Монтажный шов сварка

Швы сварных соединений

| Сварной шов Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. |

| ||||||||

| Стыковой шов Сварной шов стыкового соединения. |

| ||||||||

| Угловой шов Сварной шов углового, нахлесточного или таврового соединений. |

| ||||||||

| Точечный шов Сварной шов, в котором связь между сваренными частями осуществляется сварными точками. |

| ||||||||

| Сварная точка Элемент точечного шва, представляющий собой в плане круг или эллипс. |

| ||||||||

| Ядро точки Зона сварной точки, металл которой подвергался расплавлению. |

| ||||||||

| Непрерывный шов (Сплошной шов) Сварной шов без промежутков по длине. |

| ||||||||

| Прерывистый шов Сварной шов с промежутками по длине. |

| ||||||||

| Многослойный шов |

| ||||||||

| Подварочный шов Меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва. |

| ||||||||

| Монтажный шов Сварной шов, выполняемый при монтаже конструкции. |

|

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

weldworld.ru

Pereosnastka.ru

Швы сварных соединений

Категория:

Сварка металлов

Швы сварных соединений

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой: е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам: а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве: а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы: а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва: а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

Читать далее:

Типы сварных соединений

Статьи по теме:

pereosnastka.ru

ШОВ МОНТАЖНЫЙ — это… Что такое ШОВ МОНТАЖНЫЙ?

Монтажный шов — – элемент узла примыкания, который представляет собой комбинацию из различных изоляционных материалов, заполняющих монтажный зазор и обладающий заданными характеристиками. [ГОСТ30971–2012] Рубрика термина: Блоки оконные и дверные… … Энциклопедия терминов, определений и пояснений строительных материалов

Монтажный шов — Монтажный шов: элемент узла примыкания, представляющий собой комбинацию из различных изоляционных материалов, предназначенных для заполнения монтажного зазора, и обладающий заданными характеристиками… Источник: ГОСТ Р 52749 2007. Швы монтажные… … Официальная терминология

Монтажный шов — 78. Монтажный шов Сварной шов, выполняемый при монтаже конструкции Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий.

Источник: ГОСТ 30971 2002: Швы монтажны … Словарь-справочник терминов нормативно-технической документации

Источник: ГОСТ 30971 2002: Швы монтажны … Словарь-справочник терминов нормативно-технической документацииЭксплуатационное силовое воздействие на монтажный шов — – воздействие на монтажный шов, возникающее в результате деформаций стенового проема и коробки оконного блока вследствие изменения температурно влажностных условий и ветровых нагрузок в период эксплуатации. [ГОСТ30971–2012] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий… Источник: ГОСТ 30971 2002.… … Официальная терминология

СТО 75298253-009-2008: Швы монтажные оконные. Технические условия — Терминология СТО 75298253 009 2008: Швы монтажные оконные. Технические условия: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней поверхностью оконного проема.

Определения термина из разных… … Словарь-справочник терминов нормативно-технической документации

Определения термина из разных… … Словарь-справочник терминов нормативно-технической документацииГОСТ Р 52749-2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия — Терминология ГОСТ Р 52749 2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия оригинал документа: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней… … Словарь-справочник терминов нормативно-технической документации

узел — 01.04.14 узел (вычислительные сети) [node ] (2): Объект, который связан или соединен с одним или несколькими другими объектами. Примечание В топологии сети или в абстрактной компоновке узлы представляют собой точки на схеме. В… … Словарь-справочник терминов нормативно-технической документации

-

Узел примыкания — это конструктивная система, состоящая в общем случае из коробки СПК, монтажного шва, системы крепежа, части ограждающей конструкции, ограниченной областью распространения теплотехнической неоднородности на ее внутренней поверхности вблизи проема … Словарь-справочник терминов нормативно-технической документации

dic.

Сварка монтажных стыков

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов остальные будут накладываться в условиях закрепления обеих свариваемых секций.

Так, например, при сварке монтажного стыка двутавровой балки укорочение первого из свариваемых листов еще может произойти за счет сближения обеих секций и уменьшения зазора между остальными листами, но при наложении последующих швов такого сближения свариваемых секций произойтиуже не может, так как они оказываются распертыми первым листом. Поэтому, если при выполнении сварки не принимаются специальные меры борьбы с деформациями и напряжениями, необходимо первыми заваривать стыковые швы тех элементов сечения, которые дают наибольшую усадку (наиболее толстые швы), с тем, чтобы напряжения, вызванные сваркой последних стыковых швов в закрепленном положении, были наименьшими. Для предотвращения появления в конструкции напряжений лучше применить выгиб свариваемых листов. Например, если первым сварить стык стенки (рис. 216), то при сварке стыка поясов последние необходимо выгнуть, как было указано в § 63. Для возможности осуществления выгиба необходимо, чтобы

Для предотвращения появления в конструкции напряжений лучше применить выгиб свариваемых листов. Например, если первым сварить стык стенки (рис. 216), то при сварке стыка поясов последние необходимо выгнуть, как было указано в § 63. Для возможности осуществления выгиба необходимо, чтобы

Рис. 216. Сварка монтажного стыка двутавровой балки. |

поясные швы были недоварены на некоторую длину. После выполнения сварки всех стыков должны быть заварены оставшиеся недоваренными участки поясных швов. При этом, чтобы неодинаковое укорочение стенки и поясов (вследствие различного их сечения) не вызвало напряжений встыковых швах, целесообразно сварку поясных швов начинать от стыков (рис. 216), учитывая,

что создание несколько неблагоприятных условий в местах сопряжений углового монтажного шва с заводским менее опасно, нежели создания напряжений в стыковых швах балки.

В тех случаях, когда применение предварительного обратного выгиба по тем или иным причинам невозможно (например, при Х-образном стыковом шве толстых листов), следует применить распирание стыкуемых листов с тем, чтобы за счет упругих деформаций сжатия увеличить зазор в стыке. При этом стягивающие в процессе сварки усилия не будут передаваться через всю конструкцию к закреплениям, а будут восприняты распорными домкратами; после полного остывания шва оставшиеся в нем упругие деформации растяжения будут сняты по освобождении от домкратов за счет упругих деформаций сжатия в остальной части конструкции.

При этом стягивающие в процессе сварки усилия не будут передаваться через всю конструкцию к закреплениям, а будут восприняты распорными домкратами; после полного остывания шва оставшиеся в нем упругие деформации растяжения будут сняты по освобождении от домкратов за счет упругих деформаций сжатия в остальной части конструкции.

В сложных случаях, помимо применения специальных приемов, целесообразно выполнять сварку швов с проколачиванием.

Последовательность наложения отдельных швов должна быть согласована как с применяемыми методами сваркии приемами борьбы с короблением и напряжениями, так и с характером распределения напряжений от полезной нагрузки в сечении по стыку. Учитывая, что последние стыковые швы обычно выполняются в наиболее тяжелых условиях, следует последними выполнять швы (или участки швов), расположенные в тех частях стыкуемого сечения, которые наименее напряжены от полезной нагрузки. От этого правила можно отклоняться, если выполнение последнего замыкающего шва предположено с применением специальных мер (например, выгиба), обеспечивающих отсутствие в нем опасных напряжений.

Рис. 217. Схема расположения монтажного стыка на судах типа Либерти. |

Недостаточное внимание последовательности сварки монтажных стыков явилось одной из причин появления трещин в палубе судов типа „Либерти-. Игнорирование специальных мероприятий по борьбе с деформациями и напряжениями (и в частности отсутствие применения предварительных выгибов) привело к тому, что в районе монтажного стыка листы палубы получили весьма большие впадины (рис. 217). Последние исключили значительную часть настила палубы из участия в работе основного расчетного сечения корабля, вызвав перенапряжения в тех частях настила палубы, которые оказались неде — формированными из-за поддерживающих их продольных балок.

Кроме того, отсутствие четких указаний о последовательности наложения швов у люка могло привести к такой последовательности, при которой и так весьма перенапряженный участок (вследствие отсутствия округления углов люка) мог оказаться еще дополнительно ослабленным за счет возникновения в настиле пластических деформаций в процессе сварки и частичного уменьшения деформационной способности металла настила. В итоге всех указанных упущений на большом числе судов типа „Либерти“ появились трещины аварийного характера именно в районе указанного монтажного стыка.

В итоге всех указанных упущений на большом числе судов типа „Либерти“ появились трещины аварийного характера именно в районе указанного монтажного стыка.

Не останавливаясь на подробностях, следует лишь отметить, что без надлежащего продумывания последовательности наложения сварных швов не могут быть выбраны рациональные конструктивные формы и не может быть обеспечена надлежащая прочность и работоспособность сооружения. Выбор же последовательности сварки должен базироваться на ясном представлении всех явлений, протекающих в процессе сварки

[1] Иниду того, что в данном труле температура во все* случаях указана б

градусах Цельсия, в дальнейшем условное обозначение шкалы Цельсия —

[3] • 131

[4] = 2S. tg“.

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

msd.com.ua

Сварные соединения. Беспокоиться или нет?

Сварные швы и болты — наиболее сложные элементы с точки зрения моделирования узлов. Заготовки в Excel могут немного упростить их расчёт. Моделировать такие соединения в FEA программах весьма сложно ввиду отсутствия готовых моделей и наборов для болтов и сварки.

Модель сварных швов в КМКЭ

В решатель IDEA StatiCa заложена уникальная методика, которая носит название Компонентного метода конечных элементов (КМКЭ). Модель сварных швов, используемая в КМКЭ, подробно описана и верифицирована на соответствие различным нормам проектирования. Прочность и деформативность модели сварных швов также сравнивалась с результатами в известных научно-вычислительных программах.

Есть несколько подходов к описанию сварных швов в численных моделях. Большие деформации делают механический анализ более сложным. Здесь могут быть использованы различные способы описания сетки конечных элементов, кинетические и кинематические переменные, а также сложные модели. Как правило, в расчётах используются различные типы геометрических 2D и 3D моделей, и, как следствие, разные типы конечных элементов в зависимости от требуемой точности. Наиболее часто применяемой моделью материала является общая пластическая модель, не зависящая от времени, с критерием текучести по фон Мизесу.

Передача нагрузки на соседнюю пластину описывается совместностью усилий и деформаций, сформулированной на основе Лагранжиана. Такое соединение называется многоузловым объединением ( МО, multi-point constraint, MPC, в английском варианте). Оно связывает узлы конечно-элементной сетки одной пластины с гранью или поверхностью другой пластины. Узлы не соединяются напрямую. Преимущество такого подхода — возможность соединять пластины с несогласованными сетками конечных элементов (сетки различной плотности). Эти ограничения позволяют моделировать срединную поверхность свариваемых пластин с небольшим смещением, соответствующим реальной конфигурации сварного шва и его толщине. Распределение нагрузки по сварному шву наследуется от МО (МРС), а напряжения вычисляются в сечении шва. Этот момент очень важен при распределении напряжений в пластине, расположенной под сварным швом при моделировании Т-образных соединений.

В наших Теоретических основах вы можете найти больше информации об особенностях моделирования сварных швов в КМКЭ и верификации их моделей.

Если вы хотите узнать больше о КМКЭ в общем, то Общие теоретические основы — это определённо то, что вам нужно для начала.

Сварные швы в нормативных методиках

Проверка сварных швов по СП 16

В IDEA StatiCa можно задавать швы с полным проваром или угловые швы, они могут быть непрерывными по всей длине граней соединяемых деталей, частичными или прерывистыми. Швы с полным проваром считаются равнопрочными материалу соединяемых деталей и поэтому не проверяются. В случае угловых швов между интерполяционными кинематическими вставками, соединяющими пластины, добавляется специальный упругопластический элемент сварки. Материал этого элемента работает идеально-упруго-пластически, что позволяет перераспределять напряжения с более нагруженных элементов сварного шва на менее нагруженные и получить прочность шва, схожую с ручным расчётом в случае произвольных сварных швов или тавровых сварных швов в соединениях, не подкреплённых рёбрами жёсткости. Проверка выполняется для самого нагруженного элемента сварного шва.

Проверка выполняется для самого нагруженного элемента сварного шва.

Самый нагруженный элемент углового сварного шва проверяется согласно п. 14.1 СП 16. Длина сварных швов в расчётах берётся равной фактической за вычетом 1 см на каждом непрерывном участке согласно п. 14.1.16 СП 16.13330.2017.

Проверка по металлу шва выполняется по формуле:

\[ \frac{N}{\beta_f k_f l_{we} R_{wf} \gamma_c} ≤ 1.0 \]

Аналогичным образом выполняется проверка по металлу границы сплавления:

\[ \frac{N}{\beta_z k_f l_{we} R_{wz} \gamma_c} ≤ 1.0 \]

где:

- N – приведённое усилие сдвига, действующее в элементе сварки

- βf – cкоэффициент проплавления металла шва по Табл. 39 СП 16.13330.2017. Он назначается в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- βz – коэффициент проплавления металла границы сплавления по Табл. 39 СП 16.13330.2017. Он задаётся в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- kf – катет сварного шва; угловые швы подразумеваются с одинаковыми катетами

- \( l_{we} = \frac{l_w}{l} \cdot l_e \) – расчётная длина элемента сварки

- lw = l – 10 mm – расчётная длина элемента сварки

- l – фактическая длина сварного шва

- le – фактическая длина элемента сварки

- \( R_{wf} = 0.

55 \frac{R_{wun}}{\gamma_{wm}} \) – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу шва – СП 16.13330.2017, Таблица 4

55 \frac{R_{wun}}{\gamma_{wm}} \) – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу шва – СП 16.13330.2017, Таблица 4 - Rwz = 0.45 Run – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу границы сплавления – СП 16.13330.2017, Таблица 4

- γc – коэффициент условий работы по Табл. 1 СП 16.13330.2017, может быть изменён в Настройках норм и расчётов

- Rwun – нормативное сопротивление металла швов сварных соединений с угловыми сварными швами по Табл. Г.2 СП 16.13330.2017

- γwm – коэффициент надёжности по металлу шва, принимается равным γwm = 1.25 для Rwun ≤ 490 МПа и γwm = 1.35 в остальных случаях – СП 16.13330.2017, Таблица 4

- Run – временное сопротивление стали соединяемых элементов

| Электрод | Rwun [МПа] | Rwf [МПа] |

| E42 | 410 | 180 |

| E46 | 450 | 200 |

| E50 | 490 | 215 |

| E60 | 590 | 240 |

| E70 | 685 | 280 |

| E85 | 835 | 340 |

Положение сварного шва может быть задано при выборе электрода и вида сварки в настройках Норм и расчётов. 2 } \]

2 } \]

Проверка сварных швов по AISC

Проверка выполняется согласно AISC 360 — Chapter J2. Прочность сварных швов CJP groove подразумевается такой же, как прочность металла границы сплавления и не проверяется. Все результаты необходимых проверок, как уже привыкли многие пользователи IDEA StatiCa, выводятся в табличном формате с текстовыми пояснениями.

К конструктивным здесь относятся проверки минимального и максимального размера шва, а также достаточности длины шва. Максимальный размер шва проверяется по AISC 360-16 – J2. Минимальный — по Табл. J2.4. Подробные пояснения к параметрам можно найти в этой статье.

Результаты IDEA StatiCa тщательно проверяются и верифицируются в соответствии с требованиями AISC:

- Стык на сварке

- Соединения на сварке из спаренных уголков

- Простой стык на сварке

- Простой стык на сварке — LRFD

- другие примеры

Будьте уверены в результатах. Ваши решения будут надёжными и полноценными.

Ваши решения будут надёжными и полноценными.

Проверка сварных швов по Еврокоду

Угловые сварные швы проверяются по EN 1993-1-8. В этом случае инженер следит за расчётным сопротивлением и коэффициентами использования сварки.

Для сварных швов используется автоматическое перераспределение пластических деформаций во избежание сингулярности напряжений в элементах сварки. что позволяет передавать напряжения на недогруженные участки сварного шва по его длине в случае текучести других участков.

Здесь также важно помнить о том, что прочность швов с полным проваром считается равной прочности основного металла и в программе они не проверяются.

Чтобы больше узнать о проверке сварных швов по Еврокоду, обратитесь за помощью к нашим Теоретическим основам.

Верификация сварных соединений по Еврокоду:

- Угловые сварные швы в нахлесточном стыке накладок

- Угловые сварные швы в соединении на срезной планке

- Угловые сварные швы крепления уголка к пластине

- Сварной стык жёсткого рамного узла

- другие примеры

Проверка сварных швов по другим нормам

Многие из вас уже знают, что IDEA StatiCa позволяет выполнять проверку стальных узлов по нескольким нормативным документам. Кроме описанных выше СП, AISC и Еврокода, в КМКЭ осуществляется проверка сварных швов по следующим нормам:

Кроме описанных выше СП, AISC и Еврокода, в КМКЭ осуществляется проверка сварных швов по следующим нормам:

- Проверка сварных швов по CISC (Канада)

- Проверка сварных швов по AS (Австралия) + Конструктивные требования

- Проверка сварных швов по СП (Россия) + Конструктивные требования

- Проверка сварных швов по GB (Китай) + Конструктивные требования

- Проверка сварных швов по HKG (Гонконг) + Конструктивные требования

- Проверка сварных швов по IS (Индия) + Конструктивные требования

Передача сварных швов c помощью BIM интерфейсов

При моделировании стальных узлов в CAD программах в работе с BIM интерфейсами IDEA StatiCa раньше имелось несколько слабых мест, когда дело доходило до сварных швов. В новой версии IDEA StatiCa 20.1, вышедшей в октябре 2020 года, было реализовано несколько улучшений, полезных для инженеров-проектировщиков, которые значительно ускорили процесс расчёта и конструирования в целом.

Экспорт рекомендованных сварных швов

Иногда в процессе импорта моделей из CAD программ некоторые сварные швы могли пропускаться или не передавались корректно. Для таких случаев теперь есть опция «Добавить рекомендуемые сварные швы». Когда эта функция активна, программа выполняет проверку отсутствующих, но потенциально необходимых сварных швов. Такие сварные швы затем добавляются в модель и импортируются вместе с остальными компонентами.

Для таких случаев теперь есть опция «Добавить рекомендуемые сварные швы». Когда эта функция активна, программа выполняет проверку отсутствующих, но потенциально необходимых сварных швов. Такие сварные швы затем добавляются в модель и импортируются вместе с остальными компонентами.

Проверка отсутствующих сварных швов

Чтобы избежать сингулярности в модели узла после его импорта в IDEA StatiCa, лучше обязательно проверить, все ли сварные швы на месте. Для этой цели мы добавили новую полезную функцию, которая поможет пользователю быстро находить неприваренные детали узла. Программа сама распознаёт нужные элементы и отображает список всех пластин и их краёв, позволяя быстро и удобно добавить нужные сварные швы.

Вызвать команду можно щелчком правой кнопки мыши на заголовке Операции дерева проекта в правой части рабочей области.

Заключение

Расчёт узлов в IDEA StatiCa — это верифицированный КМКЭ метод, в который заложена верифицированная модель сварных швов, отражающая реалистичное распределение напряжений в конструкции, позволяющая выполнять все необходимые нормативные проверки и соединять пластины с несогласованными сетками конечных элементов. С валидацией результатов можно ознакомиться в примерах, выполненных по каждым нормам. Конечно-элементная модель узла в IDEA StatiCa создаётся автоматически, что является большим преимуществом для любого программно-вычислительного комплекса на основе МКЭ. Не так давно было реализовано несколько улучшений, позволяющих ускорить процесс импорта узлов из CAD систем.

С валидацией результатов можно ознакомиться в примерах, выполненных по каждым нормам. Конечно-элементная модель узла в IDEA StatiCa создаётся автоматически, что является большим преимуществом для любого программно-вычислительного комплекса на основе МКЭ. Не так давно было реализовано несколько улучшений, позволяющих ускорить процесс импорта узлов из CAD систем.

Сварка деталей — отличный технологический приём, очень полезный в конструировании стальных узлов. Однако, для расчёта и проверки сварных швов по нормам инженеру необходим точный и высокотехнологичный инструмент. И IDEA StatiCa как нельзя лучше подходит под это определение. Она будет незаменима в работе с любыми вашими проектами.

Попробуйте IDEA StatiCa бесплатно

Хотите улучшить свои навыки по моделированию и расчёту узлов? Пройдите онлайн-курс на платформе IDEA StatiCa Campus.

виды сварных соединений и классификация способов сварки

Что такое сварочный шов

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: сварочный шов – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные». Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Виды сварных швов

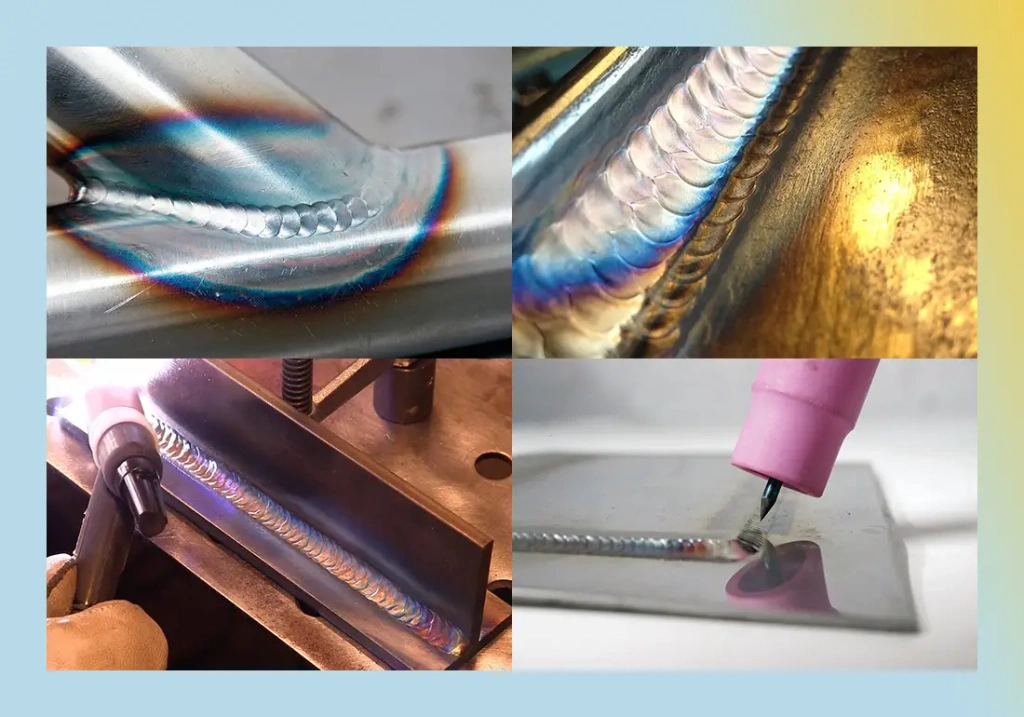

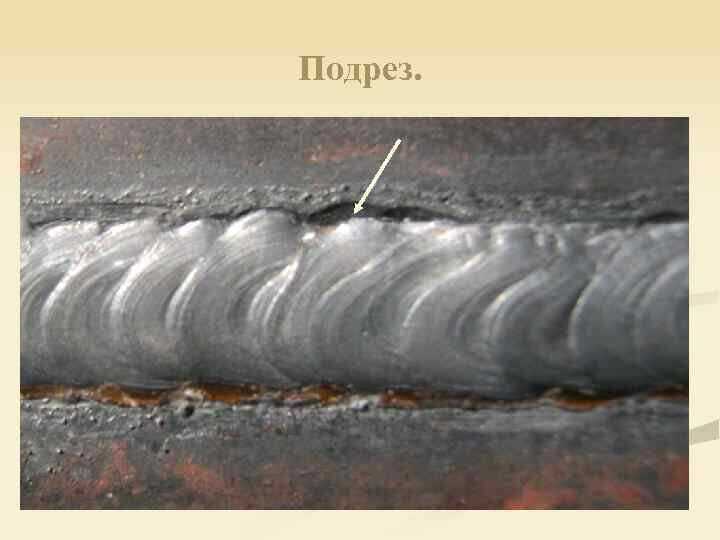

Основные виды сварных соединений электродуговой и газовой сваркой следующие: стыковые С, угловые У, нахлесточные Н, тавровые Т. Валиковые угловые швы треугольного профиля делают прямыми, выпуклыми и вогнутыми. Чаще всего применяют прямой (нормальный) шов. Выпуклые швы (условно называемые швами с усилением) склонны к образованию подрезок (непровары на участках соединения шва со стенками деталей) и обладают пониженной циклической прочностью. Наиболее прочны вогнутые швы, но выполнение их труднее и менее производительно

Валиковые угловые швы треугольного профиля делают прямыми, выпуклыми и вогнутыми. Чаще всего применяют прямой (нормальный) шов. Выпуклые швы (условно называемые швами с усилением) склонны к образованию подрезок (непровары на участках соединения шва со стенками деталей) и обладают пониженной циклической прочностью. Наиболее прочны вогнутые швы, но выполнение их труднее и менее производительно

Основной размерной характеристикой угловых швов является расчетный катет К

Катет швов нахлестанных соединений при сварке тонких листов (менее 4 мм) делают равным толщине s листов. Для материалов большей толщины (4 -16 мм) катет шва определяют из соотношения К = 0,4 s + 2 мм (1) При сварке материалов различной толщины катет шва делают равным толщине s более тонкого материала (однако не более, чем указано в соотношении (1). При сварке материалов различной толщины шов рекомендуется делать вогнутым. В угловых соединениях с одинаковой толщиной стенок размер катета задан толщиной кромок. В угловых и тавровых соединениях, где размеры шва могут быть произвольными, катет шва делают равным толщине s свариваемых материалов, но не более приведенных в соотношении (1) величин. При тавровом соединении материалов различной толщины катет шва делают равным толщине s более тонкого материала. Швы рекомендуется делать вогнутыми

В угловых и тавровых соединениях, где размеры шва могут быть произвольными, катет шва делают равным толщине s свариваемых материалов, но не более приведенных в соотношении (1) величин. При тавровом соединении материалов различной толщины катет шва делают равным толщине s более тонкого материала. Швы рекомендуется делать вогнутыми

Среди видов соединений листов наиболее простые и прочные — стыковые.

Недостаток нахлесточных соединений состоит в том, что под действием растягивающих или сжимающих усилий они подвергаются изгибу моментом, приблизительно равным произведению действующей силы на сумму полутолщин свариваемых листов и деформируются. Производительность сварки из-за наличия двух швов и масса нахлесточных соединений больше, чем стыковых. Соединения с накладкой можно усилить подваркой листов. Соединения с двусторонними накладками разгружены от изгиба, но тяжелы и малотехнологичны

Разновидность нахлесточных соединений — прорезные (пробочные) швы, образуемые заплавлением предварительно проделанных одном из соединяемых листов круглых или продолговатых отверстий (эти соединения иногда называют электрозаклепками). Из-за высокой трудоемкости изготовления, низкой прочности и негерметичности шва — это один из худших видов соединения. К нему следует прибегать только в крайних случаях, когда по конструктивным условиям нельзя применить сварку другими более производительными способами

Из-за высокой трудоемкости изготовления, низкой прочности и негерметичности шва — это один из худших видов соединения. К нему следует прибегать только в крайних случаях, когда по конструктивным условиям нельзя применить сварку другими более производительными способами

При толщине одного из свариваемых материалов менее 6 — 8 мм сварку прорезными швами заменяют простой и производительной операцией точечного проплавления более тонкого из соединяемых материалов или шовного проплавления. Кромки свариваемых тонких листов (в среднем

При большей толщине необходима разделка кромок, заключающаяся в снятии фасок; цель — создать сварочную ванну и обеспечить проплавление на полное сечение. Круговые фаски получают точением, прямые — фрезерованием или строганием. При толщине кромок более 15 — 20 мм фаски снимают автоматической газовой резкой. Разделку с криволинейными скосами применяют преимущественно для прямых и круговых швов. Швы, имеющие в плане фигурную форму, разделывают с помощью копирного фрезерования

Условные изображения и обозначения швов сварных соединений см. ГОСТ 2.312

ГОСТ 2.312

Виды сварочных швов

Типы сварочных соединений.

Как и методы сварки, виды сварочных швов подпадают под стройную классификацию по разным критериями:

- Способу соединения деталей;

- Положению во время сварки;

- Протяженности шва;

- Расположению к силе, действующей на шов.

Самые популярные и важные виды швов объединены в группу по способу соединения деталей:

- Стыковые.

- Угловые.

- Тавровые.

- Внахлест.

Важно! Какой бы вид шва от сварки вы не выбрали, нужно помнить и соблюдать одно простое правило: никакой ржавчины на металле! Предварительная обработка напильником или наждачной бумагой обязательна, вопрос больше не обсуждается.

Швы встык

Что такое сварной шов? (с картинками)

Сварной шов или валик сварного шва являются результатом сварочного прохода, в результате которого наносится присадочный материал. Сварка — это процесс соединения нескольких металлических деталей путем их нагрева и размягчения. При сварке валиком в пространство между двумя материалами вставляется присадочный материал. Когда металлический наполнитель остывает, между двумя поверхностями образуется прочная связь.

Сварка — это процесс соединения нескольких металлических деталей путем их нагрева и размягчения. При сварке валиком в пространство между двумя материалами вставляется присадочный материал. Когда металлический наполнитель остывает, между двумя поверхностями образуется прочная связь.

Этот тип сварки является первым видом сварки, который изучает большинство людей. Существуют различные типы сварных швов, в зависимости от того, насколько сильные колебания использует сварщик при нанесении присадочного материала на свариваемую поверхность. Когда сварщик использует больше колебаний, в результате получается плетеный валик, который представляет собой более широкое применение присадочного металла. Когда сварщик использует меньшие боковые колебания, в результате получаются более узкие сварочные швы, известные как стрингерные швы.

Когда сварщик использует меньшие боковые колебания, в результате получаются более узкие сварочные швы, известные как стрингерные швы.

Техника сварки валиком — это базовая технология сварки, включающая нанесение присадочного материала на поверхность сварки. Как и при всех методах сварки, сварка валиком требует применения надлежащих методов безопасности и ношения защитной одежды. Как минимум, всегда следует носить сварочные перчатки в дополнение к надлежащей защите глаз.

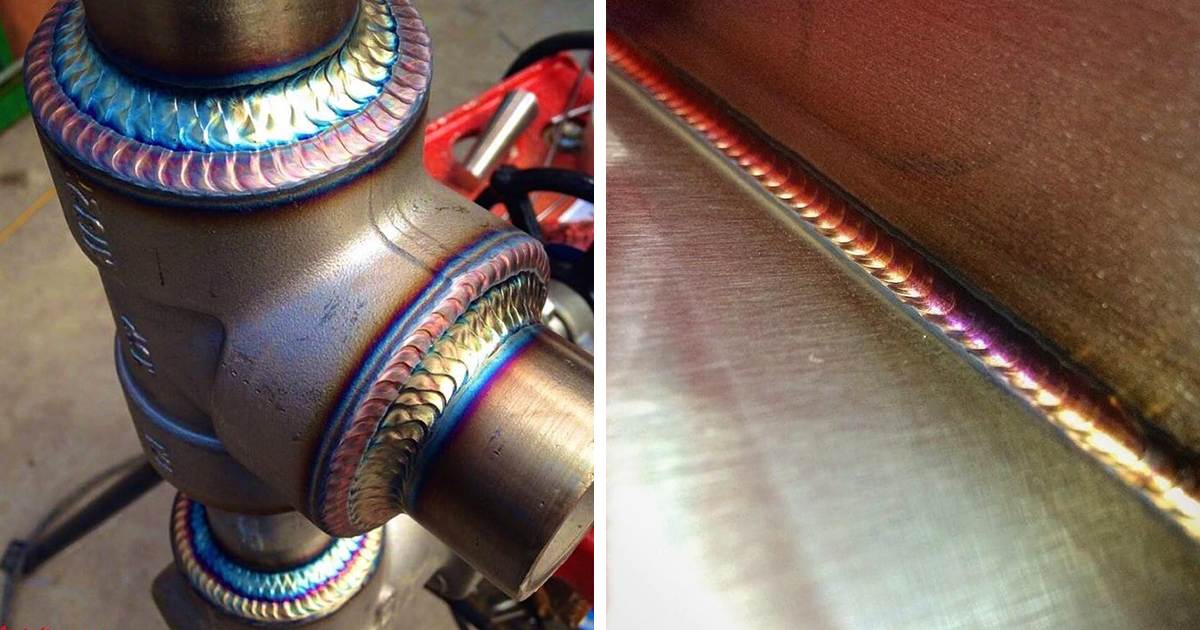

С точки зрения поперечного сечения сварной шов выглядит как круглая наплавка. Сварщику может потребоваться создать несколько сварных швов, чтобы полностью соединить два основных материала. Усовершенствованные методы сварки валиком и сварки валиком позволяют получить готовое изделие, напоминающее перекрывающиеся монеты или диски.

Сварщику может потребоваться создать несколько сварных швов, чтобы полностью соединить два основных материала. Усовершенствованные методы сварки валиком и сварки валиком позволяют получить готовое изделие, напоминающее перекрывающиеся монеты или диски.

Сварка валиком используется во всех видах сварки, хотя техника может незначительно отличаться от одной к другой. Сварщики, использующие технику дуговой сварки, зажигают дугу, а затем накладывают валик дуговой сварки. При дуговой сварке дугу зажигают почти так же, как зажигают спичку. Сварщик держит электрод под углом 45 или 90 градусов при укладке сварочных валиков.

Изучая технику сварки валиком, сварщики могут накладывать валик по прямой линии, больше напоминающей стрингерный валик. По мере того, как сварщики совершенствуют свои методы, они могут применять поперечные колебания для создания плетеных валиков различной ширины. Круговые и серповидные движения являются обычными при создании валиков дуговой сварки или дуговой сварки.

Сварщики могут использовать методы сварки валиком для создания сварных швов с разделкой кромок, квадратных сварных швов и сварных швов со скошенными кромками. Для создания более прочного соединения между свариваемыми поверхностями можно применять несколько сварных швов. Сварной шов подходит для различных стыковых соединений.

Для создания более прочного соединения между свариваемыми поверхностями можно применять несколько сварных швов. Сварной шов подходит для различных стыковых соединений.

Сварочные процессы и информация о различных типах сварных швов

Поиск программ для специалистов по сварке

Получите информацию о программах для специалистов по сварке, введя свой почтовый индекс и запросив регистрационную информацию.

Сварка — это не что иное, как искусство соединения металлов. Для сравнения: дерево скрепляют гвоздями, кирпичи скрепляют известковым раствором; металл соединяется сваркой! Что делает сварку таким важным делом, так это то, что от нее зависит мировая инфраструктура! Все, к чему вы прикасаетесь каждый день, сделано из металла, скорее всего, сварено в той или иной форме. Это одна из самых ценных технологий, сыгравших огромную роль в промышленной революции и являющаяся основой мировых вооруженных сил.

Это одна из самых ценных технологий, сыгравших огромную роль в промышленной революции и являющаяся основой мировых вооруженных сил.

Сегодняшняя сварка состоит из трех основных компонентов, необходимых для соединения металлов:

- Источник электроэнергии для создания дуги.

- Некоторая форма экранирования для защиты сварного шва от воздуха.

- Присадочный материал для заполнения сварного шва.

Эти три компонента работают вместе следующим образом:

- Зона сварки должна быть защищена от окружающего воздуха. Это важно, потому что кислород и другие газы в воздухе делают сварные швы хрупкими и пористыми.

- Электричество для создания дуги. Электрическая дуга плавит металл за доли секунды и достаточно горяча, чтобы расплавить любой известный металл!

- Добавлен присадочный металл… , благодаря которому два куска металла становятся одним.

Сварка электродом

Сварка электродом — это сленговый термин, обычно используемый для дуговой сварки в защитном металле или «SMAW». Сварка стержнем является наиболее простым и распространенным типом используемых сварочных процессов. Это также первый процесс, которому обучают в любой школе сварщиков. Stick — это самый беспроблемный из всех сварочных процессов, и он является фундаментальной основой для всех навыков, необходимых для обучения сварке!

Сварка стержнем является наиболее простым и распространенным типом используемых сварочных процессов. Это также первый процесс, которому обучают в любой школе сварщиков. Stick — это самый беспроблемный из всех сварочных процессов, и он является фундаментальной основой для всех навыков, необходимых для обучения сварке!

Сварочные аппараты для электродуговой сварки состоят из четырех основных компонентов:

- Провод заземления или зажим

- Сварочный свинец или жало

- Источник постоянного тока

- Электрод или сварочный пруток для сварки

Процесс прост! Заземляющий зажим крепится к свариваемому объекту или металлу. Затем в сварочный провод или жало вставляется электрод. Наконец, блок питания включается и требует от пользователя только удара по металлу, чтобы зажечь его. Как только это будет сделано. дуга загорается, и электрод начинает гореть. Это создает защитный газ и осаждает металл в свариваемом соединении. Шлак с электрода необходимо очистить или сколоть, как только сварка закончена.

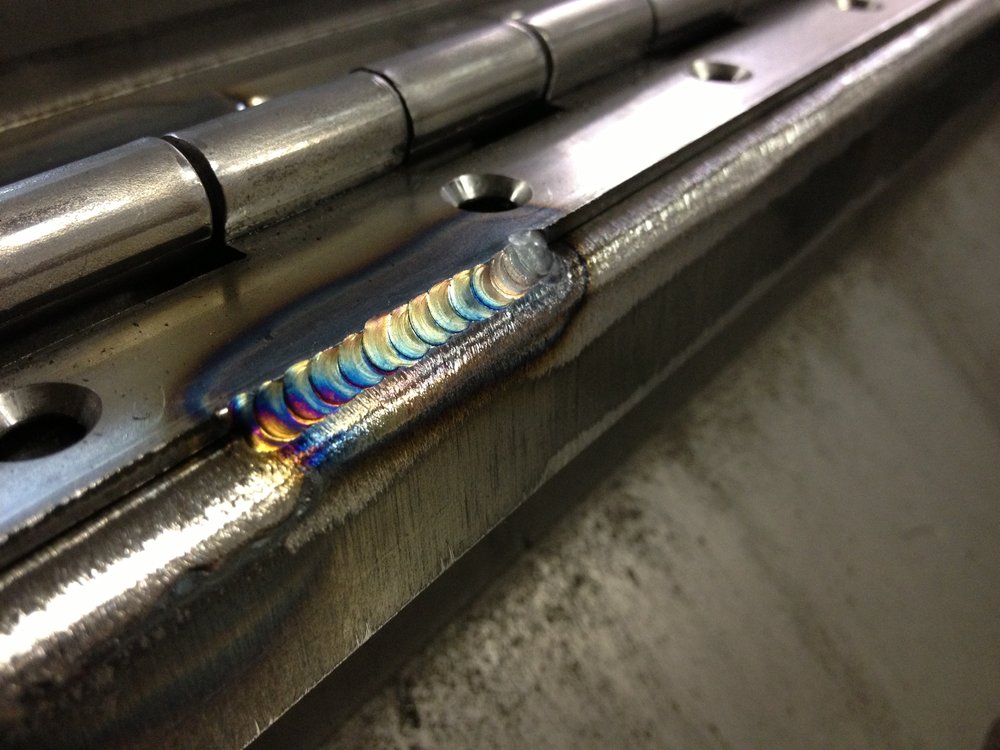

Сварка ВИГ

Сварка ВИГ также является жаргонным термином, обычно используемым для дуговой сварки вольфрамовым электродом в газе или «GTAW». Сварка TIG также называется сваркой HeliArc. Сварка TIG является наиболее сложным процессом для изучения и наиболее универсальным, когда речь идет о различных металлах. Этот процесс медленный, но при правильном выполнении он обеспечивает сварку высочайшего качества! Сварка TIG в основном используется для критических сварных соединений, сварки металлов, отличных от обычной стали, и там, где необходимы точные, небольшие сварные швы.

Аппараты для сварки TIG состоят из шести основных компонентов:

Источник питания с постоянной силой тока (часто источник питания для дуговой сварки).

Заземляющий провод или зажим.

Сварочный провод или горелка TIG.

Неплавящийся вольфрамовый электрод для создания дуги (вольфрамовый электрод не добавляется к сварному шву).

Защитный газ для защиты зоны сварки от воздуха (обычно чистый аргон).

Присадочную проволоку добавить в сварной шов другой рукой.

Оборудование для сварки TIG сильно различается по функциям. Самые простые сварочные аппараты TIG представляют собой источник питания для сварочных аппаратов Stick с горелкой TIG, прикрепленной к сварочному проводу, а другой шланг подключается к баллону с аргоном. Именно так крупнейшие оборонные подрядчики и инжиниринговые компании устанавливают там аппараты для сварки труб методом TIG. Принцип работы этого процесса прост. Сначала зажим заземления прикрепляется к свариваемому металлу, вольфрамовый электрод вставляется в горелку TIG, включается газ аргон, и теперь горелка подает аргон через горелку, включается источник питания, и теперь все, что нужно, это поцарапать вольфрам, чтобы зажечь дугу. Как только дуга загорается, вольфрам просто создает дугу и начинает плавить металл, после чего вы просто добавляете присадочную проволоку в соединение другой рукой.

Сварка МИГ

Сварка МИГ — это сленговый термин, обозначающий сварку металлов в инертном газе, правильное название — дуговая сварка металлом в газе или «GMAW», и профсоюзы также часто называют ее «сваркой проволочным колесом». Сварка MIG обычно используется в магазинах и на заводах. Это высокопроизводительный сварочный процесс, который в основном используется внутри помещений.

Сварочные аппараты MIG состоят из пяти основных компонентов.

- Источник постоянного напряжения.

- Подача проволоки для подачи присадочной проволоки через сварочный провод к горелке MIG.

- Заземляющий провод или зажим.

- Сварочный провод или горелка MIG.

- Защитный газ для защиты зоны сварки от воздуха.

Сварка МИГ не так проста, когда дело доходит до настройки оборудования, но требует гораздо меньше навыков, чем сварка электродом. Сварка MIG работает следующим образом: вы прикрепляете зажим заземления к рабочему месту, затем включаете источник питания и, наконец, необходимо включить защитный газ. После этого необходимо установить напряжение, скорость подачи проволоки, исчисляемую в IPM (дюймах в минуту), и расход защитного газа, исчисляемую в CFH (кубических футах в час). Затем просто нажмите на спусковой крючок, и горелка MIG начнет подавать защитный газ и проволоку к сварному шву. Как только проволока попадает в сварной шов, начинается дуга, проволока плавится и начинает заполнять шов.

После этого необходимо установить напряжение, скорость подачи проволоки, исчисляемую в IPM (дюймах в минуту), и расход защитного газа, исчисляемую в CFH (кубических футах в час). Затем просто нажмите на спусковой крючок, и горелка MIG начнет подавать защитный газ и проволоку к сварному шву. Как только проволока попадает в сварной шов, начинается дуга, проволока плавится и начинает заполнять шов.

Дуговая сварка порошковой проволокой

Дуговая сварка порошковой проволокой «FCAW» — это не что иное, как другая сварочная проволока или электрод для сварщика MIG! Проволока FCAW представляет собой полую или трубчатую проволоку, внутри которой находится флюс, обеспечивающий защиту от воздуха при сварке. Это помогает сварщику MIG сваривать в ветреную погоду и увеличивает количество свариваемых швов в час. Порошковый флюс внутри также имеет смешанный металл, что увеличивает скорость наплавки.

FCAW — самый быстрый из всех процессов ручной сварки. Провод FCAW бывает двух типов:

Самоэкранирующий — Самоэкранирующий провод — это именно то, что нужно! Внутри него достаточно флюса, поэтому нет необходимости в другом источнике защиты.

Двойной экран — Двойной экран — это проволока , которая помогает защитить сварной шов, но также нуждается в источнике газа, как и в сварочном аппарате MIG.

Дуговая сварка с флюсовой проволокой аналогична сварке электродом, когда речь идет о шлаке. Он также имеет шлак, покрывающий сварной шов, который необходимо очистить после завершения сварки.

Поиск программ для специалистов по сварке

Получите информацию о программах для специалистов по сварке, введя свой почтовый индекс и запросив регистрационную информацию.

Что такое Спецификация процедуры сварки (WPS)?

Независимо от того, являетесь ли вы владельцем небольшого сварочного предприятия или многонациональной производственной компанией, вашей конечной целью всегда должно быть создание высококачественного продукта с длительным сроком службы.

Независимо от того, насколько опытны ваши сварщики, чтобы постоянно обеспечивать качество сварки на самом высоком уровне, вы не должны полагаться на то, что они просто угадывают лучший способ выполнения конкретного сварного шва.

Вместо этого вы должны предоставить список направлений и спецификаций для выполнения качественного сварного шва в любой ситуации. Чтобы поддерживать постоянно высокие стандарты, вы должны внедрить Спецификацию процедуры сварки для каждого типа сварки, которую вы выполняете. В Technoweld мы предоставляем качественные услуги по инспекции сварки и услуги свидетелей-экспертов для таких отраслей, как оборонный сектор Австралии, чтобы гарантировать качество мирового уровня.

Что такое WPS?Спецификация процедуры сварки, или WPS, представляет собой официальный письменный документ, описывающий стандартные процедуры сварки.

Подобно рецепту для сварщиков, эти процедуры дают вашим сварщикам четкое указание производить качественную продукцию, соответствующую нормам и отраслевым стандартам. Они будут включать любые детали и информацию, которые необходимы для выполнения желаемого сварного шва.

Это проверенные и проверенные процедуры, которые включают, помимо прочего, информацию о необходимых материалах, необходимых инструментах, процессах, которым необходимо следовать, применяемых методах и, наконец, подтверждении желаемого результата.

Технологическая схема сварки может быть больше, чем просто отличный сварной шов. Хотя WPS гарантирует, что сварной компонент соответствует проектным требованиям, WPS также может помочь вам принять решение о найме.

Вы можете нанять сварщиков и операторов сварки, чьи навыки соответствуют WPS, и WPS также может помочь вам выполнить быструю проверку с коротким временем тестирования. Поскольку ваши сотрудники будут соблюдать строгие стандарты безопасности, вы также можете снизить риск ответственности компании.

Преимущества WPSСпецификация процедуры сварки необходима каждой сварочной компании, поскольку она поддерживает стандарты качества для каждого сварного шва. Это не просто хорошее руководство для подражания.

В соответствии с различными австралийскими и международными стандартами (например, ISO 15612, ISO 15609) WPS требуется для обеспечения стабильного сварного шва.

В соответствии с Законом об охране труда и технике безопасности от 2011 г. владельцы бизнеса обязаны заботиться о строительстве и эксплуатации безопасного предприятия. Для соблюдения Закона сварщики должны убедиться, что они следуют правильно разработанным WPS.

владельцы бизнеса обязаны заботиться о строительстве и эксплуатации безопасного предприятия. Для соблюдения Закона сварщики должны убедиться, что они следуют правильно разработанным WPS.

В Австралии: Standards Australia — крупнейшая неправительственная организация, отвечающая за утверждение стандартов сварки. Их группа, состоящая из 73 человек, создала базовые технологические процессы для некоторых наиболее распространенных типов сварки, включая сварку углеродистых сталей, приварку шпилек и сварку нержавеющих сталей в конструкционных целях.

Поскольку каждая компания выполняет различные сварные швы, Standards Australia не создала WPS для каждого типа сварного шва. Если ваша компания использует сварку, не имеющую WPS, вы обязаны создать ее.

Как написать Спецификацию процедуры сварки ( WPS)Написание полной спецификации процедуры сварки состоит из четырех шагов.

1. Что вам нужно для завершения сварки

Начните с самого простого, соберите основные материалы и сварочные расходные материалы, которые вам нужны, включая типы металлов, марки и инструменты. Вы также должны выполнять сварку шаг за шагом, чтобы убедиться, что любой, у кого есть надлежащая квалификация сварщика, сможет последовать вашему примеру.

Вы также должны выполнять сварку шаг за шагом, чтобы убедиться, что любой, у кого есть надлежащая квалификация сварщика, сможет последовать вашему примеру.

2. Добавьте важную информацию в предварительную спецификацию процедуры сварки pWPS.

После того, как вы определили все необходимые инструменты и необходимые шаги, вы можете начать PQR.

3. Квалификационная запись процедуры сварки PQR

PQR обеспечивает правильность информации, которую вы добавили в pWPS. На этом этапе вы, по сути, создадите сварной шов на основе инструментов и процедур, которые вы записали в pWPS. Если есть какие-либо ошибки или если вы пропустили какую-либо часть процесса, вы настроите pWPS.

После того, как вы создали тест процедуры и убедились, что ваш первоначальный pWPS создает желаемый сварной шов, у вас будет информация для создания окончательного WPS.

4. Создайте одну окончательную спецификацию процедуры сварки

В ней будет вся правильная информация о создании сварного шва, включая необходимые инструменты, процесс, который необходимо выполнить, и окончательный желаемый результат. Этот окончательный WPS будет еще раз протестирован, чтобы убедиться в отсутствии ошибок.

Этот окончательный WPS будет еще раз протестирован, чтобы убедиться в отсутствии ошибок.

PQR используется для проверки сварного шва и представляет собой запись того, что фактически имело место во время его сварки.

После завершения PQR образец подвергается неразрушающему и разрушающему контролю, как указано в применимом стандарте. Если все испытания проходят успешно, WPS записывается и поддерживается PQR.

Затем WPS используется в качестве инструмента в мастерской, который включает всю правильную информацию вместе с любыми параметрами сварки, разрешенными в соответствующем коде, для получения сварного шва, который будет соответствовать проектным требованиям и пригоден для предполагаемого использования.

Единственным случаем, когда WPS будет «проверено», является аттестация сварочного персонала, но все требования к тестированию для аттестации процедуры выполняются на этапе PQR.

После того, как ваш окончательный WPS будет готов, вы должны пройти еще один сварочный тест, называемый неразрушающим контролем (NDE).

Существует несколько типов неразрушающего контроля, но наиболее распространенными являются визуальный осмотр, рентгенографический контроль и контроль методом проникающей жидкости. Эти проверки проверяют, чтобы убедиться в отсутствии дефектов сварного шва. Это гарантирует долговечность и качество продукции. Если сварной шов не прошел NDE, он возвращается к этапу PQR.

Поначалу написание WPS может показаться простым, но как только вы изучите мельчайшие детали процесса, это может показаться сложной задачей. Этот процесс чрезвычайно строг, потому что, создавая WPS, вы создаете стандарт.

Если вы быстро создадите плохие стандарты, вы заставите поколения сварщиков создавать ужасный продукт. К счастью, вам не нужно заниматься этим процессом в одиночку. В Technoweld создание спецификаций процедур сварки является нашей страстью. Когда мы создаем WPS, мы думаем как о вашей компании, так и о клиенте. Мы создаем уникальные WPS, которые направлены на снижение общих затрат при одновременном повышении эффективности. Мы гарантируем наш WPS, поэтому мы берем на себя риск сбоев и оплачиваем повторные тесты в маловероятности их возникновения. Мы также предоставляем обучение по надзору за сваркой и услуги свидетелей-экспертов, чтобы гарантировать качество и безопасность каждого сварного шва в вашем проекте.

Мы создаем уникальные WPS, которые направлены на снижение общих затрат при одновременном повышении эффективности. Мы гарантируем наш WPS, поэтому мы берем на себя риск сбоев и оплачиваем повторные тесты в маловероятности их возникновения. Мы также предоставляем обучение по надзору за сваркой и услуги свидетелей-экспертов, чтобы гарантировать качество и безопасность каждого сварного шва в вашем проекте.

Пусть наша страсть к сварочным процессам приведет вашу компанию к успеху.

Хотите узнать больше? Свяжитесь с нами, чтобы обсудить. Мы любим болтать обо всем, что связано со сваркой.

Способы сварки. Производительность сварки

Сварные швы, соединяющие различные компоненты и материалы любого изготовленного изделия, определяют целостность готового изделия. Для получения высококачественных сварных швов требуются правильные углы, движения, знание материалов и многое другое.

Ci Metal Fabrication, промышленный производитель металлоконструкций на заказ, расположенный в Меридиане, штат Миссисипи, не воспринимает эти заявления легкомысленно. В компании работают высококвалифицированные мастера, чтобы выполнять точные спецификации своих клиентов при выполнении штамповочных работ, механической формовки, резки, резки и, особенно, сварки.

В компании работают высококвалифицированные мастера, чтобы выполнять точные спецификации своих клиентов при выполнении штамповочных работ, механической формовки, резки, резки и, особенно, сварки.

Следующая информация будет полезна всем, кто хочет получить первоклассную сварку проволокой. Он основан на опыте Ci Metal, который рос с тех пор, как компания открыла свои двери в 1967 году. Он также основан на обширном опыте компании в области сварочной продукции, используемой в различных отраслях промышленности, включая производство электроэнергии, целлюлозно-бумажную, химическую и автомобильную промышленность.

Сварка встык толстолистового проката конического сечения с разделкой кромок порошковой проволокой. Перед сваркой Для получения прочного шва очистите металл обезжиривателем и отшлифуйте небольшой скос по краям. Это обеспечивает как можно более глубокое проникновение сварного шва и помогает добиться ровного вида во время процесса шлифования. Затем прихватите детали вместе в нескольких местах вдоль каждого стыка. Прихватка гарантирует, что материалы находятся на месте и не сдвинутся.

Прихватка гарантирует, что материалы находятся на месте и не сдвинутся.

После того, как прихваточные швы будут надежно закреплены, выполняется окончательная сварка валиком. Однако важно не поддаваться искушению переварить. Чем больше металла наплавлено в процессе сварки, тем больше его необходимо стачивать.

У очень многих сварщиков, особенно новичков, может возникнуть некоторая путаница в отношении наилучшего положения для сварки проволокой. Эти две позиции толкают и тянут. Как правило, проталкивающее положение лучше всего подходит для использования защитного газа, а протягивающее положение лучше всего подходит для использования с порошковой сердцевиной. Хотя у каждого сварщика есть свои предпочтения, на положение также может влиять то, что сваривается, включая материалы и углы.

Одним из преимуществ толкающего положения является то, что сварщик имеет хороший обзор сварного соединения. При выполнении этого положения, которое дает более широкий валик и меньшее проплавление, электрод должен быть направлен вперед на переднюю кромку сварного шва. Преимущество тянущего или волочащего положения заключается в том, что сварной шов дает более узкий валик и больший провар.

Преимущество тянущего или волочащего положения заключается в том, что сварной шов дает более узкий валик и больший провар.

Существует ряд различных сварных соединений, которые можно изготовить. Четыре наиболее распространенных соединения, которые являются основными для всех сварщиков, это соединение встык, соединение внахлестку, Т-образное соединение и угловое соединение. Для каждого типа соединения существует предпочтительный угол распыления, обеспечивающий оптимальное проникновение.

Стыковое соединение : Стыковое соединение является наиболее распространенным и простым типом соединений. Он состоит из двух кусков металла, лежащих параллельно друг другу. Чтобы сварить металлические кромки вместе в шве, лучше всего держать пистолет под углом 9.Угол 0 градусов для создания стрингера или прямой линии. Стрингерные валики обычно представляют собой более тонкие сварные швы, чем плетеные валики, но часто используются для стыковых соединений.

Соединение внахлестку : Соединение внахлест образуется, когда два куска металла перекрывают друг друга. Одинарное соединение внахлестку происходит, когда одна сторона сваривается, а двойное соединение внахлестку включает обе стороны. Двойной сварной шов внахлестку следует использовать на конструкционной детали для обеспечения долговечности. Для получения сварного шва высочайшего качества перемещайте горелку петлевыми или курсивными движениями в форме буквы «Е» под углом 60–70 градусов.

Т-образное соединение : Т-образное соединение состоит из двух металлических частей, которые пересекаются под прямым углом, образуя Т-образную форму. Для этого типа сустава лучше всего использовать движения в виде полумесяца или курсивной буквы «е» для лучшего проникновения при движении по суставу. Для получения более качественного сварного шва держите пистолет под углом 45 градусов и быстро перемещайте его вверх и вниз.

Угловое соединение : Угловое соединение образуется, когда два куска металла встречаются под прямым углом, образуя букву «L». Обычно внешнее угловое соединение сваривается, но для дополнительной устойчивости можно использовать двойное сварное угловое соединение. Держите пистолет под углом 45 градусов, чтобы получить более качественный сварной шов.

Обычно внешнее угловое соединение сваривается, но для дополнительной устойчивости можно использовать двойное сварное угловое соединение. Держите пистолет под углом 45 градусов, чтобы получить более качественный сварной шов.

Сварка проволокой позволяет сваривать различные виды металлов. Независимо от свариваемых материалов, включая разнородные металлы, при соблюдении надлежащих процедур не должно возникнуть проблем с выполнением качественного сварного шва. Лучший способ добиться хороших сварных швов — разработать подробный план сварки для конкретного проекта.

Первым шагом является изучение планов и чертежей для определения требуемых типов сварных швов, классов соединяемых материалов и требуемой подготовки шва. Во-вторых, изготовьте образцы образцов сварных швов, которые имитируют требуемые сварные швы. Эти купоны отправляются в испытательную лабораторию для проведения испытания на изгиб/разрыв сторонним сертифицированным инспектором по сварке (CWI) или собственным CWI.

Последним шагом является создание отчета о квалификации процедуры (PQR) и спецификации процедуры сварки (WPS) для каждого требуемого типа сварки. PQR и WPS определяют параметры сварки, которые необходимо выполнить, такие как сила тока, напряжение, скорость перемещения, электрод, толщина металла, тип соединяемых металлов и конфигурация сварного шва.

Достаточно одного неверного движения, чтобы поставить под угрозу качество сварного шва. Примеры того, что может вызвать плохой сварной шов, включают:

- использование неподходящего присадочного металла для соединяемых материалов

- не выполняется требуемый процесс предварительного или последующего нагрева

- использование неправильного защитного газа

- протягивание провода с неправильной скоростью

- использование силы тока или напряжения за пределами допустимого диапазона

- отсутствие надлежащей подготовки швов

- с вентилятором, направленным на сварочную станцию, который может выдувать защитный газ

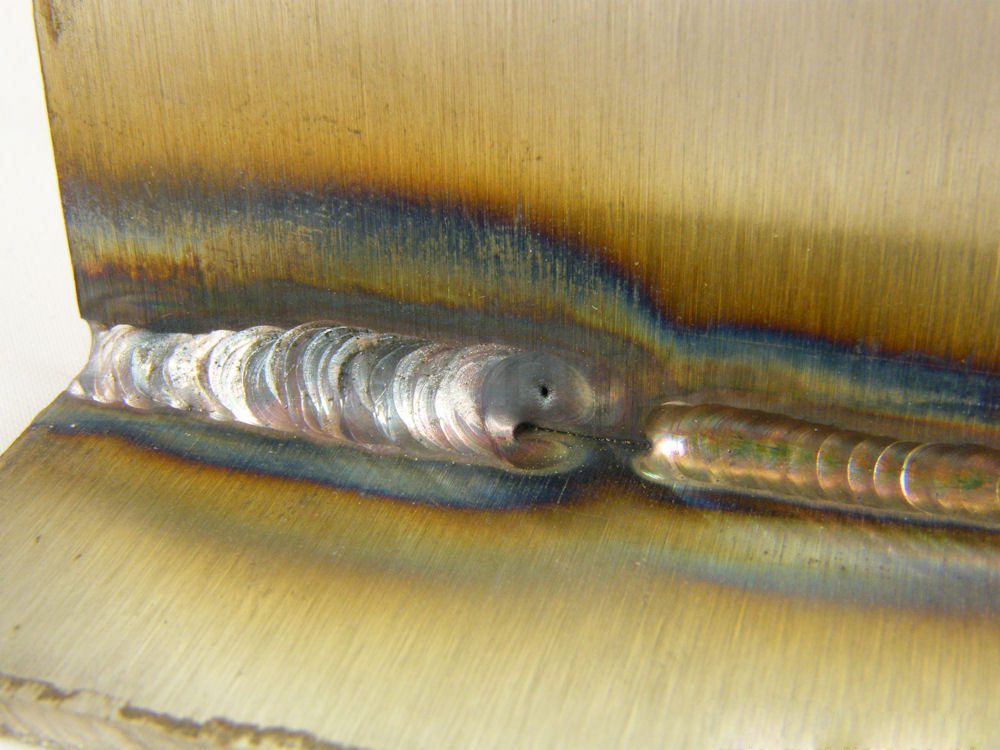

Плохие сварные швы сами по себе состоят из слишком большого количества наплавленного металла, подрезов, точечных отверстий, пористости, неправильного проплавления, растрескивания, непровара, чрезмерного разбрызгивания и даже разрушения сварного шва на более позднем этапе эксплуатации изделия.

Для контроля качества сварки требуется правильная калибровка сварочных аппаратов. Со временем сварочные аппараты теряют свою калибровку и производительность. Поэтому важно периодически тестировать машины, чтобы убедиться, что выходная производительность соответствует настройкам, введенным в машину. Правильно откалиброванный сварочный аппарат необходим для получения надлежащей производительности.

Наконец, для обеспечения качественного сварного шва очень важно использовать проволоку в хорошем состоянии. При покупке и хранении новых и бывших в употреблении катушек со сварочной проволокой необходимо соблюдать процедуры контроля качества. Влага и прохладная погода могут повредить проволоку, тогда как ржавчина и другие загрязнения могут повредить качеству и целостности присадочного металла. По этой причине необходимо хранить сварочную проволоку в шкафу с регулируемой температурой, когда она не используется.

В целом, сварщики должны быть уверены, что качество их сварных швов со временем будет повышаться по мере накопления опыта. А советы от давно работающих сварочных компаний, таких как Ci Metal, могут только ускорить время, необходимое для приобретения опыта, повышения качества и совершенствования мастерства в целом.

А советы от давно работающих сварочных компаний, таких как Ci Metal, могут только ускорить время, необходимое для приобретения опыта, повышения качества и совершенствования мастерства в целом.

Ci Metal Fabrication

Один день из жизни сварщика

Сварщик — это ответственная профессия, но если вы любите работать руками, создавать или ремонтировать вещи, сварщик может стать для вас карьерным путем. . Прежде чем мы обсудим один день из жизни сварщика, давайте сначала ответим на вопрос: что такое сварка?

Фото Расса Уорда на UnsplashСварка — это производственный процесс, при котором две детали (или более) сплавляются вместе с использованием тепла, давления или того и другого. Когда мы думаем о сварке, мы обычно думаем, что она предназначена только для металлов, но термопласты и даже дерево можно сваривать вместе. Этот процесс плавления (для металлов) в основном осуществляется с помощью паяльной лампы или электрической дуги.

Вы узнаете все о процессах и методах сварки, если запишетесь на программу сварки в техническом учебном заведении. Диплом сварщика занимает около года, а авторитетные школы включают сертификационные экзамены, которые помогут вам получить работу, которую вы хотите.

Диплом сварщика занимает около года, а авторитетные школы включают сертификационные экзамены, которые помогут вам получить работу, которую вы хотите.

Можно ли научиться сварке на рабочем месте?

Вы можете спросить себя: «Могу ли я научиться сварке на рабочем месте?» Ответ заключается в том, что, хотя вы можете учиться на работе, вы научитесь выполнять только те задачи, которые дает вам ваш работодатель. У вас не будет того диапазона навыков, который будет включать официальная программа обучения, что, вероятно, сделает вас лучшим сварщиком с самого начала. Найти другую работу сварщиком может быть сложно, если вы знаете, как выполнять только один определенный набор задач. Таким образом, потратить год на изучение профессии — это хорошая инвестиция в 9 лет.0038 себя . Тем более, что вы можете обучаться в своей области, а также работать на полставки.

Photo by carlos aranda on UnsplashГде работают сварщики?

В общих чертах, вы найдете сварщиков везде, где что-то строится или ремонтируется. Вы можете работать на открытом воздухе на строительных площадках или в помещении на фабриках или в ремонтных мастерских. Вы можете даже работать на верфях или нефтяных месторождениях. У вас будет множество рабочих сред на выбор.

Вы можете работать на открытом воздухе на строительных площадках или в помещении на фабриках или в ремонтных мастерских. Вы можете даже работать на верфях или нефтяных месторождениях. У вас будет множество рабочих сред на выбор.

Другой вопрос, который у вас может возникнуть: «Подходит ли мне сварка?» Вот некоторые черты сварщиков:

- Работа в команде над большим проектом ИЛИ работа в одиночку в течение длительного периода времени

- Может соблюдать строгие правила техники безопасности

- Может работать на ногах в течение длительного времени

- Способность поднимать тяжелые предметы (не менее 50 фунтов регулярно)

- Способен выдерживать экстремальные условия, когда речь идет о жаре и шуме

Лучшая часть сварочного производства заключается в том, что, по данным Бюро трудовой статистики США, перспективы трудоустройства хорошие. Многие школы сварщиков, такие как Институт медицинской и деловой карьеры, имеют партнерские отношения со студентами-сварщиками для прохождения стажировки у местных работодателей. Это повышает шансы на то, что вы будете работать вскоре после выпуска.

Это повышает шансы на то, что вы будете работать вскоре после выпуска.

А теперь давайте посмотрим на один день из жизни сварщика, который работает на большом заводе по производству дверей для полуприцепов-контейнеровозов.

Начало смены

Во многих случаях сварщики работают посменно. Наш сварщик работает в вечернюю смену, которая обычно составляет 10 часов в день четыре дня в неделю. Он приходит по прибытии на место работы, складывает личные вещи, такие как куртки, головные уборы, сумки и обеды, в безопасный шкафчик, а затем переодевается в защитное снаряжение. Защитное снаряжение включает термостойкие или огнестойкие перчатки, кожаную или огнестойкую защитную одежду и бахилы, N95 маска, маска для лица и защитный шлем. Он может носить беруши или промышленные наушники с шумоподавлением.

После этого он направится к назначенному рабочему месту, просмотрит ранее выполненную работу и подготовит рабочие места, рабочее место и оборудование. В это время сварщики пройдут контрольный список процедур безопасности на своем оборудовании.

Сварка начинается

После того, как его проверки безопасности будут завершены, он сверится с заказом на работу и списком заказов клиента, чтобы убедиться, что все ясно и точно и что нет никаких нарушений. Затем он выберет инструменты и оборудование, необходимые для выполнения задач из этого списка.

Наконец-то он начнет сварку. В случае несоответствия (ошибки, ошибки, неправильные материалы и т. д.) он свяжется с руководителем. Он также свяжется с руководителем или руководителем группы, чтобы подписать, когда задача будет выполнена. Коммуникация, особенно при возникновении проблем, чрезвычайно важна при сварке, чтобы избежать потенциальных опасностей или брака в работе. Неправильный сварной шов может стать угрозой безопасности.

Как только супервайзер подпишет задание, он переходит к следующему заданию по сварке в списке. Если ему нужно, он изменит рабочие места, чтобы соответствовать процедурам рабочего процесса.

Одна вещь, которая очень важна: сварщики должны помнить, что всегда следует избегать обезвоживания, потому что рабочая среда и защитное снаряжение могут быть очень горячими. Разрешены несколько мини-перерывов для питья и отдыха, но эти мини-перерывы делаются на рабочем месте и обычно не превышают пяти минут. Средства индивидуальной защиты (СИЗ) обычно не снимаются; СИЗ снимаются только во время регулярных перерывов и в конце смены. По этой причине сварщики часто берут с собой большие кулеры с ледяной водой каждый день и наполняют их на рабочем месте.

Разрешены несколько мини-перерывов для питья и отдыха, но эти мини-перерывы делаются на рабочем месте и обычно не превышают пяти минут. Средства индивидуальной защиты (СИЗ) обычно не снимаются; СИЗ снимаются только во время регулярных перерывов и в конце смены. По этой причине сварщики часто берут с собой большие кулеры с ледяной водой каждый день и наполняют их на рабочем месте.

Конец дня

Когда смена подходит к концу, сварщик очистит свое рабочее место и рабочую зону, а также перезагрузит оборудование в соответствии с заводскими протоколами, чтобы убедиться, что все готово к следующей смене. Он подойдет к шкафчику в раздевалке, снимет средства индивидуальной защиты и переоденется. Оборудование может потребовать очистки в соответствии с протоколами работодателя. Личные вещи будут извлечены, а затем сварщик отключится и покинет объект.

Еда на вынос

Если вам нравится работать руками в командной среде и вас не беспокоит жара и шум, подумайте о сварке. Вы будете участвовать в производственном процессе, отвечать за создание новых вещей или ремонт поврежденных, чтобы они были как новые. Большинство сварщиков согласны с тем, что они находят работу удовлетворительной. Перспективы работы хорошие, и вы можете работать в помещении или на открытом воздухе в самых разных производственных условиях.

Вы будете участвовать в производственном процессе, отвечать за создание новых вещей или ремонт поврежденных, чтобы они были как новые. Большинство сварщиков согласны с тем, что они находят работу удовлетворительной. Перспективы работы хорошие, и вы можете работать в помещении или на открытом воздухе в самых разных производственных условиях.

Вы можете учиться на рабочем месте, но, как упоминалось выше, имейте в виду, что вы можете ограничивать себя меньшим набором навыков, которые не могут быть переданы другому работодателю. Это означает, что может быть непросто найти другую работу, если вы недовольны своим нынешним работодателем. Поэтому вместо того, чтобы учиться на рабочем месте, подумайте о том, чтобы получить диплом сварщика. Это расширит ваши карьерные возможности, и у вас будет больше шансов найти работу, которой вы увлечены.

В общем, сделайте первый шаг, чтобы найти сварочный аппарат S.P.A.R.K. и посетите Институт медицинской и деловой карьеры сегодня, чтобы узнать больше.

Анализ сварки: все, что вам нужно знать

Главная ». Последние новости» чрезвычайно важный шаг в процессе производства компонентов . Анализ можно проводить несколькими способами. Прежде чем более внимательно искать потенциальных аномалий сварки, можно провести визуальный осмотр

Но что такое сварной шов? Как работает визуальный осмотр? Какие машины можно использовать для анализа сварных швов?

Сварочные роботы в автомобильной промышленности

Что такое анализ сварного шва?

Контроль сварки дает оператору точную визуальную информацию о качестве сварных швов, выполненных на компоненте. Этот анализ чрезвычайно важен, так как он помогает рассчитать прочность сварного шва. Эта прочность, или устойчивость к нагрузкам, необходима для того, чтобы гарантировать производительность и долговечность компонентов .

Процедура контроля качества состоит из трех этапов. Во-первых, перед сваркой проводится проверка. Проверяется все, от анализа свариваемых материалов до макрографического контроля . Материалы должны быть совместимы друг с другом, если они должны обеспечивать удовлетворительную стойкость при сварке вместе.

Во-первых, перед сваркой проводится проверка. Проверяется все, от анализа свариваемых материалов до макрографического контроля . Материалы должны быть совместимы друг с другом, если они должны обеспечивать удовлетворительную стойкость при сварке вместе.

Сварное шасси автомобиля

Следующим шагом является анализ самого процесса сварки. Это позволяет оператору оценить, правильно ли выполняется сварка. Качество и скорость сварки, а также возникновение любых искажений из-за смещения компонентов тщательно контролируются на протяжении всего процесса сварки .

Окончательная проверка проводится после завершения сварки, чтобы определить качество работы. После визуальной проверки компонент проходит через специальное оборудование не только для анализа формы приварить , но и выполнить подробные размерные измерения .

Это для повышения точности проектирования будущих соединений так как, изучая структуру сварного шва, можно обнаружить различные аномалии и тем самым избежать их повторения в будущем.

Визуальная проверка валика сварного шва в автомобильной промышленности

Проверка качества валика сварного шва является важным шагом для обеспечения идеальной прочности конечного компонента. В некоторых отраслях автомобильной промышленности, например , каждое готовое изделие иногда может включать сотни сварных швов.

Слабость одного или другого шва может иметь серьезные последствия при использовании изделия. Поэтому точность чрезвычайно важна и должна быть в центре внимания на этапе сварки.

Важность макрографического анализа

Будь то сварка встык, внахлестку или Т-образный шов, важен строгий макрографический анализ, чтобы выявить любые несоответствия , которые могут присутствовать в полученном металлическом объекте.

Во-первых, поперечное сечение сварного шва должно быть выполнено. Это достигается мокрой абразивной резкой. Этот метод используется, чтобы избежать любого возможного теплового повреждения детали, поскольку поврежденный сварной шов повлияет на качество структурных данных .

С поперечным сечением у вас будет полная визуализация области вокруг стыка, зоны термического влияния и различных проходов сварки.

Оборудование для металлографической резки и полировки для анализа сварных швов

Расчеты различаются в зависимости от метода сварки. Для некоторых методов требуется несколько проходов сварки, тогда как для других требуется только один проход. Макрографический анализ предоставит точную информацию о структуре каждого сварного шва. Это исследование также может показать размер и форму зерен в шве.

Использование некоторых химических продуктов требуется для выявления сварного шва и проведения макрографических испытаний. Эти продукты будут зависеть от анализируемого металла. Например, для углеродистой стали с низким содержанием легирующих элементов следует использовать 9.0078 раствор нитала и азотной кислоты .

Сначала смочите поперечное сечение в растворе, чтобы выявить различные проходы сварного шва. Это облегчит их изучение. Перед анализом необходимо тщательно промыть деталь.

Это облегчит их изучение. Перед анализом необходимо тщательно промыть деталь.

Некоторые детали также следует погрузить в ультразвуковую ванну для более глубокой очистки. Затем их следует тщательно высушить перед проведением макрографического анализа.

Макрография сварного шва после химического травления

После того, как сварной шов будет обнаружен, вы можете подвергнуть его ряду визуальных тестов, анализируя количество проходов и его прочность.

Решения, которые помогут вам в анализе сварного шва

Теоретическая диаграмма измерений, которые необходимо выполнить на сварном шве (стандарт VW)