Сварочный шов или сварной шов как правильно писать. Как правильно пишется, ударение в слове «сварочный»

ГлавнаяРазноеСварочный шов или сварной шов как правильно писать

Как правильно пишется слово СВАРОЧНЫЙ. Ударение в слове СВАРОЧНЫЙ

сва́рочный

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать Карту слов. Я отлично умею считать, но пока плохо понимаю как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: бюрократизм — это связано с эмоциями, чувствами, переживаниями (взрыв смеха, праведное негодование, счастливая улыбка)?

Сильныеэмоции

Средней силыэмоции

Какие-тоэмоции

Предложения со словом «сварочный»:

- Кабель следует подбирать в соответствии с характеристикой сварочного тока аппарата.

- При выполнении сварочных работ необходимо, чтобы сварочное пламя обладало тепловой мощностью, достаточной для расплавления свариваемого металла.

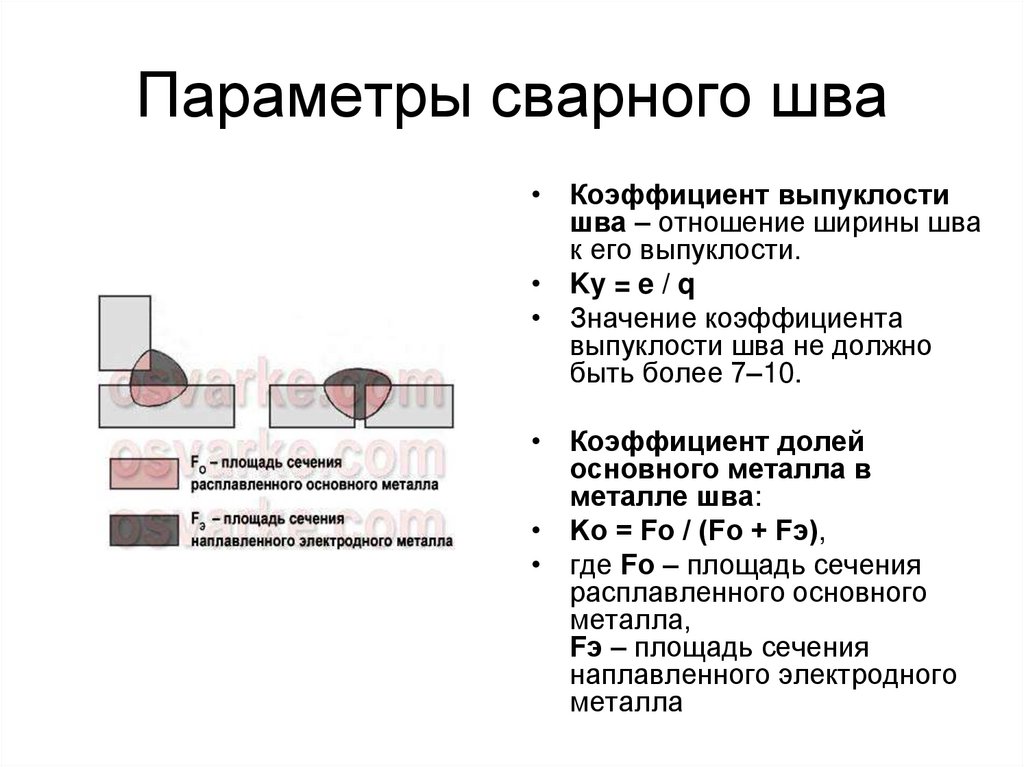

- Соотношения отдельных компонентов, из которых состоит сварочный шов, зависят от способа наложения шва, режимов сварки.

- (все предложения)

Оставить комментарий

Текст комментария:

Дополнительно:

kartaslov.ru

Как правильно работать сваркой правильный шов

Как правильно варить электросваркой: свариваем металлические трубы и делаем красивые швы — DRIVE2

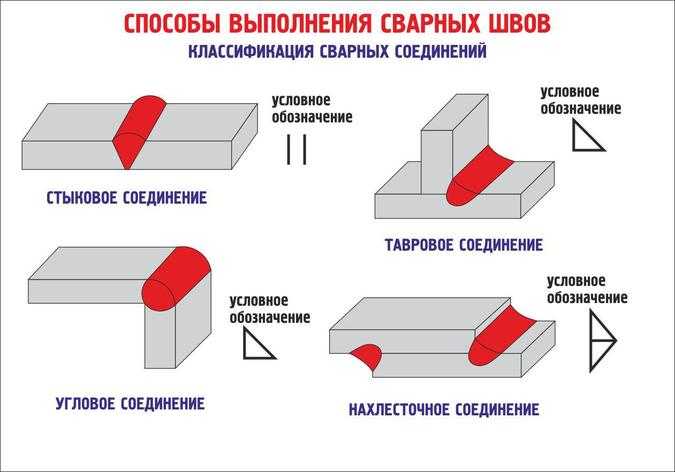

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

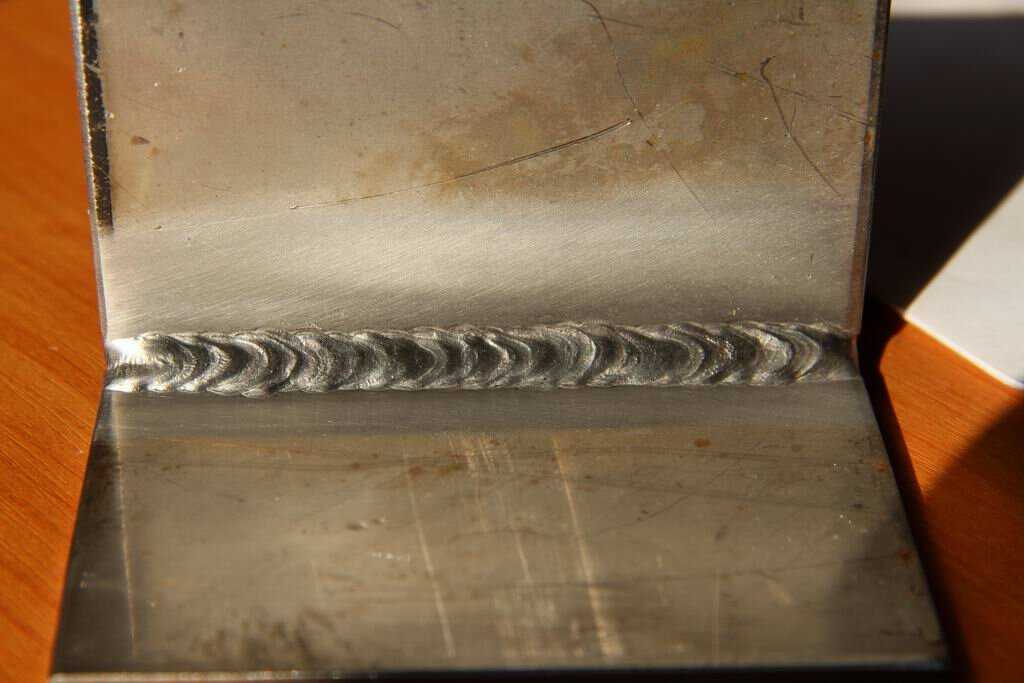

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

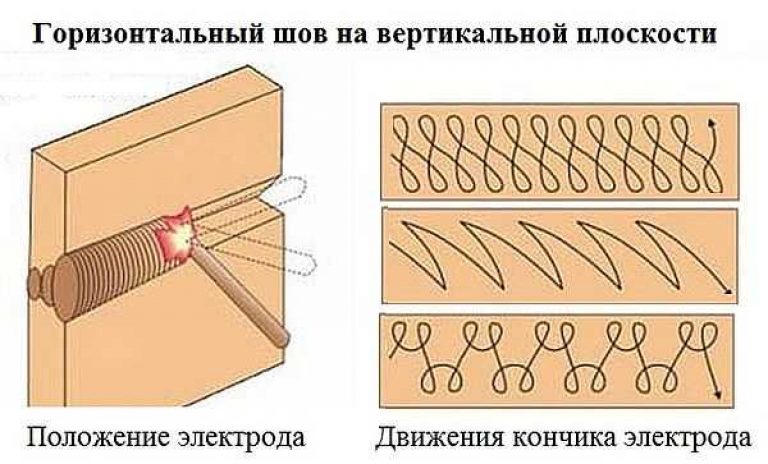

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

• Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

• Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

• Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

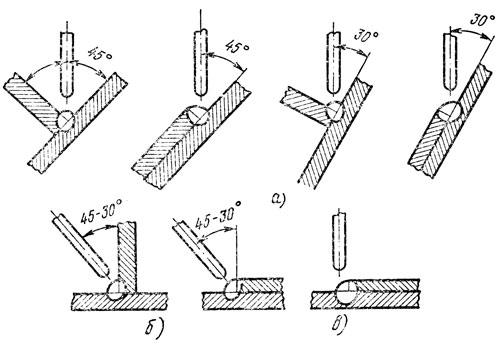

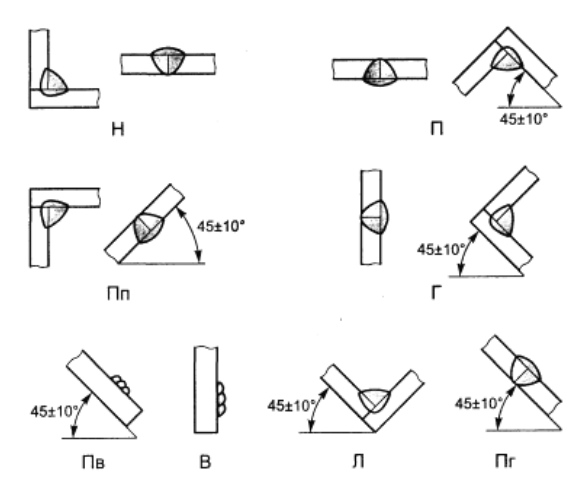

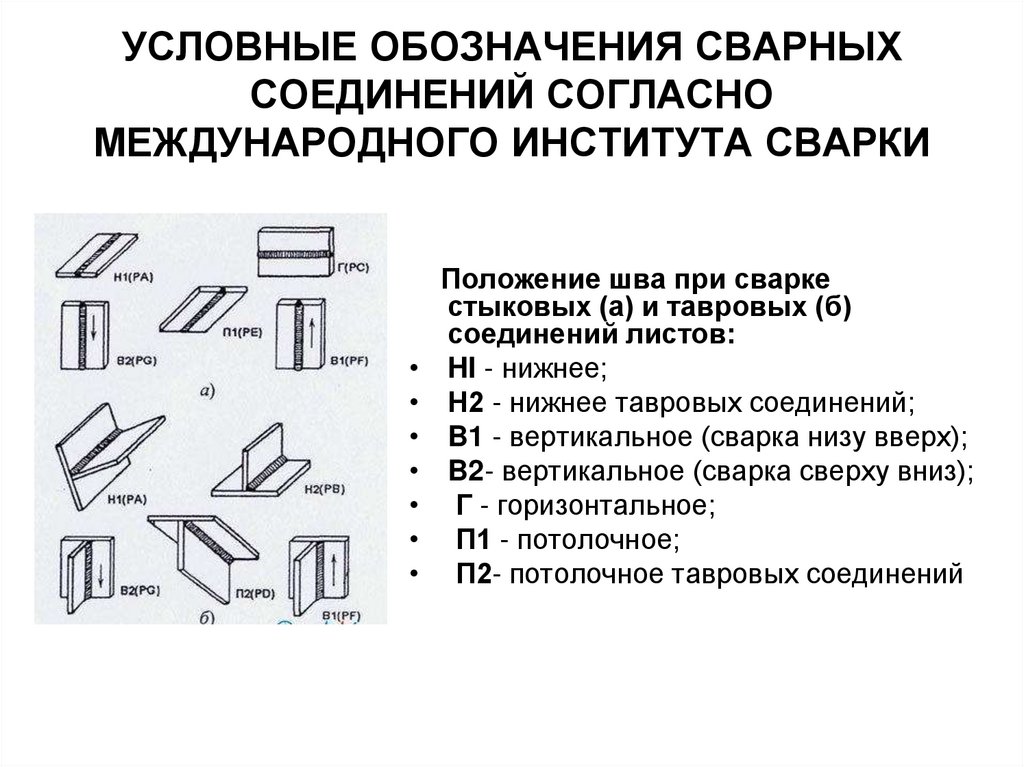

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

• Тщательно очищаем деталь.

• Если торцы трубы деформированы, обрезаем или выправляем их.

• Очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

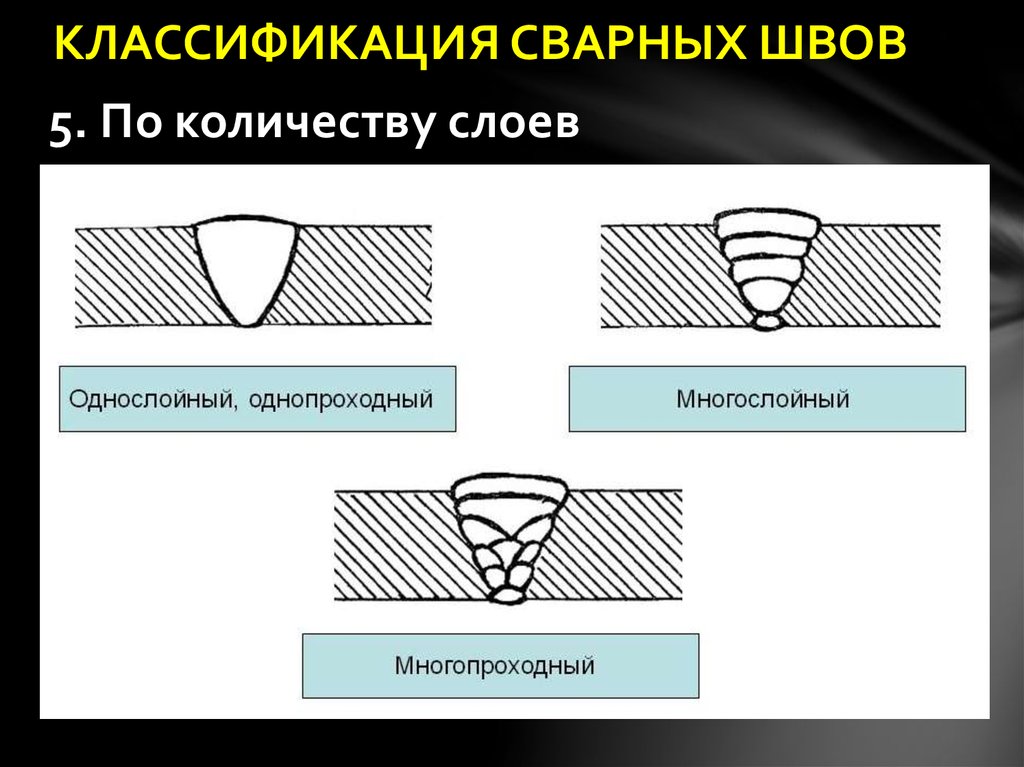

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Спасибо, что прочитали статью до конца 👍Удачи на дорогах 😉

www.drive2.ru

🔧 Как правильно варить электросваркой: свариваем металлические трубы и делаем красивые швы. — DRIVE2

🔎 Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода. Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

✔ Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

✔ Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

✔ Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

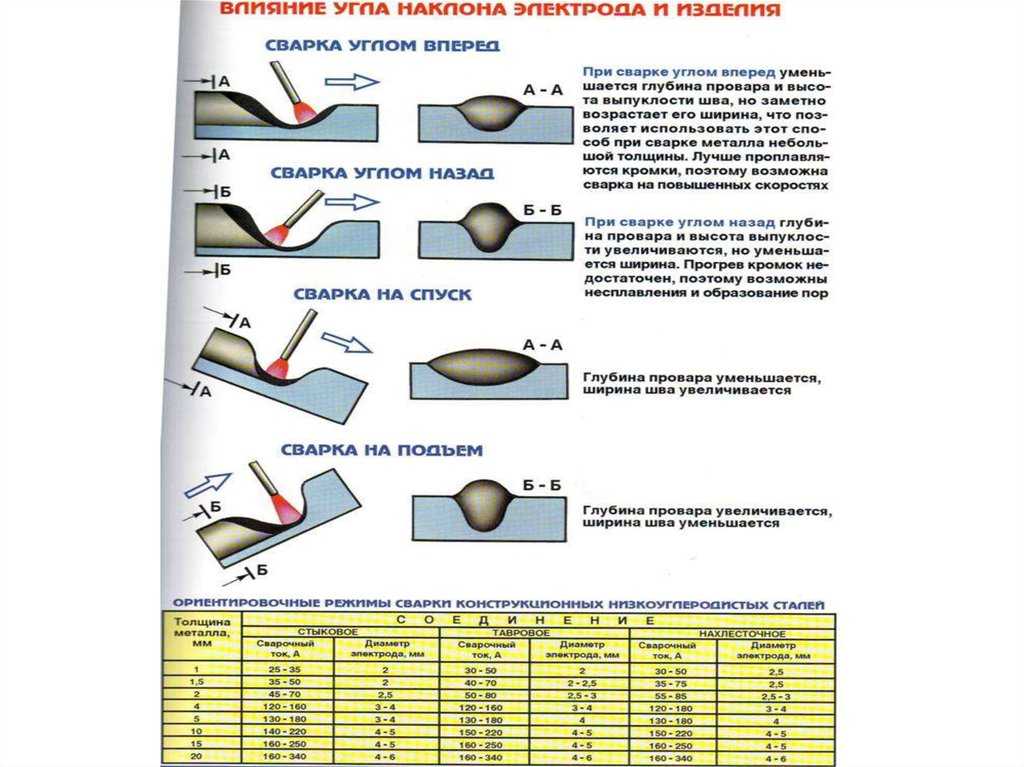

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

✔ Тщательно очищаем деталь.

✔ Если торцы трубы деформированы, обрезаем или выправляем их.

✔ Очищаем кромки.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска. Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент. Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

www.drive2.ru

Как правильно варить металл электросваркой, видео

Варим электросваркой – выполнение работ

Самым надежным способом при соединении металла, является сварка. Без нее применения не обходятся на предприятиях и в быту. Многие сталкивались с тем, что в случае необходимости, выполнить сварочные работы, приходится привлекать обученных людей. И многие не знают, что процесс сварки, совсем несложен, и осилить его сможет каждый. Как правильно варить электрической сваркой, описано в этой небольшой публикации.

Как правильно варить электрической сваркой, описано в этой небольшой публикации.

Подготовительный этап

Сначала надо приобрести инструменты и материалы. В первую очередь нужен аппарат для сварки. Покупая электроды, надо знать, что их толщина зависит от металлического листа. Также обязательным условием является средства индивидуальной защиты: специальная одежда, защитная маска для лица. Также необходим трансформатор, для преобразования электрического тока.

Технология сварочного процесса

Процесс происходит при высокой температуре, вследствие образования дуги. Верхний слой металлической поверхности плавится, также плавится электрод, образовывая углубление с жидким металлом. Размер углубления регулируется режимом работы сварочного аппарата, скорости движения электрода. Как правило, ее размеры составляют от 5 до 15 мм.

Поверхность электрода состоит из материала, который не позволяет воздуху проникать в углубление и взаимодействовать с кислородом. Также, сверху на шве образуются слой шлака, препятствующий проникновению кислорода. По мере продвижения, происходит застывание и образуется кромка, которая надежно скрепляет две детали. После остывания слой шлака необходимо убрать при помощи специального инструмента.

По мере продвижения, происходит застывание и образуется кромка, которая надежно скрепляет две детали. После остывания слой шлака необходимо убрать при помощи специального инструмента.

Азы электродуговой сварки

Процесс обучения сварочному делу должен происходить в присутствии специалиста, который во время укажет на возможные ошибки и поможет советом. Сначала необходимо закрепить элемент, который будет, подвергнут свариванию, предусмотреть емкость с водой. Также не рекомендуется проводить сварку на деревянной поверхности.

На сварочном аппарате необходимо проверить исправность заземления и правильно выставить значение мощности, подаваемого тока, которое зависит от вида электрода. Зажечь дугу можно, слегка постукав по поверхности детали. При появлении искр, электрод удерживаем под углом, не поднимая его выше 0,5 см. Это расстояние должно быть неизменным на протяжении всего процесса сваривания, при этом сам электрод будет плавиться. Перемещать электрод по поверхности следует медленно, без резких движений.

Освоив процесс зажигания дуги, можно приступить к следующему этапу. Зажигается дуга и, выполняя медленные движения, выполняется последовательное перемещение электрода, металл начинает плавиться, образовывая сварочный шов. Как правило, он имеет волнообразный вид. При полном выгорании электрода, его необходимо заменить, остановив работу.

Как правильно варить электросваркой, вы теперь немного представляете себе. Давайте разберем работу дальше. После этого вновь зажигается дуга, электрод направляется не в конец шва, на расстояние приблизительно 1 см. до края. Это необходимо, чтобы образовалась смесь металла старого и нового электрода, после этого процесс сваривания продолжается.

Особое внимание необходимо уделить на правильное движение электрода по поверхности металла. Эти движения могут быть: продольные, поперечные, поступательные. Остановимся на них более подробно.

Поступательное движение электрода предполагает медленное движение вдоль оси. При этом обеспечивается стабильность длины самой дуги, обеспечивая равномерное сваривание.

Продольное движение электрода образует тонкий шов, который зависит от скорости перемещения электрода. Как правило, такой шов дополнительно скрепляется поперечным швом.

Поперечный шов обеспечивает практически любую ширину сварочного шва и зависит от конкретных условий.

Опытные сварщики применяют все вышеперечисленные методы. Главное условие, чтобы края свариваемых деталей прочно закрепились в процессе работы. Эти швы могут накладываться друг на друга, образовывая довольно прочный, без трещин, сварочный шов, и как часто бывает, у каждого человека, в процессе работы вырабатывается свой индивидуальный почерк.

Особенности сваривания трубопровода

Сварка позволяет выполнять любые швы на трубах: как поперечные (вокруг трубы), так и вертикальные, в любом местонахождении. При необходимости соединить в единое целое две трубы, шов производится встык, с тщательным привариванием кромок по окружности. При выполнении такой работы необходим достаточный опыт, для того, чтобы внутри трубы шов имел минимальную толщину.

Как правильно варить – знает спец. со стажем. Именно они и написали эту интересную статью. Для достижения этого необходимо правильно выбрать угол наклона электрода, а сам шов не должен превышать по ширине 8 мм.

Пред началом работы трубы тщательно зачищают, и выравнивают кромки. Также их необходимо очистить от возможной ржавчины до металла. При работе необходимо не прерывать процесс сварки. Если необходимо сделать шов на повороте трубы, то шов выполняется в два слоя. Количество необходимых сварочных швов зависит от толщины стенок трубы и если она превышает 12 мм., то сварка проводится в три слоя. Обязательно необходимо знать, что последующий шов, накладывается на предыдущий, только после зачистки от образовавшего шлака.

Основным, с точки зрения прочности, является первый шов, именно он должен прочно соединить кромки двух труб, во избежание возможных протечек. Последующий слой накладывается со смещением на 10-30 мм. А последний шов должен плавно перейти на основную часть металла.

А последний шов должен плавно перейти на основную часть металла.

Процесс сваривания довольно кропотливый, требующий внимания и навыков. Однако, соблюдая все рекомендации и постоянно оттачивая мастерство, можно в совершенстве овладеть этой техникой.

Похожие статьи

aquarem.ru

www.samsvar.ru

Ответы@Mail.Ru: Как рассчитать сварной шов?

Расчёт сварных швов на прочность. Стыковые сварные швы рассчитывают по расчётному сечению соединяемых эл-тов деталей без учёта усиления швов, швы с усилением применять не рекомендуется. При совместном действии на стыковой шов изгибающего момента и растягивающий (сжимающей) силы. σ = M/Wc + F/A <=[σ΄]p где Wc=S*l2 /6 –осевой момент расчётного шва A=S*l – площадь шва [σ΄]p — допускаемое напряжения сварного шва Угловые швы рассчитывают на срез по расчётному сечению расположенного в плоскости биссектрисы прямого угла поперечного сечения шва. При расчёте сварных конструкций допускаемое напряжение материала сварных швов при статических нагрузках принимают в зависимости от вида сварки, напряжённого состояния шва и от допускаемого напряжения на растяжение материала свариваемых деталей. При переменных напряжениях в сварных швах допускаемые напряжения понижают умножением на γ. где R – коэф ассиметрии цикла Кэф – эффективный коэф концентрации напряжения сварных швов a и b коэф (табулированы от марки материала) Тавровое сварное соединение выполненное с разделкой кромок деталей или с глубоким приплавлением кромок деталей рассчитывают как стыковой шов, а без разделки как угловой шов.

При переменных напряжениях в сварных швах допускаемые напряжения понижают умножением на γ. где R – коэф ассиметрии цикла Кэф – эффективный коэф концентрации напряжения сварных швов a и b коэф (табулированы от марки материала) Тавровое сварное соединение выполненное с разделкой кромок деталей или с глубоким приплавлением кромок деталей рассчитывают как стыковой шов, а без разделки как угловой шов.

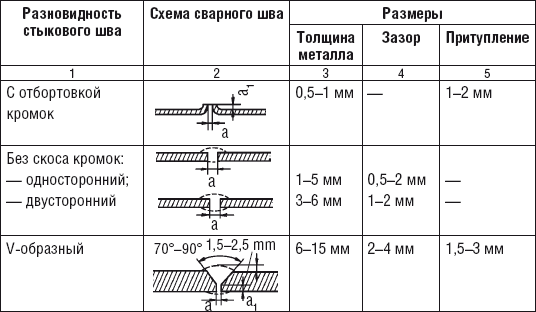

От толщины свариваемых деталей. Скос кромки 30 град

<a rel=»nofollow» href=»http://www.svarkainfo.ru/rus/sitemap/» target=»_blank»>http://www.svarkainfo.ru/rus/sitemap/</a> <a rel=»nofollow» href=»http://www.ewm.ru/index.php?page=tech» target=»_blank»>http://www.ewm.ru/index.php?page=tech</a>

touch.otvet.mail.ru

принцип работы, виды, тонкости применения

Из этого материала вы узнаете:

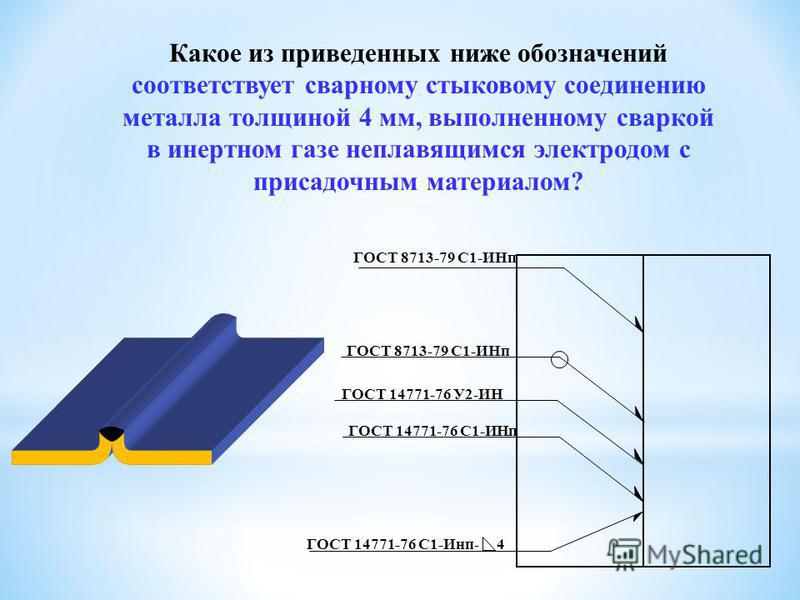

- Нюансы названия аргонодуговой сварки (TIG) по ГОСТу

- Принцип работы аргонодуговой сварки

- Достоинства и недостатки аргонодуговой сварки

- Виды аргонодуговой сварки

- Аппараты аргонодуговой сварки

- 3 мифа об аргонодуговой сварке

- Аппараты аргонодуговой сварки

Начнем со странностей: термин «аргонодуговая сварка» не совсем правильный по сути, так как аргон – инертный газ, а значит, прямого воздействия на соединение металлических изделий не оказывает. Его функция – защита от начала деструктивных процессов в обрабатываемых материалах. Отсюда название – сварка в инертной среде. Но при этом при помощи данного метода можно работать с множеством различных видов металла, и здесь не нужны суперпрофессиональные способности. Ключевая особенность данной процедуры – простота.

Его функция – защита от начала деструктивных процессов в обрабатываемых материалах. Отсюда название – сварка в инертной среде. Но при этом при помощи данного метода можно работать с множеством различных видов металла, и здесь не нужны суперпрофессиональные способности. Ключевая особенность данной процедуры – простота.

Далее расскажем о принципе работы аргонодуговой сварки, перечислим ее виды и необходимое оборудование. А в конце статьи опишем тонкости применения этой технологии на практике. Читайте внимательно, будет познавательно!

Оснастка и конструкция слесарно-сварочного стола

Нюансы названия аргонодуговой сварки (TIG) по ГОСТу

Для начала вкратце рассмотрим, что это такое – аргонодуговая сварка? Это универсальная сварка, также ее называют TIG-сваркой. При помощи нее можно варить любой тип металлов. Для выполнения такой работы сварщик должен уметь правильно подобрать присадку, иметь заправленный аргоном баллон и, конечно же, мастерство. Главный принцип аргонодуговой сварки – сваривание металлов и их сплавов в среде инертного газа неплавящимся электродом.

Рассмотрим факты, касающиеся названия сварки.

-

Обозначения латинскими буквами.

Занимательным фактом является наименование этого вида сварки. Оно, вероятнее всего, будет отличаться в зависимости от страны, и незнание правильной маркировки может запутать разнообразием аббревиатур. Для примера возьмем англоязычные страны, в которых аргонодуговая сварка обозначается как TIG и расшифровывается Tungsten Inert Gas, или ручная дуговая сварка неплавящимся (вольфрамовым (на шведском вольфрам – «tungsten»)) электродом в среде инертного защитного газа. Такая маркировка чаще всего используется в Европе и Средней Азии.

VT-metall предлагает услуги:

Однако в Германии из-за особенностей немецкого языка аббревиатура пишется как WIG, оно же Wolfram Inert Gas.

В Северной Америке, в частности, в США, обозначение выглядит как GTAW и расшифровывается Gas Tungsten Arc Welding, что в переводе означает «сварка вольфрамовым электродом в среде защитного газа».

-

В России аргонодуговая сварка также имеет свое обозначение.

В соответствии с ГОСТ 14776-79, такой метод соединения металлов обозначается как ИН или ИНп. Аббревиатура ИН означает, что это действие производится в среде инертного газа при помощи неплавящегося электрода. В случае применения при такой сварке присадочных металлов к ИН дописывается маленькая буква «п».

-

Как же правильно писать: «аргонно-дуговая» или «аргонодуговая» сварка?

В соответствии с ГОСТ 2601-84, правильным написанием является – аргонодуговая сварка.

Принцип работы аргонодуговой сварки

Раньше для проведения сварочных работ необходимо было иметь профильное образование. В настоящее время существующие технологии упростили этот процесс до такой степени, что при наличии хорошего специализированного оборудования можно получить отличный результат, работая дома. Так, из-за простого и понятного принципа работы аргонодуговую сварку может производить даже рабочий, не имеющий высокой квалификации.

Главной особенностью аргонодуговой сварки, в отличие от обычной электродной, является использование аргона, который создает защитное облако при работе. Несмотря на это, температура в столбе дуги достигает +2 000 °C. Благодаря такой степени нагрева становится возможным применение вольфрамовой неплавящейся проволоки как основного расходного материала.

Существует несколько особенностей технологического процесса. Основные из них:

- Электроды для аргонодуговой сварки требуется держать на минимально возможном расстоянии от рабочей поверхности. Это обеспечивает необходимую температуру сварочной ванны, достаточную толщину шва и глубину провара. Из этого следует, что отдаление электрода от металла ухудшает качество сварного соединения.

- Движение электрода для аргонодуговой сварки выполняется строго вдоль шва. Красивое соединение металла гарантировано, если специалист выполняет плавные движения без больших колебаний. Для создания требуемого провара необходима частая практика мастера.

- Смысл технологического процесса сварки с использованием аргона в том, что при создании сварного соединения на него не влияет кислород и азот, которые выделяются в процессе сгорания металла. Для этого требуется постоянный контроль нахождения электрода и присадочного материала в защитном облаке специального газа.

- Требуется соблюдать постоянную скорость подачи проволоки. Важно следить за отсутствием рывков, способствующих разбрызгиванию металла. Для корректной работы установки аргонодуговой сварки сварщик должен выполнять определенные действия: правильно выбрать угол для подачи присадочной проволоки перед горелкой, обязательно сохранять направление нанесения шва и точно настроить скорость подачи газа.

- Скорость, с которой накладывают сварной шов, должна быть медленной. Также следует учитывать возможные металлургические процессы, характерные для такой технологии обработки. Например, газ необходимо начинать подавать на поверхность на 10–15 секунд раньше, а завершать только через 7–10 секунд после окончания наложения шва.

Для расчета расхода аргона используют специальные таблицы и нормы, прописанные в ГОСТ 14771 76.

Для расчета расхода аргона используют специальные таблицы и нормы, прописанные в ГОСТ 14771 76.

Большинство тонкостей, связанных с производством этой работы, сварщик познает во время работы. Небольшую часть информации можно почерпнуть из специальных справочников и учебников по работе в среде инертных защитных газов. Компании, производящие оборудование, тоже пытаются завлечь возможного клиента, комплектуя оборудование различной необходимой информацией и расчетами разных режимов работы сварки, данных в инструкции по эксплуатации.

Основной принцип работы сварки с применением аргона состоит в правильном сочетании подачи присадочной проволоки, реакции вольфрамового электрода, скорости поступления инертного газа и темпа изготовления сварочного шва. Чем опытнее специалист, тем легче ему выставлять правильные настройки всех этих параметров.

Достоинства и недостатки аргонодуговой сварки

Аргонодуговая сварка имеет следующие преимущества:

- Малое нагревание поверхности металла.

При сварке алюминия, стали, титана, чугуна или других цветных металлов высокая температура противопоказана. Применение аргонодуговой сварки гарантирует качество выполнения сварочных работ на должном уровне.

При сварке алюминия, стали, титана, чугуна или других цветных металлов высокая температура противопоказана. Применение аргонодуговой сварки гарантирует качество выполнения сварочных работ на должном уровне. - Довольно большая скорость исполнения работы.

- Аккуратный и прочный шов.

- Возможность выполнять необходимые работы в домашних условиях без специального образования. Исходя из статистики, большая часть людей, которые покупают аппараты для аргонодуговой сварки для домашнего использования, не профильные специалисты.

Несмотря на все плюсы, у сварки с применением аргона есть и недостатки. К ним можно отнести:

- Огромное число вспомогательных применяемых приборов.

- Человеку, который только учится выполнять аргонодуговую сварку, довольно сложно выбрать правильный режим работы, так как при работе с некоторыми металлами применяется импульсная сварка или точечный метод нанесения шва с перерывами.

- Отсутствие возможности полностью защитить шов при наличии сквозняка или сильного ветра.

Виды аргонодуговой сварки

Рассмотрим современные типы аргонодуговой сварки:

- Ручной. При такой работе мастеру необходимо использовать обе руки, держа в одной из них горелку, а во второй присадочный пруток.

- Полуавтомат. Во время работы с таким оборудованием мастер лишь ведет горелку, а пруток подается автоматически.

- Автомат. Как правило, используется только на заводах. Движение горелки и подача прутка происходят автоматически. Контроль чаще всего осуществляет оператор, но существуют линии, где ряд работ выполняется посредством оборудования с числовым программным управлением.

Аппараты аргонодуговой сварки

Большое количество людей пребывают в состоянии замешательства, сталкиваясь с огромным количеством материалов и инструментов при самостоятельной попытке разобраться, как правильно использовать аргонодуговую сварку. Однако это быстро проходит, так как современные многофункциональные сварочные станции предлагают широкий спектр возможностей.

Существует три вида установок, используемых в бытовых или промышленных условиях:

- Специализированные. Оборудование такого типа используется для выполнения цикличных операций. Чаще всего это автоматические установки на конвейерных линиях промышленных предприятий.

- Специальные. Их также используют на заводах, судостроительных верфях, мастерских по ремонту, где производят обработку изделий одного размера.

- Универсальные. Такая установка необходима как для работы в домашних условиях, так и на любом предприятии. Она считается самой простой и знакомой всем ручной аргонодуговой сваркой, применение которой возможно и в первых двух случаях.

Для качественного выполнения сварочных работ необходимо иметь полный комплект оборудования. В него входят:

- инвертор или трансформатор, являющиеся источником тока для аргонодуговой или полуавтоматической сварки;

- стальной баллон вместе с газовым редуктором для аргона или гелия;

- газовая горелка, осуществляющая подачу инертного газа от баллона;

- осциллятор для бесконтактного розжига;

- электроды из вольфрама или графита, диаметр которых подбирается в зависимости от толщины свариваемых деталей;

- пруток присадочный – требуется при сваривании толстостенных металлических изделий, изготавливается из того же металла, что и заготовка, размер выбирается в соответствии с толщиной свариваемого металла;

- сварочная маска с особым стеклом, защищающая лицо и глаза, и краги (перчатки) сварщика для защиты рук от ожогов.

3 мифа об аргонодуговой сварке

Существует ряд заблуждений и мифов, связанных с проведением сварочных работ с использованием аргона. Необходимо помнить, что такой вид деятельности опасен и вреден. К тому же данный процесс усугубляется тем, что работа выполняется в среде защитных газов. Из-за этого был разработан ряд обязательных мер и условий для обеспечения безопасности мастера. При игнорировании этих правил могут возникнуть опасные для жизни и здоровья сварщика ситуации, на основе которых и циркулируют мифы о вредности и сложности аргонодуговой сварки.

Рекомендуем статьи

- Лазерная сварка труб: преимущества технологии

- Изготовление сварочного оборудования: необходимые характеристики и лучшие производители

- Аргоновая сварка труб: особенности технологии

Рассмотрим три мифа об аргонодуговой сварке:

-

Аргонодуговая сварка пагубно влияет на работника.

Для опровержения такого заявления обратимся к химии.

Аргон является химически инертным газом и занимает третье место по объему в атмосфере планеты вслед за азотом и кислородом. Не имеет какого-либо запаха, вкуса или цвета, не является токсичным и взрывоопасным.

Аргон является химически инертным газом и занимает третье место по объему в атмосфере планеты вслед за азотом и кислородом. Не имеет какого-либо запаха, вкуса или цвета, не является токсичным и взрывоопасным.Аргон почти в 1,4 раза тяжелее воздуха, а потому вытесняет кислород. Во время работы с этим газом требуется соблюдать меры безопасности во избежание потери сознания и появления головокружения при попадании в дыхательные пути человека:

– Производить работы надо в проветриваемых помещениях с установленной вытяжкой в полу или на высоте 20–30 см от пола. При таких условиях аргон будет опускаться и выводиться из рабочего помещения.

– Во время производства вертикальных или потолочных швов с применением аргона требуется пользоваться средствами индивидуальной защиты, к примеру, шланговым противогазом.

– Обязательно нужно следить за уровнем кислорода во время работы с применением аргона. Для контроля этого параметра существуют ручные и автоматические измерительные приборы, которые должны показывать минимум 20 % наличия О2 в помещении.

-

Аргонодуговая сварка способствует ухудшению мужского здоровья.

Такое утверждение встречается среди студентов-сварщиков и пользователей без профильного образования. Его появление связано с незнанием того, как происходит процесс аргонодуговой сварки с использованием инертного газа. В основе мифа – применение слабого радиоактивного металла – оксида тория, который необходим для заточки вольфрамовых электродов, но при этом его содержание не превышает допустимого количества. В связи с этим, такое утверждение является ошибочным.

При заточке неплавящегося электрода необходимо находиться в респираторе, пользоваться вытяжкой и держать не больше трех килограммов ториево-вольфрамовых электродов. Если следовать этим правилам, все будет в порядке.

Несмотря на мелкие размеры вольфрамовой пыли и прочих частиц, которые раздражают дыхательные пути, они не могут нанести серьезный ущерб здоровью. Также необходимо помнить, что миф этот появился в начале XX века, когда такая технология только зарождалась.

В наше время при производстве вольфрамовых электродов для аргонодуговых сварок используются безопасные и эффективные соединения.

В наше время при производстве вольфрамовых электродов для аргонодуговых сварок используются безопасные и эффективные соединения. -

Аргонодуговая сварка «капризна» в работе.

Большая часть современных аргонодуговых сварочных аппаратов оснащена немалым количеством надстроек и регуляторов по сравнению с оборудованием для ручной дуговой сварки.

Для работы с TIG-аппаратом необходимо специализироваться на данном виде оборудования или иметь высший сварочный разряд. Мастер сумеет выполнить хорошее сварочное соединение, применив при этом весь спектр возможностей.

При производстве сварочных работ каждому специалисту необходимо:

– выставить оптимальные настройки сварочного аппарата и тока;

– подобрать правильный диаметр вольфрамового неплавящегося электрода, исходя из мощности тока и толщины свариваемого металла;

– выяснить вид обрабатываемого металлического изделия и подобрать к нему присадочные прутки;

– подобрать необходимый инертный газ (чистый аргон или его смесь, а также гелий).

Выполняя все необходимые этапы, мастер сделает сварочный шов на любом типе металлических изделий. Аргонодуговая сварка является универсальной, но применяется довольно редко из-за большой материалоемкости.

Тонкости применения аргонодуговой сварки

При работе с аргонодуговой сваркой необходимо соблюдение определенных нюансов:

- Газ необходимо начинать подавать на поверхность на 10–15 секунд раньше, создавая защитное облако аргона, и завершать только через 7–10 секунд после окончания работы. Это защищает шов от растрескивания и обеспечивает его прочность.

- Следуя технической документации, правильно выставить скорость подачи проволоки, а также нужное напряжение и прочие требуемые параметры.

- При завершении шва требуется необходимо постепенно снижать напряжение дуги при помощи реостата.

В заключение отметим, что возможности аргонодуговой сварки практически безграничны, способ укладки шва очень простой и предоставляет возможность проведения работ даже неквалифицированным специалистам. Этим и обусловлено такое широкое распространение ее применения.

Этим и обусловлено такое широкое распространение ее применения.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Шов сварной — Словарь терминов | ПластЭксперт

Шов сварной

Граница двух стыкуемых поверхностей, по которой проходит образуемый за счет сварки шов, состояние которого указывает на деформацинно-прочностные параметры стыкуемых изделий.

Основные формы экструзионных сварных швов.

Шов V-типа Шов Х-типа Шов К-типа

Шов HV-типа Шов double HVтипа Шов Е-типа

Шов F-типа

Экструзионный сварной шов обычно выполняется за один проход.

По возможности, следует делать швы двусторонними – как, например, швы Х-типа и HV-типа. Двусторонний шов уменьшает количество присадочного материала и позволяет уменьшить неизбежную деформацию сварной детали во время остывания шва

Шов V-тпа.

Перед проведением сварки двух листов швом V-типа необходимо подготовить кромки листов. Для этого можно использовать инструменты, обычные для работы с деревом – пилу, рубанок, рашпиль, и другие.

Кромки должны быть скошены таким образом, чтобы угол раскрытия шва составлял 45-90о – меньший угол для более толстых листов и больший угол для тонких листов.

Угол раскрытия должен быть достаточно большим, чтобы вязко-текучий материал уверенно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на поверхности шва, должна быть не более 30мм. В противном случае оператор не сможет прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака.

В противном случае оператор не сможет прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака.

В корневом слое шва необходимо оставить нескошенные участки толщиной до 1мм. В противном случае малейшая неравномерность продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухом и, как следствие, заметную неравномерность ширины зазора между свариваемыми листами.

Перед экструзионной сваркой листы необходимо зафиксировать друг относительно друга, оставив между ними в корневом слое зазор шириной до 2мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой.

Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять 2мм, механическую очистку необходимо провести на верхней плоскости листов, на расстоянии 2мм от скоса кромок.

Шов Х-типа.

Шов Х-типа, фактически, является двусторонним швом V-типа. Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке Х-типа невозможно проконтролировать, насколько хорошо проварен корневой слой. Поэтому подход к корневому слою здесь другой.

1. Подготовленная зона сварки 2. Готовый верхний шов

3. Подготовка корневого слоя 4. Готовый сварной Х-шов

Вначале с обеих сторон листов выполняют скосы как для швов V-типа. Верхняя плоскость листов механически очищается на расстоянии не менее 2мм от скоса кромок.

Листы закрепляются без зазора в корневом слое, можно их даже скрепить по корневому слою, проварив с помощью ручного термофена со специальным соплом для сшивки. Затем, выполняется экструзионная сварка верхнего слоя V-типа.

Затем, выполняется экструзионная сварка верхнего слоя V-типа.

Перевернув листы на другую сторону, вырезаем корневой слой. Очистив зоны перехлеста на поверхности листов, выполняем экструзионную сварку обычного шва V-типа и с этой стороны.

Шов HV-типа.

Угол раскрытия шва HV-типа, так же как для шва V-типа зависит от толщины свариваемых листов (в данном случае от толщины вертикального листа) – в пределах 45-60о.

В корневом слое вертикального листа, так же как и в случае со швом V-типа, необходимо оставить нескошенный участок толщиной до 1мм.

При фиксацией листов сваркой необходимо проконтролировать, чтобы между листами оставался зазор толщиной до 2мм для гарантированной проварки корневого слоя.

Подготовка к сварке шва HV-типа Готовый шов HV-типа

Кроме того, необходимо учитывать, что после выполнения экструзионной сварки расстояние от левого края горизонтального листа до сварного шва должно составлять не менее 10мм.

Левая плоскость вертикального листа механически зачищается на расстояние не менее 3мм от края скоса кромки. Верхняя плоскость горизонтального листа зачищается от левого края до корневой зоны шва с запасом.

Последовательность выполнения шва HV-типа – аналогична шву Х-типа, с вырезом и последующей проваркой корневого слоя.

Шов К-типа.

Для экструзионной сварки двух листов внутренним угловым швом вначале необходимо зафиксировать листы временным швом. Сделать это можно термофеном без сварочного прутка с помощью сопла для сшивки или со сварочным прутком с помощью сопла для быстрой сварки.

Затем необходимо зачистить зону сварки с помощью скребка – если фиксация была сделана соплом для сшивки, зачистку можно проводить острым углом скребка; если фиксация выполнялась сварочным прутком, необходимо использовать скругленный угол скребка.

При разнице в толщине свариваемых деталей свыше 1мм ГОСТ 16310-80 требует, чтобы на детали, имеющей большую толщину S1, был сделан скос с одной или с двух сторон до толщины более тонкой детали S. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Подготовка к сварке деталей разной толщины

Гладкова Наталья

распространенных проблем со сваркой и способы их устранения.

20 апреля 2020 г.

Сварка не так проста, как искры и плавление металла. Хороший сварной шов требует большого мастерства и может занять годы практики, чтобы постоянно получать идеальные сварные швы. Если у вас возникают проблемы с подрезкой, избыточным разбрызгиванием или пористостью сварного шва, возможно, вам потребуется диагностировать настройки и технику сварки, чтобы устранить проблемы. Ниже мы обсудим эти проблемы и способы их исправления.

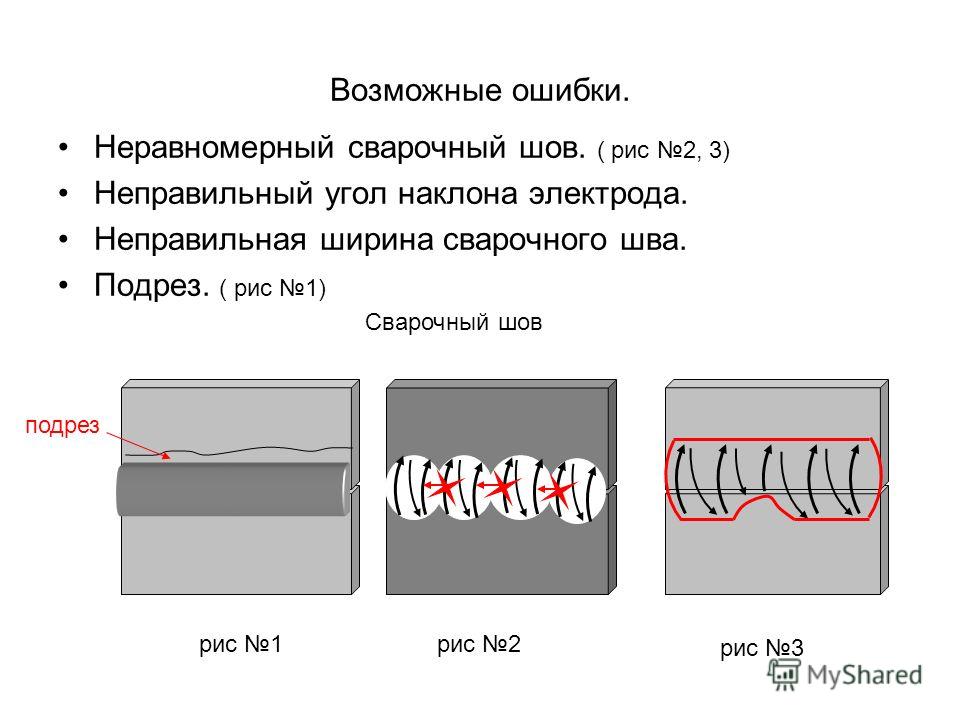

Подрез сварного шва легко заметить, и это время от времени случается с лучшими сварщиками. Подрезка сварного шва или подрезка сварного шва — это когда рядом со сварным швом есть канавка или выемка, где часть окружающего металла попадает в сварной шов, и у вас остается канавка, а иногда и зазубренная кромка рядом со сварным швом. Это может быть точкой отказа для структурных сварных швов, а также может быть визуальной проблемой, если край сварного шва должен быть неповрежден после сварки.

Это может быть точкой отказа для структурных сварных швов, а также может быть визуальной проблемой, если край сварного шва должен быть неповрежден после сварки.

Причины подреза сварного шва

- Скорость перемещения — Если ваша скорость движения слишком высока, вы можете обнаружить, что вы получите подрезку сварного шва, потому что металл затвердевает, что приводит к быстрому сварному шву, который имеет выступы или находится высоко над сварным швом. Слишком высокая скорость перемещения приведет к затягиванию окружающего металла в сварной шов, и присадочный материал не сможет «намокнуть» в шов и расплющиться. Попробуйте отрегулировать скорость перемещения, чтобы увидеть, получится ли у вас более плоский шов с меньшими подрезами.

- Угол горелки- Неправильный угол горелки может быть проблемой, особенно при сварке материалов разной толщины. Если угол наклона вашей горелки больше нагревает более тонкий материал, вы получите выраженный подрез на этой стороне сварного шва.

Это также может произойти с материалом того же размера, если сварной шов представляет собой сварку внахлестку, когда верхний материал также имеет силу тяжести, тянущую его вниз при сварке. Попробуйте отрегулировать угол наклона горелки во время сварки, чтобы избежать этой проблемы.

Это также может произойти с материалом того же размера, если сварной шов представляет собой сварку внахлестку, когда верхний материал также имеет силу тяжести, тянущую его вниз при сварке. Попробуйте отрегулировать угол наклона горелки во время сварки, чтобы избежать этой проблемы. - Настройки сварщика- Если у вас неправильная настройка сварочного аппарата, а сварочный аппарат настроен слишком высоко для сварного соединения, или если соотношение присадочного материала и параметров нагрева/мощности сварочного аппарата неправильное, сварной шов станет слишком горячим и начнет тянуть материал. от краев основного материала в сварной шов, вызывая подрез. Это может быть связано с уменьшением сварочного тока или напряжения или добавлением в сварной шов большего количества присадочного материала. Иногда это сводится к личным предпочтениям, но предлагаемые настройки, поставляемые с вашим сварочным аппаратом, должны стать хорошей отправной точкой.

Причины чрезмерного разбрызгивания при сварке

- Грязный металл/загрязнение сварного шва — Поверхность сварного шва должна быть как можно более чистой, а любое масло, смазка, ржавчина или покрытие могут вызвать чрезмерное разбрызгивание и загрязнение сварного шва.

Убедитесь, что вы сначала механически удаляете любую поверхностную коррозию или покрытия, а затем используете растворитель, такой как Low VOC PRE или ацетон, чтобы очистить поверхность от жира или масла перед сваркой. Это значительно уменьшит разбрызгивание при сварке и сделает сварку более качественной.

Убедитесь, что вы сначала механически удаляете любую поверхностную коррозию или покрытия, а затем используете растворитель, такой как Low VOC PRE или ацетон, чтобы очистить поверхность от жира или масла перед сваркой. Это значительно уменьшит разбрызгивание при сварке и сделает сварку более качественной. - Неверная настройка сварки — Если вы используете сварочный аппарат MIG, у вас может возникнуть проблема, связанная со слишком высокой скоростью подачи проволоки, и сварочная проволока отскакивает от панели, образуя гораздо больше брызг, чем на самом деле плавится. сварной шов. Попробуйте уменьшить скорость подачи проволоки или увеличить ее нагрев, чтобы получить меньше брызг и более плоский шов.

- Защитный газ — Если вы используете сварочный аппарат, для которого требуется защитный газ, необходимо, чтобы над сварочной ванной протекал соответствующий газ, чтобы не допустить попадания загрязняющих веществ в сварочную ванну во время процесса сварки.

Убедитесь, что у горелки нет ограничений, и вы слышите/чувствуете газ, выходящий из сопла, когда вы нажимаете на педаль или курок. Также проверьте, не закончился ли в вашей бутылке газ.

Убедитесь, что у горелки нет ограничений, и вы слышите/чувствуете газ, выходящий из сопла, когда вы нажимаете на педаль или курок. Также проверьте, не закончился ли в вашей бутылке газ.

Причины пористости сварного шва

- Техника сварки- Техника сварки может вызвать пористость в сварочной ванне. Если вы двигаетесь слишком быстро или ваша сварочная горелка находится слишком далеко от сварочной ванны, защитный газ может не попасть в сварной шов, а сварной шов может загрязниться и вызвать пористость. Это можно решить, убедившись, что вы двигаетесь с постоянной скоростью и находитесь на правильном расстоянии от поверхности, чтобы защитный газ мог сделать свое дело и защитить сварной шов.

- Защитный газ- Убедитесь, что из горелки выходит достаточное количество газа и что он не блокируется сварочными брызгами в сопле. Также убедитесь, что ваш газовый баллон не пуст. Последнее, что нужно сделать, это убедиться, что у вас есть правильный сварочный газ для материала и типа сварочного аппарата, который вы используете.

Например, для сварки алюминия требуется 100 % аргона даже при сварке сварочным аппаратом MIG, а для сварки TIG требуется 100 % аргона даже при сварке низкоуглеродистой стали. Поэтому убедитесь, что у вас есть правильный тип защитного газа для того, что вы свариваете.

Например, для сварки алюминия требуется 100 % аргона даже при сварке сварочным аппаратом MIG, а для сварки TIG требуется 100 % аргона даже при сварке низкоуглеродистой стали. Поэтому убедитесь, что у вас есть правильный тип защитного газа для того, что вы свариваете. - Грязный металл- Если металл имеет покрытие, ржавчину или масло на поверхности, он будет нагреваться при сварке и проникать в сварной шов, вызывая треск и пористость.

Кнопка «Вернуться к началу»

Точечная сварка сопротивлением сжатию (STRSW): предотвращение коррозии

Технические

Автопроизводители требуют контактной точечной сварки при ремонте, поскольку она ограничивает нагрев, обеспечивает лучшую защиту от коррозии и увеличивает срок службы ремонта.

Митч Беккер 30 лет работает инструктором по ДТП и более 25 лет работает инструктором I-CAR. Свяжитесь с ним по телефону (763) 585-6411 или [email protected]

.

Эпоксидный грунт, наносимый мазком для подготовки к сварке.

Современные производители автомобилей создают более легкие, прочные и долговечные автомобили. Новые конструкционные материалы, а также различные металлы и стали различной прочности должны быть объединены или скреплены вместе, чтобы соответствовать новым требованиям безопасности и CAFÉ. Существуют клеи, винты, болты и заклепки, а также другие застежки или комбинации застежек для соединения автомобиля и всех его компонентов. Но на сегодняшний день точечная сварка по-прежнему является королем соединения или крепления при новом строительстве или ремонте. С тысячами сварных швов на транспортное средство это не изменится в ближайшее время.

Щелкните здесь, чтобы узнать больше

Различные типы

У нас есть различные типы сварки на выбор: контактная точечная сварка методом продавливания (STRSW), сварка методом MIG/MAG электрозаклепками, а также шовная или стежковая сварка.

Пайка MIG рекомендуется все больше и больше. У нас также есть комбинации сварки и клея для соединения сварных швов и использования герметиков для швов в зоне сварки для сварки швов. Признание правильного способа сборки автомобиля имеет решающее значение. Осмелюсь сказать, что сварка — это самая ответственная процедура, которую выполняют технические специалисты, поскольку люди в буквальном смысле ставят свою жизнь на свои сварные швы.

У нас также есть комбинации сварки и клея для соединения сварных швов и использования герметиков для швов в зоне сварки для сварки швов. Признание правильного способа сборки автомобиля имеет решающее значение. Осмелюсь сказать, что сварка — это самая ответственная процедура, которую выполняют технические специалисты, поскольку люди в буквальном смысле ставят свою жизнь на свои сварные швы.

Почему STRSW?

Количество причин, по которым при строительстве и ремонте используются определенные сварные швы, растет, поскольку тепло становится основным вредным фактором для высокопрочной стали и сверхвысокопрочной стали, или стали HSLA, во время сварки. Звучит странно, поскольку для сварки требуется тепло, но окружающая область свариваемой стали может быть повреждена так называемой «зоной теплового воздействия» или ЗТВ. Излучаемое тепло может изменить свойства стали, окружающей сварной шов, и ослабить область сварки.

Другим фактором, который действительно начинает играть роль, является коррозия. Стали становятся прочнее даже тогда, когда они становятся тоньше. Новые стали также быстрее подвергаются коррозии. Предотвращение коррозии является абсолютным. Самый лучший сварной шов может очень быстро выйти из строя, если защита от коррозии применяется неправильно.

Стали становятся прочнее даже тогда, когда они становятся тоньше. Новые стали также быстрее подвергаются коррозии. Предотвращение коррозии является абсолютным. Самый лучший сварной шов может очень быстро выйти из строя, если защита от коррозии применяется неправильно.

Защита от коррозии должна учитываться во всех аспектах ремонта. Современные автомобили строятся так, чтобы служить намного дольше, чем раньше. В 2015 году средний срок службы автомобиля составил 11,5 лет. Довольно часто можно увидеть, как автомобили проезжают более 250 000 миль и проезжают 300 000 миль. Мой собственный пикап серии 2000 K проехал 280 000 миль, выглядит и работает отлично. Эта долговечность также должна учитываться во всех уравнениях, поскольку мы предлагаем пожизненную гарантию на ремонт.

Покупка

Все магазины, которые вложили средства и приобрели машину STRSW, с самого начала увидели очевидные преимущества. Я хвалю эти магазины, так как знаю, что машины STRW стоят дорого.

Когда технические специалисты начали использовать машины, они сразу же увидели экономию времени. Время подготовки для начала немного больше, но отсутствие зачистки сварных швов значительно экономит время, особенно при больших объемах работ. Чрезмерная зачистка сварных швов является распространенной проблемой в мастерских, поскольку техники, использующие сварку электрозаклепками, шлифуют металл слишком глубоко, что может значительно ослабить сварной шов. Продолжая изучать производственные процессы, мы узнаем, что даже один неудачный сварной шов может вызвать проблемы.

Пример шовной сварки, при которой шовный герметик наносится на зону соединения шва.

Это раскрывает еще одно преимущество процесса STRSW. Скорость сварки создает очень низкую ЗТВ, которая не только предотвращает повреждение окружающего металла, но также помогает уменьшить коррозию, вызванную нагреванием. Это преимущество необходимо учитывать всем магазинам, которые не приобрели станок STRSW. Пробковые сварные швы имеют огромную зону ЗТВ и создают горячие точки коррозии на каждом сварном шве. У нас есть продукты для предотвращения коррозии, но доступ и применение затруднены. Я знаю, что даже заводские сварные швы ржавеют, поскольку производители автомобилей не идеальны, но проблема в том, что они не дают пожизненной гарантии. Кузовные мастерские делают. Выдержат ли ваши сварные швы испытание временем?

У нас есть продукты для предотвращения коррозии, но доступ и применение затруднены. Я знаю, что даже заводские сварные швы ржавеют, поскольку производители автомобилей не идеальны, но проблема в том, что они не дают пожизненной гарантии. Кузовные мастерские делают. Выдержат ли ваши сварные швы испытание временем?

Учтите также, что некоторые производители автомобилей больше не предлагают сварку MAG. Metal Active Gas или GMAW (сварочные аппараты с подачей проволоки), настроенные на смешанный газ, могут быть неприемлемы для их автомобилей. Единственным выбором будет STRSW с возможностью пайки MIG. Повреждение металла и проблема коррозии, упомянутая ранее, вызывают серьезные опасения.

Предотвращение коррозии

Как я уже говорил, STRSW не идеален. Есть некоторые процедуры, которые могут быть выполнены для повышения согласованности во время ремонта.

Наблюдение за тем, как магазины внедряют эти процедуры, время ремонта заметно не изменилось, а качество ремонта резко выросло.

Здесь сварные швы маркированы, а грунтовки и покрытия удалены только в местах сварки.

Я спросил в некоторых магазинах, что они делают для предотвращения коррозии, и они дали следующие советы. Одна из проблем, с которой они столкнулись, — это коррозия между точечными сварными швами. Чтобы предотвратить эту коррозию, вот несколько простых советов. Они основаны на наличии правильной машины и нужного количества энергии для этой машины. Это просто процедуры сварки и зоны сварки. О сварке и сварке швов будет сказано позже.

- Убедитесь, что все наконечники чистые и подходят для применения, а также что наконечники выровнены. STRSW великолепен, если все сделано правильно. Если нет, то это просто еще один неудачный сварной шов. Пористость вызовет коррозию на этих сварных швах, или выброс создаст очаг коррозии.

- Пометить сварные швы и удалить грунтовки и покрытия только в местах сварки. Многие технические специалисты зачищают всю сопрягаемую поверхность, в результате чего между сварными швами остаются большие участки оголенного металла.

Воски для полостей и герметики для швов могут не подходить или их может быть трудно правильно нанести.

Воски для полостей и герметики для швов могут не подходить или их может быть трудно правильно нанести. - Заклейте голый металл 3/4-дюймовой лентой. Если весь фланец подвергался воздействию оголенного металла, сделайте то же самое в местах маркировки сварных швов. Зачистите все загрунтованные или голые металлические участки. Используя шерстяную кисть, нанесите только неразбавленный эпоксидный грунт в одном направлении на голый металл.

- Снимите ленту и нанесите грунтовку для сварки, если этого требует производитель автомобиля.

- Не забудьте заклеить все зажимы тисков, кроме шунтового зажима. Это обеспечит правильный ток для сварки и предотвратит грибовидное разрастание наконечников. Правильно используйте шунтирующий зажим.

Эти же процедуры подходят и для сварки электрозаклепками. Просто удалите грунтовку для сварки, если она применялась, из зоны сварки перед сваркой. Я также видел, как магазины сначала замазывали детали и закрытые помещения эпоксидной грунтовкой, а затем сваривали панели вместе. Это значительно улучшает защиту от коррозии в таких областях, как коромысла и колесные арки, а также в любых других областях, которые подвержены воздействию высокой влажности или ограниченному доступу после сварки.

Это значительно улучшает защиту от коррозии в таких областях, как коромысла и колесные арки, а также в любых других областях, которые подвержены воздействию высокой влажности или ограниченному доступу после сварки.

Сварка

Когда станки STRSW стали доступны, ремонтная промышленность увидела эффективный способ дублирования процесса сборки на заводе. Когда сварка стала преобладающей, мы увидели способ увеличить срок службы ремонта. Сочетание STRSW и клея решило проблемы, с которыми сталкивались автомобили в прошлом. При сварке через клей мы видим очень много преимуществ для производителя и ремонтной мастерской. Он увеличивает прочность, снижает изгиб и шум, вибрацию и резкость (NVH).

Больше всего мне нравится защита от коррозии. Шаги, упомянутые ранее, должны помочь предотвратить коррозию между сварными швами. Сварка также делает это. Если все сделано правильно, клей действует как герметик, предотвращая попадание влаги, а также изолируя контакт металла с металлом, который может создавать горячие точки коррозии из-за изгиба и вибрации. Использование сварки может обеспечить хороший и долговечный ремонт.

Использование сварки может обеспечить хороший и долговечный ремонт.

При использовании сварки убедитесь, что имеющаяся у вас машина STRSW способна это сделать. Кроме того, обязательно выполните пробные сварные швы и испытания на отслаивание, чтобы убедиться в правильности сварного шва и соединения. Сварку следует использовать только в том случае, если производители транспортных средств требуют этой процедуры. Имейте в виду также, что для правильного выполнения сварки требуется шунтирующий зажим.

Сварка швов

Сварка швов — это новшество в ремонтной отрасли. Это похоже на соединение сваркой, но его никогда не следует использовать вместо соединения сваркой.

Сварка швов – это нанесение герметика на область соединения сварных швов. Когда сварка завершена, просто удалите лишние материалы, и вы одновременно сварите и загерметизируете шов. Герметики не обеспечивают прочность автомобиля, как клеи, во время сварки, но они обеспечивают защиту от коррозии, которую обеспечивают клеи. Это устраняет проблемы с голым металлом между сварными швами и нанесение воска для полостей и кромок для герметизации швов. Это определенно экономит время и снижает количество отходов герметика для швов во время нанесения.

Это устраняет проблемы с голым металлом между сварными швами и нанесение воска для полостей и кромок для герметизации швов. Это определенно экономит время и снижает количество отходов герметика для швов во время нанесения.

Сравнение решений по отслеживанию швов

Рассмотрение проблемы отслеживания швов означает поиск множества возможных решений. В зависимости от ваших потребностей в процессе, материалах и продолжительности цикла правильное решение обычно приходит со временем.

А если вы не знаете обо ВСЕХ доступных решениях?

Или просто знаете о парочке?

Каковы преимущества и недостатки всех доступных решений для отслеживания швов?

Некоторые решения для отслеживания швов мне не подходят, в зависимости от того, что я свариваю?

Сенсорная технология открывает перед сварочными операциями множество возможностей. Некоторые из них недороги и ограничены в возможностях, а другие требуют больших инвестиций и продуманного дизайна, с огромным преимуществом в экономии средств.

Лазерная указка и ручные слайды

Фиксированные указатели с ручными слайдами — это очень простые версии отслеживания швов. Это буквально какой-то фиксированный указатель. Это может быть пружина на стержне или лазерная указка, спускающаяся вниз, чтобы обеспечить визуальную оптику.

Независимо от конфигурации, этот параметр требует, чтобы оператор приводил в движение набор направляющих, чтобы сварной шов оставался на стыке. Это так же экономично, как отслеживание швов для автоматизированного сварочного производства.

Лазерное наведение имеет большие возможности для ошибок оператора. Это неизбежно. Вы будете полагаться на своего оператора, чтобы убедиться, что механическая настройка правильная, а указатель находится в нужном месте.

Время цикла также является серьезной проблемой. Почему вы инвестируете в отслеживание швов? Чтобы сэкономить время цикла для начинающих. Когда вы полагаетесь на то, что оператор будет принимать решения со слайдами на лету, экономите ли вы время, которое вы ожидаете от инвестиций?

Если у вас есть оператор, который может последовательно и эффективно управлять этим типом отслеживания швов, не отпускайте его или ее. В противном случае вы, вероятно, сможете получить лучшие результаты и возврат инвестиций, используя более продвинутый вариант.

В противном случае вы, вероятно, сможете получить лучшие результаты и возврат инвестиций, используя более продвинутый вариант.

Датчик касания

Датчик касания, когда робот подает небольшое напряжение либо на сварочное сопло, либо на сварочную проволоку. Оба они работают одинаково, с той лишь разницей, что каждый метод передает данные роботу.

Через напряжение робот подойдет к рабочему материалу, коснется его, произойдет короткое замыкание, затем робот запишет положение, в котором находится записанное значение, и сообщит роботу, где находится поверхность.

В большинстве случаев требуется как минимум 2 прикосновения к каждому суставу, чтобы определить местоположение — вертикальная и горизонтальная поверхность. Робот соединит эти векторы поиска и триангулирует, где находится сварной шов.

На угловых или внешних краевых соединениях обычно требуется третье касание робота, чтобы получить все правильные положения, позволяющие роботу найти и «отследить» соединение.

Сенсорное распознавание полезно как недорогое решение для отслеживания суставов. Это простое программное решение, которое можно применять с пульта обучения без дополнительных систем. Одним из других основных преимуществ сенсорного распознавания является то, что вы можете попасть в труднодоступные места, потому что нет никакого дополнительного оборудования, кроме сопла вашего робота-резака, препятствующего доступу к стыку.

Сенсорное определение имеет несколько ограничений, которые делают его корректирующим решением для определения суставов и отслеживания швов. Во-первых, распознавание касаний — это медленный процесс, который добавляет от 3 до 5 секунд на каждый вектор поиска. Таким образом, если вы распознаете прикосновение к 2D-детали, вы потенциально добавляете от 6 до 10 секунд к циклу сварки, а если вы распознаете прикосновение к 3D-детали, ко времени цикла добавляется до 15 секунд времени на запуск дуги и дугу. конец.

Количество точек отказа с датчиком касания также намного больше, чем у других решений. Такие условия, как изогнутая проволока или грязный и чешуйчатый материал, затрудняют постоянную работу сенсорного датчика. Сенсорное распознавание предназначено только для определения начала или окончания дуги и не помогает с отклонениями деталей по всей длине сварного шва, поэтому оно не компенсирует непоследовательное крепление или инструменты детали.

Такие условия, как изогнутая проволока или грязный и чешуйчатый материал, затрудняют постоянную работу сенсорного датчика. Сенсорное распознавание предназначено только для определения начала или окончания дуги и не помогает с отклонениями деталей по всей длине сварного шва, поэтому оно не компенсирует непоследовательное крепление или инструменты детали.

Ощущение касания также ограничено типом сварного соединения. Угловые соединения и соединения внахлест являются наиболее распространенными и рекомендуемыми соединениями, но даже при соединениях внахлест необходимо учитывать толщину материала. Все, что меньше 5 мм (1/4 дюйма), может стать проблематичным для выполнения сенсорного распознавания, потому что толщина материала верхней пластины потенциально может быть пропущена проволокой, что приведет к тому, что вы пропустите деталь, или вы можете ударить нижнюю пластину и получить ложное чтение

Для вашего робота-резака также требуется тормоз проволоки и кусачки, входящие в комплект поставки горелки, чтобы резать проволоку на известном расстоянии от наконечника, чтобы ваши показания были постоянными на протяжении всего процесса.

Для распознавания касания также требуются чистые края. Прихваточные швы или плохо обрезанные детали могут давать ложные показания.

Отслеживание швов по дуге

Отслеживание швов по дуге (TAST) — это второй этап, который вы применяете с Touch Sensing. После распознавания касания вы находите начало и конец дуги, а затем применяете TAST к отслеживанию шва по осям Z и Y соединения.

TAST хорошо подходит для более толстого материала. Это также требует процесса ткачества. Когда провод переходит с одной стороны соединения на другую, напряжение меняется. Это происходит из-за того, что вылет проволоки уменьшается при переходе от наконечника к рабочему расстоянию. Это позволяет роботу интерпретировать изменение напряжения и корректировать заданный путь, сохраняя правильное положение сварного шва в соединении.

TAST требует толщины 5 мм (1/4 дюйма) или больше, чтобы быть стабильным. Не рекомендуется проводить TAST при меньшей толщине. Я никогда не видел TAST на материале тоньше 1/4 дюйма за все годы работы с приложения для отслеживания швов. Выполнение TAST на тонком материале может привести к образованию червячных следов или змеевиков в сварном шве, что может снизить целостность сварного шва.