Сварка, виды и способы сварки :: Сварим.рф

Сваркой называется процесс неразъемного соединения металлических изделий путем местного нагревания их до расплавленного или тестообразного (пластичного) состояния (без применения или с применением механического усилия). Существует также способ прессовой («холодной») сварки, при котором свариваемый металл не подвергается нагреву, а сварка происходит только в результате сжатия деталей механическим усилием.

Сварка является одним из способов обработки материалов сосредоточенными (концентрированными) потоками энергии. Для получения прочного соединения свариваемых частиц металла необходимо, чтобы их поверхности, соприкасающиеся друг с другом, были свободны от пленок окислов и других загрязнений.

Применяемое при сварке давление, называемое осадочным давлением, способствует свариванию, так как вызывает пластическую деформацию (осадку) металла в месте соединения. При этом разрушается поверхностный слой металла, вследствие чего имевшиеся на нем окислы удаляются из зоны сварки; частицы чистого металла вступают в тесное соприкосновение друг с другом и свариваются.

Величина осадочного давления зависит от вида металла и его температуры в месте сваривания. Для сваривания двух частиц металла в одно целое нужно сблизить их атомы настолько, чтобы между ними начали действовать силы взаимного притяжения. Это возможно при расстоянии между атомами около 4 × 10-8см. В металлах электроны, расположенные на внешних орбитах атомов, слабо связаны с ядрами последних. При достаточном сближении свободные электроны образуют общее электронное облако, что обуславливает их прочную связь.

Сварка осуществима при следующих условиях

- применении очень больших удельных давлений сжатия деталей, без нагрева

- нагревании и обновременном сжатии деталей умеренным давлением

- нагревании металлав месте соединения до расплавления, без применения давления для сжатия

На рисунке 1 показан график, характеризующий условия, необходимые для сваривания чистого технического железа. Качественная сварка может осуществляться только при давлениях и температурах, расположенных выше кривой АБ. Точка Б соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево – при нагревании до пластического состояния, но с применением соответствующего давления, которое тем выше, чем ниже температура нагрева. Точка А соответствует ограниченной свариваемости железа, так как лежит в области температур ниже 900℃ и требует применения высокого удельного давления сжатия.

Качественная сварка может осуществляться только при давлениях и температурах, расположенных выше кривой АБ. Точка Б соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево – при нагревании до пластического состояния, но с применением соответствующего давления, которое тем выше, чем ниже температура нагрева. Точка А соответствует ограниченной свариваемости железа, так как лежит в области температур ниже 900℃ и требует применения высокого удельного давления сжатия.

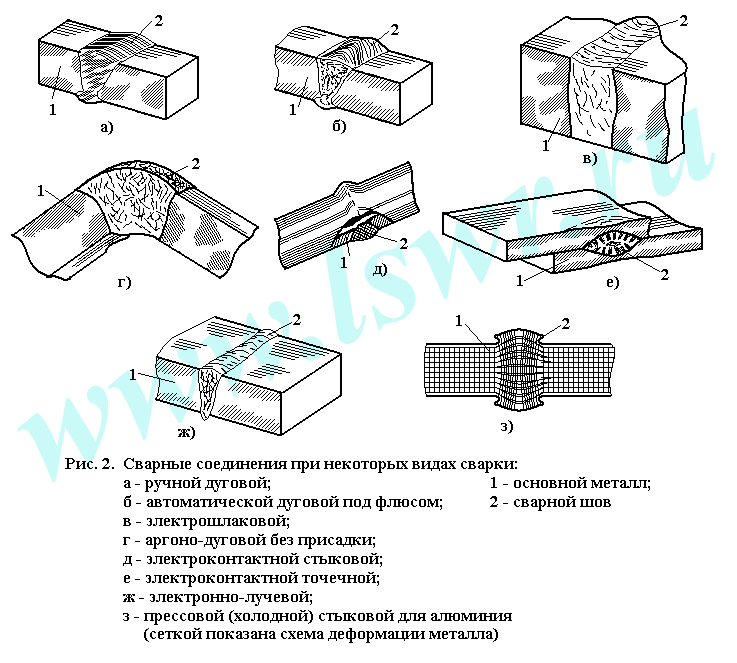

Без подогрева (в холодном состоянии) можно сваривать только очень пластичные металлы, например алюминий, медь, свинец, при условии применения высоких удельных давлений сжатия. На рисунке 2 показаны сварные соединения, получаемые при некоторых способах сварки.

Классификация сварочных процессов

В зависимости от условий, при которых осуществляется сваривание частиц металла, все существующие сварочные процессы можно разделить на две основные группы

- способы сварки пластическим деформированием с применением осадочного давления

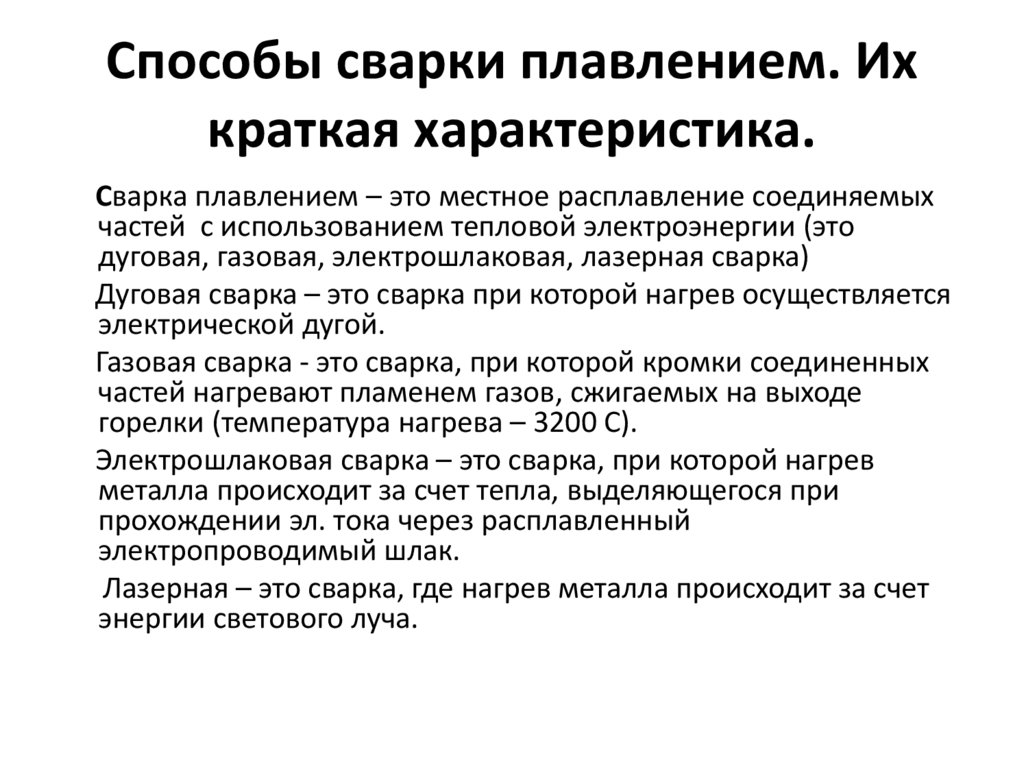

- способы сварки плавлением

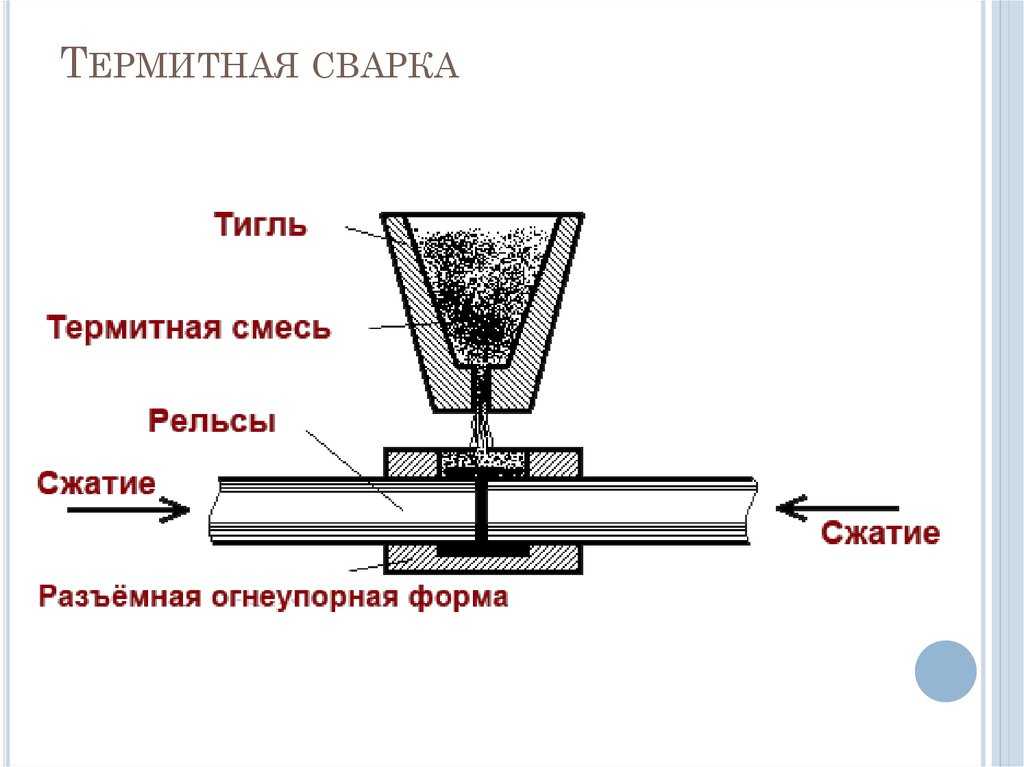

В первом случае соединение обеспечивается путем совместной пластической деформации (осадки) металла свариваемых частей в месте их соприкосновения, осуществляемой приложением внешнего усилия (давления). При сварке давлением металл, как правило, находиться в твердом состоянии. В зависимости от процесса сварка давлением может осуществляться без предварительного подогрева или с незначительным нагревом, не изменяющим механические свойства металла (например, «холодная» сварка, сварка ультразвуком, сварка взрывом) или с предварительным подогревом (электрическая контактная, термитная).

При сварке давлением металл, как правило, находиться в твердом состоянии. В зависимости от процесса сварка давлением может осуществляться без предварительного подогрева или с незначительным нагревом, не изменяющим механические свойства металла (например, «холодная» сварка, сварка ультразвуком, сварка взрывом) или с предварительным подогревом (электрическая контактная, термитная).

Во втором случае соединение деталей происходит при расплавлении металла свариваемых частей в месте их соприкосновения, с добавлением или без добавления присадочного металла. Расплавленный металл (основной и присадочный) самопроизвольно сливается, образуя общую сварочную ванну, в которой атомы жидкого металла вступают в прочное соединение друг с другом и после затвердевания металла образуют сварной шов. Взаимному сцеплению атомов способствует их большая подвижность при высоких температурах сварочной ванны.

В современной классификации сварки различают

- вид

- способ

- метод сварки

Вид сварки – объединяет группу сварочных процессов, в которых используется один и тот же источник теплоты для нагрева и расплавления металла. Так, например, в группе сварки давлением различают следующие виды сварки – электрическую контактную (сопротивлением), газопрессовую, кузнечную и т.д. В группе сварки плавлением – газовую, электродуговую, шлаковую и др.

Так, например, в группе сварки давлением различают следующие виды сварки – электрическую контактную (сопротивлением), газопрессовую, кузнечную и т.д. В группе сварки плавлением – газовую, электродуговую, шлаковую и др.

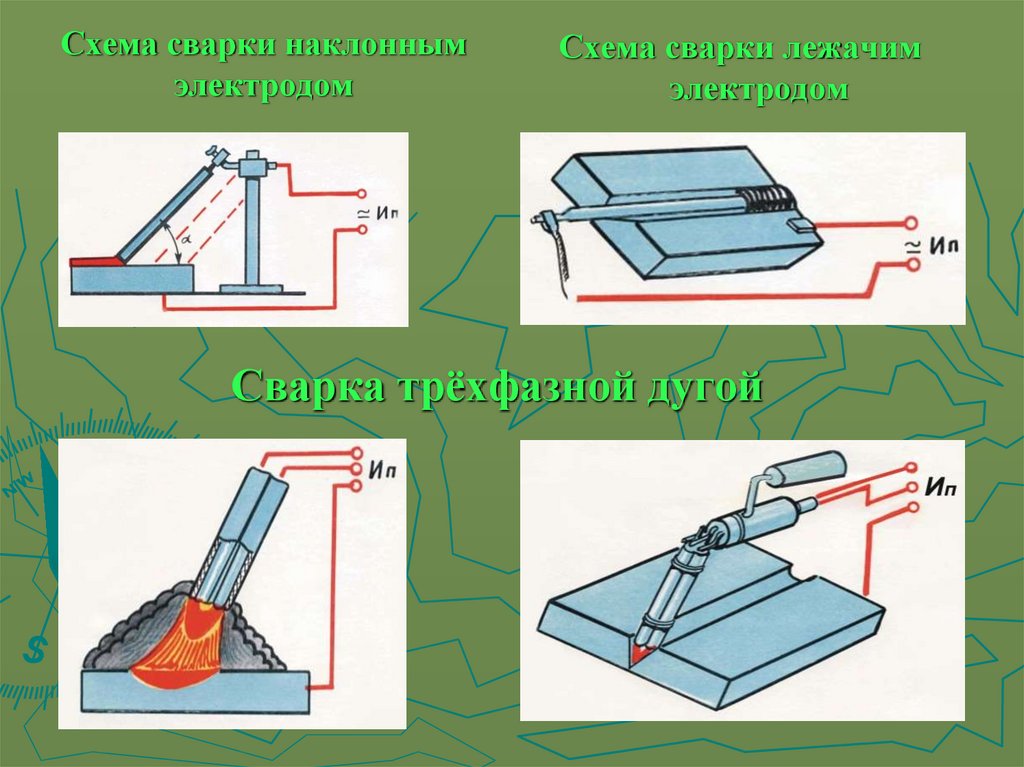

Способ сварки – объединяет варианты данного вида сварки, отличающиеся друг от друга принципиальными изменениями условий ведения процессов. Так, например, при электрической сварке давлением применяют следующие способы сварки – стыковой, точечный, шовный. При электрической дуговой сварке плавлением используется также различные способы, а именно:

- по свойствам электродов – плавящимся (металлическим) или неплавящимся (угольным, вольфрамовым) электродом;

- по степени механизации – ручная, полуавтоматическая и автоматическая;

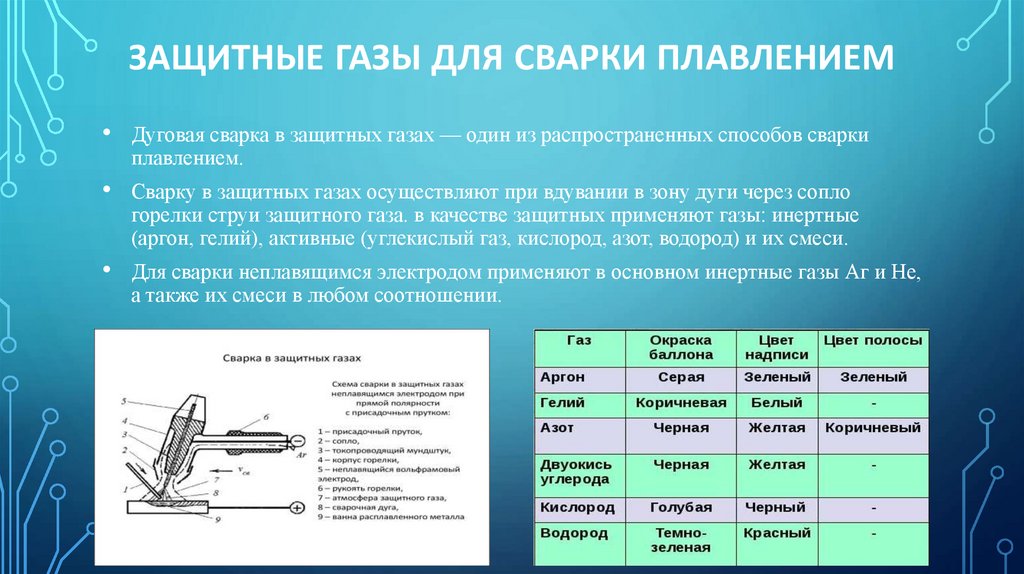

- по роду защиты дуги от окружающего воздуха – электродами с тонкими (стабилизирующими) покрытиями, электродами с толстыми (качественными) покрытиями, под флюсом, в защитных газах, с комбинированной защитой (покрытие и защитный газ), в контролируемой атмосфере и в вакууме;

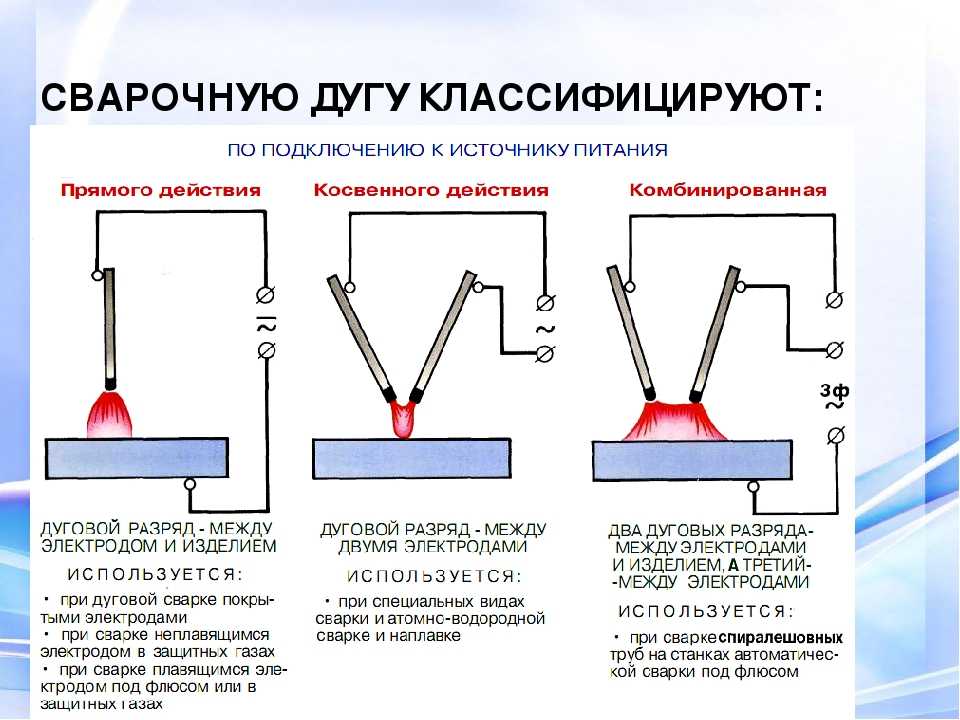

- по виду дуги – свободно горящей и сжатой (плазменной), прямого и косвенного действия.

Метод сварки – означает разновидность данного способа сварки, отличающуюся непринципиальными изменениями процесса, например, при дуговой сварке – числом электродов.

Существующие сварочные процессы иногда классифицируют также по видам используемой энергии. В этом случае различают следующие виды сварки – прессовую («холодную») сварку (только осадочным давлением), механическую (трением), химическую (газовая, термитная, взрывом) и электрическую (дуговая, электрошлаковая, контактная, плазменной дугой, электронным лучом).

К электрической условно можно отнести сварку ультразвуком и лазерную, при которых электрическая энергия через специальные устройства преобразуется в тепловую, используемую для нагрева металла при сварке.

При плазменной сварке (сжатой дугой) используется не только тепло столба дуги, но и дополнительное тепло, выделяющееся при превращении (рекомендации) ионов газового столба дуги в атомы и молекулы в момент соприкосновения их со свариваемым металлом.

Литература:

И.И.Соколов, Газовая сварка и резка металлов. Изд. «Высшая школа», м., 1978.

Д.Л.Глизманенко, Сварка и резка металлов. Изд. «Высшая школа», М., 1975.

А.Р.Кортес, Сварка, резка, пайка металлов. М.: ООО «Арфа СВ», 1999.

| Автоматические способы (виды) дуговой сварки (наплавки) | ||

| ААД | Автоматическая аргонодуговая сварка неплавящимся электродом | |

| ААДН | Автоматическая аргонодуговая наплавка неплавящимся электродом | |

| ААДП | Автоматическая аргонодуговая сварка плавящимся электродом | |

| ААДПН | Автоматическая аргонодуговая наплавка плавящимся электродом | |

| АЛСН | Автоматическая наплавка самозащитной порошковой лентой | |

| АПГ | Автоматическая сварка плавящимся электродом в среде активных газов и смесях | |

| АПГН | Автоматическая наплавка плавящимся электродом в среде активных газов и смесях | |

| АПИ | Автоматическая сварка порошковой проволокой в среде инертных газов и смесях | |

| АПИН | Автоматическая наплавка порошковой проволокой в среде инертных газов и смесях | |

| АППГ | Автоматическая сварка порошковой проволокой в среде активных газов и смесях | |

| АППГН | Автоматическая наплавка порошковой проволокой в среде активных газов и смесях | |

| АПС | Автоматическая сварка самозащитной порошковой проволокой | |

| АПСН | Автоматическая наплавка самозащитной порошковой проволокой | |

| Газовая сварка (наплавка) | ||

| Г | Газовая сварка | |

| ГН | Газовая наплавка | |

| Дуговая сварка (наплавка) покрытыми электродами | ||

| РД | Ручная дуговая сварка покрытыми электродами | |

| РДН | Ручная дуговая наплавка покрытыми электродами | |

| Дуговые способы (виды) сварки (наплавки) под флюсом | ||

| АФ | Автоматическая сварка под флюсом | |

| АФДС | Автоматическая дуговая приварка под флюсом шпилек (стержней) | |

| АФЛН | Автоматическая наплавка ленточным электродом под флюсом | |

| АФПН | Автоматическая наплавка проволочным электродом под флюсом | |

| МФ | Механизированная сварка под флюсом | |

| Контактная сварка | ||

| КСО | Контактная стыковая сварка оплавлением | |

| КСС | Контактная стыковая сварка сопротивлением | |

| КТС | Контактно-точечная сварка | |

| КШС | Контактная шовная сварка | |

| МКС | Механизированная контактная приварка шпилек (стержней) | |

| Механизированные способы (виды) дуговой сварки (наплавки) | ||

| МАД | Механизированная аргонодуговая сварка неплавящимся электродом | |

| МАДП | Механизированная аргонодуговая сварка плавящимся электродом | |

| МАДПН | Механизированная аргонодуговая наплавка плавящимся электродом | |

| МДС | Механизированная дуговая приварка шпилек (стержней) | |

| МЛСН | Механизированная наплавка самозащитной порошковой лентой | |

| МП | Механизированная сварка плавящимся электродом в среде активных газов и смесях | |

| МПГ | Механизированная сварка порошковой проволокой в среде активных газов и смесях | |

| МПГН | Механизированная наплавка порошковой проволокой в среде активных газов и смесях | |

| МПИ | Механизированная сварка порошковой проволокой в среде инертных газов и смесях | |

| МПИН | Механизированная наплавка порошковой проволокой в среде инертных газов и смесях | |

| МПН | Механизированная наплавка плавящимся электродом в среде активных газов и смесях | |

| МПС | Механизированная сварка самозащитной порошковой проволокой | |

| МПСН | Механизированная наплавка самозащитной порошковой проволокой | |

| МСОД | Механизированная сварка открытой дугой легированной проволокой | |

| Плазменная сварка (наплавка) | ||

| П | Плазменная сварка | |

| ПНП | Плазменная наплавка порошком | |

| ППН | Плазменная наплавка проволокой сплошного сечения | |

| Ручная дуговая сварка (наплавка) в защитных газах | ||

| РАД | Ручная аргонодуговая сварка неплавящимся электродом | |

| РАДН | Ручная аргонодуговая наплавка | |

| Способы (виды) сварки (наплавки) не вошедшие в группы | ||

| ВЧС | Высокочастотная сварка | |

| ЗН | Сварка с закладными нагревателями | |

| ИН | Наплавка с индукционным нагревом | |

| К | Кузнечная сварка | |

| Л | Лазерная сварка | |

| НГ | Сварка нагретым газом | |

| НИ | Сварка нагретым инструментом | |

| ПАК | Пайка | |

| СТ | Сварка трением | |

| Т | Термитная сварка | |

| Э | Экструзионная сварка | |

| ЭЛ | Электронно-лучевая сварка | |

| ЭШ | Электрошлаковая сварка | |

| ЭШН | Электрошлаковая наплавка | |

Виды сварки металла, обозначения ГОСТ и общая классификация

Если вы занимаетесь сварочными работами и считаете, что хорошо знаете все и ориентируетесь в новых технологиях, то вы, наверное, ошибаетесь. Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Для чего? – спросите вы. Для грамотного выбора самого оптимального способа «здесь и сейчас» — ответим мы. Читаем, разбираемся, принимаем решения. Поехали.

Содержание

- Физика, химия, немного лирики

- Принципы классификаций, обзор

- Основные понятие процесса сварки

- Технологические свойства сварочных работ

- Процесс сварки

- Формирование контакта

- Образование химической и металлической связи

- Создание и типы прочного соединения

- Приварим намертво, недорого, звоните

- Ручная дуговая сварка РД

- Газовая сварка

- Полуавтоматическая сварка

- Варим металлы

- Варим полиэтилен

- Ручная сварка

- Автоматические способы

- Дуговые способы

- Механический класс

- Сварка трением (фрикционная)

- Холодная сварка

- Сварка взрывом

- Ультразвуковая сварка

- Термомеханический класс

- Кузнечная сварка

- Контактная сварка

- Точечная сварка

- Рельефная сварка

- Диффузионная сварка

- Сварка высокочастотными токами

- Термический класс сварки

- Дуговая сварка

- Газовая сварка

- Электродуговая сварка

- Ручная дуговая сварка

- Сварка неплавящимся электродом (TIG)

- Сварка в защитных газах

- Сварка под флюсом

- Гипербарическая сварка

- И на десерт

- Обобщаем и закольцовываем

Физика, химия, немного лирики

Сварка — процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

Принципы классификаций, обзор

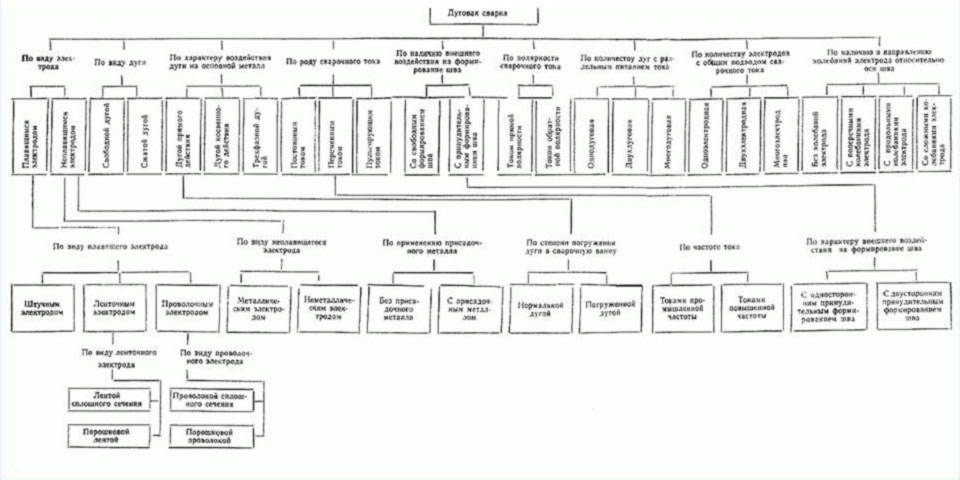

Классификация способов дуговой сварки.Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

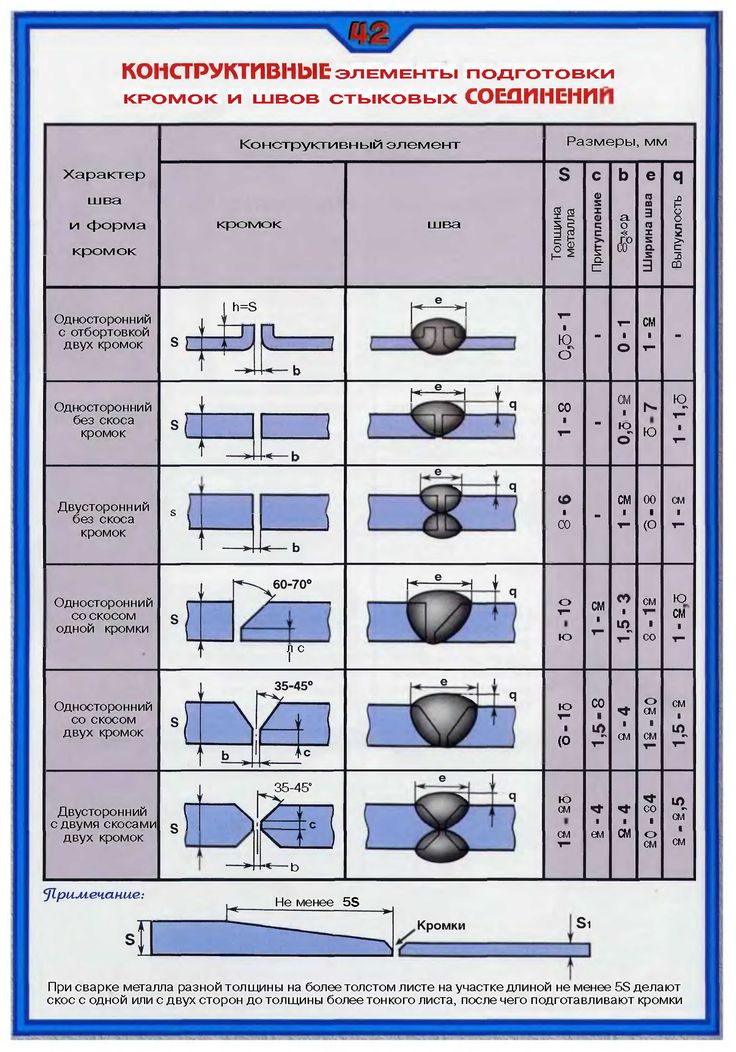

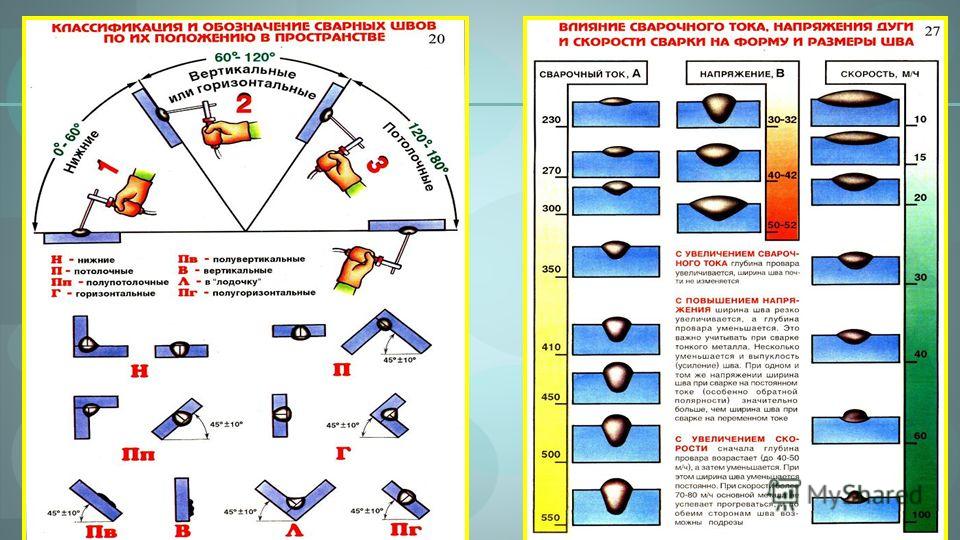

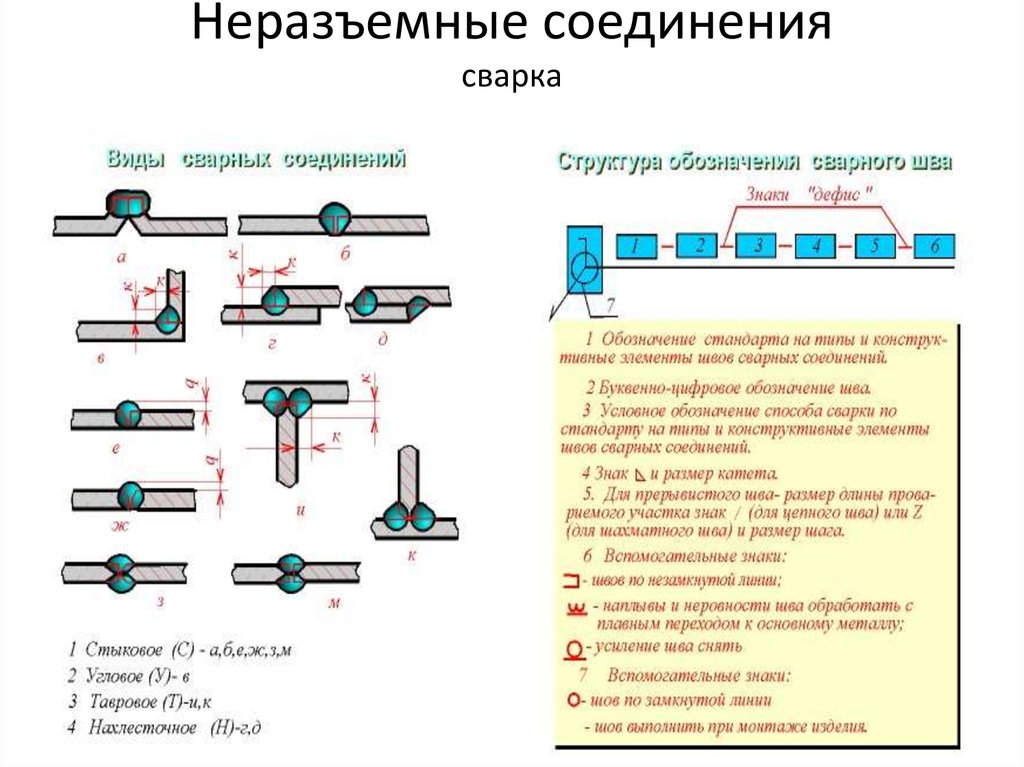

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.

;

; - по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Основные понятие процесса сваркиСварка – это технологический процесс создания надежных соединений путем нагревания, либо пластической деформации с установлением межатомных связей в последствии. Структура изделий получается не прерывной. К электроду и сварочному материалу через инвертор подводится энергия. Сначала плавится металл электрода, так получается сварочная ванна, в этой ванне происходит смешивание электрода с основным материалом, а шлаки, всплывающие на поверхность служат защитной пленкой. Процесс сварки – это ничто иной, как затвердевание металла после всех вышеперечисленных воздействий. Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Электроды бывают нескольких видов – плавящиеся (плавится прут электрода) и неплавящиеся (при неплавящемся электроде применяют присадочную проволоку, которая плавится в ванной отдельно).

Существует множество технологических разновидностей видов сварочных работ в зависимости от материала и оборудования, наиболее распространенные из них: дуговые, электрошлаковые, газовые, световые, плазменные и электронно-лучевые.

Виды сварки по видам механизации и бесперебойности технологических свойств: воздушные, вакуумные, пенные, по флюсные и под флюсные виды.

По степени расплавления металла сварка подразделяется на атмосферную и струйную. Для струйной сварки характерно расплавленное вещество на шве.

Процесс сваркиВне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

Основными качественными характеристиками швов являются их ширина и высота.

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая — золото.

- Газовая — серебро.

- — бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.

д.

д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ;

- холодной;

- трением;

- взрывом и т.д.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

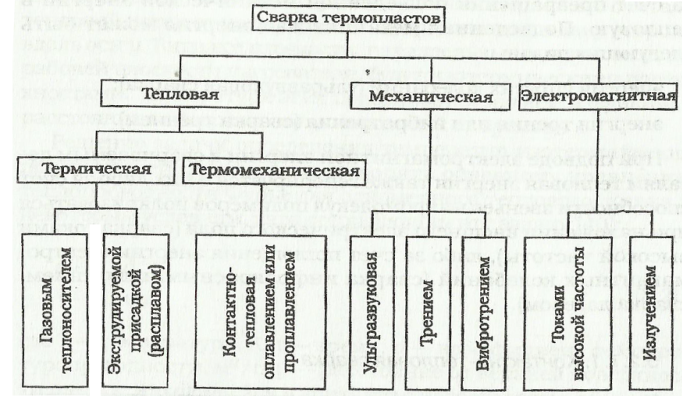

Варим полиэтилен

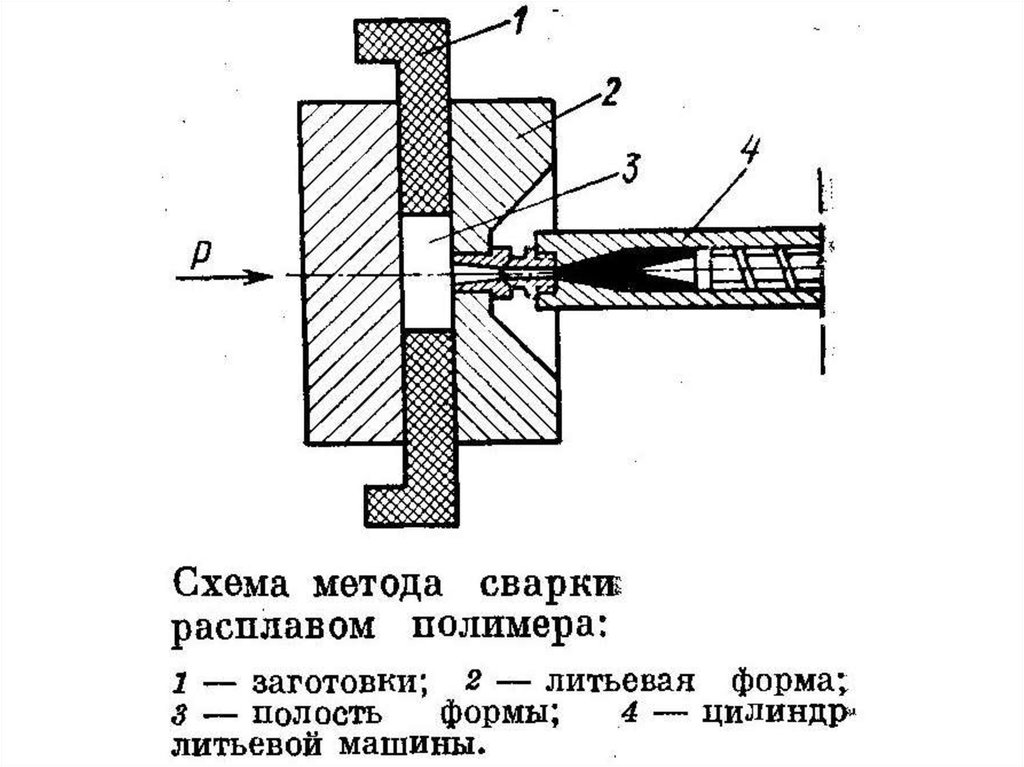

Области применения сварки пластмасс.Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС — Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Ручная сварка

Примеры сварных соединений.Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

Электродуговой способ: близкая родственница ручной дуговой — автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

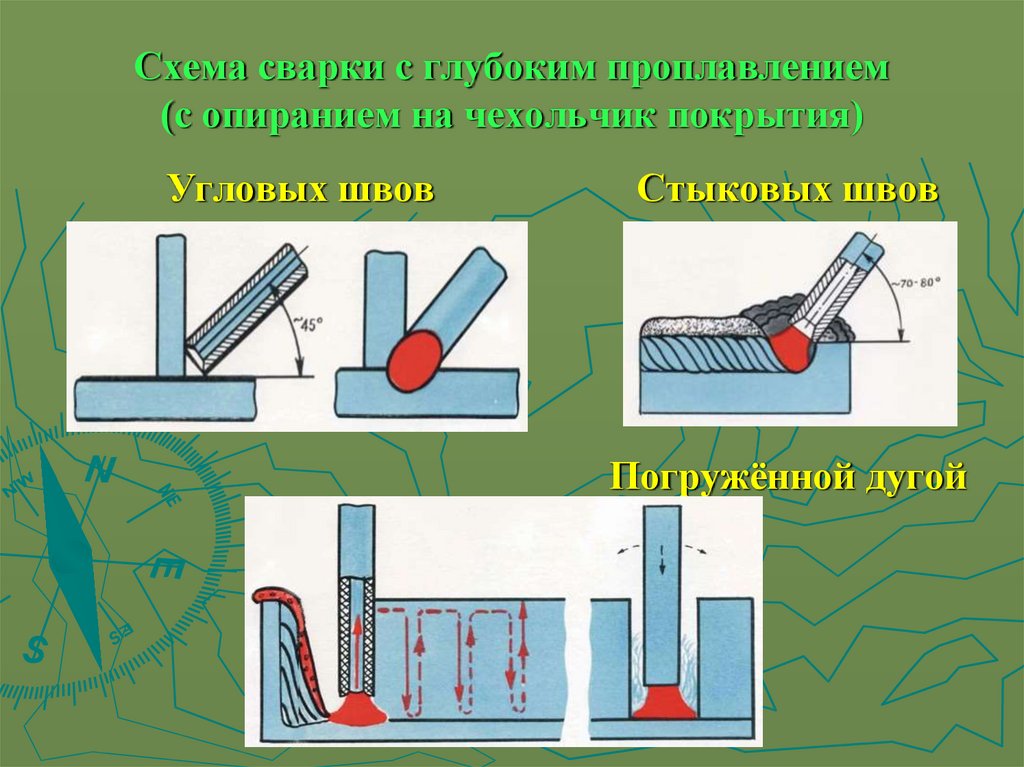

При АФ защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления.

Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС — ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином).

Шов формируется с помощью двух процессов выдавливания и перемешивания.

Шов формируется с помощью двух процессов выдавливания и перемешивания. - Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Механический класс подразумевает применение давления и механического воздействия, энергии.

Сварка трением (фрикционная)Этот способ отличается от остальных – основа его метода состоит в получении повышенных температур при помощи трения металлических заготовок. Одна из деталей вращается, затем заготовки прижимаются друг к другу с постепенным усилением прижима.

Сварка трениемХолодная сваркаХолодная сварка выполняется на пластической деформации, которая разрушает окисную пленку на поверхностях и сближает металлические элементы до образования связи между ними без применения повышенных температур. Этот метод применим к тем металлам, которые обладают хорошими пластическими свойствами: алюминий, серебро, холосто, цинк, никель и тд.

Сварка взрывомЭтот метод не сильно распространен из-за отсутствия точности технологического процесса. Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Подвижную деталь располагают под углом к основной детали, параллельно, при помощи контролируемого детали соединяются путем совместной пластической деформации.

Соединение и скрепление деталей происходит за счет их сдавливания между собой и воздействия ультразвуковых колебаний. Этот метод применим для точечной и контурной сварки. Ультразвук нагревает изделия и активирует диффузию, затем образуются молекулярные связи и в конце шов кристаллизуется, таким образом возникает прочное соединение.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой.

Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

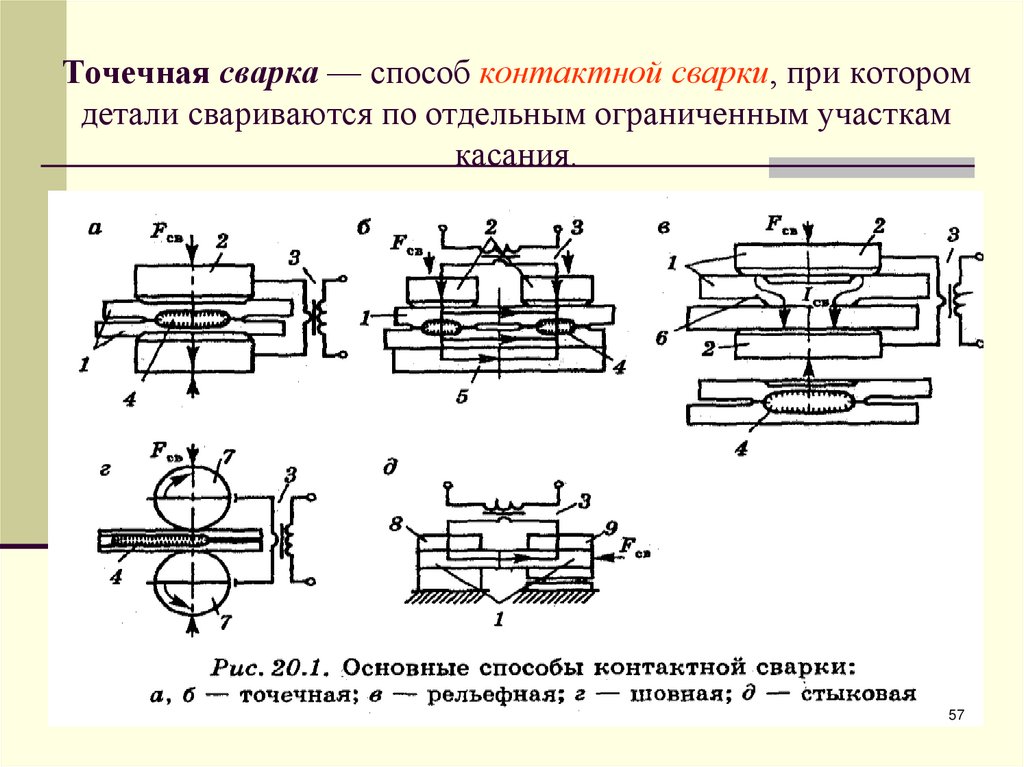

Все следующие пункты – виды контактной сварки

- электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам — рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная — «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сваркаСварка ковкой, ручная ковка — это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сваркаПри контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сваркаНа металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сваркаОснова метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

Сварка высокочастотными токамиПри нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Термический класс сваркиПри помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

Дуговая сваркаЭтот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сваркаПринцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсомПрименения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сваркаГипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

И на десерт

Особые виды сварки — понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

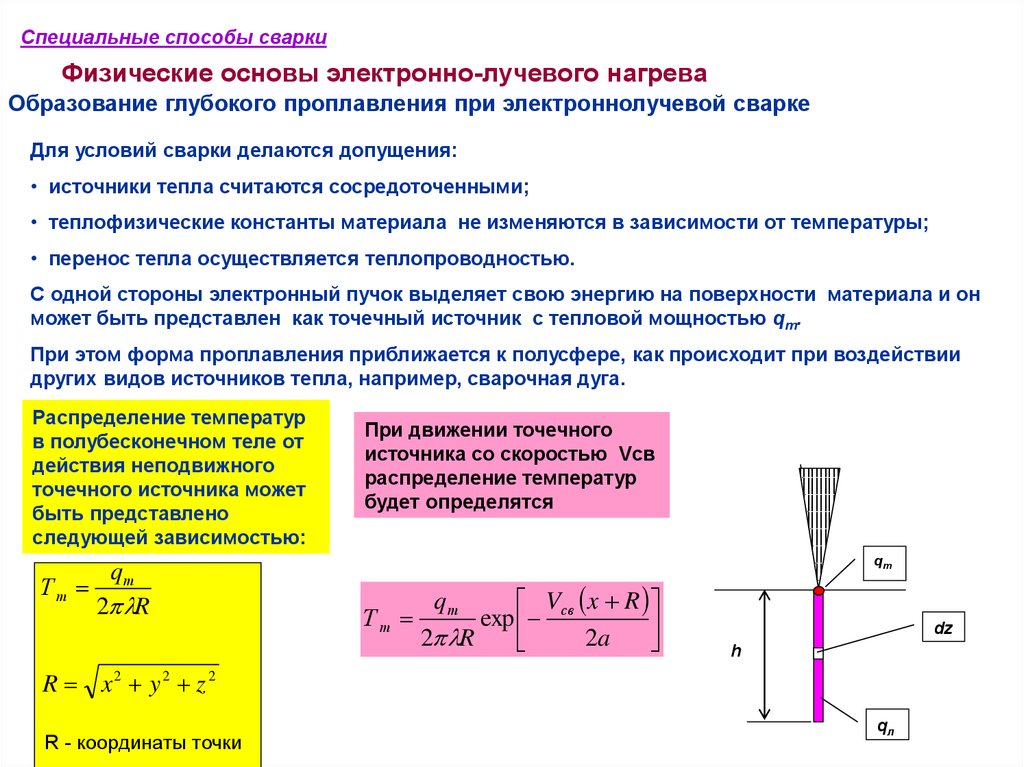

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

https://www.youtube.com/watch?v=ocJFw1HwOpw

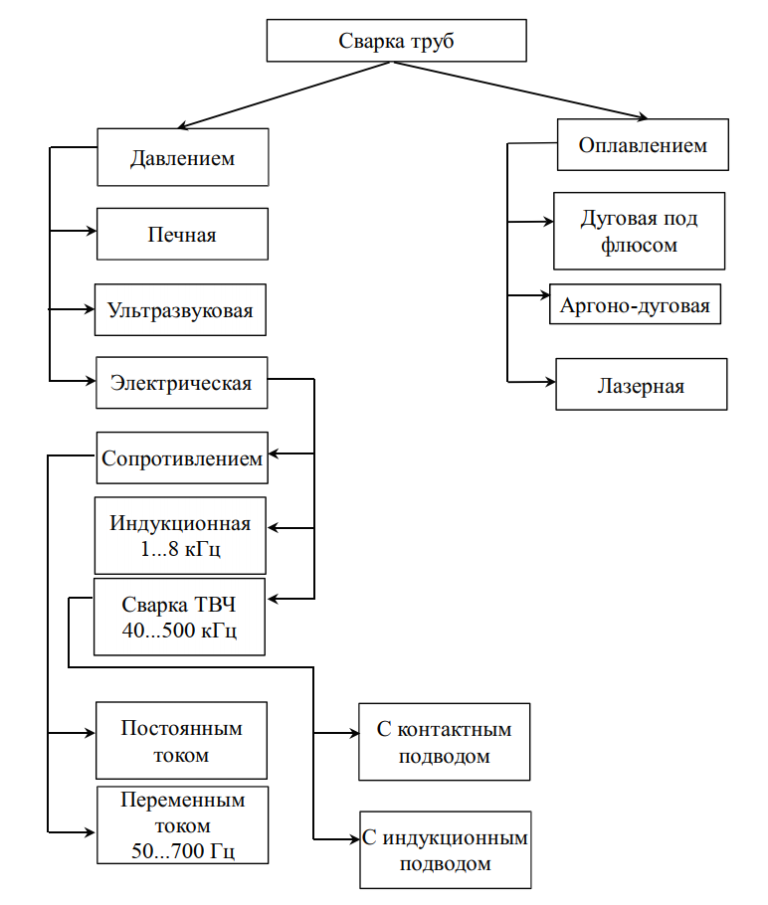

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г. 9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

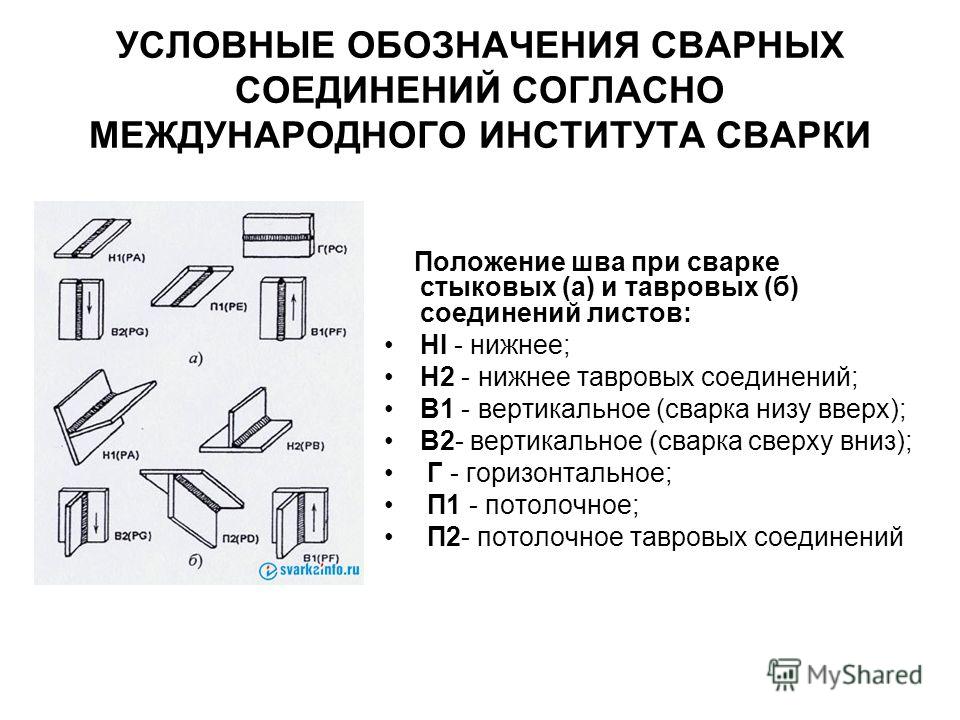

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

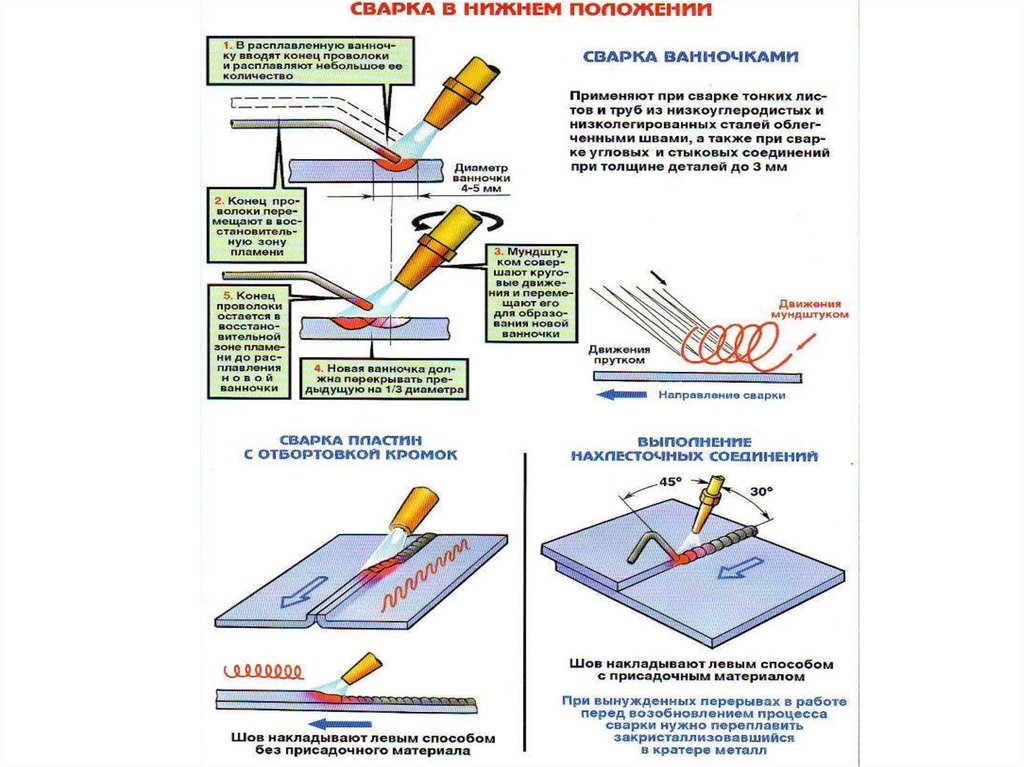

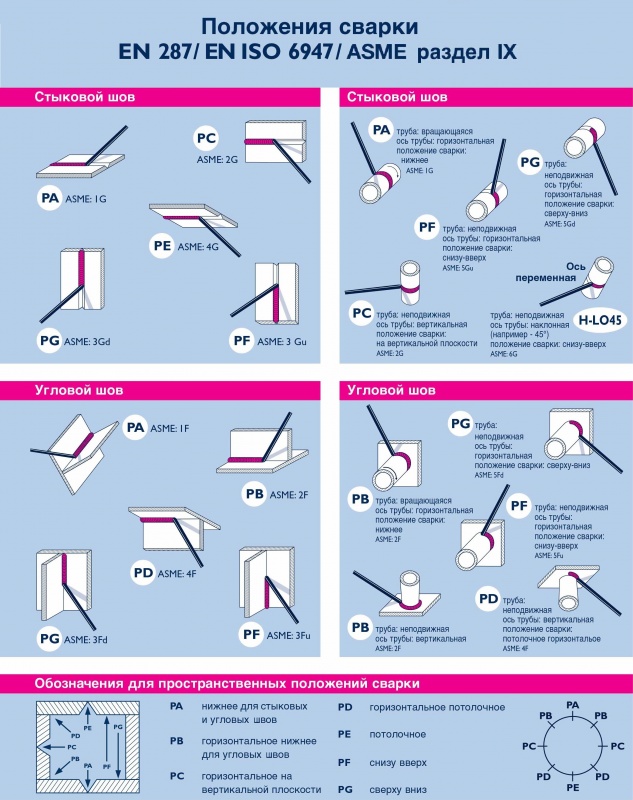

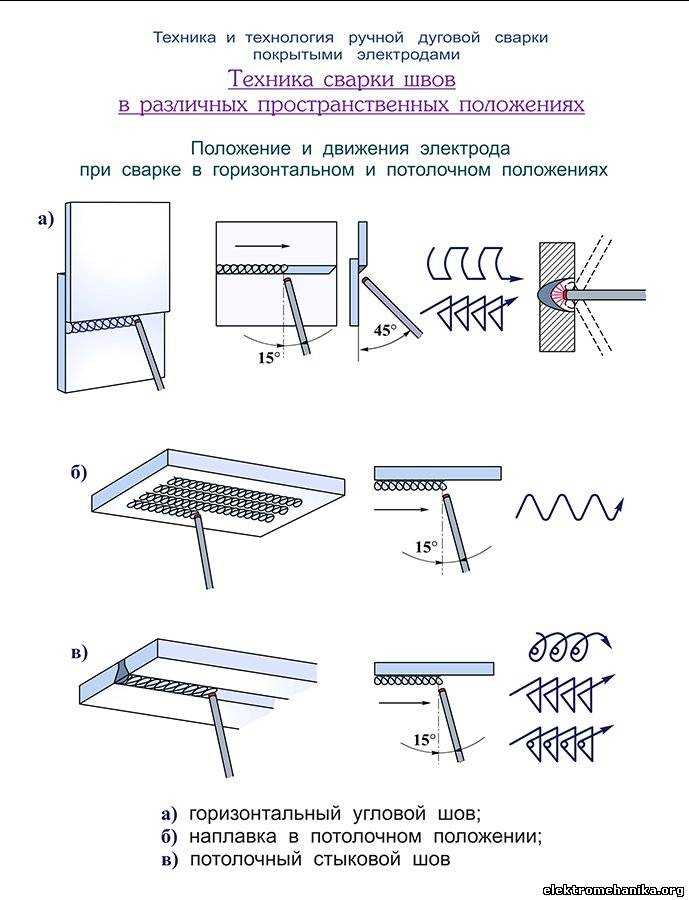

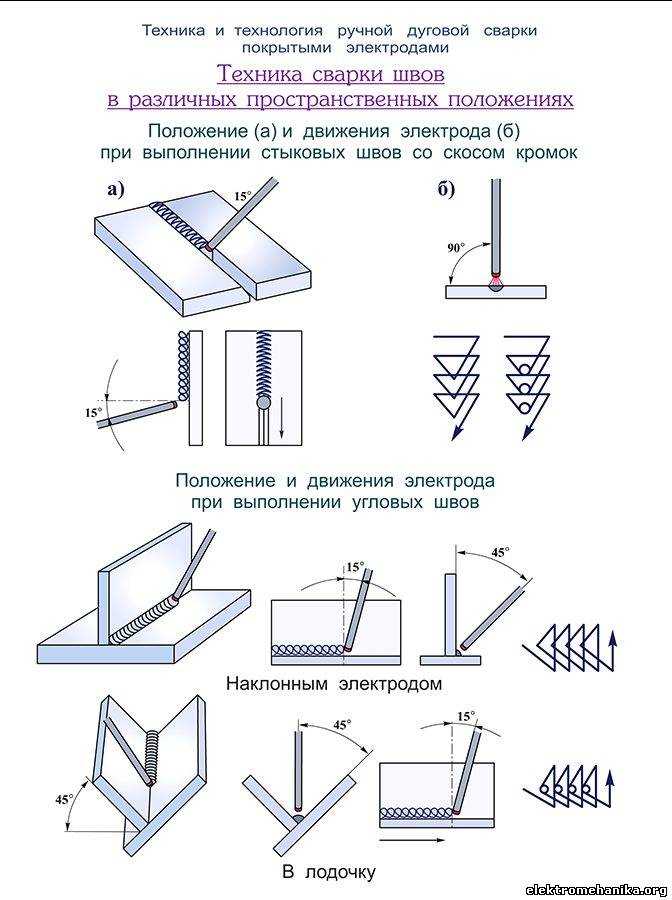

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

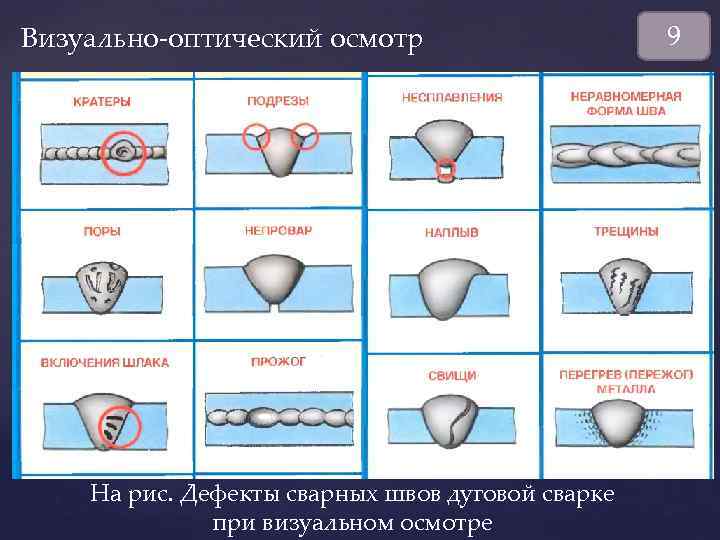

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

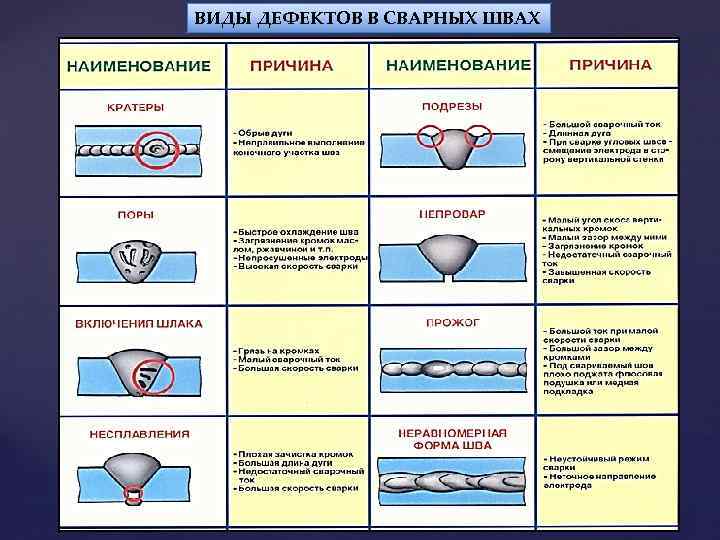

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

|

Классификация способов сварки Категория: Сварка металлов Классификация способов сварки Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. Рис. 1. Классификация способов сварки Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание. Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен. Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл. В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2. К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов. Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление. Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе. Рис. 2. Схема сварки плавлением В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении. При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов. Рис. 3. Схема сварки давлением Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке. По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии: По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная). Рис. 4. Энергетическая классификация способов сварки Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. Реклама:Читать далее:Виды дуговой сварки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

виды и характеристики, технологические процессы

Содержание:

- Термическое соединение деталей

- Основные виды сварки

- Дуговая сварка

- Газовая сварка

- Полуавтоматическая сварка

- Автоматическая сварка

- ТИГ сварка

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Диффузионная сварка

- Контактная сварка

- Сварочный техпроцесс

- Интересное видео

Начинающие умельцы часто задаются вопросом — что такое сварка? Ответ будет неожиданным — сварка это искусство создания прочного и надежного соединения металлических изделий. Слово «искусство» здесь не является случайным. Сварка имеет определение и на научном языке — формирование шва на межатомном уровне при сильном нагреве соединяемых деталей.

Слово «искусство» здесь не является случайным. Сварка имеет определение и на научном языке — формирование шва на межатомном уровне при сильном нагреве соединяемых деталей.

Теория сварки весьма обширна и включает в себя, в том числе, различные сварочные технологии. Все про сварку знают только профессионалы, обладающие многолетним опытом, но и новичкам в этом деле необходимо знать хотя бы основы сварочных работ.

Термическое соединение деталей

Все о сварке металлов можно узнать на специальных курсах для сварщиков. Однако начинающим умельцам следует вначале определиться с самим понятием сварка, теория и основное про нее. Приступать к изучению этих основ необходимо, разобравшись, прежде всего, с чем, что называется сваркой и с тем, как происходит сварка.

Металлические детали могут соединяться между собой механическим путем без использования их нагрева. В отличие от механического соединения при термическом способе детали разогреваются до температуры их плавления. Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Существует немало различных видов сварки, применяемого при этом процессе оборудования, используемых технологий и методов контроля. Сварочная теория говорит о том, что сварка относится к высокотемпературным процессам. Это обеспечивается с помощью образования сварной дуги, способствующей расплавлению соединяемых металлических элементов.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

Это напрямую зависит от толщины свариваемых изделий.

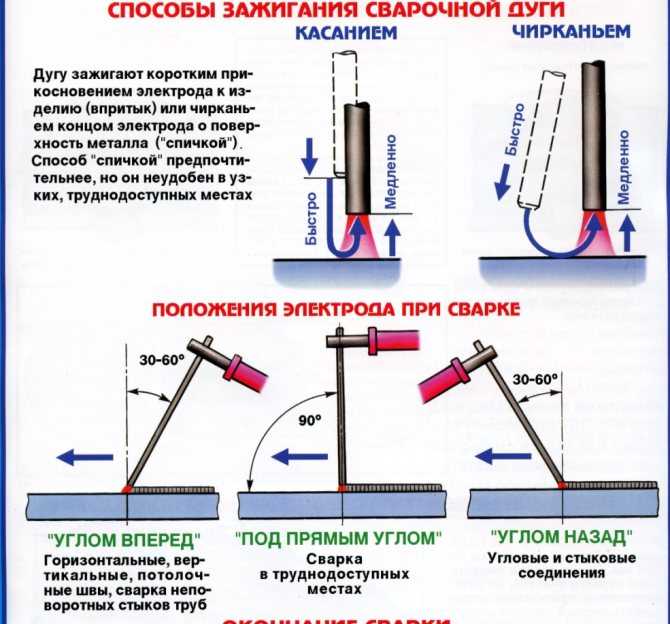

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.

Относительным недостатком можно назвать низкую скорость разогревания металла, которая еще больше понижается, если сваривать приходится толстые детали. Поэтому ее рекомендуется применять, когда происходит сварка металлических листов толщиной не более шести миллиметров. Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

В отличие от дуговой сварки электроды здесь не применяются. В их роли выступает присадочная проволока, а источником нагрева служит горелка. Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Высокотемпературное пламя образуется при сгорании смеси ацетилена с кислородом. Такая смесь выполняет функции окислителя. Вместо ацетилена можно использовать его заменители, например, метан или пропан-бутан, но следует учитывать, что это понизит температуру горения, поэтому такую замену в основном проводят при резке металлов или при сваривании металлов, имеющих низкую температуру плавления, таких как медь, латунь, бронза. Наибольшую температуру горения оказывает ацетилен.

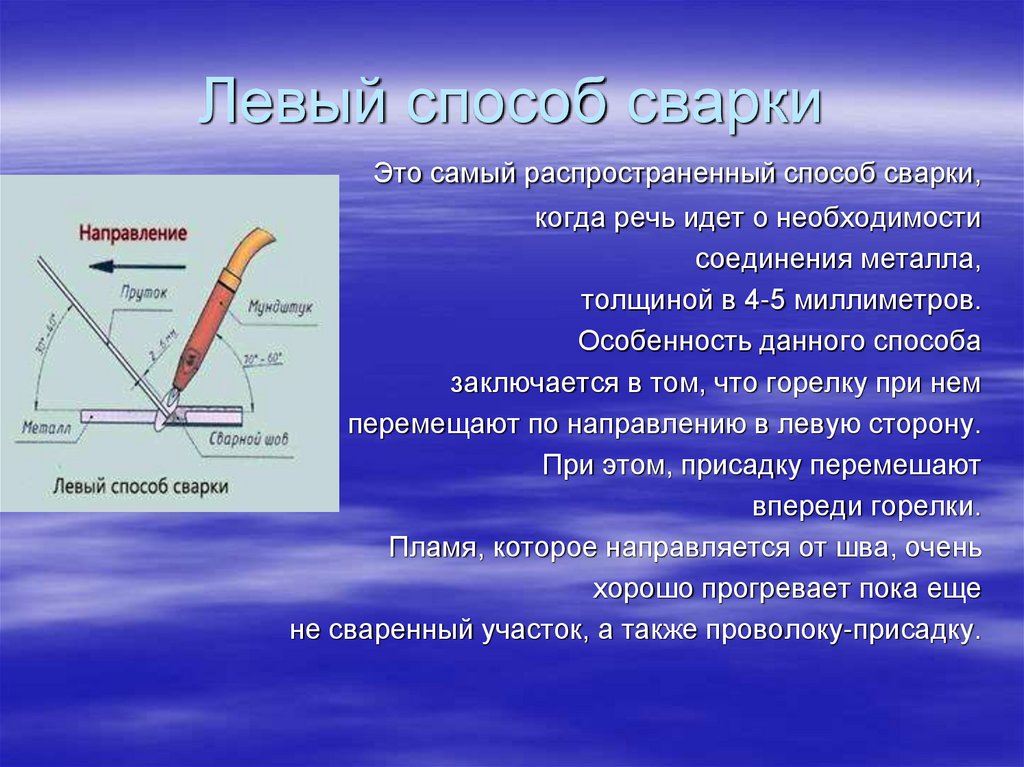

Процесс сварки таким способом разделяется на «правую» и «левую» методики.

Наиболее распространен «левый» способ. Им можно пользоваться при соединении металлов, имеющих не слишком большое значение температуры плавления и небольшую толщину. «Правый» способ применяют для соединения металлических изделий толщиной свыше трех миллиметров, обладающих повышенной теплопроводностью. Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

При «правом» способе направление перемещения горелки слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя при этом направлено на уже готовый участок шва, а присадочную проволоку передвигают вслед за горелкой. При «правом» способе толстых деталей необходима предварительная разделка кромок деталей.

Мундштуком осуществляют колебания с небольшой амплитудой, за исключением того, когда осуществляют сварку тонкостенных листов. Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Техпроцесс на сварку газовым методом предполагает, что перед тем, как приступить к работе, необходимо проверить рабочее состояние горелки:

- Качество присоединения шлангов.

- Наличие разрежения.

- Газонепроницаемость.

Перед тем, как к горелке присоединить шланги от кислорода и ацетилена, их необходимо продуть. Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

- шланг для подачи кислорода присоединить к штуцеру горелки;

- произвести проверку горелки на разрежение в канале, где происходит подача ацетилена;

- присоединить шланг для подачи ацетилена;

- проверить надежность крепежа шлангов предназначенными для этого хомутами.

Вместо хомутов можно закреплять шланги проволокой. Также используются накидные гайки с правой или левой резьбой.

Проверку на разрежение или иначе «подсос» следует проводить следующим образом:

- закрепить наконечник с помощью накидной гайки;

- присоединить к ниппелю шланг подачи кислорода;

- следя за показаниями манометра, выставить давление кислорода;

- открыть вентили — вначале ацетилена, а затем кислорода;

- поднести палец к ниппелю ацетилена.

Если палец присосется, то это будет означать, что разрежение имеется. При его отсутствии следует:

- закрыть вентиль кислорода и отсоединить наконечник;