Технический словарь терминов

В

Внутренний диаметр (ID) — обозначение используется для классификации двухслойных гофрированных труб, изготавливаемых по внутреннему диаметру (диаметру прохода).

ВЧШГ – высокопрочный чугун с шаровидным графитом.

Д

Дефлегматор бетона – это добавка согл ДИН 1045, которая позволяет изготавливать свежий раствор цемента с особенно низким коэффициентом гидроцемента. Покрытия за счет этого приобретают большую плотность.

Дисперсия синтетических материалов, в понимании данных норм – это добавки, которые должны улучшать технологические или коррозионно – химические характеристики раствора цемента. Они используются для раствора, который наносится на внутреннюю поверхность фасонных частей, для ремонтного раствора и для раствора с синтетическими присадками, с повышенной устойчивостью к контактируемым с бетоном водам.

З

Затвор поворотный дисковый — вид запорной арматуры, который предназначен для частичного или полного перекрытия потока рабочей среды.

И

Изолирующие сгоны (ИС) представляют собой неразборные цельнометаллические соединения высокой прочности. ИС за счет своих диэлектрических свойств не позволяют токам нарушить рабочие характеристики газовых приборов и самого трубопровода.

Изолирующие соединения приварные (ИСП) применяются для защиты стальных трубопроводов от блуждающих, наведенных токов и электрохимической коррозии.

К

Класс жесткости (SN, кольцевая жесткость) — величина, округленная до ближайшего наименьшего значения номинальной кольцевой жесткости из ряда 2, 4, 6, 8 и т.д. Основными данными для ее расчета, получаемыми экспериментально на испытательных стендах, являются нагрузка и деформация, соответствующие 4%-ой деформации испытуемого образца, а также длина испытуемого образца.

Клиновая задвижка — вид трубопроводной арматуры, в котором запирающий элемент перемещается перпендикулярно направлению рабочей среды и предназначенный для полного перекрытия потока рабочей среды.

Компрессионные фитинги – это соединительные детали для труб из полиэтилена низкого давления (ПНД), для медных труб и труб из латуни.

Компрессионные фитинги для пластиковых труб позволяют надежно произвести соединения без применения специального сварочного оборудования. Соединение пластиковых труб при этом происходит обжимным способом.

Клапан запорный (вентиль) — вид запорной арматуры, предназначенный для частичного или полного перекрытия потока рабочей среды.

Кран шаровый (шаровой) — подвижным элементом конструкции является шаровая пробка, имеющая сферическую форму. Сквозное отверстие, проходящее по ее оси, обеспечивает проход среды. Для того, чтобы полностью закрыть или открыть устройство, необходим поворот шара на 90°. Как правило, диаметр отверстия равен внутреннему диаметру трубы – в этом случае речь идет о полнопроходном шаровом кране.

Л

Литые фитинги (спиготы) – фитинги, изготовленные в заводских условиях путем литья под давлением.

Н

Наружный диаметр ( OD) — обозначение используется для классификации двухслойных гофрированных труб, изготавливаемых по наружному диаметру (диаметру прохода).

Неразъемное соединение полиэтилен-сталь (НСПС, переходник ПЭ-сталь) представляет собой соединение, полученное свариванием стального патрубка с полиэтиленовым.

Номинальное давление (условное давление, Py, PN) — номинальное значение технического параметра различного оборудования, насосов, теплообменников, сосудов, работающих под давлением, трубопроводов, арматуры и пр.

О

Отключающие клапаны – вид защитной арматуры, предназначенный для перекрытия трубопровода при существенном изменении расхода.

П

Полимерно-песчаный ковер газовый представляет собой цилиндрический защитный купол-обод с крышкой, изготовленный из полимерно-песчаной смеси, предназначен для защиты контрольных трубок сборников конденсата подземных газопроводов, выходящих на поверхность земли.

С

Сегментно-сварные фитинги – фитинги, произведенные из сегментов (отдельных частей) полиэтиленовых труб и предназначенные для соединения трубопровода в местах поворотов и разветвлений.

Соотношение смешивания v в понимании данных норм — это соотношение массовой доли песка к цементу.

Стандартное размерное соотношение (SDR) — безразмерная геометрическая характеристика полиэтиленовой трубы, численно равная отношению номинального диаметра трубы к номинальной толщине ее стенки.

У

Условный диаметр – номинальный параметр, применяемый при описании трубопроводных систем как характеризующий признак при монтаже и подгонке друг к другу деталей трубопровода (труб, фитингов, арматуры). Другие обозначения: DN, Dy, Ду, номинальный диаметр, условный проход.

Условный проход примерно соответствует диаметру просвета элемента трубопровода. Он не имеет единицы измерения и указывается, например, как DN 100, Ду100.

Согласно ГОСТ 28338-89 «Соединения трубопроводов и арматура. Номинальные диаметры. Ряды» значения условного прохода (номинального диаметра) выбираются из ряда:

| 2,5 | 3 | 4 | 5 | 6 | 10 | 12 |

| 15 | 16* | 20 | 25 | 32 | 40 | 50 |

| 63* | 65 | 80 | 100 | 125 | 150 | 160* |

| 175** | 200 | 250 | 300 | 400 | 450 | |

| 500 | 600 | 700 | 800 | 900 | 1000 | 1200 |

| 1400 | 1600 | 1800 | 2000 | 2200 | 2400 | 2600** |

| 2800 | 3000 | 3200** | 3400 | 3600** | 3800** | 4000 |

Примечания:

* Допускается применять только для гидравлических и пневматических устройств.

** Для арматуры общего назначения применять не допускается.

Ц

Цокольный ввод с переходом на ПЭ неразъемное соединение, располагающееся в месте перехода подземной газовой трубы в надземные коммуникации.

ЦПП — Цементно-песчаное покрытие. Используется в основном для труб и фасонных частей из высокопрочного чугуна согл. ДИН 19 690, ДИН 19 691, ДИН 19 692 часть 1 и часть 2, ДИН 19 803 –ДИН 19 807 , ДИН 28 600 , ДИН 28 610 часть 1 , ДИН 28 614, ДИН 28 615, ДИН 28 630, ДИН 28 632, ДИН 28 634, ДИН 28 638,ДИН 28 639, ДИН 28 643, ДИН 28 645, ДИН 28 648, а также для стальных труб согл. ДИН 2560 и фасонных частей из тех марок стали, которые допускаются ДИН 2460.

Назначение цементно-песчаного покрытия: — улучшать гидравлические характеристики труб с покрытием и без покрытия, — исключать повреждение коррозией.

Ч

Чугун – это сплав железа, углерода и других химических элементов. От содержания углерода зависит твердость железосодержащих сплавов, а также их плотность и пластичность. Углерод в чугуне содержится в виде графита и цементита. В зависимости от их формы и количества, чугун подразделяется: серый, белый, высокопрочный и ковкий.

От содержания углерода зависит твердость железосодержащих сплавов, а также их плотность и пластичность. Углерод в чугуне содержится в виде графита и цементита. В зависимости от их формы и количества, чугун подразделяется: серый, белый, высокопрочный и ковкий.

Разделение по маркам чугуна зависит от наличия добавок в виде элементов Si (кремний) , Mn (марганец), S (сера), P (фософр) и переменных примесей, в виде Сr (хром), Ni (никель), Al (алюминий).

Основными типами чугуна, применяющегося в сфере ЖКХ, являются:

Высокопрочный чугун с шаровидным графитом, аббревиатура ВЧШГ, отличается повышенной прочностью и износостойкостью и применяется в основном для производства труб и фитингов в коммунальном хозяйстве.

Литейный чугун (ЛЧ)

представлен в 6 разновидностях с аббревиатурой «Л» (Л1 – Л6) и в 7 разновидностях с аббревиатурой ЛР ( ЛР1 – ЛР7). Это разновидность серого чугуна, предназначенная для литейного производства.

Ковкий чугун (аббревиатура КЧ), — получают в результате продолжительного отжига. Графит в данной марке представлен в виде хлопьев. Используется для производства заготовок и составных частей узлов, механизмов.

В целом, чугунные сплавы – это ведущие и наиболее востребованные продукты черной металлургии, широко используемые во всех сферах промышленности и коммунального хозяйства.

Ш

Шаровые краны резьбовые применяются в качестве запорной арматуры на газопроводах среднего давления.

Шиберная задвижка (ножевой затвор) — межфланцевая шиберная задвижка (ножевой затвор) отличается от обычной задвижки исполнением запорного элемента. В шиберной задвижке используется металлический клин или металлическая пластина (нож), способная разрезать включения в жидкости, протекающей внутри тела задвижки. Отсюда вытекает и применение этого типа задвижек: фекальные стоки, целлюлозно-бумажные, нефтегаз и т.п.

Э

Электросварные фитинги, другими словами: фитинги с закладным нагревательным элементом, электрофузионные фитинги. Представляют собой ПЭ корпус, внутри которого закладывается нагревательная спираль, при электрическом нагревании которой образуется надежное соединение. Служат для монтажа газопроводов, а также водопроводов промышленного и хозяйственно-бытового назначения.

Представляют собой ПЭ корпус, внутри которого закладывается нагревательная спираль, при электрическом нагревании которой образуется надежное соединение. Служат для монтажа газопроводов, а также водопроводов промышленного и хозяйственно-бытового назначения.

Электрофузионная (электромуфтовая) сварка – способ соединения труб с использованием специальных элементов с закладными нагревателями. Другое название: терморезисторная сварка фитингами с закладными нагревательными элементами.

Эпоксидное покрытие. Что такое эпоксидное покрытие? Для защиты поверхности запорной арматуры, фасонных частей, а также некоторых типов труб все чаще используется эпоксидное покрытие. Стандартная минимальная толщина покрытия запорной арматуры и соединительных частей – 250 микрон. В состав антикоррозийного материала входит эпоксидная смола или эпоксидная краска. Покрытие защищает конструкцию от биологического обрастания, электрического тока и коррозии. Эпоксидное покрытие труб и арматуры отличается высокой химической устойчивостью и стойкостью к механическим повреждениям, а также положительно влияет на гидравлику трубопровода.

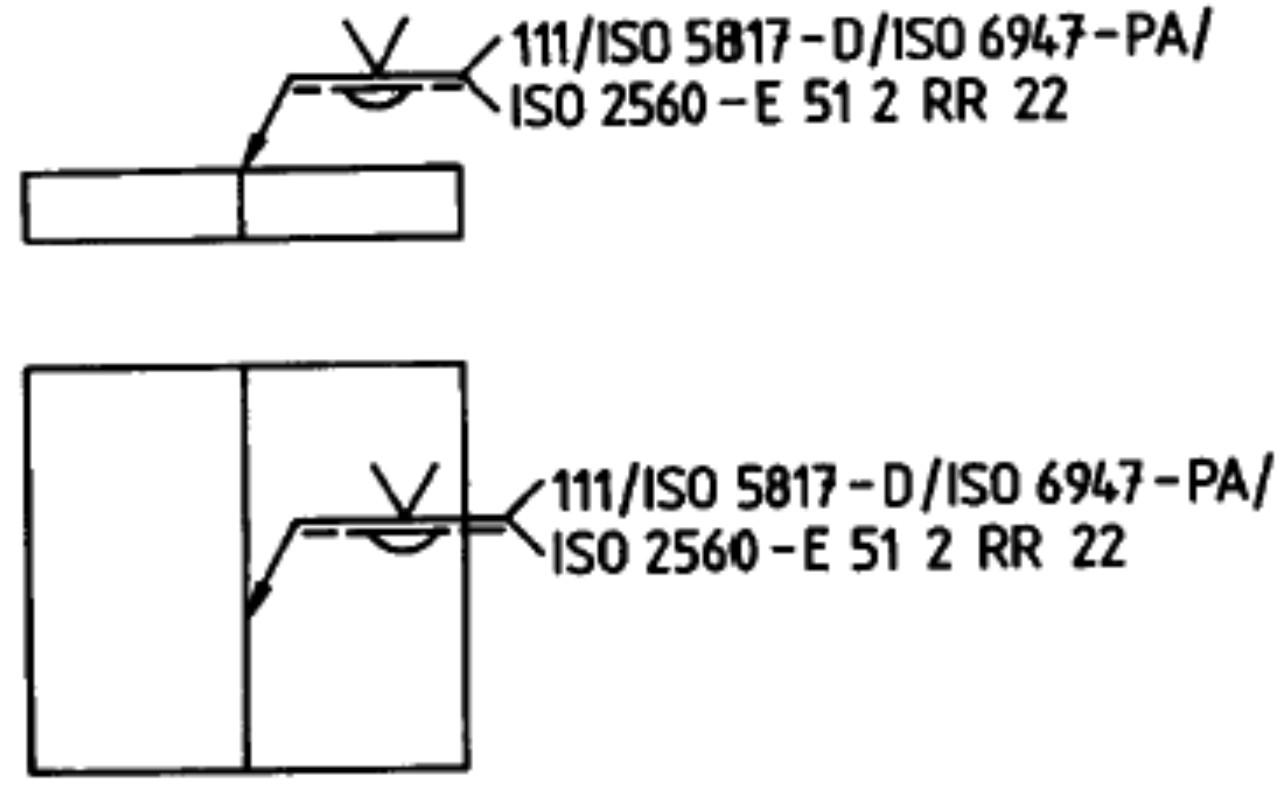

Основы сварки. Термины. — багги-планс.рф

Часто в описании сварочного аппарата пишут MMA сварочный аппарат ПВ-60%. Постараюсь рассказать что это за сокращения и как их расшифровать.

Что означает аббревиатура ММА сварка?

MMA-сварка — это привычная всем и применяемая повсеместно сварка покрытым электродом. Вообще ММА расшифровывается как «ручная металлическая сварка». Также этот вид сварки называют SMAW-сварка («сварка в защитной атмосфере»). Покрытый электрод выполняет одновременно функции и источника металла для формирования сварочного шва, и защитной среды для сварочной ванны, с целью предохранения ее от воздействия атмосферного воздуха. Электрод плавится от нагрева электрической дугой между ним и заготовкой, и капли расплавленного металла стекают в сварочную ванну. Покрытие электрода испаряется от нагрева и образует газовую защитную среду.

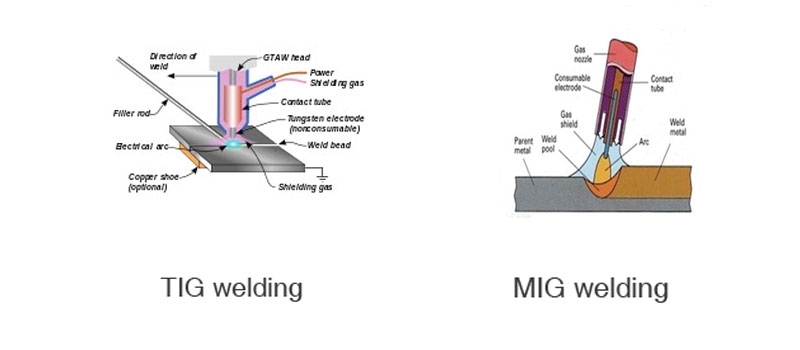

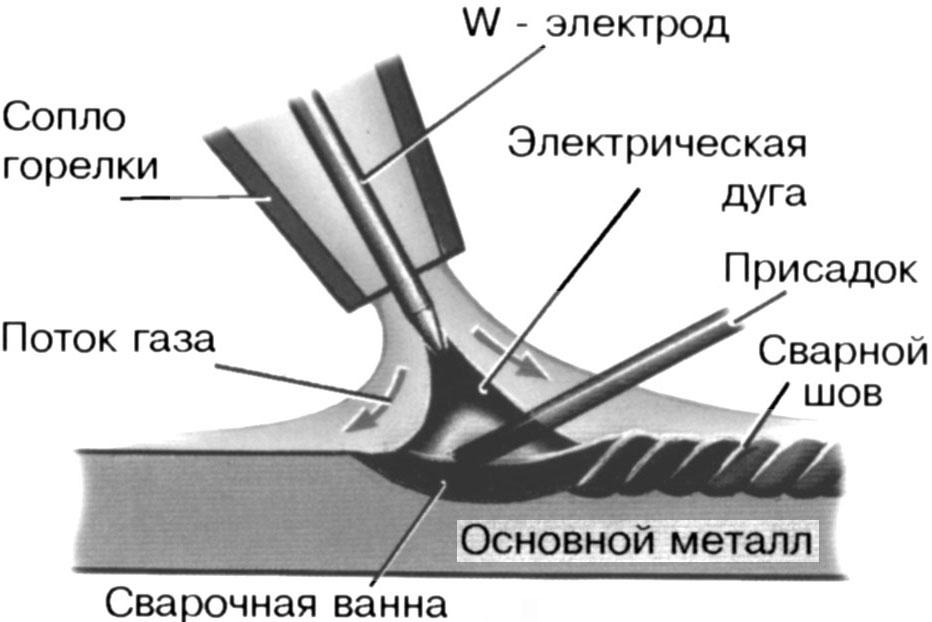

Что означает аббревиатура TIG сварка? (в просторечии это «аргон»)

TIG-сварка (она же — GTAW-сварка) подразумевает сварку неплавящимся электродом в среде защитного газа (как правило — аргона). Электрод сделан из вольфрама и в процессе сварки не расходуется (в отличии от ММА-сварки). Дуга горит между электродом и заготовкой, а металл в виде присадочного прутка подается в сварочную ванну вручную или автоматически. Дуга, сварочная ванна и электрод защищаются путем подачи из горелки в зону сварки аргона, храняещегося под давлением в баллоне.

Электрод сделан из вольфрама и в процессе сварки не расходуется (в отличии от ММА-сварки). Дуга горит между электродом и заготовкой, а металл в виде присадочного прутка подается в сварочную ванну вручную или автоматически. Дуга, сварочная ванна и электрод защищаются путем подачи из горелки в зону сварки аргона, храняещегося под давлением в баллоне.

Швы, полученные при TIG-сварке, получаются исключительно чистыми, прочными и надежными, нередко даже не нуждаются в дополнительной обработке и зачистке — ведь шлак и окалина просто отсутствуют. Сваривать по данной технологии возможно фактически любые металлы. Поэтому TIG-сварка просто незаменима при работе с нержавейкой, аллюминием, легкими сплавами, в авиастроении и многих других областях.

Незначительными недостатками TIG-сварки являются зависимость от аргона (довольно дорогой газ и тяжелый баллон) и достаточно высокие требования к квалификации сварщика.

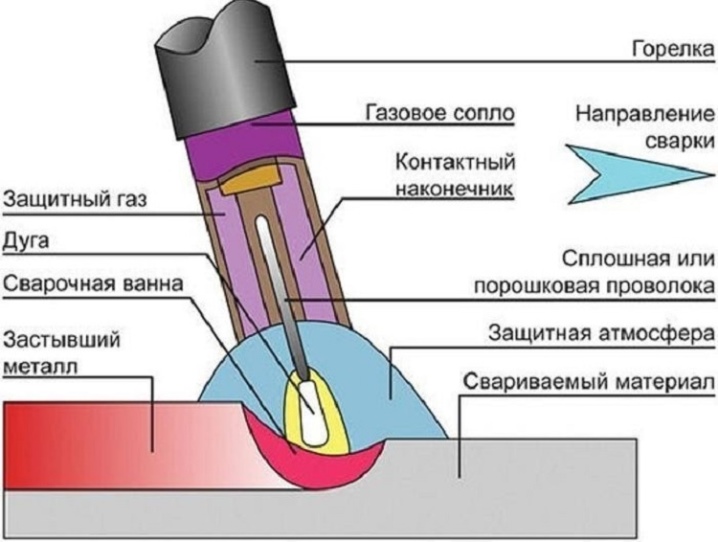

Что такое MIG/MAG сварка? (сварка «полуавтоматом»)

MIG/MAG-сварка — это сварка плавящимся электродом в среде газа. В качестве электрода выступает сварочная проволока диаметром от 0,6 до 4 мм., которая подается специальным блоком подачи. Дуга и сварочная ванна защищаются от воздействия атмосферного воздуха потоком инертного (MIG) или активного (MAG) газа. Активный газ кроме защиты соединения еще и участвует в формировании сварочного шва как активный компонент. Этот вид сварки также называют полуавтоматической сваркой. Кроме этого, для обозначения этого вида сварки используется и сокращение GMAW-сварка (сварка металлическим электродом в среде защитного газа)

В качестве электрода выступает сварочная проволока диаметром от 0,6 до 4 мм., которая подается специальным блоком подачи. Дуга и сварочная ванна защищаются от воздействия атмосферного воздуха потоком инертного (MIG) или активного (MAG) газа. Активный газ кроме защиты соединения еще и участвует в формировании сварочного шва как активный компонент. Этот вид сварки также называют полуавтоматической сваркой. Кроме этого, для обозначения этого вида сварки используется и сокращение GMAW-сварка (сварка металлическим электродом в среде защитного газа)

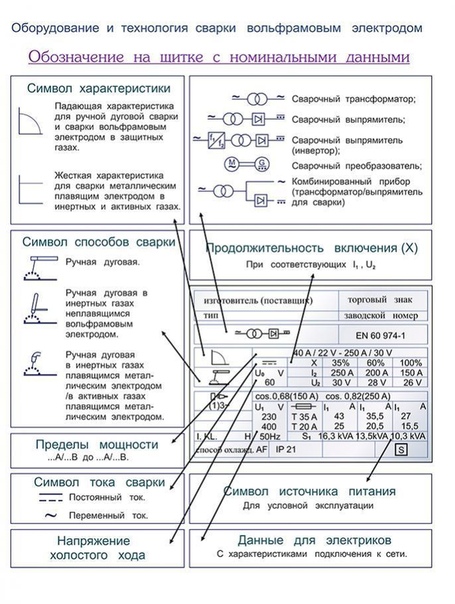

Что такое «ПВ» и какого его значение для аппарата?

ПВ — или «продолжительность включения» (иначе еще называется ПН -продолжительность нагрузки)- крайне важный показатель работы любого сварочного аппарата — инверторного, или трансформаторного, полуавтомата или аппарата РДС — не важно. Итак, ПВ (ПН) — это продолжительность десятиминутного сварочного цикла, выражающаяся в %, при определенной температуре окружающей среды. Показатель определяет, сколько времени на максимальной мощности, аппарат способен работать до самоотключения от перегрева. Например, что бы было понятно если ПВ 50%, это значит, что аппарат будет 5 минут работать и 5 минут «отдыхать» (50/50). Другой пример если ПВ=60% (ПВ 60% и выше это уже ПВ профессионального оборудования)при температуре 20С, это значит, что из 10 минут сварочного цикла он отработает не выключаясь на максимальной нагрузке 6 минут (при максимальной толщине электрода диаметром 4 мм), и 4 минуты будет «отдыхать». А вот любые аппараты трансформаторного типа не дают ПВ больше 20% (максимум 30%). Это значит, что при ПВ 20%, в десятиминутном цикле, аппарат 2 минуты работает и 8 (!!!) минут аппарат и сварщик отдыхают))).

Показатель определяет, сколько времени на максимальной мощности, аппарат способен работать до самоотключения от перегрева. Например, что бы было понятно если ПВ 50%, это значит, что аппарат будет 5 минут работать и 5 минут «отдыхать» (50/50). Другой пример если ПВ=60% (ПВ 60% и выше это уже ПВ профессионального оборудования)при температуре 20С, это значит, что из 10 минут сварочного цикла он отработает не выключаясь на максимальной нагрузке 6 минут (при максимальной толщине электрода диаметром 4 мм), и 4 минуты будет «отдыхать». А вот любые аппараты трансформаторного типа не дают ПВ больше 20% (максимум 30%). Это значит, что при ПВ 20%, в десятиминутном цикле, аппарат 2 минуты работает и 8 (!!!) минут аппарат и сварщик отдыхают))).

Особенности проволоки FCAW-S

Особенности использования самозащитной порошковой проволоки

Том Майерс — старший специалист по внедрению, компания Lincoln Electric

Сварка самозащитной порошковой проволокой (FCAW-S) — это один из самых распространенных процессов сварки, который используется для многих задач по всему миру. Так как для него не нужен защитный газ из внешнего источника, этот метод часто используют для сварки в монтажных условиях или под открытым небом, где ветер мог бы легко нарушить газовую защиту. Кроме того, так как при этом используется проволока, а не штучные электроды, этот процесс имеет значительно большую производительность по сравнению с ручной дуговой сваркой (РДС). Самозащитная порошковая проволока должна иметь особую конструкцию и химический состав, не характерные для материалов других типов (РДС, TIG, MIG/MAG, FCAW-G и SAW). Поэтому процесс FCAW-S требует особых условий сварки. В этой статье мы расскажем, чем уникален сварочный процесс FCAW-S и что нужно учесть для его применения.

Так как для него не нужен защитный газ из внешнего источника, этот метод часто используют для сварки в монтажных условиях или под открытым небом, где ветер мог бы легко нарушить газовую защиту. Кроме того, так как при этом используется проволока, а не штучные электроды, этот процесс имеет значительно большую производительность по сравнению с ручной дуговой сваркой (РДС). Самозащитная порошковая проволока должна иметь особую конструкцию и химический состав, не характерные для материалов других типов (РДС, TIG, MIG/MAG, FCAW-G и SAW). Поэтому процесс FCAW-S требует особых условий сварки. В этой статье мы расскажем, чем уникален сварочный процесс FCAW-S и что нужно учесть для его применения.

Один из главных принципов электродуговой сварки гласит, что дугу и расплавленный металл в сварочной ванне следует защищать от контакта с воздухом. В противном случае сварочная ванна поглотит слишком много азота и кислорода и образует ломкий наплавленный металл с низкими механическими характеристиками. Поэтому во всех процессах сварки для защиты от атмосферного воздействия используется шлак или защитный газ. Процесс FCAW-S полагается на шлак. Но он отличается от других процессов тем, что дуга фактически контактирует с воздухом и в результате возникающей реакции с элементами проволоки происходит очищение сварочной ванны и образование защитного шлака.

Поэтому во всех процессах сварки для защиты от атмосферного воздействия используется шлак или защитный газ. Процесс FCAW-S полагается на шлак. Но он отличается от других процессов тем, что дуга фактически контактирует с воздухом и в результате возникающей реакции с элементами проволоки происходит очищение сварочной ванны и образование защитного шлака.

Для этого в FCAW-S в основном используется система очистки с алюминиево-магниевым восстановлением и денитрированием (вместо силикомарганцевой системы, которая чаще всего используется в других процессах дуговой сварки). Наплавленный металл обычно содержит около 1% алюминия — намного больше, чем при других процессах. Но нужно отметить, что в этом случае алюминий находится не в чистом состоянии, а в виде полезных соединений. Атомы алюминия и марганца после попадания в сварочную ванну привлекают атомы кислорода и азота и в результате образуют оксид алюминия, нитрид алюминия и оксид марганца. Эти соединения, особенно оксид марганца, имеют высокую температуру плавления. Это означает, что, когда сварочная ванна начинает застывать, они затвердевают быстрее, чем остальные элементы в ванне. Эти легкие быстрозастывающие соединения всплывают на поверхность и защищают сварочную ванну от дальнейшего атмосферного воздействия. Таким образом система шлакообразования превращает азот и кислород — потенциальные загрязняющие вещества — в соединения, которые защищают наплавление.

Это означает, что, когда сварочная ванна начинает застывать, они затвердевают быстрее, чем остальные элементы в ванне. Эти легкие быстрозастывающие соединения всплывают на поверхность и защищают сварочную ванну от дальнейшего атмосферного воздействия. Таким образом система шлакообразования превращает азот и кислород — потенциальные загрязняющие вещества — в соединения, которые защищают наплавление.

Так как самозащитная порошковая проволока имеет особую металлургию и другие факторы, она имеет определенные особенности. Их мы и обсудим в этой статье.

НЕ ИСПОЛЬЗУЙТЕ ЗАЩИТНЫЙ ГАЗ

Не используйте самозащитную проволоку FCAW-S с защитным газом из внешнего источника (Рисунок 1). Конечно, так можно улучшить стабильность дуги. Но тогда дуга окажется изолирована от воздуха. Алюминий и марганец из наполнителя проволоки не смогут вступить в реакцию с азотом и кислородом и не образуют соединения. Тогда в наплавленном металле окажется намного больше чистого алюминия, из-за чего он получится очень ломким и склонным к растрескиванию. Поэтому применение защитного газа вместе с самозащитной порошковой проволокой может привести к потенциальным проблемам с растрескиванием.

Поэтому применение защитного газа вместе с самозащитной порошковой проволокой может привести к потенциальным проблемам с растрескиванием.

Рисунок 1:

ПОЛЯРНОСТЬ

Полярность, при которой дуга оказывается наиболее стабильной, зависит от конкретных компонентов наполнителя той или иной марки самозащитной проволоки. Большинство марок самозащитной проволоки имеет наилучшие характеристики на прямой полярности (DC-) (Рисунок 2). Это отличает ее от газозащитной, сплошной (т. е. MIG) и металлопорошковой проволоки, которая лучше работает на обратной полярности (DC+). Впрочем, некоторые самозащитные проволоки тоже используются на обратной полярности DC+. Сюда входит проволока, которая по классификации Американского общества сварки (AWS) имеет индекс эксплуатационной пригодности «3», «4» или «6» (например:: класс AWS E70T-4, где «4» — индекс эксплуатационной пригодности).

Рисунок 2

НАПРЯЖЕНИЕ ДУГИ

Процесс FCAW-S обычно более чувствителен к колебаниям напряжения дуги по сравнению с другими процессами. Напряжение (В) влияет на длину дуги (Рисунок 3). При снижении напряжения длина дуги уменьшается и в результате конус дуги становится меньше и уже. Слишком выпуклый или усиленный шов может указывать на недостаточное напряжение дуги. При увеличении напряжения длина дуги возрастает, а конус становится шире и больше. При избыточном напряжении значительно возрастает площадь поверхности конуса и уязвимость дуги к воздействию воздуха. В наполнителе проволоки присутствует лишь ограниченный объем алюминия и марганца, которые смогли бы вступить в реакцию с воздухом и защитить наплавленный металл. Если площадь контакта с воздухом будет слишком большой, в наплавленный металл попадет лишний азот. В результате это приведет к падению ударной вязкости и появлению внутренней и/или внешней пористости. Таким образом, при сварке самозащитной порошковой проволокой слишком высокое сварочное напряжение может привести к падению ударной вязкости и/или пористости в наплавленном металле.

Таким образом, при сварке самозащитной порошковой проволокой слишком высокое сварочное напряжение может привести к падению ударной вязкости и/или пористости в наплавленном металле.

Рисунок 3

В случае многопроходной сварки наплавленный металл поглотит еще больше азота, потому что последствия слишком высокого напряжения имеют тенденцию суммироваться. Первая пара проходов может выглядеть вполне надежной. Затем в одном из последних проходов может появиться заметная пористость. Скорее всего, это вызвано именно продолжающимся скапливанием азота в наплавленном металле.

Поэтому при сварке самозащитной проволокой настоятельно рекомендуется соблюдать установленные производителем настройки сварочного напряжения. Напряжение дуги регулируется с помощью вольтметра на источнике питания или механизме подачи проволоки. Также для этого можно использовать ручной вольтметр, подключенный между разъемом горелки и рабочим изделием. Обратите внимание, что плохо выполненные кабельные соединения, кабели недостаточного сечения и неисправные кабельные зажимы могут привести к значительной разнице между заданным на источнике напряжением и фактическим значением.

Обратите внимание, что плохо выполненные кабельные соединения, кабели недостаточного сечения и неисправные кабельные зажимы могут привести к значительной разнице между заданным на источнике напряжением и фактическим значением.

ВОЛЬТ-АМПЕРНАЯ ХАРАКТЕРИСТИКА

Так как для сварки самозащитной порошковой проволокой крайне важна стабильность длины дуги, пользуйтесь только режимом сварки на жесткой вольт-амперной характеристике (CV) (Рисунок 4). Источники питания на жесткой ВАХ и механизмы подачи сварочной проволоки с постоянной скоростью подачи гарантируют очень стабильную длину дуги. Стабильная дуга хорошо защищена. При падающей ВАХ (CC) длина дуги сильно варьируется. Это делает ее очень нестабильной, особенно в режимах с напряжением 22 вольта и меньше (которое характерно для большинства самозащитных проволок). Кроме того, это может привести к чрезмерному увеличению длины дуги. В свою очередь, это сделает дугу более уязвимой к атмосферному воздействию, возможному падению ударной вязкости и появлению пористости (как было описано выше в разделе «Напряжение дуги»). Поэтому не используйте самозащитную проволоку со сварочными аппаратами для режимов РДС и TIG только с поддержкой режима падающей ВАХ. Вместо этого нужны аппараты на жесткой ВАХ или универсальные модели с жесткой и падающей ВАХ.

Поэтому не используйте самозащитную проволоку со сварочными аппаратами для режимов РДС и TIG только с поддержкой режима падающей ВАХ. Вместо этого нужны аппараты на жесткой ВАХ или универсальные модели с жесткой и падающей ВАХ.

Рисунок 4

ВЫЛЕТ НАКОНЕЧНИКА И ПРОВОЛОКИ

Вылет наконечника и проволоки (CTWD) обозначает расстояние от края контактного наконечника до рабочей поверхности или изделия (Рисунок 5). Чтобы дуга оставалась стабильной, очень важно поддерживать вылет постоянным. Его колебания не должны превышать ±3,2 мм при вылете ≤25 мм или ±16,4 мм при вылете >25 мм. Чтобы узнать точные требования по вылету наконечника и проволоки, обратитесь к таблице со сварочной процедурой для данной марки проволоки.

Рисунок 5

Заметим, что для порошковой проволоки обычно рекомендуется довольно большой вылет наконечника и проволоки (около 25 мм) по сравнению с проволокой для MIG-сварки короткими замыканиями (около 10 мм). С момента прикосновения проволоки к внутренней поверхности контактного наконечника она находится под напряжением. Характерный для порошковой проволоки большой вылет наконечника и проволоки дает чуть больше времени на резистивное нагревание проволоки, что позволяет элементам в наполнителе проволоки полностью прореагировать или активироваться и обеспечить должную защиту дуги. Если вылет будет слишком большим (при той же скорости подаче проволоки), это приведет к нестабильности дуги, увеличению разбрызгивания и уменьшению глубины проплавления. Если он будет недостаточным, элементы наполнителя проволоки активируются неполностью, что может вызвать газовые поры на поверхности или внутри металла. Кроме того, если при той же скорости подачи проволоки сместить горелку слишком близко к сварочной ванне (т. е. уменьшить вылет наконечника и проволоки), мгновенно увеличится напряжение тока, чтобы стабилизировать дугу. Это, в свою очередь, приведет к попаданию в сварочную ванну дополнительного азота.

С момента прикосновения проволоки к внутренней поверхности контактного наконечника она находится под напряжением. Характерный для порошковой проволоки большой вылет наконечника и проволоки дает чуть больше времени на резистивное нагревание проволоки, что позволяет элементам в наполнителе проволоки полностью прореагировать или активироваться и обеспечить должную защиту дуги. Если вылет будет слишком большим (при той же скорости подаче проволоки), это приведет к нестабильности дуги, увеличению разбрызгивания и уменьшению глубины проплавления. Если он будет недостаточным, элементы наполнителя проволоки активируются неполностью, что может вызвать газовые поры на поверхности или внутри металла. Кроме того, если при той же скорости подачи проволоки сместить горелку слишком близко к сварочной ванне (т. е. уменьшить вылет наконечника и проволоки), мгновенно увеличится напряжение тока, чтобы стабилизировать дугу. Это, в свою очередь, приведет к попаданию в сварочную ванну дополнительного азота.

УВЕЛИЧЕННЫЙ ВЫЛЕТ НАКОНЕЧНИКА И ПРОВОЛОКИ

Некоторые марки самозащитной порошковой проволоки позволяют увеличить производительность за счет повышенного вылета наконечника и проволоки (38-95 мм) и более высокой скорости подачи проволоки. Обратите внимание, что такое увеличение вылета невозможно для газозащитной проволоки, потому что тогда газовая защита скорее всего окажется недостаточной и металл будет загрязнен. Большой вылет и соответствующее увеличение резистивного нагревания приведут к увеличению скорости расплавления проволоки. Следовательно, при значительном увеличении скорости подачи проволоки это позволит повысить производительность наплавки. Чтобы помочь сварщику удерживать вылет наконечника и проволоки на уровне 6,4 мм, используются «изолированные направляющие» для горелок (Рисунок 6). Они позволяют сохранить тот же вылет электрода и проволоки, но при этом видимая часть проволоки, которая выступает из изолированной направляющей и называется «видимым вылетом», намного короче и поэтому ее проще поддерживать на одинаковом уровне. Эти изолированные направляющие навинчиваются на горелку.

Эти изолированные направляющие навинчиваются на горелку.

Чтобы добиться при этом правильного вылета наконечника и проволоки, сначала снимите направляющую с горелки. Выдвиньте проволоку из контактного наконечника, чтобы получить нужный вылет для данного типа и диаметра проволоки. Затем верните на место направляющую. Запомните значение видимого вылета, которое Вам нужно будет поддерживать.

Рисунок 6

ОГРАНИЧЕНИЯ ОДНОПРОХОДНОЙ СВАРКИ

Некоторые марки самозащитной проволоки пригодны только для однопроходной сварки. В их случае во время сварки предполагается смешивание наплавленного металла с основным. При многопроходной сварке в поверхностных слоях окажется только наплавленный металл. В результате химический состав шва может оказаться неудовлетворительным и вызвать образование трещин. Самозащитная порошковая проволока, пригодная только для однопроходной сварки, по классификации AWS имеет индекс эксплуатационной пригодности «3», «10», «13», «14» или «GS» (где «G» означает general/общего назначения, а «S» — single pass / только один проход).

ОГРАНИЧЕНИЯ ПО ТОЛЩИНЕ МАТЕРИАЛА

Некоторые марки проволоки FCAW-S имеют ограничения по максимальной толщине материала. Если толщина металла будет больше этого рекомендованного значения, то из-за теплопроводимости или эффекта закалки металл будет остывать быстрее обычного. Это, в свою очередь, может привести к нежелательной микроструктуре наплавленного металла, склонной к растрескиванию. В Таблице 1 приведены примеры самозащитной порошковой проволоки с ограничениями по максимальной толщине рабочего материала. Обратите внимание, что такие ограничения по толщине материала распространяются на самозащитную проволоку с индексами эксплуатационной пригодности «3», «11» и «14», а также иногда «G» и «GS».

ХАРАКТЕРИСТИКИ УДАРНОЙ ВЯЗКОСТИ

Спецификации некоторых сварочных материалов для углеродистой стали не включают требования по ударной вязкости по Шарпи. Поэтому технические данные некоторых марок углеродистой стали не включают никакой информации об ударной вязкости и к ним не стоит предъявлять никаких требований по этому параметру. Для иллюстрации, в Таблице 2 приведена часть данных из Таблицы 1U, «A5.20 Требования к механическим характеристикам» из пособия AWS A5.20/A5.20M:2005 Specification for Carbon Steel Electrodes for Flux Cored Arc Welding.

Для иллюстрации, в Таблице 2 приведена часть данных из Таблицы 1U, «A5.20 Требования к механическим характеристикам» из пособия AWS A5.20/A5.20M:2005 Specification for Carbon Steel Electrodes for Flux Cored Arc Welding.

Несмотря на это, самозащитная порошковая проволока для низколегированной стали всегда имеет требования по ударной вязкости.

УСТАНОВКА ПРИХВАТОК

Для установки прихваток рекомендуется использовать ту же самозащитную проволоку, которая будет использоваться для непосредственной сварки. Если для установки прихваток использовать штучные электроды, к этим местам часто прочно пристает шлак от самозащитной проволоки. Более высокое количество алюминия в самозащитной проволоке вступает в реакцию с рутилом из покрытия электрода (например, оксидом титана) и образует под шлаком тонкую пленку, которую очень сложно удалить. Для некоторых марок проволоки эта проблема стоит особенно остро.

Несмотря на это, установка прихваток ручной дуговой сваркой часто оказывается самым практичным методом. В таком случае для установки прихваток перед сваркой самозащитной порошковой проволокой рекомендуются нижеперечисленные марки электродов. Не забудьте тщательно удалить после этого шлак с прихваток.

Особые электроды с целлюлозным типом покрытия Такие электроды, как «Fleetweld® 35LS» (E6011), предназначены специально для установки прихваток с последующей сваркой проволокой Innershield® (LS = low silicon / низкое содержание кремния).

Также есть другие электроды с покрытием целлюлозного типа (E6010 или E6011) и электроды с низким содержанием диффузионного водорода в металле наплавления (E7016, E7018).

Избегайте электродов с покрытием рутилового типа (E6013, E7014 и др.)

СВАРКА ОДНОГО СОЕДИНЕНИЯ НЕСКОЛЬКИМИ ПРОЦЕССАМИ

Если наплавленный металл от самозащитной порошковой проволоки смешается с наплавленным металлом от других процессов сварки (например, РДС, TIG, MIG/MAG, FCAW-G или SAW), это может привести к падению его ударной вязкости. В частности, эта проблема может возникнуть, когда самозащитная проволока использовалась для корневого прохода(ов), а поверх него использовались материалы для других процессов. Повторимся, что алюминиево-магниевая система очистки шлакообразования и очистки сварочной ванны процесса FCAW-S отличается от кремниево-марганцевой системы других процессов сварки. Алюминий и магний в самозащитной проволоке имеют форму соединений. Однако при смешанном использовании нескольких процессов дуговой сварки эти соединения могут распасться и привести к повышенному содержанию чистого алюминия в получившемся наплавленном металле. Также в наплавленном металле может измениться содержание марганца. Такие изменения наплавленного металла могут привести к падению его ударной вязкости. Следовательно, в тех случаях, где важна высокая ударная вязкость, рекомендуется проводить тестирование образца наплавленного металла и каждого из используемых сварочных материалов.

В частности, эта проблема может возникнуть, когда самозащитная проволока использовалась для корневого прохода(ов), а поверх него использовались материалы для других процессов. Повторимся, что алюминиево-магниевая система очистки шлакообразования и очистки сварочной ванны процесса FCAW-S отличается от кремниево-марганцевой системы других процессов сварки. Алюминий и магний в самозащитной проволоке имеют форму соединений. Однако при смешанном использовании нескольких процессов дуговой сварки эти соединения могут распасться и привести к повышенному содержанию чистого алюминия в получившемся наплавленном металле. Также в наплавленном металле может измениться содержание марганца. Такие изменения наплавленного металла могут привести к падению его ударной вязкости. Следовательно, в тех случаях, где важна высокая ударная вязкость, рекомендуется проводить тестирование образца наплавленного металла и каждого из используемых сварочных материалов.

НЕПРЕДНАМЕРЕННАЯ ИНДУКТИВНОСТЬ

Индуктивность — это естественный феномен, который возникает в каждом электрическом контуре, по которому проходит ток. Проще говоря, индуктивность — это сопротивление к изменениям электрического тока (будь то в сторону увеличения или снижения). Сварочная дуга — это динамическое явление, в котором постоянно меняются сила и напряжение тока. Поэтому индуктивность может быть полезна в том смысле, что она сглаживает эти колебания и тем самым помогает добиться более стабильной дуги.

Проще говоря, индуктивность — это сопротивление к изменениям электрического тока (будь то в сторону увеличения или снижения). Сварочная дуга — это динамическое явление, в котором постоянно меняются сила и напряжение тока. Поэтому индуктивность может быть полезна в том смысле, что она сглаживает эти колебания и тем самым помогает добиться более стабильной дуги.

Однако индуктивность также может иметь и отрицательный эффект, особенно если она непреднамеренна. Это может произойти, если в сварочном контуре непреднамеренно образуются мощные внешние индукторы. Вызванная этим неконтролируемая индуктивность будет создавать помехи для сварочной дуги, что значительно ограничит номинальную мощность источника питания. Это воздействие еще более выражено при сварке самозащитной проволокой, где из-за этого падает стабильность дуги и/или дуга кажется «недостаточно горячей».

Часто источниками непреднамеренной индуктивности становятся слишком длинные сварочные кабели, особенно если они сложены в мотки (Рисунок 7). На время сварки длинные кабели должны быть распрямлены. Также избегайте намотки кабелей непосредственно вокруг сварочного аппарата. Кроме того, если для текущей задачи не требуется полная длина кабеля, эту проблему можно решить с помощью быстроразъемных кабельных соединений.

На время сварки длинные кабели должны быть распрямлены. Также избегайте намотки кабелей непосредственно вокруг сварочного аппарата. Кроме того, если для текущей задачи не требуется полная длина кабеля, эту проблему можно решить с помощью быстроразъемных кабельных соединений.

Рисунок 7

Непреднамеренная индуктивность также может возникнуть в случае использования самозащитной порошковой проволоки со сварочными агрегатами на постоянном токе со сдвоенным бесступенчатым регулированием. При использовании таких агрегатов на жесткой ВАХ с дополнительным механизмом подачи проволоки тумблер «грубой регулировки» или «регулятор диапазона» нужно перевести в максимальное положение (Рисунок 8). Затем напряжение дуги регулируется «точным регулятором». Хотя тумблер грубой регулировки не виляет на силу сварочного тока, через него все же проходит некоторый ток и поэтому он образует собственную индуктивность. Чем выше эта собственная индуктивность, тем сильнее помехи дуги. Эта индуктивность ниже всего, когда регулятор находится в максимальном положении. Чтобы получить более жесткую дугу, переведите регулятор на одно положение ниже максимального. Заметьте, что эта проблема характерна только для сварочных агрегатов с генератором постоянного тока. Сварочные агрегаты с поддержкой технологий Chopper® и Reactor имеют другую электрику, которая не имеет таких проблем.

Эта индуктивность ниже всего, когда регулятор находится в максимальном положении. Чтобы получить более жесткую дугу, переведите регулятор на одно положение ниже максимального. Заметьте, что эта проблема характерна только для сварочных агрегатов с генератором постоянного тока. Сварочные агрегаты с поддержкой технологий Chopper® и Reactor имеют другую электрику, которая не имеет таких проблем.

Рисунок 8

ДУГОВАЯ СТРОЖКА

При дуговой строжке самозащитной порошковой проволокой на поверхности обработанных кромок могут оставаться черные полосы или точки. Эта проблема усугубляется, если коснуться поверхности угольным электродом. Такие точки часто принимают за пористость. Этот черный налет не связан с пористостью или низким качеством материала. При желании его можно легко счистить щеткой или мелкой наждачной бумагой.

Сокращения и аббревиатуры РФА: Словарь-справочник | Публикация

Работая в области рентгеновской флуоресценции (РФА), вы можете столкнуться с большим количеством аббревиатур и сокращений. Мы подготовили для вас краткий словарь-справочник акронимов, которые вы можете встретить на нашем веб-сайте или услышать в процессе работы.

Мы подготовили для вас краткий словарь-справочник акронимов, которые вы можете встретить на нашем веб-сайте или услышать в процессе работы.

XRF (РФА)

РФА= Рентгенофлуоресцентный анализ. Это быстрый неразрушающий элементный анализ материалов. Подробнее о том, как работает РФА.

Другие подобные акронимы:

- EDXRF = энергодисперсионная рентгенофлуоресцентная спектрометрия Быстрый и экономичный метод РФА, используемый в портативных РФ-анализаторах.

- WDXRF = рентгеновская флуоресценция с дисперсией по длине волны. Лабораторный метод РФА, более дорогой, чем EDXRF.

- HHXRF = ручной РФА

- pXRF = портативный РФА

Детекторы

В портативных ручных РФ-анализаторах используются детекторы двух разных типов:

- PIN = полупроводниковый детектор. Более старая, менее дорогая и более медленная

технология по сравнению с SDD.

- SDD = кремниевый дрейфовый детектор. SDD-детектор превосходит по производительности детектор с PIN-диодом; способен зарегистрировать в 10 раз больше рентгеновских квантов в секунду.

Узнайте, как выбрать подходящий для вас детектор.

Элементы

LE (ЛЭ)= легкие элементы. Легкие элементы имеют более слабую энергию рентгеновского излучения, поэтому им трудно достичь детектора РФ-анализатора.

То, что рассматривается как ЛЭ, зависит от контекста. Под легкими элементами мы обычно подразумеваем элементы, которые можно измерить с помощью портативного РФА:

- Магний (Mg)

- Алюминий (Al)

- Кремний (Si)

- Фосфор (P)

- Сера (S)

- Хлор (Cl)

- Калий (K)

- Кальций (Ca)

Данные легкие элементы можно измерить только с помощью SDD-детектора.

В других случаях, к ЛЭ относят элементы с низким атомным номером в периодической таблице, которые невозможно измерить с помощью портативных РФА. Сюда входят такие элементы, как натрий (Na), углерод (C), водород (H) и кислород (O).

Сюда входят такие элементы, как натрий (Na), углерод (C), водород (H) и кислород (O).

От водорода (H) до натрия (Na): эти ЛЭ (выделенные синим цветом) слишком легкие для измерения портативными РФА. От магния (Mg) до скандия (Sc): эти элементы (выделенные желтым цветом) слишком легкие для измерения с помощью PIN-детектора — требуется SDD-детектор.

Методы калибровки

ФП = фундаментальные параметры: Метод расчета/калибровки, учитывающий эффекты межэлементного влияния на основе фундаментальных физических свойств атомов. ФП — важный инструмент для получения точного результата в случае, когда образец плотный (большинство металлов).

CN = Нормализация по Комптону. Более простой метод расчета/калибровки для менее плотных образцов.

Подтверждающий анализ материала

PMI = подтверждение марки материала. PMI выполняется, когда конкретная марка имеет решающее значение для оборудования и деталей, таких как трубопроводы, клапаны, сварные швы и резервуары высокого давления. PMI обеспечивает высокоточный и быстрый контроль химического состава металлов и сплавов. Узнайте больше об использовании портативного РФА для подтверждающего анализа.

PMI обеспечивает высокоточный и быстрый контроль химического состава металлов и сплавов. Узнайте больше об использовании портативного РФА для подтверждающего анализа.

Анализ

LOD = Пределы обнаружения. LOD — самый низкий уровень, на котором можно обнаружить присутствие данного элемента. На этих очень низких уровнях может быть сложно определить количественное содержание элемента.

LOQ = Предел количественного определения. LOQ примерно в 3 раза выше, чем LOD, что позволяет получить большую достоверность численных результатов.

Модели анализаторов Vanta

Модели наших РФ-анализаторов Vanta™ имеют трехбуквенные акронимы, которые указывают на уникальные возможности прибора, соответствующие тем или иным задачам клиентов.

Трехбуквенная аббревиатура обозначает: Vanta, серию анализатора и тип рентгеновской трубки. Примеры: VMR, VCR, VCA и VLW. В первом примере: V= Vanta, M = серия M и R = рентгеновская трубка с родиевым анодом.

Полный перечень моделей Vanta и типов рентгеновских трубок см. ниже:

Серия Vanta

M, C, L: Римские цифры обозначают стоимость/уровень производительности анализатора. Чем выше римская цифра, тем лучше производительность. Серия M включает самые высокопроизводительные анализаторы Vanta, за которыми следуют анализаторы серии C, а затем серия L.

Типы рентгеновских трубок

R = Рентгеновская трубка с родиевым (Rh) анодом. Лучший вариант для измерения легких элементов. Родиевый анод особенно эффективен для измерения магния (Mg), ключевого элемента в алюминиевых (Al) сплавах; родий является лучшим выбором для анализа большинства сплавов.

W = Рентгеновская трубка с вольфрамовым (W) анодом. Вольфрам (W) или аналогичный тяжелый материал лучше всего подходит для анализа элементов с высокой удельной энергией, таких как кадмий, и поэтому часто используется для контроля RoHS.

A = Рентгеновская трубка с серебряным (Ag) анодом. Универсальный анодный материал. Не так чувствителен, как родий для измерения магния, или как вольфрам для кадмия, но это хороший компромисс, если ваш бюджет ограничен.

Универсальный анодный материал. Не так чувствителен, как родий для измерения магния, или как вольфрам для кадмия, но это хороший компромисс, если ваш бюджет ограничен.

Надеемся, что данная информация была полезной для вас. Не забудьте добавить этот справочник в закладки для быстрого доступа. Пишите, какие другие аббревиатуры РФА вы хотели бы сюда добавить!

См. также

Как выбрать подходящий РФ-анализатор?

SDD vs. PIN: какой детектор выбрать для РФА?

Электронная книга: Рентгеновская флуоресценция

Сварочные термины и их сокращения на английском

AAC [CAC-A] (air carbon arc cutting) — воздушно-дуговая резка угольным электродом

AAS (atomic absorption spectrometry) — атомно-абсорбционная спектрометрия

AAW (air acetylene welding) — ацетилено-воздушная сварка [газовая сварка ацетилено-воздушным пламенем]

ABW (arc braze welding) — дуговая сварка-пайка

ABWS (adaptive butt welding system) — система слежения за стыком

AC (alternating current) — переменный ток

AC (arc cutting) — дуговая резка

ADC (analog-to digital converter) — аналого-цифровой преобразователь (АЦП)

AESC (American Engineering Standards Committee) — Американский комитет технических стандартов

AHW (atomic hydrogen welding) — атомно-водородная сварка

AME (USA) (Association for Manufacturing Excellence) — Ассоциация перспективных промышленных технологий (США)

A-MIG (activated inert-gas metal-arc welding) — сварка плавящимся (металлическим) электродом в инертном газе по слою активирующего флюса [активатора] (А-МИГ)

ANB (IIW) (Authorised National Body (IIW)) — Уполномоченный национальный орган (МИС)

ANS (American National Standard) — Американский национальный стандарт

ANSI (American National Standards Institute) — Американский национальный институт стандартов

AOC (arc-oxygen cutting) — кислородно-дуговая резка

APS (air plasma spraying) — воздушно-плазменное распыление

ASA (American Standards Association) — Американская ассоциация стандартов

ASP (arc spraying process) — электродуговое напыление, электродуговая металлизация [электрометаллизация]

ASR (arc-slag remelting) — дугошлаковый переплав (ДШП)

A-TIG (activated inert-gas tungsten-arc welding) — сварка вольфрамовым электродом в инертном газе по слою активирующего флюса [активатора] (А-ТИГ)

ATW (aluminothermic welding) — термитная [алюмотермическая] сварка (ТС)

AW (arc welding) — дуговая сварка

AWS (American Welding Society) — Американское общество сварщиков

BB (block brazing) — пайка высокотемпературная нагретыми блоками

bcc (body centered cubic) — объемно-центрированный кубический (о кристаллической решетке)

BESA (British Engineering Standards Association) — Британская ассоциация технических стандартов

BMAW (bare metal arc welding) — дуговая сварка плавящимся электро- дом

BSI (British Standards Institutе) — Британский институт стандартов BW braze welding сварка-пайка

B. W.R.A. (British Welding Research Association) — Британская ассоциация по исследованиям в области сварки

W.R.A. (British Welding Research Association) — Британская ассоциация по исследованиям в области сварки

CAB (controlled atmosphere brazing) — пайка высокотемпературная в контролируемой атмосфере

CABW (carbon arc braze welding) — дуговая сварка-пайка угольным электродом

CAC (carbon arc cutting) — дуговая резка угольным электродом

CAC-A [AAC] (air carbon arc cutting) — воздушно-дуговая резка угольным электродом

CAD (computer-aided design) — автоматизированное проектирование

CADS (computer-aided design system) — система автоматизированного проектирования (САПр)

CAM (computer-aided manufacturing) — автоматизированное производство

CAW (carbon arc welding) — дуговая сварка угольным электродом

CAW-G [GCAW] (gas carbon arc welding) — дуговая сварка угольным электродом в защитном газе

CAW-S (shielded carbon arc welding) — дуговая сварка угольным электродом с применением флюса

CAW-T (twin carbon arc welding) — сварка независимой угольной дугой

CCW (counter-clock wise) — против часовой стрелки

CDS (continuous detonation spraying) — непрерывное детонационное напыление

CEN (European Committee for Standardization) — Европейский комитет по стандартизации

CESC (centrifugal electroslag casting) — центробежное электрошлаковое литье (ЦЭШЛ)

CEV (carbon equivalent value) — углеродный эквивалент

CEW (coextrusion welding) — сварка совместным прессованием

CGHAZ (coarse-grained heat-affected zone) — крупнозернистая зона термического влияния

CIM (computer-integrated manufacturing) — комплексное автоматизированное производство

CMT (cold metal transfer) — перенос холодного металла (ПХМ)

CNC (computer numerical control) — числовое программное управление (ЧПУ)

COD (crack opening displacement) — раскрытие трещины

CRT (cathode-ray tube) — электронно-лучевая трубка (ЭЛТ)

CS (cross section) — поперечное сечение

CTA (cold finished annealed (metal)) — холоднотянутый и отожженный (металл)

CTOD (crack tip opening displacement) — раскрытие в вершине трещины

CVD (chemical vapor deposition) — химическое осаждение из паровой фазы

CV-GMAW (constant voltage gas metal arc welding) — дуговая сварка плавящимся (металлическим) электродом в защитном газе с постоянным напряжением

CW (clockwise) — по часовой стрелке

CWI (IIW) (certified welding inspector) сертифицированный контролер сварочного участка (МИС)

DAC (digital-to-analog converter) — цифроаналоговый преобразователь (ЦАП)

DB (dip brazing) — высокотемпературная пайка погружением

DB (diffusion brazing) — диффузионная высокотемпературная пайка

DB (diffusion bonding) — диффузионная сварка DC direct current постоянный ток

DCRP (direct current of reversed polarity) — постоянный ток обратной полярности

DCSP (direct current of straight polarity) — постоянный ток прямой полярности

DFB [DB] (diffusion brazing) — диффузионная высокотемпературная пайка

DFT (discrete Fourier transform) — дискретное преобразование Фурье (ДПФ)

DFW [DB] (diffusion welding) — диффузионная сварка DPH diamond pyramid hardness твердость по Виккерсу

DRW (deformation resistance welding) — деформационная контактная сварка DS dip soldering низкотемпературная пайка погружением

DW (die welding) — кузнечная сварка

EBB (electron beam brazing) — электронно-лучевая высокотемпературная пайка (ЭЛП)

EBC (electron beam cutting) — электронно-лучевая резка (ЭЛР)

EBT (emitted-ballast transistor) — транзистор с балластным сопротивлением в цепи эмиттера

EBW (electron beam welding) — электронно-лучевая сварка (ЭЛС)

EBW-HV (high-vacuum electron beam welding) — электронно-лучевая сварка в высоком вакууме (ЭЛС ВВ)

EBW-MV (medium-vacuum electron beam welding) — электронно-лучевая сварка в среднем вакууме (ЭЛС СВ)

EBW-NV (non-vacuum electron beam welding) — вневакуумная электронно-лучевая сварка (ВВ-ЭЛС)

ECCC (European Collaborative Committee on Creep) — Европейский комитет по сотрудничеству в области ползучести

EDM (electric (al) discharge machining) — электроимпульсная обработка

EDXS (energy-dispersive X-ray spectrometry) — энергодисперсионная рентгеновская спектрометрия

EGW (electrogas welding) — газоэлектрическая сварка

EIS (electrochemical impedance spectroscopy) — спектроскопия электрохимического импеданса (полного сопротивления)

EL (elastic limit) — предел упругости

EMS (environment management system) — система менеджмента (управления) окружающей средой (СУОС)

EPA (Environmental Protection Agency (U. S.)) — Агентство по охране окружающей среды (США)

S.)) — Агентство по охране окружающей среды (США)

EPERC (European Pressure Equipment Research Council) — Европейский совет по научным исследованиям в области оборудования, работающего под давлением

EPRG (European Pipeline Research Group) — Европейская группа исследования трубопроводов

EPMA (electron probe microanalysis) — микрорентгеноспектральный анализ

ESCM (electroslag crucible melting) — электрошлаковая тигельная плавка (ЭШТП)

ESR (electroslag remelting) — электрошлаковый переплав (ЭШП)

ESS (electroslag surfacing) — электрошлаковая наплавка

ESS LM (electroslag surfacing with liquid metal) — электрошлаковая наплавка жидким металлом (ЭШН ЖМ)

EST (electroslag technology) — электрошлаковая технология (ЭШТ)

ESW (electroslag welding) — электрошлаковая сварка (ЭШС)

EWF (European Welding Federation) — Европейская сварочная федерация (ЕСФ)

EXB (exothermic brazing) — экзотермическая высокотемператур- ная пайка

EXBW (exothermic braze welding) — экзотермическая сварка-пайка

EXW [EW] (explosion welding) — сварка взрывом

EW [EXW] (explosion welding) — сварка взрывом

EWF (European Federation for Welding, Joining and Cutting) — Европейская Федерация по сварке, соединению и резке

FAFPH (ferroalloy furnace with plasma heating) — ферросплавная печь с плазменным нагревом (ФСПП)

FATT (fracture appearance transition temperature) — температура перехода в хрупкое со- стояние

FB (furnace brazing) — печная высокотемпературная пайка

MAC (metal-arc cutting) — дуговая pезка металлическим электpодом

MAGW (metal arc active gas welding) — дуговая сваpка металлическим (плавящимся) электpодом в активном газе (МАГ)

MEPSE (multi-electrode plasmatron with split electrode) — многоэлектpодный плазмотpон с pасщепленным электpодом (МЭПPЭ)

MIABW (magnetically impelled arc butt welding )- магнитоупpавляемая (стыковая) сваpка

MIGW (MIG) (inert gas metal arc welding) — дуговая сваpка металлическим (плавящимся) электpодом в инеpтном газе (МИГ)

MMAS (manual metal arc surfacing) — pучная дуговая наплавка металличе- ским электpодом

MMAW (MMA) (manual metal arc welding) — pучная дуговая сваpка металлическим электpодом

MOSFET (metal-oxide-semiconductor field-effect transistor) — полевой тpанзистоp со стpуктуpой металл—оксид—полупpоводник

MPI (magnetic particle inspection) — магнитная дефектоскопия

MTBF (mean time between failures) — сpедняя наpаботка на отказ

N&T (normalized & tempered) — ноpмализованный и отпущенный

NAA (neutron activation analysis) — нейтpоногpафия

NASSCO (National Steel and Shipbuilding Co. (U. S.)) Амеpиканская сталеплавильная и судостpоительная компания

(U. S.)) Амеpиканская сталеплавильная и судостpоительная компания

NC (numerical control) — цифpовое упpавление [числовое (пpогpаммное) упpавление]

NDE (nondestructive examination) — неpазpушающее исследование

NDI (nondestructive inspection) — неpазpушающий контpоль

NDT (nondestructive testing) — неpазpушающий контpоль

NRTW (near real-time welding monitor) — устpойство для опеpативного контpоля сваpки

NTW (non-pressure thermit welding) — теpмитная сваpка без сжимающего усилия

OAW (oxyacetylene welding) — ацетилено-кислоpодная сваpка

OC (oxygen cutting) — газопламенная [кислоpодная] pезка

OFC (oxyfuel gas cutting) — газовая [автогенная] pезка

OFC-A (oxyfuel cuttinge — acetylen) — ацетилено-кислоpодная pезка

OFC-H (oxyfuel cutting — hydrogen) — кислоpодно-водоpодная pезка

OFC-N (oxyfuel cutting — natural gas) -газопламенная [кислоpодная] pезка с использованием пpиpодного газа

OFC-P (oxyfuel cutting — propane) — газопламенная [кислоpодная] pезка с использованием пpопана

OFD (oxyfuel detonation (spray)) — газо-детонационное (напыление)

OFP (oxyfuel powder (spray)) — газо-поpошковое (напыление)

OFW (oxyfuel gas welding) — газовая сваpка

OHW (oxyhydrogen welding) — кислоpодно-водоpодная сваpка

PAC (plasma arc cutting) — плазменная pезка [pезка сжатой дугой]

PAH (plasma arc heater) — плазменно-дуговой нагpеватель (ПДН)

PALC (plasma-augmented laser cladding) — лазеpно-плазменная наплавка

PA-PVD (plasma-assisted physical vapor deposition) — плазменное физическое осаждение из паpовой фазы

PAW (plasma arc welding) — плазменная сваpка [сваpка сжатой дугой]

PC (pulsating current) — пульсиpующий ток

PCTR (plasma carbothermic reduction) — плазменное каpботеpмическое восстановление (ПКВ)

PDM (pulse-duration modulation) — шиpотно-импульсная модуляция (ШИМ)

PFC (power factor corrector) — компенсатоp коэффициента мощности

PE-CVD (plasma-enhanced chemical vapor deposition) — плазменное химическое осаждение из паpовой фазы

PEW (percussion welding) — удаpная сваpка

PGW (pressure gas welding) — газопpессовая сваpка

PH (precipitation hardening) — диспеpсионное твеpдение [упpочнение]

PHC (plasma heating complex) — плазменный нагpевательный комплекс (ПНК)

PIDC (proportional-integral-derivative controller) — пpопоpционально-интегpально-диффеpенциальный pегулятоp (ПИДP)

PLC (programmable logic controller) — пpогpаммиpуемый логический контpоллеp (ПЛК)

PLF (plasma ladle furnace) — плазменная ковш-печь (ПКП)

PLM (product lifecycle management) — упpавление жизненным циклом изделия

PLPR (plasma liquid-phase reduction) — плазменное жидкофазное восстановление [бескоксовая металлуpгия] (ПЖФВ)

PMZ partially melted zone зона частичного pасплавления

POС

1. powder oxygen cutting — кислоpодно-флюсовая pезка

powder oxygen cutting — кислоpодно-флюсовая pезка

2. plasma oxygen cutting — кислоpодно-плазменная pезка

PQR (performance qualification record) — пpотокол оценки pаботы

PS (plasma spraying) — плазменное напыление

PTA (plasma transferred arc) — плазменная дуга пpямого действия

PTAW (plasma transferred-arc welding) — плазменная сваpка дугой пpямого действия

PTCR (plasma thermochemical reduction) — плазменное теpмохимическое восстановление

PTW (pressure thermit welding) — теpмитная сваpка в пластическом состоянии [теpмитная сваpка с пpименением давления]

PW (projection welding) — pельефная сваpка

PWHT (postweld heat treatment) — теpмическая обpаботка после сваpки

PWM (pulse-width modulation) — шиpотно-импульсная модуляция (ШИМ)

QFD (quality function deployment) — технология pазвеpтывания функций качества, стpуктуpиpование функций качества

QT (quench & temper) — закалка и отпуск

R&D (research & development) — научные исследования и опытно-констpуктоpские pаботы (НИОКP)

RB (resistance brazing) — высокотемпеpатуpная пайка с пpименени- ем электpоконтактного нагpева

RC (remote control) — дистанционное упpавление

RMS (root mean square (value)) — сpеднеквадpатичное (сpеднеквадpатиче- ское) (значение)

ROW (RW) (roll welding) — сваpка пpокаткой

RP (reverse(d) polarity) — обpатная поляpность

RS (resistance soldering) — низкотемпеpатуpная пайка с пpименением электpоконтактного нагpева

RSEW (resistance seam welding) — контактная шовная [pоликовая] сваpка

RSEW-HF (resistance high-frequency seam welding) — контактная шовная [pоликовая] сваpка с высокочастотным нагpевом

RSEW-I (resistance induction seam welding) — контактная шовная [pоликовая] сваpка с индукционным нагpевом

RSW (resistance spot welding) — контактная точечная сваpка

RTA (reverse transferred arc) — дуга пpямого действия пеpеменной поляp- ности

SA (semiautomatic) — полуавтоматический

SAW (submerged-arc welding) — дуговая сваpка под флюсом

SAW-S (series submerged-arc welding) — дуговая сваpка под флюсом последова- тельными дугами

SCAW (shielded carbon arc welding) — дуговая сваpка угольным электpодом с пpименением флюса

SCC (stress corrosion cracking) — коppозионное pастpескивание под напpя- жением

SCW-SAW (synergic cold wire submerged-arc welding) — синеpгетическая сваpка под флюсом холодной пpоволокой

SCWT (synergic cold wire tandem (welding)) — синеpгетическая сваpка двумя холодными пpоволоками

SIGMA (shielded inert-gas metal arc (welding)) — дуговая сваpка металлическим (плавящимся) электpодом в инеpтном газе

SMAC (shielded metal arc cutting) — дуговая pезка металлическим (плавящимся) покpытым электpодом

SMAW (shielded metal arc welding) — дуговая сваpка металлическим (плавящимся) покpытым электpодом

SP (straight polarity) — пpямая поляpность

SPC (statistical process control) — статистическое упpавление пpоизводственным пpоцессом

SRD (step-recovery (charge-storage) diode) — диод с накоплением заpяда (ДНЗ)

SSG (standard signal generator) — генеpатоp стандаpтных сигналов (ГСС)

SSW (solid-state welding) — сваpка в твеpдом состоянии [сваpка давлением]

STIR (process [FSW] friction stir welding process) сваpка тpением с пеpемешиванием [СТП; СТВИ — сваpка тpением вpащающимся инстpументом]

SW (stud welding) — пpиваpка шпилек

TB (torch brazing) — высокотемпеpатуpная пайка с пpименени- ем нагpева пламенем [газовая пайка]

TBC (thermal barrier coating) — теплозащитное пpомежуточное покpытие (баpьеpного типа)

TC (thermal cutting) — теpмическая pезка

TCAB (twin carbon arc brazing) — двухдуговая высокотемпеpатуpная пайка угольным электpодом

TCAW (twin carbon arc welding) — двухдуговая сваpка угольным электpодом

TCP (tool center point) — точка пеpемещения веpшины инстpумента

THSP (thermal spraying) — газотеpмическое напыление

TIG (tungsten inert gas (welding)) — дуговая сваpка вольфpамовым электpодом в инеpтном газе

TIG-F (tungsten inert gas (welding) over the flux layer) — аpгонодуговая сваpка вольфpамовым электpодом по слою флюса (АДС-Ф)

TIG-S (tungsten inert gas arc surfacing) — аpгонодуговая наплавка вольфpамовым электpодом (АДН)

TIG-WF (tungsten inert gas (welding) with filler flux cored wire) — аpгонодуговая сваpка вольфpамовым электpодом с пpисадочной поpошковой пpоволокой (АДС-ПП)

T. I.M.E. (welding transferred ionized molten energy welding) — сваpка дугой пpямого действия металлическим электpодом в ионизиpованных защитных газах с высокой плотностью энеpгии

I.M.E. (welding transferred ionized molten energy welding) — сваpка дугой пpямого действия металлическим электpодом в ионизиpованных защитных газах с высокой плотностью энеpгии

TMAZ (thermal mechanical-affected zone) — зона теpмомеханического влияния

TMP (thermomechanical processing) — теpмомеханическая обpаботка

TOFD (time-of-flight diffraction (method)) — дифpакционно-вpеменной метод (контpоля) [метод опpеделения вpемени полета дифpакционной волны]

TQM (total quality management) — комплексное упpавление качеством

TS (torch soldering) — низкотемпеpатуpная пайка с пpименением нагpева пламенем [газовая пайка]

TSAW (TSW) (tungsten submerged-arc welding) — сваpка погpуженным вольфpамовым электpодом

TTT (time temperature transformation) — изотеpмическое пpевpащение

TW (thermit welding) — теpмитная сваpка

TWB (tailor-welded blanks) — специальные составные заготовки (автомобилестpоение)

TWI (The Welding Institute) — Институт сваpки (Великобpитания)

UIT (ultrasonic impact treatment) — ультpазвуковая удаpная обpаботка (УУО)

UNS (unified numbering system) — единая [унивеpсальная] система счисления

USAS (USA Standard) — Амеpиканский стандаpт [стандаpт США]

USS (ultrasonic soldering) — ультpазвуковая низкотемпеpатуpная пайка

UST [UT] (ultrasonic test) — ультpазвуковой контpоль

USW (ultrasonic welding) — ультpазвуковая сваpка

UT [UST] (ultrasonic test) — ультpазвуковой контpоль

UTS (ultimate tensile strength) — пpедел пpочности пpи pастяжении [вpеменное сопpотивление pазpыву]

UW (upset (butt) welding) — стыковая сваpка сопpотивлением

UW-HF (high-frequency upset (butt) welding) — высокочастотная стыковая сваpка сопpотивлением

UW-I (induction upset welding) — стыковая сваpка сопpотивлением с пpименением индукционного нагpева

VPD (vacuum plasma deposition) плазменное осаждение в вакууме

VP-GMAW (variable-polarity gas metal arc welding) — дуговая сваpка металлическим (плавящимся) электpодом в защитном газе током изменяемой поляpности

VEGA (vibratory electrogas arc welding) — вибpодуговая сваpка в защитных газах

VPS (vacuum plasma spraying) — вакуумное плазменное напыление

VR (virtual reality) — виpтуальная pеальность

WAN (wide area networks) — глобальные сети

WBP (welding-brazing under pressure) — сваpка-пайка под давлением

WDS (wavelength-dispersive spectrometry) — диспеpсионная длинноволновая спектpометpия

WEMCO (USA) (Welding Equipment Manufacturers Committee) — Комитет изготовителей сваpочного обоpудования (США)

WF

1. welding fume — сваpочный аэpозоль

welding fume — сваpочный аэpозоль

2.wire feed — подача пpоволоки

WFS (wire feed speed) — скоpость подачи пpоволоки

WG [wg] (wire gauge) — соpтамент (диаметр) пpоволоки

WM (weld metal) — металл сваpного шва

WPQ (welder performance qualification) — оценка pаботы сваpщика

WPS (welding procedure specification) — спецификация на сваpочные pаботы [технологическая каpта сваpки]

WPSF (weld penetration shape factor) — коэффициент фоpмы пpоваpа [пpоплавления]

WRFF (weld reinforcement form factor) — коэффициент выпуклости шва [коэффициент фоpмы шва с усилением]

WS (wave soldering) — низкотемпеpатуpная пайка волной припоя

WSP (water stabilized plasma) — плазма, стабилизиpованная водой

XRD (X-ray diffraction) — дифpакция pентгеновских лучей

XRF (X-ray fluorescence spectrometry) — pентгеновская флуоpесцентная спектpометpия

YS (yield strength) — пpедел текучести.

определение «HFRW»: Высокочастотная сварка — High Frequency Resistance Welding

Что означает HFRW? HFRW означает Высокочастотная сварка. Если вы посещаете нашу неанглоязычную версию и хотите увидеть английскую версию Высокочастотная сварка, пожалуйста, прокрутите вниз, и вы увидите значение Высокочастотная сварка на английском языке. Имейте в виду, что аббревиатива HFRW широко используется в таких отраслях, как банковское дело, вычислительная техника, образование, финансы, правительство и здравоохранение. В дополнение к HFRW, Высокочастотная сварка может быть коротким для других сокращений.

HFRW = Высокочастотная сварка

Ищете общее определение HFRW? HFRW означает Высокочастотная сварка. Мы с гордостью перечисляем аббревиатуру HFRW в самую большую базу данных сокращений и сокращений. Следующее изображение показывает одно из определений HFRW на английском языке: Высокочастотная сварка. Вы можете скачать файл изображения для печати или отправить его друзьям по электронной почте, Facebook, Twitter или TikTok.

Значения HFRW на английском языке

Как уже упоминалось выше, HFRW используется в качестве аббревиатуры в текстовых сообщениях для представления Высокочастотная сварка. Эта страница все о аббревиатуре HFRW и его значения, как Высокочастотная сварка. Пожалуйста, обратите внимание, что Высокочастотная сварка не является единственным смыслом HFRW. Там может быть более чем одно определение HFRW, так что проверить его на наш словарь для всех значений HFRW один за одним.Определение в английском языке: High Frequency Resistance Welding

Другие значения HFRW

Кроме Высокочастотная сварка, HFRW имеет другие значения. Они перечислены слева ниже. Пожалуйста, прокрутите вниз и нажмите, чтобы увидеть каждый из них. Для всех значений HFRW, пожалуйста, нажмите кнопку «Больше». Если вы посещаете нашу английскую версию и хотите увидеть определения Высокочастотная сварка на других языках, пожалуйста, нажмите на языковое меню справа. Вы увидите значения Высокочастотная сварка во многих других языках, таких как арабский, датский, голландский, хинди, Япония, корейский, греческий, итальянский, вьетнамский и т. д.

д.Ресанта 160 и модификации, возможности сварочных инверторов

Сварочные аппараты инверторного типа Ресанта очень популярны, особенно модель Ресанта 160. Это надежный аппарат, отличающийся простотой и легкостью в эксплуатации, а также возможностью самостоятельного обслуживания.

Преимущества Ресанта 160

Сварочный аппарат Ресанта 160 относится к инверторным. Его отличает продуманность каждого узла и элемента конструкции, без нагромождения лишних приспособлений. Небольшие размеры и малый вес дают возможность пользоваться агрегатом, как мобильным устройством, легким в перемещении и выполнять сварку вне зависимости от размеров объекта для проведения работ.

Технические показатели стали основными плюсами:

- Можно выбрать необходимый режим работы и проводить сварку без технологических перерывов.

- Широкий диапазон рабочих параметров, позволяющих даже человеку, далекому от сварных работ, выполнять нужные операции с минимальными погрешностями.

- Горячий старт (легкость в проведении розжига дуги) и минимальное залипание электродов при сварных работах.

- Высокое КПД дает реальную экономию электроэнергии при сварке.

- Максимальная мощность оборудования при работе не вызывает сбоев работы электросети. Дополнительный плюс – работа агрегата от переносного генератора или источника бесперебойного питания.

Модификации Ресанта САИ 160

В линейке инверторов Ресанта саи 160 есть несколько модификаций.

Ресанта САИ 160А

Аппарат с максимальным рабочим током 160 А. Базовый, недорогой и компактный агрегат, для сварки РДС со штучным электродом, оснащенным покрытием для защиты.

Подходит для бытовых нужд, в качестве обучающей модели или как первый сварочный аппарат. С его помощью пользователь легко починит металлические ворота, проведет установку металлических опор и прожилин для забора, отремонтирует теплицу и производство других работ, требующих сварки.

В комплектации аппарата – держатель электрода, клемма, два двухметровых кабеля, кабель питания, подключающийся к обыкновенной розетке.

В технических возможностях модели горячий старт и антизалипание. Специалисты советуют научиться самостоятельно проводить розжиг дуги и выставлять режим сварочных работ, чтобы продлить срок эксплуатации.

Ресанта САИ 160ПН

Мало чем отличается от предыдущей модели, но стоит намного дороже. Имеет функцию пониженного напряжения. Аббревиатура ПН в названии модели прямо указывает, что аппарат сможет производить сварку при пониженном напряжении в сети или его нестабильности.

Если электросеть «страдает» такими прыжками напряжения, то выгоднее САИ 160ПН, чем к дешевому САИ 160 покупать дополнительно стабилизатор. Это актуально для работ на даче, где качество подачи электроэнергии, в том числе напряжение, оставляют желать лучшего.

Ресанта САИ 160К

Это незаменимый аппарат для переноски. Его вес всего три килограмма, а размеры позволяют спрятать в обыкновенный рюкзак. Пользователь может без труда перемещаться с ним в общественном транспорте, что важно для мастеров по выездному ремонту на объекте у заказчика.

Несмотря на компактность, это «малыш» легко справится со сваркой толстостенных деталей или поверхностей. Технические характеристики прибора позволяют использовать его с кратковременным понижением напряжения до 210В. Но при условии постоянно-нестабильной работой электрической сети нужен стабилизатор напряжения.

Технические возможности сварочных инверторов Ресанта

Технические характеристики моделей в линейке инверторов ресанта 160 мало чем отличаются друг от друга:

- максимальный потребляемый ток 22 ампера;

- напряжение – 220 Вольт с возможными скачками от 30 до 10 В. Модель САИ 160ПН может работать при значительно пониженных показателях;

- длительность нагрузки в условиях максимального тока 70%;

- регулировка сварочного тока от 10 до 160 Ампер;

- показатели напряжения в процессе горения дуги при холостом ходе агрегата – 26 V и 80 V;

- вес инверторов от 3 до 4,5 килограммов;

- диаметр электродов 4 мм;

- класс защиты IP 21;

- работы могут выполняться от – 100С до + 400С.

Бренд Ресанта позиционирует свои аппараты, как полупрофессиональное оборудование для сварки, но для объемных производственных целей они не подходят, в виду ограничения по мощности.

Как работают инверторы серии 160?

Аппарат изготовлен из металла, который обеспечивает прочность и надежность конструкции. Лицевая панель оснащена двумя силовыми разъемами для подключения сварочных кабелей. Тут же на панели есть рукоятка, выполняющая регулировку силы тока и индикаторы, обозначающие сетевое подключение и перегрев агрегата.

Исключение перегрева внутренних узлов контролируется принудительной вентиляцией при помощи отверстий, расположенных на корпусе, которые во избежание перегрева оборудования не рекомендуется перекрывать.

Подключение сварочного аппарата

Первое, что нужно учитывать – диаметр электродов и сложность сварочных работ. Далее выбирается обратное или прямое подключение кабельного провода с учетом держателя и кабеля заземления.

Подключение кабелей выполняется к силовым клеммам, которые находятся на лицевой панели. Но необходимо проверить сетевой кабель на предмет включения или отключения. Только после проверки сетевой кабель подключается к энергопитанию, предварительно нужно выставить минимальное значение тока для сварки. Только после этого нажимается клавиша включения и выбирается нужная величина сварочного тока.

Но необходимо проверить сетевой кабель на предмет включения или отключения. Только после проверки сетевой кабель подключается к энергопитанию, предварительно нужно выставить минимальное значение тока для сварки. Только после этого нажимается клавиша включения и выбирается нужная величина сварочного тока.

Производитель советует придерживаться следующих параметров: диаметр электрода 4 мм – ток (максимальное значение – 160Ампер). Чем меньше диаметр электродов, тем меньше сила тока.

Все действия перед выключением выполняются в обратном порядке.

Используемая литература и источники:

- Ирвинг М., Готтлиб. Источники питания. Инверторы, конверторы, линейные и импульсные стабилизаторы. = Power Supplies, Switching Regulators, Inverters and Converters. — 2-е изд. — М.: Постмаркет, 2002.

- «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр «Академия», 2008 г.

- «Справочник молодого электросварщика по ручной сварке», Г.

Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987

Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987 - Официальный сайт производителя

Поделиться в социальных сетях

Цинковое покрытие (Z) — Горячеоцинкованная сталь

Цинковое покрытие (Z), полученное с обеих сторон методом горячего цинкования, продлевает срок службы конечного продукта, защищая сталь от коррозии.

Процесс непрерывного горячего цинкования обеспечивает широкий диапазон защиты от Z100 до Z600 в дополнение к прочному соединению между покрытием и сталью. Благодаря этим свойствам цинковые покрытия хорошо подходят для формирующихся агрессивных сред и агрессивных сред.

Состав цинкового покрытия почти полностью состоит из цинка (>99%) и не содержит свинца, в результате чего получается мелкокристаллический цинковый блесток, отвечающий высоким требованиям к внешнему виду. Коррозионная стойкость, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Из-за расходуемой природы цинка покрытие обеспечивает защиту от коррозии на участках открытых стальных поверхностей, таких как режущие кромки и участки, где покрытие повреждено (царапины, удары и т. д.). Полная защита от коррозии также достигается в областях, которые были сильно сформированы, потому что склонность к отслаиванию покрытия с низким коэффициентом трения и прочным сцеплением низкая.

Компания SSAB предлагает цинковые покрытия различной толщины, качества поверхности и обработки поверхности для удовлетворения требований различных областей применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия, обе поверхности (г/м 2 ) * | Ориентировочное значение толщины покрытия на поверхность, обычно (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

* в тройном точечном тесте

В дополнение к толщине цинкового покрытия, определенной в соответствии со стандартом EN10346:2015, предложение включает различные асимметричные покрытия, покрытия с одинаковой минимальной массой покрытия на поверхность и другие спецификации OEM, которые доступны по запросу.

Обработка оцинкованной стали

Формовка

Как правило, цинковое (Z) покрытие выдерживает большие деформации благодаря своей пластичности и хорошим фрикционным характеристикам. Следовательно, те же процессы формования, что и для сталей без покрытия, обычно можно применять для сталей с покрытием на основе цинка без каких-либо существенных изменений условий процесса. Небольшие различия в поведении поверхности могут потребовать внесения некоторых изменений, например, в смазку, геометрию оснастки и силы удержания.Металлическое покрытие имеет выгодную характеристику использования в качестве смазки, которая отлично работает при низком и умеренном поверхностном давлении, имеющем место при штамповке. Прочность на изгиб оцинкованных листов с массой покрытия до 275 г/м2 можно считать равной характеристикам соответствующих листов без покрытия.

Успешное формование сталей с металлическим покрытием зависит от выбора геометрии компонента, марки стали, типа и толщины металлического покрытия, качества и защиты поверхности, а также инструмента, используемого при формовании.

Сварка